S 2038:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 種類······························································································································· 1

4 品質性能 ························································································································· 2

5 寸法······························································································································· 3

6 外観······························································································································· 3

7 試験方法 ························································································································· 3

7.1 試験条件 ······················································································································ 3

7.2 吸上量の測定 ················································································································ 4

7.3 吸上速度の測定方法 ······································································································· 4

7.4 加熱老化後の引張試験 ···································································································· 4

7.5 機器適合性試験 ············································································································· 5

7.6 耐食性試験 ··················································································································· 6

7.7 寸法試験 ······················································································································ 6

8 検査······························································································································· 6

8.1 型式検査 ······················································································································ 6

8.2 製品検査 ······················································································································ 7

9 製品の呼び方 ··················································································································· 7

10 表示 ····························································································································· 7

11 取扱説明書 ···················································································································· 8

附属書A(規定)JIS S 2038(石油燃焼機器用しん)の経過規定 ···················································· 9

S 2038:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人日本燃焼

機器検査協会(JHIA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS S 2038:2001は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

S 2038:2007

石油燃焼機器用しん

Wicks for oil burning appliances

序文

石油燃焼機器用の繊維で作られたしんの標準化を図る目的から,1965年に“石油燃焼器具用しん”とし

て,この規格が制定された。その後,1984年の改正で“石油燃焼機器用しん”と規格名称を改めた。

今回の改正では,試験方法について改めるほか,2005年に改正されたJIS Z 8301(規格票の様式及び作

成方法)に合わせ規格票の体裁など改めた。また,製品の表示について,関係する省令及び関係する日本

工業規格との整合性の観点から“規格番号”を表示するように改めた。

1

適用範囲

この規格は,石油燃焼機器に用いられる繊維製のしん(以下,“しん”という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS K 2203 灯油

JIS S 2016 石油こんろ

JIS S 2019 自然通気形開放式石油ストーブ

JIS S 3031 石油燃焼機器の試験方法通則

JIS Z 2371 塩水噴霧試験方法

3

種類

しんの種類は,機器製造業者が機器に組み込むしん(以下,“組込みしん”という。)及び交換に用いる

しん(以下,“替しん”という。)とし,形状及び加工方法によって区分し,表1による。

2

S 2038:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

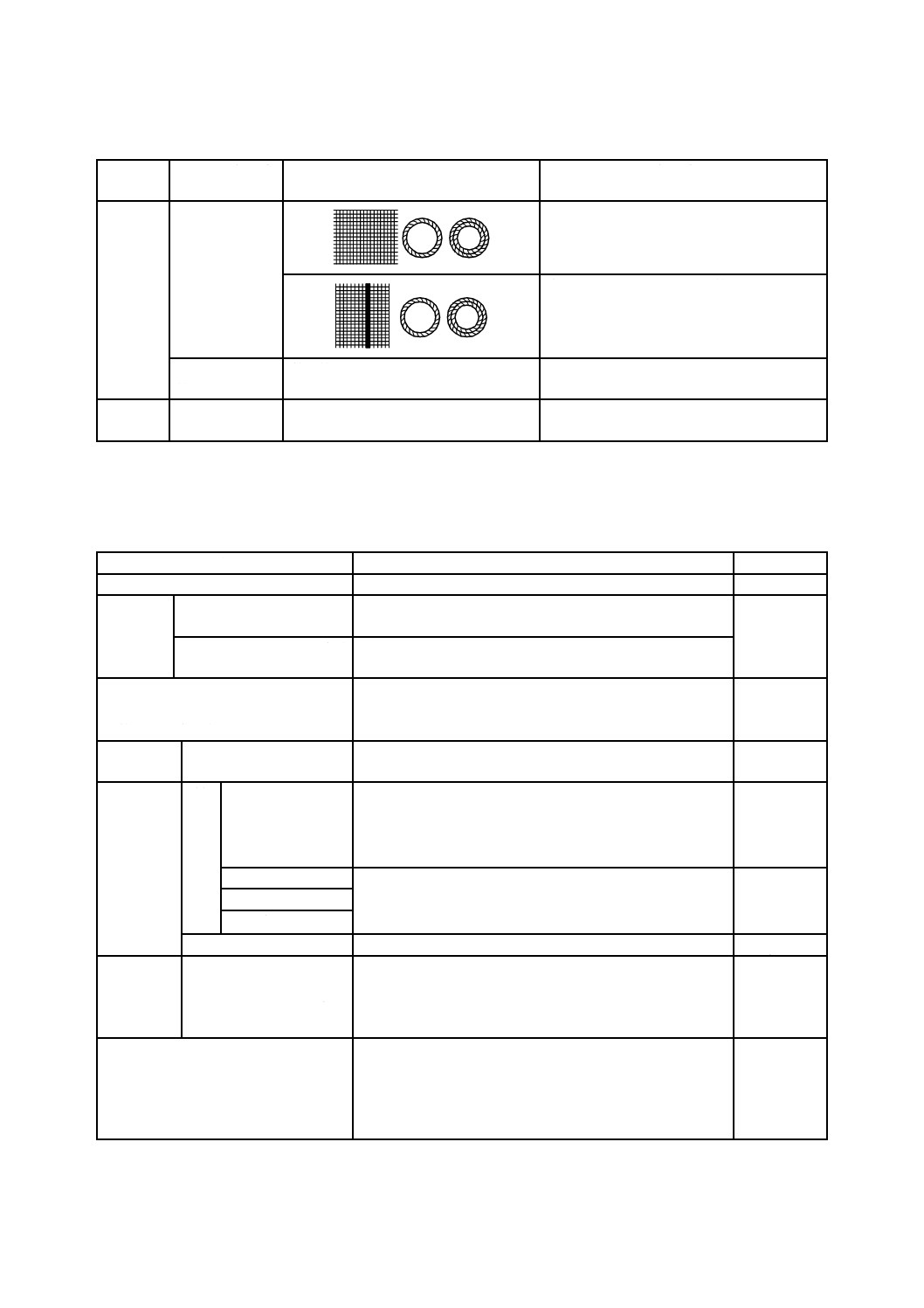

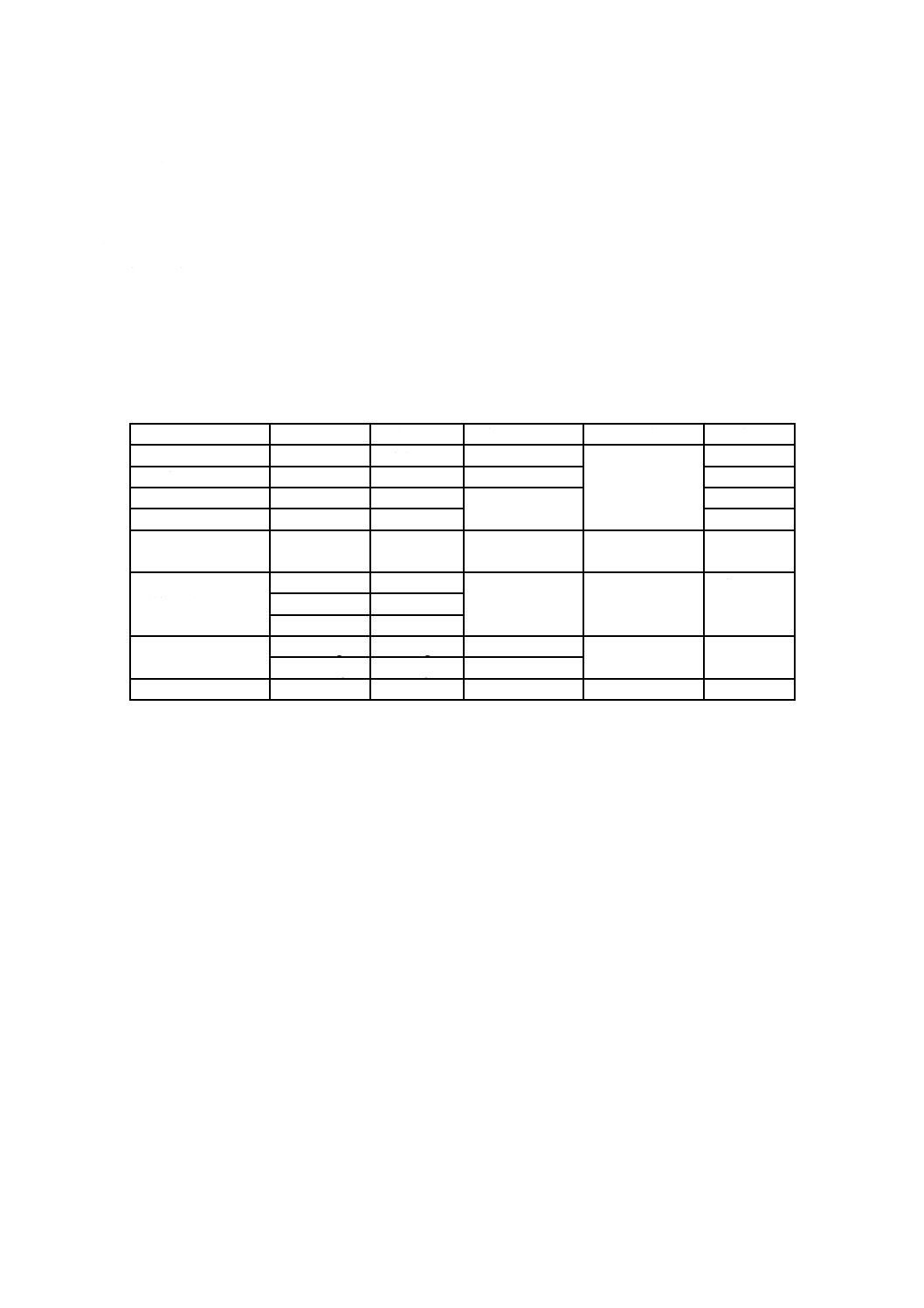

表1−形状及び加工方法による種類

形状及び加工方

法による種類

形状

加工方法

普通しん 普通筒しん

織布などを円筒状に作ったもの(多層を含

む)。

織布などを帯状に作り円筒状にしたもの

(多層を含む)。

普通補強金具付

筒しん

普通筒しんと同じ。

普通筒しんに金属板などを用いて補強した

もの。

成形しん 成形筒しん

普通筒しんと同じ。

普通筒しんを形くずれ防止のために樹脂な

どを用いて成形加工を施したもの。

4

品質性能

しんの品質性能は,箇条7によって試験したとき,表2の規定に適合しなければならない。

表2−品質性能

項目

品質性能

試験方法

吸上量

85 %以上

7.2

吸上速度

しんの長さが120 mmを超

えるもの

250秒以内

7.3

しんの長さが120 mm以下

のもの

100秒以内

加熱老化後の引張強さ

(継ぎ部のないしん及び普通補強金具

付筒しんは除く。)

50 N以上

7.4

機器適合性 使用性能

機器への組込みが容易で,かつ,組込み後の作動が円滑で

なければならない。

7.5 a)

燃

焼

性

能

燃焼排ガス中の一

酸化炭素の二酸化

炭素に対する比

(CO/CO2)

次の機器別規格に適合しなければならない。

JIS S 2016

JIS S 2019

7.5 b)

燃料消費量

燃焼状態

消火時間

転倒油漏れ量

7.5 c)

しん継ぎ部の温度

(しん先端から継ぎ部ま

での長さが35 mm以上の

ものは除く。)

120 ℃以下

7.5 d)

耐食性

(普通補強金具付筒しんに限る。ただ

し,補強金具にJIS G 4305に規定する

材料又はこれと同等以上の耐食材料を

用いたものは除く。)

機能上支障のある部分に著しい腐食があってはならない。 7.6

3

S 2038:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

寸法

しんの寸法及び許容差 1) は,次による。

注 1) 許容差は,製造業者の設計値に対する範囲をいう。

a) 寸法は,7.7によって測定したとき,通常,表3による。

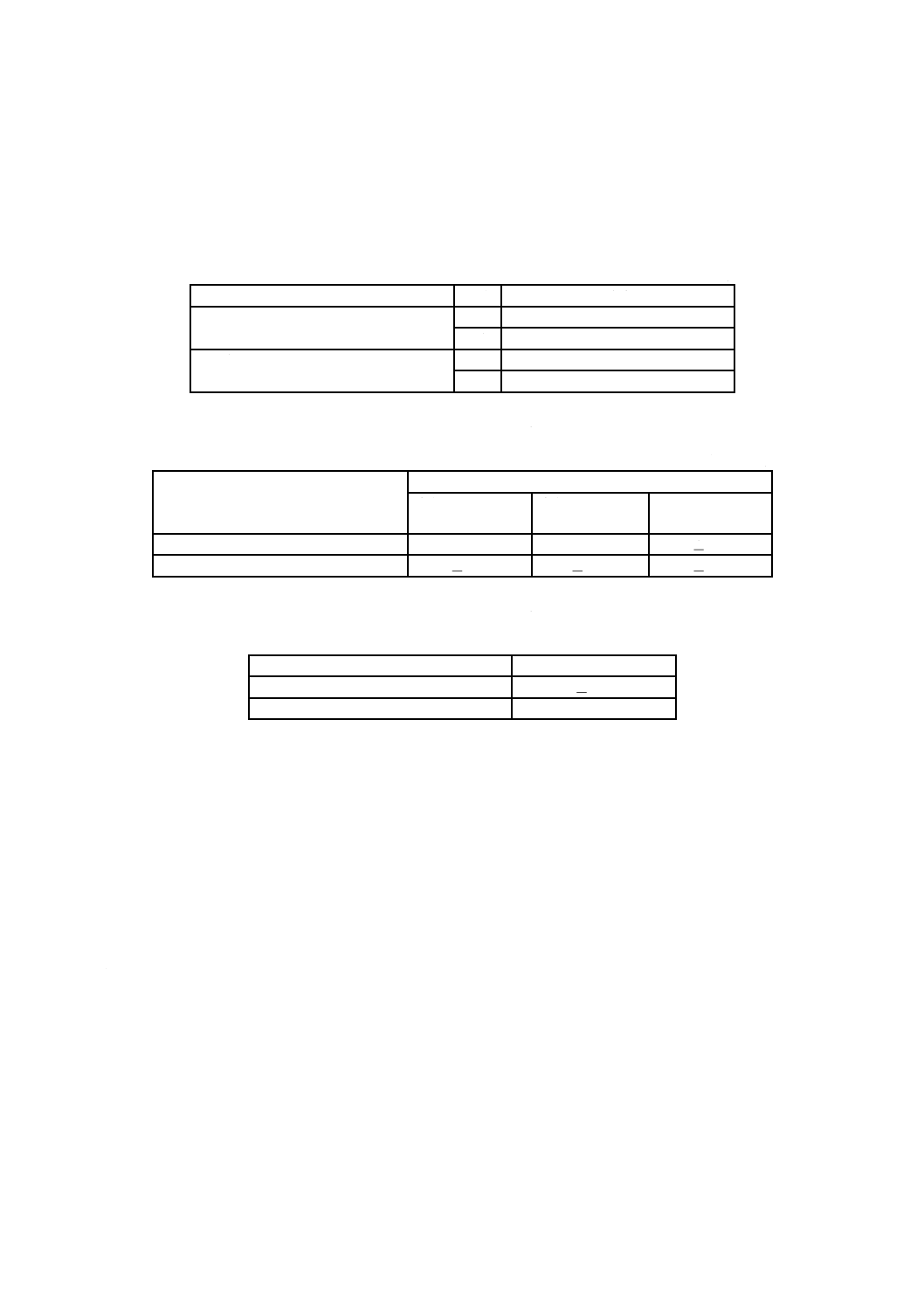

表3−寸法

単位 mm

形状及び加工方法による種類

区分

寸法

普通筒しん及び普通補強金具付筒しん

内径

50,65,75,85,95,105,120

厚さ

2.0,2.5,2.8,3.0,3.2,3.5,4.0

成形筒しん

内径

50,65,75,85,95,105,120

厚さ

2.8,3.0,3.5

b) 許容差1) は,表4及び表5による。

表4−内径の許容差1)

単位 mm

形状及び加工方法による種類

許容差

内径が75未満の

もの

内径が75以上

95以下のもの

内径が95を超え

るもの

普通筒しん及び普通補強金具付筒しん

± 1.5

± 2.0

± 2.5

成形筒しん

± 0.2

± 0.2

± 0.3

表5−厚さの許容差1)

単位 mm

形状及び加工方法による種類

許容差

普通筒しん及び普通補強金具付筒しん

± 0.4

成形筒しん

± 0.3

c) しんの先端燃焼部に異種組成のしんを継いだものは,燃焼部の長さを35 mm以上としなければならな

い。ただし,正常燃焼中における継ぎ部の温度が120 ℃以下のものは,燃焼部の長さは,15 mm以上

としてもよい。

6

外観

しんの外観は,次による。

a) 生地面が均整で,使用上有害な織りむら,汚れなどの欠点があってはならない。

b) 燃焼部の切断面は均整で,使用上有害なむら及びほつれがあってはならない。

c) 継ぎ部のあるしんは,継ぎ縫製に著しいむらがあってはならない。

d) 補強金具などの補強部品は,有害な変形がなく,正しく取り付けられていなければならない。

7

試験方法

7.1

試験条件

7.1.1

試料の条件

試験に用いるしんは,製織後,製編後又は不織布加工後24時間以上経過したものとする。

7.1.2

試験室の温度

試験室の温度は,特に指定のある場合を除き,20 ℃±10 ℃とする。

4

S 2038:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.3

試験用の油

試験に用いる油は,JIS K 2203に規定する1号灯油とする。

7.1.4

試験用の計測器

試験用の計測器は,通常,表6に示すもの又はこれらと同等以上の性能のものを用いる。

7.2

吸上量の測定

吸上量の測定は,次によって行う。この場合,普通補強金具付筒しんは金具を取り外して行う。

a) 温度110 ℃±10 ℃の乾燥炉中に試料を入れ,恒量になるまで乾燥した後デシケータに入れ,20 ℃±

10 ℃になるまで冷却してから,はかりで質量を測定する。

b) しんの全体を灯油中に約5分間浸せきする。

c) しんの燃焼部を上にし,かつ,水平になるように空気中につるし,15分経過した後,はかりで質量を

測定する。

d) 吸上量は,次の式によって算出する。

100

0

0

1

×

W

W

W

W

−

=

∆

ここに, ∆W: 吸上量(%)

W0: 浸せき前の質量(g)

W1: 浸せき後の質量(g)

7.3

吸上速度の測定方法

吸上速度の測定は,温度110 ℃±10 ℃の乾燥炉中に試料を入れ恒量になるまで乾燥した後デシケータ

に入れ,20 ℃±10 ℃になるまで冷却してから次によって行う。この場合,普通補強金具付筒しんは金具

を取り外して行う。

a) しんの長さが120 mmを超えるものは,しんの上端から5 mm及び105 mmのところに印を付けて測定

距離を100 mmとする。次に灯油中にしんの105 mmの印の位置まで浸せきし,浸せきしたときから

灯油が5 mmの印の位置まで浸透する時間をストップウオッチで測定し,そのときの所要時間(秒)

を吸上速度とする。

b) しんの長さが120 mm以下のものは,しんの上端から5 mm及び45 mmのところに印を付けて測定距

離を40 mmとする。次に灯油中にしんの45 mmの印の位置まで浸せきし,浸せきしたときから灯油

が5 mmの印の位置まで浸透する時間をストップウオッチで測定し,そのときの所要時間(秒)を吸

上速度とする。

7.4

加熱老化後の引張試験

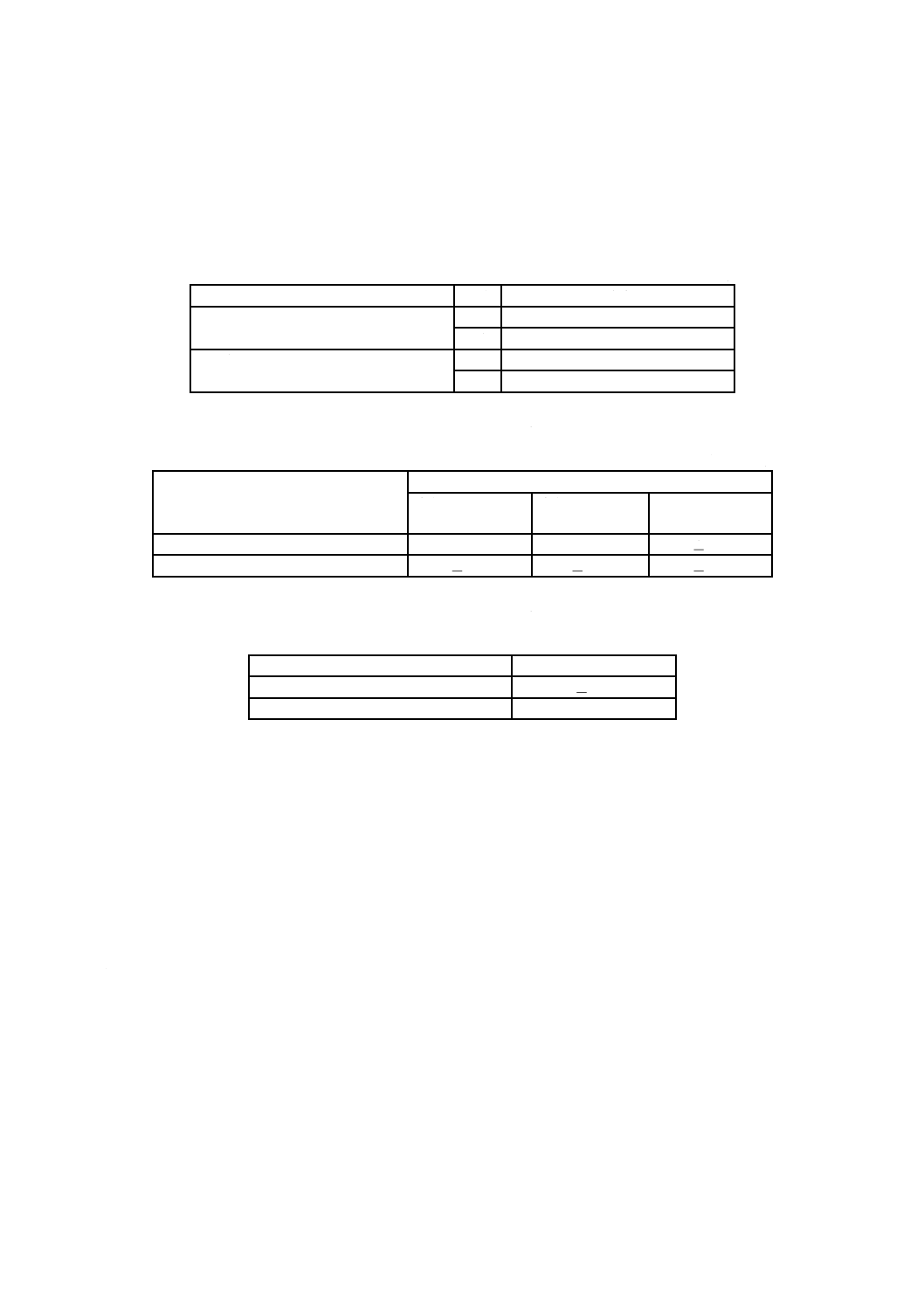

加熱老化後の引張試験は,次によって行う。

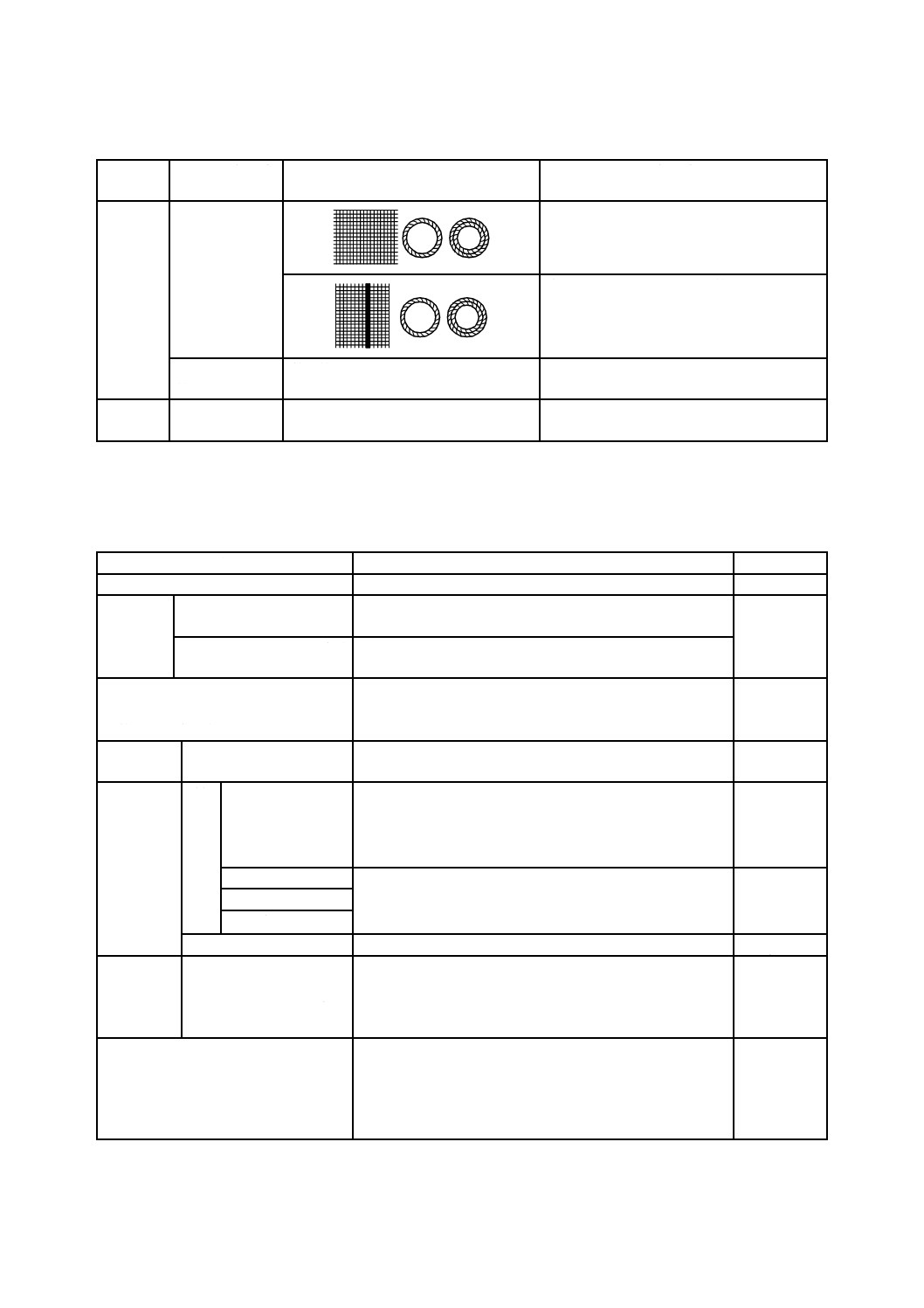

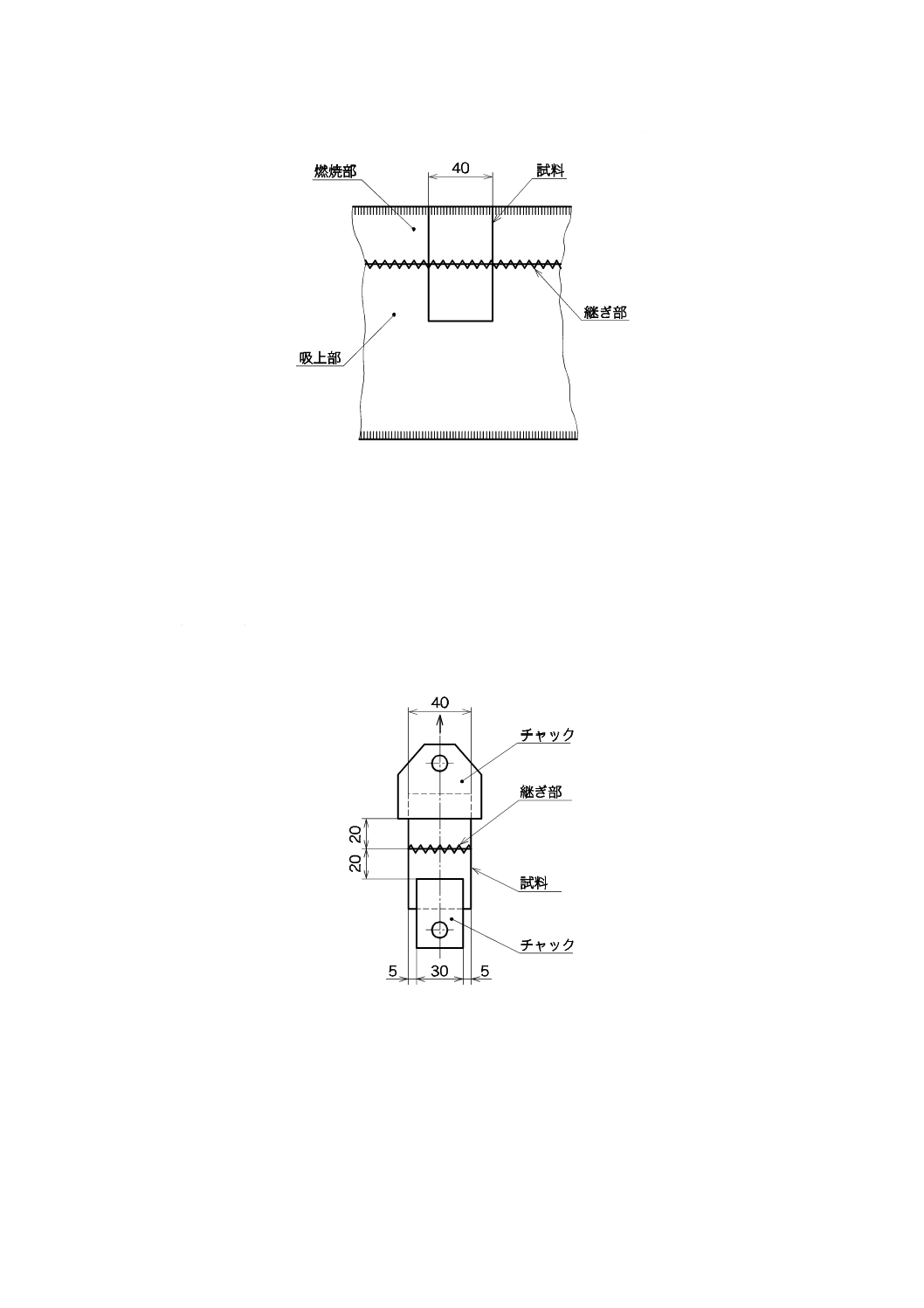

a) 加熱老化後の引張試験に供する試料は,しんを図1のように切断したものとする。

5

S 2038:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 1−加熱老化後の引張試験に供する試料

b) 灯油を適切量入れた容器中に試料を完全に浸せきさせて収納し,これを140 ℃±5 ℃の雰囲気中に連

続8時間放置する。

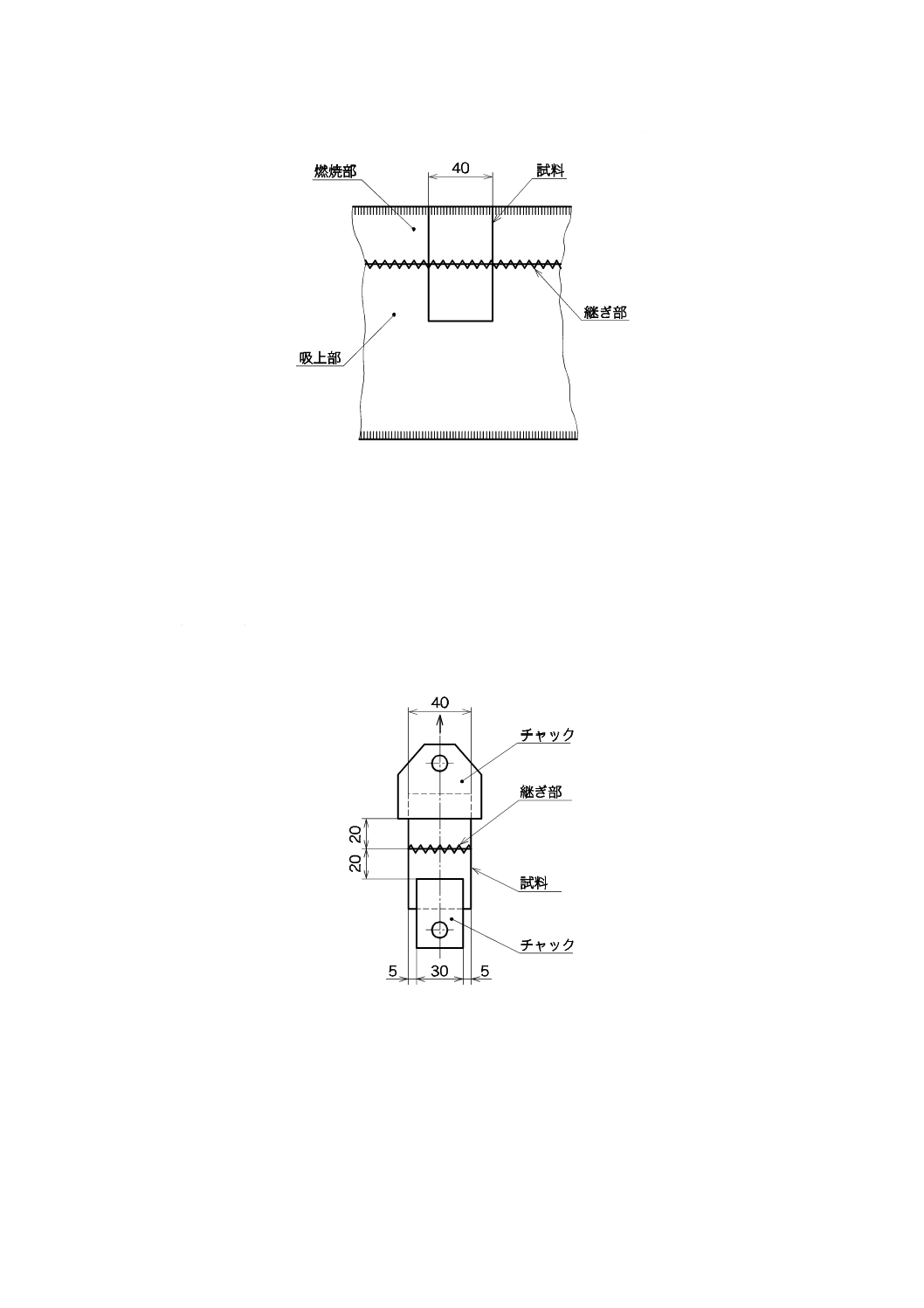

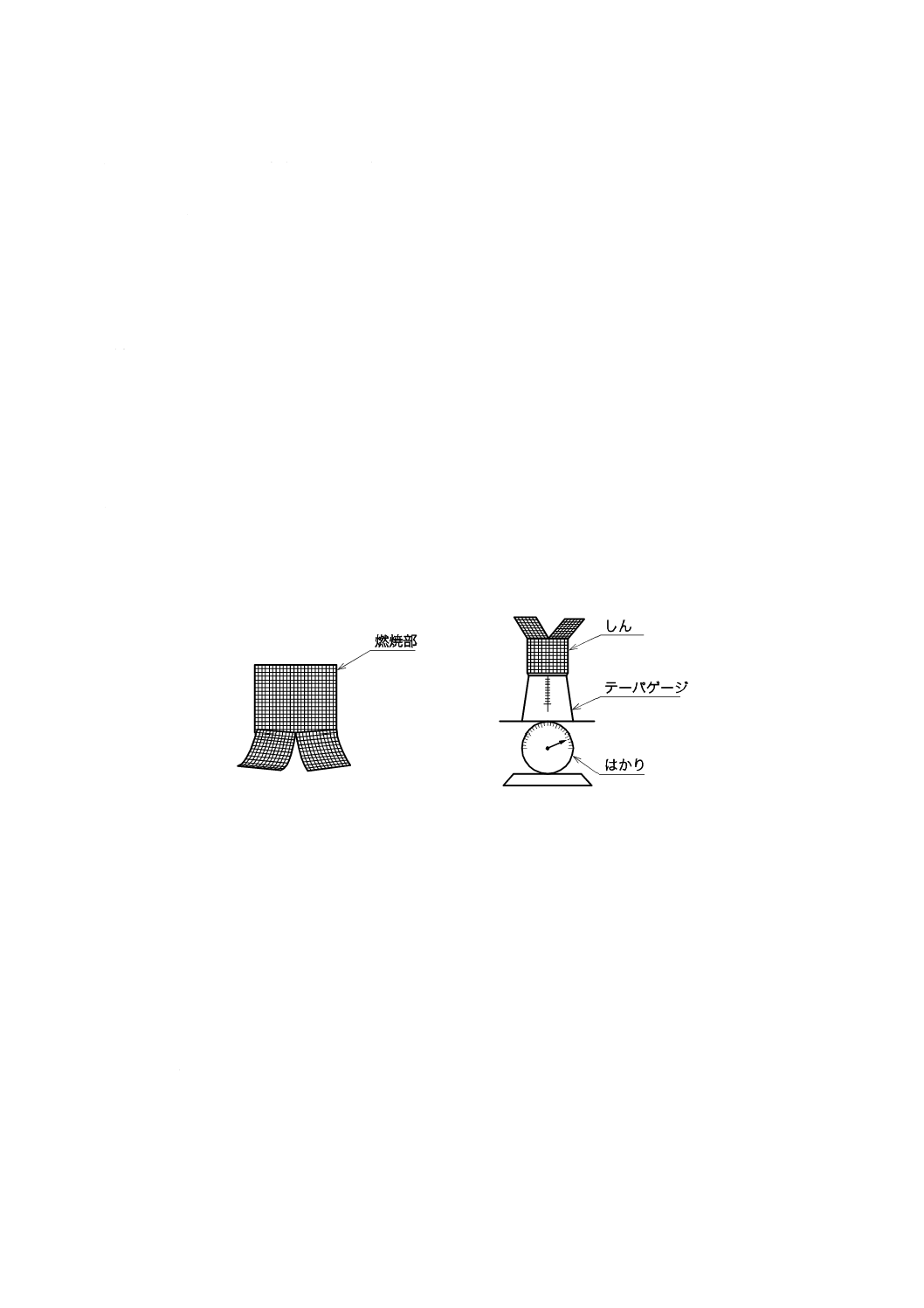

c) 次に試料を容器から取り出し,引張試験機を用い図2に示すように試料の継ぎ部を中心に上部及び下

部の20 mm[ただし,5.のc)で規定する燃焼部の長さが短いしんは,上部を10 mm以上とする。]の

箇所の中央部をチャックでくわえ,引張速度約20 mm/minで継ぎ部が切断するまで試験を行い,その

間の最大値を測定する。

単位 mm

図 2−加熱老化後の引張試験

7.5

機器適合性試験

機器適合性試験は,次によって行う。なお,この試験に用いる機器は,しんに適合する機器でJIS S 2016

又はJIS S 2019の型式検査に合格したものとする。

a) 使用性能試験 使用性能試験は,取扱説明書に従って,しんを組み込んだ場合,しんが容易に組み込

めるか,また,組込み後に機器を作動したとき,異常があるかを調べる。

6

S 2038:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 燃焼性能試験 燃焼性能試験は,JIS S 3031の6.(燃焼試験)に規定する方法によって行う。

c) 転倒油漏れ量試験 転倒油漏れ量試験は,JIS S 3031の13.2(転倒油漏れ試験)に規定する方法によ

って行う。

d) しん継ぎ部の温度試験 しん継ぎ部の温度試験は,しん継ぎ部にあらかじめ熱電対の測温接点を挿入

し,7.5 b)の試験中にしん継ぎ部の表面の最高温度を測定する。

7.6

耐食性試験

7.6.1

試験装置

試験装置は,JIS Z 2371の3.(装置)による。

7.6.2

試験方法

補強金具を噴霧室につるし,噴霧室温を35 ℃±2 ℃にして,JIS Z 2371の7.(試験用塩溶液)の塩溶

液を48時間噴霧した後,直ちに補強金具の表面を布でふき取り,ふき取れないさびの発生があるかを調べ

る。

7.7

寸法試験

寸法試験は,次によって行う。この場合,試験室の相対湿度は(65±15)%とする。

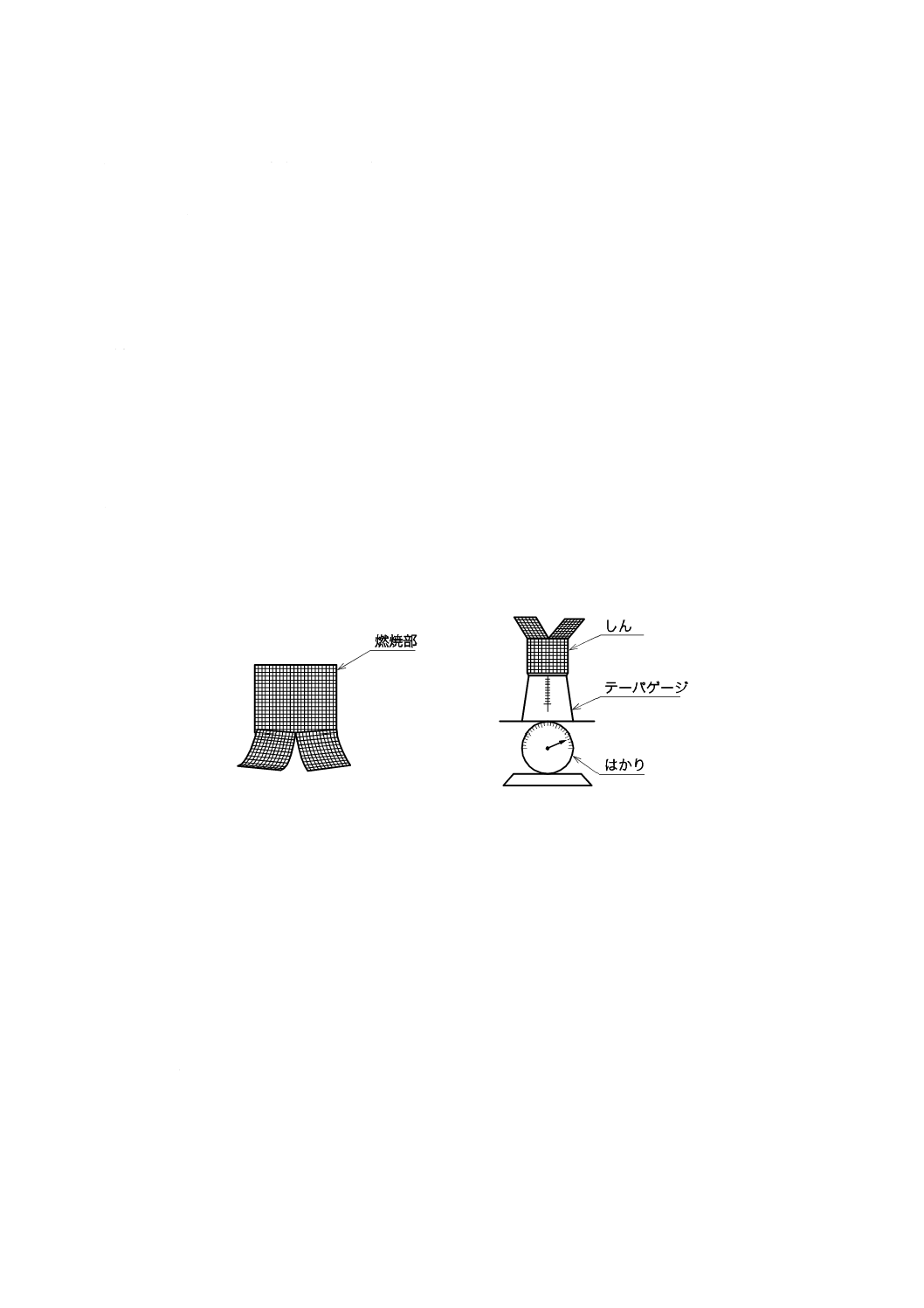

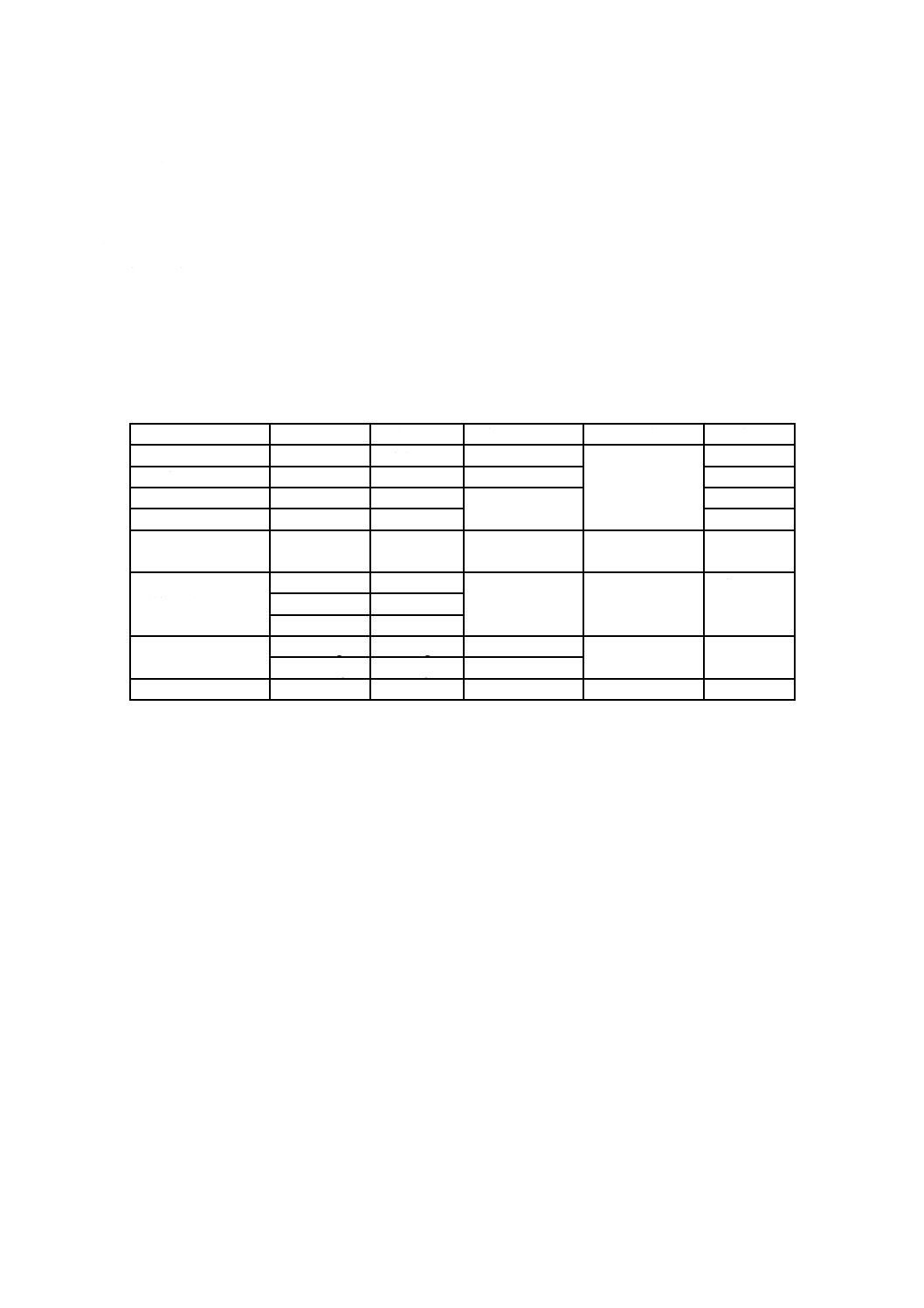

a) 内径の測定 内径の測定は,図3に示すようにテーパゲージで燃焼部を測定する。この場合,しんを

テーパゲージに挿入するときの荷重は,5.0 N±1.0 Nとする。

なお,しん案内筒に接するしんの内側にクロスなどで補強したものは,クロスなどを含めた寸法を

しんの内径とする。ただし,補強金具は除く。

しんの測定箇所

測定の一例

図 3−内径の測定

b) 厚さの測定 厚さの測定は,測定面の直径が10 mmの厚さ計を用い,測定力を1.5 N±0.15 Nとし,

燃焼部の先端から約10 mmの部分の任意の3か所を測定し,その平均値をしんの厚さとする。この場

合,測定しにくいものは,裁断して平らに伸ばして測定してもよい。なお,普通補強金具付筒しんは,

補強金具を取り外した状態で測定し,また,クロスなどで補強したしんは,クロスを含めて測定する。

注記 厚さの測定箇所は,適合する機器の構造によって,特に指定のある場合は,その指定によ

るものとする。

8

検査

8.1

型式検査

8.1.1

型式検査の実施

しんは,設計,改造又は生産技術条件の変更があったときには,8.1.2〜8.1.5によって型式検査を行う。

8.1.2

試料の採り方及び大きさ

7

S 2038:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料は,最初の製造ロットからランダムに2個以上採取する。

8.1.3

検査項目

検査項目は,この規格で規定するすべての該当項目について行う。

8.1.4

合否の判定

合否の判定は,この規格で規定するすべての項目を満足するものは合格,1項目でも満足しないものは

不合格とする。

8.1.5

検査記録

検査記録は,検査ごとに,次の事項を含めて記録を取り保管する。

a) 試験を実施した者の名称

b) 試験年月日

c) 試験担当者名

d) 試験条件

e) 試験結果

f)

表示事項

8.2

製品検査

8.2.1

製品検査の実施

しんは,8.2.2〜8.2.4によって製品検査を行う。この場合,試料数は合理的な抜取方式によってもよい。

8.2.2

検査項目

検査項目は,次の項目について行う。

a) 寸法

b) 外観

8.2.3

合否の判定

合否の判定は,8.2.2の項目を満足するものは合格,1項目でも満足しないものは不合格とする。

8.2.4

検査記録

検査記録は,検査ごとに,次の事項を含めて記録を取り保管する。

a) 試験年月日

b) 試験担当者名

c) 検査方式(ロットの大きさ,試料の大きさ及び合否の判定)

d) 試験条件

e) 試験結果

9

製品の呼び方

製品の呼び方は,規格名称並びに形状及び加工方法による種類とする。

例

石油燃焼機器用しん,普通筒しん

10 表示

しん又は包装に,次の事項を見やすく表示しなければならない。ただし,組込みしんの場合は,a)及び

e)の表示はしなくてもよい。また,e)の表示は,包装状態で見えるように取扱説明書等に表示してもよい。

a) 規格番号及び規格名称

なお,経過措置は,附属書A(規定)による。

8

S 2038:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例1 JIS S 2038(石油燃焼機器用しん)

例2 JIS S 2038

石油燃焼機器用しん

b) 形状及び加工方法による種類

c) 製造年又はその略号

d) 製造業者名又はその略号

e) 適合する機器の型式の呼び

11 取扱説明書

しんには,取扱説明書を添付する。ただし,組込みしんの場合は,この限りでない。

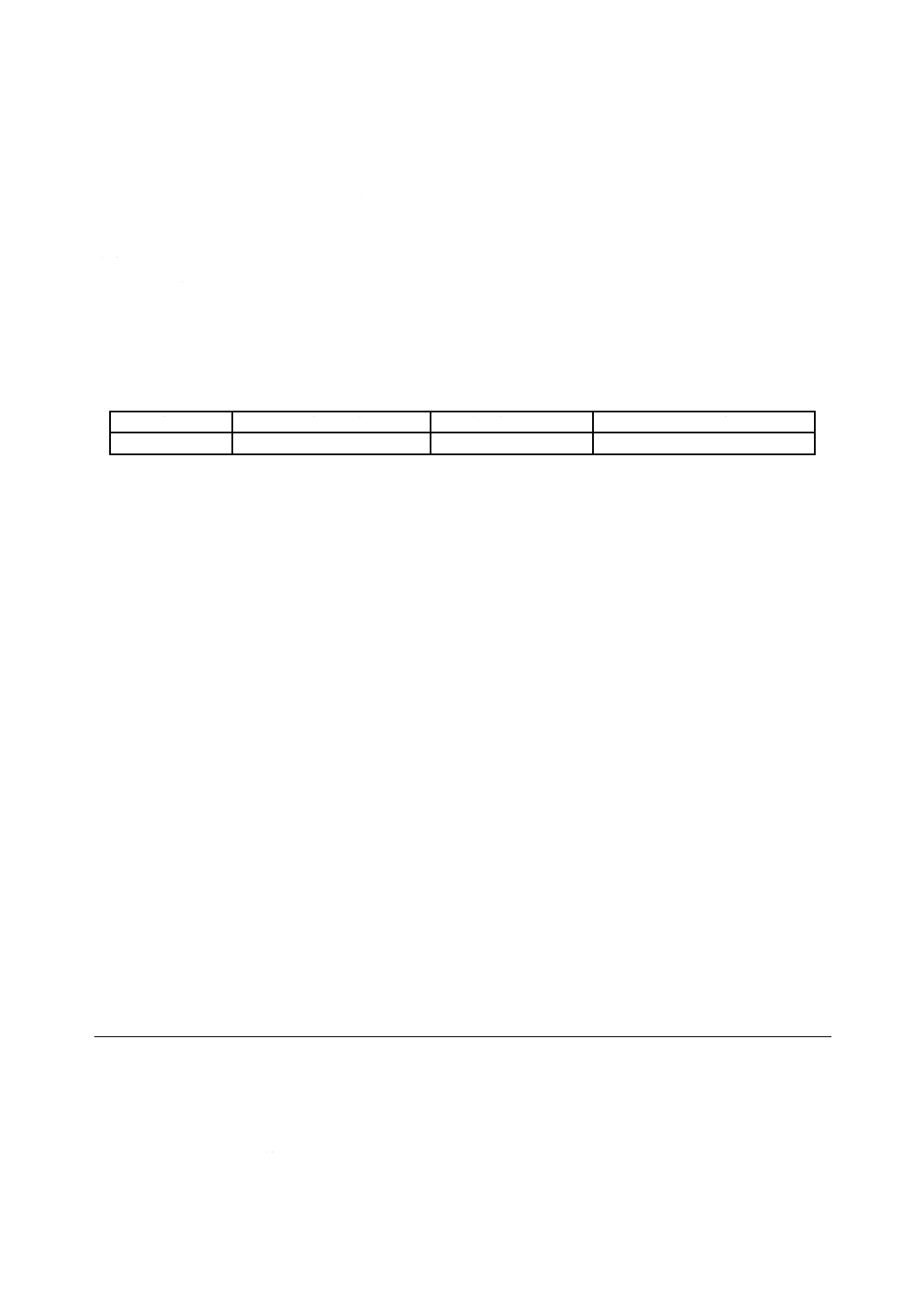

表 6−計測器

種類

目盛範囲

最小目盛

適用試験項目

用途

関連規格

ノギス

−

0.05 mm

7.7

寸法測定用

JIS B 7507

金属製直尺

−

1 mm

5,7.3,7.4,7.7

JIS B 7516

厚さ計

−

0.01 mm

7.7

−

テーパゲージ

−

0.1 mm

−

一般用ガラス製棒状

温度計

0〜50 ℃

0.5 ℃

−

室温測定用

JIS B 7411

指示熱電温度計

(熱電対)

0〜150 ℃

1 ℃

7.5

温度測定用

JIS C 1601

(JIS C 1602)

0〜400 ℃

5 ℃

0〜1 200 ℃

10 ℃

はかり

0〜3 kg

0.1 g

7.2

質量測定用

−

0〜20 kg

50 g

7.7

ストップウオッチ

−

0.5 秒

−

所要時間測定用

−

9

S 2038:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

JIS S 2038(石油燃焼機器用しん)の経過規定

A.1 適用範囲

この附属書は,JIS S 2038(石油燃焼機器用しん)の表示の経過措置について規定する。

A.2 経過措置

経過措置については,経過措置期限までは,表A.1の規格の規定によるか,又は経過規定による。

表A.1−経過措置

規定項目

規格の規定

経過措置期限

経過規定

10 表示

a) 規格番号及び規格名称

平成20年9月30日まで a) 規格名称

関連規格 JIS B 7411 一般用ガラス製棒状温度計

JIS B 7507 ノギス

JIS B 7516 金属製直尺

JIS C 1601 指示熱電温度計

JIS C 1602 熱電対