S 1206:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 一般試験条件 ··················································································································· 3

4.1 準備 ···························································································································· 3

4.2 試験機器 ······················································································································ 3

4.3 力の加え方 ··················································································································· 3

4.4 許容差 ························································································································· 3

4.5 試験の順序 ··················································································································· 4

4.6 試験結果の評価 ············································································································· 4

5 試験環境及び試験装置 ······································································································· 5

5.1 床面 ···························································································································· 5

5.2 ストッパ ······················································································································ 5

5.3 座面当て板 ··················································································································· 5

5.4 小形座面当て板 ············································································································· 6

5.5 局部当て板 ··················································································································· 7

5.6 背もたれ当て板 ············································································································· 7

5.7 肘掛けの耐久性試験装置 ································································································· 7

5.8 ストラップ ··················································································································· 9

5.9 安定性試験のための負荷装置 ··························································································· 9

5.10 荷重用円盤 ·················································································································· 9

5.11 キャスターの耐久性を試験するための試験面 ····································································· 9

6 荷重点···························································································································· 9

6.1 荷重点A ······················································································································ 9

6.2 荷重点B ······················································································································· 9

6.3 荷重点C ······················································································································ 9

6.4 荷重点D ······················································································································ 9

6.5 荷重点E ······················································································································· 9

6.6 荷重点F ······················································································································· 9

6.7 荷重点G ······················································································································ 9

6.8 荷重点H ····················································································································· 10

6.9 荷重点J ······················································································································ 10

7 試験手順························································································································ 10

7.1 安定性 ························································································································ 10

S 1206:2013 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.2 静荷重試験 ·················································································································· 13

7.3 耐久性試験 ·················································································································· 15

8 試験報告書 ····················································································································· 17

附属書A(参考)安定性,強度及び耐久性の試験のための力,サイクルなどの選択の手引−一般原則 ·· 18

附属書B(規定)座面当て板のデータ······················································································ 20

附属書C(規定)安定性試験のための負荷装置のデータ ····························································· 23

附属書JA(参考)強度及び耐久性の試験のための力,サイクルなどの選択の手引 ··························· 25

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 27

S 1206:2013

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本オフィス家具協会(JOIFA)及

び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

S 1206:2013

オフィス用回転椅子−

安定性,強度及び耐久性の試験方法

Office furniture-Office work chairs-

Test methods for the determination of stability,strength and durability

序文

この規格は,2007年に第1版として発行されたISO 21015を基とし,日本の技術動向,使用実態などに

合わせ技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JBに示す。また,附属書JAは対応国際規格にはない事項である。

1

適用範囲

この規格は,オフィス用回転椅子の安定性,強度及び耐久性を評価するための試験方法について規定す

る。また,これらの試験のための力,サイクルなどの選択に関する手引を示す。

ここに規定する試験は,完全に組み立てられ,使用可能な状態にあるオフィス用回転椅子(以下,椅子

という。)の強度及び耐久性を評価する試験方法について規定する。

試験における寸法は,成人用のオフィス用回転椅子に適用する。

ここに規定する試験は,通常使用及び起こることが合理的に予想される誤使用を想定した荷重及び力を

試験対象部位の様々な部分に加えることで行う。

これらの試験は,材料,設計,構造又は製造工程には関係なく,特性を評価できるように計画されてい

る。

試験結果は,試験された製品についてだけ有効とするが,試験体が類似製品を代表するものの場合には,

他の類似製品にも適用できる。また,試験対象部位が想定された環境において満足のいく使用ができるか

どうかを実証するためとする。したがって,未使用の製品に対して適用するものでもある。

なお,適切に正当化できる場合には,不具合の調査のための試験に使用してもよい。

附属書Bには,座面当て板の設計に関するデータ,また,附属書Cには,安定性試験のための負荷装置

の設計に関するデータを示す。

この規格は,要求性能を規定するものではなく,試験方法だけを規定する。要求事項を示す文書が利用

できない場合には,考えられる力及びサイクルについて,附属書Aで提案している。これらの力及びサイ

クルは,体重及び作業時間に関わりなく,成人の使用に対して適用できる。

なお,別の体格に適用できるように,体重90 kg換算したものを,附属書JAに示す。

この規格は,椅子の構成部品の試験については規定しない。また,経時変化及び劣化の評価は含まれな

い。この試験は,椅子張り材料,すなわちクッションなどの充塡材及び上張りの耐久性を評価するもので

はない。

2

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 21015:2007,Office furniture−Office work chairs−Test methods for the determination of stability,

strength and durability(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS S 1038 事務いす用キャスター

JIS Z 8703 試験場所の標準状態

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

オフィス用回転椅子(office work chair)

背もたれ付きで,肘掛けのある又は肘掛けのない一人用の椅子であって,座面を含む上半分が水平面で

回転し,かつ,高さ調節ができるもの。

注記 この他の調節が含まれることもある。

3.2

支柱(column)

脚羽根と座面構造とを連結する(オフィス用回転椅子の)部位。支柱には通常,座面高さ調節及び回転

機構が組み込まれている。

3.3

ロック装置(locking device)

座面及び背もたれの動きを抑制する装置。

3.4

肘掛け長さ(arm-rest length)

前縁及び後縁を通る2本の垂線間の距離。

なお,肘掛け長さの測定は,水平でないか又は湾曲した肘掛けの場合,肘掛けの最も高い点から20 mm

下の水平面において測定する。

3.5

支点(supporting point)

キャスター又はグライド。

注記 ISO 22880及びJIS S 1038に規定されているようにキャスターには,次の二つのタイプがある。

a) 双輪キャスター:ISO規格ではHタイプの硬質車輪として定義され,プレーンホイールの付いたキャ

スター。このホイールは,表面全体が一色である。これらのキャスターは,カーペット敷きの床に適

している。外観及び材料は,JIS S 1038でも規定されている。

b) 単輪キャスター:ISO規格ではWタイプの軟質車輪として定義され,弾性タイヤ付きホイールの付い

たキャスター。このホイール中心とキャスターとが明確に色が異なる。これらのキャスターは,硬質

3

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の石,木材,タイル張りの床,又は織物敷きでない床に適している。外観及び材料は,JISでも規定

されている。

4

一般試験条件

4.1

準備

試験体は,指示書によって組み立てたものか,又は構成されたものでなければならない。各試験では,

最も不利な構成を使用する(表1を参照)。一定の範囲調節ができる椅子を試験する場合は,最も不利な

状態で試験を行う。取付け指示書又は組立指示書がない場合は,取り付けた又は組み立てた方法を試験報

告書に記載しなければならない。結合金具は,製造業者によって特に要求されていない限り,再締め付け

を行ってはならない。最も不利な構成を使用するために構成を変更する必要がある場合は,結合金具の再

締め付けを試験報告書に記載しなければならない。

試験の温度は,JIS Z 8703に規定する20 ℃ 5級(20 ℃±5 ℃)とし,屋内条件で行わなければならな

い。ただし,試験中に温度が15 ℃〜25 ℃の範囲から外れた場合は,試験報告書に最高及び最低の温度を

記載しなければならない。また,湿度はJIS Z 8703の湿度65 % 20級[(65±20)%]とし,試験中に湿度

がこの範囲から外れた場合は,試験報告書に最高及び最低の湿度を記載しなければならない。

手順どおりに試験できない製品の場合でも,可能な限りこの規格で規定する試験手順で実施し,規定と

異なる事項を試験報告書に記載しなければならない。

試験に先だって,試験体を十分に目視検査する。全ての欠陥を記録し,それらが試験によるものとみな

されないようにする。

4.2

試験機器

試験結果は,試験環境及び試験装置に左右されるのではなく,正しく加えられた力だけに左右されるた

め,別に規定がない限り,試験は任意の適切な装置で実施してもよい。

試験機器は,試験体の変形を妨げてはならない。試験中に試験体の変形に追随できるように動くことが

でき,力が常に規定の箇所及び規定の方向に加わるようにしなければならない。また,全ての荷重用当て

板は,試験体に密着できるようになっていなければならない。

4.3

力の加え方

静荷重試験では,余分な力が加わることのないように,十分にゆっくりと加えなければならない。規定

がない場合のそれぞれの力は,10秒〜15秒間,維持しなければならない。

耐久性試験の力は,試験による過度の発熱が起こらない速度で加えなければならない。規定されていな

い場合の,それぞれの力は2秒±1秒間,維持しなければならない。

力は,質量(おもり)を用いて加えてもよい。

4.4

許容差

別に規定がない限り,次の許容差を適用する。

a) 力 :公称力の±5 %

b) 質量:公称質量の±1 %

c) 寸法:軟質表面では,呼び寸法の±5 mmとし,他の全ての表面では,呼び寸法の±1 mm

d) 角度:呼び角度の±2°

荷重用当て板の位置決めの精度は,±5 mmでなければならない。

4

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5

試験の順序

適用する全ての試験は,同一試験体に対し,この規格の箇条と同じ順序で実施しなければならない。

なお,同一試験体に対するサイクル数については,附属書A又は附属書JAに参考として示す。

4.6

試験結果の評価

各試験の終了後,試験品を再度検査し,次の事項を含め,全ての変化を記録しなければならない。

a) 部材,部品及び接合部の破損

b) 剛性を維持するように設計されている接合部に,手で押すことによってわかる緩み

c) 機能に影響するほどの部品,又は構成材の変形及び摩耗

d) 締結部の緩み

e) 安定性に影響を与え得る部位の変形及び摩耗

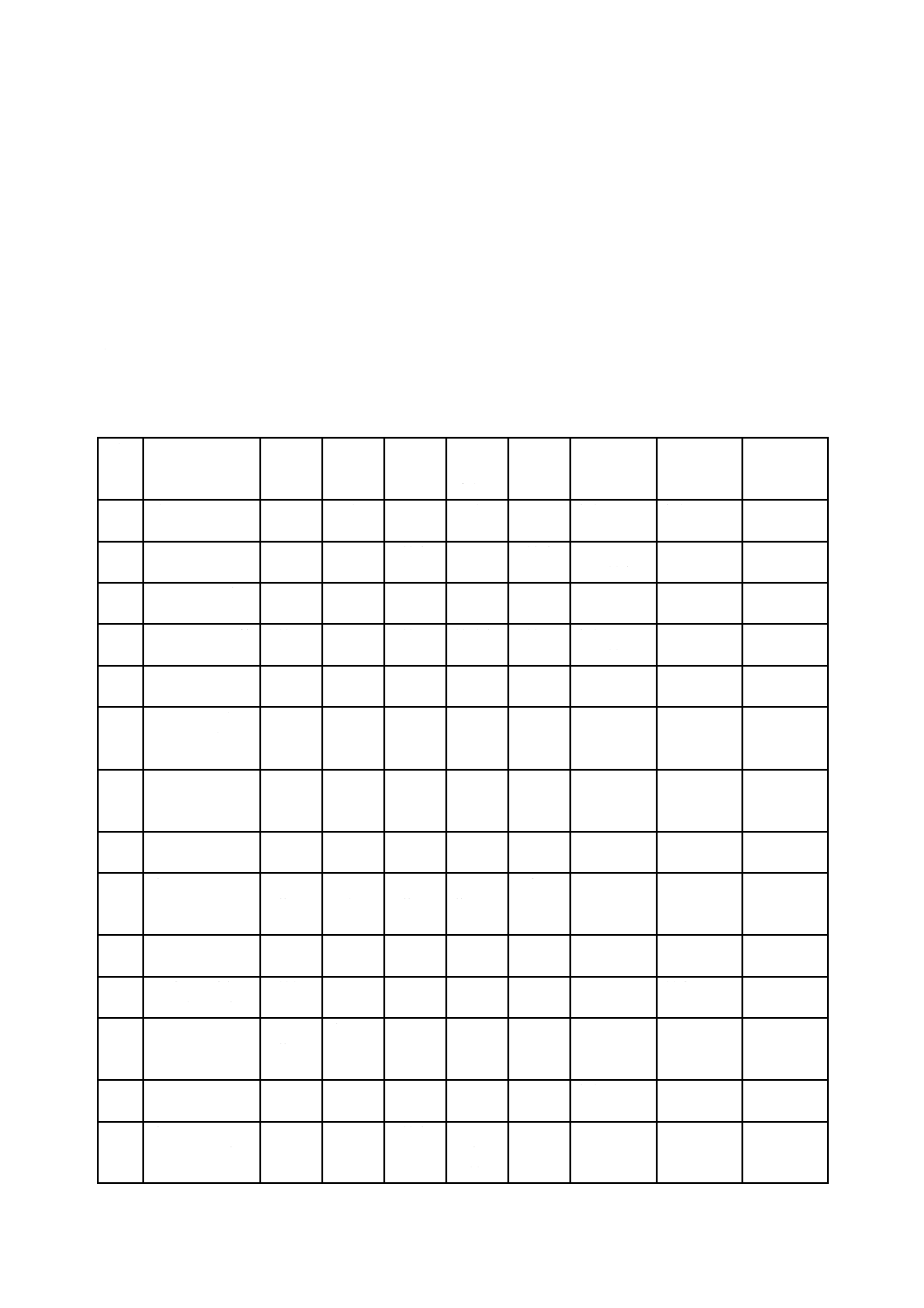

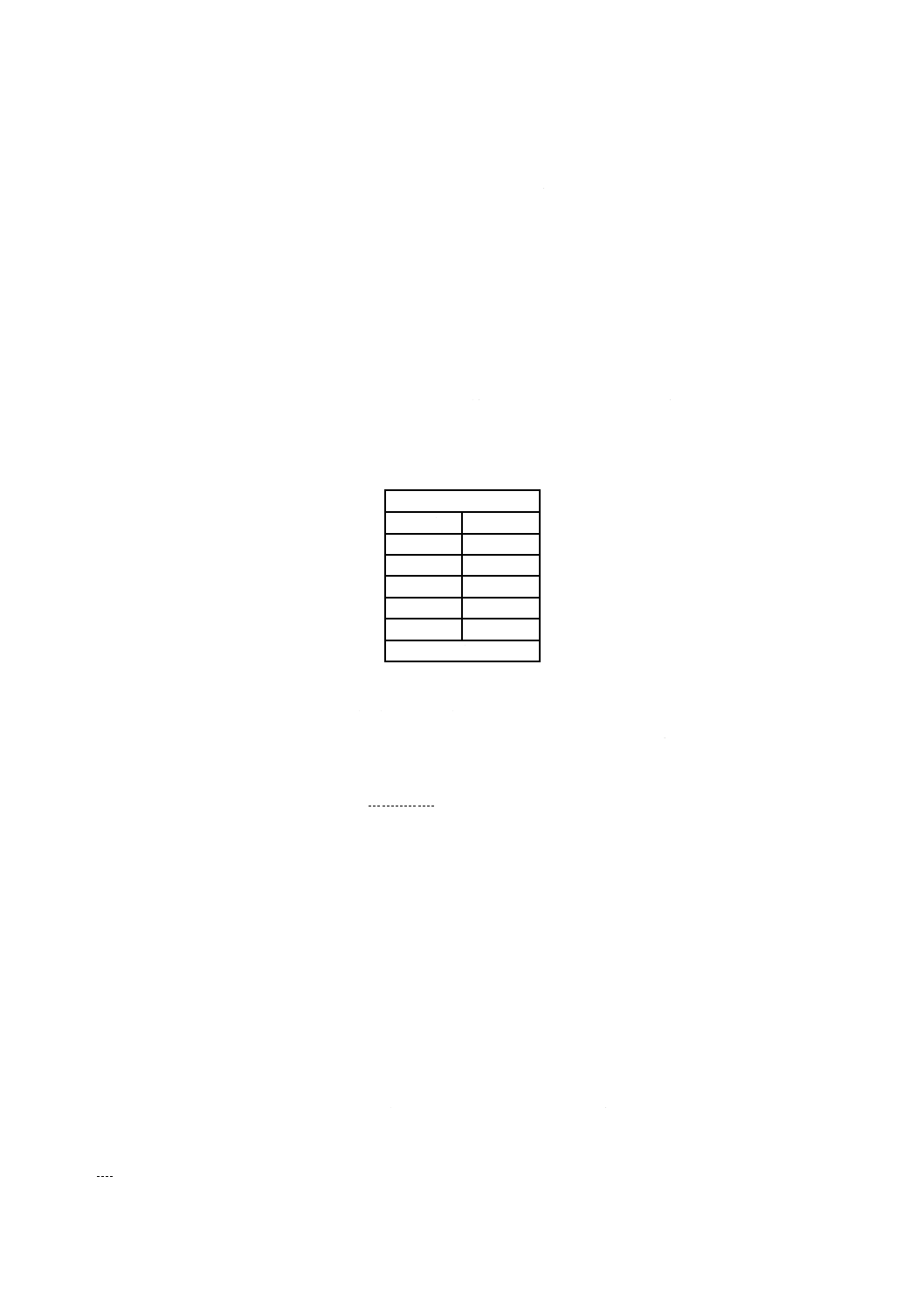

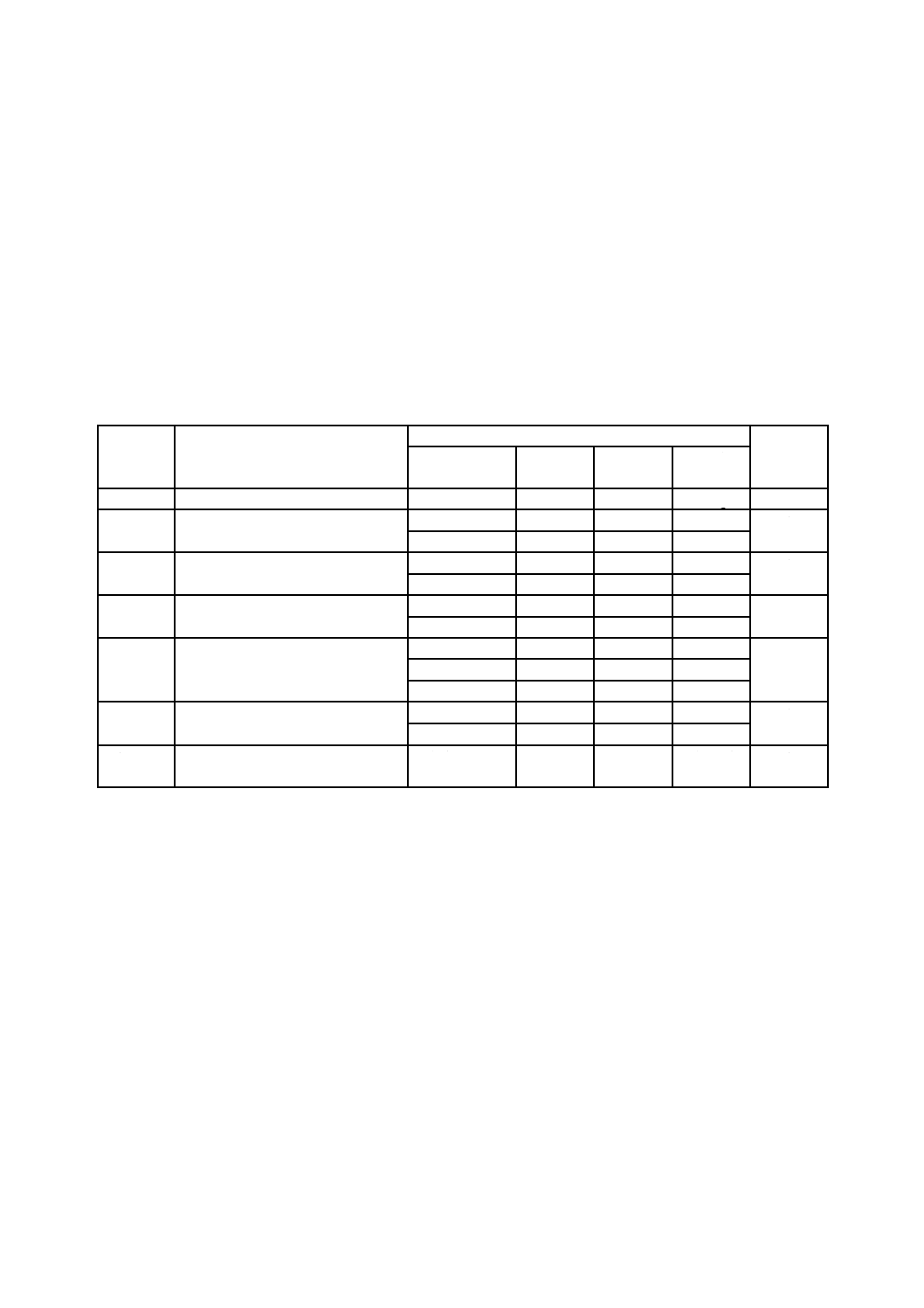

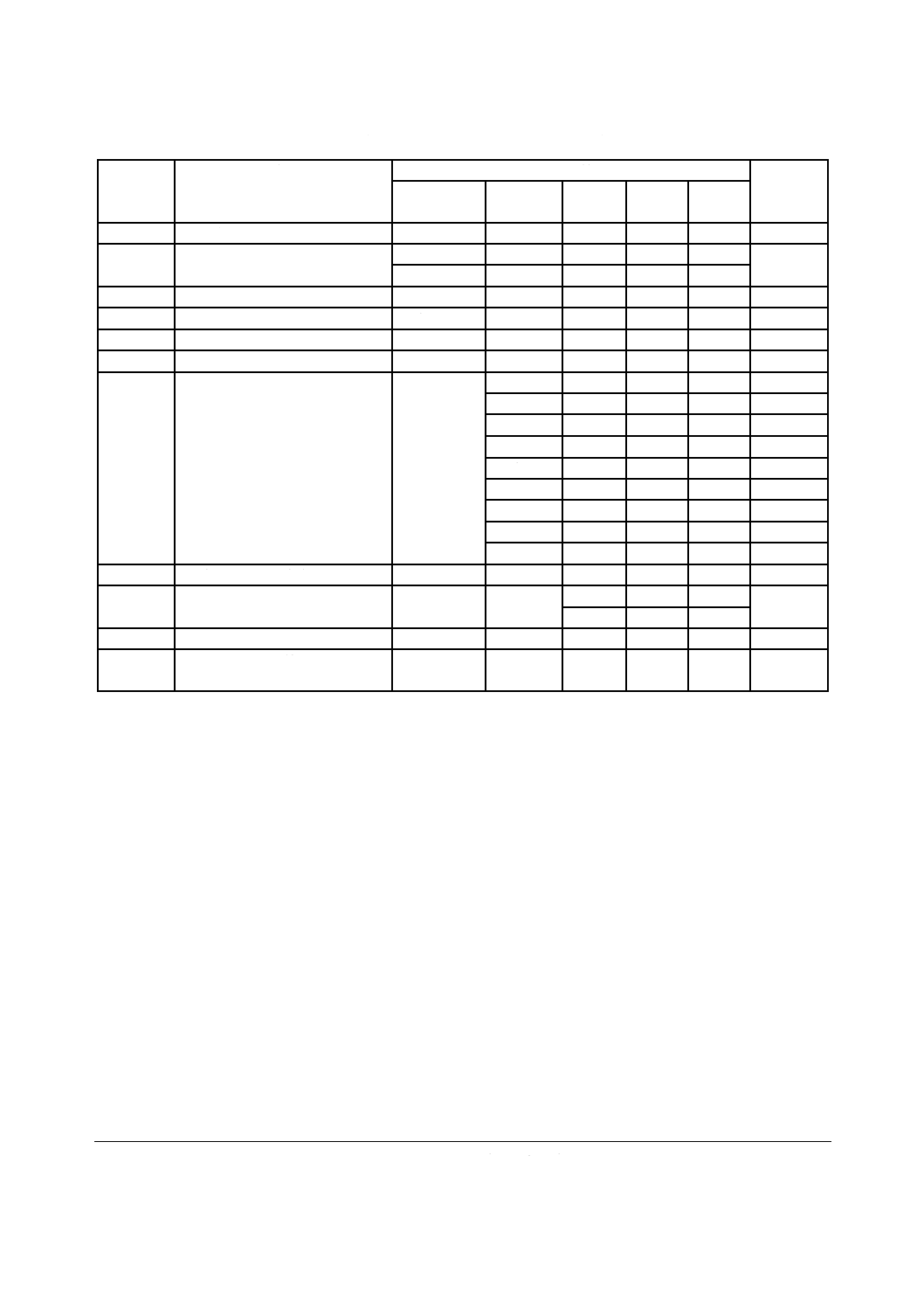

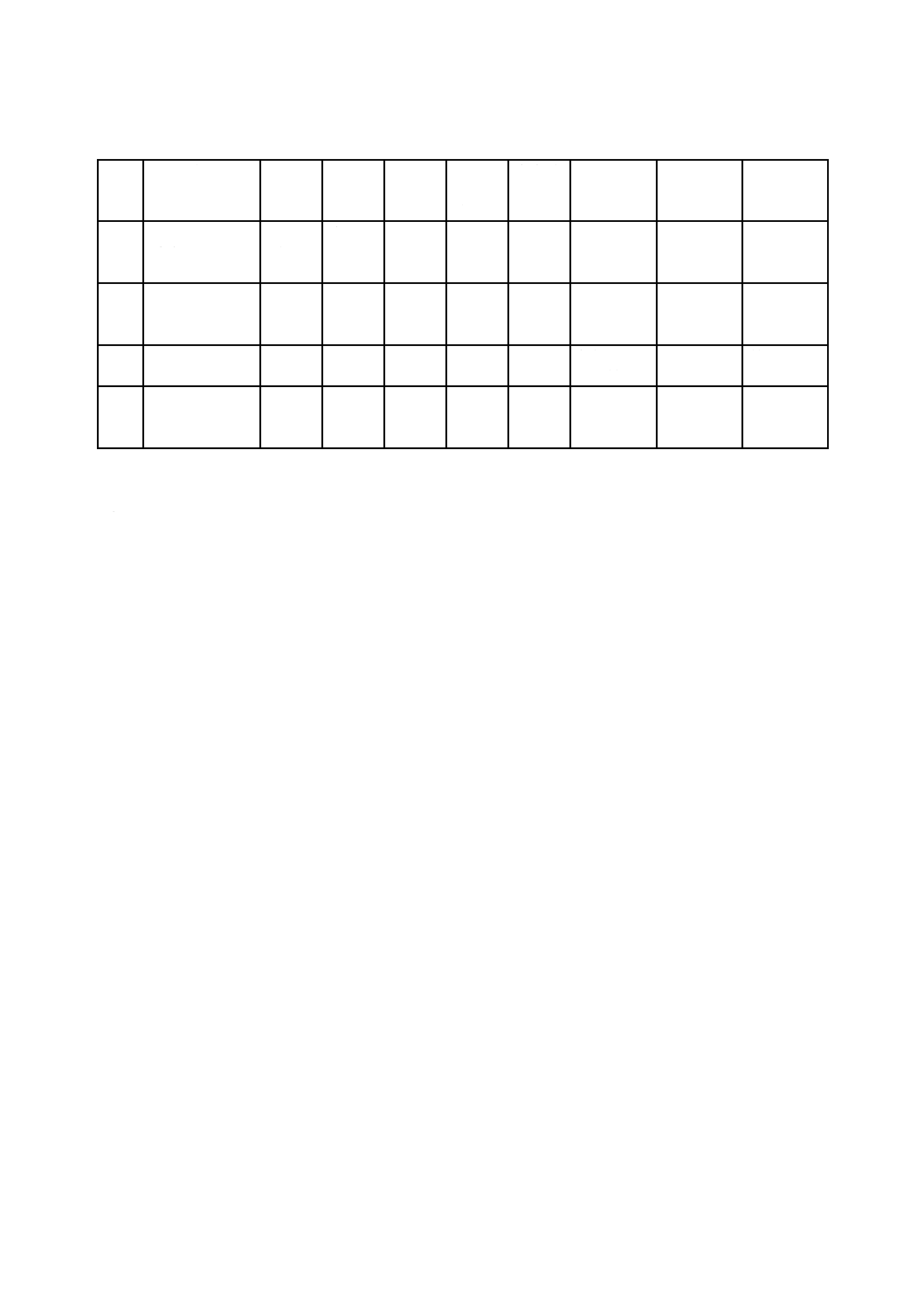

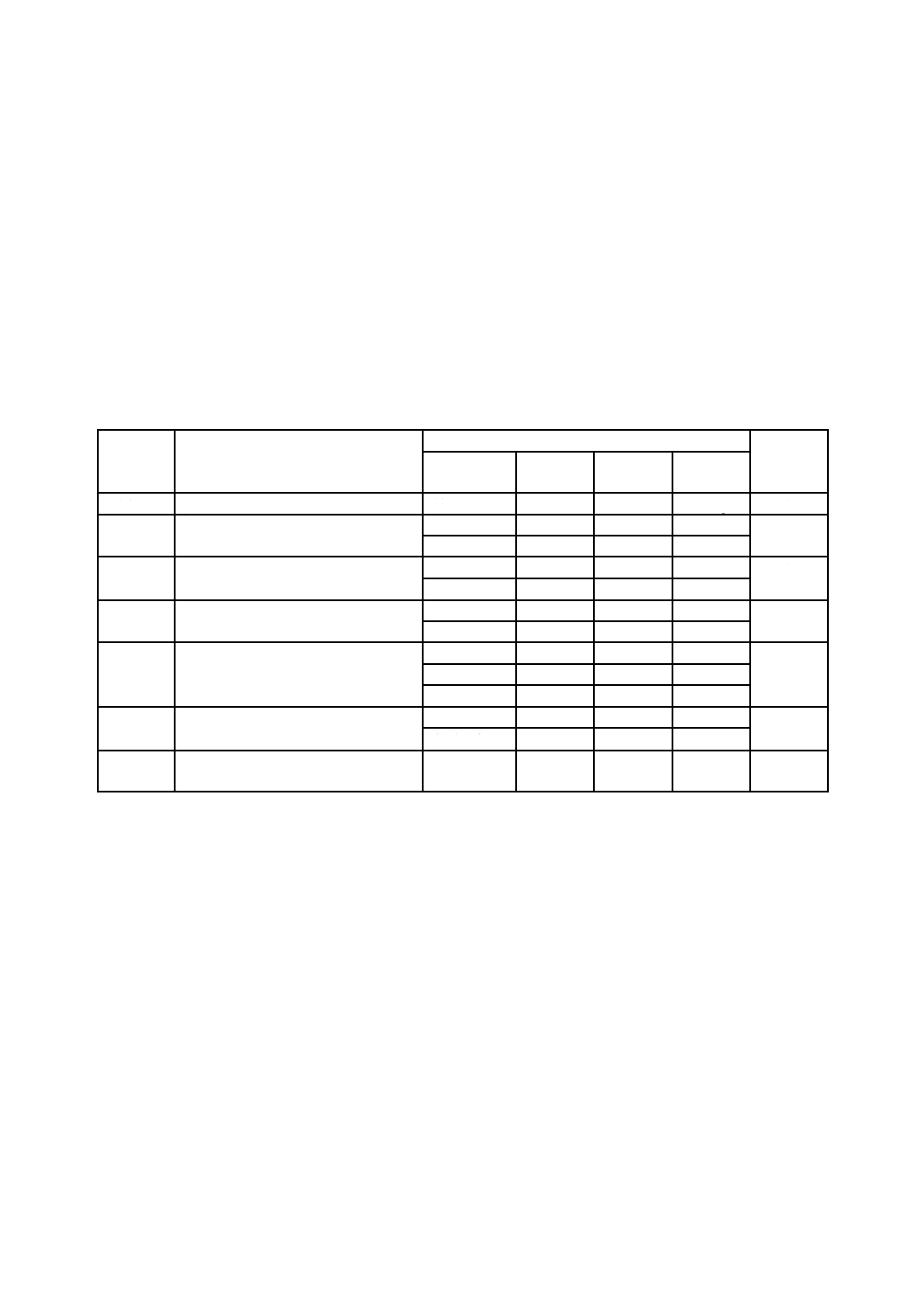

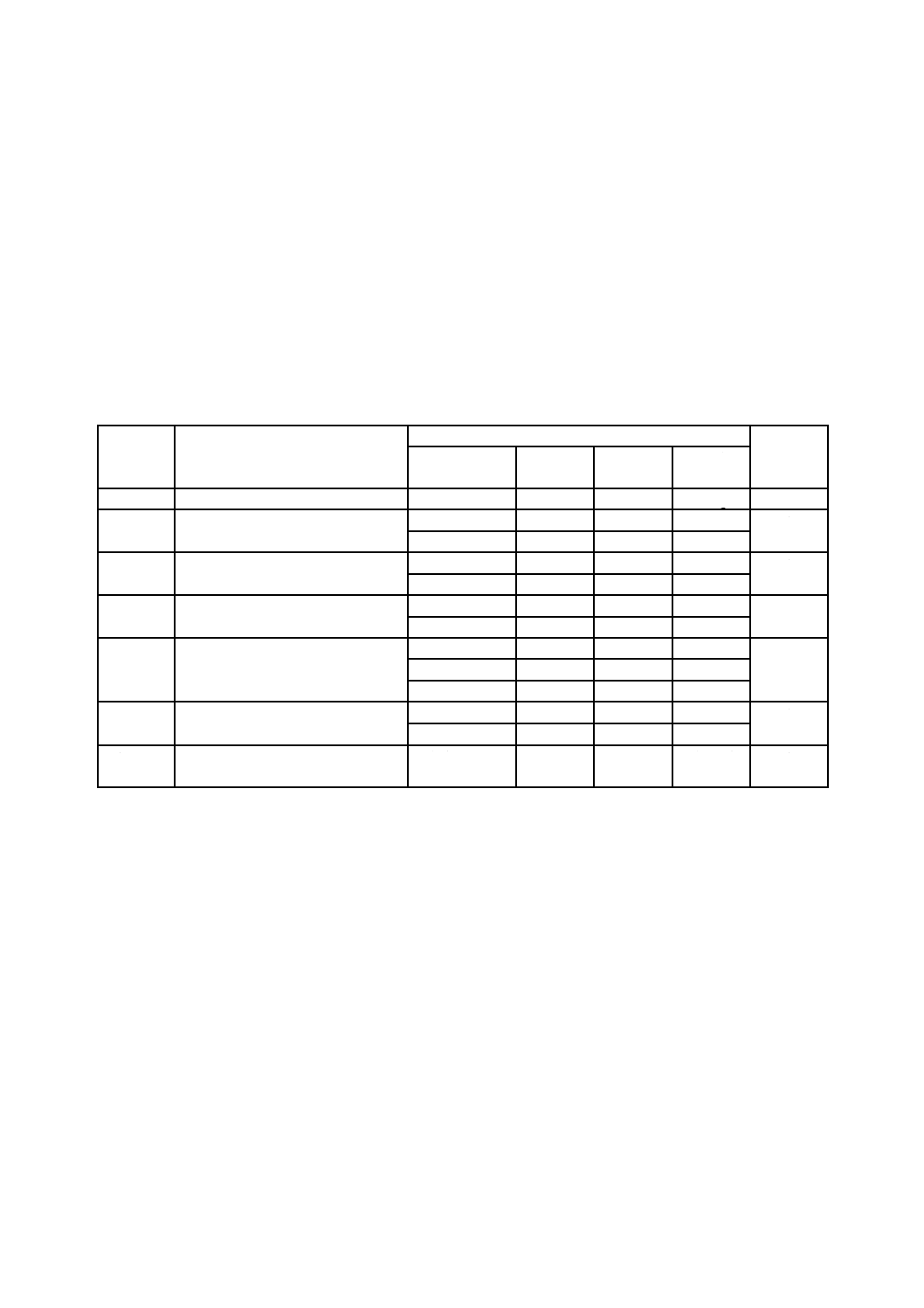

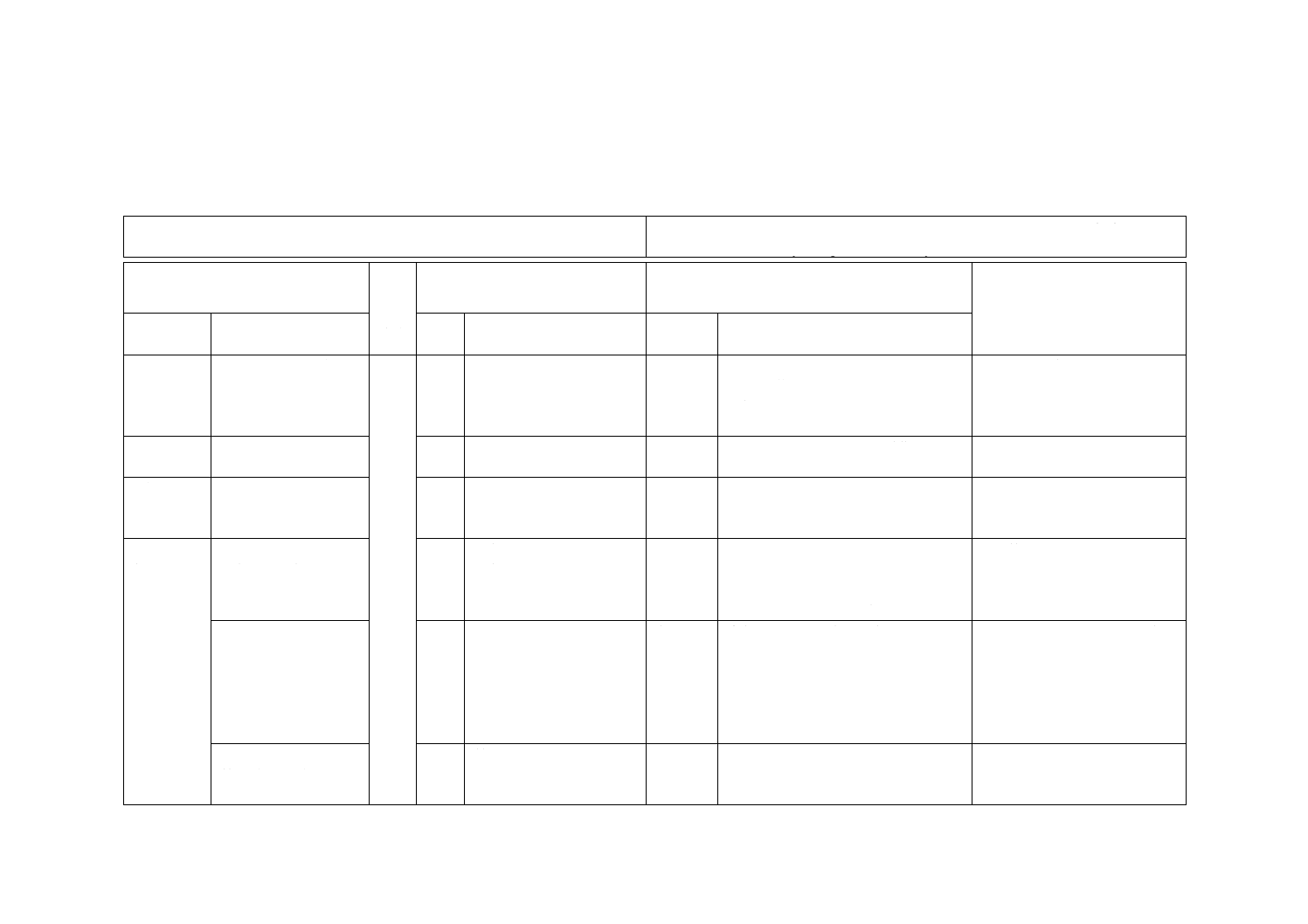

表1−椅子の部位の位置決め

項目

番号

試験

座面の

高さ

座面

背もた

れの

高さ

背もた

れの

奥行き

傾斜強

弱調節

キャスター

及び脚羽根

肘掛け

足掛け

7.1.1

前縁安定性

最高

位置

最前方

位置

最高

位置

最前方

位置

最強

転倒の可能

性が最大

転倒の可能

性が最大

−

7.1.2

前方安定性

最高

位置

最前方

位置

最高

位置

最前方

位置

最強

転倒の可能

性が最大

転倒の可能

性が最大

−

7.1.3

足掛け付き椅子

の前方安定性

最高

位置

最前方

位置

最低

位置

最前方

位置

最強

転倒の可能

性が最大

転倒の可能

性が最大

転倒の可能

性が最大

7.1.4

肘掛けのない椅

子の側方安定性

最高

位置

最前方

位置

最高

位置

最前方

位置

最強

転倒の可能

性が最大

−

−

7.1.5

肘掛け付き椅子

の側方安定性

最高

位置

最前方

位置

最高

位置

最前方

位置

最強

転倒の可能

性が最大

転倒の可能

性が最大

−

7.1.6

背もたれ傾斜機

能のない椅子の

後方安定性

最高

位置

最後方

位置

最高

位置

最後方

位置

最弱

転倒の可能

性が最大

転倒の可能

性が最大

−

7.1.7

背もたれ傾斜機

能付き椅子の後

方安定性

最高

位置

最後方

位置

最高

位置

最後方

位置

最弱

転倒の可能

性が最大

転倒の可能

性が最大

−

7.2.1

座面前縁の静荷

重試験

最高

位置

最前方

位置

−

−

−

−

−

−

7.2.2

座面及び背もた

れの複合静荷重

試験

最高

位置

最も

不利な

位置

最高

位置

最後方

位置

中間

転倒の可能

性が最小

−

−

7.2.3

肘掛けの中心垂

直力静荷重試験

最低

位置

水平

−

−

−

−

破損の可能

性が最大

−

7.2.4

肘掛けの前部垂

直力静荷重試験

最低

位置

水平

−

−

−

−

最高位置,

最前方位置

−

7.2.5

肘掛けの側方静

荷重試験

最低

位置

水平

−

−

−

−

最高位置,

最大幅の位

置

−

7.2.6

足掛けの静荷重

試験

−

−

−

−

−

転倒の可能

性が最小

−

最高位置

7.3.1

座面及び背もた

れの耐久性試験

最高

位置

水平

及び

最前方

最高

位置

破損の

可能性

が最大

中間

脚羽根アー

ムに対して

90度

−

−

5

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

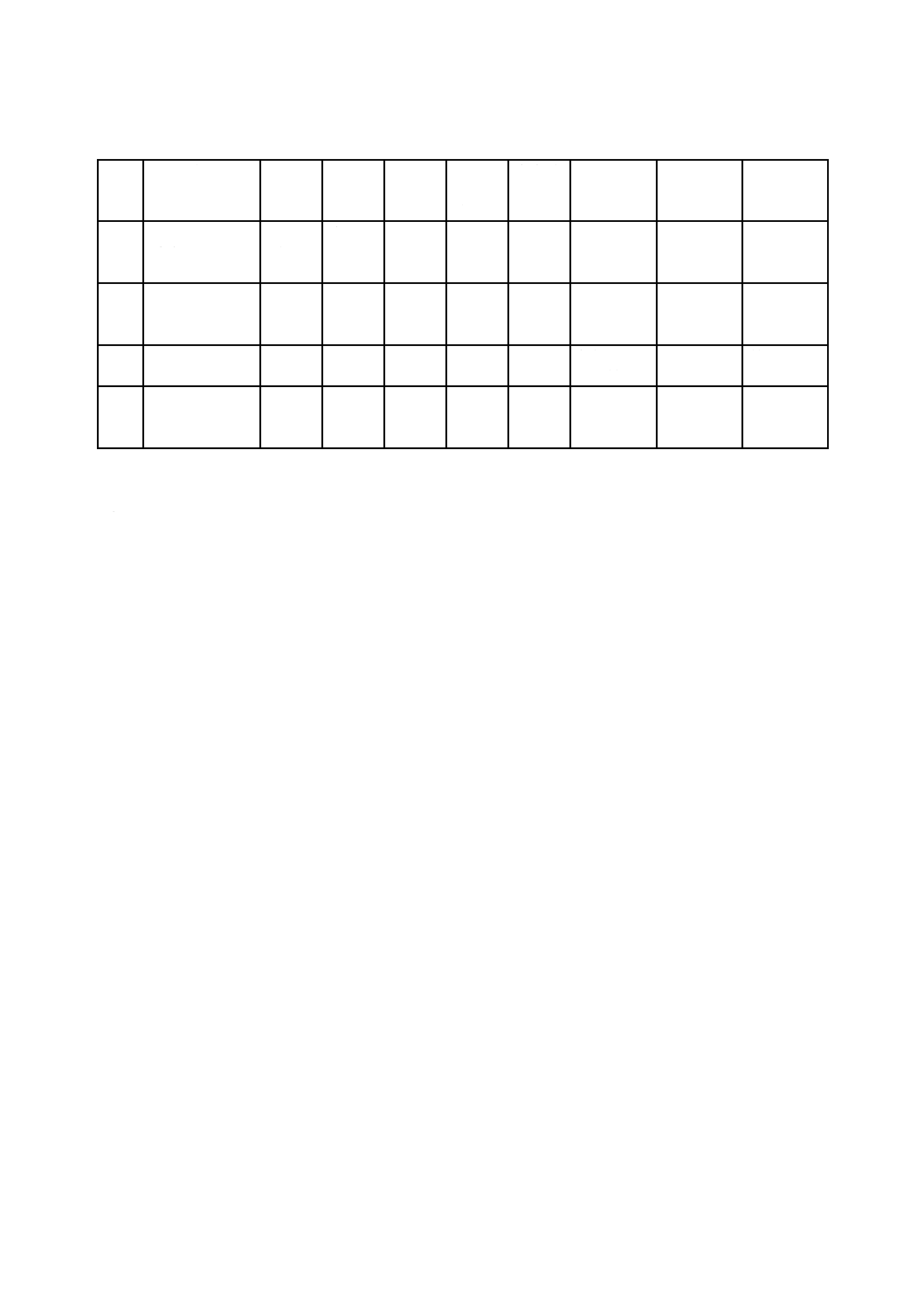

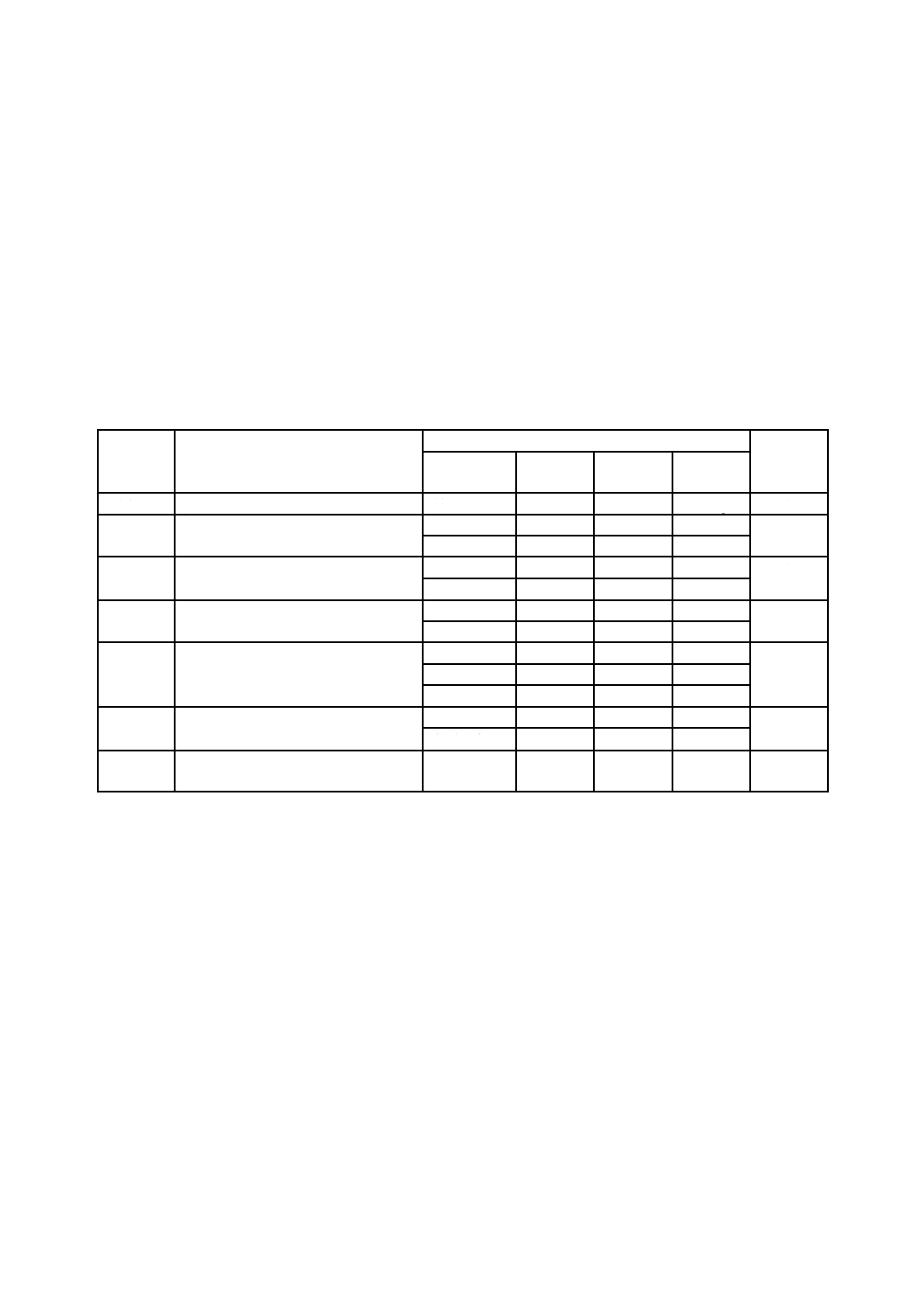

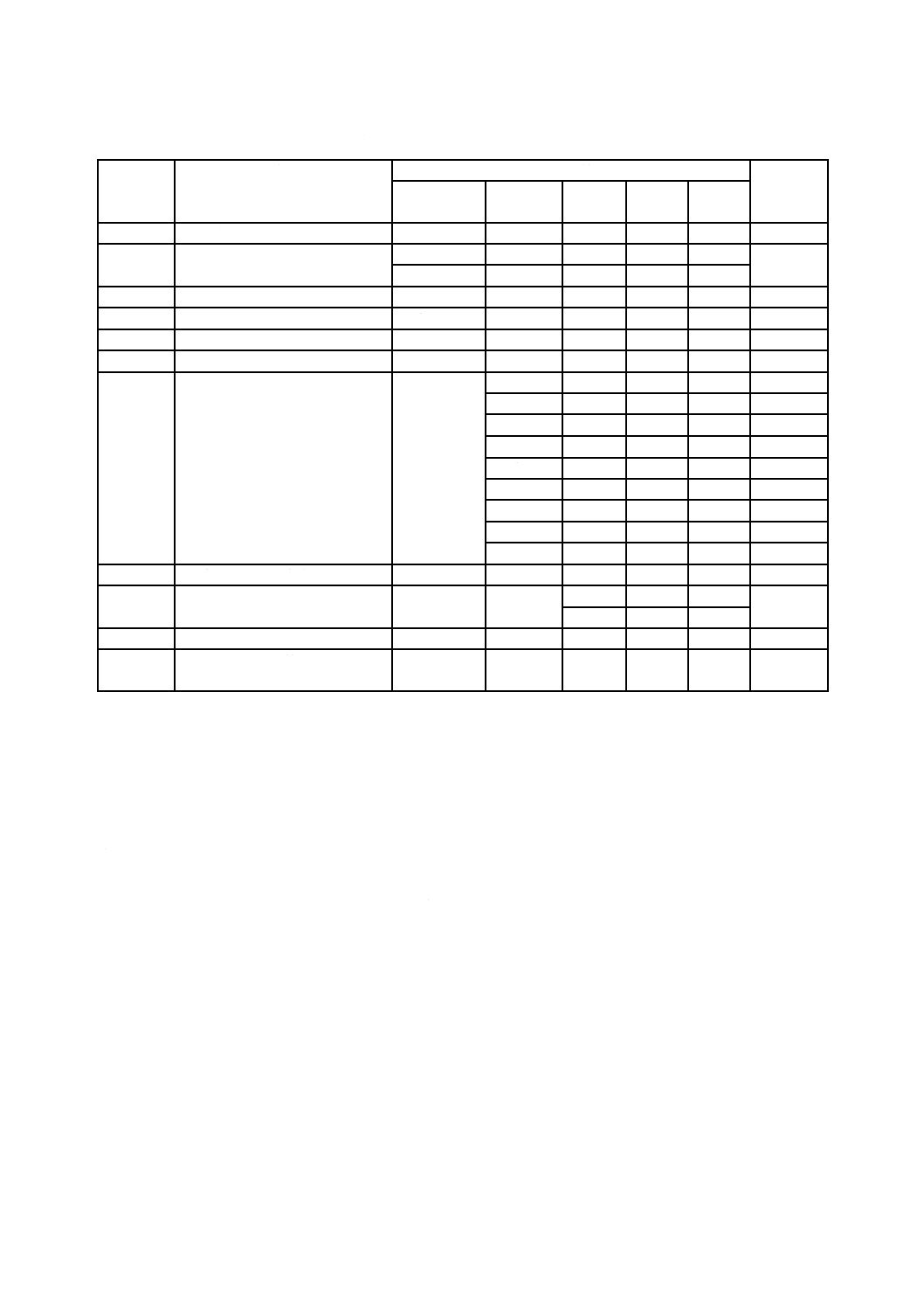

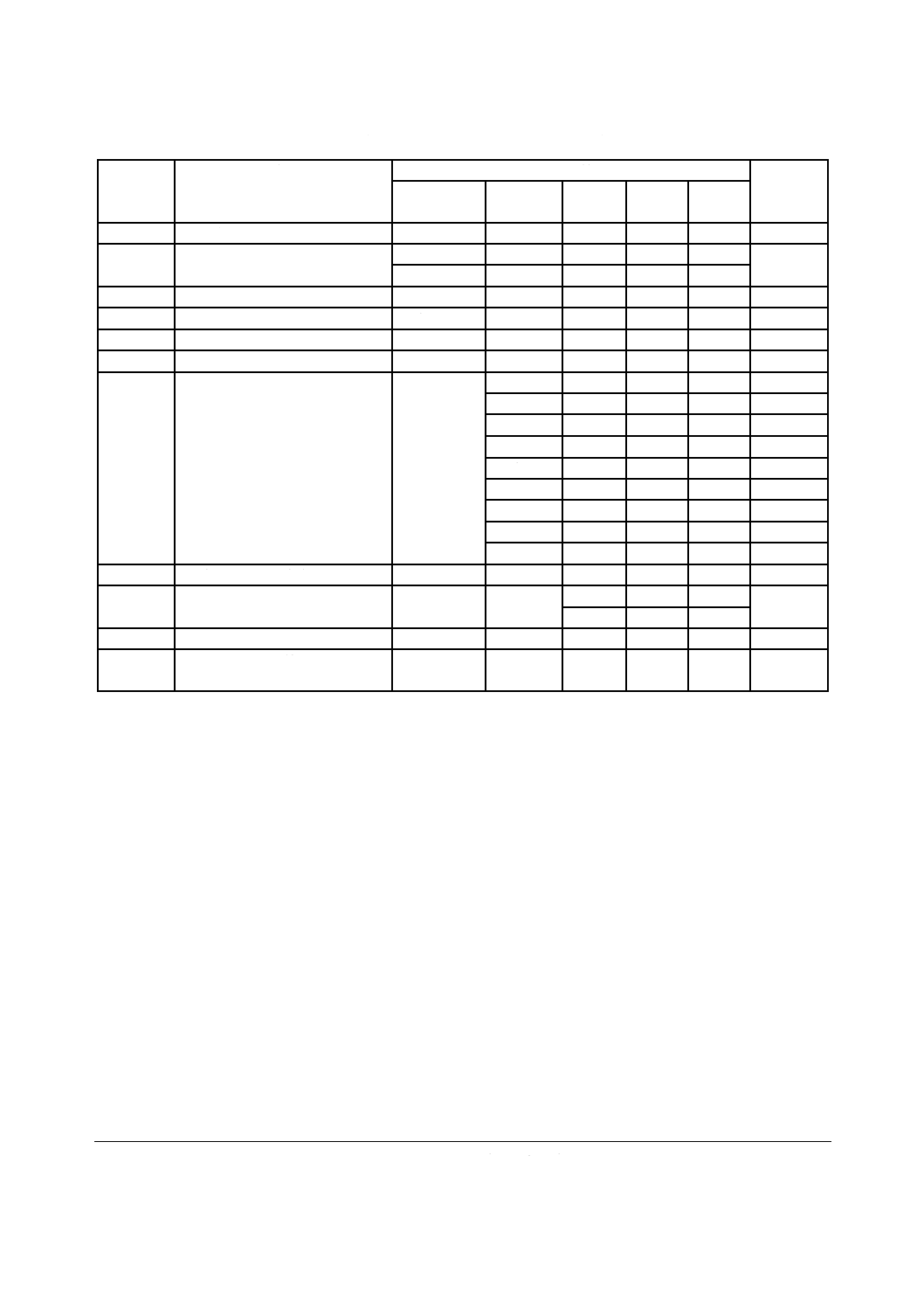

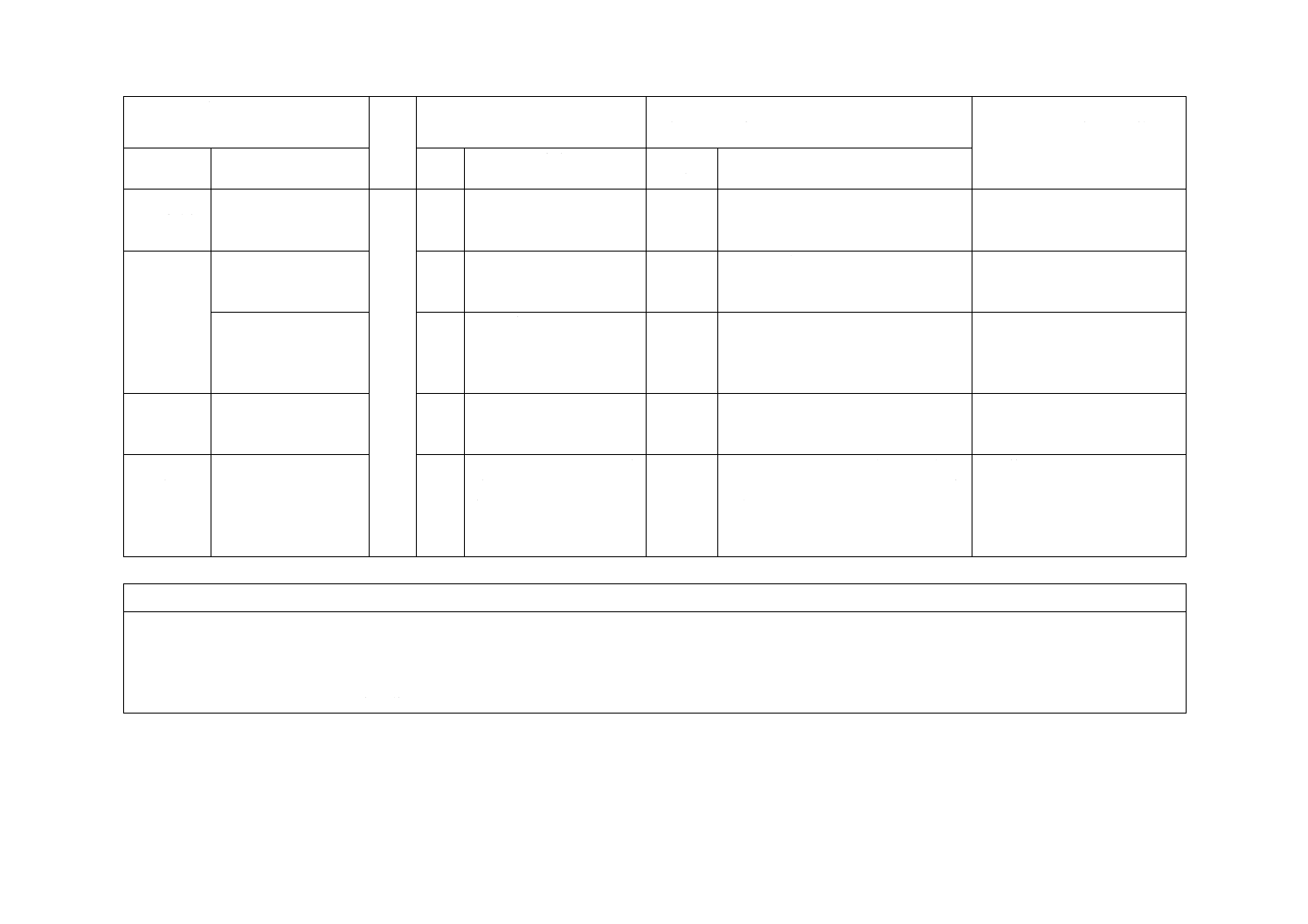

表1−椅子の部位の位置決め(続き)

項目

番号

試験

座面の

高さ

座面

背もた

れの

高さ

背もた

れの

奥行き

傾斜強

弱調節

キャスター

及び脚羽根

肘掛け

足掛け

7.3.2

肘掛けの耐久性

試験

最低

位置

水平

−

−

最強

−

最高位置,

最大幅の位

置

−

7.3.3

旋回試験

最高

位置

水平,

最前方

位置

最高

位置

最後方

位置

−

−

−

−

7.3.4

足掛けの耐久性

試験

−

−

−

−

−

転倒の可能

性が最小

−

最低位置

7.3.5

キャスター及び

椅子の脚羽根の

耐久性試験

最低

位置

水平

−

−

−

−

−

−

5

試験環境及び試験装置

5.1

床面

試験体を置く床面は,水平で平たん(坦)及び強固な面とする。

5.2

ストッパ

ストッパは,椅子が転倒するのを防止するものではなく,滑り又は車輪による動きを防止するための装

置とする。これらのストッパの高さは,椅子の設計又は試験方法によって,安定性試験においては3 mm,

他の全ての試験では12 mmでなければならない。より高いストッパの使用が必要な場合は,椅子が滑った

り又は車輪によって動くことのないようにするための,最小限の高さとする。

5.3

座面当て板

座面当て板は,硬質で滑らかな表面とし,強固で自然な形状のものとする(図1を参照)。通常,この当

て板は,荷重点A(6.1)及び荷重点C(6.3)で使用する(図7を参照)。設計の詳細については,附属書

Bに規定する。

6

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

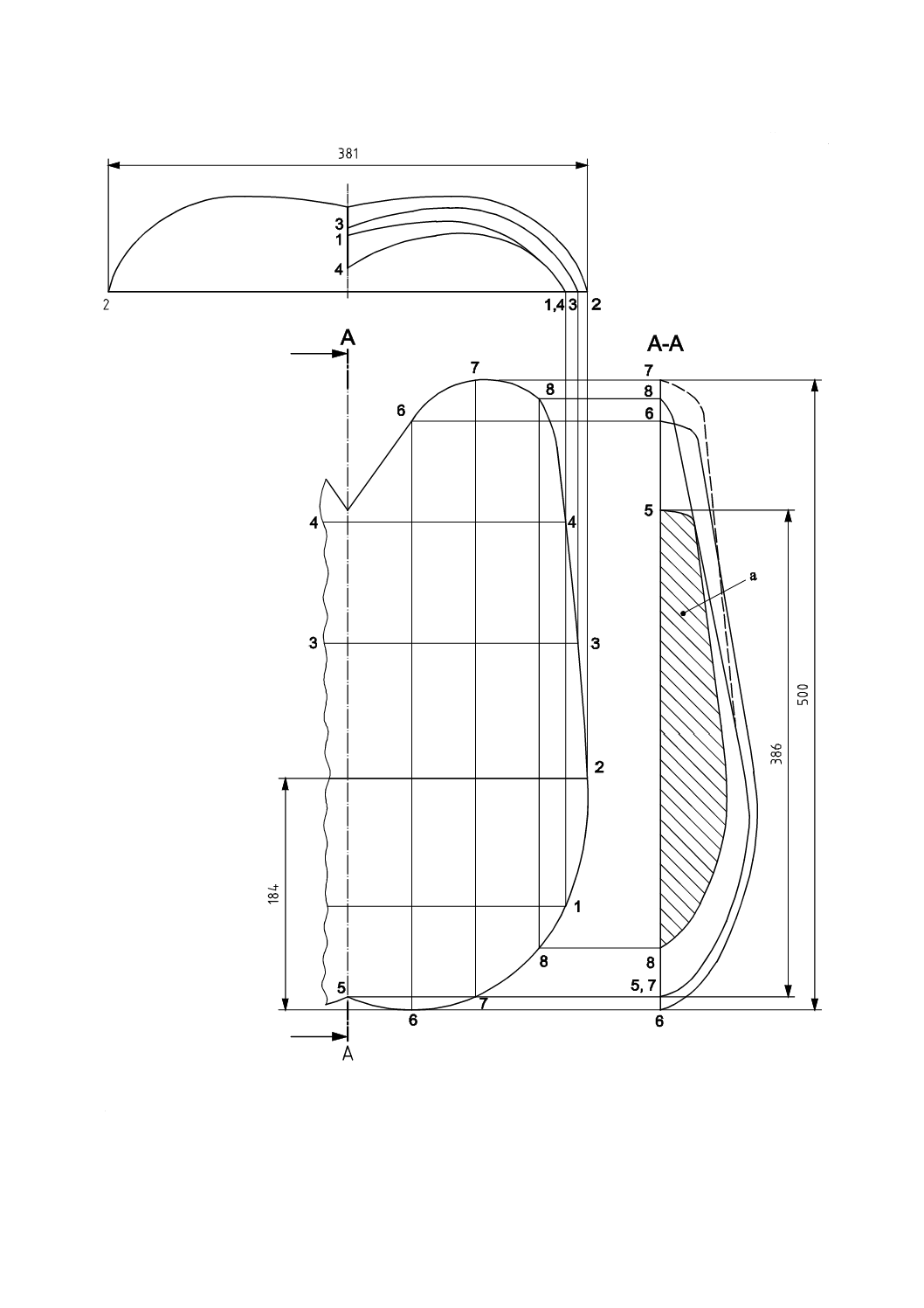

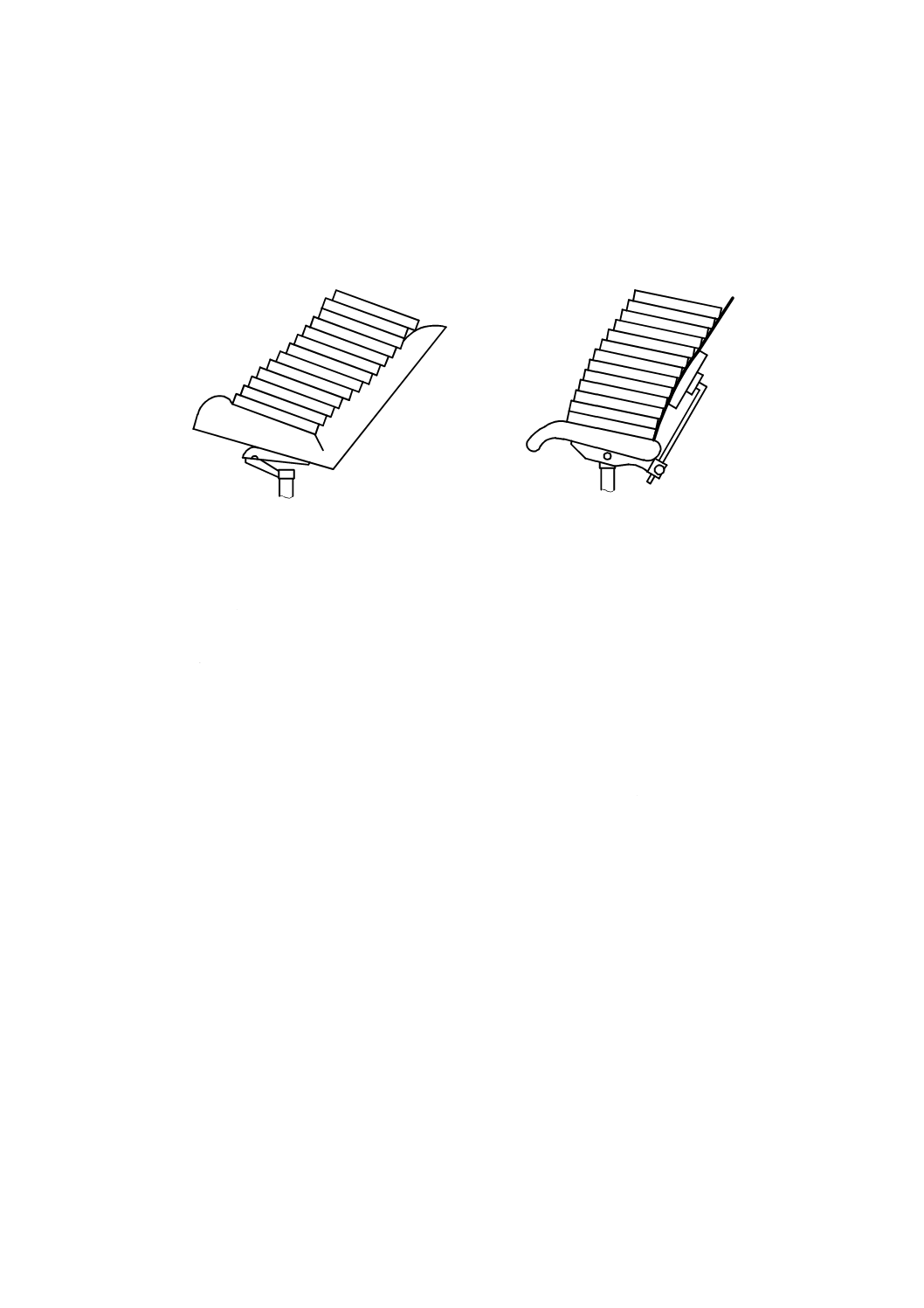

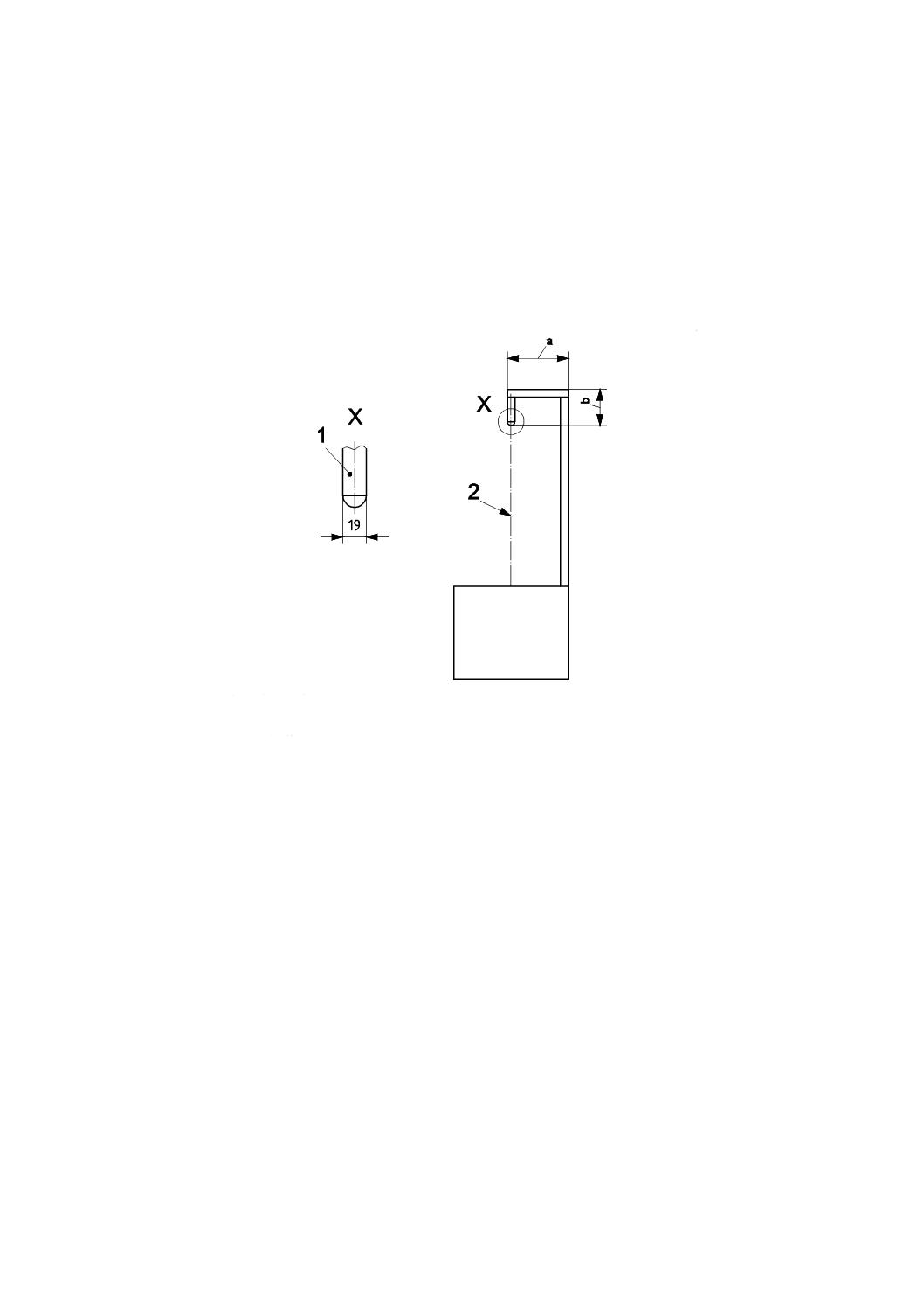

図1−座面当て板

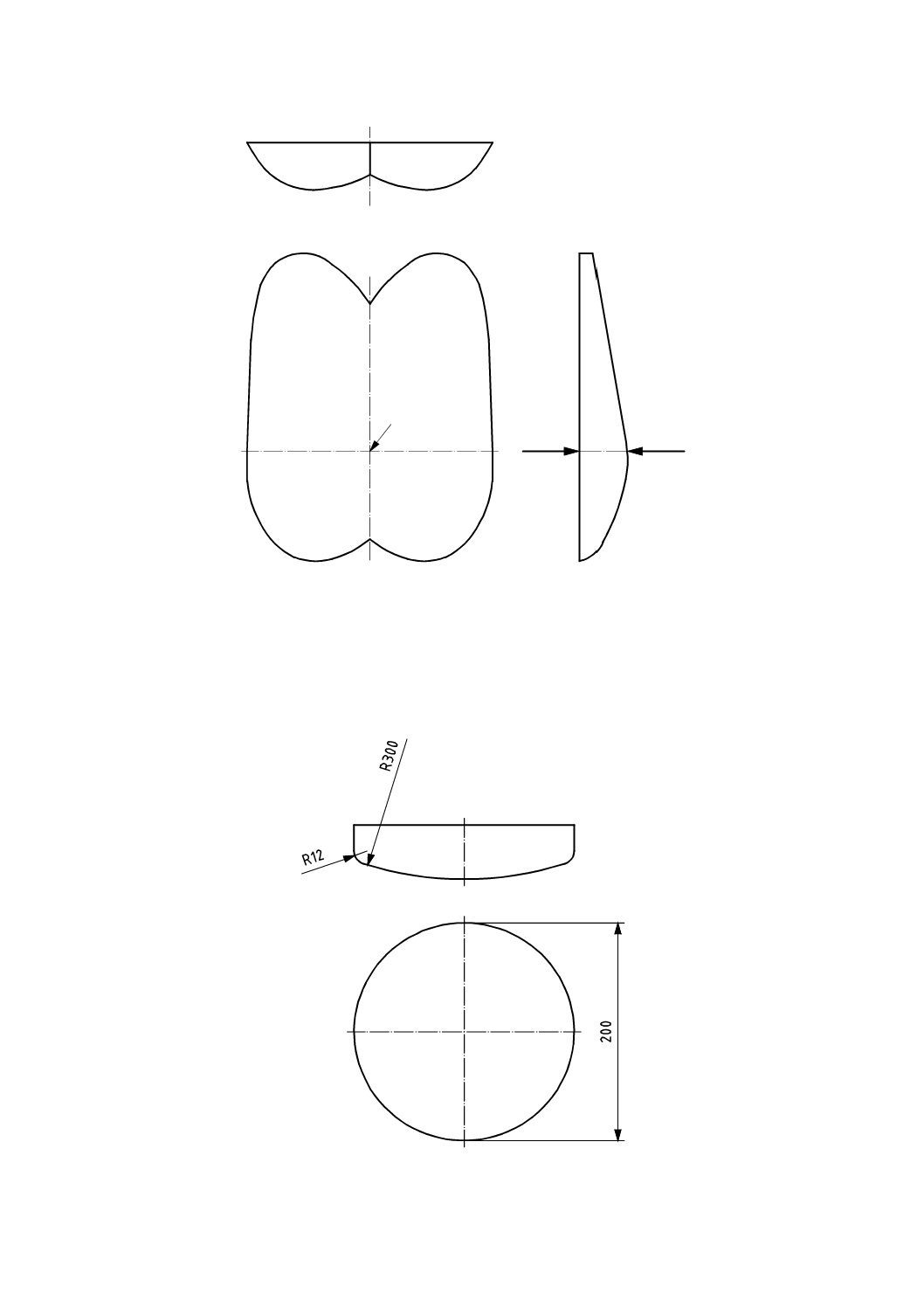

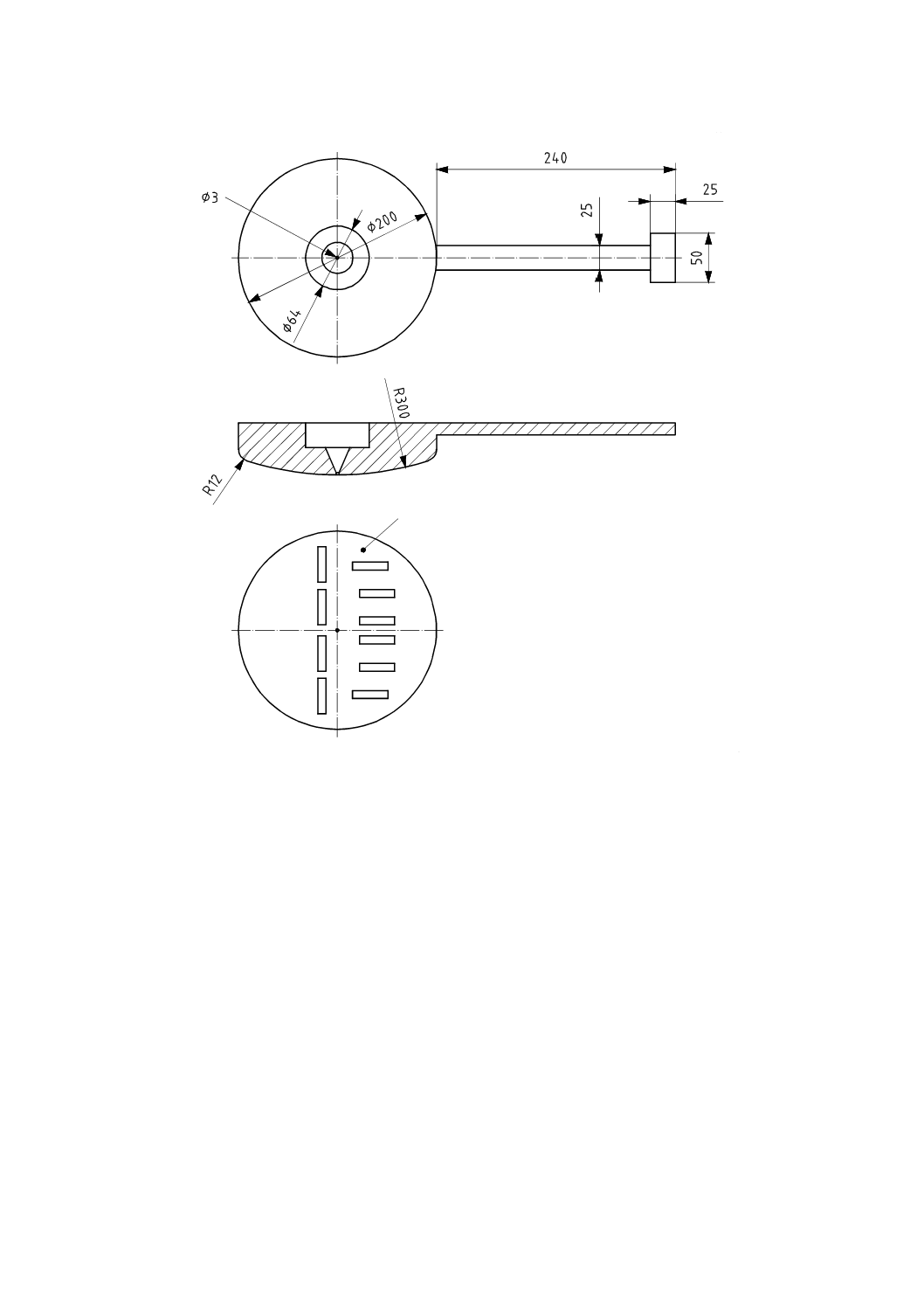

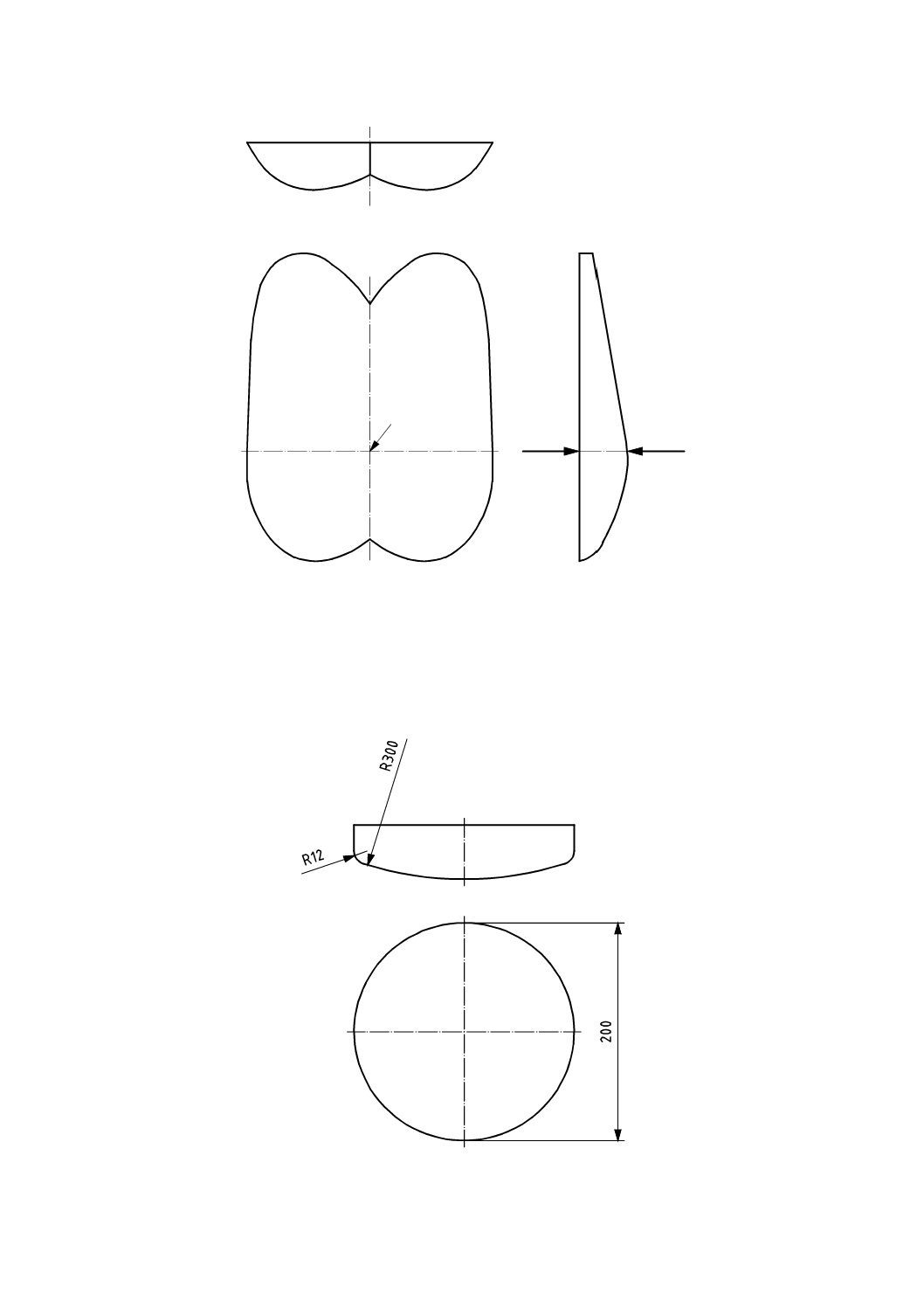

5.4

小形座面当て板

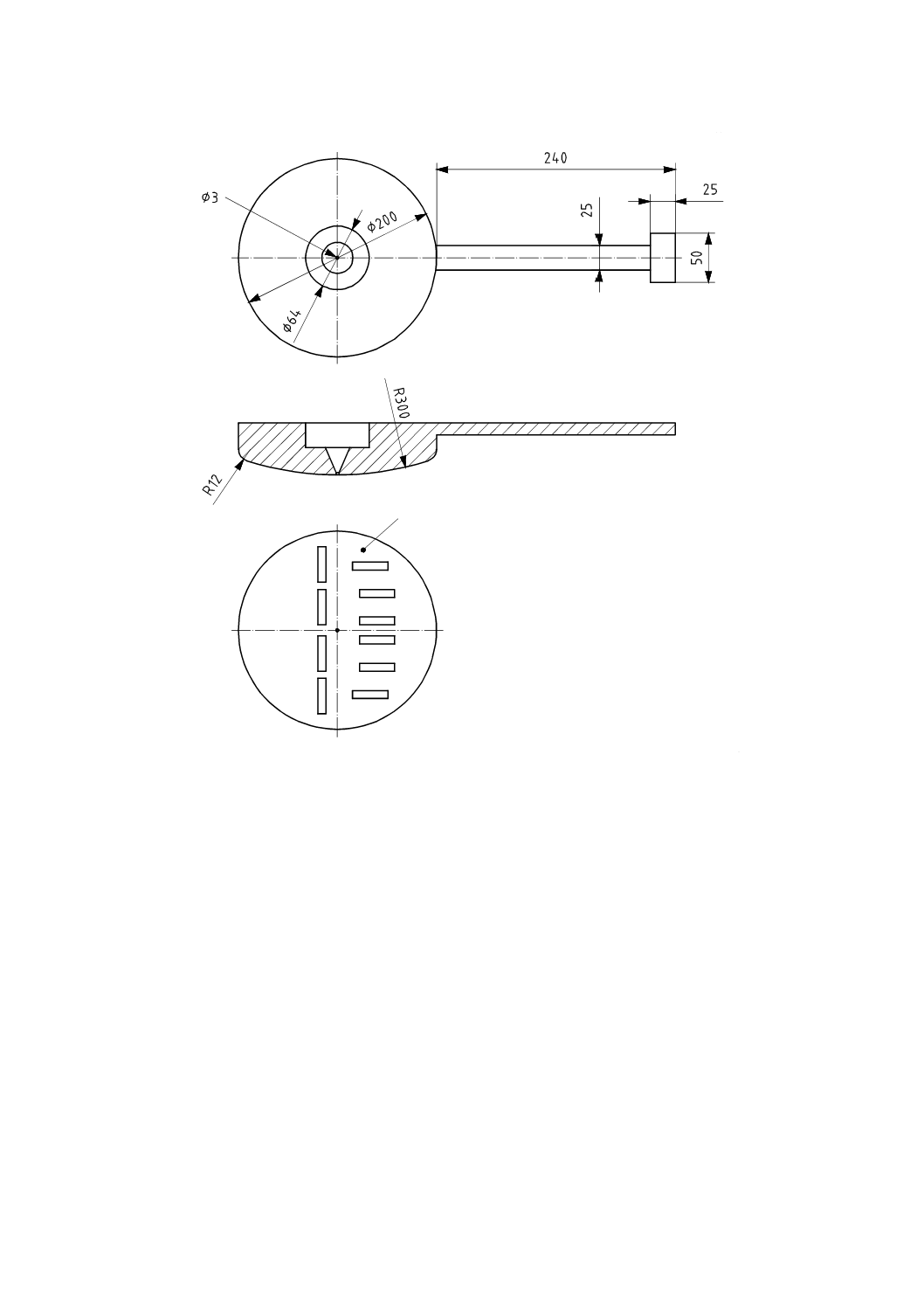

小形座面当て板は,直径が200 mmの強固な円盤で,その表面は半径が300 mmの球状とし,縁を12 mm

の半径に丸める(図2を参照)。通常,この当て板は,荷重点D(6.4),荷重点G(6.7),荷重点F(6.6)

及び荷重点J(6.9)に使用する(図7を参照)。

単位 mm

図2−小形座面当て板

荷重点

7

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

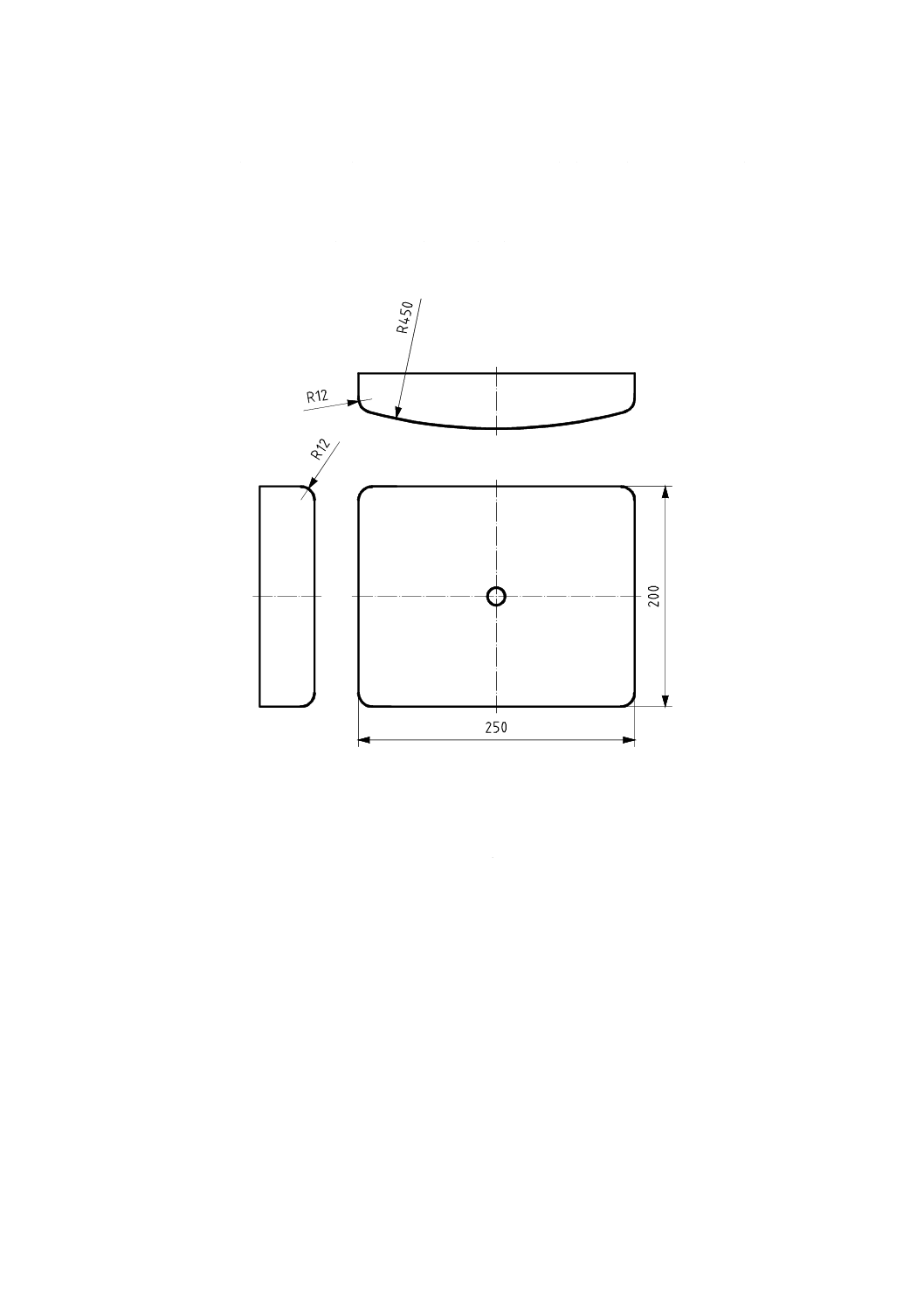

5.5

局部当て板

局部当て板は,直径が100 mmの強固な円盤で,表面が平たん(坦)で,縁を12 mmの半径に丸める。

5.6

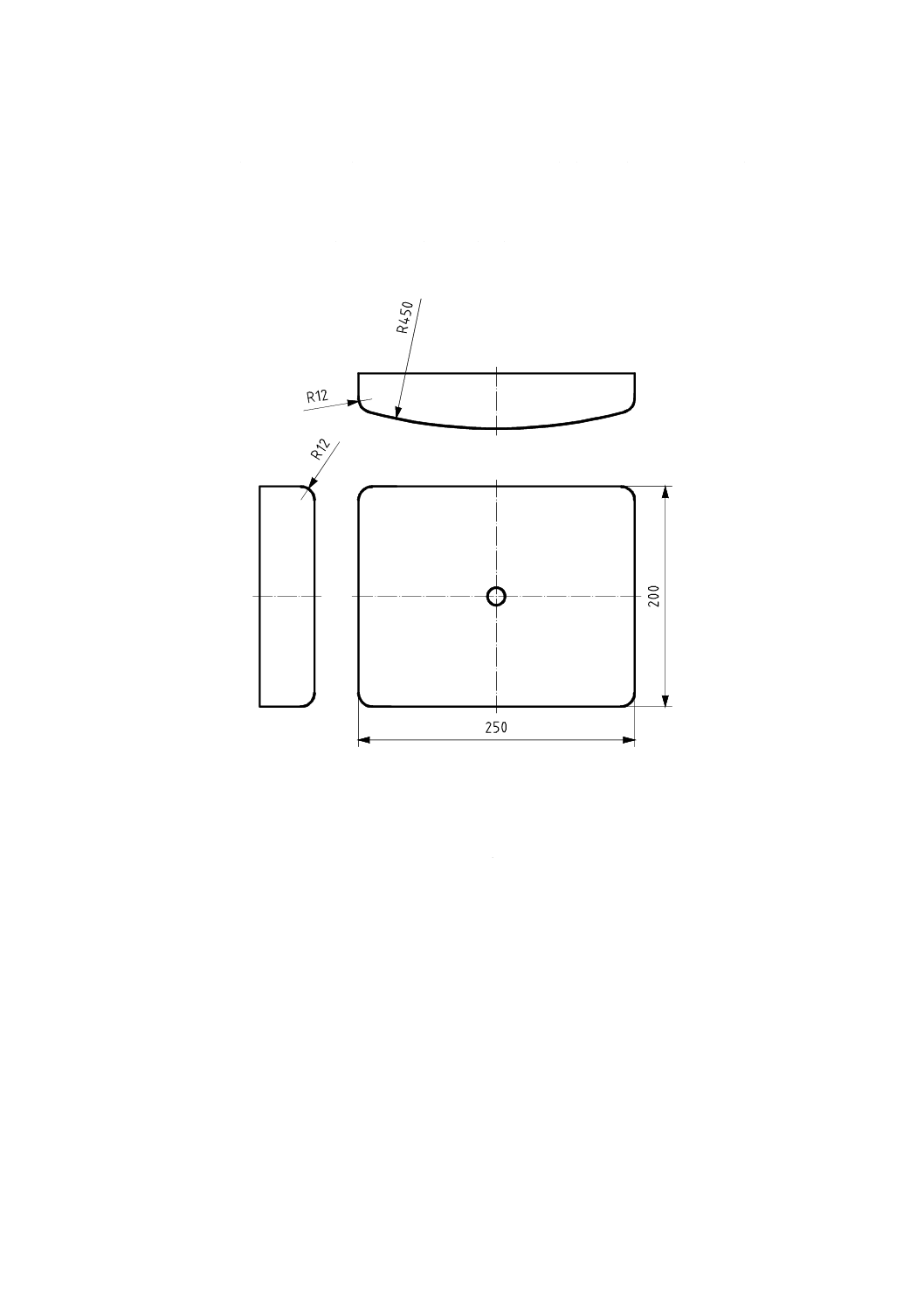

背もたれ当て板

背もたれ当て板は,高さが200 mm,幅が250 mmの強固な長方形で,表面が当て板の幅方向に半径450

mmの円筒状で,縁を12 mmの半径に丸める(図3を参照)。

単位 mm

図3−背もたれの当て板

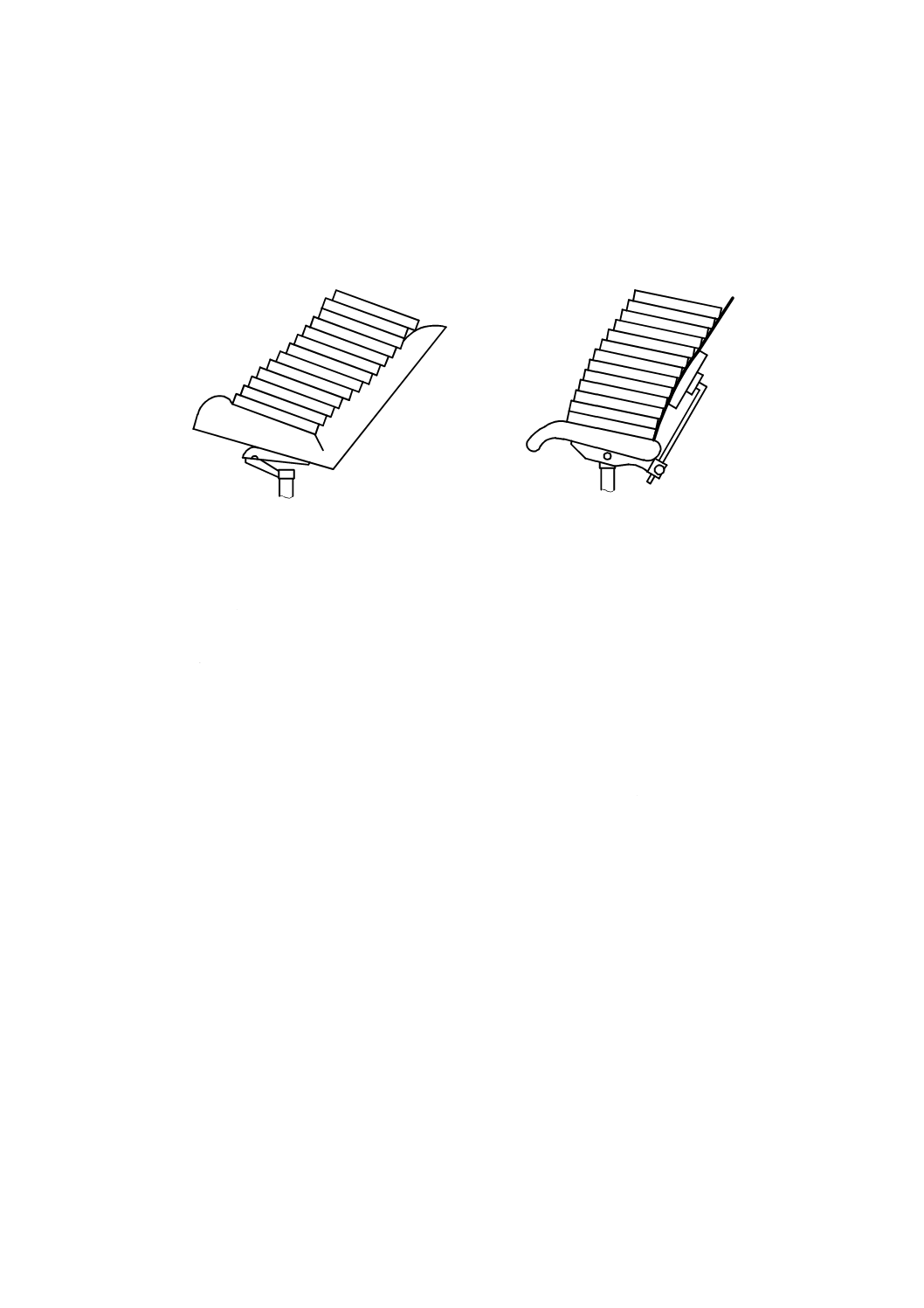

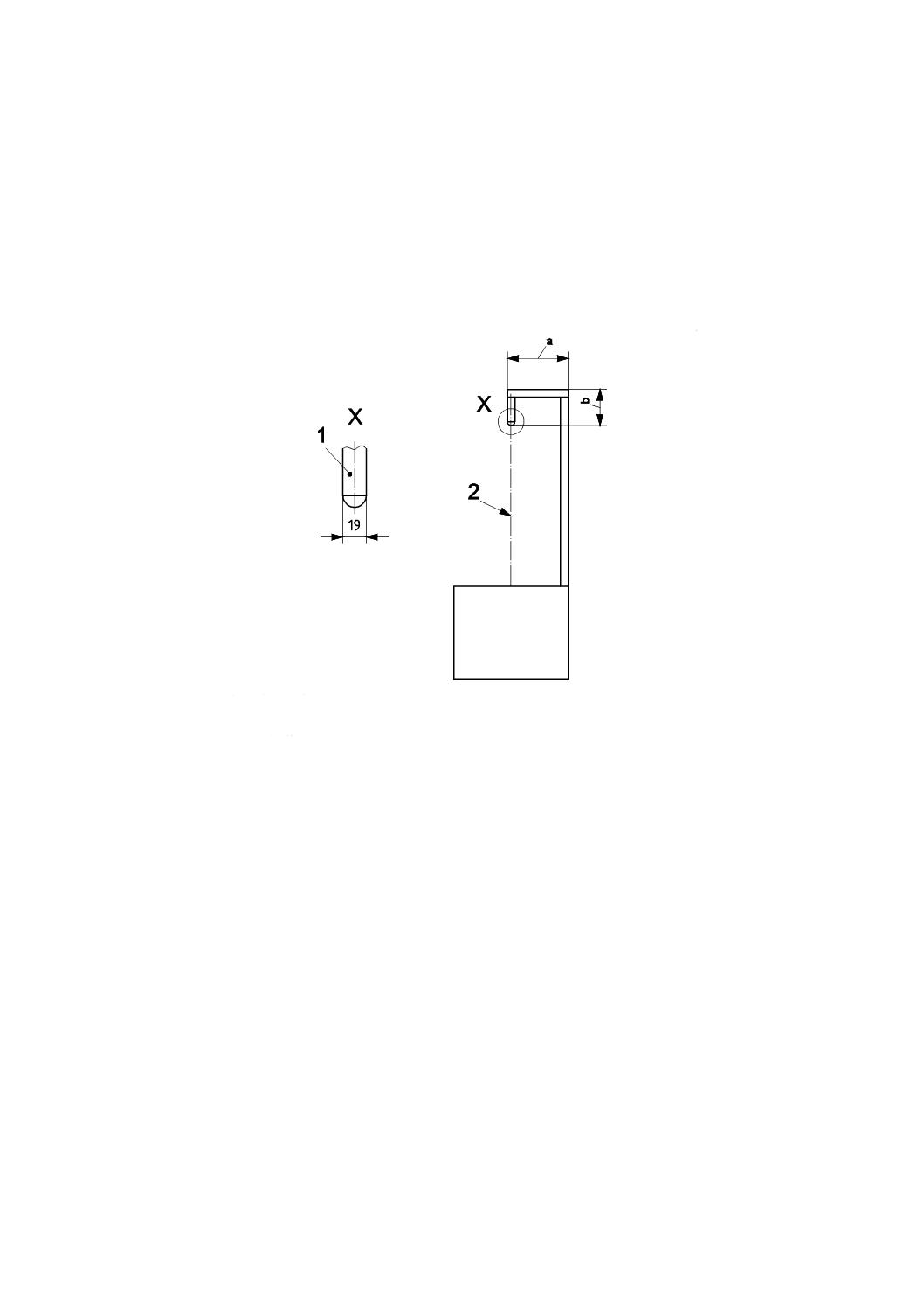

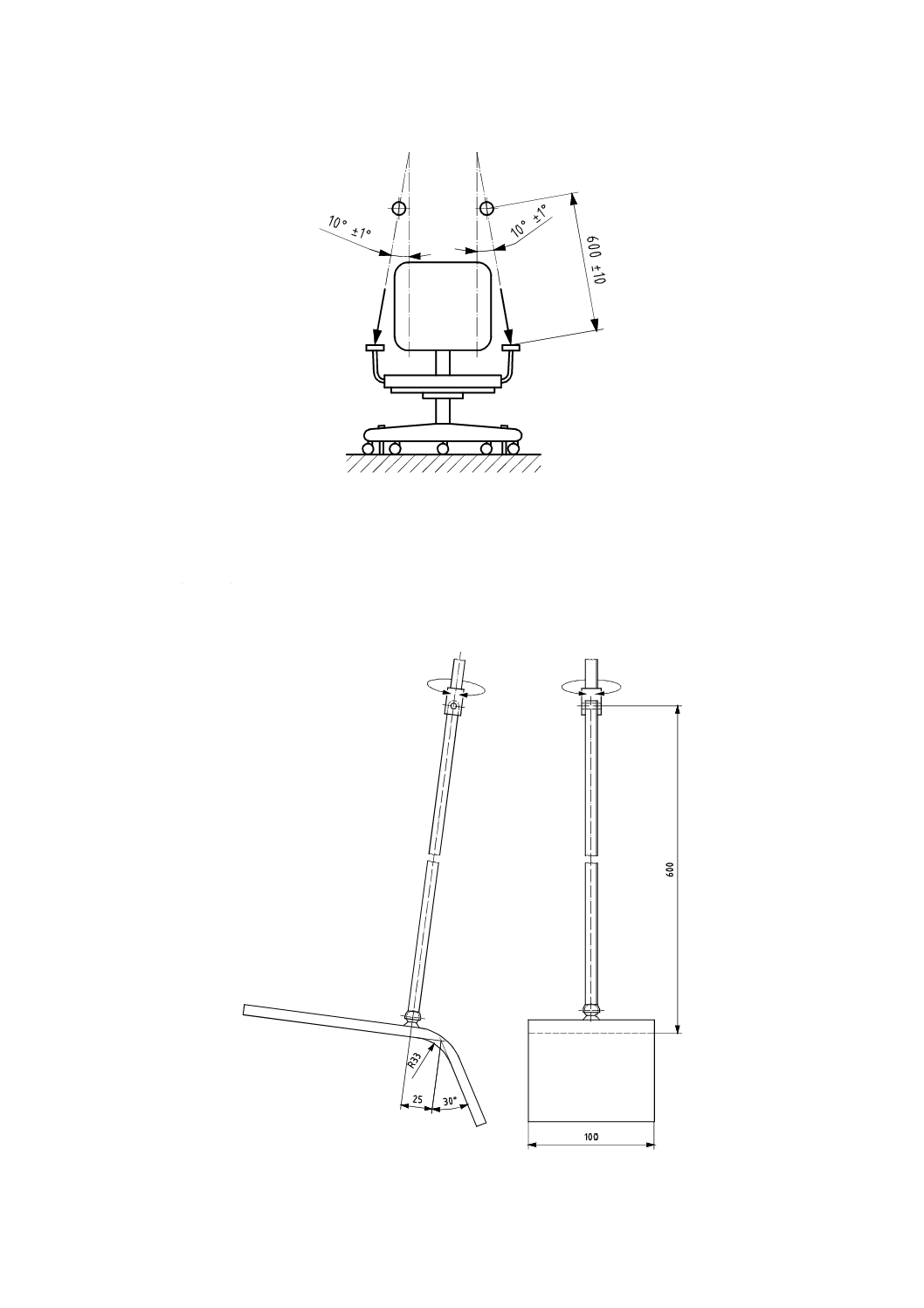

5.7

肘掛けの耐久性試験装置

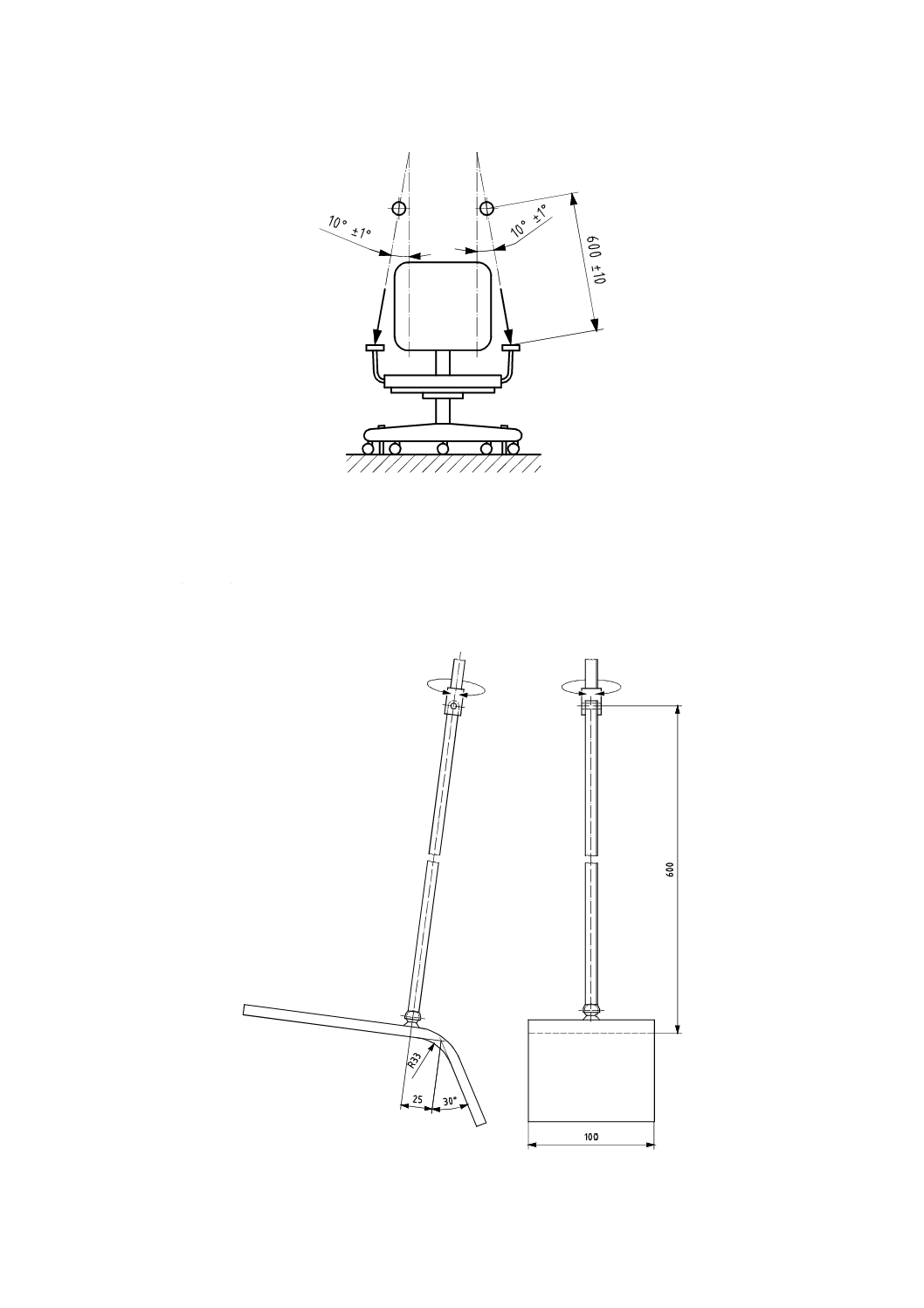

肘掛けの耐久性試験装置は,両方の肘掛けに同時に繰り返し力を加えることのできる装置とし,力は,

通常,図4に示すように動作する肘掛けの荷重用装置を介して加える。

8

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−肘掛けの試験方法

この装置は,垂直に対して様々な角度で力を加えることができる。これは,垂直及び水平の両方で調節

することができ,また,7.3.2に規定するように設定できなければならない。装置は試験の間,肘掛けの変

形に対して自由に追随できなければならない(図5を参照)。荷重用当て板の長さは100 mmで,力はその

長さの中心を通って作用する。

単位 mm

図5−肘掛けの当て板の例

荷重点

荷重点

9

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.8

ストラップ

ストラップは,安定性試験の荷重に耐えることができるもので,幅は50 mmとする。

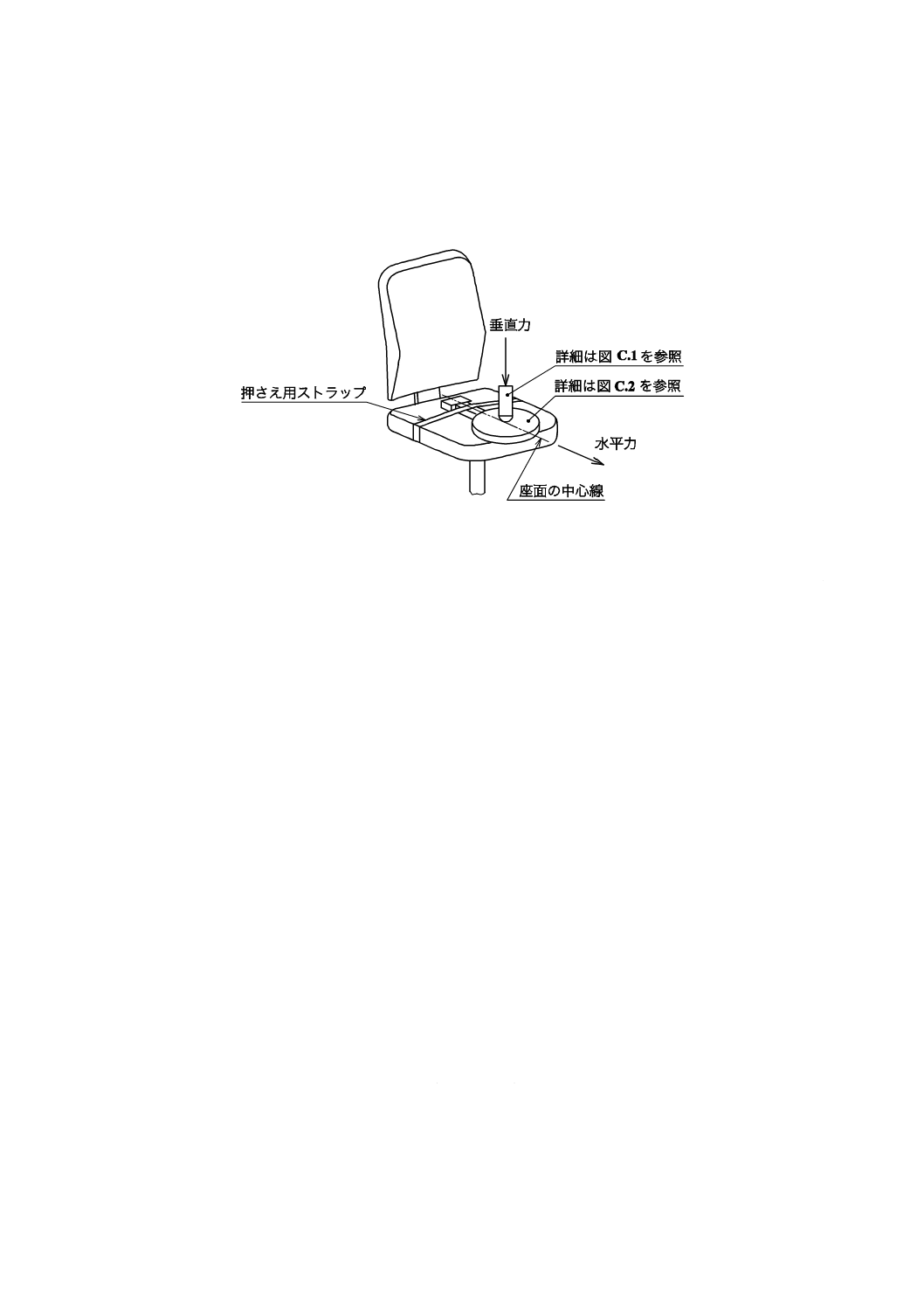

5.9

安定性試験のための負荷装置

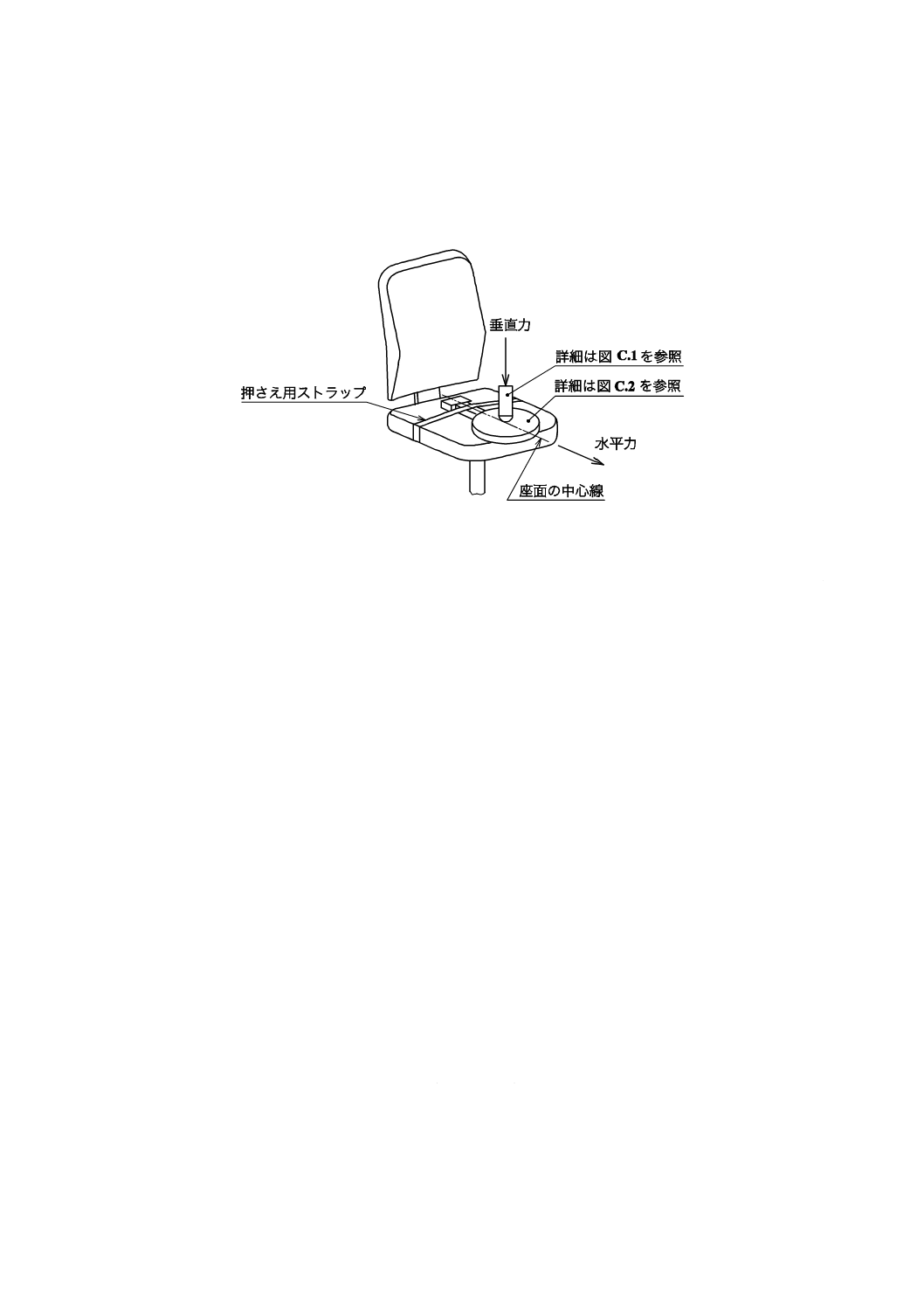

安定性試験のための負荷装置の原理を,図6に示す。設計の詳細については,附属書Cに規定する。

図6−安定性試験のための負荷装置の原理

5.10 荷重用円盤

荷重用円盤は,質量10 kg,直径350 mm及び厚さ48 mmの円盤とし,その重心は,円盤の中心と一致

しなければならない。

5.11 キャスターの耐久性を試験するための試験面

キャスターの耐久性を試験するための試験面は,水平で滑らかな鋼製表面とする。

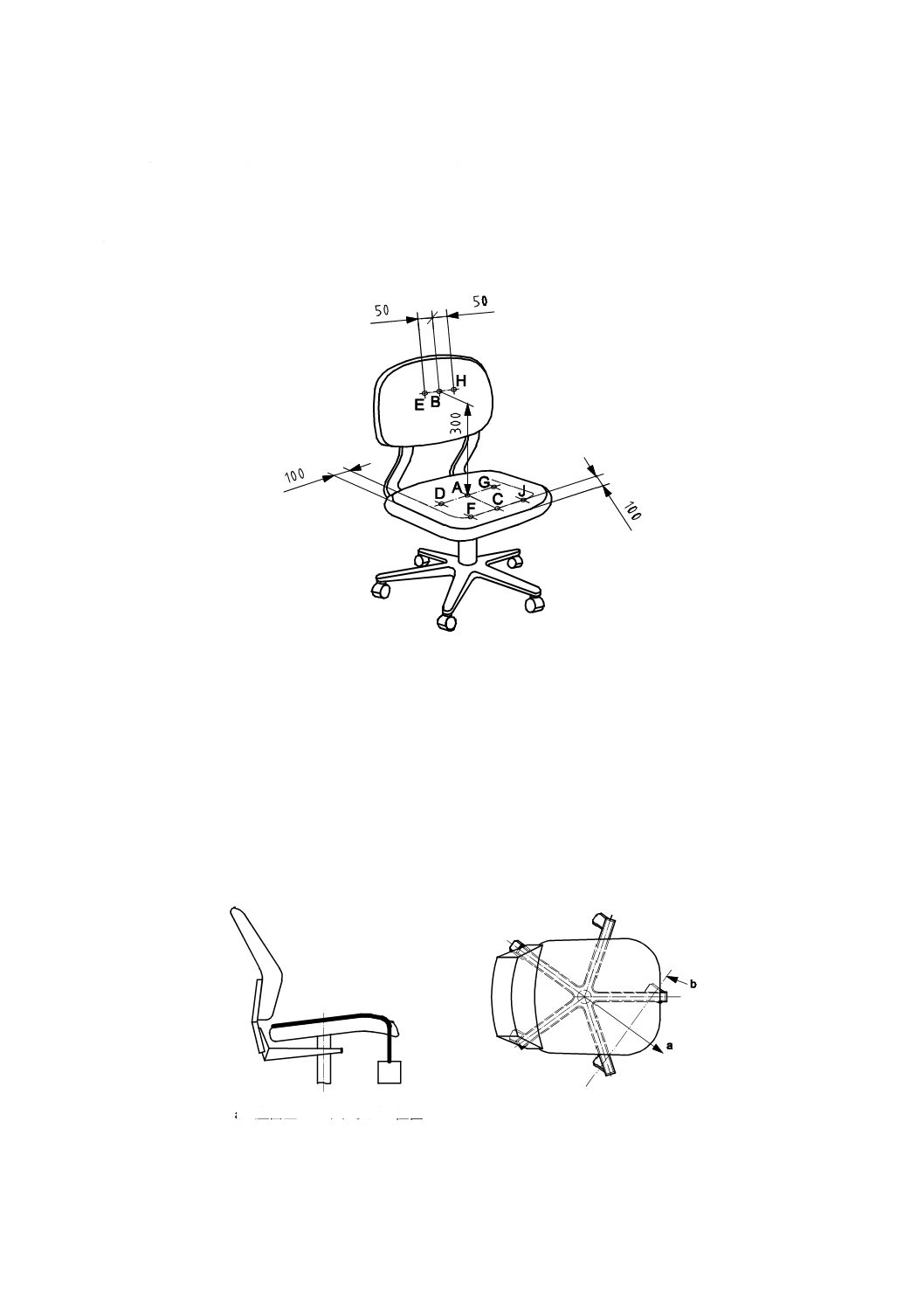

6

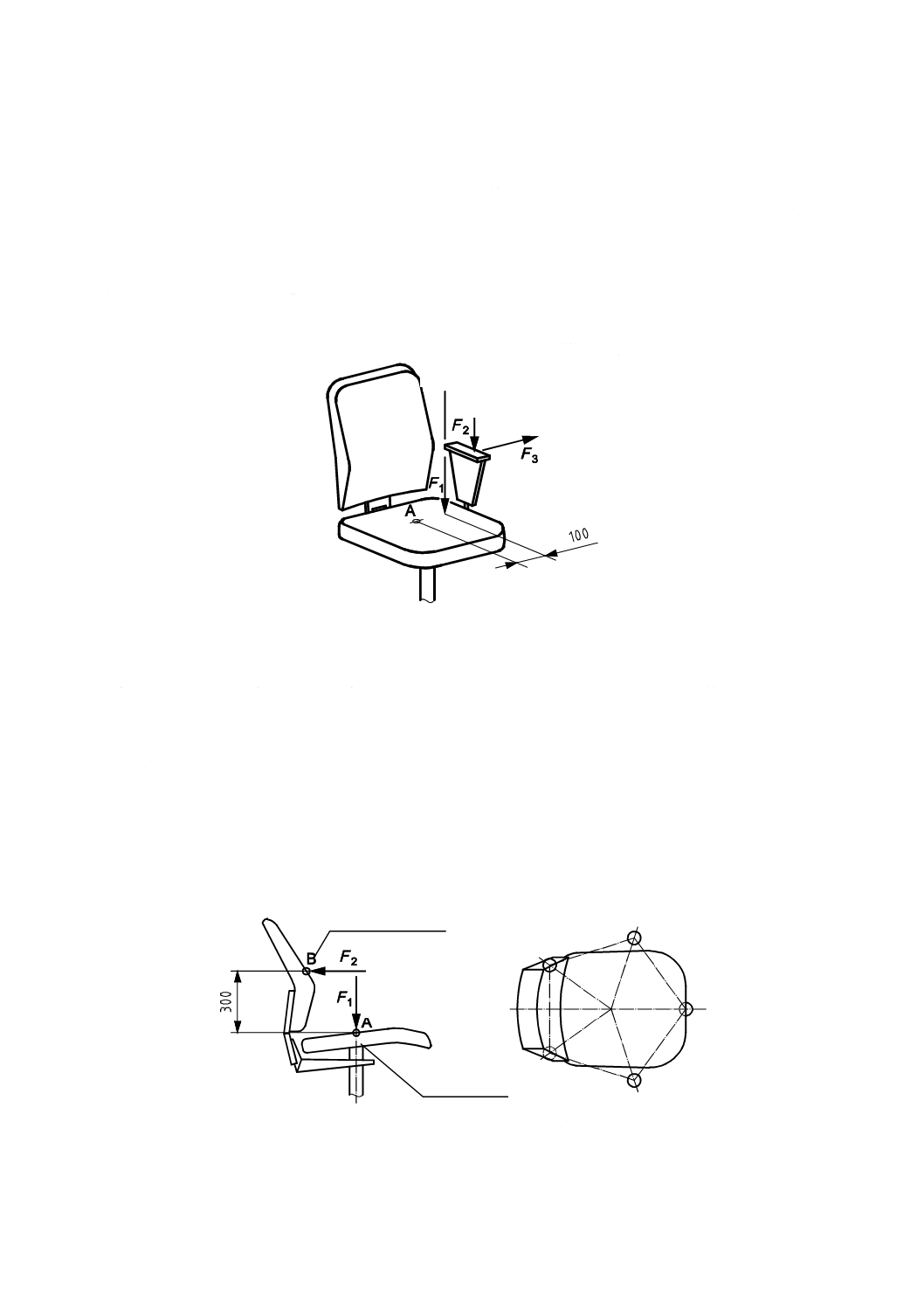

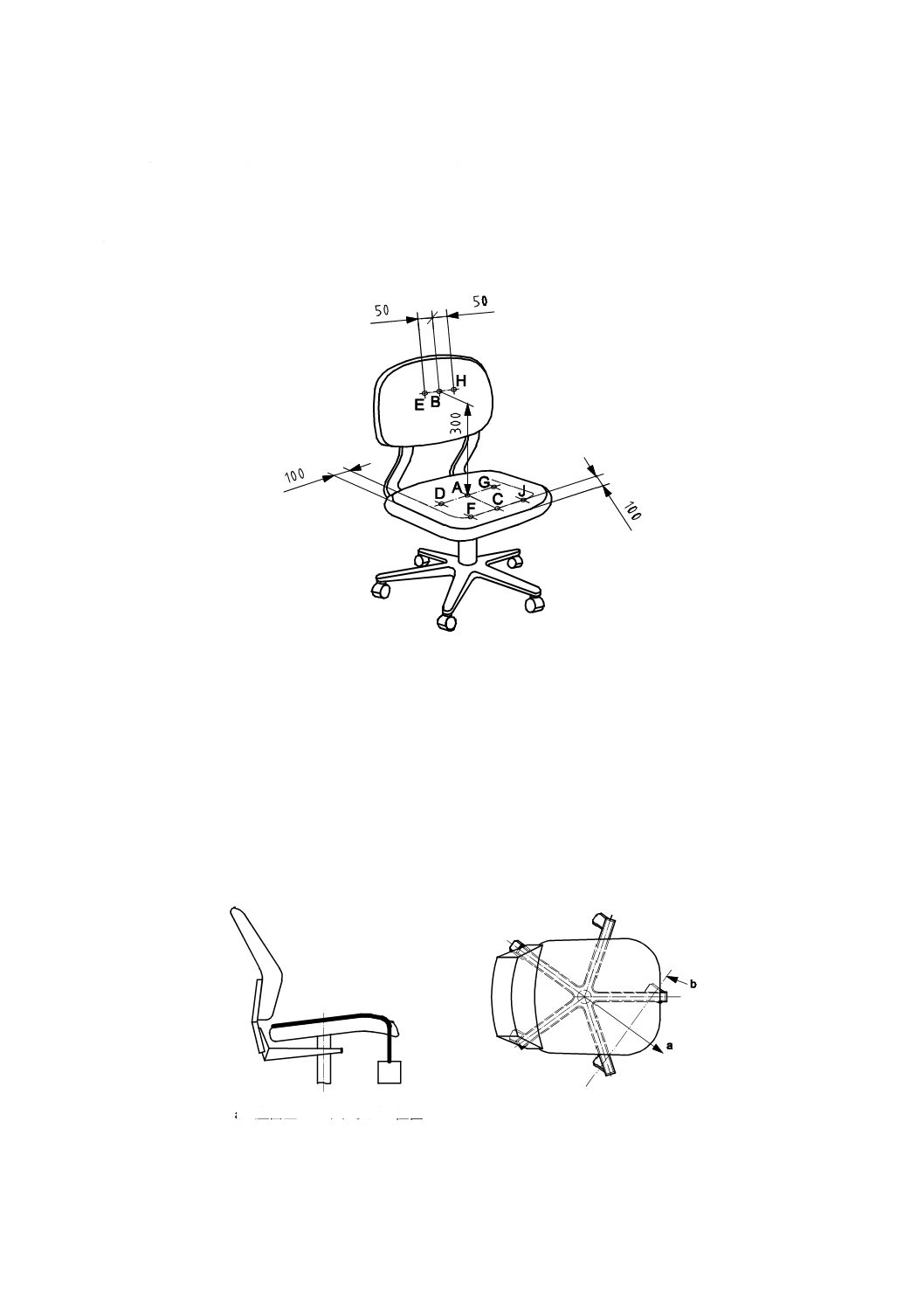

荷重点(荷重点A〜Jは,図7参照)

6.1

荷重点A

荷重点Aは,できるだけ水平に調整した座面に対して,椅子の回転軸が座面表面と交差する点とする。

6.2

荷重点B

荷重点Bは,背もたれの中心線上の点で,座面に座面当て板を介して640 Nの荷重を加えたときの,荷

重点A(6.1)から300 mm上の高さとする。

6.3

荷重点C

荷重点Cは,荷重点A(6.1)の前方で,座面の中心線上の座面の構造物の縁から100 mm内側の点とす

る。

6.4

荷重点D

荷重点Dは,荷重点A(6.1)から右に150 mmの点とする。

6.5

荷重点E

荷重点Eは,荷重点B(6.2)から右に50 mmの点とする。

6.6

荷重点F

荷重点Fは,荷重点D(6.4)の前方で,中心線に平行な線上の,座面の構造物の縁から100 mm内側の

点とする。

6.7

荷重点G

荷重点Gは,荷重点A(6.1)から左に150 mmの点とする。

10

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.8

荷重点H

荷重点Hは,荷重点B(6.2)から左に50 mmの点とする。

6.9

荷重点J

荷重点Jは,荷重点G(6.7)の前方で,中心線に平行な線上の,座面の構造物の縁から100 mm内側の

点とする。

単位 mm

図7−荷重点(A〜H及びJ)

7

試験手順

7.1

安定性

安定性試験方法は,4.1及び表1に規定するように,おもりなどを取り付けた椅子を床面(5.1参照)に

設置する。また,次の7.1.1〜7.1.7の試験中,椅子の転倒の有無を記録する。

7.1.1

前縁安定性

支点(3.5)にストッパを使用せず,図8に示すように,椅子にストラップ(5.8)を取り付ける。

力が転倒回転軸から最も離れた座の前縁上の点に加わるようにして,おもりが自由につり下がるように

する。

a:座面上のストラップの位置

b:転倒回転軸(キャスターは最も不利な位置に向ける)

図8−前縁安定性

11

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

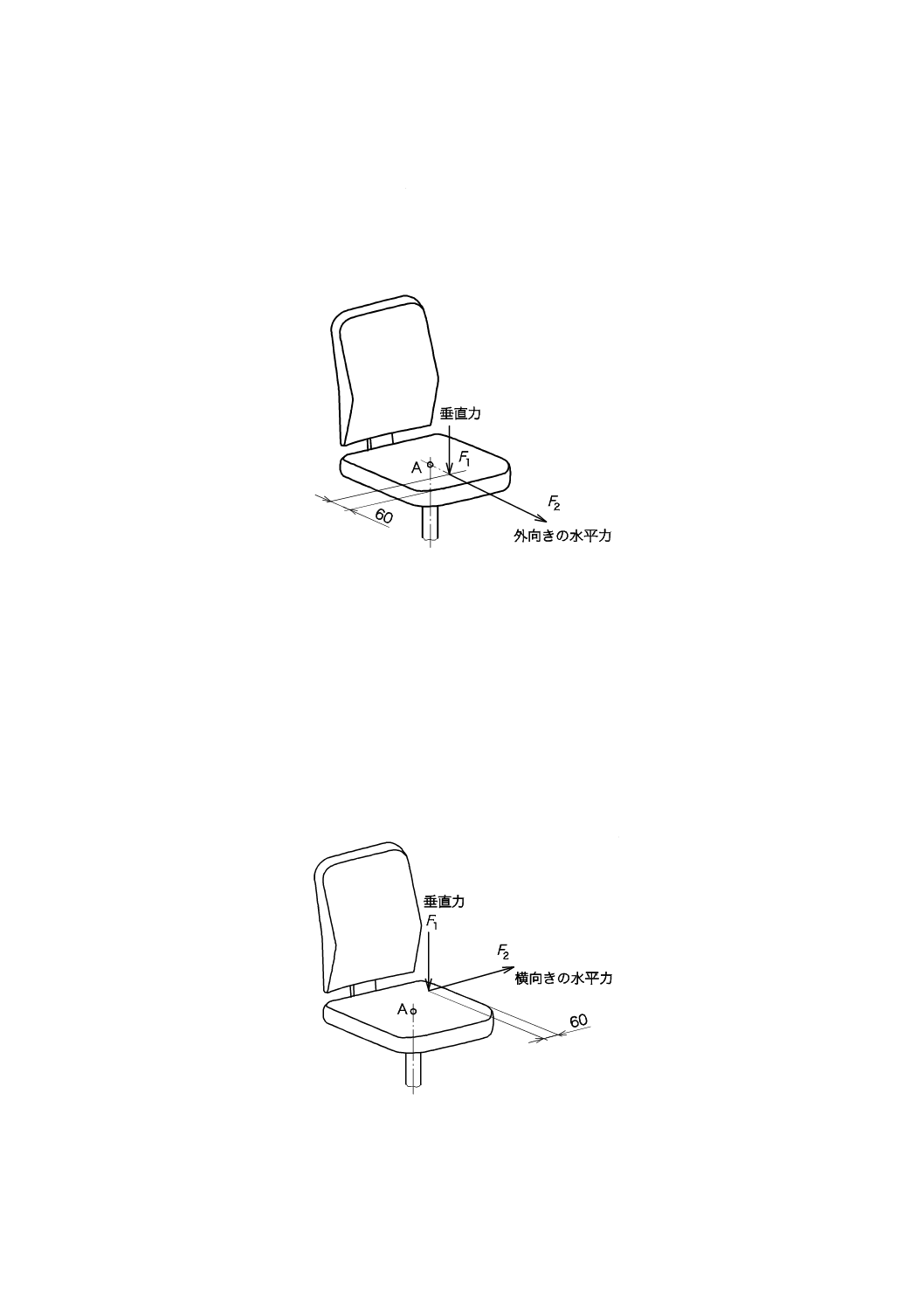

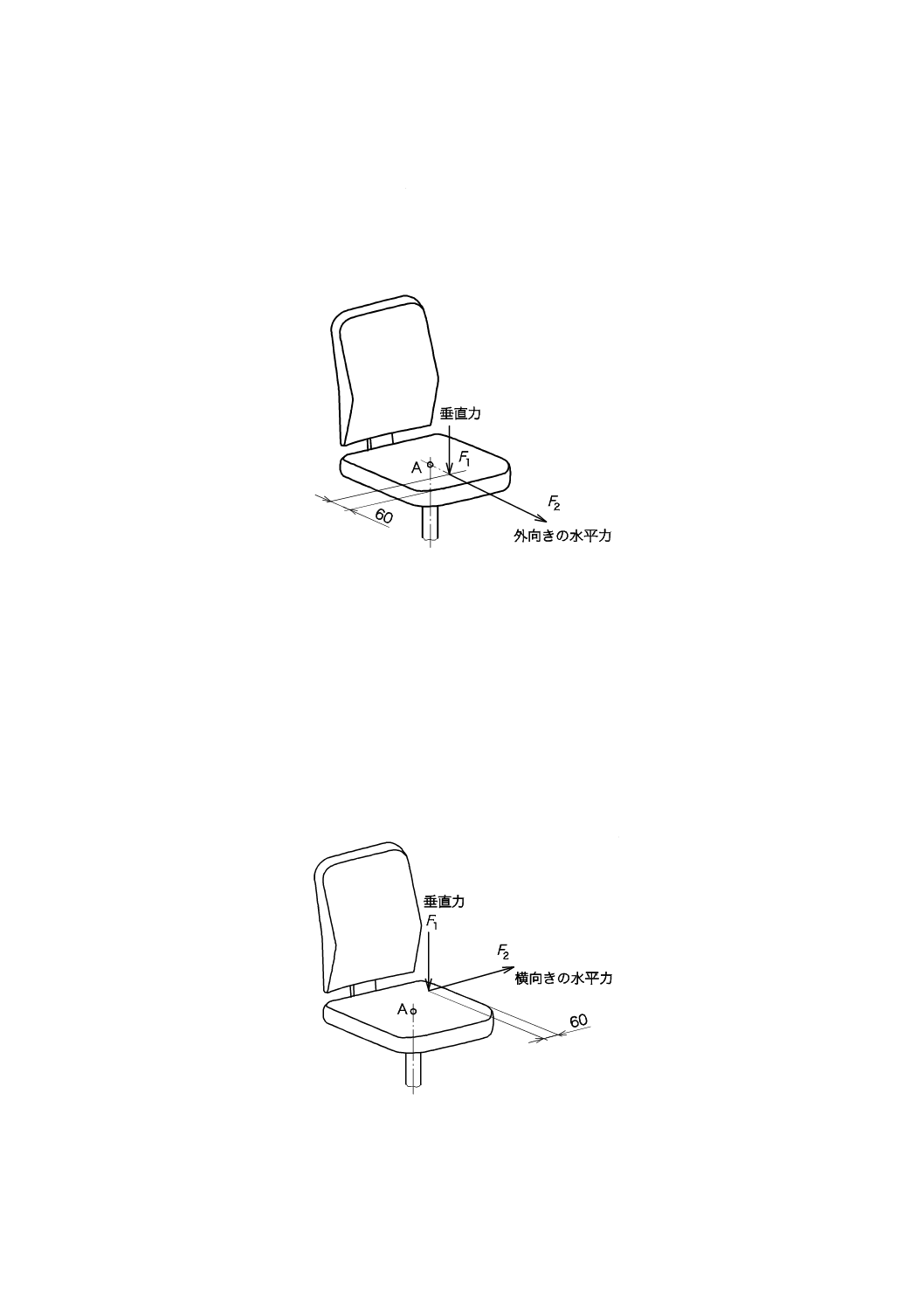

7.1.2

前方安定性

椅子を,前面の隣り合った二つの支点(3.5)にストッパ(5.2)を当てて設置する。

安定性試験のための負荷装置(5.9)で,椅子の座面の構造物の縁から60 mm離れた位置に作用する垂

直の力F1を,転倒につながる可能性が最も高い点に加える。垂直の力が加えられる座面表面上の点から,

水平の外向きの力F2を少なくとも5秒間加える(図9を参照)。

単位 mm

図9−前方安定性

7.1.3

足掛け付き椅子の前方安定性

足掛け付き椅子の場合は,足掛けに7.1.2の手順を繰り返す。断面が円形で輪の形状をした足掛けの場合,

力は輪の断面の中心を通じて加える。

7.1.4

肘掛けのない椅子の側方安定性

椅子を,一つの側面の隣り合った二つの支点(3.5)にストッパ(5.2)を当てて設置する。

安定性試験のための負荷装置(5.9)で,ストッパを当てた支点に最も近い側の座面の構造物の縁から60

mmの位置に,垂直の力F1を,転倒をもたらす可能性が最大の点に加える。垂直の力が加えられる座面表

面上の点から外側に横向きの水平力F2を,少なくとも5秒間加える(図10を参照)。

単位 mm

図10−肘掛けのない椅子の側方安定性

12

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

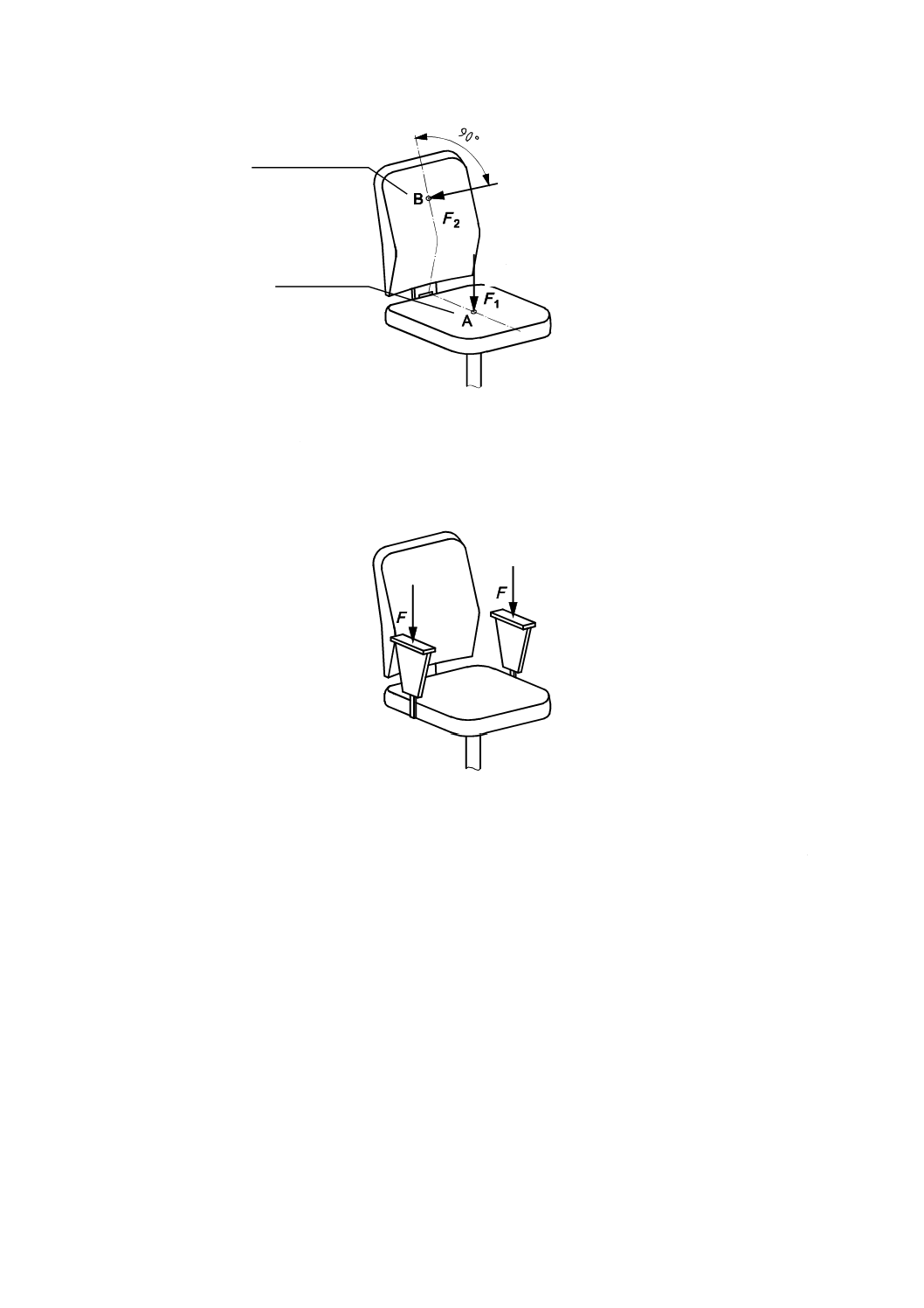

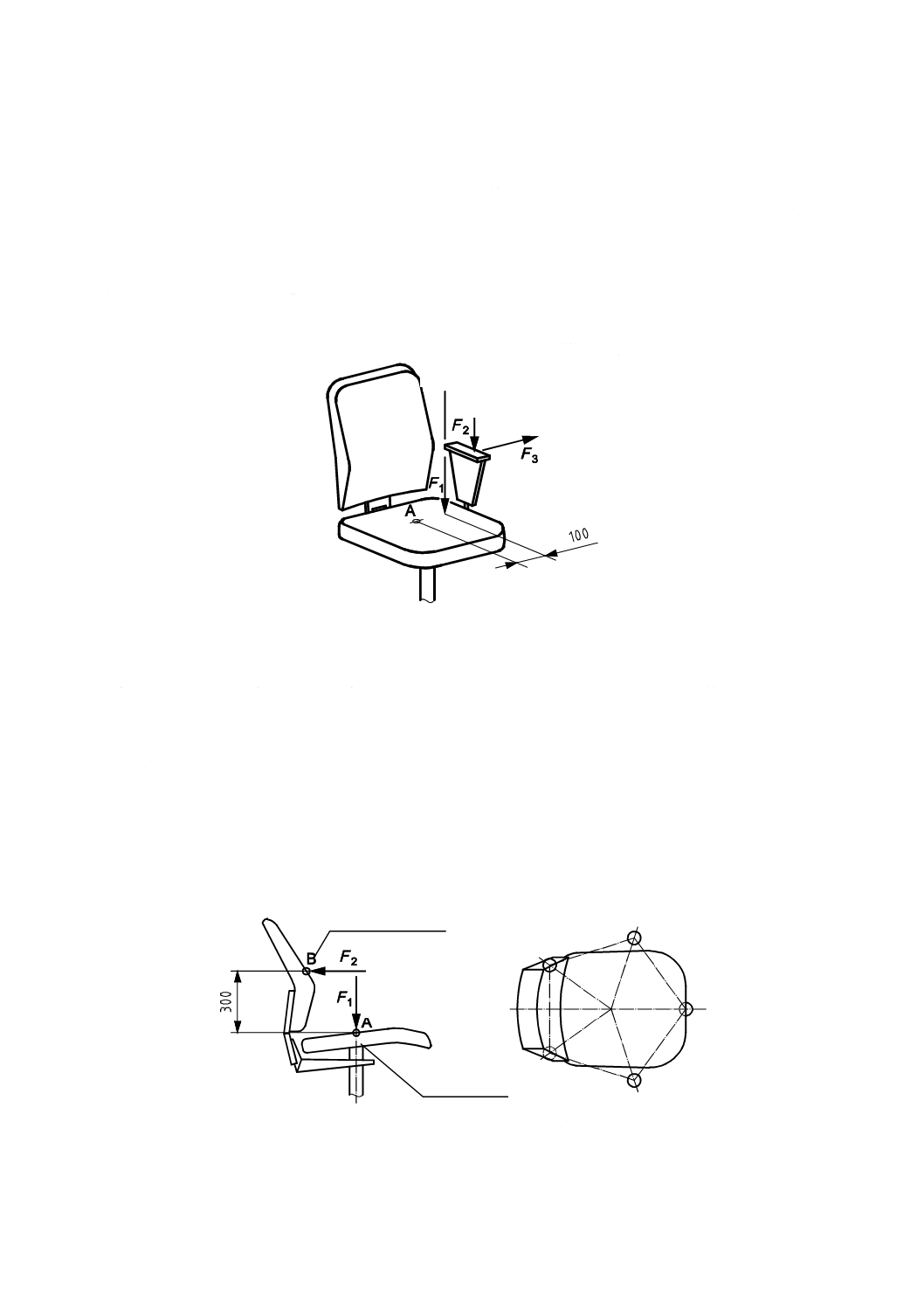

7.1.5

肘掛け付き椅子の側方安定性

椅子を,一つの側面の隣り合った二つの支点(3.5)にストッパ(5.2)を当てて設置する。

安定性試験のための負荷装置(5.9)で,座面の縦中心線から100 mm離れたところで作用する垂直の力

F1を,ストッパを当てた支点(3.5)の側の(図11を参照),座面の後縁から手前175 mm〜250 mmの間に

加える。ストッパを当てた支点(3.5)と同じ側にある肘掛け上の点に作用する垂直の下向きの力F2を,

肘掛けの中心を超えない,肘掛けの上面の外縁から内側に最大40 mmのところの,肘掛けの長さに沿った

最も不利な位置に加える。横向きの水平力F3を,同じ点から外向きに少なくとも5秒間加える(図11を

参照)。

単位 mm

図11−肘掛け付き椅子の側方安定性

7.1.6

背もたれ傾斜機能のない椅子の後方安定性

椅子は,後面の隣り合った二つの支点(3.5)にストッパ(5.2)を当てて設置する。調節が付いている場

合は,それを最も不利な状態に設定しなければならない。

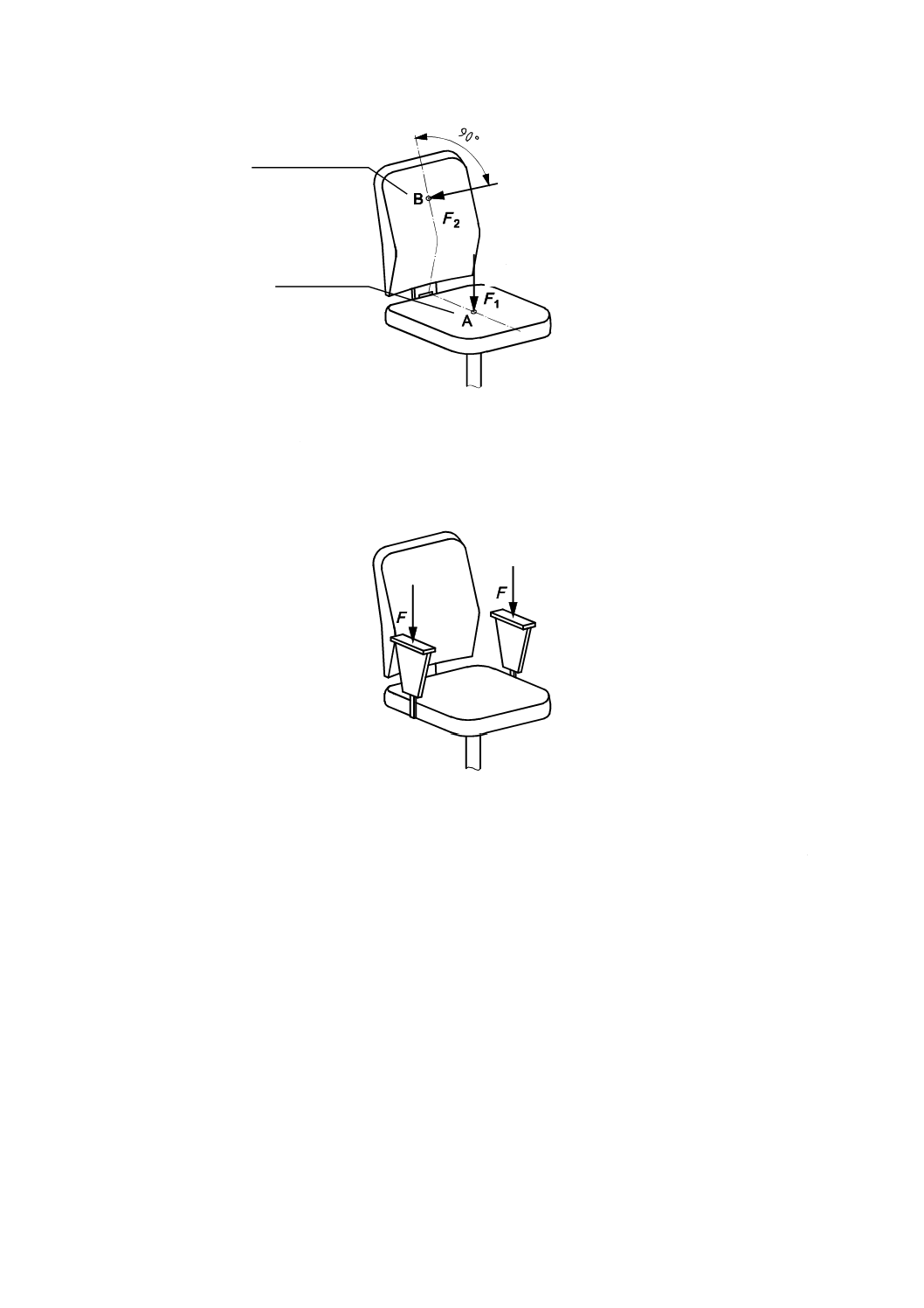

垂直の力F1を荷重点A(6.1)に加えて,水平の力F2を荷重点B(6.2)に加えなければならない(図12

を参照)。

背もたれが座面の高さよりも上の水平軸で旋回し,かつ,移動することが自由な場合は,その軸に水平

の力を加える。背もたれの高さが調節可能な場合,軸は,荷重点A(6.1)から300 mm離れたところにで

きるだけ近い位置に設定しなければならない。

単位 mm

図12−背もたれ傾斜機能のない椅子の後方安定性

垂直力

水平力

座面の荷重点

背もたれの荷重点

下向きの垂直力

横向きの水平力

垂直力

13

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.7

背もたれ傾斜機能付き椅子の後方安定性

椅子を,支点(3.5)にストッパ(5.2)を当てないで設置する。独立した腰高さ調節が付いている場合は,

それを最も不利な状態に設定しなければならない。

円盤が背もたれにしっかりともたれるように,椅子に荷重用円盤(5.10)を載せる(図13を参照)。円

盤を積み重ねた高さが,背もたれの高さを超える場合は,軽い支持具を用いて上方の円盤が滑り落ちない

ようにする。

図13−背もたれ傾斜機能付きの椅子の後方安定性

7.2

静荷重試験

静荷重試験は,4.1及び表1に規定するように,椅子及び試験対象の部材を床面(5.1)上に置く。

7.2.1

座面前縁の静荷重試験

小形座面当て板(5.4)を,荷重点F(6.6)又は荷重点J(6.9)に置く。当て板の中心を介して,垂直の

下向きのF1を加える。

7.2.2

座面及び背もたれの複合静荷重試験

椅子の後部の隣り合った二つの支点(3.5)の後ろにストッパ(5.2)を置いて,椅子が後方に移動しない

ようにする。

座面及び背もたれの可傾に対するロック装置(3.3)を備えた椅子は,まず前半のサイクル数を装置をロ

ックして試験し,次に,後半のサイクル数を装置をロックしないで試験する。前半のサイクル数について,

背もたれは直立位置になければならない。

座面の当て板(5.3)を介して,垂直の力F1を荷重点A(6.1)に加える。座面に荷重を加えたままで,

背もたれの当て板(5.6)の中心を介して,力F2を荷重点B(6.2)に加える。荷重を完全に加えたとき,

力は背もたれ面に対して90°±10°で作用しなければならない(図14を参照)。

椅子が転倒する場合は,背もたれに加える力を減少させて,実際の力を報告する。背もたれに対する力

を取り除き,次に座面に対する力を取り除く。

14

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図14−座面及び背もたれの複合静荷重試験

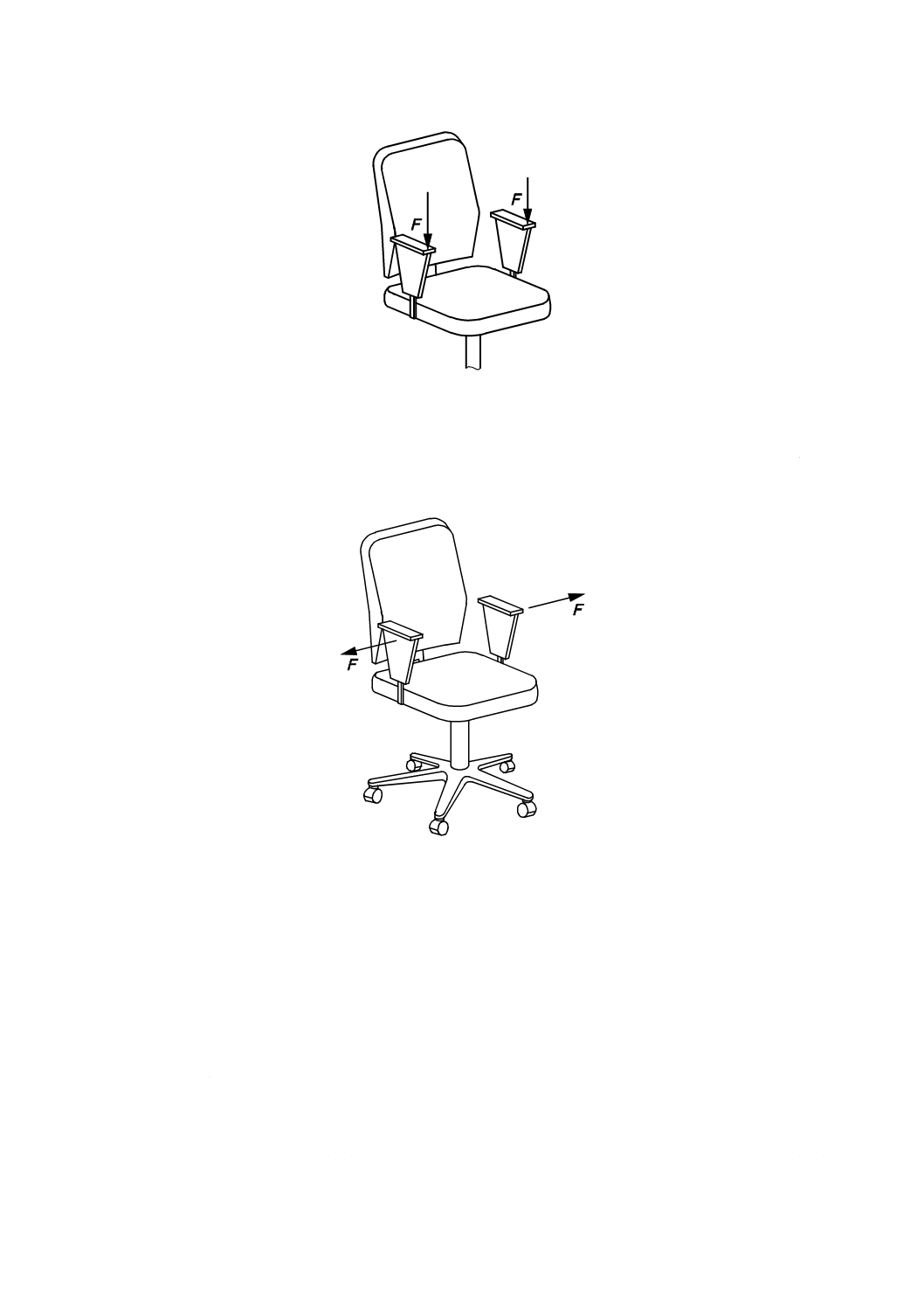

7.2.3

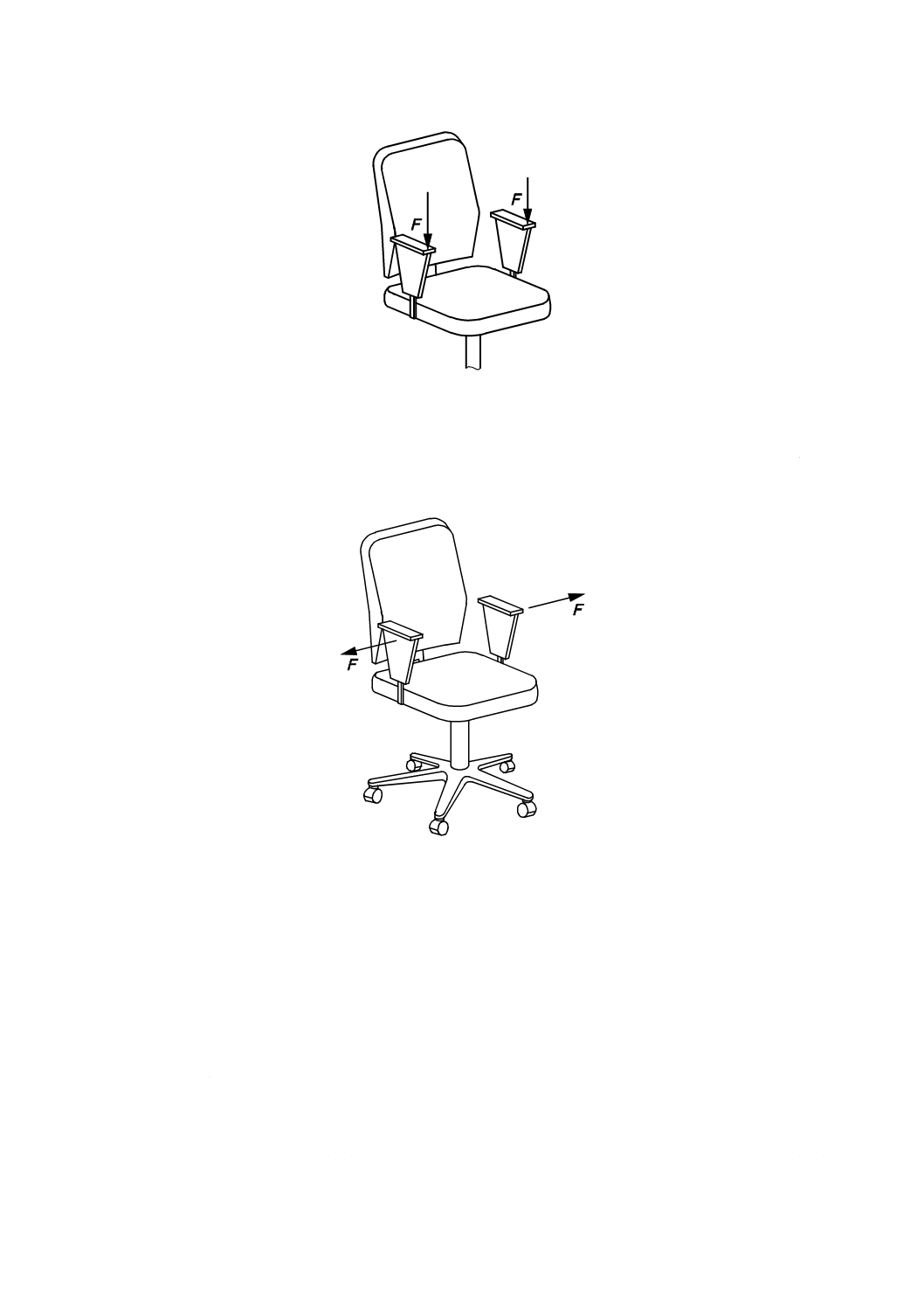

肘掛けの中心垂直力静荷重試験

肘掛けの中心点に,局部の当て板(5.5)で垂直に荷重を加える。荷重点は,肘掛け長さ(3.4)の中点で

なければならない。当て板は,幅の中心に置き,力を両方の肘掛けに同時に加える(図15を参照)。

図15−肘掛けの中心垂直力静荷重試験

7.2.4

肘掛けの前部垂直力静荷重試験

肘掛けの前部に,局部の当て板(5.5)で垂直に荷重を加える。荷重点は,肘掛け長さ(3.4)の中心線上

で,前縁から75 mm手前のところでなければならない。力は,肘掛けの中心垂直力静荷重試験(7.2.3)の

50 %とし,力を両方の肘掛けに同時に加える(図16を参照)。

垂直力

水平力

座面の荷重点

背もたれの荷重点

垂直力

15

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16−肘掛けの前部垂直力静荷重試験

7.2.5

肘掛けの側方静荷重試験

横向きの水平力(F)を,両方の肘掛けに同時に加える。力は,肘掛けの縁の,前縁又は後縁から75 mm

以上離れた,破損の可能性が最も高い点に加える(図17を参照)。

図17−肘掛けの側方静荷重試験

7.2.6

足掛けの静荷重試験

足掛けの荷重支持構造の前縁から80 mm離れた位置に作用する垂直の力を,破損の可能性が最も高い点

に加える。縦断面が円形で輪の形状をした足掛けの場合は,力は輪の断面の中心を通るように加える。椅

子が転倒する場合は,転倒しないような荷重を加えて,実際に加えた力を記載する。

7.3

耐久性試験

耐久性試験は,キャスター及び椅子の脚羽根の耐久性試験(7.3.5)を除き,4.1及び表1に規定するよう

に,椅子及びその構成部材を床面(5.1)上に置く。

7.3.1

座面及び背もたれの耐久性試験

椅子の座面から上部は,背もたれの中心がストッパ(5.2)を当てた脚羽根の隣り合った二つの支点(3.5)

の中間になるように,位置させる。

座面の荷重は,座面に当て板(5.3)を用いて垂直に加える。背もたれの力は,背もたれの当て板(5.6)

外向きの水平力

(“横向きの水平力”)

垂直力

16

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を用いて荷重を完全に加えたとき,背もたれに対して90°±10°の角度で加える。

全ての椅子は,表2の手順1〜5によって試験しなければならない。

座面及び背もたれの可傾に対するロック装置(3.3)を備えた椅子は,手順2に従って,まず前半のサイ

クル数を装置をロックして試験し,次に,後半のサイクル数を,装置をロックしないで試験を行う。

前半のサイクル数について,背もたれは直立位置とする。手順3,手順4及び手順5では,機構が自由

に動くように設定しなければならない。

一つのサイクルは各荷重点に力を加え,また,取り除くことで成り立つ。各手順は,次に,進む前に完

了しなければならない。まず,座面の力を加えて背もたれの力を加えている間,それを維持する。

背もたれが座面の高さよりも上の水平軸で旋回し,かつ,移動することが自由な場合は,水平の力をそ

の軸に加える。高さが調節可能な場合は,軸は荷重点“A”(6.1)から300 mm上のところにできるだけ近

い位置に設定しなければならない。軸を300 mmに調節できない場合は,同じ曲げモーメントが実現され

るように力を調節する。

表2−座面及び背もたれの耐久性試験

試験順序

手順

荷重点a)

1

A

2

C-B

3

J-E

4

F-H

5

D-G

注a) 図7参照

7.3.2

肘掛けの耐久性試験

それぞれの肘掛けに,肘掛け長さ(3.4)の一番前の点から100 mm後ろのところに,同時に,かつ,繰

り返して力を加える。通常は,図4に示す装置を用いて,図5に示す負荷装置を介して10 N±5 Nの力を

加える。この力を加えながら試験装置の各“腕”が垂直に対して10°±1°の角度になるように装置を調節

する。試験装置の“腕”の長さは,600 mm±10 mmとする。肘掛けは,自由に変形するようにしなければ

ならない。

なお,この試験装置によらない場合は,肘掛けに対する負荷時の角度を試験報告書に記載しなければな

らない。

7.3.3

旋回試験

椅子の脚羽根は,椅子の回転軸が回転テーブルの回転軸に一致するように,5.1に規定した床面をもつ回

転テーブルに固定しなければならない。椅子の座席から上の部分は,脚羽根の回転を妨げないようにゆる

やかに固定しなければならない。座面の荷重点A(6.1)に質量M1を,荷重点C(6.3)に質量M2を,又

は椅子に同じ下向きの力及び曲げモーメントをもたらす同等の荷重を加える。

回転角度は,1分間当たり10±5サイクルの速度で,360°でなければならない。各回転のあとに,方向

を変える。

7.3.4

足掛けの耐久性試験

局部の当て板(5.5)を用いて足掛けの前縁から80 mm以上離れた,破損の可能性が最も高い点に垂直

で下向きの力を加える。縦断面が円形で輪の形状をした足掛けの場合,力は,輪の断面の中心を通るよう

に加えなければならない。

17

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.5

キャスター及び椅子の脚羽根の耐久性試験

この耐久性試験は,椅子に荷重を加えたときにブレーキが掛かるキャスターを備えた椅子には適用しな

い。

椅子は回転軸が回転テーブルの回転軸と一致するように,5.11に規定した試験面を備えた回転テーブル

に置かなければならない。座面の荷重点A(6.1)に質量F1を加える。脚羽根は回転しないで試験中のキ

ャスターの自然の動きが妨げられないように,ゆるやかに固定しなければならない。

キャスターが自由に旋回できるようにして,回転テーブルを1分間当たり6±1サイクルになる速度で回

転させなければならない。回転角度は0°〜180°までとする。また,そこから後戻りさせなければならな

い。前方に1回,後方に1回で,1サイクルとする。

代替方法としては椅子を,1 000 mm±250 mmの直線運動ができて,かつ,5.11に規定した試験面を備

えた装置に取り付ける。座面の荷重点A(6.1)に質量F1を加える。脚羽根は試験中のキャスターの自然

な動きが妨げられないように,回転することなくゆるやかに固定しなければならない。前方に1回,後方

に1回で,1サイクルとする。

8

試験報告書

試験報告書には,少なくとも次の情報を記載しなければならない。

a) 規格番号,力,サイクルなどが附属書A又は附属書JAのどちらによるのかの区別

b) 試験を行った椅子の詳細

c) 試験前に観察された欠陥

d) 箇条7による試験結果

e) 試験機器,試験装置などこの規格からの逸脱についての詳細

f)

試験実施機関の名称及び所在地

g) 試験年月日又は略号

18

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

安定性,強度及び耐久性の試験のための力,

サイクルなどの選択の手引−一般原則

この附属書には,要求事項を示す文書が利用可能でない場合に,この規格を活用できるようにするため

に,又は要求事項の文書の開発を支援するために,参考として一定範囲の力,サイクルなどを示す。この

規格の適用は,要求事項が家具に意図された使用環境を真に表す場合にしか有用ではないことを強調する。

厳しすぎるか又は厳しさが不十分な要求事項は,試験の結果を価値のないものにする。

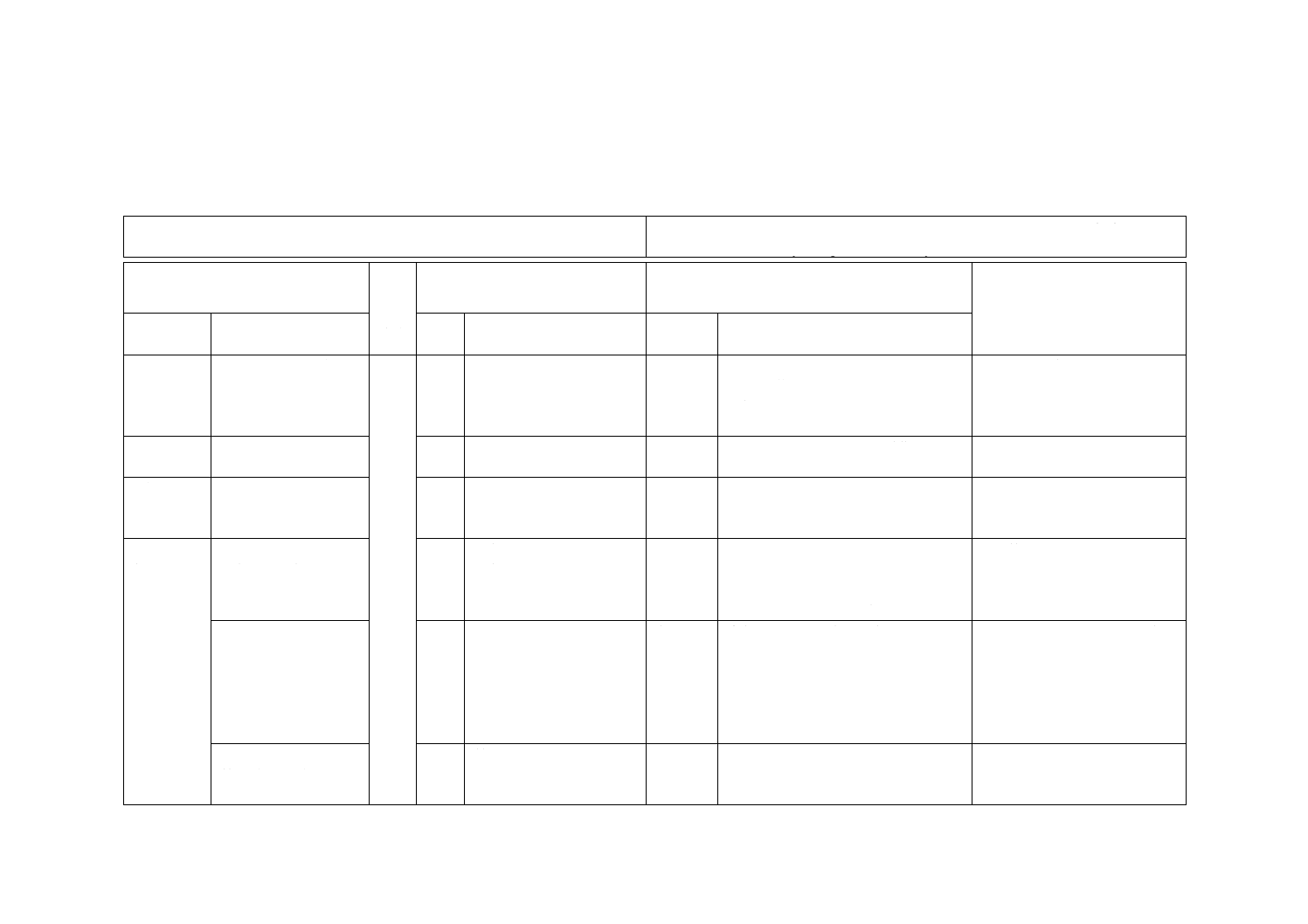

表A.1−安定性試験のための推奨力及びサイクル数

項目番号

試験

力又は質量

サイクル

タイプ

記号

力

N

他の単位

7.1.1

前縁安定性

質量

−

−

27 kg

1

7.1.2

前方安定性

下向きの力

F1

600

−

1

水平の力

F2

20

−

7.1.3

足掛け付き椅子の前方安定性

下向きの力

F1

1100

−

1

水平の力

F2

20

−

7.1.4

肘掛けのない椅子の側方安定性

下向きの力

F1

600

−

1

水平の力

F2

20

−

7.1.5

肘掛け付き椅子の側方安定性

下向きの力

F1

250

−

1

下向きの力

F2

350

−

水平の力

F3

20

−

7.1.6

背もたれ傾斜機能のない椅子の後方

安定性

下向きの力

F1

600

−

1

水平の力

F2

192

−

7.1.7

背もたれ傾斜機能付き椅子の後方安

定性

円盤数

−

−

円盤13枚

1

19

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

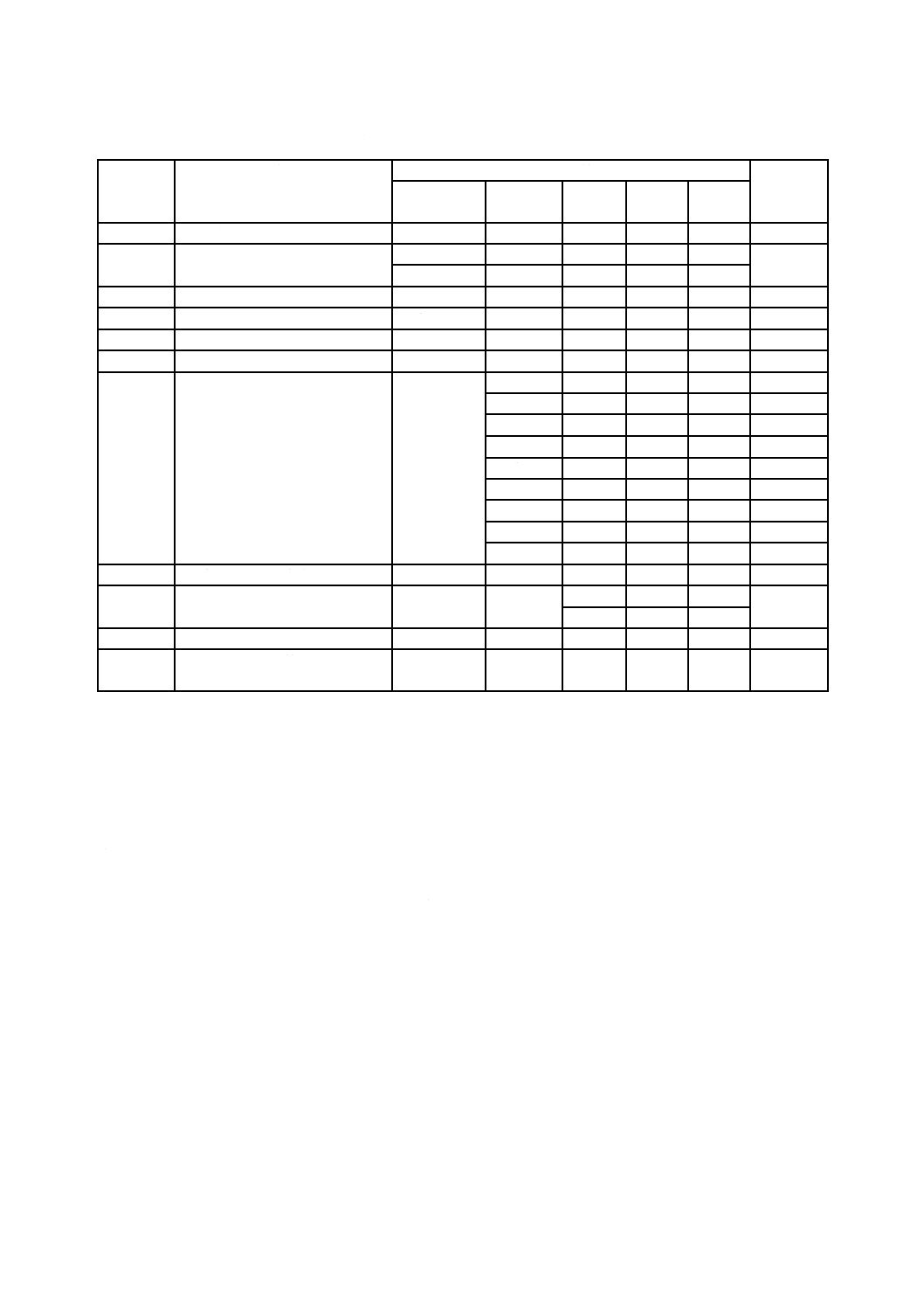

表A.2−強度及び耐久性の試験のための推奨力及びサイクル数

項目番号

試験

力又は質量

サイクル

タイプ

場所

記号

力

N

質量

kg

7.2.1

座面前縁の静荷重試験

下向きの力

−

−

1600

−

10

7.2.2

座面及び背もたれの複合静荷重

試験

垂直力

座面

F1

1600

−

10

垂直力

背もたれ

F2

560

−

7.2.3

肘掛けの中心垂直力静荷重試験

垂直力

−

−

900

−

5

7.2.4

肘掛けの前部垂直力静荷重試験

垂直力

−

−

450

−

5

7.2.5

肘掛けの側方静荷重試験

水平力

−

−

400

−

10

7.2.6

足掛けの静荷重試験

垂直力

−

−

1300

−

10

7.3.1

座面及び背もたれの耐久性試験

手順1:A

手順2:C・B

手順3:J・E

手順4:F・H

手順5:D・G(交互)

点A

−

1500

−

120000

点B

−

320

−

80000

点C

−

1200

−

80000

点D

−

1100

−

20000

点E

−

320

−

20000

点F

−

1200

−

20000

点G

−

1100

−

20000

点H

−

320

−

20000

点J

−

1200

−

20000

7.3.2

肘掛けの耐久性試験

下向きの力

−

−

400

−

60000

7.3.3

旋回試験

−

座面

M1

−

60

120000

M2

−

35

7.3.4

足掛けの耐久性試験

下向きの力

−

−

900

−

50000

7.3.5

キャスター及び椅子の脚羽根の

耐久性試験

座面

−

−

−

110

100000

表A.2の力及びサイクルは,体重が110 kg以下の人による1週間40時間当たりの使用に基づいている。

より体重が重い人が使用するか,又は1週間当たりより長い時間使用する椅子の場合は,次の原則を適用

できる。

a) より体重の重い人:力に,110で除した実際の体重を乗じる。例えば,165 kgの人の椅子の場合,力

は1.5を乗じる。

b) 1週間当たりより長い時間:サイクル数に,40で除した実際の時間を乗じる。例えば,1週間に120

時間使用する椅子の場合,サイクル数に3を乗じる。1週間を通して連

続使用する場合は,サイクル数に4.2を乗じる。

注記 b)は,耐久性試験だけに適用する。また,より重い人が1週間当たり,より長い時間使用する

椅子の場合,力及びサイクル数の両方の乗法を行う。

20

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

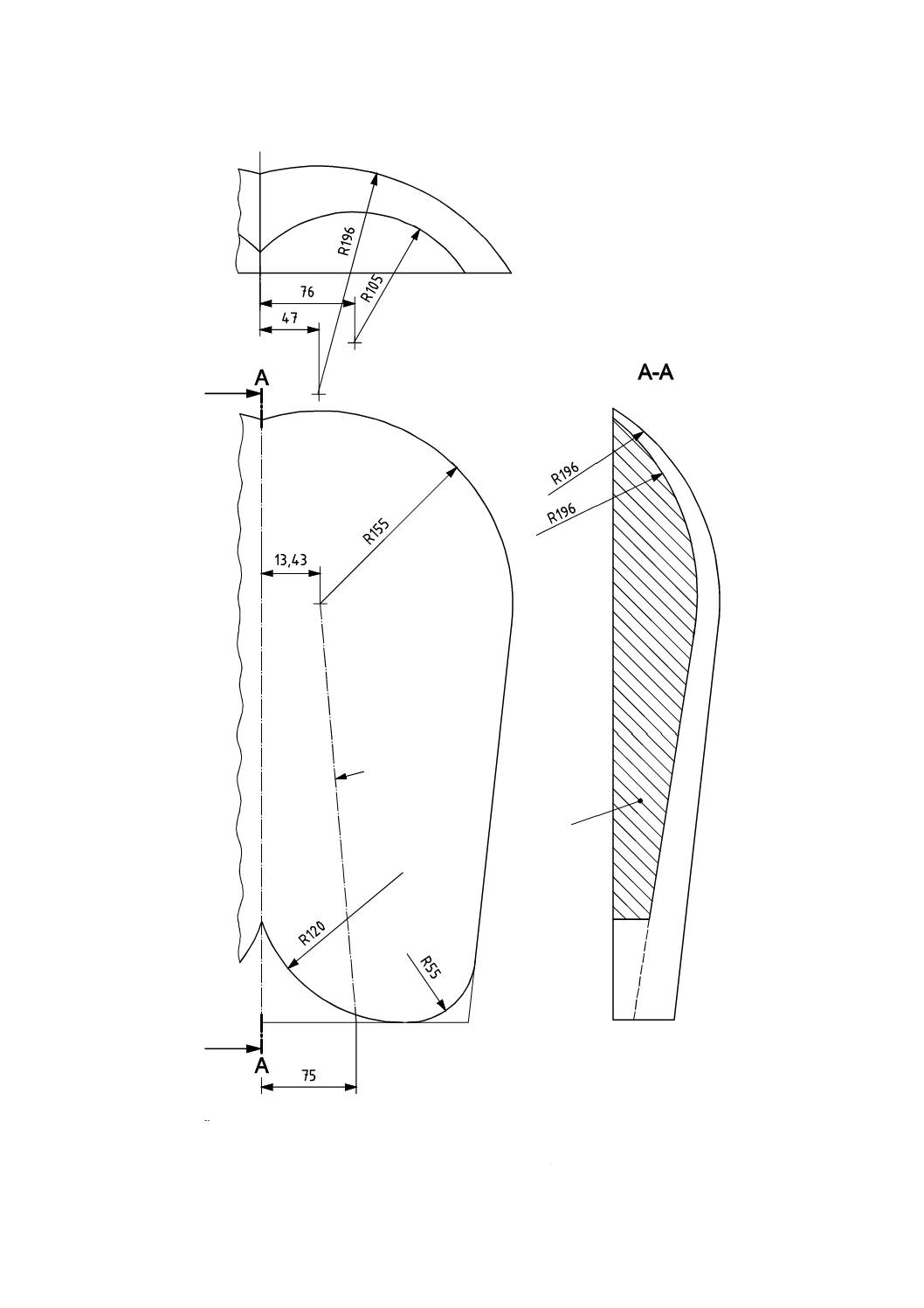

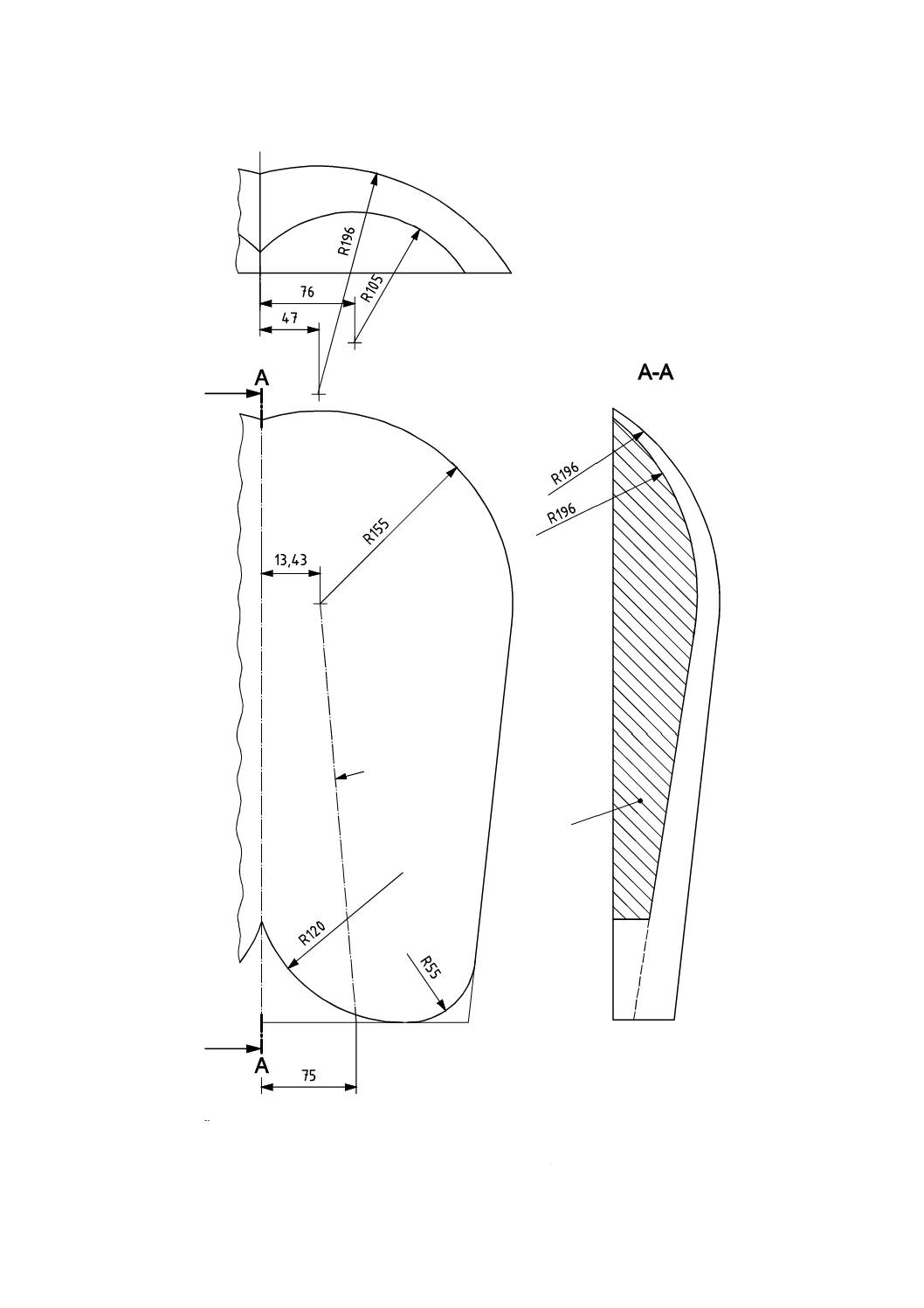

附属書B

(規定)

座面当て板のデータ

B.1

座面当て板の種類

この規格の5.3に規定する座面の当て板には,現在,次の二つの種類がある。

a) 図B.1に示すように,堅木又はプラスチック製を機械加工したもの。

b) 図B.2に示すように,ガラス繊維を成形したもの。

21

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a

円すい軸

b

線影の付いた中心部分

図B.1−座面当て板の形状−堅木又はプラスチック製

a

b

22

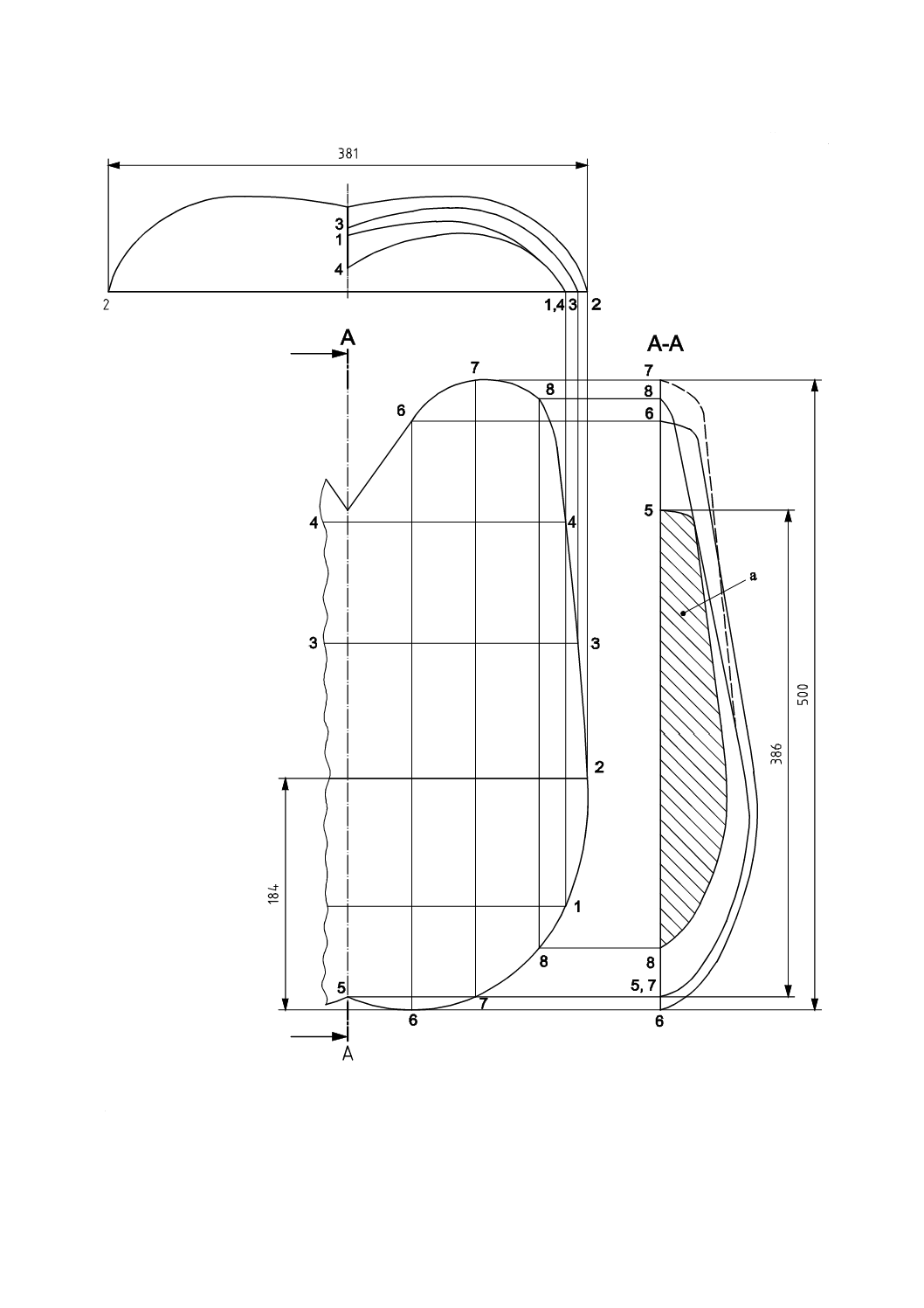

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a

線影の付いた中心断面

注記 1〜8は,型に入れて模型を造るときの補助線

図B.2−座面当て板の形状−成形ガラス繊維製

23

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

安定性試験のための負荷装置のデータ

C.1 負荷装置

図C.1及び図C.2は,安定性試験のための負荷装置の詳細を示す。

単位 mm

1

球面の先端をもつロッド

2

荷重点までの中心線及び質量の重心

総荷重は600 N

a

全ての発泡体及び布に対し,垂直に垂下するのを妨げない十分な寸法

b

全ての発泡体及び布に対して十分な寸法

図C.1−前方安定性の荷重用装置

24

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a

R300 mmの円盤状のカーペット敷き込み用つかみ金物(グリッパ)。これは,グリッパの歯だけ

が突き出るように,深さが約2 mmの溝の中に埋め込む。表示のカーペットグリッパの配置は,

一つの例とする。この他の組合せも容認される。

図C.2−前方安定性試験のための負荷装置

a

25

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

強度及び耐久性の試験のための力,サイクルなどの選択の手引

附属書Aが利用可能でない場合に,この規格を活用するために,参考として一定範囲の力,サイクルな

どを示す。

注記 この附属書の表JA.1及び表JA.2の力,サイクルなどは,表A.1及び表A.2が,体重110 kg以

下の人に対応していることに対して,体重が90 kg以下の人に対応するように算出したもので

ある。

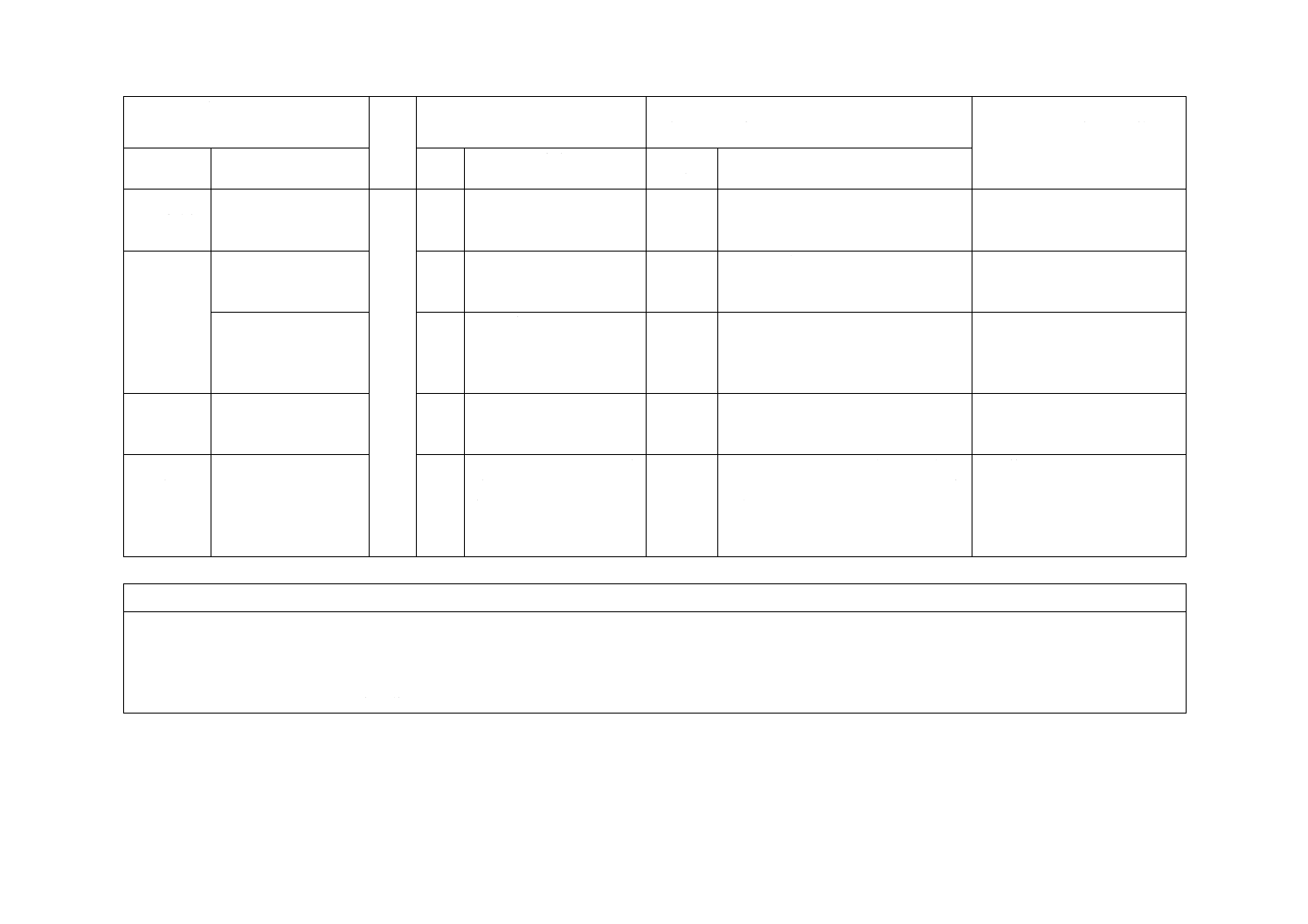

表JA.1−安定性試験のための推奨力及びサイクル数

項目番号

試験

力又は質量

サイクル

タイプ

記号

力

N

他の単位

7.1.1

前縁安定性

質量

−

−

22 kg

1

7.1.2

前方安定性

下向きの力

F1

600

−

1

水平の力

F2

20

−

7.1.3

足掛け付き椅子の前方安定性

下向きの力

F1

900

−

1

水平の力

F2

20

−

7.1.4

肘掛けのない椅子の側方安定性

下向きの力

F1

600

−

1

水平の力

F2

20

−

7.1.5

肘掛け付き椅子の側方安定性

下向きの力

F1

250

−

1

下向きの力

F2

350

−

水平の力

F3

20

−

7.1.6

背もたれ傾斜機能のない椅子の後

方安定性

下向きの力

F1

600

−

1

水平の力

F2

192

−

7.1.7

背もたれ傾斜機能付き椅子の後方

安定性

円盤数

−

−

円盤11枚

1

26

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表JA.2−強度及び耐久性の試験のための推奨力及びサイクル数

項目番号

試験

力又は質量

サイクル

タイプ

場所

記号

力

N

質量

kg

7.2.1

座面前縁の静荷重試験

下向きの力

−

−

1320

−

10

7.2.2

座面及び背もたれの複合静荷重

試験

垂直力

座面

F1

1320

−

10

垂直力

背もたれ

F2

560

−

7.2.3

肘掛けの中心垂直力静荷重試験

垂直力

−

−

750

−

5

7.2.4

肘掛けの前部垂直力静荷重試験

垂直力

−

−

375

−

5

7.2.5

肘掛けの側方静荷重試験

水平力

−

−

400

−

10

7.2.6

足掛けの静荷重試験

垂直力

−

−

1060

−

10

7.3.1

座面及び背もたれの耐久性試験

手順1:A

手順2:C・B

手順3:J・E

手順4:F・H

手順5:D・G(交互)

点A

−

1250

−

60000

点B

−

320

−

40000

点C

−

1000

−

40000

点D

−

900

−

10000

点E

−

320

−

10000

点F

−

1000

−

10000

点G

−

900

−

10000

点H

−

320

−

10000

点J

−

1000

−

10000

7.3.2

肘掛けの耐久性試験

下向きの力

−

−

335

−

30000

7.3.3

旋回試験

−

座面

M1

−

50

60000

M2

−

30

7.3.4

足掛けの耐久性試験

下向きの力

−

−

750

−

25000

7.3.5

キャスター及び椅子の脚羽根の

耐久性試験

座面

−

−

−

90

50000

参考文献 ISO 22880,Castors and wheels−Requirements for castors for swivel chairs

27

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

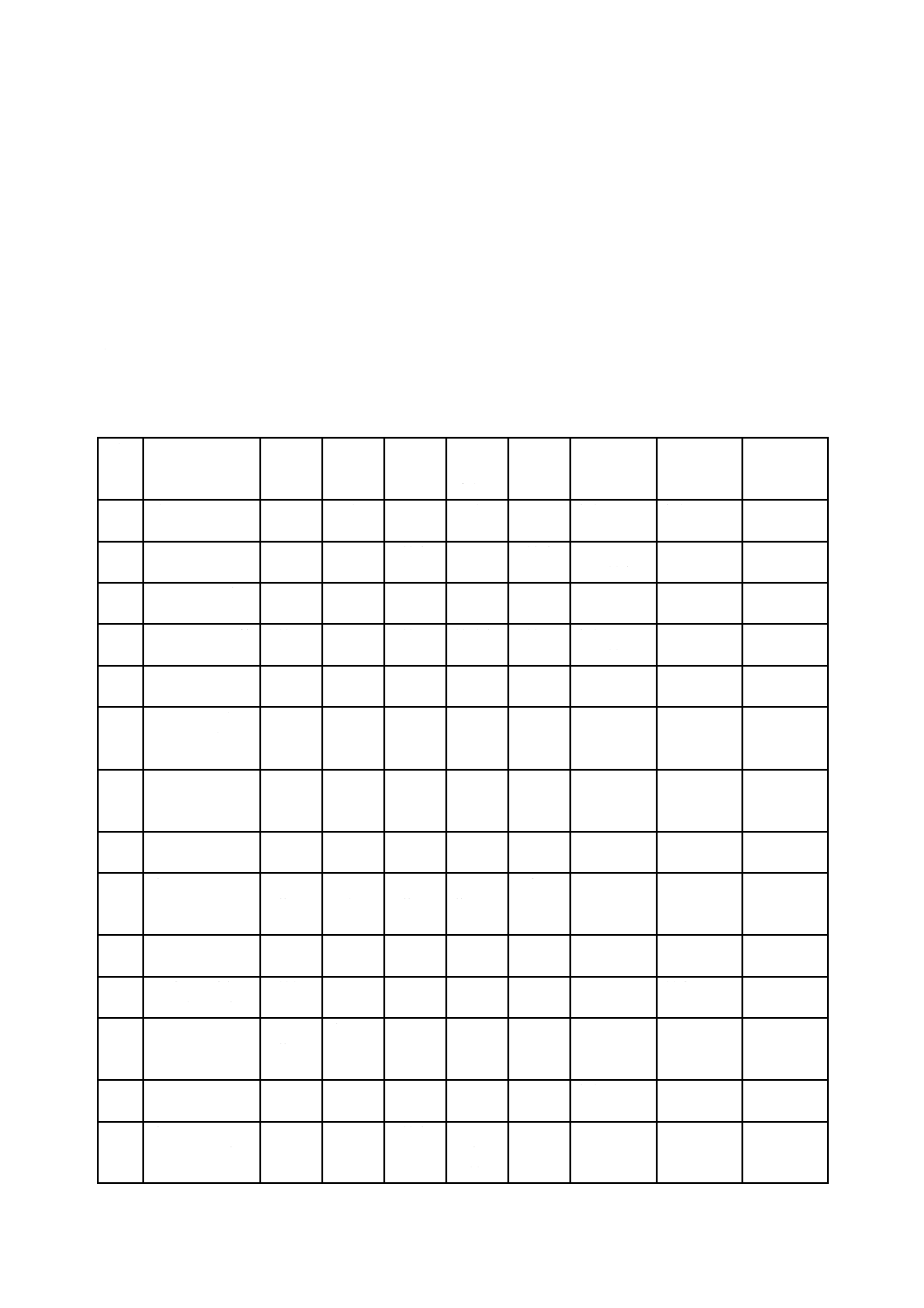

附属書JB

(参考)

JISと対応国際規格との対比表

JIS S 1206:2013 オフィス用回転椅子−安定性,強度及び耐久性の試験方法

ISO 21015:2007 Office furniture−Office work chairs−Test methods for the

determination of stability,strength and durability

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 オフィス用回転椅子の

安定性,強度及び耐久

性を評価するための試

験方法について規定。

1

JISとほぼ同じ

追加

別の体格に適用できるように,体重

90 kg換算したものを,附属書JAに示

した。

WTO/TBT協定の例外事項であ

る。

2 引用規格

2

JISとほぼ同じ

追加

3.5支点にJIS S 1038,4.1準備にJIS Z

8703を追加したことによる。

実質的な差異はない。

3 用語及び

定義

3.5

JISとほぼ同じ

追加

ISO 22880はJIS化されていないた

め,国内で使用しているキャスターの

規格JIS S 1038を追加引用して説明。

実質的な差異はない。

4 一般試験

条件

4.1 準備

温度及び湿度

4.1

温度15 ℃〜25 ℃

湿度の規定はなし

追加

測定精度を明確にするため,JIS Z

8703を引用することとした。温度条

件は同じで,湿度条件が追加となる。

温度:20 ℃±5 ℃,湿度:(65±20)%。

実質的な差異はない。

4.2 試験機器

機器の説明文

4.2

“試験装置”

変更

箇条5の項目名変更に合わせて,“試

験装置”を“試験環境及び試験装置”

とした。

国際規格見直しの際,提案す

る。

JISとほぼ同じ。

変更

実情に合わせて,荷重用当て板ではな

く,試験機器が試験体の変形に追随す

る文に表現を変えた。

我が国の使用事情による。実質

的な技術的な差異はない。

4.3 力の加え方

質量(おもり)

4.3

質量

追加

質量の補足説明として,“(おもり)”

を追加。

我が国の使用事情による。実質

的な技術的な差異はない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

S

1

2

0

6

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

28

S 1206:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 試験環境

及び試験装

置

5

ISO規格の箇条名称は“試

験装置”

追加

他の家具関連JISとの整合を図るた

め,“試験装置”を“試験環境及び試

験装置”とした。

国際規格見直しの際,整合性を

取るよう提案する。

7 試験手順 7.3.1 座面及び背もた

れの耐久性試験

表2の手順

7.3.1

追加

“全ての椅子は,表2の手順1〜5に

よって試験しなければならない。”を

追加説明。

実質的な差異はない。

7.3.2 肘掛けの耐久性

試験

試験装置に関する記述

7.3.2

5.7で新たに規定してい

る,“肘掛けの耐久性試験

装置”を用いて試験を行う

ことを規定している。

追加

実情に合わせて,従来の試験装置でも

対応可能なように規定した。

実質的な差異はない。

8 試験報告

書

試験報告書の記載情報

8

a)

ISO規格では,適用規格番

号を記載することを明記。

追加

附属書A又は附属書JAの,どちらの

サイクルを適用したのかの区別を,記

載することを追記。

実質的な差異はない。

附属書JA

(参考)

附属

書A

ISO 21015では1段階の推

奨力及びサイクル数を参

考値としている。

追加

従来の規格JIS S 1203(ISO 7173)で

は,5段階の試験区分があり,使用者

の体格(西欧人と東洋人)に対応して,

推奨力及びサイクル数を附属書JAと

してもう1段階追加した。

実質的な差異はない。

JISと国際規格との対応の程度の全体評価:ISO 21015:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

S

1

2

0

6

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。