S 1102:2017

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類······························································································································· 2

4 各部の名称 ······················································································································ 2

5 性能······························································································································· 3

6 構造······························································································································· 3

7 寸法······························································································································· 3

7.1 ベッドフレームの寸法 ···································································································· 3

7.2 マットレスの寸法 ·········································································································· 3

7.3 製作寸法の許容差 ·········································································································· 4

7.4 寸法の測定 ··················································································································· 4

8 外観······························································································································· 6

9 材料······························································································································· 6

10 試験方法 ······················································································································· 8

10.1 マットレス及びボトムの試験方法 ···················································································· 8

10.2 ベッドフレームの試験方法 ···························································································· 10

11 検査 ···························································································································· 13

12 記録 ···························································································································· 13

13 表示 ···························································································································· 13

14 取扱説明書 ··················································································································· 14

S 1102:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,全日本ベッド工業

会(BMAJ)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。こ

れによって,JIS S 1102:2004は改正され,この規格に置き換えられた。

なお,平成30年8月20日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS S 1102:2004によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

S 1102:2017

住宅用普通ベッド

Beds for domestic use

1

適用範囲

この規格は,住宅用普通ベッド1)(以下,ベッドという。)について規定する。ただし,ベビーベッド,

ソファーベッド,二段ベッド,リクライニング式ベッドなど特殊な機能及び構造をもつものは適用対象と

しない。

注1) ここでいう住宅用普通ベッドとは,睡眠に用いるマットレスとマットレスを支持するベッドフ

レームとが組み合わされたものをいう。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 5549 造作用接着剤

JIS A 5905 繊維板

JIS A 5908 パーティクルボード

JIS B 7516 金属製直尺

JIS G 3101 一般構造用圧延鋼材

JIS G 3123 みがき棒鋼

JIS G 3131 熱間圧延軟鋼板及び鋼帯

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3350 一般構造用軽量形鋼

JIS G 3444 一般構造用炭素鋼鋼管

JIS G 3445 機械構造用炭素鋼鋼管

JIS G 3446 機械構造用ステンレス鋼鋼管

JIS G 3466 一般構造用角形鋼管

JIS G 3506 硬鋼線材

JIS G 3521 硬鋼線

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS K 5961 家庭用屋内木床塗料

JIS K 5962 家庭用木部金属部塗料

JIS K 6401 耐荷重用軟質ポリウレタンフォーム−仕様

JIS K 6804 酢酸ビニル樹脂エマルジョン木材接着剤

JIS K 6903 熱硬化性樹脂高圧化粧板

2

S 1102:2017

JIS L 1041 樹脂加工織物及び編物の試験方法

JIS L 1096 織物及び編物の生地試験方法

JIS Z 1522 セロハン粘着テープ

合板の日本農林規格

製材の日本農林規格

3

種類

ベッドの種類は,次の二つの形式とする。

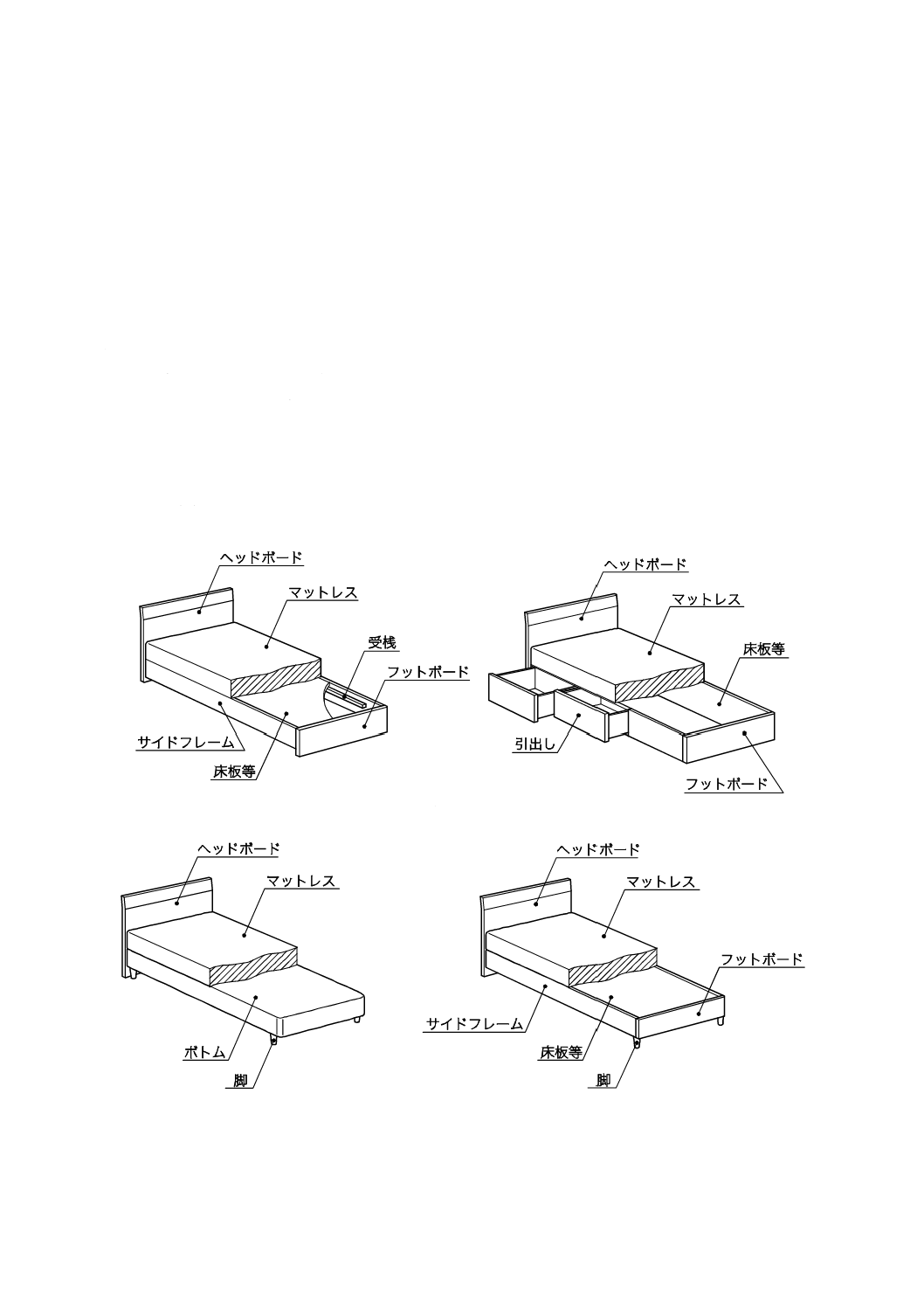

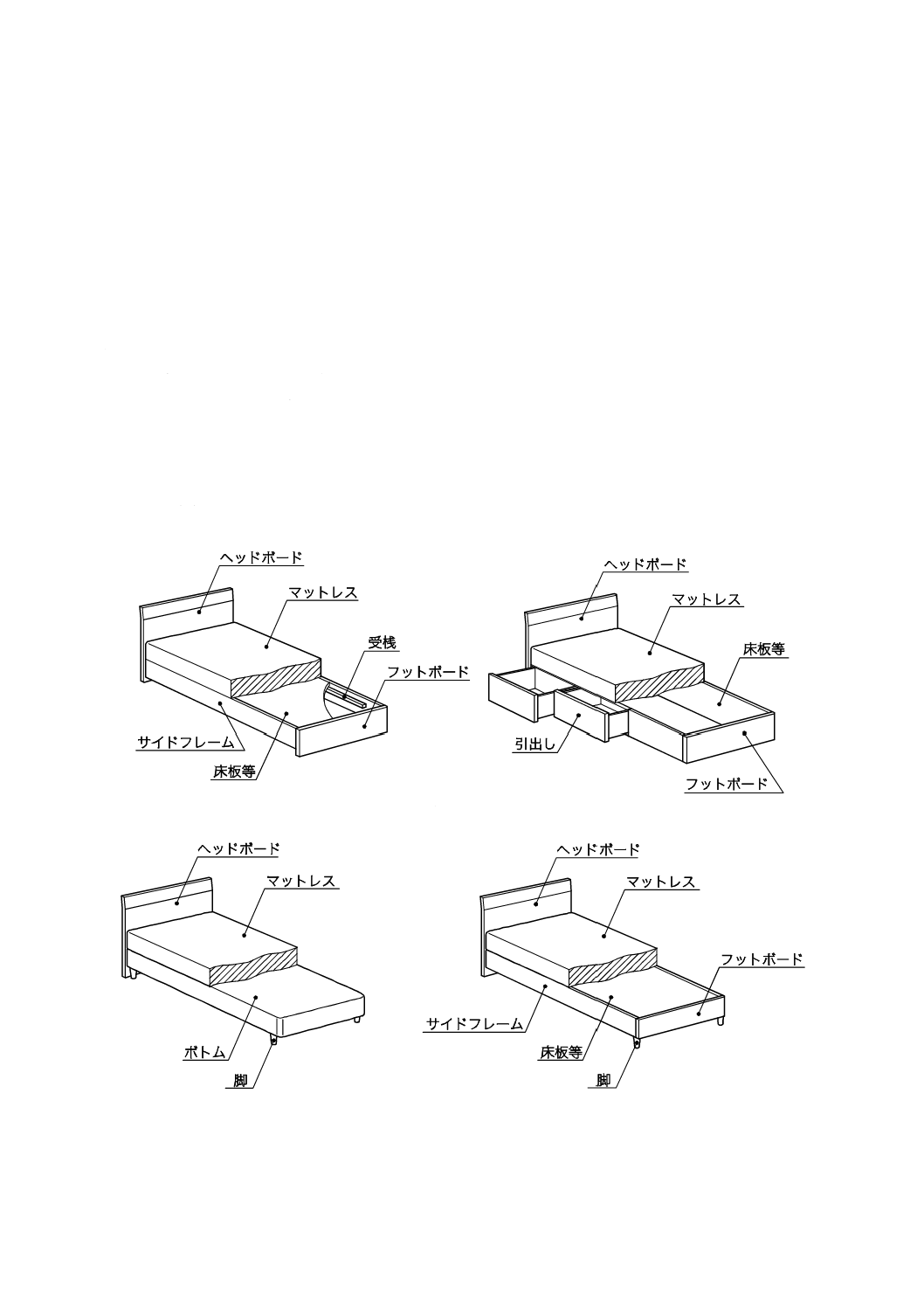

a) A形式 マットレスを支持するベッドフレームのうち,ヘッドボード及びフットボードが床面に接す

る形式のベッド[図1のa)参照]。

b) B形式 マットレスを支持するベッドフレームのうち,脚が床面に接する形式のベッド[図1のb)参

照]。

4

各部の名称

ベッドの各部の名称は,図1による。

a) A形式

b) B形式

図1−形式及び各部の名称

3

S 1102:2017

5

性能

ベッドは,箇条10(10.2.8を除く。)によって試験を行い,表1の規定に適合しなければならない。

表1−性能及び適用試験箇条

項目

性能

試験箇条

マットレスの耐久性

a) へたり量のd1,d2及びd3は,いずれも40 mm以下とする。

b) 80 000回の加圧試験後,次の異常があってはならない。

1) 表地のずれ,ほつれ,破れなど。

2) 詰物の移動,落ち込み,外れなど。

3) ばねの折れ,外れなど。

10.1.1

ボトムの耐久性

a) 表地のずれ,ほつれ,破れなどがない。

b) 割れ,折れなど,実用上支障のある欠点が生じない。

10.1.1

垂直荷重

たわみの増加量は,D1が45 mm以下,D2が5 mm以上とする。

10.1.2

脚部の強度

脚及び脚の取付部,又はヘッドボード及びフットボードの取付部に緩

み,ぐらつき,変形など,構造体に実用上支障のある欠点が生じない。

10.2.1

サイドフレームの強度

部品の緩み,外れ,材料の割れ,亀裂など,実用上支障のある欠点が

生じない。

10.2.2

受桟の強度

部品の緩み,外れ,材料の割れ,亀裂など,実用上支障のある欠点が

生じない。

10.2.3

床板の強度

材料の割れ,亀裂など,実用上支障のある欠点が生じない。

10.2.4

引出しの耐久性

引出し及び引出し取付部に,破損,緩み,変形など,実用上支障のあ

る欠点が生じない。

10.2.5 a)

引出しの底板の外れ

引出しの底板に破損,緩み,変形など,実用上支障のある欠点が生じ

ない。

10.2.5 b)

マットレス表地の引張強度

引張強度が300 N以上とする。

10.2.6

木部塗膜密着性

塗膜剝がれが5以下とする。

10.2.7 b)

金属部塗膜密着性

塗膜剝がれが5以下とする。

10.2.7 c)

金属部塗膜防せい性

きずの両側3 mmの外側に,膨れ及びさびが認められない。

10.2.7 d)

6

構造

ベッドフレームの構造は,次による。

a) ベッドフレームは,水平な床面に置いたとき,安定し,かつ,床面を損傷しないように考慮していな

ければならない。

b) ベッドフレームは,十分な強度及び安定性をもち,工作は,確実でなければならない。

c) ベッドは,実用上支障のあるきしみ,異音などを発してはならない。

d) 接着,溶着などは確実で,見え掛かり部分における接合面は,滑らかでなければならない。

7

寸法

7.1

ベッドフレームの寸法

ベッドフレームの寸法については,マットレスの寸法に準じる。

7.2

マットレスの寸法

マットレスの寸法は,呼び寸法で表し,表2による。

4

S 1102:2017

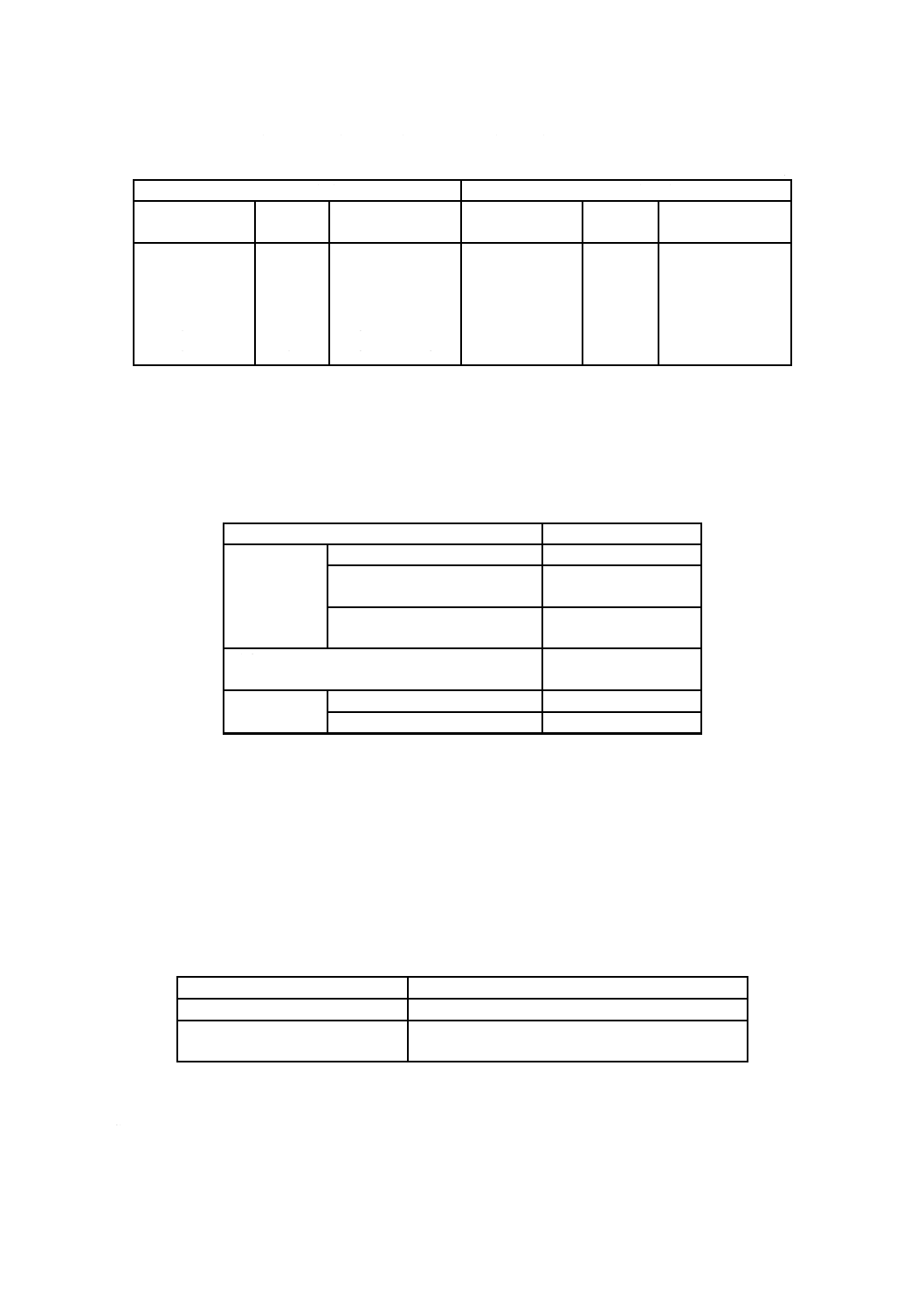

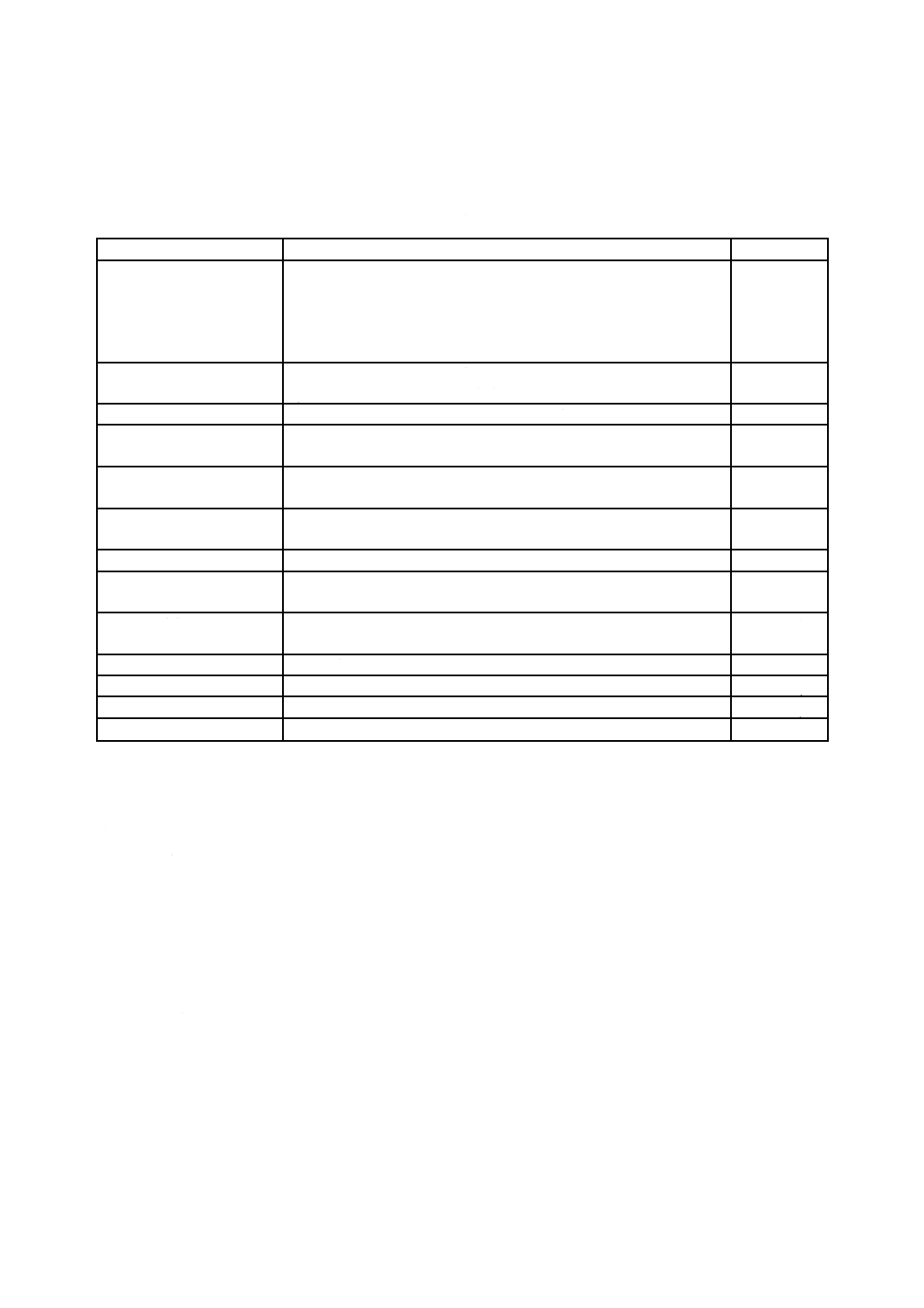

表2−幅及び長さの呼び寸法及びその略号並びに呼び寸法に対する製作寸法の範囲

単位 mm

呼び寸法(幅)

呼び寸法(長さ)

寸法

略号

呼び寸法に対する

製作寸法の範囲

寸法

略号

呼び寸法に対する

製作寸法の範囲

820

980

1 100

1 200

1 400

1 520

08

09

11

12

14

15

790〜870

950〜1 030

1 070〜1 150

1 170〜1 250

1 370〜1 450

1 490〜1 570

1 950

2 050

19

20

1 920〜2 000

2 020〜2 100

7.3

製作寸法の許容差

マットレスの製作寸法の許容差は,製造業者の指定する製作寸法に対して,表3のとおりとする。

表3−製作寸法の許容差

単位 mm

寸法

製作寸法の許容差

幅

1 000未満

±20

1 000以上 1 500未満

+25

−20

1 500以上

+30

−20

長さ

+30

−20

厚さ

180未満

±18

180以上

±20

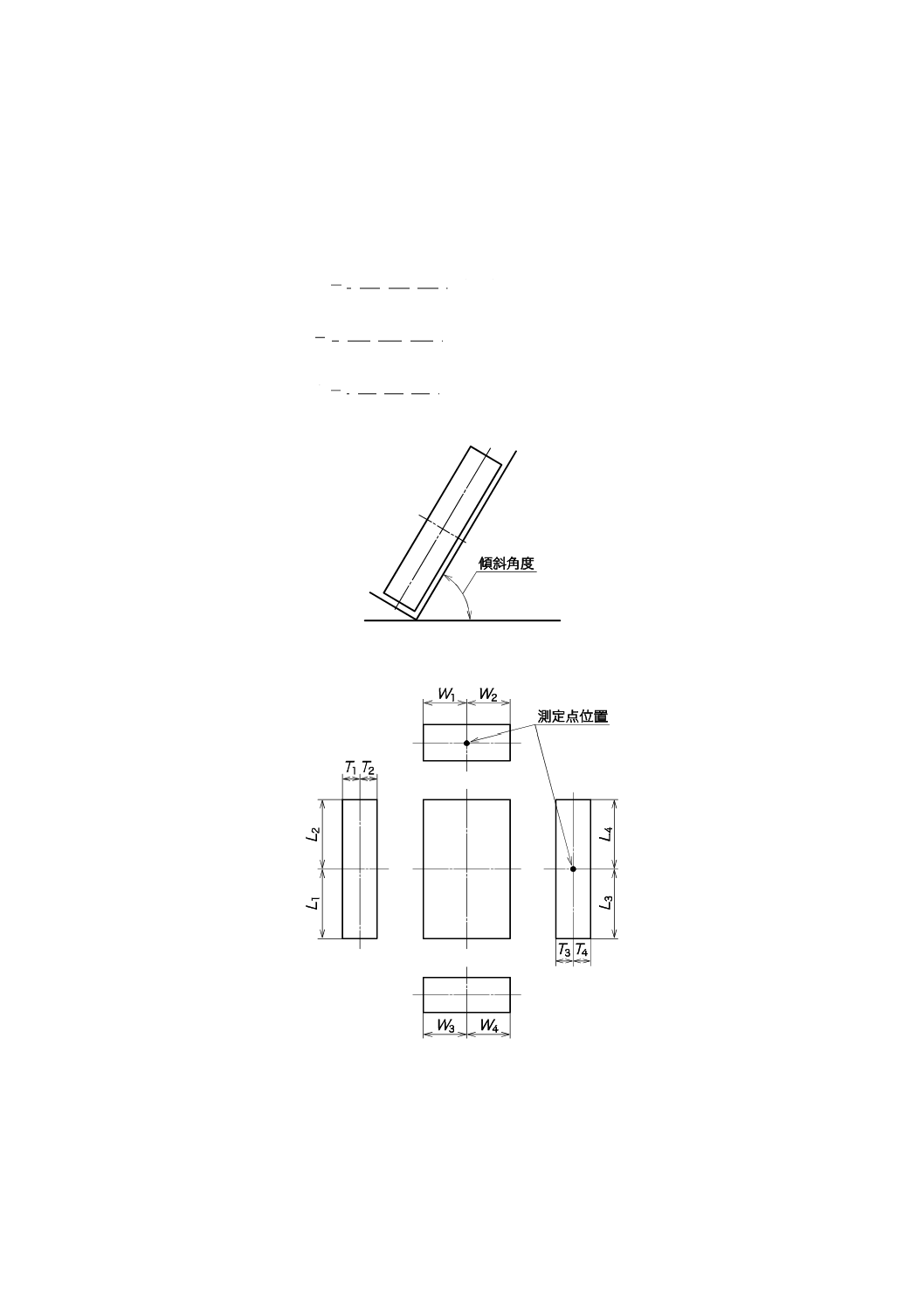

7.4

寸法の測定

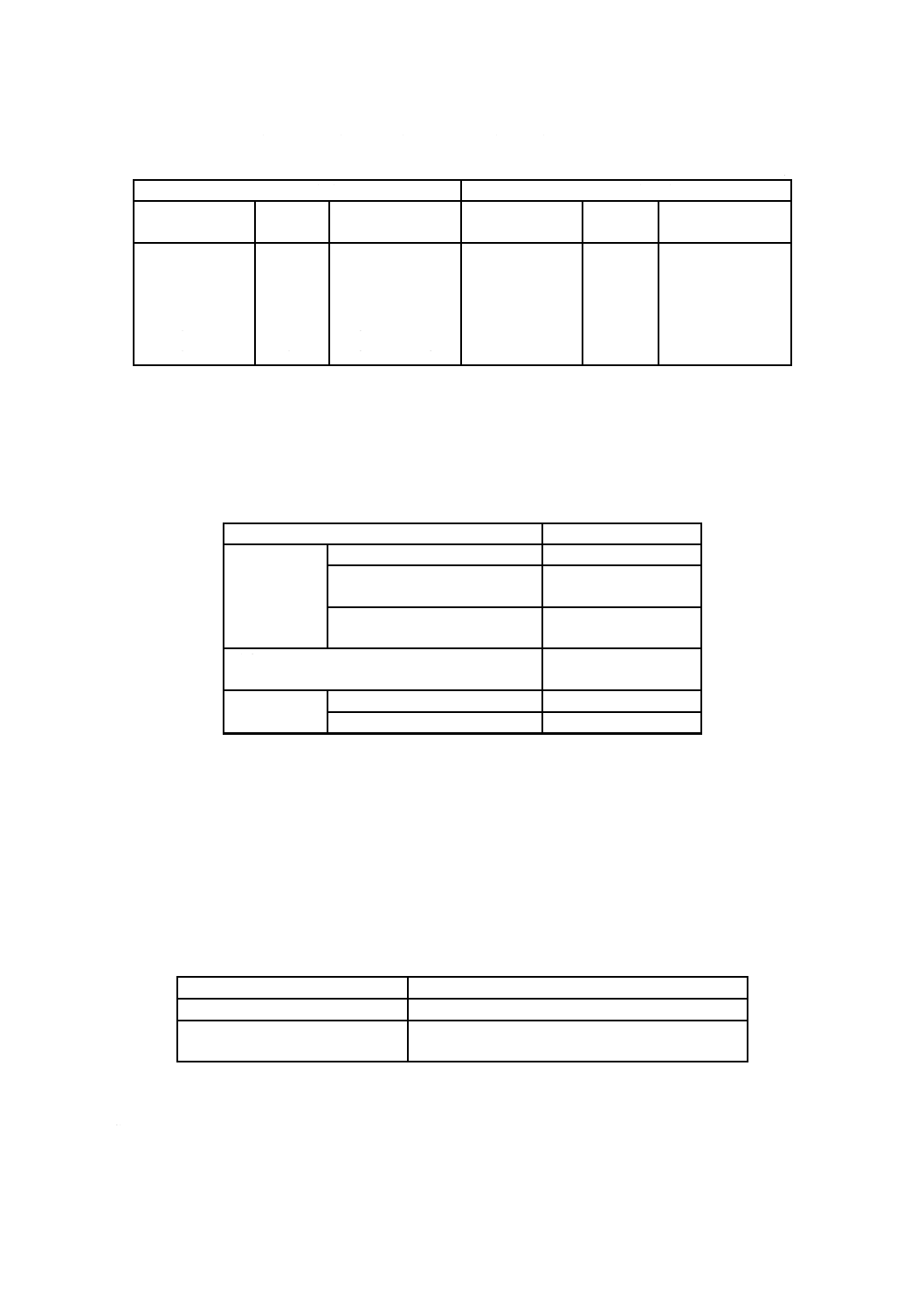

マットレスの寸法は,次によって測定する。

a) 測定器具及び測定装置 測定器具及び測定装置は,次による。

1) 測定器具は,JIS B 7516に規定する金属製直尺を使用する。

2) 測定装置は,図2に示すような表面の滑らかな,傾斜できる台を使用する。

b) 測定時の傾斜角度 測定時の傾斜角度は,表4による。

表4−測定時の傾斜角度

マットレスのクッション材

傾斜角度

スプリングマットレス

長さ及び幅については60°,厚さについては水平

ウレタンフォームマットレス及び

フォームラバーマットレス

長さ及び幅については30°,厚さについては水平

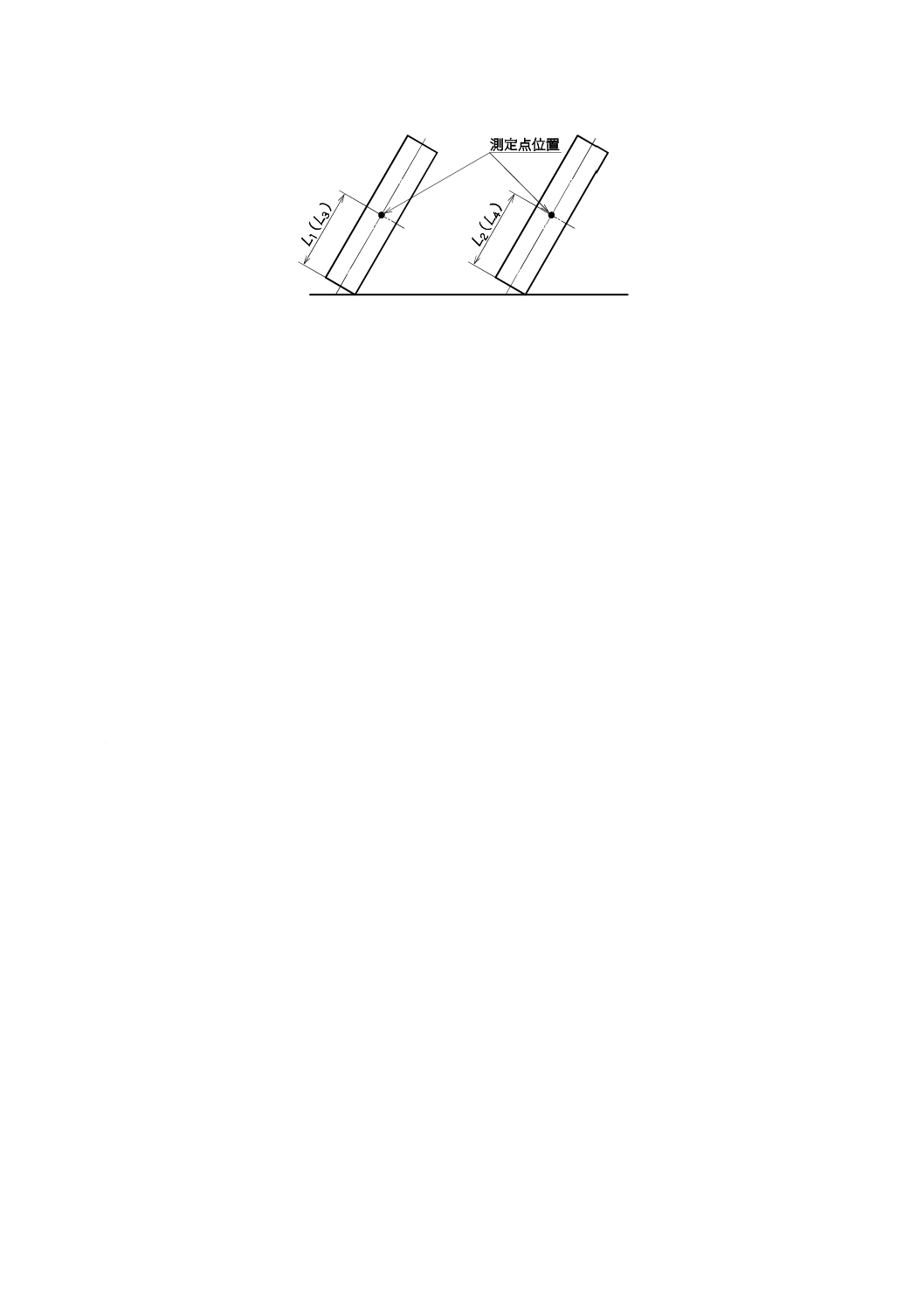

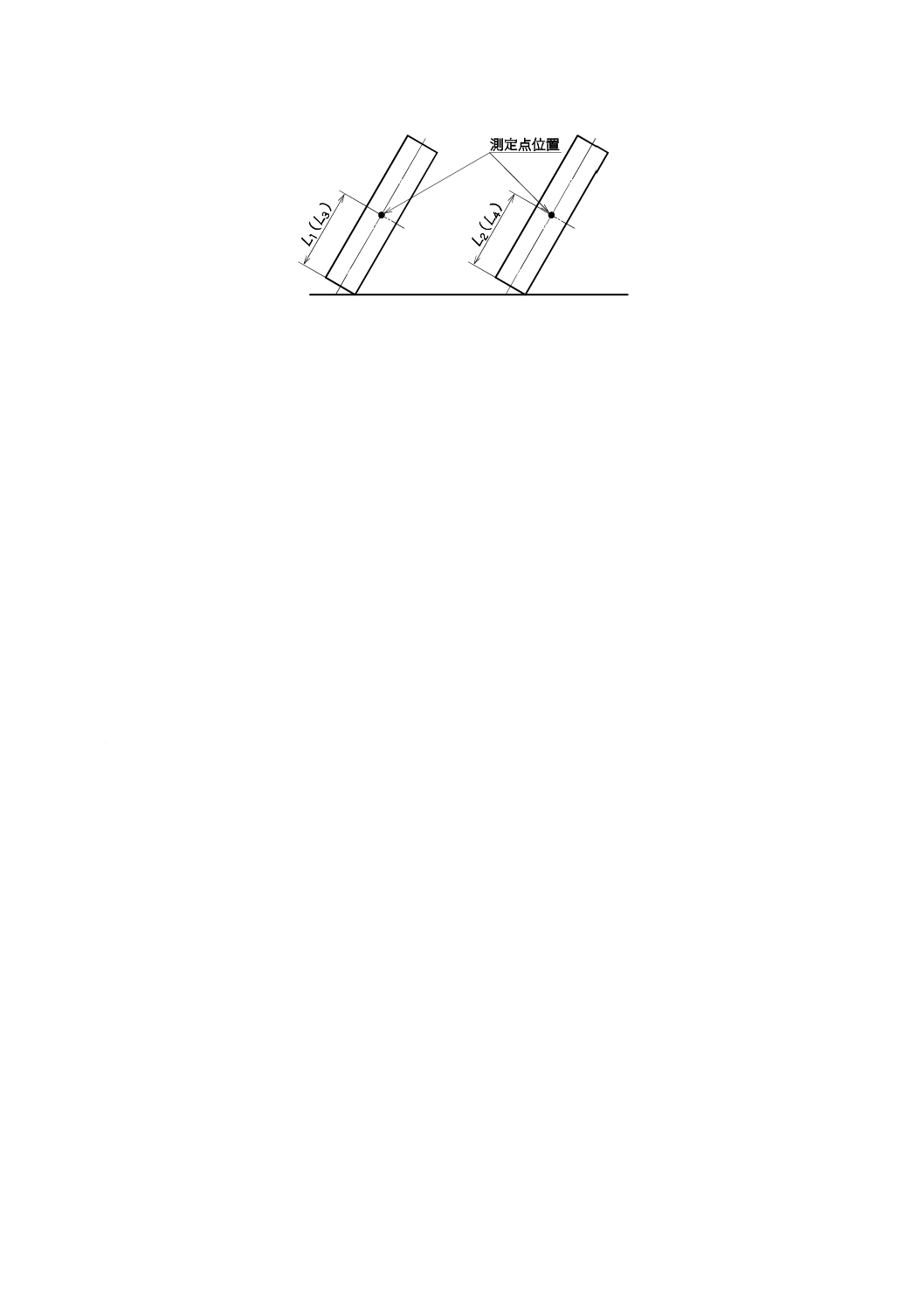

c) 測定方法 マットレスの寸法の測定方法は,次による。

1) マットレスを測定装置に載せ,傾斜させる(表4及び図2参照)。

2) マットレスのまち(側面)のほぼ中央部に測定点を示す表示をする(図3参照)。

5

S 1102:2017

3) L1及びL3を測定する(図4参照)。

4) マットレスを逆にして,L2及びL4の測定をする。

5) 幅(W)及び厚さ(T)についても同様の手順で測定する。ただし,厚さの場合には,水平に載せる。

6) マットレスの実体寸法は,次の式によって求める。

長さ

2

4

3

2

1

L

L

L

L

+

+

+

=

(mm)

幅

2

4

3

2

1

W

W

W

W

+

+

+

=

(mm)

厚さ

2

4

3

2

1

T

T

T

T

+

+

+

=

(mm)

図2−測定装置

図3−測定点及び測定部位

6

S 1102:2017

図4−測定方法

8

外観

外観は,次による。

a) 縫製,くぎ打ち,接着,溶接などの加工は確実で,きず,亀裂,変質,変形,接合外れなどがなく,

仕上げは良好でなければならない。

b) 各部の仕上げは良好で,人体,衣服などが触れる部分には,鋭い突起,ささくれ,ばりなどがあって

はならない。

c) マットレスの表地は,十分な強度をもち,実用上支障のある色落ち,退色などのおそれがなく,かつ,

しみ,汚れなどがあってはならない。

d) 金属部は,実用上支障のあるさびが生じていてはならない。

e) 木質材料を使用する場合は,割れ,変形,虫食いなどの欠点があってはならない。

f)

ベッドフレームの塗膜は,表面は滑らかで,亀裂,むらなどがあってはならない。

9

材料

ベッドに使用する材料は,次による。

a) ベッドに使用する材料は,表5の規定に適合するか,又はこれらと同等以上のものとする。

b) 使用する木材は,通常,含水率15 %以下とする。

c) その他の材料及び部品は,それぞれの機能を果たし得る十分な強さと品質とをもつものとする。

7

S 1102:2017

表5−材料の規格

材料

規格など

木材

製材の日本農林規格(JAS)に規定するもので,割れ,変形,虫食いなどの著しい欠点

がないもの。

合板

合板の日本農林規格(JAS)に規定する2類以上のもので,かつ,ホルムアルデヒド放

散量が合板の日本農林規格(JAS)に規定するF☆☆☆☆又はF☆☆☆のもの。

木質材料

JIS A 5905に規定するもので,かつ,ホルムアルデヒド放散量がF☆☆☆☆又はF☆☆☆

のもの。

JIS A 5908に規定するもので,かつ,ホルムアルデヒド放散量がF☆☆☆☆又はF☆☆☆

のもの。

繊維材料

10.2.8によって試験したとき,ホルムアルデヒド溶出量が75 ppm(μg/g)以下のもの。

合成樹脂材料

JIS K 6401

JIS K 6903

金属材料

JIS G 3101

JIS G 3123

JIS G 3131

JIS G 3141

JIS G 3350

JIS G 3444

JIS G 3445

JIS G 3446

JIS G 3466

JIS G 3506

JIS G 3521

JIS G 4305

接着剤

JIS A 5549及びJIS K 6804に規定する,ホルムアルデヒド放散量がF☆☆☆☆又はF☆

☆☆のもの。

塗料

JIS K 5961及びJIS K 5962に規定する,ホルムアルデヒド放散量がF☆☆☆☆又はF☆

☆☆のもの。

8

S 1102:2017

10 試験方法

10.1 マットレス及びボトムの試験方法

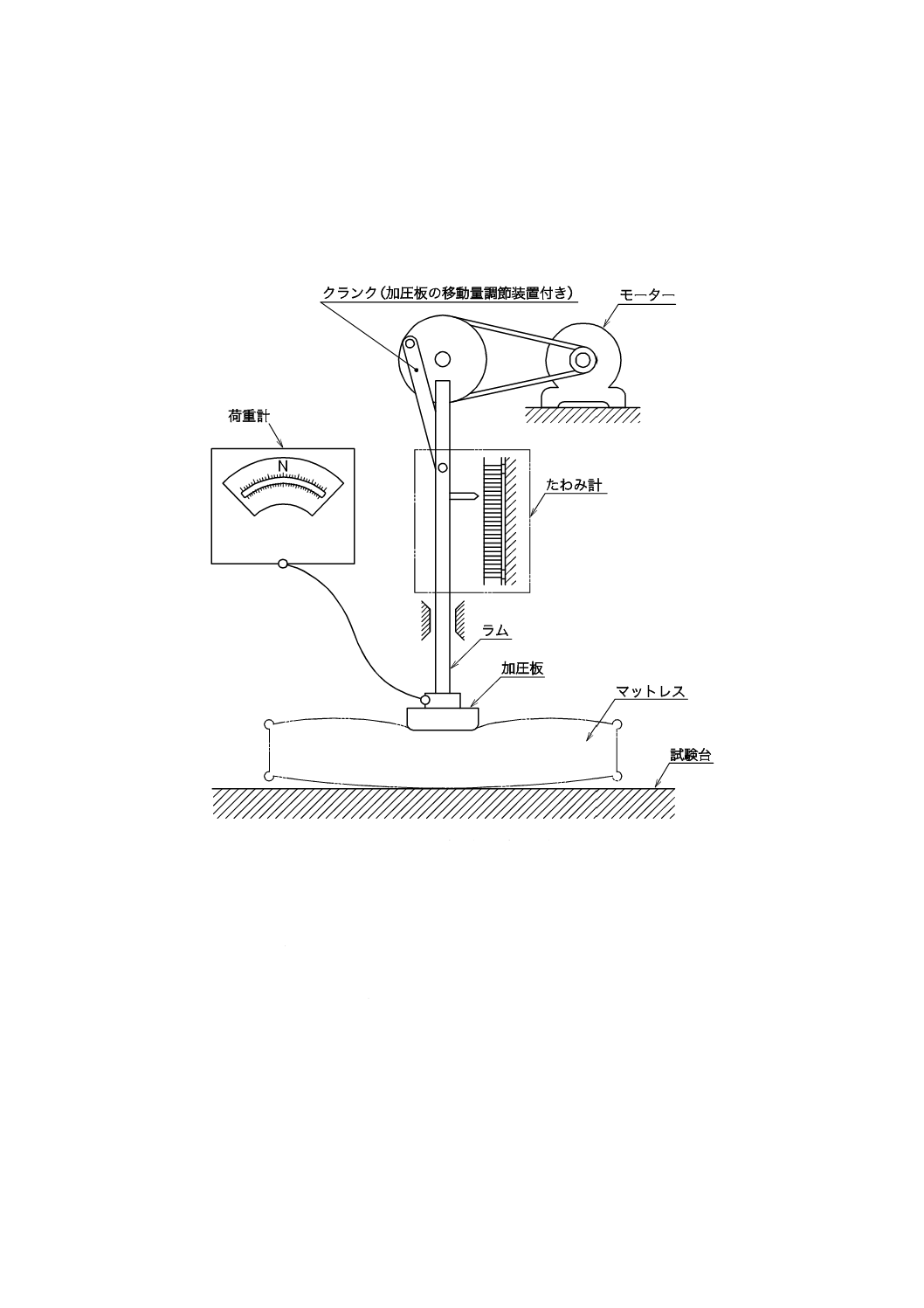

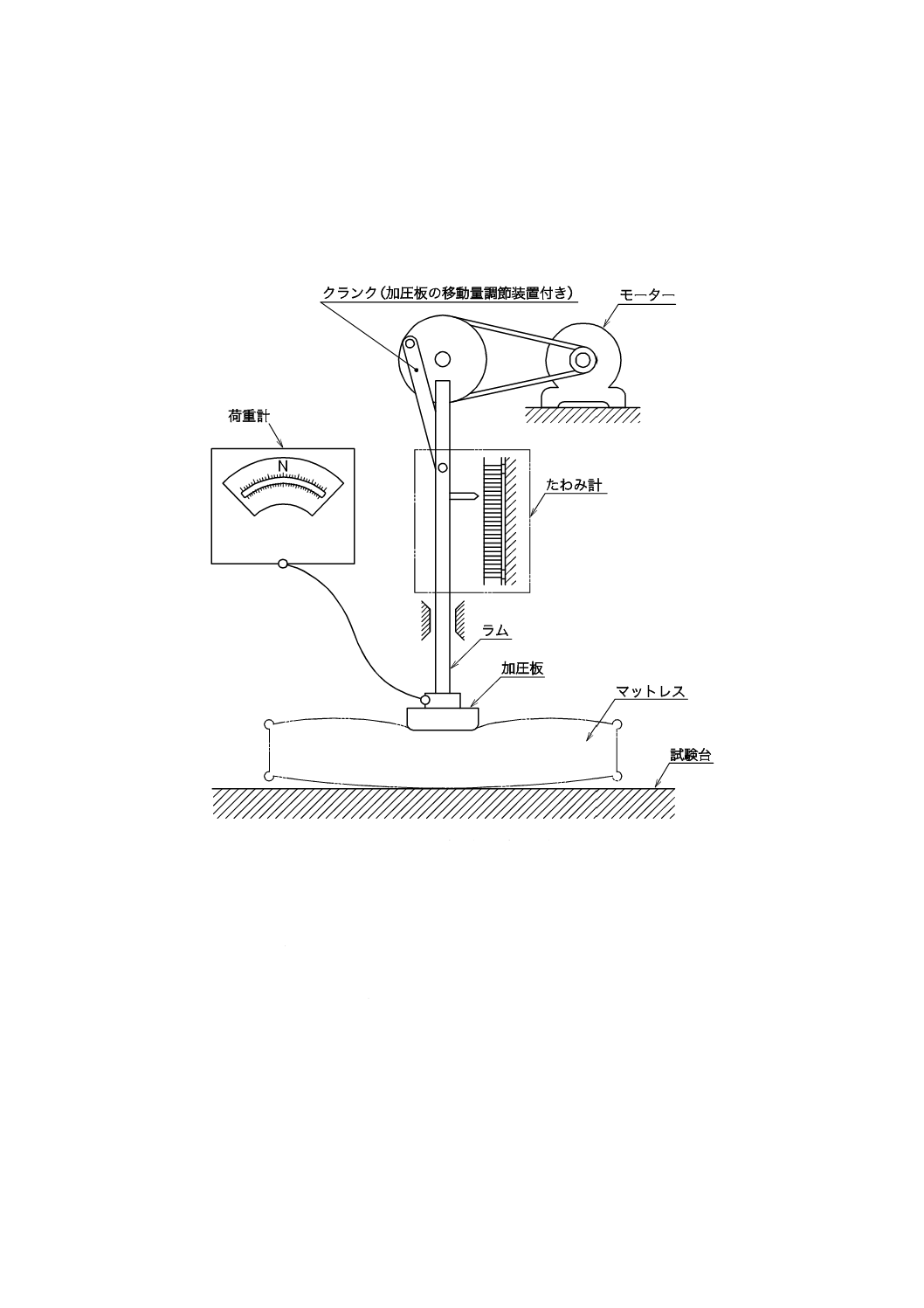

10.1.1 マットレス及びボトムの耐久性試験

マットレス及びボトムの耐久性試験は,次による。耐久性試験に用いるベッド耐久試験機の一例を,図

5に示す。

図5−ベッド耐久試験機の例

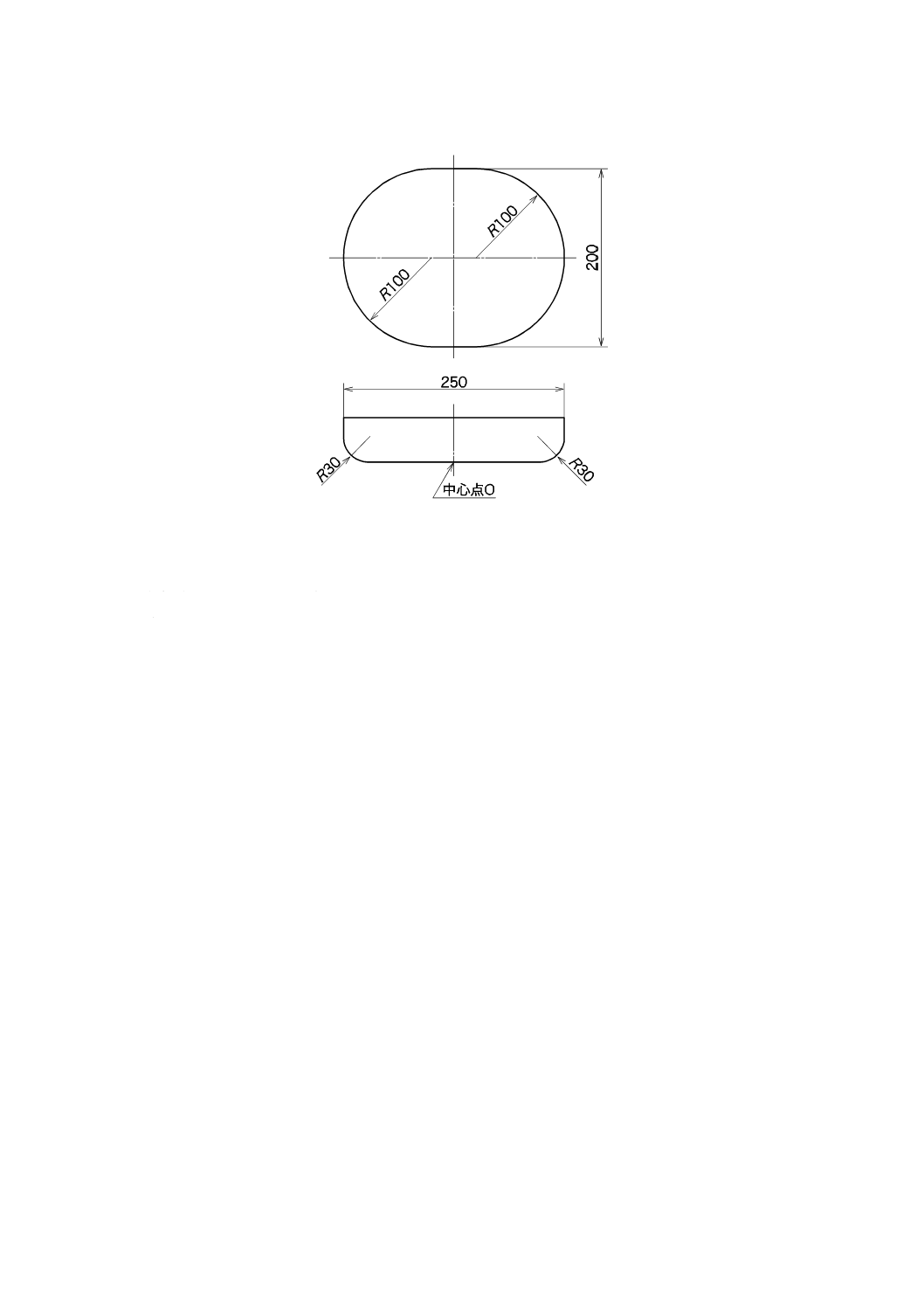

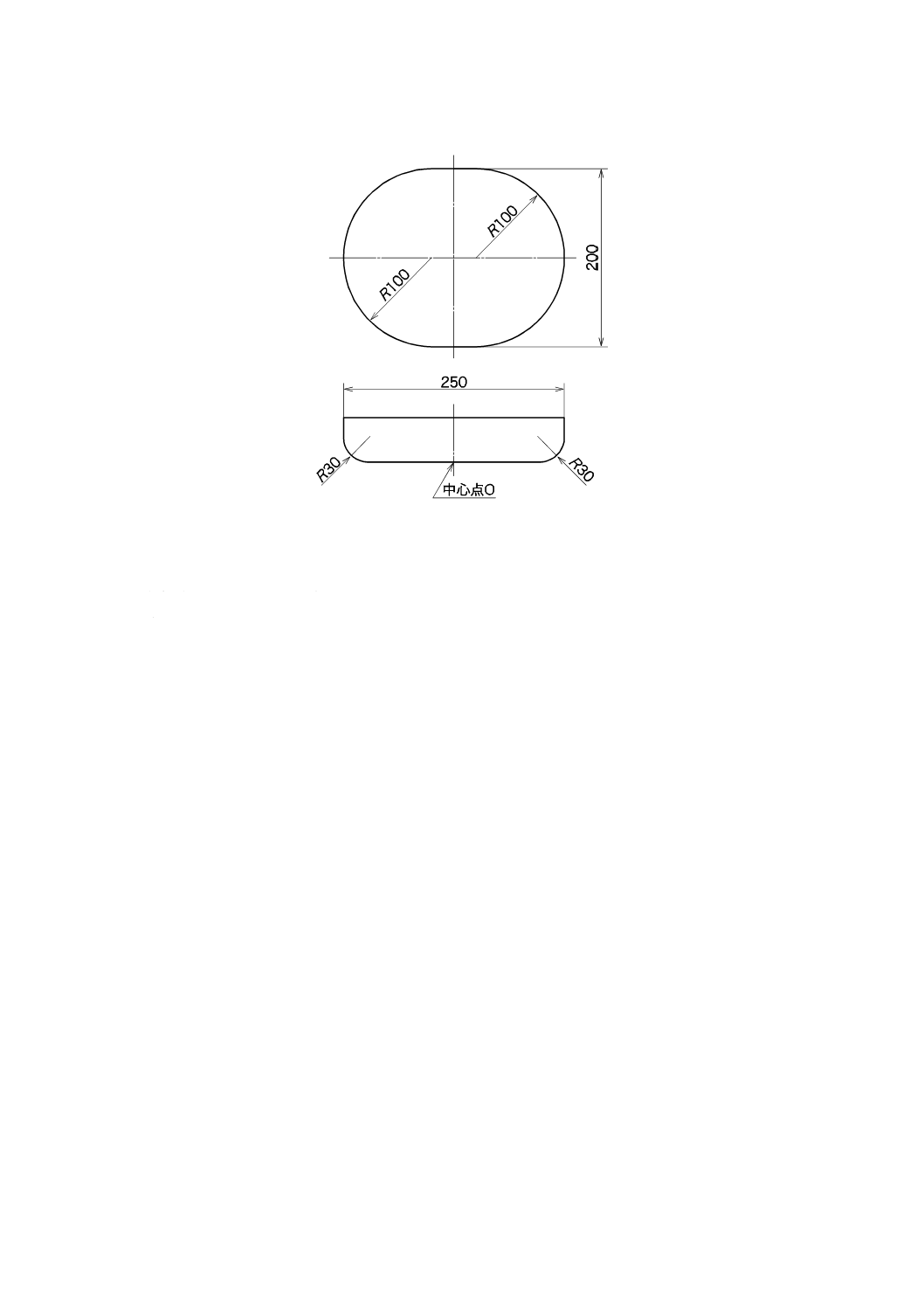

a) マットレスを試験台の上に載せ,加圧板の長径をマットレスの幅方向と平行にして,マットレスの測

定位置に置く。加圧板の形状及び寸法は,図6による。測定位置は,マットレスの幅方向の呼び寸法

が1 200 mm未満の場合はマットレスの中央部,1 200 mm以上の場合はマットレスの幅方向の中心線

上で長さ方向の1/3の箇所とする。

なお,ボトムのあるB形式の場合は,ボトムの上にマットレスを載せ,耐久性試験を行う。

9

S 1102:2017

単位 mm

図6−加圧板

b) 加圧板に5 Nの力を加えたときの加圧面上の中心点の位置をO1とし,荷重計及びたわみ計をそれぞれ

0(ゼロ) N及び0 mmに合わせる。次に,300 mm/min以下の速度で1 000 Nまで加圧し,荷重たわ

み線図を記録する。

c) 加圧板がO1の点から1 000 Nの力を加えたときの点までの距離を往復するように試験機を調整し,

160±10回/minの速度で200回,上下に運動させた後,加圧板を外す。

なお,材料特性によって試験速度の変更が必要な場合に限り,60回/minを下限として変更できるも

のとする。

d) 次に,5 Nの力を加えたときの加圧面上の中心点の位置をO2とする。O1からO2までのたわみ量を測

り,へたり量d1(mm)として記録する。

なお,たわみ量の測定は,200回の上下運動終了後30分以内に行う。

e) O2の位置で荷重計及びたわみ計をそれぞれ0 N及び0 mmに合わせ,b)と同様にO2から1 000 Nまで

加圧し,荷重たわみ線図を記録する。

f)

加圧板がO1の点から1 000 Nの力を加えたときの点までの距離を往復するように試験機を調整し,160

±10回/minの速度で10 000回[c)で行った200回を含む。],上下に運動させた後,加圧板を外す。

なお,材料特性によって試験速度の変更が必要な場合に限り,60回/minを下限として変更できるも

のとする。

g) 次に,5 Nの力を加えたときの加圧面上の中心点の位置をO3とする。O2からO3までのたわみ量にd1

を加えて,へたり量d2(mm)として記録する。

h) e),f)及びg)と同様の手順を繰り返し,積算回数が80 000回になるまで上下に運動させた後,荷重た

わみ線図及びへたり量d3(mm)を記録する。その後,マットレスの異常の有無及びボトムのあるB

形式のものは,ボトムの異常の有無を調べる。

10.1.2 垂直荷重試験

10.1.1における0,200,10 000,80 000回ごとに記録した荷重たわみ線図から,次の式によってたわみ

10

S 1102:2017

の増加量D1及びD2(mm)を求める。

150

350

1

δ

δ

−

=

D

800

1000

2

δ

δ

−

=

D

ここに,

δ150: 150 N負荷時のたわみ量(mm)

δ350: 350 N負荷時のたわみ量(mm)

δ800: 800 N負荷時のたわみ量(mm)

δ1000: 1 000 N負荷時のたわみ量(mm)

10.2 ベッドフレームの試験方法

10.2.1 脚部の強度試験

脚部の強度試験は,ベッドの形式ごとに次による。

a) A形式 ベッドフレームを水平な床面に置き,床面から高さ30 mmの範囲内で滑り止めを行い,床面

から600 mmの高さの位置(高さ不足のときは最上端)でヘッドボード又はフットボードの中央部に,

ベッドフレームの長さ方向に沿って水平に441 Nの力を前後交互に5秒間加える。この操作を各10

回繰り返した後,ヘッドボード又はフットボードの取付部にぐらつき及び接合の異常があるかどうか

を調べる。

なお,試験中にベッドフレームが浮き上がるとき,又はその他の理由で必要があるときは,補助荷

重を載せてもよい。

b) B形式 ベッドフレームを裏返しにして水平に固定し,各脚にベッドフレームの長さ方向及び幅方向

に沿って水平に294 Nの力を反対方向に交互に5秒間加える。この操作を各10回繰り返した後,脚及

び脚の取付部にぐらつき及び接合の異常があるかどうかを調べる。力を加える位置は,脚端から30 mm

の範囲とする。

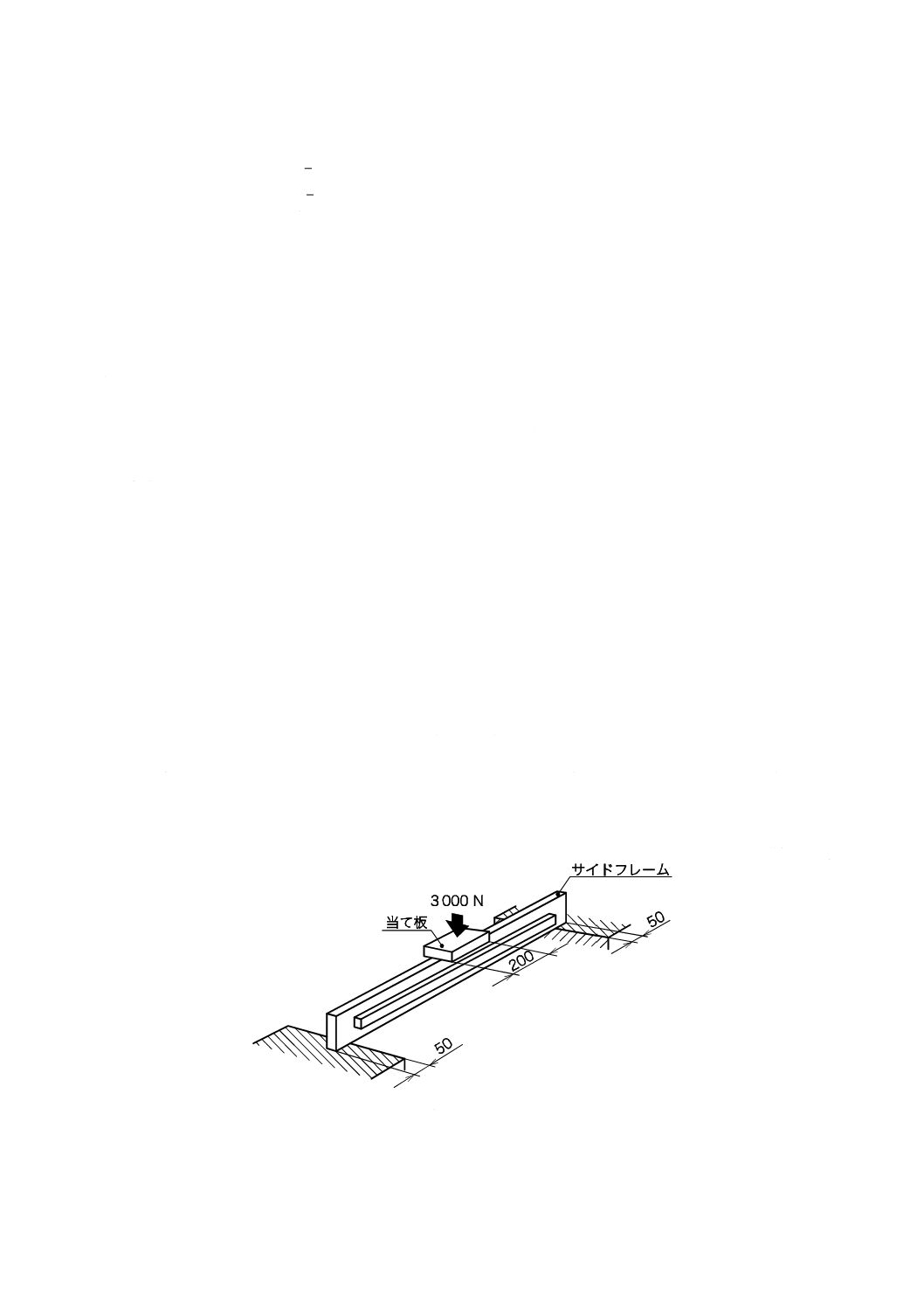

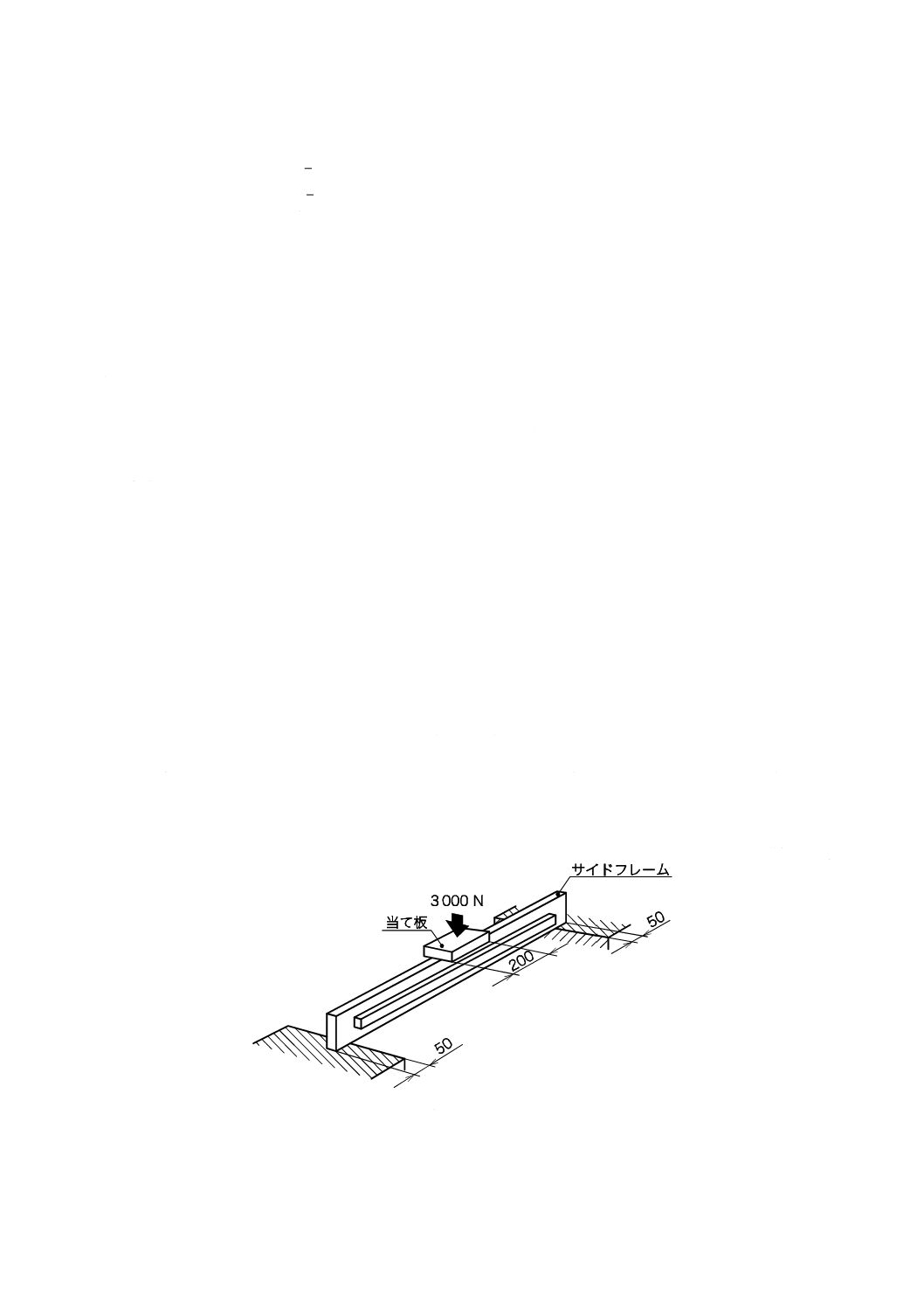

10.2.2 サイドフレームの強度試験

サイドフレームの強度試験は,サイドフレーム両端から50 mmの箇所に支点を置き,中央部に長さ200

mmの当て板を当てて3 000 Nまで静かに加圧し,1分間,加圧したまま保持する(図7参照)。加圧を除

去した後に,部品の緩み,外れ,材料の割れ,亀裂などの有無を調べる。

なお,支点をサイドフレーム両端から50 mmの箇所に置けない場合には,最大100 mm以内の箇所に置

くことができる。

単位 mm

図7−サイドフレームの強度試験

11

S 1102:2017

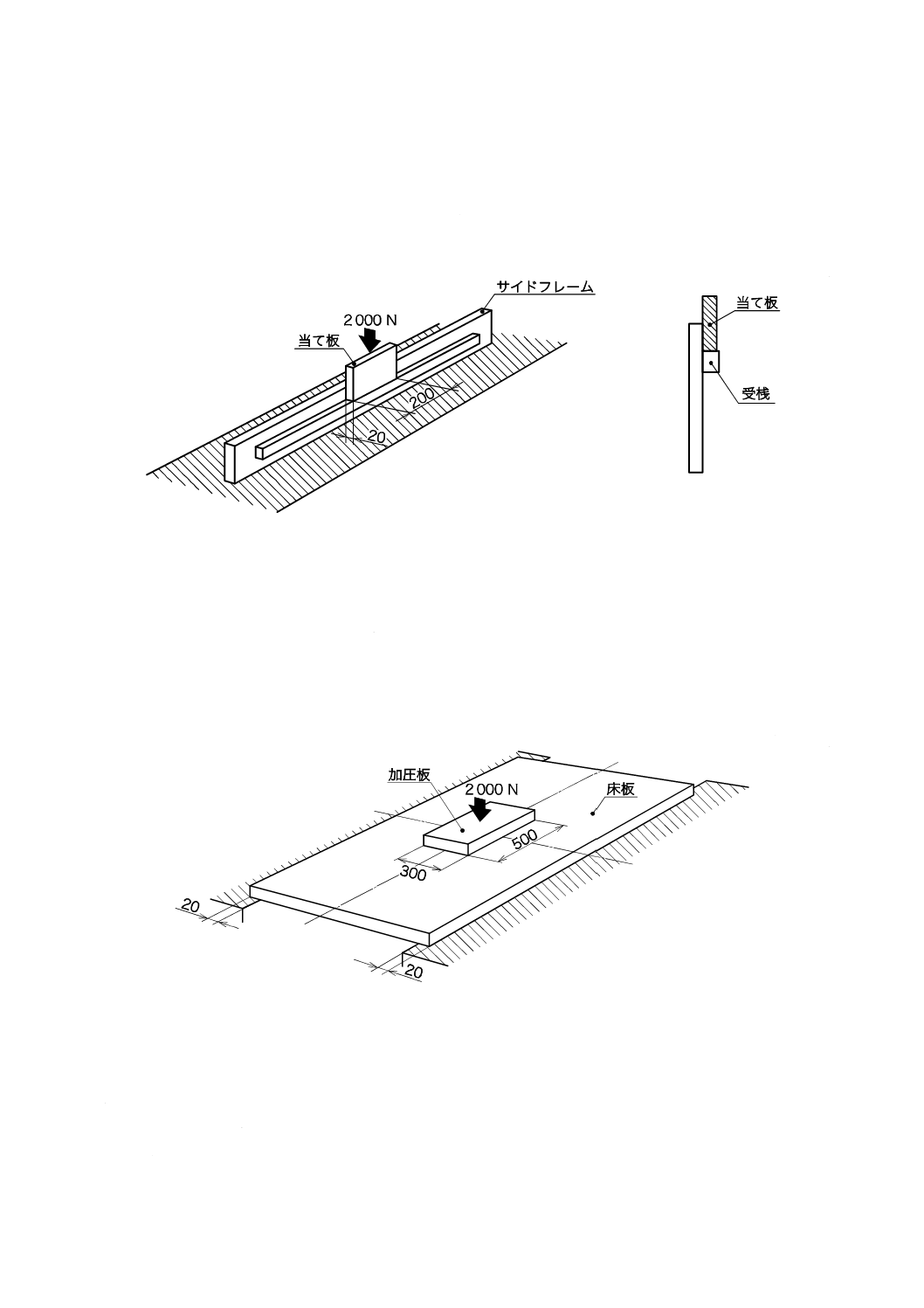

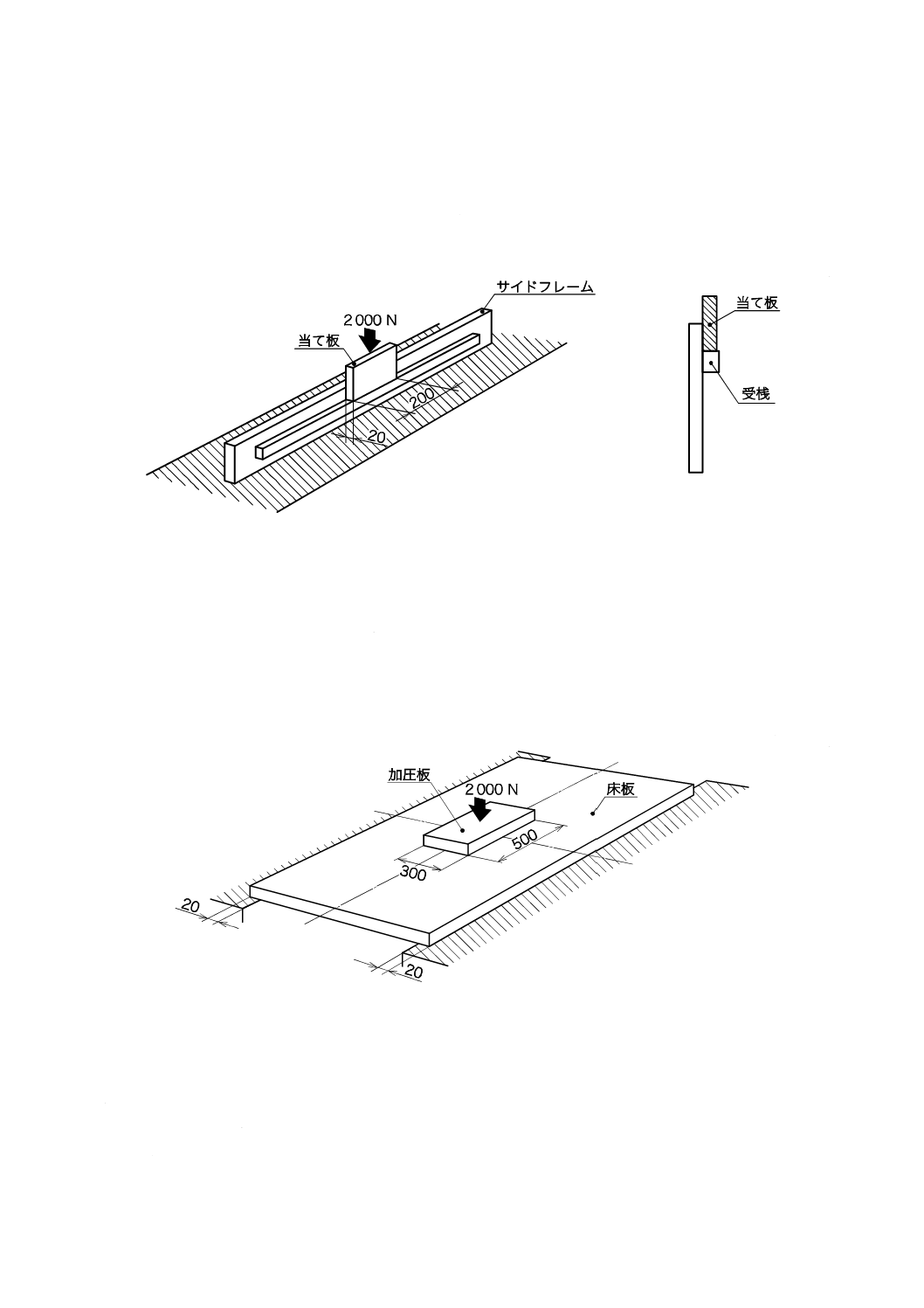

10.2.3 受桟の強度試験

受桟の強度試験は,サイドフレームを水平な床面上に固定し,受桟の中央部に長さ200 mmの当て板を

当てて2 000 Nまで静かに加圧し,1分間,加圧したまま保持する(図8参照)。加圧を除去した後に,受

桟の緩み,外れ,サイドフレーム及び受桟の割れ,亀裂などの有無を調べる。

単位 mm

図8−受桟の強度試験

10.2.4 床板の強度試験

床板の強度試験は,床板をもつ形式のベッドについて,床板単体で行う。床板の幅方向の両端20 mmを

支持した状態で,300 mm×500 mmの加圧板を500 mm辺をベッド長さ方向として床板中央部に当てて

2 000 Nまで静かに加圧し,1分間,加圧したまま保持する(図9参照)。加圧するとき,力が均一にかか

るよう配慮する。加圧を除去した後に,床板の割れ,亀裂などの有無を調べる。

単位 mm

図9−床板の強度試験

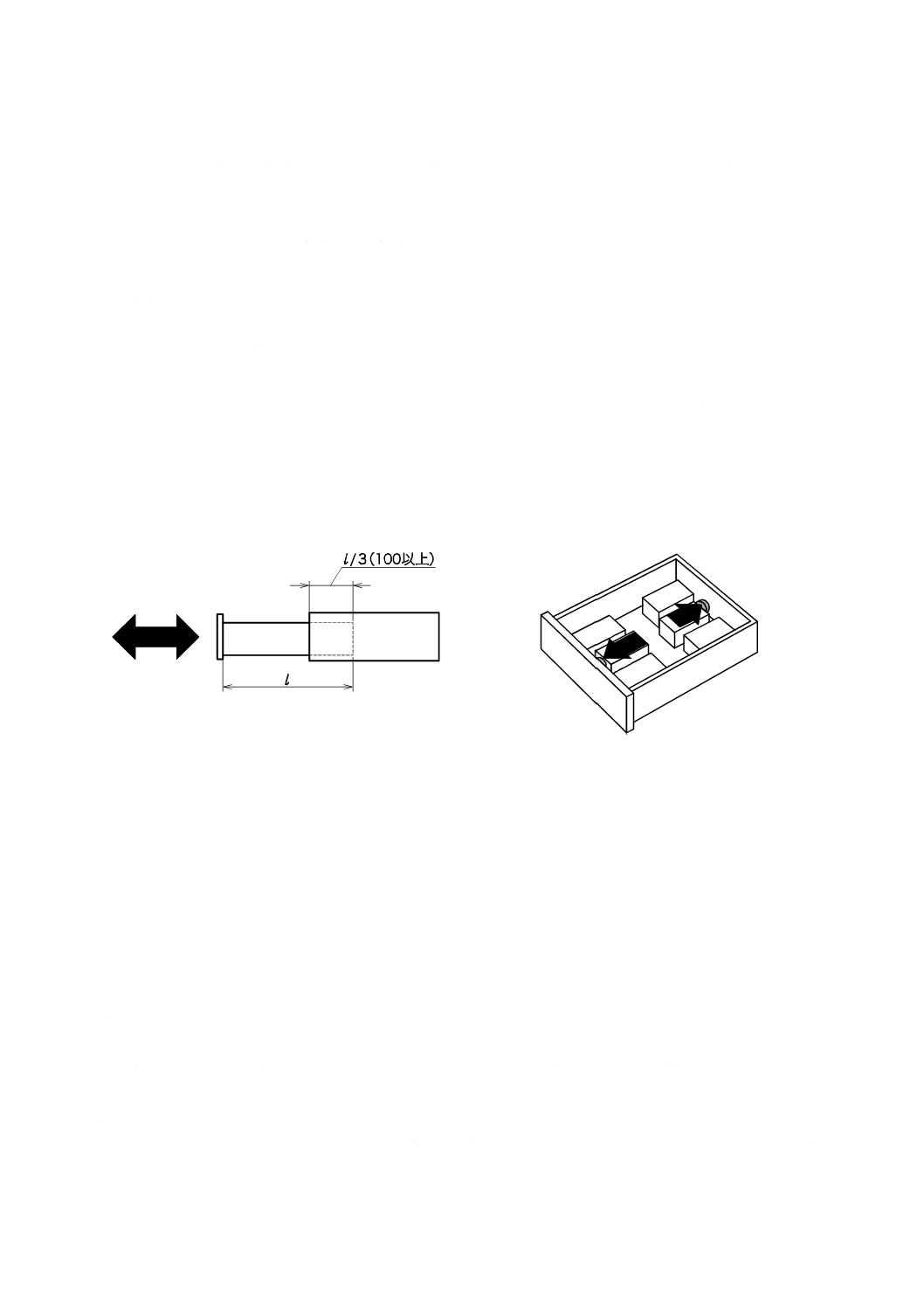

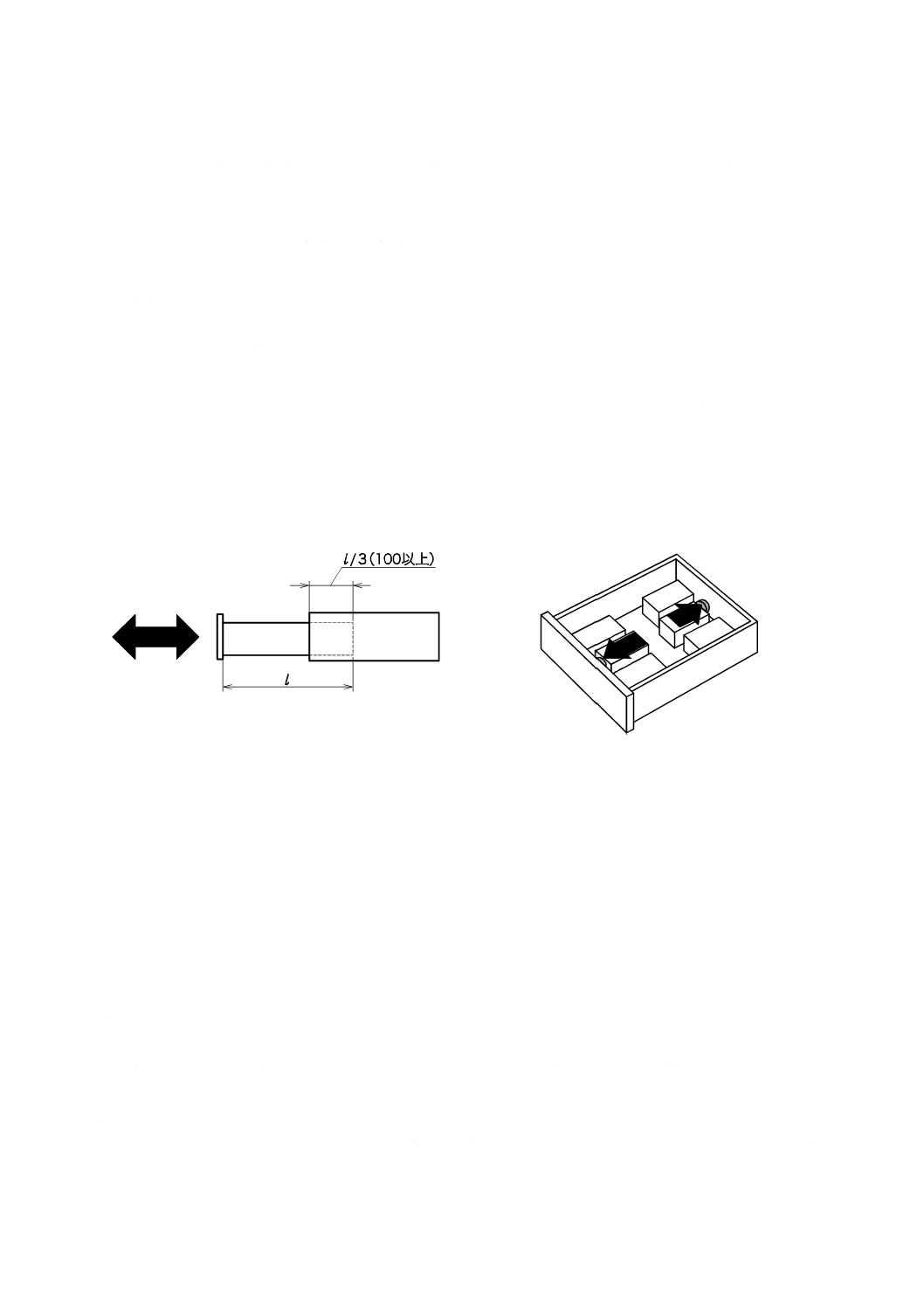

10.2.5 引出し部の強度試験

引出し部の強度試験は,次による。

a) 引出しの耐久性試験 耐久性試験中は,ベッドが床上を動かないように固定する。引出しには,引出

しの内容量1 L当たり0.3 kgのおもりを入れておく。ただし,引出しの1個当たりのおもりの上限は,

7.5 kgとする。引出しは,垂直方向に支えることなく,5 000回軽く開閉する。引出しは,完全に閉じ

12

S 1102:2017

た状態から,その内法長さ(奥行き)の1/3,ただし,少なくとも100 mmが引出し内部に残る位置ま

で引き出す(図10参照)。引出しに,落下防止のためのストッパが備えられている場合には,ストッ

パに無理な力を加えないように引出しを全開する。引出しは,約12回/minで開閉する。

力は,取っ手に,又は取っ手が二つある場合には,その中間点に加える。取っ手がない引出しにつ

いては,ランナーと同じ高さで力を加える。

試験前及び試験後に,引出し及び引出し取付部に,破損,緩み,変形など実用上支障のある欠点の

有無を調べる。

b) 引出しの底板の外れ試験 引出しをランナーにはめるか,又はそれと同様な方法でつるすかして,引

出しの内容量1 L当たり0.3 kgのおもりを入れる。ただし,引出しの1個当たりのおもりの上限は,

7.5 kgとする。

40 Nの力を荷重用当て板を経て,引出しの底から約25 mmの高さで,引出しの前面及び後面の中央

に加える(図11参照)。力は10回加え,各回とも少なくとも10秒間は維持する。

なお,荷重用当て板は,直径50 mmの剛性の円板で,表面が平らで,縁を半径12 mmに丸める。

試験前及び試験後に,引出しの底板の破損,緩み,変形及び機能を調べる。

単位 mm

図10−引出しの耐久性試験

図11−引出しの底板の外れ試験

10.2.6 マットレス表地の引張強度試験

マットレス表地の引張強度試験は,JIS L 1096の8.14(引張強さ及び伸び率)のA法(ストリップ法)

によって行い,切断するまでの最大荷重(N)を求める。

10.2.7 塗膜試験

塗膜試験は,次による。

a) 試験片 塗膜試験に用いる試験片は,供試体から,木質系及び鋼板の場合は長さ約150 mm,幅約50

mm,鋼管の場合は,原形のままで長さ約150 mmの大きさのものをとる。ただし,供試体と同一生産

条件で製作された試験片を用いてもよい。

b) 木部塗膜密着性試験 試験片に鋭利な刃物で刃が木質素地に達するように2 mm間隔で,相互に直交

するようにけがき線を11本ずつ引き,2 mm×2 mmの升目を100個作る。その上に,JIS Z 1522に規

定するセロハン粘着テープを張り付けた後,すぐに剝がし,塗膜の剝がれの有無及び剝がれた升目の

数を調べる。

c) 金属部塗膜密着性試験 試験片に鋭利な刃物で刃が金属素地に達するように1 mm間隔で,相互に直

交するようにけがき線を11本ずつ引き,1 mm×1 mmの升目を100個作る。その上に,JIS Z 1522に

13

S 1102:2017

規定するセロハン粘着テープを張り付けた後,すぐに剝がし,塗膜の剝がれの有無及び剝がれた升目

の数を調べる。

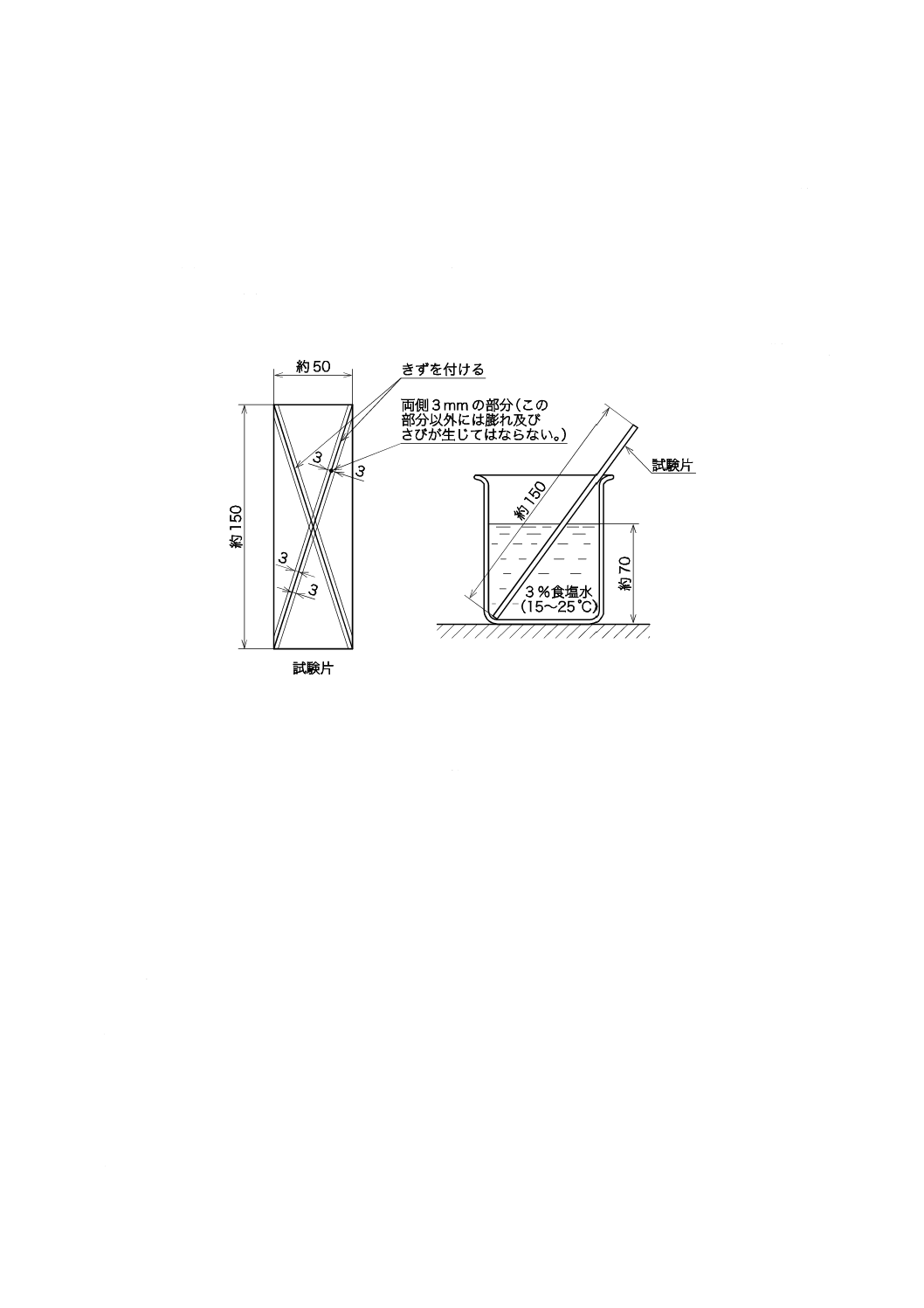

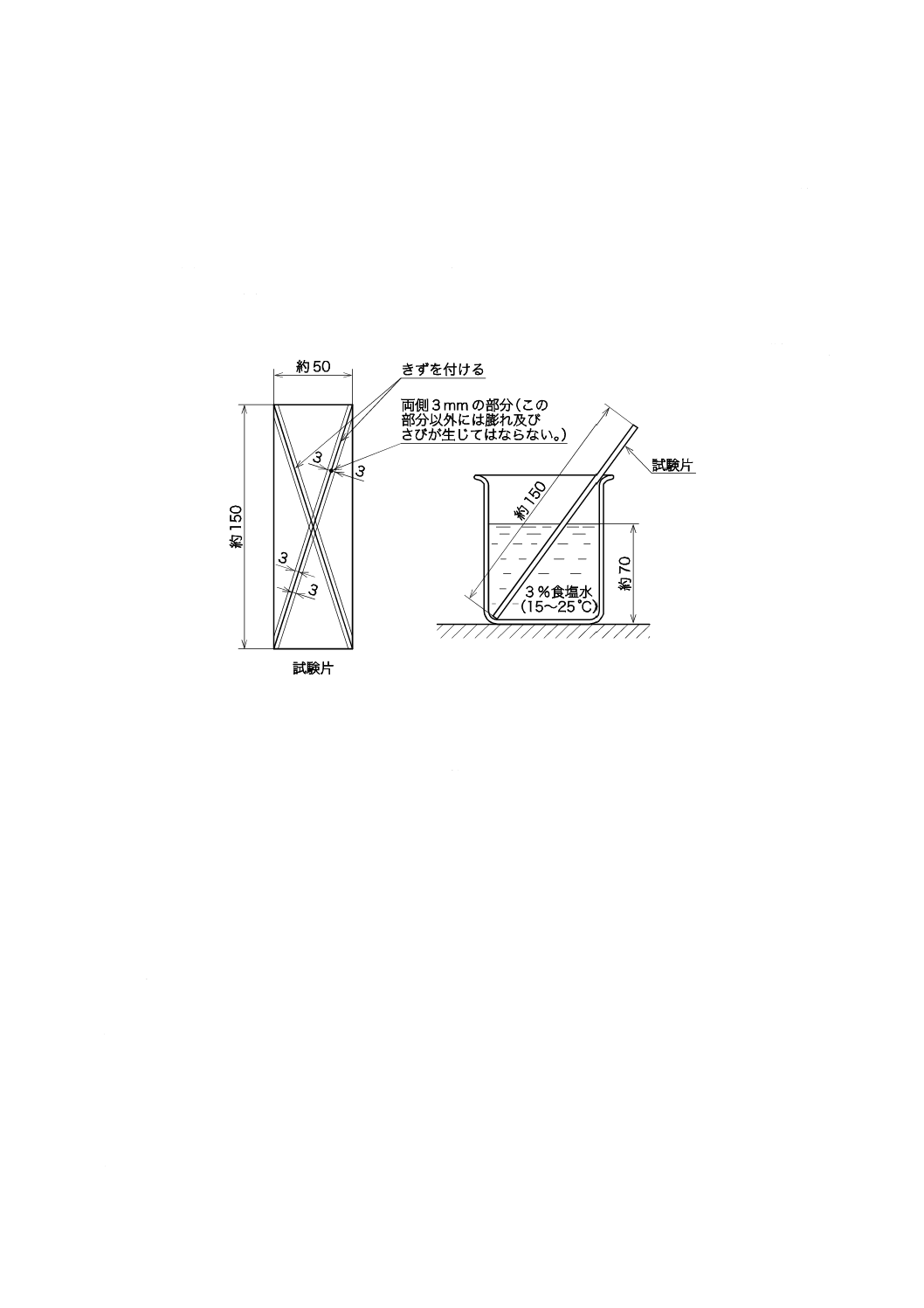

d) 金属部塗膜防せい性試験 試験片に鋭利な刃物で刃が金属素地に達するように,試験片の各対角線に

きずを付け,図12に示すような3 %食塩水(15〜25 ℃)をビーカーに深さ約70 mm入れたものに,

きずを付けた試験片を約半分浸し,100時間経過後,浸せきしたままで,きずの両側3 mmの外側の

膨れの有無を調べる。また,試験片を引き上げて静かに水洗いした後,乾燥させ,きずの両側3 mm

の外側のさびの有無を調べる。

単位 mm

図12−金属部塗膜防せい性試験

10.2.8 繊維材料の遊離ホルムアルデヒド試験

繊維材料の遊離ホルムアルデヒド試験は,JIS L 1041に規定するJIS法のB法によって行う。

11 検査

検査は,合理的な抜取検査方式によって品質,寸法,構造及び加工について行い,箇条5〜箇条9の規

定に適合しなければならない。

12 記録

検査の記録として,次の事項を記録しなければならない。

a) 規格番号

b) 採用した抜取検査方式

c) 耐久性試験における加圧速度,その他の特記すべき検査条件

d) 検査結果

13 表示

この規格の全ての要求事項に適合したベッドには,次の事項を表示しなければならない。

a) 寸法:マットレスの基準面に与えられる呼び寸法(幅×長さ)又はその略号

14

S 1102:2017

b) 製造業者名又はその略号

c) 製造年又はその略号

d) ホルムアルデヒド放散量の等級表示:材料に使用した合板,木質材料,接着剤及び塗料のホルムアル

デヒド放散量の等級を表示する。

なお,使用した材料によってF☆☆☆☆とF☆☆☆とが混在する場合は,表示する等級はF☆☆☆と

表示する。

例 呼び寸法 09−19

製造業者名 ○○○○

製造年 20XX年

ホルムアルデヒド放散量の等級表示(フレーム部) F☆☆☆☆

14 取扱説明書

ベッドには,次の事項を記載した取扱説明書を添付しなければならない。

a) 組立についての注意事項

b) 使用上の注意事項

c) その他必要な事項