1

R

9301-

3-10 :

199

9(ISO

28

65

: 1973

)

解

説

JIS

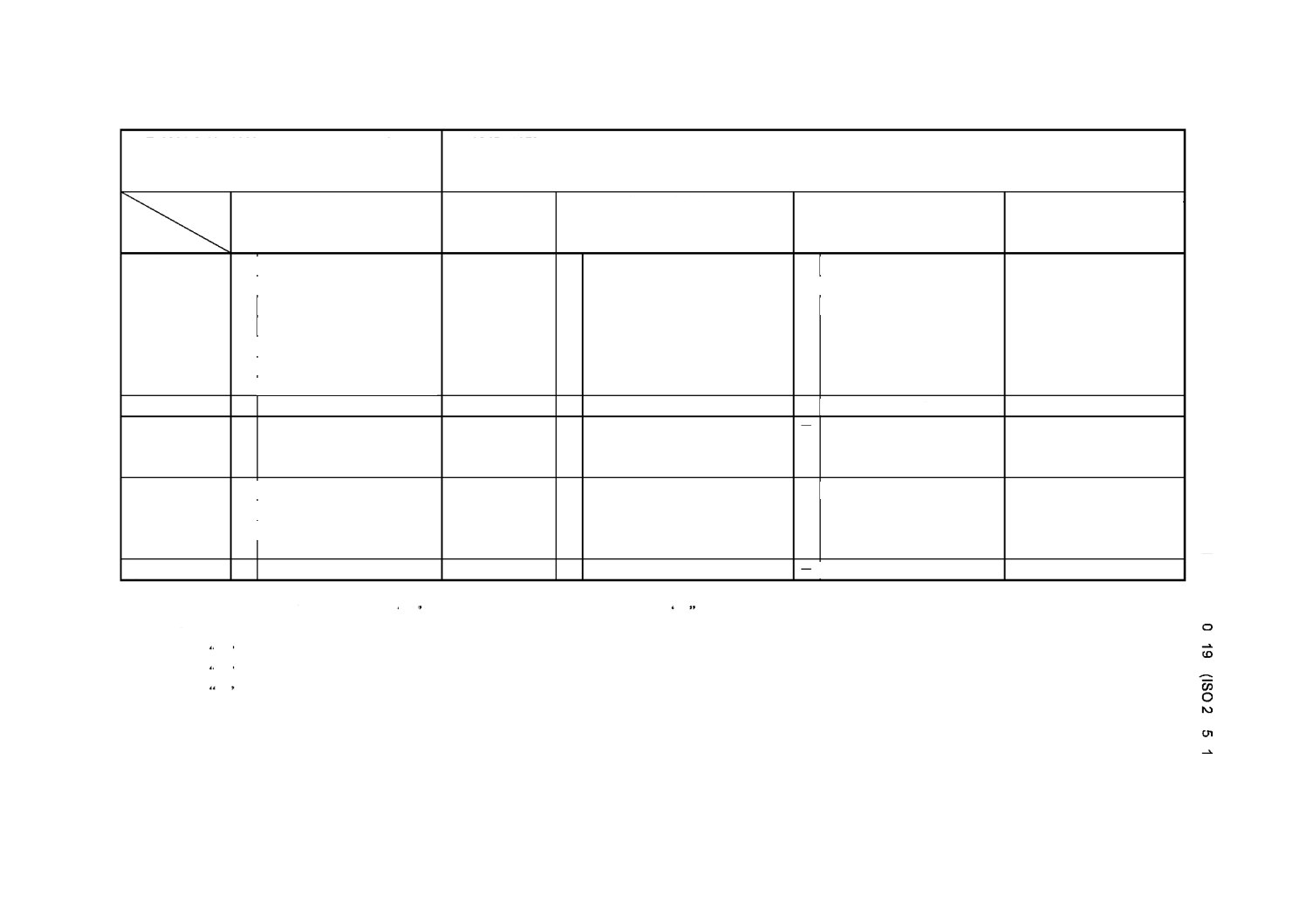

と対応する国際規格との対比表

JIS R 9301-3-10

: 1999

アルミナ粉末−第

3

部:化

学分析方法−

10

:酸化ほう

素の定量

ISO 2865

: 1973

アルミニウム精錬を主用途とする酸化アルミニウム−ほう素含有量の測定−クルクミン分光光度法

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の対策

(1)

適用範囲

○ アルミナ粉末のほう素含有

率の測定方法

A

法:クルクミン吸光光度法

B

法:加圧硫酸分解

-ICP

発光

分光分析法

B

法は,

ほう素含有率が

0.000

5mass

%以上に適用される。

ISO 2865

: 1973

○ アルミニウム精錬を主用途とす

る酸化アルミニウムのほう素の

含有量のクルクミン分光光度法

による定量方法を規定する。この

方法は製品のほう素の含有率が,

ほう酸(

B

2

O

3

)として

0.006mass

%

以上のとき適用可能。

=

ISO

はアルミニウム精錬用

のアルミナに限定。

B

法を追加

我が国ではアルミニウム精

錬はわずかにしか行われて

いないため。

(2)

引用規格

○

○

=

B

法に必要な

JIS

を追加

(3) A

法:グルタ

ミ ン 吸 光 光

度法

○

○

≡

(4) B

法:加圧硫

酸 分 解

-ICP

発 光 分 光 分

析法

○ 加圧硫酸分解法によって得

た溶液を

ICP

発光分光分析法

で定量。

−

−

ISO

に規定なし。

我が国では,

B

法を通常使っ

ており,操作も精度も良好で

あるため追加。

(5)

報告書

○

○

= 分析方法を追加

備考

1.

対比項目

(I)

及び

(III)

の小欄で, ○

は該当する項目を規定している場合, −

は規定していない場合を示す。

2.

対比項目

(IV)

の小欄の記号の意味は,次のとおりである。

≡ :

JIS

と国際規格との技術的内容は同等である。

= :

JIS

と国際規格との技術的内容は同等である。ただし,軽微な技術上の差異がある。

− :該当項目がない場合。