R 7608:2007 (ISO 10618:2004)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,炭素繊維協会(JCMA)/日本プラスチック工

業連盟(JPIF)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申

出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 10618:2004,Carbon fibre−

Determination of tensile properties of resin-impregnated yarnを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS R 7608には,次に示す附属書がある。

附属書A(参考)熱硬化エポキシ樹脂処方の例

附属書B(参考)樹脂含浸装置の例

附属書C(参考)タブ調製における装置の例

附属書D(参考)伸び計の例

R 7608:2007 (ISO 10618:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 記号 ······························································································································ 2

5. 原理 ······························································································································ 2

6. 装置及び材料 ·················································································································· 2

6.1 樹脂 ···························································································································· 2

6.2 含浸装置 ······················································································································ 2

6.3 硬化オーブン ················································································································ 3

6.4 引張試験装置 ················································································································ 3

6.5 はかり ························································································································· 3

6.6 長さ計 ························································································································· 3

7. 試験片 ··························································································································· 3

7.1 試験片数 ······················································································································ 3

7.2 試験片長さ ··················································································································· 3

7.3 樹脂含浸による試験片作製の手順······················································································ 3

7.4 その他の繊維特性の求め方······························································································· 3

7.5 試験片の選択基準 ·········································································································· 4

7.6 タブ付試験片の作製方法 ································································································· 4

8. 状態調節及び試験の雰囲気 ································································································ 4

9. 引張試験の手順 ··············································································································· 4

10. 結果の表示 ··················································································································· 5

10.1 引張強さ ····················································································································· 5

10.2 引張弾性率(図1参照) ································································································ 5

10.3 最大荷重時の伸び(破断時のパーセント伸び) ·································································· 6

11. 精度 ···························································································································· 7

12. 報告 ···························································································································· 7

附属書A(参考)熱硬化エポキシ樹脂処方の例 ·········································································· 8

附属書B(参考)樹脂含浸装置の例························································································· 10

附属書C(参考)タブ調製における装置の例 ············································································ 11

附属書D(参考)伸び計の例 ································································································· 13

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 7608:2007

(ISO 10618:2004)

炭素繊維−樹脂含浸ヤーン試料を用いた

引張特性試験方法

Carbon fibre−Determination of tensile properties of resin-impregnated yarn

序文 この規格は,2004年に第2版として発行されたISO 10618,Carbon fibre−Determination of tensile

properties of resin-impregnated yarn を翻訳し,技術的内容及び規格票の様式を変更することなく作成した日

本工業規格である。

なお,この規格で点線の下線又は側線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,樹脂含浸ヤーンを用いた炭素繊維の引張強さ,引張弾性率及び最大荷重時の

伸びの測定方法について規定する。この試験方法は,複合材料中の強化繊維としての炭素繊維(連続繊維

及びステープルファイバー)へも適用可能である。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 10618:2004,Carbon fibre−Determination of tensile properties of resin-impregnated yarn (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

備考 ISO 291 Plastics−Standard atmospheres for conditioning and testingからの引用事項は,この規

格の該当事項と同等である。

JIS K 7161 プラスチック−引張特性の試験方法 第1部:通則

備考 ISO 527-1 Plastics−Determination of tensile properties−Part 1:General principlesが,この規格

と一致している。

JIS R 3911 補強用糸−線密度の試験方法

備考 ISO 1889 Reinforcement yarns−Determination of linear densityが,この規格と一致している。

JIS R 7603 炭素繊維−密度の試験方法

備考 ISO 10119 Carbon fibre−Determination of densityが,この規格と一致している。

JIS R 7604 炭素繊維−サイジング剤付着率の試験方法

備考 ISO 10548 Carbon fibre−Determination of size contentが,この規格と一致している。

3. 定義 この規格で用いる主な用語の定義は,JIS K 7161によるほか,次による。

3.1

ヤーンの断面積 (cross-sectional area of carbon-fibre yarn) (Af) ヤーンの線密度を,炭素繊維の密度

2

R 7608:2007 (ISO 10618:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で除したもの。

備考 単位は平方ミリメートル(mm2)とする。

4. 記号 この規格で用いる記号は,次による。

σf: 引張強さ(MPa)

Ff: 最大引張力(N)

Af: ヤーンの断面積(mm2)

ρf: ヤーンの密度(g/cm3)

Ttf: ヤーンの線密度(tex)

Tti: 試験片の線密度(tex)

Ef: 引張弾性率(GPa)

L0: 伸び計のゲージ長(mm)

∆L: 力の変化に対応した,長さの変化(mm)

∆F: 長さの変化に対応した,力の変化(N)

5. 原理 ヤーンに樹脂を一様に含浸し,その後硬化させることによって試験片とする。適切な引張試験

装置を使用し,破壊するまで一定の速度で荷重を負荷することによって試験する。引張強さ,引張弾性率

及び最大荷重時の伸度は,荷重−伸び曲線から計算によって求める。引張弾性率は,あらかじめ決められ

た2点間での応力変化量をそれに対応するひずみ変化量で除すことによって求められる。炭素繊維は,応

力−ひずみ関係が線形でないため,2点を結んだ直線を引張弾性率として定義する。A法では二つのひず

みの間で,B法では二つの応力の間で,それぞれ引張弾性率を定義する。線密度及びサイジング剤付着量

は,別途測定する。

備考 A法又はB法で得られた値の精度は,概略同等であると思われる。しかしながら,一般的に炭

素繊維の応力−ひずみの関係は,非線形であるため,これらの二法による平均弾性率は,いく

らか異なっており,必ずしも統計的比較が可能でない。A法,B法又は他の方法のいずれを用

いるかは,受渡当事者間の合意事項であり,使用する方法を購入仕様書又は品質保証書に記載

する。

6. 装置及び材料

6.1

樹脂 含浸する樹脂は,ヤーン及びそのサイジング剤に適合性がなければならない。また,樹脂又

は樹脂溶液の粘性は,均一な含浸性を確かなものとするため十分に樹脂をピックアップできるようなもの

でなければならない。硬化樹脂の最大ひずみは,ヤーンの引張ひずみの2 倍以上,望ましくは3倍とする。

この観点から,含浸中の粘度は望ましくは,1 000 mPasの熱硬化性エポキシ樹脂が適切である(附属書A

を参照)が,この規格の要求を満たす試験片が作製できるならばどのような組成でも適用可能である。

6.2

含浸装置 試験片は,均一に樹脂を含浸し,平滑な試験片を得ることができる方法で作製する。こ

れには,1本又は多数本作製する方法がある。多数本作製する装置は,次に示す装置で構成する。

6.2.1

サンプルボビンホルダ 張力付与装置を備えたもの。

6.2.2

樹脂含浸槽 温度調節装置及び含浸ローラ又はテンションバーを備えたもの。

6.2.3

余剰樹脂除去装置 樹脂を含浸したヤーンを,織物,紙又はフェルトで覆われたローラを通過させ

る方法,及び/又はダイスを通す方法。

3

R 7608:2007 (ISO 10618:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.4

フレーム 樹脂を含浸した後に巻き取るためのもの。ゴムを被覆した木製フレーム又は金属製フレ

ームを使用。

例 含浸装置の例は,附属書B参照。

6.3

硬化オーブン 一様に樹脂を硬化させるため,温度調節及び循環ファン付きオーブンが望ましい。

6.4

引張試験装置

6.4.1

一様なクロスヘッド速度で操作でき,荷重と伸びとを記録する装置を備えなければならない。荷重

表示の精度は,記録された値の1 %以上とする。試験片把持具は,試験装置の軸と試験片の軸方向とを一

致させることができるものでなければならない。

6.4.2

伸び計は,連続的に記録する装置に接続して,自動で,試験片にかかる力の作用として伸び計のゲ

ージ長さの範囲内で,伸びが記録できるものとする。伸び計の質量は,試験片に負荷をかけない程度に十

分に軽いものとする。伸び計のゲージ長は,最低50 mm,望ましくは100 mmとする。また,±1 %の許

容誤差のものとする。伸び計は,伸びの要求された範囲内で0.1 %以下の線形許容誤差をもつものとする。

適切な伸び計の例は,附属書Dを参照。光学式又はレーザ式のひずみ測定器を使用してもよい。

6.5

はかり 樹脂を含浸したヤーンの線密度を,0.1 gまで読取り可能なものとする。

6.6

長さ計 定規又は,少なくとも500 mmの長さで,確度が,±1 mmまで測定できるものとする。

7. 試験片

7.1

試験片数 少なくとも四つの試験片を測定する。また,個々の値を記録する。ただし,把持具内,

タブ内,又は伸び計で損傷し破壊した場合は,その結果を捨て,ほかの試験片を追加して試験する。

7.2

試験片長さ タブ付きの試験片の場合は,タブ間の試験片の長さが150±5 mm,又は200±5 mmと

する。タブなしの試験片の場合は,全長250±5 mm又は300±5 mmとし,少なくとも伸び計のゲージ長

に把持長の2倍を加えた長さとする。

備考 受渡当事者間で合意が得られない場合:タブ付きの試験片の場合は,タブ間の試験片の長さを

150±5 mmとする。タブなしの試験片の場合は,全長250±5 mmとする。

7.3

樹脂含浸による試験片作製の手順

7.3.1

6.2の含浸装置を使用して,試験片を作製するための手順を次に示す。

7.3.2

サンプルボビンホルダにヤーンボビンをセットする。

7.3.3

樹脂含浸槽へあらかじめ混合した樹脂を入れ,温度を調節し,必要な粘度に調整する。

7.3.4

ヤーンを樹脂含浸槽(6.2.2参照)に通し,樹脂を十分に含浸し,その後,余剰樹脂除去装置へ導

入する(6.2.3参照)。

7.3.5

ヤーンの巻出し張力を調整する。この張力は,試験機関個々の自由裁量で決定しなければならない。

7.3.6

フレーム(6.2.4参照)に樹脂を含浸させたヤーンを巻き取る。

7.3.7

巻き取られたヤーンをオーブン(6.3参照)に入れる。

7.3.8

樹脂製造業者の指示条件によって,試験片を硬化する。

7.3.9

硬化が完了したら,オーブンからフレームを取り出す。フレームから含浸ヤーンを外した後,必要

な本数の試験片を切り出す。

7.3.10 7.5の選択基準によって,試験片を選択する。

7.4

その他の繊維特性の求め方

7.4.1

一般 10.の引張強さ及び引張弾性率を計算するために,7.4.2〜7.4.5に規定する特性を求めなけれ

ばならない。

4

R 7608:2007 (ISO 10618:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.2

ヤーンの線密度 ヤーンの線密度は,JIR R 3911に従って測定する。

7.4.3

ヤーンのサイジング剤付着率 ヤーンのサイジング剤付着率は,JIS R 7604に従って測定する。

7.4.4

炭素繊維の密度 炭素繊維の密度は,JIS R 7603に規定する方法のうちの一つに従って測定する。

7.4.5

含浸ヤーン試験片の線密度 必要な長さに試験片を切断したあと,タブをはり付ける前に,試験片

長さ(6.6参照),及び試験片質量(6.5参照)を測定する。

測定した試験片質量を試験片長さで除し,試験片の長さ当たりの質量を計算し,tex(g/km)で記録する。

備考 試験片ごとのヤーンの線密度を求める必要はない。

7.5

試験片の選択基準

7.5.1

試験片は,適切なジグを用いて,直線であることを確認する。また,試験片は,外見上均一であり,

次に示す欠陥があってはならない。

− フィラメント切れ

− 樹脂滴

− 繊維整列乱れ

7.5.2

樹脂含有率(質量分率)は,少なくとも30 %でなければならない。樹脂含有率は,試験片の線密

度及びヤーンの線密度から次の式で計算する。

(%)

樹脂含有率

=

100

ti

tf

ti

×

T

T

T−

············································· (1)

ここに,

Tti: 試験片の線密度(tex)

Ttf: ヤーンの線密度(tex)

各作製バッチに関して,試験する各ヤーンタイプごとのコントロールサンプルは,正確な樹脂含有率を

検定しなければならない。もし,コントロールサンプルの樹脂含有率が,許容される範囲外にある場合は,

そのバッチからの試験片の各セットは,正確な樹脂含有率を検定しなければならない。

7.5.3

ヤーンは,一様に樹脂が含浸していなければならない。

7.6

タブ付試験片の作製方法 引張試験装置の把持具内で試験片が破壊した場合には,その試験結果は,

使用しない。試験片にタブを付けることによってこの破壊を防止できる場合がある。また,タブを使用す

ることで,直線状に試験片を把持しやすくなる場合がある。タブ付き又はタブなしの両方とも,引張試験

に使用できる。タブが必要な場合,選択したタブに合わせた設備が必要である。また,タブを用いるすべ

ての場合,グリップ間長さは少なくとも30 mmでなければならない(附属書C参照)。

8. 状態調節及び試験の雰囲気 状態調節及び試験の標準雰囲気は,JIS K 7100で規定する1級又は2級

から選択する。

9. 引張試験の手順

9.1

引張試験装置のクロスヘッド速度をセットする(6.4.1参照)。最大のクロスヘッド速度は,250 mm/min

とする。実際の最高速度は,データのサンプリング速度又は記録装置によって限定される。

9.2

タブ付きの試験片を試験する場合には,タブの種類に応じた把持具を選択し,規定された試験片長

さ(7.2参照)に把持具間の距離を調節する。

タブなしの試験片を試験する場合には,硬質ゴムシートのような適度に摩擦・弾力のあるシートを把持

具内に入れて試験片を把持する。シートは,適切な接着剤を使用して把持具の金属面に接着する。試験片

が試験中にスリップする場合,試験片と把持具との間に研磨紙を挿入し使用することが有効である。試験

5

R 7608:2007 (ISO 10618:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

片は非常にもろいため,把持は加圧空気で操作するのがよい。

9.3

引張試験装置の把持具で試験片を把持する。

9.4

試験片に伸び計(6.4.2参照)を注意して固定する。

9.5

記録装置を稼動させ,破壊するまで荷重する。

9.6

試験片が把持具内又はタブ内で破壊した場合,又は伸び計で損傷を受けて破壊した場合は,結果を

破棄し,新しい試験片を使用し繰り返し試験する。

10. 結果の表示

10.1 引張強さ

10.1.1 各々の試験片について,ヤーンの引張強さは,次の式によって算出する

f

f

f

A

F

=

σ

············································································ (2)

ここに,

σf: 引張強さ(MPa)

Ff: 最大引張力(N)

Af: 次の式によって算出されるヤーンの断面積(mm2)

3

f

tf

f

10−

×

ρ

T

A=

····································································· (3)

Ttf: サイジング剤のないヤーンの線密度(tex),線密度は,JIS R

3911,サイジング剤付着率は,JIS R 7604によって,それぞれ

求める。

ρf: ヤーンの密度(g/cm3),JIS R 7603によって求める。

ヤーンのサイジング剤付着率が,結果に影響しないほど十分に低い場合は,サイジング剤付きヤーンの

線密度及び密度を用いてもよい。

10.1.2

個々の引張強さの平均値を計算し,引張強さとして報告する。

製品仕様書,又は客先から要求があった場合は,標準偏差及び変動係数を通常の統計的計算方法を用い

て算出する。

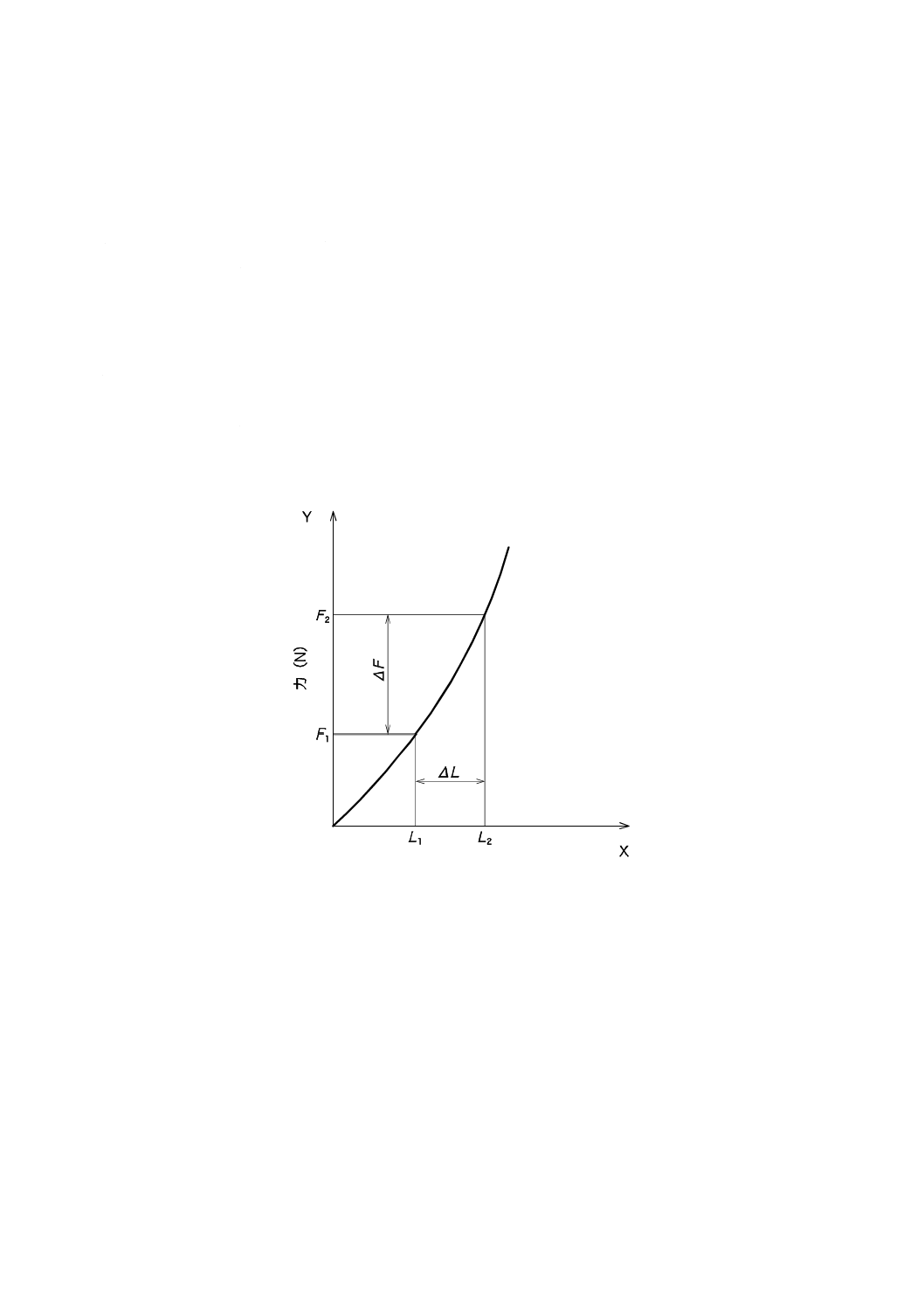

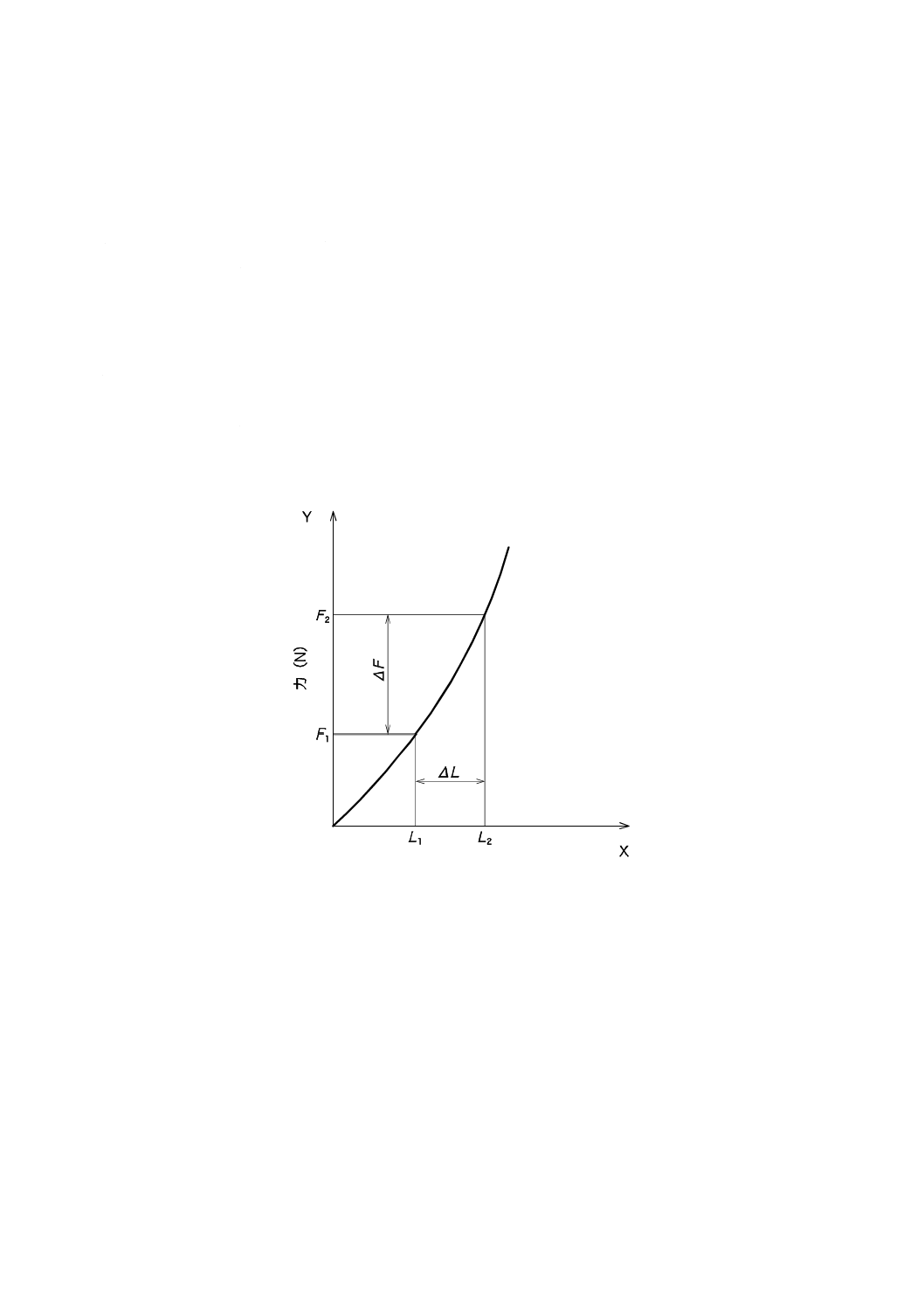

10.2 引張弾性率(図1参照)

10.2.1 A法 A法による引張弾性率は,次の式によって算出する。

3

0

f

f

10−

×

×ΔL

L

A

ΔF

E=

·································································· (4)

ここに,

Ef: 引張弾性率(GPa)

∆F: 表1で規定する伸びの範囲に相当する長さの増加分(mm)

に対応した力の増加分(N)

Af: ヤーンの断面積(mm2)[式 (3) 参照]

L0: 伸び計のゲージ長(mm)

∆L: 表1で選択された伸びのレベルにおいて,力の増加分に対応

した長さの増加分(mm)

6

R 7608:2007 (ISO 10618:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

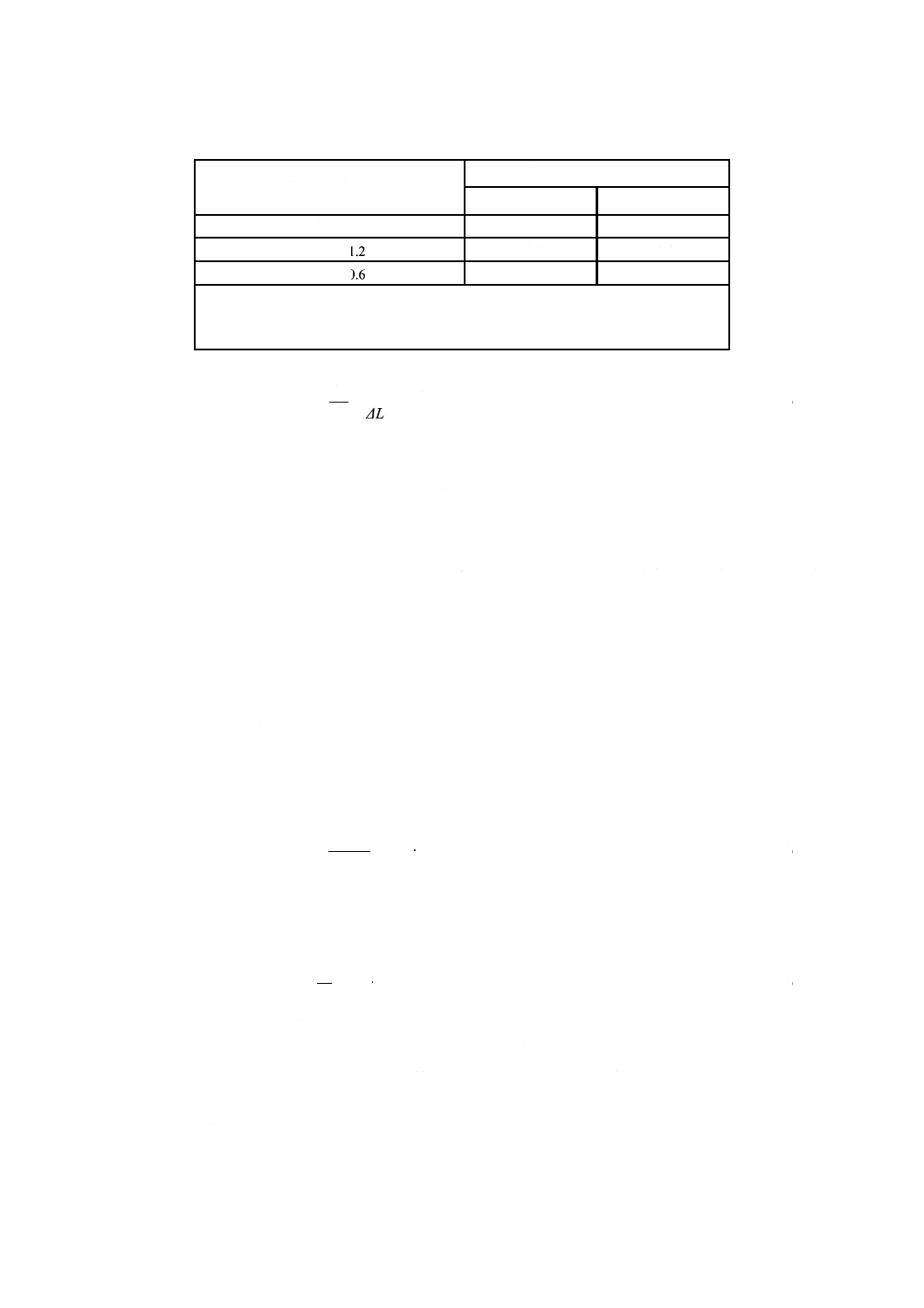

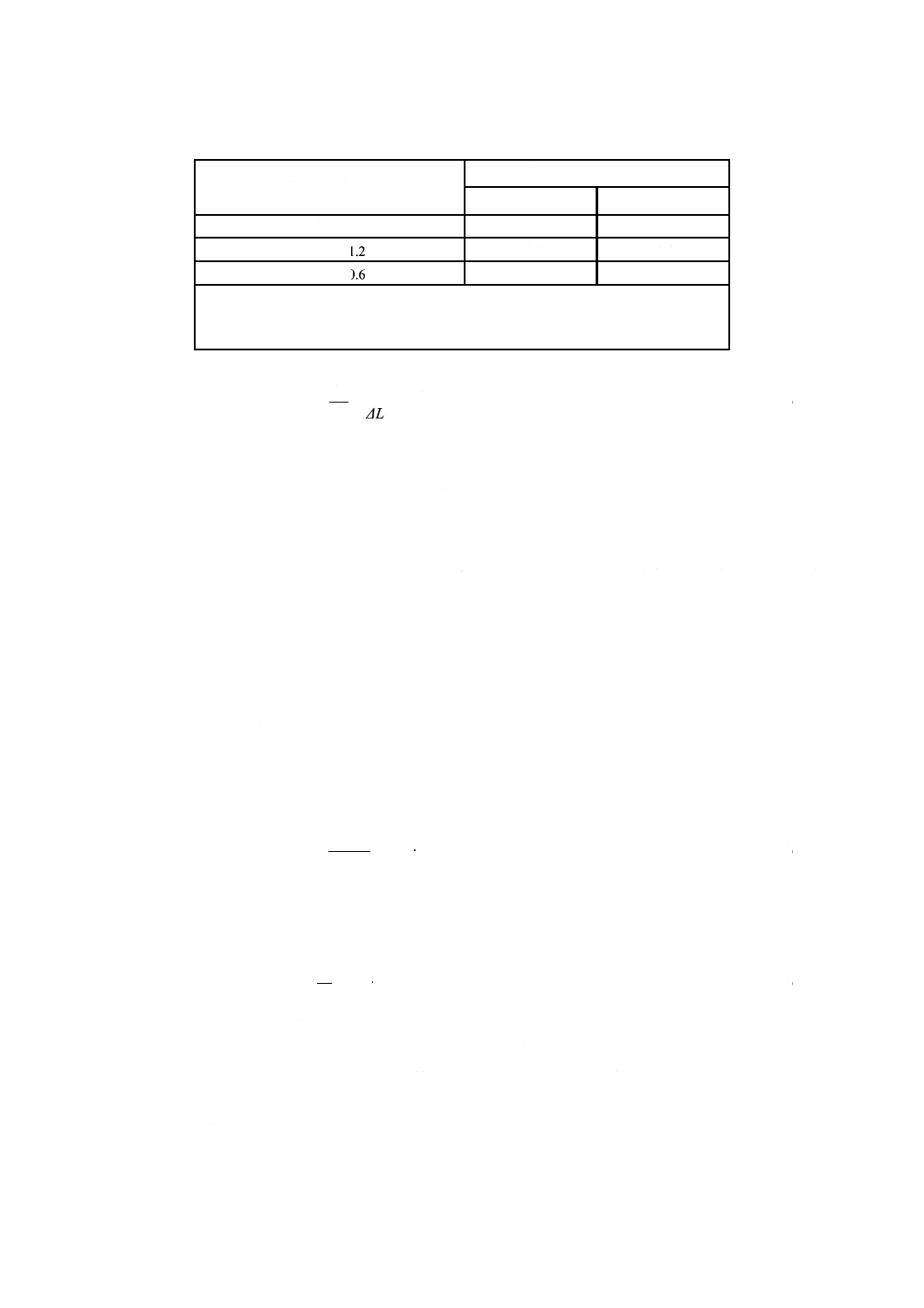

表 1 繊維タイプと伸び範囲との関係

ヤーンの破断時の伸び:ε(%)

弾性率計算に使用する伸びの間隔(%)

下値

上値

ε≧1.2

0.1

0.6

0.6≦ε<1.2

0.1

0.3

0.3≦ε<0.6

0.05

0.15

備考 典型的な製品の破断時の伸びは(最大荷重時のパーセント伸び)は,伸び計を

用いて決定するか,又は試験された引張強度及び引張弾性率を用いて算出す

る。

10.2.2 B法 B法による引張弾性率は,次の式によって算出する。

3

0

f

f

10−

×

×ΔL

L

A

ΔF

E=

·································································· (5)

ここに,

Ef: 引張弾性率(GPa)

∆F: 400 mN/tex〜800 mN/tex間の長さの増加分(mm)に対応した

力の増加分(N)

Af: ヤーンの断面積(mm2)[式 (3) 参照]

L0: 伸び計のゲージ長(mm)

∆L: 400 mN/tex〜800 mN/tex間の力の増加分に対応した長さの増

加分(mm)

10.2.3 個々の引張弾性率の平均値を計算し,引張弾性率として報告する。報告書には,A法,B法又はそ

の他の方法のいずれを用いたかを報告する。

製品仕様書中で又は試験の要求者によって,個々の引張弾性率の標準偏差及び変動係数を要求された場

合には,通常の統計的手法を用いて,それぞれの値を算出する。

10.3 最大荷重時の伸び(破断時のパーセント伸び)

10.3.1 最大荷重時の伸びは,伸び計又は引張強さ及び引張弾性率からの計算によって求められる。これら

は,絶対値であり,%単位で表す。

10.3.2 最大荷重時の伸びεEは,伸び計を用いて,次の式で計算する。

100

0

u

E

×

−

L

L

L

0

=

ε

····································································· (6)

ここに,

Lu: 最大荷重時の伸び計のゲージ長(mm)

L0: 荷重ゼロ時の伸び計のゲージ長(mm)

10.3.3 引張強さ及び引張弾性率からの計算による最大荷重時の伸びεCは,次の式によって算出する。

0.1

f

f

C

×

E

σ

ε=

············································································· (7)

ここに,

σf: 引張強さ(MPa)

Ef: 引張弾性率(GPa)(10.2参照)

10.3.4 個々の最大荷重時の伸びの平均値を計算し,伸びとして報告する。製品仕様書の中で,又は試験の

要求者によって,個々の伸びの標準偏差及び変動係数を要求された場合には,通常の統計的手法を用いて,

それぞれの値を算出する。

7

R 7608:2007 (ISO 10618:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11. 精度 この試験方法の精度は,試験室間のデータがないので不明である。精度は,そのデータが得ら

れた時点で,次の改正版に追加される。

12. 報告 報告書には,次の事項を記載する。

a) この規格の番号(JIS R 7608)

b) 試験ヤーンの明細

c) ヤーンの線密度

d) ヤーンの密度

e) 最大荷重時の伸びの算出方法(計算,実測)

f)

試験した試験片の数 (破棄した試験片数も含む。)

g) 引張強さ,引張弾性率及び最大荷重時の伸び(%)(必要な場合は,各々試験片のデータ)

h) 引張弾性率の計算方法

i)

その他の特記事項

図 1 引張試験中の力と伸びとの関係

8

R 7608:2007 (ISO 10618:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)熱硬化エポキシ樹脂処方の例

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

表 A.1 熱硬化エポキシ樹脂の処方例及び硬化条件

樹脂処方

量

硬化条件

1)

− 3,4-エポキシシクロヘキシルメチル3,4-エポキシシクロヘキサンカ

ルボキシレート(備考1.参照)

100 g

125 ℃で1時間

又は

130 ℃で30 分間

− 三ふっ化ほう素モノエチルアミン(備考2.参照)

3 g

− 2-プロパノン又はエタノール

4 g

2)

− エポキシ樹脂(備考3.参照)

100 g

室温で10 時間放置後

90 ℃で2 時間その後

150 ℃で4時間

又は

室温で10 時間放置後

100 ℃で2 時間その後

150 ℃で2 時間

− 1-メチル-5-ノルボルネン-2,3-ジカルボン酸無水物(備考4.参照)

90 g

− ベンジルジメチルアミン(備考5.参照)

1〜2 g

− 2-プロパノン

5 g

3)

− エポキシ樹脂:2)と同じもの

100 g

80 ℃で2 時間その後

200 ℃で1 時間

又は

80 ℃で2 時間その後

150 ℃で4 時間

− メチルテトラヒドロフタル酸無水物(備考6.参照)

90 g

− ベンジルジメチルアミン(備考5.参照)

3〜4 g

4)

− エポキシ樹脂:2)と同じもの

100 g

70 ℃で3 時間

又は

80 ℃で2 時間

− ジメチルアミノシクロヘキシルメタン(備考7.参照)

30 g

− 溶媒

適量

5)

− エポキシ樹脂:2)と同じもの

100 g

80 ℃で1 時間その後

200 ℃で2 時間

− ビス(4−アミノフェニル)スルホン(備考8.参照)

20 g

− 三ふっ化ほう素モノエチルアミン(備考2.参照)

1.5 g

− 溶媒

適量

6)

− エポキシ樹脂:2)と同じもの

100g

200 ℃で40 分間

− 三ふっ化ほう素モノエチルアミン(備考2.参照)

3g

− 2-ブタノン

20g

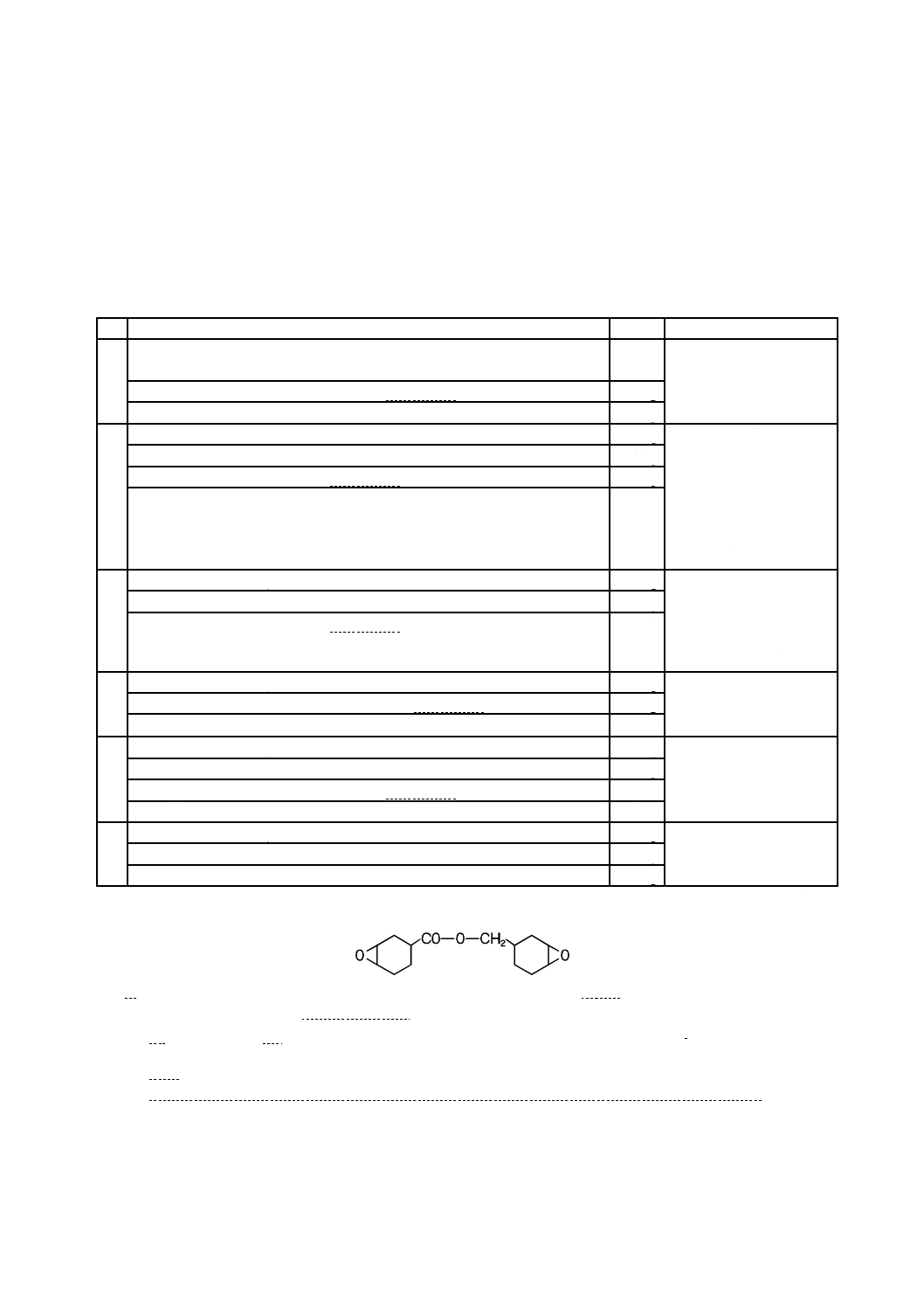

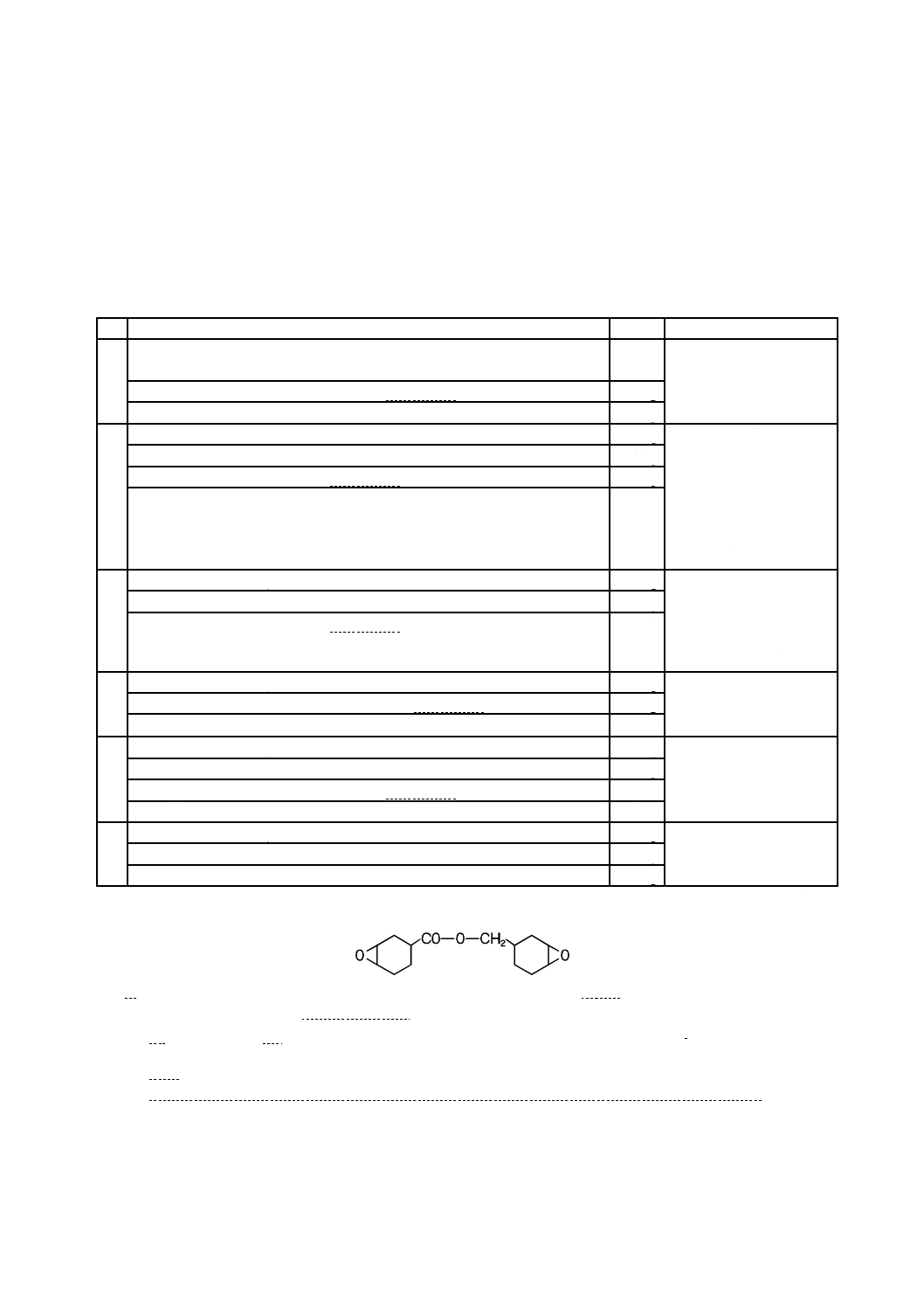

備考1. Oxabicyclo ,(4,1,0) heptane-3-carboxylicacid, 7-oxabicyclo (4,1,0) hept-3-lymethyl esterは,IUPAC名と

して使用される。化学構造式は,次のとおりである。

2. Trifluoroboron(ethylamine),(Ethylamine)trifluoro boron又はEthylamine boron trifluorideをIUPAC名として使用す

る。通常名称は,Boron trifluoride mono ethylamine(BF3MEAと略される。)である。

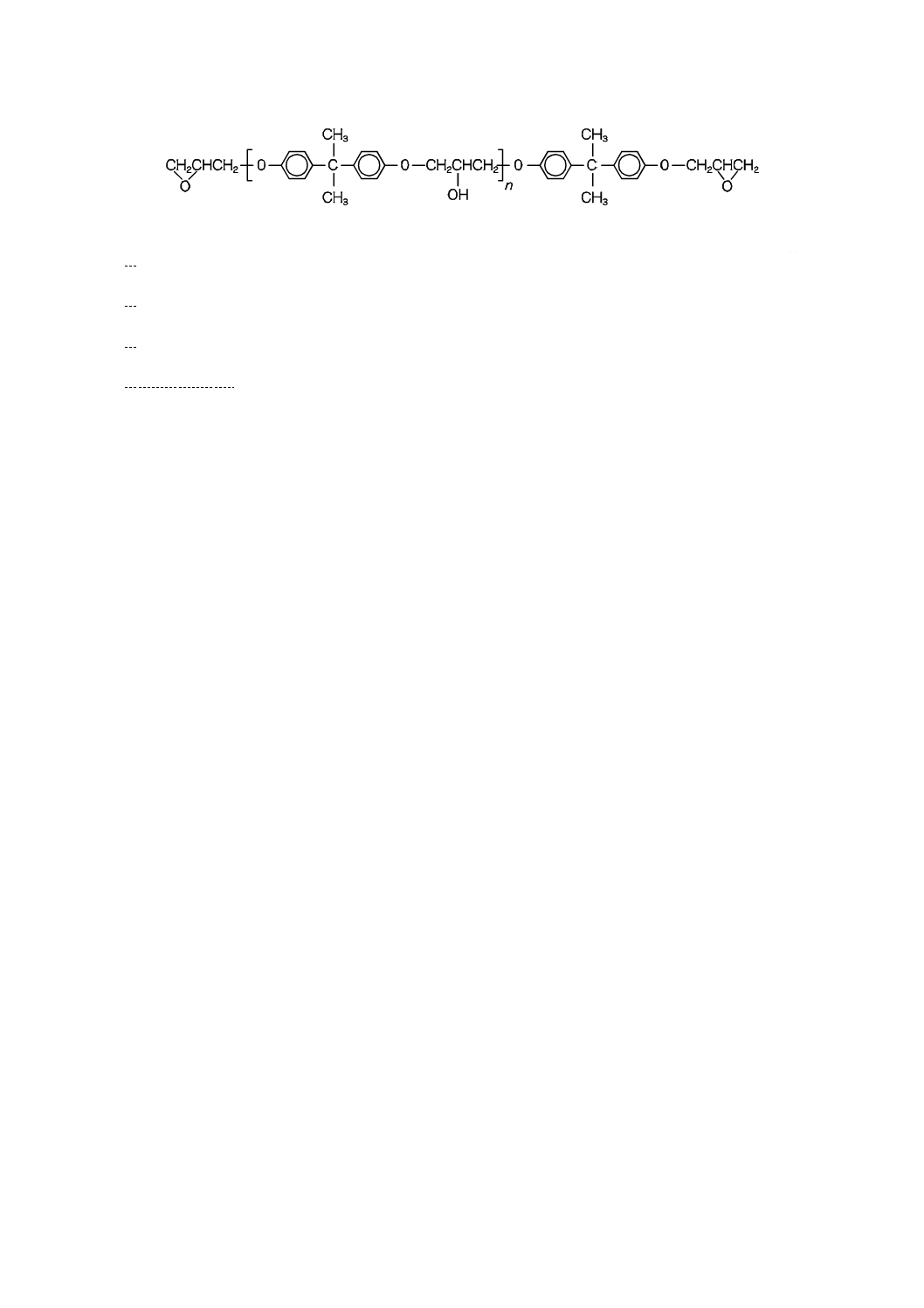

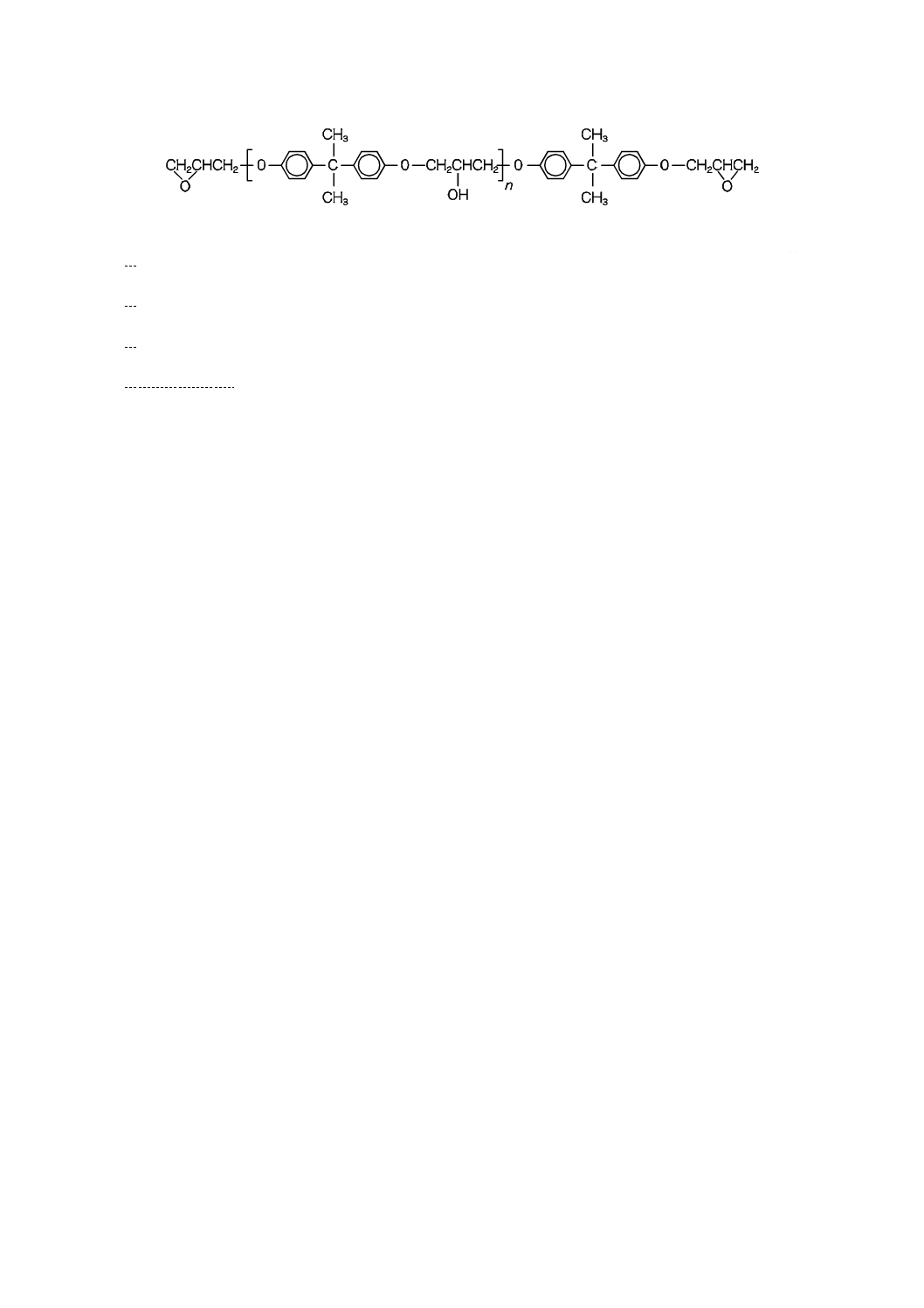

3. α-Oxiranylmethyl-ω-4-1-methyl-1-[p-(oxiranylmethoxy)phenyl] ethyl phenoxy ligo [oxy-p-

phenyleneisopropylidene-p-phenylenoxy(2-hydroxytrimehtylene)]又は4,4ʼ-(1-methylethylidene) bis-phenol,oligomer

with (chloremethyl) oxiraneをIUPAC名として使用する。通常名称は,ビスフェノールAジグリシジルエーテ

ルである(略してDGEBAと表記)。化学構造式は,次のとおりである。25 ℃粘度11 000〜14 000 cpsでエポ

キシ当量184〜194 g/エポキシ基のものを使用する。

9

R 7608:2007 (ISO 10618:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 3a,4,7,7a-Tetrahydromethyl-4,7-methanoisobenzofuran-1,3-dioneがIUPAC名として使用される。通常名称

は,メチルナジック無水物である(略してMNAと表記)。

5. N,N-Dimethyl-benzeneamine,N-N,dimethybenzylamine又はN,N-dimethyl-anilineをIUPAC名として使用す

る。

6. 3a,4,7,7a-Tetrahydromethyl-1,3-isobenzofurandioneをIUPAC名として使用する。通常名称は,メチルテト

ラハイドロフタル酸無水物である。

7. 4-4ʼ-Diamino-3-3ʼ-dimethyldicyclohexylmethaneをIUPAC名として使用する。通常名称は,Dimethyl

diaminocyclohexyl methaneである。

8. 4-4ʼ-Diamino diphenylsulfoneをIUPAC名として使用する。

10

R 7608:2007 (ISO 10618:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

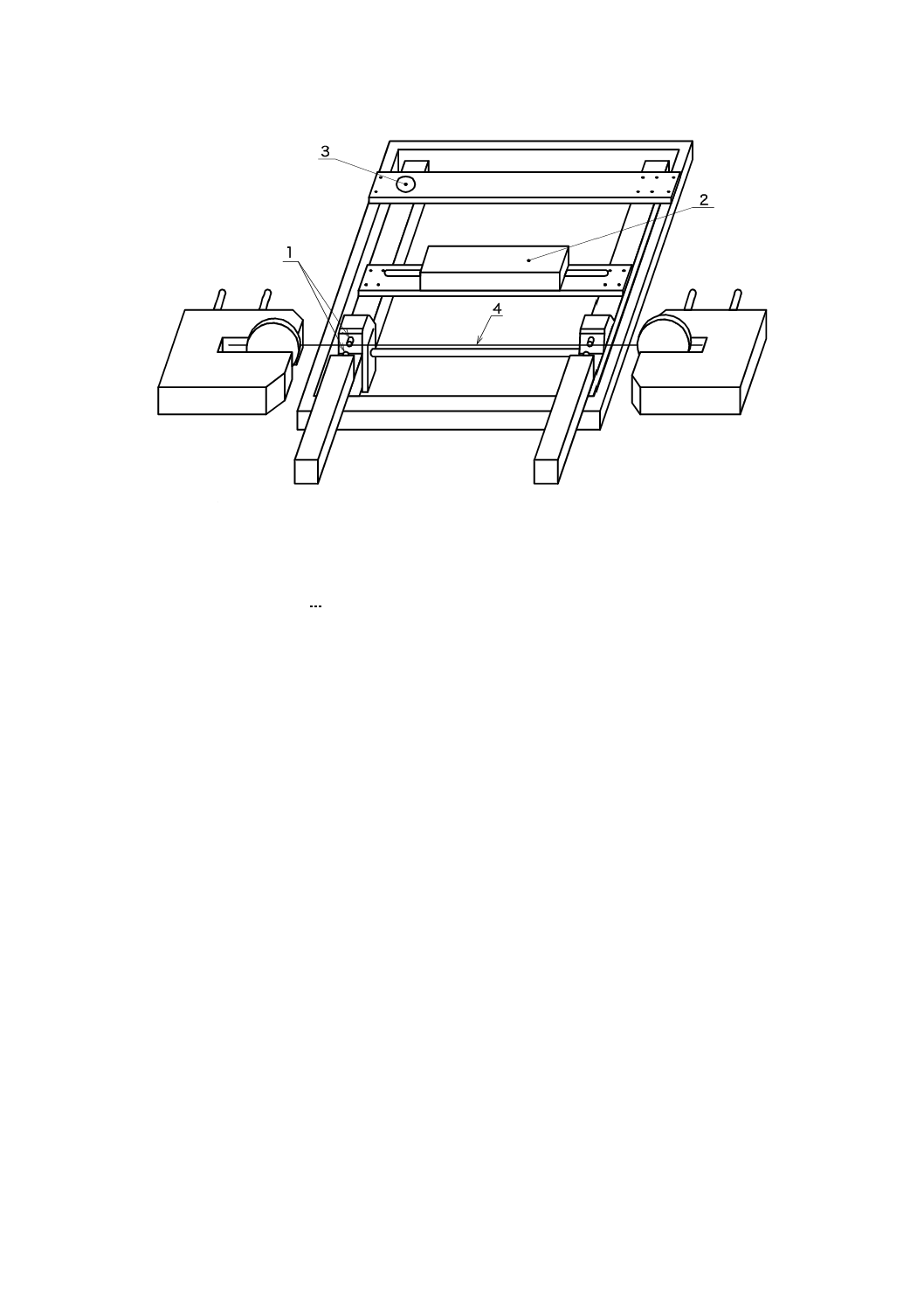

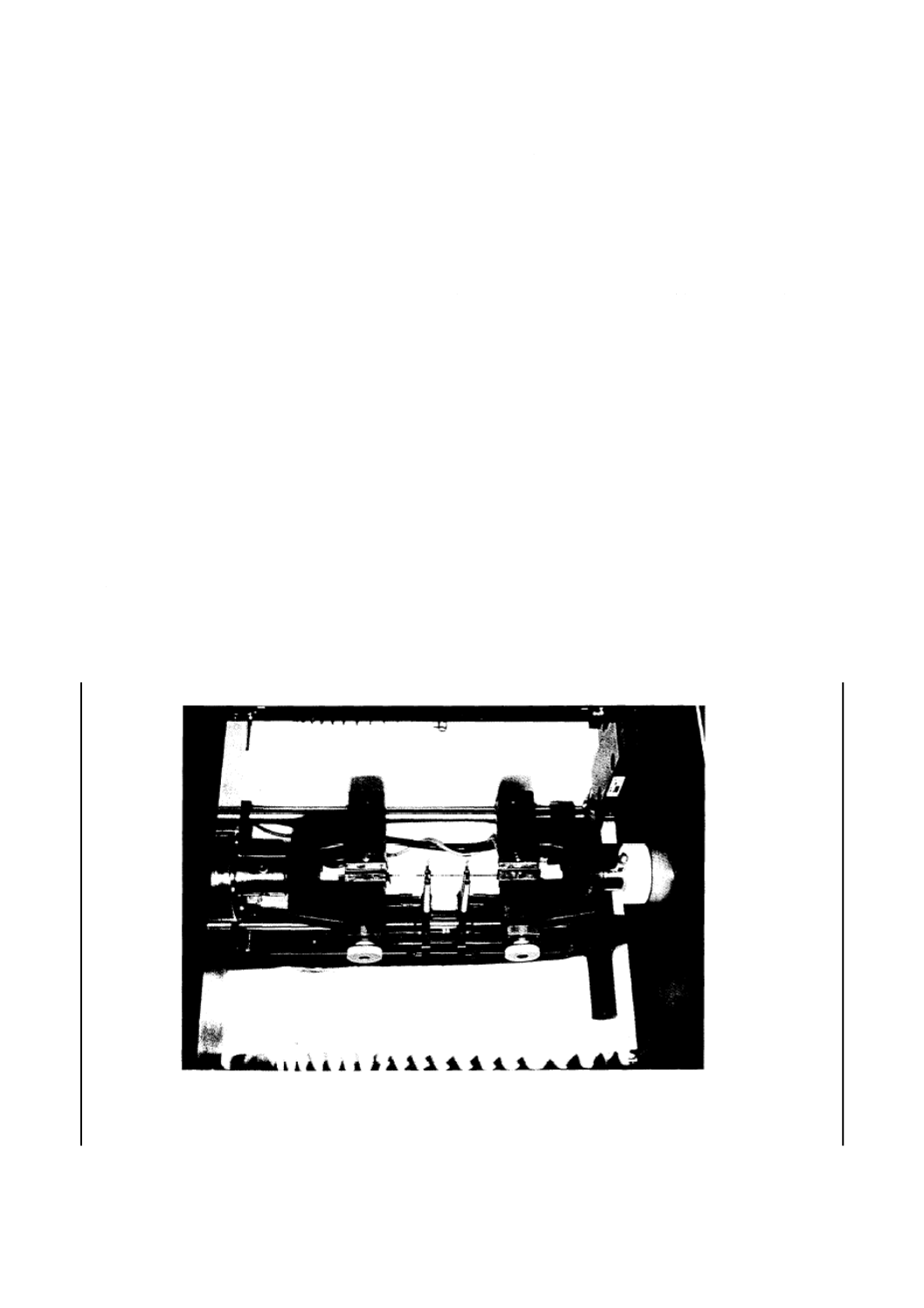

附属書B(参考)樹脂含浸装置の例

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

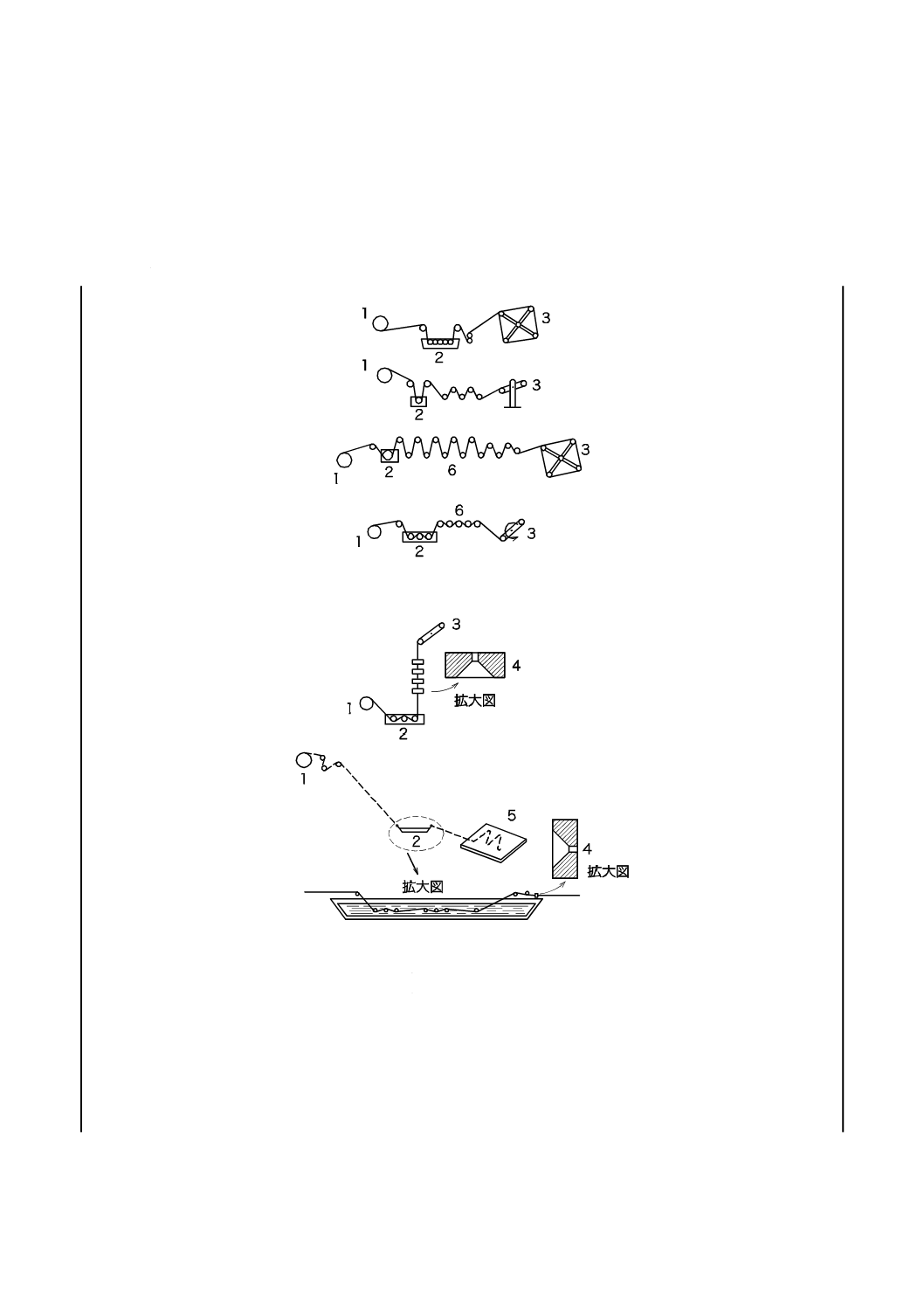

樹脂含浸装置の例を,図B.1に示す。

a) Aタイプ[余剰な含浸樹脂のふき取りをロール(6)で行う]

b) Bタイプ[余剰な含浸樹脂のふき取りをダイス(4)で行う]

1:巻出し

2:含浸層

3:ふき取り枠

4:ダイス(ふき取り)

5:採取板

6:ふき取りロール

図B.1 樹脂含浸装置の例

11

R 7608:2007 (ISO 10618:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

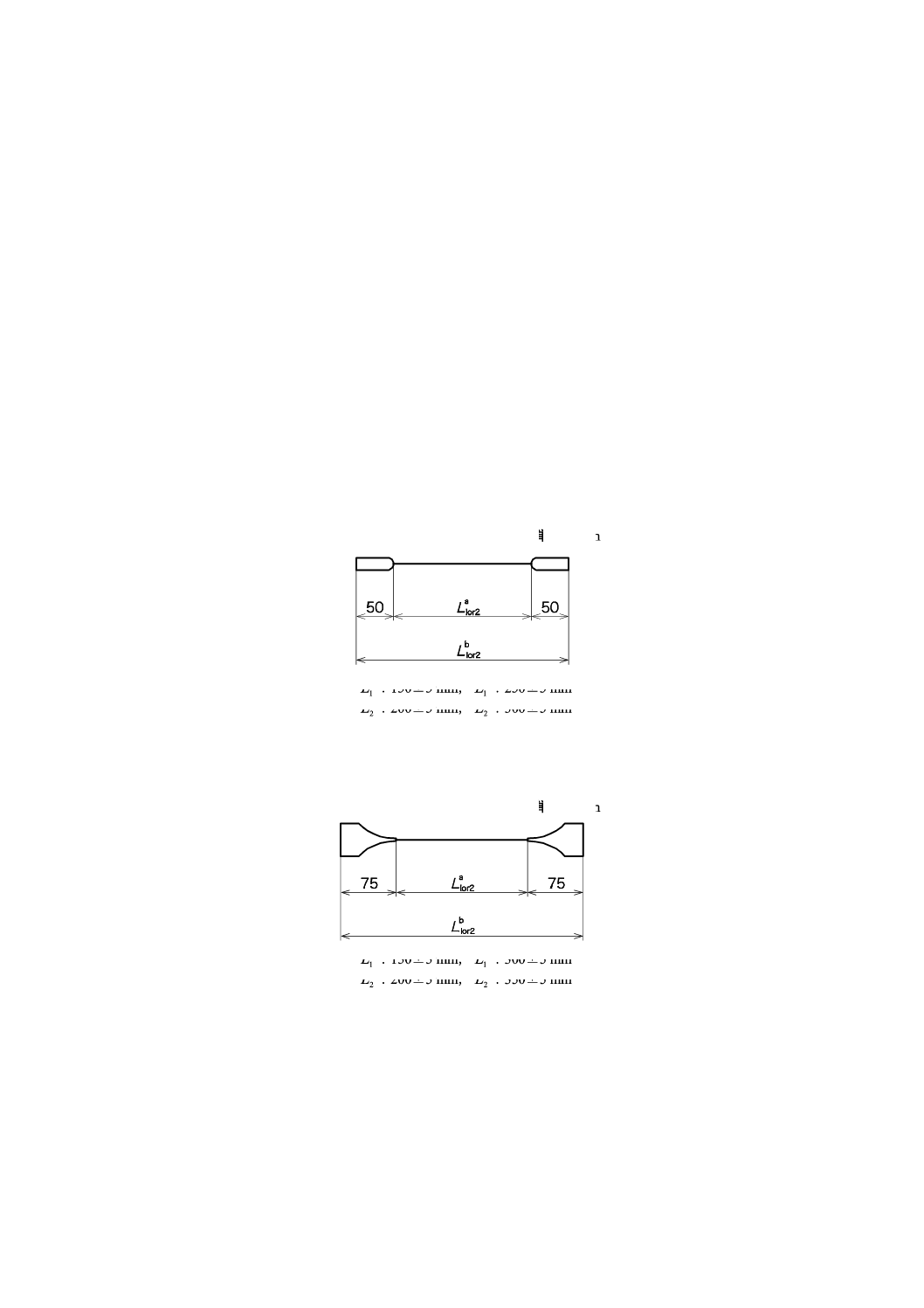

附属書C(参考)タブ調製における装置の例

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

タブ用材料には,色々なものがあり,様々なタブ取付けが可能である。その例を,次に示す。

― 台紙

― 金属プレート

― 樹脂含浸ガラス繊維織布

― 注型された熱硬化性樹脂

― 熱可塑性樹脂

また,上記以外の他の材料も用いることができる。

タブ調製が必要な場合,試験片の直線性を確保し,合格試験片が,得られるように選ばなければならな

い。

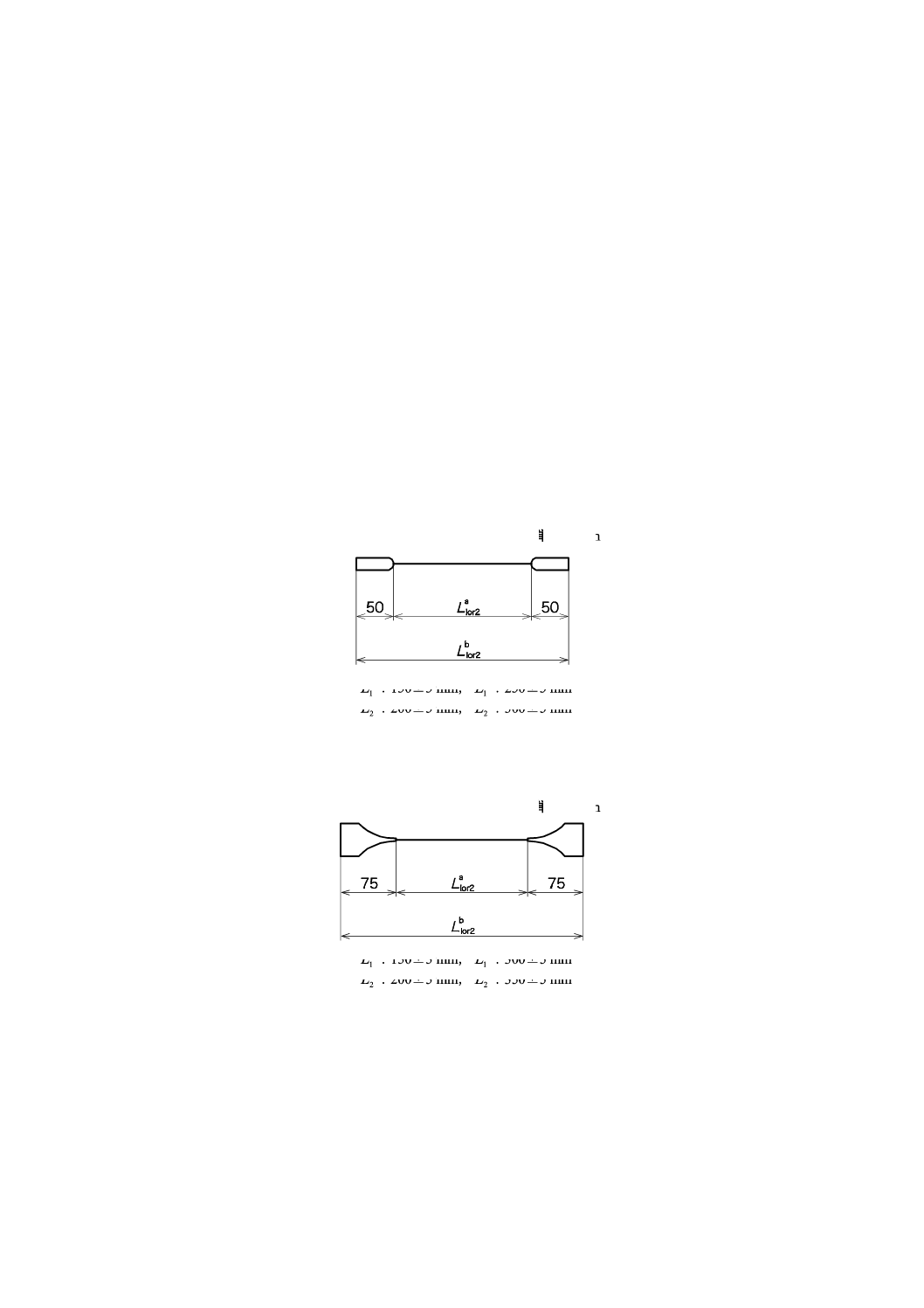

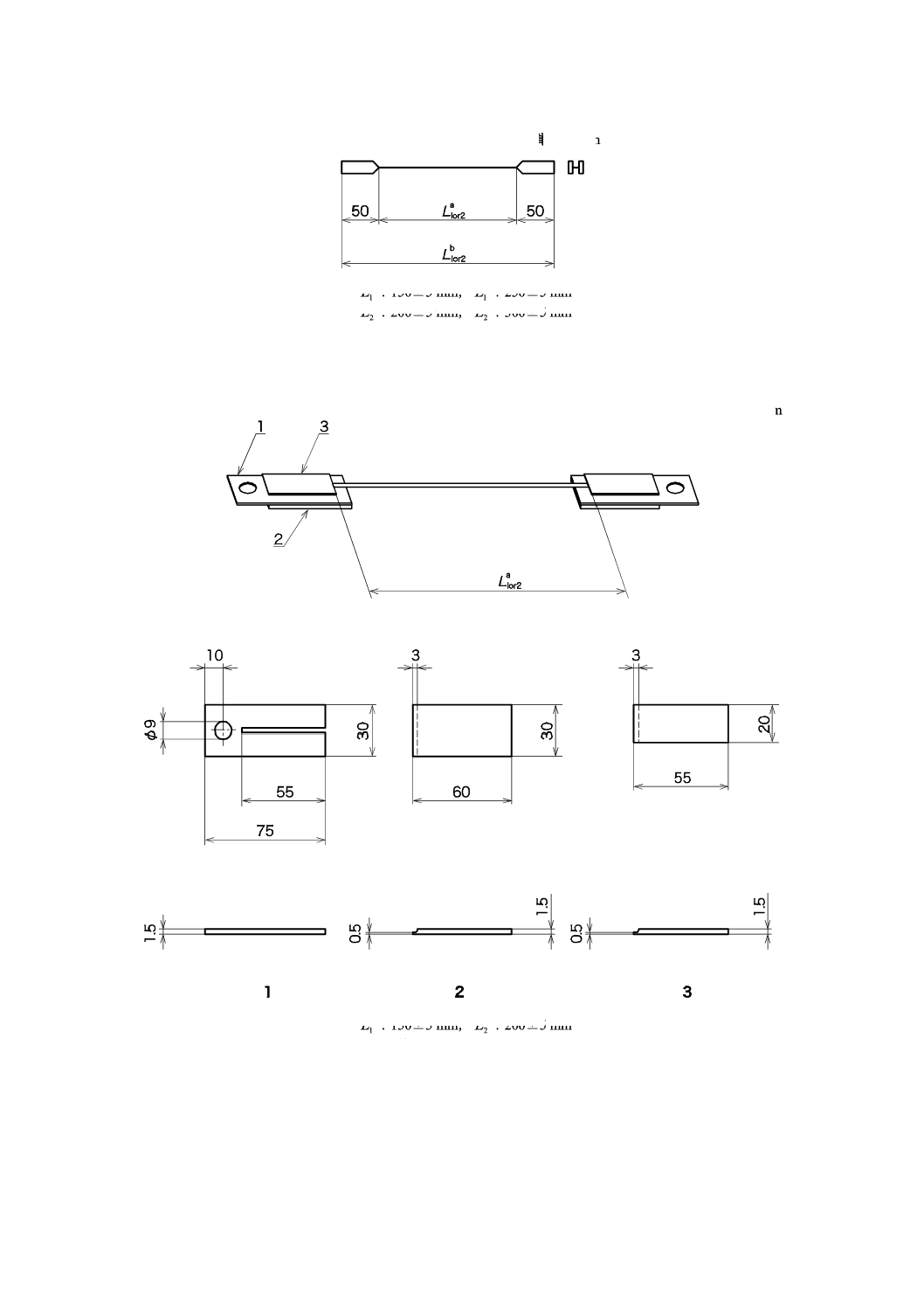

単位 mm

a

1L:150±5 mm,

b

1L:250±5 mm

a

2L:200±5 mm,

b

2L:300±5 mm

備考 タブを調製するための型が必要である。

図 C.1 熱可塑性樹脂製タブ

単位 mm

a

1L:150±5 mm,

b

1L:300±5 mm

a

2L:200±5 mm,

b

2L:350±5 mm

備考 タブを調製するための型が必要である。

図 C.2 熱硬化性樹脂製タブ

12

R 7608:2007 (ISO 10618:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

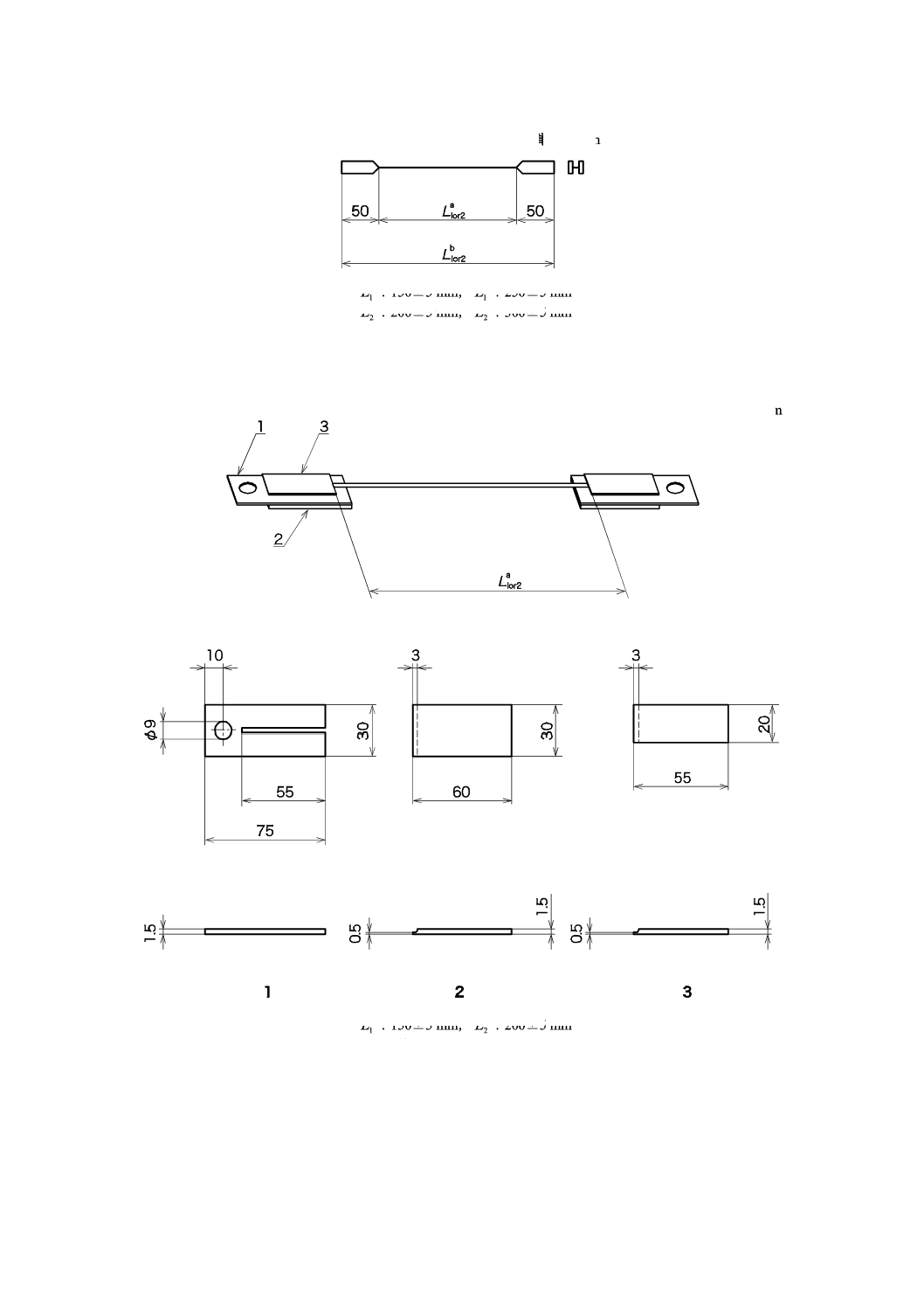

単位 mm

a

1L:150±5 mm,

b

1L:250±5 mm

a

2L:200±5 mm,

b

2L:300±5 mm

備考 特別な装置は,必要ない。

図 C.3 台紙製タブ

単位 mm

a

1L:150±5 mm,

a

2L:200±5 mm

備考 特別な装置は,必要ない。

図 C.4 金属プレート製タブ

13

R 7608:2007 (ISO 10618:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

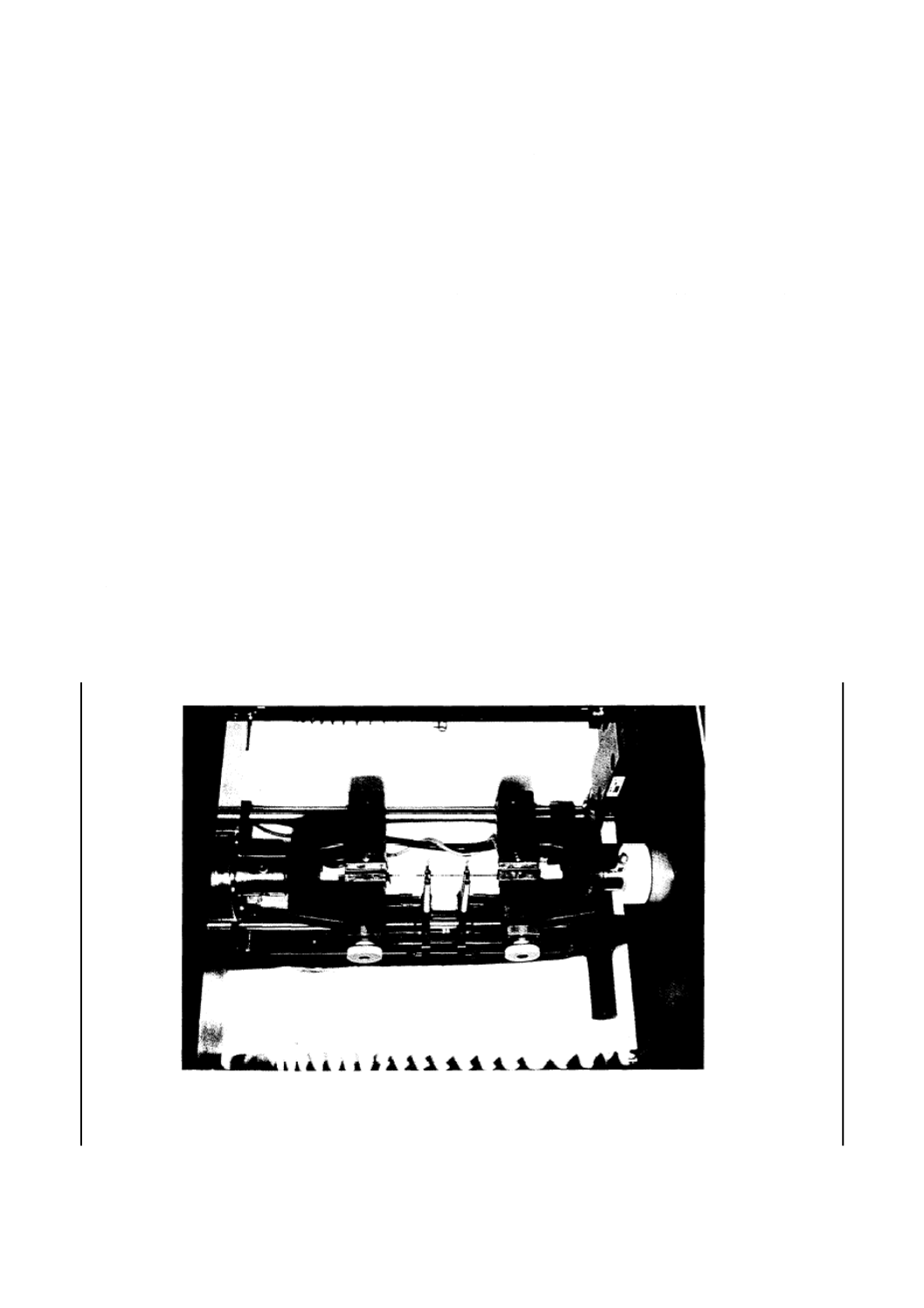

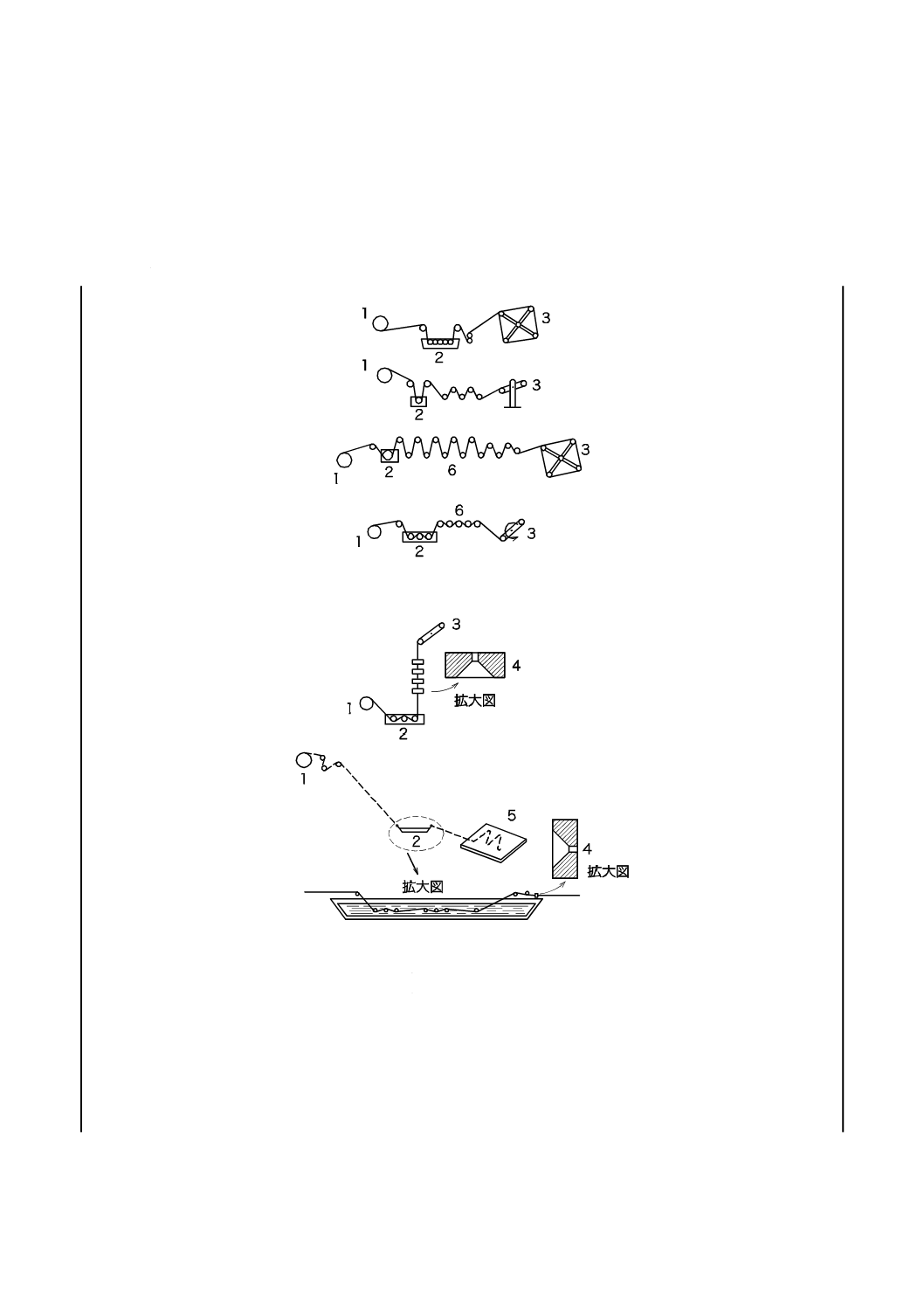

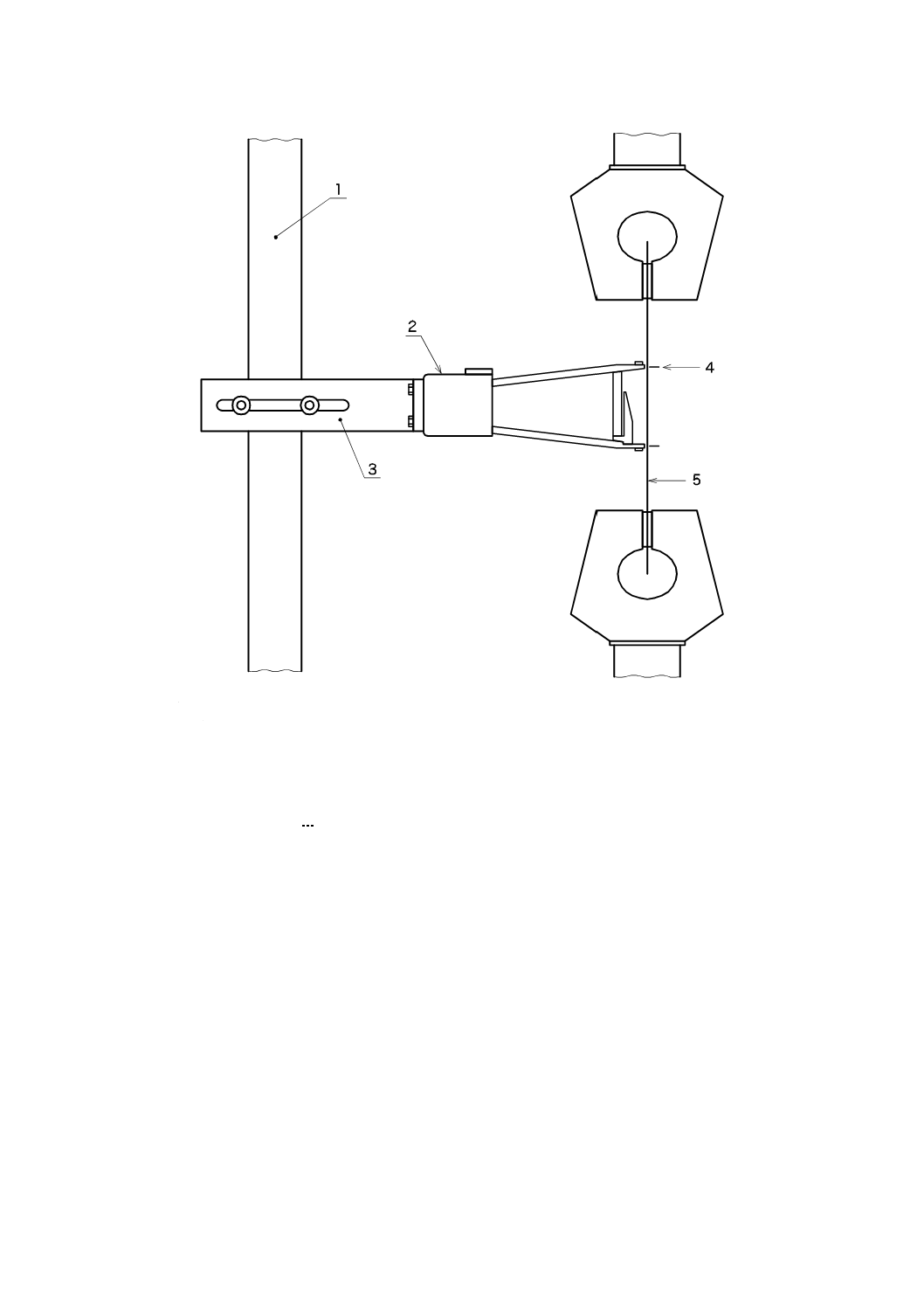

附属書D(参考)伸び計の例

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

樹脂含浸されたヤーンの試験片は,ほぼ0.3 mm(1 000フィラメントヤーンの場合)から1 mm(12 000

フィラメントヤーンの場合)の範囲の直径をもつ細いCFRPロッドである。

丸い又は長方形形状の試験片に通常正規に使用される伸び計は,次の理由で樹脂含浸したヤーンの試験

片に対して取り付けるのは難しい。

a) 伸び計は,CFRPのように小径のロッドに対しては重すぎる。

b) 伸び計のナイフエッジ及びスプリング又はゴムバンドでは,CFRPのように小径のロッドにしっかり

と取り付けることは難しい。

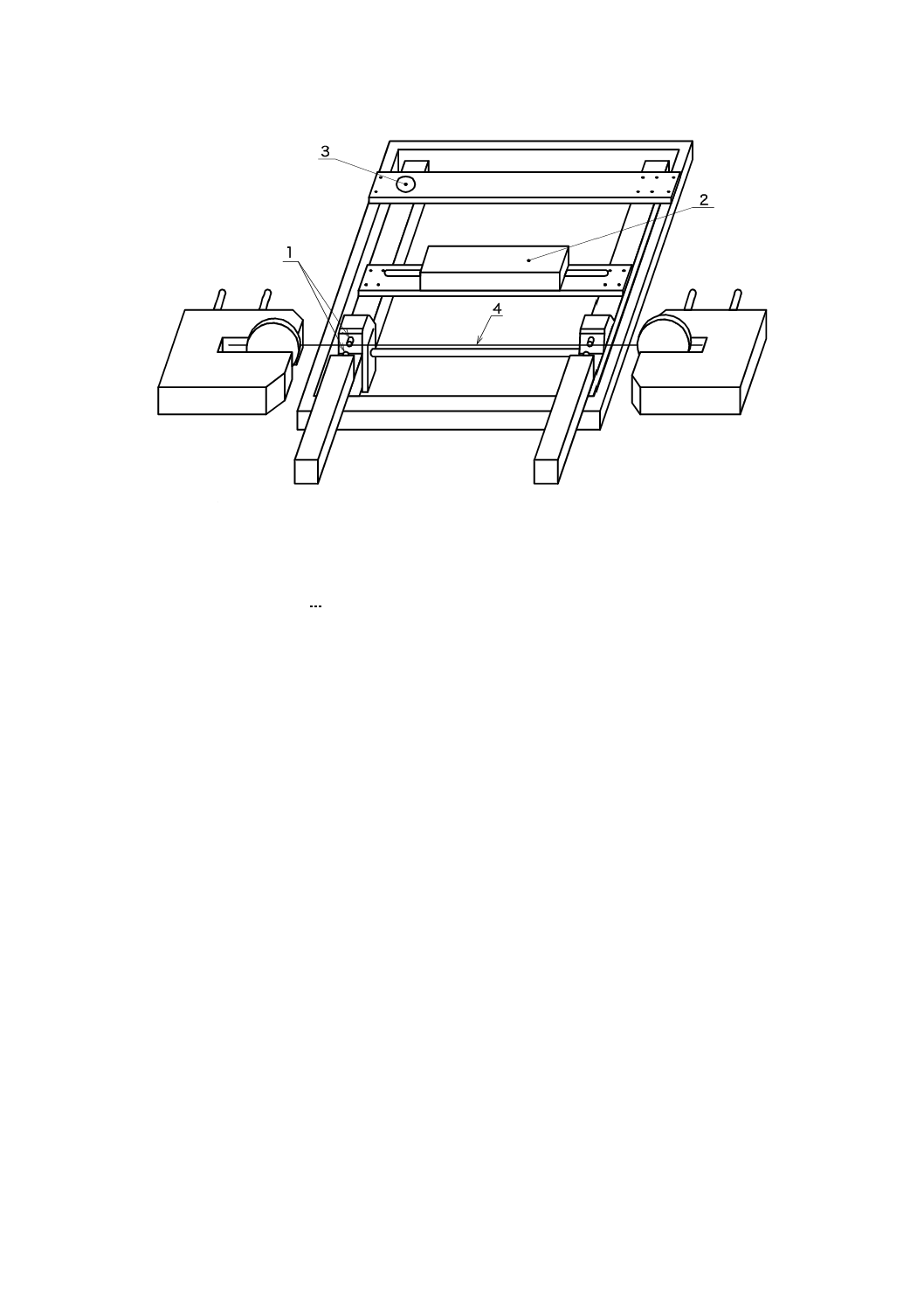

推奨される伸び計は,次のとおりである。

a) 図 D.1に示す,引張試験装置に組み込まれたサーボ(同期)制御された自動伸び計

b) 図 D.2に示す,ブラケットによって引張試験装置の荷重フレームに取り付けた伸び計

c) 図 D.3に示す,横置きの引張試験装置に組み込まれた伸び計。片方の取付具は,動かず,他方は,可

動し,フレームに取り付けられた光学式変位計測機の一つの端と結合されている。

図 D.1 引張試験機に組込まれたサーボ(同期)制御された自動伸び計

14

R 7608:2007 (ISO 10618:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

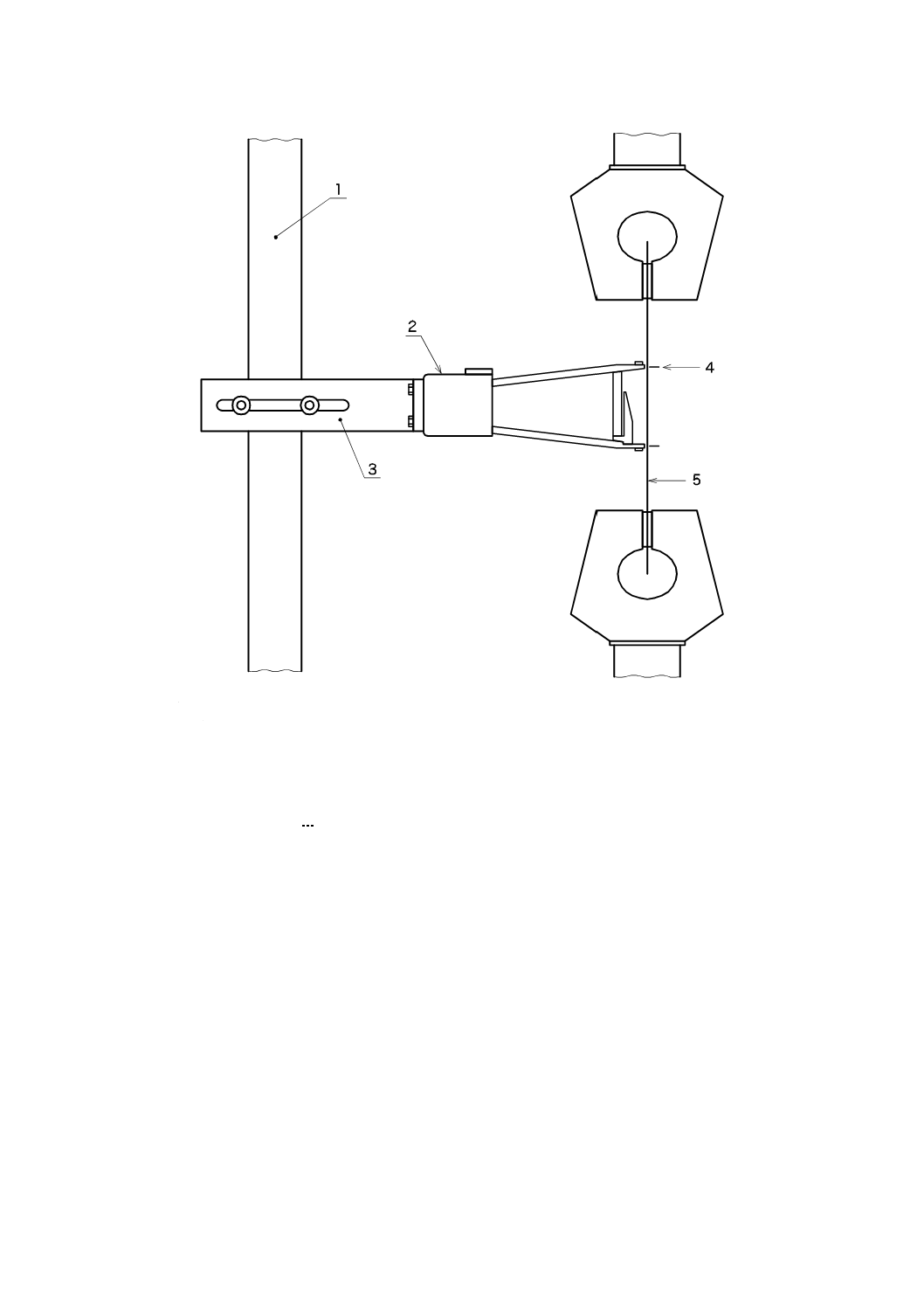

1. 引張試験機のフレーム

2. 伸び計

3. 取付けジグ

4. ばね又はゴムバンド

5. 試験片

図 D.2 引張試験機のフレームに取り付けられた伸び計

15

R 7608:2007 (ISO 10618:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1. 伸び計

2. 光学式変位計測装置

3. 取付け具

4. 試験片

図 D.3 光学式変位計測装置に取り付けられた伸び計