1

R

7606 :

20

00

解

説

JIS

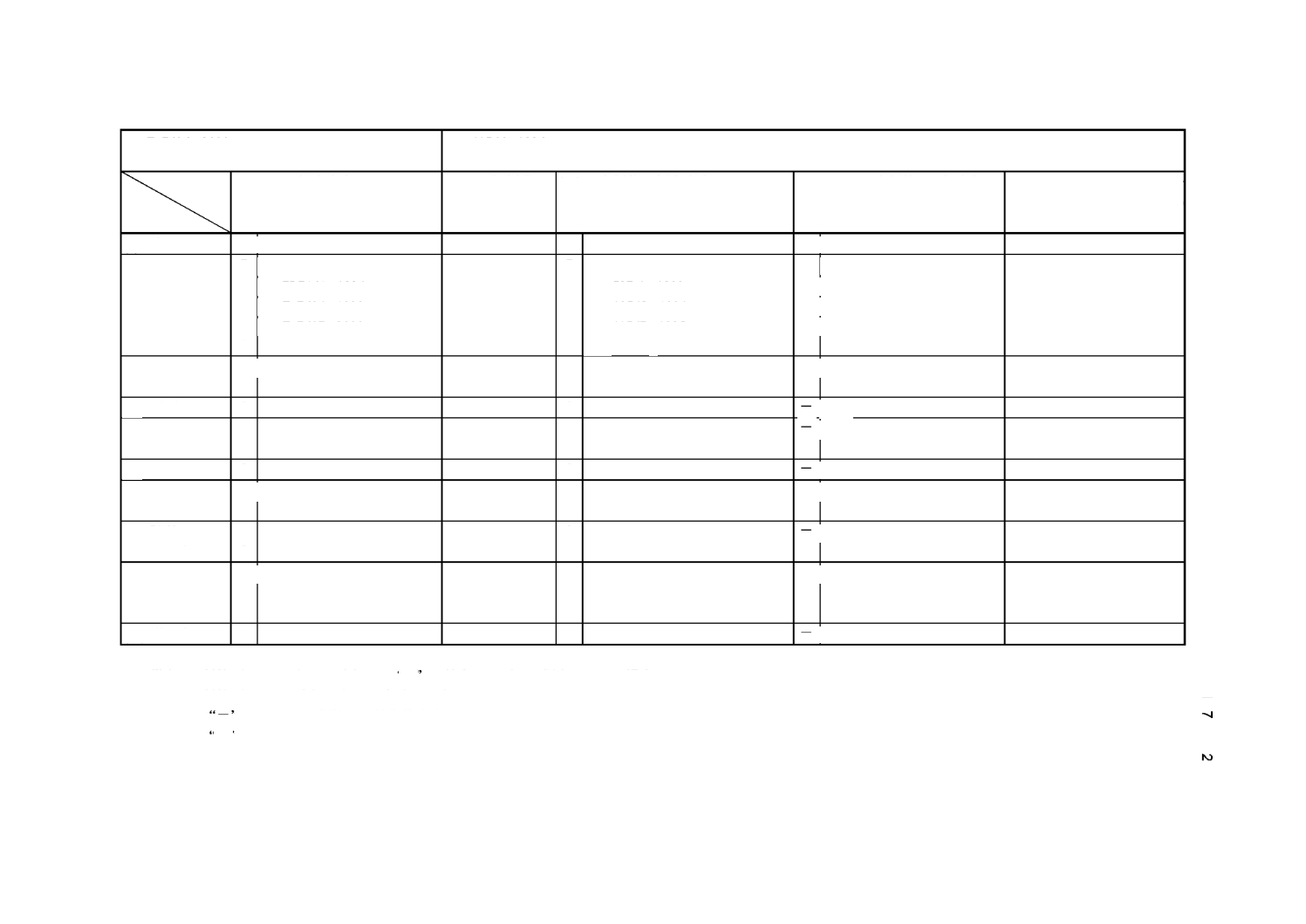

と対応する国際規格との対比表

JIS R 7606

: 2000

炭素繊維−単繊維の引張特性の

試験方法

ISO 11566

: 1996

炭素繊維−単繊維の引張性質の試験方法

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

(1)

適用範囲

○ マットを追加

ISO 11566

○

= 実質的な差はない。

(2)

引用規格

○

○

JIS K 7100

: 1999

JIS K 7161

: 1994

JIS R 7604

: 1999

JIS R 7607

: 2000

○

ISO 291

: 1977

ISO 527-1

: 1993

ISO 10548

: 1994

ISO 11567

: 1995

ISO 10618

: 1999

=

ISO 10618

はまだ

DIS

段階に

あり,かつ,この試験方法と

は直接に関係しないので

JIS

には引用しない。

ISO

改正時に削除の提案を

する。

(3)

定義

○

コード弾性率を追加

○

= 実質的な差はない。

(4)

原理

○

○

≡ なし

(5)

装 置 及 び 材

料

○

○

≡ なし

(6)

試験片

○

○

≡ なし

(7)

手順

○

接着方法を一部変更

○

= 実質的な差はない。

ISO

改正時に変更の提案を

する。

(8)

計 算 及 び 結

果の表示

○

○

≡ なし

(9)

報告書

○

試験片の数を一部変更

○

= 実質的な差はない。

ISO

の記述が曖昧であり,正

常に破壊した試料の数を明

確にした。

(10)

附属書

A

○

≡ なし

備考

1.

対比項目

(I)

及び

(III)

の小欄で, ○

は該当する項目を規定している場合を示す。

2.

対比項目

(IV)

の小欄の記号の意味は,次による。

≡ :

JIS

と国際規格との技術的内容は同等である。

= :

JIS

と国際規格との技術的内容は同等である。ただし,軽微な技術上の差異がある。