1

R

7

6

0

4

:

1

9

9

9

(IS

O

1

0

5

4

8

:

1

9

9

4

)

解

説

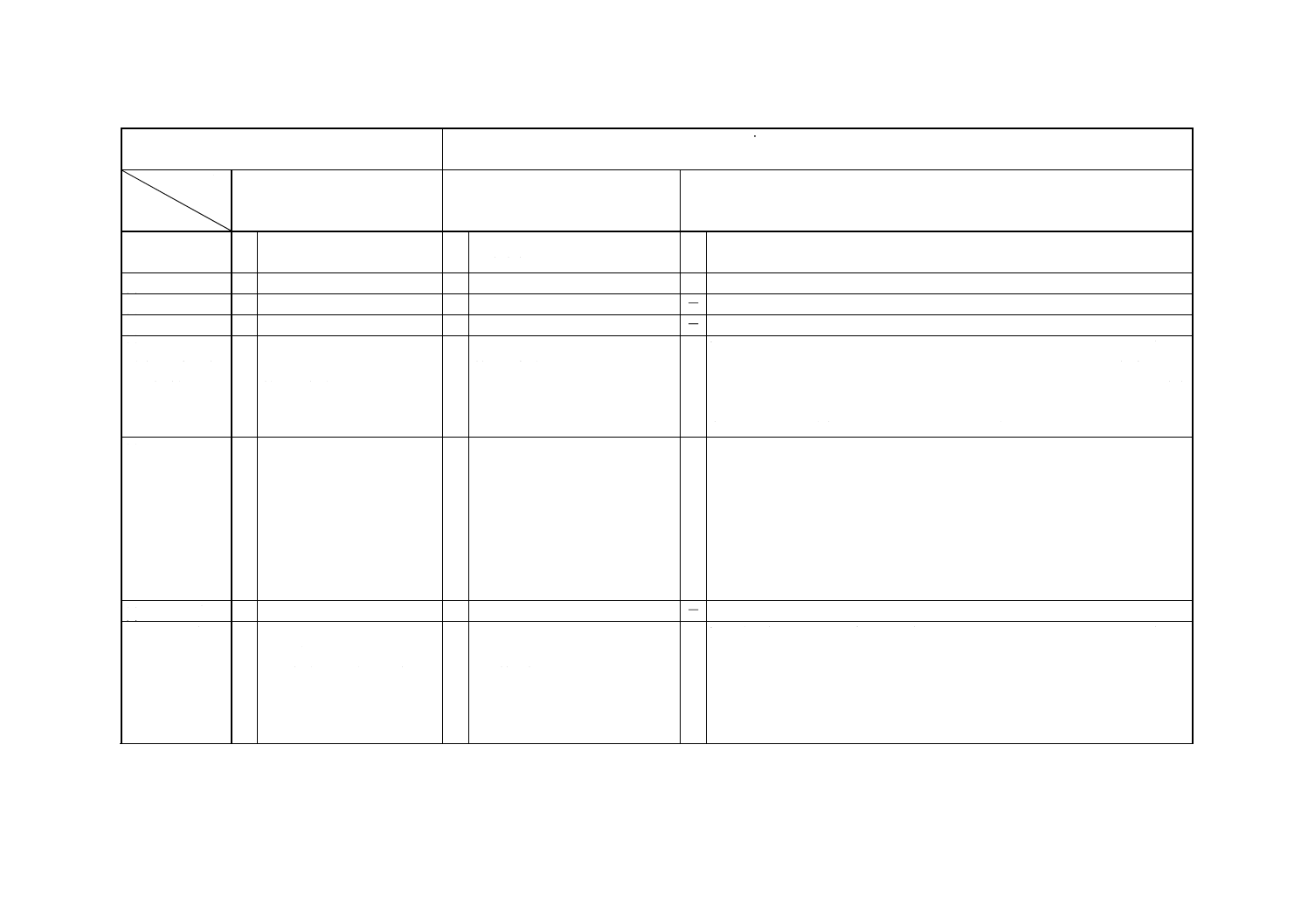

JISと対応する国際規格との対比表

JIS R 7604 : 1999 炭素繊維−サイジング剤付着率

の試試験方法

ISO 10548 : 1994 Carbon fibre−Determination of size content(炭素繊維−サイジング剤付着率の試験方法)

対比項目

規定項目

(I) JISの規定内容

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との一致が困難な理由及び今後の対策

(1) 適用範囲

○ 炭素繊維−サイジング剤付

着率の試験方法

○ 炭素繊維−サイジング剤付着率

の試験方法

= 原国際規格には,各試料に適用する試験方法が原理の項に記載されている。

JISでは,より適切である適用範囲の項に記載した。

(2) 用語・記号 ○

○

≡

(3) 試験の種類 ○ サイジング剤付着率の試験

○ サイジング剤付着率の試験

≡

(4) 試験の項目 ○ サイジング剤付着率

○ サイジング剤付着率

≡

(5) 共通的条件

(試験状態,試験

条件)

○ ISO 291 : 1977

JIS K 7100

質量測定前に110℃±5℃,

1hrの乾燥処理

○ 試験前に実験室温度に保持

質量測定前に110℃±5℃,

1hrの乾燥処理

ADP 原国際規格の測定条件は実験室温度 (Laboratory temperature) という規定だけ

で具体的な数値設定がない。JISではISO 291 : 1977の望ましい条件[23℃±

2℃,(50±5)%RH]を規定するとともに,現在使用中のJIS K 7100の規定条

件[23℃±5℃,(50+20/−10)%RH]を使用可能としてそれぞれ追加した。

今後,両規格の整合性の動向及び試験設備の整備状況をみて判断する。

(6) 装置・器具 ○ (III)に下記を追加

ビーカー,分解管,滴下漏斗

○ はかり,熱風乾燥機,ドラフトデ

シケーター,ソックスレー抽出

器,円筒ろ紙,ゴム手袋,ピンセ

ット,加熱マントル,溶剤,加熱

ブロック,実験着,ガラスフィル

ター,濃硫酸過酸化水素,水酸化

ナトリウム,電気炉,窒素供給ユ

ニット,試料台

ADP 操作上必要なため[ビーカー,分解管,滴下漏斗]を追加した。

(7) 材料・試料 ○

○

≡

(8) 手順・方法 ○ A: 溶剤抽出法(含溶剤洗浄

法)

B: 硫酸と過酸化水素によ

る分解法(含硫酸分解

法)

C: 熱分解法

○ A: 溶剤抽出法

B: 硫酸と過酸化水素分解法

C: 熱分解法

ADP 原国際規格は左記の3方法が規定されているが,JISではR 7601に規定され

た溶剤洗浄法をA法に,硫酸分解法をB法にそれぞれ追加した。

溶剤洗浄法は最も簡便であるため,多くのメーカーで採用されており,JIS

として削除できないものである。又,原国際規格のB法は硫酸と過酸化水素

による分解法が規定されているが,技術的には硫酸分解法で問題なく,実用

上からもこの方法を追加した。