R7604 : 1999 (ISO 10548 : 1994)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

R7604 : 1999 (ISO 10548 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R7604 : 1999

(ISO 10548 : 1994)

炭素繊維−

サイジング剤付着率の試験方法

Carbon fibre−Determination of size content

序文 この規格は,1994年に第1版として発行されたISO 10548, Carbon fibre−Determination of size content

を翻訳し,原国際規格の様式によって作成した日本工業規格であるが,規格内容の一部を我が国の実情に

即して変更した。

なお,この規格で下線(点線)を施している箇所は,原国際規格の規定内容を変更した事項又は原国際規

格にはない事項である。

1. 適用範囲

この規格は,炭素繊維糸のサイジング剤付着率の試験方法について規定する。この規格は連続フィラメ

ント糸及びステープル糸について適用することができる。

サイジング剤が適当な溶剤に完全に溶解する場合はA法(溶剤抽出法),サイジング剤が部分的に硬化

している場合及び溶剤に完全に溶解しない場合はB法(化学分解法),サイジング剤が熱分解で完全に分

解される場合はC法(熱分解法)をそれぞれ適用する。

2. 引用規格

次の規格は,この規格に引用されることによって,この規格の一部を構成する。この規格の発行時点で

は,ここに示す版の規格が有効である。すべての規格は改正されることがあるので,この規格の使用者は,

引用規格の最新版を適用できるかどうか検討するのが望ましい。IEC及びISOの加盟機関は,国際規格の

最新版の登録簿を維持している。

ISO 291 : 1977, Plastics−Standard atmospheres for conditioning and testing.

備考1. 6.の受け入れ検査の合否判定を削除したためISO 1886 : 1990は引用しない。

3. 定義

この規格で用いる主な用語の定義は,次による。

3.1

サイジング剤 (Size) 繊維の取扱い性を良くするため,繊維に付着させたもの。

3.2

サイジング剤付着率 (Sizecontent) サイジング剤が付着した状態の炭素繊維の絶乾質量当たりの

サイジング剤の質量をパーセントで表したもの。

4. 原理

次の3方法のいずれかを用いて,サイジング剤を除去する前後に,試験片の質量を測定する。

2

R7604 : 1999 (ISO 10548 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A法:溶剤抽出によるサイジング剤の除去。

B法:硫酸と過酸化水素の混合物又は硫酸を用いた化学分解によるサイジング剤の除去。

C法:窒素雰囲気中,高温下での熱分解によるサイジング剤の除去。

備考2. 原国際規格にはないが,JIS R 7061-1986に規定する方法を追加した。

この試験では,サイジング剤除去前後の質量が恒量になることを確認する必要がある。したがって,恒

量になるまで乾燥又は分解を繰り返す必要がある。ただし,ルーチン試験において質量変化のない条件が

定められた後は,その条件で試験を行ってもよい。

5. 試験場所の状態調節

試験に先立って,試験片はISO 291に規定された標準試験雰囲気中に保ち,試験中も装置及び試験片は

同じ条件下に維持する。条件としては23℃±2℃,50%RH±5%RHが望ましい。また,JIS K 7100プラス

チックの状態調節及び試験場所の標準状態に定める23℃±5℃,50%RH+20/-10%RHを採用してもよい。

質量測定の前には,必ず110℃±5℃の温度で1時間,試料を乾燥させる。

備考3. 原国際規格はISO 291の詳細は規定していない。ISO 10119は詳細を規定しているのでこの規

格に従い一致をはかった。また,JIS R 7061-1986にはJIS K 7100が使用されているので,こ

の規定に定める条件の採用を追加した。

6. 試験片

各々の試料から,2個の試験片を連続して採取する。各試験片は,2g以上とし,サイジング剤付着率は

2個の測定値の平均値とする。試験片を取り扱うときは,試験片の損傷を避けるため,手袋を着用するか,

又はピンセットを使用する。

備考4. 原国際規格にサンプリング項はない。ただし,受け入れ検査の合否判定はISO 1886として規

定されているが,試験方法の国際規格に,サンプリング方法を含めないと決定したため削除

した。

5. 追加試験が必要な場合は,受渡当事者間の協定に従って実施する。

7. 試験方法

7.1

A法 溶剤抽出法

備考6. 原国際規格には,ソックスレー抽出器による溶剤抽出法が採用されている。JIS R 7601-1986

ではビーカーによる溶剤抽出(溶剤洗浄)法が規定されているため,ビーカー中で完全に溶

解できる試料については,これを適用してもよい。したがって,この方法を手順3で追加した。

7.1.1

装置及び器具

7.1.1.1

はかり 最小0.1mgまで量れるものとする。

7.1.1.2

熱風乾燥機 指定温度に対し,±5℃で調節できるものとする。

7.1.1.3

デシケーター シリカゲル,塩化カルシウム,酸化りん (V) などの適切な乾燥剤を含むものとす

る。

7.1.1.4

ソックスレー抽出器 500mlの試料フラスコをもった200ml容量のものとする。

7.1.1.5

ソックスレー抽出円筒ろ紙 直径41mm,長さ123mmのものとする。

7.1.1.6

ビーカー 500ml容量のものとする。

備考7. ソックスレー抽出器,フラスコ,ろ紙及びビーカーの寸法は,各1種類だけ規定しているが,

3

R7604 : 1999 (ISO 10548 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

受渡当事者間の協定に従って変更できる。

7.1.1.7

ゴム手袋又はピンセット

7.1.1.8

切断用刃物

7.1.1.9

加熱マントル 溶剤の沸騰速度が調節できる電気調節器のついたものとする。

7.1.1.10 蒸留水又は2-ブタノン(メチルエチルケトン),テトラヒドロフラン,ジクロロメタン(塩化メ

チレン),アセトン,ジクロロエタンなどの有機溶剤。

備考8. 溶剤は,炭素繊維に付着しているサイジング剤を溶解できる試薬を選定する。この選定は受

渡当事者間の協定に従うが,用いた溶剤は報告に付記する。

注意事項

有機溶剤の取扱いは,抽出工程を含めて,ドラフト中で行うこと。

7.1.2

手順1

7.1.2.1

円筒ろ紙(7.1.1.5)を乾燥機(7.1.1.2)中で110 ℃±5 ℃,1時間乾燥し,デシケーター(7.1.1.3)中で室

温まで冷却する。

7.1.2.2

円筒ろ紙の絶乾質量を0.1mgまで量る (m1)。

7.1.2.3

試験片を円筒ろ紙に入れて,その絶乾質量を0.1mgまで量る (m2)。

7.1.2.4

試験片を入れた円筒ろ紙をソックスレ−抽出器(7.1.1.4)のサイホン室に入れる。サイホン操作に

十分な量の溶剤(約200 ml)をフラスコに入れる。

7.1.2.5

2時間,抽出を行う。この間,最低4回の還流が繰り返せるように加熱マントルを調節する。

7.1.2.6

加熱マントルのスイッチを切り,10分間装置を冷却する。

円筒ろ紙と試験片を取り出し,溶剤を蒸発させるため,10分間室温で放置する。

7.1.2.7

乾燥機(7.1.1.2)中で円筒ろ紙と試験片を110℃±5℃,1時間乾燥し,デシケーター中で冷却した後,

その絶乾質量を0.1mgまで量る (m3)。

沸点が100℃以上の溶剤を使用する場合,乾燥機の温度を溶剤の沸点より10℃高く設定する。

7.1.3

手順2

7.1.3.1 試験片がまとまった繊維であり,ソックスレー抽出室に巻いた状態で入れることができる場合は,

円筒ろ紙を使用しなくてもよい。

7.1.3.2

試験片の絶乾質量を0.1mgまで量る (m4)。

7.1.3.3

円筒ろ紙を用いないで,手順1に示した方法で抽出を行う。

7.1.3.4

試験片を110℃±5℃,1時間乾燥し,デシケーター中で冷却した後,その絶乾質量を1mgまで量

る (m5)。

7.1.4

手順3

7.1.4.1

試料を最低2g取り,その試験片の絶乾質量を0.1mgまで量る (m4)。

7.1.4.2

試験片をビーカーに入れた後,200mlの溶剤を注ぎ,約1時間浸せきする。

7.1.4.3

溶剤よりピンセットで試験片を取り上げ,溶剤をきり,再度同じ溶剤に浸せきする。質量変化が

なくなるまで,この操作を繰り返す。

7.1.4.4

試験片をビーカーから取り出し,ドラフトの中で風乾した後,乾燥機(7.4.1.2)中110℃±5℃で約1

時間乾燥する。

7.1.4.5

乾燥した試験片をデシケーター中で冷却した後,その絶乾質量を0.1mgまで量る (m5)。

7.1.5

計算及び結果の表示

7.1.5.1

手順1

サイジング剤付着率 (SC) は,次の式によって算出し,質量パーセントで表す。

4

R7604 : 1999 (ISO 10548 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

1

2

3

2

×

−

−

=

m

m

m

m

SC

ここに, m1: 抽出前の円筒ろ紙の絶乾質量 (g)

m2: 抽出前の試験片と円筒ろ紙の合計絶乾質量 (g)

m3: 抽出後の試験片と円筒ろ紙の合計絶乾質量 (g)

7.1.5.2

試験の結果は,小数点以下2けたまで求め,JIS Z 8401によって小数点以下1けたの位に丸める。

備考9. 原国際規格に欠落しているため,追加した。

7.1.5.3

手順2及び手順3

サイジング剤付着率 (SC) は,次の式によって算出し,質量パーセントで表す。

100

4

5

4

×

−

=

m

m

m

SC

ここに, m4: 抽出前の試験片の絶乾質量 (g)

m5: 抽出後の試験片の絶乾質量 (g)

7.1.5.4

試験の結果は,小数点以下2けたまで求め,JIS Z 8401によって小数点以下1けたの位に丸める。

7.2

B法 硫酸と過酸化水素による分解法

備考10. 原国際規格には,硫酸と過酸化水素の混合物による化学分解が採用されている。

JIS R 7601-1986では硫酸による化学分解が規定されているため,硫酸で化学分解できる試

料についてはこれを適用してもよい。したがって,この方法を手順2で追加した。

7.2.1

装置及び器具

7.2.1.1

はかり 最小0.1mgまで量れるものとする。

7.2.1.2

熱風乾燥機 指定温度に対し,±5℃で調節できるものとする。

7.2.1.3

デシケーター シリカゲル,塩化カルシウム,酸化りん (V) などの適当な乾燥剤を含むものとす

る。

7.2.1.4

ドラフト

7.2.1.5

ゴム手袋,フェイスバイザー及び実験着

7.2.1.6

ガラスフィルタ 孔径が20μmから30μm,容量が30mlから70mlで,ほうけい酸ガラス製のも

のとする。

7.2.1.7

切断用刃物

7.2.1.8

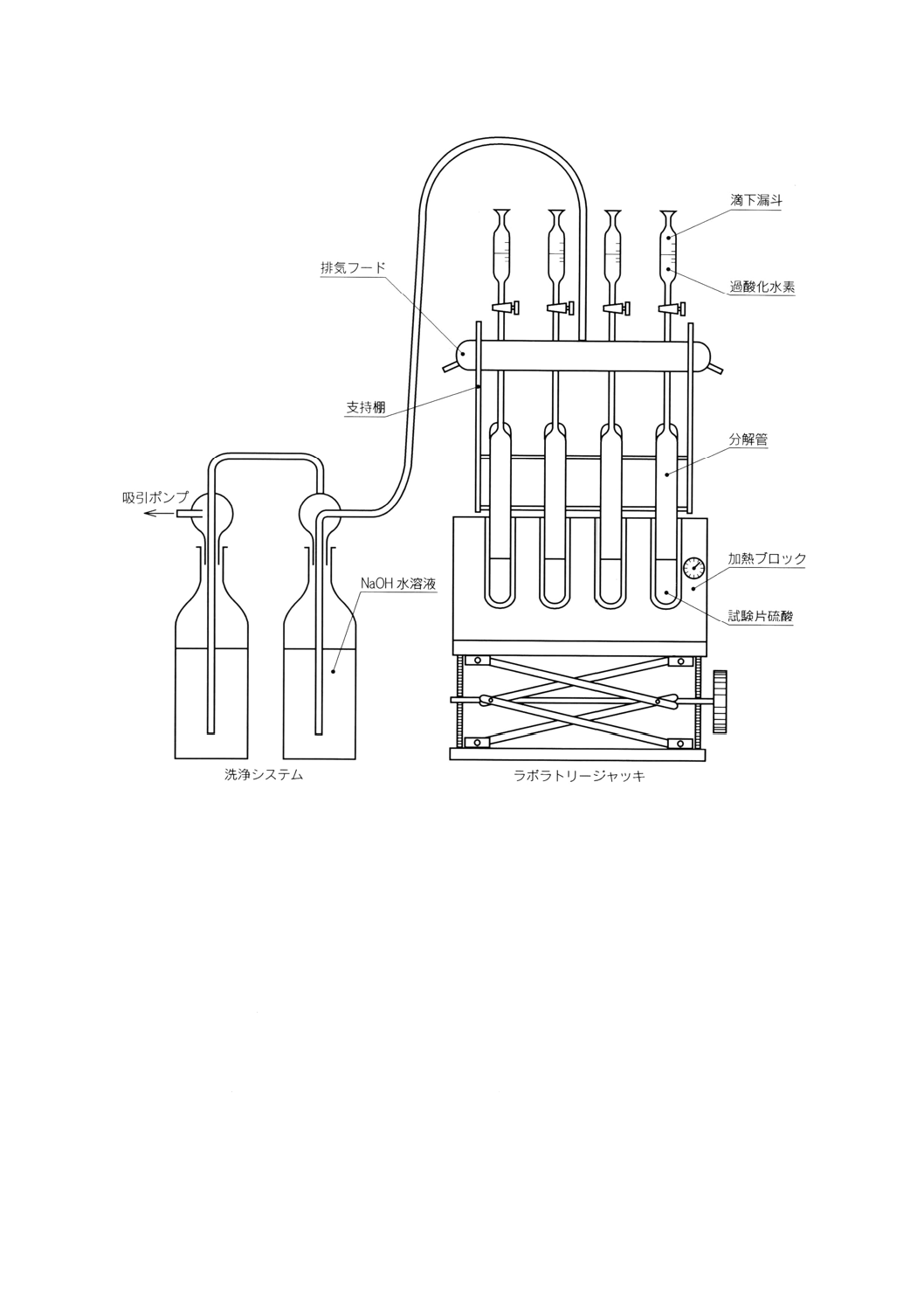

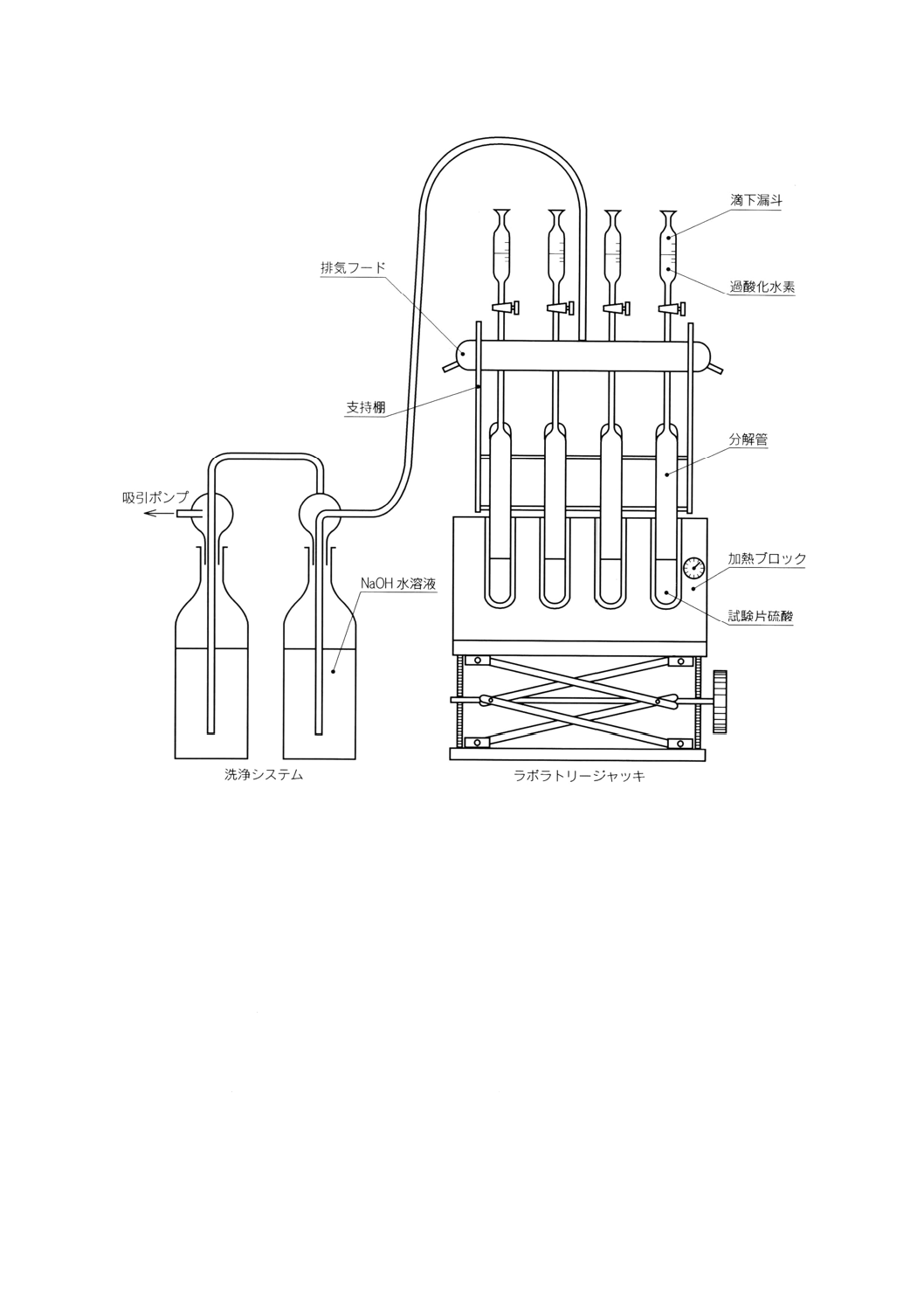

加熱ブロック(図1参照) 洗浄システム並びに吸引ポンプを連結した排気フード,分解管及び

目盛が付いた滴下漏斗を固定する支持棚を備えているものとする。

加熱ブロックは,ラボラトリージャッキ又はこれと同等の設備の上にセットする。

5

R7604 : 1999 (ISO 10548 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 実験法Bの装置:化学分解

7.2.1.9

分解管

7.2.1.10 滴下漏斗 容量25ml以上のものとする。

7.2.1.11 濃硫酸 98%(質量パーセント)(密度=1.84g/cm3)

7.2.1.12 過酸化水素水溶液 30%(質量パーセント)以上のH2O2を含むものとする。

7.2.1.13 水酸化ナトリウム水溶液 約15%(質量パーセント)のNaOHを含むものとする。

7.2.2

手順1

注意事項 この操作は,ドラフト中で実施すること。分解の間,ドラフトの扉を下げ,フェイスバ

イザー,手袋及び実験着を必ず着用すること。

7.2.2.1

加熱ブロック(7.2.1.8)を260℃±5℃,20分間加熱する。

7.2.2.2

滴下漏斗に約25mlの過酸化水素水溶液を入れる。

7.2.2.3

試験片の絶乾質量を0.1mgまで量り (m1),分解管に入れる。50ml以上の硫酸(7.2.1.11)を加え,

試験片を酸に浸せきさせた後,支持棚に管をセットする。

7.2.2.4

分解管の上に排気フード(7.2.1.8参照)を配置する。

6

R7604 : 1999 (ISO 10548 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.2.5

吸引ポンプ(図1参照)を稼働させる。

7.2.2.6

過酸化水素水溶液が入った滴下漏斗をゆっくりと開き,約20mlの溶液を分解管に滴下する。混

合物は,発煙して反応を開始する。

7.2.2.7

ラボラトリージャッキを用いて,加熱ブロックを上げ,分解管を入れる。

7.2.2.8

260℃±5℃に加熱した加熱ブロック中に分解管を5分間入れ,加熱する。

7.2.2.9

分解管から加熱ブロックを下げる。溶液が透明にならなければ5分間冷却し,さらに10mlの過

酸化水素を加え,(7.2.2.7)からの手順を繰り返す。

7.2.2.10 試験片を室温まで冷却する。

7.2.2.11 ガラスフィルタ(7.2.1.6)を乾燥機(7.2.1.2)の中で110 ℃± 5℃,1時間加熱し,デシケーター

(7.2.1.3) 中で冷却した後,その絶乾質量を0.1 mgまで量る (m2)。

7.2.2.12 ガラスフィルタを用いて溶液をゆっくりとろ過し,試験片を蒸留水で繰り返し洗浄する。洗浄し

た後,pH指示紙で洗浄水が中性を示すことを確認する。

7.2.2.13 ガラスフィルタと試験片を乾燥機中で110℃±5℃,1時間乾燥させ,デシケーター中で冷却した

後,ガラスフィルタと試験片の絶乾質量を0.1mgまで量る (m3)。

7.2.2.14 分解によって炭素繊維の質量が減少する場合には,サイジング剤の付着していない繊維を用いて

比較試験を行い,質量減少のない条件に変更する必要がある。

7.2.3

手順2

7.2.3.1

サイジング剤が硫酸によって完全に分解される場合は,硫酸と過酸化水素の混合物を使用しなく

てもよい。

7.2.3.2

試験片の絶乾質量を0.1mgまで量る (m1)。

7.2.3.3

試験片をフラスコに入れ,約50mlの濃硫酸を加えて試験片を浸せきさせた後,室温で約2時間

放置する。

7.2.3.4

ガラスフィルタを,乾燥機の中で110℃±5℃,1時間加熱し,デシケーター中で冷却した後,そ

の絶乾質量を0.1mgまで量る (m2)。

7.2.3.5

ガラスフィルタを用いて溶液をゆっくりとろ過し,試験片を蒸留水で繰り返し洗浄する。洗浄し

た後,pH指示紙で洗浄水が中性を示すことを確認する。

7.2.3.6

ガラスフィルタと試験片を乾燥機中で110℃±5℃,1時間乾燥させ,デシケーター中で冷却した

後,ガラスフィルタと試験片の絶乾質量を0.1mgまで量る (m3)。

7.2.3.7

分解によって炭素繊維の質量が減少する場合には,サイジング剤の付着していない繊維を用いて

比較試験を行い,質量減少のない条件に変更する必要がある。

7.2.4

計算及び結果の表示

7.2.4.1

サイジング剤付着率 (SC) は,手順1及び手順2共に次式によって算出し,質量パーセントで表

す。

100

)

(

1

2

3

1

×

−

−

=

m

m

m

m

SC

ここに, m1: 分解前の試験片の絶乾質量 (g)

m2: ガラスフィルタの絶乾質量 (g)

m3: 分解後の試験片とガラスフィルタの合計絶乾質量 (g)

7.2.4.2

試験の結果は,小数点以下2けたまで求め,JIS Z 8401によって小数点以下1けたの位に丸める。

7.3

C法 熱分解法

7

R7604 : 1999 (ISO 10548 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.1

装置及び器具

7.3.1.1

はかり 最小0.1mgまで量れるはかりとする。

7.3.1.2

電気炉 サイジング剤の分解温度より10℃±5℃高い温度を維持できる電気炉とする。

7.3.1.3

窒素供給ユニット シリンダー,減圧バルブ,流量計及び連結バルブからなり,純度99.996%以

上の窒素を供給できるものとする。

7.3.1.4

試料台 ステンレス鋼製又はセラミック製のものとする。

7.3.2

手順

7.3.2.1

試料台(7.3.1.4)を電気炉(7.3.1.2)に入れ,窒素気流中(7.3.1.3),サイジング剤の分解温度より10℃

±5 ℃高い温度で加熱する。デシケーター中で冷却した後,試料台の絶乾質量を0.1mgまで量る (m2)。

7.3.2.2

試験片の絶乾質量を0.1mgまで量る (m1)。

7.3.2.3

炉内の空気の置換のため,1分間窒素を炉へ流す。

7.3.2.4

試料台に試験片を入れ,電気炉に入れる。

7.3.2.5

(7.3.2.1)と同じ温度条件下で,指定された時間,試験片のサイジング剤を分解する。この間に窒

素の流量を徐々に2倍にする。

7.3.2.6

炉のスイッチを切り,窒素ガスを流したまま試験片を冷却する。

7.3.2.7

試料台中の試験片を窒素雰囲気中のデシケーターに移す。試験片をデシケーターに入れる前に,

十分に冷却すること。冷却が不十分なため空気中で試験片が赤熱した場合は,その試験片は捨てる。新し

い試験片で測定を行う。

7.3.2.8

試料台と試験片をデシケーター中で室温まで冷却する。試料台と試験片の絶乾質量を0.1mgまで

量る (m3)。

7.3.2.9

熱分解によって炭素繊維の質量が減少する場合には,サイジング剤の付着していない繊維を用い

て比較試験を行い,質量減少のない条件に変更する必要がある。

7.3.3

計算及び結果の表示

7.3.3.1

サイジング剤付着率 (SC) は,次の式によって算出し,質量パーセントで表す。

100

)

(

1

2

3

1

×

−

−

=

m

m

m

m

SC

ここに, m1: 熱分解前の試験片の絶乾質量 (g)

m2: 試料台の絶乾質量 (g)

m3: 熱分解後の試料台と試験片の合計絶乾質量 (g)

7.3.3.2

試験の結果は,小数点以下2けたまで求め,JIS Z 8401によって小数点以下1けたの位に丸める。

8. 精度

この試験方法の精度は,試験室間のデータがないので不明である。精度はそのデータが得られた時点で,

次の改訂版に追加される。

9. 報告

報告には,次の事項を記載する。

a) この規格の番号

b) 炭素繊維試料の明細

c) サイジング剤付着率

8

R7604 : 1999 (ISO 10548 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) サイジング剤の種類

e) 試験片数

備考11. 原国際規格に欠落しているため,追加した。

f)

試験方法及び測定条件の詳細

A法:溶剤

B法:試薬

C法:熱分解の温度と時間

g) その他の事項

9

R7604 : 1999 (ISO 10548 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 7604(炭素繊維−サイジング材付着率の試験方法)原案作成委員会 構成表

氏名

所属

(委員長)

宮 入 裕 夫

東京医科歯科大学

(委員)

福 永 健 文

通商産業省生活産業局窯業建材課

増 田 優

通商産業省基礎産業局化学課

岡 林 哲 夫

工業技術院標準部

剣 持 潔

物質工学工業技術研究所

橋 本 繁 晴

財団法人日本規格協会

奥 田 謙 介

奥田技研

山 内 啓 司

NSテクノサービス

三 好 一 雄

三菱電気株式会社

秋 元 剛

横浜ゴム株式会社

菅 原 憲 明

富士重工業株式会社

室 井 國 昌

ヤマハ株式会社

矢 作 雅 男

炭素繊維協会

松 井 醇 一

東レ株式会社

安 藤 正 人

東邦レイヨン株式会社

伊 藤 正

ドナック株式会社

松 岡 慶 典

三菱レイヨン株式会社

鍵 崎 正 己

三菱化学株式会社

野 崎 春 夫

呉羽化学工業株式会社

磯 野 鴻 一

日本カーボン株式会社

鹿 毛 紀久雄

財団法人科学技術戦略推進機構

渡 部 恵 三

硝子繊維協会

田 村 正 勝

日本プラスチック工業連盟