2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 7231-1995

自焼式電極用ペーストの試験方法

Testing method for solderberg paste

1. 適用範囲 この規格は,自焼式電極用ペースト(以下,ペーストという。)の試験方法について規定す

る。ただし,アルミニウム電気分解に用いるペーストは除く。

備考1. この規格の引用規格を,次に示す。

JIS K 2275 原油及び石油製品水分試験方法

JIS K 2437 フェノール類(フェノール・クレゾール及びクレゾール酸・キシレノール酸)

JIS M 8812 石炭類及びコークス類−工業分析法

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,参考とし

て併記したものである。

2. 試験項目

2.1

化学試験方法 灰分,水分,揮発分

2.2

物理試験方法 軟化度

3. 試料採取方法

3.1

ロットの大きさ 1ロットの大きさは,10〜15tとする。ただし,全量が10t未満の場合は,その全

量を1ロットとする。

3.2

ロットからのサンプリング 1ロットからランダムに4インクリメントを採取する。1インクリメン

トの大きさは,約1kgとする。

4. 試料調製方法 3.によって採取したインクリメントは,ロットごとにまとめて二分し,それぞれ次の

化学試験用及び物理試験用の試料とする。

4.1

化学試験用試料調製方法

4.1.1

破砕・縮分 化学試験用試料を15mm以下に破砕し,次にすり板上で5mm以下に粉砕する。粉砕

した試料は,二分器により約1kgに縮分し,更に2mm以下に粉砕した後,約500gの二つの試料に分ける。

4.1.2

分析試料 4.1.1で得た試料の一つを2 000μmふるいを通過するように粉砕し,十分に混ぜ合わせ

て水分測定試料に当て,他の一つは,二分器で約125gに縮分した後0.5mm以下に粉砕し,更に二分器で

約60gに縮分し,よく混合して揮発分及び灰分の分析試料とする。

4.2

物理試験用試料調製方法

4.2.1

破砕・縮分 物理試験用試料をできるだけ配合粒子を破壊しないように注意して25mm程度に破砕

し,これを円すい四分法によって約500gに縮分する。

2

R 7231-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

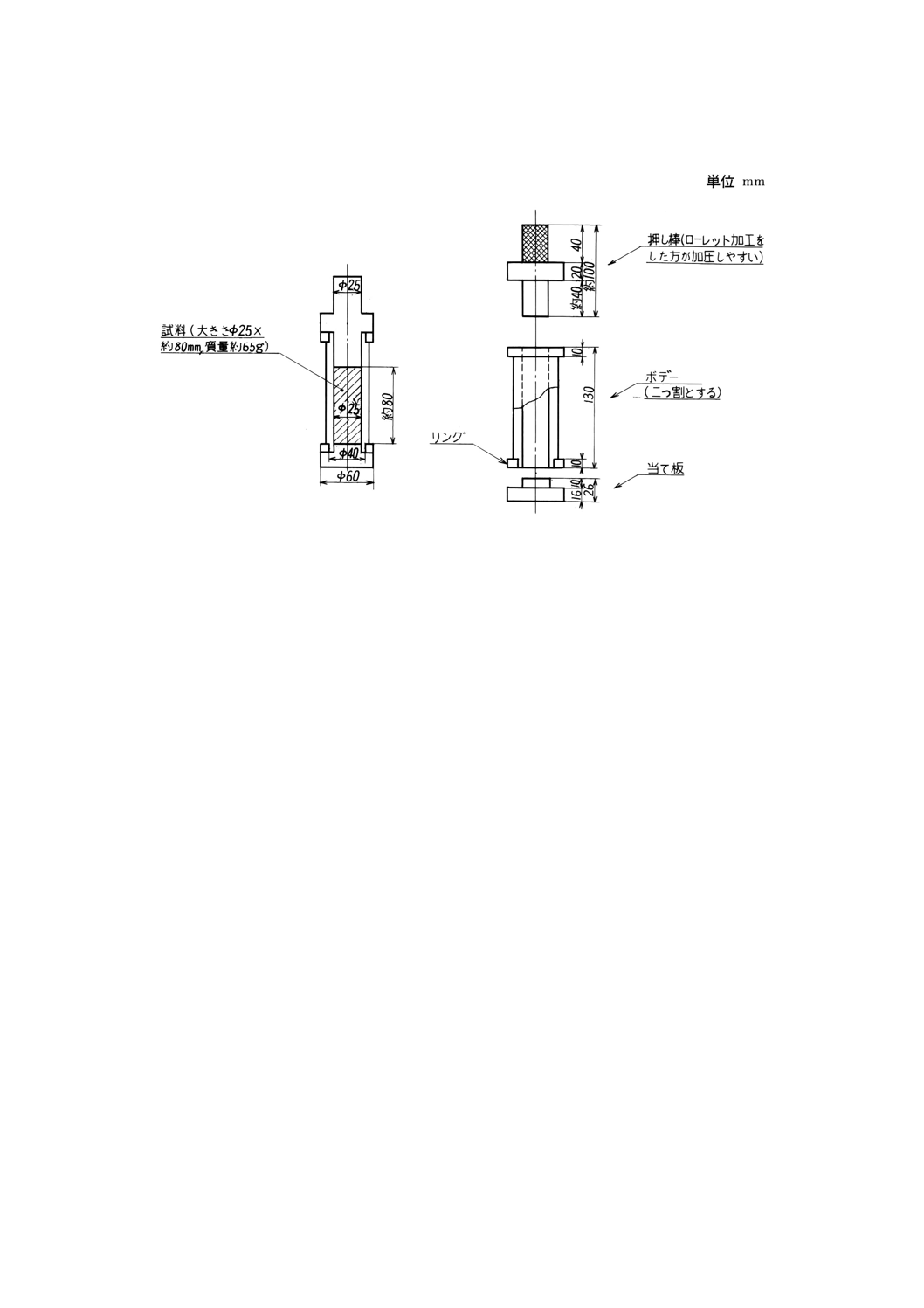

4.2.2

試料の成形 試料の成形は,次のとおりとする。

(1) 4.2.1によって採取した試料を長さ160mm,幅125mm及び深さ50mmの薄鉄板容器に入れる。

(2) JIS M 8812の4.2.2(装置及び器具)に規定する乾燥装置をあらかじめ100〜140℃の範囲内の成形に

適した温度に設定しておき,試料を入れた(1)の容器をこの中に入れ,試料を加熱して軟化させる。

なお,加熱温度は,報告に明記する。

(3) 試料が軟化した後,試料を入れた容器を取り出し,十分に混ぜ合わせた後手早く約65gを量りとり,

90〜100℃に予熱した金型に挿入し,押し棒で約490N {50kgf} の荷重をかけ,径25mm及び長さ約

80mmになるように成形する。冷却後これを金型から取り出し,軟化度試験の試料とする。試料は,3

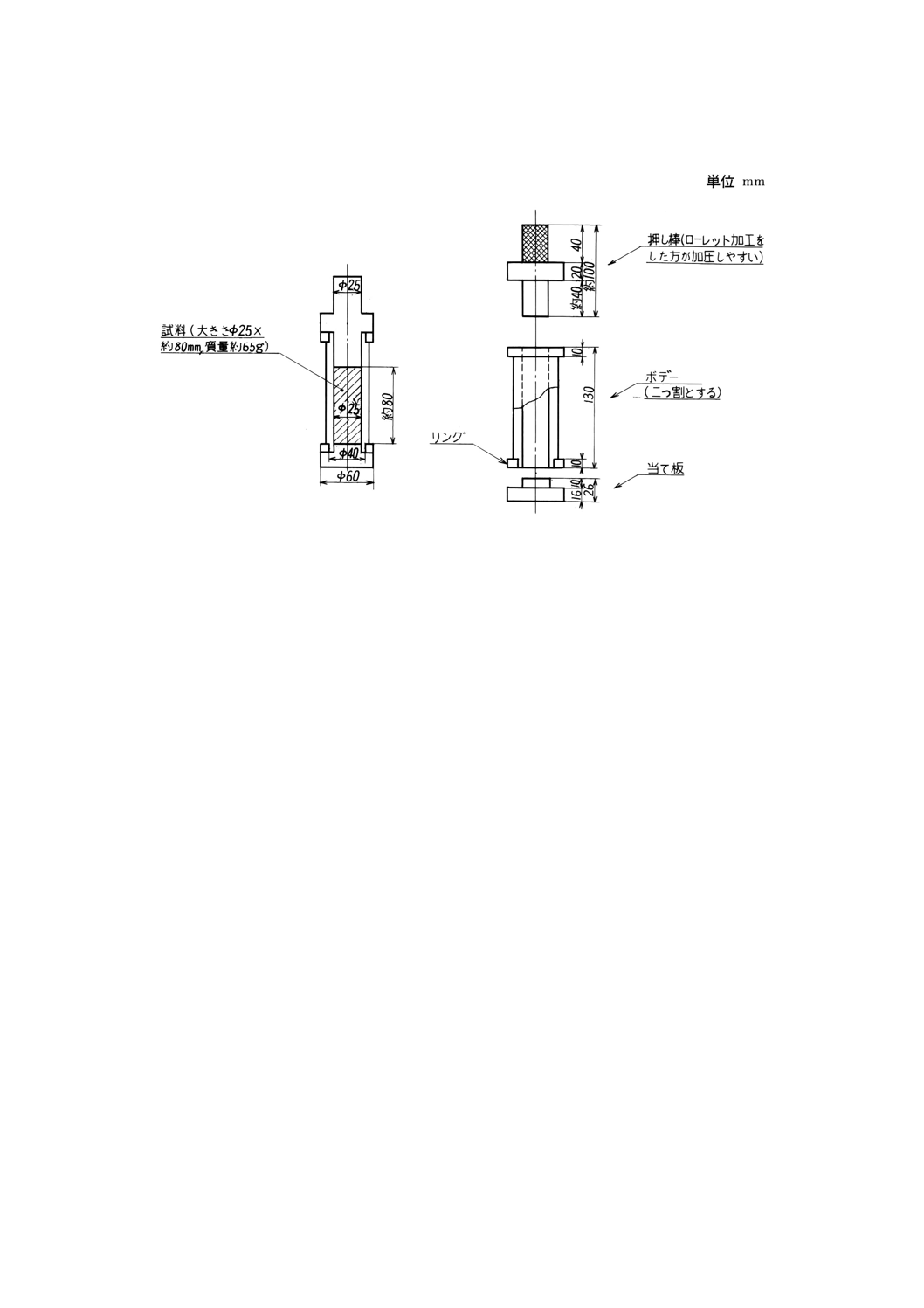

個成形する(付図1)。

5. 化学試験方法

5.1

灰分定量方法

5.1.1

要旨 試料を空気中で800℃に加熱灰化し,残留する灰の量の試料に対する百分率をもって灰分と

する。

5.1.2

装置 装置は,JIS M 8812の5.2(装置及び器具)による。

5.1.3

操作 操作は,次の方法による。

(1) あらかじめ恒量にしてある灰化容器に試料約1gを正確に量りとり,薄く広げる。

(2) 室温にした電気炉の,あらかじめ測定してある等温帯に灰化容器を入れる。

(3) 炉の扉を少し開けて電気炉に通電し,約60分間で500℃に昇温し,その後30〜60分間で800℃に昇温

し,800±10℃に保持する。保持時間は,通常1時間でよいが,灰化が困難と思われるものの場合には,

2〜3時間とする。

(4) 灰化が終了したら灰化容器を取り出し,最初は,冷たい金属板上で10分間,次いでデシケーター内で

15〜20分間冷却する。

(5) 冷却後直ちに質量を量って灰の量を求める。

5.1.4

計算 灰分は,次の式によって算出し,小数点以下2けたに丸める。

100

×

s

m

a=

ここに,

a: 灰分 (%)

s: 試料の質量 (g)

m: 灰の量の質量 (g)

5.1.5

分析回数 この操作は,同一分析室において2回繰り返して行う。

なお,異なった電気炉では同時に行ってもよいが,同一の電気炉では同時に行ってはならない。2回の

測定値の差が許容差(1)を超えるときは,改めて初めから操作をやり直す。

注(1) 許容差は,表1のとおりとする。

表1 許容差

灰分 %

許容差 %

10以下

0.30

10.1〜20

0.40

5.1.6

報告 2回の測定値の差が許容差を超えないならば,その2回の平均値を求め,小数点以下1けた

に丸めて報告する。

3

R 7231-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

水分定量方法(共沸蒸留方法)

5.2.1

要旨 2mm以下に粉砕した試料を溶剤とともに蒸留し,留出した水分の試料に対する百分率をも

って水分とする。

5.2.2

装置 次の(a)又は(b)に規定された装置を使用する。

(a) JIS K 2275

(b) JIS K 2437

なお,いずれの装置を使用した場合も,200mlの溶剤に一定量の蒸留水 (1〜30ml) を加えて1ml

ごとに空試験を行い,受器検水管の目盛の補正を行う必要がある。

5.2.3

浴剤 次の(a)又は(b)に規定された溶剤を脱水して使用する。

(a) 10度キシレン

(b) ソルベントナフサ

5.2.4

操作 操作は,次のとおりとする。

(1) 試料約100gを乾燥した丸底フラスコ500mlに正確に量りとり,これにキシレン又はソルベントナフ

サ100mlを入れ,振り動かしてよく混ぜ合わせる。

(2) フラスコを逆流冷却管につなぎ,装置を組み立てて油浴又は砂浴上で加熱し,フラスコ内容物を煮沸

する。

(3) コンデンサの下端から凝縮液が毎秒2,3滴の割合で滴下するよう加熱を調節して蒸留を続ける。

なお,蒸留中に冷却管の内壁及び受器検水管の上部壁面に付着する水分を,溶剤を注いでよくすす

ぎ落とす。

(4) 検水管に水の留出が認められなくなってから蒸留を止め,検水管中の水温が,室温と等しくなるまで

放冷した後水分の量を読む。

5.2.5

計算 水分は,次の式によって,小数点以下1けたに丸める。

100

υ×

s

w=

ここに, w: 水分 (%)

s: 試料の質量 (%)

υ: 水分の量 (ml)

5.2.6

分析回数 この操作は,同一分析室において2回繰り返して行う。ただし,2回の測定値の差が,

検水管の1目盛以内であること。

5.2.7

報告 2回の平均値をとり,小数点以下1けたに丸める。

5.3

揮発分定量方法

5.3.1

要旨 試料を92.5℃で7分間加熱したとき,減量の試料に対する百分率を求め,これから同時に定

量した水分を減じたものをもって揮発分とする。

5.3.2

装置 装置は,JIS M 8812の6.2(装置及び器具)による。

5.3.3

操作 操作は,次のとおりとする。

(1) 試料約1gを質量既知の白金るつぼに正確に量りとる。

(2) るつぼにふたをして,るつぼの底を清潔な堅い平面上で軽く3,4回たたき,試料層の厚さを均一にす

る。

(3) 電気炉の温度を上げ,るつぼ挿入部の温度を925±20℃に調整する。

(4) 電気炉の加熱室内の等温帯にるつぼを入れ,3分以内に温度が925±20℃に回復することを確かめ,そ

4

R 7231-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の後この温度を7分間正確に保持する。

(5) 加熱後直ちにるつぼを取り出し,最初は冷たい金属板上で1分間,次いでデシケーター内で20分間冷

却する。

(6) るつぼ及びふたをよく観察して,試料の飛散による損失の有無を確かめる。

(7) 冷却後直ちに質量を量って,加熱減量を求める。

備考 次の場合には,試料が飛散したものとして,その分析値を無効とする。

1. 加熱後るつぼのふたが外れていたとき。

2. 加熱後るつぼのふたに灰が付着したとき。

3. 加熱中のぞいてみて,飛散現象が認められたとき。

5.3.4

計算 揮発分は,次の式によって算出し,小数点以下2けたに丸める。

w

s

a

−

=

100

υ

×

ここに, υ: 揮発分 (%)

s: 試料の質量 (g)

a: 加熱減量 (g)

w: 水分 (%)

5.3.5

分析回数 この操作は,同一分析室において2回繰り返して行う。2回の測定値の差が0.50%を超

えるときは,改めて初めから操作をやり直す。

5.3.6

報告 2回の測定値の差が許容差を超えないならば,その2回の平均値を求め,小数点以下1けた

に丸めて報告する。

6. 物理試験方法

6.1

軟化度

6.1.1

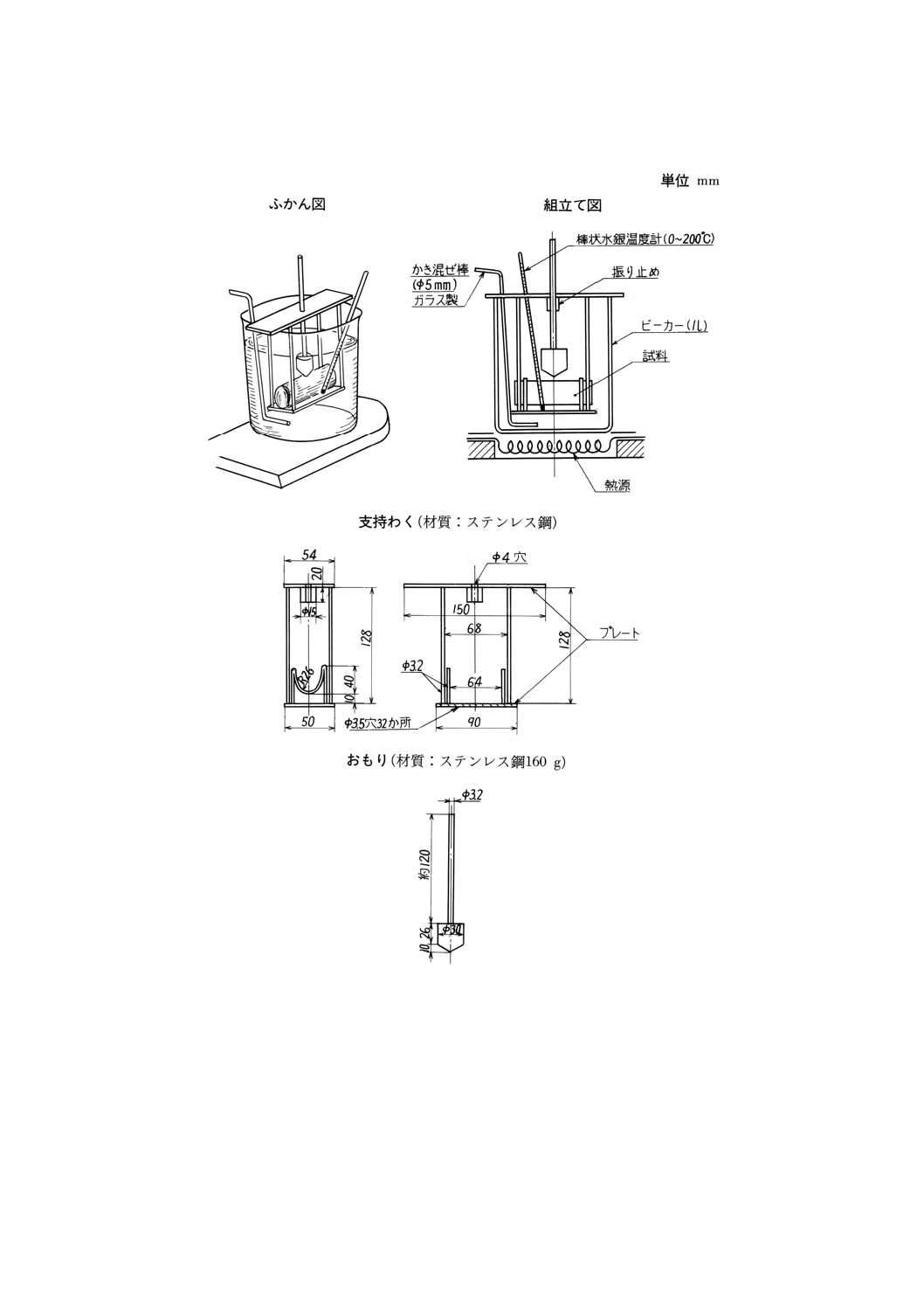

要旨 試料の中央部におもりを当て,グリセリン浴又は水浴の中で加熱し,試料のたわみが10mm

に達したときの温度を測定して軟化度とする。

6.1.2

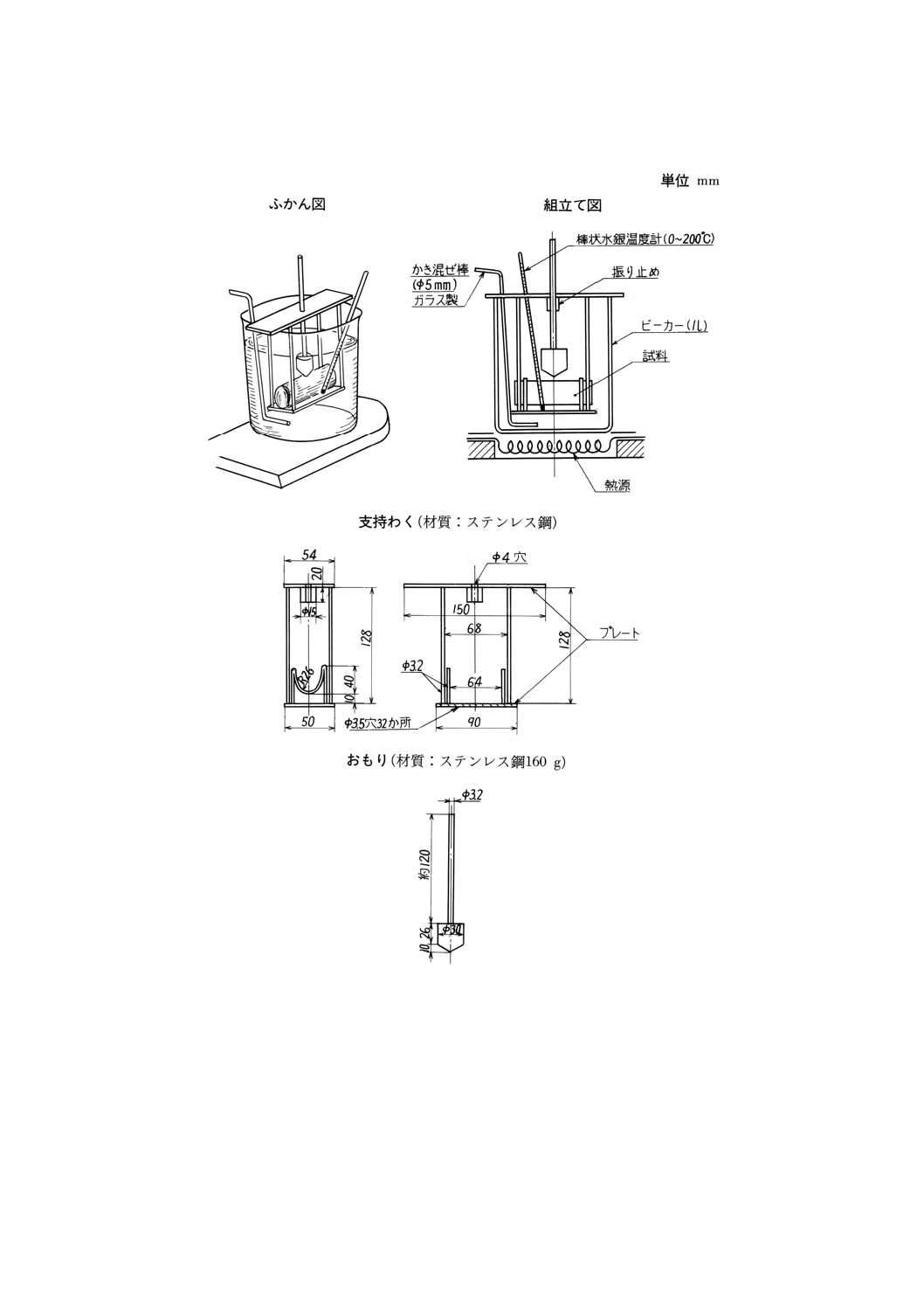

装置 装置は,付図2による。

6.1.3

操作 操作は,次のとおりとする。

(1) 4.2.2で成形した試料を付図2に示すように中央部に160gのおもりを当てて静置し,グリセリン浴又

は水浴で2℃/minの昇温速度で加熱する。泡を消す必要を生じたときは,付図2に示すかき混ぜ棒を

使用する。

(2) 液温が試料の軟化温度に近づくと試料は次第にわん曲し始め,試料の下部が10mm下にある台板に接

したときの液の温度をもって試料ペーストの軟化度とする。

6.1.4

試験回数 試験回数は,3回とする。

6.1.5

報告 3回の平均値を求め,整数位に丸めて報告する。

5

R 7231-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 物理試験用試料の成形

6

R 7231-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2 物理試験装置