R 6215:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 1

5 材料······························································································································· 2

5.1 研削材 ························································································································· 2

5.2 粒度 ···························································································································· 2

5.3 結合剤 ························································································································· 2

6 品質······························································································································· 2

6.1 外観 ···························································································································· 2

6.2 形状・寸法,寸法許容差及び偏肉許容範囲 ·········································································· 3

6.3 結合度 ························································································································· 3

6.4 平衡度 ························································································································· 4

6.5 最高使用周速度 ············································································································· 4

6.6 安全度 ························································································································· 4

7 試験方法························································································································· 4

7.1 外観 ···························································································································· 4

7.2 形状・寸法 ··················································································································· 4

7.3 結合度 ························································································································· 4

7.4 平衡度 ························································································································· 5

7.5 安全度試験 ··················································································································· 5

8 検査方法························································································································· 5

8.1 外観,形状・寸法,偏肉,結合度及び平衡度 ······································································· 5

8.2 安全度 ························································································································· 5

9 表示······························································································································· 7

9.1 一般事項 ······················································································································ 7

9.2 製品の表示 ··················································································································· 7

9.3 包装の表示 ··················································································································· 7

附属書A(規定)結合度 ········································································································ 9

R 6215:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,研削砥石工業会(GIS)

及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS

R 6215:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 6215:2011

ゴム切断といし

Rubber cutting-off wheels

序文

この規格は,1961年に制定され,その後6回の改正を経て今日に至っている。前回の改正は1999年に

行われたが,その後のJIS R 6004の改正への対応及び適合性評価に資するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,研削材及びゴム結合剤を用いたゴム切断といし(以下,切断といしという。)について規定

する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS R 6001 研削といし用研磨材の粒度

JIS R 6004 研削材及び研磨材,といし並びに研磨布紙−用語及び記号

JIS R 6211-15 結合研削材といし−寸法−第15部:定置型又は可搬型切断機における切断用研削とい

し

JIS R 6240 研削といしの試験方法

JIS R 6241 研削といしの最高使用周速度

JIS R 6242 結合研削材といし−一般的要求事項

JIS R 6243 結合研削材といし−研削といしの静的平衡度試験

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 6004によるほか,次による。

3.1

ゴム切断といし

天然ゴム及び/又は人造ゴムを結合剤とした切断といし。JIS R 6211-15の41号ゴム平形切断といし。

4

種類

切断といしの種類は,結合度によって,表1のとおりとする。

2

R 6215:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

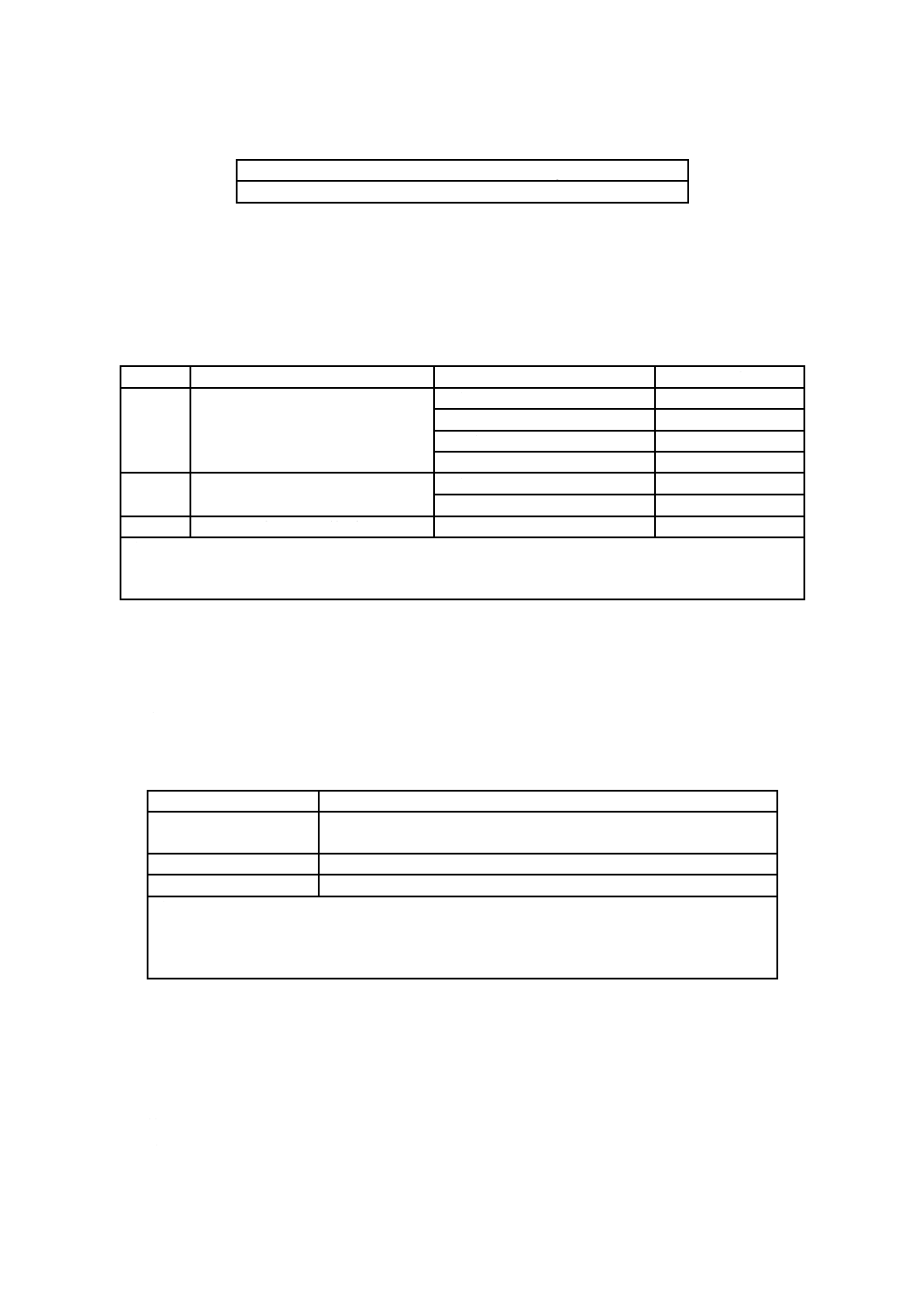

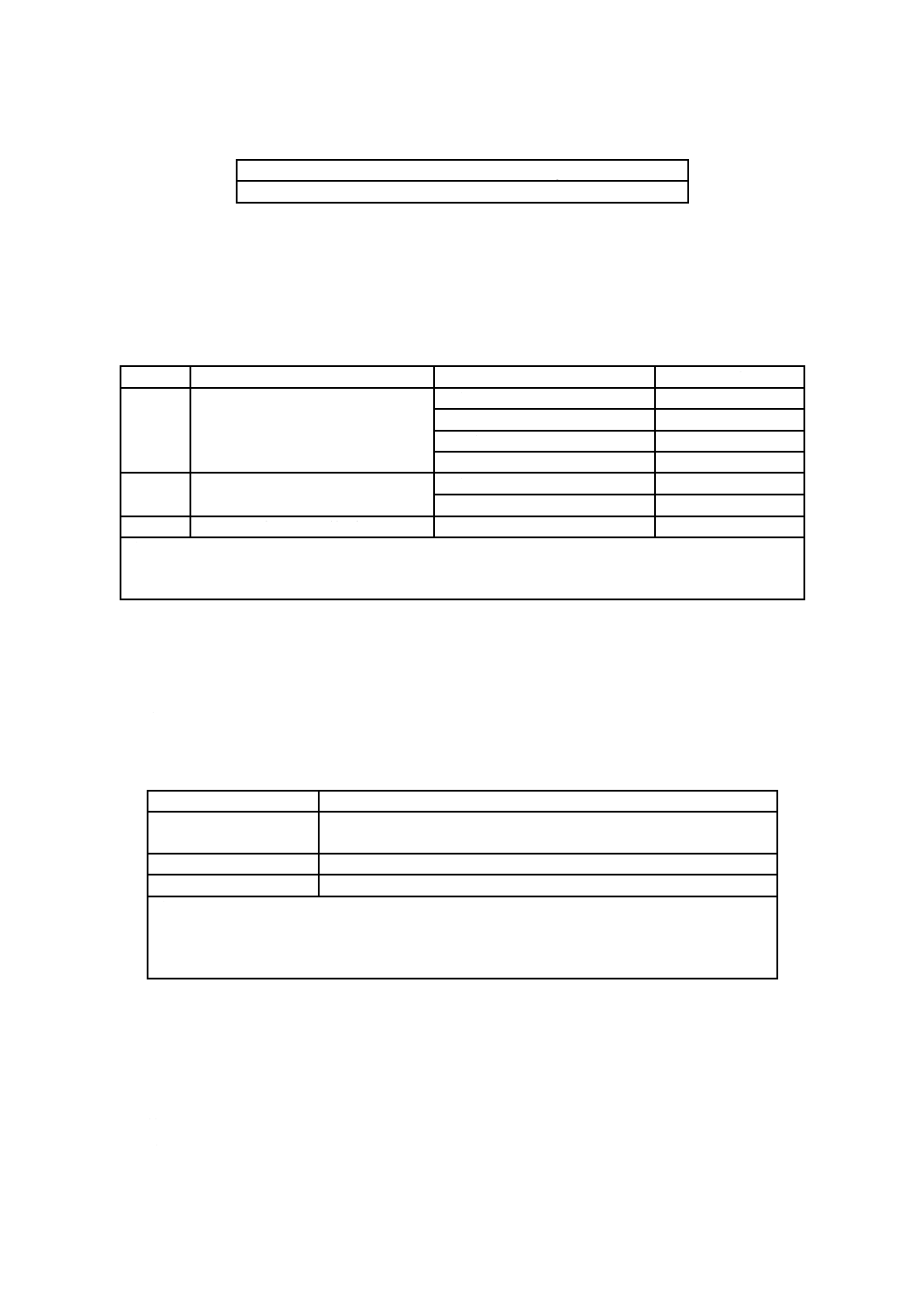

表1−結合度による種類

H,I,J,K,L,M,N,O,P,Q,R

注記 Hが最も軟らかく,Rが最も硬い。

5

材料

5.1

研削材

研削材の材質は,表2による。

表2−研削材の材質

記号

研削材の材質

研削材の材質の細分

表示例

A

アルミナ質研削材

褐色アルミナ研削材

A,2A,TA

白色アルミナ研削材

WA,4A,38A

淡紅色アルミナ研削材

PA,RA

解砕形アルミナ研削材

HA,32A,MA,SA

C

炭化けい素質研削材

黒色炭化けい素研削材

C,2C,37C

緑色炭化けい素研削材

GC,4C,39C

Z

アルミナジルコニア質研削材

アルミナジルコニア研削材

AZ,NZ

注記1 細分記号を付けた例:太字は,細分記号(製造業者独自の記号)を表す。

注記2 2種類の研削材を混合したものを使用することができ,この場合は,使用した研削材の記号を併せ

て呼ぶ。これを混合と粒という(混合と粒の例:A/WA,C/GC,A/C)。

5.2

粒度

切断といしに使用する研削材の粒度は,表3による。

なお,JIS R 6001[研削といし用研磨材1) の粒度]に規定する粗粒及び微粉を使用する。

注1) 研磨材をといしに使用する場合は,研削材という。

表3−研削材の粒度

粒度の分類

粒度の記号a)

粗粒

F16,F20,F22,F24,F30,F36,F40,F46,F54,F60,F70,F80,F90,

F100,F120,F150,F180,F220

一般研磨用微粉

F230,F240,F280,F320

精密研磨用微粉

#240,#280,#320

注記1 F16が最も粗く,#320が最も細かい。

注記2 2種類以上の粒度を混合使用する場合は,主体の粒度で呼び,これを混合粒度という。

注a) 粗粒については,Fを省略して表示できる。

精密研磨用微粉を使用する場合は,#を省略して表示できる。

5.3

結合剤

切断といしに使用する結合剤は,天然ゴム及び/又は人造ゴム,並びに硫黄などの加硫剤を用い,JIS R

6242の6.6.5(結合剤の種類)によるゴム結合剤(結合剤記号:R)とする。

6

品質

6.1

外観

3

R 6215:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

切断といしの外観には,ひずみ(ねじれ,そりなど),割れ,ひび,かけ,きずなど,使用上支障となる

欠点があってはならない。

6.2

形状・寸法,寸法許容差及び偏肉許容範囲

形状・寸法,寸法許容差及び偏肉許容範囲は,次による。

a) 切断といしの形状及び寸法は,JIS R 6211-15による。

b) 切断といしの寸法許容差及び偏肉2) 許容範囲は,表4〜表7による。

注2) 切断といしの厚さの最大値と最小値との差をいう。

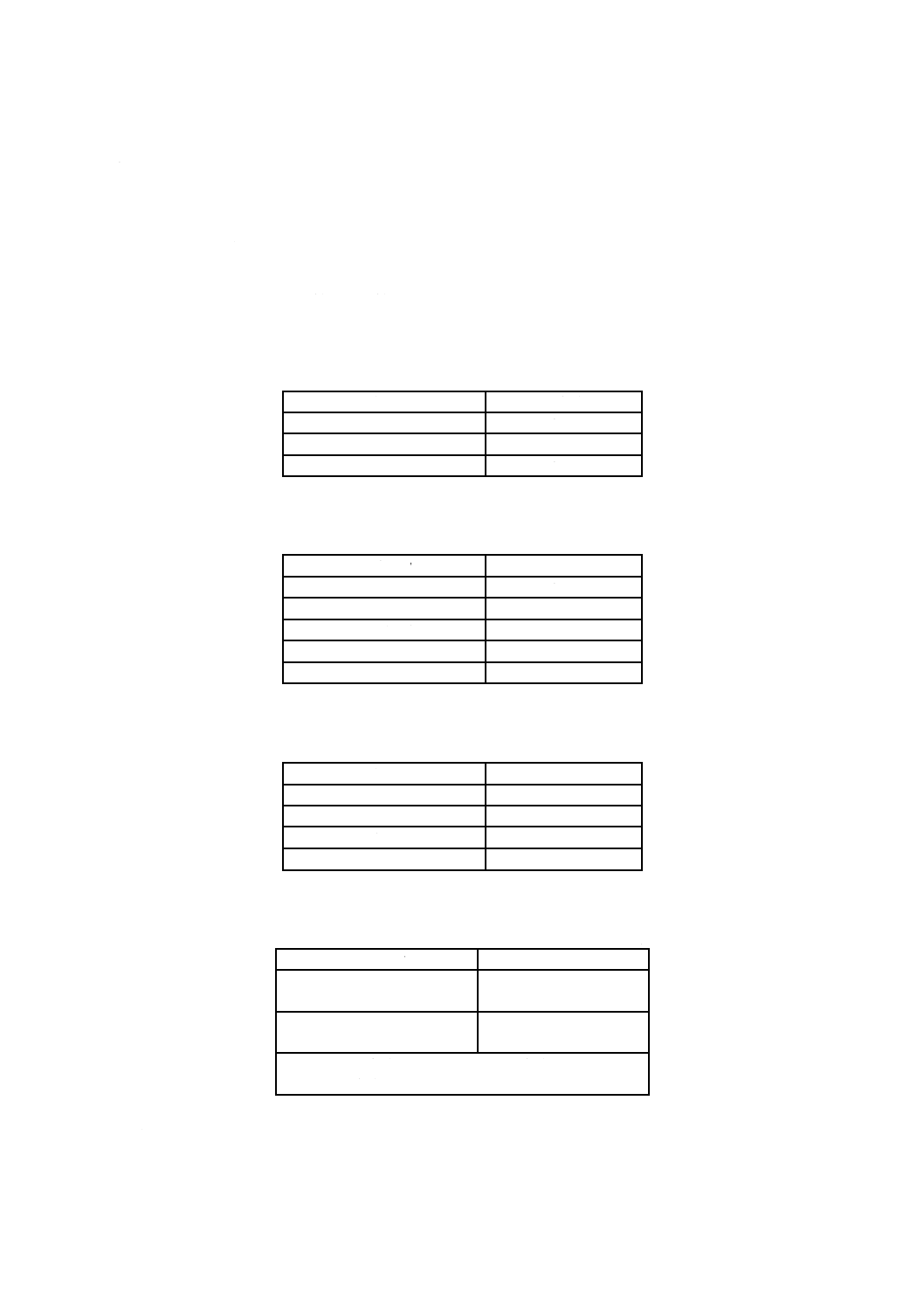

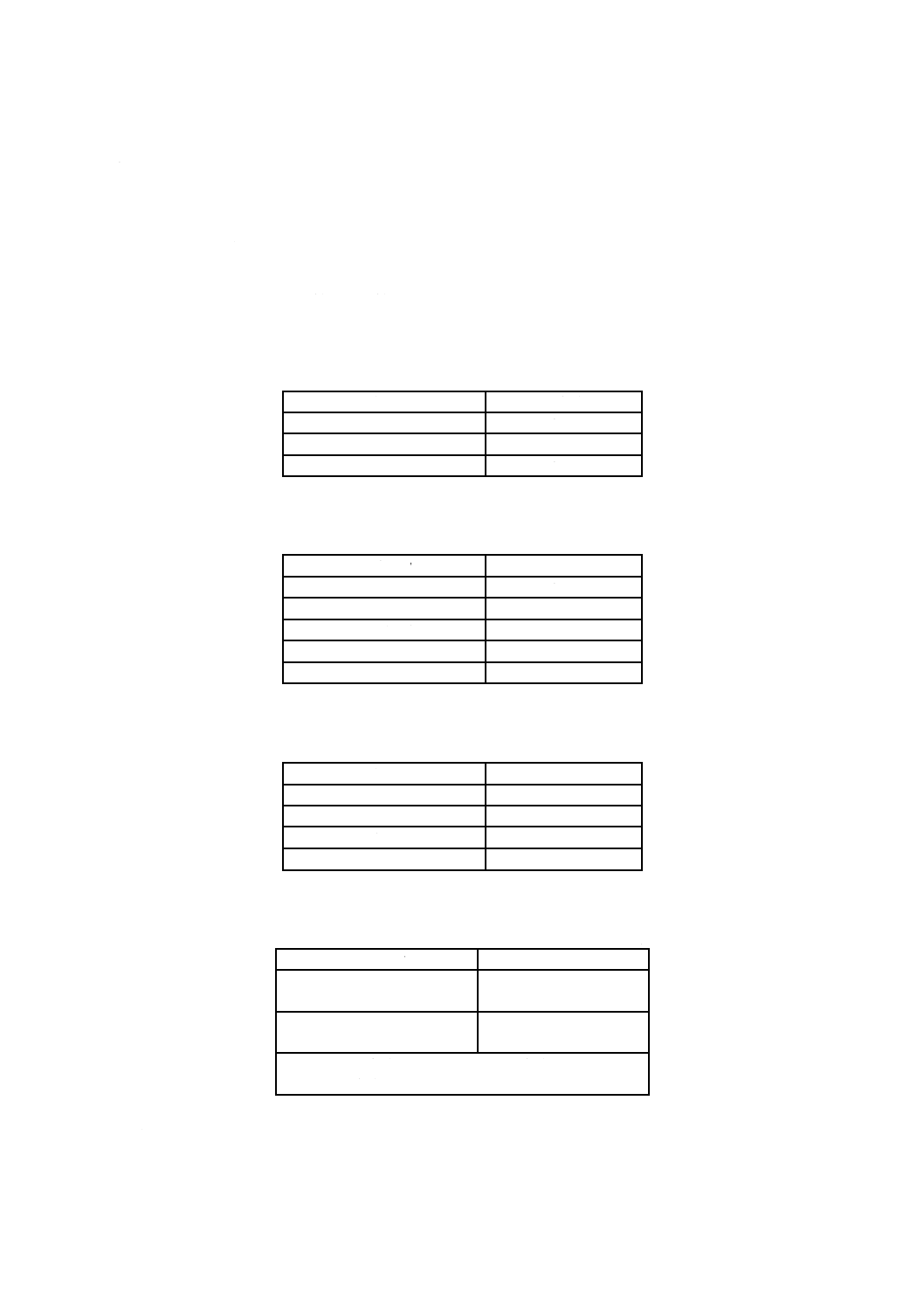

表4−外径の寸法許容差

単位 mm

外径 D

寸法許容差 TD

D<250

±1.0

250≦D<600

±2.0

600≦D≦660

±3.0

表5−厚さの寸法許容差

単位 mm

厚さ T

寸法許容差 TT

T≦1.6

±0.2

1.6 < T≦3.2

±0.3

3.2 < T≦4

±0.4

4 < T≦5

±0.6

5 < T≦6

±0.8

表6−偏肉許容範囲

単位 mm

外径 D

偏肉許容範囲

D<200

0.17

200≦D<300

0.20

300≦D<508

0.25

508≦D≦660

0.30

表7−孔径の寸法許容差

単位 mm

孔径 H

寸法許容差 TH

H<50.8

+0.30

+0.10

H=50.8

+0.40

+0.10

注記 寸法許容差の上段は上の寸法許容差,下段は下の寸

法許容差を表す。

6.3

結合度

切断といしの結合度は,附属書Aによる。

4

R 6215:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

平衡度

切断といしの平衡度は,7.4によって試験したとき,おもりの質量が,JIS R 6243の箇条4(平衡度の最

大許容値)で計算したおもりの質量以下でなければならない。切断といしの係数は,10とする。

6.5

最高使用周速度

切断といしの最高使用周速度は,JIS R 6241による。

6.6

安全度

切断といしの安全度は,次のいずれかによる。

a) 7.5 a) によって試験を行ったとき,破壊してはならない。

b) 7.5 b) によって試験したとき,破壊回転周速度は次の式を満足しなければならない。

f

V

V

×

max

B≧

ここに,

VB: 破壊回転周速度(m/s)

Vmax: 最高使用周速度(m/s)

f: 安全係数

なお,切断といしの安全係数は,表8による。

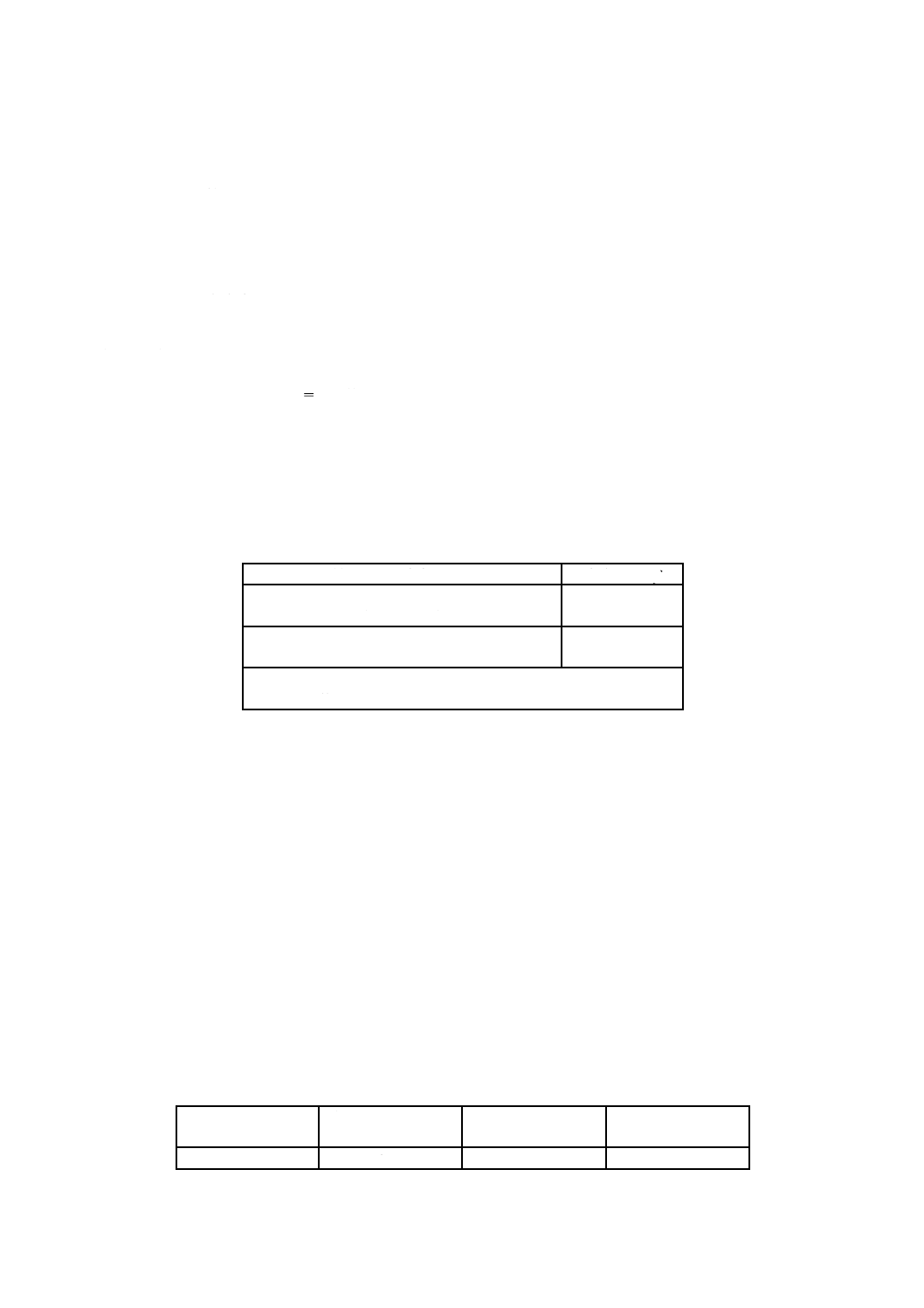

表8−安全係数

最高使用周速度の区分

安全係数 f

機械切断用普通速度

(63 m/s以下)

1.8

機械切断用以外又は普通速度を超えるもの

(63 m/sを超え100 m/s以下)

2.0

注記 機械切断とは,定置型切断機のように被切断物を固定して,

機械的に切り込みを行う切断をいう。

7

試験方法

7.1

外観

切断といしの外観は,目視によって調べる。

7.2

形状・寸法

切断といしの形状・寸法の試験は,JIS R 6240の4.1(形状・寸法)による。

7.3

結合度

切断といしの結合度試験は,JIS R 6240の4.2.2(ロックウェル式試験方法)による。

ロックウェル硬さのスケールはH[JIS R 6240の表1(ロックウェル硬さのスケール及び測定条件)参

照]を用い,試験時間は表9による。

測定は,120°間隔を目安に3か所測定し,その硬さの平均値をJIS Z 8401の規則Aによって整数に丸

め,ロックウェル硬さ(HRHS)とする。

表9−試験時間

単位 s

基準荷重にするまで

の時間

試験荷重にするまで

の時間

試験荷重を加えてお

く時間

再び基準荷重での放

置時間

10以内

4〜5

10〜12

15以内

5

R 6215:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4

平衡度

切断といしの平衡度の試験方法は,JIS R 6243の箇条5(固有平衡度の求め方)による。ただし,これ

と同等以上の精度で測定できる適切な方法によって試験を行うことができる。

7.5

安全度試験

切断といしの安全度試験は,次のいずれかによる。

a) 回転試験 回転試験は,JIS R 6240の4.5.1(回転試験)による。

b) 破壊回転試験又は定期破壊試験 破壊回転試験又は定期破壊試験は,JIS R 6240の4.5.2(破壊回転試

験)による。

8

検査方法

8.1

外観,形状・寸法,偏肉,結合度及び平衡度

外観,形状・寸法,偏肉,結合度及び平衡度の検査は,それぞれの項目について試験を行い,6.1〜6.4

の規定に適合しなければならない。

a) 外観,形状・寸法及び偏肉は,合理的な抜取検査方式とする。

b) 結合度検査は抜取りで行い,1ロット3) 当たり3個以上とする。

c) 平衡度は,次のいずれかの項目に該当する切断といしの場合は検査を省略できる。

− 最高使用周速度が16 m/s未満のもの

− 普通速度(63 m/s以下)で使用される外径が150 mm未満のもの

− 普通速度(63 m/s以下)で使用される質量が0.2 kg未満のもの

− 高速度(63 m/sを超え100 m/s以下)で使用される外径が100 mm未満のもの

− 高速度(63 m/sを超え100 m/s以下)で使用される質量が0.1 kg未満のもの

注3) ロットとは,同一仕様の最小製造単位をいう。

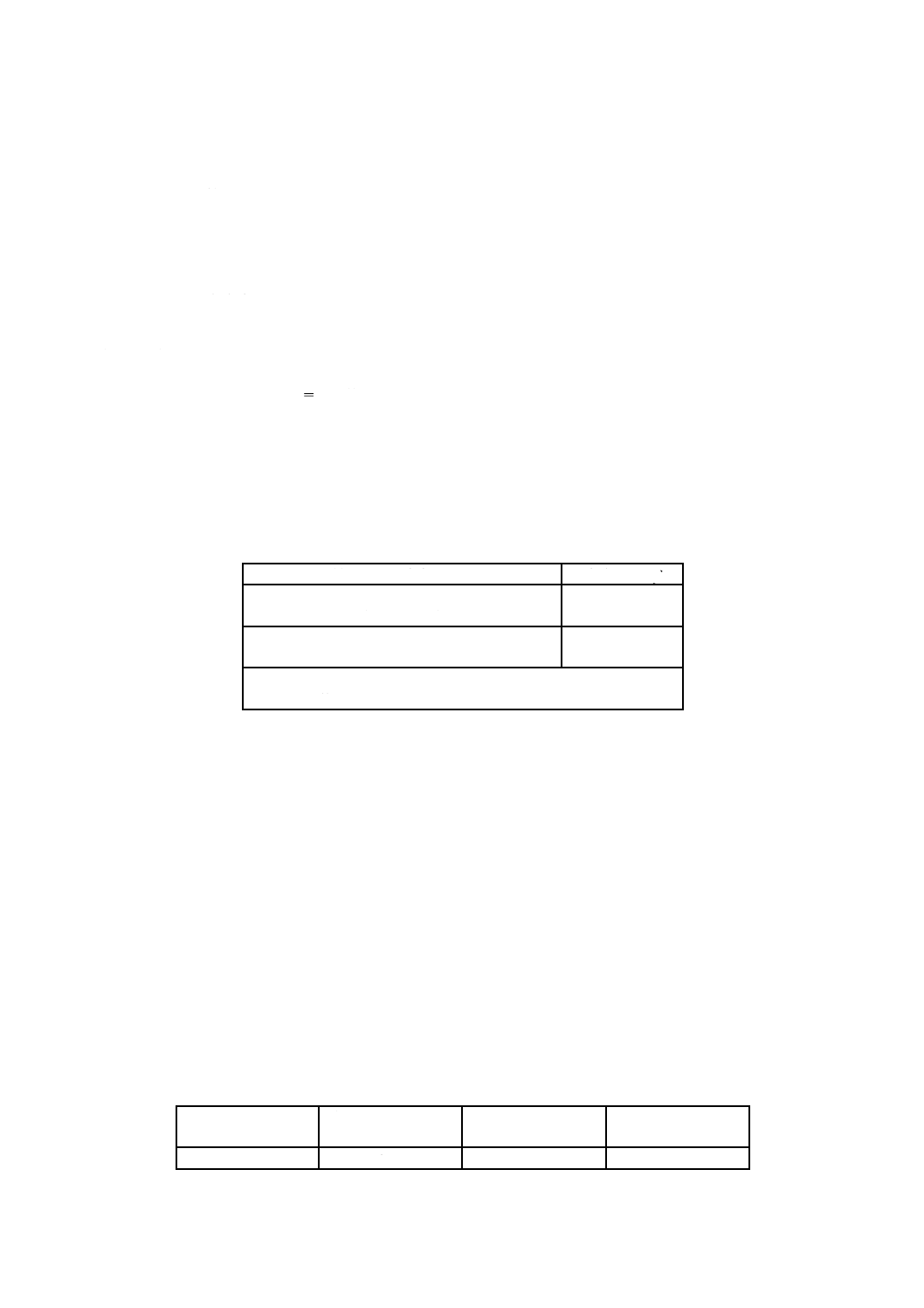

8.2

安全度

外径が100 mm以上の切断といしの安全度については,次のいずれかによって,試験又は検査を行わな

ければならない。ただし,外径が100 mm未満の切断といしについては,試験及び検査を省略できる。

なお,普通速度の切断といしについては,a),b) 又はc) のいずれかを選択する。普通速度以外の切断

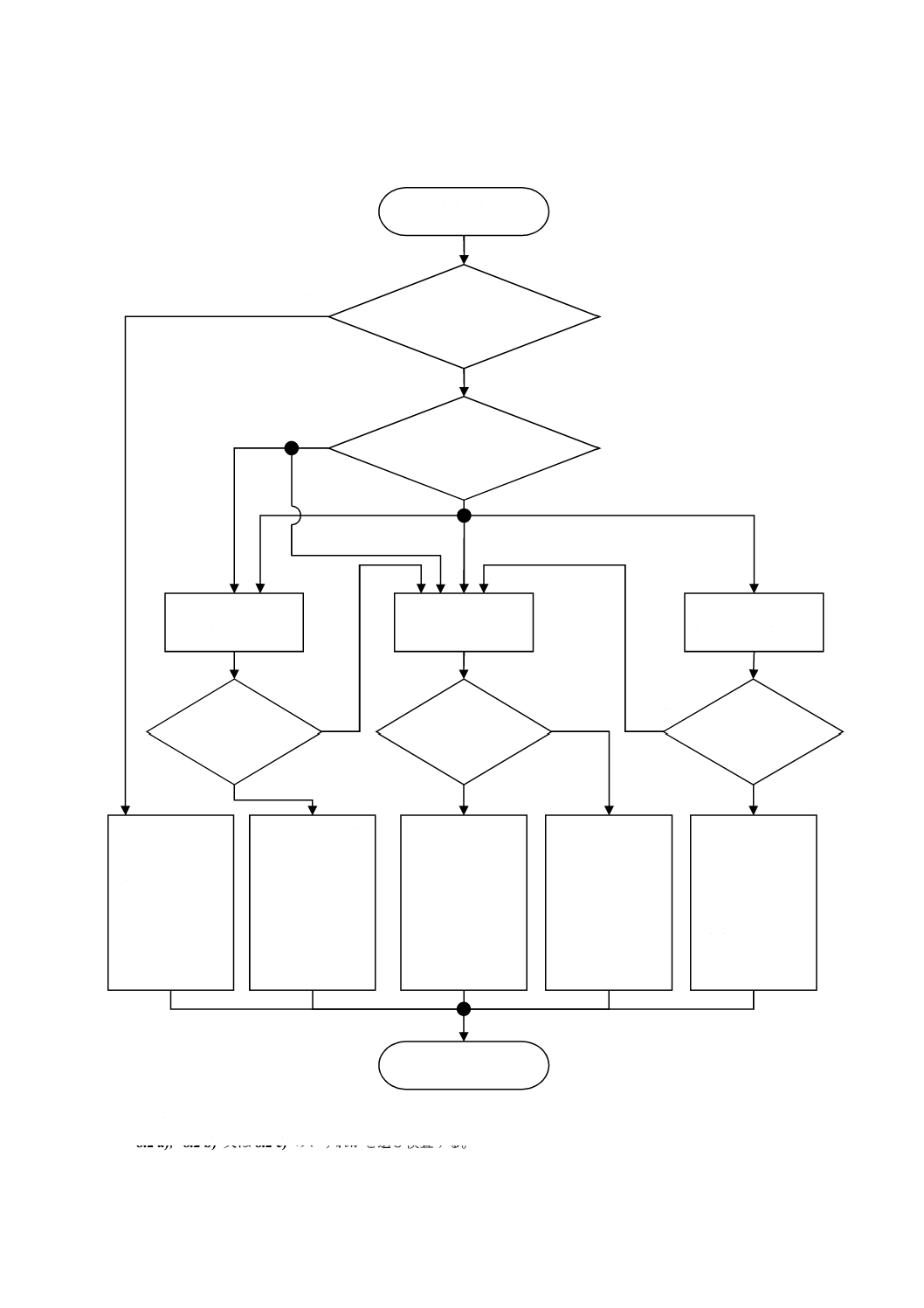

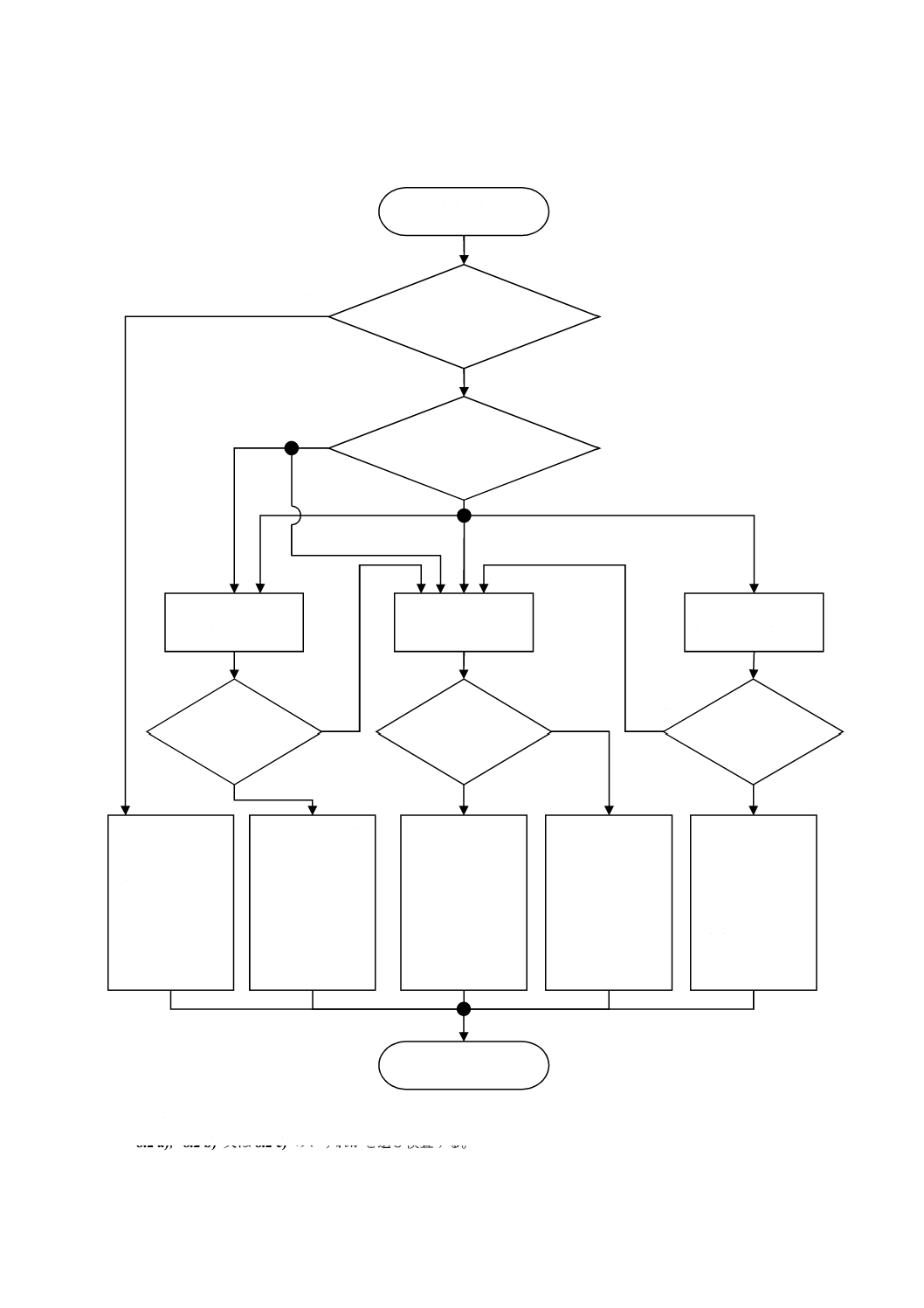

といしについては,a) 又はb) を選択する。図1に安全度検査方法のフローを示す。

a) 全数検査 ロットごとに,当該切断といしの最高使用周速度に1.5を乗じた速度による回転試験を全

数行わなければならない。回転試験を行った結果,異常率が5 %以下であるときは,異常を生じた切

断といし以外の製品は合格とする。異常率が5 %を超えた場合は,全数不合格とする。

b) 抜取検査 ロットごとに,当該切断といしの製品数の10 %[10 %の数が5個未満の場合は5個,ロッ

トが5個以下の場合,a) の全数検査を行う。]以上の切断といしについて,最高使用周速度に1.5を

乗じた速度による回転試験を行った場合において,その回転試験を行った切断といしの全数に異常が

ないときは,そのロットの製品は合格とし,a) の全数検査を省略することができる。また,異常を生

じた場合は,a) の全数検査を行わなければならない。

c) 定期破壊回転試験 結合剤を同一にするJIS R 6241の3.1(普通速度)による切断といしについては,

1か月を超えない一定の期間ごとに破壊回転試験(定期破壊回転試験)を3個以上行った場合におい

て,その破壊回転周速度の値のうち,最低の値が当該切断といしの最高使用周速度に6.6 b) の安全係

数を乗じた値を超える[6.6 b) の破壊回転試験を満足する]ときは,当該結合剤を使用した普通速度

で使用される切断といしは合格とし,a) の全数検査を省略することができる。ただし,定期破壊回転

6

R 6215:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験を行って合格とならなかった切断といしについては,a) の全数検査を行わなければならない。

注a) 8.2 a) 又は8.2 b) を選び検査する。

b) 8.2 a),8.2 b) 又は8.2 c) のいずれかを選び検査する。

図1−安全度検査方法のフロー

いいえ

はい

はいb)

いいえ

いいえ

はい

はい

いいえa)

検査開始

8.2 b)の抜取検査

を実施する

全数異常はな

いか

検査するといしは

外径100 mm以上か

外径100 mm未

満は試験及び検

査を省略できる

検査するといしは

普通速度か

8.2 a)の全数検査

を実施する

8.2 c)の定期破壊回

転試験を実施する

異常率は5 %

以下か

そのロットの製

品は全て合格と

する

異常を生じた切

断といし以外の

製品は合格とす

る

異常率が5 %を

超えた場合は全

数不合格とする

1か月を超えな

い一定の期間,

結合剤を同一に

する製品は全数

検査を省略する

ことができる

検査終了

8.2 c)の合格条

件を満たすか

いいえ

はい

7

R 6215:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

表示

9.1

一般事項

製品及び包装の表示の目的は,機械に正しい方法で取り付け,安全に使用するために,切断といしを特

定するのに必要な情報を,使用者に提供することである。

9.2

製品の表示

この規格の全ての要求事項に適合した切断といしには,次のa)〜d) の事項を容易に消えない方法で1

製品ごとに見やすい箇所に明記する。

なお,外径75 mm未満の切断といしは,製品への表示を省略し,最小包装単位に表示することができる。

a) 規格番号(JIS R 6215)

b) 結合剤の種類及び細分記号[結合剤の細分記号は,JIS R 6242の7.2(明細の呼び方)を参照]

c) 最高使用周速度

d) 製造業者名又はその略号

9.3

包装の表示

この規格の全ての要求事項に適合した切断といしには,次のa)〜k) の事項を容易に消えない方法で1

包装ごとに見やすい箇所に明記する。

なお,d)〜g) は,この順序に記載しなければならない。

a) 規格番号(JIS R 6215)

b) 形状(41号)

c) 寸法(外径D×厚さT×孔径H)

d) 研削材の種類,又は細分記号及び種類(研削材の細分記号は表2を参照)

e) 研削材の粒度

f)

結合度

g) 結合剤の種類及び細分記号[結合剤の細分記号は,JIS R 6242の7.2(明細の呼び方)を参照]

h) 最高使用周速度

i)

製造業者名又はその略号

j)

製造番号

k) 製造年月又はその略号

表示の記載例を,次に示す。

例 規格番号:JIS R 6215

形状:41号

寸法:外径 255 mm,厚さ 2 mm,孔径 25.4 mm

研削材の種類,又は細分記号及び種類:WA

研削材の粒度:F100

結合度:N

結合剤の種類及び細分記号:R

最高使用周速度:57 m/s

製造業者名:○○○KK

製造番号:第XXX号

製造年月:20XX年XX月

この例の切断といしであれば,次のように表示することができる。

8

R 6215:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製品の表示例:

JIS R 6215 R 57 m/s ○○○KK

包装の表示例:

JIS R 6215 41号 255×2×25.4 WA 100 N R 57 m/s

○○○KK 第XXX号 20XX.XX

9

R 6215:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

結合度

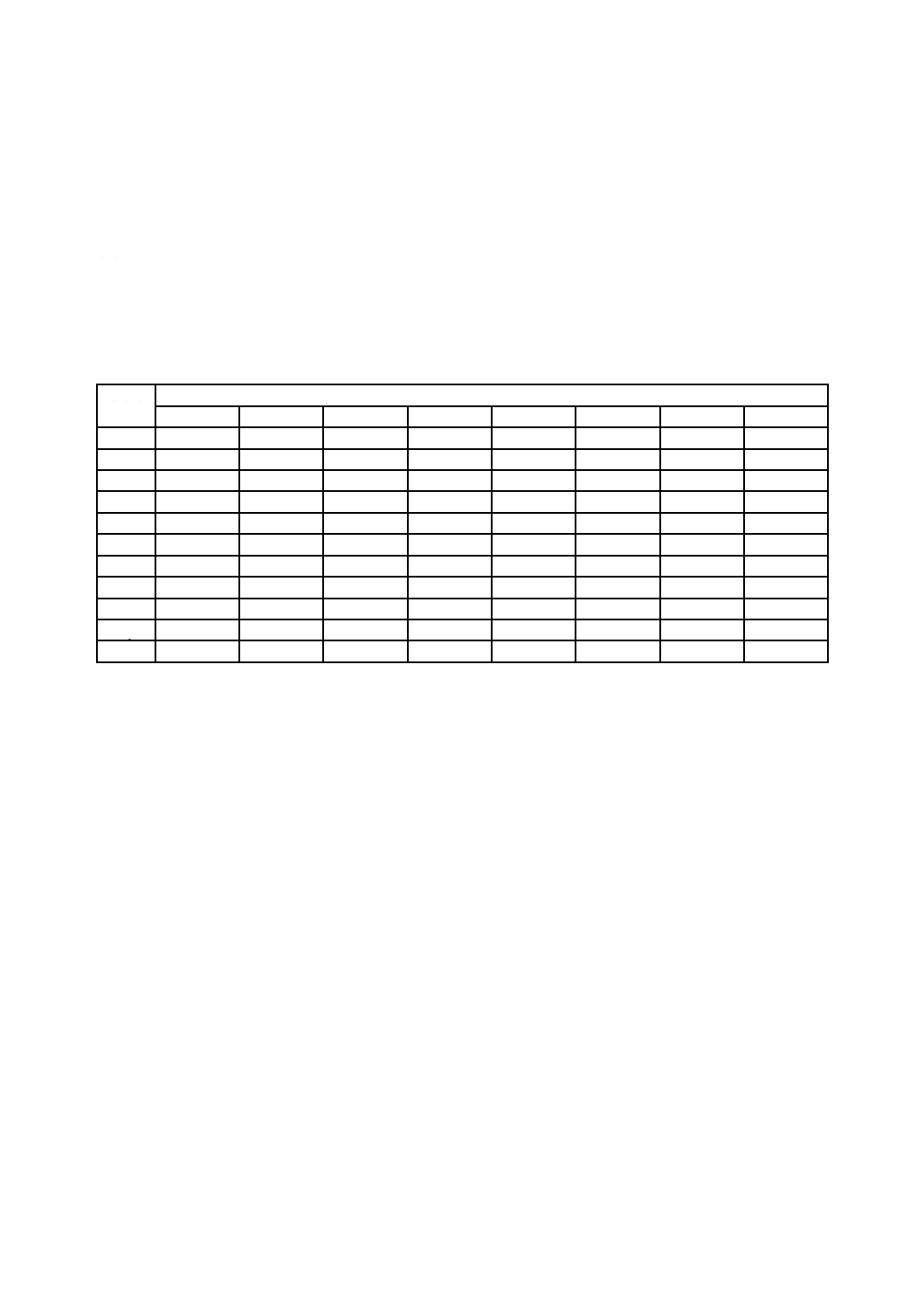

A.1 結合度

結合度試験は,7.3によって行う。

結合度のロックウェル硬さ(HRHS)は,表A.1による。

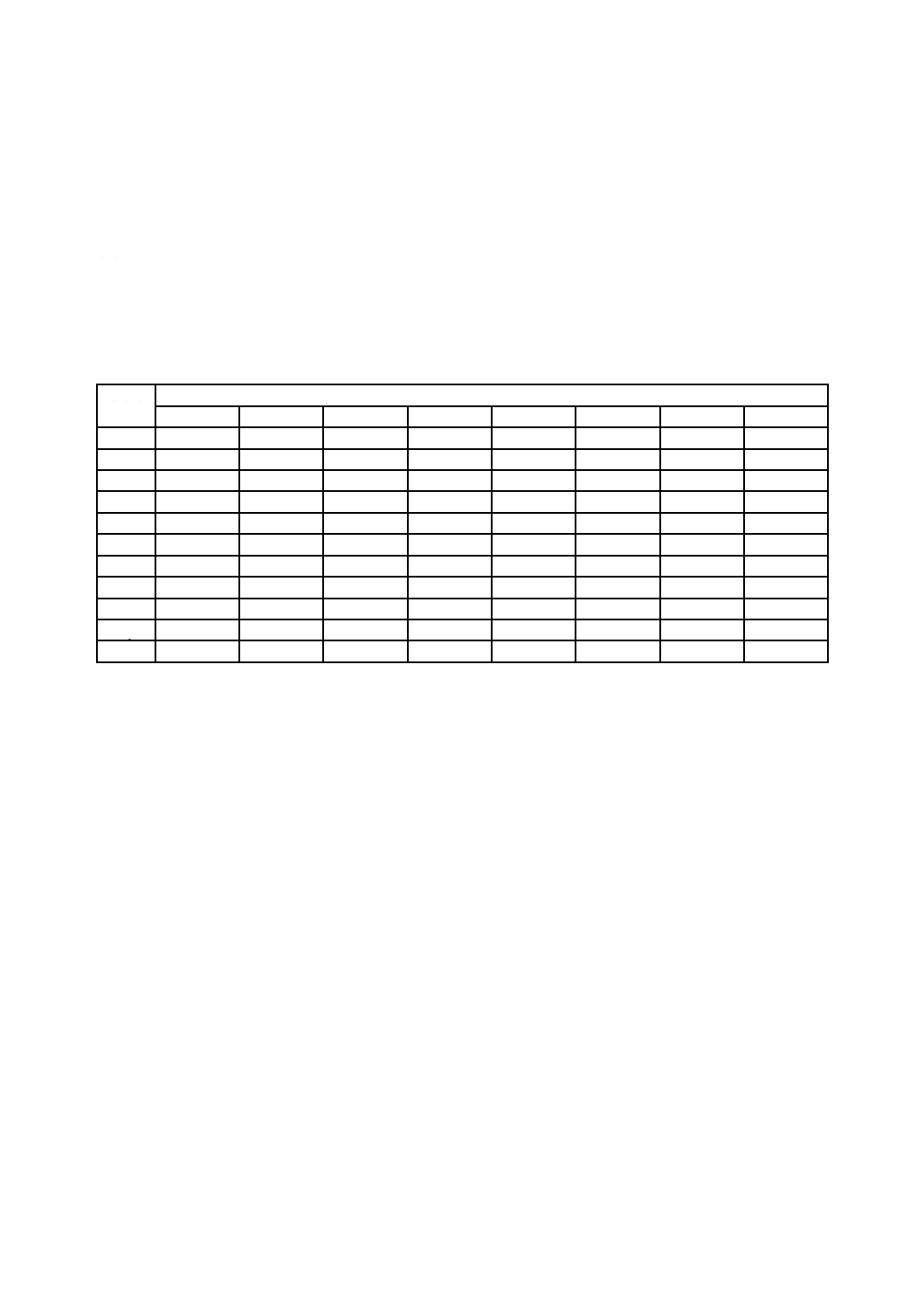

表A.1−ロックウェル硬さの範囲

結合度

粒度

F16〜F24

F30〜F46

F54〜F70

F80〜F100 F120〜F150 F180〜F220 F230〜F320 #240〜#320

H

−

−

−

−

23〜42

38〜52

48〜62

48〜62

I

−

−

−

23〜42

38〜52

48〜62

58〜72

58〜72

J

−

−

23〜42

38〜52

48〜62

58〜72

68〜82

68〜82

K

−

23〜42

38〜52

48〜62

58〜72

68〜82

78〜92

78〜92

L

23〜42

38〜52

48〜62

58〜72

68〜82

78〜92

88〜100

88〜100

M

38〜52

48〜62

58〜72

68〜82

78〜92

88〜100

−

−

N

48〜62

58〜72

68〜82

78〜92

88〜100

−

−

−

O

58〜72

68〜82

78〜92

88〜100

−

−

−

−

P

68〜82

78〜92

88〜100

−

−

−

−

−

Q

78〜92

88〜100

−

−

−

−

−

−

R

88〜100

−

−

−

−

−

−

−