R 6012 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する同法第12条第1項の規定に基づき,研削材工業協

会 (AAIA) 及び財団法人日本規格協会 (JSA) から工業標準原案を具して日本工業標準を改正すべきとの

申し出があり,日本工業標準調査会の審議を経て,通商産業大臣が改正した日本工業規格である。これに

よってJIS R 6012 : 1991は改正され,この規格に置き換えられる。

JIS R 6012には,次に示す附属書がある。

附属書1(参考) 試験結果記録表

附属書2(参考) 算術目盛の用紙に粒度P500の粒度分布を記載した例

附属書(参考) JISと対応する国際規格との対比表

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 6012 : 2000

研磨布紙用研磨材の微粉の

粒度試験方法

Testing method for grain size of coated abrasive microgrits (P240〜P2500)

序文 この規格は,1998年に第1版として発行されたISO 6344-1, Coated abrasives−Grain size analysis−Part

1 : Grain size distribution test及びISO 6344-3, Coated abrasives−Grain size analysis−Part 3 : Determination of

grain size distribution of microgrits P240 to P2500を基に,対応する部分については対応国際規格を翻訳し,

技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格にはない規定内容(電気抵

抗試験方法による粒度試験方法)を日本工業規格として追加している。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,研磨布紙用研磨材のうち,微粉 (P240〜P2500) の粒度の試験方法について規

定する。

備考 この規格の対応国際規格を次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 6344-1 : 1998 Coated abrasives−Grain size analysis−Part 1 : Grain size distribution test (MOD)

ISO 6344-3 : 1998 Coated abrasives−Grain size analysis−Part 3 : Determination of grain size

distribution of microgrits P240 to P2500 (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を引用する。

JIS R 6003 研磨材のサンプリング方法

JIS R 6010 研磨布紙用研磨材の粒度

JIS R 6111 人造研削材

3. 試験方法の種類

a) 沈降試験方法 P240〜P2500の試験に適用する。

b) 電気抵抗試験方法 P1500〜P2500の試験に適用する。

4. サンプリング 試験に供する試料の採取方法は,JIS R 6003による。

5. 沈降試験方法

2

R 6012 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1

装置

5.1.1

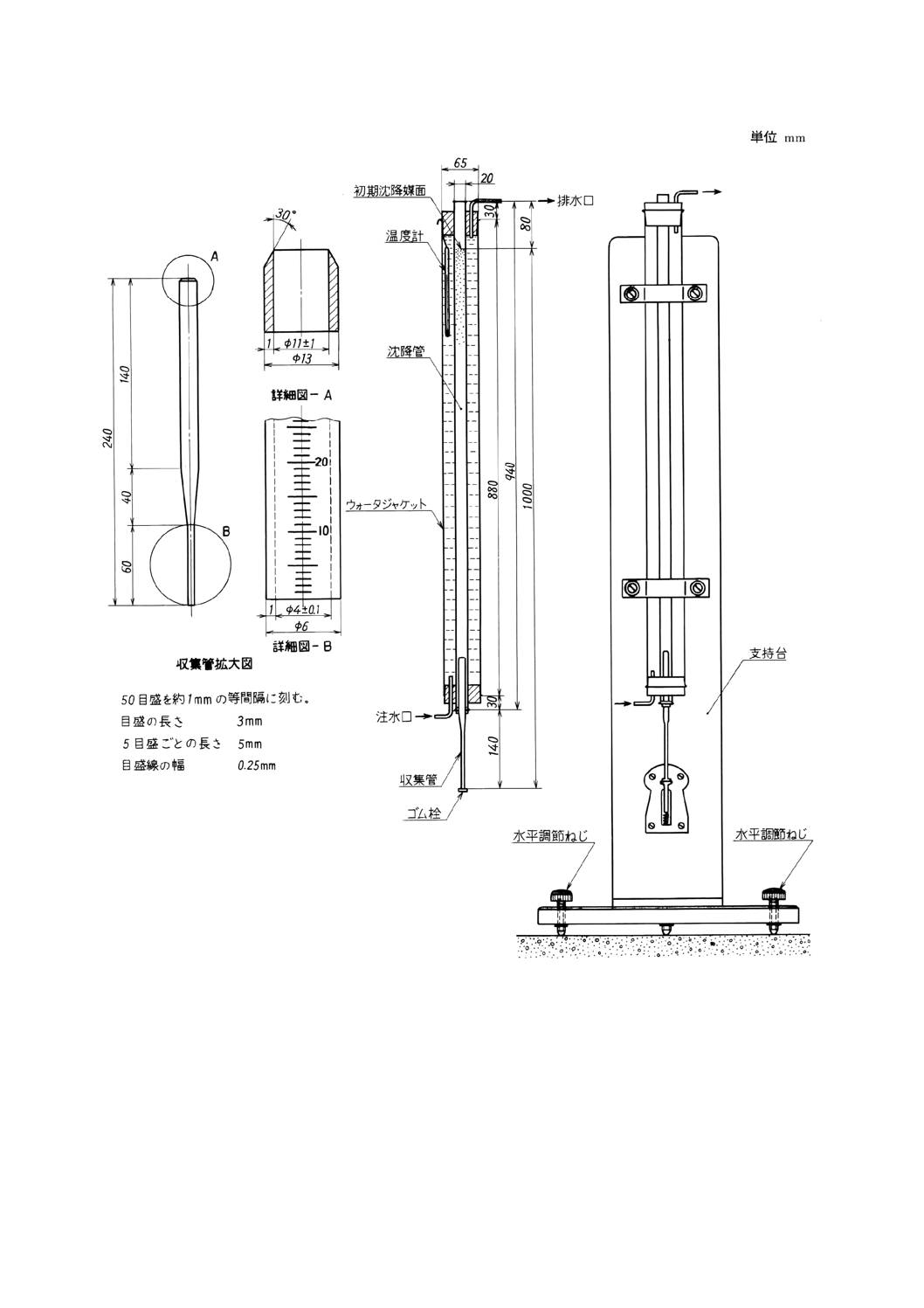

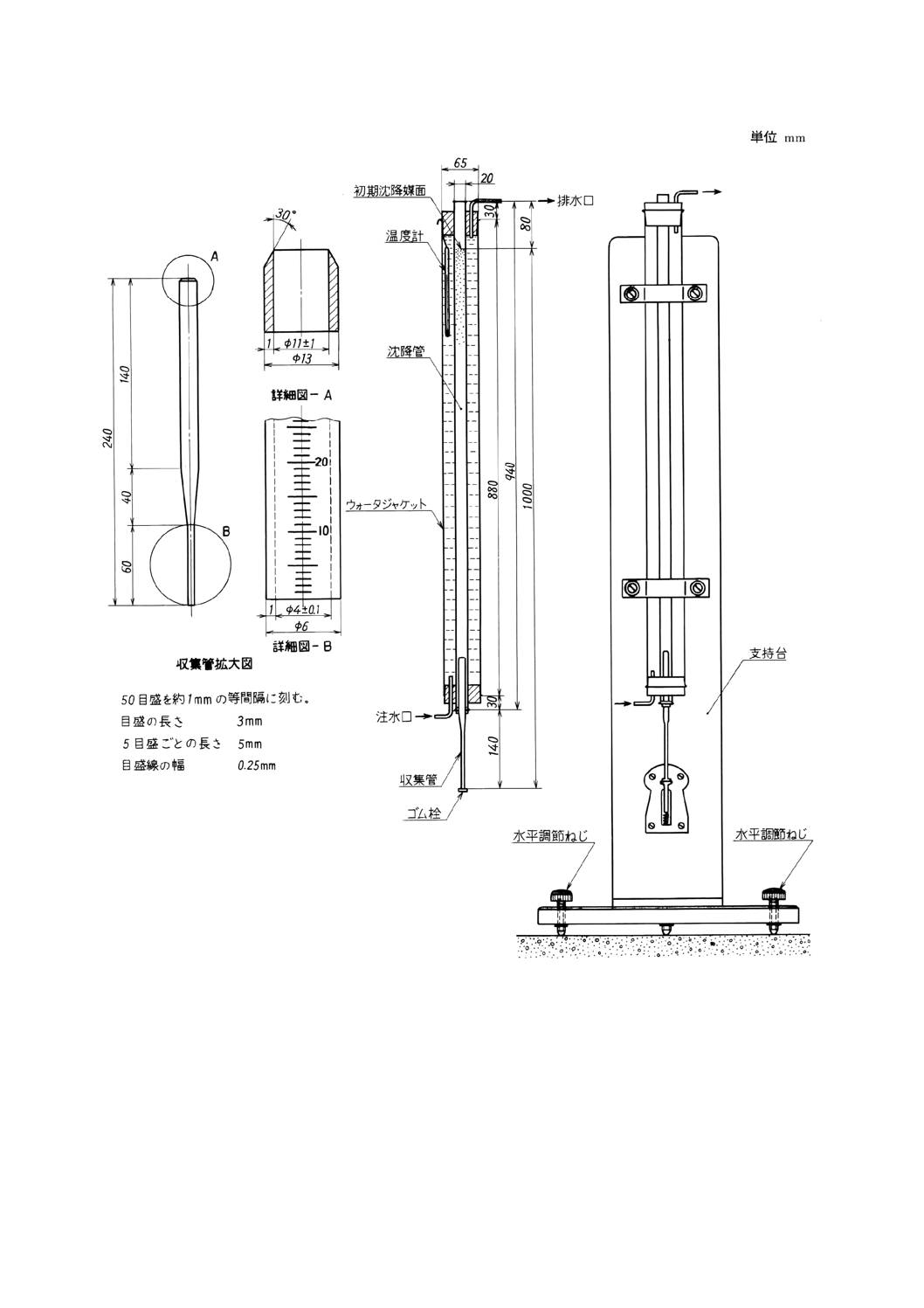

装置の構成 装置の構成は,付図1に示す形状及び寸法のウォータージャケット,沈降管,収集管

及びその支持台からなり,恒温槽を使用してウォータージャケット内の水温を±0.1℃以内に保つようにす

る。

支持台は,沈降管を垂直に保つため,ねじで調節できるようにする。また,沈降高さの読みの精度を上

げるため,水平ビーム光源と拡大鏡を使用することが望ましい。

5.1.2

器具 器具は次による。

a) 上皿天びん 感量が0.1g以上あるもの。

b) ストップウォッチ 1/100min分割目盛のもの。

c) 超音波洗浄機 周波数約28kHzのもの。

5.1.3

沈降媒 沈降媒は,95%及び99%のメタノールの混合液又は99%のメタノールを蒸留水で少し希釈

したものを用い,いずれもチェッキングミネラルを測定してds-10%,ds-20%,ds-30%,ds-40%及びds-50%

の値が,購入の際添付された曲線の値から±0.5μm以上の差がないように密度及び粘度を調整する。また,

偏差の合計が±0.3μm以上あってはならない。

5.1.4

分散剤 分散剤は,試験中の粒子の凝集を防ぐために沈降媒に加えるものであり,EDTA(エチレ

ンジアミン4酢酸4ナトリウム塩)1%水溶液を沈降媒1 000ml当たり4ml加える。

5.1.5

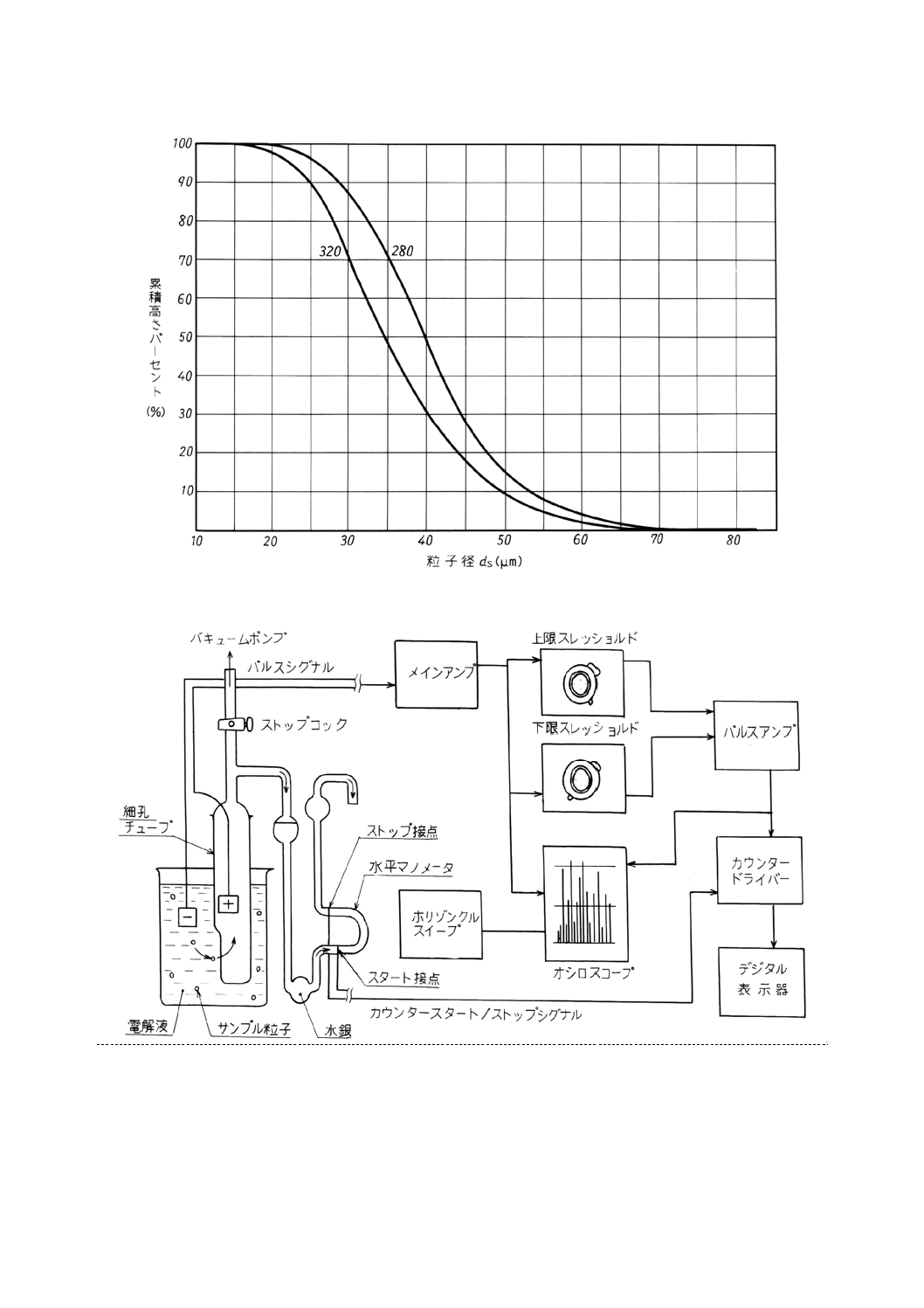

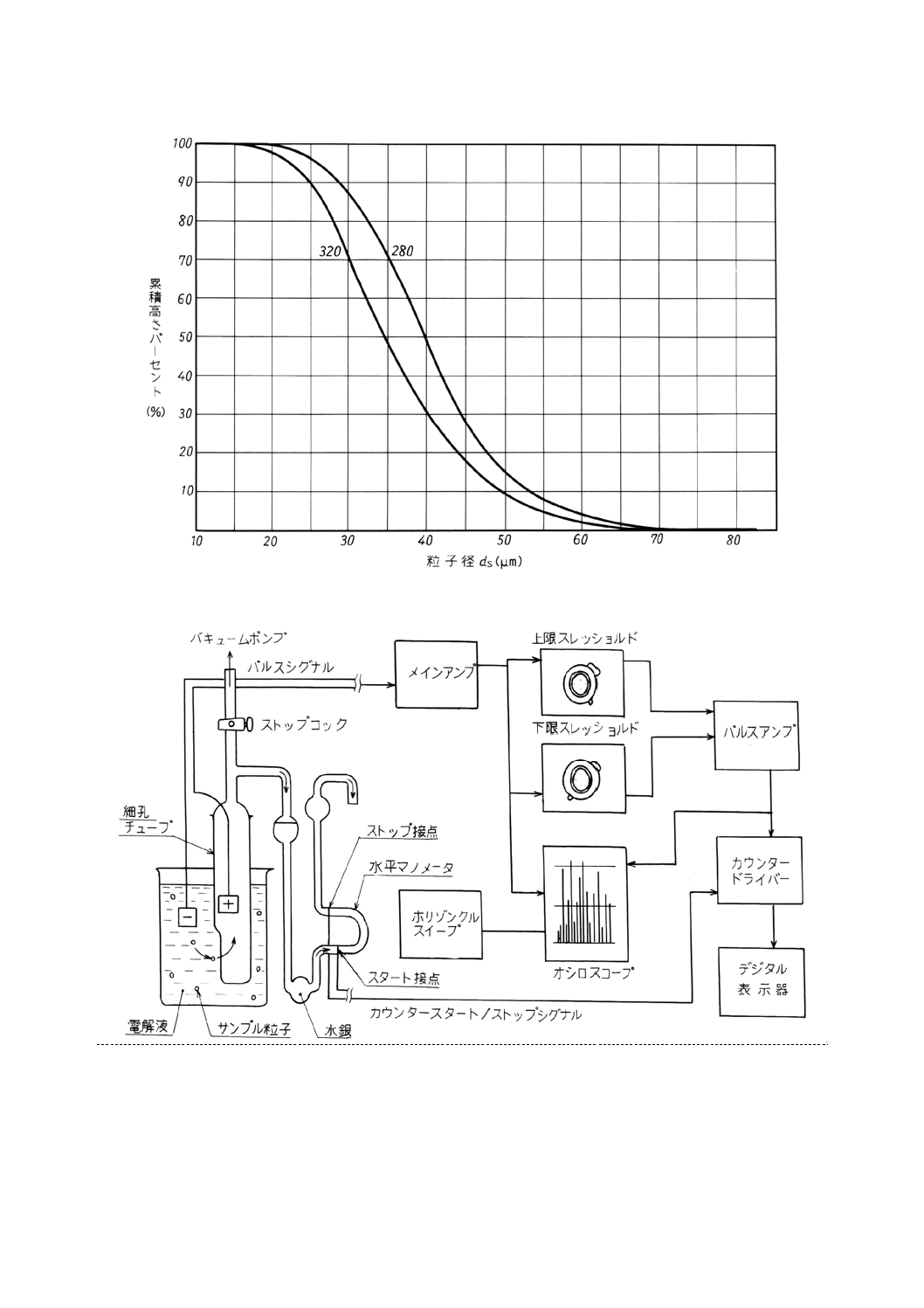

チェッキングミネラル チェッキングミネラルは,沈降媒の補正に使用するものであり,粒度280

及び320の2種類を使用する。

チェッキングミネラルの粒度分布は,表1の規定を満足しなければならない。

チェッキングミネラルは,包装単位ごとに体積基準の付図2に示す累積粒度分布が添付される。

参考 チェッキングミネラルは,次から購入できる。

a) 3M Co., 3M Center, St. Paul, Minnesota 55144, USA

b) Staatlieche Materialprufungsanstalt, Abteilung Schleifmitel Grafenstrasse 2, D-6100 Darmstadt

Germany, F. R

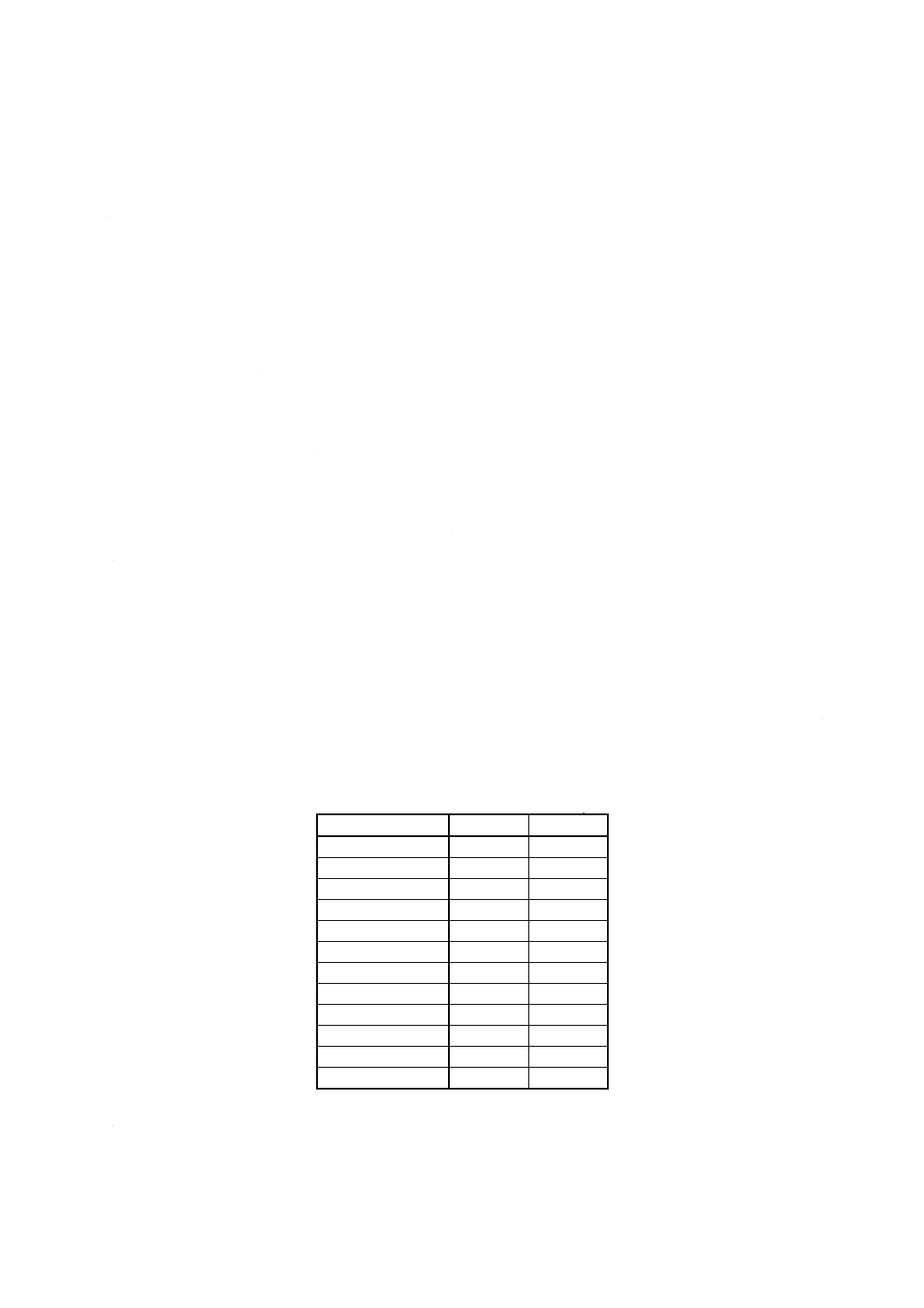

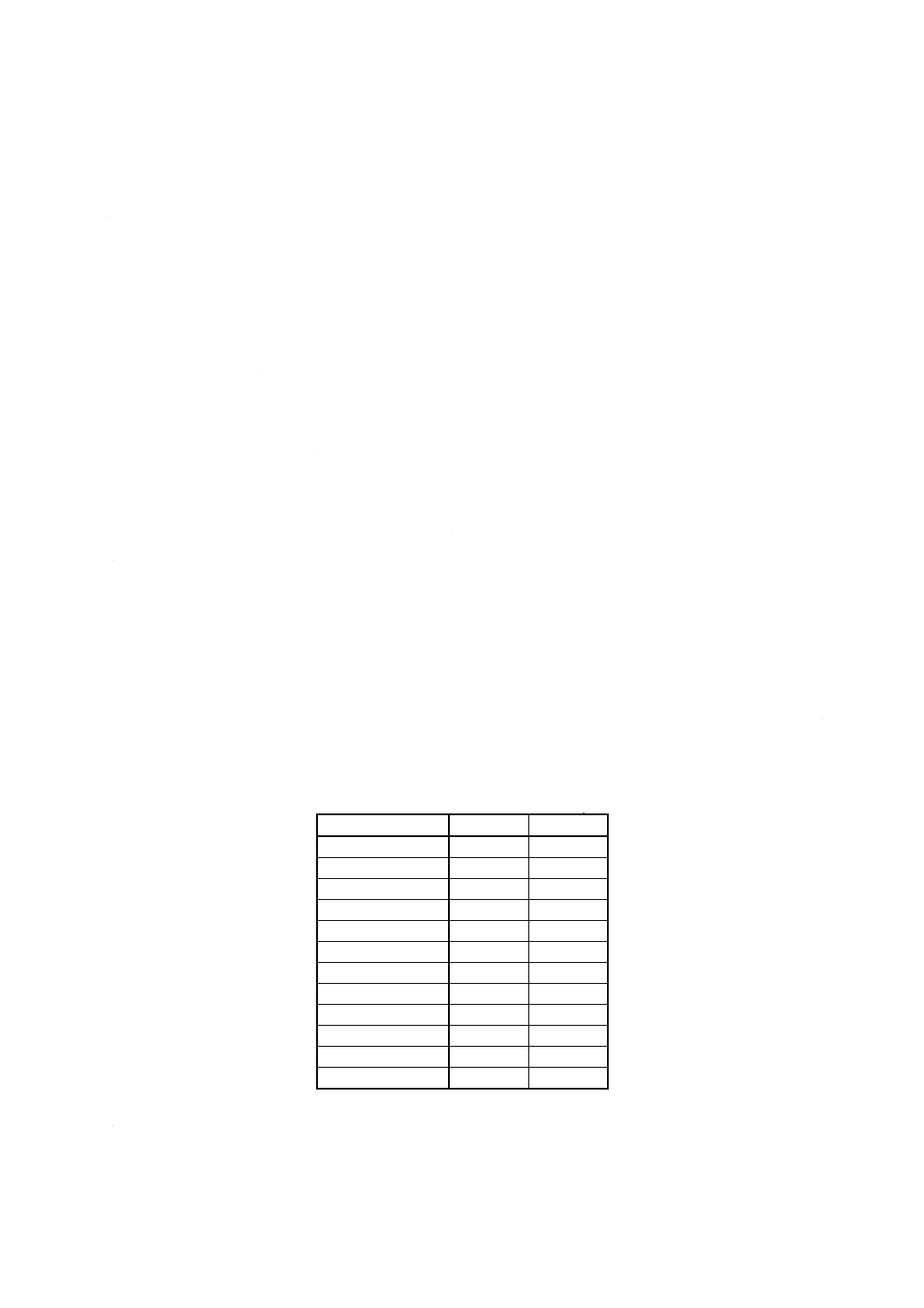

表1 チェッキングミネラルの粒度分布

単位 μm

沈降高さパーセント

粒度280

粒度320

0

74.7

75.1

3

62.1

58.7

10

52.9±1.06 49.8±1.00

20

47.9±0.96 44.2±0.88

30

44.7±0.89 40.5±0.81

40

42.0±0.84 37.5±0.75

50

39.7±0.79 34.9±0.70

60

37.4

32.5

70

35.0

30.1

80

32.3

27.5

90

28.8

24.4

100

20.0

16.5

5.2

試料 試料は,750〜800℃で10分間加熱し,デシケータ中で室温まで冷却したものを用いる。

5.3

試験方法

5.3.1

試験温度 試験に使用する沈降媒及びウォータージャケット内の水の温度は,25℃が望ましい。

3

R 6012 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1及び付表2に記載した沈降時間に対応する粒子径は,試験温度を25℃としたときの値を示す。

試験温度20℃,21℃,22℃,23℃,24℃及び25℃のときの定数Kの値を表2に示す。

5.3.2

試験装置の調節 付図1に従って装置を組み立てる。装置全体を垂直に保つため,沈降管の頂部か

らおもりを付けた糸を使って,糸が沈降管及び収集管の中心を通るように支持台を調節する。

5.3.3

操作 操作は次による。

a) 恒温槽内の水温を一定の温度に調節し,この水をウォータージャケットとの間で循環できるように配

管する。

b) 沈降管に収集管の底から1 000mmの高さまで沈降媒を入れ,温度がウォータージャケットの水温と一

致するまで放置する。

c) 収集管の20〜25目盛の間に納まる量の試料(1)をランダムにはかりとり,試験管に入れる。

注(1) 一般に炭化けい素質研削材で1.6g,アルミナ質研削材で2.2gとるとよい。

d) 試験管に規定量の分散剤を含んだ沈降媒15mlを加え,超音波で1〜3分間分散させた後,約30分間

恒温槽の水温と一致するまで放置する。

e) 適切な漏斗を沈降管上に置く。

f)

試料の入った試験管の口を指で押さえて,沈殿した試料が完全に懸濁するまで激しく振とうする。

g) そのまま試験管を逆さにして,内容物をストップウォッチを押すと同時に速やかに漏斗の斜面に沿う

ようにして流し入れる。沈降開始後は,試料の残りが沈降管に滴下することを避けるため,速やかに

漏斗を取り去る。

h) 試料を注入したときから最初の粒子が収集管の底に到達した時間を,ストップウォッチを用いて1/100

minまで読み取る。この時間に相当する粒子を最大粒子径 (ds-0) と呼ぶ。

i)

引続き粒子の沈降を観察しながら,沈降たい(堆)積槽の高さが収集管の刻み目盛の上辺を通過して

上昇しかけるときの時間を1/100minまで読み取る。

j)

粒子の沈降中は,沈降面を水平に保つため,収集管の底部ゴム栓を静かにたたき続ける。たたき棒は,

ゴム管をはめた鉛筆状の細棒がよい。

k) 試料が全部沈降したときの時間を読む。

5.3.4

計算 計算は,次による。

a) 粒子径の計算 各沈降時間に対応する粒子径を,次の式によって計算する。

t

K

ds=

ここに, ds: 粒子径 (μm)

K: 試験温度,試料の種類及び沈降媒によって決まる定数

t: 沈降時間 (min)

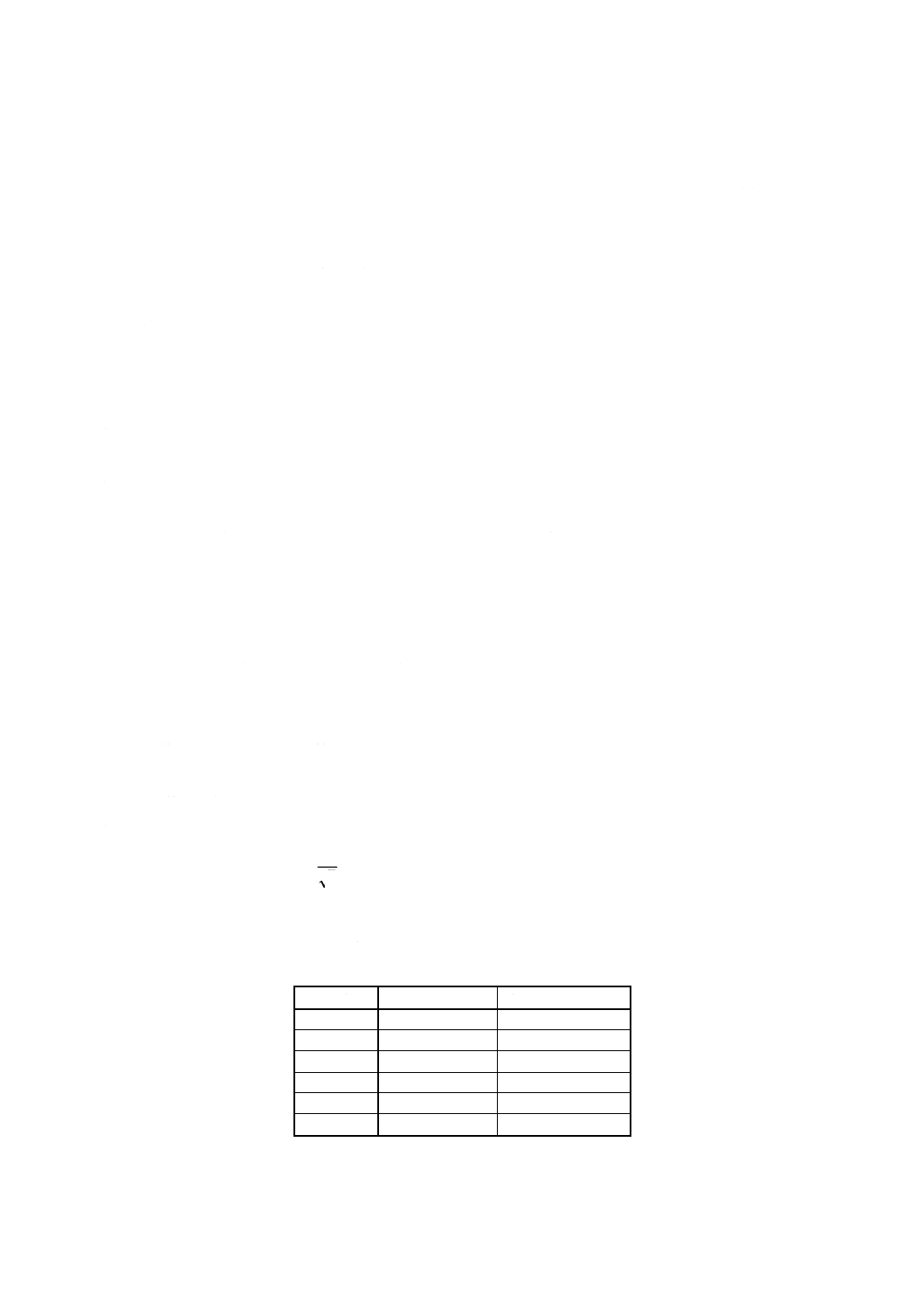

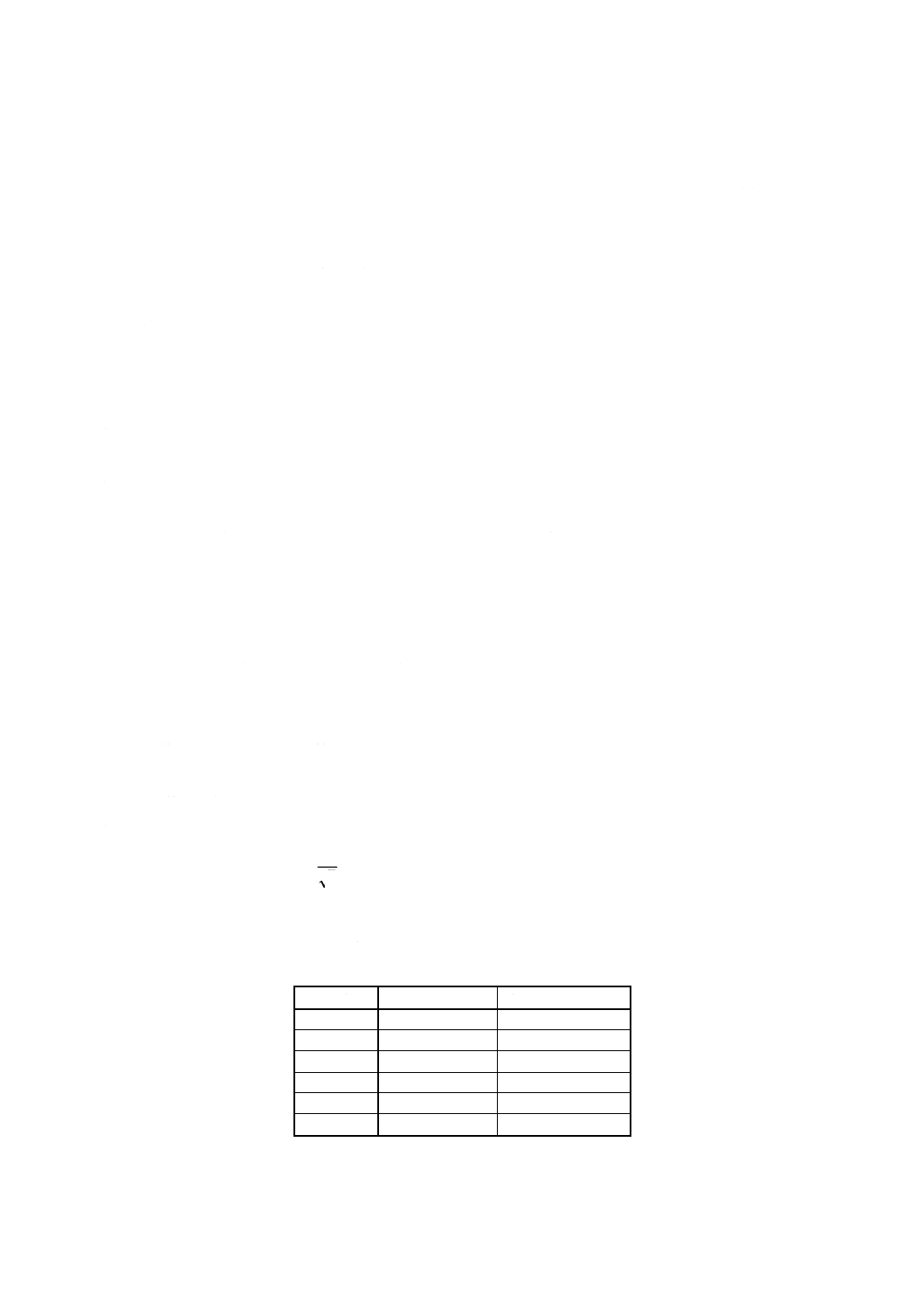

表2 試験温度によるK値

試験温度 ℃

アルミナ質研削材

炭化けい素質研削材

20

83.0

94.8

21

82.3

94.1

22

81.7

93.3

23

81.0

92.6

24

80.4

91.8

25

79.7

91.1

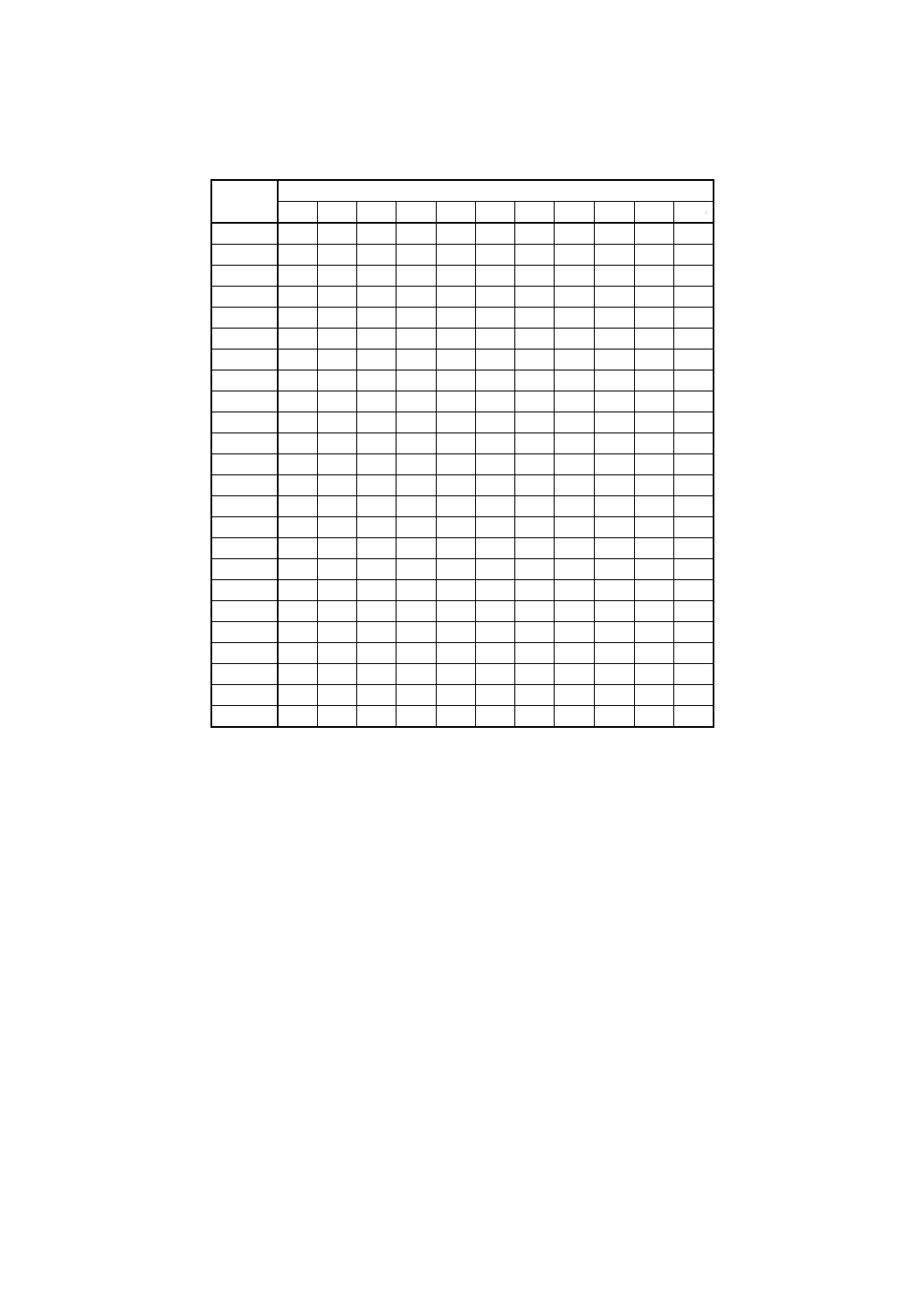

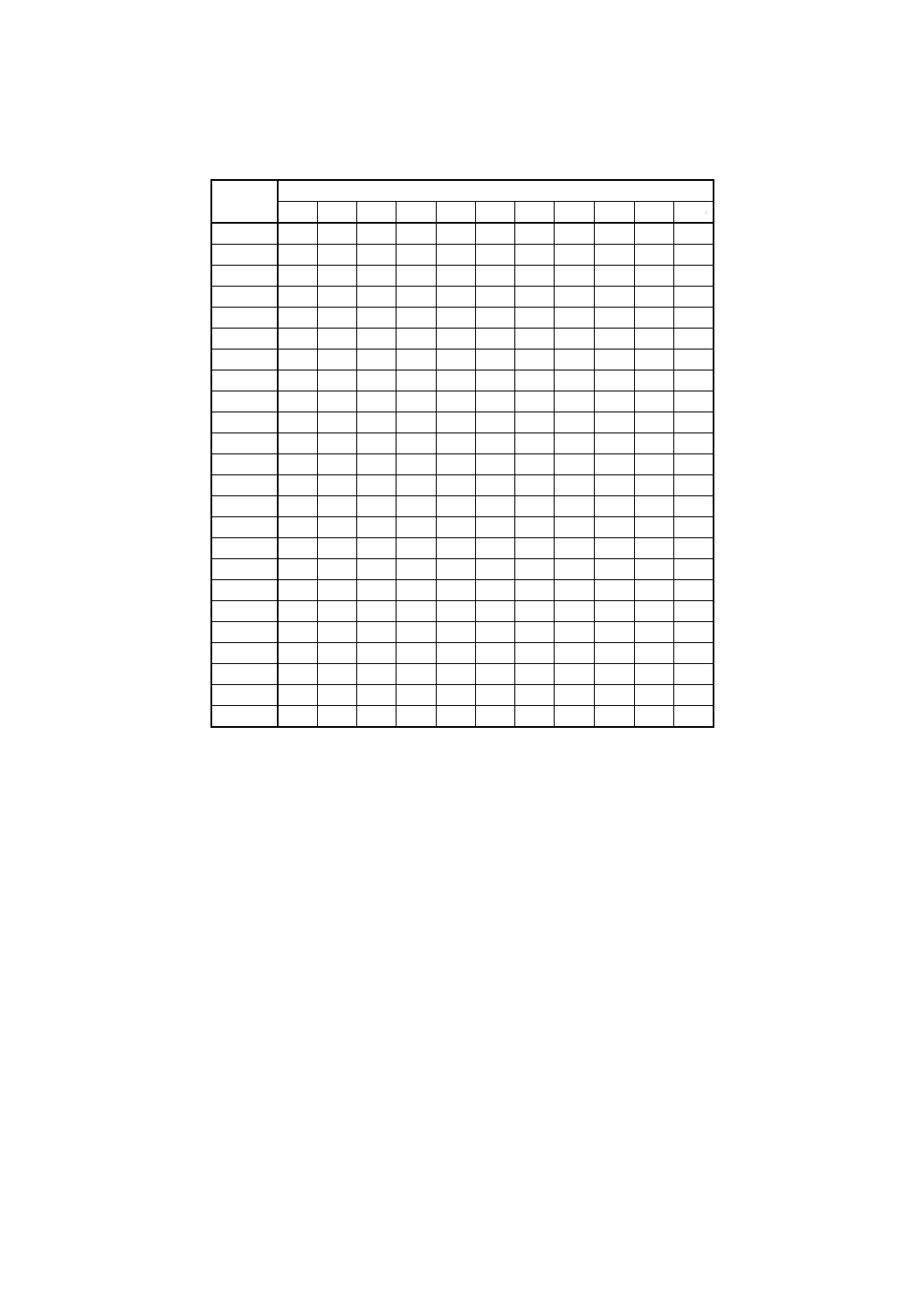

b) 試験結果の記録 試験結果は,附属書1の試験結果記録表を参考にして記録する。なお,累積高さパ

4

R 6012 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ーセントは付表3から求める。

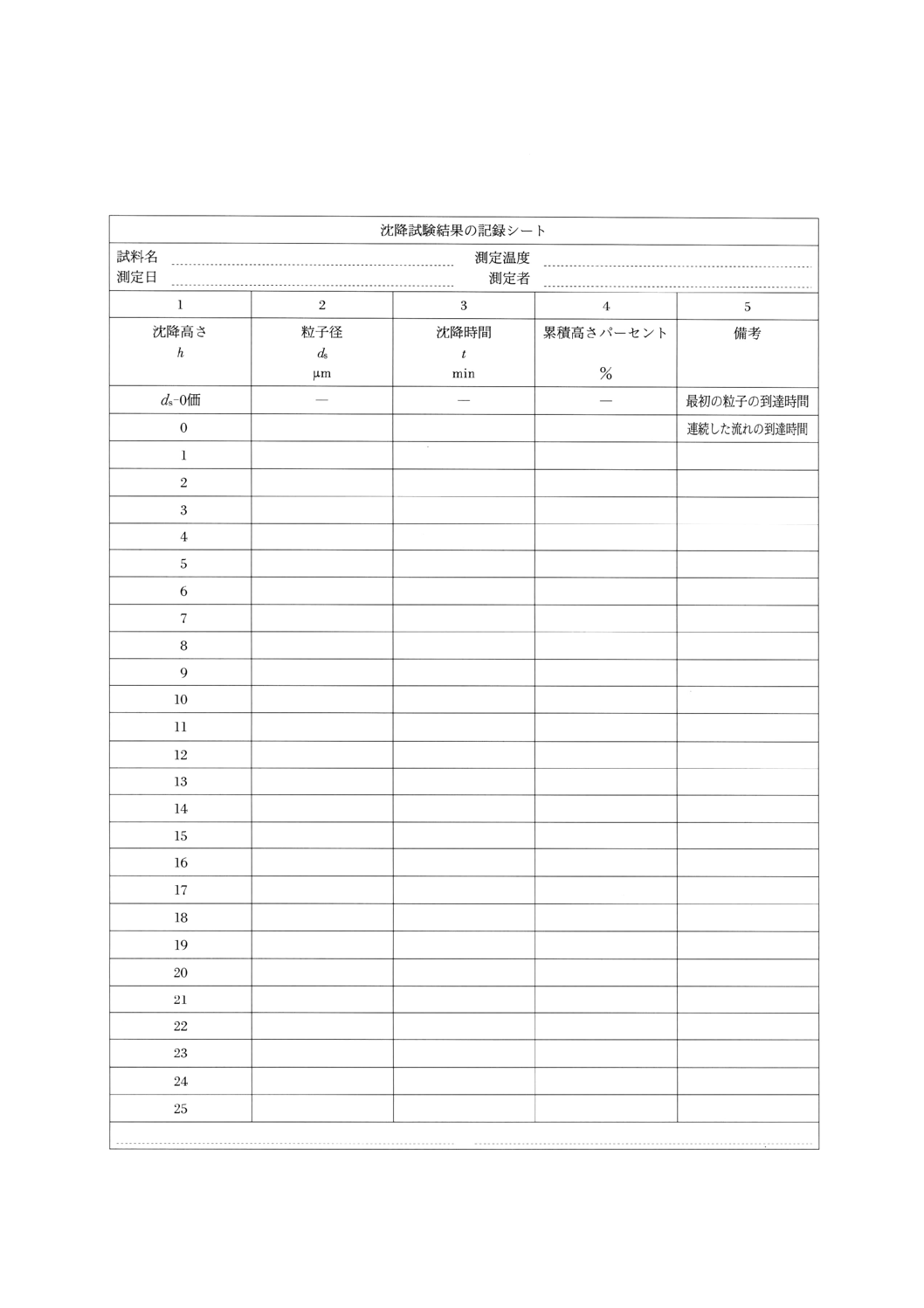

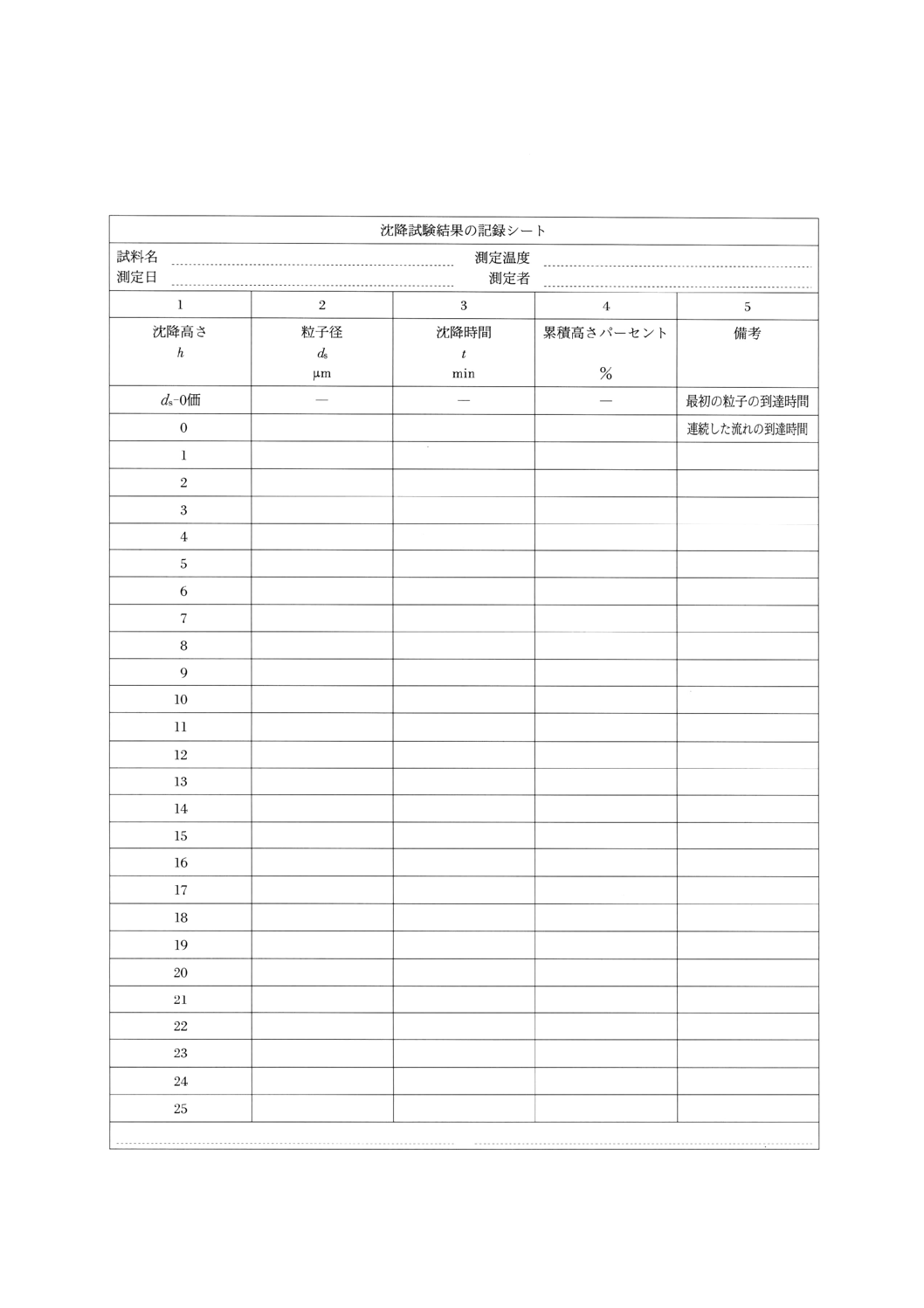

c) 粒度分布の計算 附属書2の記載例のとおり,粒子径及びそれに対応する累積高さパーセントを算術

目盛の方眼紙に書き,ds-3%,ds-50%及びds-95%に対応する粒子径を,粒度分布曲線から読み取る。

5.4

P1500〜P2500の補正方法

5.4.1

マイクロPマスターグリッド(以下,MGという。)の測定 P1500〜P2500各粒度のMGにいて,

沈降法での粒度分布測定を行い,MGに附属されている標準値と比較を行う。

測定手順は,上記5.3.3の試験方法に従う。

参考 マイクロPマスターグリッドは,次から入手できる。

Staatliche materialprufungsanstalt Darmstadt, Gafenstrasse 2, D-64283 Darmstadt

なおMGには,証明書がついており,Staatliche materialprufungsanstalt Darmstadt (MPA) で沈

降試験方法で得た測定値が標準値として記載されている。

5.4.2

測定結果の補正方法 補正は,次の手順に従う。

(補正すべき差)=(MGの測定値)−(MG附属書の標準値)

(補正された測定値)=(測定試料の測定値)−(補正すべき差)

5.5

報告 最大粒子径 (ds-0) 並びに累積高さパーセントds-3%,ds-50%及びds-95%に対応する粒子径を

報告する。

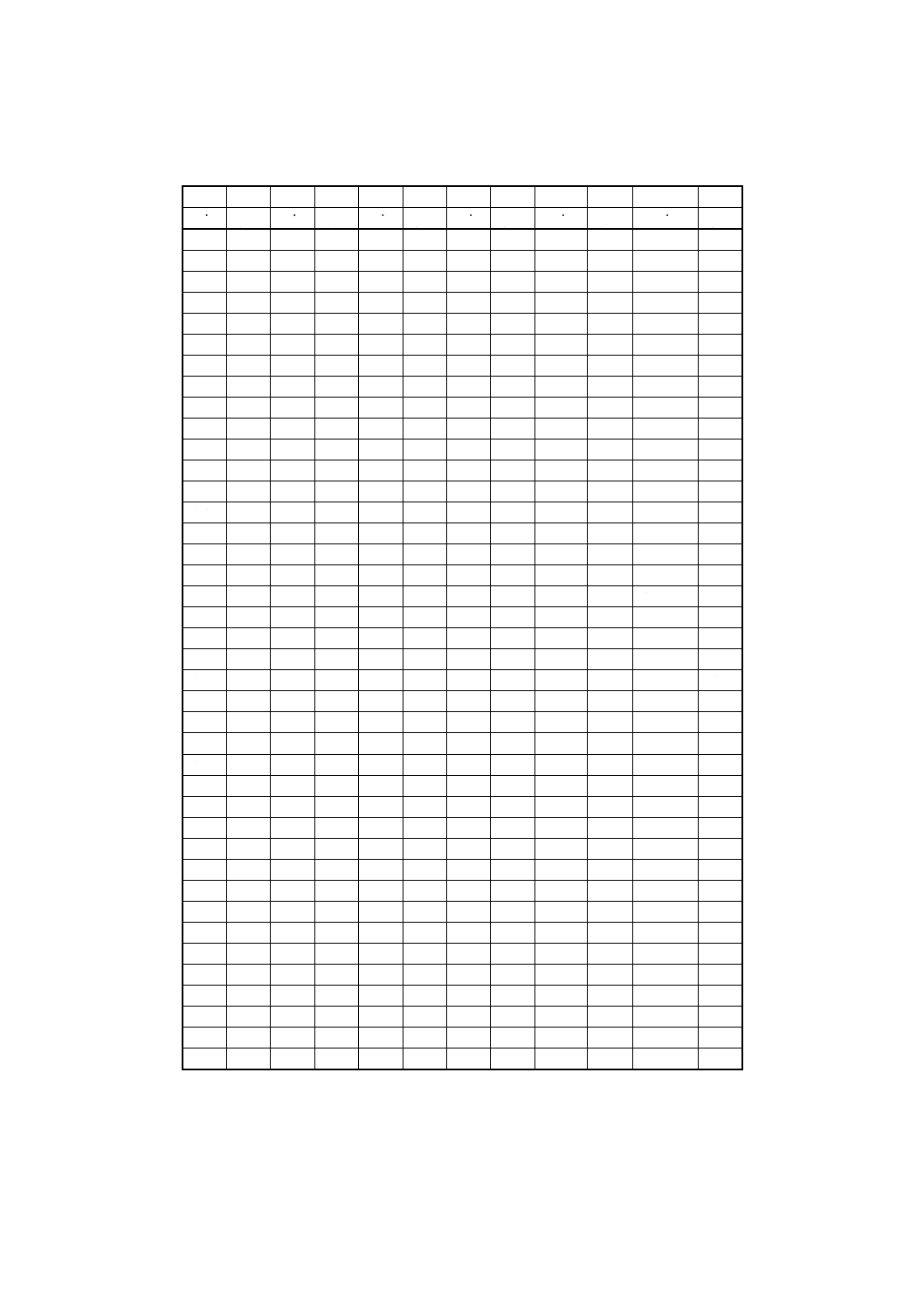

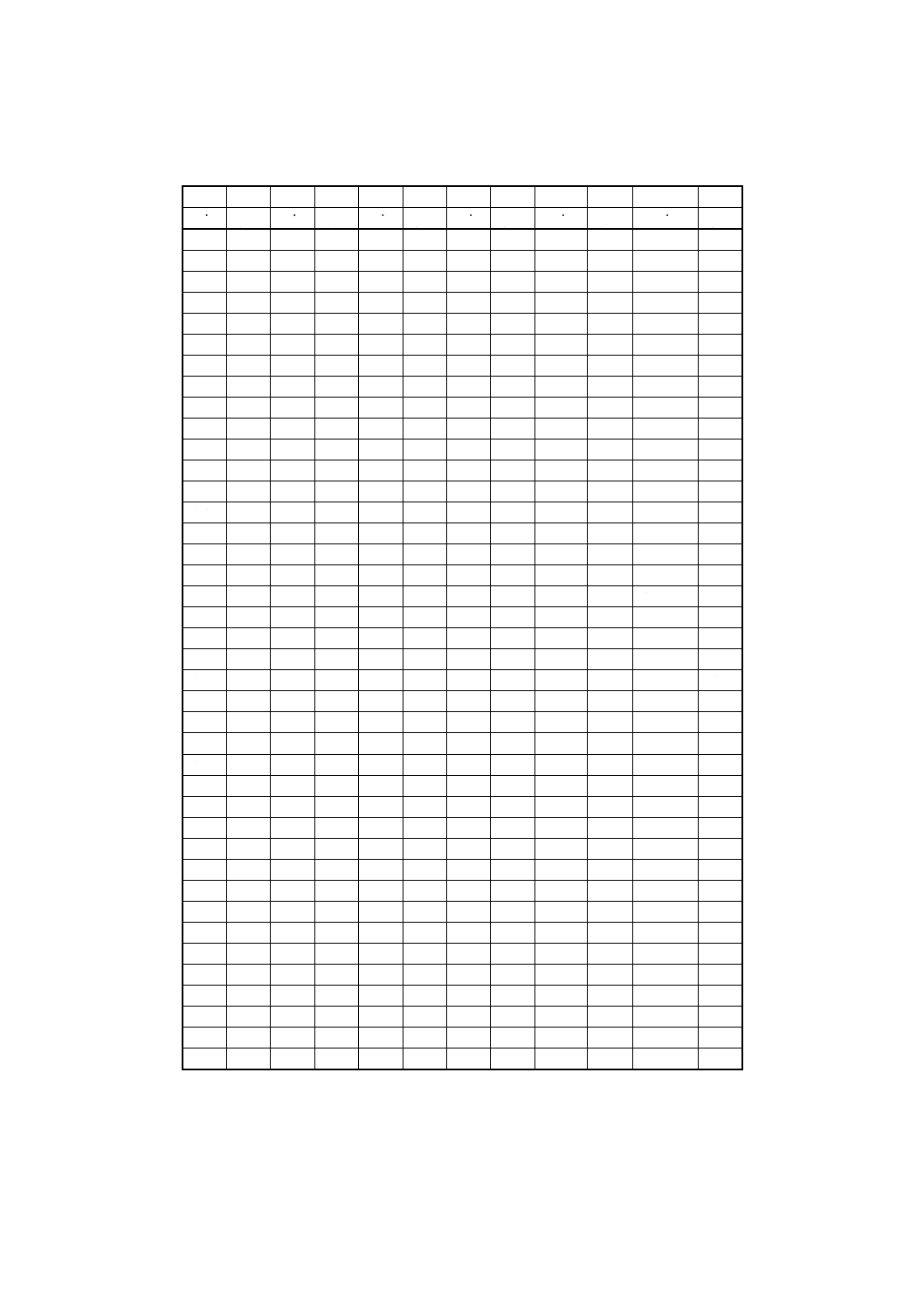

6. 電気抵抗試験方法

6.1

装置

6.1.1

装置の構成 装置の構成は,付図3に例示する。

6.1.2

細孔チューブ 測定に用いる細孔チューブは,表3の細孔径をもつものを用いる。

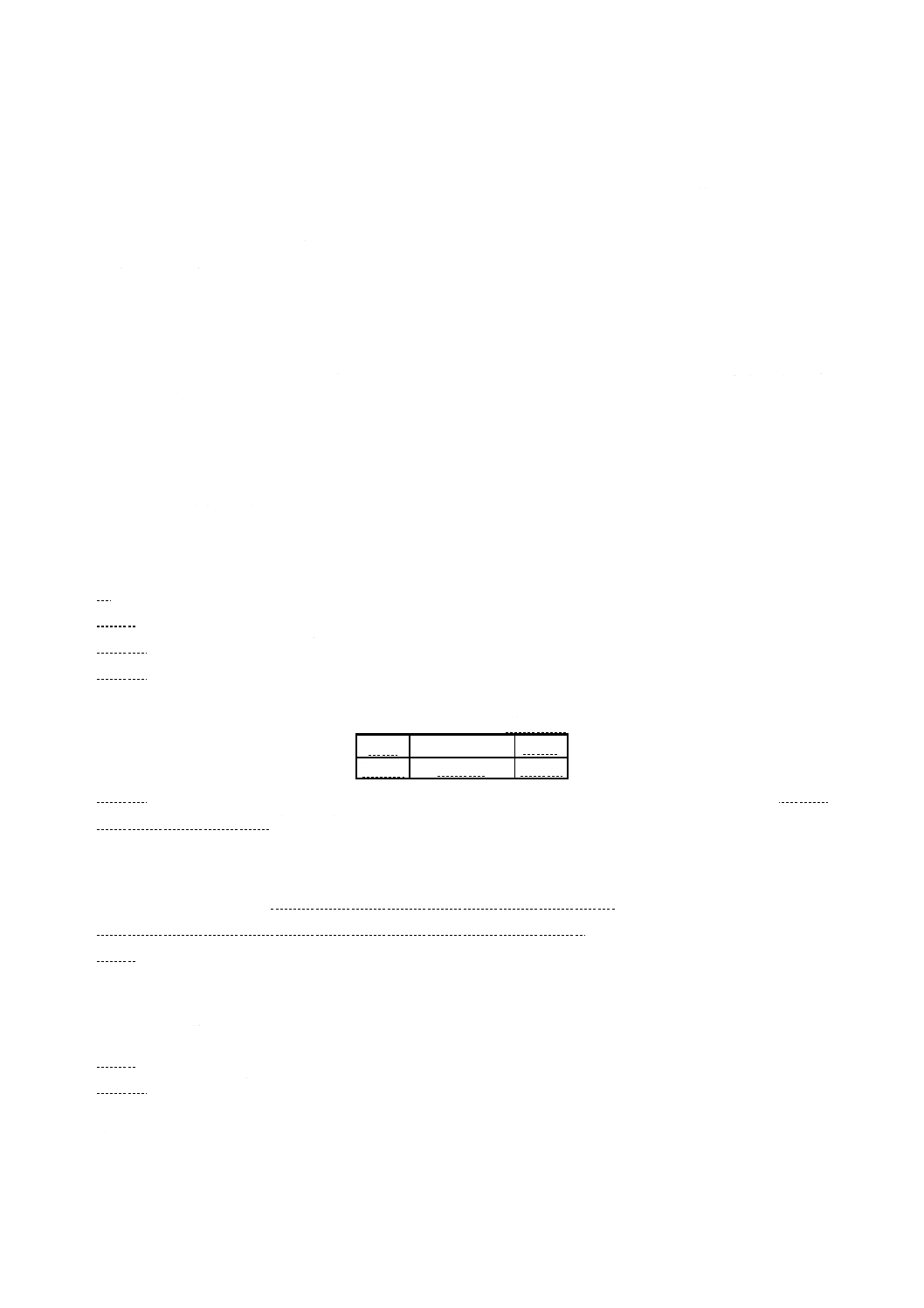

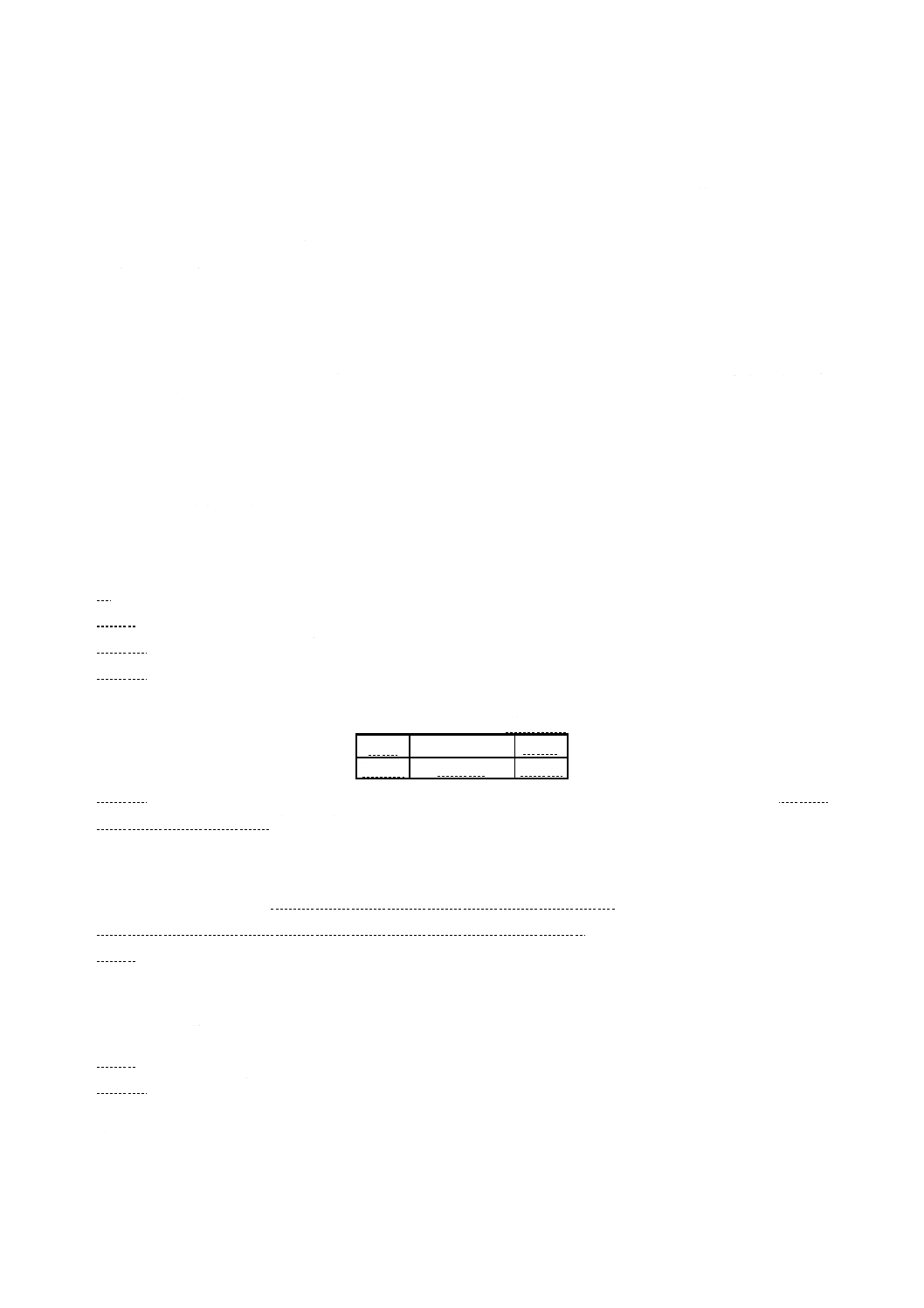

表3 細孔チューブの適用区分

単位 μm

粒度

P1500,P2000

P2500

細孔径

95〜120

48〜76

6.1.3

電解液 試料の分散媒には電解液を用いる。電解液は,塩化ナトリウム溶液 (1〜4mass%) 又はピ

ロりん酸ナトリウム溶液 (4mass%) を用い,フィルタを通してろ過を行う。フィルタの選定は,50μm以

上の細孔チューブを用いるときは,孔径0.2μmのフィルタに2回通してろ過する。50μm以下の細孔チュ

ーブを用いるときは,孔径0.1μmのフィルタに2回通して用いる。また,粒子の沈降が速い粒子の場合は,

電解液とグリセリンとを7 : 3に混合して,粘度を上げて使用してもよい。

6.1.4

検定試料 粒度分布既知の真球に近いラテックス粒子とする。

6.2

装置の校正 装置の校正は,検定試料によって行う。装置を所定の組合せで測定可能の状態にした

後,電解液の吸引装置の吸引圧力を20kPa付近に調整する。次に,測定に使用する細孔チューブごとに,

検定試料を用いて,装置の校正手順に基づき測定の条件を決定する。検定試料は,細孔径の4〜10%の大

きさのものを使用する。

6.3

試験方法

6.3.1

操作 電気抵抗試験の操作は,次による。

a) 装置の電源を入れ,各部の作動が正常であることを確認する。

b) 試料に適合する細孔チューブをサンプルスタンドに取り付け,チューブ内を電解液で満たす。

c) 試料約0.5gをビーカーにとり,電解液100mlを加える。

5

R 6012 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 超音波洗浄機を用い,40〜50kHz付近の周波数で約1〜3分間試料液を分散させる。

e) サンプルスタンドに,電解液を満たしたサンプルビーカーを,スターラーロッドが細孔チューブ及び

電極に接触しない位置に載せる。

f)

分散した試料をかくはんしながらスポイトで分取し,サンプルビーカー内に滴下する。このときの試

料の滴下量は,粒子の同時通過の影響を極力小さくするため,表4の基準を超えないように調整する。

表4 同時通過の影響を小さくするための計測速度上限

単位 個/秒

粒度

P1500,P2000

P2500

計測上限値

1 500

3 500

g) スターラーのスイッチを入れ,気泡の混入及び電極の振動がないように回転速度を調整し,粒子の沈

降を防ぐ。

h) サンプルスタンドのストップコックを静かに開き,電解液を吸引する。

i)

測定スイッチを入れ,計測を開始する。粒子の計測数は,表5の計測数下限値以上になるようにする。

表5 粒度別計測数下限値

単位 個

粒度

P1500,P2000

P2500

計測下限値

50 000

100 000

6.3.2

計算 計算は次による。

a) 装置に接続されているパーソナルコンピュータを操作し,3%,50%及び95%に相当する粒子径を読み

取る。

b) 最大粒子は,ds-0.1%とする。

6.3.3

報告 最大粒子径ds-0.1%及び累積値3%,50%及び95%に相当する粒子径ds-3,ds-50及びds-95を

報告する。

6

R 6012 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 沈降試験装置

7

R 6012 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2 チェッキングミネラルの粒度280及び320の粒度分布曲線

付図3 電気抵抗試験方法の装置

8

R 6012 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 試験温度25℃で沈降媒にメタノールを使用したときの沈降時間tと炭化けい素質

研削材の粒子径dsとの関係

t

ds

t

ds

t

ds

t

ds

t

ds

t

ds

min

μm

min

μm

min

μm

min

μm

min

μm

min

μm

0.50 128.8

2.50

57.6

4.50

42.9 8.00 32.2

23.00

19.0

220.00

6.1

0.55 122.8

2.55

57.0

4.55

42.7 8.20 31.8

24.00

18.6

240.00

5.9

0.60 117.6

2.60

56.5

4.60

42.5 8.40 31.4

25.00

18.2

260.00

5.6

0.65 113.0

2.65

56.0

4.65

42.2 8.60 31.1

26.00

17.9

280.00

5.4

0.70 108.9

2.70

55.4

4.70

42.0 8.80 30.7

27.00

17.5

300.00

5.3

0.75 105.2

2.75

54.9

4.75

41.8 9.00 30.4

28.00

17.2

350.00

4.9

0.80 101.9

2.80

54.4

4.80

41.6 9.20 30.0

29.00

16.9

400.00

4.6

0.85

98.8

2.85

54.0

4.85

41.4 9.40 29.7

30.00

16.6

450.00

4.3

0.90

96.0

2.90

53.5

4.90

41.2 9.60 29.4

32.00

16.1

500.00

4.1

0.95

93.5

2.95

53.0

4.95

40.9 9.80 29.1

34.00

15.6

550.00

3.9

1.00

91.1

3.00

52.6

5.00

40.7 10.00 28.8

36.00

15.2

600.00

3.7

1.05

88.9

3.05

52.2

5.10

40.3 10.20 28.5

38.00

14.8

650.00

3.6

1.10

86.9

3.10

51.7

5.20

39.9 10.40 28.2

40.00

14.4

700.00

3.4

1.15

85.0

3.15

51.3

5.30

39.6 10.60 28.0

42.00

14.1

800.00

3.2

1.20

83.2

3.20

50.9

5.40

39.2 10.80 27.7

44.00

13.7

1 000.00

2.9

1.25

81.5

3.25

50.5

5.50

38.8 11.00 27.5

46.00

13.4

1 200.00

2.6

1.30

79.9

3.30

50.1

5.60

38.5 11.20 27.2

48.00

13.1

1 400.00

2.4

1.35

78.4

3.35

49.8

5.70

38.2 11.40 27.0

50.00

12.9

1 600.00

2.3

1.40

77.0

3.40

49.4

5.80

37.8 11.60 26.7

55.00

12.3

1 800.00

2.1

1.45

75.7

3.45

49.0

5.90

37.5 11.80 26.5

60.00

11.8

2 000.00

2.0

1.50

74.4

3.50

48.7

6.00

37.2 12.00 26.3

65.00

11.3

2 500.00

1.8

1.55

73.2

3.55

48.4

6.10

36.9 12.50 25.8

70.00

10.9

3 000.00

1.7

1.60

72.0

3.60

48.0

6.20

36.6 13.00 25.3

75.00

10.5

4 000.00

1.4

1.65

70.9

3.65

47.7

6.30

36.3 13.50 24.8

80.00

10.2

5 000.00

1.3

1.70

69.9

3.70

47.4

6.40

36.0 14.00 24.3

85.00

9.9

6 000.00

1.2

1.75

68.9

3.75

47.0

6.50

35.7 14.50 23.9

90.00

9.6

8 000.00

1.0

1.80

67.9

3.80

46.7

6.60

35.5 15.00 23.5

95.00

9.3

1.85

67.0

3.85

46.4

6.70

35.2 15.50 23.1 100.00

9.1

1.90

66.1

3.90

46.1

6.80

34.9 16.00 22.8 105.00

8.9

1.95

65.2

3.95

45.8

6.90

34.7 16.50 22.4 110.00 8.7

2.00

64.4

4.00

45.6

7.00

34.4 17.00 22.1 115.00 8.5

2.05

63.6

4.05

45.3

7.10

34.2 17.50 21.8 120.00

8.3

2.10

62.9

4.10

45.0

7.20

34.0 18.00 21.5 130.00

8.0

2.15

62.1

4.15

44.7

7.30

33.7 18.50 21.2 140.00

7.7

2.20

61.4

4.20

44.5

7.40

33.5 19.00 20.9 150.00

7.4

2.25

60.7

4.25

44.2

7.50

33.3 19.50 20.6 160.00

7.2

2.30

60.1

4.30

43.9

7.60

33.0 20.00 20.4 170.00

7.0

2.35

59.4

4.35

43.7

7.70

32.8 20.50 20.1 180.00

6.8

2.40

58.8

4.40

43.4

7.80

32.6 21.00 19.9 190.00

6.6

2.45

58.2

4.45

43.2

7.90

32.4 22.00 19.4 200.00

6.4

9

R 6012 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表2 試験温度25℃で沈降媒にメタノールを使用したときの沈降時間tとアルミナ質研

削材の粒子径dsとの関係

t

ds

t

ds

t

ds

t

ds

t

ds

t

ds

min

μm

min

μm

min

μm

min

μm

min

μm

min

μm

0.50 112.7 2.50

50.4

4.50

37.6

8.00 28.2

23.00 16.6

220.00

5.4

0.55 107.5 2.55

49.9

4.55

37.4

8.20 27.8

24.00 16.3

240.00

5.1

0.60 102.9 2.60

49.4

4.60

37.2

8.40 27.5

25.00 15.9

260.00

4.9

0.65

98.9 2.65

49.0

4.65

37.0

8.60 27.2

26.00 15.6

280.00

4.8

0.70

95.3 2.70

48.5

4.70

36.8

8.80 26.9

27.00 15.3

300.00

4.6

0.75

92.0 2.75

48.1

4.75

36.6

9.00 26.6

28.00 15.1

350.00

4.3

0.80

89.1 2.80

47.6

4.80

36.4

9.20 26.3

29.00 14.8

400.00

4.0

0.85

86.4 2.85

47.2

4.85

36.2

9.40 26.0

30.00 14.6

450.00

3.8

0.90

84.0 2.90

46.8

4.90

36.0

9.60 25.7

32.00 14.1

500.00

3.6

0.95

81.8 2.95

46.4

4.95

35.8

9.80 25.5

34.00 13.7

550.00

3.4

1.00

79.7 3.00

46.0

5.00

35.6 10.00 25.2

36.00 13.3

600.00

3.3

1.05

77.8 3.05

45.6

5.10

35.3 10.20 25.0

38.00 12.9

650.00

3.1

1.10

76.0 3.10

45.3

5.20

35.0 10.40 24.7

40.00 12.6

700.00

3.0

1.15

74.3 3.15

44.9

5.30

34.6 10.60 24.5

42.00 12.3

800.00

2.8

1.20

72.8 3.20

44.6

5.40

34.3 10.80 24.3

44.00 12.0

1 000.00

2.5

1.25

71.3 3.25

44.2

5.50

34.0 11.00 24.0

46.00 11.8

1 200.00

2.3

1.30

69.9 3.30

43.9

5.60

33.7 11.20 23.8

48.00 11.5

1 400.00

2.1

1.35

68.6 3.35

43.5

5.70

33.4 11.40 23.6

50.00 11.3

1 600.00

2.0

1.40

67.4 3.40

43.2

5.80

33.1 11.60 23.4

55.00 10.7

1 800.00

1.9

1.45

66.2 3.45

42.9

5.90

32.8 11.80 23.2

60.00 10.3

2 000.00

1.8

1.50

65.1 3.50

42.6

6.00

32.5 12.00 23.0

65.00 9.9

2 500.00

1.6

1.55

64.0 3.55

42.3

6.10

32.3 12.50 22.5

70.00 9.5

3 000.00

1.5

1.60

63.0 3.60

42.0

6.20

32.0 13.00 22.1

75.00 9.2

4 000.00

1.3

1.65

62.0 3.65

41.7

6.30

31.8 13.50 21.7

80.00 8.9

5 000.00

1.1

1.70

61.1 3.70

41.4

6.40

31.5 14.00 21.3

85.00 8.6

6 000.00

1.0

1.75

60.2 3.75

41.2

6.50

31.3 14.50 20.9

90.00 8.4

8 000.00

0.9

1.80

59.4 3.80

40.9

6.60

31.0 15.00 20.6

95.00 8.2

1.85

58.6 3.85

40.6

6.70

30.8 15.50 20.2 100.00 8.0

1.90

57.8 3.90

40.4

6.80

30.6 16.00 19.9 105.00 7.8

1.95

57.1 3.95

40.1

6.90

30.3 16.50 19.6

110.00 7.6

2.00

56.4 4.00

39.9

7.00

30.1 17.00 19.3

115.00 7.4

2.05

55.7 4.05

39.6

7.10

29.9 17.50 19.1 120.00 7.3

2.10

55.0 4.10

39.4

7.20

29.7 18.00 18.8 130.00 7.0

2.15

54.4 4.15

39.1

7.30

29.5 18.50 18.5 140.00 6.7

2.20

53.7 4.20

38.9

7.40

29.3 19.00 18.3 150.00 6.5

2.25

53.1 4.25

38.7

7.50

29.1 19.50 18.0 160.00 6.3

2.30

52.6 4.30

38.4

7.60

28.9 20.00 17.8 170.00 6.1

2.35

52.0 4.35

38.2

7.70

28.7 20.50 17.6 180.00 5.9

2.40

51.4 4.40

38.0

7.80

28.5 21.00 17.4 190.00 5.8

2.45

50.9 4.45

37.8

7.90

28.4 22.00 17.0 200.00 5.6

10

R 6012 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

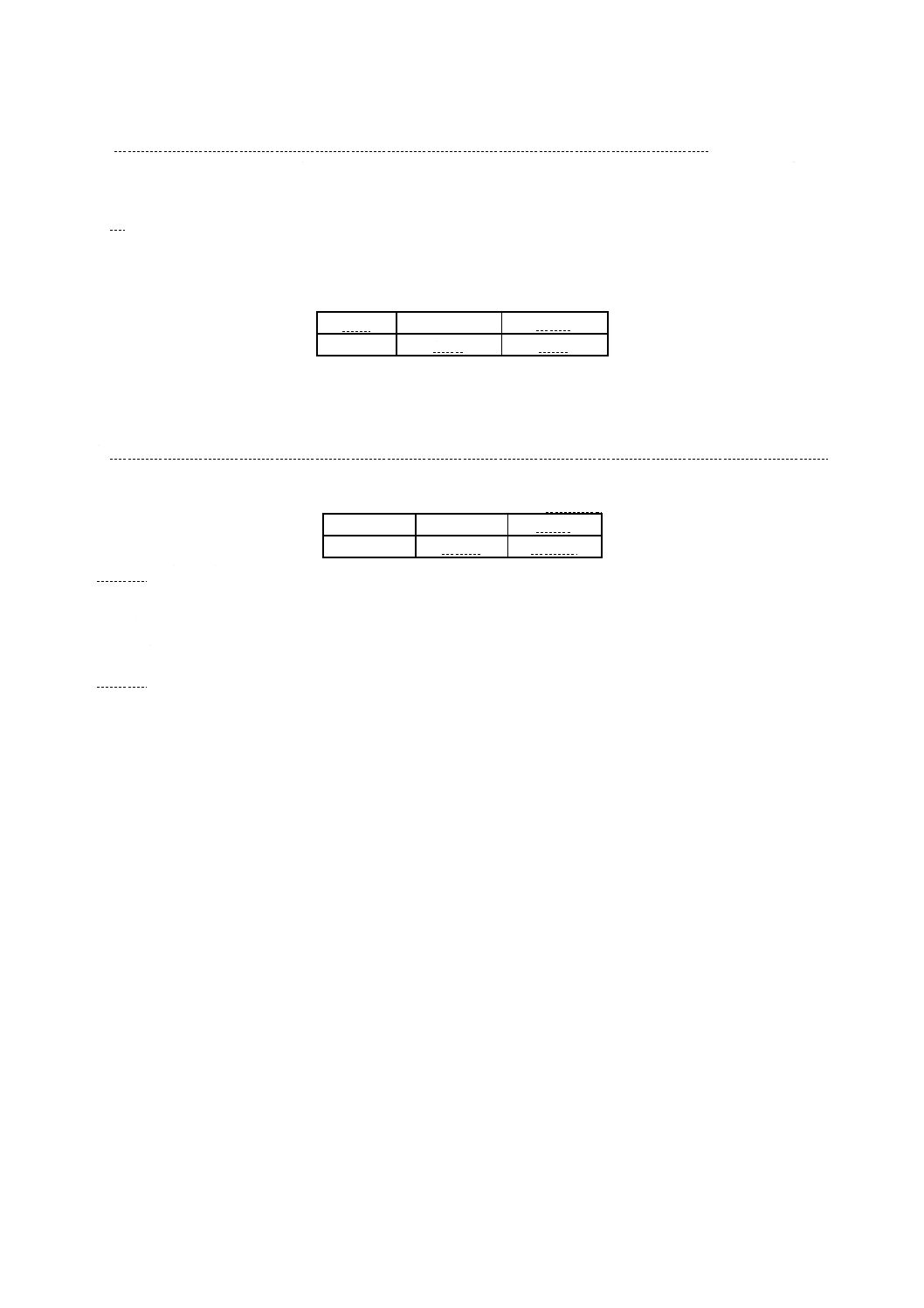

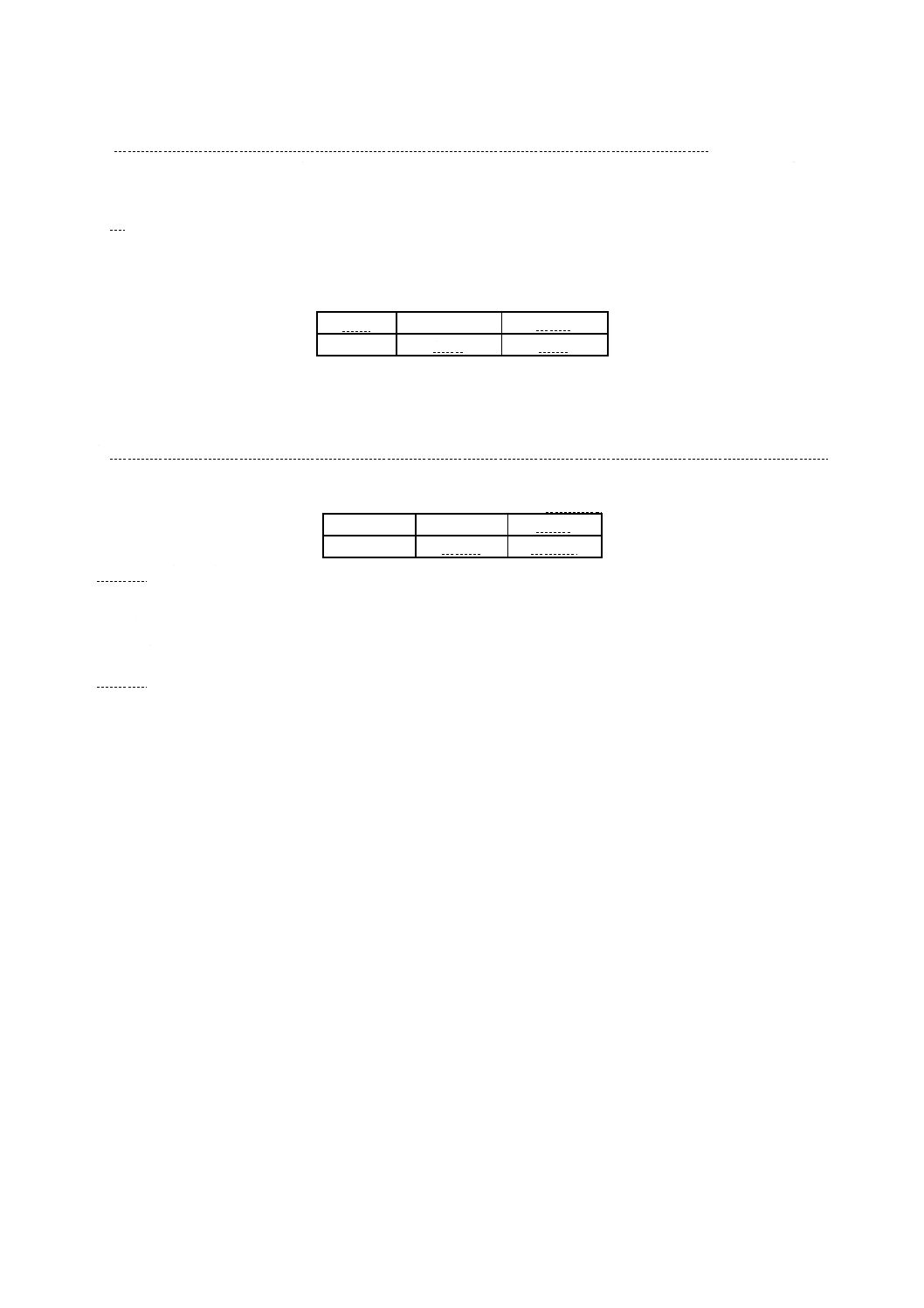

付表3 累積高さパーセントを求める表

単位 %

沈降高さ

mm

全沈降高さ mm

20.0 20.5 21.0 21.5 22.0 22.5 23.0 23.5 24.0 24.5 25.0

1

5.0

4.9

4.8

4.7

4.5

4.4

4.3

4.3

4.2

4.1

4.0

2

10.0

9.8

9.5

9.3

9.1

8.9

8.7

8.5

8.3

8.2

8.0

3

15.0 14.6 14.3 14.0 13.6 13.3 13.0 12.8 12.5 12.3 12.0

4

20.0 19.5 19.0 18.6 18.2 17.8 17.4 17.0 16.7 16.3 16.0

5

25.0 24.4 23.8 23.3 22.7 22.2 21.7 21.3 20.8 20.4 20.0

6

30.0 29.3 28.6 27.9 27.3 26.7 26.1 25.5 25.0 24.5 24.0

7

35.0 34.1 33.3 32.6 31.8 31.1 30.4 29.8 29.2 28.6 28.0

8

40.0 39.0 38.1 37.2 36.4 35.6 34.8 34.0 33.3 32.7 32.0

9

45.0 43.9 42.9 41.9 40.9 40.0 39.1 38.3 37.5 36.7 36.0

10

50.0 48.8 47.6 46.5 45.5 44.4 43.5 42.6 41.7 40.8 40.0

11

55.0 53.7 52.4 51.2 50.0 48.9 47.8 46.8 45.8 44.9 44.0

12

60.0 58.5 57.1 55.8 54.5 53.3 52.2 51.1 50.0 49.0 48.0

13

65.0 63.4 61.9 60.5 59.1 57.8 56.5 55.3 54.2 53.1 52.0

14

70.0 68.3 66.7 65.1 63.6 62.2 60.9 59.6 58.3 57.1 56.0

15

75.0 73.2 71.4 69.8 68.2 66.7 65.2 63.8 62.5 61.2 60.0

16

80.0 78.0 76.2 74.4 72.7 71.1 69.6 68.1 66.7 65.3 64.0

17

85.0 83.0 81.0 79.1 77.3 75.6 73.9 72.3 70.8 69.4 68.0

18

90.0 87.8 85.7 83.7 81.8 80.0 78.3 76.6 75.0 73.5 72.0

19

95.0 92.7 90.5 88.4 86.4 84.4 82.6 80.8 79.2 77.6 76.0

20

−

97.6 95.2 93.0 90.9 88.9 87.0 85.1 83.3 81.6 80.0

21

−

−

−

97.7 95.5 93.3 91.3 89.4 87.5 85.7 84.0

22

−

−

−

−

−

97.8 95.7 93.6 91.7 89.8 88.0

23

−

−

−

−

−

−

−

97.9 95.8 93.9 92.0

24

−

−

−

−

−

−

−

−

−

98.0 96.0

11

R 6012 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考) 試験結果記録表

12

R 6012 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考) 算術目盛の用紙に粒度P500の粒度分布を記載した例

13

R 6012 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

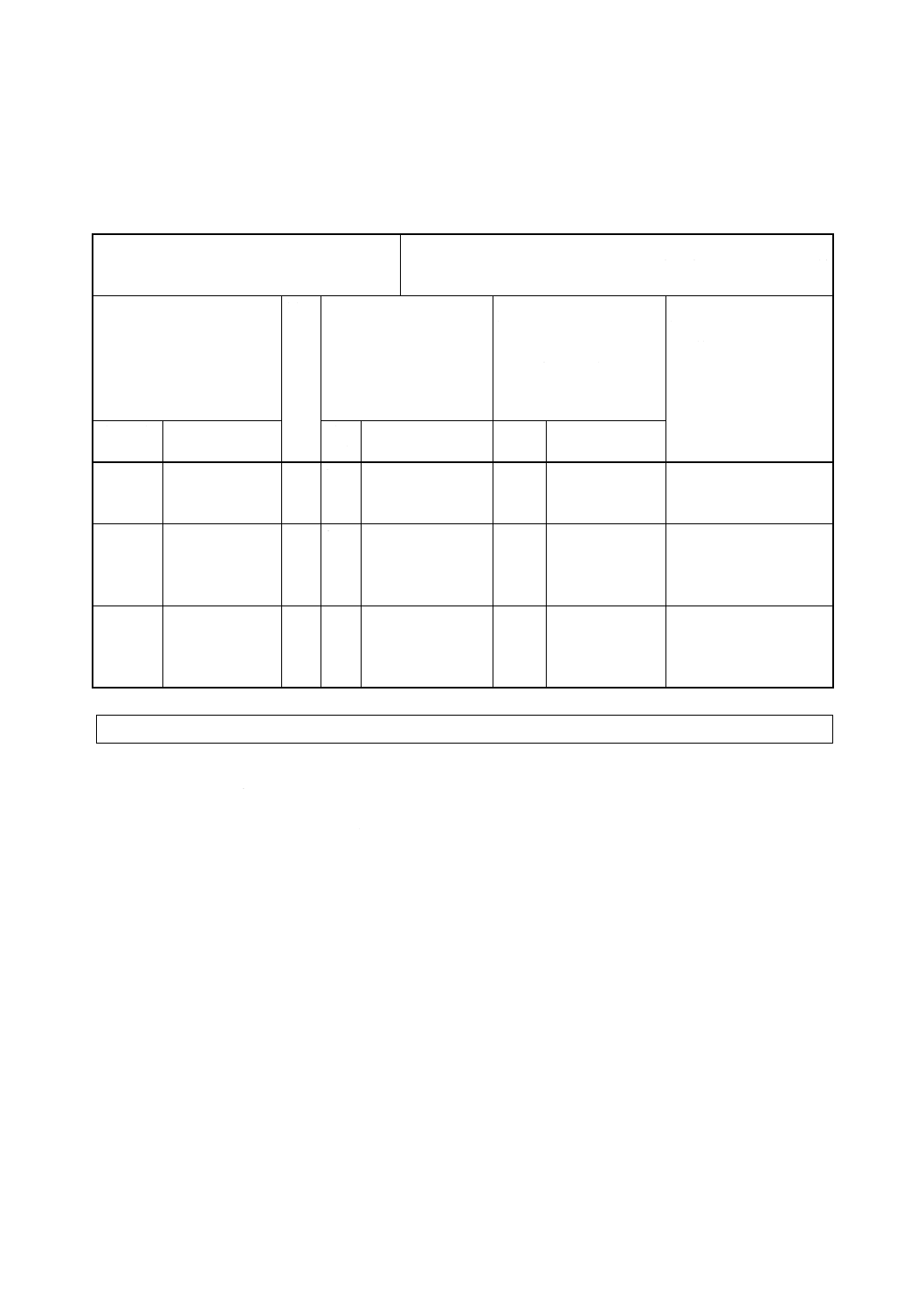

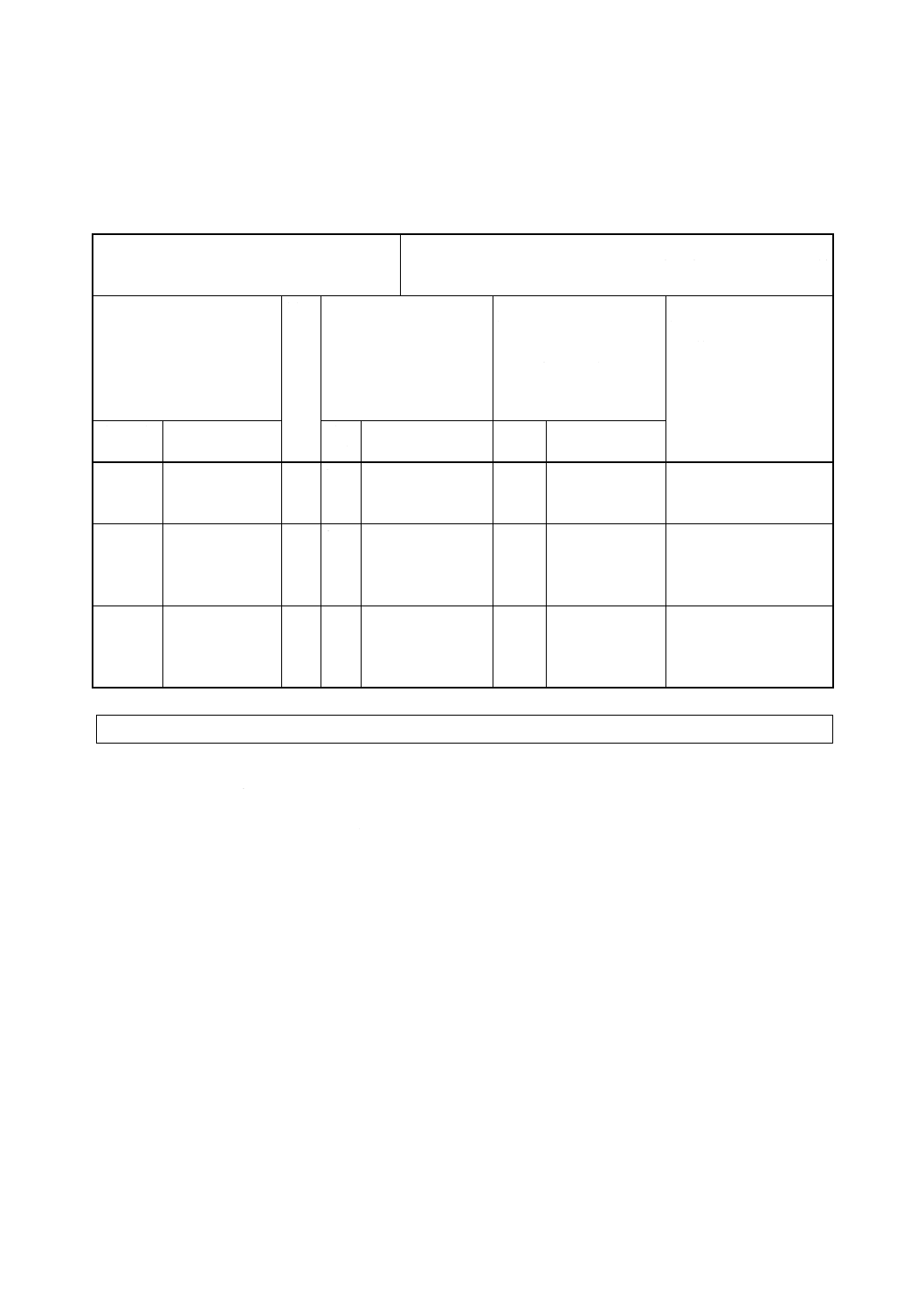

附属書(参考) JISと対応する国際規格との対比表

JIS R 6012 : 2000

研磨布紙用研磨材の微粉の粒

度試験方法

ISO 6344-1 : 1998

ISO 6344-3 : 1998

研磨布紙−粒度分布 第1部 粒度分布測定

研磨布紙−粒度分布 第3部 P240〜P2500の微

粉の粒度分布測定

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技

術的差異の項目ごとの評価

及びその内容

(V)JISと国際規格との技

術的差異の理由及び今後

の対策

表示箇所: 本体,附属書

表示方法: 点線の下線又

は実線の側線

項目番号 内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1.適用範

囲

研磨布紙用研磨材

の微粉の粒度試験

方法

ISO

6344-

3

1.

JISに同じ

IDT

−

2.沈降試

験方法

沈降試験方法及

び,P1500〜P2500

における補正方法

を規定

ISO

6344-

3

4.

5.

JISに同じ

IDT

−

3.電気抵

抗試験方

法

電気抵抗試験方法

による測定方法を

規定

ISO

6344-

3

5.

電気抵抗試験方法も

適用可能である旨を

規定

MOD/

追加

JISにおいては,

電気抵抗方法によ

る測定方法を詳細

に規定している。

電気抵抗試験方法が国内

で広く普及しているため。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

− IDT ················ 技術的差異がない。

− MOD/追加 ····· 国際規格にない規定項目又は規定内容を追加している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

− MOD ·············· 国際規格を修正している。

14

R 6012 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

1. 本委員会

氏名

所属

(委員長)

日 高 重 助

同志社大学工学部

(委員)

真 鍋 隆

通商産業省生活産業局住宅建材窯業建材課窯業室

八 田 勲

工業技術院標準部材料機械規格課

橋 本 進

財団法人日本規格協会

植 木 正 義

株式会社光陽社

堀 禎 之

研削砥石工業会

鈴 木 睦 郎

研磨布紙協会

佐 藤 完 司

昭和電工株式会社

勝 男 正 克

大平洋ランダム株式会社

久 保 昌 昭

株式会社フジミインコーポレーテッド

(事務局)

山 崎 保

研削材工業会

2. 分科会

氏名

所属

(委員長)

佐 藤 完 司

昭和電工株式会社

(委員)

勝 男 正 克

大平洋ランダム株式会社

久 保 昌 昭

株式会社フジミインコーポレーテッド

関 一 郎

日本カーリット株式会社

本 多 一 紀

信濃電気製錬株式会社

(事務局)

山 崎 保

研削材工業協会