R 6001-2:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 粒度の種類 ······················································································································ 2

5 標準粒度分布 ··················································································································· 3

5.1 一般 ···························································································································· 3

5.2 一般研磨用微粉の標準粒度分布 ························································································ 3

5.3 精密研磨用微粉の標準粒度分布 ························································································ 4

5.4 粒度分布の許容差 ·········································································································· 5

6 粒度分布試験 ··················································································································· 6

6.1 X線透過沈降試験方法による粒度分布試験 ·········································································· 6

6.2 電気抵抗試験方法による粒度分布試験················································································ 9

6.3 沈降管試験方法による粒度分布試験·················································································· 11

6.4 粒度分布試験結果の報告 ································································································ 25

7 表示······························································································································ 25

附属書A(参考)研磨用微粉の沈降管試験記録用紙 (用紙の例) ················································ 26

附属書B(参考)研磨用微粉の沈降管試験記録用紙 (記入例) ··················································· 27

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 29

R 6001-2:2017

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,研削砥石工業会(GIS)及び一般財団法人日

本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。これによって,JIS R 6001:1998及

びJIS R 6002:1998は廃止され,この規格群に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS R 6001の規格群には,次に示す部編成がある。

JIS R 6001-1 第1部:粗粒

JIS R 6001-2 第2部:微粉

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 6001-2:2017

研削といし用研削材の粒度−第2部:微粉

Bonded abrasives-Determination and designation of

grain size distribution-Part 2: Microgrits

序文

この規格は,2007年に第2版として発行されたISO 8486-2を基とし,我が国の実情を反映するため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,JIS R 6111に規定する人造研削材(アルミナ質研削材及び炭化けい素質研削材)のうち,

粒度がF230〜F2000及び#240〜#8000の微粉について規定する。

注記1 この規格は,研磨布紙並びに遊離と粒に使用する研削材及び研磨材には適用できない。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 8486-2:2007,Bonded abrasives−Determination and designation of grain size distribution−Part

2: Microgrits F230 to F2000(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 8105 エチレングリコール(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8295 グリセリン(試薬)

JIS K 8891 メタノール(試薬)

JIS R 6001-1 研削といし用研削材の粒度−第1部:粗粒

注記 対応国際規格:ISO 8486-1:1996,Bonded abrasives−Determination and designation of grain size

distribution−Part 1: Macrogrits F4 to F220(MOD)

JIS R 6004 研削材及び研磨材,といし並びに研磨布紙−用語及び記号

JIS R 6111 人造研削材

JIS Z 8401 数値の丸め方

JIS Z 8803 液体の粘度測定方法

2

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8804 液体の密度及び比重の測定方法

JIS Z 8901 試験用粉体及び試験用粒子

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 6001-1及びJIS R 6004によるほか,次による。

3.1

微粉(microgrits)

粒子径の小さい研削材。一般研磨用微粉及び精密研磨用微粉。

3.2

一般研磨用微粉

微粉の中で,F230〜F2000で表示される13段階に粒度区分された研磨用微粉。中位径が60 µm以下のも

の。

3.3

中位径

粒度分布曲線の中で,累積高さ分率50 %点に相当する粒子径。ds50で表す。

3.4

累積高さ分率

粒度分布曲線(積算分布)のY軸に相当する値。試験方法の違いによって異なる定義を用いることがあ

り,例えば,X線透過沈降試験方法では“累積質量分率”,電気抵抗試験方法では“累積体積分率”を用い

ることがある。

3.5

精密研磨用微粉

微粉の中で,#240〜#8000で表示される18段階に粒度区分された研磨用微粉。中位径(ds50)が64 µm

以下のもの。

3.6

粒度(微粉)

微粉の呼び寸法。微粉の種類及び粒度分布試験ごとに,累積高さ分率の分布状態によって表す。

3.7

ストークス則

粒子に作用する流体抗力が,粒子径,流体粘度及び粒子の沈降速度に比例することを表す法則。

4

粒度の種類

粒度の種類は,表1による。

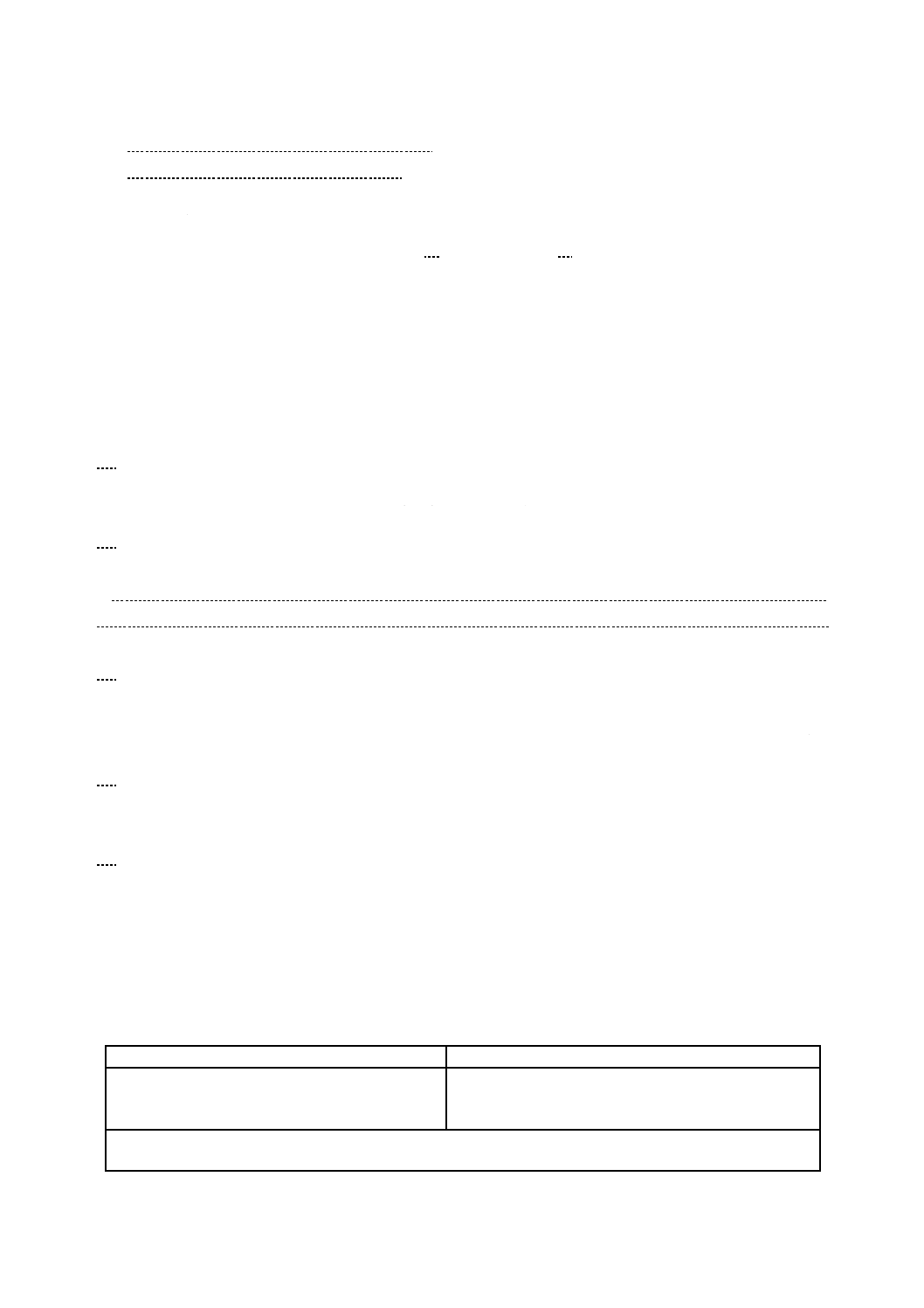

表1−粒度の種類

一般研磨用微粉

精密研磨用微粉

F230 F240 F280 F320 F360 F400

F500 F600 F800 F1000 F1200 F1500

F2000

#240 #280 #320 #360 #400 #500 #600

#700 #800 #1000 #1200 #1500 #2000 #2500

#3000 #4000 #6000 #8000

注記 一般研磨用微粉の粒度の呼び方は,エフ○○と呼ぶ。

精密研磨用微粉の粒度の呼び方は,数値の後に番をつけて呼ぶ。

3

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

標準粒度分布

5.1

一般

標準粒度分布は,微粉の種類及び試験方法の違いごとに個別に規定されたと粒粒子径の構成割合で,箇

条6によって試験し,一般研磨用微粉の場合は,表2及び表3による。また,精密研磨用微粉の場合は,

表4及び表5による。

なお,一般研磨用微粉には粒度分布の許容差があり,その値は,表6及び表7による。

5.2

一般研磨用微粉の標準粒度分布

一般研磨用微粉の標準粒度分布は,次の3条件を同時に満足しなければならない。

a) 累積高さ分率3 %点の粒子径(ds3)の上限値

b) 累積高さ分率50 %点の粒子径(ds50)の値及びその許容差

c) 累積高さ分率80 %点の粒子径(ds80)又は累積高さ分率94/95 %点の粒子径(ds94/95)の下限値

X線透過沈降試験方法及び電気抵抗試験方法(photosedimentometer 94 %)の標準粒度分布は表2に,沈

降管試験方法(US sedimentation tube 95 %)の標準粒度分布は表3による。

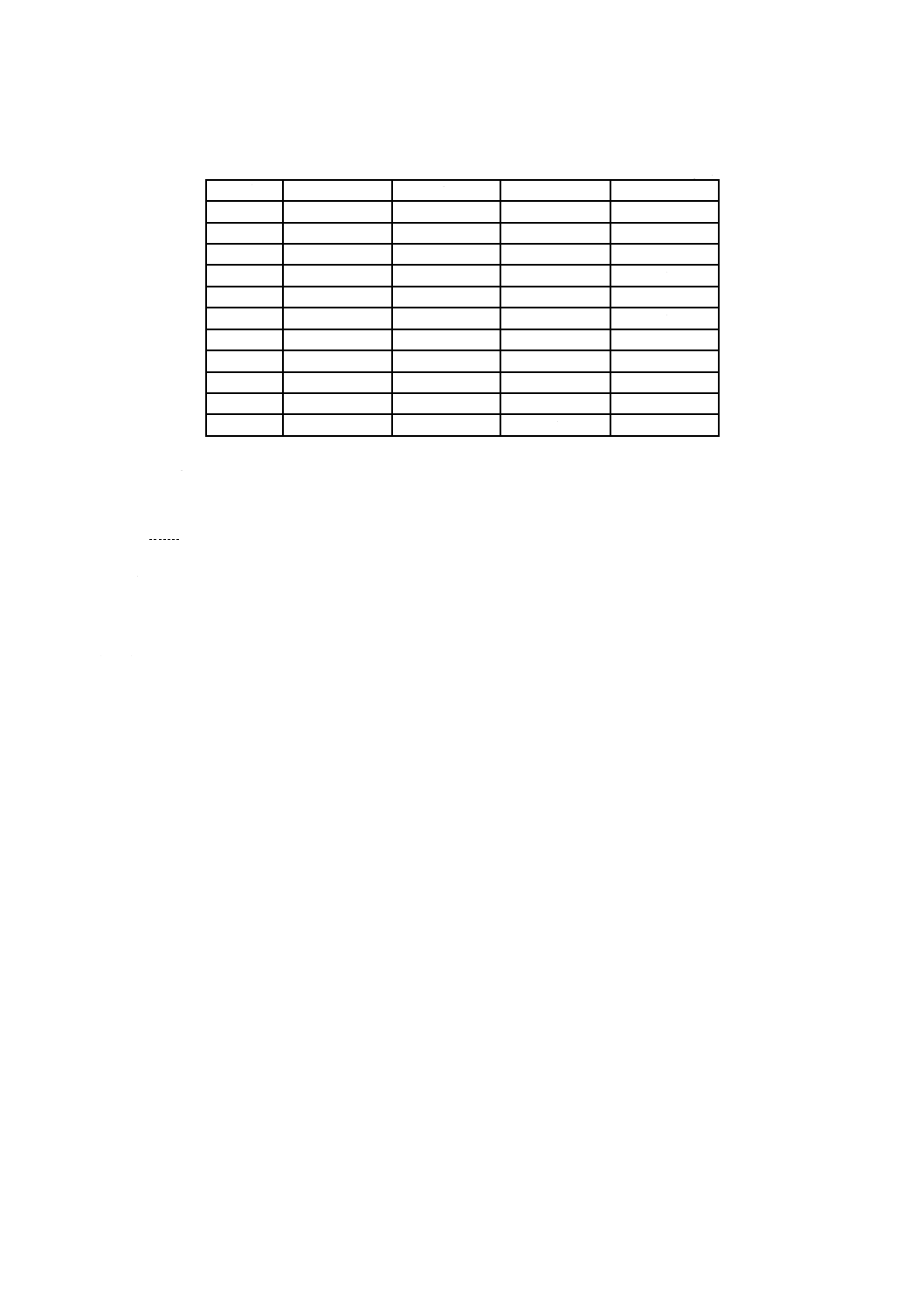

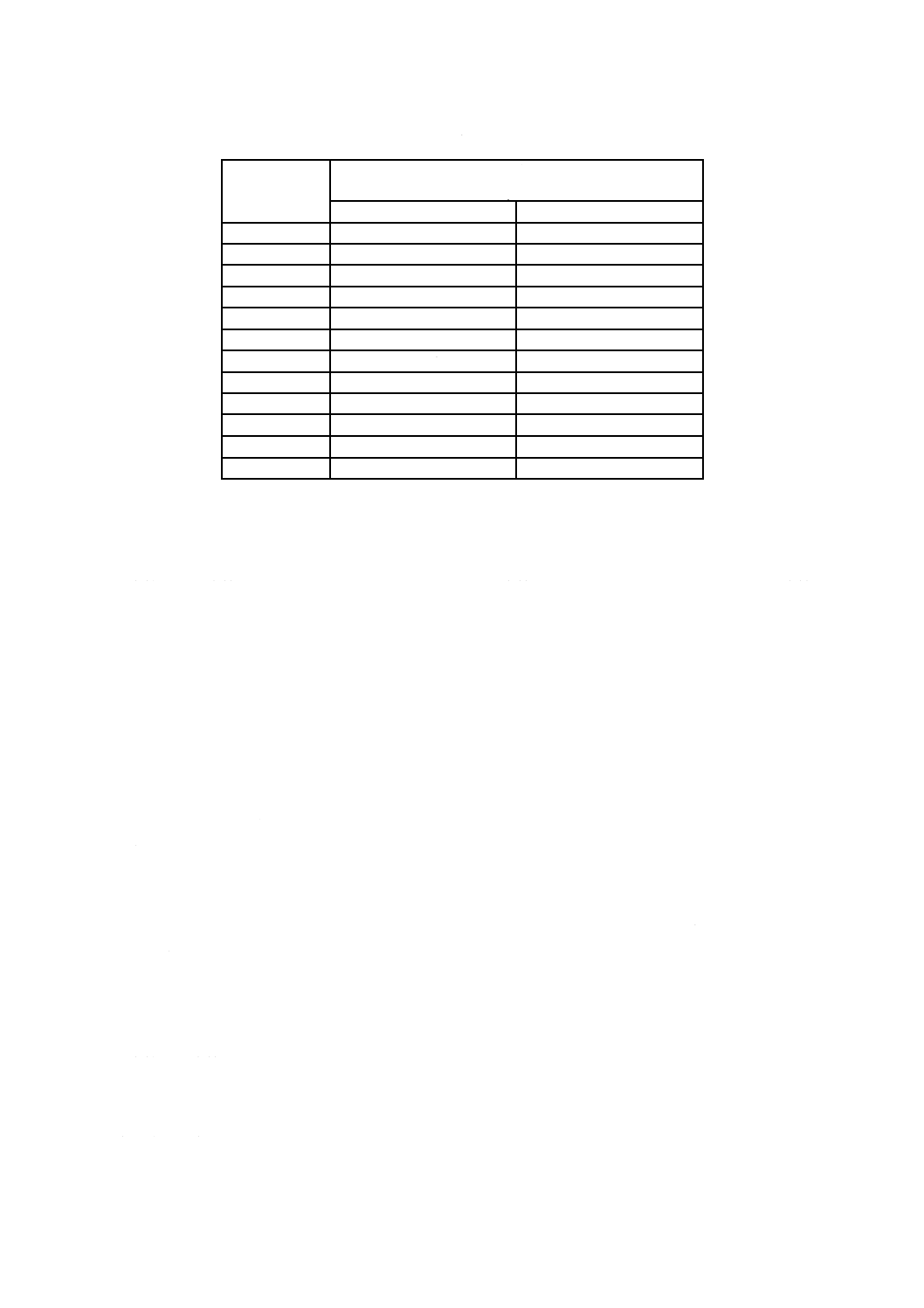

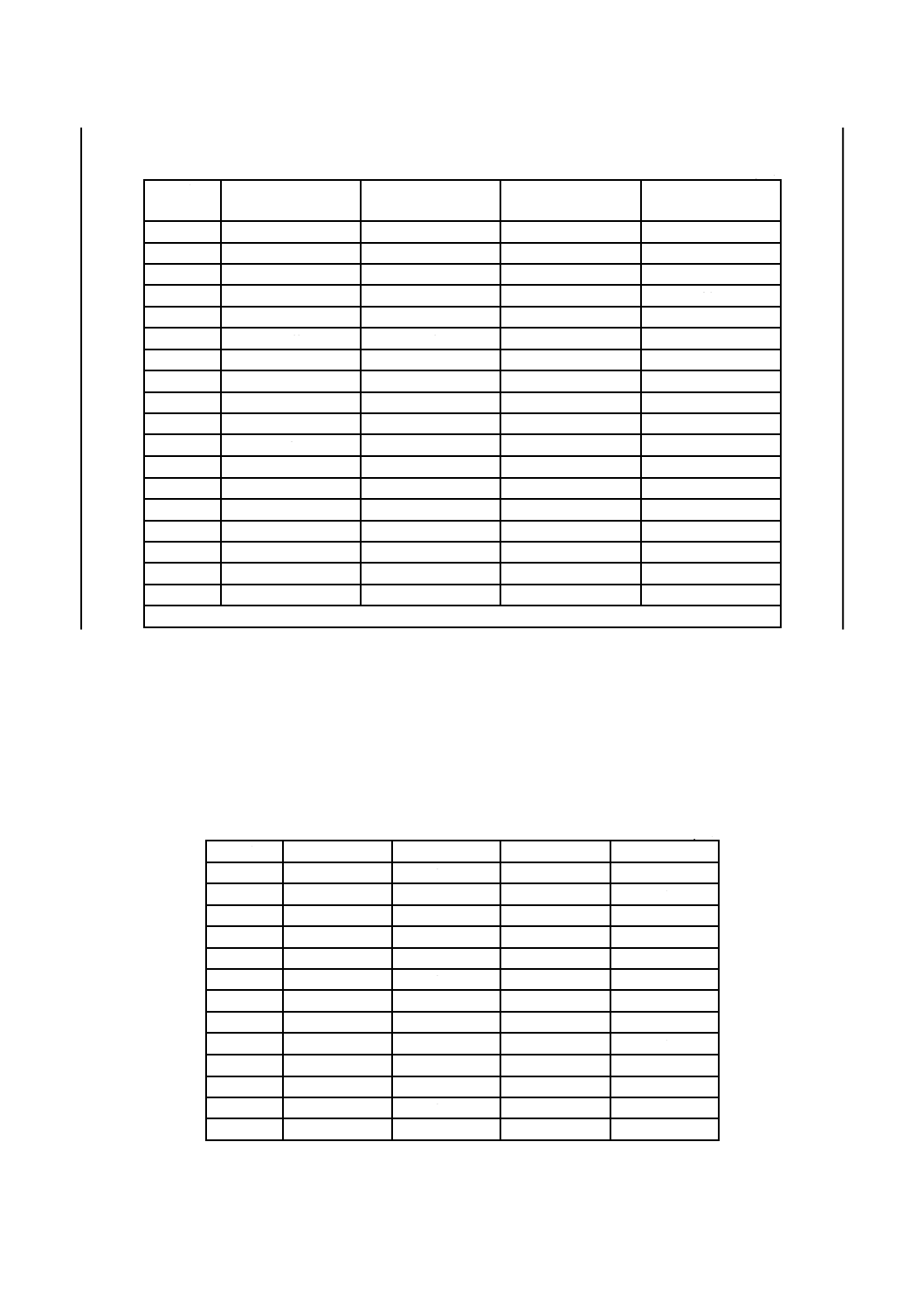

表2−一般研磨用微粉の標準粒度分布(X線透過沈降試験方法及び電気抵抗試験方法)

単位 µm

粒度

ds3の上限値

ds50及びその許容差

ds80の下限値

ds94の下限値

F230

82

53.0±3.0

−

34

F240

70

44.5±2.0

−

28

F280

59

36.5±1.5

−

22

F320

49

29.2±1.5

−

16.5

F360

40

22.8±1.5

−

12

F400

32

17.3±1.0

−

8

F500

25

12.8±1.0

−

5

F600

19

9.3±1.0

−

3

F800

14

6.5±1.0

−

2

F1000

10

4.5±0.8

−

1

F1200

7

3.0±0.5

1

−

F1500

5

2.0±0.4

0.8

−

F2000

3.5

1.2±0.3

0.5

−

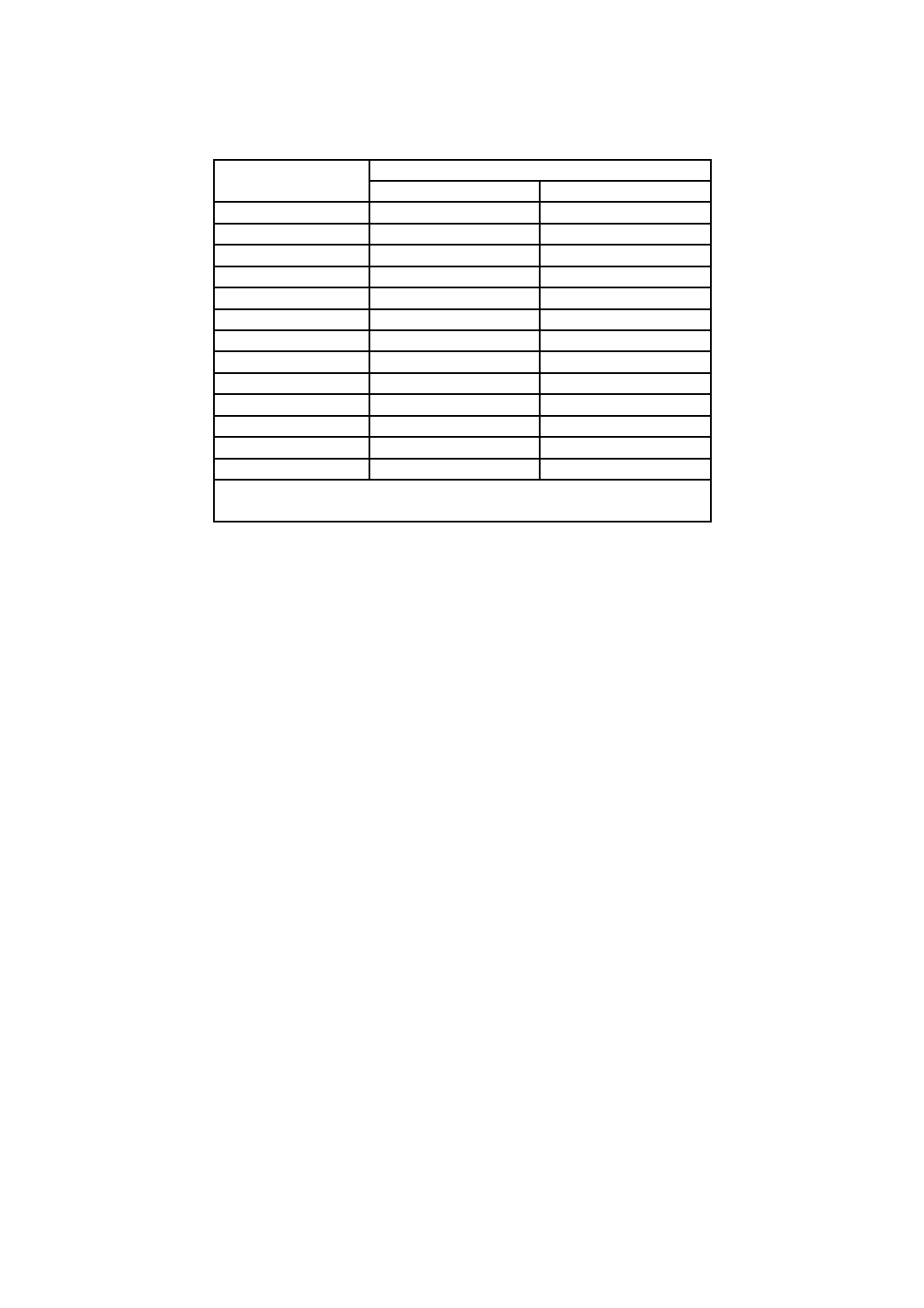

表3−一般研磨用微粉の標準粒度分布(沈降管試験方法)

単位 µm

粒度

ds3の上限値

ds50及びその許容差

ds80の下限値

ds95の下限値

F230

77

55.7±3.0

−

38

F240

68

47.5±2.0

−

32

F280

60

39.9±1.5

−

25

F320

52

32.8±1.5

−

19

F360

46

26.7±1.5

−

14

F400

39

21.4±1.0

−

10

F500

34

17.1±1.0

−

7

F600

30

13.7±1.0

−

4.6

F800

26

11.0±1.0

−

3.5

F1000

23

9.1±0.8

−

2.4

F1200

20

7.6±0.5

2.4

−

注記 これらの数値は,ISOラウンドロビン試験を根拠に計算した。

4

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

精密研磨用微粉の標準粒度分布

精密研磨用微粉の標準粒度分布は,次の4条件を同時に満足しなければならない。

a) 累積高さ分率0 %点の粒子径(ds0)の上限値

b) 累積高さ分率3 %点の粒子径(ds3)の上限値

c) 累積高さ分率50 %点の粒子径(ds50)の値及びその許容差

d) 累積高さ分率75 %点の粒子径(ds75)又は累積高さ分率94 %点の粒子径(ds94)の下限値

沈降管試験方法の標準粒度分布は表4に,電気抵抗試験方法の標準粒度分布は表5による。

表4−精密研磨用微粉の標準粒度分布(沈降管試験方法)

単位 µm

粒度

ds0の上限値

ds3の上限値

ds50の粒子径及び

その許容差

ds94の下限値

#240

127

90

60.0±4.0

48

#280

112

79

52.0±3.0

41

#320

98

71

46.0±2.5

35

#360

86

64

40.0±2.0

30

#400

75

56

34.0±2.0

25

#500

65

48

28.0±2.0

20

#600

57

43

24.0±1.5

17

#700

50

39

21.0±1.3

14

#800

46

35

18.0±1.0

12

#1000

42

32

15.5±1.0

9.5

#1200

39

28

13.0±1.0

7.8

#1500

36

24

10.5±1.0

6.0

#2000

33

21

8.5±0.7

4.7

#2500

30

18

7.0±0.7

3.6

#3000

28

16

5.7±0.5

2.8

5

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

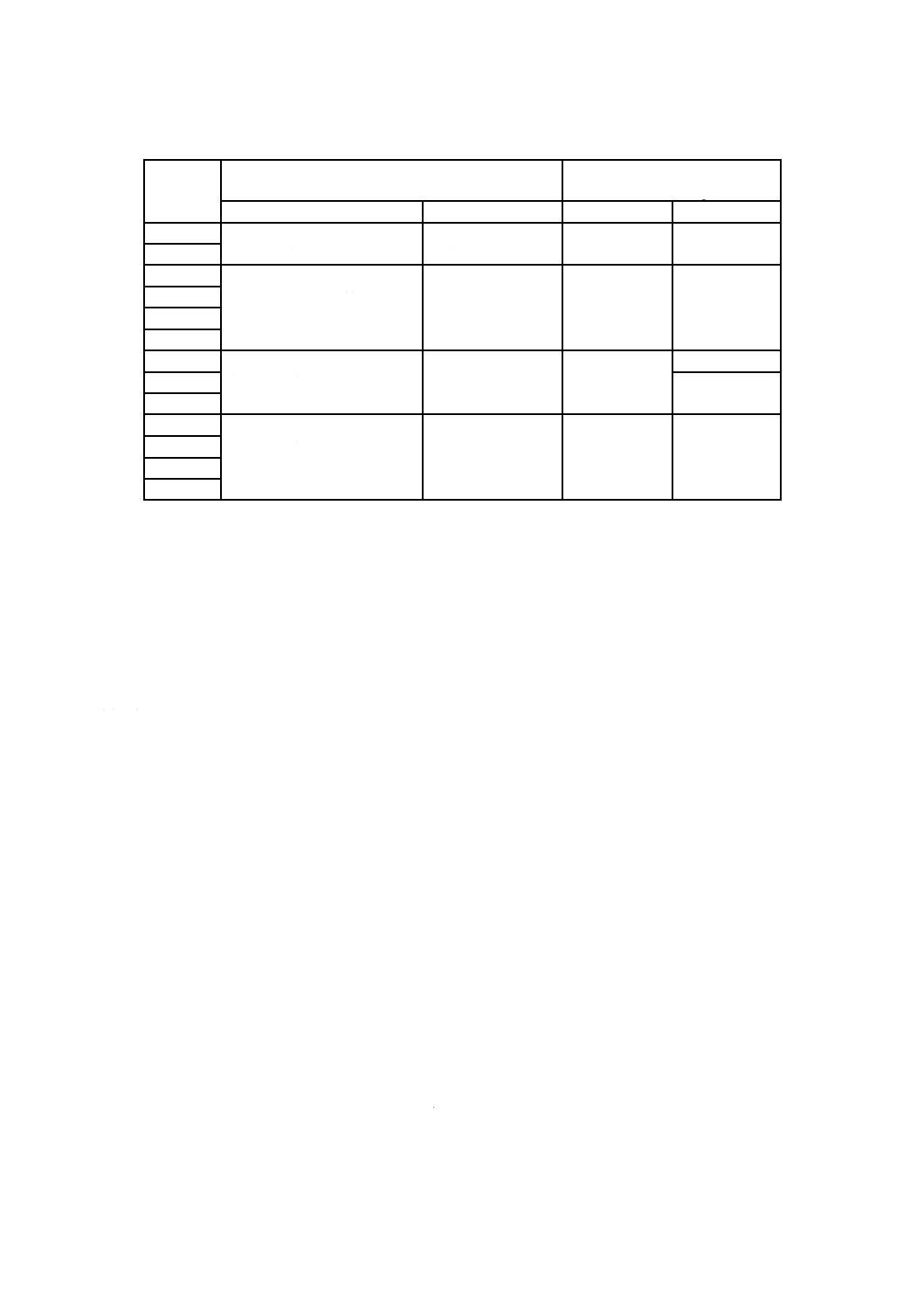

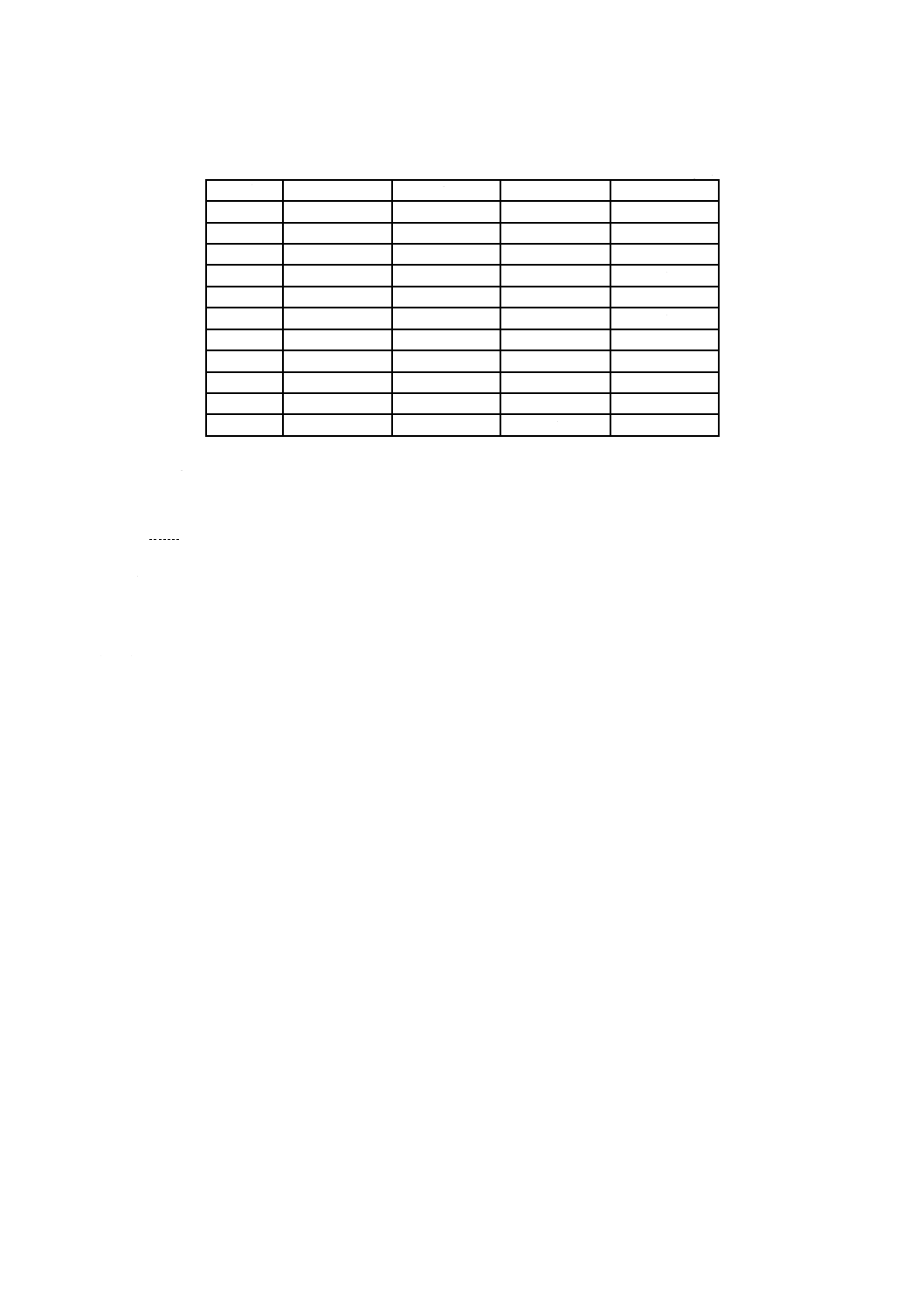

表5−精密研磨用微粉の標準粒度分布(電気抵抗試験方法)

単位 µm

粒度

ds0の上限値

ds3の上限値

ds50の粒子径及び

その許容差

ds75/94の下限値a)

#240

127

103

57.0±3.0

40

#280

112

87

48.0±3.0

33

#320

98

74

40.0±2.5

27

#360

86

66

35.0±2.0

23

#400

75

58

30.0±2.0

20

#500

63

50

25.0±2.0

16

#600

53

43

20.0±1.5

13

#700

45

37

17.0±1.3

11

#800

38

31

14.0±1.0

9.0

#1000

32

27

11.5±1.0

7.0

#1200

27

23

9.5±0.8

5.5

#1500

23

20

8.0±0.6

4.5

#2000

19

17

6.7±0.6

4.0

#2500

16

14

5.5±0.5

3.0

#3000

13

11

4.0±0.5

2.0

#4000

11

8.0

3.0±0.4

1.3

#6000

8.0

5.0

2.0±0.4

0.8

#8000

6.0

3.5

1.2±0.3

0.6

注a) ds75/94の下限値は,#8000の場合はds75で,それ以外はds94とする。

5.4

粒度分布の許容差

一般研磨用微粉の測定条件によって発生する誤差による粒度分布の許容差は,表6及び表7による。こ

こで,測定条件とは,サンプリング方法,操作方法,作業者,装置の違いをいう。この粒度分布の許容差

は,表2又は表3の値に加算して使用できる。

なお,精密研磨用微粉の粒度分布の許容差は,規定がない。

表6−一般研磨用微粉の粒度分布の許容差(X線透過沈降試験方法及び電気抵抗試験方法)

単位 µm

粒度

ds3

ds50

ds80

ds94

F230

+3.5

±2.5

−

−1.5

F240

+3.5

±2.5

−

−1.5

F280

+2.5

±1.5

−

−0.8

F320

+2.5

±1.5

−

−0.8

F360

+2.5

±1.5

−

−0.8

F400

+2.5

±1.5

−

−0.8

F500

+2.0

±1.0

−

−0.5

F600

+2.0

±1.0

−

−0.5

F800

+2.0

±1.0

−

−0.5

F1000

+1.5

±0.5

−

−0.4

F1200

+1.5

±0.5

−0.4

−

F1500

+1.0

±0.4

−0.3

−

F2000

+1.0

±0.3

−0.2

−

6

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−一般研磨用微粉の粒度分布の許容差(沈降管試験方法)

単位 µm

粒度

ds3

ds50

ds80

ds95

F230

+1.5

±1.5

−

−1.5

F240

+1.5

±1.5

−

−1.5

F280

+1.5

±1.0

−

−1.5

F320

+1.5

±1.0

−

−1.5

F360

+1.5

±1.0

−

−1.5

F400

+1.5

±1.0

−

−1.5

F500

+1.5

±0.8

−

−1.5

F600

+1.5

±0.8

−

−1.5

F800

+1.5

±0.8

−

−1.5

F1000

+1.5

±0.5

−

−1.5

F1200

+1.5

±0.5

−1.5

−

6

粒度分布試験

6.1

X線透過沈降試験方法による粒度分布試験

6.1.1

一般

X線透過沈降試験方法を用いた粒度分布試験は,一般研磨用微粉の粒度分布測定に適用する。

X線透過沈降試験方法は,液体中に分散した粉体の粒度分布を重力沈降によって測定する方法である。

懸濁液中の固体の割合は,X線ビームの強度の変化によって求められる。この粒度分布測定方法を適用で

きる粉体は,液体に分散することができるか又はスラリー状に存在するものだけである。測定できる粒子

径の範囲は,およそ0.1 µm〜300 µmである。この方法は一般的に,適正なX線不透過性がある均一な化

学組成の粒子に対して行われる。

この試験方法による一般研磨用微粉の測定には,測定値を補正するために,マイクロFマスターグリッ

ド(以下,MGという。)を用いる。これと同等の結果が得られる市販品であるならば,それを使用しても

よい。

なお,X線透過沈降試験方法及び電気抵抗試験方法以外の測定方法にMGを用いて粒子径の補正をして

はならない。

注記 一般研磨用微粉用のMGは,例えばドイツ連邦共和国材料試験機関研削製品材料部Staatliche

Materialpruefungsanstalt Darmstadt(MPA)から入手できる。

なお,精密研磨用微粉用のMGに相当するものは,市販されていないためこの方法での試験

を行うことができない。

6.1.2

測定装置

6.1.2.1

測定装置の構成

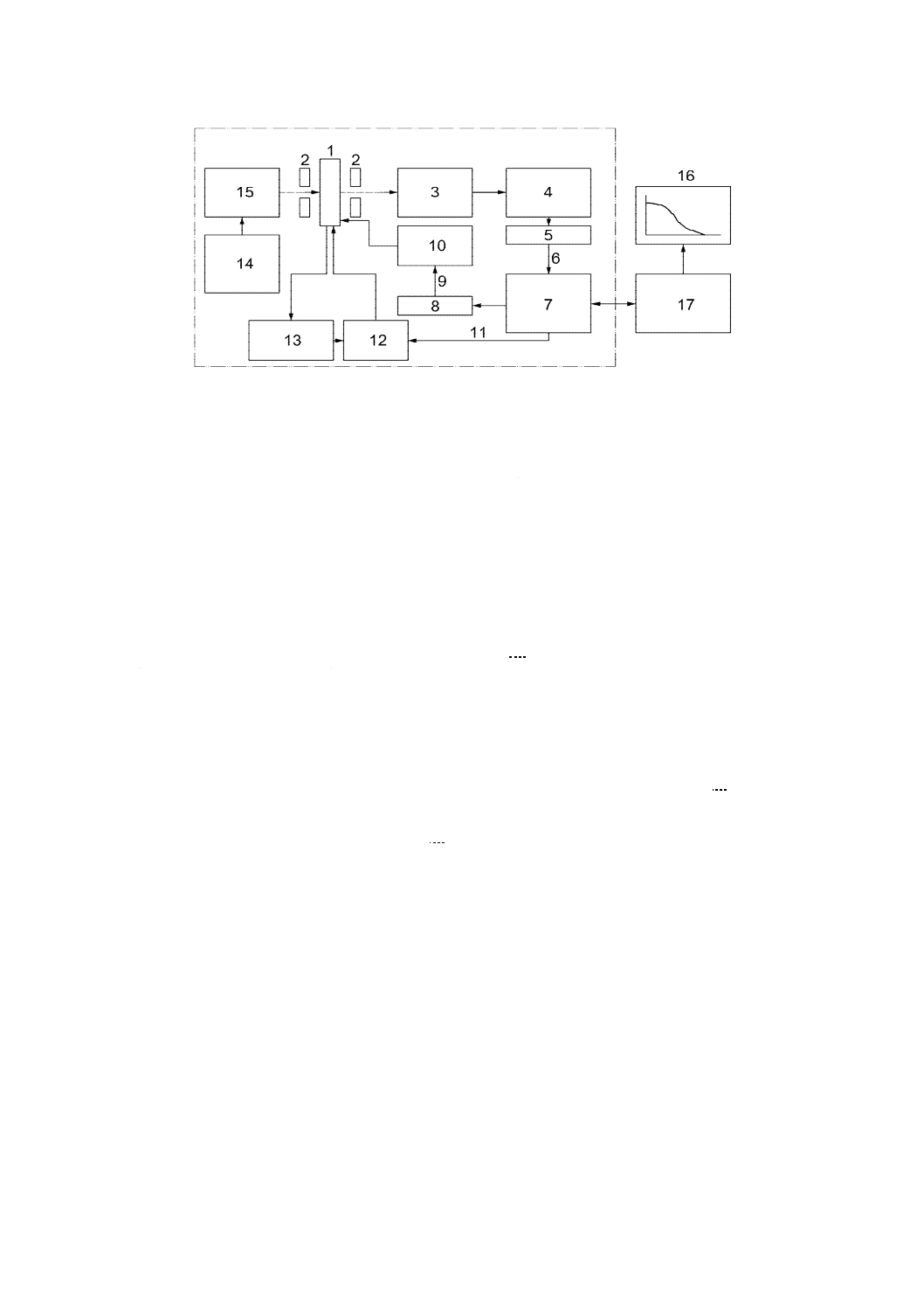

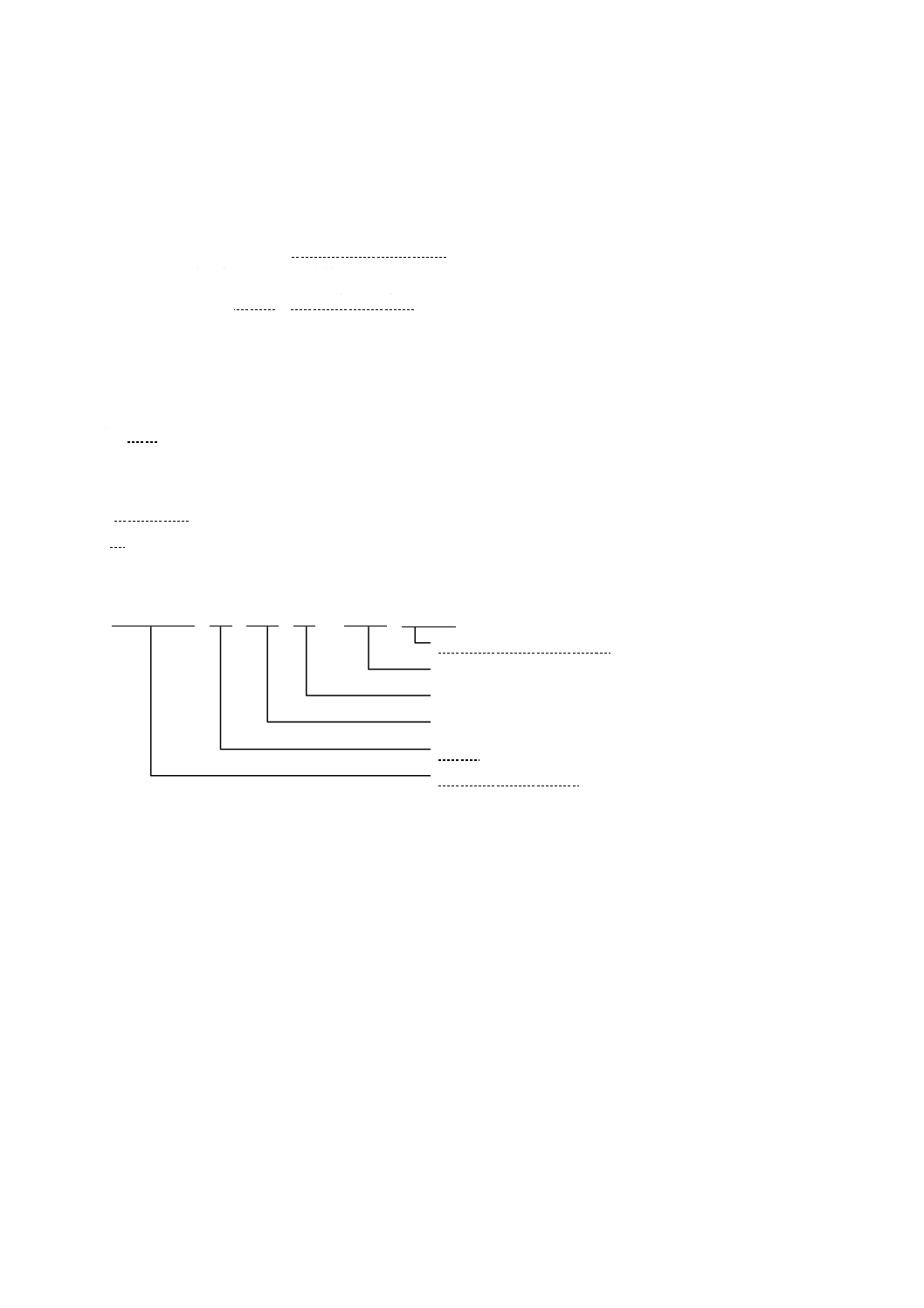

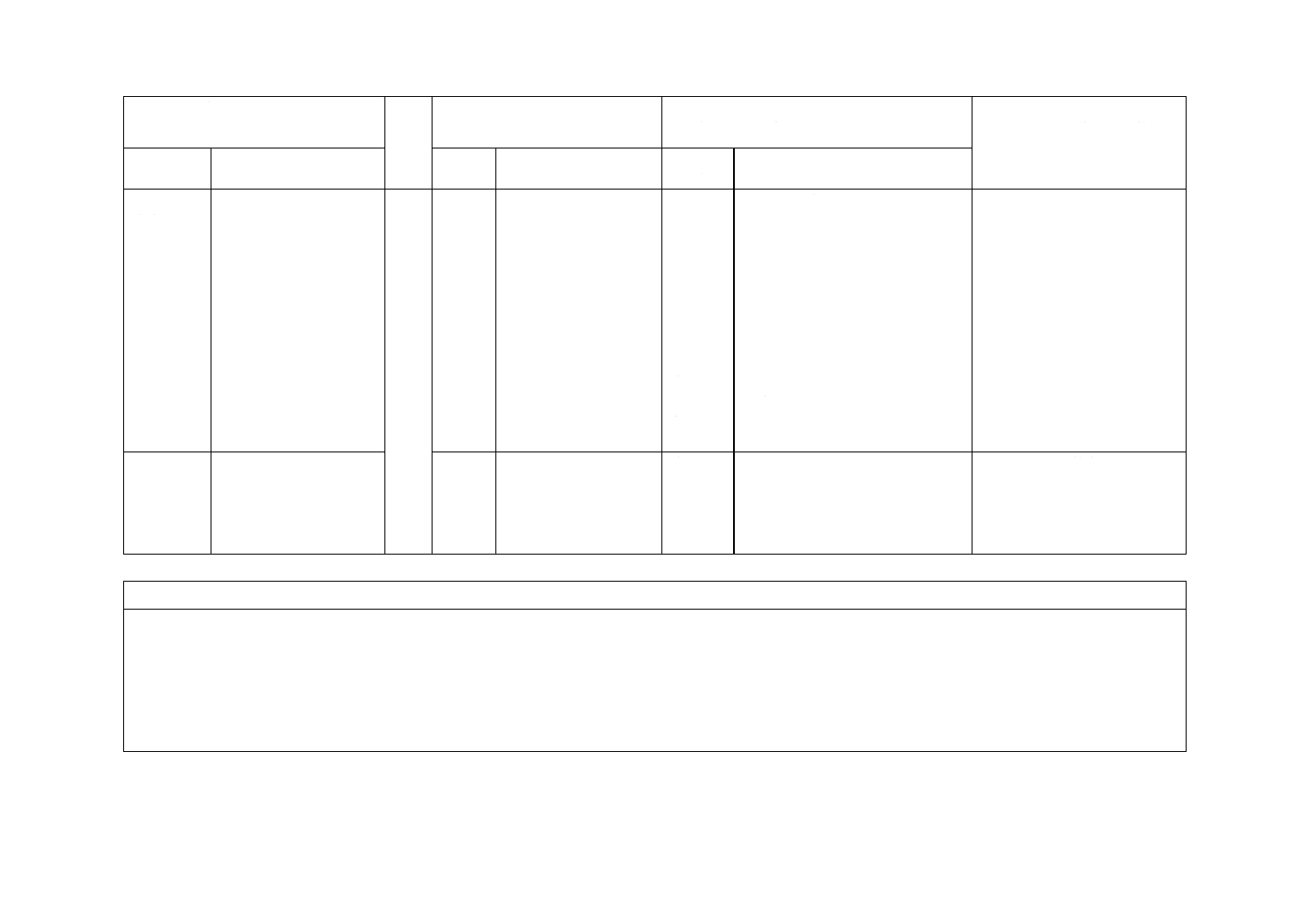

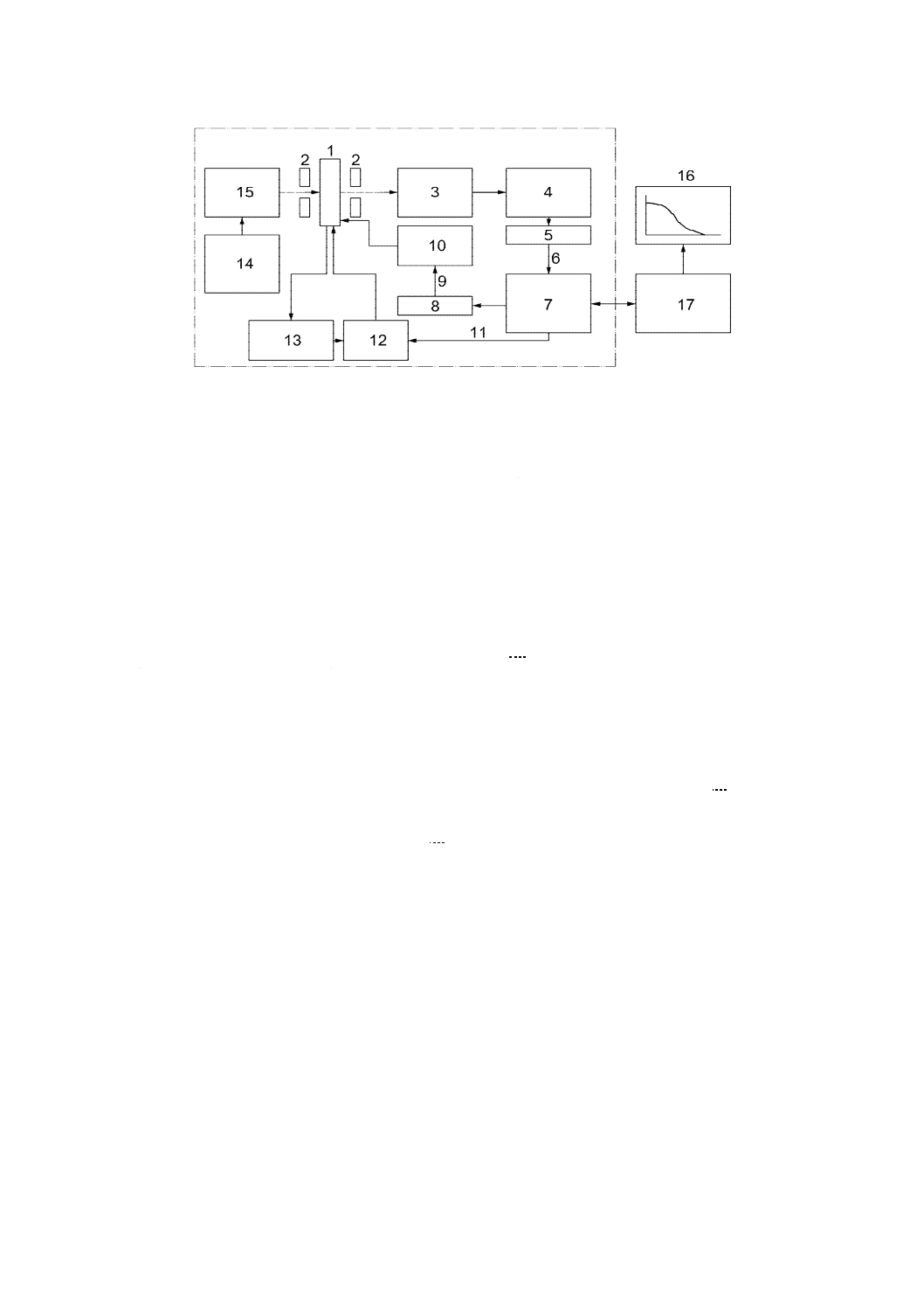

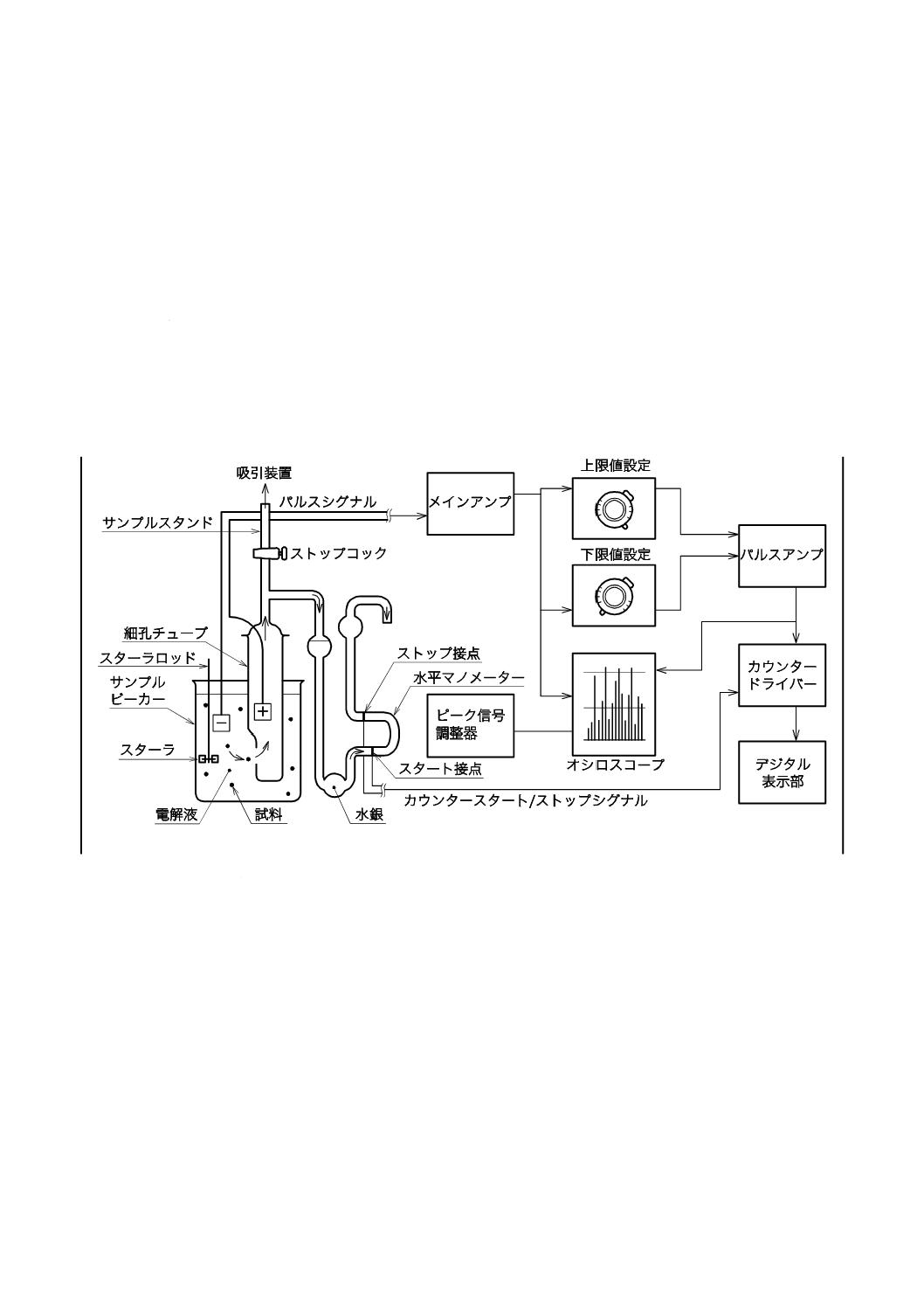

測定装置は,図1に示すように,試料ポンプ,試料容器,X線源の位置決め及び試料容器の作動装置,

試料容器に照射されて通過したX線の検出器及び適正な電源装置で構成する。

7

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

試料容器

2

スリット

3

X線検出器

4

強度−光電子増倍管

5

ADC(アナログ−デジタルコンバータ)

6

集中度信号(Y信号)

7

小型制御器及びインターフェイス制御器

8

DAC(デジタル−アナログコンバータ)

9

位置信号(X信号)

10 デジタル位置変換器

11 ポンプ速度

12 試料ポンプ

13 試料分散混合槽

14 高圧電源及び変圧器

15 X線管

16 粒子径(X)と割合%(Y)とのグラフ

17 測定及び解析用パソコン

図1−X線透過沈降試験方法の測定装置の構成例

6.1.2.2

沈降媒

沈降媒は,表8のイオン交換水又はイオン交換水とJIS K 8105に規定するエチレングリコール(1,2-エ

タンジオール)(C2H6O2)との混合物を用いる。

6.1.2.3

分散剤

分散剤は,表8のピロりん酸ナトリウム(二りん酸ナトリウム)(Na4P2O7)を用いる。

6.1.2.4

粘度及び密度

粘度は,沈降媒中のイオン交換水の含有量を調整して適合させる。粘度の測定は,JIS Z 8803に規定す

る“キャノン−フェンスケ粘度計”又は“ウベローデ粘度計”を用いる。粘度の許容差は,表8の値の

±0.1 MPa・sである。また,密度の測定は,JIS Z 8804に規定する“比重瓶”を用いる。

8

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−アルミナ質及び炭化けい素質粒子の沈降試験用の沈降媒及び分散剤

粒度

沈降媒

20 ℃

分散剤(ピロりん酸ナトリウム)

の添加量 g/l

組成(体積分率 %)

粘度及び密度

アルミナ質

炭化けい素質

F230

エチレングリコール 95 %

イオン交換水 5 %

粘度 15.2 MPa・s

密度 1.107 g/cm3

0.2

0.2

F240

F280

エチレングリコール 74 %

イオン交換水 26 %

粘度 7.7 MPa・s

密度 1.091 g/cm3

0.2

0.2

F320

F360

F400

F500

イオン交換水

導電率 ≦5 µS

−

0.45

0.2

F600

0.1

F800

F1000

イオン交換水

導電率 ≦5 µS

−

0.45

無添加

F1200

F1500

F2000

6.1.3

試料の準備

粒度を測定する試料は,超音波振動機を用いてあらかじめ分散させておく。

6.1.4

測定装置の操作手順

測定装置の操作手順は,使用する装置の取扱説明書に従う。

6.1.5

粒度の評価方法

一般研磨用微粉の場合は,6.2の電気抵抗試験方法においても6.1.5.1及び6.1.5.2の方法を適用すること

ができる。

6.1.5.1

粒度分布の補正

最初に,この試験方法で正しい値を求めるために,MGに附属する標準値と,実際に使用する装置によ

ってMGを測定した値との差から,計算に用いる補正値を求める。次に,この補正値を,試料の3 %,50 %,

80 %又は94/95 %の測定値に加算することによって補正後の値を求める。

具体的には,次の手順で行う。

a) ds50の場合は,MGに附属するds50の標準値及びMGのds50測定値から補正値を求める。

(MGに附属するds50の標準値)−(MGのds50測定値)=(補正値)

ds3及びds80又はds94/95についても,それぞれ同じ手順で行う。

b) 試料のds3,ds50,ds80又はds94/95の値を測定する。その値にa)で求めたMGの補正値をそれぞれ加算し

て補正後の値を求める。

(試料の測定値)+(補正値)=(補正後の値)

例 SiC F240 ds50の値の求め方

a) MGの場合

− MG ds50 MPAの標準値

44.9 µm

− MG ds50の測定値

42.3 µm

− 差(補正値) 44.9−42.3=+2.6 µm

b) 測定試料の場合

− ds50の測定値

42.8 µm

9

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 補正値

+2.6 µm

− 補正後の値

42.8+2.6=45.4 µm

c) 判定 このds50値は,表2からF240の許容差(44.5±2)µm内に入っていると判定する。

6.1.5.2

粒度の評価

一般研磨用微粉の粒度検査は,ds3,ds50,ds80又はds94/95の補正後の値が,表6の許容差を考慮した表2

又は表3の値に適合していれば,その粒度に合格と判定する。

6.2

電気抵抗試験方法による粒度分布試験

6.2.1

一般

電気抵抗試験方法による粒度分布試験は,一般研磨用微粉及び精密研磨用微粉の粒度分布測定に適用す

る。

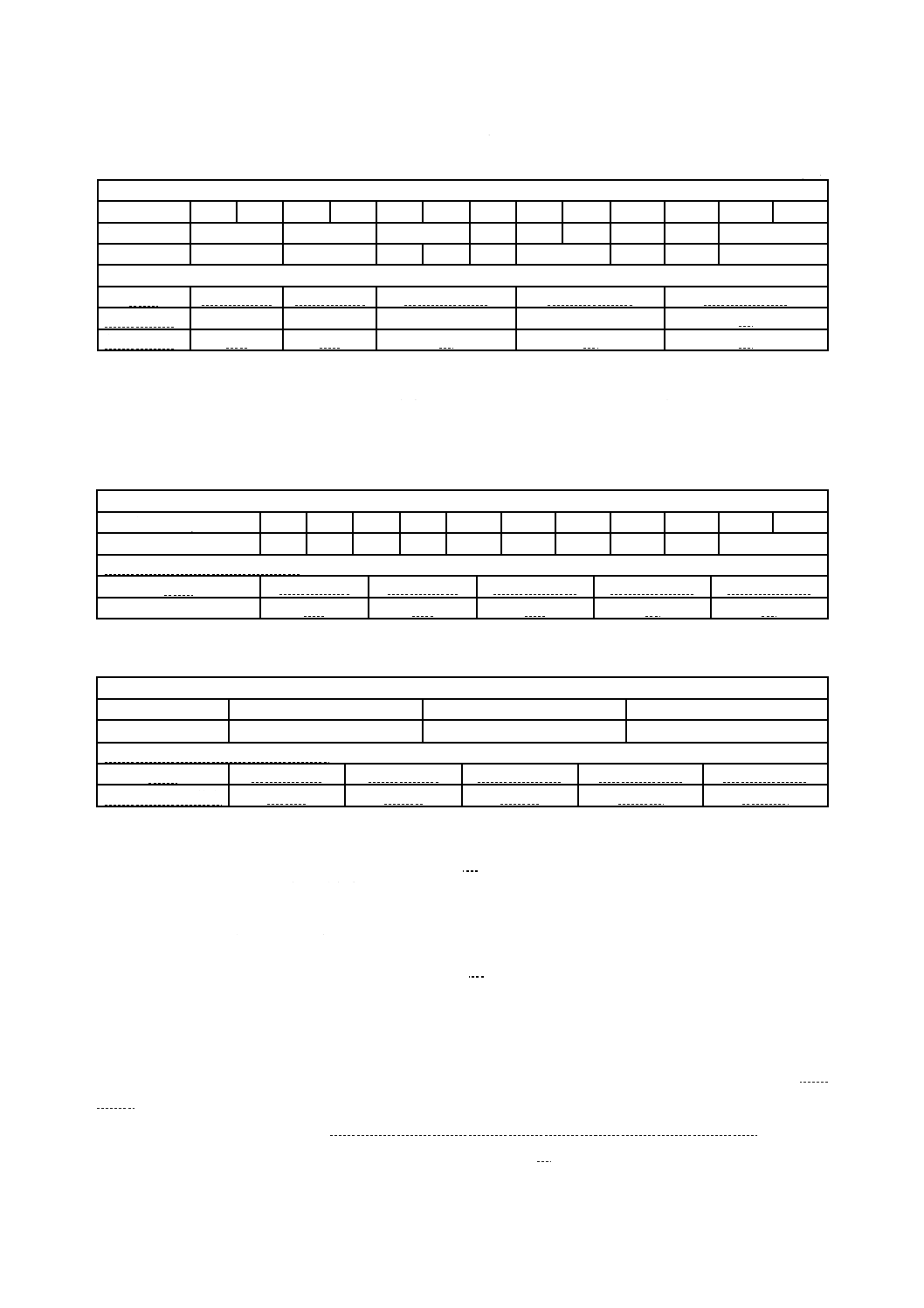

6.2.2

測定装置の構成

測定装置は,図2に例示する構成とする。

図2−電気抵抗試験方法の測定装置の構成例

6.2.3

細孔チューブ

6.2.3.1

細孔径及びその適用区分

図2に示す細孔チューブの細孔径及びその適用区分は,表9による。

10

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−細孔チューブの適用区分

単位 µm

一般研磨用微粉の適用区分

粒度

F230

F240

F280

F320

F360

F400

F500

F600

F800

F1000

F1200

F1500

F2000

細孔径上限

560

400

200

140

100

70

50

30

20

細孔径下限

200

200

140

100

70

50

30

20

15

精密研磨用微粉の適用区分

粒度

#240〜#400

#500〜#800

#1000〜#2000

#2500〜#4000

#6000〜#8000

細孔径上限

560

240

120

76

24

細孔径下限

380

190

95

48

10

6.2.3.2

計測値の制限

同時通過の影響を小さくするための計測速度上限値は,表10による。また,粒度別計測数下限値は,表

11による。

表10−同時通過の影響を小さくするための計測速度上限値

一般研磨微粉の計測速度上限値

細孔径(µm)

560

400

280

200

140

100

70

50

30

20

15

計測速度上限値(個/s)

230

400

600

800

1 200

1 500

2 500

3 500

4 500

6 000

精密研磨微粉の計測速度上限値

粒度

#240〜#400

#500〜#800

#1000〜#2000

#2500〜#4000

#6000〜#8000

計測速度上限値(個/s)

260

240

120

76

24

表11−粒度別計測数下限値

一般研磨微粉の粒度別計測数下限値

粒度

F230〜F320

F360〜F500

F600〜F2000

計測数下限値(個)

20 000

50 000

100 000

精密研磨微粉の粒度別計測数下限値

粒度

#240〜#400

#500〜#800

#1000〜#2000

#2500〜#4000

#6000〜#8000

計測数下限値(個)

20 000

30 000

50 000

100 000

100 000

6.2.4

分散媒

試料の分散媒は,電解液を用いる。電解液は,JIS K 8150に規定する塩化ナトリウム溶液(濃度1 %〜4 %)

又はピロりん酸ナトリウム溶液(濃度4 %)を用い,フィルターを通してろ過を行う。フィルターの選定

は,50 µm以上の細孔チューブを用いるときは,孔径0.8 µmのフィルターに2回通してろ過したものを用

いる。50 µm以下の細孔チューブを用いるときは,孔径0.2 µmのフィルターに2回通してろ過したものを

用いる。また,沈降が速い粒子には,電解液とJIS K 8295に規定するグリセリンとを7:3に混合したも

のを用いて,粘度を上げてもよい。

6.2.5

検定試料及び装置の校正

装置を校正するための検定試料は,粒度分布が既知の真球に近いラテックス粒子を用いる。

装置の校正は,装置を所定の組合せで測定可能な状態にした後,電解液の吸引装置の吸引圧力を10 kPa

〜20 kPa付近に調整する。次に,測定に用いる細孔チューブごとに,検定試料を用いて,装置の校正手順

に基づき測定の条件を決定する。検定試料は,細孔径の10 %〜20 %の大きさのものを用いる。

なお,ラテックス粒子は,装置の校正を行うための粒子で,JIS Z 8901に規定する試験用粒子を用いる。

11

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.6

操作

電気抵抗試験装置の操作は,次による。

a) 装置の電源を入れ,各部の作動が正常であることを確認する。

b) 試料の粒度に適合する細孔チューブをサンプルスタンドに取り付け,チューブ内を電解液で満たす。

c) 試料約0.5 gをビーカーに採り,分散媒として電解液約100 mlを加える。

d) 超音波を用い,約28 kHz付近の周波数で,1分〜3分間試料液を分散させる。

e) サンプルスタンドに,電解液を満たしたサンプルビーカーを設置し,スターラロッドが細孔チューブ

及び電極に接触しない位置に載せる。

f)

分散した試料をかくはんしながらスポイトなどで分取し,サンプルビーカー内に滴下する。このとき

の試料の滴下量は,粒子の同時通過の影響を極力小さくするため,表10の基準を超えないように調整

する。

g) スターラのスイッチを入れ,気泡の混入及び電極の振動がないように回転速度を調整し,粒子の沈降

を防ぐ。

h) サンプルスタンドのストップコックを静かに開き,電解液を吸引する。

i)

測定スイッチを入れ,計測を開始する。粒子の計測数は,表11の計測数下限値以上になるようにする。

j)

計測した結果から,粒子の累積体積分率をそれぞれ記録する。最大粒子を含むチャンネルの中心値を

記録し,これを最大粒子径に相当する累積体積分率とする。

6.2.7

粒度分布の計算

粒度分布の計算は,次による。

なお,ここでは,正規確率紙を用いて粒子径を求めているが,これと同等の方法,例えば演算ソフトを

用いて求めることもできる。

a) 正規確率紙の横軸に粒子径を取り,縦軸に累積体積分率を取る。6.2.6 j)で得られた測定値をプロット

し,それらの点を直線で結ぶ。

b) 一般研磨用微粉の累積体積分率は,ds3,ds50,及びds80/94に相当する粒子径を読み取る。精密研磨用微

粉の累積体積分率は,ds3,ds50及びds75/94に相当する粒子径を読み取る。読み取った値は,JIS Z 8401

の規則Aによって整数に丸める。

c) 精密研磨用微粉の場合は,最大粒子を含むチャンネルの中心径ds0を求める。

6.2.8

報告及び粒度の評価

6.2.8.1

一般研磨用微粉

一般研磨用微粉の粒度検査では,累積体積分率ds3,ds50,ds80/94に相当する粒子径の値に,表6の許容差

を考慮した値が,表2の検査の対象となる粒度の粒子径に適合していれば,その粒度に合格と判定する。

6.2.8.2

精密研磨用微粉

精密研磨用微粉の粒度検査では,最大粒子径ds0及び累積体積分率ds3,ds50,ds75/94に相当する粒子径の

値が,表5の検査の対象となる粒度の粒子径に適合していれば,その粒度に合格と判定する。

6.3

沈降管試験方法による粒度分布試験

6.3.1

一般

沈降管試験方法による粒度分布試験は,一般研磨用微粉及び精密研磨用微粉の粒度分布測定に適用する。

沈降管試験方法の測定原理は,懸濁液の粒子が収集管に沈降する時間から,ストークス則によって粒子径

を求めることである。

12

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.1.1

一般研磨用微粉の粒度分布試験での測定項目

一般研磨用微粉の粒度分布試験の測定項目は,次のa)〜c)による。

a) 累積高さ分率3 %点の粒子径(ds3)の値に相当する時間

b) 累積高さ分率50 %点の粒子径(ds50)の値に相当する時間

c) 累積高さ分率80/95 %点の粒子径(ds80/95)の値に相当する時間

なお,一般研磨用微粉の粒度分布の許容差は,表7による。

6.3.1.2

精密研磨用微粉の粒度分布試験での測定項目

精密研磨用微粉の粒度分布試験の測定項目は,次のa)〜d)による。

a) 累積高さ分率0 %点の最大粒子径(ds0)の値に相当する時間

b) 累積高さ分率3 %点の粒子径(ds3)の値に相当する時間

c) 累積高さ分率50 %点の粒子径(ds50)の値に相当する時間

d) 累積高さ分率94 %点の粒子径(ds94)の値に相当する時間

6.3.2

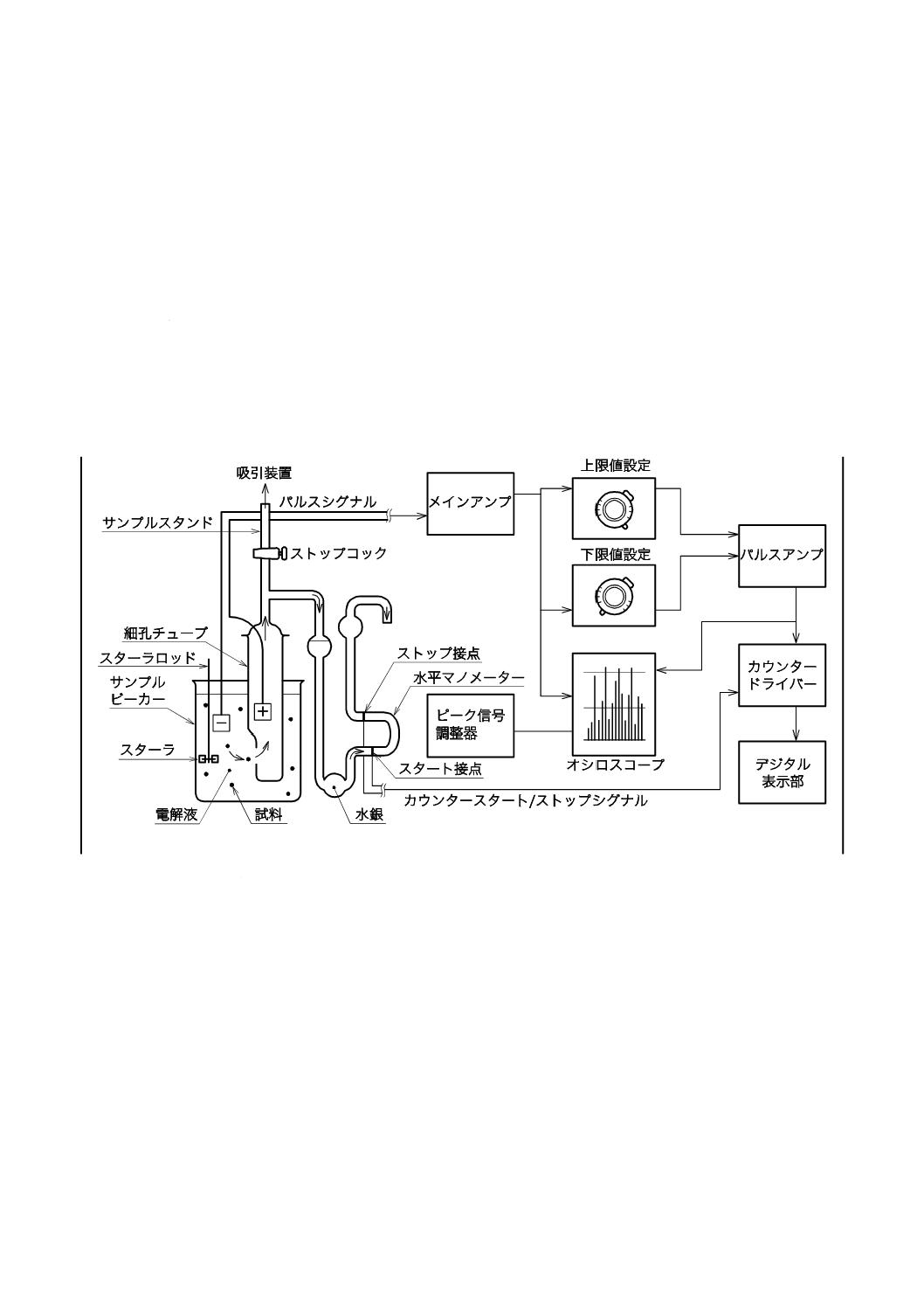

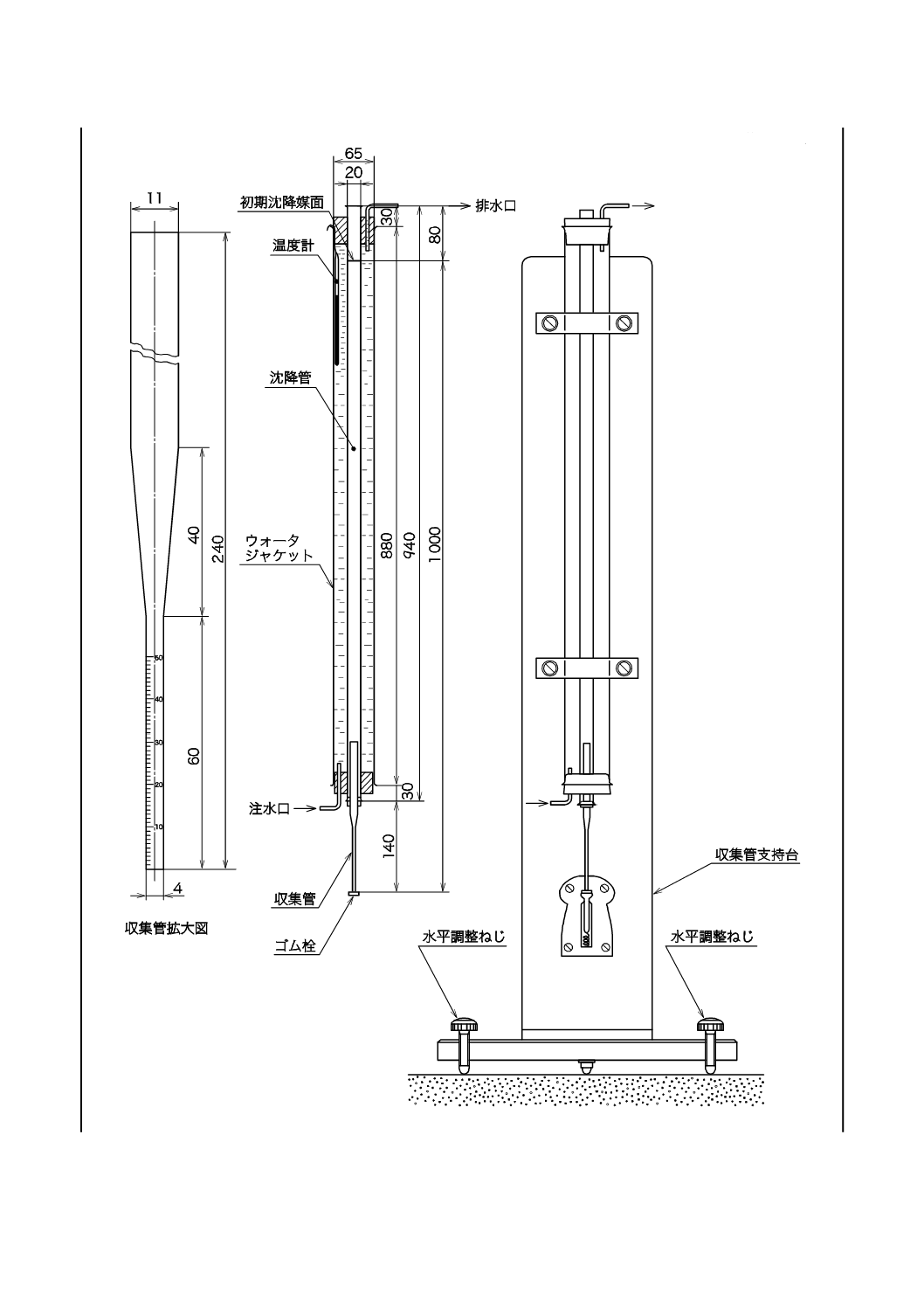

測定装置の構成

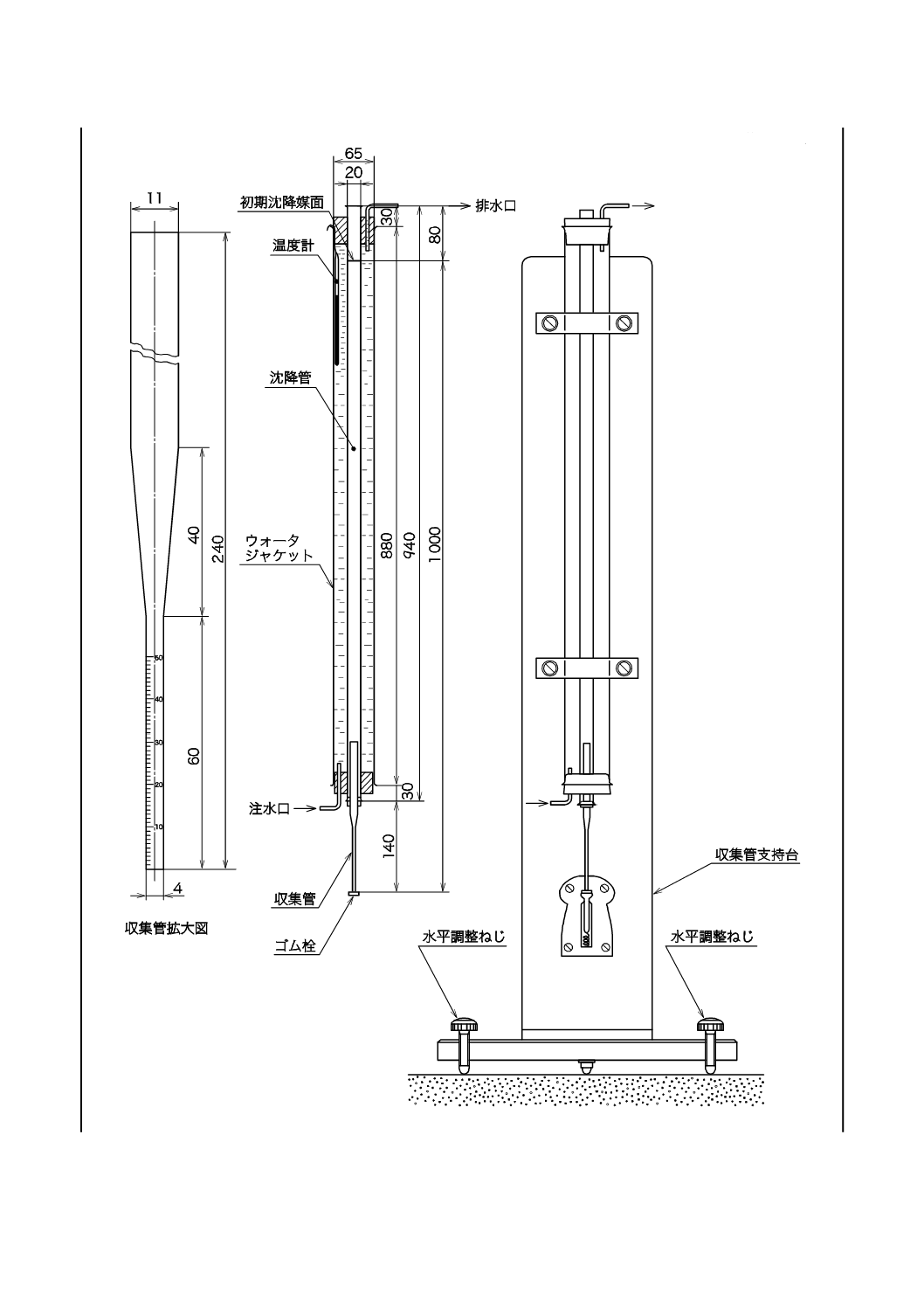

沈降管試験方法の測定装置の構成例は,図3による。沈降管は,長さ940 mm,内径20 mmの垂直管で

構成する。沈降管は,一定の水温に保たれたウォータジャケットに囲まれている。目盛の付いた収集管は,

沈降管の底に固定する。全体の組付けは,支持台の水平調整ねじによって,沈降管の垂直を保持する。

13

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図3−沈降管試験方法の測定装置の構成例

14

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.3

測定に使用する試薬及び校正試料

6.3.3.1

沈降媒

沈降媒は,95 %〜99 %のJIS K 8891に規定するメタノールを用いる。チェッキングミネラル(校正試料)

を用いて行う沈降媒の調整方法は,6.3.4.1.3による。

6.3.3.2

分散剤

粒子の凝集を防ぐために,分散剤としてエチレンジアミン四酢酸四ナトリウム(EDTA-4NA)をメタノ

ールに添加する。すなわち,メタノール1 000 mlに対し1 %のEDTA水溶液4 mlを添加する。

6.3.3.3

チェッキングミネラル

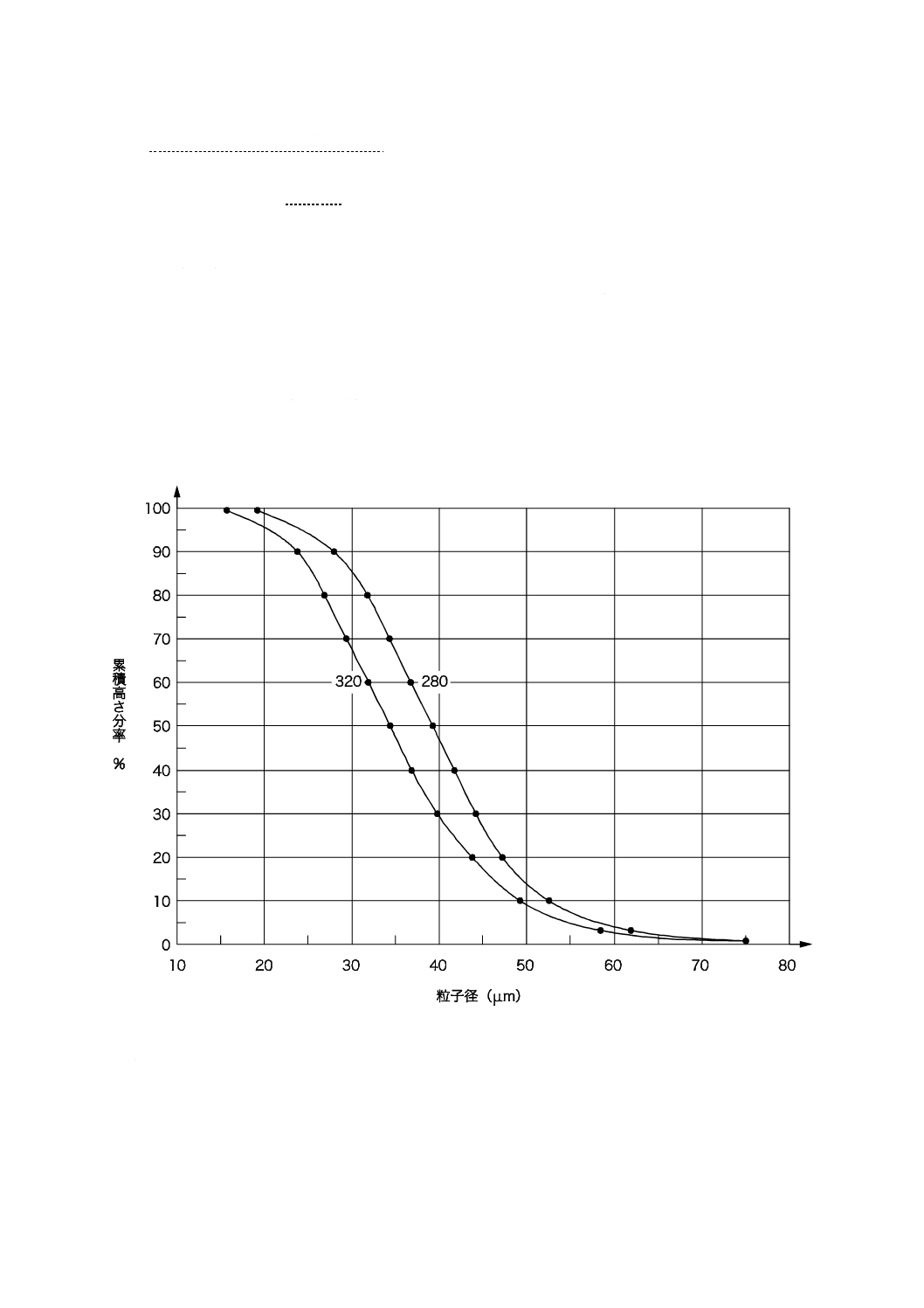

測定全体の校正は,平均粒子径が管理されたチェッキングミネラル280及び320を用いる。これと同等

の結果が得られる製品であるならば使用してもよい。チェッキングミネラルは,それぞれ供給単位ごとに,

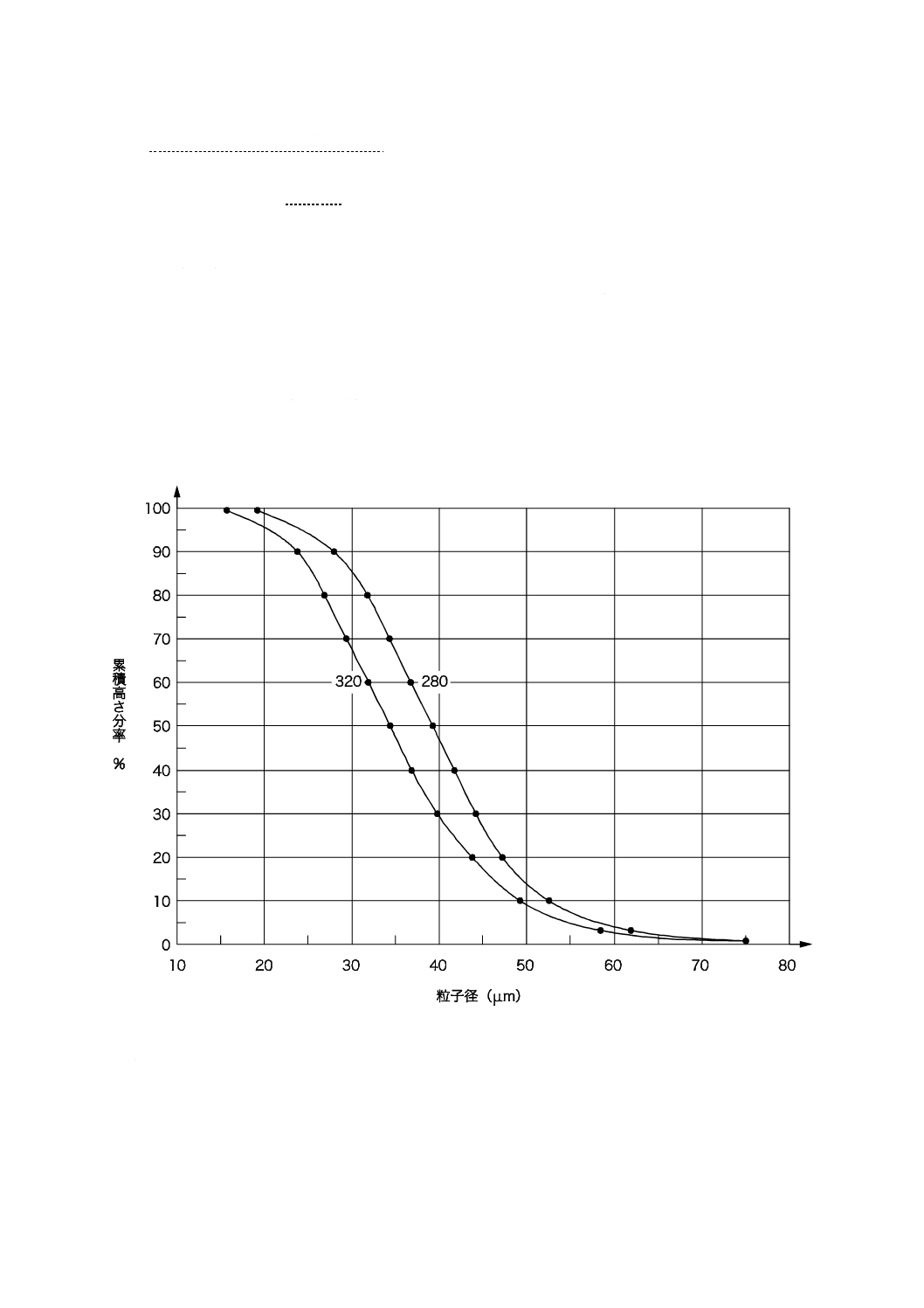

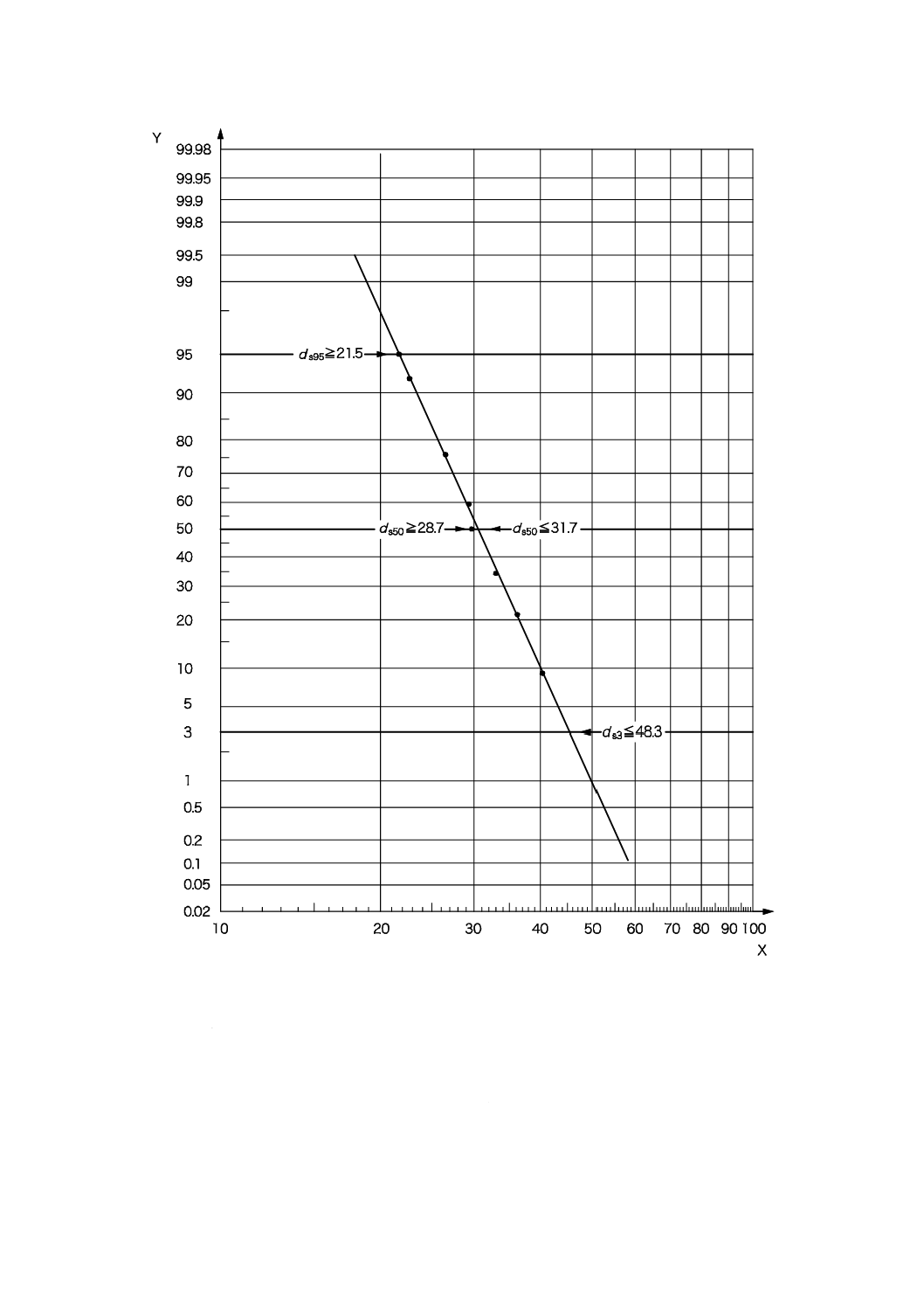

図4に示す累積高さ分率粒度分布曲線が添付してある。チェッキングミネラルの測定値は,累積高さ分率

10 %,20 %,30 %,40 %,50 %の点において,表12に示すチェッキングミネラルの粒子径の値から±2 %

の範囲内でなければならない。

図4−チェッキングミネラル280及び320の累積高さ分率粒度分布曲線

注記1 チェッキングミネラルの粒度分布は,一般研磨用微粉の粒度分布と一致するものではない。

注記2 チェッキングミネラルは,例えばStaatliche Materialpruefungsanstalt Darmstadt(MPA)から入

手できる。

15

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

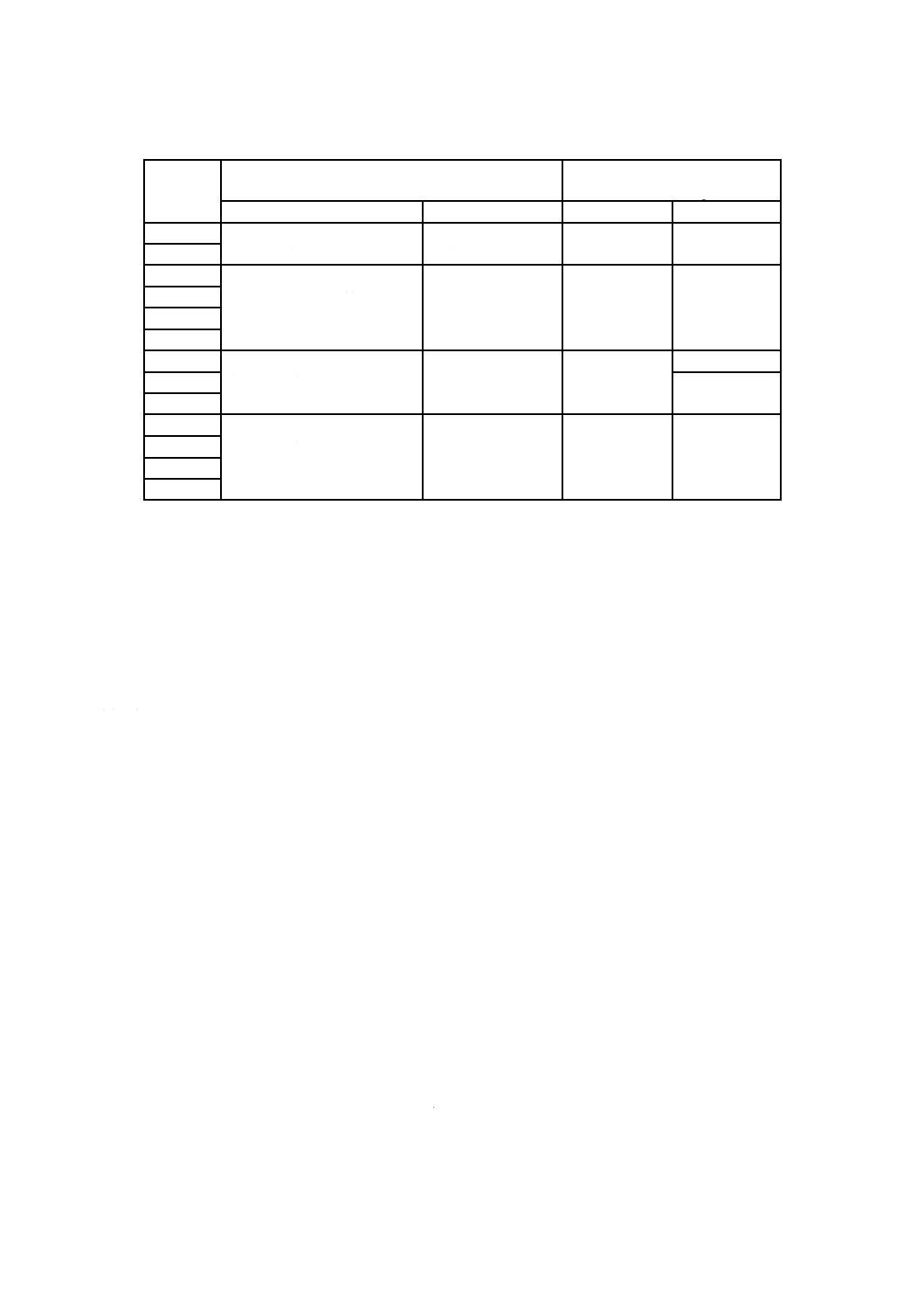

表12−チェッキングミネラルの粒度分布

沈降の累積

高さ分率

%

粒子径d

µm

チェッキングミネラル280

チェッキングミネラル320

0

74.7

75.1

3

62.1

58.7

10

52.9±1.06

49.8±1

20

47.9±0.96

44.2±0.88

30

44.7±0.89

40.5±0.81

40

42±0.84

37.5±0.75

50

39.7±0.79

34.9±0.7

60

37.4

32.5

70

35

30.1

80

32.3

27.5

90

28.8

24.4

100

20

16.5

6.3.4

試験

6.3.4.1

試験準備

6.3.4.1.1

測定装置の組立て

収集管は,沈降管の中心に位置しなければならない。収集管の垂直位置は,ゴム栓を用いて,沈降管の

下端から約30 mmのところに収集管の太い部分(外径11 mm)の中心がくるよう固定する。沈降管の投入

口から収集管まで,沈降試験に使用する鉛直線上の試料の通路に異常がないか確認する。沈降管及び収集

管の両方の中心が,鉛直線上になければならない。装置は,水平調整ねじによって水平に設置する。その

後,ウォータジャケットに水を満たし,温調器の電源を入れる。

6.3.4.1.2

沈降媒温度

試験中は,沈降媒温度を25 ℃許容差±0.1 ℃に保たなければならない。表14及び表15に示す粒子径と

沈降時間の関係は,この温度条件だけに適用できる。その他の温度において,粒子径を計算するには,6.3.5.1

による。

6.3.4.1.3

沈降媒の調整

沈降媒は,チェッキングミネラル280又は320のどちらか一つを用いて検定する。チェッキングミネラ

ルを測定して得た粒度分布曲線から10 %,20 %,30 %,40 %及び50 %累積高さ分率点の粒子径を読み取

る。これら各点の値は,許容差±0.5 μmでチェッキングミネラルに添付する粒度分布曲線の値と一致し,

かつ,その偏差の代数和平均が許容差±0.3 μmを超えてはならない。チェッキングミネラルを測定した粒

度分布曲線が許容差内に入らなかった場合は,沈降媒の密度及び粘度を調整して適正になるようにしなけ

ればならない。

6.3.4.2

試験方法

6.3.4.2.1

沈降管の準備

沈降管に収集管の底から1 000 mmの高さまで沈降媒を入れる。沈降媒の温度が,ウォータジャケット

の水温と一致するまで放置する。

6.3.4.2.2

試料の準備

試験前に,試料は600 ℃±20 ℃で少なくとも10分間加熱し,デシケータ中で室温まで冷却したものを

用いる。

16

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.4.2.3

試料の分散

収集管の20〜25目盛の間に納まる量の試料をランダムに試験管にはかり採る。炭化けい素質は約1.6 g,

アルミナ質は約2.2 gを目安とする。

試験管に沈降媒15 mlを取り,指定された量(2滴)の分散剤を加えて分散媒とし,そこへ試料を入れ,

超音波を用いて凝集のない状態にしてから試験管を振とうして試料を十分に分散させる。試験管は,沈降

媒の中に少なくとも30分以上放置した後,再び試料が十分に分散するまで振とうする。分散媒の温度は,

沈降管中の沈降媒の温度と同じにしなければならない。

6.3.4.2.4

沈降管への投入

適切な漏斗を沈降管上に置く。試料及び分散媒の入った試験管を少なくとも30秒以上振とうする。次に,

ストップウォッチを押すと同時に内容物を,漏斗の斜面に沿うように流し入れる。その後,試料の残りが

遅れて沈降管に滴下し,測定結果をゆがめないように速やかに漏斗を取り去る。

6.3.4.2.5

測定の開始

測定は,投入と同時に開始する。

6.3.4.2.6

測定値の記録

粒度分布曲線の最初の測定点は,試料が最初に収集管の底に到達した時間である。この時間に相当する

粒子を最大粒子径と呼ぶ(精密研磨用微粉だけ)。次に,沈降する試料の高さが,刻み目盛の上辺を通過し

て上昇しかけるときの時間をそれぞれ測定する。(視差がないように)最後に,試料が全部沈降したときの

時間,すなわち,沈降の高さが変化しなくなった時間を測定する。

沈降中は,沈降面を水平に保つため,収集管の下端を静かにたたき続ける。このとき,タッピング機又

はバイブレータを用いてもよい。ただし,収集管支持台及び収集管自体をたたくとき又は振動によって,

収集管内のメタノールが漏れ出ないように注意する。

もし,沈降中に研削材粒子の凝集が観察された場合は,試料の前処理が不十分なので,試験をやり直す。

6.3.5

評価方法

6.3.5.1

粒子径dの計算

この試験方法による粒子径の計算は,ストークス則を基に行う。

これ以降,粒子径を求める沈降時間以外の条件は,微粉の種類によって決まる定数として与えられる。

簡約したストークス式は,次による。

t

K

d=

ここに,

d: 粒子径(µm)

K: 温度,試験する物質及び沈降媒等で決まる定数

t: 沈降時間(min)

表14及び表15に示す粒子径の値は,試験温度が25 ℃のときに,メタノールのKは,アルミナ質が79.7,

炭化けい素質が91.1として計算したものである。

他の試験温度においては,ストークス式によって粒子径を直接計算する。18 ℃から30 ℃のKの値は,

表13による。

Kの値を求める式は,次による。

− アルミナ質用 K=96.16−0.657θ

− 炭化けい素質用 K=109.6−0.741θ

ここで,θは沈降媒温度(℃)である。

17

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−Kの値

沈降媒温度 θ

℃

Kの値

アルミナ質

炭化けい素質

18

84.3

96.3

19

83.7

95.5

20

83.0

94.8

21

82.3

94.1

22

81.7

93.3

23

81.0

92.6

24

80.4

91.8

25

79.7

91.1

26

79.1

90.3

27

78.4

89.6

28

77.8

88.9

29

77.1

88.1

30

76.45

87.4

注記 ここに記載する事例については,粒子が沈降管の底に到達する,又は,

既に収集管に到達した粒子面に,ストークス則が成立する。

6.3.5.2

測定データの記録

測定データは,附属書Aの記録用紙の例を用いて記録する。

− 1列目:沈降の高さh

− 2列目:沈降時間t

− 3列目:累積高さ分率(試料の沈降体積分率)で,表16による

− 4列目:粒子径dで,アルミナ質は表14,炭化けい素質は表15による

18

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

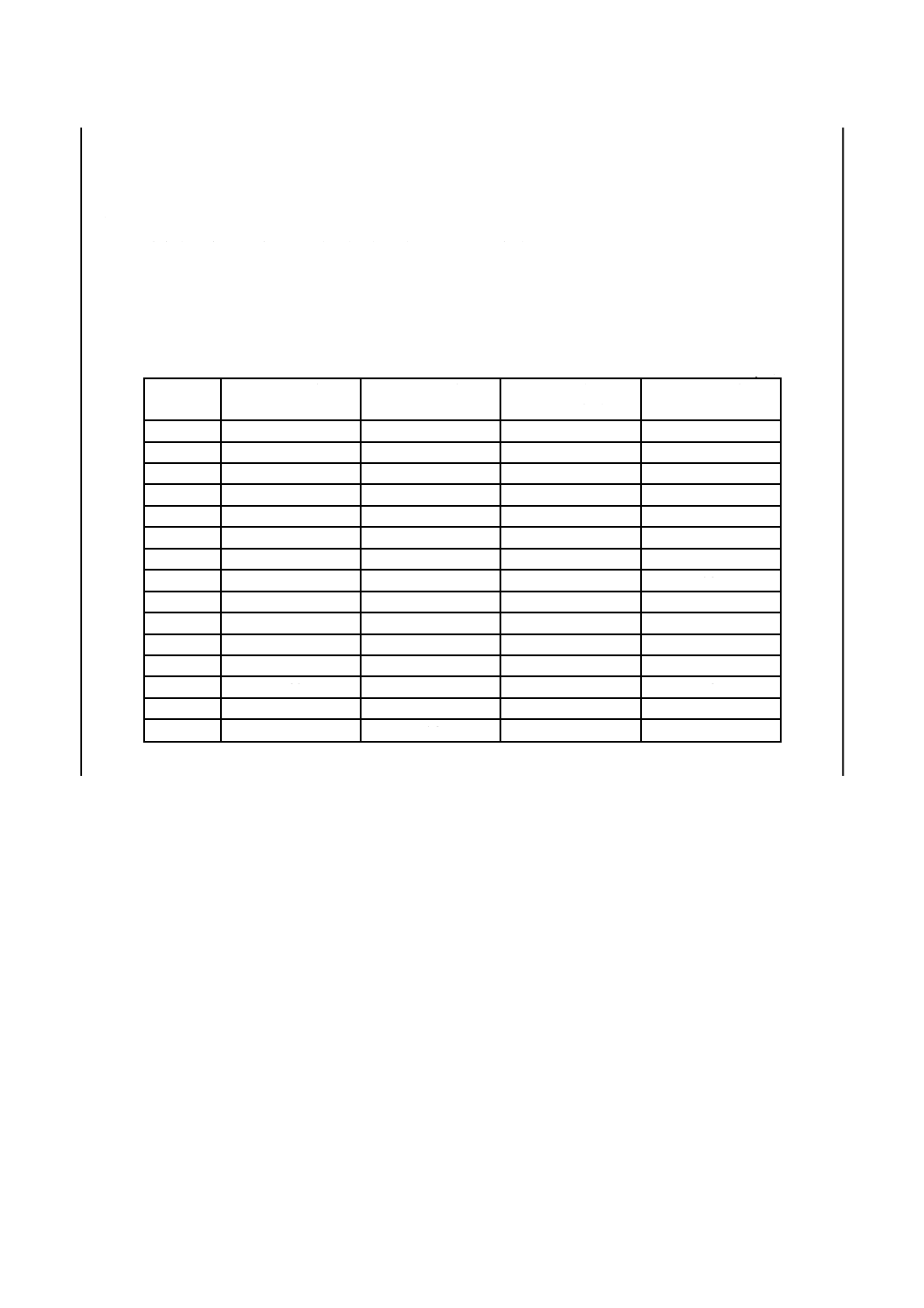

表14−アルミナ質用25 ℃メタノール中における粒子径dと沈降時間tとの関係

t

min

d

µm

t

min

d

µm

t

min

d

µm

t

min

d

µm

t

min

d

µm

t

min

d

µm

0.50

0.55

0.60

112.7

107.5

102.9

2.20

2.25

2.30

53.7

60.1

52.6

3.90

3.95

4.00

40.4

40.1

39.9

6.20

6.30

6.40

32.0

31.8

31.5

11.20

11.40

11.60

23.8

23.6

23.4

36.00

38.00

40.00

13.3

12.9

12.6

0.65

0.70

0.75

98.9

95.3

92.0

2.35

2.40

2.45

52.0

51.4

50.9

4.05

4.10

4.15

39.6

39.4

39.1

6.50

6.60

6.70

31.3

31.0

30.8

11.80

12.00

12.50

23.2

23.0

22.5

42.00

44.00

46.00

12.3

12.0

11.8

0.80

0.85

0.90

89.1

86.4

84.0

2.50

2.55

2.60

50.4

49.9

49.4

4.20

4.25

4.30

38.9

38.7

38.4

6.80

6.90

7.00

30.6

30.3

30.1

13.00

13.50

14.00

22.1

21.7

21.3

48.00

50.00

55.00

11.5

11.3

10.8

0.95

1.00

1.05

81.8

79.7

77.8

2.65

2.70

2.75

49.0

48.5

48.1

4.35

4.40

4.45

38.2

38.0

37.8

7.10

7.20

7.30

29.9

29.7

29.5

14.50

15.00

15.50

20.9

20.6

20.2

60.00

65.00

70.00

10.3

9.9

9.5

1.10

1.15

1.20

76.0

74.3

72.8

2.80

2.85

2.90

47.6

47.2

46.8

4.50

4.55

4.60

37.6

37.4

37.2

7.40

7.50

7.60

29.3

29.1

28.9

16.00

16.50

17.00

19.9

19.6

19.3

75.00

80.00

85.00

9.2

8.9

8.6

1.25

1.30

1.35

71.3

69.9

68.6

2.95

3.00

3.05

46.4

46.0

45.6

4.65

4.70

4.75

37.0

36.8

36.6

7.70

7.80

7.90

28.7

28.5

28.4

17.50

18.00

18.50

19.1

18.8

18.5

90.00

95.00

100.00

8.4

8.2

8.0

1.40

1.45

1.50

67.4

66.2

65.1

3.10

3.15

3.20

45.3

44.9

44.6

4.80

4.85

4.90

36.4

36.2

36.0

8.00

8.20

8.40

28.2

27.8

27.5

19.00

19.50

20.00

18.3

18.0

17.8

105.00

110.00

115.00

7.8

7.6

7.4

1.55

1.60

1.65

64.0

63.0

62.9

3.25

3.30

3.35

44.2

43.9

43.5

4.95

5.00

5.10

35.8

35.6

35.3

8.60

8.80

9.00

27.2

26.9

26.6

20.50

21.00

22.00

17.6

17.4

17.0

120.00

130.00

140.00

7.3

7.0

6.7

1.70

1.75

1.80

61.1

60.2

59.4

3.40

3.45

3.50

43.2

42.9

42.6

5.20

5.30

5.40

35.0

34.6

34.3

9.20

9.40

9.60

26.3

26.0

25.7

23.00

24.00

25.00

16.6

16.3

15.9

150.00

160.00

170.00

6.5

6.3

6.1

1.85

1.90

1.95

58.6

57.8

57.1

3.55

3.60

3.65

42.3

42.0

41.7

5.50

5.60

5.70

34.0

33.7

33.4

9.80

10.00

10.20

25.5

25.2

25.0

26.00

27.00

28.00

15.6

15.3

15.1

180.00

190.00

200.00

5.9

5.8

5.6

2.00

2.05

2.10

2.15

56.4

55.7

55.0

54.4

3.70

3.75

3.80

3.85

41.4

41.2

40.9

40.6

5.80

5.90

6.00

6.10

33.1

32.8

32.5

32.3

10.40

10.60

10.80

11.00

24.7

24.5

24.2

24.0

29.00

30.00

32.00

34.00

14.8

14.6

14.1

13.7

−

−

19

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

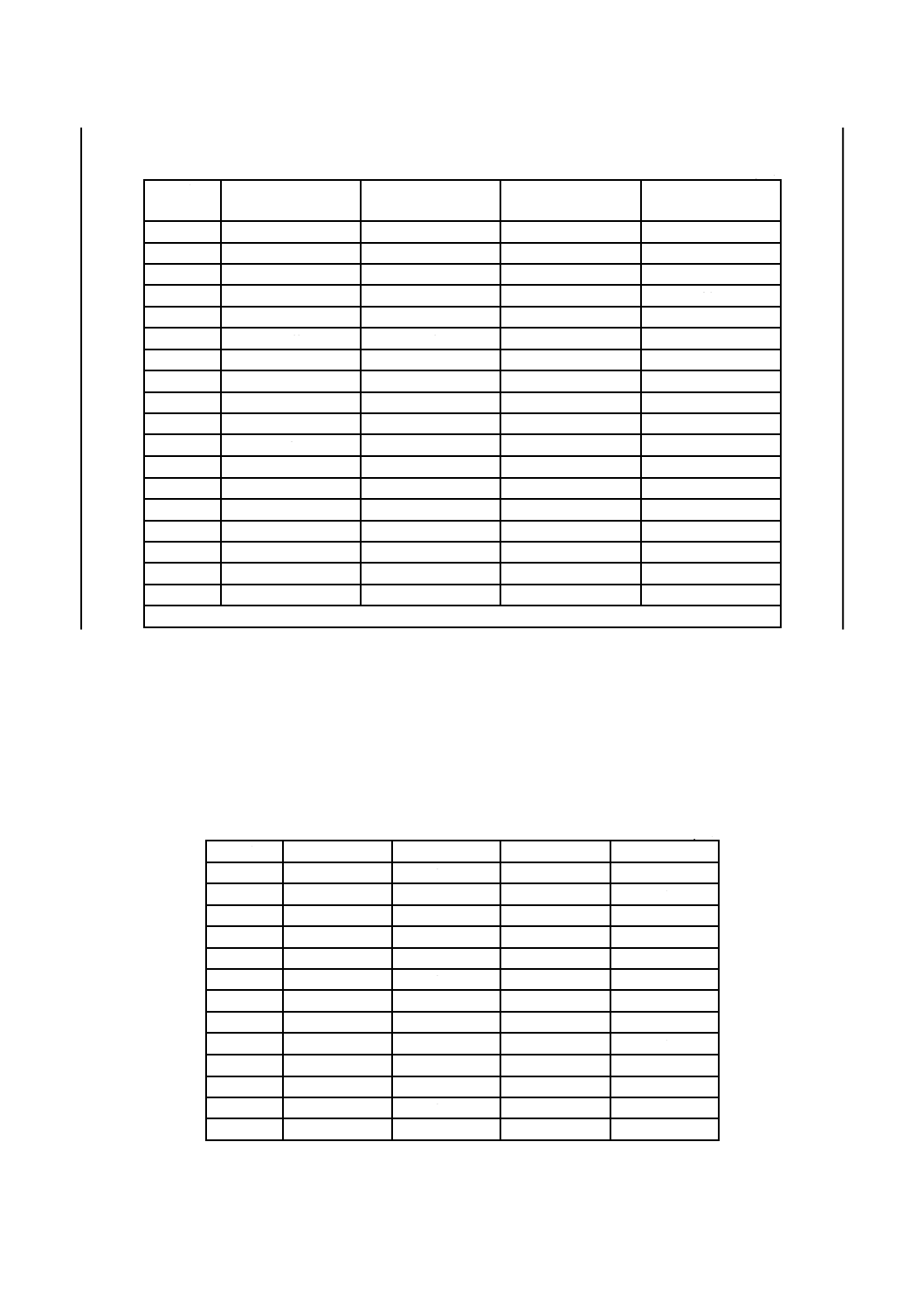

表15−炭化けい素質用25 ℃メタノール中における粒子径dと沈降時間tとの関係

t

min

d

µm

t

min

d

µm

t

min

d

µm

t

min

d

µm

t

min

d

µm

t

min

d

µm

0.50

0.55

0.60

128.8

122.8

117.6

2.20

2.25

2.30

61.4

60.7

60.1

3.90

3.95

4.00

46.1

45.8

45.6

6.20

6.30

6.40

36.6

36.3

36.0

11.20

11.40

11.60

27.2

27.0

26.7

36.00

38.00

40.00

15.2

14.8

14.4

0.65

0.70

0.75

112.9

108.8

105.1

2.35

2.40

2.45

59.4

58.8

58.2

4.05

4.10

4.15

45.3

45.0

44.7

6.50

6.60

6.70

35.7

35.5

35.2

11.80

12.00

12.50

26.5

26.3

25.8

42.00

44.00

46.00

14.0

13.7

13.4

0.80

0.85

0.90

101.8

98.8

96.0

2.50

2.55

2.60

57.6

57.0

56.5

4.20

4.25

4.30

44.5

44.2

43.9

6.80

6.90

7.00

34.9

34.7

34.4

13.00

13.50

14.00

25.3

24.8

24.3

48.00

50.00

55.00

13.1

12.9

12.3

0.95

1.00

1.05

93.4

91.1

88.9

2.65

2.70

2.75

56.0

55.4

54.9

4.35

4.40

4.45

43.7

43.4

43.2

7.10

7.20

7.30

34.2

34.0

33.7

14.50

15.00

15.50

23.9

23.5

23.1

60.00

65.00

70.00

11.8

11.3

10.9

1.10

1.15

1.20

86.9

85.0

83.2

2.80

2.85

2.90

54.4

54.0

53.5

4.50

4.55

4.60

42.9

42.7

42.5

7.40

7.50

7.60

33.5

33.3

33.0

16.00

16.50

17.00

22.8

22.4

22.1

75.00

80.00

85.00

10.5

10.2

9.9

1.25

1.30

1.35

81.5

79.9

78.4

2.95

3.00

3.05

53.0

52.6

52.2

4.65

4.70

4.75

42.2

42.0

41.8

7.70

7.80

7.90

32.8

32.6

32.4

17.50

18.00

18.50

21.8

21.5

21.2

90.00

95.00

100.00

9.6

9.4

9.1

1.40

1.45

1.50

77.0

75.7

74.4

3.10

3.15

3.20

51.7

51.3

50.9

4.80

4.85

4.90

41.6

41.4

41.2

8.00

8.20

8.40

32.2

31.8

31.4

19.00

19.50

20.00

20.9

20.6

20.4

105.00

110.00

115.00

8.9

8.7

8.5

1.55

1.60

1.65

73.2

72.0

70.9

3.25

3.30

3.35

50.5

50.2

49.8

4.95

5.00

5.10

40.9

40.7

40.3

8.60

8.80

9.00

31.1

30.7

30.4

20.50

21.00

22.00

20.1

19.9

19.4

120.00

130.00

140.00

8.3

8.0

7.7

1.70

1.75

1.80

69.9

68.9

67.9

3.40

3.45

3.50

49.4

49.0

48.7

5.20

5.30

5.40

40.0

39.6

39.2

9.20

9.40

9.60

30.0

29.7

29.4

23.00

24.00

25.00

19.0

18.6

18.2

150.00

160.00

170.00

7.4

7.2

7.0

1.85

1.90

1.95

67.0

66.1

65.2

3.55

3.60

3.65

48.4

48.0

47.7

5.50

5.60

5.70

38.8

38.5

38.2

9.80

10.00

10.20

29.1

28.8

28.5

26.00

27.00

28.00

17.9

17.5

17.2

180.00

190.00

200.00

6.8

6.6

6.4

2.00

2.05

2.10

2.15

64.4

63.6

62.9

62.1

3.70

3.75

3.80

3.85

47.4

47.0

46.7

46.4

5.80

5.90

6.00

6.10

37.8

37.5

37.2

36.9

10.40

10.60

10.80

11.00

28.2

28.0

27.7

27.5

29.00

30.00

32.00

34.00

16.9

16.6

16.1

15.6

−

−

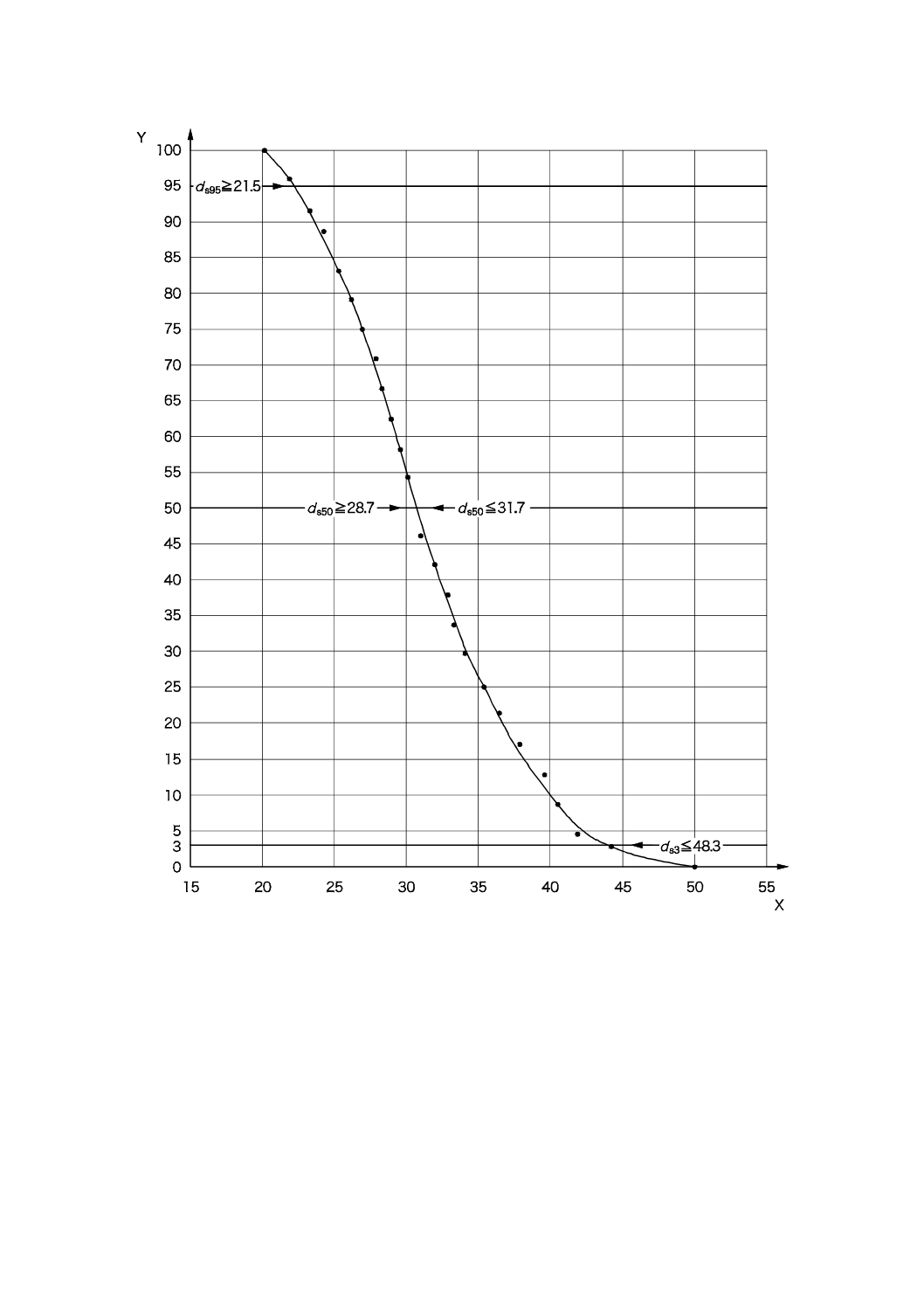

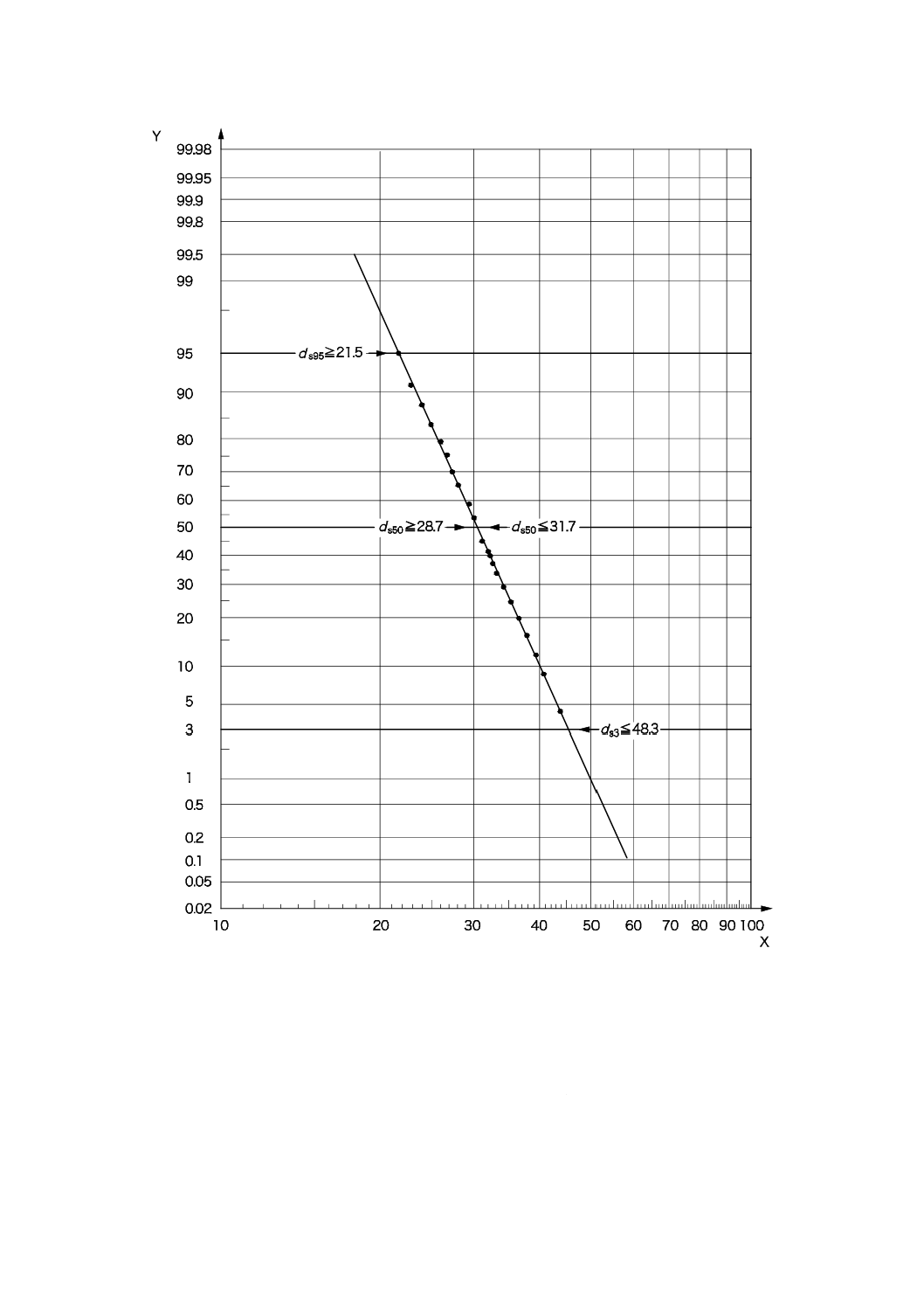

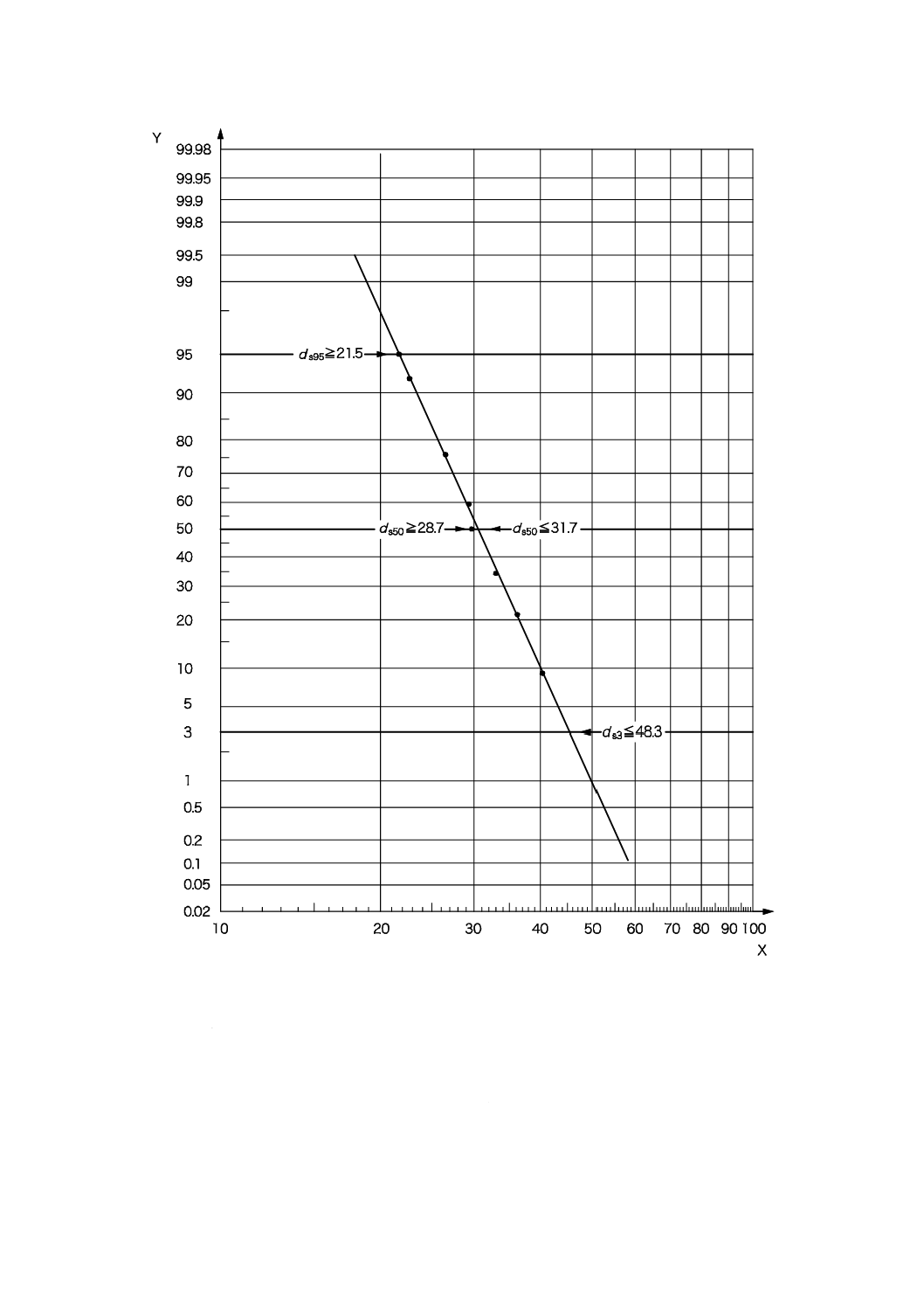

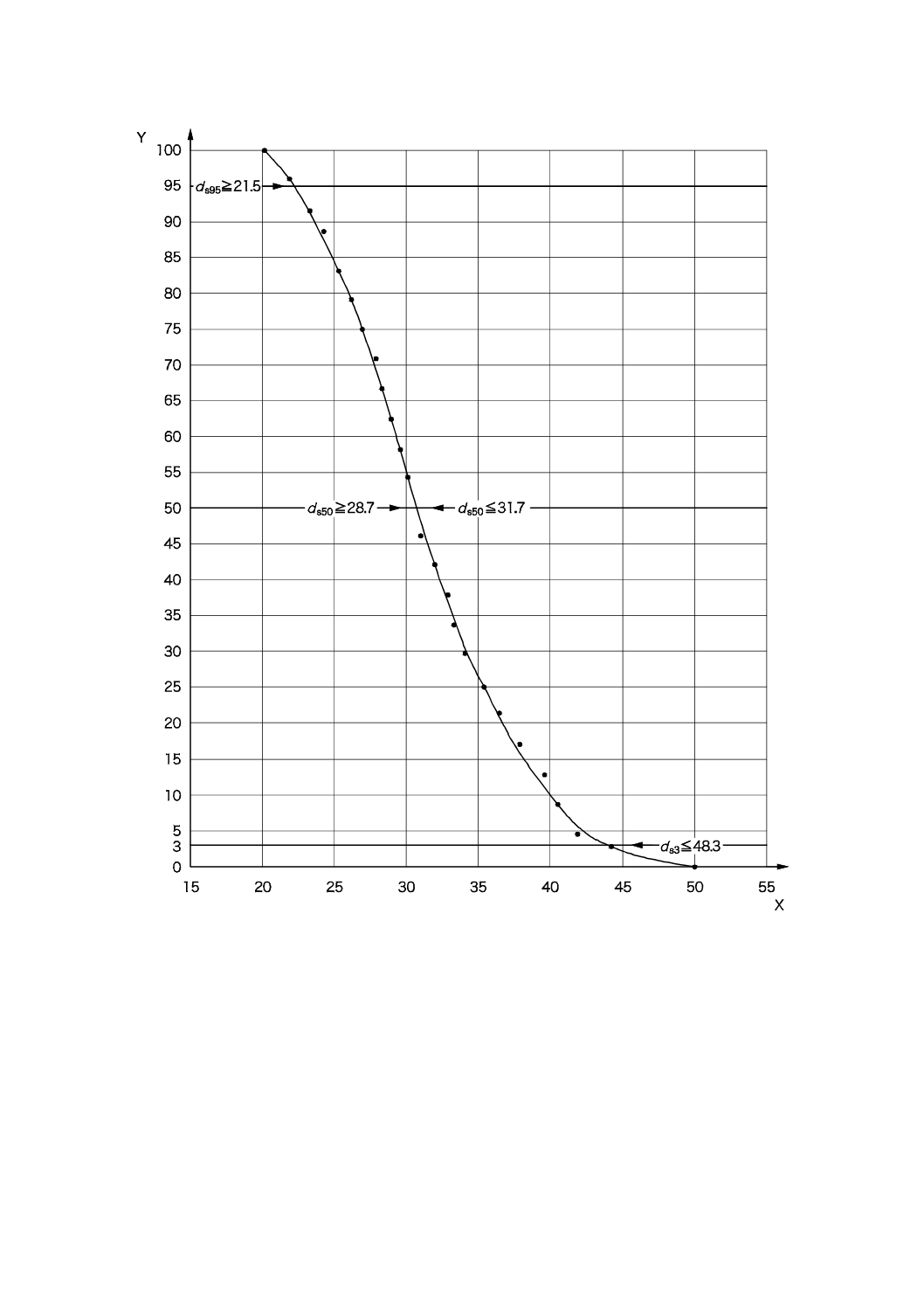

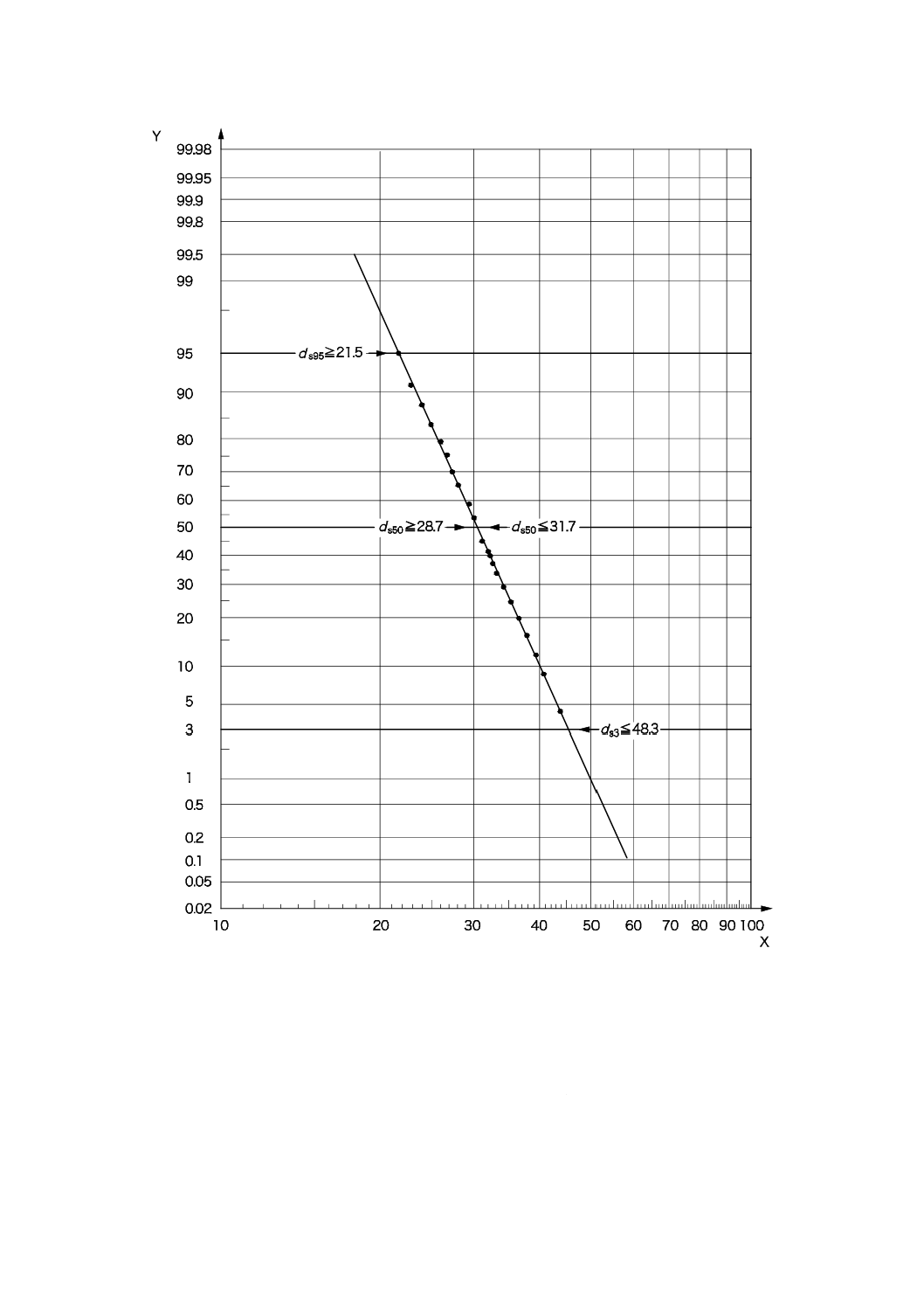

6.3.5.3

粒度分布曲線の求め方

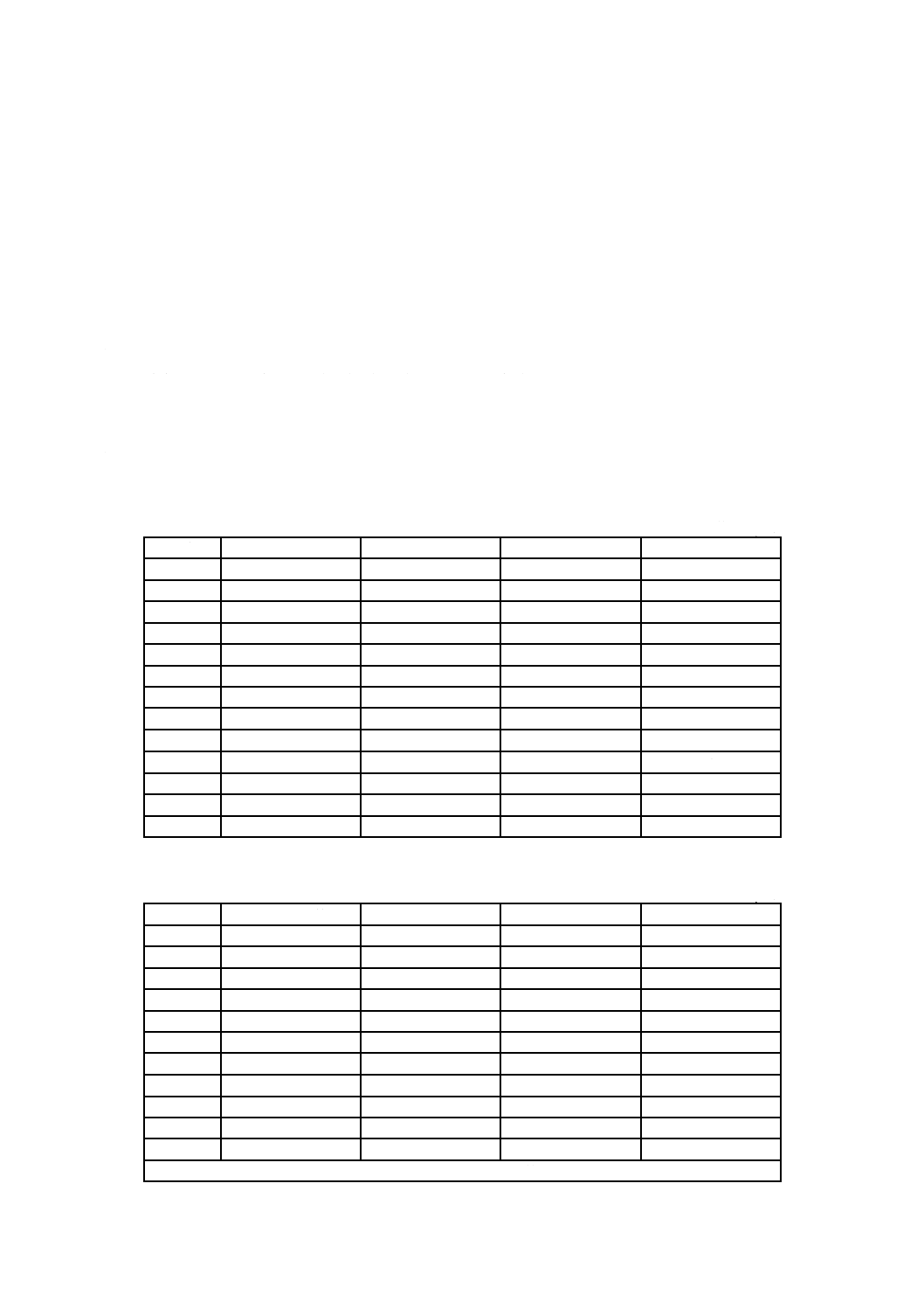

普通方眼紙又は正規確率紙を用いて,縦軸に累積高さ分率,横軸に粒子径dの座標をプロットして,6.3.5.2

に従い粒度分布曲線を作成する(図5,図6及び図7参照)。

正規確率紙を用いれば,より少ない測定点から結果を読み取ることが可能である(図7参照)。累積高さ

分率は,それぞれの沈降高さhに対して表16から読み取れる。例えば,全沈降高さhtotが24目盛のとき,

沈降高さ目盛11では45.8 %となる。

6.3.5.4

アルミナ質試料での測定記入例

アルミナ質試料を25 ℃沈降媒を用いて,沈降管試験方法で測定を行ったときの用紙の使用例は,次に

よる。

a) 粒子が最初に収集管の底に到達した時間を測定する。

20

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 次に,沈降高さhの1目盛ごとに時間を記録する。最後に,24目盛で全沈降高さhtotを測定する。要

した時間は,附属書Aに示す用紙の2列目に記入する。

c) 累積高さ分率は,測定終了後,表16を基に,附属書Bに示す用紙の記入例に倣い記入する。

d) 粒子径dは,2列目の沈降時間を用いて表14から値を読み取りし,附属書Aに示す用紙の4列目に記

入する。

e) 粒度分布曲線は,累積高さ分率(3列目)に対応する粒子径(4列目)をプロットして作成する(図5,

図6及び図7参照)。図7は,正規確率紙を用いて,より少ない数の測定点(図6の24点に対し6点)

で結果を導くことができる。測定点は,目盛の1,2,5,10,15及び20だけ記録する。

6.3.5.5

粒度分布曲線の評価

6.3.5.5.1

一般研磨用微粉

粒度分布曲線グラフ中で,試料の累積高さ分率3 %,50 %,80/95 %の値を読み取り,表3の値と比較す

る。ただし,一般研磨用微粉は,測定結果を評価するとき,表7の許容差を考慮して表3の値が広くなる。

累積高さ分率3 %,50 %,80/95 %の値が,表3の値及び表7の許容差を含めて適合するとき,その試料は

合格と判定する。

6.3.5.5.2

精密研磨用微粉

粒度分布曲線グラフ中で,試料の累積高さ分率0 %,3 %,50 %,94 %の値を読み取り,表4の値と比

較する。累積高さ分率0 %,3 %,50 %,94 %の値が,表4の値に適合するとき,その試料は合格と判定

する。

21

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表16−沈降高さhと累積高さ分率との関係

単位 %

沈降高さh

目盛

mm

全沈降高さhtot

mm

20.0

20.5

21.0

21.5

22.0

22.5

23.0

23.5

24.0

24.5

25.0

1

2

3

5.0

10.0

15.0

4.9

9.8

14.6

4.8

9.5

14.3

4.7

9.3

14.0

4.5

9.1

13.6

4.4

8.9

13.3

4.3

8.7

13.0

4.3

8.3

12.8

4.2

8.3

12.5

4.1

8.2

12.3

4.0

8.0

12.0

4

5

6

20.0

25.0

30.0

19.5

24.4

29.3

19.0

23.8

28.6

18.6

23.3

27.9

18.2

22.7

27.3

17.8

22.2

26.7

17.4

21.7

26.1

17.0

21.3

25.5

16.7

20.8

25.0

16.7

20.4

24.5

16.0

20.0

24.0

7

8

9

35.0

40.0

45.0

34.1

39.0

43.9

33.3

38.1

42.9

32.6

37.2

41.9

31.8

36.4

40.9

31.1

35.6

40.0

30.4

34.8

39.1

29.8

34.0

38.3

29.2

33.3

37.5

28.6

32.7

36.7

28.0

32.0

36.0

10

11

12

50.0

55.0

60.0

48.8

53.7

58.5

47.6

52.4

57.1

46.5

51.2

55.8

45.5

50.0

54.5

44.4

48.9

53.3

43.5

47.8

52.2

42.6

46.8

51.1

41.7

45.8

50.5

40.8

44.9

49.0

40.0

44.0

48.0

13

14

15

65.0

70.0

75.0

63.4

68.3

73.2

61.9

66.7

71.4

60.5

65.1

69.8

59.1

63.3

68.2

57.8

62.2

66.7

56.5

60.9

65.2

55.3

59.6

63.8

54.2

58.3

62.5

53.1

57.1

61.2

52.0

56.0

60.0

16

17

18

80.0

85.0

90.0

78.0

83.0

87.8

76.2

81.0

85.7

74.4

79.1

83.7

72.7

77.3

81.8

71.1

75.6

80.0

69.6

73.9

78.3

68.1

72.3

76.6

66.7

70.8

75.0

65.3

69.4

73.5

64.0

68.0

72.0

19

20

21

95.0

100.0

−

92.7

97.6

100.0

90.5

95.2

100.0

88.4

93.0

97.7

86.4

90.9

95.5

84.4

88.9

93.3

82.6

87.0

91.3

80.8

85.1

89.4

79.2

83.3

87.5

77.6

81.6

85.7

76.0

80.0

84.0

22

23

24

25

−

−

−

−

−

−

−

−

−

−

−

−

100.0

−

−

−

100.0

−

−

−

97.8

100.0

−

−

95.7

100.0

−

−

93.6

97.9

100.0

−

91.7

95.8

100.0

−

89.8

93.9

98.0

100.0

88.0

92.0

96.0

100.0

22

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X:粒子径d µm

Y:累積高さ分率%

注記 読取値

ds3=45.2 µm

ds50=30.8 µm

ds95=22 µm

図5−普通方眼紙による粒度分布曲線,測定値及び許容値

23

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X:粒子径d µm

Y:累積高さ分率%

注記 読取値

ds3=45.2 µm

ds50=30.8 µm

ds95=22 µm

図6−正規確率紙による粒度分布曲線,測定値及び許容値(図5の例)

24

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X:粒子径d µm

Y:累積高さ分率%

注記 読取値

ds3=45.2 µm

ds50=30.8 µm

ds95=22 µm

図7−正規確率紙による粒度分布曲線,測定値及び許容値(図6を最少測定点数で求めた例)

25

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

粒度分布試験結果の報告

微粉の粒度分布試験結果の報告は,測定データ及び判定結果とともに使用した測定装置を記載する。

報告例

− 一般研磨微粉 F230−X線透過沈降試験方法

− 一般研磨微粉 F230−沈降管試験方法

− 精密研磨微粉 #240−電気抵抗試験方法

7

表示

包装には,次の項目を表示する。

a) 日本工業規格の番号

b) JIS R 6111に規定する研削材の種類及び/又はその記号

c) 研削材の粒度:“F”又は“#”の後に粒度番号を表す数値を記載する

d) 質量(充塡量)

e) 製造番号

f)

製造業者名又はその略号

研削材の包装の表示例

JIS R 6001-2 GC #240 20 kg 16Y25 ○○KK

製造業者名又はその略号

製造番号

質量(充塡量)

研削材の粒度(表2〜表5参照)

JIS R 6111に規定する研削材の種類及び/又はその記号

日本工業規格の番号

26

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

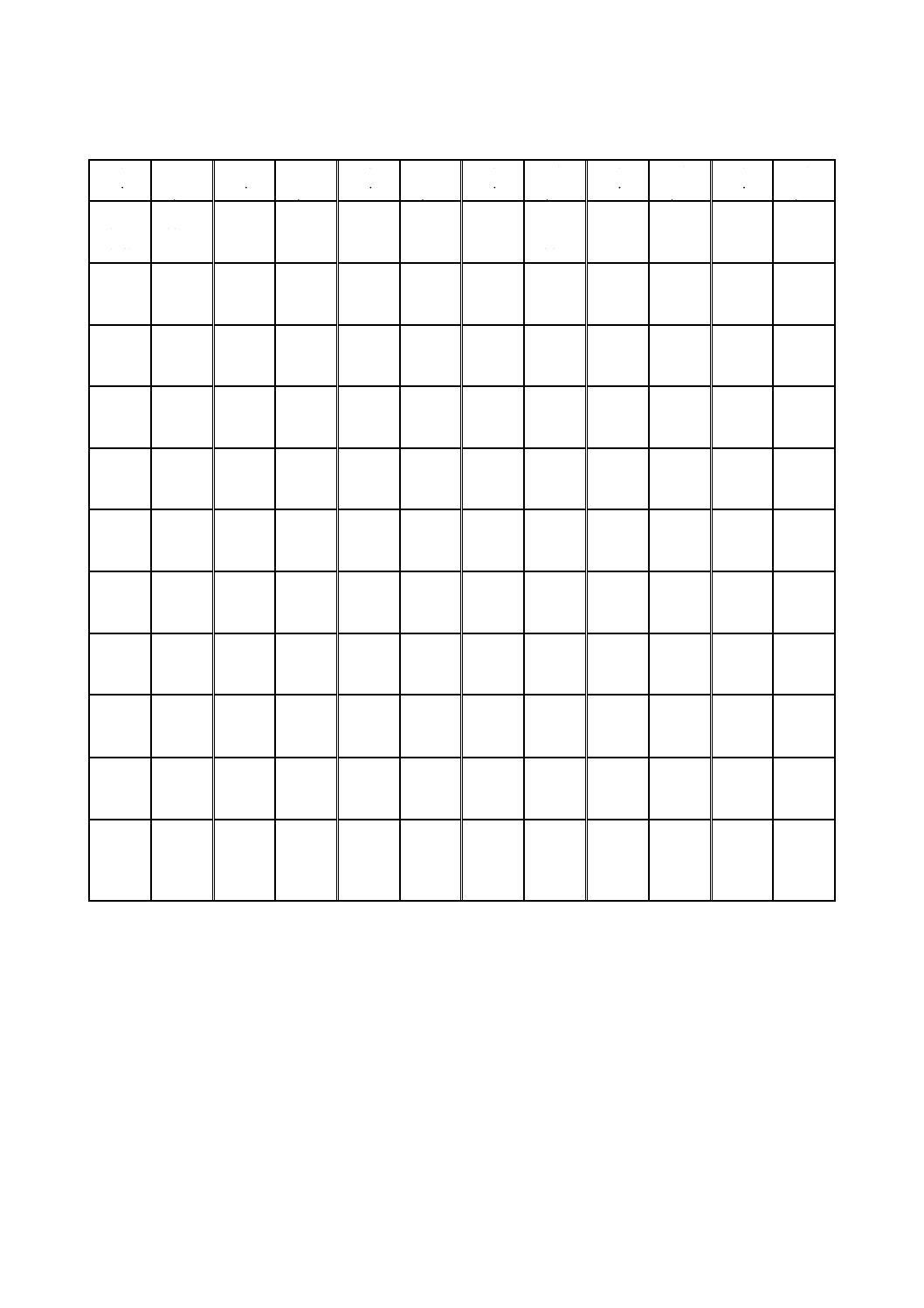

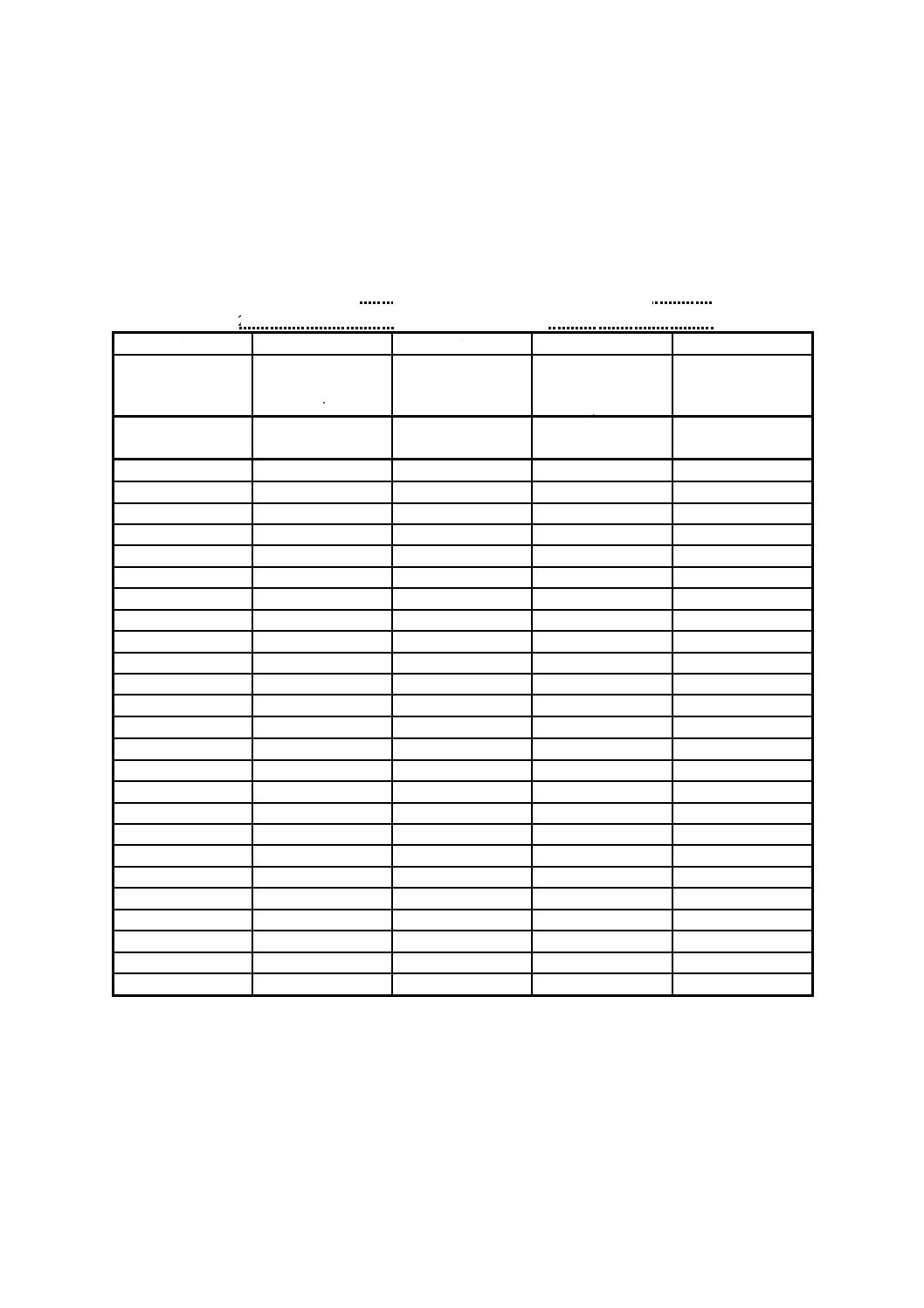

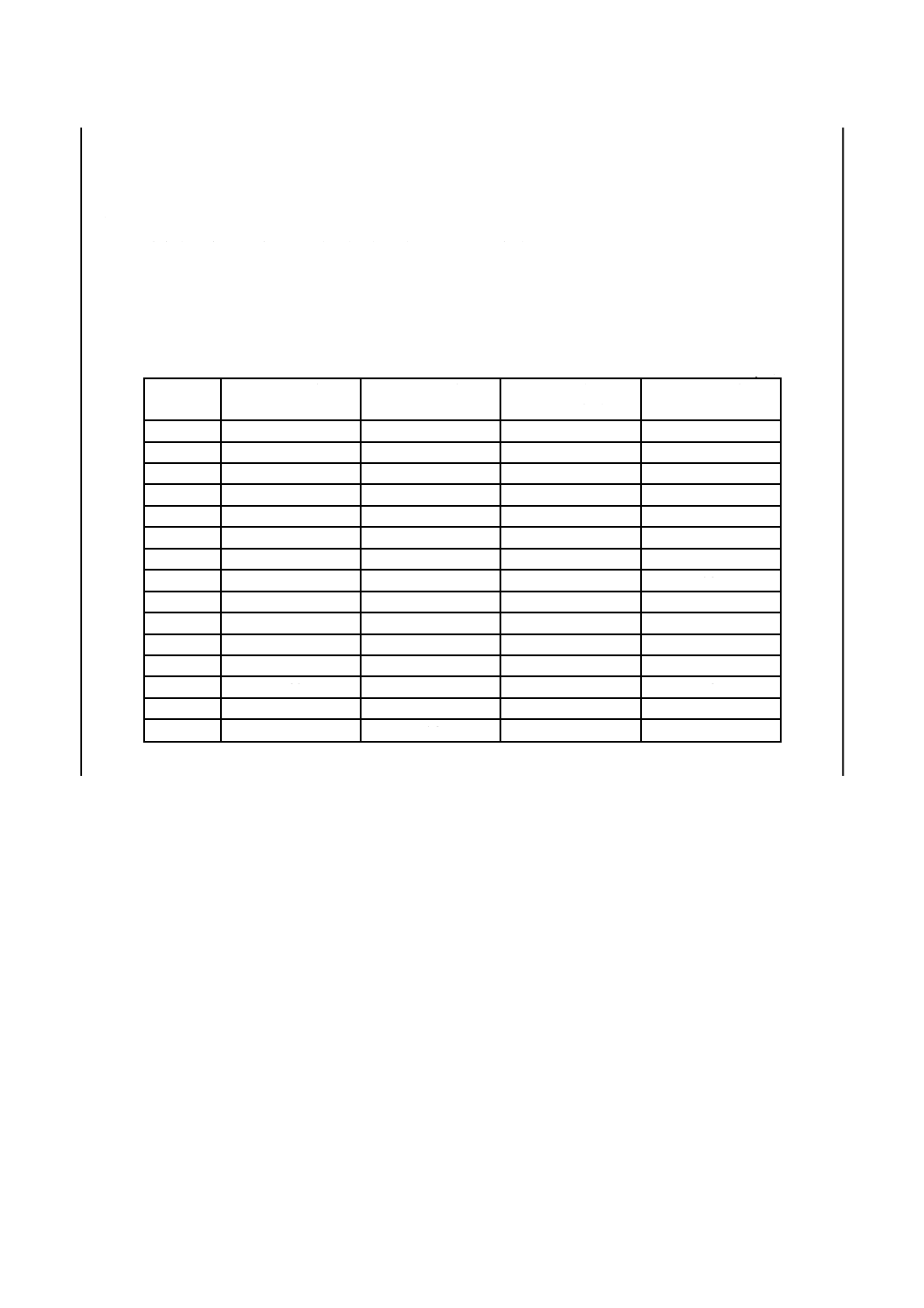

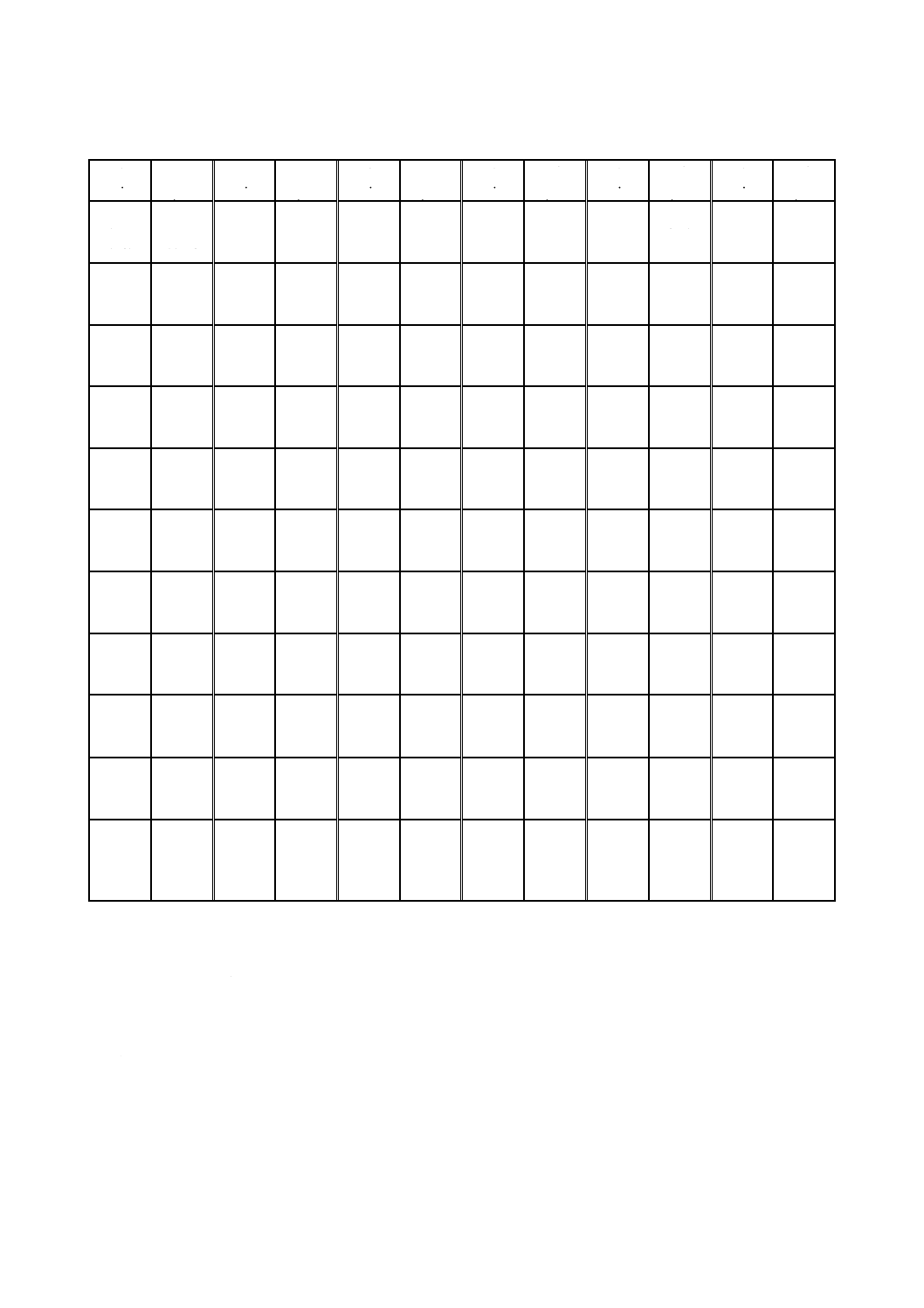

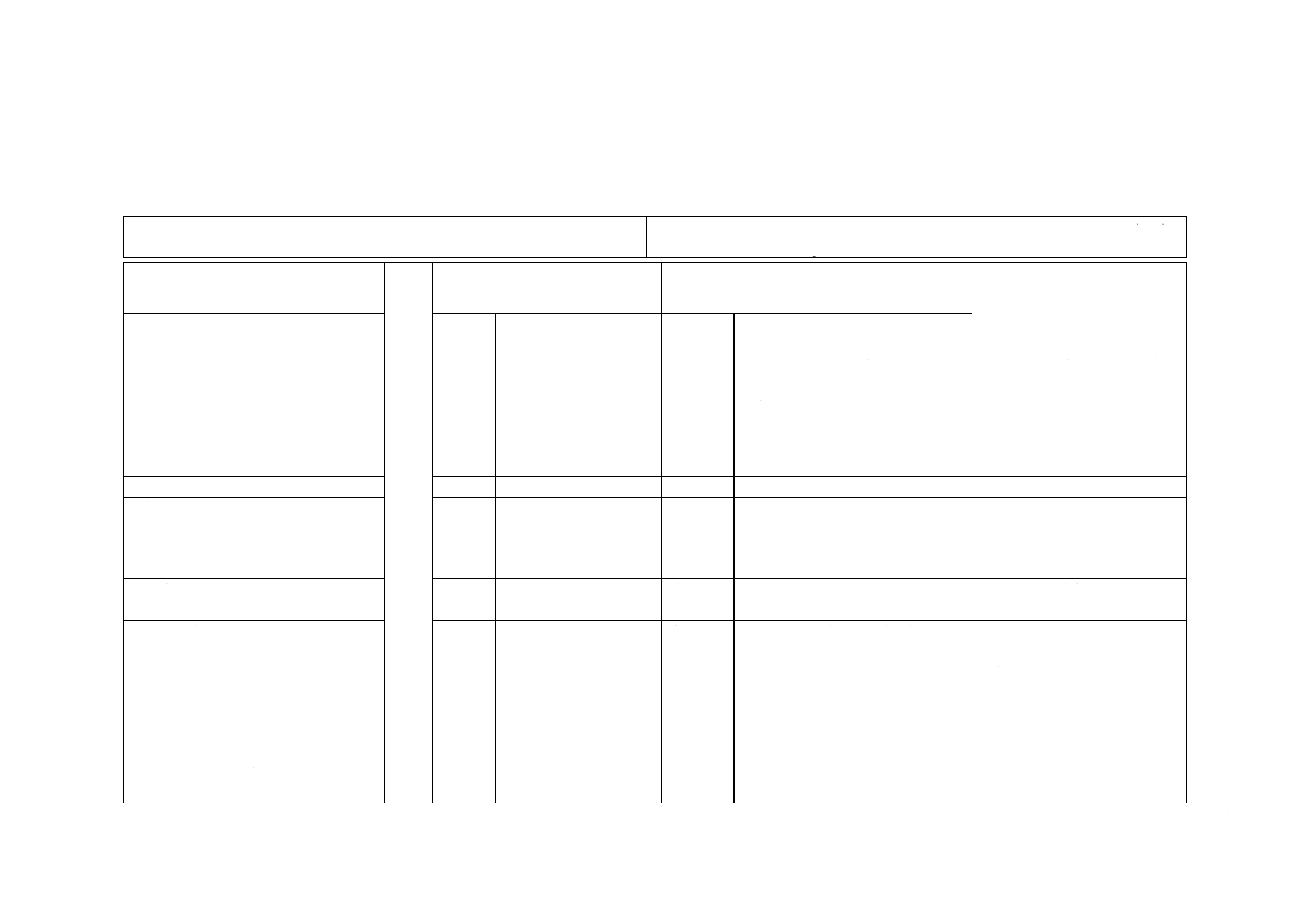

附属書A

(参考)

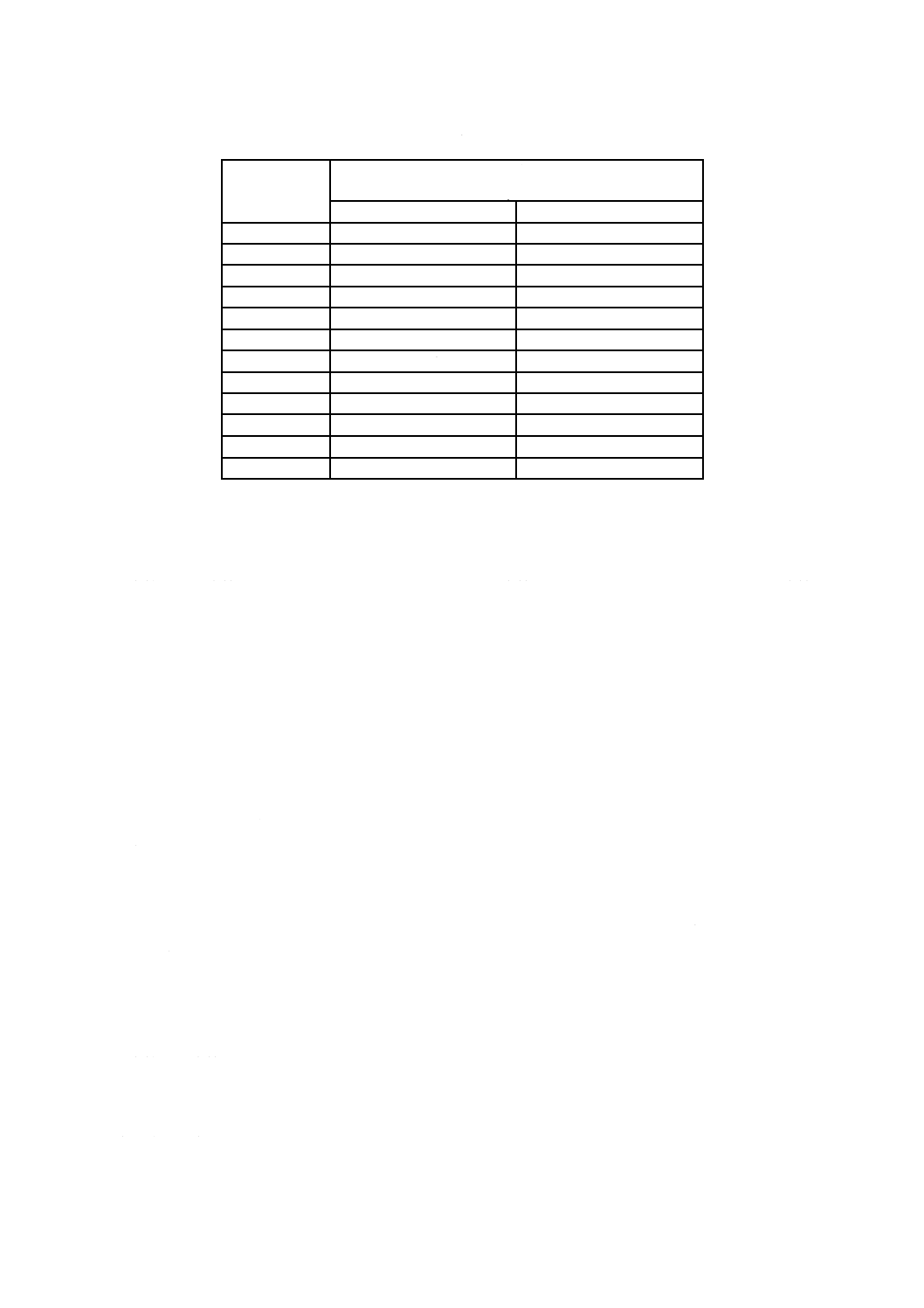

研磨用微粉の沈降管試験記録用紙

(用紙の例)

研削材の材質: 試料の総量:

表示: 日付:

1

2

3

4

5

沈降高さ

h

沈降時間

t

累積高さ分率

粒子径

d

備考

沈降管目盛

min

%

µm

0

粒子が最初に底

に到達した時間

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

27

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

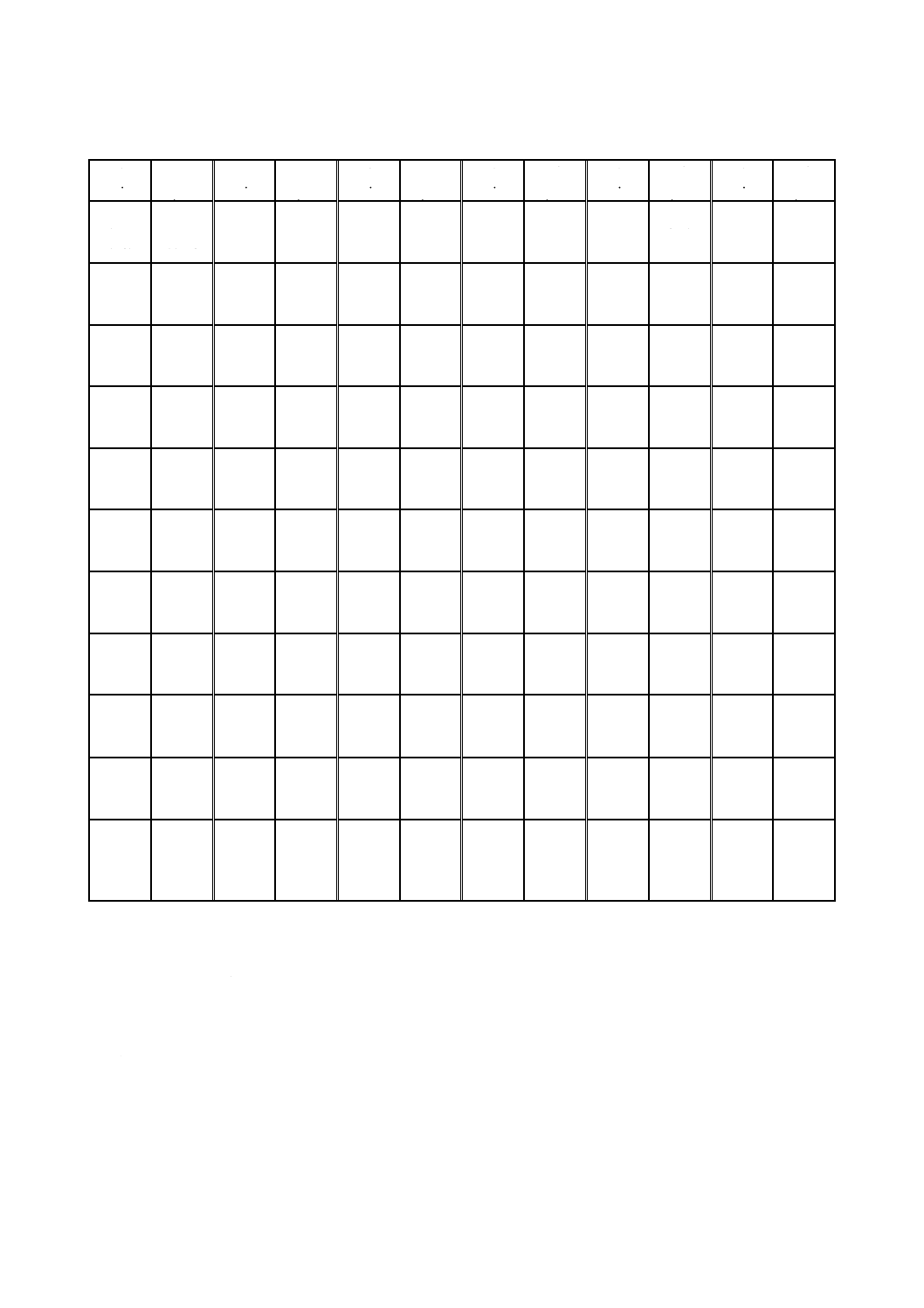

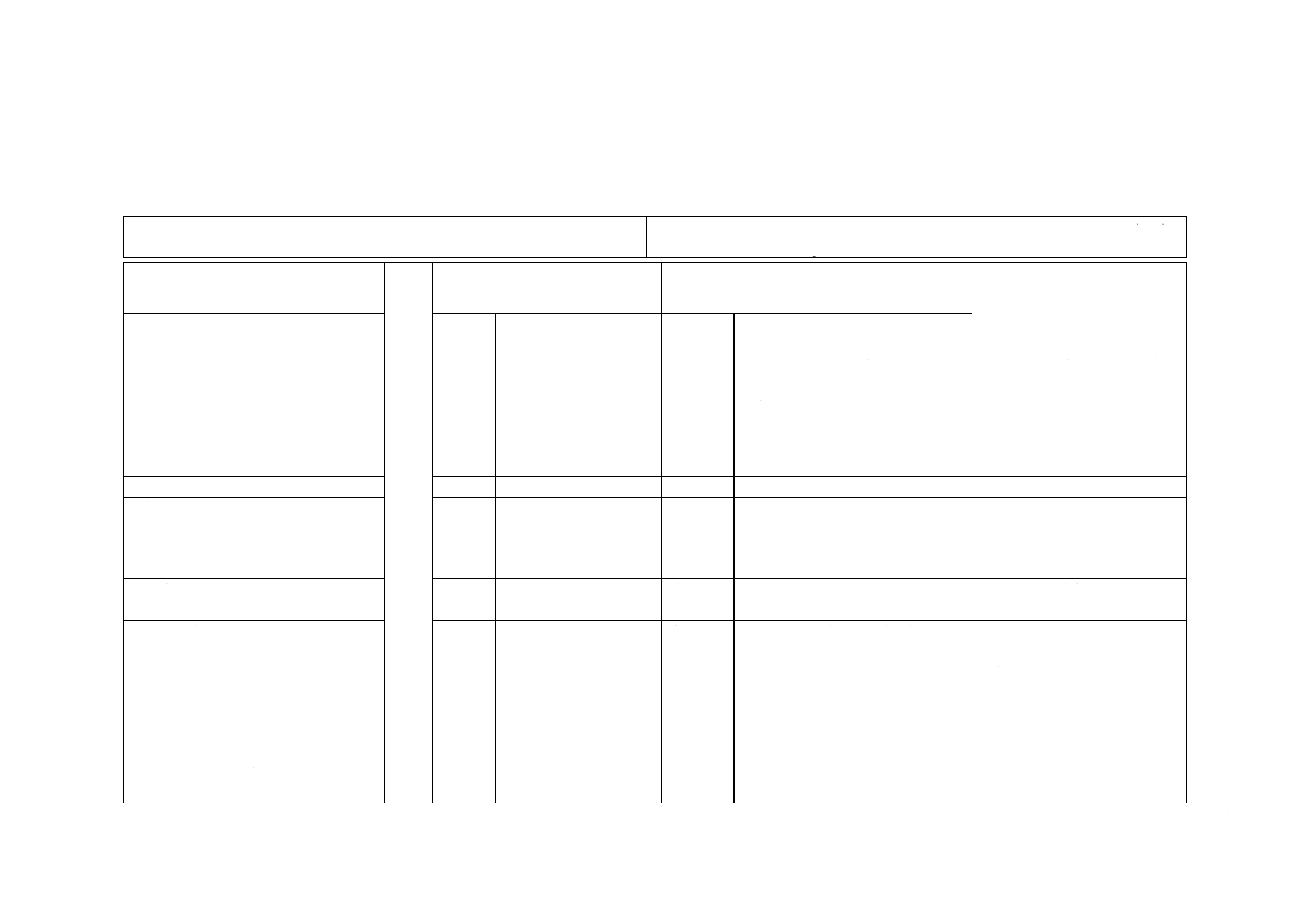

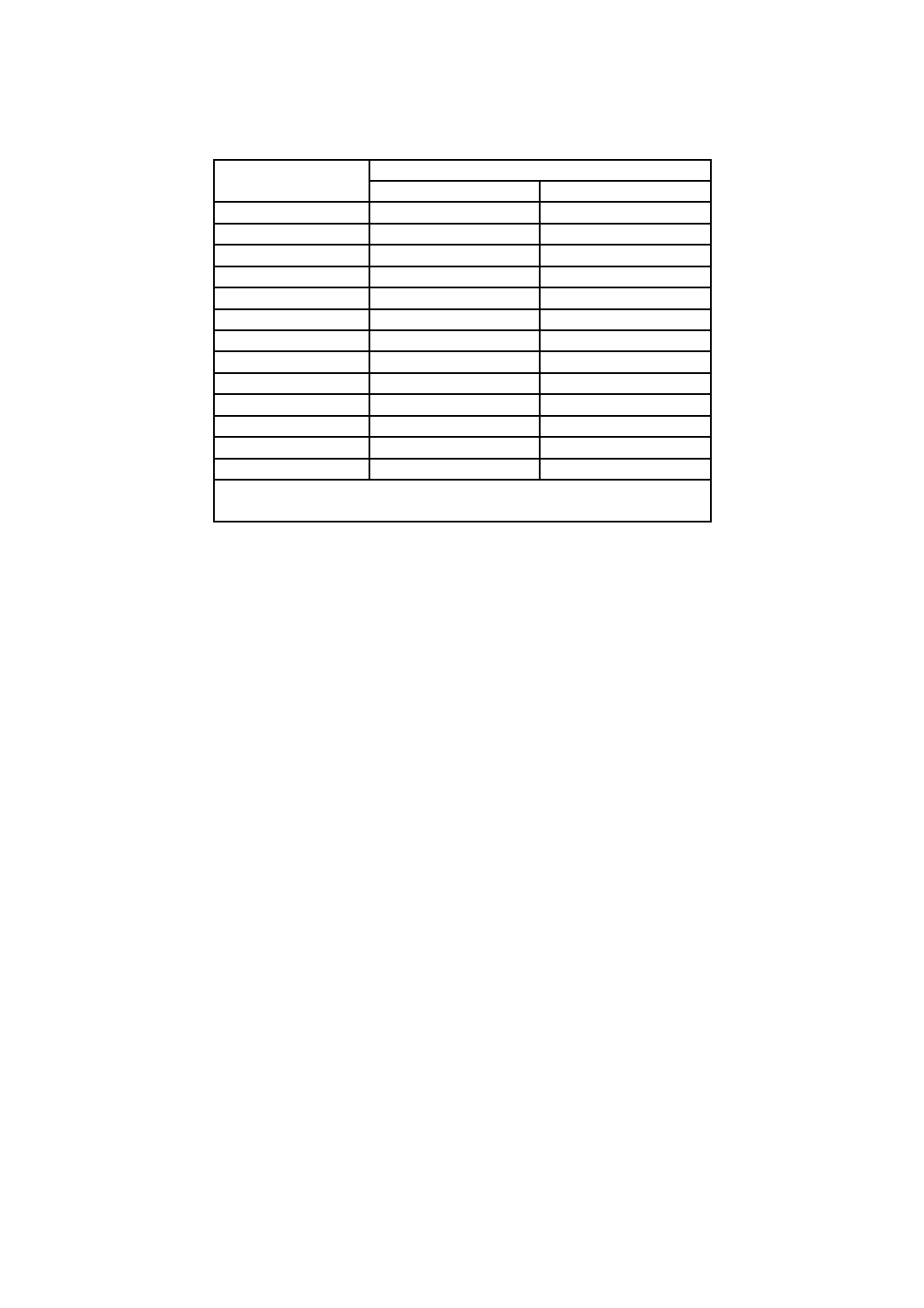

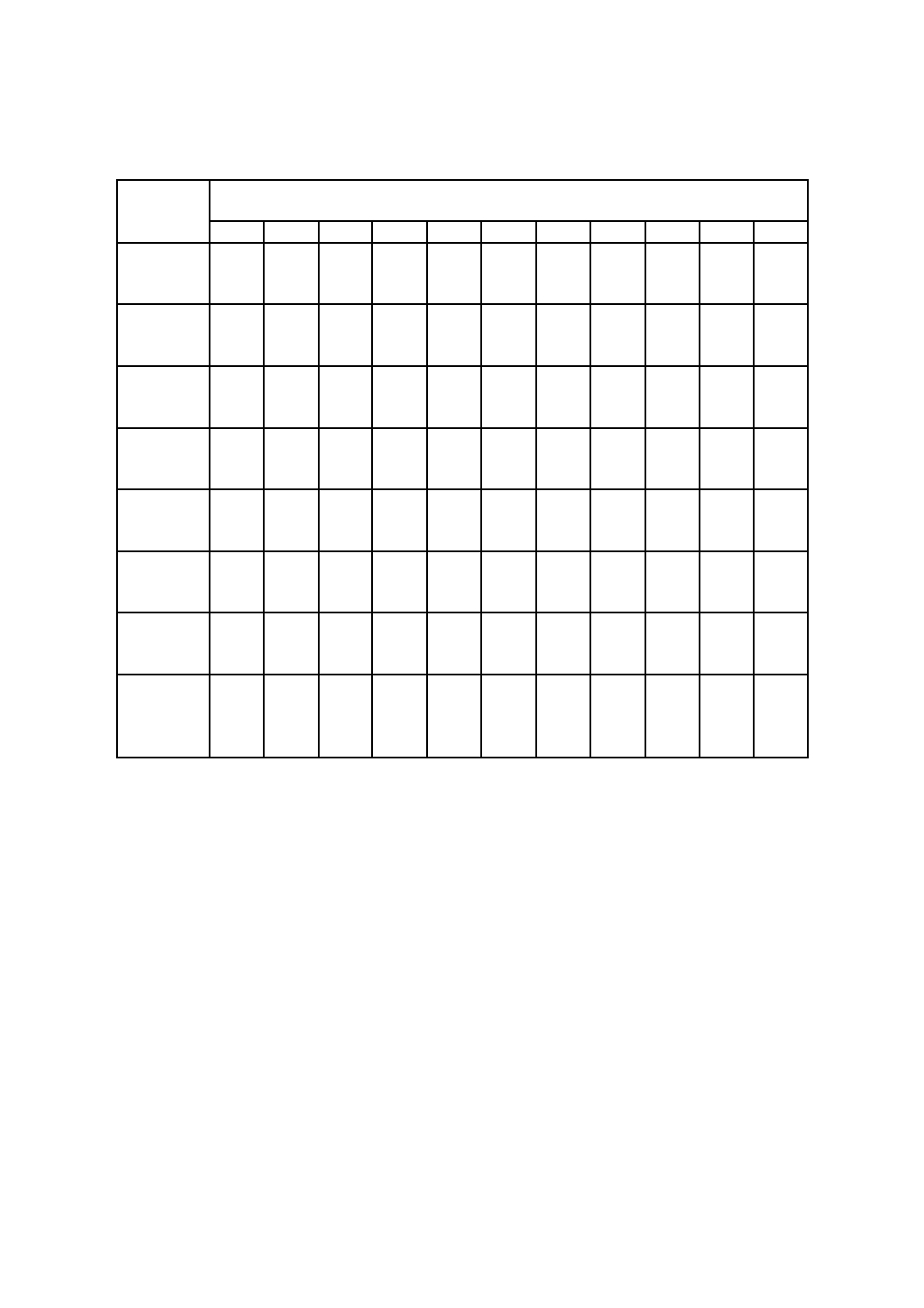

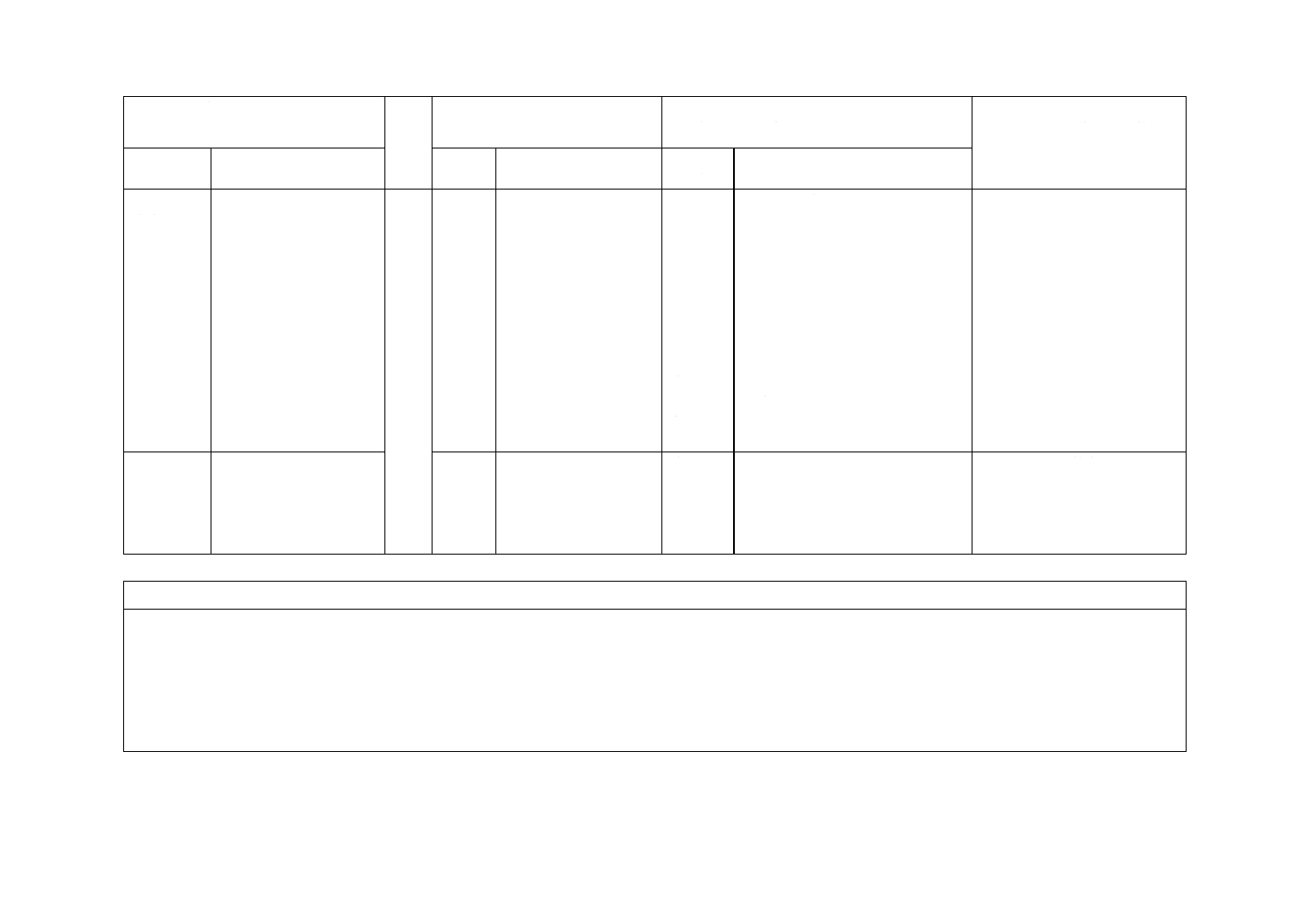

附属書B

(参考)

研磨用微粉の沈降管試験記録用紙

(記入例)

研削材の材質:アルミナ質 供給者/使用者:Braun

と粒の仕様 :F320 日付 :2016-05-16

1

2

3

4

5

沈降高さ

h

沈降時間

t

累積高さ分率

粒子径

d

備考

沈降管目盛

min

%

µm

0

2.56

0

50

粒子が最初に底

に到達した時間

1

3.28

4.2

44.0

2

3.78

8.3

41.0

3

4.03

12.5

39.7

4

4.40

16.7

38.0

5

4.74

20.8

36.6

6

5.10

25.0

35.3

7

5.43

29.2

34.2

8

5.67

33.3

33.5

9

5.90

37.5

32.8

10

6.20

41.7

32.0

11

6.52

45.8

31.2

12

6.70

50.0

30.8

13

6.97

54.2

30.2

14

7.25

58.3

29.6

15

7.55

62.5

29.0

16

7.87

66.7

28.4

17

8.08

70.8

28.0

18

8.69

75.0

27.1

19

9.25

79.2

26.2

20

9.85

83.3

25.4

21

10.67

87.5

24.4

22

11.80

91.7

23.2

23

13.24

95.8

21.9

24

15.26

100.0

20.4

25

−

−

−

28

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

JIS Z 8819-1 粒子径測定結果の表現−第1部:図示方法

JIS Z 8819-2 粒子径測定結果の表現−第2部:粒子径分布からの平均粒子径又は平均粒子直径及びモー

メントの計算

JIS Z 8820-1 液相重力沈降法による粒子径分布測定方法−第1部:測定の一般原理及び指針

JIS Z 8820-2 液相重力沈降法による粒子径分布測定方法−第2部:ピペット法

JIS Z 8824 粒子径測定のための試料調製−粉体の液中分散方法

29

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS R 6001-2:2017 研削といし用研削材の粒度−第2部:微粉

ISO 8486-2:2007,Bonded abrasives−Determination and designation of grain size

distribution−Part 2: Microgrits F230 to F2000

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 JIS R 6111に規定する人

造研削材のうち,粒度範

囲がF230〜F2000及び

#240〜#8000の微粉で一

般研磨用微粉及び精密研

磨用微粉を規定。

1

JISとほぼ同じ

追加

削除

JISは精密研磨用微粉を追加。

また,適用範囲から遊離と粒を除外

した。

精密研磨用微粉は,国内で多く

使用され,一般研磨用微粉では

対応できない用途に適用でき

る。海外でも普及しているの

で,今後ISOに提案する予定で

ある。

2 引用規格

3 用語及び

定義

3.1

JISとほぼ同じ

追加

JISは“中位径”,“累積高さ分率”,

“精密研磨用微粉”,“粒度(微粉)”

及び“ストークス則”を定義してい

る。

一般研磨用微粉及び精密研磨

用微粉の定義を明確にするた

めに追加したが用語であり実

質的な差異はない。

4 粒度の種

類

−

追加

標準粒度分布とほぼ同じ

この規格の前身であるJIS R

6001の内容を継承した。

5 標準粒度

分布

5.1 一般

5.1

一般

変更

JISは標準粒度分布の全体概要を,

ISO規格は5.1に粒度分布の測定項

目を規定。

精密研磨用微粉の標準粒度分

布は,今後ISOに提案する予定

である。

5.2 一般研磨用微粉の標

準粒度分布

4.1

一般研磨用微粉の標準

粒度分布

一致

ISO規格の4.2 粒度区分は,専

門性が高いので,解説に移動し

た。

5.3 精密研磨用微粉の標

準粒度分布

−

追加

精密研磨用微粉の規定を追加。

今後ISOに提案する予定であ

る。

5.4 粒度分布の許容差

5.2

JISとほぼ同じ

一致

2

R

6

0

0

1

-2

:

2

0

1

7

30

R 6001-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 粒度分布

試験

6.1

マイクロFマスターグ

リッドによる試験方法

変更

JISはこの部分を6.1及び6.2に記

載している。

ISO規格は,MGを使用するか

で,箇条を構成しているが,JIS

は,試験方法ごとに箇条を分け

ている。実質的な差異はない。

6.1 X線透過沈降試験方

法

6.1.4.1

X線透過沈降試験方法

内容は,JISとほぼ同じ

変更

X線透過沈降試験方法の原理は解

説に記載している。

ISO規格の6.1.4.1.2 基本原理

は,専門性が高いので,解説に

移動した。

6.2 電気抵抗試験方法

6.1.4.2

JISとほぼ同じ

追加

JISは,6.2.6及び6.2.7の具体的な

精密研磨用微粉の規定を追加。

この規格の前身であるJIS R

6002の内容を継承した。

6.3 沈降管試験方法

6.2

JISとほぼ同じ

追加

JISは,精密研磨用微粉の規定など

を追加。

この規格の前身であるJIS R

6002の内容を継承した。

6.4 粒度分布試験結果の

報告

5.3

JISとほぼ同じ

変更

ISO規格は,測定機名を表示する

が,JISは,測定方法を表示する。

実質的な差異はない。

7 表示

7

8

仕様の表示

JISとほぼ同じ

包装の表示

JISとほぼ同じ

追加

JISは,日本工業規格の番号,質量

(充塡量),製造番号及び製造業者

名又はその略号を追加している。

・JIS R 6111と整合させるため,

必要な項目を追加した。

・ISO規格の箇条7と箇条8を,

JISでは箇条7の表示としてま

とめたが実質的な差異はない。

JISと国際規格との対応の程度の全体評価:ISO 8486-2:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

R

6

0

0

1

-2

:

2

0

1

7