R 6001-1:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 粒度の種類 ······················································································································ 2

5 粒度分布試験 ··················································································································· 2

5.1 一般 ···························································································································· 2

5.2 測定装置 ······················································································································ 2

5.3 測定方法 ······················································································································ 3

6 粒度検査························································································································· 5

6.1 粒度検査の手順 ············································································································· 5

6.2 粒度の評価方法 ············································································································· 5

6.3 測定結果の判定及び報告 ································································································· 9

7 表示······························································································································· 9

附属書A(規定)対応国際規格における粒度の評価方法 ····························································· 10

附属書JA(規定)標準試料 ··································································································· 12

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 13

R 6001-1:2017

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,研削砥石工業会(GIS)及び一般財団法人日

本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。これによって,JIS R 6001:1998及

びJIS R 6002:1998は廃止され,この規格群に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS R 6001の規格群には,次に示す部編成がある。

JIS R 6001-1 第1部:粗粒

JIS R 6001-2 第2部:微粉

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 6001-1:2017

研削といし用研削材の粒度−第1部:粗粒

Bonded abrasives-Determination and designation of grain size

distribution-Part 1: Macrogrits F4 to F220

序文

この規格は,1996年に第1版として発行されたISO 8486-1を基とし,我が国の実情を反映するため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,JIS R 6111に規定する人造研削材(アルミナ質研削材及び炭化けい素質研削材)のうち,

粒度がF4〜F220の粗粒について規定する。

注記1 この規格は,研磨布紙並びに遊離と粒に使用する研削材及び研磨材には適用できない。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 8486-1:1996,Bonded abrasives−Determination and designation of grain size distribution−Part

1: Macrogrits F4 to F220(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS R 6003 研磨材のサンプリング方法

注記 対応国際規格:ISO 9138:1993,Abrasive grains−Sampling and splitting(MOD)

JIS R 6004 研削材及び研磨材,といし並びに研磨布紙−用語及び記号

JIS R 6111 人造研削材

JIS Z 8401 数値の丸め方

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

注記 対応国際規格:ISO 3310-1:2000,Test sieves−Technical requirements and testing−Part 1: Test

sieves of metal wire cloth(MOD)

ISO 9284,Abrasive grains−Test-sieving machines

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 6004によるほか,次による。

2

R 6001-1:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

研削材(abrasive grain)

研削,研磨及びつや出しに用いる粉砕,分級して製造された粒子状の人造物質。

3.2

粗粒(macrogrits)

粒子径の大きい研削材。粒度範囲F4〜F220で表示される26段階に粒度区分されたもの。

3.3

粒度(粗粒)

粗粒の呼び寸法。粒度分布試験によって求めた,ふるい公称目開きに対する累積質量分率の分布状態に

よって表した粒度。

3.4

標準粒度分布(grain size distribution)

粒度を決めるために,研削材の種類及び粒度分布試験方法ごとに個別に規定されたと粒粒子径の構成割

合。粗粒の場合は,ふるい分け試験によって粒度ごとに,ふるい公称目開きに対する累積質量分率の分布

状態を規定する。

3.5

ふるいの目開き

ふるい網の線と線との空間の距離。

3.6

ふるいの公称目開き

JIS Z 8801-1の付表1及び付表2に規定する試験用ふるい網の目開き寸法。

4

粒度の種類

粒度の種類は,表1による。

表1−粒度の種類

F4 F5 F6 F7 F8 F10 F12 F14 F16 F20 F22 F24 F30 F36 F40

F46 F54 F60 F70 F80 F90 F100 F120 F150 F180 F220

注記1 粒度の評価方法に,附属書Aによる粒度分布の許容差を用いた場合は,例えばF4をISO F4と

する。

注記2 粗粒の粒度の呼び方は,エフ○○と呼ぶ。

5

粒度分布試験

5.1

一般

粒度分布試験(以下,ふるい分け試験という。)は,表2に示す公称目開き及び目開きの許容差に適合し

た試験用ふるいを用いて,試料の粒度分布を測定し,その測定値を標準粒度分布と比較して評価するため

に行う。標準粒度分布は,表3による。

5.2

測定装置

5.2.1

ふるい分け試験機 ふるい分け試験機は,ISO 9284に規定する衝動数156回/min,回転数290回

/minのロータップ試験機を用いる。

5.2.2

ふるい ふるいは,JIS Z 8801-1に規定する試験用ふるいの中で,表2に示す公称目開き及び目開

3

R 6001-1:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

きの許容差をもち,ふるいの内枠の寸法が,内径200 mm,深さ45 mm又は60 mmのものを用いる。

公称目開き1 mm以上の寸法は,ミリメートル(mm)で表し,公称目開き1 mm未満の寸法は,マイク

ロメートル(μm)で表す。

5.2.3

計量器 質量を測定する計量器は,0.1 g以下まで読み取れるものを用いる。

5.2.4

タイマー タイマーは,ふるい分け試験機のタイマーを用いる。

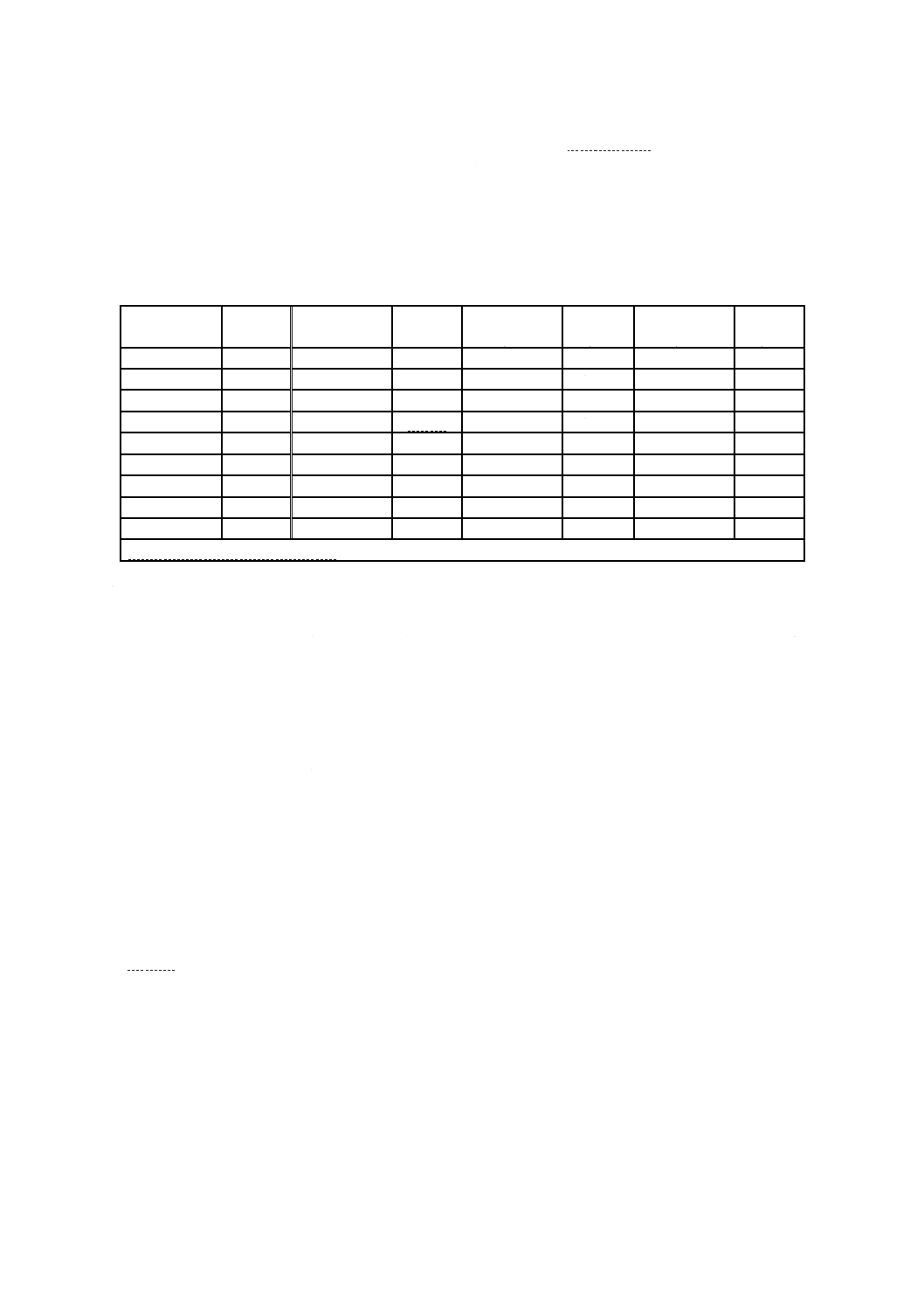

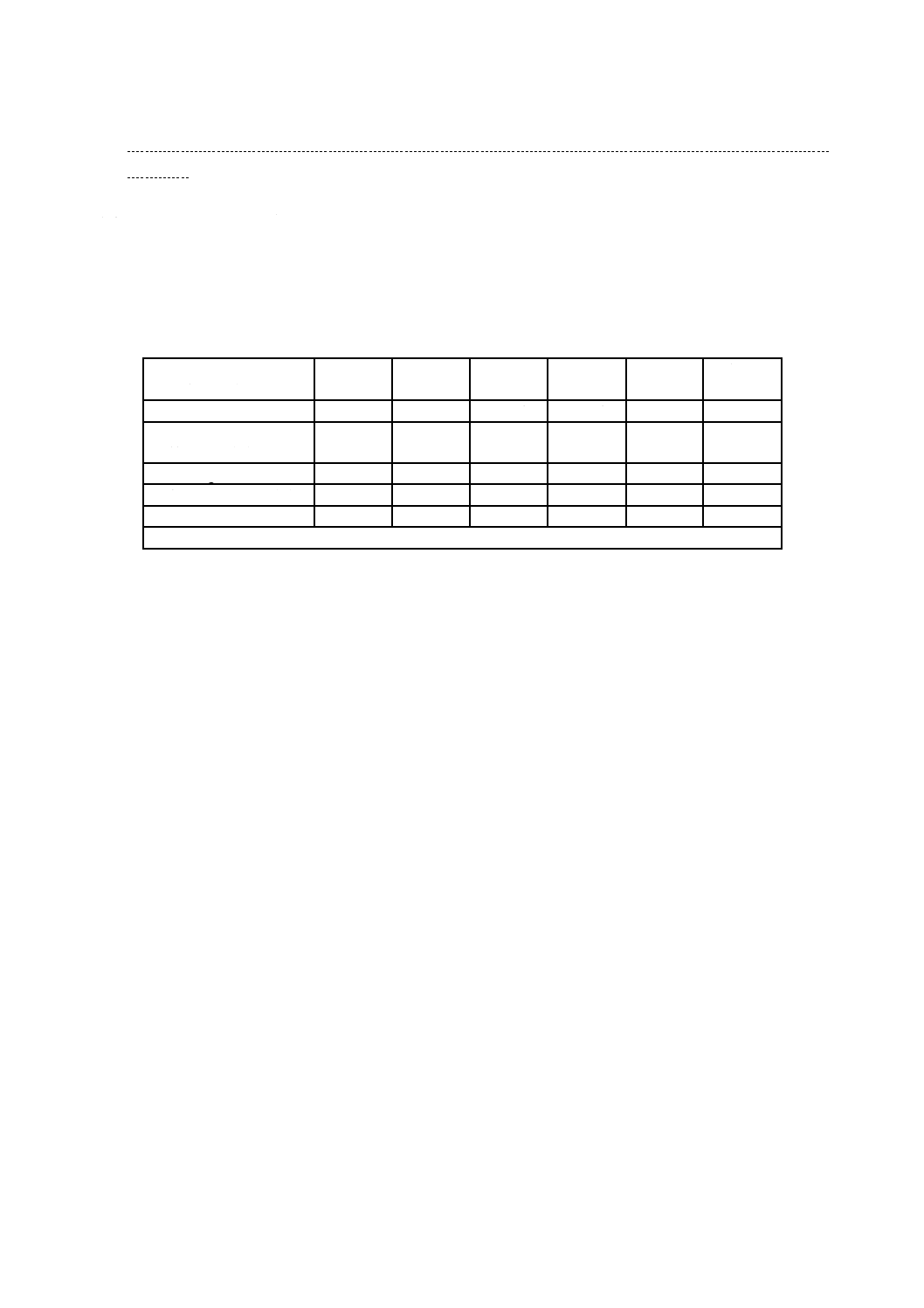

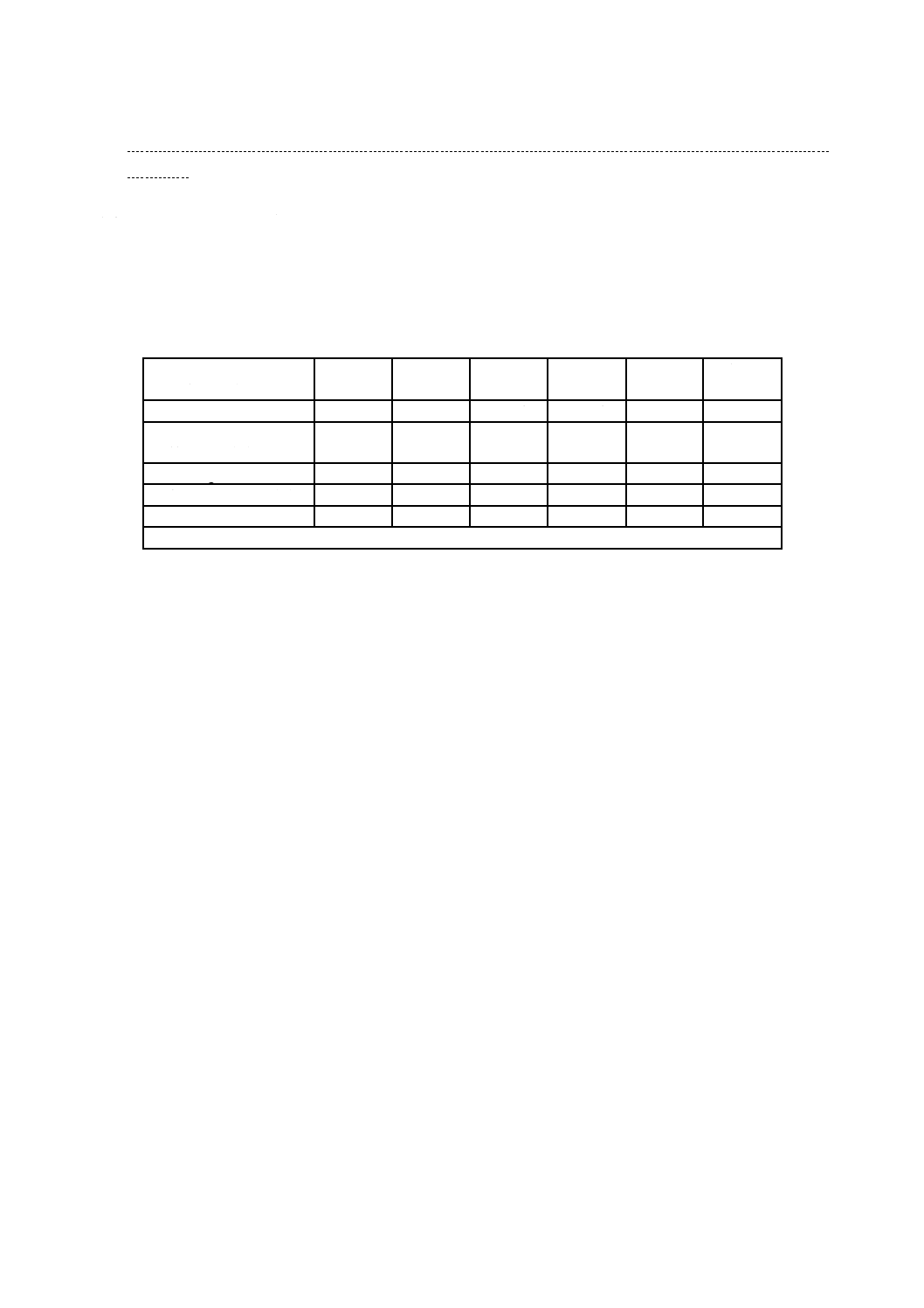

表2−試験用ふるいの公称目開き及び目開きの許容差

公称目開きa)

mm

許容差

mm

公称目開きa)

mm

許容差

mm

公称目開きa)

μm

許容差

μm

公称目開きa)

μm

許容差

μm

8.00

±0.25

1.70

±0.06

850

±29

180

±7.6

6.70

±0.21

1.40

±0.05

710

±25

150

±6.6

5.60

±0.18

1.18

±0.04

600

±21

125

±5.8

4.75

±0.15

1.00

±0.03

500

±18

106

±5.2

4.00

±0.13

−

−

425

±16

90

±4.6

3.35

±0.11

−

−

355

±13

75

±4.1

2.80

±0.09

−

−

300

±12

63

±3.7

2.36

±0.08

−

−

250

±9.9

53

±3.4

2.00

±0.07

−

−

212

±8.7

45

±3.1

注a) ふるい呼び寸法ともいう。

5.3

測定方法

5.3.1

試料

試料は,JIS R 6003に従い縮分し,試験前に105±5 ℃の乾燥空気中で1時間以上乾燥した後,デシケ

ータ中で室温まで冷却したものを用いる。そのうち100 g目安で採取し,質量を0.1 g単位で計量する。

5.3.2

試験用ふるいの準備

試験機に5.2.2に規定する試験用ふるいを,表3に従い公称目開きの一番小さいものが下に,一番大きい

ものが頂上になるよう順番に積み重ね,一番上を1段目とする。底には受け皿を置く。

試料を1段目のふるいに注ぎ入れてから蓋をして,ふるい分け試験機にセットする。

5.3.3

ふるい分け

ふるい分け試験の手順は,次による。

a) ふるい分け試験機のタイマーを5分にセットして,電源を入れる。

b) 停止後,ふるい及び受け皿の試料は,そのまま5.2.3に規定する計量器に移す。

c) 各々のふるい上及び受け皿上の試料の質量を計量して0.1 g単位で記録する。計量した試料の合計質量

と初期質量との差が1.0 g以上になった場合は,再試験を行う。ふるい分けした試料の質量分率を計算

する。

4

R 6001-1:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

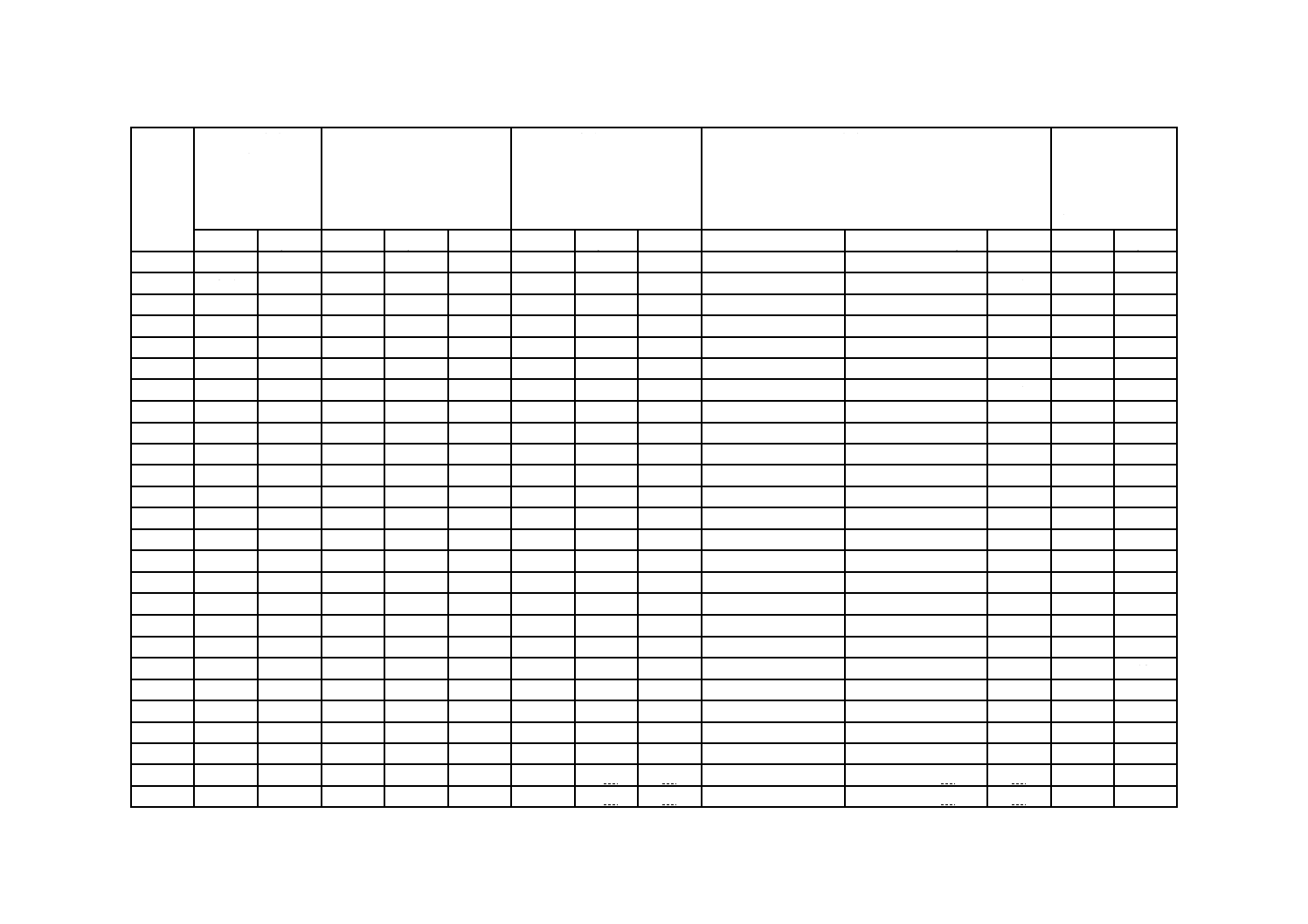

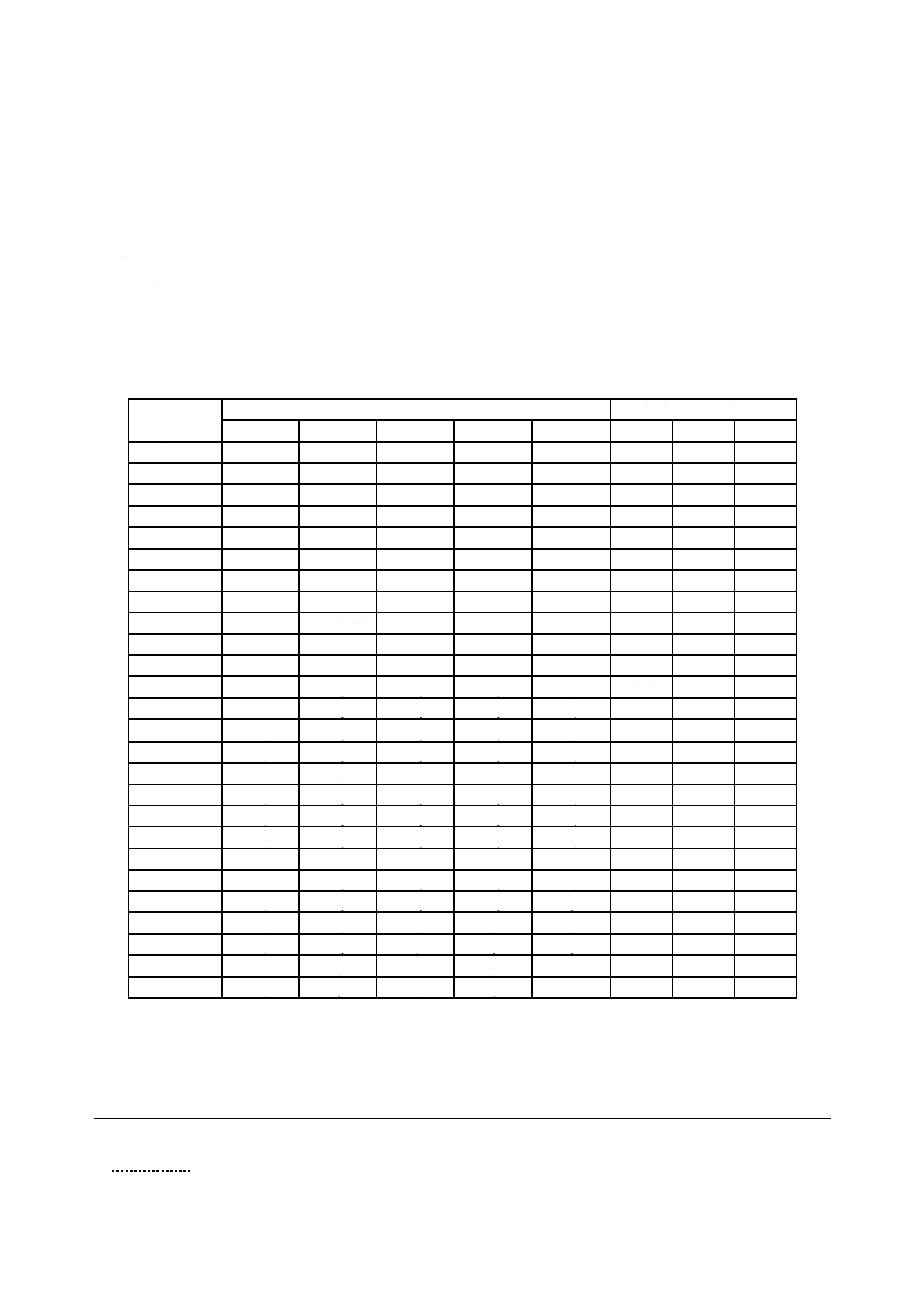

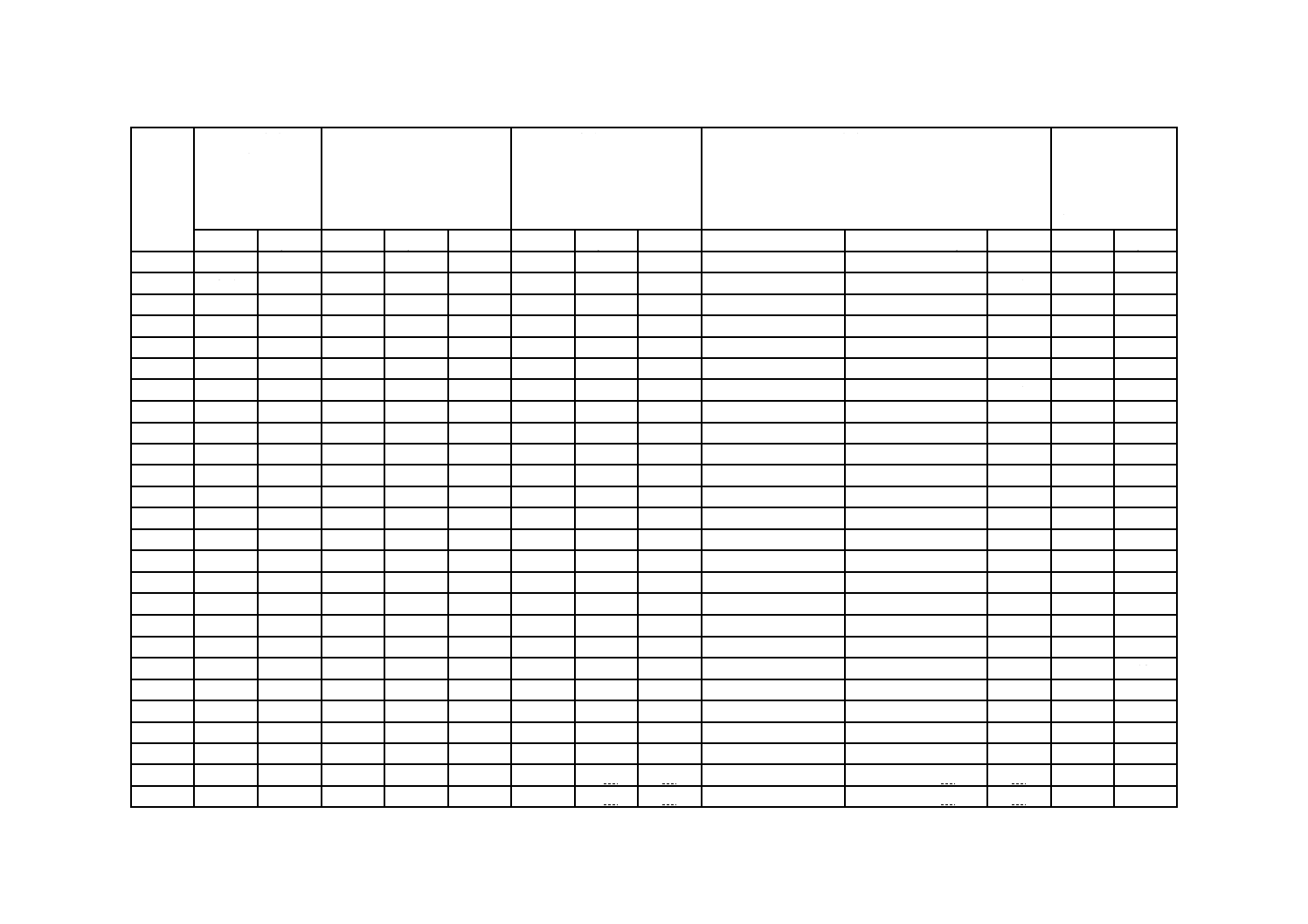

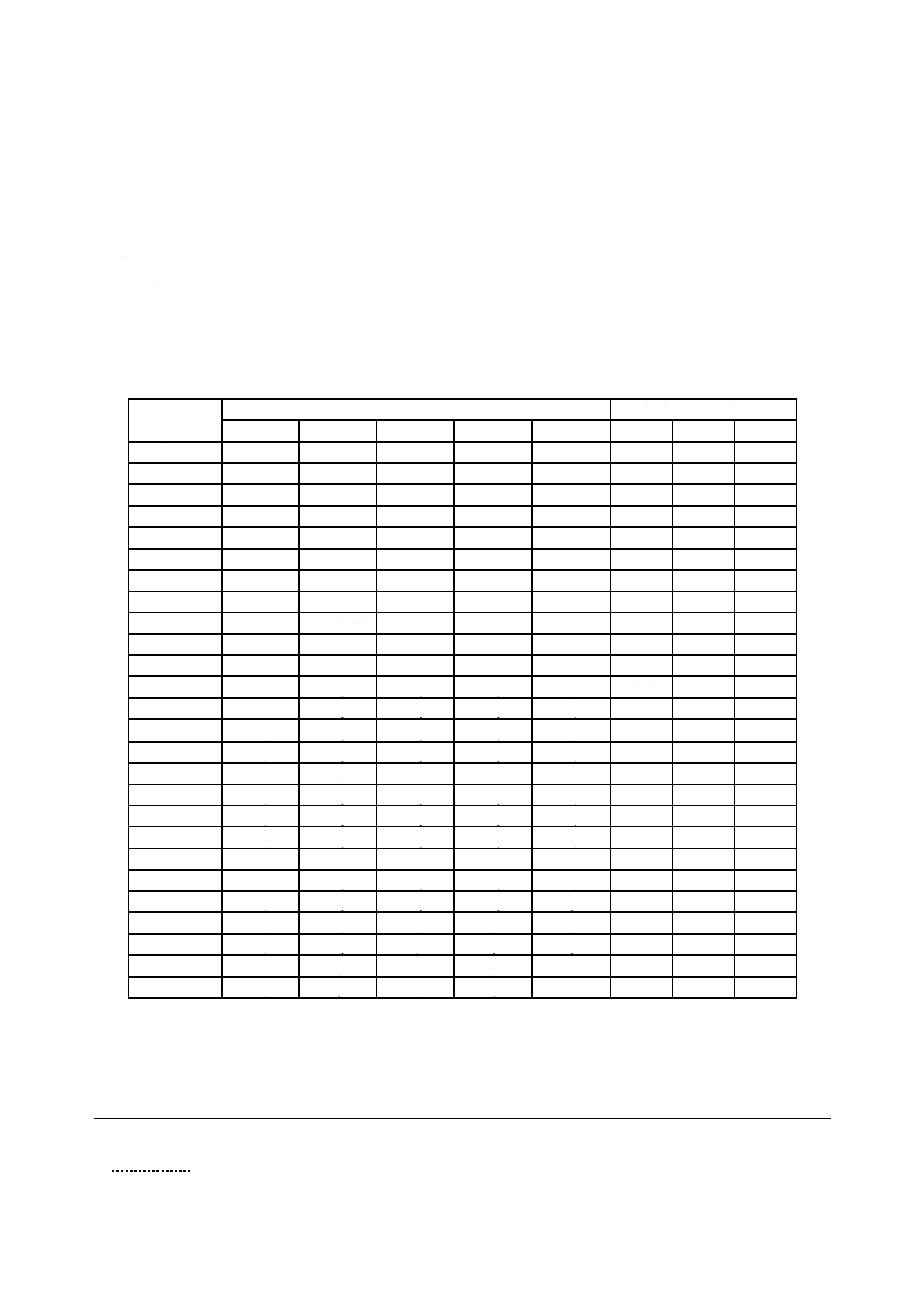

表3−粗粒の標準粒度分布

粒度

1段目の試験用ふ

るい:全量通過す

るふるいの公称

目開き

2段目の試験用ふるい:

公称目開き及びふるい上に

残ってもよい最大質量分率

3段目の試験用ふるい:

公称目開き及びふるい上に

残らなければならない最小

質量分率

3段目及び4段目の試験用ふるい:

公称目開き及び二つのふるい上に合わせて残らなけ

ればならない最小質量分率

5段目の試験用ふ

るい:通過する量

の最大質量分率

が3 %の公称目開

き

mm

μm

mm

μm

%

mm

μm

%

3段目,4段目mm

3段目,4段目μm

%

mm

μm

F4

8.00

−

5.60

−

20

4.75

−

40

4.75, 4.00

−

70

3.35

−

F5

6.70

−

4.75

−

20

4.00

−

40

4.00, 3.35

−

70

2.80

−

F6

5.60

−

4.00

−

20

3.35

−

40

3.35, 2.80

−

70

2.36

−

F7

4.75

−

3.35

−

20

2.80

−

40

2.80, 2.36

−

70

2.00

−

F8

4.00

−

2.80

−

20

2.36

−

45

2.36, 2.00

−

70

1.70

−

F10

3.35

−

2.36

−

20

2.00

−

45

2.00, 1.70

−

70

1.40

−

F12

2.80

−

2.00

−

20

1.70

−

45

1.70, 1.40

−

70

1.18

−

F14

2.36

−

1.70

−

20

1.40

−

45

1.40, 1.18

−

70

1.00

−

F16

2.00

−

1.40

−

20

1.18

−

45

1.18, 1.00

−

70

−

850

F20

1.70

−

1.18

−

20

1.00

−

45

1.00,

−

−,

850

70

−

710

F22

1.40

−

1.00

−

20

−

850

45

−

850,

710

70

−

600

F24

1.18

−

−

850

25

−

710

45

−

710,

600

65

−

500

F30

1.00

−

−

710

25

−

600

45

−

600,

500

65

−

425

F36

−

850

−

600

25

−

500

45

−

500,

425

65

−

355

F40

−

710

−

500

30

−

425

40

−

425,

355

65

−

300

F46

−

600

−

425

30

−

355

40

−

355,

300

65

−

250

F54

−

500

−

355

30

−

300

40

−

300,

250

65

−

212

F60

−

425

−

300

30

−

250

40

−

250,

212

65

−

180

F70

−

355

−

250

25

−

212

40

−

212,

180

65

−

150

F80

−

300

−

212

25

−

180

40

−

180,

150

65

−

125

F90

−

250

−

180

20

−

150

40

−

150,

125

65

−

106

F100

−

212

−

150

20

−

125

40

−

125,

106

65

−

75

F120

−

180

−

125

20

−

106

40

−

106,

90

65

−

63

F150

−

150

−

106

15

−

75

40

−

75,

63

65

−

45

F180

−

125

−

90

15

−

63

40

−

63,

53

65

−

−

F220

−

106

−

75

15

−

53

40

−

53,

45

60

−

−

2

R

6

0

0

1

-1

:

2

0

1

7

5

R 6001-1:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

粒度検査

6.1

粒度検査の手順

5.3.3のふるい分け後に行う表3を使用した粒度検査の手順は,粒度F10を例に,次による。

a) 採取した粒度F10試料は,最も粗い1段目のふるい(公称目開き3.35 mm)を全量通過しなければな

らない。

b) 次に粗い2段目のふるい(公称目開き2.36 mm)に全量を通過させるとき,最大20 %がふるいの上に

とどまってもよい。

c) 2段目のふるいを通過した試料は,少なくとも全量の45 %が,3段目のふるい(公称目開き2.00 mm)

の上にとどまらなければならない。

d) 2段目のふるいを通過した試料のうち,3段目及び4段目(公称目開き1.70 mm)のふるいの上にとど

まった試料の合計は,少なくとも全量の70 %以上なければならない。例えば,3段目のふるいに45 %

とどまった場合は,4段目のふるいの上に25 %以上とどまらなければならない。

e) 最終の5段目のふるい(公称目開き1.40 mm)は,最大で全量の3 %まで通過してよい。

粒度の評価方法は,6.2による。また,国際規格における粒度の評価方法は,附属書A(規定)による。

6.2 粒度の評価方法

この方法の適用範囲は,ふるいの2段目,3段目及び3段目+4段目の測定値とする。1段目及び5段目

の測定値には適用しない。5.3の測定方法によって求めた測定値には,試験用ふるいのふるい目の開き,ふ

るい分け条件の差などによる偏りが含まれている。この偏りを,標準試料を用いて補正することによって,

より正確な粒度分布として評価しなければならない。具体的な手順は,次による。

注記1 標準試料は,附属書JA(規定)による。

a) A4判の正規確率紙又はこれに準じるものを用意する。

b) 正規確率紙の縦軸を粒度分布の累積質量分率とし,横軸上に測定に用いる2段目,3段目,4段目の各

ふるいの呼び寸法を20目盛間隔にとって垂直線を引き,ふるいの公称目開き線とする(図1参照)。

ただし,F150,F180及びF220は,2段目と3段目との間を40目盛とする(図2参照)。

c) 標準試料の基準値を,対応する公称目開き線の上に順次プロットし,それらの点を直線で結んで標準

試料基準線とする。

注記2 標準試料の基準値は,標準試料固有の粒度分布を累積質量分率で表したものである。

d) 測定用の試験用ふるいを用いて,5.3の方法で標準試料のふるい分け試験を行い,累積質量分率を求め

る。ただし,5.3.1において,標準試料は,全量を用いるので,縮分はしない。

e) 累積質量分率を標準試料基準線上に順次プロットし,それらの点からそれぞれ垂直線を引き,これを

実効目開き線とする。

注記3 累積質量分率を標準試料基準線上にプロットできない場合は,基準線を延長してプロット

する。

注記4 実効目開き線が,ふるいの公称目開き線から7目盛以上離れる試験用ふるいを用いてはな

らない。

f)

d)と同じ条件で試料のふるい分け試験を行い,累積質量分率を求める。累積質量分率を実効目開き線

上に順次プロットし,それらの点を直線で結んで測定線とする。

注記5 実効目開き線の上にプロットできない場合は,延長してプロットする。

g) 測定線と2段目,3段目,4段目各々のふるいの公称目開き線との交点を求め,それらの交点の質量分

率を読んで補正値とする。補正値は,JIS Z 8401の規則Aによって整数に丸める。

6

R 6001-1:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記6 測定線とふるいの公称目開き線とが交わらない場合は,測定線を延長して交点を求める。

h) 各段ごとの補正値の差を算出して,試料の粒度分布を求める。

i)

f)〜h)の操作を2回繰り返し,その平均値を求め補正値とする。

注記7 標準試料の取替え目安は,次による。

− 使用回数が延べ20回に達した場合

− 初回の質量から質量分率が7 %以上減少した場合

− 混粒などの取扱いミスがあった場合

7

R 6001-1:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

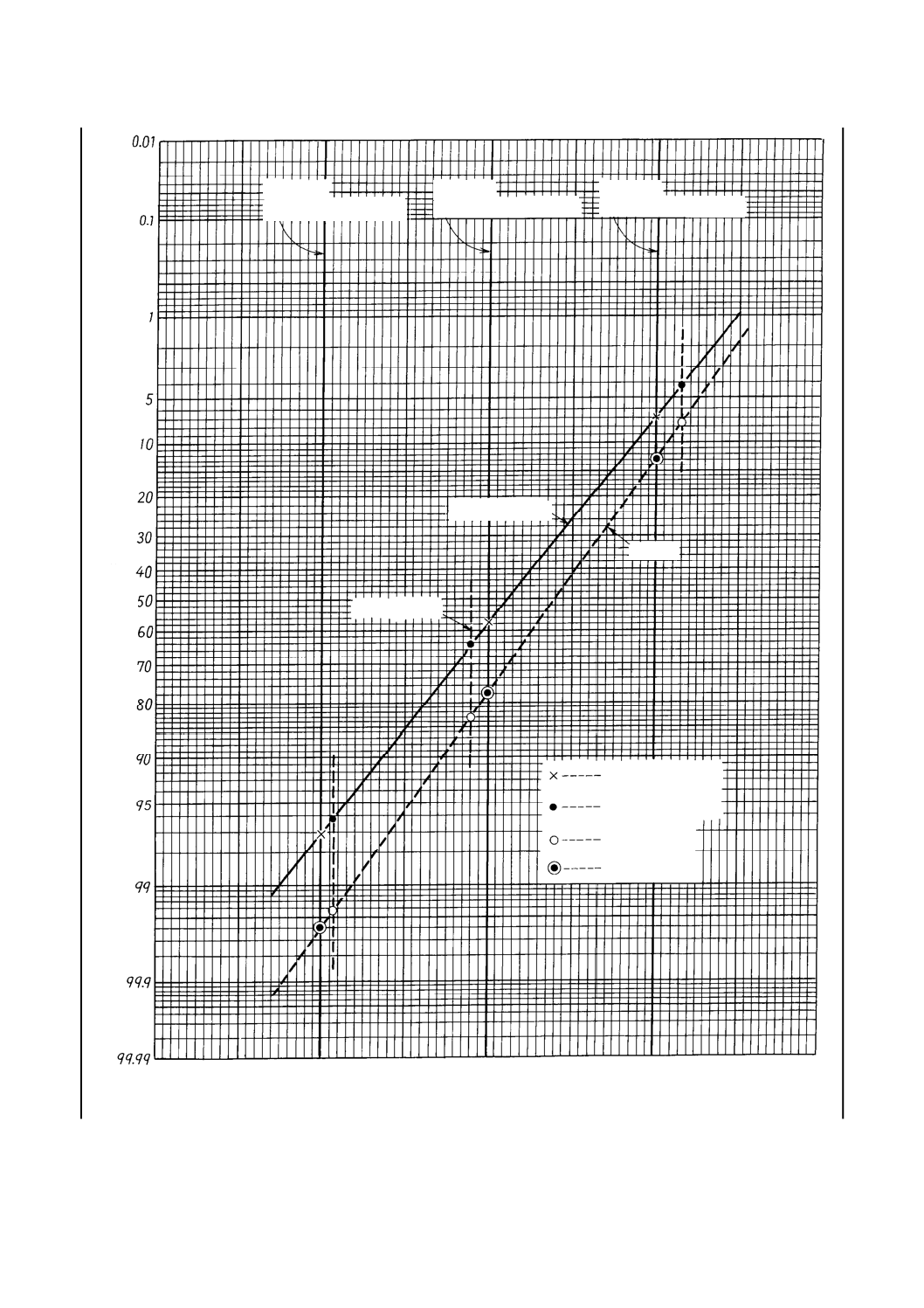

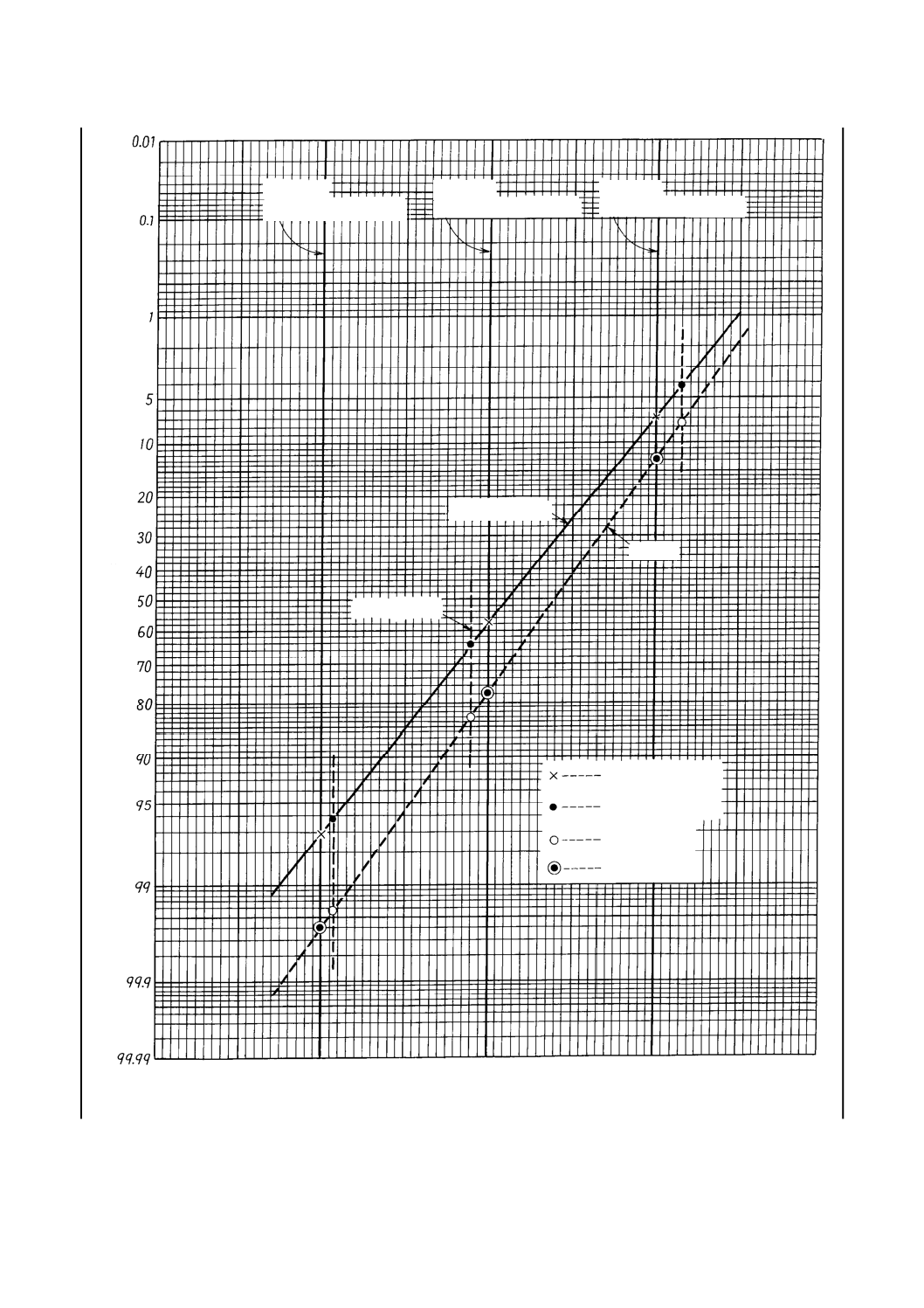

図1−F4〜F120の粒度範囲での補正方法の例

実効目開き線

標準試料基準線

測定線

標準試料の基準値

標準試料の測定値

試料の測定値

試料の補正値

ふるいの公称目開き(μm)

累

積

質

量

分

率

(%)

4段目の

ふるいの公称目開き線

3段目の

ふるいの公称目開き線

2段目の

ふるいの公称目開き線

4段目の

3段目の

2段目の

8

R 6001-1:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

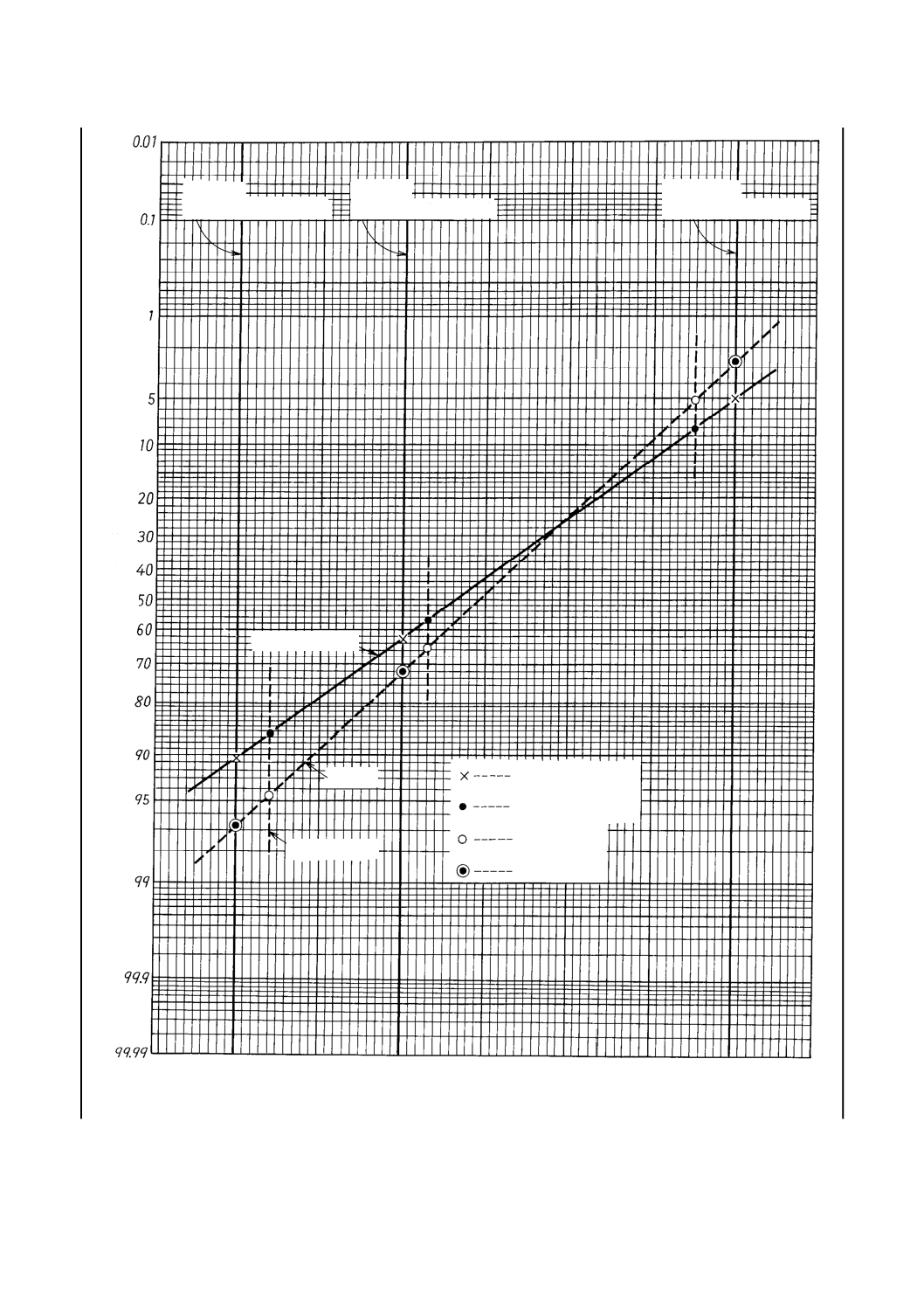

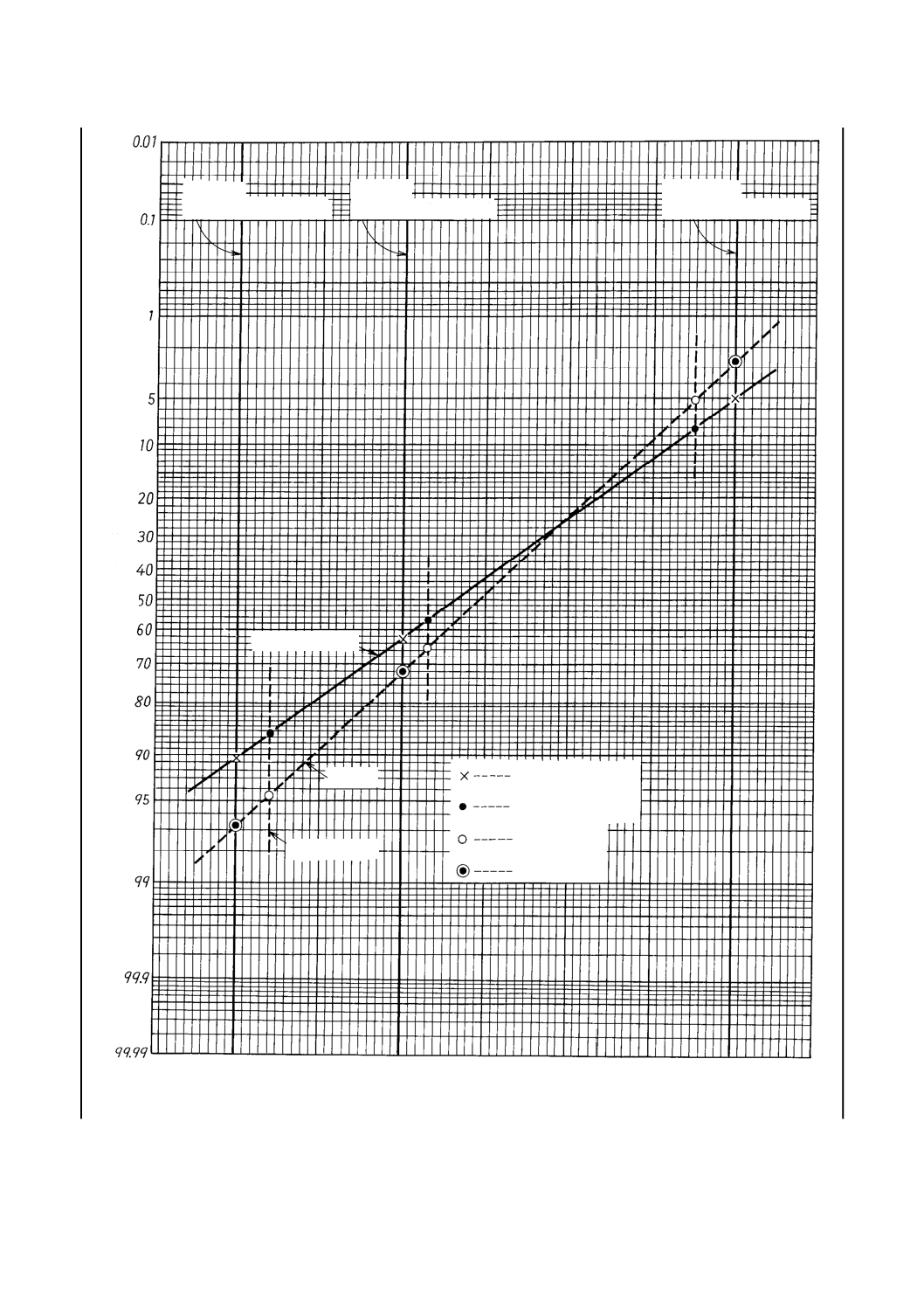

図2−F150〜F220の粒度範囲での補正方法の例

実効目開き線

測定線

標準試料基準線

標準試料の基準値

標準試料の測定値

試料の測定値

試料の補正値

ふるいの公称目開き(μm)

累

積

質

量

分

率

(%)

4段目の

ふるいの公称目開き線

3段目の

ふるいの公称目開き線

2段目の

ふるいの公称目開き線

9

R 6001-1:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

測定結果の判定及び報告

6.1で求めた粒度分布の測定結果は,表3の値と比較して判定する。測定後の各ふるいの質量分率及び質

量分率の合計が,表3の値に全て適合したとき合格,それ以外は不合格と判定して報告する。

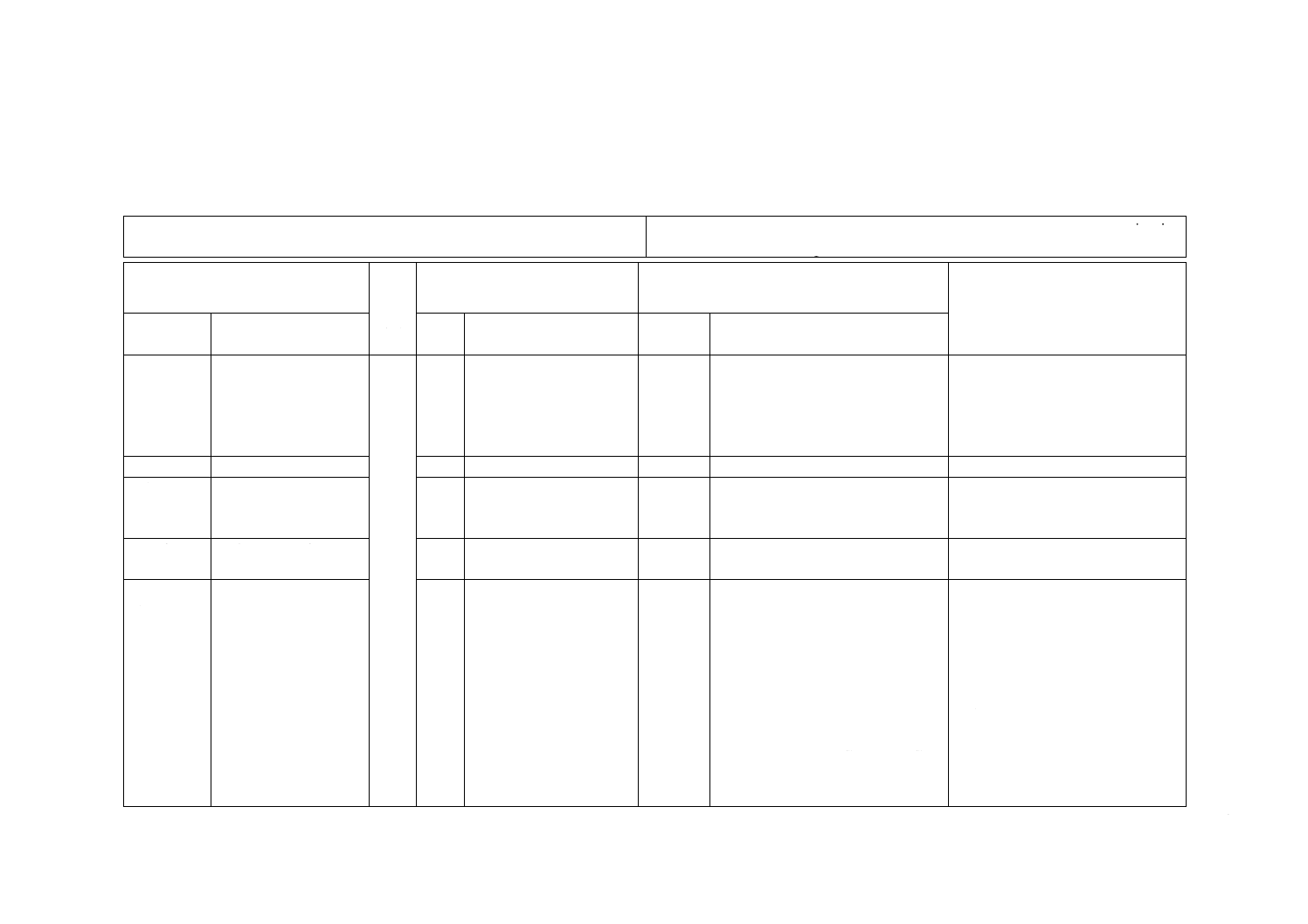

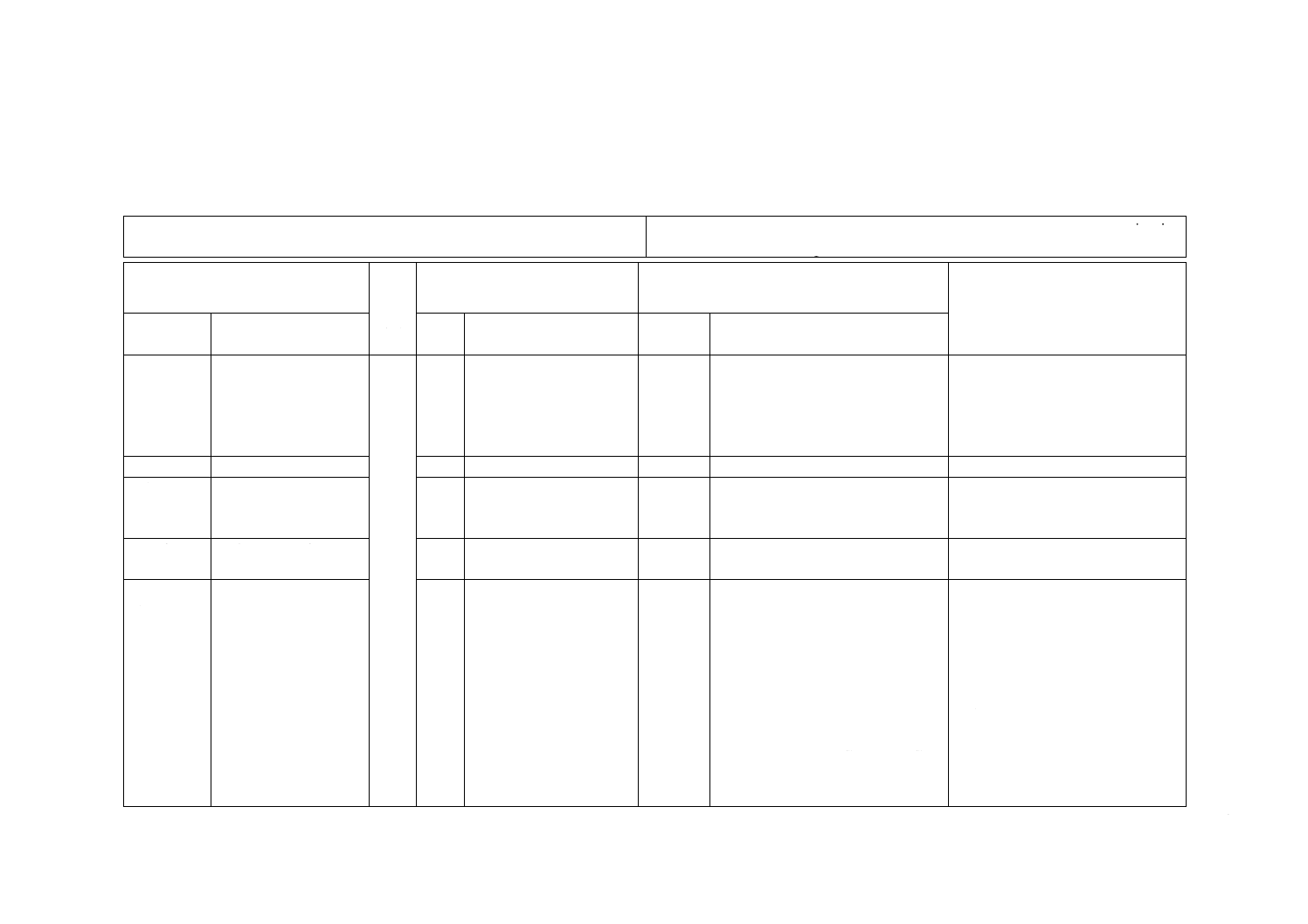

表4に,検査結果の記述様式例を示す。

表4−検査結果の記述様式例

測定する部分(ふるい上

又は受け皿上)

1段目

2段目

3段目

3段目+

4段目

5段目

5段目の

受け皿

合計

規格値[質量分率(%)]

0

20以下

45以上

70以上

−

3以下

99以上

測定値(g)

0.0

19.2

47.5

74.3

4.5

1.5

99.5

測定値[質量分率(%)]

0.0

19.3

47.7

74.7

4.5

1.5

100.0

補正値[質量分率(%)]

18.3

46.5

75.7

100.0

各ふるいでの評価

適合

適合

適合

適合

−

適合

適合

判定:合格

7

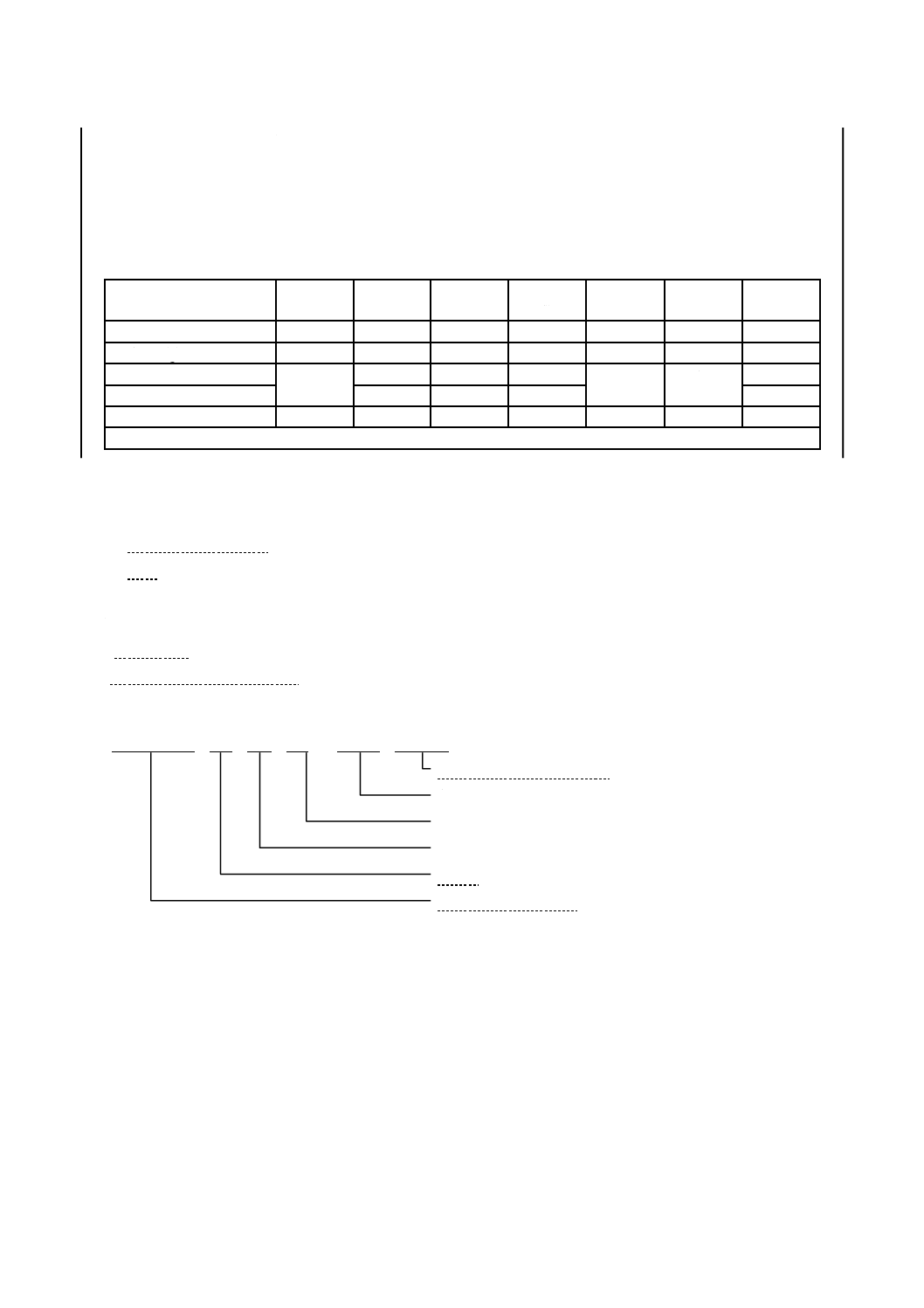

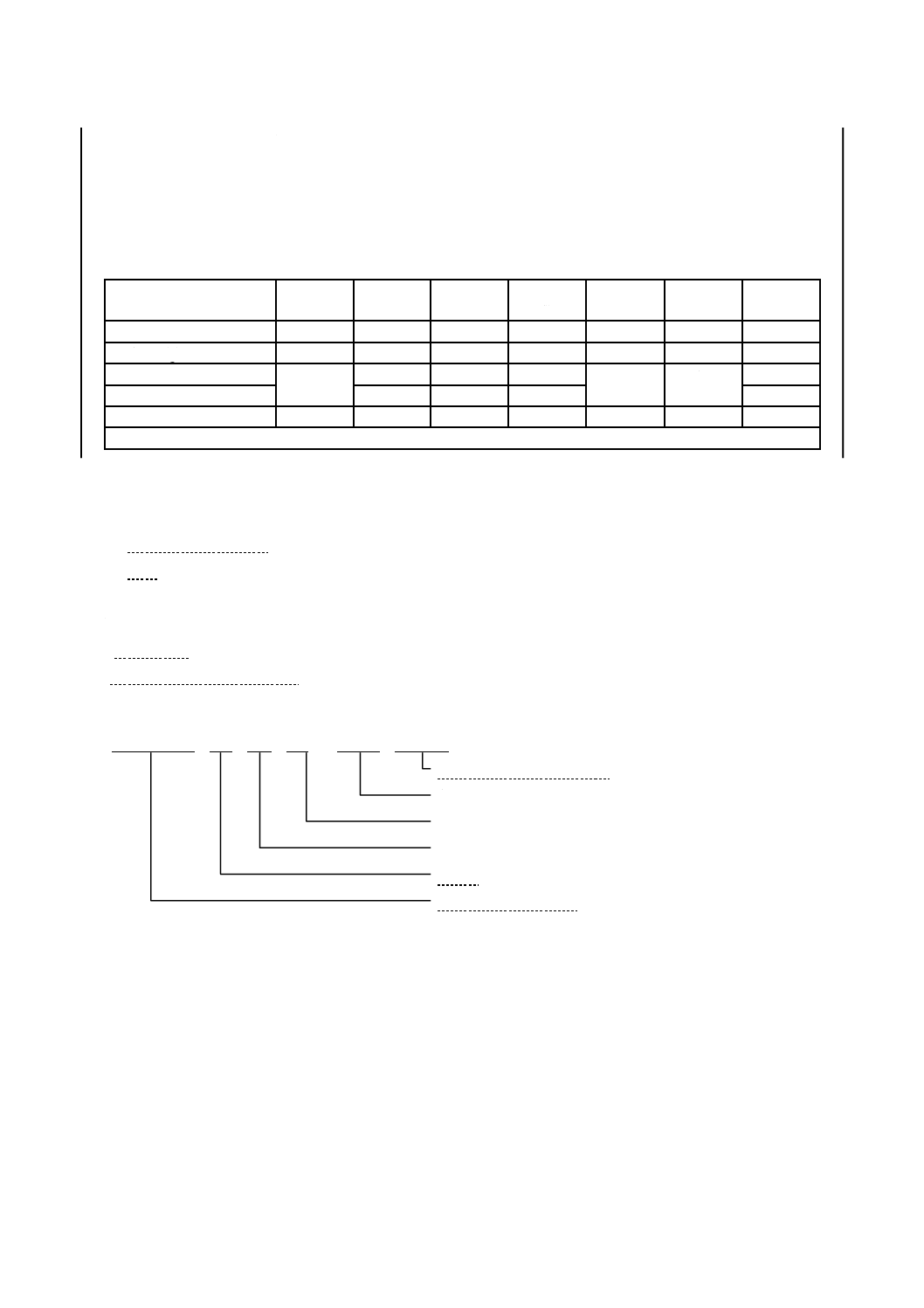

表示

包装には,次の項目を表示する。

a) 日本工業規格の番号

b) JIS R 6111に規定する研削材の種類及び/又はその記号

c) 研削材の粒度:“F”の後に粒度番号を表す数値を記載する

d) 質量(充塡量)

e) 製造番号

f)

製造業者名又はその略号

研削材の包装の表示例

JIS R 6001-1 GC F80 20 kg 16Y25 ○○KK

製造業者名又はその略号

製造番号

質量(充塡量)

研削材の粒度(表1参照)

JIS R 6111に規定する研削材の種類及び/又はその記号

日本工業規格の番号

10

R 6001-1:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

対応国際規格における粒度の評価方法

A.1 粒度分布の許容差

この規格に対応する国際規格には,粒度の評価に用いるための粒度分布の許容差(質量分率)がある。

粒度分布の許容差は,表A.1による。

表A.1−粒度分布の許容差

単位 %

粒度

1段目

2段目

3段目

3段目+4段目 3,4段目+5段目

通過残

ISO F4

0

+4

−4

−4

−

−

ISO F5

0

+4

−4

−4

−

−

ISO F6

0

+4

−4

−4

−

−

ISO F7

0

+4

−4

−4

−

−

ISO F8

0

+4

−4

−4

−

−

ISO F10

0

+4

−4

−4

−

−

ISO F12

0

+4

−4

−4

−

−

ISO F14

0

+4

−4

−4

−

−

ISO F16

0

+4

−4

−4

−

−

ISO F20

0

+4

−4

−4

−

−

ISO F22

0

+4

−4

−4

−

−

ISO F24

0

+4

−4

−4

−

−

ISO F30

0

+4

−4

−4

−

−

ISO F36

0

+4

−4

−4

−

−

ISO F40

0

+4

−4

−4

−

−

ISO F46

0

+4

−4

−4

−

−

ISO F54

0

+4

−4

−4

−

−

ISO F60

0

+4

−4

−4

−

−

ISO F70

0

+3

−3

−3

−

−

ISO F80

0

+3

−3

−3

−

−

ISO F90

0

+3

−3

−3

−

−

ISO F100

0

+3

−3

−3

−

−

ISO F120

0

+3

−3

−3

−

−

ISO F150

0

+3

−3

−3

−

−

ISO F180

0

+3

−3

−3

−3

−

ISO F220

0

+3

−3

−3

−3

−

A.2 対応国際規格における粒度の評価方法

対応国際規格では,6.1の操作後,測定結果を評価するときに,表A.1の粒度分布の許容差を用いる。表

3の粗粒の標準粒度分布は,この許容差によって値の範囲が広くなる。表3及び表A.1を用いる粒度の評

価方法の手順を,粒度ISO F10を例に,次に示す。

a) 粒度ISO F10の粒度分布を測定後,表3の値に表A.1に示す許容差を加えて粒度評価を行う。例えば,

2段目のふるいの場合は,表3の20 %の値に,表A.1にある+4 %加算した24 %まで拡大して適合範

囲とすることができる。

11

R 6001-1:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 同様にして,各ふるいにとどまった試料の質量分率は,表A.1の許容差を含めた値を対象として評価

できる。

A.3 測定結果の判定及び報告

A.2で求めた粒度分布の測定結果は,表3の値と比較して判定する。測定後の各ふるいの質量分率及び

質量分率の合計が,表3の値に全て適合したとき合格,それ以外は不合格と判定して報告する。

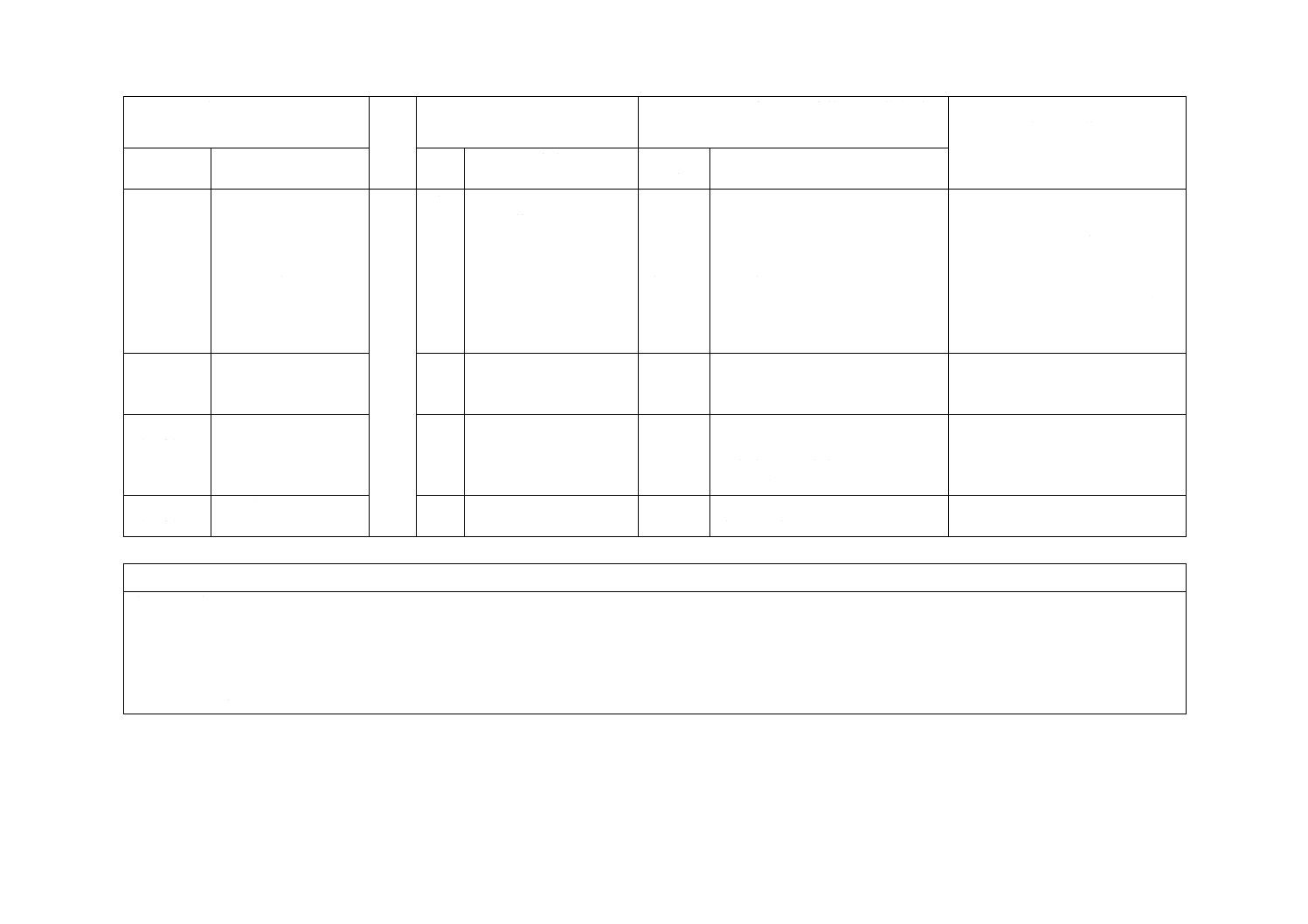

表A.2に,粒度分布の許容差を用いた検査結果の記述様式例を示す。

表A.2−粒度分布の許容差を用いた検査結果の記述様式例

測定する部分(ふるい上

又は受け皿上)

1段目

2段目

3段目

3段目+

4段目

5段目

受け皿

規格値[質量分率(%)]

0

20以下

45以上

70以上

−

3以下

許容差を考慮した規格値

[質量分率(%)]

0

24以下

41以上

66以上

−

3以下

測定値(g)

0.0

19.2

47.5

74.3

4.5

1.5

測定値[質量分率(%)]

0.0

19.3

47.7

74.7

4.5

1.5

各ふるいでの評価

適合

適合

適合

適合

−

適合

判定:合格

12

R 6001-1:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

標準試料

JA.1 標準試料

標準試料は,次による。

a) 材質は,褐色アルミナ研削材を用いる。

b) ふるいの2段目,3段目及び4段目に適用する,各粒度の累積質量分率の基準値は表JA.1による。

表JA.1−累積質量分率の基準値

粒度

(製造番号)

ふるいの目開き

累積質量分率(単位 %)

1段目

2段目

3段目

4段目

5段目

2段目

3段目

4段目

F4(00.6)

8.00 mm

5.60 mm

4.75 mm

4.00 mm

3.35 mm

14.6

50.2

85.0

F5(00.6)

6.70 mm

4.75 mm

4.00 mm

3.35 mm

2.80 mm

13.7

45.0

96.2

F6(00.6)

5.60 mm

4.00 mm

3.35 mm

2.80 mm

2.36 mm

10.3

50.6

97.1

F7(00.6)

4.75 mm

3.35 mm

2.80 mm

2.36 mm

2.00 mm

19.0

79.0

99.5

F8(73.7)

4.00 mm

2.80 mm

2.36 mm

2.00 mm

1.70 mm

13.5

68.9

97.8

F10(73.7)

3.35 mm

2.36 mm

2.00 mm

1.70 mm

1.40 mm

6.0

66.8

96.8

F12(73.7)

2.80 mm

2.00 mm

1.70 mm

1.40 mm

1.18 mm

5.9

64.2

99.0

F14(73.7)

2.36 mm

1.70 mm

1.40 mm

1.18 mm

1.00 mm

7.9

66.0

95.2

F16(73.7)

2.00 mm

1.40 mm

1.18 mm

1.00 mm

850 μm

9.1

58.7

92.3

F20(73.7)

1.70 mm

1.18 mm

1.00 mm

850 μm

710 μm

5.5

52.4

95.7

F22(00.6)

1.40 mm

1.00 mm

850 μm

710 μm

600 μm

5.8

84.5

99.5

F24(73.7)

1.18 mm

850 μm

710 μm

600 μm

500 μm

15.1

66.3

96.3

F30(73.7)

1.00 mm

710 μm

600 μm

500 μm

425 μm

16.6

66.5

93.8

F36(73.7)

850 μm

600 μm

500 μm

425 μm

355 μm

7.7

66.3

92.3

F40(00.6)

710 μm

500 μm

425 μm

355 μm

300 μm

10.9

51.1

87.8

F46(73.7)

600 μm

425 μm

355 μm

300 μm

250 μm

13.5

68.4

97.9

F54(73.7)

500 μm

355 μm

300 μm

250 μm

212 μm

5.2

68.3

98.2

F60(73.7)

425 μm

300 μm

250 μm

212 μm

180 μm

8.9

67.1

95.6

F70(73.7)

355 μm

250 μm

212 μm

180 μm

150 μm

11.2

63.7

93.2

F80(73.7)

300 μm

212 μm

180 μm

150 μm

125 μm

9.9

56.0

93.9

F90(73.7)

250 μm

180 μm

150 μm

125 μm

106 μm

3.0

47.8

96.9

F100(73.7)

212 μm

150 μm

125 μm

106 μm

75 μm

6.1

48.6

87.1

F120(73.7)

180 μm

125 μm

106 μm

90 μm

63 μm

16.9

56.9

93.8

F150(73.7)

150 μm

106 μm

75 μm

63 μm

45 μm

3.3

69.8

94.7

F180(73.7)

125 μm

90 μm

63 μm

53 μm

−

5.6

58.7

80.3

F220(73.7)

106 μm

75 μm

53 μm

45 μm

−

7.7

63.0

88.2

c) 標準試料についての情報は,研削砥石工業会の管理したものにする。

参考文献

JIS Z 8815 ふるい分け試験方法通則

13

R 6001-1:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

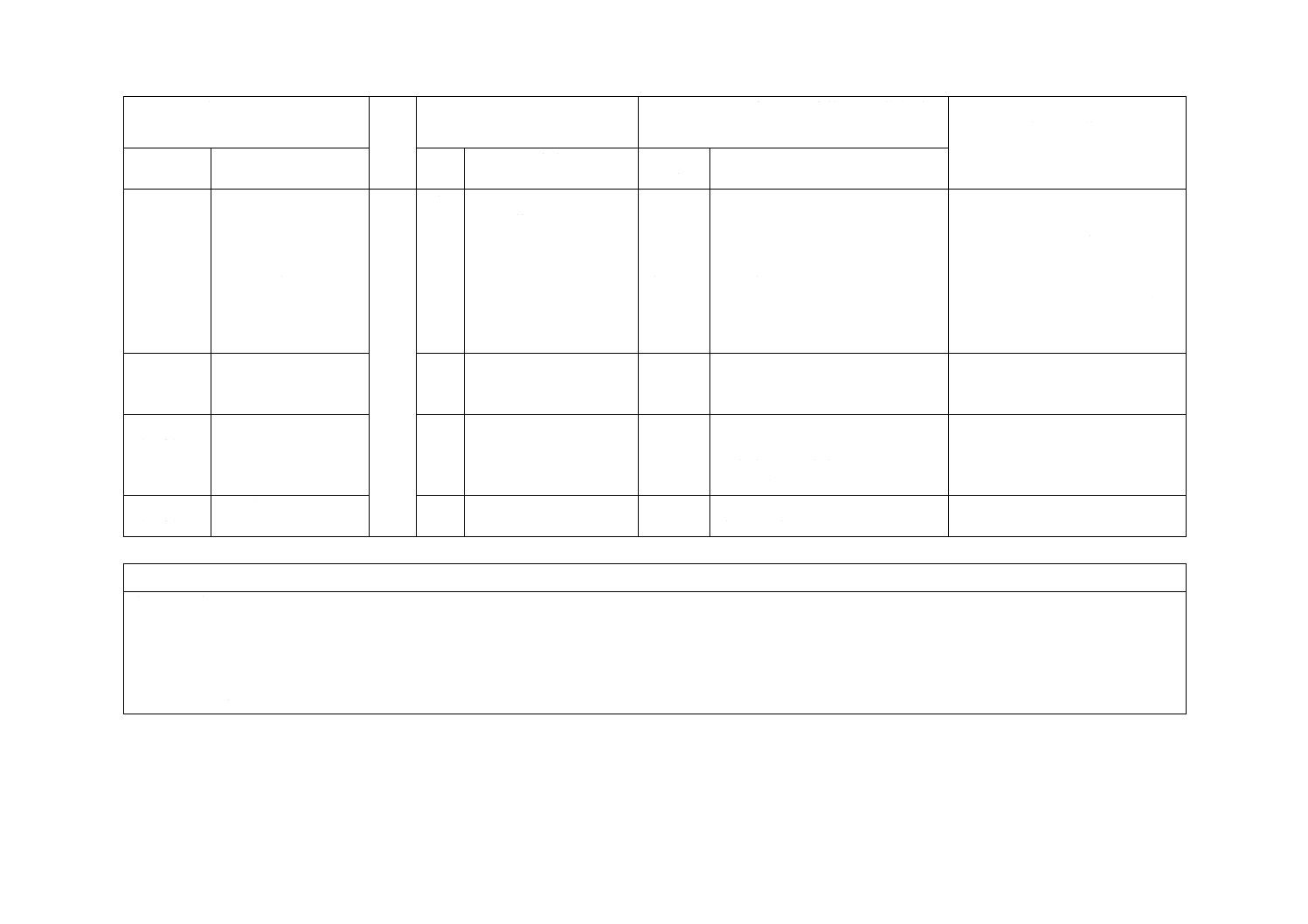

附属書JB

(参考)

JISと対応国際規格との対比表

JIS R 6001-1:2017 研削といし用研削材の粒度−第1部:粗粒

ISO 8486-1:1996,Bonded abrasives−Determination and designation of grain size

distribution−Part 1: Macrogrits F4 to F220

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 JIS R 6111に規定する

人造研削材のうち,粒

度範囲がF4〜F220の

粗粒を規定。

遊離と粒は適用除外

1

JISとほぼ同じ

削除

JISは,遊離と粒は適用しない。

この規格は,研削といし用の研削材

だけを適用しているため,遊離と粒

は適用外とした。特に提案などはし

ない。

2 引用規格

3 用語及び

定義

ISO規格が定義する以

外に4用語を定義

3

JISとほぼ同じ

追加

“粗粒”,“粒度(粗粒)”,“ふるい

の目開き”及び“ふるいの公称目開

き”を追加して定義している。

用語の追加であり実質的な技術的

差異はない。

4 粒度の種

類

粒度の種類を定義

−

追加

表3の標準粒度分布とほぼ同じ

この規格の前身であるJIS R 6001

の内容を継承した。

5 粒度分布

試験

5.1 一般

−

追加

“一般”を追加している。

粒度分布試験の目的を明確化する

ためであり実質的な技術的差異は

ない。

5.2 測定装置

4.1

JISとほぼ同じ

追加

試験機の仕様を追加した。技術的な

差異はない。

測定条件を明確にするため。

5.3 測定方法

変更

ふるいの内枠寸法を変更した。

JIS Z 8801-1と整合させるため。

4.2

JISとほぼ同じ

変更

試験の手順をここに移動し,再試験

の規定等を追加した。

箇条の構成変更による。

表3

表2

変更

F180及びF220の3段目及び3段目

+4段目の値を一部変更している。

この規格の前身であるJIS R 6001

の内容を継承した。ISO規格改正時

に変更内容を提案する予定である。

2

R

6

0

0

1

-1

:

2

0

1

7

14

R 6001-1:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 粒度検査 6.1 粒度検査の手順

5.1

5.3

表2の使用方法

表2の使用例

変更

ISOの評価方法を附属書Aに移動。 この規格の前身であるJIS R 6002

の内容を継承した。

6.2 粒度の評価方法

−

−

追加

我が国で行われている標準試料を

用いた粒度の評価方法を追加。

ISO規格改正時に提案を検討。

6.3 測定結果の判定及

び報告

−

追加

測定結果の判定方法及び報告の記

載例を追加している。

検査結果の記述例を示し,生産者以

外にも,具体的な判定方法を理解で

きるようにしたが,例であることか

ら実質的な技術的差異はない。

7 表示

6

JISとほぼ同じ

追加

日本工業規格の番号,質量(充塡

量),製造番号及び製造業者名又は

その略号を追加している。

JIS R 6111と整合させるため,必要

な項目を追加した。

附属書A

(規定)

国際規格における粒度

の評価方法

5.2

5.3

表3の使用方法例

表3の使用例

−

追加

分かりやすくするため,説明を追加

している。

測定結果の判定方法及び報告の記

載例を追加している。

6.2に整合するため。

附属書JA

(規定)

標準試料

−

追加

粒度を評価するために用いる標準

試料を規定している。

この規格の前身であるJIS R 6002

の内容を継承した。

JISと国際規格との対応の程度の全体評価:ISO 8486-1:1996,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

R

6

0

0

1

-1

:

2

0

1

7