R 5203:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 試験の一般的要求事項 ······································································································· 1

3.1 測定結果の表示 ············································································································· 1

3.2 許容差 ························································································································· 2

4 試薬及び試料 ··················································································································· 2

5 装置及び器具 ··················································································································· 3

6 熱量計の熱容量の測定 ······································································································· 7

6.1 測定準備 ······················································································································ 7

6.2 熱容量の測定 ················································································································ 7

6.3 熱量計の熱漏れ係数の確認 ······························································································ 8

7 溶解熱の測定 ··················································································································· 9

7.1 未水和セメントの溶解熱測定 ··························································································· 9

7.2 水和セメントの溶解熱測定 ····························································································· 10

8 水和熱の計算 ·················································································································· 11

8.1 ポルトランドセメント及び高炉セメントの場合 ··································································· 11

8.2 フライアッシュセメントの場合 ······················································································· 12

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 13

附属書JB(参考)技術上重要な改正に関する新旧対照表 ···························································· 23

R 5203:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人セメ

ント協会(JCA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS R 5203:1995は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 5203:2015

セメントの水和熱測定方法(溶解熱方法)

Determination of the heat of hydration of cement-Solution method

序文

この規格は,2009年に第1版として発行されたISO 29582-1を基に,基本的な測定原理等については,

技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格には規定されていない水和

セメントの溶解熱の測定における許容差,セメントの種類による溶解条件を日本工業規格として追加して

いる。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。また,技術上重要な改正に関する旧規格との対照

を,附属書JBに示す。

1

適用範囲

この規格は,ポルトランドセメント,高炉セメント及びフライアッシュセメントの水和熱測定方法につ

いて規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 29582-1:2009,Methods of testing cement−Determination of the heat of hydration−Part 1:

Solution method(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0050 化学分析方法通則

JIS K 8001 試薬試験方法通則

JIS K 8005 容量分析用標準物質

JIS K 8405 酸化亜鉛(試薬)

JIS K 8541 硝酸(試薬)

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

3

試験の一般的要求事項

3.1

測定結果の表示

測定結果は,四捨五入によって各箇条で規定した桁数に丸める。

2

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

許容差

熱容量の測定,未水和セメントの溶解熱の測定,水和セメントの溶解熱の測定において,2回の測定結

果の差が許容差より大きい場合,更に1回,再測定を行い,許容差を満たす2回の結果を平均し,測定結

果とする。

なお,再測定の結果,許容差を満たす測定結果の組みが2組となった場合は,3回の測定結果の総平均

を測定結果とする。再測定を含めた3回の測定結果において,許容差を満たす測定結果の組みがない場合

は,始めからやり直す。

なお,各項目の許容差は,各箇条の規定による。

4

試薬及び試料

4.1

硝酸(2 mol/L) JIS K 8541に規定する特級又はこれと同等以上の硝酸を,その密度によって,表1

に示す量を量り採り,これに蒸留水又はイオン交換水を加えて20 Lとする。

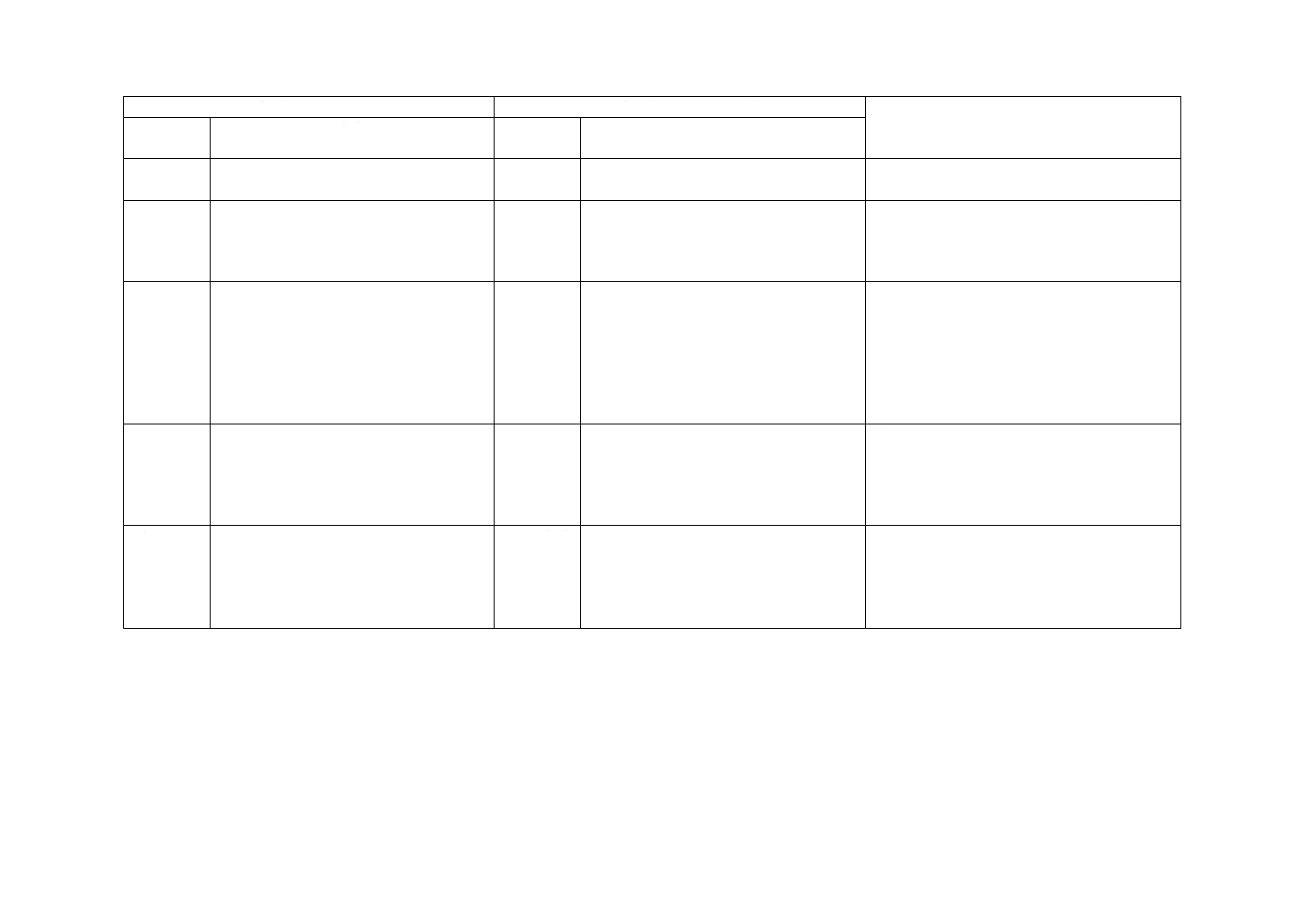

表1−硝酸の量り採り量

硝酸の密度(g/mL) 量り採り量(mL)

1.42

2 550

1.40

2 760

1.38

2 980

調製した硝酸(2 mol/L)を十分に混ぜ,室温まで冷却した後,次のa) 又はb) のいずれかの方法によっ

て,その濃度が2.000±0.004 mol/Lとなっているかを確認する。硝酸(2 mol/L)の濃度が範囲外の場合,

濃硝酸を滴加するか,蒸留水又はイオン交換水を添加して,濃度が2.000±0.004 mol/Lとなるように調整

し,再び濃度を確認する。この操作は,硝酸(2 mol/L)の濃度が所定の範囲内となるまで行う。

a) JIS K 8005に規定する容量分析用標準物質の炭酸ナトリウムを,600±10 ℃で1時間加熱した後冷却

し,速やかにその約2 gを0.000 1 gまで正確に量り採って,ビーカーに移す。蒸留水又はイオン交換

水約200 mLを加えて溶解する。指示薬としてメチルオレンジ(1 g/L)を数滴加え,ビュレットから

硝酸溶液を滴下して標定する。

硝酸(2 mol/L)の濃度は,式(1)によって求める。

v

a

m

N

)

100

/

(

868

.

18

×

×

=

······························································ (1)

ここに,

N: 硝酸(2 mol/L)の濃度(mol/L)

m: 量り採った炭酸ナトリウムの質量(g)

a: 量り採った炭酸ナトリウムの純度(%)

v: 硝酸(2 mol/L)の滴定量(mL)

b) 全量ピペットで硝酸(2 mol/L)15 mL又は20 mLを正確にビーカーに採り,フェノールフタレイン指

示薬(1 g/L-エタノール溶液)を数滴加え,JIS K 8001の附属書JAのJA.6.4のr) 1) によって,調製

し,標定した1 mol/Lの水酸化ナトリウム溶液,又は市販の1 mol/Lの水酸化ナトリウム溶液を同様に

標定したものの,どちらかで滴定し,硝酸(2 mol/L)の濃度を式(2)によって求める。

1

2

v

f

v

N

×

=

··············································································· (2)

ここに,

N: 硝酸(2 mol/L)の濃度(mol/L)

3

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

v1: 硝酸(2 mol/L)の分取量(mL)

v2: 1 mol/Lの水酸化ナトリウム溶液の滴定量(mL)

f: 1 mol/Lの水酸化ナトリウム溶液のファクター

4.2

ふっ化アンモニウム 純度95 %以上のものとする。

なお,潮解性を示すため,シリカゲルデシケーター中に保管する。

4.3

酸化亜鉛 JIS K 8405に規定する特級又はこれと同等以上のものとする。

熱量計の熱容量の測定に用いる酸化亜鉛を,あらかじめ950±25 ℃で1時間加熱する。シリカゲルデシ

ケーター中で放冷後,JIS Z 8801-1に規定する目開き150 µm又は125 µmの試験用ふるいを全通させ,シ

リカゲルデシケーター中に保管する。

4.4

未水和セメント 試料は,検査単位について平均品質を表すようにセメントを抜き取り,縮分して

代表試料とする。その採取方法及び縮分方法は,受渡当事者間の協議によって定める。代表試料を更に縮

分器又は四分法によって縮分し,約500 gを採取する。

採取した試料は,JIS Z 8801-1に規定する目開き850 µmの試験用ふるいでふるって異物を除去し,必要

に応じて,磁石で鉄分を除去し,防湿性の気密な容器に密封して保存する。試験に際しては,あらかじめ

試験室内に入れ,試料の温度が試験室の温度と等しくなるようにする。

4.5

水和セメント 未水和セメント250.0 gを0.1 gまで量り採り,蒸留水又はイオン交換水100.0 gを0.1

gまで量り採って加え,機械練り又は手練りによって,3分間練り混ぜ,このセメントペーストを必要とす

る数(例えば,材齢7日及び材齢28日で測定する場合,予備を入れて各材齢3個の計6個)の養生用瓶に

ほぼ同量ずつ入れ,完全に密封し,20.0±0.5 ℃に調節した養生用恒温水槽中に保持する。

なお,同一質量比(未水和セメント2.5,水1)であれば,未水和セメント及び蒸留水又はイオン交換水

の量り採り量を変更してもよい。ただし,未水和セメントの量り採り量は100 g以上とする。

5

装置及び器具

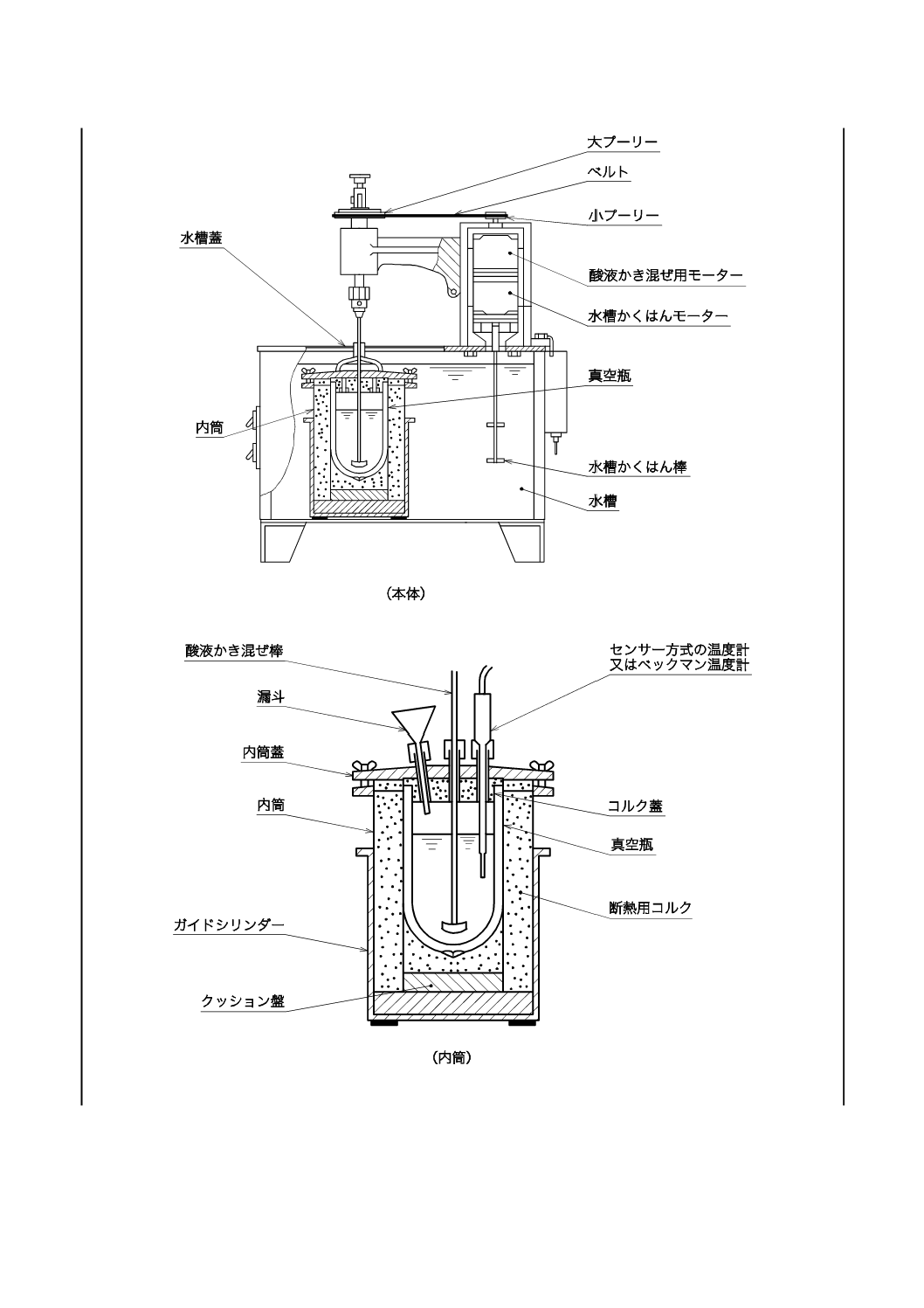

5.1

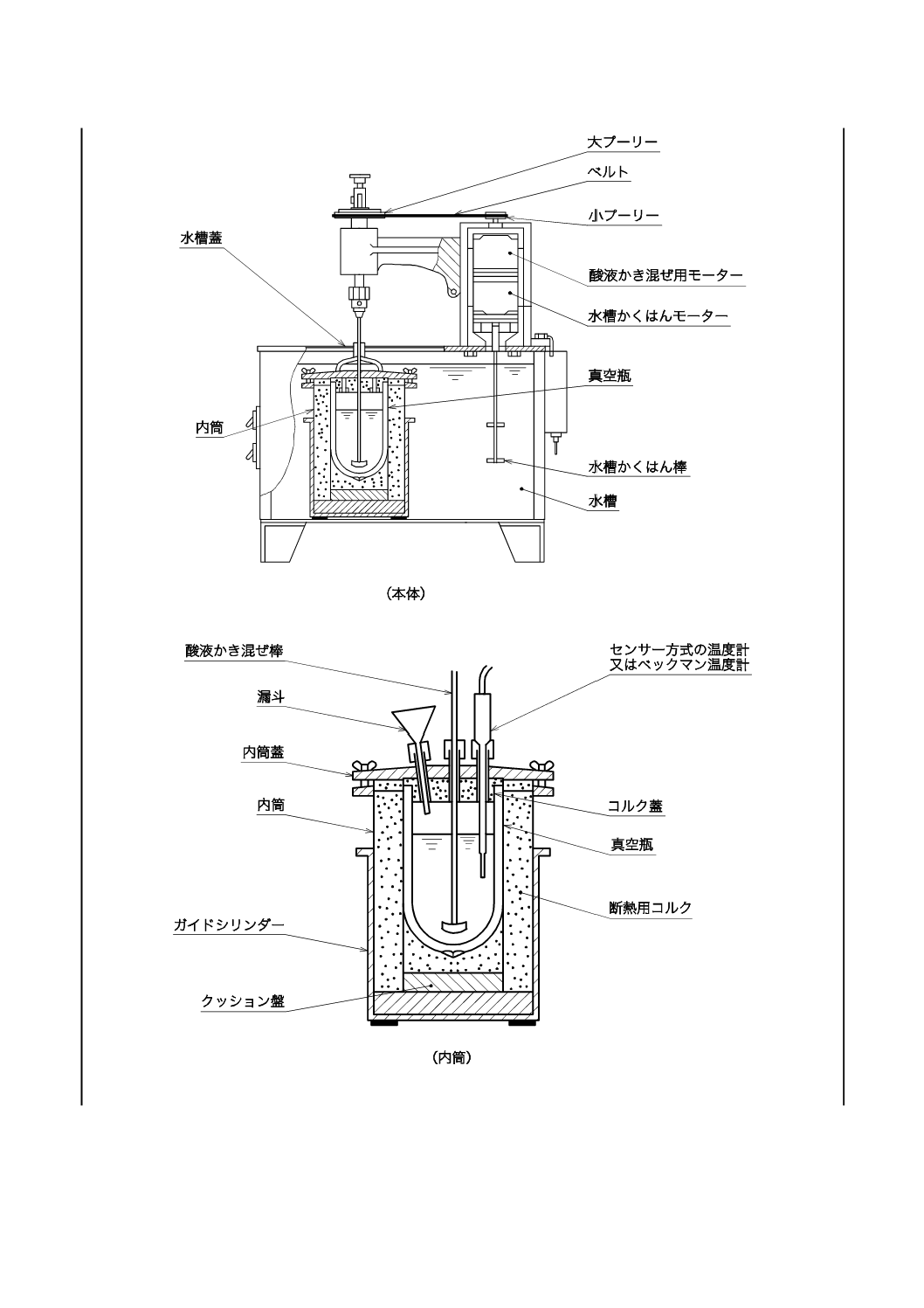

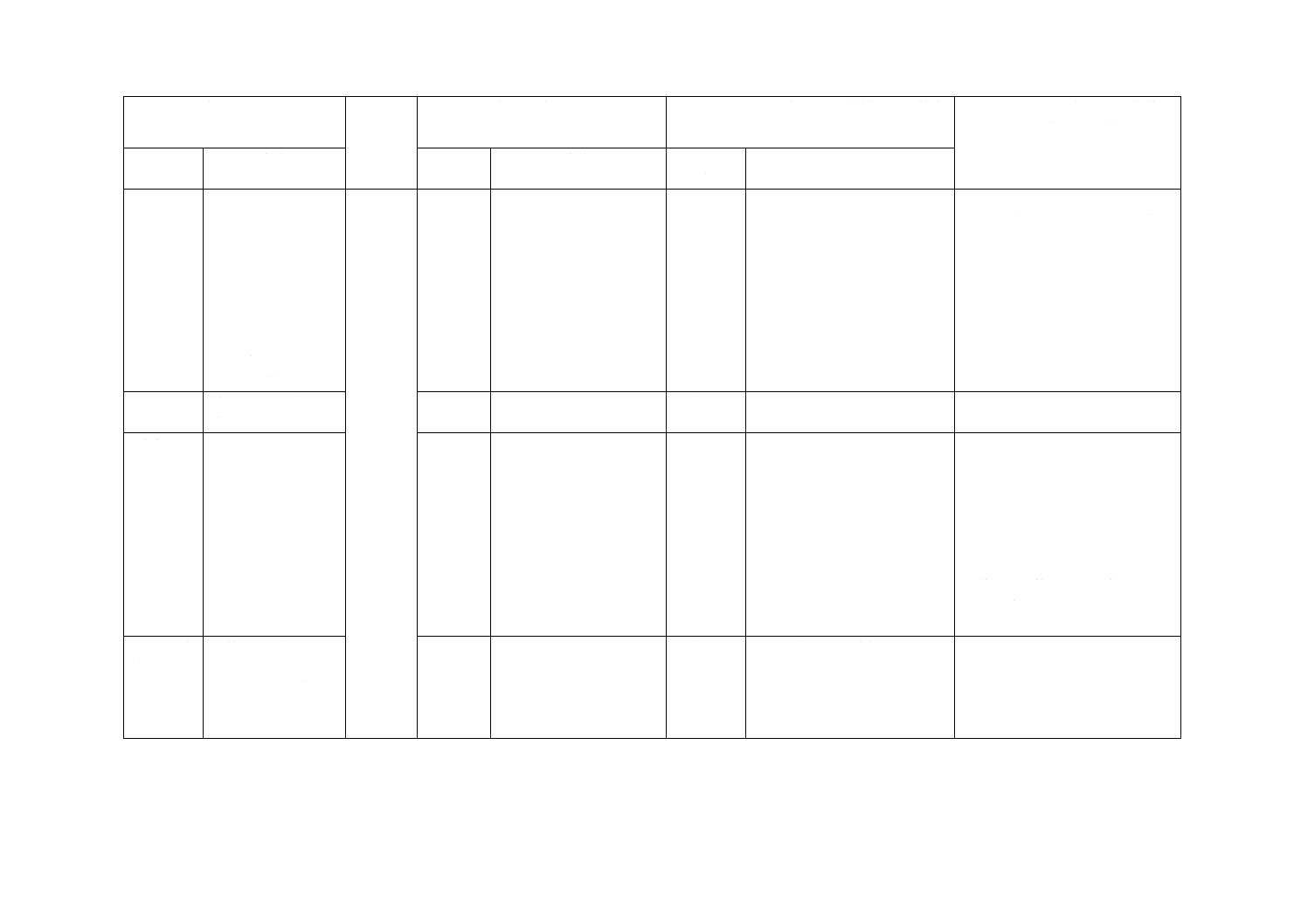

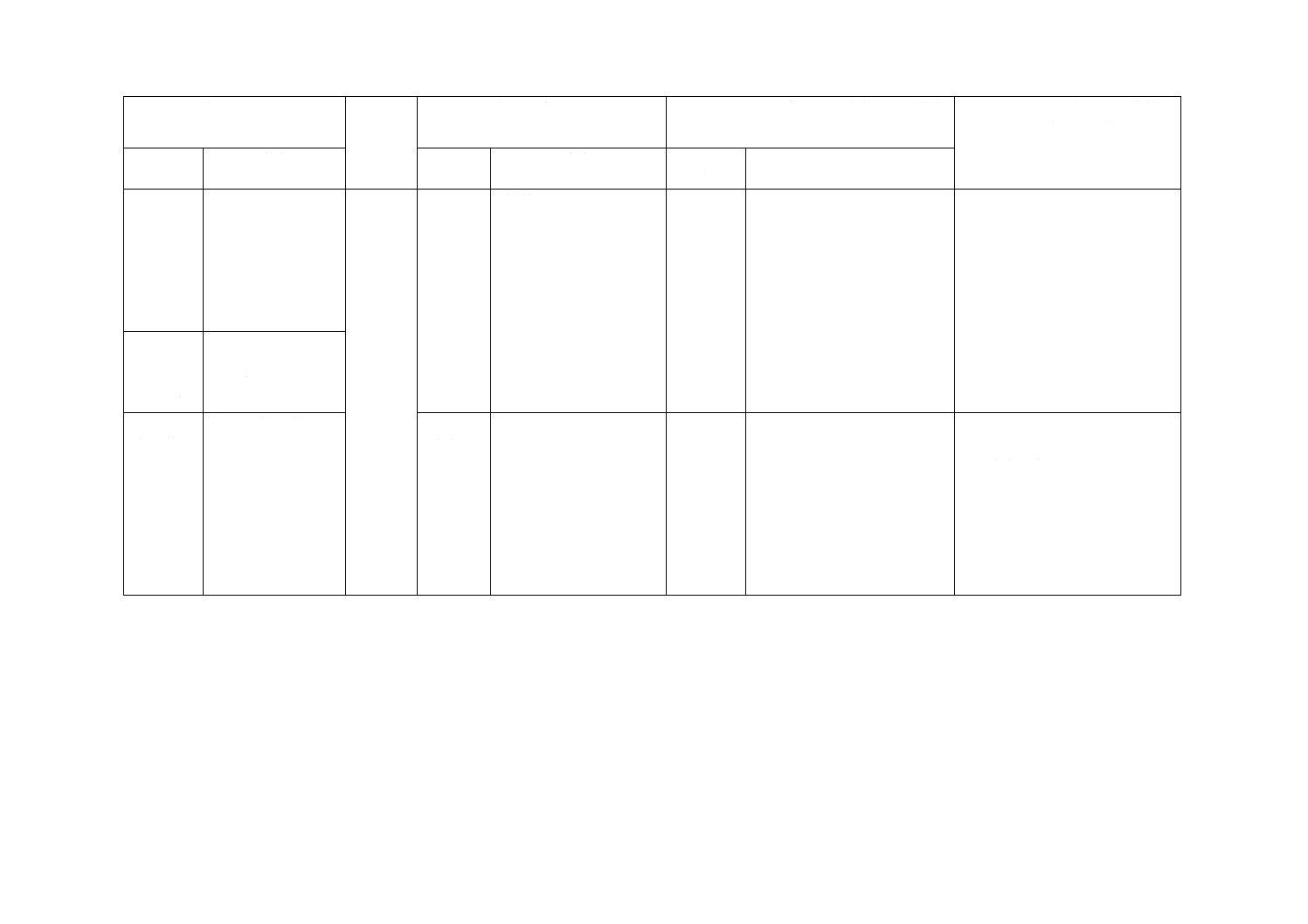

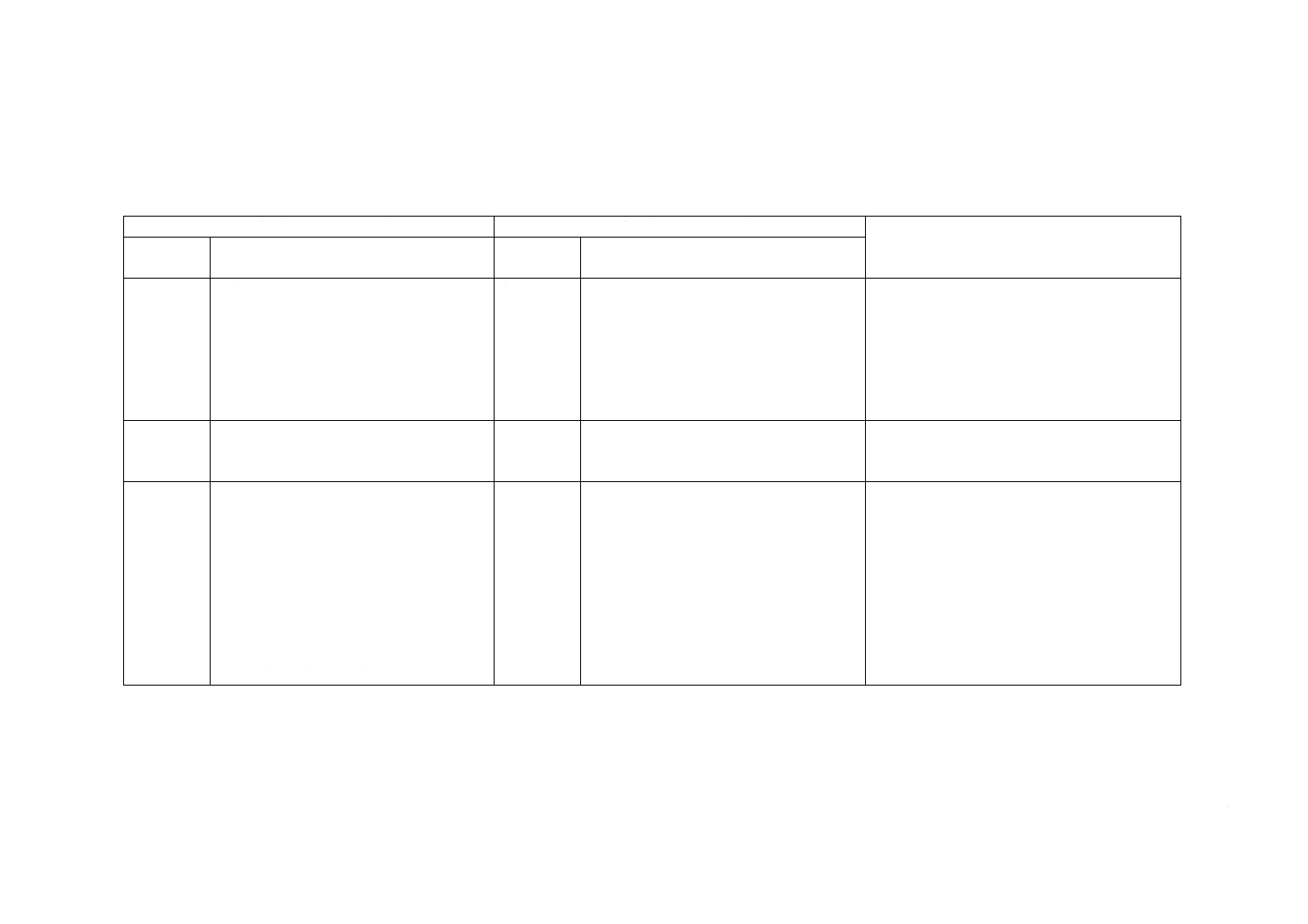

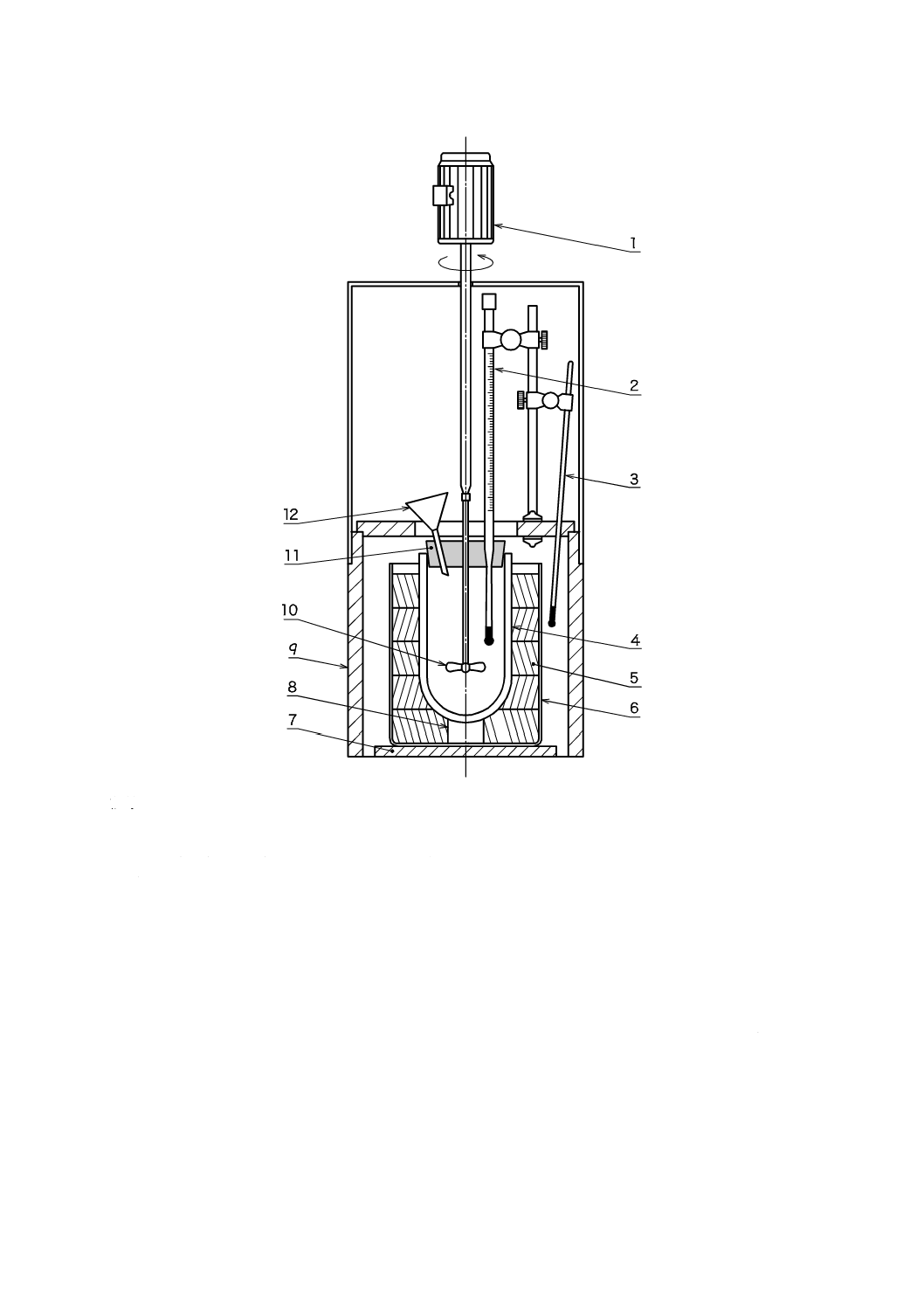

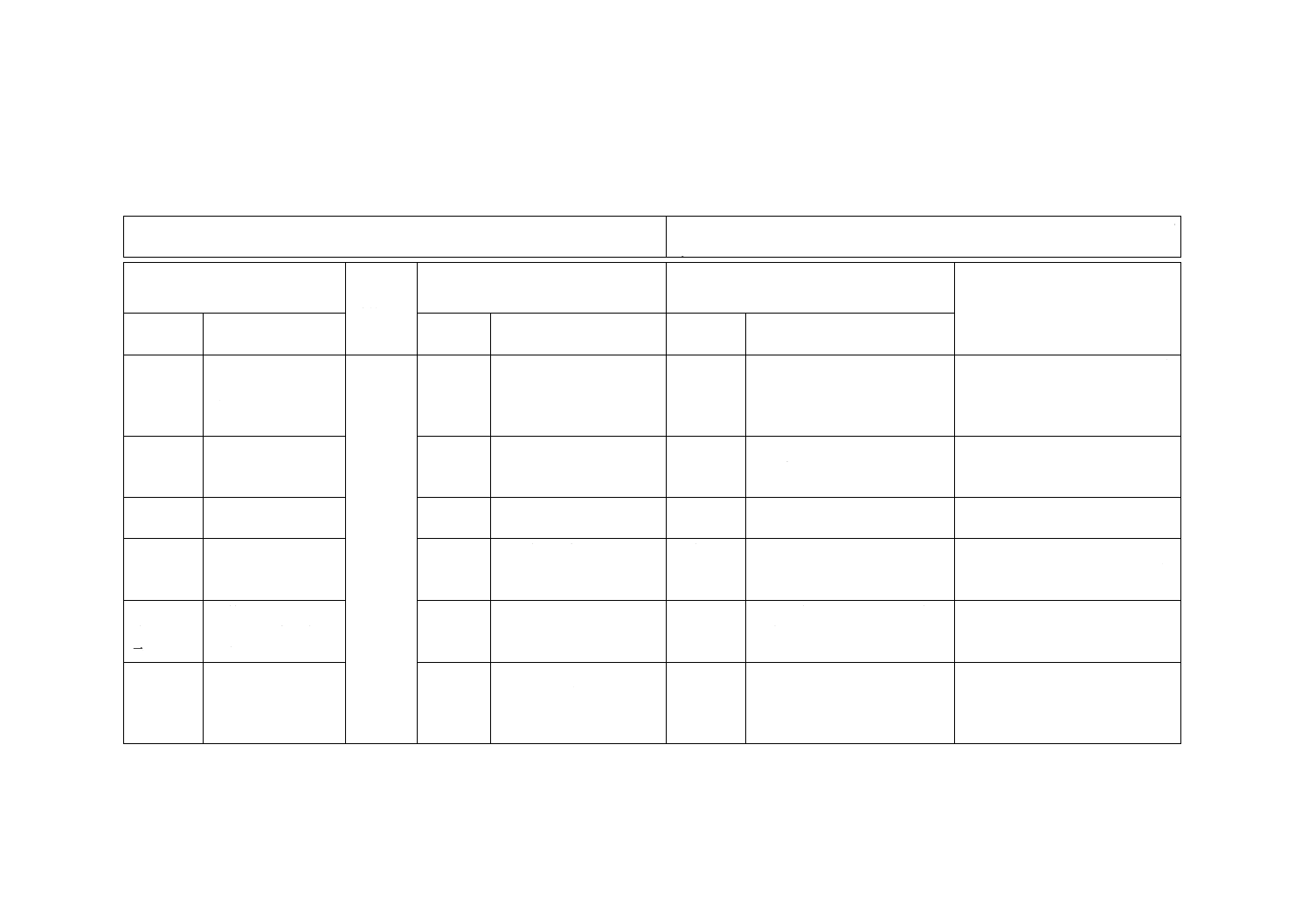

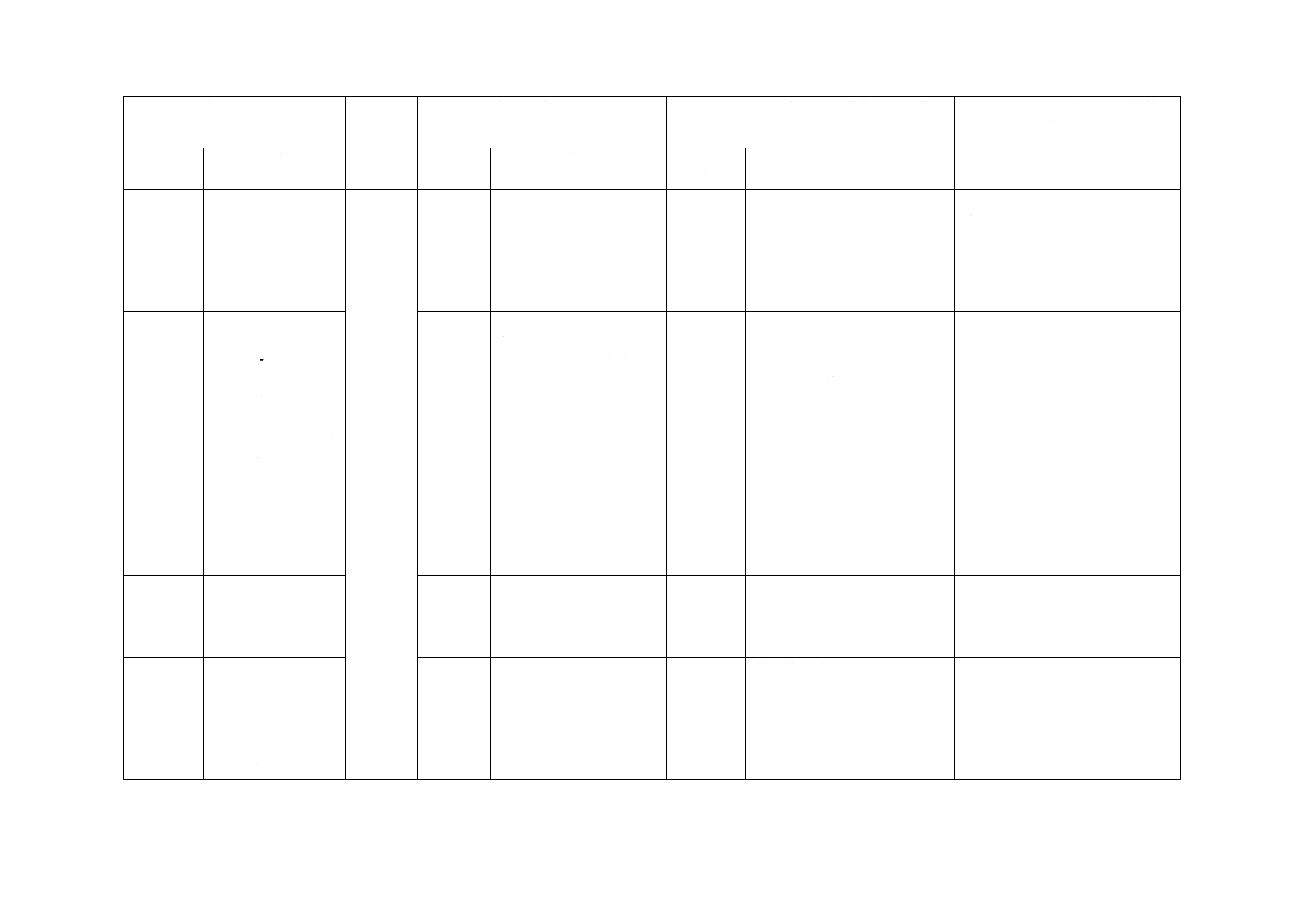

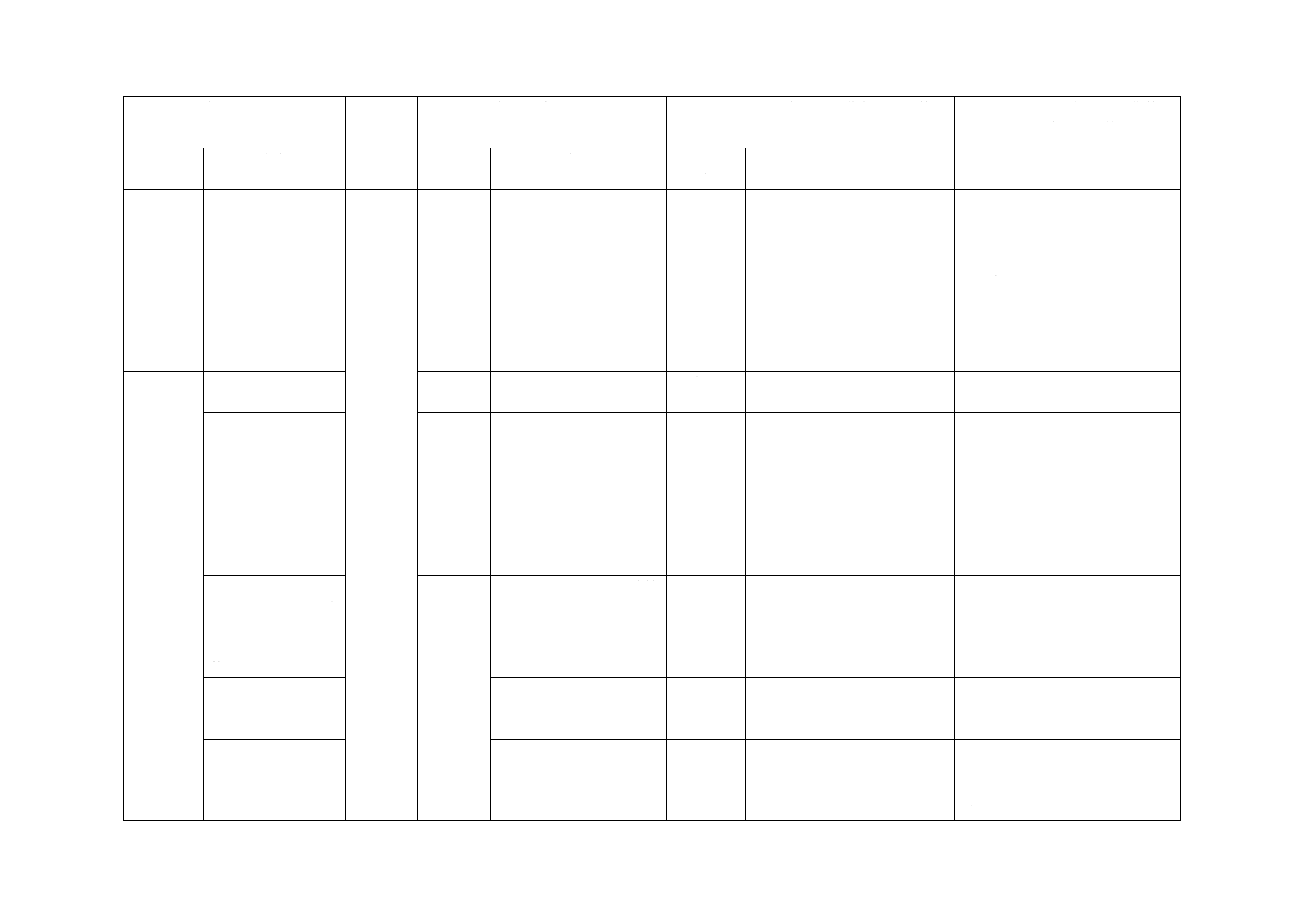

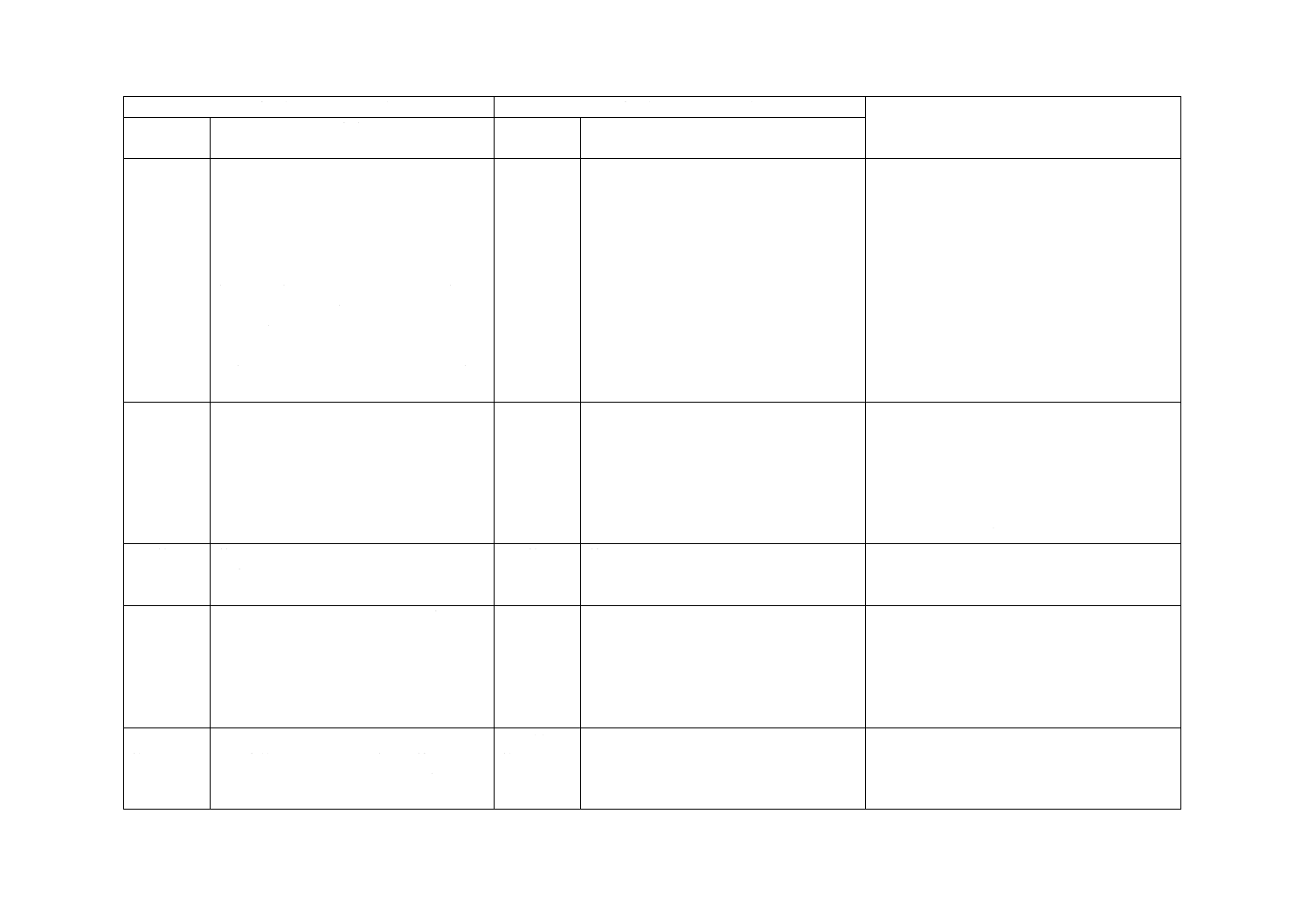

熱量計 熱量計は,5.1.1〜5.1.5に示すものによって構成される。その構造を図1及び図2に例示す

る。

4

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−水槽をもつ熱量計の例

5

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

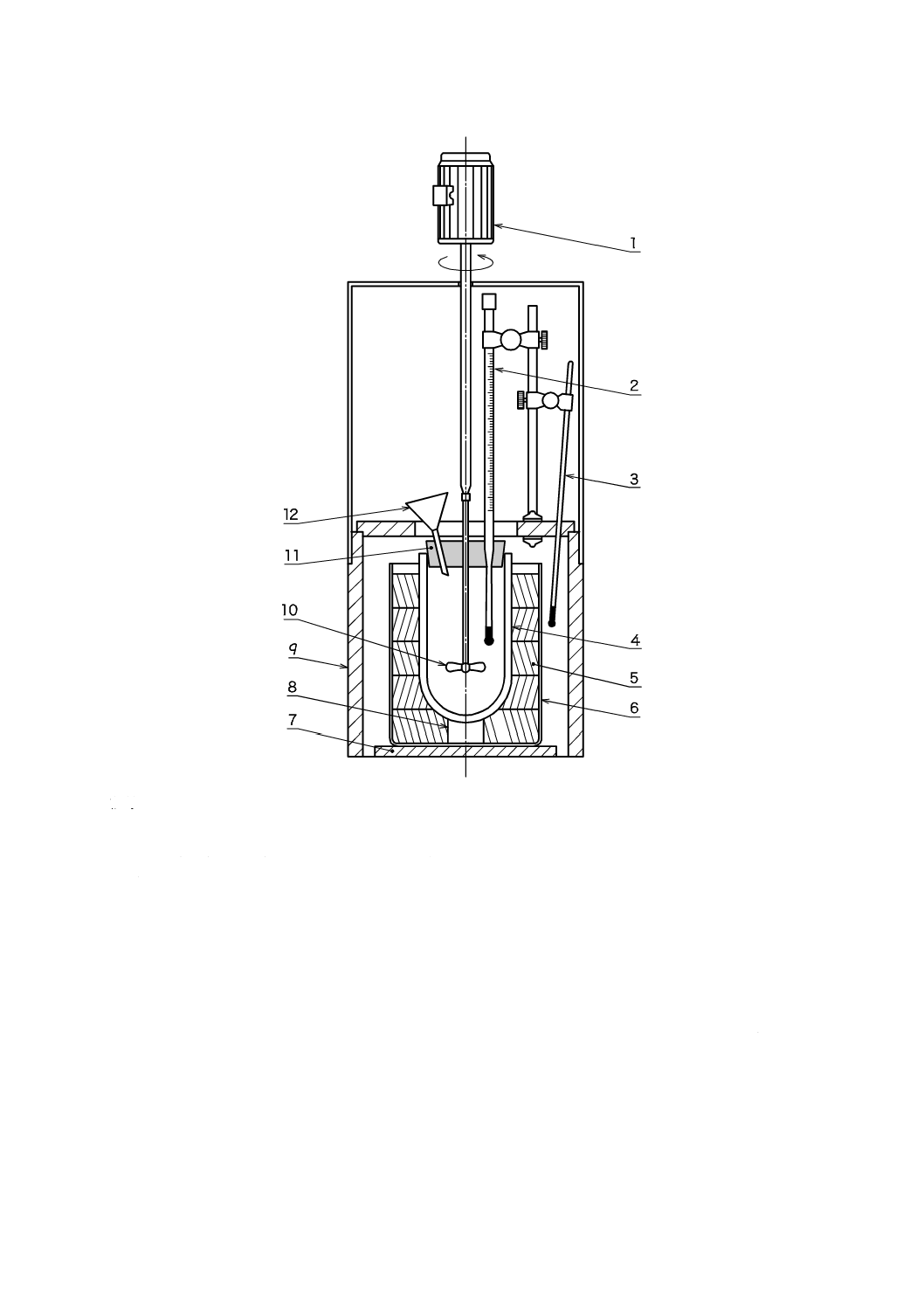

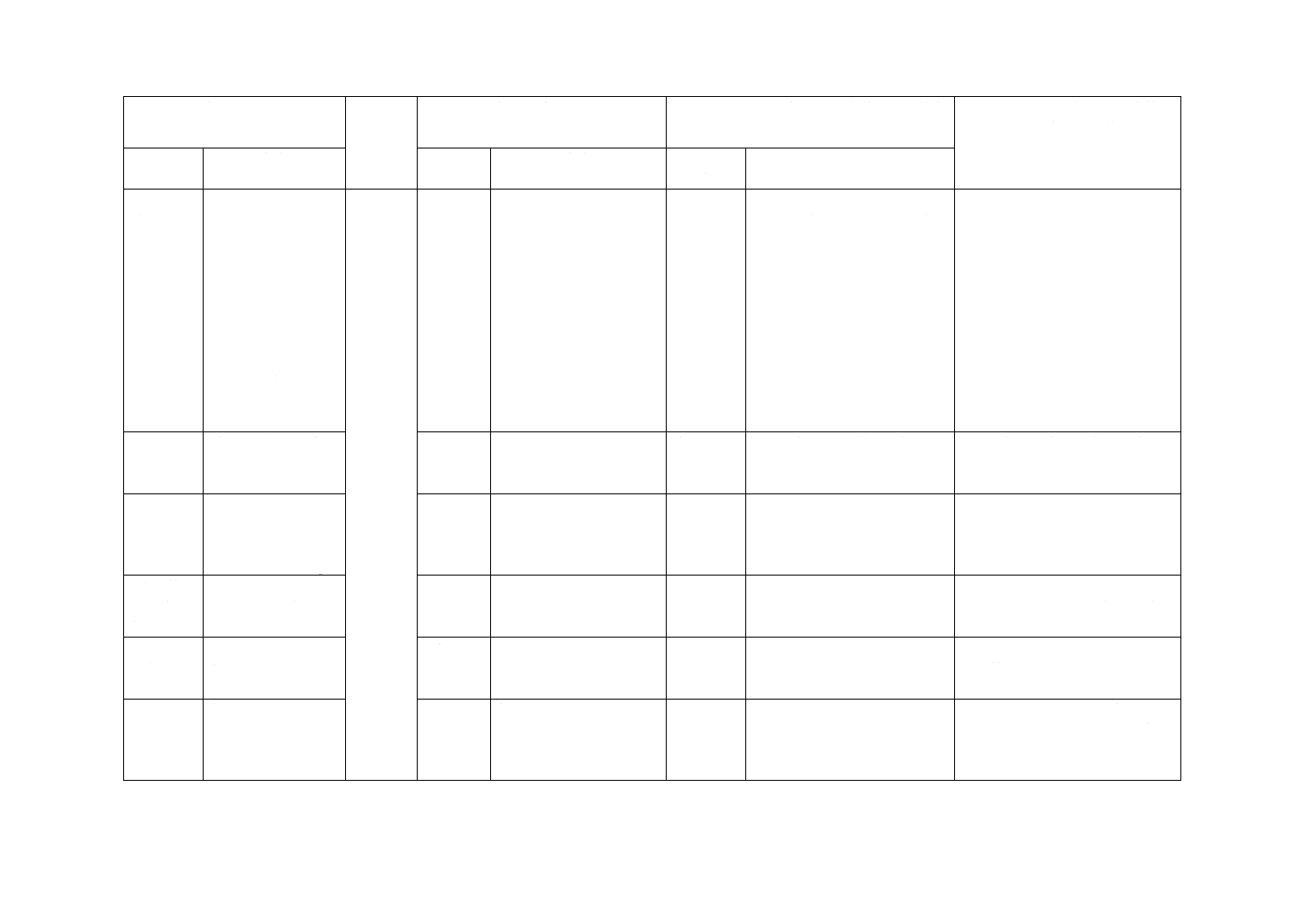

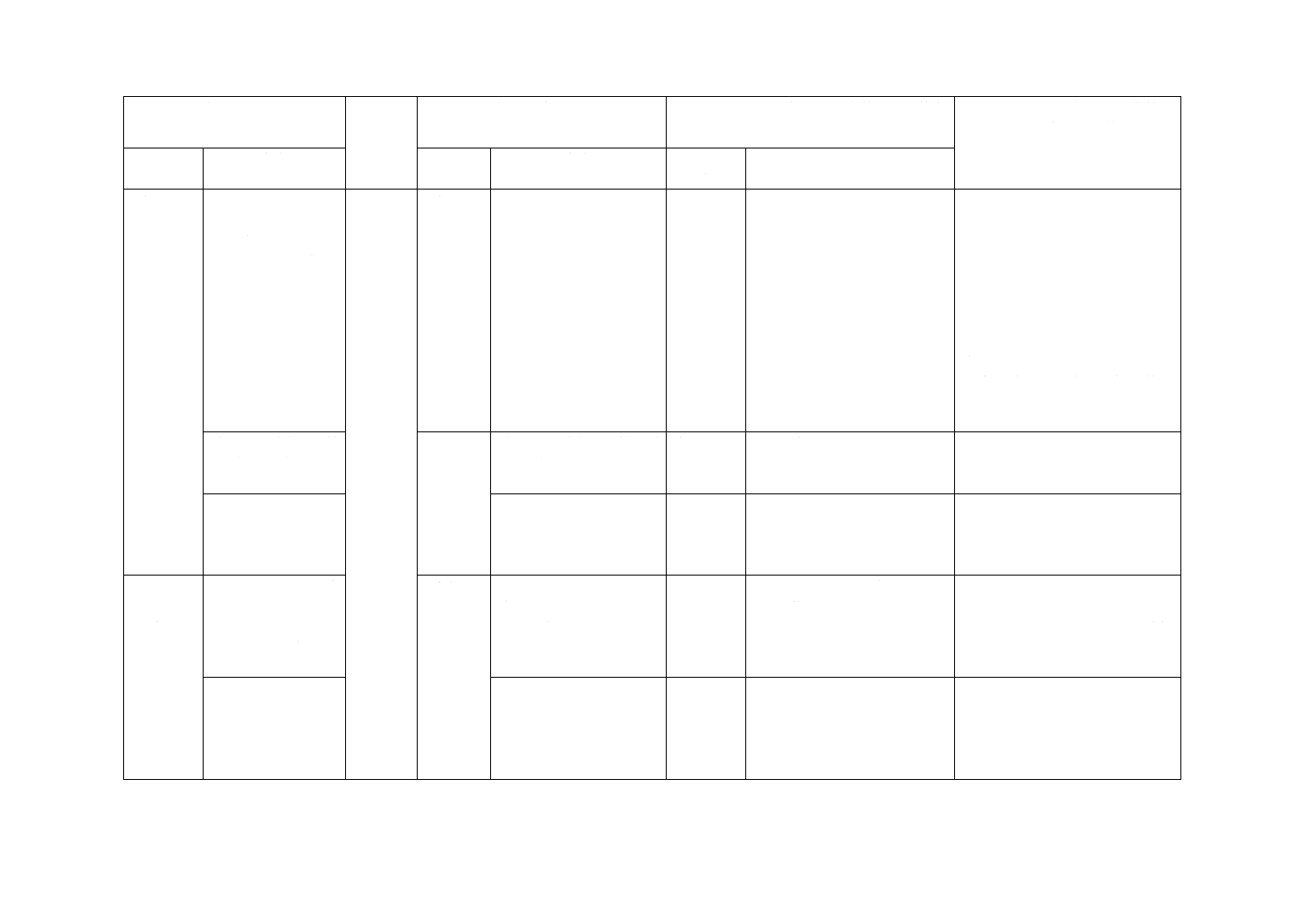

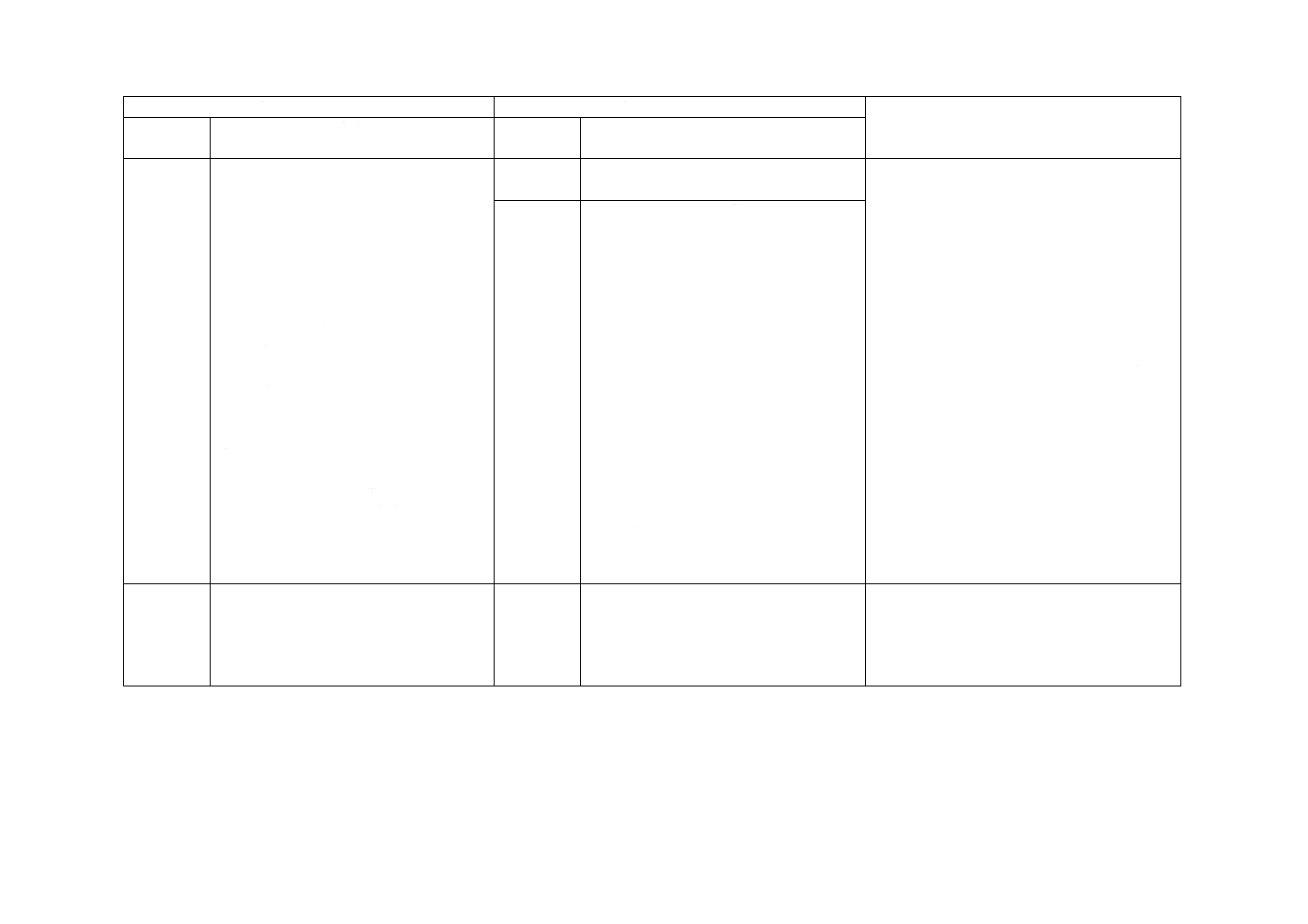

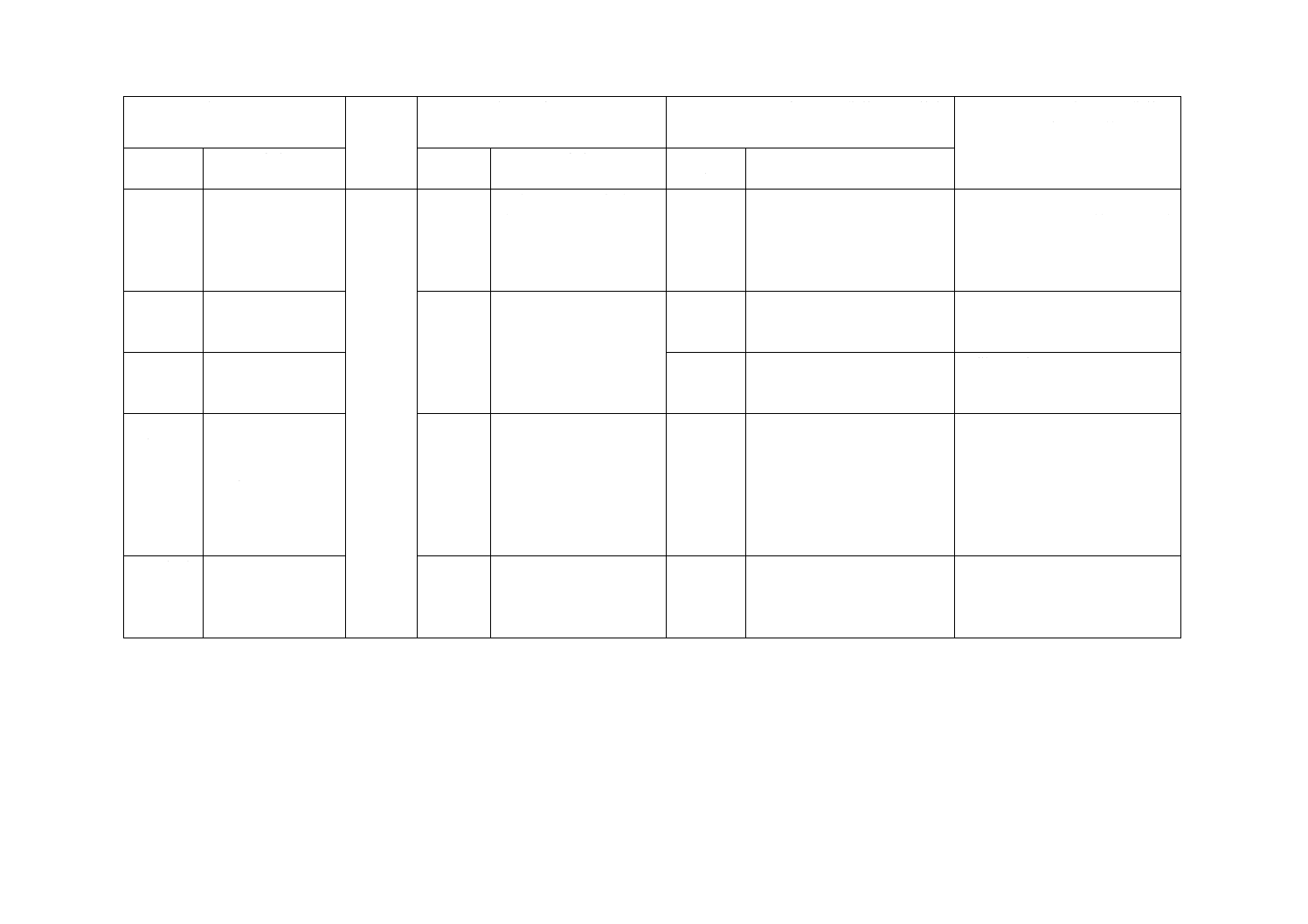

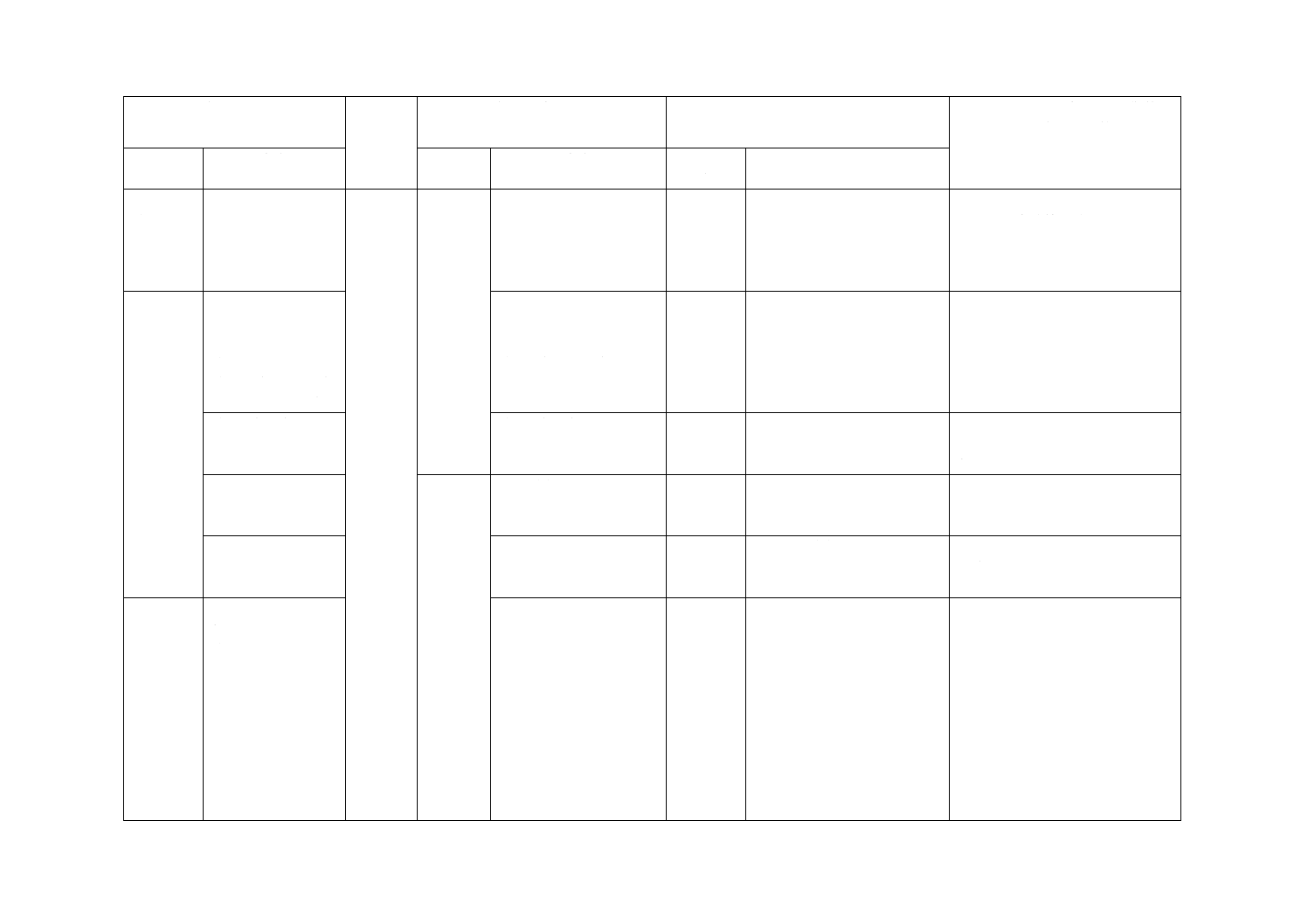

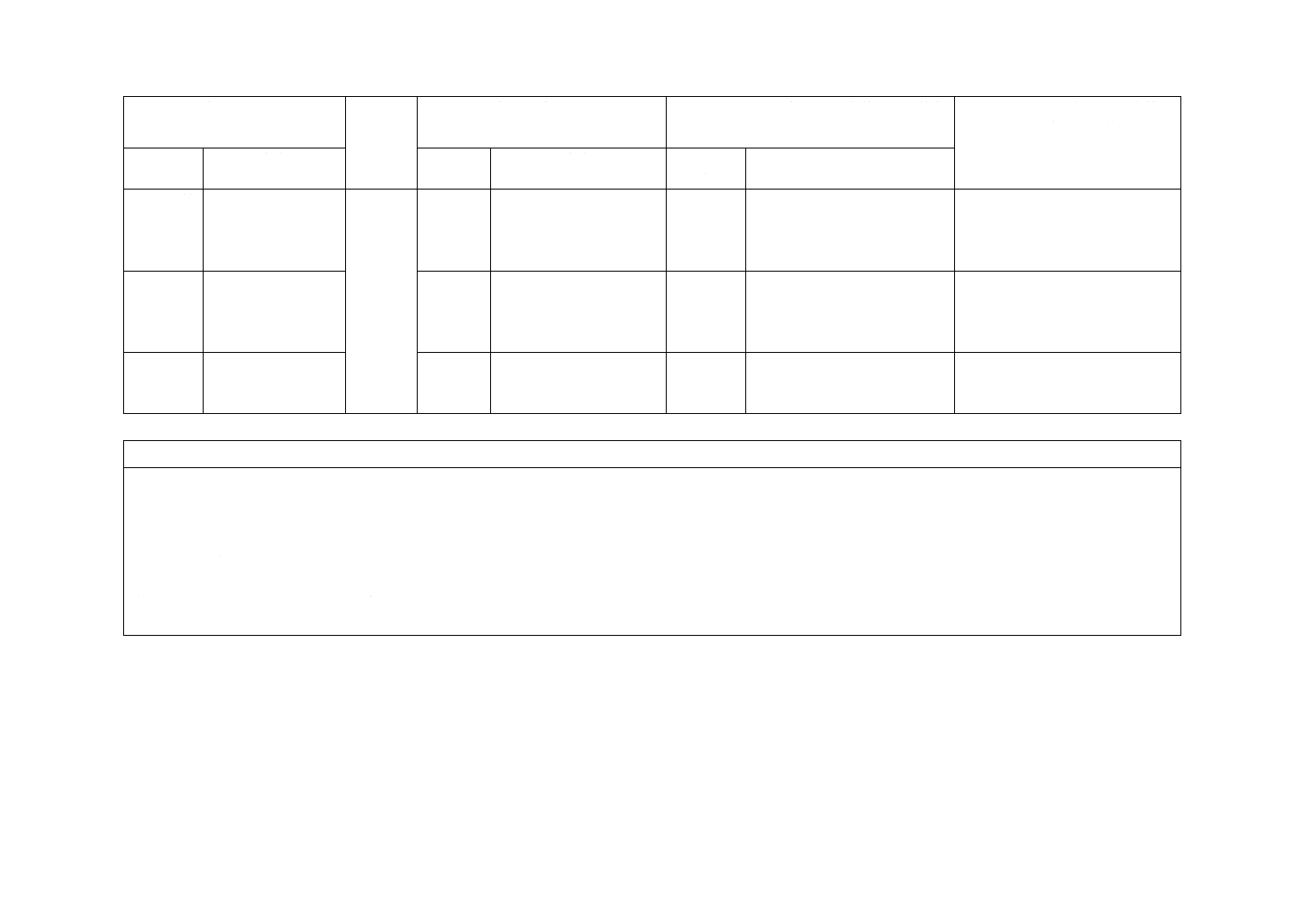

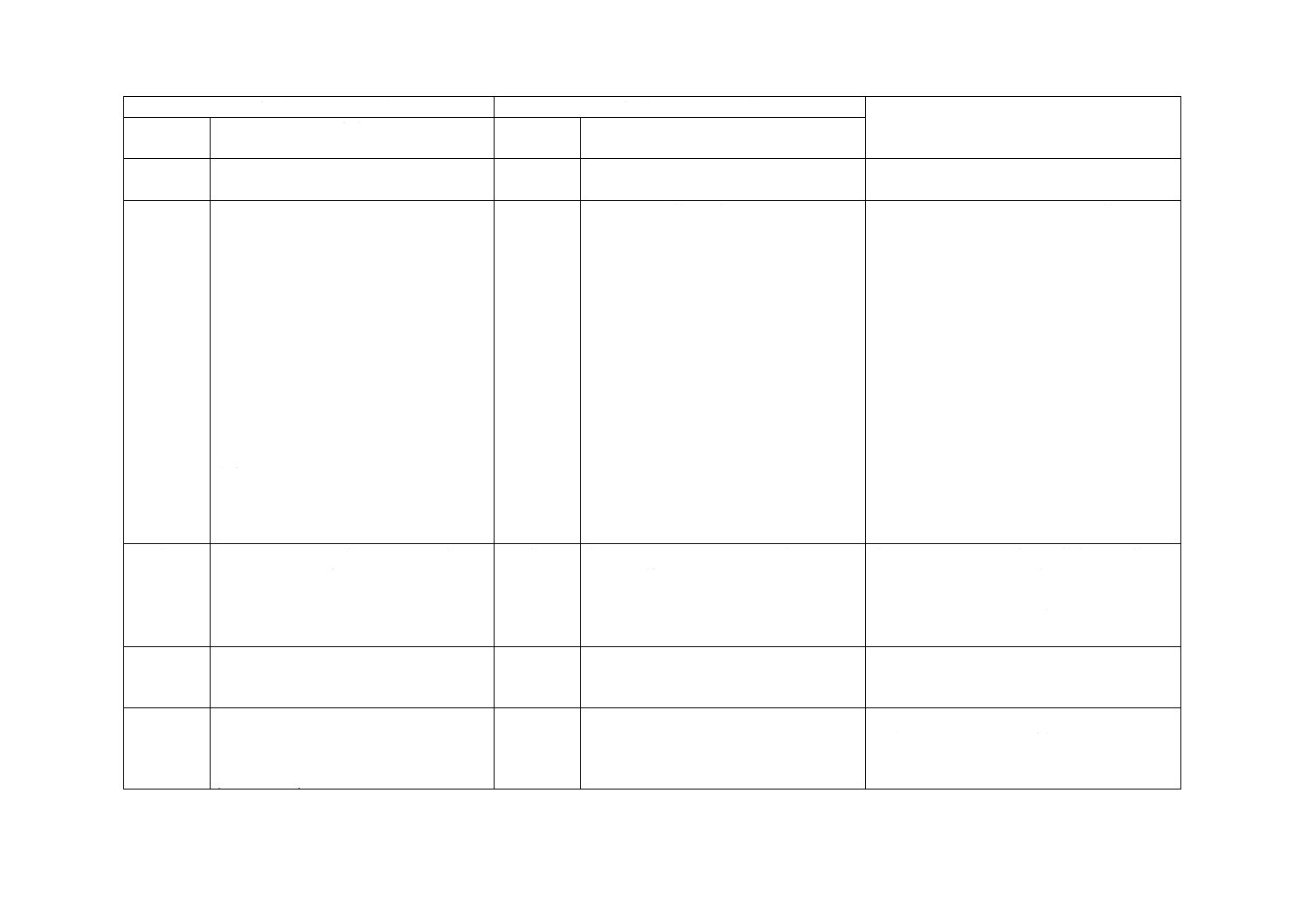

記号

1 酸液かき混ぜ用モーター

7 土台

2 温度計

8 真空瓶支持台

3 周辺温度測定用の温度計

9 箱

4 真空瓶

10 酸液かき混ぜ棒

5 断熱材

11 栓

6 容器

12 漏斗

図2−空気槽をもつ熱量計の例

5.1.1

真空瓶

5.1.1.1

真空瓶の容量と試料量及び試薬量 この規格では,内径約75 mm,深さ約150 mmで内容積が約

600 mLの真空瓶を用いることを前提とし,試料量及び試薬量を規定する。

なお,酸液温度測定用温度計として,ベックマン温度計を用いる場合は,この規格に規定された量並び

に容積で行わなければならない。

5.1.1.2

真空瓶の仕様 真空瓶は,次の方法によって,適切な性能をもっていることを確認したものを用

いる。

6

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

真空瓶に室温よりも約5 ℃高い温水約425 mLを入れ,コルクの栓をして酸液温度測定用温度計を差し

込み,温度降下が一定になった時点で温度を読む。その後30分間静置した後,再び温度を読み,最初の温

度との差から,温水の温度と真空瓶の周辺の温度との差1 ℃について,毎分0.001 ℃以上の温度降下がな

いことを確認する。真空瓶を内筒に入れた場合は内筒の周辺の温度とする。

なお,真空瓶は,内側に,適切な耐ふっ化水素酸性の物質(例えば,ポリエチレン,蜜ろう,ふっ素樹

脂)を塗布したものを使用する。また,真空瓶は断熱材製(例えば,コルク製)の蓋をする。蓋は三つの

穴をもっていなければならず,中央の穴には酸液かき混ぜ棒を,その両側の穴には温度計と漏斗とを,そ

れぞれ差し込む。

5.1.1.3

内筒 真空瓶は断熱用コルクのような断熱材を内張りした内筒に入れる。内筒を使用しない場合

は,熱量計の恒温槽には±0.2 ℃に温調できる水槽を使用する。内筒は,5.1.1.1に規定する内容積が約600

mLの真空瓶を使用する場合,内径約150 mm,深さ約230 mmとし,これに厚さ約25 mmの断熱用コルク

を内張りするとよい。

なお,水槽に入れる場合は,内筒に三つの穴をもつ蓋を設け,Oリングを使用して内筒と蓋とを締め付

ける。また,内筒の蓋の三つの穴からは水が入らない構造とする。

5.1.2

温度計

5.1.2.1

酸液温度測定用温度計 センサー方式の温度計又はベックマン温度計を用いる。

センサー方式の温度計は,0.001 ℃までの分解能をもつものを使用する。

ベックマン温度計は,0.01 ℃まで目盛られ,約6 ℃の範囲が測れる検定付きのものを使用する。

なお,酸液温度測定用温度計の真空瓶に入る部分には,適切な耐ふっ化水素酸性の物質(例えば,ポリ

エチレン,蜜ろう,ふっ素樹脂)を塗布したものを使用する。

酸液の温度は0.001 ℃まで測定する。ベックマン温度計を用いて酸液の温度を測定する場合は,ベック

マン温度計の読みを普通温度計の読みに換算する。

5.1.2.2

酸液温度以外の測定用温度計 酸液の温度以外の測定に用いる温度計は,最小目盛0.1 ℃のもの

で,校正済みの温度計とする。

酸液以外の温度は0.1 ℃まで測定する。

5.1.3

漏斗 試料を適切に酸液中に投入できるもので,測定中は蓋をする。

5.1.4

酸液かき混ぜ装置 酸液のかき混ぜ棒は,真空瓶に入る部分を適切な耐ふっ化水素酸性の物質(例

えば,ポリエチレン,蜜ろう,ふっ素樹脂)で保護したガラス製又は金属製のものを使用する。酸液に耐

久性のあるプラスチック製又は樹脂製のものを用いてもよい。

酸液かき混ぜ装置の軸受部は,ボールベアリング入りとし,プーリー及びベルトによって駆動するもの

か,モーターの軸に直接かき混ぜ棒を取り付ける形式の装置を用いる。直接かき混ぜ棒を取り付ける形式

の装置を用いる場合は,測定に影響を及ぼすことがないような低出力のものでなければならない。

なお,酸液かき混ぜ棒の回転数を1分間に450±50回転に調節でき,測定中に回転数を一定にする装置

をもつものとする。

5.1.5

熱量計の恒温槽 真空瓶を入れた内筒は20±1 ℃に温調された空気槽又は水槽中に置く。

なお,内筒を空気槽に置く型式の熱量計(図2参照)を用いる場合は,熱量計全体を20±1 ℃に温調さ

れた恒温槽又は恒温室に設置して試験を行うことでもよい。

水槽の場合は,水温が一様となるようにかくはん装置を付け,かくはんしながら温調する。

5.2

養生用恒温水槽 セメントペーストを養生する恒温水槽は,20.0±0.5 ℃に調節できるものとする。

5.3

水和セメント粉砕用機器 必要に応じて,粉砕機,鉄製又はステンレス製の乳鉢を用いる。

7

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

養生用瓶 セメントペーストを封入する養生用瓶は,ポリプロピレン製で,内径約25 mm,高さ約

55 mmであり,蓋付きで密閉できるものとする。

5.5

ふるい 熱量計の熱容量の測定に用いる酸化亜鉛の調製に用いるふるいは,JIS Z 8801-1に規定する

目開き150 µm又は125 µmの試験用ふるいとする。

未水和セメントの異物の除去に用いるふるいは,JIS Z 8801-1に規定する目開き850 µmの試験用ふるい

とする。

粉砕した水和セメントの試料の調製に用いるふるいは,JIS Z 8801-1に規定する目開き850 µm又は600

µmの試験用ふるいとする。

5.6

計時装置 温度の読み時間を秒単位で計測できるもの。

5.7

その他の装置及び器具 その他の装置及び器具は,JIS K 0050に規定するものを使用する。

6

熱量計の熱容量の測定

6.1

測定準備

まず,熱容量の測定を開始する直前に,内筒を置く熱量計の恒温槽が20±1 ℃になっていることを確認

する。

次に,溶解反応後の酸液の温度が試験室の温度より僅かに低くなるように,試験室の温度より約5 ℃低

い硝酸(2 mol/L)約400 gを真空瓶に入れ,これにふっ化アンモニウム7.2±0.1 gを加え,更に硝酸(2 mol/L)

を加えて,酸液の全質量を425.0±0.1 gとする。ふっ化アンモニウムの量り採りには,ガラス製容器は使

用してはならない。次いで,真空瓶を内筒に入れ,蓋をしてから恒温槽内に置く。

なお,水槽の場合,10分間かくはんを行いながら水温を20±1 ℃に調節し,水槽のかくはんを停止する。

真空瓶内の酸液を20分間かき混ぜた後,酸液の温度を測定する。更に酸液を5分間かき混ぜて,この間

の毎分の温度上昇がほぼ一定であることを確かめる。一定でない場合は,更に5分間かき混ぜて温度上昇

を確認する。温度上昇が一定にならない場合は,測定を中止し,6.3によって熱量計の熱漏れ係数を確認す

る。

なお,5.1.1.1に記載するものと異なる内容積の真空瓶を用いる場合,真空瓶に酸液を入れたときに,酸

液の液面が蓋の下面から2 cm程度になるよう酸液を量り採り,その質量と試料量とがそれぞれ6.2,7.1

及び7.2.2に規定する関係になるように試料を量り採って,試験に供してもよい。

注記 水槽を用いる場合は,内筒の蓋から下15 mm程度まで水を入れて温調しておく。

6.2

熱容量の測定

JIS Z 8801-1に規定する目開き150 µm又は125 µmの試験用ふるいを全通させ,シリカゲルデシケータ

ー中に保管しておいた酸化亜鉛を,熱容量測定の直前に950±25 ℃で1〜2分間加熱し,シリカゲルデシ

ケーター中で試験室の温度になるまで冷却し,その7.0 gを0.000 1 gまで正確に量り採る。

次に,真空瓶内の酸液の温度を測定し,これをtc0とする。直ちに,量り採った酸化亜鉛を熱量計の漏斗

から1分以上2分以内に一定の割合で静かに入れる。酸化亜鉛を入れるとき以外は,漏斗に適切な栓をし,

真空瓶内に外気が流入しないように注意する。

熱容量はセメントの種類に応じ,6.2.1又は6.2.2によって求める。

なお,5.1.1.1に記載するものと異なる内容積の真空瓶を用いる場合,酸化亜鉛の量り採り量は(酸液の

質量/酸化亜鉛の量り採り量)=60±1となるようにする。

なお,熱量計の熱容量は定期的に確認することが望ましい。また,次の場合は,熱量計の熱容量を再測

定する必要がある。

8

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

・ 酸液温度測定用温度計を更新又は校正した場合

・ 熱量計を構成する真空瓶,内筒又は酸液かき混ぜ装置を更新した場合

6.2.1

ポルトランドセメント及び高炉セメントの場合

酸化亜鉛を熱量計に投入し始めてから正確に20分及び40分経過したとき,酸液の温度を測定し,それ

ぞれ,tc20,tc40とする。

熱量計の熱容量c1は,式(3)によって算出する。

熱量計の熱容量は小数点以下1桁まで求め,2回の測定結果が許容差以内にあることを確認した上で,2

回の測定結果の平均を整数に丸め,水和熱の計算に用いる。

なお,許容差の確認は2回の測定結果を整数に丸めて行う。

許容差は,5 J/Kとする。

[

]

)

(

)

(

)

(5.0

)

30

(4.0

0.

072

1

20

40

0

20

20

20

1

c

c

c

c

c

c

c

t

t

t

t

t

t

t

w

c

−

−

−

−

+

−

+

=

········································ (3)

ここに,

c1: 熱量計の熱容量(J/K)

w: 酸化亜鉛の質量(g)

tc: 酸化亜鉛を熱量計に入れるときの試験室の温度(℃)

tc0: 酸化亜鉛を熱量計に入れる直前の酸液の温度(℃)

tc20: 酸化亜鉛を熱量計に入れ始めてから20分経過したときの

酸液の温度(℃)

tc40: 酸化亜鉛を熱量計に入れ始めてから40分経過したときの

酸液の温度(℃)

注記 ベックマン温度計を使って温度測定を行う場合,目的の時間の前後2分間に,1分間隔で連続

に5回温度を読み,その平均値とするとよい。

6.2.2

フライアッシュセメントの場合

酸化亜鉛を熱量計に投入し始めてから正確に80分及び120分経過したとき,酸液の温度を測定し,それ

ぞれ,tc80,tc120とする。

熱量計の熱容量c2は,式(4)によって算出する。

熱量計の熱容量は小数点以下1桁まで求め,2回の測定結果が許容差以内にあることを確認した上で,2

回の測定結果の平均を整数に丸め,水和熱の計算に用いる。

なお,許容差の確認は2回の測定結果を整数に丸めて行う。

許容差は,5 J/Kとする。

[

]

)

(2

)

(

)

(5.0

)

30

(4.0

0.

072

1

80

120

0

80

80

80

2

c

c

c

c

c

c

c

t

t

t

t

t

t

t

w

c

−

−

−

−

+

−

+

=

······································· (4)

ここに,

c2: 熱量計の熱容量(J/K)

w: 酸化亜鉛の質量(g)

tc: 酸化亜鉛を熱量計に入れるときの試験室の温度(℃)

tc0: 酸化亜鉛を熱量計に入れる直前の酸液の温度(℃)

tc80: 酸化亜鉛を熱量計に入れ始めてから80分経過したときの

酸液の温度(℃)

tc120: 酸化亜鉛を熱量計に入れ始めてから120分経過したとき

の酸液の温度(℃)

6.3

熱量計の熱漏れ係数の確認

熱量計は真空瓶,温度計の更新などの場合,適宜,熱量計の熱容量測定時に,酸化亜鉛を熱量計に入れ

る10分前の酸液の温度を追加で測定し,熱漏れ係数Kを式(5)によって求め,適切な性能をもっているか

9

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

確認を行う。

Kは,0.06(K/20分間・K−1)未満でなければならない。

)

(

)

(

)

(2

0

20

20

40

10

0

c

c

c

c

c

c

t

t

t

t

t

t

K

−

−

−

−

=

−

·························································· (5)

ここに,

K: 熱漏れ係数(K/20分間・K−1)

tc−10: 酸化亜鉛を熱量計に入れる10分前の酸液の温度(℃)

tc0: 酸化亜鉛を熱量計に入れる直前の酸液の温度(℃)

tc20: 酸化亜鉛を熱量計に入れ始めてから20分経過したときの

酸液の温度(℃)

tc40: 酸化亜鉛を熱量計に入れ始めてから40分経過したときの

酸液の温度(℃)

7

溶解熱の測定

7.1

未水和セメントの溶解熱測定

未水和セメント3.0 gを0.000 1 gまで正確に量り採る。

箇条6によって熱容量を求めた熱量計を6.1に従い準備し,真空瓶内の酸液の温度を測定して,これを

tu0とする。直ちに,あらかじめ量り採った未水和セメントを熱量計の漏斗から1分以上2分以内に一定の

割合で静かに入れる。

未水和セメントの溶解熱は,セメントの種類に応じ,7.1.1又は7.1.2によって測定する。

なお,5.1.1.1に記載するものと異なる内容積の真空瓶を用いる場合,未水和セメントの量り採り量は(酸

液の質量/未水和セメントの量り採り量)=141±1となるようにする。

7.1.1

ポルトランドセメント及び高炉セメントの場合

未水和セメントを熱量計に投入し始めてから正確に20分及び40分経過したとき,酸液の温度を測定し,

それぞれ,tu20,tu40とする。

未水和セメントの溶解熱hu1は,式(6)によって算出する。

未水和セメントの溶解熱は小数点以下1桁まで求め,2回の測定結果が許容差以内にあることを確認し

た上で,2回の測定結果の平均を整数に丸め,水和熱の計算に用いる。

なお,許容差の確認は2回の測定結果を整数に丸めて行う。

許容差は,5 J/gとする。

[

]

)

(8.0

)

(

)

(

20

1

1

20

40

0

20

1

u

u

u

u

u

u

u

u

t

t

W

c

t

t

t

t

h

−

−

−

−

−

=

····································· (6)

ここに,

hu1: 未水和セメントの溶解熱(J/g)

tu: 未水和セメントを熱量計に入れるときの試験室の温度(℃)

tu0: 未水和セメントを熱量計に入れる直前の酸液の温度(℃)

tu20: 未水和セメントを熱量計に入れ始めてから20分経過した

ときの酸液の温度(℃)

tu40: 未水和セメントを熱量計に入れ始めてから40分経過した

ときの酸液の温度(℃)

c1: 熱量計の熱容量(J/K)

Wu1: 未水和セメントを950±25 ℃で90分間強熱した後の状態

に換算した質量(g)

7.1.2

フライアッシュセメントの場合

未水和セメントを熱量計に投入し始めてから正確に80分及び120分経過したとき,酸液の温度を測定し,

10

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

それぞれ,tu80,tu120とする。

未水和セメントの溶解熱hu2は,式(7)によって算出する。

未水和セメントの溶解熱は小数点以下1桁まで求め,2回の測定結果が許容差以内にあることを確認し

た上で,2回の測定結果の平均を整数に丸め,水和熱の計算に用いる。

なお,許容差の確認は2回の測定結果を整数に丸めて行う。

許容差は,5 J/gとする。

[

]

)

(8.0

)

(2

)

(

80

2

2

80

120

0

80

2

u

u

u

u

u

u

u

u

t

t

W

c

t

t

t

t

h

−

−

−

−

−

=

·································· (7)

ここに,

hu2: 未水和セメントの溶解熱(J/g)

tu: 未水和セメントを熱量計に入れるときの試験室の温度(℃)

tu0: 未水和セメントを熱量計に入れる直前の酸液の温度(℃)

tu80: 未水和セメントを熱量計に入れ始めてから80分経過した

ときの酸液の温度(℃)

tu120: 未水和セメントを熱量計に入れ始めてから120分経過した

ときの酸液の温度(℃)

c2: 熱量計の熱容量(J/K)

Wu2: 未水和セメントを950±25 ℃で90分間強熱した後の状態

に換算した質量(g)

7.2

水和セメントの溶解熱測定

7.2.1

水和セメントの試料の調製

試験に際しては,養生用瓶から水和セメントを取り出して,鉄製又はステンレス製乳鉢で手早く砕き,

JIS Z 8801-1に規定する目開き850 µm又は600 µmの試験用ふるいを全通させる。必要に応じて粉砕機を

用いてもよいが,使用時間は極力短くし,水分の逸散及び炭酸化を起こさないように注意する。粉砕時間

は15分以内に行うことが望ましい。

所定材齢に対し,次の時間以内に水和セメントの溶解を開始し,溶解熱測定を行う。

a) 材齢7日では±4時間

b) 材齢28日では±8時間

なお,フライアッシュセメントの場合,材齢7日の試験は±6時間で行ってもよい。

7.2.2

溶解熱の測定

粉砕した水和セメント4.2 gを,はかり瓶を用いて0.000 1 gまで正確に量り採る。

箇条6によって熱容量を求めた熱量計を6.1に従い準備し,真空瓶内の酸液の温度を測定し,これをth0

とする。直ちに,あらかじめ量り採った水和セメントを熱量計の漏斗から1分以上2分以内に一定の割合

で静かに入れる。

水和セメントの溶解熱の測定は,異なる養生用瓶から採取した試料を用いなければならない。

水和セメントの溶解熱はセメントの種類に応じ,7.2.2.1又は7.2.2.2によって測定する。

なお,5.1.1.1に記載するものと異なる内容積の真空瓶を用いる場合,試料の量り採り量は未水和セメン

トの溶解熱測定時の質量の1.4倍量となるようにする。

7.2.2.1

ポルトランドセメント及び高炉セメントの場合

水和セメントを熱量計に投入し始めてから正確に20分及び40分経過したとき,酸液の温度を測定し,

それぞれ,th20,th40とする。

水和セメントの溶解熱hh1は,式(8)によって算出する。

水和セメントの溶解熱は小数点以下1桁まで求め,2回の測定結果が許容差以内にあることを確認した

11

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

上で,2回の測定結果の平均を整数に丸め,水和熱の計算に用いる。

なお,許容差の確認は2回の測定結果を整数に丸めて行う。

許容差は,10 J/gとする。 [

]

)

(3.1

)

(7.1

)

(

)

(

20

20

20

1

1

20

40

0

20

1

u

h

h

h

h

h

h

h

h

h

t

t

t

t

W

c

t

t

t

t

h

−

+

−

−

−

−

−

=

··················· (8)

ここに,

hh1: 水和セメントの溶解熱(J/g)

th: 水和セメントを熱量計に入れるときの試験室の温度(℃)

th0: 水和セメントを熱量計に入れる直前の酸液の温度(℃)

th20: 水和セメントを熱量計に入れ始めてから20分経過したと

きの酸液の温度(℃)

th40: 水和セメントを熱量計に入れ始めてから40分経過したと

きの酸液の温度(℃)

tu20: 未水和セメントを熱量計に入れ始めてから20分経過した

ときの酸液の温度(℃)

c1: 熱量計の熱容量(J/K)

Wh1: 水和セメントを950±25 ℃で90分間強熱した後の状態に

換算した質量(g)

7.2.2.2

フライアッシュセメントの場合

水和セメントを熱量計に投入し始めてから正確に80分及び120分経過したとき,酸液の温度を測定し,

それぞれ,th80,th120,とする。

水和セメントの溶解熱hh2は,式(9)によって算出する。

水和セメントの溶解熱は小数点以下1桁まで求め,2回の測定結果が許容差以内にあることを確認した

上で,2回の測定結果の平均を整数に丸め,水和熱の計算に用いる。

なお,許容差の確認は2回の測定結果を整数に丸めて行う。

許容差は,10 J/gとする。 [

]

)

(3.1

)

(7.1

)

(2

)

(

80

80

80

2

2

80

120

0

80

2

u

h

h

h

h

h

h

h

h

h

t

t

t

t

W

c

t

t

t

t

h

−

+

−

−

−

−

−

=

················ (9)

ここに,

hh2: 水和セメントの溶解熱(J/g)

th: 水和セメントを熱量計に入れるときの試験室の温度(℃)

th0: 水和セメントを熱量計に入れる直前の酸液の温度(℃)

th80: 水和セメントを熱量計に入れ始めてから80分経過したと

きの酸液の温度(℃)

th120: 水和セメントを熱量計に入れ始めてから120分経過した

ときの酸液の温度(℃)

tu80: 未水和セメントを熱量計に入れ始めてから80分経過した

ときの酸液の温度(℃)

c2: 熱量計の熱容量(J/K)

Wh2: 水和セメントを950±25 ℃で90分間強熱した後の状態に

換算した質量(g)

8

水和熱の計算

水和熱はセメントの種類に応じ,8.1又は8.2によって計算し,整数に丸める。

8.1

ポルトランドセメント及び高炉セメントの場合

セメントの水和熱h1は,式(10)によって算出する。

)

0.

20

(4.0

20

1

1

1

u

h

u

t

h

h

h

−

+

−

=

························································ (10)

12

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

h1: 水和熱(J/g)

hu1: 未水和セメントの溶解熱(J/g)

hh1: 水和セメントの溶解熱(J/g)

tu20: 未水和セメントを熱量計に入れ始めてから20分経過した

ときの酸液の温度(℃)

8.2

フライアッシュセメントの場合

セメントの水和熱h2は,式(11)によって算出する。

)

0.

20

(4.0

80

2

2

2

u

h

u

t

h

h

h

−

+

−

=

························································(11)

ここに,

h2: 水和熱(J/g)

hu2: 未水和セメントの溶解熱(J/g)

hh2: 水和セメントの溶解熱(J/g)

tu80: 未水和セメントを熱量計に入れ始めてから80分経過した

ときの酸液の温度(℃)

13

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

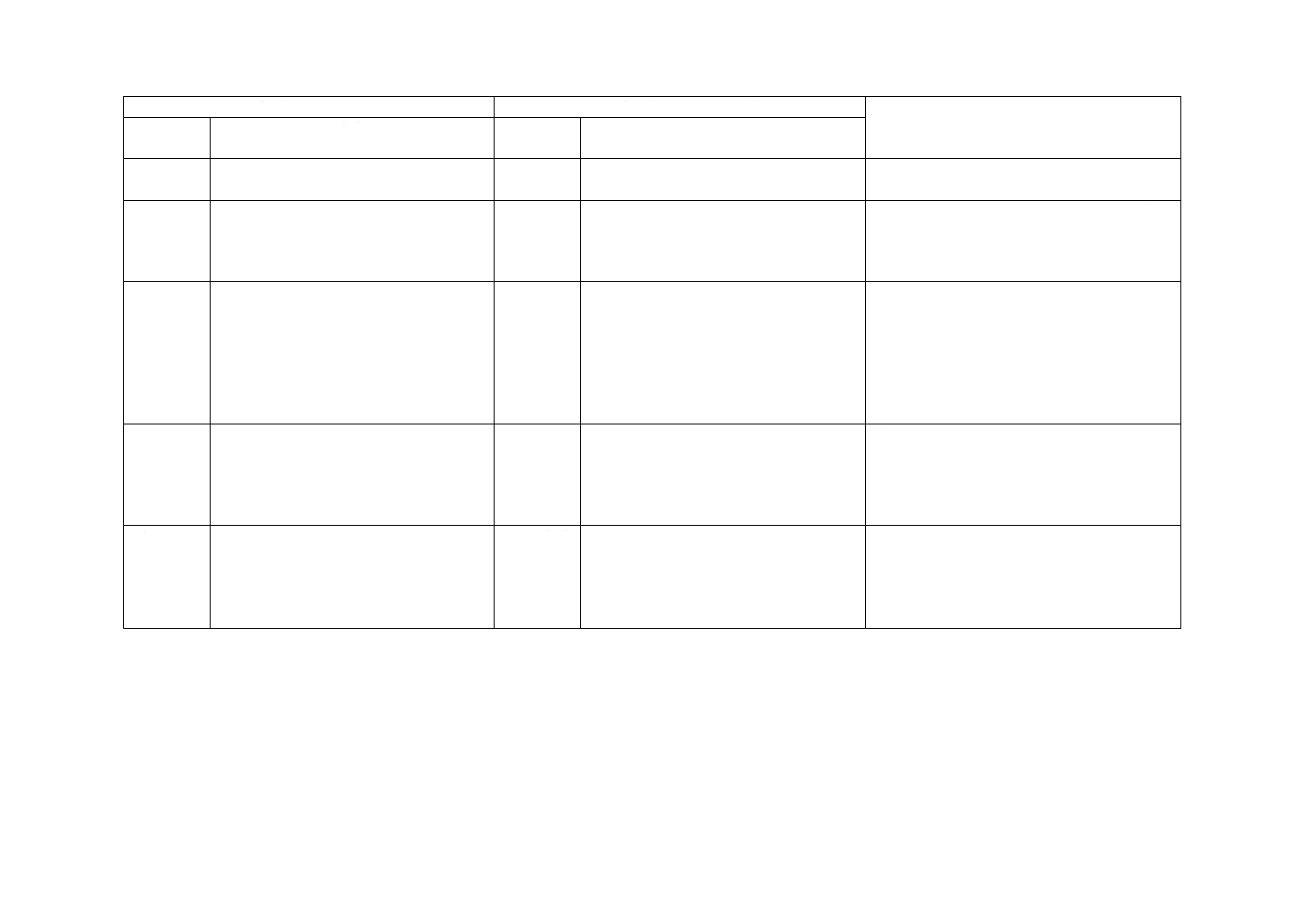

附属書JA

(参考)

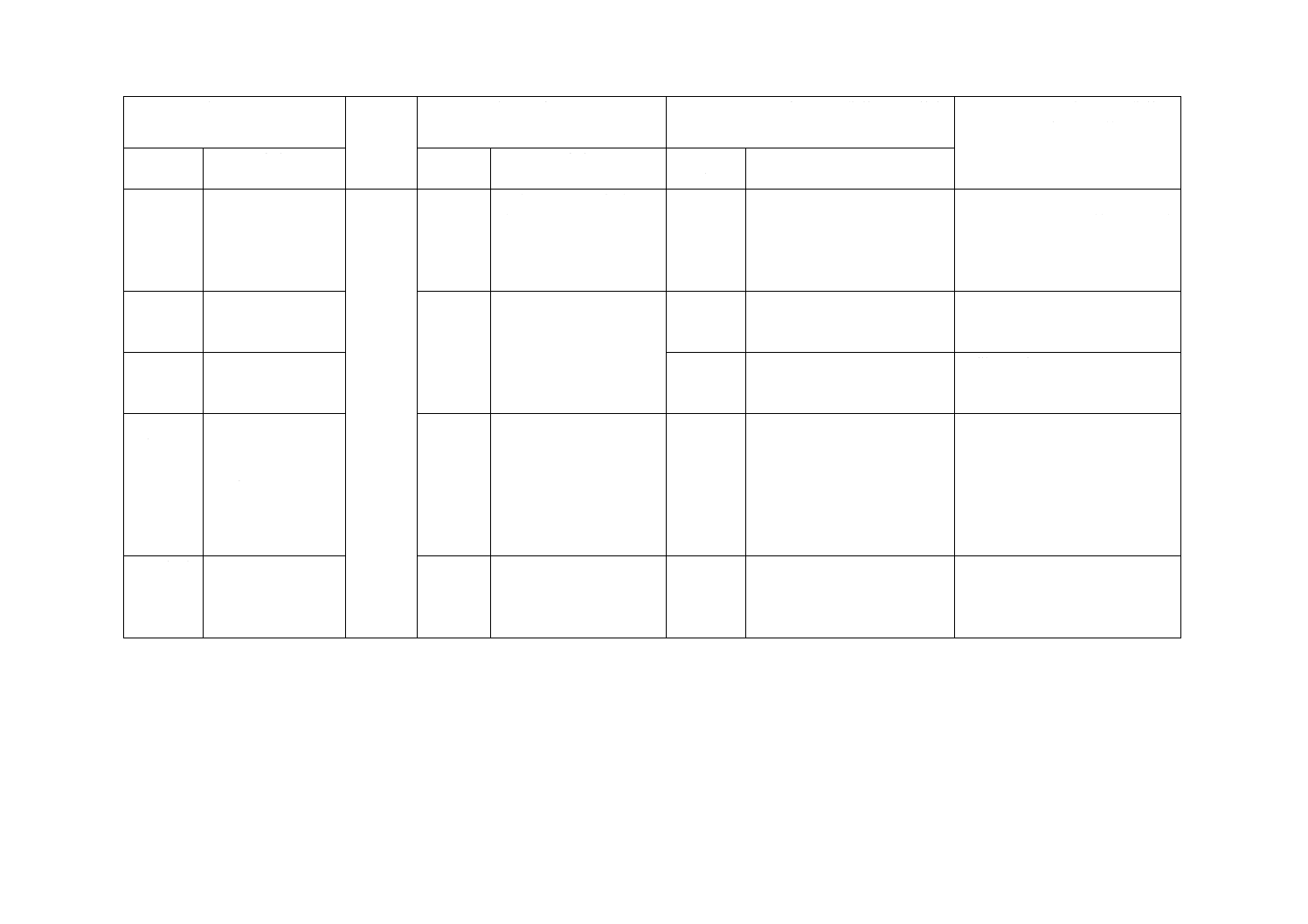

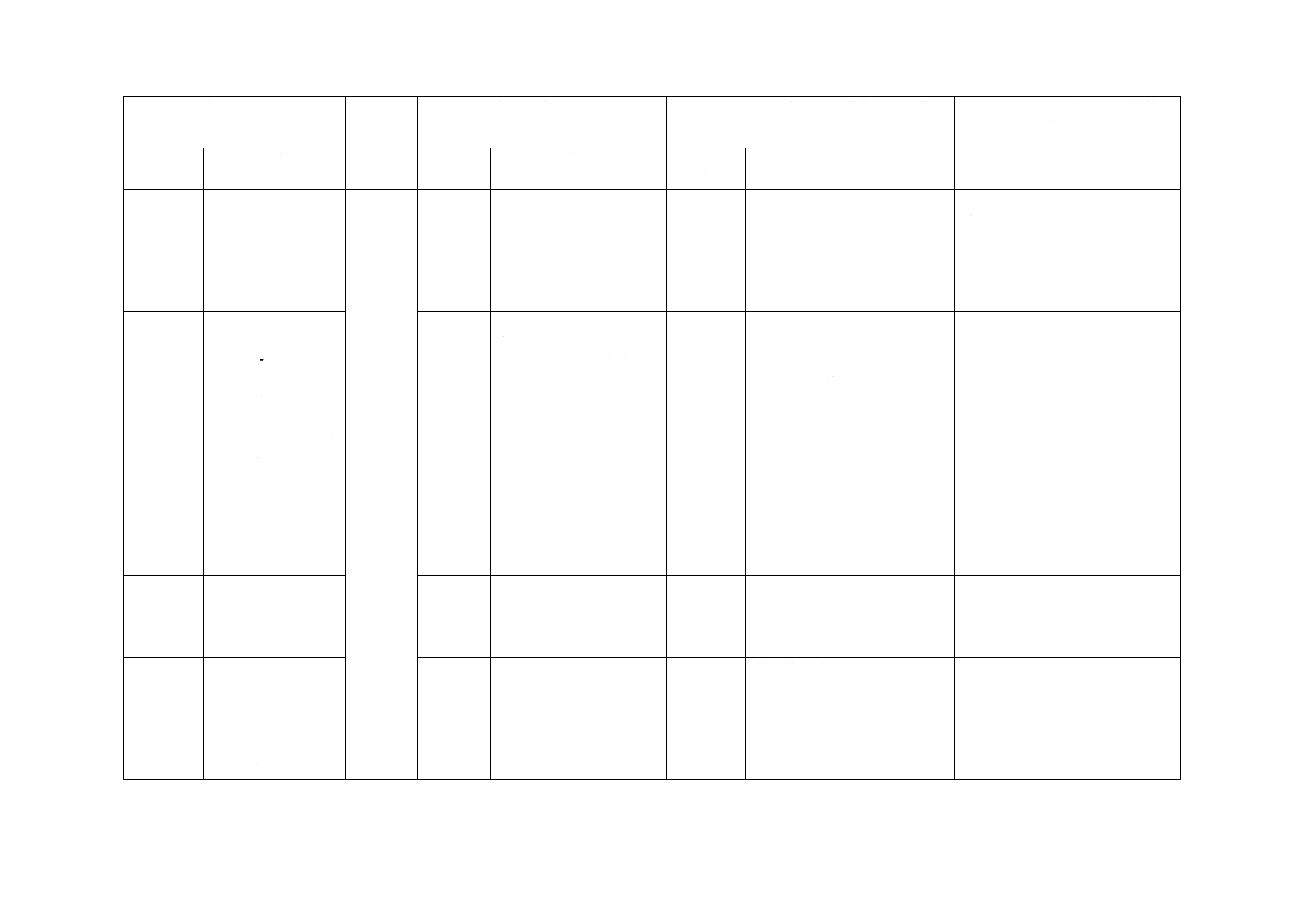

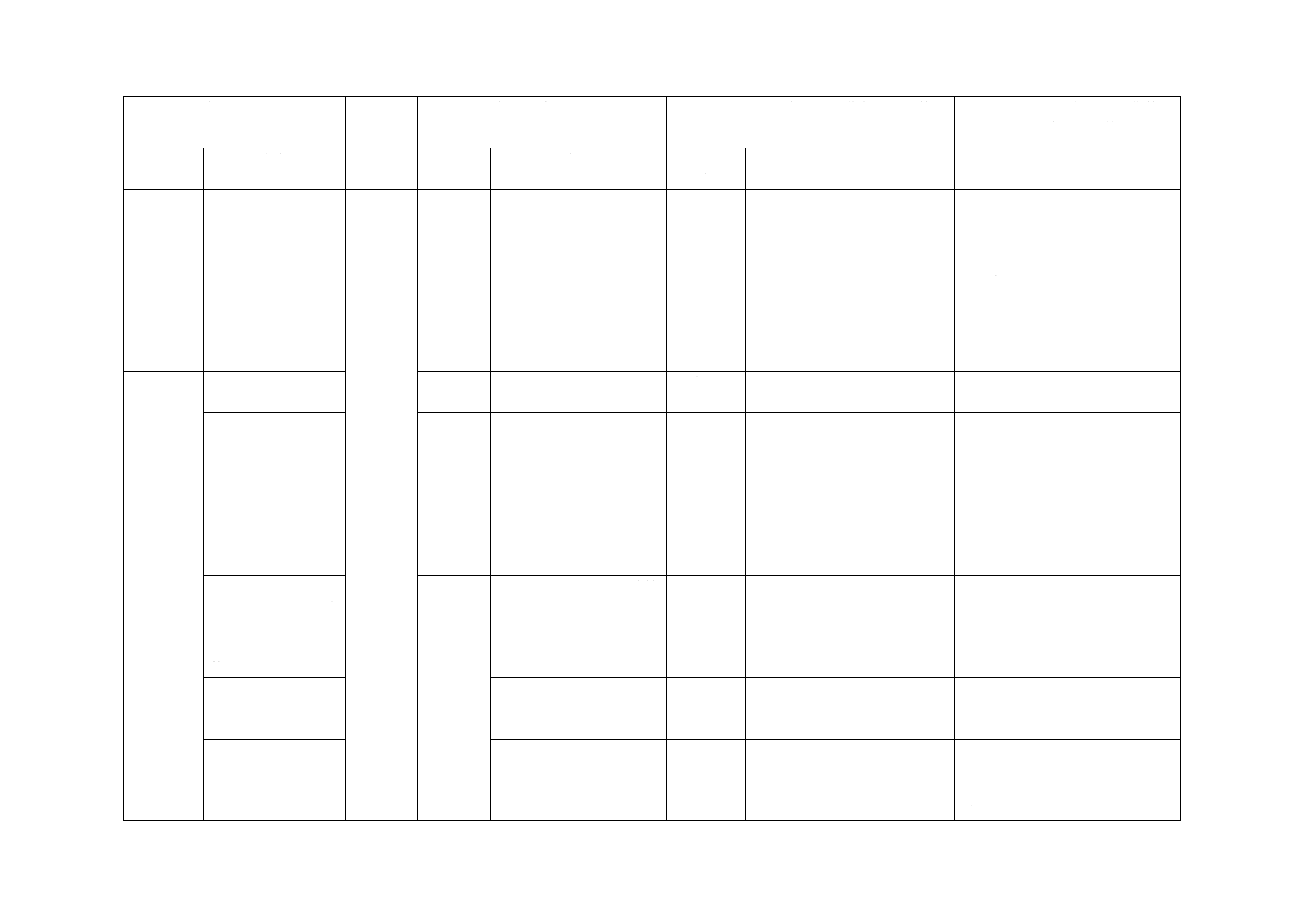

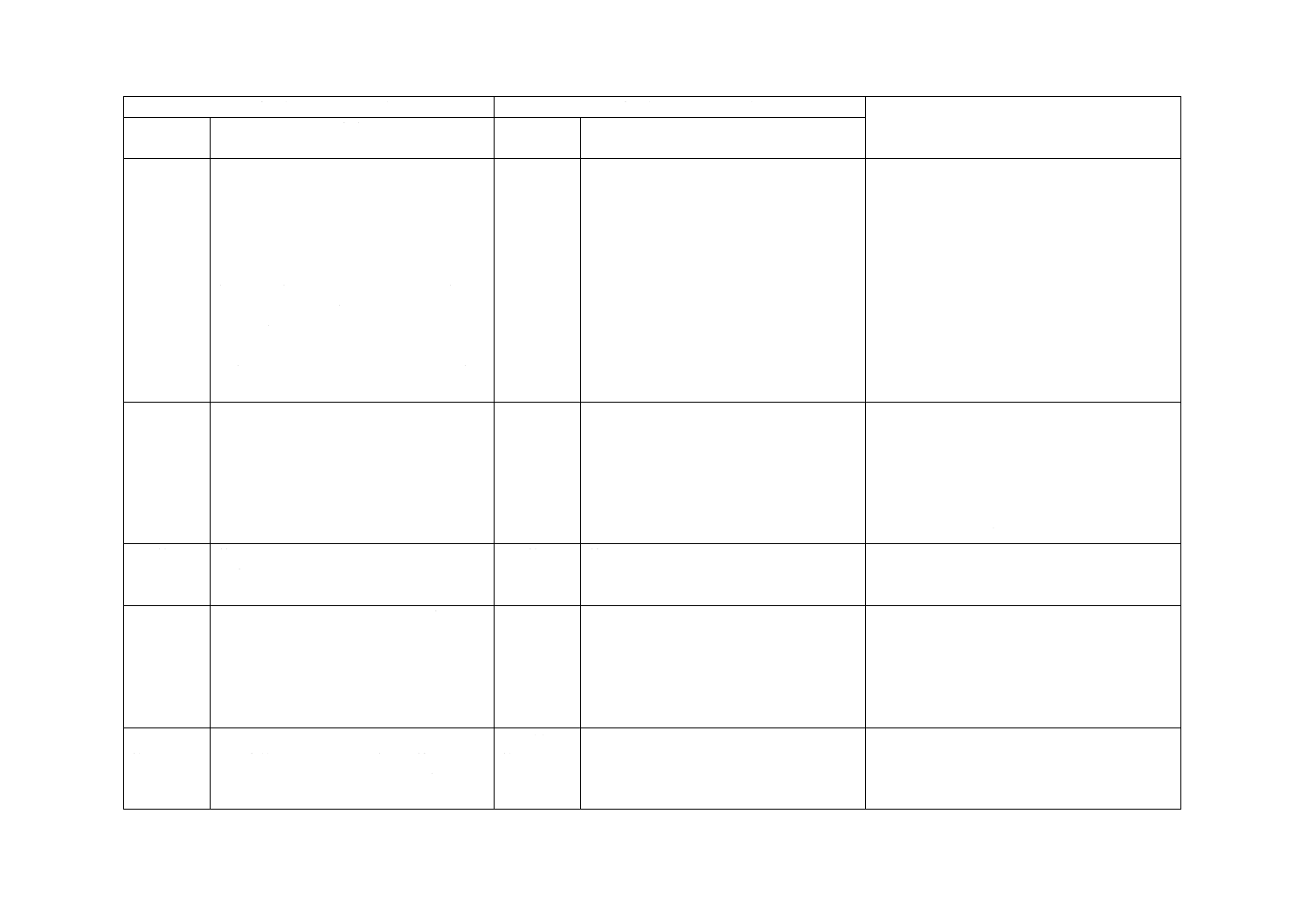

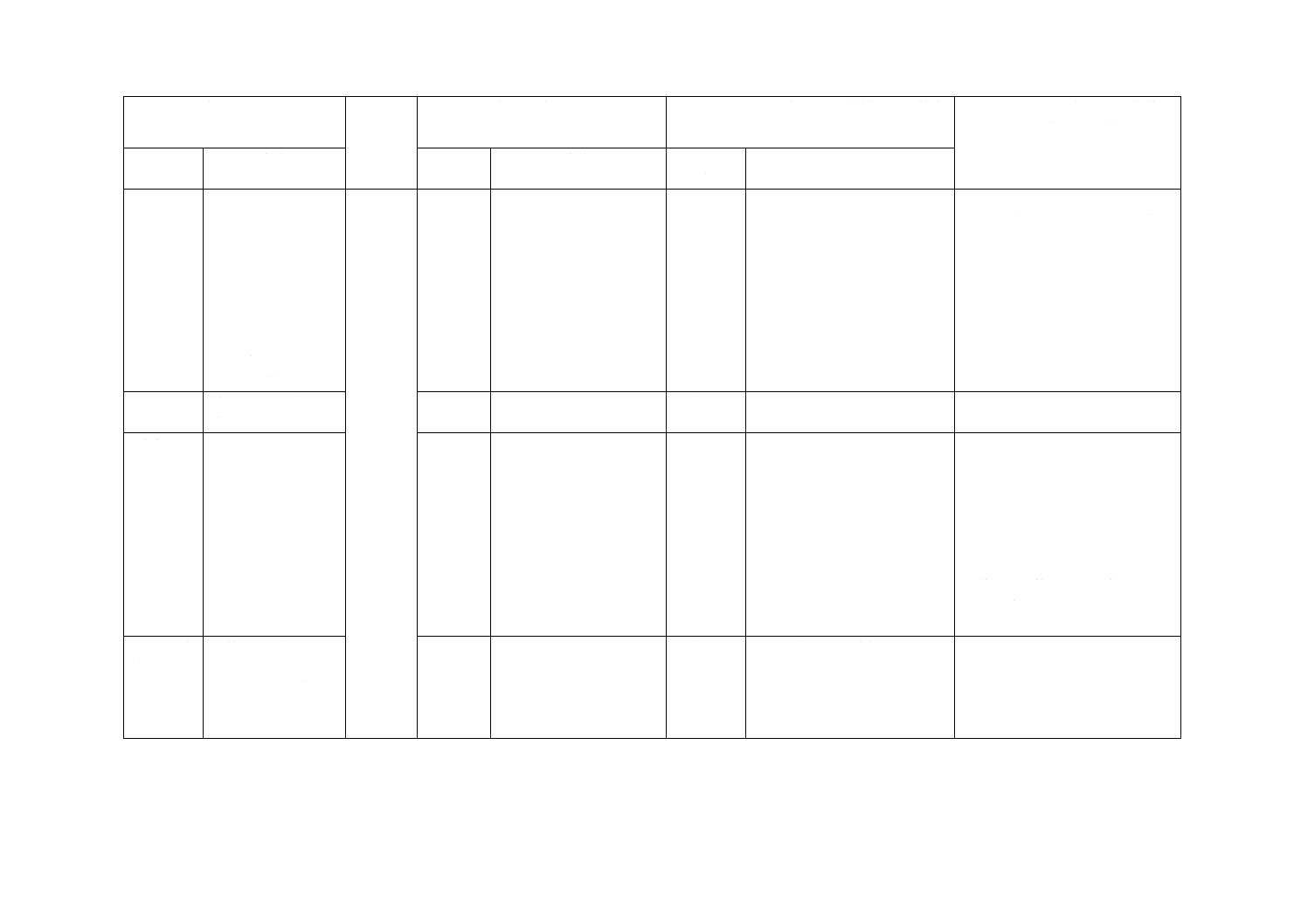

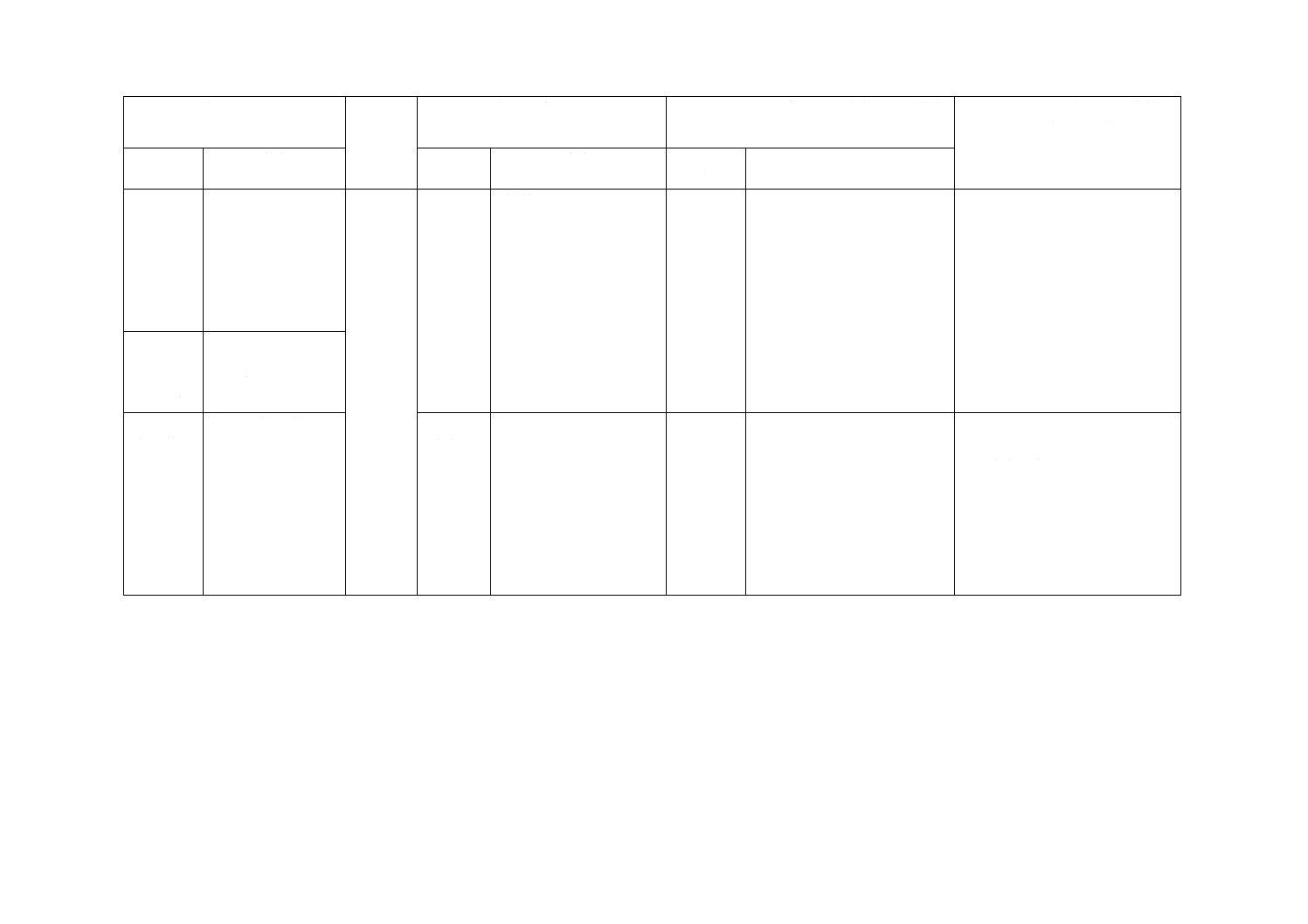

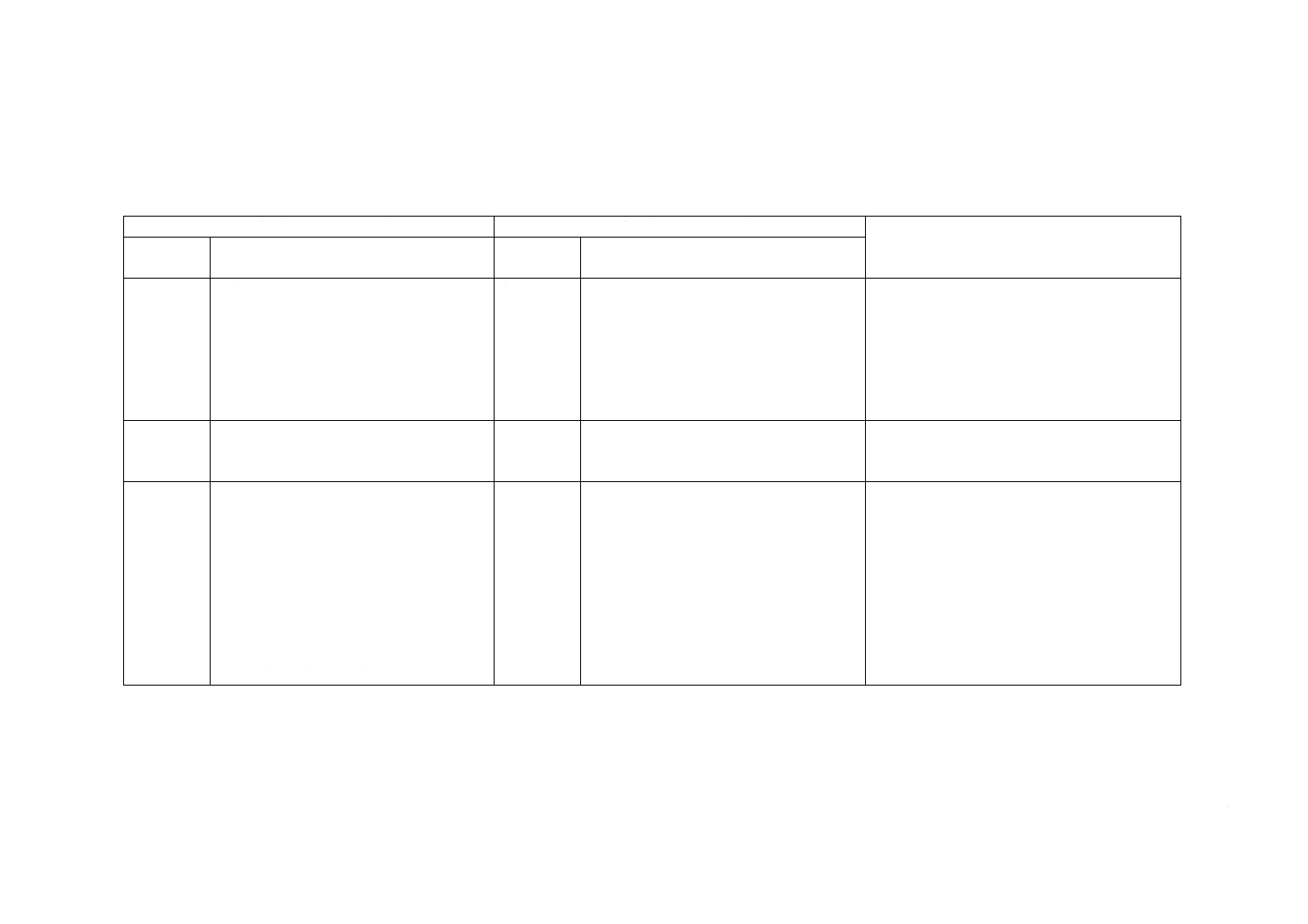

JISと対応国際規格との対比表

JIS R 5203:2015 セメントの水和熱測定方法(溶解熱方法)

ISO 29582-1:2009,Methods of testing cement−Determination of the heat of

hydration−Part 1: Solution method

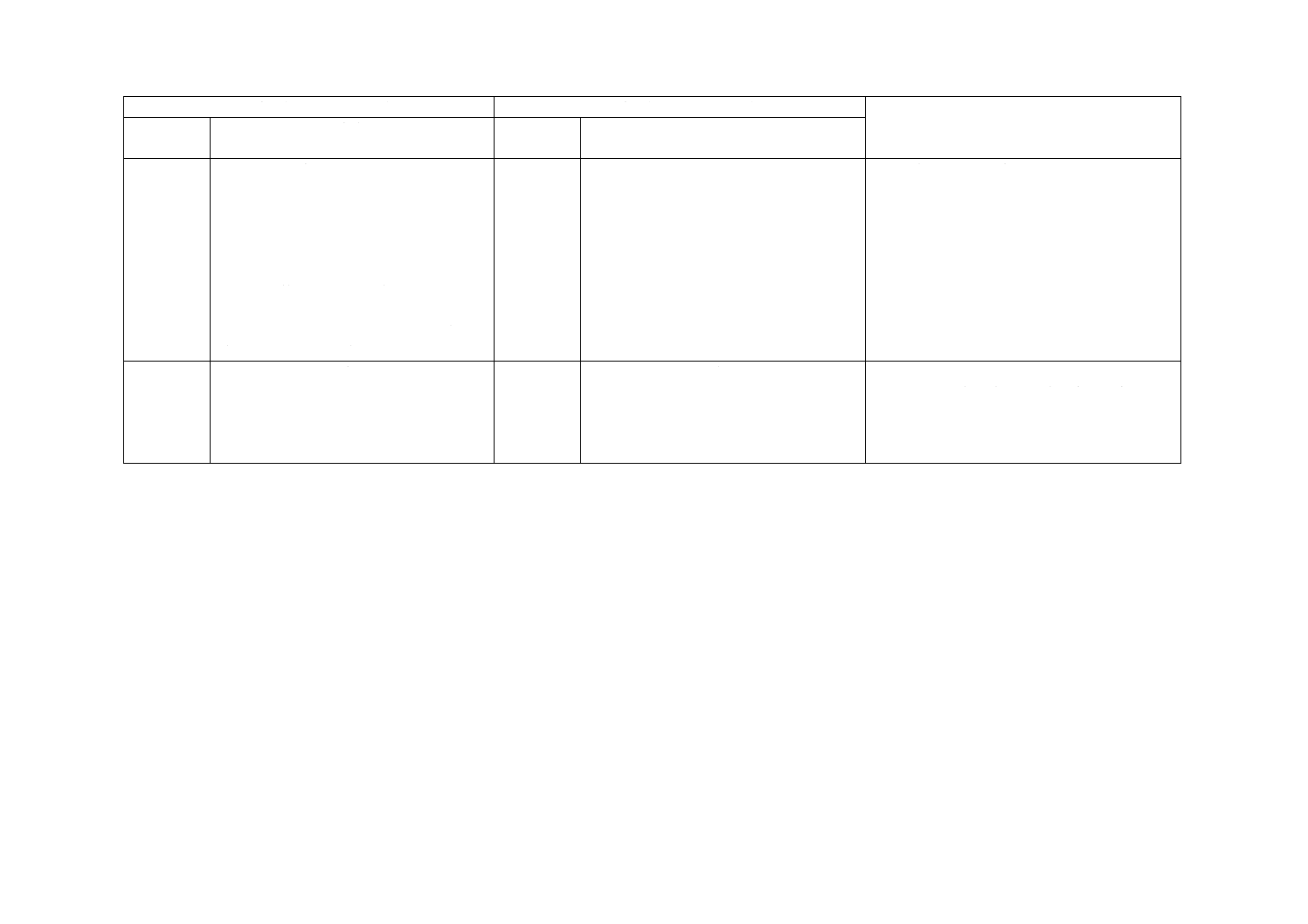

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

ポルトランドセメ

ント,高炉セメント

及びフライアッシ

ュセメントに適用。

1

化学組成にかかわらず,

セメント又は水硬性結合

材に適用。

変更

JISではポルトランドセメン

ト,高炉セメント,フライアッ

シュセメントに限定。

セメントの品質規格の体系が違

うので,従来の規定を維持した。

−

−

NOTE 1

NOTE 2

ISO 29582-2“簡易断熱方

法”との関係について言

及している。

削除

JISでは簡易断熱方法を規定し

ていない。

当該国際規格に対するJISはな

く,当面,対応JISを制定する予

定はない。

2 引用規

格

−

−

3

試験方法の概要を記述。

削除

規格の構成体系の違い。

両規格ともヘスの法則を基礎と

しているので,基本的原理に技術

的な差異はない。

3.1 測定

結果の表

示

四捨五入によって

数値を規定の桁数

に丸める。

−

−

追加

ISO規格には数値の丸め方の

規定はない。

必要な精度を確保するために規

定した。

3.2 許容

差

2回の測定結果の精

確さを確認する手

順を規定。

7.1.3

未水和セメントの溶解熱

の結果の計算の項におい

て,手順と許容差とを併

せて規定。

変更

追加

ISO規格には熱容量及び水和

セメントの溶解熱測定の許容

差がない。

JISの要求の方が多いが,経験に

基づいて規定された許容差であ

り,信頼できる結果とするために

は,必要である。

1

3

R

5

2

0

3

:

2

0

1

5

14

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

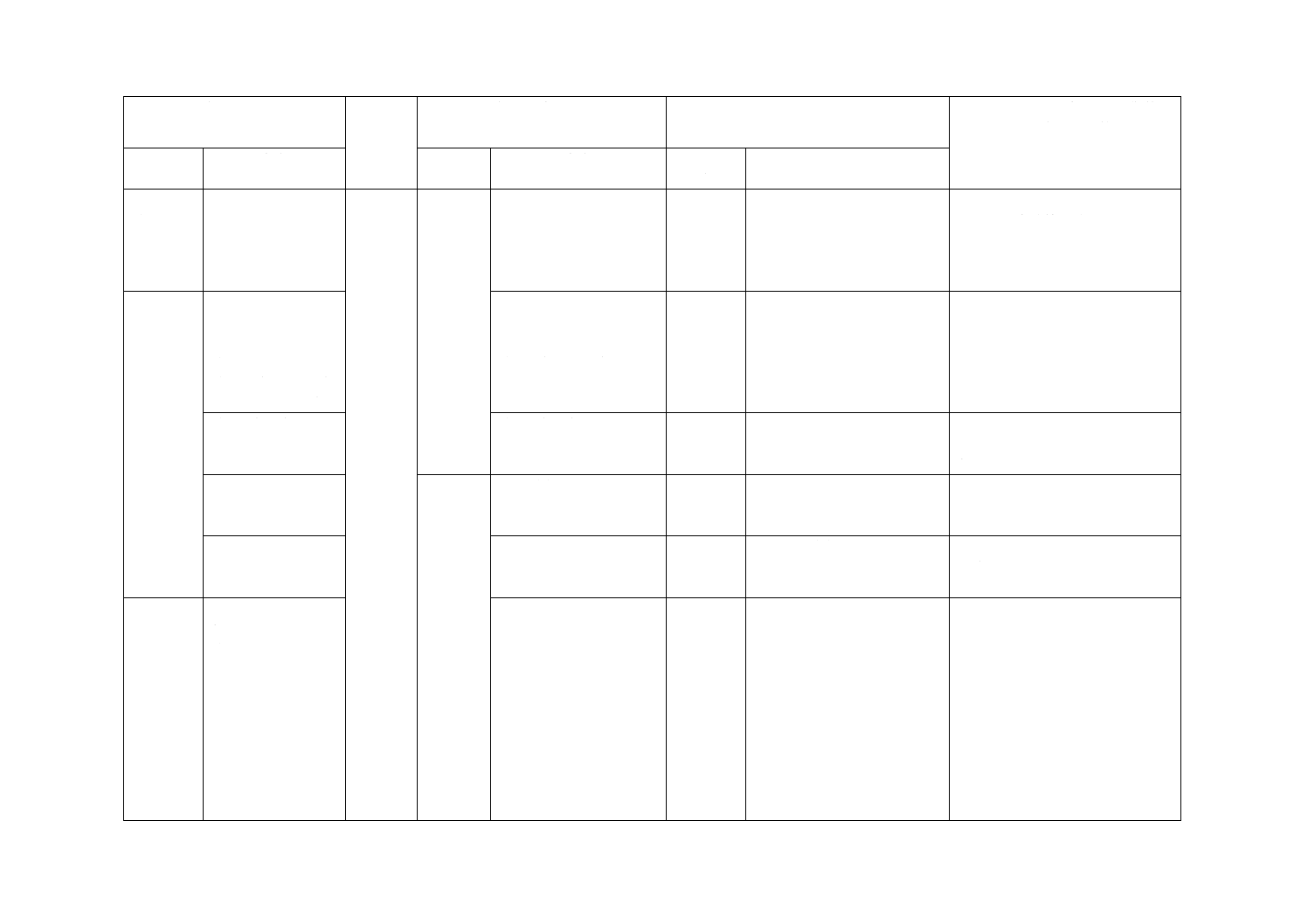

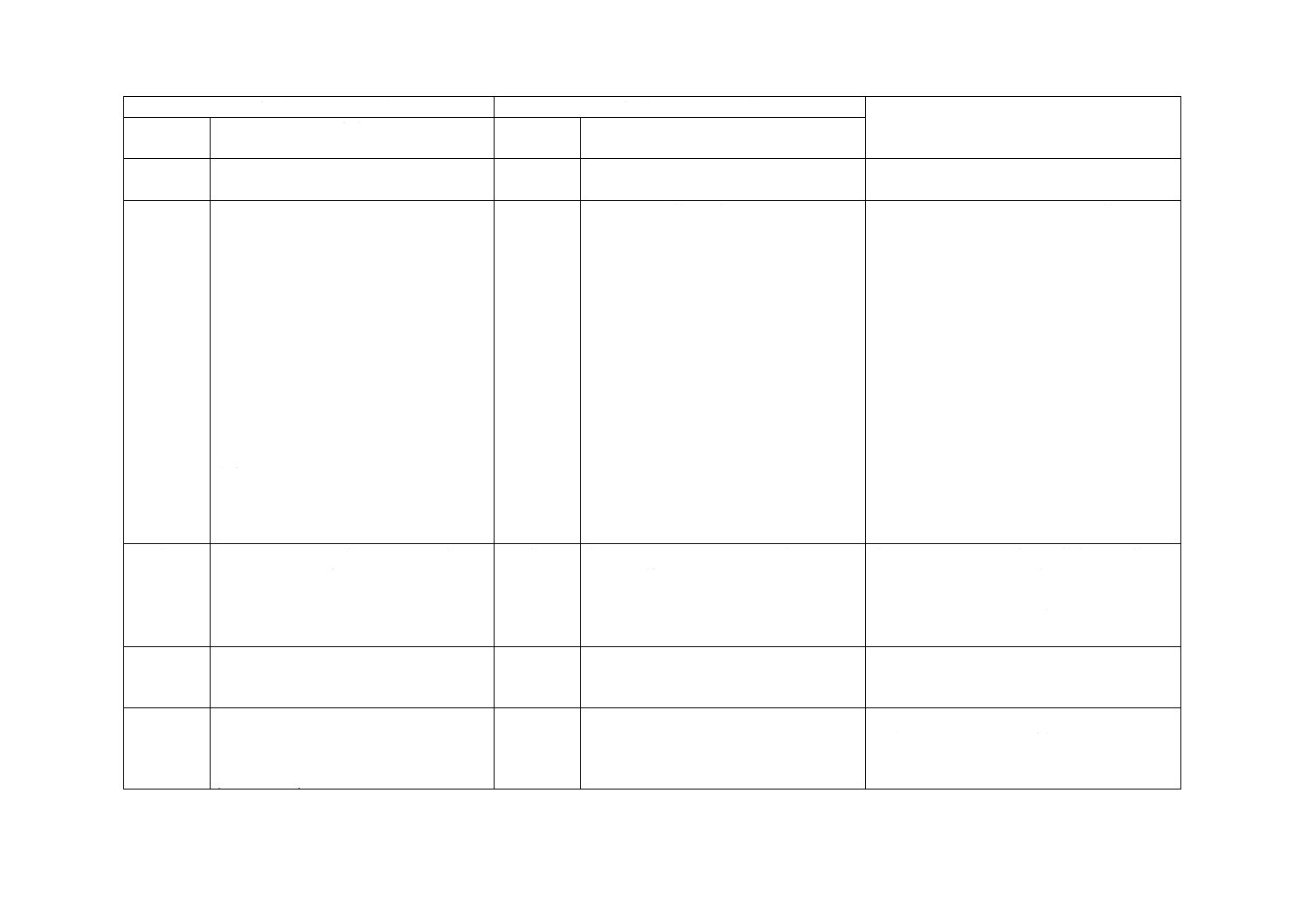

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

−

−

4.1

硝酸とふっ化水素酸の混

酸。

削除

JISではふっ化水素酸を使用し

ない。

(ふっ化水素酸+硝酸)と(ふっ

化アンモニウム+硝酸)とでは差

異がないことを確認しており,危

険なふっ化水素酸を過去(1995

年)の改正で削除した。

4.1 硝酸

(2 mol/L)

濃度:2.000±0.004

mol/L

4.2

硝酸濃度:2.00±0.01

mol/L

ふっ化アンモニウムの純

度の規定なし。

変更

JISの方が範囲が狭い。

JISに規定する条件で調製する

と,熱容量の再測定の必要がな

い。

4.2 ふっ

化アンモ

ニウム

純度95 %以上のも

の。

追加

JISには純度の規定がある。

仕様を明確にした。

4.3 酸化

亜鉛

JIS K 8405に規定す

る特級又は同等以

上。

950±25 ℃で1時間

加熱後,150 µm又は

125 µmのふるいを

全通。

4.3

等級の規定なし。

950±25 ℃で1時間加熱

後,125 µmのふるいを全

通。

追加

試薬自身がJISに規定されて

おり,等級がある。

JISでは目開きの大きい150

µmを使用できる。

規格体系の相違。通常,化学分析

では試薬級を用いるため。

JISに規定する目開きのふるいで

も十分溶解することを実験的に

確認したため追加した。

4.4 未水

和セメン

ト

試験試料の抜き取

り方法及び保管方

法を規定。

鉄分を除去する。

4.4

鉄分を除去する。

試料の保管方法を規定。

追加

ISO規格には試料の採取方法

が規定されていない。

代表試料を正しく採取すること

は測定の基本であり,従来のJIS

の規定を追加した。

1

4

R

5

2

0

3

:

2

0

1

5

15

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4.5 水和

セメント

配合:未水和セメン

ト250.0 g+水100.0

g(同一質量比であ

れば量り採り量を

変更してもよい)

練り混ぜ:3分間

必要とする数の養

生用瓶に同量ずつ

入れ密封,20.0±

0.5 ℃で養生する。

4.5

配合:未水和セメント

100.0 g+水40.0 g

練り混ぜ:3分間

一材齢につき3個の養生

用瓶に同量ずつ入れ密

封,20.0±0.2 ℃で養生す

る。

変更

養生温度の範囲,未水和セメン

ト及び水の量り採り量に差異

がある。

未水和セメントと水の量り採り

量とに差異があるものの,比率又

は練り混ぜ時間が同じなので技

術的相違はない。

養生温度はこの表のJISの箇条

5.2の理由に同じ。

5.1 熱量

計

熱量計の構成を規

定。

5.1

JISに同じ。

一致

−

−

5.1.1 真空

瓶

熱漏れ試験に合格

した真空瓶を使用

することを規定。

−

−

追加

ISO規格には真空瓶自体の熱

漏れの規定がなく,熱量計全体

の熱漏れを規定している。

JISの規定を満たした熱量計は

ISO規格の規定を満たすことを確

認した。また,JISの規定の方が

厳しい。

0.001 ℃/分<0.004 K/分

真空瓶の取捨は必要であり,従来

のJISの規定を維持し,ISO規格

の熱量計の熱漏れの規定を,確認

用の規定として6.3に盛り込ん

だ。

5.1.1.3 内

筒

断熱材に覆われた,

真空瓶を入れる容

器について規定。

内筒を使用しない

場合について規定。

5.1.1

JISに同じ。

一致

ISO規格でいう溶解容器はJIS

の内筒に一致する。

−

1

5

R

5

2

0

3

:

2

0

1

5

16

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5.1.2 温度

計

センサー方式の場

合は0.001 ℃までの

分解能。

ベックマン温度計

は最小目盛0.01 ℃。

酸液温度以外の測

定用は最小目盛

0.1 ℃,校正済みの

もの。

温度計の読みは,

酸液:0.001 ℃,

酸液以外:0.1 ℃。

5.1.2

ベックマン温度計又はそ

れと同等以上の精度をも

つもの。ベックマン温度

計はJISに同じ。

水浴温調用は0.01 ℃で

校正。

酸液の温度計の読みは

0.002 ℃。

変更

温度計の読み

JIS:酸液は0.001 ℃,酸液以

外は0.1 ℃

ISO規格:0.002 ℃

0.001 ℃の変化は溶解熱として

0.5 J/gに相当する。許容差を考慮

すると,0.001 ℃刻みで読む必要

がある。

酸液以外は0.1 ℃までで十分な

ため,従来の0.1 ℃とした。

5.1.3 漏斗 試料を酸液に適切

に投入できるもの。

5.1.3

耐酸性のプラスチック製

変更

ISO規格では材質を規定。

ISO規格の規定の材質では試料の

投入が困難になるおそれがある

ため,材質の規定を削除した。

5.1.4 酸液

かき混ぜ

装置

ダイレクトドライ

ブ式及びベルトド

ライブ式を併記。

回転数:450±50 rpm

5.1.4

ダイレクトドライブ式

回転数:450±50 rpm

モーター出力は発熱がな

いくらいの低出力。

選択

ISO規格ではモータ軸とかく

はん軸とが同じものを規定し

ている。

ダイレクトドライブ式及びベル

トドライブ式を併記した。回転数

はISO規格と整合した。

5.1.5 熱量

計の恒温

槽

内筒は20±1 ℃に

温調された槽に入

れる。

−

−

追加

ISO規格には内筒の周りの温

度に対する規定がない。

より正確に測定できると考えら

れるため,従来の規定を維持し

た。

5.2 養生

用恒温水

槽

温度範囲:20.0±

0.5 ℃

5.2

温度範囲:20.0±0.2 ℃

変更

ISO規格の方が範囲が狭い。

水和熱に有意な差がない温度範

囲を検討し,±0.5 ℃が実務的に

適切であると判断し,規定した。

5.3 水和

セメント

粉砕用機

器

粉砕機,鉄製又はス

テンレス製の乳鉢。

5.3

粉砕機

追加

ISO規格には乳鉢の規定はな

い。

乳鉢は水和セメントの粉砕に適

しているため,従来のJISの粉砕

器具を追加した。

1

6

R

5

2

0

3

:

2

0

1

5

17

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

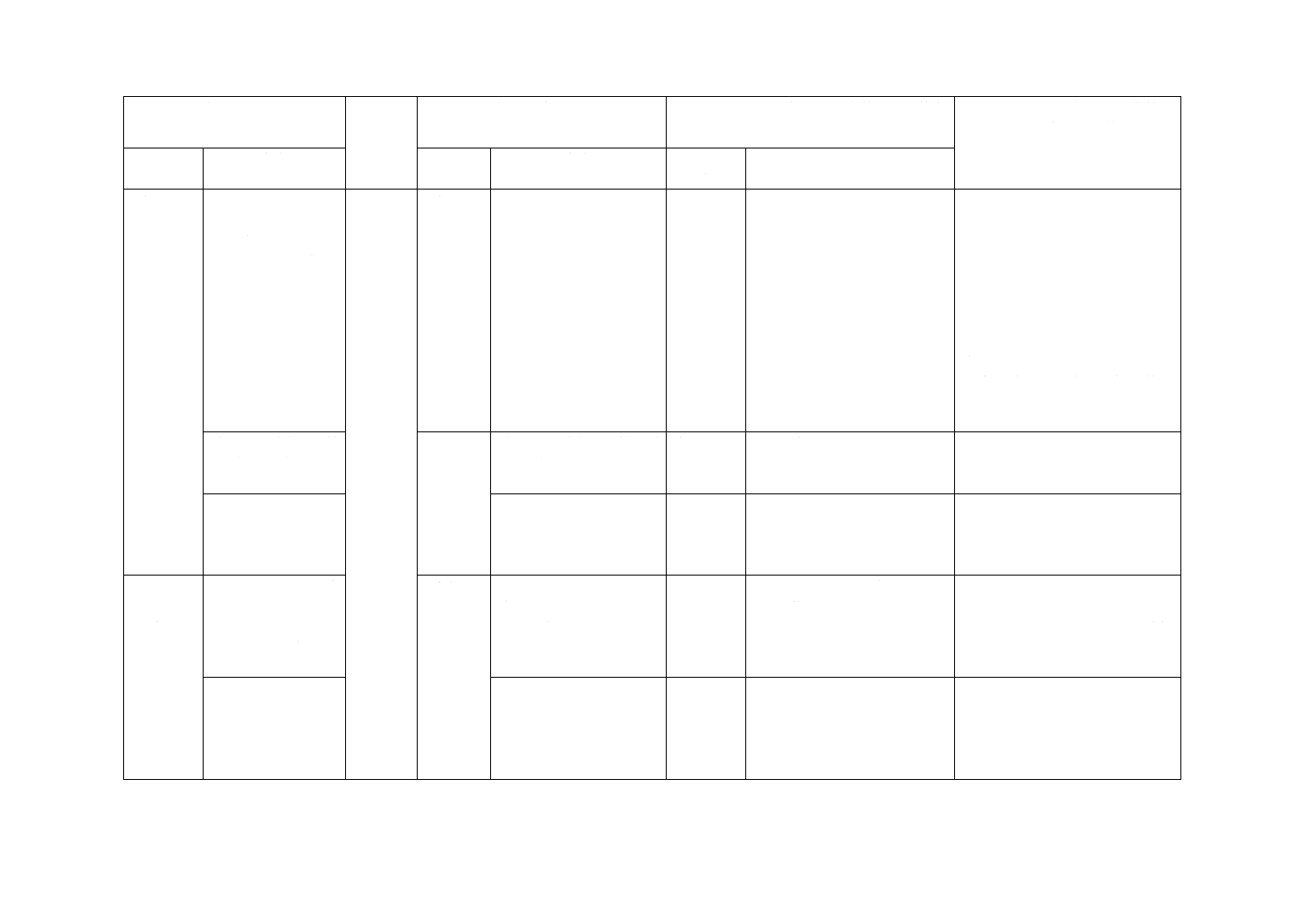

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5.4 養生

用瓶

ポリプロピレン製

内径約25 mm

高さ約55 mm

5.4

プラスチック製又はガラ

ス製

容量約20 mL

変更

JISは寸法で規定,ISO規格は

容量で規定している。

ガラス製は破損しやすいため削

除した。

容積で規定すると水和試料の形

状が変わり,ばらつきの要因とな

ると考えられ,おおむねの寸法を

規定した。

5.5 ふる

い

酸化亜鉛の調製

用:目開き150 μm

又は125 μm

未水和セメントの

異物の除去:目開き

850 μm

水和セメントの試

料の調製用:目開き

850 μm又は600 μm

5.5

5.6

酸化亜鉛の調製用:目開

き125 μm

水和セメントの試料の調

製用:目開き600 μm

選択

追加

JISでは目開きの大きい150

µm及び850 µmを使用でき,

未水和セメントの異物の除去

にふるいを使用する。

従来のJISの規定でも試料は十分

に溶解し,水和熱測定結果に差異

がなく,目開きが大きい方が試料

調製の時間が短くてすむため,

ISO規格の規定するものに加え,

従来のものも使用できるように

した。

未水和セメントの異物の除去に

ついては,この表のJISの箇条4.4

の理由に同じ。

5.6 計時

装置

温度の読み時間を

秒単位で計測でき

るもの。

5.7

JISに同じ。

一致

−

−

5.7 その

他の装置

及び器具

5.8

5.9

5.10

5.11

変更

JIS K 0050で網羅されるためで,

ISO規格との実質的な差異はな

い。

6.1 測定

準備

試験室の温度より

約5 ℃低い硝酸を

用いて酸液を準備

する。

酸液の液面が蓋の

下面から2 cm程度。

4.2

6.1

溶解反応後の混酸の温度

が室温より少なくとも

0.5 ℃低くなるようにし

なければならない。

酸液量はJISに同じ。

変更

基本的な差異はないものの,

ISO規格では溶解反応後の酸

液の温度に対する規定がある。

試験室の温度より低くなる程度

で十分である。

1

7

R

5

2

0

3

:

2

0

1

5

18

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6.1 測定

準備

(続き)

20分間かくはん後,

5分間の温度上昇が

一定になることを

確認する。

6.2

40〜50分間かくはんし,

温度上昇が一定になった

時点で温度を測定し,そ

の15分後に試料を投入す

る。

変更

ISO規格の方が予備かくはん

時間が長い。

JISの規定で十分温度が一定とな

ることを実験的に確認したため,

従来のJISの規定を維持した。

6.2 熱容

量の測定

4.3に規定する酸化

亜鉛を,測定の直前

に1〜2分間加熱す

る。

酸化亜鉛の量り採

り量について規定。

4.3に規定する酸化亜鉛

を,測定の直前に5分間

加熱する。

酸化亜鉛の量り採り量は

JISに同じ。

変更

測定直前の加熱時間に違いが

ある。

また,測定直前に5分間加熱する

と固結することがあり,1〜2分間

の強熱で十分であることを確認し

たため変更した。

酸化亜鉛の投入は1

分以上2分以内。

酸化亜鉛の投入は1分以

内。

変更

投入時間に違いがある。

ISO規格の規定は実務的に無理が

あるため,1分以上2分以内とし

た。

熱量計の熱容量の

再測定について規

定。

6.3.3

JISに同じ。

一致

−

−

2回測定を行い,5

J/K以内で一致した

ものの平均。

5回測定の平均。

変更

許容差の有無。

測定回数の違い。

許容差を規定すれば,2回測定で

十分である。

6.2.1 ポル

トランド

セメント

及び高炉

セメント

の場合

酸化亜鉛の溶解熱

1 072.0+温度補正

分

酸化亜鉛の溶解熱

1 077.43+温度補正分

変更

溶解熱の計算に用いる係数が

違う。

JIS R 5203はASTM C186を参考

にして制定された。そのため,

ASTMに規定されている酸化亜鉛

の溶解熱1 072.0を用いている。水

和熱測定では,未水和セメントの

溶解熱から水和セメントの溶解熱

を差し引くので,熱容量の項はキ

ャンセルされるため,熱容量の測

定に用いる酸化亜鉛の係数の違い

は,影響をほとんど及ぼさない。

よって,従来の値を維持した。

1

8

R

5

2

0

3

:

2

0

1

5

19

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6.2.1 ポル

トランド

セメント

及び高炉

セメント

の場合

(続き)

試料投入の20分後

及び40分後の温度

を測定する。

6.2

6.3.1

試料投入の30分後及び

45分後の温度を測定す

る。

変更

原理的には一致しているが,溶

解時間に違いがある。

JISの溶解時間でも十分に酸化亜

鉛は溶解するので,従来の規定を

採用する。また,セメントの種類

によって溶解時間を変更するの

で,熱容量もそれに併せた条件を

規定する。

6.2.2 フラ

イアッシ

ュセメン

トの場合

試料投入の80分後

及び120分後の温度

を測定する。

6.3 熱量

計の熱漏

れ係数の

確認

酸化亜鉛を投入す

る前10分間の温度

変化の2倍と溶解終

了直後の20分間の

温度変化との差を,

20分間の溶解時間

で除す。

熱漏れ係数Kは0.06

未満。

6.3.2

5.1.1

JISと同様の式であるが,

酸化亜鉛を投入する前15

分間の温度変化と溶解終

了直後の15分間の温度変

化との差を,30分間の溶

解時間で除す。

熱漏れ係数Kの判定基準

値はJISに同じ。

変更

ISO規格は15分間の温度差を

測定するが,JISは20分間の

温度差から熱漏れを求める。

JISの溶解時間に合わせた20分間

の温度差によって熱漏れを求め

ることとした。

1

9

R

5

2

0

3

:

2

0

1

5

20

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7.1 未水

和セメン

トの溶解

熱測定

ポルトランドセメ

ント及び高炉セメ

ントとフライアッ

シュセメントとで

は溶解時間が違う

ため,セメントの種

類ごとに溶解時間

を定めた。

7.1

全ての試料について同じ

溶解時間を適用してい

る。

温度の読み取り時間に対

し,ポルトランドセメン

トの場合に簡素化できる

手順が規定されている。

変更

削除

JISはセメントの種類によって

溶解時間が異なる。

JISでは温度の読み取り時間の

簡易的手順を規定しない。

フライアッシュセメントは溶解

時間20〜30分での温度上昇量と

80分における温度上昇量では差

があり,溶解時間が50〜60分で

温度上昇量が一定になる。これは

溶解反応が20〜30分では完全で

はないことを意味しており,セメ

ントの種類によって溶解時間を

変える必要がある。

温度の読み取り時間の簡易的手

順は,試料投入前の時間が違うた

め,JISには規定しない。

試料量は(酸液の質

量/試料量)=141

±1。

7.1

試料量は(酸液の質量/

試料量)=140±2。

変更

JISの方が厳しい。

測定結果の精度を上げるために

範囲を厳しくした。

2回測定を行い,5

J/g以内で一致した

ものの平均とする。

2回測定を行い,14 J/g以

内で一致したものの平均

とする。

変更

許容差の違い。JISの方が小さ

い。

JISの規定は,経験上,十分満た

すことができるもので,信頼でき

る結果とするためには必要であ

る。

7.2.1 水和

セメント

の試料の

調製

水和セメントの試

料は粉砕後,目開き

850 μm又は600 µm

のふるいを全通さ

せる。

7.2.1

水和セメントの試料は粉

砕後,目開き600 μmのふ

るいを全通させる。

選択

JISでは目開きの大きい850

µmを使用できる。

従来の規定でも水和熱測定結果

に影響を及ぼさないことを確認

したため,目開き850 µmを追加

した。

粉砕は15分以内に

行うことが望まし

い。粉砕機を用いる

ときは極力短くす

る。

粉砕は15分以内に行う。

粉砕機を使う場合,45±

15秒で行う。

変更

JISは粉砕機の使用時間の規定

はない。

粉砕機の使用時間を規定するこ

とは煩雑となり,“極力短くする”

で十分である。

2

0

R

5

2

0

3

:

2

0

1

5

21

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7.2.1 水和

セメント

の試料の

調製

(続き)

材齢の許容差

7日±4時間

28日±8時間

なお,フライアッシ

ュセメントの場合,

材齢7日の試験は±

6時間で行ってもよ

い。

材齢に対する許容差

材齢7日及びそれより長

い場合:±2時間

追加

各許容差はJISの方が大きい。 ISO規格の許容差は材齢7日以降

全て同じであるが,実務的な見地

と実験結果とを基に材齢7日は±

4時間,材齢28日は±8時間とし

た。また,フライアッシュセメン

トは溶解時間を120分を要するた

め,実務的な見地と実験結果から

材齢7日は±6時間で行ってもよ

いこととした。

7.2.2 溶解

熱の測定

試料量は未水和セ

メントの1.4倍量。

JISに同じ。

一致

−

−

ポルトランドセメ

ント及び高炉セメ

ントとフライアッ

シュセメントとで

は溶解時間が違う

ため,セメントの種

類ごとに溶解時間

を定めた。

7.2.3

全ての試料について同じ

溶解時間を適用してい

る。

変更

JISはセメントの種類によって

溶解時間が異なる。

この表のJISの7.1の理由に同じ。

水和セメントを950

±25 ℃で90分間強

熱した後の状態に

換算した質量で計

算。

7.2.2

950±25 ℃で60分間強熱

した後の状態に換算した

質量で計算。

変更

強熱時間が違う。

高炉セメントにおいて,強熱時間

が60分間では恒量にならない場

合があるため,JISの規定を維持

した。

−

結合水の補正は,酸化カ

ルシウム量によってもよ

い。

削除

JISにはない項目である。

煩雑であり,強熱減量による補正

で十分である。

2回測定を行い,10

J/g以内で一致した

ものの平均とする。

−

追加

ISO規格は水和熱の許容差と

して規定。

JISの規定は,経験上,十分満た

すことができるもので,信頼でき

る結果とするためには必要であ

る。

2

1

R

5

2

0

3

:

2

0

1

5

22

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8 水和熱

の計算

水和熱の計算方法

及び桁数を規定。

測定時の開始温度

のずれを補正する。

8.1

8.2

水和熱の計算方法及び桁

数を規定。

追加

JISの方が詳細になっている。 簡便に温度補正が行えるため,

JISの規定を維持した。

−

−

8.3

水和熱の繰返し精度及び

再現精度を規定し,望ま

しい許容差が示されてい

る。

削除

規格体系の違い。

JISにはないものの,溶解熱の許

容差の規定から,十分に満たせる

ものである。実務的,また,規格

の体系上不要である。

−

−

9

必須事項及び報告するこ

とが望ましい事項が示さ

れている。

削除

規格体系の違い。

規格の体系上,特に必要性が認め

られなかった。

JISと国際規格との対応の程度の全体評価:ISO 29582-1:2009,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

2

R

5

2

0

3

:

2

0

1

5

23

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

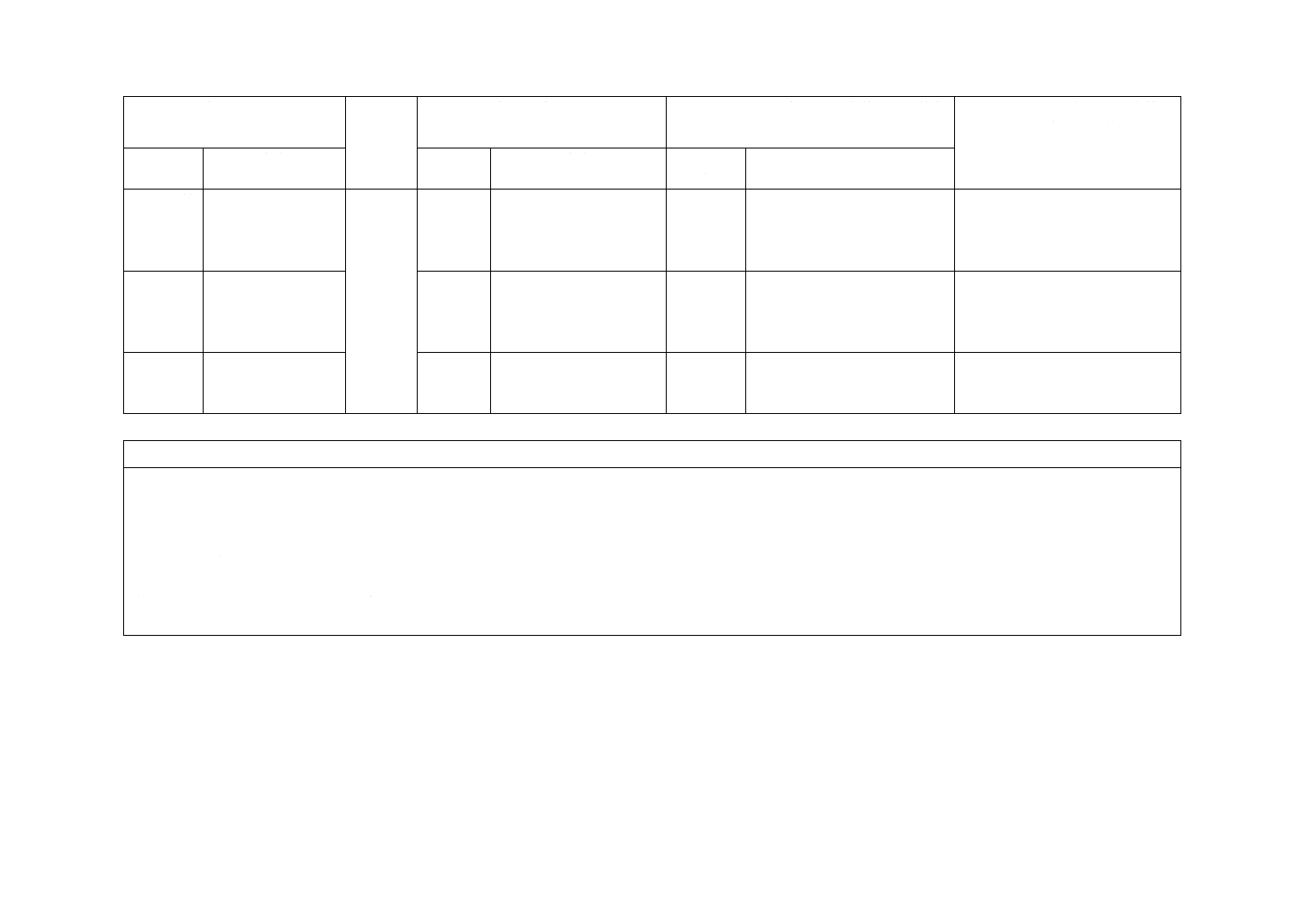

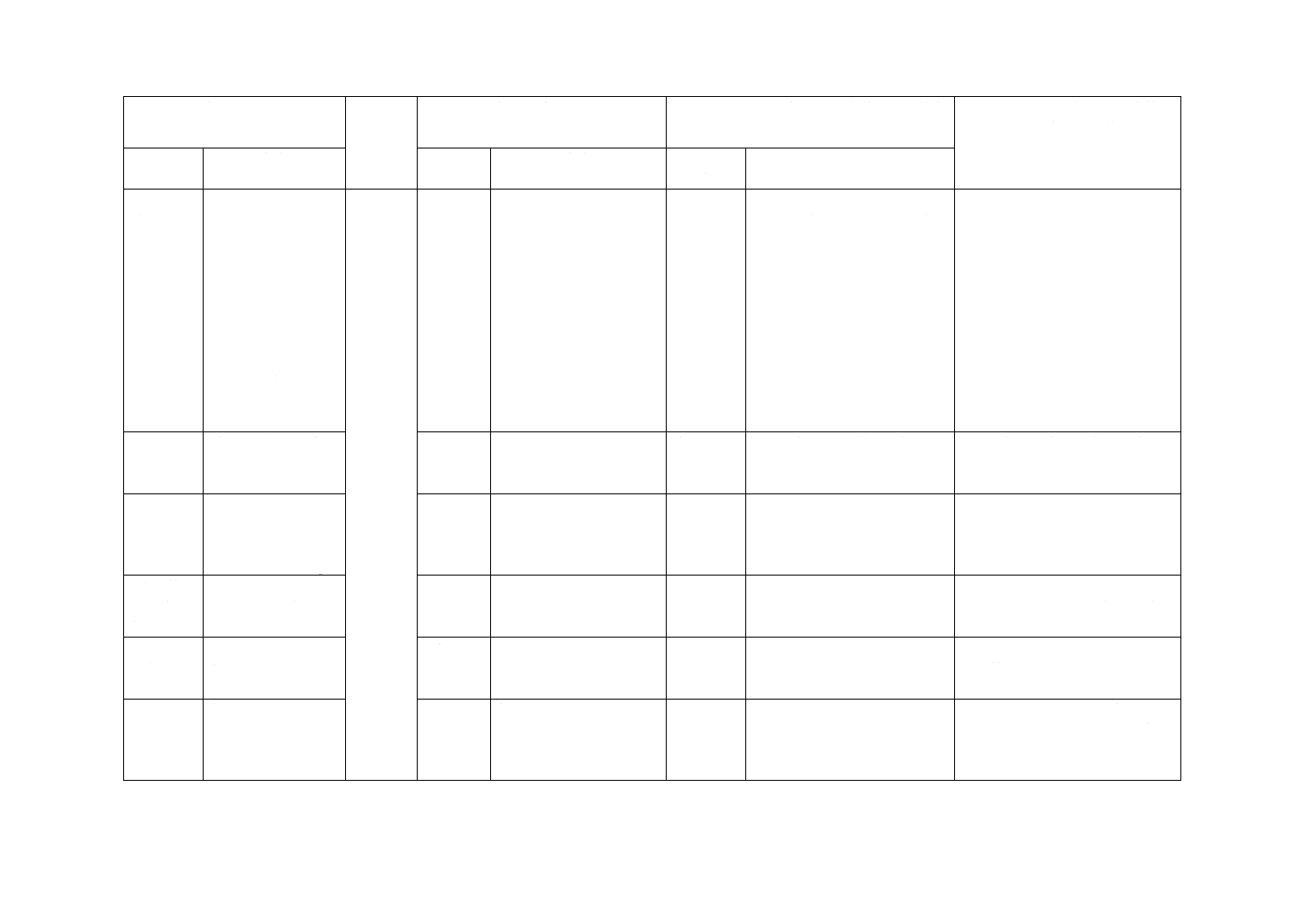

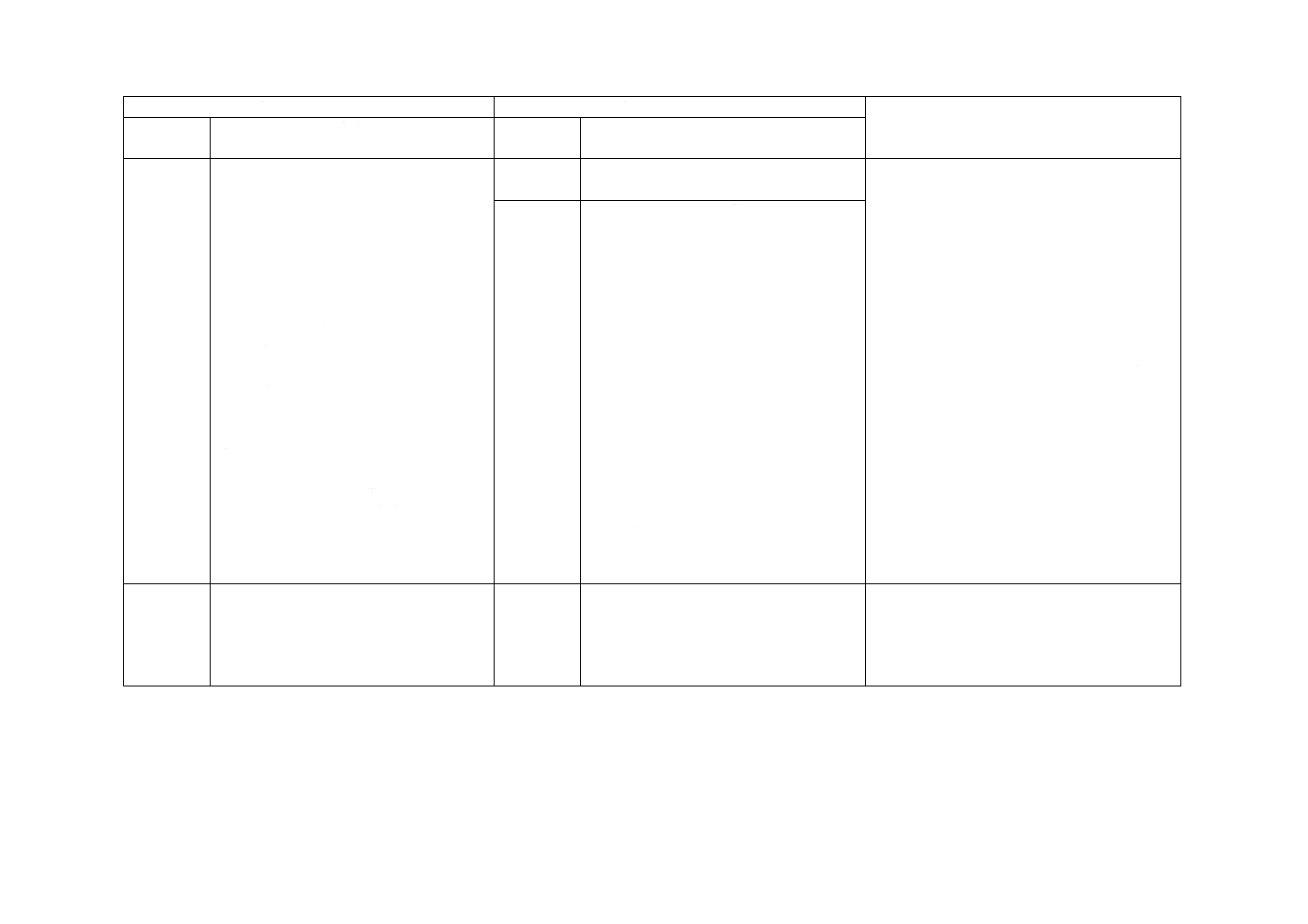

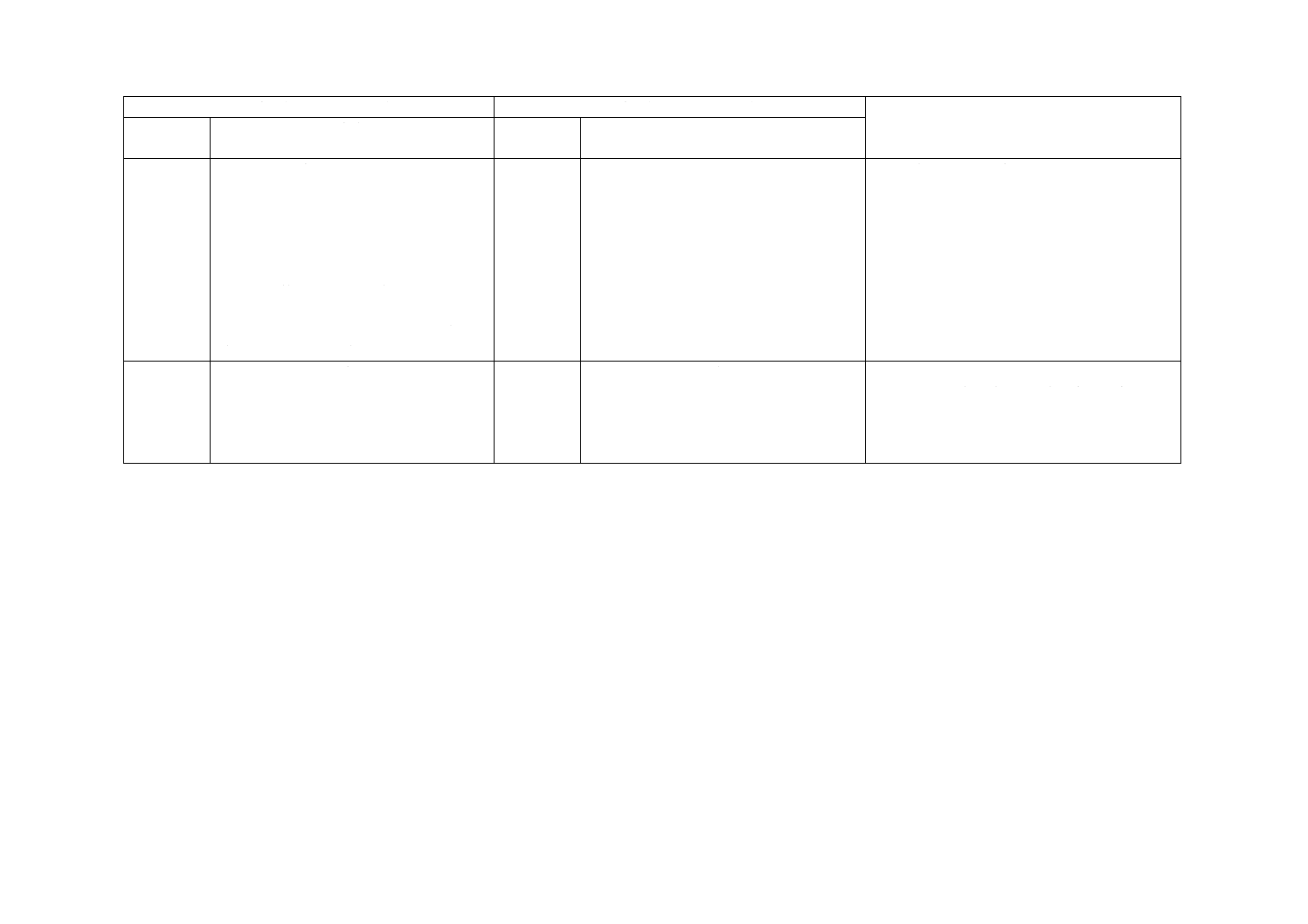

附属書JB

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS R 5203:2015)

旧規格(JIS R 5203:1995)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

2 引用規格 JIS K 0050 化学分析方法通則

JIS K 8001 試薬試験方法通則

JIS K 8005 容量分析用標準物質

JIS K 8405 酸化亜鉛(試薬)

JIS K 8541 硝酸(試薬)

JIS Z 8801-1 試験用ふるい−第1部:金

属製網ふるい

1. 適用範

囲

JIS K 8405 酸化亜鉛(試薬)

JIS K 8541 硝酸(試薬)

JIS R 5201 セメントの物理試験方法

JIS Z 8401 数値の丸め方

JIS Z 8801 試験用ふるい

引用規格を別の箇条に移動した。

また,最新JISの制定,改正等の動向を反映し,

新たに引用した規格を盛り込んだ。

なお,数値の丸め方は四捨五入を規定したので,

JIS Z 8401を削除した。

3.1 測定結

果の表示

四捨五入によって数値を丸める。

5. 測定及

び結果のま

とめ方

JIS Z 8401の規定によって整数に丸める。 数値の丸めには四捨五入が汎用的に用いられて

いるため,変更した。

3.2 許容差

熱容量,未水和セメントの溶解熱,水和セ

メントの溶解熱の測定において,2回の測

定結果の差が許容差より大きい場合,更に

1回,再測定を行い,許容差を満たす2回

の結果を平均し,測定結果とする。許容差

を満たす測定結果の組みが2組となった場

合は,3回の測定結果の総平均を測定結果

とする。再測定を含めた3回の測定結果に

おいて,許容差を満たす測定結果の組みが

ない場合は,始めからやり直す。

−

−

2回の測定結果の差が許容差より大きく,再測

定を実施した場合の手順が明記されていなかっ

たため,明記した。

2

3

R

5

2

0

3

:

2

0

1

5

24

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS R 5203:2015)

旧規格(JIS R 5203:1995)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

4.1 硝酸(2

mol/L)

JIS K 8541に規定する特級又はこれと同等

以上の硝酸を量り採り,これに蒸留水又は

イオン交換水を加えて20 Lとする。

調製した硝酸(2 mol/L)をa) 又はb) の

いずれかの方法によって,濃度を確認す

る。濃度が範囲外の場合,濃硝酸を滴加す

るか,蒸留水又はイオン交換水を添加し

て,濃度を調整し,再び濃度を確認する。

この操作は,硝酸(2 mol/L)の濃度が所定

の範囲内となるまで行う。

a) JIS K 8005に規定する容量分析用標準

物質の炭酸ナトリウムを600±10 ℃で1時

間加熱した後冷却し,約2 gを量り採り,

硝酸(2 mol/L)で滴定する。

b) 全量ピペットで硝酸(2 mol/L)15 mL

又は20 mLを正確に採り,JIS K 8001の附

属書JAのJA.6.4のr) 1) によって,調製

し,標定した1 mol/Lの水酸化ナトリウム

溶液,又は市販の1 mol/Lの水酸化ナトリ

ウム溶液を同様に標定したものの,どちら

かで滴定する。

4.3 硝酸

JIS K 8541に規定する特級又はこれと同等

以上のものとする。

硝酸及び2 mol/L硝酸の箇条を一つにまとめた。

脱イオン水をJIS K 0211[分析化学用語(基礎

部門]の表現に適合した。

硝酸の標定方法を明確にするために個々のJIS

を引用した。

炭酸ナトリウムを用いる方法をa) とし,炭酸ナ

トリウムの容量分析用標準物質に対し,JIS K

8005を引用し,乾燥温度もJIS K 8005に整合し

た。

水酸化ナトリウムを用いる方法をb) とし,水

酸化ナトリウム溶液の調製方法全体にJIS K

8001の附属書JAを引用した。また,分取量を

用いて算出すれば20 mLである必要はないた

め,15 mL又は20 mLとした。

水酸化ナトリウム溶液について,“アンプル入

り”の文言を削除した。

4.4 2mol/L

硝酸

濃硝酸を採り,これに蒸留水又は脱イオン

水を加えて20 Lとする。

調製した硝酸(2 mol/L)の濃度が範囲外だ

った場合は現行JISに同じ。

容量分析用標準試薬の炭酸ナトリウムを

500〜650 ℃で1時間加熱した後冷却し,

約2 gを量り採り,硝酸(2 mol/L)で滴定

する。

溶液を十分に混ぜ,室温まで冷却した後,

ピペットで20 mLを正確にビーカーに採

り,アンプル入り1 mol/Lの水酸化ナトリ

ウム溶液(又はしゅう酸基準溶液で標定

し,調製した1 mol/Lの水酸化ナトリウム

溶液)で滴定する。

4.3 酸化亜

鉛

JIS K 8405に規定する特級又はこれと同等

以上のもの。

酸化亜鉛は,あらかじめ950±25 ℃で1時

間加熱し,目開き150 µm又は125 µmの試

験用ふるいを全通させる。

4.1 酸化亜

鉛

6.2 熱量計

の熱容量決

定

JIS K 8405に規定する特級又はこれと同等

以上のもの。

酸化亜鉛は,あらかじめ900〜950 ℃で1

時間加熱し,目開き150 µmの試験用ふる

いを全通させる。

加熱する温度をISO規格と整合した。

ISO規格との整合のため,目開き125 µmを追加

し,選択できるようにした。

2

4

R

5

2

0

3

:

2

0

1

5

25

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS R 5203:2015)

旧規格(JIS R 5203:1995)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

4.4 未水和

セメント

試料は,検査単位について平均品質を表す

ようにセメントを抜き取り,縮分して代表

試料とする。その採取方法及び縮分方法

は,受渡当事者間の協議によって定める。

代表試料を更に縮分器又は四分法によっ

て縮分し,約500 gを採取する。

採取した試料は,JIS Z 8801-1に規定する

目開き850 µmの試験用ふるいでふるって

異物を除去し,必要に応じて,磁石で鉄分

を除去し,防湿性の気密な容器に密封して

保存する。試験に際しては,試料の温度が

室温と等しくなるようにする。

2. 試料

試料は,JIS R 5201の4.(試料)の規定に

よって約500 gを採取する。

箇条題名をISO規格に整合した。

他の規格の改正に左右されないように,JIS R

5201の記述を盛り込んだ。

4.5 水和セ

メント

未水和セメント250.0 gと蒸留水又はイオ

ン交換水100.0 gとを練り混ぜる。なお,

同一質量比であれば量り採り量を変更し

てもよい。ただし,未水和セメントの量り

採り量は100 g以上とする。

6.3.2 水和

セメントの

溶解熱測定

セメント250.0 gと蒸留水又は脱イオン水

100.0 gを練り混ぜる。

ISO規格との整合のため,“セメント”の記載を

“未水和セメント”に変更した。

イオン交換水への改正理由はこの表の現行規格

の欄の4.1に同じ。セメントと水との比率が同

じであれば溶解熱に差はないため,セメントの

量り採り量を100 g以上とすることを条件とし

て,量り採り量を変更してもよいこととした。

5.1 熱量計

熱量計は5.1.1〜5.1.5に示すものによって

構成される。その構造を図1及び図2に例

示する。

3.1 熱量計

熱量計の構造は,付図1のとおりとする。 ISO規格との整合のため,これまでの熱量計の

構造を例示とし,水槽に浸せきしない熱量計も

例示して,選択できるようにした。

5.1.1.1

真

空瓶の容量

と試料量及

び試薬量

内径約75 mm,深さ約150 mmで内容積が

約600 mLの真空瓶を用いることを前提と

し,試料量及び試薬量を規定する。

ベックマン温度計を用いる場合は本規格

に規定された量並びに容積で行わなけれ

ばならない。

−

−

ISO規格との整合のため,真空瓶の大きさによ

って試料量を変更できるようにした。

5.1.1.3

内

筒

真空瓶は断熱材を内張りした内筒に入れ

る。内筒を使用しない場合は,熱量計の恒

温槽には±0.2 ℃に温調できる水槽を使用

する。

3.1 (2) 内

筒

真空瓶は断熱材を内張りした内筒に入れ

る。

ISO規格との整合のため,内筒を使用しない場

合について追加した。

2

5

R

5

2

0

3

:

2

0

1

5

26

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS R 5203:2015)

旧規格(JIS R 5203:1995)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5.1.3 漏斗

試料を適切に酸液中に投入できるもので,

測定中は蓋をする。

−

−

ISO規格との整合のため,明記した。

5.1.4 酸液

かき混ぜ装

置

酸液のかき混ぜ棒は,真空瓶に入る部分を

適切な耐ふっ化水素酸性の物質(例えば,

ポリエチレン,蜜ろう,ふっ素樹脂)で保

護したガラス製又は金属製のものを使用

する。酸液に耐久性のあるプラスチック製

又は樹脂製のものを用いてもよい。

酸液かき混ぜ装置の軸受部は,ボールベア

リング入りとし,プーリー及びベルトによ

って駆動するものか又は,モーターの軸に

直接かき混ぜ棒を取り付ける形式の装置

を用いる。直接かき混ぜ棒を取り付ける形

式の装置の場合,測定に影響を及ぼすこと

がないような低出力のものでなければな

らない。

酸液かき混ぜ棒の回転数を1分間に450±

50回転に調節でき,測定中に回転数を一定

にする装置をもつものとする。

3.1 (4) 酸

液かき混ぜ

装置

酸液かき混ぜ棒は,真空瓶に入る部分をポ

リエチレン,蜜ろう,ふっ素樹脂,その他

適切な耐ふっ化水素酸性の物質で保護し

たガラス製又は金属製のものを使用する。

樹脂製を用いてもよい。

酸液かき混ぜ装置の軸部はボールベアリ

ング入りとし,プーリー及びベルトによっ

て駆動する。酸液かき混ぜ棒の回転数を1

分間に約500回転に調節できる装置を付け

る。

ISO規格との整合のため,かき混ぜ棒にプラス

チック製を追加し,かき混ぜ装置としてダイレ

クトドライブ方式も使用可とした。また,回転

数もISO規格に整合した。

5.2 養生用

恒温水槽

セメントペーストを養生する恒温水槽は,

20.0±0.5 ℃に調節できるものとする。

3.4 養生用

恒温水槽

養生用瓶を浸しておく恒温水槽は,20±

1 ℃に調節できるものとする。

今回の改正は,ISO規格との整合化を目的とし

ているが,ISO規格の温度範囲は±0.2 ℃と狭

いため,水和熱に有意な差のない温度範囲を検

討したところ,±0.5 ℃が適切であると判断し,

変更した。

5.3 水和セ

メント粉砕

用機器

必要に応じて,粉砕機,鉄製又はステンレ

ス製の乳鉢を用いる。

3.5 乳鉢

水和セメントの粉砕に用いる乳鉢は,ステ

ンレス製とする。

ISO規格との整合のため,粉砕機を追加した。

鉄製の乳鉢を使用できるように追加した。

5.5 ふるい

酸化亜鉛の調製用:目開き150 µm又は125

µm。

水和セメントの試料の調製用:目開き850

µm又は600 µm。

3.6 ふるい

酸化亜鉛の調製用:目開き150 µm。

水和セメントの試料の調製用:目開き850

µm。

ISO規格で規定する目開きのふるいを使用して

も差異がなかったため,追加した。

2

6

R

5

2

0

3

:

2

0

1

5

27

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS R 5203:2015)

旧規格(JIS R 5203:1995)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5.6 計時装

置

温度の読み時間を秒単位で計測できるも

の。

−

−

計時するものについては記述がなかったため,

追加した。

6.1 測定準

備

酸液の全質量:425.0±0.1 g

5.1.1.1に記載するものと異なる内容積の真

空瓶を用いる場合,酸液の液面が蓋の下面

から2 cm程度になるようにする。

6.1 熱量計

の準備

酸液の全質量:425.0±0.1 g

ISO規格との整合のため,異なる内容積の真空

瓶を用いる場合の酸液量について規定した。

6.2 熱容量

の測定

この酸化亜鉛を,熱容量測定の直前に950

±25 ℃で1〜2分間加熱する。

酸化亜鉛の量り採り量:7.0 g

5.1.1.1に記載するものと異なる内容積の真

空瓶を用いる場合,酸化亜鉛の量り採り量

は(酸液の質量/酸化亜鉛の量り採り量)

=60±1となるようにする。

6.2 熱量計

の熱容量決

定

この酸化亜鉛を更に熱容量測定直前に900

〜950 ℃で5分間加熱する。

酸化亜鉛の量り採り量:7.0 g

酸化亜鉛を5分間加熱すると固結しやすいた

め,時間を短くした。

ISO規格との整合のため,異なる内容積の真空

瓶を用いる場合の試料量の求め方を規定した。

6.3 熱量計

の熱漏れ係

数の確認

熱量計の熱容量測定時に,酸化亜鉛を熱量

計に入れる10分前の酸液の温度を追加で

測定し,熱漏れ係数Kを求める。

Kは,0.06(K/20分間・K−1)未満でなけれ

ばならない。

−

−

真空瓶の熱漏れ確認方法は規定されていたが,

熱量計としての熱漏れ確認方法が規定されてい

なかったため,ISO規格と同様に規定した。

7.1 未水和

セメントの

溶解熱測定

未水和セメントの量り採り量:3.0 g

5.1.1.1に記載するものと異なる内容積の真

空瓶を用いる場合,未水和セメントの量り

採り量は(酸液の質量/未水和セメントの

量り採り量)=141±1となるようにする。

6.3.1 未水

和セメント

の溶解熱測

定

未水和セメントの量り採り量:3.0 g

ISO規格との整合のため,異なる内容積の真空

瓶を用いる場合の試料量の求め方を規定した。

2

7

R

5

2

0

3

:

2

0

1

5

28

R 5203:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS R 5203:2015)

旧規格(JIS R 5203:1995)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.2.1 水和

セメントの

試料の調製

必要に応じて粉砕機を用いてもよいが,使

用時間は極力短くし,水分の逸散及び炭酸

化を起こさないように注意する。粉砕時間

は15分以内に行うことが望ましい。

所定材齢に対し,次の時間以内に水和セメ

ントの溶解を開始し,溶解熱測定を行う。

a) 材齢7日では±4時間

b) 材齢28日では±8時間

なお,フライアッシュセメントの場合,材

齢7日の試験は±6時間で行ってもよい。

−

−

試料の粉砕における粉砕機の使用の可否,及び

粉砕上の注意事項を明記し,加えて推奨する粉

砕時間の上限を記述した。

所定の材齢に対する時間の規定がなかったため

規定した。

また,フライアッシュセメントは溶解時間が長

いため,材齢7日に限り,確認試験及び実務的

見地から範囲を拡張した。

7.2.2 溶解

熱の測定

水和セメントの量り採り量:4.2 g

5.1.1.1に記載するものと異なる内容積の真

空瓶を用いる場合,試料の量り採り量は未

水和セメントの溶解熱測定時の質量の1.4

倍量となるようにする。

6.3.2 水和

セメントの

溶解熱測定

水和セメントの量り採り量:4.2 g

ISO規格との整合のため,異なる内容積の真空

瓶を用いる場合の試料量の求め方を規定した。

2

8

R

5

2

0

3

:

2

0

1

5