R 4301:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 試験項目 ························································································································· 3

4 試験体及び器具 ················································································································ 4

4.1 試験体 ························································································································· 4

4.2 器具 ···························································································································· 4

5 試験方法 ························································································································· 5

5.1 目視試験 ······················································································································ 5

5.2 インキ試験 ··················································································································· 5

5.3 室温くえん酸試験 ·········································································································· 5

5.4 室温硫酸試験 ················································································································ 6

5.5 室温炭酸ナトリウム試験 ································································································· 7

5.6 熱水性試験 ··················································································································· 7

5.7 沸騰くえん酸試験 ·········································································································· 8

5.8 沸騰水及び水蒸気試験 ··································································································· 12

5.9 加熱水酸化ナトリウム試験······························································································ 13

5.10 高電圧試験 ················································································································· 15

5.11 低電圧試験 ················································································································· 15

5.12 塩化ナトリウム試験 ····································································································· 16

5.13 加熱急冷試験(1) ······································································································ 16

5.14 加熱急冷試験(2) ······································································································ 17

5.15 加熱試験 ···················································································································· 17

5.16 落球試験 ···················································································································· 17

5.17 落体式衝撃試験 ··········································································································· 18

5.18 ピストル形衝撃試験 ····································································································· 21

5.19 摩耗試験 ···················································································································· 21

5.20 膜厚測定 ···················································································································· 22

5.21 セルフクリーニング試験 ······························································································· 22

6 報告······························································································································ 23

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 24

R 4301:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

琺瑯工業会及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS R 4301:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 4301:2015

ほうろう製品の品質試験方法

Vitreous and porcelain enamels-

Quality test methods of enamelled products

序文

この規格は,1982年に第2版として発行されたISO 2178,1998年に第2版として発行されたISO 2746

及びISO 2747,2000年に第1版として発行されたISO 4528,1983年に第1版として発行されたISO 4530,

1991年に第1版として発行されたISO 4532,2000年に第2版として発行されたISO 8289,1986年に第1

版として発行されたISO 8291,並びに2008年に第1版として発行されたISO 28706-1,ISO 28706-2,ISO

28706-4,ISO 28763及びISO 28764を基とし,国内の使用実態を反映するため,技術的内容を変更して作

成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,素地材料が鋼板又は鋳鉄のほうろう製品(以下,製品という。)及びほうろう部品(以下,

部品という。)の有効面1)の品質試験方法について規定する。

なお,この規格は,試験方法を規定するものであって,この規格に規定していない性能要求値などにつ

いては,それらを規定した日本工業規格によるか又は受渡当事者間の協定による。

注1) 有効面とは,用途上で必要な面をいう。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2178:1982,Non-magnetic coatings on magnetic substrates−Measurement of coating thickness−

Magnetic method

ISO 2746:1998,Vitreous and porcelain enamels−Enamelled articles for service under highly corrosive

conditions−High voltage test

ISO 2747:1998,Vitreous and porcelain enamels−Enamelled cooking utensils−Determination of

resistance to thermal shock

ISO 4528:2000,Vitreous and porcelain enamel finishes−Selection of test methods for vitreous and

porcelain enamelled areas of articles

ISO 4530:1983,Vitreous and porcelain enamelled manufactured articles−Determination of resistance

to heat

ISO 4532:1991,Vitreous and porcelain enamels−Determination of the resistance of enamelled articles

to impact−Pistol test

ISO 8289:2000,Vitreous and porcelain enamels−Low voltage test for detecting and locating defects

2

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 8291:1986,Vitreous and porcelain enamels−Method of test of self-cleaning properties

ISO 28706-1:2008,Vitreous and porcelain enamels−Determination of resistance to chemical corrosion

−Part 1: Determination of resistance to chemical corrosion by acids at room temperature

ISO 28706-2:2008,Vitreous and porcelain enamels−Determination of resistance to chemical corrosion

−Part 2: Determination of resistance to chemical corrosion by boiling acids, boiling neutral liquids

and/or their vapours

ISO 28706-4:2008,Vitreous and porcelain enamels−Determination of resistance to chemical corrosion

−Part 4: Determination of resistance to chemical corrosion by alkaline liquids using a cylindrical

vessel

ISO 28763:2008,Vitreous and porcelain enamels−Regenerative, enamelled and packed panels for

air-gas and gas-gas heat exchangers−Specifications

ISO 28764:2008,Vitreous and porcelain enamels−Production of specimens for testing enamels on

sheet steel, sheet aluminium and cast iron(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 1501 転がり軸受−鋼球

JIS B 7411-1 一般用ガラス製温度計−第1部:一般計量器

JIS C 7617-2 直管蛍光ランプ−第2部:性能仕様

JIS C 7618-2 片口金蛍光ランプ−第2部:性能仕様

JIS K 0557 用水・排水の試験に用いる水

JIS K 8019 亜硝酸ナトリウム(試薬)

JIS K 8102 エタノール(95)(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8283 くえん酸一水和物(試薬)

JIS K 8355 酢酸(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8625 炭酸ナトリウム(試薬)

JIS K 8703 酸化チタン(IV)(試薬)

JIS K 8799 フェノールフタレイン(試薬)

JIS K 8951 硫酸(試薬)

JIS R 3503 化学分析用ガラス器具

JIS S 6006 鉛筆,色鉛筆及びそれらに用いるしん

JIS Z 8401 数値の丸め方

JIS Z 8710 温度測定方法通則

JIS Z 8721 色の表示方法−三属性による表示

3

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

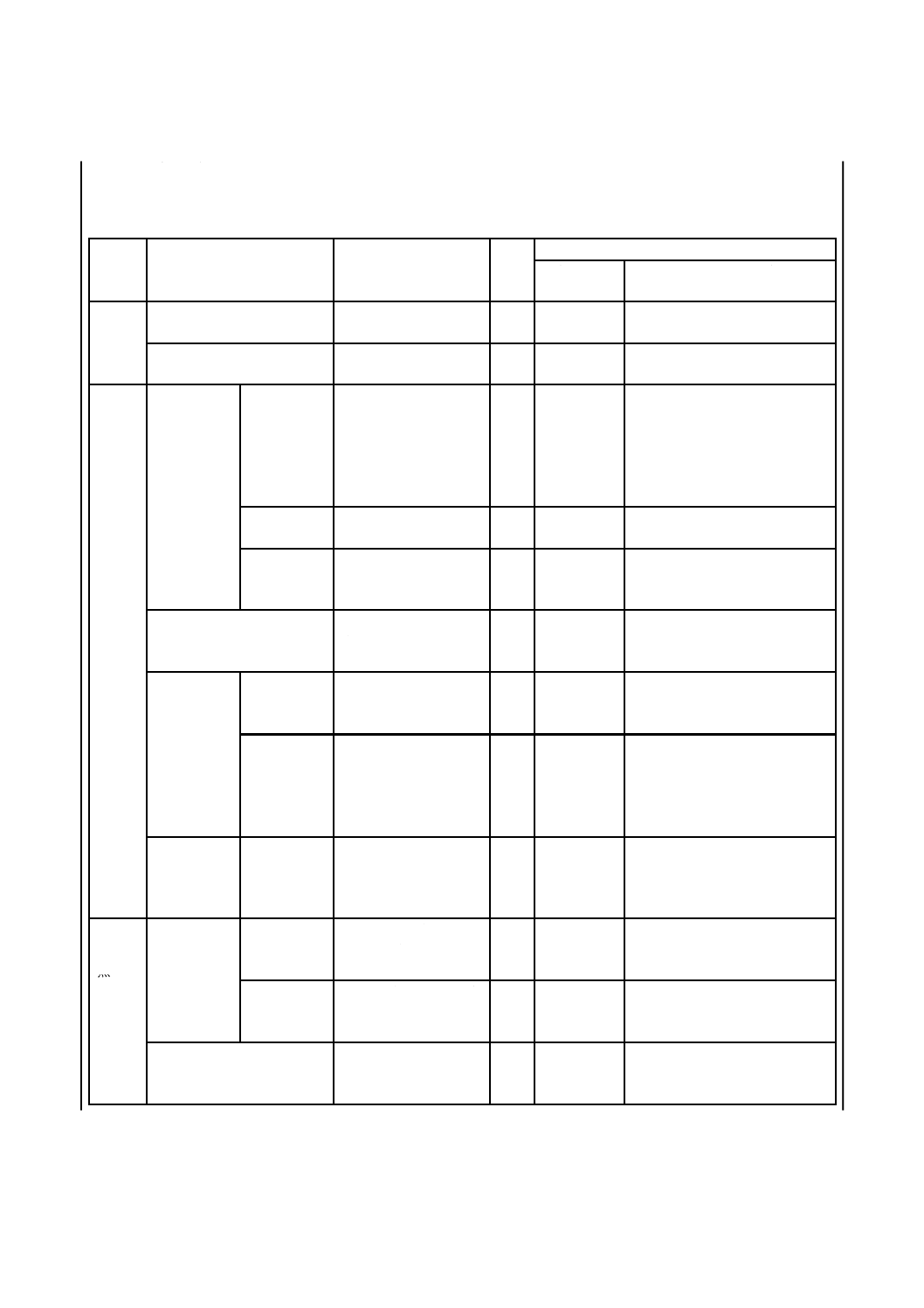

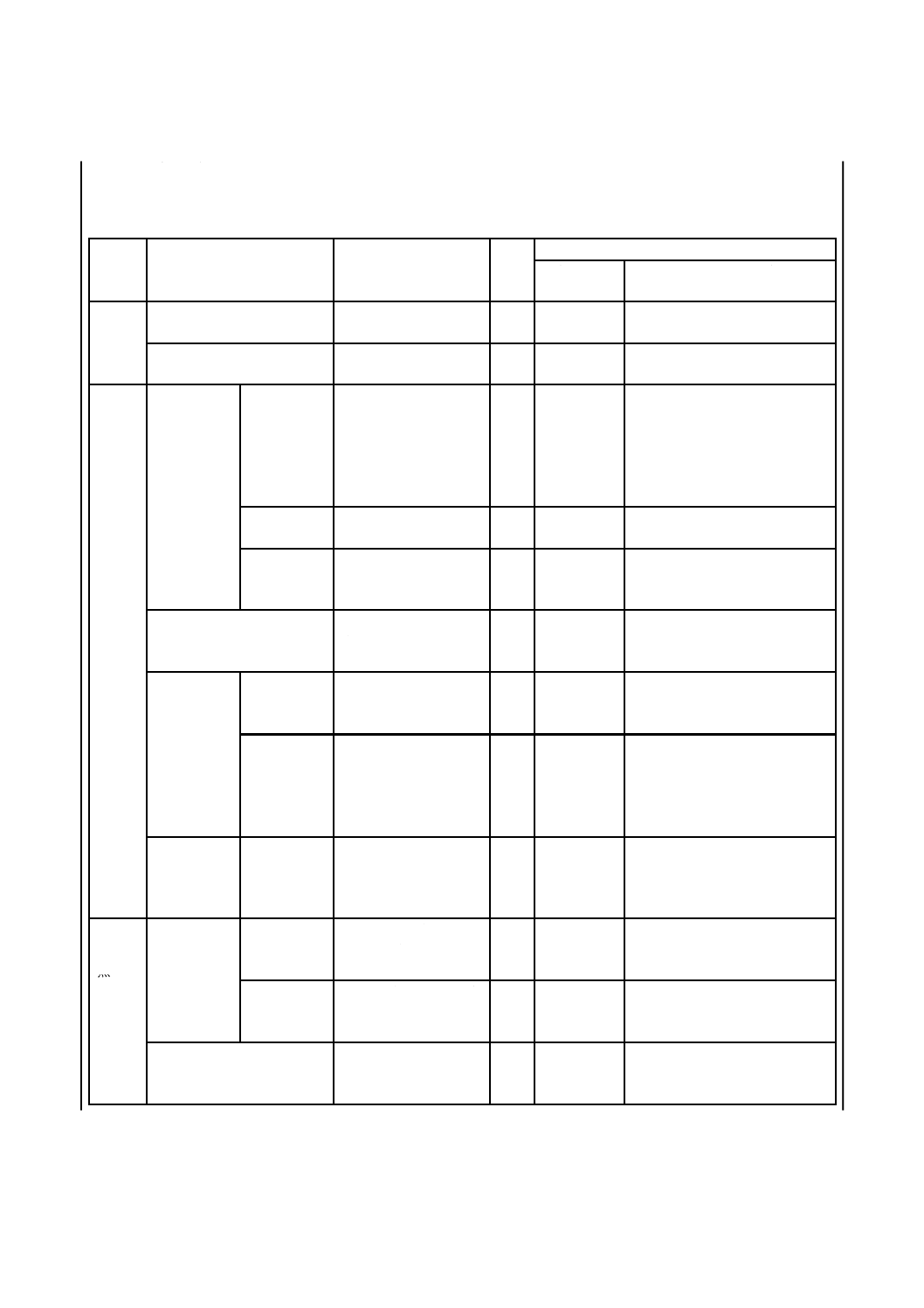

3

試験項目

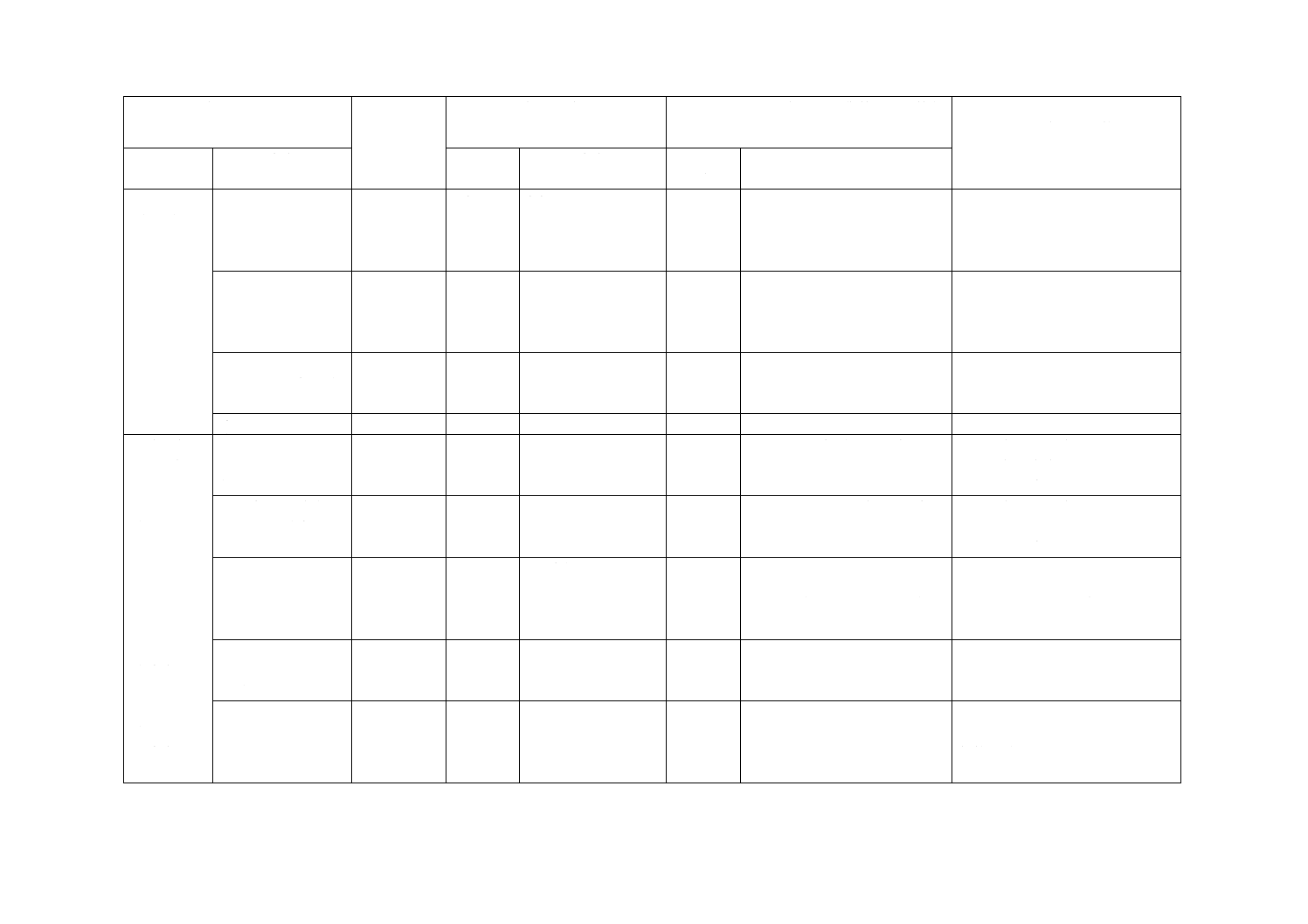

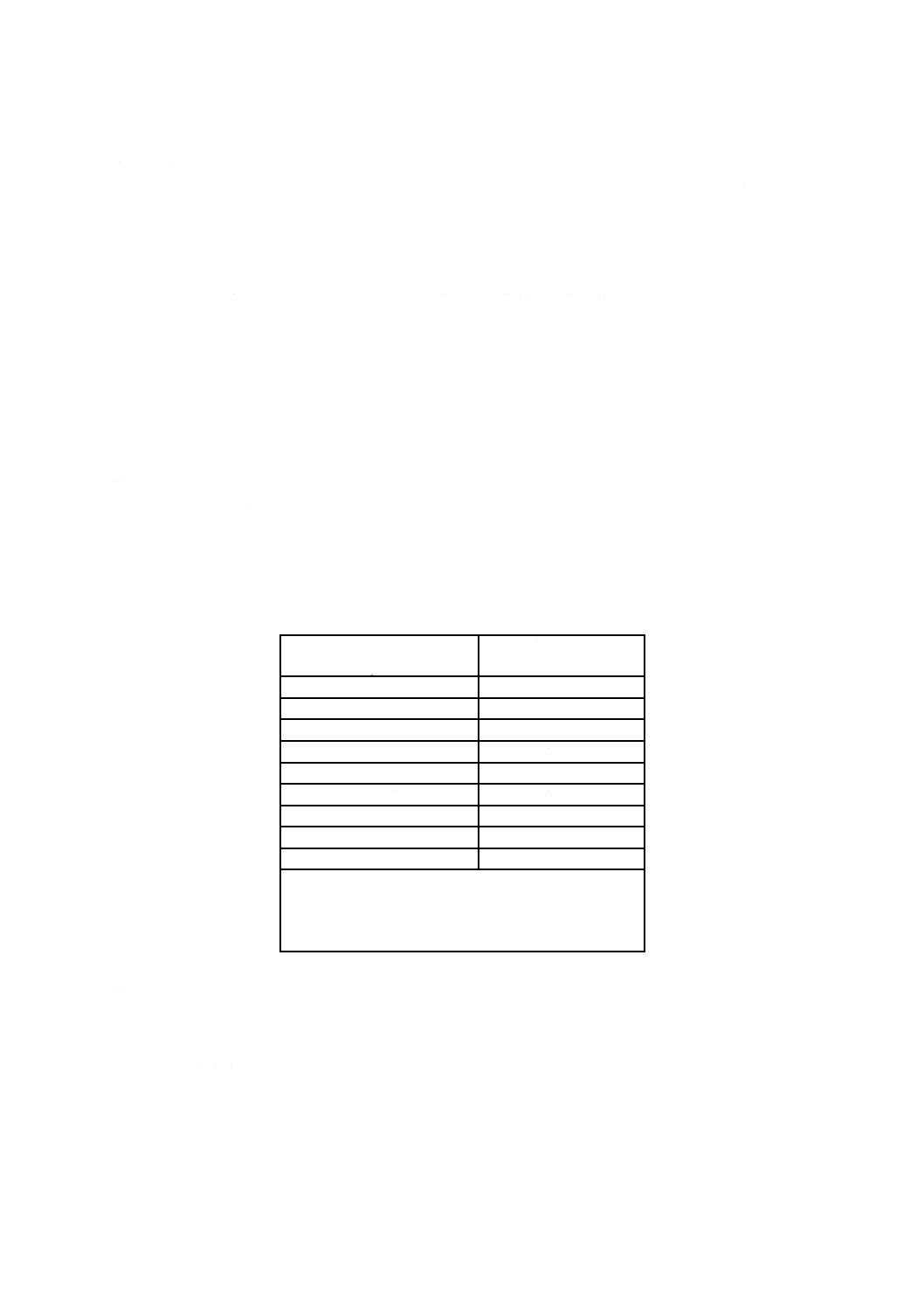

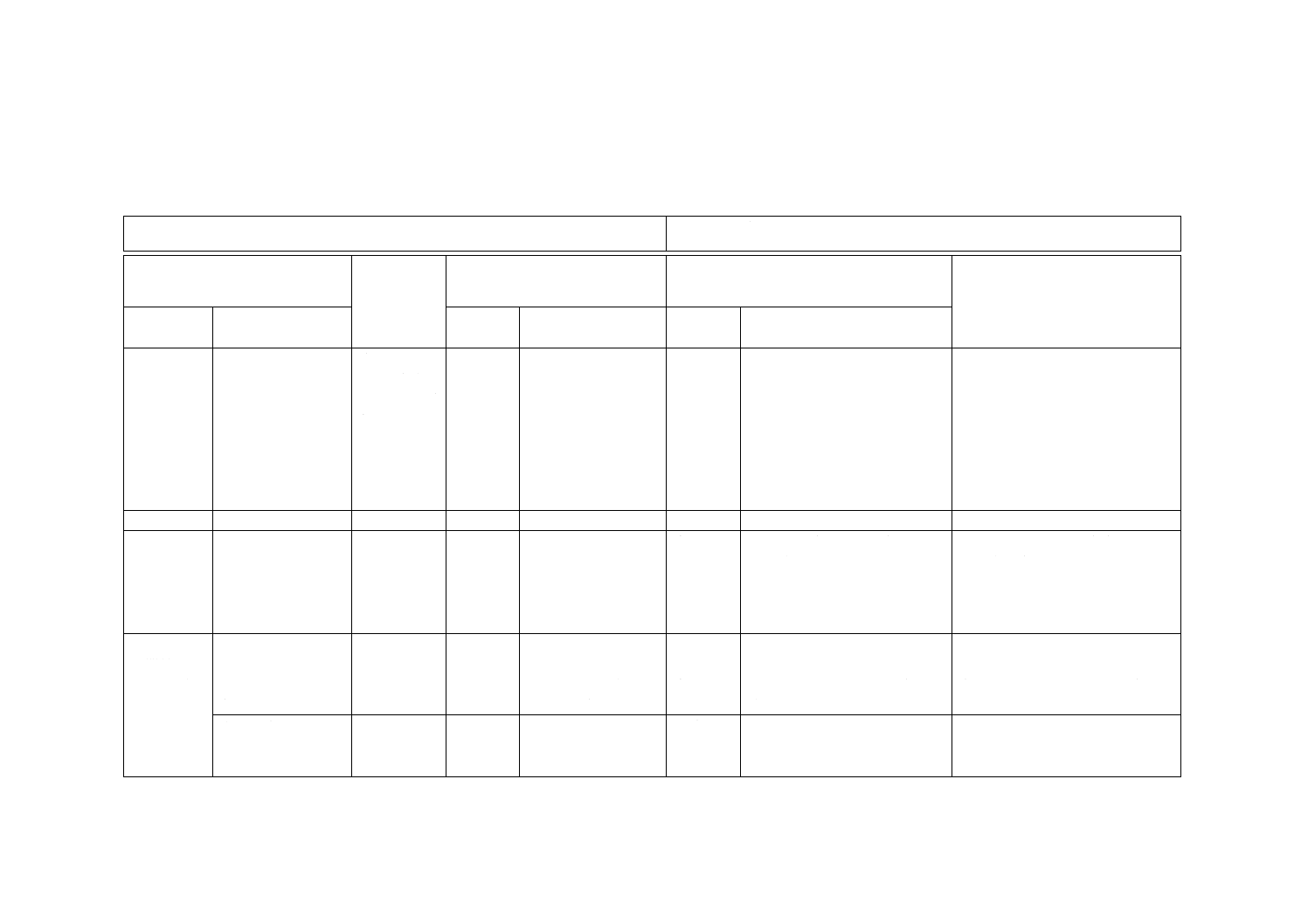

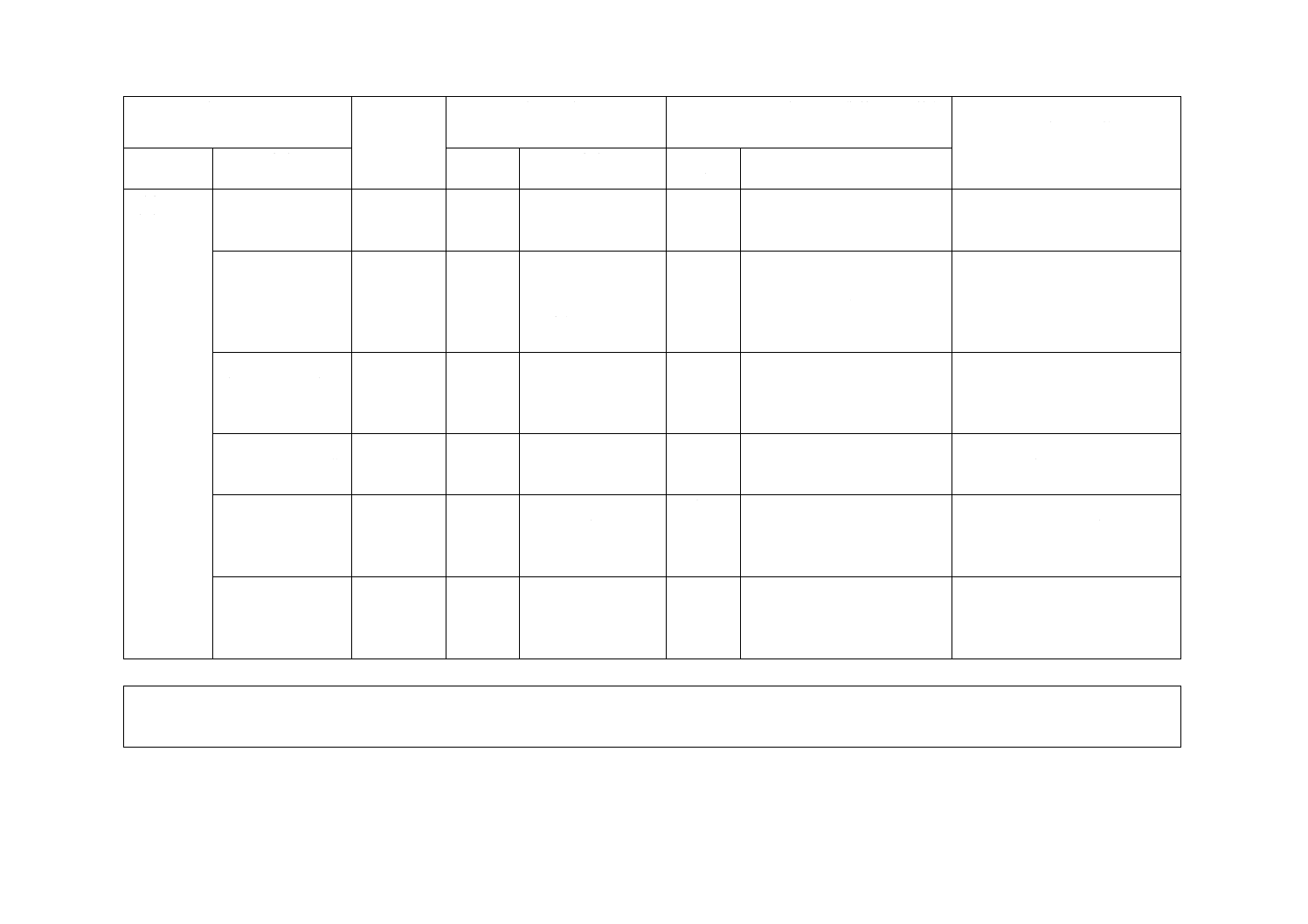

この規格の試験項目を,表1に示す。

表1−試験項目

性能

試験項目

試験で判定する品質

試験

適用

箇条

参考

該当ISO

番号

試験を適用する主な製品例a)

外観

目視試験

目視によるほうろうの

外観の評価

5.1

−

全ての製品及び部品

インキ試験

ほうろう層のひび割れ

の有無の判定

5.2

−

化学工業用グラスライニング機

器を除く全ての製品及び部品

化学浸

食耐久

性

室温での酸,

アルカリに

よる耐化学

浸食性

室温くえん

酸試験

くえん酸腐食によるほ

うろう面の光沢の劣化

5.3

28706-1

家庭用器物,燃焼機器用部品,

浴槽,流し台,洗面化粧台,建

材パネル,洗濯機部品,食洗機

部品,排気筒,看板標識,サイ

ロ,理化学器具,温水タンク,

白板,醸造用タンク

室温硫酸試

験

硫酸腐食によるほうろ

う面の光沢の劣化

5.4

28706-1

浴槽,排気筒,サイロ,白板

室温炭酸ナ

トリウム試

験

炭酸ナトリウム腐食に

よるほうろう面の光沢

の劣化

5.5

−

理化学器具,醸造用タンク,浴

槽,流し台,洗面化粧台

熱水性試験

熱水による調理器具の

さびの発生及び光沢の

劣化

5.6

−

調理器具

沸騰した酸,

中性液及び

それらの蒸

気による耐

化学浸食性

沸騰くえん

酸試験

沸騰くえん酸によるほ

うろう層の質量変化

5.7

28706-2

調理器具内面,流し台シンク,

食洗機内面,建材外装パネル,

食品加工又は貯蔵容器,サイロ

沸騰水及び

水蒸気試験

沸騰水及び水蒸気によ

るほうろう層の質量変

化

5.8

28706-2

調理器具内面,流し台シンク,

洗濯機ドラム,食洗機内面,化

学工業用グラスライニング機

器,食品加工又は貯蔵容器,サ

イロ

加熱アルカ

リ性液によ

る耐化学浸

食性

加熱水酸化

ナトリウム

試験

加熱水酸化ナトリウム

によるほうろう層の質

量変化

5.9

28706-4

食洗機内面,化学工業用グラス

ライニング機器,サイロ

内部欠

点の有

無

電圧試験

高電圧試験

2 kV以上の電圧による

ほうろう層のピンホー

ル有無判定

5.10

2746

建材外装パネル,化学工業用グ

ラスライニング機器,浴槽,看

板標識

低電圧試験

24 Vの電圧によるほう

ろう層のピンホール有

無判定

5.11

8289

洗濯機ドラム,食洗機内面,温

水タンク,看板標識,パネル,

熱交換器,サイロ

塩化ナトリウム試験

塩化ナトリウム溶液に

よるほうろう層のさび

発生の検出

5.12

−

建材外装パネル

4

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

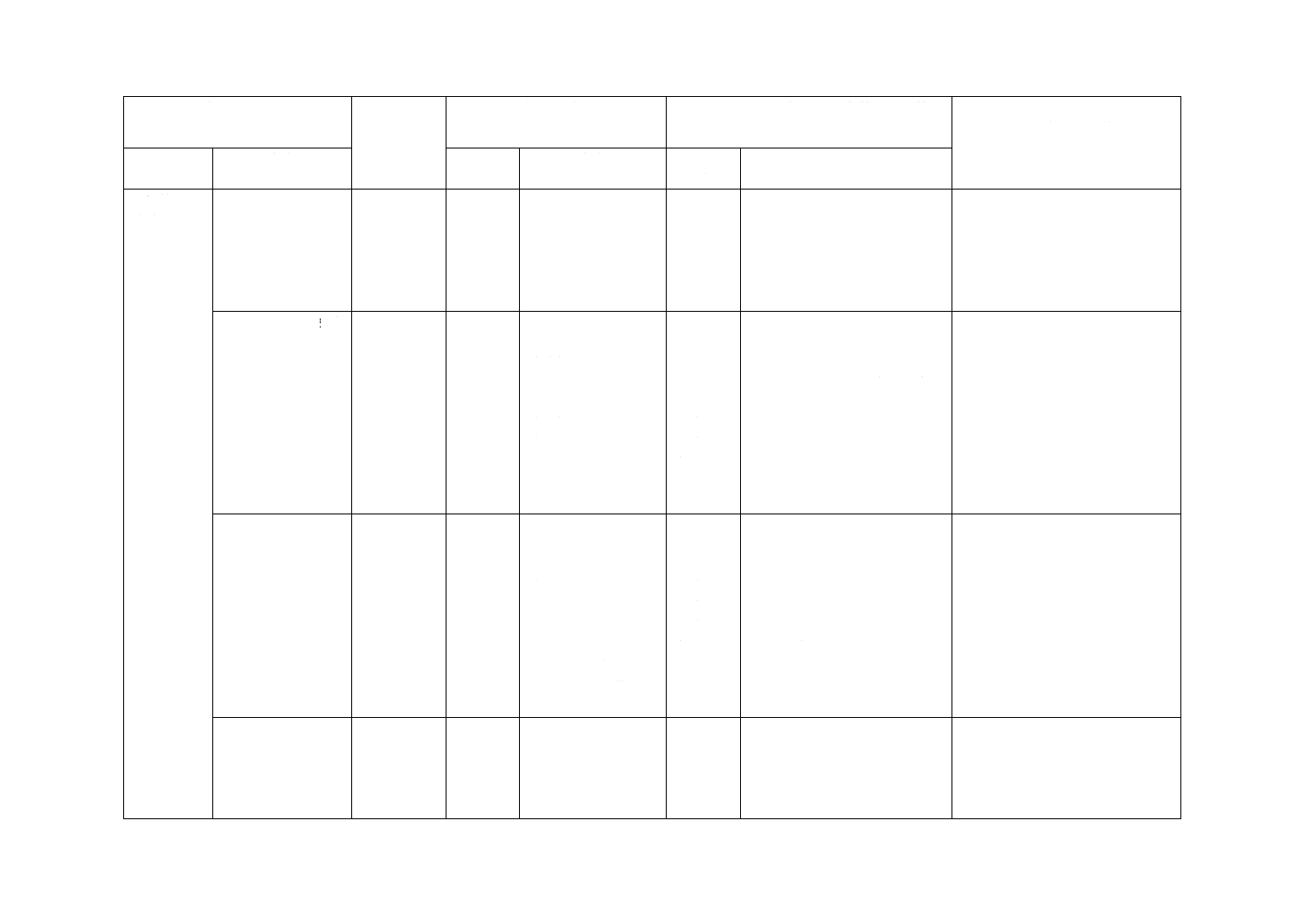

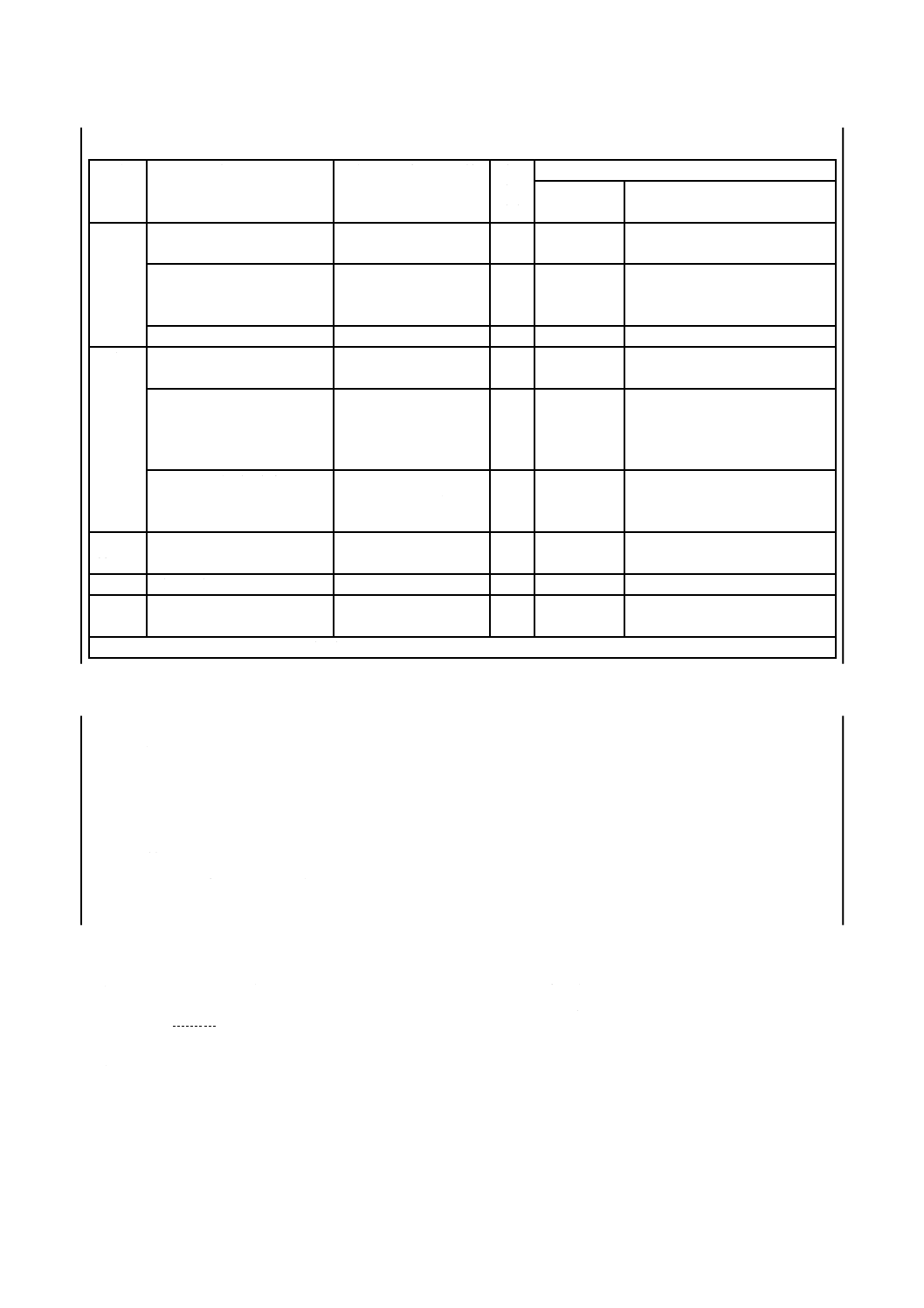

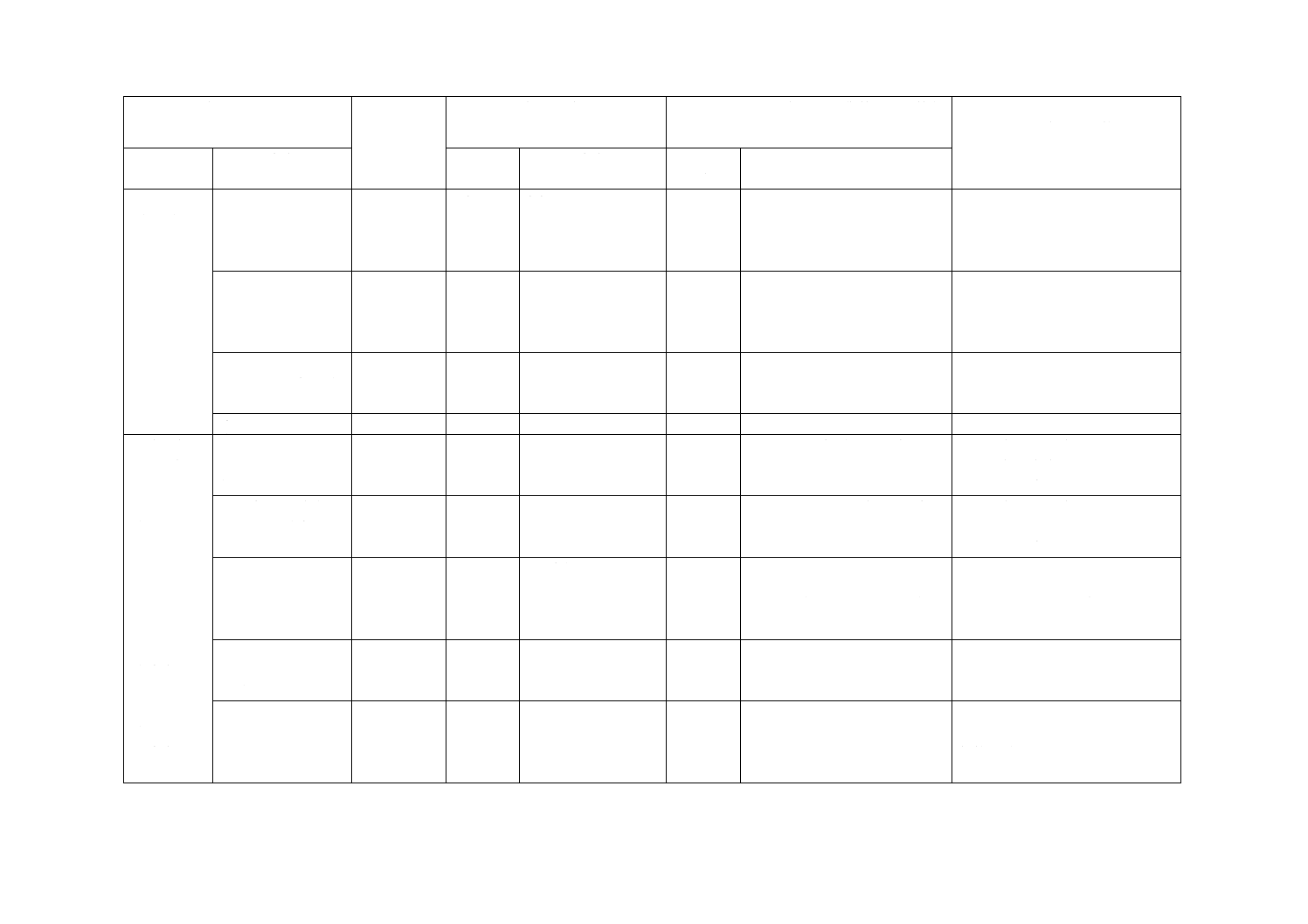

表1−試験項目(続き)

性能

試験項目

試験で判定する品質

試験

適用

箇条

参考

該当ISO

番号

試験を適用する主な製品例a)

耐熱性 加熱急冷試験(1)

加熱急冷による調理器

具の耐熱衝撃性

5.13

2747

調理器具

加熱急冷試験(2)

加熱急冷による調理器

具以外の製品及び部品

の耐熱衝撃性

5.14

28763の

附属書A

調理器具以外の製品及び部品

加熱試験

加熱による外観の変化 5.15

4530

燃焼機器用部品,排気筒

ほうろ

う層の

強度

落球試験

落球によるほうろう層

のひび割れ性

5.16

−

化学工業用グラスライニング機

器を除く全ての製品及び部品

落体式衝撃試験

先端が丸い円柱形のお

もりを落下させたとき

のほうろう層の剝がれ

性

5.17

4528

(EN 10209

の附属書D)

化学工業用グラスライニング機

器,調理器具,鋳物製品を除く

全ての製品及び部品

ピストル形衝撃試験

ピストル形衝撃試験器

によるほうろう層の耐

衝撃性

5.18

4532

全ての製品及び部品

耐摩耗

性

摩耗試験

ほたる石粉の摩耗によ

る耐摩耗性

5.19

−

全ての製品及び部品

厚さ

膜厚測定

ほうろう層の厚さ

5.20

2178

全ての製品及び部品

自浄性 セルフクリーニング試験

(自浄性試験)

付着させた油の加熱に

よる自浄性

5.21

8291

加熱調理用ロースト,グリル

注a) ISO番号に相対する欄に掲げる製品名は,ISO 4528による。

4

試験体及び器具

4.1

試験体

試験体は,次による。

a) 試験体は,製品又は部品とする。

b) 製品又は部品で試験できないものは,同一の材料を用い,同一の条件によってほうろう加工された一

辺が105±5 mmの正方形の平板又は直径105±2 mmの円形の平板とする。ただし,鋼板製の試験体

の質量は200 g以下とする。鋳物試料は最低厚さ2.5 mmに鋳込まれた板又は鋳鉄棒から切り出した板

を使用し,製品と同一の条件によってほうろう加工する。試料の質量が200 gを超える場合,機械的

切削で厚さを減らしてもよい。

4.2

器具

器具は,次のものを用いる。

a) はかり ひょう量範囲が200 gまでのもので,0.2 mgまで測定可能なはかり。

b) 温度計 JIS B 7411-1に規定する100〜150 ℃まで測温可能な温度計。

c) 恒温器 室温〜150 ℃の範囲内で設定温度を±1 ℃に保持できる自動温度調節器付電気恒温器。

d) 乾燥器 130±5 ℃に保持できる乾燥器。

e) ガラス器具 特に規定のない限り,JIS R 3503に規定するガラス器具。

5

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

試験方法

5.1

目視試験

目視試験は,自然光,JIS C 7617-2の附属書JC(形式及び種別)又はJIS C 7618-2の附属書JC(形式

及び種別)に規定する光源色がD(昼光色)の照明の下で,試験体から25 cm離して外観状態を目視によ

って調べる。ただし,25 cm離して観察できない試験体にあっては,観察方法及び判定基準を受渡当事者

間の協定によって定める。

5.2

インキ試験

インキ試験は,試験体の表面(つや消し部分及び絵柄部分は除く。)を,JIS Z 8721に規定する赤色又は

製品に補色のアニリン染料の1 %水溶液のインキを浸した布で十分こすり付け,2〜3分間放置した後,布

などで拭き取り着色によってひび割れ2)の有無を調べる。また,つや消し部分及び絵柄部分は,5.1の目視

試験に従ってひび割れの有無を調べる。

注2) 表面に現れた亀裂。

5.3

室温くえん酸試験

室温くえん酸試験は,次による。

a) 試験体 試験体は,製品又は部品とする。

b) 試験液 試験液は,JIS K 8283に規定するくえん酸一水和物10 gをJIS K 0557に規定する種別A1の

純水(以下,純水という。)100 mLに溶解した溶液とする。

なお,調製した試験液は,24時間以内に使用しなければならない。

c) 試験手順 試験の手順は,次による。

1) 試験体は,JIS K 8102に規定するエタノール(95)(以下,エタノールという。)で洗い,水滴が残

らなくなるまで熱水ですすぐ。最後に吸水性のある清潔な布などで軽くたたきながら乾燥させる。

2) 試験体の表面に2〜3滴の試験液を滴下し,その面を時計皿で覆う。試験体が曲面の場合は,試験体

の上に厚さ0.18 mm以下で直径約30 mmのふっ素を含まないろ紙を置き,更にその上に厚さ0.38

mm以上で直径約25 mmのふっ素を含まないろ紙を重ねて置き,試験液を滴下して十分湿らせ,ろ

紙面を時計皿で覆う。

3) 23±3 ℃で15分間±30秒間放置した後,ろ紙を使用した場合はろ紙を取り去り,純水でよく水洗

いして,乾いたろ紙で軽くたたき乾燥させる。

4) 試験体を5.1の目視試験によって角度を変えて,試験液に浸された処理面(以下,処理面という。)

と非処理面との光沢に差があるかを判定する。差がなければ合格とする。処理面と非処理面とに差

がある場合,不合格と判定する。

5) 4) で不合格と判定した試験体は,JIS S 6006に規定するHBの鉛筆を使い,処理面と非処理面との

両方を横切る平行な線(マーク)を数本引く。試験体の色が黒色又は暗色の場合は,2か所の面に

JIS K 8703で規定する酸化チタン顔料をこすり付ける。その後,試験体の表面を乾いた清潔な布な

どでこすり,試験体に付けたマークが処理面と非処理面とで差がない場合は,摩擦試験(乾式)に

合格と判定する。差がある場合は,不合格と判定する。

6) 5) で不合格と判定した場合は,同様な方法で再度マークを付け,その面を水に浸して硬く絞った清

潔な布などでこする。処理面のマークが非処理面と差がない場合,摩擦試験(湿式)に合格と判定

する。差がある場合は,不合格と判定する。

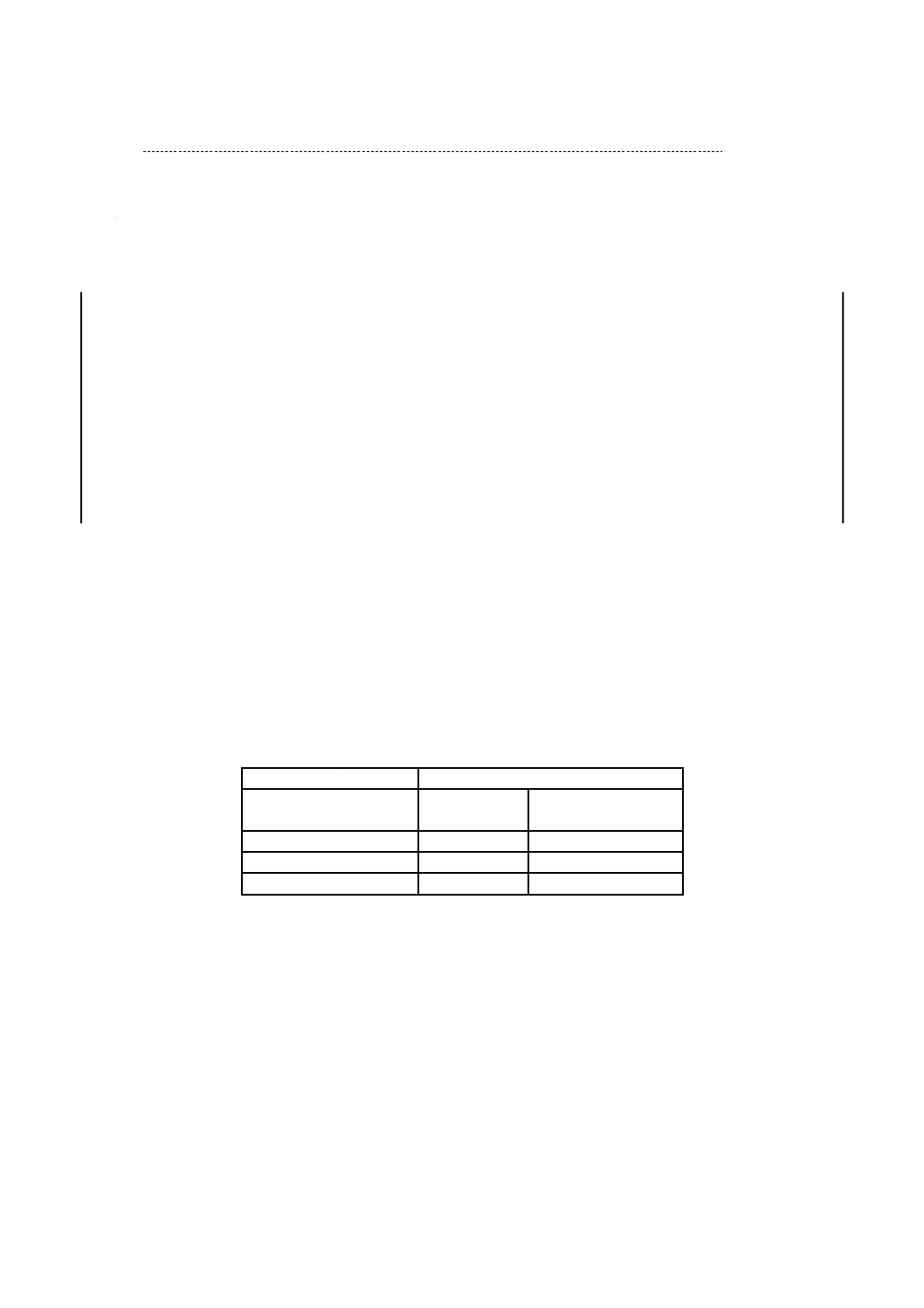

7) 3) の水洗い及び乾燥後2時間以内に上記の評価を行い,図1によって,くえん酸耐酸性クラスを判

定する。

6

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

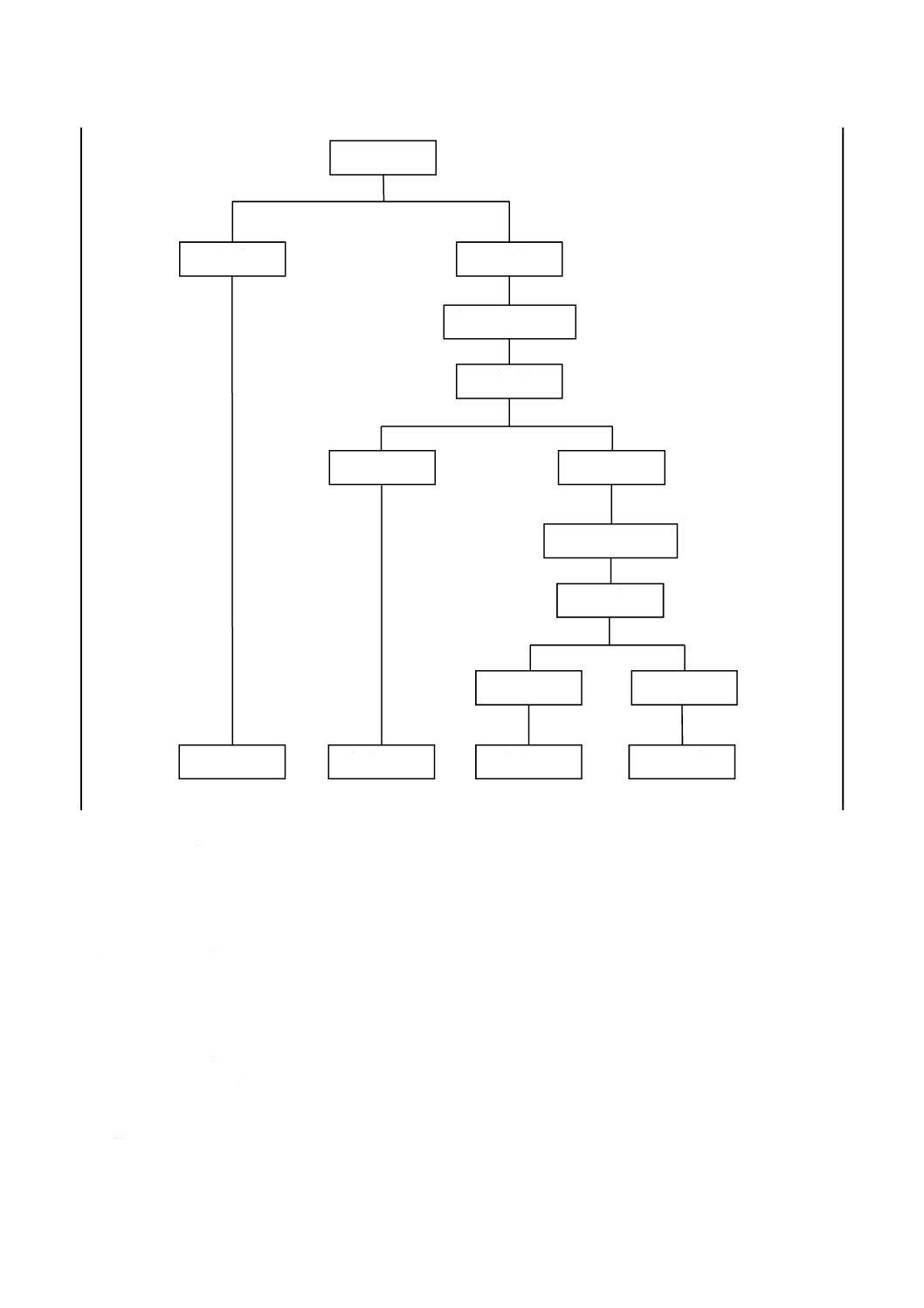

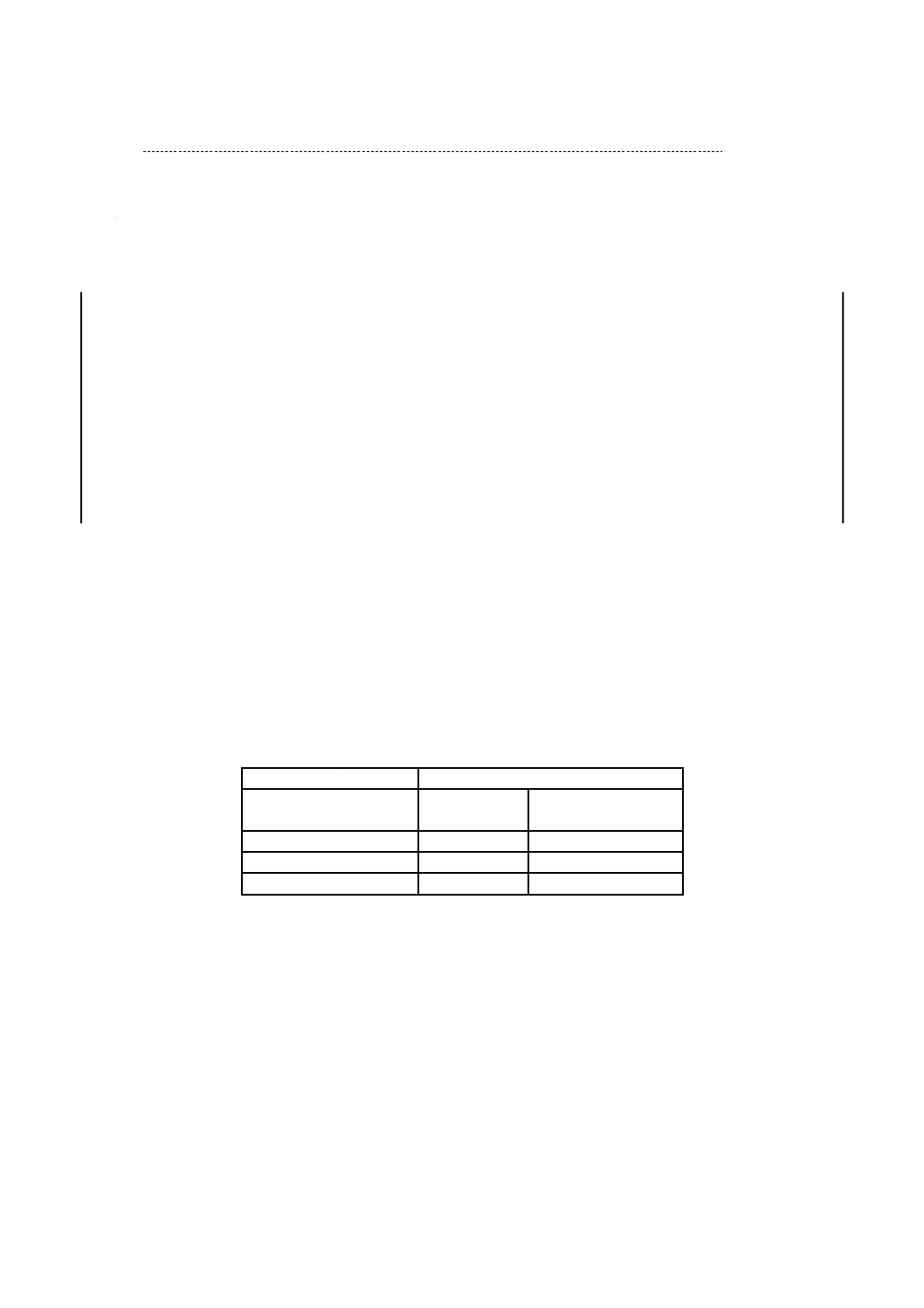

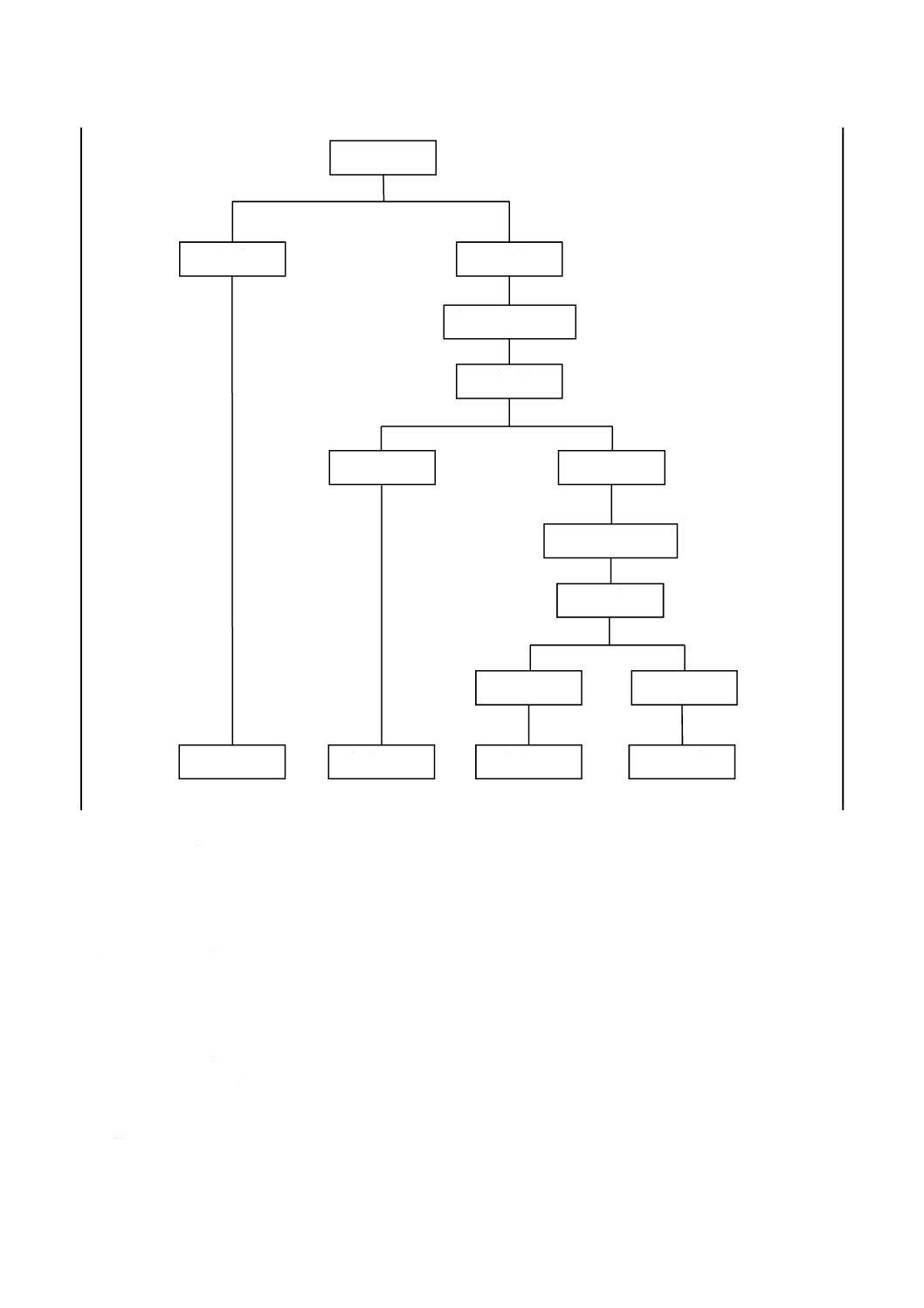

図1−目視による耐化学性クラス判定フロー図

5.4

室温硫酸試験

室温硫酸試験は,次による。

a) 試験体 試験体は,製品又は部品とする。

b) 試験液 試験液は,JIS K 8951に規定する硫酸の2 %溶液とする。

c) 試験手順 試験の手順は,次による。

1) 試験体は,エタノールで洗い,水滴が残らなくなるまで熱水ですすぐ。最後に吸水性のある清潔な

布などで軽くたたきながら乾燥させる。

2) 試験体の表面に2〜3滴の試験液を滴下し,その面を時計皿で覆う。試験体が曲面の場合は,試験体

の上に厚さ0.18 mm以下で直径約30 mmのふっ素を含まないろ紙を置き,更にその上に厚さ0.38

mm以上で直径約25 mmのふっ素を含まないろ紙を重ねて置き,試験液を滴下して十分湿らせ,ろ

紙面を時計皿で覆う。

3) 23±3 ℃で15分間±30秒間放置した後,ろ紙を使用した場合はろ紙を取り去り,純水でよく水洗

いして,乾いたろ紙で軽くたたき乾燥させる。

目視検査

不合格

摩擦試験(乾式)

合 格

不合格

合 格

クラスA

クラスA+

クラス無

不合格

合 格

摩擦試験(湿式)

クラスAA

目視検査

目視検査

7

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 試験体を5.1の目視試験によって角度を変えて,処理面と非処理面との光沢に差があるかを判定す

る。差がなければ合格とする。処理面と非処理面とに差がある場合,不合格と判定する。

5) 4) で不合格と判定した試験体は,JIS S 6006に規定するHBの鉛筆を使い,処理面と非処理面との

両方を横切る平行な線(マーク)を数本引く。試験体の色が黒色又は暗色の場合は,2か所の面に

JIS K 8703で規定する酸化チタン顔料をこすり付ける。その後,試験体の表面を乾いた清潔な布な

どでこすり,試験体に付けたマークが処理面と非処理面とで差がない場合は,摩擦試験(乾式)に

合格と判定する。差がある場合は,不合格と判定する。

6) 5) で不合格と判定した場合は,同様な方法で再度マークを付け,その面を水に浸して硬く絞った清

潔な布などでこする。処理面のマークが非処理面と差がない場合,摩擦試験(湿式)に合格と判定

する。差がある場合は,不合格と判定する。

7) 3) の水洗い及び乾燥後2時間以内に上記の評価を行い,図1によって硫酸耐酸性クラスを判定する。

5.5

室温炭酸ナトリウム試験

室温炭酸ナトリウム試験は,次による。

a) 試験体 試験体は,製品又は部品とする。

b) 試験液 試験液は,JIS K 8625に規定する特級無水炭酸ナトリウム10 gを純水100 mLに溶解した溶

液とする。

なお,調製した試験液は,24時間以内に使用しなければならない。

c) 試験手順 試験の手順は,次による。

1) 試験体は,エタノールで洗い,水滴が残らなくなるまで熱水ですすぐ。最後に吸水性のある清潔な

布などで軽くたたきながら乾燥させる。

2) 試験体の表面に2〜3滴の試験液を滴下し,その面を時計皿で覆う。試験体が曲面の場合は,試験体

の上に厚さ0.18 mm以下で直径約30 mmのふっ素を含まないろ紙を置き,更にその上に厚さ0.38

mm以上で直径約25 mmのふっ素を含まないろ紙を重ねて置き,試験液を滴下して十分湿らせ,ろ

紙面を時計皿で覆う。

3) 23±3 ℃で15分間±30秒間放置した後,ろ紙を使用した場合はろ紙を取り去り,純水でよく水洗

いして,乾いたろ紙で軽くたたき乾燥させる。

4) 試験体を5.1の目視試験によって角度を変えて,処理面と非処理面との光沢に差があるかを判定す

る。処理面と非処理面とに差がない場合,合格とする。差がある場合は,不合格と判定する。

5) 4) で不合格と判定した試験体は,JIS S 6006に規定するHBの鉛筆を使い,処理面と非処理面との

両方を横切る平行な線(マーク)を数本引く。試験体の色が黒色又は暗色の場合は,2か所の面に

JIS K 8703で規定する酸化チタン顔料をこすり付ける。その後,試験体の表面を乾いた清潔な布な

どでこすり,試験体に付けたマークが処理面と非処理面とで差がない場合は,摩擦試験(乾式)に

合格と判定する。差がある場合は,不合格と判定する。

6) 5) で不合格と判定した場合は,同様な方法で再度マークを付け,その面を水に浸して硬く絞った清

潔な布などでこする。処理面のマークが非処理面と差がない場合,摩擦試験(湿式)に合格と判定

する。差がある場合は,不合格と判定する。

7) 3) の水洗い及び乾燥後2時間以内に上記の評価を行い,図1によって炭酸ナトリウム耐アルカリ性

クラスを判定する。

5.6

熱水性試験

熱水性試験は,次による。

8

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験体 試験体は,調理用の製品とする。

b) 試験手順 試験の手順は,次による。

1) 試験体に最大容量の約70 %の純水を満たし,蓋をして沸騰させる。

2) 沸騰し始めたら直ちに加熱温度を調節し,静な沸騰を保ちながら5時間±5分間連続して加熱する。

ただし,水量が半分になるごとに元の水量まで常温の純水を追加補充する。

3) 5時間経過後に熱湯を空けて空気中で室温になるまで放冷する。

4) 室温に達した後,内面を布で拭き,乾燥させてさびの有無を5.1の目視試験の手順によって調べる。

また,水位線の上下面での光沢の劣化を5.3 c) の4)〜7) の手順で評価し,図1によって耐熱水性ク

ラスを判定する。

5.7

沸騰くえん酸試験

沸騰くえん酸試験は,次による。

a) 試験体 試験体は,4.1 a) の部品又は4.1 b) によって作る円形の平板2枚とする。

b) 試験液 試験液は,JIS K 8283に規定するくえん酸一水和物32 gを純水500 mLに溶解した溶液とす

る。

なお,試験ごとに24時間以内に調製したものを用いる。

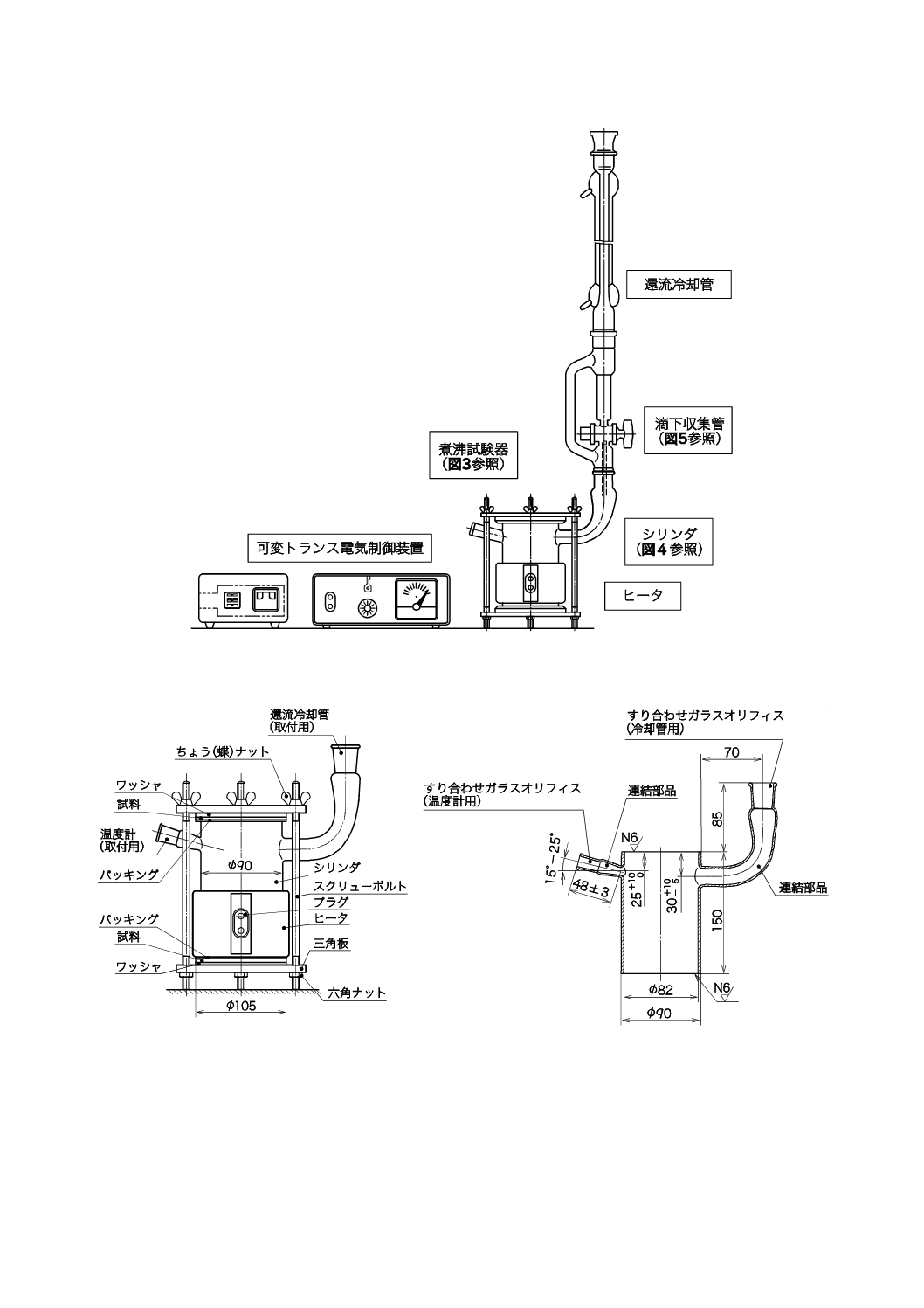

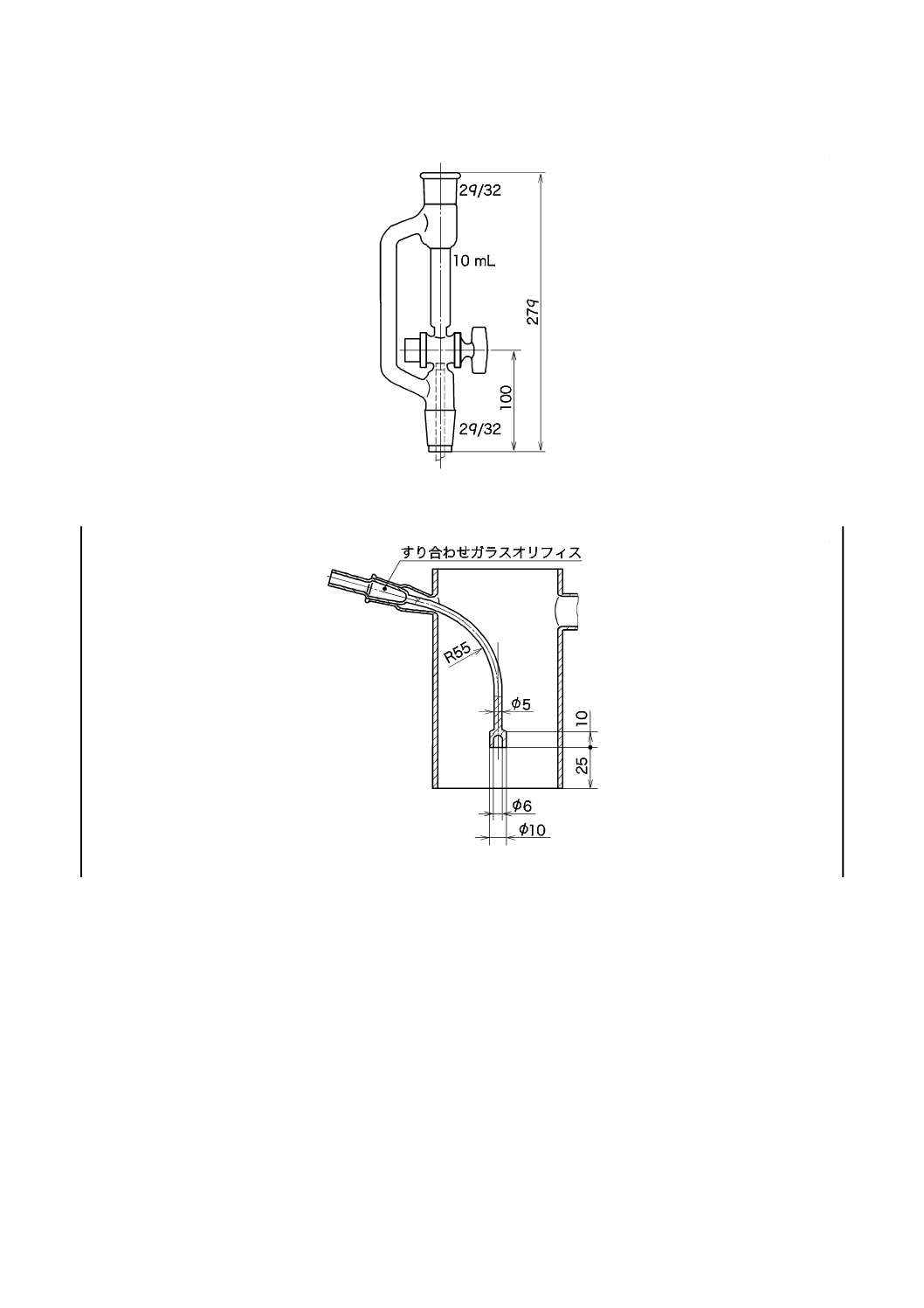

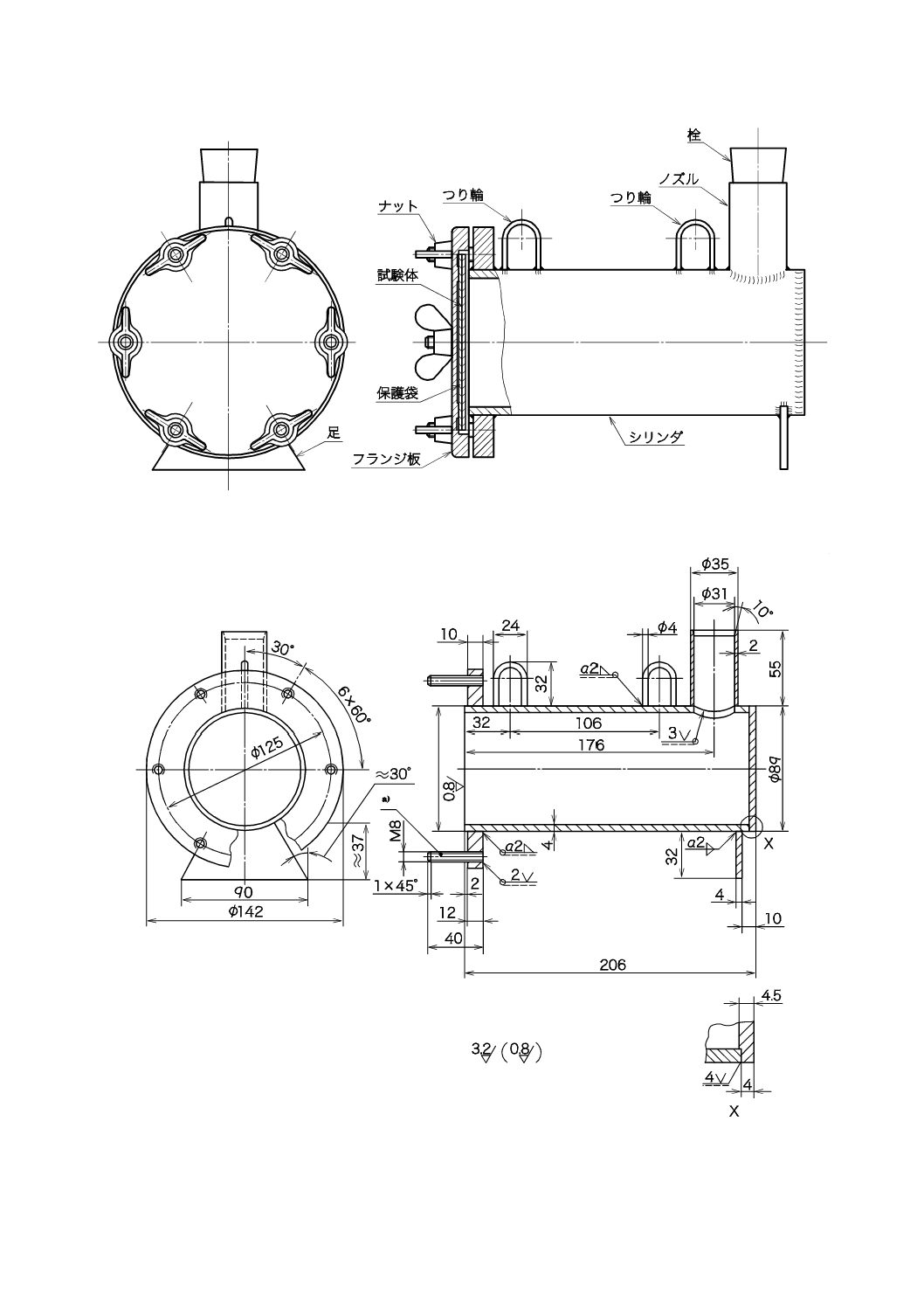

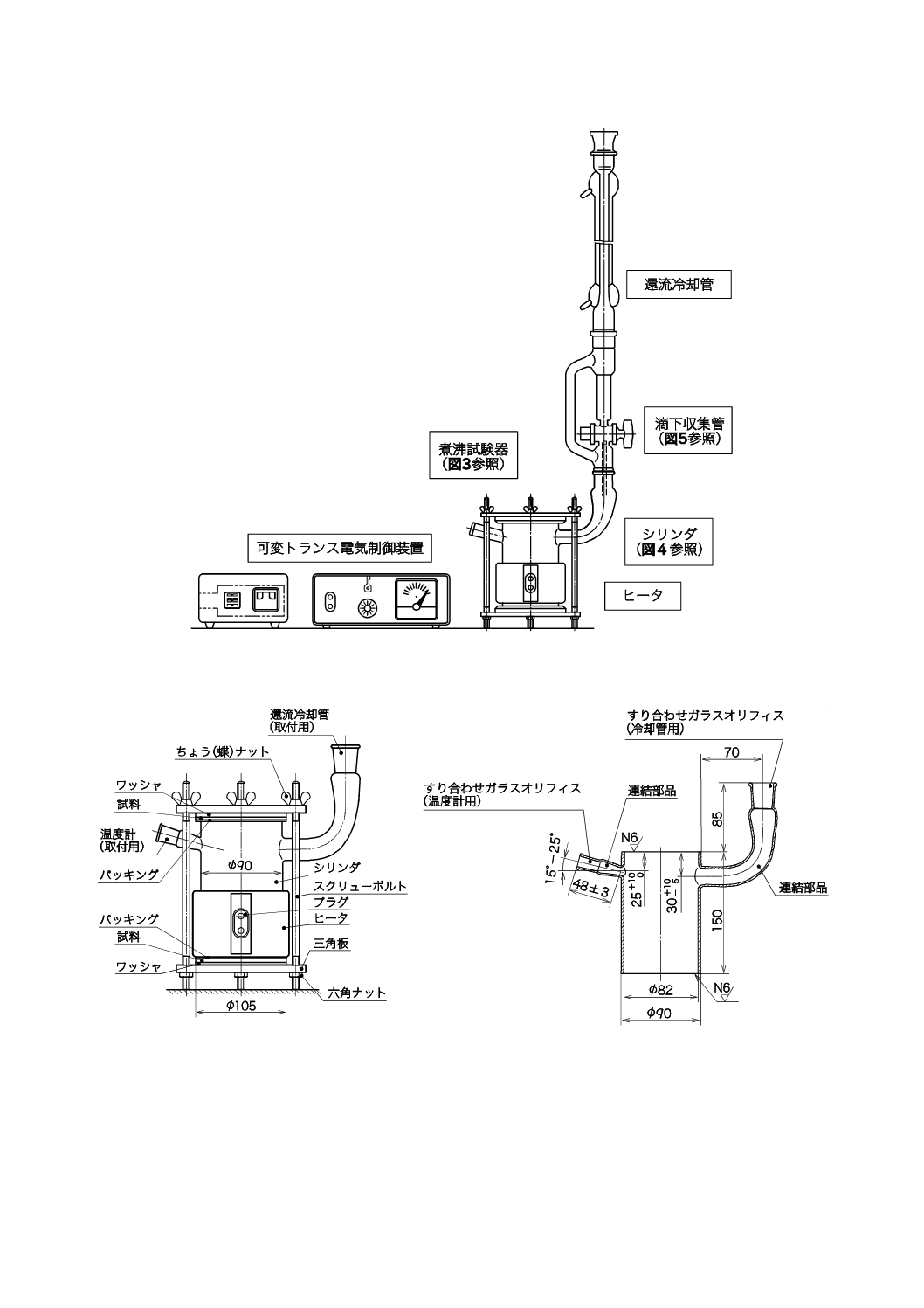

c) 試験装置及び器具 試験には図2及び図3に示す装置を用いる。装置は次の部品で構成される。

1) ほうけい酸ガラス製のシリンダ(図4)及び還流冷却管と還流冷却管とで生成される凝集水を集め

るための滴下収集管(図5)並びに静かな沸騰状態を保つほうけい酸ガラス製の沸騰補助器具(図6)

(温度計に換えて取り付ける。)よりなる。

2) 加熱器は,シリンダの下部からヒータの上端までが95 mmの断熱材でカバーされた熱伝導合金製の

400〜500 Wの電熱バンドヒータ(可変トランス電気制御装置付き)を用いる。ヒータの下端がシー

リングリングの上端より最大3 mm以内で,パッキングに触らない寸法で設置する(図3)。

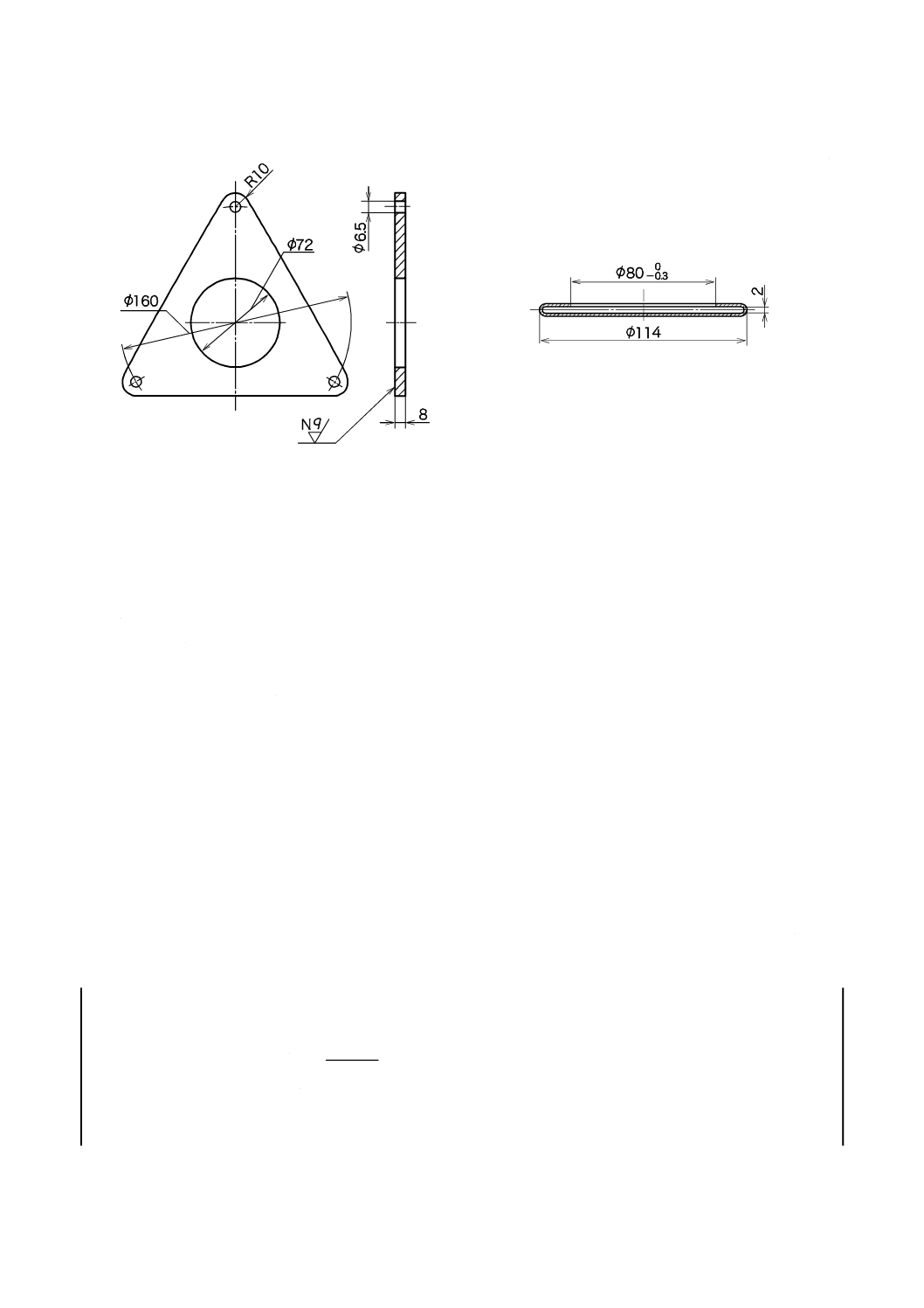

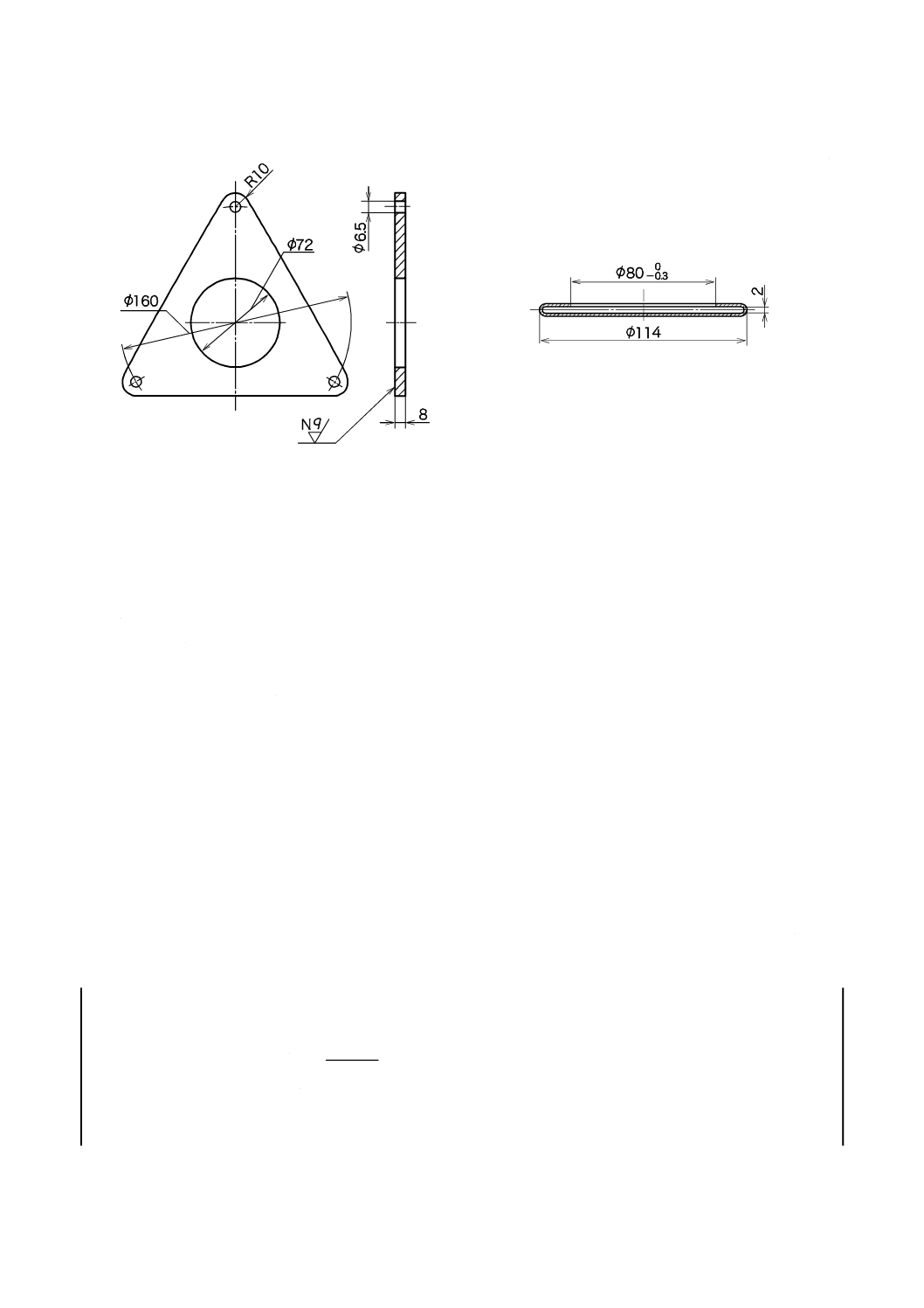

3) 試験体をシリンダの上下に取り付け,スクリューボルト,ちょう(蝶)ナット及び六角ナットによ

って2枚の表面保護鋼製三角板(図7)で固定する。必要に応じて試験体をほうけい酸ガラス製の

板に置き換えることができる。

4) 試験体と三角板との間は,140 ℃の酸と水に耐えるポリテトラフルオロエチレン(PTFE)のワッシ

ャーとで固定する。試験体は,外径100 mm,内径80±0.3 mm,厚さ2 mmのクロロプレン又はエ

チレンプロピレン(EP)製のパッキングリングでシリンダの接地端部と密封する。試験体をほうろ

う製品から切り出した場合,パッキングリングは試験体が入るEP製の保護カバー(図8)に取り換

える。

9

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−沸騰試験装置

単位 mm

単位 mm

図3−煮沸試験器

図4−シリンダ

10

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

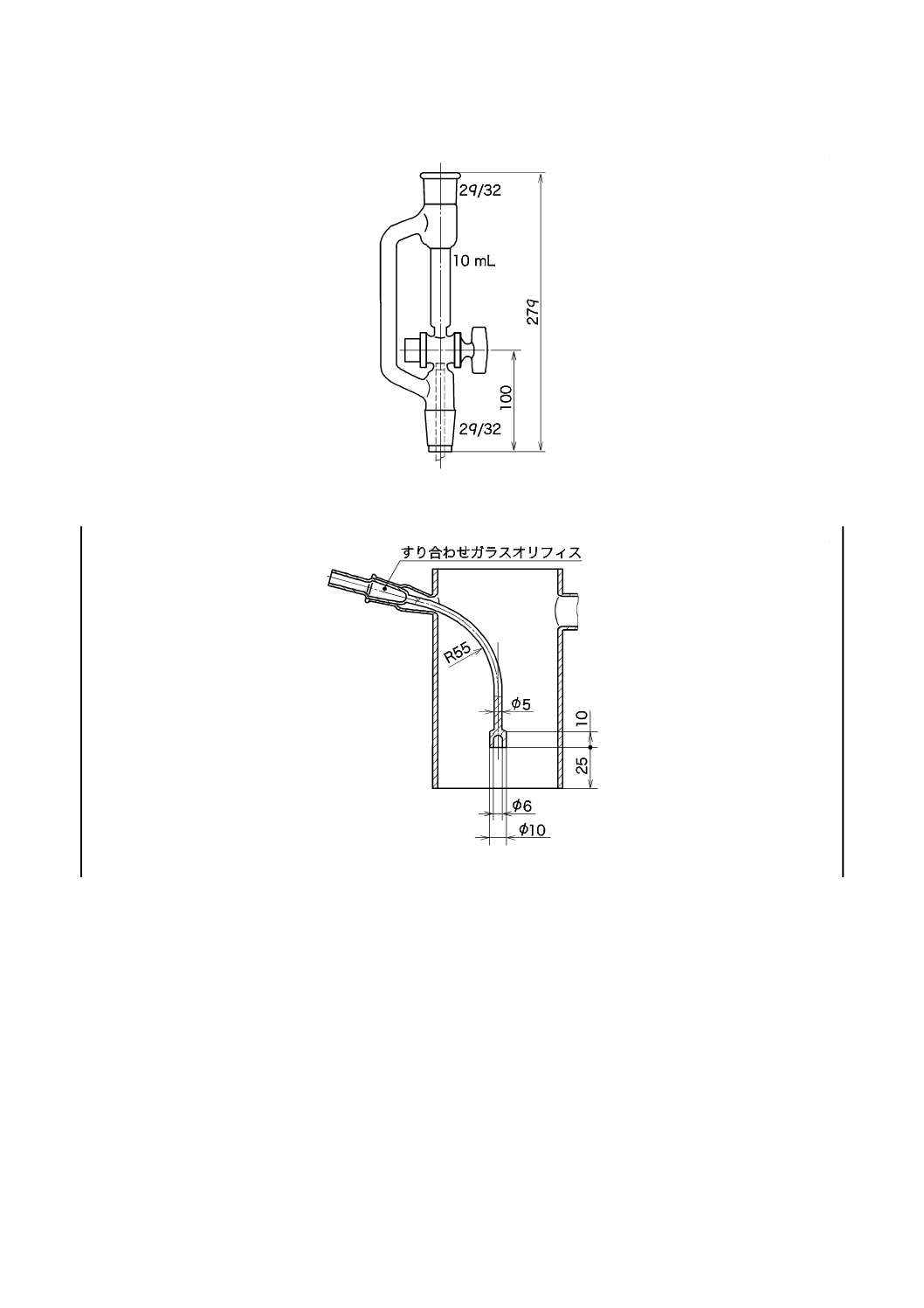

単位 mm

図5−滴下収集管

単位 mm

図6−シリンダに装着する沸騰補助器具

11

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

単位 mm

図7−シリンダ上部下部の三角板

図8−試験体保護カバー

d) 試験手順 試験の手順は,次による。

1) 試験体を純水で洗い,次いでエタノールで洗浄する。その後,試験体を110±5 ℃の乾燥器内で約2

時間乾燥し,デシケータ内で少なくとも2時間放冷後,次いで少なくとも試験体の質量を0.2 mgま

でひょう量する。得られたひょう量値を試験前の質量(ms)とする。

2) 試験体をほうろう面を内側にして,図3の試験器のシリンダ下部面に取り付ける。上部面は,ほう

けい酸ガラス板を取り付ける。

3) 試験装置内に試験液450 mLを注入し,ヒータのスイッチを入れて15分間以内に試験液を沸騰させ

る。試験時間は沸騰開始からの時間とする。

4) 試験液が沸騰し始めたら,制御装置(図2の可変トランス電気制御装置)によって,凝縮液が3分

間に8±2 mL以内になるよう滴下収集管で測定し,制御装置を調整する。

5) 沸騰時間は2.5時間とする。ただし,受渡当事者間の協定によって,6時間,24時間又はそれ以上

の試験時間を定めることができる。

6) 所定時間経過後,シリンダ内の試験液を捨て,水でよくすすいで試験体を装置から取り外し,更に

水洗いしながらソフトスポンジで3回こする。このとき,試験体にガスケットの跡が残っていれば

注意深く取り除く。

7) 試験体を110±5 ℃の乾燥器内で約2時間乾燥し,次いでデシケータ内で約2時間放冷した後,試

験体の質量を0.2 mgまでひょう量する。得られたひょう量値を試験後の質量(mf)とする。デシケ

ータから取り出してからひょう量が終わるまでの全体の時間は,2分間以内とする。

8) 沸騰くえん酸試験によるほうろうの耐食性は,次の式によって求める単位面積当たりの質量減値

ΔρA(g/m2)で表し,JIS Z 8401によって小数点以下2桁に丸める。

A

m

m

f

s

A

−

=

∆ρ

ここに,

A: 試験体がくえん酸溶液に接触した面積(m2)

ms: 試験体の試験前の質量(g)

mf: 試験体の試験後の質量(g)

9) 試験の結果は,試験体2個の測定結果値の算術平均値を求め,小数点以下3位を丸めて2位までで

12

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表す。ただし,試験体2個の測定結果値の偏差が20 %を超える場合は,新しい試験体を用いて再試

験を行う。また,試験時間数は,量記号の添字数として記載する。

例えば:

2.5時間の試験時間の場合,ΔρA2.5

48時間の試験時間の場合,ΔρA48

5.8

沸騰水及び水蒸気試験

沸騰水及び水蒸気試験は,次による。

a) 試験体 試験体は,4.1 b) によって作る円形の平板4枚とする。

b) 試験液 試験液は,JIS K 0557に規定する種別A3の蒸留水を用いる。

c) 試験装置 試験装置は,図2の装置を用いる。ただし,シリンダ上部面,下部面の両方に試験体を取

り付ける。

d) 試験手順 試験の手順は,次による。

1) 試験体を純水で洗い,次いでエタノールで洗浄する。その後,試験体を110±5 ℃の乾燥器内で約2

時間乾燥し,デシケータ内で少なくとも2時間放冷後,試験体の質量を0.2 mgまでひょう量する。

得られたひょう量値を試験前の質量(ms)とする。

2) 試験装置内に試験液450 mLを注入し,ヒータのスイッチを入れて15分間以内に試験液を沸騰させ

る。試験時間は沸騰開始からの時間とする。

3) 試験液が沸騰し始めたら,加熱制御装置によって,凝縮液が3分間に8±2 mL以内になるよう滴下

収集管で測定し,加熱制御装置を調整する。

4) 48時間煮沸後,シリンダ内の試験液を捨て,水でよくすすいで試験体を装置から注意深く取り外し,

水洗いしながらソフトスポンジで3回こする。このとき,試験体にガスケットの跡が残っていれば

注意深く取り除く。

5) 試験体を110±5 ℃の乾燥器内で約2時間乾燥し,次いでデシケータ内で約2時間放冷した後,試

験体の質量を0.2 mgまでひょう量する。得られたひょう量値を試験後の質量(mf)とする。デシケ

ータから取り出してからひょう量が終わるまでの全体の時間は,2分間以内とする。

6) 48時間沸騰による試験体の質量減が8 mg以下の場合は,新しい試験体で336時間沸騰による同様

の試験を行う。

7) 沸騰水及び水蒸気試験によるほうろうの耐食性は,次の式によって単位面積当たりの質量減値ΔρA

(g/m2)で表し,JIS Z 8401によって小数点以下2桁に丸める。

A

m

m

f

s

A

−

=

∆ρ

ここに,

A: 試験体が沸騰水及び水蒸気に接触した面積(m2)

ms: 試験体の試験前の質量(g)

mf: 試験体の試験後の質量(g)

8) 試験の結果は,気相及び液相によって浸食された試験体それぞれ2個の測定値ΔρA(g/m2)の算術

平均値とする。ただし,試験体2個の測定結果値の偏差が20 %を超える場合は,新しい試験体を用

いて再試験を行う。また,異なる試験時間の試験結果を区別するため,試験時間は,量記号の添字

数として記載する。

例えば:

48時間の試験時間の場合,ΔρA48

13

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

336時間の試験時間の場合,ΔρA336

5.9

加熱水酸化ナトリウム試験

加熱水酸化ナトリウム試験は,次による。

a) 試験体 試験体は,4.1 a) の部品又は4.1 b) によって作る円形の平板2枚とする。

b) 試験液 試験液は,JIS K 8576に規定する水酸化ナトリウムの4 %溶液を用いる。

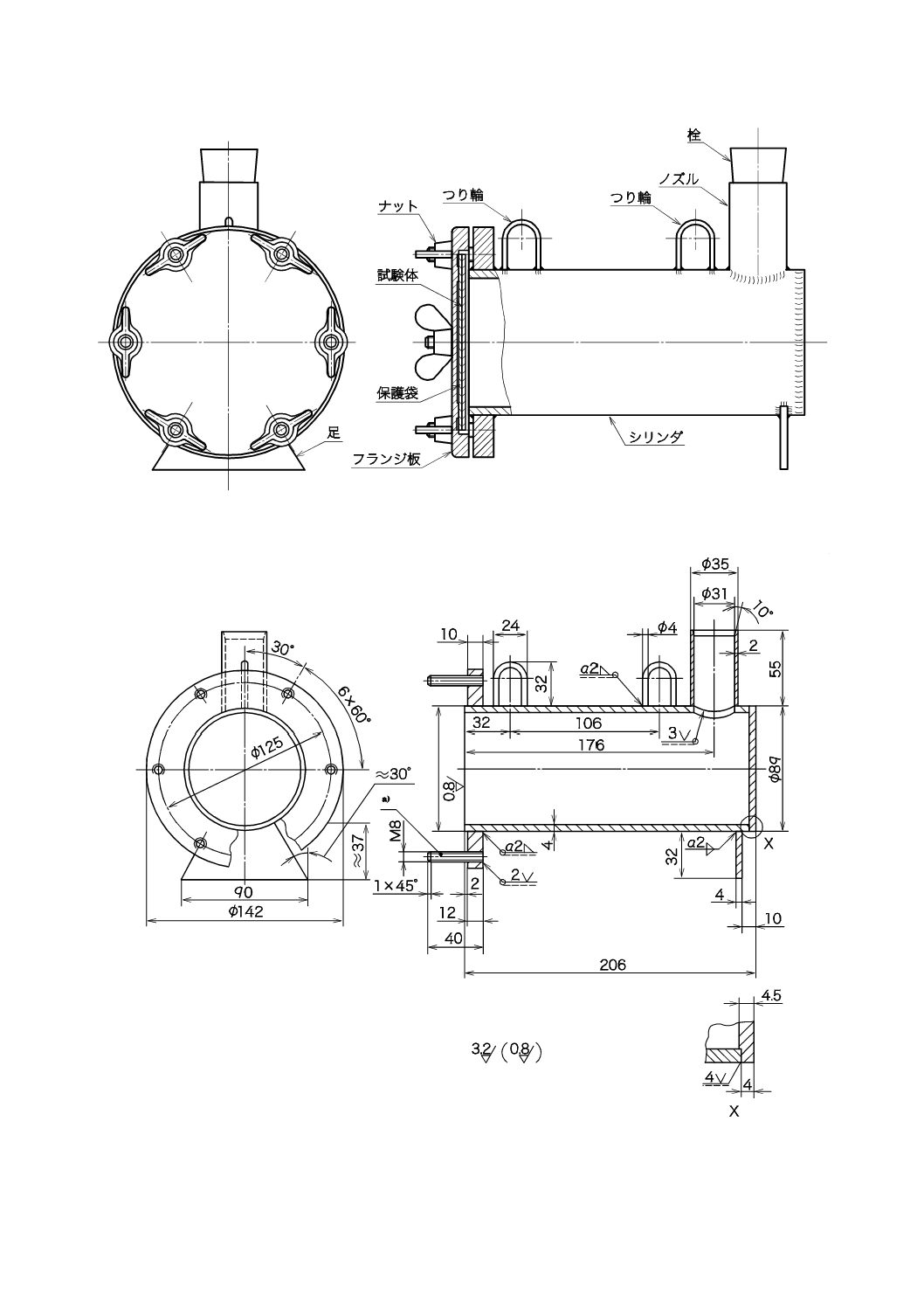

c) 試験装置 試験装置は,図9のとおりとする。

d) 試験手順 試験の手順は,次による。

1) 試験体を純水で洗い,次いでエタノールで洗浄する。その後,試験体を110±5 ℃の乾燥器内で約2

時間乾燥し,デシケータ内で少なくとも2時間放冷後,試験体の質量を0.2 mgまでひょう量する。

得られたひょう量値を試験前の質量(ms)とする。

2) 試験体は,ほうろう面を内側にして100 ℃のアルカリに耐えるガスケットに挟んで,図9の試験装

置に取り付ける。

3) 試験液を80±1 ℃で予備加熱する。

4) 予備加熱した試験液を試験装置内に注入し,満杯とする。次にゴム栓で蓋をし,これを80±1 ℃に

保たれた恒温器内に入れ24時間保持する。恒温器は,水浴又は油浴とし,かくはん器又は循環装置

付で80±1 ℃までの一定温度を保持できるものとする。

5) 24時間経過後,装置内の試験液を捨て,純水でよくすすいで試験体を装置から取り外す。その後,

試験体をJIS K 8355に規定する酢酸5 %溶液を染み込ませたソフトスポンジで3回こする。そして,

純水ですすぐ。このとき,試験体にガスケットの跡が残っていれば注意深く取り除く。

6) 試験体を110±5 ℃の乾燥器内で約2時間乾燥し,次いでデシケータ内で約2時間放冷した後,試

験体の質量を0.2 mgまでひょう量する。得られたひょう量値を試験後の質量(mf)とする。

7) 残りの試験体についても,同様に1)〜6) の試験を行う。

8) 加熱水酸化ナトリウムによるほうろうの耐食性は,次の式によって単位面積当たりの質量減値ΔρA

(g/m2)で表し,JIS Z 8401によって小数点以下2桁に丸める。

A

m

m

f

s

A

−

=

∆ρ

ここに,

A: 試験体が加熱水酸化ナトリウム溶液に接触した面積(m2)

ms: 試験体の試験前の質量(g)

mf: 試験体の試験後の質量(g)

9) 試験の結果は,試験体2個の測定値ΔρA(g/m2)の算術平均値を求め,小数点以下3位を丸めて2

位までで表す。ただし,試験体2個の測定結果値の偏差が20 %を超える場合は,新しい試験体を用

いて再試験を行う。

14

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験装置

単位 mm

b) 試験装置の寸法

図9−加熱水酸化ナトリウム試験装置

15

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.10 高電圧試験

高電圧試験は,次による。

a) 試験体 試験体は,製品又は部品とする。試験体の数及び判定基準は,受渡当事者間の協定による。

b) 試験装置 試験装置は,2 kV以上の直流電圧が印加できるもので,電圧を±5 %以内で調節及び測定

できるものとする。

c) 試験電極 試験電極は,外部に接地されている金属カバー付の絶縁取っ手,金属ワイヤ製のブラシ,

取っ手と金属ブラシとの間に置かれる保護抵抗及び光学的又は音響的信号を発する器具からなるもの

とする。

d) 試験手順 試験の手順は,次による。

1) 試験電圧は,ほうろう製品の最終用途とうわ薬層の厚さとを考慮に入れて,表2に示す電圧をもと

に受渡当事者間で設定する。

2) 試験は,試験体の表面が乾燥していて,不純物が付着していないこと,ほうろう膜が30 ℃以下の

温度であること,金属素地材料が接地されていることを確認後行う。

3) 室温において金属ブラシをほうろう面に軽く接しながら最大1秒間に40 cmの速さでほうろう面上

をできる限り広くカバーするよう移動させる。

4) スパークの発生によってピンホール3)の有無を確認する。

注3) 表面から鉄素地に達した小さい穴。

表2−試験電圧

うわ薬層の厚さ

μm

試験電圧a)

V

100

1 100

200

1 600

300

2 070

400

2 520

500

2 900

750

3 820

1 000

4 600

1 500

6 450

2 000

8 000

注記 試験電圧については,ISOで現在検討中。

注a) 適用される試験電圧(乾燥空気の絶縁破壊)は,

表面と金属素地との両方に開通する欠点を通して

放電する最小電圧のことである。

5.11 低電圧試験

低電圧試験は,次による。

a) 試験体 試験体は,製品又は部品とする。試験体の数及び判断基準は,受渡当事者間の協定による。

b) 試験液 試験液は,JIS K 8019に規定する亜硝酸ナトリウム3.0±0.1 gを100 mLの水に溶かした液に,

中性食器洗剤液2滴を入れ,これにJIS K 8799に規定するフェノールフタレイン1 gをエタノール100

mLに溶解した液約0.2 mLを添加して調製する。

c) 試験手順 試験の手順は,次による。

16

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 24 Vの直流電源のマイナス極を試験体の素地金属部につなぎ,これを陰極とする。

2) 試験体の表面に,500 cm2以上の紙(キッチンペーパーなど)を試験液に浸して試験体表面に空気を

含まないように注意して貼り付け,更に電源のプラス極をつなぎ,これを陽極とする。

3) 電源スイッチを入れて2分間電気を流す。スイッチを切って1分間以内に発色した点の数を計測す

る。

4) 発色点をもってピンホール3)の有無を確認する。

5.12 塩化ナトリウム試験

塩化ナトリウム試験は,次による。

a) 試験体 試験体は,ほうろう建材パネルの製品又は部品とする。試験体の数及び判定基準は,受渡当

事者間の協定による。

b) 試験手順 試験の手順は,次による。

1) 試験体を,JIS K 8150に規定する塩化ナトリウムの5 %溶液(34±3 ℃に加熱したもの。)に約48

時間浸し,液から取り出して流水で静かに洗う。

2) 試験体を室内に立てかけ,約2時間放置し,ほうろう面のさびの有無を5.1の目視試験の手順によ

って調べる。

5.13 加熱急冷試験(1)

調理器具の加熱急冷試験は,次による。

a) 試験体 試験体は,調理用の製品とし,合理的な抜取方式によって少なくとも3個を試験体とする。

b) 試験装置及び器具 試験装置及び器具は,次による。

1) 試験体の大きさに応じた,表3に示す電熱板4)を使用する。

なお,試験体が平らでない場合は,電熱板に直径0.1〜0.125 mmの銅粒を敷き詰め,リング状ジ

グで囲み試験する。

表3−電熱板の種類

試験体

電熱板

試料の内径

mm

径

mm

最大出力

W

180未満

145

1 000±100

180以上220未満

180

1 500±150

220以上

220

2 000±200

注4) 電気式ホットプレート又は電気加熱板

2) 応答性がよい測定許容差が±2 ℃以下の温度測定器。

3) 水温測定用の温度計。

4) ストップウォッチ。

c) 試験手順 試験の手順は,次による。

1) あらかじめ余熱した電熱板上に試験体を載せ加熱する。加熱は最高出力とするが,少なくとも5分

間以上かけて200±5 ℃になるように加熱する。

2) 温度の測定は,試験体の内底面で,試験体の側面から内径の4分の1の位置で行う。

3) 所定温度に達したとき,20±1 ℃の水を試験体の30 mmの深さまで一気に注ぎ入れる。

17

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 5±1秒間後,試験体を電熱板から他の台上に移し,直ちに20±1 ℃の水を試験体一杯になるまで注

ぎ足した後,更に試験体全体を20±1 ℃の水中に浸ける。

5) 試験体の温度が室温に達した後,試験体を水中から取り出し,水分を紙タオル,ティッシュペーパ

ー又はセーム皮で拭き,ひび割れ2)又は剝離5)の損傷の有無を5.1及び5.2の手順によって調べる。

6) 損傷のない場合は,更に20 ℃ずつ加熱温度を上げて,損傷の生じるまで1)〜5) の試験を繰り返し

て行う。

7) 損傷が生じた直前の温度をもって耐熱温度とする。

注5) うわ薬が部分的に剝げ落ちているもの。

5.14 加熱急冷試験(2)

調理器具以外の加熱急冷試験は,次による。

a) 試験体 試験体は,製品又は部品とする。

b) 試験装置及び器具 試験装置及び器具は,次による。

1) 試験装置は,500 ℃まで加熱ができ,10 ℃単位の温度調節が可能な電気炉。

2) 水温測定用の温度計。

3) ストップウォッチ。

c) 試験手順 試験の手順は,次による。

1) あらかじめ温度が15〜20 ℃の水を4 L以上用意する。

2) 試験体を,所定温度に設定した電気炉内で20分間加熱した後取り出し,5秒間以内に用意した水中

に30秒間投入する。設定する所定温度は,受渡当事者間の協定による。

3) その後,試験体を水中から取り出し,その表面にひび割れ2)又は剝離5)の損傷の有無を5.1及び5.2

の手順によって調べる。

4) 試験体に損傷の生じるまで20 ℃ずつ加熱温度を上げて,2) 及び3) の試験を繰り返して行う。

5) 損傷が生じた直前の加熱温度から水温を差し引いた温度を耐熱温度とする。

5.15 加熱試験

加熱試験は,次による。

a) 試験体 試験体は,製品とし,選定は,受渡当事者間の協定による。

b) 試験装置及び器具 試験装置及び器具は,次による。

1) 試験体を直接又はふく(輻)射で加熱する装置。

2) 測定許容差が±2 ℃以下のJIS Z 8710に規定する接触方式温度計。

3) ストップウォッチ。

c) 試験手順 試験の手順は,次による。

1) 試験温度は,試験体が実用に際して熱せられる温度に50 ℃を加えた温度とする。実用温度は,受

渡当事者間の協定による。

2) 加熱速度は,ほうろう面が1分間に30〜40 ℃上昇するように加熱する。

3) 試験温度に達した後,直ちに試験体を熱源から離し,そのまま室温に達するまで放冷する。

4) 室温に達した後,試験体の外観の異常の有無を5.1及び5.2の手順によって調べる。

5) 試験の回数を含めた判定基準は,受渡当事者間の協定による。

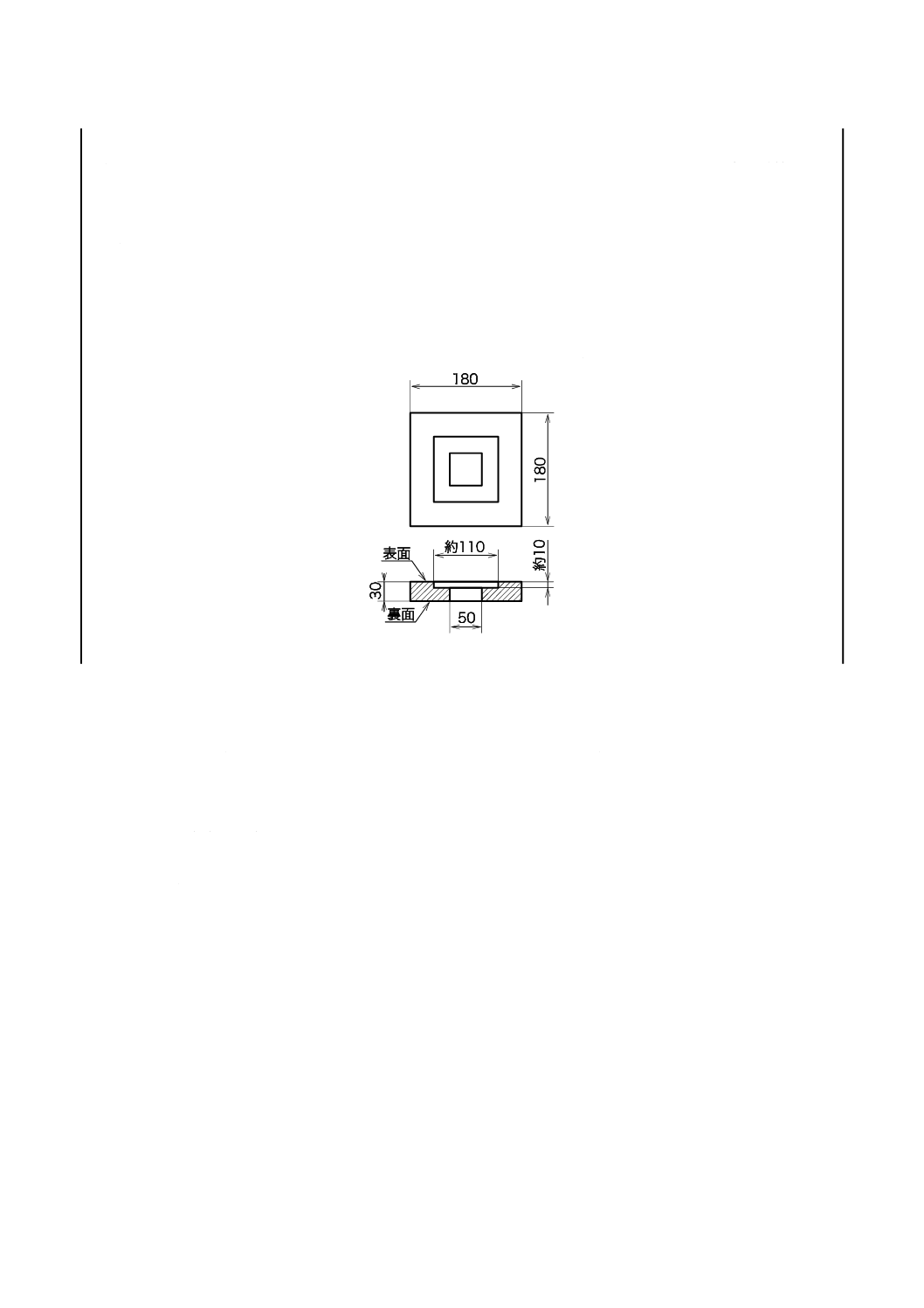

5.16 落球試験

落球試験は,次による。

a) 試験体 試験体は,製品とする。ただし,製品で試験できない場合の試験体は,受渡当事者間の協定

18

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

による。

b) 試験装置 試験装置は,図10に示す木製台枠及びJIS B 1501に規定する径36.51 mmの鋼球(質量200

g)とする。

c) 試験手順 試験の手順は,次による。

1) 図10に示す堅木の枠を台上に置き,その上に試験体を試験面を上にして固定する。ただし,堅木の

枠は,試験体が製品の場合は裏面を,製品以外の試験体は表面を使用する。

2) 試験体内面中心部に,鋼球を所定の高さから自然落下させ,衝撃面の剝離5)の状態を調べる。

3) 落下の高さ及び評価方法は,受渡当事者間の協定による。

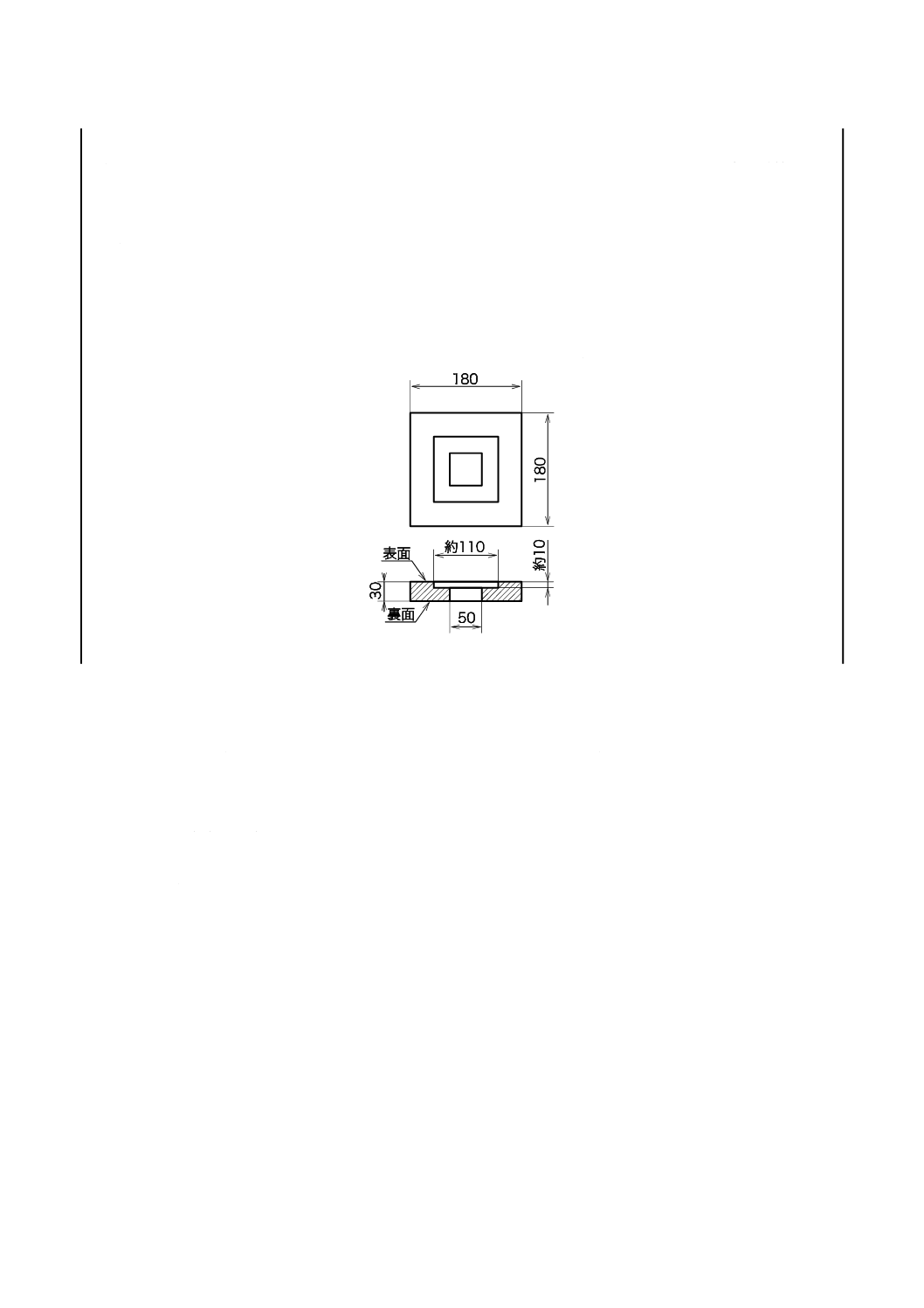

単位 mm

図10−ほうろう落球試験用の堅木の枠

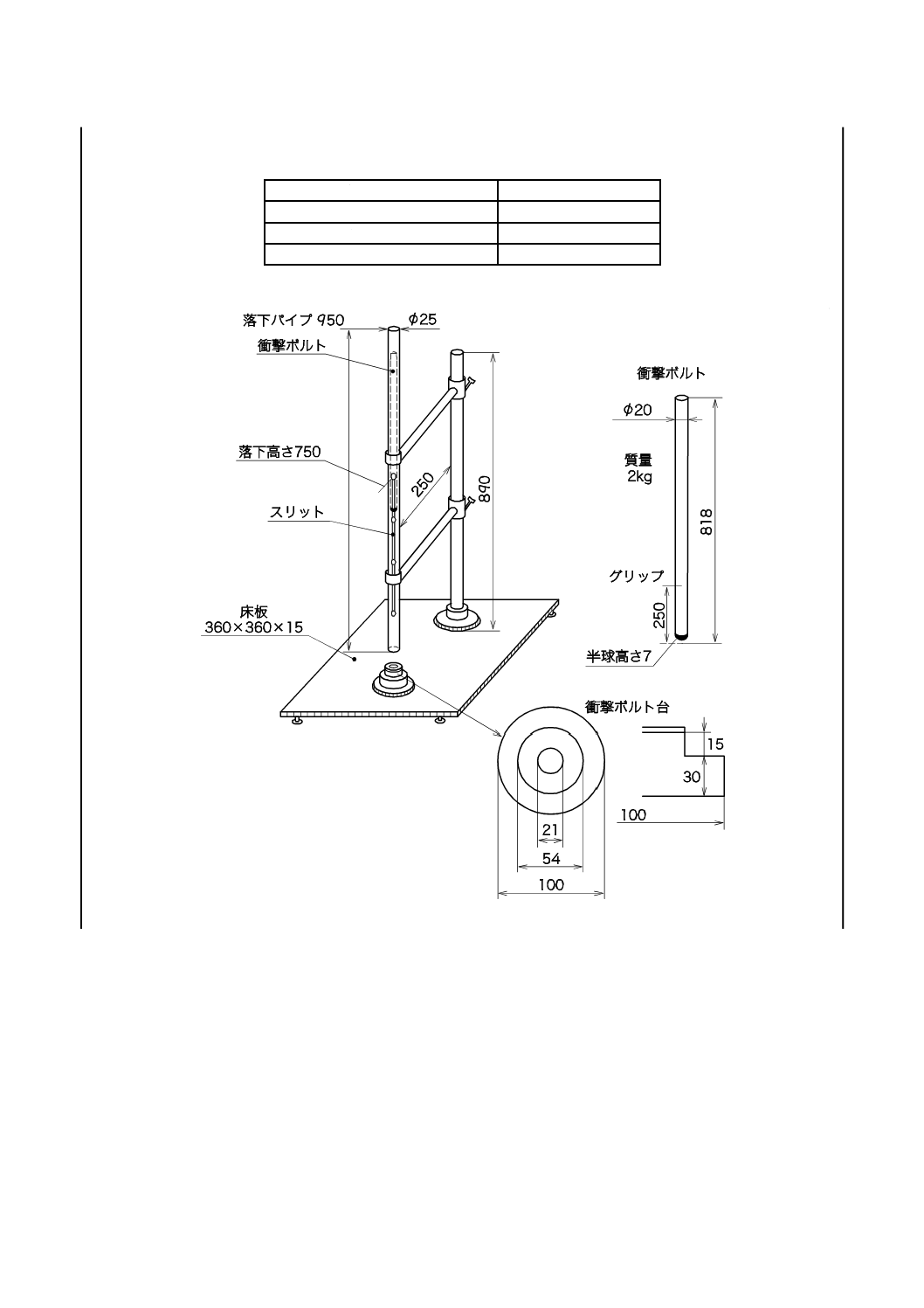

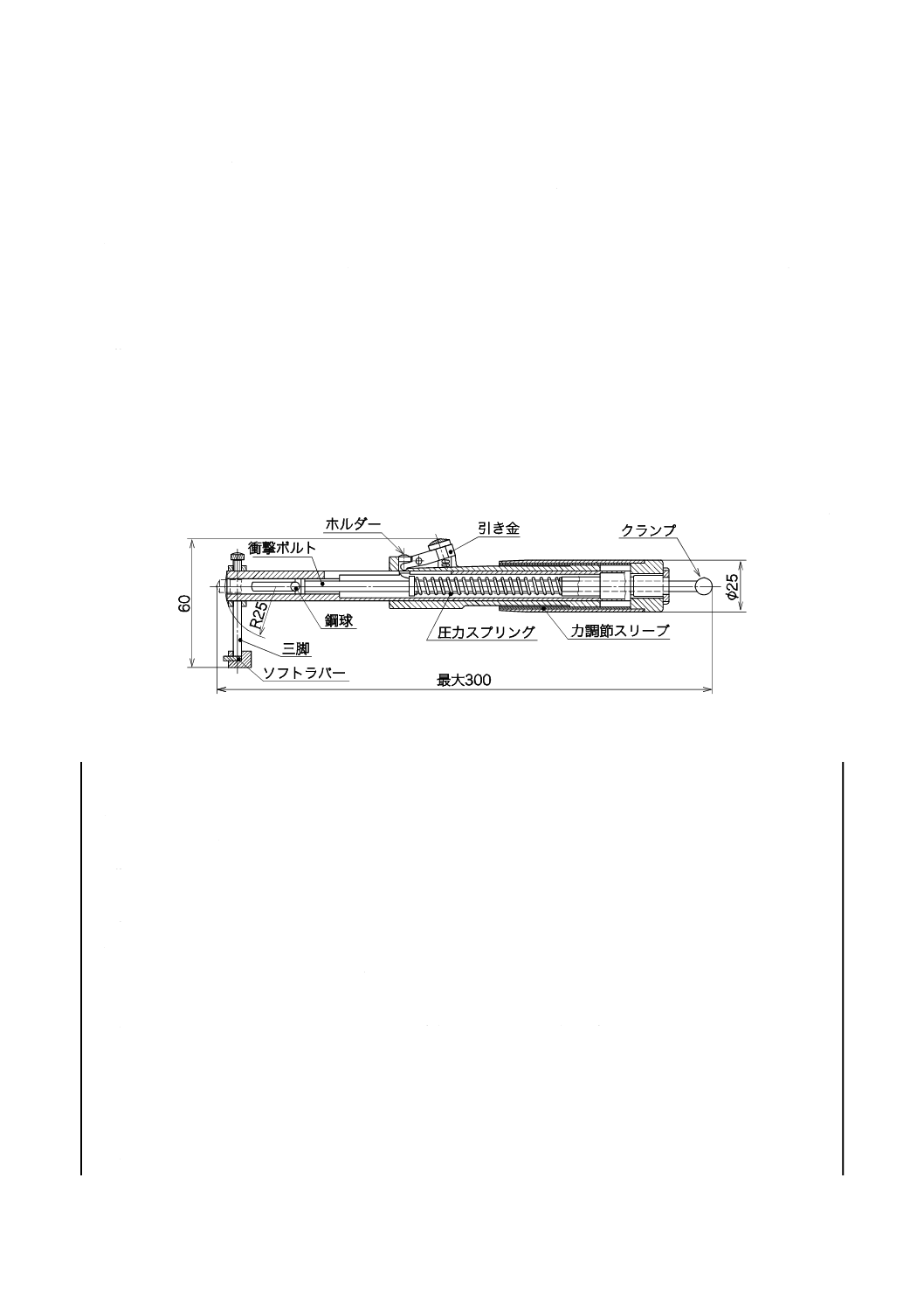

5.17 落体式衝撃試験

落体式衝撃試験は,次による。

a) 試験体 試験体は,4.1 a) の部品又は4.1 b) によって作る平板で,鋼板の厚さは0.6〜3 mmとする。

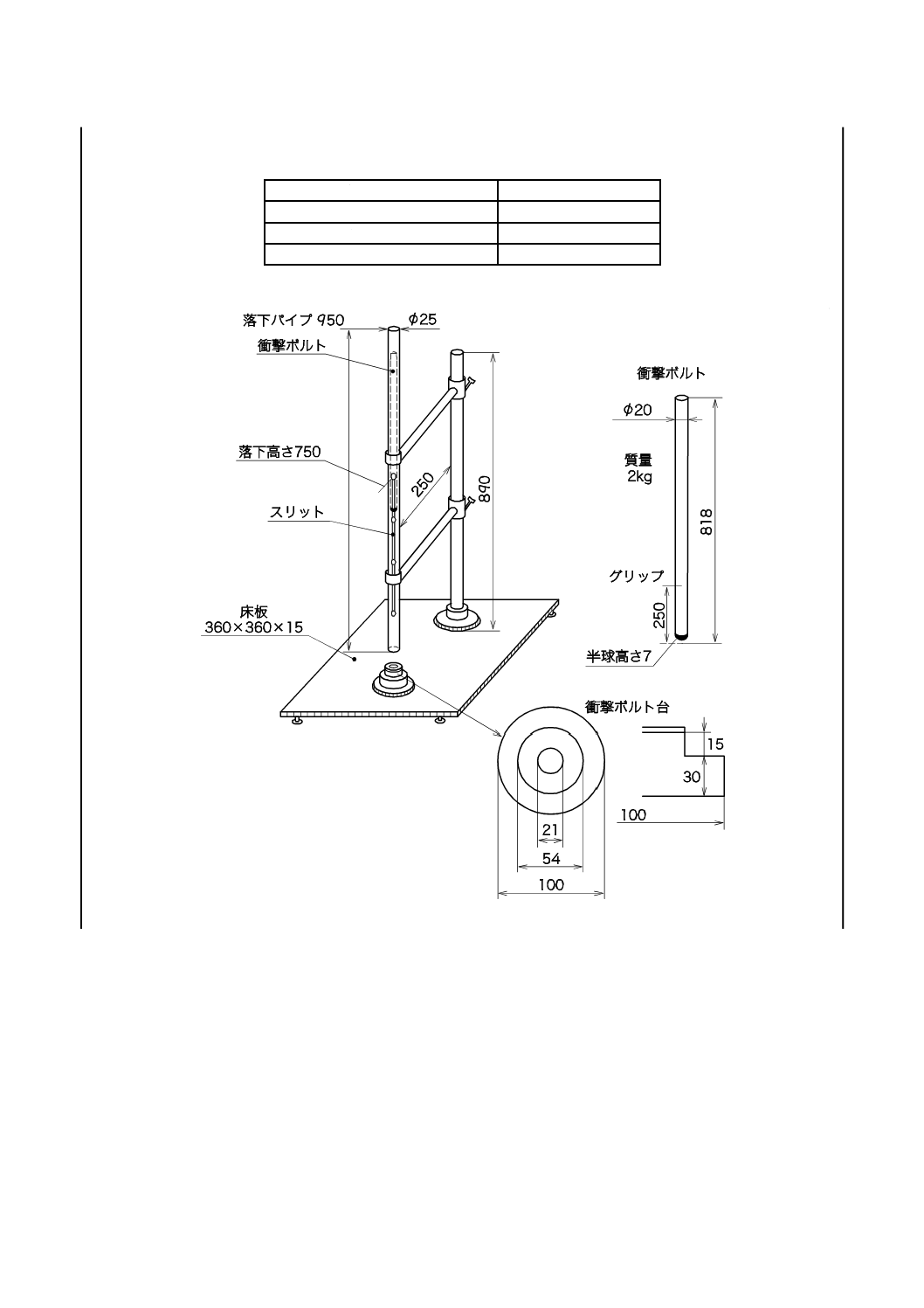

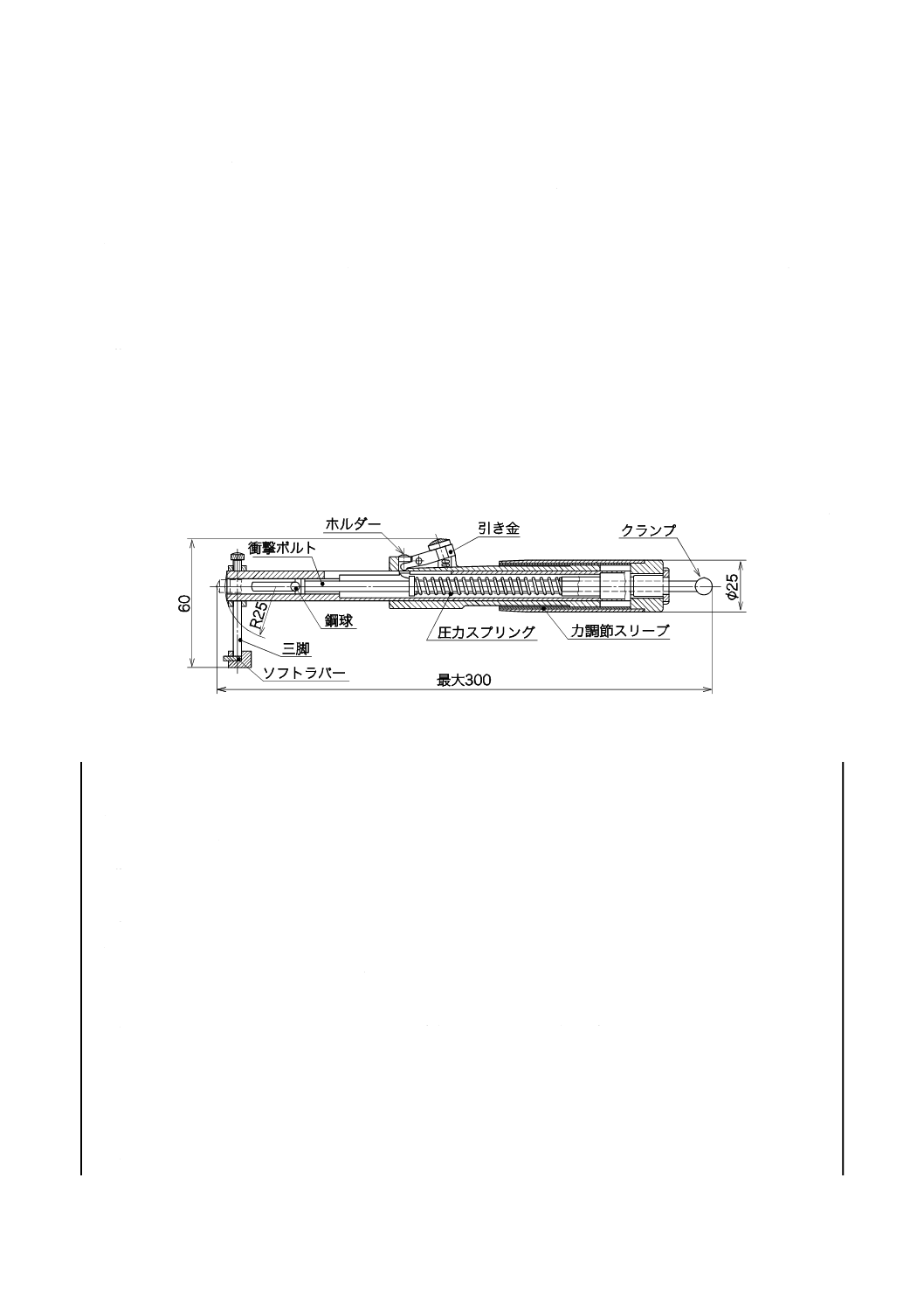

b) 試験装置 試験装置は,図11に示す装置によって,2 kgの質量で直径20 mmの先端が球形をした鋼

鉄製の衝撃ボルトを,所定の高さから試験体の上に落下させ,その衝撃によってほうろう面を破壊し

たときの剝離の状態を調べる。

c) 試験手順 試験の手順は,次による。

1) 試験体を衝撃ボルト台の上に試験面を上にして水平に置く。

2) 衝撃ボルトを所定の高さまでもち上げ,落下させる。落下高さは,鋼板の厚さによって表4に示す

高さとする。

3) 試験体を台座から取り外し,衝撃によって変形したほうろう面の剝離5)が治まるのを待って剝離状

況を目視で観察する。

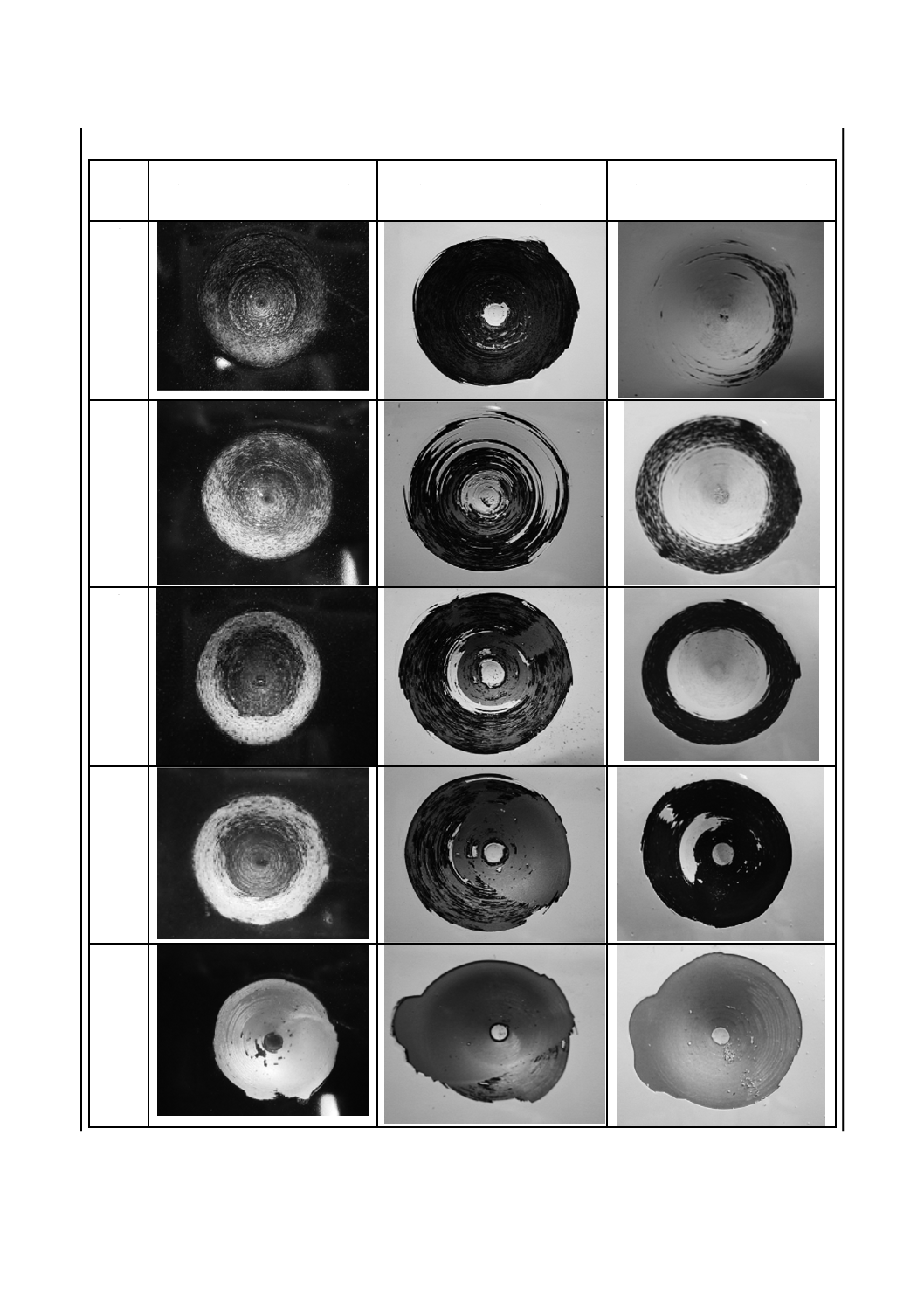

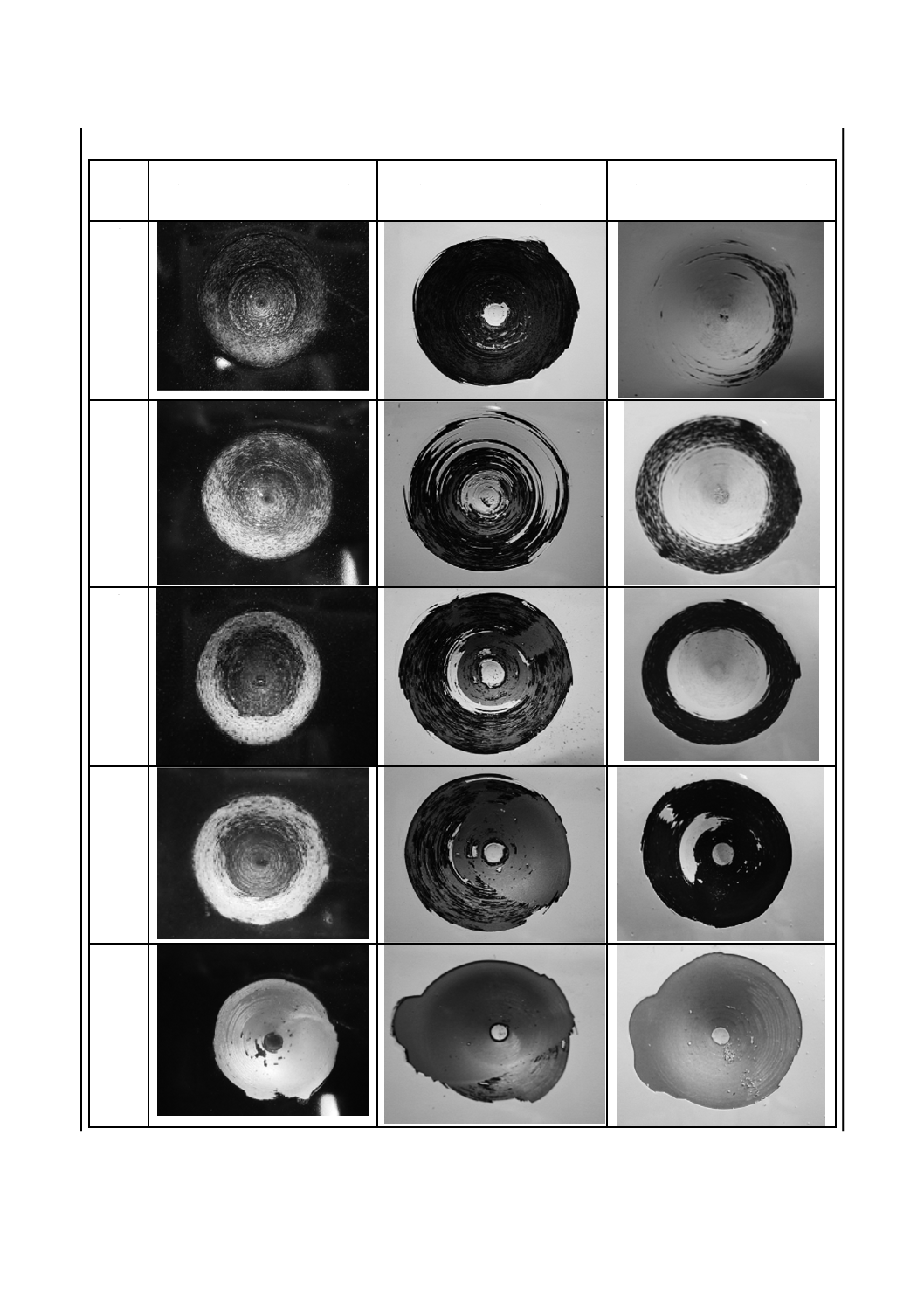

4) 判定は,表5の写真との比較で行う。系列Aは直接掛け下ぐすりほうろう,系列Bは下ぐすりと上

ぐすりとの2回掛けほうろう,系列Cは直接掛け上ぐすりほうろうに適用し,素地金属の露出の程

度でクラス1〜5の5段階で判定する。

19

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−落下高さ

単位 mm

鋼板の厚さ

落下高さ

0.6≦ 厚さ ≦0.8

300

0.8< 厚さ ≦1.2

500

1.2< 厚さ ≦3.0

750

単位 mm

図11−落体式衝撃試験装置

20

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−落体式衝撃試験クラス評価

クラス

A

(直接掛け下ぐすりほうろう)

B

(下ぐすりと上ぐすりとの

2回掛けほうろう)

C

(直接掛け上ぐすりほうろう)

1

2

3

4

5

21

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

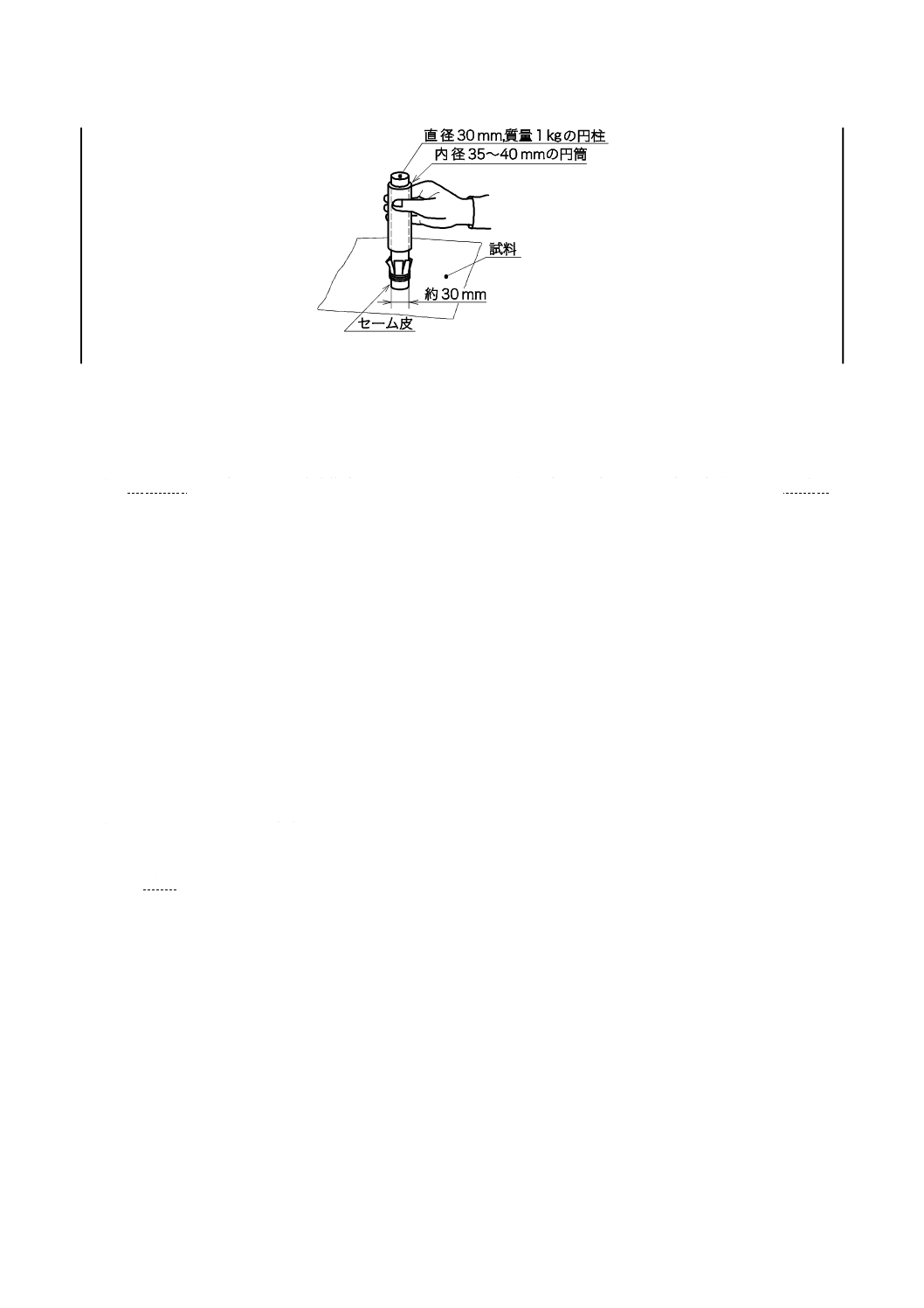

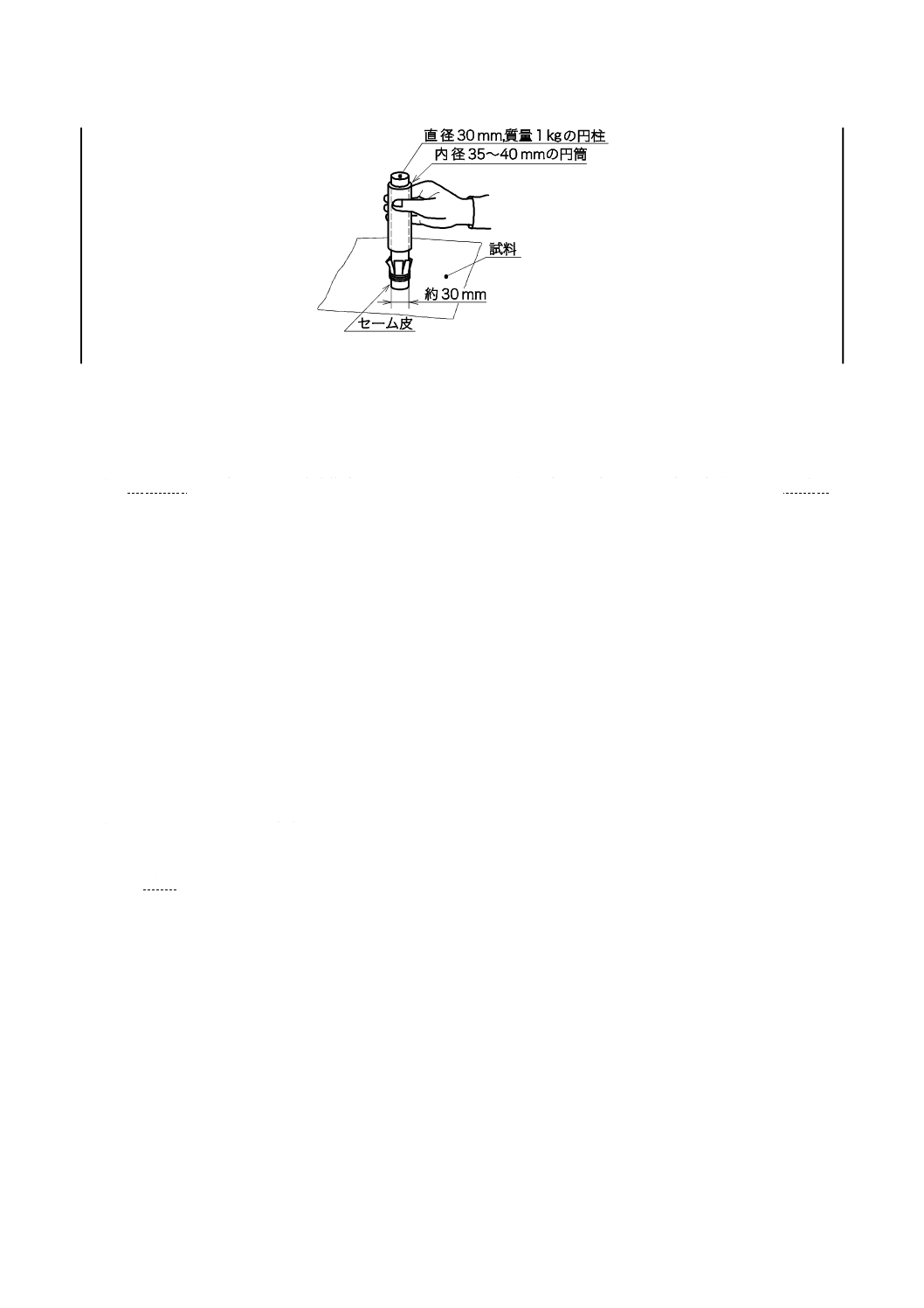

5.18 ピストル形衝撃試験

ピストル形衝撃試験は,次による。

a) 試験体 試験体は,製品とし,その選定法は受渡当事者間の協定による。

b) 試験装置 試験装置は,図12に示すピストル形衝撃試験器とする。

c) 試験手順 試験の手順は,次による。

1) 衝撃試験測定位置は,各試験体につき20 mm間隔の5か所以上とし,その位置は,受渡当事者間の

協定による。

2) 試験器が試験面に対して垂直になるように設置して,衝撃を加える。

3) 衝撃荷重は,最初に10 Nとする。衝撃点全てに損傷がなければ,2 N刻みで荷重を増し,損傷の生

じたときの荷重の直前の荷重を耐衝撃荷重とする。

4) 判定は,最終の衝撃後約24時間経過した後,5.1の目視試験によって,衝撃箇所の各点で大きさが

2 mm以上の剝離5)などの損傷の有無を調べる。

5) 判定基準は,受渡当事者間の協定による。

単位 mm

図12−ピストル形衝撃試験器

5.19 摩耗試験

摩耗試験は,次による。

a) 試験体 試験体は,製品とする。

b) 試験装置及び器具 試験装置及び器具は,次による。

1) 試験装置は,図13に示す底面を平らにしてセーム皮で被覆した直径約30 mm,質量約1 kgの金属

製の円柱と,内径35〜40 mmのスライドする円筒とから成るものとする。

2) 拡大鏡(倍率5倍)。

c) ほたる石粉 ほたる石粉は,天然のほたる石を177〜250 μmの粉末にしたもので,ほたる石(モース

硬度4)より硬度の高い不純物を含まないものとする。

d) 試験手順 試験の手順は,次による。

1) 試験体の平滑な面にほたる石粉約1 gを直径約10 mmの円形状に振りかける。

2) その上に摩耗用器具を載せ,円筒をもち,ほたる石粉を中心から左右に約20 mmの間を10往復さ

せた後,ほたる石粉を除く。

3) ほたる石粉による摩耗面のきずの有無を,拡大鏡によって調べる。ただし,試験体面がつや消しの

部分は対象としない。

4) 判定基準は,受渡当事者間の協定による。

22

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13−摩耗用器具

5.20 膜厚測定

膜厚測定は,次による。

a) 試験体 試験体は,製品とする。

b) 測定器具 測定器具は,試験体素地の厚さ0.1〜3 mmの範囲内で測定でき,測定許容差が±0.5 %以下

の電磁式膜厚計とする。

c) 測定箇所 測定箇所は,受渡当事者間の協定による。ただし,測定位置は,試験体の不連続部,端部,

穴部,内面コーナー部から20 mm以上離れた箇所とする。

d) 測定手順 測定の手順は,次による。

1) 膜厚計のプローブ(探査子)及び試験体の測定箇所に異物の付着のないことを確認する。

2) 測定前に補正板を用いて,膜厚計目盛のゼロ点及びフルスケールが正しいことを確認する。この補

正は,測定1回ごとに行う。

3) 膜厚計のプローブは,試験体面測定箇所に垂直に押し付け測定する。

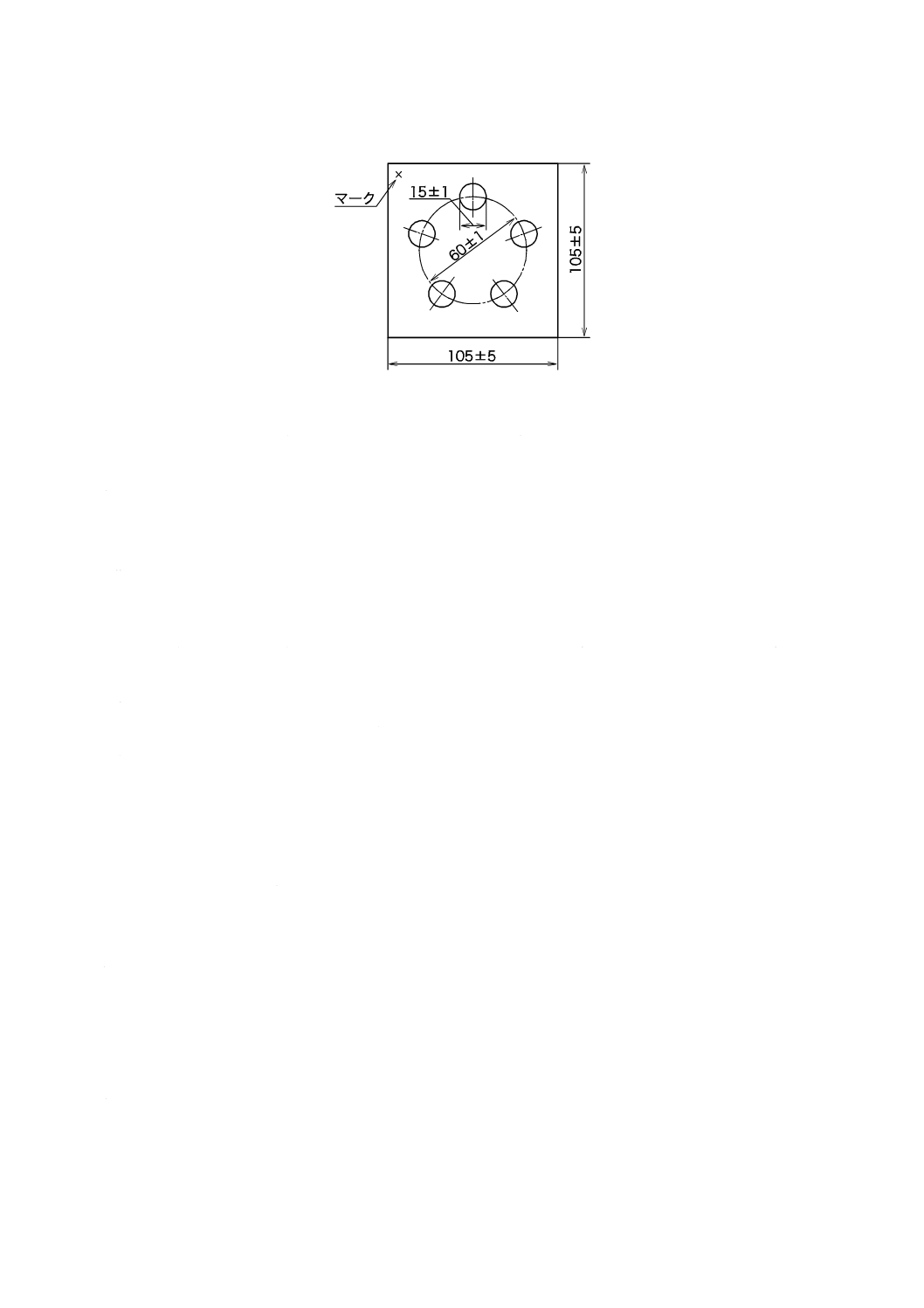

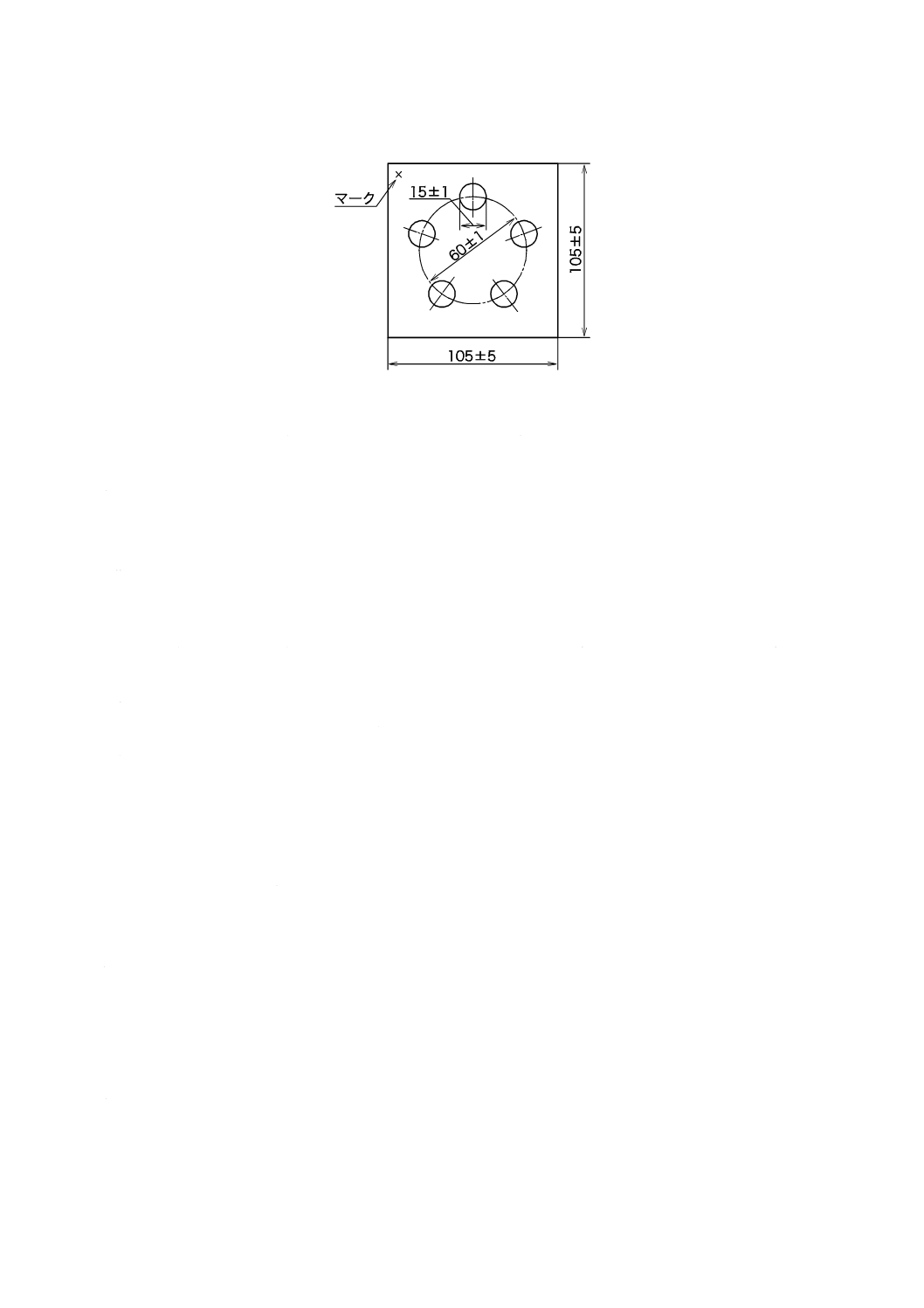

5.21 セルフクリーニング試験

セルフクリーニング試験は,次による。

a) 試験体 試験体は,セルフクリーニングほうろう掛けした製品から切り取った105±5 mm×105±5

mmの板又はこれに準じる方法で作成した板とする。試験体数は,受渡当事者間の協定による。

b) 試験装置及び器具 試験装置及び器具は,次による。

1) 電気炉 排気孔付で,250±10 ℃に保持できるもの。

2) グリル 約30 mmの高さで電気炉内に置けるもの。

3) 型板 脚付きで105±5 mm×105±5 mmの板で,径15 mmの穴5か所及び1か所にマーク付きのも

のとする(図14参照)。

23

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図14−型板

c) 参照試験体 参照試験体は,105±5 mm×105±5 mmの鋼板にセルフクリーニングほうろう掛けした

ものとする。ただし,参照試験体は1回限りの使用とし,その都度新しく作成する。

d) 膜厚 試験体及び参照試験体のセルフクリーニングほうろうの膜厚は,150 μm以上とする。また,両

者の膜厚の違いは,20 μm以下とする。

e) 試験手順 試験の手順は,次による。

1) 試験体及び参照試験体の表面に位置マークを付ける。

2) 試験体の位置マークに型板の位置マークを重ね,端をそろえて試験体上に型板を置き,5か所の穴

に精製家庭用大豆油をそれぞれ20〜25 mgを滴下する。また,同様に参照試験体面にも滴下する。

3) 試験体及び参照試験体をグリル上に並べて置き,これを電気炉内に入れて250±10 ℃で1時間保持

する。その後,炉から取り出し,室温まで放冷する。これを1サイクルとする。

4) 5.1の目視試験で,試験体及び参照試験体の5か所の試験部の少なくとも3か所の表面に光沢が目視

できるまで,2) 及び3) の操作を繰り返し行う。

5) 判定基準は,受渡当事者間の協定による。試験体及び参照試験体ごとに,実施した試験のサイクル

数を記録する。

6

報告

試験結果報告書には,必要に応じて次の情報を記載する。

なお,受渡当事者間の協議によって,報告事項を取り決めてもよい。

a) 規格番号(JIS R 4301)及び試験項目

b) 試験体の特定に必要な事項

c) 試験した試験体の数

d) 試験装置の特定に必要な事項

e) 試験条件

f)

試験結果

g) 試験年月日

h) その他特記すべき事項

24

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

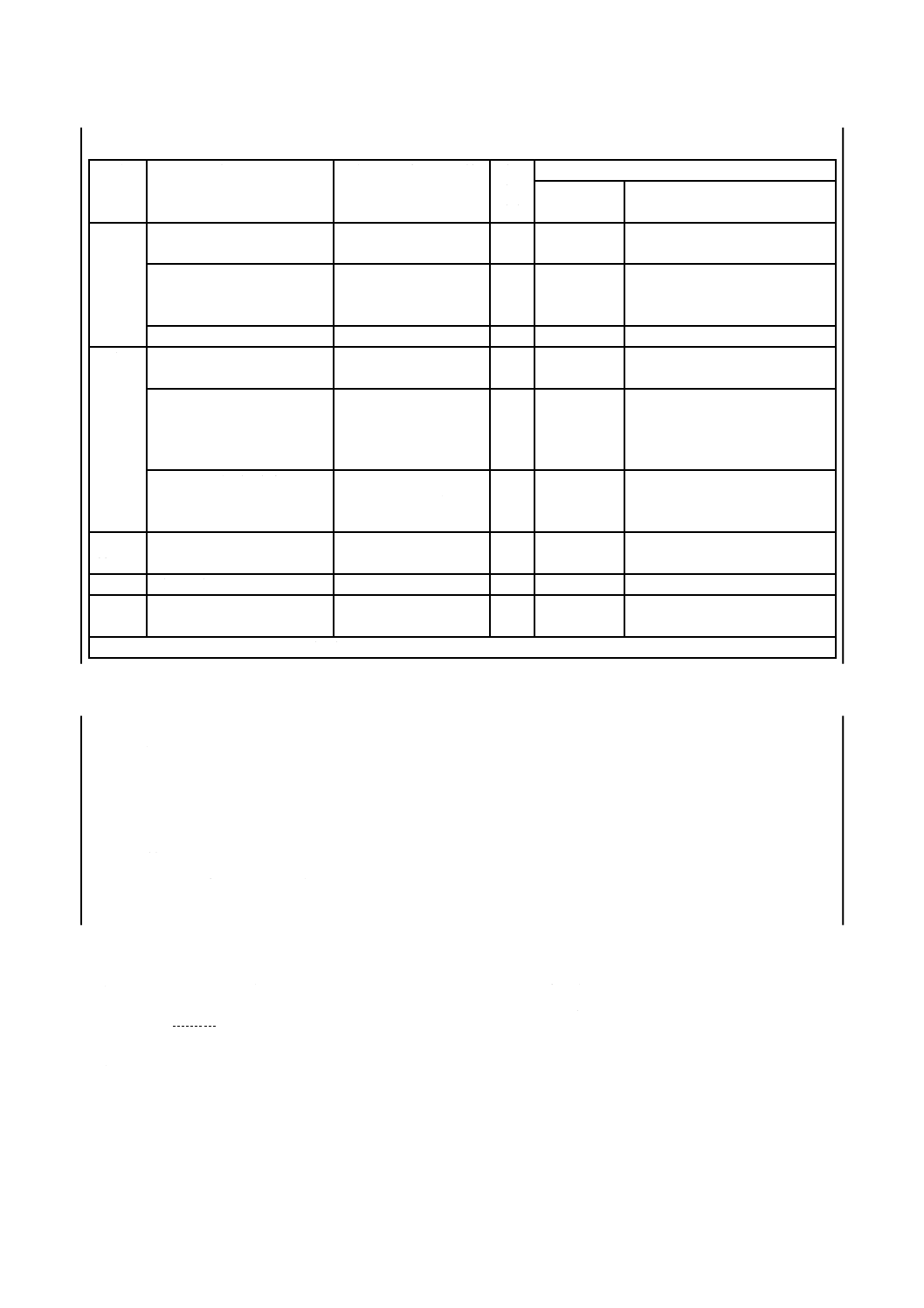

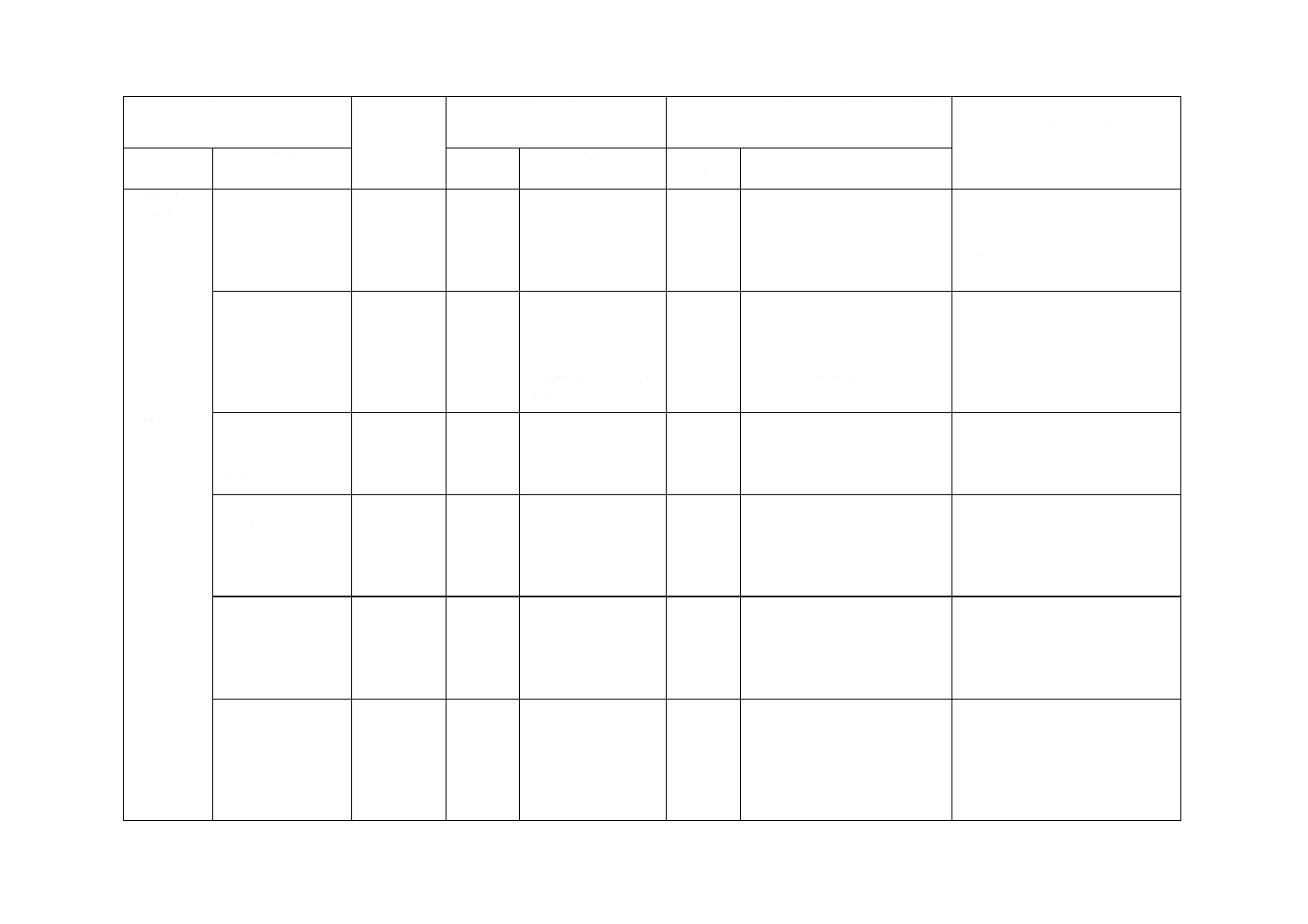

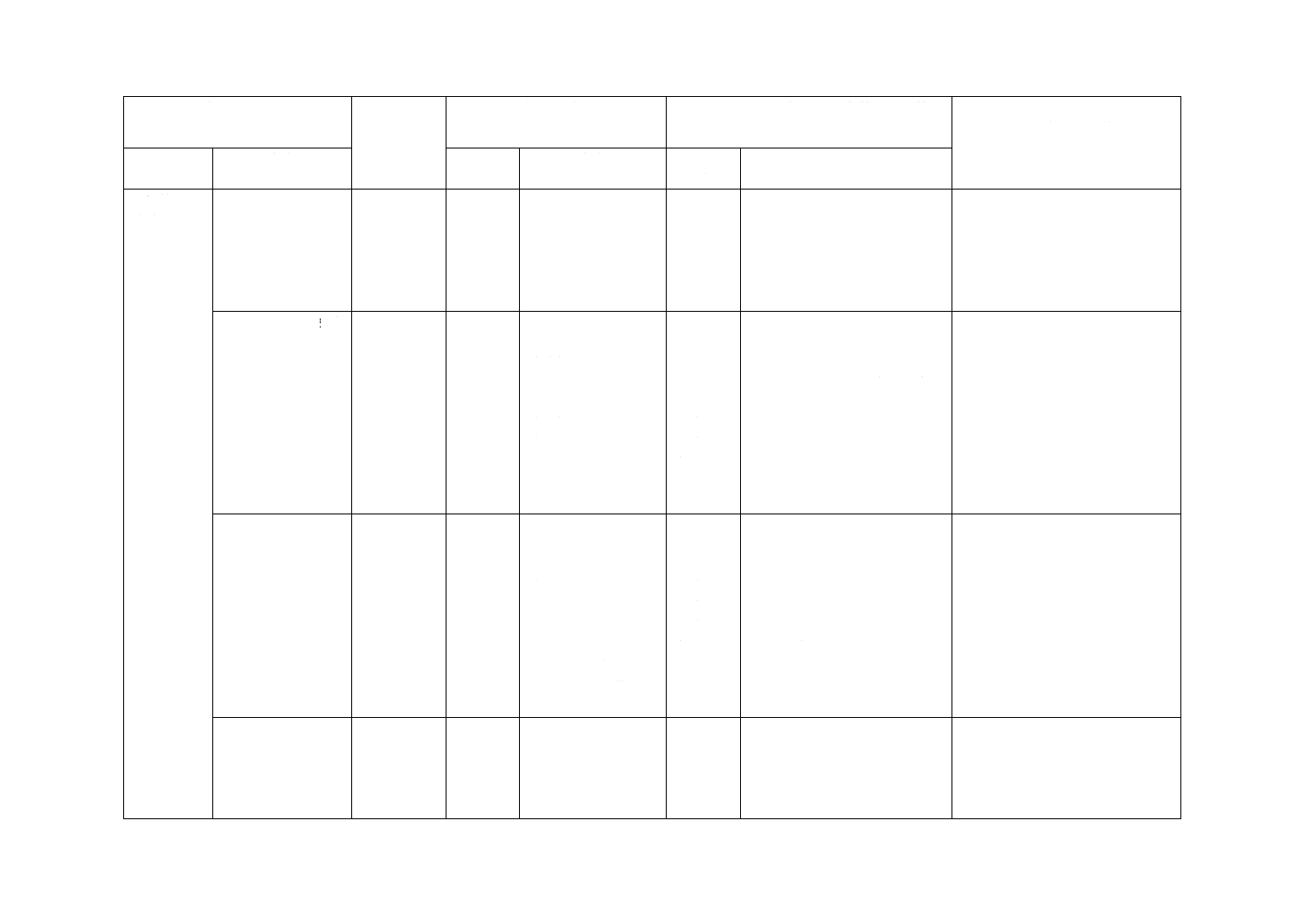

附属書JA

(参考)

JISと対応国際規格との対比表

JIS R 4301:2015 ほうろう製品の品質試験方法

注記3に記載する。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

鋼板又は鋳鉄のほ

うろう製品及び部

品の有効面につい

ての規定。これらの

製品に必要な試験

方法を規定。

注記3の

ISO番号と

同じ。ただ

し,

ISO 2178,

ISO 4528,

ISO 28764

を除く。

1

JISとほぼ同じ

変更

JISは,規格利用者の利便性を

考えて一本化した。

なお,ISO規格はアルミニウ

ム素地を規定しているが,JIS

は規定しない。

我が国の使用実態を考慮してアル

ミニウム素地を削除。

今後アルミニウム素地の規定が必

要になれば検討する。

2 引用規格

3 試験項目

試験で判定する品

質項目を規定。

ISO 4528

2

JISとほぼ同じ

変更

追加

我が国に該当しない製品項目

の削除並びに関係する試験項

目を削除。

ISO規格にない規格をJISとし

て規定。

我が国の使用実態を考慮し,規定

の削除,追加を行った。

4 試験体及

び器具

4.1 試験体

4.2 器具

製品,部品又は試験

板の作成条件の規

定。鋼板製又は鋳物

製と規定。

ISO 28764

4

5

製品,部品を試験体

とするときの条件

試験板を試験体とす

るときの条件

変更

変更

製品からの切り出し試験体は

削除。

アルミニウム素地の規定を削

除。

我が国の使用実態を考慮。

今後アルミニウム素地の規定が必

要になれば検討する。

a) はかり

ひょう量範囲,精度

を規定。

ISO 28706-2

ISO 28706-4

5.6

5.9

JISと同じ

一致

−

−

5

R

4

3

0

1

:

2

0

1

5

25

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

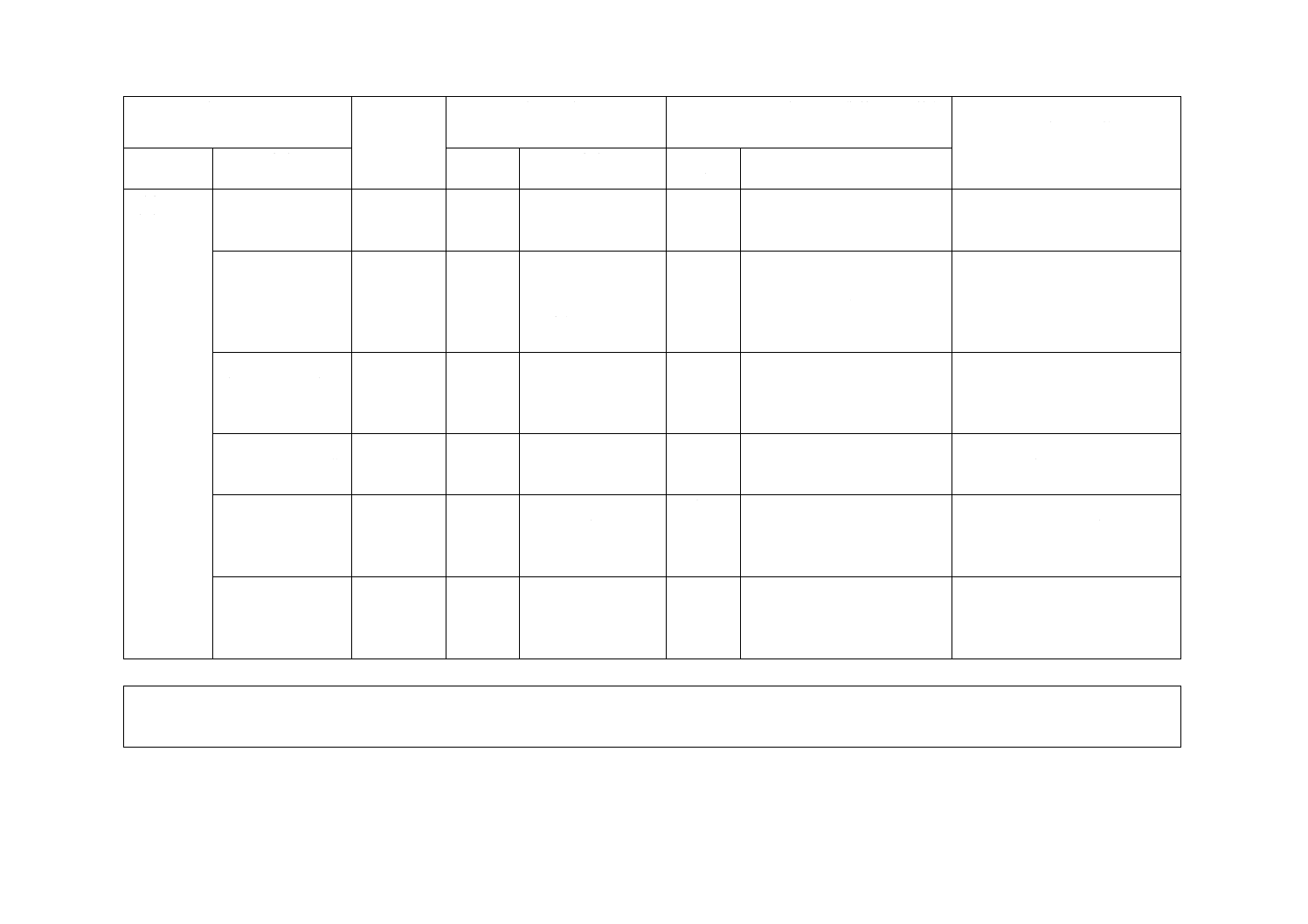

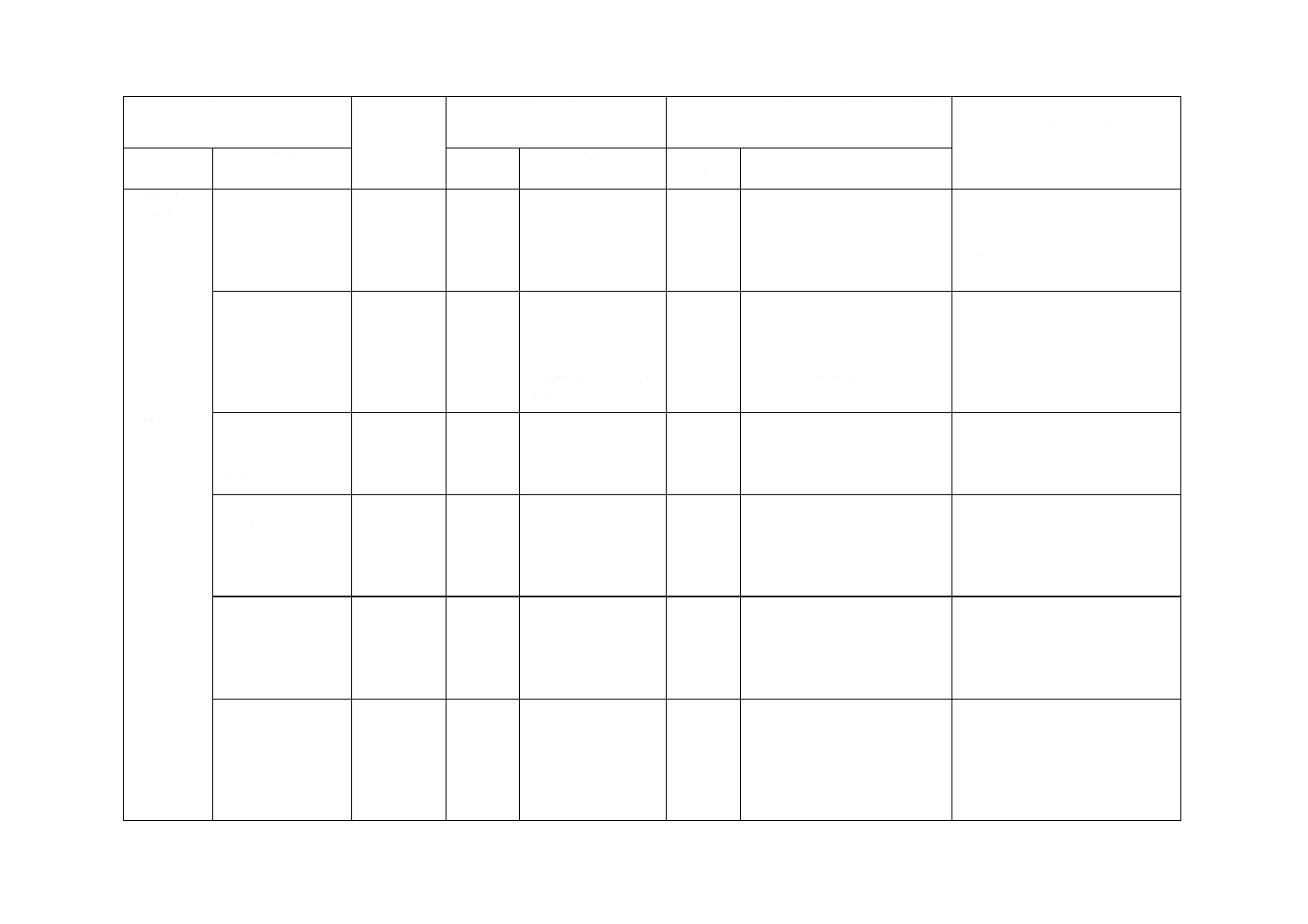

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4.2 器具

(続き)

b) 温度計

JIS B 7411-1に規定

する100〜150 ℃の

温度計

ISO 28706-4

5.3

0.1 ℃単位目盛

変更

JISでは目盛を規定しない。

我が国の使用実態を考慮。

c) 恒温器

室温〜150 ℃±

1 ℃の自動温度調

節器付電気恒温器

ISO 28706-4

5.2

温度制御できる水浴

変更

JISでは±1 ℃単位と規定し

た。

我が国の使用実態を考慮。

d) 乾燥器

130 ℃±5 ℃に保

持できる乾燥器

ISO 28706-4

5.4

JISと同じ

一致

−

−

e) ガラス器具

ISO 28706-2

8.1

JISと同じ

一致

−

−

5 試験方法

5.1 目視試

験

自然光の下で25 cm

離れてほうろう外

観を調べる。

−

−

−

追加

JISでは,目視試験を規定した。 ISO規格には規定なし。我が国の

使用実態を考慮。ISO規格の見直

しの際,提案検討。

5.2 インキ

試験

ひび割れの有無を

インキの着色で調

べる。

−

−

−

追加

JISでは,インキ試験を規定し

た。

ISO規格には規定なし。我が国の

使用実態を考慮。ISO規格の見直

しの際,提案検討。

5.3 室温く

えん酸試験

10 %くえん酸溶液

で室温でのほうろ

う面の耐酸性を調

べる。

ISO 28706-1

4〜7

8

JISと同じ

JISとほぼ同じ

一致

変更

−

JISでは判定フロー図と評価表

を統合した。

−

ISO規格とJISに実質的な差異は

ない。

5.4 室温硫

酸試験

2 %硫酸溶液で室温

でのほうろう面の

耐酸性を調べる。

ISO 28706-1

4〜7

8

JISと同じ

JISとほぼ同じ

一致

変更

−

JISでは判定フロー図と評価表

を統合した。

−

ISO規格とJISに実質的な差異は

ない。

5.5 室温炭

酸ナトリウ

ム試験

10 %炭酸ナトリウ

ム溶液で室温での

ほうろう面の耐ア

ルカリ性を調べる。

−

−

−

追加

JISでは,室温炭酸ナトリウム

試験を規定した。

ISO規格には規定なし。我が国の

使用実態を考慮。判定方法はISO

規格に準じた。

5

R

4

3

0

1

:

2

0

1

5

26

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.6 熱水性

試験

試験体に最大容量

の約70 %の純水を

入れて5時間沸騰

させた後,ほうろう

面のさび,光沢変化

を調べる。

−

−

−

追加

JISでは,熱水性試験を規定し

た。

ISO規格には規定なし。我が国の

使用実態を考慮。判定方法はISO

規格に準じた。

5.7 沸騰く

えん酸試験

沸騰させた6 %く

えん酸溶液による

ほうろう面の耐食

性を調べる。

ISO 28706-2

4

5

6

7

8

9

10

各種試験液

試験装置及び器具

パッキングリング

試験体

試験手順

結果判定(単位面積

減量値及び腐食率)

沸騰くえん酸試験

変更

一致

変更

一致

一致

変更

一致

ISO規格は,沸騰試験溶液全

体。JISは,沸騰くえん酸試験。

−

JISは,くえん酸対応に限定し

た。

−

−

JISは,腐食率測定を削除した。

−

我が国の事情による。ISO規格と

JISとに技術的差異はない

5.8 沸騰水

及び水蒸気

試験

沸騰させた純水に

よるほうろう面の

耐食性を調べる。

ISO 28706-2

4

5

7

8

9

13

各種試験液

試験装置及び器具

試験体

試験手順

結果判定(単位面積

減量値及び腐食率)

沸騰水及び水蒸気試

験

変更

一致

一致

一致

変更

一致

ISO規格は,沸騰試験溶液全

体。JISは,沸騰水及び水蒸気

試験。

−

−

−

JISは,腐食率測定を削除した。

−

我が国の事情による。ISO規格と

JISとに技術的差異はない。

5.9 加熱水

酸化ナトリ

ウム試験

80 ℃に加熱した

4 %水酸化ナトリウ

ム溶液によるほう

ろう面の耐食性を

調べる。

ISO 28706-4

5

8

JISとほぼ同じ

JISとほぼ同じ

変更

変更

JISは,アルミニウム素地を削

除した。

JISは,腐食率の評価を削除し

た。

我が国の使用実態を考慮し,規定

を削除した。ISO規格の見直しの

際,提案検討。

5

R

4

3

0

1

:

2

0

1

5

27

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.10 高電

圧試験

2 kV以上の電圧に

よってほうろう面

のピンホールの有

無を調べる。

ISO 2746

4

5

6

JISと同じ

JISと同じ

JISとほぼ同じ

一致

一致

変更

−

−

JISではスパーク放電を採用

し,ISO/WD 2746の表1を準用

した。

−

−

我が国の使用実態を考慮し,変更

した。

5.11 低電

圧試験

24 Vの電圧によっ

てほうろう面のピ

ンホールの有無を

調べる。

ISO 8289

5

6

7

8

JISと同じ

9 Vの電池又は24 V

電源

JISと同じ

電気的検出又は目視

的検出

一致

変更

一致

変更

−

JISは,24 Vの直流電圧とした。

−

JISは,目視的検出とした。

−

我が国の使用実態を考慮し,変更

した。

−

我が国の使用実態を考慮し,変更

した。

5.12 塩化

ナトリウム

試験

5 %塩化ナトリウム

溶液に48時間浸せ

き後のさびの有無

を調べる。

−

−

−

追加

JISでは,塩化ナトリウム試験

を規定した。

ISO規格には規定なし。我が国の

使用実態を考慮。ISO規格の見直

しの際,提案検討。

5.13 加熱

急冷試験

(1)

試験体を電熱板で

200±5 ℃に加熱

し,20±1 ℃の水を

注入して損傷の有

無を調べる。

ISO 2747

4〜6

JISと同じ

一致

−

−

5.14 加熱

急冷試験

(2)

試験体を電気炉で

所定の温度に加熱

後,15〜20 ℃の水

に投入して損傷の

有無を調べる。

ISO 28763

A.1

冷水量指示なし

加熱時間10分

4回繰り返し,5回熱

サイクル

追加

変更

変更

冷水量4 L以上

加熱時間20分

損傷まで繰り返す。

JISでは試験体の損傷の有無を判

断する試験を追加した。ISO規格

の見直しの際,提案検討。

5.15 加熱

試験

試験体を実用温度

より50 ℃高い温度

に加熱した後,室温

まで放冷し,外観の

異常の有無を調べ

る。

ISO 4530

3〜5

JISと同じ

一致

−

−

5

R

4

3

0

1

:

2

0

1

5

28

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.16 落球

試験

200 gの鋼球落下に

よるほうろう面の

剝離を調べる。

−

−

−

追加

JISでは,落球試験を規定した。 ISO規格には規定なし。我が国の

使用実態を考慮。ISO規格の見直

しの際,提案検討。

5.17 落体

式衝撃試験

2 kgの荷重を所定

の高さより落下さ

せたときのほうろ

う面の剝離を調べ

る。

ISO 4528

(EN 10209

附属書D)

D.1

D.2

D.3,D.4

D.5,D.6

JISと同じ

1.5 kg荷重

衝撃ボルト径22 mm

JISと同じ

一致

変更

変更

一致

−

2.0 kg荷重

衝撃ボルト径20 mm

−

我が国の使用実態を考慮し,変更

した。ISO規格の見直しの際,提

案検討。

5.18 ピス

トル形衝撃

試験

ピストル形衝撃試

験器によるほうろ

う面の損傷の有無

を調べる。

ISO 4532

4〜6

JISと同じ

一致

−

−

5.19 摩耗

試験

ほたる石粉による

ほうろう面の損傷

の有無を調べる。

−

−

−

追加

JISでは,摩耗試験を規定した。 ISO規格には規定なし。我が国の

使用実態を考慮。ISO規格の見直

しの際,提案検討。

5.20 膜厚

測定

測定許容差が±

0.5 %以下の電磁式

膜厚計によるほう

ろう膜厚の測定。

ISO 2178

4〜6

3

JISと同じ

JISとほぼ同じ

一致

変更

−

ISO規格は永久磁石の膜厚計

を使用可。

−

我が国の使用実態を考慮し,JIS

は,電磁式膜厚計を採用した。

5.21 セル

フクリーニ

ング試験

試験体に大豆油を

滴下して加熱を繰

り返し光沢の変化

を調べる。

ISO 8291

5.〜8.

JISとほぼ同じ

変更

ISO規格は,マッフル炉を使

用。JISは,電気炉に変更。

我が国の使用実態を考慮し,変更

した。技術的差異はない。

JISと国際規格との対応の程度の全体評価:

(ISO 2178:1982,ISO 2746:1998,ISO 2747:1998,ISO 4528:2000,ISO 4530:1983,ISO 4532:1991,ISO 8289:2000,

ISO 8291:1986,ISO 28706-1:2008,ISO 28706-2:2008,ISO 28706-4:2008,ISO 28763:2008,ISO 28764:2008,全体評価:MOD)

5

R

4

3

0

1

:

2

0

1

5

29

R 4301:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

注記3 対応国際規格は,次による。

ISO 2178:1982,Non-magnetic coatings on magnetic substrates−Measurement of coating thickness−Magnetic method

ISO 2746:1998,Vitreous and porcelain enamels−Enamelled articles for service under highly corrosive conditions−High voltage test

ISO 2747:1998,Vitreous and porcelain enamels−Enamelled cooking utensils−Determination of resistance to thermal shock

ISO 4528:2000,Vitreous and porcelain enamel finishes−Selection of test methods for vitreous and porcelain enamelled areas of articles

ISO 4530:1983,Vitreous and porcelain enamelled manufactured articles−Determination of resistance to heat

ISO 4532:1991,Vitreous and porcelain enamels−Determination of the resistance of enamelled articles to impact−Pistol test

ISO 8289:2000,Vitreous and porcelain enamels−Low voltage test for detecting and locating defects

ISO 8291:1986,Vitreous and porcelain enamels−Method of test of self-cleaning properties

ISO 28706-1:2008,Vitreous and porcelain enamels−Determination of resistance to chemical corrosion−Part 1: Determination of resistance to chemical corrosion by acids at

room temperature

ISO 28706-2:2008,Vitreous and porcelain enamels−Determination of resistance to chemical corrosion−Part 2: Determination of resistance to chemical corrosion by boiling

acids, boiling neutral liquids and/or their vapours

ISO 28706-4:2008,Vitreous and porcelain enamels−Determination of resistance to chemical corrosion−Part 4: Determination of resistance to chemical corrosion by alkaline

liquids using a cylindrical vessel

ISO 28763:2008,Vitreous and porcelain enamels−Regenerative, enamelled and packed panels for air-gas and gas-gas heat exchangers−Specifications

ISO 28764:2008,Vitreous and porcelain enamels−Production of specimens for testing enamels on sheet steel, sheet aluminium and cast iron

5

R

4

3

0

1

:

2

0

1

5