R 3911:2014 (ISO 1889:2009)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 2

5 装置······························································································································· 2

5.1 サイズした糸用の試験装置 ······························································································ 2

5.2 脱サイズ糸試験用の追加装置 ··························································································· 3

6 試験片···························································································································· 3

7 状態調節及び試験雰囲気 ···································································································· 3

8 手順······························································································································· 4

8.1 サイズの影響 ················································································································ 4

8.2 前操作 ························································································································· 4

8.3 脱サイズした試験片での試験 ··························································································· 4

8.4 サイズされた試験片での試験 ··························································································· 5

9 試験結果の表し方 ············································································································· 5

9.1 試験片の質量 ················································································································ 5

9.2 線密度 ························································································································· 5

10 精度 ····························································································································· 5

11 試験報告 ······················································································································· 5

R 3911:2014 (ISO 1889:2009)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本プラスチック

工業連盟(JPIF)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS R 3911:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 3911:2014

(ISO 1889:2009)

補強用糸−線密度の試験方法

Reinforcement yarns-Determination of linear density

序文

この規格は,2009年に第4版として発行されたISO 1889を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

1

適用範囲

この規格は,ガラス繊維糸,炭素繊維糸及びアラミド繊維糸の線密度の試験方法について規定する。そ

の他の補強用繊維糸には,この規格で規定する繊維用の試験方法のいずれかを使用することが可能であれ

ば適用できる。

この規格は,単糸,もろより糸,ケーブルヤーン,織り糸,ロービング,紡績糸など,あらゆるタイプ

の糸に適用できる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1889:2009,Reinforcement yarns−Determination of linear density(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

注記 対応国際規格:ISO 291,Plastics−Standard atmospheres for conditioning and testing(MOD)

JIS R 3913 強化繊維製品の水分の試験方法

注記 対応国際規格:ISO 3344,Reinforcement products−Determination of moisture content(MOD)

JIS R 7604 炭素繊維−サイジング剤付着率の試験方法

注記 対応国際規格:ISO 10548,Carbon fibre−Determination of size content(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

線密度(Linear density)

サイズの有無にかかわらず,一本の糸の単位長さ当たりの質量。用いる単位は一般にはテックス(1 g/km

相当)である。

2

R 3911:2014 (ISO 1889:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

原理

サイズの有無にかかわらず,既知の長さの糸試験片の質量をはかり,単位長さ当たりの質量を計算する。

糸を脱サイズしなければならない場合は,アラミド繊維は抽出及び乾燥,ガラス繊維は焼却,炭素繊維は

抽出又は熱分解によって試験する。炭素繊維糸の場合には,脱サイズした糸の線密度は,JIS R 7604に規

定されたサイズした糸の密度とサイジング剤含有率とによって計算してもよい。ただし,こうして得られ

た結果は,サイズ含有率を決定する際に起こる固有の誤差のため,小さな誤差を含む。

5

装置

5.1

サイズした糸用の試験装置

5.1.1

糸巻き装置

糸巻き装置の円周は1 mであることが望ましい。糸巻き装置は,一般には薄い層に糸を巻くためのトラ

バース機構を備え,かつ,試験片を作製するときに糸に張力をかけるための張力付与機構も備えている。

糸巻き装置は,全ての試験片の長さに対し得られた実長は,±0.3 %以内の正確さをもつよう補正する。

糸巻き装置の補正には,必要な試験片長さ,糸のタイプ及び材料のタイプを考慮する。この補正は,糸に

一定の張力をかけて行う。作業者は,この張力に注意する。

炭素繊維糸,アラミド繊維糸及び2 000テックス以上のガラスロービングのような長さ5 m以内の試験

片に対しては,必要な精度で必要な長さに試験片を切り出すことのできる装置を,代替装置として,糸巻

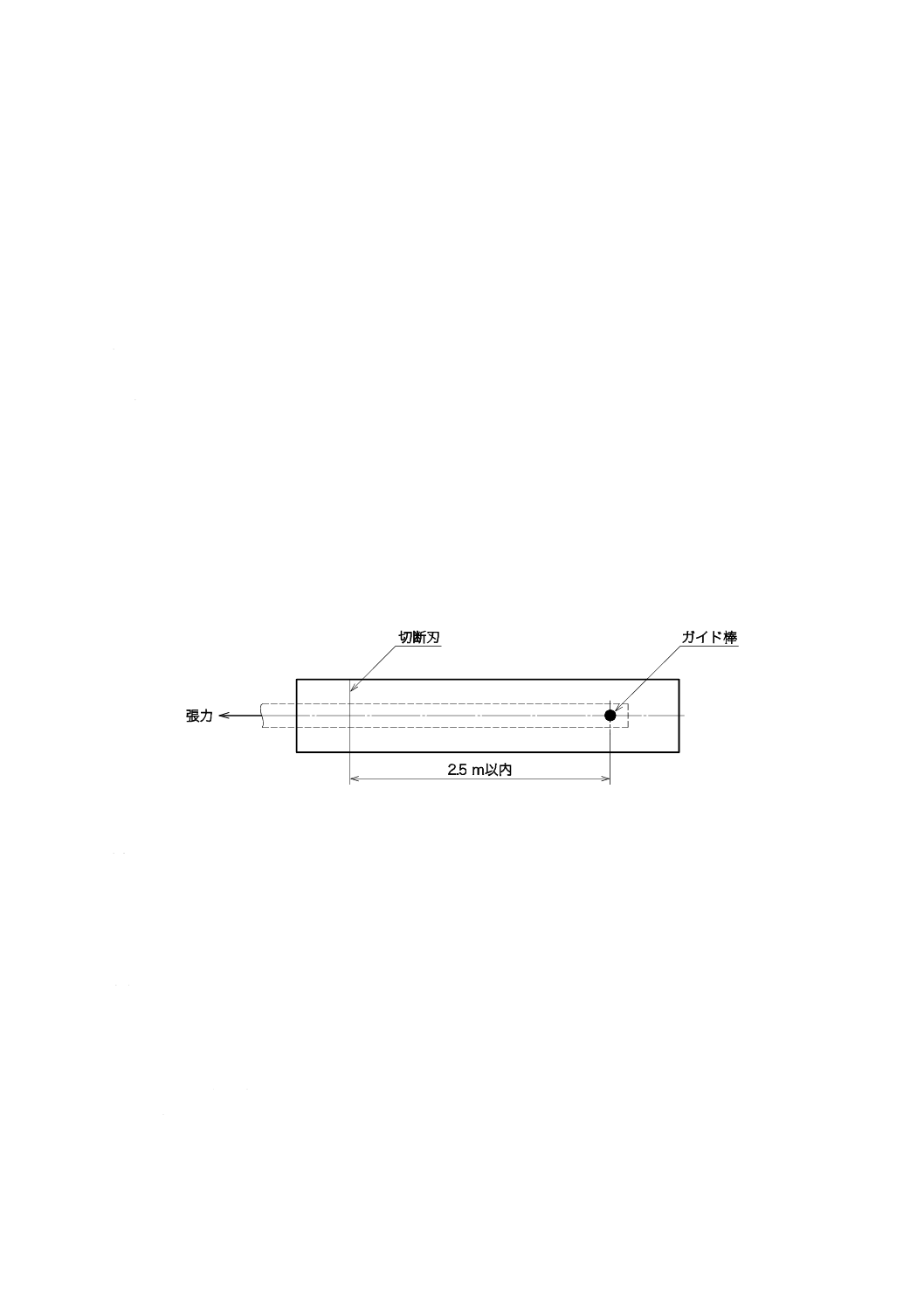

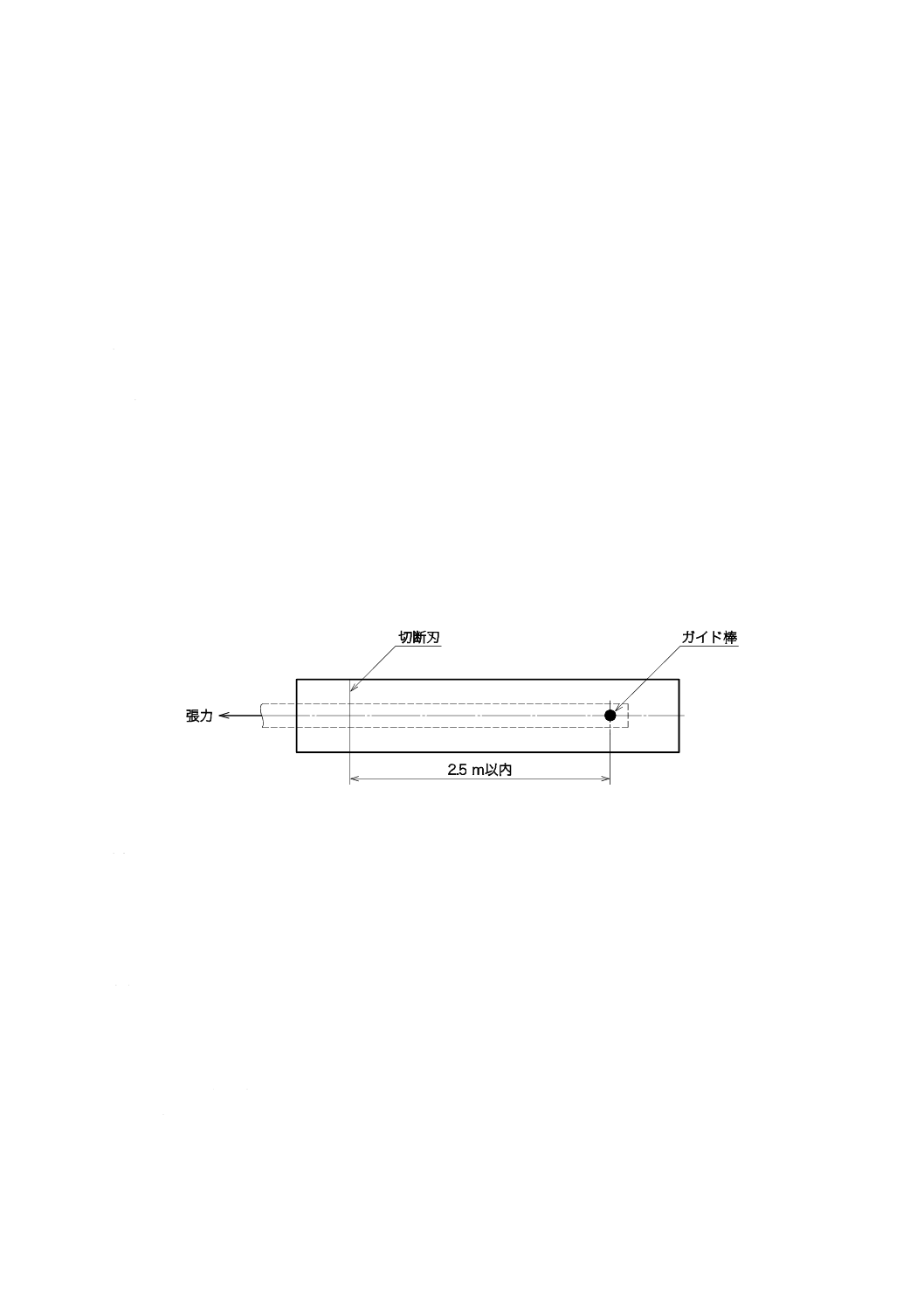

き装置に換える。このような装置の例を,図1に示す。

図1−長さ5 m以内の試験片を切り出す装置

5.1.2

試験片保持器

ひょう(秤)量前に試験片を保持し,必要であればオーブン又はマッフル炉の中でも保持できるもの。

5.1.3

強制循環オーブン

温度を105 ℃±3 ℃に保つことのできるもので,空気置換回数は20〜50回/時であることが望ましい。

5.1.4

分析用はかり

0.1 mgまで測定できるもの。

5.1.5

工具

はさみ,ナイフなど。

5.1.6

蓋付きひょう量瓶

アラミド繊維糸を計量するためのもの。

5.1.7

デシケーター

適切な乾燥剤(例えば,シリカゲルなど)を入れたもの。

3

R 3911:2014 (ISO 1889:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.8

ステンレスピンセット

試験片を扱うことができるもの。

5.2

脱サイズ糸試験用の追加装置

5.2.1

ガラス繊維糸用の場合

通常,625 ℃±20 ℃の温度に維持できるマッフル炉(ISO 1887を参照)。

5.2.2

炭素繊維糸用の場合

通常,JIS R 7604に規定するソックスレー抽出器(A法)又は窒素が入れられる熱分解装置(C法)。

5.2.3

アラミド繊維糸用の場合

ソックスレー抽出器及び溶剤(例えば,ジクロロメタンなど)。

6

試験片

この規格の試験は,基本単位1) 又は実験用試料2) 当たりの1試験片の線密度を測定する方法である。こ

のため,公称の線密度を測定するための試験片の長さを,表1に規定する。

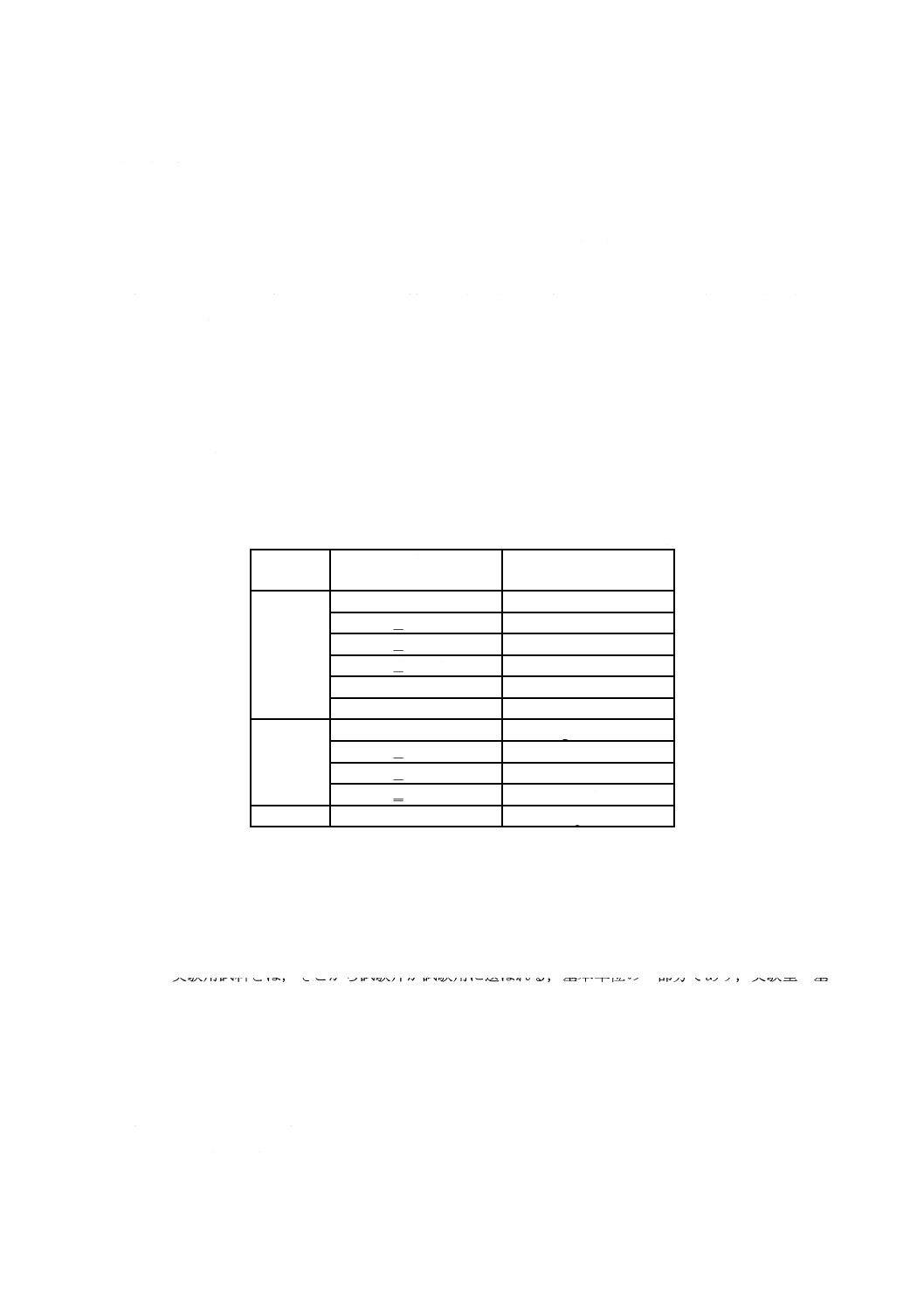

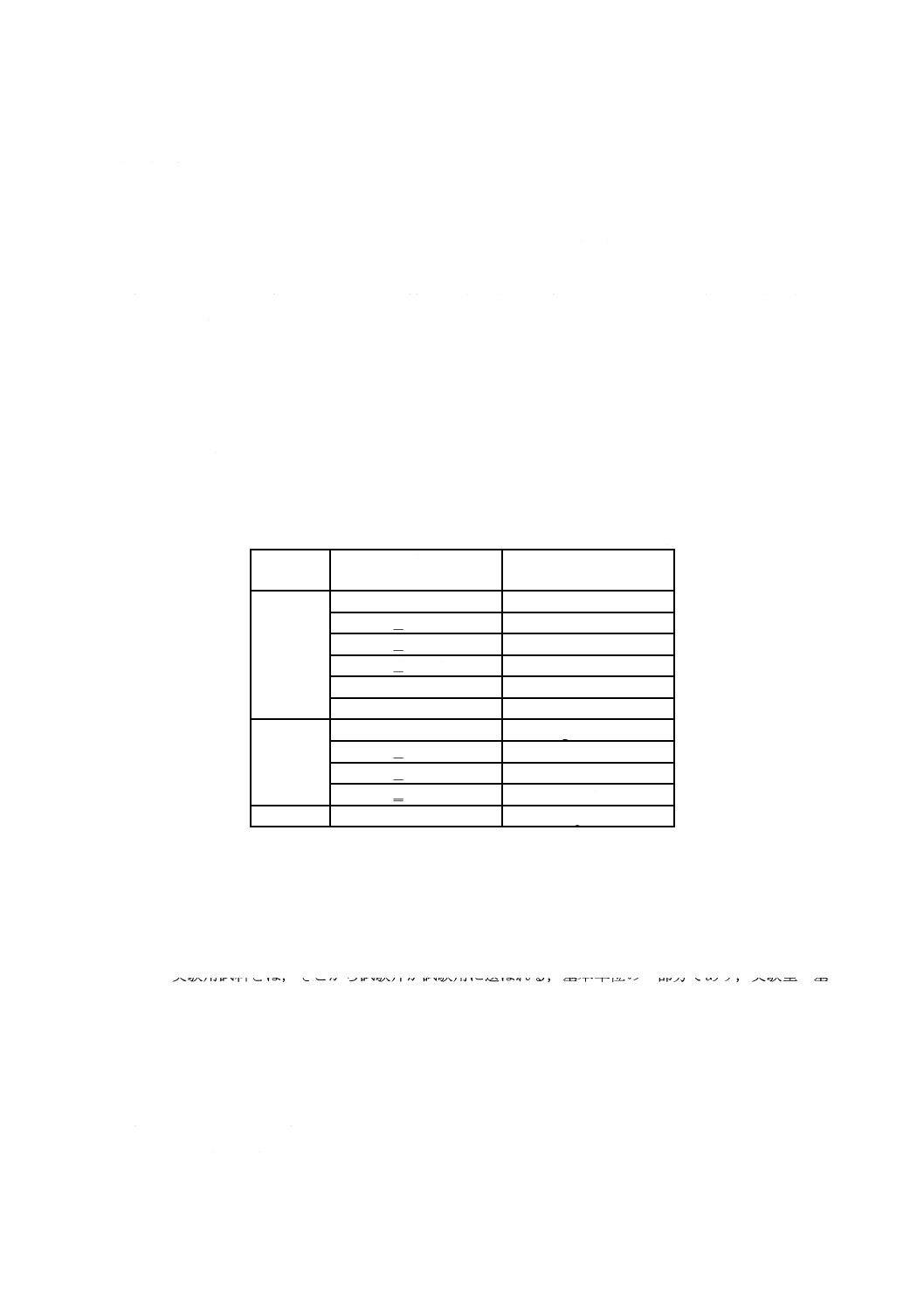

表1−試験片の長さ

単位 m

糸の種類

公称線密度

(テックス)

試験片の長さ

ガラス

Tt <

25

500

25 ≦ Tt <

45

200

45 ≦ Tt < 280

100

280 ≦ Tt < 650

50

650 ≦ Tt < 2 000

10

2 000 ≦ Tt

5

炭素

Tt <

50

0.25 g以上の長さ

50 ≦ Tt < 125

5

125 ≦ Tt < 250

2

250 ≦ Tt

1

アラミド

−

3〜10 g間の長さ

この試験は,基本単位又は実験用試料の隣り合った場所から,より多くの試験片数で試験することを製

品仕様書又は試験発注者の仕様書に規定してもよい。

さらには,この試験は,基本単位又は実験用試料内の,異なる場所で繰り返すように規定してもよい。

注1) 基本単位とは,通常商業上入手し得る製品の最小単位である。

2) 実験用試料とは,そこから試験片が試験用に選ばれる,基本単位の一部分であり,実験室へ基

本単位をもってくることが非実用的な場合に基本単位から採取されるものである。

7

状態調節及び試験雰囲気

試験を脱サイズした試験片で行う場合は,状態調節の必要はない。その他の場合は,試験する基本単位

又は実験用試料が,試験を始める前にJIS K 7100に定義された温度に確実になっているように調節する。

測定は,JIS K 7100に規定した標準雰囲気で行う。

アラミド繊維糸の場合は,20 ℃±2 ℃,相対湿度 (65±5) %の雰囲気で測定する。

4

R 3911:2014 (ISO 1889:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

手順

8.1

サイズの影響

糸においては,線密度は,一般に乾燥し脱サイズした糸の線密度である。しかし,線密度にはサイズの

有無が関与する場合もある。そこで,糸の仕様書にはサイズの有無のいずれなのか,試験を行う作業者へ

明確に分かるように示す。

一方,ガラス繊維糸及び炭素繊維糸はごく少量の水分を含んでいる。もしも,その量がJIS R 3913に基

づき測定して0.2 %を超えない場合は,試験は未乾燥のサイズした糸を使用してもよい。

8.2

前操作

糸巻き装置又は,5.1.1に規定した代替装置を用い,目に見える損傷のない糸から,箇条6の規定に従い

試験片を取る。パッケージから糸を取る場合,部分的に損傷を受けている可能性のある外側の層は,損傷

のない糸を得るまで糸を除去する。

糸巻き装置から試験片を取り,はかり(5.1.4)の上又はひょう量瓶(5.1.6)の中に困難なく置くことが

できるように試験片を畳む。

8.3

脱サイズした試験片での試験

8.3.1

試験一般

試験片をはかるときに試験片保持器(5.1.2)又はひょう量瓶を用いる場合は,試験片を乾燥するときに

使われる温度まで昇温してその質量を安定にし,デシケーター(5.1.7)内で室温になるまで放冷する。

次に試験する糸の種類に応じて,8.3.2〜8.3.4によって試験する。

試験片を扱うときは,常に材料の損失を避けるよう注意する。

8.3.2

ガラス繊維糸又はロービングの場合

ガラス繊維糸又はロービングの場合は,次による。

− 保持台上へ試験片を平らに置く。次に,保持台をマッフル炉(5.2.1)に入れ,625 ℃±20 ℃にセット

する。

− 試験片がマッフル炉に触らないように注意して20分〜30分間焼成する。

− デシケーター中で放冷する。

− 試験片を1 mg付近まではかる。

8.3.3

炭素繊維糸の場合

8.3.3.1

抽出法(JIS R 7604,A法)

抽出法の場合は,次による。

− ソックスレー抽出器及び溶剤(メチルエチルケトン,テトラヒドロフラン,ジクロロメタン,ジクロ

ロエタンなど)で2時間抽出する。

− 105 ℃±3 ℃で90分〜100分間乾燥する。

− デシケーター中で放冷する。

− 試験片を1 mg付近まではかる。

8.3.3.2

熱分解法(JIS R 7604,C法)

熱分解法は,次による。

− 窒素ガス流下で15分〜25分間,450 ℃±5 ℃でオーブン中で熱分解する。

− デシケーター中で放冷する。

− 試験片を1 mg付近まではかる。

8.3.4

アラミド繊維糸

5

R 3911:2014 (ISO 1889:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

アラミド繊維糸は,次による。

− ソックスレー抽出器とジクロロメタンのような溶剤とを使って4時間抽出する。

− 105 ℃±3 ℃で30分〜60分間乾燥する。

− デシケーター中で放冷する。

− 試験片を1 mg付近まではかる。

8.4

サイズされた試験片での試験

次の手順は,製品仕様書で乾燥を必要とする場合のガラス繊維糸又は炭素繊維糸の試験片について規定

する(8.1を参照)。アラミド繊維糸の場合は乾燥をする必要がない。

− 試験片を取る場所の水分含有率が0.2 %以下の場合は,直接8.2によって採取した試験片をはかる手順

に進む。

− 試験片を乾燥する必要がある場合は,試験片を105 ℃±3 ℃で60分〜70分間オーブンに入れ,次に

室温になるまでデシケーター中で放冷する。

− 試験片を1 mg付近まではかる。

− 試験片を扱うときは常に材料の損失を避けるよう注意する。

− 試験片の質量をはかるために試験片保持器又はひょう量瓶を用いる場合は,その質量をオーブン温度

で安定させ,次に雰囲気温度になるまで,デシケーター中で放冷する。引き続き試験片の乾燥にこれ

を用いる。

9

試験結果の表し方

9.1

試験片の質量

ひょう量を試験片保持台又はひょう量瓶で行う場合は,その質量を差し引き,試験片の質量を得る。

9.2

線密度

線密度(Tt)は,キロメートル当たりのグラム数で次の式によって計算する。

L

m

T

000

1

t=

ここに,

m: 試験片の質量(g)

L: 試験片の長さ(m)

1個以上の試験片を試験に用いる場合(箇条6参照),各々の試験片で得られた結果は,仕様書に基づき,

又は試験発注者による方法で取り扱う。

10

精度

試験方法の精度は,実験室間のデータが入手されていないので未知数である。

11

試験報告

試験報告には,次の事項を記載する。

a) この規格の規格番号

b) 試験した糸を特定するために必要な詳細情報

c) 基本単位当たりの試験片の長さ・数及びその詳細

d) 試験方法の詳細

例 1) 脱サイズした試験片

6

R 3911:2014 (ISO 1889:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 乾燥させた試験片

3) 入手したままの試験片

e) 各試験の結果及び場合によっては,各試験片の結果

f)

この規格に規定されていない操作の詳細及び結果に影響を及ぼす可能性がある事項

g) 試験実施年月日

参考文献 ISO 1887,Textile glass−Determination of combustible-matter content