2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 3802-1995

ガラス製化学プラント用構成部品

Glass components for chemical plants

1. 適用範囲 この規格は,主として化学工業などに用いるガラス製装置及び配管(以下,ガラス製プラ

ントという。)のガラス製構成部品について規定する。

なお,この規格に規定する構成部品に使用するガラスは,耐食性・耐熱性をもつ線膨張係数33×10−71/K

のほうけい酸ガラスとする。

備考1. この規格の引用規格を,付表1に示す。

2. この規格の対応国際規格を,付表2に示す。

3. この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 用語の定義 この規格で用いる主な用語の定義は,JIS B 0151によるほか,次のとおりとする。

(1) 構成部品

化学プラントを構成するガラス製部品の総称。

(2) 呼び径 (DN)

直管部分の呼称内径 (mm)。

(3) 接続端部

構成部品を接続するために成型した端部で,接合面の形状には平面

と球面(おす・めす)がある。

(4) 球面接続端部の基準直径

長さの基準となる球面部の直径(6.3図3参照)。

(5) パイプ

直管で,呼び径15〜150mmの配管に使用する構成部品。

(6) スペーサー

配管の長さを調整するパイプ。

(7) アダプター

接続端部の形状の異なるスペーサー。

(8) アングルバルブ

流体の流れ方向を直角に変える弁。

(9) ストレートバルブ

流体の流れ方向を変えない弁。

(10) カラム

直管で,呼び径80〜1 000mmの塔に使用する構成部品。

(11) リング付きカラム

充てん物の受け皿を支えるためにリング状突起を内壁にもつカラ

ム。

(12) 温度計ポケット

温度計を保持する部品。

(13) 径違いティー

異なる呼び径をもつティー。

(14) カラムフィードパイプ

カラム内に流体を導入するために用いる構成部品。

(15) カラムアダプター

カラムの頂部又は底部に用いる構成部品で,同軸上の縮小枝管と軸

に直角の枝管をもつもの。

(16) カラムレジューサー

カラム部に使用するレジューサー。

(17) リフラックスセパレーター

蒸気と液体を分離する還流機構をもつ構成部品。

(18) リリーフバルブ

ガス又は蒸気の安全弁。

2

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(19) 丸形ベッセル・円筒形ベッセル

加熱・冷却,貯槽などに使用する丸形と円筒形の容器。

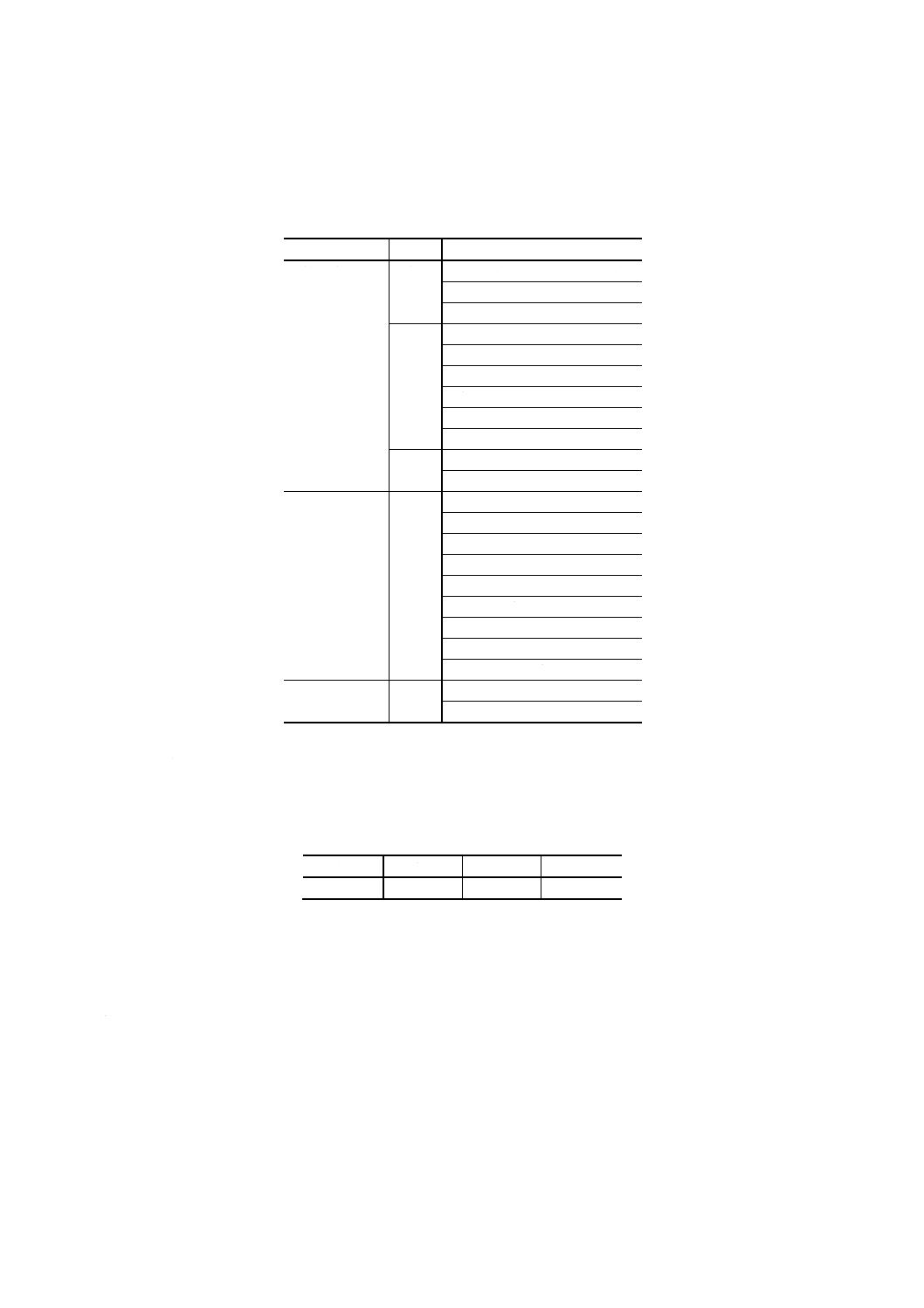

3. 種類 構成部品の種類は,表1による。

表1 構成部品の種類と名称

分類

小分類

名称

配管構成部品

直管

パイプ(呼び径15〜150mm)

スペーサー

アダプター

継手

レジューサー

エルボ

45°ベンド

90°ベンド

ティー

クロス

バルブ アングルバルブ

ストレートバルブ

カラム構成部

品

カラム(呼び径80〜1 000mm)

リング付きカラム

温度計ポケット

径違いティー

カラムフィードパイプ

カラムアダプター

カラムレジューサー

リフラックスセパレーター

リリーフバルブ

ベッセル

丸形ベッセル

円筒形ベッセル

4. 素材ガラスの材質 素材ガラスの材質は,次の特性をもつほうけい酸ガラスとする。

4.1

ガラス組成 素材ガラスの標準組成は,表2による。

表2 素材ガラスの標準組成

単位 wt%

SiO2

Al2O3

B2O3

Na2O+K2O

81

2

13

4

4.2

化学的特性 素材ガラスの化学的特性は,8.1〜8.3によって試験を行い,次の規定に適合しなければ

ならない。

(1) 98℃及び121℃における耐水性 98℃及び121℃における耐水性は,ガラス粉末1g当たりのNa2O溶

出量がそれぞれ31μg以下,62μg以下であること。

(2) 沸騰混合アルカリ水溶液に対する耐食性 沸騰混合アルカリ水溶液に対する耐食性は,ガラス表面積

1dm2当たりの重量減少量が175mg以下であること。

4.3

物理的及び機械的特性 素材ガラスの物理的特性は,表3による。

3

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 物理的特性

線膨張係数(0〜300℃平均) (33±0.5)×10−

71/K

密度 (20℃)

2.23±0.01g/cm3

ひずみ点(粘度1014.5dPa・s) 520±10℃

参考 表3以外の特性を,参考表1に示す。

参考表1

熱伝導率(20〜100℃平均) 1.2W/m・K {1.03kcal/h・m・℃}

比熱

0.98J/g・K{0.23kcal/kg・℃}

徐冷点(粘度1013dPa・s)

570±10℃

弾性率

64kN/mm2 {6.5×105kgf/cm2}

ポアソン比

0.2

5. 品質

5.1

外観 構成部品には,ひびがなく,泡,異物,欠け,すりきずなどの使用上差し支えるものがあっ

てはならない。

5.2

形状及び寸法 構成部品の形状及び寸法は,6.及び7.の規定による。

5.3

使用最高温度 構成部品の使用最高温度は,300℃とする。

5.4

使用最大圧力 構成部品の使用最大圧力は,表4による。

表4 使用最大圧力

呼び径 バルブ以外の構成部品

105Pa {kgf/cm2}

バルブ

105Pa {kgf/cm2}

15

4 {4.1}

3 {3.1}

25

4 {4.1}

3 {3.1}

40

4 {4.1}

3 {3.1}

50

4 {4.1}

2 {2.0}

80

3 {3.1}

1.5 {1.5}

100

2 {2.0}

1 {1.0}

150

2 {2.0}

1 {1.0}

備考 表4以外の呼び径の使用最大圧力は,製造

業者の指示値による。

6. 基本寸法

6.1

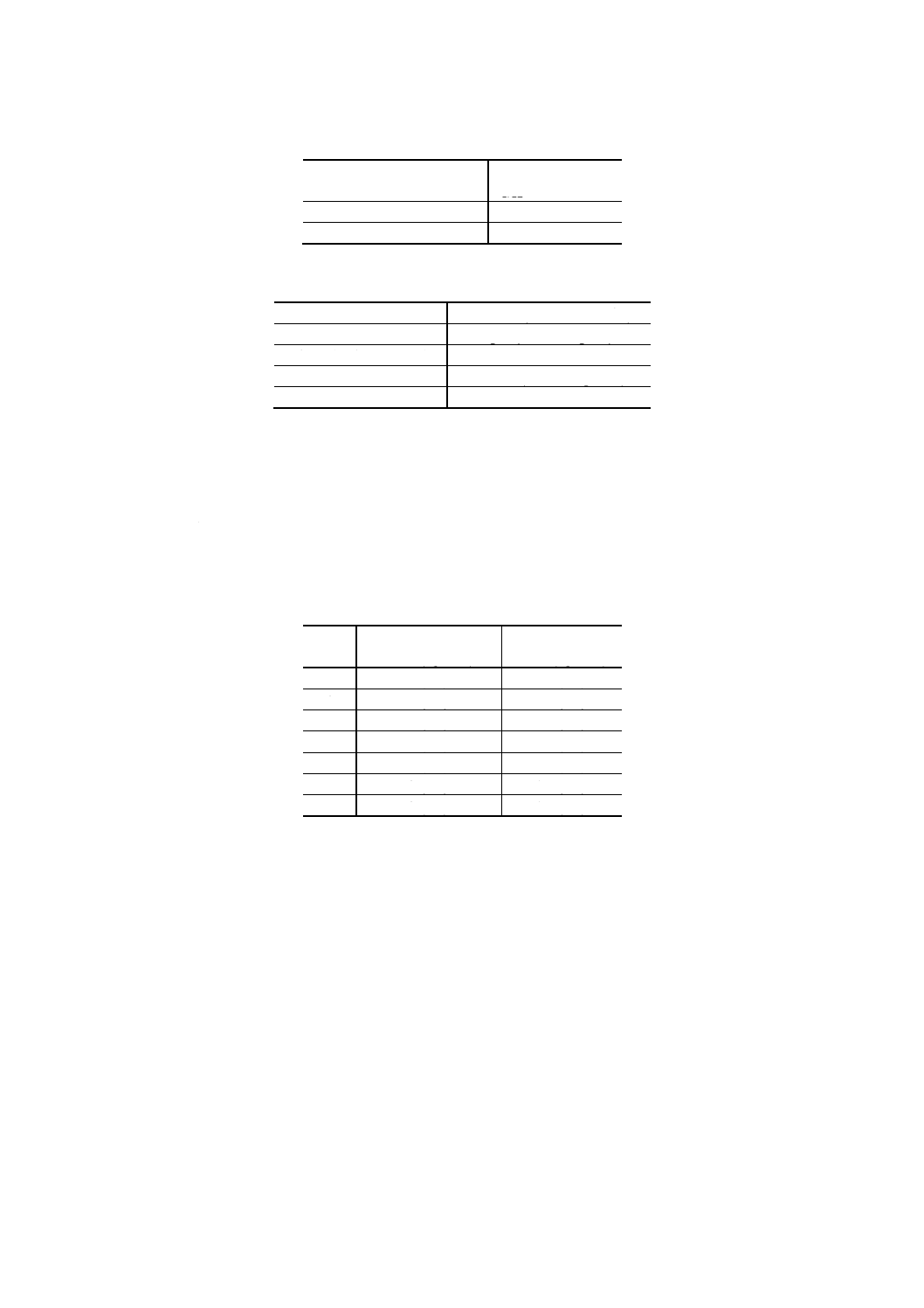

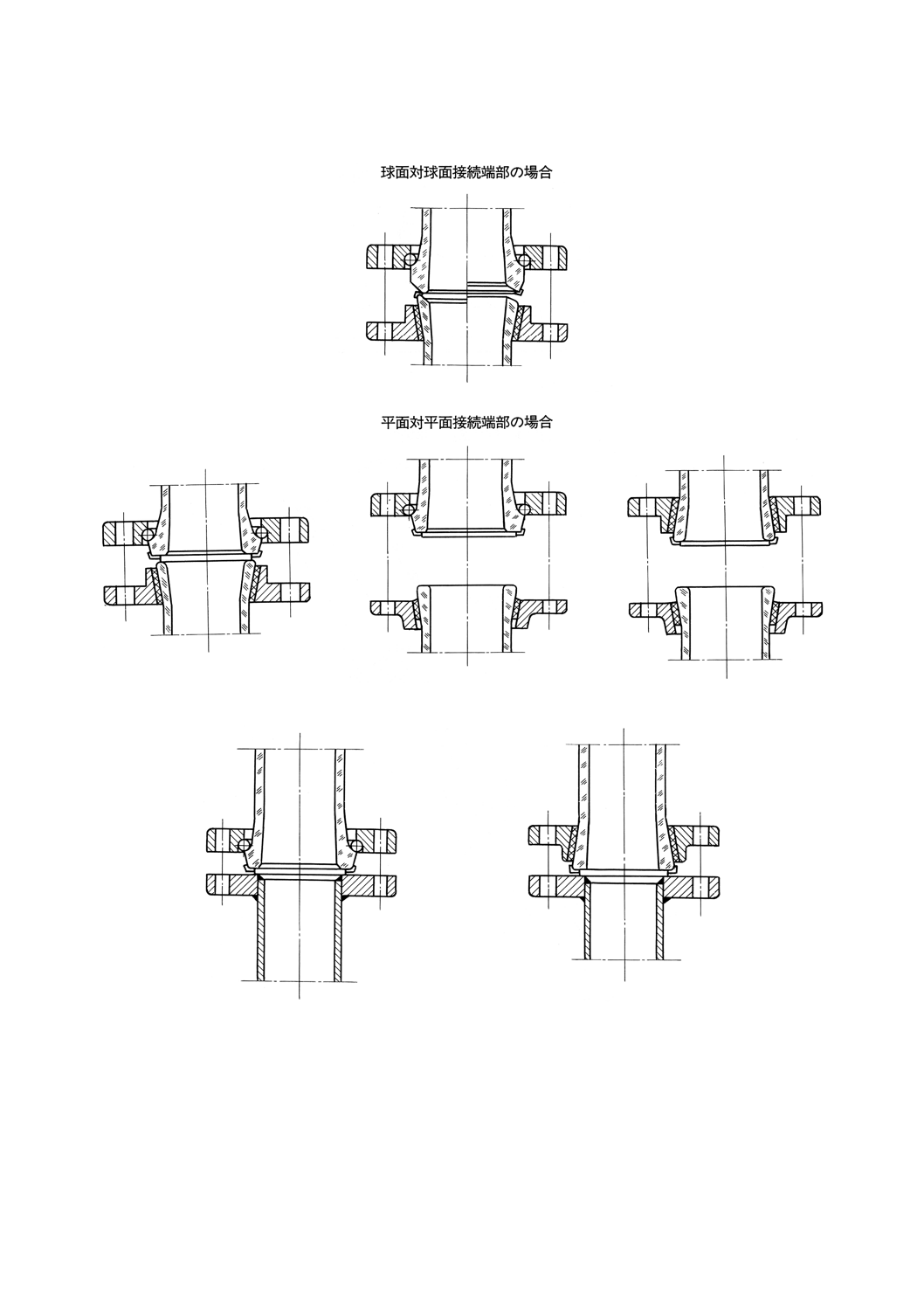

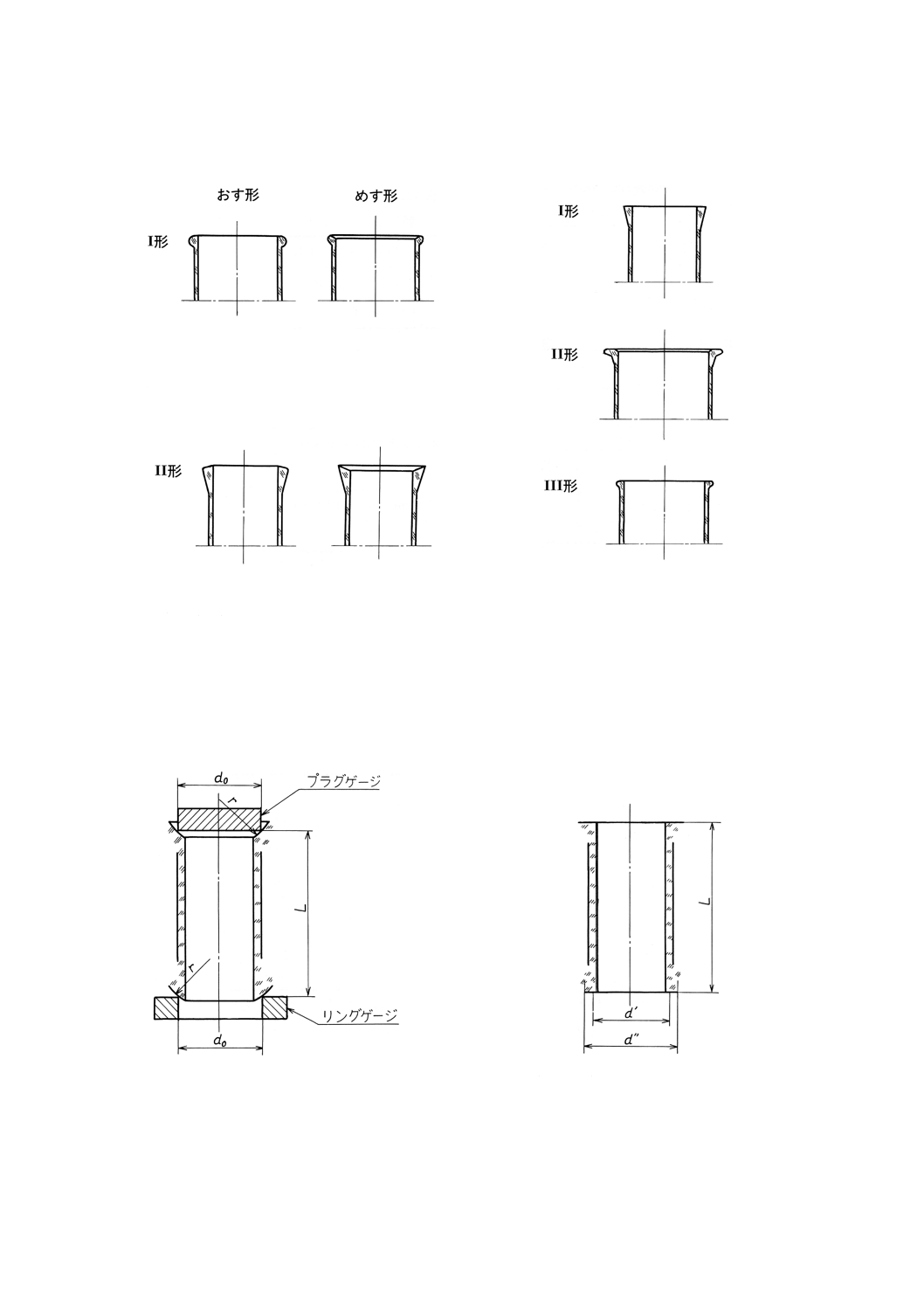

接続端部の形状 接続端部の形状は,図1及び図2による。

4

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 球面

図2 平面

備考

一つの構成部品の接続端部の形状には,図1及び図2を組み合わせたものもある。

6.2

呼び径 (DN) 構成部品の呼び径は,15・25・40・50・80・100・150・200・225・300・400・450・

600・800・1 000mmとする。

6.3

長さ 構成部品の長さは,25mmの倍数とする。

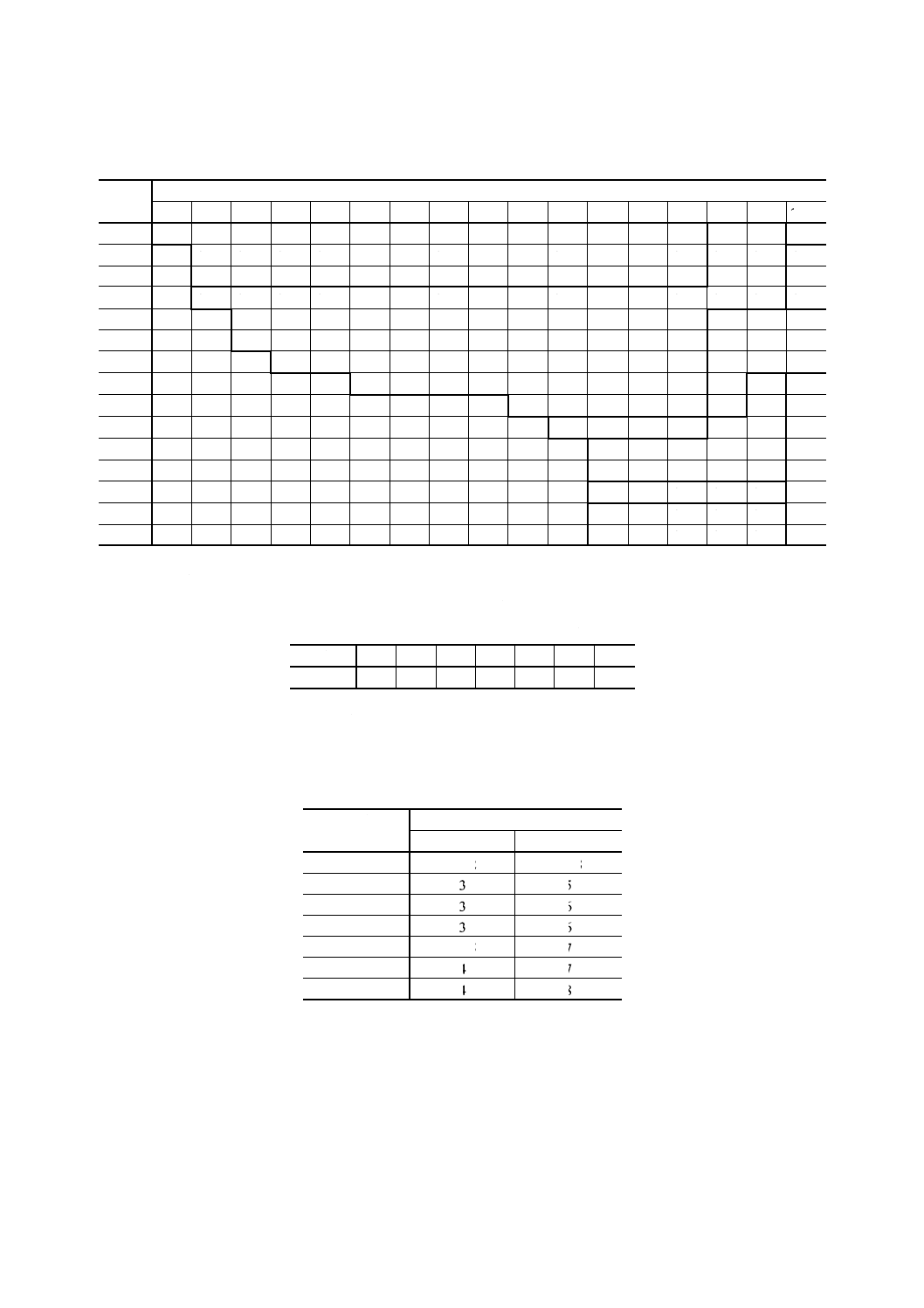

なお,球面接続端部をもつ構成部品の長さは,図3に示す基準直径 (d0) 間の距離 (L) とし,平面接続

端部をもつ構成部品の長さは,図4に示す接合面間の距離 (L) とする。

図3 球面

図4 平面

6.4

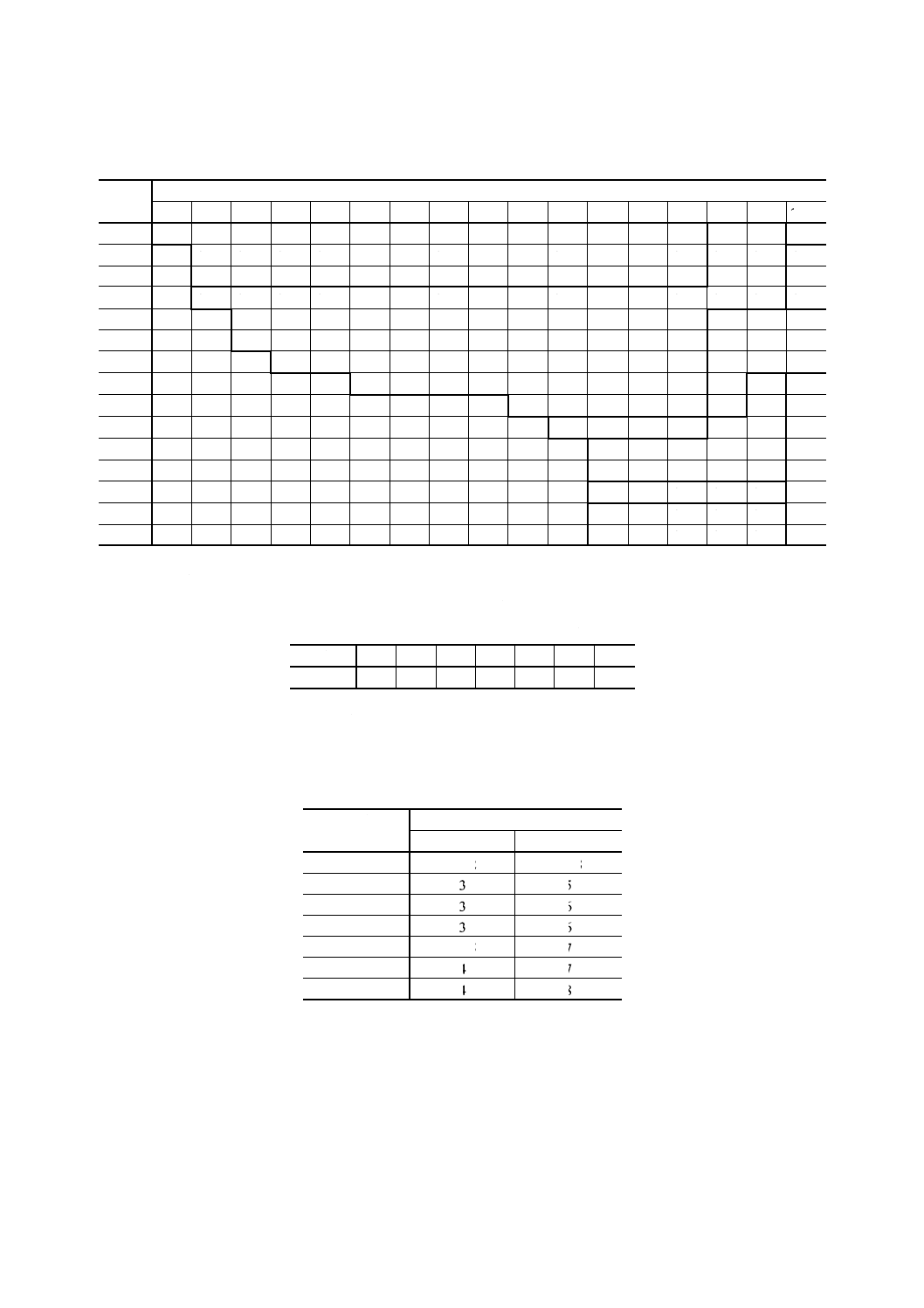

長さの許容差 配管構成部品及びカラム構成部品の長さ (L, L1, L2) の許容差は,表5による。

5

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

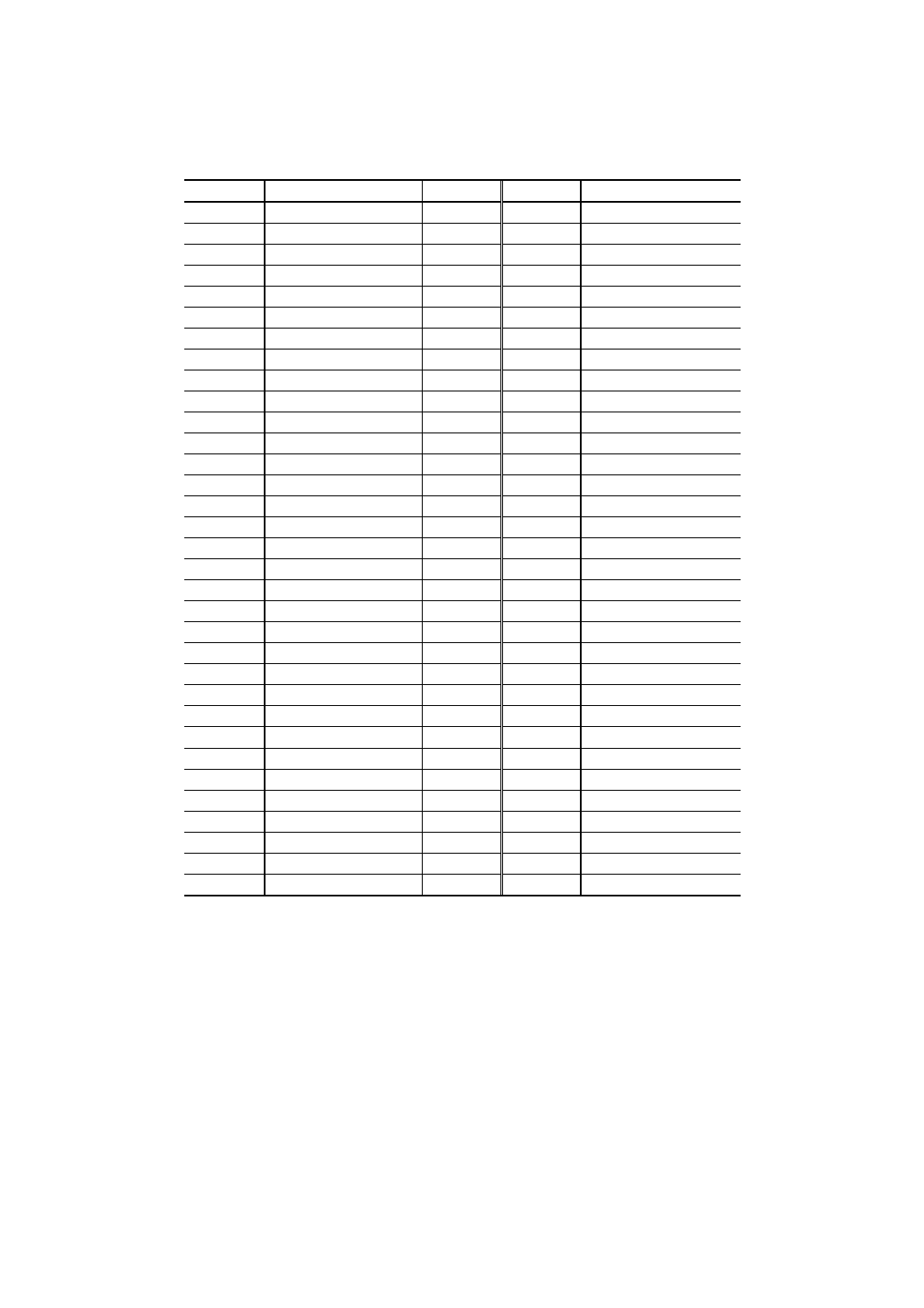

表5 長さの許容差

単位 mm

呼び径

L, L1, L2

50

100

125

150

175

200

225

250

275

300

400

500

700 1 000 1 500 2 000 3 000

15

±2

±2

±2

±2

±2

±2

±2

±2

±2

±2

±2

±2

±2

±2

±3

±3

−

25

− ±2

±2

±2

±2

±2

±2

±2

±2

±2

±2

±2

±2

±2

±3

±3

±4

40

− ±2

±2

±2

±2

±2

±2

±2

±2

±2

±2

±2

±2

±2

±3

±3

±4

50

− ±3

±3

±3

±3

±3

±3

±3

±3

±3

±3

±3

±3

±3

±3

±3

±4

80

−

− ±3

±3

±3

±3

±3

±3

±3

±3

±3

±3

±3

±3

±4

±4

±5

100

−

− ±3

±3

±3

±3

±3

±3

±3

±3

±3

±3

±3

±3

±4

±4

±5

150

−

−

− ±3

±3

±3

±3

±3

±3

±3

±3

±3

±3

±3

±4

±4

±5

200

−

−

−

−

− ±3

±3

±3

±3

±3

±3

±3

±3

±3

±4

±5

−

225

−

−

−

−

−

−

−

−

− ±3

±3

±3

±3

±3

±4

±5

−

300

−

−

−

−

−

−

−

−

−

− ±4

±4

±4

±4

±5

±5

−

400

−

−

−

−

−

−

−

−

−

−

− ±5

±5

±5

±5

±5

−

450

−

−

−

−

−

−

−

−

−

−

− ±5

±5

±5

±5

±5

−

600

−

−

−

−

−

−

−

−

−

−

− ±7

±7

±7

±7

±7

−

800

−

−

−

−

−

−

−

−

−

−

− ±10 ±10 ±10 ±10 ±10

−

1 000

−

−

−

−

−

−

−

−

−

−

− ±10 ±10 ±10 ±10 ±10

−

備考 配管構成部品でスペーサー及びアダプターの長さの許容差は,表13及び表14による。

6.5

最大外径 構成部品の接続端部を除く管部の最大外径は,表6による。

表6 最大外径

単位 mm

呼び径

15

25

40

50

80

100

150

最大外径

23

35

51

62

92

120

170

備考 表6以外の呼び径の最大外径は,製造業者の指

示値による。

6.6

肉厚 構成部品の接続端部を除く管部の肉厚は,表7による。

表7 肉厚

単位 mm

呼び径

肉厚

最小

最大

15

2.2

3.8

25

3

5

40

3

6

50

3

6

80

3.5

7

100

4

7

150

4

8

備考 表7以外の呼び径の肉厚は,製造業者の指

示値による。

6.7

接続端部の接合面

6.7.1

球面接続端部 球面半径 (r) 及び基準直径 (d0) は,表8による(図3参照)。

6

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8 球面接続端部寸法

単位 mm

呼び径

15

25

40

50

80

100

150

r

18

25

40

50

80

100

150

d0

21

34

50

62

90

118

170

備考 表8以外の呼び径のr及びd0は,製造業者の

指示値による。

6.7.2

平面接続端部 接合面の最大内径 (d') 及び最大外径 (d") は,表9による(図4参照)。

表9 平面接続端部寸法

単位 mm

呼び径

15

25

40

50

80

100

150

200

225

300

400

450

600

800 1 000

d'

21

31

46

58

87

111

163

216

235

312

420

479

628

840 1 035

d"

23

37

52

64

93

117

169

227

255

334

442

490

650

890 1 065

6.8

パイプの曲がり パイプの長さ方向の曲がりの許容差は,表10による(付図3参照)。

表10 パイプの曲がりの許容差

単位 mm

呼び径

パイプの長さ L

500

700

1 000

1 500

2 000

3 000

15

2

2

3

4

5

−

25

2

2

3

4

5

7

40

2

2

3

4

5

7

50

2

2

3

5

6

8

80

2

2

3

5

6

8

100

2

2

3

5

6

8

150

2

3

4

6

7

10

6.9

球面接合の最大偏位角度 構成部品を接続したときの相互の部品軸の最大偏位角度は,表11による。

表11 球面接合の最大偏位角度

呼び径

15

25

40

50

80

100

150

200

300

最大偏位角度 3° 3° 3° 3° 3° 3° 2° 2° 2°

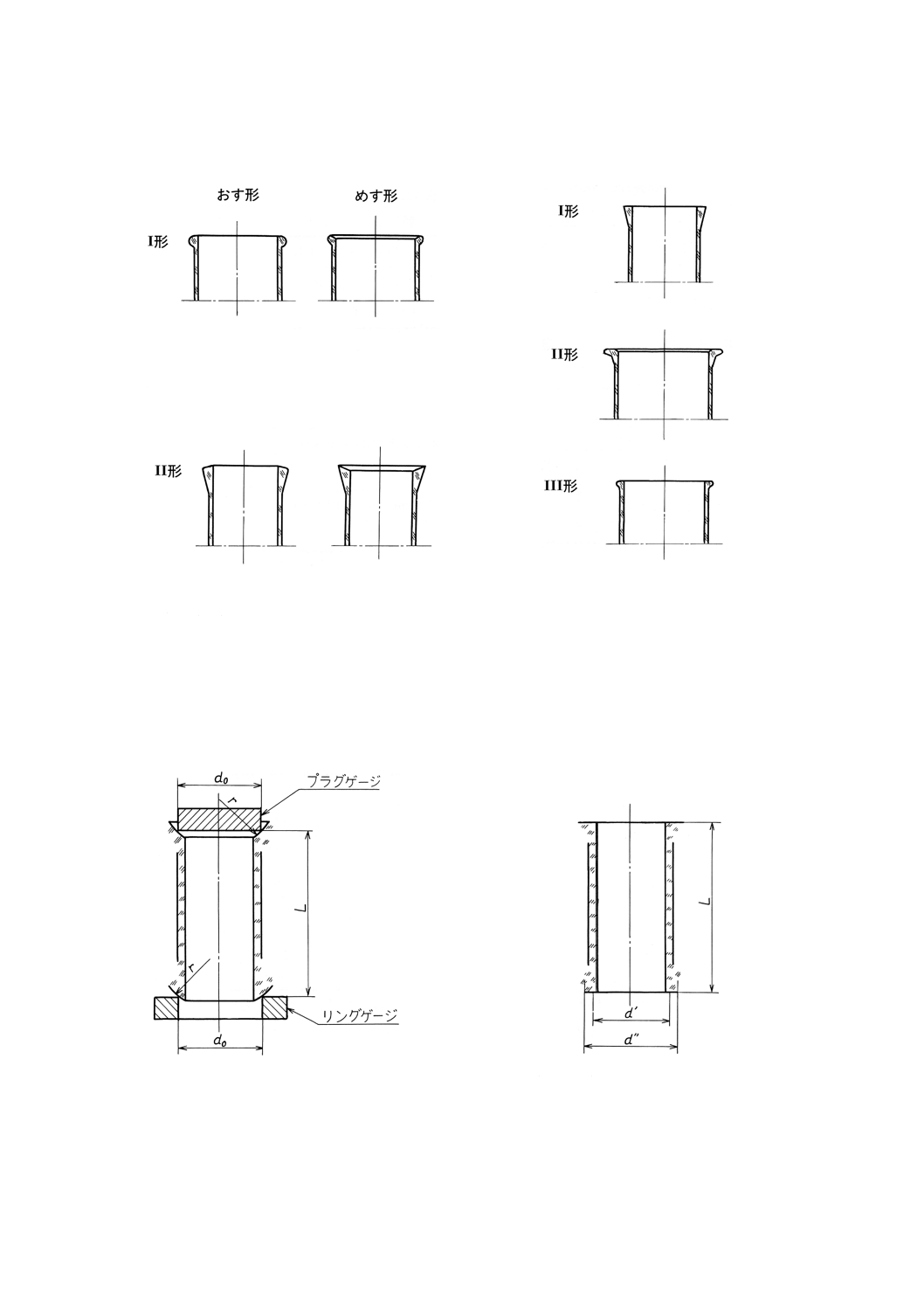

7. 構成部品の形状及び寸法

7.1

パイプ

7.1.1

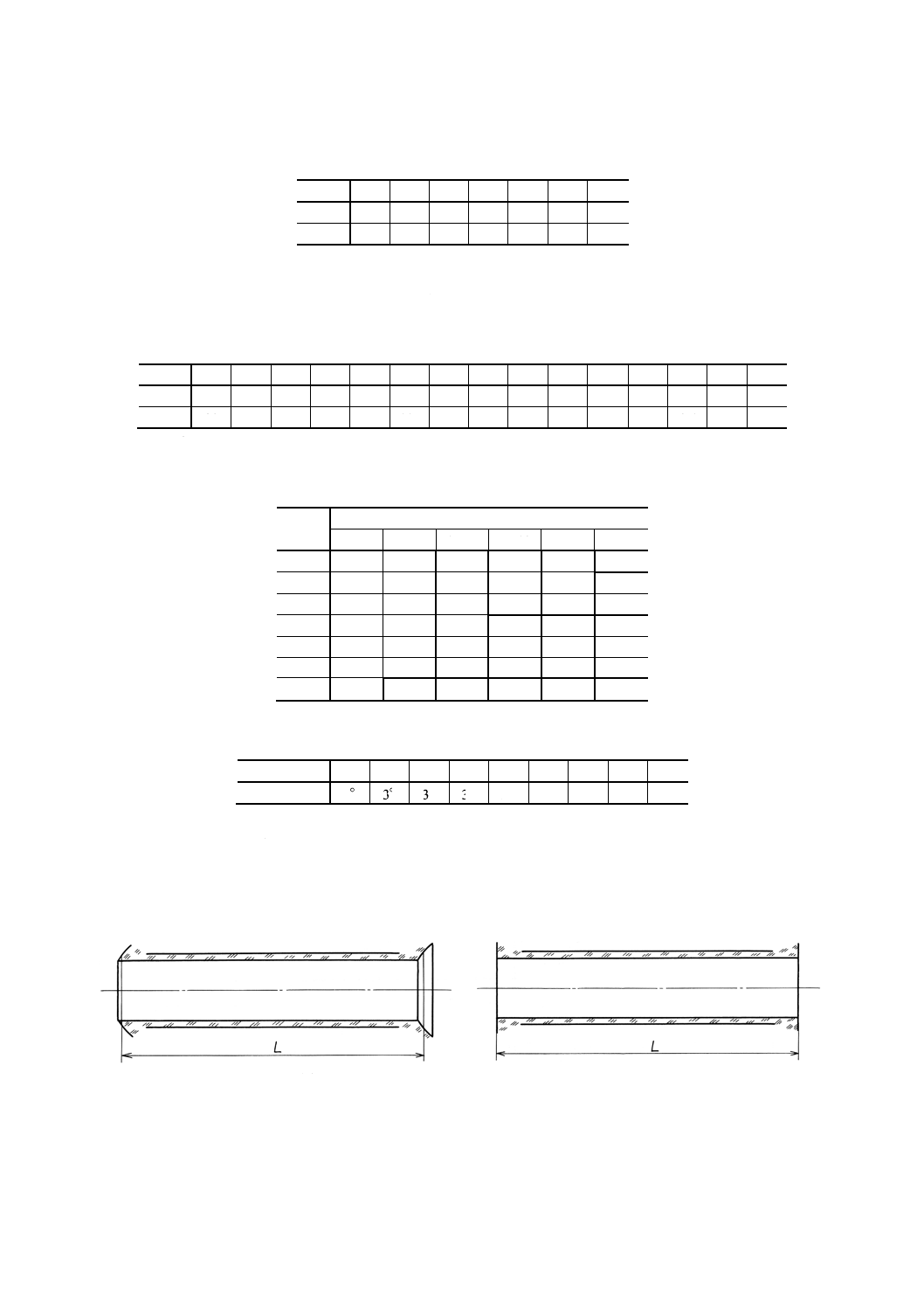

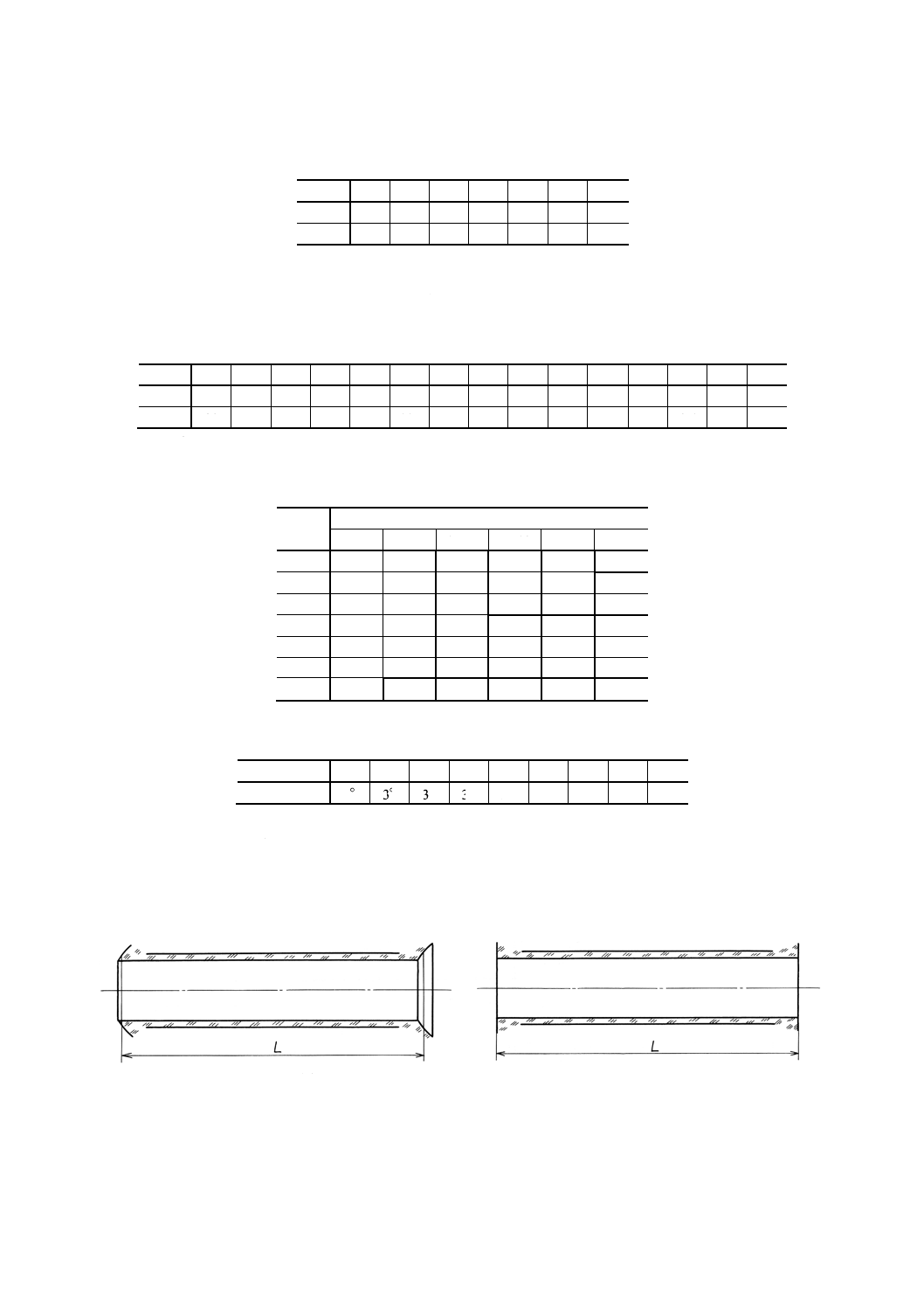

形状 パイプの形状は,図5及び図6に示す。

図5 球面

図6 平面

7.1.2

寸法 パイプの長さ (L) は,表12による。

7

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12 パイプの長さ

単位 mm

呼び径

L

15

100

125

150

175

200

300

400

500

700 1 000 1 500 2 000 −

25

100

125

150

175

200

300

400

500

700 1 000 1 500 2 000 3 000

40

100

125

150

175

200

300

400

500

700 1 000 1 500 2 000 3 000

50

100

125

150

175

200

300

400

500

700 1 000 1 500 2 000 3 000

80

−

125

150

175

200

300

400

500

700 1 000 1 500 2 000 3 000

100

−

125

150

175

200

300

400

500

700 1 000 1 500 2 000 3 000

150

−

125

150

175

200

300

400

500

700 1 000 1 500 2 000 3 000

7.2

スペーサー

7.2.1

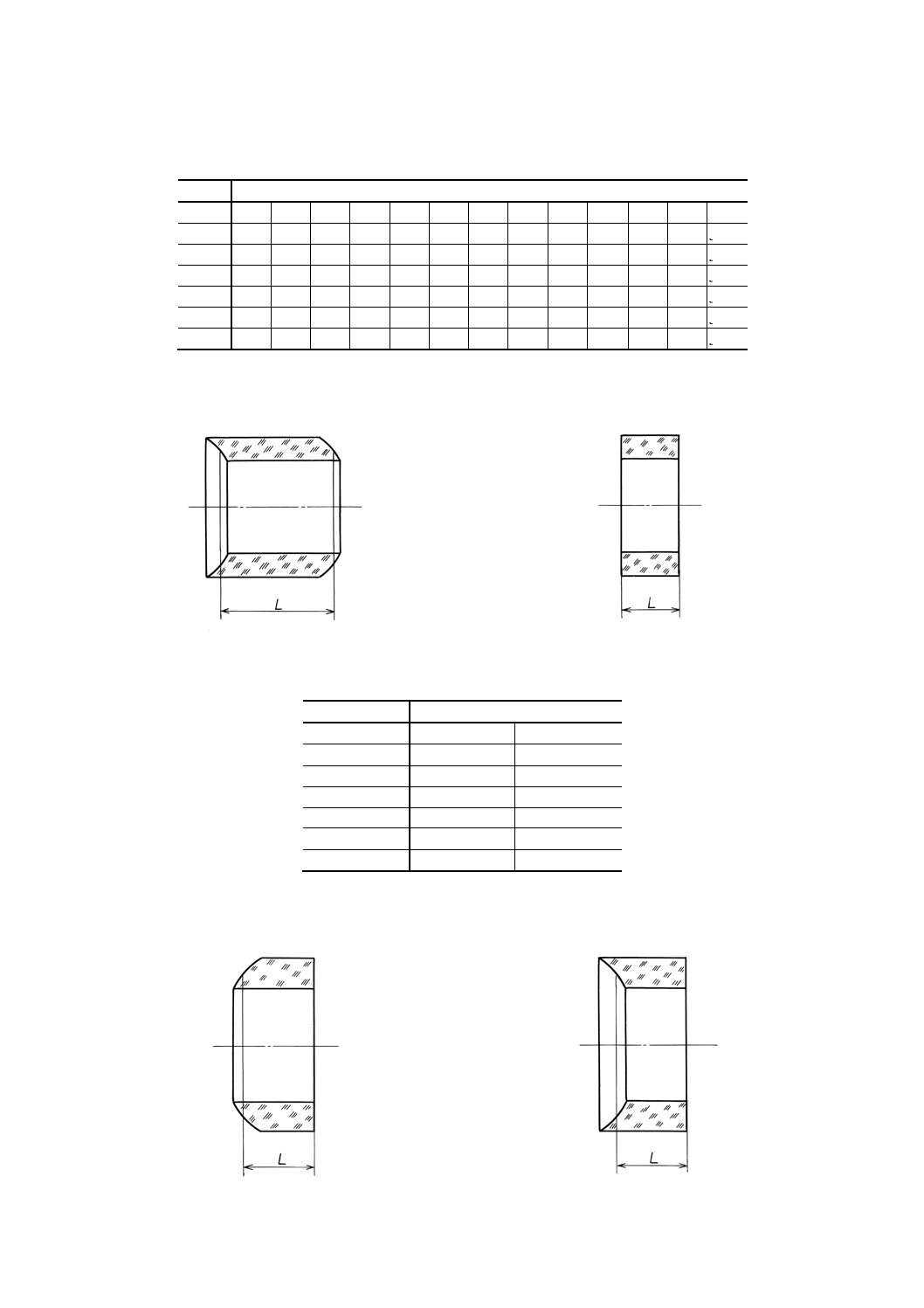

形状 スペーサーの形状は,図7及び図8に示す。

図7 球面スペーサー

図8 平面スペーサー

7.2.2

寸法及び許容差 スペーサーの長さ (L) 及び許容差は,表13による。

表13 スペーサーの長さ及び許容差

単位 mm

呼び径

L

15

25±1

50±1.5

25

25±1

50±1.5

40

25±1

50±1.5

50

25±1

50±1.5

80

−

50±1.5

100

−

50±1.5

150

−

50±1.5

7.3

アダプター

7.3.1

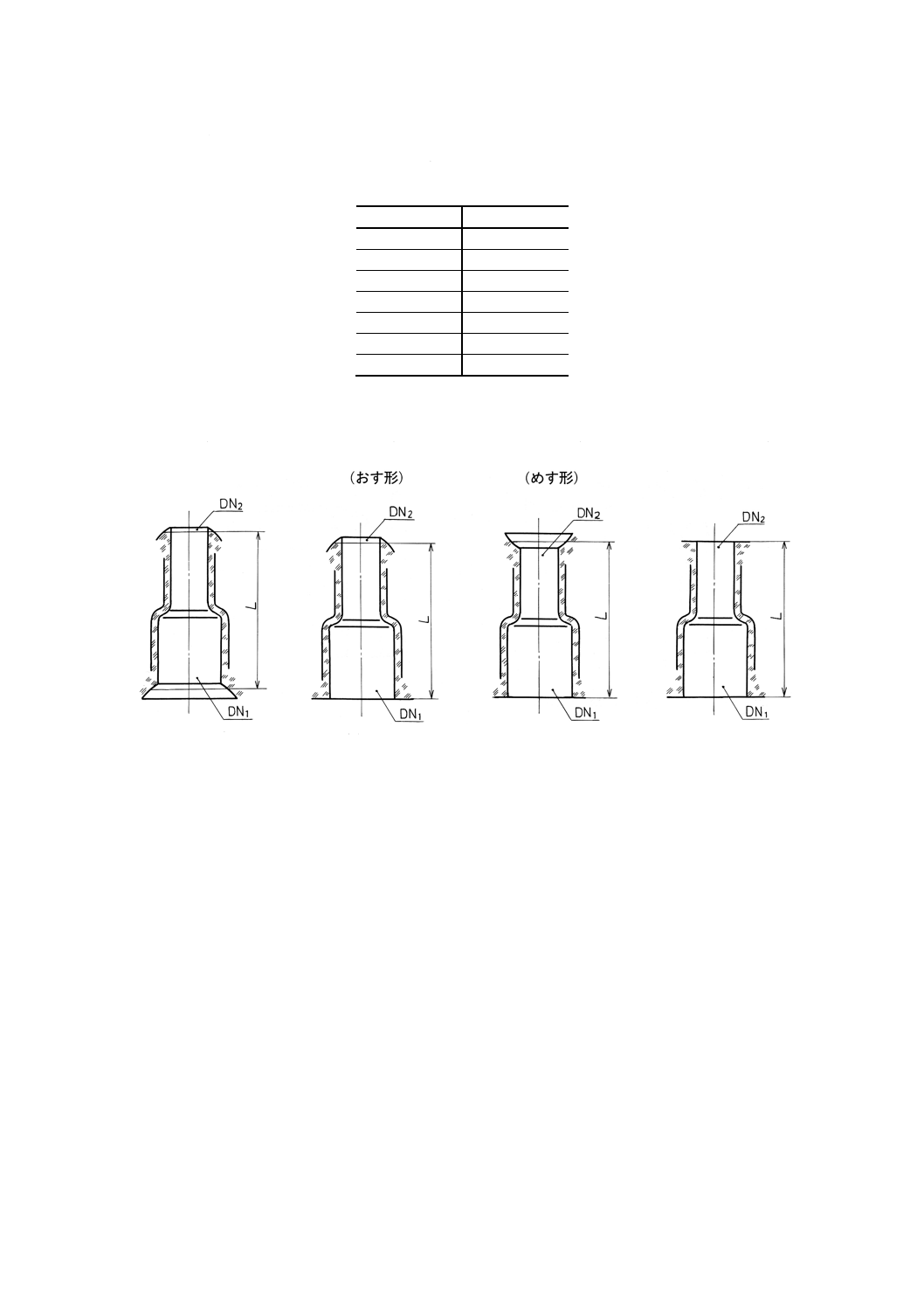

形状 アダプターの形状は,図9及び図10に示す。

図9 おす形アダプター

図10 めす形アダプター

8

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.2

寸法及び許容差 アダプターの長さ (L) 及び許容差は,表14による。

表14 アダプターの長さ及び許容差

単位 mm

呼び径

L

15

25±1

25

25±1

40

25±1

50

25±1

80

50±1.5

100

50±1.5

150

50±1.5

7.4

レジューサー

7.4.1

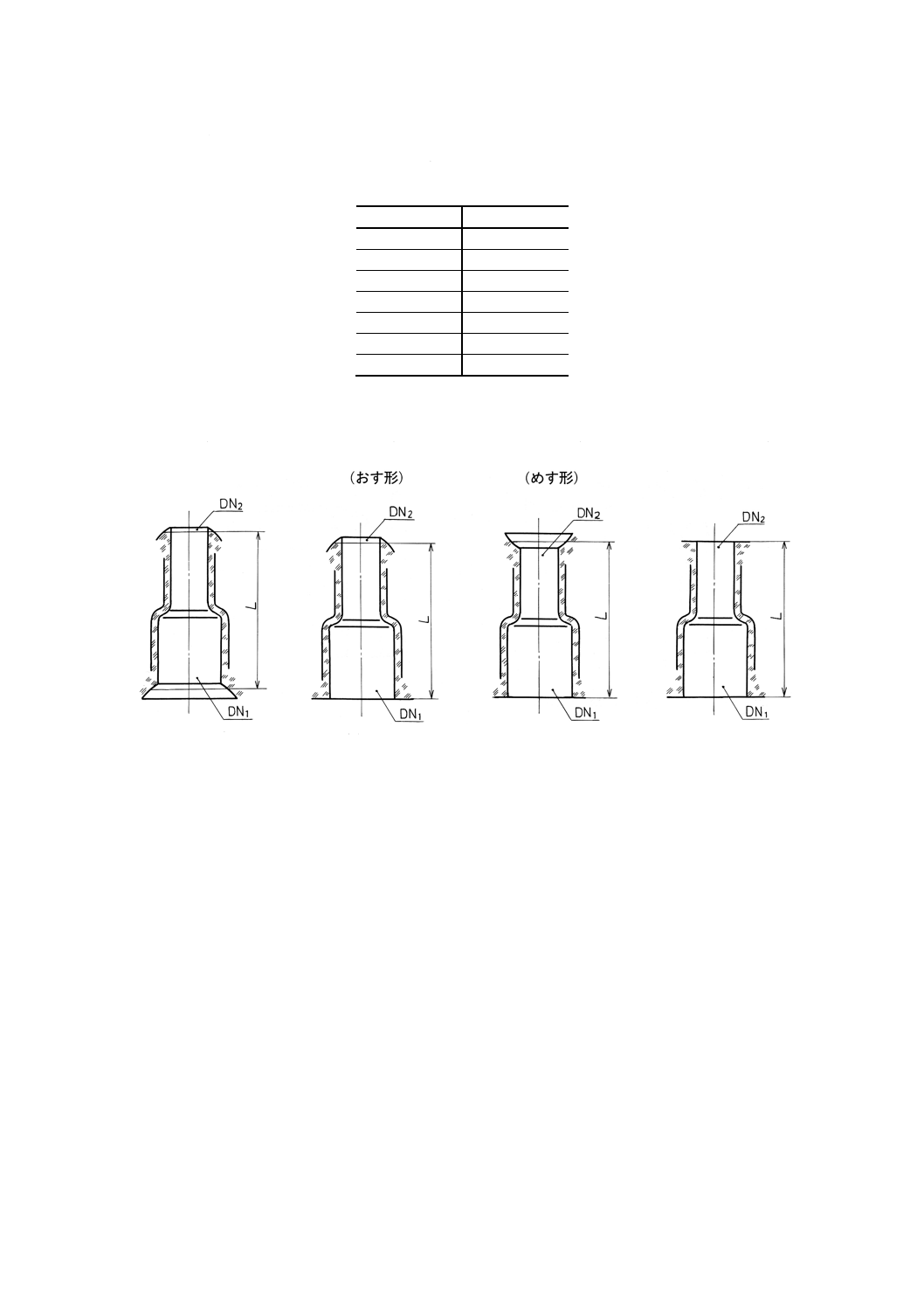

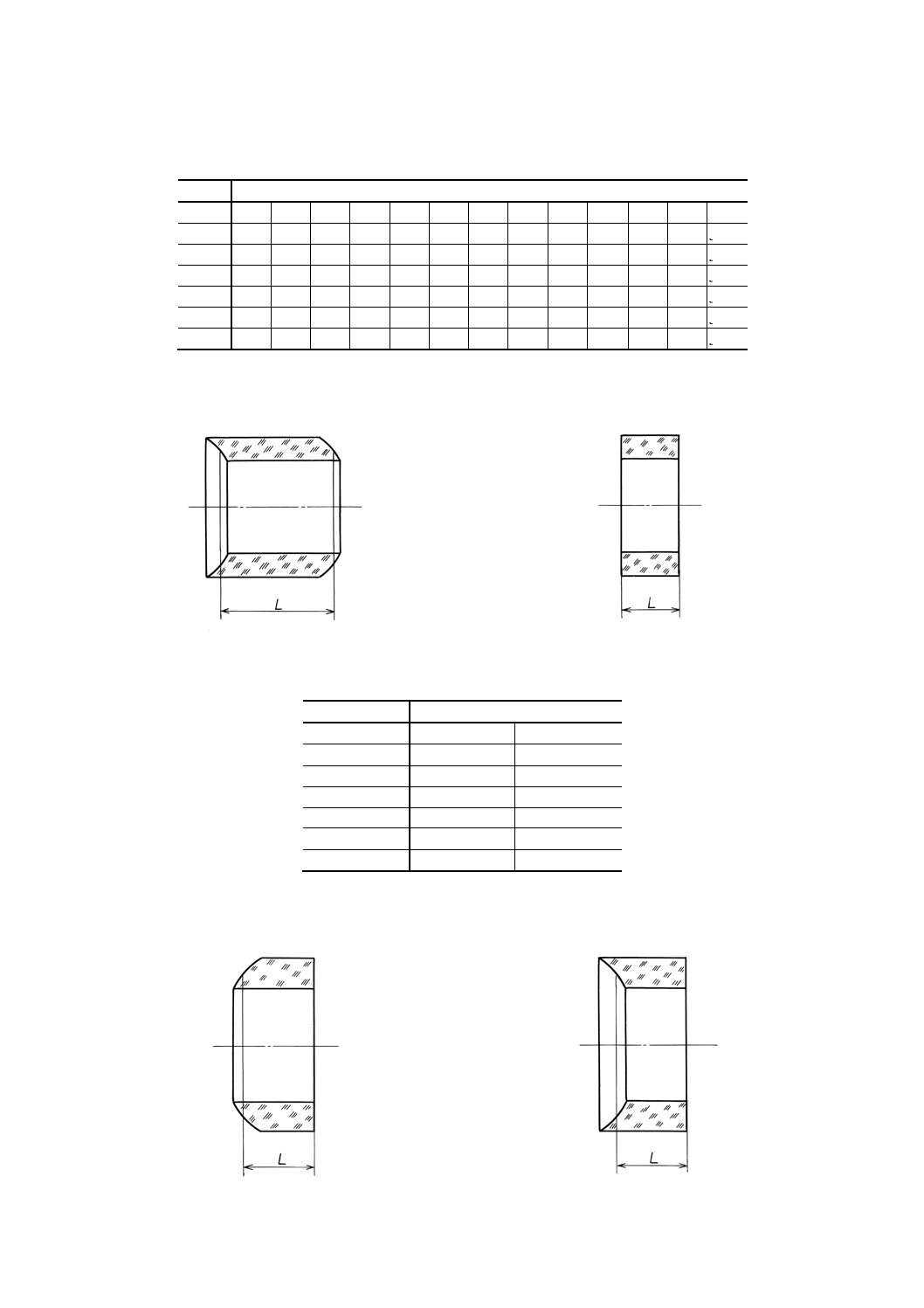

形状 レジューサーの形状は,図11〜14に示す。

図11 球面レジューサー 図12 異形レジューサー 図13 異形レジューサー 図14 平面レジューサー

7.4.2

寸法 レジューサーの長さ (L) は,表15による。

9

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表15 レジューサーの長さ

単位 mm

呼び径 DN1

呼び径 DN2

L

25

15

100

40

15

100

40

25

100

50

15

100

50

25

100

50

40

100

80

25

125

80

40

125

80

50

125

100

25

150

100

40

150

100

50

150

100

80

150

150

25

200

150

40

200

150

50

200

150

80

200

150

100

200

7.5

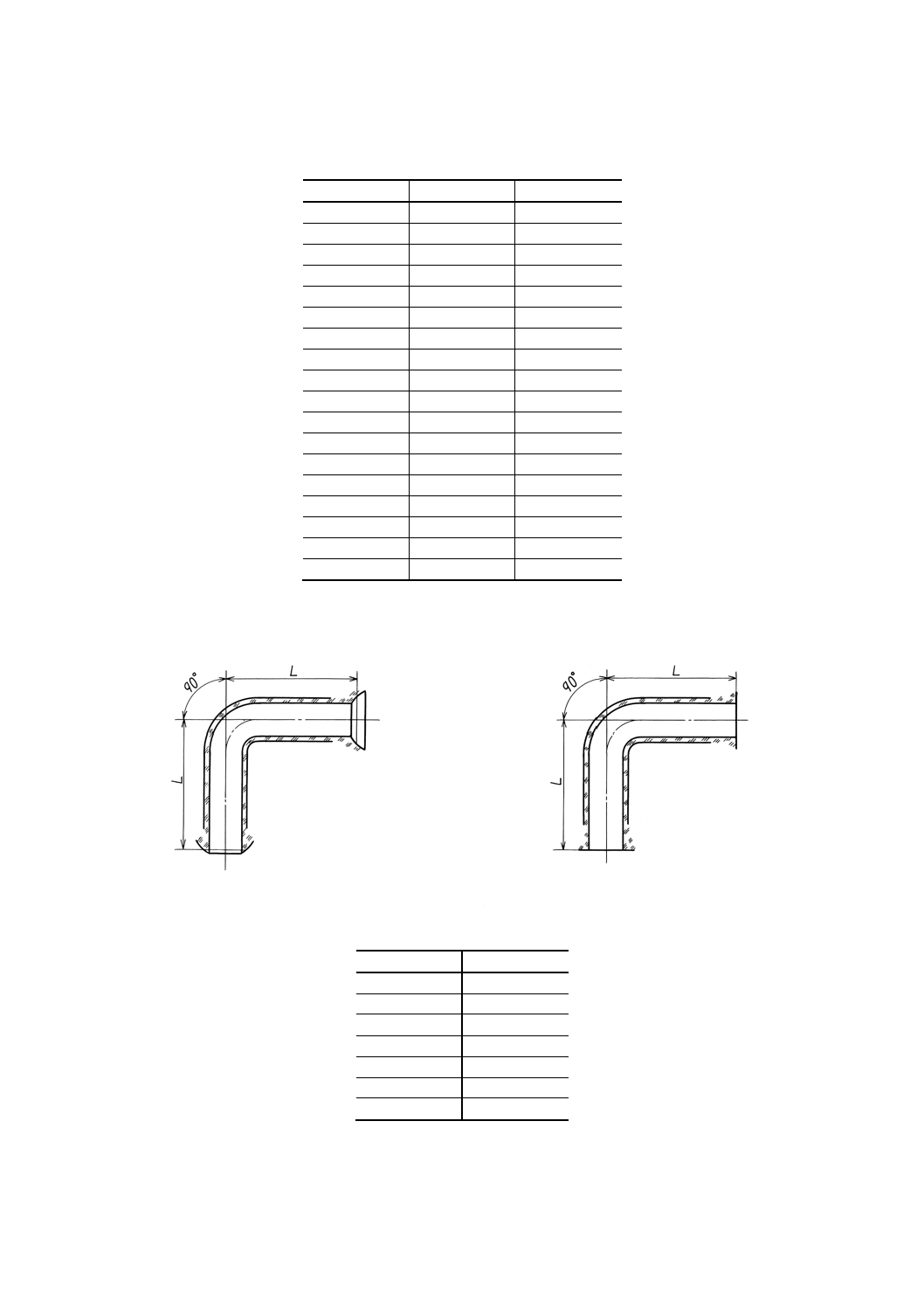

エルボ

7.5.1

形状 エルボの形状は,図15及び図16に示す。

図15 球面エルボ

図16 平面エルボ

7.5.2

寸法 エルボの長さ (L) は,表16による。

表16 エルボの長さ

単位 mm

呼び径

L

15

50

25

100

40

100

50

125

80

150

100

200

150

250

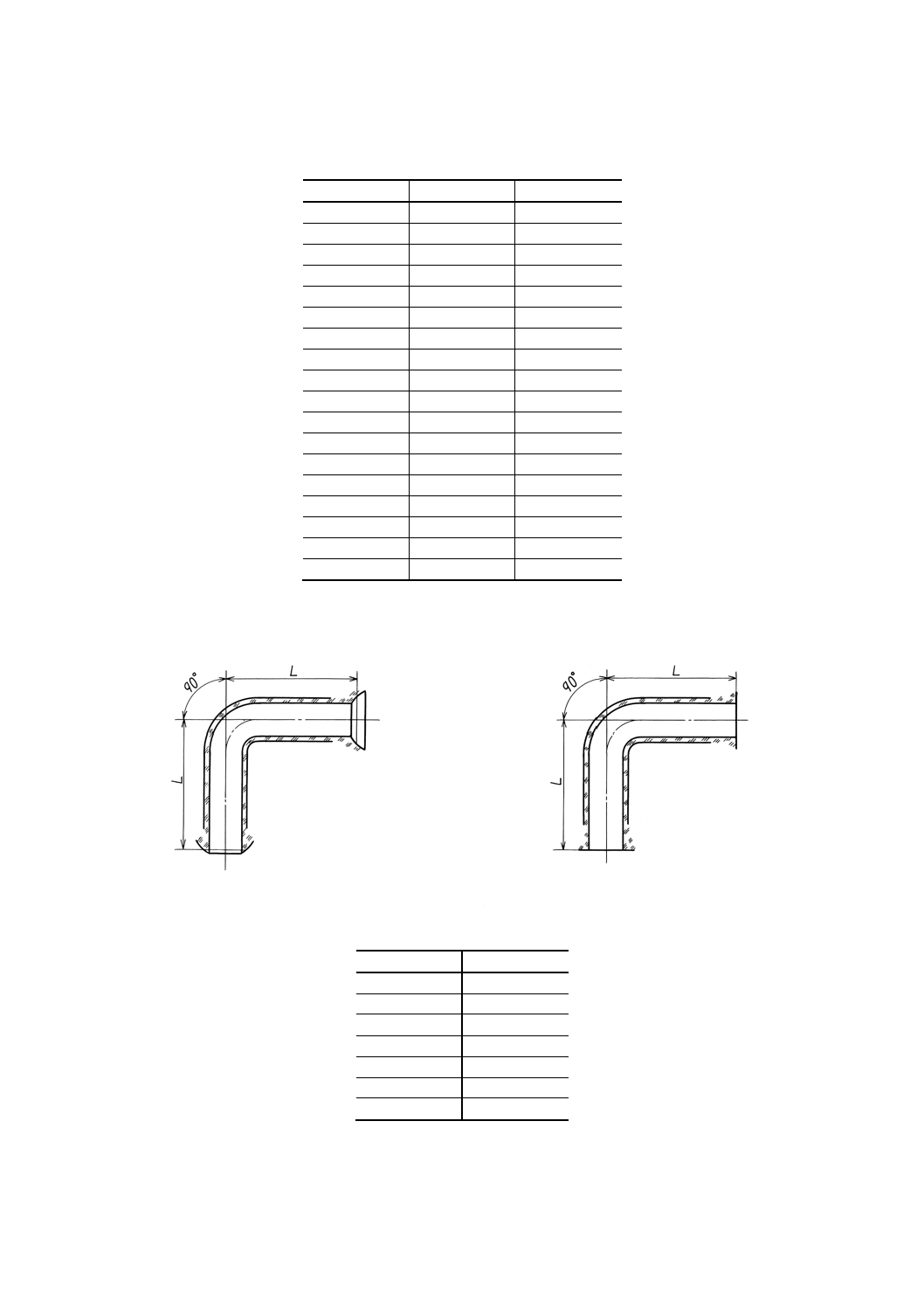

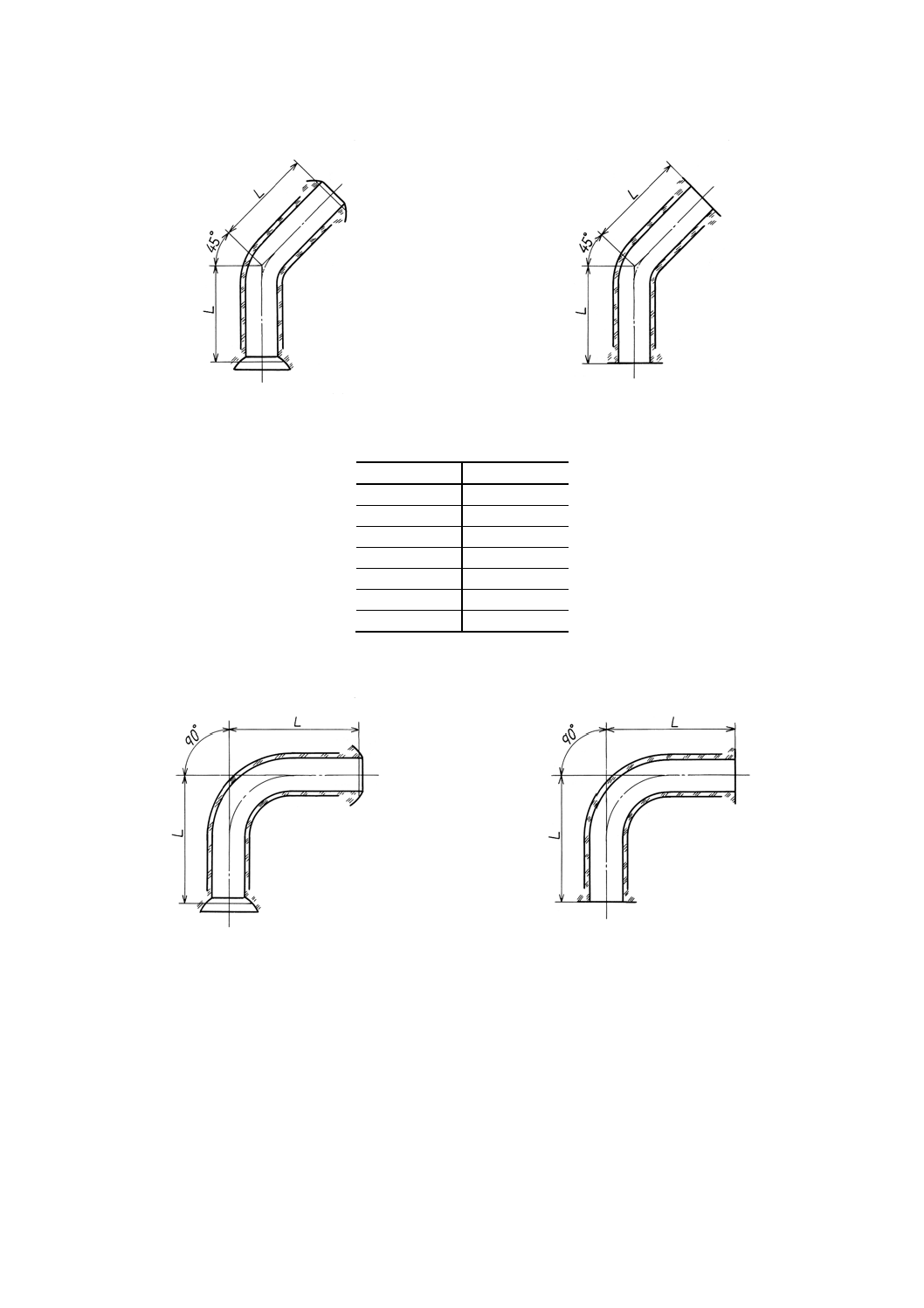

7.6

45°ベンド

7.6.1

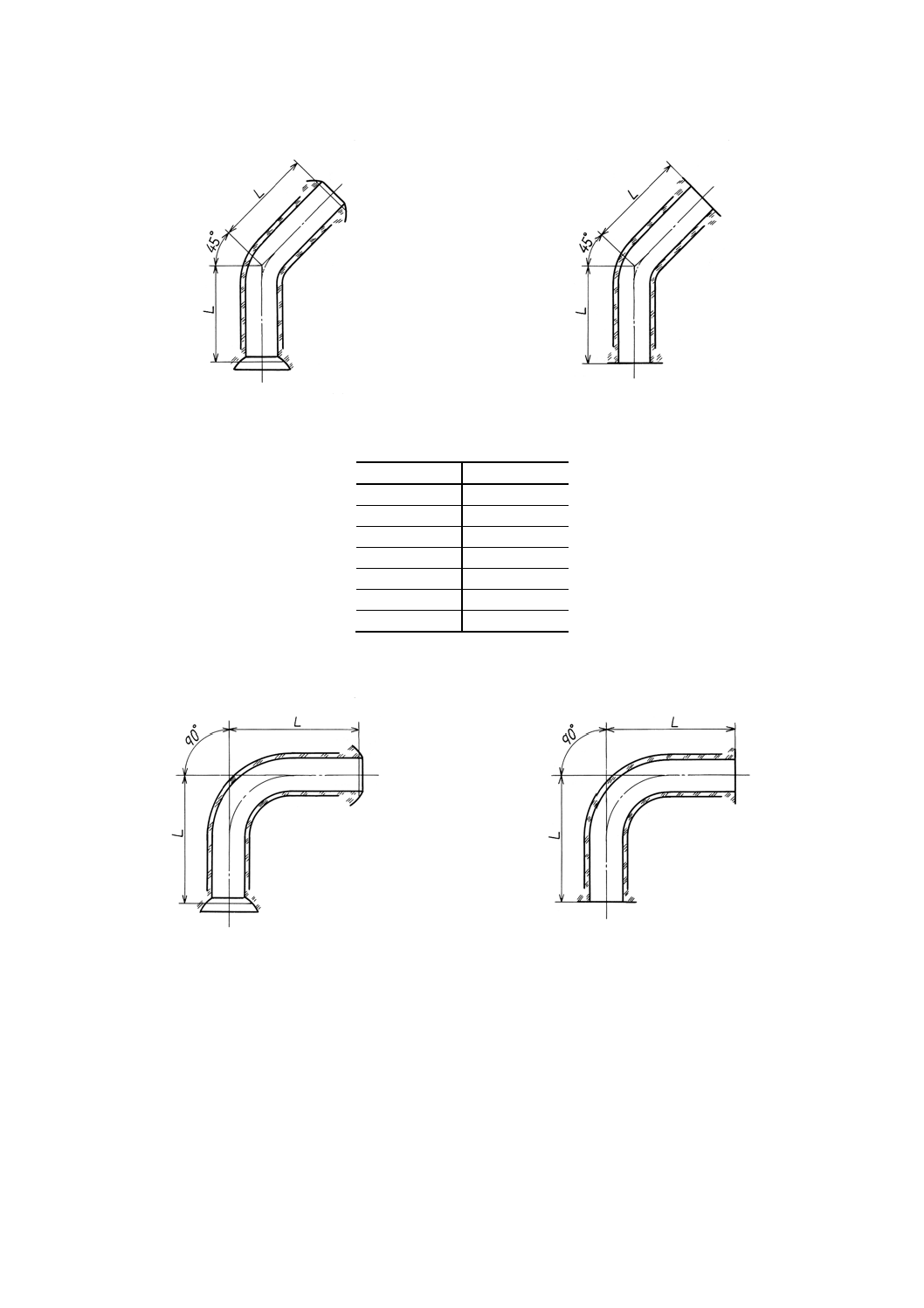

形状 45°ベンドの形状は,図17及び図18に示す。

10

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図17 球面45°ベンド

図18 平面45°ベンド

7.6.2

寸法 45°ベンドの長さ (L) は,表17による。

表17 45°ベンドの長さ

単位 mm

呼び径

L

15

50

25

75

40

100

50

100

80

125

100

175

150

200

7.7

90°ベンド

7.7.1

形状 90°ベンドの形状は,図19及び図20に示す。

図19 球面90°ベンド

図20 平面90°ベンド

7.7.2

寸法 90°ベンドの長さ (L) は,表18による。

11

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表18 90°ベンドの長さ

単位 mm

呼び径

L

15

50

25

100

40

150

50

150

80

200

100

250

150

250

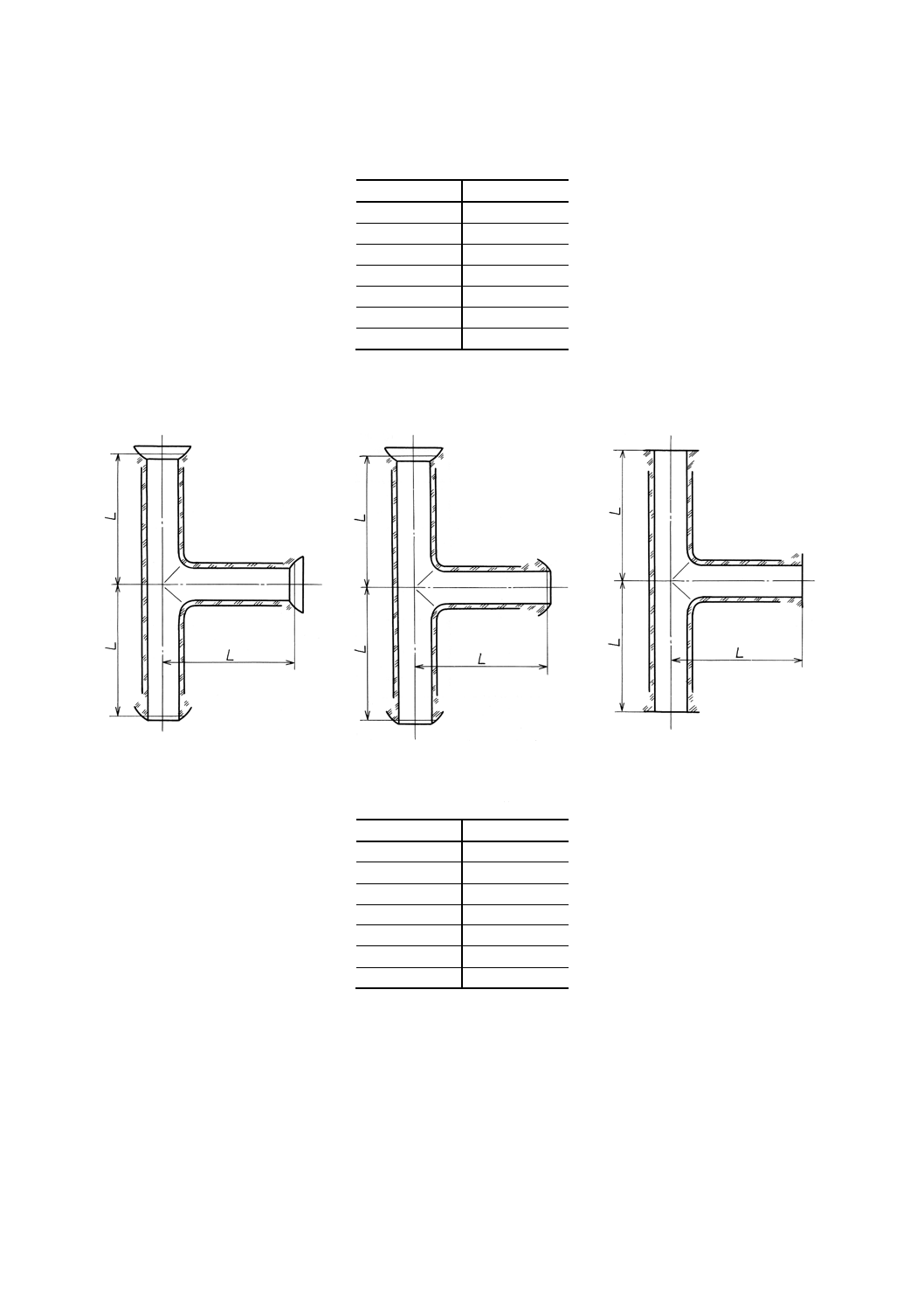

7.8

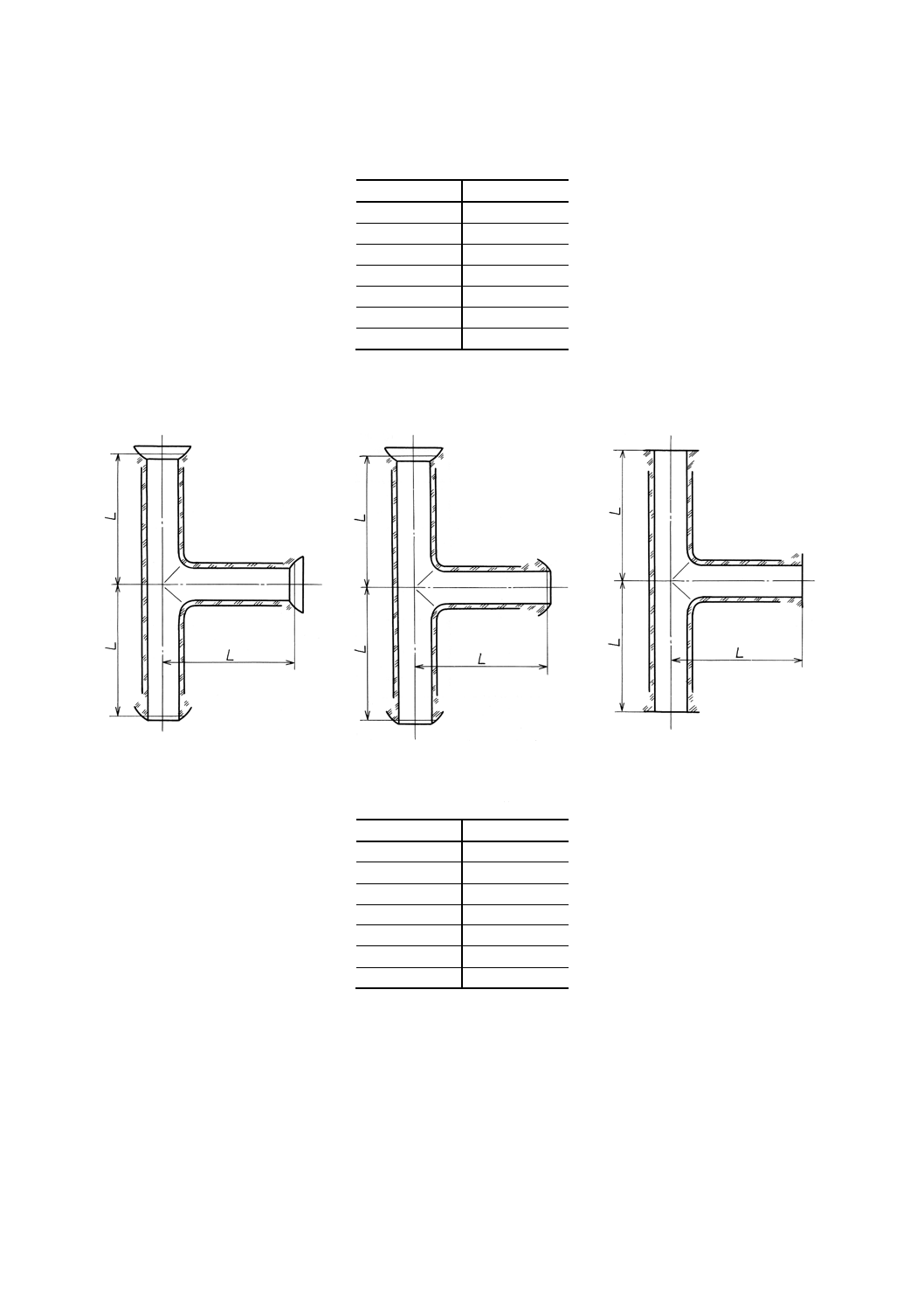

ティー

7.8.1

形状 ティーの形状は,図21〜23に示す。

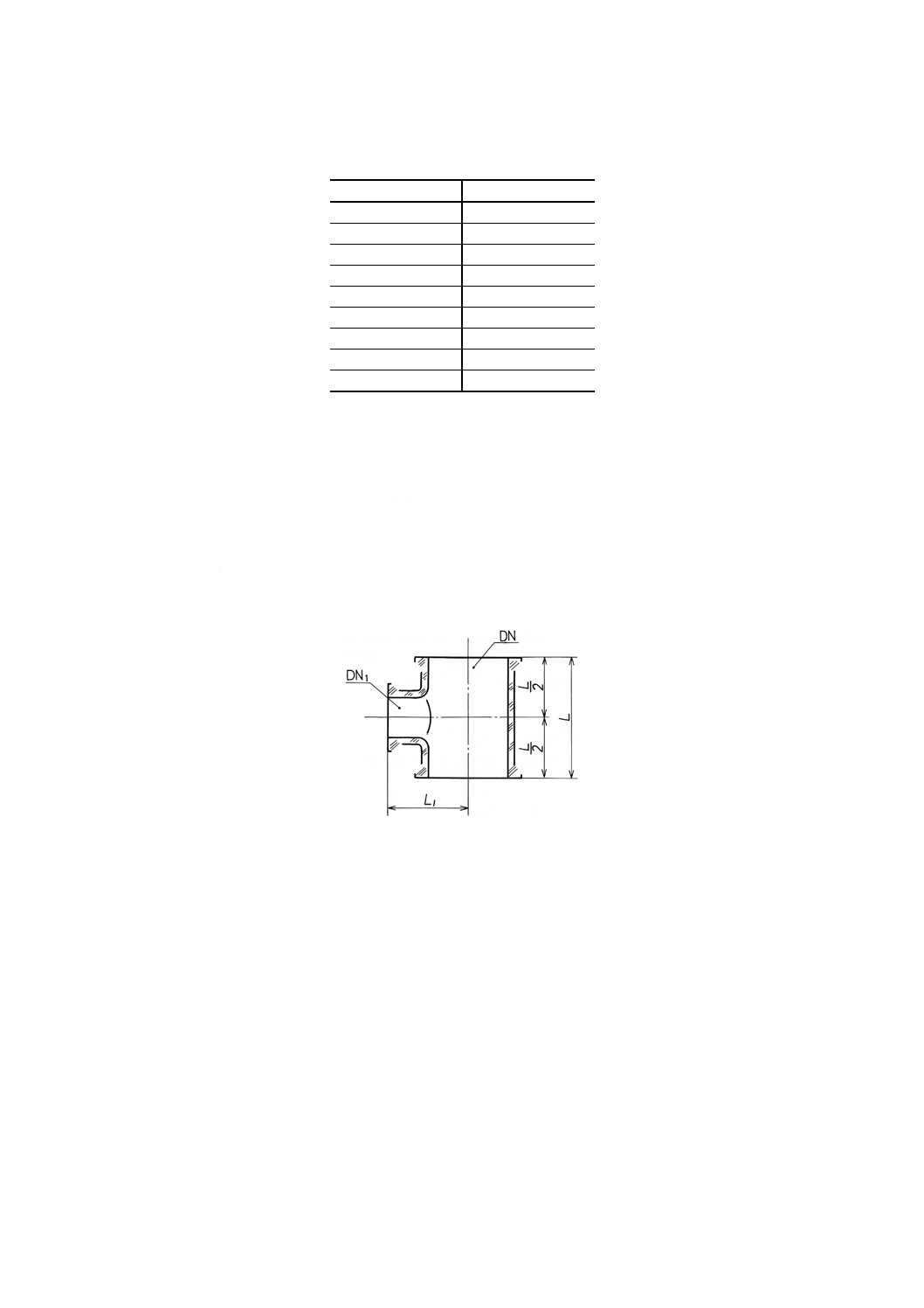

図21 球面ティー(枝めす形)

図22 球面ティー(枝おす形)

図23 平面ティー

7.8.2

寸法 ティーの長さ (L) は,表19による。

表19 ティーの長さ

単位 mm

呼び径

L

15

50

25

100

40

150

50

150

80

200

100

250

150

250

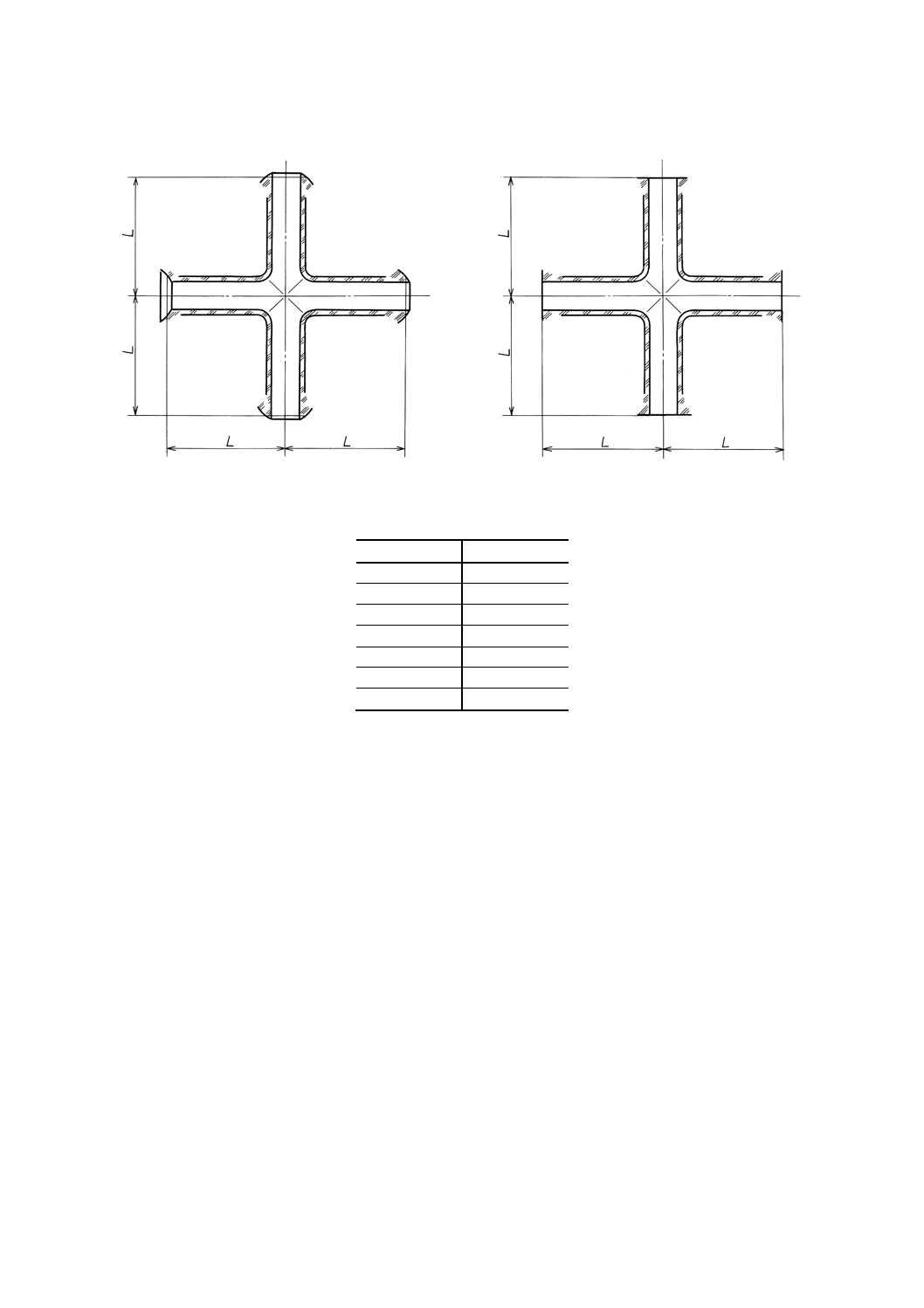

7.9

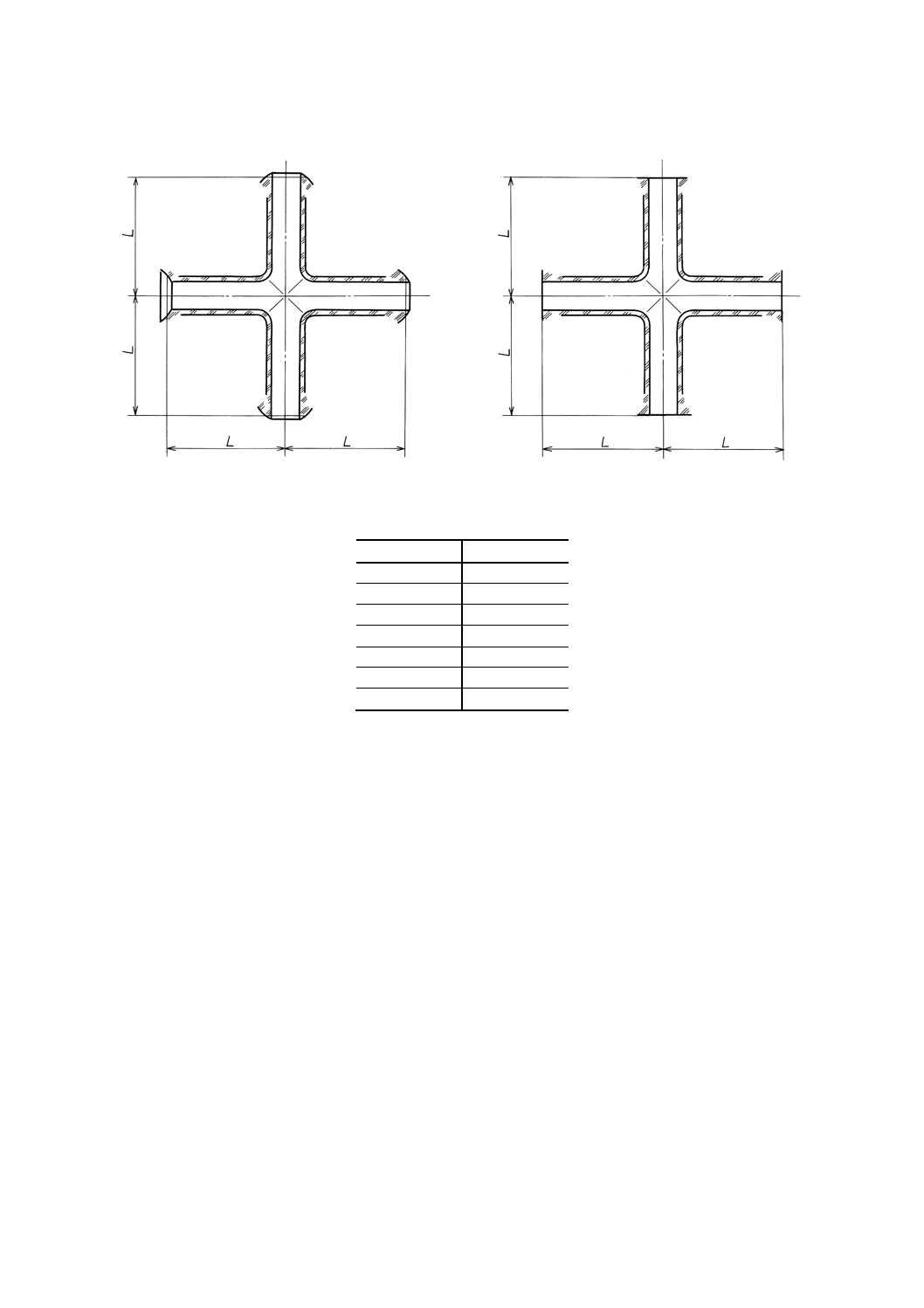

クロス

7.9.1

形状 クロスの形状は,図24及び図25に示す。

12

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図24 球面クロス

図25 平面クロス

7.9.2

寸法 クロスの長さ (L) は,表20による。

表20 クロスの長さ

単位 mm

呼び径

L

15

50

25

100

40

150

50

150

80

200

100

250

150

250

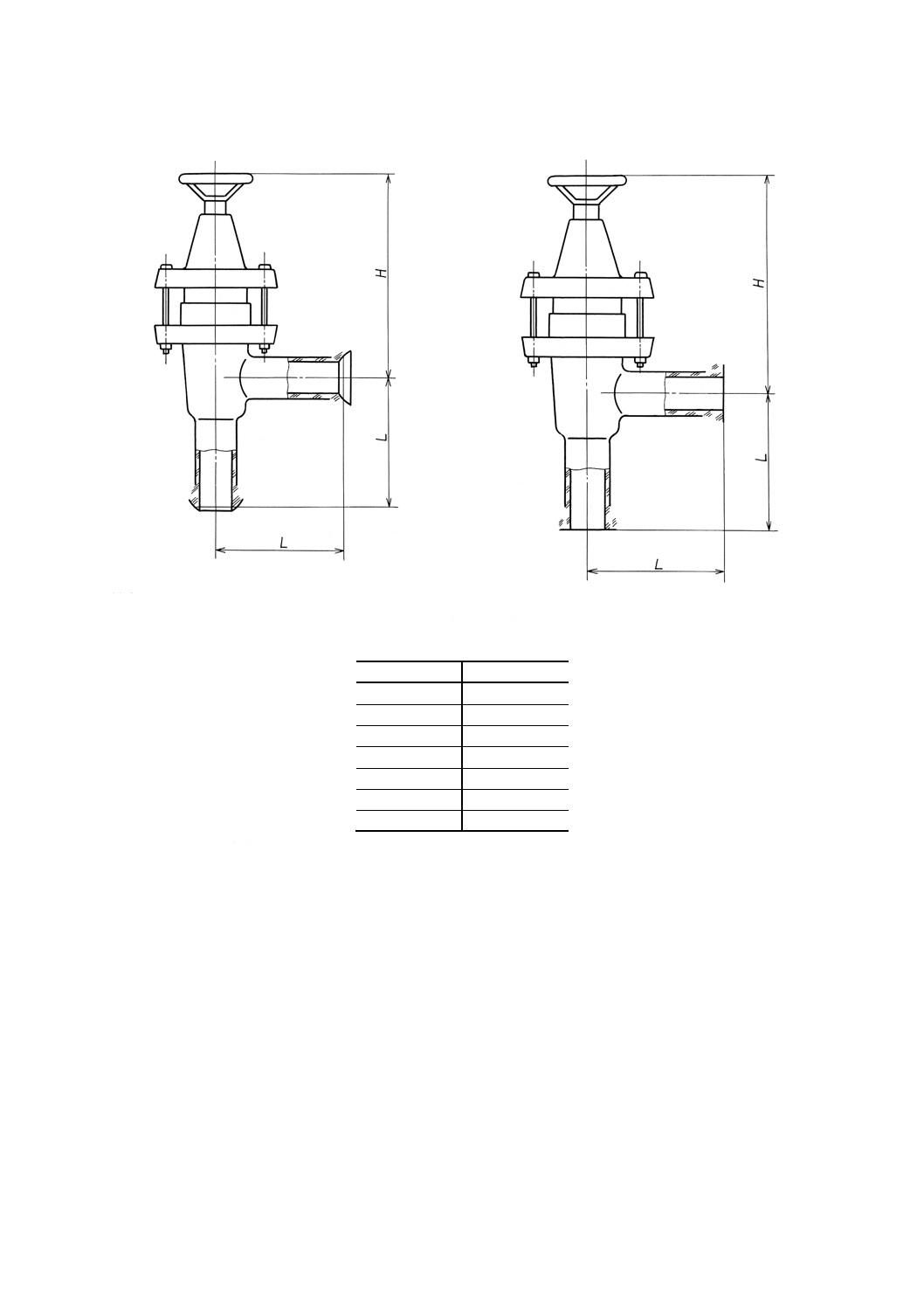

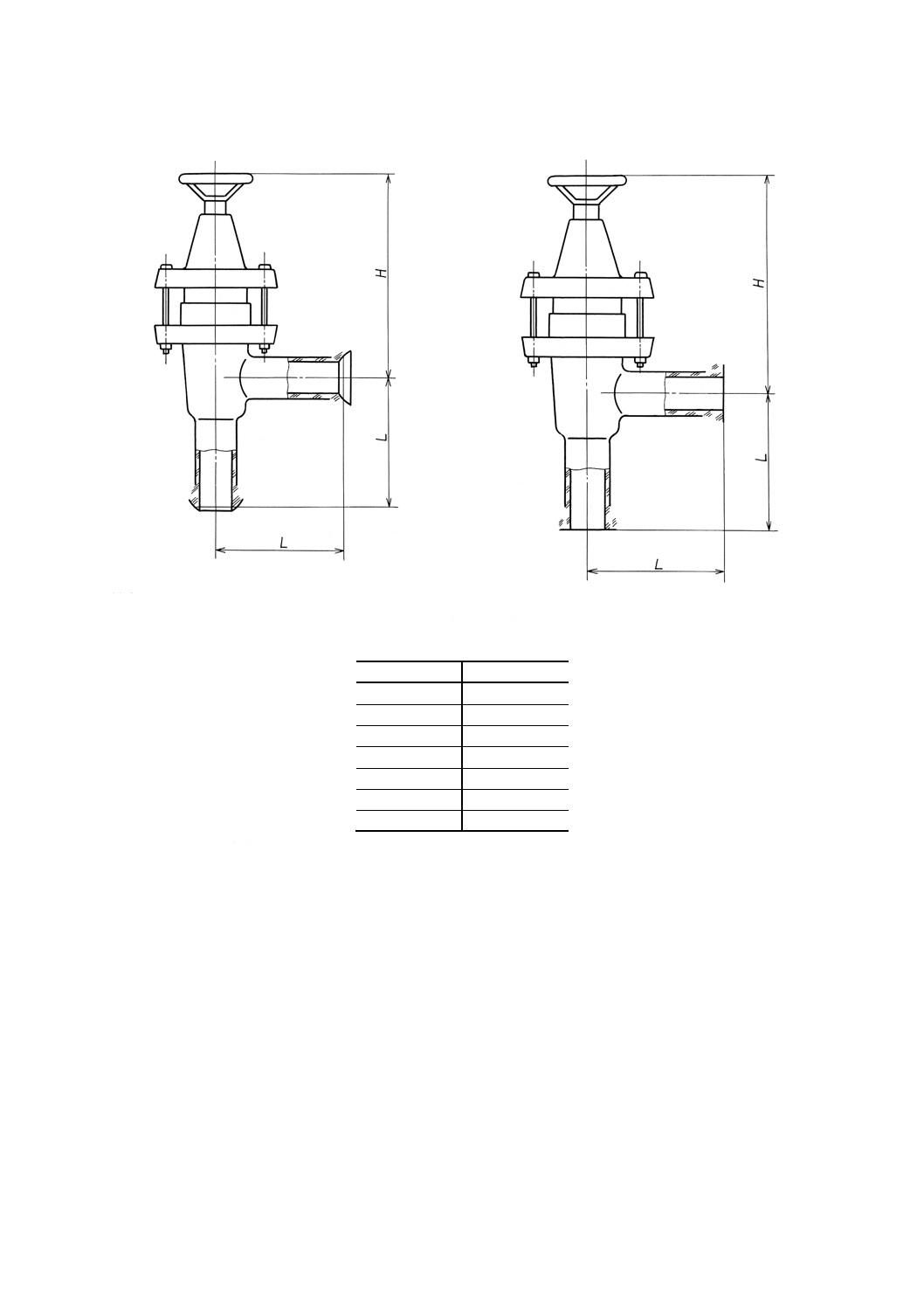

7.10 アングルバルブ

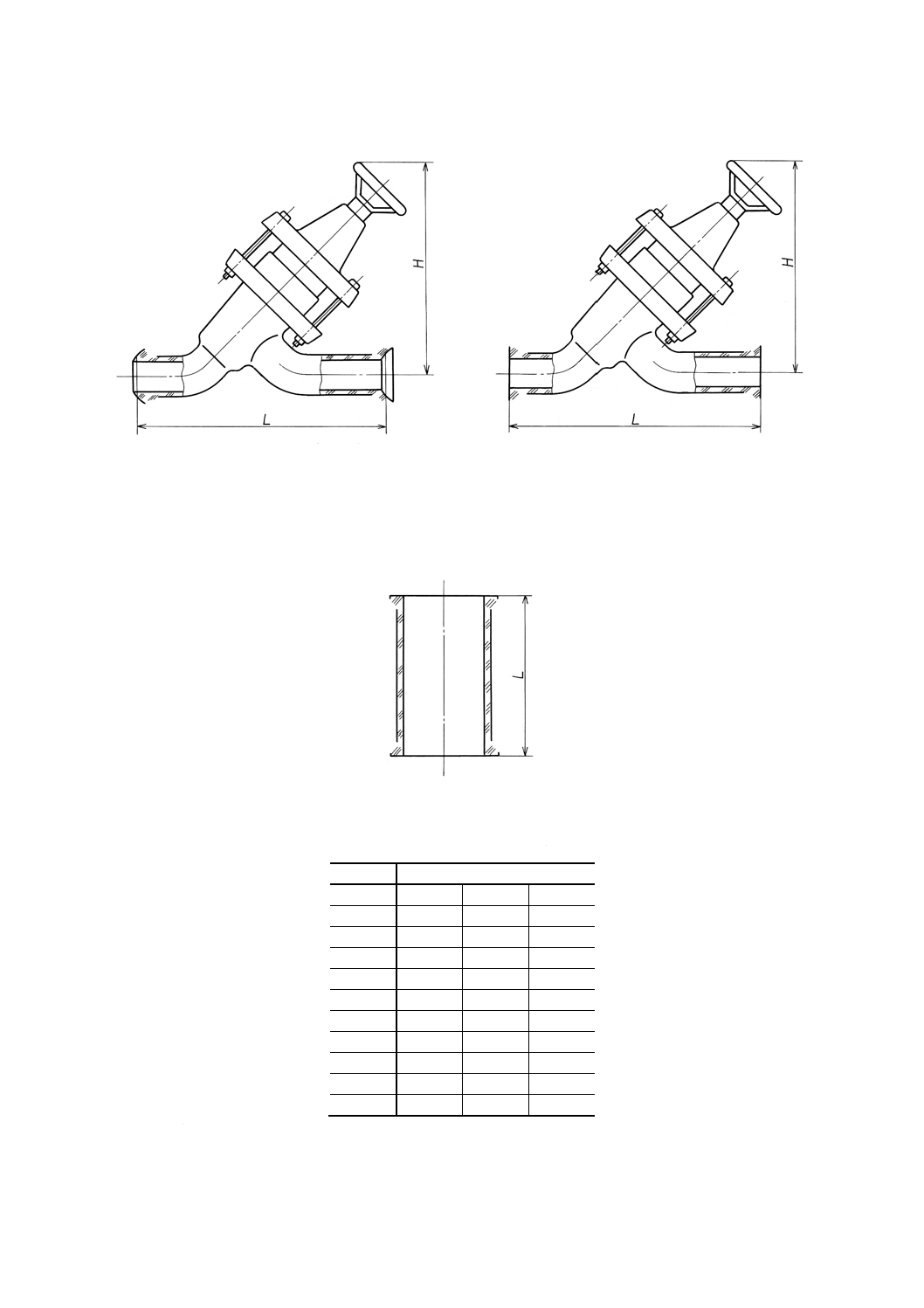

7.10.1 形状 アングルバルブの形状は,図26及び図27に示す。

13

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図26 球面アングルバルブ

図27 平面アングルバルブ

7.10.2 寸法 アングルバルブの長さ (L) は,表21による。

表21 アングルバルブの長さ

単位 mm

呼び径

L

15

50

25

100

40

150

50

150

80

200

100

250

150

250

ハンドルの高さ (H) は,製造業者の指示値による。

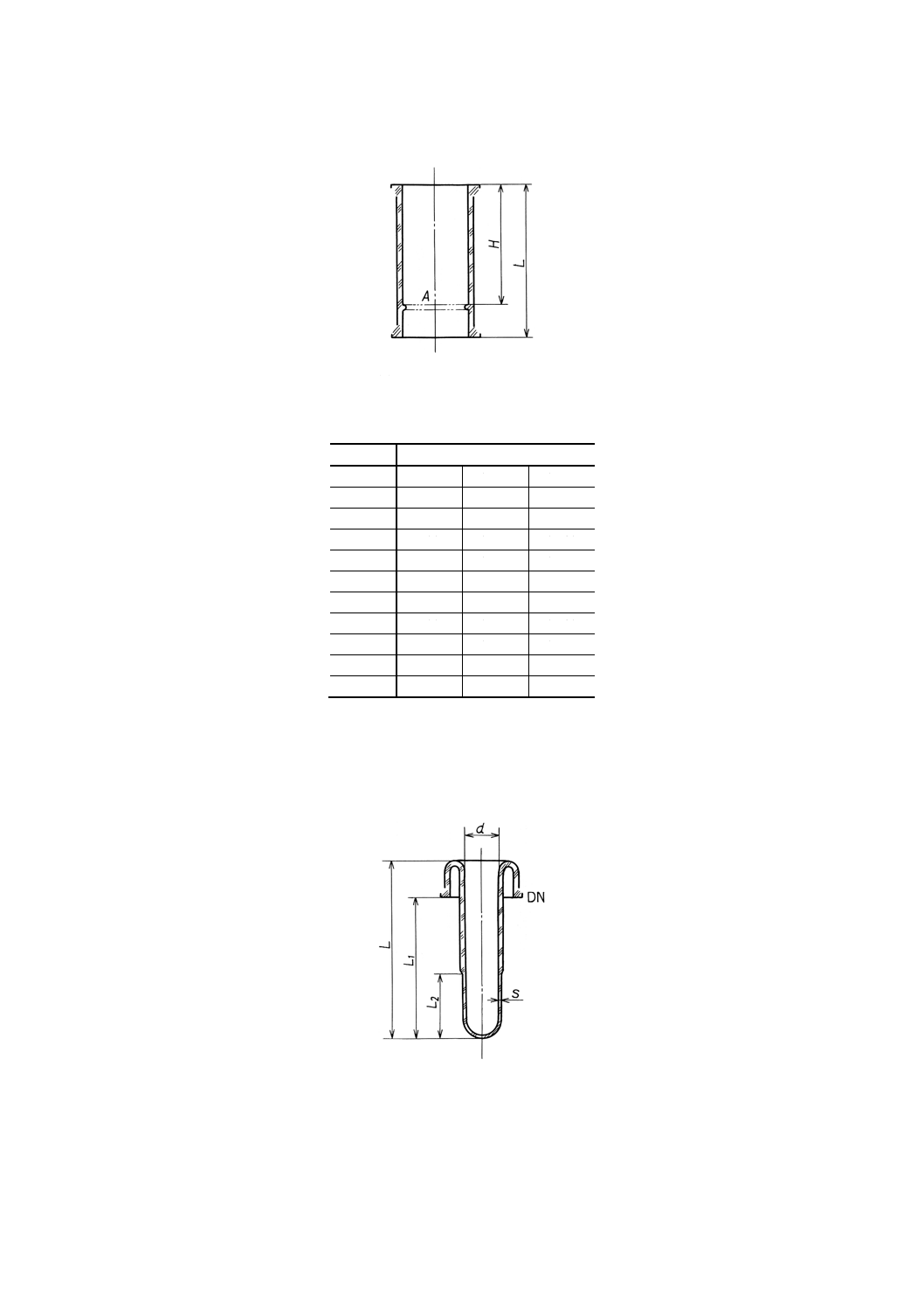

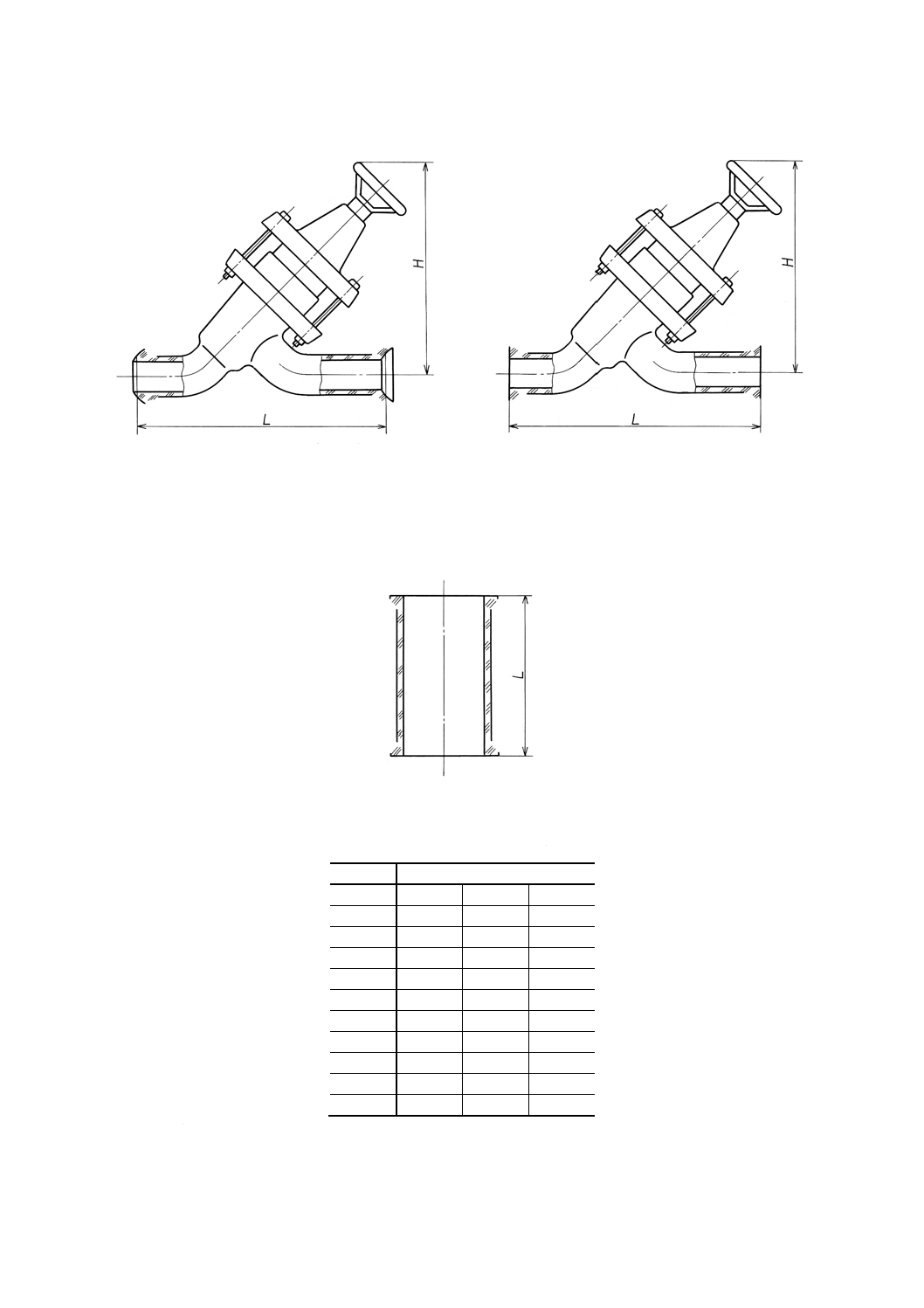

7.11 ストレートバルブ

7.11.1 形状 ストレートバルブの形状は,図28及び図29に示す。

14

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図28 球面ストレートバルブ

図29 平面ストレートバルブ

7.11.2 寸法 ストレートバルブの接合面間の長さ (L) 及びハンドルの高さ (H) は,製造業者の指示値に

よる。

7.12 カラム

7.12.1 形状 カラムの形状は,図30に示す。

図30 カラム

7.12.2 寸法 カラムの長さ (L) は,表22による。

表22 カラムの長さ

単位 mm

呼び径

L

80

500

1 000

1 500

100

500

1 000

1 500

150

500

1 000

1 500

200

500

1 000

1 500

225

500

1 000

1 500

300

500

1 000

1 500

400

500

1 000

1 500

450

500

1 000

1 500

600

500

1 000

1 500

800

−

1 000

1 500

1 000

−

1 000

1 500

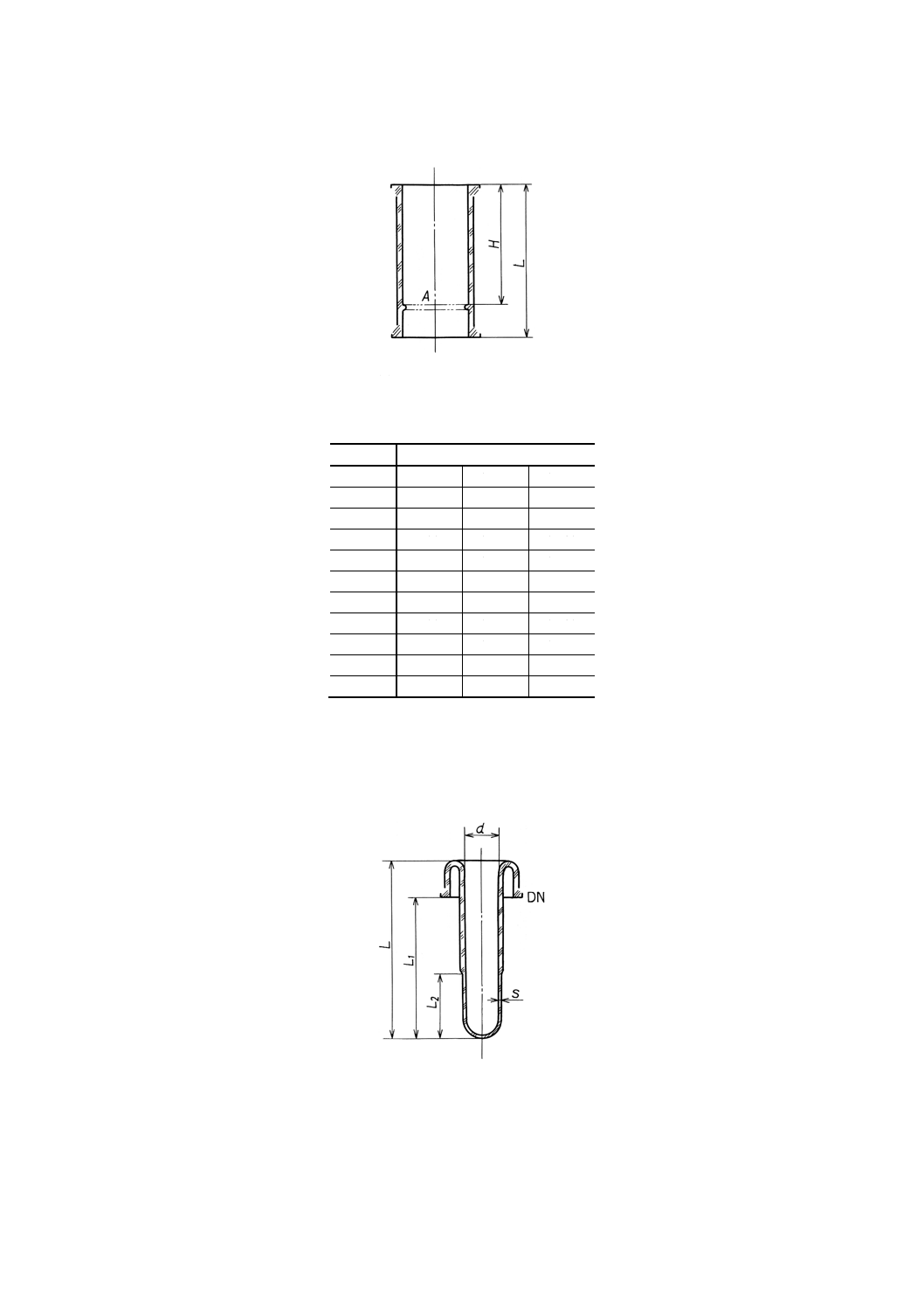

7.13 リング付きカラム

7.13.1 形状 リング付きカラムの形状は,図31に示す。

15

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図31 リング付きカラム

7.13.2 寸法 リング付きカラムの長さ (L) は,表23による。

表23 リング付きカラムの長さ

単位 mm

呼び径

L

80

500

1 000

1 500

100

500

1 000

1 500

150

500

1 000

1 500

200

500

1 000

1 500

225

500

1 000

1 500

300

500

1 000

1 500

400

500

1 000

1 500

450

500

1 000

1 500

600

500

1 000

1 500

800

−

1 000

1 500

1 000

−

1 000

1 500

リングより上の高さ (H) 及びリング内径部の有効面積 (A) は,製造業者の指示値による。

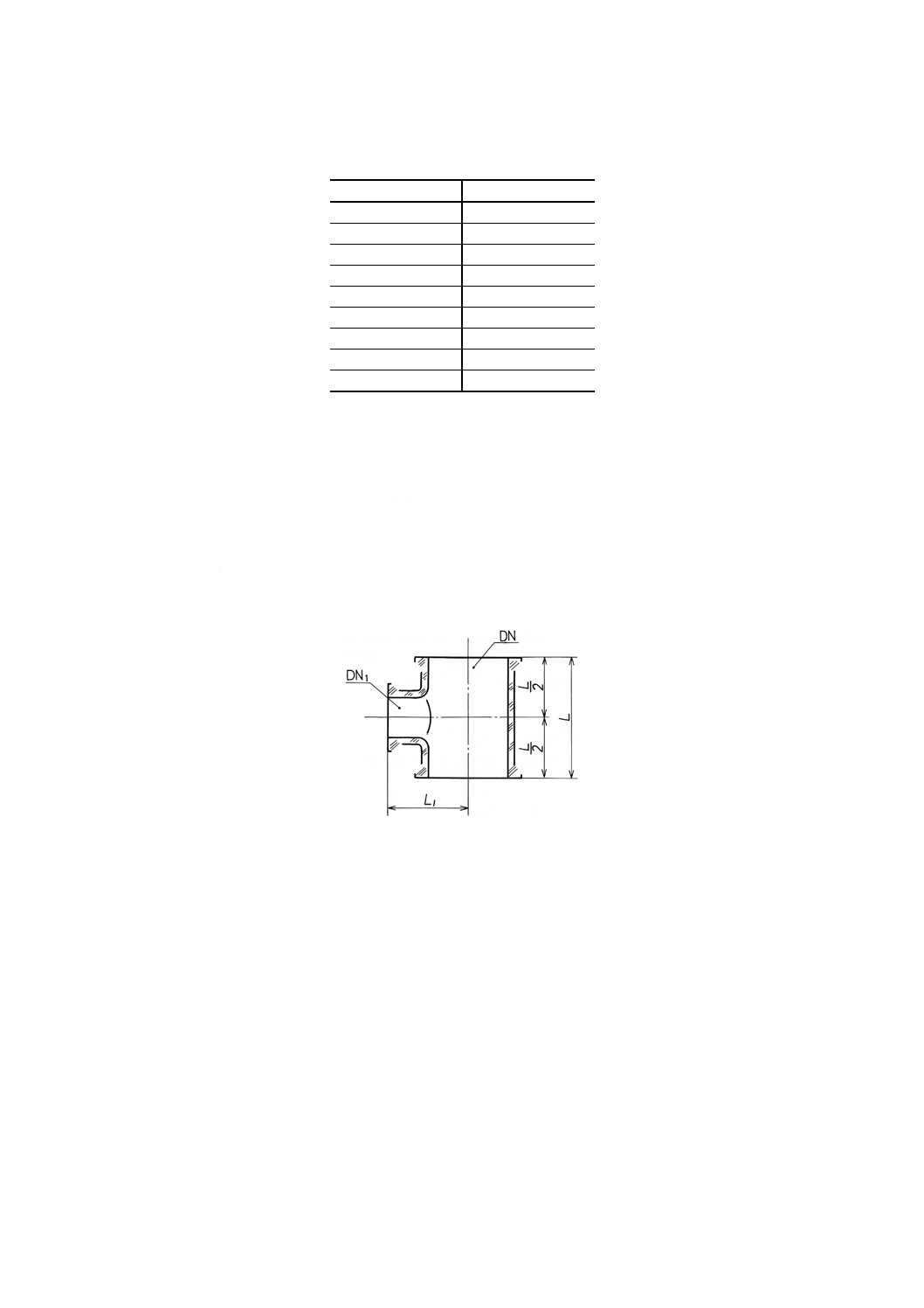

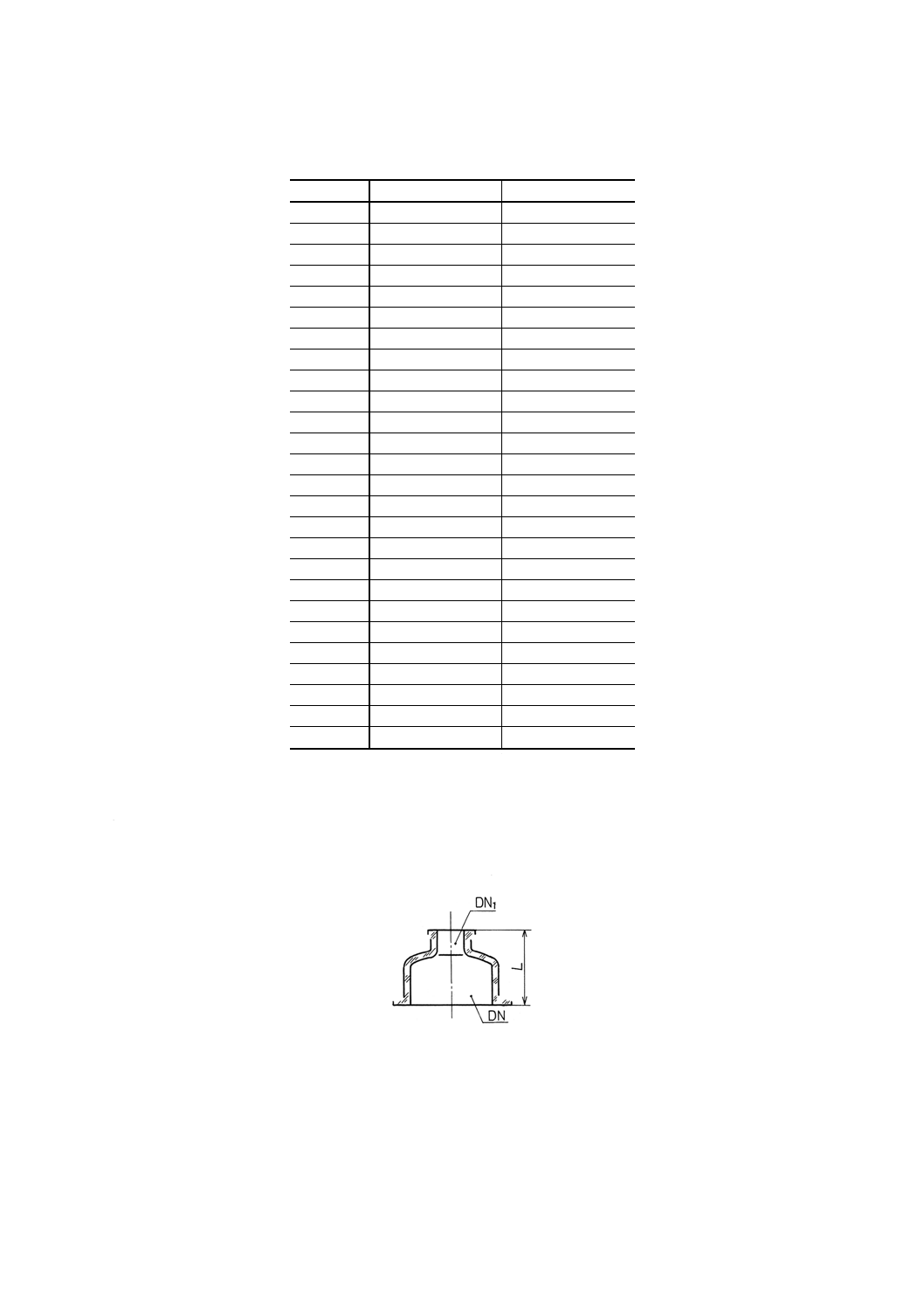

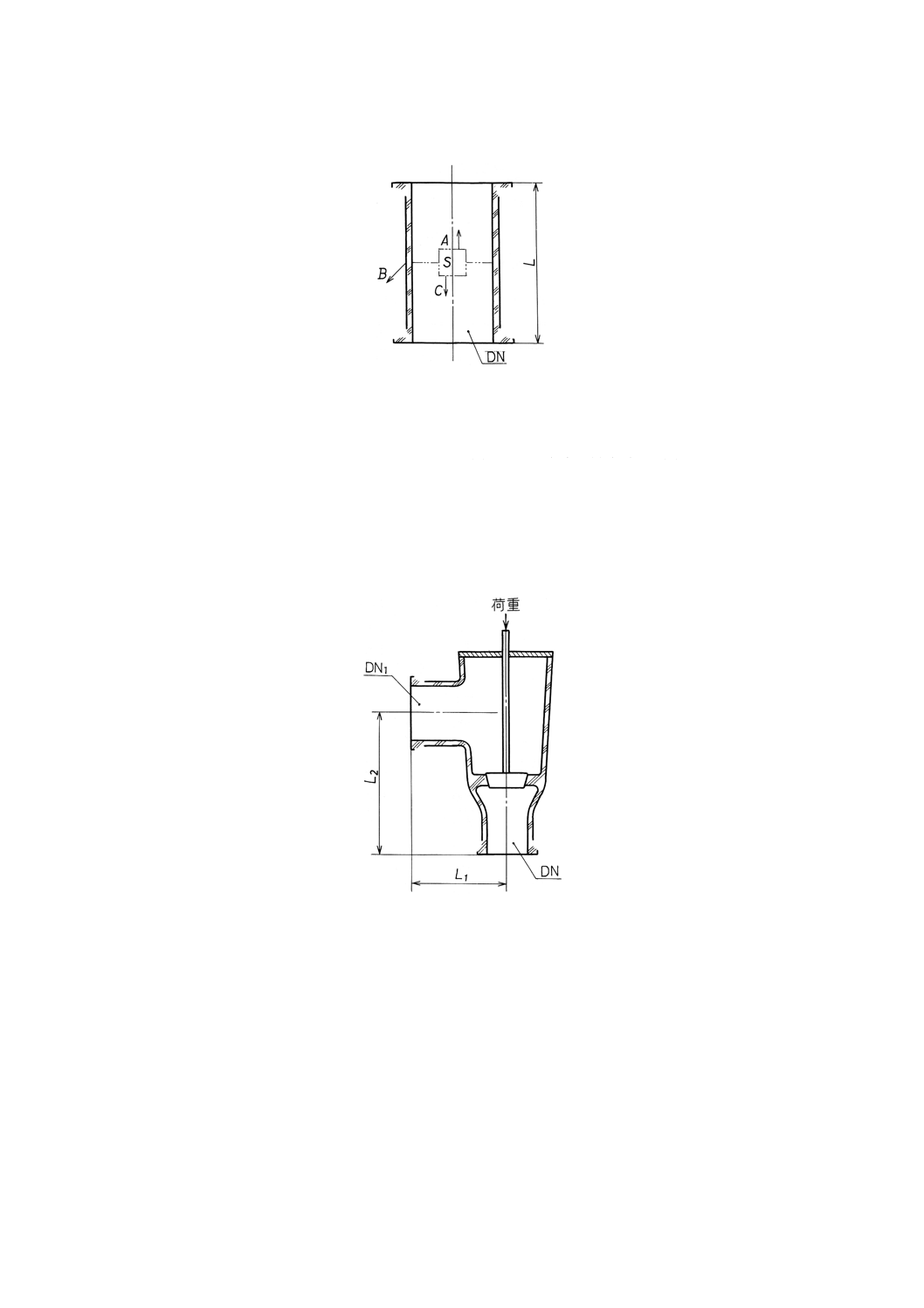

7.14 温度計ポケット

7.14.1 形状 温度計ポケットの形状は,図32に示す。

図32 温度計ポケット

7.14.2 寸法 温度計ポケットの挿入部の寸法 (L1) は,表24による。

16

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表24 温度計ポケットの寸法

単位 mm

呼び径

挿入部寸法 L1

25

100

25

125

25

150

25

175

40

200

40

250

40

300

50

400

50

500

備考1. 温度計ポケットの内径 (d) は,

15mm以上とし,薄肉部の肉厚

(s) は製造業者の指示値によ

る。

2. 全長 (L) 及び薄肉部の寸法

(L2) は,製造業者の指示値によ

る。

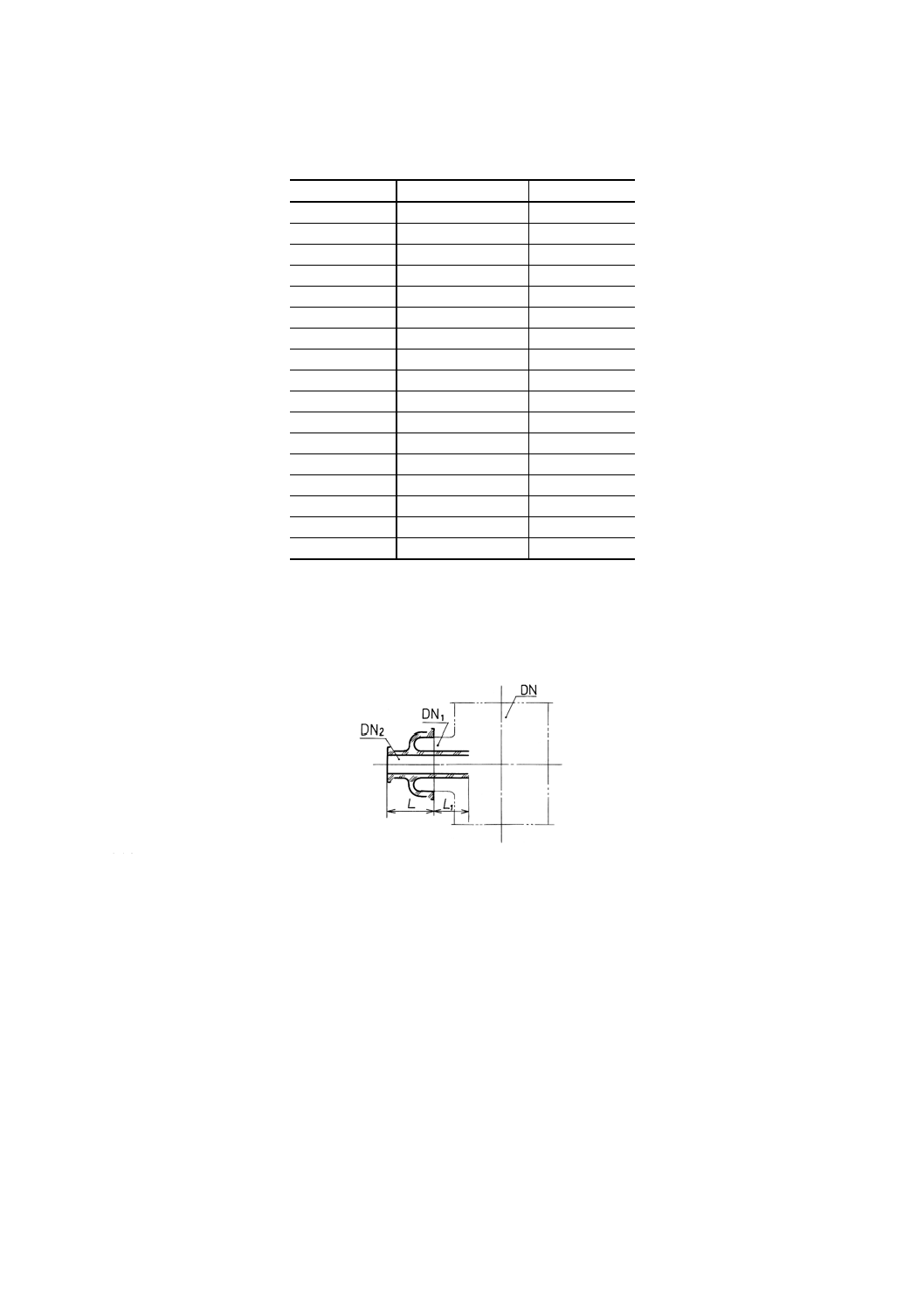

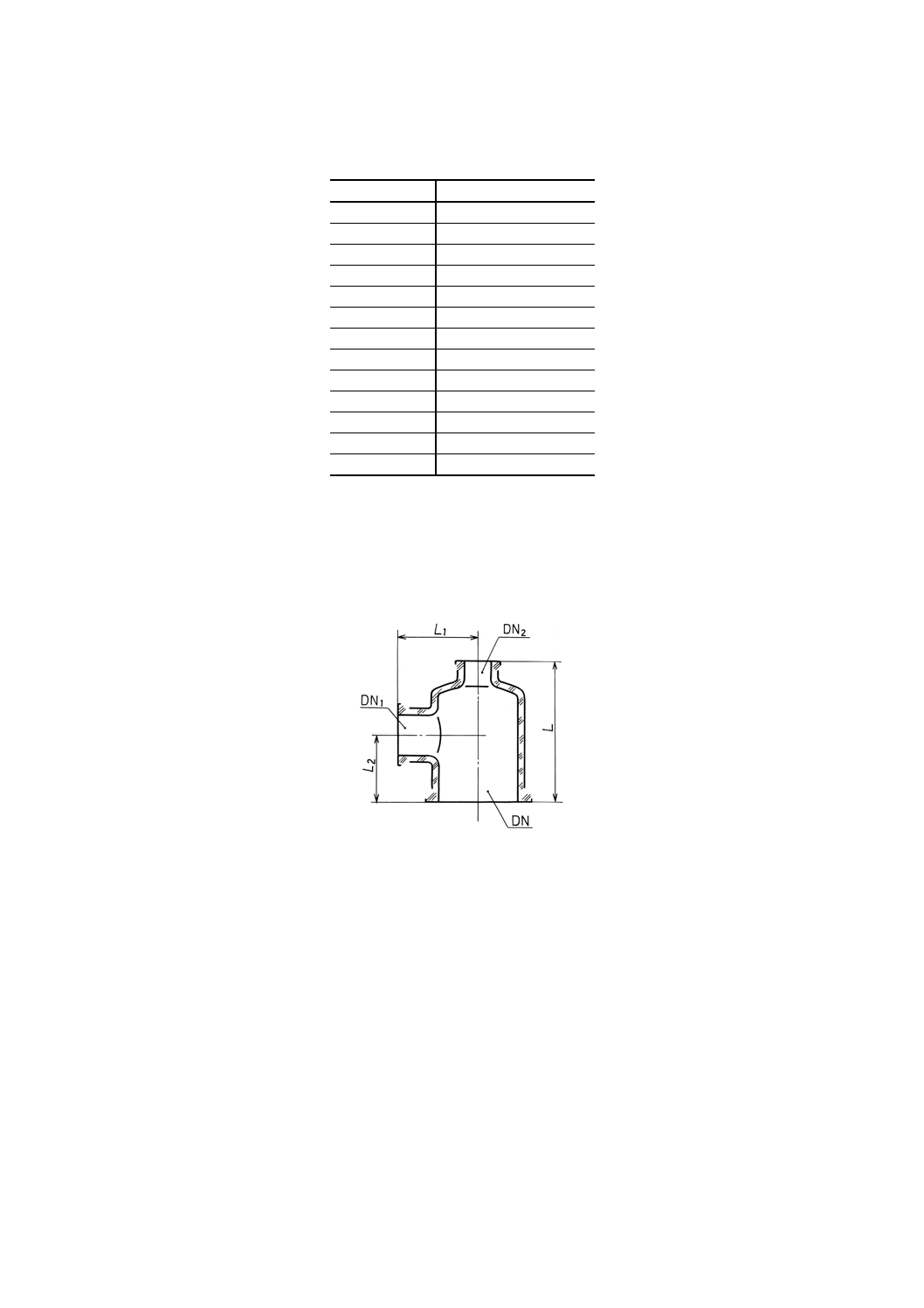

7.15 径違いティー

7.15.1 形状 径違いティーの形状は,図33に示す。

図33 径違いティー

7.15.2 寸法 径違いティーの寸法 (L) は,表25による。

17

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表25 径違いティーの寸法

単位 mm

呼び径

枝管呼び径 DN1

L

25

15

150

40

25

200

50

25

200

50

40

200

80

40

250

80

50

250

100

40

250

100

50

250

150

40

250

150

50

250

200

50

200

200

80

300

225

50

300

225

80

300

300

50

400

300

80

400

300

100

400

備考 中心軸から枝管接合面までの寸法 (L1) は,製

造業者の指示値による。

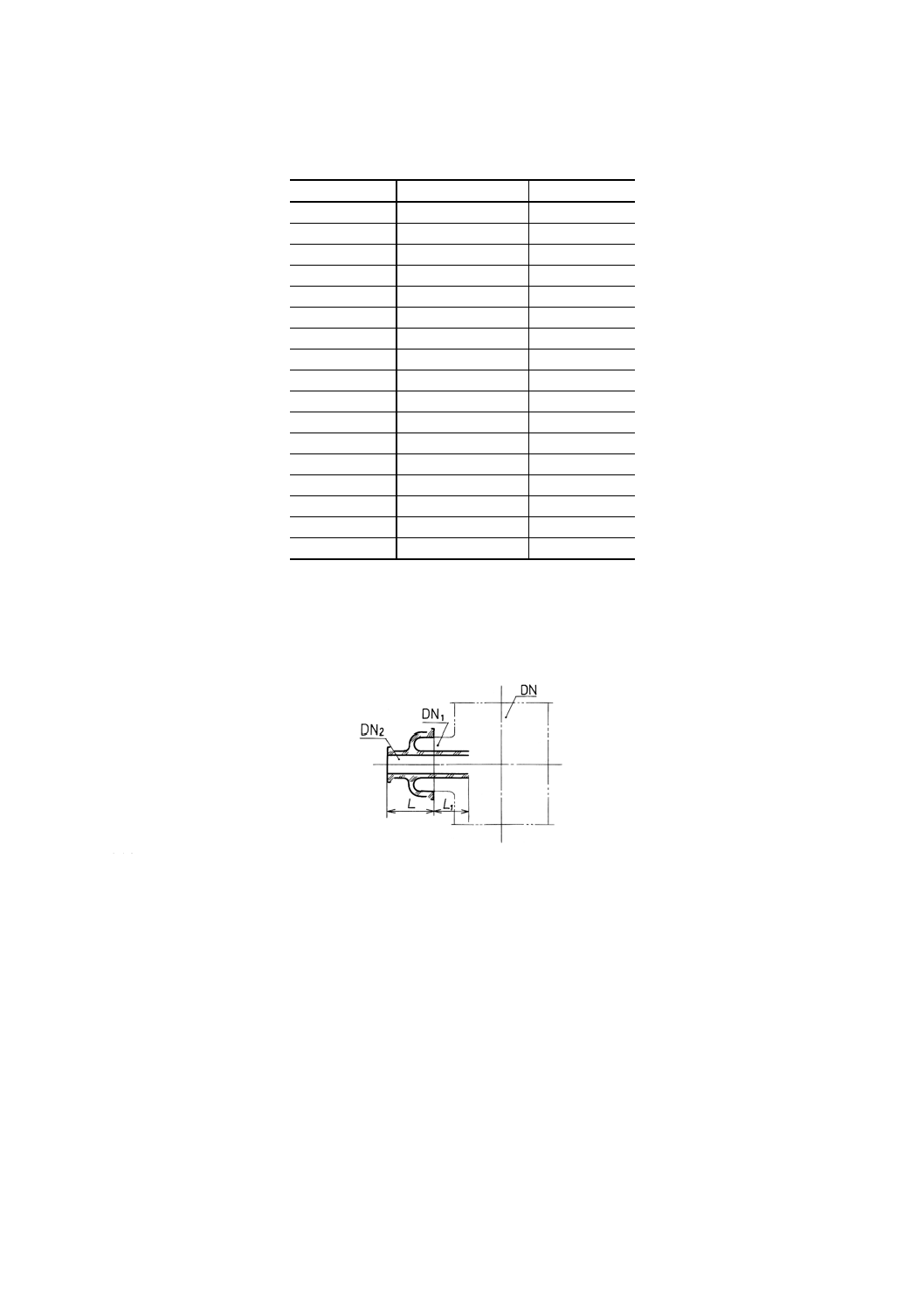

7.16 カラムフィードパイプ

7.16.1 形状 カラムフィードパイプの形状の一例を図34に示す。

図34 カラムフィードパイプ

7.16.2 寸法 カラムフィードパイプの寸法は,表26による。

18

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表26 カラムフィードパイプの寸法

単位 mm

呼び径

取付部の呼び径 DN1

80

25

80

50

100

40

100

50

150

40

150

50

200

50

200

80

225

50

225

80

300

50

300

80

300

100

備考 呼び径 (DN2) と接合面間の寸法

(L) 及び挿入部寸法 (L1) は,製造

業者の指示値による。

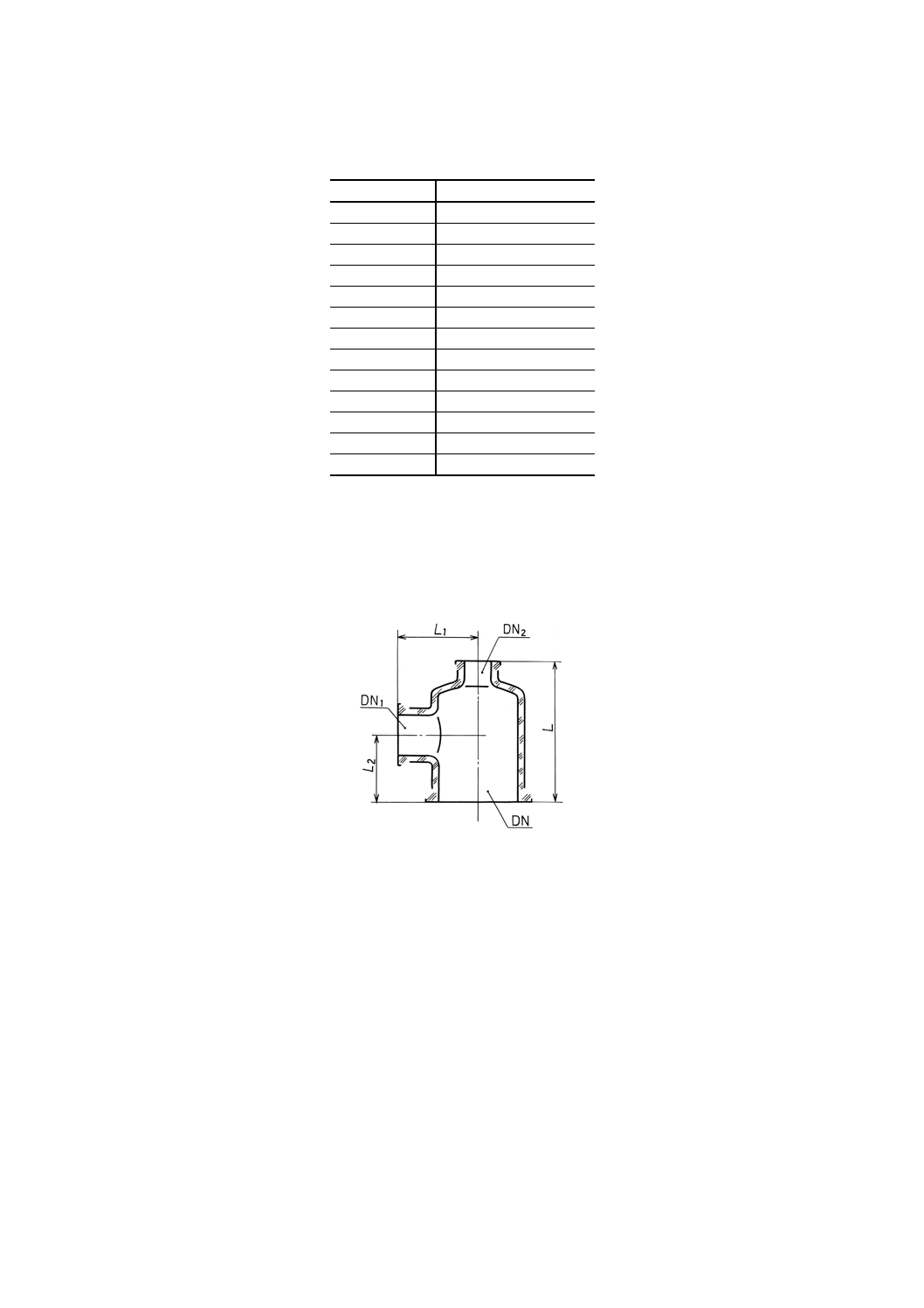

7.17 カラムアダプター

7.17.1 形状 カラムアダプターの形状は,図35に示す。

図35 カラムアダプター

7.17.2 寸法 カラムアダプターの寸法は,表27による。

19

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表27 カラムアダプターの寸法

単位 mm

呼び径

枝管の呼び径 DN1 縮小管の呼び径 DN2

80

25

25

80

40

25

80

50

25

100

50

25

150

50

25

150

80

25

200

80

40

200

80

50

200

100

40

200

100

50

225

80

40

225

100

40

300

100

40

300

100

50

300

150

40

300

150

50

400

150

50

400

200

50

450

150

50

450

200

50

450

225

50

600

200

50

600

225

50

600

300

50

600

300

100

800

300

150

備考 長さ (L) ,中心軸から枝管接合面までの寸法

(L1) 及びカラム接合面から枝管中心軸までの寸

法 (L2) は,製造業者の指示値による。

7.18 カラムレジューサー

7.18.1 形状 カラムレジューサーの形状は,図36に示す。

図36 カラムレジューサー

7.18.2 寸法 カラムレジューサーの寸法は,表28による。

20

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表28 カラムレジューサーの寸法

単位 mm

呼び径

縮小管の呼び径 DN1

L

呼び径

縮小管の呼び径 DN1

80

25

125

400

25

80

40

125

400

40

80

50

125

400

50

100

25

150

400

80

100

40

150

400

100

100

50

150

400

150

100

80

150

400

200

150

25

200

400

225

150

40

200

400

300

150

50

200

450

50

150

80

200

450

80

150

100

200

450

100

200

25

200

450

150

200

40

200

450

200

200

50

200

450

225

200

80

200

450

300

200

100

200

450

400

200

150

225

600

50

225

25

250

600

80

225

40

250

600

100

225

50

250

600

150

225

80

250

600

200

225

100

250

600

225

225

150

250

600

300

225

200

250

600

400

300

25

275

600

450

300

40

275

800

150

300

50

275

800

300

300

80

275

800

400

300

100

300

800

450

300

150

300

800

600

300

200

300

1 000

300

300

225

300

1 000

600

備考 呼び径400以上の寸法 (L) は,製造業者の指示値による。

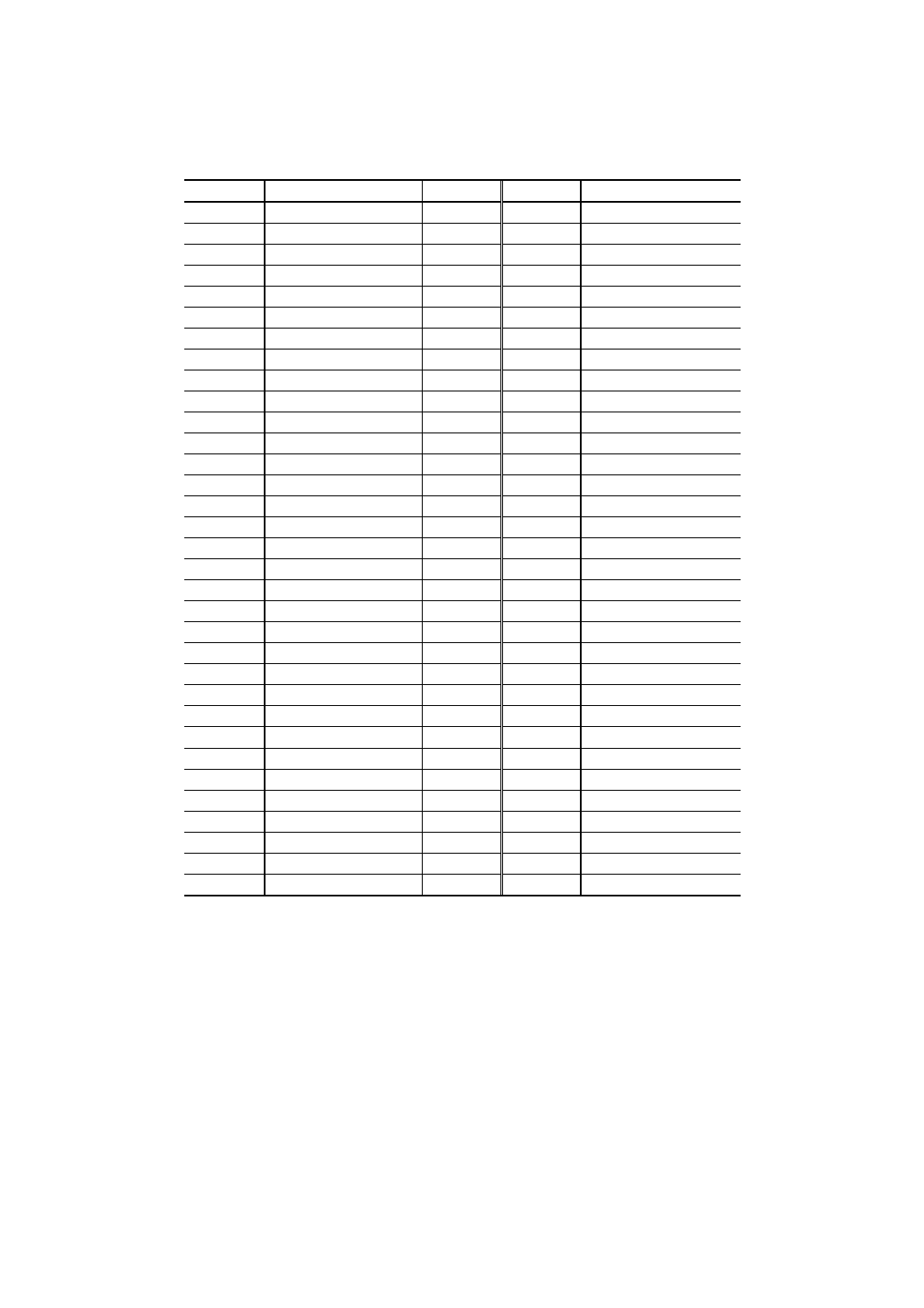

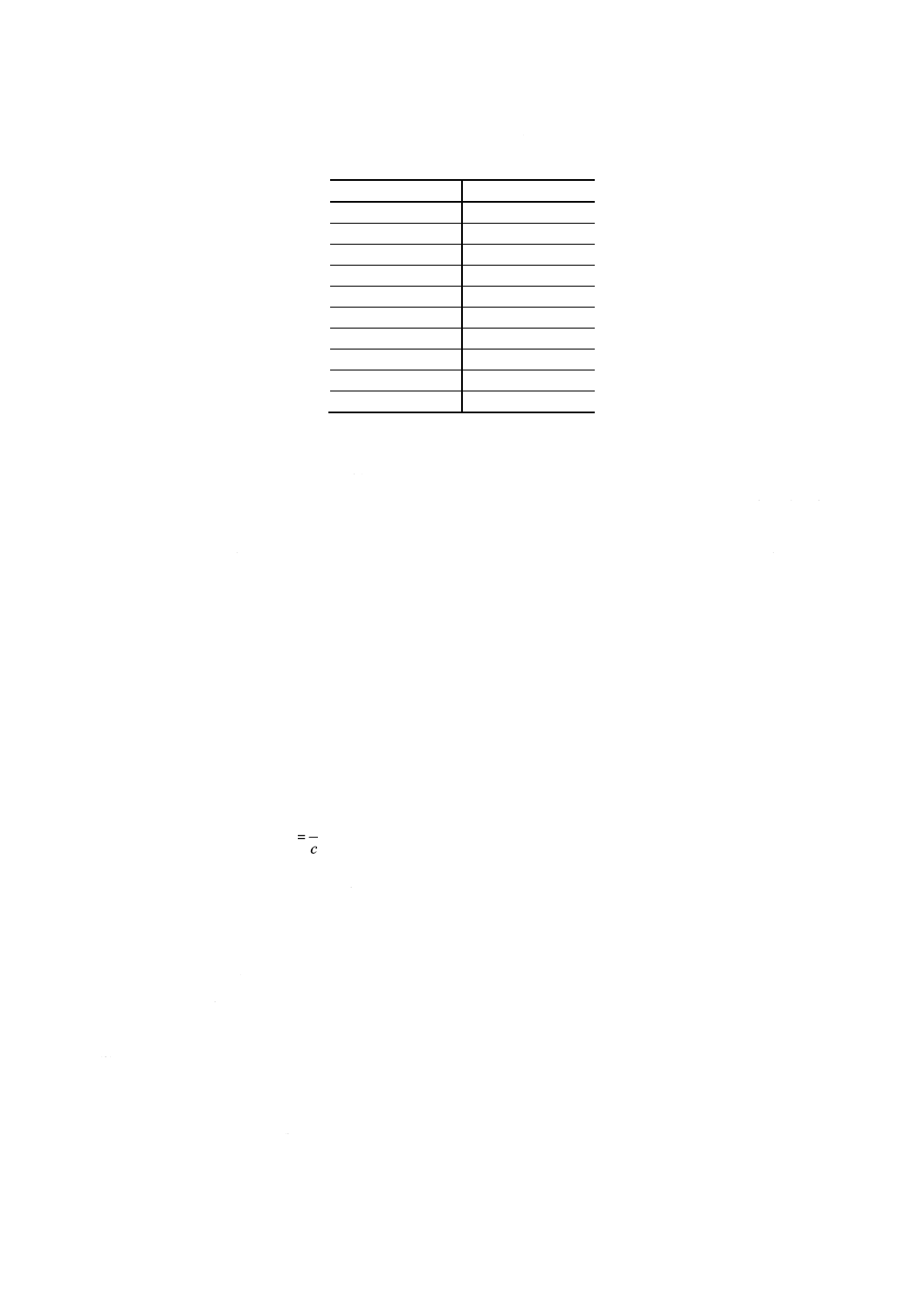

7.19 リフラックスセパレーター

7.19.1 形状 リフラックスセパレーターの形状は,図37に示す。

21

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図37 リフラックスセパレーター

7.19.2 寸法 リフラックスセパレーターの呼び径 (DN) は,80,100,150,200,225,300,400,450,

600mmとする。

寸法 (L) 及び還流部 (S) における蒸気通過最小断面積 (A) は,製造業者の指示値による。

7.19.3 流量 20℃の水に換算した留出液の最大流量 (B) 及び還流液の最大流量 (C) は,製造業者の指示

値による。

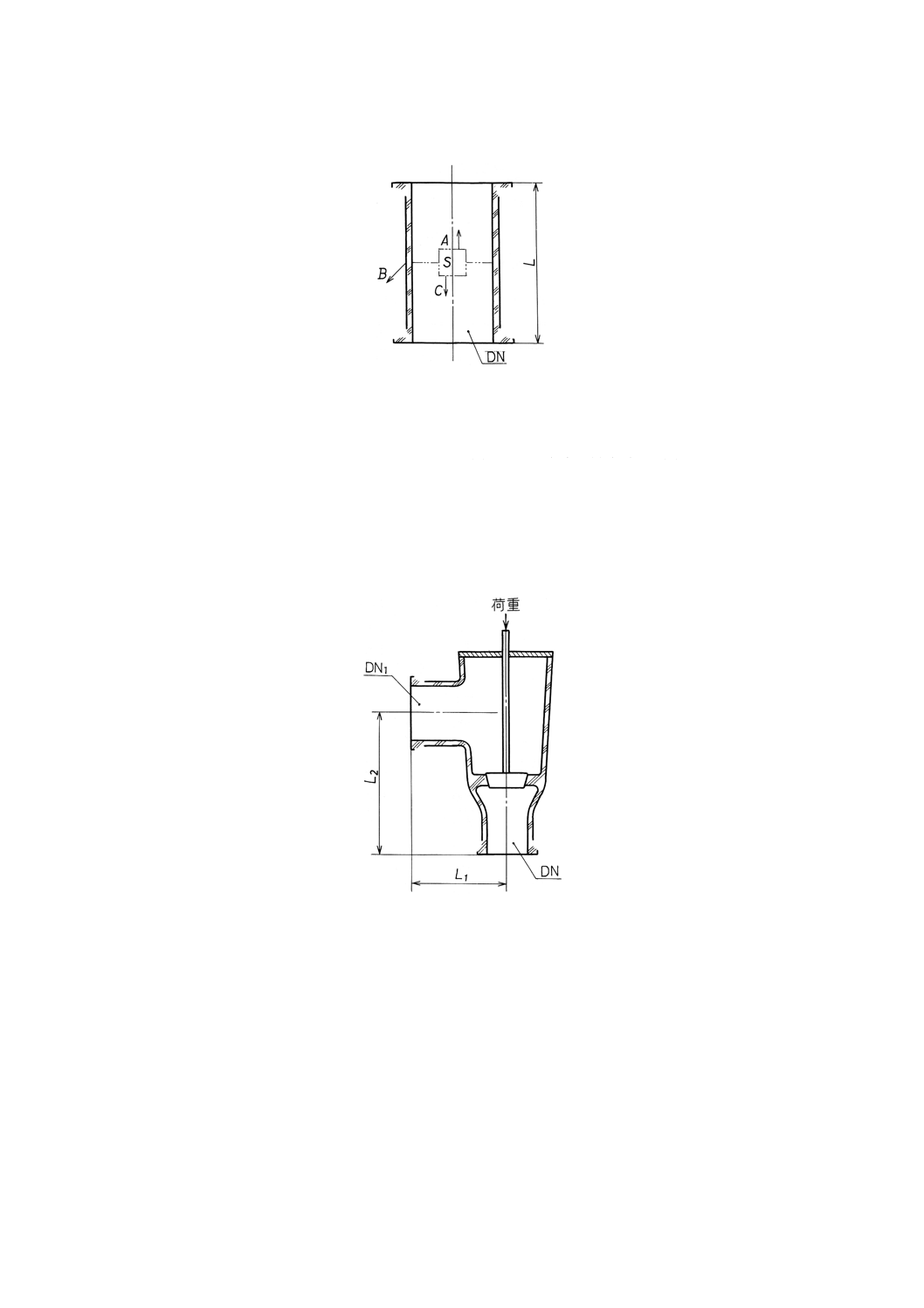

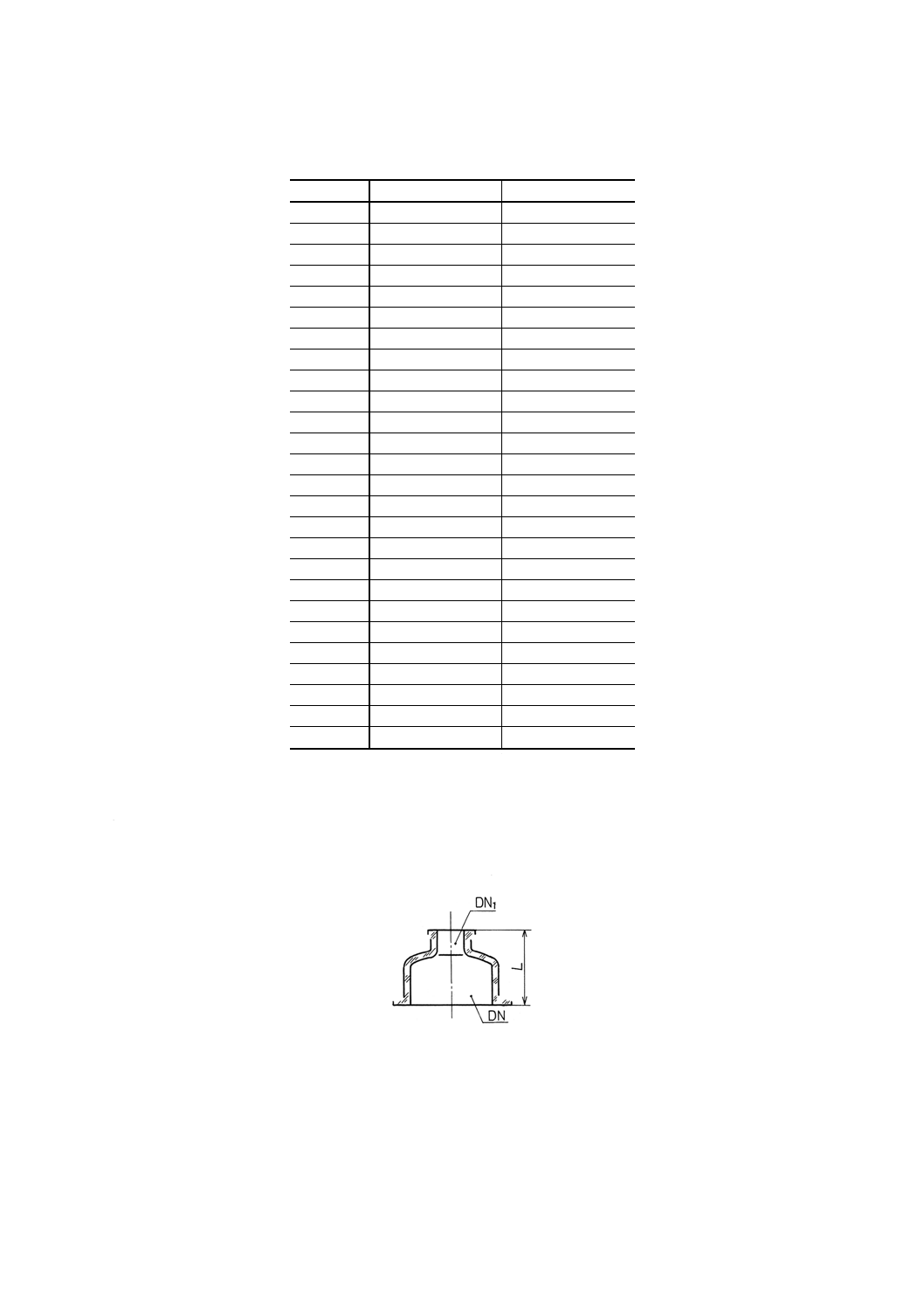

7.20 リリーフバルブ

7.20.1 形状 リリーフバルブの形状は,図38に示す。

図38 リリーフバルブ

7.20.2 寸法 リリーフバルブの呼び径 (DN) は,25,40,50,80,100mmとする。

排気管呼び径 (DN1),中心軸から排気管端部までの寸法 (L1) 及び排気管中心軸から接合面までの寸法

(L2) は,製造業者の指示値による。

7.20.3 作動条件 通過するガス又は蒸気の圧力及び量によってバルブが作動する条件は,製造業者の指示

による。

7.21 ベッセル

7.21.1 形状 ベッセルの形状は,丸形と円筒形とする。

7.21.2 呼び容量 ベッセルの呼び容量は,表29による。

22

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表29 ベッセルの呼び容量

単位 l

丸形ベッセル

円筒形ベッセル

5

5

10

10

20

20

30

30

50

50

100

100

200

150

−

200

−

300

−

400

8. 化学的特性試験方法 素材ガラスの試験方法に共通な一般事項は,JIS K 0050による。試料の調製に

使用するふるいは,JIS Z 8801の標準網ふるいとする。

8.1

98℃における耐水性試験方法 98℃における耐水性試験方法は,JIS R 3502のアルカリ溶出試験方

法に準じ,次の条件で行う。

8.1.1

溶出装置 溶出装置の丸底フラスコには,JIS R 3503に規定する呼び容量100ml共通すり合わせ丸

底フラスコの硬質1級ガラス又は石英製のものを使用する。

8.1.2

試料 試料の調製及び採取量は,次のとおりとする。

(1) 試料の調製 試料の調製は,標準ふるい500μmを通過し,標準ふるい300μmにとどまる大きさの粉

末約10gをとる。

(2) 試料の採取量 試料の採取量は,(1)によって調製された試料から2.00gを1mgの精度ではかりとる。

8.1.3

操作 はかりとった試料を丸底フラスコに移し,蒸留水50mlを加え,沸騰水浴中で98±0.5℃に

60分間加熱する。滴定には0.01mol/l塩酸を使用する。別に同様の方法で空試験を行う。

8.1.4

計算 ガラス1g当たりのNa2O溶出量を,次の式によって算出し,試料3個の平均値をJIS Z 8401

によって小数点以下1けたに丸める。

310

×

=cb

a

ここに, a: ガラス1g当たりのNa2O溶出量 (μg)

b: 試験結果から空試験結果を差し引いた0.01mol/l塩酸の消費量

(ml)

c: 試料質量 (g)

8.2

121℃における耐水性試験方法 121℃における耐水性試験方法は,次の条件で行う。

8.2.1

溶出装置及び加熱装置 溶出装置及び加熱装置は,次のとおりとする。

(1) 溶出装置 溶出装置の容器及びふたは,JIS R 3503に規定する硬質1級ガラス製の呼び容量300ml三

角フラスコ及び呼び容量50mlビーカーを使用する。

(2) 加熱装置 溶出容器を載せたラックが入り,121±1℃に温度調整ができるオートクレーブを使用する。

ただし,入れた水の水位がフラスコに達しないこと。

8.2.2

試料 試料の調製及び採取量は,次のとおりとする。

(1) 試料の調製 試料の調製は,JIS R 3502に準じ,標準ふるい420μmを通過し,標準ふるい300μmに

とどまる大きさの粉末約40gをとる。

23

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 試料の採取量 試料の採取量は,(1)によって調製された試料から10.00gを1mgの精度ではかりとる。

8.2.3

操作 はかりとった試料を溶出試験容器に移し,蒸留水50mlを加え,ビーカーでふたをしてラッ

ク上に載せてオートクレーブ中に挿入する。排気コックを開けたままでオートクレーブを加熱し,排気コ

ックから蒸気が吹き出したら排気コックを閉じて,121℃まで1℃/minの速度で昇温する。121℃に達して

から121±1℃で30分間保持する。次いで,徐々に排気しながらほぼ0.5℃/minの速度で100℃まで冷却し

た後,フラスコを取り出し冷却槽中で常温まで冷却する。メチルレッド指示薬5滴を加え,0.02mol/l塩酸

で滴定する。別に同様の方法で空試験を行う。

8.2.4

計算 ガラス1g当たりのNa2O溶出量を,次の式によって算出し,試料3個の平均値をJIS Z 8401

によって小数点以下1けたに丸める。

620

×

=cb

a

ここに, a: ガラス1g当たりのNa2O溶出量 (μg)

b: 試験結果から空試験結果を差し引いた0.02mol/l塩酸の消費量

(ml)

c: 試料質量 (g)

8.3

沸騰混合アルカリ水溶液に対する耐食性試験方法 沸騰混合アルカリ水溶液に対する耐食性試験方

法は,次の条件で行う。

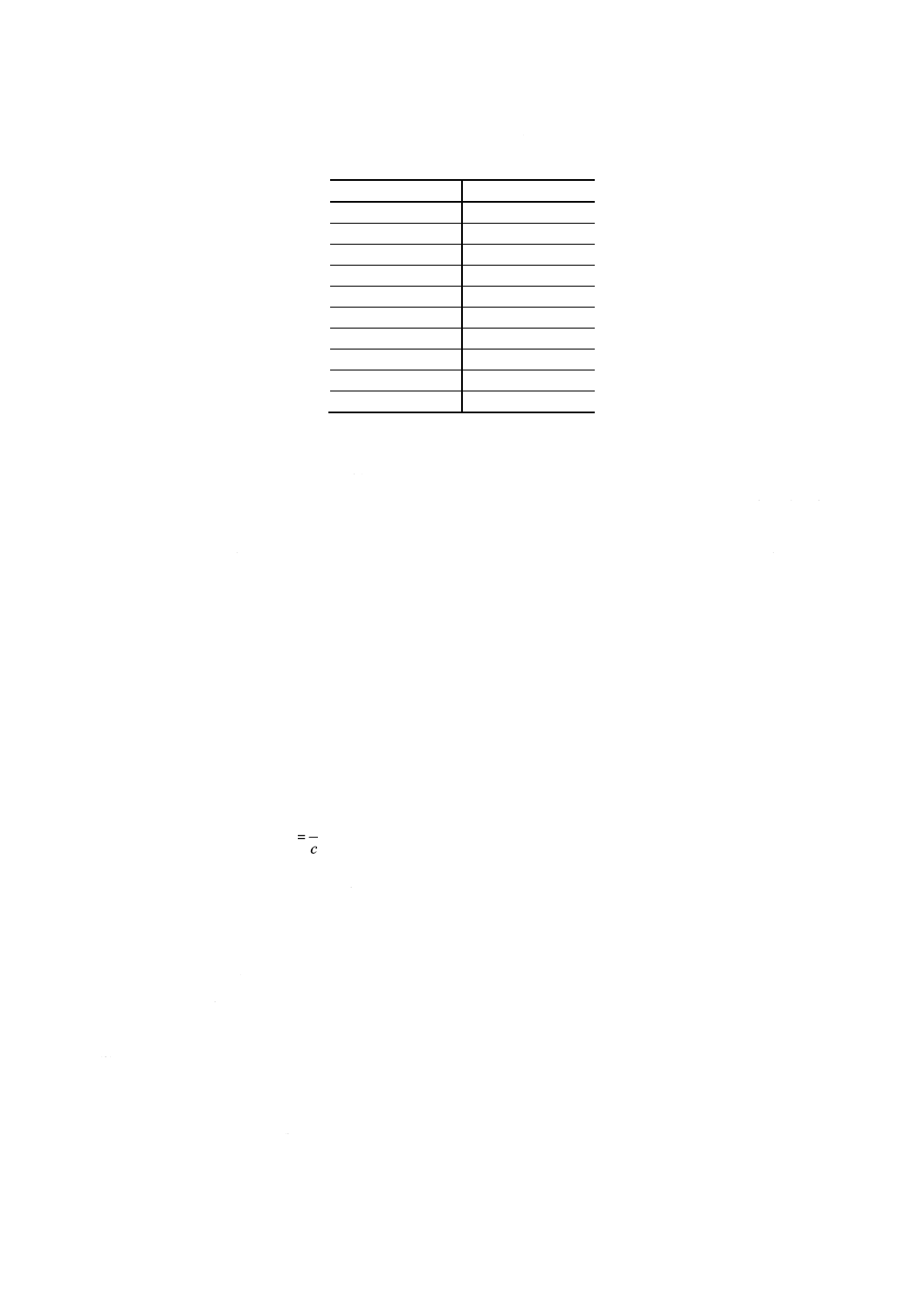

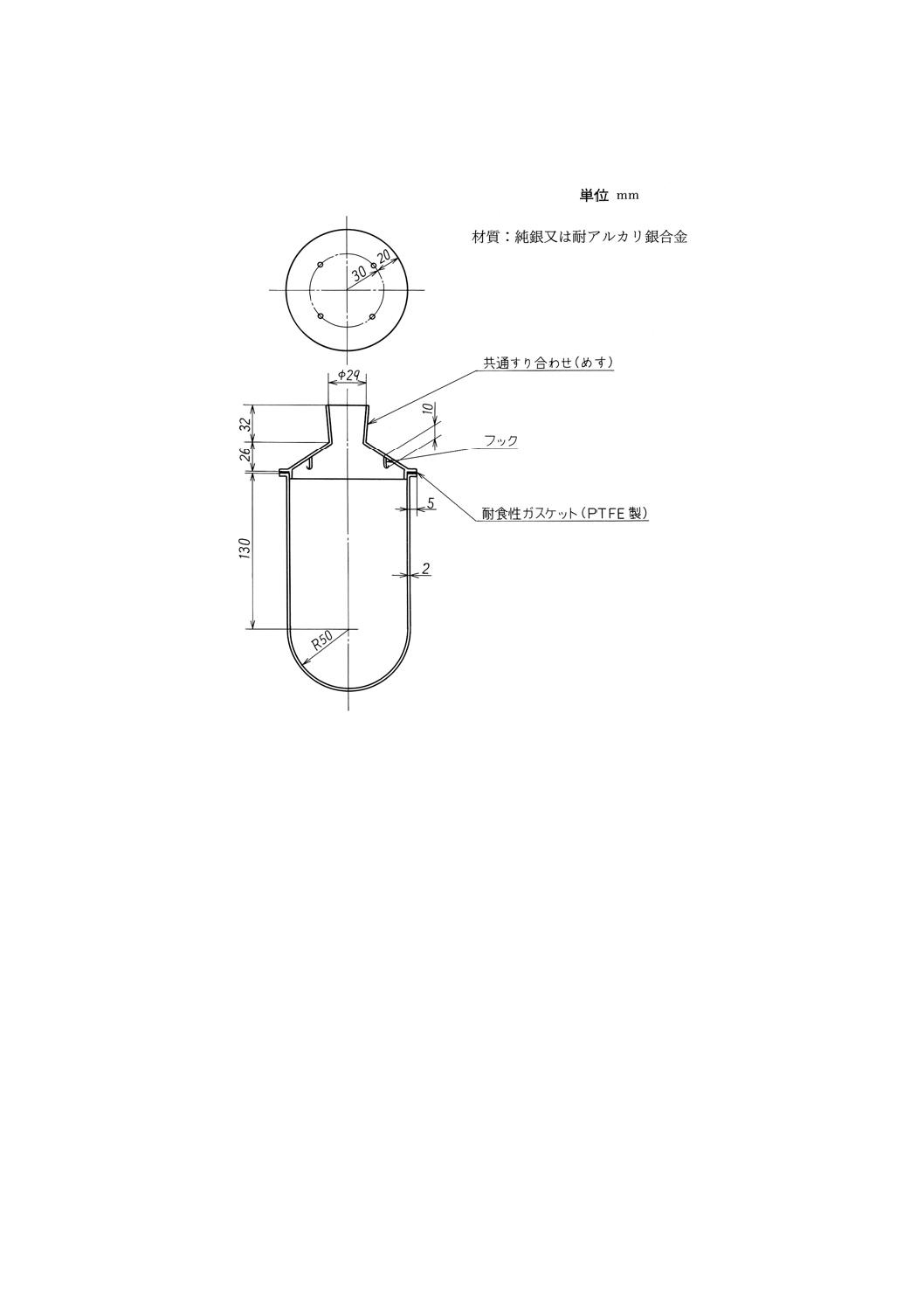

8.3.1

器具・装置及び材料 溶出容器・冷却管及び乾燥器は,次のとおりとする。

(1) 溶出容器 溶出容器は,付図1に示すような純銀製又は耐アルカリ銀合金製で,ふたには銀製ワイヤ

ーで試料をつるすための4個のフックと,冷却管を取り付けるためのテーパー口をもつ。封止材には,

PTFE製ガスケット及び栓を使用する。

(2) 冷却管 冷却管は,JIS R 3503の硬質1級のものを使用する。

(3) 乾燥器 乾燥器は,150℃での試料乾燥に適するものとする。

8.3.2

試料及びアルカリ混合液 試料及びアルカリ混合液の調製は,次のとおりとする。

(1) 試料の調製 試料の調製は,全表面積が10〜15cm2になるようにガラス試料を切り出した後,端部を

軽く研磨する。ただし,火加工はしないこと。

試料の全表面積を2%の精度(長さ測定は0.1mmの精度)で算出後5vol%酢酸で洗浄し,蒸留水及

びアセトンですすいで汚れを取り除く。次いで,試料を乾燥器で150℃・30分間乾燥しデシケーター

中で室温まで冷却する。試料質量を0.1mgの精度でひょう量する。資料は,4個準備する。

(2) アルカリ混合液の調製 アルカリ混合液の調製は,その都度調製したそれぞれ1±0.02mol/lの炭酸ナ

トリウム溶液と水酸化ナトリウム溶液を等量混合する。

8.3.3

操作 溶出容器にアルカリ混合液800mlを入れ,緩やかに沸騰するまで加熱する。銀製ワイヤーに

つるした試料を容器のふたのフックに取り付けてから,ふたを容器に固定する。試料は,完全に沸騰溶液

中につかり試料相互や容器壁に触れないことを確認する。冷却管を取り付けて通水し3時間沸騰を続けた

後,試料を取り出し,塩酸の約1mol/l溶液に3回浸し(漬)後,蒸留水及びアセトンでよくすすぐ。次い

で,試料を乾燥器で150℃・30分間乾燥し,デシケーター中で室温まで冷却する。試料質量を0.1mgの精

度でひょう量する。

8.3.4

計算 ガラス1dm2当たりの質量減少量を次の式によって算出し,試料4個の平均値をJIS Z 8401

によって小数点以下1けたに丸める。

d

c

b

a

−

=

24

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, a: ガラス1dm2当たりの質量減少量 (mg)

b: 試験前の試料の質量 (mg)

c: 試験後の試料の質量 (mg)

d: 試料の全表面積 (dm2)

9. 物理的特性試験方法

9.1

線膨張係数 線膨張係数は,JIS R 3102による。

9.2

密度 密度は,JIS Z 8807による。

9.3

ひずみ点 ひずみ点は,JIS R 3103による。

10. 検査

10.1 外観 外観検査は,目視によって行う。

10.2 寸法 寸法の測定は,スケールを使用して次のとおり行う。

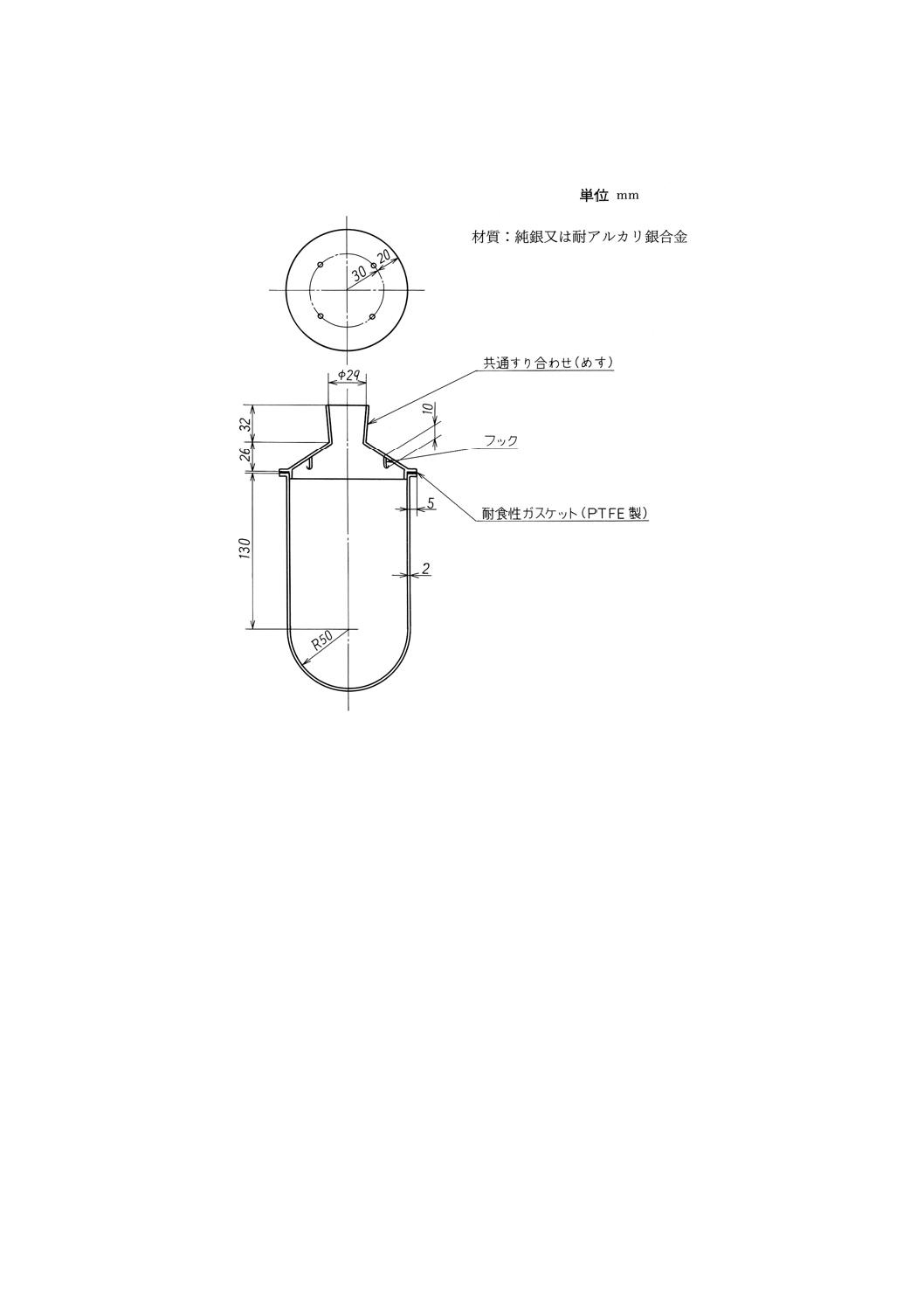

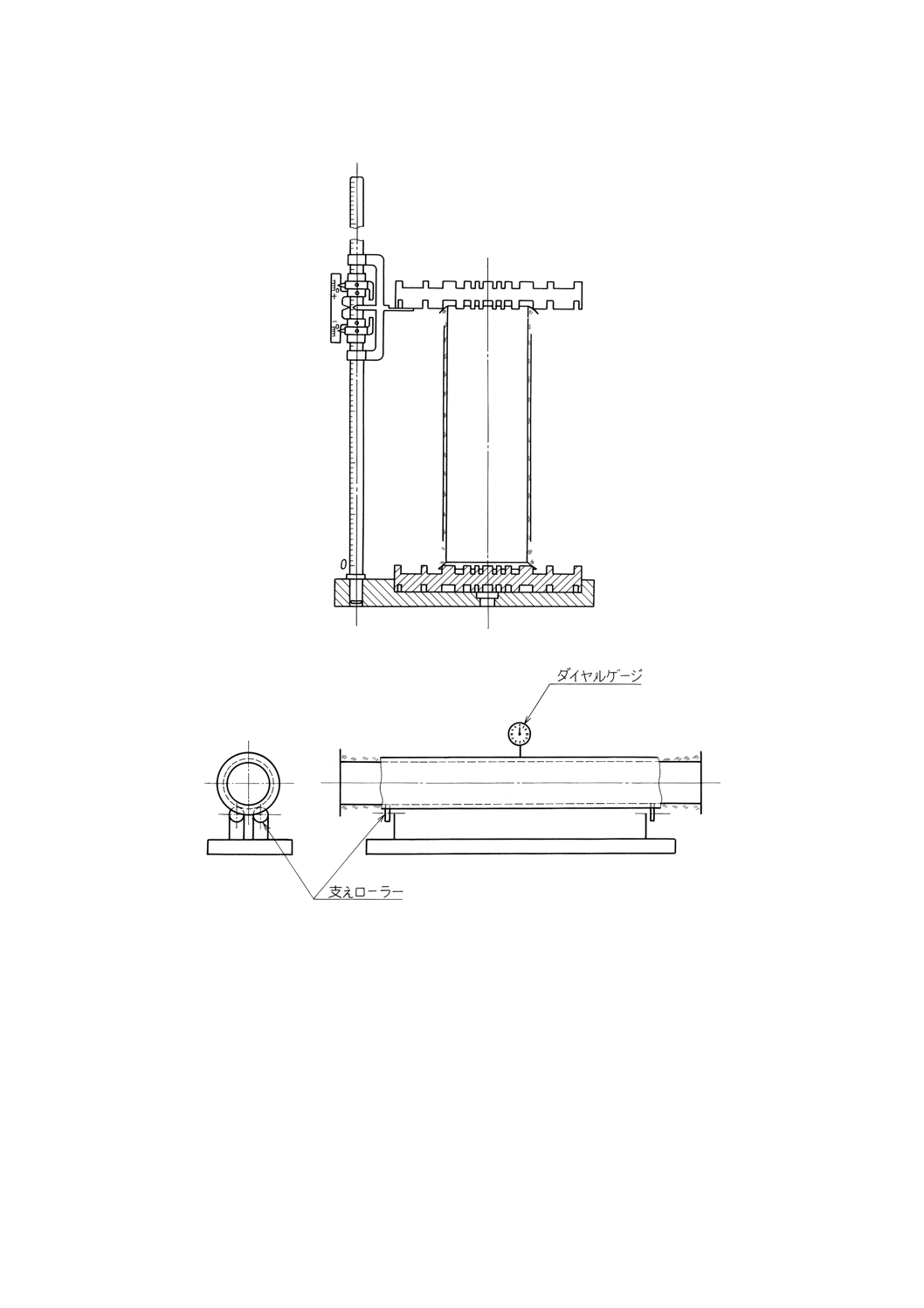

(1) 球面接続端部 球面接続端部をもつ構成部品の長さ (L) は,付図2のような装置を使用して測る。

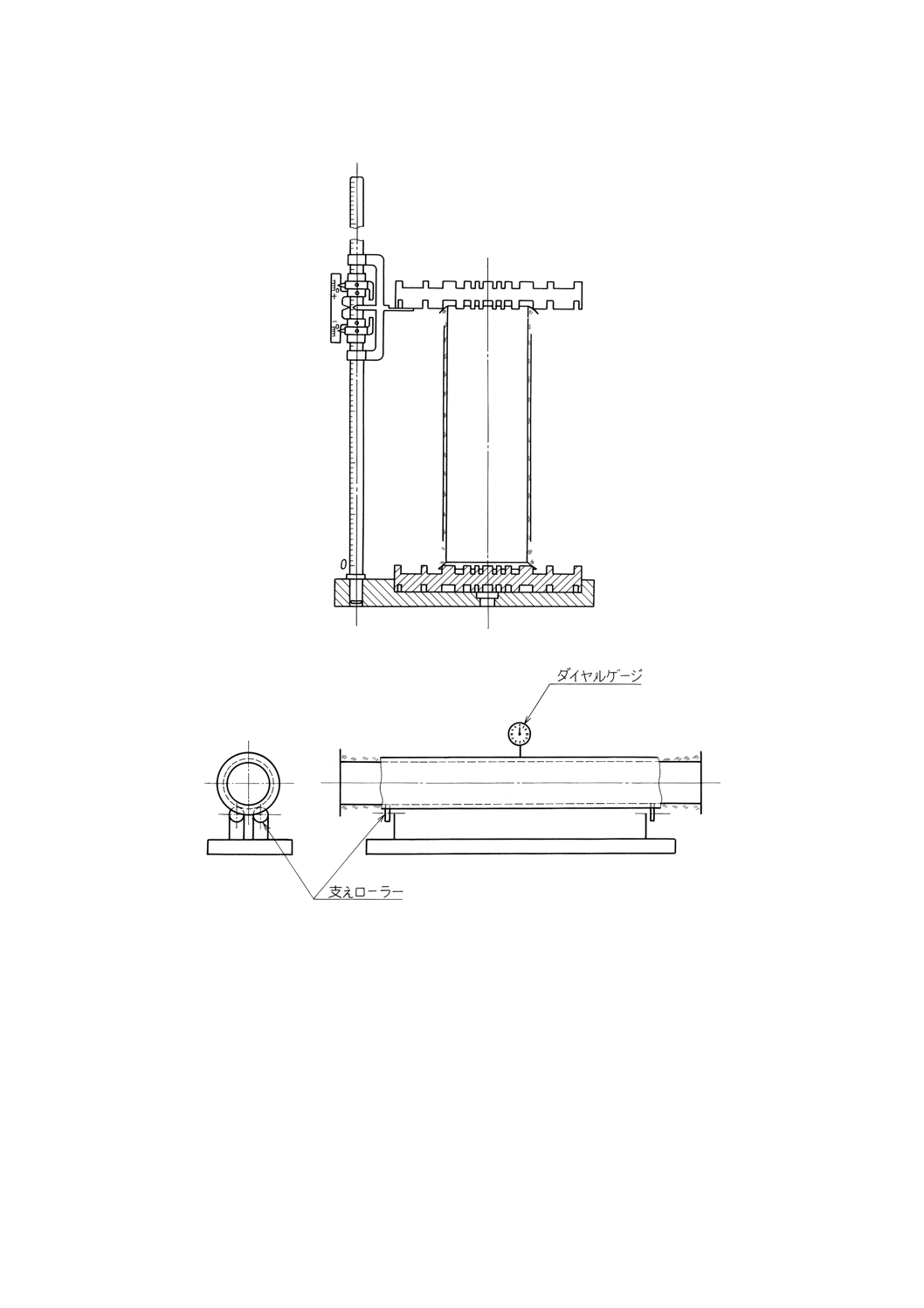

(2) パイプの曲がり パイプの曲がりは,付図3のような装置を使用してパイプを回転させ,パイプ中央

部におけるダイヤルゲージの読みの最小値と最大値の差の21を求める。

10.3 使用最大圧力 接続端部にジグを取り付け,水圧を徐々に加えて5.4に規定する圧力に10分間保持

して破壊するか否かを調べる。

11. 表示 構成部品には,製造業者名又はその略号を表示する。

12. 取扱い上の注意事項及び接続方法

12.1 取扱い上の注意事項

(1) 運搬 構成部品の運搬は,柔らかい布,紙,プラスチックなどで適切に保護された状態で運搬するこ

と。

また,運搬中に構成部品を他の硬質物体と接触させないように注意すること。

(2) 保管 構成部品の保管は,固い物体の上に直接置かないこと。

また,構成部品は個別に保管し,みだりに積み重ねたりしないこと。

なお,突起物のある構成部品は,接触の危険を避けるためよく見えるようにすること。

(3) 据付工事 据付工事中は,構成部品の周辺を整理し,他の物体との接触を避けること。

また,構成部品に溶接の火花がかからないように保護すること。

(4) 解体 ガラス製プラントを解体するときは,残される部分の支持が確実にされるように注意すること。

また,取り外した部品は清掃し,損傷やきずがないかどうか調べること。

12.2 接続方法 構成部品の接続方法は,次による。

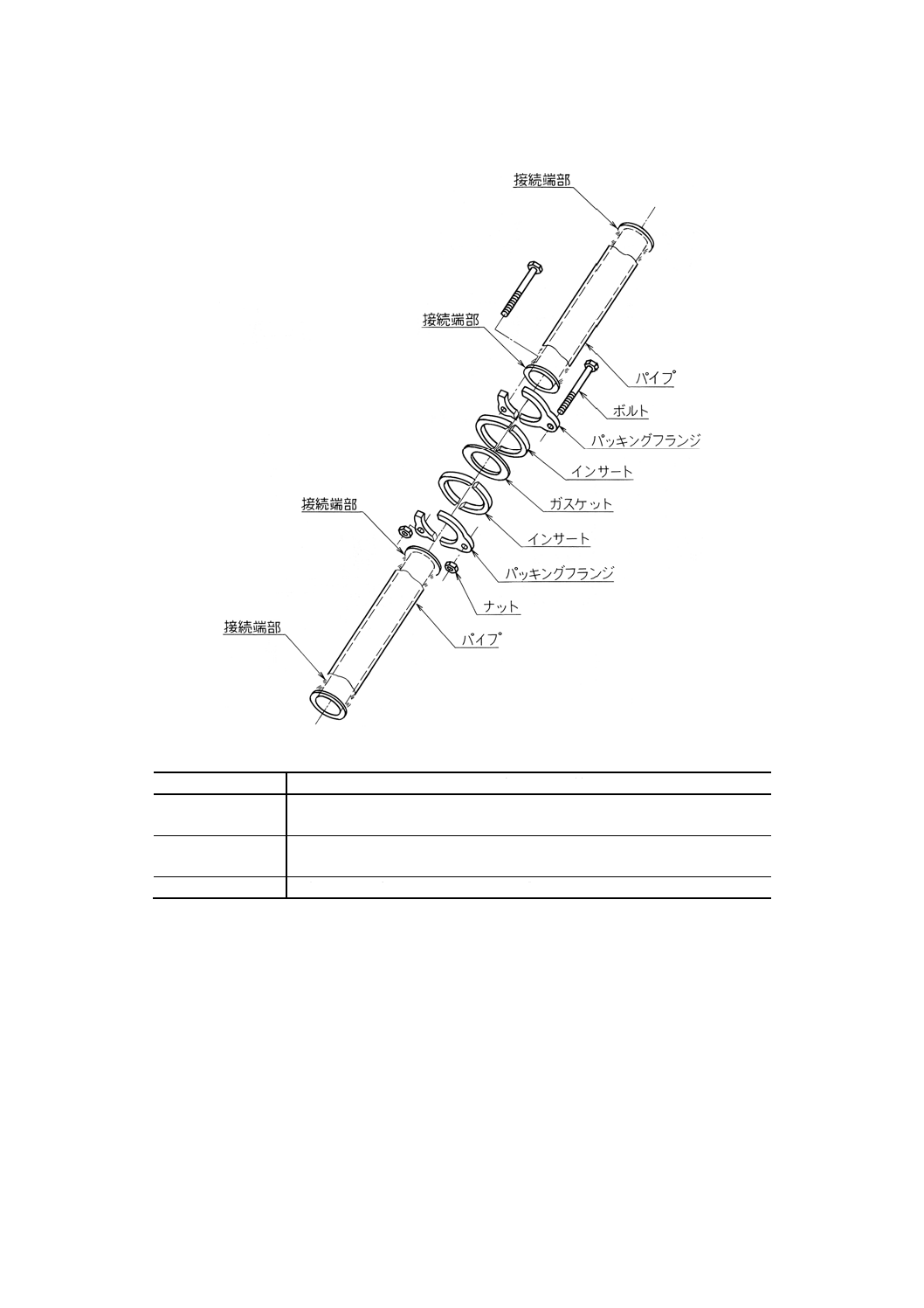

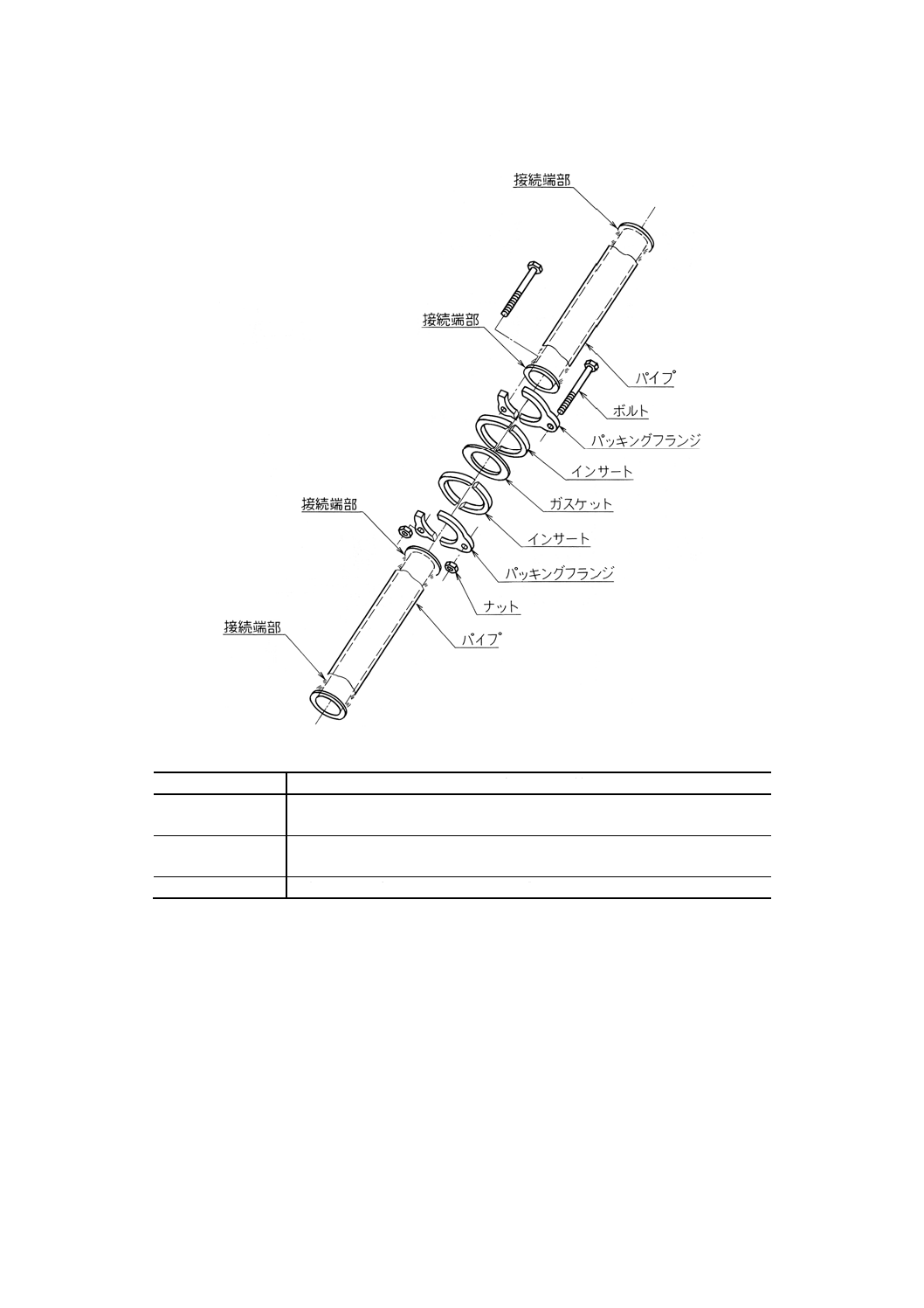

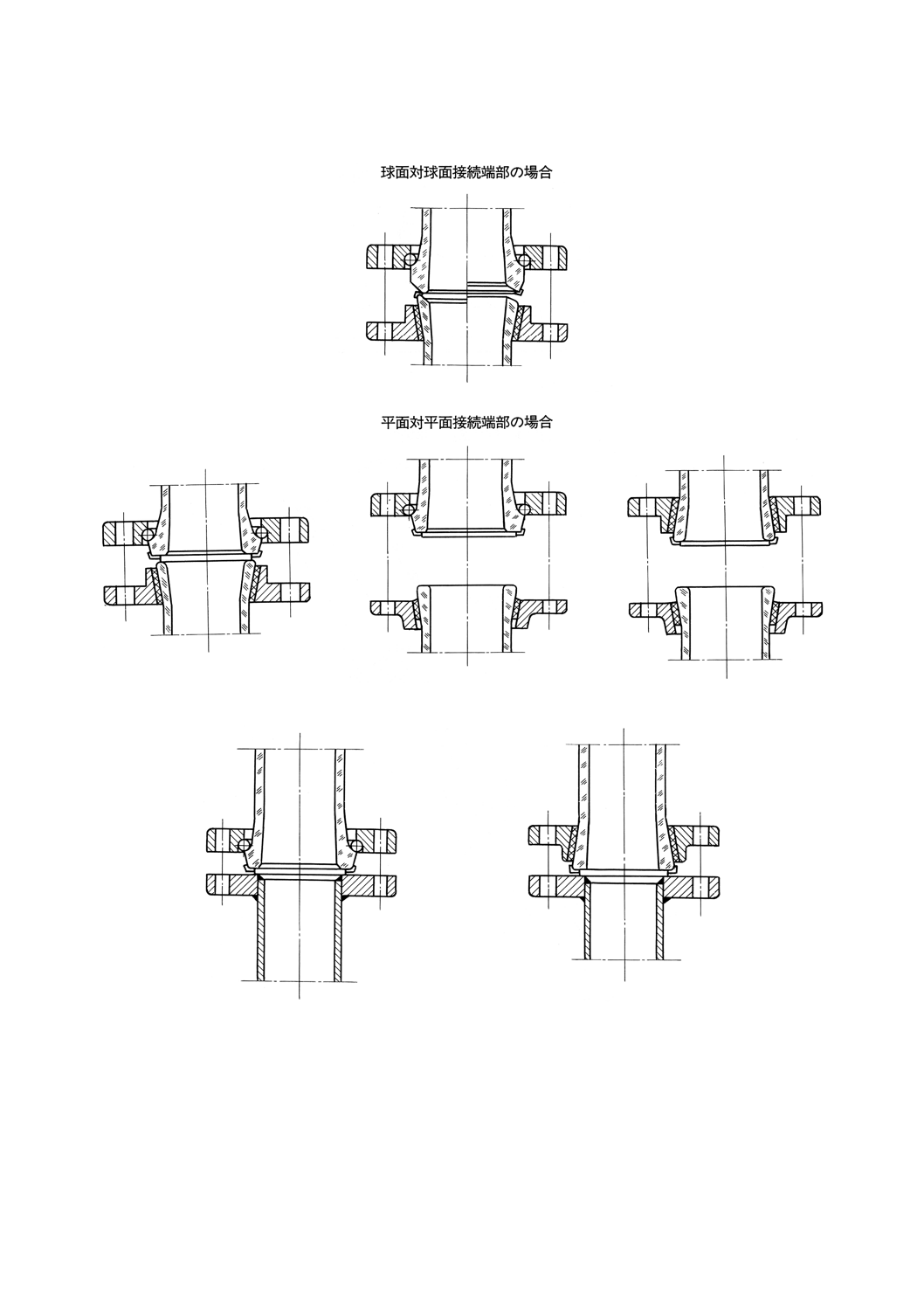

(1) 構成部品の接続 構成部品の接続は,金属,プラスチックなどの附属部品を使用して付図4に示すよ

うな方法で行う。

(2) 接続端部形状の異なる構成部品との接続 接続端部形状の異なる構成部品との接続例を付図5に示す。

(3) 異種材料の構成部品との接続 異種材料の構成部品との接続例を付図6に示す。

(4) 締付け 接続部の締付けは,ガラスに過大な力が加わらないよう適正な強さで均一に行うこと。

(5) 熱膨張・振動の吸収 熱膨張,振動などを吸収するため,取合い部分にはPTFE製ベローズなどのフ

25

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

レキシブルな部品を取り付けること。

付図1 混合アルカリ溶出容器(一例)

26

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2 球面接線端部をもつ構成部品の長さ測定装置(一例)

付図3 パイプの曲がり測定装置(一例)

27

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図4 構成部品の接続例

接続部品の使用方法及び材質

部品名称

使用方法及び材質

パッキングフラン

ジ

接続端部の締付け用の金属又はプラスチック製部品

インサート

接続端部とパッキングフランジ間の緩衝用のアスベスト又はプラスチック製

部品

ガスケット

接合面の漏れ防止用のPTFE又はゴム製部品

28

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図5 接続端部形状の異なる構成部品との接続例

付図6 異種材料の構成部品との接続例

29

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 引用規格

JIS B 0151 鉄鋼製管継手用語

JIS K 0050 化学分析方法通則

JIS R 3102 ガラスの平均線膨張係数の試験方法

JIS R 3103 ガラスのひずみ点試験方法

JIS R 3502 化学分析用ガラス器具の試験方法

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

JIS Z 8801 試験用ふるい

JIS Z 8807 固体比重測定方法

付表2 対応国際規格

ISO 695 : 1991 Glass−Resistance to attack by a boiling aqueous solution of mixed alkali−Method of

test and classification

ISO 719 : 1985 Glass−Hydrolytic resistance of glass grains at 98 degrees C−Method of test and

classification

ISO 720 : 1985 Glass−Hydrolytic resistance of glass grains at 121 degrees C−Method of test and

classification

ISO 1776 : 1985 Glass−Resistance to attack by hydrochloric acid at 100 degrees C−Flame emission

or flame atomic absorption spectrometric method

ISO 3585 : 1991 Borosilicate glass 3.3−Properties

ISO 3586 : 1976 Glass plant, pipeline and fittings−General rules for testing, handling and use

ISO 3587 : 1976 Glass plant, pipeline and fittings−Pipeline and fittings of nominal bore 15 to 150mm

−Compatibility and interchangeability

ISO 4704 : 1977 Glass plant, pipeline and fittings−Glass plant components

30

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考

1. 安全設計に関する基本的配慮事項

(1) 機械的条件 ガラスの破壊は,引張応力によって起こり,その強度はガラス表面の状態によって影響

を受ける。構成部品の設計強度としては,安全率を見込んで次の値を基準としている。

すり又は研磨加工が施されている場合の引張強度 6N/mm2 {61.2kgf/cm2}

火加工だけの場合の引張強度 10N/mm2 {102.0kgf/cm2}

円筒形の構成部品の内面に圧力を受けた場合の応力は,内面の接線方向で最大となり,次の式で計

算される。

(a) 薄肉円筒

d

D

pd

m

−

=

σ

ここに,

σm: 最大応力 (N/mm2)

P: 使用最大圧力 (MPa)

d: 円筒形の内径 (mm)

D: 円筒形の外径 (mm)

(b) 厚肉円筒(肉厚が円筒内径の10%を超える場合)

2

2

1

1

−

+

=

D

d

D

d

P

m

σ

ここに,

σm: 最大応力 (N/mm2)

P: 使用最大圧力 (MPa)

d: 円筒形の内径 (mm)

D: 円筒形の外径 (mm)

実用上の構成部品の引張強度は,機械的条件の最大応力のほかに熱的条件の最大熱応力を合計し

て決まる。

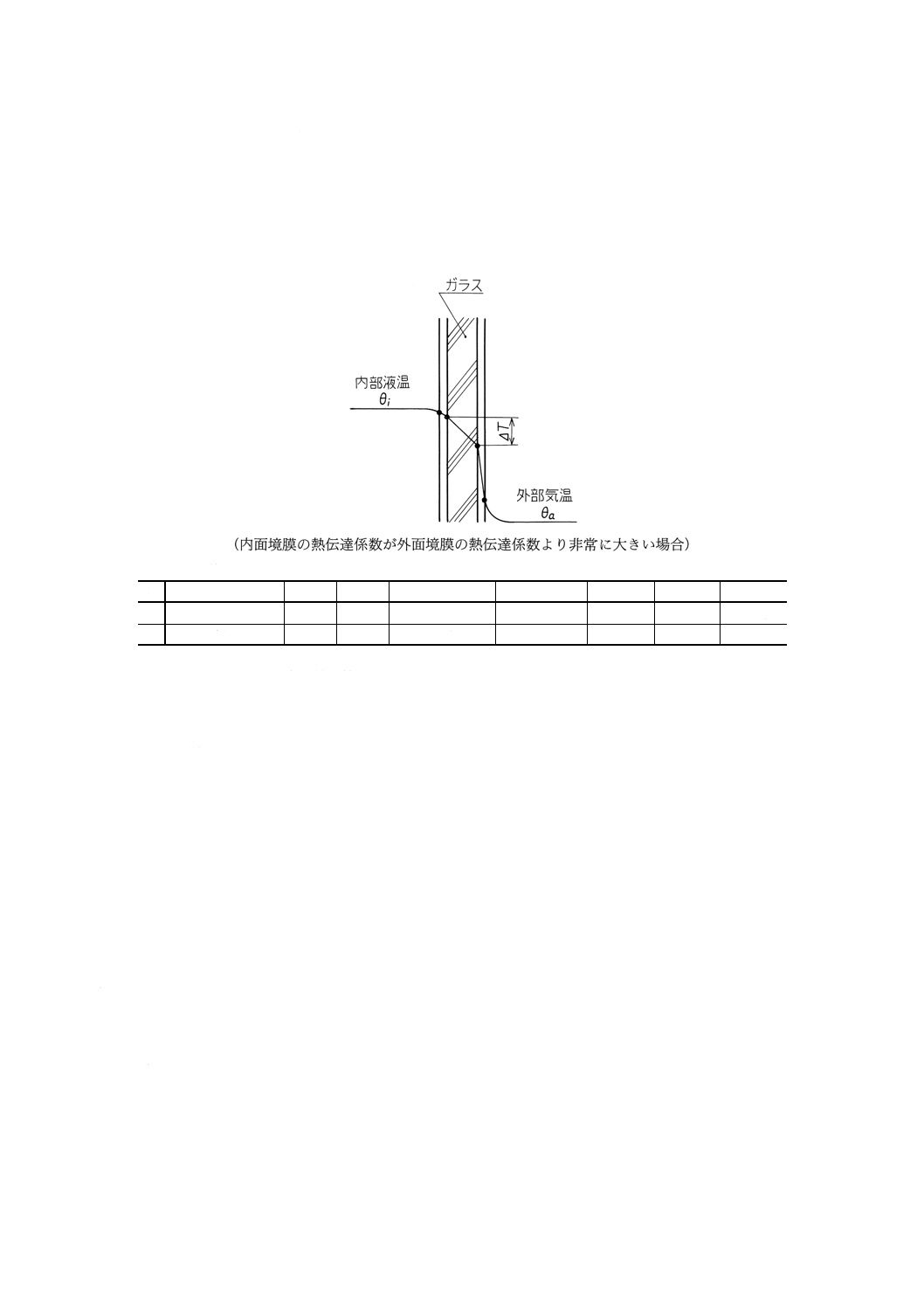

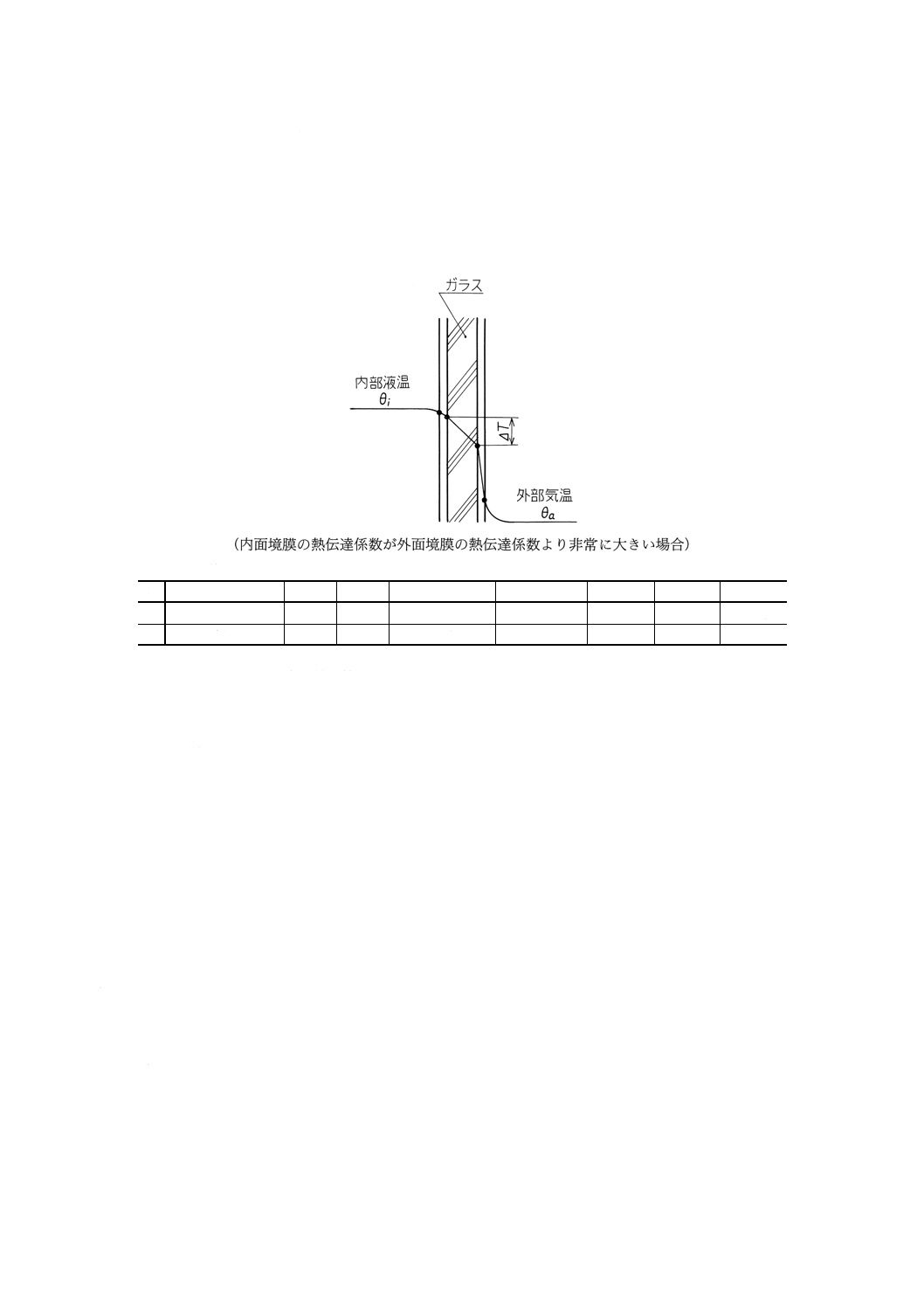

(2) 熱的条件 ガラスが熱的に定常状態において受ける熱応力は,次の式で表される。

)

1(2

ν

α

σ

−

=

T

E

t

⊿

ここに,

σt: 最大熱応力(低温側で引張応力,高温側で圧縮応力) (N/mm2)

α: 線膨張係数 (1/K)

E: 弾性率 (N/mm2)

∆T: 内外面の温度差 (K)

ν: ポアソン比

線膨張係数α,弾性率E及びポアソン比νは,温度による変化が極めて小さいので,最大熱応力σt

は内外面の温度差∆Tだけによって決まる。∆Tは,円筒形の構成部品の内部に液体を入れて定常状態

で大気中で使用する場合には,近似的に次の式で計算される。

1

ln

2

+

−

=

d

D

D

T

a

a

i

α

λ

θ

θ

⊿

31

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

∆T: 内外面の温度差 (K)

θi: 内部液温 (℃)

θa: 外部気温 (℃)

λ: ガラスの熱伝導率 (W/m・K)

αa: 外面境膜の熱伝達係数 (W/m2・K)

D: 円筒形の外径 (m)

d: 円筒形の内径 (m)

∆Tの計算例

例

設置条件

θα

θi

αa

λ

D

d

∆T

1

屋内保護囲い付き

20℃

150℃

5.8W/m2・K

1.2W/m・K

0.062m

0.054m

2.6K

2

屋外風防付き

−20℃

200℃

11.6W/m2・K

1.2W/m・K

0.312m

0.3m

12.3K

備考1. 計算例は,内面境膜の熱伝達係数が1 200W/m2・Kの場合である。

2. ∆T=45Kの場合に最大熱応力は6N/mm2となる。

ガラス製プラントの使用最高温度は,ガラス以外の材料の耐熱性,設計の仕様などによって制限を

受けるので,通常は内部液温が200℃以下で使用される。

(3) 静電気対策 通常,流体の流速が1m/s以下の場合や,流体の固有電気抵抗が1010Ωcm以下の場合に

は,静電気の発生は極めて少ない。

配管ライン中に障害物があったり,流体中に異物が混入しているときは,静電気の発生が強められ

ることがある。静電気による危険がある場合は,すべての金属構造物及び構成部品の内外面を接地す

る必要がある。

(4) 支持 構成部品の支持は,自重,熱膨張,流体圧力,振動などによる作用を受けても構成部品に過大

な引張応力や曲げ応力を受けないように支持することが基本であり,そのため,ガラス製プラントの

支持点や支持方法及びベローズの挿入位置は設計上の重要な要素となる。

2. ガラス製プラントの運転及び保全上の注意事項

(1) 使用条件 ガラス製プラントは,製造業者が指定した温度,圧力などの仕様の範囲内で使用すること。

もしプロセスが設計圧力を超える危険性のあるときは,リリーフ弁などの安全装置を取り付けてガラ

ス製プラントを保護すること。

(2) 起動・停止 ガラスの破壊は,ガラス表面における引張応力によって起こるので,ガラス製プラント

の起動・停止などに際しては構成部品に急激な温度変化を与えないため加熱・冷却を徐々に行うこと。

特に,高温状態にあるガラス製プラントに冷水を通すことは,避けなければならない。

32

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 安全 高温度で使用されるガラス製プラントは,雨水などの冷水がかからないように屋根又は覆いを

設けること。ガラス製プラントが異常な危険を受ける可能性のあるときは,作業者の災害や機器の損

傷を防止するために金網や衝立てなどで防護すること。

(4) 保全 通常,ガラス製プラントの保全点検項目としては,次のようなものがある。

(a) 腐食性流体を取り扱っている場合の構成部品の腐食状態

(b) 構成部品間の流れ

(c) 構成部品の支持状態

(d) 静電気防止用アースの接地状態

(e) 安全用・非常用の設備及び器具

33

R 3802-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS原案作成の担当者

氏名

所属

飯 野 地 雄

岩城硝子株式会社

柴 田 晴 通

柴田科学器械工業株式会社

柴 田 武 弘

柴田ハリオ硝子株式会社

各 務 秀 雄

朝日理化硝子工業株式会社

池 田 雄 二

有限会社旭製作所

光 岡 良 典

英興株式会社

ピーター・ブース

コーニングジャパン株式会社

ヘルムート・ツェラー ショット日本株式会社

吉 川 弘

岩城硝子株式会社

窯業部会 ガラス製化学プラント用品専門委員会 構成表(昭和62年3月1日制定のとき)

氏名

所属

(委員会長)

平 田 光 穂

東京都立大学

古 崎 新太郎

東京大学工学部

境 野 照 雄

工学院大学工学部

川 崎 正 信

自治省消防庁

長 藤 史 郎

通商産業省生活産業局

桜 井 俊 彦

工業技術院標準部

林 田 豊

住友化学工業株式会社

高 角 俊 夫

三菱化成工業株式会社

篠 原 好 幸

三井石油化学工業株式会社

島 崎 重治郎

旭硝子エンジニアリング株式会社

塚 田 明

セイミケミカル株式会社

吉 沢 正 夫

東京化成工業株式会社

阿 部 英 郎

東洋エンジニアリング株式会社

飯 野 地 雄

岩城硝子株式会社

柴 田 晴 通

柴田科学器械工業株式会社

小 西 和 之

コーニングジャパンインコーポレイテッド

芦 野 豊

ショット日本株式会社

小 川 晋 永

社団法人日本硝子製品工業会

(関係者)

吉 川 弘

岩城硝子株式会社

(事務局)

宅 間 昌 輔

工業技術院標準部繊維化学規格課

高 橋 昌 行

工業技術院標準部繊維化学規格課

(事務局)

武 田 尚 志

工業技術院標準部繊維化学規格課(平成7年4月1日改正のとき)

小 川 和 雄

工業技術院標準部繊維化学規格課(平成7年4月1日改正のとき)