R 3453 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が改正した日

本工業規格である。これによってJIS R 3453 : 1995は改正され,この規格に置き換えられる。

今回の改正では,規格の内容を,性能を中心とした規定内容に改めた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 3453 : 2001

ジョイントシート

Compressed fiber jointing

1. 適用範囲 この規格は,ジョイントシートについて規定する。ジョイントシートの用途は,水,油,

空気,水蒸気などを輸送する管又は機器のガスケットとして使用することである。形態は,繊維,ゴム,

加硫剤及び各種充てん材を混和し,ち密で均等なシート状に加熱圧縮したものである。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 表面粗さ−定義及び表示

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS K 6251 加硫ゴムの引張試験方法

JIS K 6258 加硫ゴムの浸せき試験方法

3. 種類 ジョイントシートの種類は,使用温度及び使用圧力によって区分し,表1に示す2種類とする。

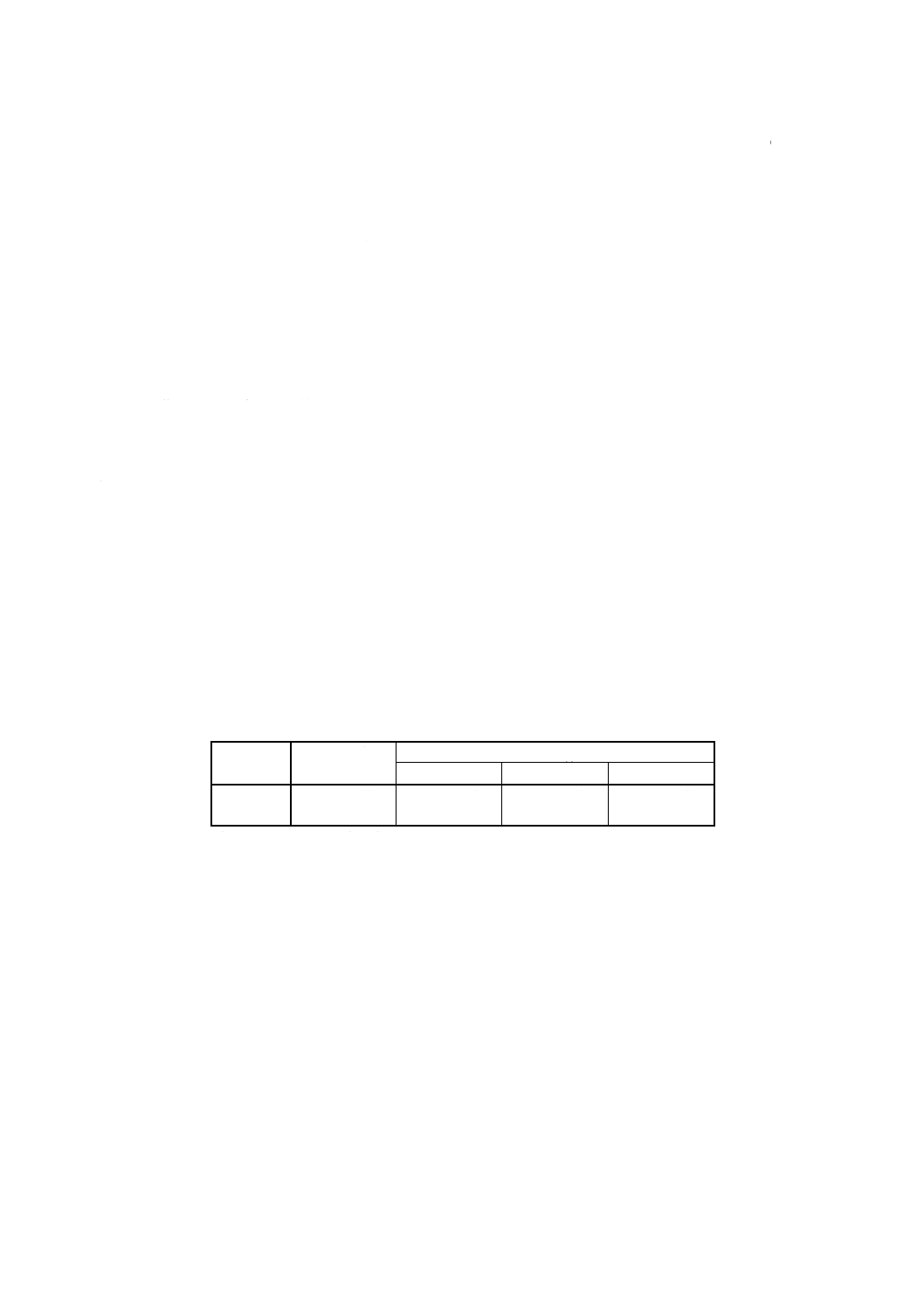

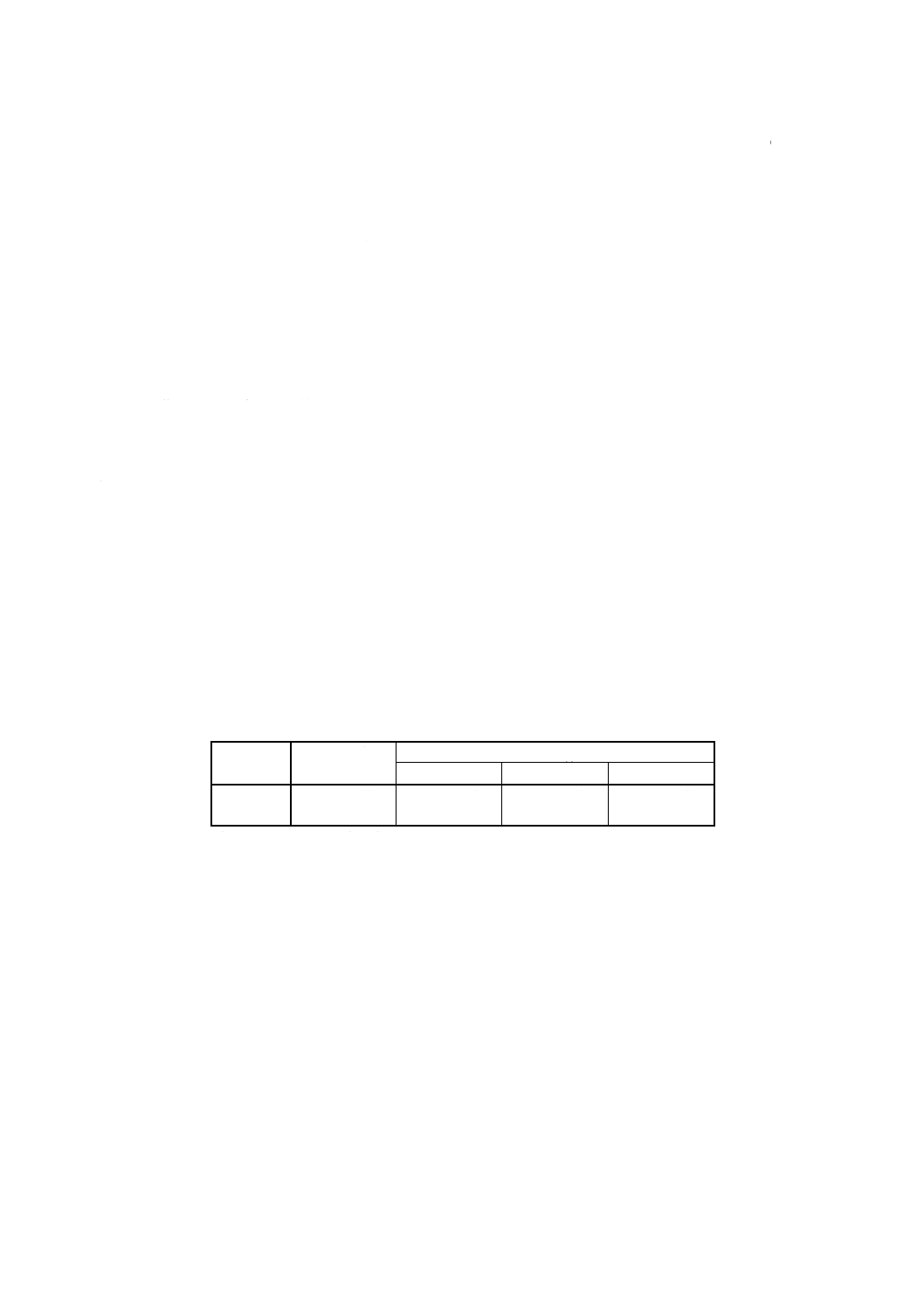

表1 種類

種類

使用温度

℃

使用圧力(1)MPa

空気の場合

水蒸気の場合

水・油の場合

A種

120以下

0.50以下

0.20以下

1.00以下

B種

220以下

1.00以下

1.60以下

1.60以下

注(1) 使用圧力は,ゲージ圧力を示す。

備考 表中の値は,製造業者の指定するガスケット締付け条件などを満たした

ときの目安であり,この値を一律に保証するものではない。

4. 品質 ジョイントシートは,使用上有害なひび,割れ,むらなどがないものであり,かつ,6.によっ

て試験した場合,表2の規定に適合するものでなければならない。

2

R 3453 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

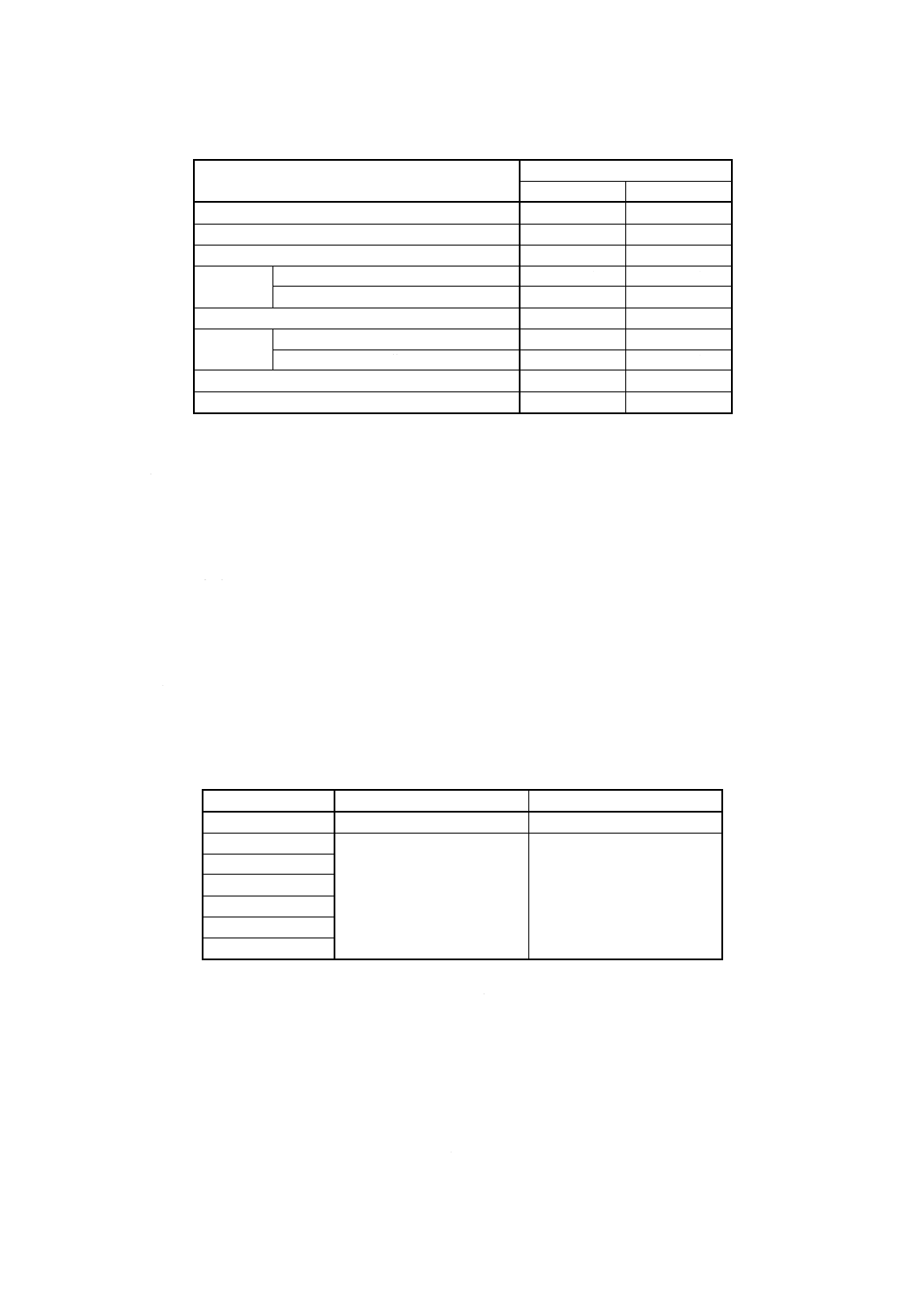

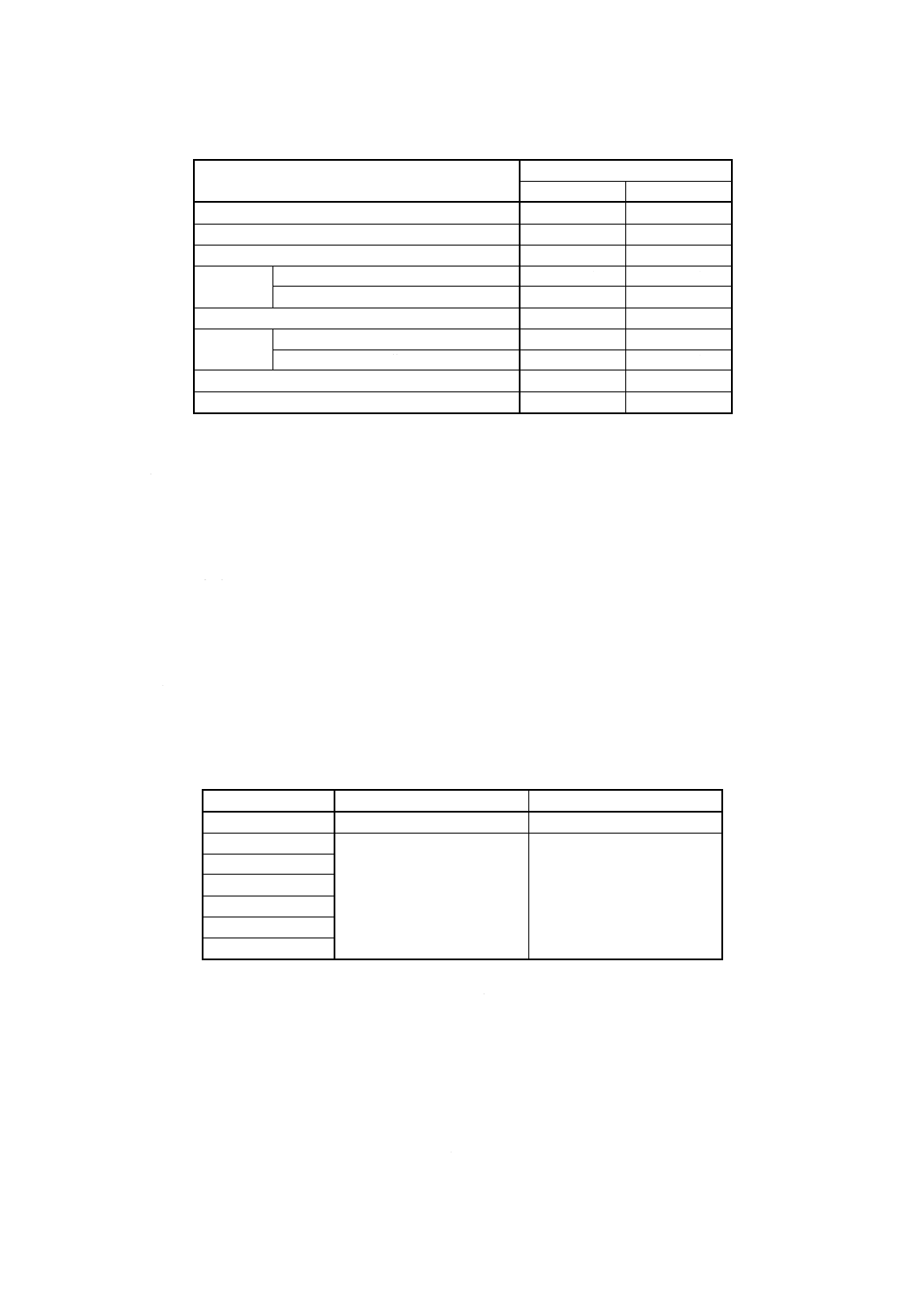

表2 品質

特性

種類

A種

B種

引張強さ

MPa

9.8以上

15.7以上

圧縮率

%

5〜19

7〜17

復元率

%

35以上

45以上

耐油性

厚さ増加率

%

30以下

30以下

引張強さ減少率

%

40以下

40以下

柔軟性

割れない

割れない

蒸熱試験

引張強さ減少率(蒸気圧1.57MPa)%

50以下

−

引張強さ減少率(蒸気圧4.90MPa)%

−

50以下

応力緩和率

%

50以下

40以下

強熱減量

%

−

28以下

5. 寸法 ジョイントシートの寸法は厚さ,幅(2),長さ(3)によって表す。

注(2) 幅とは,繊維と直角方向の長さ

(3) 長さとは,繊維と並行方向の長さ

6. 試験

6.1

試験の一般条件

6.1.1

試料 試料は,厚さ1.5±0.1mmのジョイントシートの端から150mm幅に切り取る。

6.1.2

試料の標準状態 標準状態の試料は,100±2℃に保ったギヤ式老化試験機又はこれに準じた恒温槽

に入れ,60分間保持した後取り出し,デシケータ中で室温まで放冷したものとする。また,試験は,すべ

て標準状態の試料について行う。

なお,試験場所の標準状態については,試験温度は25±5℃とし,試験湿度は参考として記録する。

6.1.3

試験結果のまとめ方 試験結果による数値のまとめ方は,表3による。

表3 数値のまとめ方

特性

計算値

求める平均値

引張強さ

MPa 小数点以下2けたまで求める 小数点以下1けたに丸める

圧縮率

% 小数点以下1けたまで求める 整数位に丸める

復元率

%

耐油性

%

蒸熱試験

%

応力緩和率

%

強熱減量

%

6.2

試験方法

6.2.1

厚さ 引張強さ,耐油性試験のための厚さの測定は,JIS B 7502に規定する外側マイクロメータ,

又は測厚器を用いる。測厚器は,JIS B 7503に規定する目量0.01mmのダイヤルゲージをもち,かつ,ダ

イヤルゲージのスピンドルの先のプレッサーフートの面が平滑であって,直径6.40±0.25mmの円形のも

のでなければならない。また,加圧荷重は2.50±0.03Nで,アンビルの大きさは,6.40mm以上の円形とし,

アンビルとプレッサーフートとの表面は平行でなければならない。ただし,引張強さのための厚さの測定

は,試験片のつかみの部分を除いた縁にかからない状態にして,3か所を0.01mmまで測り,その最低値

をとる。厚さ増加率のための厚さは,試験片のほぼ中心部1か所を0.01mmまで測定する。

3

R 3453 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2

引張強さ試験 引張強さ試験は,JIS K 6251によって行う。

試験片は,繊維と直角方向から3個とり,ダンベル状1号形に打ち抜く。ただし,引張速さは,300±

25mm/minとする。引張強さは,試験片3個の平均値をもって表す。

6.2.3

圧縮率及び復元率 圧縮率及び復元率は,次によって求める。

a) 試験片は,直径又は1辺が25mm以上の円形又は正方形とする。

b) 圧縮率及び復元率の測定に用いる装置は,次に示す能力を備えたものとする。

1) アンビル 直径32mm以上で表面焼入れ研磨したものとする。

2) ペネトレータ 端面焼入れ研磨した丸棒で,直径6.400±0.025mmのものとする。

3) 厚さ測定具 測定時試験片の厚さを示すもので,JIS B 7503に規定する目量0.01mmのダイヤルゲ

ージを使用する。

4) 予圧 ペネトレータの自重も含めて,0.686MPa±1%とする。

5) 全圧 予圧を含めて34.3MPa±1%とする。この場合,加圧方法は,任意の方法を用いることができ

る。

c) 測定は,試験片をアンビルとペネトレータとの間に中心を合わせて挟み,予圧を15秒間加え,厚さを

0.01mmまで読み取る。次に10秒間以内に全圧まで一様な速さで加える。

そのまま60秒間保った後,厚さを0.01mmまで読み取る。次に直ちに予圧まで戻し,60秒後の厚

さを0.01mmまで読み取り,圧縮率及び復元率は次の式によって算出し,試験片3個の平均値で表す。

100

1

2

1

×

t

t

t

E

−

=

100

2

1

2

3

×

t

t

t

t

F

−

−

=

ここに,

E: 圧縮率 (%)

F: 復元率 (%)

t1: 予圧を15秒間加えた後の厚さ (mm)

t2: 全圧を60秒間加えた後の厚さ (mm)

t3: 再び予圧まで戻し,60秒後の厚さ (mm)

6.2.4

耐油性試験 耐油性試験は,次のとおり行う。

a) 厚さ増加率 ジョイントシートから,25×50mmの試験片を3個とり,各々試験片の中心部の厚さを

測定する。試験片を入れた試験容器にJIS K 6258に規定する潤滑油No.3油を試験片が完全に没する

まで加え,150±2℃に調節した浴中に5時間保持する。5時間保持した後試験片を取り出し,常温の

潤滑油No.3油中で30〜60分間冷却する。冷却後,余分の油をぬぐい取り,エチルアルコール,アセ

トン又は石油ベンジンに浸してから速やかに取り出し,ろ紙で軽くふきとった後,浸せき前と同一箇

所の厚さを測定する。厚さ増加率を,次の式によって算出し,試験片3個の平均値で表す。

100

4

4

5

×

t

t

t

G

−

=

ここに, G: 厚さ増加率 (%)

t4: 浸せき前の厚さ (mm)

t5: 浸せき後の厚さ (mm)

b) 引張強さ減少率 6.2.2と同じ方法で,試験片を3個とり,a)と同じ方法で油に浸せきし,6.2.2によっ

4

R 3453 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て試験する。ただし,引張強さを算出する場合,試験片の断面積は浸せき前の値とし,ここで用いる

引張強さの値は小数点以下2けたとする。引張強さ減少率は,次の式によって算出し,試験片3個の

平均値で表す。

100

1

2

1

×

σ

σ

σ−

=

H

ここに,

H: 引張強さ減少率 (%)

σ1: 6.2.2によって求めた浸せき前の引張強さ (MPa)

σ2: 浸せき後の引張強さ (MPa)

6.2.5

柔軟性試験 ジョイントシートから,25×150mmの試験片を繊維と並行方向に3個とる。それぞ

れの試験片を厚さの12倍の直径 (18mm) の鉄棒に沿って試験片の長手方向に180°折り曲げ,割れ(4)の有

無を確認する。

注(4) 肉眼で明らかに分かる内部に及ぶものを指し,表面にわずかに現れている表面き裂は含まない。

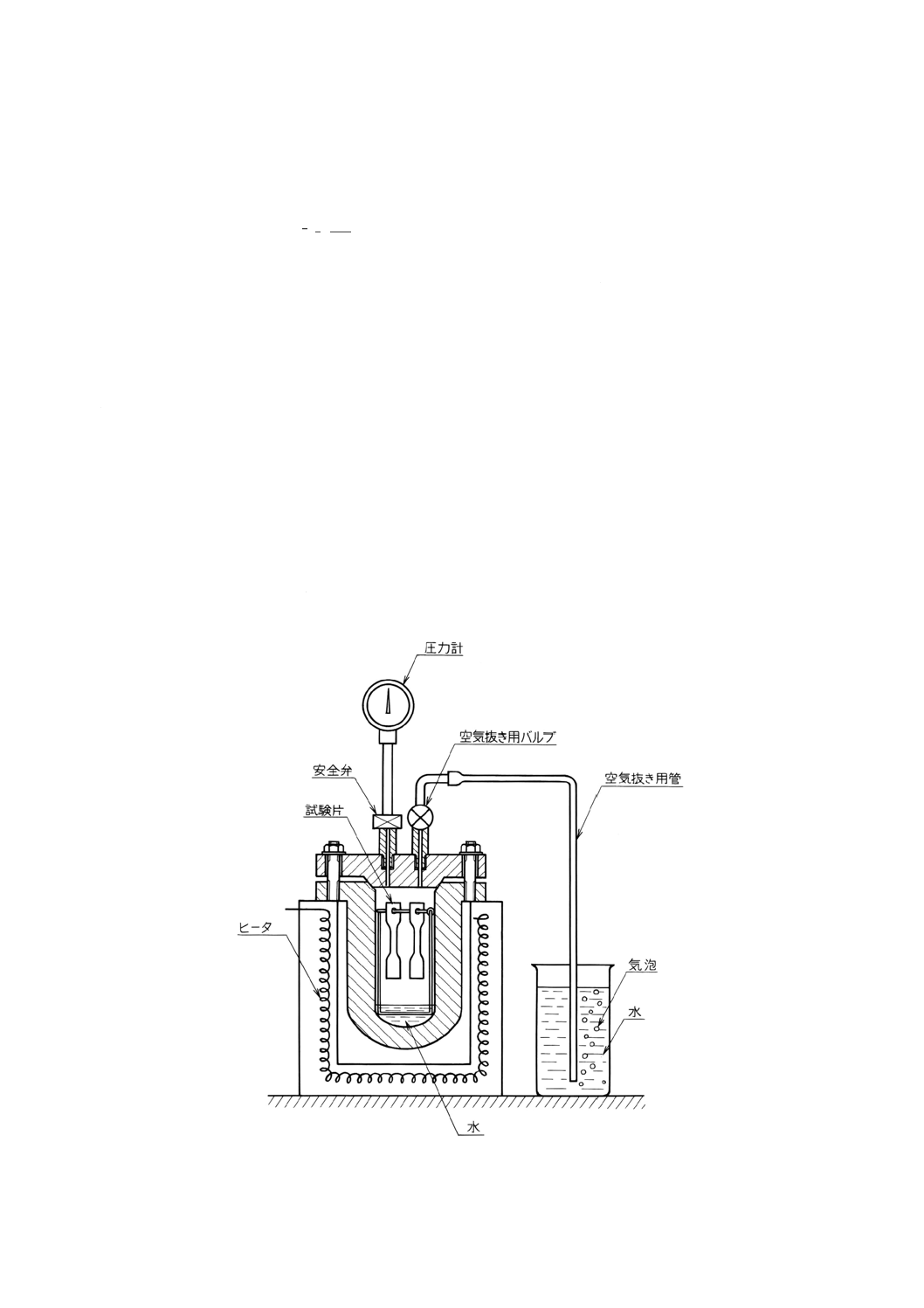

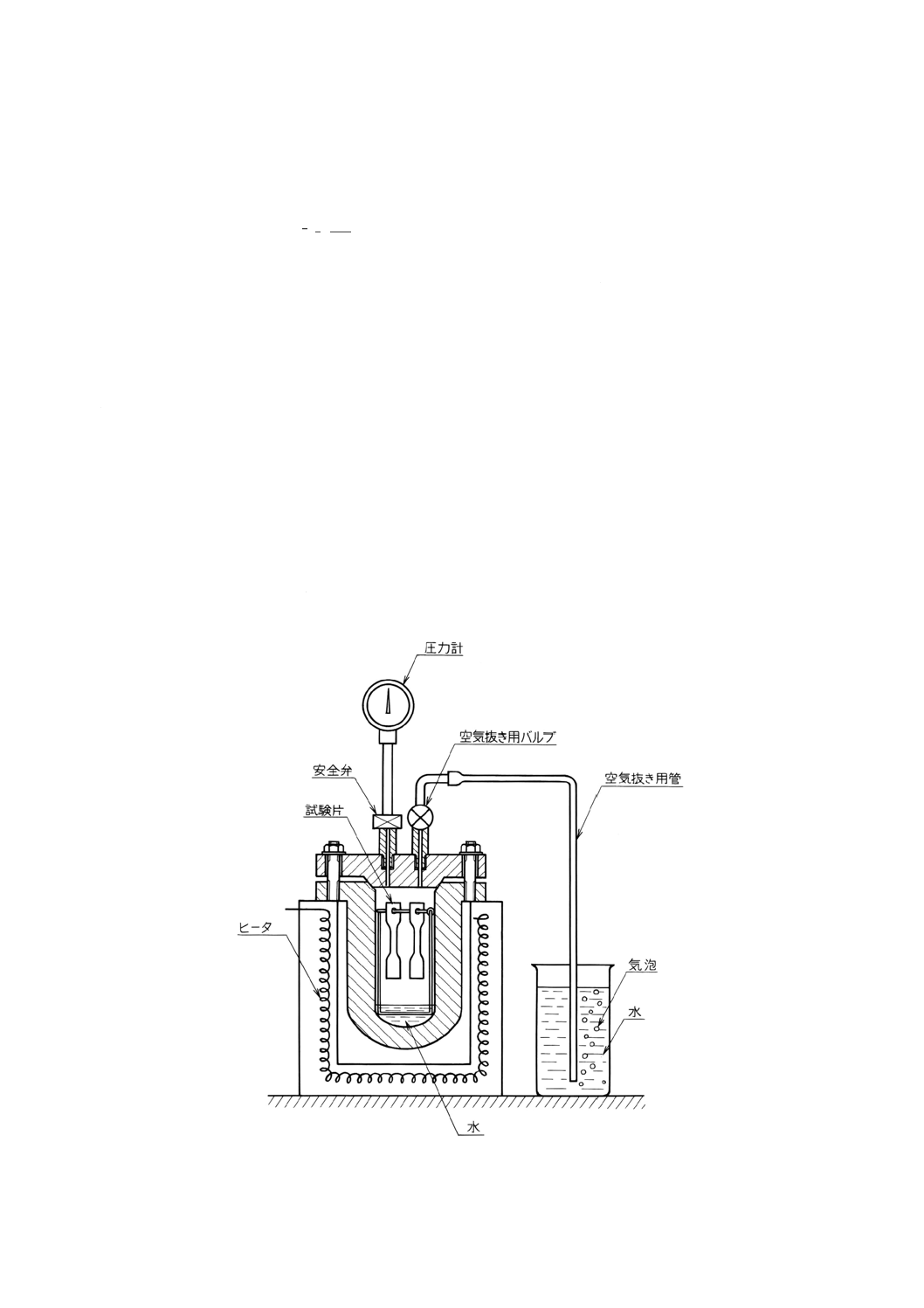

6.2.6

蒸熱試験 6.2.2と同じ方法で試験片を3個とり,オートクレーブに浸水しないように入れて加熱

する(図1参照)。空気抜きした後,内部にA種は圧力1.57MPa,B種は4.90MPaの飽和蒸気を発生させ

る。オートクレーブ内の空気抜きは,計器圧力0.05MPaの状態で空気抜き用バルブを開け,気泡の発生が

止まったらバルブを閉じる。90±10分間でA種は飽和蒸気圧1.57MPa,B種は4.90MPaにオートクレーブ

内の圧力を上昇させ,その状態で60分間保持した後,徐冷する。計器圧力が0に戻ったら試験片を取り出

し,シリカゲルなどを入れたデシケータ中で15時間以上乾燥した後,6.2.2によって引張強さを測定する。

ただし,引張強さを算出する場合,試験片の断面積は,蒸熱試験前の値とする。

図1 蒸熱試験装置

5

R 3453 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また,ここで用いる引張強さの値は,小数点以下2けたとする。

蒸熱試験の引張強さ減少率は,次の式によって算出し,試験片3個の平均値で表す。

100

1

3

1

×

σ

σ

σ−

=

J

ここに,

J: 引張強さ減少率 (%)

σ1: 6.2.2によって求めた蒸熱前の引張強さ (MPa)

σ3: 蒸熱後の引張強さ (MPa)

6.2.7

応力緩和率試験

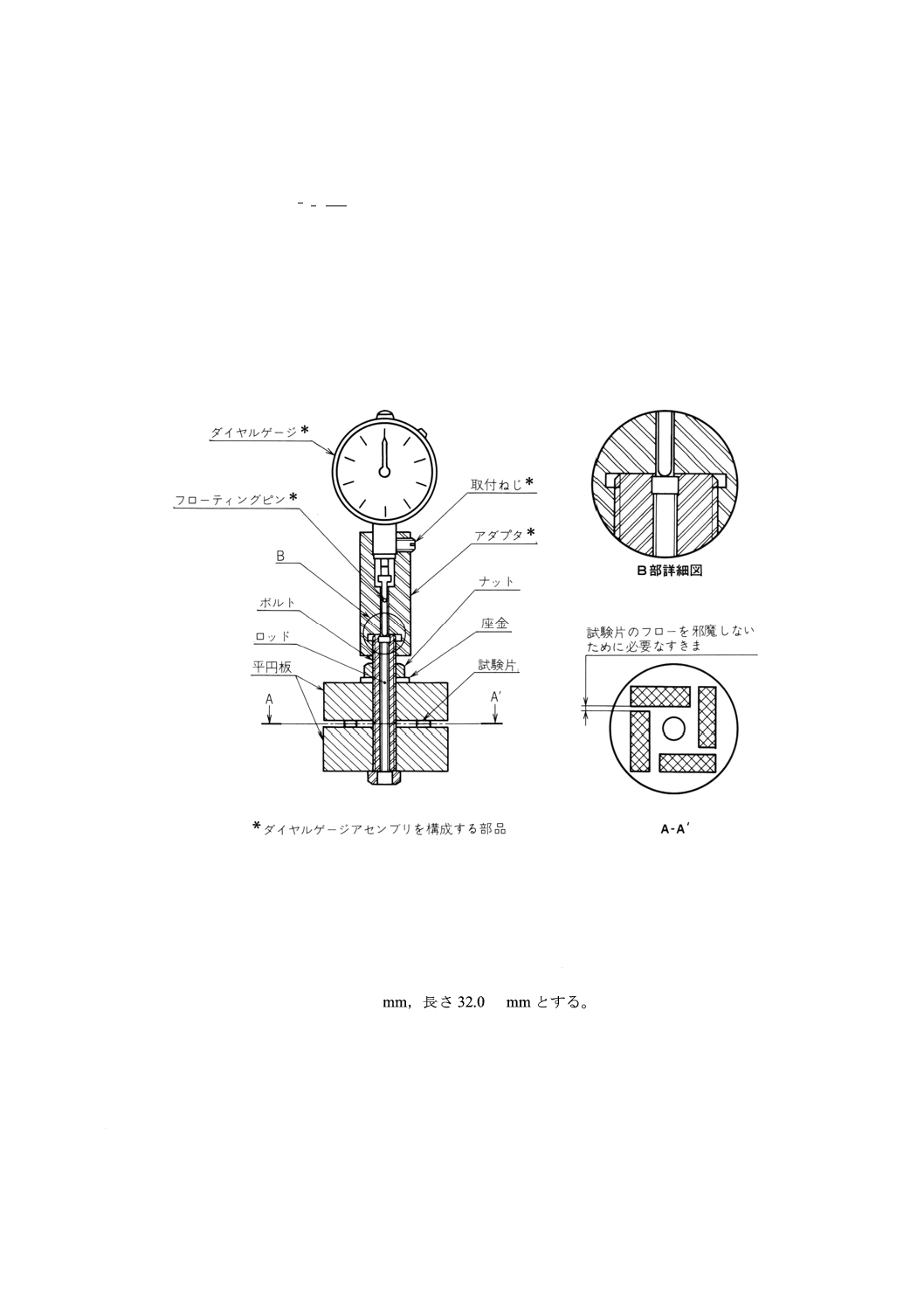

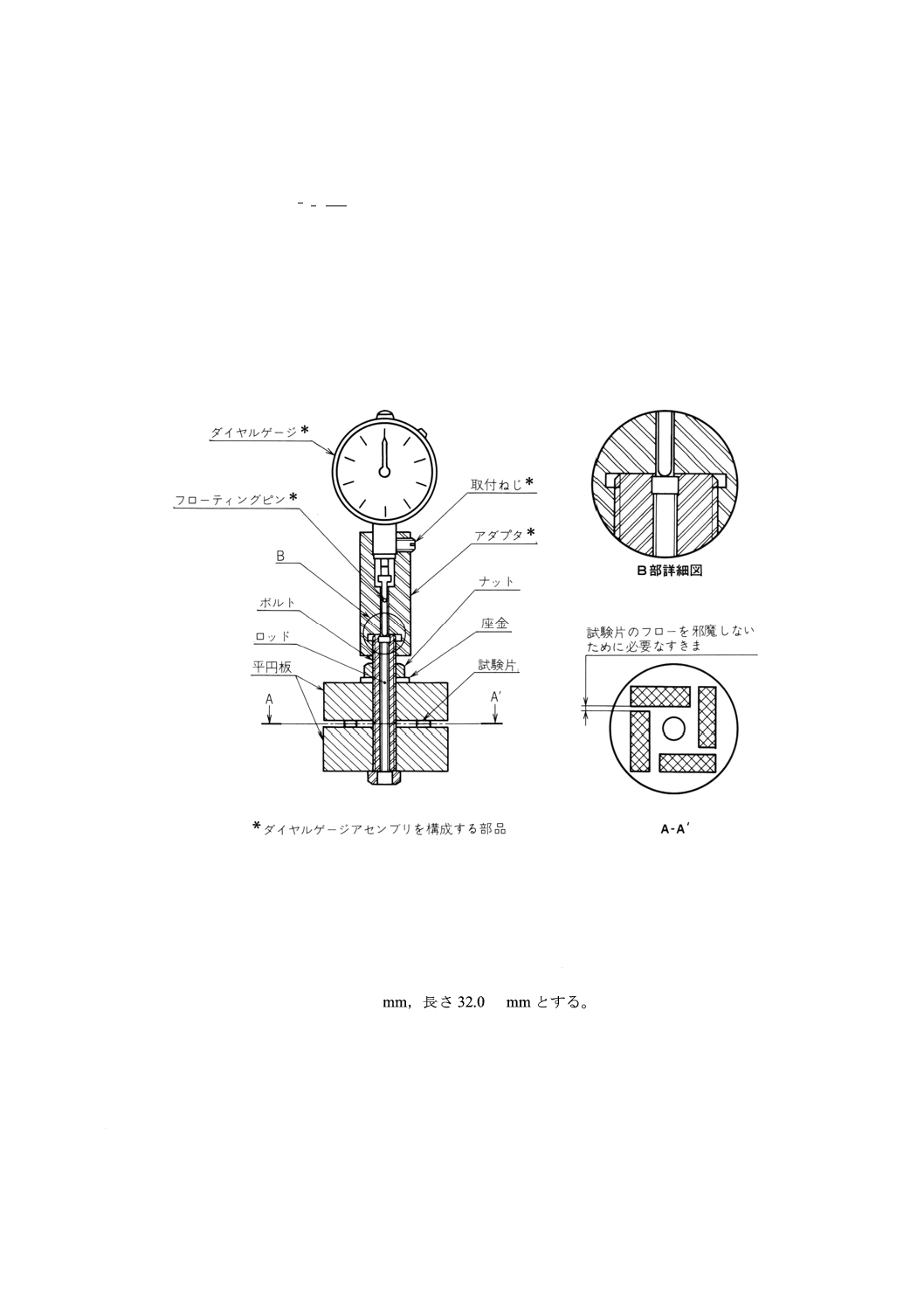

a) 試験装置 応力緩和率の測定に用いる装置は,図2に示す平円板2個,ボルト,ロッド,座金,ナッ

ト及びダイヤルゲージアセンブリで構成する。

図2 応力緩和試験装置

1) ボルト 26.7kNの力を加えたとき,その伸びが0.122〜0.127mmでなければならない。

2) 平円板 表面仕上げは,JIS B 0601の6.3μmRy以下とする。また,所定の応力をかけたとき,たわ

みのないものであって,かつ,必要な平行度を保てるものでなければならない。

3) ダイヤルゲージ JIS B 7503に規定された目量0.001mmのダイヤルゲージとする。

b) 試験片 試験片の寸法は,幅10.0

3.0

6.0

−

+mm,長さ32.0

6.0

2.0

−

+mmとする。

1回の試験に用いる試験片の数は4個とし,試験片の表面は,ワックス,異物,油の付着などがな

いように清掃する。

c) ボルトの伸びの確認 ボルトは,使用する前に26.7kNの力を加えたときの伸び (Do) を,小数点以下

3けたまで確認しておく。

d) 試験方法 試験方法は,次によって行う。

1) 平円板の表面は,平行度を損なわない範囲で,ワックス,油の付着などがないように清掃し,座金

6

R 3453 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及びボルトのねじには,低粘度の油を軽く塗布する。

2) 図2のように,試験片を平円板に挟み,座金を入れてナットを指で締める。

3) ダイヤルゲージアセンブリをねじ込み,指の力で締め付けた後,ダイヤルゲージの目盛を0に設定

する。

4) レンチでナットを締め,ダイヤルゲージの読みが所定値 (Do) に達するまで,試験片に応力をかけ

る。

5) 応力は,3秒以内に連続した一動作でかけ,更に同一応力を3秒間保持する。

6) ダイヤルゲージアセンブリを取り外し,ユニット(図2の応力緩和試験装置からダイヤルゲージア

センブリを除いたもの)をあらかじめ100±2℃に保った熱風循環炉中で22時間加熱する。加熱後,

ユニットを炉から取り出し,室温まで放冷する。

7) 再び,ダイヤルゲージアセンブリをねじ込み,それを指の力で締め付けた後,ダイヤルゲージの目

盛を0に設定する。

8) ダイヤルゲージアセンブリに影響を与えないようにナットを緩め,ダイヤルゲージの読み (Df) を

小数点以下3けたまで読み取る。

9) 応力緩和率は,次の式によって算出し,試験片3個の平均値で表す。

100

×

o

f

o

D

D

D

L

−

=

ここに,

L: 応力緩和率 (%)

Do: 試料熱処理前のボルトの伸び (mm)

Df: 試料熱処理冷却後のボルトの伸び (mm)

6.2.8

強熱減量 2gの試験片2個を各々るつぼにとり,それぞれの試験片の質量を小数点以下3けたま

で測定する。これをあらかじめ850±20℃に保った電気炉中で30分間強熱した後,デシケータ中で常温ま

で放冷する。放冷後,質量を測定し,それを強熱後の質量とする。強熱減量は,次の式によって算出し,

試験片2個の平均値で表す。

100

3

4

3

×

m

m

m

K

−

=

ここに,

K: 強熱減量 (%)

m3: 強熱前の試験片の質量 (g)

m4: 強熱後の試験片の質量 (g)

7. 表示 ジョイントシートには1梱包ごとに,次の事項を表示する。ただし,a)からe)の項目について

は,受渡当事者間の協議によって省略してもよい。

a) 名称

b) 種類

c) 寸法(厚さ×幅×長さ)

d) 製造年月又はその略号

e) 製造業者名又はその略号

f)

労働安全衛生法第57条の表示(5)及び“a”マーク(6)

注(5) 石綿を使用したジョイントシートの場合は,労働安全衛生第57条の表示を行う。

(6) クリソタイル石綿を1質量%を超えて含有するジョイントシートについては,AIA(国際石綿協

7

R 3453 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

会)の統一マークである”a”マークの表示も行う。

JIS R 3453改正原案作成委員会 構成表

氏名

所属

(委員会長)

仁戸部 鞆 彦

仁戸部事務所

(委員)

八 田 勲

通商産業省工業技術院標準部標準業務課

本 城 薫

通商産業省生活産業局

橋 本 繁 晴

財団法人日本規格協会技術部

芦 澤 正 明

ニチアス株式会社工業製品事業部

古 賀 徹

日本バルカー工業株式会社シール事業部

国 分 賢 一

株式会社アスク工業製品事業本部技術部

川 中 輝 明

日本ラインツ株式会社開発部

藤 澤 明

社団法人日本ボイラ協会技術部

大 山 康 郎

鉄管継手協会企画部

大 崎 亨

社団法人火力原子力発電技術協会調査局

小 郷 一 郎

財団法人日本船舶標準協会標準部

(事務局)

四ノ宮 和 彦

日本石綿製品工業会