R 3420:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 3

4 試験室の標準状態及び試験条件 ··························································································· 5

5 報告書···························································································································· 5

6 試験項目························································································································· 5

7 試験方法························································································································· 6

7.1 番手 ···························································································································· 6

7.2 クロス及びマットの質量(質量)······················································································ 6

7.3 水分率及び強熱減量 ······································································································ 10

7.4 引張強さ ····················································································································· 12

7.5 より数 ························································································································ 20

7.6 単繊維直径 ·················································································································· 21

7.7 クロス及びマットの幅及び長さ ······················································································· 22

7.8 チョップドストランドの長さ ·························································································· 24

7.9 密度(織り密度) ········································································································· 25

7.10 クロス及びマットの厚さ ······························································································· 26

7.11 アルカリ含有率 ··········································································································· 31

7.12 結合剤のスチレン溶解性 ······························································································· 34

7.13 クロスの通気性 ··········································································································· 37

7.14 クロスの耐折強さ ········································································································ 38

7.15 軟化点 ······················································································································· 39

7.16 クロスの引裂強さ ········································································································ 39

7.17 クロス及びマットの接触成形性 ······················································································ 41

7.18 マットの引張強さ ········································································································ 43

7.19 ガラス糸のより平衡指数 ······························································································· 45

7.20 ロービングの硬さ ········································································································ 46

7.21 クロスの慣用曲げ剛性 ·································································································· 47

7.22 外観 ·························································································································· 50

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 52

R 3420:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,硝子繊維協会(GFA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS R 3420:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 3420:2013

ガラス繊維一般試験方法

Testing methods for textile glass products

序文

この規格は,1995年に第3版として発行されたISO 1887,2006年に第3版として発行されたISO 1888,

2010年に第2版として発行されたISO 2558,2011年に第5版として発行されたISO 2559,2000年に第3

版として発行されたISO 3341,2011年に第4版として発行されたISO 3342,2010年に第3版として発行

されたISO 3343,2000年に第3版として発行されたISO 3374,2009年に第2版として発行されたISO 3375,

2001年に第2版として発行されたISO 3616,2010年に第3版として発行されたISO 4602,1993年に第2

版として発行されたISO 4603,2011年に第2版として発行されたISO 4604,1995年に第2版として発行

されたISO 4606,2011年に第2版として発行されたISO 4900及び1997年に第2版として発行されたISO

5025を基とし,対応する部分については対応国際規格を翻訳し,技術的内容を変更して作成した日本工業

規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,ガラス長繊維及びガラス長繊維を用いたガラスクロス,ガラスマット(以下,それぞれク

ロス,マットという。)などの製品の一般試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1887:1995,Textile glass−Determination of combustible-matter content

ISO 1888:2006,Textile glass−Staple fibres or filaments−Determination of average diameter

ISO 2558:2010,Textile glass chopped-strand mats for reinforcement of plastics−Determination of time

of dissolution of the binder in styrene

ISO 2559:2011,Textile glass−Mats (made from chopped or continuous strands)−Designation and

basis for specifications

ISO 3341:2000,Textile glass−Yarns−Determination of breaking force and breaking elongation

ISO 3342:2011,Textile glass−Mats−Determination of tensile breaking force

ISO 3343:2010,Reinforcement yarns−Determination of twist balance index

ISO 3374:2000,Reinforcement products−Mats and fabrics−Determination of mass per unit area

ISO 3375:2009,Textile glass−Determination of stiffness of rovings

ISO 3616:2001,Textile glass−Chopped-strand and continuous-filament mats−Determination of

average thickness, thickness under load and recovery after compression

ISO 4602:2010,Reinforcements−Woven fabrics−Determination of number of yarns per unit length of

2

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

warp and weft

ISO 4603:1993,Textile glass−Woven fabrics−Determination of thickness

ISO 4604:2011,Reinforcement fabrics−Determination of conventional flexural stiffness−Fixed-angle

flexometer method

ISO 4606:1995,Textile glass−Woven fabric−Determination of tensile breaking force and elongation

at break by the strip method

ISO 4900:2011,Textile glass−Mats and fabrics−Determination of contact mouldability

ISO 5025:1997,Reinforcement products−Woven fabrics−Determination of width and length(全体評

価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければな

らない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS K 0119 蛍光X線分析通則

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS K 8121 塩化カリウム(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8223 過塩素酸(試薬)

JIS K 8819 ふっ化水素酸(試薬)

JIS K 8951 硫酸(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS P 8115 紙及び板紙−耐折強さ試験方法−MIT試験機法

JIS R 3103-1 ガラスの粘性及び粘性定点−第1部:軟化点の測定方法

JIS R 3410 ガラス繊維用語

JIS R 3413 ガラス糸

注記 対応国際規格:ISO 2078:1993,Textile glass−Yarns−Designation(MOD)

JIS R 3911 補強用糸−線密度の試験方法

注記 対応国際規格:ISO 1889:1997,Reinforcement yarns−Determination of linear density(MOD)

JIS R 3912 補強用糸−より数の試験方法

JIS R 3913 強化繊維製品の水分の試験方法

注記 対応国際規格:ISO 3344:1997,Reinforcement products−Determination of moisture content

(MOD)

3

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 3410によるほか,次による。

3.1

番手

サイズ(集束剤)の有無にかかわらず,ガラス繊維糸の単位長さ当たりの質量。単位はテックス(tex)

(g/1 000 m)で表す。

3.2

クロス及びマットの質量(質量)

単位面積当たり又は単位長さ当たりの重さ。

3.3

水分率

JIS R 3913に規定する試料に含まれている水分率。単位は質量分率(%)で表す。

3.4

強熱減量

乾燥した試験片の質量と,加熱して除去した集束剤などの有機物の質量との比率。単位は質量分率(%)

で表す。

3.5

引張強さ

試験片を破断するまで引き伸ばすときの最大引張荷重。クロスの場合,単位幅当たりの荷重で表し,ガ

ラス糸,ロービングの場合は,必要であれば番手(tex)当たりの荷重として表すことができる。

3.6

より数

JIS R 3912に規定する,1 m又は25 mm長さ当たりの糸軸方向のターン数。S(右)よりとZ(左)より

とがある。

3.7

単繊維直径

ガラス繊維のフィラメント(単繊維)の太さ。単位はμmで表す。

3.8

クロス及びマットの幅

クロス幅は,ロール状に巻き取ったクロスの両側にある一番外側のたて糸間の間隔をたて糸に直角に測

った長さ。マット幅は,両端を直角に測った長さ。

3.9

クロス及びマットの長さ

ロール状に巻き取られた製品の長さ。

3.10

チョップドストランドの長さ

カットされたストランドの長さ。

4

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.11

密度(織り密度)

単位長さ当たりのたて糸及びよこ糸のガラス糸本数。10 mm又は25 mm当たりのガラス糸本数で表す。

3.12

クロス及びマットの厚さ

規定圧力下で測定された表面間の垂直距離。

3.13

アルカリ含有率

ガラス中の酸化ナトリウム(Na2O)及び酸化カリウム(K2O)の含有率。単位は質量分率(%)で表す。

3.14

結合剤のスチレン溶解性

チョップドストランドマットに使用されている結合剤のスチレンモノマーに対する溶解性。単位は秒で

表す。

3.15

クロスの通気性

クロスの通気の程度を表す尺度。単位はcm3・cm−2・s−1で表す。

3.16

クロスの耐折強さ

クロスを,一定の張力の下で繰り返し折り曲げるときの耐久性。破断するまでの往復折り曲げ回数の常

用対数で表す。

3.17

軟化点

JIS R 3103-1に規定された測定方法によるガラス粘度の特性値。約107.6 dPa・sの粘度は,密度ρ=2.5 g/cm3

で,表面張力γ=300 mN/mの物性をもつガラスの軟化点に対応させることができる。

3.18

クロスの引裂強さ

切り込みを入れたクロスを引き裂くときの最大荷重。単位はニュートン(N)で表す。

3.19

クロス及びマットの接触成形性

クロス又はマットに樹脂を含浸させて型に貼り合わせたときの型なじみやすさ。

3.20

マットの引張強さ

規定された幅で測定された引張破断時の最大引張荷重。単位はニュートン(N)で表す。

3.21

ガラス糸のより平衡指数

より合わせたガラス糸の上よりと下よりのバランスを表す指数。

3.22

ロービングの硬さ

ロービングを長さ方向中央部でつり下げたときの,試験片の両端の距離。単位はミリメートル(mm)

で表す。

5

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.23

クロスの慣用曲げ剛性

クロスが自重によって曲がるときの曲がりにくさ。固定角度屈曲試験器による測定において,試験片の

突き出た長さと単位面積当たりの質量から計算する。

3.24

外観

製品の外面的状態。

4

試験室の標準状態及び試験条件

試験室の標準状態及び試験条件は,次のa) 又はb) のいずれかとする。ただし,受渡当事者間で協議し

た場合には,他の条件によってもよい。

a) 状態調節又は試験条件に標準雰囲気を規定している製品規格又は試験規格については,試験室の標準

状態又は試験条件の標準雰囲気をJIS K 7100に規定する18〜28 ℃の周囲温度とする。

b) 状態調節又は試験条件を規定していない製品規格又は試験規格については,試験室の標準状態又は試

験条件の標準雰囲気をJIS Z 8703に規定する常温(5〜35 ℃)とする。

5

報告書

試験報告書には,次の情報が含まれなければならない。ただし,受渡当事者間の協議によって報告書記

載事項の一部を省略又は追加することができる。

a) この規格の番号

b) 試験した試料を特定するために必要な詳細情報

c) 基本単位当たり試験した試験片の長さ,数及びその部分についての詳細情報

d) 各試験の方法及び結果。また,場合によっては,各試験片ごとの結果

e) 規格に規定されていない操作の詳細及び結果に影響を及ぼす可能性がある事項

f)

試験年月日

g) 報告書作成者名

6

試験項目

試験項目は,次による。

a) 番手

j)

クロス及びマットの厚さ

s)

ガラス糸のより平衡指数

b) クロス及びマットの質量(質量) k) アルカリ含有率

t)

ロービングの硬さ

c) 水分率及び強熱減量

l)

結合剤のスチレン溶解性

u) クロスの慣用曲げ剛性

d) 引張強さ

m) クロスの通気性

v) 外観

e) より数

n) クロスの耐折強さ

f)

単繊維直径

o) 軟化点

g) クロス及びマットの幅及び長さ

p) クロスの引裂強さ

h) チョップドストランドの長さ

q) クロス及びマットの接触成形性

i)

密度(織り密度)

r) マットの引張強さ

6

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験方法

7.1

番手

7.1.1

試験用機械器具

試験用機械器具は,JIS R 3911の5.(装置)のガラス繊維用又は長さ1 mで1/100以上の精度をもつも

のによる。

7.1.2

試験片

試験片は,JIS R 3911の6.(試験片)の糸の種類がガラスのものによる。

7.1.3

状態調節及び試験雰囲気

状態調節及び試験雰囲気は,次による。

a) 状態調節 状態調節は必要としない。ただし,関連JIS又は受渡当事者間の協議で,状態調節を行う

ときは,箇条4 a) に規定する標準雰囲気で行う。

b) 試験雰囲気 試験雰囲気の調節は必要としない。ただし,関連JIS又は受渡当事者間の協議で,必要

とする場合は,箇条4 a) に規定する標準雰囲気の一定条件の下で試験を行う。

7.1.4

手順

手順は,JIS R 3911の8.(手順)のガラス糸又はロービングによる。

7.1.5

計算及び結果の表し方

結果の表示は,JIS R 3911の9.(結果の表示)による次の番手,ガラス糸の番手変動率及び番手開差率

について行う。

a) 番手 次の式によって番手を算出し,JIS Z 8401規則Bによって数値を丸め,ガラス糸は有効数字3

桁で表し,ロービングの場合は整数で表す。

000

1

×

=lm

t

ここに,

t: 番手(tex)

m: 試験片の質量(g)

l: 試験片の長さ(m)

b) ガラス糸の番手変動率及び番手開差率 ガラス糸の番手変動率及び番手開差率は,a) で求めた番手か

ら次の式で算出し,JIS Z 8401規則Bによって数値を丸め,小数点以下1桁で表す。

(

)(

)

100

100

1

/

2

i

×

−

=

×

−

−

Σ

=

b

b

t

d

t

n

t

t

v

ここに, v: 番手変動率(%)

d: 番手開差率(%)

ti: 測定値(tex)

t: 番手tiの平均値(tex)

n: 測定回数

b: 番手の規格値(tex)

7.2

クロス及びマットの質量(質量)

7.2.1

一般事項

ガラス繊維で製造されたクロス及びマットの単位面積又は単位長さ当たりの質量の測定及び算出方法に

ついて規定する。

7.2.2

試験用機械器具

7

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験用機械器具は,次のものを用いる。

a) 型板 試験片を採取するための型枠で,表面が平滑で硬い材質でできたもの。

1) クロスの場合 面積100 cm2の正方形若しくは円形,又は一辺300 mmの正方形のもの。

2) マットの場合 面積1 000 cm2の正方形,又は一辺300 mmの正方形のもの。

3) その他 受渡当事者間の協議で,1) 及び2) の大きさ以外の型板寸法を定める。ただし,面積の許

容誤差は,1 %以下とする。

b) トリミング用具 ナイフ,はさみ,カッターなど。

c) はかり はかりは,表1の感量をもつものを用いる。

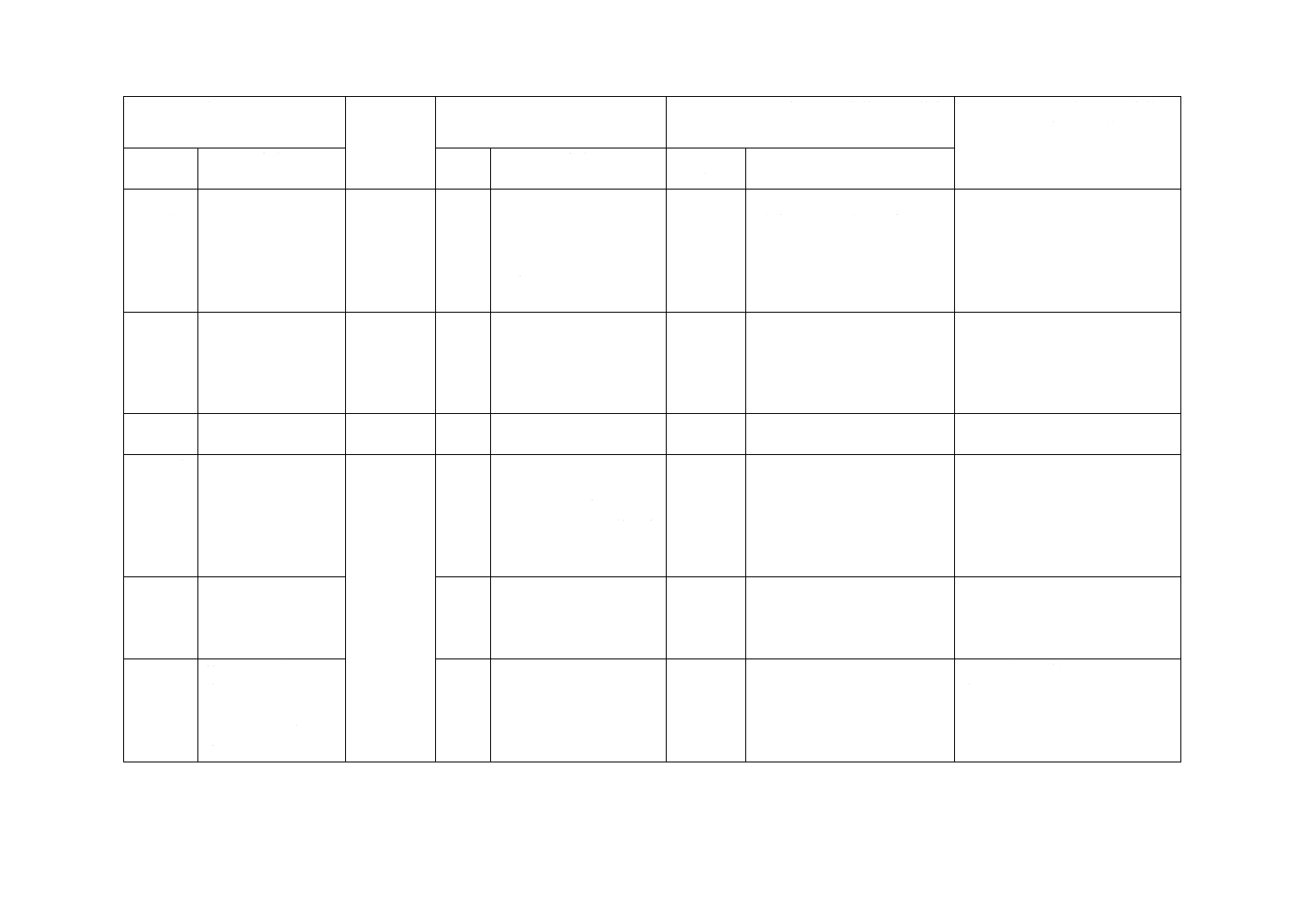

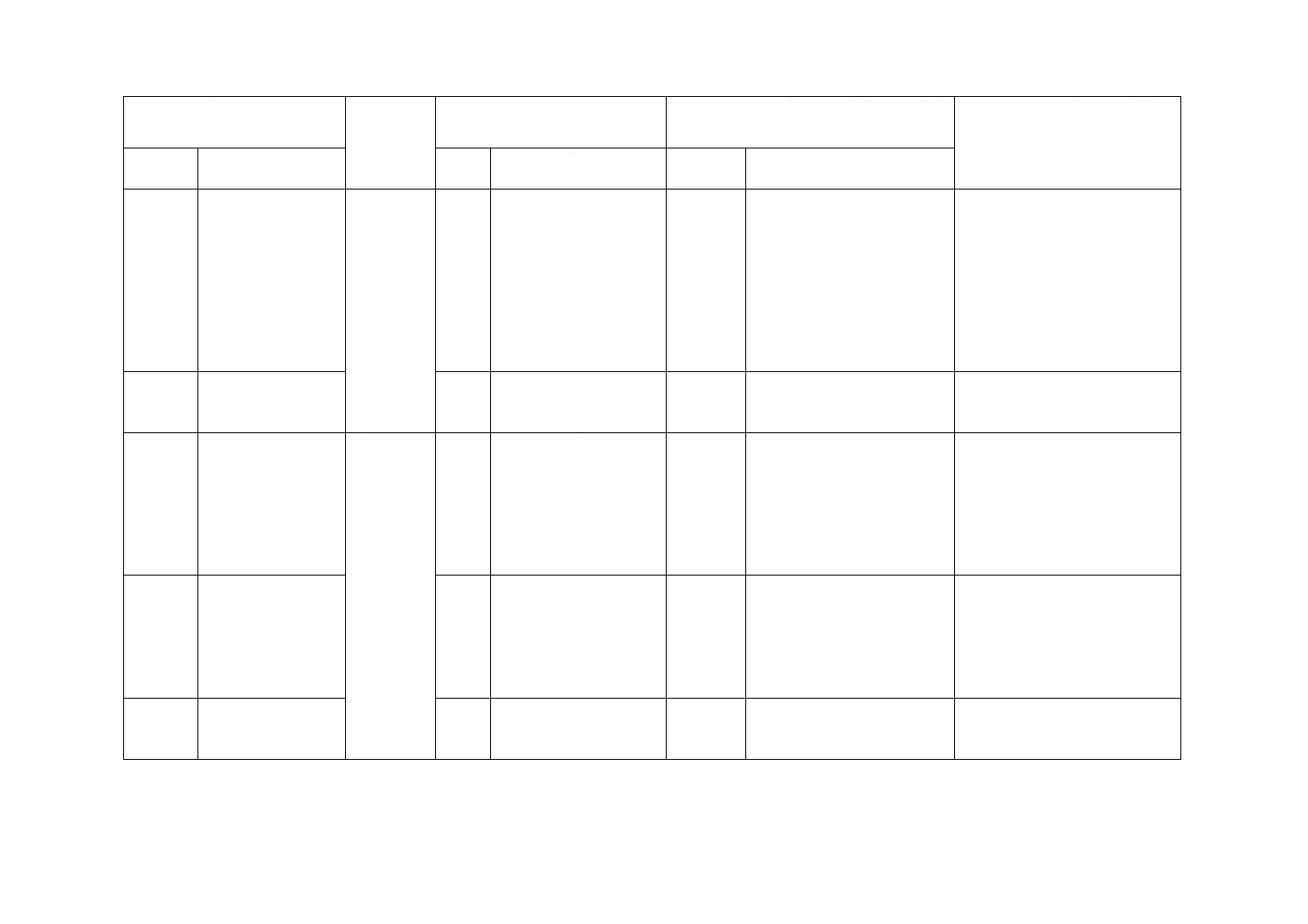

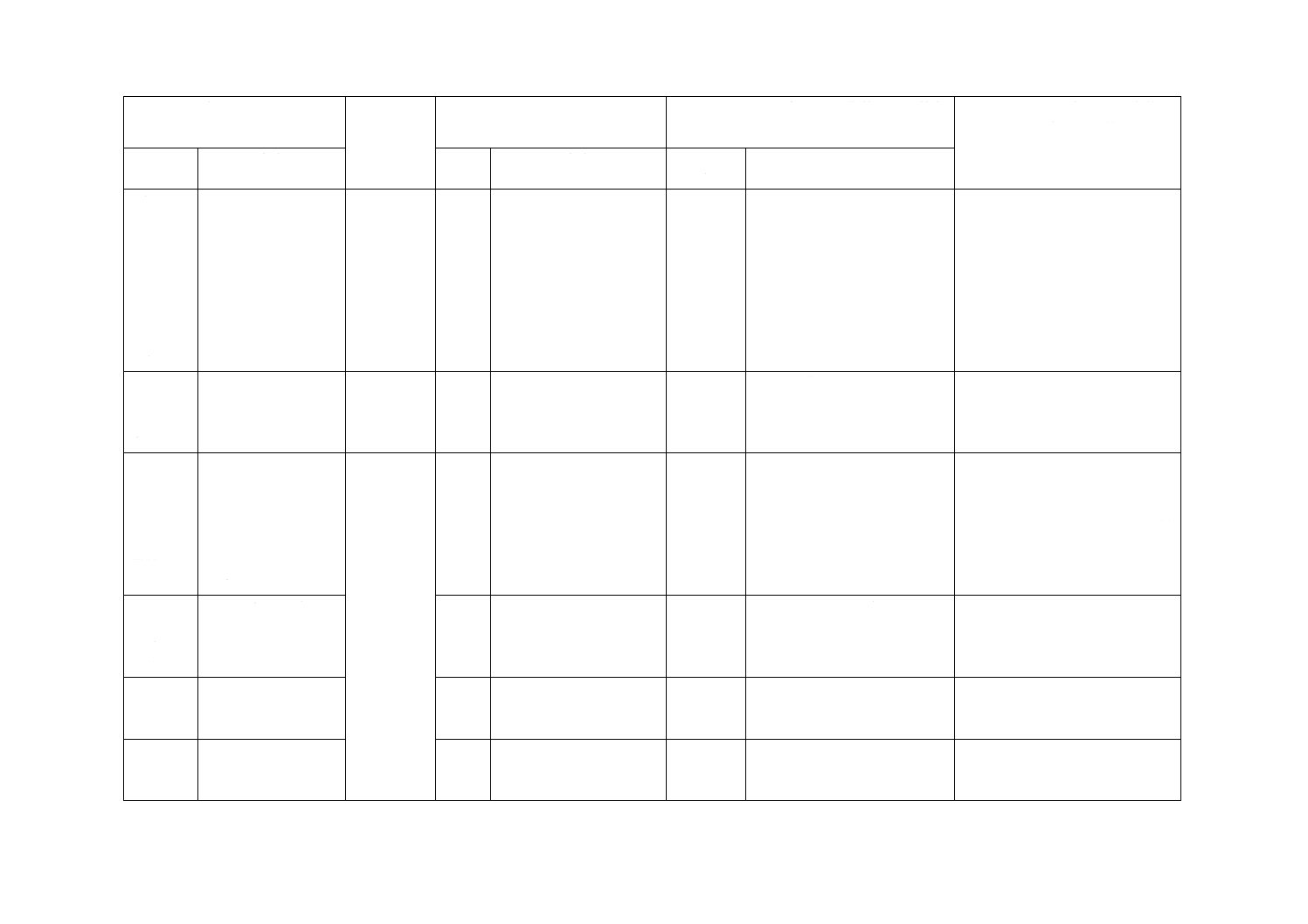

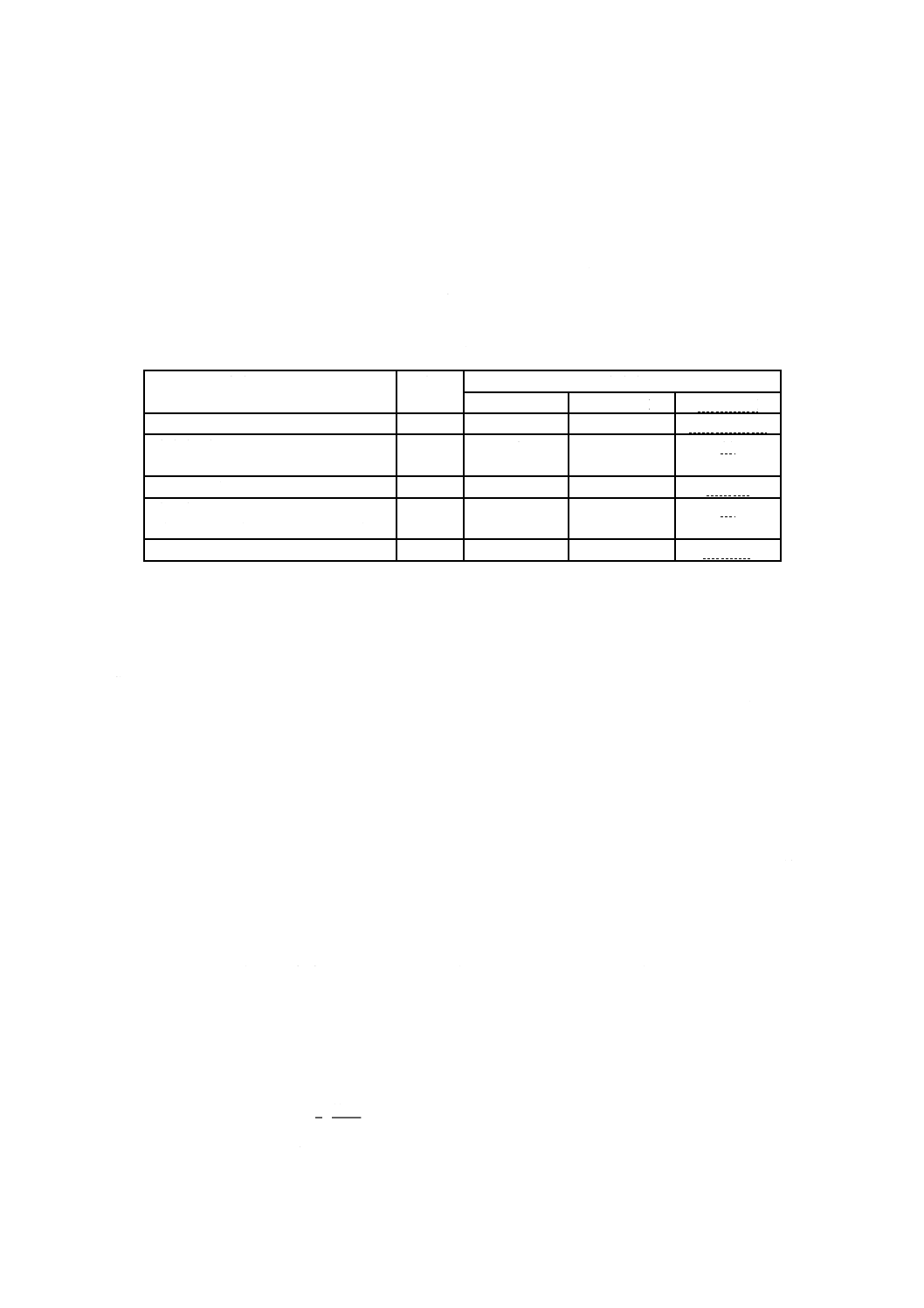

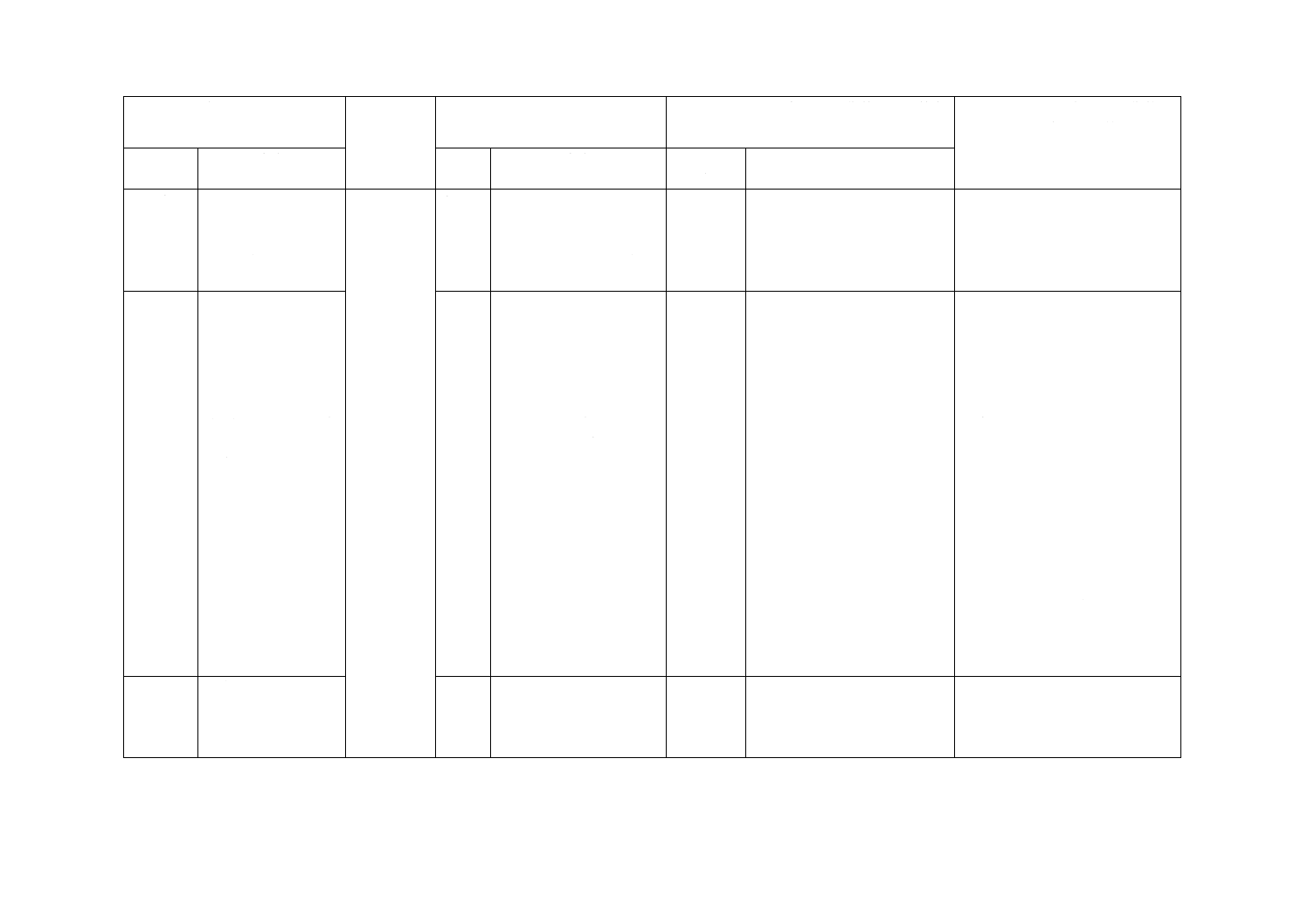

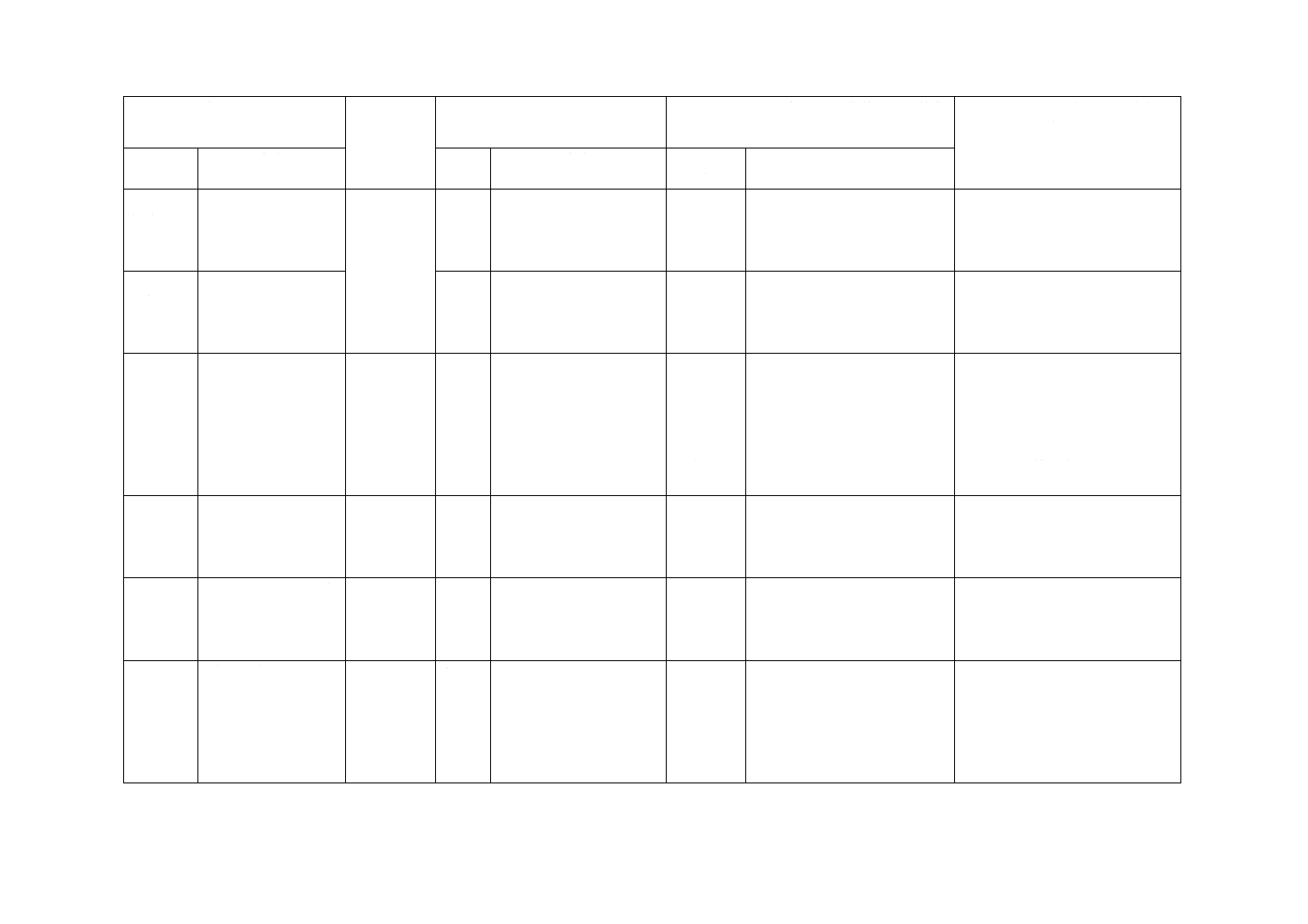

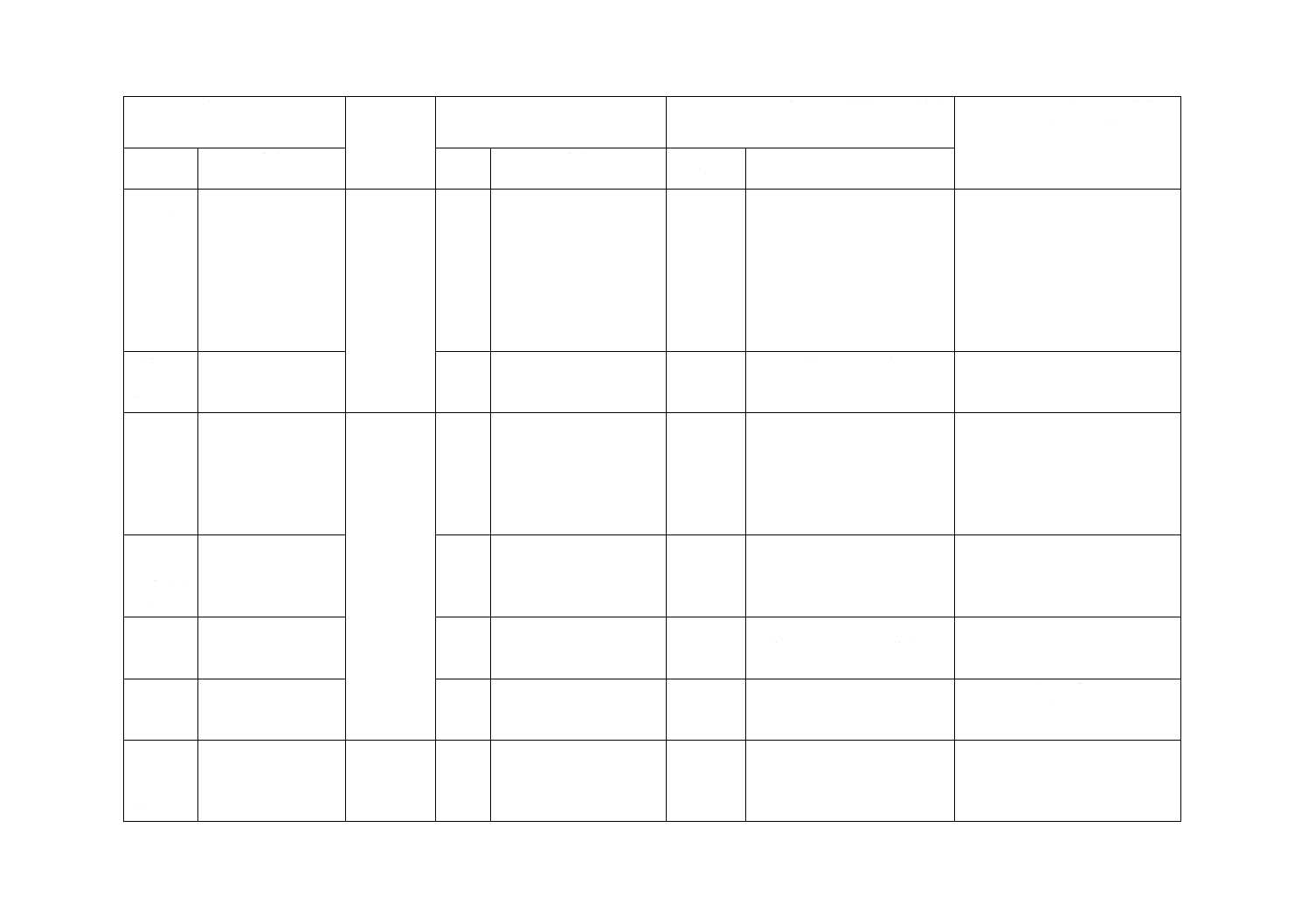

表1−はかりの感量

試験対象

容量

許容誤差限界

感量

クロス200 g/m2以上

0〜150 g

±10 mg

1 mg以下

クロス200 g/m2未満

0〜150 g

±1 mg

0.1 mg以下

マット

0〜150 g

±0.5 g

0.1 g以下

また,一巻きの質量を測定する場合のはかりは,質量の1 000分の1以下の感量をもつはかりを用

いる。

d) 乾燥装置 試験片の乾燥は,次の装置を使用する。

1) 乾燥機 設定温度105±5 ℃に保つことのできる乾燥機を用いる。

2) デシケータ 乾燥剤にシリカゲル,塩化カルシウム,五酸化りんなどのいずれかを使用したもの。

7.2.3

試料及び試験片の採取

試料及び試験片の採取は,次による。ただし,関連JIS又は受渡当事者間の協議で,別途定めてもよい。

a) 350 mm以上の試料をクロス及びマット全幅から切り取る。

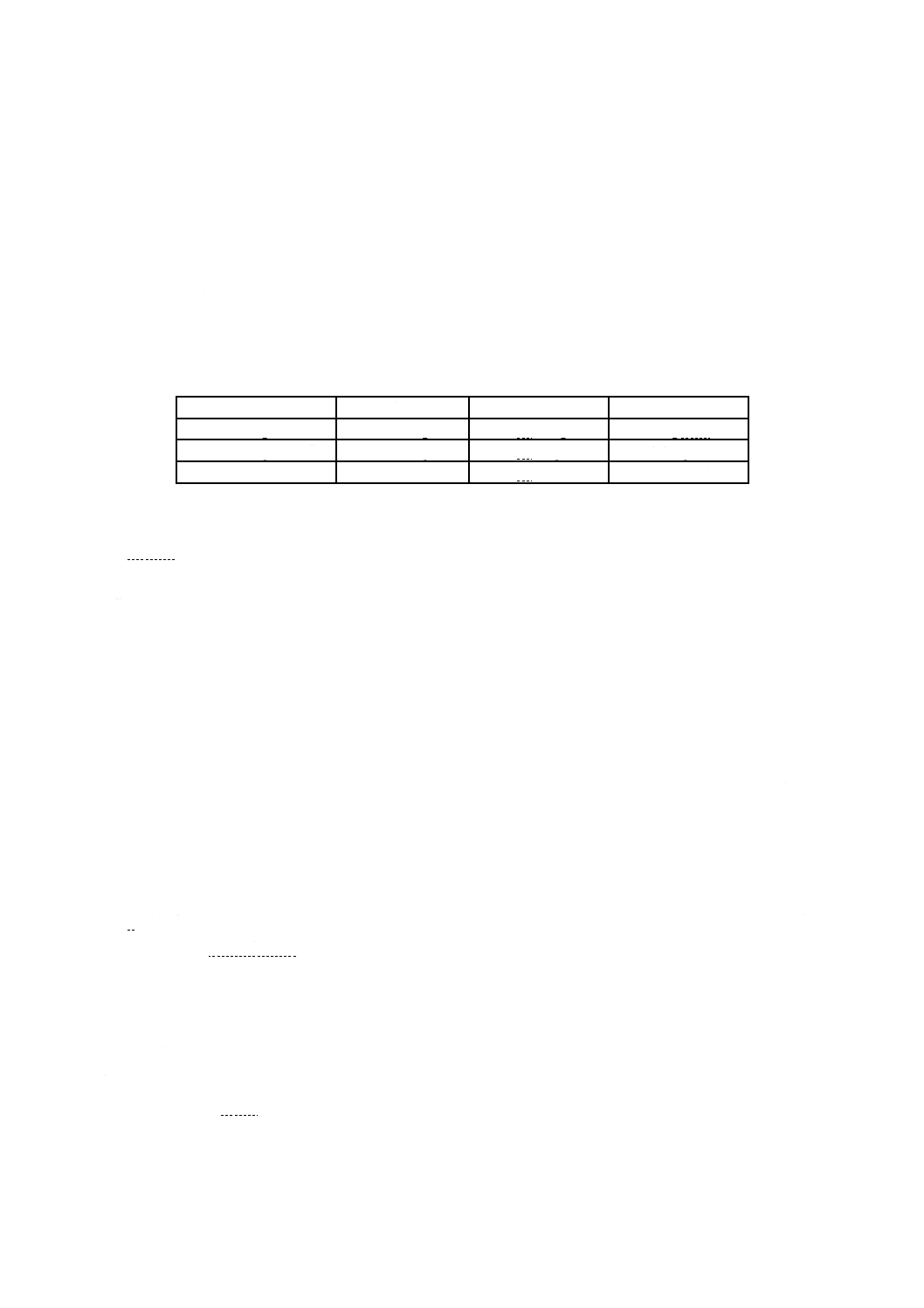

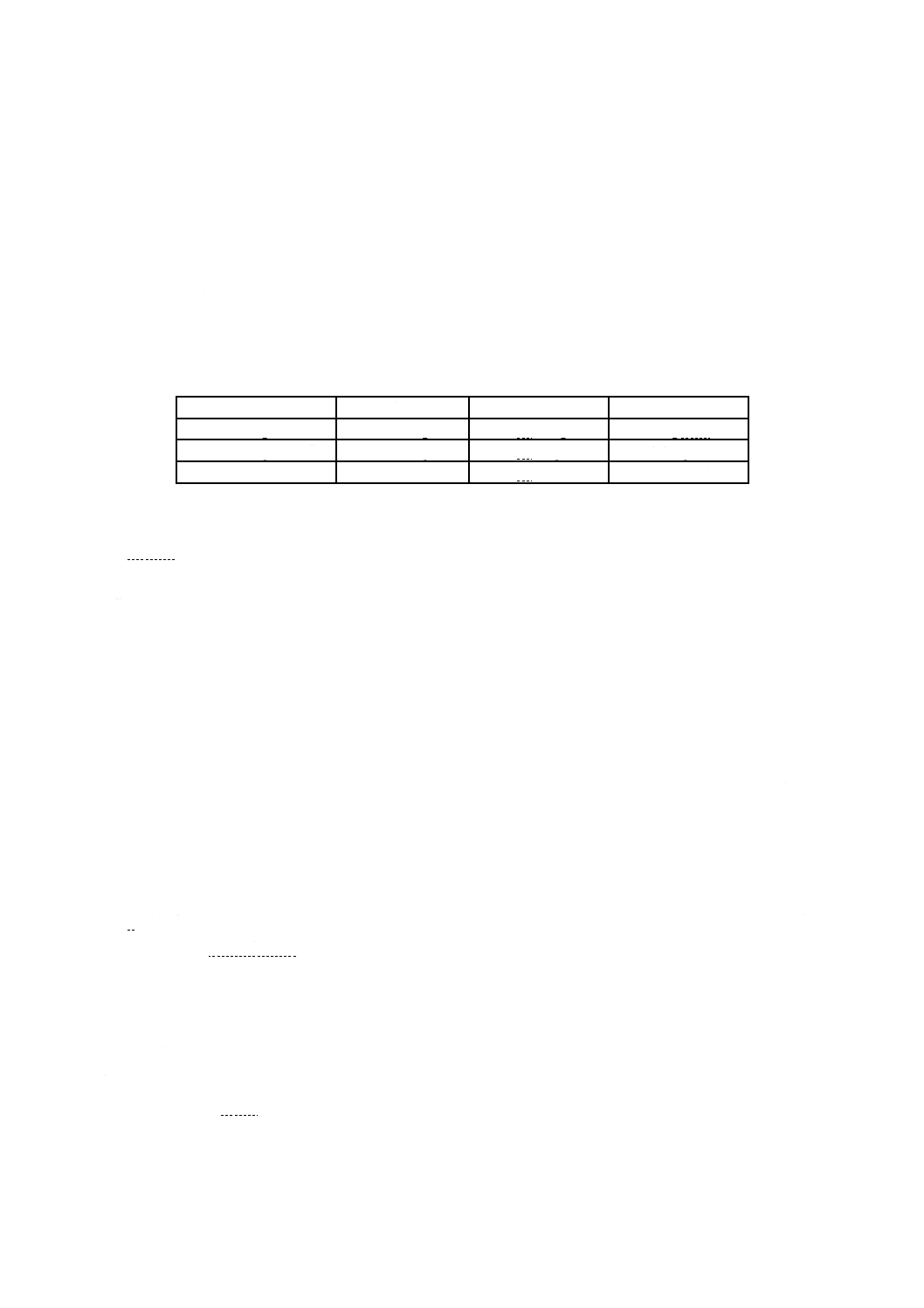

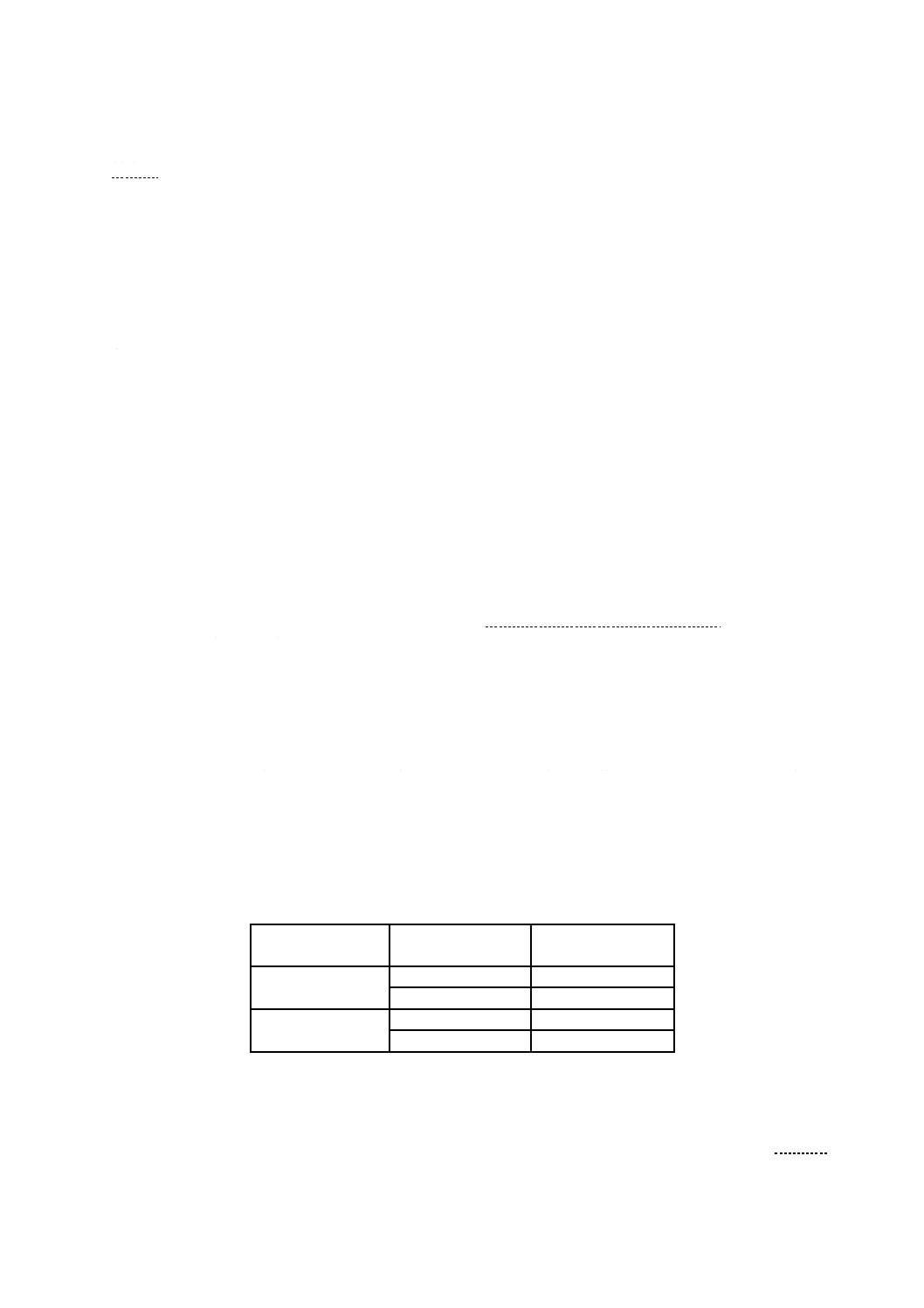

b) クロスの場合,幅500 mmごとに面積100 cm2の試験片1個を作製する。試験片は,トリミング用具[7.2.2

b) 参照]を用いて切り取る。また,耳端から50 mm以上内側に離れたところから切り取る。その方

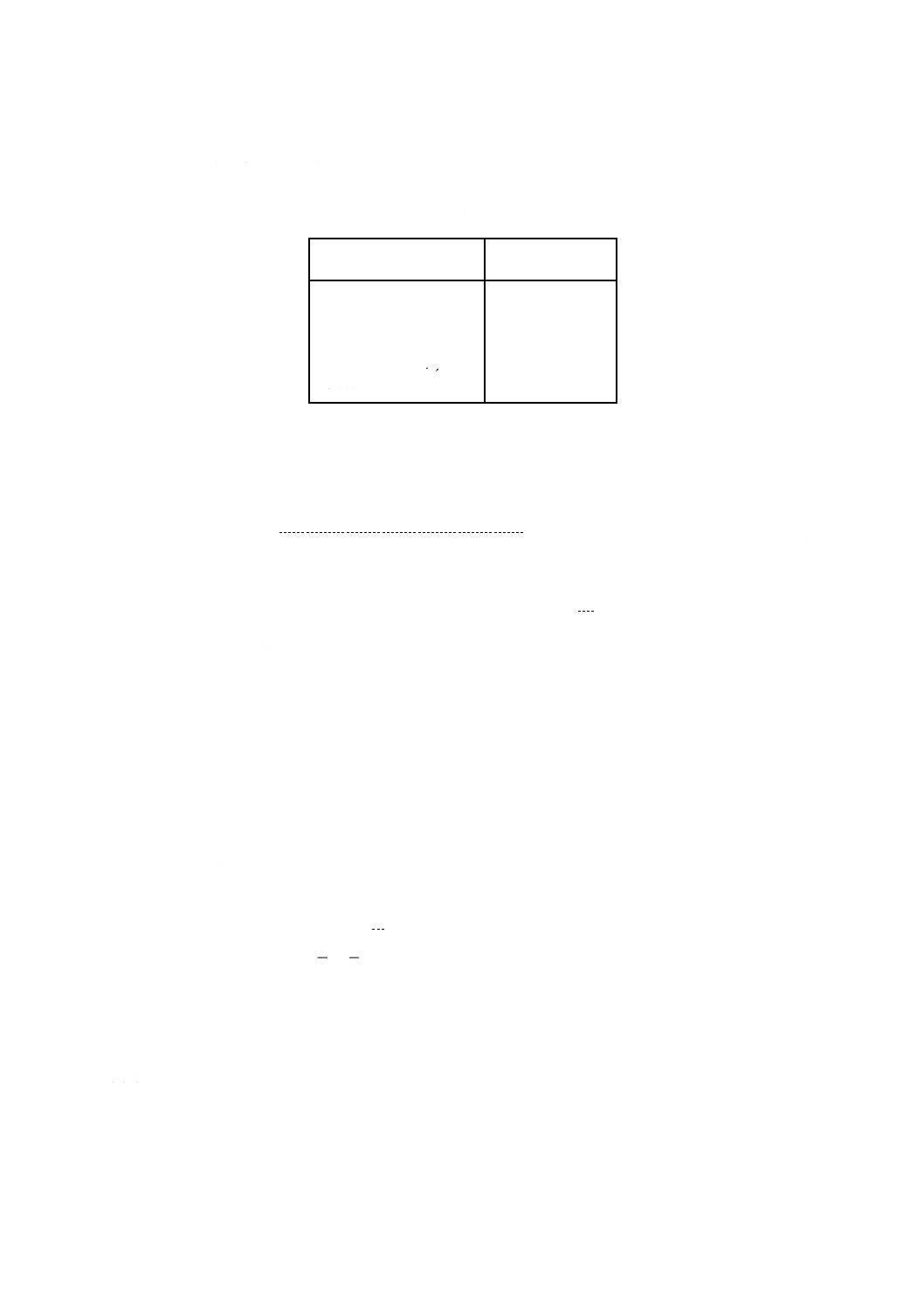

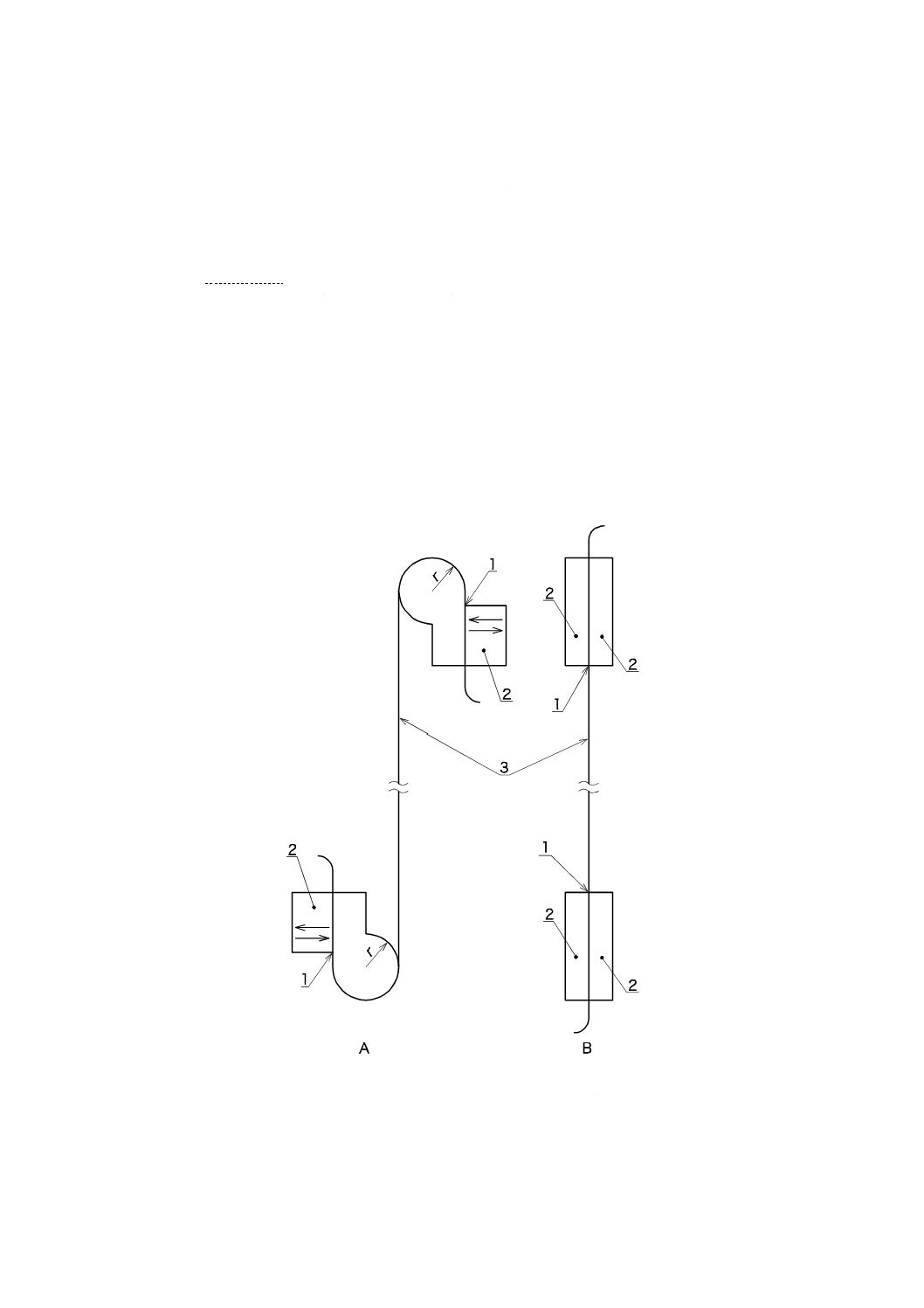

法を図1及び図2に示す。また,必要であれば,試験片を手で触らないように容器に入れて取り扱う。

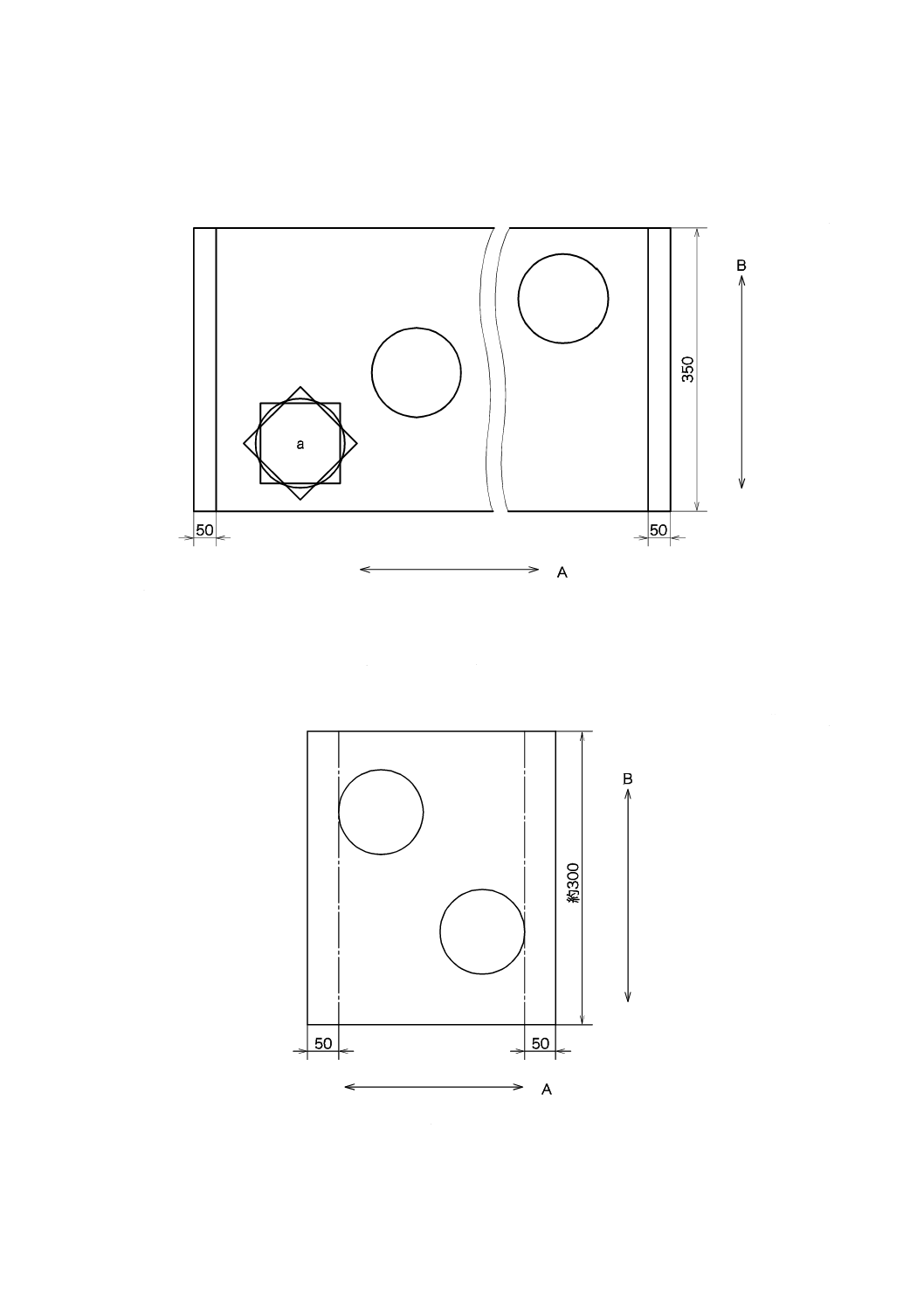

c) マットの場合,幅1 mごとに面積1 000 cm2の試験片を3個以上採取する。3個採れない場合は2個で

もよい。具体的には,316 mm角の試験片を切り取る。耳なしマットでは,端からそのまま切り取る。

耳付きマットでは,耳端から少なくとも100 mm離れたところから切り取る。その方法を,図3及び

図4に示す。また必要であれば,試験片を手で触らないように容器に入れて取り扱う。

d) b) 及びc) 以外に,クロス及びマットのいずれも,一辺300 mmの正方形の試験片を採取する場合,

一片を316 mmから300 mmとするだけで,b) 及びc) と同様の方法で試験片を切り取り採取する。

e) 細幅のクロス(250 mm以下)及び細幅のマット(316 mm以下)の場合,受渡当事者間の協議で定め

られた条件で,試験片を作成する。

7.2.4

状態調節及び試験雰囲気

状態調節及び試験雰囲気は,次による。

a) 状態調節 試験片を箇条4 a) に規定する標準雰囲気で行う。

b) 試験雰囲気 箇条4 a) に規定する標準雰囲気の下で試験を行う。

7.2.5

質量測定操作

操作は,次による。

8

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験片の水分率が0.2 %以上の場合,105±5 ℃で1時間乾燥させる。

b) 7.2.2 c) に規定する精度をもつはかりを用い,個々の試験片の質量を量る。

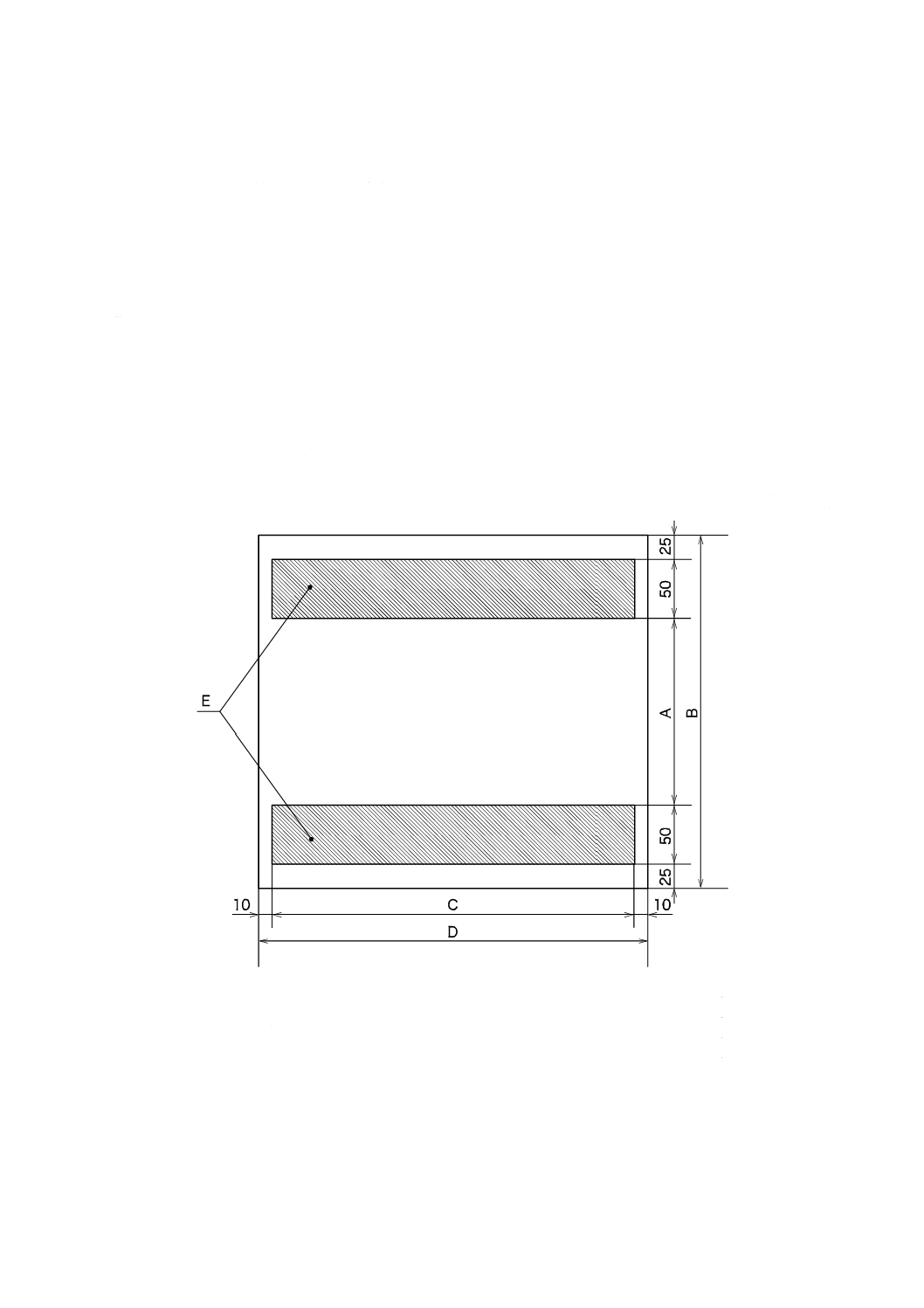

単位 mm

A クロス幅方向

B クロス長さ方向

a

正方形試験片の場合は,糸に平行又は対角線上に切り取る。

図1−クロスの100 cm2試験片の採取方法

単位 mm

A クロス幅方向

B クロス長さ方向

図2−細幅クロスの100 cm2試験片の採取方法

9

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

A マット幅方向

B 316 mm未満の余剰部分。この部分は廃棄する。

図3−耳なしマットの1 000 cm2試験片の採取方法

単位 mm

A マット幅方向

B 316 mm未満の余剰部分。この部分は廃棄する。

C 耳から100 mm以上の除去部分。この部分は廃棄する。

図4−耳付きマットの1 000 cm2試験片の採取方法

7.2.6

計算及び結果の表し方

計算及び結果の表し方は,次による。

a) 1 m2当たりの質量 1 m2当たりの質量は,次によって算出する。

1) 測定した質量から次の式で単位面積当たりの質量を算出する。結果は,一つの試験片から得られた

値,又は測定されたそれぞれの結果の平均値とする。200 g/m2以上のクロス及びマットの場合には,

JIS Z 8401規則Bによって数値を丸め,有効数字3桁で表す。200 g/m2未満のクロスの場合には,

JIS Z 8401規則Bによって数値を丸め,0.1 g/m2の桁まで表す。

A

ms

4

A

10×

=

ρ

ここに,

ρA: 1 m2当たりの質量(g/m2)

ms: 試験片の質量(g)

A: 試験片の面積(cm2)

2) クロス1巻の正味質量はその質量の1 000分の1以下の感量をもつはかりで量り,次の式によって1

m2当たりの質量を算出し,JIS Z 8401規則Bによって数値を丸め,有効数字3桁で表す。

6

B

10

×

×−

=

e

dc

b

ρ

10

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

ρB: 1 m2当たりの質量(g/m2)

b: 巻しんを含む試料の質量(kg)

c: 巻しんの質量(kg)

d: 試料の幅(mm)

e: 試料の長さ(m)

b) 300 mm×300 mm当たりの質量

1) 質量 一辺300 mmの正方形の試験片を測定する。結果は,一つの試験片から得られた値,又は測

定されたそれぞれの結果の平均値とし,JIS Z 8401規則Bによって数値を丸め,0.1 gの桁まで表す。

2) 質量の最大偏差率 1) の測定値のうち,300 mm×300 mm当たり標準質量との差が最も大きいもの

について,次の式によって質量の最大偏差率を算出し,JIS Z 8401規則Bによって数値を丸め,小

数点以下1桁で表す。

100

max

×

−

=

n

n

m

d

ここに, dmax: 300 mm×300 mm当たりの質量の最大偏差率(%)

m: 300 mm×300 mm当たりの標準質量との差が最も大きい測定

値(g)

n: 300 mm×300 mm当たりの標準質量(g)

c) 1 m当たりの質量 1巻の正味質量をその質量の1 000分の1以下の感量をもつはかりで量り,次の式

によって1 m当たりの質量を算出し,JIS Z 8401規則Bによって数値を丸め,有効数字3桁で表す。

d

c

b

a

−

=

ここに, a: 1 m当たりの質量(g)

b: 巻しんを含む試料の質量(g)

c: 巻しんの質量(g)

d: 試料の長さ(m)

7.3

水分率及び強熱減量

7.3.1

水分率

7.3.1.1

試験用機械器具

試験用機械器具は,次に記載するJIS R 3913の5.(装置及び器具)に規定するものを用いる。

a) 乾燥機 温度を105±5 ℃に保つことができるか,又は選定した温度を±5 ℃以内に維持できるもの。

b) デシケータ 7.2.2 d) 2) による。

c) 試験片ホルダ 耐熱材料でできており,試験片に対する空気循環を妨げず,材料損失のないもの。磁

製るつぼ又は酸化しない金属性のワイヤバスケットなど。

d) ピンセット ステンレス鋼製で試験片を移動し支えることができるもの。

e) はかり 0.1 mg以下の感量のもの。

f)

型板 7.2.2 a) による。

g) トリミング用具 7.2.2 b) による。

h) 栓付き計量容器 栓によって密封することができるもの。試験片の水分率が0.2 %以上の場合に使用。

7.3.1.2

操作

操作は,次による。

a) 試料及び試験片 試料及び試験片の採取は,次による。ただし,関連JIS又は受渡当事者間の協議で,

定めてもよい。

1) ガラス糸,スライバーヤーン及びロービングは巻物の外層を取り除いた後に,試験片を採取する。

11

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

採取する試験片はできれば5 g以上が望ましい。例として,番手の違いによる試験片の長さを,表2

に示す。試験片の数は1個とする。

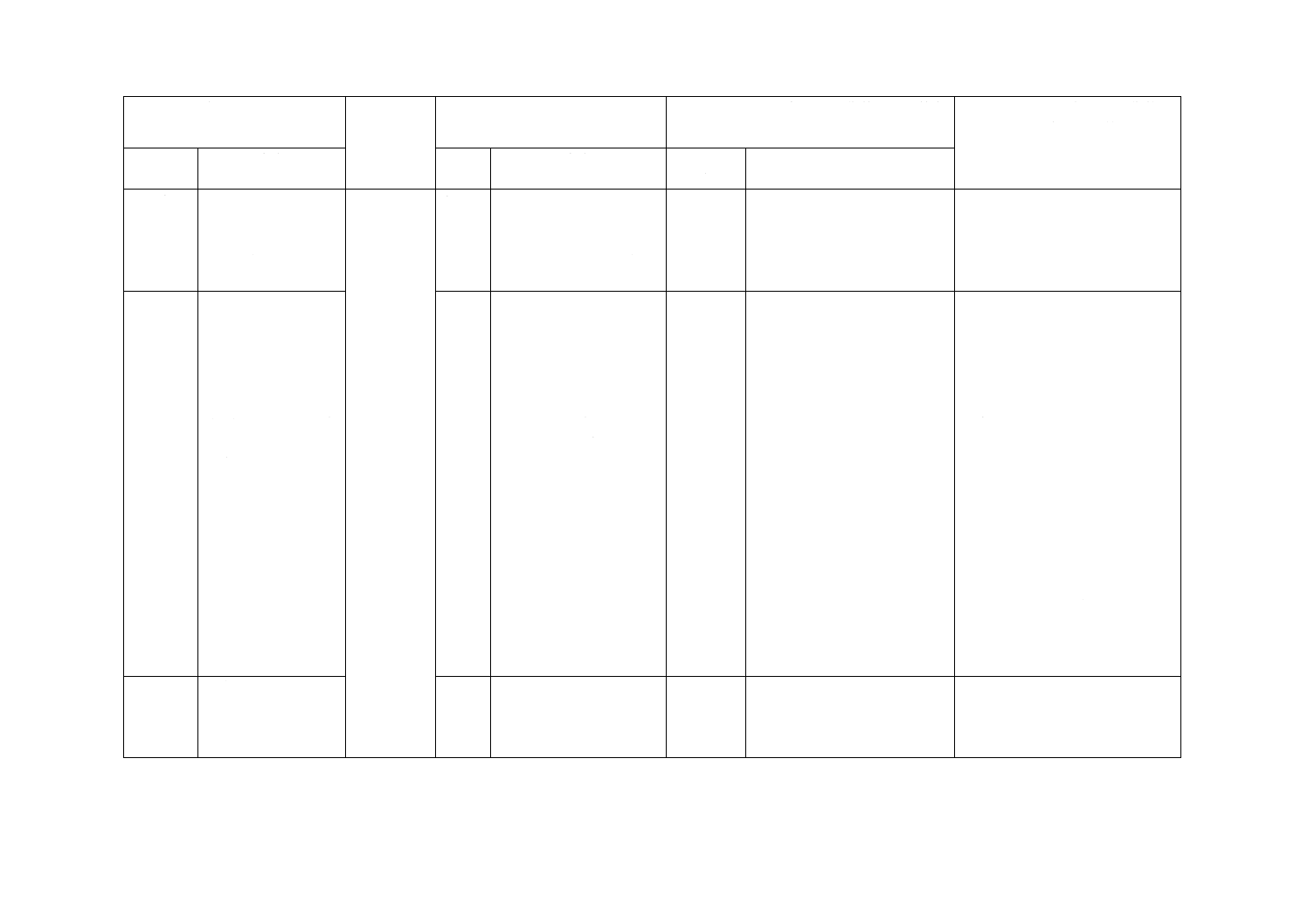

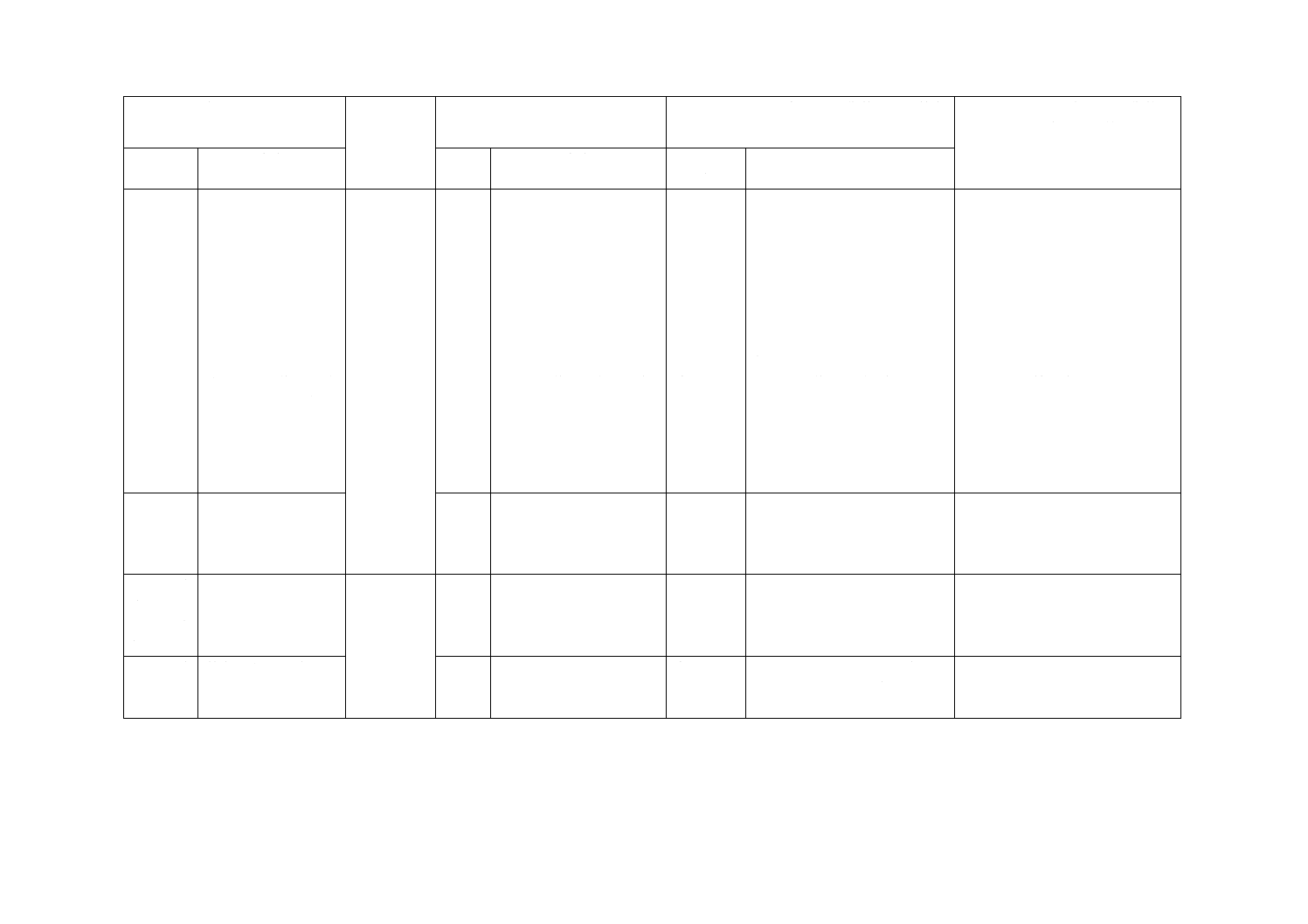

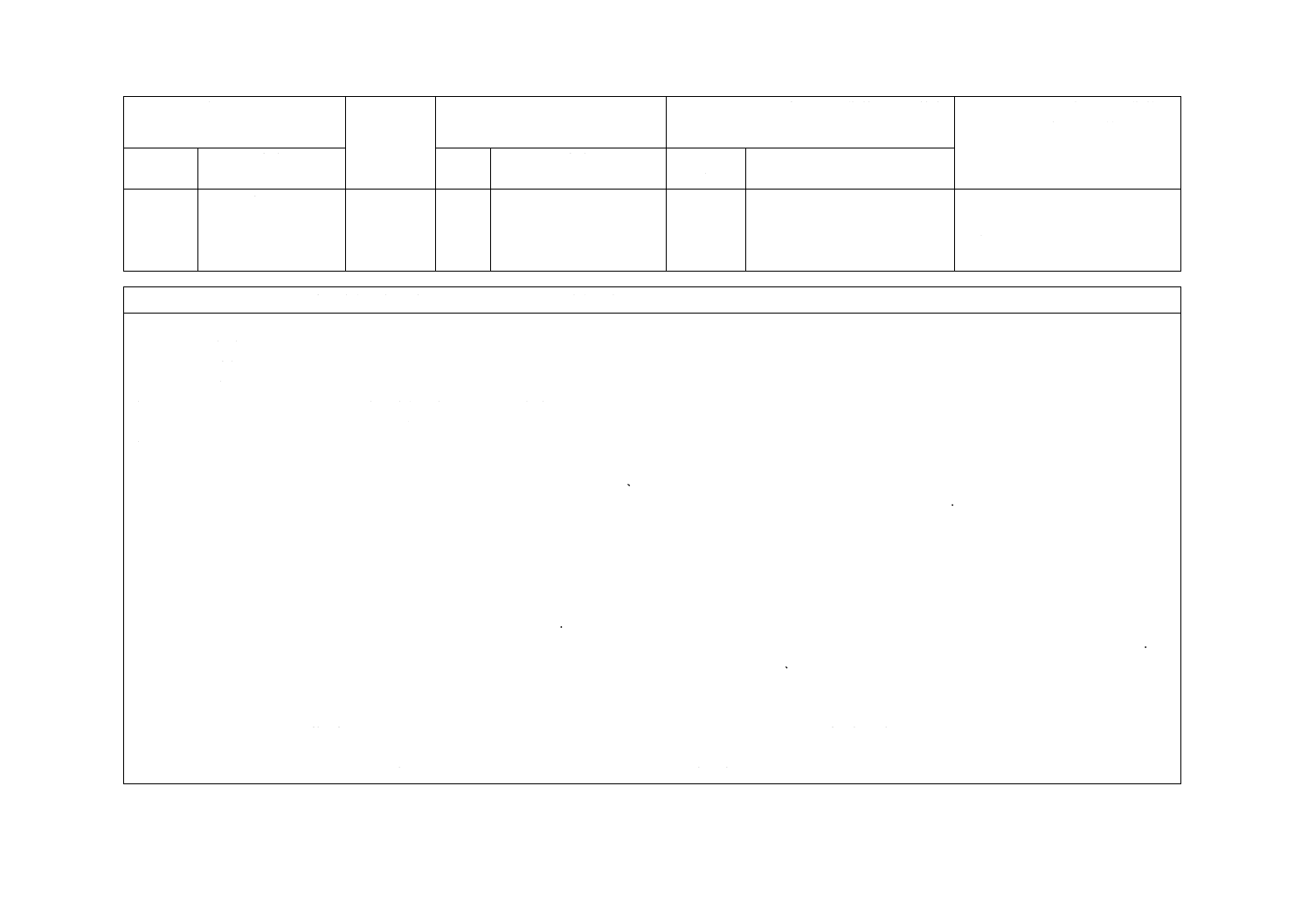

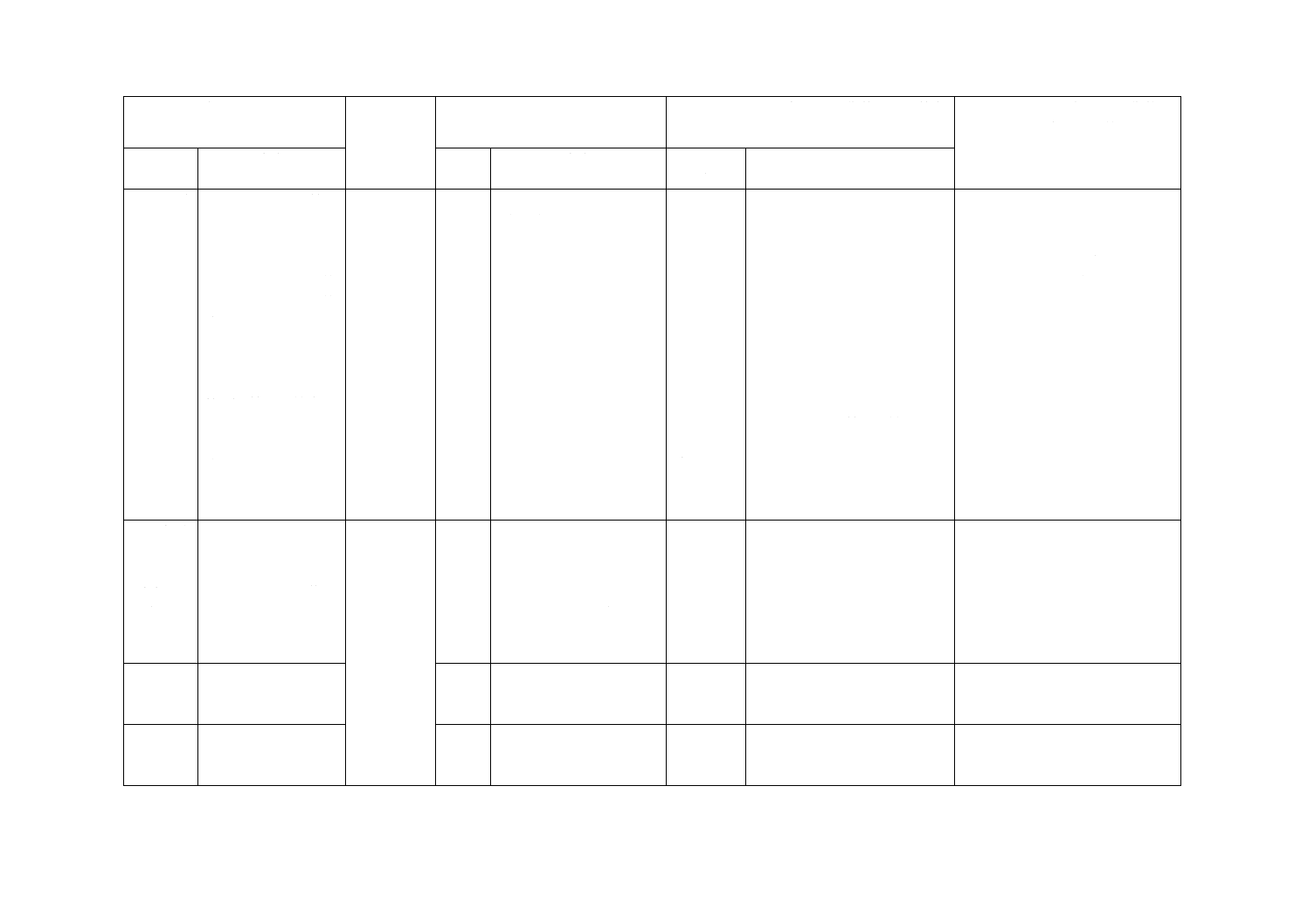

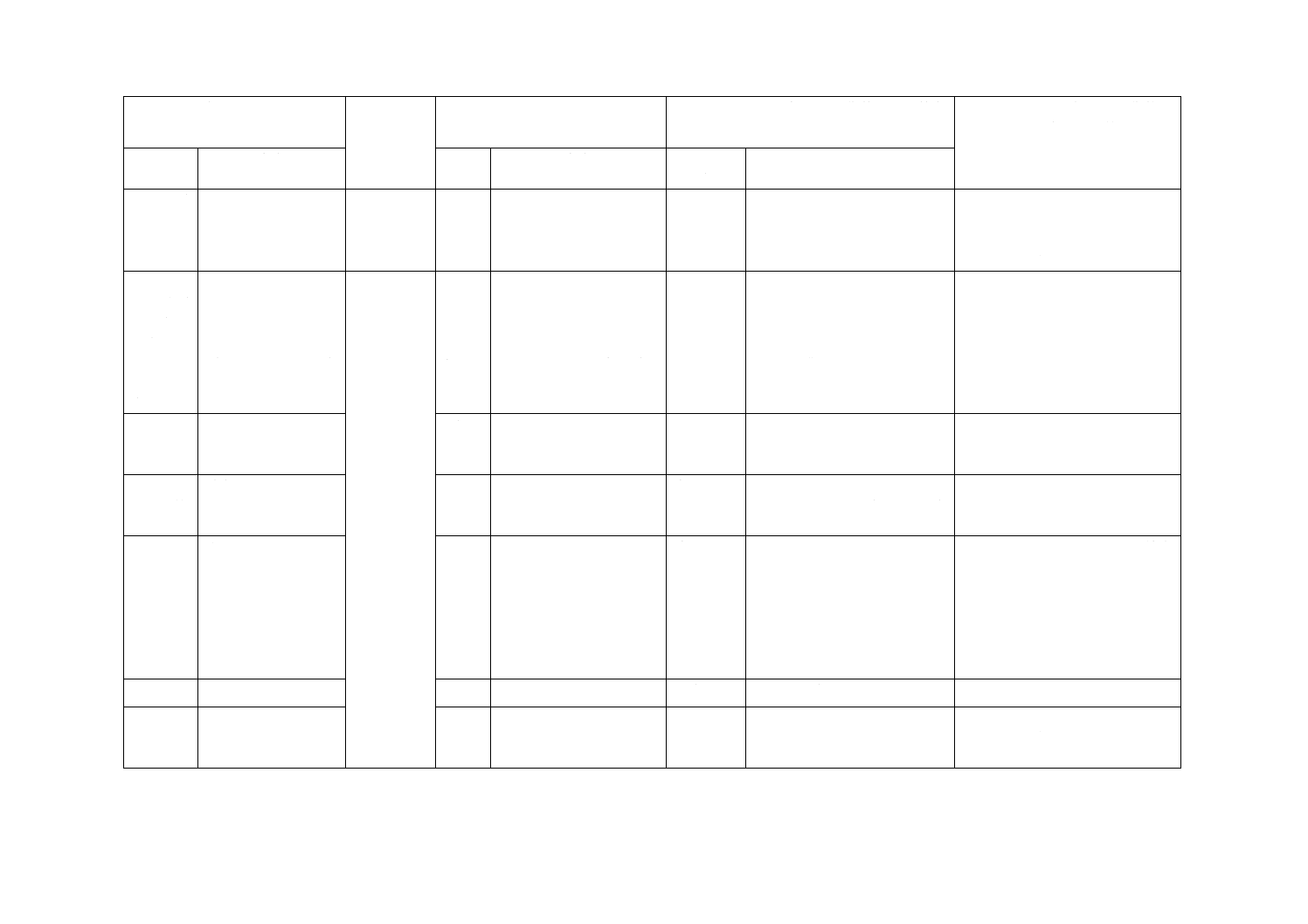

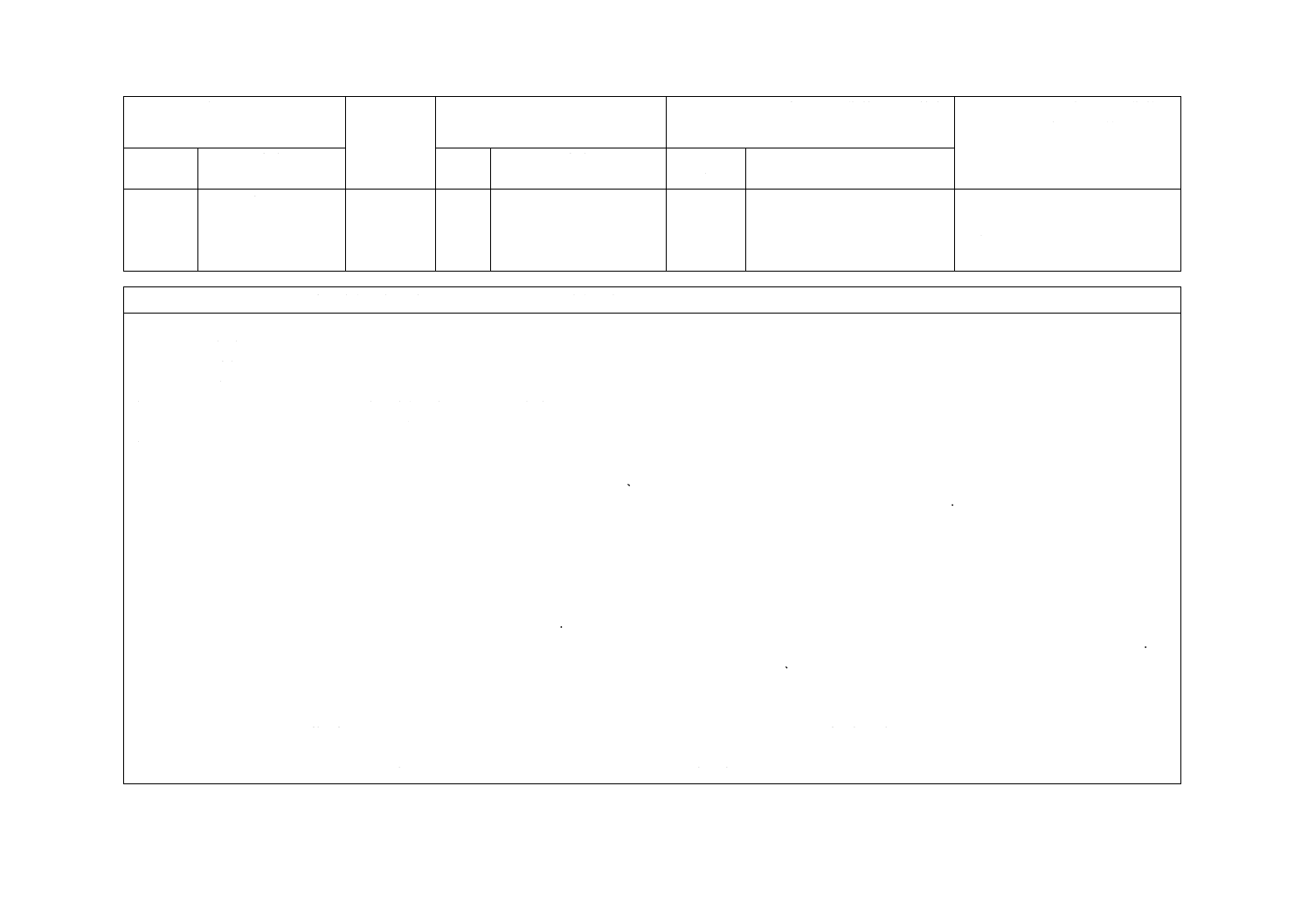

表2−番手及び試験片の長さ

番手

tex

試験片の長さ

m

Tt ≦

25

25 < Tt ≦

45

45 < Tt ≦ 280

280 < Tt ≦ 650

650 < Tt ≦ 2 000

2 000 < Tt

500

200

100

50

10

5

2) クロスの場合は,面積が100 cm2以上の試験片が採取できる適切な大きさの試料を切り出す。試験

片は試料の角又は端から10 mm以内の部分からは採取してはならない。試験片の数は1個とする。

3) マットの場合は,316±1 mm,又は300±1 mm角以上の試験片が採取できる適切な大きさの試料を

3個以上切り出す。3個採れない場合は2個でもよい。

4) チョップドストランド及びミルドファイバは,少なくとも5 gを採取する(15〜30 gが望ましい。)。

試験片の数は1個とする。

b) 試験片の状態調節 水分率が0.2 %未満の試料については,箇条4 a) に規定する標準雰囲気に保管す

る。また,水分率が0.2 %以上の試料については,試験片採取後,直ちに密封した容器に入れておく。

c) 測定 試験片ホルダ[7.3.1.1 c) 参照]をピンセット[7.3.1.1 d) 参照]で105±5 ℃の乾燥機の中に入

れ,取り出した後にデシケータ[7.3.1.1 b) 参照]に入れる。デシケータから取り出した試験片ホルダ

は,0.1 mg以下の単位で計量し記録する。この操作を試験片ホルダの質量が一定になるまで繰り返す。

乾燥前の試験片を計量するために試験片を切り取り,試験片ホルダの中に入れる。試験片と試験片ホ

ルダとを一緒に0.1 mg以下の単位で計量し記録する。乾燥後の試験片を計量するために,試験片の入

った試験片ホルダを105±5 ℃又は選定した温度±5 ℃の乾燥機[7.3.1.1 a) 参照]に入れ,少なくと

も1時間加熱する。加熱後,試験片の入った試験片ホルダをデシケータに移し,室温まで放冷する。

試験片ホルダと試験片を一緒に0.1 mg以下の単位で計量し記録する。

7.3.1.3

計算及び結果の表し方

水分率(%)をH1とし,計算方法を次の式で表す。結果は,一つの試験片から得られた値,又は測定さ

れたそれぞれの結果の平均値とし,JIS Z 8401規則Bによって数値を丸め,小数点以下2桁で表す。

100

0

1

2

1

1

×

−

−

=

m

m

m

m

H

ここに,

m1: 乾燥前の試験片及び試験片ホルダの質量(g)

m2: 乾燥後の試験片及び試験片ホルダの質量(g)

m0: 試験片ホルダの質量(g)

7.3.2

強熱減量

7.3.2.1

試験用機械器具

試験用機械器具は,7.3.1で使用したもの以外に次のものを用いる。

a) マッフル炉 炉の中心部で625 ℃までの設定温度を,±20 ℃以内に保つことのできるもの。

7.3.2.2

試験片

12

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片の採取は,7.3.1.2 a) による。

7.3.2.3

試験片の状態調節

水分率が0.2 %未満の試料については,箇条4 a) に規定する標準雰囲気に保管する。また,水分率が0.2 %

以上の試料については,試験片採取後,直ちに密封した容器に入れておく。

7.3.2.4

測定

a) 乾燥 試験片の入った試験片ホルダ[7.3.1.1 c) 参照]を105±5 ℃の乾燥機[7.3.1.1 a) 参照]の中に

入れ,少なくとも30分間乾燥する。乾燥後,試験片の入った試験片ホルダをデシケータ[7.3.1.1 b) 参

照]に移し,室温まで放冷する。その後,試験片を試験片ホルダとともに0.1 mg以下の単位で量る。

質量が一定になるまで乾燥,冷却及び測定を繰り返す。

b) 強熱減量 乾燥した試験片を試験片ホルダとともに625±20 ℃又は500〜600 ℃の間から選んだ温度

に調節したマッフル炉[7.3.2.1 a) 参照]の中に入れる。扉を閉めて10分間以上加熱する。このとき,

扉を閉める前にマッフル炉の扉を開いたまま5分間燃焼させてもよい。500〜600 ℃の場合には,加熱

時間を少なくとも1時間とする。マッフル炉から試験片及び試験片ホルダを取り出した後,デシケー

タに移し標準温度まで放冷する。試験片を試験片ホルダとともに0.1 mg以下の単位で量る。質量が一

定になるまで加熱,冷却及び測定を繰り返す。

注記 定期的に測定されている場合においては,実験によって加熱,冷却及び測定の繰り返し最低

回数を定めてもよい。

7.3.2.5

計算及び結果の表し方

強熱減量[質量分率(%)]をH2とし,計算方法を,次の式に示す。結果は,一つの試験片から得られ

た値,又は測定されたそれぞれの結果の平均値とし,JIS Z 8401規則Bによって数値を丸め,小数点以下

2桁で表す。

なお,受渡当事者間の協議で,測定単位を設定することができる。

100

0

1

2

1

2

×

−

−

=

m

m

m

m

H

ここに,

m1: 乾燥後の試験片及び試験片ホルダの質量(g)

m2: 乾燥及び加熱後の試験片及び試験片ホルダの質量(g)

m0: 試験片ホルダの質量(g)

7.4

引張強さ

7.4.1

引張試験方法

次のいずれかによる。

a) 定速伸長形引張試験方法(CRE) 一定速度で試験片を伸長する形式の引張試験機による方法。

b) 定速緊張形引張試験方法(CRT) 振子式又はばね式の荷重機構をもち,一定速度でつかみ具を移動

させることによって,試験片に増大する荷重をかける形式の引張試験機による方法。

c) 定速荷重形引張試験方法(CRL) 一定速度で試験片に増大する荷重をかける形式の引張試験機によ

る方法。

7.4.2

クロスの場合

7.4.2.1

一般事項

クロスの場合,引張強さとは試験片を破断するまで引き伸ばす試験の間に観測される最大引張荷重であ

る。無処理クロス及び各種処理したクロスに適用する。ただし,ゴム及びプラスチックでコーティングし

たクロスには適用できない。

13

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.2.2

原理

クロスの細長い試験片は,破断時の強さ及び伸びを表示する適切な機械的装置によって破断されるまで

引っ張る。破断時の強さ及び伸びは,装置の表示部から直接に読み取る。又は自動記録された荷重/伸び

曲線から読み取る。表3のように三つの異なったタイプの試験片が規定されている。タイプIは太い糸(例

えば,300テックス又はそれ以上の太い糸)で作ったスクリム織物,加工材や硬仕上剤で各々の糸を目止

めした織物など硬いクロス用である。タイプIIは,タイプI以外の曲げやすいクロス用である。タイプIII

は,タイプI及びタイプIIのいずれのクロスにも適用できる。

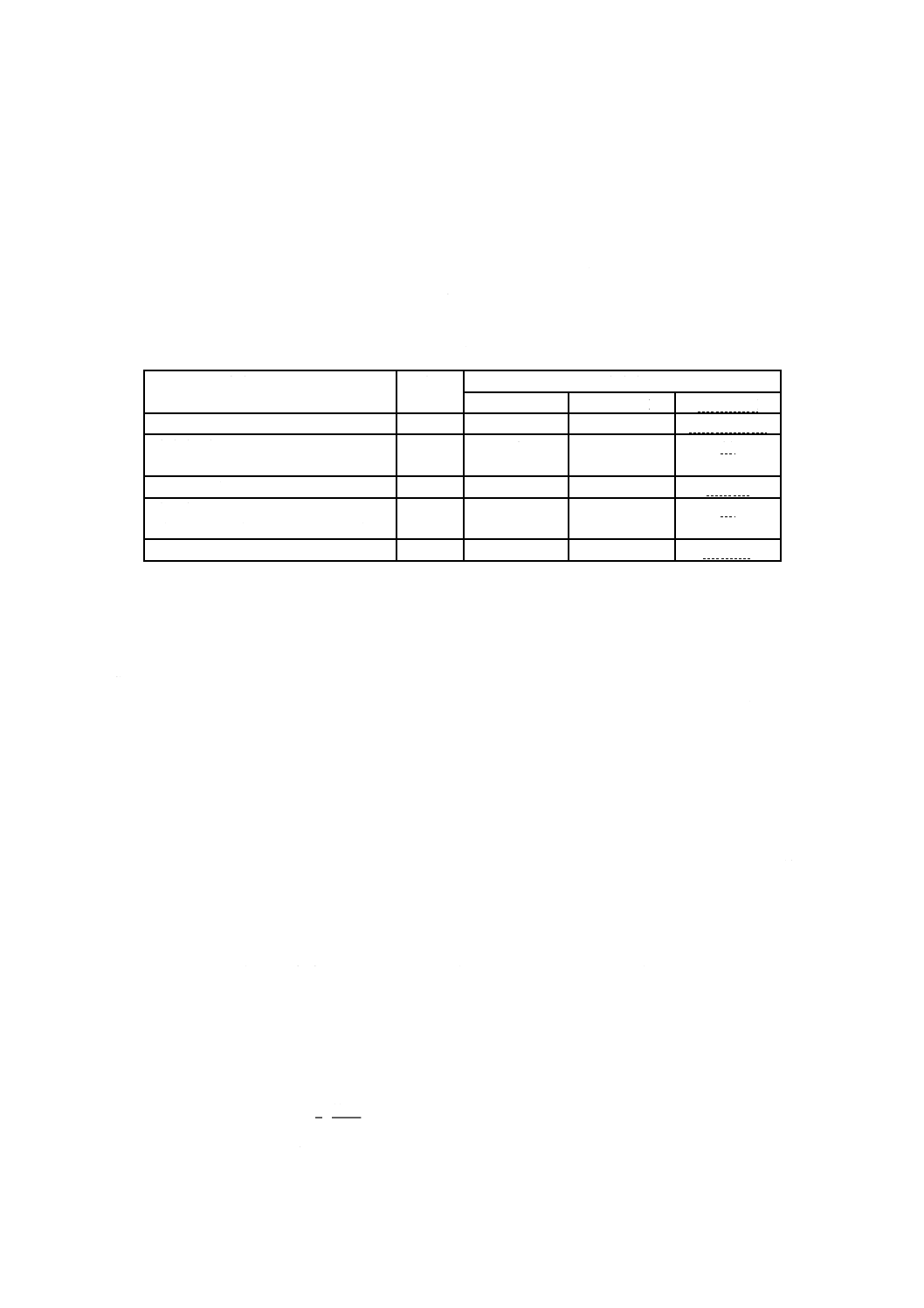

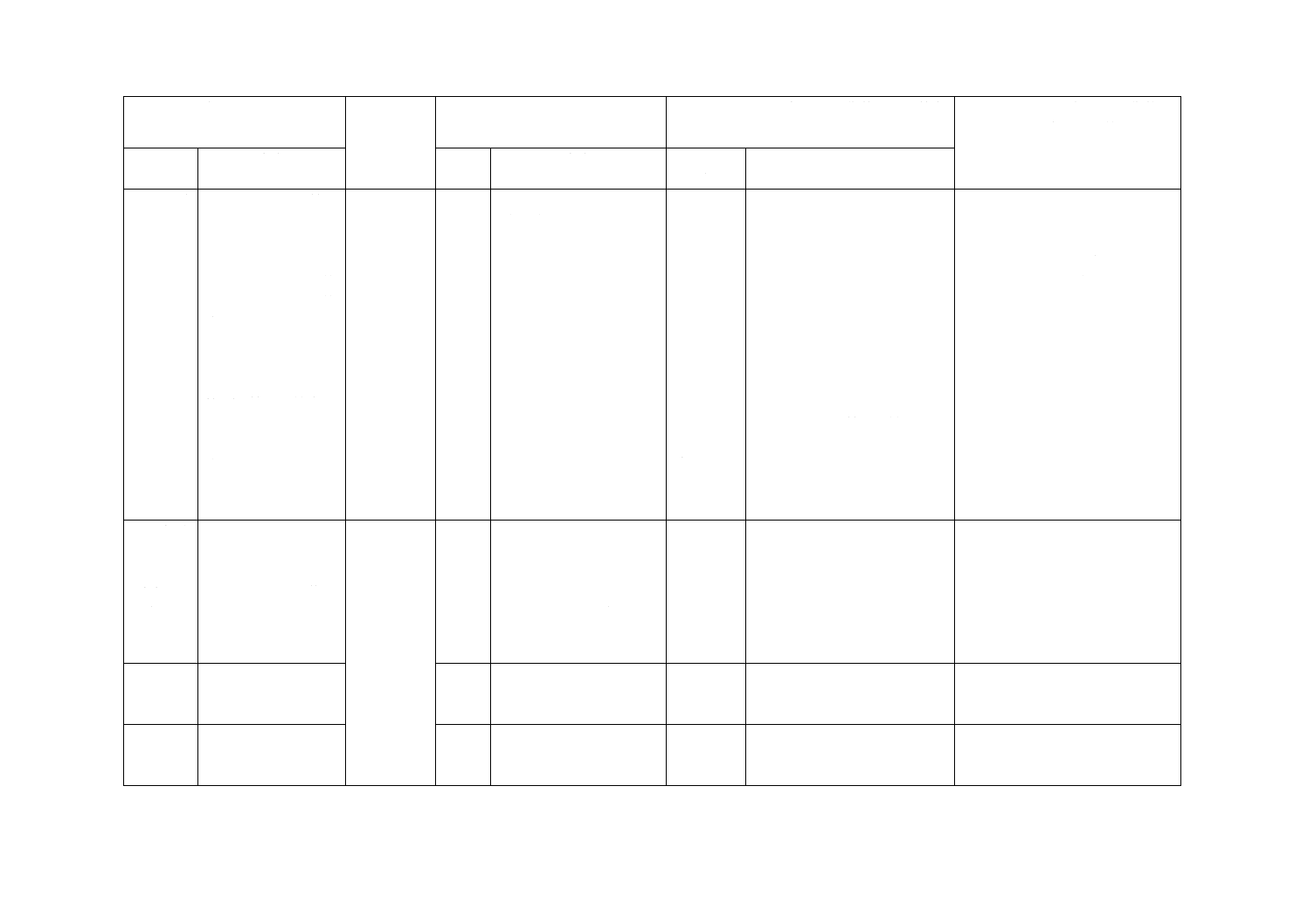

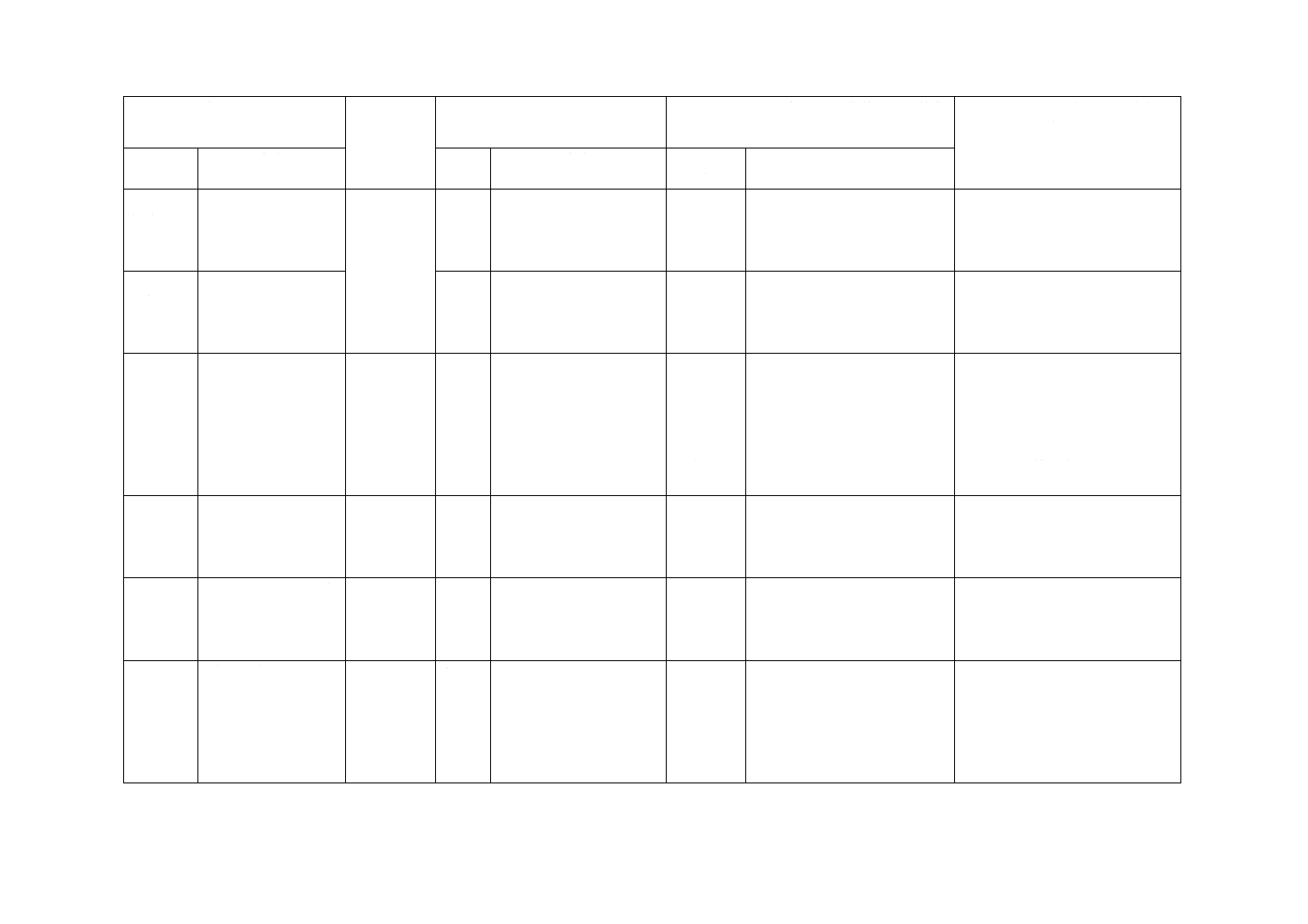

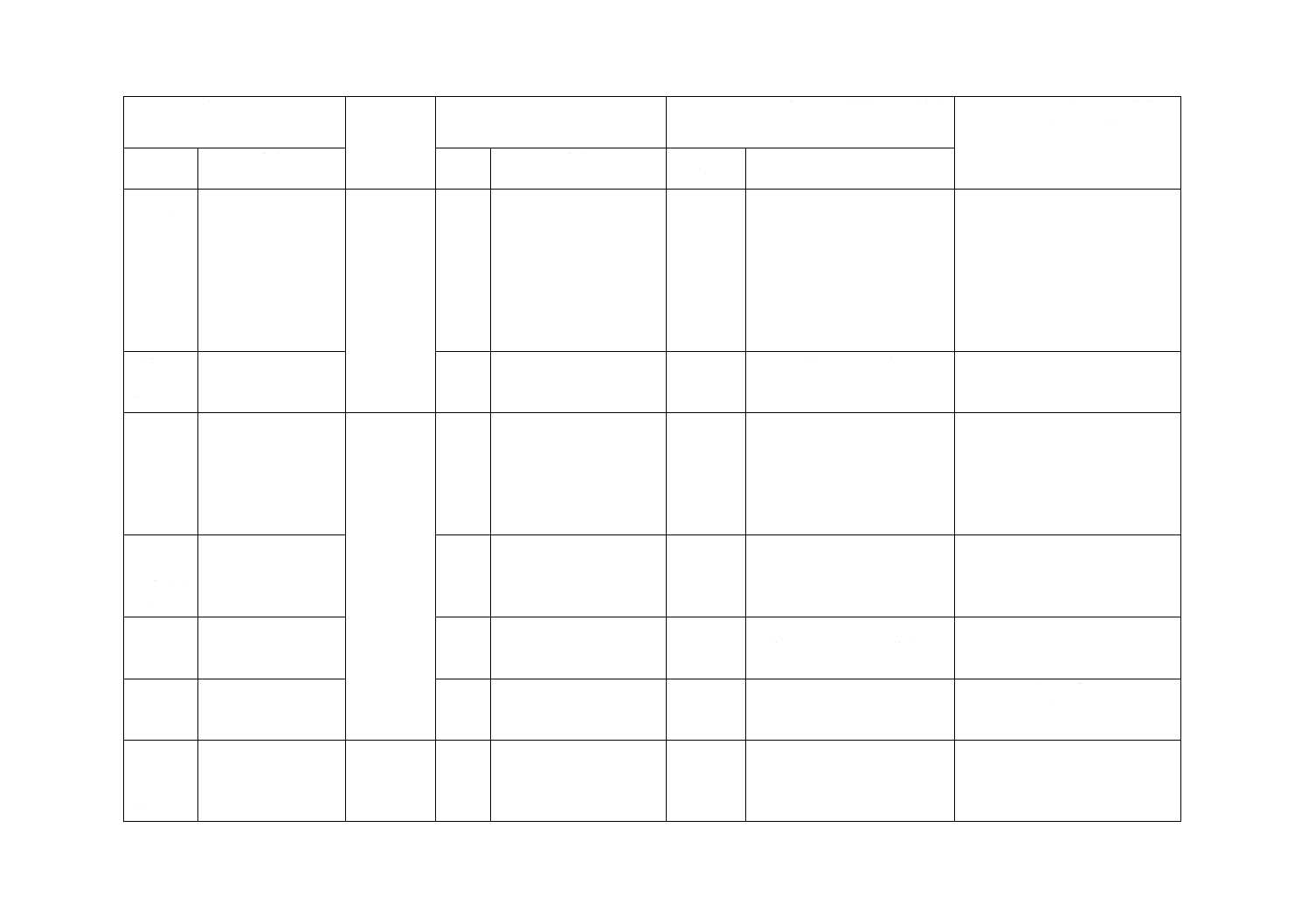

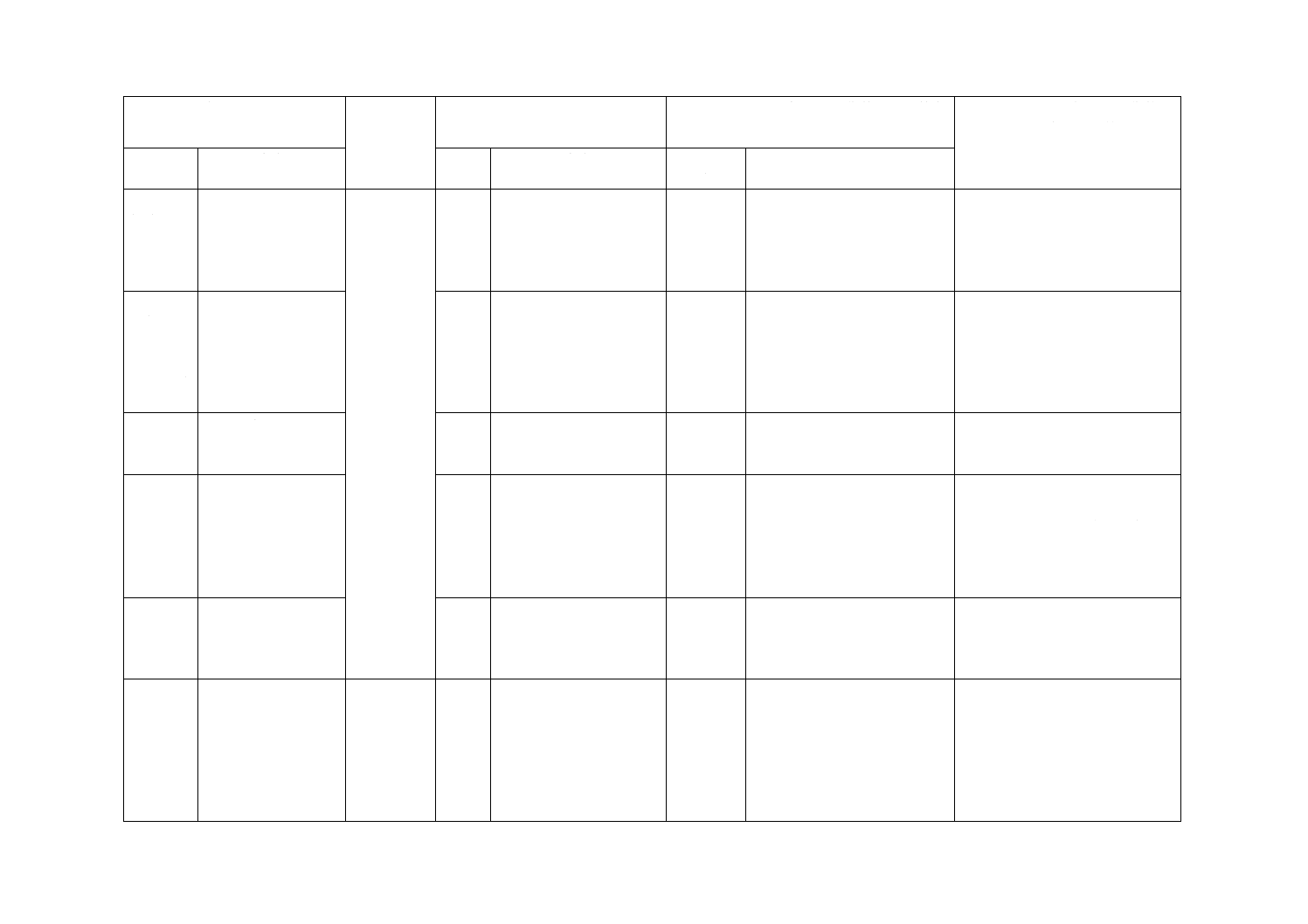

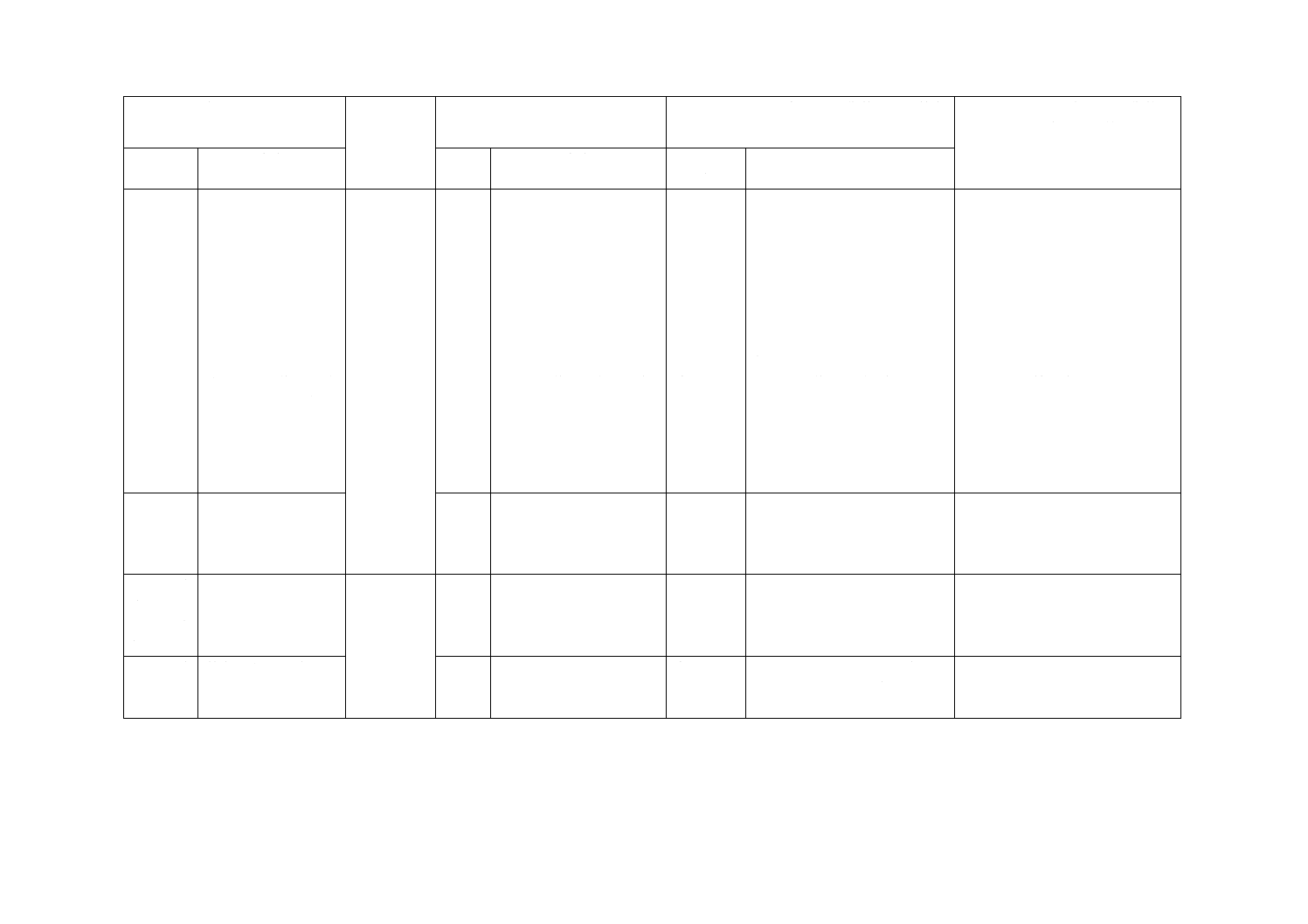

表3−試験片及び試験パラメータ

試験パラメータ

単位

試験片

タイプI

タイプII

タイプIII

試験片長さ

mm

350

250

250又は300

試験片の幅

(両端部から糸をほぐす前の幅)

mm

65

40

30

つかみ間隔

mm

200±2

100±1

150±2

試験片の幅

(両端部から糸をほぐした後の幅)

mm

50

25

25

定速引張速度

mm/min

100±5

50±3

200±10

7.4.2.3

測定器具

測定器具は,次による。

a) 引張試験機 引張試験機は,次に規定する要素のものとする。

1) 試験片を保持するつかみ部 つかみ部は,両端部から糸をほぐした試験片の幅{例えば,50 mm又

は25 mm幅[7.4.2.5 a) 参照]}より広くなくてはならない[7.4.2.5 a) 及び7.4.2.5 b) 参照]。つか

み部の表面は平たんで,向かい合う2面が平行であり,試験片の幅全体に均一な圧力がかかるよう

になっていなければならない。さらに,水圧系又は空圧系などのいずれの方法であっても試験片が

滑ったり,損傷してはならない。つかみ部の表面は平滑であることが望ましいが,試験片が十分に

保持できない場合には,パッキング材で平らにしたつかみ部,のこぎり状又は波形状に凹凸補正し

たつかみ部を用いることができる。つかみ部のパッキング材として,紙,フェルト,レザー又はプ

ラスチック及びゴムのシートが用いられる。つかみ部は,試験中に与えられた力の方向に直線的に

試験片の軸が保持されるよう設計されていなければならない。

2) 試験機の性能 定速伸長形引張試験機(以下,CRE試験機という。)による標準方式では,表3に

示す試験片の引張速度に調節できるものでなければならない。定速緊張形引張試験機(以下,CRT

試験機という。)及び定速荷重形引張試験機(以下,CRL試験機という。)のような他のタイプの引

張試験機も用いてもよいが,CRE試験機で得られた結果との間には全体的な相関関係はない。した

がって,CRE試験機を優先する。CRT試験機及びCRL試験機の場合,試験機の速度は,5±2秒以

内に試験片が破断されるように設定するか,又は受渡当事者間の協議で,次の式によって破断時の

伸びから算出された時間内に試験片が破断されるように設定する。

CRE

L

B

60

V

E

T

×

=

ここに,

TB: 破断時までの時間(sec)

EL: 破断時の伸び(mm)

14

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

VCRE: 定速引張速度(mm/min)(表3から引用)

3) 試験片に与えられる荷重の表示及び記録は,定められた試験速度で,慣性による誤動作がないもの

とする。荷重の最大誤差は,測定条件下で実際の荷重の1 %以内とする。

4) 試験片の伸びの表示及び記録は,定められた試験速度による試験で,慣性による誤動作がないもの

とする。測定値誤差は,測定条件下で1 %以内とする。

5) 異なった寸法の試験片及び引張速度で測定した結果を同等に評価することはできない。

b) その他器具

1) 型板 試験片を採取するための型枠で,表面が平滑な硬い材質でできたもの。試料から,タイプI

では,350 mm×370 mmの試験片を,タイプIIでは,250 mm×270 mmの試験片を切断するのに用

いる。型板は,試験片のつかみ部分及び中央の測定部分の範囲を目印して区別するための二つの“く

り抜き”を備えている。また,タイプIIIの試験片を作るための型板を上記に準じて用いることが望

ましい(図5参照)。

2) トリミング用具 7.2.2 b) による。

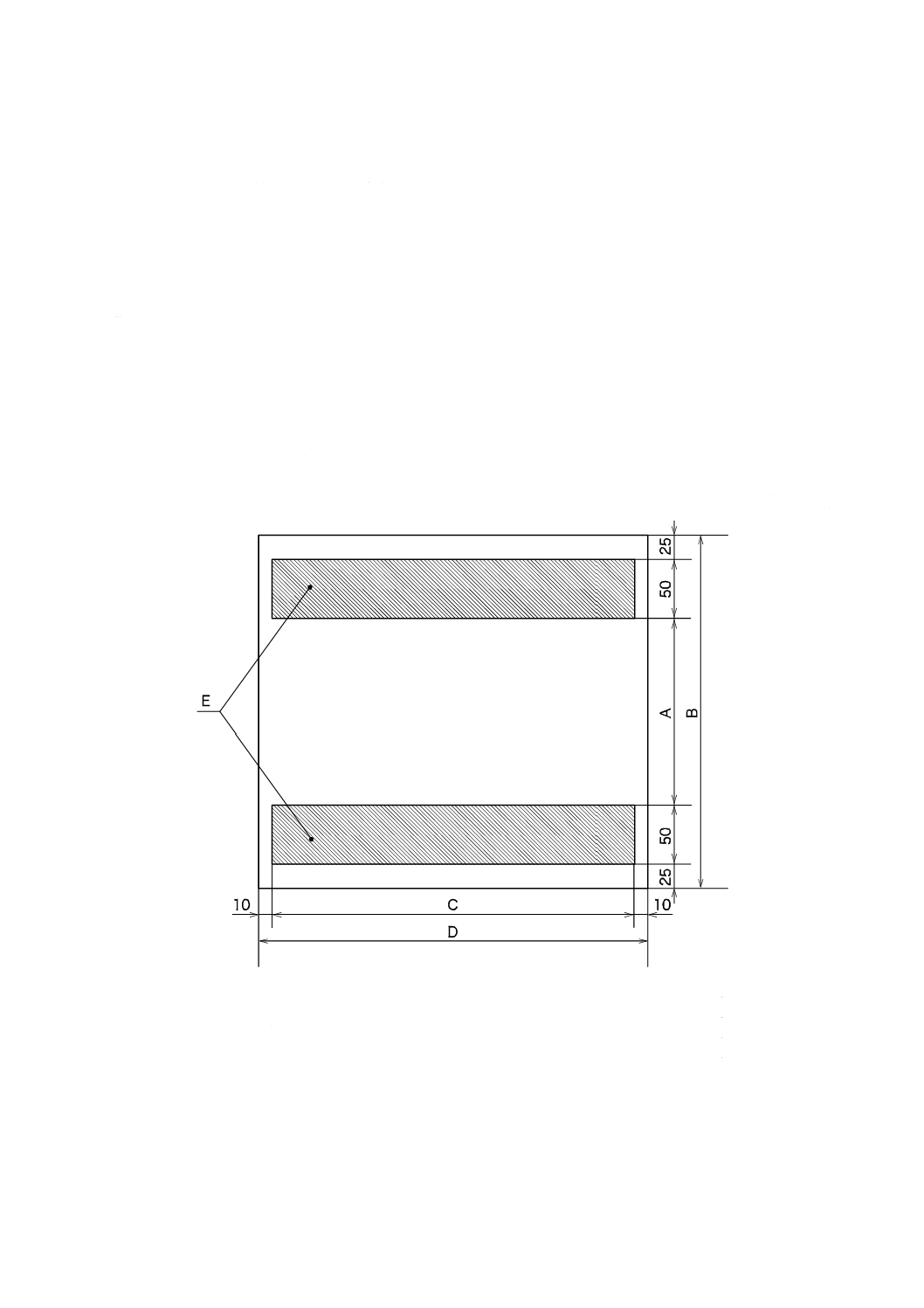

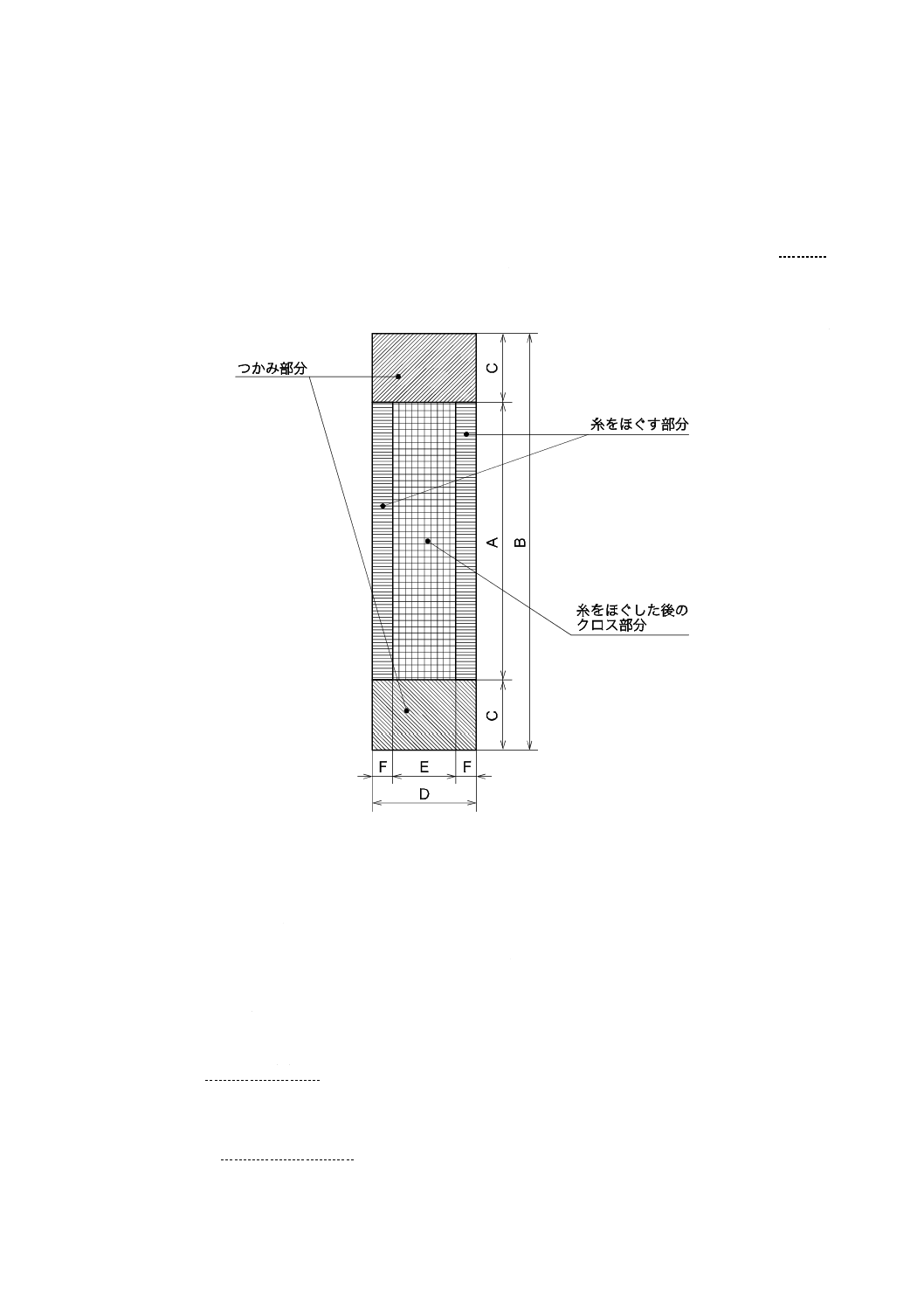

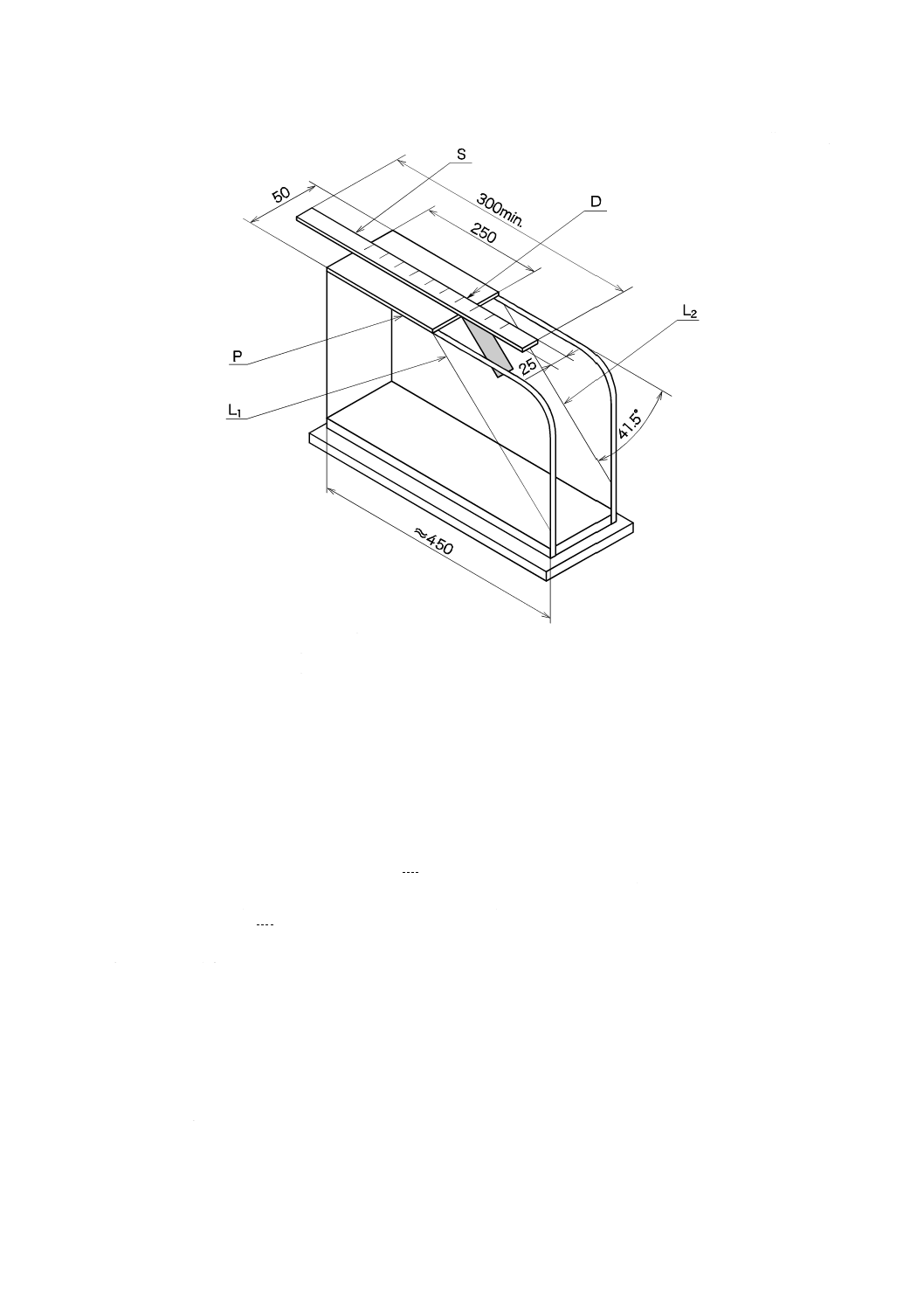

単位 mm

A つかみ間隔

タイプI試験片の場合は200 mm,タイプII試験片の場合は100 mm

B 試験片の長さ タイプI試験片の場合は350 mm,タイプII試験片の場合は250 mm

C くりぬきの幅 タイプI試験片の場合は350 mm,タイプII試験片の場合は250 mm

D 試料の長さ

タイプI試験片の場合は370 mm,タイプII試験片の場合は270 mm

E くりぬき

図5−型板の具体例

15

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.2.4

試料の採取

ロール状のクロスの外層はきずを受けやすいので,1 m以上の長さを取り除いた後,約1 mの試料を採

取する。ただし,受渡当事者間の協議で,採取条件を定めることができる。

7.4.2.5

試験片

試験片は,次による。

a) 寸法(表3参照)

1) タイプI試験片 試験片の長さは,つかみ間隔200±2 mmを考慮して350 mmとする。房耳部(試

験片の両端耳部の糸をほぐした部分)を除いた試験片の幅は,50 mmとする。

2) タイプII試験片 試験片の長さは,つかみ間隔100±1 mmを考慮して250 mmとする。房耳部(試

験片の両端耳部の糸をほぐした部分)を除いた試験片の幅は,25 mmとする。

3) タイプIII試験片 試験片の長さは,つかみ間隔150±2 mmを考慮して250 mm又は300 mmとす

る。房耳部(試験片の両端耳部の糸をほぐした部分)を除いた試験片の幅は,25 mmとする。

4) 他の幅の試験片 クロスのたて糸及び/又はよこ糸の本数が非常に少ない場合(例えば,3本/cm未

満)は,タイプIの試験片で50 mm以上,タイプII試験片で25 mm以上の広い幅の試験片を用い

ることができる。

b) 準備の例 試験片に対する特別の配慮は,試験機のつかみ部によって試験片の糸がきずつかないよう

に,次の例による。

1) 型板の寸法より大きい寸法の硬い紙又はボール紙の下敷きを準備し,この下敷きの上に,たて糸と

よこ糸とがまっすぐで直角に交差し,平たんになるようにクロスを広げる。

2) クロスの上に型板を置き,トリミング用具を用いて,型板の外側に沿って,クロス及び下敷きを一

緒に切り取る。クロスの長さ方向の試験片を切り取るときには,たて糸に平行につかみ間隔側型板

を置き,幅方向の試験片を切り取るときには,よこ糸に平行につかみ間隔側型板を置く。

3) 糸がほつれないように注意して,柔らかい鉛筆(芯2B〜4B)などで図5に示す型板の二つのくり

ぬきの内側に沿ってクロス表面に目印線を引き,型板を外す。

4) クロスの両端から75 mmの2本の目印線間まで適切な接着剤を含浸させ,目印線のクロスの中心部

(つかみ間隔部分)を残し,両端部を裏打ちして下敷きに接着させる。

注記 試験片の両端を含浸させる接着剤の例としては,天然ゴム又はネオプレン溶液,ポリブチ

ルメタクリレートのキシレン溶液,ポリメチルメタクリレートのジエチルケトン又はメチ

ルエチルケトン溶液,高強度用エポキシ樹脂,ポリビニルアルコール水溶液,酢酸ビニル

樹脂エマルジョン,ポリビニルブチルシート(本剤を使用する場合,目印線のクロスの中

心部(つかみ間隔部分)にはみ出さないように注意して,ポリビニルブチルシートを両端

部に置いて,その表面を別の硬い紙又はボール紙でカバーし,アイロンでポリビニルブチ

ルシートを柔軟にさせクロス中に浸透させる。)等がある。

5) 試料を乾燥させた後,2本の目印線に対して垂直に,タイプI試験片用では65 mm幅の短冊状に前

段階の試験片を切り出し,350 mm×65 mmの試験片を準備する。同じようにタイプII試験片では

40 mm幅の短冊状に切り出し,250 mm×40 mmの試験片を準備する。同じようにタイプIII試験片

では30 mm幅の短冊状に切り出し,250又は300 mm×30 mmの試験片を準備する。各試験片は両

端部75 mmが接着され,タイプI試験片用として,200 mm,タイプII試験片用として,100 mm,

タイプIII試験片用として,100 mm又は150 mmの未処理の中心部が残る。

6) 図6に示すように試験片の糸をほぐした後の幅が,タイプIで50 mm,タイプII及びIIIで25 mm

16

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又はこの値に近くなるまで注意して作業し,各試験片の両側からほぼ同数の糸を取り除く。特に300

テックス以上の糸を用いたクロス(例えば,ロービングクロス)及びスクリムクロスの場合には,

タイプIで50 mm,タイプII及びIIIで25 mmの幅より狭くならないように糸を取り除く。又は受

渡当事者間の協議で,他の幅を定めることができる。同じクロスから採取した全ての試験片は同じ

本数の糸が含まれるようにし,試験片の実幅を測定し,5個の試験片の算術平均を計算し,JIS Z 8401

規則Bによって数値を丸め,ミリメートル(mm)単位で表し,試験報告書に記載する。

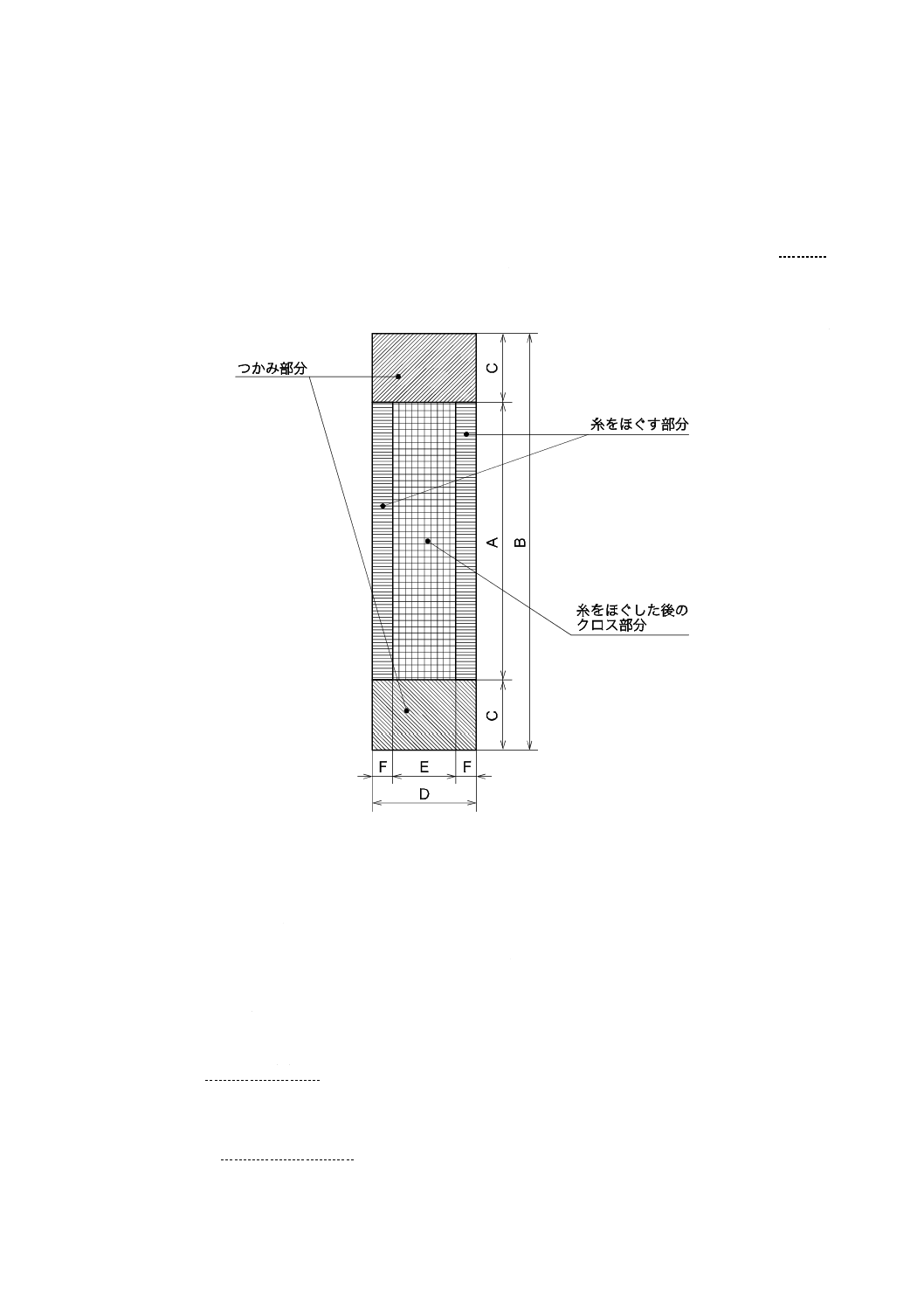

単位 mm

A つかみ間隔

B 試験片の長さ

C つかみ部の長さ

D 試験片の幅(両端部から糸をほぐす前の幅)

E 試験片の幅(両端部から糸をほぐした後の幅)

F 糸をほぐす幅

図6−試験片の具体例

7.4.2.6

状態調節及び試験雰囲気

状態調節及び試験雰囲気は,次による。

a) 状態調節 試験片を箇条4 a) に規定する標準雰囲気で16時間保管,又は受渡当事者間の協議で,状

態調節時間を定めることができる。ただし,伸びを測定しない場合又は受渡当事者間の協議で,状態

調節を省くことができる。

b) 試験雰囲気 試験雰囲気は箇条4 b) に規定する標準雰囲気の一定条件の下で試験を行う。

17

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.2.7

操作

操作は,次による。

a) タイプI試験片は200±2 mm,タイプII試験片は100±1 mm及びタイプIII試験片は150±2 mmのつ

かみ間隔を確保する。つかみジグに垂直かつ平行に,試験片の両つかみ部前面端部の中心線が,つか

みジグの中心点を通るように,試験片をつかみジグに取り付ける。

b) 同様の方法で駆動つかみ部に試験片をセットし,各々7.4.2.3 a) 及び7.4.2.5 a) に定められたように用

いる試験機のタイプと試験片によって,適切な条件下で破断するまで試験片に張力をかける。

c) 測定した最大引張強さを記録する。ただし,二重織物などの織組織で起こるような,クロスが二段階

以上で破断したときは,クロスの引張強さとして一段階目の最大値を記録する。

d) 破断時の伸びとして,ミリメートル(mm)単位で記録する。

e) 試験片の破断がいずれかのつかみ部から10 mm以内の場合,別の試験片で再試験を行う。10 mm以内

の破断の結果は引張強さ及び破断時の伸びの計算を行わないが,そのことを記録する。

注記 つかみ部又はその近くでの破断には,次の三つの原因がある。

a) クロスの弱い部分(これらはランダムに発生する。)

b) つかみ部付近での応力集中

c) つかみ部によって試験片に発生したきず

7.4.2.8

結果の表し方

結果の表し方は,次による。

a) 引張強さ 各方向(たて及びよこ)に対して,ニュートン(N)単位で引張強さの算術平均を求め,

JIS Z 8401規則Bによって数値を丸め,小数点以下1桁で表す。試験片の実幅が50 mm又は25 mm

と異なった場合には,引張強さを,50 mm又は25 mmの幅に比例換算し補正する。

b) 破断時の伸び 各方向(たて及びよこ)に対して,破断時の伸びの算術平均を計算し,両つかみ部間

の試験片の最初の長さに対する百分率(%)で表し,JIS Z 8401規則Bによって数値を丸め,小数点

以下1桁で表す。

7.4.3

ガラス糸及びロービングの場合

7.4.3.1

原理

引張強さ及び破断時の伸びは,適切な機械的手段によって,試験片を破断するまで伸張して測定する。

必要であれば,規定する力における伸び又は規定する伸びにおける力も報告する。ガラス糸及びロービン

グの番手当たりの引張強さに対し派生した値,すなわち,破断力も必要であれば計算する。

7.4.3.2

装置

装置は,次による。

a) 引張試験機 引張試験機は,次による。

1) この規格においては,CRE試験機を用いた方法で規定する。定速荷重形(CRL),定速緊張形(CRT)

など他のタイプの試験機を用いる場合,その結果はCRE試験機で得られた値とは一致しない。引張

試験機は,次の機構をもたなければならない。

1.1) 試験片をつかむために適した一対のクランプ

1.2) 試験片を引き伸ばすための手段

1.3) 試験片に加わる荷重及びこれに対応する伸びを指示又は記録する機構

規定する力に対応する伸びを記録するため,自動の記録装置であることが望ましい。力−伸び曲

線のひずみを防ぐため,記録計の慣性が十分小さいものを用いる。

18

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 試験機の指示精度は,最大誤差1 %以下とする。示されたクランプ分離に許容される誤差は,1 mm

以下とする。

3) クランプは,試験片をスリップさせず,明らかな損傷を与えないで保持できるものでなければなら

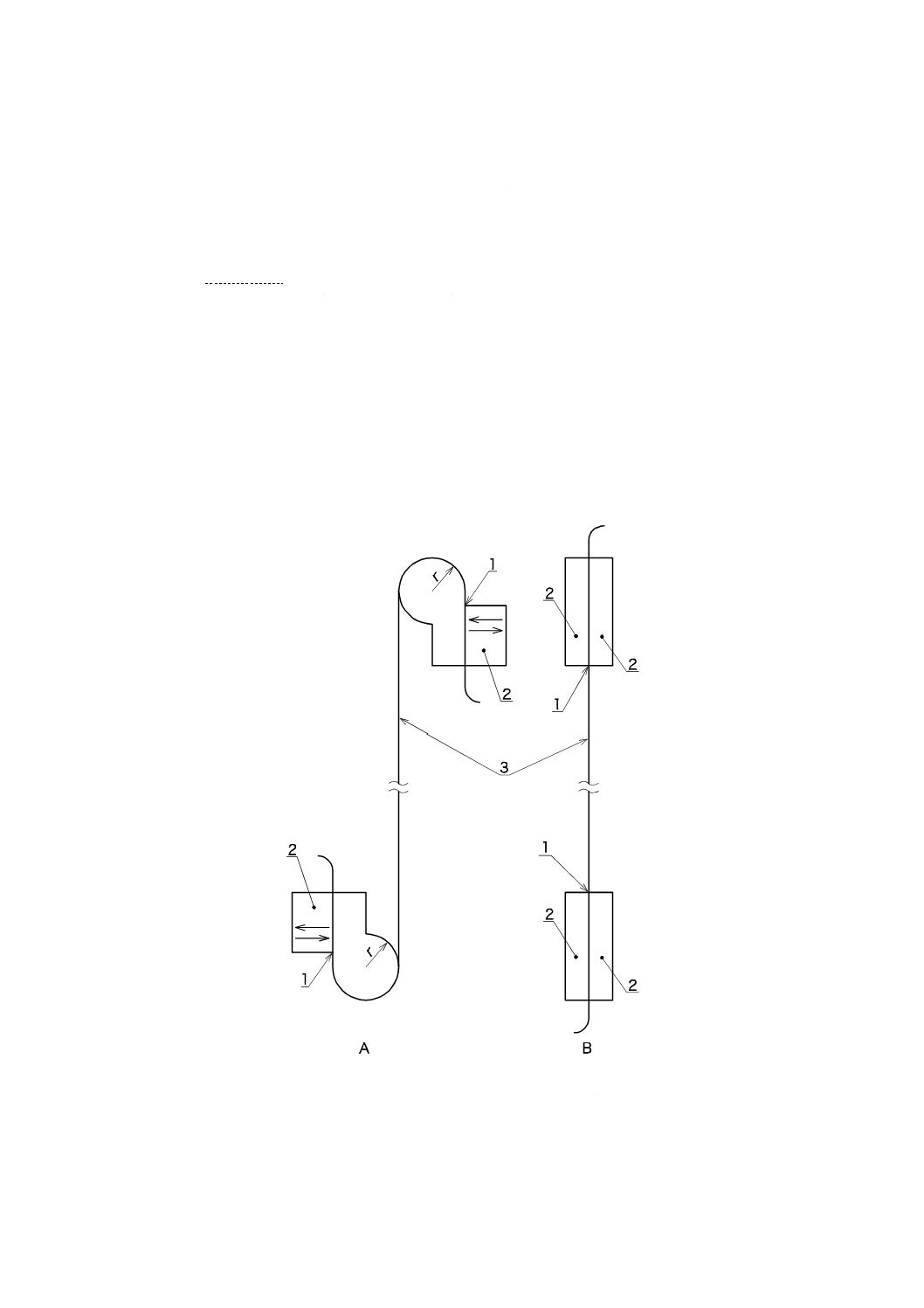

ない。クランプの形の違いによって(円形又は平形クランプ),その測定結果は同一ではない。図7

は,円形又は平形クランプの望ましい例である。円形クランプの半径“r”は,500 tex以下のガラ

ス糸又はロービングでは12 mm〜25 mmの間で,それより太い番手のガラス糸又はロービングでは

25 mm〜45 mmの間で構成されていなければならない。試験片を把持するグリップの両面は,ガラ

ス糸又はロービングがきずつかないように,更に,正しく支持するように接着テープで保護又はカ

バーする。

注記 異なった試験室で得られた結果の比較は,同一形のクランプが使用された場合に限り有効

である。

4) 試験機は,1分間当たり200 mm(±20 mm),250 mm(±20 mm)又は300 mm(±20 mm)の一定

伸張速度に調整できること。平形クランプでは500 mm,円形クランプでは250 mm〜350 mmが代

表的なゲージ長さとする。

A 円形クランプ

1 試験片固定点

B 平形クランプ

2 可動グリップ

3 試験片

図7−試験に適した円形クランプ及び平形クランプの例

19

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.3.3

標準雰囲気

箇条4 a) に規定する標準雰囲気に,試料を保管する。

7.4.3.4

試験片

試験片は,次による。

a) 試験片の数 試験片は10個とする。ただし,受渡当事者間の協議で,測定個数を別に定めることがで

きる。

b) 試験片の採取 ガラス糸又はロービングの巻物の外層を取り除いた後に,試験片を採取する。試験片

を採取するとき,次のようにガラス糸又はロービングを巻き戻す。

1) ガラス糸又はロービングを損傷させない。

2) 僅かなループ又は結びを生じさせない。

3) よりに異常な変化を生じさせない。

7.4.3.5

操作

操作は,次による。

a) クランプに試験片を保持し,試験片が適切な力でクランプと一直線になり,かつ,平行であることを

確認する。このとき,素手でゲージ長さ間の試験片のいかなる部分(クランプ間の部分)にも触れて

はならない。

b) 引張試験機を準備し,試験片にガラス糸又はロービングの呼び番手から計算した予備張力5±2.5

mN/texを加える。ただし,この予備張力によって試験片が0.5 %以上伸びる場合には,この試験には

適用できない。この場合,受渡当事者間の協議で,これより低い予備張力とするか,予備張力条件を

満たす別の試験機で試験を行う。

c) 可動クランプを作動させる。試験片破断後,引張強さ及び破断時の伸びを記録する。ゼロ位置に可動

クランプを戻し,破断した試験片を除去する。

d) クランプの間でスリップした試験片,クランプの中で破断した試験片,クランプから10 mm以内で破

断した試験片は異常破断試験片として,その結果は除外する。異常破断試験片数が試験した試験片数

の10 %を超えた場合,クランプを再調整する。必要であれば,間接的にクランプする形(例えば,キ

ャプスタンクランプの使用)に変えて試験片を保持する。ただし,このときの伸びの値は正規のクラ

ンプで得られる値とは比較できない。

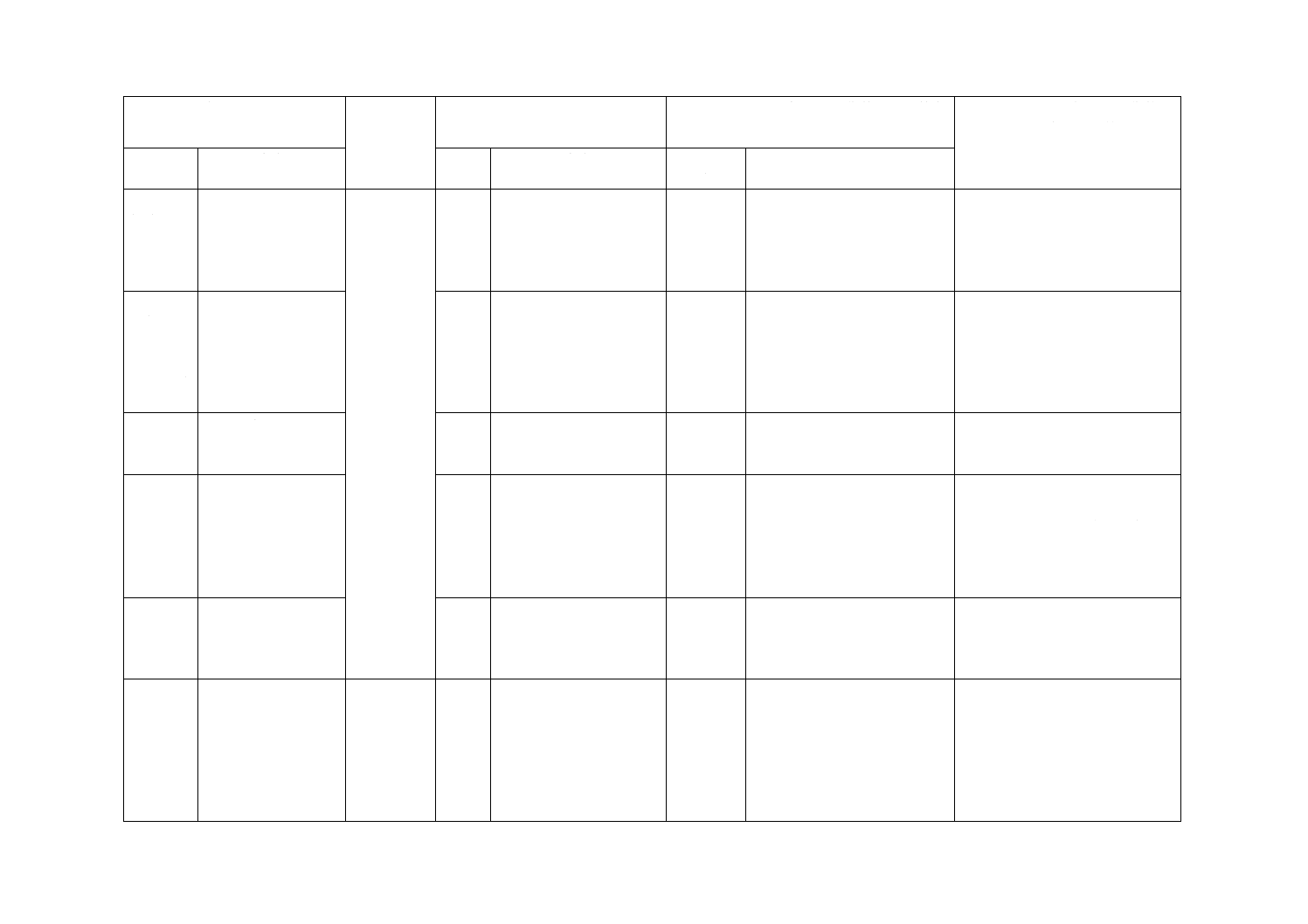

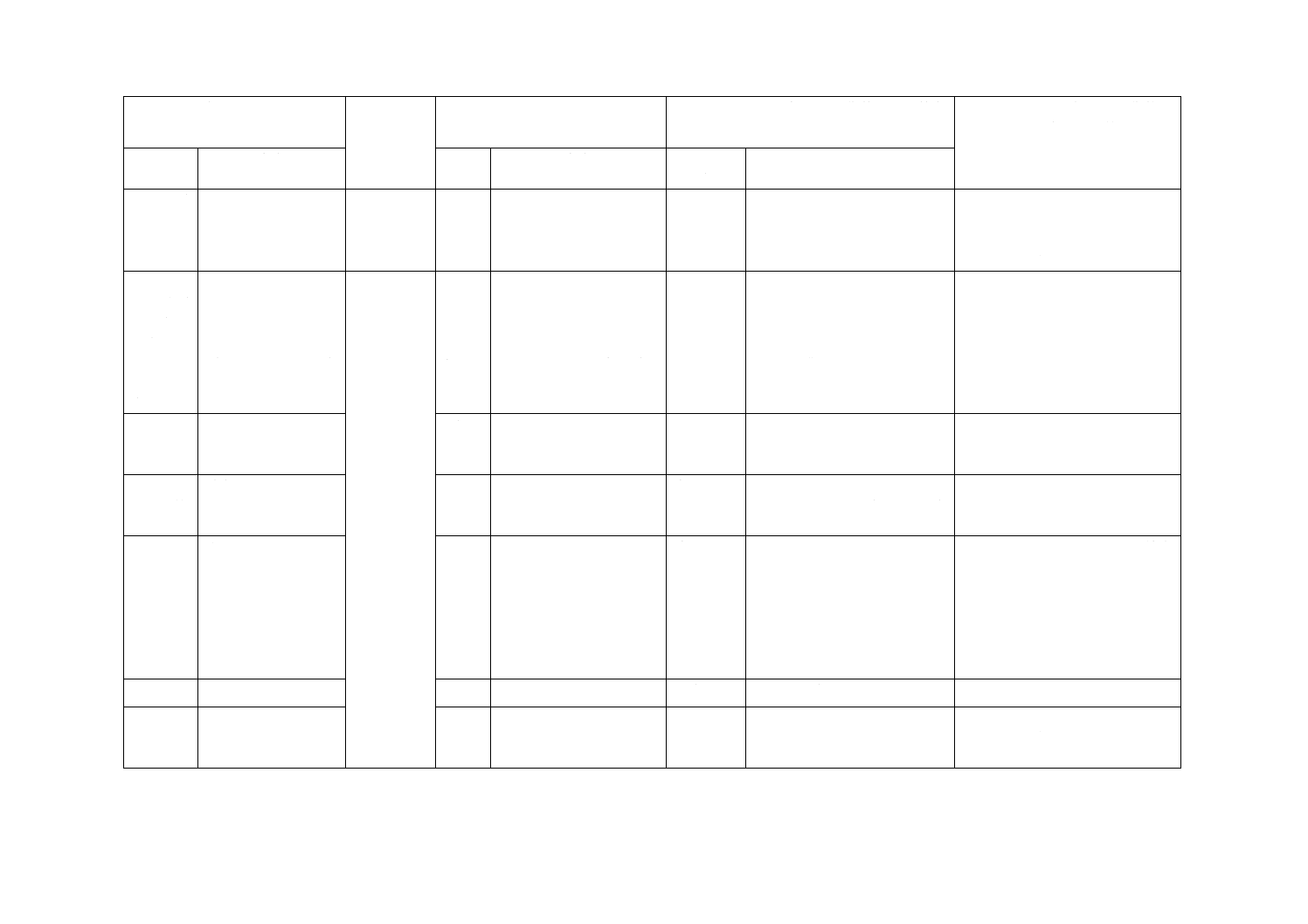

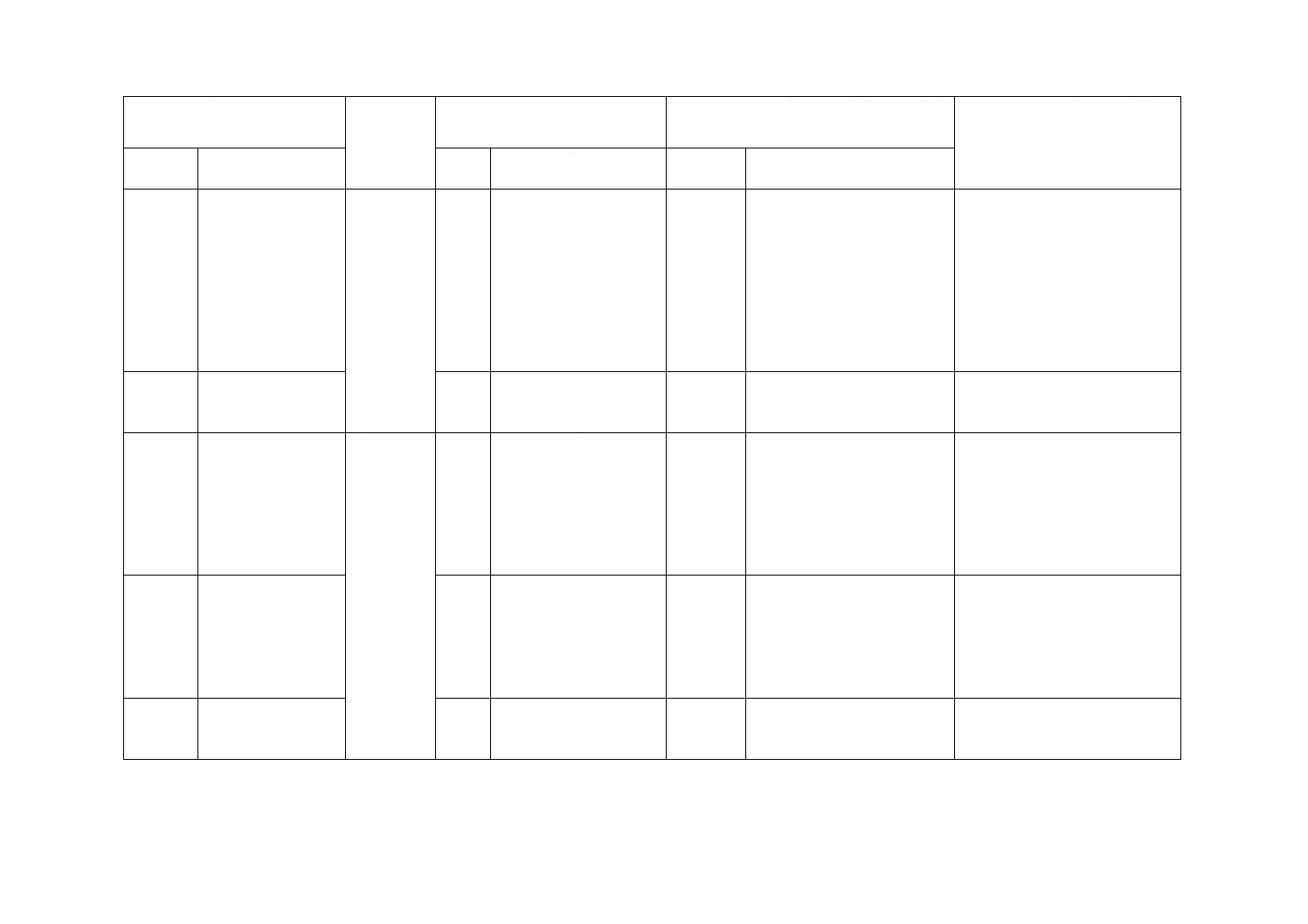

e) 試験条件は,表4に示す。

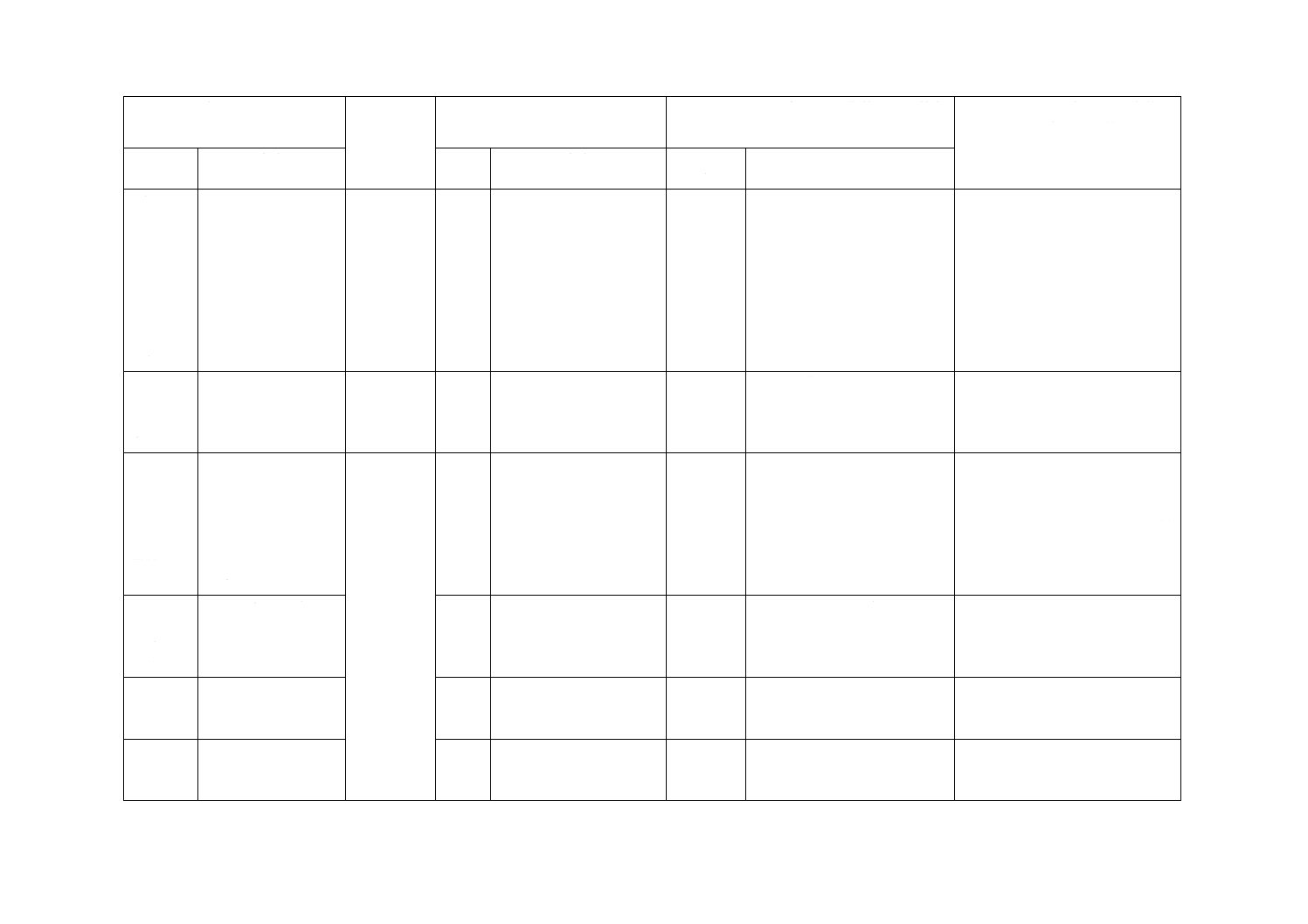

表4−試験条件

つかみ間隔

mm

試験速度

mm/min

ガラス糸の場合

500

200

250

250

ロービングの場合

500

200

250

300

7.4.3.6

計算及び結果の表し方

計算及び結果の表し方は,次による。

a) 引張強さ 10個の試験片の破断力から,破断力の算術平均をニュートン(N)単位で求め,JIS Z 8401

規則Bによって数値を丸め,有効数字3桁で表す。

20

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,測定が同一包装内の試験片で繰り返された場合には,その結果は,受渡当事者間の協議で,

あらかじめ定めたとおりに記録する。

b) 破断時の伸び 切断時のつかみ間の長さをミリメートル(mm)単位で10個の算術平均として求める。

その後,伸び率は,次の式で算出し,JIS Z 8401規則Bによって数値を丸め,小数点以下1桁で表す。

100

0

0×

−

=ll

l

δ

ここに,

δ: 伸び(%)

l: 切断時のつかみ間の長さ(mm)

l0: つかみ間隔(mm)

c) 番手当たりの引張強さ 引張強さ[a) 参照]及び7.1で規定した方法で測定したガラス糸又はロービ

ングの番手から,番手(tex)当たりのニュートン(N)単位で求める。番手(tex)当たりの引張強さ

は,次の式によって算出し,JIS Z 8401規則Bによって数値を丸め,有効数字3桁で表す。

t

P

s=

ここに,

s: 引張強さ(N/tex)

t: 番手(tex)

P: 破断時の荷重(N)

7.5

より数

7.5.1

一般事項

より数とは,ガラス長繊維からなる糸のJIS R 3912に規定するより数の試験方法によって測定され,1 m

又は25 mmの糸のよりを取り除くのに必要なターン数として表す。この方法は,単糸,もろより糸及びケ

ーブル糸(二つ又はそれ以上のより合わせ糸)に適用する。より合わせ糸の場合には,一般に最終段階の

より糸にだけ適用する。この規格は,パッケージ巻きされた糸に適用し,織機又は織物から採取した糸に

は適用されない参考値となる。

7.5.2

原理

既知の長さの試験片のよりは,解ねん(撚)によってなくなる。例えば,試験片の終端の一方を回転さ

せ,より合わされているガラス糸及びフィラメントが平行になるまで他端まで巻き戻す。このとき,糸の

よりの方向,Z又はS(JIS R 3912参照)を記録する。より数の試験方法は,巻戻し方法に影響される。

糸がパッケージの接線方向に巻き戻されるとき(よこ引き巻戻し),ねん糸機で加えられたより数は変わら

ない。しかし,糸がパッケージの軸方向に巻き戻されるとき(たて引き巻戻し),より数はパッケージの外

径で変わる。また,パッケージ軸方向のどちらから引き出すかで増減する。この規格に規定する方法は,

パッケージの接線方向への巻戻し(よこ引き巻戻し)を基本とする。

7.5.3

試験用機械器具

試験用機械器具は,JIS R 3912の5.(装置及び器具)によるほか,次による。

a) 糸分割用針 試験片のガラス糸を測定しやすくするためにさばく針状のもの。

7.5.4

試験片

より数の試験に用いる試験片は,JIS R 3912の6.(試験片)又はJIS R 3413の規定による。

7.5.5

状態調節

状態調節は必要としない。

7.5.6

操作

操作は,次による。

21

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 単糸の場合 JIS R 3912の8.1(単糸)による。

b) より合わせ糸の場合 JIS R 3912の8.2(より合わせ糸)による。

7.5.7

計算及び結果の表し方

計算及び結果の表し方は,次による。

a) 1 m当たりのより数 JIS R 3912の9.(計算及び結果の表示)によって,各試験片の1 m当たりのよ

り数T1を,次の式によって算出する。

L

N

T=

1

ここに, T1: 1 m当たりのより数

N: 試験片の解ねんに必要なターン数

L: 解ねん前の標準張力(JIS R 3912参照)

下での長さ(m)

b) 25 mm当たりのより数 各試験片の25 mm当たりのより数T2を,次の式によって算出する。

40

2

×

=LN

T

ここに, T2: 25 mm当たりのより数

N: 試験片の解ねんに必要なターン数

L: 解ねん前の標準張力下での長さ(m)

c) 結果の表し方 各試験片より数の平均値を求め,JIS Z 8401規則Bによって数値を丸め,1 m当たり

のより数は整数で表し,25 mm当たりのより数は有効数字2桁で表す。

7.5.8

より数開差率

より数開差率は,7.5.7 b)(25 mm当たりのより数)で算出したより数から,次の式によって算出し,JIS

Z 8401規則Bによって数値を丸め,小数点以下1桁で表す。

100

2

×

−

=

h

h

T

f

ここに,

f: より数開差率(%)

T2: より数(回/25 mm)

h: より数の規格値(回/25 mm)

7.6

単繊維直径

7.6.1

試験用機械器具

試験用機械器具は,次のものを用いる。

a) 顕微鏡 目盛を内蔵した接眼レンズを使用し,接眼レンズと対物レンズとで400倍以上の倍率をもつ

もの。ステージが横及び回転運動するもので調光できるもの。

b) マイクロメータスケール 0.01 mmの目盛をもつもの。

c) スライドガラス及びカバーガラス 無色透明なもの。

d) 試料採取用具 ナイフ,はさみ,カットディスク,打抜用具などの中から適切なものを用いる。

e) マッフル炉 7.3.2.1 a) による。

7.6.2

媒体

ガラス繊維と屈折率が異なるもの。例えば,ベンジルアルコール,メチルサリチレート又はグリセノー

ル1に対して水2の混合物が適する。

7.6.3

操作

操作は,次による。

22

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) A法(輪郭法)の場合 ガラスとは異なる屈折率をもつ媒体(7.6.2参照)中に置いたフィラメントを

顕微鏡[7.6.1 a) 参照]で輪郭観察し,直径を測定する。試料については必ずしも集束剤を取り除く

必要はないが,媒体中でフィラメントどうしが分離しない場合には,625±20 ℃のマッフル炉[7.6.1 e)

参照]で集束剤を取り除く。

1) マイクロメータスケール[7.6.1 b) 参照]で顕微鏡の光学系を校正する。

2) 試料を,試料採取用具[7.6.1 d) 参照]を用いて,25 mm以内の長さに切断し,スライドガラス[7.6.1

c) 参照]上に置く。

3) スライドガラス上の試験片をストランドの状態からフィラメントの状態にほぐす。

4) スライドガラス上に媒体を数滴落としてフィラメントをぬらし,フィラメントが互いに重なり合わ

ないように注意してほぐした後,カバーガラスを載せる。

5) スライドガラスを顕微鏡のステージ上に置き,フィラメントの輪郭にピントが合うように調整し,

スライドガラスの位置決めをする。このときの接眼レンズの目盛線は,フィラメント輪郭線と平行

になっていなければならない。

6) 接眼レンズの目盛をフィラメントの輪郭線間を移動させ,その移動距離を記録する(プロジェクタ

ーを使用する場合には,透明な定規で測定する。)。

7) スライドを動かして,無作為に選んだ25個のフィラメントを測定する。

b) B法(横断面法)の場合 樹脂を含浸させて硬化させたストランドの横断面を顕微鏡で観察し,スト

ランド中のフィラメント直径を測定する。

1) マイクロメータスケールで顕微鏡の光学系を校正する。

2) 試験するストランドを少量の樹脂で適切な材料の小さなプレートに接着し,ストランドとプレート

を成形ジグ(型)に垂直となるように置く。

3) 用意した樹脂を型に満たし硬化させ,成形品をつくる。

4) 硬化後,成形品の上部が平らで滑らかになるまで研磨具で磨く。

5) 磨いた成形品を型から外し,切断具を用いて上部を約4 mmの厚さにスライスする。

6) 顕微鏡の倍率を低く(例えば,150倍)して視野を大きくしたうえで,中心出しを行った後,拡大

率を高くし,照明を調節し,円盤の部分を目盛の下にもってくる。

7) 測定を行うために接眼レンズの目盛の一つをフィラメント断面の外周に合わせた後,断面の直径に

対応する目盛数を記録する。

8) 無作為に25個のフィラメント断面の直径を測定する。このとき,同一フィラメントを測定しないよ

うに注意する。

7.6.4

結果の表し方

25個の測定結果の平均を求める。値はマイクロメートル(μm)に換算し,結果を0.5 μmまで表す。た

だし,受渡当事者間の協議で,別途定めることができる。

7.6.5

試験報告

試験報告書には,A法又はB法のどちらを使用したかを記録する。また,試験した試料の仕様情報,付

着物を除去したことによる影響,使用した顕微鏡の倍率,25個測定の算術平均及び試験結果に影響を及ぼ

すと考えられる事項を記録する。

7.7

クロス及びマットの幅及び長さ

7.7.1

一般事項

ロール状に巻き取ったクロスの幅及び長さの測定方法並びにマットの幅及び長さの測定方法について規

23

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定する。幅の測定は,定規を使い,センチメートル(cm)又はミリメートル(mm)単位で表し,また,

長さの測定は,クロス及びマットの長さを測定するために適した測定器具を使い,クロスは1 mまで表し,

マットは0.1 mまで表す。

7.7.2

クロス及び耳なしマットの幅

7.7.2.1

一般事項

クロス及び耳なしマットの幅は,次による。

a) クロス幅 一番外側のたて糸の両端をたて糸に直角に測った長さ。

なお,受渡当事者間の協議で,全幅,すなわち,耳を含めた幅を測定してもよい。

b) 耳なしマット幅 両端を直角に計った長さ。

7.7.2.2

試験用機械器具

クロス及びマットの幅よりも長い定規で,ミリメートル(mm)で目盛られたもの。許容誤差の限度は,

1 mm以下とする。ただし,幅が150 cmを超えたものでは,0.15 %以下とする。

7.7.2.3

操作

互いに少なくとも1 m離れた所のたて方向と直角な2か所をクロス又はマットに張力を加えない状態で

1 mmまで測定する。

7.7.2.4

結果の表し方

二つの測定値の算術平均で表す。JIS Z 8401規則Bによって数値を丸め,その平均を,0.1 cm又は1 mm

まで表す。

7.7.3

耳付きマットの幅

7.7.3.1

試験用機械器具

試験用機械器具は,7.7.2.2による。

7.7.3.2

操作

操作は,次による。

a) 片耳付きマット

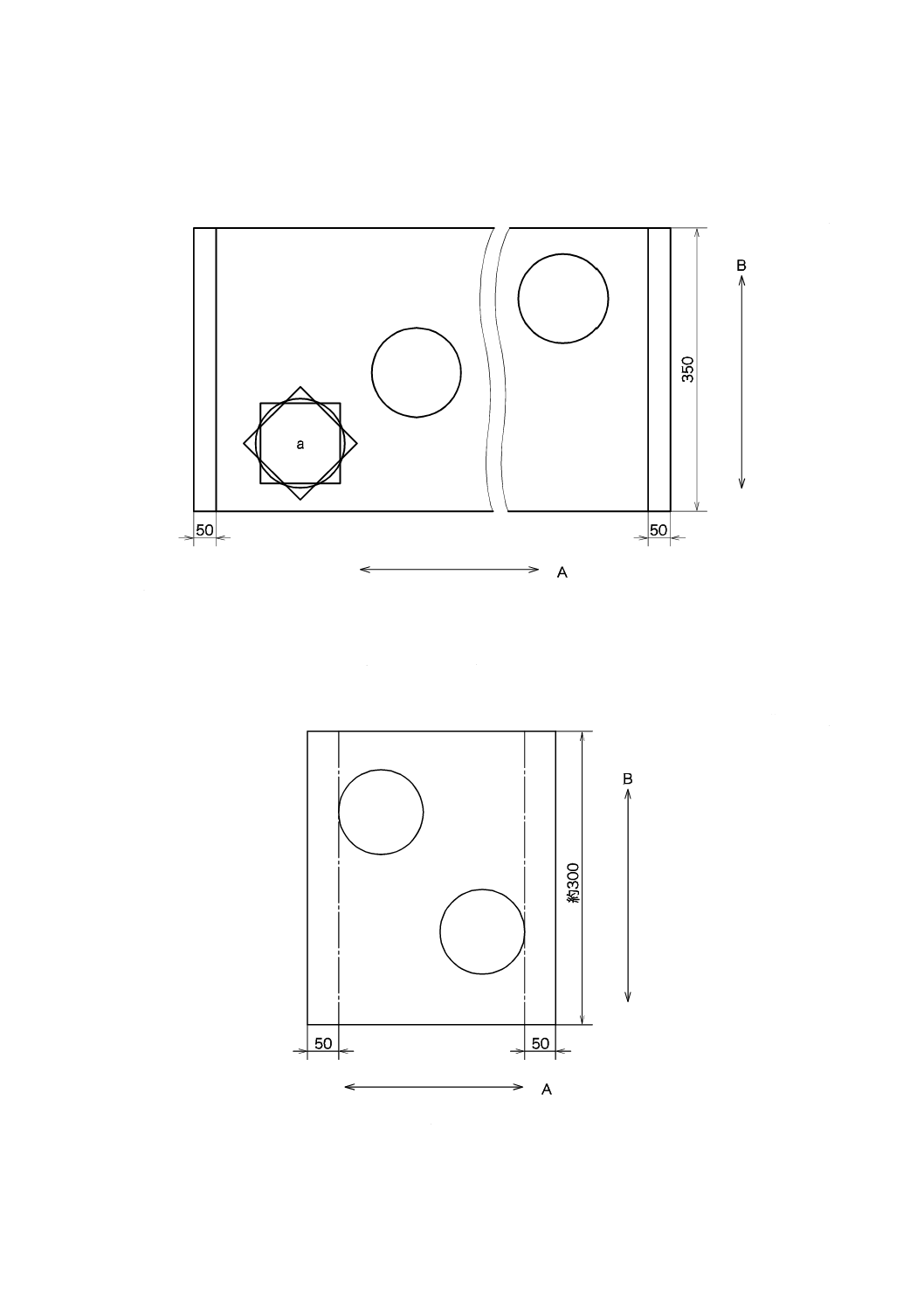

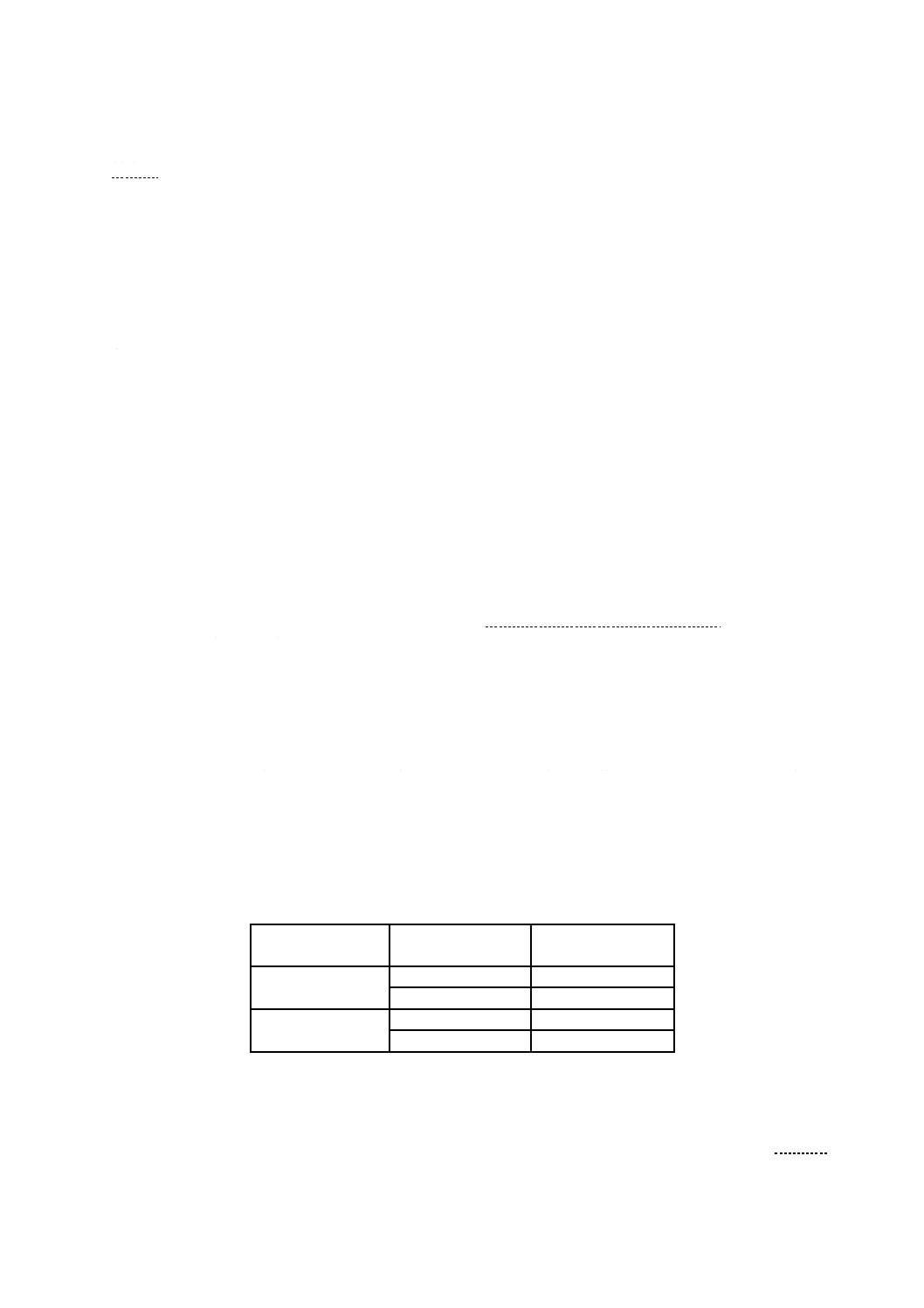

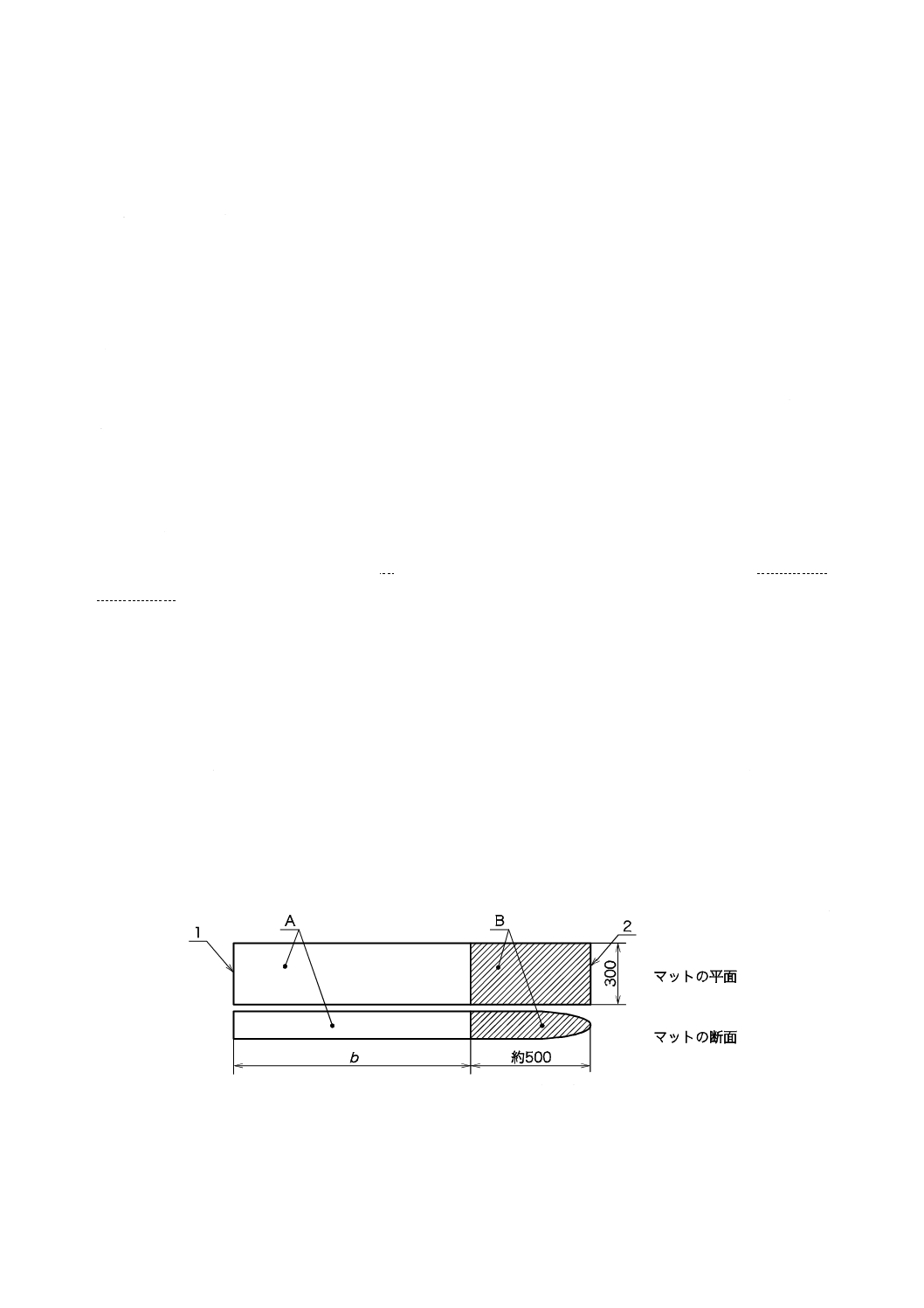

1) マットの全幅から,幅が300 mmの試料を切り出す。この試料から,図8のように耳(切りそろえ

ていない端)側から500±50 mmの長方形の試験片を切り出す。

2) 図9のように,試験片の耳を下にして,10 mm離れた二つの垂直ガイドの間に入れ,垂直高さhを

測定する。試料の残った部分の幅b(図8参照)も測定する。

単位 mm

A 試料の残った部分

1 切りそろえた端

B 耳側の試験片

2 耳(切りそろえてない端)

図8−片耳付きマットの模式図

24

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

A 耳(切りそろえていない端)付きの試験片(耳を下にセット)

B 垂直ガイド

図9−垂直ガイド(耳付きマットの耳を下にセットする)

b) 両耳付きマット

1) 試料の両耳側から,500±50 mmの試験片を切り出すこと以外は,a) と同様に行う。

2) それぞれの試験片の垂直高さh1及びh2をa) と同様に測定する。試料の残った部分の幅b(図8参

照)も同様に測定する。

7.7.3.3

結果の表し方

結果の表し方は,次による。

a) 片耳付きマットの場合,マットの幅をh+bで表す。

b) 両耳付きマットの場合,マットの幅をh1+h2+bで表す。

7.7.4

クロス及びマットの長さ

7.7.4.1

試験用機械器具

クロス又はマットを平らにスリップなしに搬送させることができるもので,測定の許容誤差は測定全長

の1 %以下とする。ロールの長さによっては,ドラム測長器などを使用してもよい。

7.7.4.2

操作

関連JIS又は受渡当事者間の協議で規定された張力で,クロス及びマットを搬送させる。定規,ダイヤ

ル,ドラムのカウンターなどを使って,測長精度が1 %以内になるように1 m又は0.1 mまで読み取る。

7.7.4.3

結果の表し方

測定値を,クロスは1 mまで表し,マットは0.1 mまで表す。

7.8

チョップドストランドの長さ

7.8.1

試験用機械器具

25

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

最小目盛 0.5 mm以下の長さ計を用いる。

7.8.2

操作

試料10 g以上の中から20本のチョップドストランドを採取し,長さ計(7.8.1参照)を用いて測定する。

7.8.3

結果の表し方

20本の測定結果の算術平均を求め,JIS Z 8401規則Bによって数値を丸め,小数点以下1桁で表す。

7.9

密度(織り密度)

7.9.1

一般事項

密度(織り密度)とは,適切な糸本数計数装置を用いて測定された,単位長さ当たりのたて糸及びよこ

糸の本数であり,ガラス繊維のクロス(ガラスクロス及びロービングクロス)に適用する。

7.9.2

試験用機械器具

試験用機械器具は,次のものを用いる。

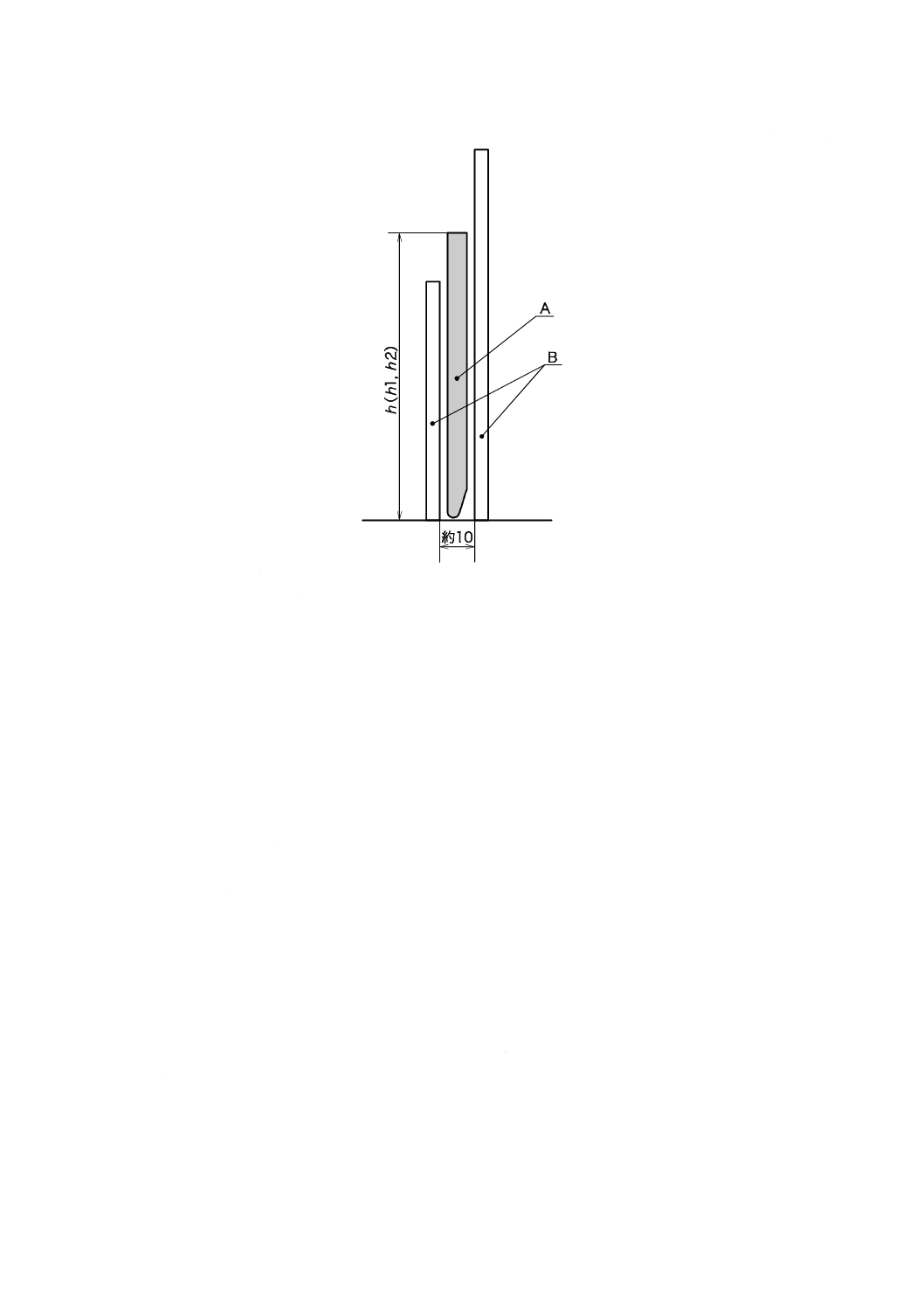

a) 定規 ミリメートル(mm)目盛のもの。

b) 糸計数装置 織物分解鏡(図10参照),横移動する顕微鏡などの,拡大装置などによって糸本数を測

定できる機器から構成されるもの。

c) 糸分割用針 試験片の糸を測定しやすくするためにさばく針状のもの。

7.9.3

操作

操作は,次による。

a) 測定間隔は10 mm以上200 mm以下で,少なくとも50本のガラス糸本数を測定する。ただし,受渡

当事者間の協議で定めた場合は,それによる。

b) 測定は,クロスの端及び耳から50 mm以上離れたところで行う。

c) 校正された定規[7.9.2 a) 参照]及び糸計数装置[7.9.2 b) 参照]のゼロ点又は目印となる点が糸の右

端にくるようにクロスの上に定規及び糸計数装置を置く。a) で決めた間隔にある全部の糸本数を測定

する。必要であれば糸分割用針[7.9.2 c) 参照]を使用する。

d) これを1回の測定とし,定規及び糸計数装置を,前に測定した糸が含まれない他の位置に移して,更

に2回測定する。よこ糸も同じ手順を繰り返す。

7.9.4

計算及び結果の表し方

計算及び結果の表し方は,次による。

a) 3回の各測定ごとに,クロスの10 mm当たり又は25 mm当たりのたて糸及びよこ糸の糸本数を,次の

式によって計算する。

i

i

i

10

a

n

N

×

=

i

i

i

25

a

n

M

×

=

ここに,

Ni: 10 mm当たりの糸本数

Mi: 25 mm当たりの糸本数

ni: 測定した糸本数

ai: 測定が行われた正確な距離(mm)

b) 単位長さ当たりのたて糸及びよこ糸の平均糸本数を,各方向ごとに測定された3回の測定値の平均値

として求める。

c) 単位長さ当たりのたて糸及びよこ糸の平均糸本数を,長さ10 mm当たりの糸本数又は25 mm当たり

26

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の糸本数として,JIS Z 8401規則Bによって数値を丸め,小数点以下1桁で表す。

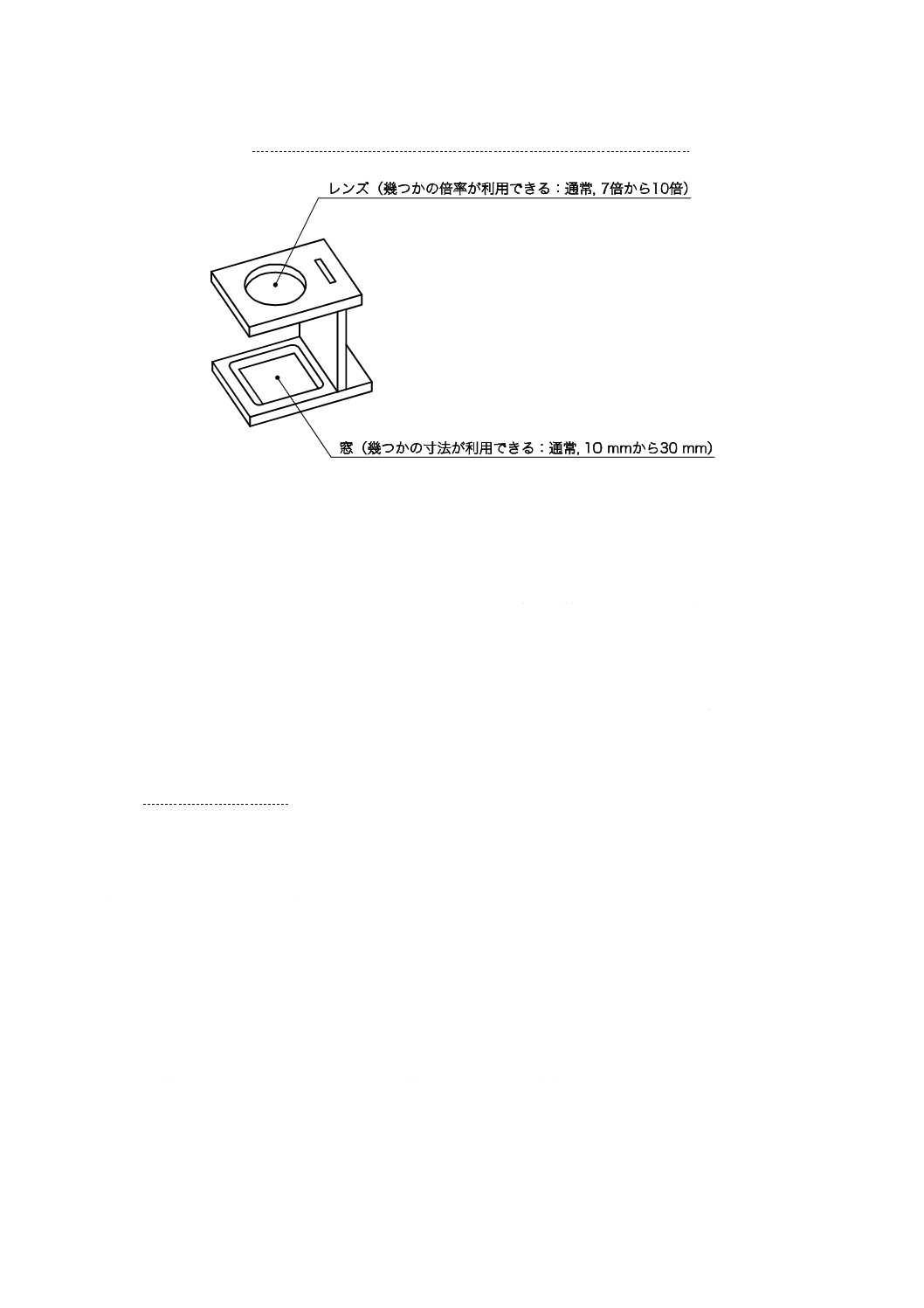

図10−織物分解鏡の例

7.10

クロス及びマットの厚さ

7.10.1

クロスの厚さ

7.10.1.1

試験用機械器具

試験用機械器具は,次のものを用いる。ただし,受渡当事者間の協議で,その他の適切な試験用器具を

使用してもよい。

a) デッドウエイトマイクロメータ 平面度0.001 mm以内,平行度0.003 mm以内に研磨された一対の円

形の面をもったデッドウエイトマイクロメータ。一対の面は,それらの面に垂直な軸上を動き,測定

スピンドルは鉛直でなければならない。マイクロメータのフレームは,15 Nの力が加わったとき,そ

の読み取り指示の変化が0.01 mm以内で,その校正用ゲージが±0.001 mm以内の精度のものを用いる。

マイクロメータのうち,次のいずれかのものを用いることが望ましい。

1) マイクロメータ JIS B 7502に規定する外側マイクロメータ。

2) 電子式マイクロメータ デジタル式で,0.001 mmまで読み取れる電子式マイクロメータ。

3) ダイヤルゲージマイクロメータ ダイヤルの直径が少なくとも50 mm以上で,0.01 mmまで,連続

的に読み取れ,長針の回転数を記録するカウンターをもったマイクロメータ。

b) トリミング用具 7.2.2 b) による。

7.10.1.2 試験片

試験片は,次による。

a) 試験片は,折り目及び変形のないクロスを使用する。

b) 試験片は,クロスそのまま,又はトリミング用具[7.10.1.1 b) 参照]を使用して,クロス全幅から幅

が150 mm以上の試験片を切り出す。

7.10.1.3 状態調節

状態調節は必要としない。ただし,状態調節を行うときは,箇条4 b) に規定する標準雰囲気で行う。

7.10.1.4 操作

ロールの始まり又は終わりから300 mm以上内側で,次のA法の場合には,試験片の耳端以外の場所で,

また,B法の場合には,両端及び耳端から50 mm以上内側の場所で測定する。クロスのバイアスカットの

27

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

場合には,切り端より50 mm以上離れた所を測定する。

a) A法 マイクロメータ[7.10.1.1 a) 1) 参照]を用いて,スピンドルを静かに回転させて測定面に平行

に軽く接触させる。ラチェットが3回音をたてた後の目盛を読み取る。

なお,たて糸及びよこ糸の交点部分を測定する。

b) B法 電子式マイクロメータ[7.10.1.1 a) 2) 参照]又はダイヤルゲージマイクロメータ[7.10.1.1 a) 3)

参照]を用いて,1.76 kPa又は2 kPaの測定圧を加え,30秒後の厚さを,電子式マイクロメータの場

合0.001 mmまで,ダイヤルゲージマイクロメータの場合0.01 mmまで測定する。

c) クロス厚さの測定は,75 mm以上離れた5か所について行う。

7.10.1.5 結果の表し方

クロスの厚さは,5か所以上の測定値の算術平均で表し,JIS Z 8401規則Bによって数値を丸め,電子

式マイクロメータの場合0.001 mm,ダイヤルゲージマイクロメータの場合0.01 mmの桁まで表す。

7.10.2

マットの厚さ

7.10.2.1 一般事項

チョップドストランドマット及びコンティニュアスマットの平均厚さ,荷重下の厚さ及び圧縮後の回復

の厚さ測定方法を規定する。

a) 平均厚さは,規定する圧力の下で,規定する方法で測定したマットの厚さをミリメートル(mm)で

表す。

b) 荷重下の厚さとは,規定する圧力を規定時間加え,規定した方法で測定した厚さを初期の平均厚さに

対する百分率(%)で表す。

c) 圧縮後の回復の厚さとは,規定する圧力を除いた後,規定時間後に測定した厚さを初期の平均厚さに

対する百分率(%)で表す。

7.10.2.2 原理

少なくとも5 mm以上に積み重ねたマット層の外面間の距離を,規定する低圧力下で測定する。平均厚

さは,得られた値を積み重ねた枚数で除して計算する。積み重ねたマット層の外側どうしの面間の距離を,

規定する高い圧力の下で,測定する。そして,圧力を取り去り,規定時間の後再び測定する。荷重下の厚

さ及び圧縮後の回復の厚さは,それぞれ得られた二つの値を積み重ねた枚数で除して計算する。結果は,

平均厚さに対する百分率(%)で表す。

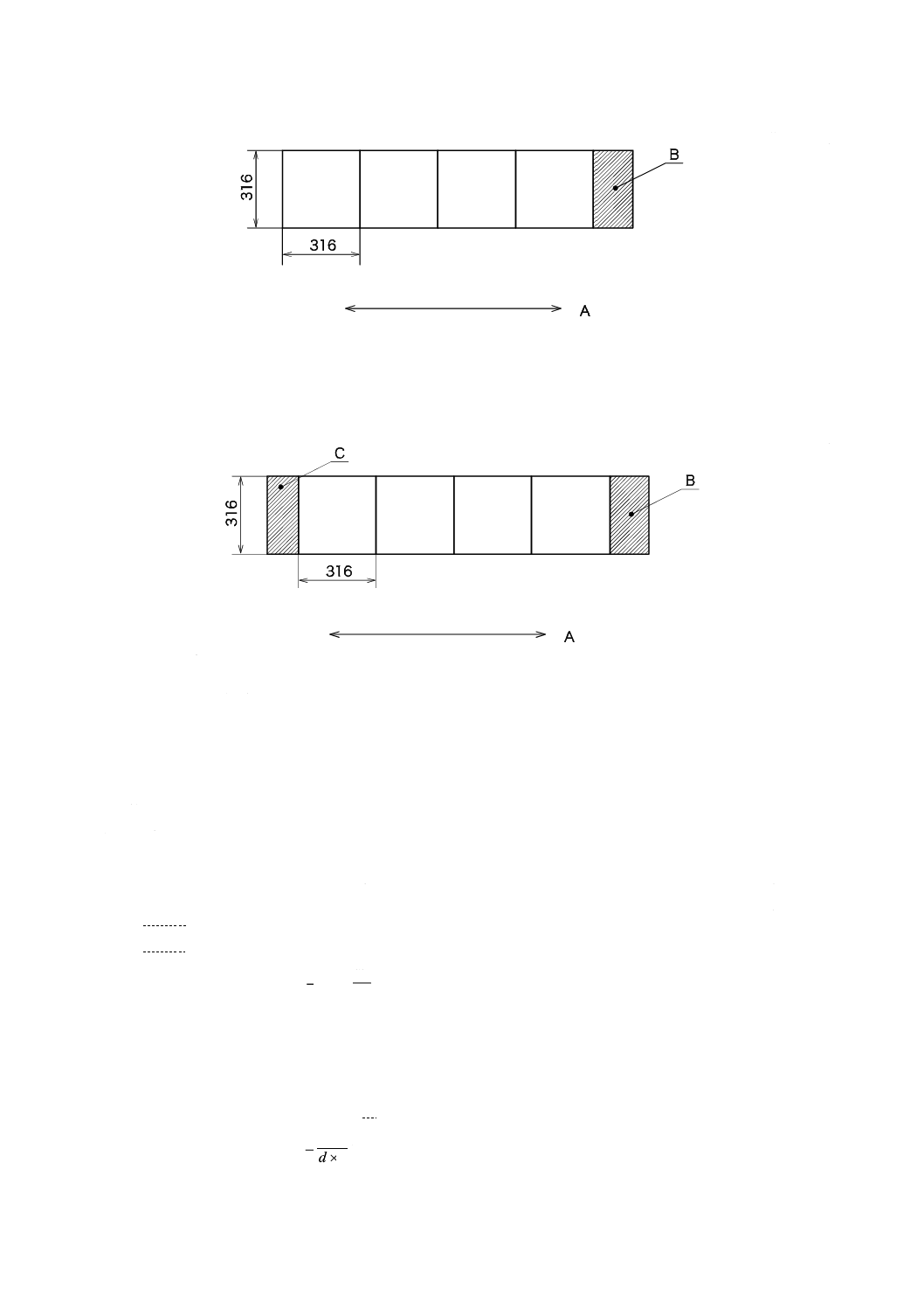

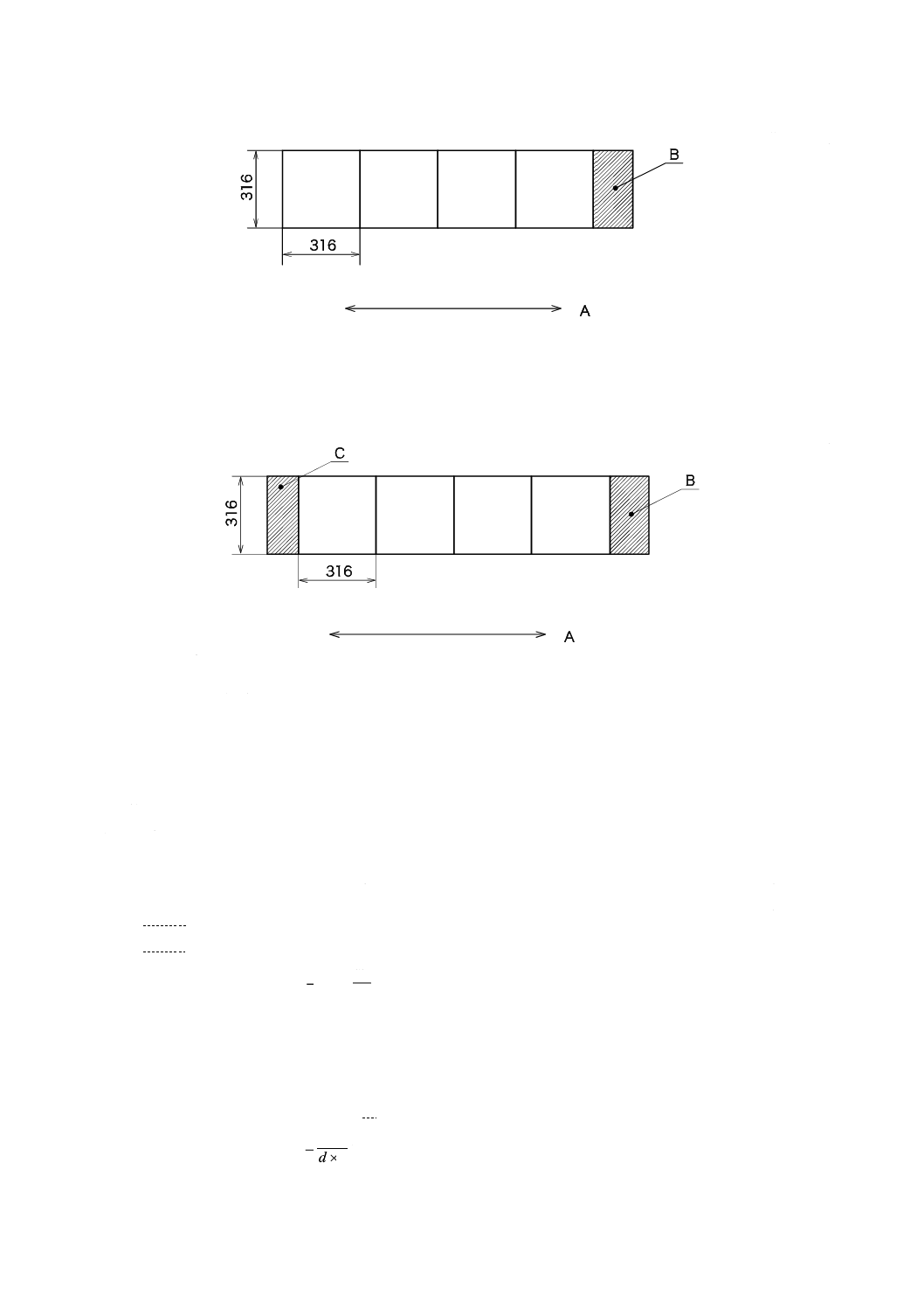

7.10.2.3 試験用機械器具

試験用機械器具は,次のものを用いる。

a) トリミング用具 7.2.2 b) による。

b) 試料用型板 316 mm×316 mm又は300 mm×300 mm

c) 試験片用型板 158 mm×158 mm又は150 mm×150 mm

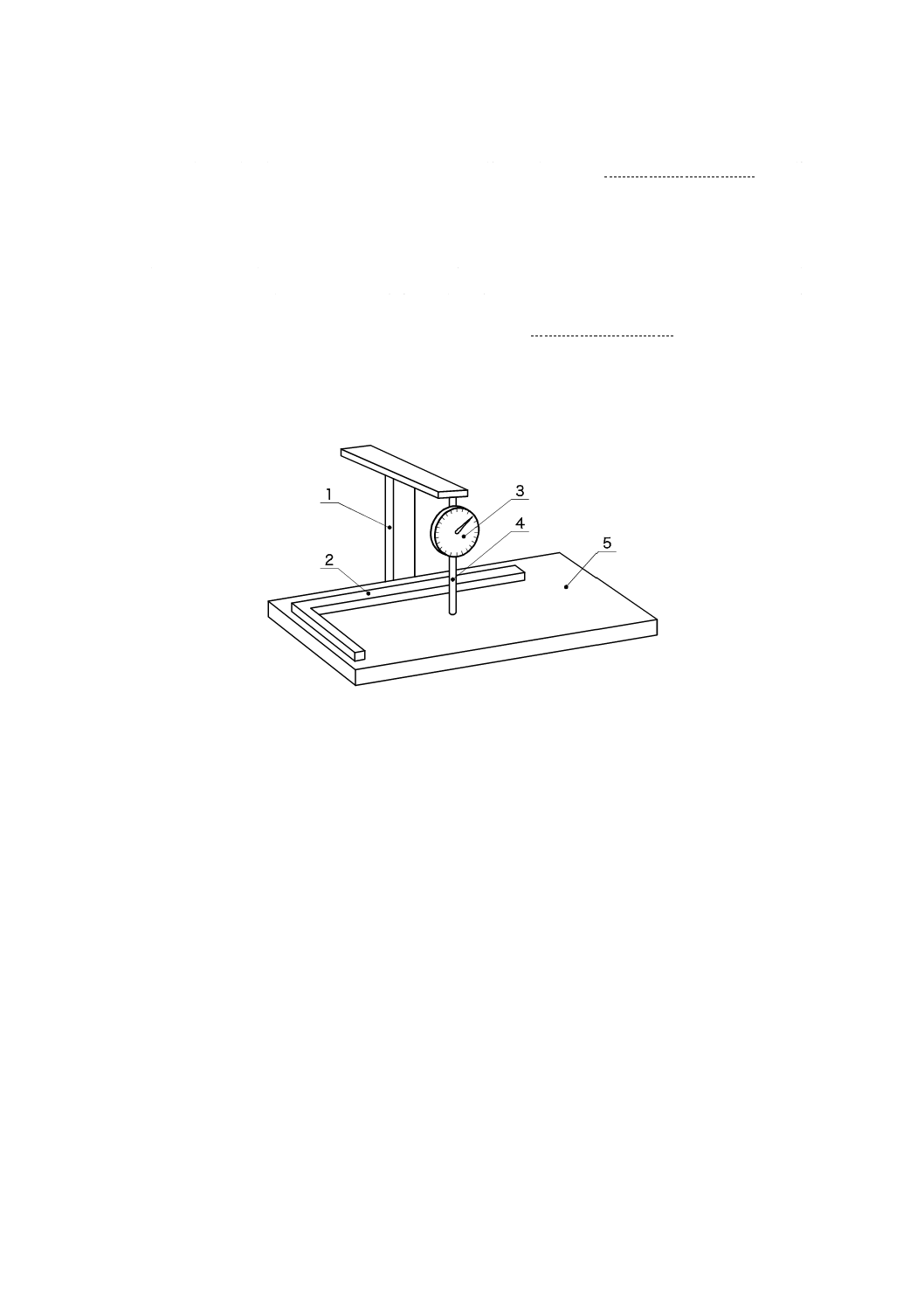

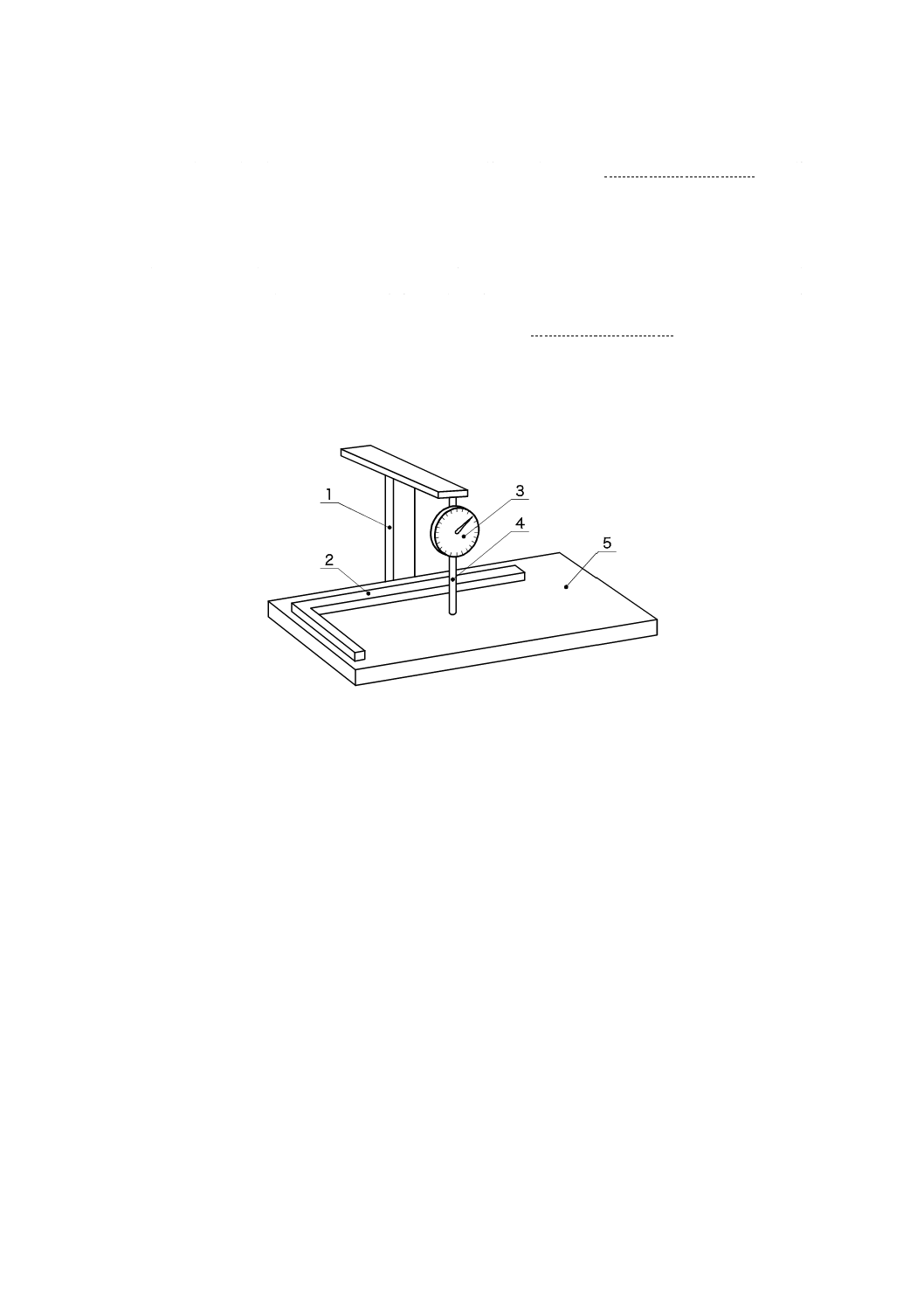

d) 厚さ測定用スタンド 試験片を支えるための平滑な基盤及びダイヤルゲージマイクロメータ用保持具

をもつもの(図11参照)。

e) ダイヤルゲージマイクロメータ 10 μmの目盛をもち,70 mm以上の長さの足をもつもの。

f)

位置出しジグ 試験片並びに鋼板A及び鋼板Bを,それぞれの中心がマイクロメータの足の真下にく

るように置くためのもの。そして,鋼板Bがマットの上に載るような(ジグの上でなく)厚さのもの。

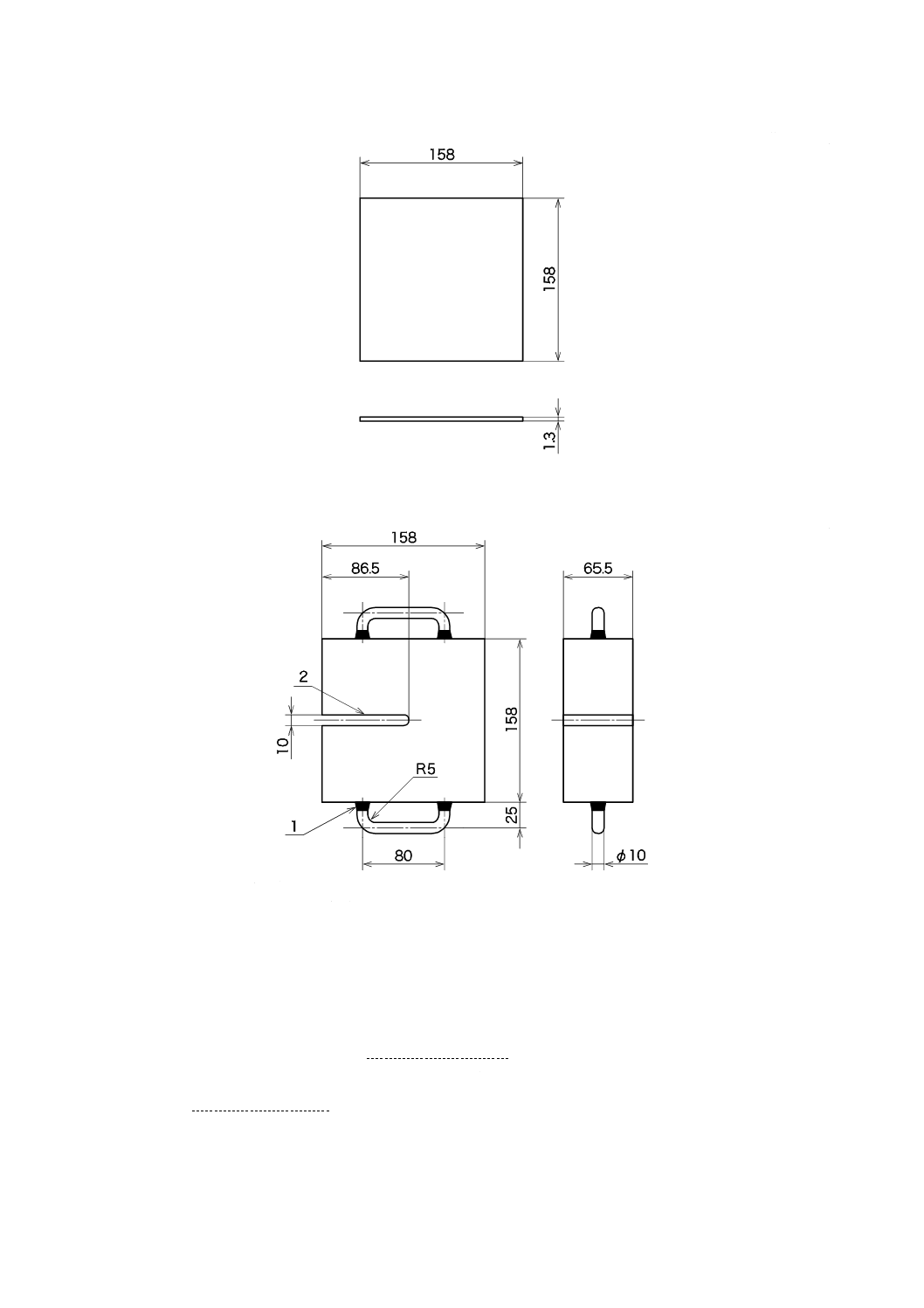

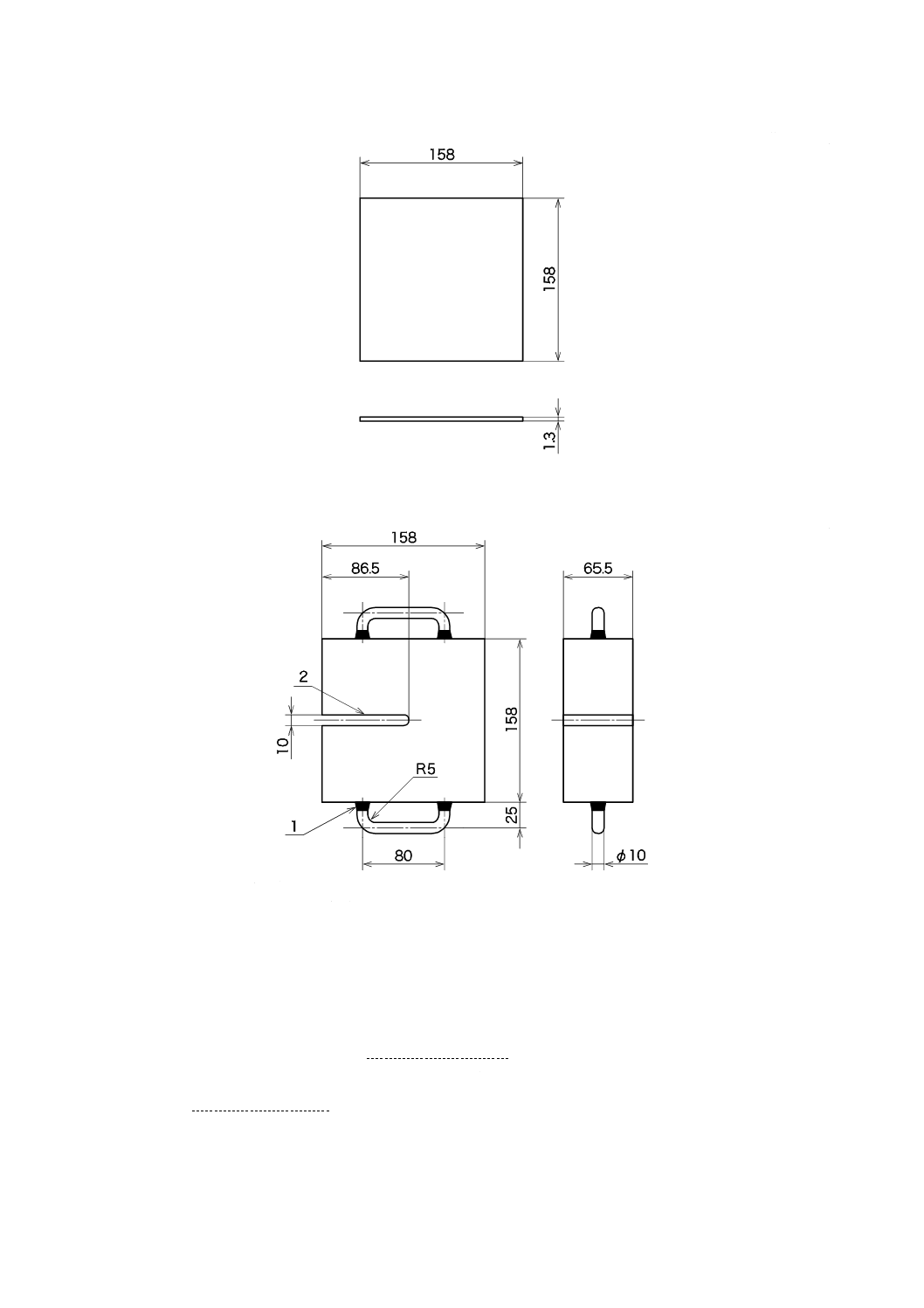

g) 鋼板A(図12参照) 158 mm×158 mm×1.3 mm(鋼板A1)又は150 mm×150 mm×1.3 mm(鋼板A2)

のいずれかの寸法をもち,対応する試験片の上に100 Paの圧力を作用する約255 g(鋼板A1)又は約

230 g(鋼板A2)の質量をもつもの。鋼板の表面は平滑で,かつ,平行面でなければならない。

28

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 同じ圧力条件が得られれば,これらの鋼板の代わりに液圧系を用いて加圧してもよい。

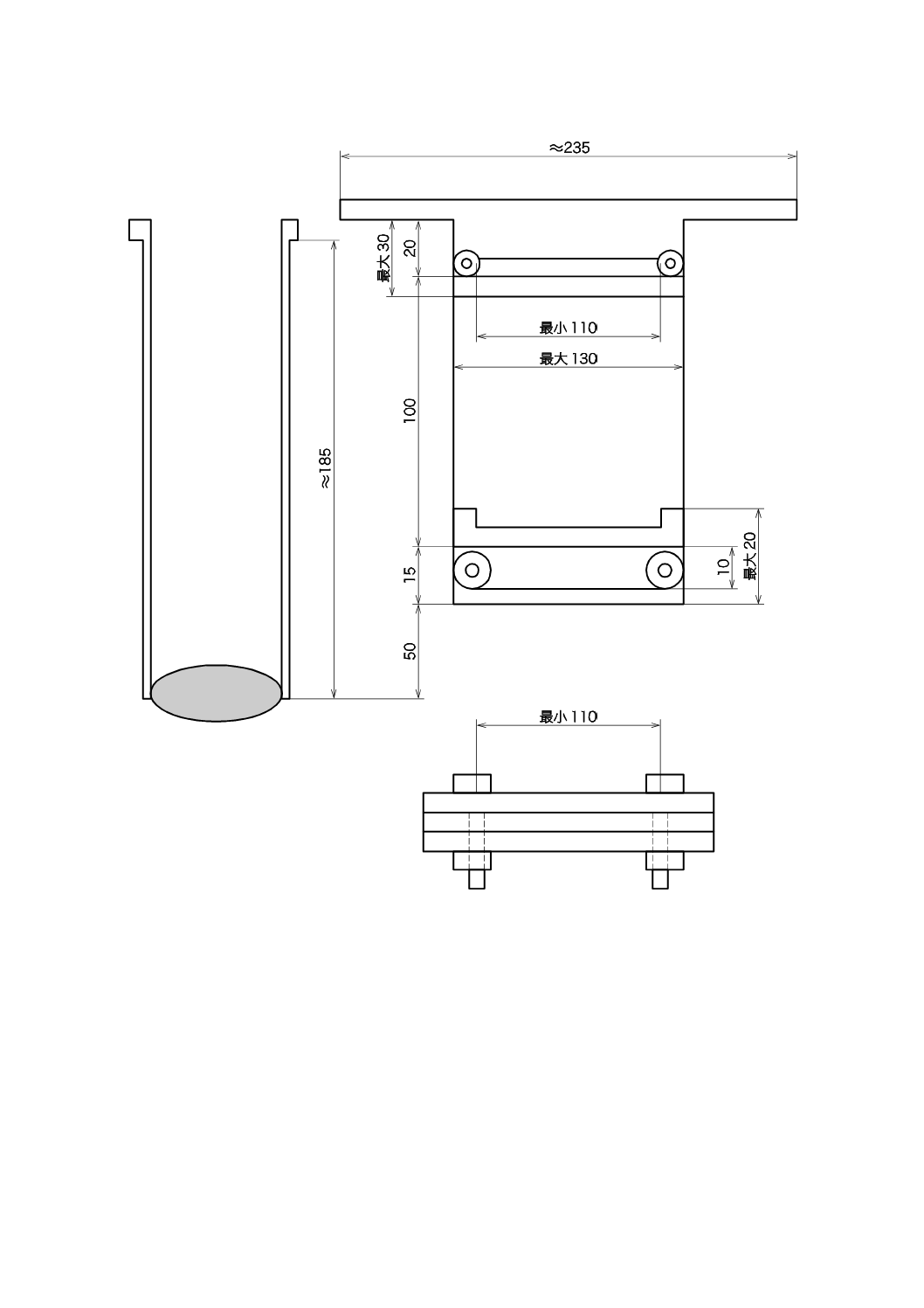

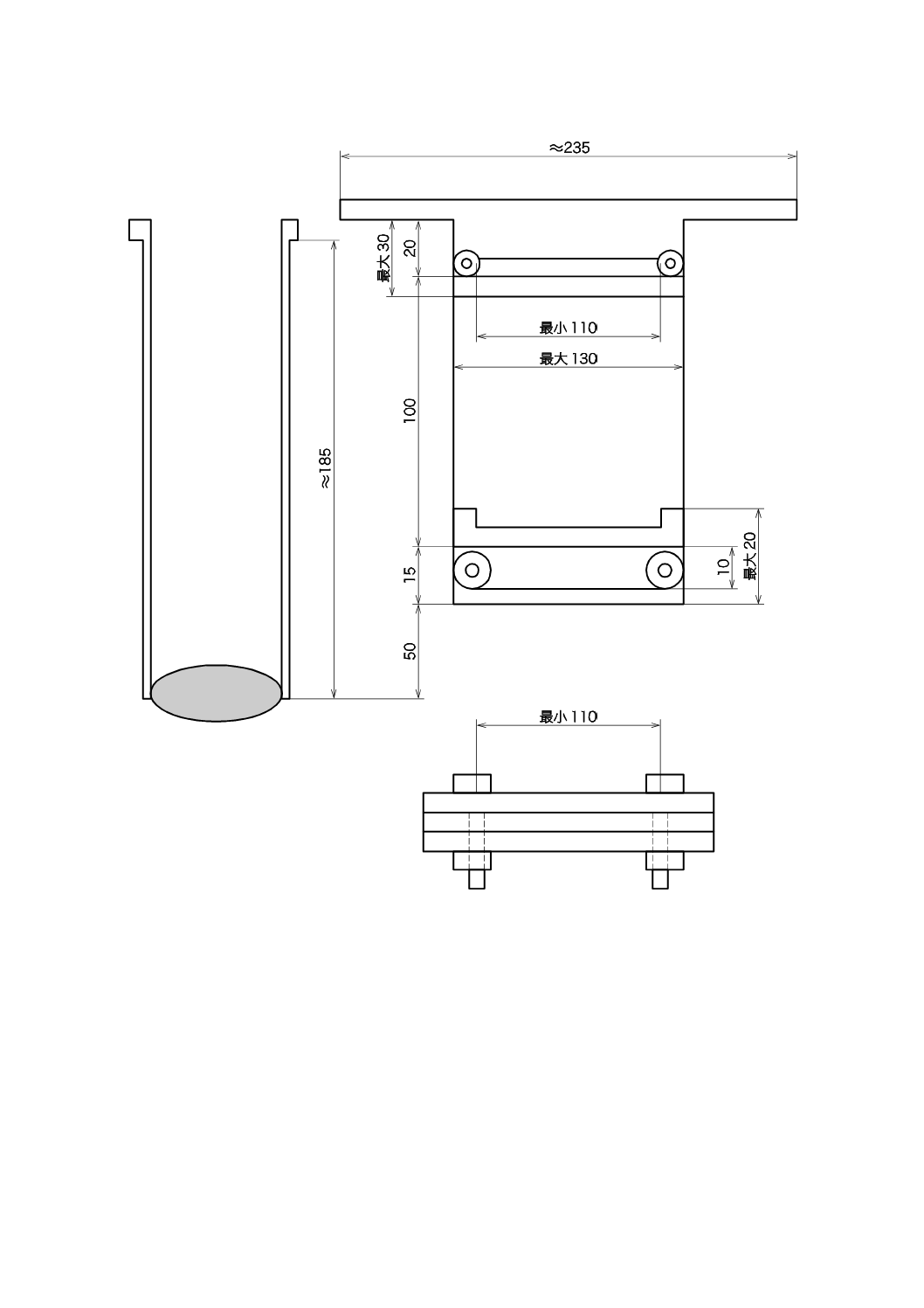

h) 鋼板B (図13参照)158 mm×158 mm×65.5 mm(鋼板B1)又は150 mm×150 mm×65.5 mm(鋼板

B2)のいずれかの寸法をもち,鋼板Aとともに使用したとき,対応する試験片の上に5 kPaの圧力を

作用する約12.5 kg(鋼板B1)又は約11.3 kg(鋼板B2)の質量をもつもの。鋼板B1及びB2は,図13

に示すような切り抜き部分をもつ。鋼板の表面は平滑で,かつ,平行面でなければならない。

注記 同じ圧力条件が得られれば,これらの鋼板の代わりに液圧系を用いて加圧してもよい。鋼板

A1及びB1(切り抜き部分を無視して)は各々158 mm×158 mmの寸法をもち,また,鋼板

A2及びB2(切り抜き部分を無視して)は各々150 mm×150 mmの寸法をもたなければならな

い。鋼板Aは100 Paの圧力を作用し,鋼板Aプラス鋼板Bは5 kPaの圧力を作用する。図

11,図12及び図13に与える寸法又は構造明細は一例として与えたもので,g) 及びh) に与

えた面積及び圧力の値と一致すれば,寸法,構造を変更してもよい。

1 ダイヤルゲージマイクロメータ用保持具

2 位置だしジグ

3 ダイヤルゲージマイクロメータ

4 ダイヤルゲージマイクロメータの足

5 基盤

図11−厚さ測定用スタンドの例

29

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図12−鋼板例(鋼板A1)

単位 mm

1 取っ手

2 切り抜き部分

図13−鋼板例(鋼板B1)

7.10.2.4 試料及び試験片の採取

試料用型板[7.10.2.3 b) 参照]及びトリミング用具[7.10.2.3 a) 参照]を使用し,7.2.3に規定されてい

る方法によって,寸法316 mm×316 mm又は300 mm×300 mmの3個の試料をマット幅に平均に分布させ,

切り取る。さらに,各試料から試験片用型板[7.10.2.3 c) 参照]及びトリミング用具を使用して,寸法158

mm×158 mm又は150 mm×150 mmの試験片を4個切り取る。

7.10.2.5 状態調節及び試験雰囲気

状態調節及び試験雰囲気は,次による。

30

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 状態調節 状態調節を行うときは,箇条4 a) に規定する標準雰囲気で16時間以上状態調節する。

b) 試験雰囲気 箇条4 a) に規定する標準雰囲気の一定条件の下で試験を行う。

7.10.2.6 手順

手順は,次による。

a) 鋼板A[7.10.2.3 g) 参照]を厚さ測定用スタンド[7.10.2.3 d) 参照]の基盤の上のダイヤルゲージマ

イクロメータ[7.10.2.3 e) 参照]の足の下に置く。ダイヤルゲージマイクロメータの足の軸が鋼板A

に垂直であることを確かめる。

b) ダイヤルゲージの読み,h1(mm)を0.1 mmまで記録する。

c) 鋼板Aを取り去る。

d) 同じ試料から切り取った4個の試験片を,二つの隣接する側を位置出しジグ[7.10.2.3 f) 参照]に接

触させて,基盤の上に積み重ねる。

e) 鋼板Aを載せて,位置出しジグで正しく合わせる。

f)

ダイヤルゲージマイクロメータの足を鋼板Aの上に載せて,ダイヤルゲージの読み,h2(mm)を0.1

mmまで記録する。

g) h2−h1が5 mmより小さいときは,もう1枚の試料を切り,それから切り出した新しい4個の試験片

を基盤上に積み重ね加える。e) 及びf) の操作を繰り返し,h2の新しい値を求め,これを計算に用い

る。

h) 鋼板B[7.10.2.3 h) 参照]を鋼板Aの上に置き,位置出しジグで一列に合わせる。

i)

10秒経過するまで放置し,ダイヤルゲージマイクロメータの足を鋼板Bの切り抜き部分を通じて,鋼

板Aの上に載せて,ダイヤルゲージの読み,h3(mm)を0.1 mmまで記録する。

j)

読み取った後,直ちに鋼板Bを取り去る。

k) 20秒放置し,ダイヤルゲージマイクロメータの足を鋼板Aの上に載せて,ダイヤルゲージの値を読み,

h4(mm)を0.1 mmまで記録する。

l)

d) からk) までの操作を別の試験片を使用して2回繰り返す。

7.10.2.7 計算及び結果の表し方

計算及び結果の表し方は,次による。

なお,各式の記号は次のとおりである。

h1: ダイヤルゲージマイクロメータの足を鋼板Aだけの上に載せた

ときのダイヤルゲージの読み(mm)

h2: 試験片を置き,ダイヤルゲージマイクロメータの足を鋼板Aの

上に載せたときのダイヤルゲージの読み(mm)

h3: ダイヤルゲージマイクロメータの足を鋼板Aの上に載せ,そし

て試験片及び鋼板Bが正しい位置にあるときのダイヤルゲージ

の読み(mm)

h4: ダイヤルゲージマイクロメータの足を鋼板Aの上に載せ,そし

て試験片が正しい位置にあり,鋼板Bを取り去った後のダイヤ

ルゲージの読み(mm)

n: 積み重ねの試験片の数(4又は4の倍数)

a) 平均厚さ 平均厚さ(tm)は,次の式によって算出し,3回の試験の平均値を求め,JIS Z 8401規則B

によって数値を丸め,有効数字3桁で表す。

n

h

h

t

1

2

m

−

=

31

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 荷重下の厚さ 荷重下の厚さ(tl)は,次の式から平均厚さの百分率で算出し,3回の試験の平均値を

求め,JIS Z 8401規則Bによって数値を丸め,有効数字2桁で表す。

100

1

2

1

3

1

×

−

−

=

h

h

h

h

t

c) 圧縮後の回復の厚さ 圧縮後の回復の厚さ(tr)は,次の式から平均厚さの百分率で算出し,3回の試

験の平均値を求め,JIS Z 8401規則Bによって数値を丸め,有効数字2桁で表す。

100

1

2

1

4

r

×

−

−

=

h

h

h

h

t

7.11

アルカリ含有率

7.11.1

定量用装置

定量用装置は,次のいずれかのものを用いる。

a) フレーム光度計

b) 原子吸光分析装置

c) 蛍光X線分析装置

7.11.2

フレーム法

7.11.2.1

試料

試料は,ガラス溶融炉のブッシングから取り出し,625±20 ℃又は500〜600 ℃の間から選んだ温度に

おいて加熱処理を行って集束剤を除去したガラス又は強熱減量(7.3.2参照)の試験を行った後の試験片を

用いる。

7.11.2.2

試薬

試薬は,次のものを用いる。

a) 塩酸(1+1) 塩酸(JIS K 8180)と水とを1:1の割合で調整する。

b) 硫酸(1+1) 硫酸(JIS K 8951)と水とを1:1の割合で調整する。

c) ふっ化水素酸(JIS K 8819)

d) 過塩素酸(JIS K 8223)

e) 酸化ナトリウム標準液(0.10 mg Na2O/ml) 乾燥した塩化ナトリウム(JIS K 8150)0.189 gを水に溶

かし,全量フラスコ1 000 mlに移し入れ,水で標線まで薄めた後,プラスチック瓶に保存する。

f)

酸化カリウム標準液(0.10 mg K2O/ml) 乾燥した塩化カリウム(JIS K 8121)0.158 gを水に溶かし,

全量フラスコ1 000 mlに移し入れ,水で標線まで薄めた後,プラスチック瓶に保存する。

g) 標準混合溶液 酸化ナトリウム及び酸化カリウムの濃度が,試料溶液に近く,かつ,試料溶液のそれ

よりも僅かに高いものと,僅かに低いものの2種類の標準混合溶液を調製する。一例を次に示す。

全量フラスコ100 mlに酸化ナトリウム標準液(0.10 mg Na2O/ml)50 ml及び酸化カリウム標準液(0.10

mg K2O/ml)15 mlをビュレットを用いて加える。また,別の全量フラスコ100 mlに酸化ナトリウム標

準液(0.10 mg Na2O/ml)20 ml及び酸化カリウム標準液(0.10 mg K2O/ml)5 mlをビュレットを用いて

加える。それぞれに塩酸(1+1)2 mlずつを加え,水で標線まで薄める。これらを高目標準混合液(B-I)

及び(B-II)とする。

標準混合液(B-I)及び(B-II)の10 mlずつを,2個の全量フラスコ100 mlに正確に分け取り,塩

酸(1+1)2 mlずつ加え,水で標線まで薄める。これらの溶液を低目標準混合液(C-I)及び(C-II)

とする。

h) 試料溶液の調製

32

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) ふっ化水素酸−硫酸分解法による試料溶液 試料は,あらかじめ細片又は細粉とした後,約500 ℃

に加熱する。その試料0.5 gを白金皿に正確に量り採る。試薬はJISに規定される特級又はこれに準

じる純度のものを用いる。まず,ふっ化水素酸10 ml及び硫酸(1+1)3 mlを加えて均一に混合し

た後,砂浴上で硫酸の白煙が出つくすまで加熱乾固する。次に,純水50 ml及び塩酸(1+1)2 ml

を加え,ときどきかき混ぜながら水浴上で約10分間加熱して残さを溶解する。不純物があるときは,

あらかじめよく水洗したJIS P 3801の定量分析用5種Cのろ紙でろ過し,試料の種類によって未溶

解分の硫酸カルシウム(試料がバリウムを含有する場合には,硫酸バリウムも沈殿する。)が析出す

るので,これをこし分けるため,沈殿及びろ紙は温水で数回洗浄する。ろ液及び洗液は,室温に冷

却した後,純水を加えて正確に500 mlとし,これを試料溶液(A)とする。

なお,同時に試料を含まない,全く同様に処理した空試験溶液を調製する。

2) ふっ化水素酸−過塩素酸分解法による試料溶液 試料は,あらかじめ細片又は細粉とした後,約

500 ℃に加熱する。その試料0.5 gを白金皿に正確に量り採る。試薬はJISに規定される特級又はこ

れに準じる純度のものを用いる。まず,ふっ化水素酸10 ml及び過塩素酸3 mlを加えて均一に混合

した後,砂浴上で過塩素酸の白煙がほとんど出つくすまで加熱する。次に,純水50 ml及び塩酸(1

+1)2 mlを加え,ときどきかき混ぜながら,水浴上で約10分間加熱して残さを溶解する。過塩素

酸による分解法では,操作が適切であれば完全な透明溶液となるが,もし少しでも混濁を認めた場

合は,硫酸分解法の場合と同様にろ過洗浄する。この溶液を室温に冷却した後,純水を加えて正確

に500 mlとし,これを試料溶液(B)とする。

なお,同時に試料を含まない,全く同様に処理した空試験溶液を調製する。

7.11.2.3

装置

フレーム光度計[7.11.1 a)]を用いる。

7.11.2.4

操作

定量操作は,次による。

a) 7.11.2.2 h) の試料溶液(A)又は試料溶液(B)を測定溶液(C)とする。

b) フレーム光度計を作動させ,酸化ナトリウム定量時は測定波長を589.0 nm,酸化カリウム定量時は測

定波長を767.0 nmに調整する。

c) 標準混合液(B-I)[又は(C-I)][7.11.2.2 g) 参照]を噴霧させ,メータの指針が一定値(例えば,100,

少なくとも80以上であることが望ましい。)を示すように調整する。

d) 水を噴霧させ,メータの指針がゼロを示すように調整する。

e) 毎回c) 及びd) の読みが,それぞれ正しく一定値及びゼロを示すことを確かめた上で,測定溶液(C)

を噴霧させ,メータの値を読み取る。

f)

毎回c) 及びd) の読みが,それぞれ正しく一定値及びゼロを示すことを確かめた上で,標準混合液

(B-II)[又は(C-II)][7.11.2.2 g) 参照]を噴霧させ,メータの値を読み取る。

7.11.2.5

計算及び結果の表し方

測定溶液(C)中の酸化ナトリウム(又は酸化カリウム)濃度を式(1)によって求め,試料中の酸化ナト

リウム(又は酸化カリウム)含有率を式(2)によって算出し,酸化ナトリウム及び酸化カリウムの含有率を

アルカリ含有率とし,JIS Z 8401規則Bによって数値を丸め,有効数字2桁で表す。

(

)

2

2

1

2

2

1

C

y

y

y

y

C

C

C

+

−

−

×

−

=

···························································· (1)

33

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

100

500

103

2

×

×

×

=

−

m

C

O

R

···························································· (2)

ここに,

C: 測定溶液(C)中の酸化ナトリウム(又は酸化カリウム)濃

度(mg/100 ml)

C1: 標準混合液(B-I)[又は(C-I)]中の酸化ナトリウム(又は

酸化カリウム)濃度(mg/100 ml)

C2: 標準混合液(B-II)[又は(C-II)]中の酸化ナトリウム(又

は酸化カリウム)濃度(mg/100 ml)

y: 試料溶液のメータの読み

y1: 標準混合液(B-I)[又は(C-I)]のメータの読み(例えば,

100,少なくとも80以上であることが望ましい。)

y2: 標準混合液(B-II)[又は(C-II)]のメータの読み

R2O: 試料中の酸化ナトリウム(Na2O)[又は酸化カリウム(K2O)]

含有率(%)

m: 7.11.2.2 h) の量り採り量(g)

7.11.3

原子吸光法

7.11.3.1

試料

試料は,7.11.2.1による。

7.11.3.2

試薬

試薬は,7.11.2.2による。

7.11.3.3

装置

原子吸光分析装置[7.11.1 b) 参照]を用いる。

7.11.3.4

操作

原子吸光分析装置を作動させ,酸化ナトリウム定量時はナトリウム用光源ランプを用いて,測定溶液(C),

標準混合液(B-I)[又は(C-I)]及び標準混合液(B-II)[又は(C-II)]の波長589.0 nmにおける吸光度を

測定する。

酸化カリウム定量時はカリウム用光源ランプを用いて,測定溶液(C),標準混合液(B-I)[又は(C-I)]

及び標準混合液(B-II)[又は(C-II)]の波長767.0 nmにおける吸光度を測定する。

7.11.3.5

計算及び結果の表し方

測定溶液(C)中の酸化ナトリウム(又は酸化カリウム)濃度を式(3)によって求め,試料中の酸化ナト

リウム(又は酸化カリウム)含有率を式(4)によって算出し,酸化ナトリウム及び酸化カリウムの含有率を

アルカリ含有率とし,JIS Z 8401規則Bによって数値を丸め,有効数字2桁で表す。

(

)

2

2

1

2

2

1

C

y

y

y

y

C

C

C

+

−

−

×

−

=

···························································· (3)

100

100

500

103

2

×

×

×

=

−

m

C

O

R

···························································· (4)

ここに,

C: 測定溶液(C)中の酸化ナトリウム(又は酸化カリウム)濃

度(mg/100 ml)

C1: 標準混合液(B-I)[又は(C-I)]中の酸化ナトリウム(又は

酸化カリウム)濃度(mg/100 ml)

C2: 標準混合液(B-II)[又は(C-II)]中の酸化ナトリウム(又は

酸化カリウム)濃度(mg/100 ml)

y : 試料溶液のメータの読み

y1: 標準混合液(B-I)[又は(C-I)]のメータの読み

y2: 標準混合液(B-II)[又は(C-II)]のメータの読み

34

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

R2O: 試料中の酸化ナトリウム(Na2O)[又は酸化カリウム(K2O)]

含有率(%)

m: 7.11.2.2 h) の量り採り量(g)

7.11.4

蛍光X線分析法

7.11.4.1

一般事項

蛍光X線分析に関わる一般事項については,JIS K 0119による。

7.11.4.2

試料

試料は,ガラス溶融炉のブッシングから取り出し,625±20 ℃又は500〜600 ℃の間から選んだ温度に

おいて加熱処理を行って集束剤を除去したガラス又は強熱減量(7.3.2参照)の試験を行った後の試験片,

若しくはブッシング周辺に設置した流出ノズルから排出されるガラスから採取した塊状ガラスの,いずれ

の形態も試料となる。

7.11.4.3

前処理

前処理は,次による。

a) 標準試料の定量 試料のアルカリ含有率が範囲内に包含されるように選択した組成が類似する数点の

ガラスを溶かして,7.11.2又は7.11.3によって,酸化ナトリウム(Na2O)及び酸化カリウム(K2O)

含有率を求める。

b) 試料の調製

1) 繊維状ガラスの場合 一定量の繊維状ガラスをタングステンカーバイド(WC)製振動ミルなどの

粉砕機を用いて,一定時間粉砕する。得られた微粉末を油圧成形機で塩化ビニル製又はアルミニウ

ム製リングを用いて圧縮成形し,円板状の試料を得る。

2) キャストガラス(塊状ガラス)の場合 切断機,コアドリルなどを用いて,キャストガラスから円

板をくりぬき,研磨材を用いて表面を平滑にし,円板状の試料を得る。

7.11.4.4

測定及び定量

測定には波長分散方式の蛍光X線分析装置[7.11.1 c) 参照]が望ましい。

7.11.4.3 a) で定量した標準試料を7.11.4.3 b) の方法で調製し,Na-Kα 線及びK-Kα 線の強度測定を行う。

酸化ナトリウム(Na2O)及び酸化カリウム(K2O)含有率(%)とNa-Kα 線及びK-Kα 線の強度の関係か

らそれぞれについて検量線を作成する。次に,試料のNa-Kα 線及びK-Kα 線の強度を測定する。

7.11.4.5

結果の表し方

検量線から試料中のNa2O及びK2Oの含有率(%)を求め,Na2O及びK2Oの含有率をアルカリ含有率

とし,JIS Z 8401規則Bによって数値を丸め,有効数字2桁で表す。

7.12

結合剤のスチレン溶解性

7.12.1

試験用機械器具

試験用機械器具は,次のものを用いる。

a) 型板 100 mm×125 mmの試験片を採取するための型枠で,表面が平滑な硬い材質でできたもの。

b) トリミング用具 7.2.2 b) による。

c) ビーカー ガラス製の最小容量2 000 mlで最小深さ195 mmのもの。

d) 円形ふるい ステンレス鋼製で,ビーカーにぴったり合ったもの(図14の例参照)。下方のクランプ

と円形ふるいとの間の距離が50 mmになるよう十分な長さの指示棒をもつもの。この円形ふるいは,

試験が終わったとき下方クランプと崩壊したストランドとをビーカーから取り出すために使用される。

e) クランプ ステンレス鋼製の2個一組のもので,試験片をその幅全体でつかむのに適したもの。下方

35

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のクランプは全質量が100±2 gで,バランスのとれたものでなければならない。適切なクランプの一

例を,図15に示す。

f)

ストップウォッチ 1秒単位で測定できるもの。

7.12.2 溶媒

溶媒は,次による。

a) スチレンモノマー 密度d20=0.907のもの。2 Lのスチレンで150個の試験片を試験することができ

る。

b) スチレンエマルジョン 乳化剤を加えることによって乳化されたスチレン濃度80 %,60 %,40 %及び

20 %から選択されたもの。

7.12.3

試料及び試験片

次のようにして得られた5個以上の試験片を使用する。

a) マットの全幅から最小125 mm幅の試料をトリミング用具[7.12.1 b) 参照]によって切り取り,型板

[7.12.1 a) 参照]及びトリミング用具によって試料から試験片を切り取る。

b) 耳なしマットの場合は,縁から内側に10 mm以上離し,耳付きマットの場合には,更に内側に余分に

離して両端側から1個ずつ100 mm×125 mmの試験片を採る。

c) 残部で均等に分布させて3個以上の100 mm×125 mmの試験片を採る。

d) 試験片の長さがマットの長さ方向に平行になるように切り取る(図16参照)。

7.12.4

試験片の状態調節

試験片の状態調製は,次による。

a) 状態調節 試験前に箇条4 a) に規定する試験室の標準状態に試験片,スチレンモノマー[7.12.2 a) 参

照]{又はスチレンエマルジョン[7.12.2 b)]参照}を1時間放置し,状態調節する。

b) 試験雰囲気 箇条4 a) に規定する標準雰囲気の一定条件の下で試験を行う。

なお,試験は,状態調節の後,換気のよい試験室で行うことが望ましい。

7.12.5

操作

a) 試験片の両端をクランプ[7.12.1 e) 参照]で固定し,クランプ間の面が約100 mm×100 mmとなるよ

うにする。

b) スチレンモノマー(又はスチレンエマルジョン)を入れたビーカー[7.12.1 c) 参照]に円形ふるい

[7.12.1 d) 参照]を入れる。

c) 試験片を下部クランプからビーカー中に浸せきし,スチレンモノマー(又はスチレンエマルジョン)

が上部クランプのレベルに達するようにする。このとき,下部クランプの底部と円形ふるいとの間の

距離は50 mmとする。

d) 上部クランプがビーカーに触れたとき,ストップウォッチ[7.12.1 f) 参照]を始動させ,下部クラン

プが落下し,円形ふるいに触れたとき,ストップウォッチを止める。もし,10分以内に破断が起こら

ないときは,試験を中止する。

e) ストップウォッチの示す時間(秒)を記録する。

f)

更に,残りの試験片で試験を繰り返す。

7.12.6 結果の表し方

全試験片の平均値をスチレン溶解性とする。結果は,JIS Z 8401規則Bによって数値を丸め,1秒の桁

で表す。

36

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図14−円形ふるい

図15−適切なクランプの例

37

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

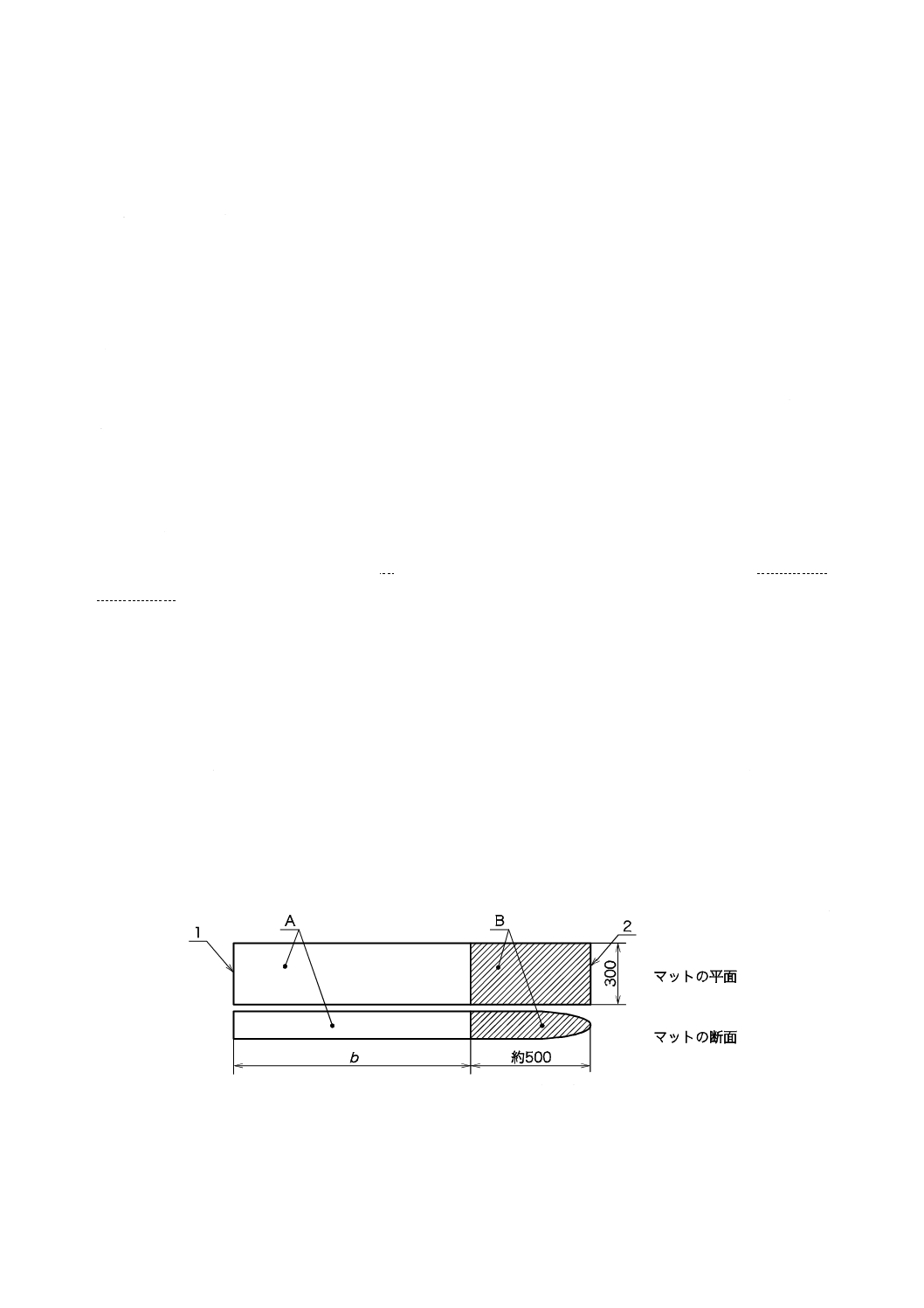

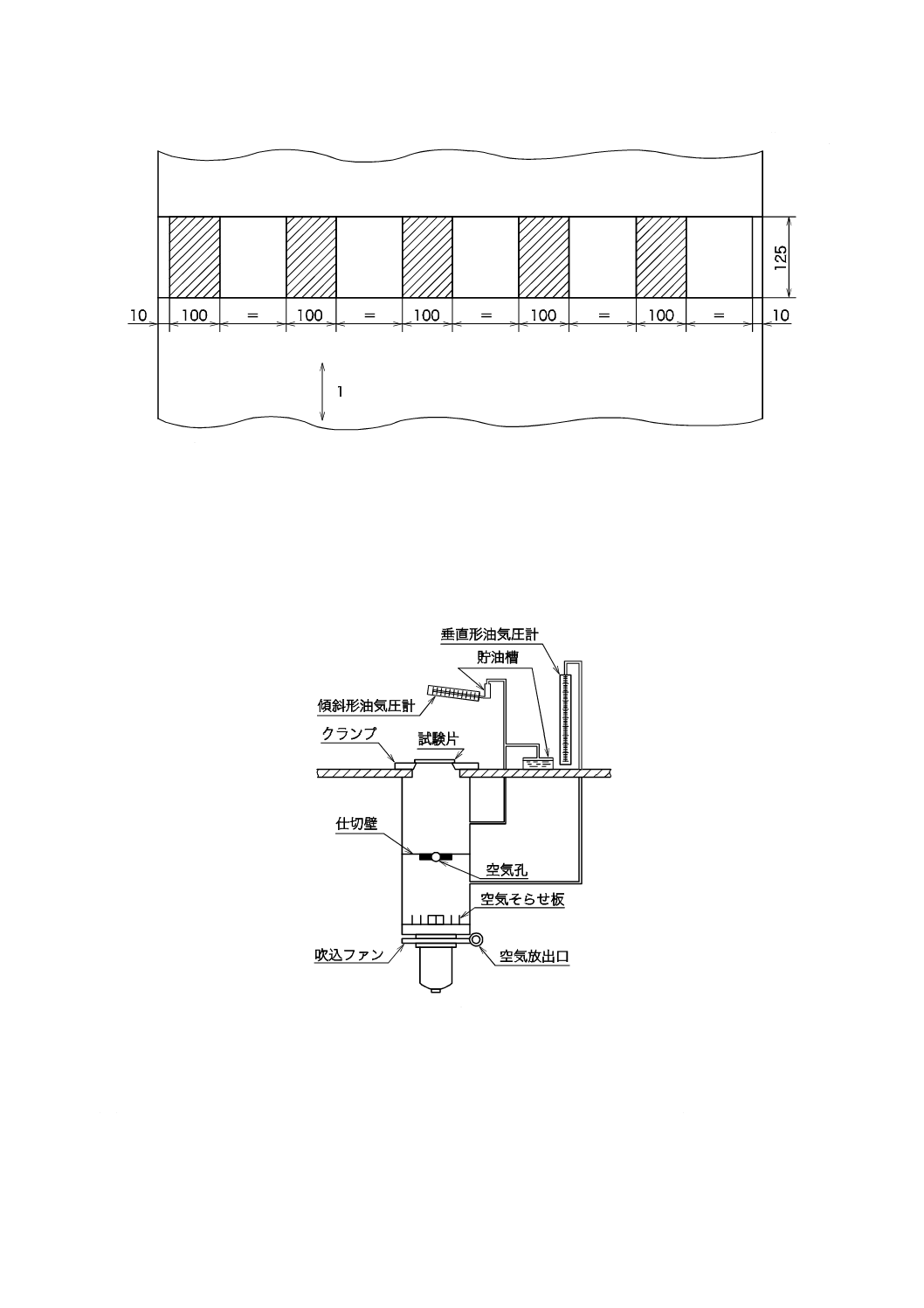

単位 mm

1 ロール長さ方向

図16−試験片の採取

7.13

クロスの通気性

7.13.1

試験用機械器具

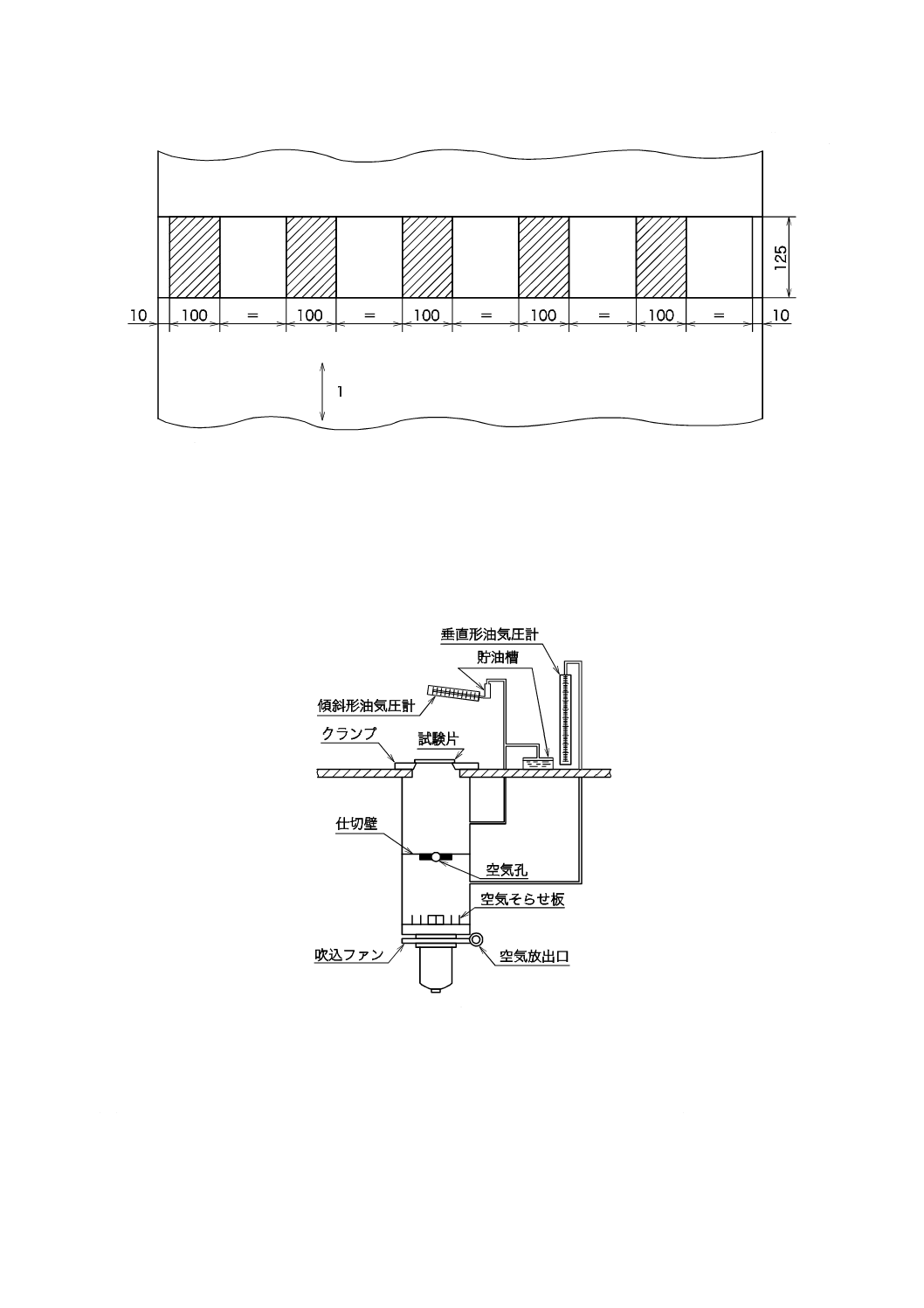

試験用機械器具は,図17に示すフラジール形試験機の手動形又は自動形の試験機を用いる。

図17−フラジール形試験機

7.13.2

操作

円筒の一端に試験片を置き,クランプで押さえて,取り付ける。手動形の場合は,加減抵抗器によって

傾斜形油気圧計が124.5 Paの圧力を示すように空気を吸い込み,吸込みファンを調整するときの垂直形油

気圧計の示す圧力と,使用した空気孔の種類とから,試験機の附属の表によって,試験片を通過する空気

量cm3・cm−2・s−1を求める。

38

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.13.3

結果の表し方

クロスの通気性は,試験片を通過する空気量cm3・cm−2・s−1で表す。

7.14

クロスの耐折強さ

7.14.1

一般事項

耐折強さ試験とは,耐折試験機で試験片が破断するまでの往復折り曲げ回数試験をいう。ここで,往復

折り曲げ回数を耐折回数と呼び,往復折り曲げ回数の常用対数を耐折強さと呼び,また,往復折り曲げ回

数の常用対数の平均値の真数をISO耐折回数と呼ぶ。

7.14.2

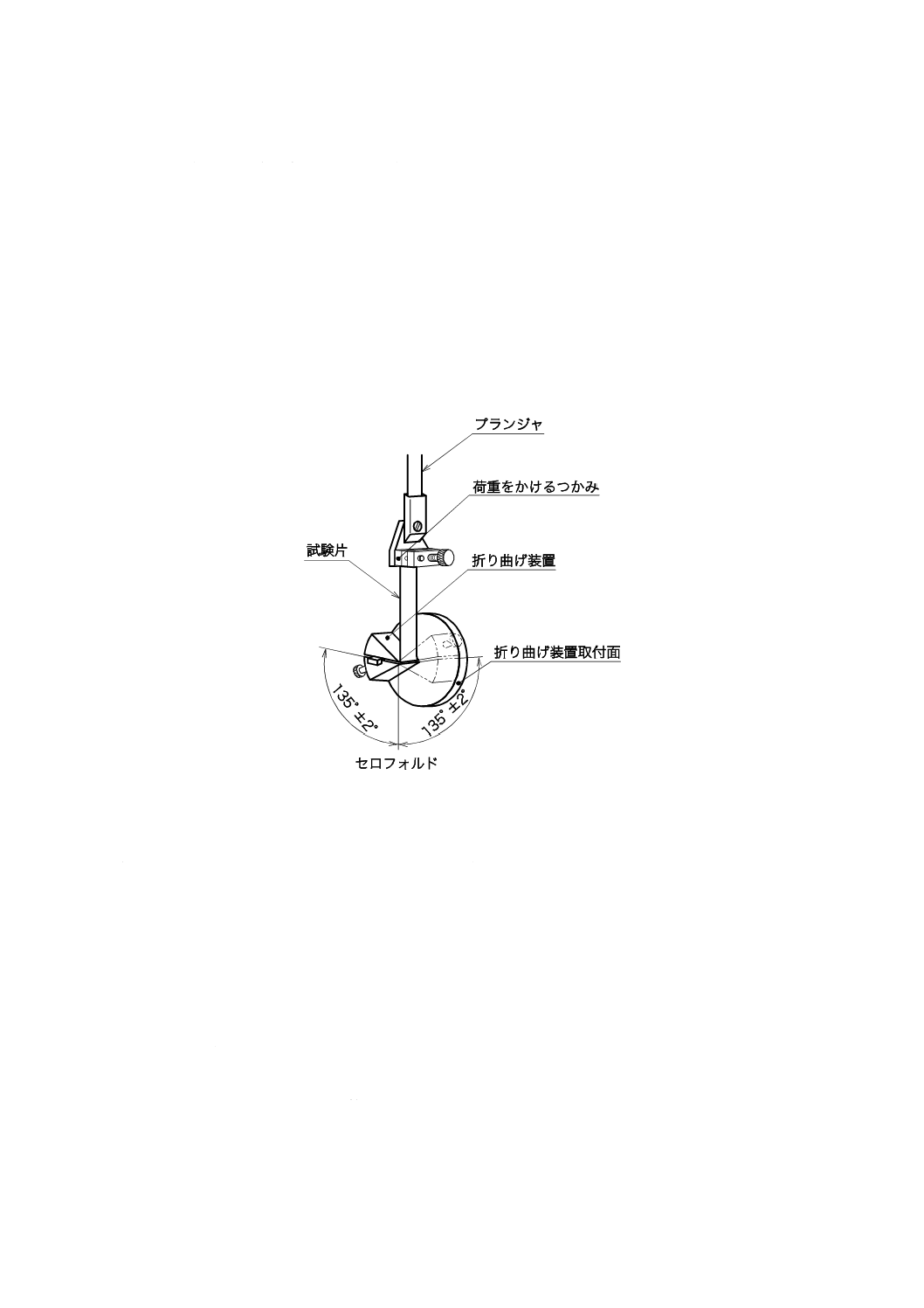

試験用機械器具

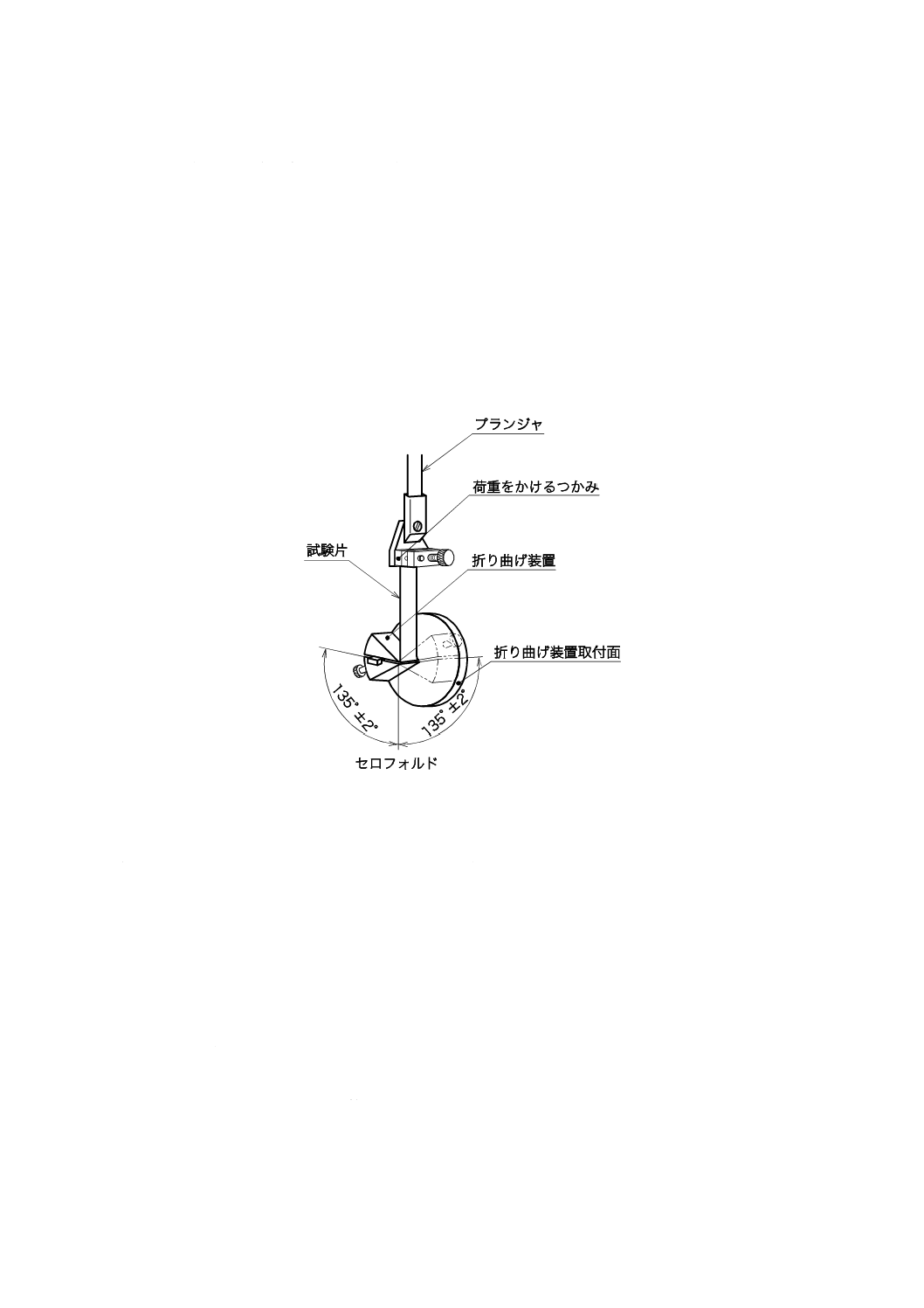

試験用機械器具は,JIS P 8115に規定する図18のような,MIT形試験機を用いる。折り曲げ装置の折り

曲げ面は,曲率半径0.38±0.02 mmが望ましい。また,受渡当事者間の協議で,曲率半径は定めてもよい。

図18−MIT形耐折強さ試験機の構造概要図

7.14.3

操作

試料から幅15 mm,つかみに取り付けられる長さ(約110 mm)の試験片をたて方向・よこ方向に,そ

れぞれ採取する。折り曲げ装置をプランジャと垂直になる位置に置き,試験片の測定に適切な荷重(通常

9.8 N)をプランジャにかけ,その位置で止める。次に,試験片が一平面になるように正確に取り付ける。

次いで,プランジャの留めねじを緩め,試験片に荷重をかける。もし,荷重指示器の読みが変化したとき

は,もう一度所定の加重をかけ,試験片を再度取り付け直す。張力の標準は9.8 Nとする。また,受渡当

事者間の協議で,張力を変更してもよい。試験片は,毎分175±10回の速度で折り曲げて,試験片が切れ

るまでの往復折り曲げ回数を記録する。

7.14.4

計算及び結果の表し方

MIT形試験機によって測定した試験片が破断するまでの往復折り曲げ回数(耐折回数)から,次の式を

用いて耐折強さ及びISO耐折回数を算出して求める。JIS Z 8401規則Bによって数値を丸め,耐折強さの

平均値は小数点以下2桁,ISO耐折回数は有効数字2桁で表す。

(

)

i

i

N

FE

10

log

=

39

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

n

FE

FE

n

i

i

∑

=

=

1

)

(

FE

FN10

=

ここに,

FE: 耐折強さ

FE: 耐折強さの平均値

Ni: 試験片が破断するまでの往復折り曲げ回数(耐折回数)

FN: ISO耐折回数

7.15

軟化点

7.15.1

原理

寸法が一定の許容範囲にある直径0.65 mm,長さ235 mmの円形断面のガラス繊維が,上部の長さ100 mm

部分を規定した炉中で(5±1)℃/minの速度で昇温したとき,自重で1 mm/minの速度で伸びるようにな

った時の温度を軟化点と定義する。

7.15.2

試験用機械器具

試験用機械器具は,JIS R 3103-1の5.(装置)による。

7.15.3

試料の調製

試料は,ガラス溶融炉,ブッシング又はブッシング周辺に設置した流出ノズルから取り出したガラスを

JIS R 3103-1の6.(試料の調製)に従って棒状に引き伸ばしたものを使用する。

7.15.4

測定

測定はJIS R 3103-1の7.(操作)による。

7.15.5

計算及び結果の表し方

軟化点の計算は,JIS R 3103-1の8.(計算)に従い,JIS Z 8401規則Bによって数値を丸め,1 ℃の桁

で表す。

7.16

クロスの引裂強さ

7.16.1

試験用機械器具

試験用機械器具は,A法〜C法では,a) 又はb) のいずれかを用い,D法ではc) を用いる。

a) 定速荷重形引張試験機

b) 非定速荷重形引張試験機

c) エレメンドルフ形引裂強さ試験機

7.16.2

操作

操作は,次による。

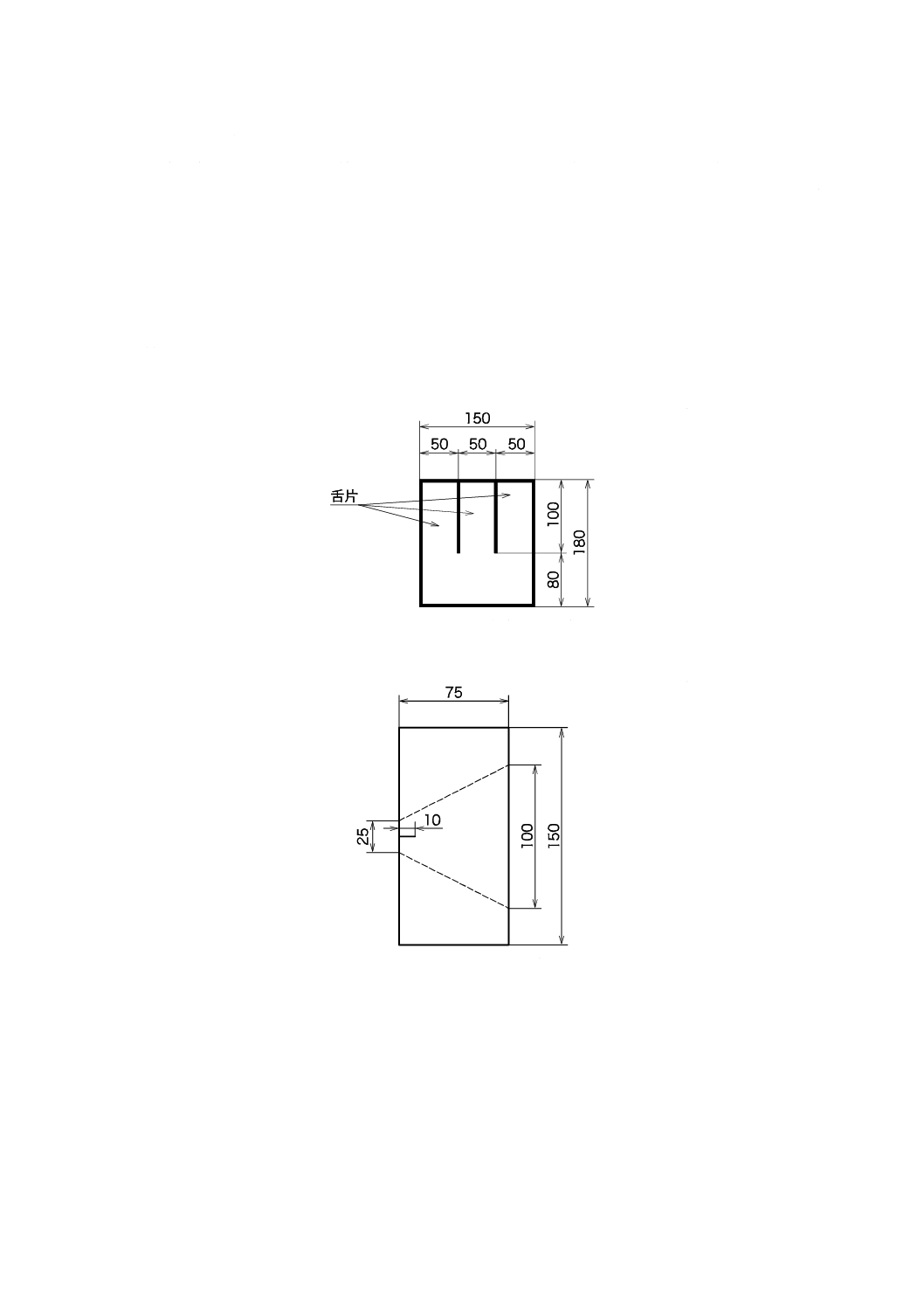

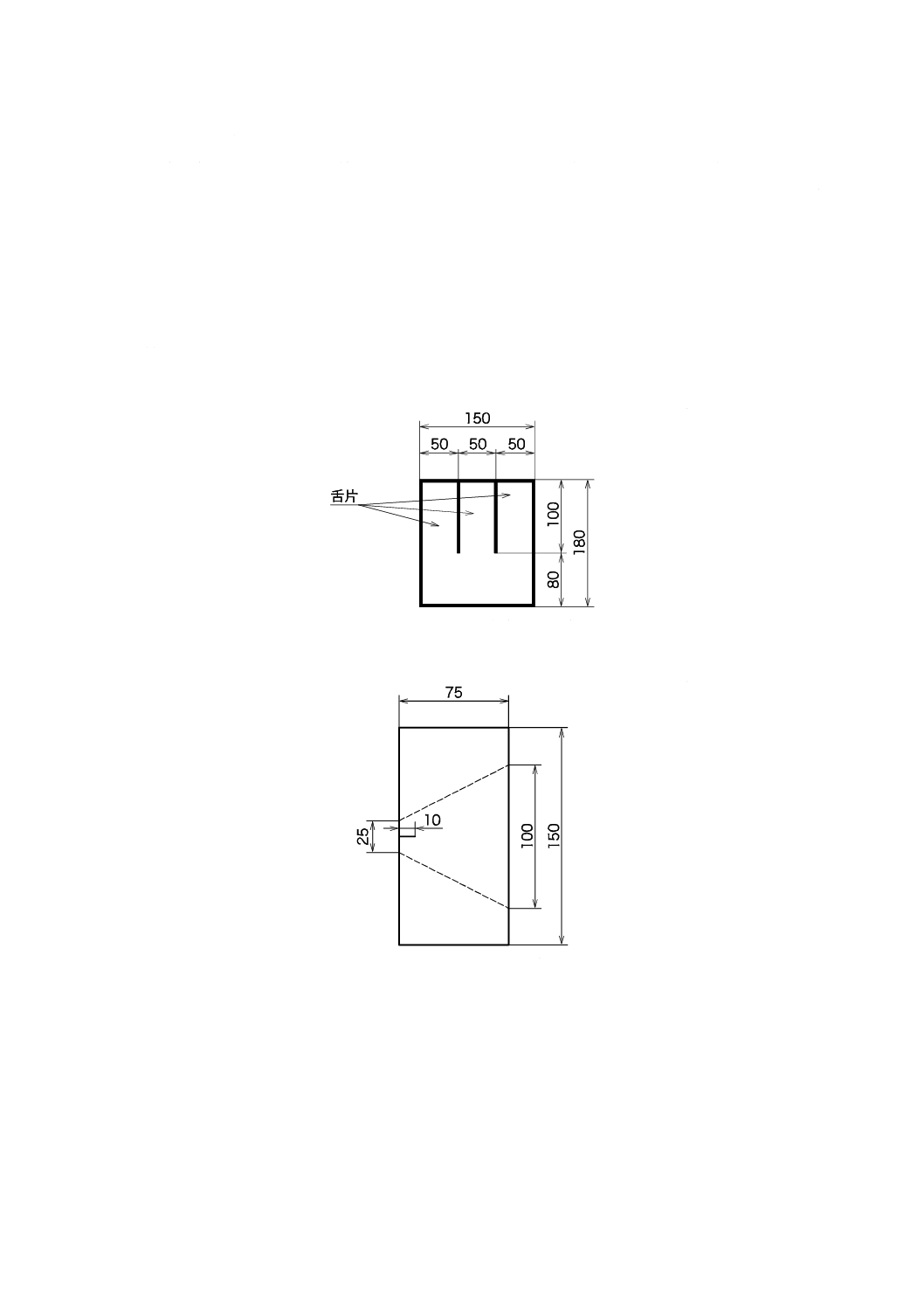

a) A法(シングルタング法) 試料から50 mm×250 mm又は100 mm×250 mmの試験片をたて方向・

よこ方向にそれぞれ採取し,短辺の中央に辺と直角に100 mmの切れ目を入れる。幅50 mm以上のク

ランプをもつ引張試験機を用い,試験片のつかみ間隔を100 mmとして各舌片をクランプと直角に挟

む。引張速度は1分間当たり約150 mm又は200 mmとし,引き裂くときに示す最大荷重(N)を量る。

b) B法(ダブルタング法) 試料から150 mm×180 mmの試験片をたて方向・よこ方向にそれぞれ採取

し,図19のように短辺を3等分する位置に辺と直角に100 mmの切れ目を入れる。幅150 mm以上の

クランプをもつ引張試験機を用い,試験片のつかみ間隔を100 mmとして,一方のつかみに試験片の

中央舌片を,他方のつかみに外側舌片をクランプと直角に挟む。引張速度は1分間当たり150 mm又

は200 mmとして25 mmの長さを残して引き裂き,そのときに示す最大荷重(N)を量る。

40

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) C法(トラペゾイド法) 試料から75 mm×150 mmの試験片をたて方向・よこ方向にそれぞれ採取

し,試験片上に図20のように等脚台形の印を付ける。この印の短辺の中央に辺と直角に10 mmの切

れ目を入れる。幅75 mm以上のクランプをもつ引張試験機を用い,試験片のつかみ間隔を25 mmと

して,試験片の台形の短辺を張り,長辺は緩めてクランプに挟む。引張速度は1分間当たり150 mm

又は200 mmとし,引き裂くときに示す最大荷重(N)を量る。

d) D法(ペンジュラム法) 試料から,63 mm×100 mm試験片をたて方向・よこ方向にそれぞれ採取す

る。エレメンドルフ形引裂強さ試験機を用い,試験片の両つかみの中央で長辺のほぼ中央に辺と直角

に鋭利な刃によって20 mmの切れ目を入れ,残りの43 mmが引き裂かれたときに示す最大荷重(N)

を量る。

単位 mm

図19−試験片の寸法(ダブルタング法)

単位 mm

図20−試験片の寸法(トラペゾイド法)

7.16.3

結果の表し方

結果の表し方は,次による。

a) A法(シングルタング法) たて糸引裂強さ及びよこ糸引裂強さのそれぞれの平均値を求め,JIS Z 8401

規則Bによって数値を丸め,小数点以下1桁で表す。併せて試験片の幅及び用いた引張速度を記録す

る。

b) B法(ダブルタング法) たて糸引裂強さ及びよこ糸引裂強さのそれぞれの平均値を求め,JIS Z 8401

41

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

規則Bによって数値を丸め,小数点以下1桁で表す。併せて用いた引張速度を記録する。

c) C法(トラペゾイド法) たて糸引裂強さ及びよこ糸引裂強さのそれぞれの平均値を求め,JIS Z 8401

規則Bによって数値を丸め,小数点以下1桁で表す。併せて用いた引張速度を記録する。

d) D法(ペンジュラム法) たて糸引裂強さ及びよこ糸引裂強さのそれぞれの平均値を求め,JIS Z 8401

規則Bによって数値を丸め,整数1桁で表す。また,引き裂かれた状態が異常の場合には,記録する。

注記 たて糸引裂強さとは,たて糸を切断した場合をいい,よこ糸引裂強さとは,よこ糸を切断し

た場合をいう。

7.17

クロス及びマットの接触成形性

7.17.1

一般事項

接触成形性とは,クロス又はマットに樹脂を含浸させて半径型へ賦形させる場合の,半径型への型なじ

みやすさである。

7.17.2

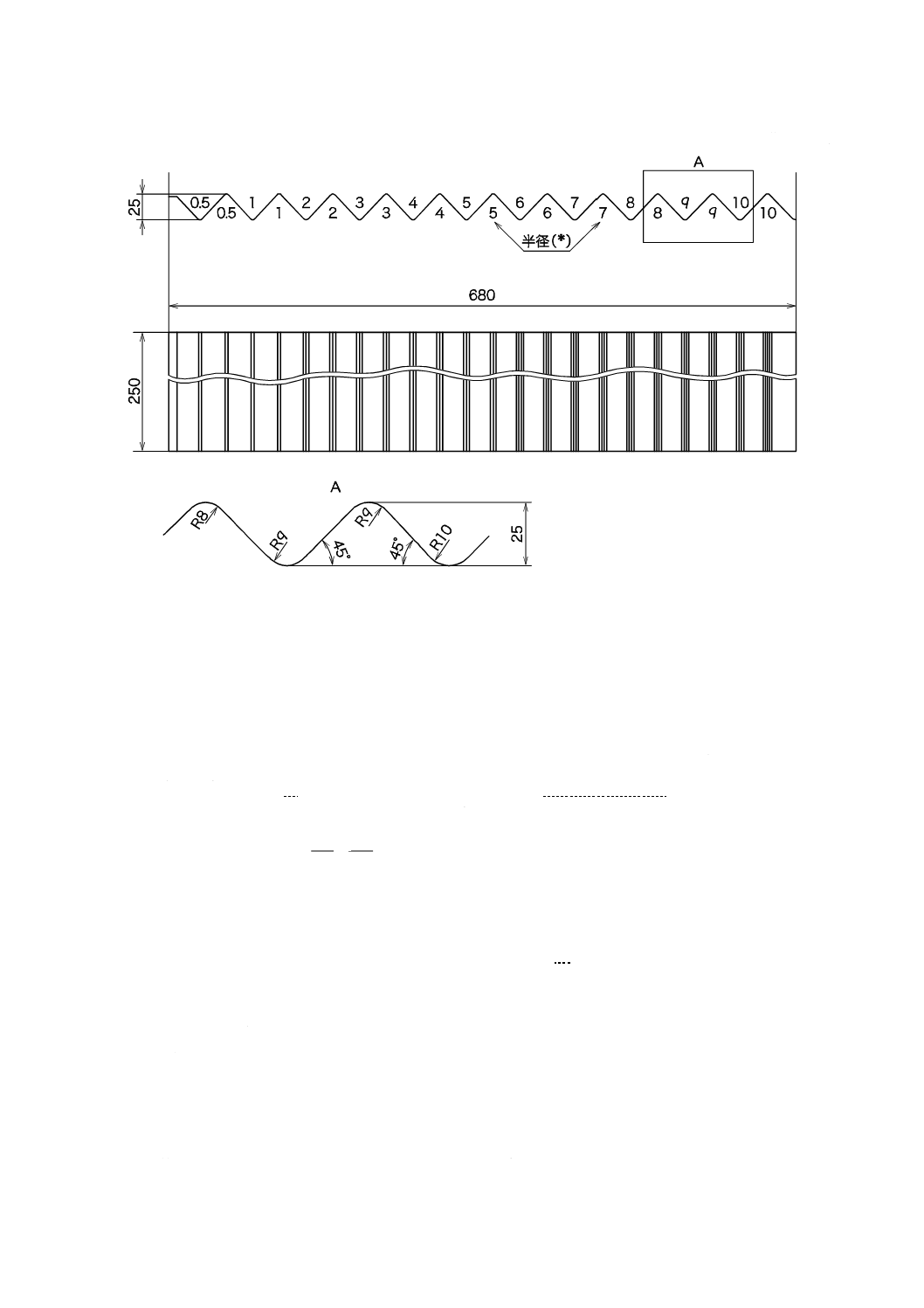

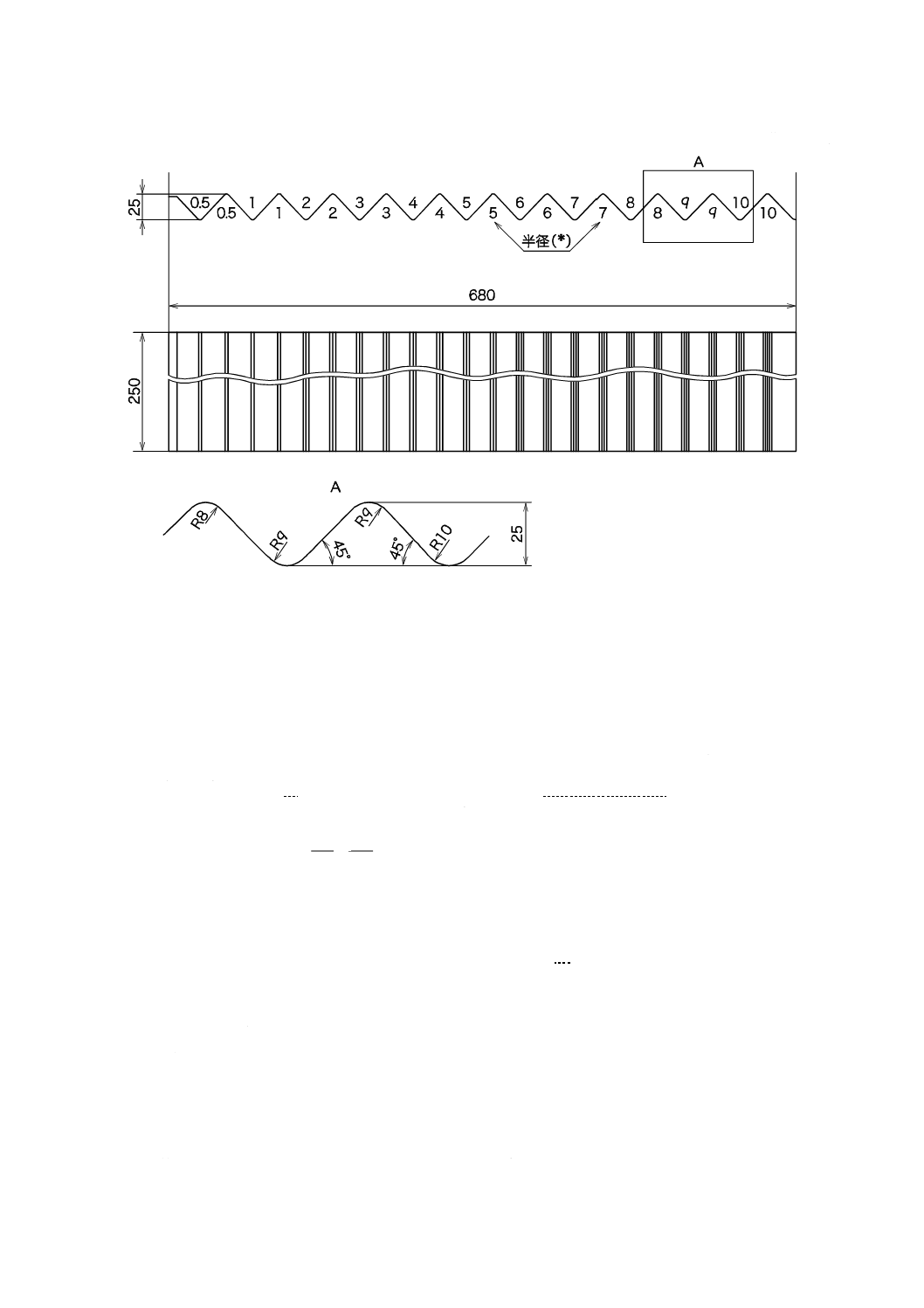

原理

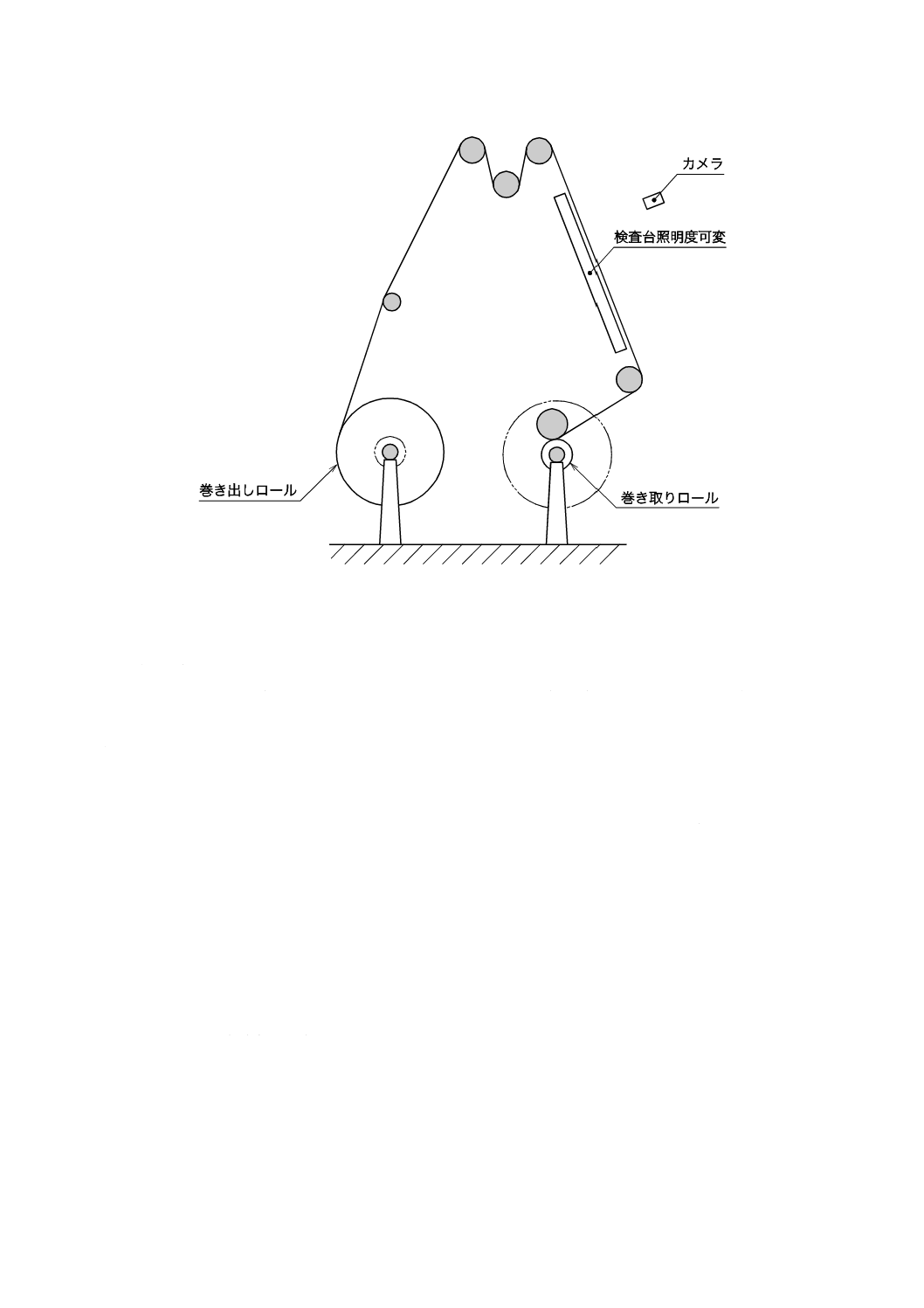

半径型は,図21に示すように,ステップの形をとっており,半径型の山及び谷の半径を徐々に減少させ

てある。

a) クロス又はマットの長方形試験片を半径型の上に置き,クロス又はマットが,半径型の波形に賦形で

きた最小半径を成形性として記録する。

b) テストを実行するのに要した時間も,同様に記録する。

7.17.3

状態調節及び試験雰囲気

状態調節及び試験雰囲気は,次による。

a) 状態調節 状態調節を行うときは,箇条4 a) に規定する標準雰囲気で6時間以上状態調節する。

b) 試験雰囲気 箇条4 a) に規定する標準雰囲気の一定条件の下で試験を行う。

7.17.4

試験用機械器具と材料

試験用機械器具と材料は,次のものを用いる。

a) 半径型 図21に示す指定された半径の山をもつもの。半径型は,ガラス繊維強化プラスチックから作

られたものが望ましい。

b) 樹脂 標準ハンドレイアップ用ポリエステル樹脂(受渡当事者間の協議で,選定する。)で,規定され

た試験温度で,おおよそ30分のポットライフを与えるようにメチルエチルケトン過酸化物触媒及びナ

フテン酸コバルト促進剤を含んでいるもの。

c) はかり 感量0.1 gのもの。

d) ストップウォッチ 1秒単位が測定できるもの。

e) は(刷)毛 50 mm幅で,50 mmから60 mm長さの剛毛のもの。

f)

トリミング用具 7.2.2 b) による。

g) 離型剤

7.17.5

手順

手順は,次による。

a) 半径型[7.17.4 a)]の準備 半径型をできるだけきれいに保つ。各々の試験の前に,離型剤で半径型

の表面を覆う。全ての試験の後に,溶剤,又はプラスチックスクレーパ(表面に損傷を与えない非鋭

利な非金属製のもの。)によって全ての余剰樹脂を取り去る。

b) 試験片の成形

1) トリミング用具[7.17.4 f) 参照]を使い,長さ950±10 mm,幅150±2 mmのクロス又はマットの

42

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片を切り取る。使用する試験片は,クロス又はマット共に,クロス又はマットの長さ方向に垂

直に3個,クロス又はマットの長さ方向に平行に3個の試験片を切り取る。

2) 試験片の質量(mg)を量る。

3) ワックスを塗っていない容器に,試験片の質量の2.5倍と,は毛[7.17.4 e) 参照]と容器とに付着

する損失分として,更に約50 gを加えた樹脂[7.17.4 b) 参照]を量り採る。

4) 半径型を大きい半径の方を右側にして配置する。

5) は毛を使って,半径型の中心線に沿って樹脂の薄い膜を試験片と同じ幅に塗る。

6) 塗布した樹脂の薄い膜の上に試験片を置き,試験片の右端を半径型の右端にそろえて,クロス又は

マットを波形の山の上に置く。ストップウォッチ[7.17.4 d) 参照]をスタートさせ,直ちに,は毛

で試験片にできるだけ均一に樹脂を塗る。ハンドリングを考慮して,試験片の左端の先端部を残し

ておく。

7) 試験片の左端を持ち上げて,半径型から離し,クロス又はマットが右側の波形の始まる箇所で半径

型に触れているようにして,直ちに,は毛を用いて最初の波形に試験片を賦形する。

8) 左端をゆっくりおろしながら,速やかに試験片を波形の中に次々に賦形し,試験片をおおむね成形

する。

9) 右側に戻って,は毛を用いて波形に沿って試験片を成形し,順次左に移る。

10) 波形に試験片が型一致しないときは,試験片が波形に型一致するまで成形作業を続ける。すなわち,

前段の波形に型一致するまで,次の波形へ進んではならない。最初に試験片に樹脂を加えたときか

ら作業終了までに経過した時間(作業時間)を記録する。最大作業時間は5分とする。作業終了後

に試験片を検査する。

11) 試験片がどうしても波形に型一致しない山をしるす。

その前段の波形の半径(mm)を成形性値として記録する。判定が困難な場合には,次の指針を

用いる。もし,試験片が波型の山で半径型の幅の25 %未満が剝離した場合,この山の半径を成形性

値として記録する。通常は,未硬化の積層板で成形性の値を決定する。判定が困難な場合には,積

層板を硬化して半径型から離し,下面を検査して空気孔及び半径型との相似性を調べる必要がある。

12) 硬化した積層板の質量(m1)を量る。

13) 更に残りの試験片で試験を繰り返す。

注記 5)〜10) が右利きの作業者のための説明である。左利きの作業者は,半径型を大きい山が

左になるように置き,左から右に同じ手順で作業する。

43

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

(*) 全ての曲面部分は完全な四分面。平面は,水平面に45°の接線。

図21−マット及びクロス用半径型

7.17.6

計算及び結果の表し方

計算及び結果の表し方は,次による。

a) 成形性値 クロス及びマット両方共に,クロス又はマットの長さ方向に平行に切り取った3個の試験

片の半径の平均値及びクロス又はマットの長さ方向に垂直に切り取った試験片の3個の試験片の半径

の平均値を求め,JIS Z 8401規則Bによって数値を丸め,1 mmの桁で表す。

b) 補強材と樹脂の比率 次の式を用いて積層板の補強材と樹脂との比(R)を求める。

)

(

g

1

g

m

m

m

R

−

=

ここに, ml: 積層板の質量

mg: ガラスに集束剤及び/又はバインダを足した補強材の

総質量

それぞれのセットで得られた3回の結果の平均を求め,JIS Z 8401規則Bによって数値を丸め,小

数点1桁で表す。

試験結果には,平均値及び個々の成形性値,作業時間,及び積層板の補強材と樹脂の比を記録する。

7.18

マットの引張強さ

7.18.1

一般事項

マットの引張強さの試験方法について規定する。この方法は,チョップドストランドマットに適用する

が,コンティニュアスマットにも同様に適用できる。

7.18.2

原理と用語

状態調節した規定の寸法の試験片を,記録計などの引張破断力を測定できる適切な機械装置によって引

44

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

き伸ばす。引張破断力は,破壊までに至った試験片を破断するのに要する最大荷重を,一般にニュートン

(N)で表す。

7.18.3

試験用機械器具

試験用機械器具は,次のものを用いる。

a) 引張試験機 全ての試験機は,次のものから構成される。

1) 試験片をつかむための適切な一対のクランプ。幅が160 mmで最小深さが25 mmのもの。クランプ

の面は平面で,かつ,平行であって,試験片の幅全体にわたって均一な圧力を与え,スリップを防

止できなければならない。クランプはいかなるときにおいても,試験片の軸が直線的に保持される

ものでなければならない。クランプ間の始めの距離は200 mmとする。

2) 試験片に張力を加える手段

3) 試験片に加わる荷重を連続的に指示又は記録する機構。この機構は,規定された試験速度で実用上

慣性がなく,真の値の1 %以内の精度で力を示すものでなければならない。標準の機械には定速伸

長系の試験機を用いる。低速緊張系及び低速荷重系のような他のタイプの試験機もある。そのよう

な試験機が利用可能ならば,受渡当事者間の協議で,使用することができる。しかし,異なるタイ

プの試験機からの結果は必ずしも比較できない。

4) 示された力の最大誤差は,試験機が使用される範囲内のいかなる点においても,真の力の1 %を超

えてはならない。クランプ分離指示値の許容誤差は,2 mmを超えてはならない。引張試験機の精

度は,適切な特性をもった検定されたスプリングなどによって確かめなければならない。

b) 予備状態調節に適した雰囲気を作り出す装置[7.18.4 a) 参照]

c) 標準試験室雰囲気を作り出し,保持する装置[7.18.4 b) 参照]

d) 型板

1) チョップドストランドマット用:幅150 mm×長さ316 mm又は幅300 mm×長さ300 mmのもの。

2) コンティニュアスマット用:幅75 mm×長さ316 mmのもの。

e) トリミング用具 ナイフ,はさみ,カッターなど。

7.18.4

状態調節及び試験雰囲気

状態調節及び試験雰囲気は,次による。

a) 状態調節 箇条4 a) に規定する標準雰囲気で行う。

1) ロールは,16時間を標準とする。ただし,受渡当事者間の協議で,定めてもよい。

2) 試験片は,1時間を標準とする。

b) 試験雰囲気 箇条4 a) に規定する標準雰囲気で行う。

7.18.5

試料及び試験片

少なくともロール外層から2層分を取り除き,欠陥が認められず,損傷がない部分から,トリミング用

具[7.18.3 e) 参照]を用いて,少なくとも400 mm幅の試料を切断する。この試料にしわが入らないよう

注意を払って取り扱う。次に規定する試験片についても同様の注意が必要である。型板[7.18.3 d) 参照]

を用いて,試験片の主軸をマットの長さ方向に平行にした幅150 mm(又は75 mm)×長さ316 mmの試験

片を必要な数だけ切り取る。加えて,マットの幅方向の試験を行う場合は,マットの幅方向に平行した幅

150 mm(又は75 mm)×長さ316 mmの試験片を採取する。トリミングしたマットの場合,少なくとも両

端から内側に10 mm以上離して採取する。

コンティニュアスマットの場合,長さ方向の試験片だけを使用する。

試験片は最小5個が使用される。一つの試料から必要な数の試験片が採取できない場合には,複数の試

45

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

料から試験片を均等に分布するように採取する。試験するマットの種類を確認するためには,マットの単

位面積当たりの質量(7.2参照)が明確になっているマットから試験片を切り取るのが便利である。

なお,受渡当事者間の協議で,試験片の採取方法を定めている場合には,その旨試験報告書に記録する。

7.18.6

操作

操作は,次による。

a) 試験片のクランプ間の距離を200 mmに調節する。

b) クランプ分離速度が200±10 mm/min又は100±10 mm/minになるように試験機の速度を調整する。

c) クランプが一直線に並び,かつ,平行であることを確認する。試験片の縦軸が,引張試験機の張力軸

に一致するように試験片をクランプに取り付ける。クランプを均一にしっかり締め,試験片がまっす

ぐになるように試験片に軽い張力を加える。引張試験機を始動させ,試験片を破断点まで伸ばす。試

験片を破断するのに要した荷重をニュートン(N)で記録する。クランプの端から10 mm以内で破断

した試験片,又はクランプの中でスリップした試験片から得られた結果は除き,必要な数の追加の試

験片を試験する(7.18.5参照)。完全な破断でない場合は試験報告にその旨を記録する。

7.18.7

結果の表し方

各々の試験片から得られた値を平均し,マットの引張破断力として,JIS Z 8401規則Bによって数値を

丸め,整数で表す。必要であるならば,範囲を記載する。

7.19

ガラス糸のより平衡指数

7.19.1

原理

規定する長さのガラス糸を,両端を規定の幅に離して保持し,U字状にしたとき,ガラス糸自身が回転

する数を数える。

7.19.2

試験片

7.5の試験に用いたパッケージから連続して5個の試験片を採取する。

7.19.3

状態調節及び試験雰囲気

状態調節及び試験雰囲気は,次による。

a) 状態調節 状態調節は必要としない。ただし,関連JIS又は受渡当事者間の協議で,状態調節を行う

ときは,箇条4 a) に規定する標準雰囲気で行う。

b) 試験雰囲気 試験雰囲気の調節は必要としない。ただし,関連JIS又は受渡当事者間の協議で,必要

とする場合は,箇条4 a) に規定する標準雰囲気の一定条件の下で試験を行う。

7.19.4

操作方法

操作方法は,次による。

a) パッケージから代表的な試験片を得るために,パッケージの外層からガラス糸を接線方向に50 m巻

き戻す。ガラス糸は親指と人差し指とで把持する。このとき,ガラス糸を切断しないように注意する。

b) さらに,試験片となる1 mのガラス糸を接線方向に引き出す。a) に規定するように,切断しないよう

に注意して試験片の両端を把持する。試験片を垂らし試験片の両端を100 mm離して保持しU字状と

する。

c) 試験片自身で回転する回数Ni及び輪がねじれる方向(S又はZ)を記録する。

d) 互いに連続する試験片で,直ちにb) 及びc) に規定する操作を5回繰り返す。このとき,よりの戻り

を避けるためにパッケージの近くのガラス糸を再び採るように注意する。

7.19.5

結果の表し方

ガラス糸のより平衡指数Eiは,ガラス糸自身が作る回転数Niで表される。より平衡指数は,測定した5

46

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

回の値の平均を求め,JIS Z 8401規則Bによって数値を丸め,小数点以下1桁で表す。

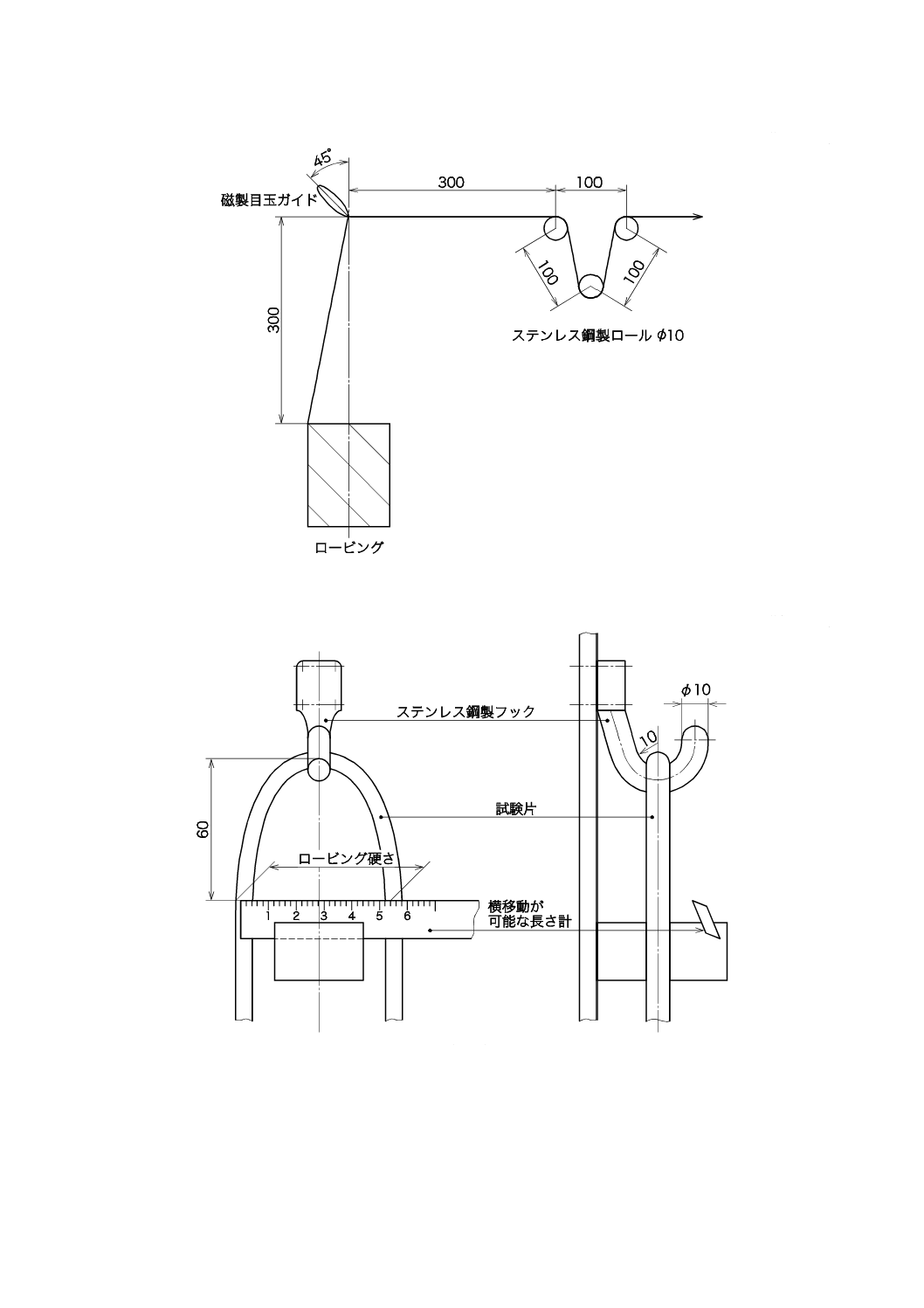

7.20

ロービングの硬さ

7.20.1

一般事項

ロービングの硬さは,一定の長さの試験片をその中央部でつり,つり下げた場所から下方の標準点で垂

れ下がっている試験片の両端の距離を測定し,ミリメートル(mm)で表す。

7.20.2

試験用機械器具

試験用機械器具は,次のものを用いる。

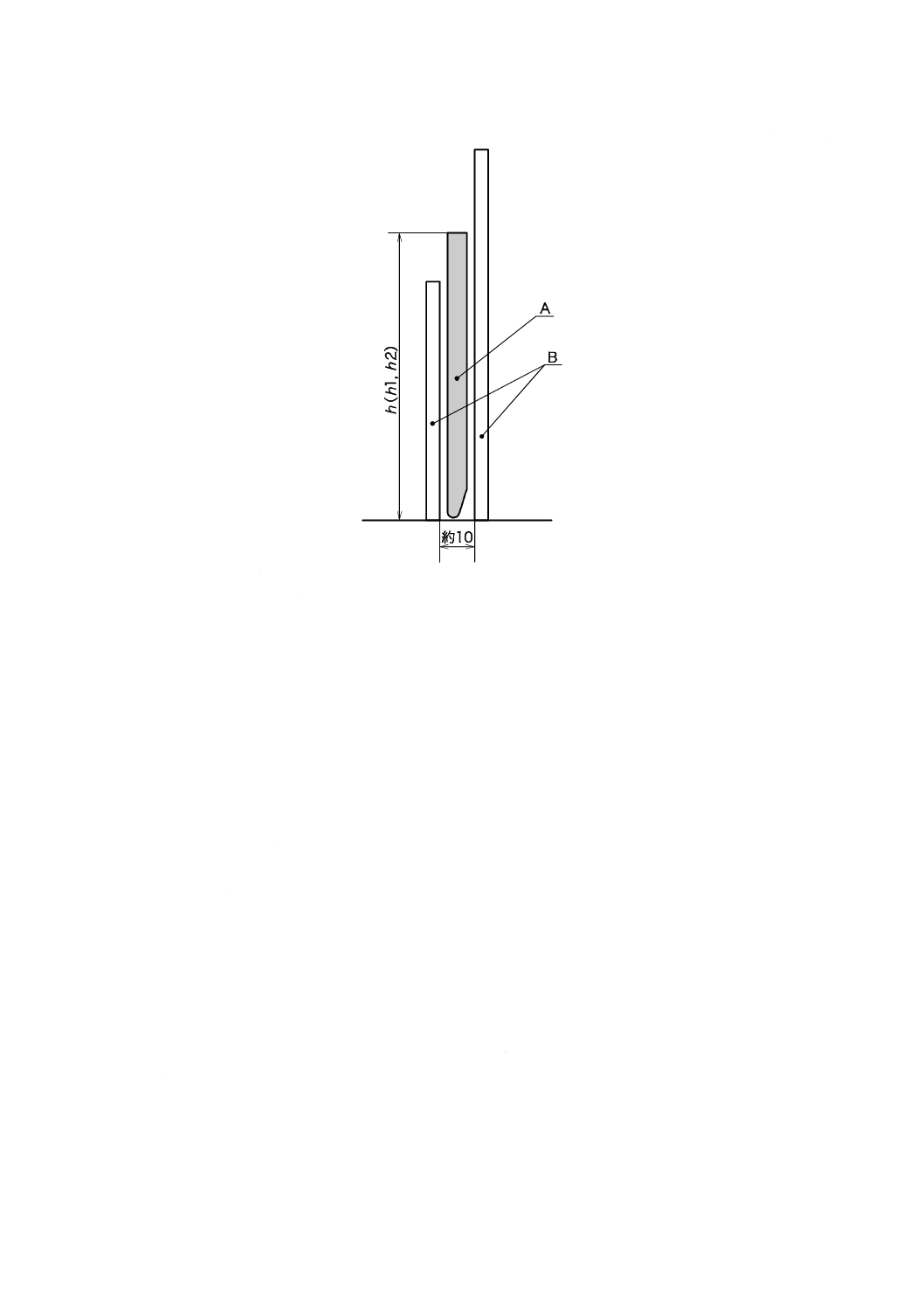

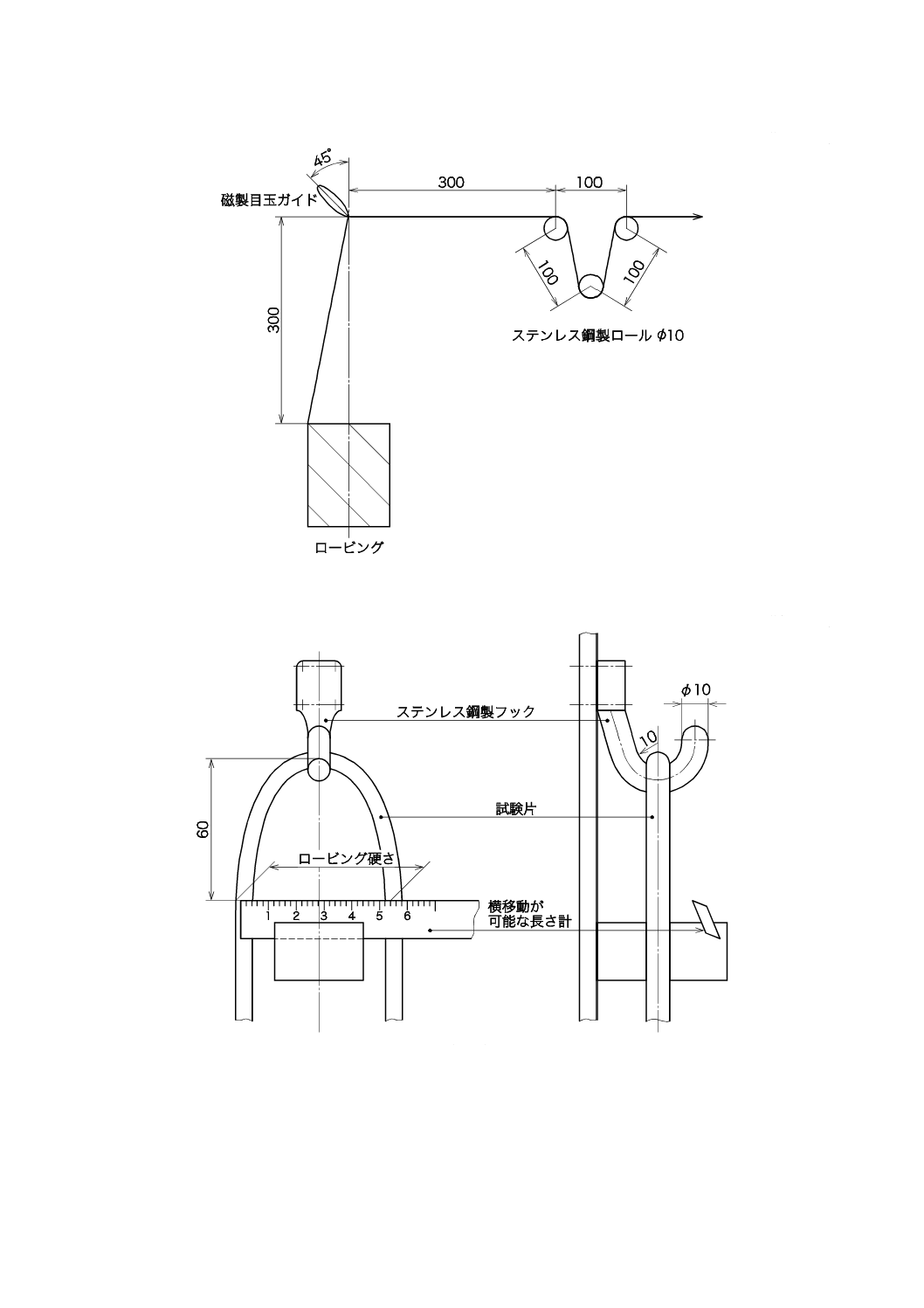

a) ロービングの巻戻し制御装置(図22参照)

b) ロービング硬さ測定器 円形断面のステンレス鋼製フック及びつり下げ場所から60 mm下に位置す

る長さ計からなる。長さ計は横移動ができることが望ましい(図23参照)。

c) トリミング用具 7.2.2 b) による。

7.20.3

状態調節及び試験雰囲気

状態調節及び試験雰囲気は,次による。

a) 状態調節 状態調節を行うときは,パッケージの包装を解き,パッケージを箇条4 a) に規定する標準

雰囲気で6時間以上状態調節する。

b) 試験雰囲気 箇条4 a) に規定する標準雰囲気の一定条件の下で試験を行う。

7.20.4

手順

手順は,次による。

a) パッケージの外側からロービングをよりむら,ループなどのいとぐせが緩和するように巻き戻す。図

22に示すように磁製目玉ガイドを通して,ステンレス鋼製ローラに巻き付けて引っ張るのがよい。

b) ロービングに過度のテンションをかけないよう注意して取り扱わなければならないので,図22の装置

では巻戻し速度を約100 mm/sにする。

c) パッケージの外層から試験片を採る前に,ロービングを10 m以上取り除く。それから,トリミング

用具[7.20.2 c) 参照]で各500±5 mmの5個の試験片を切り取る。

d) 試験片をフックに掛けて垂らし,どちらの側にも等しい長さになるようにする。そして30±5秒間放

置後,測定する。

e) フックの左側に垂れている試験片の端の正面に立ち(視差による誤差をなくすため),長さ計のゼロ点

をフックの左側に垂れている試験片の中心に合わせる。

f)

立ち位置を変え,フックの右側に垂れている試験片の端の正面に立ち,視差による誤差をなくし,試

験片の垂れている両端の中心間の距離(mm)を読み取る。

g) 読取りは必ず,垂れ下がっている試験片の中心が,フックの頂部から60 mm下に置いた長さ計の頂部

と交わる点で読み取る。

h) 残りの4個の試験片を同様に試験する。

7.20.5

結果の表し方

5個の試験片の算術平均をロービングの硬さとして,JIS Z 8401規則Bによって数値を丸め,1 mmの桁

で表す。

47

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図22−ロービングの巻戻し制御装置

単位 mm

図23−ロービング硬さ測定器

7.21

クロスの慣用曲げ剛性

7.21.1

一般事項

クロスの慣用曲げ剛性を,固定角度屈曲試験器によって測定する方法を規定する。この方法は,柔軟な

48

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

クロス又は著しい縮れ,ねじれ,若しくはほぐれやすいクロスを試験するのには適していない。

7.21.2

原理

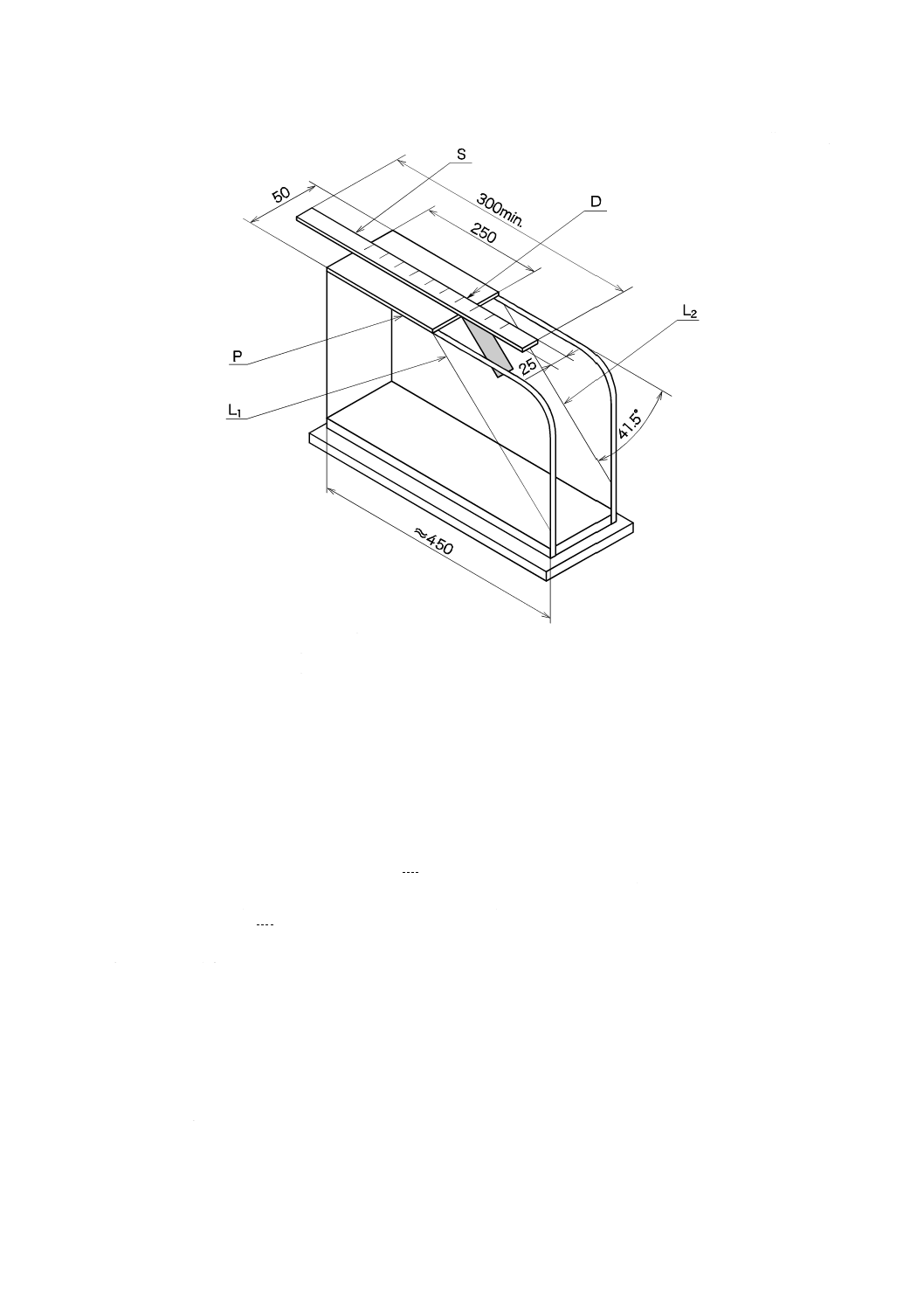

長方形のクロスの試験片を水平な台の一つの端に対し直角の方向に置く。試験片をその長さ方向に動か

し,徐々に台から突き出して自重によって下方に曲がるようにする。試験片の先端が台の端を通り41.5°

の角度で水平より下に傾いている平面に達したときの,突き出た長さを測定する。

慣用曲げ剛性は,試験片の突き出た長さ及びクロスの単位面積当たりの質量から計算する。

注記 この慣用曲げ剛性は,次の報告書に基づく。:Shirley Institute Memoirs 9 (1930), p.81及びJournal

of the Institute 21 (1930) T 380

7.21.3

試験用機械器具

試験用機械器具は,次のものを用いる。

a) 固定角度屈曲試験器 主要形態は,図24に示すようなものである。

水平台Pの上に,その上面をミリメートル(mm)で目盛ったスライドSを載せる。Sの下面をシー

トゴムなどの高摩擦で帯電しない材料の1枚の層で覆い,Pの上面を磨き上げて,Sが動くとスライ

ドと水平台との間に置いた試験片が前方に運ばれるようになっている。Sの幅は25 mmで,長さは少

なくとも300 mmとし,その質量が長さセンチメートル(cm)当たり10±2 gとする。Sの前端がP

の前端に一致したとき,S上のスケールのゼロが水平台の基準線Dに一致する。試験器の透明側面に

2本の照準線L1及びL2をPの上部前端から41.5°の角度で下方に傾斜して刻む。試験器の範囲は,そ

の大きさで決まる。それは,試験片の突き出る長さが測定できる大きさでなければならない。

b) 型枠 25 mm×250 mmの寸法で,試験片を採取するための型枠で表面が平滑な硬い材質でできたもの。

c) トリミング用具 7.2.2 b) による。

49

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

D

水平台の基準線

L1 照準線

L2 照準線

P

水平台

S

スライド

図24−固定角度屈曲試験器

7.21.4

状態調節及び試験雰囲気

状態調節及び試験雰囲気は,次による。

a) 状態調節 状態調節を行うときは,箇条4 a) に規定する標準雰囲気で,試験片を6時間以上状態調節

し,試験片の質量が2時間間隔で,前の質量の0.25 %以下になるよう調節する。

b) 試験雰囲気 箇条4 a) に規定する標準雰囲気の一定条件の下で試験を行う。

7.21.5

試験片

幅25 mm,長さ250 mmの長方形試験片を試験するクロスからトリミング用具[7.21.3 c) 参照]によっ

て切り取る。たて糸の方向に平行な長辺をもつ6個の試験片(以下,たて糸試験片という。)を切り取る。

また,これと直角の方向の6個の試験片(以下,よこ糸試験片という。)を切り取る。各試験片について,

クロス面が同じであることを確かめる。試験片は,二つ以上のたて糸試験片が同じたて糸を含まないよう

に,また,二つ以上のよこ糸試験片が同じよこ糸を含まないように,注意して切り取らなければならない。

耳端,反末及びひだ又は折り目のついた場所が,試験片に含まれないようにする。クロス及び試験片は,

できるだけ取扱いを少なくする。

7.21.6

操作

50

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

操作は,次による。

a) 固定角度屈曲試験器[7.21.3 a) 参照]を水平なテーブルの上に置く。試験片を水平台Pの上に置き,

一端を台の前縁に一致させる。スライドSを試験片の上に置き,スケールのゼロが水平台の基準線D

と一線になるようにする。Sをゆっくり前に押し,試験片をPの縁から突き出し,その自重で下方に

曲がるようにする。試験片の端が水平方向から見て二つの照準線L1及びL2と一線になるまでSを前

方に動かし続ける。もし,試験片がねじれるときは,その端の中点がL1及びL2に一線に並ぶように

する。Sの目盛をDから反対方向に読む。この読取り直前に,必要に応じてSの位置を少し調整する。

この数値(mm)が試験片の突き出た長さである。

注記 この操作を行うのに,Sのゼロが観測者の方にくるように試験器を置き,目盛が楽に読める

高さにすると便利である。そして試験片の端と標準線との関係は,装置のもう一方に据え付

けた鏡で適切に観察することができる。

b) 同じ方向から採った他の2個の試験片で,クロスの同じ面を上にして同じ作業をする。同じ方向から

採った他の3個の試験片で,クロスの反対面を上向きにして作業を繰り返す。

c) 他の方向から採った試験片で,a) 及びb) のステップを繰り返す。

7.21.7

計算及び結果の表し方

クロスの各方向(たて糸及びよこ糸),それぞれの面について,別々に平均突き出し長さlを求める。該

当する平均値を用い,クロスの面ごとに別々に,かつ,クロスのたて糸方向及びよこ糸方向で別々に,慣

用曲げ剛性G(mN・m)を,次の式で計算する。

3

A2

81

.9

=

l

G

ρ

ここに,

ρA: クロスの単位面積当たりの質量(g/m2)

l: 該当する平均突き出し長さ(m)

7.22

外観

7.22.1

一般事項

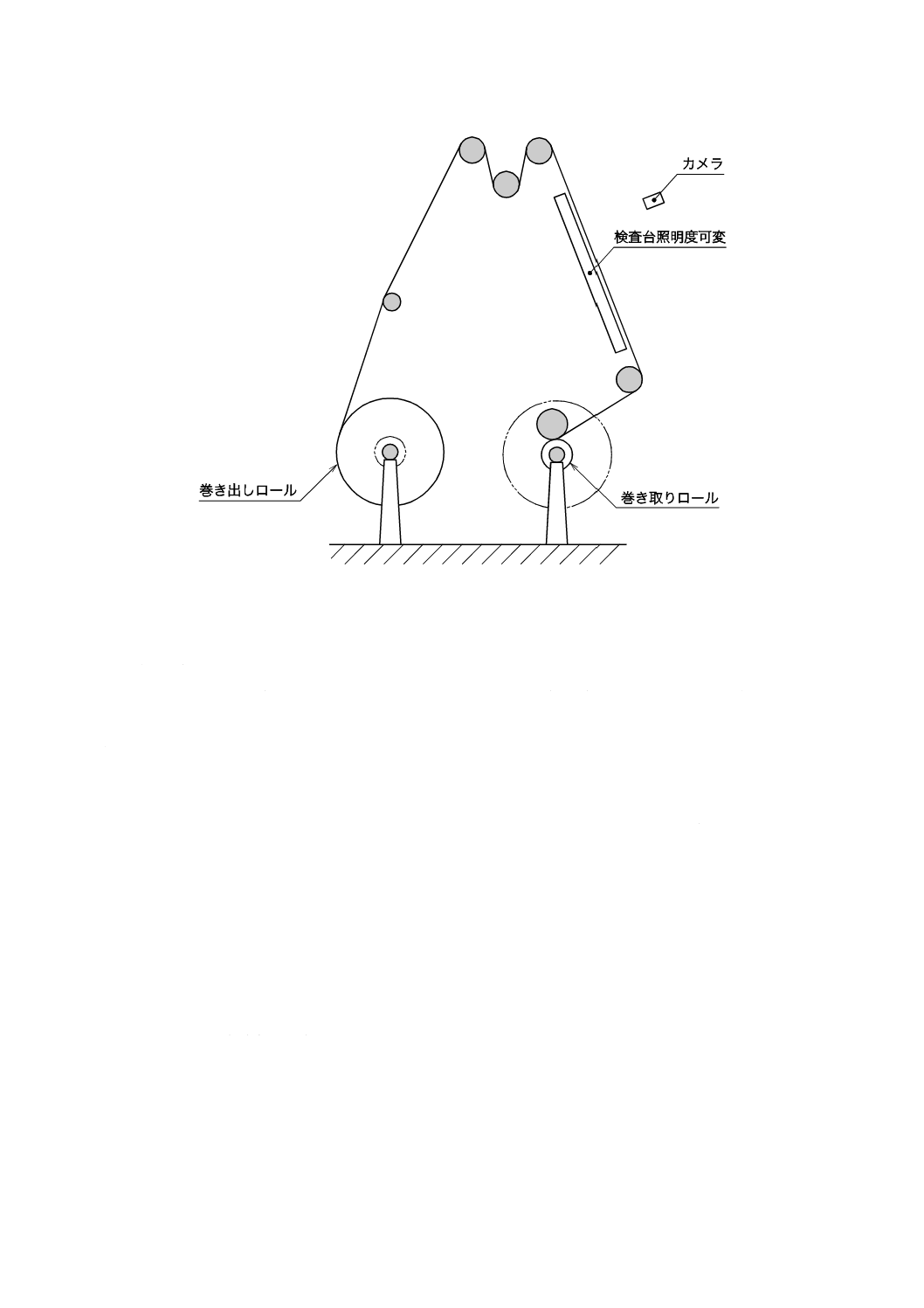

外観は,目視でガラス繊維製品の使用上重大な障害となる欠点を確認することである。クロスの場合は,

その欠点を測定し,単位長さ当たりの平均減点数として表す。

7.22.2

試験用機械器具

試験用機械器具は,次のものを用いる。

a) 照明 照明は欠点を判別できる明るさのもの。

b) 外観検査機 クロスの外観を検査する場合は,図25の装置が望ましい。

7.22.3

状態調節及び試験雰囲気

状態調節及び試験雰囲気は,次による。

a) 状態調節 状態調節を行うときは,箇条4 a) に規定する標準雰囲気で状態調節する。

b) 試験雰囲気 箇条4 a) に規定する標準雰囲気の一定条件の下で試験を行う。

51

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図25−外観検査機の概念図(例)

7.22.4

手順

手順は,次による。

a) マット,ロービング,テープ及びチョップドストランドの外観は適切な照明[7.22.2 a) 参照]の下で

目視によって行う。

b) ガラス糸及びロービングクロスの外観は適切な照明の下で,目視又は同等の検知能力をもつ機器によ

って行う。

c) クロスの外観は,目視又は同等の検知能力をもつ外観検査機[7.22.2 b) 参照]によって,クロス全長

にわたり欠点検査を行う。欠点は減点として扱い,クロス長さ100 m当たりの平均減点数として表す。

また,減点数は欠点を含む長さ方向1 mの範囲を減点範囲とし,この範囲では複数個の欠点があって

も減点数“1”とする。

なお,目視による場合には,欠点を判別できる明るさの照明の下で検査を行う。

7.22.5

結果の表し方

結果の表し方は,次による。

a) マット,ロービング,テープ,チョップドストランド,ガラス糸及びロービングクロスは,外観欠点

で合否を表す。

b) クロスは,平均減点数で合否を表す。

52

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

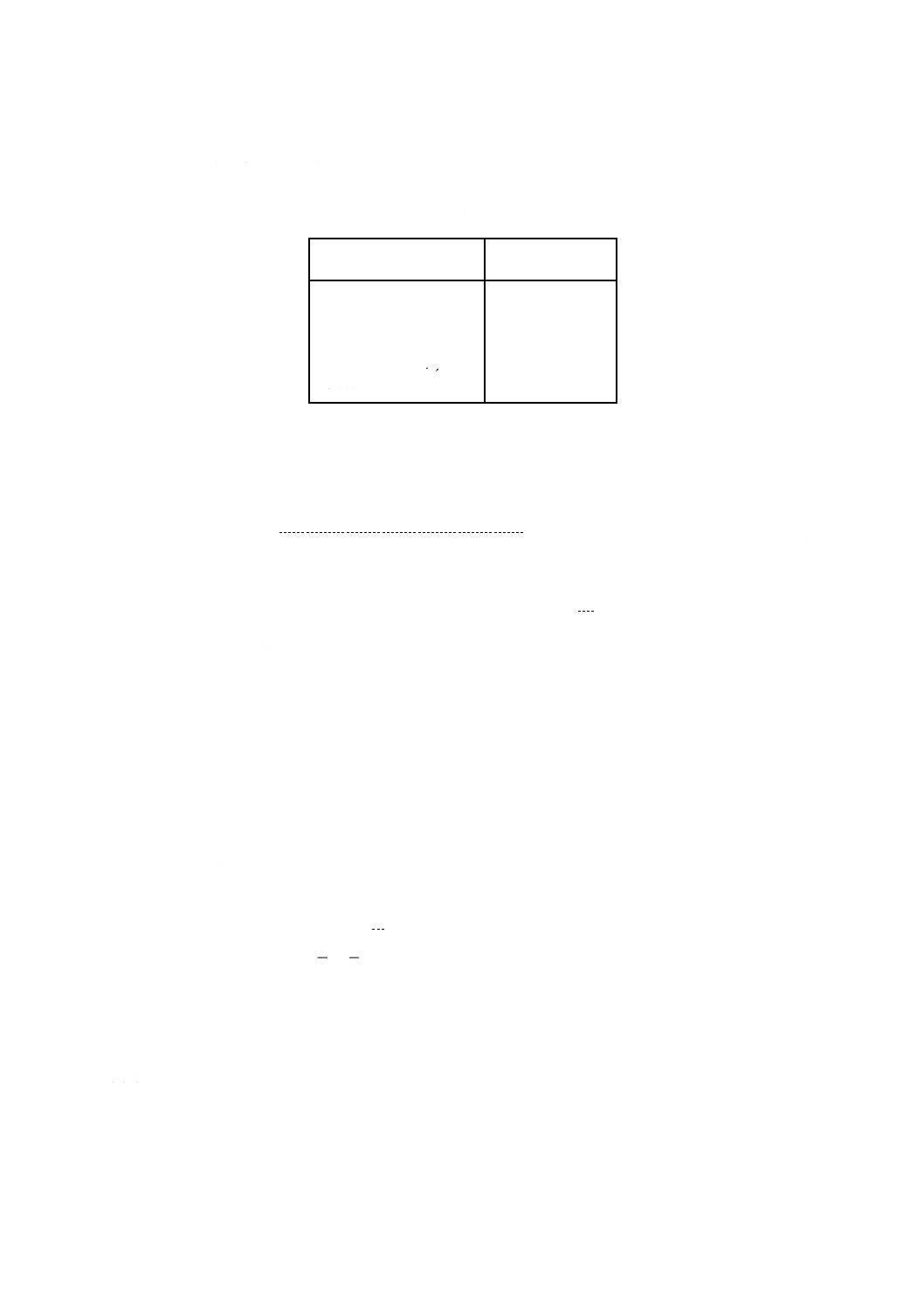

附属書JA

(参考)

JISと対応国際規格との対比表

JIS R 3420:2013 ガラス繊維一般試験方法

次の注記3に記載する。

(I)JISの規定

(II)

国際規格番

号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

ガラス長繊維及びそ

の製品の試験方法に

ついて規定。

ISO 1887,

ISO 1888,

ISO 2558,

ISO 2559,

ISO 3341,

ISO 3342,

ISO 3343,

ISO 3374,

ISO 3375,

ISO 3616,

ISO 4603,

ISO 4604,

ISO 4606,

ISO 4900

1

ガラス長繊維及びその製

品の試験方法を個別に規

定。

変更

ISO規格は,試験方法ごとに1

規格となっているが,JISは,

1規格に複数の試験方法を規

定している。

JISは,規格利用者の利便性を考

慮し,試験方法を一つの規格にま

とめた。

ISO 4602,

ISO 5025

1

ガラス長繊維,炭素繊維

及びアラミド繊維の試験

方法を個別に規定。

削除

JISは,ガラス長繊維に限定し

て規定。

−

2 引用規

格

3 用語及

び定義

主な用語及び定義

は,JIS R 3410によ

る。

−

−

各ISO規格に個別に定

義。

変更

JISでは,用語を分かりやすい

表現に変更した。

ガラス繊維で,広範に使用されて

いる用語を採用したため。

2

5

R

3

4

2

0

:

2

0

1

3

53

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格番

号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 試験室

の標準状

態及び試

験条件

a) JIS K 7100の規定

による。

−

−

各ISO規格に個別に記

載。

削除

ISO 139(繊維)は削除,ISO 291

(プラスチック)の対応JISに

よる条件を採用。

我が国の実情に合わせた。

b) JIS Z 8703の規定

による。

ISO 291又はISO 139若

しくはISO 291による。

追加

ISO 544の対応JISによる条件

を採用

ガラス長繊維には吸湿性がなく,

試験結果には水分の影響が少な

いため。

5 報告書

報告書に記載する事

項7項目を規定。

受渡当事者間の協議

によって,一部を省

略又は追加できる。

−

−

各ISO規格に個別に記

載。

変更

各ISO規格の報告事項をまと

めて規定。

試験方法を一つの規格にまとめ

たことによる。

6 試験項

目

試験方法22項目を

規定。

−

−

ISO規格は,個別規格に

15の試験項目を規定。

追加

項目の追加。

試験方法を一つの規格にまとめ

たことによる。

7 試験方

法

7.1 番手

ガラス繊維のJIS R

3911に基づく番手の

試験方法を規定。

ISO 3341

−

ガラス繊維,炭素繊維及

びアラミド繊維の線密度

の測定方法を規定。

削除

JISはガラス繊維に限定。

JIS R 3911は,ISO 1889(ガラス

繊維も含めた,強化繊維の線密度

の測定方法)の対応JISである。

適用範囲の違いによる。

7.1.3 状

態調節及

び試験雰

囲気

必要とする場合は,

箇条4 a) で規定した

標準雰囲気を規定。

6

ISO 291を規定。

変更

この規格は,JIS K 7100に規定

する18〜28 ℃の周囲温度と

し,湿度は規定しない。

ガラス長繊維には吸湿性がなく,

試験結果には水分の影響が少な

いため。

7.1.5 計

算及び結

果の表し

方

b) ガラス糸の番手

変動率及び番手開差

率

−

−

追加

旧規格の規定,“番手変動率及

び番手開差率”を追加。

ガラス糸の品質特性として,番手

変動率及び番手開差率が重要な

特性であるため。

数値の丸め方を規

定。

−

−

追加

JIS Z 8401規則Bによって数

値を丸める規定を追加。

JISでは有効数字の桁を決めてい

るケースが多いため。

2

5

R

3

4

2

0

:

2

0

1

3

54

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格番

号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7.2 クロ

ス及びマ

ットの質

量(質量)

クロス及びマットの

単位面積又は単位長

さ当たりの質量の測

定及び算出方法を規

定。

ISO 3374

1

ガラス繊維,炭素繊維,

アラミド繊維のマット及

びクロスの単位面積当た

りの質量の測定及び算出

方法を規定。

削除

JISはガラス繊維に限定。

適用範囲の違いによる。

7.2.2 試

験用機械

器具

a) 1) クロスの場合

は,面積100 cm2の正

方形若しくは円形型

枠,又は一辺300 mm

の正方形型枠とす

る。

5.1

クロスの場合は,面積100

cm2の正方形又は円形型

板とする。

追加

旧規格の規定を追加。

国内で使用されているため。

a) 2) マットの場合

は,面積1 000 cm2の

正方形,又は一辺300

mmの正方形型板と

する。

5.1

マットの場合は,面積

1 000 cm2の正方形型板と

する。

追加

旧規格の規定を追加。

国内で使用されているため。

c) はかりの感量以

下を規定。

−

−

追加

−

はかりの高精度化を考慮したた

め。

c) 一巻の正味質量

から質量を測定する

場合のはかりの感量

を規定。

−

−

追加

旧規格の規定を追加。

国内で使用されているため。ま

た,受渡当事者間の協定で取り決

めているケースも多い。

d) 1) 乾燥温度105±

5 ℃を規定。

5.5

乾燥温度105±3 ℃を規

定。

変更

旧規格の規定を採用。

我が国の実情に合わせた。

7.2.4 状

態調節及

び試験雰

囲気

箇条4 a) で規定した

標準雰囲気を規定。

7

ISO 291を規定。

変更

JISは,JIS K 7100に規定する

18〜28 ℃の周囲温度とし,湿

度は規定しない。

ガラス長繊維には吸湿性がなく,

試験結果には水分の影響が少な

いため。

2

5

R

3

4

2

0

:

2

0

1

3

55

R 3420:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格番

号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7.2.6 計

算及び結

果の表し

方

a) 1 m2当たりの質量 ISO 3374

9

単位面積当たりの質量

(g/m2)

変更

分かりやすい表現に変更。

我が国の実情に合わせた。

a) 2) ガラスマット

及びガラスクロス1

巻の正味質量から算

出する場合の質量算

出。

−

−

追加

旧規格の規定を追加。

国内で使用されているため。ま