2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 3311-1991

セラミックファイバーブランケット

Ceramic fiber blanket

1. 適用範囲 この規格は,アルミナ-シリカ系繊維のブランケット(1)1 260℃標準グレード(2)について規

定する。

注(1) セラミックファイバーブランケットとは,高純度のアルミナ及びシリカを主成分とする原料を

溶融し,圧縮空気又は遠心力などで繊維化し,ブランケット状に成形したもので,有機質結合

剤を含まないものである。

(2) 1 260℃標準グレードとは,常用最高使用温度が1 260℃までのものをいう。

備考1. この規格の引用規格を,次に示す。

JIS A 1412 保温材の熱伝導率測定方法

JIS Z 8401 数値の丸め方

JIS Z 8801 標準ふるい

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,参考とし

て併記したものである。

2. 種類 セラミックファイバーブランケットの種類は,密度によって次のとおり区分する。

(1) セラミックファイバーブランケット 1号

(2) セラミックファイバーブランケット 2号

(3) セラミックファイバーブランケット 3号

3. 寸法

3.1

厚さ セラミックファイバーブランケットの厚さ及びその許容差は,5.2.1によって試験し,表1の

とおりとする。

2

R 3311-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

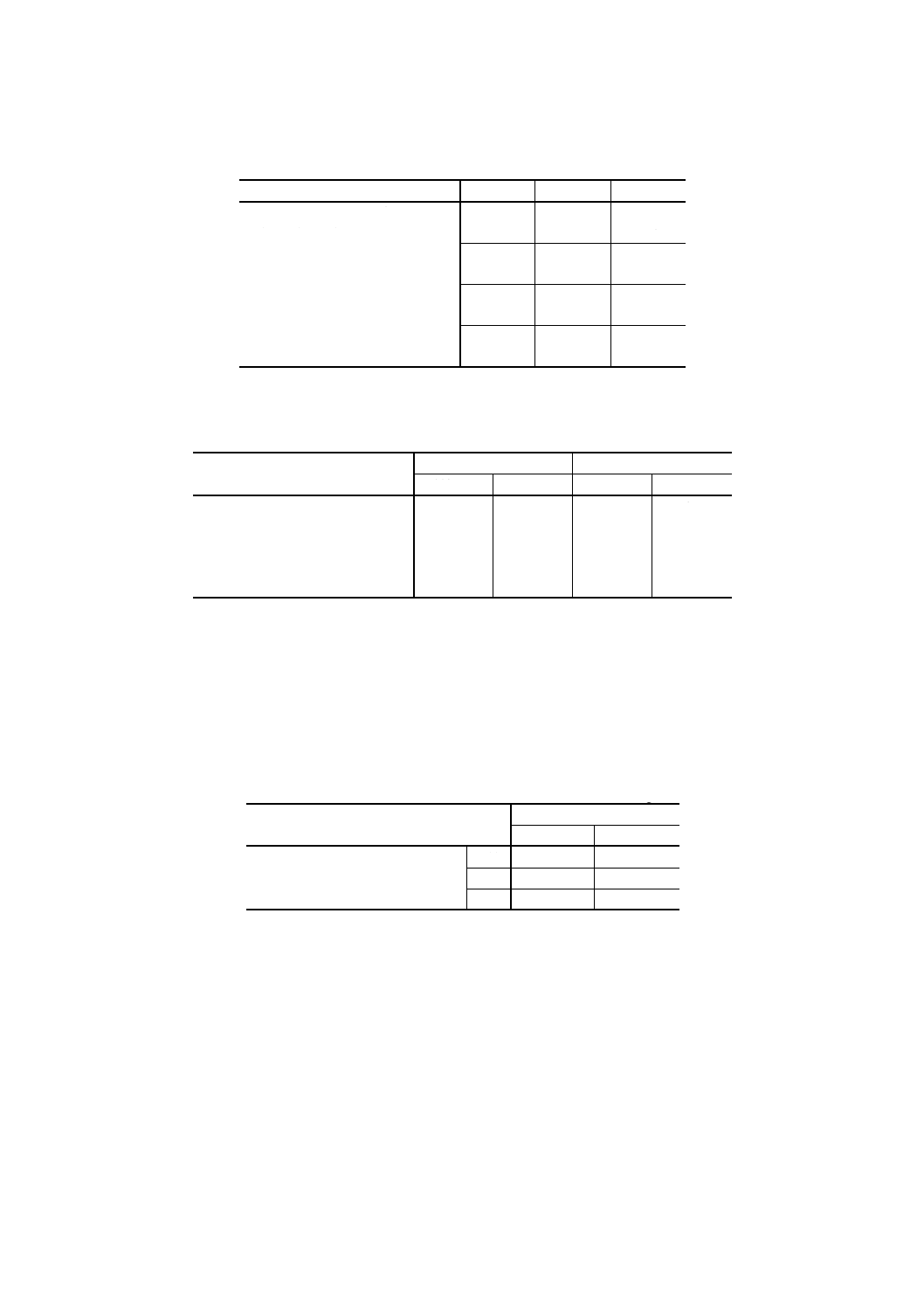

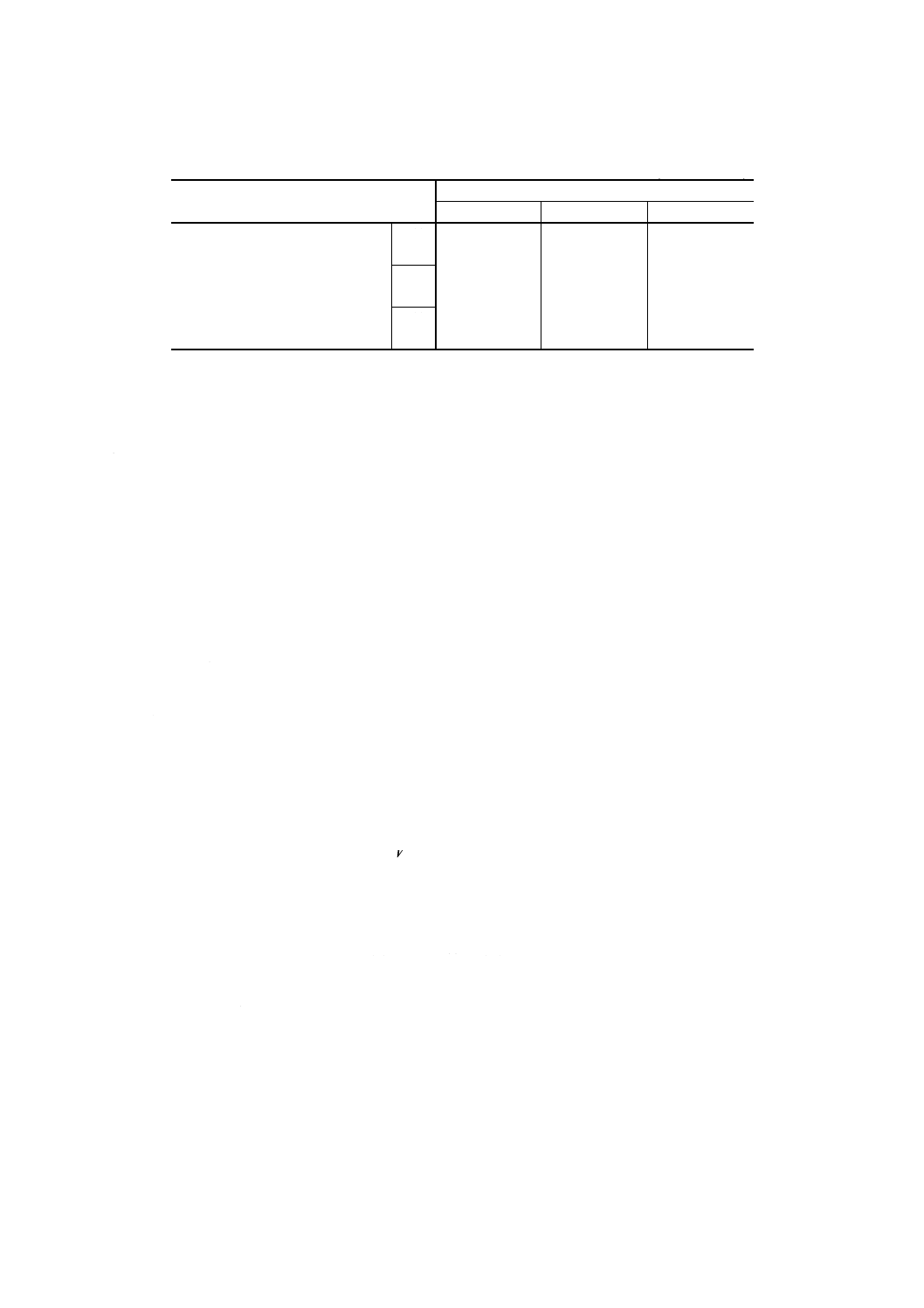

表1

単位 mm

種類

呼び厚さ

厚さ

許容差

セラミックファイバーブランケット

1号,2号,3号

6

6

+3

−1

12.5

12.5

+4

−2

25

25

+6

−4

50

50

+8

−5

3.2

長さ及び幅 セラミックファイバーブランケットの長さ,幅及びその許容差は,5.2.2によって試験

し,表2のとおりとする。

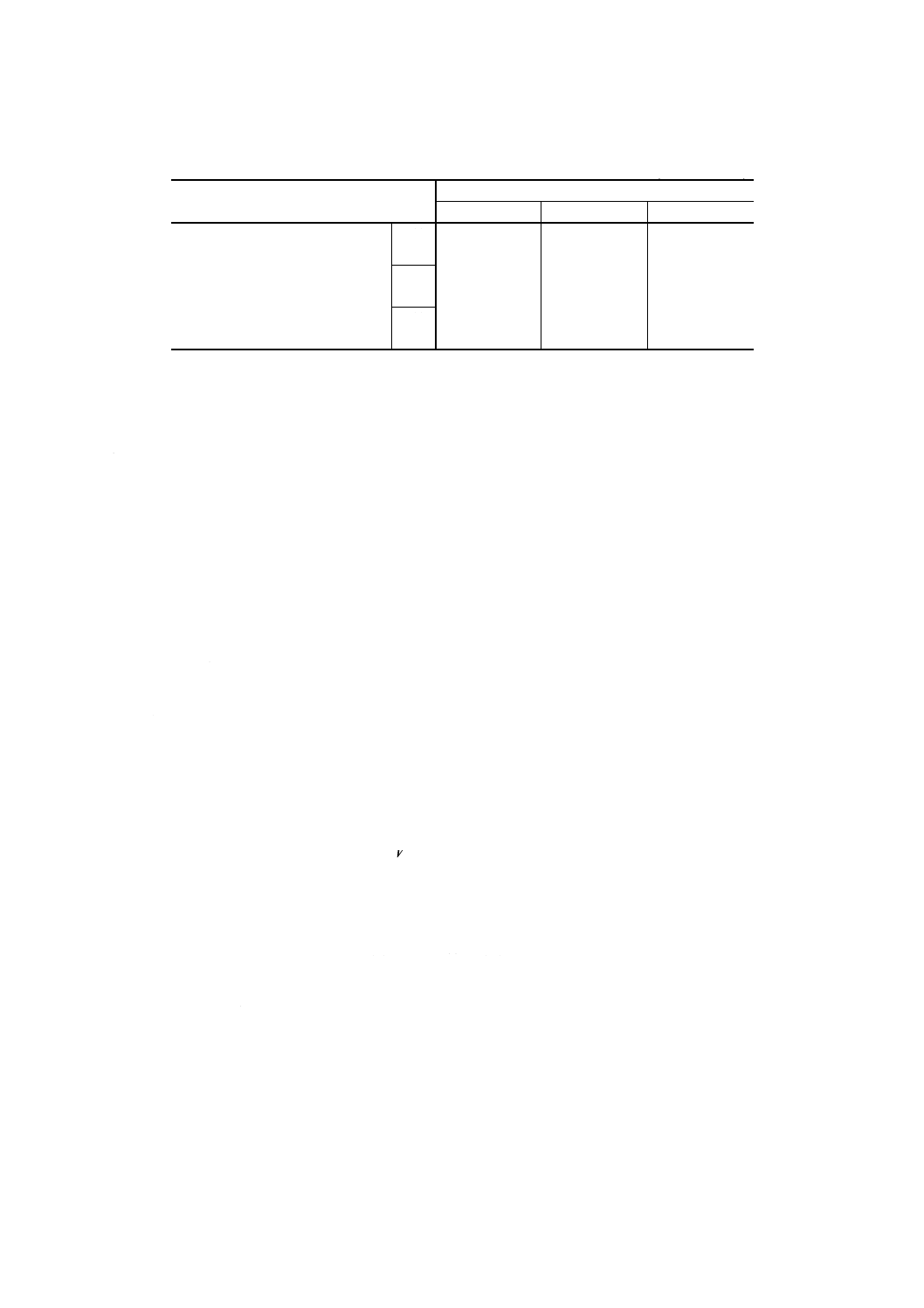

表2

種類

長さ

幅

寸法mm

許容差%

寸法mm

許容差%

セラミックファイバーブランケット

1 200

+4

−0

600

+4

−2

1号,2号,3号

2 400

3 600

6 000

7 200

備考 表2以外の寸法及び許容差については,当事者間の協定による。

4. 品質

4.1

密度 セラミックファイバーブランケットの密度及びその許容範囲は5.3によって試験し,表3のと

おりとする。

なお,1枚又は1巻当たり0.7m2以上のものについて適用し,最小包装単位での密度とする。

表3

単位 kg/m3

種類

密度

標準値

許容範囲

セラミックファイバーブランケット

1号 96又は100

85〜115

2号 128又は130

115〜150

3号

160

150〜195

4.2

ショット含有率 セラミックファイバーブランケットの許容ショット(3)含有率は,5.4によって試験

し,ふるい残分が25%以下でなければならない。

注(3) 繊維化されなかったガラス球

4.3

加熱線収縮率 セラミックファイバーブランケットの許容加熱線収縮率は,5.5によって試験し,3%

以下であること。

4.4

熱伝導率 セラミックファイバーブランケットの熱伝導率の基準値は,5.6によって試験し,表4の

とおりとする。ただし,その許容値は,+10%以下とする。

3

R 3311-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

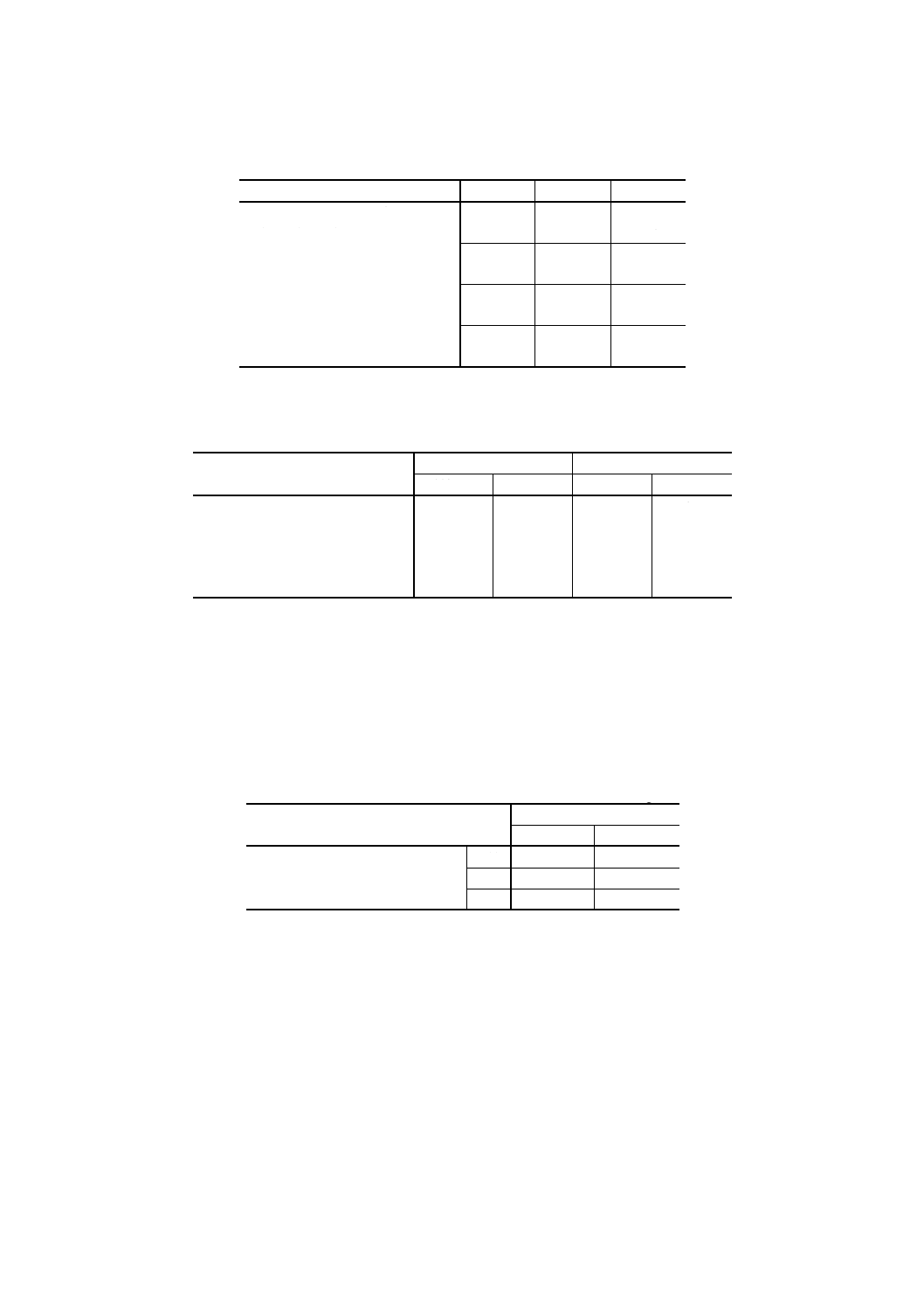

表4

単位 W/mK {kcal/m・h・℃}

種類

熱伝導率

平均温度300℃ 平均温度450℃ 平均温度600℃

セラミックファイバーブランケット

1号

0.090

0.128

0.183

{0.078}

{0.111}

{0.158}

2号

0.084

0.117

0.167

{0.073}

{0.101}

{0.144}

3号

0.081

0.112

0.161

{0.070}

{0.097}

{0.139}

備考 セラミックファイバーブランケットの熱伝導率は繊維の配向によって異なるので,繊

維積層方向に対して直角方向の熱伝導率はこの限りではない。

5. 試験

5.1

数値の丸め方 数値の丸め方は,JIS Z 8401による。

5.2

寸法

5.2.1

厚さ セラミックファイバーブランケットの厚さは,十分な硬度と大きさの水平な台の上で測定す

る。ビニルシート,紙などの包装材がある場合は,あらかじめ取り除いておく。

測定しようとする箇所に5g/cm2となるような直径100mmの荷重板を載せ,荷重板の中央に開けた穴を

通して針状のものを垂直に差し込み,荷重板の沈下が止まった後,測定する。

測定箇所は,試料の端から100mm以上内側で均等に分布した5か所とする。厚さは,0.5mmまで測定

し,その平均値をとる。

5.2.2

長さ及び幅 セラミックファイバーブランケットの長さ及び幅は,十分な大きさをもった水平な台

の上に載せ,不自然なしわや端部の巻きぐせがある場合は,正常な状態にした後,測定する。

測定箇所は,長さ及び幅とも,それぞれ3等分した中央の3か所とする。各辺に平行に1mmまで測定

し,その平均値をとる。

5.3

密度 セラミックファイバーブランケットの密度は,大きさが0.7m2以上の試料について質量 (W)

及び容積 (V) を求め,次の式によって計算する。

密度 (g/cm3) =V

W

容積を求める場合,長さ及び幅は,5.2.2に規定する方法によって求める。厚さについては,表1に定め

る呼び厚さを使用する。質量は,10kg以上のものは100gまで,5kg以上10kg未満のものは50gまで,5kg

未満のものは10gまで測定する。ただし,最小包装単位の入数が複数の場合は,任意の1枚を上記方法に

よって容積を求め,入数を乗じて容積 (V) とし,質量 (W) は最小包装単位とする。

5.4

ショット含有率

5.4.1

試験器具及び装置 セラミックファイバーブランケットに含まれるショットの含有率については,

次の器具を用いて測定する。

(1) ナイフ

(2) 0.1g精度の質量計

(3) 内径80mm以上の底付きシリンダー及びロッド

(4) 圧縮機(加圧能力15t以上)

(5) スパチュラ

4

R 3311-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) 105〜110℃保持が可能な乾燥器

(7) ふるい(JIS Z 8801の呼び寸法212μm)

(8) ふるいブラシ

5.4.2

試料の採取 5.4.1(以下,器具という。)(1)のナイフを用いてセラミックファイバーブランケット

の任意の箇所から100g以上の試料をショットが試料から脱落しないように切り採る。

5.4.3

試料の前処理 切り採った試料を105〜110℃で1時間乾燥処理した後,0.1g精度で正確にひょう

量しW0とする。次に器具5.4.1(3)のシリンダーに入れ210kg/cm2で加圧粉砕する。いったん圧力を開放し,

シリンダー内で器具5.4.1(5)のスパチュラを使用して試料をほぐした後,再び加圧粉砕する。

5.4.4

ショット分離 粉砕した試料を器具5.4.1(7)のふるいに移し,流水によって繊維及び細かいショッ

トを洗い流す。

ふるいに残ったショットをふるいと共に乾燥器を用いて1時間ショットを乾燥させる。乾燥器から取り

出したふるいを室温まで冷却した後,ふるいの裏側に付着している細粒を10秒間程度ふるいの側面を手で

たたいて除去する。

この際,ふるい面上のショットがふるいから飛び出さないようにする。

5.4.5

ひょう量 ふるい面上に残ったショットを適当な器へ移す。この際,ショットがふるいに残らない

よう器具5.4.1(8)のふるいブラシで十分に払い落とす。

次に,0.1gの精度でひょう量する。

5.4.6

計算 ショット含有率は,次の式によって求め,小数点以下1けたに丸める。

ショット含有率 (%) =

100

0

1×

W

W

ここに,

W0: 採取試料の質量

W1: 分離したショットの質量

備考 試験方法については,これと同等以上の精度をもつ方法で代用することができる。

5.5

加熱線収縮率

5.5.1

試料 試料の厚さは製品の厚さのままとし,この試料から試料の長手方向を試験片の長さとし,長

さ約150mm,幅約100mmに切断して試験片とする。

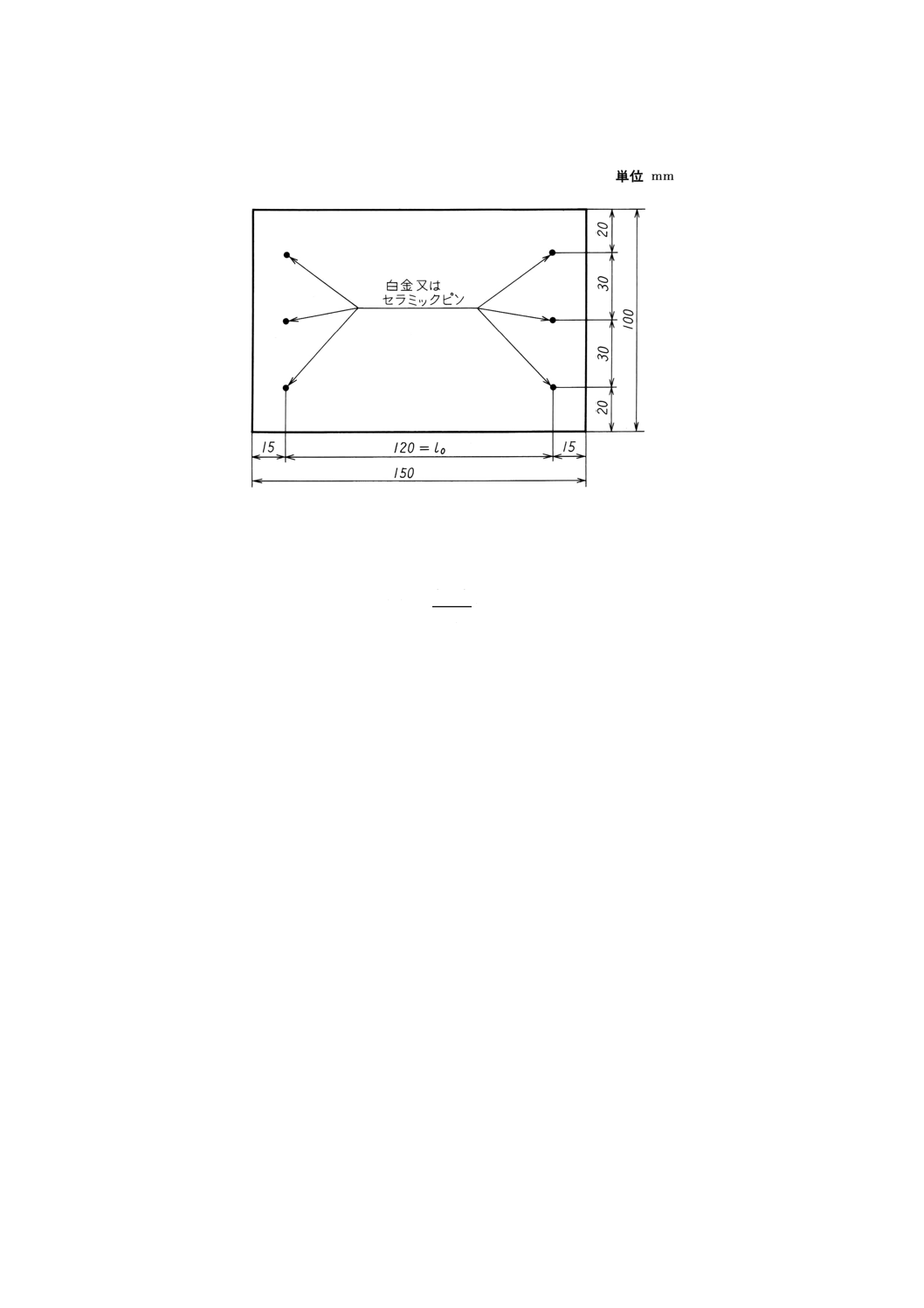

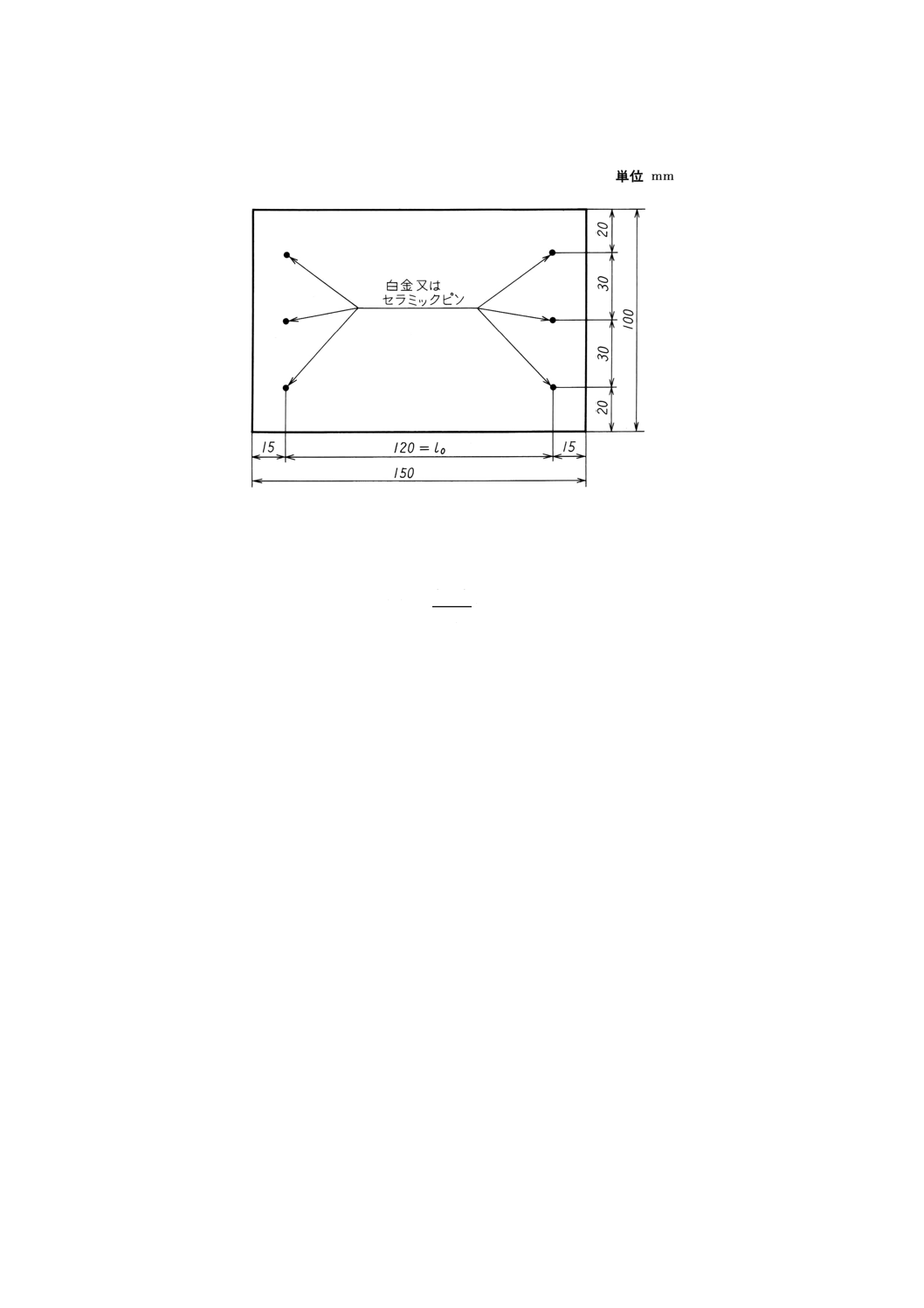

5.5.2

マーク 図1に示す試験片の位置に白金又はセラミックスなどの十分耐熱性をもった材料を試験

片に埋め込んで印をつける。

5

R 3311-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1

5.5.3

加熱 1 100℃の温度に加熱された大気中で8時間保持する。加熱用の炉は,1 100±10℃で制御で

きる電気炉を使用する。

5.5.4

計算 加熱線収縮率は,次の式によって算出し,小数点以下1けたに丸める。

加熱線収縮率 (%) =

100

0

1

0

×

−

l

l

l

ここに,

l0: 試験片マーク間の最初の長さ (mm)

l1: 試験片マーク間の加熱後の長さ (mm)

加熱線収縮率は,1試験片の3点の長さを0.1mmまで測定し,その3点の平均値とする。

5.6

熱伝導率 JIS A 1412の5.1(平板直接法)によって測定する。

6. 検査 検査は,寸法及び品質を検査して合否を決定する。ただし,検査は,合理的な抜取方式によっ

て行ってもよい。

7. 包装 包装は,輸送上製品に損傷を与えない包装とする。

8. 表示 製品又はその包装には,次の事項を表示しなければならない。

(1) 種類

(2) 寸法

(3) 製造年月又はその略号

(4) 製造業者名又はその略号