R 3213:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及び記号 ··················································································································· 3

5 品質······························································································································· 3

5.1 一般 ···························································································································· 3

5.2 強化ガラスの品質 ·········································································································· 4

5.3 合わせガラスの品質 ······································································································· 7

5.4 複層ガラスの品質 ········································································································· 10

6 試験方法························································································································ 13

6.1 安全ガラスの形状・寸法の試験方法·················································································· 13

6.2 安全ガラスの外観の試験方法 ·························································································· 14

6.3 基本特性の試験方法 ······································································································ 14

7 検査······························································································································ 20

8 包装······························································································································ 20

9 表示······························································································································ 20

附属書A(規定)鉄道車両用安全ガラスのマーク表示位置基準····················································· 21

R 3213:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,板硝子協会(FGMAJ)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,

JIS R 3213:2008は改正され,この規格に置き換えられた。

なお,平成31年7月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS R 3213:2008によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

R 3213:2018

鉄道車両用安全ガラス

Safety glass for rolling stock

序文

この規格は,1992年に制定され,その後3回の改正を経て今日に至っている。前回の改正は2008年に

行われたが,その後の改正された引用規格,ガラス製造品質などの技術的進歩に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,主として鉄道車両の窓に使用する安全ガラスについて規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7512 鋼製巻尺

JIS B 7514 直定規

JIS B 7516 金属製直尺

JIS K 6253-3 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第3部:デュロメータ硬さ

JIS R 3106 板ガラス類の透過率・反射率・放射率・日射熱取得率の試験方法

JIS R 3107 板ガラス類の熱抵抗及び建築における熱貫流率の算定方法

JIS R 3209 複層ガラス

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8722 色の測定方法−反射及び透過物体色

JIS Z 8781-2 測色−第2部:CIE測色用標準イルミナント

JIS Z 8781-3 測色−第3部:CIE三刺激値

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

安全ガラス

鉄道車両の窓ガラスが破損した場合の人身傷害を軽減することを狙いとした板ガラス加工製品であって,

強化ガラス,合わせガラス,強化合わせガラス及び複層ガラスの総称。

2

R 3213:2018

3.2

強化ガラス

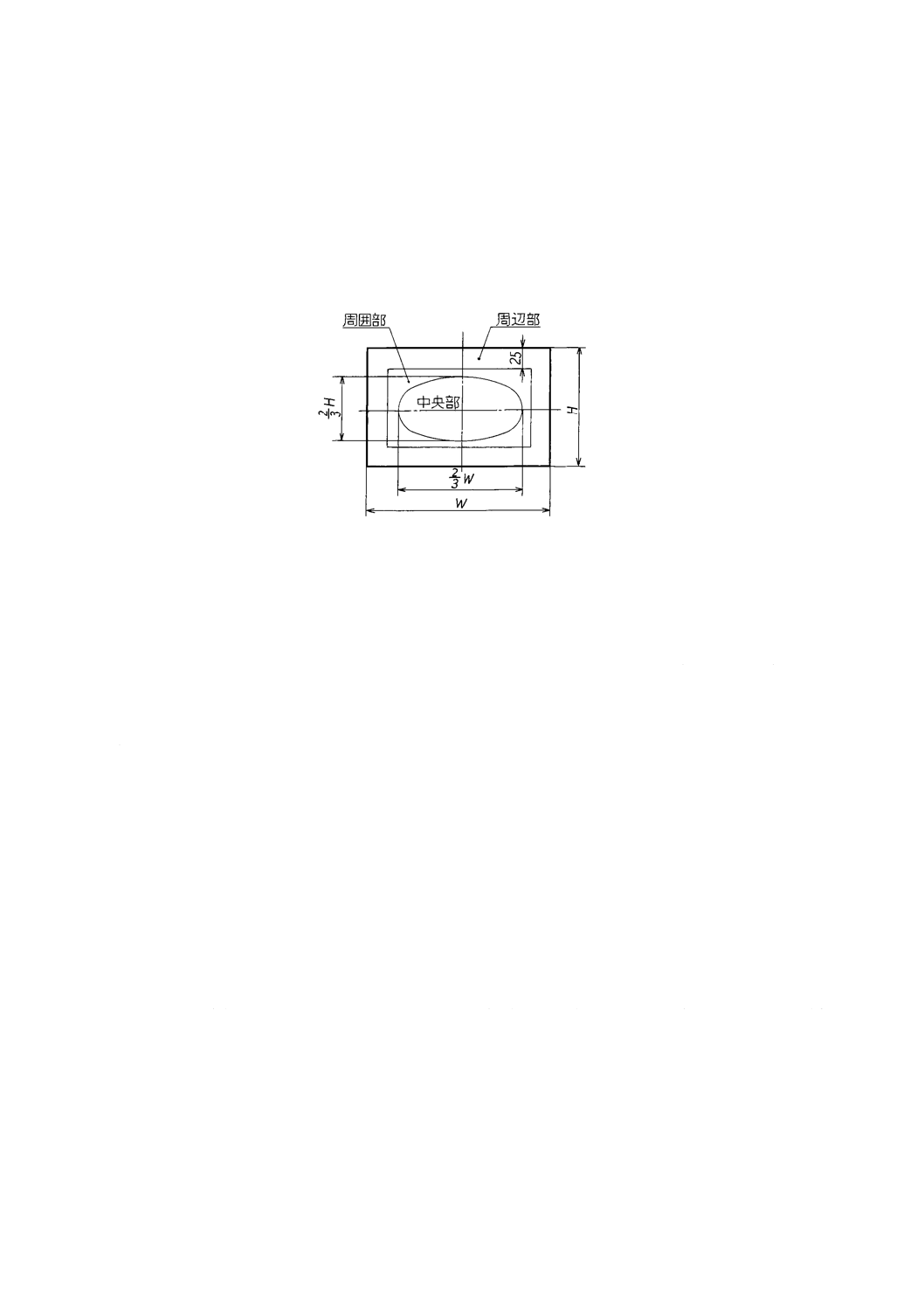

材料板ガラスを熱処理して,ガラス表面に強い圧縮応力層をつくり,外力の作用及び温度変化に対する

強さを増加させ,かつ,破損したときに細片になるようにしたもの。強化ガラスは,中央部,周囲部及び

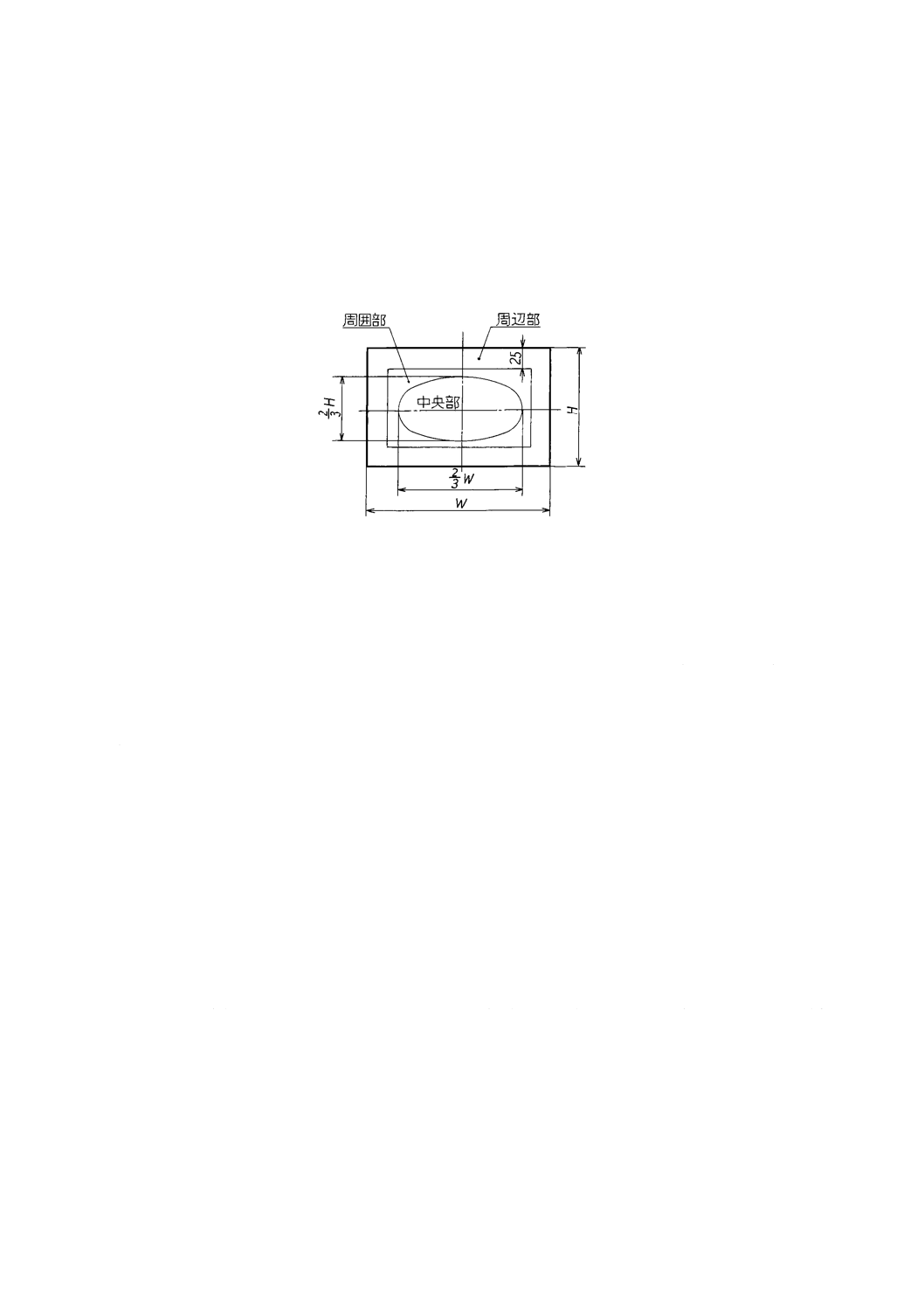

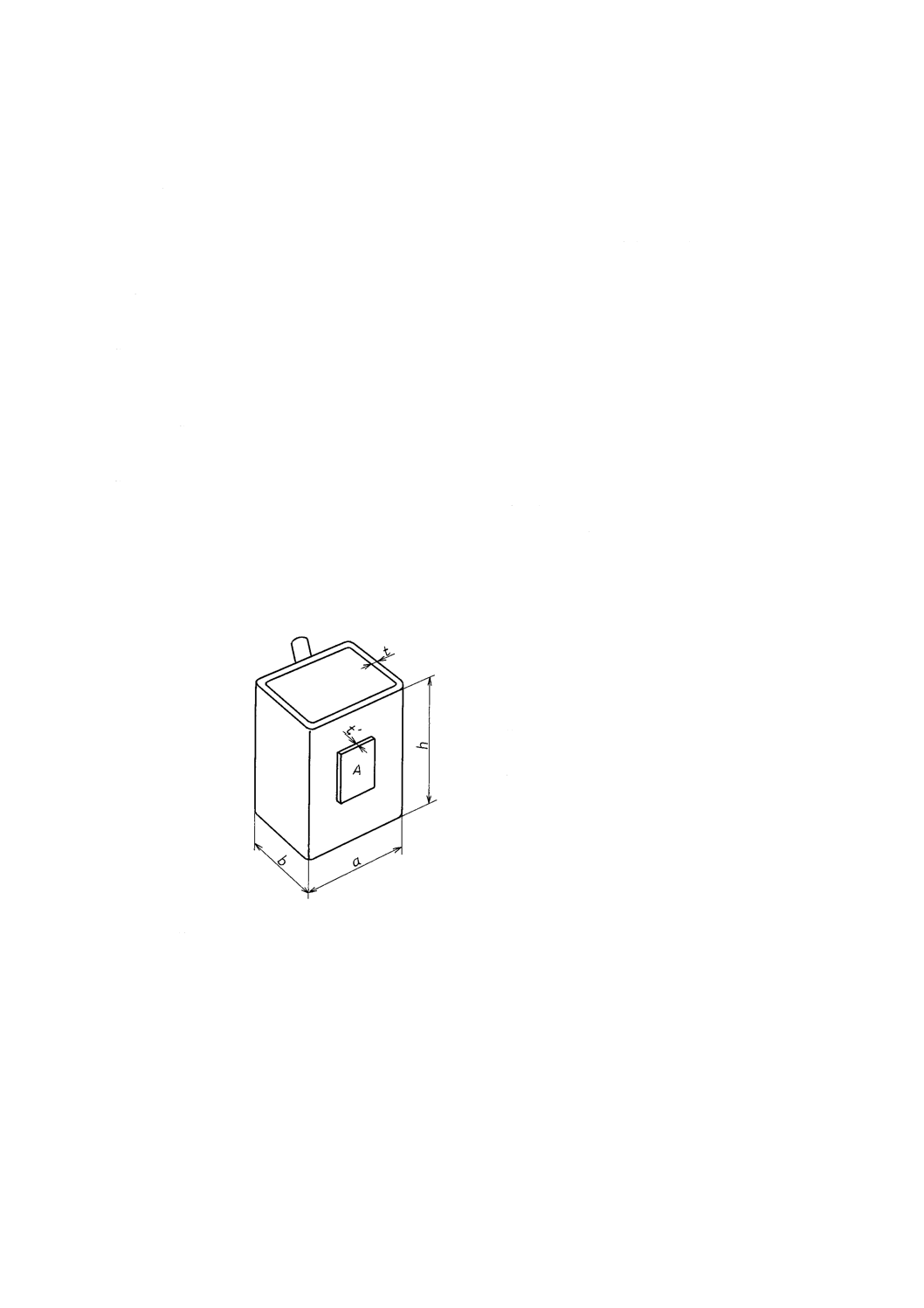

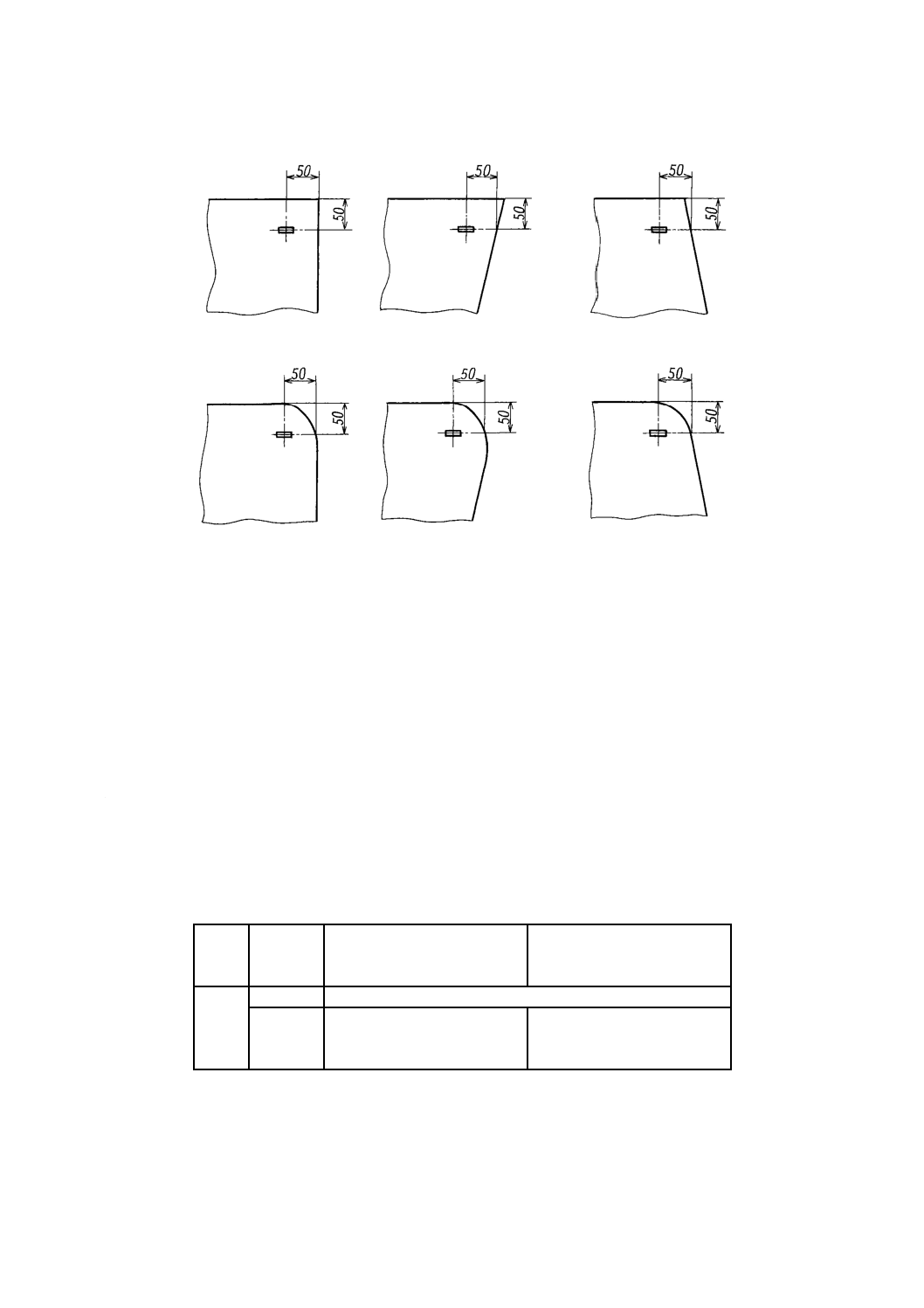

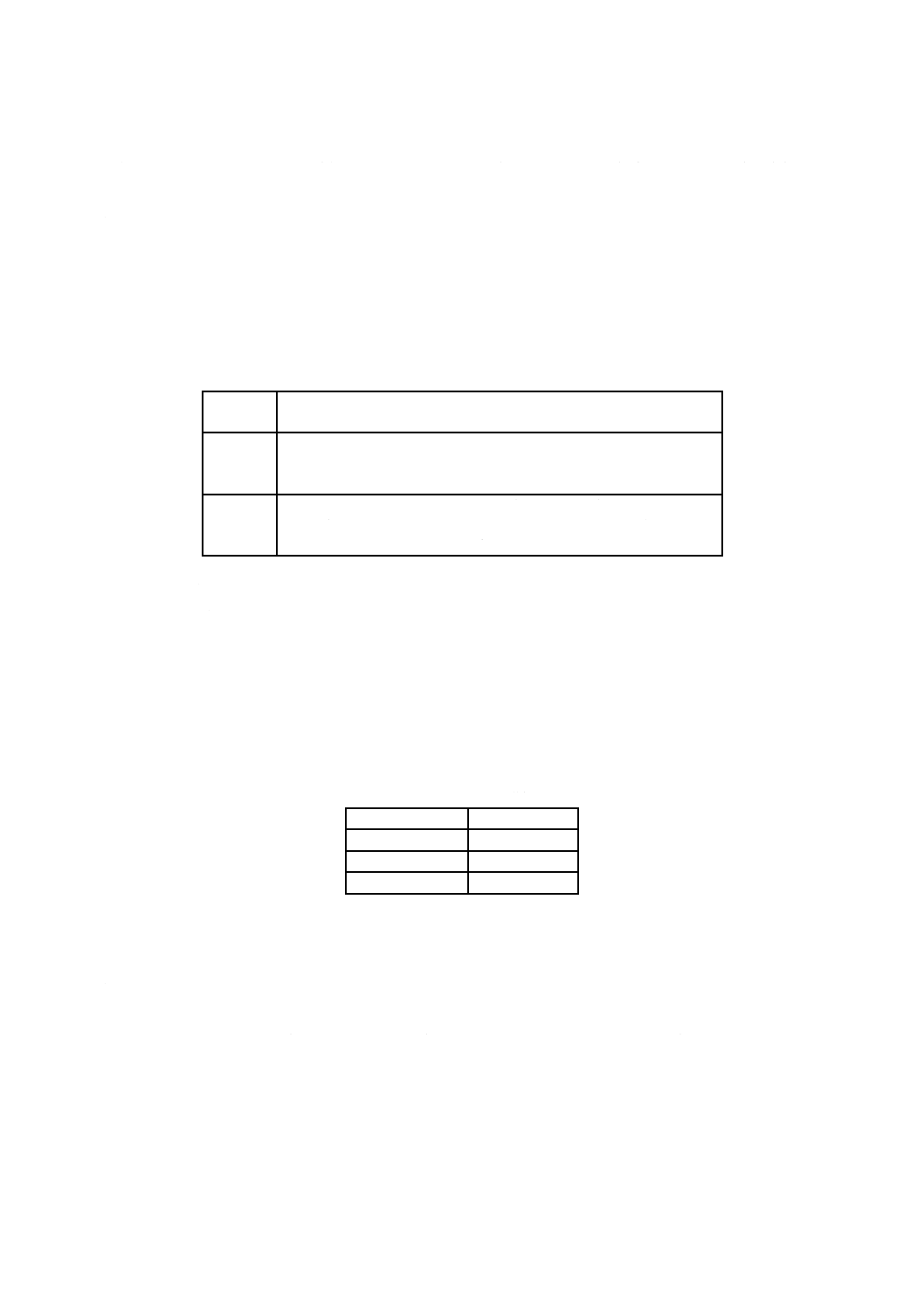

周辺部から構成される(図1参照)。

単位 mm

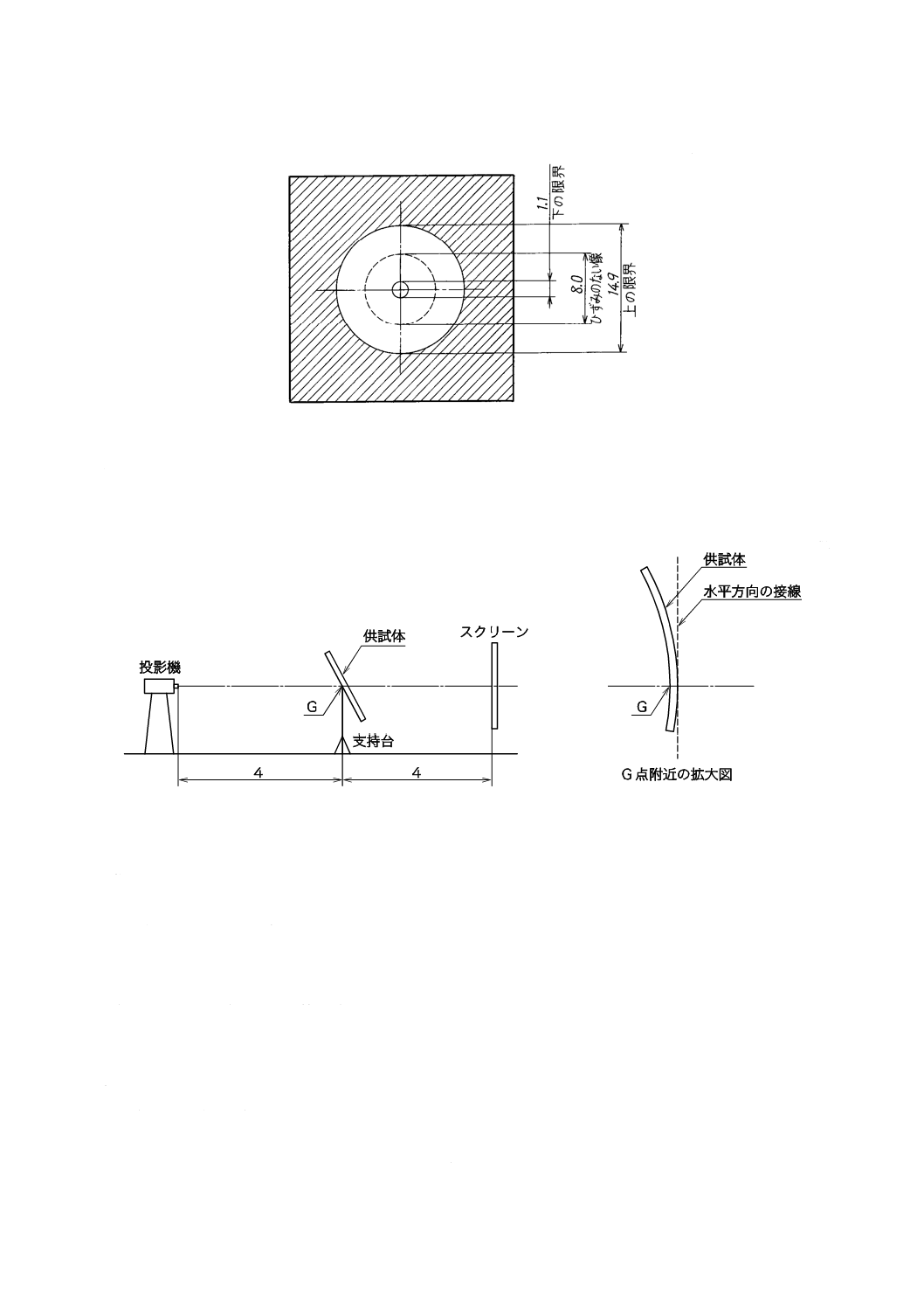

図1−ガラスの部位

3.3

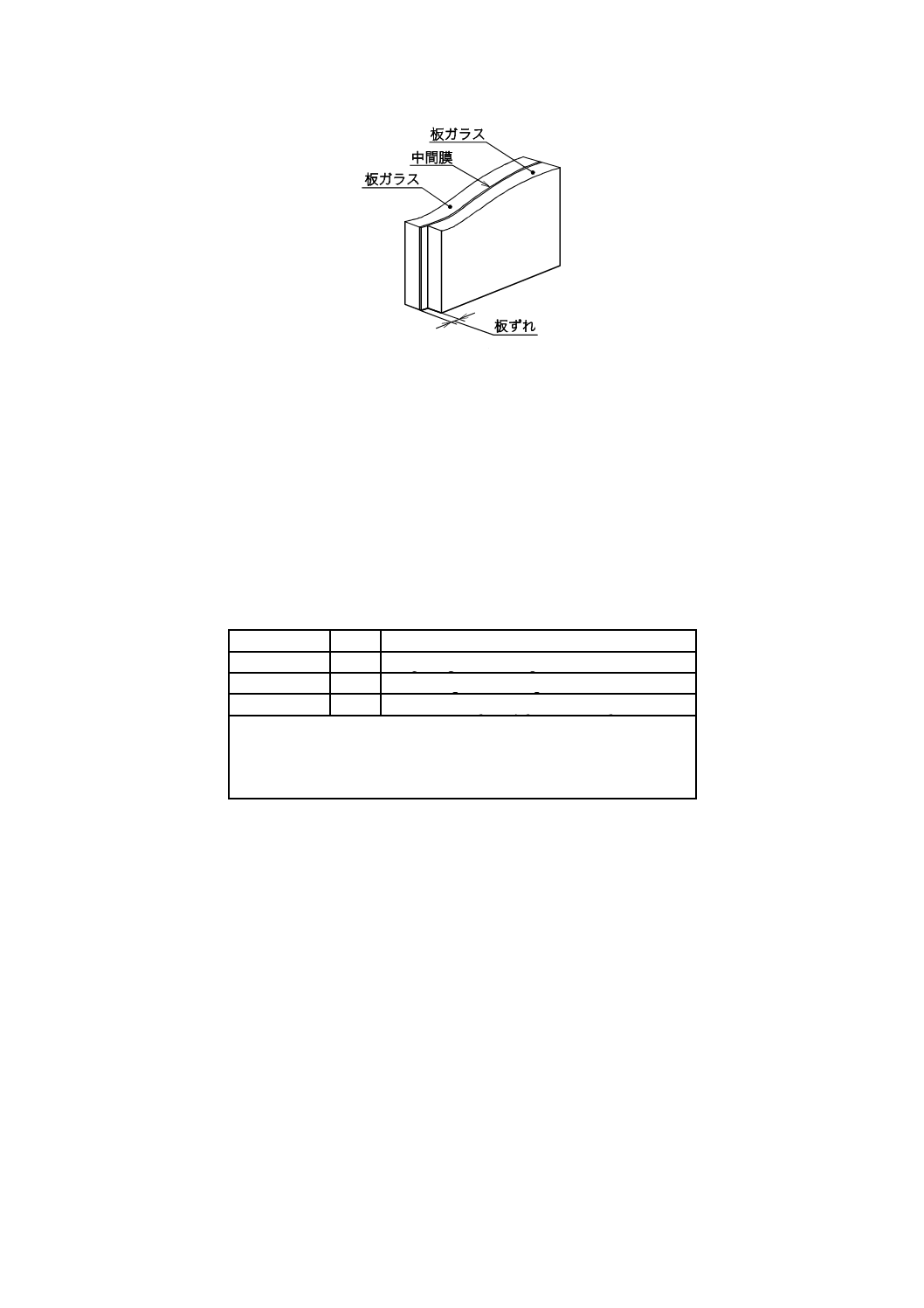

合わせガラス

2枚以上の材料板ガラスをプラスチックを中間膜として接着し,外力の作用によって破損しても,破片

の大部分が飛び散らないようにしたもの。中間膜とは,板ガラスと板ガラスとを接着する材料。合わせガ

ラスは,中央部,周囲部及び周辺部から構成される(図1参照)。

なお,構成する2枚以上の板ガラスのうち,少なくとも1枚以上を強化ガラスに置き換えたものを,強

化合わせガラスという。

3.4

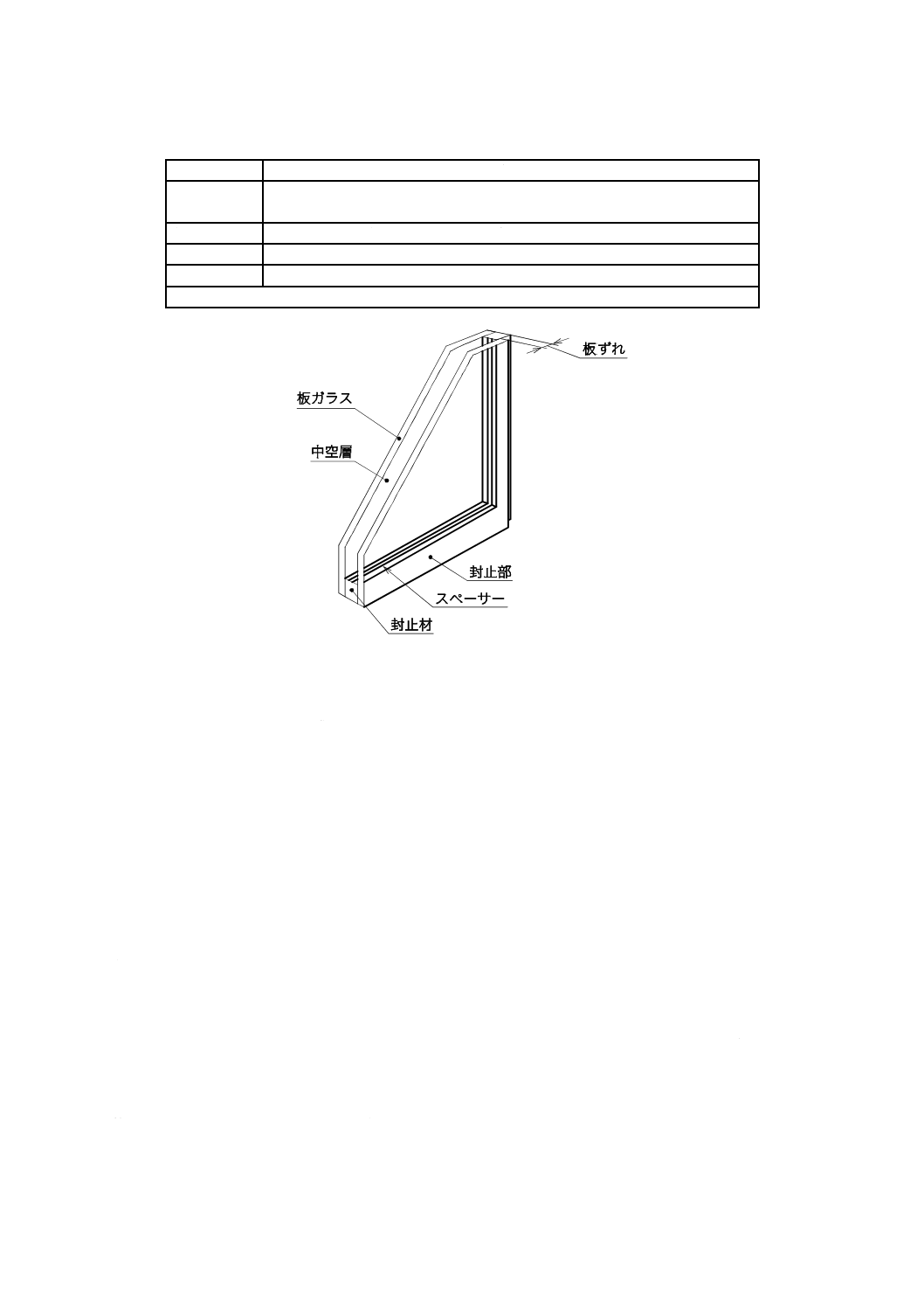

複層ガラス

2枚以上の合わせガラス又は強化ガラスを一様の間隙をおいて並置し,その間隙に外気圧に近い圧力の

乾燥空気を満たし(以下,中空層という。),その周辺を接着したもの。

3.5

封止(封止部)

複層ガラスの周囲部分で,封止材,スペーサーなどによって所定の中空層のない部分(図3参照)。

3.6

反り

平面ガラスの全体若しくは一部が弓形にわん曲した状態(弓形反り),又はこれが波状になったもの(波

形反り)。

3.7

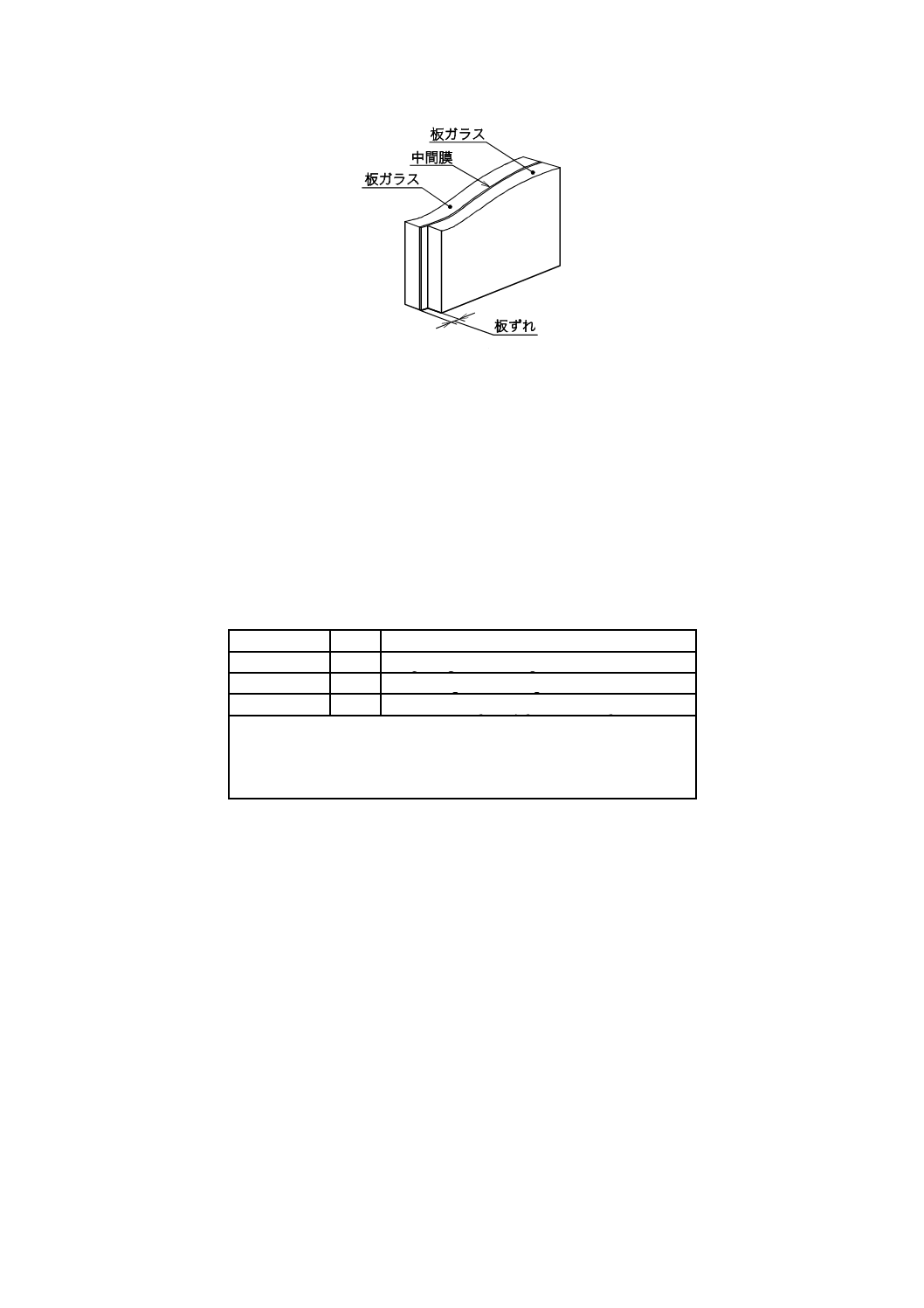

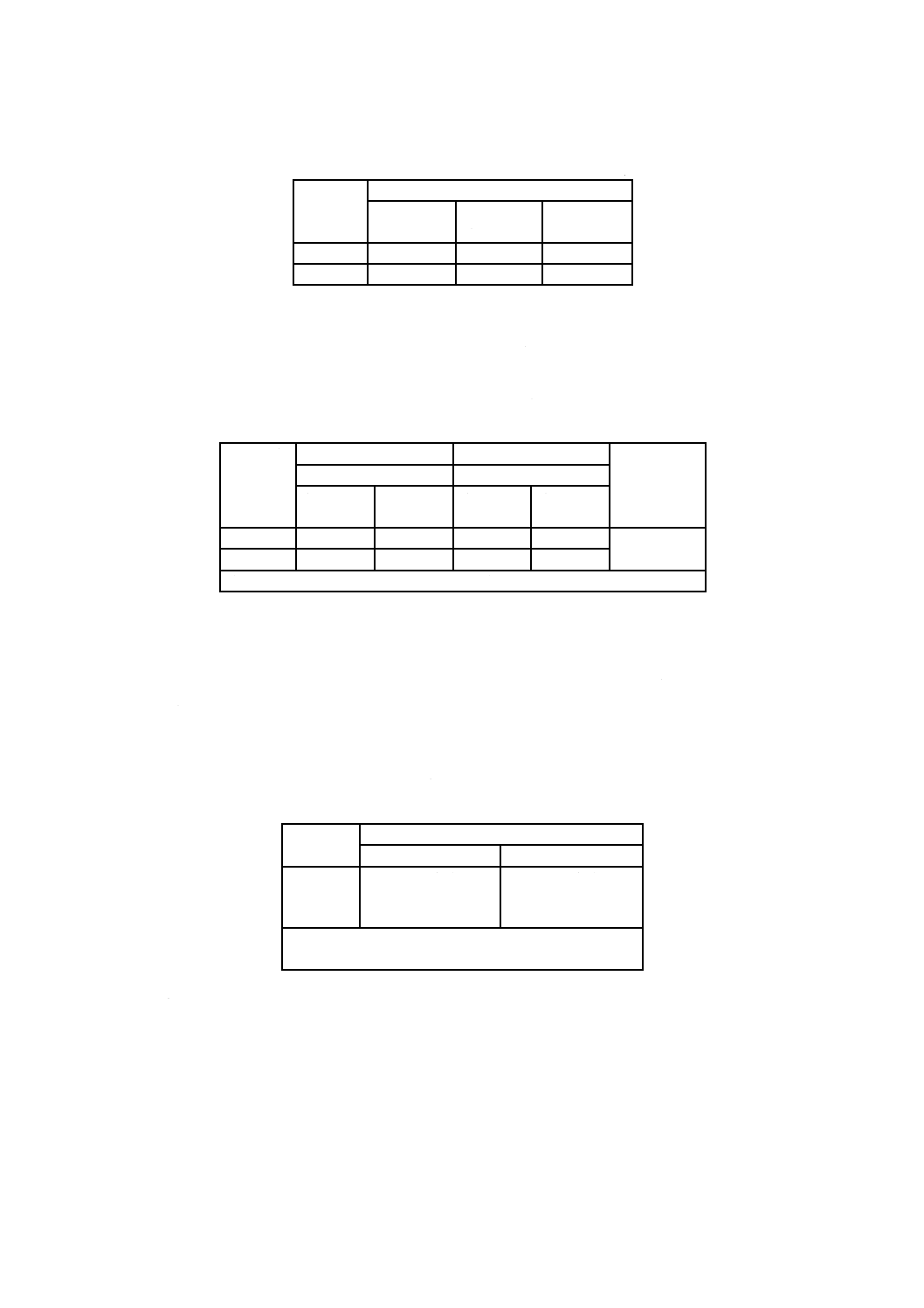

板ずれ

片側の板ガラスが他の板ガラスに対してずれている状態(図2参照)。

3

R 3213:2018

図2−板ずれ

3.8

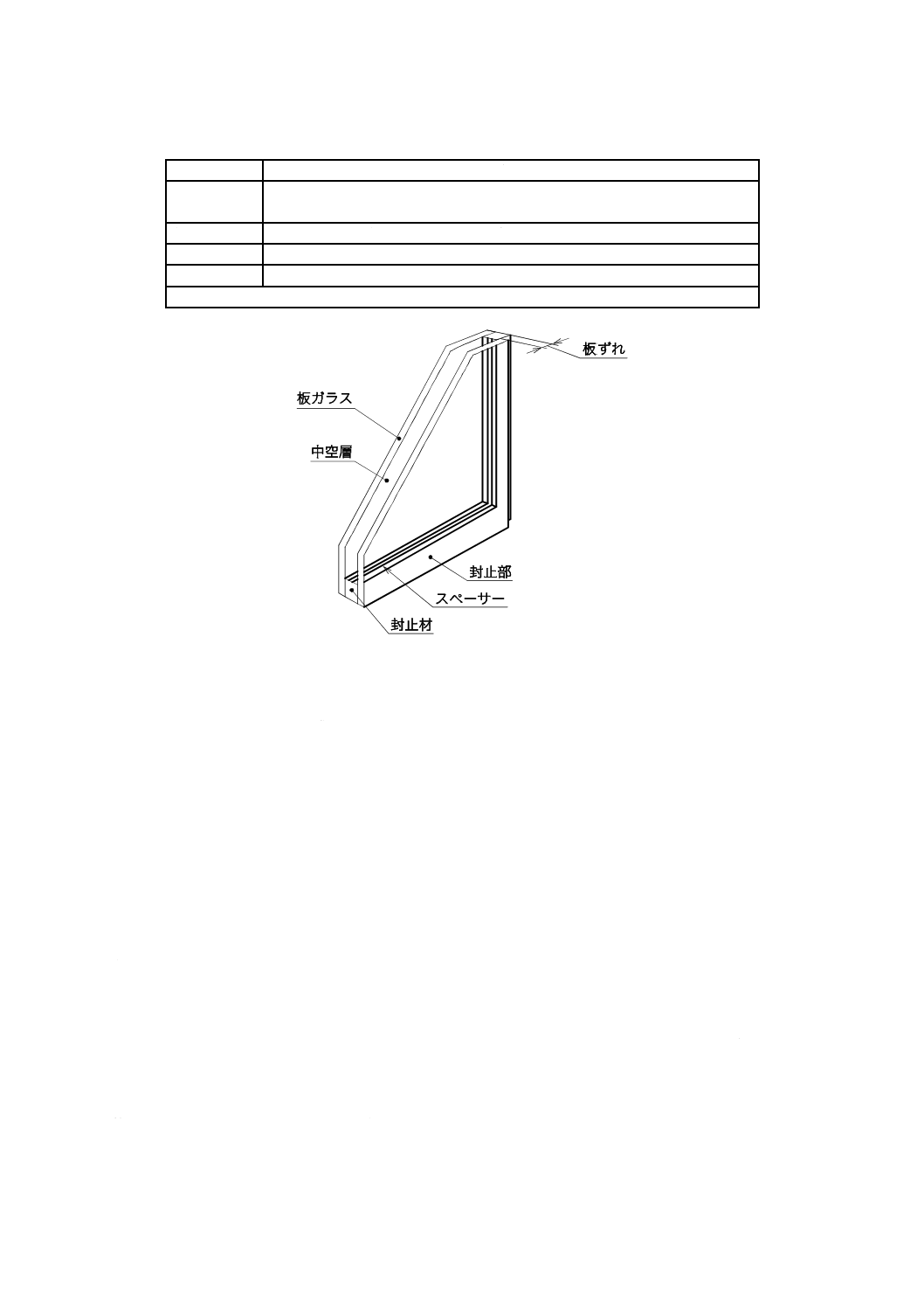

曲がり誤差

標準曲がり形状をもつ検査型(図4参照)の上に製品を載せたとき,その周辺部で検査型と製品との間

に生じる隙間。

4

種類及び記号

安全ガラスの種類及び記号は,表1による。

表1−安全ガラスの種類及び記号

種類

記号

対応英語(参考)

強化ガラス

TR

Tempered glass for rolling stock

合わせガラス

LR

Laminated glass for rolling stock

複層ガラス

SR

Sealed insulating safety glass for rolling stock

注記 安全ガラスの種類は,厚さ,形状,面積,使用部位,色調などに

よって細区分するが,その区分によって適用する試験項目,規格

値又は試験方法が異なる場合は,箇条5又は箇条6の中で,区分

を明記して差異を示す。

5

品質

5.1

一般

安全ガラスの品質は,箇条6に規定する試験を行ったとき,5.2〜5.4の規定に適合しなければならない。

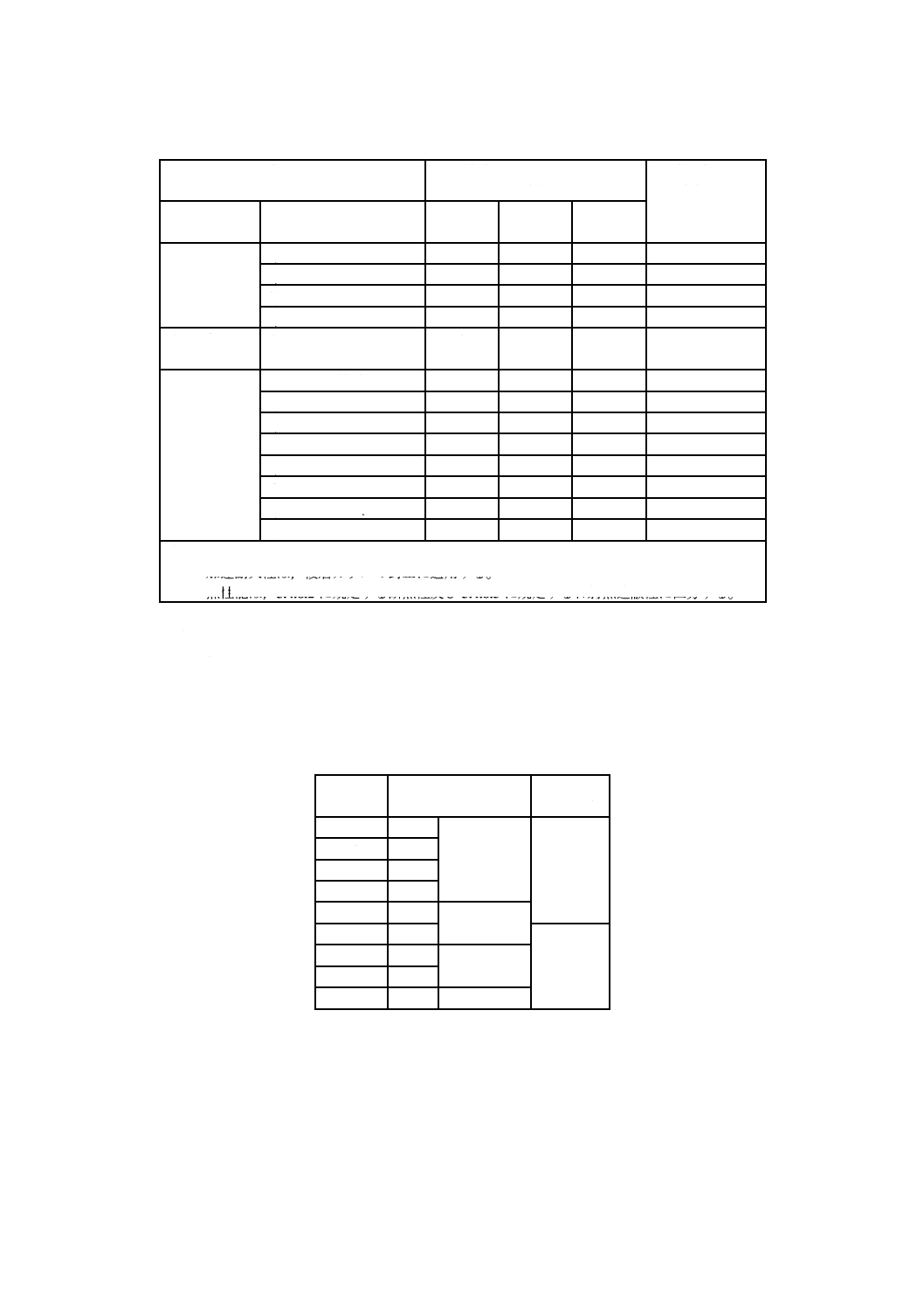

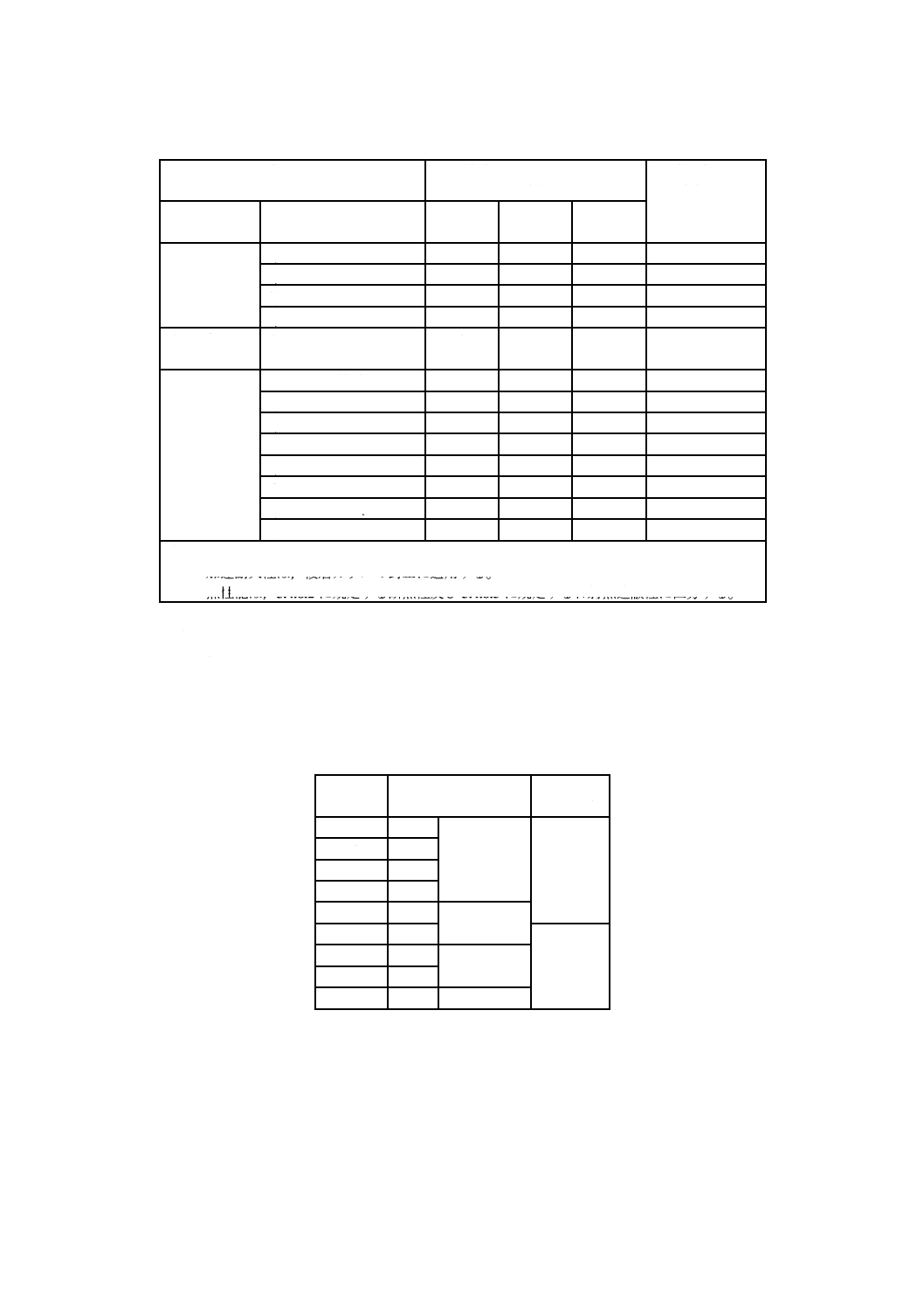

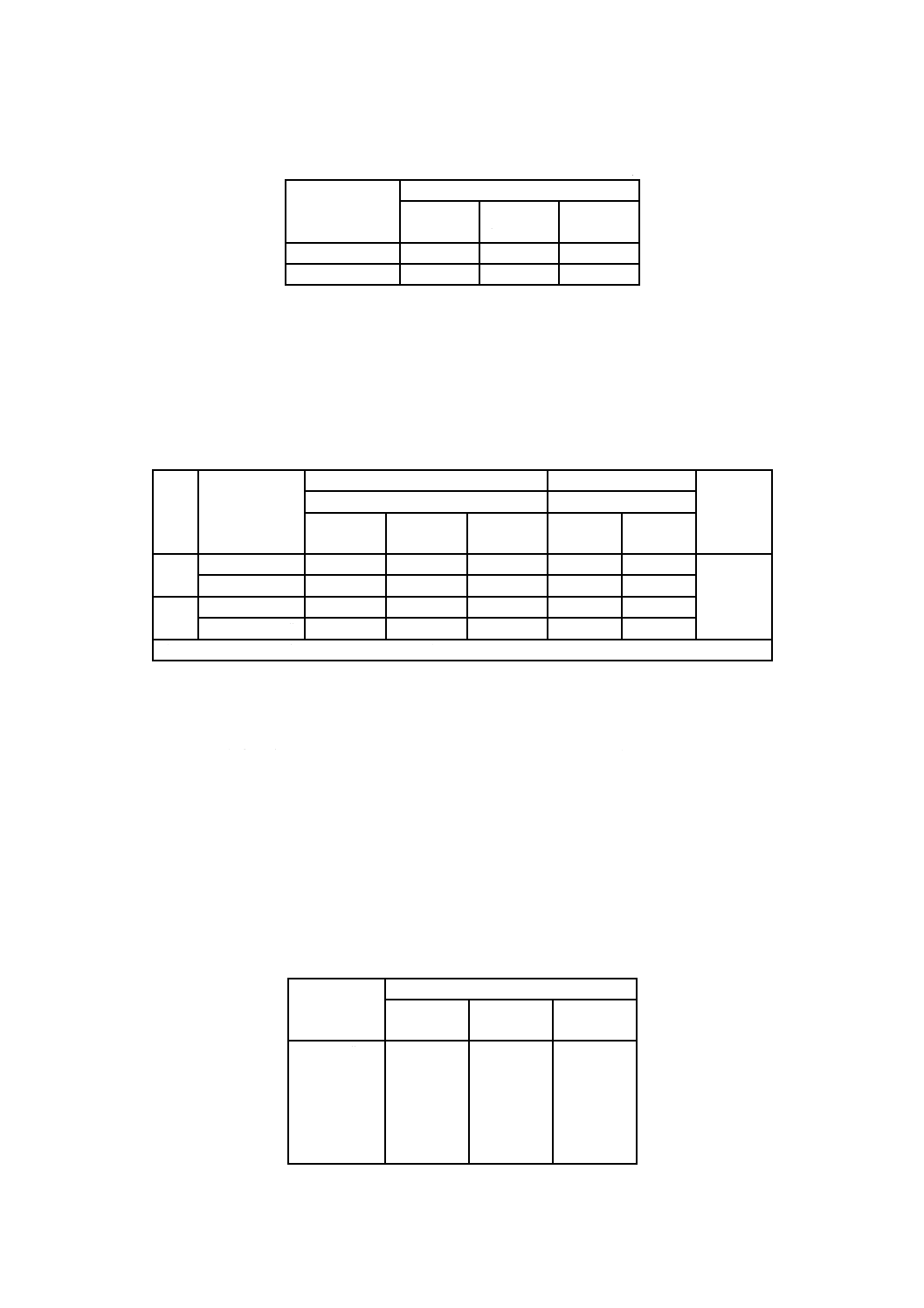

表2に,安全ガラスの試験項目及び試験方法の箇条番号を示す。

4

R 3213:2018

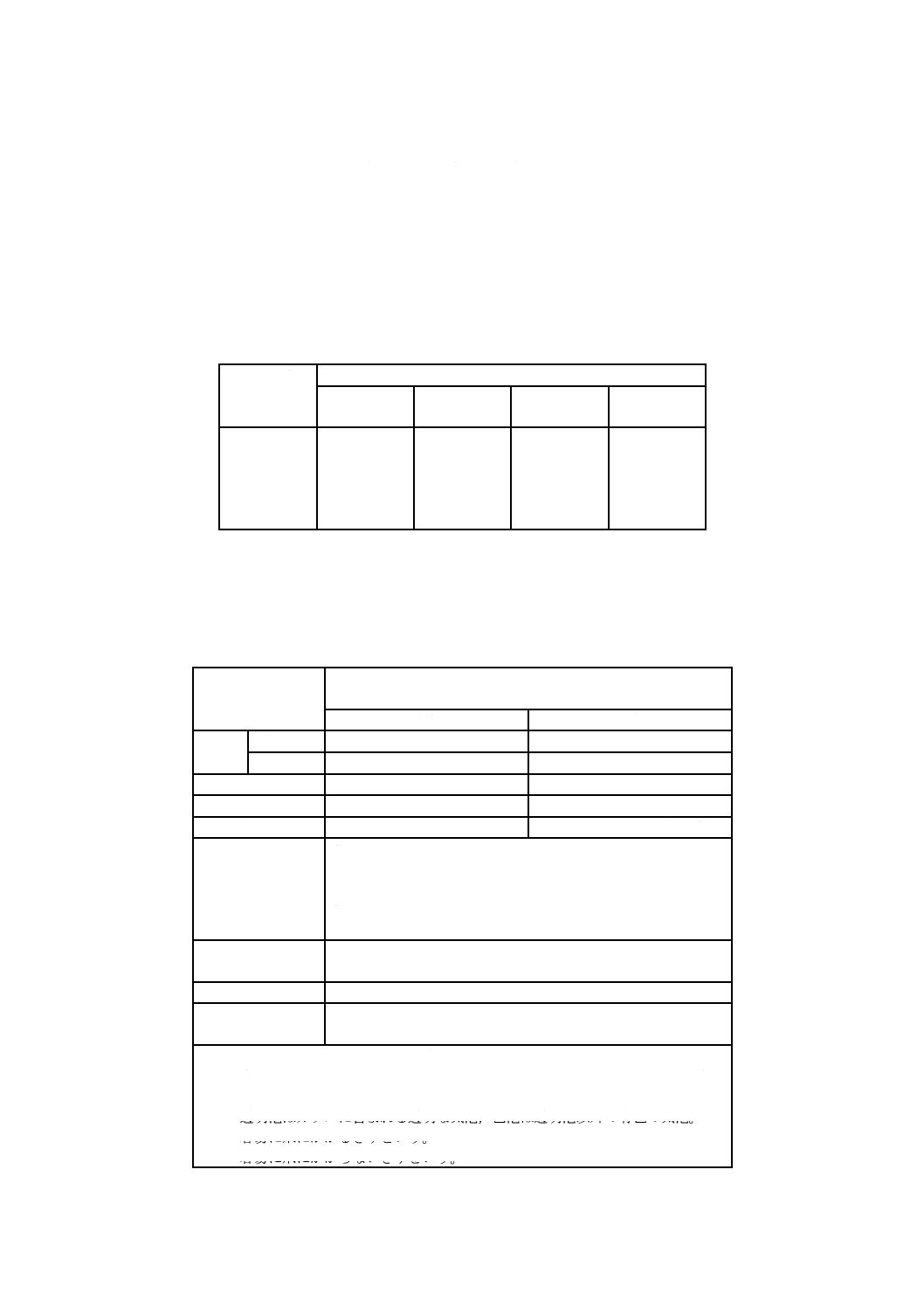

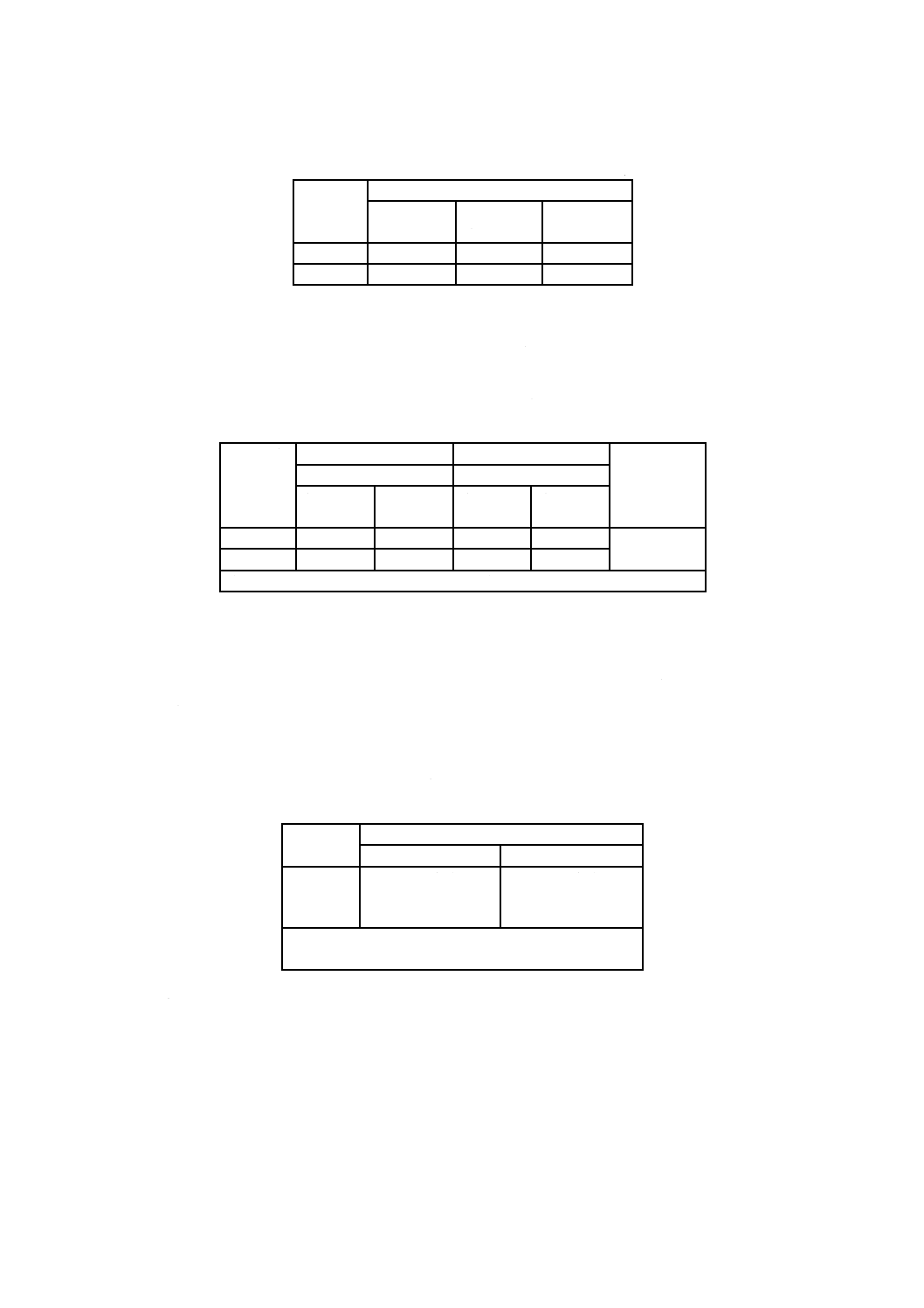

表2−安全ガラスの試験項目及び試験方法の箇条番号

試験項目

安全ガラスの種類別の

品質箇条番号

試験方法の

箇条番号

大分類

小分類

強化

ガラス

合わせ

ガラス

複層

ガラス

a) 形状・寸

法

1) 厚さ

5.2.1

5.3.1

5.4.1

6.1.1

2) 寸法

5.2.2

5.3.2

5.4.2

6.1.2

3) 反り(平面)

5.2.3

5.3.3

5.4.3

6.1.3

4) 曲がり誤差(曲面)

5.2.4

5.3.4

5.4.4

6.1.4

b) 外観

1) 外観欠点の長さと

その許容個数

5.2.5

5.3.5

5.4.5

6.2

c) 基本特性

1) 可視光線透過率 a)

−

5.3.6

−

6.3.1

2) 透視ひずみ a)

−

5.3.7

−

6.3.2

3) 耐熱性

−

5.3.8

−

6.3.3

4) 耐衝撃性

5.2.6

5.3.9

−

6.3.4

5) 破片の状態

5.2.7

−

−

6.3.5

6) 露点

−

−

5.4.6

6.3.6

7) 加速耐久性 b)

−

−

5.4.7

−

8) 熱性能 c)

−

−

5.4.8

−

注a) 可視光線透過率及び透視ひずみは,運転に必要な視野をもつ窓に適用する。

b) 加速耐久性は,複層ガラスの封止に適用する。

c) 熱性能は,5.4.8.2に規定する断熱性及び5.4.8.3に規定する日射熱遮蔽性に区分する。

5.2

強化ガラスの品質

5.2.1

厚さ及びその許容差

強化ガラスの呼び厚さ,厚さ及びその許容差は,表3による。

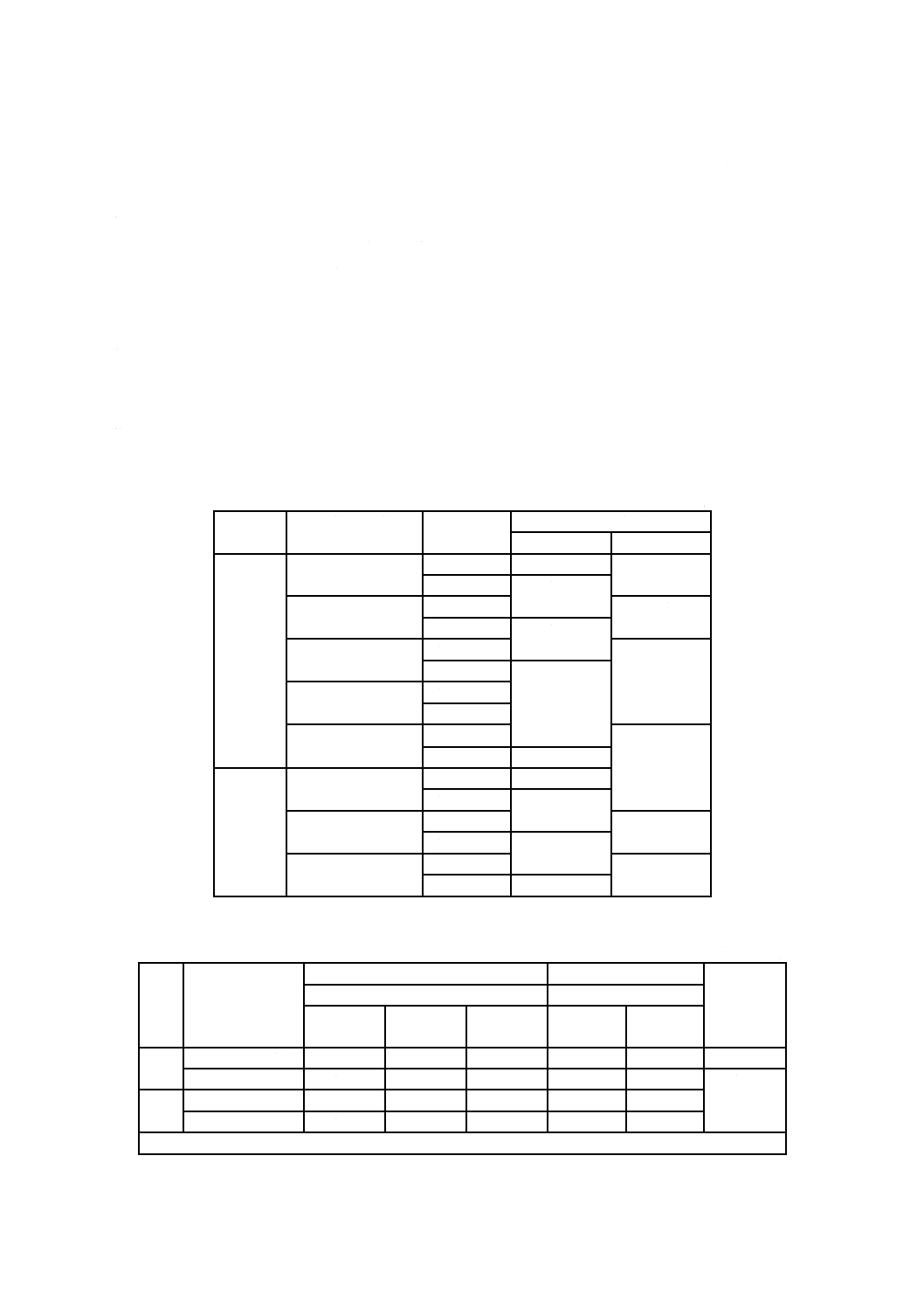

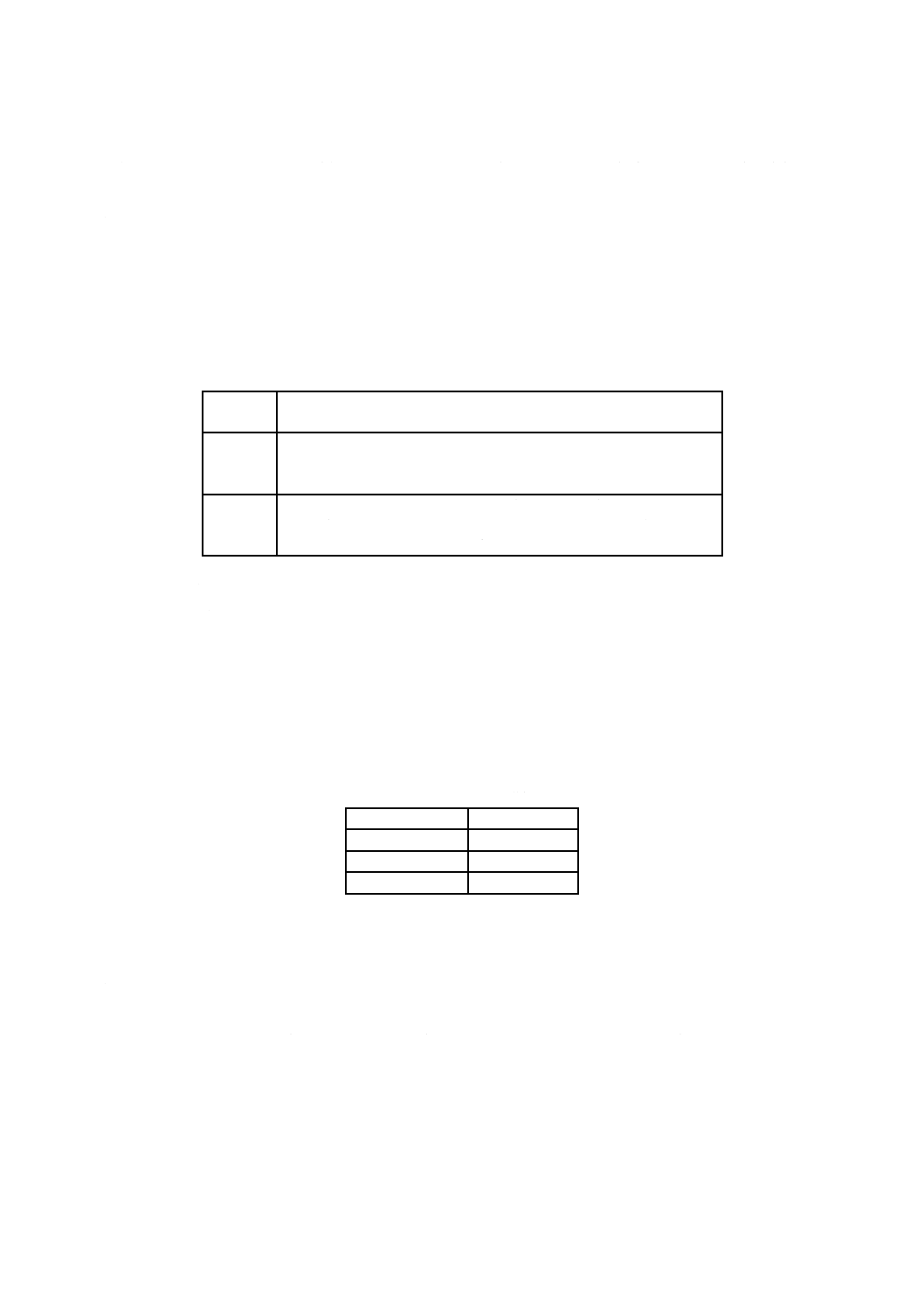

表3−強化ガラスの呼び厚さ,厚さ及びその許容差

単位 mm

呼び厚さ 厚さ及びその許容差

形状に

よる区分

3.2

3.2

±0.3

平面又は

曲面

4

4.0

5

5.0

6

6.0

8

8.0

±0.6

10

10.0

平面

12

12.0

±0.8

15

15.0

19

19.0

±1.2

5.2.2

形状,寸法及びその許容差

強化ガラスの形状,寸法(厚さを除く。)及びその許容差は,次による。

a) 強化ガラスの形状及び寸法は,受渡当事者間の協定(以下,協定による寸法の値を協定値という。)に

よる。

b) 協定値に対して,長方形又は正方形の平面強化ガラスの寸法許容差は,表4による。ただし,次のい

5

R 3213:2018

ずれかに該当する場合は,受渡当事者間の協定による。

1) 呼び厚さが3.2で,1枚の面積が0.9 m2以上,又は辺の長さが1 200 mmを超える場合。

2) 呼び厚さが4で,1枚の面積が1.8 m2以上,又は辺の長さが1 800 mmを超える場合。

3) 呼び厚さが5及び6で,1枚の面積が3.6 m2以上,又は辺の長さが2 400 mmを超える場合。

4) 呼び厚さが8,10及び12で,1枚の面積が7.2 m2以上,又は辺の長さが3 000 mmを超える場合。

5) 呼び厚さが15及び19の場合。

c) 長方形又は正方形以外の平面強化ガラス及び曲面強化ガラスの寸法許容差は,表5による。ただし,

次のいずれかに該当する場合は,受渡当事者間の協定による。

1) 形状が平面でb)の1),2),3)及び4)に該当する場合。

2) 形状が曲面,呼び厚さが4,5及び6で,辺の長さが1 600 mmを超えるとき,又は面積が1.2 m2以

上の場合。

3) 形状が曲面,呼び厚さが8で,辺の長さが2 200 mmを超えるとき,又は面積が2.0 m2以上の場合。

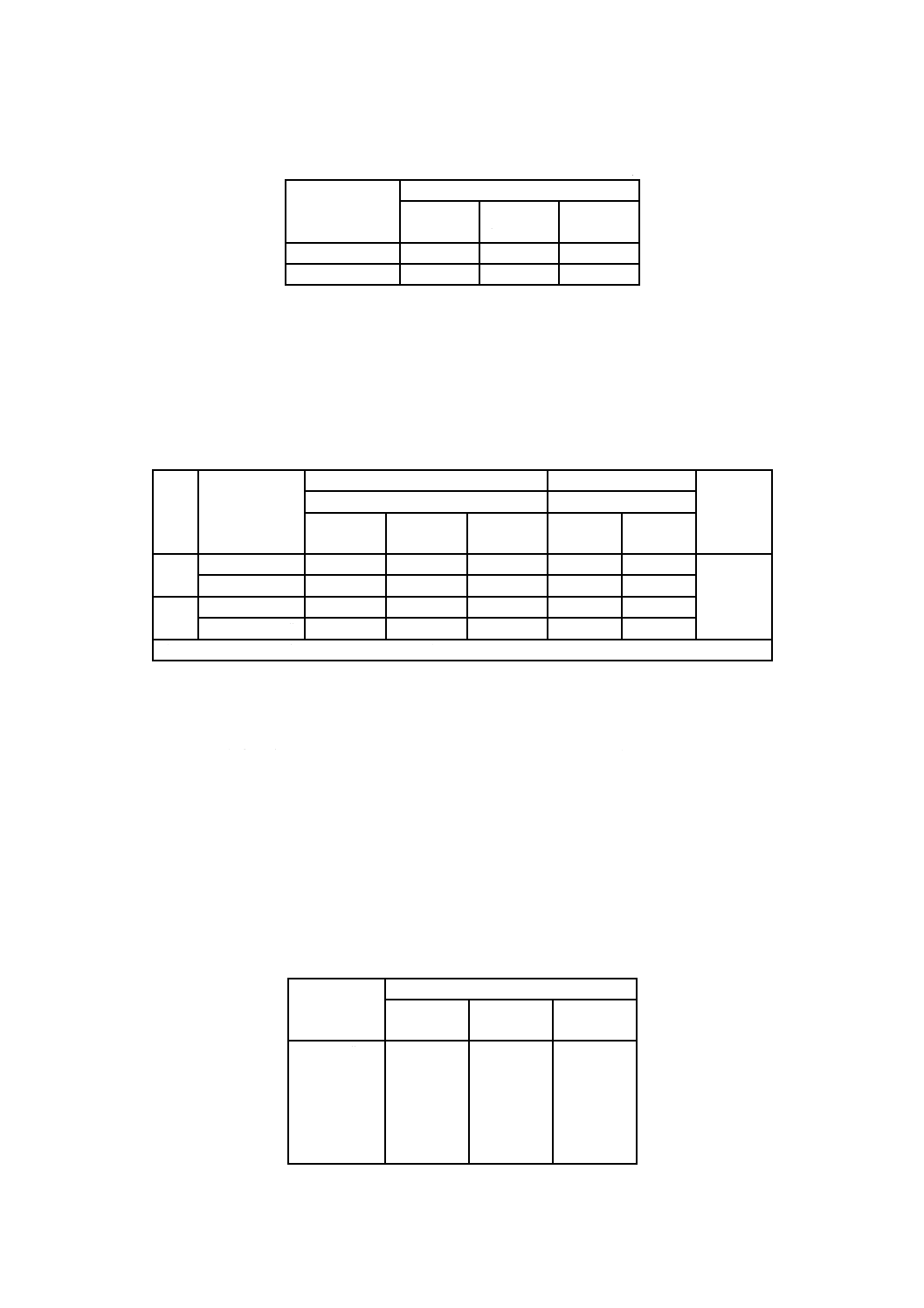

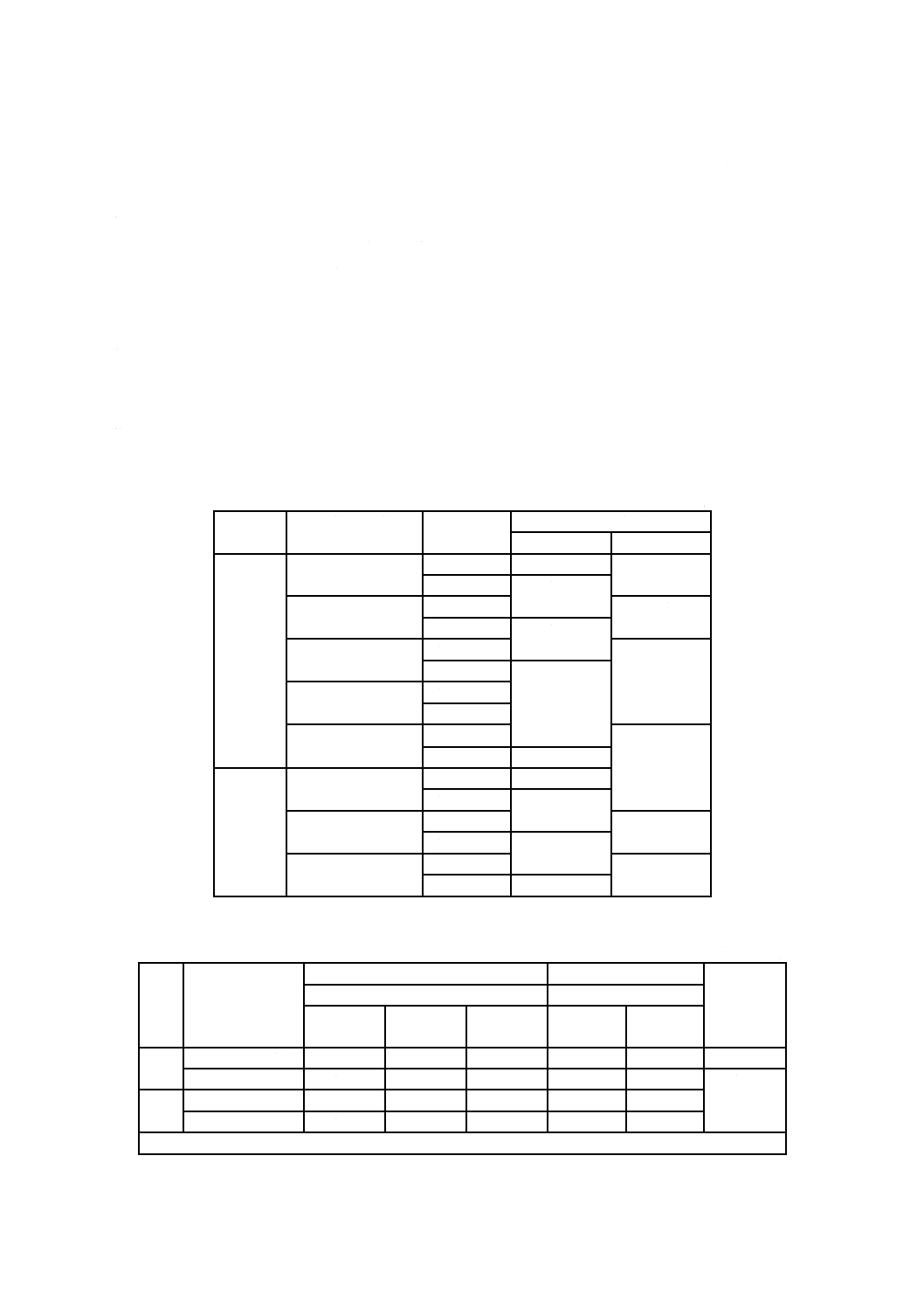

表4−長方形又は正方形の平面強化ガラスの寸法許容差

単位 mm

呼び厚さ

1枚の面積

(m2)

辺の長さ

寸法許容差

長さ及び幅

両対角線の差

3.2,

0.3未満

600未満

±1.0

3.5以下

4,

600以上

±1.5

5,

0.3以上

0.8未満

1 000未満

4.5以下

6

1 000以上

±2.0

0.8以上

1.0未満

1 200未満

5.5以下

1 200以上

±2.5

1.0以上

1.2未満

1 500未満

1 500以上

1.2以上

1 800未満

6.5以下

1 800以上

±3.0

8,

1.0未満

1 000未満

±2.5

10,

1 000以上

±3.0

12

1.0以上

1.5未満

1 500未満

7.5以下

1 500以上

±3.5

1.5以上

2 000未満

8.5以下

2 000以上

±4.0

表5−長方形又は正方形以外の平面強化ガラス及び曲面強化ガラスの寸法許容差

単位 mm

形状

呼び厚さの区分

直線部の許容差

曲線部の許容差

基準辺a)の

許容差

辺の長さ

製品の面積

1 200未満

1 200以上

1 800未満

1 800以上

1 m2未満

1 m2以上

平面

6以下

±1.5

±2.0

±2.5

±2.0

±2.5

±0.5

8以上 12以下

±2.0

±2.5

±3.0

±3.0

±3.5

±1.0

曲面

6以下

±1.5

±2.0

−

±2.5

±3.0

8

±2.0

±2.5

±3.0

±3.0

±3.5

注a) 基準辺は,通常,ガラスを車両に装着するときに下辺となる辺とする。

6

R 3213:2018

5.2.3

反り

平面強化ガラスの反りは,弓形の場合は0.5 %,波形の場合は0.3 %を超えてはならない。ただし,下降

窓用強化ガラスの弓形反りは,辺の長さ600 mm以下は0.35 %以下とし,辺の長さ600 mmを超えるもの

は,受渡当事者間の協定による。

5.2.4

曲がり誤差

曲面強化ガラスの曲がり誤差の許容差は,表6による。

表6−曲面強化ガラスの曲がり誤差の許容差

単位 mm

呼び厚さ

辺の長さ

600未満

600以上

1 200未満

1 200以上

1 800未満

1 800以上

3.2,4,5,6

及び8

3.0以下

3.5以下

ただし,対称

位置での隙

間の和は,5.0

以下とする。

4.0以下

ただし,対称

位置での隙

間の和は,6.0

以下とする。

5.0以下

ただし,対称

位置での隙

間の和は,8.0

以下とする。

5.2.5

外観

強化ガラスの外観品質は,表7による。

表7−強化ガラスの外観品質

欠点の種類

判定基準(任意の300 mm角当たりの欠点の長さ,

又は直径とその許容個数)

中央部a)

周囲部a)

泡 b)

透明泡

0.5〜3.0 mm:2個以内

0.5〜3.0 mm:5個以内

色泡

0.5〜1.5 mm:1個以内

0.5〜1.5 mm:5個以内

異物

0.5〜1.5 mm:1個以内

0.5〜1.5 mm:5個以内

重きずc)

5.0〜10.0 mm:3個以内

5.0〜20.0 mm:5個以内

中きずd)

10.0〜30.0 mm:3個以内

10.0〜30.0 mm:5個以内

上記欠点(泡,異

物,重きず,中き

ず)が混在した場

合の許容個数

1) 任意の300 mm角内に,中央部は3個まで,周囲部は5個

まで差し支えない。

2) 最大長さを超える欠点は,あってはならない。

3) 最小長さ未満の欠点はあってもよい。しかし,透視に差し

支える密集は,あってはならない。

すじ,波,うねり

及びきじむら

ガラス面に対して45°の角度をなす方向から透視し5 m以内の

対象物がゆがんで見えてはならない。

ひび

識別できるものがあってはならない。

欠け

周辺部a)における欠けの幅又は長さが材料板ガラスの厚さ以上

のものは,あってはならない。

注a) 周辺部に中央部が重なった場合は,その部分は周辺部とする。使用上特に差し

支えない周辺部の欠点はあってもよい。ガラスを車体に取り付けたとき,窓の

きせなどによって目視できない範囲に隠れる欠点は対象外とする。

b) 透明泡はガラスに含まれる透明な気泡,色泡は透明泡以外の有色の気泡。

c) 容易に爪にかかるきずをいう。

d) 容易に爪にかからないきずをいう。

7

R 3213:2018

5.2.6

耐衝撃性

強化ガラスの耐衝撃性は,供試体6枚について6.3.4の試験を行い,次の条件を満足した場合,合格と判

定する。

a) 破壊枚数が1枚以下の場合。

b) 破壊枚数が2枚のとき,同一ロットの別の供試体6枚について追加試験を行い破壊枚数が0枚の場合。

5.2.7

破片の状態

強化ガラスは,6.3.5の破砕試験を行ったとき,ガラスの破片の状態は,表8の性能を満足しなければな

らない。

表8−強化ガラスの破片の状態

呼び厚さ

の区分

破片数

3.2

100 mm×100 mmの正方形の領域内の破片数は,10個以上とする。

なお,破片数10個未満の部分を生じた場合は,その部分を含む200 mm

×200 mmの正方形の領域内の破片数が40個以上なければならない。

4以上

50 mm×50 mmの正方形の領域内の破片数は,40個以上とする。

なお,破片数40個未満の部分を生じた場合は,その部分を含む100 mm

×100 mmの正方形の領域内の破片数が160個以上なければならない。

5.3

合わせガラスの品質

5.3.1

厚さ及びその許容差

合わせガラスの呼び厚さ及びその許容差は,表9による。

なお,合わせガラスの呼び厚さは,材料板ガラスの呼び厚さの合計とする。ただし,曲面合わせガラス,

材料板ガラスが3枚以上の合わせガラス,強化合わせガラス及び呼び厚さ13以上の合わせガラスの許容差

は,受渡当事者間の協定による。

表9−合わせガラスの厚さの許容差

単位 mm

呼び厚さの区分

許容差

7未満

±0.6

7以上10未満

±0.8

10以上13未満

±1.0

5.3.2

形状,寸法及びその許容差

平面合わせガラス及び曲面合わせガラスの形状,寸法(厚さを除く。)及びその許容差は,次による。

a) 平面合わせガラス及び曲面合わせガラスの形状及び寸法は,受渡当事者間の協定による。

b) 協定値に対して,長方形又は正方形の平面合わせガラスの寸法許容差は,表10による。ただし,材料

板ガラスが3枚以上の合わせガラス,強化合わせガラス,呼び厚さが13以上の合わせガラス及び一辺

の長さが2 400 mmを超えるものについては,受渡当事者間の協定による。

8

R 3213:2018

表10−長方形又は正方形の合わせガラスの寸法許容差

単位 mm

呼び厚さ

の区分

辺の長さ

1 200未満 1 200以上

1 800未満

1 800以上

2 400以下

10未満

±1.5

±2.0

±2.5

10以上13未満

±2.0

±2.5

±3.0

c) 長方形又は正方形以外の平面合わせガラス及び曲面合わせガラスの寸法許容差は,表11による。ただ

し,材料板ガラスが3枚以上の合わせガラス,呼び厚さが13以上の合わせガラス及び一辺の長さが2

400 mmを超えるものについては,受渡当事者間の協定による。

表11−長方形又は正方形以外の合わせガラス及び曲面合わせガラスの寸法許容差

単位 mm

形状

呼び厚さの

区分

直線部の寸法許容差

曲線部の寸法許容差

基準辺a)

の許容差

辺の長さ

製品の面積

1 200未満

1 200以上

1 800未満

1 800以上

1 m2未満 1 m2以上

平面

10未満

±1.5

±2.0

±2.5

±2.0

±2.5

±1.0

10以上13未満

±2.0

±2.5

±3.0

±3.0

±3.5

曲面

10未満

±1.5

±2.0

±2.5

±2.5

±3.0

10以上13未満

±2.0

±2.5

±3.0

±3.0

±3.5

注a) 基準辺は,通常,ガラスを車両に装着するときに下辺となる辺とする。

5.3.3

反り

平面合わせガラスの反りは,0.3 %を超えてはならない。ただし,強化合わせガラスの反りは0.35 %以下

とする。また,下降窓用合わせガラスの弓形反りは,辺の長さ600 mm以下は0.35 %以下とし,辺の長さ

600 mmを超えるものは,受渡当事者間の協定による。

5.3.4

曲がり誤差

曲面合わせガラスの曲がり誤差は,表12による。ただし,材料板ガラスが3枚以上の合わせガラス,呼

び厚さが13以上の合わせガラス及び一辺の長さが2 400 mmを超えるものについては,受渡当事者間の協

定による。

表12−曲面合わせガラスの曲がり誤差の許容差

単位 mm

呼び厚さの

区分

辺の長さ

1 200未満

1 200以上

1 800未満

1 800以上

2 400以下

13未満

3.5以下

ただし,対

称位置の

隙間の和

は5.0以下

とする。

4.0以下

ただし,対

称位置の

隙間の和

は6.0以下

とする。

5.0以下

ただし,対

称位置の

隙間の和

は8.0以下

とする。

9

R 3213:2018

5.3.5

外観

合わせガラスの外観品質は,5.2.5に規定する外観品質のほか,表13による。

表13−合わせガラスの外観品質

欠点の種類

判定基準(任意の300 mm角当たりの欠点の長さ,又は直径及びその許容個数)

前面窓の中央部a)

前面窓の周囲部a)及び前面窓以外の窓ガラス

リント b)

2.0〜15.0 mm:3個以内

5.0〜30.0 mm:5個以内

黒点 c)

0.5〜 1.5 mm:3個以内

0.5〜 2.5 mm:5個以内

中間膜の泡

識別できるものがあってはならない。

上記欠点d)が混

在した場合の

許容個数

1) 任意の300 mm角内に,中央部は3個まで,周囲部は5個まで許容する。

2) 最大長さを超える欠点は,あってはならない。

3) 最小長さ未満の欠点はあってもよい。しかし,透視に差し支える密集は,あってはなら

ない。

板ずれ

平面合わせガラスは,2 mm以下とする。

曲面合わせガラスは,使用上差し支えるものがあってはならない。

曇り

使用上差し支えるものがあってはならない。

注a) 周辺部に中央部が重なった場合は,その部分は周辺部とする。使用上特に差し支えない周辺部の欠点は

あってもよい。ガラスを車体に取り付けたとき,窓のきせなどによって目視できない範囲に隠れる欠点

は対象外とする。

b) 合わせガラスの中間膜面に入った糸くず状のもの。

c) 合わせガラスの中間膜に点状に付着した有色異物。

d) 表7の泡,異物,重きず及び中きずも含む。

5.3.6

可視光線透過率

可視光線透過率は,供試体3枚について6.3.1の試験を行い,3枚とも表14の性能に適合しなければな

らない。

表14−可視光線透過率

適用部位

可視光線透過率

運転に必要な視野をもつ窓

に使用する場合

50 %以上

5.3.7

透視ひずみ

透視ひずみは,供試体4枚について6.3.2の試験を行い,4枚とも表15の性能に適合しなければならな

い。前面窓に使う合わせガラスの透視ひずみについては,受渡当事者間の協定による。

表15−透視ひずみの許容差

単位 mm

適用部位

試験領域

許容差

運転に必要な視野をもつ窓

に使用する場合

合わせガラスの端から

150 mm以内を除く部分

±6.9

5.3.8

耐熱性

耐熱性は,供試体3枚について6.3.3の試験を行い,3枚とも表16の性能に適合しなければならない。

ただし,強化合わせガラス,曲面合わせガラス及び材料板ガラスが3枚以上の合わせガラスの場合は,受

10

R 3213:2018

渡当事者間の協定による。

表16−耐熱性

煮沸後の状態

供試体のガラス部分に亀裂が入ることは許される

が,供試体の縁又は亀裂から13 mmを超える箇所に,

使用上差し支える泡又はその他の欠点を生じてはな

らない。

5.3.9

耐衝撃性

合わせガラスの耐衝撃性は,供試体6枚について6.3.4の試験を行い,次の条件を満足したとき合格と判

定する。ただし,強化合わせガラス,曲面合わせガラス及び材料板ガラスが3枚以上の合わせガラスの場

合は,受渡当事者間の協定による。

a) 表17の性能を満足するものが5枚以上。

b) 表17の性能を満足するものが4枚の場合,同一ロットの別の供試体6枚について追加試験を行い,6

枚とも表17の性能を満足するとき。

表17−耐衝撃性

衝撃後の状態

1) 鋼球が供試体を貫通してはならない。

2) 衝撃面の反対側からの剝離破片の質量は,20 g以下。

5.4

複層ガラスの品質

5.4.1

厚さ及びその許容差

a) 複層ガラスの厚さは,材料板ガラスの呼び厚さと中空層の呼び厚さとの和で表し,その厚さは受渡当

事者間の協定による。

b) 複層ガラスの厚さの許容差は,表18による。ただし,中空層が2層以上のもの,材料板ガラス1枚の

厚さが15 mm以上のもの,並びに曲面複層ガラス及び2枚以上の合わせガラスを使用したものについ

ては,受渡当事者間の協定による。

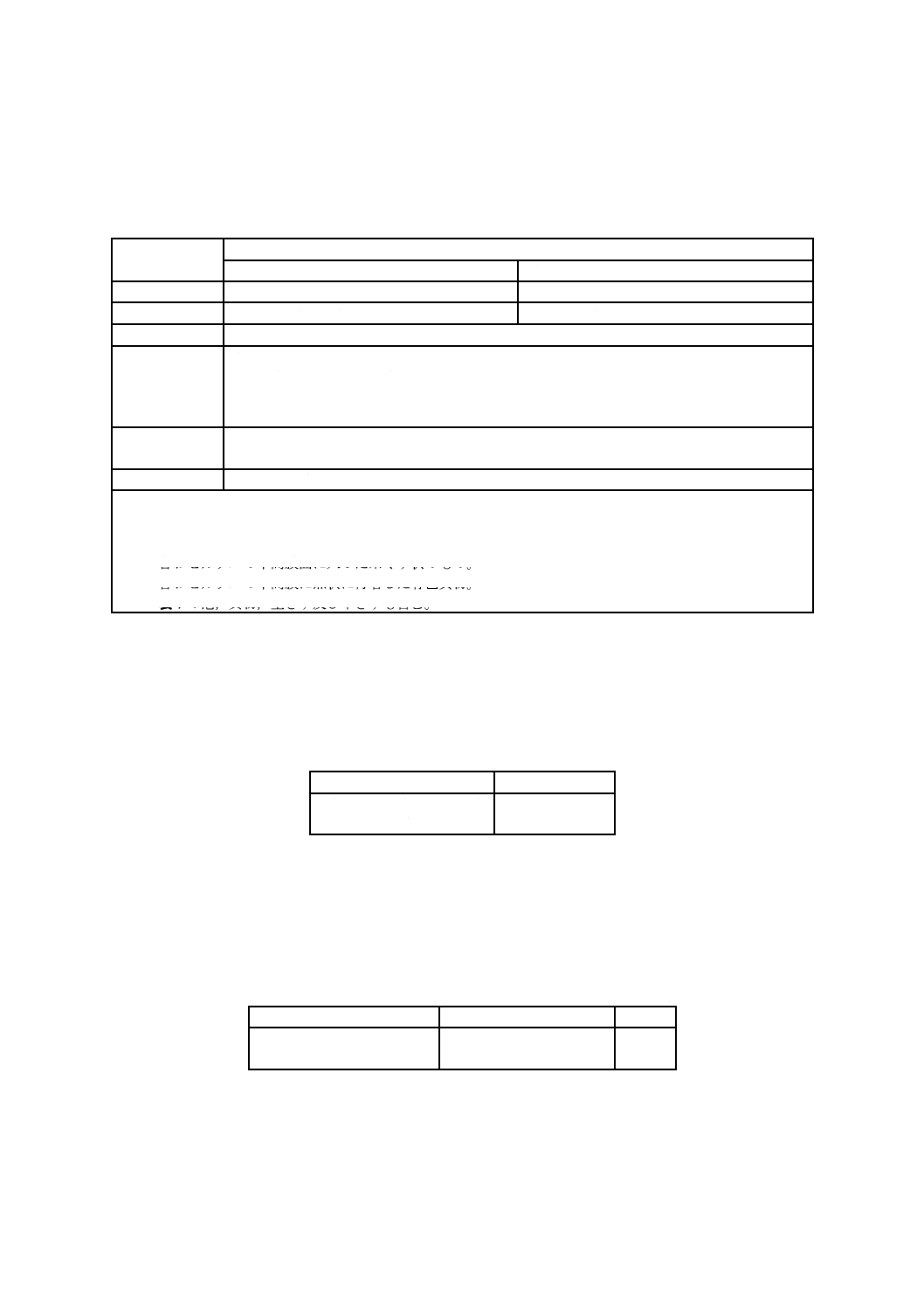

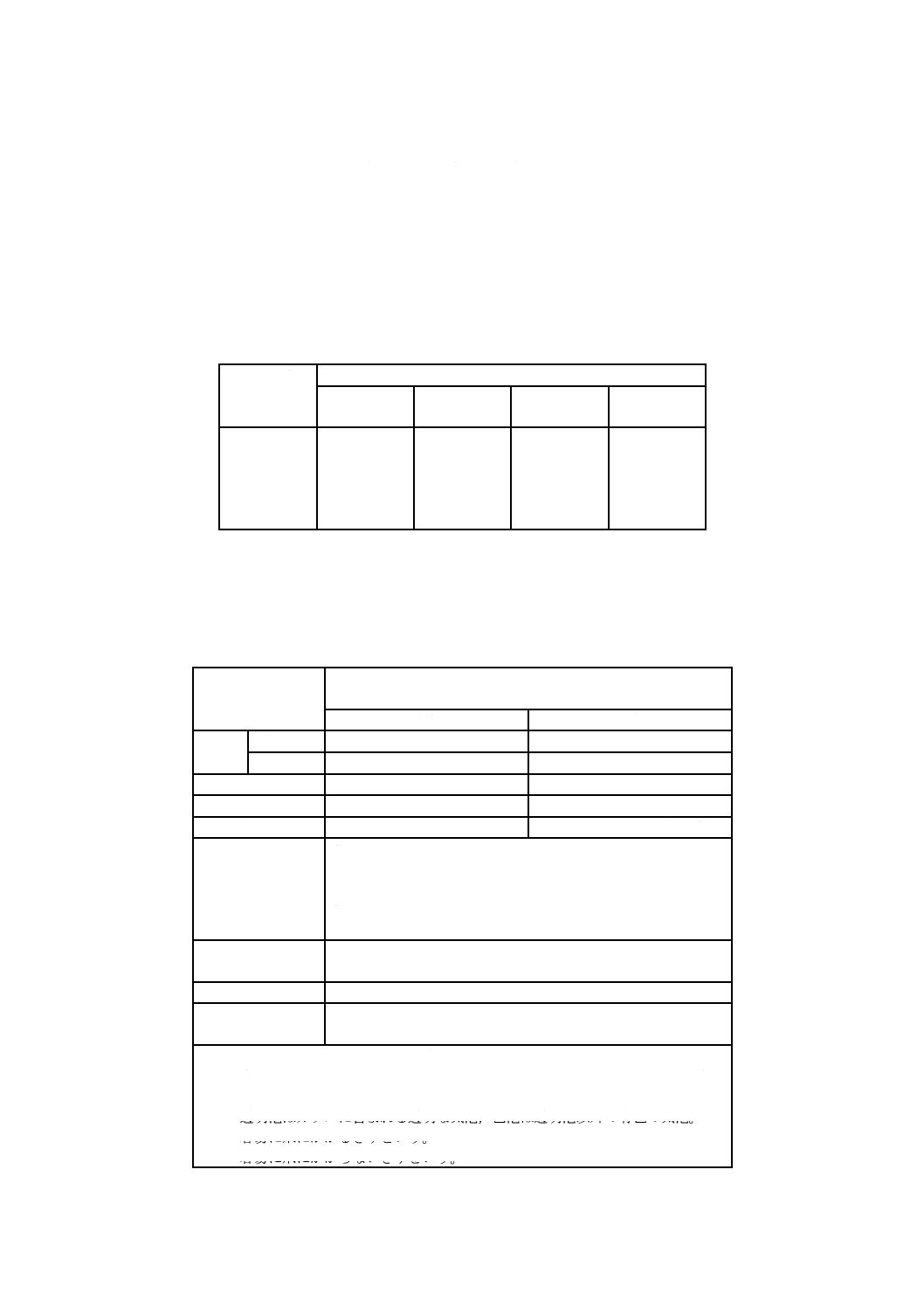

表18−複層ガラスの厚さの許容差

単位 mm

呼び厚さの区分

許容差

17未満

±1.0

17以上22未満

±1.5

22以上

±2.0

5.4.2

形状,寸法及びその許容差

複層ガラスの形状,寸法(厚さを除く。)及びその許容差は,次による。

a) 複層ガラスの長さ及び幅は,受渡当事者間の協定による。

b) 協定値に対して,長方形又は正方形の複層ガラスの長さ及び幅の許容差は,表19による。ただし,長

さが2 200 mmを超えるもの及び中空層が2層以上のものは,受渡当事者間の協定による。

11

R 3213:2018

表19−長方形又は正方形の複層ガラスの寸法許容差

単位 mm

呼び厚さ

の区分

辺の長さ

1 200未満

1 200以上

1 800未満

1 800以上

2 200以下

17未満

±2.0

±2.5

±3.0

17以上

±2.5

±3.0

±3.5

c) 長方形又は正方形以外の複層ガラスの寸法許容差は,表20による。ただし,長さが2 200 mmを超え

るもの及び中空層が2層以上のものは,受渡当事者間の協定による。

表20−長方形又は正方形以外の複層ガラスの寸法許容差

単位 mm

呼び厚さ

の区分

直線部の寸法許容差

曲線部の寸法許容差

基準辺a)の

寸法許容差

辺の長さ

製品の面積

1 200未満 1 200以上

2 200以下

1 m2未満

1 m2以上

17未満

±2.0

±2.5

±2.5

±3.0

±1.0

17以上

±2.5

±3.0

±3.0

±3.5

注a) 基準辺は,通常,ガラスを車両に装着するときに下辺となる辺とする。

5.4.3

反り

平面複層ガラスの反りは,0.5 %以下とする。ただし,下降窓用複層ガラスの弓形反りは,辺の長さ600

mm以下は0.35 %以下とし,辺の長さ600 mmを超えるものは,受渡当事者間の協定による。

5.4.4

曲がり誤差

曲面複層ガラスの曲がり誤差の許容差は,表21による。

表21−曲面複層ガラスの曲がり誤差の許容差

単位 mm

呼び厚さ

の区分

長辺の長さ

1 200未満

1 200以上2 200以下

20未満

3.5以下

ただし,左右両側の

和は5.0以下とする。

4.0以下

ただし,左右両側の

和は6.0以下とする。

呼び厚さ20以上のもの及び長辺の長さが2 200 mmを超

えるものは,受渡当事者間の協定による。

5.4.5

外観

複層ガラスの外観品質は,5.2.5及び5.3.5に規定する外観品質のほか,表22による。

12

R 3213:2018

表22−複層ガラスの外観品質

欠点の種類

判定基準

板ずれa)

平面複層ガラスは,2 mm以下とする。

曲面複層ガラスは,使用上差し支えるものがあってはならない。

曇り

中空層面にある曇りは,使用上差し支えるものがあってはならない。

汚れ

中空層面にある汚れは,使用上差し支えるものがあってはならない。

接着剤飛散

中空層面にある接着剤飛散は,使用上差し支えるものがあってはならない。

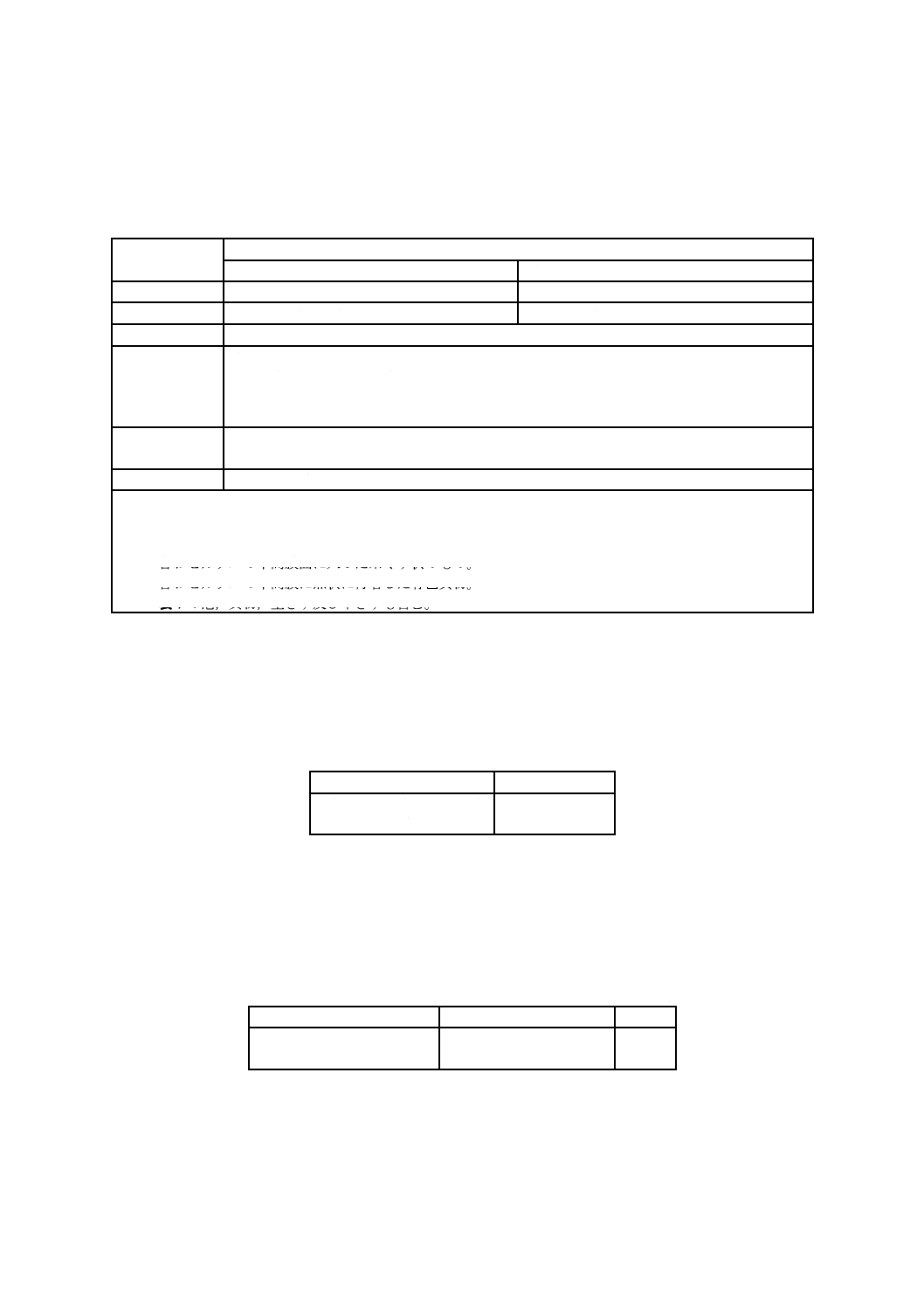

注a) 片側の板ガラスが他の板ガラスに対してずれている状態(図3参照)。

図3−片側の板ガラスがずれている状態

5.4.6

露点1)

複層ガラスの封入空気の露点1)は,−35 ℃未満とする。

注1) 露点とは,6.3.6の試験によって複層ガラスの内面に目視で認められる結露又は結霜を生じる最

高温度をいう。

5.4.7

加速耐久性

5.4.7.1

封止の加速耐久性による区分

封止の加速耐久性試験による種類及び記号は,JIS R 3209の表3(封止の加速耐久性による区分)によ

る。

5.4.7.2

封止の加速耐久性

封止の加速耐久性は,JIS R 3209の7.6(封止の加速耐久性試験)の試験のうち,各区分に該当する試験

を行い,JIS R 3209の5.4.1(封止の加速耐久性)の規定に適合しなければならない。

5.4.8

熱性能

5.4.8.1

断熱性及び日射熱遮蔽性による区分

断熱性及び日射熱遮蔽性による区分は,JIS R 3209の表1(断熱性による区分),表2(日射取得性及び

日射遮蔽性による区分)による。

5.4.8.2

断熱性

複層ガラスの断熱性能は,封止部を除き,JIS R 3107によって求めた熱貫流率Uによって算出する。

13

R 3213:2018

5.4.8.3

日射熱遮蔽性

複層ガラスの日射熱遮蔽性は,封止部を除き,JIS R 3106によって求めた日射熱取得率ηによって算出

する。日射熱取得率ηの算出にはJIS R 3106の夏条件を用いる。

6

試験方法

6.1

安全ガラスの形状・寸法の試験方法

6.1.1

厚さの測定

厚さの測定は,製品を供試体とし,JIS B 7502に規定する一目の読み(目量)が0.01 mmのマイクロメ

ータ又はこれと同等以上の測定結果が得られる測定器を用いて測定し,その値を,JIS Z 8401によって小

数点以下1桁に丸める。

任意の一辺の中央部付近を測定し,その測定位置は辺縁から約10 mm内側の部分とする。

6.1.2

寸法の測定

寸法の測定は,ガラスの形状に応じて次のいずれかの方法による。

a) 平面で長方形又は正方形の場合,辺の長さをJIS B 7512に規定する鋼製巻尺又はJIS B 7516に規定す

る金属製直尺のうち,一目の読み(目量)が1 mmのものを用いて測定する。

なお,測定は隣り合う二辺及び両対角線について行い,目測によって目量の1/10(0.1 mm)まで読

み,測定値は0.5 mm単位までの値に丸める。

b) 平面で長方形又は正方形以外の場合及び曲面の場合は,製品に対応する検査型を使用し,そのけがき

線に対する誤差を供試体の全周にわたってJIS B 7516に規定する金属製直尺のうち,一目の読み(目

量)が,0.5 mmのものを用いて測定する。

6.1.3

反りの測定

反りの測定は,平面の製品を供試体とし,それを鉛直に立てて,JIS B 7514に規定する直定規を水平に

当てたとき,供試体と定規との間に生じる隙間を一目の読み(目量)が0.1 mmの隙間ゲージ(テーパゲ

ージ)又はJIS B 7516に規定する金属製直尺のうち,一目の読み(目量)が0.5 mmのものを用いて測定

する。弓形の場合は,弦の長さに対する弧の高さの比を百分率で,波形の場合は,山から山まで(又は谷

から谷まで)の距離に対する谷の底から山の頂上までの高さの比を百分率で表す。

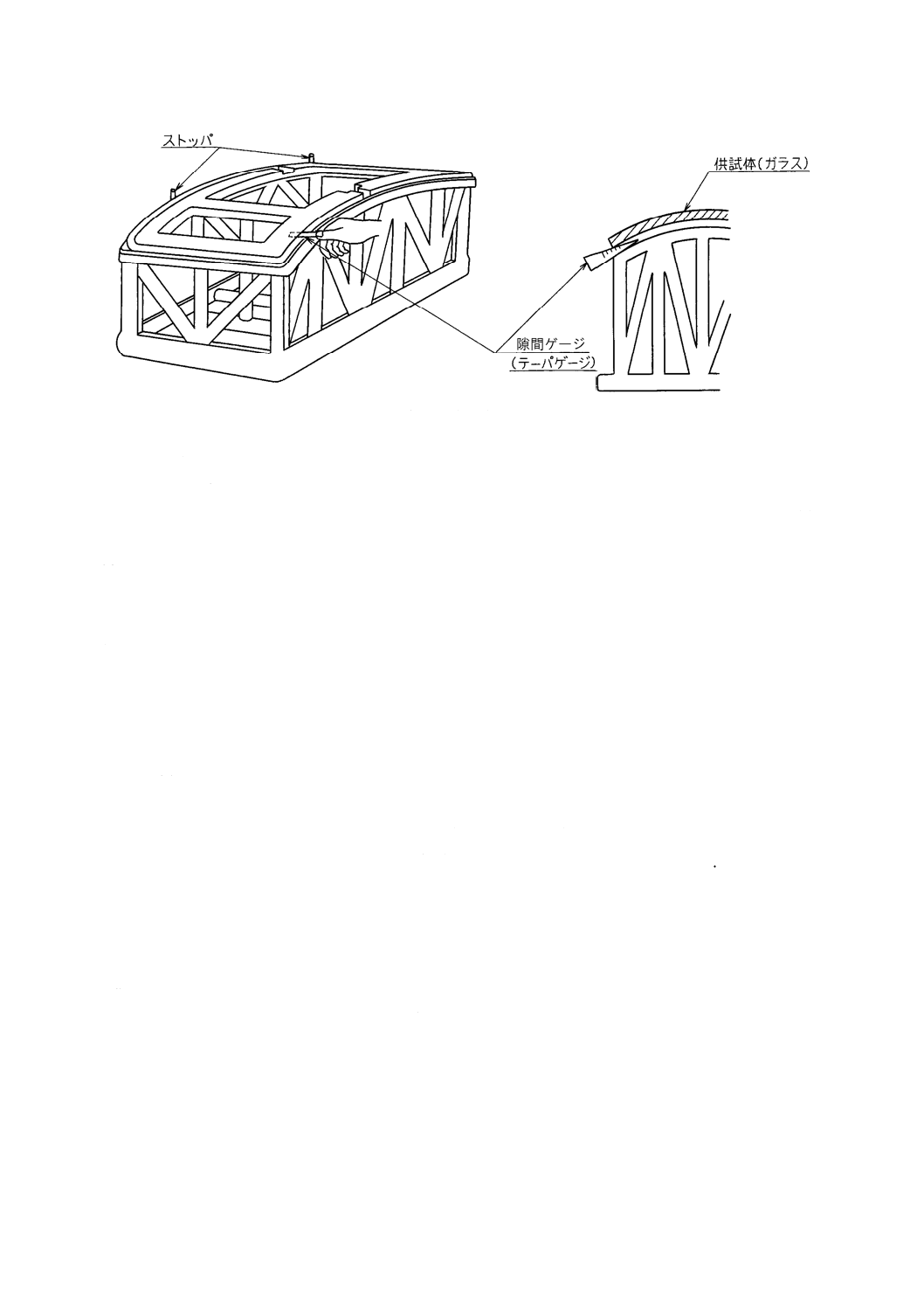

6.1.4

曲がり誤差の測定

曲がり誤差の測定は,曲面の製品を供試体とし,図4に例示する検査型と一目の読み(目量)が0.1 mm

の隙間ゲージ(テーパゲージ)とを用いて行う。

供試体は,検査型の左右のけがき線に対して,ほぼ均等になるように,検査型の上に置き,検査型と供

試体の周辺に生じる隙間の大きさを隙間ゲージ(テーパゲージ)で測定する。

14

R 3213:2018

図4−検査型及び隙間ゲージによる隙間の測定例

6.2

安全ガラスの外観の試験方法

外観試験は,製品を供試体とし,その正面から適切な照明の下で目視で行う。外観欠点の長さ又は直径

を測定する場合は,JIS B 7516に規定する金属製直尺のうち,一目の読み(目量)が0.5 mmのものを用い

る。

6.3

基本特性の試験方法

6.3.1

可視光線透過率試験

合わせガラスに適用する可視光線透過率試験は,次による。

a) 供試体 製品の試験領域又は試験領域と同一仕様の試験片から切り出したものを供試体とする。材料

をあらかじめ供試体の寸法に切断してから製作した合わせガラスをそのまま供試体としてもよい。

b) 使用器具 使用器具は,次のいずれかを用いる。

1) 分光測光器 少なくとも380〜780 nmの波長範囲で測定できるものとする。

2) 直接測光器 次の条件を備えたものとする。

2.1) 光源は,JIS Z 8781-2の標準イルミナントAに相当する色温度2 856±50 Kに点灯したタングステ

ン電球又はそれの相当品である。

2.2) 受光器は,JIS Z 8781-3に規定するXYZ表色系に基づく等色関数y (λ) 2)に対応する感度をもつ。

注2) 等色関数y (λ)とは,国際照明委員会(International Commission on Illumination : 1931)測色標準

観測者がもつ分光感度に対するスペクトルである。

2.3) 光束の断面の大きさは,20 mm×20 mm以内とする。

2.4) 入射の方向が,供試体の面に直角となる構造とする。

c) 手順

1) 分光測定法 JIS Z 8722によって供試体の分光透過率を求めて,標準イルミナントAに対する刺激

値Yを百分率で表し,その値を可視光線透過率とする。

2) 直接測定法 供試体の透過光束及び入射光束を測定し,両者の比を百分率で表した値を可視光線透

過率とする。

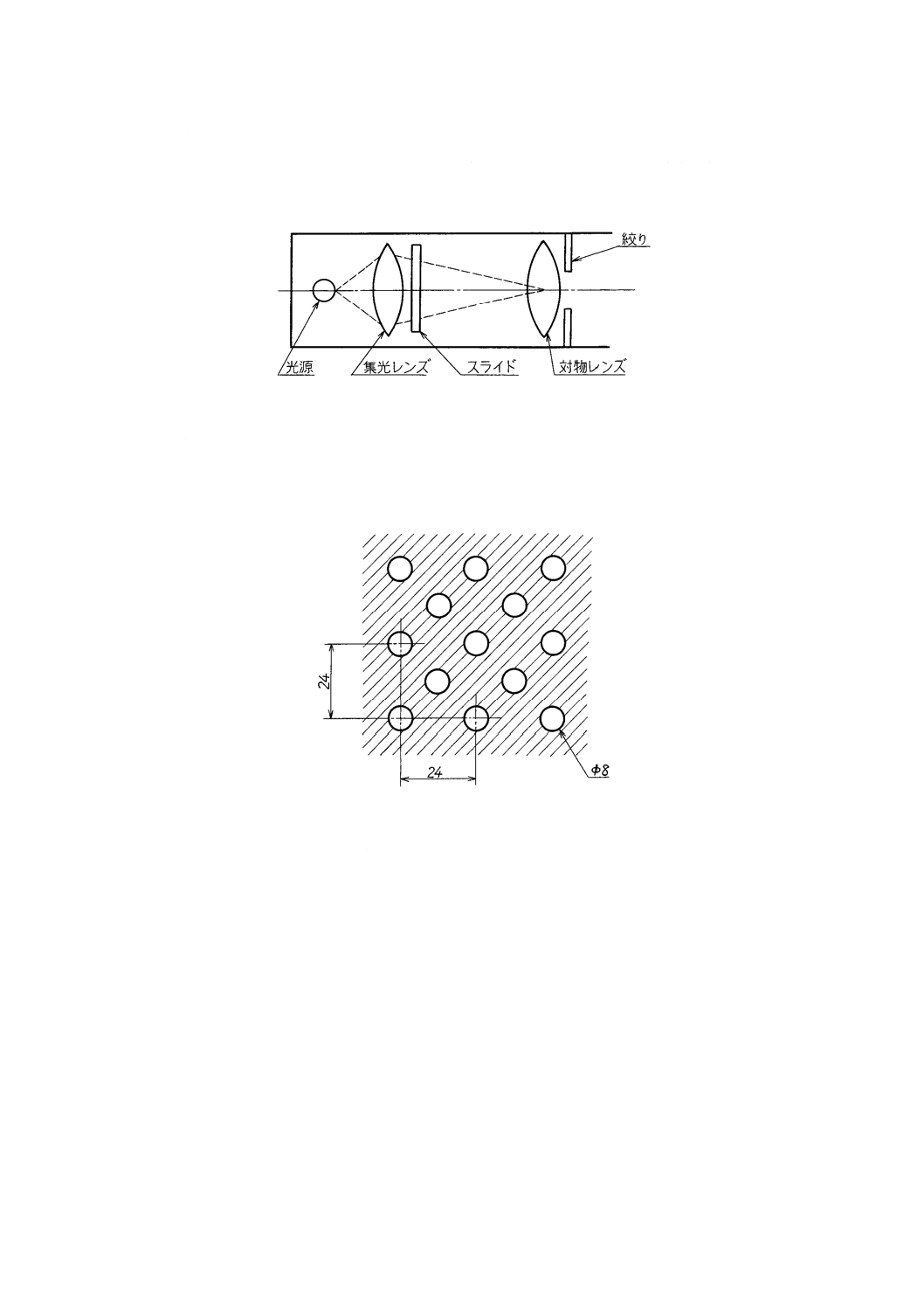

6.3.2

透視ひずみ試験

合わせガラスに適用する透視ひずみ試験は,次による。

a) 供試体 製品を供試体とする。

15

R 3213:2018

b) 装置及び使用器具 装置及び使用器具は,次のものを用いる。

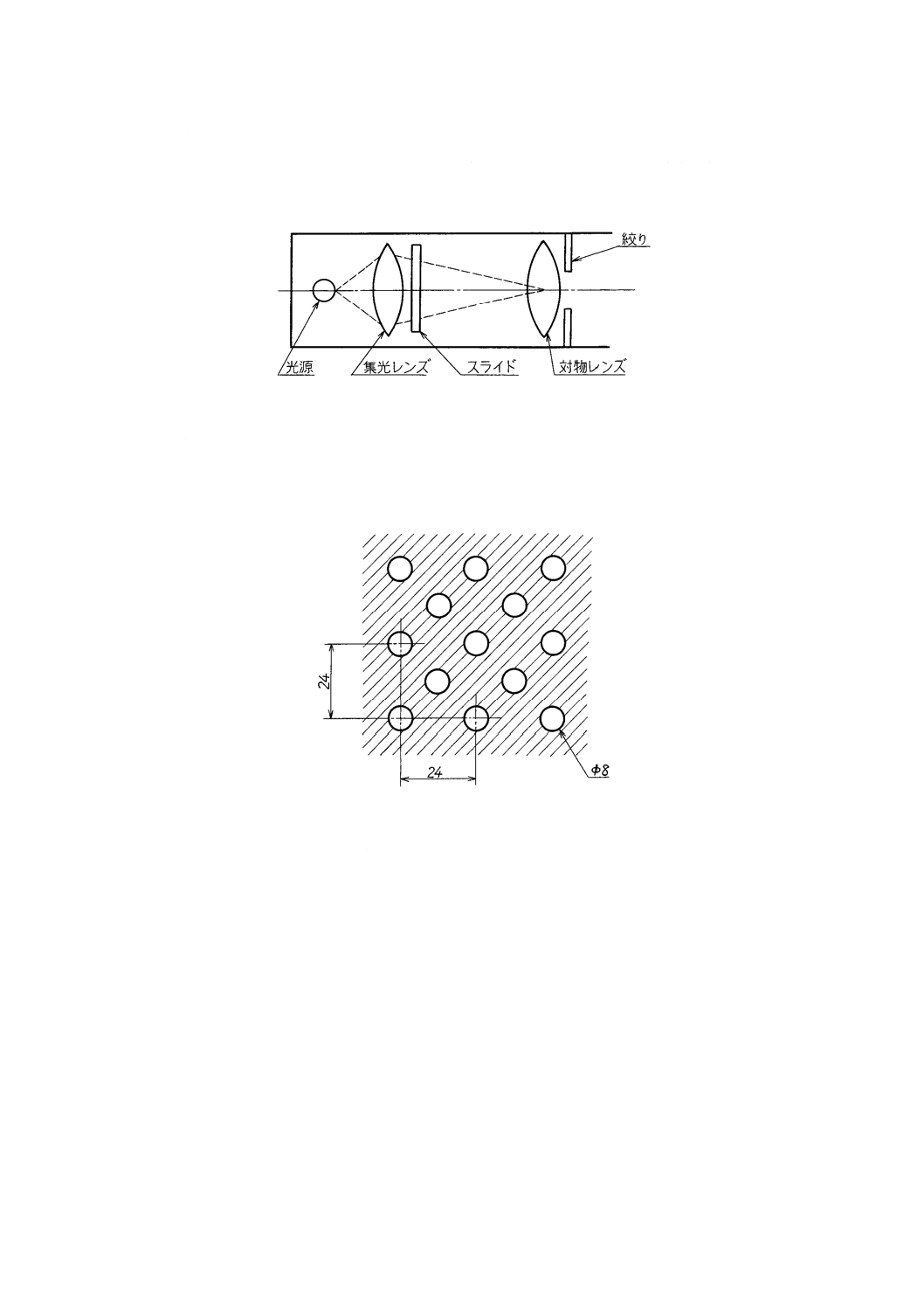

1) 投影機 投影機の光源は,150〜250 Wのハロゲンランプで,対物レンズの焦点距離は,90 mm以上

とする。鮮明な映像を得るために,必要ならば絞りを付ける(図5参照)。

図5−投影機

2) スライド スライドは,試験する供試体がない状態で,図6に示す映像がスクリーン上に得られる

ものとする。

単位 mm

図6−スクリーンに投影された図

3) スクリーン スクリーンは,白色で平らなものとする。

4) 支持台 支持台は,運転に必要な視野をもつ窓の取付け角度に取り付けることができ,水平面内で

の回転,水平方向及び鉛直方向の移動ができるものとする。

5) 暗室又は暗所 装置を設置する暗室又は暗所は,透視ひずみの存在が見やすくなければならない。

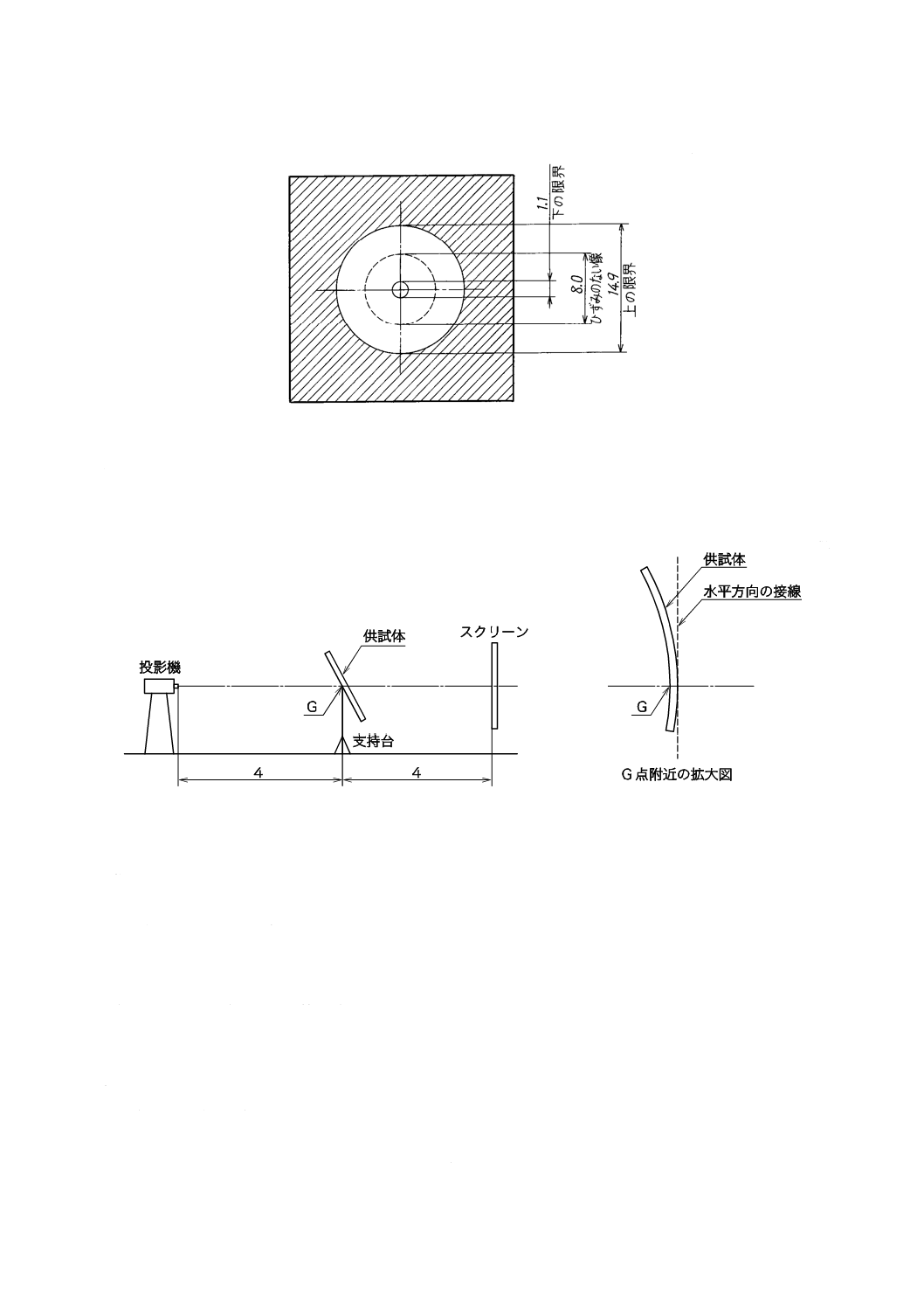

6) 測定器 測定器は,スクリーンに供試体を通して投影された明るい部分の円形の変形量が測定でき

るものを用いる。例として,図7に示す評価模型を用いてもよい。

注記 図に示す下の限界及び上の限界は,表15の許容値をひずみのない像に対して適用した値で

ある。

16

R 3213:2018

単位 mm

図7−評価模型の例

c) 手順 手順は,次による。

1) 投影機,供試体の支持台及びスクリーンを,図8のように設置する。

単位 m

図8−装置及び使用器具

2) 供試体がない状態で,スクリーン上の円形の部分の直径が8 mmであることを確認する。

3) 供試体を支持台上に置き,運転に必要な視野をもつ窓の取付け角度にする。

4) 測定点Gにおける供試体の水平方向の接線と,投影機とG点とを結ぶ線とが直交するように,供試

体を水平面内で回転,水平方向及び鉛直方向へ移動して試験領域の全域にわたってスクリーン上に

投影された円形の最大及び最小変形量を測定する。

6.3.3

耐熱性試験

合わせガラスに適用する耐熱性試験は,次による。

a) 供試体 供試体は,製品と同じ厚さで同じ材料を用い,同じ方法で製造した合わせガラス又は製品か

ら切り出したものとし,その寸法は,約300 mm×300 mm角とする。

b) 装置及び使用器具 装置及び使用器具は,煮沸槽及び供試体の支持具とする。

c) 手順 手順は,次による。

1) 供試体を支持具に載せる。

2) 供試体を沸騰水の入った煮沸槽に移し,ほぼ鉛直の状態で2時間保持する。ただし,急激な熱ショ

17

R 3213:2018

ックを避けるために,予備加熱してもよい。

3) 供試体を取り出し,泡又はその他の欠点の状態を調べる。

6.3.4

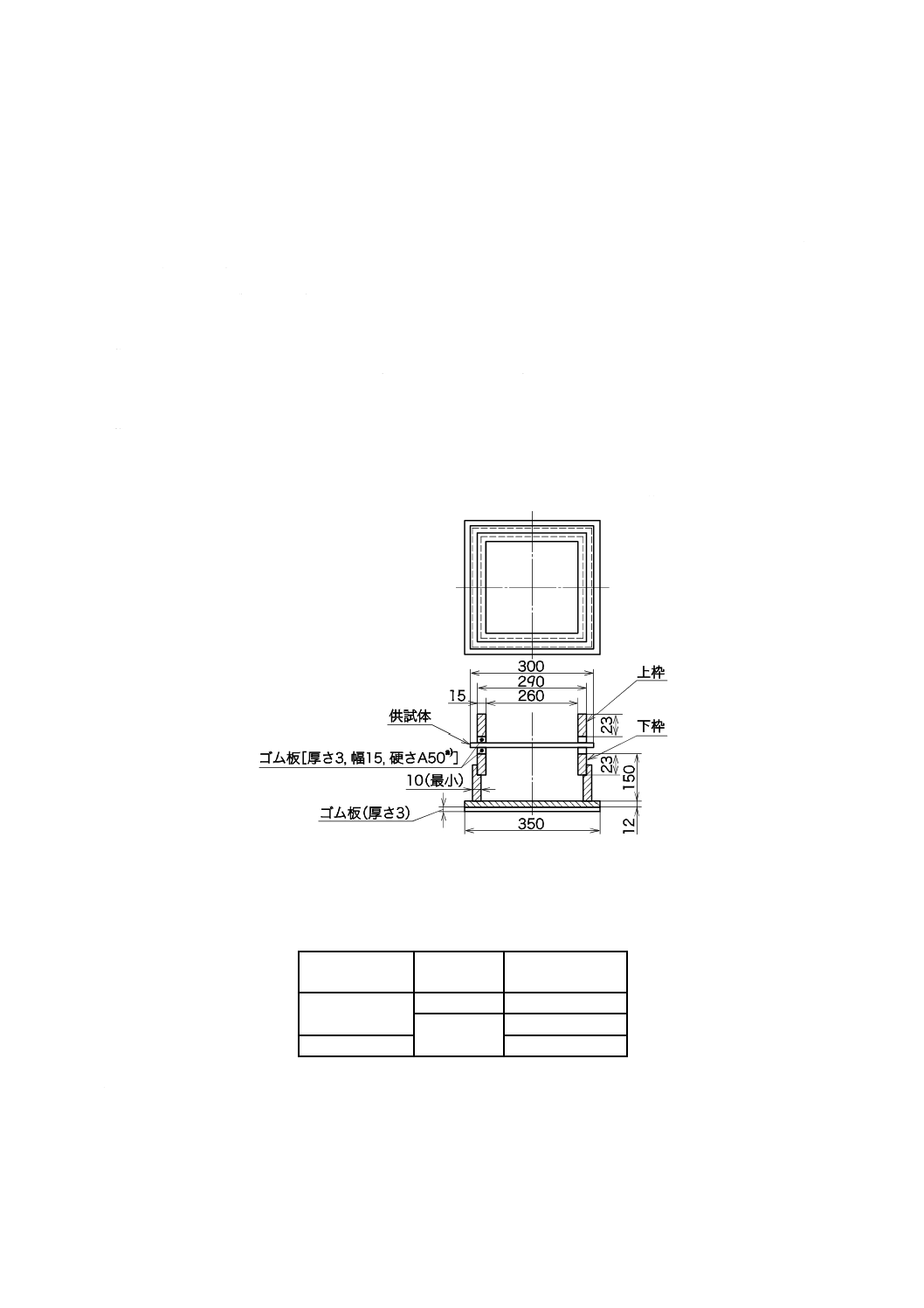

耐衝撃性試験

強化ガラス及び合わせガラスの耐衝撃性試験は,次による。

a) 供試体 供試体は,製品と同じ厚さで同じ材料を用い,同じ方法で製造した約300 mm×300 mm角の

供試体,又は製品とする。

なお,曲面の製品の場合は,できるだけ平面に近い部分を用いる。

b) 装置及び使用器具 装置及び使用器具は,次のものを用いる。

1) 鋼球 鋼球は質量508±3 gで,直径50 mmの表面が滑らかなものとする。

注記 鋼球は,JIS B 1501に規定する呼び50 mmに相当する。

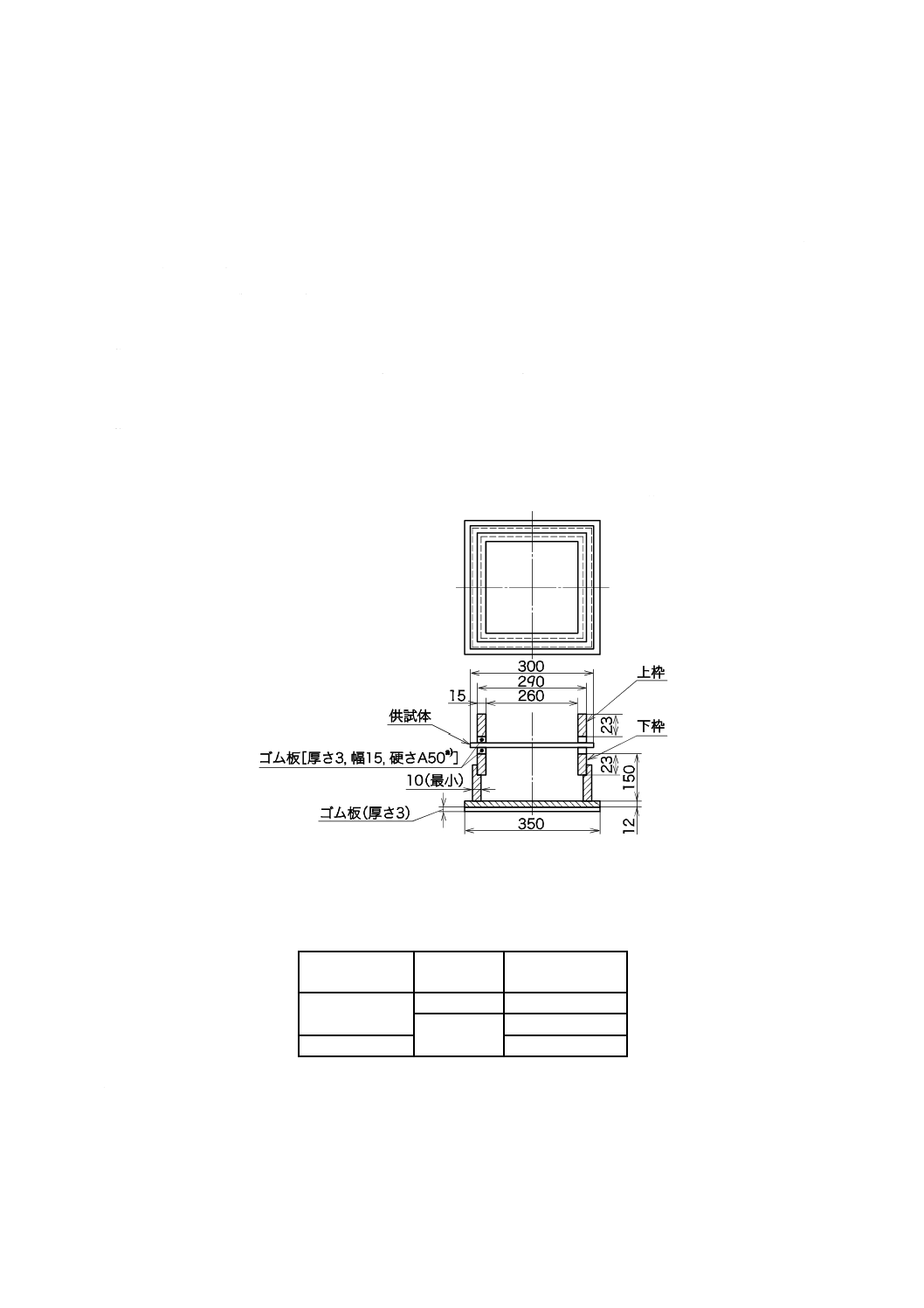

2) 支持枠 供試体の支持枠は,鋼製で図9に示すものとする。

3) 落球装置 落球装置は,表23に規定する高さから,自然に鋼球を落下させることができる装置とす

る。

単位 mm

注a) JIS K 6253-3に規定するタイプAデュロメータのもの。

図9−耐衝撃性試験用の供試体の支持枠

表23−鋼球の落下高さ

種類

呼び厚さ

mm

鋼球の落下高さ

m

強化ガラス

3.2

0.9

4以上

1.1

合わせガラス

4.0

c) 手順 耐衝撃性試験の手順は,次による。

1) 供試体が合わせガラスの場合は,試験の直前まで23±2 ℃の温度に少なくとも4時間保存する。

なお,強化ガラスの場合は,供試体の温度をJIS Z 8703に規定する20±15 ℃とする。

2) 水平に置いた支持枠(下枠)の上に,供試体を車両に装着したときに外側となる面が上となるよう

18

R 3213:2018

に置き,その上に支持枠の上枠を載せる。

3) 鋼球を表23の高さから,静止状態で力を加えずに供試体の中心部に落下させる。落下点は,供試体

の中心から25 mm以内とする。また,1枚の供試体に対する衝撃は,1回限りとする。

4) 鋼球落下後の供試体の状態を,次によって調べる。

強化ガラスの場合は,破壊の有無を調べる。

合わせガラスの場合は,鋼球の貫通の有無を調べ,衝撃面の反対側から,剝離した破片の総質量

を一目の読み(目量)が0.5 gの台ばかり(秤)で測定する。

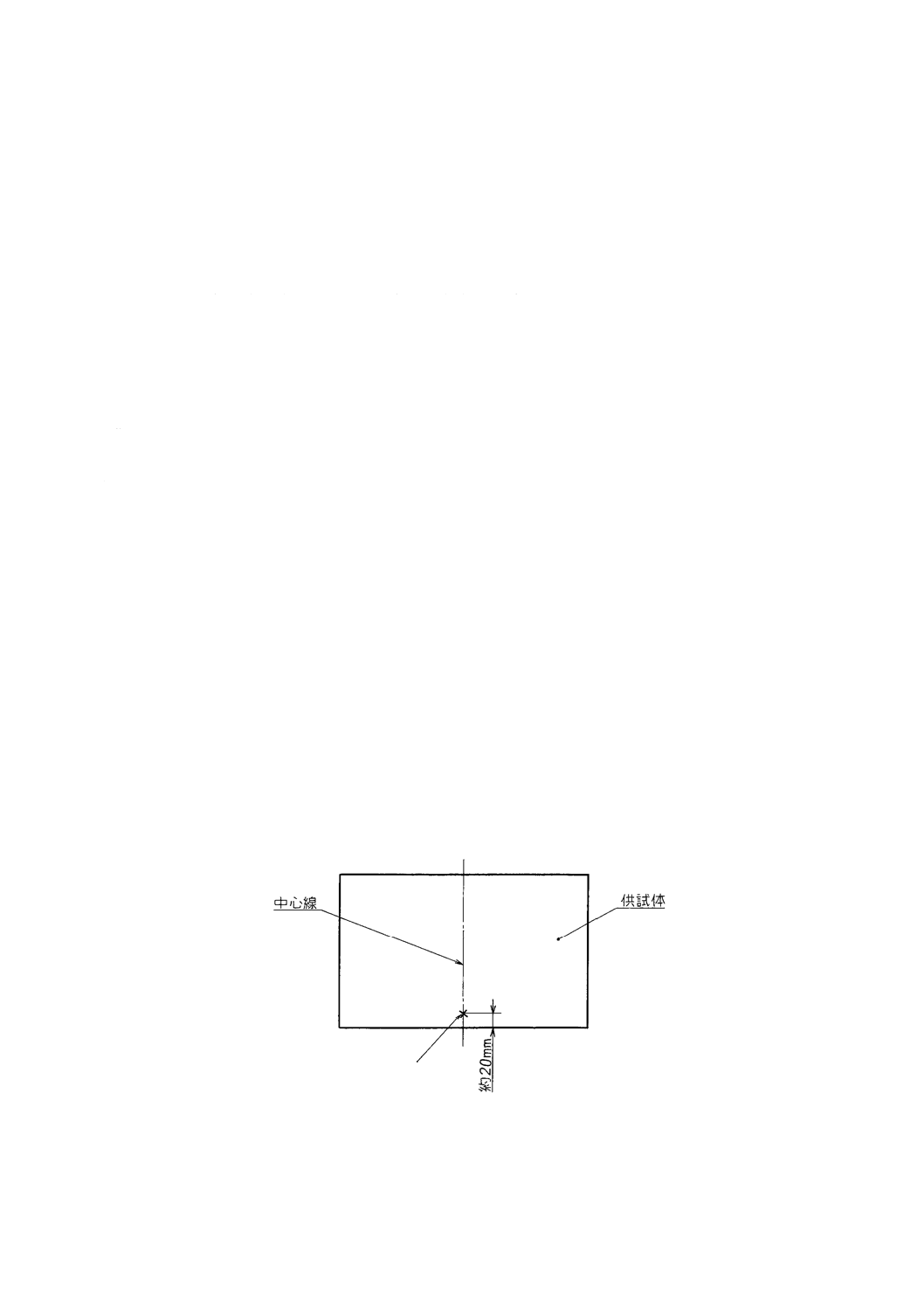

6.3.5

破砕試験

強化ガラスの破砕試験は,次による。

a) 供試体 供試体は,製品を用いる。

b) 使用器具 使用器具は,次のものを用いる。

1) 先端部の曲率半径が0.2±0.05 mmのハンマ又はポンチ。

2) 50 mm×50 mm,100 mm×100 mm又は200 mm×200 mmの計数枠。

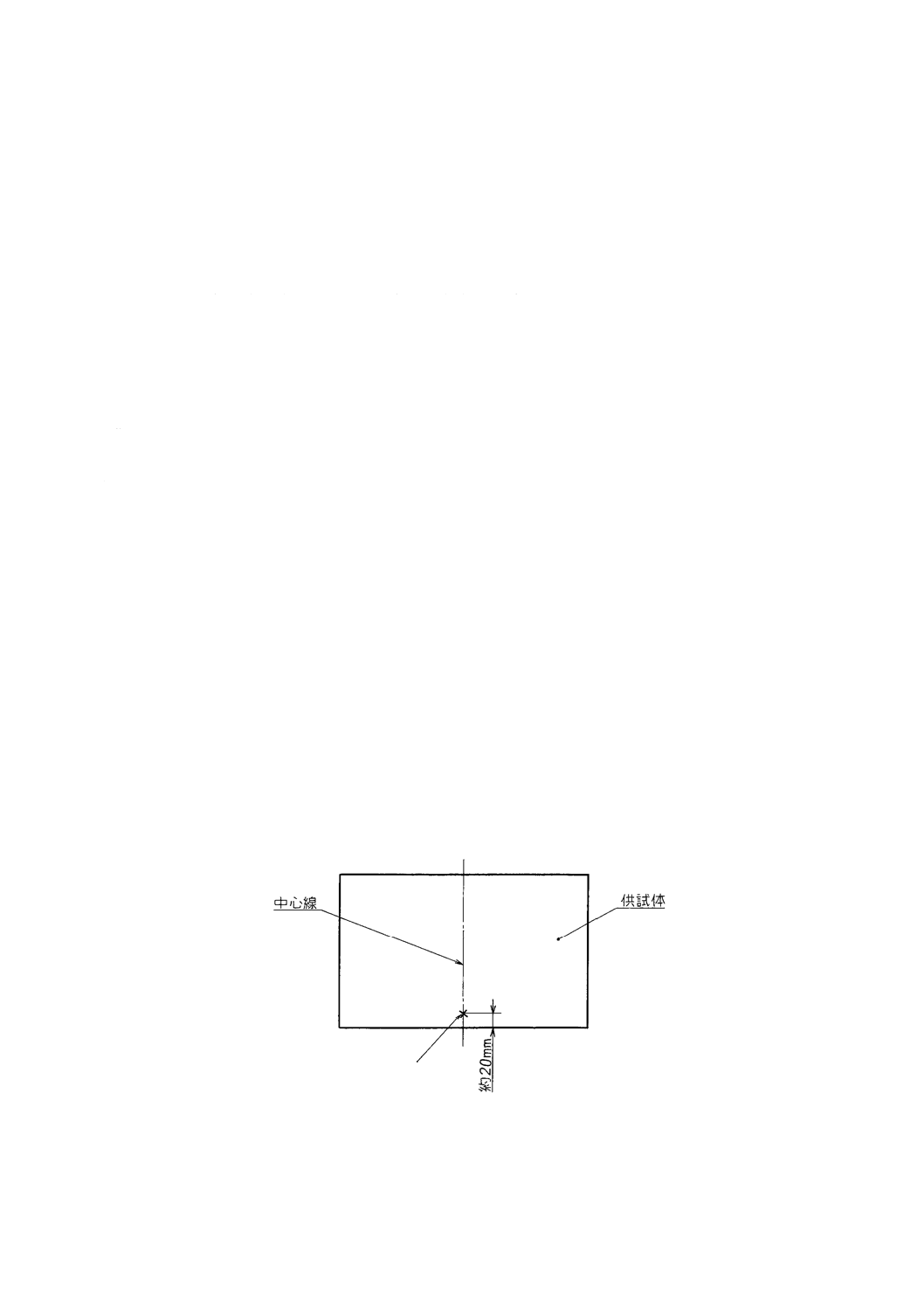

c) 手順 破砕試験の手順は,次による。

1) 供試体を破砕したときに,破片が飛散しないように,供試体の片面に粘着フィルム貼りなどを施し,

保持する。

2) 図10に示す衝撃点にハンマ又はポンチを用いて,衝撃を加えて供試体を破壊する。

3) 衝撃点から半径75 mm以内及び全周縁から20 mm以内を除外して,破片の大きさが最も粗い部分

を選ぶ。

なお,選ばれる破片の周辺は,衝撃によって生じた破面で囲まれていなければならない。

4) 供試体の呼び厚さが4以上の場合は,50 mm×50 mmの計数枠を,呼び厚さが3.2の場合は,100 mm

×100 mmの計数枠を用いて,枠内の破片の個数を数える。

ここで,計数枠の辺上の破片は,0.5個と数える。また,呼び厚さが3.2の場合で,100 mm×100

mmの計数枠内の破片数が10個未満のときは,その部分を含めて200 mm×200 mmの計数枠を用い,

その枠内の破片の個数を数える。

なお,呼び厚さが4以上の場合で,50 mm×50 mmの計数枠内の破片数が40個未満のときは,そ

の部分を含めて100 mm×100 mmの計数枠を用い,その枠内の破片の個数を数える。

図10−破砕試験衝撃点

衝撃点

19

R 3213:2018

6.3.6

露点試験

複層ガラスの露点試験は,次による。

a) 供試体 製品又は試料を用いる。

なお,試料の寸法及び形状は,約350 mm×500 mmの長方形とする。また,試料は,製品と同じ方

法で製造したものを用い,原則として材料板ガラスの厚さを5 mm,空気層の厚さを6 mmとする。

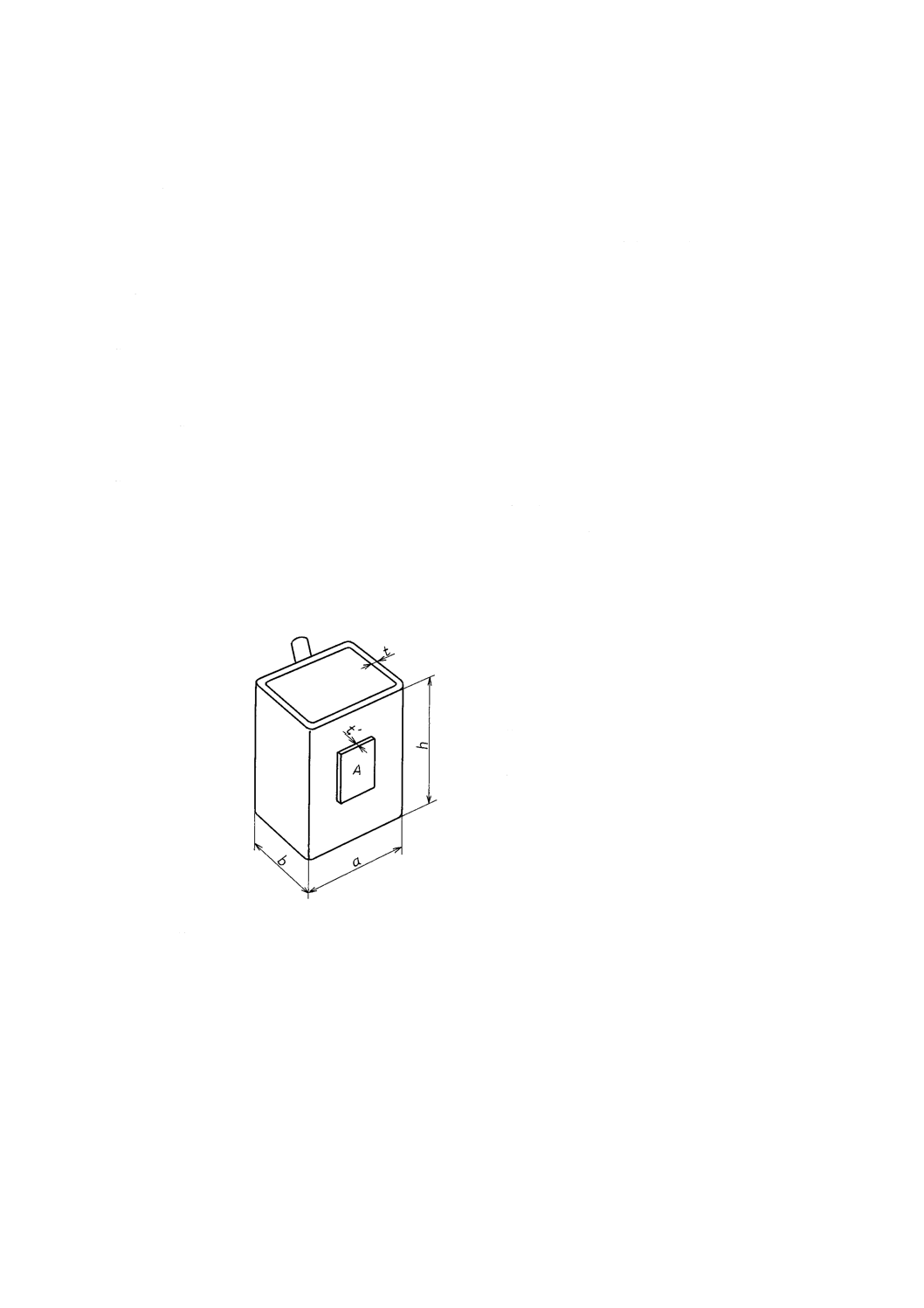

b) 器具 図11に示すような銅板製の容器及び棒状のガラス製温度計[一目の読み(目量)が1 ℃,測

定範囲+30〜−70 ℃]又はこれと同等以上の性能をもつ温度指示計を用いる。

c) 測定 測定は,供試体を常温の室内に24時間以上保持した後に行う。

1) 供試体をほぼ鉛直に保ち,任意の測定位置を定めて布で清浄にする。

2) 容器にA面の上端の高さが十分に没する量の有機溶剤3)を入れ,かき混ぜながらドライアイスの小

片を加えて徐々に冷却し,液温を所定の温度にする。

注3) 有機溶剤は,アセトン,エチルアルコールなどの,凝固点が−35 ℃より低いもので,かつ,

複層ガラスの封止材に悪影響を与えないものを選ぶ。

3) 容器のA面を有機溶剤でぬらし,その面に供試体を表24の時間密着させ,その間容器にドライア

イスの小片を加えて液温を所定の温度の上下2 ℃以内の範囲に保つ。

4) 次に,供試体を容器から離し,ガラス表面についた霜を手早く拭き取り,供試体内面の結露又は結

霜の有無をスポットライトを用いて観察する。

なお,この作業の所要時間は,30秒間以内とする。

a:約100 mm

b:約50 mm

h:約150 mm

t:3 mm

t':3 mm

表面Aa):50 mm×60 mm

注a) 厚さ3 mmの銅板をろう付けして製作した容器(約100 mm×50 mm×150 mm)の大きな側面の中心に,

約50 mm×60 mmの厚さ3 mmの銅板をろう付けする。このとき,容器の表面と銅板の裏面とが全面にわ

たってろう付けされるように施工する。銅板の表面Aは,供試体のガラス面が密着するように平滑に研

磨する。

図11−露点試験器具

20

R 3213:2018

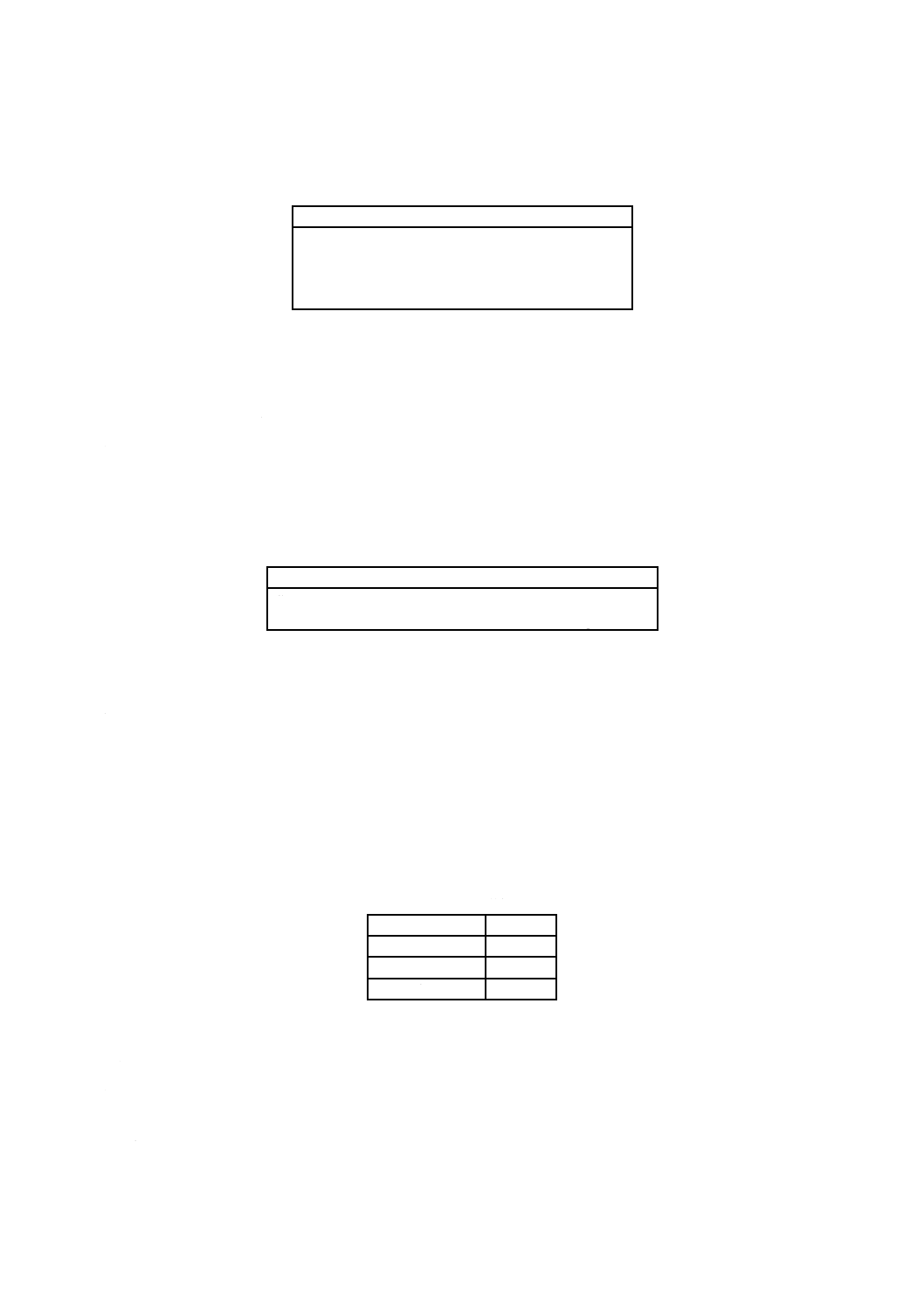

表24−密着時間

材料板ガラスの

厚さの呼び

mm

密着時間

min

3以下

3

3を超え5以下

4

5を超え6以下

5

6を超え8以下

7

8を超える

10

7

検査

安全ガラスの検査は箇条6によって試験を行い,箇条5の規定に適合したものを合格とする。ただし,

必要に応じ受渡当事者間の協定によって,検査項目の一部を省略してもよい。

なお,試料の抜取方式は,受渡当事者間の協定による。

8

包装

安全ガラスには,通常,適切な緩衝材を用いて包装する。

9

表示

安全ガラスには,製品1枚ごとに次の項目を所定の位置4)に容易に消えない方法で表示する。

a) 安全ガラスの種類又はその記号

b) 製造業者名又はその略号

注4) 所定の位置とは,附属書Aで規定した位置をいう。

21

R 3213:2018

附属書A

(規定)

鉄道車両用安全ガラスのマーク表示位置基準

A.1 概要

この附属書は,車両の窓,間仕切などに用いる強化ガラス,合わせガラス及び複層ガラスに表示するマ

ークの位置の基準について規定する。

A.2 表示位置の示し方

図面などで表示位置を指定する場合は,A.3及び図A.1〜図A.4を参照して表示の中心位置で示すものと

する。

A.3 表示位置の基準

A.3.1 表示個数・表示面

表示は,ガラス1枚に1か所とし,表示面は表A.1による。

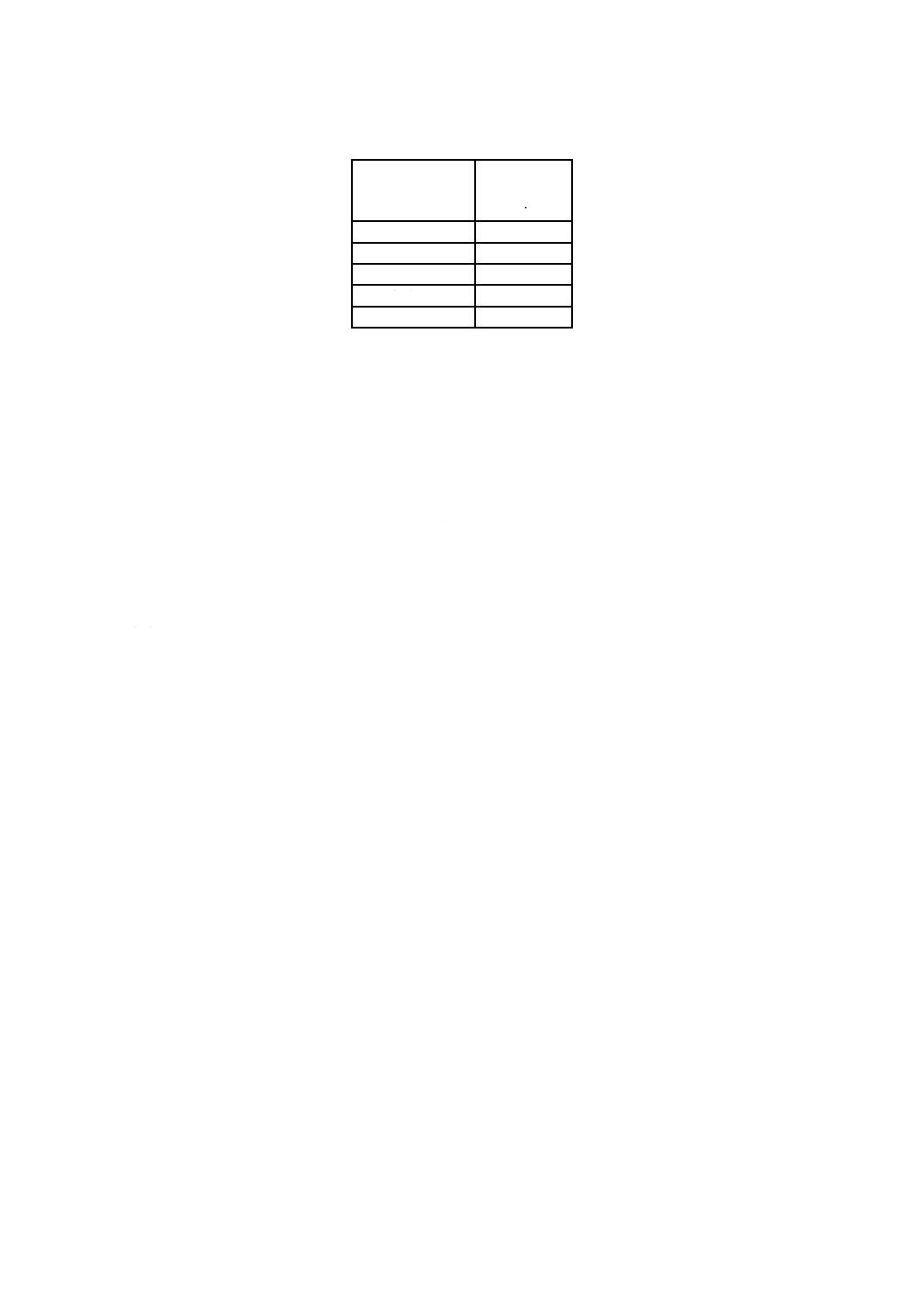

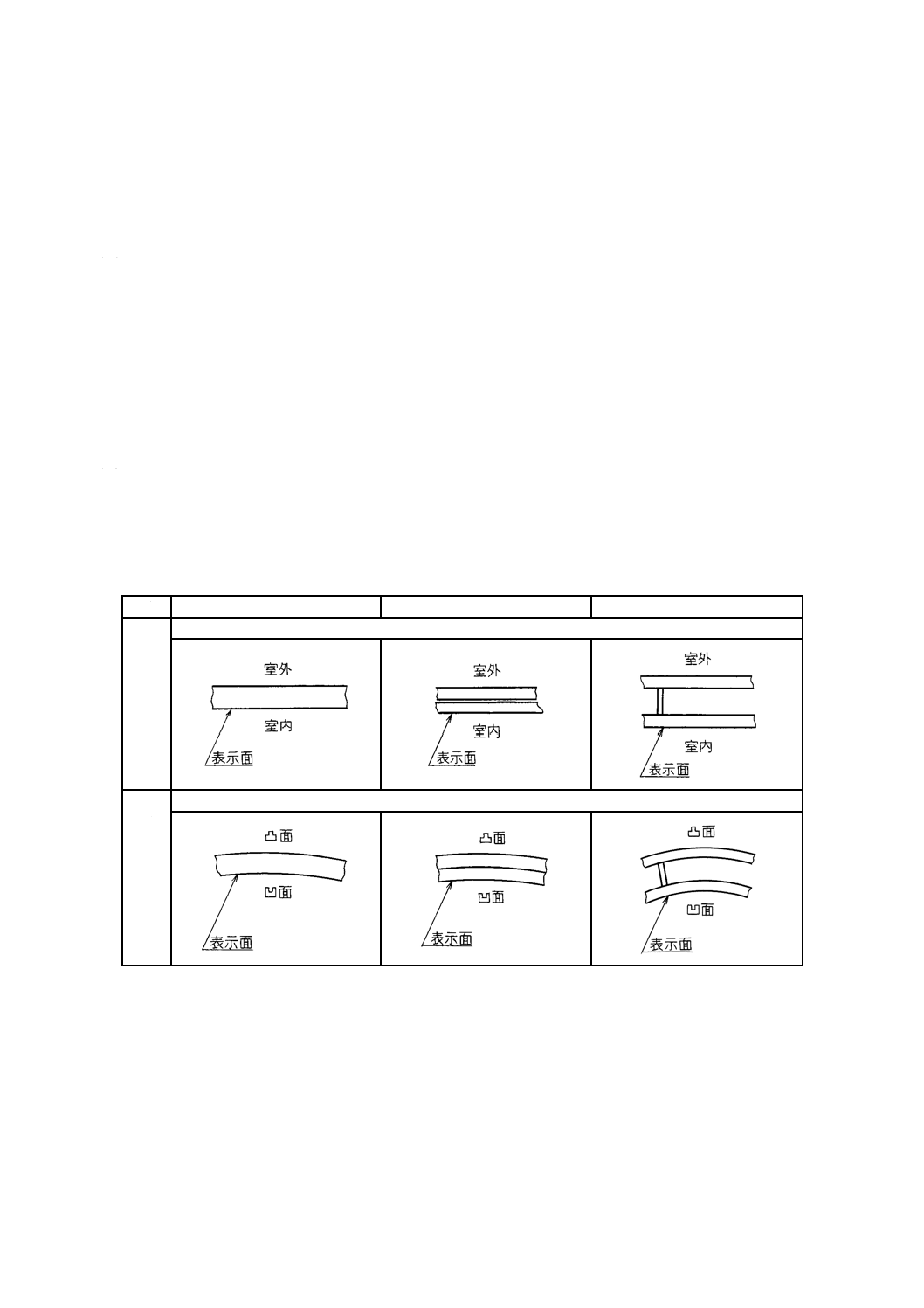

表A.1−ガラス表示面

分類

強化ガラス

合わせガラス

複層ガラス

平

面

室内側表面に表示する。ただし,対称形状の場合は,A.3.3.2による。

曲

面

凹面側に表示する。

A.3.2 読み方向

表示は,室内側から正常に読めるように表示する。ただし,対称形状の場合は,A.3.3.2による。

22

R 3213:2018

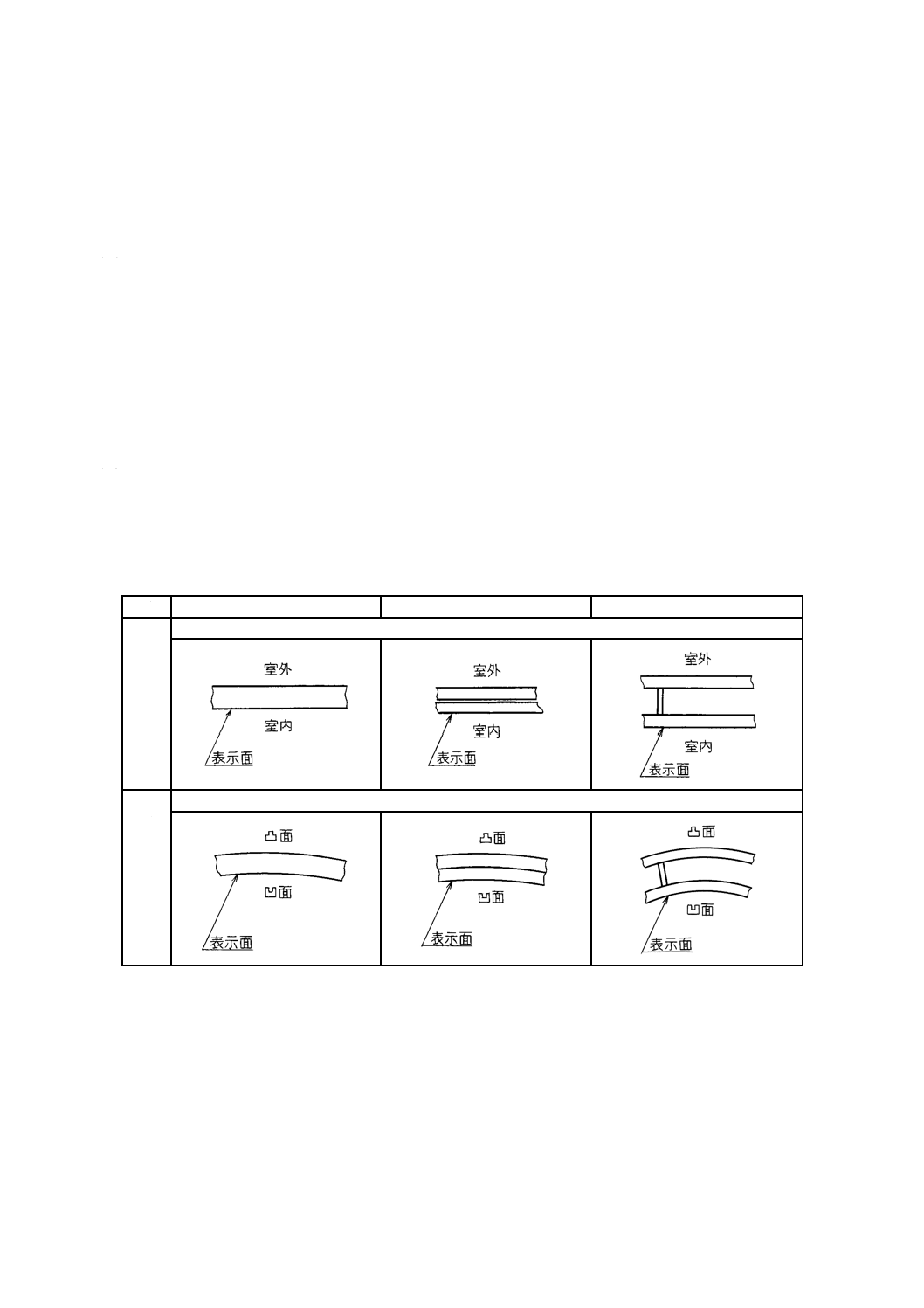

A.3.3 表示位置

A.3.3.1 正規位置

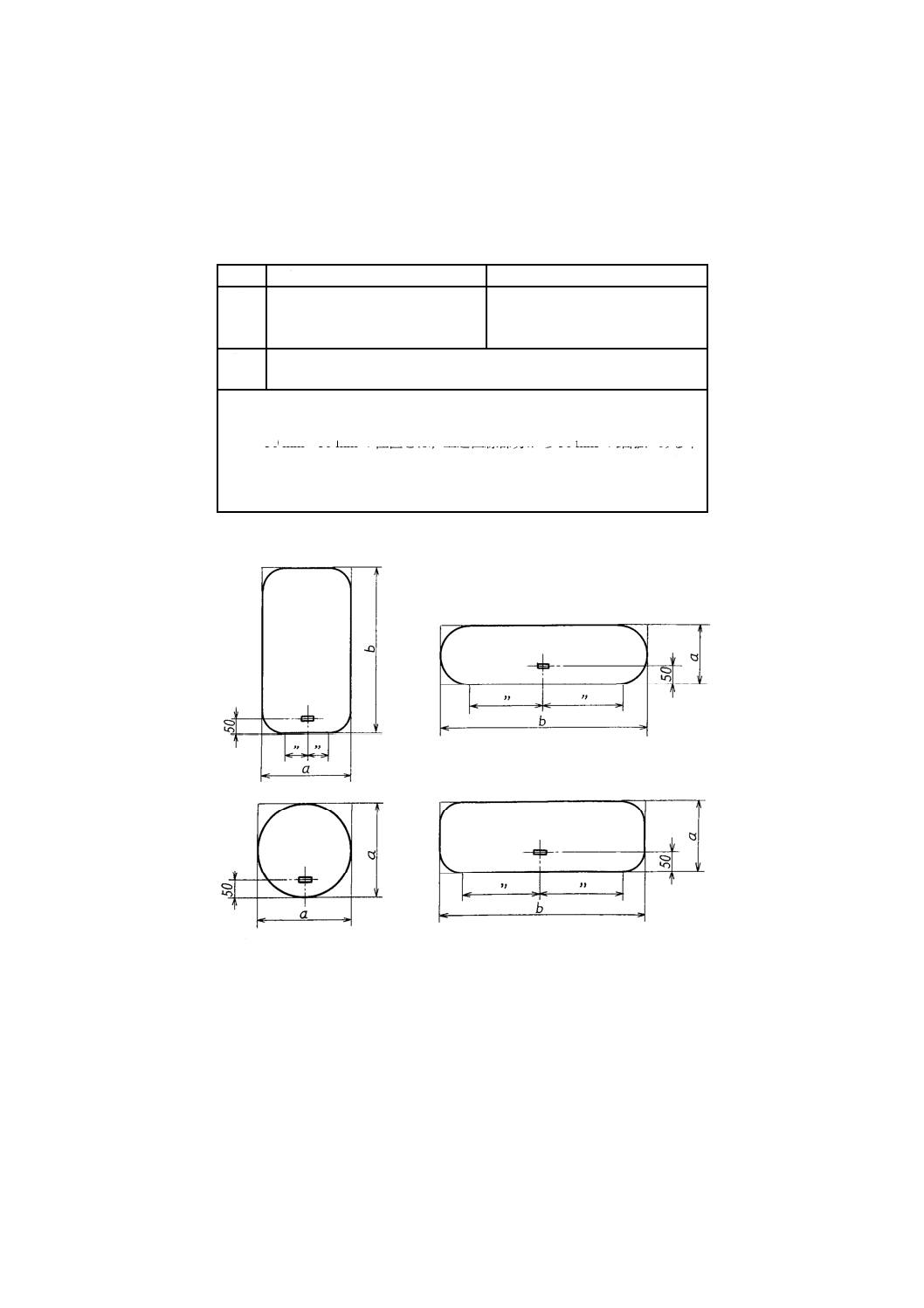

表示は,通常,表A.2に定める位置に表示する。

表A.2−表示の正規位置

分類

短辺a)が356 mm以下の場合

短辺a)が356 mmを超える場合

平面

下辺直線部の中点から50 mm上

側に表示する。

室内から見て右肩部分又は右下

部分50 mm×50 mmの位置b)に表

示する。

曲面

図面に指定する位置に表示する。ただし,対称形状の場合は,A.3.3.2

による。

注a) 短辺とは,ガラスに外接する最小く(矩)形の辺のうち短い方をいう。

例 図A.1

b) 50 mm×50 mmの位置とは,上辺直線部分から50 mmの距離にある平

行線上にあり,かつ,この直線とガラス右端との交点から50 mm左側

の点の位置をいう。

例 図A.2

単位 mm

注記 下辺直線部の中点上側50 mmの位置の例を示す。いずれの場合もaが短辺寸法である。

図A.1−短辺が356 mm以下の場合の表示位置

23

R 3213:2018

単位 mm

注記 右肩部 50 mm×50 mmの位置1)の例を示す。

注1) 例には,右肩50 mm×50 mmの場合を示したが,これ以外の場合も同様に考える(以下,図

A.3及び図A.4も同様。)。

図A.2−短辺が356 mmを超える場合の表示位置

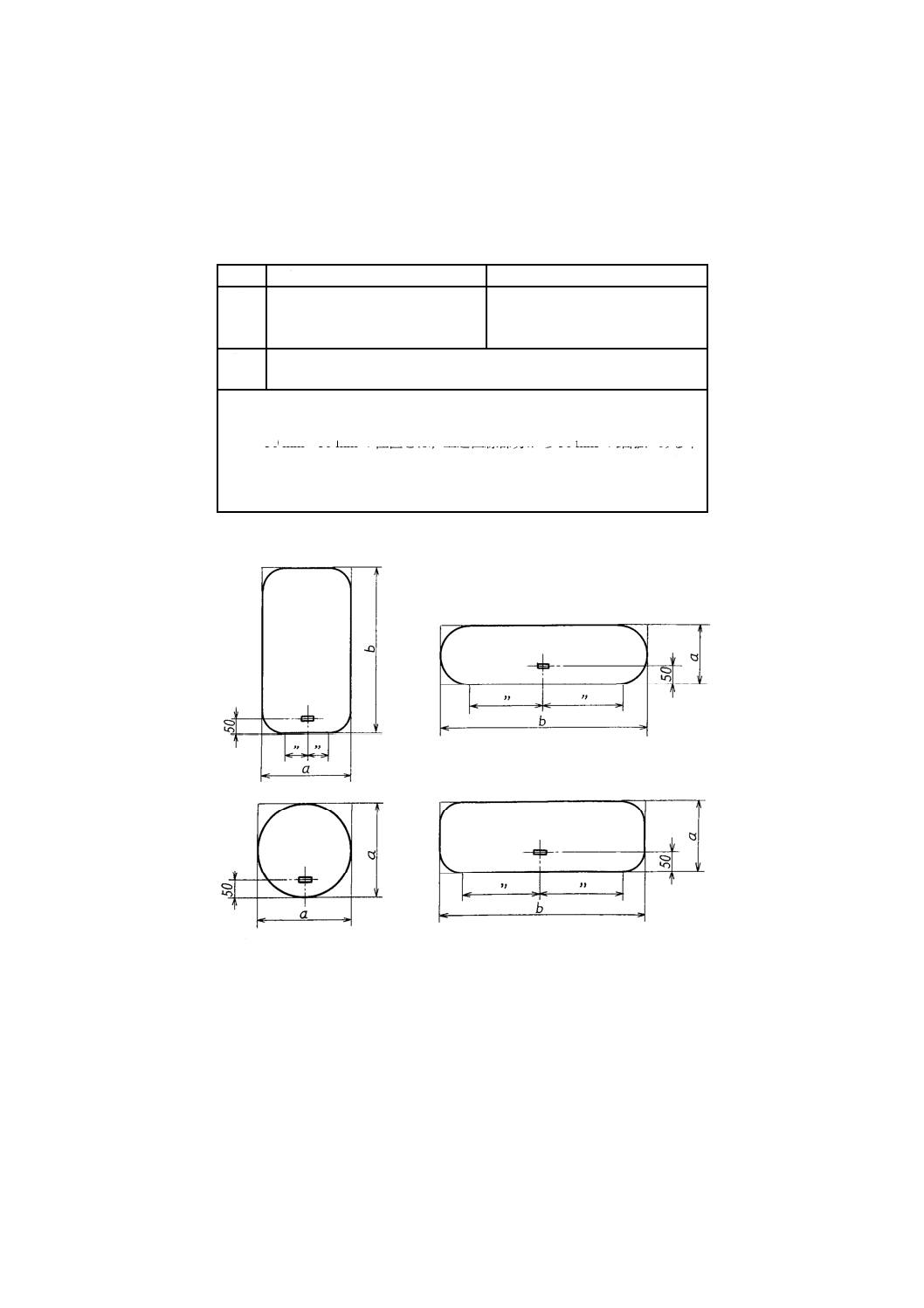

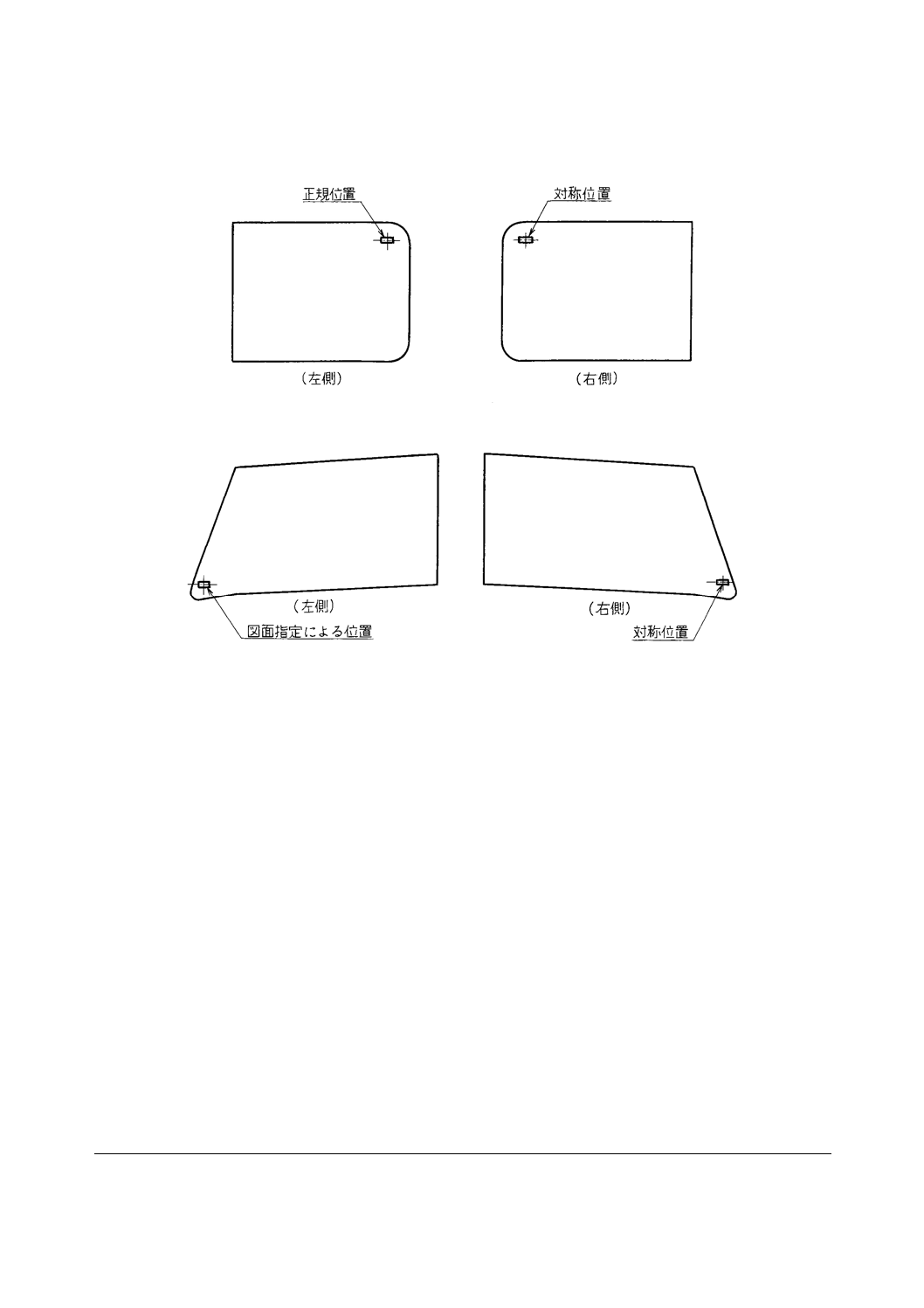

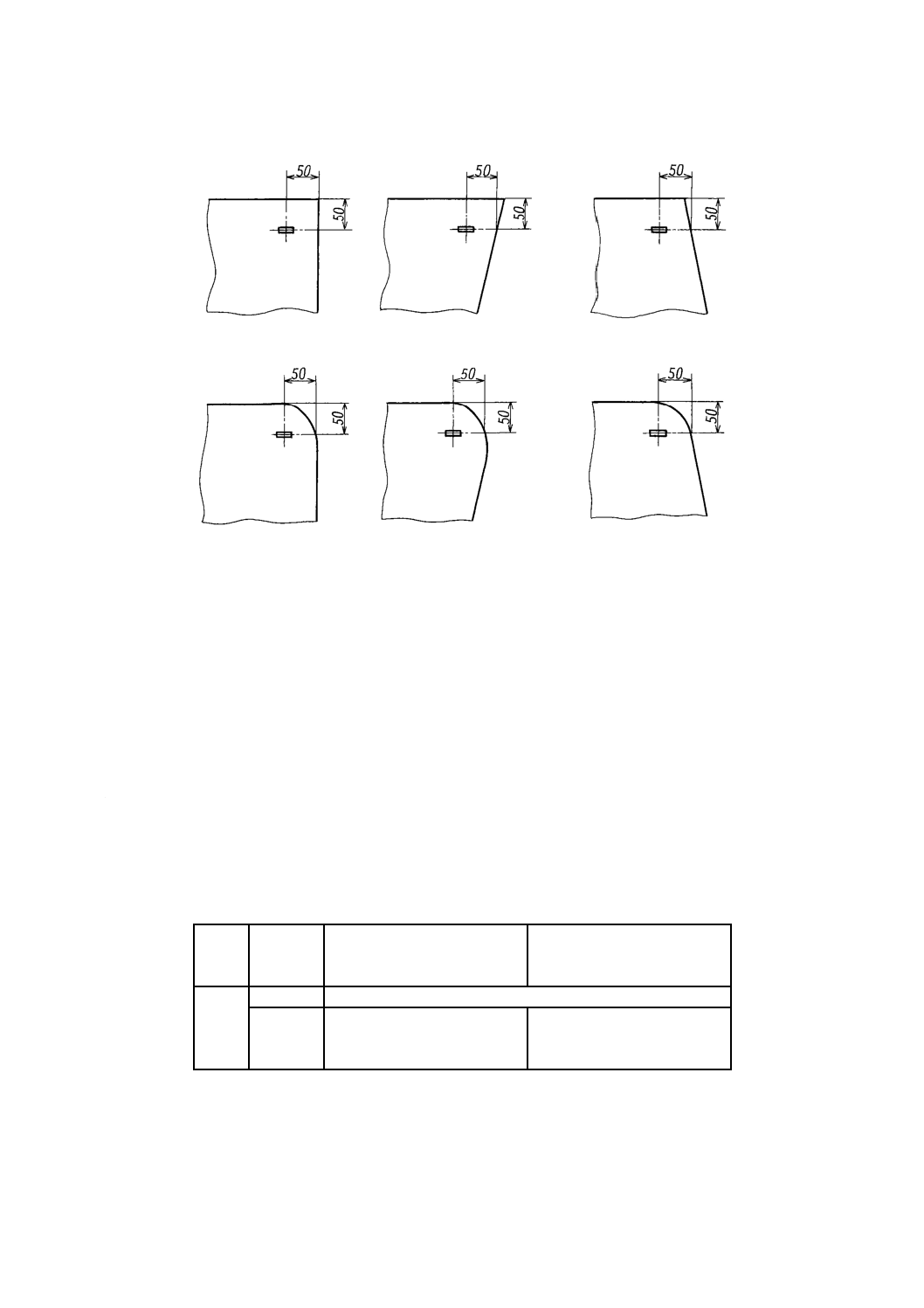

A.3.3.2 対称形状の場合の表示位置

次のa)又はb)に該当するものを対称形状という。

a) 同一ガラスが,取付けによって左側にも右側にも共用できる場合(天地又は内外逆にして取り付ける

ときも含む。)。

例 図A.3

b) ガラスは,左右共用できないが,形状が左右対称の場合。

例 図A.4

対称形状の場合の表示位置は,車内から見て左側を正とし表A.3による。

表A.3−対称形状の場合の表示位置

分類

取付位置

ガラスを取付けによって左側

にも右側にも共用できる場合

(図A.3)

ガラスは左右共用できない

が,形状が左右対称の場合

(図A.4)

平面

及び

曲面

左側

A.3.3.1の正規位置に表示する。

右側

左側ガラスを使用する。ただ

し,表示は,天地又は内外逆

になることがある。

左側ガラスの対称位置にす

る。

24

R 3213:2018

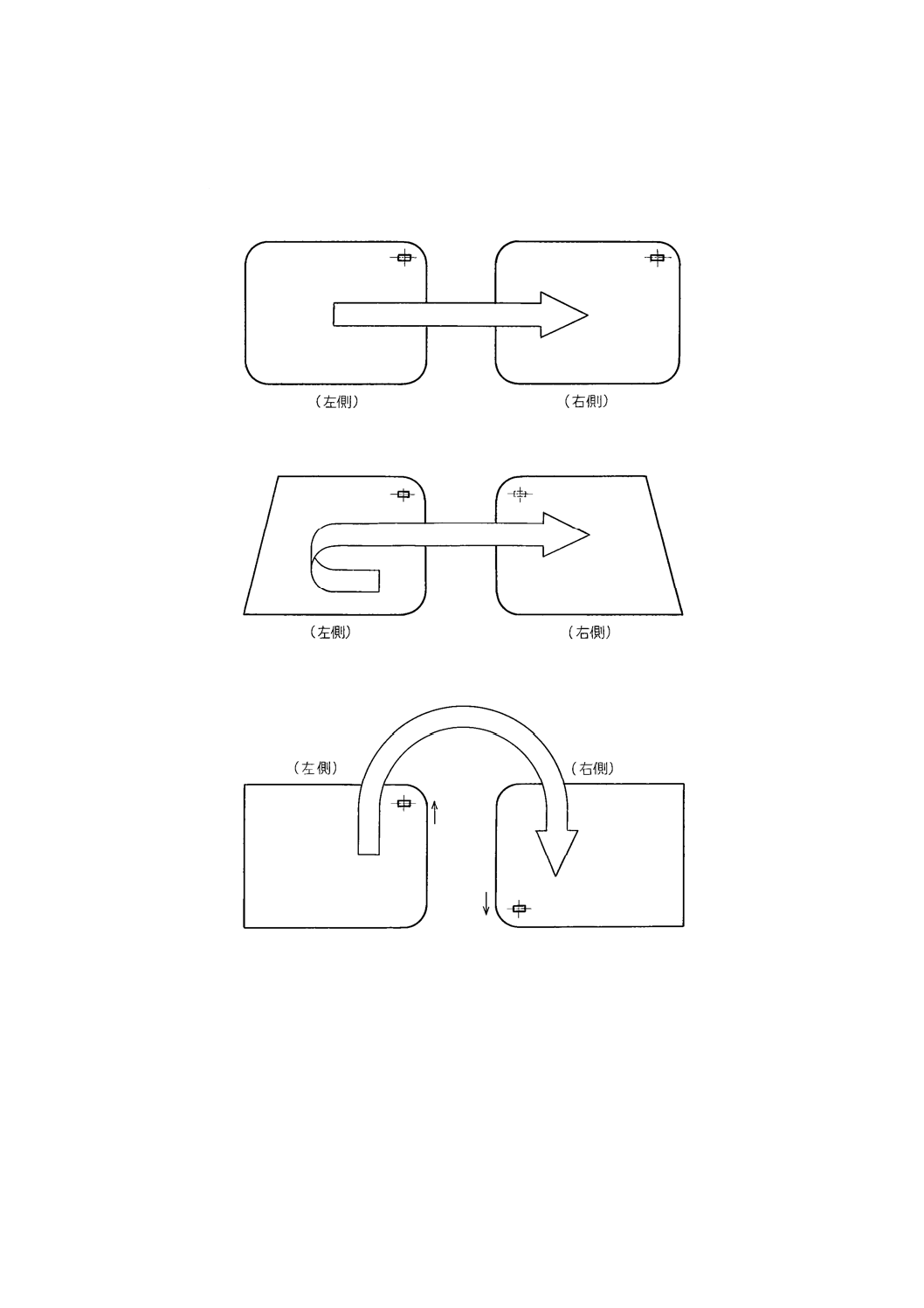

c) ガラスを取付けによって左右共用できる場合の表示位置 左側ガラスを正とし,右側には左側ガラス

を使用する。

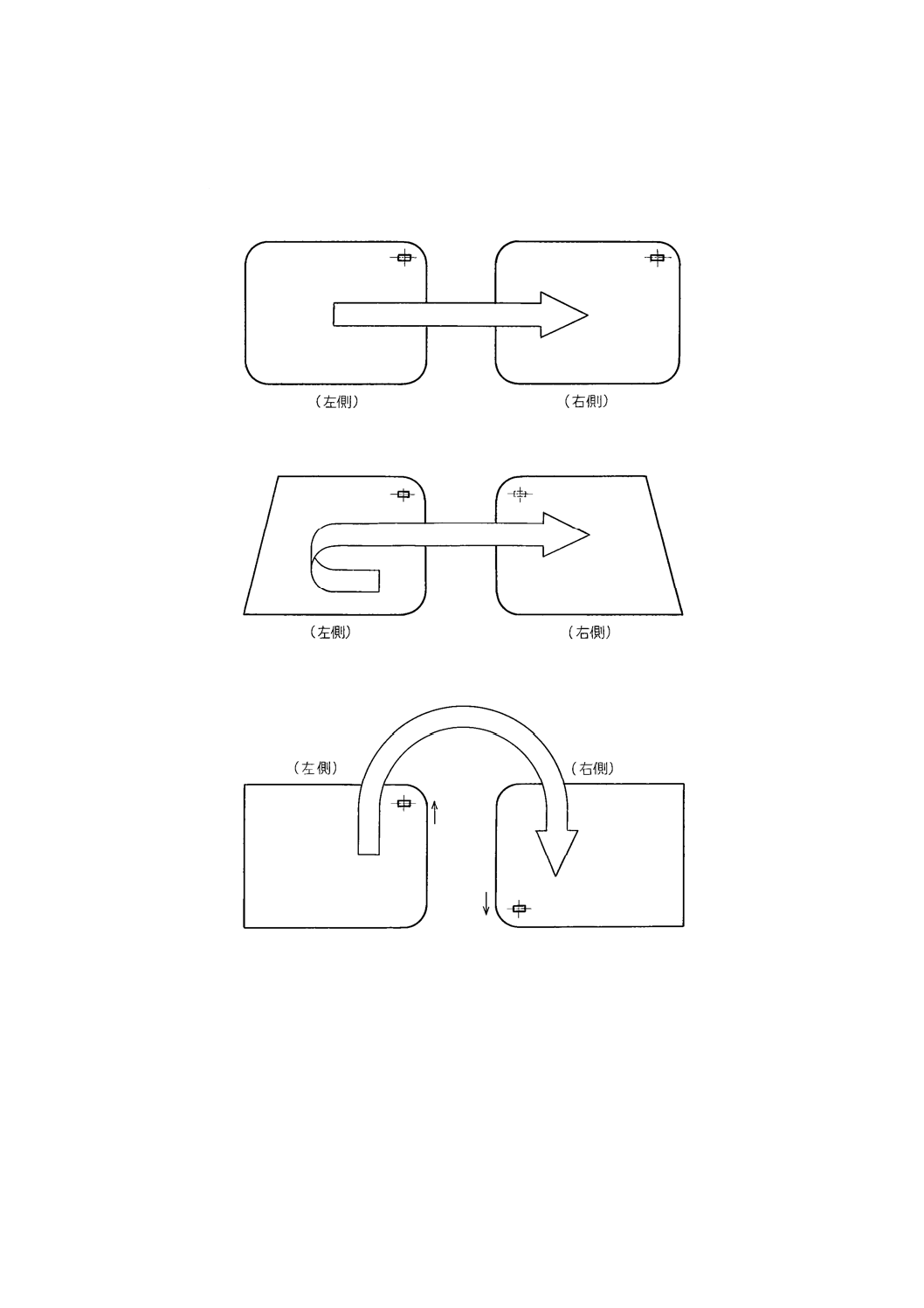

取付けの優先順位は,図A.3のa),b)及びc)の順とする。

a) 向きを変えずに取り付ける場合(車内から見て同一形状)

b) 内外逆にして取り付ける場合(車内から見て対称形状で品種構成の内外差がないもの)

c) 天地逆にして取り付ける場合

(車内から見て対称形状で品種構成の内外差がある場合,又は車内から見て対称形状の曲面ガラス)

図A.3−ガラスを取付けによって左右共用できる場合の表示位置

25

R 3213:2018

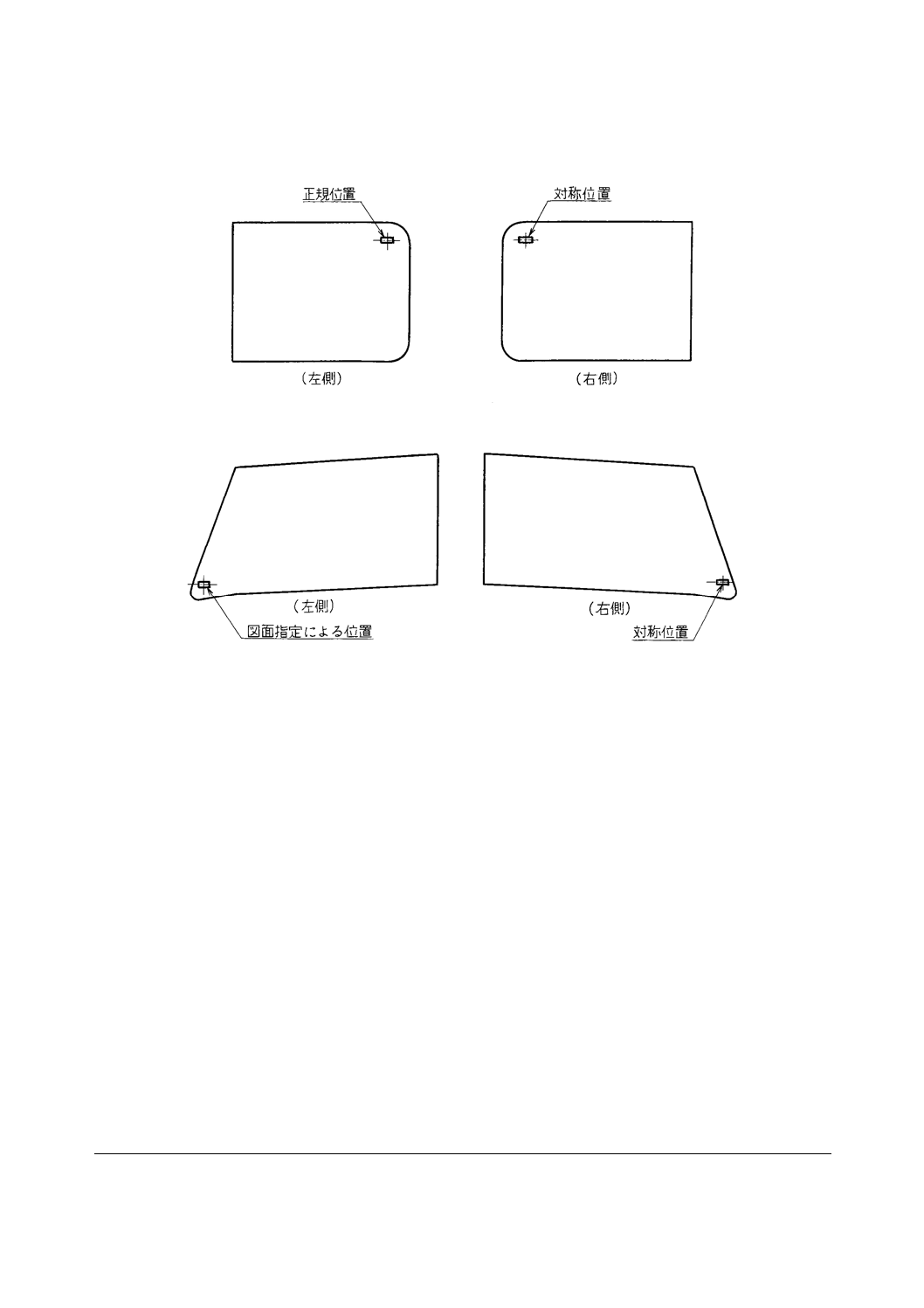

d) ガラスは左右共用できないが,形状が左右対称の場合の表示位置

a) 平面の例

b) 曲面の例

図A.4−形状が左右対称の場合の表示位置

A.3.3.3 適用除外

A.3.3.1及びA.3.3.2に規定する位置で,表示の一部又は全部が見えなくなるなどの場合は,図面指定に

よる。

参考文献 JIS B 1501 転がり軸受−鋼球