R 3211:2015

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及び記号 ··················································································································· 2

5 品質······························································································································· 2

5.1 全般 ···························································································································· 2

5.2 厚さ ···························································································································· 3

5.3 破片の状態 ··················································································································· 4

5.4 耐衝撃性 ······················································································································ 5

5.5 耐貫通性 ······················································································································ 6

5.6 ヘッドフォーム(人頭模型)衝撃······················································································ 6

5.7 耐摩耗性 ······················································································································ 7

5.8 耐熱性 ························································································································· 8

5.9 耐光性 ························································································································· 8

5.10 耐湿性 ························································································································ 8

5.11 可視光線透過率 ············································································································ 9

5.12 透視ひずみ ·················································································································· 9

5.13 二重像 ······················································································································· 10

5.14 色の識別 ···················································································································· 10

5.15 耐薬品性 ···················································································································· 10

5.16 耐燃焼性 ···················································································································· 11

5.17 耐候性 ······················································································································· 11

5.18 寸法安定性 ················································································································· 11

5.19 温度依存性 ················································································································· 11

6 試験······························································································································ 11

7 検査······························································································································ 11

7.1 全般 ··························································································································· 11

7.2 破片の状態 ·················································································································· 12

7.3 耐衝撃性 ····················································································································· 12

7.4 耐貫通性 ····················································································································· 12

7.5 ヘッドフォーム(人頭模型)衝撃····················································································· 13

7.6 耐摩耗性 ····················································································································· 13

7.7 耐熱性 ························································································································ 13

7.8 耐光性 ························································································································ 13

R 3211:2015 目次

(2)

ページ

7.9 耐湿性 ························································································································ 13

7.10 可視光線透過率 ··········································································································· 13

7.11 透視ひずみ ················································································································· 13

7.12 二重像 ······················································································································· 13

7.13 色の識別 ···················································································································· 13

7.14 耐薬品性 ···················································································································· 13

7.15 耐燃焼性 ···················································································································· 13

7.16 耐候性 ······················································································································· 14

7.17 寸法安定性 ················································································································· 14

7.18 温度依存性 ················································································································· 14

8 表示······························································································································ 14

R 3211:2015

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,板硝子協会(FGMAJ)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS R 3211:1998は改正され,この規格に置き換えられた。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

R 3211:2015

自動車用安全ガラス

Safety glazing materials for road vehicles

序文

この規格は,1979年に制定され,その後4回の改正を経て今日に至っている。前回の改正は1998年に

行われたが,その後の品質の明確化に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,主として自動車の窓に使用する安全ガラス(以下,安全ガラスという。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS R 3212 自動車用安全ガラス試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

安全ガラス

窓ガラスが破損した場合,人身傷害の軽減を目的とした板ガラス加工製品であって,合わせガラス,強

化ガラス,部分強化ガラス,有機ガラス及びガラス−プラスチックの総称。

3.2

合わせガラス

2枚以上の板ガラスをプラスチックを中間膜として接着したもの。外力の作用によって破損しても中間

膜によって破片の大部分が飛び散らないようにしたもの。中間膜とは,板ガラスと板ガラス又はプラスチ

ック(板状又はフィルム状のもの)とを接着する材料。

なお,合わせガラスのうち,中間膜の耐貫通性能を重視したものを合わせガラスAと呼び,また,中間

膜の接着性能を重視したものを合わせガラスBと呼んで区別する。

3.3

強化ガラス

板ガラスを熱処理して,ガラス表面に強い圧縮応力層を作り,外力の作用及び温度変化に対する強さを

増加させ,かつ,破損したときに細片になるようにしたもの。

2

R 3211:2015

3.4

部分強化ガラス

破損したときに運転視野を確保するために破片の一部がやや粗片になるようにした強化ガラス。

3.5

有機ガラス

ポリカーボネート(炭酸エステル結合を主鎖にもつ重合体をいう。)材,メタクリル樹脂(メタクリル酸

メチルを主成分とする共重合体をいう。)材などの硬質合成樹脂材。

3.6

ガラス−プラスチック

車外側を板ガラス,合わせガラス又は強化ガラスとし,車内側にプラスチックを直接接着したもの又は

中間膜によって接着したもの。

3.7

M1カテゴリ

乗用定員10人以下の乗用の用に供する自動車で,四輪以上のもの又は自動車総重量(自動車総質量)が

1トンを超える三輪のもの。

3.8

M1以外のカテゴリ

M1カテゴリ以外の自動車。

3.9

大型特殊自動車など

大型特殊自動車などとは,大型特殊自動車,最高速度20 km/h未満の自動車及び被けん引自動車をいう。

4

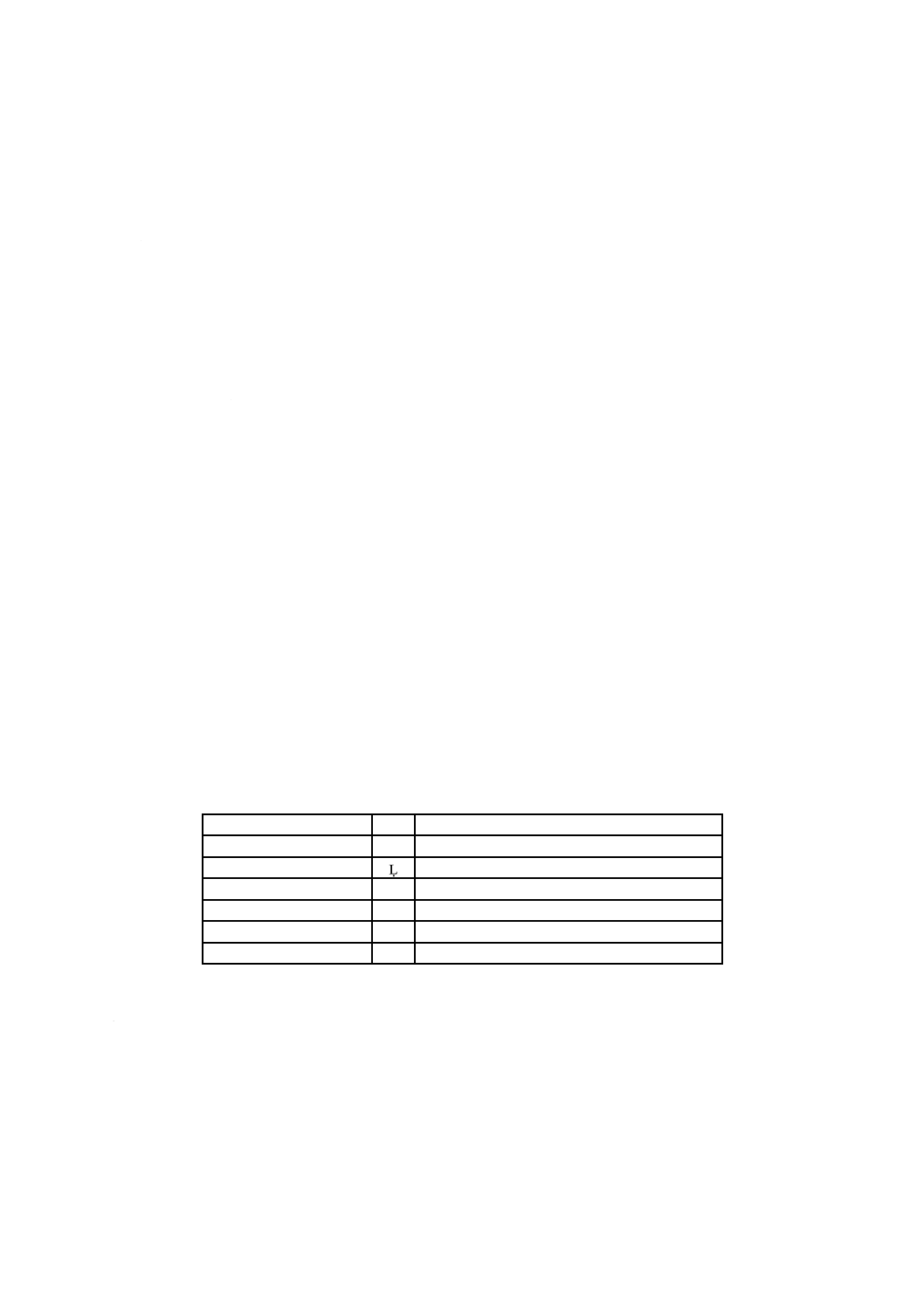

種類及び記号

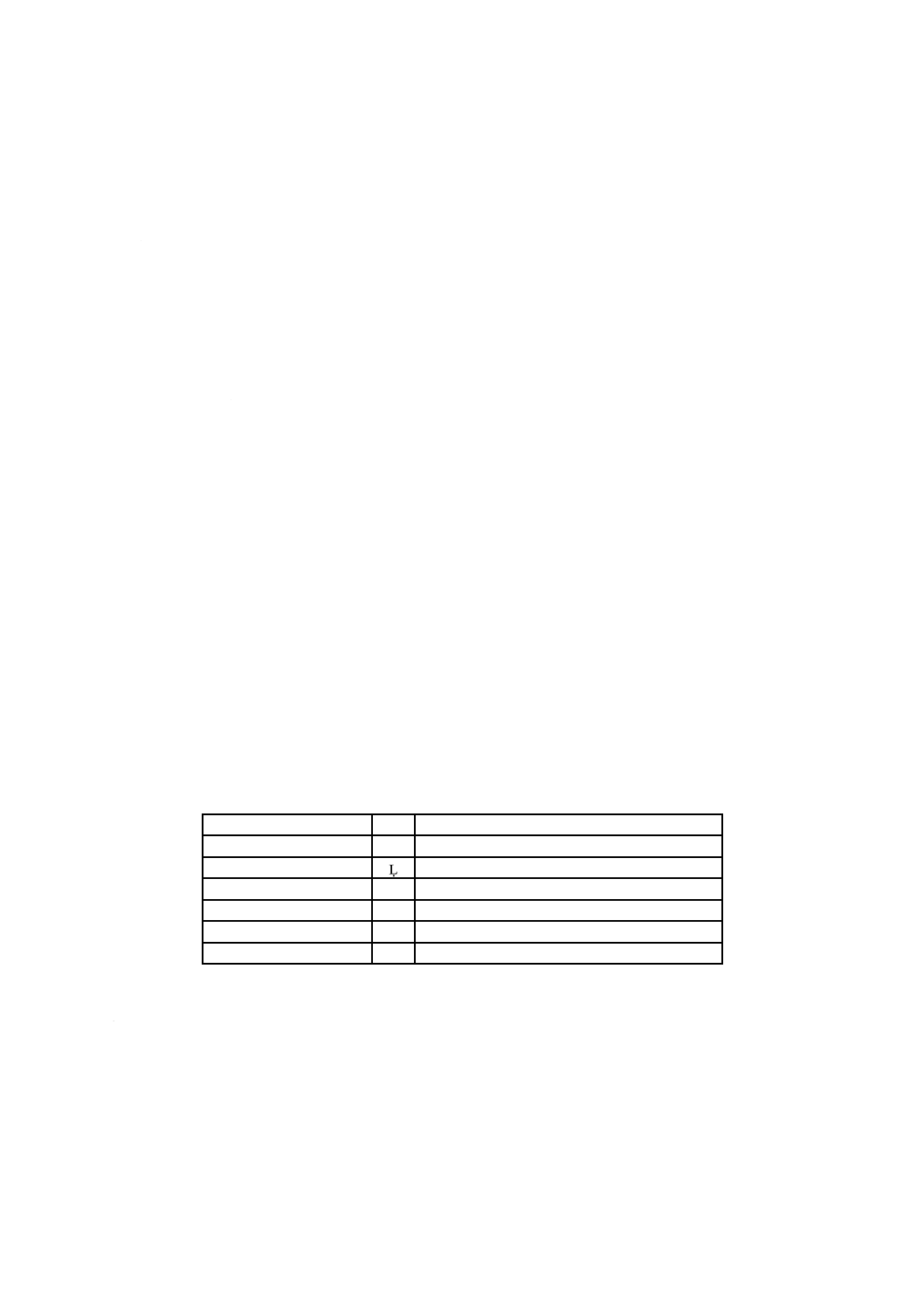

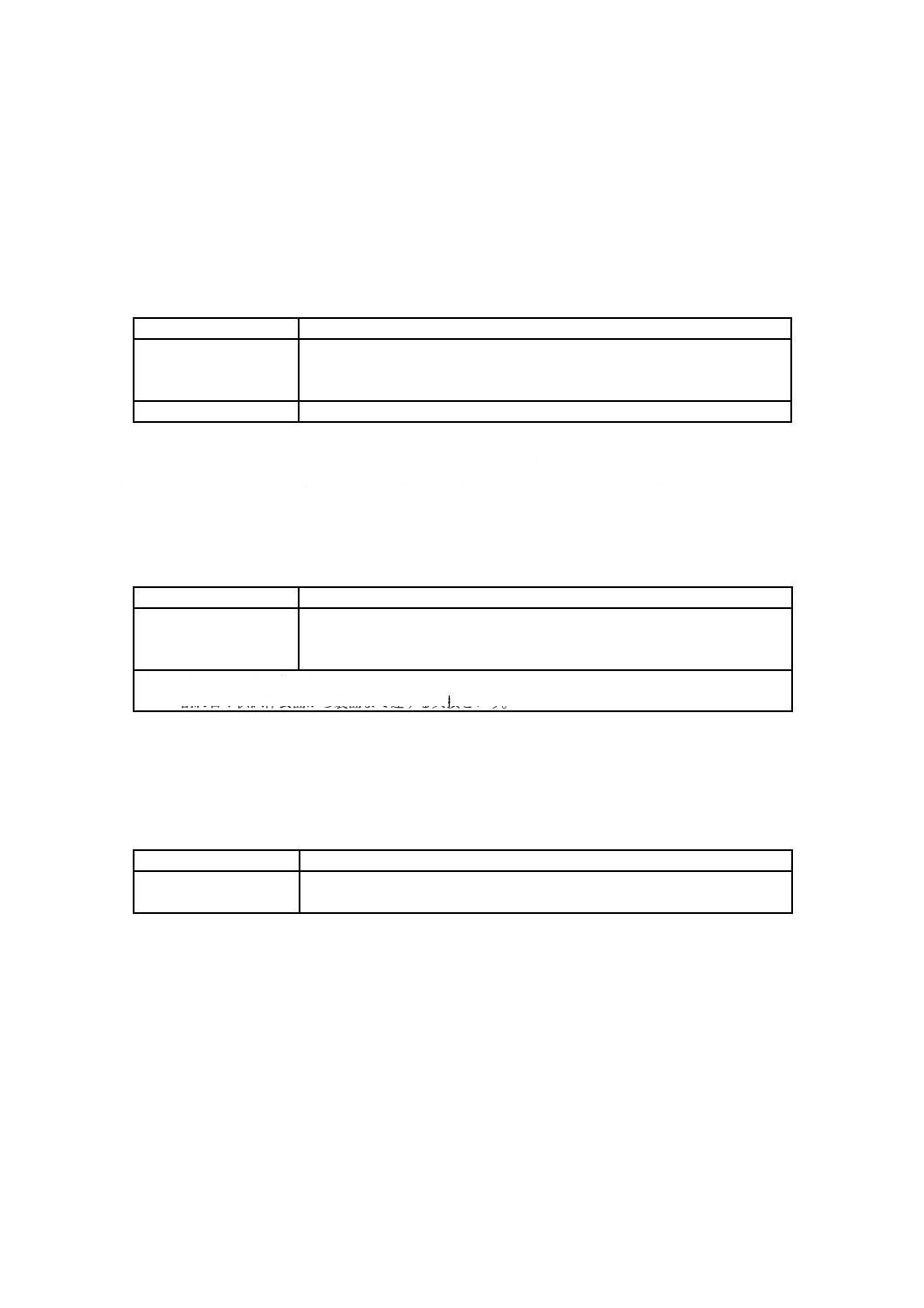

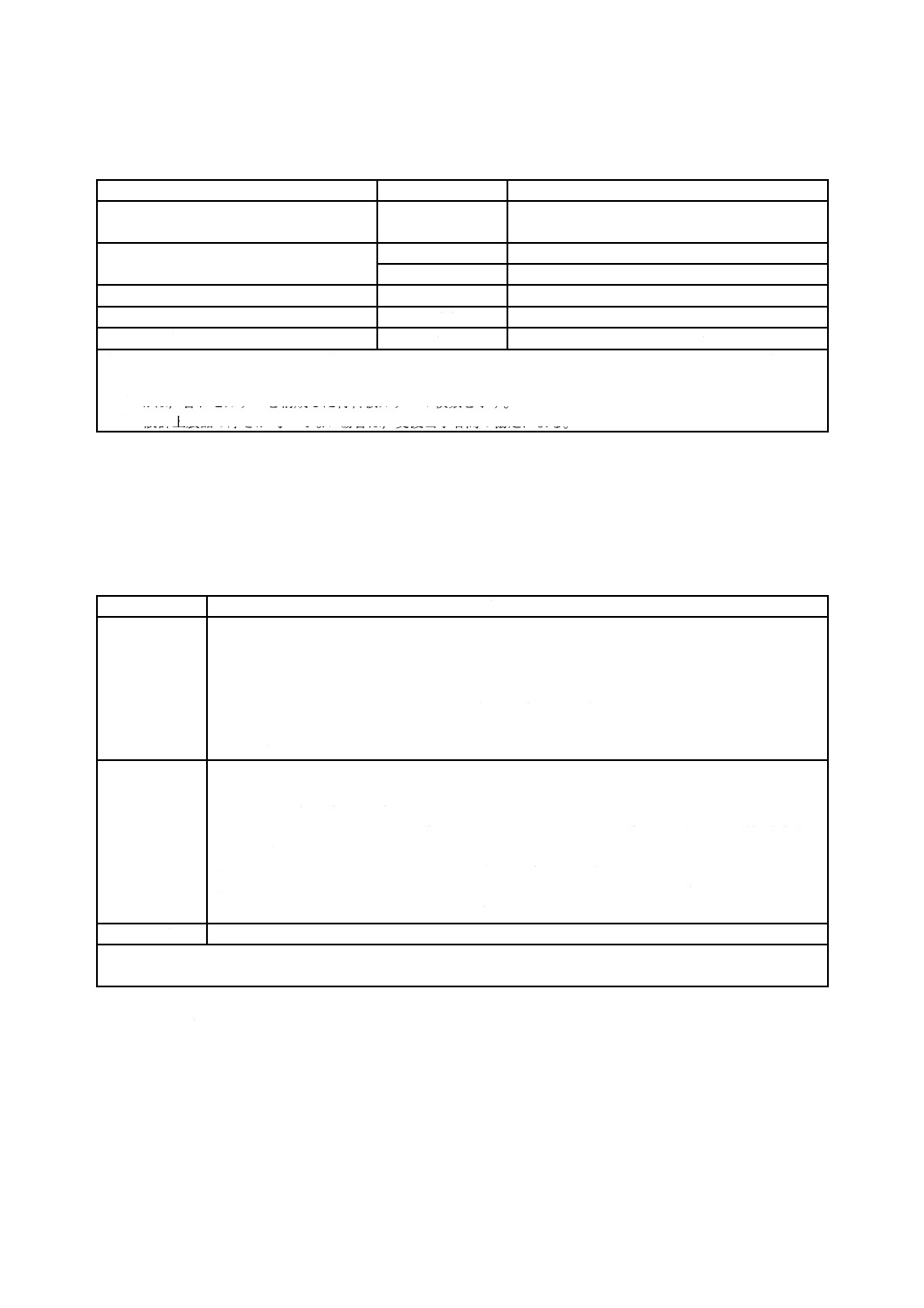

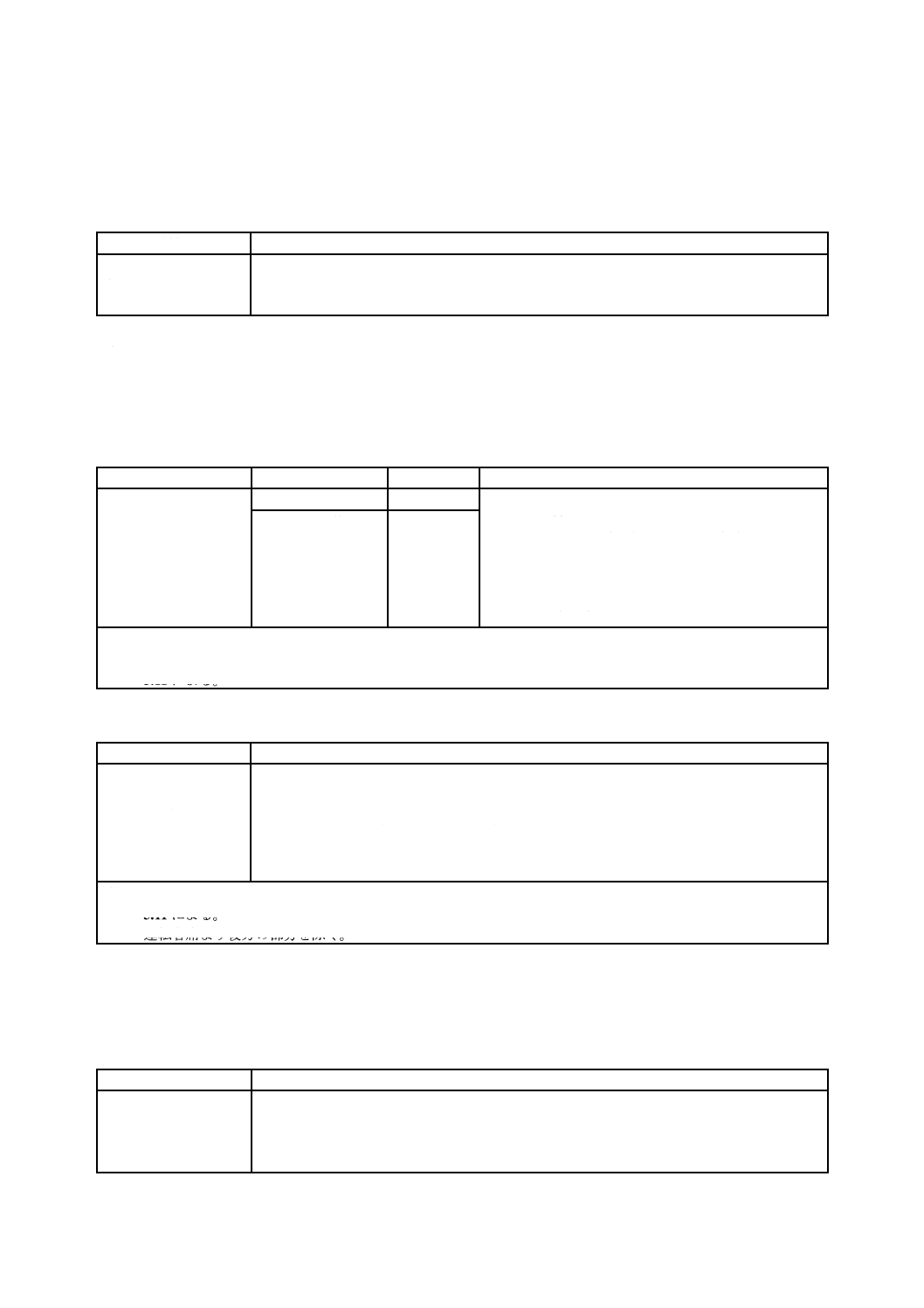

安全ガラスの種類及び記号は,表1のとおりとする。

表1−安全ガラスの種類及び記号

種類

記号

区分

合わせガラスA

L

表2の合わせガラスAに規定するもの

合わせガラスB

表2の合わせガラスBに規定するもの

部分強化ガラス

Z

表2の部分強化ガラスに規定するもの

強化ガラス

T

表2の強化ガラスに規定するもの

有機ガラス

RP

表2の有機ガラスに規定するもの

ガラス−プラスチック

GP

表2のガラス−プラスチックに規定するもの

5

品質

5.1

全般

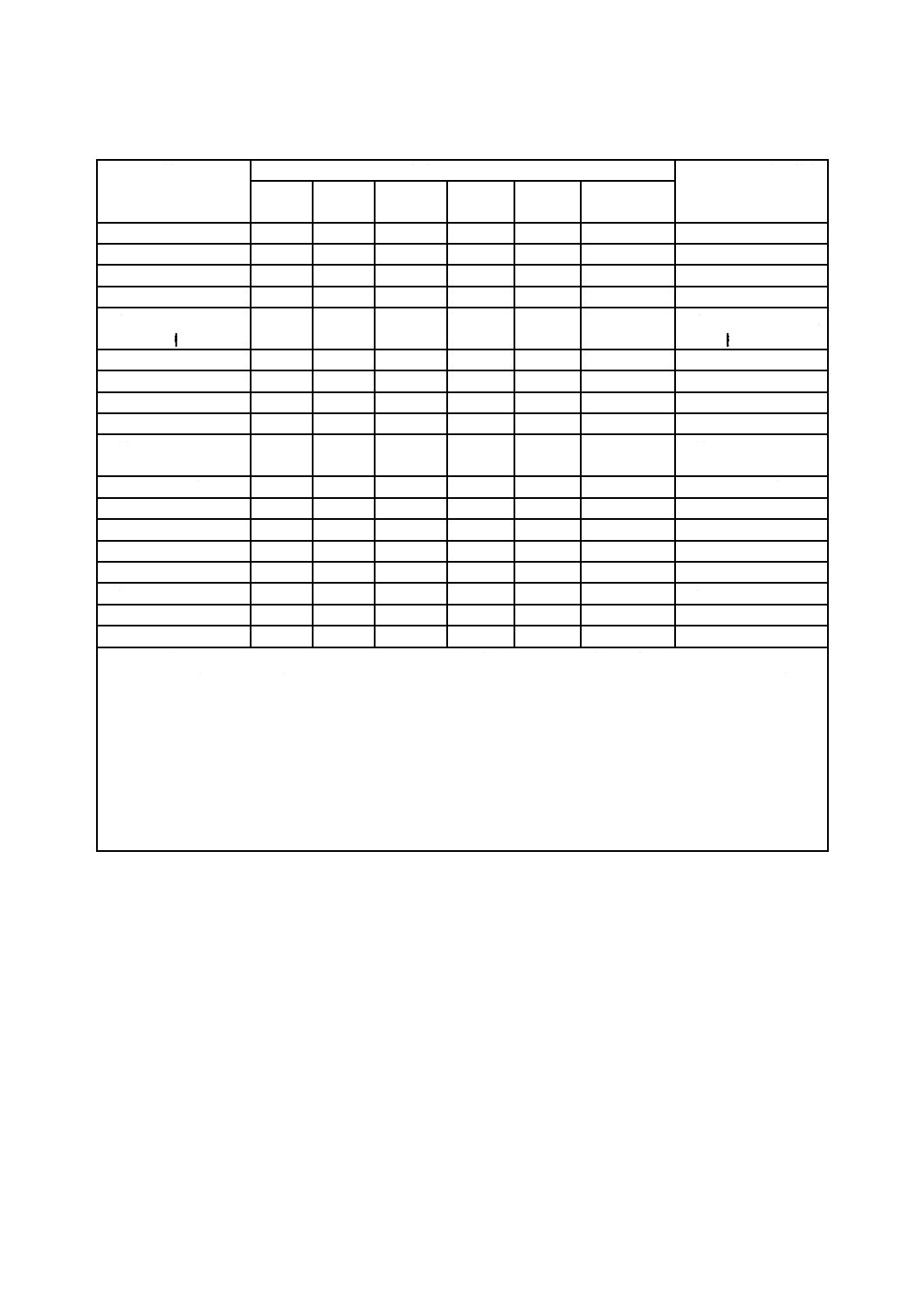

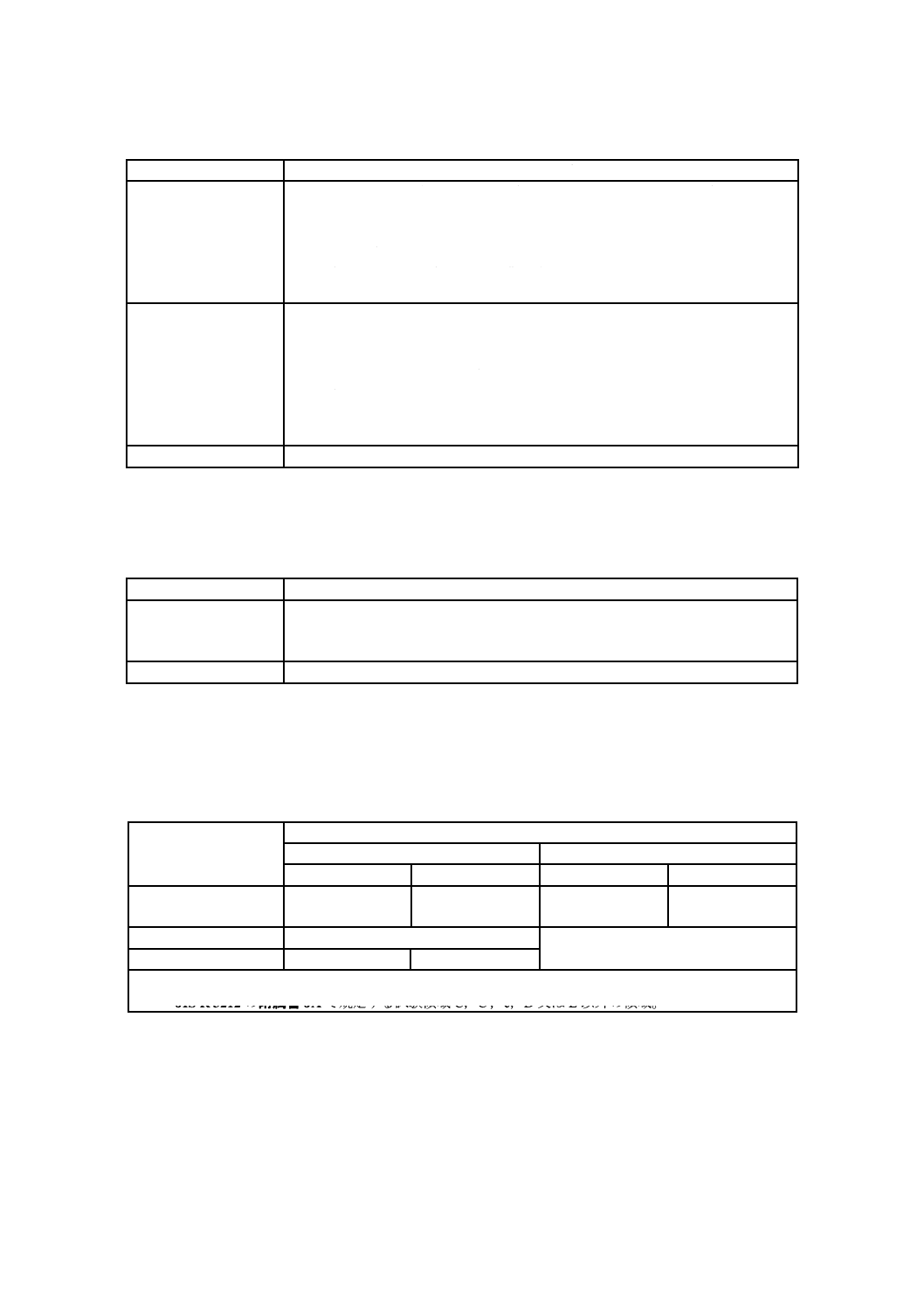

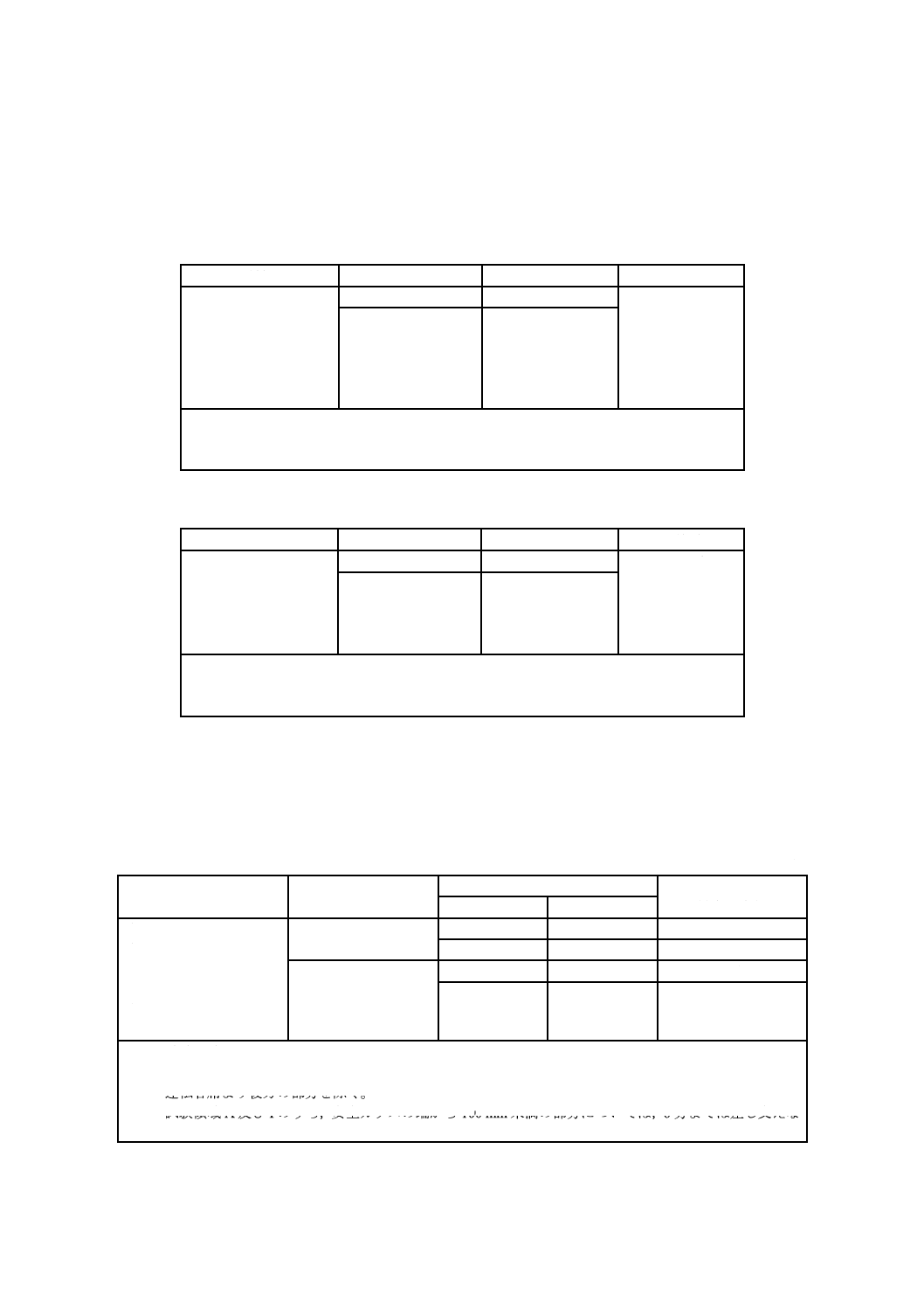

安全ガラスの品質は,箇条6によって試験したとき,5.2〜5.19の規定に適合しなければならない。ただ

し,安全ガラスの種類に対する品質項目は,表2のとおりとする。

なお,安全ガラスの形状・寸法(厚さを除く。)及び外観は,受渡当事者間の協定による。

注記 受渡当事者間の協定の例として,JASO M 501(自動車用安全ガラス)(社団法人自動車技術会

発行)がある。

3

R 3211:2015

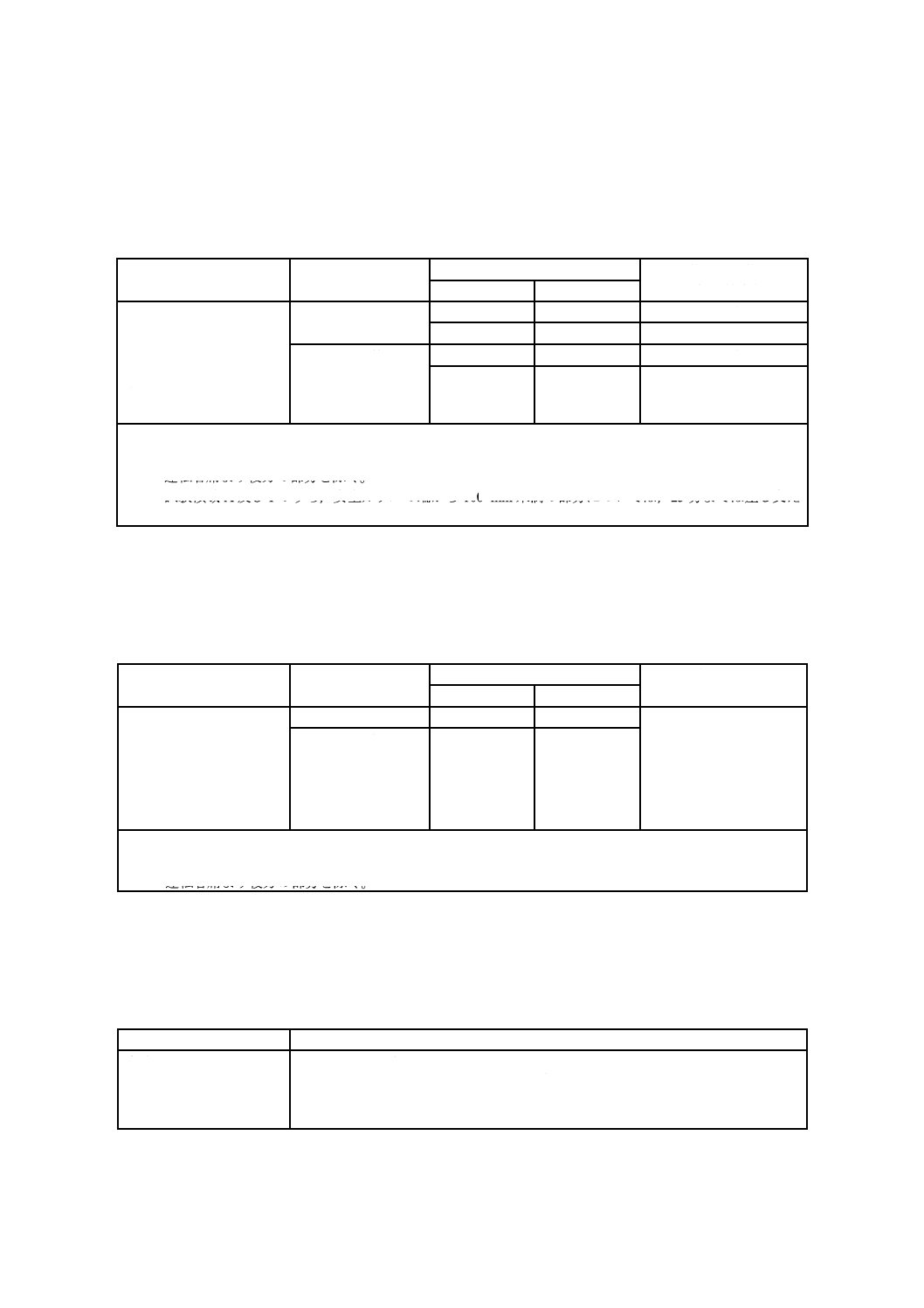

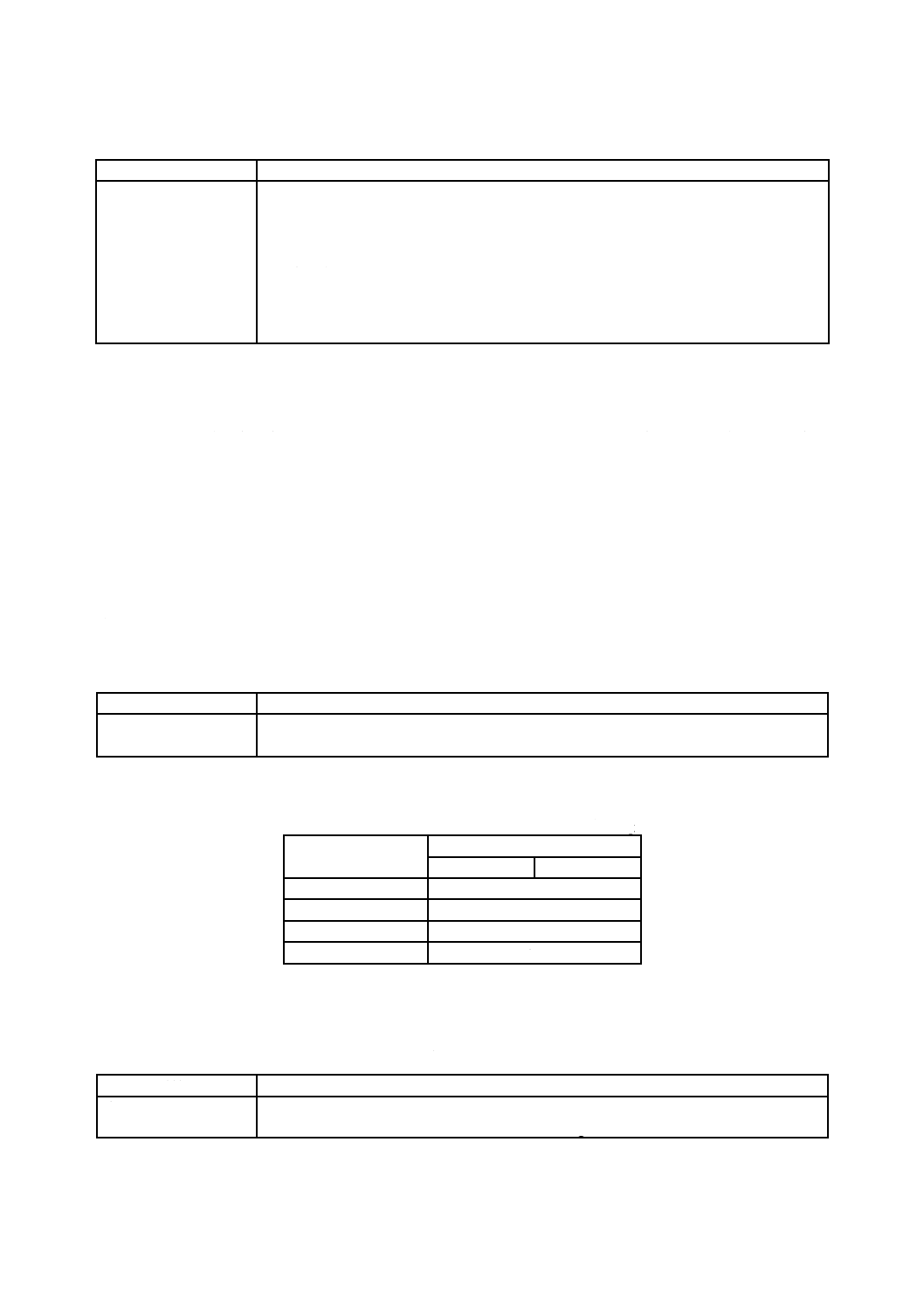

表2−安全ガラスに対する品質項目

品質項目

安全ガラスの種類

JIS R 3212の適用箇条

合わせ

ガラスA

合わせ

ガラスB

部分強化

ガラス

強化

ガラス

有機

ガラス

ガラス−

プラスチック

5.2

厚さ

○

○

○

○

○

○

5.2

厚さの測定

5.3

破片の状態

−

−

○

○

−

−

5.3

破砕試験

5.4

耐衝撃性

○

○

−

○

○

○

5.4

耐衝撃性試験

5.5

耐貫通性

○

−

−

−

−

○

5.5

耐貫通性試験

5.6 ヘッドフォーム

(人頭模型)衝撃

○

−

○

−

−

○

5.6 ヘッドフォーム

(人頭模型)衝撃試験

5.7

耐摩耗性

○

○

−

−

○

○

5.7

耐摩耗性試験

5.8

耐熱性

○

○

−

−

−

○

5.8

耐熱性試験

5.9

耐光性

○

○

−

−

−

○

5.9

耐光性試験

5.10 耐湿性

○

○

−

−

○

○

5.10 耐湿性試験

5.11 可視光線

透過率

○

○

○

○

○

○

5.11 可視光線

透過率試験

5.12 透視ひずみ

○

○

○

○

○

○

5.12 透視ひずみ試験

5.13 二重像

○

○

○

○

○

○

5.13 二重像試験

5.14 色の識別

○

○

○

○

○

○

5.14 色の識別試験

5.15 耐薬品性

−

−

−

−

○

○

5.15 耐薬品性試験

5.16 耐燃焼性

−

−

−

−

○

○

5.16 耐燃焼性試験

5.17 耐候性

−

−

−

−

○

−

5.17 耐候性試験

5.18 寸法安定性

−

−

−

−

○

−

5.18 寸法安定性試験

5.19 温度依存性

−

−

−

−

−

○

5.19 温度依存性試験

5.5は,合わせガラスA及びガラス−プラスチックを前面窓に使用しない場合には適用しない。

5.6は,前面窓に使用する合わせガラスA,部分強化ガラス及びガラス−プラスチック,並びに前面以外の窓に使

用する合わせガラスAに適用する。

5.11,5.12,5.13及び5.14は,次のいずれかの場合においてJIS R 3212の附属書JAに規定する試験領域に適用す

る。

− 合わせガラスA及びガラス−プラスチックを前面窓に使用する場合。

− 合わせガラスB,部分強化ガラス,強化ガラス及び有機ガラスを大型特殊自動車などの前面窓に使用する場合。

− 合わせガラスA,合わせガラスB,強化ガラス,有機ガラス及びガラス−プラスチックを前面以外の窓に使用

する場合。

注記 ○印は適用する品質項目を示す。

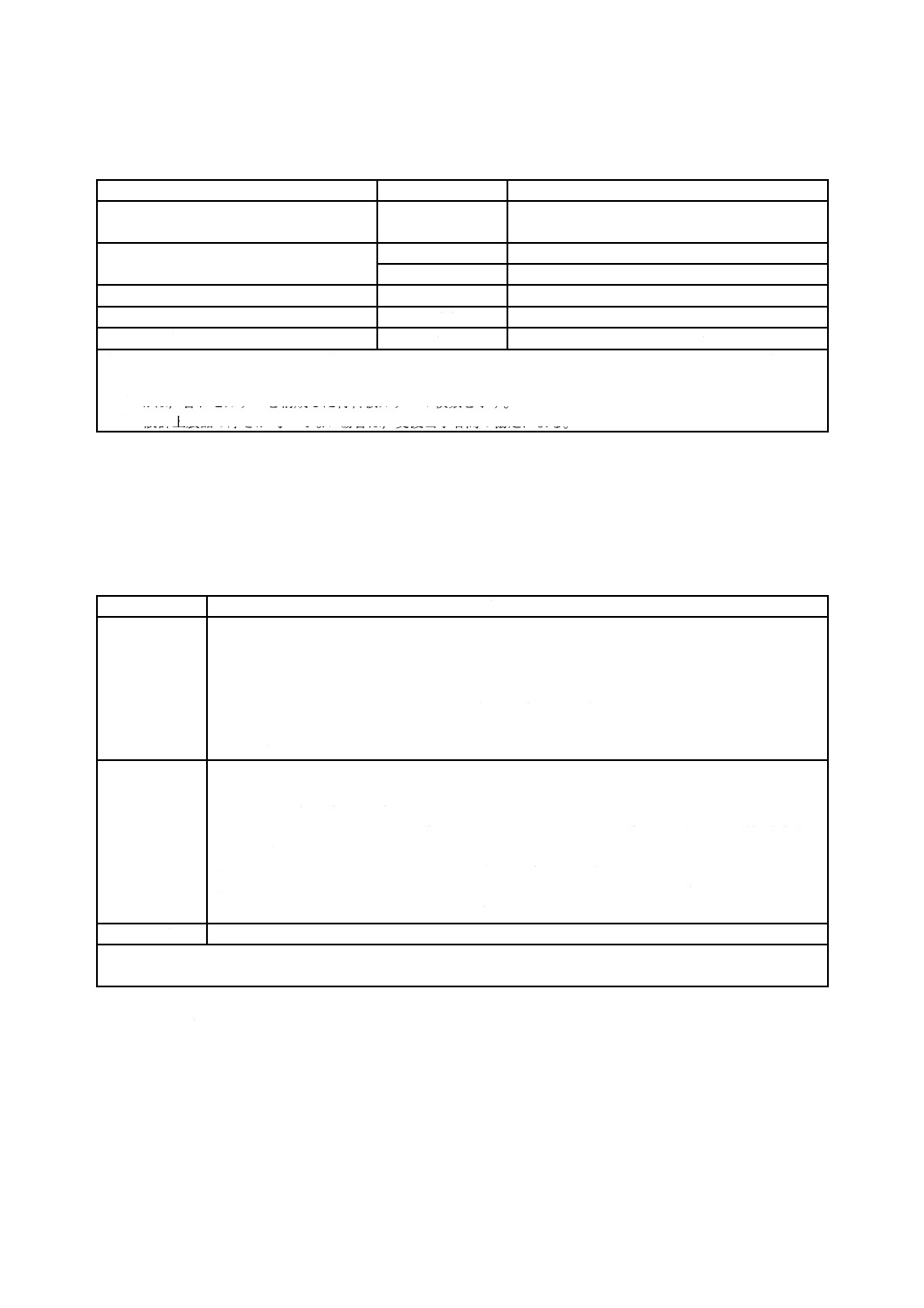

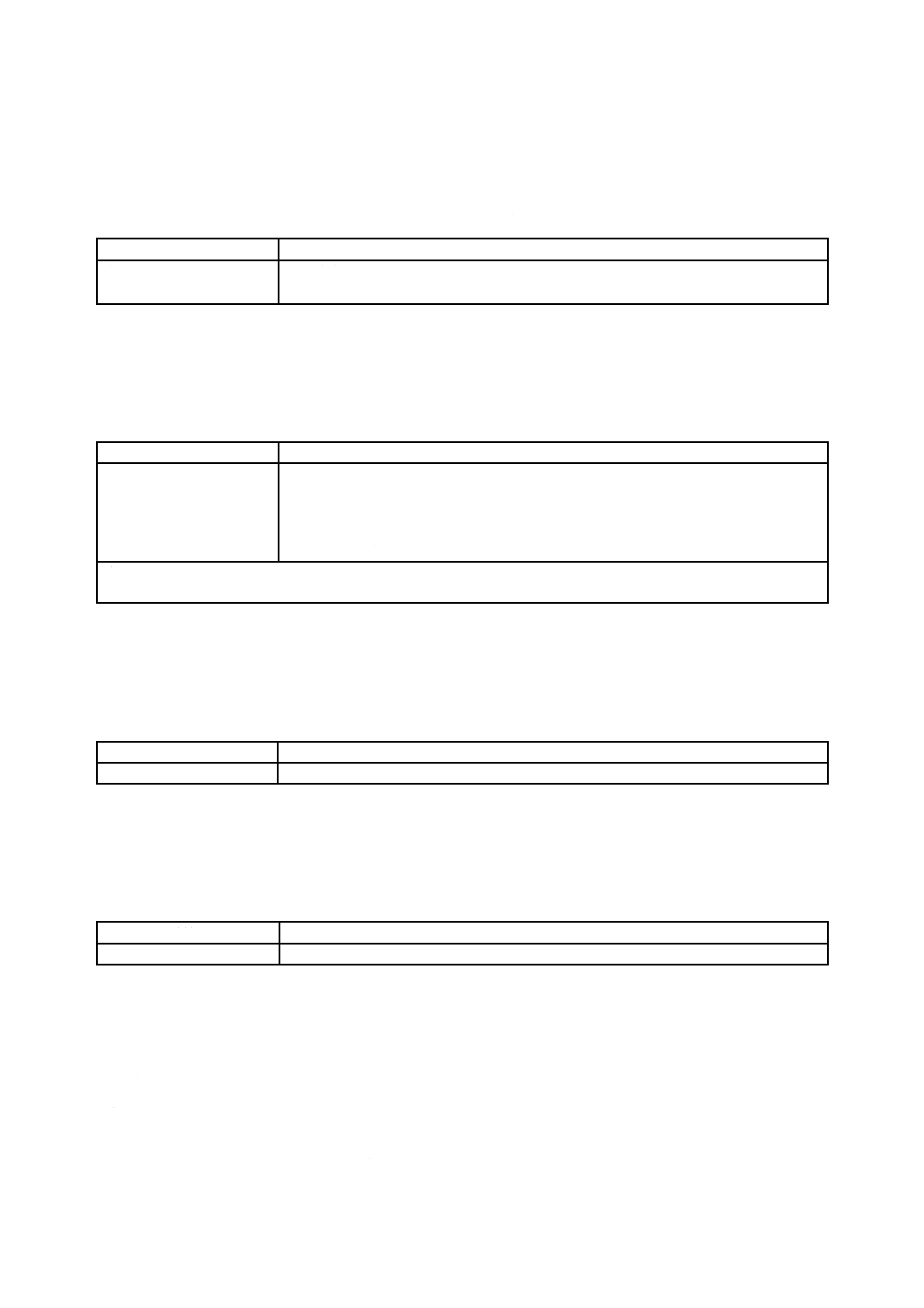

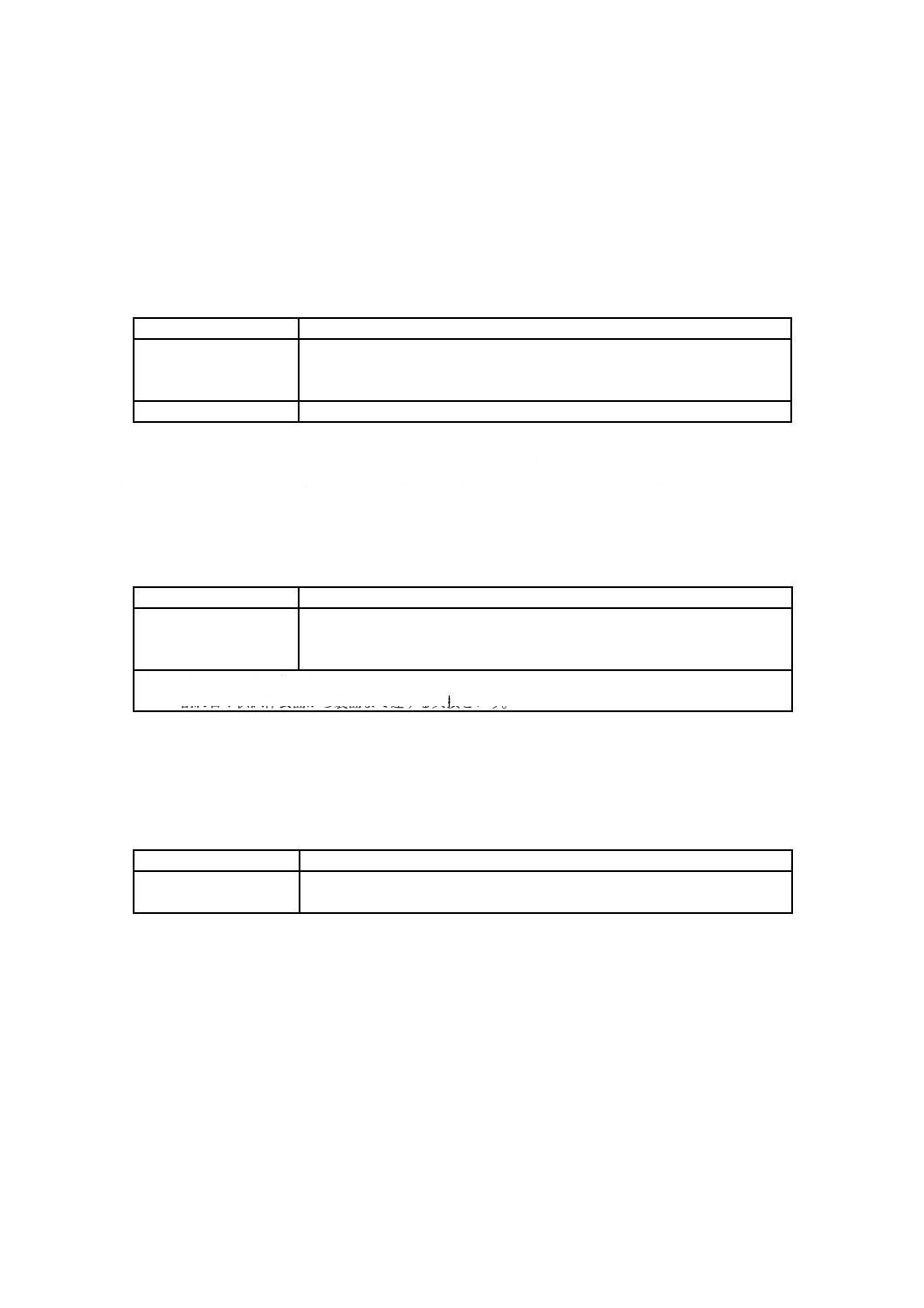

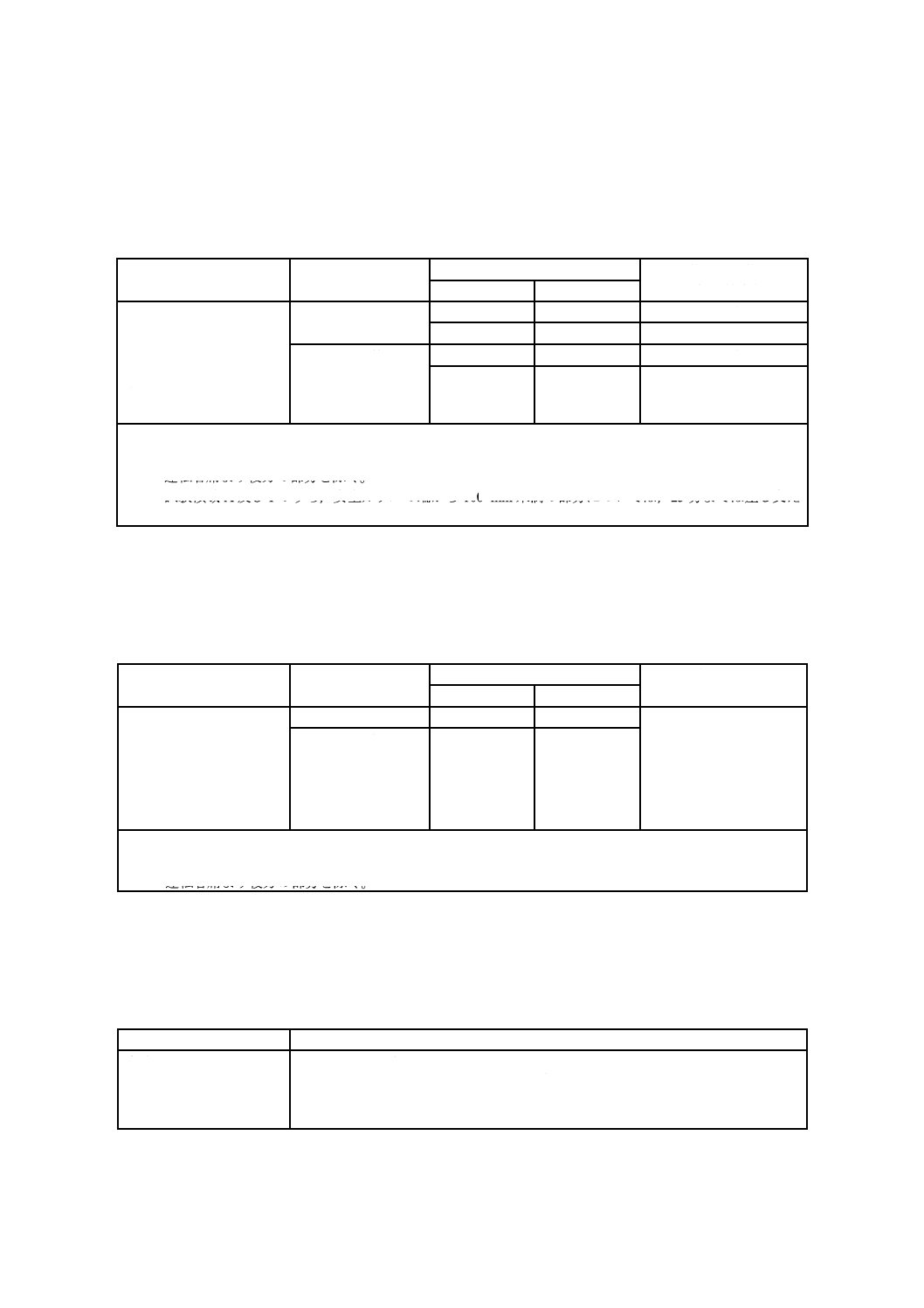

5.2

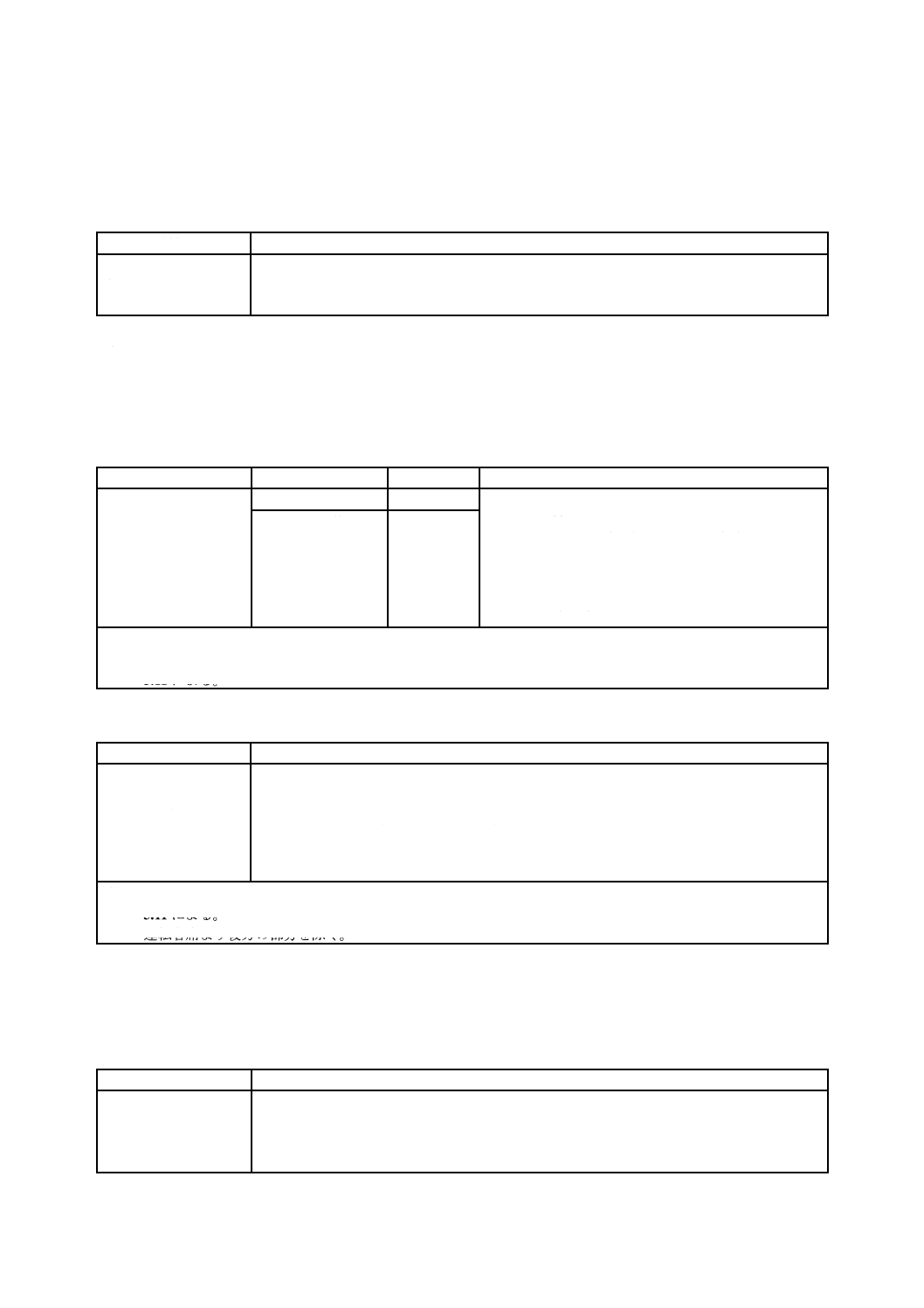

厚さ

安全ガラスの呼び厚さ及びその許容差は,表3のとおりとする。

4

R 3211:2015

表3−安全ガラスの呼び厚さ及びその許容差

単位 mm

種類

呼び厚さ

厚さ及びその許容差

合わせガラスA

合わせガラスB

t a)

t ±0.2・n b)

部分強化ガラス

5

5.0±0.2

6

6.0±0.2

強化ガラス

t a)

t ±0.2

有機ガラス

t a) c)

t ±0.1・ t

ガラス−プラスチック

t a)

t ±0.1・ t

注a) 合わせガラス,強化ガラス,有機ガラス及びガラス−プラスチックの呼び厚さは,受渡当事者間の協定によ

る。

b) nは,合わせガラスを構成した材料板ガラスの枚数を示す。

c) 設計上製品の厚さが均一でない場合は,受渡当事者間の協定による。

5.3

破片の状態

5.3.1

部分強化ガラスの破片の状態

部分強化ガラスの破片の状態は,表4を合格とする。

表4−試験領域に対する試験後の状態

区分

破片の状態

周辺域

・ 50 mm×50 mmの正方形の領域内の破片数は40個以上350個以下。

なお,50 mm×50 mmの正方形の領域内の破片数が40個未満であった場合,その部分を含

む100 mm×100 mmの正方形の領域内の破片数は160個以上あればよい。

・ 大きさが3 cm2を超える破片は3個以下,かつ,直径100 mmの円内に1個以下。

・ 長さが75 mmを超え,150 mm以下の細長い破片は,5個以下。

・ 供試体の周辺に達している細長い破片は,辺に対し45 °以下で,かつ,その長さは75 mm

以下。

透視域

・ 2 cm2以上の破片の総合面積は500 mm×200 mmの長方形の面積の少なくとも15 %以上。た

だし,供試体の縦寸法が440 mm未満のもの,又は実車取付角度が垂直方向から15 °未満の

ものは評価領域a)の長方形の面積の10 %以上。

・ 16 cm2を超え,25 cm2未満の破片は衝撃点から半径100 mm以内では3個以下,透視域全体で

は8個以下。

・ 長さが100 mmを超え,175 mm以下の細長い破片は,4個以下。

・ 面積が2 cm2を超え,直径40 mmの円に収まらないとがった部分のある破片は,任意の500 mm

×200 mmの領域の中で10個以下又は製品1枚中に25個以下。

中間域

破片の状態は,周辺域と透視域の破片の状態の中間的な特徴をもたなければならない。

注a) 評価領域は,供試体の縦寸法が440 mm未満の場合は500 mm×150 mmの長方形とし,440 mm以上の場合は

500 mm×200 mmの長方形とする。

5.3.2

強化ガラスの破片の状態

強化ガラスの破片の状態は,表5を合格とする。

5

R 3211:2015

表5−強化ガラスの試験後の状態

種類

破片の状態

強化ガラス

・ 50 mm×50 mmの正方形の領域内の破片数は40個以上400個以下。ただし,呼び厚さ

3.5 mm以下の供試体については,40個以上450個以下。

なお,50 mm×50 mmの正方形の領域内の破片数が40個未満であった場合,その部

分を含む100 mm×100 mmの正方形の領域内の破片数は160個以上あればよい。

・ 大きさが3 cm2を超える破片は3個以下,かつ,直径100 mmの円内に1個以下。

・ 長さが75 mmを超え,150 mm以下の細長い破片は5個以下。

・ 供試体の周辺に達している細長い破片は,辺に対し45 °以下で,かつ,その長さは

75 mm以下。

5.4

耐衝撃性

5.4.1

一般

耐衝撃性は,前面窓に合わせガラス及びガラス−プラスチックを使用する場合は5.4.2,前面以外の窓に

合わせガラス,ガラス−プラスチック又は強化ガラスを使用する場合,及び大型特殊自動車などの前面窓

に強化ガラス及びガラス−プラスチックを使用する場合は5.4.3の規定に適合しなければならない。前面

以外の窓及び大型特殊自動車などの前面窓に有機ガラスを使用する場合は,5.4.4の規定に適合しなければ

ならない。

5.4.2

前面窓に使用する場合

前面窓に使用する場合は,次による。

a) 合わせガラスA及びガラス−プラスチックの耐衝撃性は,表6を合格とする。

表6−合わせガラスA及びガラス−プラスチックの衝撃後の状態

種類

衝撃後の状態

合わせガラスA

・ 鋼球が供試体を貫通してはならない。

ガラス−プラスチック

・ 衝撃面の反対側からの剝離破片の総質量が表7の値を超えない。

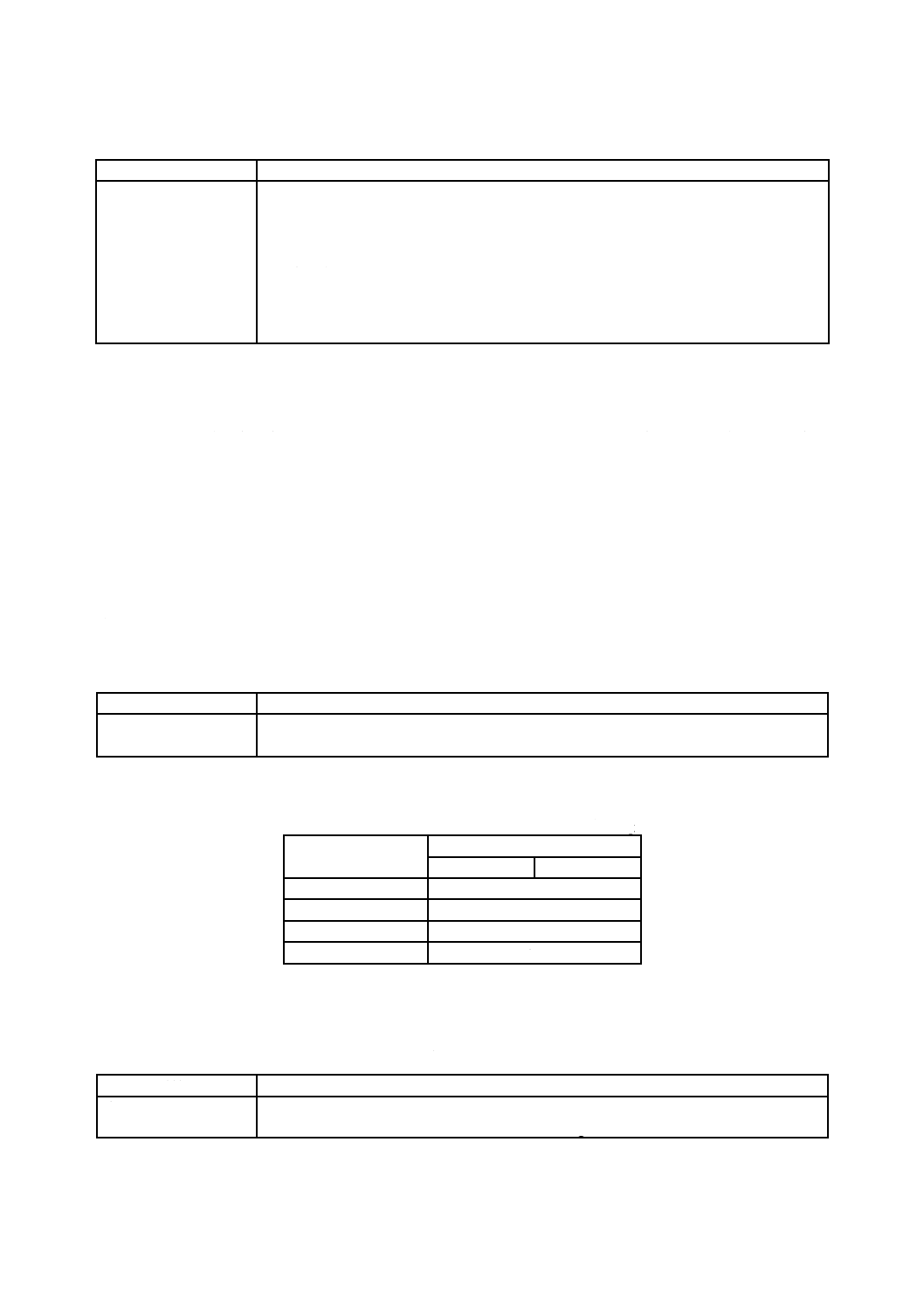

表7−剝離破片の総質量

単位 g

呼び厚さ

t(mm)

剝離破片の総質量

40 ℃

−20 ℃

t≦4.5

12

4.5<t≦5.5

15

5.5<t≦6.5

20

6.5<t

25

b) 合わせガラスBの耐衝撃性は,表8を合格とする。

表8−合わせガラスBの衝撃後の状態

種類

衝撃後の状態

合わせガラスB

・ 鋼球が供試体を貫通してはならない。

・ 衝撃面の反対側からの剝離破片の総質量は20 g以下。

6

R 3211:2015

5.4.3

前面以外の窓に合わせガラス,ガラス−プラスチック又は強化ガラスを使用する場合,及び大型特

殊自動車などの前面窓に強化ガラス及びガラス−プラスチックを使用する場合

前面以外の窓に合わせガラス,ガラス−プラスチック又は強化ガラスを使用する場合,及び大型特殊自

動車などの前面窓に強化ガラス及びガラス−プラスチックを使用する場合,耐衝撃性は,表9を合格とす

る。

表9−合わせガラス,ガラス−プラスチック又は強化ガラスの衝撃後の状態

種類

衝撃後の状態

合わせガラスA

合わせガラスB

ガラス−プラスチック

・ 鋼球が供試体を貫通してはならない。

・ 衝撃面の反対側からの剝離破片の総質量は15 g以下。

強化ガラス

供試体は破壊してはならない。

5.4.4

前面以外の窓及び大型特殊自動車などの前面窓に有機ガラスを使用する場合

前面以外の窓及び大型特殊自動車などの前面窓に有機ガラスを使用する場合,有機ガラスの耐衝撃性は,

表10を合格とする。

表10−有機ガラスの衝撃後の状態

種類

衝撃後の状態

有機ガラス

・ 破断a)が生じてはならない。

・ 破断が生じていない供試体のうち,3枚以上に鋼球が通る大きさの穴,

割れ目b)が生じてはならない。

注a) 破断:供試体が複数個に分断された状態をいう。

b) 割れ目:供試体表面から裏面まで達する欠損をいう。

5.5

耐貫通性

合わせガラスA及びガラス−プラスチックの耐貫通性は,表11を合格とする。

表11−衝撃後の状態

種類

衝撃後の状態

合わせガラスA

ガラス−プラスチック

衝撃後,5秒間以内に鋼球が貫通してはならない。

5.6

ヘッドフォーム(人頭模型)衝撃

前面窓に安全ガラスを使用する場合は,次のa)又はb)のいずれかを合格とする。前面以外の窓に使用す

る合わせガラスAの場合は,b)の条件を合格とする。

a) 製品を供試体とする場合は,表12を合格とする。

7

R 3211:2015

表12−製品を供試体とする場合の衝撃後の状態

種類

衝撃後の状態

合わせガラスA

・ 衝撃点を中心に多数の円形状の亀裂を生じ,衝撃点に最も近い亀裂は衝撃点

から80 mm以内。

・ ガラスと中間膜とは接着している。ただし,衝撃点の中心から60 mmの外

側では,幅4 mm未満の剝離は許容する。

・ 衝撃面で20 cm2を超える中間膜の露出がない。

・ 中間膜の裂け目の長さは35 mm以下。

ガラス−プラスチック ・ 衝撃点を中心に多数の円形状の亀裂を生じ,衝撃点に最も近い亀裂は衝撃点

から80 mm以内。

・ ガラスと中間膜又はプラスチックとは接着している。ただし,衝撃点の中心

から60 mmの外側では,幅4 mm未満の剝離は許容する。

・ 衝撃面で20 cm2を超える中間膜の露出がない。ただし,合わせガラスを使用

したものだけに適用する。

・ 中間膜又はプラスチックの裂け目の長さは35 mm以下。

部分強化ガラス

供試体は破壊しなければならない。

b) 試験片を供試体とする場合は,表13を合格とする。

表13−試験片を供試体とする場合の衝撃後の状態

種類

衝撃後の状態

合わせガラスA

ガラス−プラスチック

衝撃点を中心に多数の円形状の亀裂が生じた場合,

・ 貫通しない。

・ 大きな破片が剝離しない。

部分強化ガラス

供試体は破壊しなければならない。

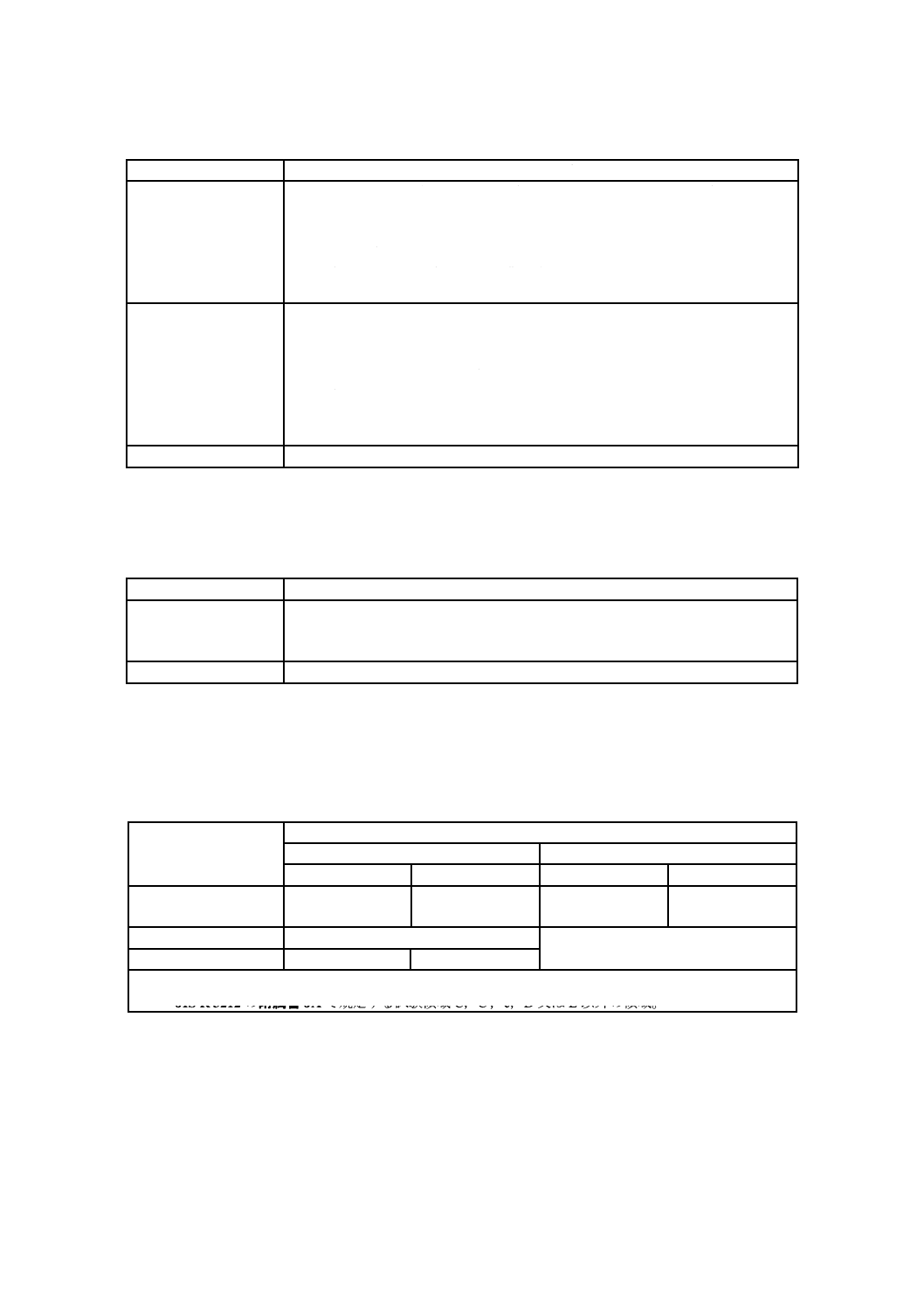

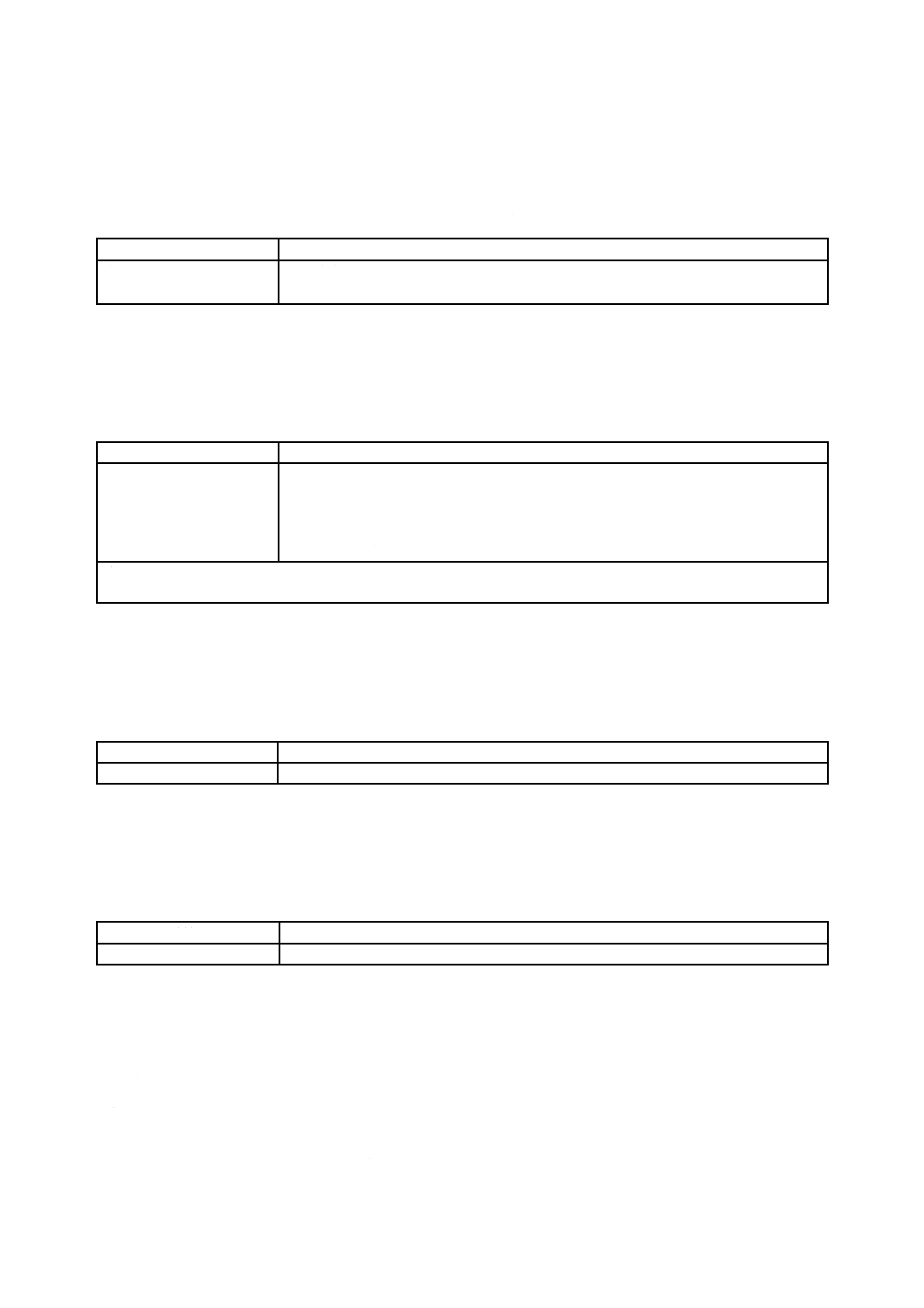

5.7

耐摩耗性

合わせガラス,有機ガラス及びガラス−プラスチックの耐摩耗性は,表14を合格とする。

表14−摩耗による曇価

種類

摩耗による曇価

試験領域1a)

試験領域2b)

車外側

車内側

車外側

車内側

合わせガラスA

合わせガラスB

2 %以下

−

2 %以下

−

有機ガラス

4 %以下

15 %以下

ガラス−プラスチック

2 %以下

4 %以下

注a) JIS R 3212の附属書JAで規定する試験領域C,C',c,D又はE。

b) JIS R 3212の附属書JAで規定する試験領域C,C',c,D又はE以外の領域。

8

R 3211:2015

5.8

耐熱性

合わせガラス及びガラス−プラスチックの耐熱性は,表15を合格とする。

表15−煮沸後の状態

種類

煮沸後の状態

合わせガラスA

合わせガラスB

ガラス−プラスチック

ガラス部分に亀裂が入ることは許されるが,縁から15 mm又は亀裂から10 mmを超えて,

泡,その他の欠点があってはならない。ただし,製品から切り出した際,新たに生じた縁

については25 mmまで認める。

5.9

耐光性

合わせガラス及びガラス−プラスチックの耐光性は,前面窓に使用する場合には表16,又は前面以外の

窓に使用する場合には表17を合格とする。

表16−紫外線照射後の状態(前面窓に使用する場合)

種類

自動車のカテゴリ

試験領域a)

紫外線照射後の状態

合わせガラスA

合わせガラスB

ガラス−プラスチック

M1

C又はc

・b/a×100 %≧95 %

・ b≧70 %

ここに,a:紫外線照射前の可視光線透過率b)

b:紫外線照射後の可視光線透過率b)

・ 適切な照明のもとで白色の背景で目視で検査し

たとき,著しい変化(変色,泡,濁りなど)があ

ってはならない。

M1以外

C'又はc

注a) 試験領域は,JIS R 3212の附属書JAによる。ただし,アルファベット大文字で示す試験領域を適用するが,

それを適用できないものについては小文字で示す試験領域による。

b) 5.11による。

表17−紫外線照射後の状態(前面以外の窓に使用する場合)

種類

紫外線照射後の状態

合わせガラスA

合わせガラスB

ガラス−プラスチック

・ b/a×100 %≧95 %

・ b≧70 % a)

ここに,a:紫外線照射前の可視光線透過率b)

b:紫外線照射後の可視光線透過率b)

・ 適切な照明のもとで白色の背景で目視で検査したとき,著しい変化(変色,泡,濁り

など)があってはならない。

注a) 側面窓c)に使用する場合に適用する。

b) 5.11による。

c) 運転者席より後方の部分を除く。

5.10 耐湿性

合わせガラス,有機ガラス及びガラス−プラスチックの耐湿性は,表18を合格とする。

表18−耐湿性試験後の状態

種類

耐湿性試験後の状態

合わせガラスA

合わせガラスB

有機ガラス

ガラス−プラスチック

供試体の縁から10 mmを超える部分,又は製品から切り出した際の新たに生じた切断辺の

縁から15 mmを超える部分に著しい変化(変色,泡,剝離,濁りなど)があってはならな

い。ただし,供試体が有機ガラスの場合は,3枚とも膨れ,剝がれ,ひび割れ及び著しい

変色及びつやの減退があってはならない。

9

R 3211:2015

5.11 可視光線透過率

安全ガラスの可視光線透過率は,前面窓に使用する場合には表19,又は前面以外の窓に使用する場合に

は表20を合格とする。

表19−可視光線透過率(前面窓に使用する場合)

種類

自動車のカテゴリ

試験領域a)

可視光線透過率

合わせガラスA

合わせガラスB

部分強化ガラス

強化ガラス

有機ガラス

ガラス−プラスチック

M1

C又はc

70 %以上

M1以外

C'又はc

注a) 試験領域は,JIS R 3212の附属書JAによる。ただし,アルファベット大文字で示

す試験領域を適用するが,それを適用できないものについては小文字で示す試験

領域による。

表20−可視光線透過率(前面以外の窓に使用する場合)

種類

自動車のカテゴリ

試験領域a)

可視光線透過率

合わせガラスA

合わせガラスB

強化ガラス

有機ガラス

ガラス−プラスチック

M1

D

70 %以上

M1以外

E

注a) 試験領域は,JIS R 3212の附属書JAによる。ただし,アルファベット大文字で示

す試験領域を適用するが,それを適用できないものについては小文字で示す試験

領域による。

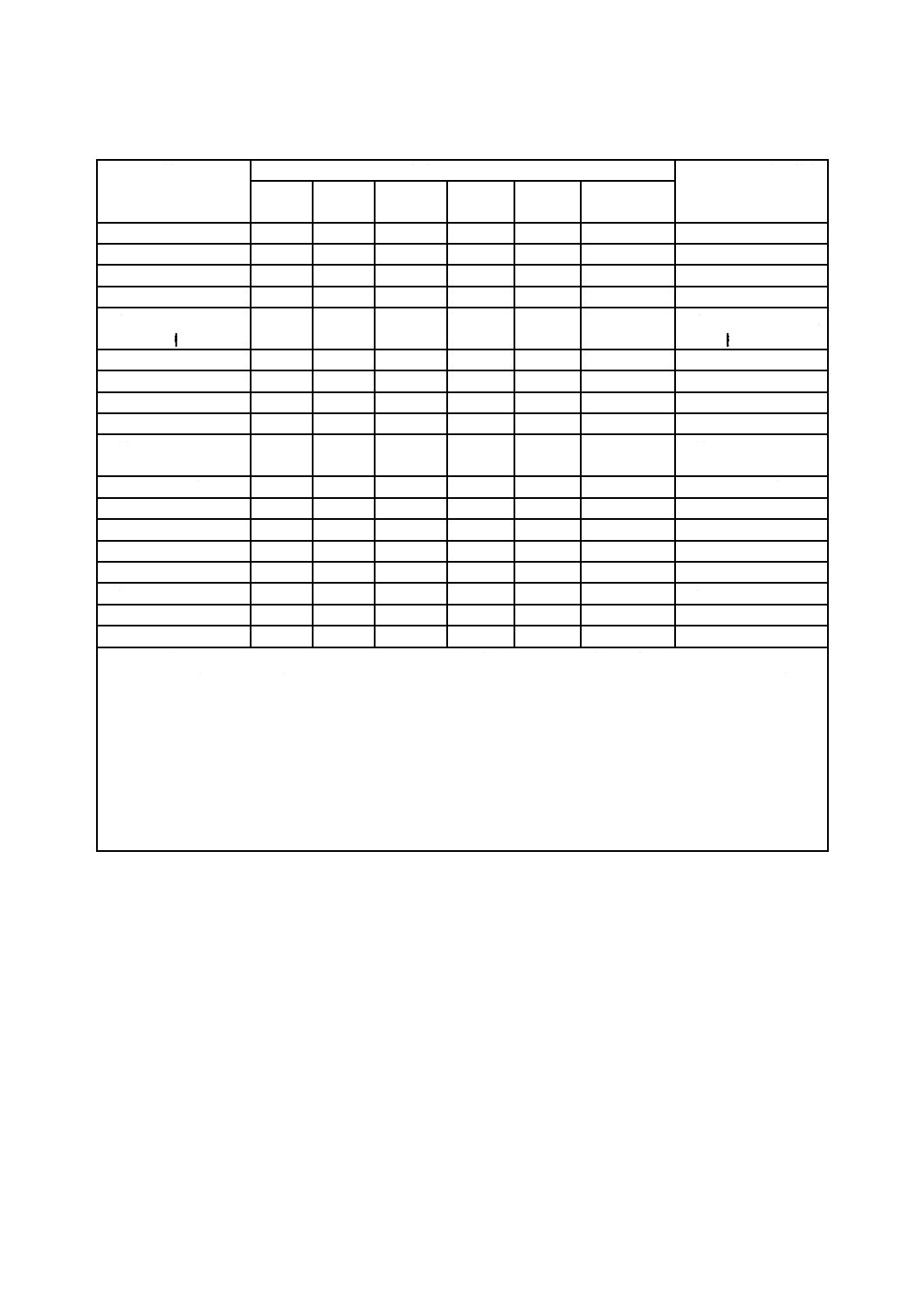

5.12 透視ひずみ

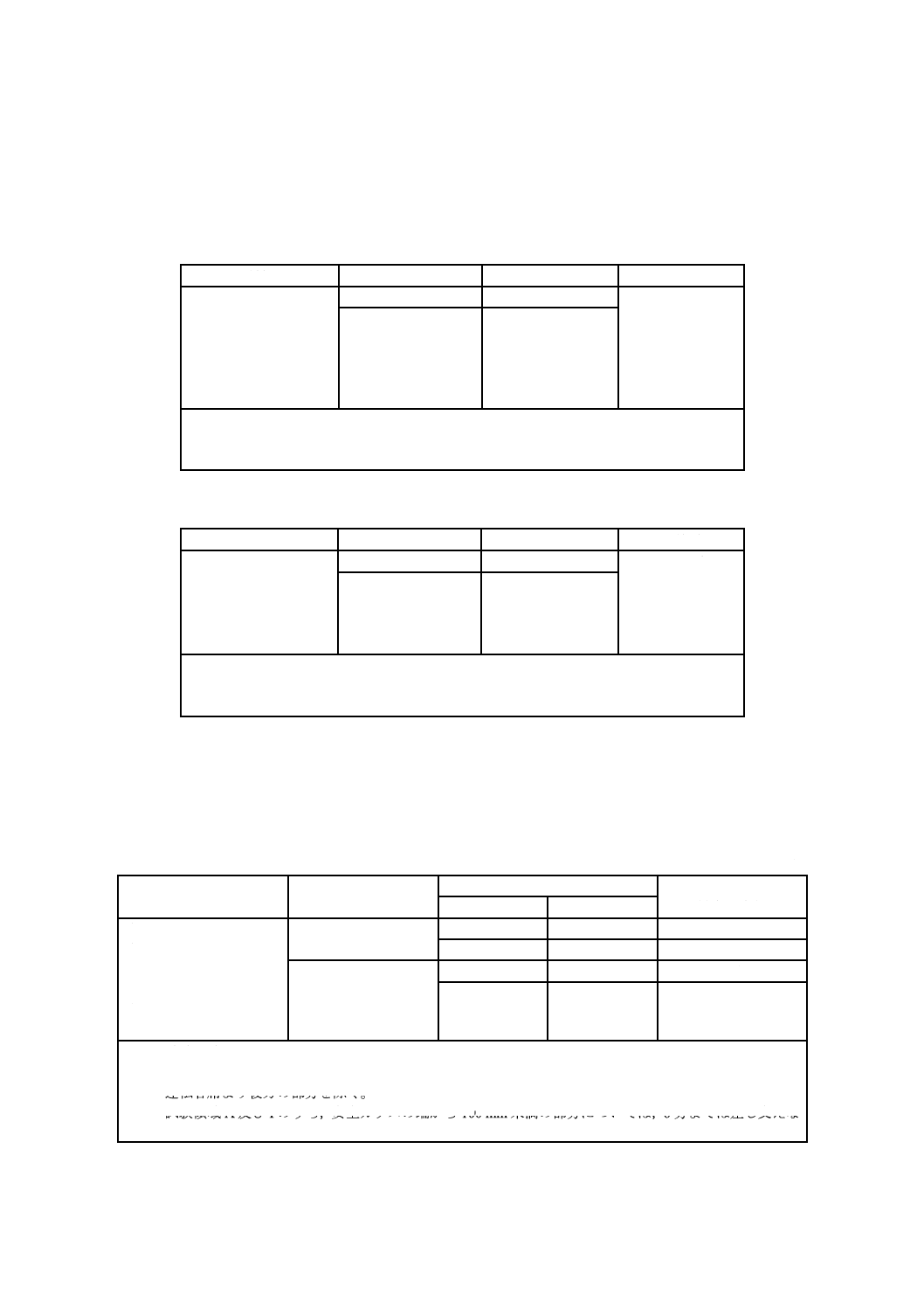

安全ガラスの透視ひずみは,表21を合格とする。

表21−透視ひずみの最大許容値

単位 分

種類

自動車のカテゴリ

試験領域a)

透視ひずみの

最大許容値

前面窓

側面窓b)

合わせガラスA

合わせガラスB

部分強化ガラス

強化ガラス

有機ガラス

ガラス−プラスチック

M1

A又はa

−

2 c)

B又はb

D

6

M1以外

I又はa

−

2 c)

−

E

6

注a) 試験領域は,JIS R 3212の附属書JAによる。ただし,アルファベット大文字で示す試験領域を適用す

るが,それを適用できないものについては小文字で示す試験領域による。

b) 運転者席より後方の部分を除く。

c) 試験領域A及びIのうち,安全ガラスの端から100 mm未満の部分については,6分までは差し支えな

い。

10

R 3211:2015

5.13 二重像

安全ガラスの二重像は,表22を合格とする。

表22−一次像と二次像との分離の最大値

単位 分

種類

自動車のカテゴリ

試験領域a)

一次像と二次像との

分離の最大値

前面窓

側面窓b)

合わせガラスA

合わせガラスB

部分強化ガラス

強化ガラス

有機ガラス

ガラス−プラスチック

M1

A又はa

−

15 c)

B又はb

D

25

M1以外

I又はa

−

15 c)

−

E

25

注a) 試験領域は,JIS R 3212の附属書JAによる。ただし,アルファベット大文字で示す試験領域を適用す

るが,それを適用できないものについては小文字で示す試験領域による。

b) 運転者席より後方の部分を除く。

c) 試験領域A及びIのうち,安全ガラスの端から100 mm未満の部分については,25分までは差し支え

ない。

5.14 色の識別

安全ガラスの色の識別は,表23を合格とする。

表23−色の識別

種類

自動車のカテゴリ

試験領域a)

色の識別

前面窓

側面窓b)

合わせガラスA

合わせガラスB

部分強化ガラス

強化ガラス

有機ガラス

ガラス−プラスチック

M1

B又はb

D

白,黄,赤,緑,青,ア

ンバーの各色について,

ガラスを通して,同一色

に同定できなければな

らない。

M1以外

I又はa

E

注a) 試験領域は,JIS R 3212の附属書JAによる。ただし,アルファベット大文字で示す試験領域を適用す

るが,それを適用できないものについては小文字で示す試験領域による。

b) 運転者席より後方の部分を除く。

5.15 耐薬品性

有機ガラス及びガラス−プラスチックの耐薬品性は,表24を合格とする。

表24−耐薬品性試験後の状態

種類

耐薬品性試験後の状態

有機ガラス

ガラス−プラスチック

・ b/a×100 %≧95 %

ここに,a:耐薬品性試験前の可視光線透過率

b:耐薬品性試験後の可視光線透過率

・ 塗布表面に粘着又はひび割れがない。

11

R 3211:2015

5.16 耐燃焼性

有機ガラス及びガラス−プラスチックの耐燃焼性は,表25を合格とする。

表25−耐燃焼性試験後の状態

種類

耐燃焼性試験後の状態

有機ガラス

ガラス−プラスチック

燃焼速度が89 mm/minを超えない。ただし,1回目及び2回目の点火後,第2標線に

達する前に自己消火した場合はよい。

5.17 耐候性

有機ガラスの耐候性は,表26を合格とする。

表26−耐候性試験後の状態

種類

耐候性試験後の状態

有機ガラス

・ b/a×100 %≧95 %

ここに,a:耐候性試験前の可視光線透過率

b:耐候性試験後の可視光線透過率

・ b≧70 %(試験領域C,C',c,D又はE)a)

・ 著しい変色,泡及び濁りを生じない。

注a) 試験領域は,JIS R 3212の附属書JAによる。ただし,アルファベット大文字で示す試験領域を適用するが,

それを適用できないものについては小文字で示す試験領域による。

5.18 寸法安定性

有機ガラスの寸法安定性は,表27を合格とする。

表27−寸法安定性試験後の状態

種類

寸法安定性試験後の状態

有機ガラス

反りの増加量が1.3 mmを超えない。

5.19 温度依存性

ガラス−プラスチックの温度依存性は,表28を合格とする。

表28−温度依存性試験後の状態

種類

温度依存性試験後の状態

ガラス−プラスチック

供試体の層にいかなるひび割れ,曇り,剝離もなく,その他の著しい劣化がない。

6

試験

安全ガラスの試験は,JIS R 3212の箇条5(試験場所の条件及び試験方法)によって行う。

7

検査

7.1

全般

安全ガラスの検査は,次の7.2〜7.18の規定に適合しなければならない。

なお,必要に応じ,受渡当事者間の協定によって検査項目の一部を省略してもよい。

12

R 3211:2015

7.2

破片の状態

7.2.1

部分強化ガラスの破片の状態

供試体を6枚試験し,表4を合格とする。表4を満足する供試体が3枚以下の場合は不合格とする。ま

た,4枚の場合は,新しく供試体6枚について追加試験し,6枚とも満足すれば,合格とする。

なお,5枚の場合は,新しく供試体1枚を用い,満足しなかった供試体と同一衝撃点で追加試験し,満

足すれば合格とする。

7.2.2

強化ガラスの破片の状態

a) 平面又は単一曲面の強化ガラスの破片の状態は,供試体3枚を試験し,3枚とも表5を満足すれば合

格とする。また,2枚の場合は,新しく供試体1枚を用い,満足しなかった供試体と同一衝撃点で追

加試験し,条件を満足すれば合格とする。

なお,1枚以下の場合は,新しく供試体3枚について追加試験し,3枚とも条件を満足すれば合格と

する。

b) 複曲面の強化ガラスの破片の状態は,供試体4枚を試験し,4枚とも表5を満足する場合は合格とす

る。また,3枚の場合は,新しく供試体1枚を用い,満足しなかった供試体と同一衝撃点で追加試験

し,条件を満足すれば合格とする

なお,2枚以下の場合は,新しく供試体4枚について追加試験し,4枚とも条件を満足すれば合格と

する。

7.3

耐衝撃性

7.3.1

前面窓に使用する場合

a) 合わせガラスA及びガラス−プラスチックの耐衝撃性は,供試体10枚を試験し,表6を満足するも

のが8枚以上の場合は合格とし,7枚以下の場合は新しく供試体10枚について追加試験し,10枚とも

条件を満足すれば合格とする。

b) 合わせガラスBの耐衝撃性は,供試体6枚を試験し,表8を満足するものが5枚以上の場合は合格と

し,3枚以下の場合は不合格とする。また,4枚の場合は,新しく供試体6枚を追加試験し,6枚とも

満足すれば合格とする。

7.3.2

前面以外の窓に合わせガラス,ガラス−プラスチック又は強化ガラスを使用する場合,及び大型特

殊自動車などの前面窓に強化ガラス及びガラス−プラスチックを使用する場合

a) 合わせガラス及びガラス−プラスチックの耐衝撃性は,供試体4枚を試験し,4枚とも表9を満足す

る場合は合格とし,1枚以下の場合は不合格とする。また,2枚又は3枚の場合は,新しく供試体4

枚について追加試験し,4枚とも満足すれば合格とする。

b) 強化ガラスの耐衝撃性は,供試体6枚を試験し,表9を満足するものが5枚以上の場合は合格とし,3

枚以下の場合は不合格とする。また,4枚の場合は,新しく供試体6枚について追加試験し,6枚とも

満足すれば合格とする。

7.3.3

前面以外の窓及び大型特殊自動車などの前面窓に有機ガラスを使用する場合

有機ガラスの耐衝撃性は,供試体12枚を試験し,10枚以上表10を満足する場合は合格とし,9枚以下

の場合は不合格とする。

7.4

耐貫通性

合わせガラスA及びガラス−プラスチックの耐貫通性は,供試体6枚を試験し,6枚とも表11を満足す

る場合は合格とし,4枚以下の場合は不合格とする。また,5枚の場合は,新しく供試体6枚について追加

試験し,6枚とも満足すれば合格とする。ただし,前面窓に使用しない場合には適用しない。

13

R 3211:2015

7.5

ヘッドフォーム(人頭模型)衝撃

前面窓に安全ガラスを使用する場合は,次のa)又はb)のいずれかを満足すれば合格,前面以外の窓に使

用する合わせガラスAの場合は,b)の条件を満足すれば合格とする。

a) 製品を供試体とする場合 供試体4枚を試験し,4枚とも表12を満足する場合は合格とし,2枚以下

の場合は不合格とする。また,3枚の場合は,新しく供試体4枚について追加試験し,4枚とも満足す

れば合格とする。

b) 試験片を供試体とする場合 供試体6枚を試験し,6枚とも表13を満足する場合は合格とし,4枚以

下の場合は不合格とする。また,5枚の場合は,新しく供試体6枚について追加試験し,6枚とも満足

すれば合格とする。

7.6

耐摩耗性

合わせガラス,有機ガラス及びガラス−プラスチックの耐摩耗性は,供試体3枚を試験し,3枚とも表

14を満足すれば合格とする。

7.7

耐熱性

合わせガラス及びガラス−プラスチックの耐熱性は,供試体3枚を試験し,3枚とも表15を満足する場

合は合格とし,1枚以下の場合は不合格とする。また,2枚の場合は,新しく供試体3枚について追加試験

し,3枚とも満足すれば合格とする。

7.8

耐光性

合わせガラス及びガラス−プラスチックの耐光性は,供試体3枚を試験し,3枚とも表16又は表17を

満足する場合は合格とし,1枚以下の場合は不合格とする。また,2枚の場合は,新しく供試体3枚につい

て追加試験し,3枚とも満足すれば合格とする。

7.9

耐湿性

合わせガラス,有機ガラス及びガラス−プラスチックの耐湿性は,供試体3枚を試験し,3枚とも表18

を満足する場合は合格とし,1枚以下の場合は不合格とする。また,2枚の場合は,新しく供試体3枚につ

いて追加試験し,3枚とも満足すれば合格とする。

7.10 可視光線透過率

安全ガラスの可視光線透過率は,供試体3枚を試験し,3枚とも表19又は表20を満足すれば合格とす

る。ただし,運転上,必要としない部分には適用しない。

7.11 透視ひずみ

安全ガラスの透視ひずみは,供試体4枚を試験し,4枚とも表21を満足すれば合格とする。

7.12 二重像

安全ガラスの二重像は,供試体4枚を試験し,4枚とも表22を満足すれば合格とする。ただし,運転上,

必要としない部分には適用しない。

7.13 色の識別

安全ガラスの色の識別は,試験領域内で着色されている場合には,供試体4枚を試験し,4枚とも表23

を満足すれば合格とする。

7.14 耐薬品性

有機ガラス及びガラス−プラスチックの耐薬品性は,供試体2枚を試験し,2枚とも表24を満足すれば

合格とする。

7.15 耐燃焼性

有機ガラス及びガラス−プラスチックの耐燃焼性は,供試体3枚を試験し,3枚とも表25を満足すれば

14

R 3211:2015

合格とする。

7.16 耐候性

有機ガラスの耐候性は,供試体3枚を試験し,3枚とも表26を満足すれば合格とする。

7.17 寸法安定性

有機ガラスの寸法安定性は,供試体2枚を試験し,2枚とも表27を満足すれば合格とする。

7.18 温度依存性

ガラス−プラスチックの温度依存性は,供試体2枚を試験し,2枚とも表28を満足すれば合格とする。

8

表示

安全ガラスには,1枚ごとに次の項目を容易に消えない方法で表示する。

a) 安全ガラスの種類又は記号,及び必要な場合は附加記号

b) 製造業者名又はその略号

関連規格 JASO M 501 自動車用安全ガラス

UNR No.43 自動車用窓材料に関する国連基準