R 3203:2009

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 2

5 品質······························································································································· 2

6 形状及び寸法 ··················································································································· 2

6.1 形状 ···························································································································· 2

6.2 寸法 ···························································································································· 2

6.3 厚さ及びその許容差 ······································································································· 2

6.4 長さ及び幅並びにその許容差 ··························································································· 3

7 試験方法························································································································· 3

7.1 品質の試験 ··················································································································· 3

7.2 厚さの測定 ··················································································································· 4

7.3 長さ及び幅の測定 ·········································································································· 4

8 検査······························································································································· 4

9 包装······························································································································· 4

10 表示 ····························································································································· 4

R 3203:2009

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,板硝子協会(FGMAJ)

及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS R 3203:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

日本工業規格 JIS

R 3203:2009

型板ガラス

Patterned glass

序文

この規格は,1953年に制定され,その後5回の改正を経て今日に至っている。前回の改正は1999年に

行われたが,その後の厚さ3ミリの追加に対応するために今回改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,主に建築物,車両の窓などに使用する型板ガラス1)について規定する。

注1) 型板ガラスとは,ロールアウト式によって,ロールに彫刻された型模様をガラス面に熱間転写

して製造された片面に型模様のある板ガラスをいう。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

模様不良

ロール型による熱間転写の部分的な不良。

3.2

点状欠点

明確な境界をもつ泡及び異物。

3.3

線状・帯状欠点

筋,きじむら,ガラスがリボン状態にある段階で生じる,連続したきずなどの線状又は帯状の欠点。

2

R 3203:2009

3.4

厚さ

表面の型模様の最も高い部分から反対面までの距離。

4

種類

種類は,厚さによって次の4種類とする。

a) 2ミリ

b) 3ミリ

c) 4ミリ

d) 6ミリ

5

品質

型板ガラスの品質は,7.1によって試験を行ったとき,表1の規定に適合しなければならない。

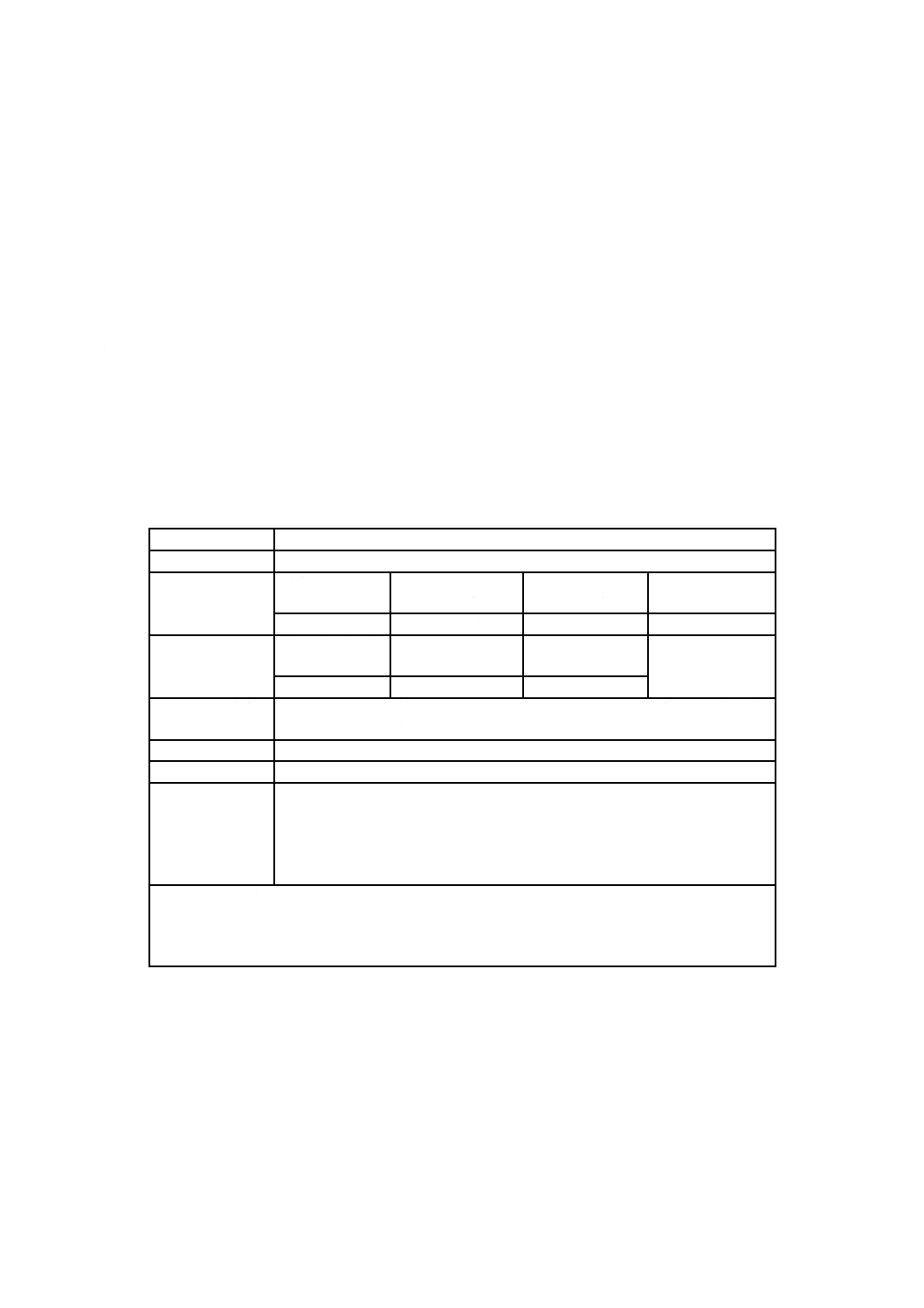

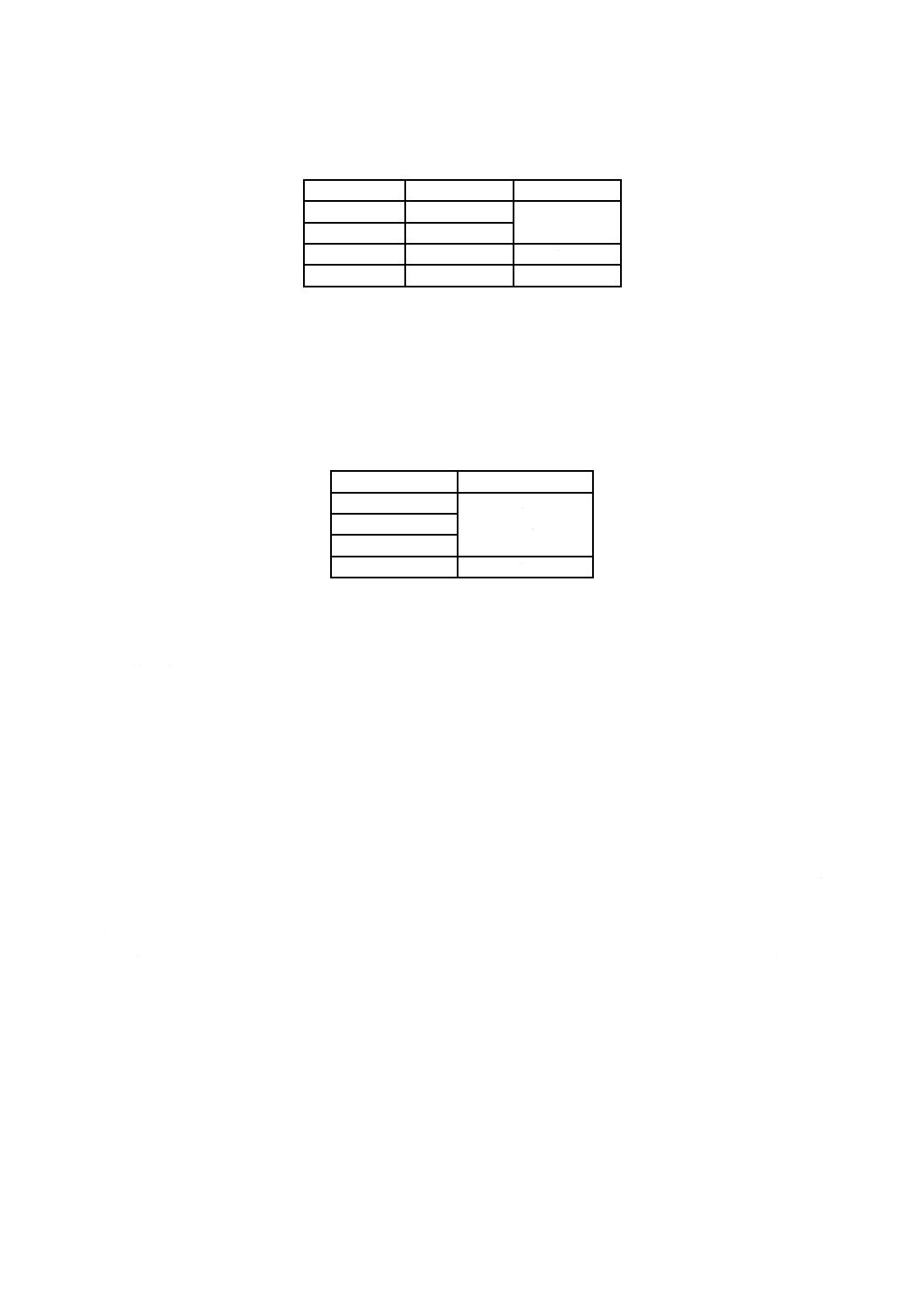

表1−型板ガラスの品質

項目

品質

模様不良

顕著な模様不良があってはならない。

泡

最大外径(mm)

2.0以上

5.0未満

5.0以上

10.0未満

10.0以上

許容個数

6.0×S a)

3.0×S a)

0

異物

最大外径(mm)

2.0以上

3.0未満

3.0以上

許容個数

1.0×S a)

0

点状欠点密集度

径が5.0 mm以上の泡及び径が2.0 mm以上の異物について,2個以上の泡と泡,

異物と異物,又は泡と異物との距離が150 mm以上とする。

線状・帯状欠点

目視で識別できるものがあってはならない。

ひび

目視で識別できるものがあってはならない。

切り口欠点

切り口の欠け,はま欠け,つの,そげ,逃げなどの形状欠点(図1参照)は,

ガラス板の面に垂直に見るときの切りすじ線からの偏差が,次の値以下とす

る。

2.0 mm(2ミリ厚さ),3.0 mm(3ミリ厚さ),4.0 mm(4ミリ厚さ),6.0 mm(6

ミリ厚さ)

注a) 表中の計算式において,Sは,m2を単位とするガラス板の面積であり,JIS Z 8401によって

小数点以下2けたに丸めた数値とする。

泡及び異物の許容個数は,Sに係数を乗じて得られた値の小数点以下を切り捨てた整数値

とする。

6

形状及び寸法

6.1

形状

形状は,正方形又は長方形の板とする。それ以外の形状は,受渡当事者間の協定による。

6.2

寸法

長さ,幅及び厚さの寸法値は,mm単位による数値で表す。

6.3

厚さ及びその許容差

厚さは,7.2によって測定した値が,表2に示す厚さ及びその許容差の範囲内になければならない。

3

R 3203:2009

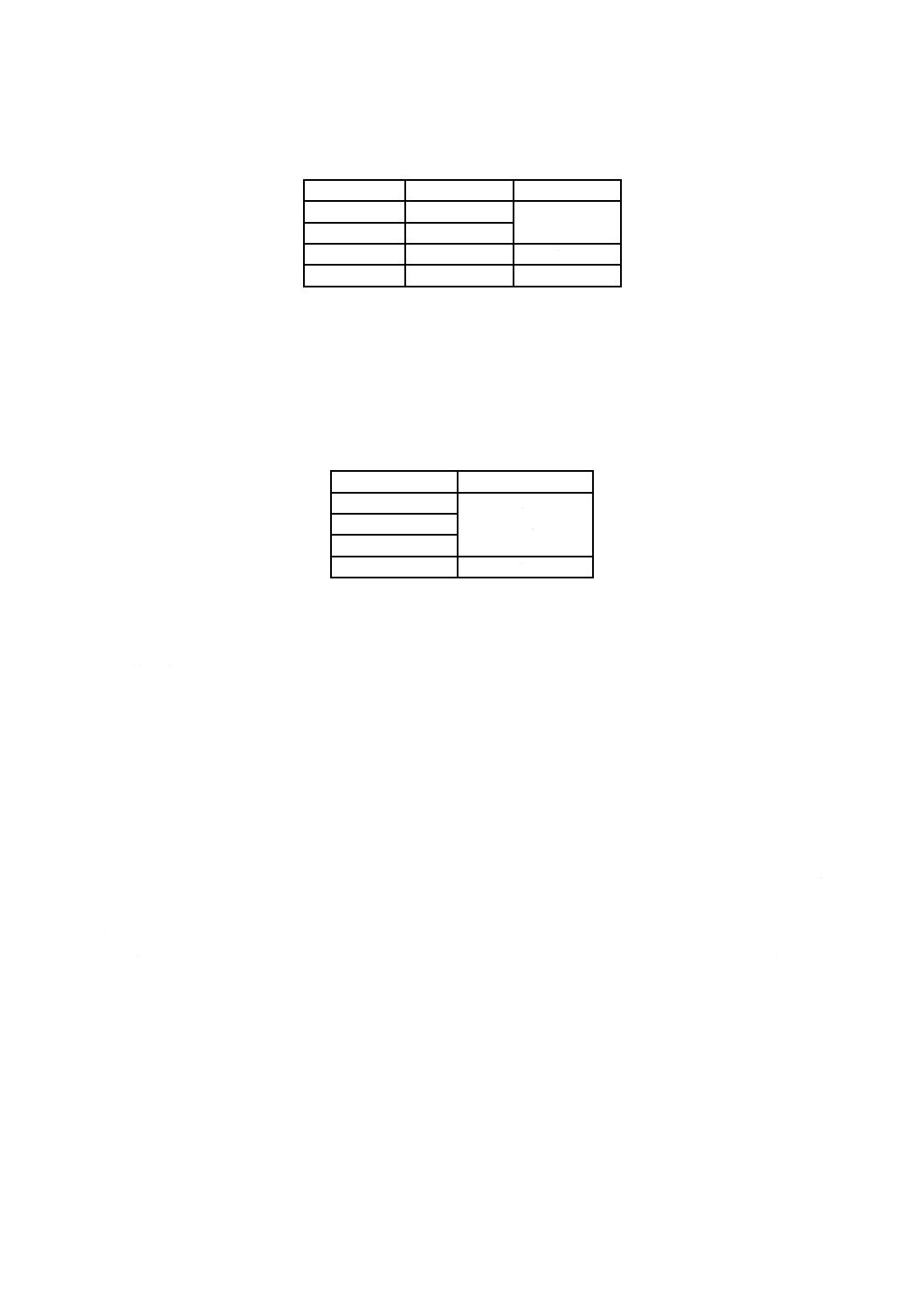

表2−厚さ及びその許容差

単位 mm

種類

厚さ

許容差

2ミリ

2.2

±0.3

3ミリ

3.0

4ミリ

4.0

±0.4

6ミリ

6.0

±0.5

6.4

長さ及び幅並びにその許容差

長さ及び幅の寸法値は,受渡当事者間の協定による。また,7.3によって測定した値が,表3に示す許容

差の範囲内になければならない。

表3−長さ及び幅の許容差

単位 mm

種類

許容差

2ミリ

+1

−2

3ミリ

4ミリ

6ミリ

±2

7

試験方法

7.1

品質の試験

品質の試験は,次による。

a) 供試体の大きさは,900 mm×600 mm以上の正方形又は長方形とする。ただし,これによらない場合

には,受渡当事者間の協定による。

b) 模様不良,泡,異物,点状欠点密集度,線状・帯状欠点及びひびは,外光の影響を受けない環境で,

透過光又は反射光を用いて目視によって観察する。透過光による観察の場合,供試体の観察領域より

大きい,ほぼ均一な明るさの面光源から1 m以内の位置で供試体の背面から観察する。反射光による

観察の場合,開口径の小さな投光器の照明の下で,供試体からの反射光によって目視で観察する。

なお,投光器の明るさ及び投光角度は,観察目的に適した条件を選ぶことができる。

c) 泡及び異物の径の大きさは,最大外径とし,最小目盛0.1 mmの目盛付拡大鏡又はJIS B 7516に規定

する最小目盛0.5 mmの金属製直尺を用いて測定する。

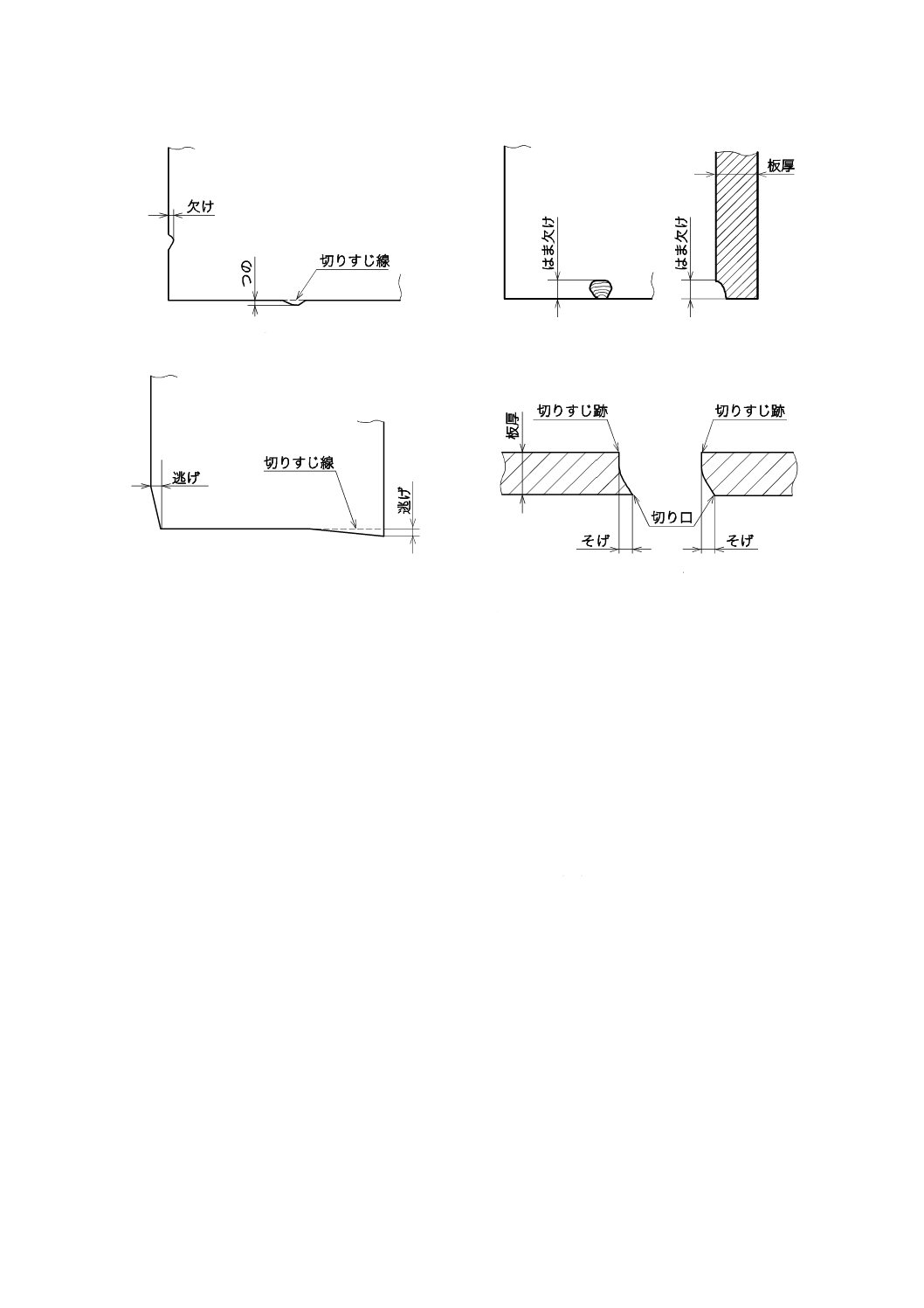

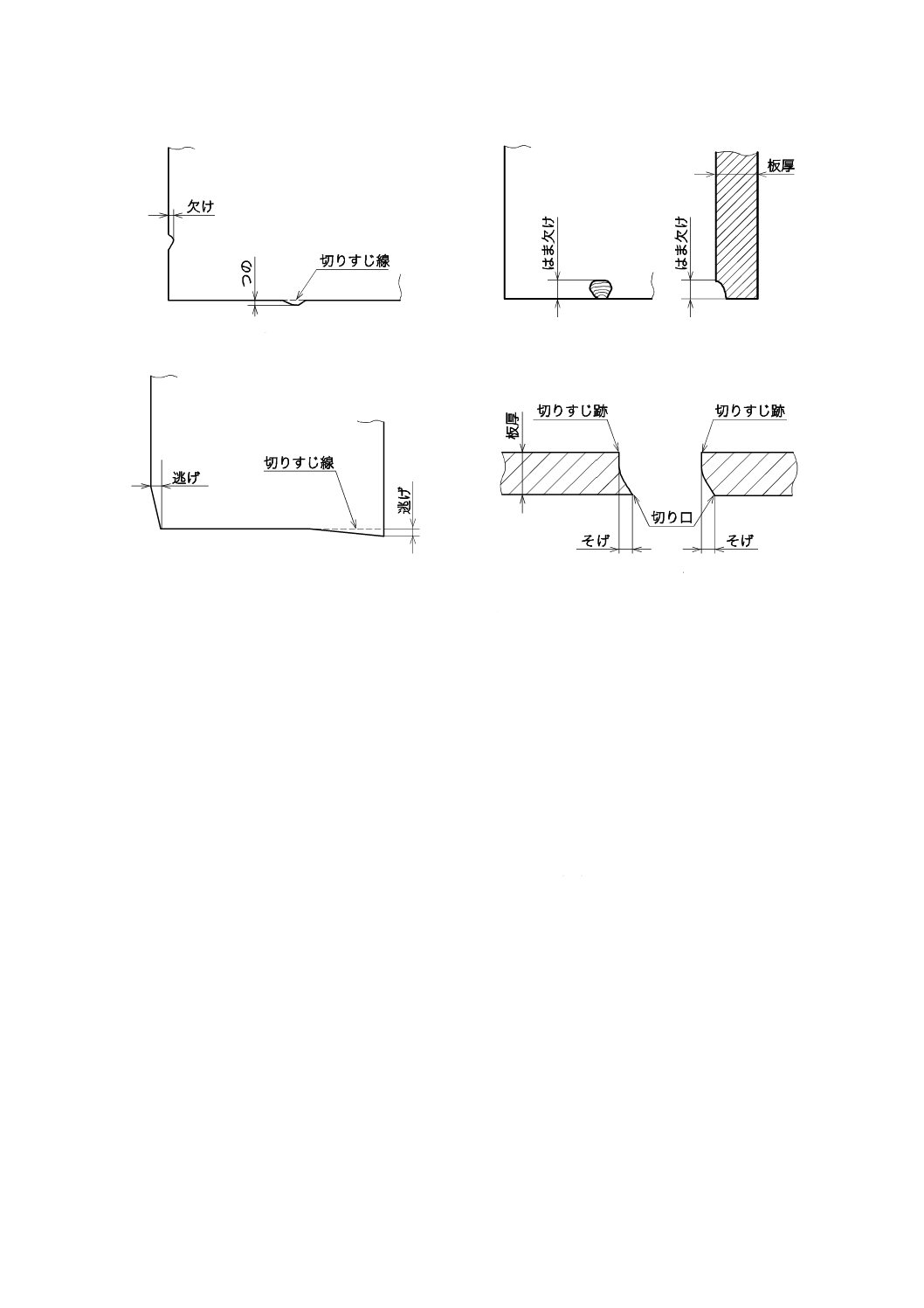

d) 切り口欠点の凸凹の大きさは,図1のa)〜c)においては,ガラス板の面に垂直に見るときの切りすじ

線からの偏差の寸法を測定する。また,図1のd)においては,切りすじ跡から下ろされた垂線と反対

面の切り口との偏差の寸法を測定する。

4

R 3203:2009

a) 欠け・つの

b) はま欠け

c) 逃げ

d) そげ

図1−切り口欠点

7.2

厚さの測定

厚さの測定は,少なくとも1か所以上,おおよそ辺の中央で,かつ,辺縁からの距離が約15 mm付近の

最も厚い部分について行う。測定値は,測定箇所すべてで,表2の許容差を満たさなければならない。

これに用いる測定器は,JIS B 7502に規定する一目盛の読みが0.01 mmのマイクロメータ又はこれと同

等以上の精度をもつものとする。型模様の大きなものについては,厚さ約3 mm,直径20 mmの円形より

大きな鉄製平板を用いて測定する。

なお,厚さの測定値は,JIS Z 8401によって小数点以下1けたに丸めた数値とする。

7.3

長さ及び幅の測定

長さ及び幅の測定は,JIS B 7512に規定する最小目盛1 mmの鋼製巻尺を用いて,辺縁から15 mm離れ

た位置において,隣り合う2辺の切りすじ線について行う。

8

検査

型板ガラスの検査は,合理的な抜取検査方法によって供試体を採取し,箇条7によって試験を行い,箇

条5及び箇条6の規定に適合しなければならない。

9

包装

型板ガラスは,適切な緩衝材を用いて包装する。

10 表示

型板ガラスには,1包装ごとに次の事項を明記する。

5

R 3203:2009

a) 製品名及び種類,又はそれらの略号

例 F4○ 型板ガラス4ミリ,○は模様の種類を示すアルファベットなど

b) 長さ及び幅の呼び寸法2)

c) 製造業者名又はその略号

注2) 呼び寸法は,受渡当事者間の協定によるものとする。