5

R 3103-1 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

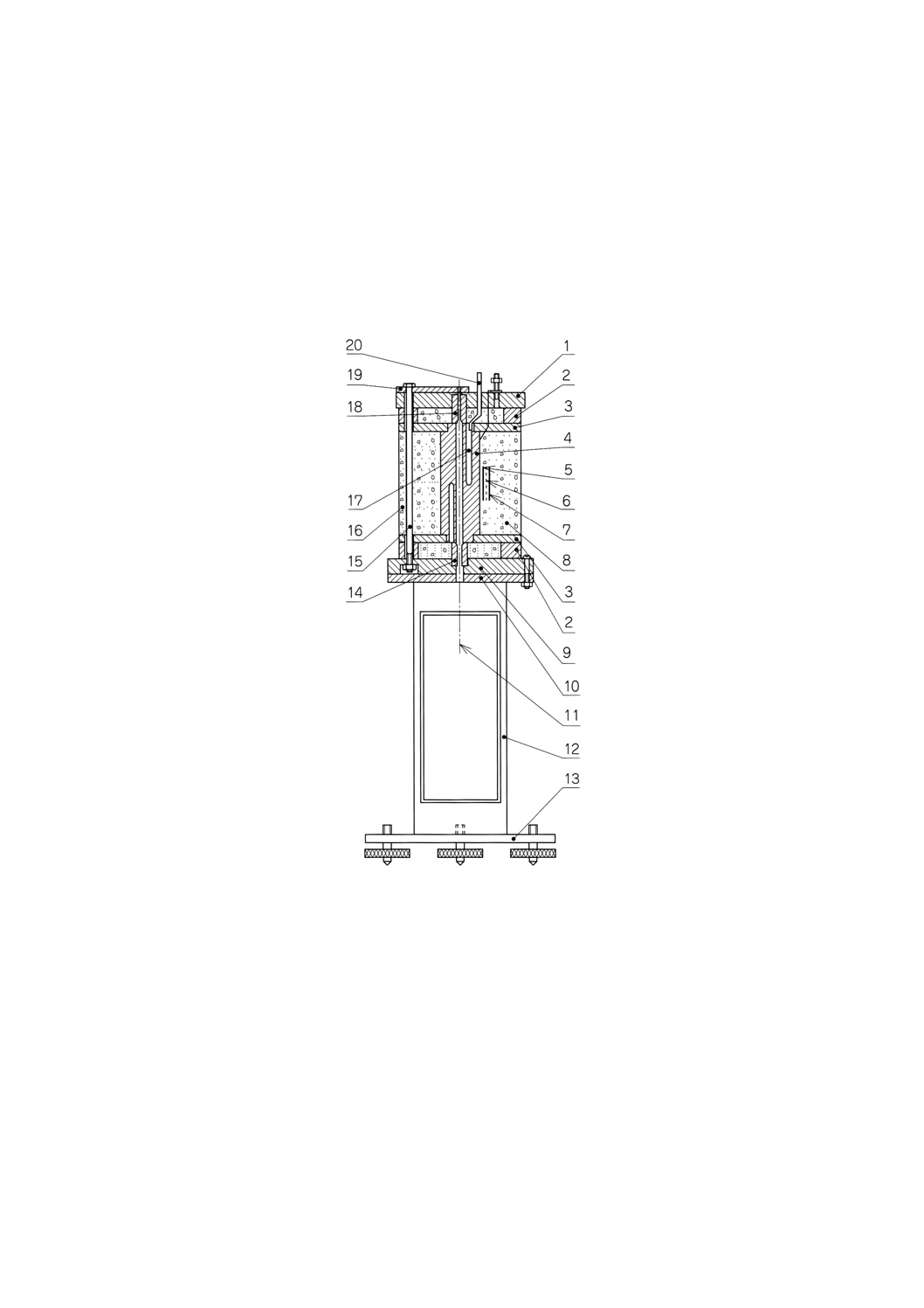

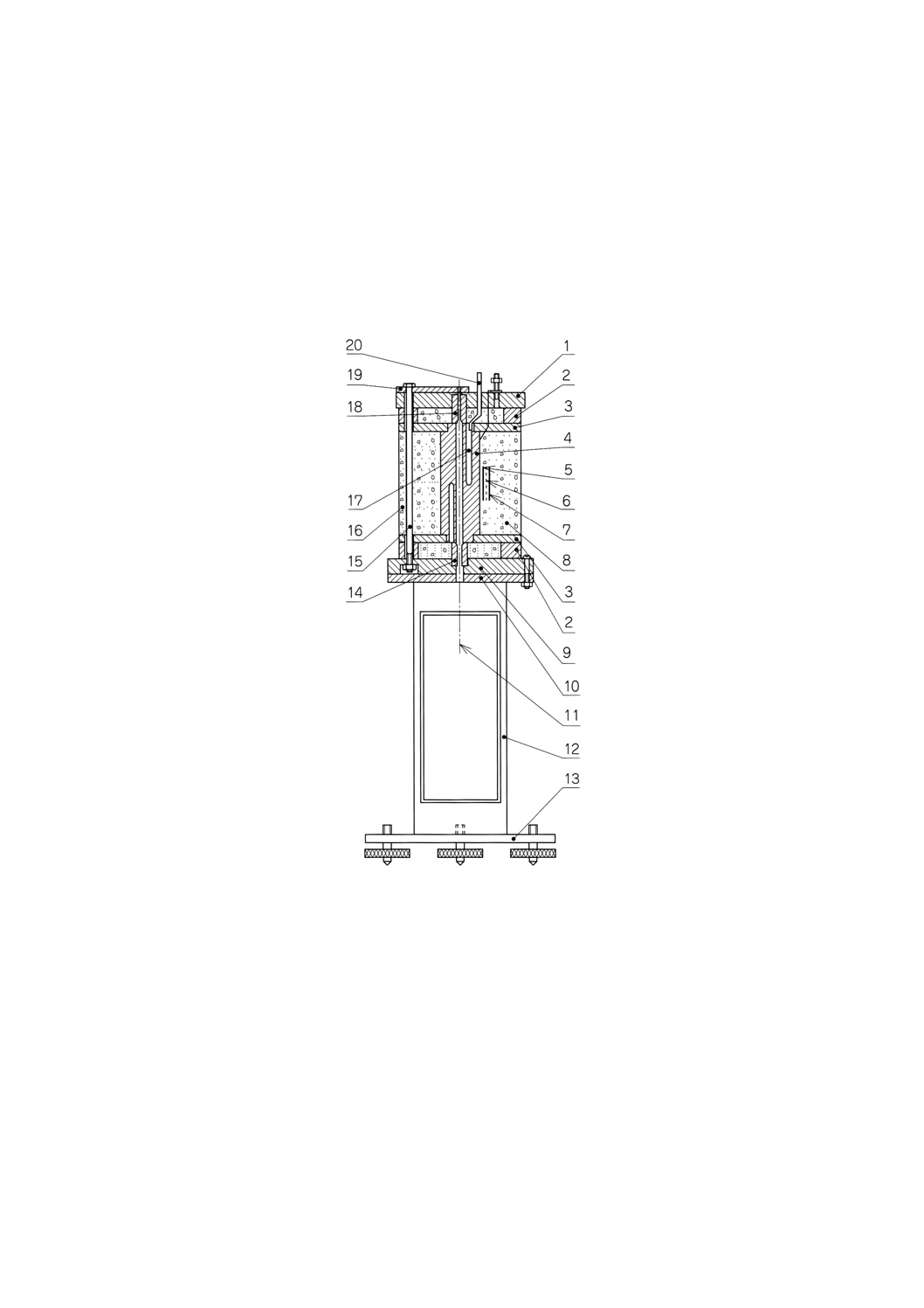

附属書1(規定) 軟化点測定炉

1. 適用範囲 この附属書1は,軟化点測定炉について規定する。

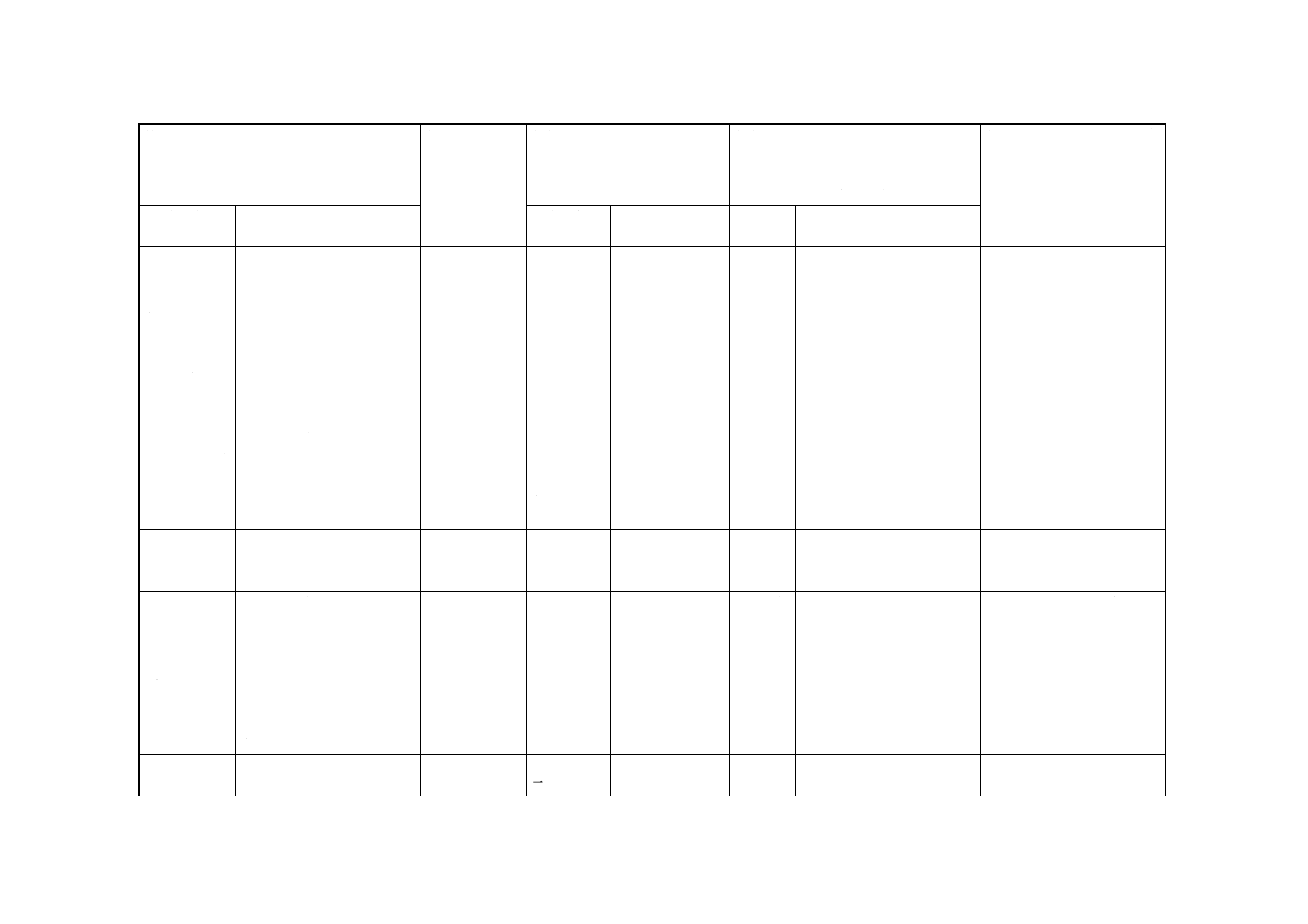

2. 軟化点測定炉 軟化点測定炉を附属書1図1に示す。また,附属書1図1の番号に示す各部品の名称

及び摘要を附属書1表1に示す。

附属書1図1 軟化点測定炉

R 3103-1 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する同法第12条第1項の規定に基づき,社団法人 日

本セラミックス協会 (CerSJ) 及び財団法人 日本規格協会 (JSA) から工業標準原案を具して日本工業規格

を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格

である。これによってJIS R 3104 : 1970は廃止され,この規格に置き換えられる。

JIS R 3103-1には,次に示す附属書がある。

附属書1(規定) 軟化点測定炉

附属書2(参考) JISと対応する国際規格との対比表

JIS R 3103ガラスの粘性及び粘性定点の規格群は,次に示す部編成となっている。

JIS R 3103-1 第1部:軟化点の測定方法

JIS R 3103-2 第2部:繊維引き伸ばし法による徐冷点及びひずみ点の測定方法

JIS R 3103-3 第3部:熱膨張法による転移温度測定方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 3103-1 : 2001

ガラスの粘性及び粘性定点−

第1部:軟化点の測定方法

Viscosity and viscometric fixed points of glass−

Part 1 : Determination of softening point

序文 この規格は,1987年に第1版として発行されたISO 7884-6, Glass−Viscosity and viscometric fixed

points−Part 6 : Determination of softening pointを元に,対応する部分については原国際規格を翻訳し,技術

的内容を変更することなく作成した日本工業規格であるが,原国際規格に規定されていない規定項目を日

本工業規格として追加している。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,ガラスの軟化点の測定方法について規定する。この方法は,仕様書の採択及

びガラスの研究開発業務における情報提供の目的で組成の変化を示すための管理試験として有用である。

試料を調製する間又は試験中に失透が起こらなければ,すべてのガラスに適用できる。

軟化点は,ガラスの種類によって370〜1 000℃の範囲にある。

備考 この規格の対応国際規格を次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 7884-6 Glass−Viscosity and viscometric fixed points−Part 6 : Determination of softening point

(MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS C 1602 熱電対

備考 IEC 60584-1 : 1977, Thermocouple : Part 1 Reference tables及びIEC 60584-2 : 1982,

Ther-mocouple : Part 2 Tolerancesからの引用事項は,この規格の該当事項と同等である。

JIS C 2520 電熱用合金線及び帯

JIS Z 8401 数値の丸め方

ISO 7884-1 Glass−Viscosity and viscometric fixed points−Part 1 : Principles for determining viscosity and

viscometric fixed points.

ISO 7884-3 Glass−Viscosity and viscometric fixed points−Part 3 : Determination of viscosity by fibre

2

R 3103-1 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

elongation viscometer.

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

軟化点 近似的にこれより低い温度では,そのガラスのほとんどの成形操作が不可能な温度。

備考1. 約107.6dPa・sの粘度は,次の物性をもつガラスの軟化点に対応させることができる。密度ρ=

2.5g/cm3で表面張力σ=300mN/m(密度と表面張力が他の値のガラスに対しては,ISO 7884-1

参照)

2. 軟化点は,リトルトン温度ともいう。

4. 原理 寸法が一定の許容範囲にある直径0.65mm,長さ235mmの円形断面のガラス繊維が,上部の長

さ100mmを規定した炉中で (5±1) ℃/minの速度で昇温したとき,自重で1mm/minの速度で伸びるよう

な温度をもって軟化点とする。

参考 原理的に,この方法に使用する装置は,繊維引き伸ばし粘度計に相当する(ISO 7884-3参照)。

試験試料,操作及び装置は,厳密に定義した条件によっていて,規定した温度の点を再現性よ

く求めることができる。ただし,対応する粘性の値はやや正確性を欠く。

5. 装置

5.1

炉 炉は,本質的に附属書1に示す条件に従うものとする。使用可能ならば,同等の材料を使うこ

ともできる。

5.2

炉の支持台 支持台は,附属書1のように,ガラス窓付き下箱及び底板で構成される。

吊り下げたガラス繊維の下部を囲うように,炉を支持する支持台を取り付ける。この支持台には水平レ

ベル調整用に,例えば,三つのスクリューを取り付ける。附属書1における支持台は,カセトメーター又

は望遠鏡と目盛板の組合せとともに使用すると便利である。

5.3

昇温速度制御 炉の昇温速度を (5±1) ℃/minに維持できる適切な制御器を備える。連続可変電圧調

整器が昇温速度の調節に効果的である。

5.4

温度測定及び指示計

5.4.1

アルミナ絶縁したJIS C 1602に規定するタイプSの白金−10%ロジウム/白金熱電対,タイプR

の白金−13%ロジウム/白金熱電対,又はJIS C 1602に規定するタイプKのニッケル−クローム/ニッケル

熱電対を附属書1図1のように二つあな(孔)絶縁管に入れる。熱電対の熱慣性は小さくする(熱電対素

線の直径は,0.5mmを超えてはならない。)。

5.4.2

測定用の熱電対の熱接点は,附属書1の規定によって,炉の炉心内に置く。測定用熱電対は,校正

品を使用し,定期的に校正する。

5.4.3

熱電対の起電力は,ポテンシオメータによるゼロ電流法で求めるか,又は,JIS C 1602に規定する

タイプS又はタイプRの熱電対については1μVの感度の,JIS C 1602に規定するタイプKの熱電対につ

いては4μVの感度の高抵抗電子増幅器を使用して求める。冷接点のアイスバスは,試験中0℃に維持する

ことに注意する。もし,温度測定装置に自動冷接点補償が付いているならば,アイスバスは,取り除いて

もよい。

5.5

繊維の伸び測定装置 繊維の伸びは,伸びの全期間を通して0.02mm以内の精度で繊維の端の位置

を測定できる装置を使って測定する。

備考 伸びの測定に効果的で適切な装置には,光学的なものと電子的なものとがある。ある種の装置

3

R 3103-1 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,例えば,短いオプティカルベンチによって炉の支持台に固定すると便利である。

5.6

繊維の直径測定装置 繊維の直径は,目盛間隔が0.01mmの適切な器具(例えば,JIS B 7502に規定

するマイクロメータ又はJIS B 7503に規定するダイヤルゲージ)によって測る。

5.7

タイマ 最低のカウント及び精度が1秒のタイマをタイミング装置として用いる。

6. 試料の調製

6.1

試験用の繊維試料は,次の条件を満たすものとする。

a) 断面が丸いもの。

b) なめらかでボイドも異物も含有していない。

c) 繊維試料の平均直径は,0.65±0.1mmとする。また,繊維の全長における直径の最大値は,直径の最

小値より0.02mm以上大きくてはならない。

d) 繊維試料の長さは,先端の球状部分の首元から全長235±1mmとする。

6.2

この条件によった試験繊維は,2本の非溶融性の棒(白金合金,磁器及び石英ガラスのようなもの)

の間に,試験すべき清浄なガラス試料を取り付けて,繊維を引くためバーナー加工でガラスを十分に流動

化させて引き伸ばして作る。試料が長い棒状であるなら,取っ手の棒に着けずに,直接バーナー加工する

ことができる。

でき上がった長い繊維から使用可能な断面の繊維を折り取り,繊維の一端を火炎中で溶かして丸める。

他端は,定まった長さに折り取り,端部は必要ならばファイアポリッシする。

なお,繊維は,他の適切な方法で引くこともできる。

7. 操作

7.1

標準ガラスによる校正 装置の校正は,軟化点が測定試料ガラスに近い適切な(一つ又は複数の)

標準ガラス(1)を用い,その軟化点を繰り返し測定して実施する。具体的には,まず,この標準ガラスの軟

化点の測定値と,軟化点(1)の保証値との差を計算する。複数の標準ガラスを用いる場合には,この差の平

均値を算出する。もしも,測定値と保証値との差の平均値が1℃を超えるならば,試験用ガラスの軟化点

の測定に対する補正としてこの値を加算するか差引く。

注(1) ISO 7884-1 annex B, Example of certified reference glasses for viscometric calibration参照

備考 標準ガラスがないときには,受渡当事者間の協定による標準ガラスを用いることもできる。

7.2

測定

7.2.1

炉の温度分布を均一にするために,予想される測定ガラスの軟化点より約30℃高い温度に炉を昇

温する。次に予想される軟化点の下約20℃に炉を冷却し,昇温速度が (5±1) ℃/minになるように昇温制

御器の設定を決める。

7.2.2

再び炉を冷やし,予想される軟化点の下約20℃に保持し,次いで試料の端の球を試料保持具に掛

けて,繊維を炉内に挿入する。このとき,繊維が炉に接触せずに,炉の中心につり下がっていることを確

認する。必要ならば,炉のレベル合わせをする。そして,温度測定器を準備し,伸び測定器を調整する。

4

R 3103-1 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.3

炉の昇温速度制御を (5±1) ℃/minに設定する。繊維下端を観察し,炉温上昇に従いそれが約

0.1mm/minの速度で伸び始めたならば,0.02mm単位以下で繊維の長さの記録を開始する。1分ごとの終わ

り長さを読み取り,長さの読みに対して0.5分ずらした1分ごとの間隔で炉温を記録する。毎分の長さの

変化量は,長さ読み取り時間の中央の時刻における伸び速度となる。伸び及び温度の読み取り記録を,毎

分の伸びが1.2mm又はそれ以上に達するまで続ける。伸び速度が1.2mm/minを超えたら,繊維を炉から取

り出し,繰り返しの測定ができるように炉を冷却する。

別の方法として,長さを0.5分と1分の時点で読み,0.25分と0.75分の時点で温度を読み,長さ及び温

度の読み取りを0.5分当たりの伸び速度が0.6mm又はそれ以上に達するまで続けてもよい。

8. 計算

8.1

計算法 伸びが1mm/minになる温度を求める。ポテンシオメータ又は温度の読みを等間隔目盛に,

単位時間当たりの長さの差を対数目盛上にとって,データを片対数方眼紙上にプロットする。グラフ上の

データの点群に引いた直線が,1mm/minの線と交差した点を軟化点を示すものとして採用する。必要なら

ば,7.1に規定した補正値で補正する。測定値は,JIS Z 8401によって1 ℃のけたに丸める。

もし,2本の繊維に対する結果が2℃を超えているならば,引き続き新しい2本の繊維を用いて,あらた

めて測定を行う。

8.2

精度及び正確性 この方法は,一般的に1℃の再現性がある。

結果の正確さは,校正操作(7.1)に示したように,適切な標準ガラスの軟化点を測定して検定する。

9. 試験報告 試験報告には,次の事項を含む。

a) 使用した規格

b) 試料の記述

c) サンプリングの方法

d) 試験試料の数

e) 使用した装置の形式

f)

試験試料の調製法

g) 計算法(8.1)

h) 適用した補正

i)

摂氏表示の軟化点(二度の測定結果の平均値)

j)

試験中又は試験後観察したガラスの何らかの変化

5

R 3103-1 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 軟化点測定炉

1. 適用範囲 この附属書1は,軟化点測定炉について規定する。

2. 軟化点測定炉 軟化点測定炉を附属書1図1に示す。また,附属書1図1の番号に示す各部品の名称

及び摘要を附属書1表1に示す。

附属書1図1 軟化点測定炉

6

R 3103-1 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

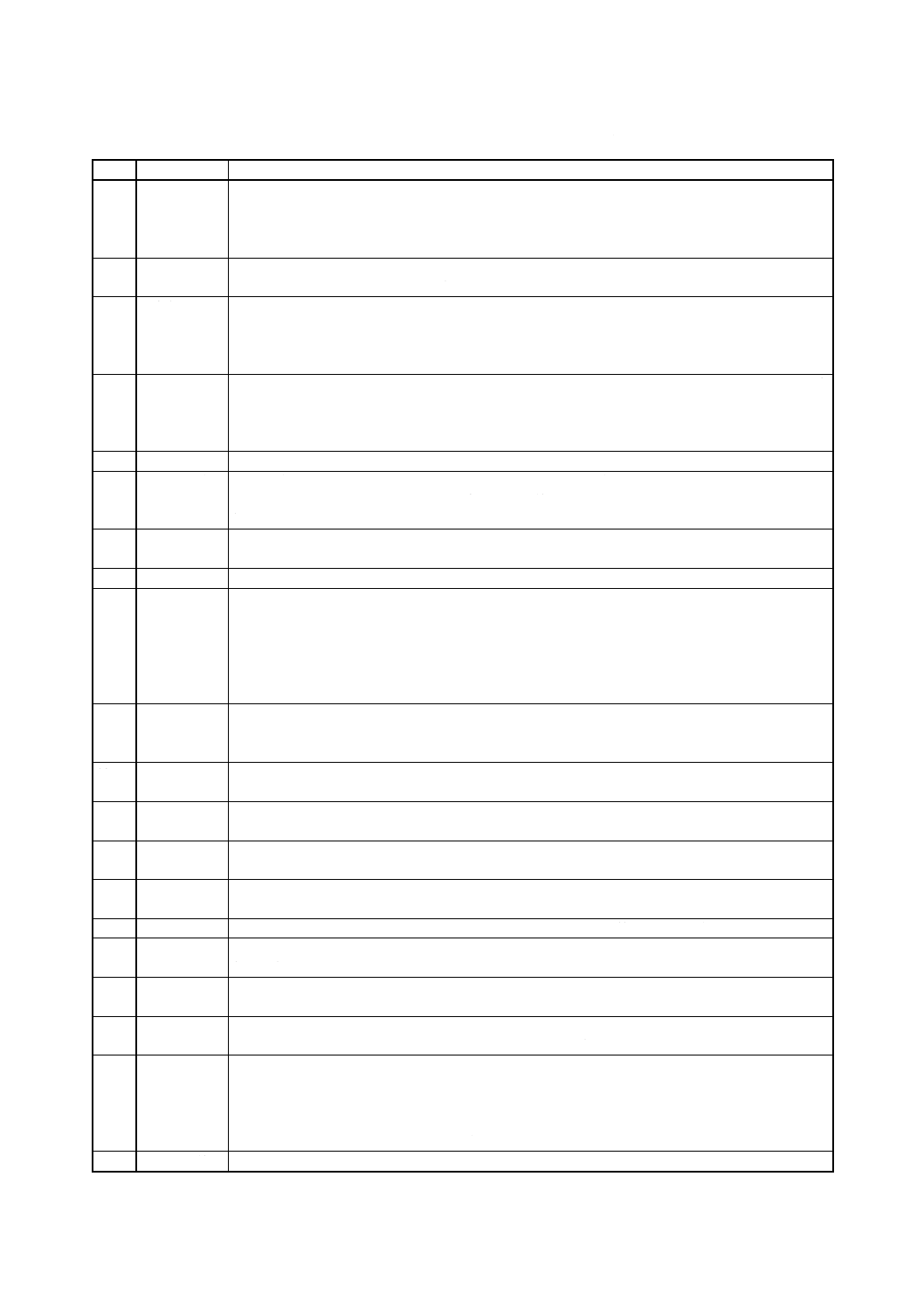

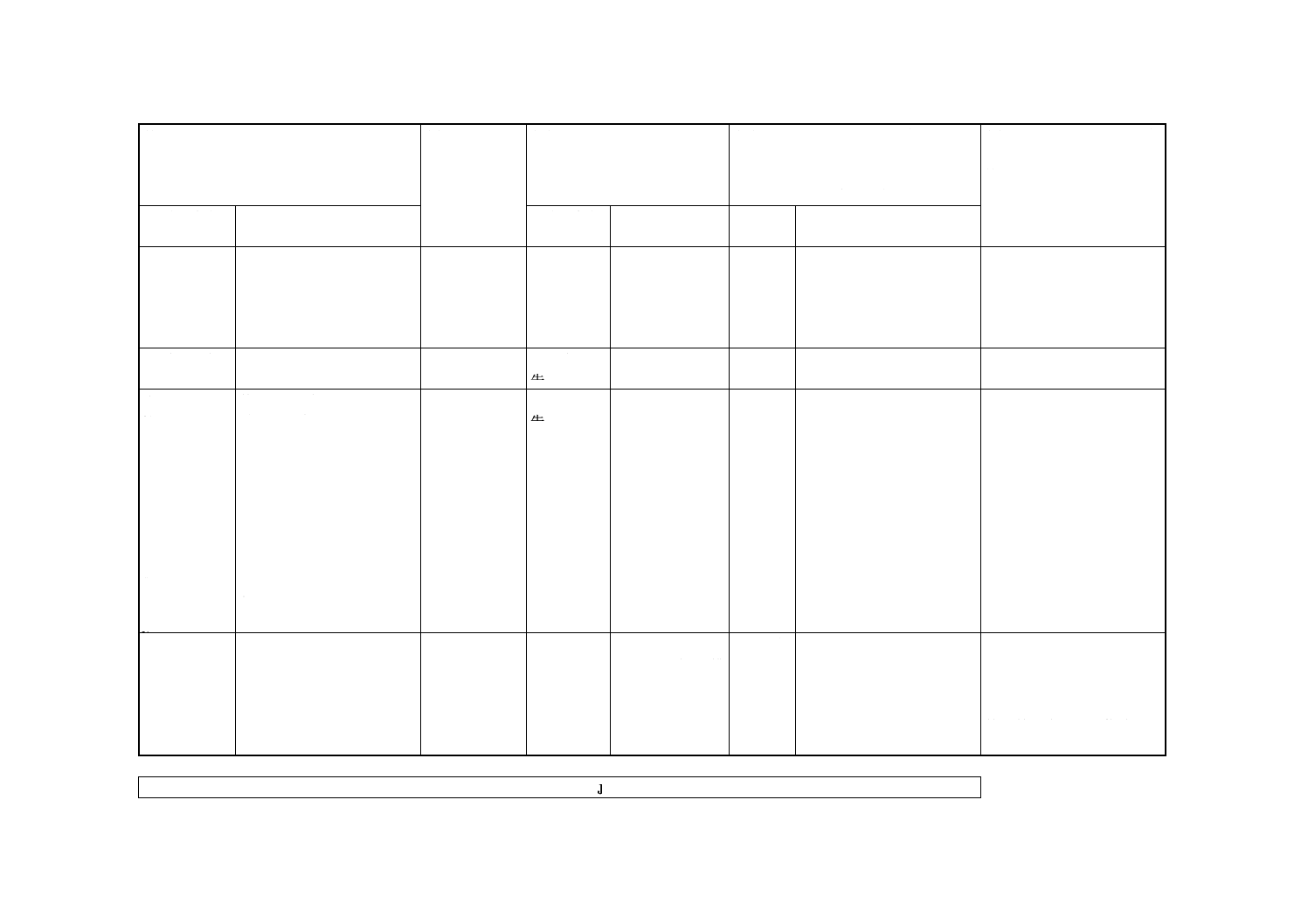

附属書1表1 附属書1図1の各部品の名称及び摘要

番号

部品名称

摘要

1

炉頂板

厚さ13mm,外径100mmで,中心に内径15mmのあな及び,直径80mmの円周上に120度の

角度で離れたタイロッド用の3個の5.5mmのあなの付いたもの。そのほか適切に配置した熱電

対用の二つの小さなあなと,二つの電熱線固定具のあな及びそのわきの電熱線引き出し用の小あ

なが付いている。材料は,耐熱繊維強化セメント。必要数量1個。

2

スペーサーリ

ング

厚さ13mm,外径94mm,内径60mm,タイロッド用のあな付き(1. 炉頂板参照)。材料は,耐

熱繊維強化セメント。必要数量2個。

3

あな板

厚さ5mm,外径94mmで,中心に内径20mmのあな及び,直径50mmの円周上に60度の角度

間隔の6個の20mmのあなの付いたもの。タイロッド用の直径5.5mmのあなも付いている(1. 炉

頂板参照)。材料は,耐熱繊維強化セメント。必要数量2個。

上のあな板は,電熱線用に適切な位置に二つの小あなをあける。

4

炉心

高さ96mm,外径34mmで,両端の長さ5mmについては外径を20mmに削りとる。中心に内

径5.5mmのあなが全長にわたって貫通し,直径5.5mmの径の2本のあなを,互いに端から対称

の位置に,中心のあなに近接して,平行にしかも中心あなの中心深さにできるだけ近く,48mm

(それぞれ両端から)まで削孔する。材質は,ニッケル又はステンレス鋼。必要数量1本。

5

炉心包み

雲母又はセラミックファイバ紙による二層巻き。

6

電熱巻き線

電熱線は,JIS C 2520に規定する電熱用ニッケルクロム線NCHW1の太さ1.60mmのもので,

炉心の全長にわたって等間隔に32回巻く(電熱線の長さは約3.7m)。室温の抵抗値は2.0Ωで,

相当する出力は,45Vで1kWである。

7

アランダムセ

メント塗布層

電熱巻き線を固定するために,電熱巻き線の上にアランダムセメントを塗布した層。

8

断熱材

けい藻土又はそれに相当するもの。

9

炉底板

厚さ15mm,外径120mmで,中心に内径15mmで上面から8mmのくぼみを彫り,更に中心軸

に直径6mmのあながあけてある。また,タイロッドを納めるための三つのあながある。それぞ

れ直径14mmで底面から深さ7mmに削り,そのくぼみの中心には直径5.5mmのあながある。そ

れは,直径80mmの円周上に120度の角度で互いに離れている。さらに端部に三つの直径5.5mm

のあなが,直径110mmの円周上120度の角度で互いに離れて位置する。材料は,耐熱繊維強化

セメント。必要数量1個。

10

プレート

厚さ5mm,外径120mmで下の部屋にしっかりと取り付けてある(例えば溶接)。三つの直径

6mmの端部あなが,直径105mmの円周上に120度の角度で互いに離れた位置にあけてある(炉

底の端部あなと一致して)。材料は,鋼。必要数量1枚。

11

ガラス試料

上端の球の部分を除いて長さ235±1mm,直径0.65±0.1mmで,繊維の全長における直径の最

大値は,直径の最小値を0.02mm以上超えてはならない。

12

下箱

高さ200mm,直径80mmの円筒製で,横40mm,高さ150mmのガラス窓付き。ステンレス鋼

板又は亜鉛引き鋼板製。必要数量1個。

13

底板

厚さ約5mm,直径150mmで,下箱にしっかり取り付ける(例えば,溶接)。直径130mmの円

周上に3本の水平調節ねじ付きとする。鋼板製。必要数量1個。

14

シリンダ

高さ20mm,外径15mm,内径3mmで,図に示すように上側にテーパ付きあなあきのもの。材

料は,耐熱性の繊維強化セメント。必要数量1個。

15

タイロッド

直径5mm又は4mm,長さ160mmで,両端にねじの切った棒。材料は,鋼。必要数量3本。

16

炉外筒

内径95mm,長さ122mmで溶接したもの。材料は,ステンレス鋼板又は亜鉛引き鋼板。必要

数量1個。

17

二つあな絶縁

管

外径3〜5mm(炉心4から熱電対を絶縁するために,先端は3〜4mmあける)。材料は,磁製。

必要数量1個。

18

シリンダ

高さ20mm,外径15mm,内径3mmで,図に示すように熱電対用に底にドリルであなをあけた

もの。材料は,耐熱性の繊維強化セメント。必要数量1個。

19

繊維保持具

長さ60mm,幅10mm,厚さ3mmで,一端から10mmの位置に直径0.8mmのあな,及びその

あなから40mm離れた位置を中心とする直径6.5mmのあなをあけたもの。これらのあなは,繊

維保持具の幅について,心出しのためである。材料は,黄銅。必要数量1個。

タイロッドの一つに固定した繊維保持具は,炉の熱膨張による変化が伝わらないように,炉の

上板に接触させない。[2〜3mmの間げき(隙)をあける。]

20

熱電対の線

7

R

3

1

0

3

-1

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

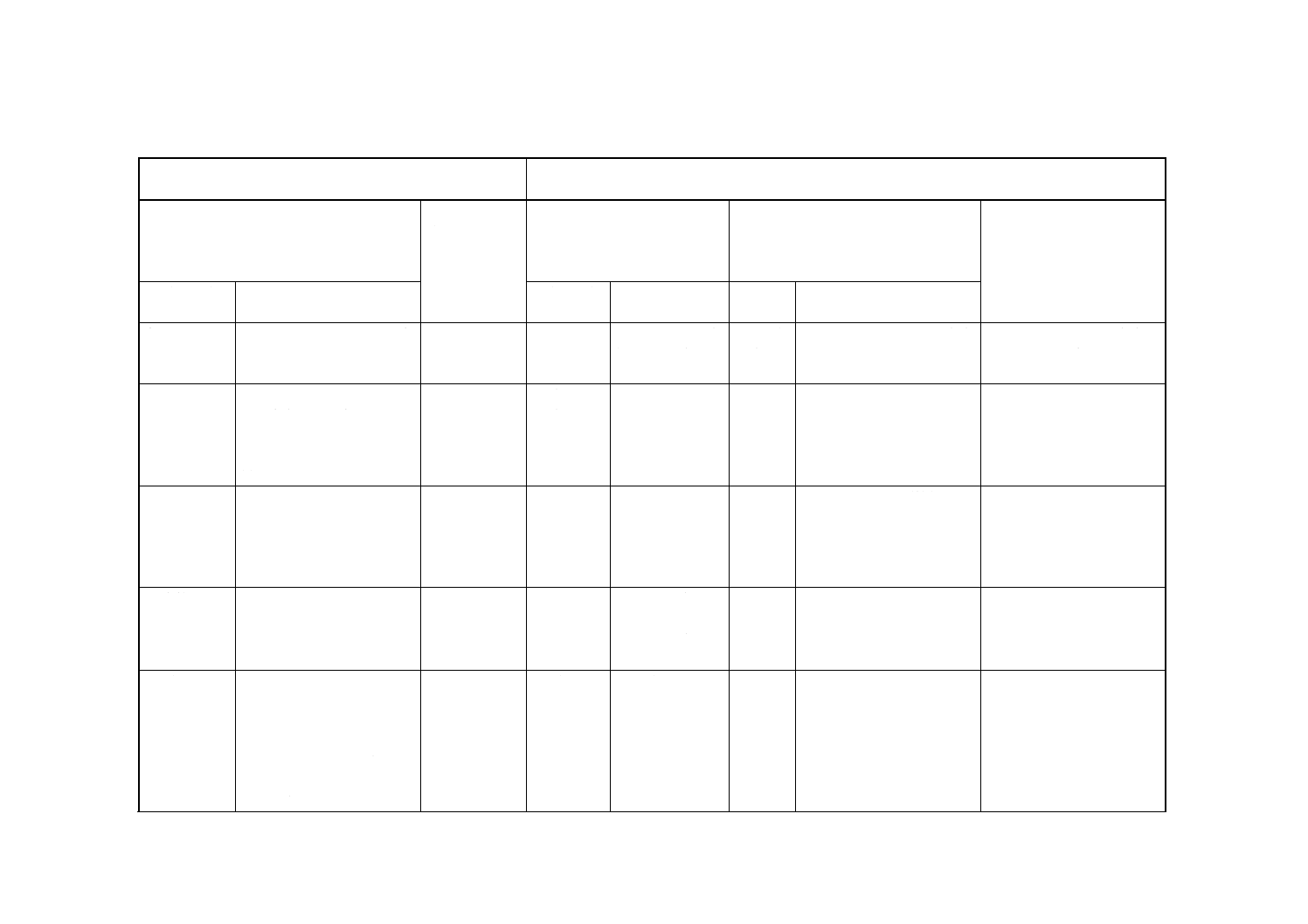

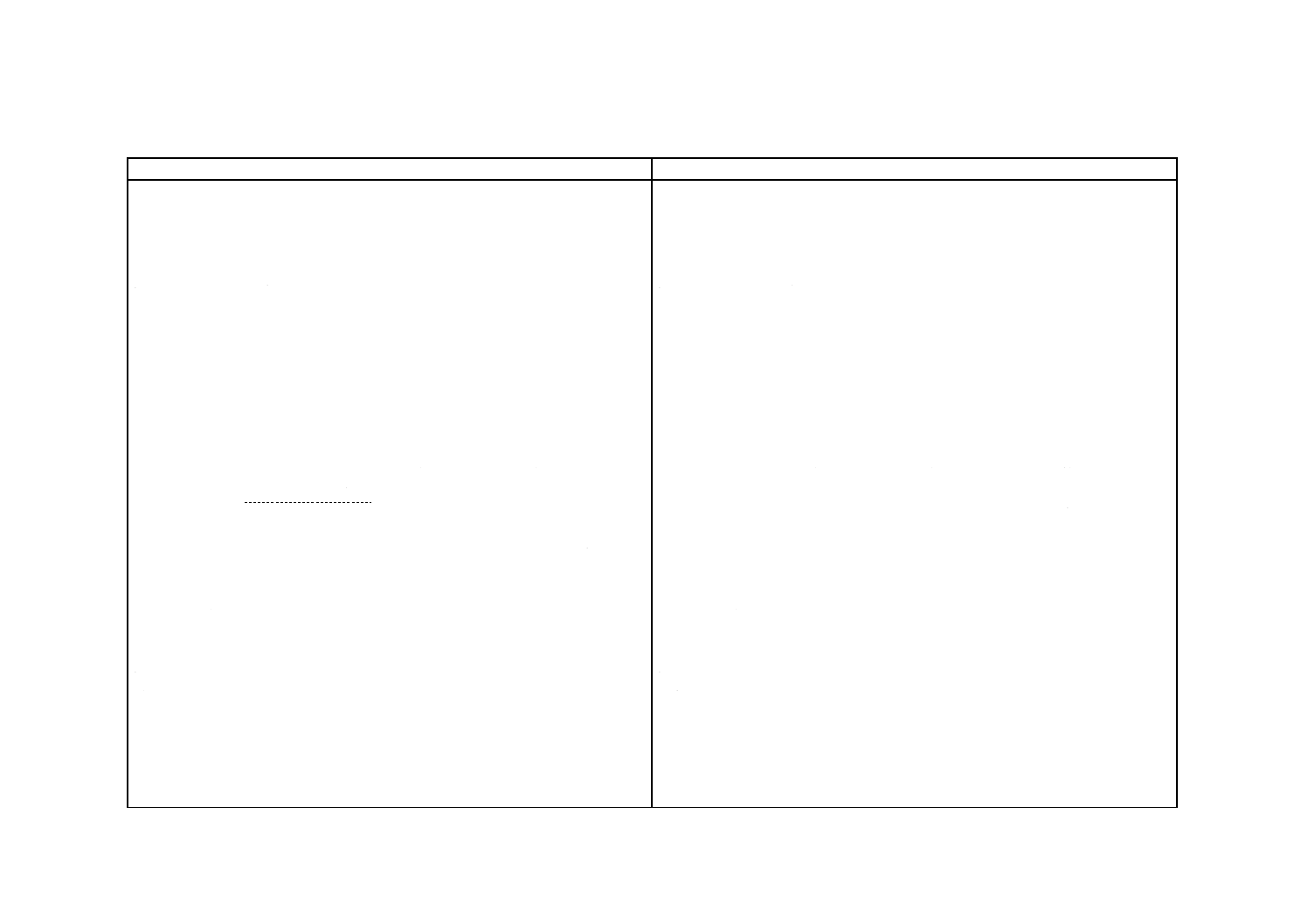

附属書2(参考) JISと対応する国際規格との対比表

JIS R 3103-1 : 2001 ガラスの粘性及び粘性定点−

第1部:軟化点の測定方法

ISO 7884-6 : 1987 ガラス−粘性及び粘性定点−第6部−軟化点の測定

(I) JISの規定

(II) 国際規格番

号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(V) JISと国際規格との技術

的差異の理由及び今後の対

策

項目番号

内容

項目番号

内容

項目ごと

の評価

技術的差異の内容

序文

ISO 7884-6を元にした規格

である旨を記述

ISO 7884-6

0. 序文

ISO 7884の規格

体系の構成を記

述。

MOD/

削除

JISでは,ISO 7884の規格体

系のすべてを規格化してい

ない。

我が国では,ISOの規格体系

のすべては現時点では不要。

1. 適用範囲

この規格はガラスの軟化点

の測定方法を規定する。この

方法は,試料の調製ができる

ようなガラスのすべてに適

用できる。

ISO 7884-6

1. 適用範囲

2. 適用分野

JISに同じ。

IDT

−

−

2. 引用規格

JIS B 7502, JIS B 7507

JIS C 1602,

JIS C 2520

JIS Z 8401

ISO 7884-1, ISO 7884-3

ISO 7884-6

3. 引用規格 IEC 5841

ISO 7884-1

ISO 7884-3

MOD/

追加

JISでは,ISOで引用してい

ない規格を引用している。

JISの体系上引用したもの

であり,技術上の差異はな

い。

3. 定義

近似的にこれより低い温度

では,そのガラスのほとんど

の成形操作が不可能である

温度。

ISO 7884-6

4. 定義

これより高い温

度でガラスのほ

とんどの成形操

作が可能

IDT

−

−

4. 原理

直径0.65mm,長さ235mm

の円形断面のガラス繊維が,

その上部の長さ100mmを規

定した炉中で5±1℃/minで

昇温したとき,自重で

1mm/minの速度で伸びるよ

うな温度。

ISO 7884-6

5. 原理

JISに同じ。

IDT

−

−

8

R

3

1

0

3

-1

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

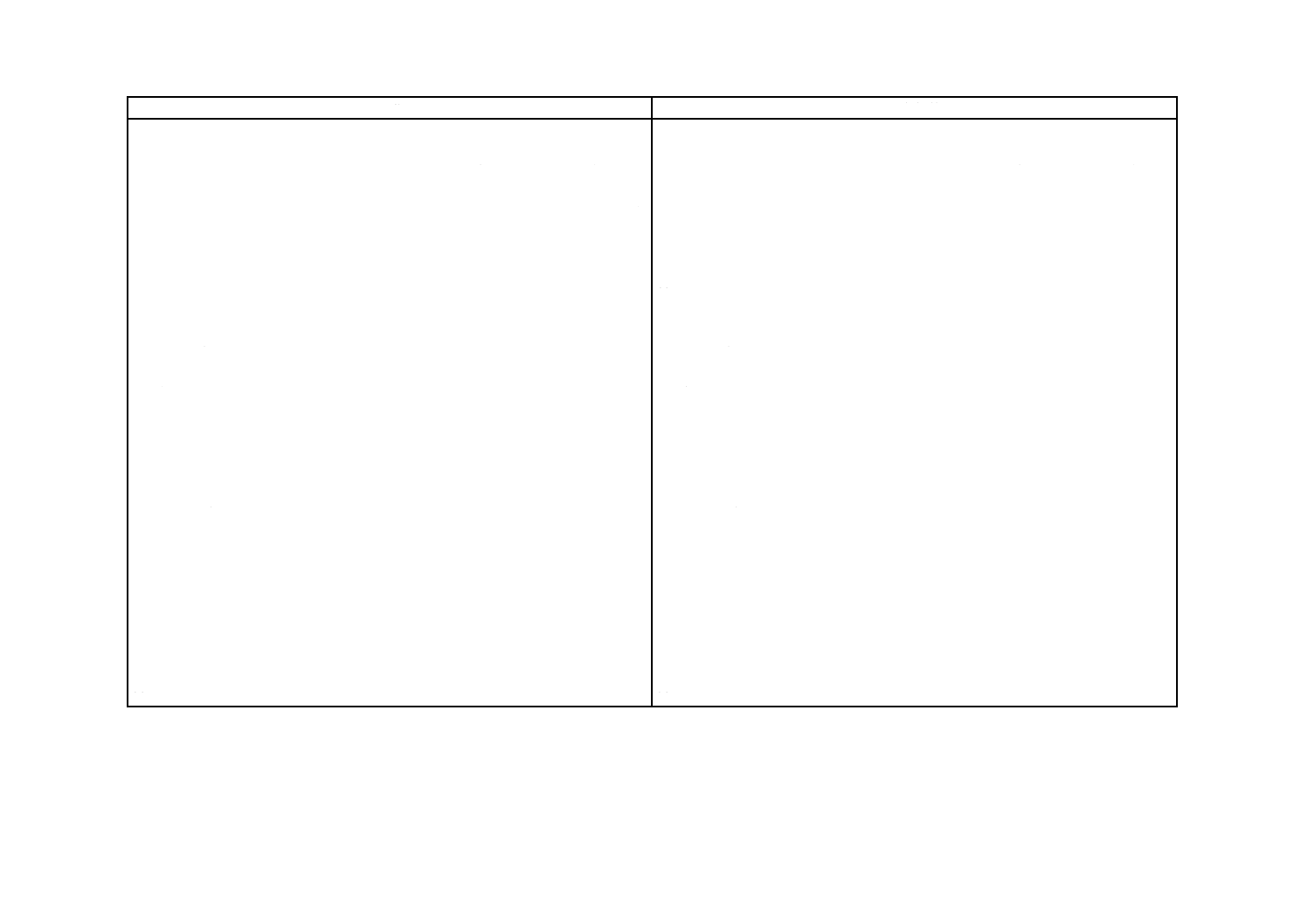

(I) JISの規定

(II) 国際規格番

号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(V) JISと国際規格との技術

的差異の理由及び今後の対

策

項目番号

内容

項目番号

内容

項目ごと

の評価

技術的差異の内容

5. 装置

ISO 7884-6

6. 装置

JISに同じ。

IDT

−

−

5.1 炉

附属書による。

6.1

5.2 炉の支持

台

炉を支持する台。

ISO 7884-6

6.2

JISに同じ。

IDT

−

−

5.3 昇温速度

制御

5±1℃/minに維持できる連

続可変電圧調整器使用

6.3

5.4 温度測定

及び指示計

JIS C 1602タイプS, R又は

K

6.4

5.5 繊維の伸

び測定装置

0.02mm以内の精度で位置確

認できるデバイス使用

6.5

5.6 繊維の直

径測定装置

0.01mmの目盛りの適切な器

具

6.6

5.7 タイマ

最低のカウントと精度が1

秒のもの

6.7

6. 試料の調製 寸法は前出,成形はバーナー

加工で引伸ばし又は他の方

法

ISO 7884-6

7. 試料の調

製

JISに同じ。

IDT

−

−

7. 操作

一種又は複数種の標準ガラ

スで校正

ISO 7884-6

8.1 標準ガ

ラスによる

校正

標準ガラス使用

MOD/

選択

JISにおいては,国内で標準

ガラスが入手できないとき

の対策を記述している。

日本においては,現在,標準

ガラスを輸入に頼っており,

常備品とすることが困難で

あるため。

7.1 標準ガラ

スによる校正

当事者間の取決めによる標

準ガラスを用いてもよい。

7.2 測定

軟化点より下20℃の温度か

ら昇温し,1.2mm/minの伸び

速度に達するまで伸びを測

定。

8.2 測定

JISに同じ。

IDT

8. 計算

ISO 7884-6

9. 結果の表

示

JISに同じ。

IDT

−

−

9

R

3

1

0

3

-1

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I) JISの規定

(II) 国際規格番

号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(V) JISと国際規格との技術

的差異の理由及び今後の対

策

項目番号

内容

項目番号

内容

項目ごと

の評価

技術的差異の内容

8.1 計算法

各温度の伸び速度を片対数

方眼紙上にプロットし,

1mm/minの温度を求める。

8.1 計算法

8.2 精度及び

正確性

適切な標準ガラスで校正す

る。

8.2 精度及

び正確性

9. 試験報告

ISO 7884-6

10. 試験報

告

JISに同じ。

IDT

−

−

a)

使用した規格

ISO 7884-6

10. 試験報

告

JISに同じ。

IDT

−

−

b)

試料の記述

c)

サンプリングの方法

d)

試験試料の数

e)

試料調製法

f)

使用した装置の形式

g)

計算方法

h)

校正用標準ガラス及び採用

した補正

i)

二本の平均値の摂氏表示の

軟化点

j)

試験中・後のガラスの変化

附属書1(規

定)軟化点測

定炉

図に軟化点測定炉,また,表

に部品の名称及びその摘要

を示す。

ISO 7884-6

附属書1(規

定)軟化点

測定炉

基本的にはJISに

同じ。ただし,構

成部品の寸法が

JISと若干異な

る。

MOD/

変更

測定装置の各構成部品の寸

法が若干異なる。相違比較は

付表1軟化点炉比較表参照

国内にある測定装置は旧

JISに規定したものであり,

ISOと若干の相違を認めて

使用の存続をはかった。測定

値の差が生じる可能性は小

さいと考えられる。

JIS原案の国際規格の採用及び同等性の全体評価:ISO 7884-6 : 1987 JIS原案の整合性コード:MOD

1

0

R

3

1

0

3

-1

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

− IDT ···················· 技術的差異がない。

− MOD/削除 ········· 国際規格の規定項目又は規定内容を削除している。

− MOD/追加 ········· 国際規格にない規定項目又は規定内容を追加している。

− MOD/変更 ········· 国際規格の規定内容を変更している。

− MOD/選択 ········· 国際規格の規定内容と別の選択肢がある。

− NEQ ··················· 技術的差異があり,かつ,それがはっきりと識別され説明されていない。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

− IDT ···················· 国際規格と一致している。

− MOD ·················· 国際規格を修正している。

− NEQ ··················· 技術的内容及び構成において,国際規格と同等でない。

11

R

3

1

0

3

-1

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2付表1 軟化点炉比較表

JIS

国際規格

1. 炉頂板 厚さ13mm,外径100mmで,中心に内径15mmのあな及び直径80mm

の円周上に120度の角度で離れたタイロッド用の3個の5.5mmのあなの付いたも

の。そのほか適切に配置した熱電対用の二つの小さなあなと,二つの電熱線固定具

のあな及びそのわきの電熱線引き出し用の小あなが付いている。材料は,耐熱繊維

強化セメント。必要数量1個。

1. 炉頂板 厚さ12.7mm,外径100mmで,中心に内径12.7mmの孔と,直径82.5mm

の円周上に120度の角度で離れたタイロッド用の3個の5.6mmのあなの付いたも

の。そのほか適切に配置した熱電対用の二つの小さなあなと,二つの電熱線固定具

のあな及びそのそばの電熱線引き出し用子あなが付いている。材料は耐熱性の繊維

強化セメント。必要数量1個。

2. スペーサーリング 厚さ13mm,外径94mm,内径60mm。タイロッド用のあな

付き(1. 炉頂板参照)。材料は,耐熱繊維強化セメント。必要数量2個。

2. スペーサーリング 厚さ12.7mm,外径94mm,内径70mm。タイロッド用のあ

な付き(1.参照)。材料は,耐熱性の繊維強化セメント。必要数量2個。

3. 中間板 厚さ5mm,外径94mmで,中心に内径20mmのあな及び直径50mm

の円周上に60度の角度間隔の6個の20mmのあなの付いたもの。タイロッド用の

直径5.5mmのあなも付いている(1.炉頂板参照)。材料は,耐熱繊維強化セメント。

必要数量2個。上のあな板は,電熱線用に適切な位置に二つの小あなをあける。

3. あな板 厚さ6.5mm,外径94mmで,中心に内径19mmのあなと,直径51mm

の円周上に60度の角度間隔の6個の19mmのあなの付いたもの。タイロッド用の

あなも付いている(1.参照)。材料は耐熱性の繊維強化セメント。必要数量2個。

上のあな板は,電熱線用に適切な位置に二つの小あなをあける。

4. 炉心 高さ96mm,外径34mmで,両端の長さ5mmについては外径を20mm

に削りとる。中心に内径5.5mmのあなが全長にわたって貫通し,直径5.5mmの径

の2本のあなを,互いに端から対称の位置に,心のあなに近接して,平行にしかも

心あなの中心深さにできるだけ近く,48mm(それぞれ両端から)まで削孔する。

材質は,ニッケル又はステンレス鋼。必要数量1本。

4. 炉心 高さ95mm,外径29mmで,両端は長さ6.5mm,外径19mmに旋削する。

中心に内径5.6mmのあなが全長にわたってあけてあり,3.2から5.6mmの径の二本

のあなが対称の位置に,心のあなに近接して,平行にしかも心あなの中心深さにで

きるだけ近く,47.5mm(それぞれ両端から)まで削孔する。材質はニッケル。必

要数量1本。

5. 炉心包み 雲母又はセラミックファイバ紙による二層巻き。

5. 炉心包み 雲母あるいはセラミックファイバー紙による二層巻き。

6. 電熱巻き線 電熱線は,JIS C 2520に規定する電熱用ニッケルクロム線

NCHW1の太さ1.60mmのもので,炉心の全長にわたって等間隔に32回巻く(電熱

線の長さは約3.7m)。室温の抵抗値は2.0Oで,相当する出力は,45Vで1kWであ

る。

6. 電熱巻き線 炉心の全長にわたって等間隔に巻く。この線は室温で1.76Oの抵

抗値であり,相当する出力は最大電圧42Vで1kWである(例えば,太さ1.6mm,

80%Ni-20%Cr線で,約32回巻きのものである)。

7. アランダムセメント塗布層 電熱巻き線を固定するために,電熱巻き線の上に

アランダムセメントを塗布した層。

7. アランダムセメント塗り

8. 断熱材 けい藻土又は相当するもの。

8. 断熱材 珪藻土又は相当するもの。

9. 炉底板 厚さ15mm,外径120mmで,中心に内径15mmで上面から8mmのく

ぼみを彫り,更に中心軸に直径6mmのあながあけてある。また,タイロッドを納

めるための三つのあながある。それぞれ直径14mmで底面から深さ7mmに削り,

そのくぼみの中心には直径5.5mmのあながある。それは,直径80mmの円周上に

120度の角度で互いに離れている。さらに端部に三つの直径5.5mmのあなが,直径

110mmの円周上120度の角度で互いに離れて位置する。材料は,耐熱繊維強化セ

メント。必要数量1個。

9. 炉底 厚さ12.7mm,外径115mmで,中心に内径12.7mmで上面から深さ12.7mm

の窪みが彫ってあり,中心軸に直径6.4mmのあながあけてある。又タイロッドを

おさめるための三つのあながある。それぞれ直径12.7mmで底面から深さ6.4mmに

削ってあり,その窪みの中心には直径5.6mmのあながある。それは直径82.5mmの

円周上に120度の角度で互いに離れている。更に三つの直径5.6mmの端部あなが,

直径105mmの円周上120度の角度で互いに離れて位置する。必要数量1個。

1

2

R

3

1

0

3

-1

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS

国際規格

10. プレート 厚さ5mm,外径120mmで下の部屋にしっかりと取り付けてある(例

えば溶接)。三つの直径6mmの端部あなが,直径105mmの円周上120度の角度で

互いに離した位置にあけてある(炉底の端部あなと一致して)。材料は,鋼。必要

数量1枚。

10. プレート 厚さ6mm,外径115mmで下の部屋にしっかりと取付けてある(例

えば溶接)。三つの直径5.6mmの端部あなが,直径105mmの円周上120度の角度

で互いに離した位置にあけてある(炉底の端部あなと一致して)。材料は,鋼。必

要数量1枚。

11. ガラス試料 上端の球の部分を除いて長さ235±1mm,直径 (0.65±0.1) mmで,

繊維の全長で直径の最大値は,直径の最小値を0.02mmを超えてはならない。

11. ガラス試料 長さ (235±1) mm,特に上端に球があり,直径は (0.65±0.1) mm

で,繊維の全長で直径の最大値は,直径の最小値を0.02mmを超えてはならない。

12. 下箱 高さ200mm,直径80mmの円筒製で,横40mm,高さ150mmのガラス

窓付。ステンレス鋼板又は亜鉛引き鋼板製。必要数量1個。

12. 下箱 高さ200mm,直径80mmの円筒製で,横60mm,縦150mmの窓付き。

ステンレス鋼製。必要数量1個。

13. 底板 厚さ約5mm,直径150mmで,下箱にしっかり取り付ける(例えば,溶

接)。直径130mmの円周上に3本の水平調節ねじ付きとする。鋼板製。必要数量1

個。

13. 底板 厚さ8mm,直径150mmで,下箱にしっかり取り付ける(例えば溶接)。

直径135mmの円周上に3本の水平調節ねじ付きとする。鋼製。必要数量1個。

14. シリンダ 高さ20mm,外径15mm,内径3mmで,図に示すように上側にテー

パ付きあなあきのもの。材料は,耐熱性の繊維強化セメント。必要数量1個。

14. シリンダ 高さ19mm,外径12.7mm,内径3.2mmで,図に示すように上側に

テーパー付きあなあきのもの。材料は耐熱性の繊維強化セメント。必要数量1個。

15. タイロッド 直径5mm又は4mm,長さ160mmで,両端にねじの切った棒。材

料は,鋼。必要数量3本。

15. タイロッド 直径4mm,長さ153mmで,両端にねじの切ったもの。材料は鋼。

必要数量3本。

16. 炉外筒 内径95mm,長さ122mmで溶接したもの。材料は,ステンレス鋼板又

は亜鉛引き鋼板又はステンレス鋼板。必要数量1個。

16. 炉外筒 内径95mm,長さ122mmで溶接したもの。材料は亜鉛メッキ鋼板ある

いは望ましくはステンレス鋼板。必要数量1個。

17. 二つあな絶縁管 外径3〜5mm(炉心4から熱電対を絶縁するために,先端は

3〜4mmあける)。材料は,磁製。必要数量1個。

17. 二あな絶縁管 外径3〜5mm(炉心4から熱電対を絶縁するために,先端は3

〜4mmあける)。材料は磁製。必要数量1個。

18. シリンダ 高さ20mm,外径15mm,内径3mmで,図に示すように熱電対用に

底にドリルであなをあけたもの。材料は,耐熱性の繊維強化セメント。必要数量1

個。

18. シリンダ 高さ19mm,外径12.7mm,内径3.2mmで,図に示すように熱電対

用に底にドリルで切り込みをつけたもの。材料は耐熱性の繊維強化セメント。必要

数量1個。

19. 繊維保持具 長さ60mm,幅10mm,厚さ3mmで,一端から10mmに直径0.8mm

のあな,及びそのあなから40mm離れた位置を中心とする直径6.5mmのあなをあ

けたもの。これらのあなは,繊維保持具の幅について,心出しのためである。材料

は,黄銅。必要数量1個。タイロッドの一つに固定した繊維保持具は,炉の熱膨張

による変化が伝わらないように,炉の上板に接触させない。(2〜3mm間隙をあけ

る。)

19. 試料繊維保持具 長さ60mm,幅12mm,厚さ3mmで,一端から6.4mmに直

径0.8mmのあな,及びそのあなから40.4mm離れた位置を中心とする直径6.4mm

のあなをあけたもの。これらのあなは試料繊維保持具の幅について,心出しのため

である。材料は黄銅。必要数量1個。タイロッドの一つに固定した繊維保持具は,

炉の熱膨張による変化が伝わらないように,炉の上板に接触させない。(2〜3mm

間隙をあける。)

20. 熱電対の線

20. 熱電対の線

13

R 3103-1 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 3103-1 : 2001(ガラスの粘性及び粘性定点−第1部:軟化点の測定方法)改正原案作成委員会 構成

表

氏名

所属

(委員長)

坂 田 浩 伸

東海大学工学部工業化学科

山 中 裕

工業技術院大阪工業技術研究所光機能材料部ガラス構造研究室

岸 井 貫

千葉工業大学

吉 井 純 行

社団法人ニューガラスフォーラム

上 部 隆 男

東京都立産業技術研究所研究開発部

坂 口 茂 樹

NTT光エレクトロニクス研究所

荻 原 覚

日立製作所日立研究所開発センタ

砂 田 貴

日本板硝子株式会社研究技術企画部

中 尾 泰 昌

旭硝子株式会社中央研究所

林 和 孝

HOYA株式会社R&Dセンター開発研究所

栗 山 延 也

セントラル硝子株式会社硝子研究所

吉 田 晃 雄

社団法人日本硝子製品工業会

鈴 木 由 郎

社団法人日本セラミックス協会

橋 本 進

財団法人日本規格協会技術部規格開発室

真 鍋 隆

通商産業省生活産業局窯業室

八 田 勲

工業技術院標準部材料機械規格課

(事務局)

神 里 達 平

社団法人日本セラミックス協会