3

R 2658:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

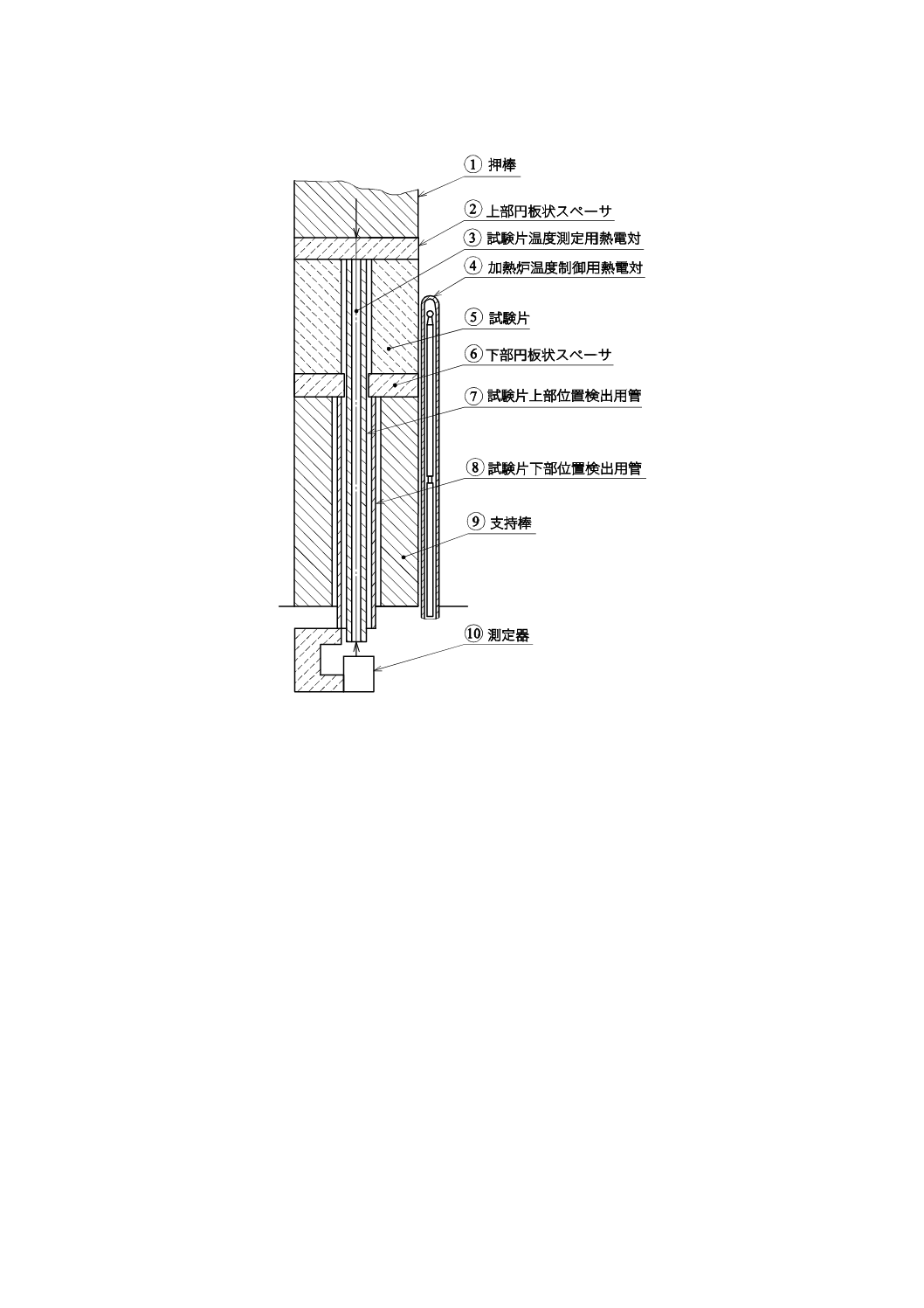

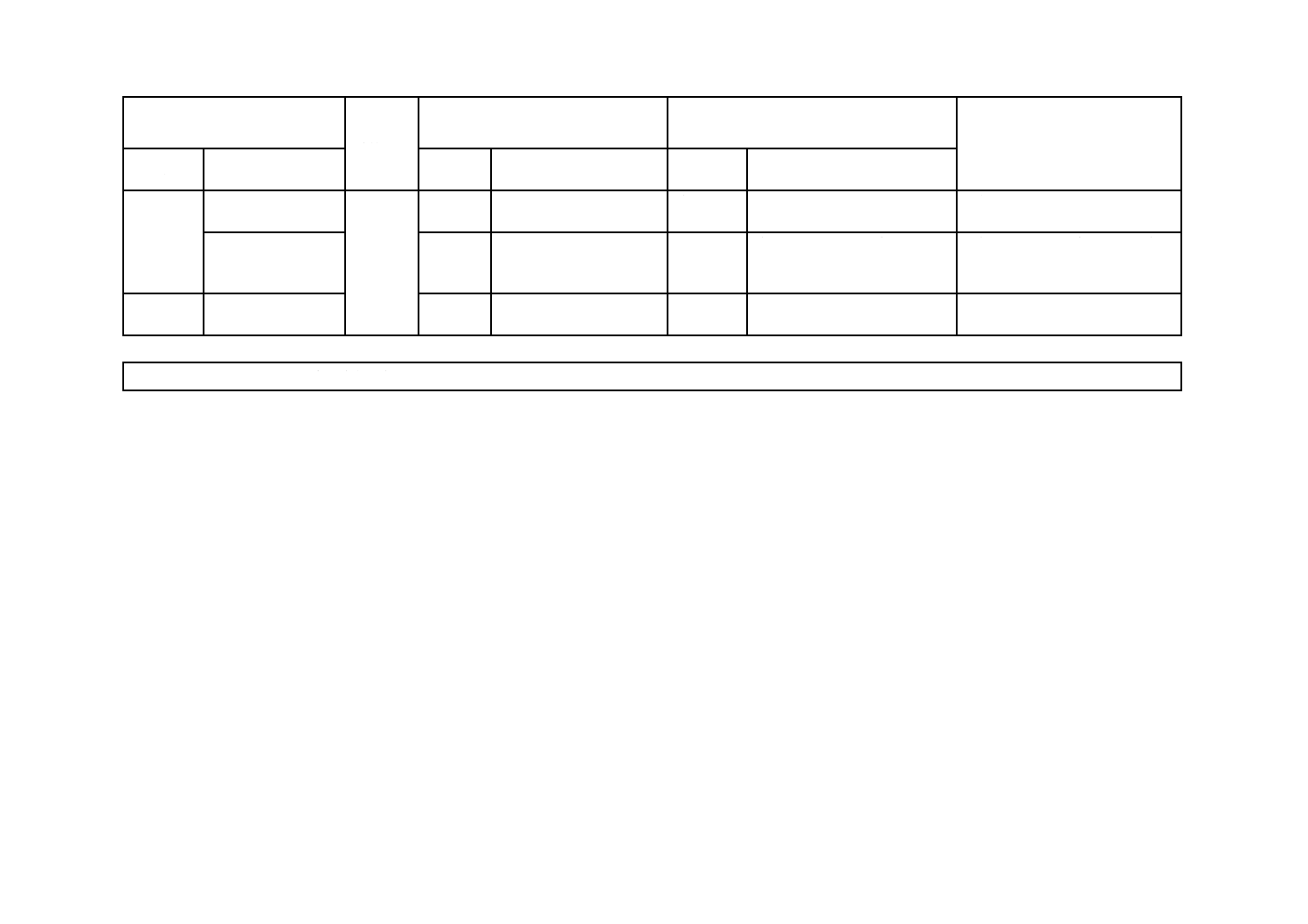

図1−クリープ試験装置の概略図(試験片のクリープ変形率を装置の下部で測定する場合)

R 2658:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 装置及び器具 ··················································································································· 2

5.1 クリープ試験装置 ·········································································································· 2

5.2 ジグ類の材質及び調製 ···································································································· 5

5.3 加熱炉 ························································································································· 5

5.4 測定器(試験片変形量検出器)⑩······················································································ 5

5.5 温度測定装置 ················································································································ 6

5.6 ノギス ························································································································· 6

5.7 直角定規 ······················································································································ 6

5.8 すきまゲージ ················································································································ 6

5.9 乾燥器 ························································································································· 6

5.10 はかり ························································································································ 6

5.11 参照試料 ····················································································································· 6

6 試験片···························································································································· 6

6.1 試験片の形状 ················································································································ 6

6.2 試験片の調製方法 ·········································································································· 7

7 操作······························································································································· 7

8 計算······························································································································· 8

9 報告······························································································································ 10

附属書A(参考)相対変形量の測定を炉の上部よりも下部で行う利点 ············································ 11

附属書JA(参考)示差法によらない圧縮クリープの試験方法 ······················································ 12

附属書JB(参考)参照試料の線熱膨張率の推奨値 ····································································· 15

附属書JC(参考)JISと対応する国際規格との対比表 ································································ 16

R 2658:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,耐火物技術協会

(TARJ)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS R 2658:1995は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 2658:2009

耐火物の圧縮クリープの試験方法

Test methods for creep in compression of refractory products

序文

この規格は,1989年に第1版として発行されたISO 3187を基に作成した日本工業規格であるが,試験

方法及び結果の取りまとめ方に関する記載の具体化及び適用試験装置の拡張を図るために,技術的内容を

変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。

1

適用範囲

この規格は,耐火物について等温下で一定荷重を負荷して生じる1 500 ℃までの示差法による圧縮クリ

ープの試験方法について規定する。

注記1 装置の性能によっては,1 600 ℃まで測定してもよい。

注記2 参考として附属書JAに,示差法によらない圧縮クリープの試験方法を示す。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3187:1989,Refractory products−Determination of creep in compression (MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7507 ノギス

JIS B 7524 すきまゲージ

JIS B 7526 直角定規

JIS C 1602 熱電対

JIS R 2001 耐火物用語

JIS R 2553 キャスタブル耐火物の強さ試験方法

JIS S 6032 プラスチック製定規

JIS Z 8103 計測用語

JIS Z 8401 数値の丸め方

2

R 2658:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 2001及びJIS Z 8103によるほか,次による。

3.1

クリープ (creep)

圧縮・等温下における耐火物の高さ方向の経時変化。

3.2

高さ変形率

室温での試験片の高さに対する試験温度 (℃) における試験片の高さ方向の変形率 (%)。

3.3

クリープ変形率

圧縮・等温下における耐火物の高さ変形率の経時変化。次の式で求められ,JIS Z 8401の規定によって,

小数点以下2けたに丸める。

100

]

/)

[(

o

tf

of

×

−

L

L

L

(%)

ここに,

Lfo: 試験温度fでの試験開始時の試験片高さ (mm)

Lft: 試験温度fでの試験時間tにおける試験片高さ (mm)

Lo: 室温での試験片高さ (mm)

4

原理

規定寸法の試験片に一定の圧縮荷重を負荷して,試験温度まで規定の昇温速度で加熱し,試験温度に達

したならば,その温度を維持しながら,試験片の等温下における変形量と経過時間との関係を連続して記

録し,得られた高さ変形率 (%) からクリープ量を求める。

5

装置及び器具

5.1

クリープ試験装置

5.1.1

一般

図1及び図2に示すように,クリープ試験装置の円形の押棒(①),試験片(⑤)及び支持棒(⑨)の各

中心軸を一致させて加熱炉内に設置し,試験を通じて維持しなければならない。この中心軸方向に一定の

圧力を負荷し,昇温過程及び試験温度における所定保持時間内に生じる試験片の変形量を,試験片上部及

び下部の円板状スペーサ(②及び⑥)に接触させた検出用管(⑦及び⑧)の長さの相対変化量から算出で

きる構造のものとする。図3に示すように荷重部を貫通したジグ類を用いた構造の装置を用いてもよい。

注記 図2及び図3共に,この規格の適用範囲に入るが,図2の変位測定装置が下部に位置する方が

より好ましい。その理由を附属書Aに概説する。

3

R 2658:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−クリープ試験装置の概略図(試験片のクリープ変形率を装置の下部で測定する場合)

4

R 2658:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

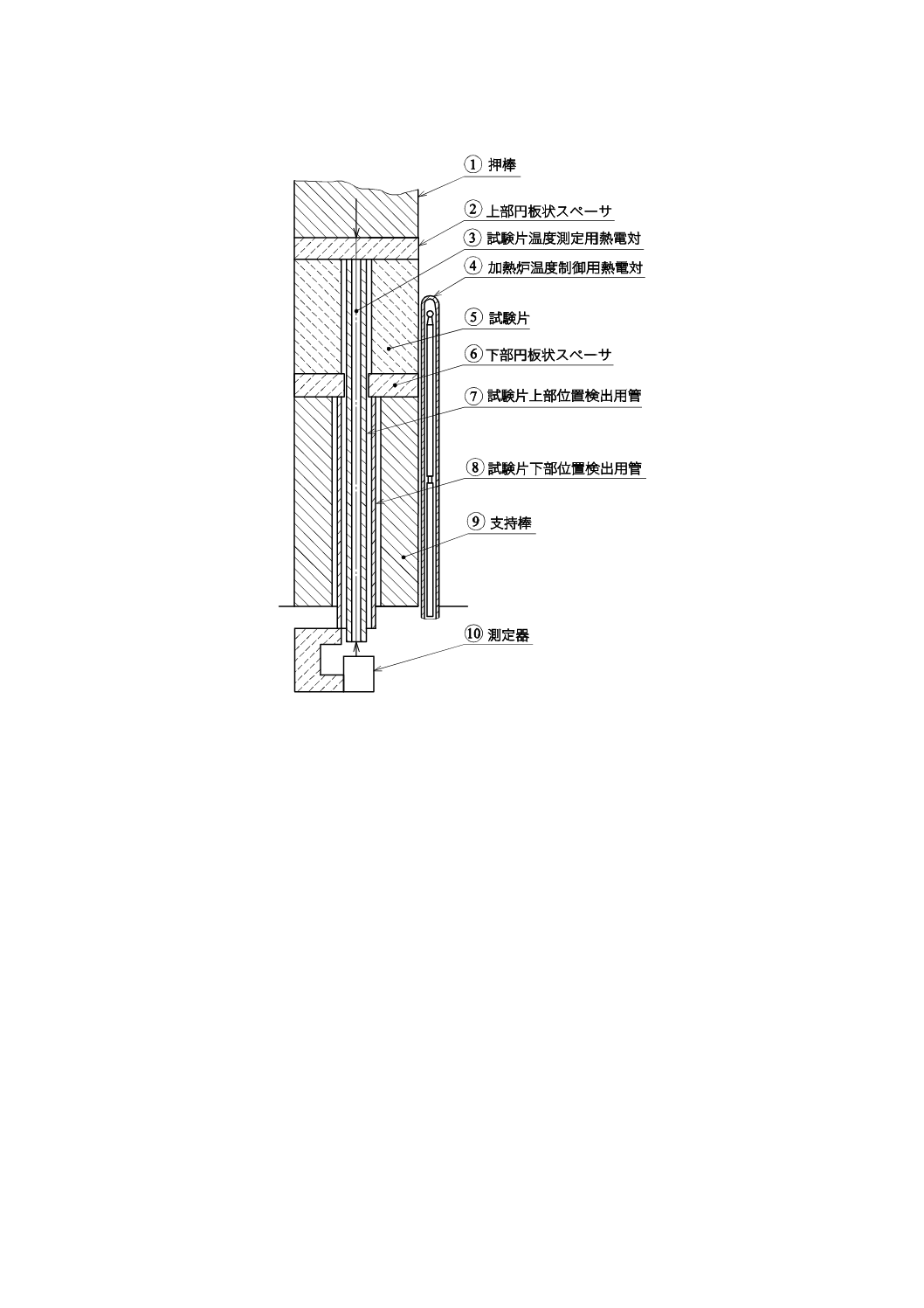

図2−クリープ試験装置の詳細図(試験片のクリープ変形率を装置の下部で測定する場合)

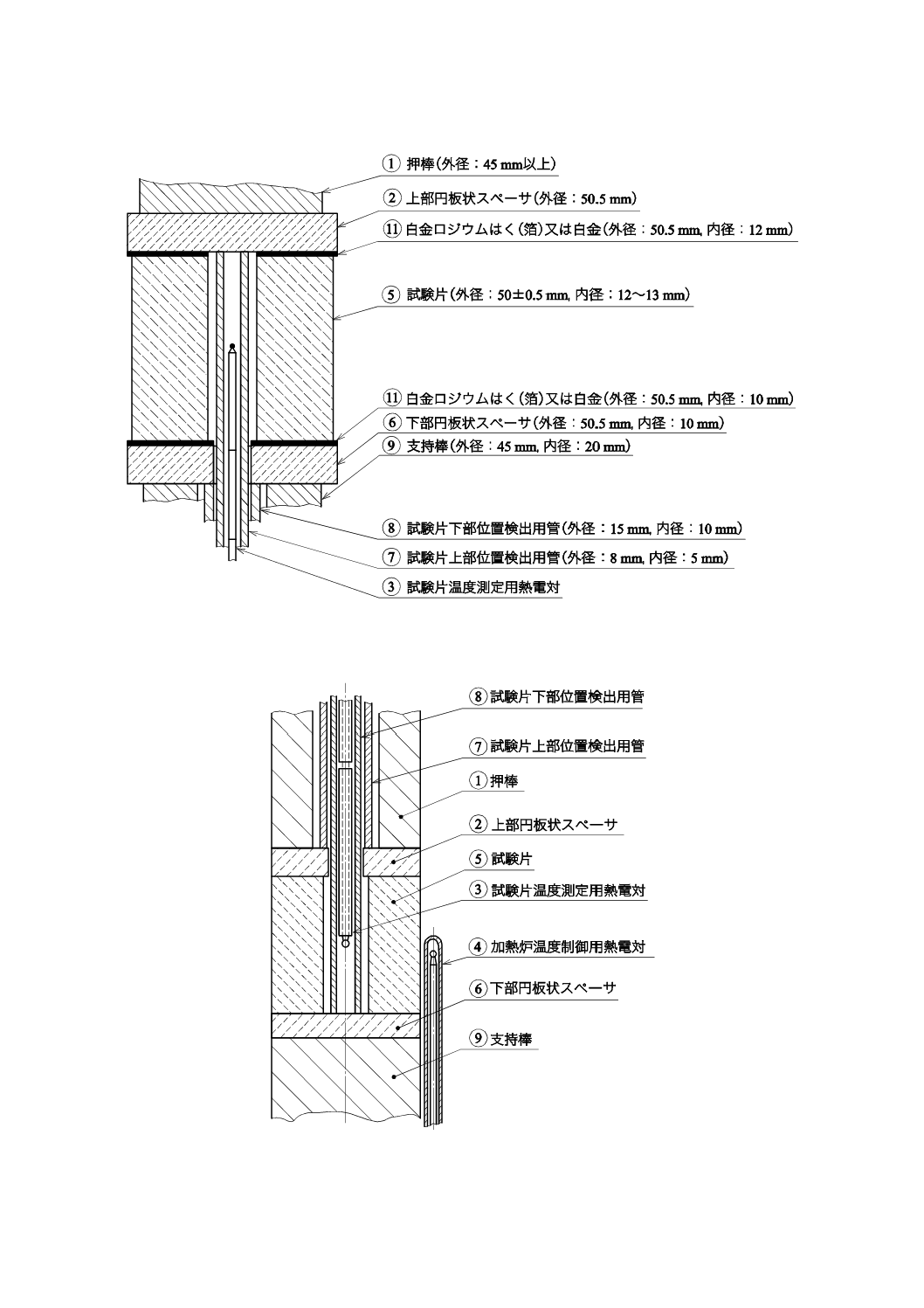

図3−クリープ試験装置の概略図(試験片のクリープ変形率を装置の上部で測定する場合)

5

R 2658:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.2

クリープ試験装置の構成

装置の構成は,次による。

a) 押棒① 押棒(①)は,少なくとも外径45 mmの円柱状耐火材料。図3の装置では,上部及び下部位

置検出用管を通すための同心円孔を施す。

押棒は,炉に固定してもよいが,炉及び押棒は一緒に動くようにする。

b) 支持棒⑨ 支持棒(⑨)は,少なくとも外径45 mmの円柱状耐火材料。図1及び図2の装置では,上

部及び下部位置検出用管を通すための同心円孔を施す。

c) 円板状スペーサ②及び⑥ 円板状スペーサ(②及び⑥)は,試験片が化学反応によって押棒(①)及

び支持棒(⑨)に融着しないように挿入する耐火材料で,例えば,アルミノけい(珪)酸塩耐火物に

は高温焼成ムライト又はアルミナ,塩基性耐火物にはマグネシア又はスピネルの,少なくとも外径50

mm以上で厚さ5〜10 mmの円板とする。図1及び図2の装置では下部円板状スペーサ(⑥)に,図3

の装置では上部円板状スペーサ(②)に試験片上部位置検出用管(⑦)を通すための同心円孔を施す。

押棒(①)及び支持棒(⑨)の両端は,平たんで平行になるように,かつ,それと接する円板状スペ

ーサ(②及び⑥)も中心軸に対して垂直になるように加工する。

注記 特にシリカなど,他の耐火材料と反応しやすい試験片を測定する場合は,図2に示すように

厚さ0.2 mm程度の白金ロジウムはく(箔)又は白金(⑪)を,試験片(⑤)と円板状スペー

サ(②及び⑥)との間に挟んでもよい。

d) 試験片下部位置検出用管⑧ 試験片下部位置検出用管(⑧)は,先端が図1及び図2の装置では支持

棒(⑨)を,図3の装置では押棒(①)を貫通して試験片下面に密着している下部円板状スペーサ(⑥)

に接したアルミナ管で,支持棒(⑨)に接触することなく自由に可動できるものとする。

e) 試験片上部位置検出用管⑦ 試験片上部位置検出用管(⑦)は,先端が図1及び図2の装置では支持

棒(⑨),下部円板状スペーサ(⑥)及び試験片(⑤)を貫通して試験片上部に密着している上部円板

状スペーサ(②)に接したアルミナ管で,試験片(⑤),下部円板状スペーサ(⑥)及び試験片下部位

置検出用管(⑧)に接触することなく自由に可動できるものとする。

図3の装置では,d) 及びe) の構造が反転する。

5.2

ジグ類の材質及び調製

ジグ類は,試験温度まで変形,及び反応することなく荷重に耐える材質を選定しなければならない。す

なわち,試料のt5(5 %軟化点)に相当する温度が,その材質のt1(1 %軟化点)以上であることが望まし

い。

注記 t1及びt5は,ISO 1893によって求められる。

5.3

加熱炉

加熱炉は,中心軸が測定系と一致した炉で,規定の昇温速度[箇条7 c) 参照]で試験温度まで試験片を

加熱できるもので,500 ℃以上において試験片の中心から上下各37.5 mm以上の範囲(全体で75 mm以上

の範囲)を試験温度の±20 ℃以内に均熱加熱できるものとする。前もって試験片周辺の均熱帯を測定して

おく。また昇温後,一定温度保持条件に移行後は,その期間を通して±5 ℃以内に保つことができなけれ

ばならない。

注記 炉は,測定系のセッティングの妨げにならないように,上下移動式又は開閉式のものが望まし

い。

5.4

測定器(試験片変形量検出器)⑩

自動記録計に接続されたダイヤルゲージ又は差動トランスを用いる。これらを試験片下部位置検出用管

6

R 2658:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(⑧)の先端に固定し,試験片上部位置検出用管(⑦)の先端に,ダイヤルゲージの場合はスピンドルの

先端の測定子を,差動トランスの場合はコアを接触させ,試験片の変形によって生じる相対変形量を測定

する。測定器は,少なくとも0.005 mmまで測定できる感度をもつものでなければならない。

5.5

温度測定装置

5.5.1

試験片温度測定用熱電対③

試験片温度測定用熱電対(③)は,試験片の中心温度を測定できるように,試験片を貫通している試験

片上部位置検出用管(⑦)に挿入し,その温接点が試験片の中心にくるように配置する。

5.5.2

加熱炉温度制御用熱電対④

加熱炉温度制御用熱電対(④)は,保護管付き熱電対を使用し,その温接点が試験片近傍にくるように

配置する(図1参照)。

注記 炉の構造によっては,発熱体の近傍に配置してもよい。

5.5.3

熱電対の種類及び精度

熱電対は,白金−白金ロジウム系 (20/40) で,試験温度で適正な測定が可能な種類を選択する(JIS C

1602参照)。また,熱電対の精度は,JIS C 1602に規定した方法で検定しておく。

5.6

ノギス

JIS B 7507に規定する最小読取値が,0.05 mmのM形ノギス又はCM形ノギスを用いる。

5.7

直角定規

JIS B 7526に規定する直角定規又はJIS S 6032に規定する三角定規を用いる。

5.8

すきまゲージ

JIS B 7524に規定するA形又はB形を用いる。

5.9

乾燥器

乾燥器は,温度110±5 ℃に保つことのできる,自動温度調節器付き電気恒温器を用いる。

5.10 はかり

最小読取値が0.1 g又はそれ以下まで読み取ることのできるはかりを用いる。

5.11 参照試料

参照試料としては,試験片位置検出用管(⑦及び⑧)と同じ材質の高純度アルミナ焼結体を用いる。参

照試料の線熱膨張率の推奨値を,附属書JBに示す。

6

試験片

6.1

試験片の形状

試験片の形状は,次による。

a) 試験片は外径50±0.5 mm,内径12〜13 mm及び高さ50±0.5 mmの同心円筒状とする。

b) 試験片の上下面は平行,かつ,中心軸に対して直角になるように採取し,ノギスを用いて任意の2点

で測った高さの差が0.2 mmを超えないように両表面を研削・研磨する。また,試験片の端面を平た

んな定盤の上に置き,円筒試験片の母線に直角定規を当てたとき,直角定規とこの母線との偏差dが

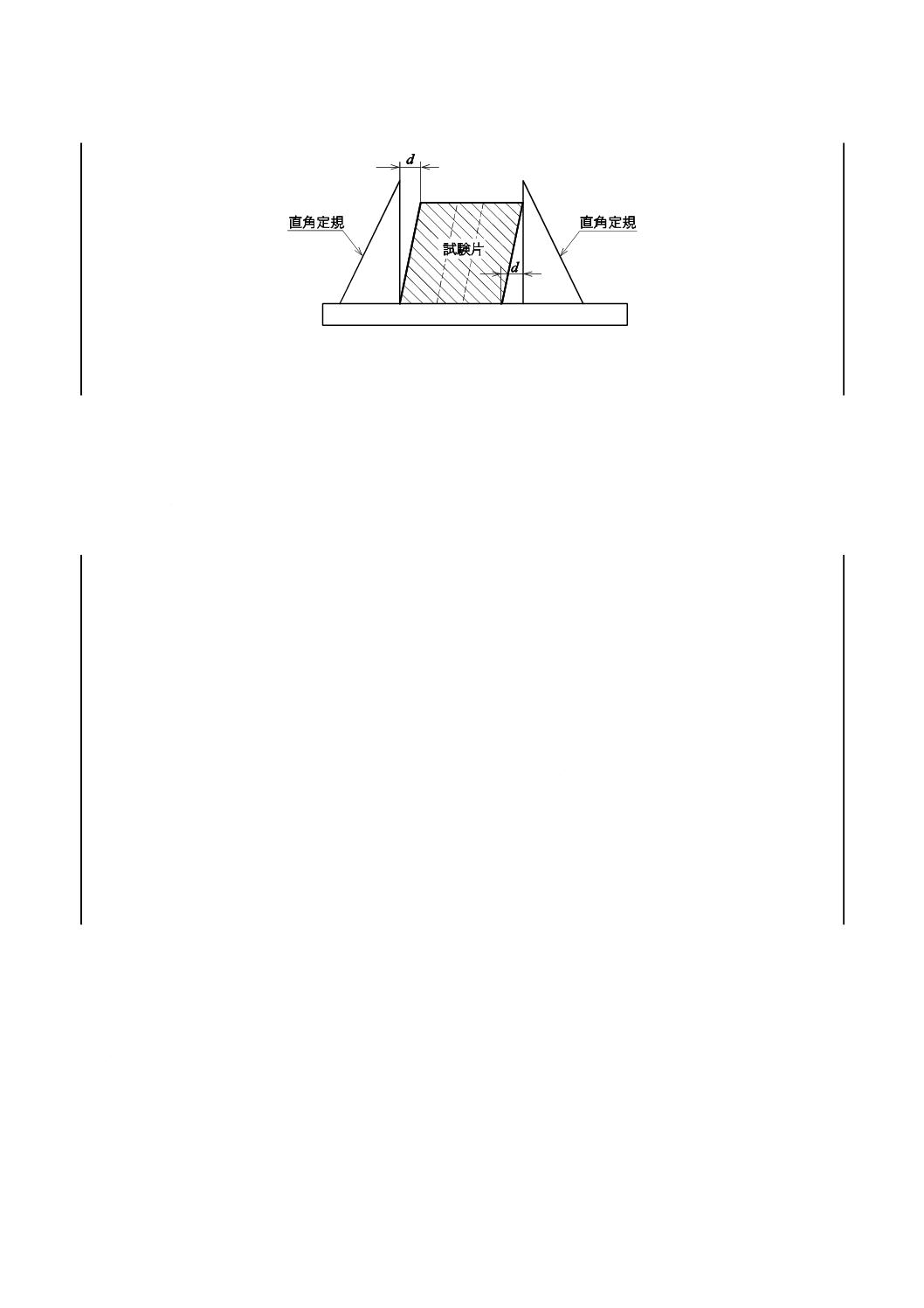

0.5 mm以下でなければならない(図4参照)。

7

R 2658:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(dをすきまゲージによって測定する)

図4−垂直性の測定方法

c) 試験片の上下面が全面にわたって平たんであることを確認するために,厚さ0.15 mmのろ紙にカーボ

ン紙を重ねたものを定盤に乗せ,各表面を圧着する。カーボン紙の代わりに試験片の両表面をスタン

プインク台を用いて色付けしてもよい。この操作で表面に着色しない部分がある場合は,再研磨しな

ければならない。

なお,表面の平滑性を直角定規で確認してもよい。

6.2

試験片の調製方法

6.2.1

定形耐火物

試験片の採取方向は,特に取り決めがない場合,試験片の高さ方向が試料の成形圧方向に平行となるよ

うに採取する。採取した試験片は,110±5 ℃で恒量になるまで加熱する。

なお,試験片の採取方向は,クリープ結果の使用目的に合わせて,受渡当事者間の協定によって定めて

もよい。不焼成耐火物の場合には,一定温度で焼成後の試料から試験片を採取するか,又は加工した試験

片を一定条件で焼成して試験片として供することができる。

注記 恒量とは,まず,加工後の試験片を2時間加熱し,デシケータ中で冷却後質量をはかり,その

後30分間加熱後冷却・ひょう量を繰り返して,各測定前後の質量の差が0.3 g以内になった点

をいう。

6.2.2

不定形耐火物

試験片は,JIS R 2553に準じて6.1に規定する形状に成形するか,又は一定形状に成形したものから切

り出すかのいずれかによる。焼成の要否及び焼成温度は,受渡当事者間の協定による。試験片の調製・成

形・焼成条件及び試験片の寸法は,試験報告書に記載する。

7

操作

操作は,次による。

a) 室温で試験片の内径,外径及び高さ(0.1 mmまで)をそれぞれ測定し,試験片を支持棒と押棒との間

にスペーサを介して挟み,各中心軸が一致するように調整する。

b) 表1に示す一定荷重(押棒及びスぺーサの質量を含む)を試験片にかける。負荷荷重の精度は,±2 %

以内とする。荷重は,±1 Nに丸めて負荷する(分銅を直接負荷する場合,100 gのけたまで正確に負

荷する。)。

8

R 2658:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−試験片への圧縮応力

単位 MPa

耐火物の種類

応力

定形耐火物

定形断熱耐火物

不定形耐火物

不定形断熱耐火物

0.20

0.05

0.10

0.05

ただし,受渡当事者間の協定によって,表1以外の条件(例えば,0.5 MPa)で測定することができ

る。

c) 次に,炉を4.5 ℃/min〜5.5 ℃/minの一定速度で,試験温度まで昇温する。

注記 500 ℃までは,10 ℃/minで昇温してもよい。

d) 昇温中及び試験温度に到達した後の最初の1時間は5分以内の間隔で,それ以降は30分の間隔で試験

片の高さの変化を記録する。

e) 試験温度に達した後,25時間測定を継続する。受渡当事者間の協定によって,測定時間は,25時間の

倍数で100時間まで延長することができる。所定の変形量を超えた場合は,試験を終了する。

f)

所定の変形量とは,装置の性能による測定の限界などから,例えば5 %が変形量の限界などと定め,

これを所定の変形量とするとよい。

8

計算

クリープの計算は,次による。

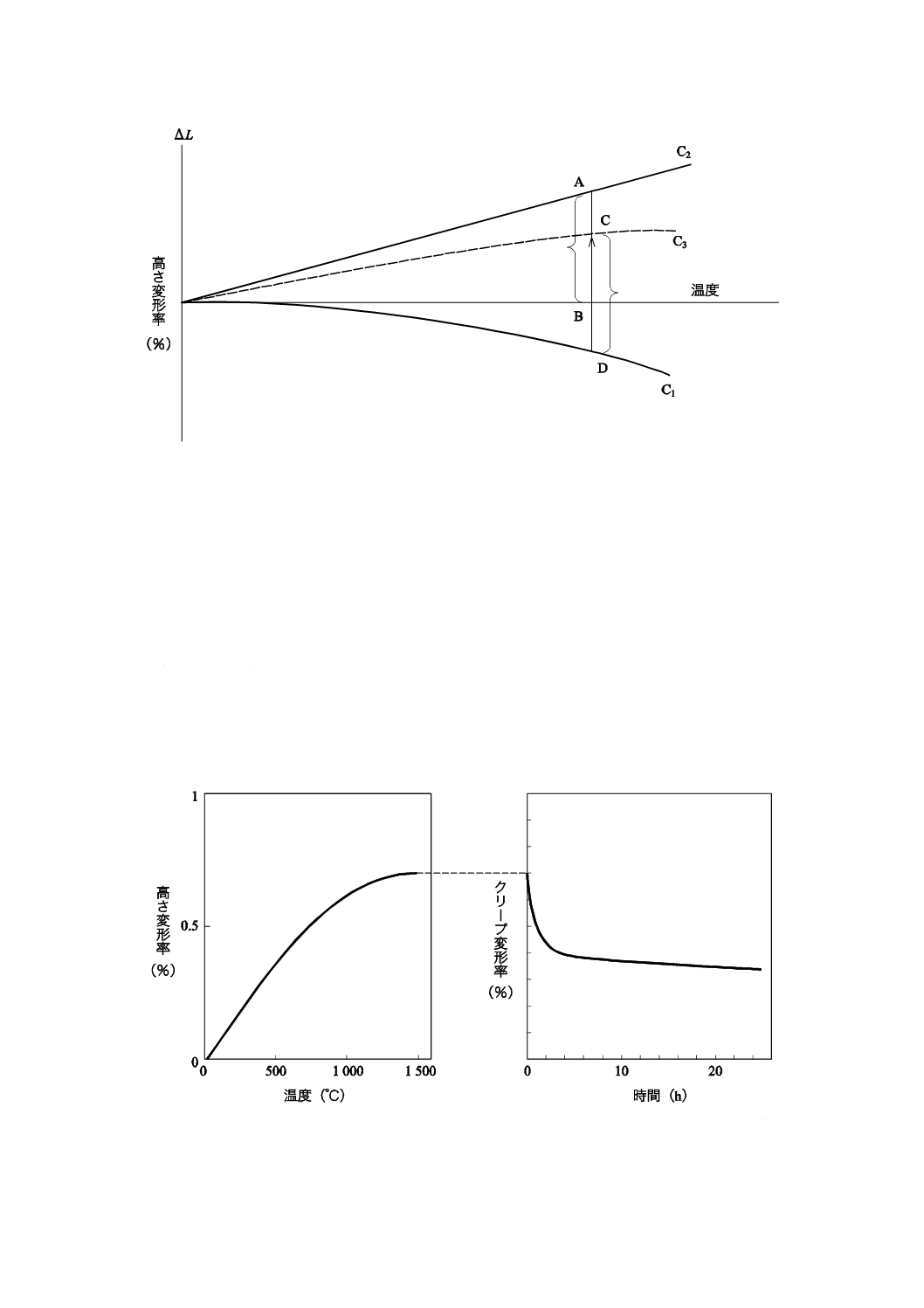

a) 箇条7 d) で得られた結果をプロットして,温度に対する試験片の高さ変形率を示す曲線C1(図5参

照)を得る。位置検出用管(⑦及び⑧)の長さの変化は補正しない。また,箇条7 e) の測定結果は,

図6 b) が該当する。

b) 試験片の見かけの高さを示す上部位置検出用管(⑦)の長さの温度に対する変形量を,5.11の参照試

料を用いて確認しておく。参照試料の補正用曲線C2(線熱膨張率曲線,図5参照)を描く。補正用曲

線C2は,表JB.1を用いることができる。

c) 図5に示すように試験片の真の高さ変形率をC2とC1との差から求め,補正後曲線C3を描く。図にお

いて,任意の温度でAB=CDである。

9

R 2658:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−試験曲線の補正

d) 結果は,c) で補正された次のような形式で示す。

1) 昇温中の試験片の高さ変形率と温度との関係を示すプロット[図6 a) 参照]

2) 試験温度において,経過時間に対する試験片のクリープ変形率で示されるクリープ量をプロット[図

6 b) 参照]

3) 一定温度に到達した時点と,それ以後は5時間の間隔で,試験片のクリープ変形率で示されるクリ

ープ量

4) 5時間から25時間の間の全クリープ量

5) 試験温度に到達する前に変形し始めたものは,その旨を試験報告書に記載しなければならない。

この変形は,線熱膨張率曲線に最大値が認められた温度と試験温度との間で生じた試験片の高さ

変形率である。

a) 昇温中の温度及び高さ変形率

b) 試験温度における経過時間及びクリープ変形率

図6−試験片の高さ変形率及びクリープ変形率

10

R 2658:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

報告

試験結果の報告には,次の事項を記録する。

a) 試験実施事業所名

b) 試験年月日

c) この規格番号 (JIS R 2658)

d) 試験した試料名称(製造業者名,寸法,品質など)

e) 試料から試験片を採取した位置及び方向

f)

不定形耐火物の場合,試験片の調製・成形・焼成条件及び試験片の寸法

g) 加熱炉の種類

h) 炉内雰囲気(ガスを流した場合,ガスの種類及び単位時間当たりの流量)

i)

昇温速度

j)

試験温度

k) 負荷荷重

l)

試験時間及び試験終了時のクリープ変形率

m) 箇条8 d) に示した内容

11

R 2658:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

相対変形量の測定を炉の上部よりも下部で行う利点

試験片長さの相対変形量を加熱炉の下部で測定する方が望ましい。その理由を以下に記載する。

a) 変形量測定器が加熱炉からの漏えい(洩)熱によって受ける影響を低減できる。

b) 試験片位置検出用アルミナ管[5.1.2 d) 及びe)]の自重によって加熱側にかかる荷重を低減できる。

このことは,各測定温度で最も高温に保持されている試験片を貫通する下部位置検出用アルミナ管[5.1.2

d)]に対して特に重要となる。変形量測定器を加熱炉の下部に配置した場合,下部位置検出用アルミナ管

の加熱された部分にかかる荷重は,アルミナ管の自重が含まれず変形量測定器のスプリングによる加圧力

だけとなり,これは上部で測定する場合のアルミナ管及びその中に設置された熱電対の重量に比べると小

さく,円板に密着させるための最適な力である。

12

R 2658:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

示差法によらない圧縮クリープの試験方法

JA.1 適用範囲

この附属書は,示差法によらない圧縮応力下での耐火物の長さ変化を測定するもので,ピッチ又は炭素

結合材で強度を保持しているような耐火物には適用できない。

JA.2 用語

この附属書で用いる用語は,次による。

a) 最大膨張:熱膨張率がクリープ変形率と等しくなる時点における膨張率 (%)

b) 20時間クリープ〜50時間クリープ:20時間〜50時間の間の変形率 (%)

JA.3 試験方法の概要

試験方法の概要は,次による。

a) 規定寸法の試験片に一定の圧縮応力を負荷し,20時間〜50時間の長さ変化の関係を連続的に記録す

る。

b) 1 650 ℃付近の温度では,腐食,酸化,焼結などクリープ以外の現象が起こり得るので,クリープ機

構の解析には注意を要する。

c) 耐火物は,変形の初期段階でクリープ速度が大きくなるので,試験時間50時間を超えて測定されたク

リープ速度を外挿する場合には注意を要する。長時間まで外挿するためには,二次クリープ状態にあ

ることが必要である。

JA.4 測定の意義と活用

耐火物の負荷下での熱伝導又は20時間クリープ〜50時間クリープの性能は,熱風炉,ガラス溶解炉の

チェッカーなどの耐用性の評価に適用できる。

JA.5 測定値に影響を与える因子

測定値に影響を与える因子は,次による。

a) 試験雰囲気との化学反応 真空,不活性ガス,空気,湿度などの試験雰囲気は,クリープ変形速度及

びクリープ破壊寿命に大きな影響を及ぼすので,試験は実際に使用される雰囲気か,又は耐火物に対

して不活性な雰囲気で行わなければならない。

b) 試験片表面の調整 表面の加工は残留応力を発生させ,それによって発生したきずは変形速度及び破

壊寿命に影響し,試験片の崩壊を早める。

c) 試験片及び測定用ジグ類の化学反応 試験中に試験片及びジグ類が反応しないように注意する。

d) 温度変動 試験中の温度変動及び試験片周辺の温度分布の変化は,試験片の変位の測定値又はクリー

プ速度を変動させる[JA.6 a) 及びb) 参照]。

13

R 2658:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

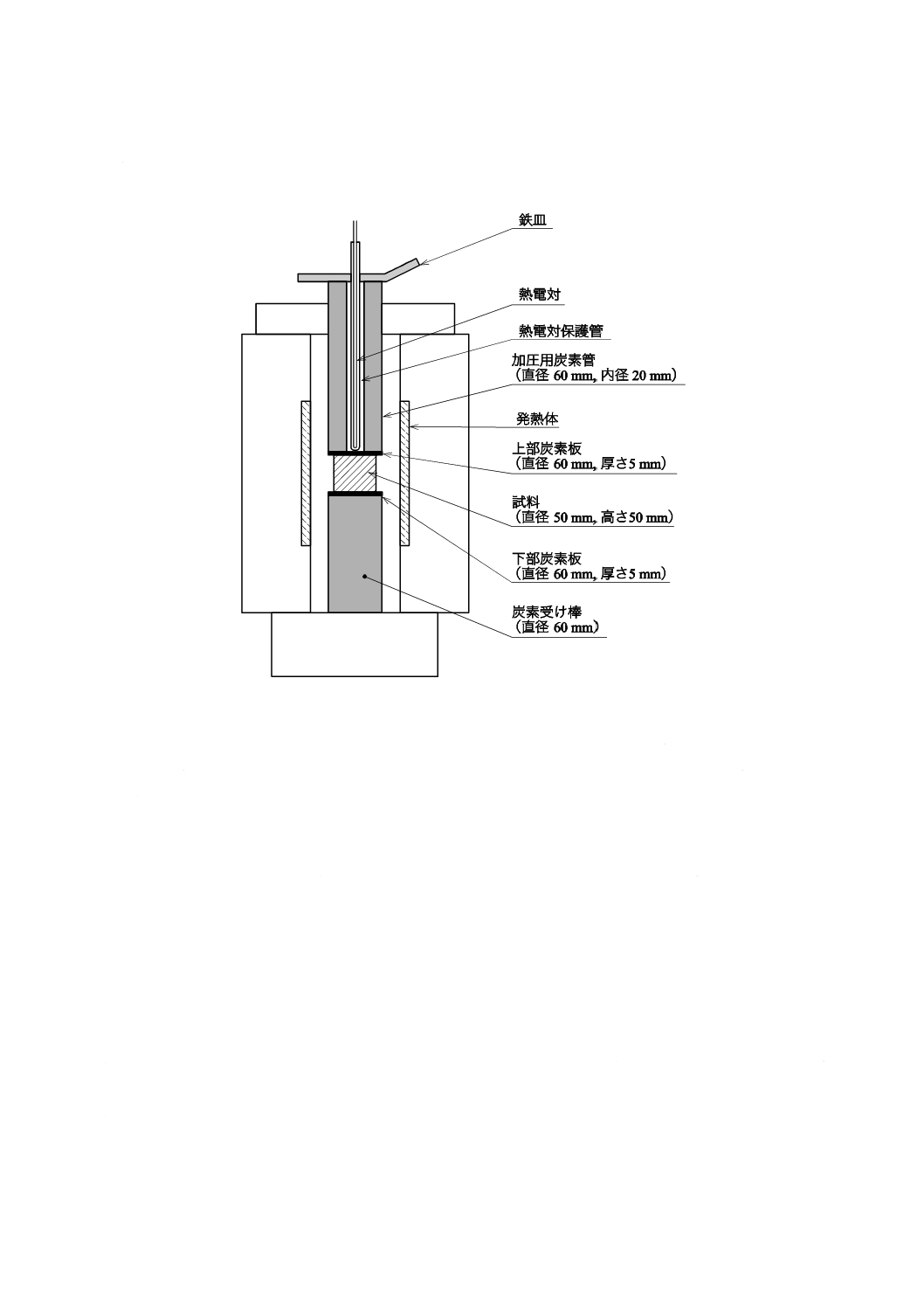

JA.6 試験装置

試験装置は,次のa)〜f) に示す加熱炉,温度調節計,雰囲気調節機構,変位測定機構,記録計及び加圧

機構から構成する。図JA.1に試験装置図を例示する。

図JA.1−試験装置図の例

a) 加熱炉 JA.7に規定した寸法の1個又はそれ以上の試験片を10 ℃以内の温度差で加熱できる。

b) 温度調節計 360 ℃/hの速度で260 ℃〜1 650 ℃まで加熱でき,所定の温度で±5 ℃以内に炉温を調

節できるもの。

c) 雰囲気調節機構 ピッチ又は炭素結合耐火物を試験した場合は,試験報告書に雰囲気の種類を記載す

る。

d) 変位測定機構 各試験片の負荷方向に平行の長さを記録できるもので,所定の精度及び再現性をもつ

もの。

e) 記録計 0.01 mmの精度で長さ変化を記録できるもの。

f)

加圧機構 個々の試験片に,少なくとも700 kPaの圧縮応力を±1 %以内の精度で負荷できるもの。

JA.7 試験片

試験片は,次による。

a) 試験片は,38 mm×38 mm×114 mm又は35 mm×65 mm×114 mmの形状のものを用い,114 mmを試

験片の高さ方向とする。

b) 定形耐火物の場合,試験片の38 mm×38 mm面又は35 mm×65 mm面は,成形時の加圧方向に垂直と

なるように採取する。また,これらの面は,定形耐火物の長さ又は幅に平行になるように採取するの

が望ましい。

14

R 2658:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 定形耐火物が円柱状など異形状の場合,試験片の採取位置は,受渡当事者間の協定による。

c) 不定形耐火物の場合,試験片の38 mm×38 mm面又は35 mm×65 mm面は,鋳込み方向に垂直となる

ように採取する。

d) 試験片は,38 mm×38 mm面又は35 mm×65 mm面を精密に研磨し,平滑で長さ方向に垂直となるよ

うに調製する。荷重負荷面の平行度は,0.03 mm以内とする。

e) 38 mm×38 mm×114 mmの試験片の場合,38 mm×38 mm面又は38 mm×114 mm面の内の1面は,

定形耐火物の表面となるようにする。同様に,35 mm×65 mm×114 mmの試験片を用いる場合は,35

mm×65 mm面又は35 mm×114 mm面の内の1面は,定形耐火物の表面となるようにする。

f)

試験片は,0.01 mmまで正確に読み取る。

1) 高さは,試験片の表面の四隅から6 mm内部の点を4点,表面の中心を1点測定し,5点の平均値

をもって試験片の高さとする。

2) 幅及び奥行きは,各々試験片の表面の中心部1点と四隅の2点を測定し,各3点について平均値を

求め,試験片の幅及び奥行きとする。

3) 2) で得られた幅及び奥行きから断面積を算出し,試験片に負荷する荷重を求める。

JA.8 操作方法

操作は,次による。

a) 荷重系の中心軸と角柱試験片との垂直軸を一致させて試験片を炉内にセットする。下部プランジャを

保護するために,6 mm厚さのアルミナ又は炭化けい素の分離板を試験片の上面に挟む。

なお,試験片及びジグ類に化学反応が起こる可能性のあるときは,白金ロジウムはく(箔)を挟む。

粉末を挟んではならない。

b) 測定系の稼動部分は,自由に,また,差動トランスは直線的に動くことを確認する。

c) 試験片にJA.7 f) 3) で求めた荷重を負荷する。負荷荷重は,172 kPaを標準とする。受渡当事者間の協

定によって,172 kPa以上の荷重をかけることができる。

d) 炉温の測定又は制御には,校正した熱電対を使用する。試験片温度の精度を上げるために校正熱電対

を使い,その温接点が試験片の中央から6 mm以上ずれないようにセットする。

e) 温度制御にはプログラム制御器を使い,所定の温度まで360 ℃/hの速度で昇温する。これ以外の速度

での昇温は,受渡当事者間の協定による。

f)

荷重下における熱膨張を連続的に記録する。

g) 20時間〜50時間の間に起こるクリープ値を求めるために,所定の温度で50時間保持し,5時間の間

隔で変形量を記録する。

h) 変形量の実測値を変形率%に換算し,0.001 %まで記録する。

i)

試験後の試験片は,室温に冷却後,JA.7 f) 1) に準じて試験後の高さを求め,試験前後の試験片の寸法

の変形率を求める。

j)

a)〜j) の操作を同じ試料から採取した試験片について,並行して又は日を変えて2回以上実施する。

JA.9 報告

試験結果の報告には,次の事項を記録する。

a) 各々の試験片の20時間〜50時間の間の全クリープ量,その平均値及び標準偏差。

b) 各々の試験片の試験前後の寸法変形率,その平均値及び標準偏差。

15

R 2658:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

参照試料の線熱膨張率の推奨値

序文

この附属書は,圧縮クリープの測定に用いるアルミナ検出用管の線熱膨張率の補正推奨値について記載

するものであって,規定の一部ではない。

JB.1 アルミナの線熱膨張率の推奨値

表JB.1に,検出用管の一例として,アルミナ純度95 %材質の線熱膨張率を推奨値として示す。

表JB.1−アルミナの線熱膨張率の推奨値

温度

Ti (℃)

線熱膨張率

Ei (%)

温度

Ti (℃)

線熱膨張率

Ei (%)

20

27

77

127

177

227

277

327

377

427

527

627

0.000 0

0.003 7

0.032 4

0.064 2

0.098 6

0.135 0

0.173 0

0.212 5

0.253 0

0.294 0

0.379 0

0.466 5

727

827

927

1 027

1 127

1 227

1 327

1 427

1 527

1 627

1 727

0.556 0

0.648 5

0.743

0.840

0.940

1.042

1.146

1.252

1.360

1.469

1.581

参考文献 ISO 1893,Refractory products−Determination of refractoriness under load−Differential method with

rising temperature

16

R 2658:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

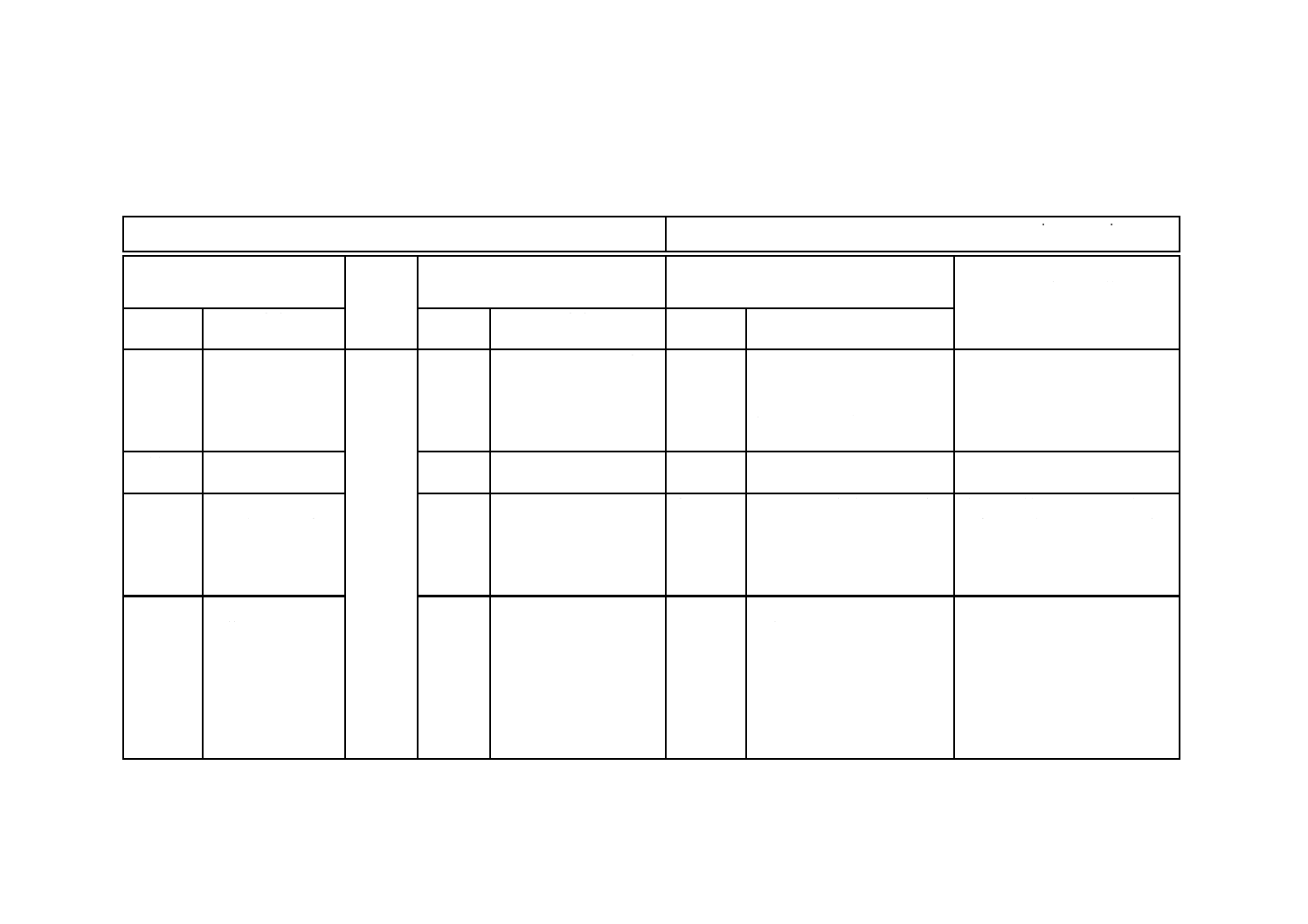

附属書JC

(参考)

JISと対応する国際規格との対比表

JIS R 2658:2009 耐火物の圧縮クリープの試験方法

ISO 3187:1989,Refractory products−Determination of creep in compression

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

最高温度の指定

1

ISO規格では,1 600 ℃ま

で規定。

変更

国内の多くの装置の最高使用

温度は,1 500 ℃である。国内

でもドイツ製ジグを用いると

1 600 ℃まで可能。その旨を記

述した。

技術的差異はない。国内で1

500 ℃以上の測定が求められる

ことは少ない。

3 用語及

び定義

3.2 高さ変形率

3.3 クリープ変形率

3

−

追加

規定内容を明確にするために

追加した。

技術的差異はない。

4 原理

測定開始時から荷

重を負荷する方法

に限定した原理の

記述

4

試験温度に到達後,荷重

を負荷する方法も記述さ

れている。

変更

我が国では,各試験所共に試験

温度に到達後,荷重を負荷する

方法を採用していない。煩雑さ

解消のため,最初から荷重を負

荷する方法だけを採用した。

海外でも最初から荷重を負荷す

る方法が主体。ISO規格改正時に

方法の統一を提案する。

5 装置及

び器具

ジグ類の材質及び

調整

5.6 ノギス

5.7 直角定規

5.8 すきまゲージ

5.9 乾燥器

5.10 はかり

5.11 参照試料

5

−

追加

規定内容を明確にするために

規定した。

JISでは,細かく記述し,規格

利用者への利便を図った。

技術的差異はない。

3

R

2

6

5

8

:

2

0

0

9

17

R 2658:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験片

図4

6

試験片の垂直性について

文章だけで規定。

追加

図4によって分かりやすく説

明した。

技術的差異はない。

6.2 試験片の調製方

法

6

−

追加

定形耐火物及び不定形耐火物

について試験片の調製方法を

追加した。

規格としてJISの方が分かりやす

い。ISO規格改正時に調製方法の

統一を提案する。

7 操作

表1

7

試験片の圧縮応力につい

て文章だけで規定。

変更

表にして分かりやすくした。

技術的差異はない。

JISと国際規格との対応の程度の全体評価:ISO 3187:1989,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ··············· 国際規格にない規定項目又は規定内容を追加している。

− 変更 ··············· 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD··············· 国際規格を修正している。

3

R

2

6

5

8

:

2

0

0

9