R 2207-2:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 2

5 装置及び器具 ··················································································································· 2

6 試験片···························································································································· 6

6.1 試験片の形状 ················································································································ 6

6.2 試験片の調製方法 ·········································································································· 7

7 操作······························································································································· 7

7.1 試験片の測定 ················································································································ 7

7.2 参照試料の測定 ············································································································· 7

8 計算及び作図 ··················································································································· 7

9 試験報告 ························································································································ 10

附属書A(参考)参照試料の線熱膨張率及び線熱膨張係数の推奨値 ··············································· 11

R 2207-2:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,耐火物技術協会(TARJ)及び財団法人日本規格

協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS R 2207:1976,JIS R 2555:1981,JIS R 2577:1981及びJIS R 2617:1985は,廃止され,

この規格群に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS R 2207の規格群には,次に示す部編成がある。

JIS R 2207-1 第1部:非接触法

JIS R 2207-2 第2部:円筒試験片を用いる接触法

JIS R 2207-3 第3部:棒状試験片を用いる接触法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 2207-2:2007

耐火物の熱膨張の試験方法−

第2部:円筒試験片を用いる接触法

Test methods for thermal expansion rate of refractory products-

Part 2: Contact method using cylinder test piece

1

適用範囲

この規格は,耐火物の線熱膨張率,線熱膨張率曲線及び線熱膨張係数を求めるための,円筒状試験片を

用いる熱膨張の試験方法について規定する。

注記 耐火物の熱膨張の試験方法は,JIS R 2207-1,JIS R 2207-2及びJIS R 2207-3の規格群によって

構成される。この規格群における特徴を,表1に示す。

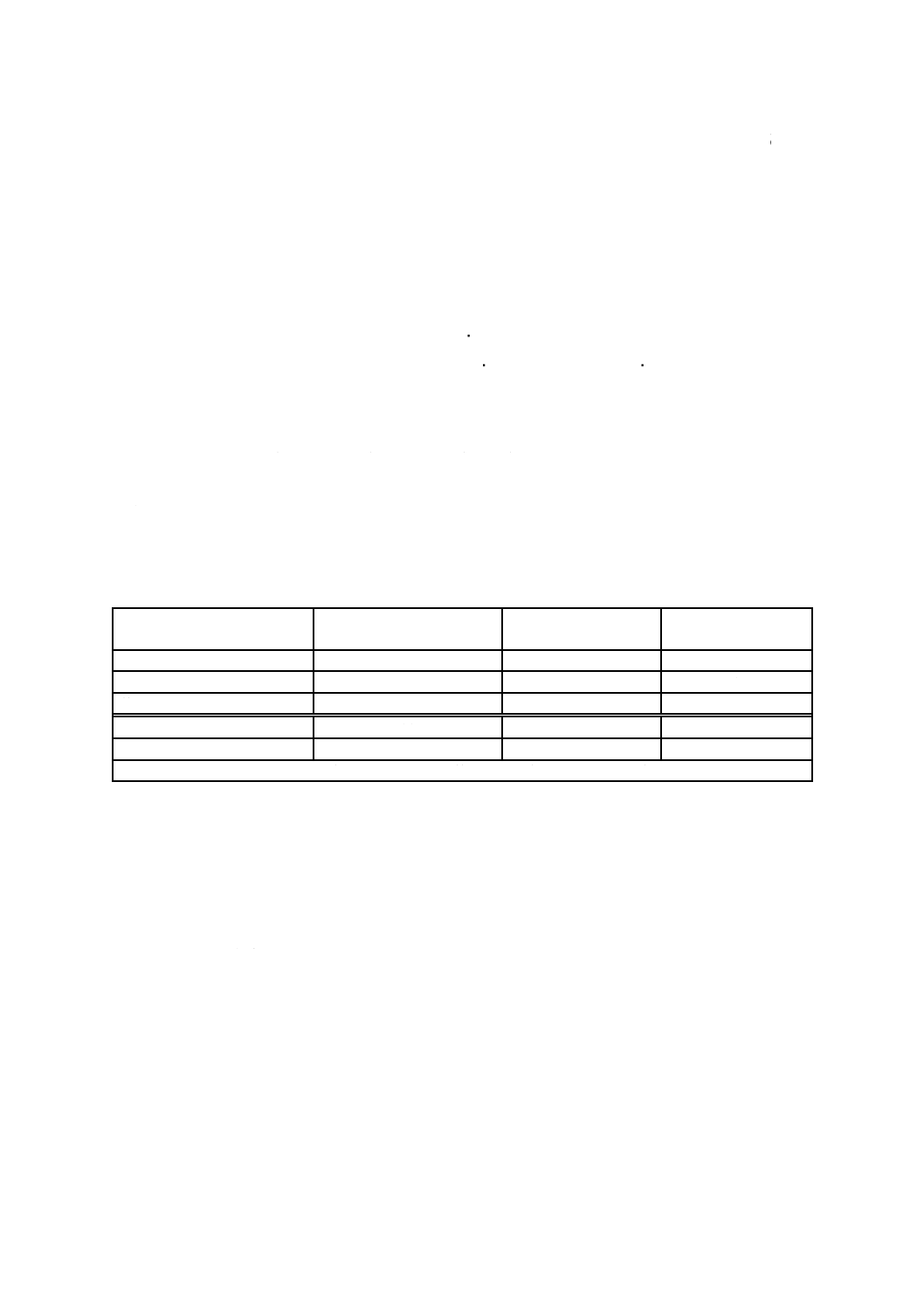

表1−この規格群における特徴

適用区分

第1部:非接触法

第2部:円筒試験片を

用いる接触法

第3部:棒状試験片を

用いる接触法

小さな粒で構成される耐火物

◎

◎

◎

大きな粒を含む耐火物

◎

◎

△

軟化しやすい耐火物

○

△

△

荷重を負荷した測定

×

◎

○

荷重を負荷しない測定

◎

×

×

注記 ◎:最適な試験方法 ○:適用できる △:目的によって適用できる ×:適用できない

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7507 ノギス

JIS B 7524 すきまゲージ

JIS B 7526 直角定規

JIS C 1602 熱電対

JIS R 2001 耐火物用語

JIS R 2207-1 耐火物の熱膨張の試験方法−第1部:非接触法

JIS R 2553 キャスタブル耐火物の強さ試験方法

JIS S 6032 プラスチック製定規

JIS Z 8401 数値の丸め方

3

用語及び定義

2

R 2207-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この規格で用いる主な用語及び定義は,JIS R 2001及びJIS R 2207-1によるほか,次による。

3.1

参照試料

線熱膨張率及び線熱膨張係数が既知な物質。試験片と同じ形状にして用いる。

3.2

伸びの差

試験片と同一長さの参照試料を,下限温度から上限温度まで加熱したときの試験片と参照試料の長さと

の差。

4

原理

円筒状試験片を加熱炉に設置し,規定の速度で加熱しながら,試験片の寸法変化量を接触計測器によっ

て連続的に測定し,線熱膨張率,線熱膨張率曲線,平均線熱膨張係数及び線熱膨張係数を求める。

5

装置及び器具

5.1

熱膨張試験装置

5.1.1

一般

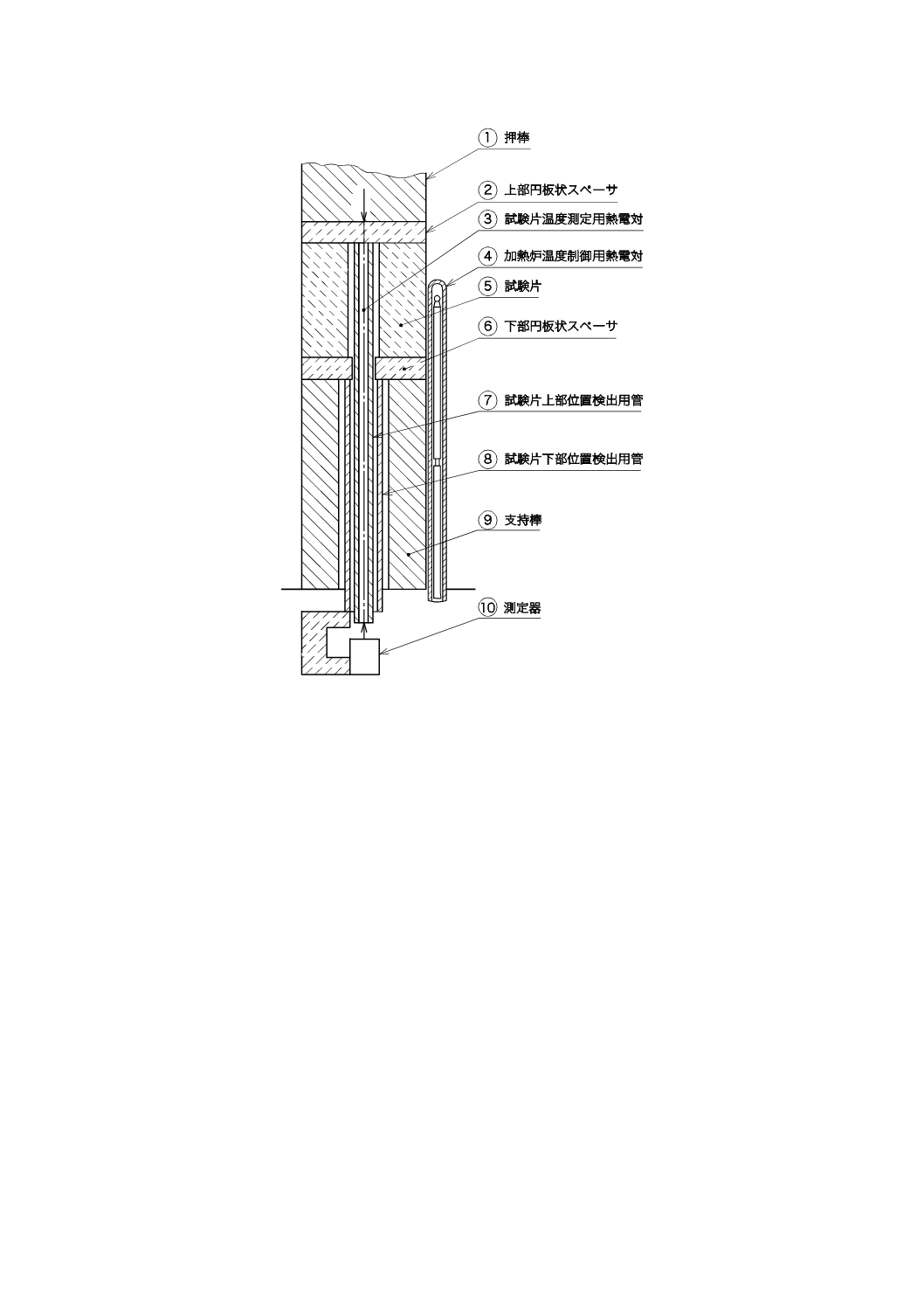

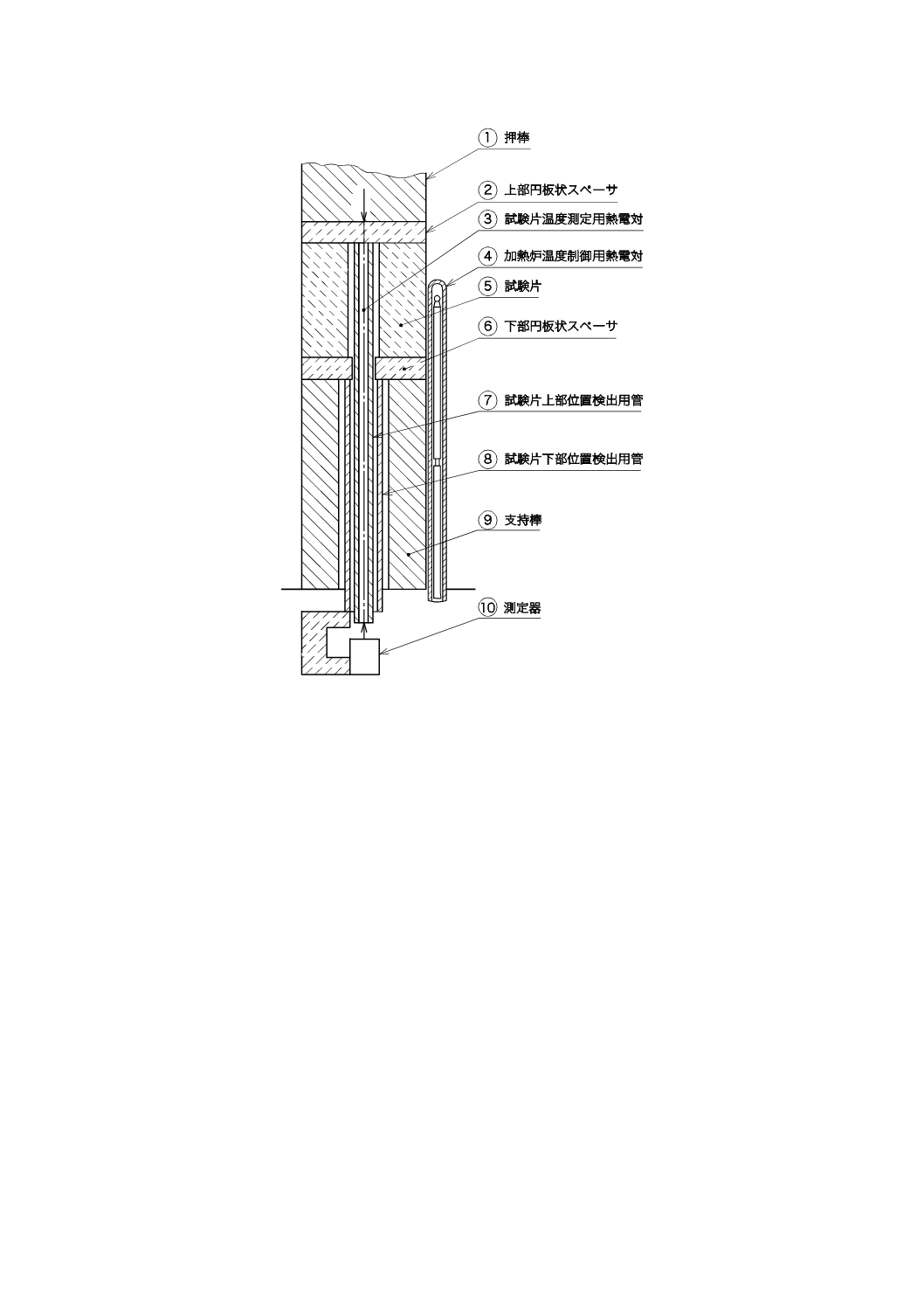

図1及び図2に示すように,熱膨張試験装置の円形の押棒①,試験片⑤及び支持棒⑨は,各中心軸を一

致させて加熱炉内に設置し,試験を通じてその軸に沿って垂直に維持しなければならない。この中心軸方

向に0.01 MPaの圧力を付加して昇温した場合に生じる試験片の熱膨張を,試験片上面と下面とのスペーサ

②及び⑥に接触させた検出用管⑦及び⑧の長さの相対変化量から算出できる構造のものであればよい。接

触力は,±1 N以上変化してはならない。

3

R 2207-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−熱膨張試験装置の概略図(試験片の変形率を装置の下部で測定する場合)

4

R 2207-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

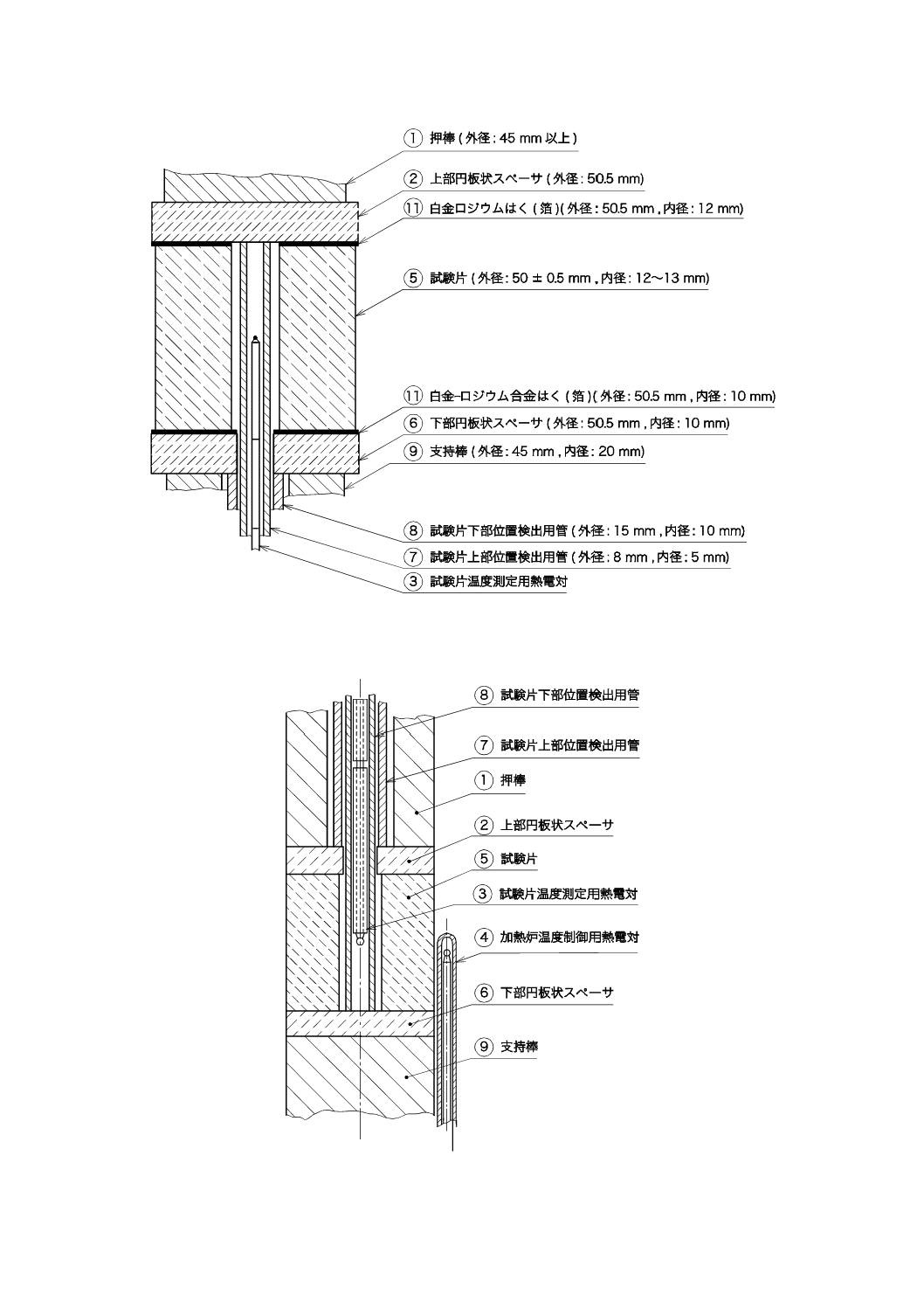

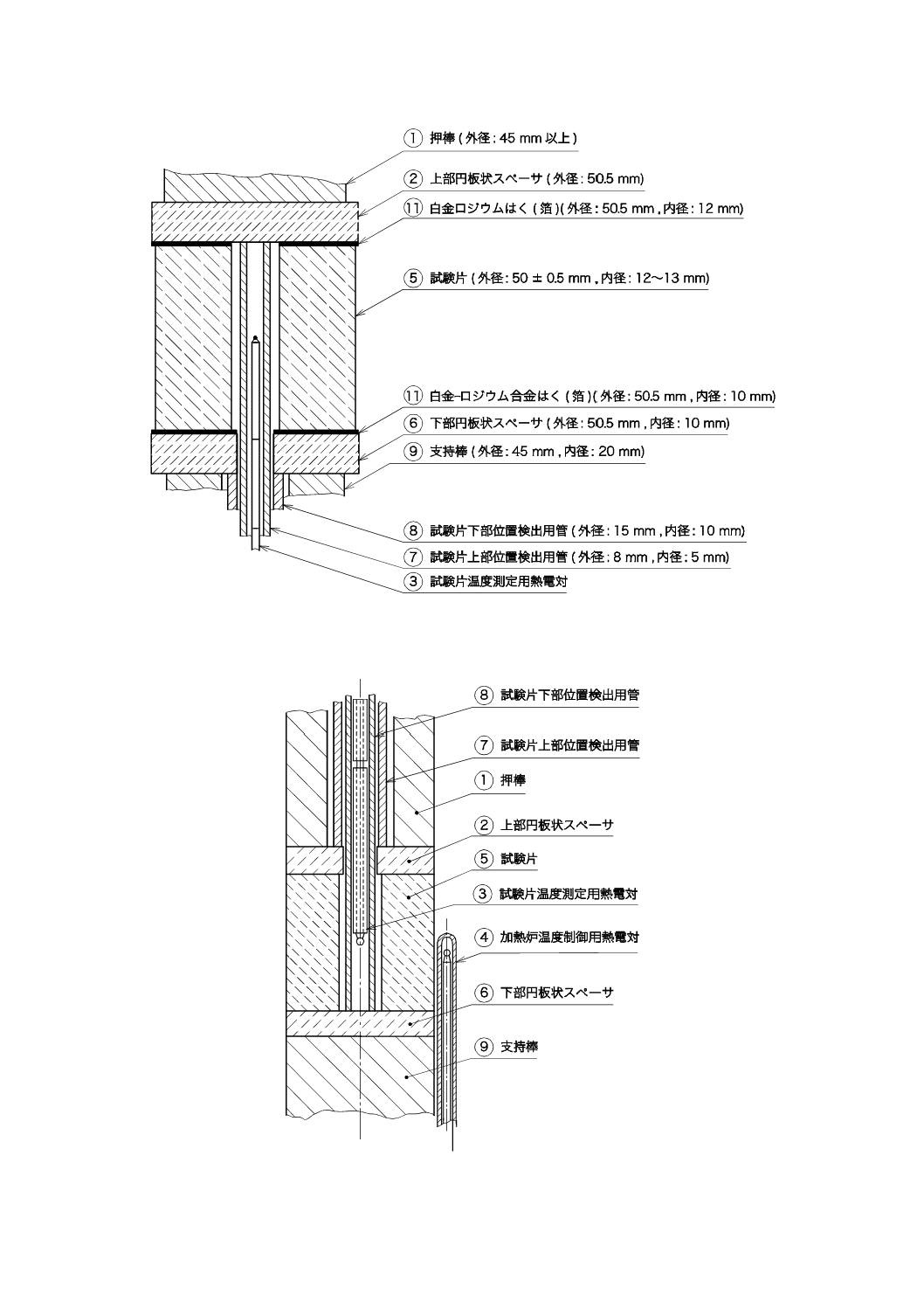

図2−熱膨張試験の詳細図(試験片の変形率を装置の下部で測定する場合)

図3−熱膨張試験装置の概略図(試験片の変形率を装置の上部で測定する場合)

5

R 2207-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.2

熱膨張試験装置の構成

装置の構成は,次による。

a) 固定押棒① 固定押棒①は,少なくとも外径45 mmの円柱状耐火材料。図3の装置では,上部及び下

部位置検出用管を通すための同心円孔を施す。

注記 加熱炉の上ぶたの孔に接触しないように配慮する。

b) 支持棒⑨ 支持棒⑨は,少なくとも外径45 mmの円筒状耐火材料。図1及び図2の装置では,上部及

び下部位置検出用管を通すための同心円孔を施す。

c) 円板状スペーサ②及び⑥ 円板状スペーサ②及び⑥は,試験片が化学反応によって①及び⑨に融着し

ないように挿入する耐火材料で,例えば,アルミノけい(珪)酸塩耐火物には高温焼成ムライト又は

アルミナ,塩基性耐火物にはマグネシア又はスピネルの,少なくとも外径50 mm,厚さ5〜10 mmの

円板とする。図1及び図2の装置では⑥に,図3の装置では②に⑦を通すための同心円孔を施す。①

及び⑨の両端は平たんで平行になるように,かつ,それと接するスペーサ②及び⑥も中心軸に対して

垂直になるように加工する。

注記 特にシリカなど,他の耐火材料と反応しやすい試験片を測定する場合は,図2に示すように

厚さ0.2 mm程度の白金又は白金ロジウム合金はく(箔)⑪を試験片と両スペーサとの間に挟

んでもよい。

d) 試験片下部位置検出用管⑧ 試験片下部位置検出用管⑧は,先端が図1及び図2の装置では支持棒⑨

を,図3の装置では押棒①を貫通して試験片下面に密着している下部スペーサに接したアルミナ管で,

支持棒に接触することなく自由に可動できるものとする。

e) 試験片上部位置検出用管⑦ 試験片上部位置検出用管⑦は,先端が図1及び図2の装置では支持棒⑨,

下部円板状スペーサ⑥,試験片⑤を貫通して試験片上面に密着している上部円板状スペーサに接した

アルミナ管で,これらに接触することなく自由に可動できるものとする。

図3の装置では,これらd)及びe)の構造が反転する。

f)

ジグ類の材質及び調製 ジグ類は,最終(最高)試験温度まで変形,及び反応することなく荷重に耐

える材質を選定しなければならない。すなわち,試料のt5(5 %軟化点)に相当する温度がその材質

のt1(1 %軟化点)以上であることが望ましい。

注記 t1及びt5は,ISO 1893: 2007, Refractory products−Determination of refractoriness−under−load

(differential−with rising temperature) によって求められる。

5.2

加熱炉

中心軸が測定系と一致した管状炉で,大気中で規定の昇温速度[7.1のc)参照]で最終(最高)試験温

度まで試験片を加熱できるもので,500 ℃以上において試験片の上下12.5 mmを所定の温度の±20 ℃以

内に均熱加熱できるものとする。前もって試験片周辺の均熱帯を測定しておく。

注記 測定系のセッティングの妨げにならないように,上下移動式か開閉式のものが望ましい。

5.3

試験片変形量検出器

自動記録計に接続されたダイヤルゲージ又は差動トランスを用いる。これらを⑧の先端に固定し,⑦の

先端に,ダイヤルゲージの場合はスピンドルの先端の測定子を,差動トランスの場合はコアを接触させ,

試験片の変形によって生じる相対変形量を測定する。測定器は少なくとも0.005 mmまで測定できる感度

をもつものでなければならない。

5.4

温度測定装置

5.4.1

試験片温度測定用熱電対

6

R 2207-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片温度測定用熱電対は,試験片の中心温度を測定できるように,試験片を貫通しているアルミナ管

⑦に挿入し,その温接点が試験片の中心にくるように配置する。

5.4.2

加熱炉温度制御用熱電対

加熱炉温度制御用熱電対は,保護管付き熱電対を使用し,その温接点が試験片近傍にくるように配置す

る(図1参照)。

注記 炉の構造によっては発熱体の近傍に配置してもよい。

5.4.3

熱電対の種類及び精度

熱電対は,白金−白金ロジウム系で,最終(最高)試験温度まで使用可能な種類を選択する(JIS C 1602

参照)。また,熱電対の精度は,JIS C 1602に準拠した方法で検定しておく。

5.5

ノギス

JIS B 7507に規定する最小読取値が,0.05 mmのM形ノギス又はCH形ノギスを用いる。

5.6

直角定規 JIS B 7526に規定する直角定規又はJIS S 6032に規定する三角定規を用いる。

5.7

すきまゲージ JIS B 7524に規定するA形又はB形を用いる。

5.8

乾燥器

乾燥器は,温度110±5 ℃に保つことのできる,自動温度調節器付き電気恒温器を用いる。

5.9

はかり

最小読取値が0.1 g又はそれ以下まで読み取ることのできるはかりを用いる。

5.10 参照試料

参照試料として箇条6で規定する試験片と同じ形状の高純度アルミナ焼結体を用いる。参照試料の線熱

膨張率及び線熱膨張係数の推奨値を,附属書Aに示す。

6

試験片

6.1

試験片の形状

試験片の形状は,次による。

a) 試験片は外径50±0.5 mm,内径12〜13 mm,長さ50±0.5 mmの同心円筒状とする。

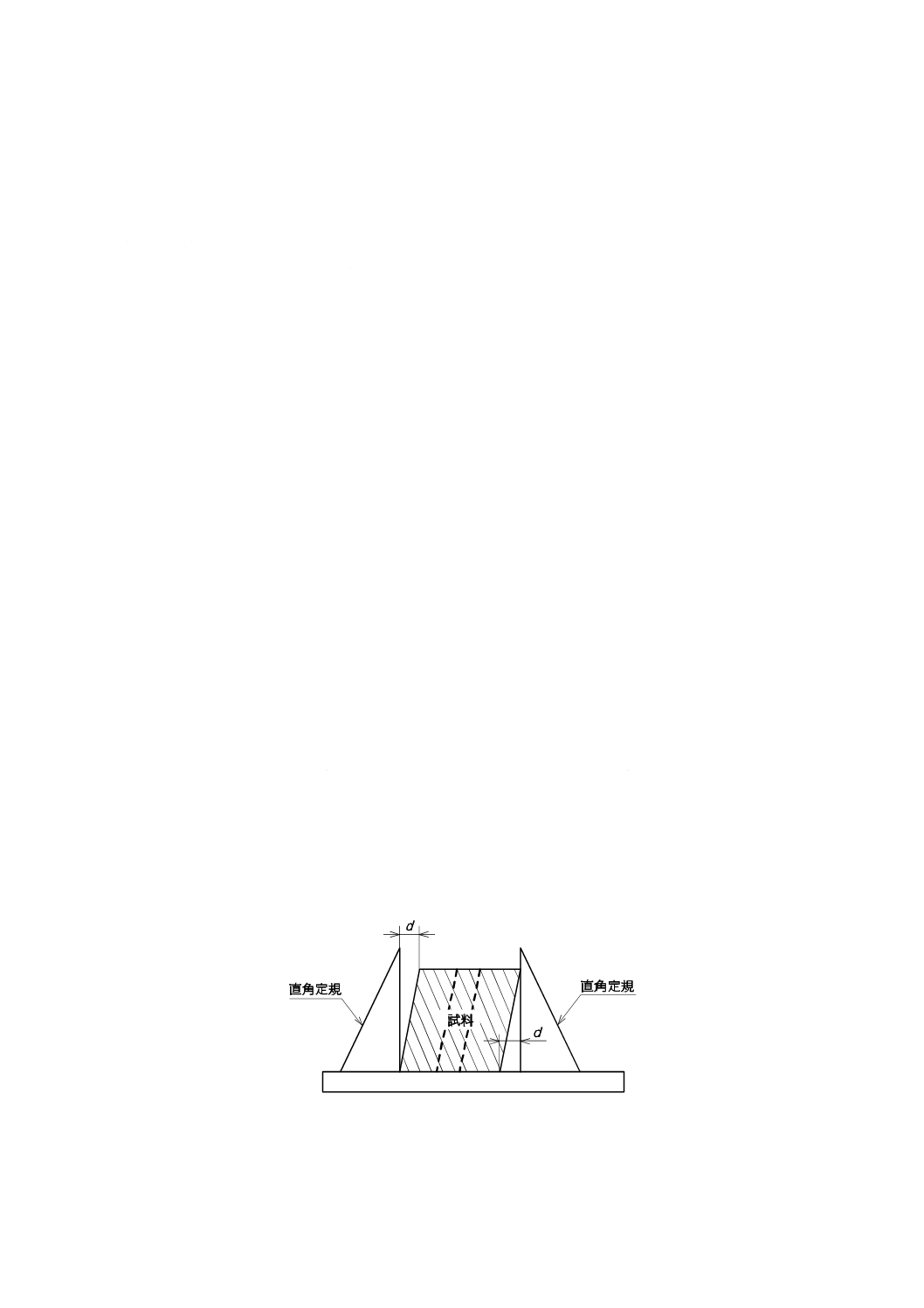

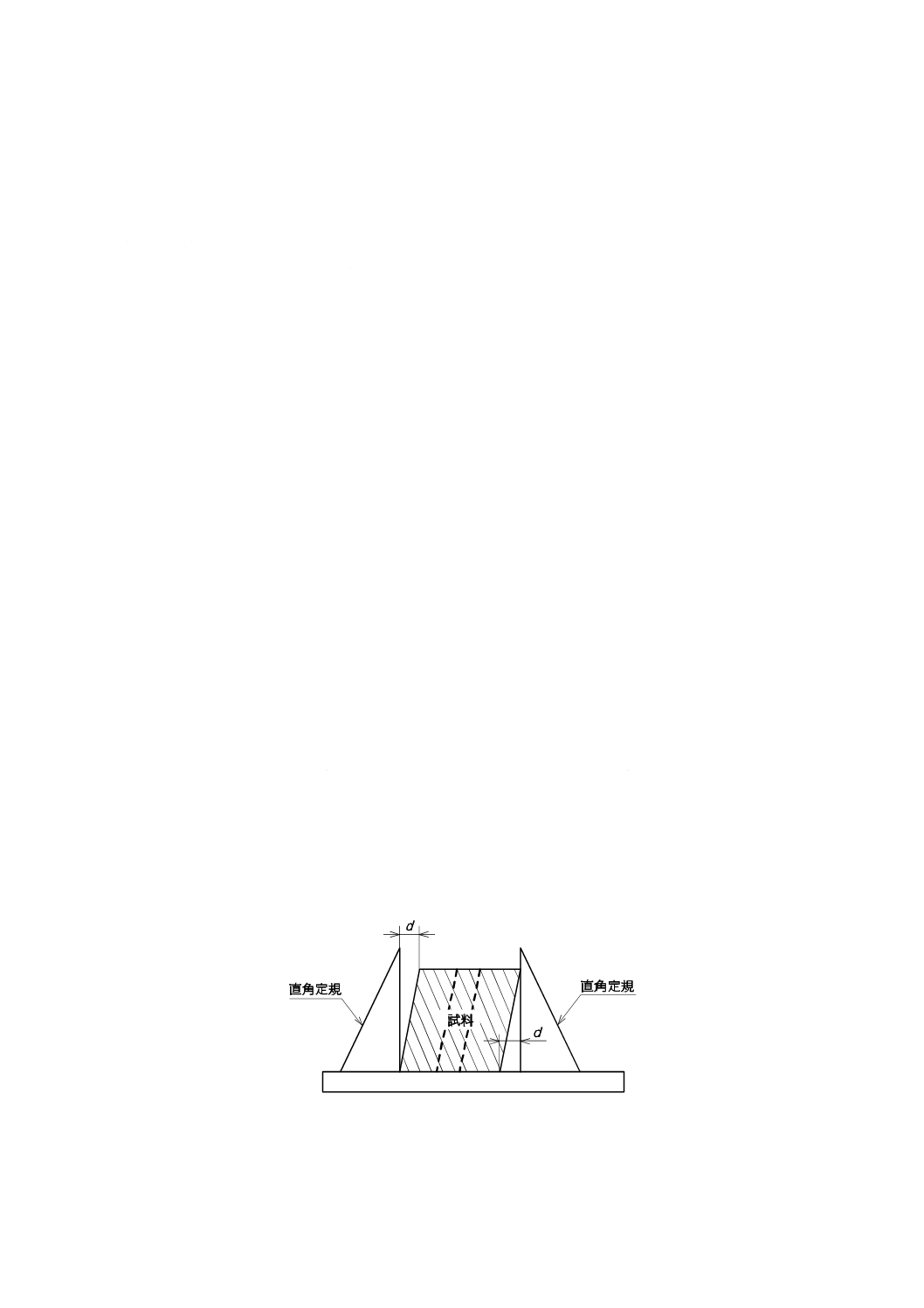

b) 試験片の上下面は平行,かつ,中心軸に対して直角になるように採取し,ノギスを用いて任意の2点

で測った長さの差が0.2 mmを超えないように両表面を研削・研磨する。また,試験片の端面を平た

んな定盤の上に置き,円筒試験片の母線に直角定規を当てたとき,直角定規とこの母線との偏差dが

0.5 mm以下でなければならない(図4参照)。

図4−垂直性の測定方法

(dをすきまゲージによって測定する。)

7

R 2207-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試験片の上下面が全面にわたって平滑であることを確認するために,厚さ0.15 mmのろ紙にカーボン

紙を重ねたものを定盤に乗せ,各表面を圧着する。カーボン紙の代わりに試験片の両表面をスタンプ

インク台を用いて色づけしてもよい。この操作で表面に着色しない部分がある場合は,再研磨しなけ

ればならない。

なお,表面の平滑性を直角定規で確認してもよい。

6.2

試験片の調製方法

6.2.1

定形耐火物

試験片の採取方向は,特に取り決めがない場合,試験片の長さ方向が供試試料の成形時の加圧方向に平

行となるように採取する。採取した試験片は,110±5 ℃で恒量になるまで加熱する。

なお,試験片の採取方向は,熱膨張結果の使用目的にあわせて,受渡当事者間の協定によって定めてよ

い。不焼成耐火物の場合には,一定温度で焼成後の試料から試験片を採取するか,加工した試験片を一定

条件で焼成して試験片として供することができる。

注記 恒量とは,まず,加工後の試験片を2時間加熱し,デシケータ中で冷却後質量をはかり,その

後30分間加熱後冷却・ひょう量を繰り返して,各測定前後の質量の差が0.3 g以内になった点

をいう。

6.2.2

不定形耐火物

試験片は,JIS R 2553に準じて6.1に規定する形状に成形するか,又は一定形状に成形したものから切

り出すかのいずれかによる。焼成の要否及び焼成温度は,受渡当事者間の協定による。試験片の調製・成

形・焼成条件及び試験片の寸法は,試験報告書に記載する。

7

操作

7.1

試験片の測定

次の操作によって試験片を測定する。

a) 室温で試験片の内径,外径,長さ(0.1 mmまで)をそれぞれ測定し,試験片を支持棒と押棒との間に

スペーサを介して挟み,各中心軸が一致するように調整する。

b) 試験片に押棒の質量を含む0.01 MPaの圧縮応力を加える。接触荷重は,±1 Nを超えて変化してはな

らない。

なお,特別な用途のために,荷重は,加圧面に実際に計算された荷重がかかるように変更してもよ

い。例えば,圧縮応力は,0.1 MPa,0.2 MPa,0.5 MPaなどに変更して荷重下での熱膨張を図ることが

できる。その場合,負荷した圧縮応力について試験報告する。

c) 次に,炉を2.5±0.5 ℃/分の一定速度で測定目的温度まで昇温する。

なお,体積相転移を伴う材質(例えば,シリカ及びジルコニア)の場合,非常にゆっくりした昇温

速度をその相転移領域を通じてその挙動を測定するために用いてもよい。

d) 熱電対③で試験片の中心温度を測定し,5分以内の間隔で試験片の高さ方向の変化量を記録する。急

激な変化が起こった場合には,15秒間隔で各温度における試験片の高さ方向の変化量を記録する。

e) 必要な場合には,冷却過程における試験片の温度と長さとの関係を測定する。

7.2

参照試料の測定

7.1によって参照試料を測定する。

8

計算及び作図

8

R 2207-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計算及び作図は,次による。

a) 線熱膨張率は,次のように算出する。

なお,次の1)〜5)は,測定値の補正方法及び線熱膨張率の算出方法の考え方を示すもので,コンピ

ュータを用いて行うとよい。

1) 箇条7で得られた測定結果を用いて,試験片の変形率を位置検出用アルミナ管の長さの変化の補正

なしで温度に対してプロットする(図5の曲線C1)。

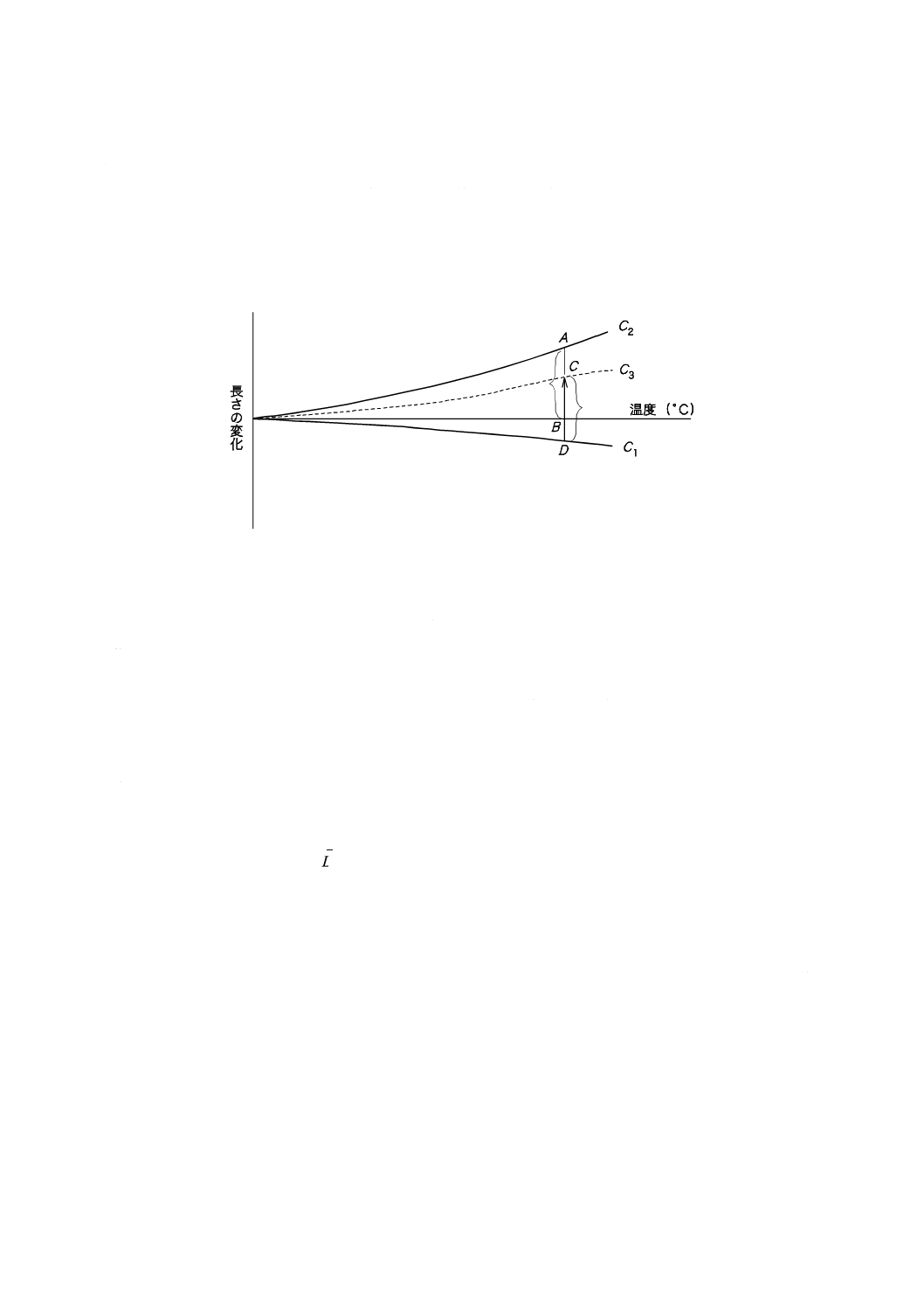

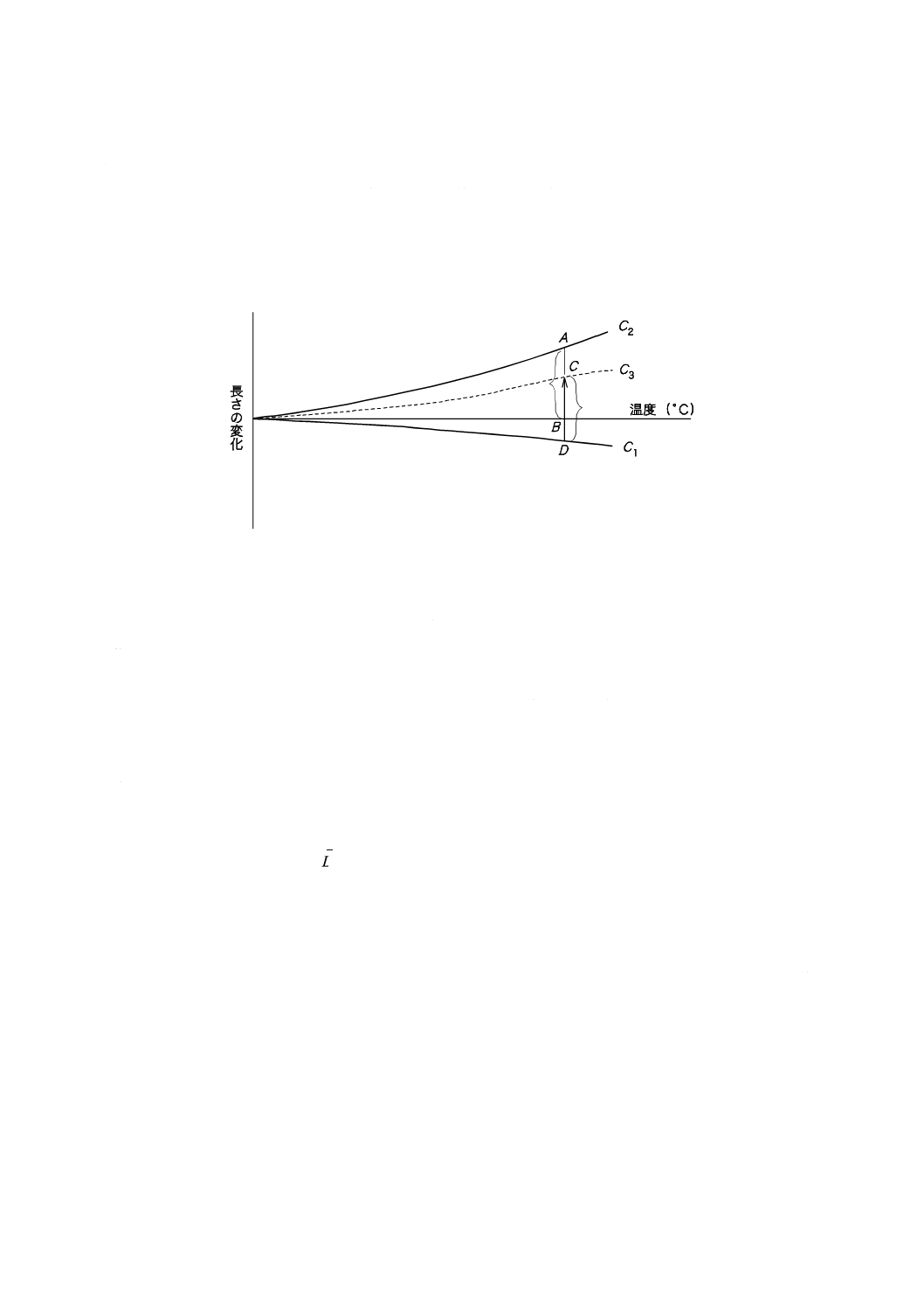

図5−測定曲線の補正

2) 位置検出用管と同材質で試験片と同寸法の試験片を用いて,試験片に相当する部分の長さの温度変

化をあらかじめ測定しておく(図5の曲線C2)。表A.1を用いてもよい。

3) 曲線C1に2)の変形率曲線C2を補正した曲線C3(=C1+C2)をプロットする。すなわち,測定中のど

の温度においても図5のAB=CDである。

4) 3)のC3(=C1+C2)を7.2で得られた参照試料の実測値曲線(C4)を補正して,試験片の各温度による

長さの変化量(ΔLi)を求める。

注記 参照試料の実測値曲線(C4)は,長さの変化がほとんどゼロに近い曲線である。

5) 4)の結果を基に次の式によって線熱膨張率を算出し,JIS Z 8401によって小数点以下2けたに丸め

る。

100

0

×

=L

ΔL

E

i

i

ここに,

Ei: 線熱膨張率(%)

L0: 起点温度における試験片の長さ(mm)

ΔLi: 温度Ti(℃)における試験片の長さの変化量(Li−L0)(mm)

なお,実測温度の方が起点温度よりも低い場合には,起点温度からの長さ変化の値を用いて線熱

膨張率を算出する。また,実測温度の方が起点温度よりも高い場合には,b)の線熱膨張係数を用い

て外挿法によって起点温度からの線熱膨張率を算出する。

注記 受渡当事者間の協定によって,起点温度を変更してもよい。

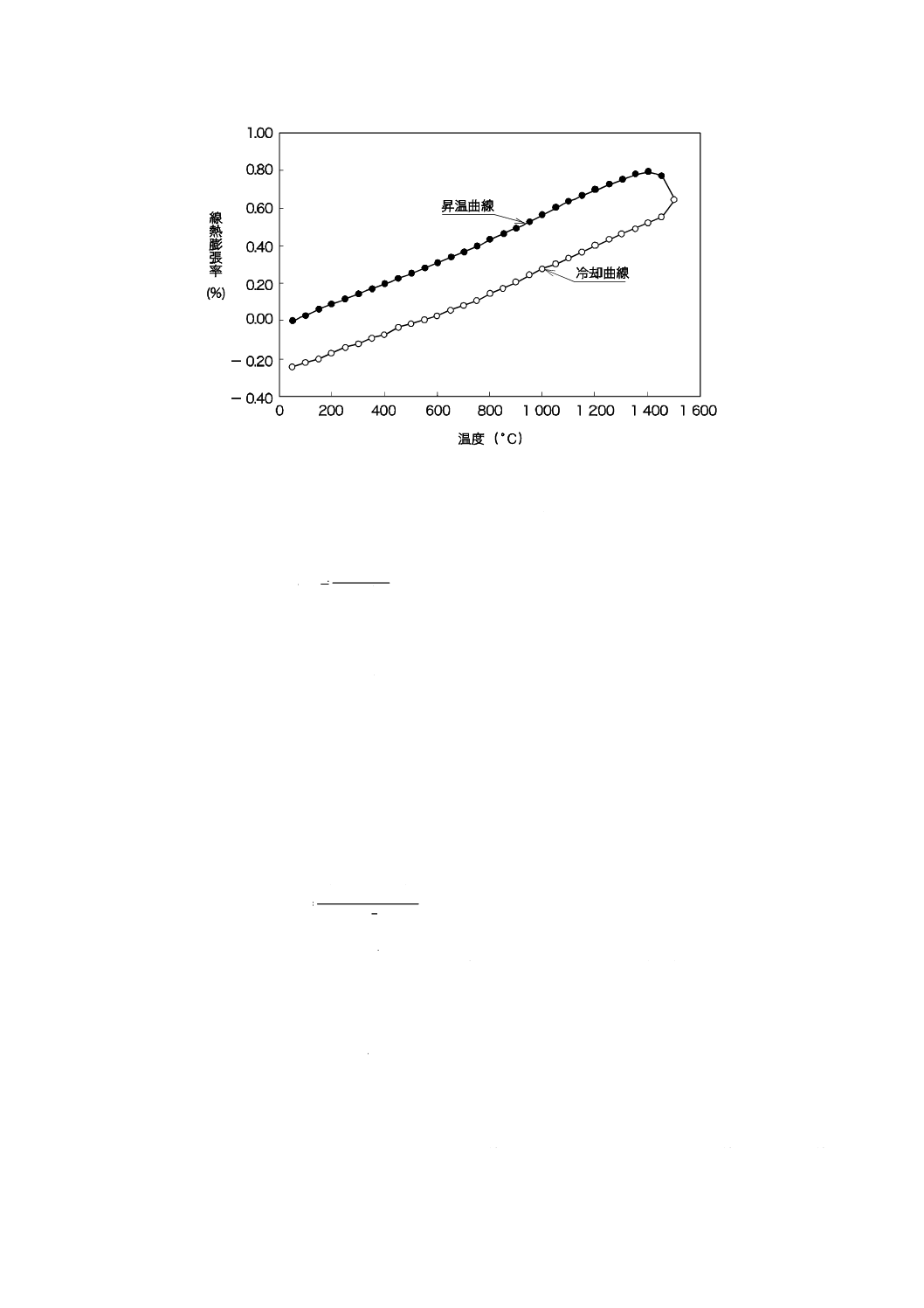

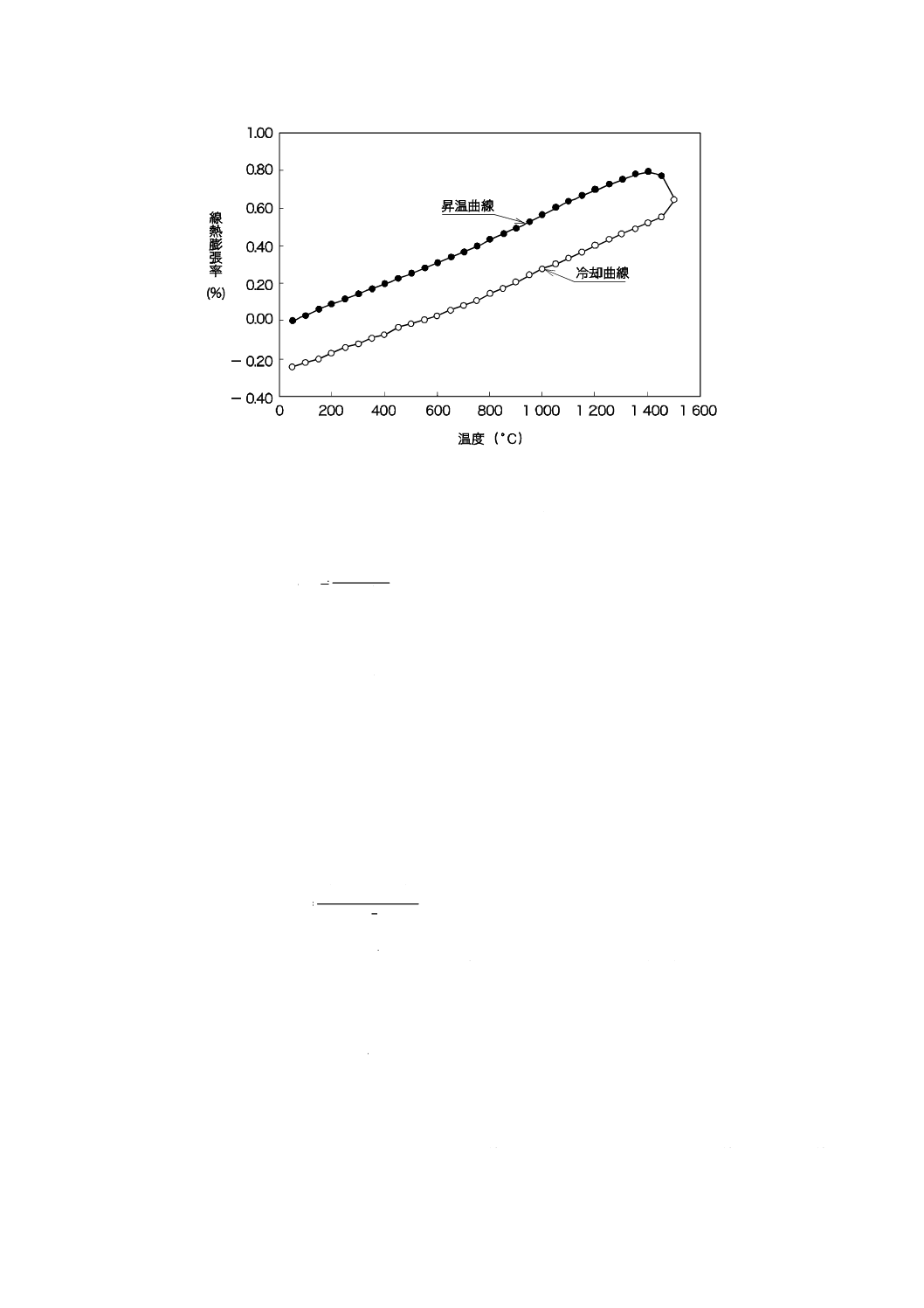

b) 線熱膨張率曲線は,a)で得た各温度とその線熱膨張率との関係を作図して求める。図6に,その一例

を示す。

9

R 2207-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−粘土質耐火物の線熱膨張率曲線の一例

c) 平均線熱膨張係数は,次の式で計算し,JIS Z 8401によって有効数値を10−8のけたに丸め,10−6・℃−1

の単位で表示する。

ΔT

L

ΔL

α

T

T

×

=

−

0

1

2

ここに,

: 試験片の平均線熱膨張係数(℃−1)

L0: 起点温度における試験片の長さ(mm)

ΔT: 下限温度(T1)と上限温度(T2)との差(℃)

ΔL: 温度差ΔTに対応する試験片の伸びの差(mm)

線熱膨張率と温度との関係線が全温度域を通じて直線的なものは,下限温度(T1)を起点にとり,上

限温度(T2)を測定最高温度とすることができる。また,線熱膨張率と温度との関係線がわい(歪)曲

していても,目的に応じて任意の温度範囲での平均線熱膨張率を求めてもよい。ただし,表示は,必

ず“α800−200”のように平均した温度範囲を表示しなければならない。

d) 線熱膨張係数は,次の式で計算し,JIS Z 8401によって有効数値2けたに丸めて10−6・℃−1の単位で

表示する。

)

(

)

(

25

25

0

25

25

−

+−

−

=

−

+

i

i

T

T

T

T

T

L

L

L

α

i

i

i

ここに,

iT

α: 温度Ti(℃)における試験片の線熱膨張係数(℃−1)

L0: 起点温度における試験片の長さ(mm)

Ti+25: 温度Tiよりも25 ℃高い温度(℃)

Ti−25: 温度Tiよりも25 ℃低い温度(℃)

25

+i

T

L

: 温度Ti+25における試験片の長さ(mm)

25

−i

T

L

: 温度Ti−25における試験片の長さ(mm)

実測された線熱膨張と温度との関係線は,必ずしもスムーズな曲線とはならない。そのため,所定

温度Tiの前後25 ℃における試験片の長さを求めて線熱膨張係数とする。実測された線熱膨張率曲線

1

2T

T

α−

10

R 2207-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

をカーブフィッティングして関数化して,温度Tiにおける微分値(接線のこう配)を求め,100で除

して線熱膨張係数を求めてもよい。

9

試験報告

測定結果の報告書には,次の項目を明記する。

a) 試験実施事業所名

b) 試験年月日

c) この規格番号(JIS R 2207-2)

d) 測定試料名(製造事業者名,品種,形式,バッチ番号など)

e) 試験片の形状及び寸法

f)

試験片の調製条件(6.2の条件,成形時の加圧方向との関係,試験片を採取した位置など)

g) 使用した装置の名称及び変位検出器の種類

h) 炉内雰囲気(ガスを流した場合,ガスの種類と単位時間当たりの流量)

i)

加熱条件(発熱体の種類,昇温速度,冷却速度など)

j)

接触圧が0.01 MPa以外の場合,その接触圧

k) 試験結果(受渡当事者間の協定によって各温度の線熱膨張率,線熱膨張率曲線,平均線熱膨張係数及

び線熱膨張係数のうち,必要とする測定結果)

l)

試験中に観察された異常現象

11

R 2207-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

参照試料の線熱膨張率及び線熱膨張係数の推奨値

序文

この附属書は,熱膨張試験装置に用いる参照試料の線熱膨張率及び線熱膨張係数の推奨値について規定

する。

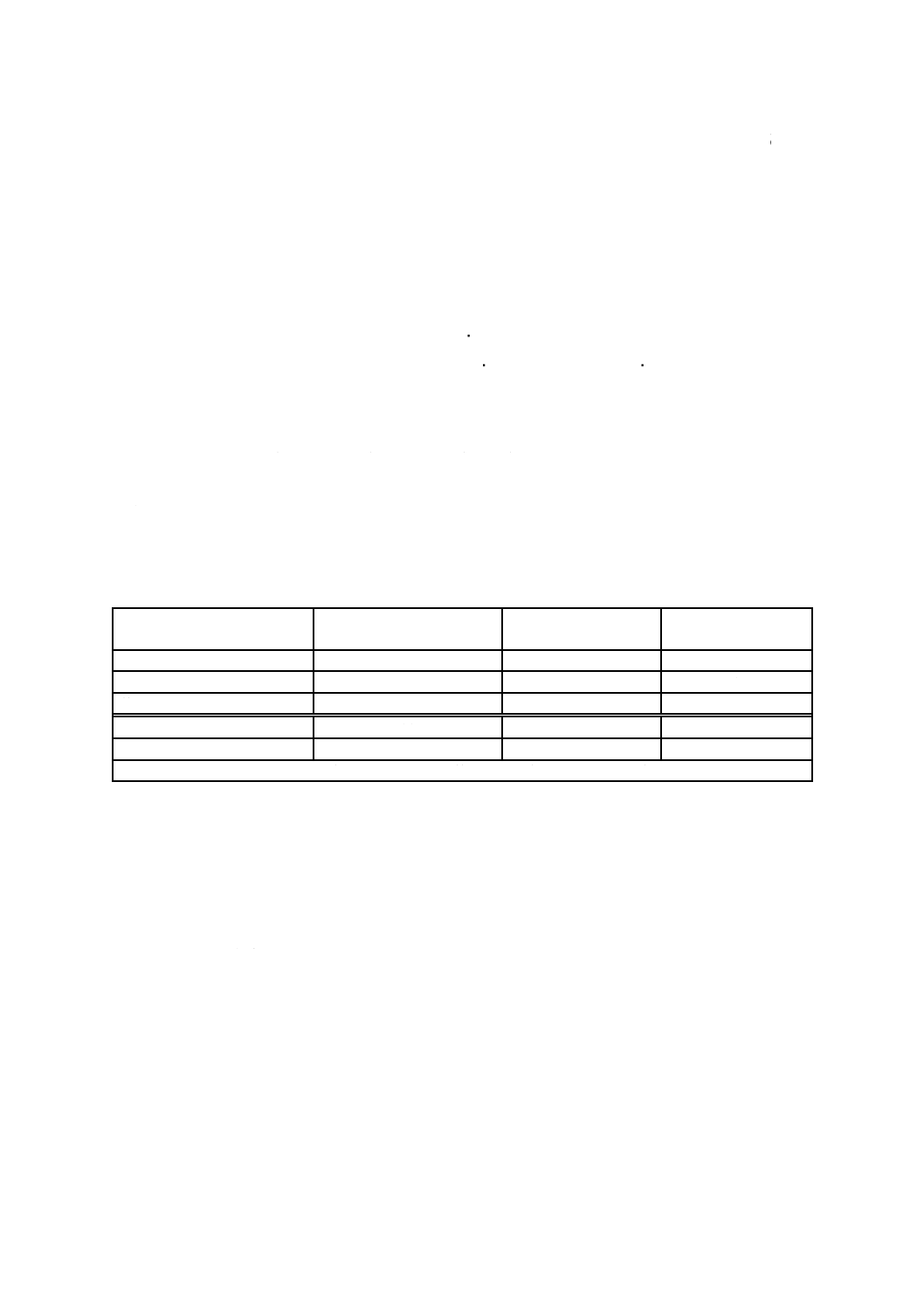

A.1 アルミナの線熱膨張率及び線熱膨張係数の推奨値

表A.1にアルミナの線熱膨張率及び線熱膨張係数の推奨値を示す。

表A.1−アルミナの線熱膨張率及び線熱膨張係数の推奨値

温度

Ti(℃)

線熱膨張率

Ei(%)

線熱膨張係数

α i(10−6・℃−1)

温度

Ti(℃)

線熱膨張率

Ei(%)

線熱膨張係数

α i(10−6・℃−1)

20

27

77

127

177

227

277

327

377

427

527

627

0.000 0

0.003 7

0.032 4

0.064 2

0.098 6

0.135 0

0.173 0

0.212 5

0.253 0

0.294 0

0.379 0

0.466 5

5.30

5.40

6.08

6.64

7.10

7.46

7.75

7.99

8.18

8.35

8.62

8.86

727

827

927

1027

1127

1227

1327

1427

1527

1627

1727

0.556 0

0.648 5

0.743

0.840

0.940

1.042

1.146

1.252

1.360

1.469

1.581

9.09

9.34

9.59

9.85

10.09

10.31

10.51

10.67

10.84

11.05

11.37