R 2011:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,耐火物技術協会

(TARJ)/財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,

JIS R 2011 : 1998は改正され,この規格に置き換えられる。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS R 2011には,次に示す附属書がある。

附属書1(規定) 炭素分析装置校正用標準物質

附属書2(規定) 炭化けい素含有耐火物のICP発光分光分析方法

附属書3(規定) 炭素及び炭化けい素含有耐火物の蛍光X線分析方法

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 一般事項 ························································································································ 2

4.1 共通一般事項 ················································································································ 2

4.2 分析項目 ······················································································································ 2

5. 定量範囲及び定量項目 ······································································································ 3

6. 試料 ······························································································································ 4

6.1 試料採取及び調製 ·········································································································· 4

6.2 試料のはかり方 ············································································································· 4

7. 分析値のまとめ方 ············································································································ 5

7.1 分析回数 ······················································································································ 5

7.2 空試験 ························································································································· 5

7.3 分析値の表示 ················································································································ 5

7.4 分析値の検討・採択 ······································································································· 5

7.5 試験報告 ······················································································································ 5

8. 強熱減量の定量方法 ········································································································· 5

8.1 定量方法 ······················································································································ 5

8.2 重量法 ························································································································· 5

9. 全炭素の定量方法 ············································································································ 6

9.1 定量方法の区分 ············································································································· 6

9.2 燃焼(抵抗加熱)−赤外線吸収法······················································································ 6

9.3 燃焼(高周波加熱)−熱伝導度法······················································································ 8

10. 遊離炭素の定量方法 ······································································································· 9

10.1 定量方法 ····················································································································· 9

10.2 燃焼法 ························································································································ 9

11. 炭化けい素の定量方法 ···································································································· 10

11.1 定量方法 ···················································································································· 10

11.2 間接定量法 ················································································································· 10

11.3 直接定量法 ················································································································· 11

12. 遊離けい素の定量方法 ··································································································· 11

12.1 定量方法 ···················································································································· 11

12.2 水素発生−ガス容量法 ·································································································· 11

13. 遊離アルミニウム及び遊離マグネシウムの定量方法 ····························································· 13

13.1 定量方法 ···················································································································· 13

R 2011:2007 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

13.2 酸分解−ICP発光分光分析法 ························································································· 13

13.3 酸分解−原子吸光法 ····································································································· 15

14. 窒化けい素の定量方法 ··································································································· 15

14.1 定量方法の区分 ··········································································································· 15

14.2 加圧酸分解−水蒸気蒸留分離−中和滴定法 ······································································· 15

14.3 加圧酸分解−水蒸気蒸留分離−インドフェノール青吸光光度法 ············································ 18

14.4 不活性ガス融解−熱伝導度法 ························································································· 20

15. 酸化物成分[酸化けい素 (Ⅳ),酸化アルミニウム,酸化鉄 (Ⅲ),酸化チタン (Ⅳ),

酸化マンガン (Ⅱ),酸化カルシウム,酸化マグネシウム,酸化ナトリウム,酸化カリウム,

酸化クロム (Ⅲ),酸化ジルコニウム (Ⅵ),酸化りん (Ⅴ) 及び酸化ほう素]の定量方法 ················ 22

15.1 850 ℃加熱残分の測定 ·································································································· 22

15.2 定量方法の区分 ··········································································································· 22

15.3 850 ℃での加熱残分中の酸化物成分の定量 ······································································· 22

15.4 計算 ·························································································································· 23

附属書1(規定)炭素分析装置校正用標準物質 ·········································································· 28

附属書2(規定)炭化けい素含有耐火物のICP発光分光分析方法 ·················································· 30

附属書3(規定)炭素及び炭化けい素含有耐火物の蛍光X線分析方法 ············································ 36

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 2011:2007

炭素及び炭化けい素含有耐火物の化学分析方法

Methods for chemical analysis of refractories containing carbon and/or

silicon-carbide

1. 適用範囲 この規格は,炭素及び炭化けい素含有耐火物製品並びに炭素及び炭化けい素原料の化学分

析方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS H 6201 化学分析用白金るつぼ

JIS H 6202 化学分析用白金皿

JIS K 0050 化学分析方法通則

JIS K 0115 吸光光度分析通則

JIS K 0116 発光分光分析通則

JIS K 0119 蛍光X線分析方法通則

JIS K 0121 原子吸光分析通則

JIS K 8001 試薬試験方法通則

JIS K 8005 容量分析用標準物質

JIS K 8913 よう化カリウム(試薬)

JIS Q 0034 標準物質生産者の能力に関する一般要求事項

JIS Q 0035 標準物質の認証−一般的及び統計学的原則

JIS R 1307 化学分析用磁器燃焼管

JIS R 2001 耐火物用語

JIS R 2012 ジルコン−ジルコニア質耐火物の化学分析方法

JIS R 2013 アルミナ−ジルコニア−シリカ質耐火物の化学分析方法

JIS R 2014 アルミナ−マグネシア質耐火物の化学分析方法

JIS R 2212-1 耐火物製品の化学分析方法−第1部:粘土質耐火物

JIS R 2212-2 耐火物製品の化学分析方法−第2部:けい石質耐火物

JIS R 2212-3 耐火物製品の化学分析方法−第3部:高アルミナ質耐火物

JIS R 2212-4 耐火物製品の化学分析方法−第4部:マグネシア及びドロマイト質耐火物

JIS R 2212-5 耐火物製品の化学分析方法−第5部:クロム・マグネシア質耐火物

JIS R 2216 耐火物製品の蛍光X線分析方法

JIS Z 8401 数値の丸め方

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

2

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 定義 この規格で用いる主な用語の定義は,JIS R 2001によるほか,次による。

a) 炭素及び炭化けい素含有耐火物 炭素を含有する耐火物・炭素及び炭化けい素を含有する耐火物の総

称。炭化けい素質れんが及び有機物を炭素源とする耐火物を含む。定形耐火物及び不定形耐火物があ

る。

b) 乾状不定形耐火物 JIS R 2001の445で規定する不定形耐火物のうち,粒,粉末などの乾状物で構成

されるもの。

c) 湿状不定形耐火物 JIS R 2001の445で規定する不定形耐火物のうち,粒,粉末などに液状物質を加

えて構成されるもの。

d) 遊離炭素 900 ℃で燃焼する炭素。非晶質炭素,黒鉛及び有機質炭素から成る。

e) 遊離金属成分 耐火物中に加えられた金属。耐火物の焼成過程で,生成された金属成分及び原料中に

残留する金属成分も含む。遊離けい素,遊離アルミニウム,遊離マグネシウムなどがある。

f)

250 ℃での加熱減量 試験室試料40 gを250 ℃の空気浴中で16時間加熱したときの減量百分率。湿

状不定形耐火物についてだけ測定する。

g) 850 ℃での加熱残分 分析試料又は250 ℃での加熱減量を測定した残分5 gを850 ℃の大気雰囲気の

電気炉中で3時間加熱したときの残分。JIS R 2012,JIS R 2013,JIS R 2014及びJIS R 2212-1〜-5を

準用するか,又は附属書2及び/又は附属書3によって,酸化物成分[酸化けい素 (Ⅳ),酸化アルミ

ニウム,酸化鉄 (Ⅲ),酸化チタン (Ⅳ),酸化カルシウム,酸化マグネシウム,酸化ナトリウム,酸化

カリウム,酸化クロム (Ⅲ),酸化ジルコニウム及び/又は酸化ほう素]を定量するのに用いる。

h) 検量用試料 標準物質,定量成分の含有率既知の試料及び高純度試薬であって,全炭素,遊離炭素,

炭化けい素又は窒化けい素の定量に使用する分析装置の検量係数の算出に用いるもの。

4. 一般事項

4.1

共通一般事項 分析方法に共通な一般事項は,JIS K 0050,JIS K 0115,JIS K 0116及びJIS K 0121

の規定による。

4.2

分析項目 この規格で規定する分析項目は,次のとおりとする。

a) 強熱減量 (LOI)

b) 全炭素 (T.C)

c) 遊離炭素 (F.C)

d) 炭化けい素 (SiC)

e) 遊離けい素 (F.Si)

f)

遊離アルミニウム (F.Al)

g) 遊離マグネシウム (F.Mg)

h) 酸化けい素 (Ⅳ) (SiO2)

i)

酸化アルミニウム (Al2O3)

j)

酸化鉄 (Ⅲ)(Fe2O3として全鉄を表す。)

k) 酸化チタン (Ⅳ) (TiO2)

l)

酸化カルシウム (CaO)

m) 酸化マグネシウム (MgO)

n) 酸化ナトリウム (Na2O)

o) 酸化カリウム (K2O)

3

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

p) 酸化クロム (Ⅲ) (Cr2O3)

q) 酸化ジルコニウム (ZrO2)

r) 酸化りん (Ⅴ) (P2O5)

s)

酸化ほう素(B2O3として全ほう素を表す。)

t)

窒化けい素 (Si3N4)

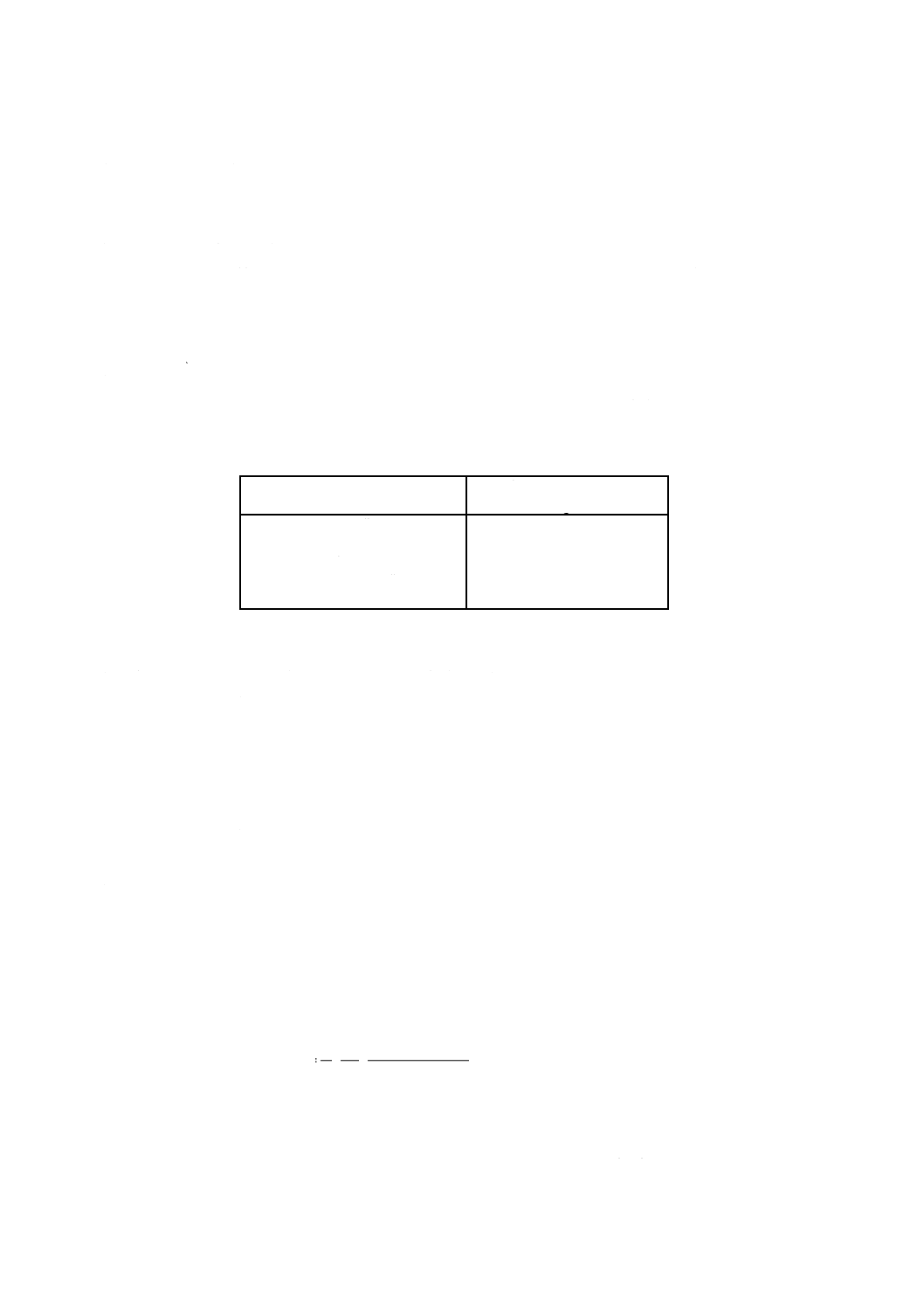

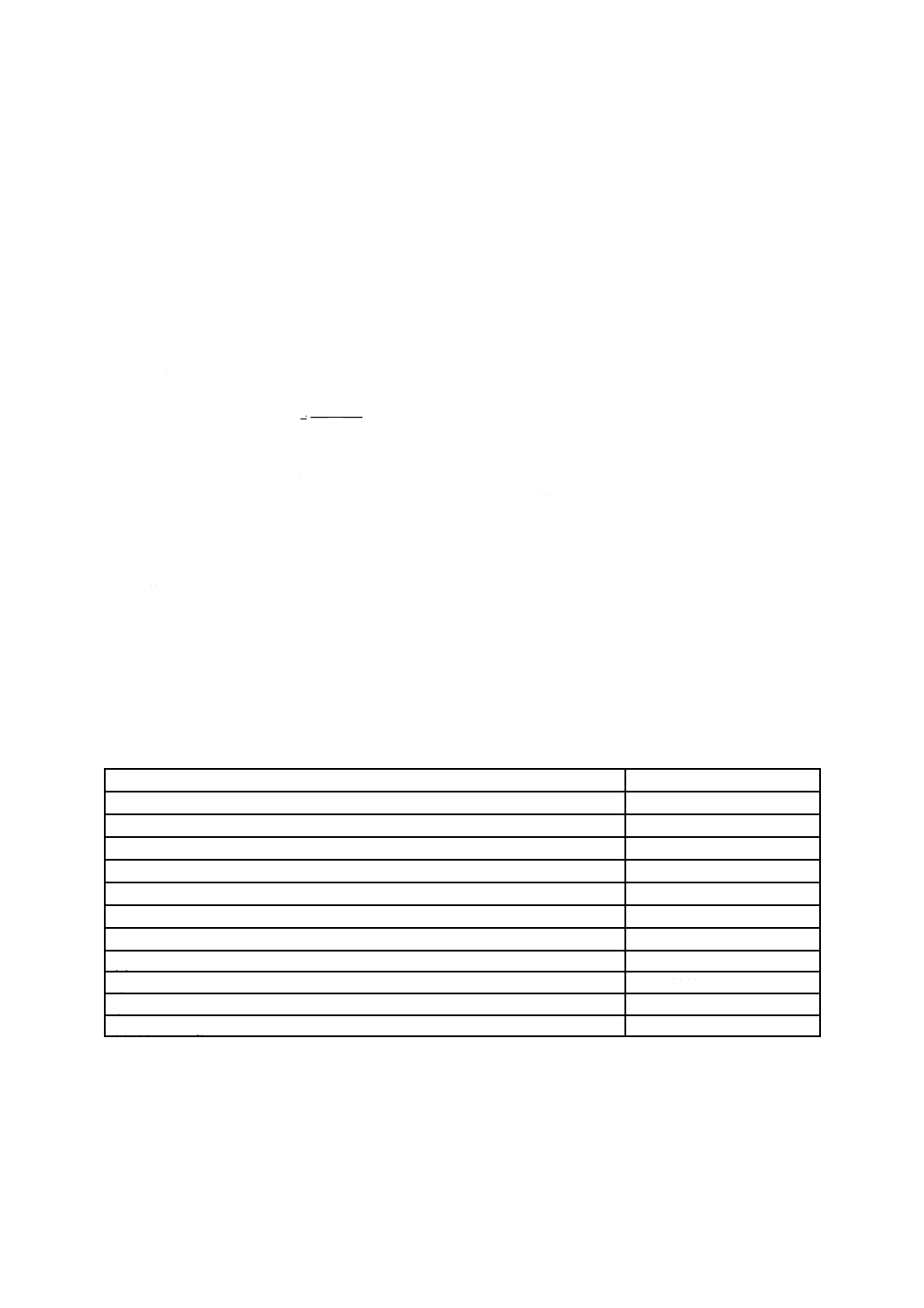

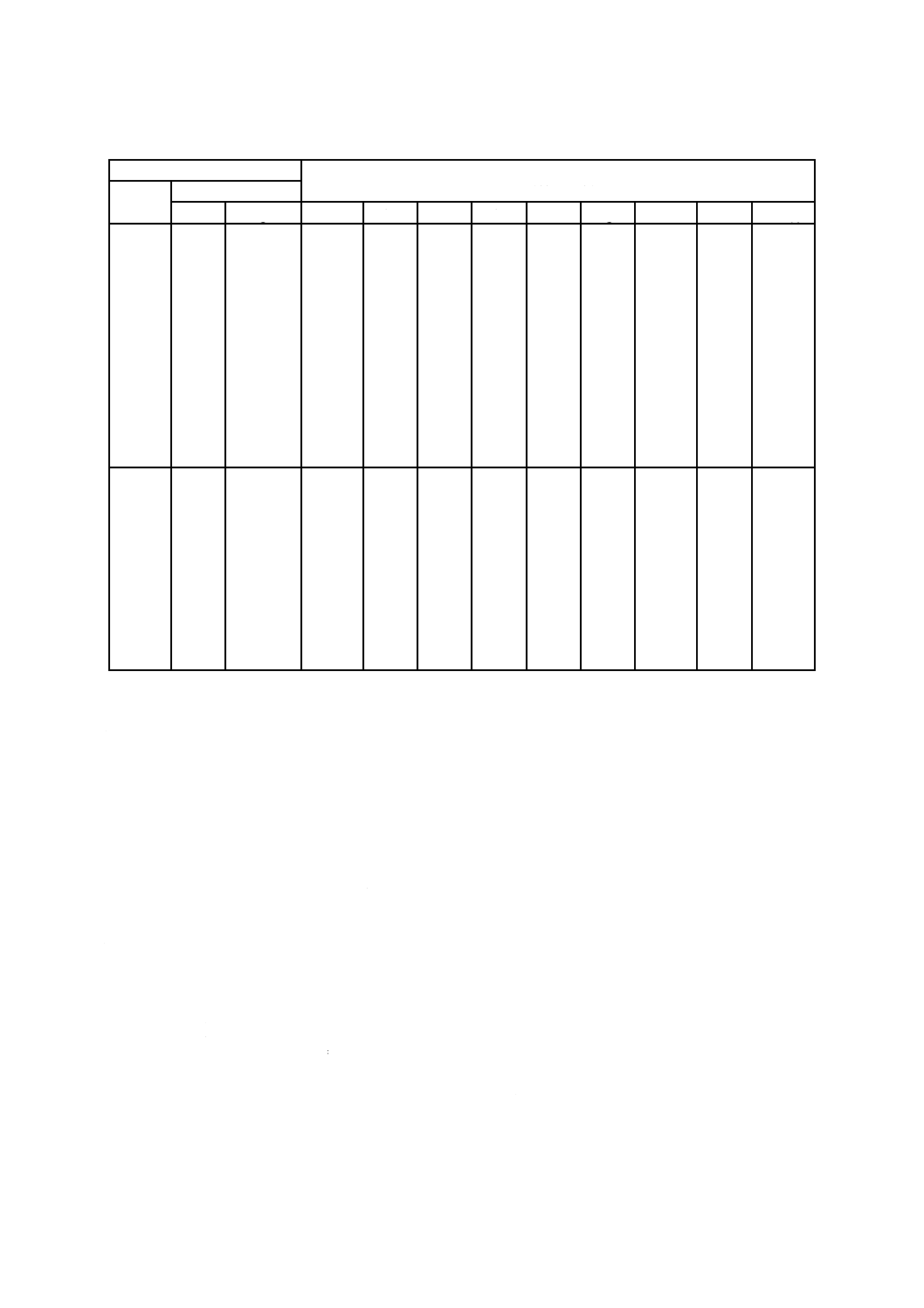

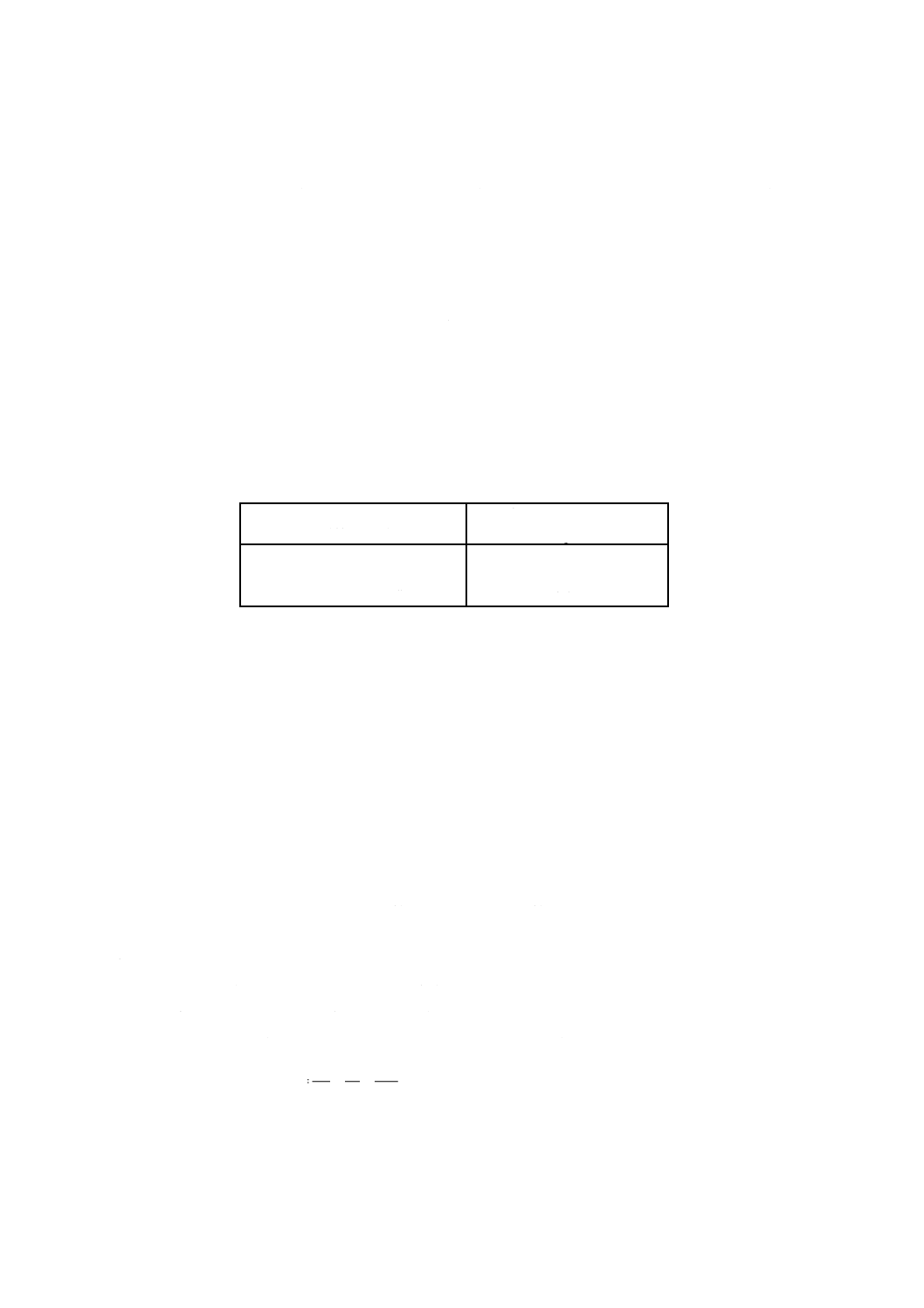

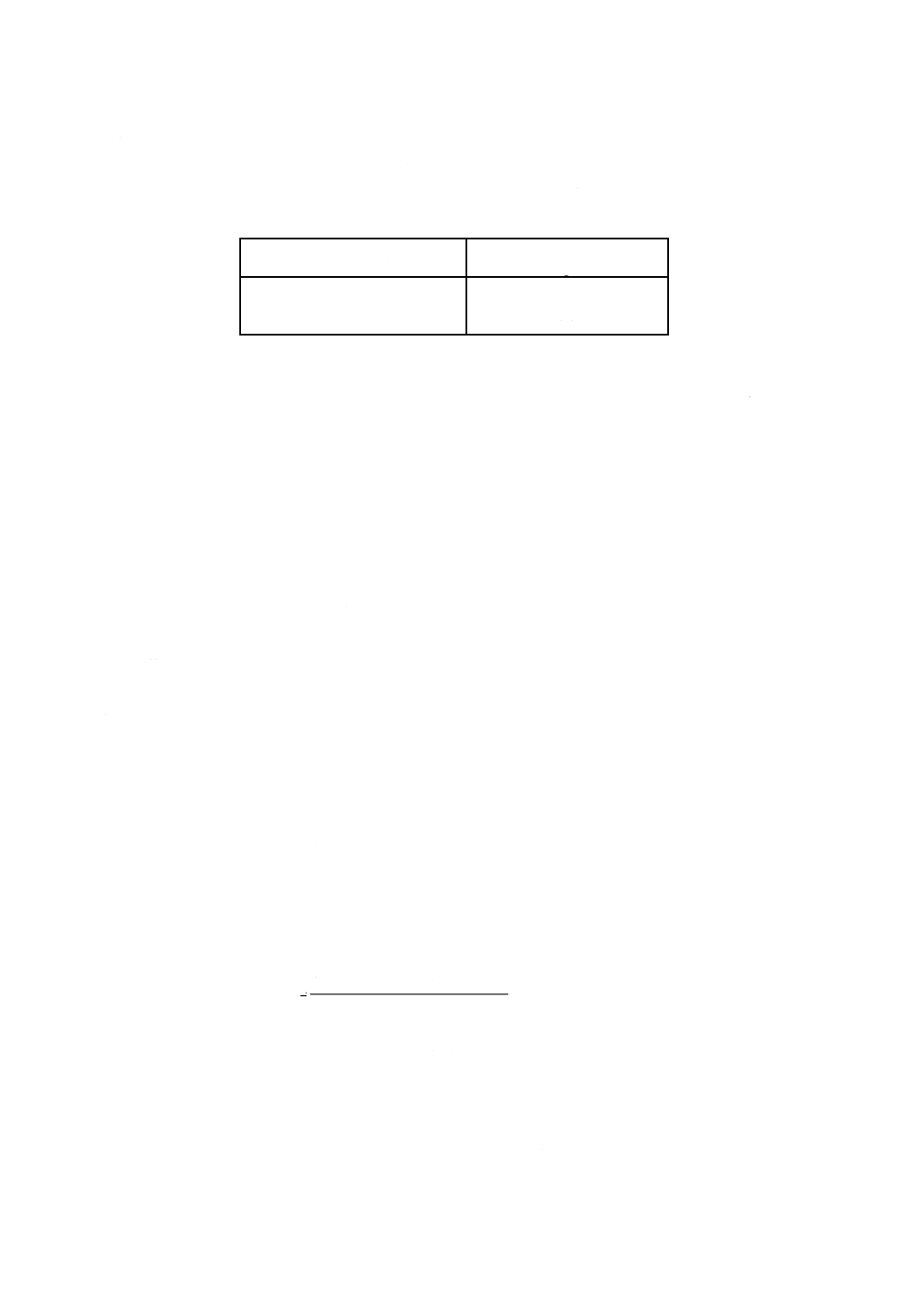

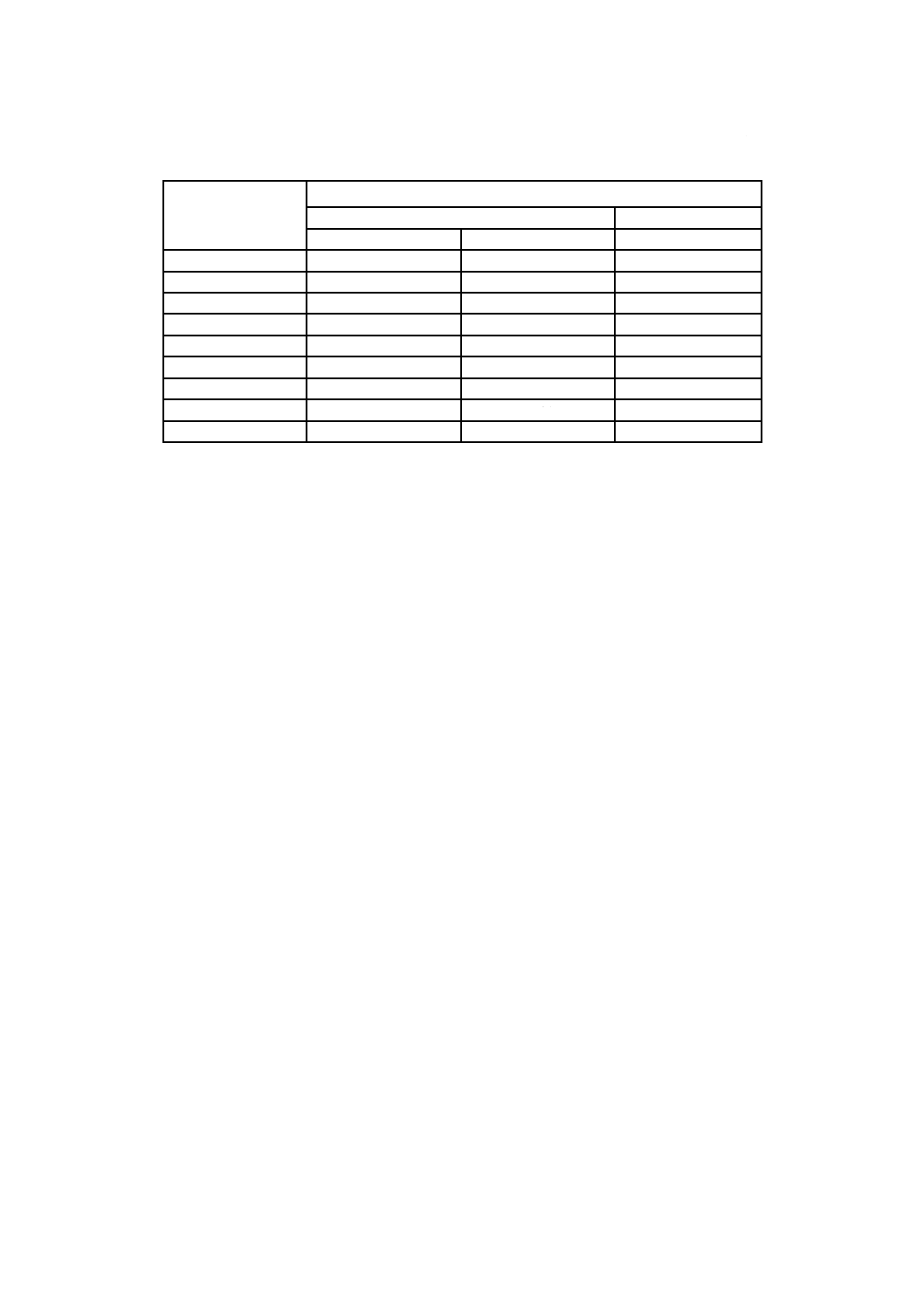

5. 定量範囲及び定量項目 この規格で規定する定量範囲及び定量項目は,表1及び表2のとおりとする。

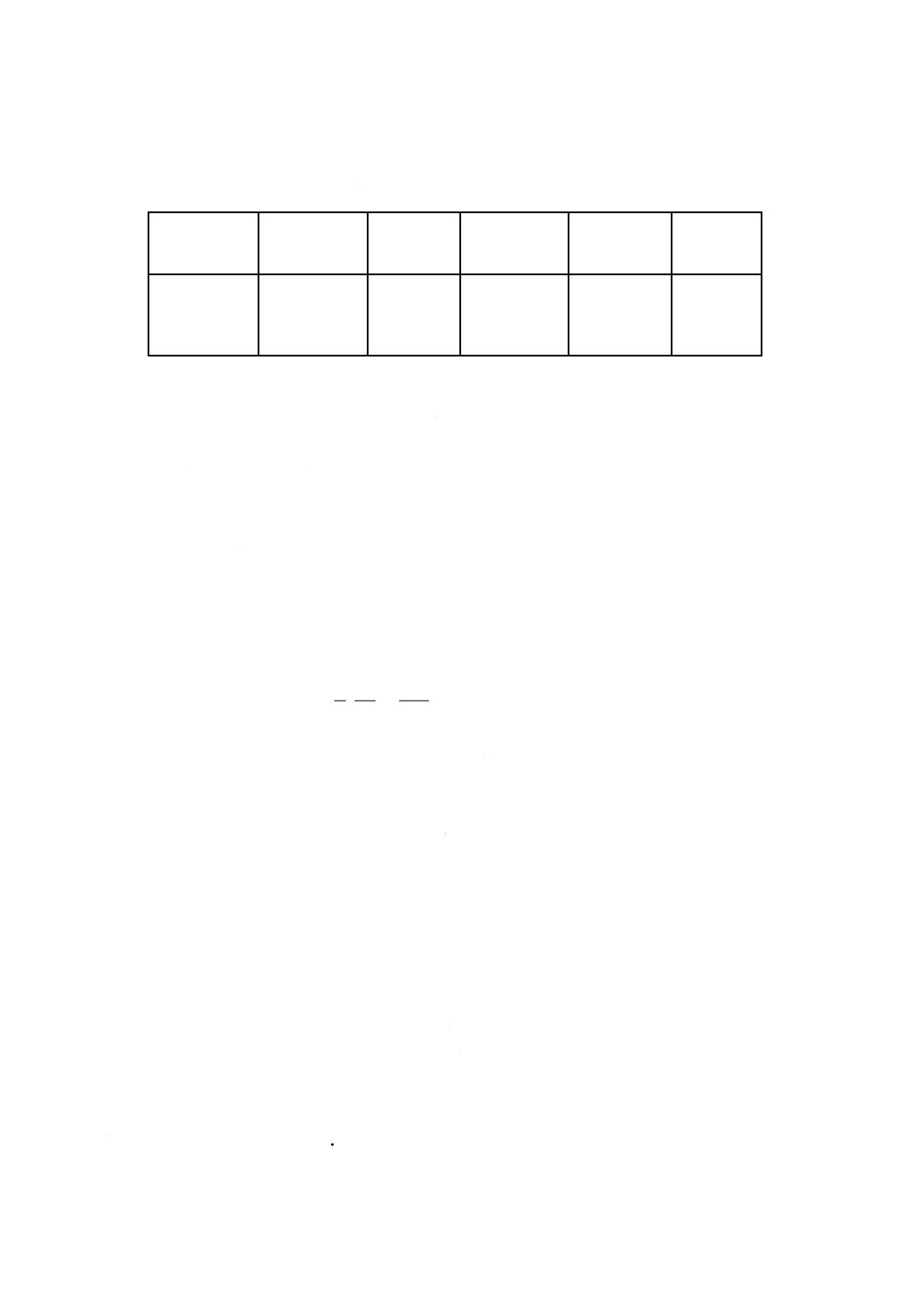

表 1 定量範囲

単位 %(質量分率)

成 分

定量範囲

成分

定量範囲

LOI

−10 〜 99

TiO2

0.1 〜 5

T.C

0.01 〜 99

CaO

0.1 〜 60

F.C

0.01 〜 99

MgO

0.1 〜 95

SiC

3 〜 99

Na2O

0.1 〜 5

F.Si

0.1 〜 10

K2O

0.1 〜 5

F.Al

0.1 〜 10

Cr2O3

0.1 〜 40

F.Mg

0.1 〜 10

ZrO2

0.1 〜 80

SiO2

0.1 〜 95

P2O5

0.1 〜 5

Al2O3

0.1 〜 95

B2O3

0.1 〜 5

Fe2O3

0.1 〜 15

Si3N4

0.1 〜 35

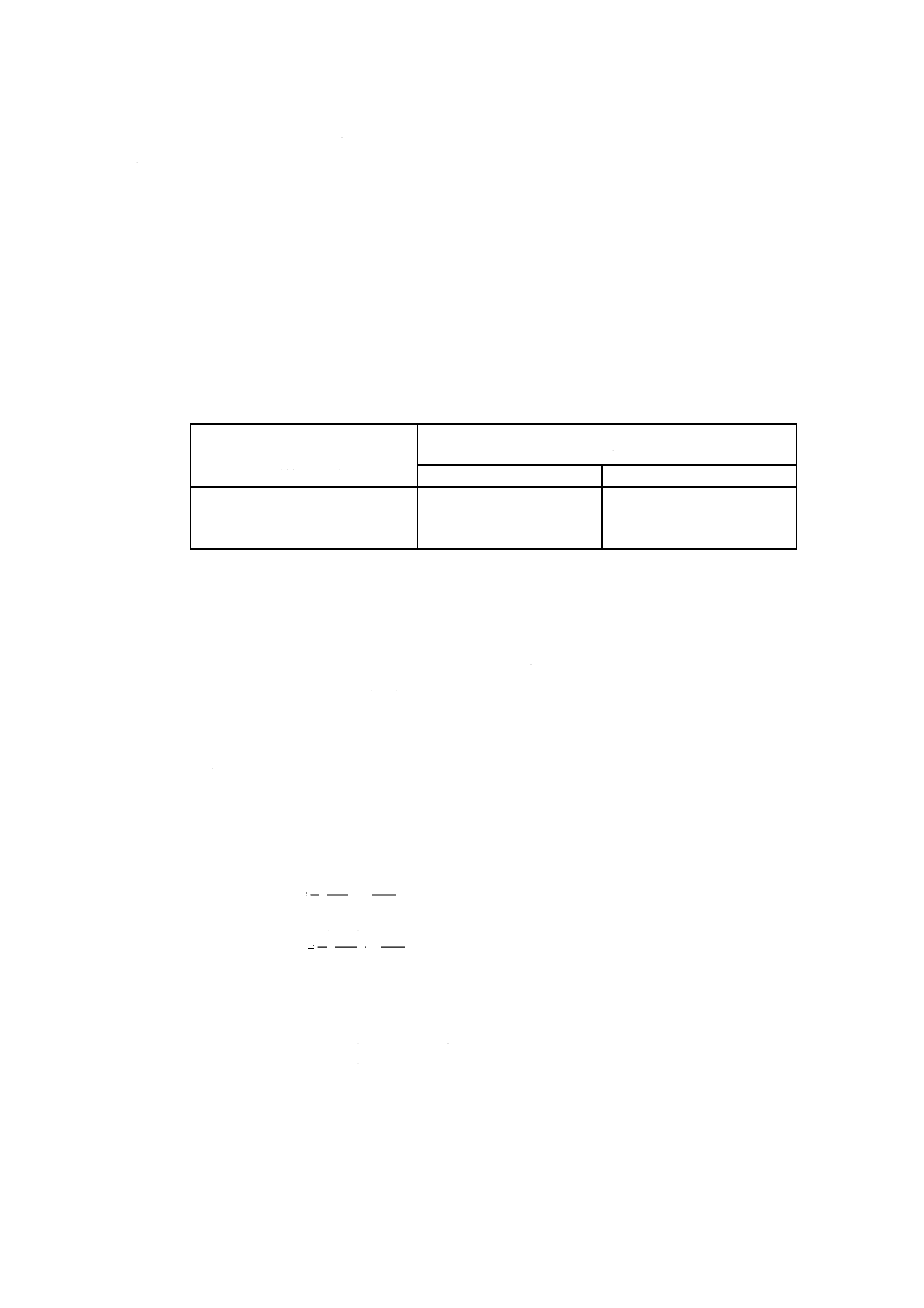

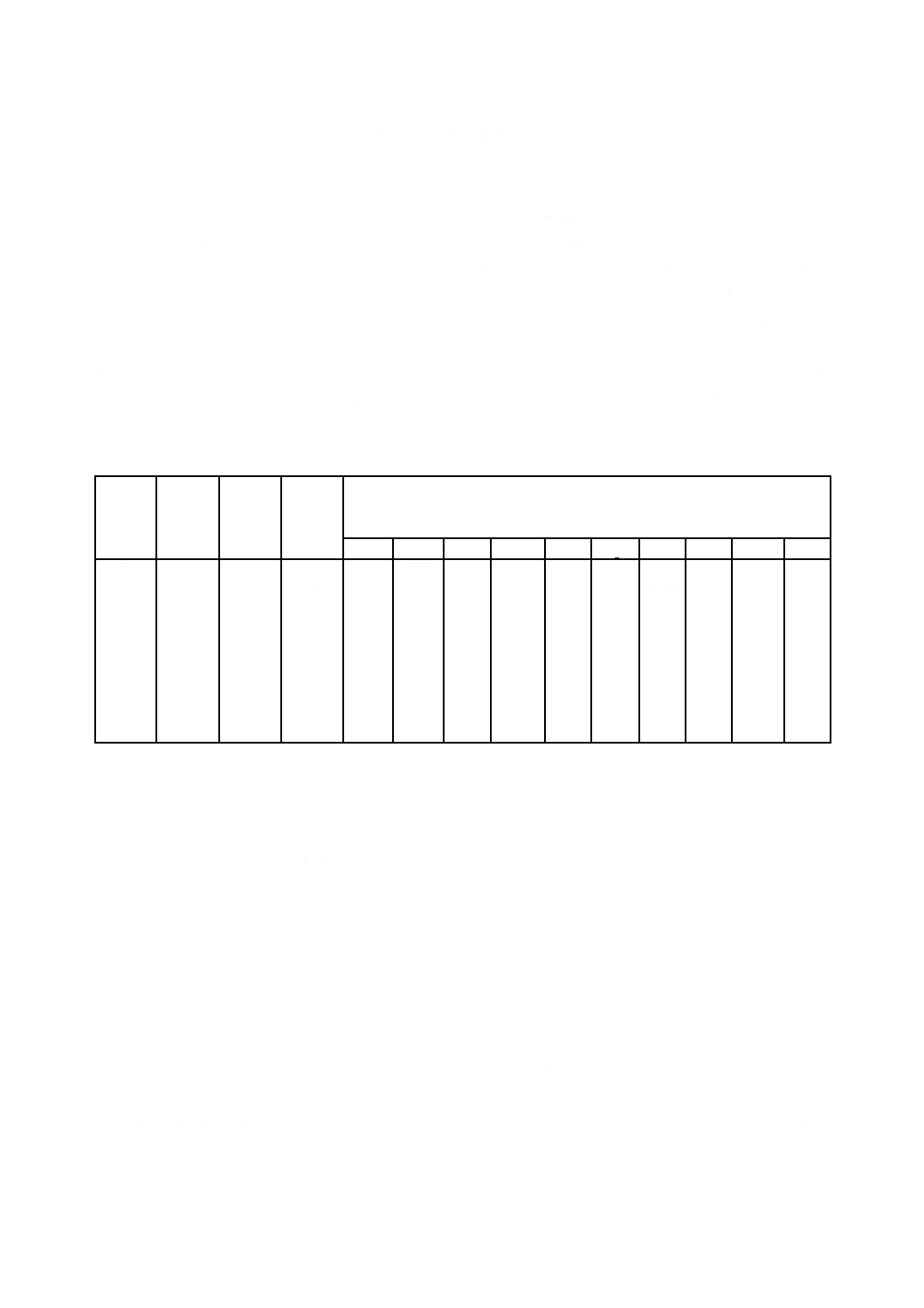

表 2 炭素及び炭化けい素含有耐火物の定量項目

材質区分

LOI

T.C

F.C

SiC

F.Si F.Al F.Mg Si3N4

酸化物成分

(a) 炭化けい素含有黒鉛質れんが

○

○

○

○

△

△

△

△

JIS R 2212-1による

(b) 炭化けい素質れんが(窒化けい素含有

のものを含む。)

○

○

○

○

△

△

△

△

JIS R 2212-1による

(c) 粘土質原料を配合した炭素及び炭化け

い素含有耐火物

○

○

○

○

△

△

△

△

JIS R 2212-1による

(d) けい石質原料を配合した炭素及び炭化

けい素含有耐火物

○

○

○

○

△

△

△

△

JIS R 2212-2による

(e) 高アルミナ質原料を配合した炭素及び

炭化けい素含有耐火物

○

○

○

○

△

△

△

△

JIS R 2212-3による

(f) マグネシア及びドロマイト質原料を配

合した炭素及び炭化けい素含有耐火物

○

△

○

△

△

△

×

△

JIS R 2212-4による

(g) クロム・マグネシア質原料を配合した

炭素及び炭化けい素含有耐火物

○

△

○

△

△

△

△

△

JIS R 2212-5による

(h) ジルコン−ジルコニア質原料を配合し

た炭素及び炭化けい素含有耐火物

○

△

○

△

△

△

△

△

JIS R 2012による

(i) アルミナ−ジルコニア−シリカ質原料

を配合した炭素及び炭化けい素含有耐

火物

○

△

○

△

△

△

△

△

JIS R 2013による

(j) アルミナ−マグネシア質原料を配合し

た炭素及び炭化けい素含有耐火物

○

△

○

△

△

△

△

△

JIS R 2014による

(k) (a) 〜 (j) 以外の炭素及び炭化けい素

含有耐火物

○

△

○

△

△

△

△

△

JIS R 2212-1による

備考 ○:定量項目,△:受渡当事者間の協定によって定量する項目,×:非定量項目

4

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試料

6.1

試料採取及び調製 試料の採取及び調製は,次による。

a) 耐火れんがは,ロットから受渡当事者間の協定に基づく数量の試料をランダムに採取する。採取した

試料は,全量を粉砕してJIS Z 8801-1に規定する目開きの6.7 mmの網ふるいを通過させ,二分器を用

いるか,又は四分法によって約100 gになるまで縮分する。次に,この縮分した全量がJIS Z 8801-1

に規定する目開き300 μmの網ふるいを通過するまで粉砕する。

b) 不定形耐火物の場合は,その性状によって乾状と湿状とに区分し,次によって試料約100 gを調製す

る。

1) 乾状不定形耐火物の場合は,ロットからランダムに1袋又は約50 kgを採取し,二分器を用いるか,

又は四分法によって約100 gになるまで縮分する。次に,この縮分した全量がJIS Z 8801-1に規定

する目開き300 μmの網ふるいを通過するまで粉砕する。

2) 湿状不定形耐火物の場合は,ロット内のランダムな10か所から各々約40 gを採取し,250 ℃での

加熱減量を測定後,試料の全量を粉砕してJIS Z 8801-1に規定する目開き6.7 mmの網ふるいを通過

させ,二分器を用いるか,又は四分法によって約100 gになるまで縮分する。次に,この縮分した

全量がJIS Z 8801-1に規定する目開き300 μmの網ふるいを通過するまで粉砕する。

250 ℃での加熱減量の測定は,次による。

2.1) 耐熱性容器(例えば,200 mm×150 mm×30 mmのステンレス鋼製容器)を250±10 ℃の空気浴

中で30分間加熱後,デシケータ中で放冷し,その質量を0.01 gのけたまではかる。

2.2) 耐熱性容器に採取した試料の全量を平らになるように入れ,その質量を0.01 gのけたまではかる。

2.3) 耐熱性容器にふたをしないで,250±10 ℃の空気浴中に入れ,16時間加熱する。デシケータ中で

放冷した後,その質量を0.01 gのけたまではかる。250 ℃での加熱減量は,次の式によって算出

する。

LOH250 =

100

0

1

2

1

×

−

−

m

m

m

m

ここに, LOH250: 250 ℃での加熱減量[%(質量分率)]

m0: 2.1) で得た質量 (g)

m1: 2.2) で得た質量 (g)

m2: 2.3) で得た質量 (g)

c) a) 又はb) によって得られた試験室試料を,四分法によって縮分して約10 gとする。これを網ふるい

106 μmを通過する程度まで微粉砕し,平形はかり瓶 (50 mm×30 mm) に薄く広げ,110±5 ℃の空気

浴中で2時間以上加熱した後,デシケータ中で放冷し保存する。これを,分析用試料とする。

6.2

試料のはかり方 分析試料は,化学はかりを用いて規定された量を,必要とするけたまではかり取

る。使用する化学はかりの種類と,はかり取りの精度は,次による。

a) 全炭素,遊離炭素,炭化けい素及び14.4による窒化けい素の定量のための試料並びに検量用試料は,

0.01 mgのけたまで読み取れる化学はかりを用いてはかり取る。

b) その他の成分の定量のための試料は,化学はかりを用い,0.1 mgのけたまではかり取る。

5

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 分析値のまとめ方

7.1

分析回数 分析は,日を変えて2回繰り返す。

7.2

空試験 分析に当たっては,空試験を行い,測定値を補正する。

7.3

分析値の表示 分析値は,乾燥ベースの質量百分率で表し,JIS Z 8401によって次のように丸める。

a) 含有率の整数部が2けたの場合,小数点以下1けた。

b) 含有率の整数部が1けた以下の場合,小数点以下2けた。

7.4

分析値の検討・採択

a) 2個の分析値の差が,表3の許容差を超えないときは,その平均を報告値とする。

b) 2個の分析値の差が許容差を超えるときは,更に2回の分析を繰り返し,その差が許容差を超えない

ときは,その平均を報告値とする。これも許容差を超えるときは,4個の分析値のメジアンを報告値

とする。

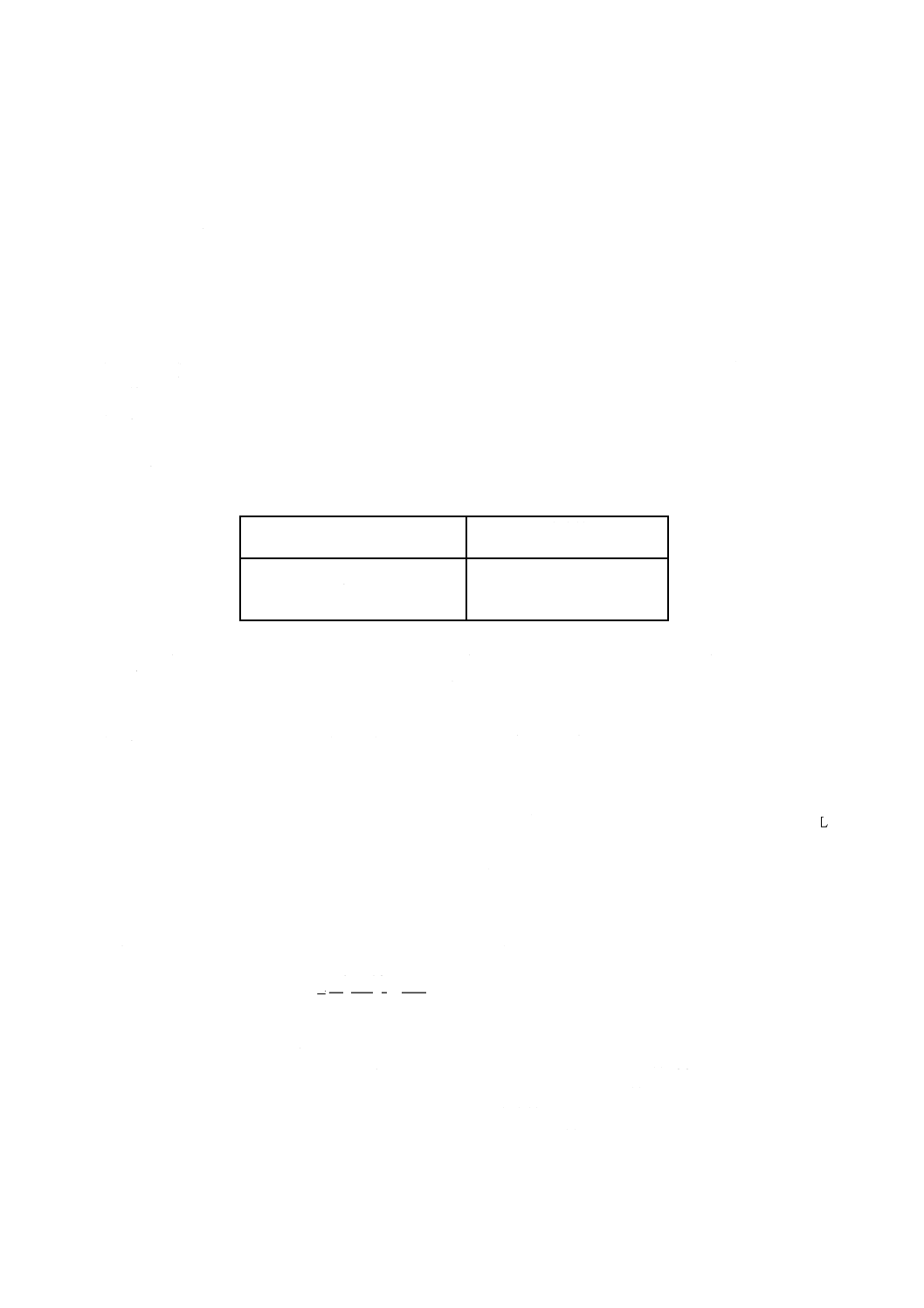

c) 表3で規定しないものは,JIS R 2212-1に準じる。

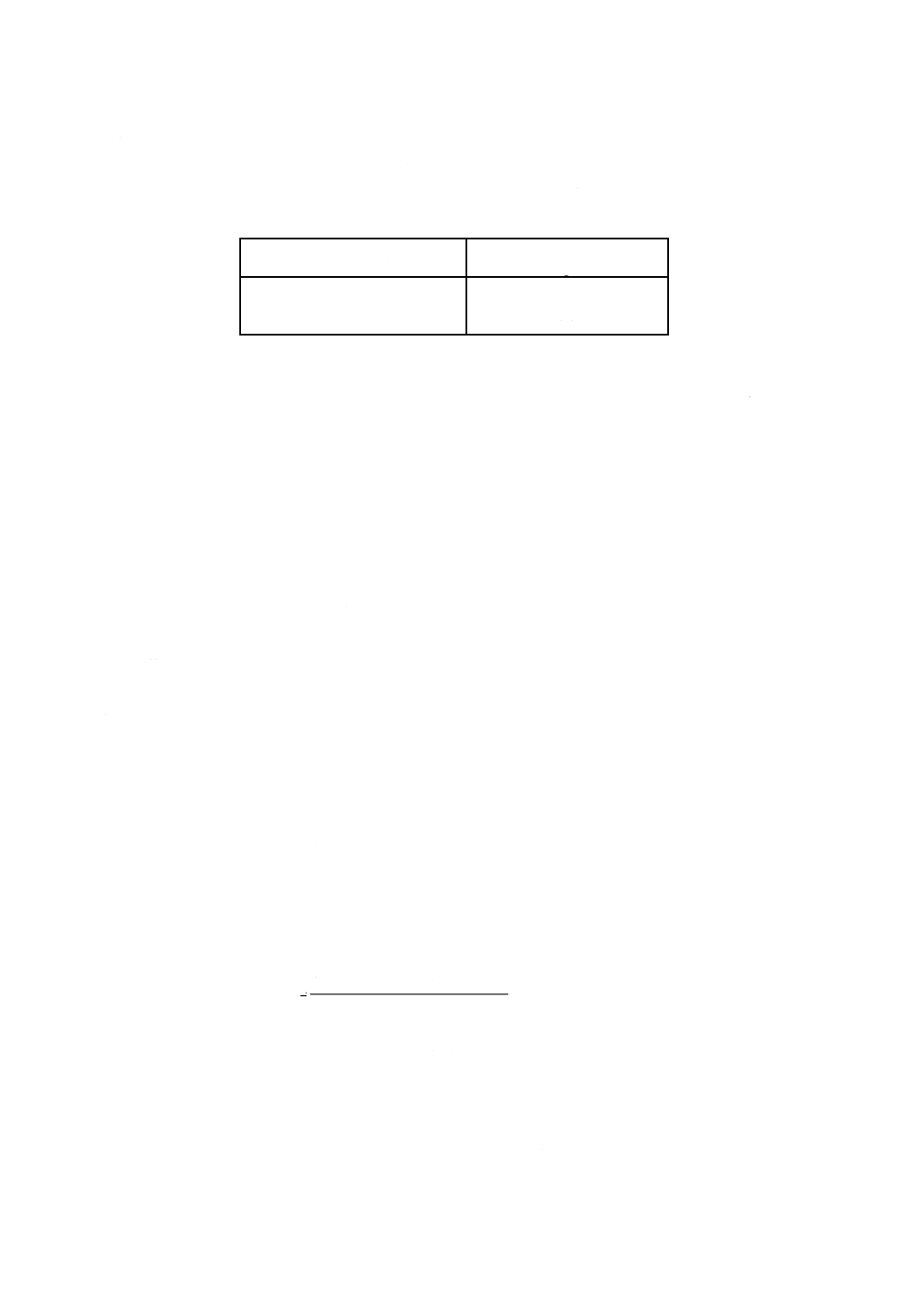

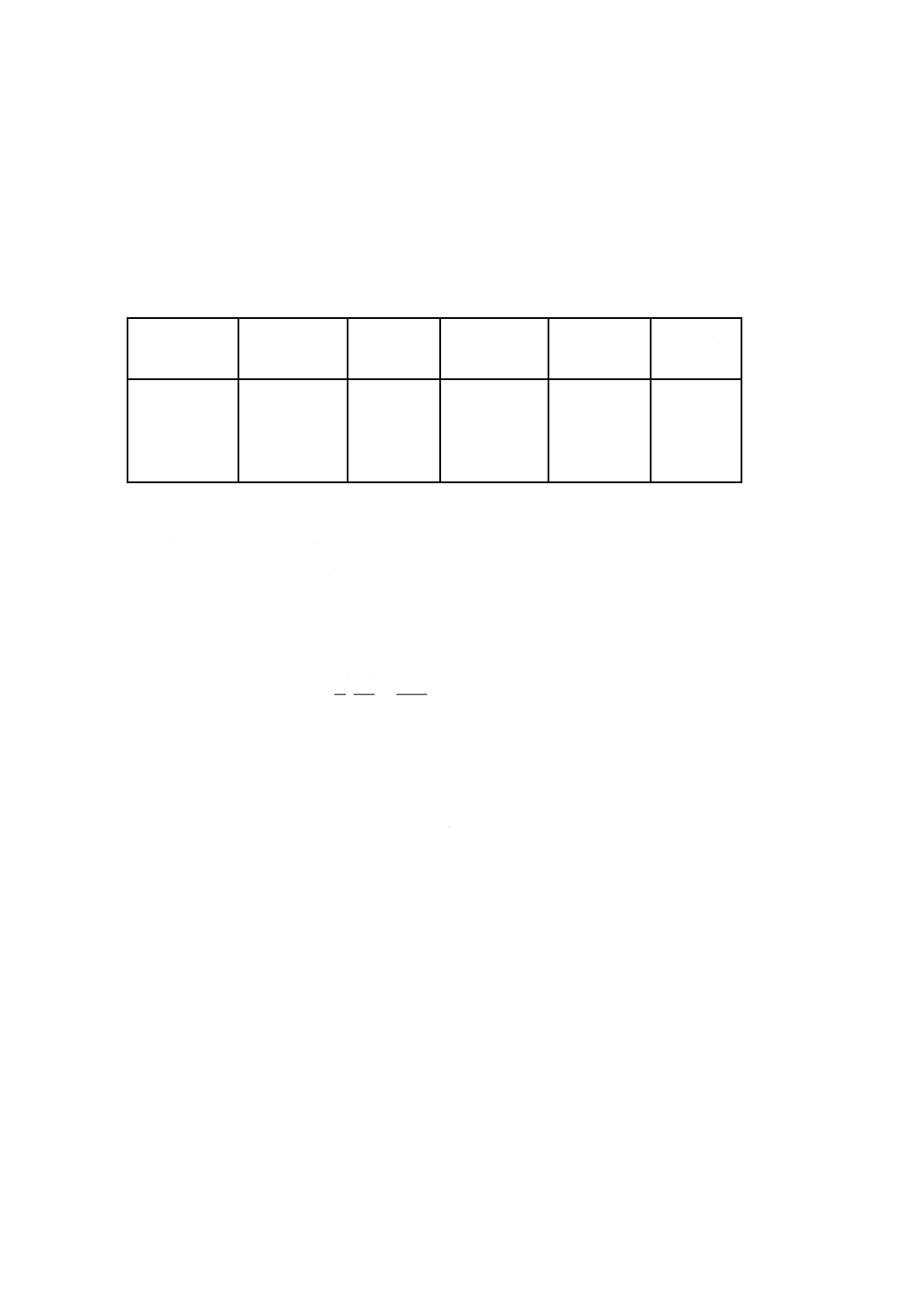

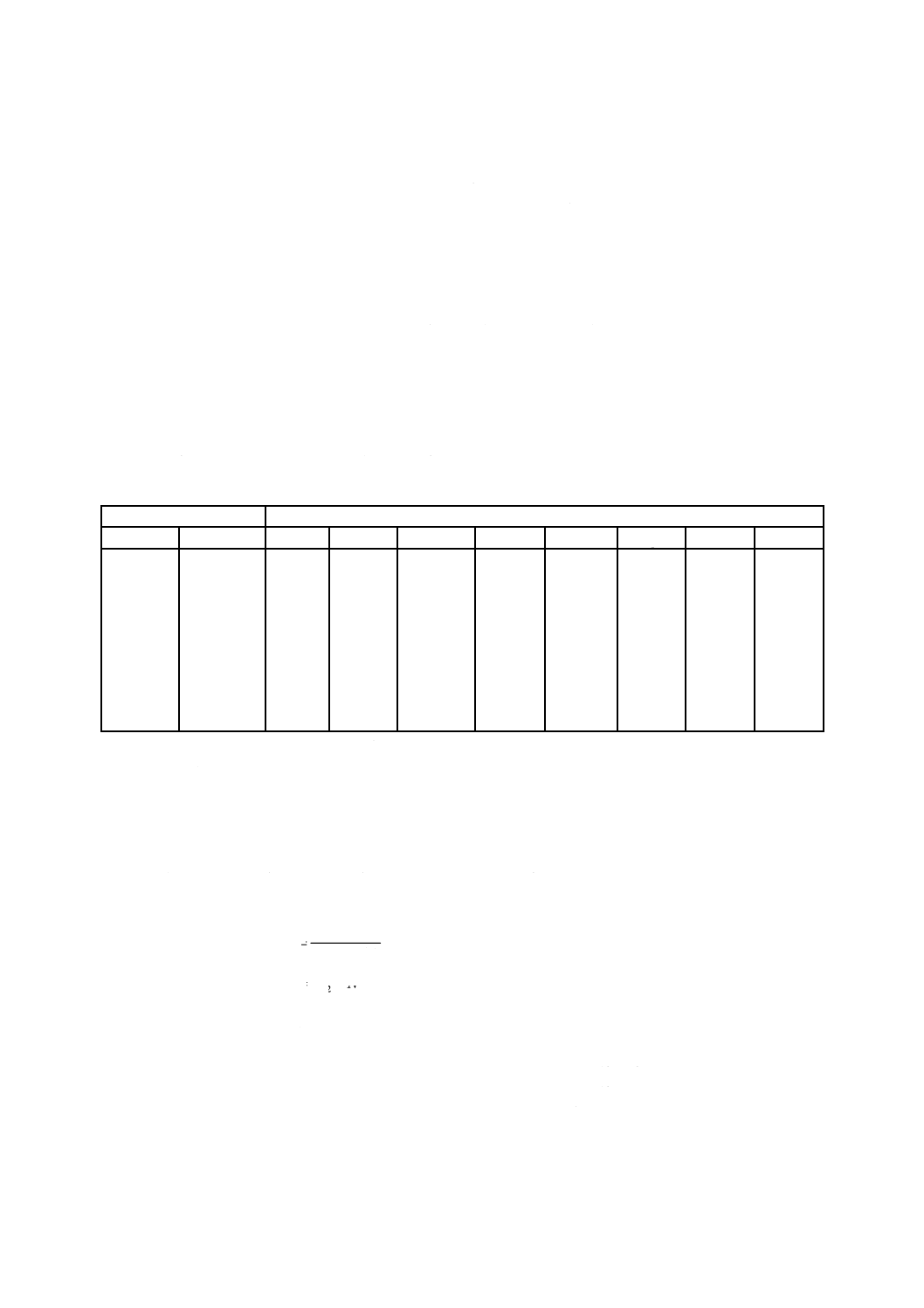

表 3 分析値の許容差

単位 %(質量分率)

成分

適用区分

許容差

成分

適用区分

許容差

LOI

−10〜99

0.5

F.Si

2未満

0.1

T.C

1未満

0.1

2以上

0.3

1以上 10未満

0.3

F.Al

1未満

0.1

10以上 30未満

0.5

1以上

0.3

30以上

0.7

F.Mg

1未満

0.1

F.C

1未満

0.1

1以上

0.3

1以上 10未満

0.3

Si3N4

1未満

0.05

10以上 30未満

0.5

1以上 5未満

0.2

30以上

0.7

5以上

0.4

SiC

3以上 10未満

0.3

酸化物

表2に示す該当規格による

10以上

0.7

7.5

試験報告 試験報告には,次の事項を記録する。

a) 分析所名

b) 試験年月日

c) 分析方法 (JIS R 2011)

d) 試料名及び試料に関する情報

e) 分析成分名及び分析値(報告値)。ただし,湿状不定形耐火物の場合には,250 ℃での加熱減量ベース

の分析値であることを記載する。

f)

250 ℃での加熱減量。ただし,湿状不定形耐火物の場合にだけ記載する。

8. 強熱減量の定量方法

8.1

定量方法 強熱減量の定量方法は,重量法による。

8.2

重量法

8.2.1

原理 試料を1 050±25 ℃で加熱し,付着水,結晶水,炭素,有機物,炭化けい素,金属などによ

る質量の増減を測定する。

8.2.2

試料のはかり取り量 試料のはかり取り量は,1.0 gとする。

8.2.3

操作 定量操作は,次の手順によって行う。

6

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 白金るつぼ(例えば,20番)又は磁器るつぼ(例えば,B形 15 mL)を1 050±25 ℃で一定時間 (1) 加

熱し,デシケータ中で放冷した後,その質量をはかる。

注(1) 白金るつぼの場合は,約15分間,磁器るつぼの場合は,約60分間加熱する。

b) 試料をるつぼの底に薄く広げるように移し入れ,その質量をはかる。

c) るつぼにふたをしないで最初は低温で加熱し,次第に温度を上げ,最後は電気炉中で1 050±25 ℃で

約60分間加熱する。ふたをしてデシケータ中で放冷した後,その質量をはかる。

8.2.4

計算 試料の強熱減量は,次の式によって算出する (2)。

100

0

1

2

1

×

−

−

=

m

m

m

m

LOI

ここに,

LOI: 強熱減量[%(質量分率)]

m0: 8.2.3 a) で得た質量 (g)

m1: 8.2.3 b) で得た質量 (g)

m2: 8.2.3 c) で得た質量 (g)

注(2) 質量が増加した場合には,“−”(負符号)を付けて表示する。

9. 全炭素の定量方法

9.1

定量方法の区分 全炭素の定量方法は,次のいずれかによる。

a) 燃焼(抵抗加熱)−赤外線吸収法

b) 燃焼(高周波加熱)−熱伝導度法

9.2

燃焼(抵抗加熱)−赤外線吸収法

9.2.1

原理 試料を助燃剤とともに抵抗加熱炉内の酸素気流中で燃焼させ,生成した二酸化炭素(及び一

酸化炭素)を,酸素とともに赤外線分析計に送り,赤外線吸収量の変化を測定する。

9.2.2

材料及び試薬 材料及び試薬は,次による。

a) 酸素 99.5 %(体積分率)以上

b) 助燃剤 粉末状すず[平均粒径が100 μm以下で炭素含有率が0.001 %(質量分率)以下のものを用い

る。]

c) 燃焼ボート 通常,化学分析用磁器燃焼ボート(12 mm×9 mm×60 mm)(3) を用いる。あらかじめ,

1 050 ℃以上で空焼きしておく。

注(3) 2種の通称で販売されている。

d) 燃焼管 JIS R 1307に規定する化学分析用磁器燃焼管2種[例えば,25 mm×20 mm×600 mm]を用

いる。

e) 検量用試料 黒鉛[99.9 %(質量分率)以上],全炭素含有率既知の炭化けい素又は炭素含有試料を用

いる。附属書1に,炭素分析装置校正用標準物質を示す。

9.2.3

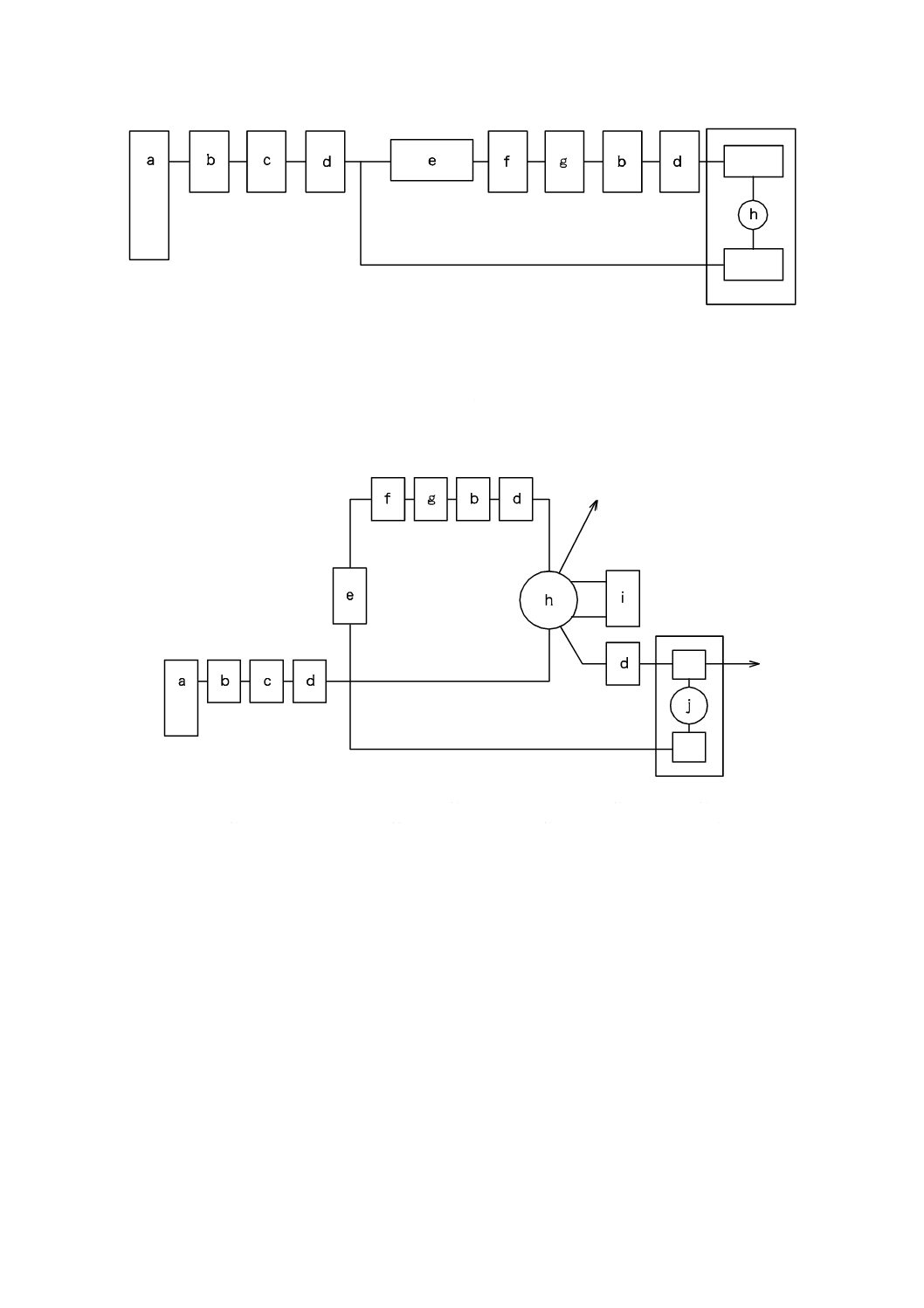

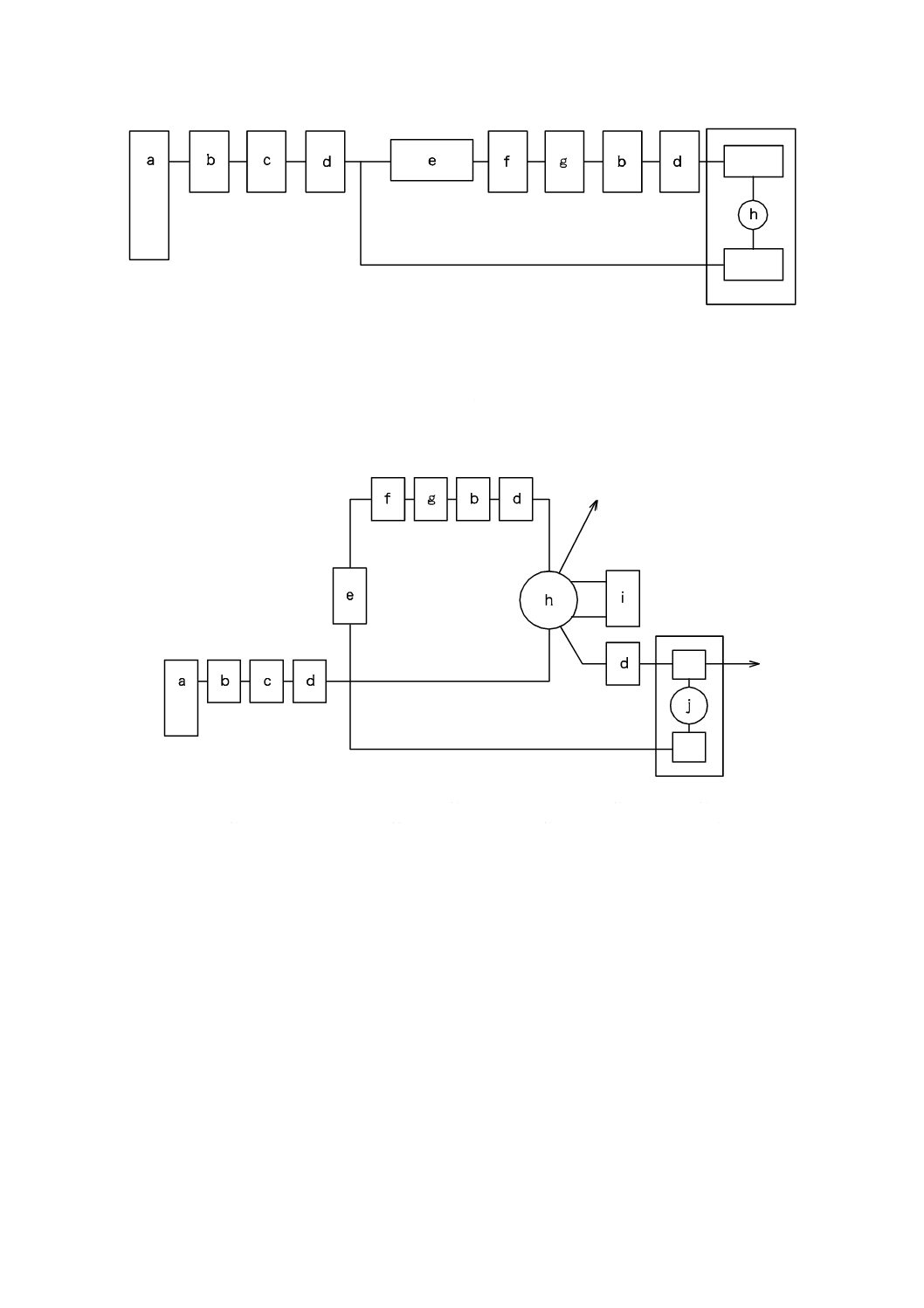

装置 装置は,酸素精製部,試料燃焼部,燃焼ガス精製部,炭素定量部などで構成する。装置の概

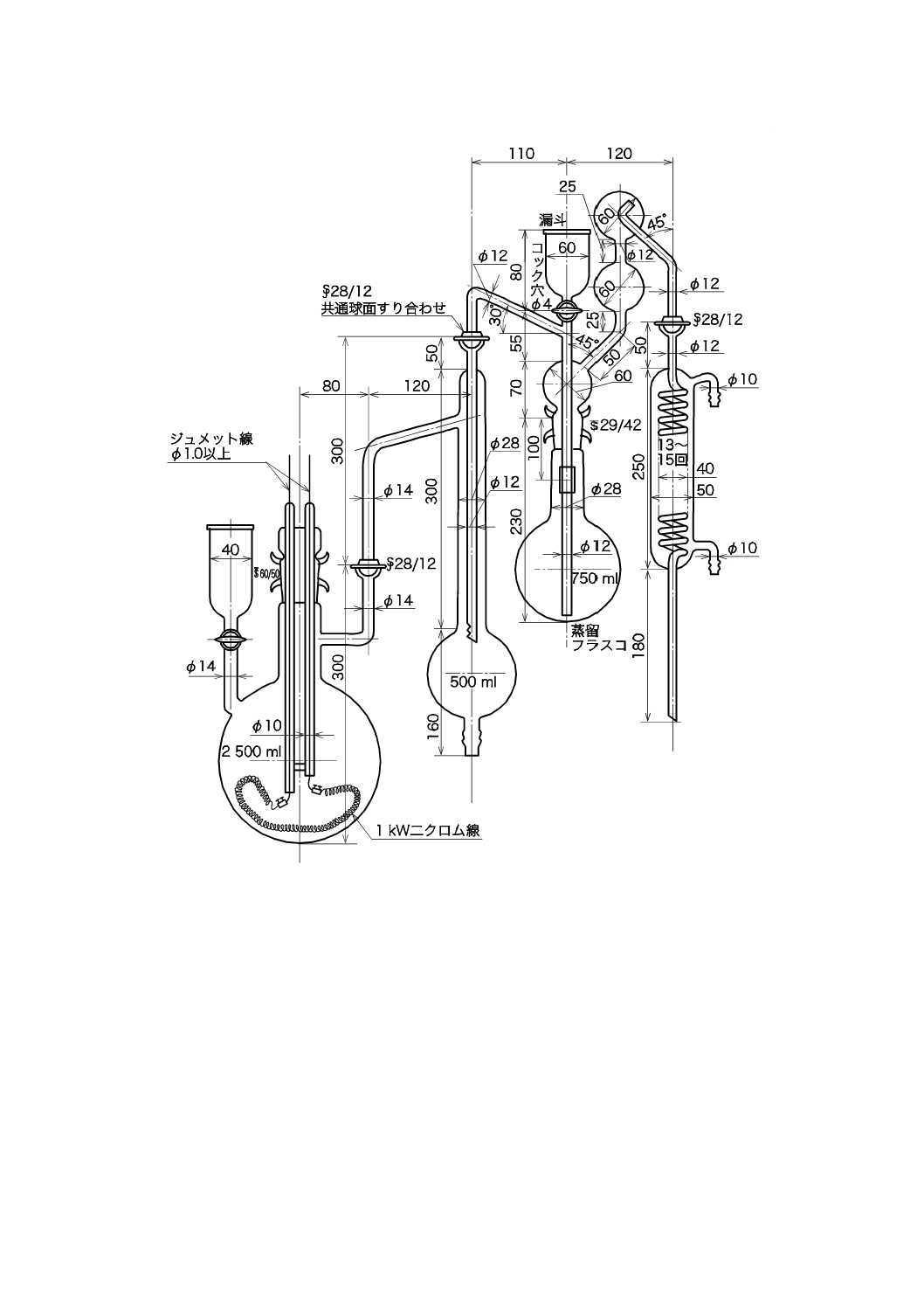

念図の一例を,付図1に示す。

a) 酸素精製部(4) 電気炉付き酸化管[酸化銅 (Ⅱ) 又は白金系触媒],二酸化炭素吸収管(ガス分析用水

酸化ナトリウム粒),脱水管[過塩素酸マグネシウム(乾燥用)]などで構成する。

注(4) 精製部を用いない装置もある。

7

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試料燃焼部 管状電気炉,磁器燃焼管などで構成する。管状電気炉は,燃焼管の中央部150 mm以上

を1 350 ℃に保つことができるものとする。

c) 燃焼ガス精製部 収じん管(ガラスウール),脱硫管[酸化マンガン (Ⅳ)],電気炉付き酸化管[酸化

銅 (Ⅱ)],脱水管(過塩素酸マグネシウム)などで構成する (5)。

注(5) 脱硫管及び酸化管のない装置もある。

d) 炭素定量部 二酸化炭素用赤外線分析計,その他で構成する。

二酸化炭素用赤外線分析計は,二酸化炭素による試料セルと参照セルとの間の赤外線吸収量の差を

検出器によって電気信号として取り出し,直線化回路及び積分回路によって炭素量に対応する値に変

換し,積算計に表示する (6)。

注(6) 二酸化炭素及び一酸化炭素による赤外線吸収量を別々に測定し,両者を炭素量に変換して加算

する装置及び参照セルなしで二酸化炭素による赤外線吸収量の変化を検出し,演算処理機構に

よって炭素量に変換して表示する装置もある。

9.2.4

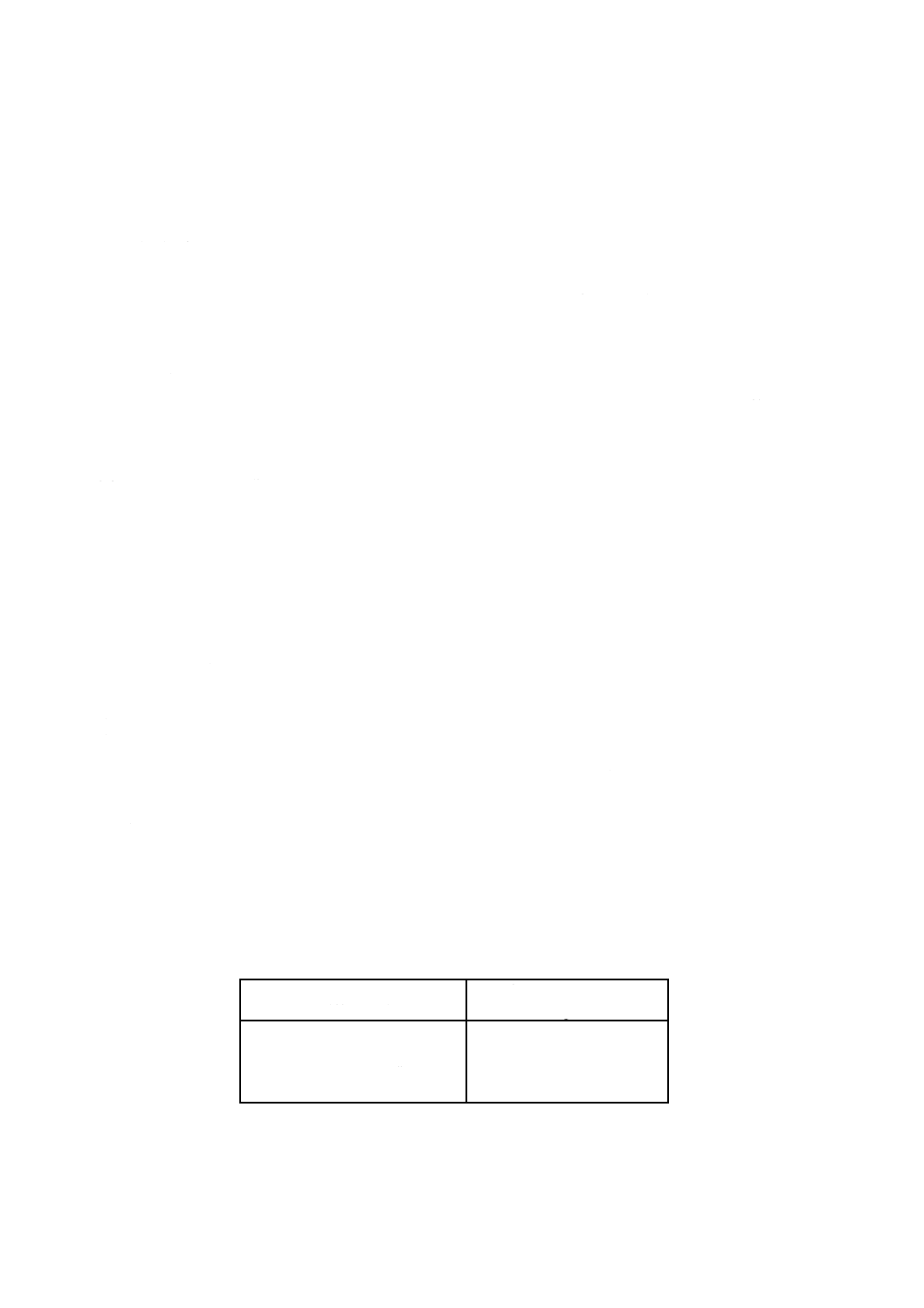

試料のはかり取り量 試料のはかり取り量は,全炭素の含有率によって表4を目安とする。

表 4 試料のはかり取り量の目安

全炭素の含有率

%(質量分率)

試料のはかり取り量

g

10未満

10以上 50未満

50以上 99未満

0.20

0.10

0.05

9.2.5

操作 定量操作は,空試験,検量係数の算出,試料の測定の順に,次の手順によって行う。ただし,

幾つかの試料を引き続き測定する場合は,a) は毎回行う必要はない。

a) 装置の電源を入れ,燃焼管を1 350±25 ℃に昇温させ,炭素定量部が安定するのを待つ。酸素を所定

の圧力,流量で流し,気密試験を行う (7)。

注(7) 気密試験,その他の細かい操作手順は,使用する装置の取扱説明書の指示に従う。

b) 試料を燃焼ボートにはかり取って均一に広げ,その上を助燃剤2 g (8) で均一に覆うか,試料と助燃剤

2 gとを混合して均一に広げるか,試料を助燃剤1 g (8) ずつの間に挟むように(サンドイッチ形)広

げる。

注(8) 助燃剤は,添加量の概ね±10 %程度の正確さ目安とするとよい。

c) 燃焼管の入口の栓を開き,試料及び助燃剤が入った燃焼ボートを燃焼管の中央部まで挿入し,直ちに

密栓して酸素を流す。所定時間後に積算計の値(以下,積算値という。)を読み取る。

9.2.6

空試験 試料を用いないで9.2.5の操作を行う。この操作を3〜5回繰り返して得た積算値の平均値

を求める。

9.2.7

検量係数の算出 検量用試料を全炭素含有量が30〜50 mgの一定量(例えば,黒鉛を用いる場合に

は30 mg,炭化けい素を用いる場合には100 mg)になるようにとり,9.2.5の操作を行う。この操作を,3

〜5回繰り返して得た積算値を平均し,次の式によって検量係数を算出する。

100

1

0

P

A

A

G

K

×

−

=

ここに,

K: 検量係数 (g/積算値)

G: 検量用試料のはかり取り量 (g)

8

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

P: 検量用試料の全炭素の含有率[%(質量分率)]

A0: 検量用試料の積算値

A1: 9.2.6の積算値

9.2.8

計算 試料中の全炭素の含有率は,次の式によって算出する (9)。

100

)

(

.

1

2

×

×

−

=

m

K

A

A

C

T

ここに,

T.C: 全炭素の含有率[%(質量分率)]

A2: 9.2.5 c) の積算値

A1: 9.2.6の積算値

K: 検量係数(g/積算値)

m: 試料のはかり取り量 (g)

注(9) 市販の装置は,空試験値,検量係数などを自動的に記憶し,試料のはかり取り量を登録してお

くと,積算値が炭素の含有率を直接表示する。

9.3

燃焼(高周波加熱)−熱伝導度法

備考 燃焼(高周波加熱)−熱伝導度法に代えて,燃焼(高周波加熱)−赤外線吸収法を用いてもよ

い。

9.3.1

原理 試料を助燃剤とともに高周波加熱炉内の酸素気流中で燃焼させ,生成した二酸化炭素を捕集

管に吸着させる。次に,捕集管を加熱して脱着放出させた二酸化炭素を酸素とともに熱伝導度分析計に送

り,その変化を測定する。

9.3.2

材料及び試薬 材料及び試薬は,次による。

a) 酸素 9.2.2 a) による。

b) 助燃剤 銅,鉄又はタングステン[炭素含有率が0.001 %(質量分率)以下のものを用いる。](10)。

注(10) 装置の取扱説明書などによって,推奨される材質及び粒度を用いる。

c) 燃焼るつぼ及び受台 磁器製の高周波燃焼るつぼ及び高周波燃焼るつぼ受台を用いる。あらかじめ,

1 050 ℃以上で空焼きしておく。

d) 検量用試料 9.2.2 e) による。

9.3.3

装置 装置は,酸素精製部,試料燃焼部,燃焼ガス精製部,炭素定量部などで構成する。装置の概

念図の一例を,付図2に示す。

a) 酸素精製部 9.2.3 a) による。

b) 試料燃焼部 高周波加熱炉,高周波発振器などで構成する。高周波加熱炉は,高周波誘導コイル,石

英ガラス燃焼管などを備え,磁器るつぼは,受台の上に置き,コイルの中央に設置する。

c) 燃焼ガス精製部 9.2.3 c) による。

d) 炭素定量部 流路変換器,二酸化炭素捕集管(合成ゼオライト),熱伝導度分析計などで構成する。流

路変換器は,二酸化炭素の捕集時と放出時とで,酸素の流路が切り換えられる構造とする。二酸化炭

素捕集管は,捕集時には50 ℃以下に,放出時には300 ℃付近に保持する。熱伝導度分析計は,二酸

化炭素による試料セルと参照セルとの間の電気抵抗の差を検出回路,直線化回路及び積分回路によっ

て炭素量に対応する値に変換し,積算計に表示する。

9.3.4

試料のはかり取り量 9.2.4による。

9

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3.5

操作 定量操作は,空試験,検量係数の算出,試料の測定の順に,次の手順によって行う。ただし,

幾つかの試料を引き続き測定するときは,a) は毎回行う必要はない。

a) 装置の電源を入れ,各部を所定の条件に設定する。各部が安定するのを待って気密試験を行う (7)。

b) 試料を燃焼るつぼにはかり取り,その上に助燃剤として銅の一定量(例えば,1.0 g)及び鉄の一定量

(例えば,1.0 g),又は銅の一定量(例えば,1.0 g)及びタングステンの一定量(例えば,1.0 g)を加

える。るつぼを受台の上に置き,コイルの中央に設置し,酸素を所定の圧力,流量で流す。高周波加

熱炉を所定時間作動させ,燃焼ガスを捕集管に送り (11),二酸化炭素を吸着させる。

注(11) 市販の装置は,タイマーの設定によってこの操作を自動的に行う。

c) 酸素流路を切り換え,捕集管を所定時間加熱して二酸化炭素を放出させ,酸素とともに熱伝導度分析

計に送り (11),積算値を読み取る。

9.3.6

空試験 試料を用いないで9.3.5の操作を行う。この操作を,3〜5回繰り返して得た積算値の平均

値を求める。

9.3.7

検量係数の算出 9.2.7に準じる。ただし,燃焼操作は,9.3.5による。

9.3.8

計算 9.2.8に準じる。

10. 遊離炭素の定量方法

10.1 定量方法 遊離炭素の定量方法は,燃焼法による。

10.2 燃焼法

10.2.1 原理 試料を酸素気流中で900 ℃に加熱し,燃焼によって生成した二酸化炭素(及び一酸化炭素)

を赤外線吸収法,又は熱伝導度法によって測定する。

10.2.2 材料及び試薬 材料及び試薬は,次による。

a) 酸素 9.2.2 a) による。

b) 燃焼ボート 磁器燃焼ボート2種(13.5 mm×10 mm×80 mm),石英ガラス燃焼ボート(例えば,14 mm

×10 mm×80 mm)又は白金燃焼ボート(例えば,80番)のいずれかを用いる。

c) 燃焼管 通常,石英ガラス燃焼管(例えば,28 mm×22 mm×600 mm)を用いる。

d) 検量用試料 黒鉛[99.9 %(質量分率)以上]又は遊離炭素既知の標準物質若しくは炭素含有試料を

用いる。

10.2.3 装置 装置は,9.2.3に準じる。ただし,9.2.3 b) の磁器燃焼管の代わりに石英ガラス燃焼管を用い

る。また,9.2.3 d) に代えて9.3.3 d) の炭素定量部を用いてもよい。

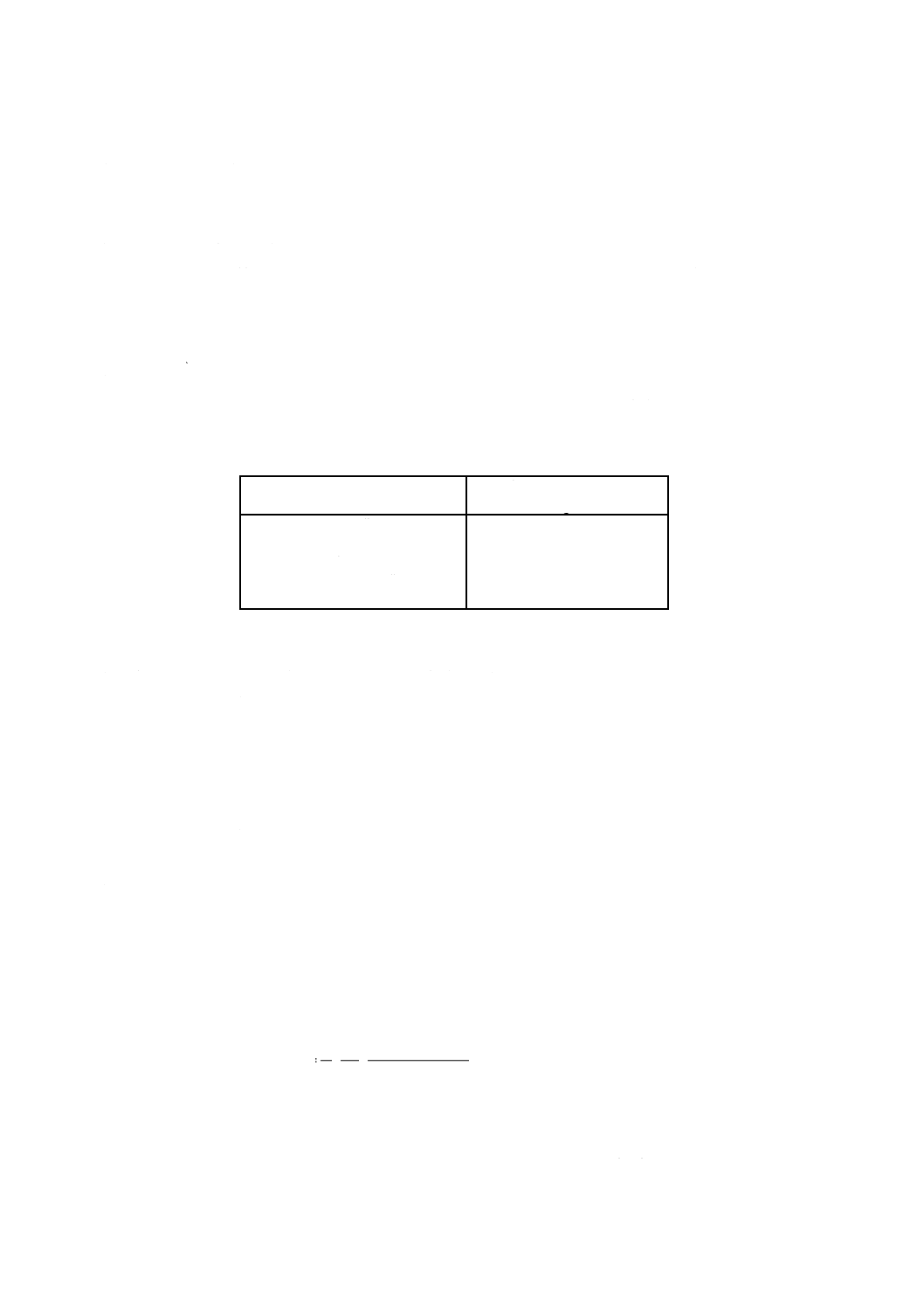

10.2.4 試料のはかり取り量 試料のはかり取り量は,遊離炭素の含有率によって表5の目安のとおりとす

る。

表 5 試料のはかり取り量の目安

遊離炭素の含有率

%(質量分率)

試料のはかり取り量

g

5未満

5以上 10未満

10以上 50未満

50以上

0.50

0.30

0.10

0.05

10.2.5 操作 定量操作は,空試験,検量用試料の測定,試料の測定の順に,次の手順によって行う。ただ

し,幾つかの試料を引き続き測定するときは,a) は毎回行う必要はない。

10

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 管状電気炉の温度を900±25 ℃とするほかは,9.2.5 a) による。

b) 試料を燃焼ボートにはかり取り,均一な厚さに広げる。燃焼管の入口の栓を開き,試料の入った燃焼

ボートを燃焼管の中央部まで挿入し,直ちに気密に栓をして酸素を所定の圧力,流量で流す。10分間

後に積算値を読み取る (12)。

注(12) 11.3によって炭化けい素の含有率を定量する場合又は10.2.8の備考によって遊離炭素を求める

場合には,燃焼後の残分の質量をはかる。

10.2.6 空試験 試料を用いないで10.2.5 b) の操作を行う。この操作を3〜5回繰り返して得た積算値の平

均値を求める。

10.2.7 検量係数の算出 9.2.7に準じる。ただし,燃焼温度,燃焼時間は10.2.5による。

10.2.8 計算 試料中の遊離炭素の含有率は,次の式によって算出する (9)。

F.C

100

)

(

1

2

×

×

−

=

m

K

A

A

ここに, F.C: 遊離炭素の含有率[%(質量分率)]

A2: 10.2.5 b) の積算値

A1: 10.2.6の積算値

K: 検量係数(g/積算値)

m: 試料のはかり取り量 (g)

備考 炭化けい素微粉末を含むような試料では,遊離炭素の燃焼操作を通じて,試料中のこれら微粒

炭化けい素の一部が燃焼することがある。そのような場合には,次の式で遊離炭素量を求める。

ただし,炭化けい素微粉末以外に酸化によって質量変化する成分(例えば,遊離金属成分,炭

化ほう素など。)が含まれている場合には,適用できない。

F.C

100

375

.0

)

(

625

.0

)

(

1

1

2

×

×

−

−

×

×

−

=

m

m

m

K

A

A

ここに, F.C: 遊離炭素の含有率 [%(質量分率)]

A2: 10.2.5 b) の積算値

A1: 10.2.6の積算値

K: 検量係数(g/積算値)

m1: 10.2.5 b) 注(12) の燃焼後の試料の質量 (g)

m: 試料のはかり取り量 (g)

11. 炭化けい素の定量方法

11.1 定量方法 炭化けい素の定量方法は,次のいずれかによる。

a) 間接定量法 全炭素の含有率に占める遊離炭素の含有率の比率が1/2未満の試料に適用する。

b) 直接定量法 全炭素の含有率に占める遊離炭素の含有率の比率が1/4以上の試料に適用する。

11.2 間接定量法

11.2.1 原理 試料の全炭素の含有率から遊離炭素の含有率を差し引いて求めた炭素の量に,炭化けい素へ

の換算係数を乗じる。

11.2.2 計算 試料中の炭化けい素の含有率は,次の式によって算出する。

SiC = (T.C ‒F.C )×3.338 4

11

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

SiC: 炭化けい素の含有率[%(質量分率)]

T.C: 9.2又は9.3で求めた全炭素の含有率[%(質量分率)]

F.C: 10.2で求めた遊離炭素の含有率[%(質量分率)]

11.3 直接定量法

11.3.1 原理 遊離炭素測定後の試料を助燃剤とともに酸素気流中で燃焼させ,生成した二酸化炭素(及び

一酸化炭素)を赤外線吸収法,又は熱伝導度法によって測定する。

11.3.2 材料及び試薬 材料及び試薬は,9.2.2又は9.3.2による。

11.3.3 装置 装置は,燃焼(抵抗加熱)−赤外線吸収法炭素定量装置,又は燃焼(高周波加熱)−熱伝導

度法炭素定量装置のいずれかを用いる。装置の構成は,9.2.3又は9.3.3に準じる。

11.3.4 試料のはかり取り量 試料は,10.2.5 b) の燃焼後の残分からはかり取る (13)。その試料のはかり取

り量は,燃焼後の試料中の炭化けい素の含有率によって9.2.4の表4を目安とする (13)。

注(13) 必要なら乳鉢で軽く押しつぶす。試料が9.2.4 の表4に示す量だけ,はかり取れないときは,

10.2.5 b) の燃焼後の残分の全量を用いる。

11.3.5 操作 定量操作は,9.2.5又は9.3.5に準じて行う。

11.3.6 空試験 試料を用いないで11.3.5の操作を行う。この操作を3〜5回繰り返して得た積算値の平均値

を求める。

11.3.7 検量係数の算出 検量係数の算出は,使用する炭素定量装置の種類によって9.2.7又は9.3.7に準じ

る。

11.3.8 計算 試料中の炭化けい素の含有率は,次の式によって算出する。

SiC

4

338

.3

100

)

(

2

1

1

2

×

×

×

×

×

−

=

m

m

m

K

A

A

ここに,

SiC: 炭化けい素の含有率[%(質量分率)]

A2: 11.3.5の積算値

A1: 11.3.6の積算値

K: 検量係数(g/積算値)

m: 10.2.4の試料のはかり取り量 (g)

m1: 10.2.5 b) の試料の質量 (g)

m2: 11.3.4の試料のはかり取り量 (g)

12. 遊離けい素の定量方法

12.1 定量方法 遊離けい素の定量方法は,水素発生−ガス容量法による。

12.2 水素発生−ガス容量法

12.2.1 原理 試料に塩酸を加え,共存する金属部分を分解した後,水酸化ナトリウムを加えて加熱し,発

生する水素をガスビュレットに捕集し,その体積を測定する。

12.2.2 試薬 試薬は,次による。

a) 塩酸 (1+1)

b) 水酸化ナトリウム溶液 (250 g/L)

c) 封液 水500 mLに硫酸 (1+1) 数滴及びメチルオレンジ溶液 (1 g/L ) 数滴を加える。

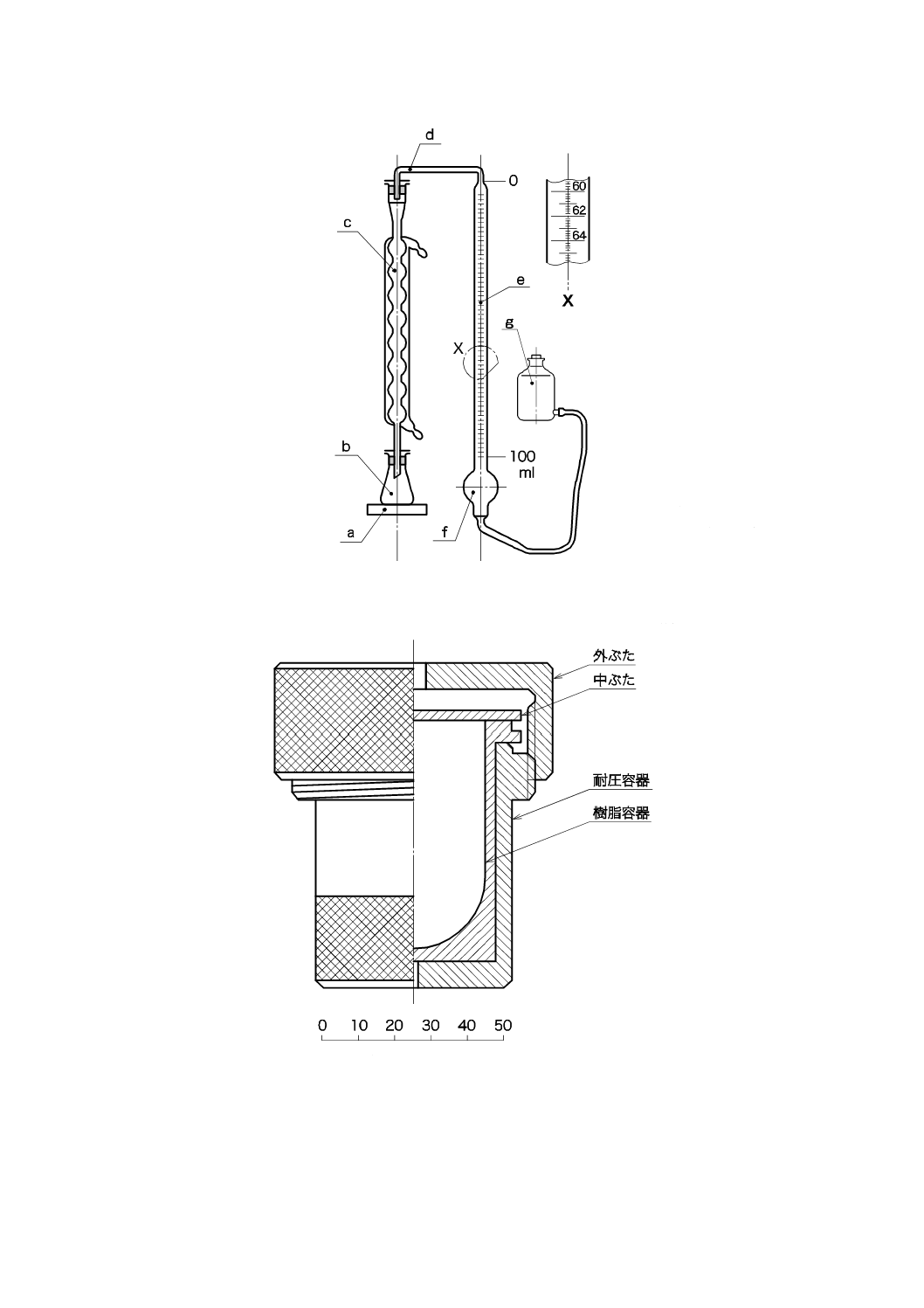

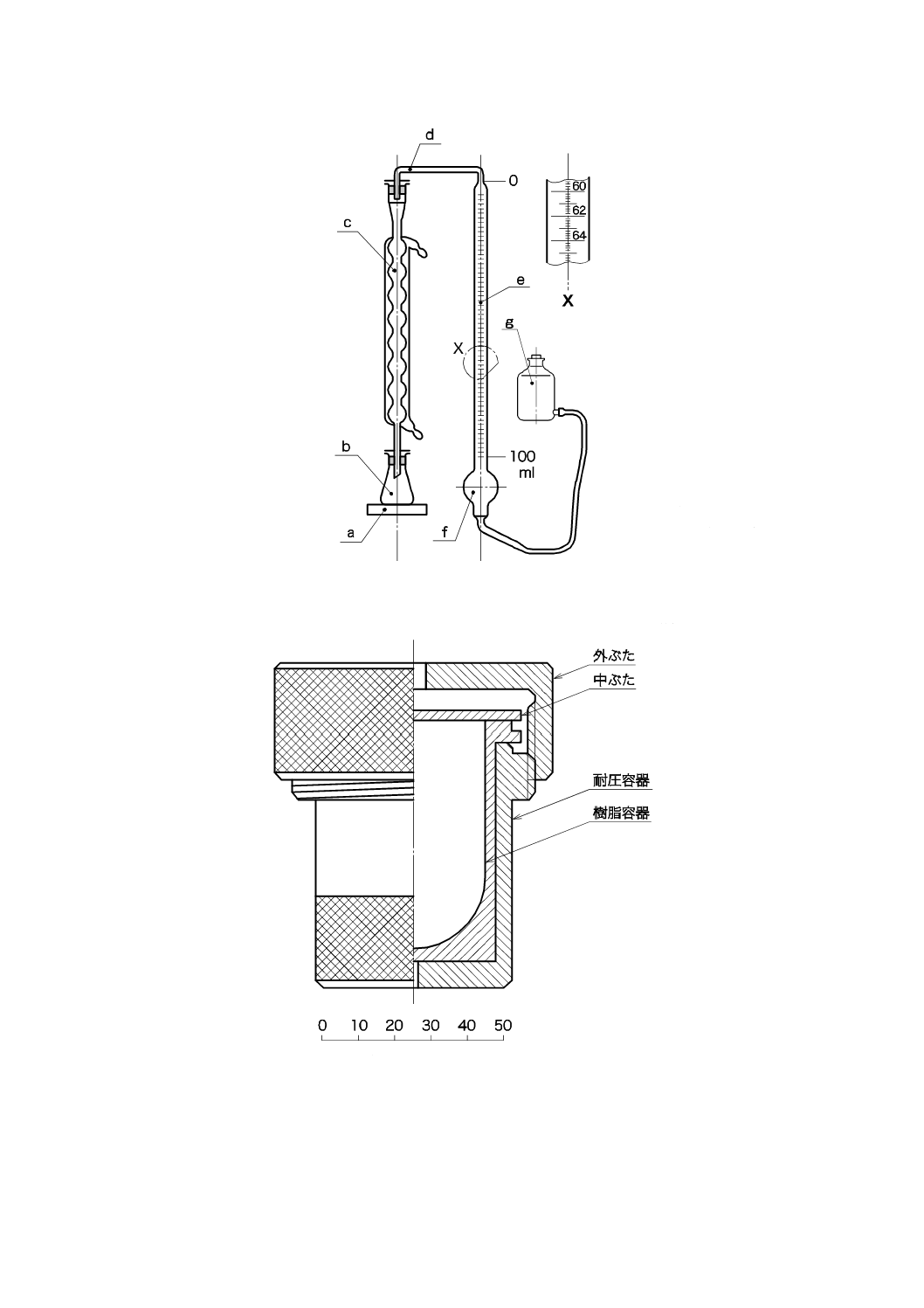

12.2.3 装置 装置は,次の器具を付図3に示すように連結する。装置は,測定に先立ち気密性を確認した

後,使用する。

12

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 電熱器 (600 W)

b) 三角フラスコ (100 mL) (14)

注(14) 三角フラスコ及びガスビュレットは,容量50 mlのものを用いてもよい。このときは,試料の

はかり取り量及び水酸化ナトリウム溶液の使用量は,半分に減らす。

c) 球管冷却器 (400 mm)

d) 連結管 ガラス管(外径8 mm,内径1 mm,全長100 mm)を中央部で直角に曲げる。

e) ヘンペルガスビュレット (100 mL) (15)

注(15) ガスビュレットは,水冷式が望ましい。

f)

水準瓶 (500 mL) ガスビュレットにゴム管で連結し,封液を入れる。

g) 断熱板 スレート板,その他。ガスビュレットと電熱器との間に置く。

12.2.4 試料のはかり取り量 試料のはかり取り量は,試料中の遊離けい素の含有率によって表6のとおり

とする。

表 6 試料のはかり取り量

遊離けい素の含有率

%(質量分率)

試料のはかり取り量

g

1未満

1以上 2未満

2以上 3未満

3以上 5未満

5以上

5.0

2.5

1.5

1.0

0.5

12.2.5 操作 定量操作は,次の手順によって行う。

a) 試料をはかり取って三角フラスコに入れ,塩酸 (1+1) 10 mLを加え,低温の砂浴上で加熱して乾固す

る。冷却後,球管冷却器に水(16)を流し,出口で水温を測り,10分間後の温度変化が±1 ℃以内であ

ることを確かめる。三角フラスコに水酸化ナトリウム溶液 (250 g/L) 40 mLを加え,球管冷却器の下部

に連結し,その下に電熱器を置く。

注(16) ポンプを用いて恒温槽から冷却器に恒温水を循環させるとよい。

b) 水準瓶の液面をガスビュレットのゼロ線近くに速やかに釣り合わせ,水準瓶を固定する。連結管でガス

ビュレットと球管冷却器の上部を連結し,水準瓶の液面とガスビュレットの液面を釣り合わせ,目盛

を0.1 mlけたまで読み取る。ガスビュレットの近くの室温を測定する。

c) 三角フラスコを加熱し,水準瓶を液面が付図3のf(ガスビュレットの球部)の位置になるまで下げ

る。溶液を沸騰状態に90分間保った後,球管冷却器に連結したまま電熱器を取り去り,冷水浴中に三

角フラスコを浸す。反応前の温度になったら,水準瓶の液面とガスビュレットの液面を釣り合わせ,

目盛を読み取る。室温及び気圧を測定する。室温の変化は,±3 ℃以内でなければならない。

12.2.6 空試験 試料を用いないで12.2.5の操作を行う。

12.2.7 計算 試料中の遊離けい素の含有率は,次の式によって算出する。

F.Si

100

627

000

.0

)

(

2

1

×

×

×

−

=

m

f

V

V

ここに, F.Si: 遊離けい素の含有率[%(質量分率)]

V1: 12.2.5 c) と12.2.5 b) との目盛の読みの差 (mL)

V2: 12.2.6 で得た目盛の読みの差 (mL)

13

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f: 補正係数

m: 試料のはかり取り量 (g)

なお,補正係数は,次の式によって算出する。

101.325

)

273

(

273

×

+

′

−

×

=

t

p

p

f

)

(

ここに,

f: 補正係数

t: 室温(又は恒温水)の温度 (℃)

p: 大気圧 (kPa)

p′: t ℃における水蒸気圧 (kPa)

13. 遊離アルミニウム及び遊離マグネシウムの定量方法 (17)

注(17) この方法は,試料中に金属アルミニウム又は金属マグネシウム以外の塩酸によって溶けるアル

ミニウム又はマグネシウムの化合物が含有される場合,それぞれの化合物に対応する遊離金属

の定量には適用できない。例えば,金属アルミニウムと金属マグネシウムを含むマグネシア−

黒鉛質れんがの場合,母材のマグネシアクリンカが塩酸に溶けるため,この方法は,遊離アル

ミニウムの定量には適用できるが,遊離マグネシウムの定量には適用できない。

13.1 定量方法 遊離アルミニウム及び遊離マグネシウムの定量方法は,次のいずれかによる。

a) 酸分解−ICP発光分光分析法

b) 酸分解−原子吸光法

13.2 酸分解−ICP発光分光分析法

13.2.1 原理 試料に塩酸を加え,室温で金属成分を分解し,ICP発光分光分析装置を用いて各元素の発光

強度を測定する。

13.2.2 試薬 試薬は,次による。

a) 塩酸 (1+1, 1+3, 1+5, 1+50)

b) アルミニウム標準液 (Al : 1 mg/mL) アルミニウム[99.9 %(質量分率)以上]の表面の酸化層を塩

酸 (1+1) で溶かして洗浄し,水,エタノール (99.5),ジエチルエーテルで順次処理して,直ちにデシ

ケータ中に入れ,約12時間乾燥する。その1.000 gを白金皿(例えば,100番)にはかり取り,白金

皿を時計皿で覆い,塩酸 (1+1) 50 mLを加えて水浴上で加熱して溶かし,放冷後,1 000 mLの全量フ

ラスコに移し入れ,水を標線まで加える。

c) マグネシウム標準液 (Mg : 1 mg/mL) マグネシウム[99.9 %(質量分率)以上]の表面の酸化層を塩

酸 (1+3) で溶解洗浄し,水,エタノール (99.5),ジエチルエーテルで順次処理して,直ちにデシケー

タ中に入れ,約12時間乾燥する。その1.000 gをはかり取り,ビーカー (200 mL) に移し入れ,ビー

カーを時計皿で覆い,塩酸 (1+1) 30 mLを徐々に加えて溶かし,1 000 mLの全量フラスコに移し入れ,

水を標線まで加える。

d) 混合標準液 (Al : 0.1 mg/ml, Mg : 0.05 mg/mL) アルミニウム標準液 (Mg : 1 mg/mL) 20 mL及びマグ

ネシウム標準液 (Mg : 1 mg/mL) 10 mLをそれぞれ正しく200 mLの全量フラスコに取り,水を標線ま

で加える。使用の都度,調製する。

13.2.3 試料のはかり取り量 試料のはかり取り量は,1.00 gとする。

13.2.4 操作 定量操作は,次の手順によって行う。

14

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試料をはかり取ってビーカー (100 mL) に入れ,塩酸 (1+5) 30 mLを加え,時計皿で覆って室温で1

時間放置する。

b) ろ紙5種Bでろ過し,塩酸 (1+50) で十分に洗浄する。ろ液及び洗液は,200 mLの全量フラスコに移

し入れ,水を標線まで加える (18)。

注(18) 液に濁りが認められるときは,試料溶液の一部を取り,遠心分離機を用いて濁り粒子を分離し,

その上澄み液を試料溶液とする。

c) 100 mLの全量フラスコにb) の溶液を正しく一定量 (19) 分取し,塩酸 (1+1) 2 mLを加え,水を標線

まで加える。

注(19) 試料溶液の分取量は,遊離アルミニウム及び遊離マグネシウムの含有率[%(質量分率)]に応

じて表7による。

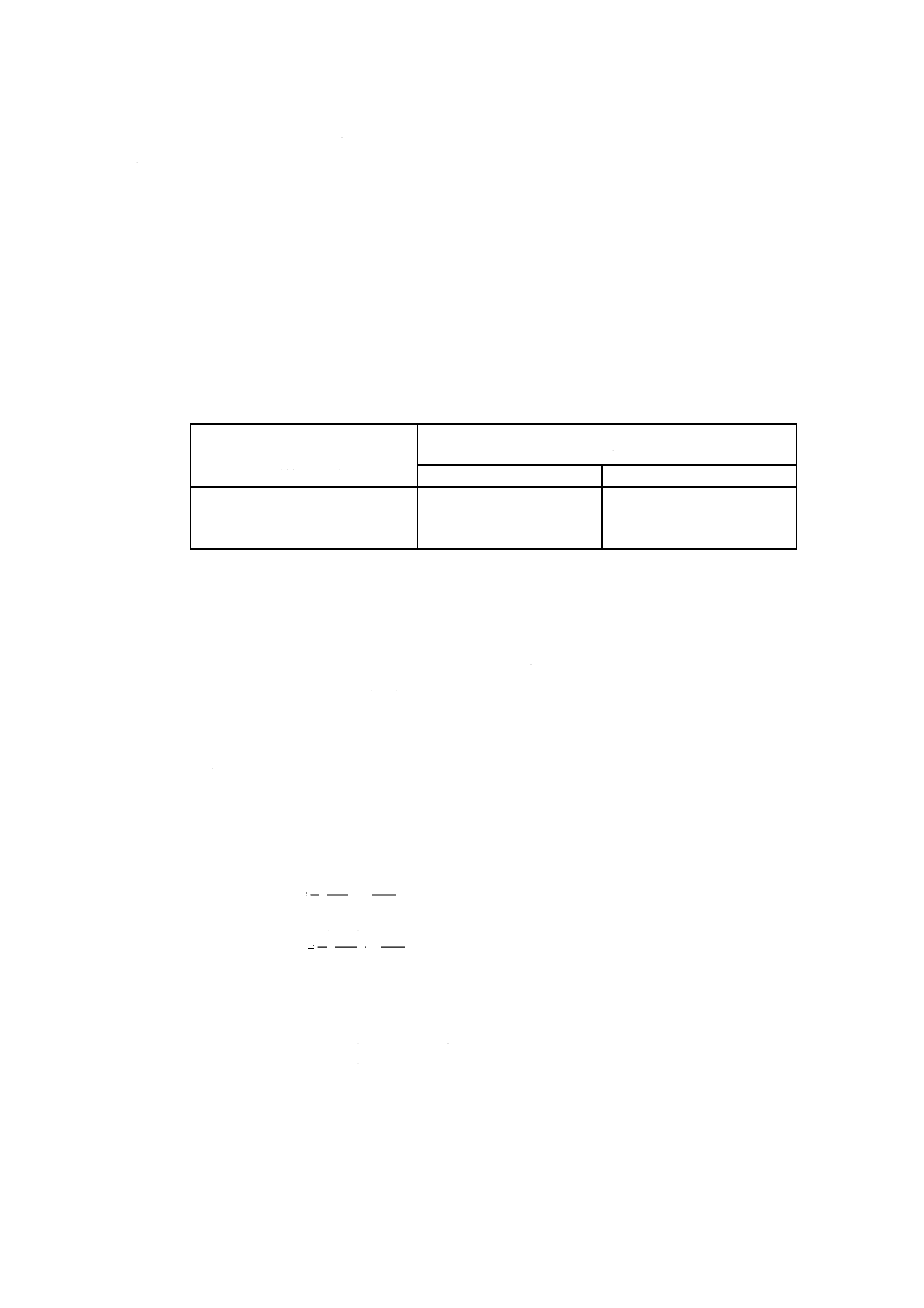

表 7 試料溶液の分取量

遊離アルミニウム又は遊離マグネ

シウムの含有率

%(質量分率)

分取量

ml

遊離アルミニウムの場合

遊離マグネシウムの場合

1未満

1以上 5未満

5以上

20

10

5

10

5

2

d) c) の溶液の一部をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,例えば,Al 396.15 nm及び

Mg 279.55 nmにおける発光強度を測定する。

13.2.5 空試験 試料を用いないで13.2.4の操作を行う。

13.2.6 検量線の作成 混合標準液から0〜30 mL (0〜3 mgAl, 0〜1.5 mgMg) を数個の100 mLの全量フラ

スコに段階的に加え,それぞれに塩酸 (1+1) 2 mLずつを加え,水を標線まで加える。これらの検量線作成

用溶液系列を用いて13.2.4 d) の操作を行い (20),各元素の発光強度と各金属成分量との関係線を作成し,

検量線とする。

注(20) 検量線作成用溶液系列の測定は,各金属成分ごとに試料溶液及び空試験液の測定との連続した

一連の操作として行い,検量線は測定ごとに新しいものを作成して用いる。

13.2.7 計算 試料中の各金属成分の含有率は,13.2.4 d) 及び13.2.5で得た発光強度と13.2.6で作成した

検量線とから各金属成分量を求め,次の式によって算出する。

Al

100

200

2

1

×

×

−

=

V

m

A

A

Mg

100

200

4

3

×

×

−

=

V

m

A

A

ここに,

Al: 遊離アルミニウムの含有率[%(質量分率)]

Mg: 遊離マグネシウムの含有率[%(質量分率)]

A1: 13.2.4 d) のアルミニウムの量 (g)

A2: 13.2.5のアルミニウムの量 (g)

A3: 13.2.4 d)のマグネシウムの量 (g)

A4: 13.2.5のマグネシウムの量 (g)

m: 試料のはかり取り量 (g)

V: 13.2.4 c) の試料溶液の分取量 (mL)

15

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.3 酸分解−原子吸光法

13.3.1 原理 試料に塩酸を加え,室温で金属成分を分解し,原子吸光分析装置を用いて各元素の吸光度を

測定する。

13.3.2 試薬 13.2.2と同じ。

13.3.3 操作 定量操作は,次の手順によって行う。

a) 13.2.4 a) 〜c) の操作を行う。

b) a) で得た溶液の一部を,原子吸光分析装置のアセチレン−一酸化二窒素フレーム中に噴霧し,Al 309.3

nm及びMg 285.2 nm (21) における吸光度を測定する。

注(21) アセチレン−一酸化二窒素フレームに代えてアセチレン−空気フレームを用いてもよい。

13.3.4 空試験 試料を用いないで13.3.3の操作を行う。

13.3.5 検量線の作成 混合標準液から0〜30 mL (0〜3 mgAl, 0〜1.5 mgMg) を数個の100 mLの全量フラ

スコに段階的に加え,それぞれに塩酸 (1+1) 2 mLずつを加え,水を標線まで加える。これらの検量線作成

用溶液を用いて13.3.3 b)の操作を行い (20),各元素の吸光度と各金属成分量との関係線を作成し,検量線

とする。

13.3.6 計算 試料中の各金属成分の含有率は,13.3.3 b) 及び13.3.4で得た吸光度と13.3.5で作成した検

量線とから各金属成分量を求め,次の式によって算出する。

Al

100

200

2

1

×

×

−

=

V

m

A

A

Mg

100

200

4

3

×

×

−

=

V

m

A

A

ここに,

Al: アルミニウムの含有率[%(質量分率)]

Mg: マグネシウムの含有率[%(質量分率)]

A1: 13.3.3 b) のアルミニウムの量 (g)

A2: 13.3.4のアルミニウムの量 (g)

A3: 13.3.3 b) のマグネシウムの量 (g)

A4: 13.3.4のマグネシウムの量 (g)

m: 試料のはかり取り量 (g)

V: 13.3.3 a) の試料溶液の分取量 (mL)

14. 窒化けい素の定量方法

14.1 定量方法の区分 窒化けい素の定量方法は,次のいずれかによる。

a) 加圧酸分解−水蒸気蒸留分離−中和滴定法:窒化けい素の含有率1 %(質量分率)以上に適用する。

b) 加圧酸分解−水蒸気蒸留分離−インドフェノール青吸光光度法:窒化けい素の含有率2 %(質量分率)

以下に適用する。

c) 不活性ガス融解−熱伝導度法

14.2 加圧酸分解−水蒸気蒸留分離−中和滴定法

14.2.1 原理 試料を加圧分解容器中で硫酸及びふっ化水素酸で分解して窒化けい素をアンモニウム塩と

し,ほう酸を加えた後,蒸留フラスコに移す。水酸化ナトリウムを加えて水蒸気蒸留を行い,留出したア

ンモニアを一定量のアミド硫酸に吸収させ,過剰のアミド硫酸を水酸化ナトリウムで滴定する。

14.2.2 試薬 試薬は,次による。a), d) 及びg) は,プラスチック瓶に保存する。

16

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) ふっ化水素酸

b) 硫酸 (1+1)

c) ほう酸

d) 水酸化ナトリウム溶液 (500 g/L)

e) 硫酸アンモニウム 99.9 %(質量分率)以上。110 ℃で3時間加熱し,デシケータ中で放冷したもの。

f)

0.1 mol/L アミド硫酸溶液 JIS K 8005の4.(品目)(b) のアミド硫酸10.0 gを0.1 mgのけたまではか

り取り水に溶かした後,1 000 mLの全量フラスコに移し入れ,水を標線まで加える。この溶液のファ

クタは,次の式によって算出する。

100

5

709

.9

×

×

=

P

G

F

ここに,

F: 0.1 mol/Lアミド硫酸溶液のファクタ

G: アミド硫酸のはかり取り量 (g)

P: アミド硫酸の純度[%(質量分率)]

g) 0.1 mol/L水酸化ナトリウム溶液 調製方法及び保存方法は,JIS K 8001の4.5(滴定用溶液)(19.4) に

よる。この溶液のファクタは,次のようにして求める。

0.1 mol/Lアミド硫酸溶液50 mlを正しくビーカー (200 mL) に取り,水で約100 mLに薄め,ガラス

電極pH計を用いて,この0.1 mol/L水酸化ナトリウム溶液で滴定する。pH5.5になった点を終点とし,

0.1 mol/L水酸化ナトリウム溶液の使用量を求める。この溶液のファクタは,次の式によって算出する。

V

F

F

00

.

50

×

=

′

ここに,

F′: 0.1 mol/L水酸化ナトリウム溶液のファクタ

F: 0.1 mol/Lアミド硫酸溶液のファクタ

V: 0.1 mol/L水酸化ナトリウム溶液使用量 (mL)

14.2.3 装置及び器具 装置及び器具は,次による。

a) 加圧分解容器 通常,付図4に示す加圧分解容器を用いる。中ぶた及び樹脂容器 (22) は,四ふっ化エ

チレン樹脂を,外ぶた及び耐圧容器は,ステンレス鋼などを加工して作製する。

注(22) 硝酸を使用した樹脂容器を用いると窒化けい素定量値が低値を与えるので,窒化けい素の定量

には専用の容器を用いなければならない。

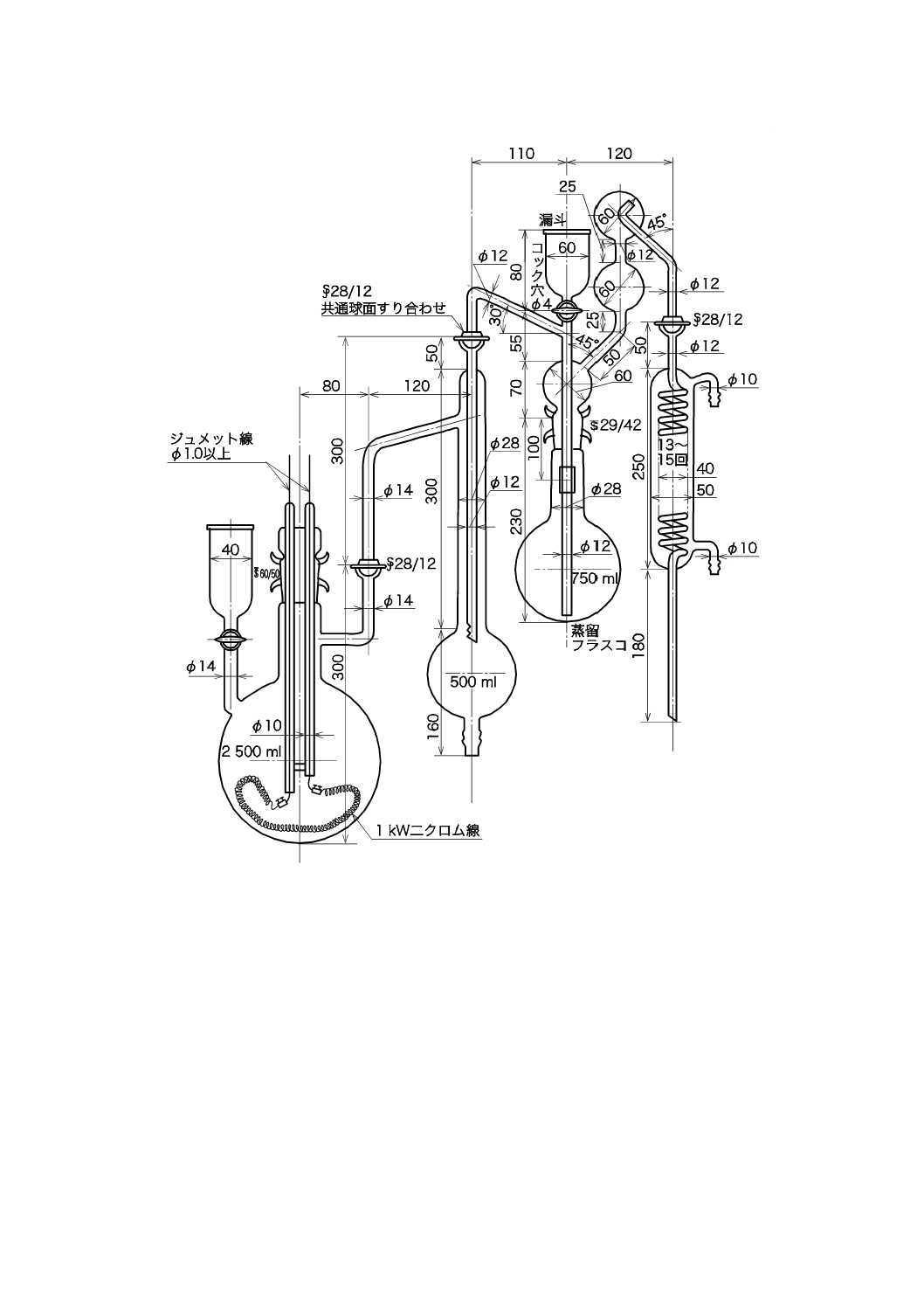

b) 水蒸気蒸留装置 通常,次に器具を付図5に示すように連結したものを用いる。各器具は,ほうけい

酸ガラスで作製し,連結には共通すり合わせを用い,スプリング又はクランプで固定する。

1) 水蒸気発生フラスコ (2.5 L) コック付き漏斗,投げ込みヒーター(1 kWニクロム線付き),水蒸気

導出管を備える。

2) トラップ 球部の下端の小管に,ピンチコックを付けたゴム管を連結する。水蒸気導出管の先端に

は,数個の小あな(孔)をあける。

3) 球管部 水蒸気導入管,コック付き漏斗,しぶき止めトラップなどを備える。水蒸気導入管は途中

で切断し,ゴム管で接続して先端部を交換できるようにする。

4) 蒸留フラスコ (750 ml) バーナー,マントルヒーターなどによって加熱できるようにする。

17

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) 蛇管冷却器

6) 受器 通常,トールビーカー (300 mL) を用いる。

14.2.4 試料のはかり取り量 試料のはかり取り量は,窒化けい素の含有率によって表8のとおりとする。

表 8 試料のはかり取り量

窒化けい素の含有率

%(質量分率)

試料のはかり取り量

g

10未満

10以上 20未満

20以上

1.0

0.5

0.3

14.2.5 操作 定量操作は,次の手順によって行う。

a) 試料をJIS H 6201に規定する白金るつぼ(20番)にはかり取り,樹脂容器中に置き,硫酸 (1+1) 5 ml

及びふっ化水素酸水10 mLを加える。中ぶたをして耐圧容器に入れ,外ぶたをはめてねじをきつく締

め付け,160±5 ℃の空気浴中で約16時間加熱する。

b) 冷却後,外ぶた及び中ぶたを取り除き,プラスチック製のピンセットを用いて白金るつぼを取り出し,

溶液をプラスチックビーカー (100 mL) に移し入れる。白金るつぼ,ピンセット,中ぶた及び樹脂容

器を少量の水で洗浄し,洗液もプラスチックビーカーに加えた後,ほう酸5 gを加えて溶かす。

c) b) の溶液を蒸留フラスコに移し入れた後,蒸留装置を組み立て (23),受器にアミド硫酸溶液0.1 mol/L

(50 mL)を加え,蛇管冷却器の先端が液中に浸るように固定する。蒸留フラスコの漏斗から水酸化ナト

リウム溶液 (500 g/L) 50 mLを流し入れ,漏斗を水で洗浄しながら,液量を約150 mLとした後,漏斗

のコックを閉じる。

注(23) 新しい蒸留装置を使用するとき,又は長期間使用しなかったときは,あらかじめ蛇管冷却器に

水を流さないで2〜3時間蒸留洗浄を行う。

d) 蒸留フラスコを加熱して沸騰が始まったら,水蒸気発生フラスコから水蒸気を送り (24) 水蒸気蒸留を

行う。受器中の液量が170 mLに達したら蒸留を止め,蛇管冷却器の先端の外側,冷却器の内部及び

逆流止めの内部を少量の水で洗浄し,受器に移す。

注(24) 水蒸気発生フラスコの水は,トラップの下部のピンチコックを開いて沸騰させておく。水蒸気

を送るときは,ピンチコックを閉じる。水蒸気量が,毎分4.5〜5.0 mLになるようにあらかじめ

ヒーターの電圧を調節しておく。

e) d) の留出液を,ガラス電極pH計を用いて0.1 mol/L水酸化ナトリウム溶液で滴定し,pH5.5になった

点を終点とし,0.1 mol/L水酸化ナトリウム溶液の使用量を求める。

14.2.6 回収率の測定 14.2.2 e) の硫酸アンモニウム0.280 gを0.1 mgのけたまで白金るつぼ(20番)には

かり取り,14.2.5の操作を行い,次の式によって回収率を算出する。

100

0

212

.0

401

001

.0

)

00

.

50

(

×

×

×

′

×

−

×

=

G

F

V

F

R

ここに,

R: 回収率 (%)

F: 0.1 mol/Lアミド硫酸溶液のファクタ

V: 0.1 mol/L水酸化ナトリウム溶液の使用量 (mL)

F′: 0.1 mol/L水酸化ナトリウム溶液のファクタ

G: 硫酸アンモニウムのはかり取り量 (g)

14.2.7 計算 試料中の窒化けい素の含有率は,次の式によって算出する。

18

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Si3N4

100

100

507

003

.0

)

00

.

50

(

×

×

×

′

×

−

×

=

R

m

F

V

F

ここに,

Si3N4: 窒化けい素の含有率[%(質量分率)]

F: 0.1 mol/Lアミド硫酸溶液のファクタ

V: 14.2.5 e) で得た0.1 mol/L水酸化ナトリウム溶液の使用量

(mL)

F′: 0.1 mol/L水酸化ナトリウム溶液のファクタ

R: 14.2.6の回収率 (%)

m: 試料のはかり取り量 (g)

14.3 加圧酸分解−水蒸気蒸留分離−インドフェノール青吸光光度法

14.3.1 原理 試料を加圧酸分解容器中で硫酸及びふっ化水素酸で分解して窒化けい素をアンモニウム塩

とし,ほう酸を加えた後,蒸留フラスコに移す。水酸化ナトリウムを加えて水蒸気蒸留を行い,留出した

アンモニアを硫酸吸収液に吸収させる。その溶液の一部に次亜塩素酸ナトリウム及びナトリウムフェノキ

シドを加え,インドフェノール青を発色させ,その吸光度を測定する。

14.3.2 試薬 試薬は,次による。

a) 硫酸 (0.05 mol/L)

b) 水酸化ナトリウム溶液 (200 g/L) 水酸化ナトリウム20 gを水に溶かして100 mLとする。この溶液は

使用時に調製する。

c) ナトリウムフェノキシド溶液 水酸化ナトリウム溶液 (200 g/L) 55 mLをビーカーにとり,冷水中で冷

却しながらフェノール25 gを少量ずつ加えて溶かす。放冷後,アセトン6 mLを加え,水で200 mL

とする。使用時に調製する。

d) 0.1 mol/Lチオ硫酸ナトリウム溶液 調製方法及びファクタの計算方法は,JIS K 8001の4.5 (21.2) に

よる。

e) 次亜塩素酸ナトリウム溶液(有効塩素10 g/L) 次亜塩素酸ナトリウム溶液(有効塩素5〜12 %)の

有効塩素の濃度を定量し,有効塩素量が約10 g/Lになるように水で薄める。使用時に調製する。

備考 次亜塩素酸ナトリウム溶液の有効塩素の定量は,次による。

次亜塩素酸ナトリウム溶液(有効塩素5〜12 %)10 mLを200 mLの全量フラスコにとり,水

を標線まで加える。この10 mLを共栓付き三角フラスコ300 mLに正しくとり,水を加えて約

100 mLとする。JIS K 8913に規定するよう化カリウム1〜2 g及び酢酸 (1+1) 6 mLを加えて密

栓し,よく振り混ぜて暗所に約5分間放置した後,0.1 mol/Lチオ硫酸ナトリウム溶液で滴定す

る。溶液の黄色が薄くなったら,指示薬としてでんぷん溶液約2 mLを加え,生じたよう素で

んぷんの青い色が消えるまで滴定する。別に,空試験として水10 mLをとり,同じ操作を行っ

て滴定値を補正する。次亜塩素酸ナトリウム溶液の有効塩素量は,次の式によって算出する。

000

1

55

3

000

.0

1

10

200

×

×

×

×

×

=

V

f

a

N

ここに,

N: 有効塩素量 (g/L)

a: 滴定に要した0.1 mol/Lチオ硫酸ナトリウム溶液 (mL)

f: 0.1 mol/Lチオ硫酸ナトリウム溶液のファクタ

V: 次亜塩素酸ナトリウム溶液(有効塩素5〜12%)(mL)

19

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0.000 354 6: 0.1 mol/Lチオ硫酸ナトリウム溶液1 mLの有効塩素相

当量 (g)

f)

アンモニウムイオン標準液 (1 mgNH4+/mL) 硫酸アンモニウムを,過塩素酸マグネシウム(乾燥用)

を入れたデシケータ中で12時間以上放置する。その3.663 gをはかり取り,少量の水に溶かして1 000

mLの全量フラスコに移し入れ,水を標線まで加える。

14.3.3 器具 加圧分解容器は,14.2.3 a) と同じものを用いる。

14.3.4 試料のはかり取り量 試料のはかり取り量は,0.5 gとする。

14.3.5 操作 定量操作は,次に手順によって行う。

a) 14.2.5 a) 〜 d) の操作を行う。ただし,受器には,0.1 mol/Lアミド硫酸溶液に代えて,硫酸 (0.05 mol/L)

約50 mlを加える。

b) a) の留出液を250 mLの全量フラスコに移し入れ,水を標線まで加える。この溶液の一定量 (25) を

50 mLの全量フラスコにとり,水を加えて約25 mLとする。

注(25) 試料溶液の分取量は,窒化けい素の含有率[%(質量分率)]に応じて表9による。

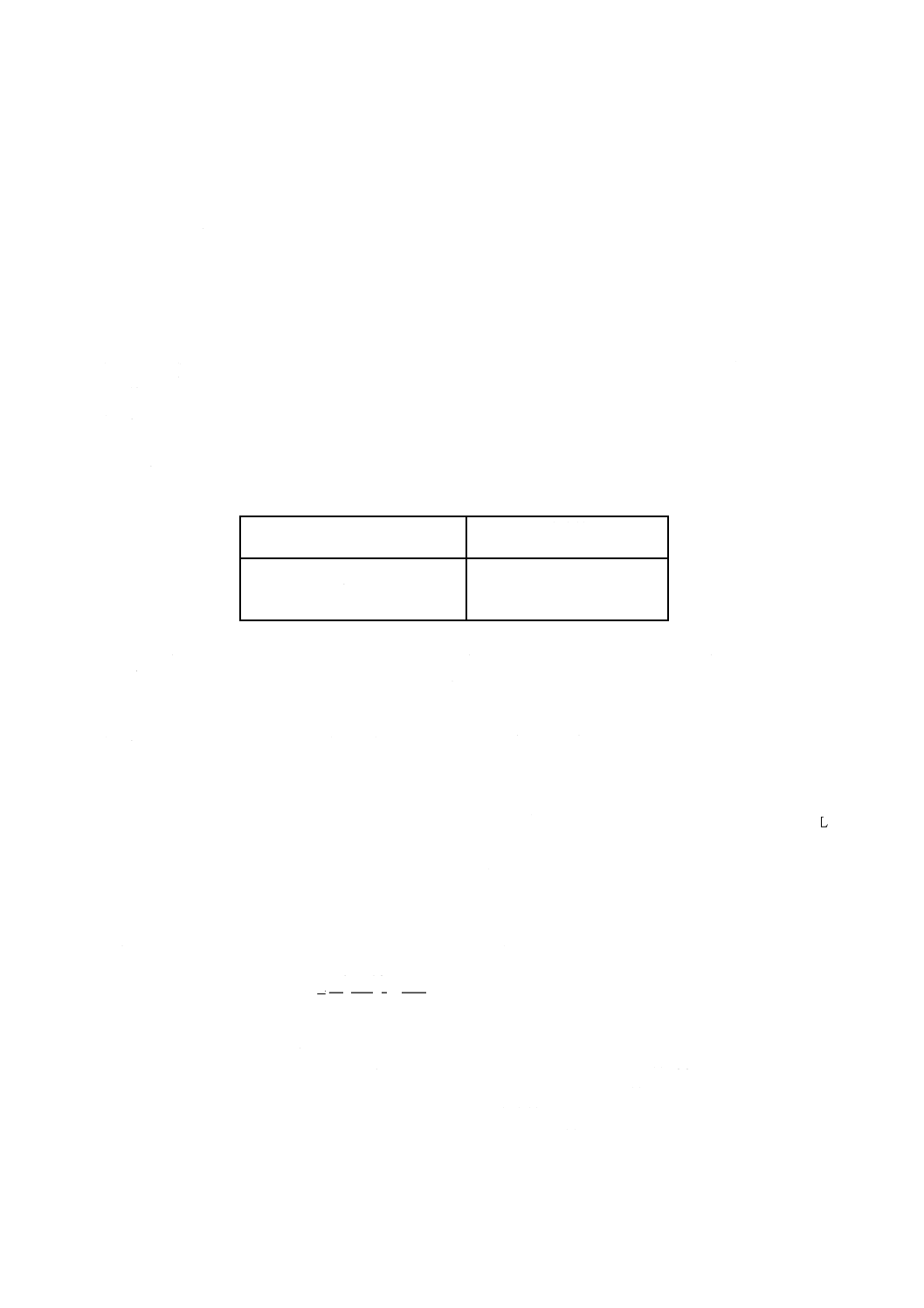

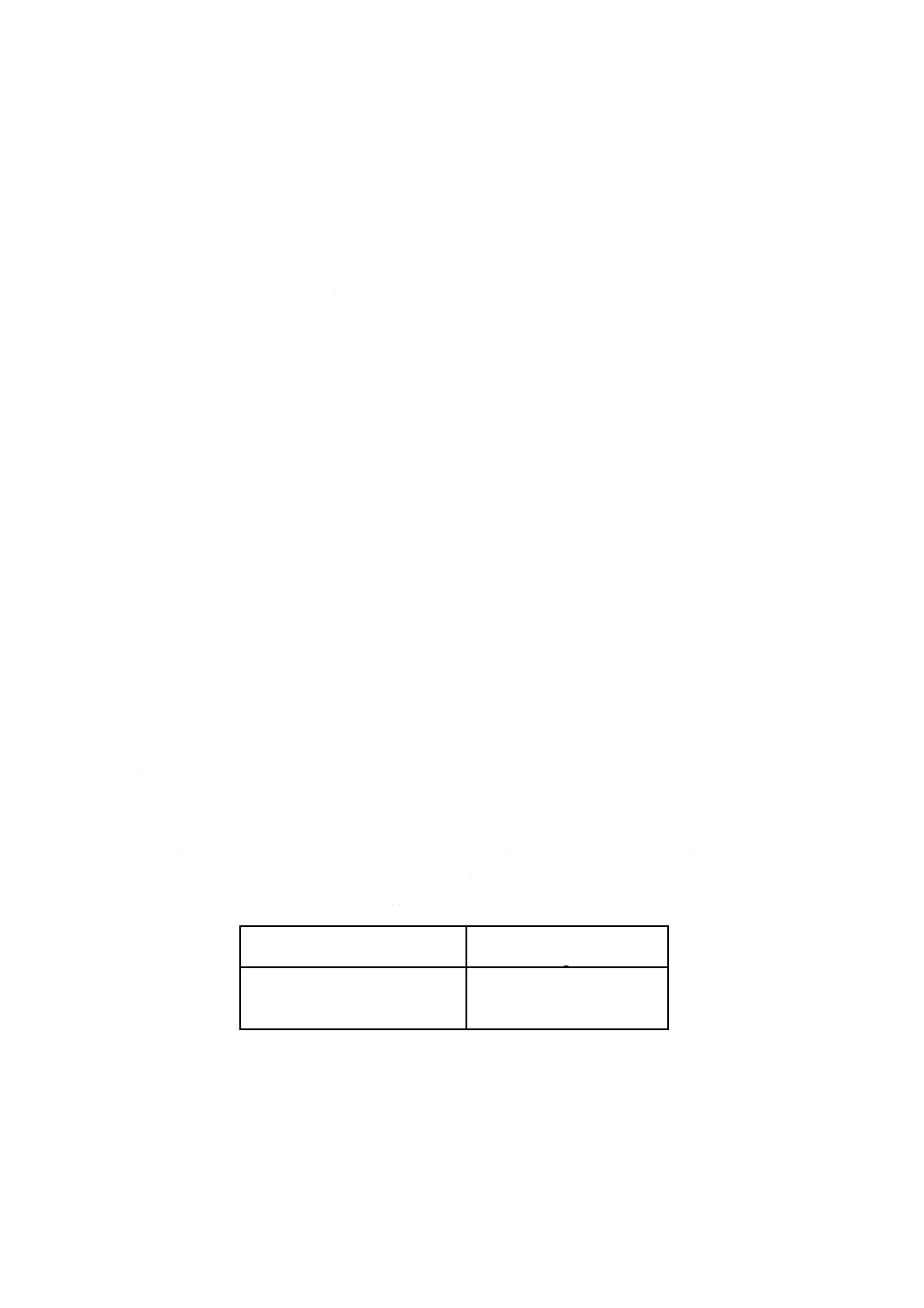

表 9 試料溶液の分取量

窒化けい素の含有率

%(質量分率)

分取量

ml

0.5未満

0.5以上 1未満

1以上

10

5

2

c) b) の全量フラスコに,ナトリウムフェノキシド溶液19 mLを加え振り混ぜ,次亜塩素酸ナトリウム

溶液(有効塩素10 g/L)5 mLを加え,水を標線まで加え,栓をして振り混ぜ,液温を20〜25 ℃に保

って約30分間放置する。

d) c) の溶液の一部を吸収セル (10 mm) にとり,水を対照液として波長630 nm付近における吸光度を測

定する。

14.3.6 空試験 試料を用いないで14.3.5の操作を行う。

14.3.7 検量線の作成 アンモニウムイオン標準液 (1 mgNH+4/mL) を正しく200倍に薄め,その0〜25 mL

(アンモニウムイオンとして0〜0.125 mg)を数個の50 mLの全量フラスコに段階的に取り,それぞれに

ついて水を加え,液量を約25 mLとする。以下,14.3.5 c) 以降の操作を行い,得た吸光度とアンモニアイ

オンの量との関係線を作成し,原点を通るように平行移動して検量線とする。

14.3.8 計算 試料中の窒化けい素の含有率は,14.3.5 d) 及び14.3.6で得た吸光度と14.3.7で作成した検

量線からアンモニウムイオンの量を求め,次の式によって算出する。

Si3N4

100

944

.1

250

)

(

2

1

×

×

×

−

=

V

m

A

A

ここに,

Si3N4: 窒化けい素の含有率[%(質量分率)]

A1: 14.3.5 d) のアンモニウムイオンの量 (g)

A2: 14.3.6のアンモニウムイオンの量 (g)

V: 14.3.5 b) の分取量 (mL)

m: 試料のはかり取り量 (g)

1.944: アンモニウムイオン1 gの窒化けい素相当量 (g)

20

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14.4 不活性ガス融解−熱伝導度法

14.4.1 原理 試料を浴金属とともに不活性ガス気流中で,黒鉛るつぼを用いるインパルス方式によって加

熱融解し,窒素を他のガスとともに抽出する。水素を水に,一酸化炭素を二酸化炭素に酸化して分離した

後,不活性ガスとともに熱伝導度分析計に送り,熱伝導度の変化を測定する。

14.4.2 材料及び試薬 材料及び試薬は,次による。

a) 不活性ガス ヘリウム[99.99 %(体積分率)以上]

b) カプセル ニッケル又はすず製。

c) 浴金属 すず又はニッケル。粒状,バスケット状又はペレット状。浴金属は,カプセルとは異なる金

属の組合せを用いる。

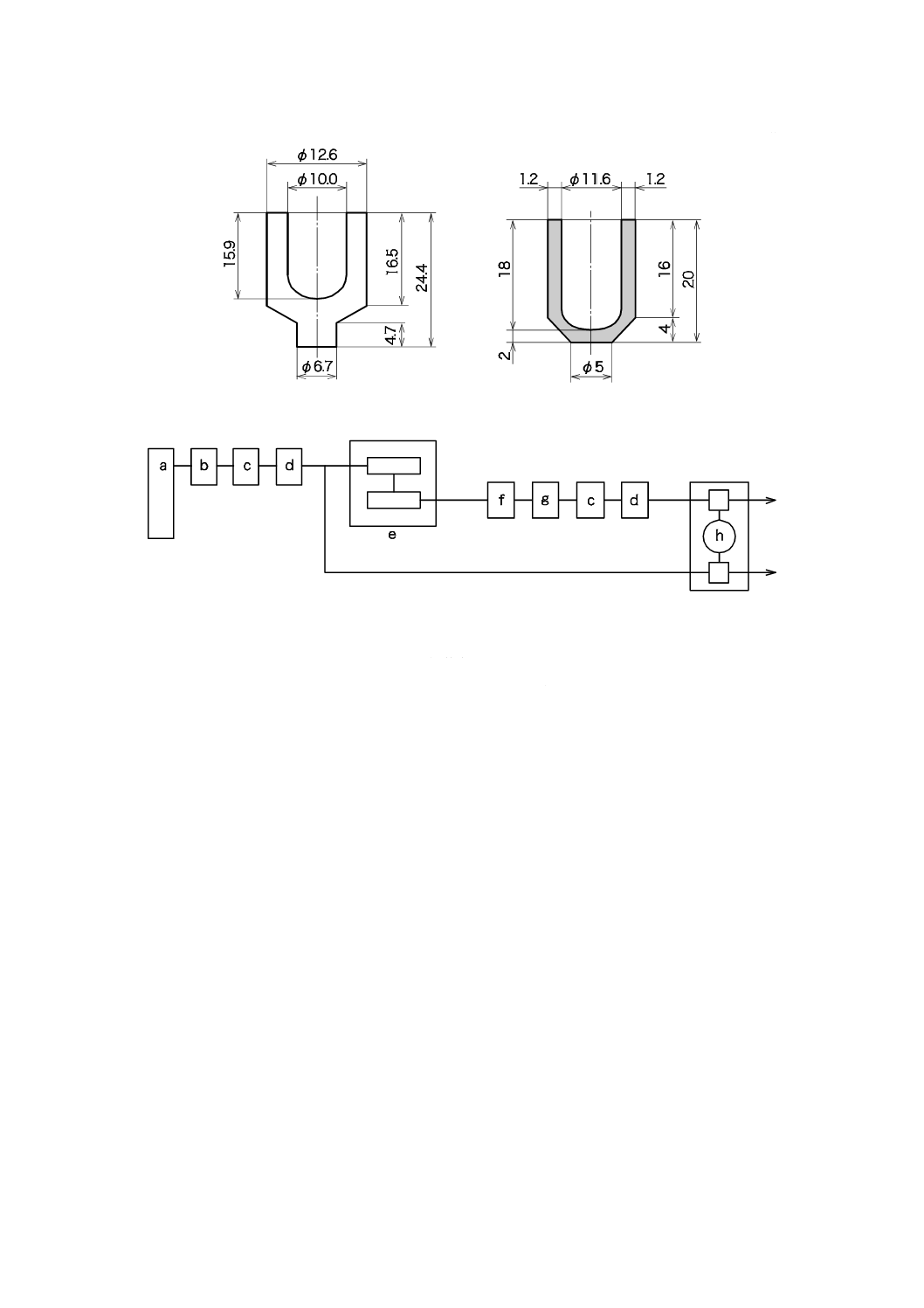

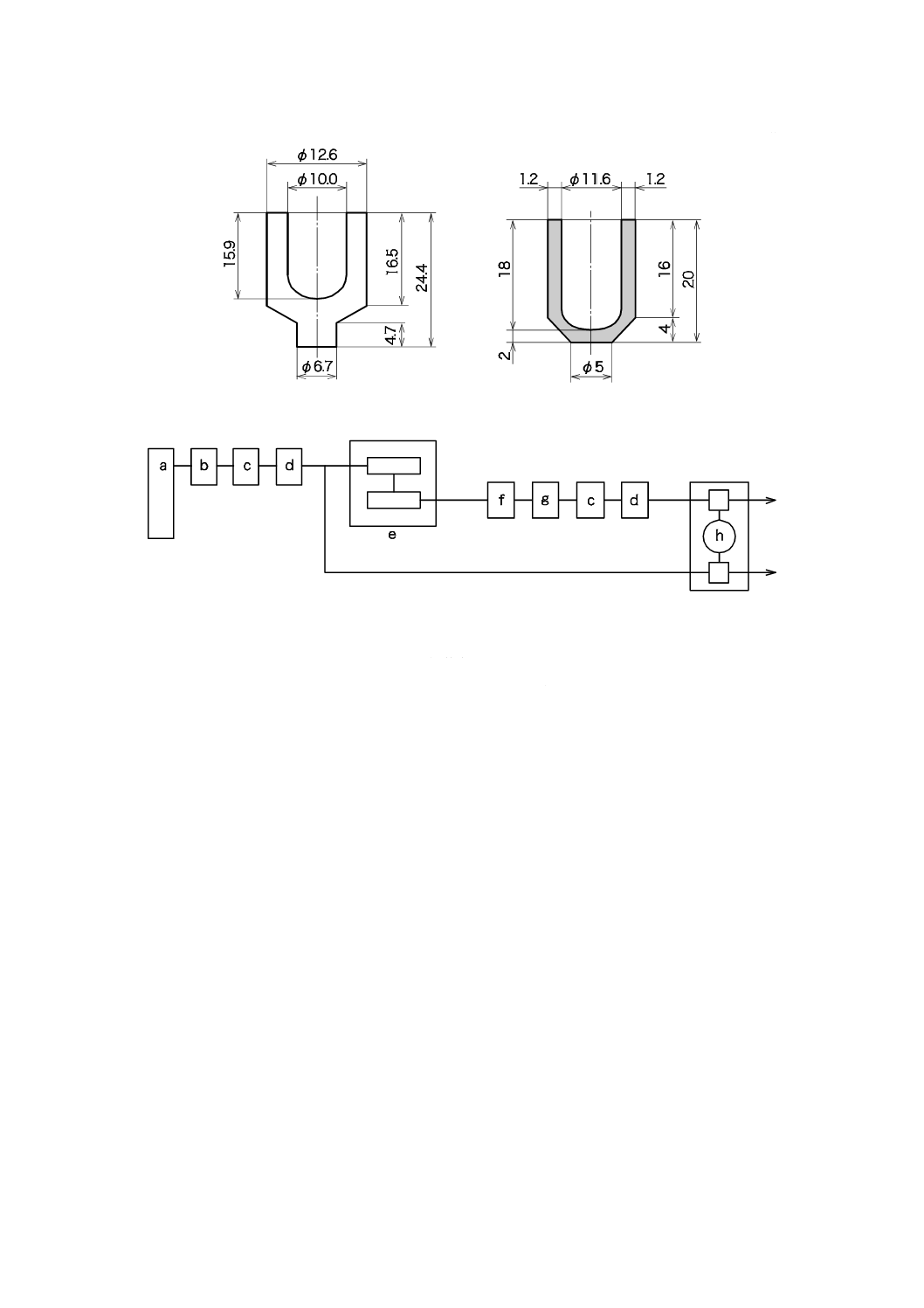

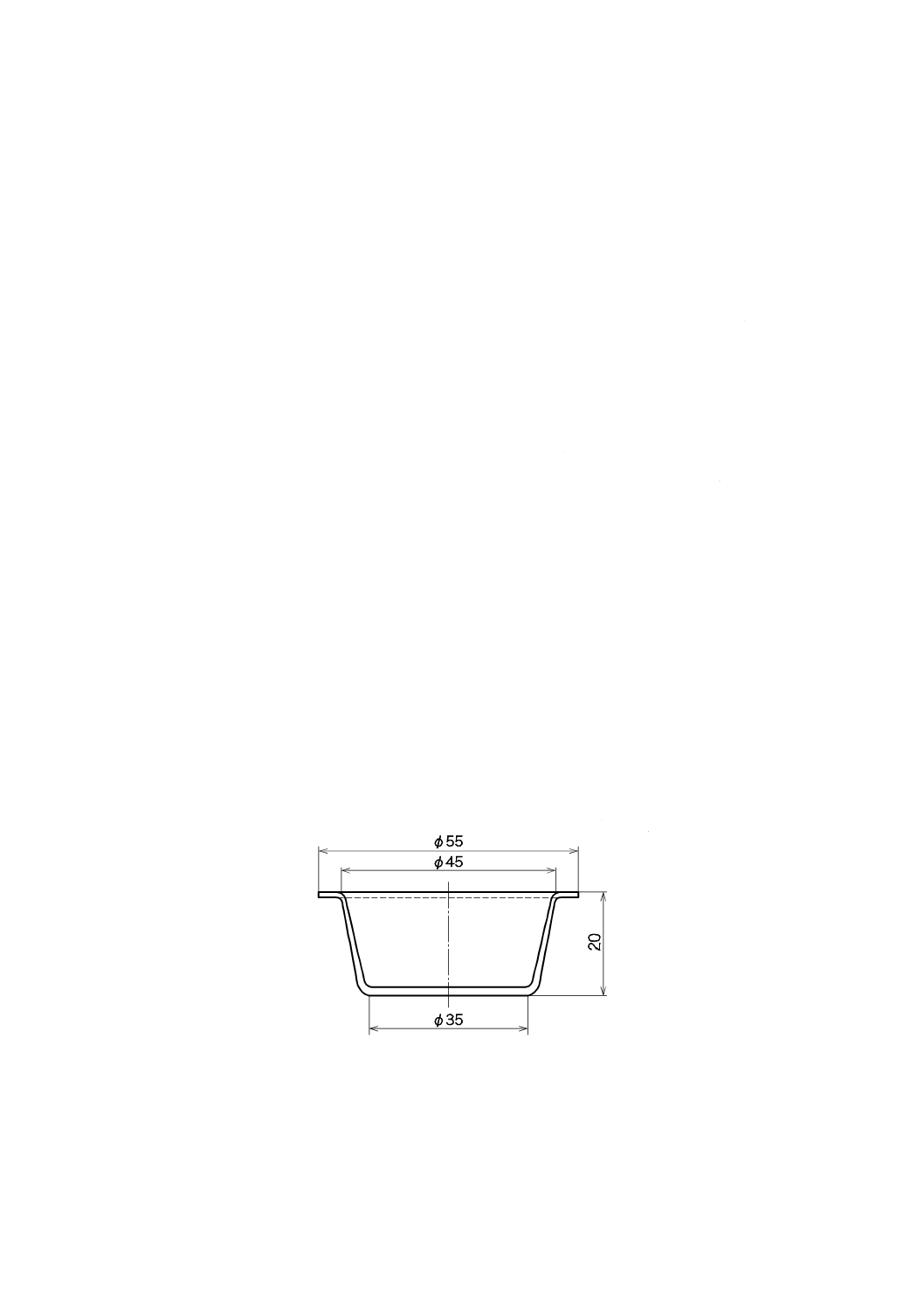

d) 黒鉛るつぼ インパルス炉に適合するものを用いる。その一例を付図6に示す。

14.4.3 装置 装置は,窒素定量装置を用いる。装置は,不活性ガス精製部,ガス抽出部,ガス分離部,ガ

ス測定部などで構成する。装置の概念図を付図7に示す。

a) 不活性ガス精製部 電気炉付き脱酸素管(例えば,還元銅),二酸化炭素吸収管(ガス分析用水酸化ナ

トリウム粒),脱水管[過塩素酸マグネシウム(乾燥用)]などで構成する (26)。

注(26) 脱窒素管(スポンジチタン)を用いる装置もある。

b) ガス抽出部 試料投入器,インパルス炉などで構成する。試料投入器は,試料を入れたカプセルを不

活性ガス気流中でインパルス炉内の黒鉛るつぼに投入できる構造とする。インパルス炉は,固定され

た上部水冷銅電極と上下に移動できる下部水冷銅電極との間に挟んだ黒鉛るつぼを通電によって,3

000 ℃近くまで昇温できるものを用いる。

c) ガス分離部 収じん管(ガラスウール),電気炉付き酸化管[酸化銅 (Ⅱ)],二酸化炭素吸収管(ガス

分析用水酸化ナトリウム粒),脱水管[過酸化マグネシウム(乾燥用)]などで構成する。

d) ガス測定部 熱伝導度検出器,演算処理機構,窒素表示器,制御機構などで構成する。熱伝導度セル

によって熱伝導度の変化を検出し,直線化回路及び積分回路などの演算機構によって窒素量に対応す

る値に変換して積算計に表示する。

e) 検量用試料 窒化けい素の粉末標準物質,含有率既知の窒化けい素の粉末などを用いる。

14.4.4 試料のはかり取り量 試料のはかり取り量は,窒化けい素の含有率によって表10のとおりとする

(27)。

注(27) 試料のはかり取り量が少ないので,できるだけ試料を代表させるように留意してはかり取る。

必要ならば6.1 c) で得られた試料を更に微粉砕して使用してもよい。

表 10 試料のはかり取り量

窒化けい素の含有率

%(質量分率)

試料のはかり取り量

g

5未満

5以上 20未満

20以上

0.10〜0.15

0.05〜0.10

0.02〜0.05

14.4.5 操作 定量操作は,空試験,検量係数の測定,試料の測定の順に,次の手順によって行う。ただし,

幾つかの試料を引き続き測定するときは,a) 及びb) は毎回行う必要はない。

a) 装置の電源を入れ,冷却水及び不活性ガスを流す。各部を所定の条件に設定し,それらが安定するの

を待ち,装置の気密試験を行う (7)。

21

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 新しい黒鉛るつぼをインパルス炉の所定位置に置き,不活性ガスを流しながら脱ガス温度 (28) で所定

時間加熱した後,ガス抽出温度 (29) で所定時間加熱して熱伝導度の変化の積算値を読み取る。安定し

た値が得られるまでこの操作を繰り返す。

注(28) 黒鉛るつぼの温度の調節は,黒鉛るつぼに流れる電流値又は電力値によって行う。これらの相

関関係は,あらかじめ求めておく。脱ガス温度は,ガス抽出温度よりも高くする。

(29) ガス抽出温度の最適値は,窒素の含有率既知の試料を用いてあらかじめ求めておく。

c) 新しい黒鉛るつぼに所定量の浴金属 (30) を入れ,インパルス炉の所定位置に置く。試料をカプセル

(30) にはかり取り,ジグを用いてカプセルの口を押しふさいで曲げ,試料投入器の所定位置に入れる。

不活性ガスを流しながら,黒鉛るつぼに通電して脱ガス温度で所定時間加熱し,黒鉛るつぼ及び浴金

属の脱ガスを行う。

注(30) 浴金属及びカプセルの最適使用量は,装置によって異なる。窒素の含有率が既知の試料を用い

てあらかじめ求めておく。浴金属投入器のある装置では,黒鉛るつぼの脱ガス後に浴金属を投

入し,その脱ガスを行う。

d) 試料を入れたカプセルを黒鉛るつぼに投入し (31),ガス抽出温度で所定時間加熱し,熱伝導度の変化

の積算値を読み取る。

注(31) 加熱された黒鉛るつぼの中に試料を入れたカプセルを落とし込む方式の装置もある。

14.4.6 空試験 試料を用いないで14.4.5の操作を行う。この操作を3〜5回繰り返して得た熱伝導度の変

化の積算値の平均値を求める。

14.4.7 検量係数の算出 検量用試料を用いて14.4.5の操作を行う。この操作を3〜5回繰り返して得た熱

伝導度の変化の積算値の平均値を求め,次の式によって検量係数を算出する。

100

1

0

P

A

A

G

K

×

−

=

ここに,

K: 検量係数(g/積算値)

G: 検量用試料のはかり取り量 (g)

P: 検量用試料の窒素の含有率[%(質量分率)]

A0: 検量用試料の熱伝導度の変化の積算値

A1: 14.4.6の熱伝導度の変化の積算値

14.4.8 計算 試料中の窒化けい素の含有率は,次の式によって算出する (32)。

Si3N4

100

504

.2

)

(

2

1

×

×

×

−

=

m

K

A

A

ここに, Si3N4: 窒化けい素の含有率[%(質量分率)]

A1: 14.4.5 d)の熱伝導度の変化の積算値

A2: 14.4.6の熱伝導度の変化の積算値

K: 検量係数(g/積算値)

m: 試料のはかり取り量 (g)

注(32) 市販の装置は,空試験値,検量係数などを自動的に記憶し,試料のはかり取り量を登録してお

くと,積算値が窒素の含有率を直接表示する。

22

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15. 酸化物成分[酸化けい素 (Ⅳ),酸化アルミニウム,酸化鉄 (Ⅲ),酸化チタン (Ⅳ),酸化マンガン (Ⅱ),

酸化カルシウム,酸化マグネシウム,酸化ナトリウム,酸化カリウム,酸化クロム (Ⅲ),酸化ジルコニウ

ム (Ⅵ),酸化りん (Ⅴ) 及び酸化ほう素]の定量方法

15.1 850 ℃加熱残分の測定 操作は,次による。

a) JIS H 6201に規定する白金皿(例えば,75番)を850±25 ℃で約15分間加熱し,デシケータ中で放

冷した後,その質量をはかる。

b) 試料5.0 gをとり,白金皿の底に薄く広げるように入れ,その質量をはかる。

c) 白金皿にふたをしないで電気炉に入れ,常温から徐々に昇温して850±25 ℃とし,この温度で約3時

間加熱する。白金皿のふたをしてデシケータ中で放冷した後,その質量をはかる。

d) 次の式によって850 ℃での加熱残分を算出する (33)。

100

0

1

0

2

×

−

−

=

m

m

m

m

R

ここに,

R: 850 ℃での加熱残分[%(質量分率)]

m0: 15.1 a) で得た質量 (g)

m1: 15.1 b) で得た質量 (g)

m2: 15.1 c) で得た質量 (g)

注(33) 測定後の残分は,めのう乳鉢に移し,均一になるように軽くすり混ぜ,平形はかり瓶(例えば,

50 mm×30 mm)に移してデシケータ中に保存し,各成分の定量に用いる。

15.2 定量方法の区分 酸化物成分の定量方法は,次のいずれかによる。

a) 他の規格の化学分析方法を適用する方法 適用する化学分析方法を表11に示す。

b) ICP発光分光分析方法 附属書2による。

c) 蛍光X線分析方法 附属書3による。

表 11 酸化物成分の定量に適用する化学分析方法

材質区分

適用する化学分析方法 (34)

(a) 炭化けい素含有黒鉛質れんが

JIS R 2212-1

(b) 炭化けい素質れんが(窒化けい素含有のものを含む)

JIS R 2212-1

(c) 粘土質原料を配合した炭素及び炭化けい素含有耐火物

JIS R 2212-1

(d) けい石質原料を配合した炭素及び炭化けい素含有耐火物

JIS R 2212-2

(e) 高アルミナ質原料を配合した炭素及び炭化けい素含有耐火物

JIS R 2212-3

(f) マグネシア及びドロマイト質原料を配合した炭素及び炭化けい素含有耐火物

JIS R 2212-4

(g) クロム・マグネシア質原料を配合した炭素及び炭化けい素含有耐火物

JIS R 2212-5

(h) ジルコン−ジルコニア質原料を配合した炭素及び炭化けい素含有耐火物

JIS R 2012

(i) アルミナ−ジルコニア質原料を配合した炭素及び炭化けい素含有耐火物

JIS R 2013

(j) アルミナ−マグネシア質原料を配合した炭素及び炭化けい素含有耐火物

JIS R 2014

(k) (a) から (j) 以外の炭素及び炭化けい素含有耐火物

JIS R 2212-1

注(34) 炭化けい素,窒化けい素及び金属けい素を含有する試料の融解では,700〜850 ℃の温度域の上昇に少なく

とも数時間をかける。もし,この温度域を急速に昇温し,850 ℃以上にすると,白金皿が侵されるおそれ

がある。

15.3 850 ℃での加熱残分中の酸化物成分の定量 15.2に示す方法によって操作し,850 ℃の加熱残分中

の各成分の含有率を測定する。

23

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15.4 計算 各成分について15.3で得られた値を用いて,次の式によって乾燥ベースの含有率を算出する。

100

*

R

O

M

O

M

n

m

n

m

×

=

ここに,

MmOn: 各成分の含有率[%(質量分率)]

MmOn*: 15.3で得た各成分の含有率[%(質量分率)]

R: 850 ℃での加熱残分[%(質量分率)]

ただし,酸化けい素 (Ⅳ),酸化アルミニウム及び酸化マグネシウムは,次の式による。

SiO2=SiO2*×100

R−SiC×1.498−Si3N4×1.285−Si×2.139

Al2O3=Al2O3*×100

R−Al×1.889

MgO=MgO*×100

R−Mg×1.658

ここに,

SiO2: 酸化けい素 (Ⅳ) の含有率[%(質量分率)]

SiO2*: 15.3で得た酸化けい素 (Ⅳ) の含有率[%(質量分率)]

R: 15.1で得た850 ℃での加熱残分の量[%(質量分率)]

SiC: 11. で得た炭化けい素の含有率[%(質量分率)]

Si3N4: 14. で得た窒化けい素の含有率[%(質量分率)]

Si: 12. で得た遊離けい素の含有率[%(質量分率)]

Al2O3: 酸化アルミニウムの含有率[%(質量分率)]

Al2O3*: 15.3で得た酸化アルミニウムの含有率[%(質量分率)]

Al: 13. で得た遊離アルミニウムの含有率[%(質量分率)]

MgO: 酸化マグネシウムの含有率[%(質量分率)]

MgO*: 15.3で得た酸化マグネシウムの含有率[%(質量分率)]

Mg: 13. で得た遊離マグネシウムの含有率[%(質量分率)]

24

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a:酸素ボンベ

b:電気炉付き酸化管

c:二酸化炭素吸収管

d:脱水管

e:燃焼管

f:収じん管

g:脱硫管

h:赤外線分析計

付図 1 全炭素,遊離炭素及び炭化けい素定量装置概念図

−燃焼(抵抗加熱)−赤外線吸収法−

a:酸素ボンベ

b:電気炉付き酸化管

c:二酸化炭素吸収管

d:脱水管

e:燃焼管

f:収じん管

g:脱硫管

h:流路変換器

i:二酸化炭素捕集管

j:熱伝導度分析計

付図 2 全炭素定量装置概念図−燃焼(高周波加熱)−熱伝導度法−

25

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a:電熱器

b:三角フラスコ (100 mL)

c:球管冷却器 (400 mm)

d:連結管

e:ガスビュレット (100 mL)

f:球部 (180〜200 mL)

g:水準瓶 (500 mL)

付図 3 遊離けい素定量装置の例

単位 mm

付図 4 加圧分解容器の例

26

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

付図 5 水蒸気蒸留装置の例

27

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

付図 6 インパルス炉用黒鉛るつぼの例

a:ヘリウムボンベ

b:電気炉付き脱酸素管

c:二酸化炭素吸収管

d:脱水管

e:インパルス炉

f:収じん管

g:電気炉

h:熱伝導度分析計

付図 7 窒化けい素定量装置概念図−不活性ガス融解−熱伝導度法−

28

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定)炭素分析装置校正用標準物質

1. 適用範囲 この附属書は,炭素及び炭化けい素含有耐火物及びその原料中の遊離炭素及び全炭素定量

用炭素分析装置の校正用標準物質について記載する。

2. 炭素分析装置校正用標準物質の満たすべき条件 JIS Q 0034(標準物質生産者の能力に関する一般要

求事項)にそって調製されたもので,次のa) 〜f) のすべての条件を満たすものとする。

a) 炭素及び炭化けい素含有耐火物及びその原料中の遊離炭素及び全炭素定量用炭素分析装置の校正用に

調製されたもので,遊離炭素,全炭素及び必要に応じて炭化けい素含有率に標準値が与えられたもの

とする。

b) 標準値は,日本工業規格で規定されている化学分析方法及びこれに準じる化学分析方法によって正確

に決定されたものを,JIS Q 0035にそって統計処理され,認証されたものとする。

c) 一定量(例えば,50 kg/試料)を1ロットとして5時間以上かけて粉砕及び/又は混合して粒径106 μm

以下に調製した偏析のない粉末状試料とする。

d) 温度,湿度,直射日光及び振動の影響を受けない場所に標準物質名を明示して,乾燥状態下で保存す

る。

e) 管理者を定め,定期的に保存状況を確認し,安定して供給できるものとする。

f)

表示は,3. の要件を満たす。

3. 表示 標準物質は,密栓付きガラス容器に入れ,次の事項を表示しなければならない。ただし,b) 〜

h) については,説明書に明記することができる。

a) 名称及び種類

b) 成分及び標準値

c) 標準共同実験に参加した分析所

d) 標準値の確定に用いた分析方法

e) 分析機関名

f)

作製日

g) 取扱い上の注意事項

h) 調製・頒布機関名

4. 標準物質の例 次の標準物質系列の全部又はその一部を用いることができる。

29

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

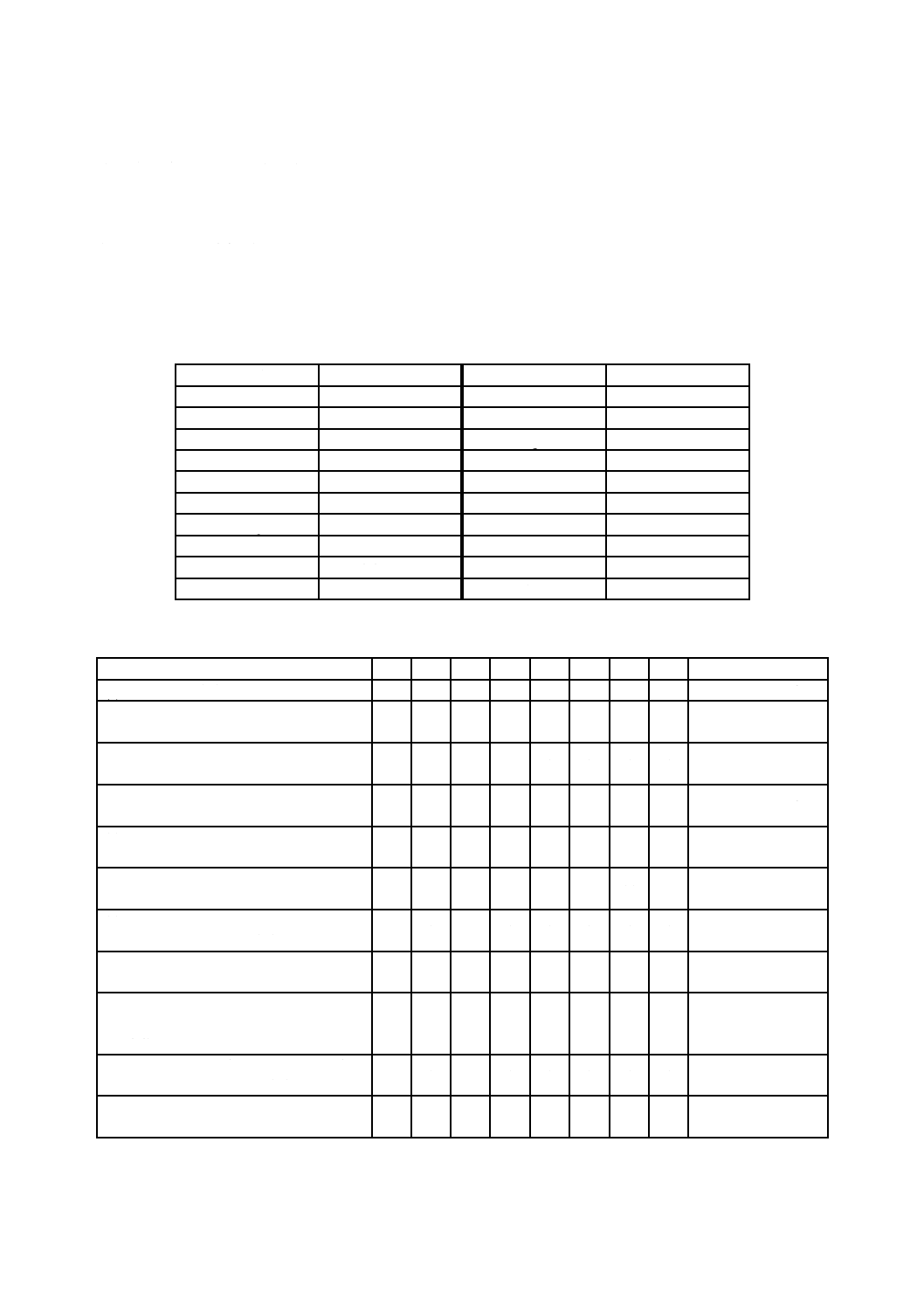

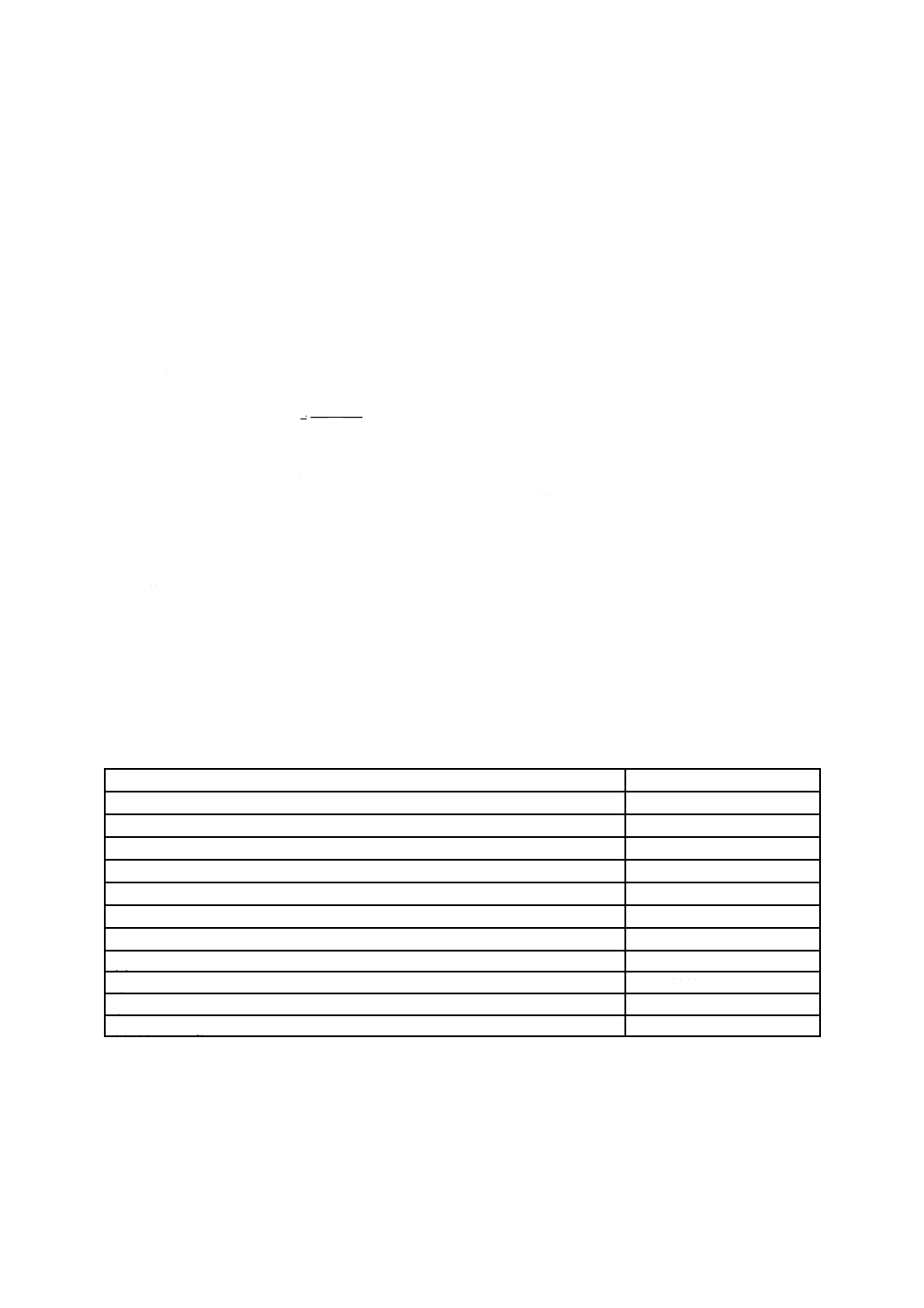

附属書1表 1 遊離炭素及び全炭素分析用標準物質系列第1種の記号及び標準値 (1)

単位 %(質量分率)

記号

JRRM

化学成分

認証値

参考値

T.C

F.C

SiC

1001

29.81

0.04

99.58

1002

5.03

4.98

−

1003

10.06

10.01

−

1004

20.04

19.92

−

1005

29.93

29.81

−

1006

49.99

49.97

−

1007

36.75

10.01

89.05

1008

14.12

5.21

29.72

1009

39.43

37.67

6.06

注(1) 110±5 ℃で2時間乾燥後の試料における含有率を示す。

30

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定)炭化けい素含有耐火物のICP発光分光分析方法

1. 適用範囲 この附属書は,炭化けい素含有耐火物製品及び炭化けい素原料のICP発光分光分析方法に

よる化学分析方法について規定する。

2. 定量方法の区分 定量方法は,次のいずれかによる。

a) 炭酸ナトリウム融解−ICP発光分光分析方法 この方法は,酸化アルミニウム,酸化鉄 (Ⅲ),酸化チ

タン (Ⅳ),酸化マンガン (Ⅱ),酸化カルシウム,酸化マグネシウム,酸化クロム (Ⅲ) 及び酸化ジル

コニウムの定量に適用する。

b) 加圧酸分解−ICP発光分光分析方法 この方法は,試料の平均粒径によって次の成分に適用する。

1) 平均粒径が5 μm未満の試料 酸化アルミニウム,酸化鉄 (Ⅲ),酸化チタン (Ⅳ),酸化マンガン (Ⅱ),

酸化カルシウム,酸化マグネシウム,酸化ナトリウム,酸化カリウム,酸化クロム (Ⅲ) 及び酸化

ジルコニウムの定量

2) 平均粒径が5 μm以上の試料 酸化鉄 (Ⅲ),酸化マンガン (Ⅱ),酸化カルシウム,酸化マグネシウ

ム,酸化ナトリウム及び酸化カリウムの定量

3. 炭酸ナトリウム融解−ICP発光分光分析方法

3.1

原理 試料を炭酸ナトリウムと混合し,850 ℃以下の低温で時間をかけ,ゆっくりと炭化けい素を

酸化させながら融解させる。融成物をふっ化水素酸及び硫酸に溶かし,加熱してけい素を四ふっ化けい素

として揮散させ,塩酸溶液とした後,ICP発光分光分析装置を用いて,アルミニウム,鉄,チタン,マン

ガン,カルシウム,マグネシウム,クロム及びジルコニウムの発光強度を測定する。

3.2

試薬 試薬は,次による。

a) 塩酸 (1+1, 1+3)

b) ふっ化水素酸

c) 硫酸 (1+1)

d) 炭酸ナトリウム(無水) 不純物の含有率の特に少ない高純度なものを用いる。

e) 添加溶液Ⅰ 炭酸ナトリウム3.0 gを白金皿(例えば,75番。)にはかり取り,塩酸 (1+1) 5 mL及び

硫酸 (1+1) 2 mLを徐々に加えて分解し,水浴上で加熱して二酸化炭素を追い出す。冷却後,水で正し

く250 mlに薄める。

f)

酸化アルミニウム溶液 (Al2O3 : 1 mg/mL) アルミニウム[99.9 %(質量分率)以上]の表面を塩酸 (1+3)

で洗浄し,水,エタノール (99.5) 及びジエチルエーテルで,順次,洗浄する。直ちにデシケータ中に

入れ約12時間乾燥する。その0.529 2 gを白金皿(例えば,100番。)にはかり取り,白金皿を時計皿

で覆い,塩酸 (1+1) 20 mLを加えて水浴上で加熱して溶かし,放冷後,水とともに1 000 mLの全量フ

ラスコに移し入れ,水を標線まで加える。

g) 標準酸化鉄 (Ⅲ) 溶液 (Fe2O3 : 1 mg/mL) 鉄[99.9 %(質量分率)以上]の表面酸化層を塩酸(1+3)で

溶解洗浄し,水,エタノール (99.5) 及びジエチルエーテルで順次処理して,直ちにデシケータ中に入

れ乾燥する。その0.699 4 gをはかり取り,ビーカー (200 mL) に移し,ビーカーを時計皿で覆い,塩

酸 (1+1) 40 mLを加えて水浴上で加熱して溶かし,放冷後,水で正しく1 000 mLに薄める。

31

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 標準酸化チタン (Ⅳ) 溶液(TiO2 : 1 mg/mL) チタン[99.9 %(質量分率)以上]の表面酸化層を,塩

酸 (1+3) で溶解洗浄し,水,エタノール及びジエチルエーテルで順次処理して,直ちにデシケータ中

に入れ乾燥する。その0.599 4 gを白金皿(例えば,100番。)に取り,白金皿を四ふっ化エチレン樹脂

製時計皿で覆い,ふっ化水素酸20 mL,硫酸 (1+1) 30 mL及び硝酸1 mLを加え,水浴上で加熱溶解す

る。時計皿を水で洗って取り除き,砂浴上で硫酸の濃い白煙が出るまで加熱する。冷却後,白金皿の

内壁を少量の水で洗い,再び加熱して白煙を発生させる。放冷後,水を加え,水で正しく1 000 mLに

薄める。

i)

標準酸化マンガン (Ⅱ) 溶液 (MnO : 1 mg/mL) マンガン[99.9 %(質量分率)以上]の表面酸化層

を塩酸 (1+3) で溶解洗浄し,水,エタノール及びジエチルエーテルで順次処理して,直ちにデシケー

タに入れ乾燥する。その0.774 5 gをはかり取り,ビーカー (200 mL) に移し,ビーカーを時計皿で覆

い,塩酸 (1+1) 20 mlを加えて沸騰水浴上で加熱溶解し,放冷後,水で正しく1 000 mLに薄める。

j)

標準酸化カルシウム溶液 (CaO : 1 mg/mL) 炭酸カルシウム[99.9 %(質量分率)以上]2 gを白金る

つぼ(例えば,30番。)に取り,600±25 ℃で約60分間加熱した後,デシケータに入れ放冷する。こ

の中から1.784 8 gをはかり取り,ビーカー (200 mL) に移し入れ (1),ビーカーを時計皿で覆い,塩

酸 (1+1) 10 mLを徐々に加えて溶解し,放冷後,水で正しく1 000 mLに薄める。

注(1) 例えば,白金製はかり取り皿上に正しくはかり取り,飛散しないように注意してビーカーに移

し,少量の水で白金製はかり取り皿上の付着残留物を洗い移す。

k) 標準酸化マグネシウム溶液 (MgO : 1 mg/mL) マグネシウム[99.9 %(質量分率)以上]の表面酸化

層を塩酸 (1+3) で溶解洗浄し,水,エタノール及びジエチルエーテルで順次処理して,直ちにデシケ

ータ中に入れ約12時間乾燥する。その0.603 0 gをはかり取り,ビーカー (200 mL) に移し入れ,ビ

ーカーを時計皿で覆い,塩酸 (1+1) 10 mLを徐々に加えて溶かし,放冷後,水で正しく1 000 mLに薄

める。

l)

標準酸化クロム (Ⅲ) 溶液 (Cr2O3 : 1 mg/mL) クロム[99.9 %(質量分率)以上]の表面酸化層を塩

酸 (1+1) で溶解洗浄し,水,エタノール及びジエチルエーテルで順次処理して,直ちにデシケータに

入れ乾燥する。この中から0.684 2 gをはかり取り,ビーカー (200 mL) に移し入れ,ビーカーを時計

皿で覆い,塩酸 (1+1) 10 mLを徐々に加えて溶解し,水で正しく1 000 mLに薄める。

m) 標準酸化ジルコニウム (Ⅳ) 溶液 (ZrO2 : 1 mg/mL) 酸化ジルコニウム (Ⅳ)[99.9 %(質量分率)以

上]0.500 0 gを白金皿(例えば,75番。)にはかり取り,硫酸30 mL及び硫酸アンモニウム15 gを加

えて,バーナーによって徐々に加熱して融解する。放冷後,硫酸 20 mLを加え,白金皿の内容物を水

200 mLの入った500 mLのビーカーに注意しながら移し,白金皿を水で洗った後,水で液量を約400 mL

とする。放冷後,水で正しく500 mLに薄める。

n) 標準スカンジウム溶液 (Sc : 1 mg/mL) (2) 酸化スカンジウム約0.2 gを110±5 ℃で約60分間乾燥し,

デシケータ中で放冷し,この中から0.153 4 gをはかり取り,ビーカー (100 mL) に移し入れ (1),塩

酸 (1+1) 10 mLを加え,加熱して溶解する。放冷後,水で正しく100 mLに薄める。

注(2) 市販の標準溶液を用いてもよい。

o) 標準イットリウム溶液 (Y : 1 mg/mL) (2) 酸化イットリウム約0.2 gを110±5 ℃で約60分間乾燥し,

デシケータ中で放冷し,その0.127 0 gをはかり取り,ビーカー (100 mL) に移し入れ (1),塩酸 (1+1)

10 mLを加え,加熱して溶解する。放冷後,水で正しく100 mLに薄める。

p) 内標準溶液 標準スカンジウム溶液又は標準イットリウム溶液の10 mLを100 mLの全量フラスコに

分取し,水を標線まで加える。使用の都度,調製する。

32

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

q) 混合標準溶液Ⅰ (Al2O3 : 0.1 mg/mL, Fe2O3 : 0.04 mg/mL, TiO2 : 0.01 mg/mL, MnO : 0.01 mg/mL, CaO :

0.01 mg/mL, MgO : 0.01 mg/mL, Cr2O3 : 0.01 mg/mL, ZrO2 : 0.01 mg/mL) 標準酸化アルミニウム溶液

を正しく100 mL,標準酸化鉄 (Ⅲ) 溶液を正しく40 mL,標準酸化チタン (Ⅳ) 溶液,標準酸化マン

ガン (Ⅱ) 溶液,標準酸化カルシウム溶液,標準酸化マグネシウム溶液,標準酸化クロム (Ⅲ) 溶液及

び標準酸化ジルコニウム溶液の10 mLをそれぞれ全量フラスコ1 000 mLに取り,水を標線まで加え

る。

r) 検量線作成用溶液系列Ⅰ (3) 分析試料溶液の種類に合わせ,混合標準溶液Ⅰを正しく数個の100 mL

の全量フラスコに段階的に取り,添加溶液Ⅰ10 mL及び内標準溶液5 mlを加え,水を標線まで加える。

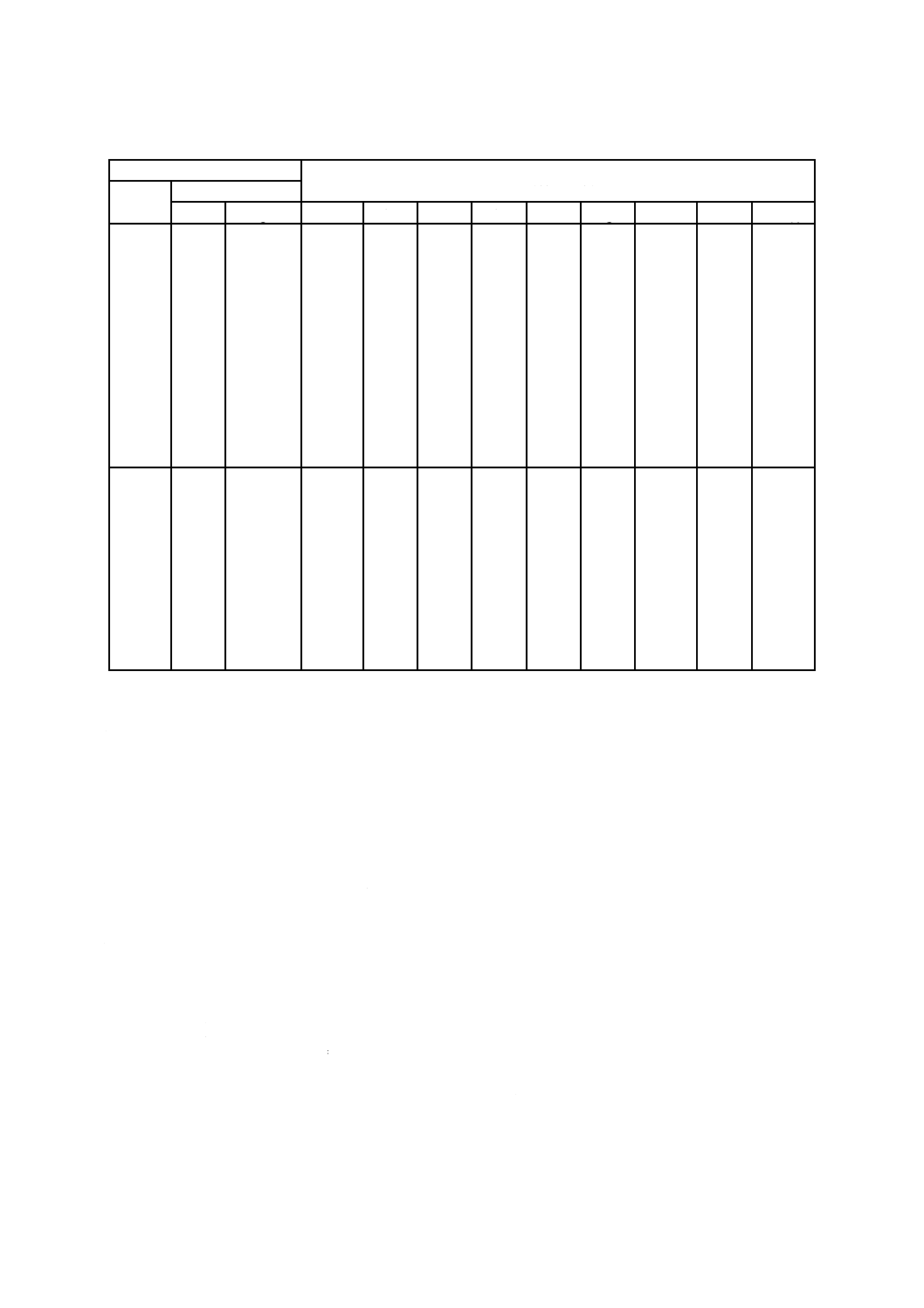

附属書2表1に調製例を示す。

注(3) 分析試料の組成及び使用する分析装置の種類・性能に応じて,最適な検量線作成用溶液を調製

する。

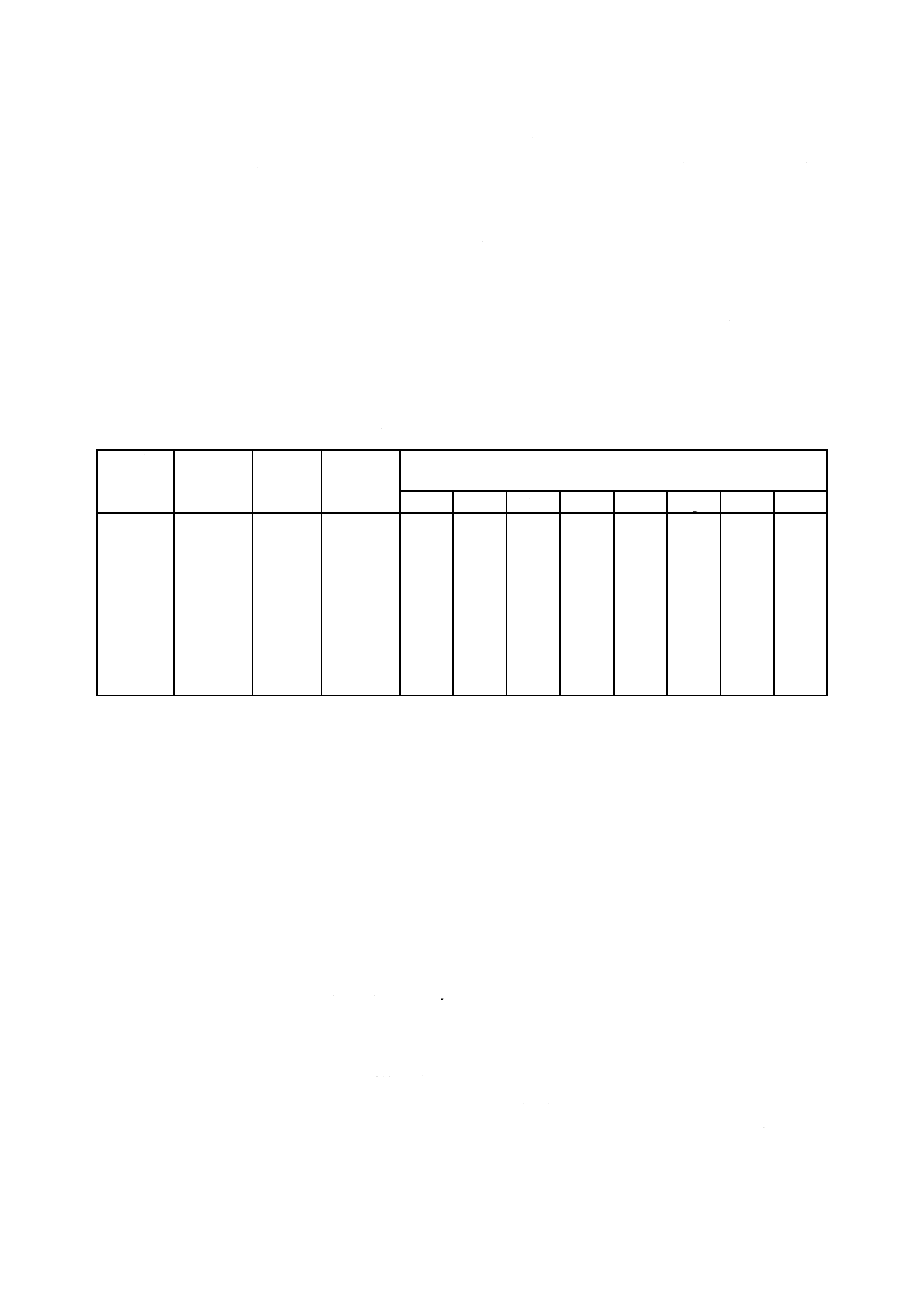

附属書2表 1 検量線作成用溶液系列Ⅰの調製例

検量線用

溶液

添加溶液

Ⅰ

内標準

溶液

混合標準

溶液Ⅰ

溶液濃度(mg/100 mL)

No.

mL

mL

mL

Al2O3

Fe2O3

TiO2

MnO

CaO

MgO

Cr2O3

ZrO2

1

10

5

0

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

2

10

5

1

0.10

0.04

0.01

0.01

0.01

0.01

0.01

0.01

3

10

5

2

0.20

0.08

0.02

0.02

0.02

0.02

0.02

0.02

4

10

5

3

0.30

0.12

0.03

0.03

0.03

0.03

0.03

0.03

5

10

5

4

0.40

0.16

0.04

0.04

0.04

0.04

0.04

0.04

6

10

5

5

0.50

0.20

0.05

0.05

0.05

0.05

0.05

0.05

7

10

5

10

1.00

0.40

0.10

0.10

0.10

0.10

0.10

0.10

8

10

5

15

1.50

0.60

0.15

0.15

0.15

0.15

0.15

0.15

9

10

5

20

2.00

0.80

0.20

0.20

0.20

0.20

0.20

0.20

3.3

試料のはかり取り量 試料のはかり取り量は,0.50 gとする。

3.4

操作 定量操作は,次の手順によって行う。

a) 試料の融解 試料をJIS H 6202に規定する白金皿(例えば,75番。)(4) にはかり取り,炭酸ナトリウ

ム3.0 gを加えて混合し,皿の底に一様に広げる。白金のふたをすることなく電気炉に入れ,700 ℃で

1時間,800 ℃で2時間,最後に1 000 ℃で20分間加熱し,完全に融解した後,時計皿で覆い放冷す

る。

注(4) 白金皿は,鉄の溶出が無視できるようになるまで,強熱,二硫酸カリウム融解,塩酸及び水で

の洗浄を繰り返したものを用いる。

b) 試料溶液 (A) の調製 硫酸 (1+1) 8 mL及び水約20 mLを加えて水浴上で加熱して溶かした後,時計

皿を水で洗浄して取り除く。ふっ化水素酸15 mLを加えて砂浴上で注意して加熱分解し,硫酸の白煙

が出始めるまで加熱する。放冷後,塩酸(1+1) 5 mL及び水約20 mLを加え,水浴上で加熱して溶かす。

放冷後,溶液を250 mLの全量フラスコに移し入れ,水を標線まで加える。この溶液を試料溶液 (A) と

する。

c) 試料溶液 (A-1) の調製 試料溶液 (A) から10 mLを100 mLの全量フラスコに分取し,内標準溶液 5

mLを加え,水を標線まで加える。この溶液を試料溶液 (A-1) とする。

d) 発光強度の測定 試料溶液 (A-1) の一部をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,各

成分の分析線 (5) 及び必要なら内標準元素の発光線 (5) の強度を測定する。

33

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(5) 各成分の分析線及び内標準元素の発光線の一例を附属書2表2に示す。利用する波長は,分析

線の種類及び分析線の波長などを考慮して決定する。

附属書2表 2 各成分の分析線及び内標準元素の発光線の一例

分析成分

分析線

nm

内標準元素

の発光線

nm

分析成分

分析線

nm

内標準元素

の発光線

nm

Al2O3

Fe2O3

TiO2

MnO

396.152

259.940

334.941

257.610

Y 371.030

又は

Sc361.383

CaO

MgO

Cr2O3

ZrO2

393.366

279.553

267.716

343.823

Y 371.030

又は

Sc361.383

3.5 空試験 試料を用いないで3.4の操作を行う。ここで得た試料溶液(A)に対応する溶液を空試験液 (A),

試料溶液(A-1)に対応する溶液を空試験液 (A-1) とする。

3.6

検量線の作成 (6) (7) 検量線作成用溶液系列Ⅰを用いて3.4 d) の操作を行い,発光強度と各成分濃

度との関係線を作成し,検量線とする。

注(6) 検量線用溶液系列の測定は,試料溶液及び空試験液の測定と一連の操作として行い,検量線は,

測定ごとに新しいものを作成して用いる。

(7) 例えば,含有率1 %(質量分率)以上の成分の定量においては,各種の測定環境の変動に対応

するために,分析線の発光強度を内標準元素の発光強度によって補正する検量線法(強度比法)

を用いてもよい。

3.7

計算 試料中の各酸化物の含有率は,3.4 d) 及び3.5で得た発光強度と3.6で作成した検量線とから

各酸化物の量を求め,次の式によって算出する。

MmOn=

100

10

250

2

1

×

×

−

m

A

A

ここに, MmOn: 各成分の含有率[%(質量分率)]

A1: 試料溶液 (A-1) 中の各成分量 (g)

A2: 空試験液 (A-1) 中の各成分量 (g)

m: 3.4 a) の試料のはかり取り量 (g)

4. 加圧酸分解−ICP発光分光分析方法

4.1

原理 試料を加圧分解容器中でふっ化水素酸,硝酸及び硫酸と加熱分解し,蒸発してけい素を揮散

させ,塩酸溶液とした後,ICP発光分光分析装置を用いて各分析成分の発光強度を測定する。

4.2

試薬 試薬は次による。その他の試薬は,3.2 a) 〜c) 及びf) 〜p) による。

a) 硝酸

b) 硫酸

c) 標準酸化ナトリウム溶液 (Na2O : 1 mg/mL) 塩化ナトリウム2〜3 gを白金るつぼ(例えば,30番。)

に取り,600±25 ℃で約60分間加熱した後,デシケータ中に入れ放冷する。その1.885 9 gをはかり

取り,ビーカー (200 ml) に移し入れ (1),水約100 mLを加えて溶解し,水で正しく1 000 mLに薄め

る。

d) 標準酸化カリウム溶液 (K2O : 1 mg/mL) 塩化カリウム2〜3 gをJIS H 6201白金るつぼ(例えば,30

番。)に取り,600±25 ℃で約60分間加熱した後,デシケータ中に入れ,放冷する。その1.582 9 gを

34

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

はかり取り,ビーカー (200 mL) に移し入れ (1),水約100 mLを加えて溶解し,水で正しく1 000 mL

に薄める。

e) 混合標準溶液Ⅱ (Al2O3 : 0.1 mg/mL, Fe2O3 : 0.04 mg/mL, TiO2 : 0.01 mg/mL, MnO : 0.01 mg/mL, CaO :

0.01 mg/mL, MgO : 0.01 mg/mL, Na2O : 0.01 mg/mL, K2O : 0.01 mg/mL, Cr2O3 : 0.01 mg/mL, ZrO2 :

0.01 mg/mL) 標準酸化アルミニウム溶液を正しく100 mL,標準酸化鉄 (Ⅲ) 溶液を正しく40 mL,標

準酸化チタン (Ⅳ) 溶液,標準酸化マンガン (Ⅱ) 溶液,標準酸化カルシウム溶液,標準酸化マグネシ

ウム溶液,標準酸化ナトリウム溶液,標準酸化カリウム溶液,標準酸化クロム (Ⅲ) 溶液及び標準酸

化ジルコニウム溶液の10 mLをそれぞれ正しく1 000 mLの全量フラスコに取り,水を標線まで加え

る。

f)

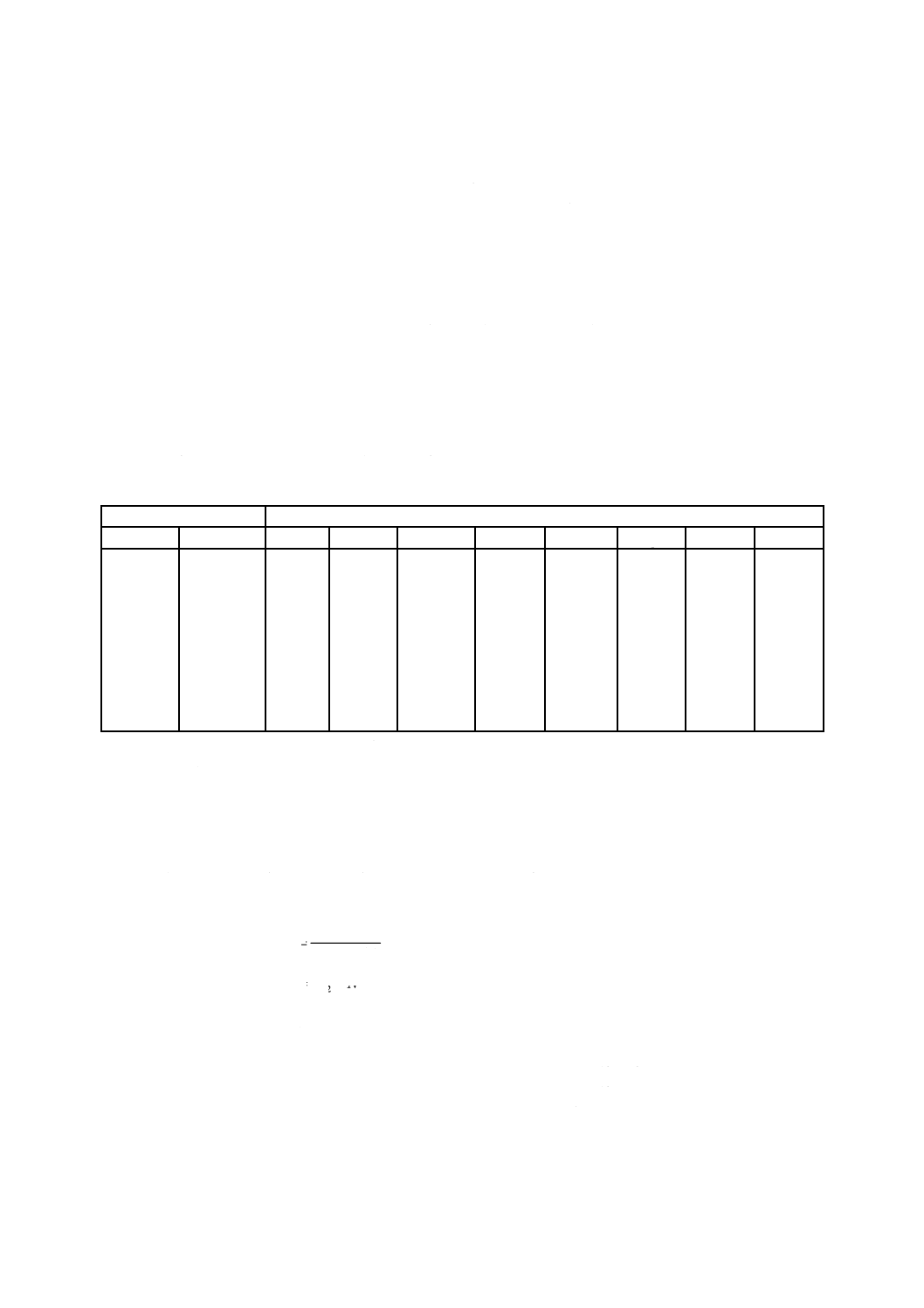

検量線用溶液系列Ⅱ (3) 分析試料溶液の種類に合わせ,混合標準溶液Ⅱを正しく数個の100 mLの全

量フラスコに段階的に取り,塩酸 (1+1) 5 mL及び内標準溶液5 mLを加え,水で標線まで薄める。附

属書2表3に調製例を示す。

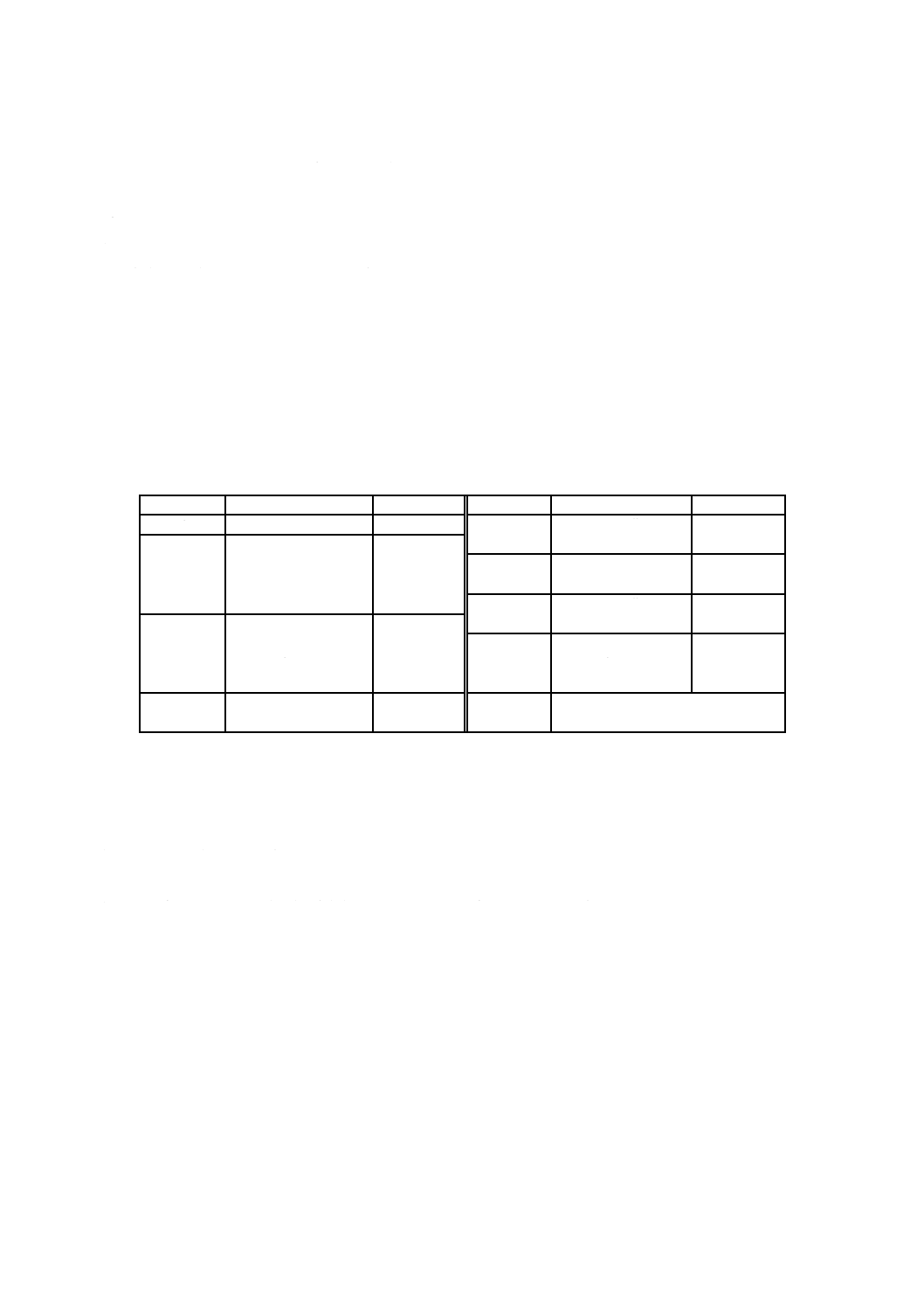

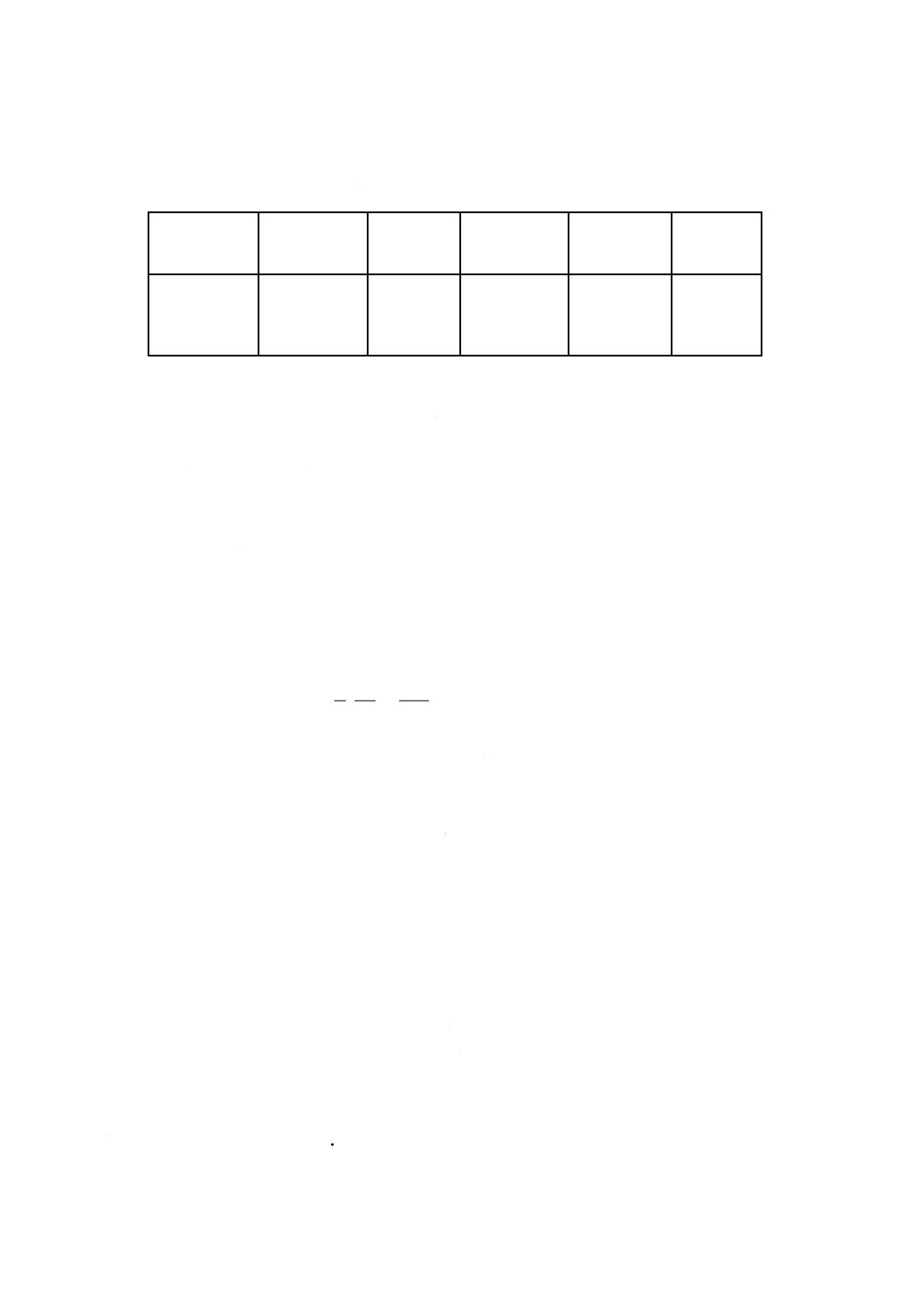

附属書2表 3 検量線用溶液系列Ⅱの調製例

検量線

用溶液

塩酸

(1+1)

内標準

溶液

混合標

準溶液

Ⅱ

溶液濃度 (mg/100 mL)

No.

mL

mL

mL

Al2O3 Fe2O3

TiO2

MnO

CaO

MgO Na2O

K2O

Cr2O3

ZrO2

1

5

5

0

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

2

5

5

1

0.10

0.04

0.01

0.01

0.01

0.01

0.01

0.01

0.01

0.01

3

5

5

2

0.20

0.08

0.02

0.02

0.02

0.02

0.02

0.02

0.02

0.02

4

5

5

3

0.30

0.12

0.03

0.03

0.03

0.03

0.03

0.03

0.03

0.03

5

5

5

4

0.40

0.16

0.04

0.04

0.04

0.04

0.04

0.04

0.04

0.04

6

5

5

5

0.50

0.20

0.05

0.05

0.05

0.05

0.05

0.05

0.05

0.05

7

5

5

10

1.00

0.40

0.10

0.10

0.10

0.10

0.10

0.10

0.10

0.10

8

5

5

15

1.50

0.60

0.15

0.15

0.15

0.15

0.15

0.15

0.15

0.15

9

5

5

20

2.00

0.80

0.20

0.20

0.20

0.20

0.20

0.20

0.20

0.20

4.3

器具 器具は,加圧分解装置を用いる。その一例を本体の付図4に示す。

中ぶた及び樹脂容器は,230 ℃の加熱によって変形(収縮)しないように処理した四ふっ化エチレン樹

脂製。外ぶた,均衡板,耐圧容器は,ステンレス鋼製で構成されている。

4.4

試料のはかり取り量 試料のはかり取り量は,0.50 gとする。

4.5

操作 定量操作は,次の手順によって行う。

a) 試料の分解 試料をJIS H 6201に規定する白金るつぼ(例えば,20番。)にはかり取り,加圧分解容

器の樹脂容器に入れ,ふっ化水素酸5 mL及び硝酸5 mLを加え,次いで硫酸2 mLを徐々に加える。

中ぶたをして耐圧容器に入れ,均衡板及び外ぶたをしてセンターねじを強く締め付けた後,230 ℃の

空気浴中で約16時間加熱する。

b) 試料溶液 (B) の調製 加圧分解容器を空気浴から取り出し,室温以下に冷却した後,センターねじを

緩め,外ぶた,均衡板及び中ぶたを順次取り外す。プラスチックピンセットを用いて白金るつぼを取

り出し,溶液を白金皿(例えば,100番)に移し入れ,るつぼ,ピンセットなどを少量の水で洗浄し,

洗液も白金皿に加える。白金皿を砂浴上で加熱し,硫酸白煙がほとんどでなくなるまで加熱する。放

冷後,塩酸 (1+1) 5 mL及び水約20 mLを加えて沸騰水浴上で加熱溶解する。冷却後,250 mLの全量

フラスコに移し入れ,水を標線まで加える。この溶液を試料溶液 (B) とする。

35

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試料溶液 (B-1) の調製 試料溶液(B)から正しく10 mLを全量フラスコ100 mLに分取し,内標準溶液

5 mLを加え,水を標線まで加える。この溶液を試料溶液(B-1)とする。

d) 発光強度の測定 試料溶液 (B-1) の一部をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,各

成分の分析線 (8) 及び必要な場合には内標準元素の発光線 (8) の強度を測定する。

注(8) 各成分の分析線及び内標準元素の発光線の一例を附属書2表4に示す。利用する波長は,分析

線の種類及び分析線の波長などを考慮して決定する。

附属書2表 4 各成分の分析線及び内標準元素の発光線の一例

分析成分

分析線

nm

内標準元素

の発光線

nm

分析成分

分析線

nm

内標準元素

の発光線

nm

Al2O3

Fe2O3

TiO2

MnO

CaO

396.152

259.940

334.941

257.610

393.366

Y 371.030

又は

Sc361.383

MgO

Na2O

K2O

Cr2O3

ZrO2

279.553

588.995

766.490

267.716

343.823

Y 371.030

又は

Sc361.383

4.6

空試験 試料を用いないで4.5の操作を行う。ここで得た試料溶液 (B) に対応する溶液を空試験液

(B),試料溶液(B-1)に対応する溶液を空試験液 (B-1) とする。

4.7

検量線の作成 (6) (7) 検量線用溶液系列Ⅱを用いて4.5 d) の操作を行い,発光強度と各成分濃度と

の関係線を作成し,検量線とする。

4.8

計算 試料中の各酸化物の含有率は,4.5 d) 及び4.6で得た発光強度と4.7で作成した検量線とから

各酸化物の量を求め,次の式によって算出する。

MmOn=

100

10

250

2

1

×

×

−

m

A

A

ここに,

MmOn: 各成分の含有率[%(質量分率)]

A1: 試料溶液 (B-1) 中の各成分量 (g)

A2: 空試験液 (B-1) 中の各成分量 (g)

m: 4.5 a) の試料のはかり取り量 (g)

36

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定)炭素及び炭化けい素含有耐火物の蛍光X線分析方法

1. 適用範囲 この附属書は,炭素及び炭化けい素含有耐火物の蛍光X線分析方法について規定する。

2. 原理 分析用粉末試料の鉱物相,粒度などによる不均質効果を解消するために,ガラスビード作製容

器を用いて融剤とともに加熱融解してガラスビードを作製する。このガラスビードを蛍光X線分析装置に

装着して,X線を照射して各成分の蛍光X線を発生させ,そのX線強度を測定する。これらのX線強度

を,あらかじめ作成した検量線又は共存成分補正式によって計算し,その定量値を求める。

3. 装置及び器具 装置及び器具は,次による。

a) 蛍光X線分析装置 JIS K 0119に規定する波長分散形蛍光X線分析装置を用いる。使用する装置は,

各成分の含有率が0.01 %(質量分率)領域まで十分な測定感度をもつもので,JIS R 2216の10. によ

って検定して検出限界及び繰返し精度が十分満足されるものでなければならない。

b) コンピュータ 共存元素及び重なり補正計算を行うプログラムをもつもの。蛍光X線分析装置附属又

は内蔵のコンピュータを用いるとことができる。

c) ガラスビード作製装置 ガラスビード作製には,1 100〜1 250 ℃内の一定温度に昇温できる構造を備

えた電気抵抗炉又は高周波誘導炉を用いる。成分の偏析及び気泡がないガラスビードを得るため,自

動融解成形機にあっては融解物のかき混ぜ機構をもつものでなければならない。

また,手操作によって作製するものにあっては,炉内部において容易に融解物のかき混ぜができる

ものでなければならない。

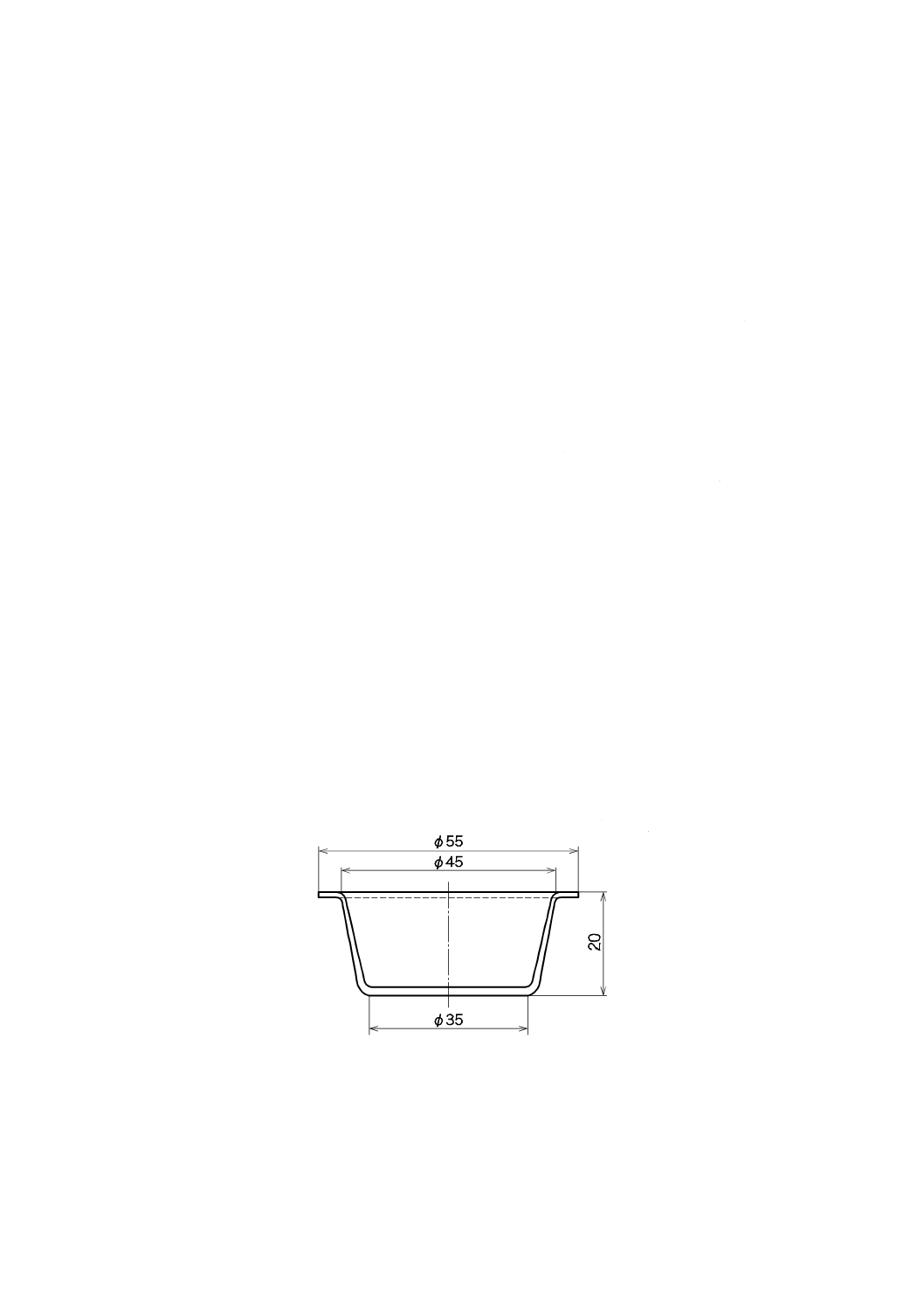

d) ガラスビード作製容器 ガラスビード作製容器は,内部底面を平滑に仕上げた白金合金製 (1) で,加

熱融解操作によって変形し難い構造のものを用いる。常に,容器内部底面は,平滑に保つ。ガラスビ

ード作製容器の例を附属書3図1に示す。

注(1) 容器の材質としては,例えば,白金[95 %(質量分率)]−金[5 %(質量分率)]を用いる。

単位 mm

附属書3図 1 ガラスビード作製容器の一例

4. 試薬及び標準物質 試薬及び標準物質は,次のものを用いる。

a) 融剤 四ほう酸リチウム (2) を,白金皿(例えば,150番)に入れ,650〜700 ℃の電気炉中で約4時

間加熱後,デシケータ中で放冷して保存する。

37

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(2) 空試験値の低い高純度のものを用いる。試薬中に含まれる定量成分の含有率が0.001 %(質量分

率)以下のものが望ましい。ロットが変わると空試験値が変動し,定量値に影響を与えること

があるので,同一ロットのものを可能な限り確保するとよい。もし,ロットが変わった場合は,

数個の許容差検定ビード又は検量用ビードの定量を行い,許容誤差を超えている場合には,新

しい融剤を用いて検量線を作成し直さなければならない。

b) はく離促進剤 よう化リチウム二水和物25 gを水に溶かし,50 mlとした後,プラスチック容器に入

れて保存する。

c) 標準物質 標準物質は,次のいずれかとする。

1) 耐火物標準物質系列 JIS R 2216附属書2で規定するJRRM 100 (101〜110) 〜800 (801〜810) の97

標準物質を用いることができる。

2) 補助標準物質 日本工業規格で規定された化学分析方法及びこれに準じる化学分析方法によって正

確に含有率が決定された試料を用いる。

5. 操作

5.1

850 ℃の加熱残分 本体の15.1で得たものを用いる。

5.2

ガラスビードの作製 ガラスビードの作製は,次による。

a) 試料及び融剤のはかり取り 5.1の試料から0.300 0 gをはかり取り,これをガラスビード作製容器に

移す前又は移した後,融剤3.000 0 gと十分に混合する。

b) 試料の融解 ガラスビード作製容器を840 ℃の電気炉中で約30時間加熱し,試料を穏やかに融解す

る (3)。最後に,電気炉の温度を1 150 ℃まで昇温する。ガラスビード作製容器を電気炉から取り出し,

放冷後,はく(剥)離促進剤50 μLを融成物の上に加え,再び1 150 ℃の電気炉に移し,5分間加熱

する。この5分間の間ガラスビード作製容器を十分揺動し,融成物の均質化を図るとともに気泡を放

出させる (4)。

注(3) 酸素又は空気を1分間当たり100 ml程度流すと効果的である。

(4) 融剤の揮散による誤差をなくするために,揺動条件及び融解時間は,正確にする必要がある。

c) ガラスビードの取り出し 融解完了後,放冷してガラスビードを取り出し,底面をX線照射面とする。

5.3

検量線の作成 検量線の作成は,次による。

a) 検量用ビードの作製 分析対象組成範囲に合わせて,融剤10 (3.000 0 g) に対して標準物質を1〜1.5

(0.300 0〜0.450 0 g) の比 (5) はかり取り,これらをガラスビード作製容器に移す前又は移した後,十

分に混合する。これにはく(剥)離促進剤50 μlを加え,1 150 ℃の電気炉中で10分間加熱する。こ

の10分間の間ガラスビード作製容器を十分揺動し,融成物の均質化を図るとともに気泡を放出させる。

融解完了後,放冷してガラスビードを取り出し,底面をX線照射面とする。このようにして20個程

度の検量用ビードを製作する。

注(5) 検量線が目的とする定量範囲を内挿できるような組成になるように決定する。附属書3表 1に

炭化けい素−アルミナ質耐火物を対象とした,標準物質のはかり取り量の例を示す。

38

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

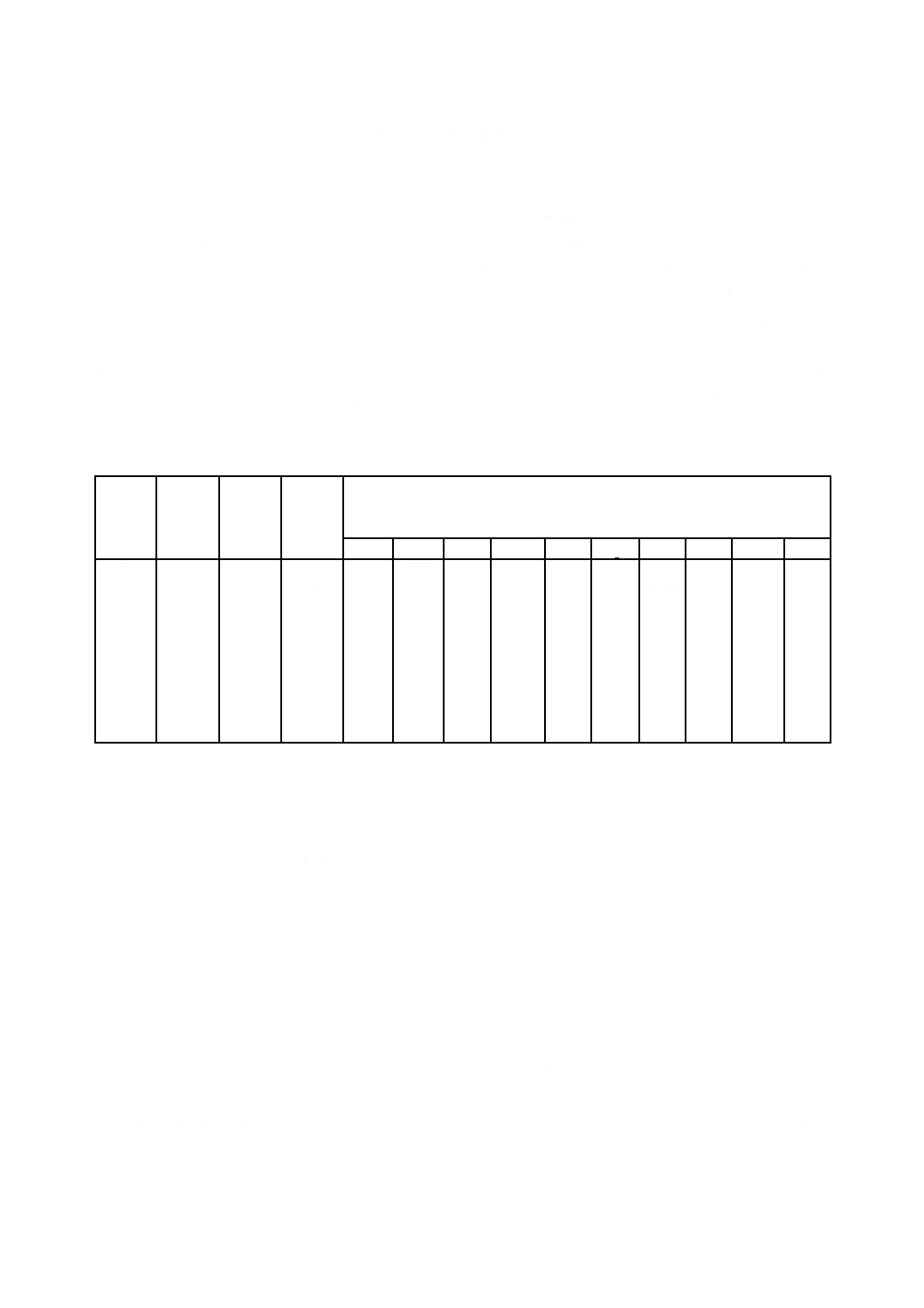

附属書3表 1 炭化けい素−アルミナ質耐火物の検量用ビードの例

検量用ビード

検量用組成値

%(質量分率)

ビード

No.

JRRM配合量

No.

g

SiO2

Al2O3

Fe2O3

TiO2

CaO

MgO

Na2O

K2O

LOI(6)

1-1

1-2

1-3

1-4

1-5

1-6

1-7

1-8

1-9

1-10

1-11

1-12

101

103

105

107

109

110

202

204

206

208

210

303

0.300 0

0.300 0

0.300 0

0.300 0

0.300 0

0.300 0

0.300 0

0.300 0

0.300 0

0.300 0

0.300 0

0.300 0

88.57

80.32

70.58

55.32

54.23

49.54

85.72

89.64

92.88

94.43

97.69

36.16

8.10

18.07

24.71

37.08

41.24

46.68

7.60

4.50

1.77

0.46

0.16

59.25

0.31

0.41

0.67

2.20

0.89

0.85

3.97

2.08

3.21

0.06

0.83

1.48

0.30

0.37

2.36

1.16

1.96

1.67

0.57

0.15

0.02

0.01

0.01

0.16

1.06

0.07

0.11

0.71

0.15

0.11

0.82

1.79

1.21

4.20

0.30

1.04

0.22

0.02

0.08

0.49

0.13

0.17

0.02

0.31

0.07

0.06

0.79

0.86

1.01

0.12

0.74

0.22

0.31

0.09

1.01

0.32

0.18

0.63

0.02

0.70

0.17

0.35

0.33

2.57

0.79

0.34

0.03

0.91

0.51

0.02

0.01

0.21

0.12

0.11

0.11

0.15

0.14

0.14

0.09

0.13

0.06

0.08

0.11

0.02

2-1

2-2

2-3

2-4

2-5

2-6

2-7

2-8

2-9

2-10

102

104

106

108

203

205

207

209

210

302

0.420 0

0.330 0

0.390 0

0.360 0

0.360 0

0.390 0

0.330 0

0.450 0

0.450 0

0.360 0

112.66

74.08

82.69

66.37

104.80

117.52

103.46

144.33

146.54

45.24

19.31

24.77

38.88

48.10

6.11

4.02

1.87

1.31

0.24

64.72

5.57

3.57

2.50

1.86

2.14

1.62

1.07

0.56

1.25

5.40

0.64

3.24

0.88

1.26

0.22

0.42

0.09

0.08

0.01

0.72

0.07

0.29

0.19

0.33

4.77

4.04

2.77

2.84

0.45

1.05

0.94

0.08

1.27

0.32

0.57

0.12

0.18

0.16

1.18

0.84

0.42

0.33

0.78

0.25

0.74

1.21

0.05

0.05

0.03

0.68

0.20

3.35

2.36

0.97

0.29

0.65

0.23

0.26

0.01

0.80

-39.86

-9.98

-29.77

-19.84

-19.86

-29.87

-9.91

-49.88

-49.84

-19.77

注(6) マイナスの値は,質量増加 (GOI) を示す。

b) 標準化ビードの作製 分析用粉末試料に代えて標準化用粉末試料を用い,5.2の操作を行い,各材質ご

とに数種類の標準化ビードを作製する (7)。

注(7) 標準化ビートは,検量線作成時のX線強度の条件を再現するために用いるので,標準化用粉末

試料は長期にわたって安定して供給できるものを用いる。また,標準化ビートは,各材質ごと

の各分析成分ごとに第1標準化ビード及び第2標準化ビードを設ける。第1標準化ビードは,

各分析成分ごとに最も含有率の高い標準化ビードから選び,第2標準化ビードは,各分析成分

ごとにその成分がほとんど含まれていない標準化ビードから選ぶので,各材質ごとに最小の標

準化ビードで全分析成分を網羅できるように工夫する必要がある。

c) 融剤揮散補正係数の算出 次の方法で各融解方法による融剤の揮散量を求め,融剤揮散補正係数を算

出する。

1) 5.2による融解方法における融剤揮散量の測定 附属書1表1のJRRM 1001 0.300 0 gと融剤3.000 0

gを5.2 b) によって融解して,融解前後の質量差を測定する。次の式によって質量減少量を求める (8)。

])0

3.300

(

[

8

148

.0

1

2

R

+

m

m

SiC

−

−

=

ここに, SiCR: 5.2 b) による融解方法における融剤の揮散量 (g)

m1: ガラスビード作製容器の質量 (g)

m2: 融解後のガラスビードとガラスビード作製容器の総質量 (g)

39

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(8) 式中の0.148 8は,0.300 0 gのJRRM 1001中の炭化けい素[純度99.51 %(質量分率)]が完全

に酸化けい素に酸化したとした場合の理論質量増加量を示す。

2) 5.3 a) による融解方法における融剤揮散量の測定 JRRM 210 0.300 0 gと融剤3.000 0 gを5.2 b) に

よって融解して,融解前後の質量差を測定する。次の式によって質量の減少量を求める。

)0

3.300

(

1

3

R

+

m

m

SiO

−

=

ここに, SiOR: 5.2 b) による融解方法における融剤の揮散量 (g)

m1: ガラスビード作製容器の質量 (g)

m3: 融解後のガラスビードとガラスビード作製容器の総質量 (g)

3) 融剤揮散補正係数の算出 融剤揮散補正係数は,次の式によって求める。

0

300

.0

R

R

SiO

SiC

R

−

=

∆

ここに,

∆R: 融剤揮散補正係数

d) 検量用ビード及び標準化ビードの蛍光X線強度の測定並びに標準化 検量用ビード及び標準化ビード

をJIS R 2216の10. で検定して設定した蛍光X線分析条件によって測定し,各分析成分のX線強度

を求め,測定値を標準化する (9)。

注(9) 標準化のための一般式は,次による。

I=αI'+β

s2

s1

N

N

R

−

=

α

s2

s1

s2

N

N

N

R

−

×

−

=

β

ここに,

I: 検量線作成用ビード及び標準化ビードの標準化済みX線強度

I': 検量線作成用ビード及び標準化ビードのX線強度(カウント)

Ns1: 第一標準化ビードのX線強度(カウント)

Ns2: 第二標準化ビードのX線強度(カウント)

α: 補正係数(こう配係数)

β: 補正係数(切片係数)

R: 定数

例えば,第一標準化ビードを1,第二標準化ビードを0とする強度比法を用いる場合,Rは1と

なり,上段の式はI= (I'−Ns2)/(Ns1−Ns2) として整理して表すことができる。また,ここでの測定X

線強度を標準化済X線強度とする場合,上段の式は,I=I'として整理して表すことができる。強度

比法を用いる場合以外,このときの第一標準化ビードと第二標準化ビードのX線強度を保存してお

き,5.4での標準化の計算に用いる。

e) 検量線の作成 分析成分ごとに検量用ビード中の含有率と5.3 d) で得られた標準化済みX線強度との

関係式を求め検量線 (10) とする。

40

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Wi = (aIi2+bIi+c) (1+ΣdjWj+αF∆R) + ΣljWj

ここに,

Wi: i成分の補正定量値[%(質量分率)]

Ii: i成分の標準化済みX線強度

dj: j共存成分の共存成分補正係数

Wj: j共存成分の含有率[%(質量分率)]

lj: j共存成分の重なり補正係数

a,b,c: 検量線係数

∆R: 融剤揮散補正係数(検量線の場合,∆R=0とする)

αF: 希釈倍数(ここでは,1/10)

注(10) 式は,GOIを共存元素としたGOI-SiO2二元系の共存成分補正式と呼ばれる。蛍光X線分析装置

とコンピュータとが一体化した装置では,容易に関係式を求めることができる。附属書3表2

に炭化けい素−アルミナ質耐火物の場合のGOI-SiO2二元系について理論的に求めた共存成分

補正係数の一例を示す。共存成分の補正に関する理論は,JIS R 2216を参考にするとよい。

附属書3表 2 GOI-SiO2二元系の共存成分補正係数の一例

補正成分

分析成分

成分

平均組成

SiO2

Al2O3

Fe2O3

TiO2

CaO

MgO

Na2O

K2O

SiO2

Al2O3

Fe2O3

TiO2

CaO

MgO

Na2O

K2O

GOI

60.00

10.00

1.72

0.95

0.81

0.31

0.48

0.73

25.00

0.002 99

0.002 60

0.001 70

0.001 47

0.002 79

0.002 59

0.001 28

0.001 16

0.002 48

0.001 63

0.001 43

0.002 81

0.002 54

0.001 27

0.004 52

0.003 96

0.014 96

0.015 13

0.003 64

0.003 19

0.014 98

0.004 20

0.003 73

0.002 11

0.013 16

0.003 46

0.003 07

0.012 80

0.004 00

0.003 58

0.002 27

0.001 78

0.003 34

0.002 99

0.011 49

0.001 06

0.000 96

0.002 38

0.001 59

0.001 41

0.002 47

0.001 24

0.001 00-

0.009 00

0.002 28

0.001 55

0.001 38

0.000 78

0.001 21

0.003 88

0.003 50

0.002 33

0.001 66

0.002 02

0.003 27

0.002 94

備考 (条件)ロジウム端窓形X線管,40 kV,ベース成分:GOI,第2ベース成分:SiO2

5.4

分析用ビードのX線強度の測定及び計算 分析用ビードのX線強度の測定及び各成分の分析値の算

出は,次による。

a) X線強度の測定 5.2 c) で得られた分析用ビードを標準化用ビードとともに,5.3 c) で設定した蛍光X

線分析条件によって測定する。

b) α及びβの算出 X線強度の検量線作成時との経時変動を補正するために,標準化用ビードの各測定成

分のX線強度から,次の式に示す補正係数を算出する。

)

(

)

(

2s

1s

2s

1s

N

N

N

N

′

−

′

−

=

α

α

β

×

′

−

=

s2

s2N

N

ここに,

α: 補正係数(こう配係数)

β: 補正係数(切片係数)

Ns1: 第一標準化ビードの基準X線強度(カウント)

Ns2: 第二標準化ビードの基準X線強度(カウント)

1s

N′: 第一標準化ビードのX線強度(カウント)

2s

N′: 第二標準化ビードのX線強度(カウント)

c) 標準化済みX線強度の算出 5.2で得られた分析用ビードのX線強度を次の式によって計算し,標準

41

R 2011:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

化済みX線強度を求める (11)。

β

+′

=Ia

I

ここに,

I: 分析用ビードの標準化済みX線強度

I′: 分析用ビードのX線強度(カウント)

α: 補正係数(こう配係数)

β: 補正係数(切片係数)

注(11) 5.3において,第一標準化ビードを1,第二標準化ビードを0とする強度比法を用いる場合,一

連の式は,整理され,より単純な式I = (I'−Ns2)/(Ns1−Ns2) として表すことができる。

d) 分析値の算出 測定成分ごとに5.3 e) で作成した検量線式に標準化済みX線強度を代入して,収束演

算を繰り返し,得られた計算値を分析値とする (12)。

j

j

F

j

j

i

2

i

i

ˆ

)

ˆ

()

(

ˆ

W

l

R

W

d

l

c

bI

aI

W

Σ

∆

α

Σ

+

+

+

+

+

=

ここに,

iˆW: i成分の計算値[%(質量分率)]

Ii: i成分の標準化済みX線強度

dj: j共存成分の共存成分補正係数

jˆW: j共存成分の計算値[%(質量分率)]

lj: j共存成分の重なり補正係数

a, b, c: 検量線係数

∆R: 融剤揮散補正係数

αF: 希釈倍数(ここでは,1/10)

注(12) 共存成分補正式での計算においては,各分析成分を逐次計算していき,各成分の計算値が収束

して一定値になるまで,この計算を繰り返す。通常,繰返し演算回数は,3〜5回程度必要であ

る。