R 1760:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 2

5 装置······························································································································· 2

5.1 試験機 ························································································································· 2

5.2 圧こんの対角線長さ及びき裂長さの測定装置 ······································································· 3

6 試験片···························································································································· 3

6.1 試験片の厚み ················································································································ 3

6.2 試験面 ························································································································· 3

7 試験方法························································································································· 3

7.1 試験力 ························································································································· 3

7.2 試験前の確認事項 ·········································································································· 3

7.3 圧子の清掃 ··················································································································· 3

7.4 試験片の設置 ················································································································ 4

7.5 長さ測定装置の調整 ······································································································· 4

7.6 試験力の負荷 ················································································································ 4

7.7 試験中の注意事項 ·········································································································· 4

7.8 圧こん間距離及び圧こんと試験片の縁との距離 ···································································· 4

7.9 圧子の状態の確認 ·········································································································· 4

7.10 測定に用いる圧こんの判定 ····························································································· 5

7.11 圧こんの対角線長さ及びき裂長さの測定 ··········································································· 6

7.12 測定点数 ····················································································································· 7

8 計算······························································································································· 7

8.1 圧こんの対角線長さの平均値2a及びき裂長さの平均値2c ······················································ 7

8.2 ビッカース硬さ ············································································································· 7

8.3 破壊抵抗 ······················································································································ 7

9 報告······························································································································· 8

附属書A(参考)試験面の加工方法の一例 ················································································ 9

附属書B(規定)試料台の移動軸の調整方法及び長さ測定の校正方法 ············································ 10

R 1760:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1760:2016

ファインセラミックスの室温での

圧子圧入(IF)法による破壊抵抗試験方法

Test method for fracture resistance of fine ceramics at room temperature by

indentation fracture (IF) method

1

適用範囲

この規格は,機械部品,構造材料などの高強度材料として使用する巨視的に均質でち(緻)密質のファ

インセラミックスの室温(5〜35 ℃)における圧子圧入法による破壊抵抗試験方法について規定する。巨

視的に均質でち(緻)密質のファインセラミックスとしては,通常のモノリシックセラミックスの他に,

ウィスカ又は粒子で分散強化した複合材料も含まれるが,連続繊維強化複合材料及び多孔体には適用しな

い。また,転がり軸受球用窒化けい素材については,この規格を適用せず,代わりにJIS R 1669を適用す

る。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 7153 測定顕微鏡

JIS B 7725 ビッカース硬さ試験−試験機の検証及び校正

JIS B 7735 ビッカース硬さ試験−基準片の校正

JIS R 1600 ファインセラミックス関連用語

JIS R 1602 ファインセラミックスの弾性率試験方法

JIS R 1610 ファインセラミックスの硬さ試験方法

JIS R 1669 ファインセラミックス−転がり軸受球用窒化けい素材の基本特性及び等級分類

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 1600によるほか,次による。

3.1

破壊抵抗 KI, IFR

ビッカース圧子を用いて試験面に圧こんをつけたときの試験力と,圧こんの対角線長さとき裂長さ及び

弾性率とから算出した値。

注記 この規格で規定する圧子圧入法による破壊抵抗,KI, IFRは,JIS R 1607及びISO 15732の予き裂

2

R 1760:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

導入破壊試験法(Single Edge Precracked Beam Method:SEPB法),ISO 18756のSurface Crack in

Flexure Method:SCF法(又は,Controlled Surface Flaw Method:CSF法ともいう。),JIS R 1607

の圧子圧入(IF)法などの他の標準的な測定法で求めたKIC,KIpb,KIsc,KCなどの破壊じん(靭)

性と必ずしも一致するものではない。

3.2

メディアンき裂

ビッカース圧子を用いて試験面に圧こんをつけたときに,圧子直下において荷重方向に対し平行に生じ

る半円形のき裂。

4

原理

正方形底面をもつ定義された角度の四角すいダイヤモンド圧子(ビッカース圧子)を試験面に一定の試

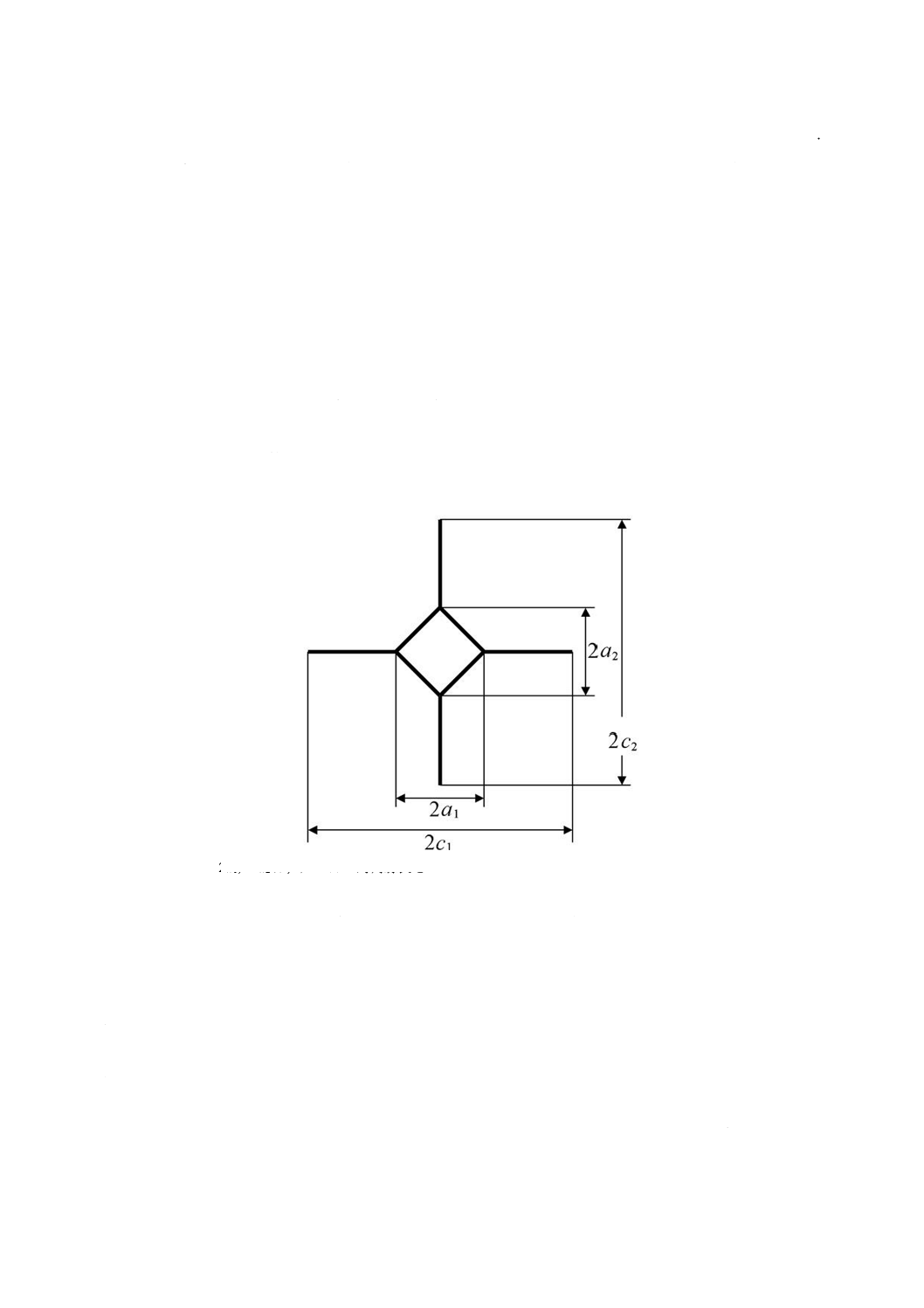

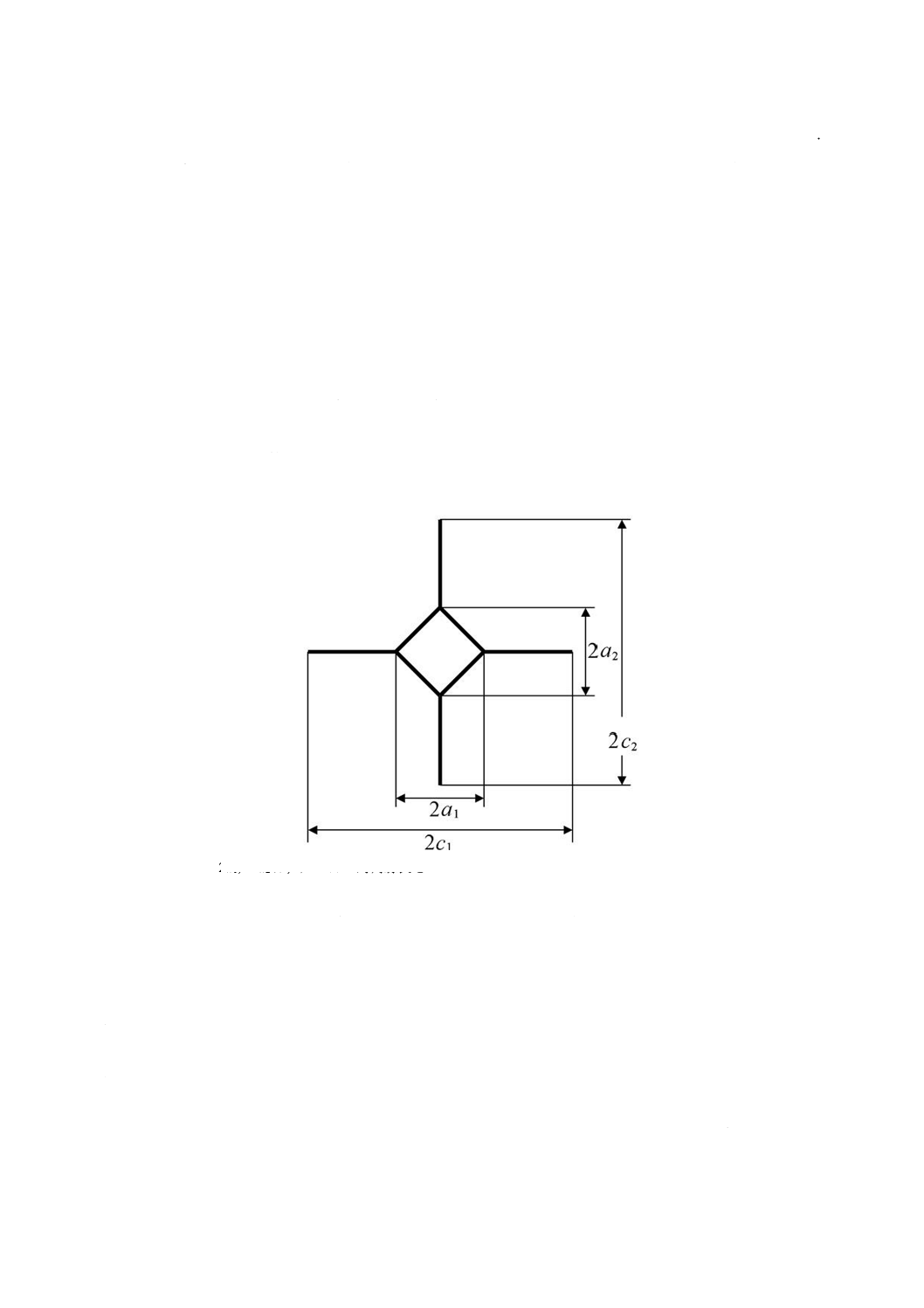

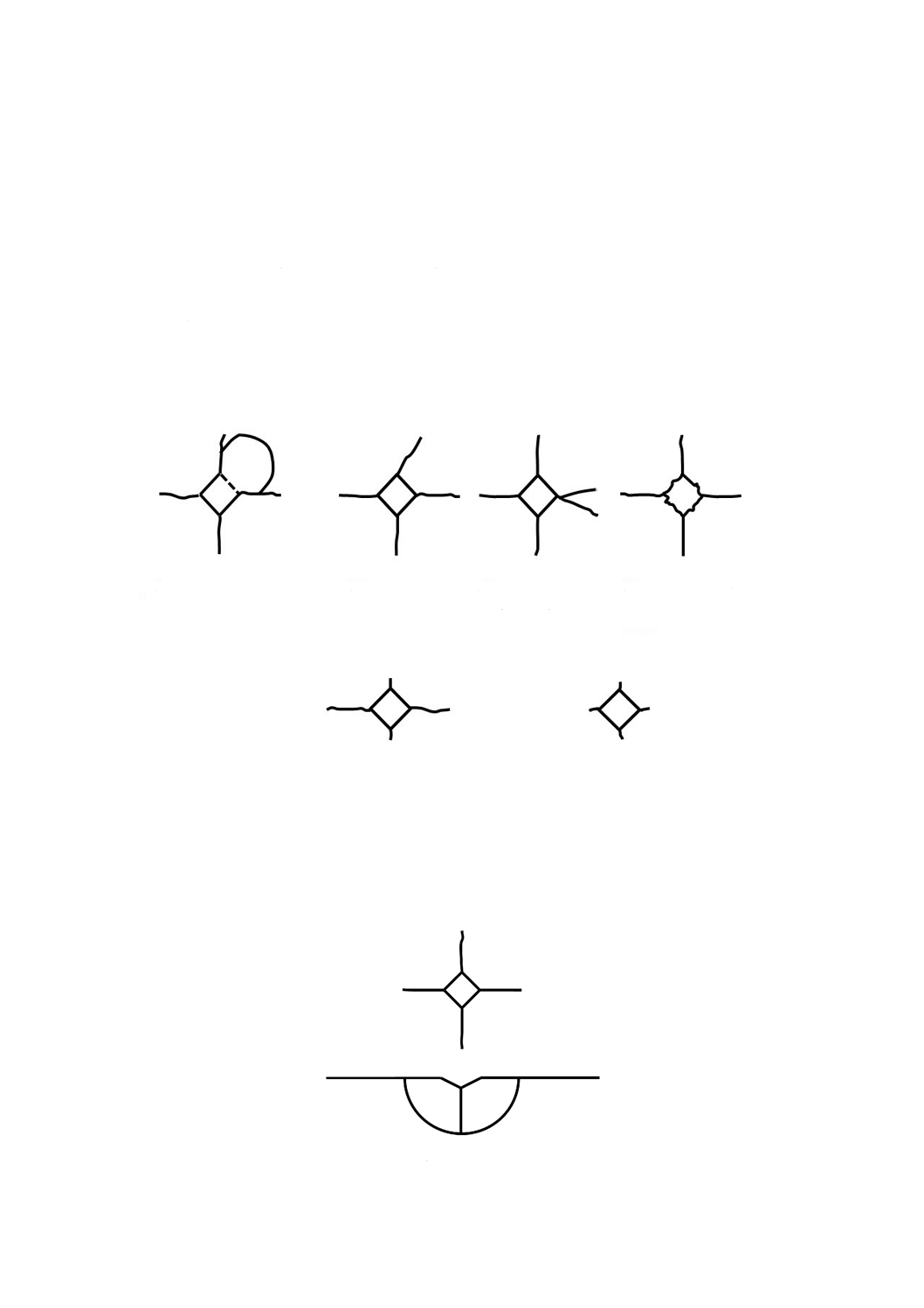

験力で押しつけ,除荷後に表面に形成される圧こんの対角線長さ,き裂長さ(図1参照),試験力及び試

験片の弾性率を用いて計算式によって,圧子圧入法による破壊抵抗KI, IFRを決定する。

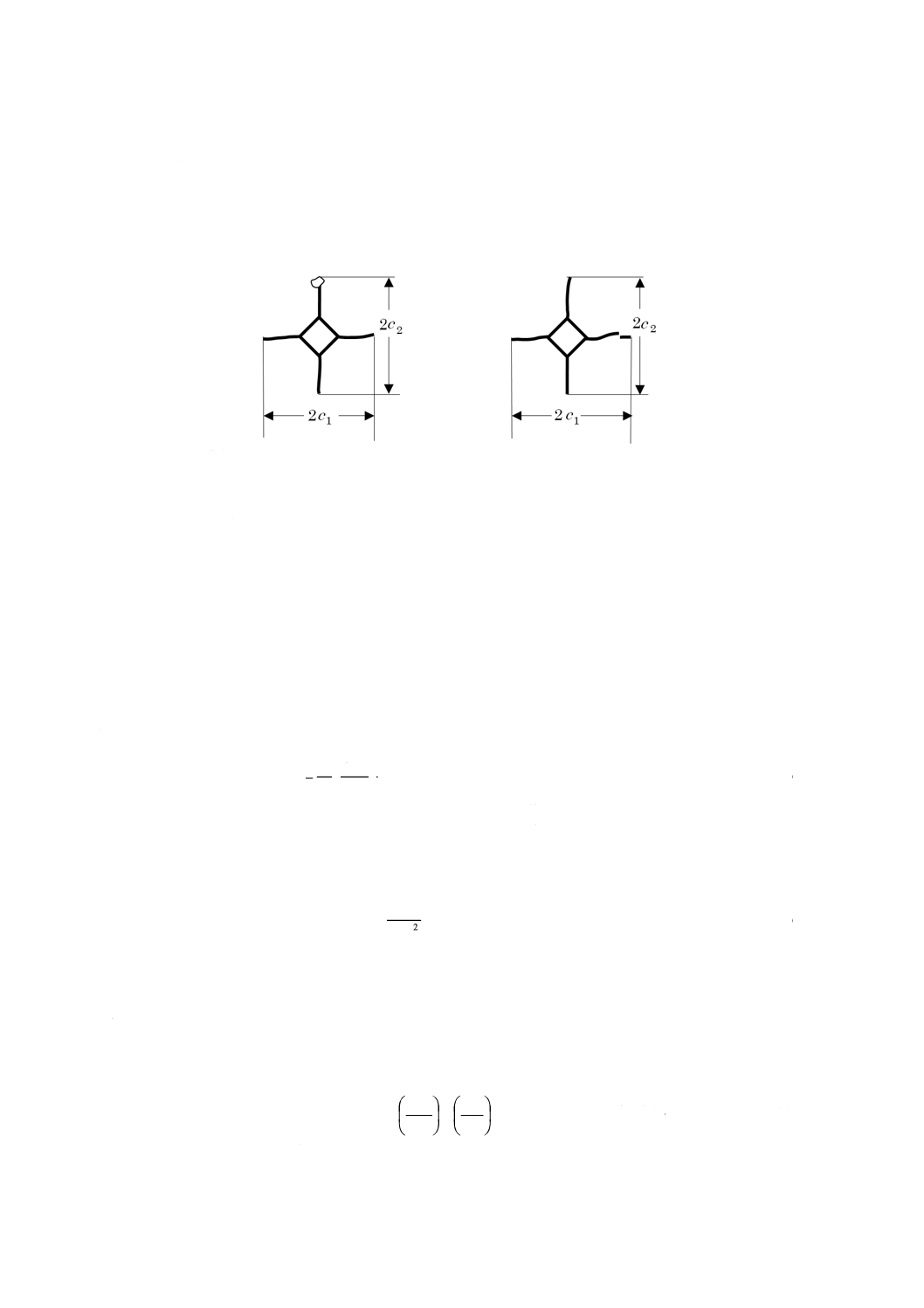

2a1,2a2は,圧こんの対角線長さ

2c1,2c2は,き裂長さ

図1−ビッカース圧こんの対角線長さ及びき裂長さ

5

装置

5.1

試験機 試験機は,次による。

a) 試験機は,JIS B 7725によるものとする。試験力は,49.03 N〜196.1 Nの試験力を負荷できることが

望ましい。特に196.1 Nの試験力を負荷できるものがよい。

b) 試験機は,その分解,組立て,模様替え,圧子の取替えなどを行ったときは,改めてJIS B 7725の規

定の精度に適合することを確認する。

c) b) に該当しないときでも,使用頻度に応じ,一定の期間ごとにJIS B 7725の規定の精度に適合するこ

とを確認する。この場合,JIS B 7735に規定する硬さ基準片を用いた試験機の総合誤差の点検を,適

3

R 1760:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

切な周期で継続して行う精度管理をすることが望ましい。

d) ダイヤモンド圧子は正方形底面をもつ四角すい形状のものであり,対面角が136.0±0.5度でなければ

ならない。圧子の検証はJIS B 7725に従って行われていなければならない。

e) 圧子の検証に,JIS B 7735に規定する硬さ基準片を用いてもよい。

5.2

圧こんの対角線長さ及びき裂長さの測定装置

圧こんの四隅の位置とき裂先端の位置とを観察するための測定装置は,次による。

a) 移動式試料台を備えた金属顕微鏡による測定の場合 金属顕微鏡の対物レンズの倍率は40倍以上と

し,総合倍率を400倍以上とする。圧こんの対角線長さ及びき裂長さを試料台の移動量から求めるた

めに,試料台は直交する縦横2方向へ移動ができ,その移動量を1 μm以下の単位で読取りできるも

のとする。圧こん観察に用いる照明は同軸落射方式とし,き裂先端の観察が容易となるように十分な

光量が照射できるものとする。

b) 測定顕微鏡による測定の場合 JIS B 7153に規定する1級のものを使用する。その対物レンズの倍率

は,40倍以上とし,総合倍率を400倍以上とする。試料台は直交する縦横2方向へ移動ができ,その

移動量を1 μm以下の単位で読取りできるものとする。

6

試験片

6.1

試験片の厚み

試験片は,き裂長さが影響を受けない程度に十分な厚みのものでなければならない。試験片の厚みは,3

mm以上が望ましい。

6.2

試験面

試験面は,次による。

a) 試験面は,平面とし,試験面の仕上がりは,き裂の長さを容易に測定できる程度に滑らかでなければ

ならない。

b) 研磨などの試験片準備の作業は,測定値に与える影響を最小限に抑えるようにしなければならない。

c) 試験面の表面粗さは,JIS B 0601に規定する0.10 μmRa以下が望ましい。

d) 試験片の加工に伴う粒の破砕,脱落などによる微細なくぼみの面積割合は,き裂の長さを容易に測定

できる程度に十分に小さくなければならない。

注記 試験面の研削,研磨の加工手順は特に規定しないが,研削,研磨の一例として附属書Aに示す。

7

試験方法

7.1

試験力

推奨される試験力は,196.1 Nである。き裂形状が不適切な場合(図3参照)など,試験に不都合が発生

した場合には,98.07 N又は49.03 Nの試験力を用いてもよい。

7.2

試験前の確認事項

試験前に次の点を確認する。

a) 試験機の負荷機構が正しく動作している。

b) 負荷機構への圧子の取り付けに緩みがなく,圧子に欠け又はき裂がない。

7.3

圧子の清掃

試験中に圧子表面にセラミックスの破片などが付着する可能性があるので,試験前に圧子表面のごみを

拭き取る。

4

R 1760:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4

試験片の設置

試験片はしっかりした台上に置く。試験片の表面及び裏面,試料台の表面は,異物などがないように拭

き取る。試験中に試験片が移動しないように試験片を取り付ける。

7.5

長さ測定装置の調整

試料台の水平方向の移動方向が顕微鏡の視野内の水平方向と一致することを確認する。また,光学顕微

鏡用のマイクロメータを用いて長さ測定の校正を行う。試料台の移動軸の調整方法及び長さ測定の校正方

法は,附属書Bによる。

7.6

試験力の負荷

圧子を試験片上面に移動し,試験片表面に垂直に,設定した試験力を,衝撃や振動を与えることなく負

荷する。圧子の速度が測定値に影響を与えることがないようにするために,圧子の接触から試験力に到達

するまでの時間(負荷所要時間)は,1〜5秒が望ましい。試験力を保持する時間は,15秒とする。

7.7

試験中の注意事項

試験中,試験機に衝撃及び振動を与えてはならない。

7.8

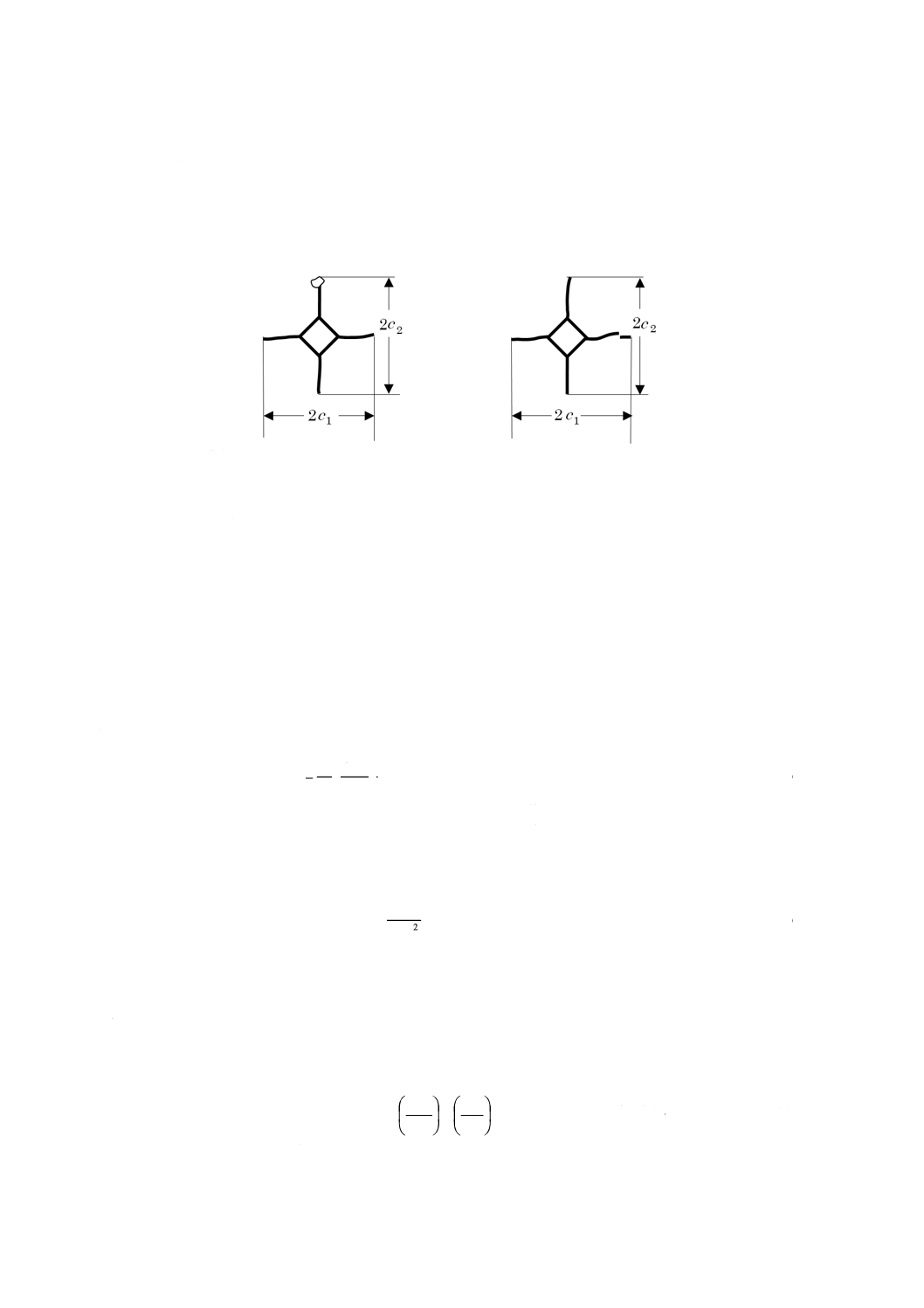

圧こん間距離及び圧こんと試験片の縁との距離

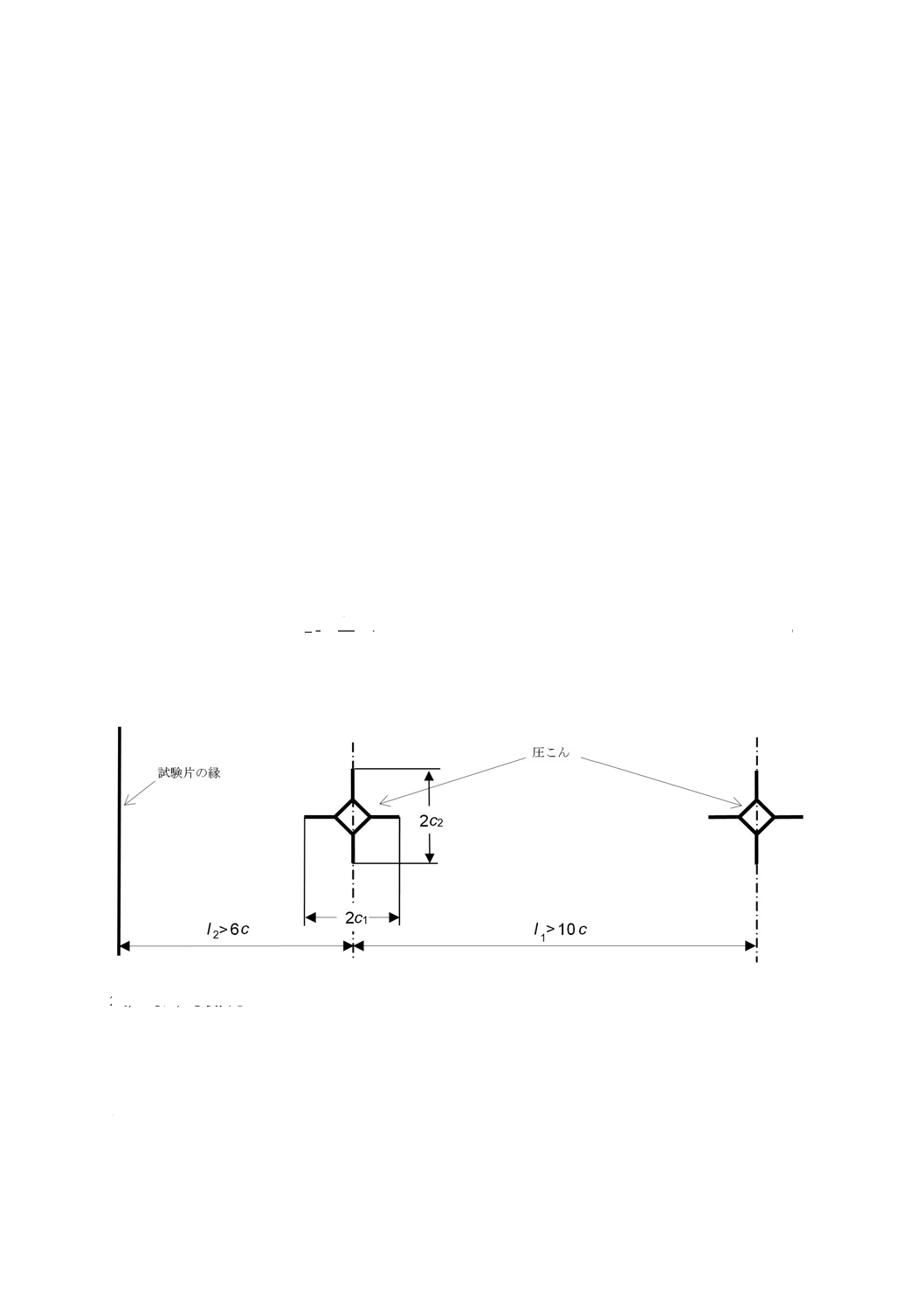

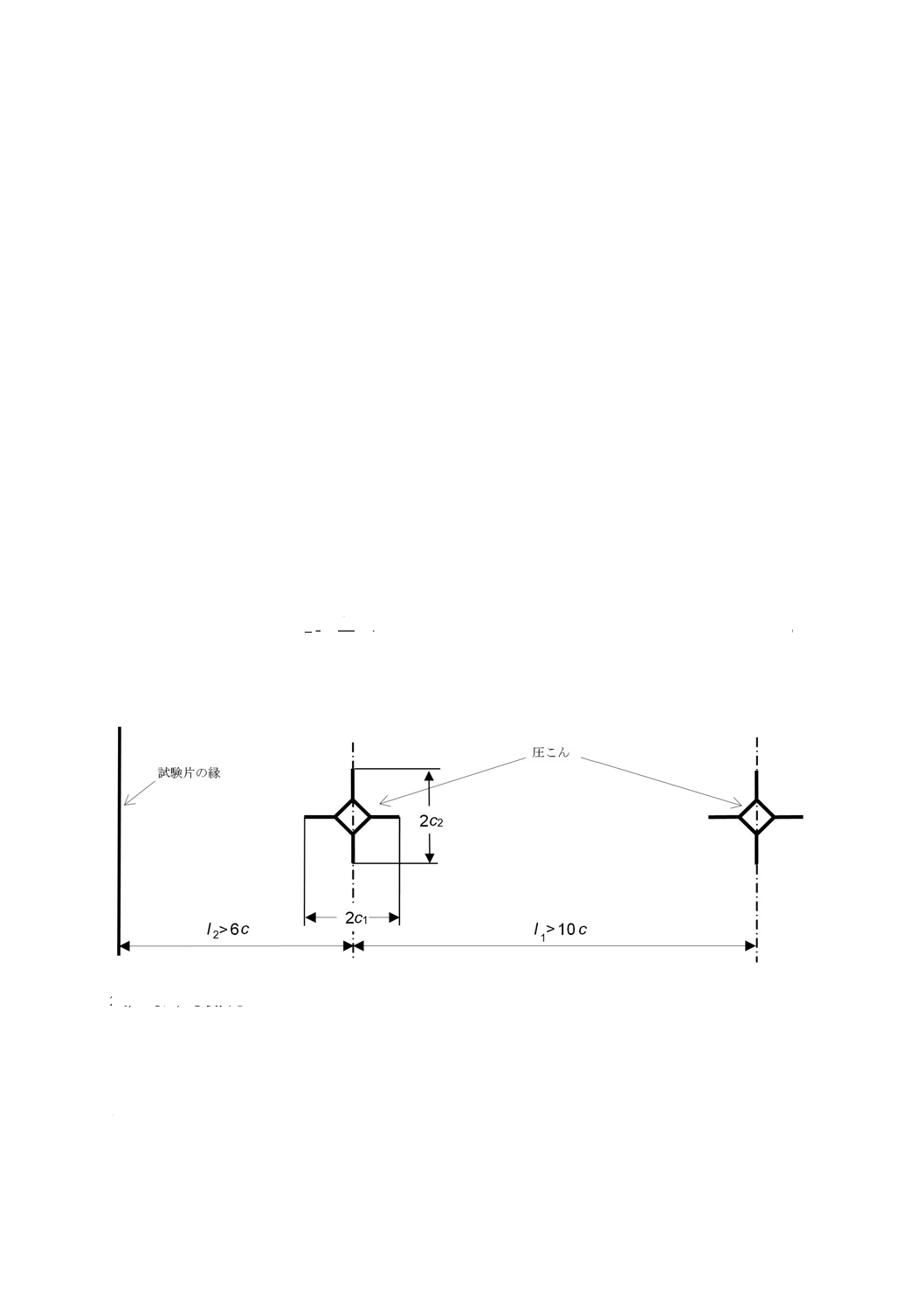

図2に圧こんの間隔,及び圧こんと試験片の縁との距離について示す。圧こんの中心は試験片の縁から,

き裂長さの平均値2cの3倍より大きく離れていなければならない。それぞれの圧こん同士は,その中心が

き裂長さの平均値2cの5倍より大きく離れていなければならない。き裂長さの平均値2cは,式(1)によっ

て算出する。

2

2

2

2

2

1

c

c

c

+

=

··········································································· (1)

ここに,

2c: き裂長さの平均値(mm)

2c1,2c2: き裂長さ(mm)

2c1,2c2は,き裂長さ

l1は,圧こんの中心間の距離

l2は,圧こんの中心から試験片の縁までの距離

図2−ビッカース圧こんの圧こん間距離及び圧こん中心から試験片の縁までの距離

7.9

圧子の状態の確認

圧子の状態の確認は十分頻繁に行う。もし,圧こんに圧子の破損を想定できる形状異常が見られた場合

は,その圧こんを測定から除外し,圧子を交換する。

5

R 1760:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

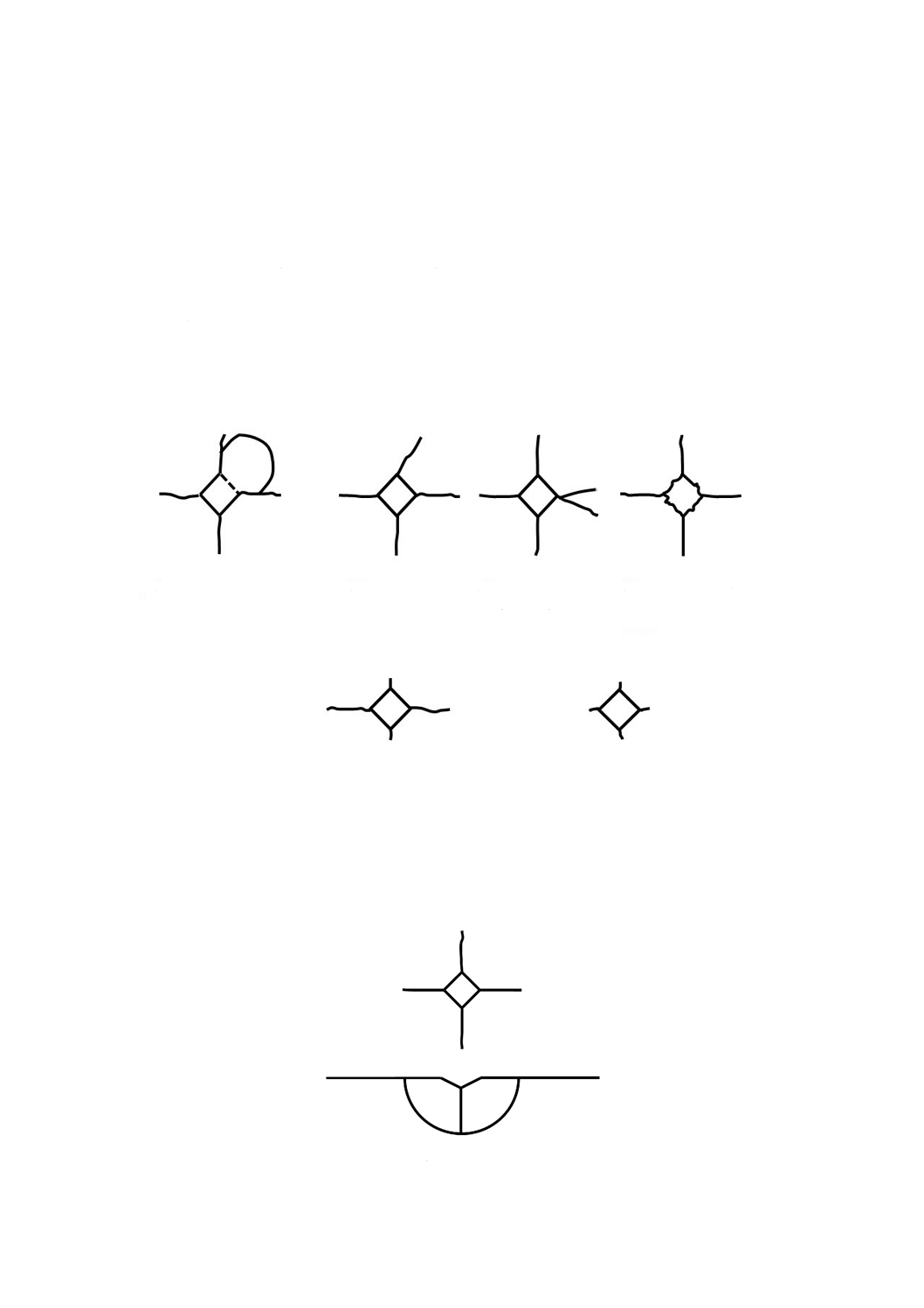

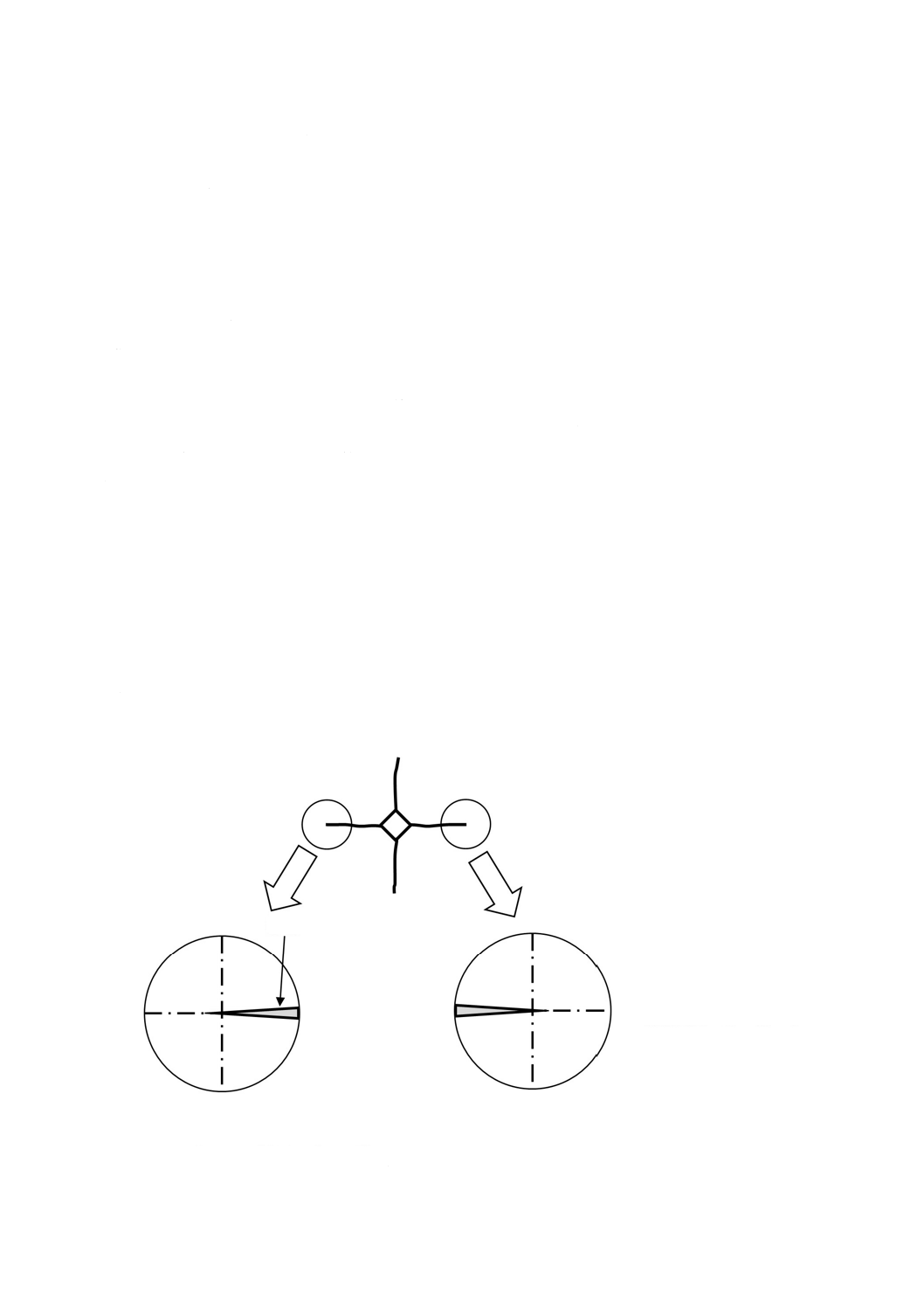

7.10 測定に用いる圧こんの判定

き裂形状としては,通常4本の主要なき裂が圧こんの4隅から圧こんの対角線延長上に真っすぐ放射状

に伸びている圧こんだけが測定対象になる。表面がはく(剝)離している場合,又は著しく斜行している

場合,2,3に枝分かれしたき裂,圧こんの縁がかなり欠けているものは測定から除外する。また,き裂長

さは次の条件を満足しなければならない。

a) 直行する2方向のき裂長さの差は,平均き裂長さの10 %以下とする。

b) 平均き裂長さは,圧こんの平均対角線長さの2.5倍以上とする。

なお,メディアンき裂であることが,表面から深さ方向への段階的な研磨,破断面の観察などにより確

認できた場合は,平均き裂長さは,圧こんの平均対角線長さの2.5倍未満でもよい。

図3に不適切な圧こんの例を示す。

図3−不適切な圧こんの例

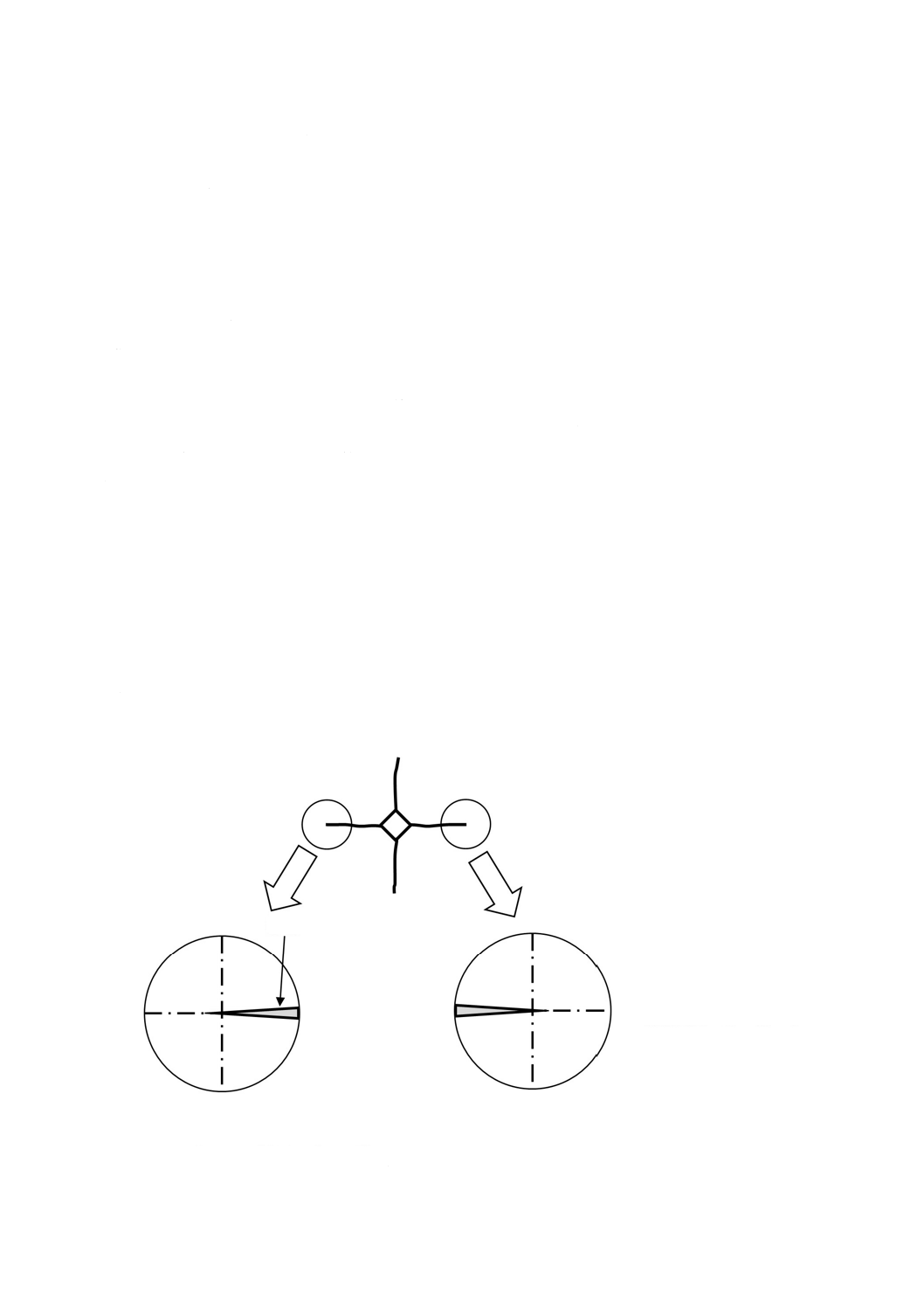

図4にメディアンき裂の模式図を示す。

図4−メディアンき裂の模式図

a) 表面がはく(剝)離

している。

b) 著しく斜行

している。

c) き裂が枝分かれ

している。

d) 圧こんの辺が欠けて,

ぎざぎざしている。

e) 7.10 a) を満足しない例

f) 7.10 b) を満足しない例

6

R 1760:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.11 圧こんの対角線長さ及びき裂長さの測定

圧こんの2方向の対角線長さ(2a1,2a2)と2方向のき裂長さ(2c1,2c2)を金属顕微鏡又は測定顕微鏡

などを用いて,押込み後10分間以内に次に示す測定手法に従い1 μm以下の単位まで読み取る。

なお,著しい低速き裂成長がみられる場合は,より短時間での計測が望ましい。このような場合は,箇

条9 h) に付記事項として記載する。

圧こんの対角線長さの測定方法としては,JIS R 1610に規定される試験機附属の金属顕微鏡と測定ゲー

ジを用いた従来の測定方法を用いてもよい。

a) 圧こんの対角線長さの測定

1) 試験片を試料台に載せて,顕微鏡の視野における水平・垂直方向に圧こんの対角線を一致させる。

2) 圧こんの左側の角を観察し,この位置を視野内の縦の中心線に合わせ,試料台の位置を記録する。

3) 圧こんの右側の角が視野の縦の中心線に一致するまで試料台を動かして,試料台の位置を読み取る。

4) 移動前後の試料台位置の読取値から圧こんの対角線長さ2a1を算出する。

5) 対角線長さ2a2も同じ手順で算出する。

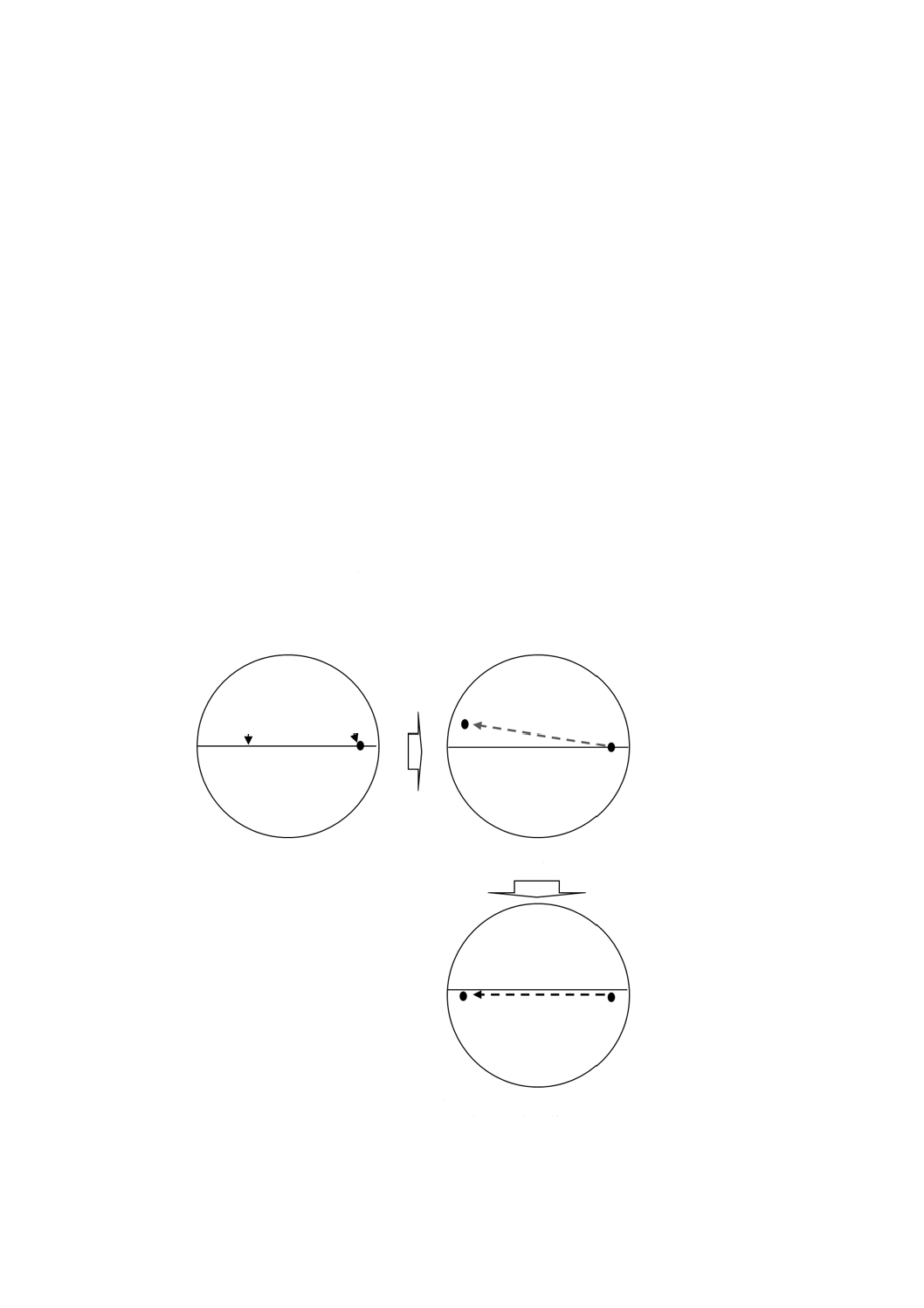

b) き裂長さの測定

1) 圧こんの対角線長さの測定に引き続いてすみやかに測定する。

2) 左右の圧こんのき裂先端を観察し,き裂先端位置を決定する。この際,ジャストフォーカスから焦

点位置を素早く5〜6回ほど上下に動かして,き裂を浮き上がらせたり,ぼやけさせたりを繰り返す

と,き裂先端の位置決めが容易になる。

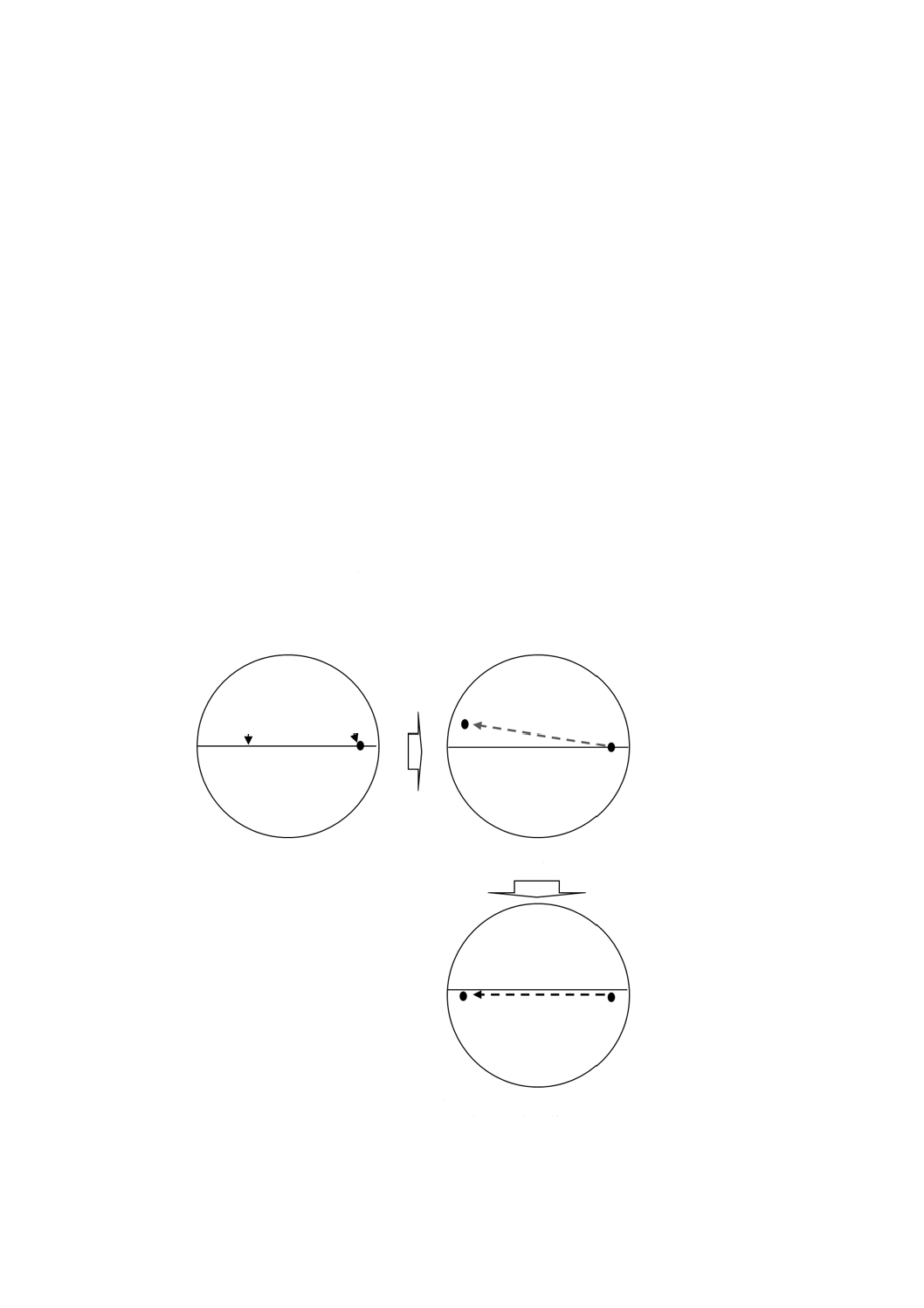

3) 左側のき裂先端を視野内の縦の中心線に合わせ,試料台の位置を記録する[図5 a) 参照]。

4) 右側のき裂先端が視野の縦の中心線に一致するまで試料台を動かして,試料台の位置を読み取る[図

5 b) 参照]。

5) 移動前後の試料台位置の読取値からき裂長さ2c1を算出する。

6) き裂長さ2c2も同じ手順で算出する。

図5−高倍率対物レンズと移動式試料台を用いたき裂長さの測定方法

き裂長さ2c1=X2−X1

a) X1:試料台の水平位置の読取値

b) X2:試料台の水平位置の読取値

き裂

7

R 1760:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

き裂先端が直径10 μm以上の大きなくぼみに当たりき裂長さが読み取れない場合,測定から除外する。

ただし,直径10 μm未満の微細なくぼみにき裂が当たっている場合,くぼみを含めた長さをき裂長さとし

て測定する。また,き裂が一旦途切れて,粒及びくぼみを超えて再び出現している場合,この出現したき

裂先端までを,き裂長さとして測定する(図6参照)。

図6−くぼみにき裂先端が当たる場合及び,き裂が途切れる場合のき裂長さの測定方法

7.12 測定点数

有効な測定点数は,5点以上とする。

8

計算

8.1

圧こんの対角線長さの平均値2a及びき裂長さの平均値2c

個々の圧こんに対して,圧こんの対角線長さの平均値2aは式(2),き裂長さの平均値2cは式(1)によって

算出する。

2

2

2

2

2

1

a

a

a

+

=

·········································································· (2)

ここに,

2a: 圧こんの対角線長さの平均値

2a1,2a2: 圧こんの対角線長さ

8.2

ビッカース硬さ

個々の圧こんに対して,ビッカース硬さを式(3)によって算出する。

()2

2

854

001

.0

a

P

HV=

·································································· (3)

ここに,

HV: ビッカース硬さ(GPa)

P: 試験力(N)

a: 圧こんの対角線長さの平均値の半分(mm)

8.3

破壊抵抗

個々の圧こんに対して,圧子圧入法による破壊抵抗を式(4)によって算出し,JIS Z 8401によって有効数

字2桁に丸める。

)

/

(

1

021

.0

978

000

.0

5.1

8.0

6.0

4.0

5.1

0.4

IFR

I,

c

a

P

E

c

P

HV

E

K

=

=

····················· (4)

ここに,

KI, IFR: 破壊抵抗(MPa・

21

m)

直径10 μm未満のくぼみにき裂先端

が当たっている。

き裂が途中で切れている。

8

R 1760:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E: 弾性率(GPa)

HV: ビッカース硬さ(GPa)

P: 試験力(N)

c: き裂長さの平均値の半分(mm)

a: 圧こんの対角線長さの平均値の半分(mm)

なお,弾性率はJIS R 1602によって測定した値を用いる。もし,弾性率の測定が困難な場合は,文献値

を用いてもよい。

9

報告

圧子圧入法による破壊抵抗試験結果の報告書には,次の項目を記載する。

a) この規格(JIS R 1760)の番号

b) 試験片の厚み

c) 試験力

d) 顕微鏡の対物レンズの倍率及び総合倍率

e) 破壊抵抗を計算するのに用いた弾性率。文献値の弾性率を用いた場合は,その文献名。

f)

試験を行った圧こんの数,及びそのうち有効な圧こんの数

g) 試験結果

1) 圧こんの対角線長さ(2a1,2a2)及びき裂長さ(2c1,2c2)の個々の測定値

2) ビッカース硬さの個々の測定値

3) 圧子圧入法による個々の破壊抵抗と,その平均値及び標準偏差

h) その他,測定に影響を与えると考えられる付記事項

i)

試験年月日及び試験者名

9

R 1760:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

試験面の加工方法の一例

試験片の表面仕上げ状態は,き裂読取り精度に大きく影響を及ぼし,研磨工程で生じた研磨傷,粒の破

砕,脱落による表面上の微細なくぼみなどが存在すると,き裂先端の位置決めが困難になる。このために,

このような不都合がない理想的な表面仕上げ状態となるような加工条件を採用することに留意する。次に

参考として,加工手順の一例を示す。

a) レジンボンドのダイヤモンド切断と(砥)石で切断する。例えば,SDC140N 100Bなど。

b) ワックスを用いて直径13 cmの鉄製試料ホルダーの外周部に沿って試験片を張付け,この試料ホルダ

ーを試験片が上になるようにして研削盤の試料台にマグネットで固定する。

c) 番手が#200の研削と(砥)石(直径φ=約20 cm,回転数〜2 600 rpm)を用いて200 μm以上研削す

る。切込み量は〜6 μm/pass程度とする。所定量研削後のスパークアウトは10回とする。

d) 試料ホルダーをそのままにして,と(砥)石を交換して,番手が#400(直径φ=約20 cm,回転数〜2 600

rpm)の研削と(砥)石を用いて,〜70 μm以上研削する。切込み量は,2〜3 μm/passとする。所定量

研削後のスパークアウトは10回とする。

e) 研削後,試料ホルダーを研削盤から取り外し,直径38 cmの溝付き銅盤上で,平均粒径が3 μmのダ

イヤモンド遊離と(砥)粒を1分ごとに約1〜2秒噴霧しながら,回転数60 rpmで1時間研磨する。

ここで,面圧が2 N/cm2となるように,試料ホルダー上部におもりを適宜追加する。試料ホルダーは,

研磨盤上で自転する。研磨終了後に研削加工時のきずが除去されていることを確認する。

f)

次に直径38 cmの溝付きすず(錫)盤上で,平均粒径が1/2 μmのダイヤモンド遊離と(砥)粒を1分

ごとに約1〜2秒噴霧しながら,回転数60 rpmで1時間研磨する。ここで,面圧が2 N/cm2となるよ

うに,試料ホルダー上部におもりを適宜追加する。試料ホルダーは,研磨盤上で自転する。研磨終了

後に鏡面状態になったことを確認する。不十分であれば,時間を延長して鏡面となるまで研磨を続け

る。遊離と(砥)粒を用いたe) とf) の研磨において試験片の表面を10 μm以上を除去することが望

ましい。

10

R 1760:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

試料台の移動軸の調整方法及び長さ測定の校正方法

顕微鏡の視野内の水平・垂直軸から試料台の移動軸がずれていると,き裂長さを正確に測定できないた

め,測定前に試料台の移動軸を確認し,もし軸がずれている場合は一致するように調整する。また,測定

顕微鏡以外の金属顕微鏡などで試料台を移動して測定する場合,これら顕微鏡では試料台を移動して測長

するように設計されていないため,測定に先立ち,長さ測定の校正を行う。次に簡易的な軸の確認方法,

調整方法及び長さ測定の校正方法を規定する。

B.1

試料台の移動軸の確認及び調整方法

a) 金属顕微鏡の対物レンズの倍率を40倍以上とし,試料台に試料を置き,顕微鏡で試料を観察して,目

印となるもの(試料の角,圧こんなど)を決める。

b) 視野内の水平線(接眼レンズの測定ゲージなど)に,図B.1 a) のように目印を合わせる。

c) 試料台の水平移動つまみを回して,視野内で目印を右端から左端,若しくは,左端から右端へ移動さ

せる。このとき,目印が視野内の水平線からずれないかを確認する。

d) 図B.1 b) のように,目印が水平線からずれた場合,試料台の移動軸がずれているので,試料台を調整

して,図B.1 c) のように目印が水平線からずれないようにする。

図B.1−金属顕微鏡などの試料台の移動軸の調整手順

a) 視野内の水平線に目印を合わ

せる。

b) 試料台を横方向に動かし,目印を左に動かす。

目印が水平線からずれる場合は要調整。

c) 目印を動かしても水平線からずれなければ,

試料台の軸調整は終了。

水平線

目印

11

R 1760:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.2

長さ測定の校正

a) 金属顕微鏡に倍率が40倍以上の対物レンズを取り付ける。

b) 光学顕微鏡用の対物マイクロメータ(長さ1.0 mm,100等分)を試料台に載せて顕微鏡で観察する。

c) 対物マイクロメータの長手方向を顕微鏡の視野内の水平線に合わせる。

d) 対物マイクロメータのスケールの端を視野内の縦の中心線に合わせて,試料台の位置を読み取る。

e) 試料台のステージを水平方向に一方向に約1 000 μm移動させて,マイクロメータのスケールのもう片

方の端を縦の中心線に合わせる。

f)

試料台の位置を読み取り,ステージの移動量を計算する。この値が1 000 μm±10 μm以内であれば,

校正できたものとする。

g) バックラッシュの影響を調べるために,試料台を一方向に移動してマイクロメータのスケールの片方

の端を通り越した後,反対方向に戻してスケールの端を合わせて,ステージの移動量を読み取る。一

方向だけに移動したときの読取量と±5 μm以内であれば,水平方向の校正は終了とする。この値を記

録する。

h) もしバックラッシュが±5 μmより大きい場合は,き裂長さの測定においては,試料台を必ず一方向へ

移動させて測定することにし,途中で移動方向を反転させないことにする。

i)

同じ作業を垂直方向についても行う。

参考文献

JIS R 1607 ファインセラミックスの室温破壊じん(靱)性試験方法

ISO 15732:2003,Fine ceramics (advanced ceramics, advanced technical ceramics)−Test method for fracture

toughness of monolithic ceramics at room temperature by single edge precracked beam (SEPB) method

ISO 18756:2003,Fine ceramics (advanced ceramics, advanced technical ceramics)−Determination of fracture

toughness of monolithic ceramics at room temperature by the surface crack in flexure (SCF) method