R 1692:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 装置及び器具 ··················································································································· 2

5 試験片···························································································································· 2

5.1 試験片の形状及び寸法 ···································································································· 2

5.2 試験片の個数 ················································································································ 2

6 試験方法 ························································································································· 3

6.1 試験片の寸法の測定 ······································································································· 3

6.2 熱疲労試験方法 ············································································································· 3

6.3 4点曲げ強さ試験方法 ····································································································· 4

6.4 未熱疲労試験片の4点曲げ強さ試験 ··················································································· 5

7 試験結果の取扱い ············································································································· 5

7.1 4点曲げ強さの計算 ········································································································ 5

7.2 平均値及び標準偏差の計算······························································································· 5

7.3 残存強度比 ··················································································································· 6

8 熱疲労によって発生・進展したき裂の観察及び測定 ································································ 7

9 試験片破壊時の応力拡大係数 ······························································································ 7

9.1 一般事項 ······················································································································ 7

9.2 応力拡大係数の計算 ······································································································· 7

9.3 平均値及び標準偏差の計算······························································································· 8

9.4 応力拡大係数−き裂深さのプロット図 ················································································ 8

10 報告 ····························································································································· 8

10.1 必須項目 ····················································································································· 8

10.2 選択項目 ····················································································································· 9

10.3 補足項目 ····················································································································· 9

附属書A(参考)き裂寸法の測定 ··························································································· 10

附属書B(参考)応力拡大係数の計算式 ··················································································· 13

R 1692:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本ファインセラミックス協会

(JFCA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

R 1692:2012

ファインセラミックス基板の

熱疲労試験方法

Testing method for thermal fatigue of fine ceramics substrate

1

適用範囲

この規格は,主にパワーモジュール及び車載用電子制御ユニットに使用するファインセラミックス基板

の熱疲労特性を評価するための試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS R 1600 ファインセラミックス関連用語

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 1600によるほか,次による。

3.1

熱サイクル

低温及び高温を一定時間ごとに繰り返すこと。

3.2

残存強度比

熱疲労試験に供した後の試験片の4点曲げ強さを,熱疲労試験に供していない試験片の4点曲げ強さの

平均値で除した値。

3.3

4点曲げ強さ

試験片を一定距離に配置された2支点上に置き,支点間の中央から左右等しい距離にある2点に分けて

荷重を加え,試験片が破壊したときの最大の曲げ応力。

2

R 1692:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

装置及び器具

4.1

熱疲労試験装置 熱疲労試験装置は,低温及び高温の二つの槽を備え,規定の時間内に一つの槽か

ら他の槽へ試験片を移すことができるものとする。ただし,一つの槽でその槽内の温度を低温及び高温に

変化できる熱疲労試験装置の場合はこの限りではない。

熱疲労試験装置は試験片を置く槽内の温度を規定温度に維持できることとする。試験片の取付具又は支

持具は熱伝導の小さいものを使用し,試験片が取付具又は支持具の熱から絶縁されるようにする。複数の

試験片を同時に試験する場合は,試験片間及び試験片と槽内の間で空気の流れが妨げられないように試験

片を配置する。また,槽内の温度を測定する温度計を備える。

4.2

4点曲げ強さ試験装置 クロスヘッド速度を一定に保つことができ,最大荷重の±1 %以下の精度で

荷重を計測できるものとする。

4.3

4点曲げ強さ試験用支持具 試験片を支点で支える2対の丸棒の器具で,左右同一形状であり,丸棒

の長さは試験片の幅を超えるものを用いる。支持具丸棒の直径は4.0 mm〜6.0 mm,表面粗さはJIS B 0601

に規定する0.40 µmRa以下とする。

支持具丸棒の材質には,試験温度において弾性率1.47×1011 N/m2以上をもち,試験途中で塑性変形及び

破壊しないものを用いる。また,支持具丸棒は,曲げ負荷による試験片の変形を妨げないように,測定中

に回転可能な構造のものとする。

4.4

マイクロメータ マイクロメータは,JIS B 7502に規定する外側マイクロメータ又はこれと同等以

上の精度をもつものを用いる。

4.5

ノギス ノギスは,JIS B 7507に規定する最小読取り長さ0.01 mm又はこれと同等以上の精度をも

つものを用いる。

5

試験片

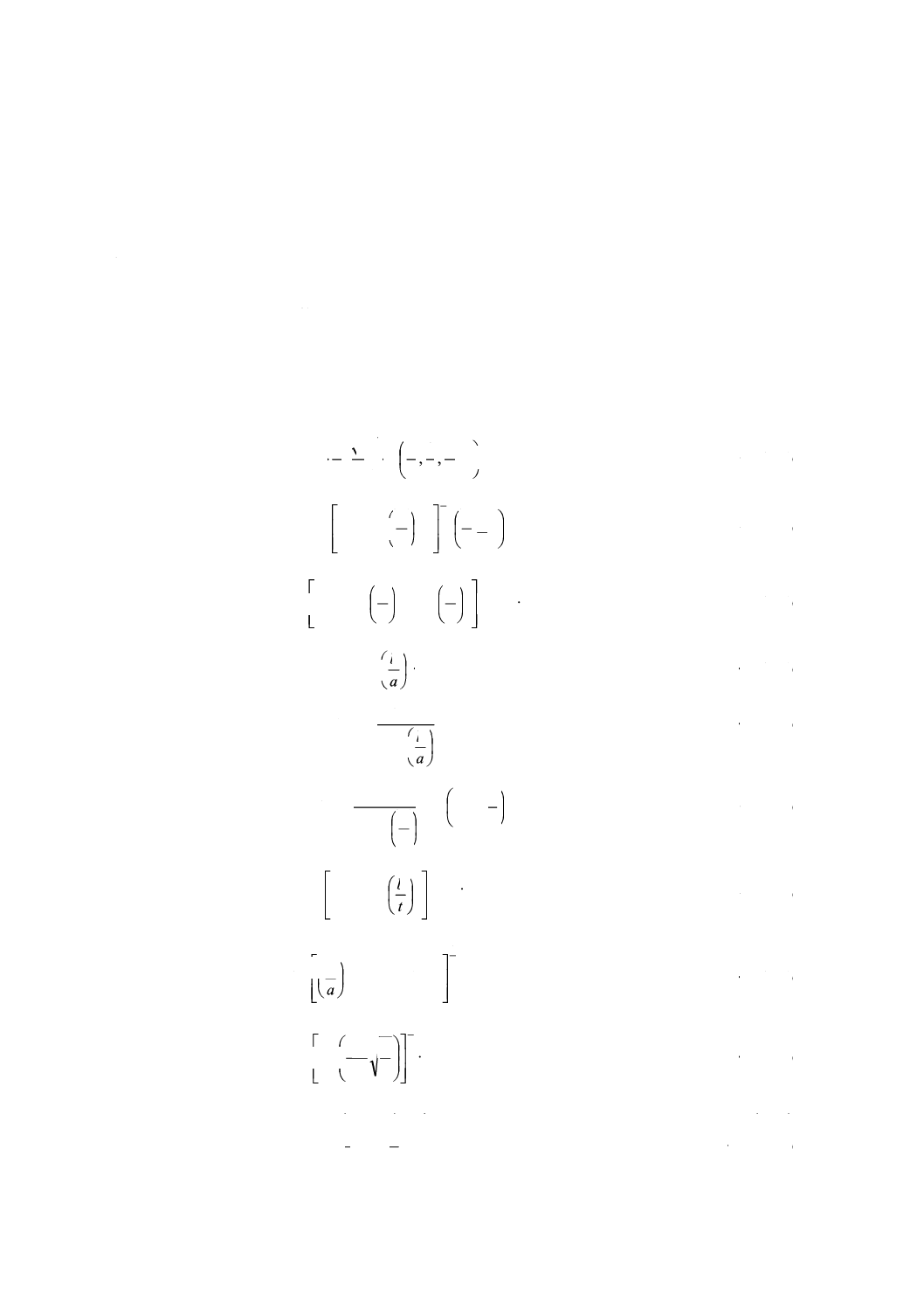

5.1

試験片の形状及び寸法

5.1.1

一般事項

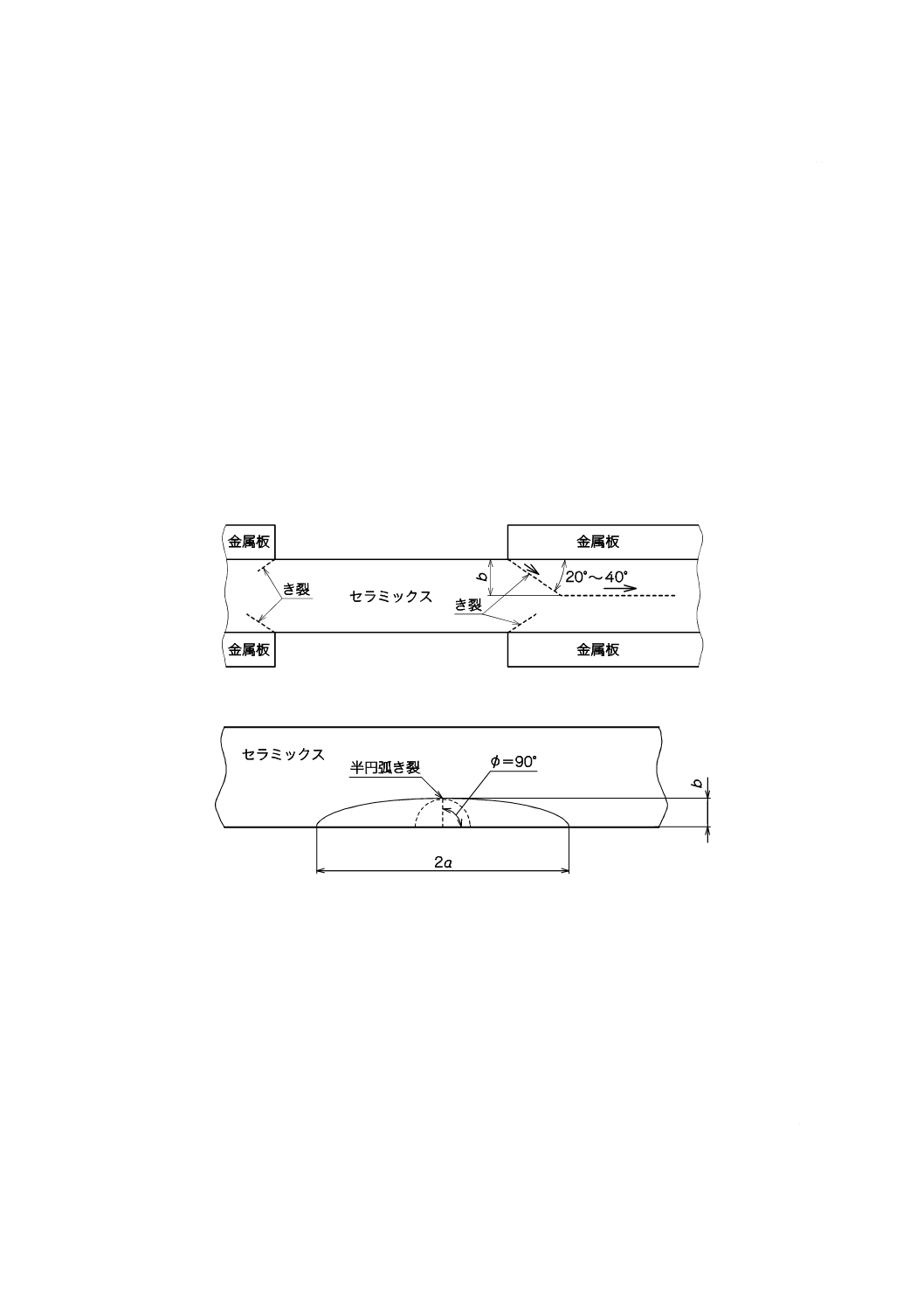

試験片の形状は,ファインセラミックスの表裏にそれぞれ2個ずつ合計4個の金属板を図1に示すよう

に接合したものとする。ファインセラミックスの標準寸法は,全長h=40.0 mm,幅w=10.0±0.5 mm,金

属板の寸法は,全長hm=17.0 mm,幅wm=8.0±0.5 mmとする。金属板の間隔d=2 mmとする。金属板の

四つのコーナー部は,図1に示すようにR=1.0 mmの面取り加工をする。寸法が標準寸法と異なる場合に

は,報告で記載する。

5.1.2

ファインセラミックスの板厚t及び金属板の板厚tm

ファインセラミックスの板厚t及び金属板の板厚tmは,ファインセラミックス基板の仕様によって,次

に示す板厚から選ぶ。次に示す板厚寸法と異なる場合には,報告で記載する。

a) ファインセラミックスの板厚t ファインセラミックスの板厚tは,次による。

厚さt=1.50 mm,1.00 mm,0.787 mm,0.635 mm,0.381 mm,0.32 mm,0.254 mm,0.20 mm

b) 金属板の板厚tm 金属板の板厚tmは,次による。

厚さtm=0.6 mm,0.4 mm,0.3 mm,0.25 mm,0.2 mm,0.125 mm

5.2

試験片の個数

4点曲げ強さを測定する試験片の個数は,6.2.3で規定する熱サイクル数Nごとに10個以上とする。

3

R 1692:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

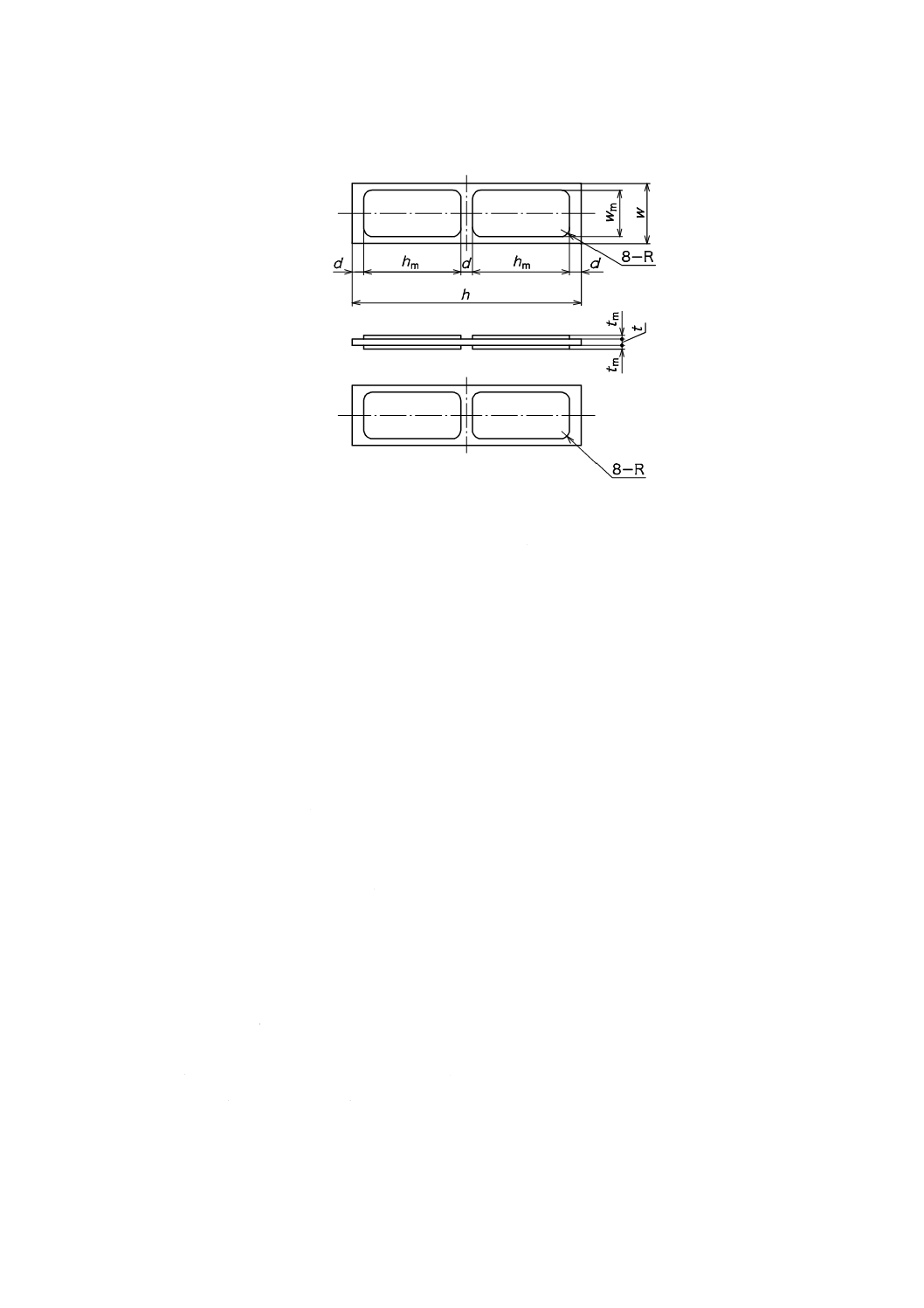

単位 mm

h=40.0,w=10.0±0.5,t=0.20〜1.50

hm=17.0,wm=8.0±0.5,tm=0.125〜0.6,d=2.0,R=1.0

図1−試験片の形状及び寸法

6

試験方法

6.1

試験片の寸法の測定

試験片の寸法は,JIS B 7502に規定するマイクロメータ,JIS B 7507に規定する最小読取り長さ0.01 mm

のノギス,又はこれと同等以上の精度をもつ測定装置を用いて,あらかじめ0.01 mmの精度で測定する。

6.2

熱疲労試験方法

6.2.1

熱疲労試験の条件

熱疲労試験の条件は,低温の温度TA及び高温の温度TB,さらし時間t1,移し換え時間t2,温度復帰時間

ts並びに熱サイクル数Nの組合せで定める。

6.2.2

低温の槽内温度TA及び高温の槽内温度TB

低温の槽内温度TA及び高温の槽内温度TBは,ファインセラミックス基板の仕様によって,次に示す試

験温度から選ぶ。次に示す試験温度と異なる場合には,報告で記載する。

a) 低温の槽内温度TA 低温の槽内温度TAは,次による。

−65±2 ℃,−55±2 ℃,−40±2 ℃,−25±2 ℃,−10±2 ℃,−5±2 ℃,+5±2 ℃

b) 高温の槽内温度TB 高温の槽内温度TBは,次による。

+200±2 ℃,+175±2 ℃,+150±2 ℃,+125±2 ℃,+100±2 ℃,+85±2 ℃,+70±2 ℃,

+55±2 ℃,+40±2 ℃,+30±2 ℃

6.2.3

熱サイクル数N

熱サイクル数Nは,個別製品の規格の規定による。

なお,標準のNは10,100,300,1 000,3 000 サイクルとし,この中から一つ又は複数のNを選ぶ。N

が標準と異なる場合には,報告で記載する。

4

R 1692:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.4

低温及び高温の各さらし時間t1

さらし時間t1は,試験片の熱容量を考慮する必要がある。

なお,標準のt1は30分間とする。t1が標準と異なる場合には,報告で記載する。

6.2.5

移し換え時間t2

試験片を低温槽から高温槽,又は高温槽から低温槽への移し換え時間t2は,できるだけ短いことが望ま

しい。

なお,標準のt2は次の中から選ぶ。t2が標準と異なる場合には,報告で記載する。

a) 10秒未満

b) 10秒以上1分未満

c) 1分以上2分未満

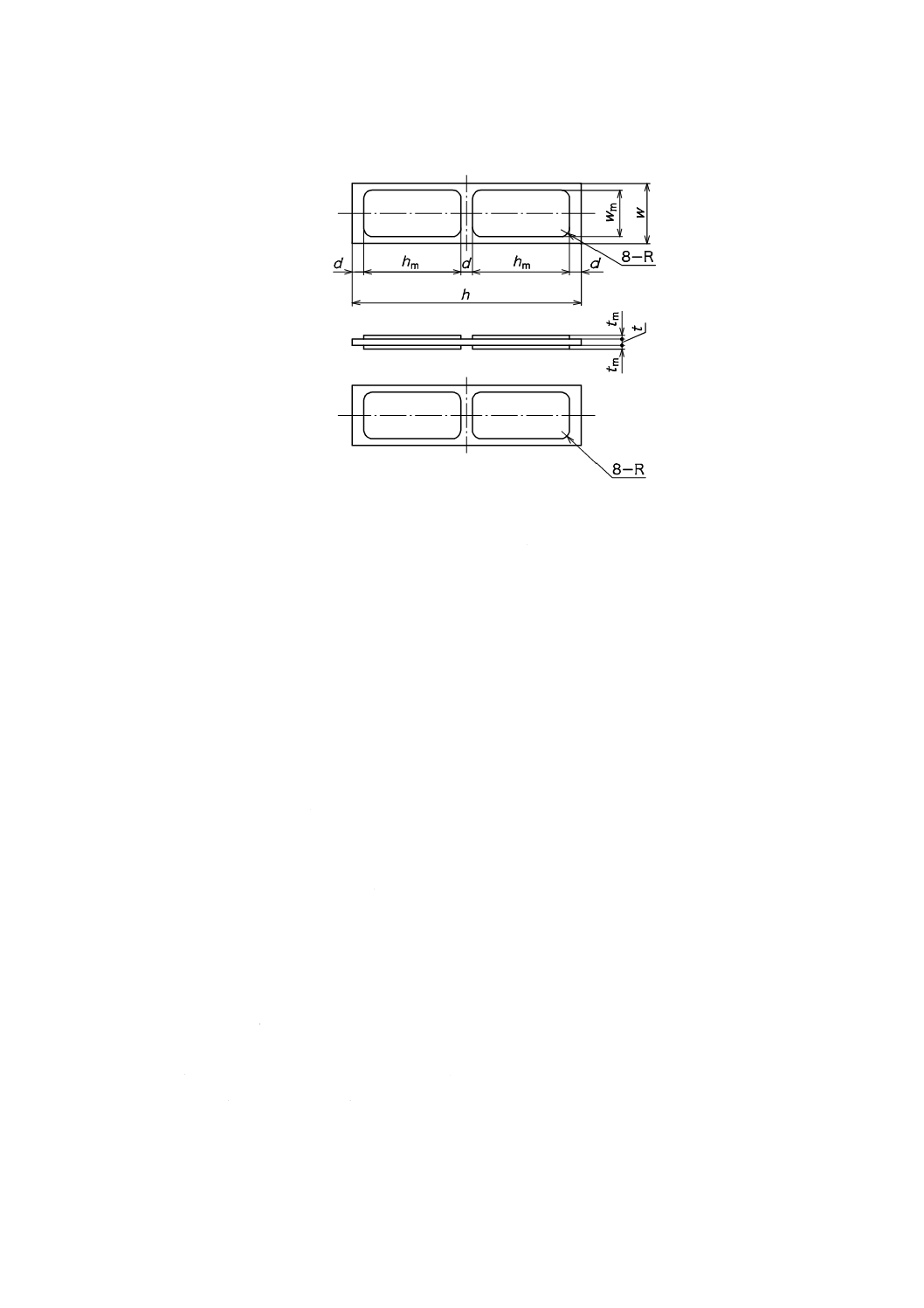

6.2.6

温度復帰時間ts

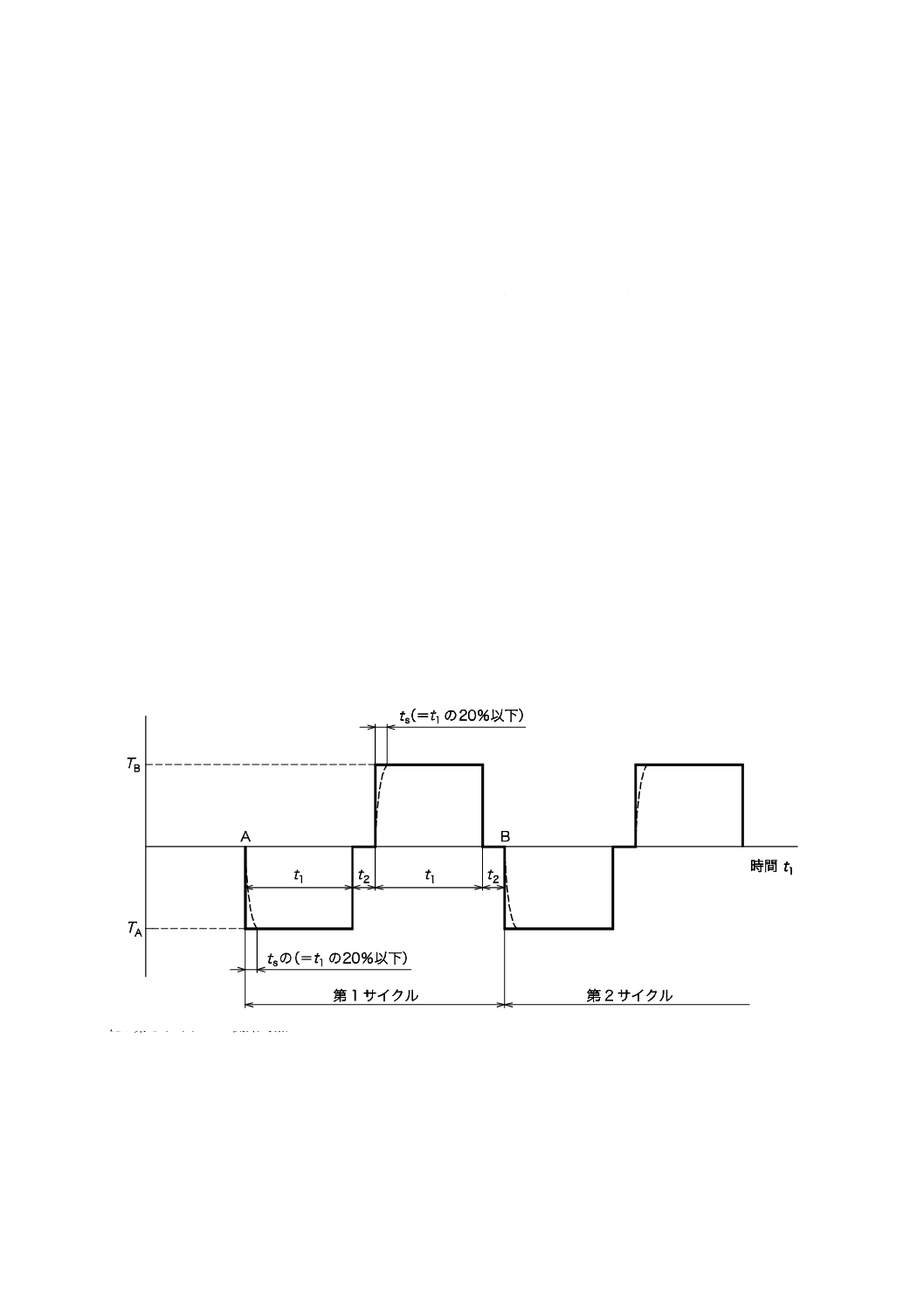

図2に示すように,温度復帰時間tsは,試験片を槽に入れてから温度TA又はTBに到達し,かつ,安定

するまでの時間とし,さらし時間t1の20 %以内とする。

なお,tsがさらし時間t1の20 %以内と異なる場合には,報告で記載する。

6.2.7

1サイクル

図2に示すように,1サイクルは,二つのさらし時間t1と二つの移し換え時間t2とからなる。試験開始

位置は低温槽,試験終了位置は高温槽として,次の順を繰り返すこととする。

a) 試験片を低温槽に入れて,t1時間の間,維持する。

b) 試験片を低温槽から高温槽にt2時間内に移し換える。

c) 試験片を高温槽内で,t1時間の間,維持する。

d) 試験片を高温槽から低温槽にt2時間内に移し換える。

A:第1サイクルの開始時点

B:第2サイクルの開始時点

図2−熱サイクルの構成

6.3

4点曲げ強さ試験方法

6.3.1

内支点間距離(内スパン)及び外支点間距離(外スパン)

5

R 1692:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

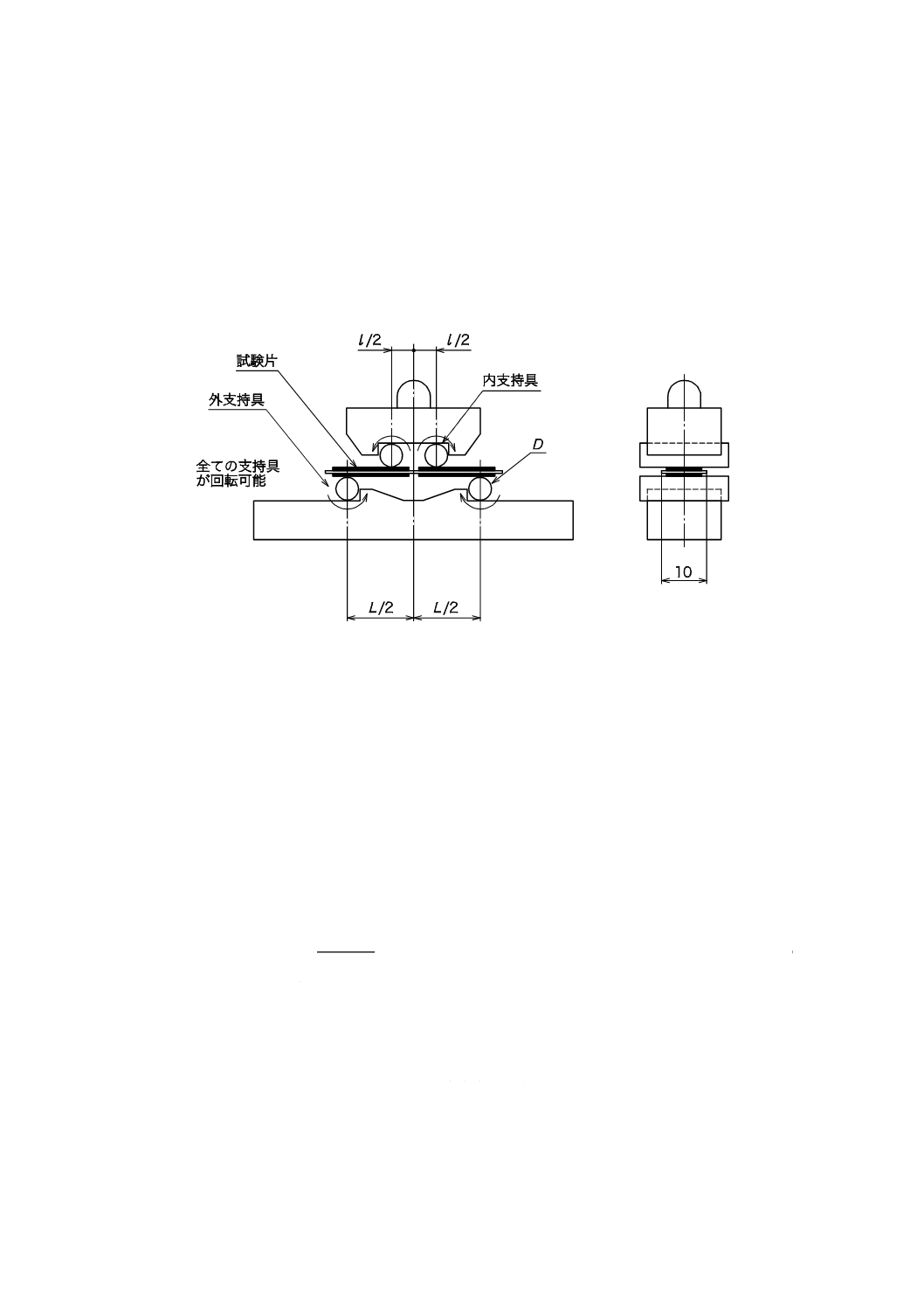

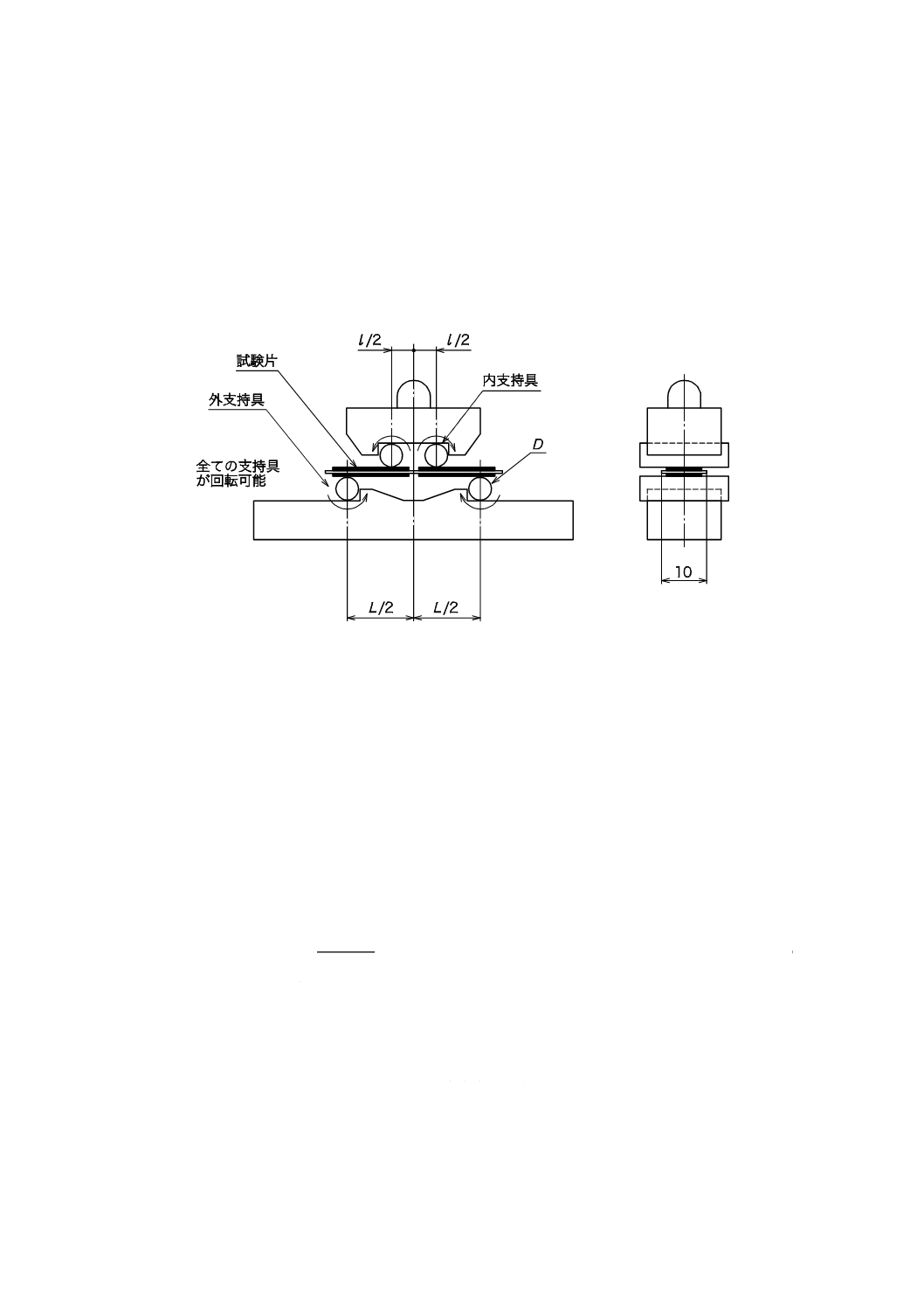

内支点間距離及び外支点間距離は,図3に示すとおり内支点間距離(l)10 ±0.5 mm,外支点間距離(L)

30±0.5 mmとし,あらかじめノギスを用いて測定する。

6.3.2

クロスヘッド速度及び破壊荷重

試験片にクロスヘッド速度0.5 mm/minで荷重を負荷し,試験片が破壊したときの最大荷重を測定する。

6.3.3

荷重−変位の測定

試験開始から試験片が破壊するまでの間のクロスヘッド変位と荷重との関係を測定する。

単位 mm

l=10±0.5,L=30±0.5,D=φ4〜6

図3−回転形4点曲げ試験ジグ

6.4

未熱疲労試験片の4点曲げ強さ試験

7.3に規定する残存強度比を計算するために,熱疲労試験に供していない試験片を10本以上用意して,4

点曲げ強さ試験を行う。

7

試験結果の取扱い

7.1

4点曲げ強さの計算

4点曲げ強さは,個々の試験片の測定値から式(1)によって算出し,JIS Z 8401によって,有効数字3桁

に丸める。

2

2

)

(

3

wt

l

L

P

b

−

=

σ

··········································································· (1)

ここに,

σb: 4点曲げ強さ(MPa)

P: 試験片が破壊したときの最大荷重(N)

l: 内支点間の距離(mm)

L: 外支点間の距離(mm)

w: 試験片の幅(mm)

t: 試験片の厚さ(mm)

7.2

平均値及び標準偏差の計算

4点曲げ強さの平均値及び標準偏差は,個々の試験片の測定値から次の計算によって算出し,JIS Z 8401

によって,有効数字3桁に丸める。

6

R 1692:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

∑

n

i

bi

b

n

x

x

1

=

=

··············································································· (2)

(

)

∑

n

i

b

bi

b

n

x

x

S

1

2

1

=

−

−

=

····································································· (3)

ここに,

¯ xb: 4点曲げ強さの平均値(MPa)

xbi: 個々の試験片の4点曲げ強さ(MPa)

Sb: 4点曲げ強さの標準偏差(MPa)

n: 試験片の個数

7.3

残存強度比

7.3.1

残存強度比の計算

試験片の4点曲げ強さσbを未熱疲労試験片(N=0)の4点曲げ強さの平均値¯

σb0で除したものを残存強

度比σb/¯

σb0として算出し,JIS Z 8401によって,有効数字3桁に丸める。

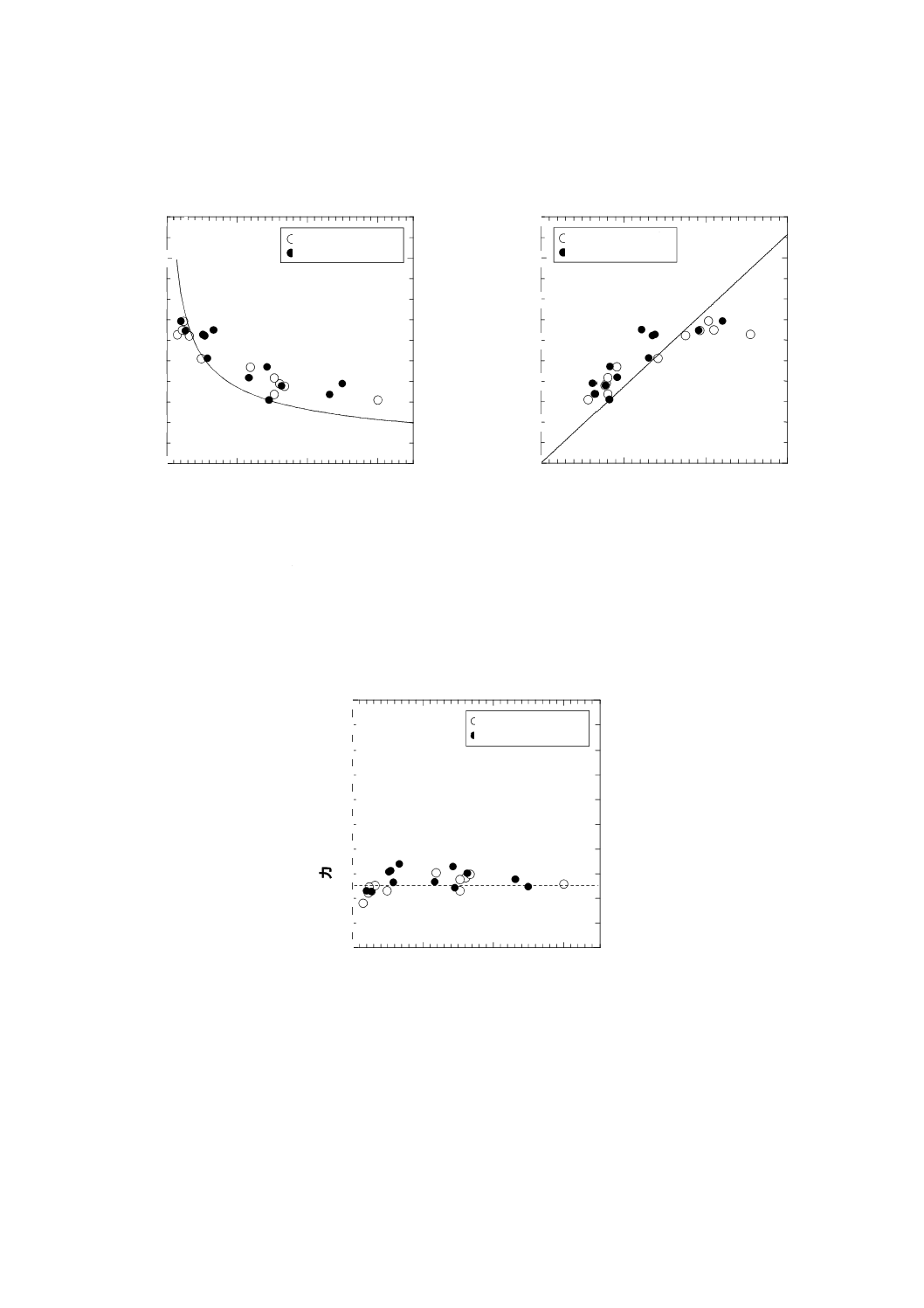

7.3.2

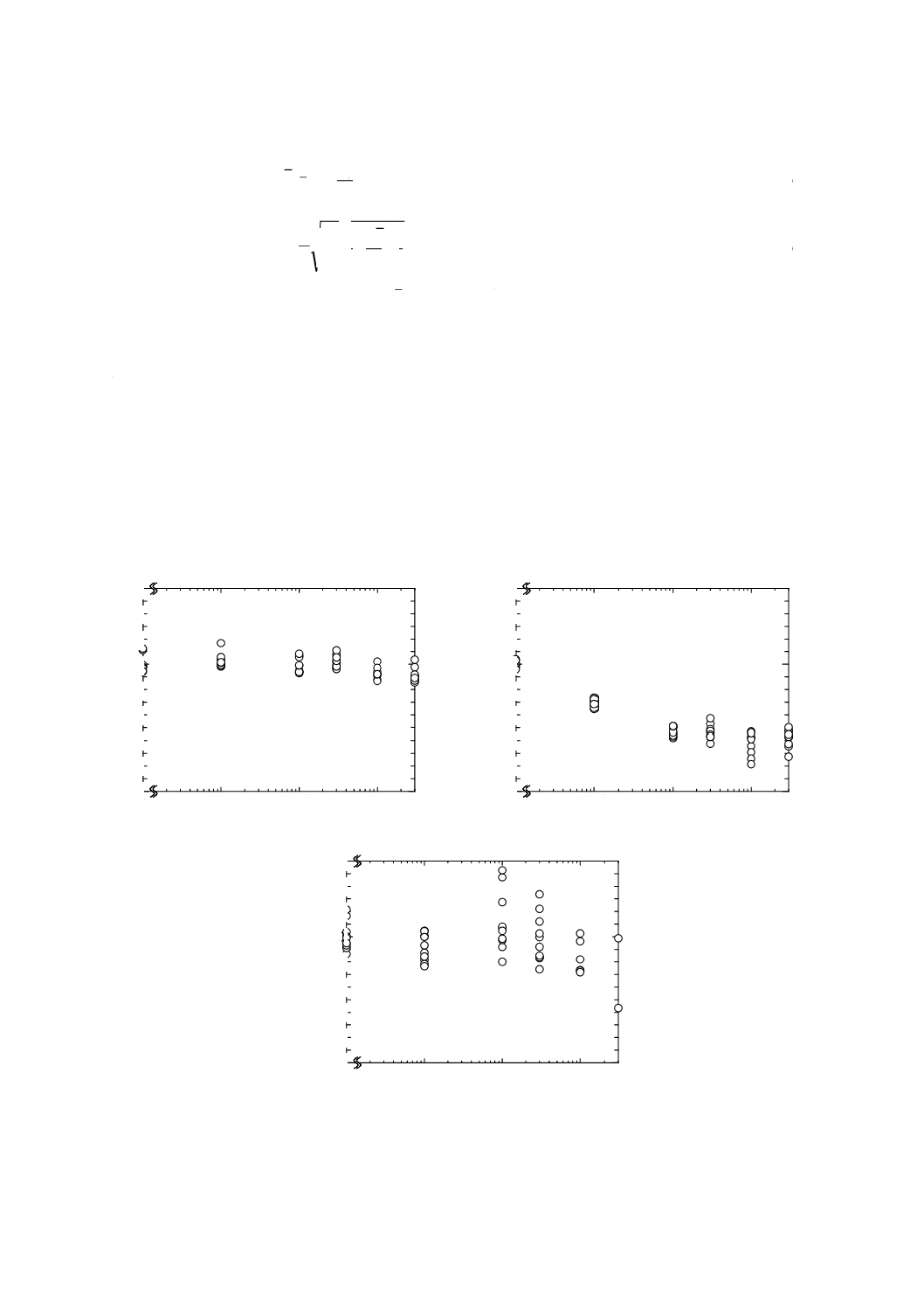

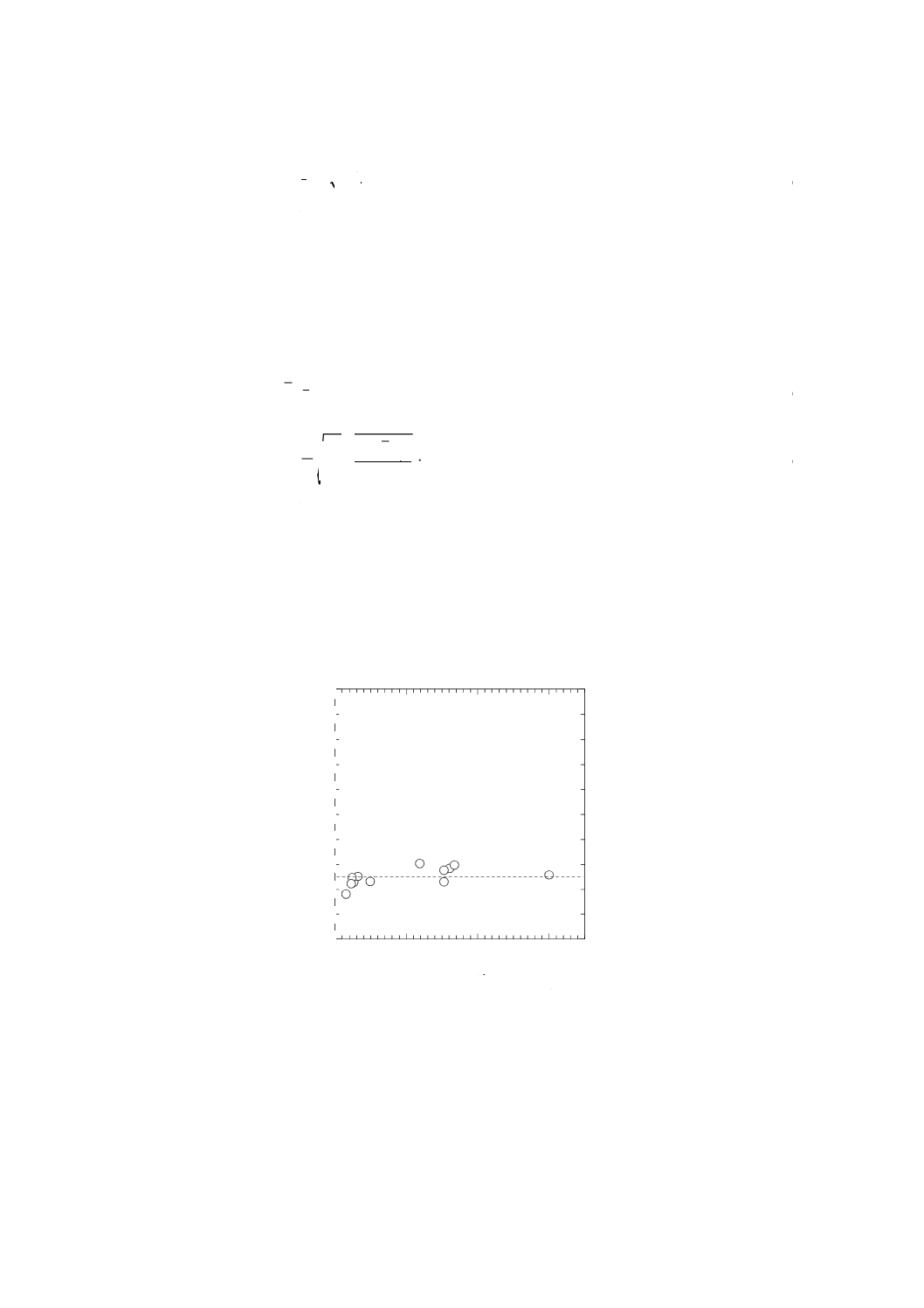

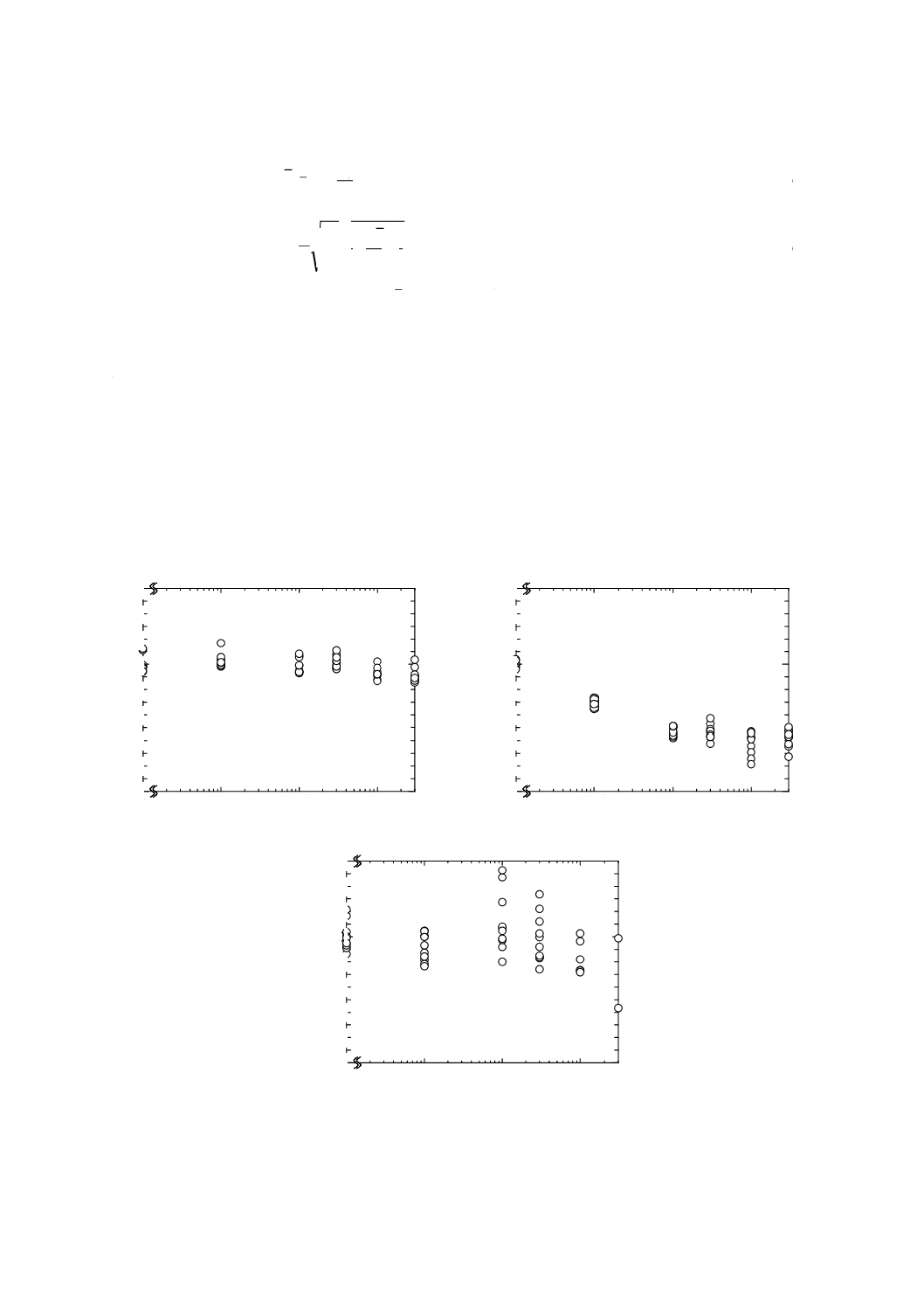

残存強度比−熱サイクル数のプロット図

残存強度比−熱サイクル数のプロット図は,縦軸に残存強度比σb/¯

σb0,横軸に熱サイクル数Nの対数値

をとって描く。残存強度比σb/¯

σb0−熱サイクル数Nのプロット図の例を図4に示す。

100

101

102

103

0.0

0.2

0.4

0.6

0.8

1.0

1.2

1.4

1.6

熱サイクル数, cycles

残

存

強

度

比

σb

/σb

0

100

101

102

103

0.0

0.2

0.4

0.6

0.8

1.0

1.2

1.4

1.6

熱サイクル数, cycles

残

存

強

度

比

σb

/σb

0

a) 残存強度比が変化しない場合の例

b) 残存強度比が低下する場合の例

c) 残存強度比の大きな低下はないがばらつきが大きい場合の例

図4−残存強度比−熱サイクル数のプロット図

100

101

102

103

0.0

0.2

0.4

0.6

0.8

1.0

1.2

1.4

1.6

熱サイクル数, cycles

残

存

強

度

比

σb

/σb

0

熱サイクル数,cycles

残

存

強

度

比

σ

b

/ ¯

σ

b0

残

存

強

度

比

σ

b

/ ¯

σ

b0

残

存

強

度

比

σ

b

/ ¯

σ

b0

熱サイクル数,cycles

熱サイクル数,cycles

7

R 1692:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 a)は,熱疲労によって試験片に損傷が発生せず残存強度比が変化しない例である。図4 b)は,熱疲

労によってファインセラミックスにき裂が発生・進展し,残存強度比が低下した例である。図4 c)は,熱

疲労によってファインセラミックスと金属板の接合部であるロウ材の内部又は界面にき裂が発生・進展し,

残存強度比の大きな低下は見られないがばらつきが大きい例である。

8

熱疲労によって発生・進展したき裂の観察及び測定

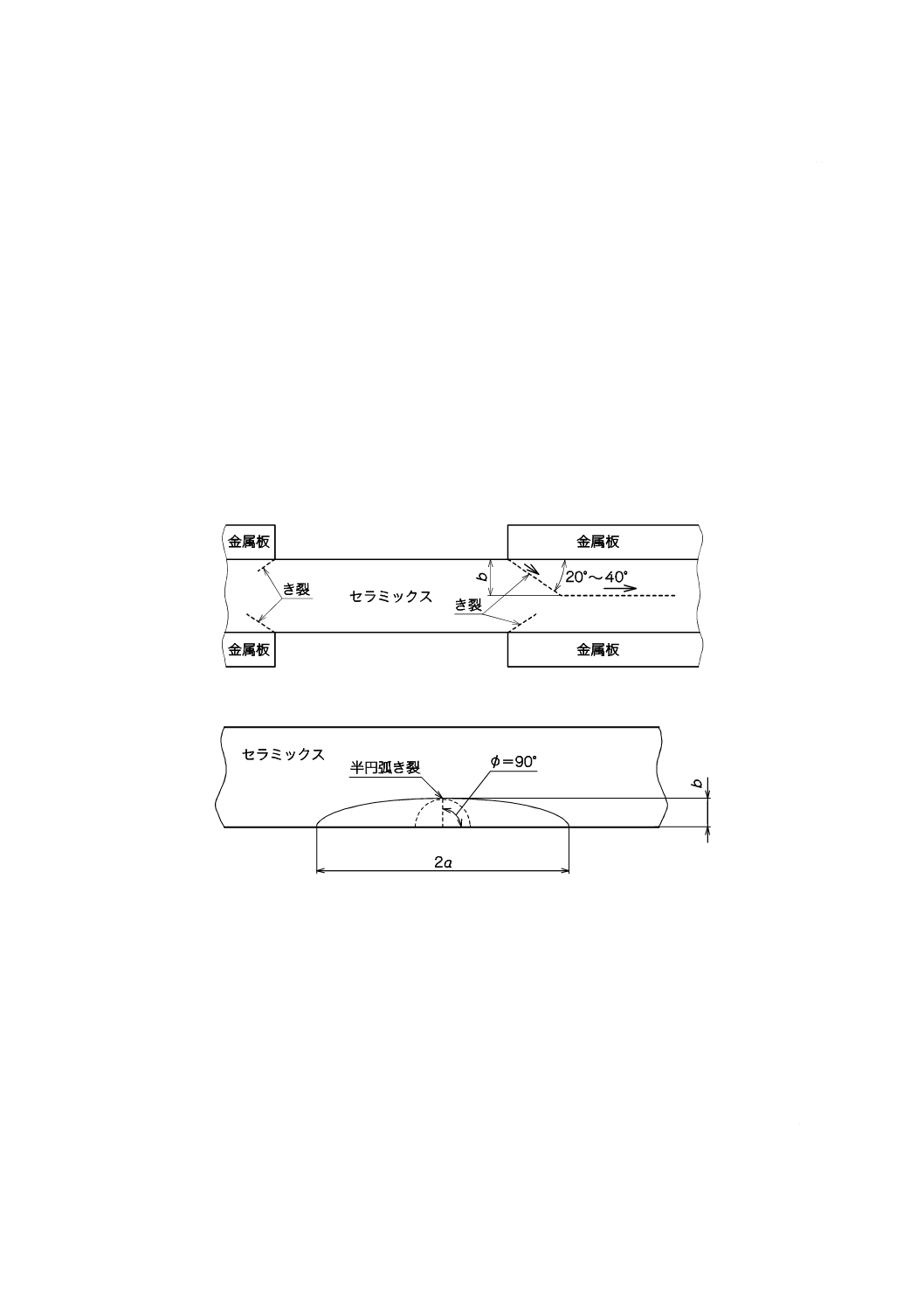

図4 b)に示すように,残存強度比が低下する場合,熱疲労によってファインセラミックスにき裂が発生・

進展する。その様相を試験片側面から見た模式図を図5に示す。図5に示すように,き裂は金属板のエッ

ジ付近のファインセラミックスに発生し,ファインセラミックス表面から約20°〜40°の角度で内部方向

に進展し,その後界面方向と平行に進展する。4点曲げ強さ測定後,図5のファインセラミックス破断面

のき裂を観察すると図6に示すような半円弧状のき裂となっている。必要に応じて,走査型電子顕微鏡,

光学顕微鏡,又はこれと同等以上の精度をもつものを用いて,ファインセラミックス基板の長手方向に対

して垂直な面に投影したき裂の長さ2a及び深さbを測定する。

なお,き裂の寸法測定及び観察例は,附属書A参照。

図5−試験片側面から見た熱疲労によるき裂の進展様相の模式図

図6−ファインセラミックス基板の長手方向に対して垂直な

面に投影したファインセラミックス破断面のき裂モデル

9

試験片破壊時の応力拡大係数

9.1

一般事項

必要に応じて,試験片の4点曲げ強さ及びき裂の大きさから,試験片破壊時の応力拡大係数の計算,そ

の平均値及び標準偏差の計算並びに応力拡大係数−き裂深さのプロット図の作成を行う。

9.2

応力拡大係数の計算

4点曲げ強さ試験から求めた4点曲げ強さσb,き裂の観察から求めたき裂半長a,き裂深さb,試験片の

幅w及び試験片の板厚tを用いて,ファインセラミックス基板破壊時の応力拡大係数を式(4)によって算出

し,JIS Z 8401によって,有効数字3桁に丸める。

8

R 1692:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,具体的な応力拡大係数の計算式は,附属書B参照。

)

(ξ

π

σ

f

b

K

b

=

······································································· (4)

ここに,

K: 応力拡大係数(MPam1/2)

σb: 4点曲げ強さ(MPa)

b: き裂深さ(m)

f(ξ): 補正係数

9.3

平均値及び標準偏差の計算

応力拡大係数の平均値及び標準偏差は,個々の試験片の測定値から次の計算によって算出し,JIS Z 8401

によって,有効数字3桁に丸める。

∑

n

i

Ki

K

n

x

x

1

=

=

·············································································· (5)

(

)

∑

n

i

K

Ki

K

n

x

x

S

1

2

1

=

−

−

=

···································································· (6)

ここに,

¯

xK: 応力拡大係数の平均値(MPam1/2)

xKi: 個々の試験片の応力拡大係数(MPam1/2)

SK: 応力拡大係数の標準偏差(MPam1/2)

n: 試験片の個数

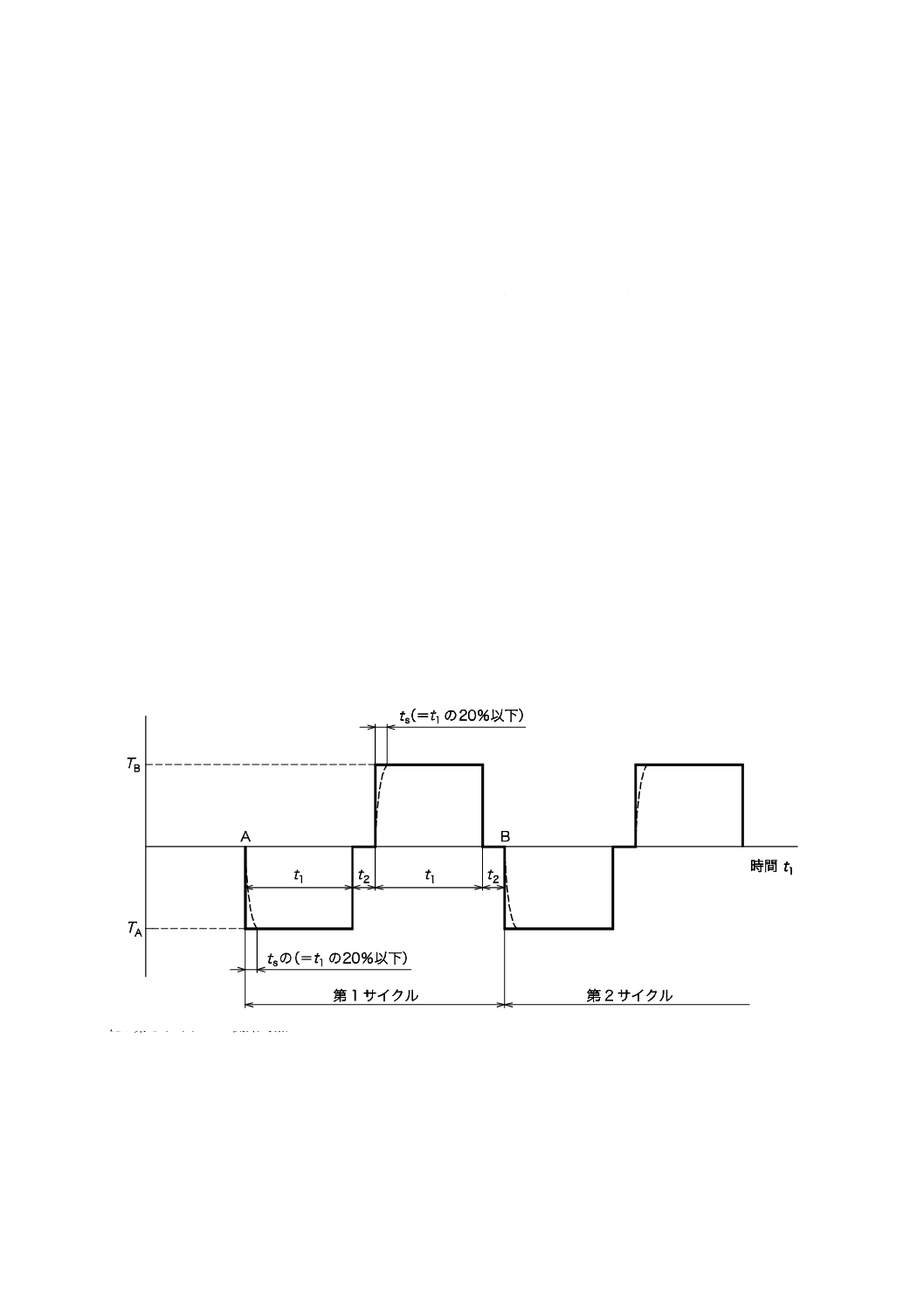

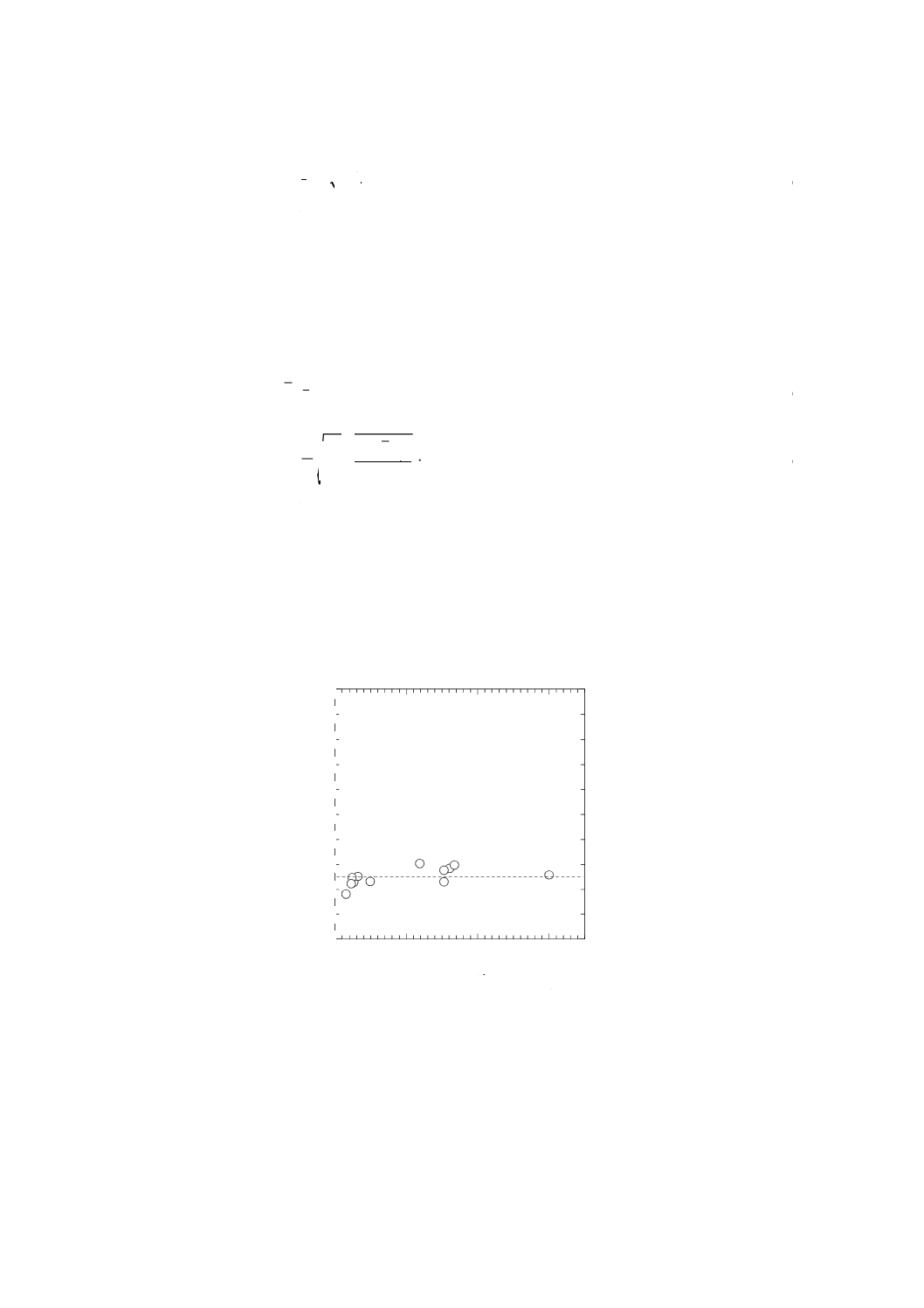

9.4

応力拡大係数−き裂深さのプロット図

応力拡大係数−き裂深さのプロット図は,縦軸に応力拡大係数K,横軸にき裂深さbをとって描く。応

力拡大係数−き裂深さのプロット図の例を図7に示す。図7中の破線は,応力拡大係数の平均値¯Kである。

0

50

100

150

200

250

300

350

0

1

2

3

4

5

6

7

8

9

10

き裂深さ b,μm

応

力

拡

大

係

数

K

I

,M

P

a

m

1

/2

図7−応力拡大係数−き裂深さのプロット図

10 報告

10.1 必須項目

熱疲労試験の結果は,次の各項目について報告する。

a) 規格番号

b) 材料の名称及び種類

応

力

拡

大

係

数

K

,M

P

am

1

/2

き裂深さb,μm

9

R 1692:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試験片形状及び寸法

d) 試験片の個数

e) 熱疲労試験機の名称及び形式

f)

熱疲労試験条件(低温の温度,高温の温度,移し換え時間,温度復帰時間,さらし時間,熱サイクル

数)

g) 4点曲げ試験機の名称及び形式

h) 4点曲げ試験条件(クロスヘッド速度,支点間距離)

i)

残存強度比−熱サイクル数のプロット図

j)

4点曲げ強さの平均値及び標準偏差

k) 残存強度比の平均値及び標準偏差

10.2 選択項目

熱疲労試験の結果には,次の各項目を必要に応じて報告する。

a) 走査型電子顕微鏡,光学顕微鏡などで測定したき裂の長さ及び深さ

b) 応力拡大係数の平均値及び標準偏差

c) 応力拡大係数−き裂深さのプロット図

10.3 補足項目

熱疲労試験の結果には,次の各項目を追加して報告することが望ましい。

a) 材料の製造業者及び製造年月日

b) 材料の添加物の種類及び焼結方法

c) 材料の化学成分

d) 素材からの試験片の採取条件及び加工条件

e) ファインセラミックスと金属板との接合方法

f)

温度,湿度などの試験環境条件

g) 熱疲労試験の熱媒体の種類

h) 試験年月日,試験場所及び試験者名

10

R 1692:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

き裂寸法の測定

A.1 き裂寸法の測定

熱疲労によって,図5に示すようにファインセラミックスに発生・進展するき裂は,金属板のエッジ付

近のファインセラミックスに発生し,ファインセラミックス表面から約20°〜40°の角度で内部方向に進

展し,その後界面方向と平行に進展する。図5に示すファインセラミックス破断面のき裂を観察すると図

6に示すような半円弧状き裂の形状となっている。ファインセラミックス基板の長手方向に対して垂直な

面に投影したき裂長さ2a及び深さbを測定する。ここでは,走査型電子顕微鏡と光学顕微鏡によるき裂寸

法の測定について紹介する。

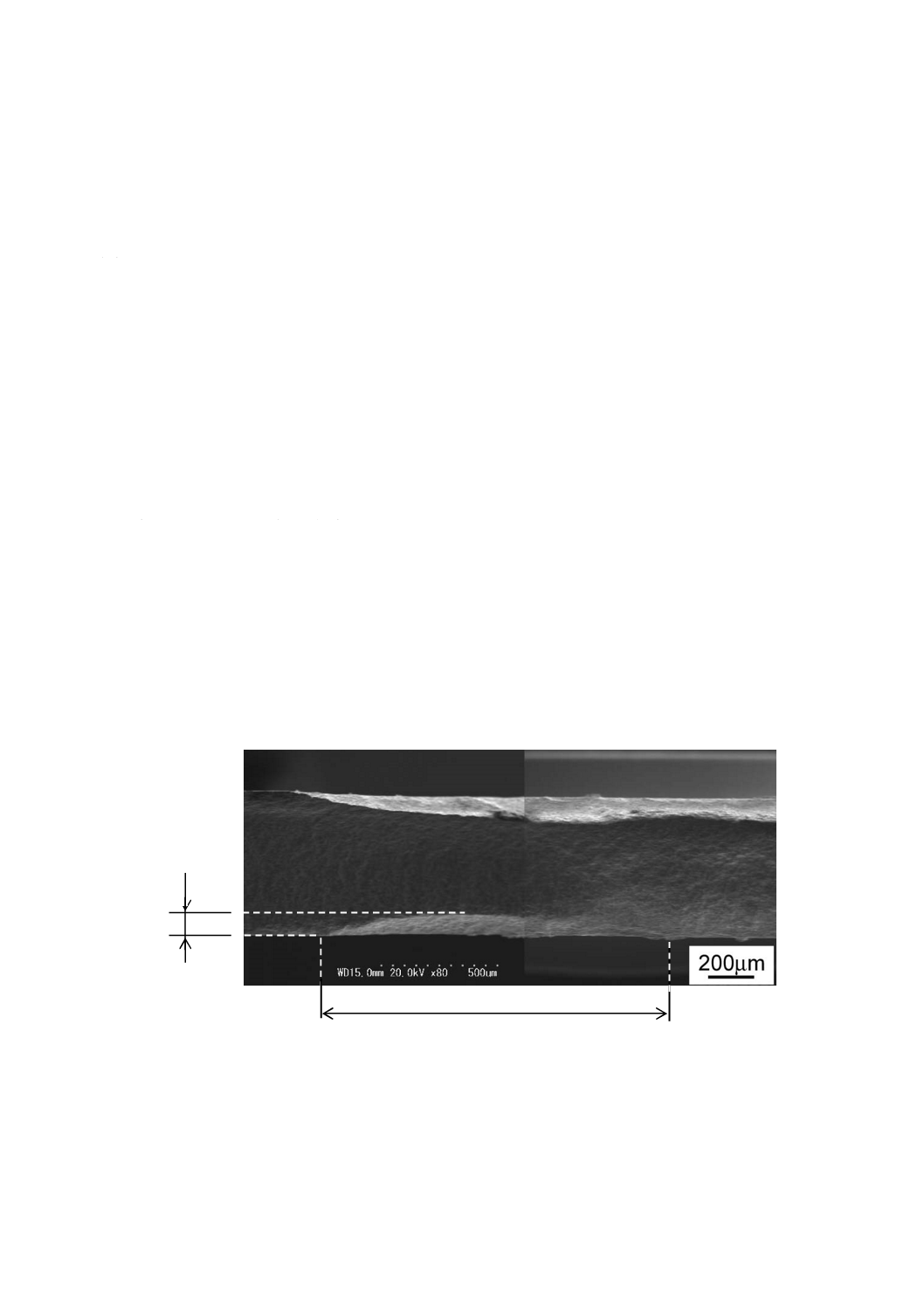

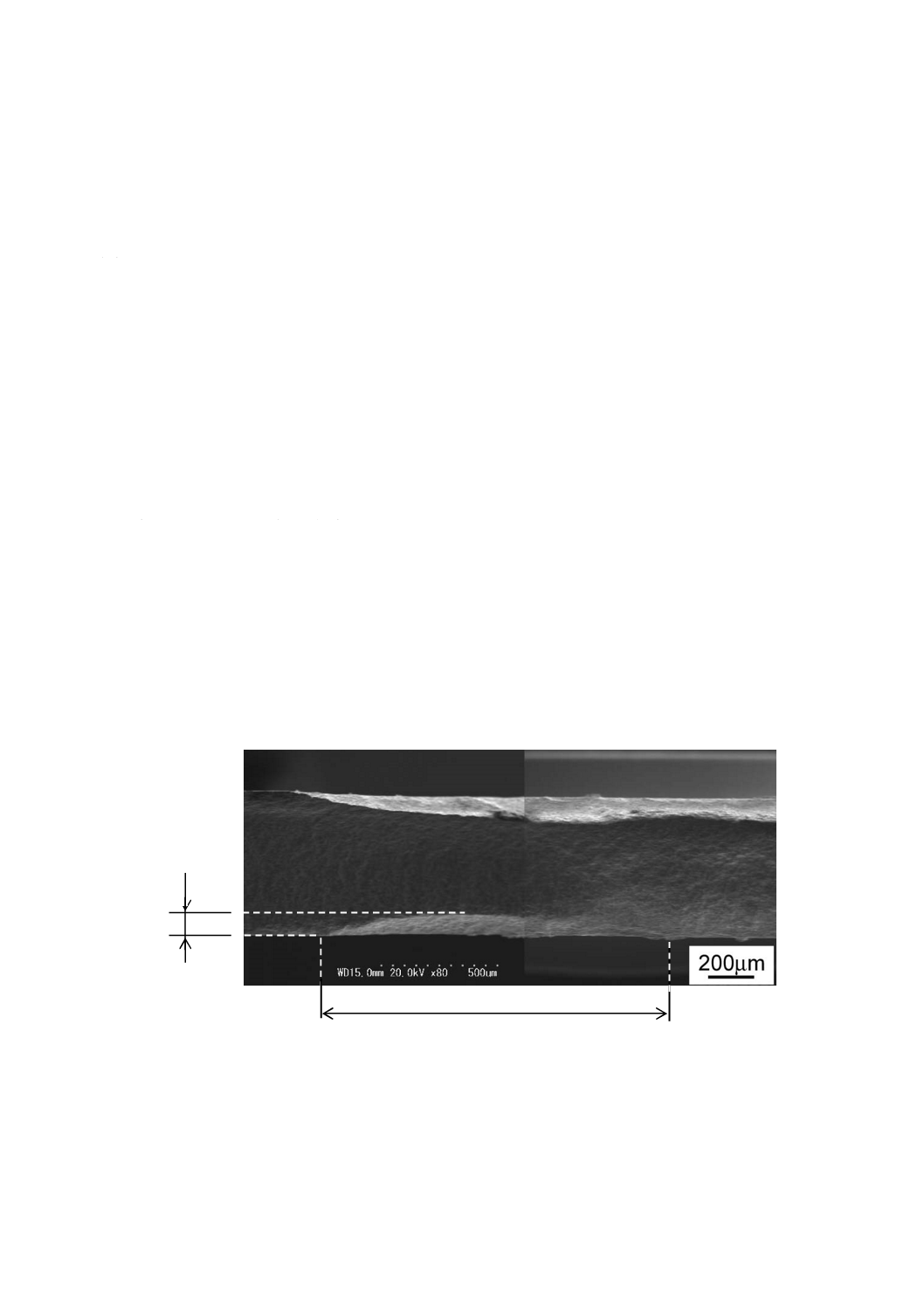

A.2 走査型電子顕微鏡によるき裂寸法の測定

走査型電子顕微鏡で,ファインセラミックスの破面を観察する。熱疲労によってファインセラミックス

にき裂が発生・進展した破面の観察例を図A.1に示す。図6に示すようにファインセラミックス基板の長

手方向に対して垂直な面に投影したき裂を半だ円き裂と近似して,き裂の長さ2a及びき裂の深さbを測定

する。

なお,走査型電子顕微鏡によるファインセラミックスの破面観察の方法について簡単に説明する。電子

銃がタングステンフラメントタイプの従来型の走査型電子顕微鏡でファインセラミックスの破面観察を行

うためには,導電性を改善するためにイオンスパッタ装置を用いて蒸着膜を付ける必要がある。これはフ

ァインセラミックスが不導体のためである。電界放出型走査型電子顕微鏡の場合は,蒸着膜を付けなくて

もファインセラミックス破面を観察することができる。

図A.1−熱疲労によってファインセラミックスに発生したき裂を

電界放出型走査型電子顕微鏡で観察した例

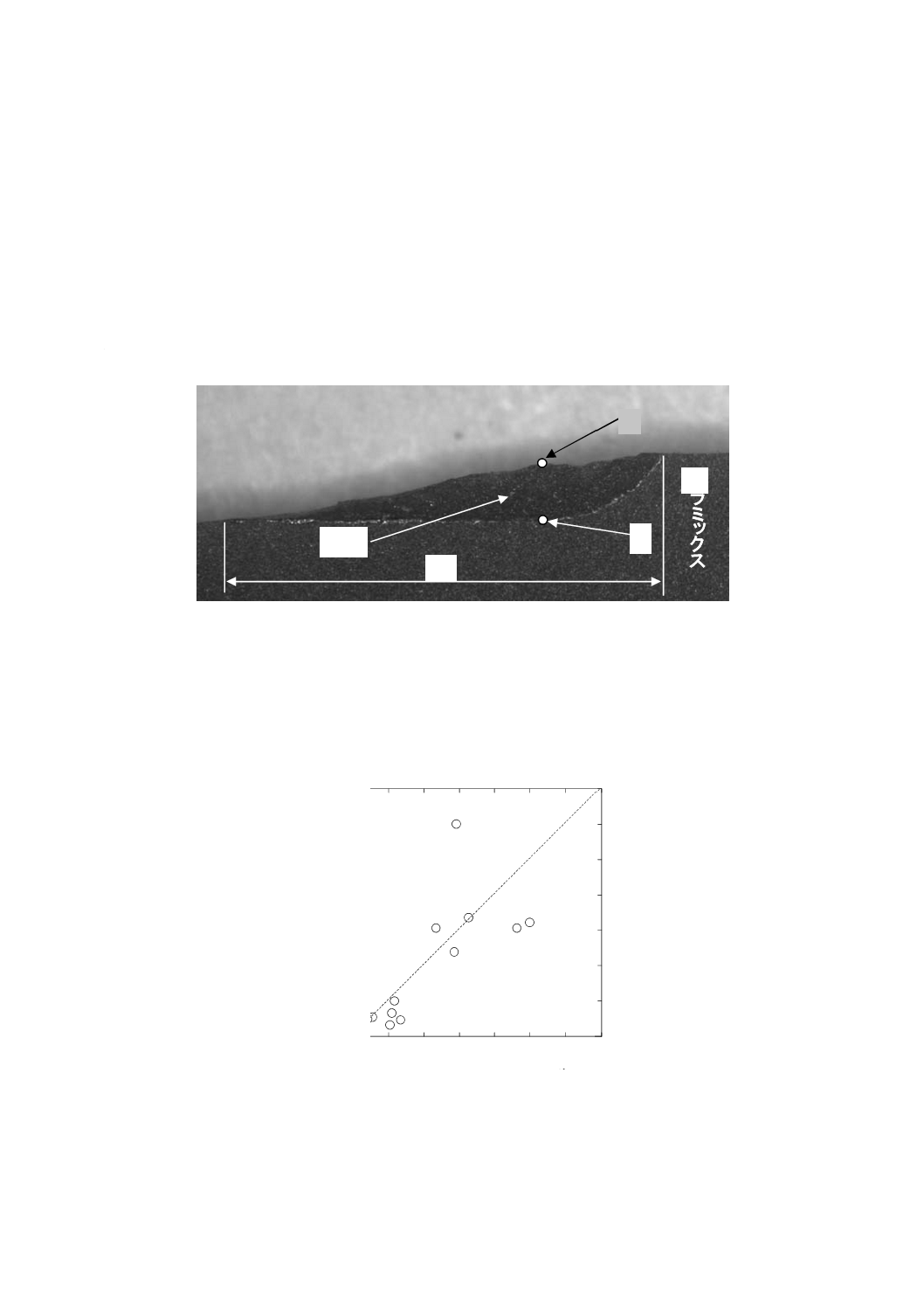

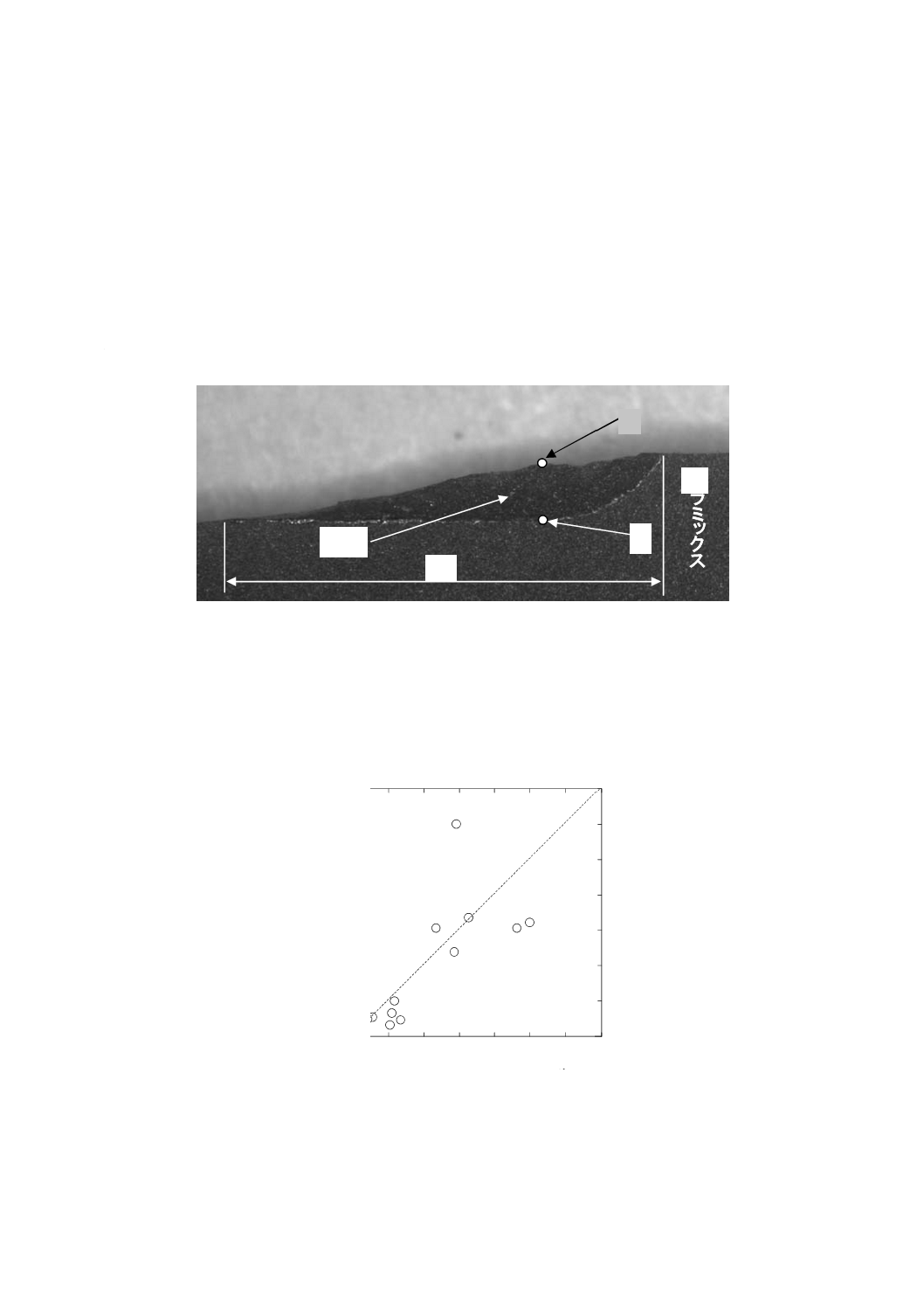

A.3 光学顕微鏡によるき裂寸法の測定

X,Y,Z軸方向の測長機能を備える光学顕微鏡で,熱疲労によってファインセラミックスに発生・進展

b

2a

11

R 1692:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

したき裂長さ2a及び深さbを測定する。き裂をファインセラミックス基板の上面(金属板面側)から観察

した例を図A.2に示す。

き裂長さ2aは,光学顕微鏡で観察されたき裂の進展領域の幅をX, Y軸方向の測長機能を利用して測定

した。

き裂の深さbは,光学顕微鏡のZ軸方向(上下方向)の測長機能を用いて次のように測定した。

a) ファインセラミックスに発生したき裂進展領域から,光学顕微鏡の焦点が合う最も深い位置をき裂の

最深位置とした。図A.2のき裂ではB点である。

b) ファインセラミックス表面位置の代表をA点とした。

c) A点とB点の高さの差をき裂深さbとした。

図A.2−熱疲労によってファインセラミックスに発生したき裂を光学顕微鏡で観察した例

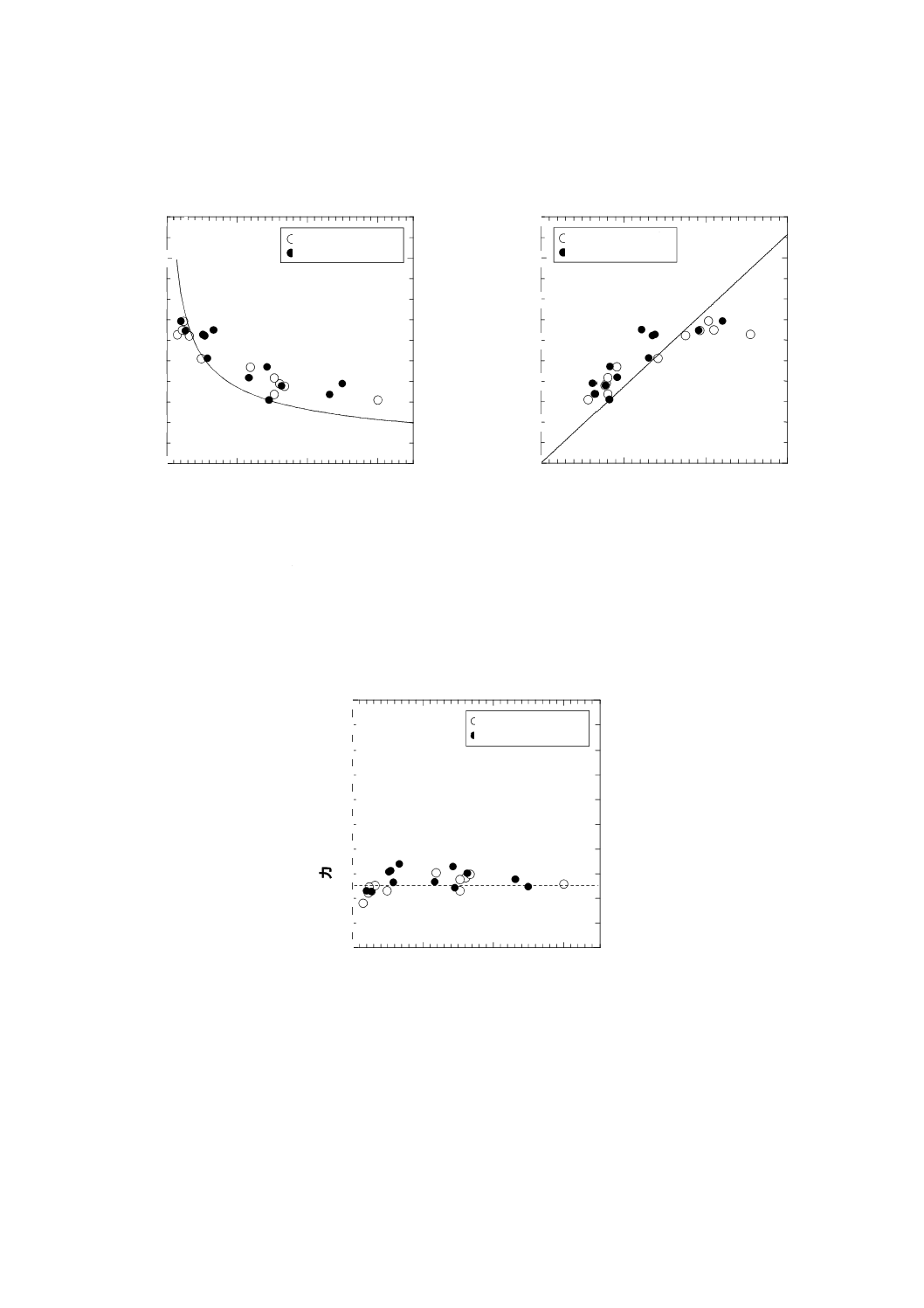

A.4 走査型電子顕微鏡及び光学顕微鏡によるき裂寸法の比較

走査型電子顕微鏡で測定したき裂深さと光学顕微鏡で測定したき裂深さの関係を図A.3に示す。図から

両試験片ともに光学顕微鏡で測定したき裂深さと走査型電子顕微鏡で測定したき裂深さとはおおむね同じ

である。

0

50

100

150

200

250

300

350

0

50

100

150

200

250

300

350

光学顕微鏡によるき裂深さ b,μm

走査型電子顕微鏡によるき裂深さ

b

,μ

m

図A.3−走査型電子顕微鏡及び光学顕微鏡で測定したき裂深さの比較

A.5 走査型電子顕微鏡及び光学顕微鏡による残存強度比とき裂深さとの関係

走査型電子顕微鏡及び光学顕微鏡から測定したき裂深さと残存強度比との関係を図A.4に示す。図から,

2a

A

B

き裂

セラミックス

走

査

型

電

子

顕

微

鏡

に

よ

る

き

裂

深

さ

b,

μ

m

光学顕微鏡によるき裂深さb,μm

12

R 1692:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

光学顕微鏡で測定したき裂深さと残存強度比と走査型電子顕微鏡で観察したき裂深さと残存強度比との関

係はほぼ等しいことが分かる。

0

50

100

150

200

250

300

350

0

0.2

0.4

0.6

0.8

1

1.2

き裂深さ b, μm

残存強度比

σb

/σb

0

:走査型電子顕微鏡

:光学顕微鏡

0

0.05

0.1

0.15

0.2

0.25

0.3

0

0.2

0.4

0.6

0.8

1

1.2

き裂深さ 1/b1/2 ,1/μm1/2

残

存

強

度

比

σ

b

/σ

b

0

:走査型電子顕微鏡

:光学顕微鏡

図A.4−残存強度比と光学顕微鏡及び走査型電子顕微鏡で測定したき裂深さとの関係

A.6 走査型電子顕微鏡及び光学顕微鏡による応力拡大係数

走査型電子顕微鏡及び光学顕微鏡から測定したき裂寸法を用いて計算した応力拡大係数とき裂深さの関

係を図A.5に示す。図から光学顕微鏡で測定したき裂寸法を用いて計算した応力拡大係数と走査型電子顕

微鏡で測定したき裂寸法を用いて計算した応力拡大係数とはほぼ等しいことが分かる。

0

50

100

150

200

250

300

350

0

1

2

3

4

5

6

7

8

9

10

き裂深さ b, μm

応力

拡大係

数

K

I

,M

P

a

m

1

/2

:走査型電子顕微鏡

:光学顕微鏡

図A.5−応力拡大係数と光学顕微鏡及び走査型電子顕微鏡で測定したき裂深さとの関係

残

存

強

度

比

σ

b

/ ¯

σ

b0

き裂深さb,μm

残

存

強

度

比

σ

b

/ ¯

σ

b0

き裂深さ1/b1/2,1/μm1/2

応

力

拡

大

係

数

K

,M

P

am

1

/2

き裂深さb,μm

13

R 1692:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

応力拡大係数の計算式

B.1

応力拡大係数の計算式

ファインセラミックス基板が破壊したときの応力拡大係数の計算には,ファインセラミックスに発生し

たき裂形状によって適切な計算式を用いる必要がある。ここでは,き裂を試験片表面の半円弧状き裂と仮

定し,き裂に4点曲げによる曲げ負荷が作用する場合の応力拡大係数を次に示す式(B.1)〜式(B.15)を用い

て算出する[1]。ここで,σbは4点曲げ強さ試験から求めた4点曲げ強さ,aとbはき裂の観察から求めた

き裂半長とき裂深さ,wとtは試験片の幅と板厚である。

φ

π

σ

,

,

,

)

(

w

a

a

b

t

b

F

K

E

b

H

K

b

=

···················································· (B.1)

1

,

464

.1

1

)

(

2

1

65

.1

≦

+

=

a

b

a

b

K

E

··············································· (B.2)

w

gf

f

t

b

M

t

b

M

M

F

φ

4

3

2

2

1

+

+

=

·············································· (B.3)

ab

M

09

.0

13

.1

1

−

=

·································································· (B.4)

ab

M

+

+

=−

2.0

89

.0

54

.0

2

···························································· (B.5)

24

3

0.1

14

65

.0

0.1

5.0

a

b

a

b

M

−

+

+

−

=

············································· (B.6)

2

2

)

sin

1(

35

.0

1.0

1

φ

−

+

+

=

tb

g

················································· (B.7)

4

1

2

2

2

sin

cos

φ

φ

φ

+

=ab

f

························································ (B.8)

2

1

2

sec

t

b

w

a

fw

π

=

································································· (B.9)

H=H1+(H2−H1)sinpφ ···························································· (B.10)

t

b

a

b

p

6.0

2.0

+

+

=

·································································· (B.11)

14

R 1692:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

tb

a

b

t

b

H

11

.0

34

.0

1

1

−

−

=

························································ (B.12)

2

2

1

21

t

b

G

t

b

G

H

+

+

=

··························································· (B.13)

a

b

G

12

.0

22

.1

1

−

=−

································································· (B.14)

5.1

75

.0

2

47

.0

05

.1

55

.0

a

b

a

b

G

+

−

=

··············································· (B.15)

ここに,

K: 応力拡大係数(MPam1/2)

σb: 4点曲げ強さ(MPa)

b: き裂深さ(m)

a: き裂半長(m)

w: 試験片の幅(m)

t: 試験片の厚さ(m)

φ: き裂表面から応力拡大係数を求める位置までの角度

(rad)ここでは,φ=90°

H: 補正係数

E(K): 補正係数

φ

,

,

,

w

a

a

b

t

b

F

: 補正係数

参考文献 [1] STRESS NITENSITY FACTORS HANDBOOK, The Society of Materials Science Japan &

Elsevier Science Ltd., Elsevier Science Ltd., Vol.2, pp.723-724(1987).