R 1690:2018

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 2

5 測定装置························································································································· 3

6 試料······························································································································· 4

7 測定手順························································································································· 5

7.1 温度履歴曲線 ················································································································ 5

7.2 膜厚 ···························································································································· 6

7.3 各層の単位体積当たりの熱容量 ························································································ 6

8 計算方法························································································································· 6

9 報告書···························································································································· 7

附属書A(参考)加熱用パルス光のパルス幅の選択の目安 ··························································· 8

附属書B(参考)装置の仕様 ·································································································· 9

附属書C(参考)3層薄膜における膜厚と面積熱拡散時間との関係 ··············································· 10

附属書D(規定)温度履歴曲線の負の傾きの補正法 ··································································· 13

R 1690:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ファインセラミックス協会(JFCA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して

日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した

日本工業規格である。

これによって,JIS R 1690:2011は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格に従うことは,次の者の有する特許権等の使用に該当するおそれがあるので,留意する。

− 氏名:国立研究開発法人産業技術総合研究所

− 住所:東京都千代田区霞が関1丁目3番1号

1) 特許 第3430258号 “熱拡散率と界面熱抵抗の測定方法”

2) 特許 第4817328号 “熱物性値測定方法”

上記の,特許権等の権利者は,非差別的かつ合理的な条件でいかなる者に対しても当該特許権等の実施

の許諾等をする意思のあることを表明している。ただし,この規格に関連する他の特許権等の権利者に対

しては,同様の条件でその実施が許諾されることを条件としている。

この規格に従うことが,必ずしも,特許権の無償公開を意味するものではないことに注意する必要があ

る。

この規格の一部が,上記に示す以外の特許権等に抵触する可能性がある。経済産業大臣及び日本工業標

準調査会は,このような特許権等に関わる確認について,責任はもたない。

なお,ここで“特許権等”とは,特許権,出願公開後の特許出願又は実用新案権をいう。

日本工業規格 JIS

R 1690:2018

ファインセラミックス薄膜と金属薄膜との

界面熱抵抗の測定方法

Determination of interfacial thermal resistance

between fine ceramic film and metal film

1

適用範囲

この規格は,基板上に形成された,主に厚さ10 nm〜100 nmの均質なファインセラミックス薄膜と,そ

の上下に位置するように成膜された厚さ約100 nmの金属薄膜とからなる3層薄膜に対し,面積熱拡散時

間法によるファインセラミックス層の膜厚方向の熱拡散率及びファインセラミックス層と金属層との間の

界面熱抵抗を測定する方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 0651 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−触針式表面粗さ測定機の特性

JIS C 1602 熱電対

JIS R 1600 ファインセラミックス関連用語

JIS R 1636 ファインセラミックス薄膜の膜厚試験方法−触針式表面粗さ計による測定方法

JIS R 1689 ファインセラミックス薄膜の熱拡散率の測定方法−パルス光加熱サーモリフレクタンス

法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 1600及びJIS B 0601によるほか,次による。

3.1

薄膜の裏面

加熱用パルス光の波長に対し透明な基板上に作製された薄膜が基板と接する面。

3.2

薄膜の表面

薄膜が空気と接する面。

3.3

温度履歴曲線

薄膜の裏面をパルス加熱したときの薄膜の表面における温度変化の時間依存を示した曲線。サーモリフ

2

R 1690:2018

レクタンス(3.13参照)の効果は物質によって異なるため,温度は任意単位として用いる。

3.4

規格化された温度履歴曲線

温度履歴曲線の最小値を0,最大値を1となるように規格化した曲線。

3.5

環境温度

ファインセラミックス薄膜又はその近傍の温度。

3.6

パルス幅(τp)

レーザパルス光の出力の時間変化曲線において,最大値の半値以上の出力が保持される時間。

3.7

照射直径

試料へ照射する加熱用パルス光及び測温用パルス光の直径。光強度がガウス分布をもつ場合,最大強度

の1/e2となる位置の包絡線で表される円の直径。

3.8

パルス照射時刻原点(t0)

温度履歴曲線において時刻0(t0=0)の点。加熱用パルス光が試料に照射された時刻に対応する。

3.9

熱拡散の特性時間(τ)(s)

厚さdで熱拡散率αの薄膜の裏面から表面まで熱が拡散するときτ=d 2/αによって定義する時間。

3.10

単位体積当たりの熱容量(C)(Jm−3K−1)

1 m3の体積をもつ物体の温度を1 K上昇させるのに必要な熱量。

3.11

面積熱拡散時間(A)(s)

図2の網掛け部で示す,規格化された温度履歴曲線,縦軸が1の水平線及び時間t0での垂直線で囲まれ

る面積。

3.12

界面熱抵抗(Rmf)(m2KW−1)

重なり合う薄膜mと薄膜fとの界面に熱流束j(Wm−2)が流れ,界面に温度差ΔT(K)が生じたとき

Rmf=ΔT/jによって定義する係数。

3.13

サーモリフレクタンス

物質の反射率が温度とともに変化する効果。対象物に照射した光の反射強度によって対象物の温度変化

を観察するために利用することができる。特に,熱電対,放射温度計などの通常の温度測定装置では測定

することができない高速な温度変化を測定するために有効である。

4

原理

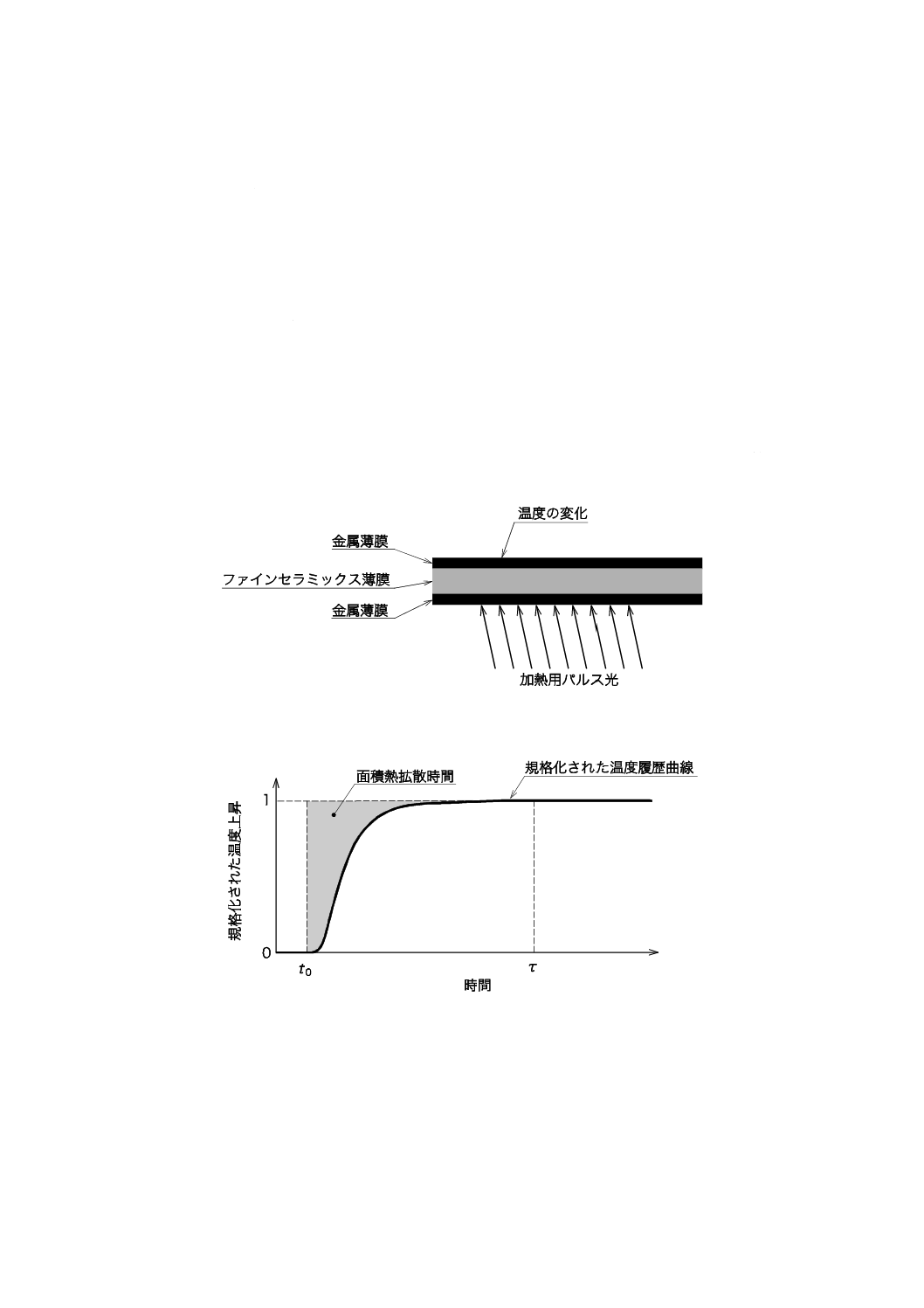

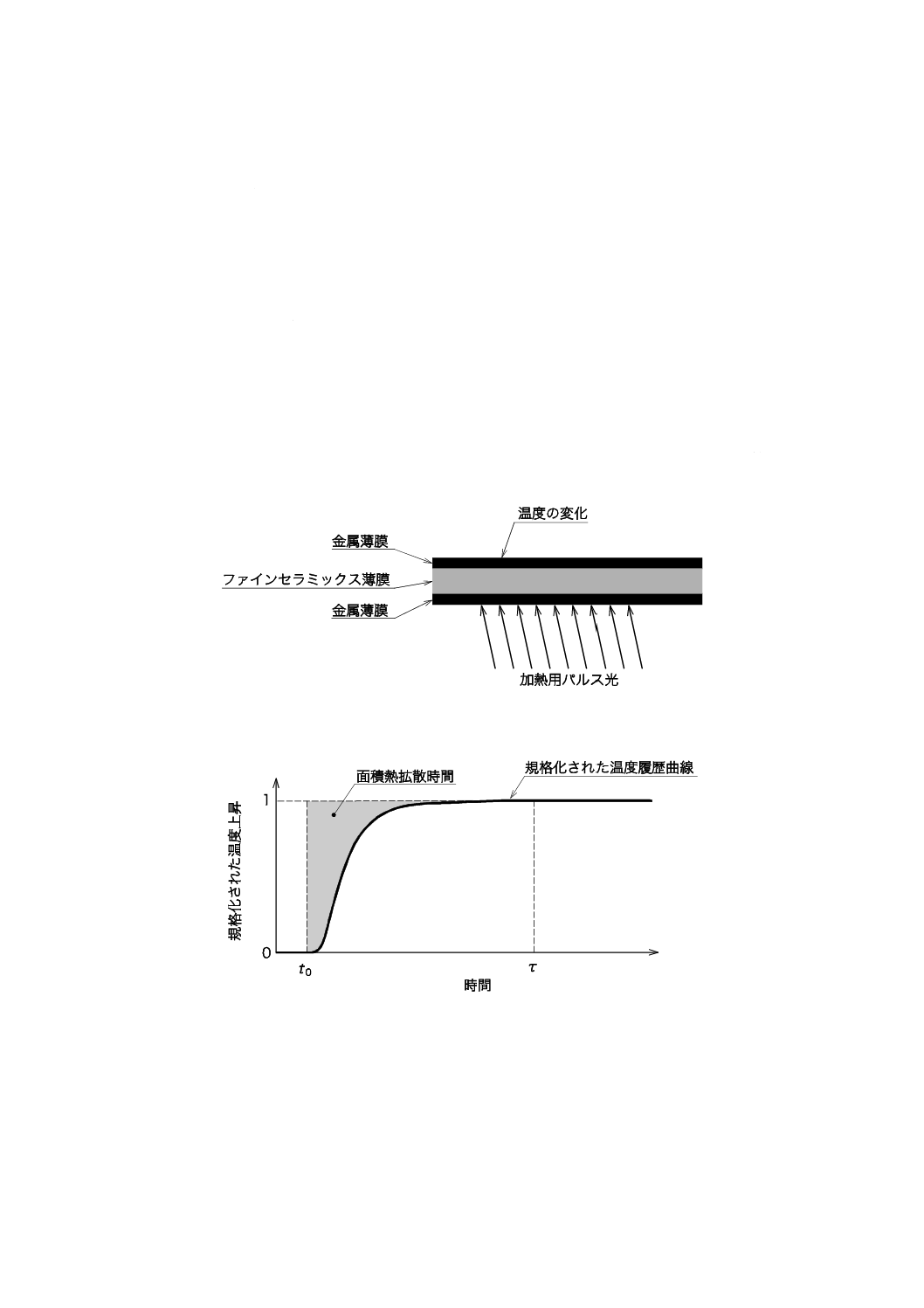

ファインセラミックス薄膜の上下層に金属薄膜を配置した3層膜を用意し,3層膜の下面に膜厚に比べ

て十分に広い面積の加熱用パルス光を照射しパルス加熱を行う(図1参照)。その結果,瞬間的に昇温し

3

R 1690:2018

た下面から温度の低い上面に向かって一次元的に熱が拡散し,最終的に3層膜の厚さ方向の温度分布は均

一となる。パルス加熱後の熱の拡散に伴う3層膜の上面の温度の変化を,温度履歴曲線として測定する。

ここで,金属薄膜の反射率は,サーモリフレクタンスによって温度の変化に従い変化する。したがって,3

層膜の上面に照射された測温用パルス光の反射後の光強度を測定することによって,測温用パルス光が照

射された時刻における上面の温度を検知することができる。このとき,薄膜の上面側を加熱し,下面側を

測温してもよい。

測温用パルス光を照射する時刻を調整することによってパルス加熱後の上面における温度履歴曲線を得

る。測定された温度履歴曲線について,縦軸の最小値が0,最大値が1となるように規格化したものを,

図2に示す。また,図2の網掛け部で定義される面積を面積熱拡散時間と呼び,面積熱拡散時間は3層膜

を構成する各層の熱物性値,膜厚及びファインセラミックス薄膜と金属薄膜との界面熱抵抗によって記述

される。界面熱抵抗の算出には,金属薄膜の膜厚を同一とし,ファインセラミックス薄膜の膜厚が異なる

複数個の試料を用意して,それぞれの面積熱拡散時間を測定する。得られた面積熱拡散時間を用いて金属

薄膜とファインセラミックス薄膜との界面熱抵抗及びファインセラミックス薄膜の熱拡散率を算出する。

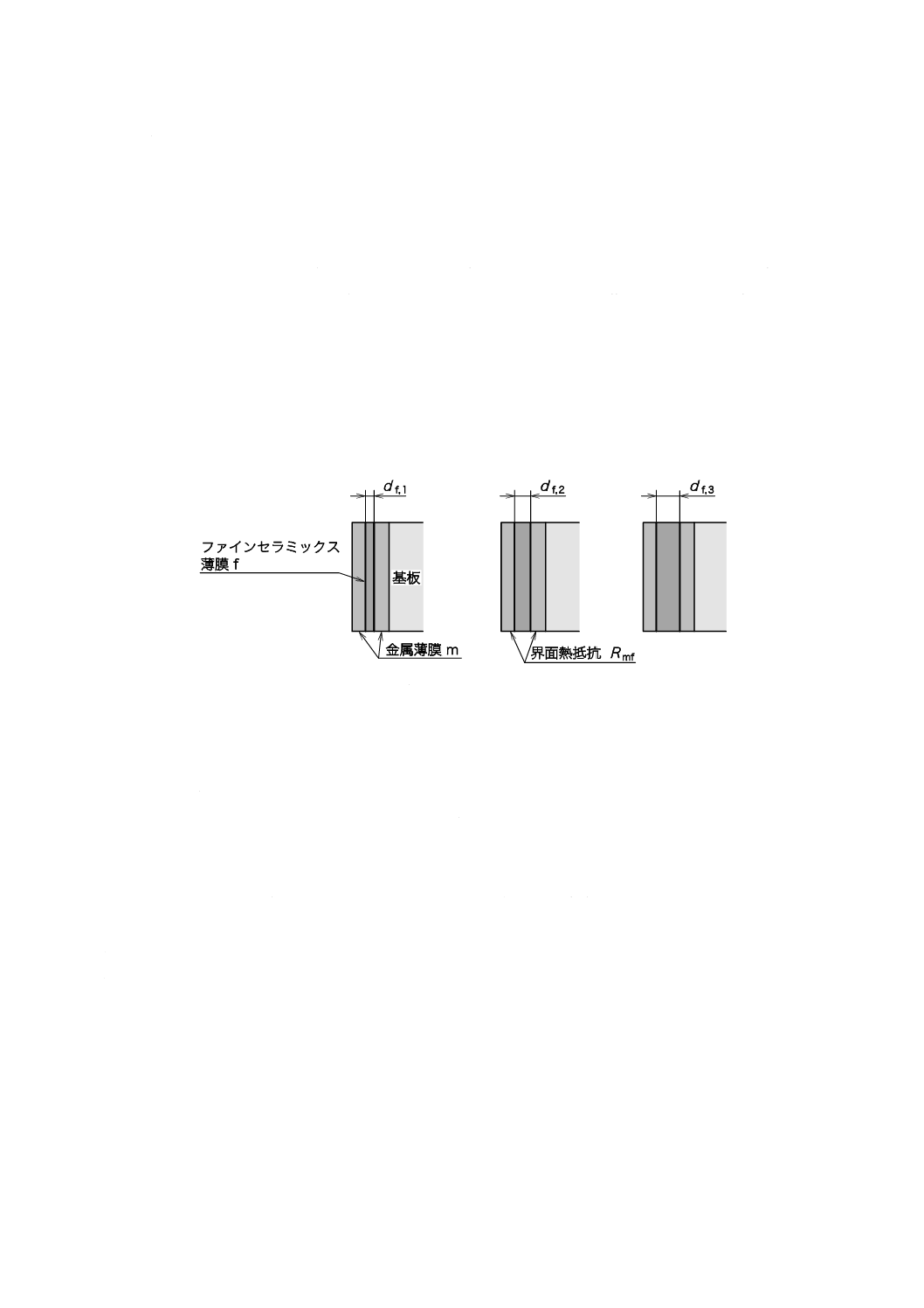

図1−3層膜及びパルス加熱

注記 この図は,図1の3層膜の両面で断熱境界条件が成り立つ場合を示しており,網掛け部が面積熱拡散時間を表

す。また,横軸においてt0=0であることに注意する。

図2−規格化された温度履歴曲線及び面積熱拡散時間

5

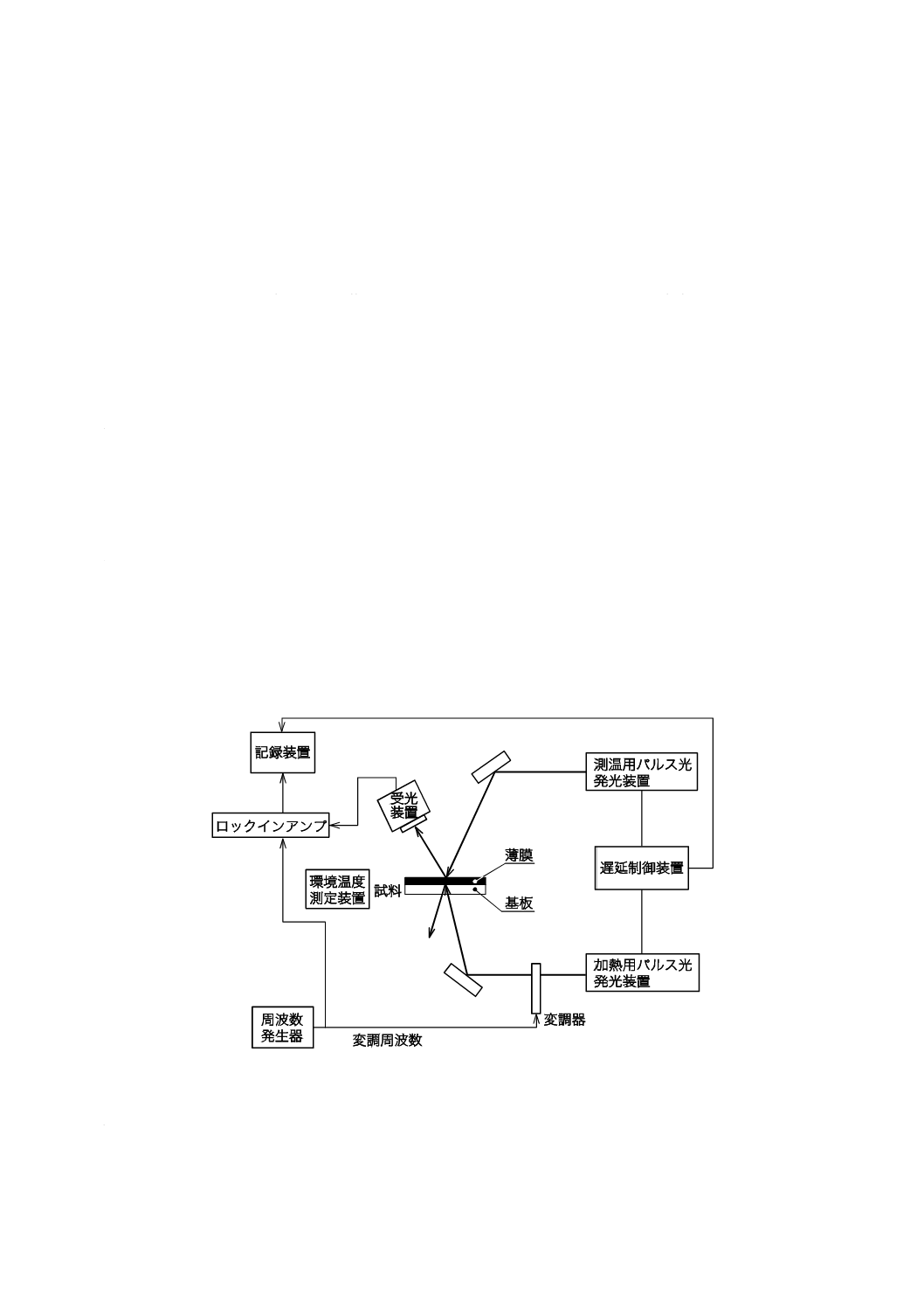

測定装置

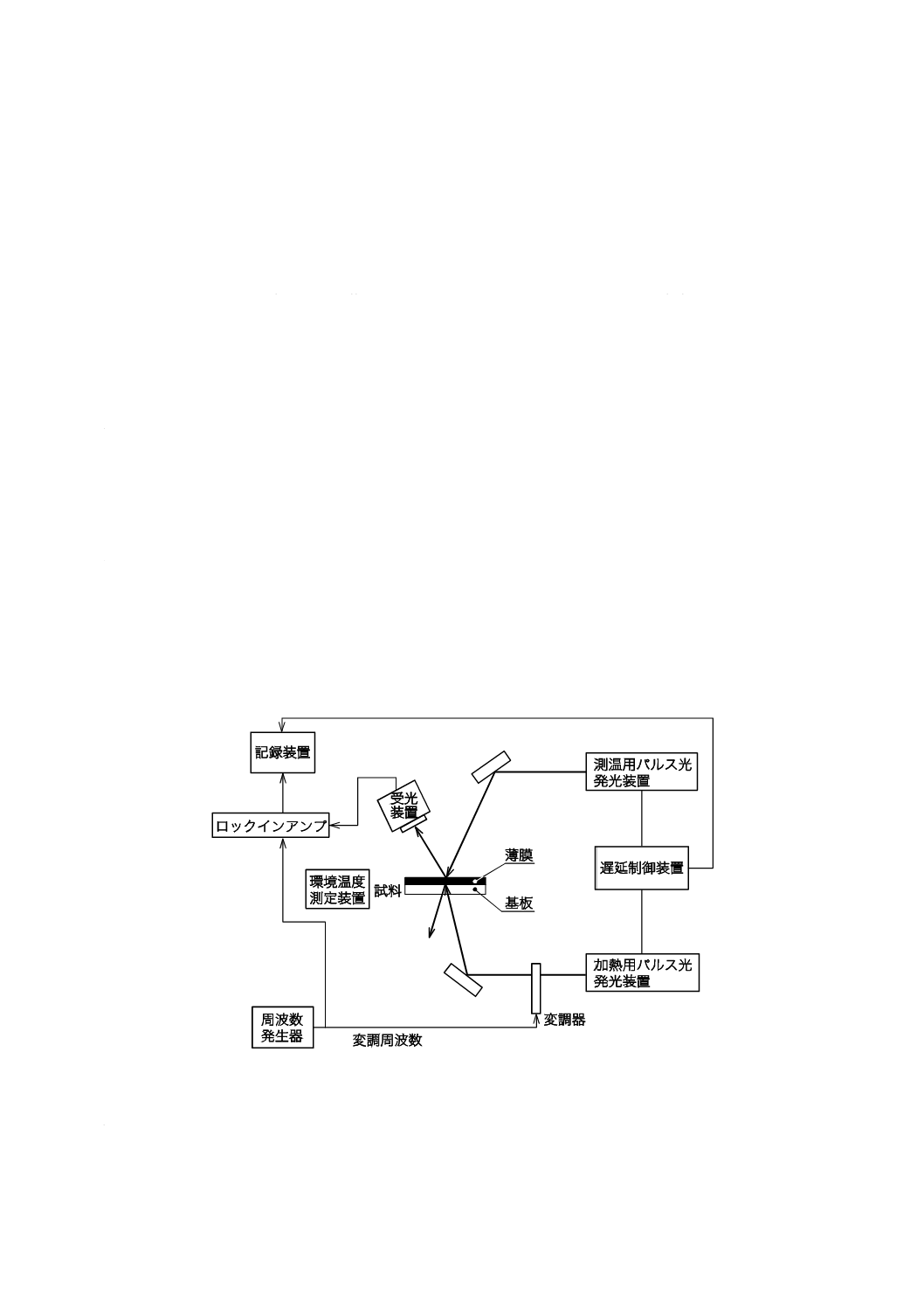

測定装置は,次の要素をもつものとし,その基本構成は,図3による。

4

R 1690:2018

a) 加熱用パルス光発光装置 試料近傍での平均出力が10 mW〜100 mWを目安とし,試料にパルス光を

照射する装置。パルス幅の選択については,附属書Aにパルス幅の選択の目安を参考として示す。

なお,加熱用パルス光の薄膜の表面におけるパワー密度は1×105 mW/cm2を目安とし,測定される

信号の大きさによって調整を行う。

b) 測温用パルス光発光装置 試料近傍での平均出力が約1 mWのパルス光で試料に照射する機能をもつ

装置。パルス幅の選択については,加熱用パルス光と同程度のパルス幅が望ましく,附属書Aに示す

パルス幅を選択の目安とする。薄膜の表面における測温用パルス光のパワー密度は,5×104 mW/cm2

を目安とするが,約1 mWを優先するのがよい。

注記 測温用パルス光の波長の例として,金属薄膜に,モリブデン(Mo),プラチナ(Pt)及びア

ルミニウム(Al)を用いた場合では780 nm近辺において良好な信号が得られる。また,金(Au)

では532 nm近辺において良好な信号が得られる。

c) 集光光学系 加熱用パルス光を薄膜の裏面にビーム径50 μm〜200 μm程度に集光する光学系及び測温

用パルス光をビーム径50 μm〜200 μm程度で薄膜の表面に集光する光学系からなり,また,反射され

た測温用パルス光を受光装置に導くための光学系をもつ装置。

d) 受光装置及び温度応答測定回路 測温用パルス光の波長に対して十分な感度と線形性のよい受光装置

及び増幅機構をもつ装置。

e) 記録装置 温度履歴曲線を自動記録できる装置。

f)

環境温度測定装置 熱電対とその出力を測定する測定器とからなる装置。熱電対はJIS C 1602に規定

する測定温度まで安定なものを使用する。また,JIS C 1602に規定されていない熱電対又は熱電対以

外の温度計を使用する場合には,使用した温度計の許容差を報告書に明記する。

なお,具体的な装置の仕様は,附属書Bに示す。

図3−装置の基本構成

6

試料

試料は,測定に用いる光の波長に対して透明であり,両面が光学研磨された基板上に成膜された3層膜

5

R 1690:2018

とし,次による。

a) 基板 熱伝導率が小さく,基板側から薄膜に照射する加熱用の光パルスの波長に対して透明な材料を

用いる。厚さ0.3 mm〜1.5 mm,面積100 mm2〜225 mm2(10 mm角〜15 mm角)の大きさとすること

が望ましい。表面の算術平均粗さRaは1 nm以下が望ましい。

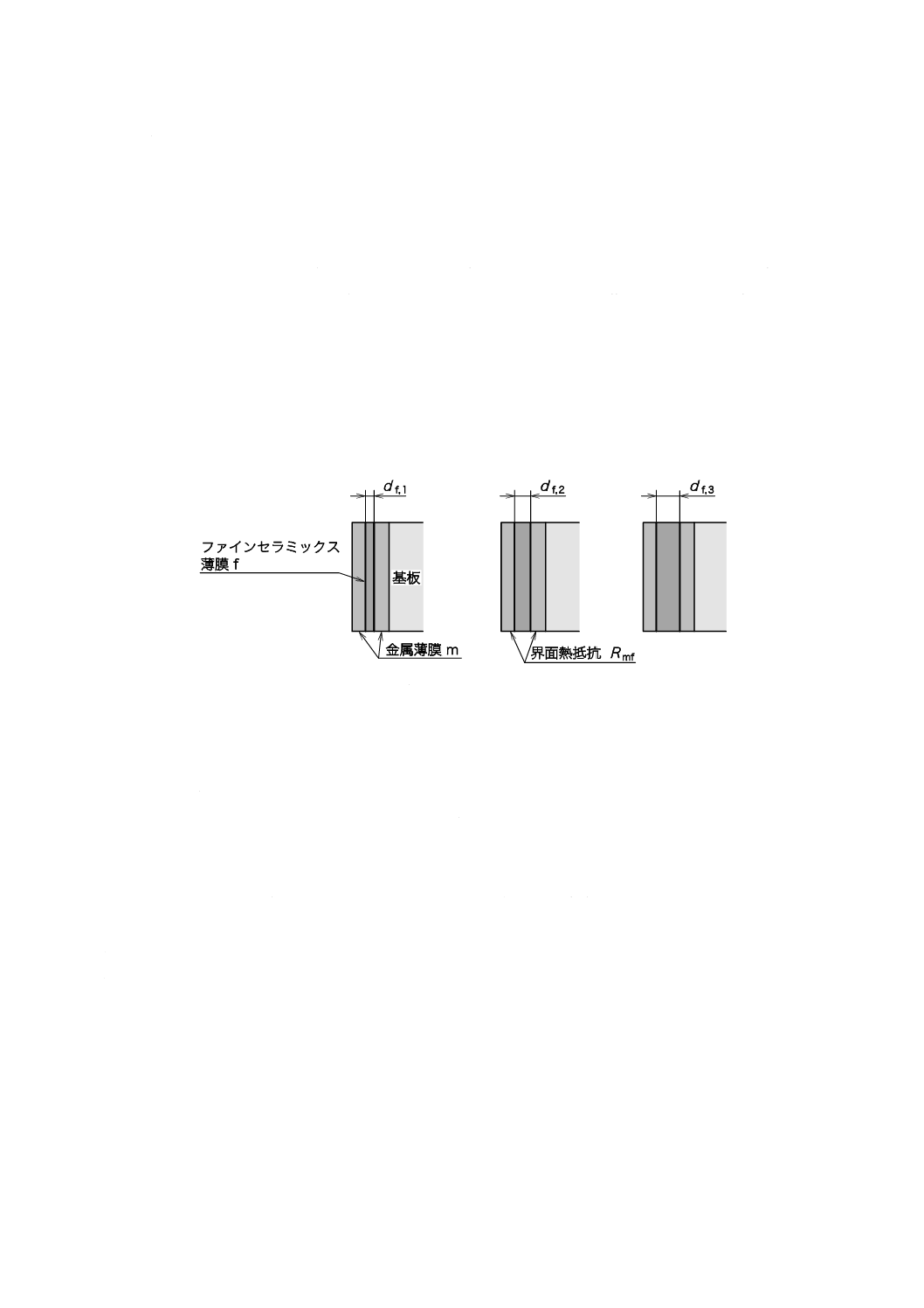

b) 3層膜 図4に示すように,ファインセラミックス薄膜fと金属薄膜mとの界面熱抵抗を測定するに

は,ファインセラミックス薄膜fの上下層に金属薄膜mを配置した3層膜を用意する。金属薄膜mの

厚さは上下層とも100 nmを目安とし,同じ厚みとする。次に,金属薄膜mの厚さは固定し,ファイ

ンセラミックス薄膜fの膜厚dfを変えた複数個の試料を用意する。試料の数は少なくとも2個必要で

あり,3個以上であることが望ましい。また,膜厚dfは最も薄い試料と最も厚い試料との間で2倍以

上の差があるとよい。これらの複数の試料を用意する際には,各層の作製条件をできる限り一定とな

るように留意する。

さらに,詳細な膜厚の選び方は,附属書Cによるのがよい。

図4−3層膜の熱拡散率及び界面熱抵抗を測定するために準備する試料

7

測定手順

7.1

温度履歴曲線

温度履歴曲線の測定手順は,次による。

a) 3層膜の裏面へ基板側から加熱用パルス光を照射する。加熱用パルス光には変調器によって周期的な

強度変調を加える。

b) 加熱用パルス光が照射されている領域に正対する3層膜の表面に,測温用パルス光を照射する。

c) 測温用パルス光の反射光を受光装置に取り込み,電気信号へと変換した後,ロックインアンプによっ

て加熱用パルス光の強度変調の周期に同期した信号成分だけを取り出して測定する。

d) このとき測定する信号は,ロックインアンプによって得られる振幅値又は位相値のいずれでもよい。

e) 遅延制御装置によって,加熱用パルス光及び測温用パルス光の試料への到達時刻を制御し,時間軸に

対する位相値又は振幅値の変化を温度履歴曲線として記録する。

f)

温度履歴曲線は,加熱用パルス光が試料に照射された時刻t0より前の時刻から記録を行い,最高温度

に到達したことを観察できることが必要である。また,加熱用パルス光が3層膜に照射された時刻t0

は,JIS R 1689の附属書E(加熱用パルス光の照射による試料の温度上昇の目安)などを参考にして

決める。

g) 最高温度に到達してから更にその2倍程度の時刻まで記録するのが望ましい。

h) 複数個用意した3層膜について,それぞれの温度履歴曲線を測定する。

6

R 1690:2018

7.2

膜厚

各層の膜厚は,成膜条件から算出するか,又は透過型電子顕微鏡(TEM),走査型電子顕微鏡(SEM)

などによる断面観察によって求める。成膜条件から算出する場合には,同条件によって作製した単層の薄

膜の膜厚を,JIS B 0651に規定する触針式表面粗さ測定機を用いてJIS R 1636によって測定してもよい。

7.3

各層の単位体積当たりの熱容量

各薄膜の単位体積当たりの熱容量は,測定を行った環境温度における測定値又は文献値を用いることと

し,この場合には,使用した値,測定方法,出典などの根拠となる情報を報告書に記載する。

8

計算方法

計算方法は,次による。

a) 3層膜に用いる金属薄膜層mについて,熱拡散率αm,単位体積当たりの熱容量Cmを文献値,実験な

どによって決める。

b) 複数個の試料から得られたそれぞれの温度履歴曲線について,図2に示すように,温度変化の最小値

が0,最大値が1となるように規格化する。規格化された温度履歴曲線について,それぞれの面積熱

拡散時間を算出する。

面積熱拡散時間を用いる解析手法は,薄膜へ単一のパルス加熱を行った場合の薄膜から基板への熱

浸透及び薄膜の最表面からの熱損失のない理想的な温度履歴曲線を仮定している。一方,現実の測定

系では,薄膜を加熱用パルス光によって繰り返して加熱し,かつ,薄膜から基板への熱浸透があるた

め,温度履歴曲線の全体に負の傾きが加わった形状が測定されることがある。以上の理由から,温度

履歴曲線の規格化を行う前に,附属書Dによって温度履歴曲線の補正を行う。

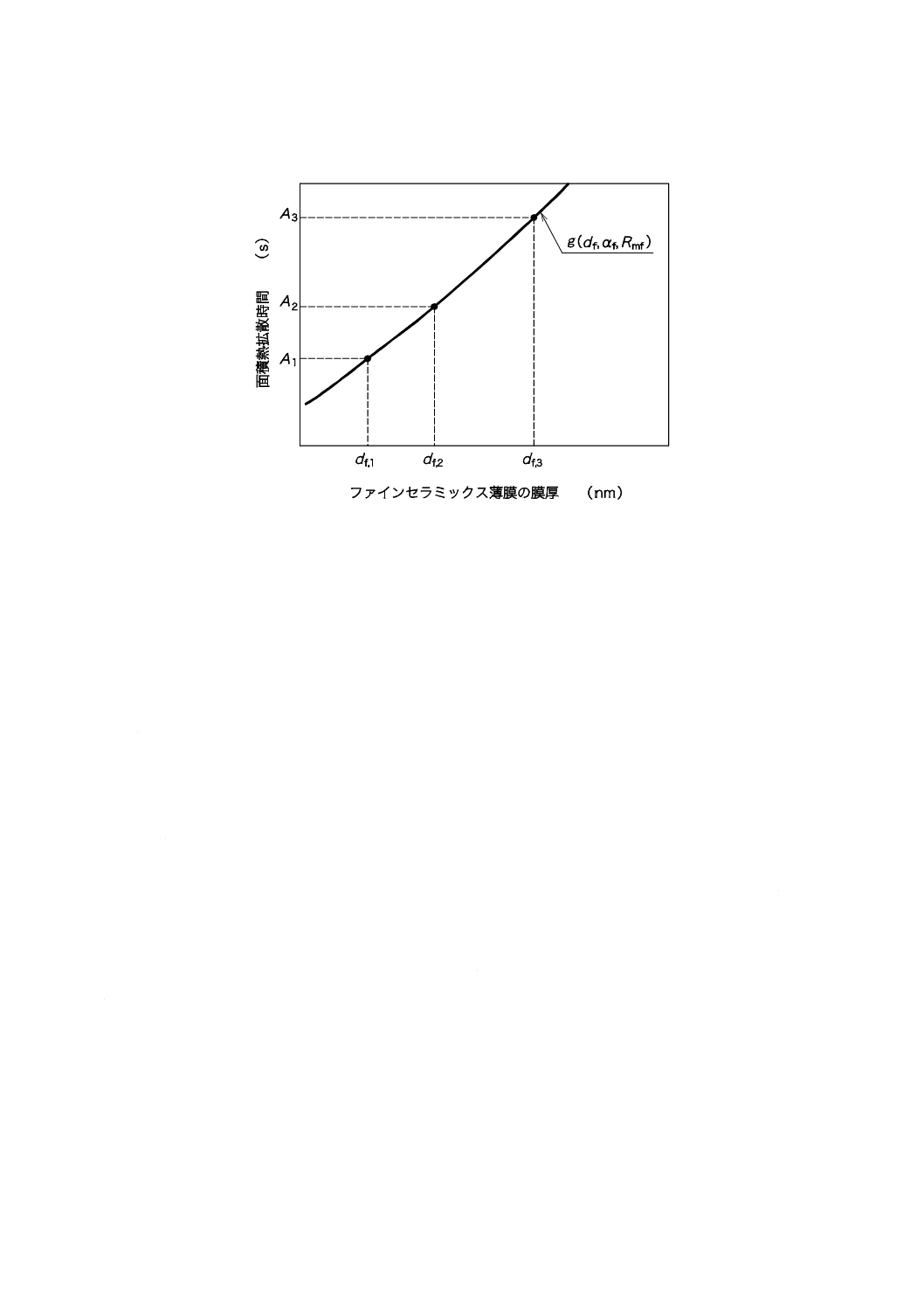

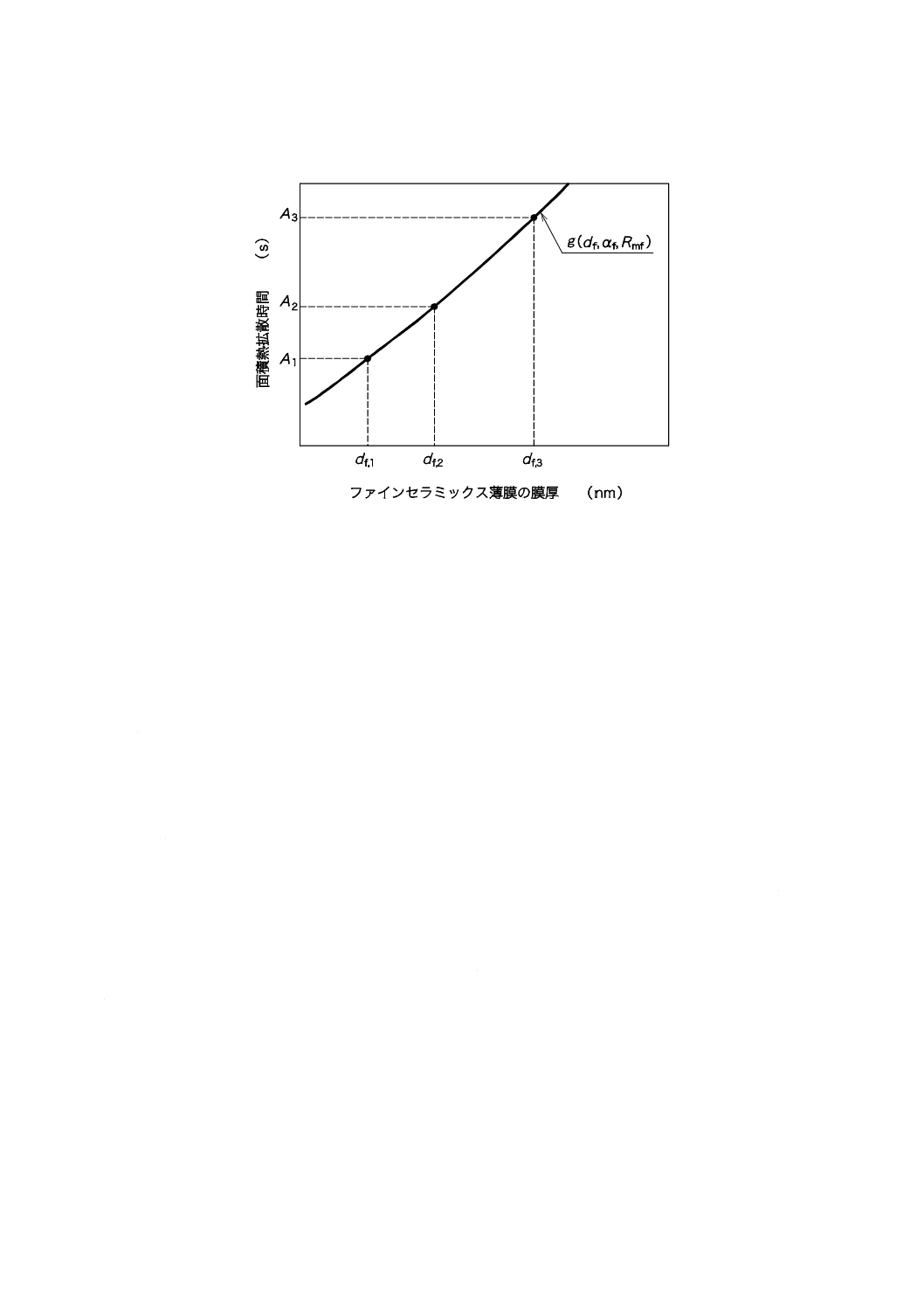

c) 図5に示すように,得られた面積熱拡散時間Aを縦軸,ファインセラミックス薄膜の膜厚dfを横軸と

し,それぞれの試料の結果をプロットする。

d) 3層膜の面積熱拡散時間は,式(1)で算出する。

(

)

i

i

i

i

i

i

d

C

+

d

d

d

C

+

d

C

+

d

C

d

C

+

d

d

C

+

d

C

=

R

d

g

f,

f

m

m

f

2

f,

f,

f

m

m

f,

f

2

m

m

m

2

m

f,

f

m

m

mf

f

f,

2C

6

1

3

4

)

,

,

(

α

α

α

i

i

d

C

+

d

d

C

+

d

C

d

C

R

+

f,

f

m

m

f,

f

m

m

m

m

mf

2C

2

········································ (1)

ここに,

g: 面積熱拡散時間の理論式(s)

αm: 金属薄膜mの熱拡散率(m2s−1)

αf: ファインセラミックス薄膜fの熱拡散率(m2s−1)

dm: 金属薄膜mの膜厚(m)

df,i: i番目の試料のファインセラミックス薄膜fの膜厚(m)

Cm: 金属薄膜mの単位体積当たりの熱容量(Jm−3K−1)

Cf: ファインセラミックス薄膜fの単位体積当たりの熱容量

(Jm−3K−1)

Rmf: 金属薄膜mとファインセラミックス薄膜fとの間の界面

熱抵抗(m2KW−1)

e) ファインセラミックス薄膜fiの膜厚df, iに対する面積熱拡散時間Aiのデータセット(図5参照)に対

し,式(2)が最小になる層fの熱拡散率αfと界面熱抵抗Rmfとの組合せを最小二乗法によって算出する。

∑

−

i

i

i

R

d

g

A

2

mf

f

,f

)]

,

,

(

[

α

······························································ (2)

7

R 1690:2018

ここに,

Ai: i番目の試料の面積熱拡散時間の測定値(s)

注記 実線は,式(1)で記述される面積熱拡散時間の膜厚依存性を示し,黒丸は測定結果を基に算出された面積熱拡散

時間を示す。

図5−膜厚dfに対する面積熱拡散時間Aのプロット

9

報告書

報告書には,次の項目を記載する。ただし,受渡当事者間の協定によって記載事項を省略することがで

きる。

a) 規格番号

b) 試料

1) 各試料の薄膜の構成及び基板

2) 各層の膜厚

3) 基板及び薄膜の寸法及び形状

c) 測定条件

1) 環境温度

2) 加熱用パルス光及び測温用パルス光の仕様(パルス幅,波長,平均出力,繰返し周波数,照射直径)

d) データ処理法

1) 熱拡散率算出方法及び算出時の条件

2) 解析に必要な物性値。文献値などを引用した場合はその値及び出典

e) 測定結果

1) ファインセラミックス薄膜の熱拡散率及びファインセラミックス薄膜と金属薄膜との界面熱抵抗

2) 規格化された温度履歴曲線

3) ファインセラミックスの膜厚と面積熱拡散時間との関係を示す図5に相当するグラフ及び式(2)を適

用した解析結果を示す曲線

f)

この規格から離脱した事項及び受渡当事者間で協定した事項

8

R 1690:2018

附属書A

(参考)

加熱用パルス光のパルス幅の選択の目安

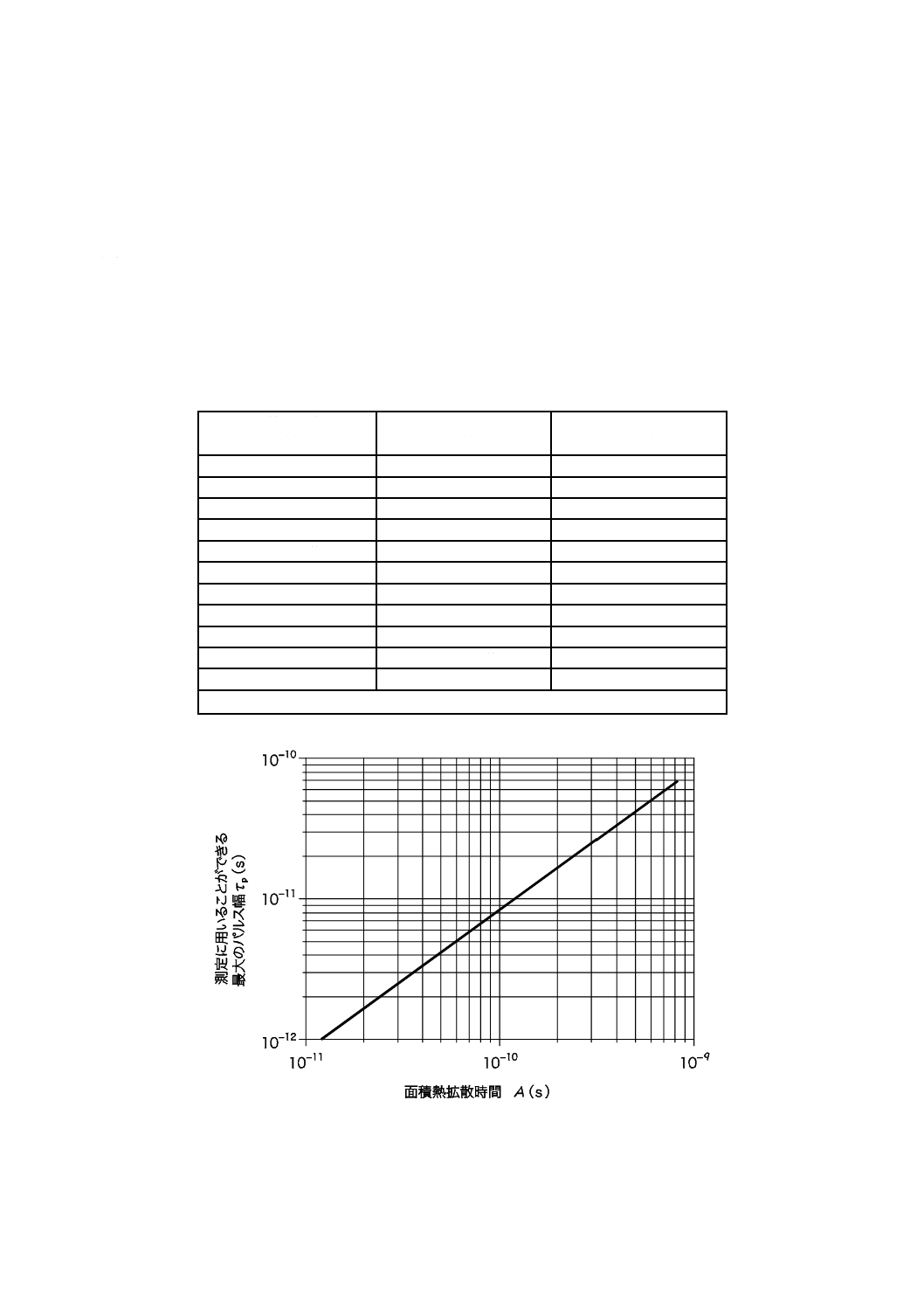

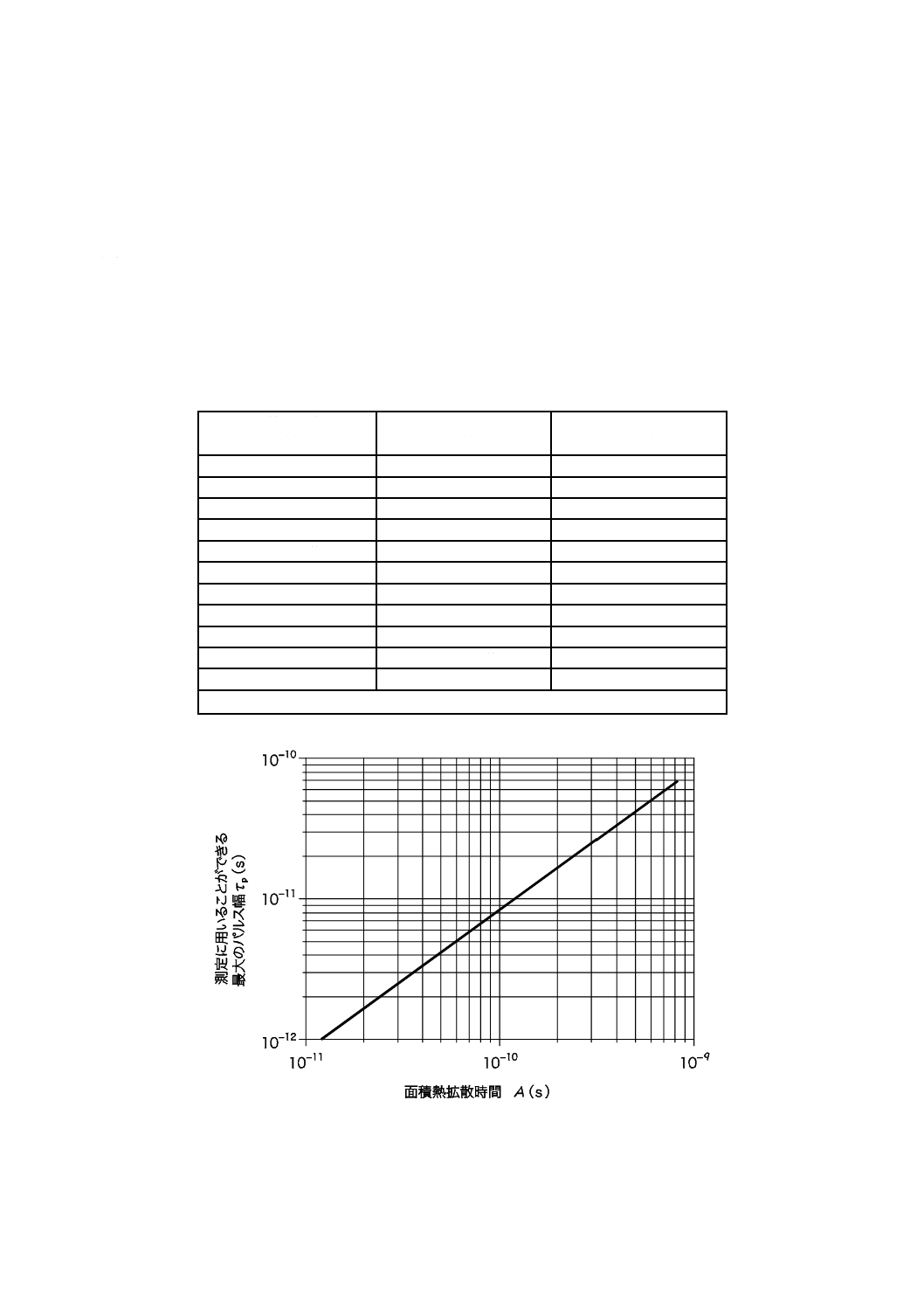

A.1 パルス幅の選択の目安

この規格に示す面積熱拡散時間法では,無限小のパルス幅で瞬間的に加熱した場合を仮定しているので,

加熱用パルス光のパルス幅τpは,面積熱拡散時間Aに対して十分短くなければならない。表A.1及び図

A.1に,面積熱拡散時間に対して測定に用いることができる最大のパルス幅の目安を示す。

表A.1−加熱用パルス光のパルス幅τpの選択の目安

面積熱拡散時間

A(s)

パルス幅

τp(s)

パルス幅

τp(ps)

2.0×10−11

1.7×10−12

1.7

3.0×10−11

2.5×10−12

2.5

4.0×10−11

3.3×10−12

3.3

5.0×10−11

4.2×10−12

4.2

6.0×10−11

5.0×10−12

5.0

7.0×10−11

5.8×10−12

5.8

8.0×10−11

6.7×10−12

6.7

9.0×10−11

7.5×10−12

7.5

1.0×10−10

8.3×10−12

8.3

2.0×10−10

1.7×10−11

17

3.0×10−10

2.5×10−11

25

注記 パルス幅τpは,表中の数値より小さければよい。

図A.1−面積熱拡散時間Aに対して,測定に用いることができる最大のパルス幅τpの目安

9

R 1690:2018

附属書B

(参考)

装置の仕様

B.1

装置の仕様

B.1.1 加熱用パルス光発生装置

加熱用パルス光発生装置には,パルス幅0.5 ps,波長1.55 μm,平均出力20 mW以上及び繰返し周期が

20 MHzのモードロックパルスレーザを用いる。変調器によって,100 kHz〜1 MHz程度の強度変調を加え

る。

B.1.2 測温用パルス光発光装置

測温用パルス光発生装置には,パルス幅0.5 ps,波長0.78 μm,平均出力1 mW以上及び繰返し周期が20

MHzのモードロックパルスレーザを用いる。

B.1.3 集光光学系

集光光学系には,加熱用パルス光が薄膜の裏面にビーム径100 μm程度に集光され,測温光がビーム径

50 μm程度で薄膜の表面に集光される光学系をもつ。

B.1.4 受光装置及び温度応答測定回路

シリコンフォトダイオードを用いて検出し,強度変調100 kHz〜1 MHzに同期した信号をロックインア

ンプによって検出する。

B.1.5 記録装置

図3の遅延制御装置を制御し,加熱用パルス光に対して測温用パルス光の試料へ照射するタイミングを

調整し,温度履歴曲線をパソコンにファイルとして保存する機能をもつ。タイミングを変更する分解能は,

20 psを目安とし,細かいほどよい。

注記 B.1.1〜B.1.5の数値は参考であり,規定の範囲において変更してもよい。

10

R 1690:2018

附属書C

(参考)

3層薄膜における膜厚と面積熱拡散時間との関係

C.1 単層薄膜に対する面積熱拡散時間

単層薄膜に対する面積熱拡散時間は,式(C.1)のように表される。

α

2

6

1d

=

A

·············································································· (C.1)

ここに,

d: 膜厚(m)

α: 熱拡散率(m2s−1)

A: 面積熱拡散時間(s)

C.2 3層薄膜に対する面積熱拡散時間

一方,両側に同じ物性値をもつ厚さdmの金属薄膜mに挟まれた厚さdfのファインセラミックス薄膜f

の面積熱拡散時間は,式(C.2)で表される。

(

)

f

f

m

m

f

2

f

f

f

m

m

f

f

2

m

m

m

2

m

f

f

m

m

2C

6

1

3

4

d

C

+

d

d

d

C

+

d

C

+

d

C

d

C

+

d

d

C

+

d

C

=

A

α

α

f

f

m

m

f

f

m

m

m

m

mf

2C

2

d

C

+

d

d

C

+

d

C

d

C

R

+

····················································· (C.2)

ここに,

αm: 金属薄膜mの熱拡散率(m2s−1)

αf: ファインセラミックス薄膜fの熱拡散率(m2s−1)

dm: 金属薄膜mの膜厚(m)

df: ファインセラミックス薄膜fの膜厚(m)

Cm: 金属薄膜mの単位体積当たりの熱容量(Jm−3K−1)

Cf: ファインセラミックス薄膜fの単位体積当たりの熱容量

(Jm−3K−1)

Rmf: 金属薄膜mとファインセラミックス薄膜fとの間の界面

熱抵抗(m2KW−1)

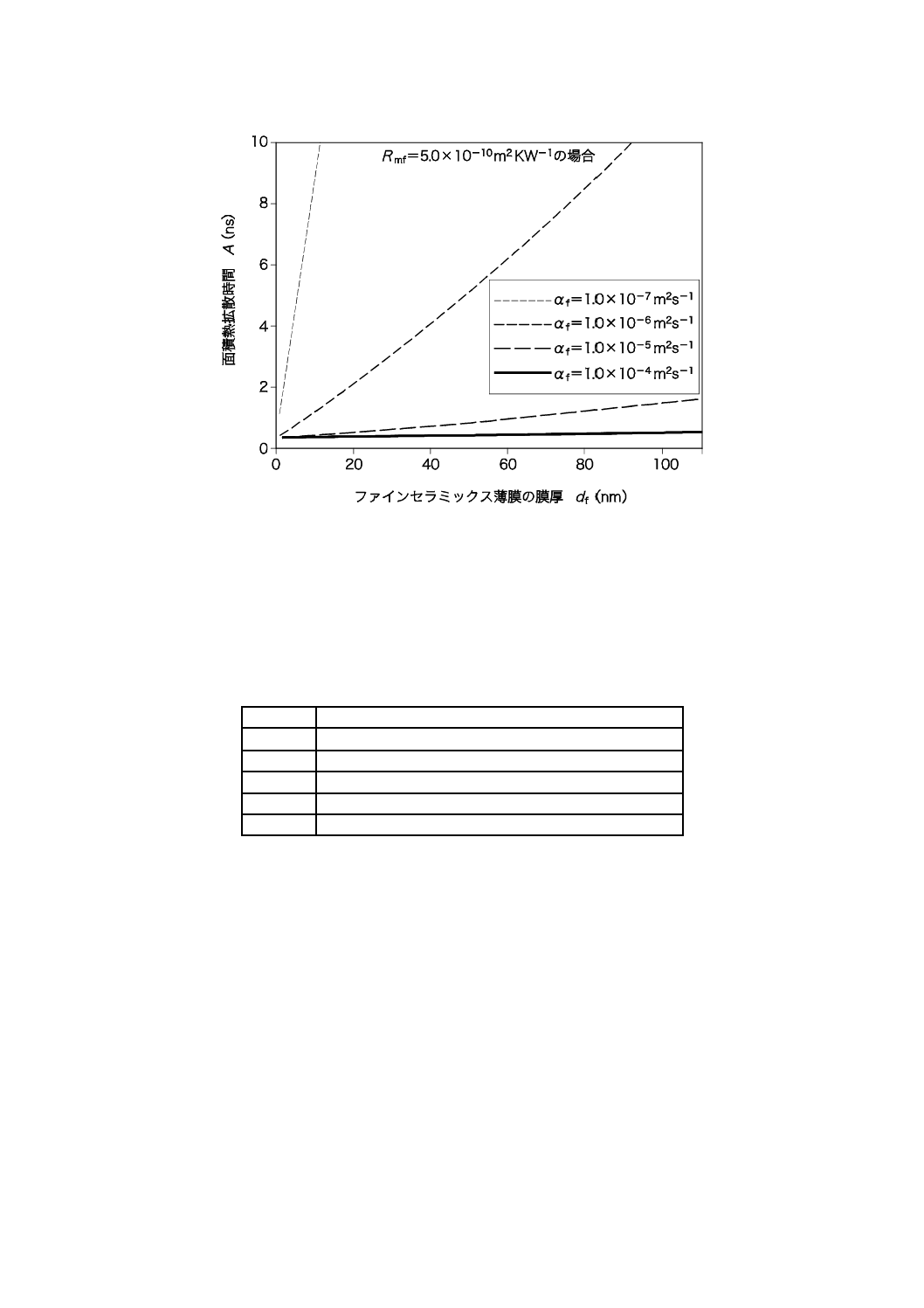

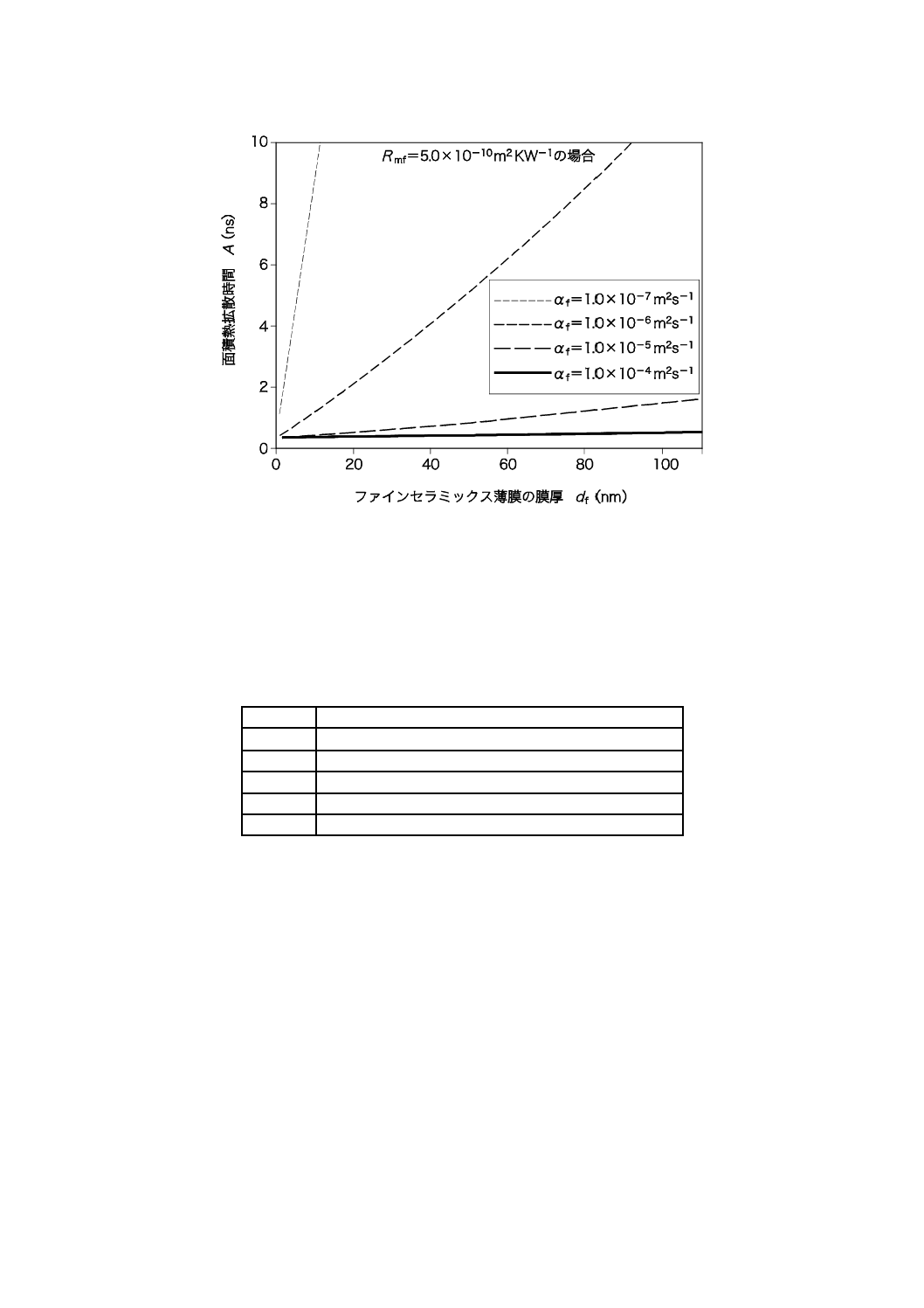

界面熱抵抗及び薄膜の熱拡散率の違いで表C.1に示すパラメータを用い,ファインセラミックス薄膜の

熱拡散率αfを10−7,10−6,10−5,10−4 m2s−1と変化させたとき,面積熱拡散時間が膜厚dfによってどのよ

うに変化するかを図C.1に示す。

表C.1−ファインセラミックス薄膜の熱拡散率に対する面積熱拡散時間の依存性の計算(図C.1)に用いた

物性値

αm

3.3×10−5 m2s−1

αf

1.0×10−7,1.0×10−6,1.0×10−5,1.0×10−4 m2s−1

dm

100 nm

Cm

2.52×106 Jm−3K−1

Cf

1.52×106 Jm−3K−1

Rmf

5.0×10−10 m2KW−1

11

R 1690:2018

図C.1−ファインセラミックス薄膜の熱拡散率による面積熱拡散時間の違い

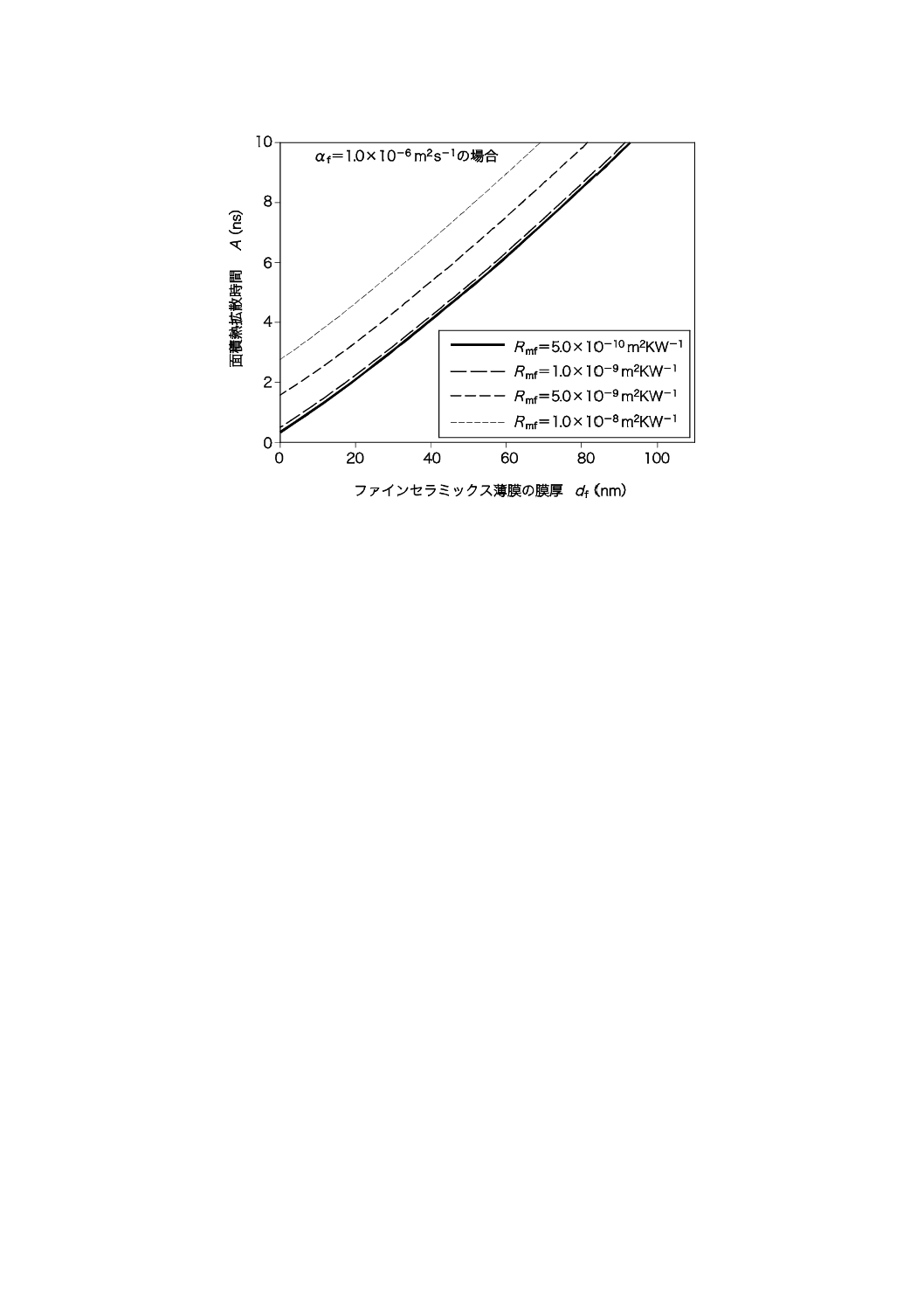

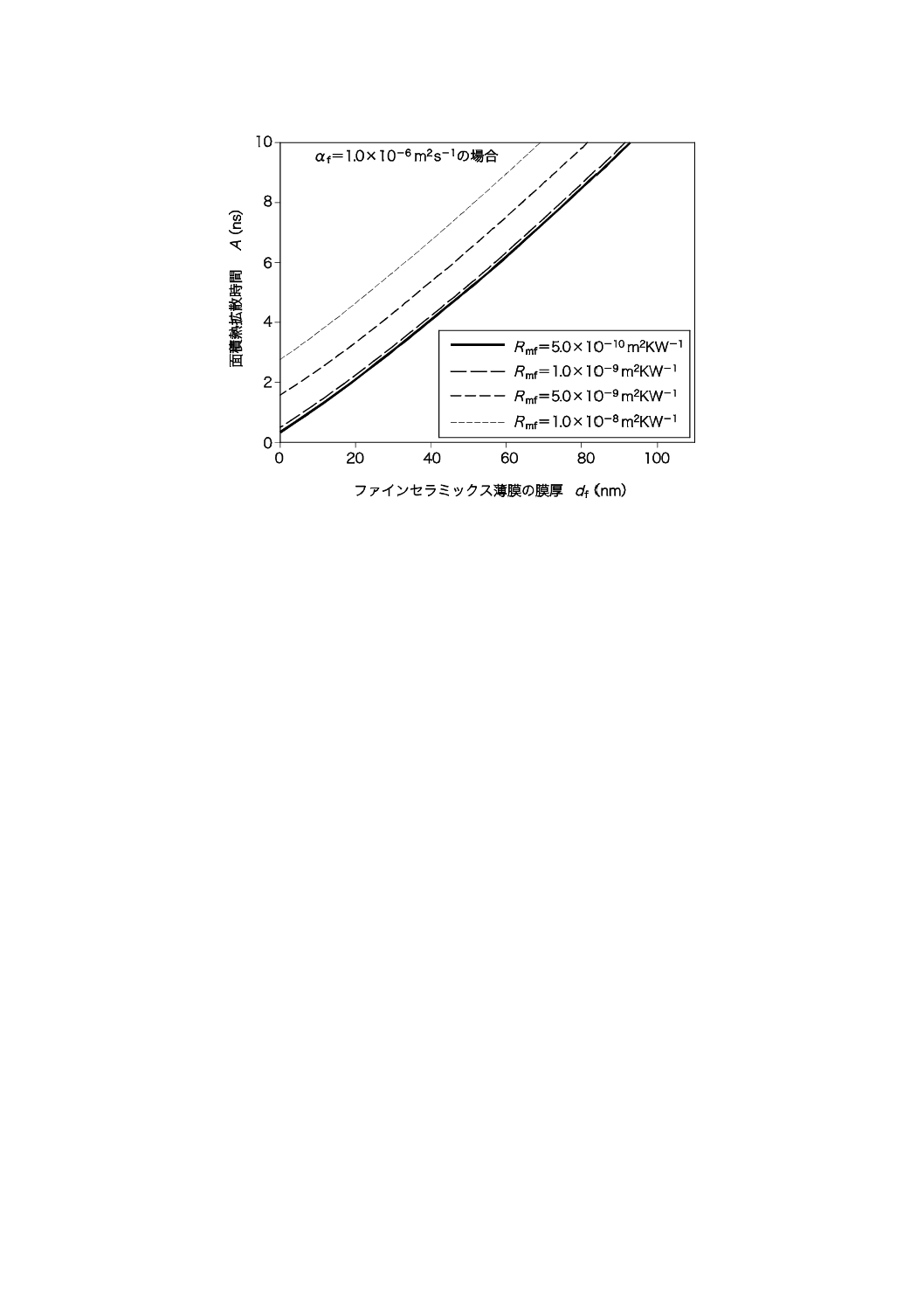

また,界面熱抵抗が異なる場合も同様に,表C.2に示すパラメータを用い,ファインセラミックス薄膜

と金属薄膜との界面熱抵抗Rmfを5.0×10−10,1.0×10−9,5.0×10−9,1.0×10−8 m2KW−1と変化させたとき,

面積熱拡散時間Aがファインセラミックス薄膜の膜厚dfによってどのように変化するかを図C.2に示す。

表C.2−界面熱抵抗に対する面積熱拡散時間の依存性の計算(図C.2)に用いた物性値

αm

3.3×10−5 m2s−1

αf

1.0×10−6 m2s−1

dm

100 nm

Cm

2.52×106 Jm−3K−1

Cf

1.52×106 Jm−3K−1

Rmf

5.0×10−10,1.0×10−9,5.0×10−9,1.0×10−8 m2KW−1

12

R 1690:2018

図C.2−ファインセラミックス薄膜の熱拡散率αfを1.0×10−6 m2s−1に固定し,界面熱抵抗Rmfだけを変え

た場合の面積熱拡散時間の膜厚依存性

13

R 1690:2018

附属書D

(規定)

温度履歴曲線の負の傾きの補正法

D.1 温度履歴曲線の補正法

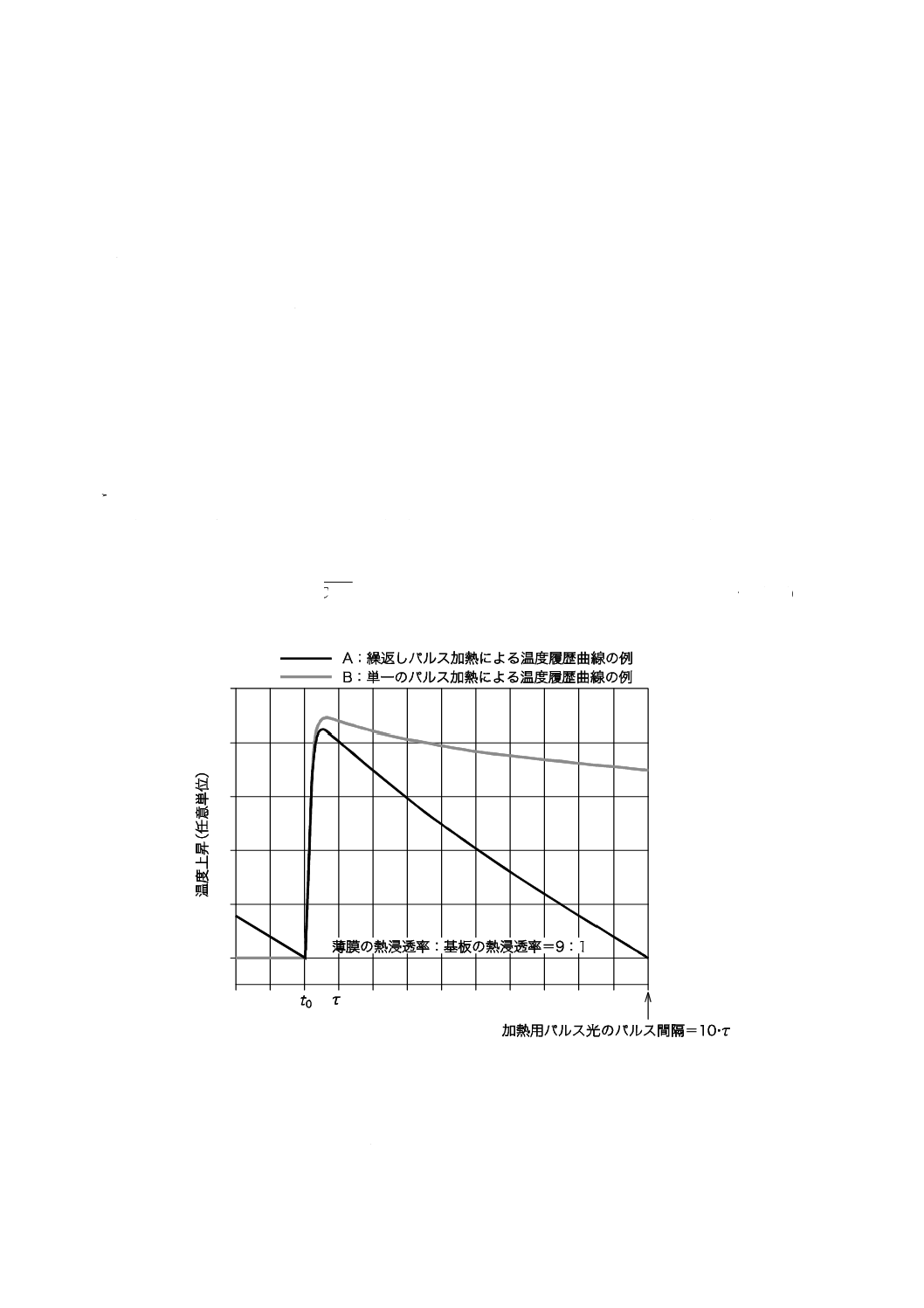

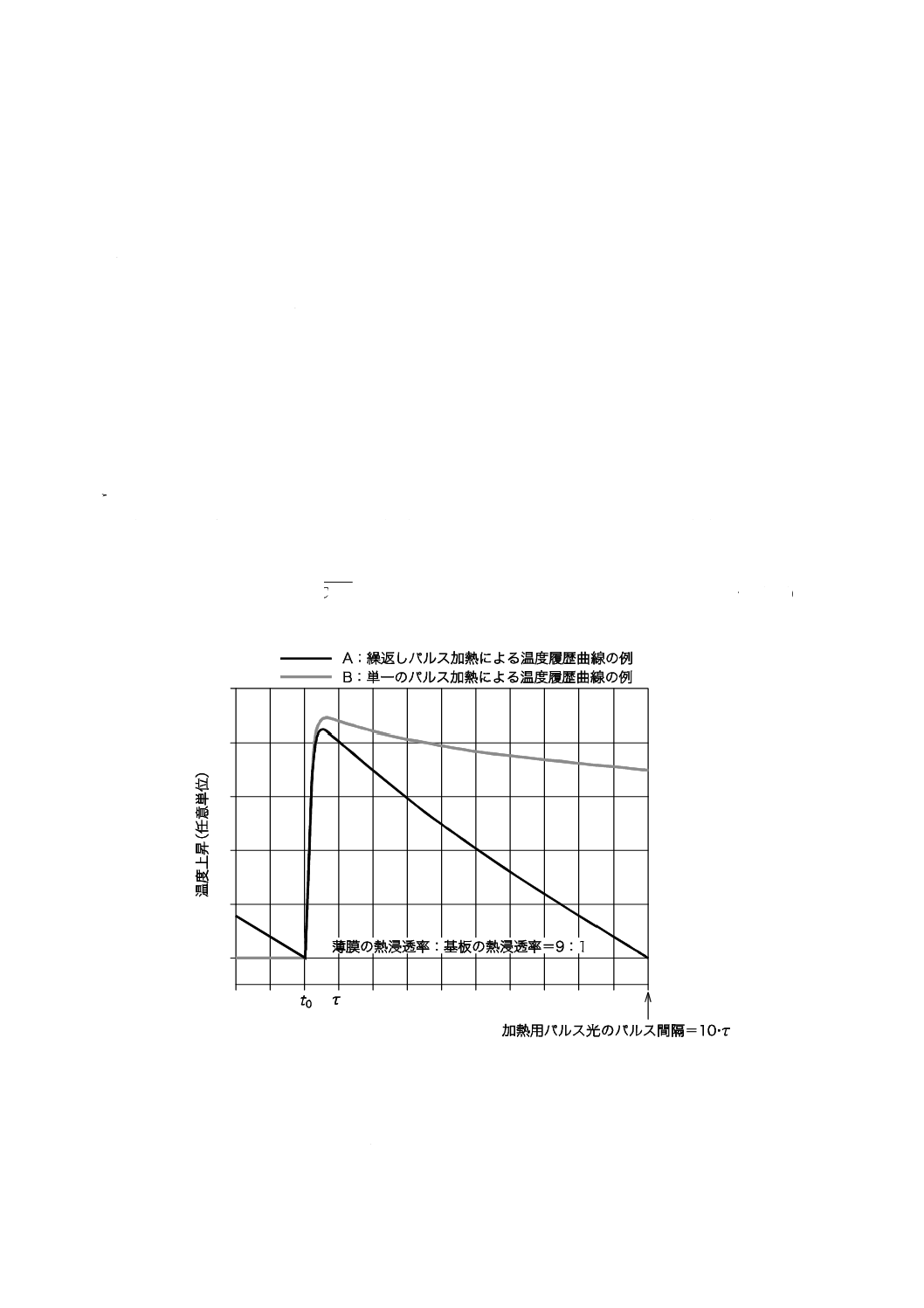

パルス光加熱サーモリフレクタンス法では,加熱用パルス光によって試料を繰返しパルス加熱を行うこ

とが原因となり,薄膜がほぼ断熱に近い理想的な条件であったとしても,図D.1におけるAで示される曲

線のように,温度履歴曲線全体に負の傾きが重畳した形状となる。これは,フラッシュ法のような単一の

パルス加熱による温度履歴曲線Bとは本質的に異なることを示している。ここに,試料の熱拡散の特性時

間はτであり,加熱用パルス光はτの10倍の間隔で繰返し発振する条件である。また,各々の温度履歴曲

線は,薄膜と基板との熱浸透率の比が9:1の場合を示した。繰り返しパルス加熱による影響は,加熱用パ

ルス光の発光する時間間隔が,薄膜の熱拡散の特性時間τに対して長いほど小さくなる。しかし,図D.1

に示すように温度履歴曲線の負の傾きが目立つ場合には,次に示す手順によって温度履歴曲線の補正を行

う。

注記 熱浸透率b (Jm−2s−0.5K−1) と単位体積当たりの熱容量C (Jm−3K−1) 及び熱伝導率λ (Wm−1K−1)

との関係は,式(D.1)で表される。

λ

×

=C

b

············································································ (D.1)

注記 図の横軸においてt0=0である。これは図D.2においても同様である。

図D.1−単一のパルス加熱で得られる温度履歴曲線と繰返しパルス加熱で得られる温度履歴曲線との違い

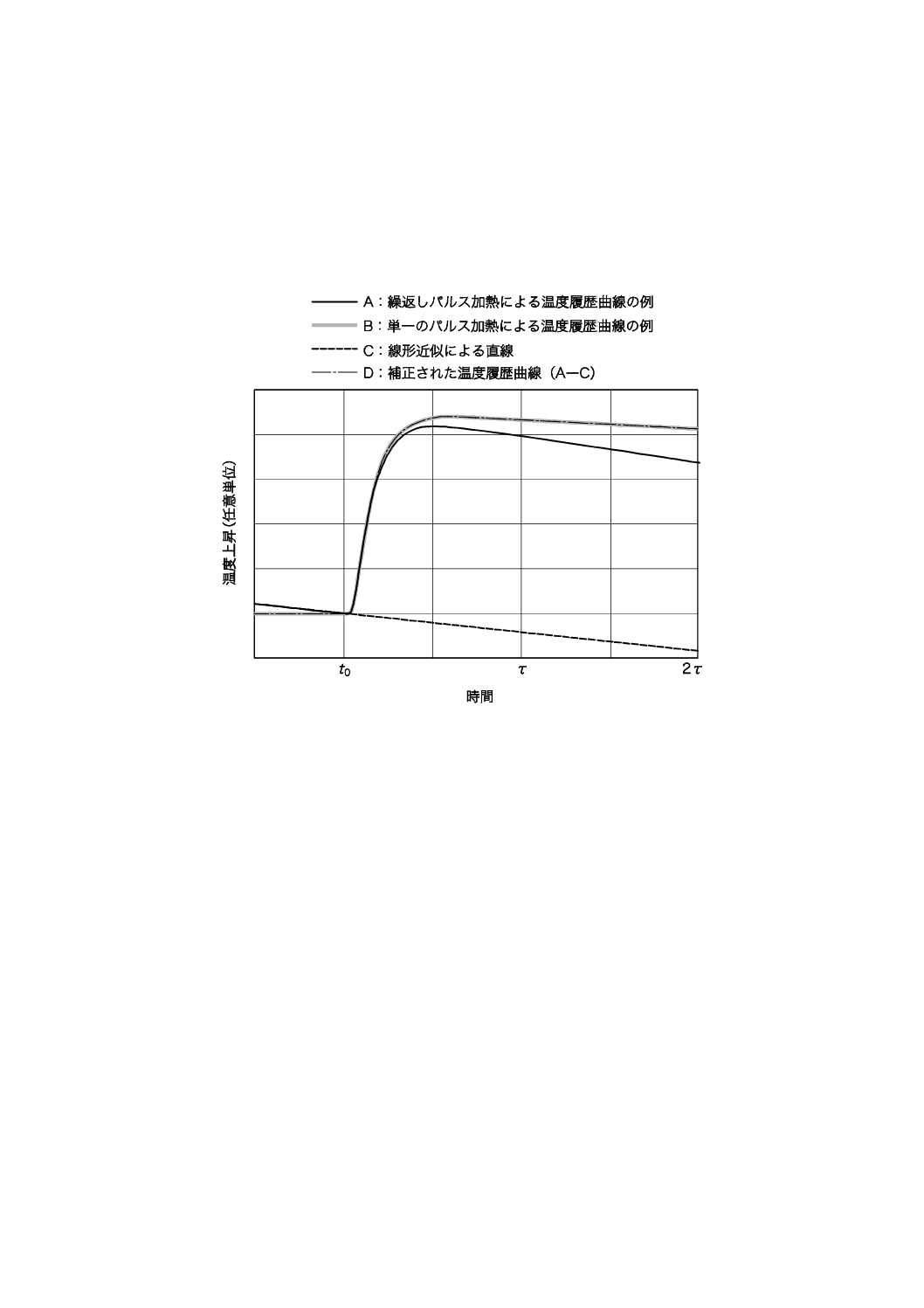

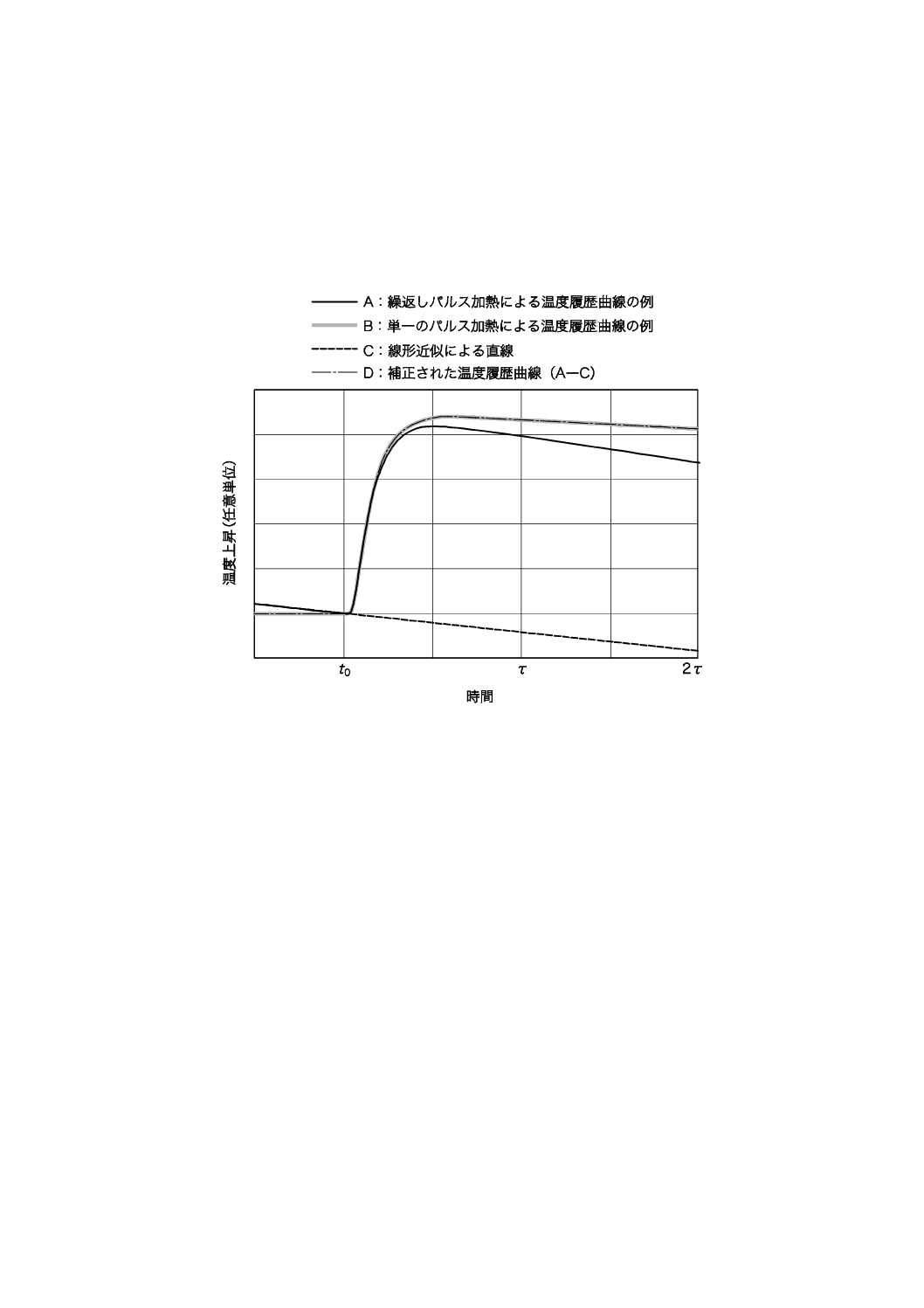

ここでは,図D.2を基に温度履歴曲線の補正手順を示す。

14

R 1690:2018

a) 図D.2に示した繰返しパルス加熱による温度履歴曲線Aについて,t0より負の時間側の温度履歴曲線

部分を用いて線形近似を行う。線形近似によって得られる直線は,図D.2の直線Cで表される。

b) 温度履歴曲線Aから直線Cを差し引くことで補正された温度履歴曲線Dを得る。

なお,曲線Bは,図D.1における単一のパルス加熱による温度履歴曲線Bを示したものである。補

正された温度履歴曲線は,箇条8に用いることができる。

図D.2−温度履歴曲線の補正方法