R 1688:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 一般事項 ························································································································· 2

4 分析項目 ························································································································· 2

5 水,試薬及び検量線用溶液 ································································································· 2

5.1 水 ······························································································································· 2

5.2 試薬 ···························································································································· 2

5.3 検量線用溶液 ················································································································ 3

6 試験器具 ························································································································· 3

7 試料の採り方及び取扱い方 ································································································· 4

7.1 試料の採り方 ················································································································ 4

7.2 試料の取扱い方 ············································································································· 4

7.3 試料のはかり方 ············································································································· 4

8 分析値のまとめ方 ············································································································· 4

8.1 分析回数 ······················································································································ 4

8.2 分析値の表示 ················································································································ 4

8.3 分析値の報告 ················································································································ 4

8.4 試験報告書 ··················································································································· 5

9 強熱減量 ························································································································· 5

10 酸化けい素(IV)の分析方法 ···························································································· 5

10.1 一般事項 ····················································································································· 5

10.2 塩酸分解−ICP発光分析法 ····························································································· 5

10.3 塩酸分解−炭酸ナトリウム融解−ICP発光分析法 ······························································· 6

11 酸化アルミニウム,酸化ほう素,酸化バリウム,酸化カルシウム,酸化コバルト(II),酸化クロム(III),

酸化鉄(III),酸化マンガン(II),酸化ニッケル,酸化ストロンチウム,酸化チタン(IV),酸化バナジ

ウム(V),酸化イットリウム,酸化亜鉛及び酸化ジルコニウム(IV)などの分析方法 ······················· 7

12 酸化ナトリウム及び酸化カリウムの分析方法 ······································································ 11

12.1 一般事項 ···················································································································· 11

12.2 塩酸分解−炎光光度分析法 ···························································································· 11

12.3 塩酸分解−原子吸光分析法 ···························································································· 12

12.4 塩酸分解−ICP発光分析法 ···························································································· 13

13 ふっ素及び塩素の分析方法 ······························································································ 14

13.1 一般事項 ···················································································································· 14

13.2 熱加水分解分離−イオンクロマトグラフ法 ······································································· 14

13.3 熱加水分解分離−吸光光度分析法 ··················································································· 16

R 1688:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

14 三酸化硫黄の分析方法 ···································································································· 17

附属書A(参考)分析系統図 ································································································· 20

R 1688:2010

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,独立行政法人産業技術総合研究所(AIST)

及び社団法人日本セラミックス協会(CSJ)から,工業標準原案を具して日本工業規格を制定すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

R 1688:2010 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

R 1688:2010

ファインセラミックス用マグネシア微粉末の

化学分析方法

Methods for chemical analysis of magnesium oxide powders for

fine ceramics

1

適用範囲

この規格は,ファインセラミックス製造の原料として用いられる高純度マグネシア微粉末の化学分析方

法について規定する。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こるすべての安全上の問題を取り扱おうとするものではな

い。この規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなけれ

ばならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0050 化学分析方法通則

JIS K 0115 吸光光度分析通則

JIS K 0116 発光分光分析通則

JIS K 0121 原子吸光分析通則

JIS K 0127 イオンクロマトグラフ分析通則

JIS K 0557 用水・排水の試験に用いる水

JIS K 8001 試薬試験方法通則

JIS K 8007 高純度試薬試験方法通則

JIS K 8034 アセトン(試薬)

JIS K 8102 エタノール(95)(試薬)

JIS K 8541 硝酸(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8951 硫酸(試薬)

JIS K 8982 硫酸アンモニウム鉄(III)・12水(試薬)

JIS K 9902 高純度試薬−塩酸

JIS Z 8401 数値の丸め方

JIS Z 8816 粉体試料サンプリング方法通則

2

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

一般事項

化学分析方法に共通な一般事項は,JIS K 0050,JIS K 0115,JIS K 0116,JIS K 0121,JIS K 0127,JIS K

8001及びJIS K 8007による。

4

分析項目

この規格で規定する分析項目及び分析元素は,次による。

a) 強熱減量 (LOI)

b) 酸化けい素(IV) (SiO2)

c) 酸化アルミニウム (Al2O3)

d) 酸化ほう素 (B2O3)

e) 酸化バリウム (BaO)

f)

酸化カルシウム (CaO)

g) 酸化コバルト(II) (CoO)

h) 酸化クロム(III) (Cr2O3)

i)

酸化鉄(III) (Fe2O3)

j)

酸化マンガン(II) (MnO)

k) 酸化ニッケル (NiO)

l)

酸化ストロンチウム (SrO)

m) 酸化チタン(IV) (TiO2)

n) 酸化バナジウム(V) (V2O5)

o) 酸化イットリウム (Y2O3)

p) 酸化亜鉛 (ZnO)

q) 酸化ジルコニウム(IV) (ZrO2)

r) 酸化ナトリウム (Na2O)

s)

酸化カリウム (K2O)

t)

ふっ素 (F)

u) 塩素 (Cl)

v) 三酸化硫黄 (SO3)

5

水,試薬及び検量線用溶液

5.1

水

水は,JIS K 0557に規定するA3又はA4を用いる。

5.2

試薬

試薬は,次による。

a) 高純度酸化マグネシウム 純度が99.99 %(質量分率)以上のもの。

b) 塩酸(1+1) JIS K 9902に規定する塩酸の体積1と水1とを混合したもの。

c) 塩酸(1+50) JIS K 9902に規定する塩酸の体積1と水50とを混合したもの。

d) 硫酸(1+4) JIS K 8951に規定する濃硫酸の体積1と水4とを混合したもの。

e) 炭酸ナトリウム 高純度のものなど分析に支障がないもの。

f)

水酸化ナトリウム JIS K 8576に規定するもの。

3

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) ランタン・アリザリンコンプレクソン 分析に支障がないもの。

h) チオシアン酸水銀(II) 分析に支障がないもの。

i)

エタノール(95) JIS K 8102に規定するもの。

j)

硫酸アンモニウム鉄(III) JIS K 8982に規定するもの。

k) 硝酸(4+9) JIS K 8541に規定する硝酸の体積4と水9とを混合したもの。

l)

アセトン JIS K 8034に規定するもの。

5.3

検量線用溶液

検量線用溶液は,計量標準供給制度[JCSS1)]に基づく標準液で,酸濃度,共存元素,安定剤の有無な

どが使用目的に一致した場合に,適切な方法で希釈して調製する。ただし,JCSSに基づく標準液がない場

合は,市販の標準液を用いる。標準液の一例を次に示す。

a) けい素標準液 1.0 mg/ml

b) アルミニウム標準液 1.0 mg/ml

c) カルシウム標準液 1.0 mg/ml

d) 鉄標準液 1.0 mg/ml

e) ほう素標準液 1.0 mg/ml

f)

マンガン標準液 1.0 mg/ml

g) バナジウム標準液 1.0 mg/ml

h) ジルコニウム標準液 1.0 mg/ml

i)

バリウム標準液 1.0 mg/ml

j)

コバルト標準液 1.0 mg/ml

k) クロム標準液 1.0 mg/ml

l)

ニッケル標準液 1.0 mg/ml

m) ストロンチウム標準液 1.0 mg/ml

n) チタン標準液 1.0 mg/ml

o) イットリウム標準液 1.0 mg/ml

p) 亜鉛標準液 1.0 mg/ml

q) ナトリウム標準液 1.0 mg/ml

r) カリウム標準液 1.0 mg/ml

s)

ふっ化物イオン標準液 1.0 mg/ml

t)

塩化物イオン標準液 1.0 mg/ml

u) 硫酸イオン標準液 1.0 mg/ml

注1) JCSSは,Japan Calibration Service Systemの略である。

6

試験器具

試験器具は,次による。

なお,容器類の洗浄及び保存は,JIS K 8007の6.(器具及び容器類の洗浄と保存)によって汚染物質を

除去し,水で十分洗浄した後,水を満たして保存する。

a) 化学はかり

b) 電気炉 電気炉は,1 100±25 ℃に調節維持可能なものとする。

c) 白金るつぼ 白金るつぼは,一般用白金るつぼ30番程度のものとする。

4

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) デシケーター デシケーターに用いる乾燥剤は,乾燥用の過塩素酸マグネシウムとする。

e) ガラス器具 平形はかり瓶及びナス型フラスコは,等級JR-1又は同等のもの,ガラスろ過器は,3G4

又は同等のものとする。

f)

石英器具 トールビーカー及び時計皿は,透明石英ガラス製のものとする。

g) 合成樹脂器具 樹脂製(四ふっ化エチレン樹脂製,ポリエチレン樹脂製,ポリプロピレン樹脂製など)

全量フラスコの校正は,適切な方法(例えば,JIS K 0050の附属書5)によって行う。

7

試料の採り方及び取扱い方

7.1

試料の採り方

試料の採り方は,JIS Z 8816に規定する方法による。ただし,測定者及び依頼者によって相互に合意す

る場合は,この限りでない。

7.2

試料の取扱い方

分析用試料約5 gを平形はかり瓶(50 mm×30 mm)に入れ,110±5 ℃の空気浴中で2時間乾燥し,デ

シケーター中で放冷,保存する。

7.3

試料のはかり方

試料のはかりとりは,化学はかりを用いて対象となる成分ごとに規定する量を0.1 mgのけたまではかる。

8

分析値のまとめ方

8.1

分析回数

分析は,同一成分について,日を変えて2回繰り返す。

8.2

分析値の表示

分析値は,乾燥ベースの%(質量分率)で表し,JIS Z 8401によって,次のように丸める。

a) 強熱減量は,小数点以下第2位。

b) 酸化バリウム,酸化マンガン(II),酸化ストロンチウム,酸化ジルコニウム(IV),酸化ナトリウム

及び酸化カリウムは,小数点以下第4位。

c) その他の成分は,小数点以下第3位。

8.3

分析値の報告

分析値の報告は,次による。

a) 室内再現条件の差が表1に示す中間許容差を超えないときは,その平均値を報告値とする。

b) 室内再現条件の差が表1に示す中間許容差を超えるときは,更に2回の分析を繰り返し,その差が許

容差を超えないときは,その平均値を報告値とする。これも中間許容差を超えるときは,4個の分析

値のメジアンを報告値とする。

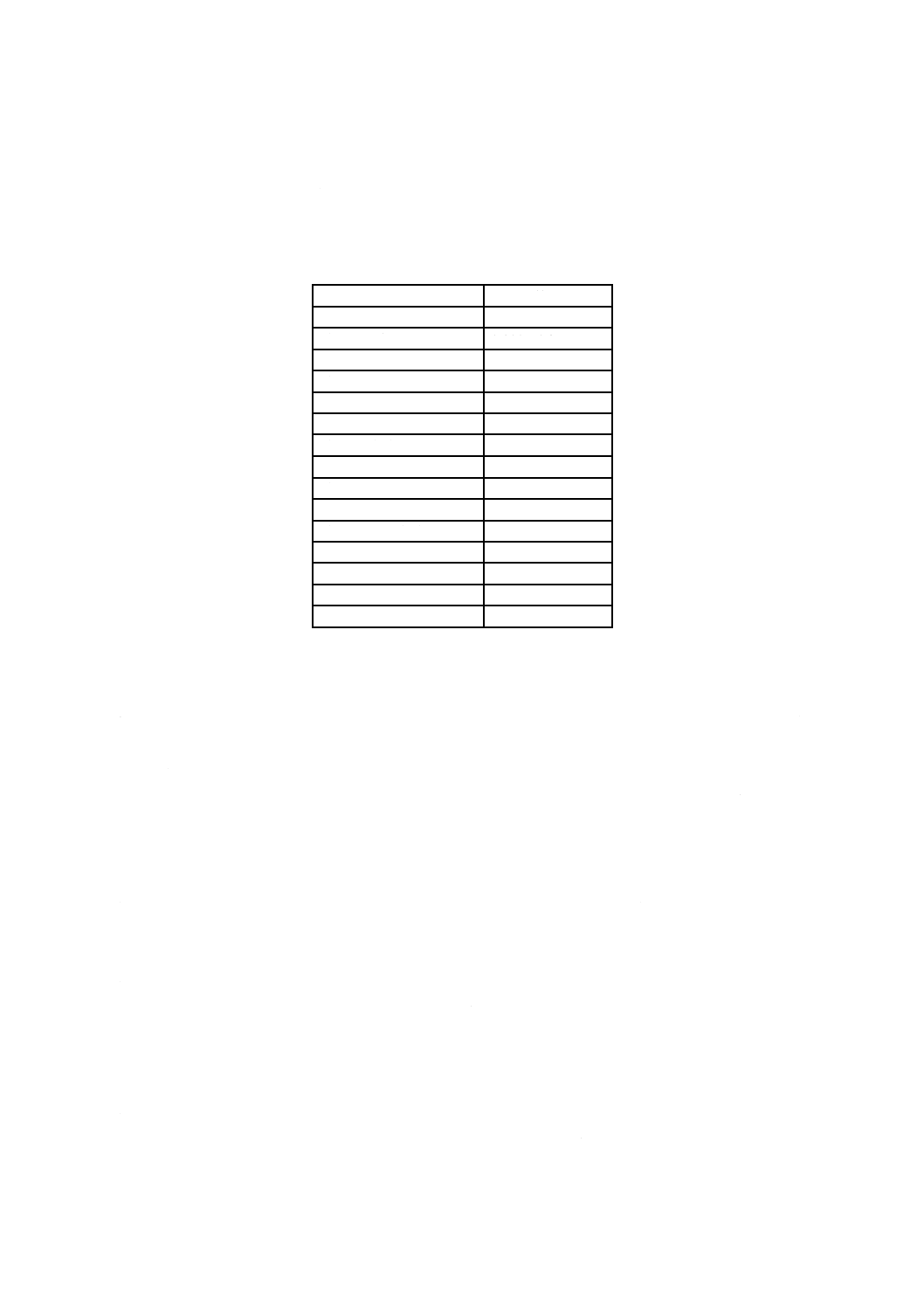

表1−分析値の室内再現許容差

単位 %(質量分率)

強熱減量

強熱減量以外の項目

成分範囲

中間許容差

成分範囲

中間許容差

0.00以上0.10未満

0.03

0.000 1以上0.001未満 0.000 1

0.10以上0.50未満

0.05

0.001以上0.01未満

0.001

0.50以上1.00未満

0.1

0.01以上0.1未満

0.01

1.00以上5.00以下

0.2

0.1以上1.0以下

0.1

5

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4

試験報告書

試験報告書の記載事項は,次のとおりとする。

a) 規格番号

b) 分析者名

c) 試験日時及び試験室名

d) 試料

e) 定量方法の種類

f)

装置名及び測定条件

g) 報告値

h) 分析に際して気付いた点

i)

その他,報告に必要な事項

9

強熱減量

強熱減量は,重量分析法によるものとし,次のとおりとする。

a) 定量範囲 強熱減量含有量5.00 %(質量分率)以下に適用する。

b) 試料のはかりとり量 試料のはかりとり量は,1.00 gとする。

c) 操作 定量操作は,次の手順によって行う。

1) 白金るつぼをふたとともに1 100±25 ℃の電気炉中で30分間強熱し,デシケーター中で常温まで放

冷した後,質量をはかる。

2) 白金るつぼに試料を入れ,ふたをして質量をはかる。

3) ふたを半開にして白金るつぼを電気炉中に入れ,最初は低温で加熱し,次第に温度を高め,約

1 000 ℃でふたをはずし,1 100±25 ℃で60分間強熱する。ふたをしてデシケーター中に入れ,室

温まで放冷した後,質量をはかる。

なお,高温時の電気炉操作は,防護面,耐熱手袋などを装着して行わなければならない。

d) 計算 試料中の強熱減量は,次の式によって算出する。

100

0

1

2

1

×

−

−

=

m

m

m

m

LOI

ここに,

LOI: 強熱減量[%(質量分率)]

m0: c) 1)で得た質量(g)

m1: c) 2)で得た質量(g)

m2: c) 3)で得た質量(g)

10 酸化けい素(IV)の分析方法

10.1 一般事項

酸化けい素(IV)の定量方法は,塩酸分解−ICP発光分析法又は塩酸分解−炭酸ナトリウム融解−ICP

発光分析法によるものとし,次のとおりとする。

10.2 塩酸分解−ICP発光分析法

ICP発光分析法による定量は,次による。

a) 要旨 試料を石英ガラス製トールビーカー中で塩酸によって分解し,ICP発光分析装置を用いてけい

素の発光強度を測定する。塩酸で試料を分解したときに,二酸化けい素の残留が認められない場合に

適用する。

6

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 定量範囲 酸化けい素含有量0.001 %(質量分率)以上,0.2 %(質量分率)以下に適用する。

c) 溶液の調製

1) けい素標準液(0.1 mg/ml) 使用の都度,けい素標準液(1.0 mg/ml)10 mlを樹脂製全量フラスコ

100 mlに移し入れ,水を標線まで加える。

2) マグネシウム溶液(0.025 g/ml) 高純度酸化マグネシウム2.50 gを石英ガラス製トールビーカーに

取り,塩酸(1+1)50 mlを徐々に加え,時計皿でふたをする。激しい反応が収まってから,ホッ

トプレート上で約100 ℃で穏やかに加熱して完全に溶かす。室温まで冷却した後,樹脂製全量フラ

スコ100 mlに移し入れ,水を標線まで加える。

d) ICP発光分析装置 必要に応じて高塩濃度用トーチを備える。

e) 試料のはかりとり量 試料のはかりとり量は,0.50 gとする。

f)

定量操作

1) 試料を石英ガラス製トールビーカーにはかりとり,塩酸(1+1)10 mlを徐々に加え,直ちに時計

皿でふたをする。激しい反応が収まったら,ホットプレート上で約100 ℃で穏やかに加熱して試料

を完全に溶かす。室温まで冷却した後,内容液を樹脂製全量フラスコ100 mlに移し入れ,水を標線

まで加えたものを試料溶液とする。

なお,使用前には失透,きずなどがないことを確認しなければならない。熱によって変形するお

それがなければ,樹脂製のものを用いてもよい。

2) 試料溶液の一部をICP発光分析装置のアルゴンプラズマ中に噴霧し,例えば,波長251.61 nmにお

ける発光強度を測定する。

g) 空試験 試料を用いないでf)と同じ操作を行う。

h) 検量線の作成 マグネシウム溶液(0.025 g/ml)20 mlずつを数個の樹脂製全量フラスコ100 mlに取り,

それぞれに,けい素標準液(0.1 mg/ml)0〜5.0 mlを段階的に加えた後,水を標線まで加える。これら

の検量線用溶液を用いてf) 2)と同じ操作を行い,得られた発光強度とけい素量との関係線を作成して,

検量線とする。

i)

計算 f) 2)及び空試験で得た発光強度と作成した検量線とから,試料中の酸化けい素(IV)の含有率

を,次の式によって算出する。

100

139

.2

)

(

2

1

2

×

×

−

=

m

A

A

SiO

ここに,

SiO2: 酸化けい素(IV)含有率[%(質量分率)]

A1: f) 2)のけい素量(g)

A2: g)のけい素量(g)

m: 試料のはかりとり量(g)

2.139: SiからSiO2への変換係数

10.3 塩酸分解−炭酸ナトリウム融解−ICP発光分析法

炭酸ナトリウムによる融解を行う場合は,次による。

a) 要旨 試料を石英ガラス製トールビーカー中で塩酸によって分解後,残留する不溶性の酸化けい素

(IV)をろ過して取り,炭酸ナトリウムを加えて融解する。融成物を水に溶解し,ICP発光分析装置

を用いてけい素の発光強度を測定する。ろ液中の溶存けい素量と合わせて酸化けい素(IV)含有率を

算出する。塩酸で試料を分解したときに,二酸化けい素の残留が認められる場合に適用する。

b) 定量範囲 酸化けい素含有量0.001 %(質量分率)以上,0.2 %(質量分率)以下に適用する。

7

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) ICP発光分析装置 10.2 d)による。

d) 試料のはかりとり量 試料のはかりとり量は,0.50 gとする。

e) 定量操作

1) 試料を石英ガラス製トールビーカーにはかりとり,塩酸(1+1)10 mlを徐々に加え,直ちに時計

皿でふたをする。激しい反応が収まったら,ホットプレート上で約100 ℃で穏やかに加熱して可溶

成分を完全に溶かす。

2) ろ紙(5種B)を用いて不溶成分をろ過し,熱した塩酸(1+50)で数回,次に熱水で洗浄する。ろ

液及び洗液は,100 mlの樹脂製全量フラスコに受け,室温まで放冷した後,水を標線まで加える。

3) 2)の沈殿は,ろ紙とともに白金るつぼに移し入れ,硫酸(1+4)5滴を加え,炎が上がらないよう

に加熱してろ紙を灰化する。

4) 3)の白金るつぼに炭酸ナトリウム0.2 gを加え,るつぼを揺り動かして,るつぼ中の灰分と炭酸ナト

リウムとを混合する。最初は低温で加熱し,徐々に温度を上げていって,最後は約1 000 ℃で強熱

して完全に融解する。

5) 白金ふたで覆って放冷した後,水約15 mlを加え,ホットプレート上で約100 ℃で加温して溶かす。

室温まで冷却した後,内容液を樹脂製全量フラスコ100 mlに移し入れ,白金ふたを水で洗浄し内容

液に合わせ,水を標線まで加えたものを試料溶液とする。

6) 2)の溶液の一部をICP発光分析装置のアルゴンプラズマ中に噴霧し,例えば,波長251.61 nmにお

ける溶存けい素の発光強度を測定する。

7) 試料溶液を,6)と同じ操作をして不溶性けい素の発光強度を測定する。

f)

空試験 試料を用いないでe) 1)〜e) 6)と同じ操作を行う。

g) 検量線の作成 e) 6)の溶存けい素測定用の検量線用溶液は,10.2 h)による。e) 7)の不溶性けい素測定

用の検量線用溶液は,炭酸ナトリウム0.2 gずつを数個の樹脂製ビーカーに取り,それぞれに水を加え

溶解したものを樹脂製全量フラスコ100 mlに移し入れる。それぞれに,けい素標準液(1.0 mg/ml)0

〜4.0 mlを段階的に加えた後,水を標線まで加える。これらの検量線用溶液を用いてe) 6)及びe) 7)と

同じ操作を行い,得た発光強度とけい素量との関係線を作成して,検量線とする。

h) 計算 e) 6),e) 7)及び空試験で得た発光強度と作成した検量線とから,試料中の酸化けい素(IV)の

含有率を,次の式によって算出する。

100

139

.2

)]

(

)

[(

4

3

2

1

2

×

×

−

+

−

=

m

A

A

A

A

SiO

ここに,

SiO2: 酸化けい素(IV)含有率[%(質量分率)]

A1: e) 6)の溶存けい素量(g)

A2: f)の溶存けい素量(g)

A3: e) 7)の不溶性けい素量(g)

A4: f)の不溶性けい素量(g)

m: 試料のはかりとり量(g)

2.139: SiからSiO2への変換係数

11 酸化アルミニウム,酸化ほう素,酸化バリウム,酸化カルシウム,酸化コバルト(II),酸化クロム(III),

酸化鉄(III),酸化マンガン(II),酸化ニッケル,酸化ストロンチウム,酸化チタン(IV),酸化バナジ

ウム(V),酸化イットリウム,酸化亜鉛及び酸化ジルコニウム(IV)などの分析方法

酸化アルミニウムなどの定量は,次のとおりとする。

8

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 要旨 試料を石英ガラス製トールビーカー中で塩酸によって溶解し,ICP発光分析装置を用いて各元

素の発光強度を測定する。不溶性の二酸化けい素が残留する場合には,ろ過する。

b) 定量範囲 定量範囲は,対象となる成分によって表2のとおり適用する。

表2−定量範囲

単位 %(質量分率)

成分

範囲

酸化アルミニウム

0.001〜0.15

酸化ほう素

0.001〜0.3

酸化バリウム

0.000 1〜0.02

酸化カルシウム

0.001〜0.55

酸化コバルト(II)

0.001〜0.025

酸化クロム(III)

0.001〜0.025

酸化鉄(III)

0.001〜0.1

酸化マンガン(II)

0.000 1〜0.1

酸化ニッケル

0.001〜0.025

酸化ストロンチウム

0.000 1〜0.02

酸化チタン(IV)

0.001〜0.03

酸化バナジウム(V)

0.001〜0.15

酸化イットリウム

0.001〜0.025

酸化亜鉛

0.001〜0.025

酸化ジルコニウム(IV) 0.000 1〜0.1

c) 溶液の調製

1) マグネシウム溶液(0.025 g/ml) 10.2 c) 2)による。

2) 混合標準液(I)(Al:50 µg/ml,Ca:200 µg/ml,Fe:50 µg/ml) 樹脂製全量フラスコ100 mlにア

ルミニウム標準液5.0 ml,カルシウム標準液20.0 ml及び鉄標準液5.0 mlをそれぞれ取り,塩酸(1

+1)1 mlを加え,水を標線まで加える。この溶液は,使用の都度,調製する。

3) 混合標準液(II)(B:50 µg/ml,Mn:50 µg/ml,V:50 µg/ml,Zr:50 µg/ml) 樹脂製全量フラス

コ100 mlにほう素標準液,マンガン標準液,バナジウム標準液及びジルコニウム標準液をそれぞれ

5.0 mlずつ取り,塩酸(1+1)1 mlを加え,水を標線まで加える。この溶液は,使用の都度,調製

する。

4) 混合標準液(III)(B:5 µg/ml,Mn:5 µg/ml,V:5 µg/ml,Zr:5 µg/ml) 樹脂製全量フラスコ100

mlに混合標準液(II)(B:50 µg/ml,Mn:50 µg/ml,V:50 µg/ml,Zr:50 µg/ml)10.0 mlを取り,

塩酸(1+1)1 mlを加え,水を標線まで加える。この溶液は,使用の都度,調製する。

5) 混合標準液(IV)(Ba:10 µg/ml,Co:10 µg/ml,Cr:10 µg/ml,Ni:10 µg/ml,Sr:10 µg/ml,Ti:

10 µg/ml,Y:10 µg/ml,Zn:10 µg/ml) 樹脂製全量フラスコ100 mlにバリウム標準液,コバルト

標準液,クロム標準液,ニッケル標準液,ストロンチウム標準液,チタン標準液,イットリウム標

準液及び亜鉛標準液をそれぞれ1.0 mlずつ取り,塩酸(1+1)1 mlを加え,水を標線まで加える。

この溶液は,使用の都度,調製する。

6) 混合標準液(V)(Ba:1 µg/ml,Co:1 µg/ml,Cr:1 µg/ml,Ni:1 µg/ml,Sr:1 µg/ml,Ti:1 µg/ml,

Y:1 µg/ml,Zn:1 µg/ml) 樹脂製全量フラスコ100 mlに混合標準液(IV)(Ba:10 µg/ml,Co:

10 µg/ml,Cr:10 µg/ml,Ni:10 µg/ml,Sr:10 µg/ml,Ti:10 µg/ml,Y:10 µg/ml,Zn:10 µg/ml)

9

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.0 mlを取り,塩酸(1+1)1 mlを加え,水を標線まで加える。

d) ICP発光分析装置 10.2 d)による。

e) 試料のはかりとり量 試料のはかりとり量は,0.50 gとする。

f)

定量操作

1) 10.2 f) 1)又は10.3 e) 1)及び2)と同じ操作を行い,試料溶液を調製する。

2) 試料溶液の一部をICP発光分析装置のアルゴンプラズマ中に噴霧し,次の波長を参考にして発光強

度を測定する。

Al:396.15 nm,B:249.77 nm,Ba:455.40 nm,Ca:393.37 nm,Co:238.89 nm,Cr:267.72 nm,

Fe:238.20 nm,Mn:259.37 nm,Ni:231.60 nm,Sr:407.77 nm,Ti:334.94 nm,V:310.23 nm,

Y:371.03 nm,Zn:213.86 nm,Zr:339.20 nm

g) 空試験 10.2 g)又は10.3 f)で得た空試験溶液を用いて,f) 2)と同じ操作を行う。

h) 検量線の作成 マグネシウム溶液(0.025 g/ml)20 mlずつを数個の樹脂製全量フラスコ100 mlに取り,

それぞれに混合標準液(I),混合標準液(III)又は混合標準液(V)0〜10.0 mlを段階的に加えた後,

水を標線まで加える。これらの検量線用溶液を用いてf) 2)と同じ操作を行い,対象となる元素の発光

強度と対応する元素量との関係線を作成して,検量線とする。

i)

計算 f) 2)及び空試験で得た発光強度と作成した検量線とから,各元素量を求め,試料中の各成分の

含有率を,次の式によって算出する。

(

)

100

890

.1

2

1

3

2

×

×

−

=

m

A

A

O

Al

(

)

100

220

.3

4

3

3

2

×

×

−

=

m

A

A

O

B

(

)

100

117

.1

6

5

×

×

−

=

m

A

A

BaO

(

)

100

399

.1

8

7

×

×

−

=

m

A

A

CaO

(

)

100

271

.1

10

9

×

×

−

=

m

A

A

CoO

(

)

100

462

.1

12

11

3

2

×

×

−

=

m

A

A

O

Cr

(

)

100

430

.1

14

13

3

2

×

×

−

=

m

A

A

O

Fe

(

)

100

291

.1

16

15

×

×

−

=

m

A

A

MnO

(

)

100

273

.1

18

17

×

×

−

=

m

A

A

NiO

(

)

100

183

.1

20

19

×

×

−

=

m

A

A

SrO

(

)

100

668

.1

22

21

2

×

×

−

=

m

A

A

TiO

10

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

100

785

.1

24

23

5

2

×

×

−

=

m

A

A

O

V

(

)

100

270

.1

26

25

3

2

×

×

−

=

m

A

A

O

Y

(

)

100

245

.1

28

27

×

×

−

=

m

A

A

ZnO

(

)

100

351

.1

30

29

2

×

×

−

=

m

A

A

ZrO

ここに,

Al2O3: 酸化アルミニウム含有率[%(質量分率)]

B2O3: 酸化ほう素含有率[%(質量分率)]

BaO: 酸化バリウム含有率[%(質量分率)]

CaO: 酸化カルシウム含有率[%(質量分率)]

CoO: 酸化コバルト(II)含有率[%(質量分率)]

Cr2O3: 酸化クロム(III)含有率[%(質量分率)]

Fe2O3: 酸化鉄(III)含有率[%(質量分率)]

MnO: 酸化マンガン(II)含有率[%(質量分率)]

NiO: 酸化ニッケル含有率[%(質量分率)]

SrO: 酸化ストロンチウム含有率[%(質量分率)]

TiO2: 酸化チタン(IV)含有率[%(質量分率)]

V2O5: 酸化バナジウム(V)含有率[%(質量分率)]

Y2O3: 酸化イットリウム含有率[%(質量分率)]

ZnO: 酸化亜鉛含有率[%(質量分率)]

ZrO2: 酸化ジルコニウム(IV)含有率[%(質量分率)]

A1: f) 2)のアルミニウム量(g)

A2: g)のアルミニウム量(g)

A3: f) 2)のほう素量(g)

A4: g)のほう素量(g)

A5: f) 2)のバリウム量(g)

A6: g)のバリウム量(g)

A7: f) 2)のカルシウム量(g)

A8: g)のカルシウム量(g)

A9: f) 2)のコバルト量(g)

A10: g)のコバルト量(g)

A11: f) 2)のクロム量(g)

A12: g)のクロム量(g)

A13: f) 2)の鉄量 (g)

A14: g)の鉄量(g)

A15: f) 2)のマンガン量(g)

A16: g)のマンガン量(g)

A17: f) 2)のニッケル量(g)

A18: g)のニッケル量 (g)

A19: f) 2)のストロンチウム量(g)

A20: g)のストロンチウム量(g)

A21: f) 2)のチタン量(g)

A22: g)のチタン量(g)

A23: f) 2)のバナジウム量(g)

A24: g)のバナジウム量(g)

A25: f) 2)のイットリウム量(g)

A26: g)のイットリウム量(g)

11

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A27: f) 2)の亜鉛量(g)

A28: g)の亜鉛量(g)

A29: f) 2)のジルコニウム量(g)

A30: g)のジルコニウム量(g)

m: e)の試料のはかりとり量(g)

1.890: AlからAl2O3への変換係数

3.220: BからB2O3への変換係数

1.117: BaからBaOへの変換係数

1.399: CaからCaOへの変換係数

1.271: CoからCoOへの変換係数

1.462: CrからCr2O3への変換係数

1.430: FeからFe2O3への変換係数

1.291: MnからMnOへの変換係数

1.273: NiからNiOへの変換係数

1.183: SrからSrOへの変換係数

1.668: TiからTiO2への変換係数

1.785: VからV2O5への変換係数

1.270: YからY2O3への変換係数

1.245: ZnからZnOへの変換係数

1.351: ZrからZrO2への変換係数

12 酸化ナトリウム及び酸化カリウムの分析方法

12.1 一般事項

酸化ナトリウム及び酸化カリウムの定量方法は,塩酸分解−炎光光度分析法,塩酸分解−原子吸光分析

法又は塩酸分解−ICP発光分析法によるものとし,次のとおりとする。

12.2 塩酸分解−炎光光度分析法

炎光光度分析法による定量は,次による。

a) 要旨 試料溶液を炎光光度分析装置の空気・アセチレンフレーム中に噴霧し,ナトリウム及びカリウ

ムの発光強度を測定する。

b) 定量範囲 酸化ナトリウム含有率0.000 1 %(質量分率)以上,0.008 %(質量分率)以下に,酸化カ

リウム含有率0.000 1 %(質量分率)以上,0.001 %(質量分率)以下に適用する。

c) 溶液の調製

1) マグネシウム溶液(0.025 g/ml) 10.2 c) 2)による。

2) 混合標準液(VI)(Na:200 µg/ml,K:50 µg/ml) 樹脂製全量フラスコ100 mlにナトリウム標準

液20.0 ml及びカリウム標準液5.0 mlをそれぞれ取り,水を標線まで加える。この溶液は,使用の

都度,調製する。

3) 混合標準液(VII)(Na:20 µg/ml,K:5 µg/ml) 樹脂製全量フラスコ100 mlに混合標準液(VI)

(Na:200 µg /ml,K:50 µg /ml)10.0 mlを取り,水を標線まで加える。この溶液は,使用の都度,

調製する。

4) 混合標準液(VIII)(Na:2 µg/ml,K:0.5 µg/ml) 樹脂製全量フラスコ100 mlに混合標準液(VII)

(Na:20 µg /ml,K:5 µg /ml)10.0 mlを取り,水を標線まで加える。この溶液は,使用の都度,調

製する。

5) 波長調整用溶液(Na:5 µg/ml,K:5 µg/ml) 使用の都度,ナトリウム標準液及びカリウム標準液

をそれぞれ同量取り,水で200倍に希釈して調製する。

12

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 炎光光度分析装置 十分な定量の精度が得られるものとする。

e) 定量操作

1) 10.2 f) 1)又は10.3 e) 1)及び2)と同じ操作を行い試料溶液を調製する。

2) 波長調整用溶液を炎光光度分析装置の空気・アセチレンフレーム中に噴霧2)し,波長589.0 nm及び

波長766.5 nm付近で発光強度が最大になるように調整する。

注2) 噴霧室及びバーナーは,あらかじめ清浄にしておく。

3) 試料溶液を炎光光度分析装置の空気・アセチレンフレーム中に噴霧し,波長589.0 nm及び波長766.5

nm付近における発光強度を測定する。

f)

空試験 10.2 g)又は10.3 f)で得た空試験溶液を用いて,e) 2)及びe) 3)と同じ操作を行う。

g) 検量線の作成 マグネシウム溶液(0.025 g/ml)20 mlずつを数個の樹脂製全量フラスコ100 mlに取り,

それぞれに混合標準液(VIII)0〜15.0 mlを段階的に加えた後,水を標線まで加える。これらの検量

線用溶液を用いてe) 2)及びe) 3)と同じ操作を行い,ナトリウム及びカリウムの発光強度とそれらの添

加量との関係線を作成して,検量線とする。

h) 計算 e) 3)及び空試験で得た発光強度と作成した検量線とから,ナトリウム及びカリウムの量を求め,

試料中の各成分の含有率を次の式によって算出する。

(

)

100

348

.1

2

1

2

×

×

−

=

m

A

A

O

Na

(

)

100

205

.1

4

3

2

×

×

−

=

m

A

A

O

K

ここに,

Na2O: 酸化ナトリウム含有率[%(質量分率)]

K2O: 酸化カリウム含有率[%(質量分率)]

A1: e) 3)のナトリウム量(g)

A2: f)のナトリウム量(g)

A3: e) 3)のカリウム量(g)

A4: f)のカリウム量(g)

m: 試料のはかりとり量(g)

1.348: NaからNa2Oへの変換係数

1.205: KからK2Oへの変換係数

12.3 塩酸分解−原子吸光分析法

原子吸光分析法による定量は,次による。

a) 要旨 10.2 f) 1)又は10.3 e) 1)及び2)で調製した試料溶液を原子吸光分析装置の空気・アセチレンフレ

ーム中に噴霧し,ナトリウム及びカリウムの吸光度を測定する。

b) 定量範囲 酸化ナトリウム含有率0.000 1 %(質量分率)以上,0.05 %(質量分率)以下に,酸化カリ

ウム含有率0.000 1 %(質量分率)以上,0.01 %(質量分率)以下に適用する。

c) 溶液の調製

1) マグネシウム溶液(0.025 g/ml) 10.2 c) 2)による。

2) 混合標準液(VII)(Na:20 µg/ml,K:5 µg/ml) 12.2 c) 3)による。

d) 原子吸光分析装置 十分な定量精度が得られるもの。

e) 定量操作

1) 10.2 f) 1)又は10.3 e) 1)及び2)と同じ操作を行い,試料溶液を調製する。

2) 試料溶液の一部を原子吸光分析装置の空気・アセチレンフレーム中に噴霧し,波長589.0 nm及び波

長766.5 nm付近で吸光度が最大になるように調整する。

13

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 試料溶液を水でゼロ点を調整した原子吸光分析装置の空気・アセチレンフレーム中に噴霧し,波長

589.0 nm及び波長766.5 nm付近における吸光度を測定する。

f)

空試験 10.2 g)又は10.3 f)で得た空試験溶液を用いて,e) 2)及びe) 3)と同じ操作を行う。

g) 検量線の作成 マグネシウム溶液(0.025 g/ml)20 mlずつを数個の樹脂製全量フラスコ100 mlに取り,

それぞれに混合標準液(VII)0〜10.0 mlを段階的に加えた後,水を標線まで加える。これらの検量線

用溶液を用いてe) 2)及びe) 3)と同じ操作を行い,ナトリウム及びカリウムの吸光度とそれらの添加量

との関係線を作成して,検量線とする。

h) 計算 e) 3)及び空試験で得た吸光度と作成した検量線とから,ナトリウム及びカリウムの量を求め,

試料中の各成分の含有率を次の式によって算出する。

(

)

100

348

.1

2

1

2

×

×

−

=

m

A

A

O

Na

(

)

100

205

.1

4

3

2

×

×

−

=

m

A

A

O

K

ここに,

Na2O: 酸化ナトリウム含有率[%(質量分率)]

K2O: 酸化カリウム含有率[%(質量分率)]

A1: e) 3)のナトリウム量(g)

A2: f)のナトリウム量(g)

A3: e) 3)のカリウム量(g)

A4: f)のカリウム量(g)

m: 試料のはかりとり量(g)

1.348: NaからNa2Oへの変換係数

1.205: KからK2Oへの変換係数

12.4 塩酸分解−ICP発光分析法

ICP発光分析法による定量は,次による。

a) 要旨 10.2 f) 1)又は10.3 e) 1)及び2)で調製した試料溶液をICP発光分析装置のアルゴンプラズマ中に

噴霧し,ナトリウム及びカリウムの発光強度を測定する。

b) 定量範囲 酸化ナトリウム含有率0.000 1 %(質量分率)以上,0.05 %(質量分率)以下に,酸化カリ

ウム含有率0.000 1 %(質量分率)以上,0.01 %(質量分率)以下に適用する。

c) 溶液の調製

1) マグネシウム溶液(0.025 g/ml) 10.2 c) 2)による。

2) 混合標準液(VII)(Na:20 µg/ml,K:5 µg/ml) 12.2 c) 3)による。

d) ICP発光分析装置 10.2 d)による。

e) 定量操作

1) 10.2 f) 1)又は10.3 e) 1)及び2)と同じ操作を行い,試料溶液を調製する。

2) 試料溶液の一部をICP発光分析装置のアルゴンプラズマ中に噴霧し,次の波長を参考にして発光強

度を測定する。

Na:588.99 nm,K:766.49 nm

f)

空試験 10.2 g)又は10.3 f)で得た空試験溶液を用いて,e) 2)と同じ操作を行う。

g) 検量線の作成 マグネシウム溶液(0.025 g/ml)20 mlずつを数個の樹脂製全量フラスコ100 mlに取り,

それぞれに混合標準液(VII)0〜10.0 mlを段階的に加えた後,水を標線まで加える。これらの検量線

用溶液を用いてe) 2)と同じ操作を行い,ナトリウム及びカリウムの発光強度とそれらの添加量との関

係線を作成して,検量線とする。

14

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 計算 e) 2)及び空試験で得た発光強度と作成した検量線とから,ナトリウム及びカリウムの量を求め,

試料中の各成分の含有率を次の式によって算出する。

(

)

100

348

.1

2

1

2

×

×

−

=

m

A

A

O

Na

(

)

100

205

.1

4

3

2

×

×

−

=

m

A

A

O

K

ここに,

Na2O: 酸化ナトリウム含有率[%(質量分率)]

K2O: 酸化カリウム含有率[%(質量分率)]

A1: e) 2)のナトリウム量(g)

A2: f)のナトリウム量(g)

A3: e) 2)のカリウム量(g)

A4: f)のカリウム量(g)

m: 試料のはかりとり量(g)

1.348: NaからNa2Oへの変換係数

1.205: KからK2Oへの変換係数

13 ふっ素及び塩素の分析方法

13.1 一般事項

ふっ素及び塩素の定量方法は,熱加水分解分離−イオンクロマトグラフ法又は熱加水分解分離−吸光光

度分析法によるものとし,次のとおりとする。

13.2 熱加水分解分離−イオンクロマトグラフ法

イオンクロマトグラフ法による定量は,次による。

a) 要旨 試料を酸素及び水蒸気気流中で加熱分解し,試料中のふっ素及び塩素をアルカリ溶液に捕集し

て試料溶液とし,イオンクロマトグラフを用いて,ふっ化物イオン及び塩化物イオンを測定する。

b) 定量範囲 ふっ素含有率及び塩素含有率0.001 %(質量分率)以上,0.4 %(質量分率)以下に適用す

る。

c) 溶液の調製

1) 水酸化ナトリウム溶液(0.1 g/L) 水酸化ナトリウム1 gを樹脂製ビーカー100 mlに取り,適量の

水に溶解してから,樹脂製全量フラスコ1 Lに移し入れ,水を標線まで加える。この溶液を水で10

倍に希釈する。使用の都度,調製する。

2) ふっ化物イオン標準液(0.1 mg/ml) 全量フラスコ100 mlにふっ化物イオン標準液(1.0 mg/ml)

10.0 mlを取り,水を標線まで加える。この溶液は,使用の都度,調製する。

3) 塩化物イオン標準液(0.1 mg/ml) 全量フラスコ100 mlに塩化物イオン標準液(1.0 mg/ml)10.0 ml

を取り,水を標線まで加える。この溶液は,使用の都度,調製する。

4) 溶離液 イオンクロマトグラフ及び分離カラムの取扱説明書を参照して,適切なものを用いる。

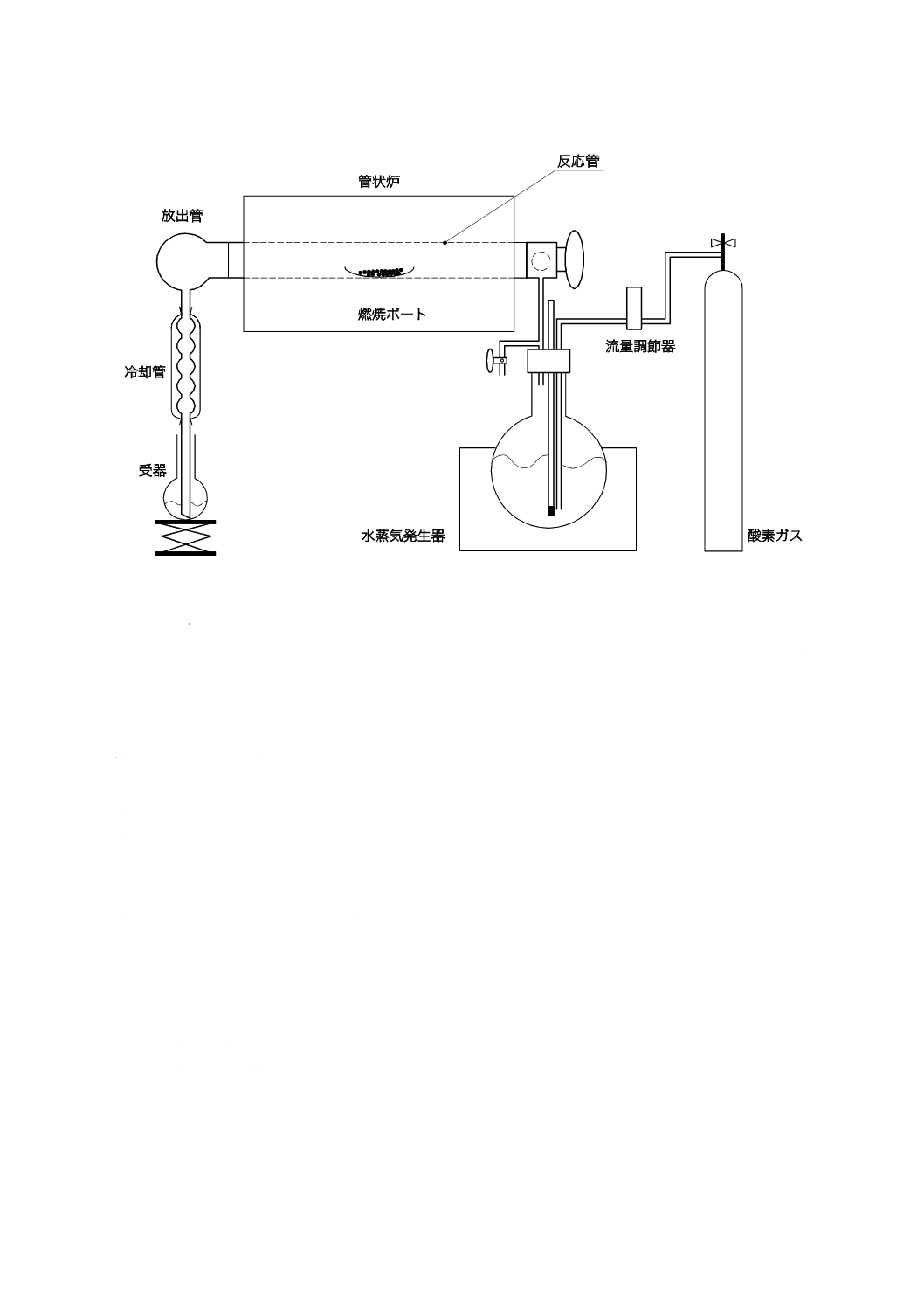

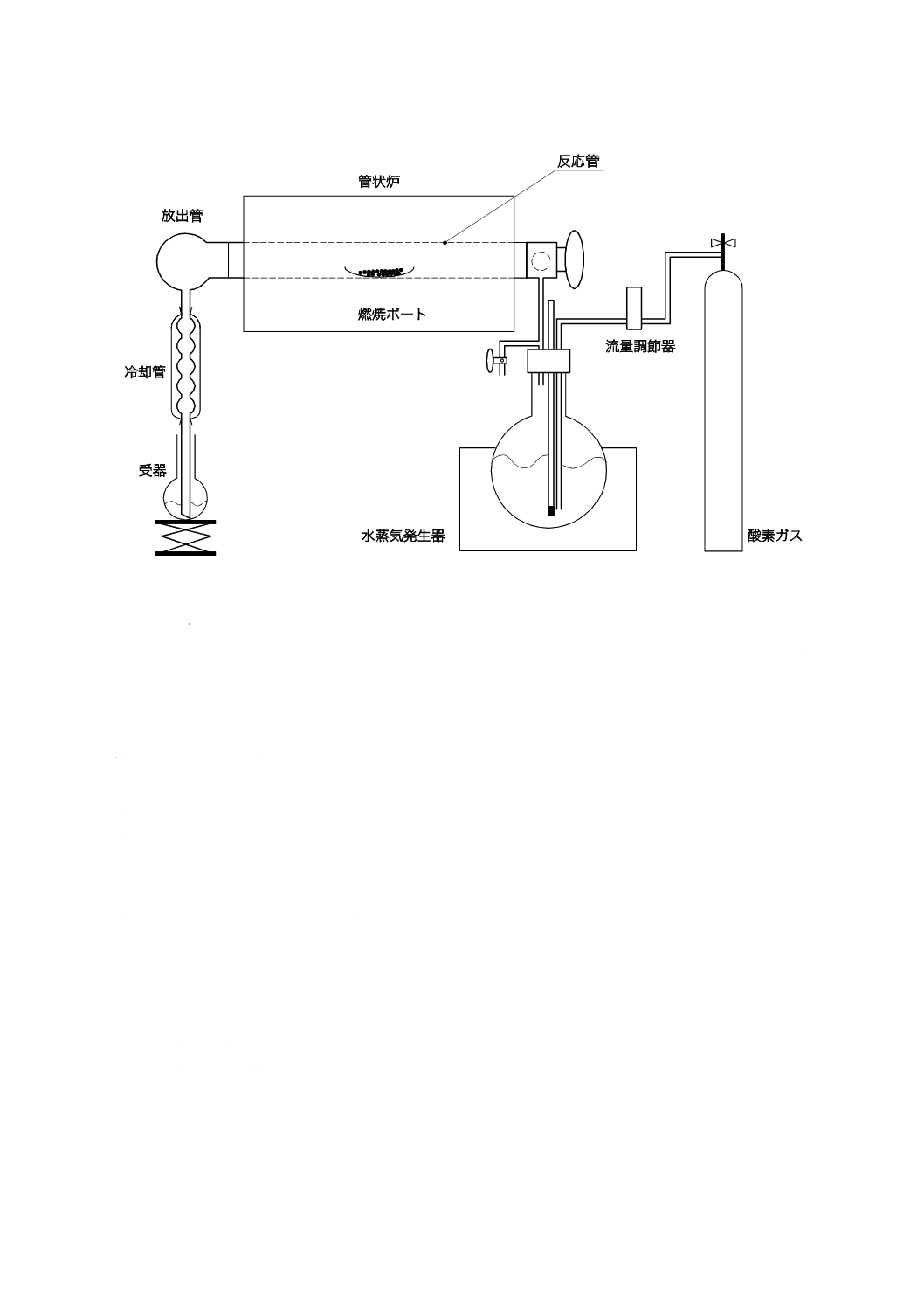

d) 熱加水分解装置 熱加水分解装置は,管状炉,反応管,水蒸気発生器,受器などで構成する。熱加水

分解装置の一例を図1に示す。

15

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−熱加水分解装置例

1) 管状炉 1 000〜1 200 ℃に加熱調節できるもので,加熱部の長さ300 mm程度のもの。

2) 反応管 石英ガラス製又は磁器製(1 000〜1 200 ℃の温度に耐えるもので,一例として,外径30 mm

×内径24 mm×長さ600 mm)で,放出管と一体化したもの又は放出管とすり合わせジョイントに

よって結合することができるもの。すり合わせジョイント部にリークがないことを事前に確認して

おく。

3) 水蒸気発生器 1 L程度の丸底フラスコに入れた水を90〜100 ℃に加熱して,酸素とともに水蒸気

を反応管に送入できるもので,温度計,温度調節装置,酸素用の流量調節器などを備えたもの。

4) 燃焼ボート 白金製,石英ガラス製又は磁器製のいずれかを用いる。

5) 受器 50 mlのガラス製ナス型フラスコ又は同等品を用いる。

e) 試料のはかりとり量 試料のはかりとり量は,0.50 gとする。

f)

定量操作

1) 水酸化ナトリウム溶液(0.1 g/L)10.0 mlを受器に取り,吸収液とし,放出管の先端を液中に差し入

れる。

2) 試料を薄く広げて載せた燃焼ボートを1 000〜1 200 ℃に保った反応管の中央部に挿入し,直ちに水

蒸気発生器に接続して,酸素を毎分200〜300 ml及び水蒸気を通じて20分間静置し,留出したふっ

化物及び塩化物を吸収液に吸収させる。発生するふっ化物及び塩化物の取り逃しがないように注意

して素早く行う。

3) 放出管及び冷却管を少量の水で洗い,受器中の吸収液に合わせる。室温まで放冷した後,吸収液を

全量フラスコ50 mlに移し入れ,水を標線まで加えたものを試料溶液とする。

4) 試料溶液の一定量を分取してイオンクロマトグラフに注入し,クロマトグラムを記録して,ふっ化

物イオン及び塩化物イオンの信号強度(ピーク面積又はピーク高さ)を求める。

16

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 空試験 試料を用いないでf)と同じ操作を行う。

h) 検量線の作成 水酸化ナトリウム溶液(0.1 g/L)10 mlずつを数個の全量フラスコ50 mlに取り,それ

ぞれにふっ化物イオン標準液(0.1 mg/ml)及び塩化物イオン標準液(0.1 mg/ml)0〜10.0 mlを段階的

に加えた後,水を標線まで加える。これらの検量線用溶液を用いて,f) 4)と同じ操作を行い,得られ

たふっ化物イオン量及び塩化物イオン量と信号強度との関係線を作成して,検量線とする。

i)

計算 f) 4)及び空試験で得た信号強度と作成した検量線とから,ふっ素含有率及び塩素含有率を次の

式によって算出する。

100

2

1

×

−

=

m

A

A

F

100

4

3

×

−

=

m

A

A

Cl

ここに,

F: ふっ素含有率[%(質量分率)]

Cl: 塩素含有率[%(質量分率)]

A1: f) 4)のふっ化物イオン量(g)

A2: g)のふっ化物イオン量(g)

A3: f) 4)の塩化物イオン量(g)

A4: g)の塩化物イオン量(g)

m: 試料のはかりとり量(g)

13.3 熱加水分解分離−吸光光度分析法

吸光光度分析法による定量は,次による。

a) 要旨 試料を酸素及び水蒸気気流中で加熱分解し,試料中のふっ素及び塩素をアルカリ溶液に捕集し

て試料溶液とし,呈色反応をさせて,ふっ化物イオン又は塩化物イオンを測定する。

b) 定量範囲 ふっ素含有率0.003 %(質量分率)以上,0.02 %(質量分率)以下に適用する。

c) 溶液の調製

1) 水酸化ナトリウム溶液(0.1 g/L) 13.2 c) 1)による。

2) 水酸化ナトリウム希釈溶液A(0.02 g/L) 1)を水で5倍に希釈して調製する。

3) 水酸化ナトリウム希釈溶液B(0.04 g/L) 1)を水で2.5倍に希釈して調製する。

4) ランタン・アリザリンコンプレクソン溶液(2.5 g/100 ml) ランタン・アリザリンコンプレクソン

2.5 gを水に溶かして100 mlとする。

5) チオシアン酸水銀(II)溶液(0.3 g/100 ml) チオシアン酸水銀(II)0.3 gをエタノール(95)に

溶解して100 mlとし,ガラスろ過器などでろ過する。

6) 硫酸アンモニウム鉄(III)溶液(6 g/100 ml) 硫酸アンモニウム鉄(III)6 gを硝酸(4+9)に溶

解して100 mlとし,煮沸後不溶解物があればろ過する。

7) ふっ化物イオン標準液A(0.1 mg/ml) 13.2 c) 2)による。

8) ふっ化物イオン標準液B(10 μg/ml) 7)を使用の都度,水で正しく10倍に希釈して調製する。

9) 塩化物イオン標準液(0.1 mg/ml) 13.2 c) 3)による。

d) 熱加水分解装置 13.2 d)による。

e) 試料のはかりとり量 試料のはかりとり量は,0.50 gとする。

f)

操作 定量操作は,次の手順によって行う。

1) 箇条11 f)と同じ操作を行い,試料溶液を調製する。

2) ふっ素の定量操作は,試料溶液の一定量(液量20 ml以下,ふっ素として0〜50 μg)を全量フラス

17

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

コ50 mlに取り,ランタン・アリザリンコンプレクソン溶液(2.5 g/100 ml)5.0 ml,アセトン20.0 ml

を加え,水を標線まで加える。90分間放置後,この溶液の一部を吸収セル(1 cm)に取り,620 nm

付近における吸光度を測定する。

3) 塩素の定量操作は,試料溶液の一定量(液量40 ml以下,塩素として0〜2 000 μg)を全量フラスコ

50 mlに取り,チオシアン酸水銀(II)溶液(0.3 g/100 ml)5.0 mlを加えてよく振り混ぜた後,硫酸

アンモニウム鉄(III)溶液(6 g/100 ml)2.0 mlを加えて発色させ,水を標線まで加える。30分間放

置後,溶液の一部を吸収セル(1 cm)に取り,460 nm付近における吸光度を測定する。

g) 空試験 試料を用いないでf)と同じ操作を行う。

h) 検量線の作成

1) ふっ素の定量操作は,水酸化ナトリウム希釈溶液A(0.02 g/L)をf) 2)で取った試料溶液と同じ量だ

け数個の全量フラスコ50 mlに取り,それぞれにふっ化物イオン標準液B(10 μg/ml)0〜5.0 mlを

段階的に加える。次に,ランタン・アリザリンコンプレクソン溶液(2.5 g/100 ml)5.0 ml及びアセ

トン20.0 mlを加え,水を標線まで加える。90分間放置後,この溶液の一部を吸収セル(1 cm)に取

り,620 nm付近における吸光度を測定し,ふっ化物イオン量と吸光度との関係線を作成して,検量

線とする。

2) 塩素の定量操作は,水酸化ナトリウム希釈溶液B(0.04 g/L)をf) 3)で取った試料溶液の2分の1量3)

だけ数個の全量フラスコ50 mlに取り,それぞれに塩化物イオン標準液(0.1 mg/ml)0〜20.0 mlを

段階的に加える。次に,チオシアン酸水銀(II)溶液(0.3 g/100 ml)5.0 mlを加えてよく振り混ぜ

た後,硫酸アンモニウム鉄(III)溶液(6 g/100 ml)2.0 mlを加えて発色させ,水を標線まで加える。

30分間放置後,溶液の一部を吸収セル(1 cm)に取り,460 nm付近における吸光度を測定し,塩化

物イオン量と吸光度との関係線を作成して,検量線とする。

注3) 例えば,f) 3)で30.0 mlの試料溶液を取った場合は,水酸化ナトリウム希釈溶液の採取量は

15.0 mlとする。

i)

計算 f) 2),f) 3)及び空試験で得た吸光度と作成した検量線とから,試料中のふっ素含有率及び塩素含

有率を次の式によって算出する。

100

2

1

×

−

=

m

A

A

F

100

4

3

×

−

=

m

A

A

Cl

ここに,

F: ふっ素含有率[%(質量分率)]

Cl: 塩素含有率[%(質量分率)]

A1: f)2)のふっ化物イオン量(g)

A2: g)のふっ化物イオン量(g)

A3: f)3)の塩化物イオン量(g)

A4: g)の塩化物イオン量(g)

m: 試料のはかりとり量(g)

14 三酸化硫黄の分析方法

三酸化硫黄の定量方法は,次による。

a) 要旨 試料を炭酸ナトリウム溶液とともに加圧分解容器中で加熱し,試料中の硫酸塩を浸出させて試

料溶液を調製し,イオンクロマトグラフを用いて,硫酸イオンを測定する。

18

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 定量範囲 三酸化硫黄含有率0.001 %(質量分率)以上,0.2 %(質量分率)以下に適用する。

c) 溶液の調製

1) 炭酸ナトリウム溶液(20 g/L) 炭酸ナトリウム20 gを樹脂製ビーカー500 mlに取り,適量の水に

溶解してから,樹脂製全量フラスコ1 Lに移し入れ,水を標線まで加える。

2) 硫酸イオン標準液(0.1 mg/ml) 全量フラスコ100 mlに硫酸イオン標準液(1.0 mg/ml)10.0 ml

を取り,水を標線まで加える。この溶液は,使用の都度,調製する。

3) 溶離液 13.2 c) 4)による。

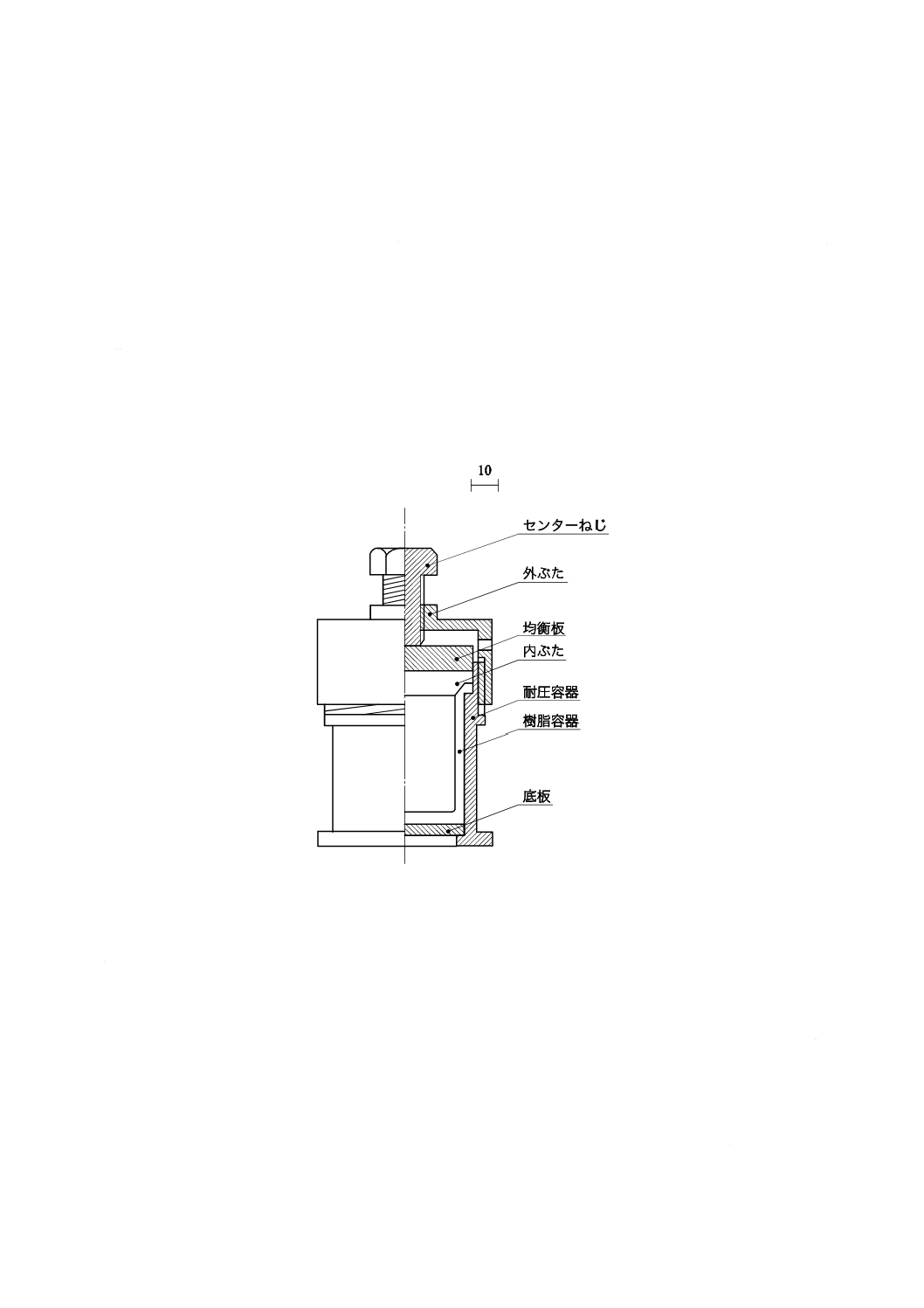

d) 装置及び器具

1) 空気浴 空気浴は,230±5 ℃に調節維持可能なものとする。

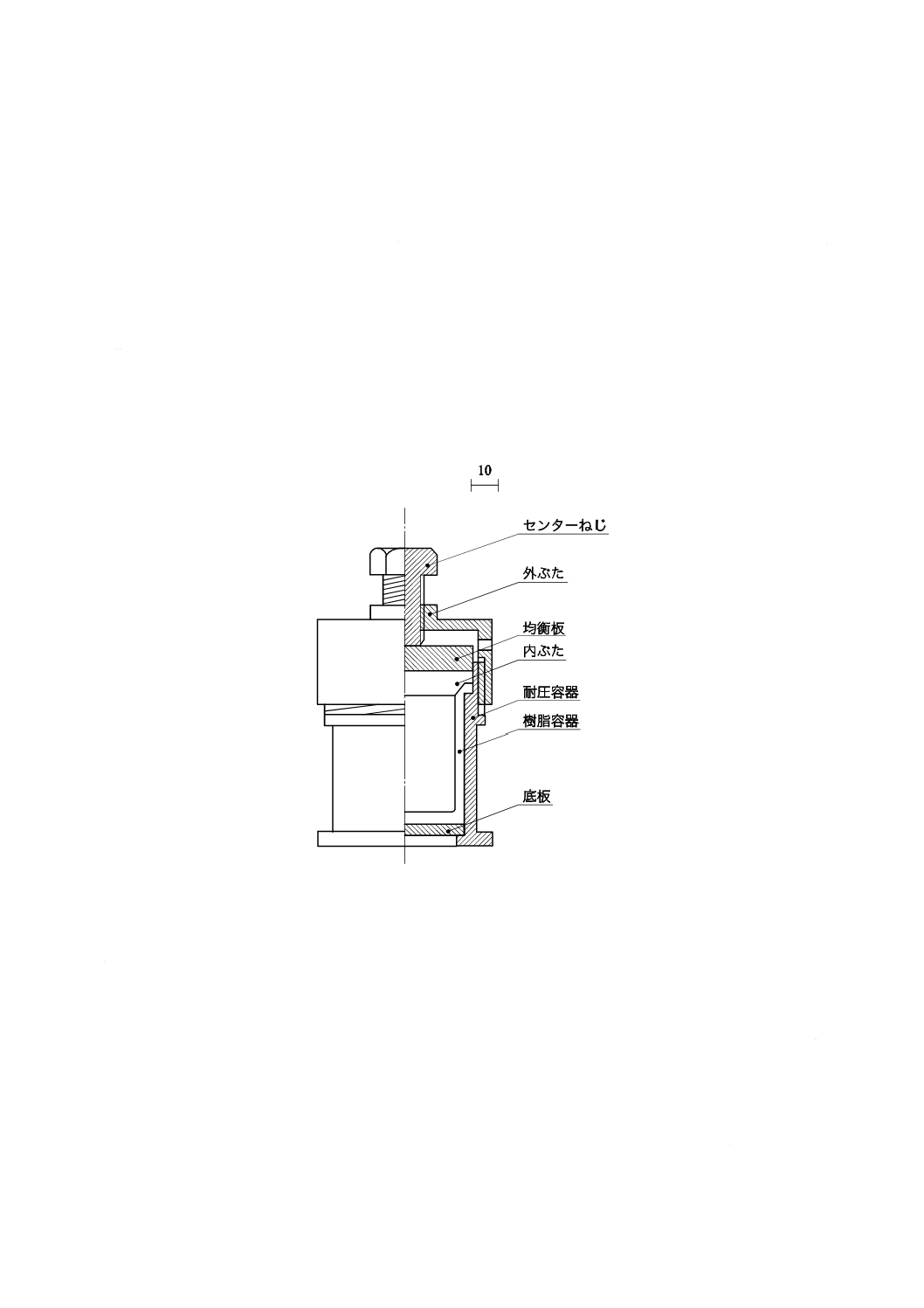

2) 加圧分解容器 四ふっ化エチレン樹脂製の容器(樹脂容器)をステンレス鋼製の耐圧容器中に納め,

均衡板及び外ぶたによって樹脂容器を密閉することのできる構造で,例えば図2に示すようなもの。

単位 mm

図2−加圧分解容器

3) メンブレンフィルター メンブレンフィルターは,孔径0.2 μmのものとする。

e) 試料のはかりとり量 試料のはかりとり量は,0.50 gとする。

f)

定量操作

1) 試料を樹脂容器にはかりとり,炭酸ナトリウム溶液(20 g/L)1.0 ml及び水20 mlをそれぞれ加える。

内ぶたをして耐圧容器に納め,均衡板及び外ぶたをしてセンターねじをきつく締め付けた後,230 ℃

の空気浴中で約16時間加熱する。

2) 加圧分解容器を空気浴から取り出し,室温程度に冷却した後,センターねじを緩め,外ぶた及び均

衡板を順次取り外す。樹脂容器を取り出して,内ぶたをはずし,容器中の上澄液をメンブレンフィ

ルターを用いてろ過し,その後の溶液5.0 mlを全量フラスコ50 mlに取り,水を標線まで加えたも

19

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のを試料溶液とする。

3) 試料溶液の一定量を分取してイオンクロマトグラフに注入し,クロマトグラムを記録して,硫酸イ

オンの信号強度(ピーク面積又はピーク高さ)を求める。

g) 空試験 試料を用いないでf)と同じ操作を行い,空試験値を求める。

h) 検量線の作成 炭酸ナトリウム溶液(20 g/L)0.25 mlずつを数個の全量フラスコ50 mlに取り,それ

ぞれに硫酸イオン標準液(0.1 mg/ml)0〜6.0 mlを段階的に加えた後,水を標線まで加える。これらの

検量線用溶液を用いてf) 3)と同じ操作を行い,硫酸イオン量と信号強度との関係線を作成して,検量

線とする。

i)

計算 f) 3)及び空試験で得た信号強度と作成した検量線とから,硫酸イオン量を求め,試料中の三酸

化硫黄含有率を次の式によって算出する。

100

5

833

.0

)

(

2

1

3

×

×

−

=

m

A

A

SO

ここに,

SO3: 三酸化硫黄含有率[%(質量分率)]

A1: f) 3)の硫酸イオン量(g)

A2: g)の硫酸イオン量(g)

m: 試料のはかりとり量(g)

0.833 5 SO4からSO3への変換係数

20

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

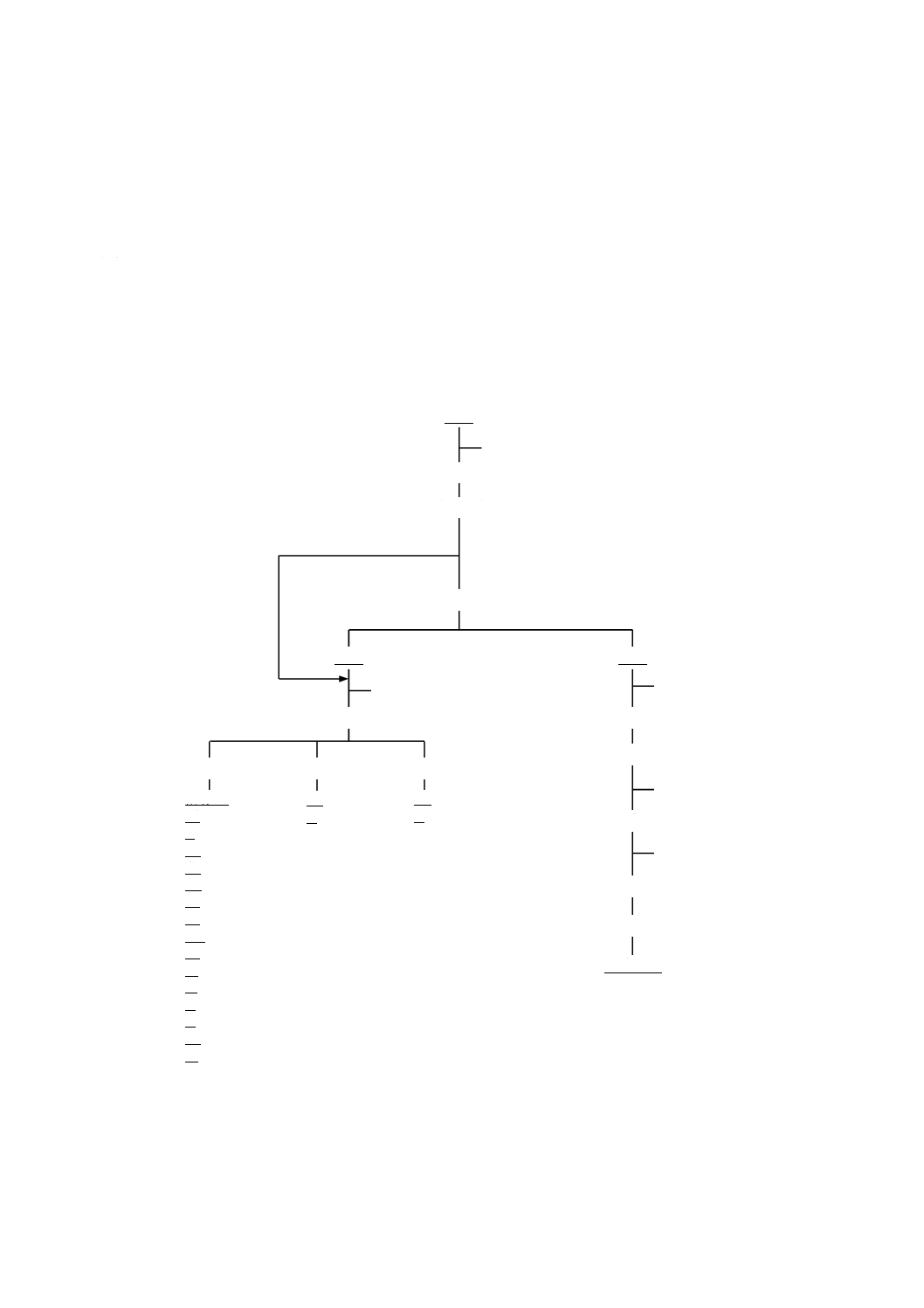

附属書A

(参考)

分析系統図

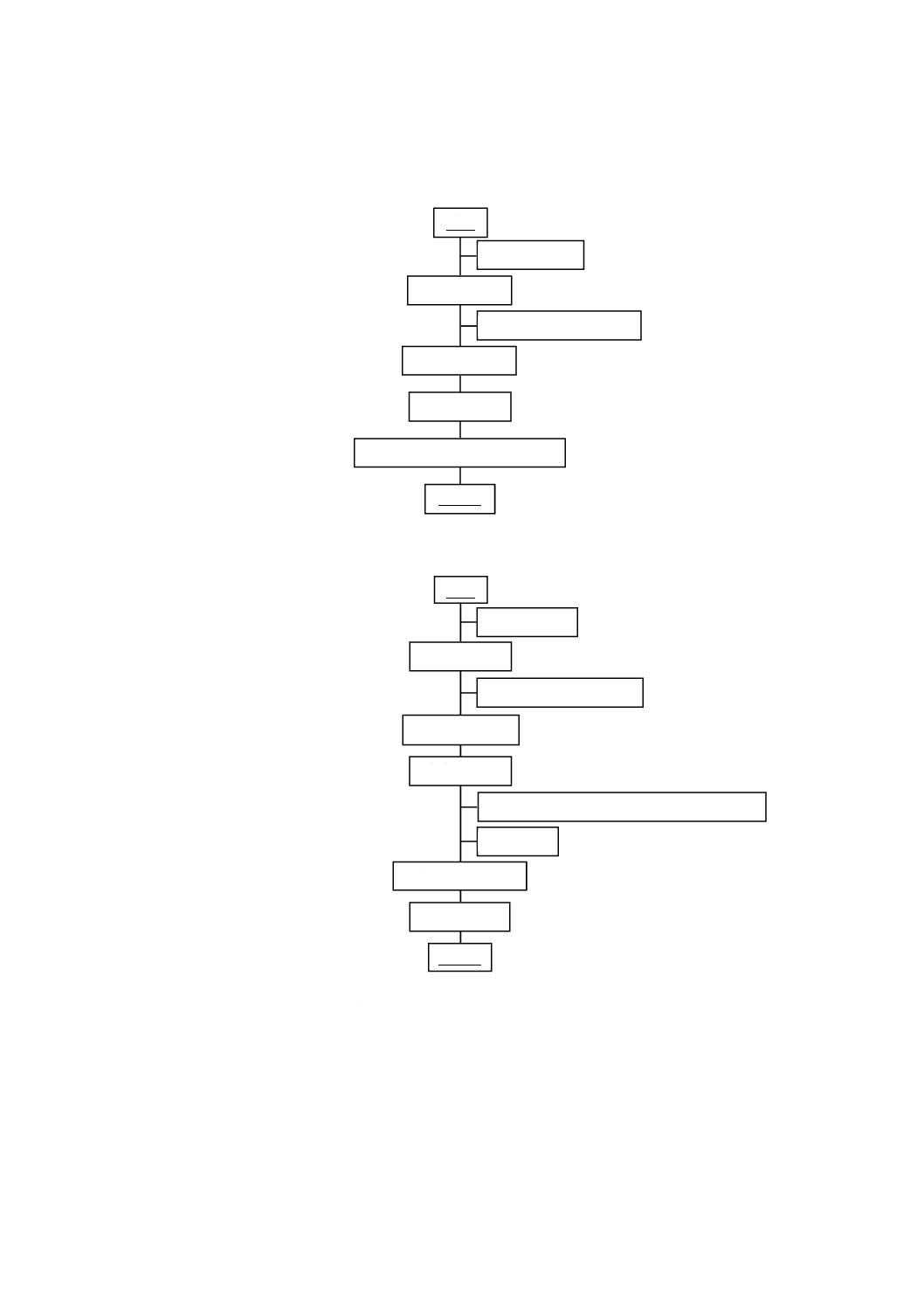

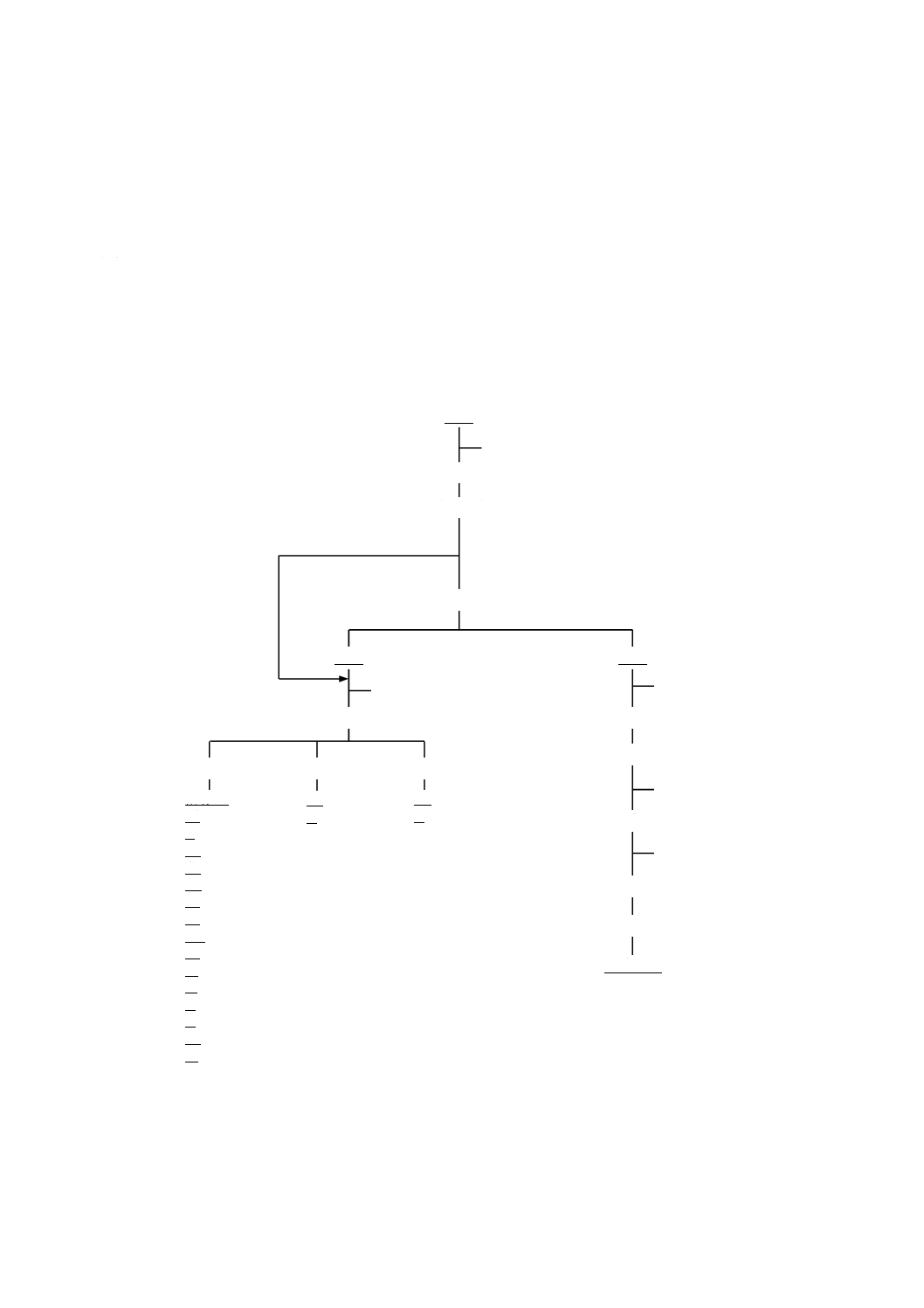

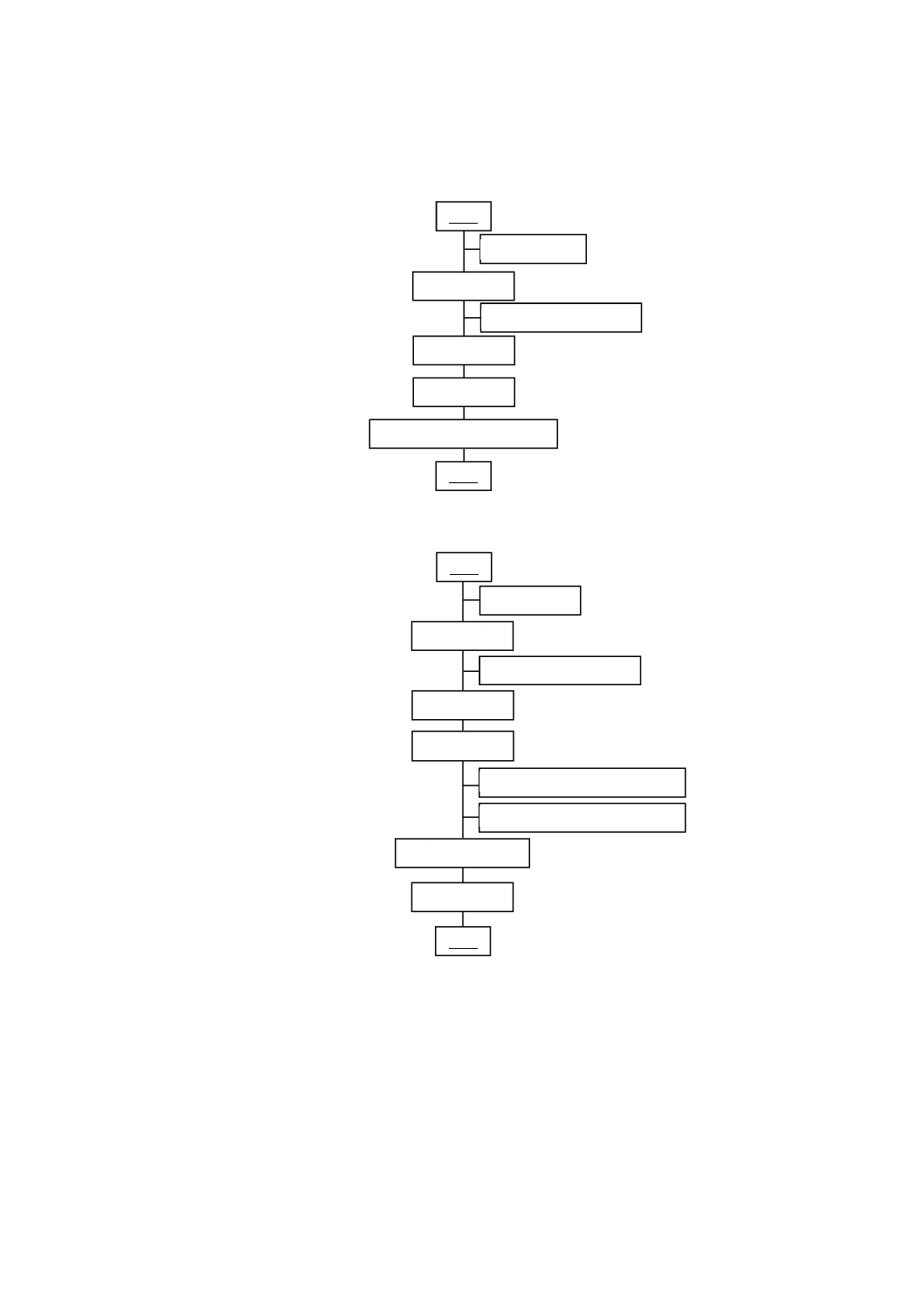

A.1 酸化けい素(IV),酸化ナトリウム,酸化カリウム,酸化アルミニウム,酸化ほう素,酸化バリウム,

酸化カルシウム,酸化コバルト(II),酸化クロム(III),酸化鉄(III),酸化マンガン(II),酸化ニッケ

ル,酸化ストロンチウム,酸化チタン(IV),酸化バナジウム(V),酸化イットリウム,酸化亜鉛及び酸

化ジルコニウム(IV)などの定量方法

定量方法の分析系統図を,図A.1に示す。

図A.1−酸化けい素(IV),酸化ナトリウム,酸化カリウム,酸化アルミニウム,酸化ほう素,

酸化バリウム,酸化カルシウム,酸化コバルト(II),酸化クロム(III),酸化鉄(III),

酸化マンガン(II),酸化ニッケル,酸化ストロンチウム,酸化チタン(IV),酸化バナジウム(V),

酸化イットリウム,酸化亜鉛及び酸化ジルコニウム(IV)などの定量方法

試料

塩酸

なし

穏やかに加熱・溶解

不溶物の有無

あり

ろ過(ろ紙,5種B)

融解

ICP発光測定

溶解・定容

不溶性Si

Si=溶存Si+不溶性Si

ICP発光測定

炎光光度測定

原子吸光測定

溶存Si

Al

B

Ba

Ca

Co

Cr

Fe

Mn

Ni

Sr

Ti

V

Y

Zn

Zr

Na

K

Na

K

ろ液

沈殿

定容

水

洗浄

灰化・強熱(1 000 ℃)

希塩酸,熱水

炭酸ナトリウム

水

21

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

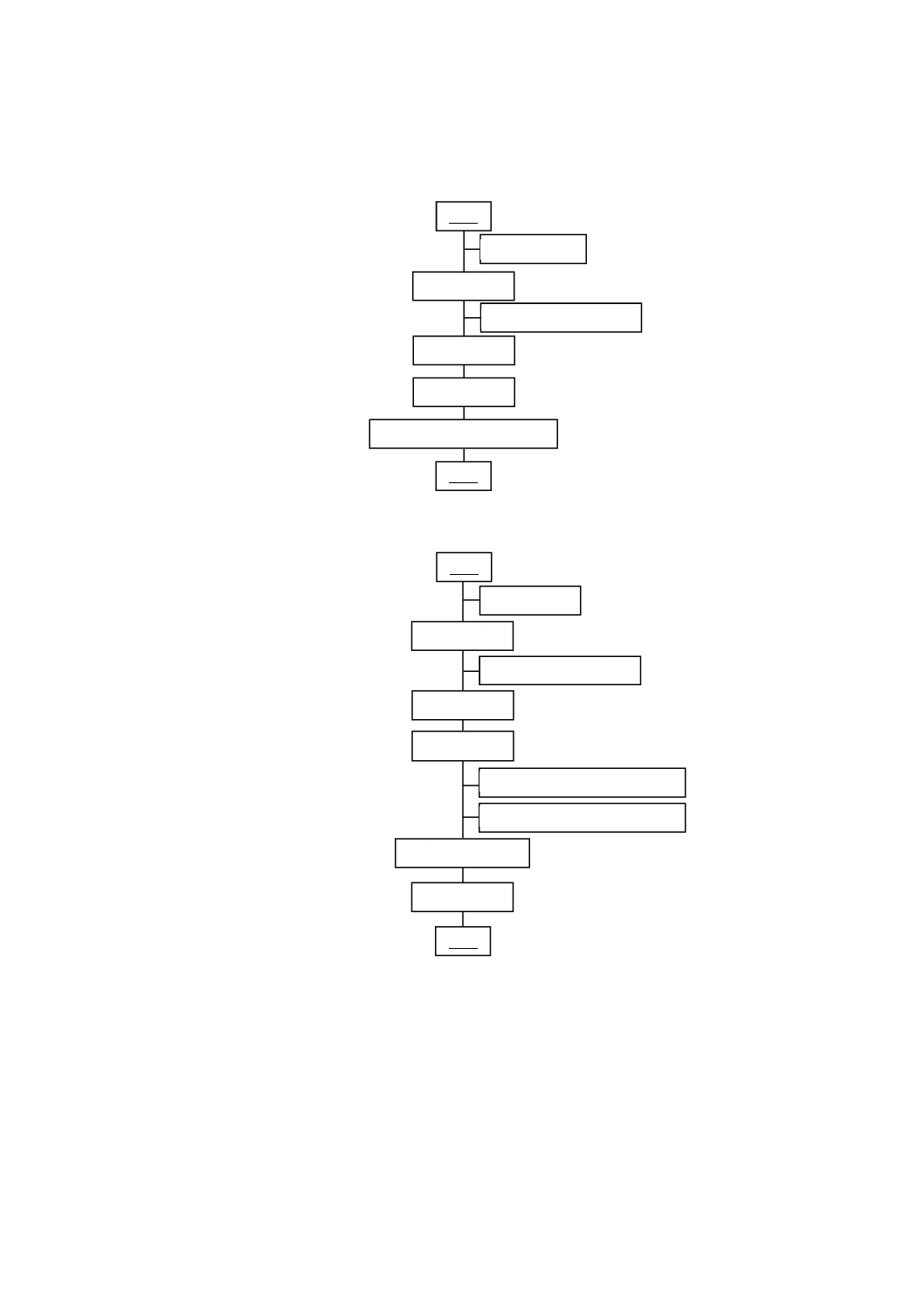

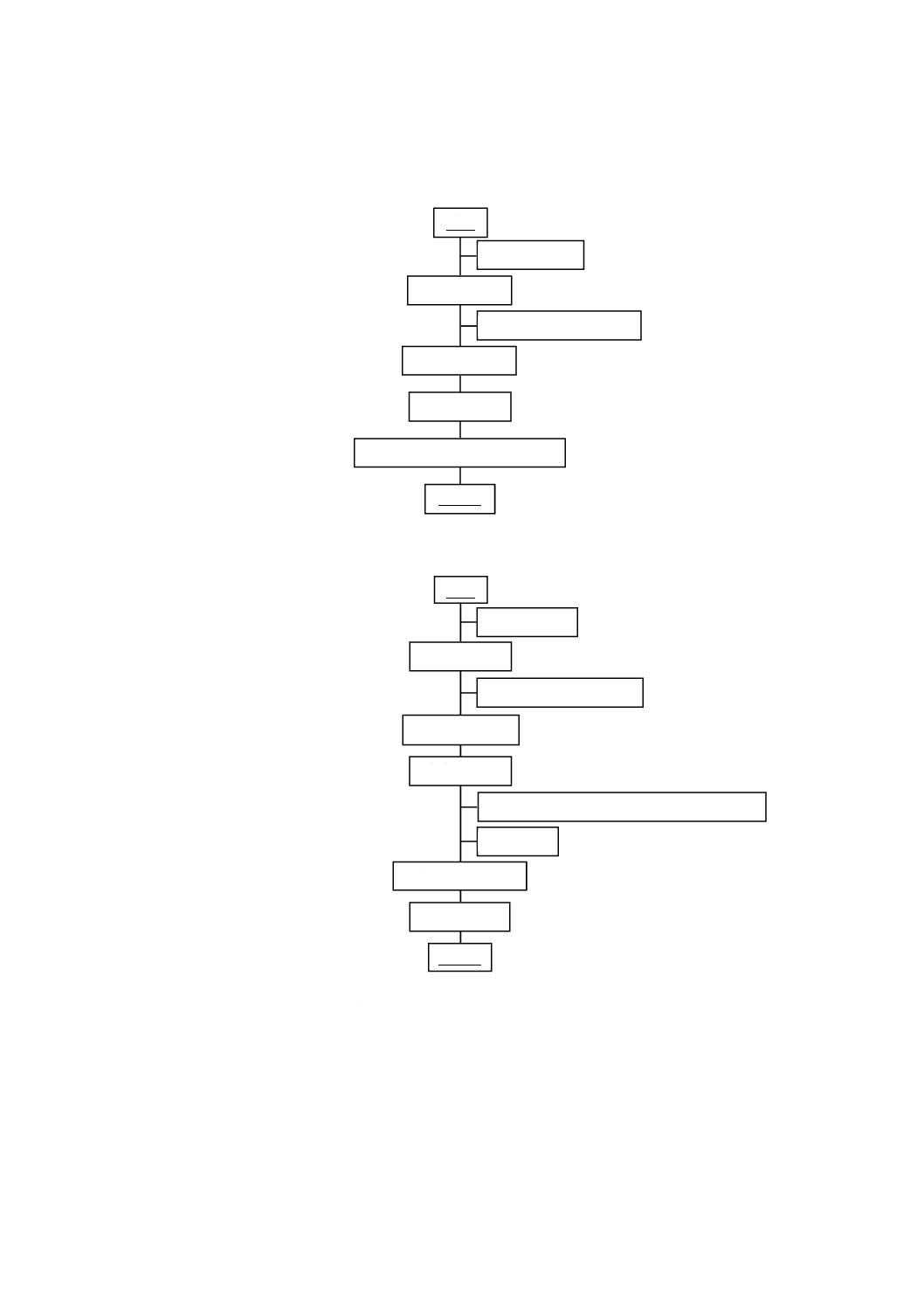

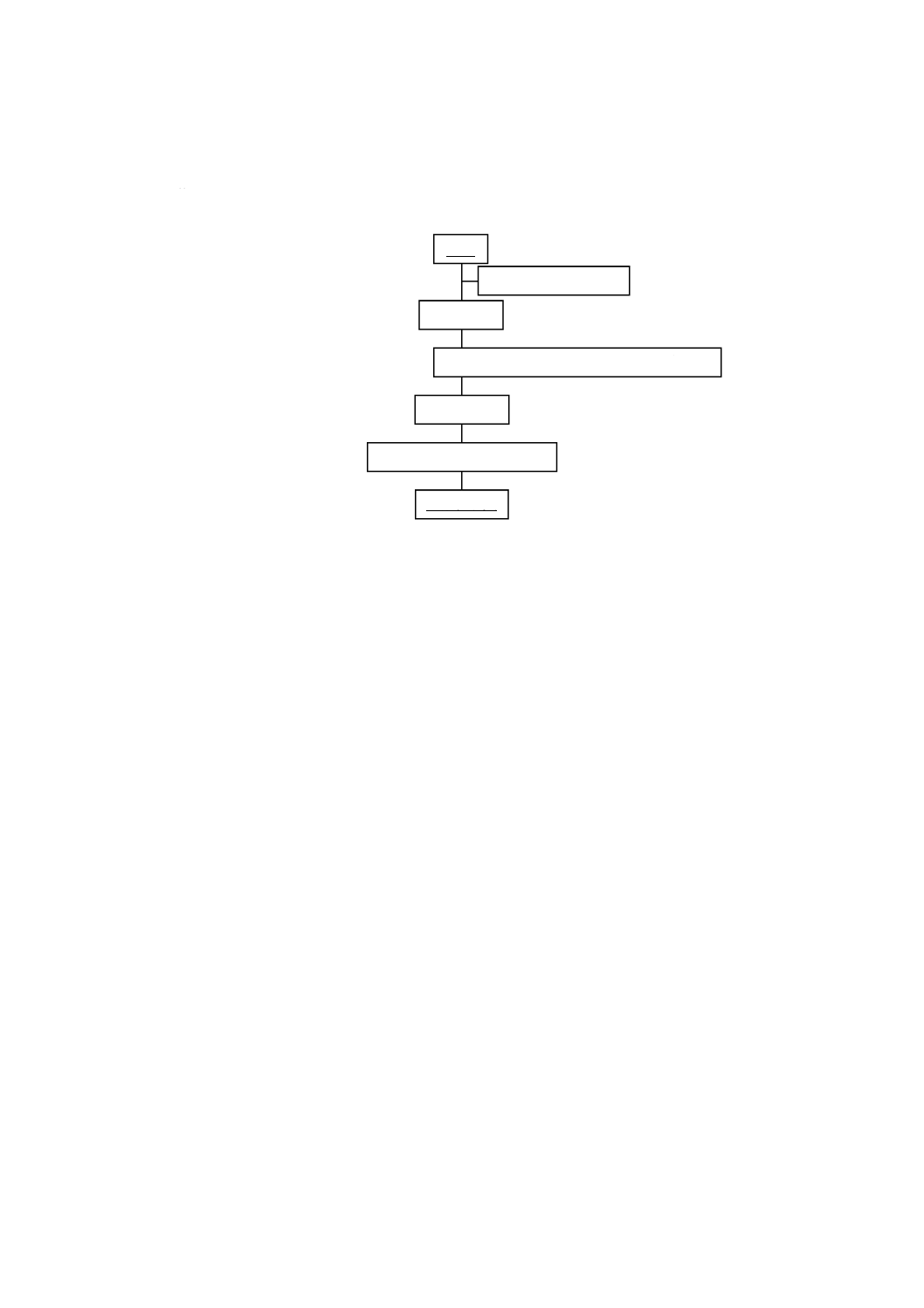

A.2 ふっ素の定量方法

ふっ素の定量方法の分析系統図を,図A.2に示す。

a) 熱加水分解分離−イオンクロマトグラフ法

b) 熱加水分解分離−吸光光度分析法

図A.2−ふっ素の定量方法

ふっ素

試料

熱加水分解

ふっ化物捕集

定容・分取

イオンクロマトグラフ測定

水蒸気+酸素

水酸化ナトリウム溶液

ふっ素

試料

熱加水分解

定容・分取

吸光度測定

ふっ化物捕集

呈色・定容・採取

水酸化ナトリウム溶液

水蒸気+酸素

ランタン・アリザリンコンプレクソン溶液

アセトン

22

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

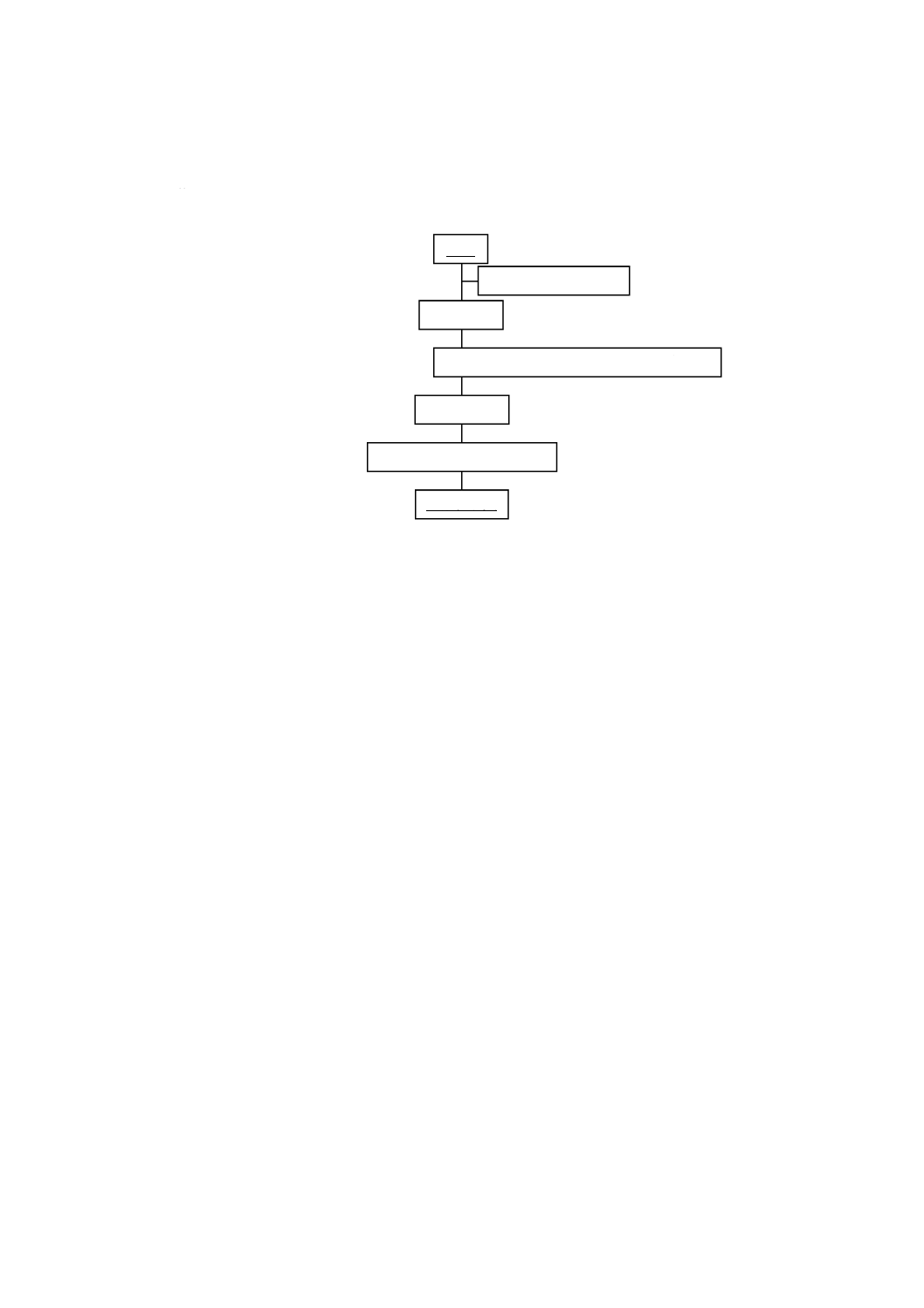

A.3 塩素の定量方法

塩素の定量方法の分析系統図を,図A.3に示す。

a) 熱加水分解分離−イオンクロマトグラフ法

b) 熱加水分解分離−吸光光度分析法

図A.3−塩素の定量方法

塩素

試料

熱加水分解

定容・分取

吸光度測定

塩化物捕集

呈色・定容・採取

水酸化ナトリウム溶液

水蒸気+酸素

チオシアン酸水銀(II)溶液

硫酸アンモニウム鉄(III)溶液

水酸化ナトリウム溶液

塩素

試料

熱加水分解

定容・分取

イオンクロマトグラフ測定

塩化物捕集

水蒸気+酸素

23

R 1688:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

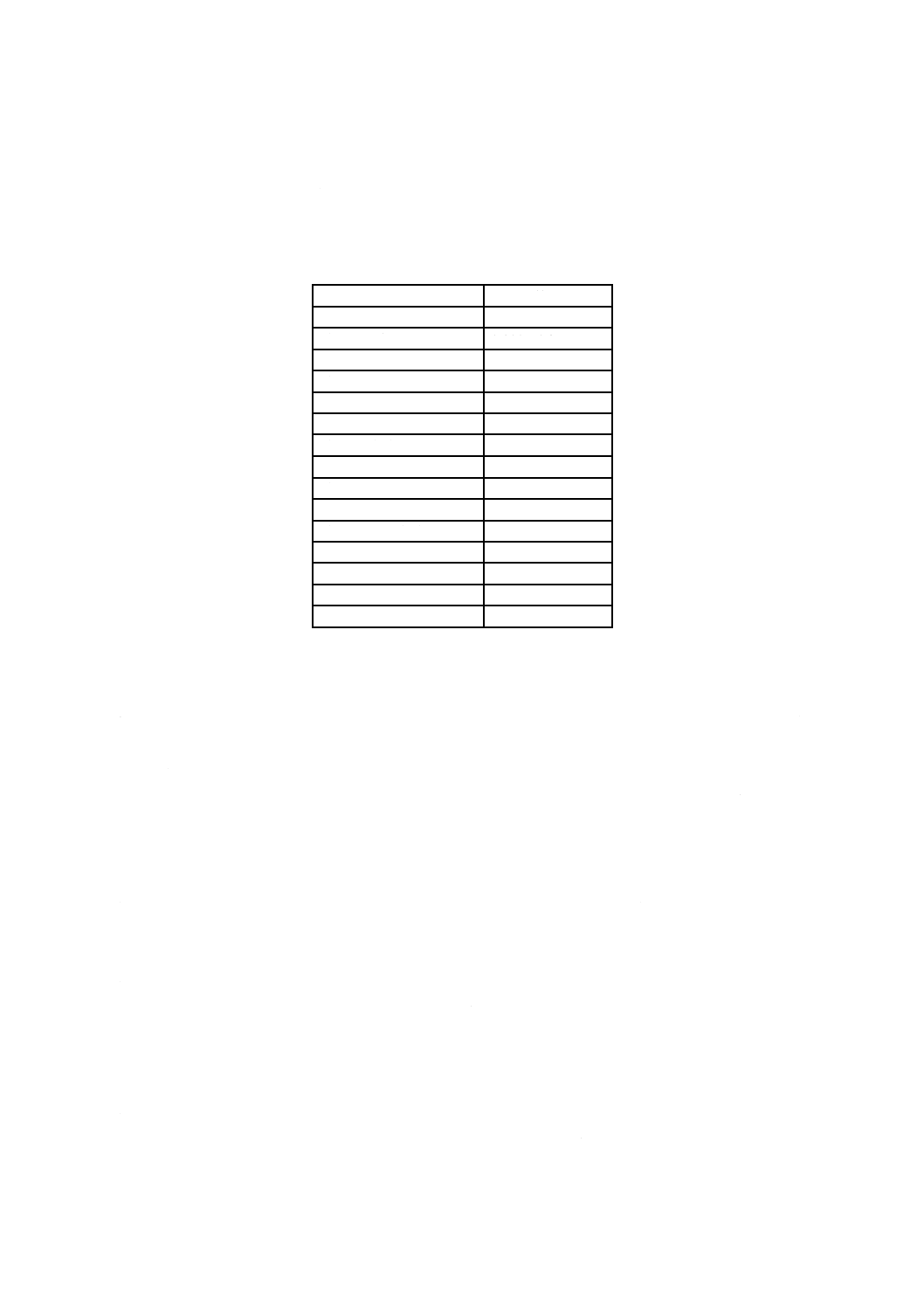

A.4 三酸化硫黄の定量方法

三酸化硫黄の定量方法の分析系統図を,図A.4に示す。

図A.4−三酸化硫黄の定量方法

炭酸ナトリウム溶液

三酸化硫黄

試料

加圧浸出

定容・分取

イオンクロマトグラフ測定

ろ過(メンブレンフィルター,0.2 μm)