R 1683:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 測定環境························································································································· 2

5 試料······························································································································· 3

6 測定原理························································································································· 3

7 測定装置························································································································· 3

7.1 装置構成 ······················································································································ 3

7.2 装置の校正 ··················································································································· 3

8 探針検定及び試料測定 ······································································································· 4

8.1 探針検定及び試料測定の概要 ··························································································· 4

8.2 探針検定 ······················································································································ 5

8.3 測定 ··························································································································· 10

9 測定結果の報告 ··············································································································· 11

附属書A(参考)探針検定用試料の測定値と探針の先端断面直径との関係 ······································ 12

附属書B(参考)探針の判定基準の根拠··················································································· 14

R 1683:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ファインセラミックス協会(JFCA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して

日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した

日本工業規格である。

これによって,JIS R 1683:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1683:2014

原子間力顕微鏡によるファインセラミックス

薄膜の表面粗さ測定方法

Test method for surface roughness of ceramic thin films

by atomic force microscopy

序文

この規格は,2007年に制定されているが,その後の試験手順の変化に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,基板上に形成したファインセラミックス薄膜の表面形状のうち,算術平均粗さRaの範囲

が1〜30 nm,かつ,粗さ曲線要素の平均長さRSmの範囲が0.04〜2.5 μmの表面粗さを,原子間力顕微鏡

によって測定する方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 0633 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−表面性状評価の方式及び手順

JIS B 0651 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−触針式表面粗さ測定機の特性

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0601,JIS B 0633及びJIS B 0651によるほか,次による。

3.1

原子間力顕微鏡,AFM(Atomic Force Microscopy)

鋭くとがらせたプローブと試料との間に働く原子間力を,プローブを保持する微細な板ばねのたわみに

よって検知し,その力を一定に保つようにして走査することによって試料表面の三次元像を得る装置。

3.2

カンチレバー

原子間力を測定する探針を取り付けた測定子。

3.3

X方向

2

R 1683:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料に対して探針を高速にライン走査を行う方向。

3.4

Y方向

探針を高速にライン走査する始点位置を,X方向と垂直に少しずつ移動させる方向。

3.5

Z方向

探針が表面の法線方向に変位する方向。すなわち,表面の凹凸の高さ方向。

3.6

測定曲面

X方向の測定断面曲線をY方向に少しずつ移動させて繰返し測定することで得られる,XY方向の断面曲

面。

3.7

評価長さ[Ln(X),Ln(Y)]

測定曲面のX軸方向長さ又はY軸方向長さ。

3.8

標準試料

規定された段差をもつ試料。Z軸の値を校正するために使用する。

3.9

探針検定用試料

探針の適否を判定するために使用する,先端がとが(尖)った形状をもつ試料。

3.10

先端断面直径(D)

探針の先端から10 nm根元側での直径。

3.11

粗さ曲線要素の平均長さ(RSm)

基準長さにおける輪郭曲線要素の長さの平均。

3.12

算術平均粗さ(Ra)

測定曲面からフィルタを用いずに求めた算術平均高さ。

3.13

最大高さ粗さ(Rz)

測定曲面からフィルタを用いずに求めた最大高さ粗さ。

4

測定環境

温度変化,音響ノイズ及び床振動の少ない場所で測定を行う。具体的には,次に示す環境条件で行うの

がよい。

a) 温度:18〜25 ℃で,かつ,温度変化をできるだけ小さくする。

b) 相対湿度:70 %以下。

c) 騒音レベル:60 dB以下。

d) 床振動:1×10−3 m/s2 以下(100 Hz以下)。

3

R 1683:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

試料

試料は,板状基板上に形成したセラミックス薄膜とする。基板の材質は,金属,ガラス,高分子材料な

どであり制限はない。試料台に大きく傾斜することなく設置できれば,試料の寸法及び形状は問わない。

6

測定原理

試料表面と探針との間に原子間力が発生する程度に,試料と探針とを近づける。動的モードでは,カン

チレバーを固有振動付近で振動させて,原子間力による振幅変化又は周波数変化を検出し,原子間力を一

定に保って走査することによって表面形状像を得る。動的モードは,ACモード,ダイナミックモード又

はタッピングモードとも呼ばれる。

7

測定装置

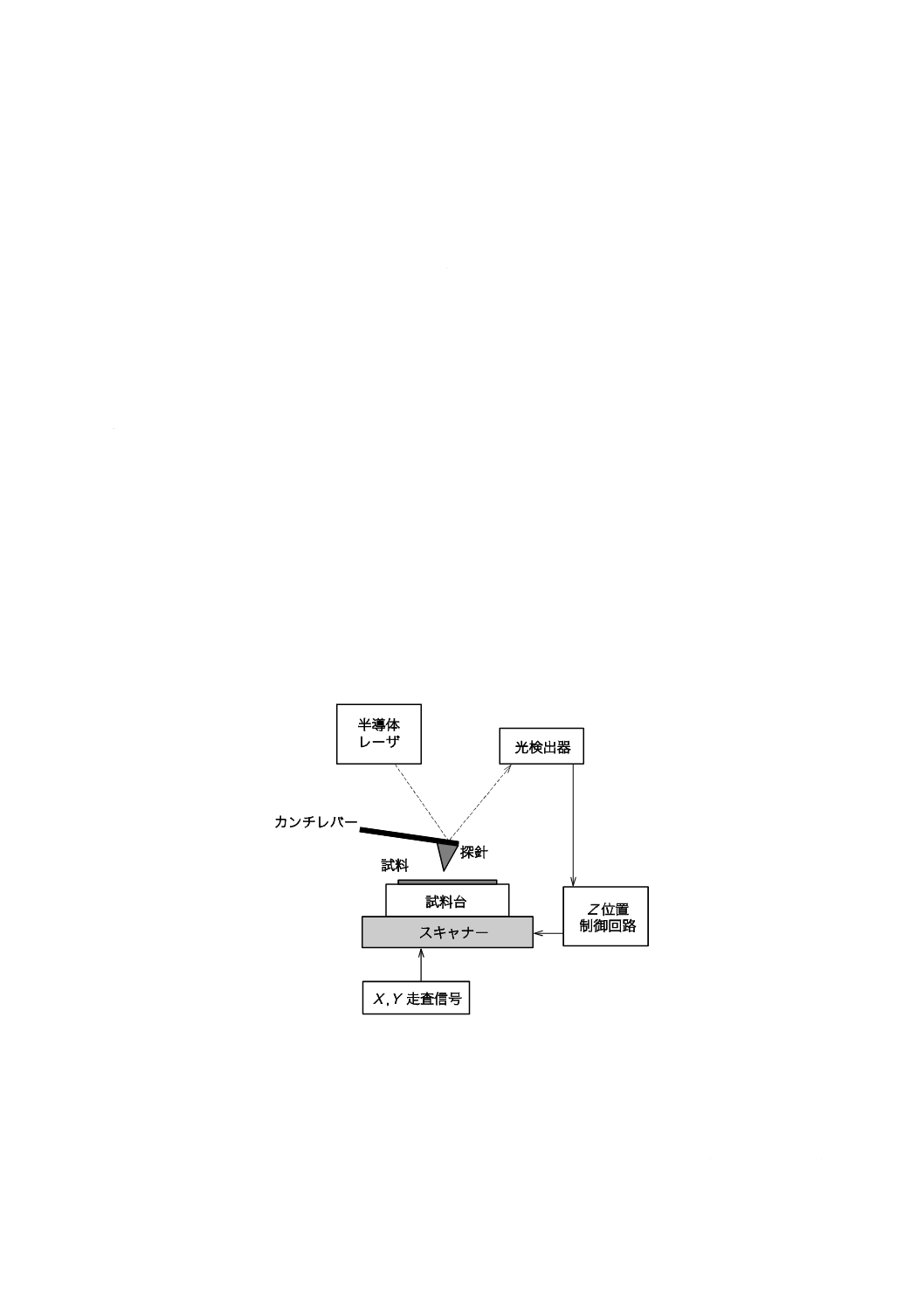

7.1

装置構成

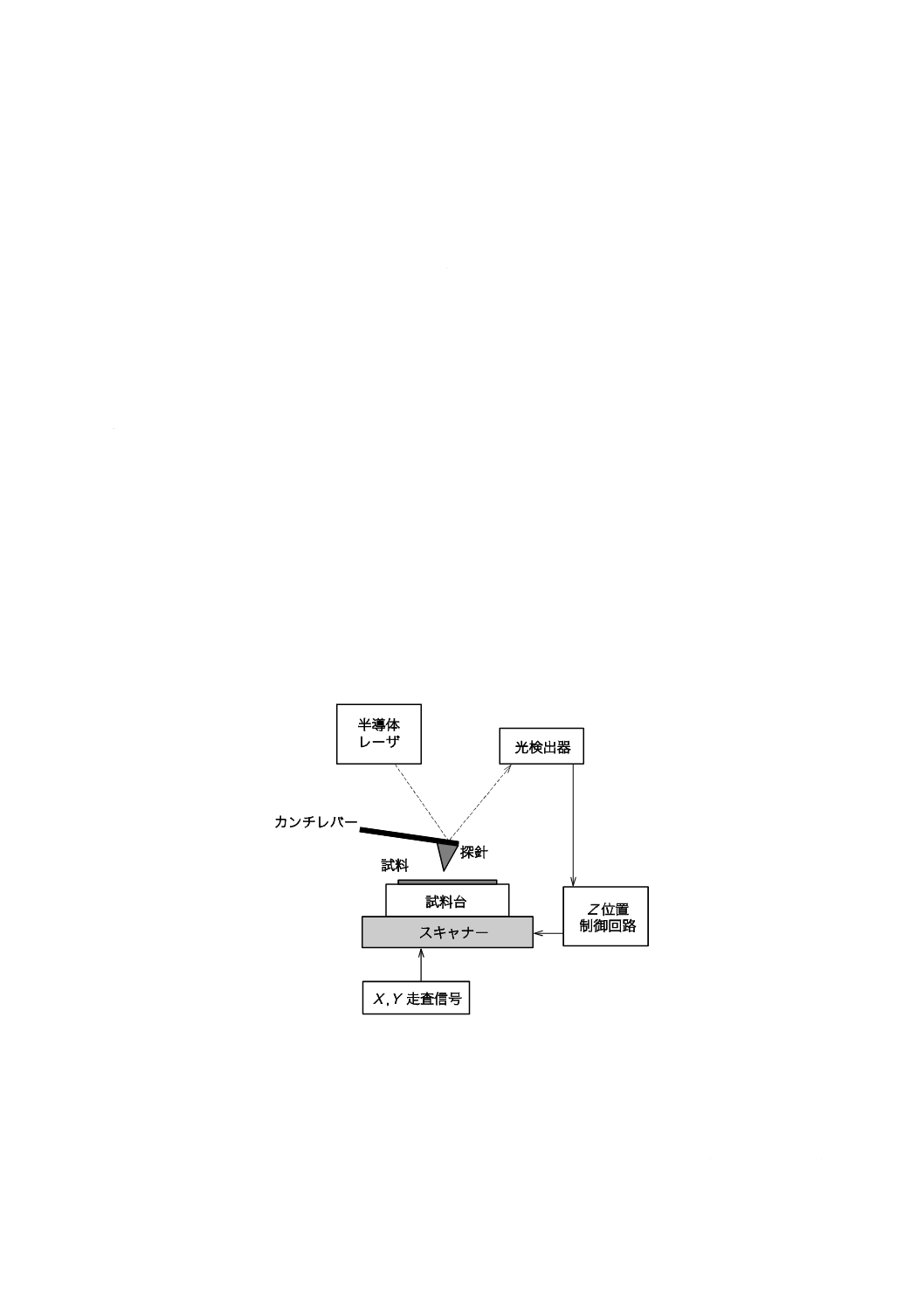

装置構成は,次による。

7.1.1

カンチレバー 動的モード用として市販されているものを用いる。共振周波数が100 kHz以上のも

のを選択するほうがよい。

7.1.2

スキャナー 試料台又はカンチレバーをX,Y方向に走査すると同時にZ方向を制御する。XY面

の10 μm角領域が走査できるスキャナーを用いる。試料台を走査する方式の装置構成例を,図1に示す。

カンチレバーに半導体レーザの光を照射し,反射光の位置を光検出器で計測して,Z位置制御回路によっ

て探針と試料表面との間が一定になるようにZ方向を制御する。

7.1.3

試料台 試料を水平に保持する。試料の測定箇所を,使用するスキャナーのX,Y,Z軸ともに中

心付近で走査できるように位置決めする。

図1−AFM装置の構成例

7.2

装置の校正

7.2.1

校正の方法

Z方向の長さの測定値は,装置の機械的,電気的及び熱的な時間変化によって影響を受けるため,標準

試料を用いて校正する。標準試料には,トレーサビリティの保証された段差及びピッチ(段差形状の周期)

4

R 1683:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

をもつものを用いる。段差は20 nm以下で,ピッチは2 μm程度以下とすることが望ましい。

7.2.2

校正の順序

校正には動的モードを用い,順序は次による。

a) 測定データの画素数は,512×512又は256×256に,走査速度は標準試料の段差形状が測定可能な適

切な走査速度を設定する。

b) 標準試料の10 μm角の領域を測定し,測定曲面の像を得る。例を,図2のa)に示す。ただし,Y方向

の長さは5 μm又は2.5 μmに短縮してもよい。この場合にはa)に規定したY方向のライン数は,5 μm

のときは1/2に,2.5 μmのときは1/4にする。

c) 上記の測定曲面データから,Y座標の1か所でX方向の測定断面曲線を求める。Y座標は,測定断面

曲線が段差を含むように選択する。例を,図2のb)に示す。

d) 上記の測定曲面データから,X座標の1か所でY方向の測定断面曲線を求める。X座標は,測定断面

曲線が段差を含むように選択する。

e) X方向及びY方向の測定断面曲線について,傾き補正後に,X方向の連続する5個の輪郭曲線要素の

高さの平均値を算出する。ここでは,輪郭曲線要素の高さは,山の中心での山高さと隣接する谷の中

心での谷深さとの和とする。

f)

求めた輪郭曲線要素の高さの平均値,すなわち,段差の平均値が標準試料に記載されている不確かさ

の範囲内で一致すればよい。その範囲を超えた場合は,段差値が標準試料の値になるように装置パラ

メータを変更するか,又はZ方向の長さの測定値を補正する。

なお,標準試料として,不確かさの範囲が附属する校正証明書に記載されているものを用いる。

a) 測定曲面の像

b) X方向の測定断面曲線

図2−取得する装置校正データの例

8

探針検定及び試料測定

8.1

探針検定及び試料測定の概要

測定においては,探針が測定しようとする試料の粗さを測定するための条件を満たすか否かを検定し,

検定における条件を満たした探針を使うこととする。この規格においては,粗さが異なる試料を測定する

ことを前提として,測定ごとにおける探針の検定について記載しているが,例えば,工程管理等で粗さが

ある範囲内にある試料を日常的又は連続的に測定する場合については,試料Ra及びRSmの予備測定を行

5

R 1683:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

う必要はない。

8.2

探針検定

8.2.1

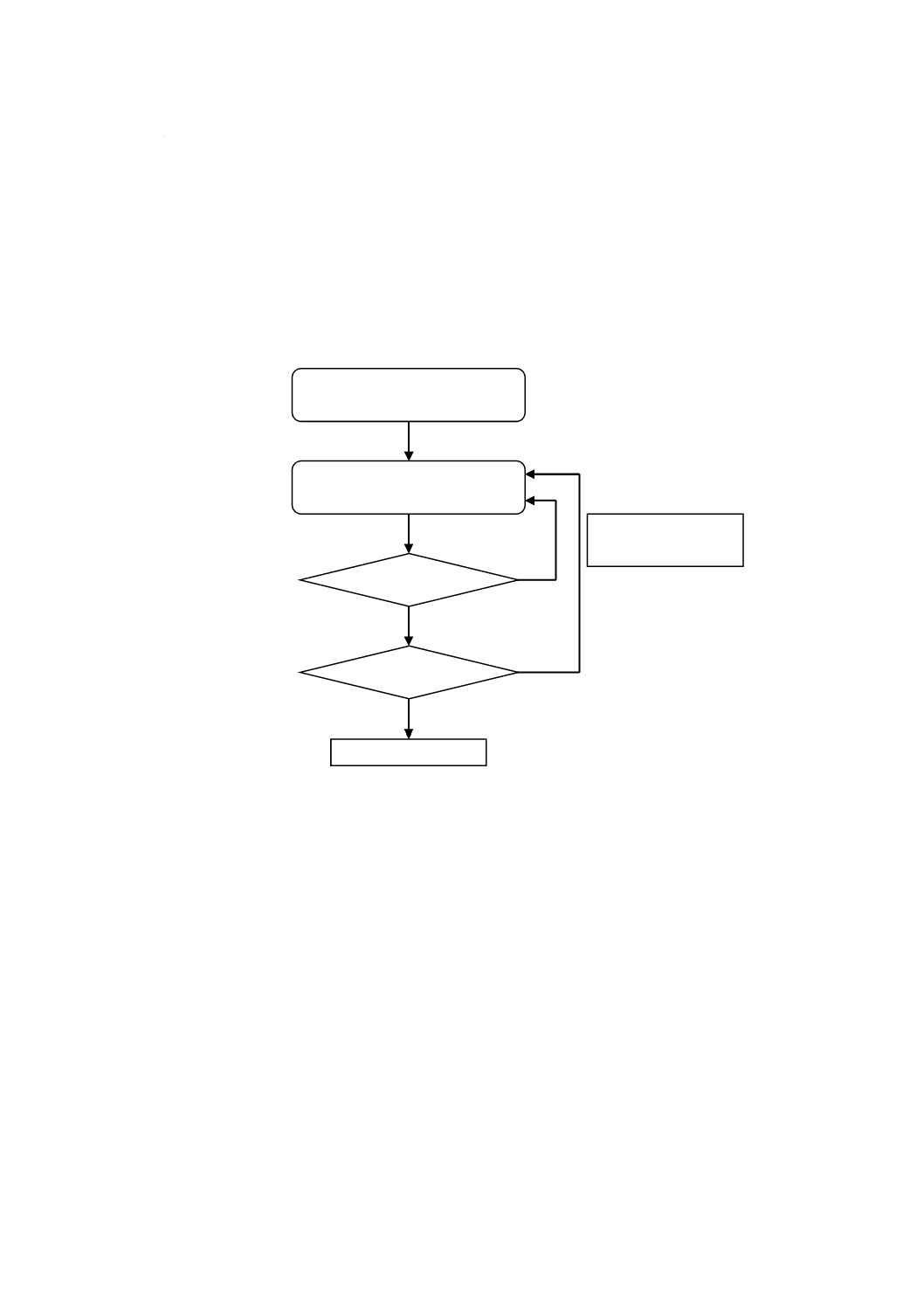

探針検定の方法及び手順

使用する探針が,測定試料の粗さに対して十分に誤差5 %以内での測定が可能な基準を5 %基準,誤差

20 %以内での測定が可能な基準を20 %基準と定義する。探針の判定基準の根拠を,附属書Bに示す。

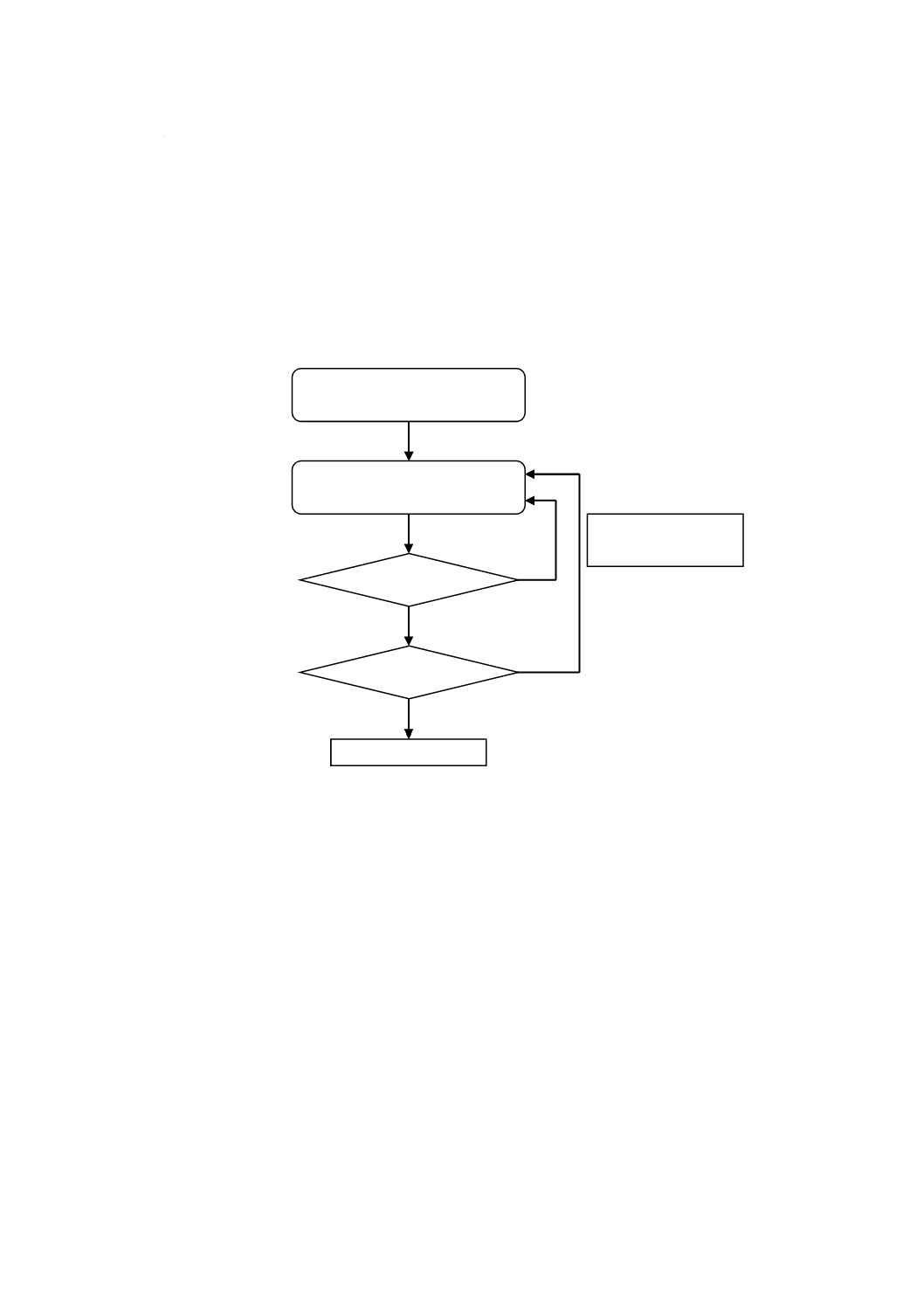

探針検定の手順を,図3に示す。測定する試料のRa及びRSmの予備測定を行った後に,探針の先端断

面直径を求め,試料のRSm及び求められた探針の先端断面直径から,探針が測定に適しているか否かの検

定を行う。探針が測定に適さないと判断された場合には,探針を交換した後に,再度,検定を行う。

図3−探針の検定手順

8.2.2

試料の粗さ及び粗さ曲線要素の平均長さの予備測定

8.2.2.1

試料の粗さ及び粗さ曲線要素の平均長さの予備測定方法

試料のRa及びRSmを測定する。測定は,箇条4に記載の環境で大気中で行う。試料は,表面処理を行

わず,また,カーボンペースト,両面テープなどの接着剤は用いず,試料台に載せる。試料ホルダを使用

してもよい。測定部位として,試料の任意の1か所を測定する。測定には動的モードを用い,Y座標を固

定してX方向に走査速度0.5〜1 Hz,画素数256又は512の範囲で測定曲面データを採取する。X方向走査

領域は,2 μm及び10 μmの二通りとして測定を行い,評価長さLn(X)に含まれるRSmが20〜50周期に

近い測定曲面データを選び,Ra及びRSmの概算値を求める。

8.2.2.2

試料の粗さ及び粗さ曲線要素の平均長さの予備測定

8.2.2.1に記載された方法によって,試料の粗さ及び粗さ曲線要素の平均長さの予備測定を行う。

8.2.3

探針先端断面直径の測定

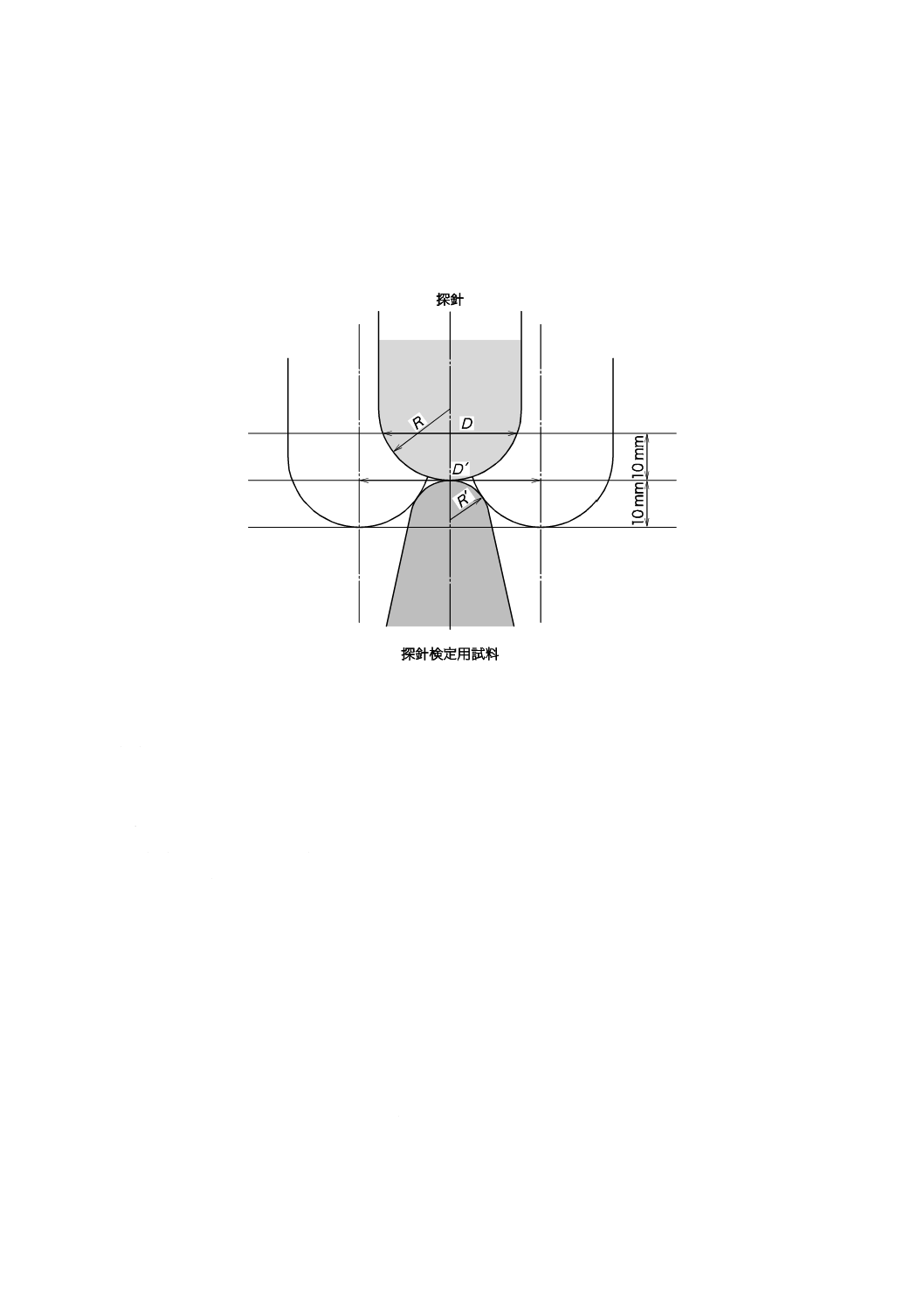

8.2.3.1

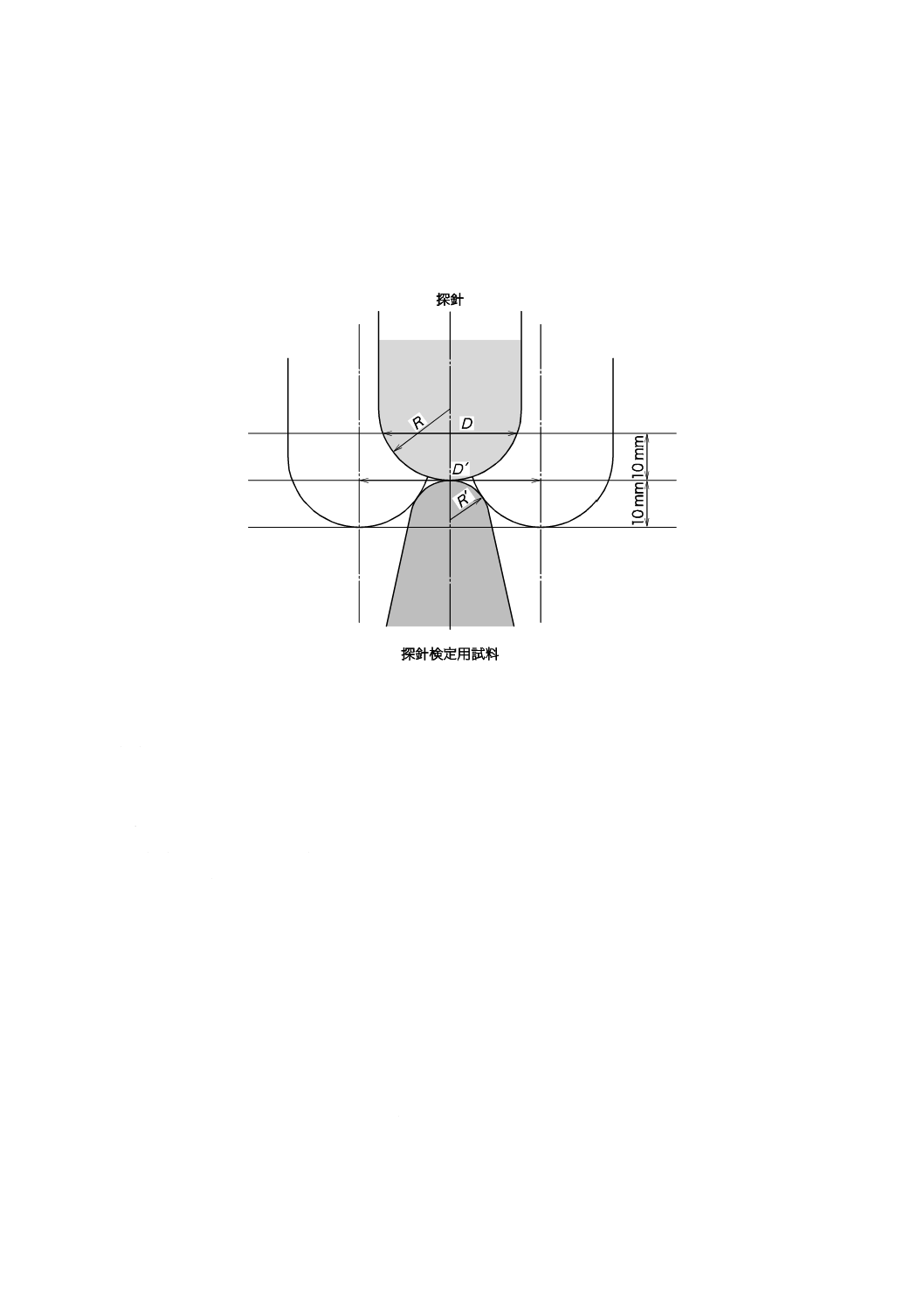

探針先端断面直径及び決定方法

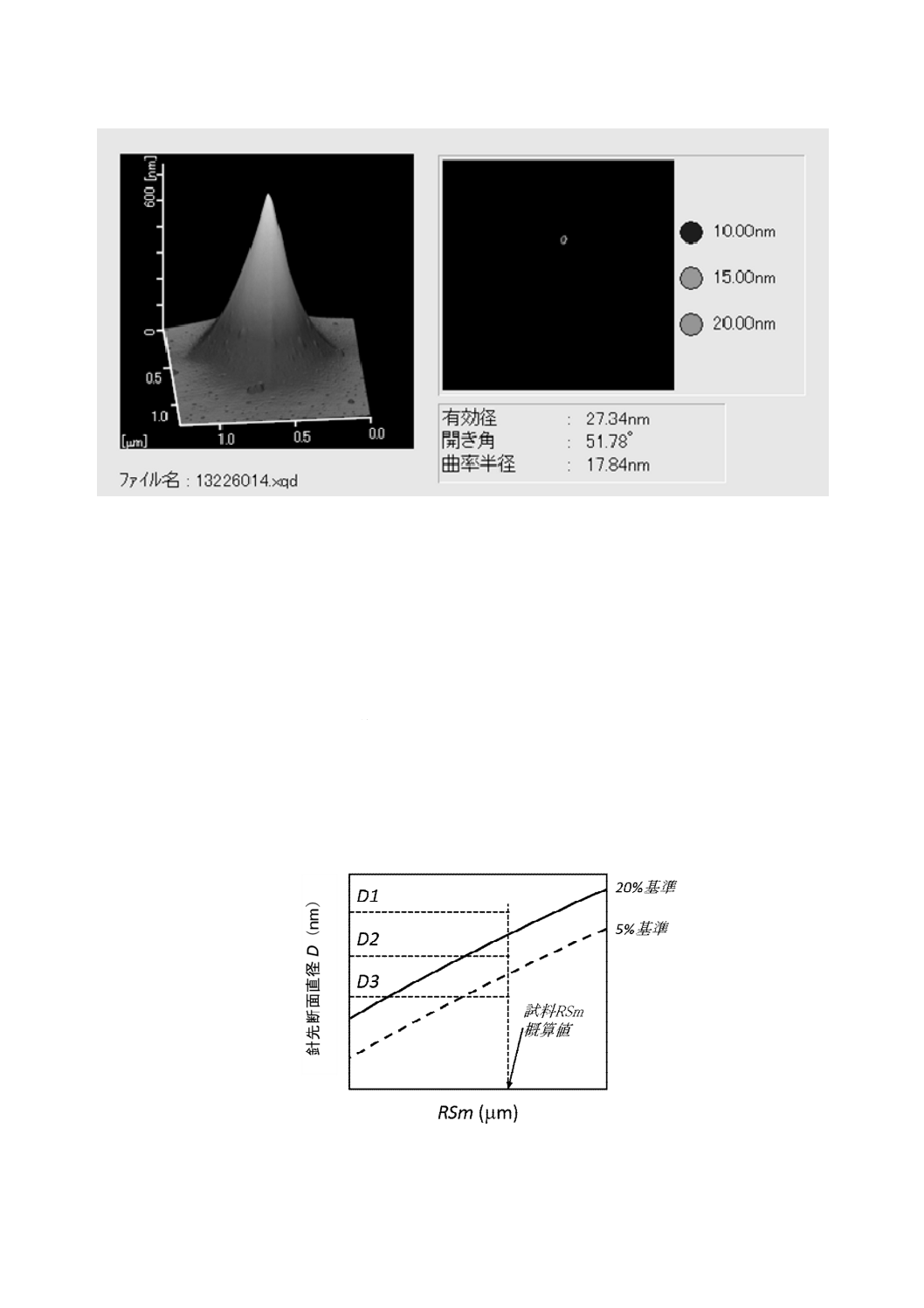

探針先端断面直径の決定は,先端曲率半径が10 nm以下のとがった形状をもつ探針検定用試料を測定す

試料の予備測定

Ra及びRSmの概算値を求める

探針検定用試料の測定

針先断面形状及びD値を求める

断面形状(判定1)

Dの値(判定2)

探針は基準に適合

探針は基準に不適合

カンチレバーを交換

円形

D>5 %基準(又は20 %基準)

D≦5 %基準(又は20 %基準)

円形から

顕著なひずみ

6

R 1683:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ることによって得られる測定曲面データによって行う。図4に探針検定用試料を用いた探針先端断面直径

決定の概念を示した。

R:探針先端曲率半径

D:探針先端断面直径

R':探針検定用試料先端曲率半径

D':探針先端断面直径測定値

図4−探針検定用試料先端断面直径決定の概念図

8.2.3.2

探針先端断面直径の測定

推奨される探針先端断面直径測定用標準試料を用いた測定手順を示す。測定には動的モードを用い,順

序は次による。

a) 中心位置の同定 走査領域2〜3 μm角,画素数128×128以下で走査し,測定曲面データから探針検

定用試料の山頂の位置を確認する。

b) 探針検定用試料の位置調整 上記の山頂を測定の中心位置に合わせる。

c) 測定条件 条件は,走査領域1.28 μm角,画素数512×512,又は走査領域0.64 μm角,画素数256×

256で,探針先端形状が測定可能な適切な走査速度を設定する。

d) 測定 山頂からZ方向に10 nm下がったところを,XY面で輪切りにした断面図のデータをとる。断面

図のデータで断面形状が円形から著しくひずんでいる場合,検定に使用した探針は不良と判定する(判

定1)。

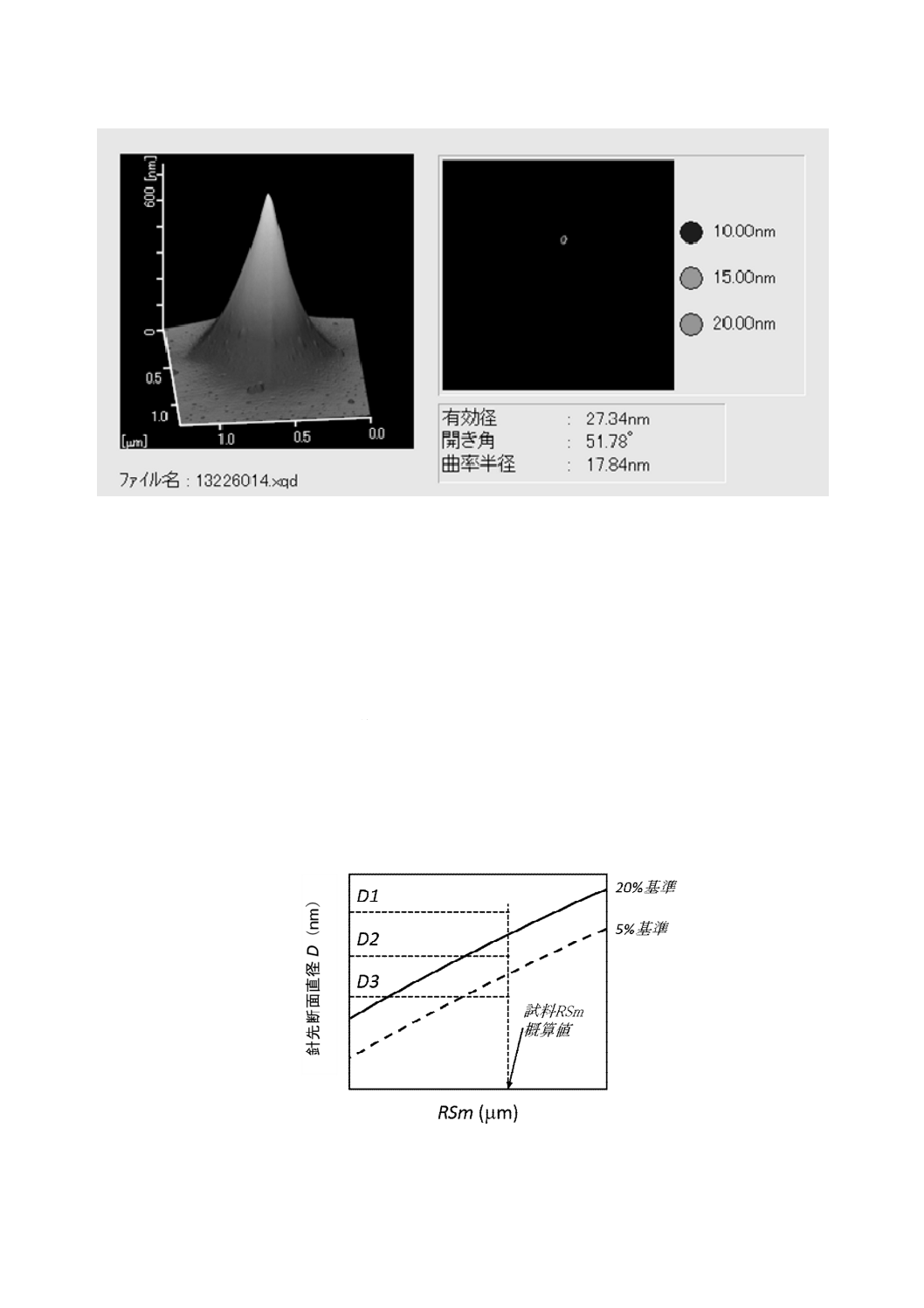

測定データの例を,図5に示す。探針検定用試料を斜め上から見た像を,参考データとして採取す

るとよい。

e) 解析 断面図のデータから探針先端断面直径測定値D'を,次のように算出する。算出においては,ま

ず断面積を求め,次に断面形状を円形と仮定して断面積から断面直径を算出する。探針検定用試料の

測定結果から,探針先端断面直径Dを算出する。その方法及び根拠は,附属書Aに示す。

7

R 1683:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(左:斜め上から見た像,右:山をXY面で輪切りにした図)

図5−探針検定用試料の測定データの例

8.2.4

探針検定

8.2.4.1

探針検定の方法

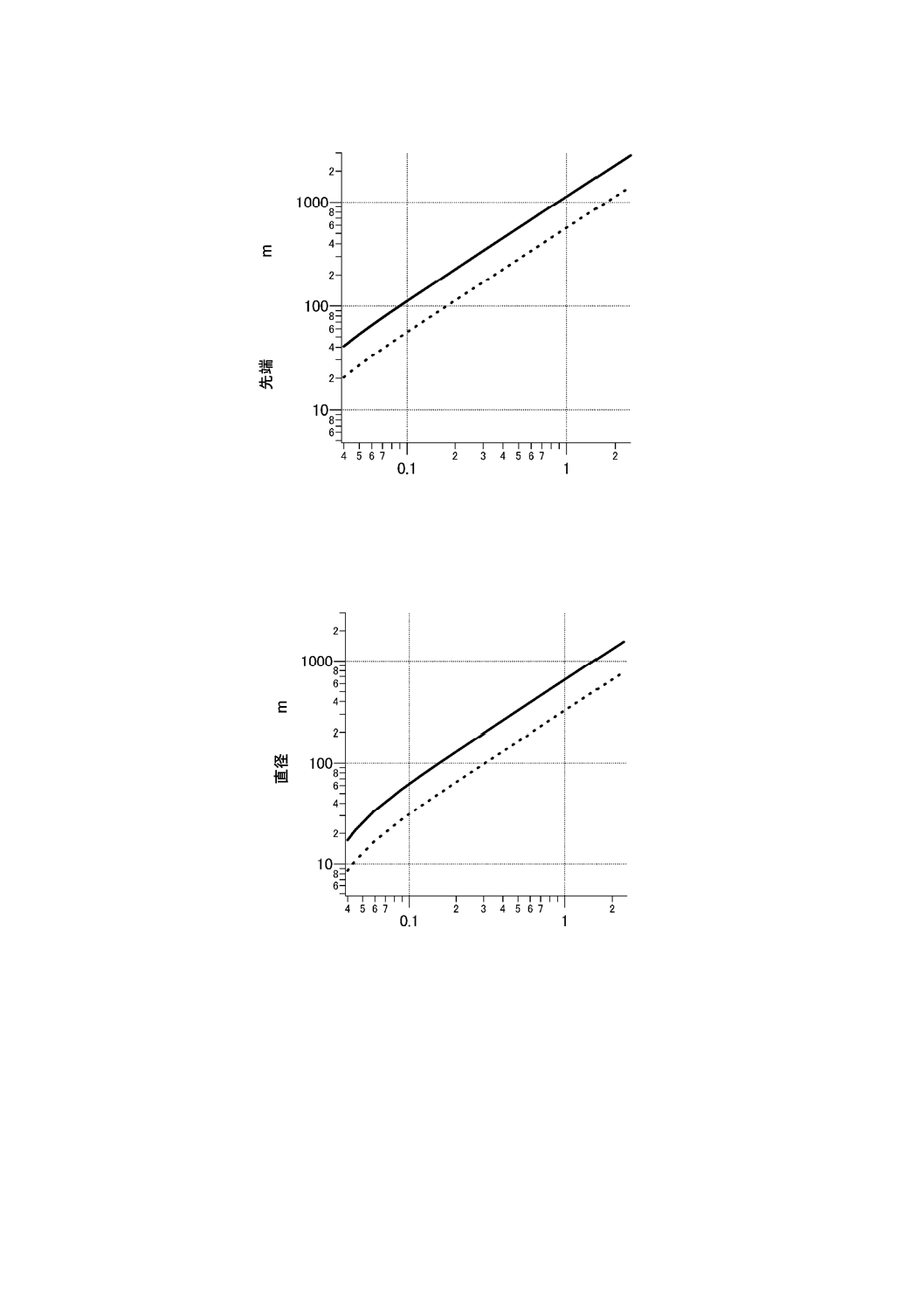

探針の検定は,予備測定によって得られた試料のRSm及び測定された探針先端断面直径Dの値によっ

て行う。図6にその方法を示す。測定しようとする試料のRSmの概算値において,Dの値がD=D1のよ

うに実線より上にあれば20 %基準を超えるために不適当である。D=D2のように実線より下にあれば20 %

基準を満たし,特にD=D3のように破線より下にあれば5 %基準を満たす。いずれの基準を適用するかは,

測定目的が許容する誤差によって決める。5 %基準値又は20 %基準値は,試料のRaに対して定められる。

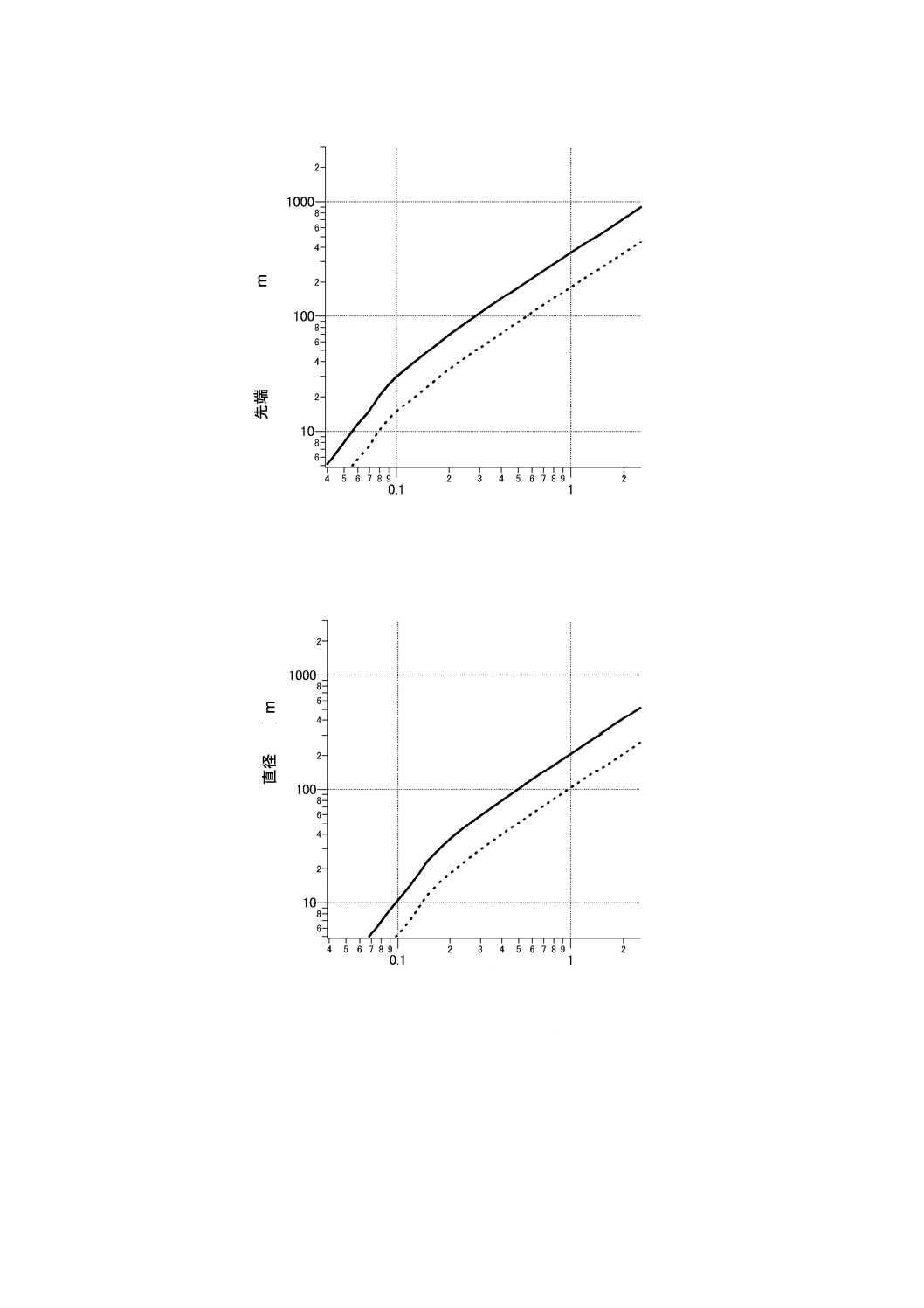

試料のRaが1 nm,3 nm,10 nm及び30 nmの試料を測定する場合の判定基準を,それぞれ図7〜図10に

示す。試料のRSmの概算値は,8.2.2に規定する方法によって決定する。探針が不適合と判定した場合は,

カンチレバーを新しいものと交換して8.2.3に規定する先端断面直径の測定を,再度,実施する。

図6−探針の判定に用いる図の見方

8

R 1683:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

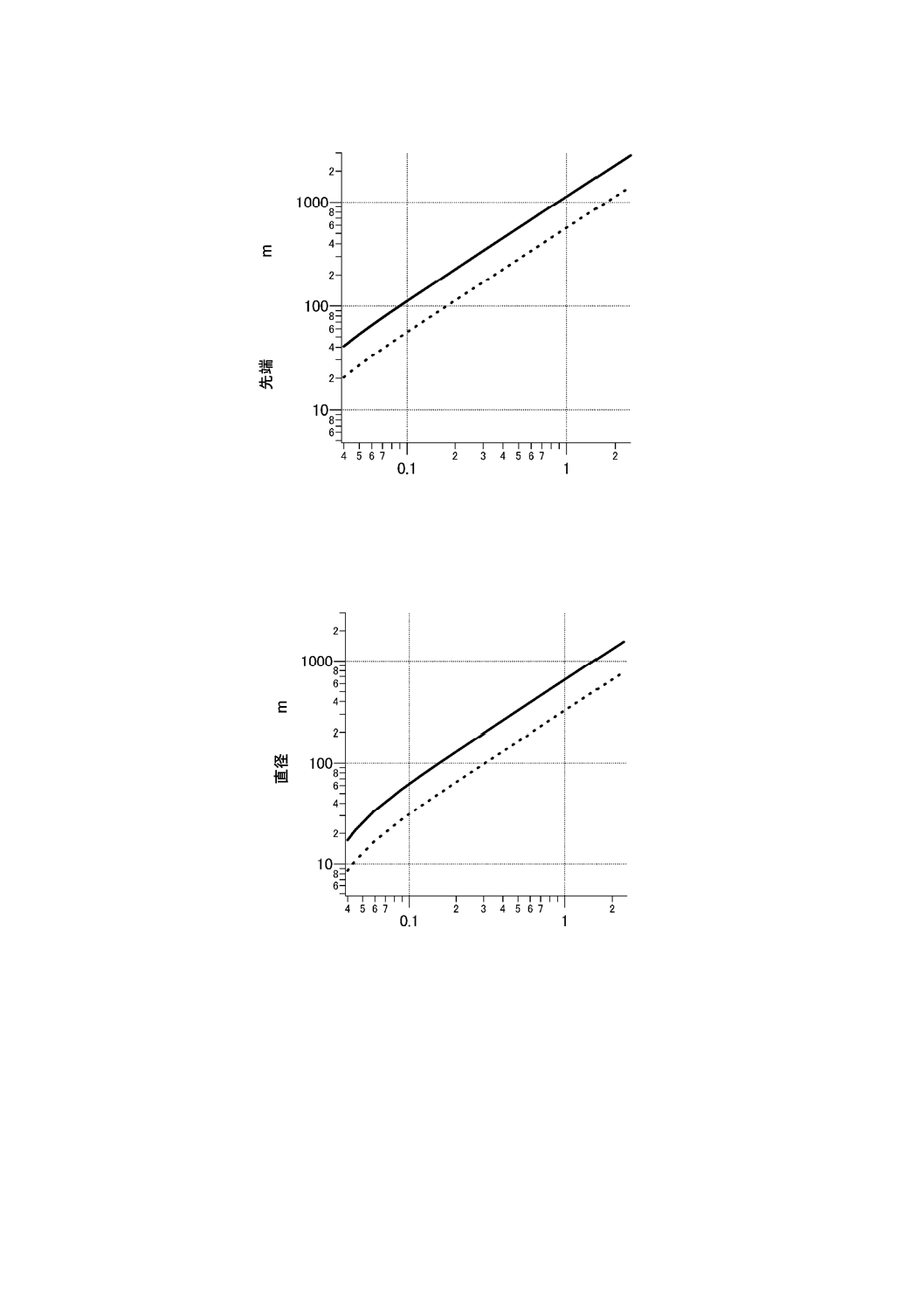

図7−Ra=1 nmの試料を測定する場合の探針の判定に用いる図

(5 %基準を破線で,20 %基準を実線で示す)

図8−Ra=3 nmの試料を測定する場合の探針の判定に用いる図

(5 %基準を破線で,20 %基準を実線で示す)

RSm(μm)

先

端

断

面

直

径

D

(

n

m

)

先

端

断

面

直

径

D

(

n

m

)

RSm(μm)

9

R 1683:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

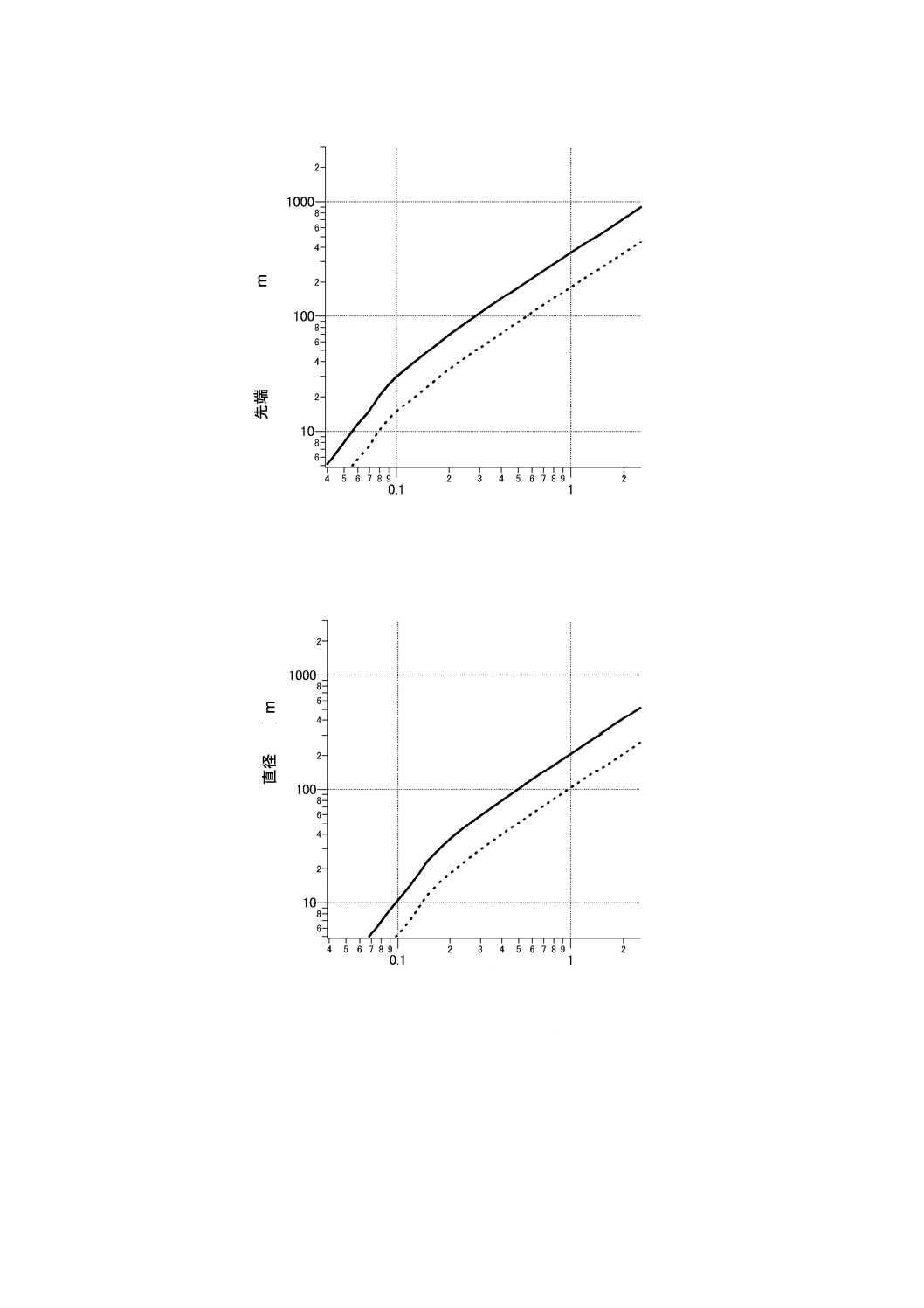

図9−Ra=10 nmの試料を測定する場合の探針の判定に用いる図

(5 %基準を破線で,20 %基準を実線で示す)

図10−Ra=30 nmの試料を測定する場合の探針の判定に用いる図

(5 %基準を破線で,20 %基準を実線で示す)

8.2.4.2

探針の検定

8.2.3で求めたDの値が,8.2.2で求めたRSm及びRaの概算値をもつ試料の測定に適しているかを,8.2.4.1

に基づき判定する(判定2)。

RSm(μm)

先

端

断

面

直

径

D

(

n

m

)

RSm(μm)

先

端

断

面

直

径

D

(

n

m

)

10

R 1683:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

測定

8.3.1

測定の条件

測定環境は,箇条4に規定する環境で大気中で行い,測定条件は,次による。

a) 探針 探針は,8.2.4に規定する検定した探針を用いる。

b) 試料固定 試料は,表面処理を行わず,カーボンペースト,両面テープなどの接着剤は用いず,試料

台に載せる。試料ホルダは,使用してもよい。

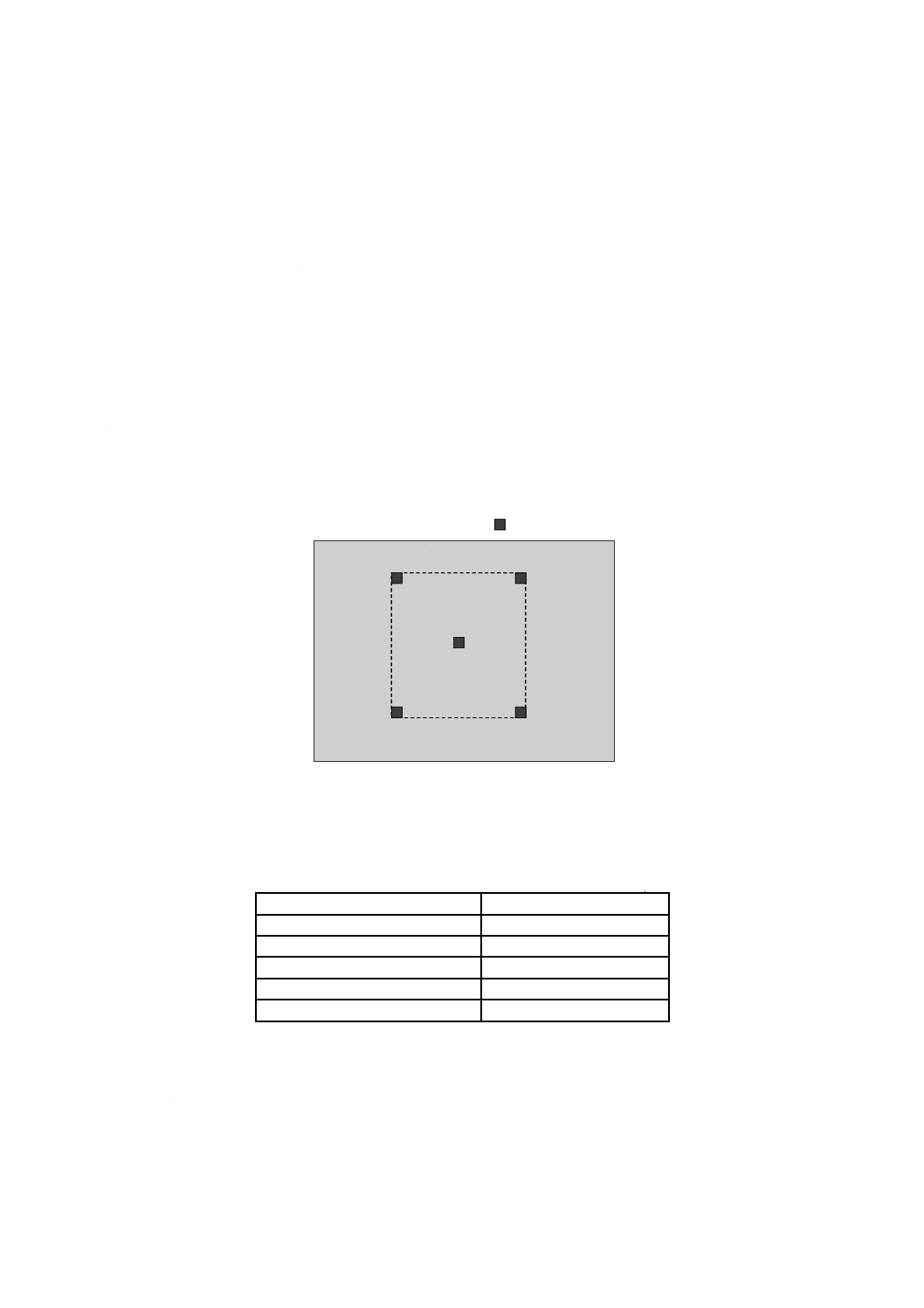

c) 測定部位 試料中心付近の10 mm角領域の四隅及び中央の合計5か所を測定する。測定部位を図11

に示す。

d) 測定条件 動的モードを用い,走査速度0.5〜1 Hz,画素数(256〜512)×(10〜512)の範囲とする。

評価長さLn(X)及びLn(Y)は,測定対象のRSmが20〜50周期入るように設定する。推奨する評

価長さを表1に示す。

e) 測定後の探針の確認 測定に伴って探針の先端形状が変化するため,試料測定の終了後にも8.2.3の測

定を行って,測定後のD値を確認するのがよい。

約10 mm

約

1

0

m

m

測定部位

図11−試料の測定部位(試料中央付近の10 mm角領域の四隅及び中央)

表1−試料測定の評価長さ

単位 μm

測定対象のRSm

推奨する評価長さLn

0.04以上

0.10未満

2

0.10以上

0.20未満

5

0.20以上

0.40未満

10

0.40以上

1.0未満

20

1.0 以上

2.5未満

50

8.3.2

測定手順

5か所の測定部位について,次の画像データ及び数値データをとる。

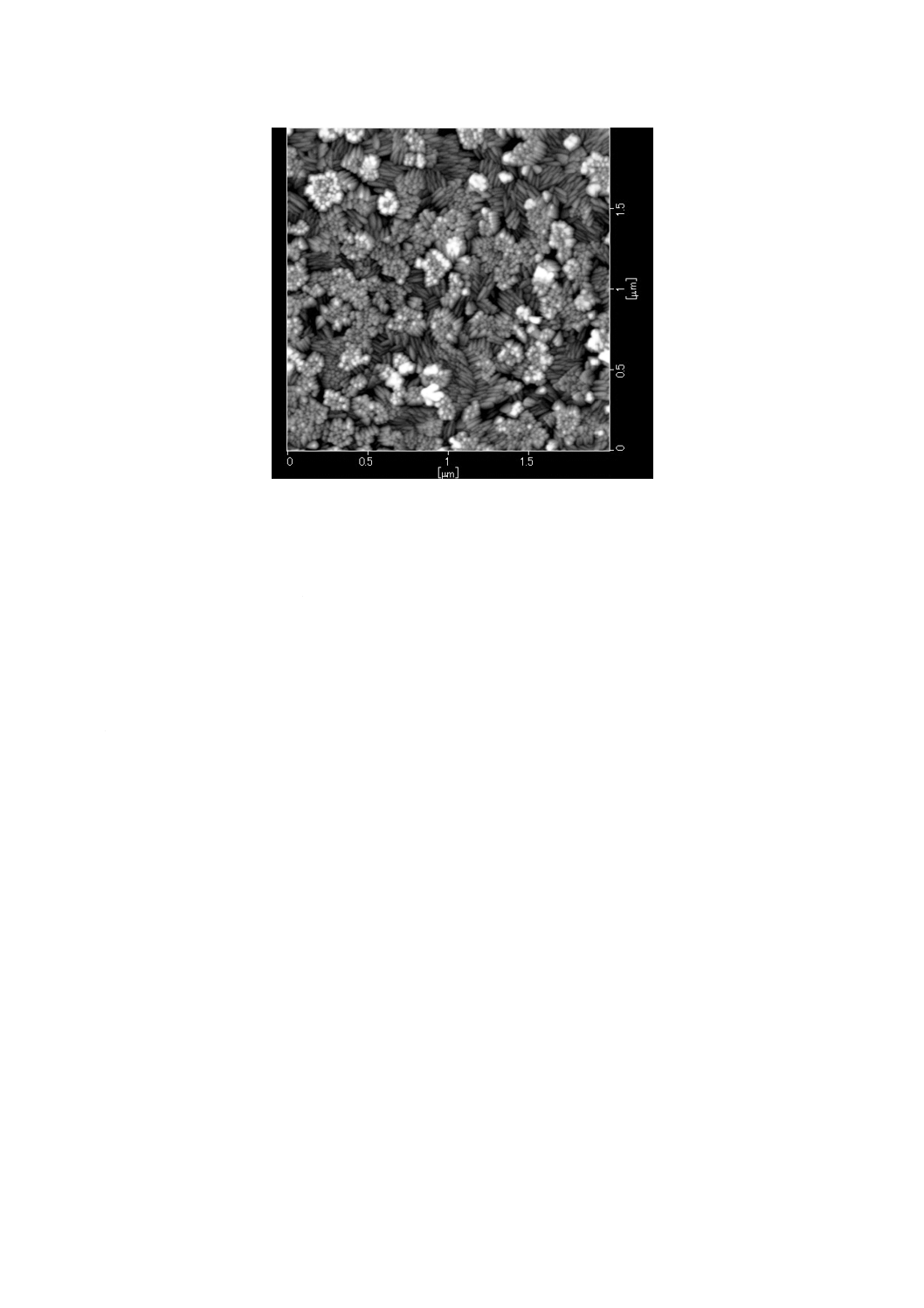

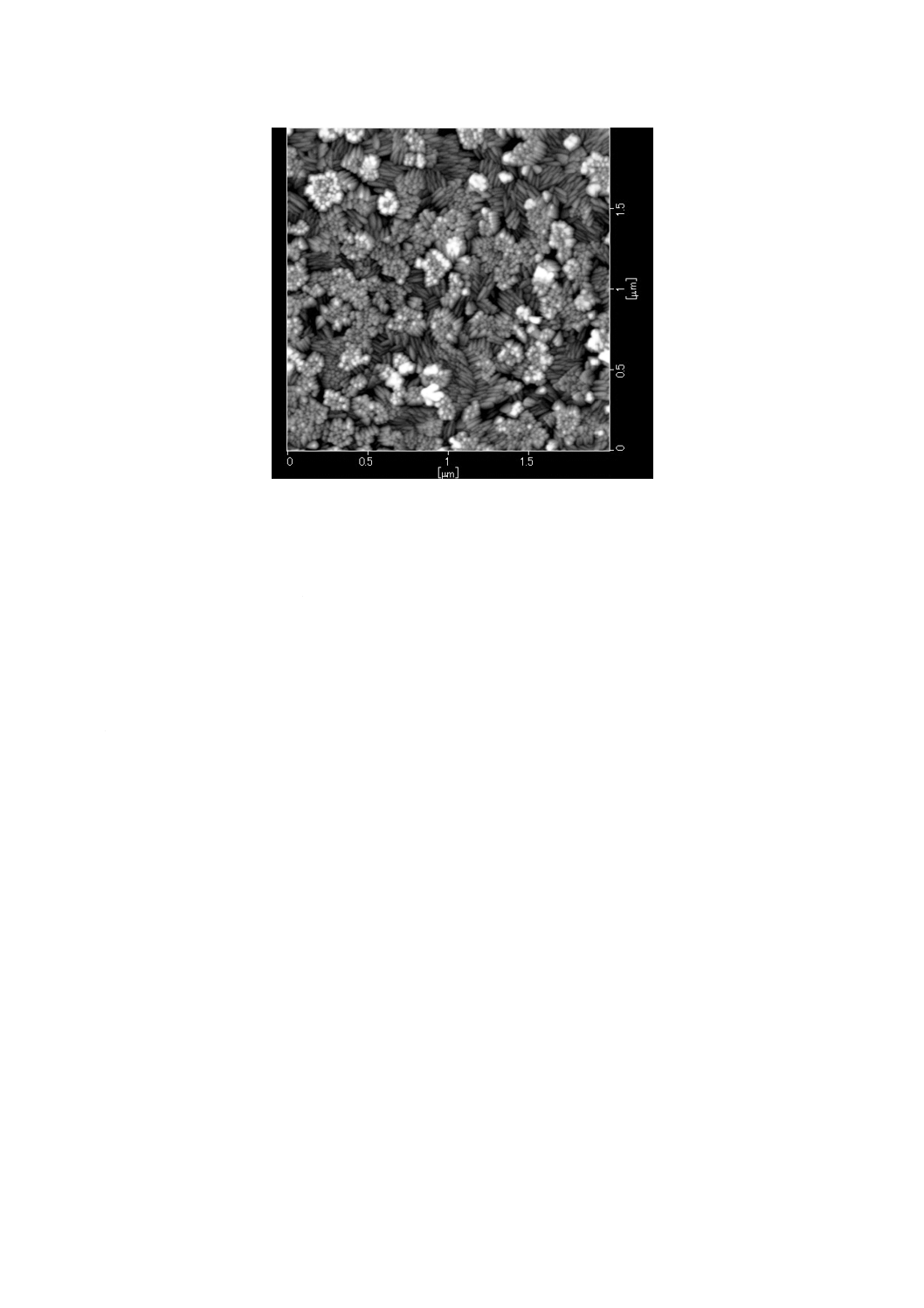

a) 画像データ XY面の測定曲面の像。例を,図12に示す。

b) 数値データ 測定曲面データ

11

R 1683:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12−測定曲面の像の例

8.3.3

測定結果の計算

測定曲面データからRaを算出する。参考値としてRzも算出する。計算は,測定データの水平方向の傾

き補正を行った後に行う。計算値の処理は,JIS Z 8401によって小数点以下2桁に丸める。

9

測定結果の報告

測定結果は,次の項目について報告する。

a) この規格の規格番号

b) 測定年月日,試験担当者名及び気温・相対湿度

c) 試料の種類,材質及び形状

d) 測定装置の形式及び仕様

e) 測定条件[探針の材質及び型番,並びに共振周波数,加振周波数,Q値,走査領域,走査速度及び画

素数。また,試料ホルダを使用した場合は,種類及び形状を記載]

f)

測定データ[装置校正データ,探針検定データ(この規格の5 %基準又は20 %基準のいずれに適合し

ているかを明記する。),測定試料の測定曲面の画像,並びに測定試料のRa及びRz]

g) 測定状況に関して特記すべき事項

12

R 1683:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

探針検定用試料の測定値と探針の先端断面直径との関係

A.1 方法

図4に示した方法で,探針検定用試料の先端を測定する場合について記載する。

探針検定用試料の先端曲率半径R'が4又は8 nm,先端開き角が20°又は50°,探針は先端が半球状の

円柱で,先端の曲率半径をRとする。また,探針検定用試料と探針との接触時に変形がないと仮定する。

A.2 手順

与えられたR',R,及び先端開き角に対して,探針の先端断面直径Dと探針検定用試料の山頂先端から

10 nm下の断面直径の測定値D'との関係を幾何計算によって求めた。

A.3 結果

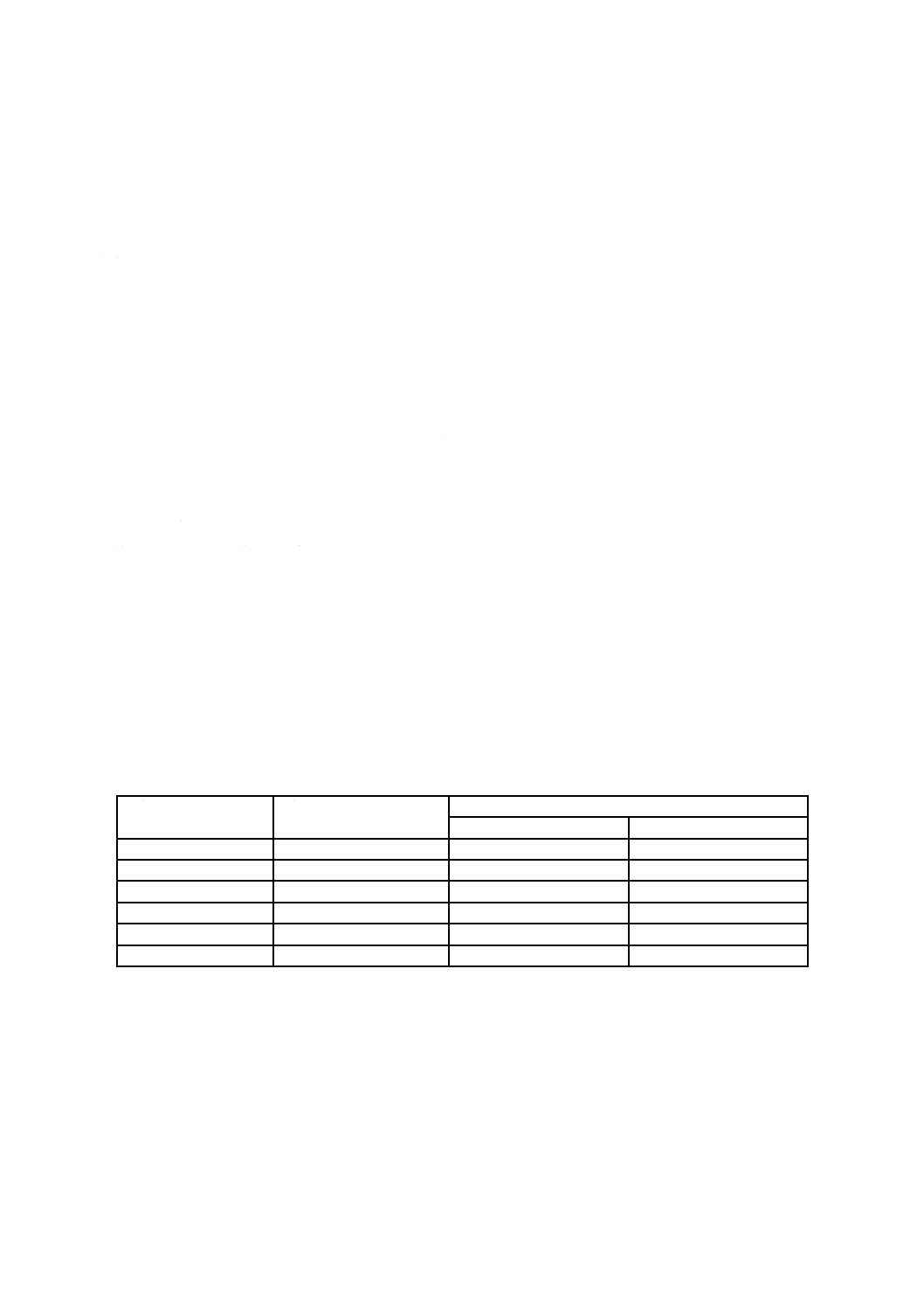

R'=4及び8 nmの場合におけるD'の算出結果を,表A.1及び表A.2に示す。製品検査,品質保証などの

目的に対して,実用的には,探針先端断面直径Dが30 nm程度以下の範囲にある探針が用いられる。この

範囲においては,探針検定用試料の先端断面直径の測定値D'が,探針検定用試料の先端曲率半径及び開き

角に依存する。探針検定用試料の先端曲率半径及び開き角に対して,測定値D'より探針先端断面直径Dを

定める検定式を得,これに基づき得られた探針先端断面直径Dを算出することによって,探針の検定を行

うことが望ましい。ただし,実用においては,探針検定試料の先端曲率半径及び開き角を厳密に定めるこ

とは難しいので,これらに対しある仮定値を定めて探針断面直径を求めることとする。

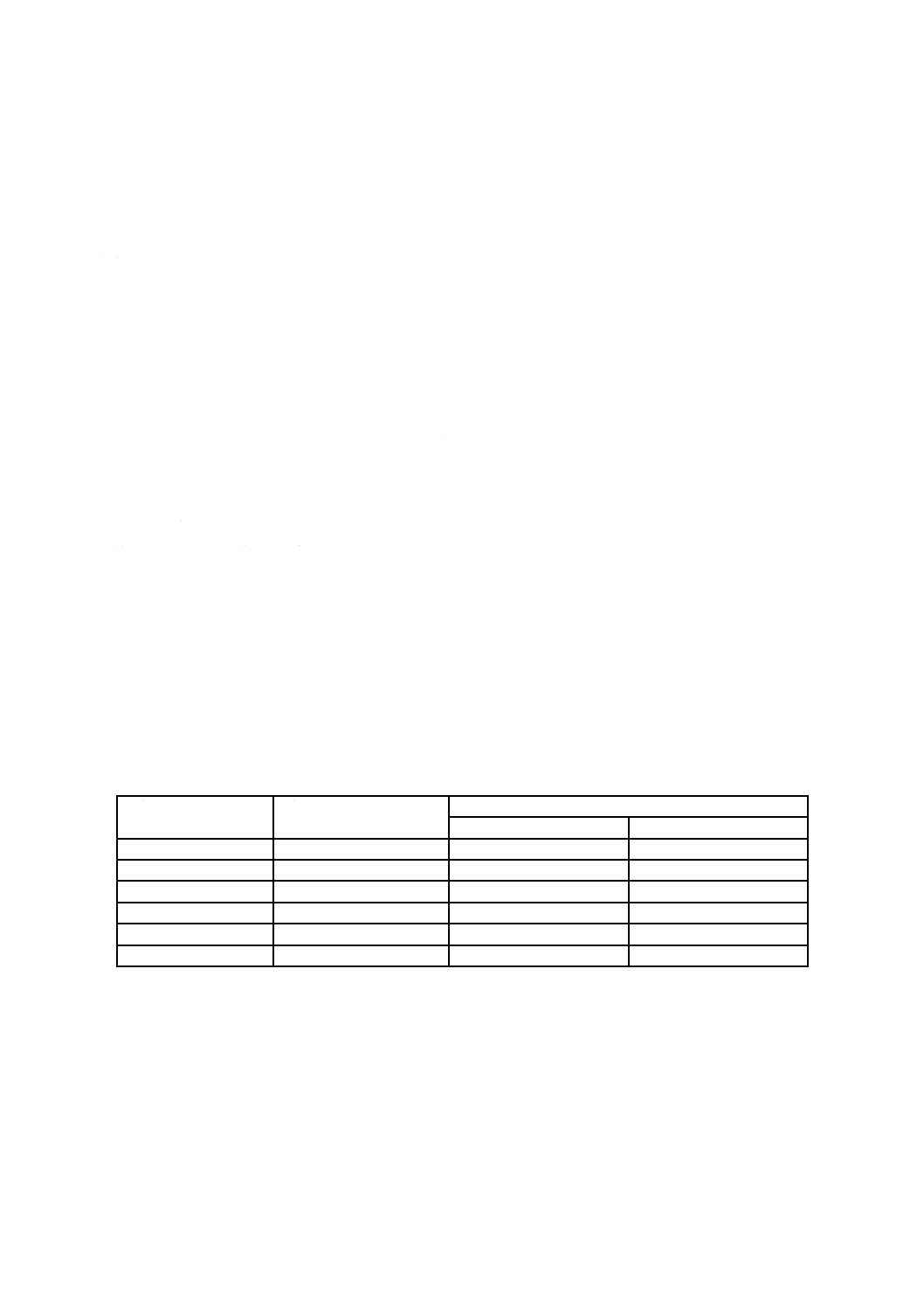

表A.1−探針の先端断面直径Dと直径の測定値D'との関係

(探針検定用試料先端曲率半径 R'=4 nmの場合)

単位 nm

探針の曲率半径R

探針の針先断面直径D

探針検定用試料の直径の測定値D'

開き角 20°

開き角 50°

5

10

18.6

20.8

10

20

26.8

27.2

20

35

39.0

39.0

30

45

48.2

48.2

40

53

55.9

55.9

50

60

62.6

62.6

13

R 1683:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

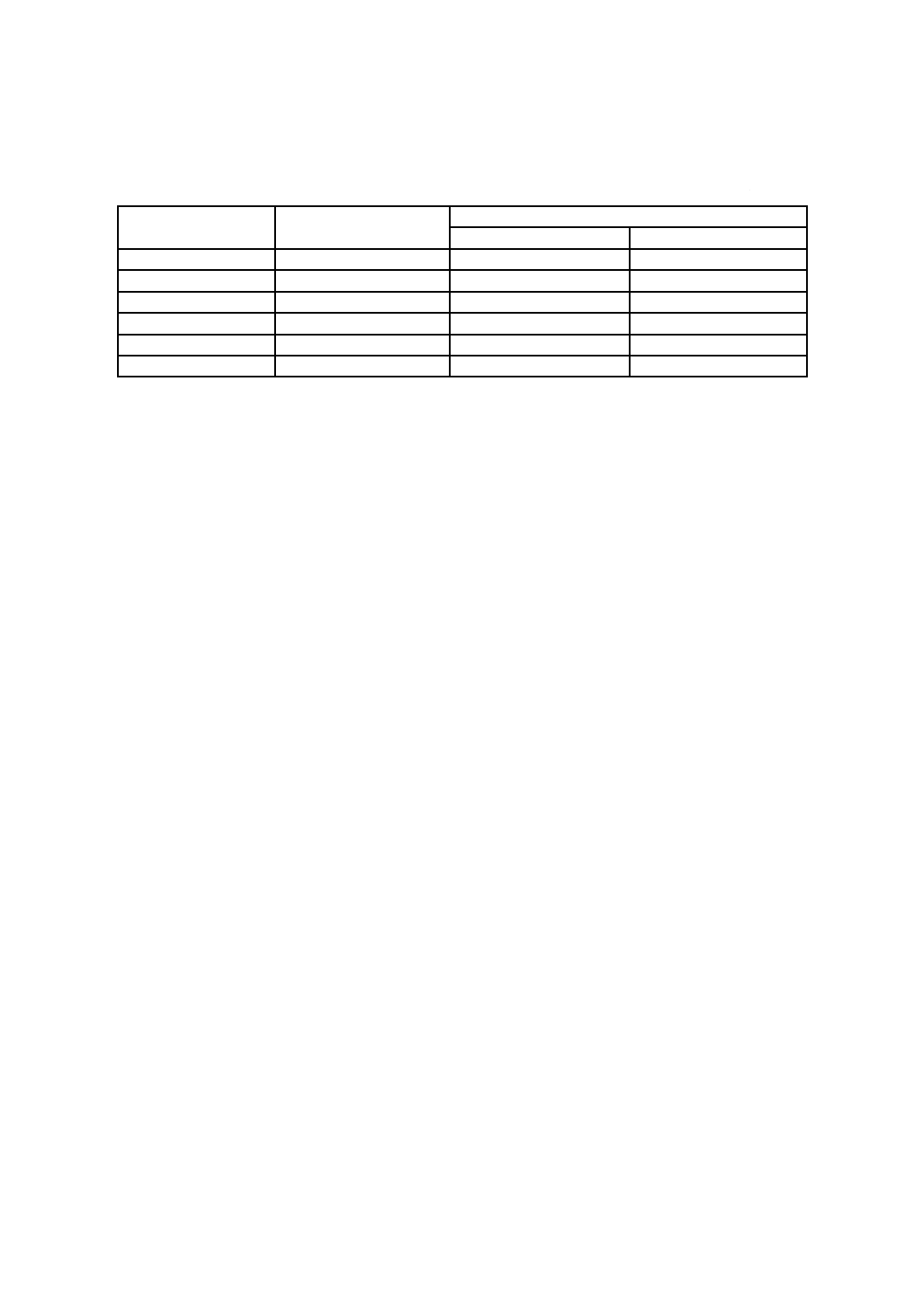

表A.2−探針の先端断面直径Dと直径の測定値D'との関係

(探針検定用試料先端曲率半径 R'=8 nmの場合)

単位 nm

探針の曲率半径R

探針の針先断面直径D

探針検定用試料の直径の測定値D'

開き角 20°

開き角 50°

5

10

25.3

26.2

10

20

32.2

32.2

20

35

42.9

42.9

30

45

51.4

51.4

40

53

58.7

58.7

50

60

65.1

65.1

14

R 1683:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

探針の判定基準の根拠

B.1

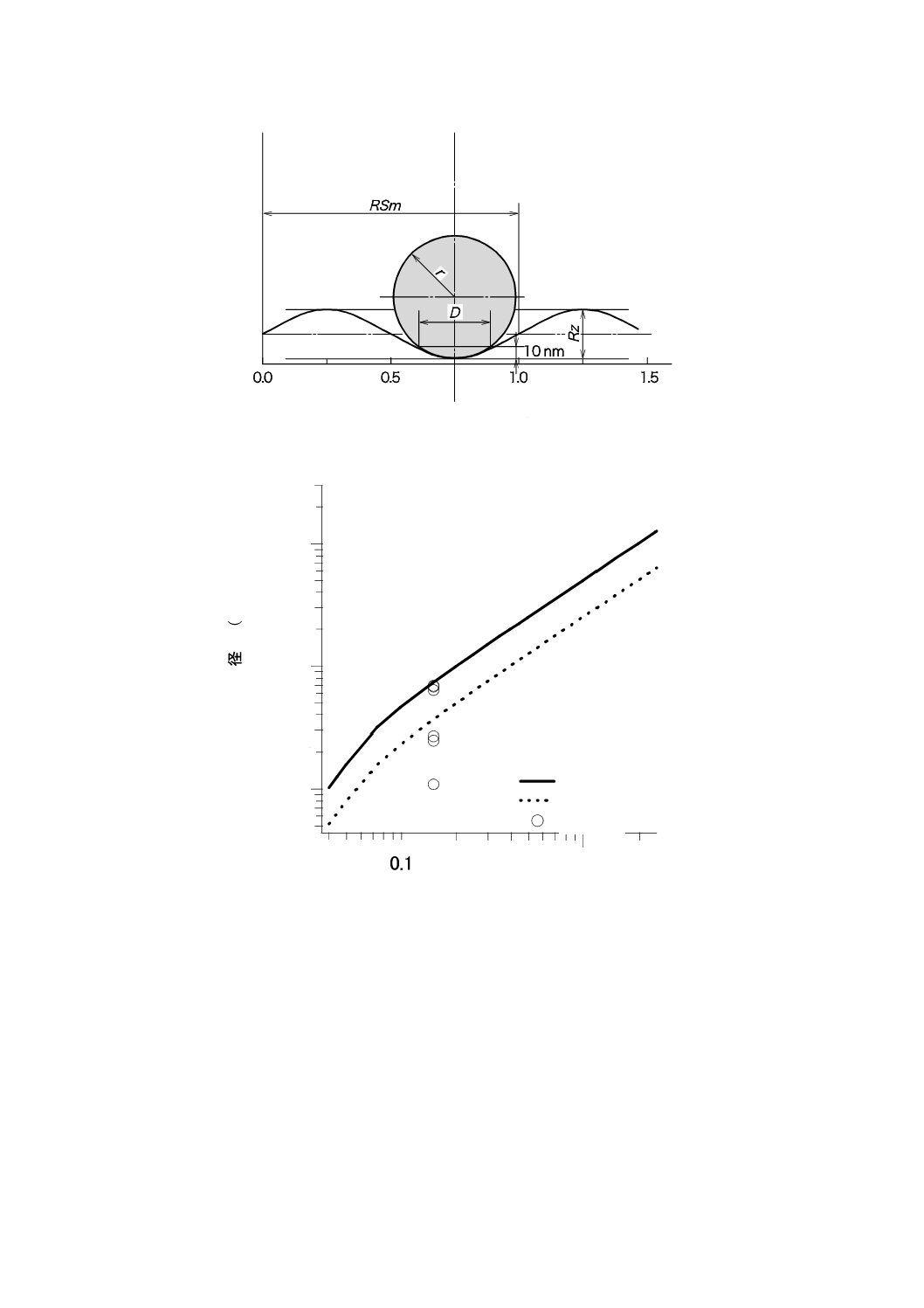

望ましい針先のモデル

表面粗さを十分な精度で測定するため探針の先端断面直径Dの望ましい値を,次のモデルに従って示す。

a) 対象面の断面曲線を,式(B.1)で与えられる周期RSmの正弦波状と仮定する。

f(x)=πRa/2×cos[(2π/RSm)x] ······················································· (B.1)

この場合には

Ra=Rz/π ··············································································· (B.2)

の関係が成立する。式(B.2)の値は,三角波状表面と,く(矩)形波状表面との中間の値であり,ま

た実際の試料に近い場合が多い。

b) 針先が球面状(曲率半径r)の探針を仮定する。

c) 望ましい探針は,断面曲線の谷底部に内接できる針先とする。したがって,内接できる最大の球面(r

=rmax)より大きな針先は谷底に届かないので不適当であり,これより小さい針先を許容範囲とする。

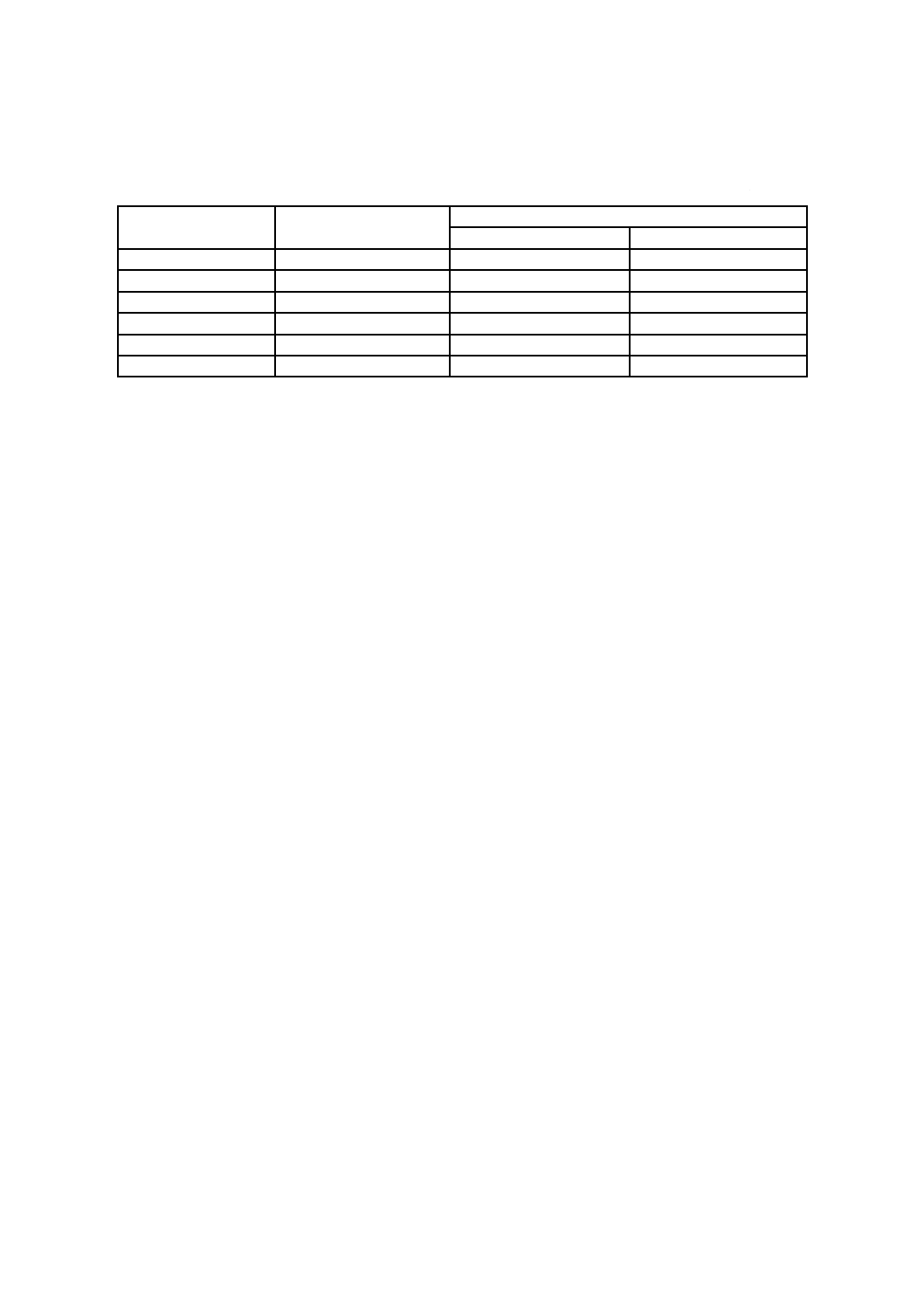

仮定したモデルを,図B.1に示す。

B.2

許容される最大のD

上記のモデルに従うと,

rmax=(RSm2)/(2π3×Ra) ······························································ (B.3)

で与えられ,このときのDの値Dmaxは

Dmax=2(20 rmax−100)0.5 ···························································· (B.4)

となる。ただし,r<10 nmの範囲にある細い探針の場合は,Dmax=2 rmaxとする。

B.3

測定誤差

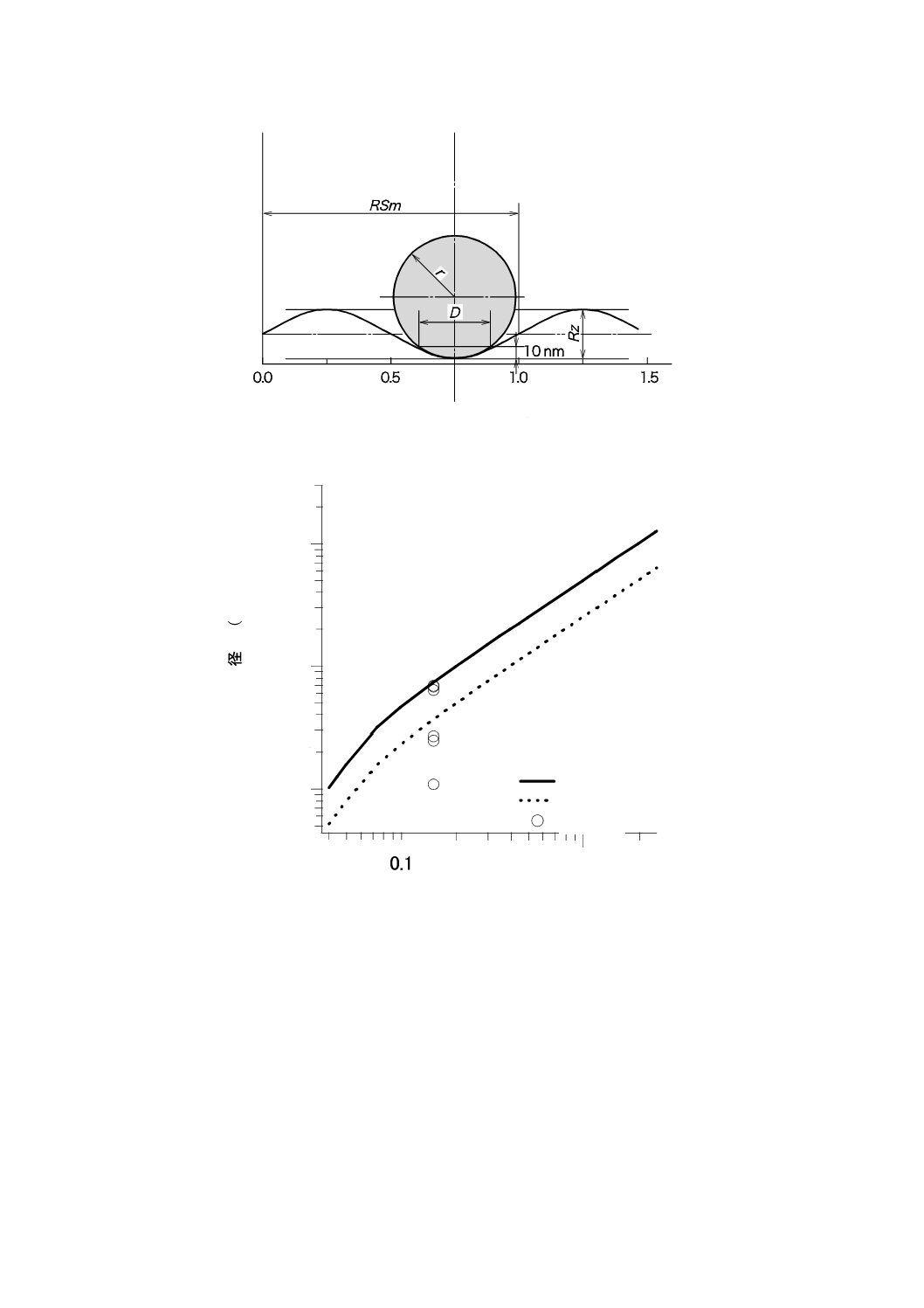

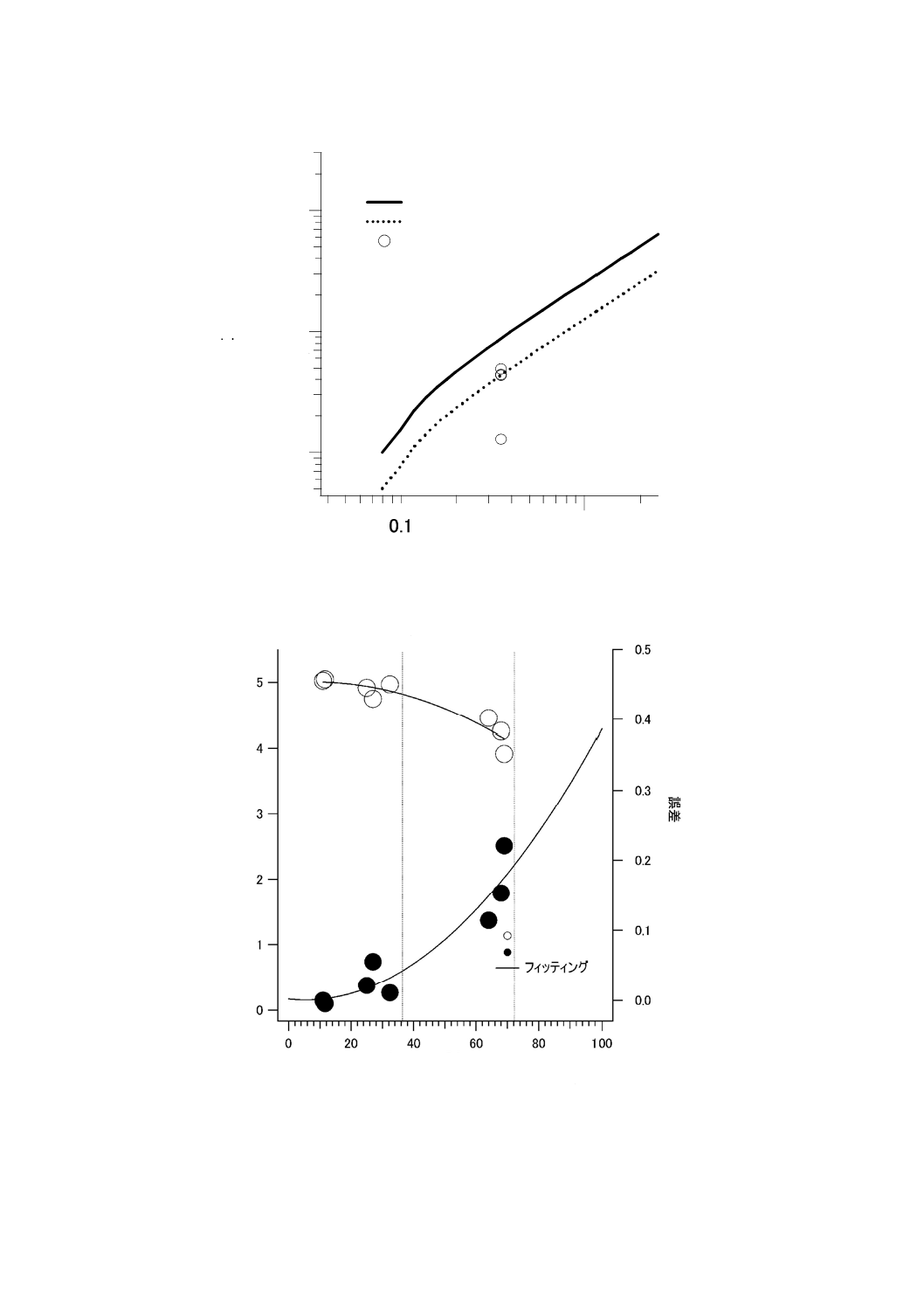

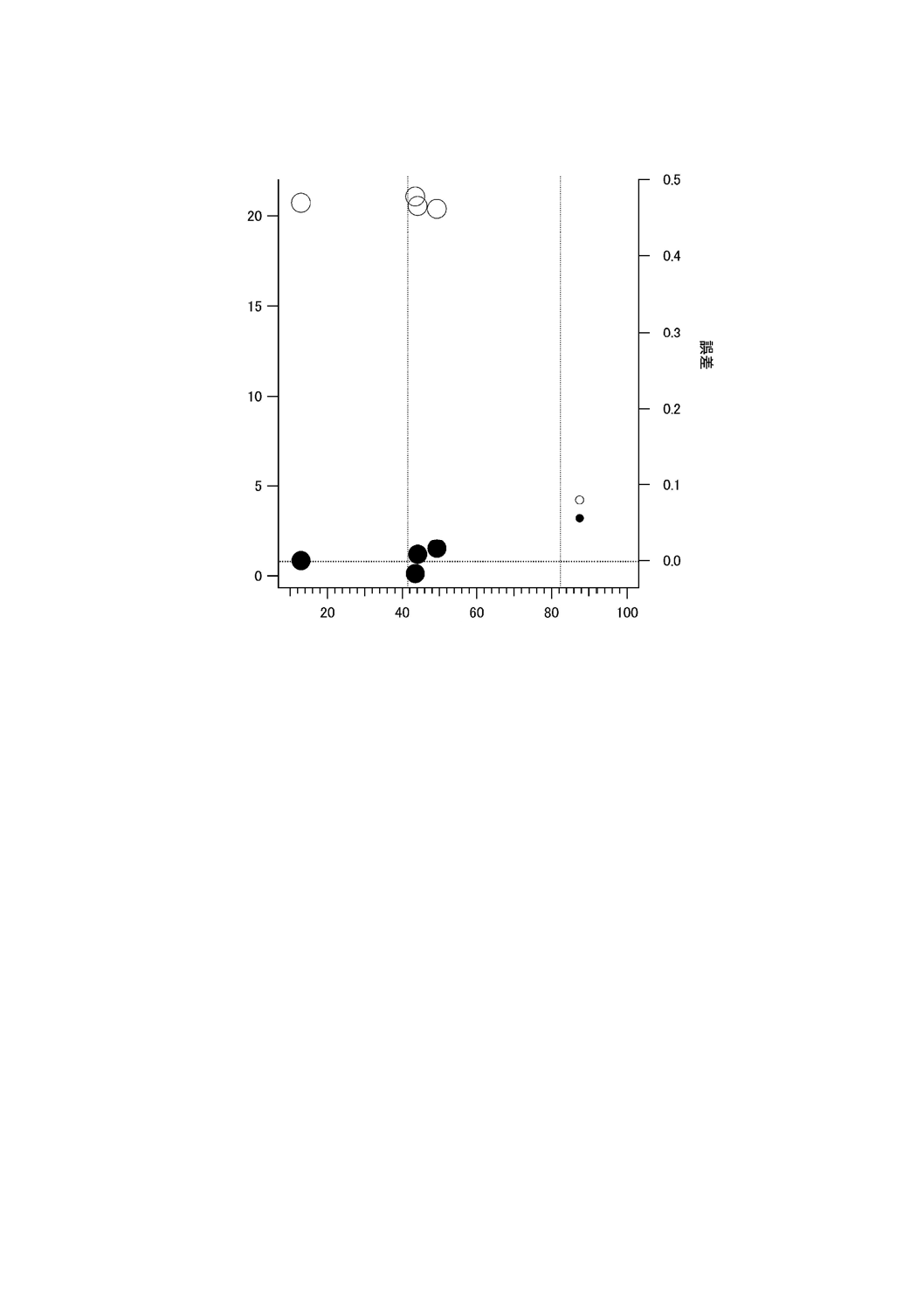

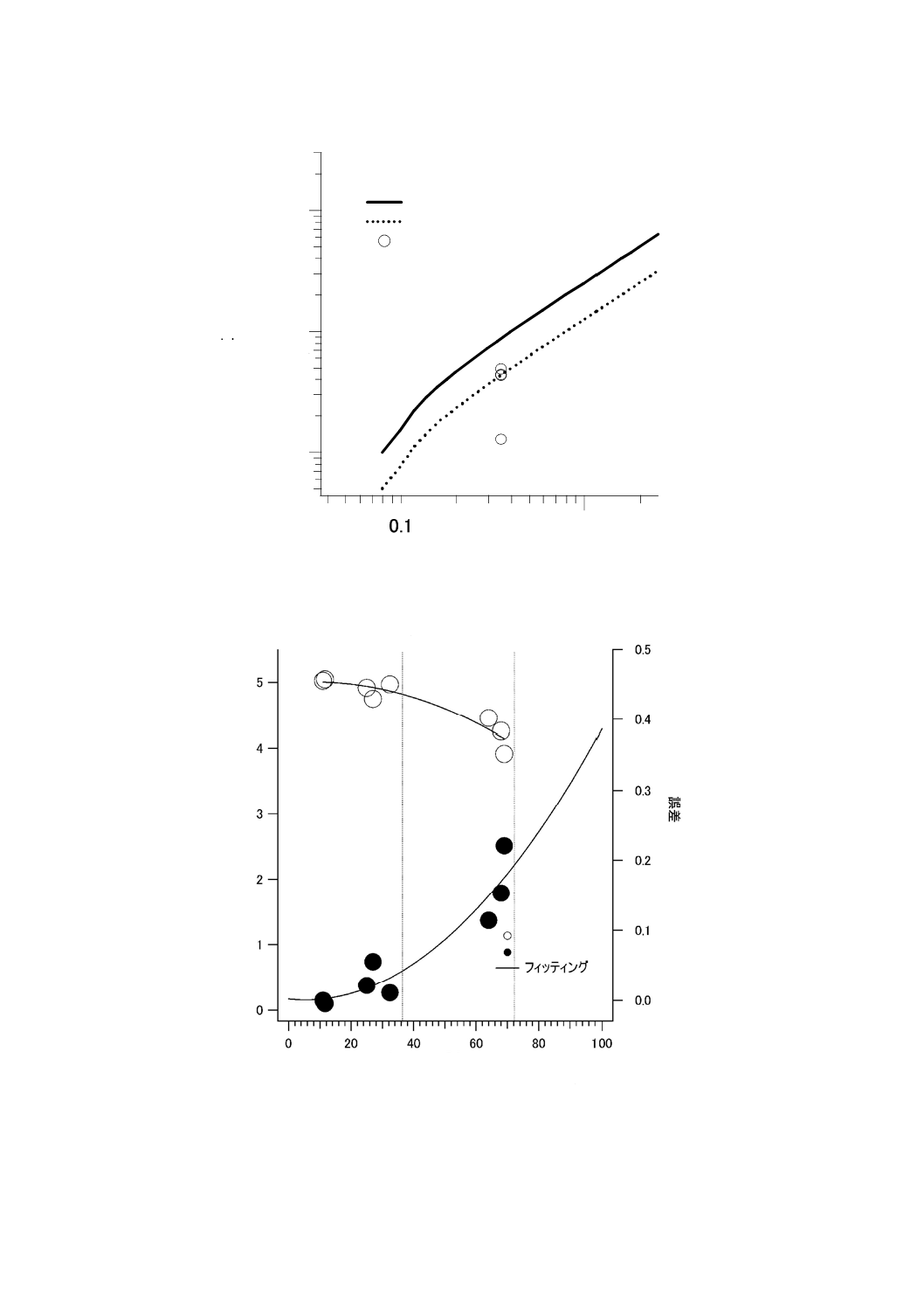

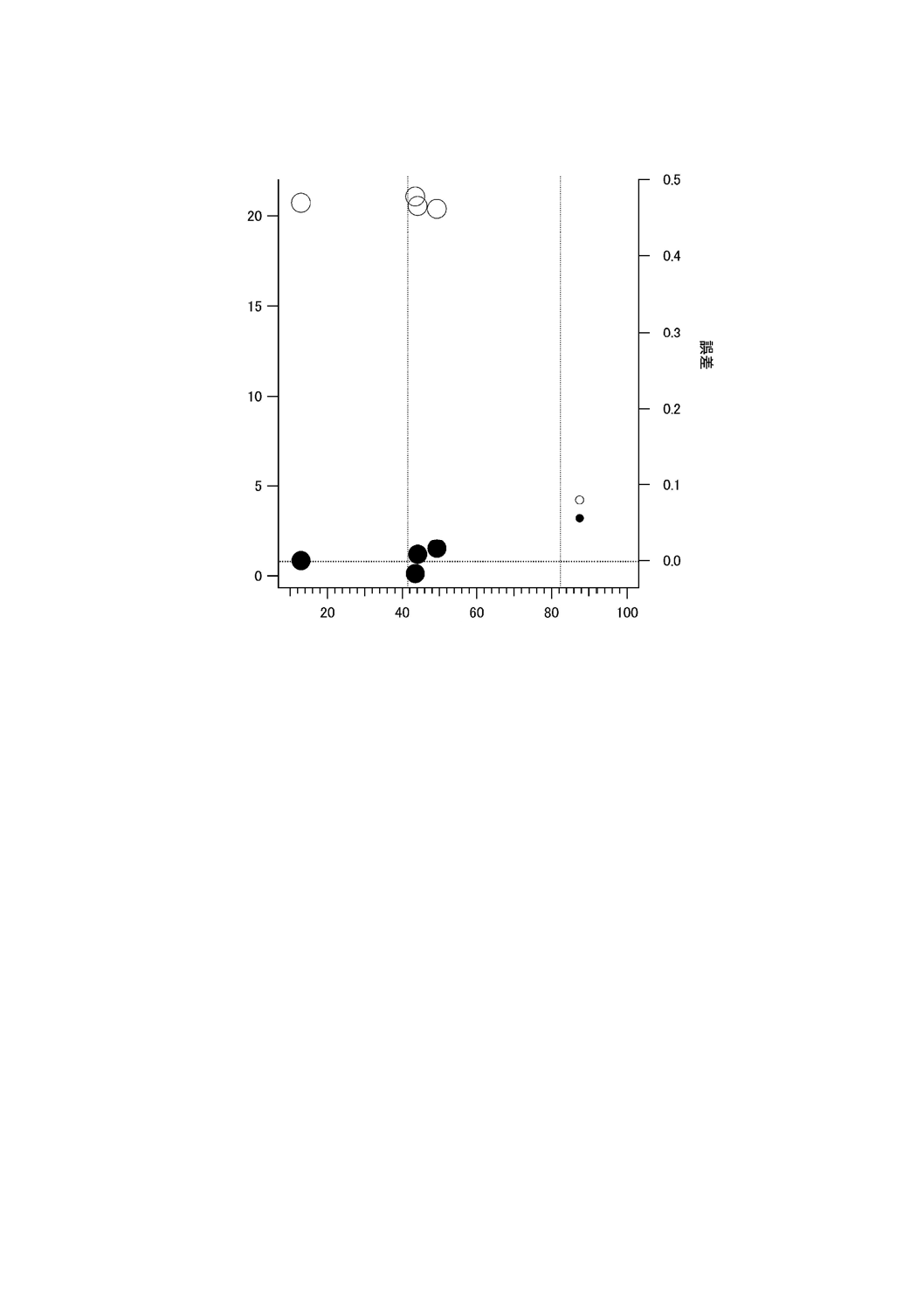

Ra=5 nm及びRa=20 nmの試料を測定する場合を,それぞれ図B.2及び図B.3に示す。図中の実線が

Dmaxの値,破線がその半分の値Dmax/2である。Ra=5 nmの試料を,異なるD値をもつ数本の探針(図中

の丸印)で測定した結果を,図B.4に示す。太い針先ではRaの測定値が低めになり,また誤差ΔRaが大

きくなりD=Dmax/2の探針では約5 %の誤差が,D=Dmaxの探針では約20 %の誤差があった。同様にRa=

20 nmの試料を,異なるD値をもつ数本の探針で測定した結果を,図B.5に示す。この場合,Dmax/2程度

の細い探針を用いたいずれの測定でも誤差は3 %以内であった。

なお,D値が80 nmを超す太い探針は望ましくないので測定例は示さない。

B.4

判定基準

以上の結果によって,針先端断面直径D≦Dmax/2では,誤差5 %程度以内のRa測定が期待できる。D≦

Dmaxの場合には,誤差20 %程度以内のRa測定が期待できる。具体的なDmax及びDmax/2の値を,図7〜図

10に示した。

15

R 1683:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.1−仮定したモデル

図B.2−Ra=5 nmの試料を測定する場合のDmax(実線),Dmax/2(破線)及び測定値

6

8

10

2

4

6

8

100

2

4

6

8

1000

2

針

先

断

面

直

径

D

(n

m

)

45670.1

2

3

4567

1

2

RSm (μm)

Dmax

Dmax/2

測定点

RSm(μm)

先

端

断

面

直

径

D

(

n

m

)

Dmax

Dmax/2

測定点

16

R 1683:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.3−Ra=20 nmの試料を測定する場合のDmax(実線),Dmax/2(破線)及び測定値

図B.4−Ra=5 nmの試料のRa測定値及び測定誤差

6

8

10

2

4

6

8

100

2

4

6

8

1000

2

針

先

断

面

直

径

D

(n

m

)

45670.1

2

3

4567

1

2

RSm (μm)

Dmax

1/2 Dmax

測定点

RSm(μm)

先

端

断

面直

径

D

(

n

m

)

Dmax

Dmax/2

測定点

R

a

(

n

m

)

先端断面直径D(nm)

∆

R

a

Ra

∆Ra

Dmax/2

Dmax

17

R 1683:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.5−Ra=20 nmの試料のRa測定値及び測定誤差

先端断面直径D(nm)

R

a

(

n

m

)

∆

R

a

Ra

∆Ra

Dmax/2=41 nm

Dmax=82 nm