R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本ファインセラミックス協会(JFCA)

/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 20504:2006,Fine ceramics (advanced

ceramics, advanced technical ceramics)−Test method for compressive behaviour of continuous fibre-reinforced

composites at room temperatureを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS R 1673には,次に示す附属書がある。

附属書A(参考)弾性率の表示

附属書B(規定)圧縮軸方向調整における曲げひずみ成分の測定方法

附属書C(参考)座屈荷重の推定

附属書1(参考)押し板方式における座屈防止ジグの使用

附属書2(参考)JISと対応する国際規格との対比表

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 基本原理 ························································································································ 2

4. 定義 ······························································································································ 2

5. 装置及び器具 ·················································································································· 3

5.1 試験機 ························································································································· 3

5.2 負荷ジグ ······················································································································ 3

5.3 ひずみ測定 ··················································································································· 3

5.4 データ収集システム ······································································································· 4

5.5 長さ計 ························································································································· 4

6. 試験片 ··························································································································· 4

6.1 押し板方式による試験片 ································································································· 4

6.2 グリップつかみ方式による試験片······················································································ 6

7. 試験片の準備 ·················································································································· 8

7.1 試験片の加工 ················································································································ 8

7.2 試験片本数 ··················································································································· 8

8. 試験方法 ························································································································ 8

8.1 試験モード及び試験速度 ································································································· 8

8.2 試験片寸法の測定 ·········································································································· 8

8.3 座屈判定 ······················································································································ 8

8.4 試験手順 ······················································································································ 9

8.5 試験の有効性判断 ·········································································································· 9

9. 計算 ······························································································································ 9

9.1 試験片の方向 ················································································································ 9

9.2 圧縮強さ ······················································································································ 9

9.3 最大圧縮ひずみ ············································································································ 10

9.4 見かけの弾性率及び弾性率······························································································ 10

9.5 座屈開始応力 ··············································································································· 10

9.6 試験結果の丸め方 ········································································································· 10

9.7 試験結果の表し方 ········································································································· 10

10. 報告 ··························································································································· 11

附属書A(参考)弾性率の表示 ······························································································ 12

附属書B(規定)圧縮軸方向調整における曲げひずみ成分の測定方法 ············································ 13

附属書C(参考)座屈荷重の推定 ··························································································· 15

R 1673:2007 目次

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書1(参考)押し板方式における座屈防止ジグの使用 ··························································· 17

附属書2(参考)JISと対応する国際規格との対比表 ·································································· 18

R 1673:2007 目次

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1673:2007

長繊維強化セラミックス複合材料の

常温における圧縮挙動試験方法

Test method for compressive behavior of continuous fiber-reinforced ceramic

matrix composites at room temperature

序文 この規格は,2006年に第1版として発行されたISO 20504:2006,Fine ceramics (advanced ceramics,

advanced technical ceramics)−Test method for compressive behaviour of continuous fibre-reinforced composites at

room temperatureを翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書2(参考)に示す。

1. 適用範囲 この規格は,連続繊維で強化された長繊維強化セラミックス複合材料及び炭素繊維強化炭

素複合材料の室温における圧縮挙動を試験する方法について規定する。この方法は,一方向(1D),二方

向(2D),及び三方向(xD,2<x≦3)の連続繊維で強化されたすべての長繊維強化セラミックス複合材料

に対する材料主軸方向の圧縮試験に適用する。この規格では,二つの試験方法,すなわち,a) 押し板(プ

ラテン)方式による圧縮試験方法,及びb) グリップつかみ方式による圧縮試験方法を規定する。

備考1. 面内方向に対して,面外方向の強化繊維が垂直でない場合, 三方向でなくx方向(2<x≦3)

と呼ばれることがある。

2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 20504:2006,Fine ceramics (advanced ceramics, advanced technical ceramics)−Test method for

compressive behaviour of continuous fibre-reinforced composites at room temperature (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

備考 ISO 3611 Micrometer callipers for external measurementからの引用事項は,この規格の該当事

項と同等である。

JIS B 7721 引張・圧縮試験機―力計測系の校正・検証方法

備考 ISO 7500-1 Metallic materials−Verification of static uniaxial testing machines−Part 1: Tension/

compression testing machines−Verification and calibration of the force-measuring systemからの引

用事項は,この規格の該当事項と同等である。

JIS B 7741 一軸試験に使用する伸び計の検証方法

2

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 9513 Metallic materials−Calibration of extensometers used in uniaxial testingからの引用事

項は,この規格の該当事項と同等である。

JIS K 7018 繊維強化プラスチック−積層板の面内圧縮特性の求め方

備考 ISO 14126 Fibre-reinforced plastic composites−Determination of compressive properties in the

in-plane directionからの引用事項は,この規格の該当事項と同等である。

JIS R 1600 ファインセラミックス関連用語

JIS Z 8401 数値の丸め方

ASTM E 1012 Standard Practice for Verification of Test Frame and Specimen Alignment Under Tensile and

Compressive Axial Force Application

3. 基本原理 規定する形状及び寸法の試験片に対して,圧縮荷重を負荷する。試験は,一定のクロスヘ

ッド速度又は一定の変形速度で実施する。

備考1. 一定の負荷速度は,応力ひずみ挙動が破壊まで線形であるときだけが成立する。

2. 一度負荷されたら,破壊まで一定のクロスヘッド速度とする。荷重及び長手方向変形は,連

続的に測定及び記録する。

4. 定義 この規格で用いる主な用語の定義は,JIS R 1600によるほか,次による。

a) 平行部長さ,l (uniform gauge length) 試験片平行部(断面積が最小の部分)の長さ。

b) 初期ゲージ長さ,Lo (initial gauge length) 試験片平行部の評点間(任意の2点間)における初期長さ。

c) 初期断面積,Ao (initial cross-section area) 試験片平行部の評点間における初期断面積。

d) 長手方向の変形量,∆ L (longitudinal deformation) 圧縮荷重下における評点間のゲージ長さの減少量。

最大荷重での値は, ∆ Lc,mと表記する。

e) 圧縮ひずみ,ε (compression strain) 評点間における長手方向変形量を,初期ゲージ長さで除した値

(∆ L/Lo)。最大荷重における圧縮ひずみは,ε c,mと表記する。

f)

圧縮応力,σ (compression stress) 圧縮荷重を初期断面積で除した値。

g) 最大圧縮荷重,Fc,m (maximum compression force) 圧縮試験における最大の圧縮荷重。

h) 圧縮強さ,Sc,m (compression strength) 最大圧縮荷重を初期断面積で除した値。

i)

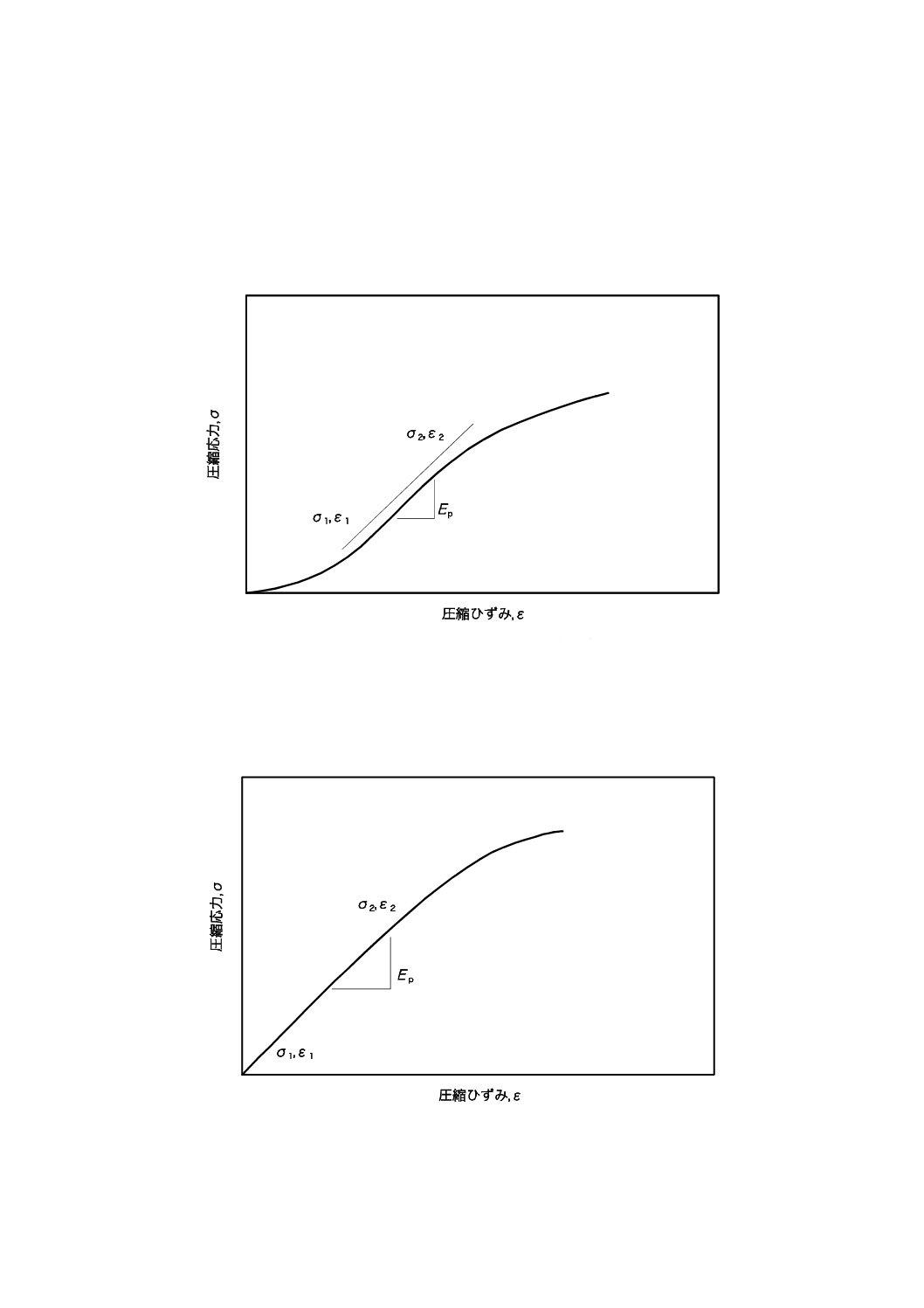

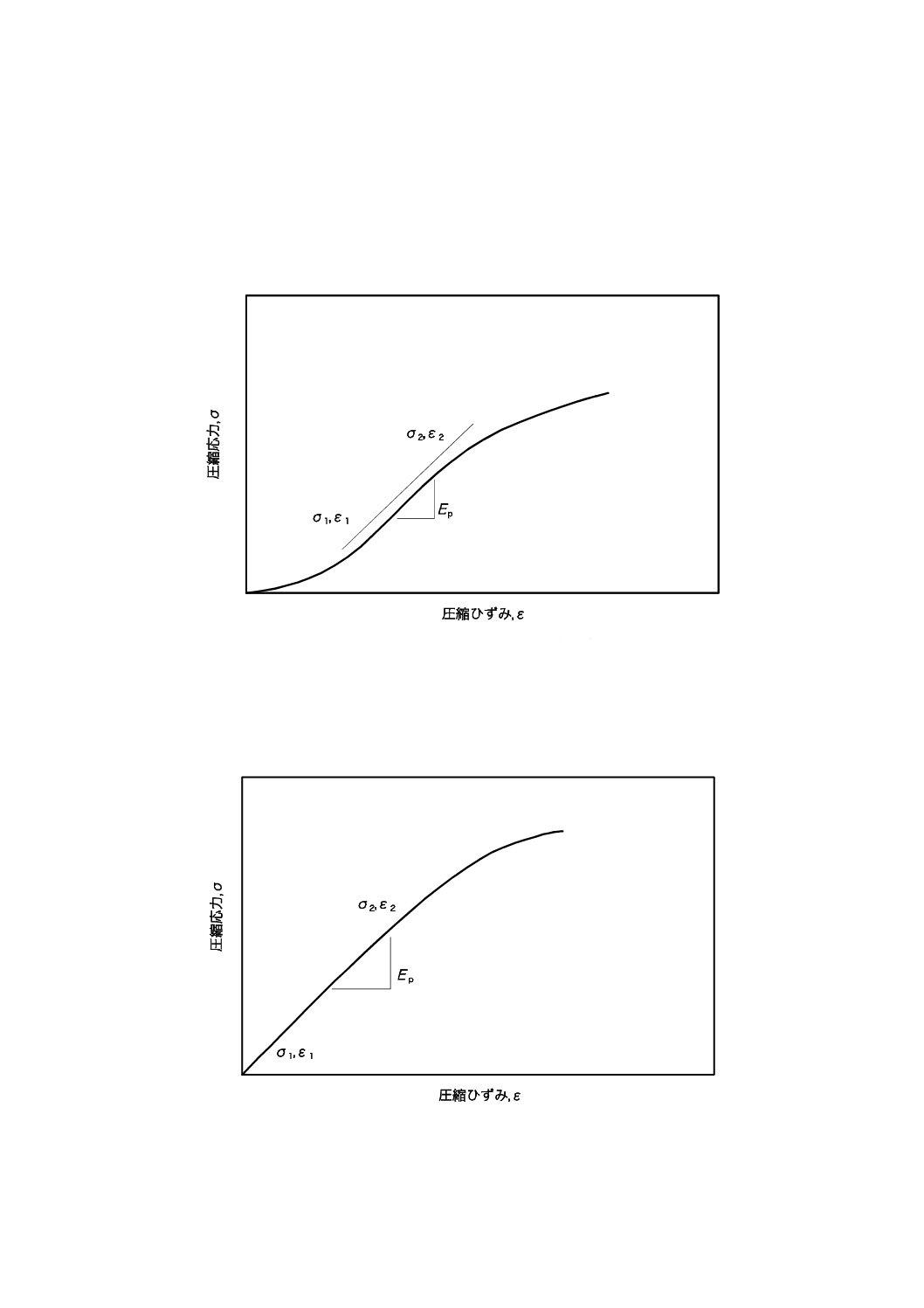

見かけの弾性率Ep,及び弾性率E(proportionality ratio or pseudo-elastic modulus Ep,elastic modulus E)

応力ひずみ線図の線形部分における傾き。長繊維強化セラミックス複合材料の応力ひずみ線図では,

次によって定義する。

− 応力ひずみ線図に直線部がある場合は,見かけの弾性率Epは,式(1)で定義する。

1

2

1

2

2

1

p

)

,

(

ε

ε

σ

σ

σ

σ

−

−

=

E

···································································· (1)

ここに,(ε1, σ1)及び(ε2, σ2)は,附属書A図1に示すような応力ひずみ線図の直線部における下限及

び上限のひずみ並びに応力である。附属書A図2に示すように,原点近傍から直線性が認められる場

合には,見かけの弾性定数は,弾性率Eとなる。

− 応力ひずみ線図が非線形の材料では,応力ひずみ関係だけが示され,見かけの弾性率は定義されな

い。

j)

軸方向ひずみ (axial strain) 指定された場所における試験片表面の長手方向ひずみの平均値(附属書

B参照)。

3

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

k) 曲げひずみ(bending strain) 指定された場所における試験片表面の長手方向ひずみと,軸方向ひずみ

との差(附属書B参照)。

l)

曲げひずみ成分(%)(percent bending) 曲げひずみを軸方向ひずみで除した値をパーセント表示し

たもの(附属書B参照)。

m) 座屈開始荷重,Fb 荷重の増加に対して試験片側の長手方向のひずみが,増加から減少に転じたとき

の荷重。

5. 装置及び器具

5.1

試験機 試験機は,試験片に負荷された荷重を測定するシステムを備えており,JIS B 7721で規定

する等級1のものを使用する。

5.2

負荷ジグ 負荷ジグは,可動式クロスヘッド,負荷ロッド,グリップ又は押し板(プラテン)で構

成する。また,グリップ,プラテン又は負荷ロッドを接続するために連結部品類も使用する。

負荷ジグは,試験片に曲げ又はねじりが発生しないように,負荷方向に対して軸合わせをする必要があ

る。試験片のミスアライメントについては,附属書Bで規定している方法に従って検証する。曲げ成分の

最大値は,500×10−6ひずみにおいて5 %を超えてはならない。

負荷ジグとしては,次の二つの方法がある。

a) 圧縮用押し板は,荷重計及びクロスヘッドに取り付ける。圧縮用押し板は,負荷方向に対して垂直で

あり,その平行度は,負荷部分において0.01 mm以上でなければならない。

備考1. 1D及び2Dの厚さの薄い材料では,座屈が発生しやすいため,この方法は用いない方がよい。

2. 接触圧力を均一にするために,巨視的に不均質な材料の試験では,試験片とプラテンとの間

に厚紙のような柔らかな材料を挟み込んでもよい。

3. 座屈が発生するような試験片形状の場合には,JIS K 7018又はISO 14126で規定されている

ような座屈防止ジグを使用してもよい。ただし,座屈防止ジグは,試験片の負荷中に付加的

な応力を発生するものであってはならない。

b) グリップは,試験片をつかみ,荷重を負荷するために使用される。グリップは,試験片が滑らないも

のであり,かつ,負荷方向に適切な軸合せをしなければならない。

備考 軸合せの詳細については,附属書Bに具体的な方法を示す。

5.3

ひずみ測定 荷重の関数として長手方向の変形を連続的に測定するために,ひずみゲージ又は適切

な伸び計を用いる。試験片の評定部長さと同じ長さの変形を測定できることが望ましい。

5.3.1

ひずみゲージ ひずみゲージは,試験片のアライメントを確認するために使用する。これらは,試

験中の長手方向ひずみの測定にも使用できる。いずれの場合にも,繊維束の交差のような試験片の表面に

おける局所的な形状などによって影響されないようなゲージ長さとする。また,ひずみ測定値が,試験片

表面状態又は接着剤によって影響されないように十分に注意しなければならない。

ゲージの長さは一般に,2D及び3D材ともに,構造ユニットセルが二つ以上かかるものとする。ひずみ

ゲージ,表面調整及び接着剤は,対象試料に対して適切な試験ができるように選定するのが望ましく,ま

た,適切なひずみ記録装置を用いるのがよい。

5.3.2

伸び計 伸び計の直線性は,フルレンジに対して0.15 %以下とする。伸び計はJIS B 7741で規定

するものを使用する。

4

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.2.1

機械式伸び計 機械式の接触形伸び計は,試験片長手方向の初期評点間距離と一致するゲージ長

さで取り付ける。伸び計の接触点が破壊の基点にならないように,また,接触点で伸び計が滑らないよう

に,注意深く取り付けなければならない。伸び計の接触力によって,5.2で許容されている曲げ成分を超え

ることのないようにする。

5.3.2.2

光学式伸び計 光学式伸び計では,試験片に参照マークが必要である。このため,ロッド,フラ

ッグなどの基準マークは,試験片の長手方向に対して垂直な試験片表面に取り付ける。これらのマーク間

の距離は,初期ゲージ長さに対応する。

備考 試験片形状によっては応力集中の原因になるため,フラッグの使用が望ましくないことがある。

5.4

データ収集システム 荷重及び変位データを記録するため,校正された記録計を使用する。アナロ

グ式記録計と組み合わされたデジタル記録計を使用することが望ましい。

5.5

長さ計 試験片の形状測定に使用する長さ計は,精度が±0.1 mm又はこれより精度がよくなければ

ならない。マイクロメータは,JIS B 7502に規定するものを使用する。

6. 試験片 試験片形状は,材料及び強化体の構造,試験方法などを考慮して選択する。試験片の座屈に

は,材料の剛性に加えて,試験片の長さと厚さの比率が大きく影響する。座屈が発生した場合には,試験

片の寸法を変更するか,又は座屈防止ジグを使用する。

座屈防止ジグとしては,試験片の横方向変形を抑制し,長手方向には自由に動けるような側面拘束ジグ

がある。

ゲージ長さは,材料の代表的な値でなければならない。試験片としては,次に示す二つの区別がある。

− 長さ方向及び幅方向だけ所定の寸法に加工し,表裏面は,未加工状態である試験片。この場合,試験

片平行部の上下面は未加工面,側面は加工面となる。

− すべての面が加工されている試験片。この試験片では,長さ方向,幅方向及び表裏面方向ともに加工

面となる。

厚さ寸法の許容値は,表裏面も加工された試験片だけに適用する。表裏面が未加工の試験片では,試験

片長手方向の中心及び両端における厚さが,その平均値に対して5 %を超えないことが望ましい。

6.1

押し板方式による試験片 押し板による圧縮試験では,試験片端部における接触力による破壊又は

試験片の座屈を防ぐような試験片形状及び接触面とする。1a形試験片の形状及び推奨寸法を図1 a)及び表

1 a)に,2形試験片の形状及び推奨寸法を図2に示す。押し板による圧縮試験において,座屈防止ジグを使

用する場合には,板厚が薄い試験片も使用することができる。この場合には,図1 b)及び表1 b)に示す1b

形試験片を使用する。

5

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

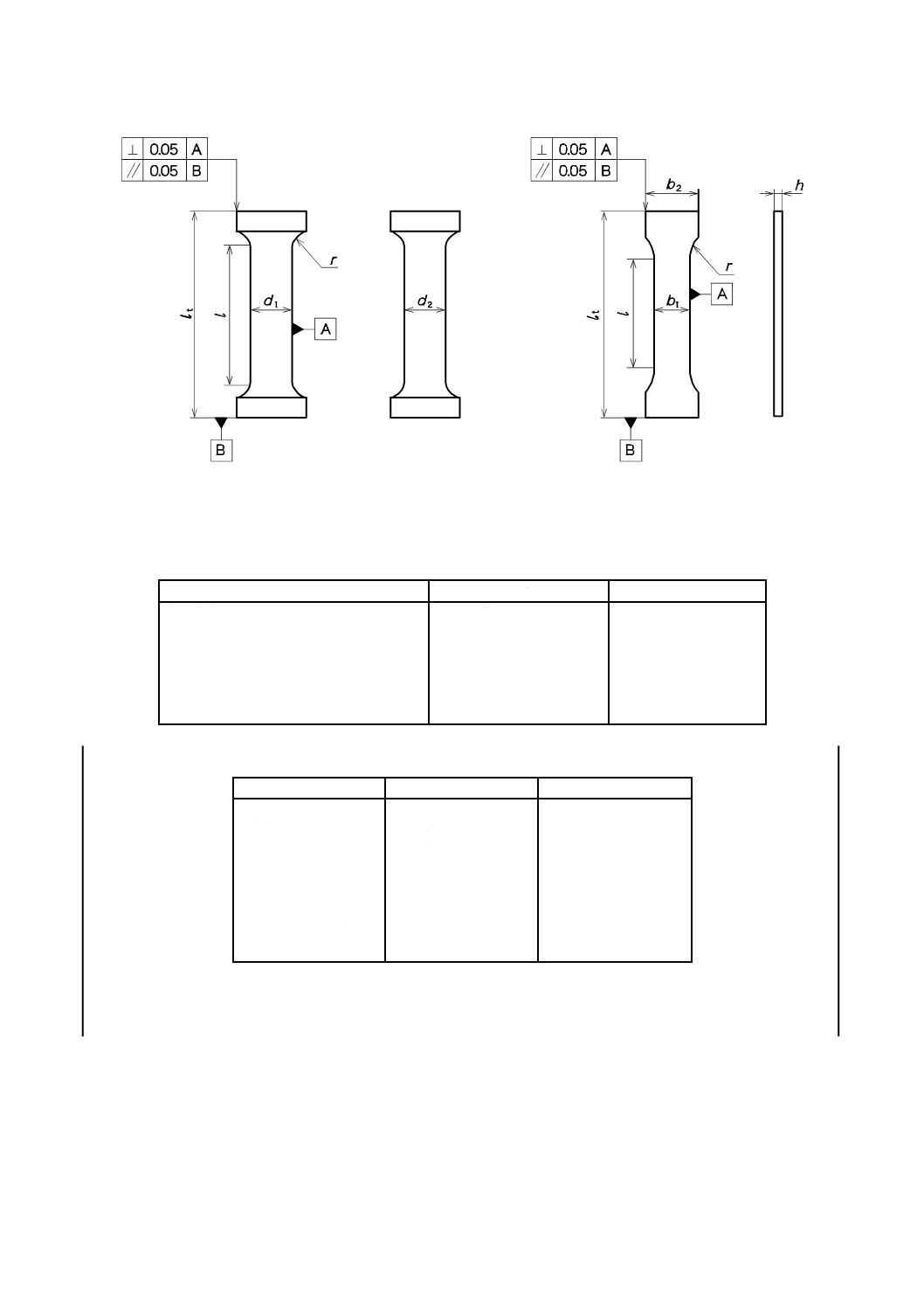

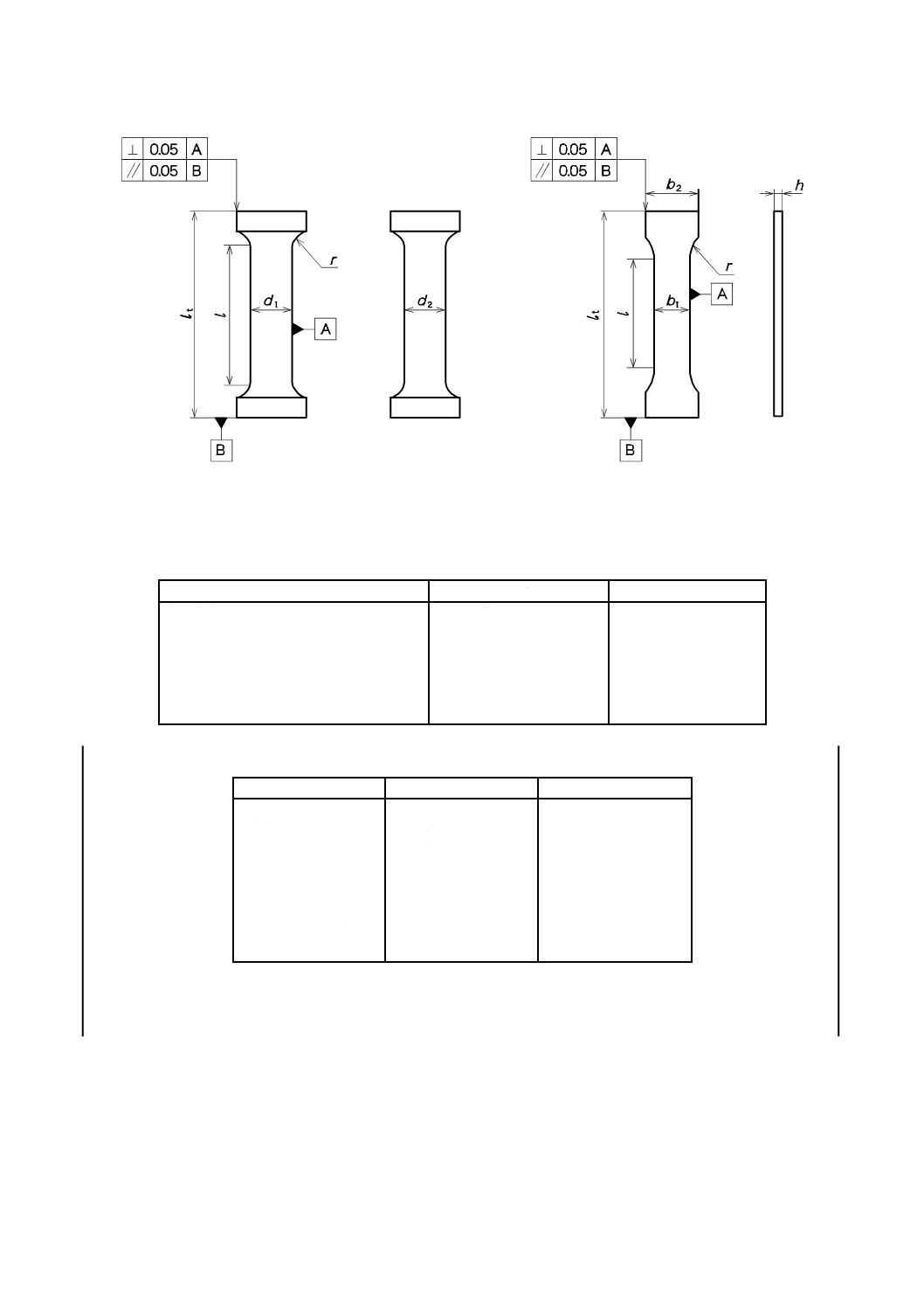

a) 1a形試験片

b) 1b形試験片(座屈防止ジグ併用)

図 1 1形試験片の形状

表1a 1a形試験片の寸法

寸法(1D, 2D, xD)

許容差

試験片全長,lt

≧1.5×l mm

±0.5 mm

平行部長さ,l

≧15 mm

±0.5 mm

角柱の1辺,d1, d2 又は円柱の直径,d1

≧8 mm

±0.2 mm

加工部分の平行度

0.05 mm

−

加工部分の直角度

0.05 mm

−

加工部分の円筒度(円筒の場合)

0.05 mm

−

表1b 1b形試験片の寸法

寸法(1D, 2D, xD)

許容差

試験片全長,lt

77 mm

±0.5 mm

平行部長さ,l

≧38 mm

±0.5 mm

厚さ,h

≧1.5 mm

±0.2 mm

平行部の幅,b1

13 mm

±0.2 mm

端部の幅,b2

19 mm

±0.2 mm

肩の丸み半径,r

40 mm

±0.5 mm

加工部分の平行度

0.05 mm

−

加工部分の直角度

0.5 mm

−

備考 この試験片は,試験片厚さの薄い板状の材料に対して,座屈防止

ジグを使用した圧縮試験を行うときに用いる。

加工部分とは,平行部における厚さ及び幅方向を指す。

6

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

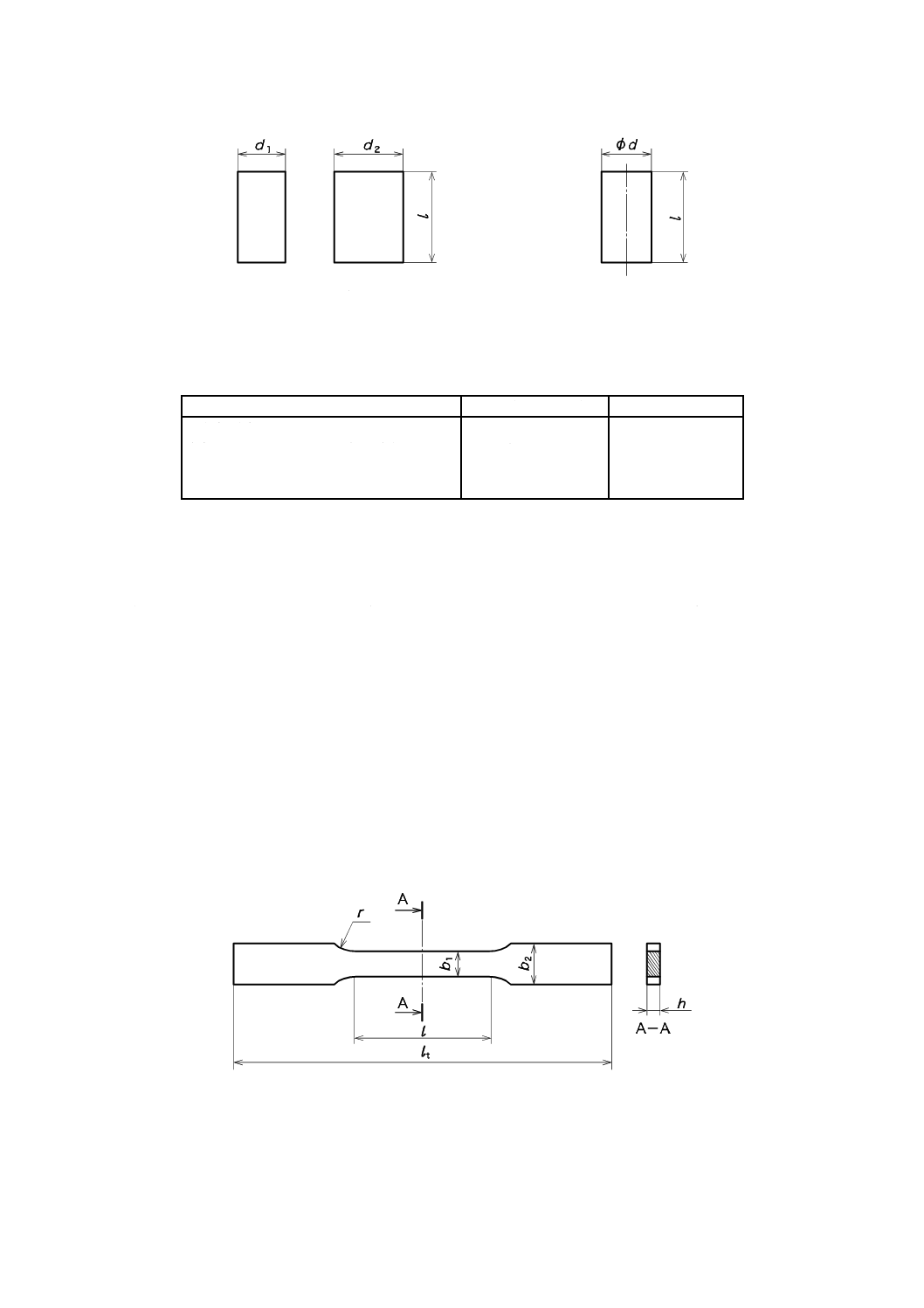

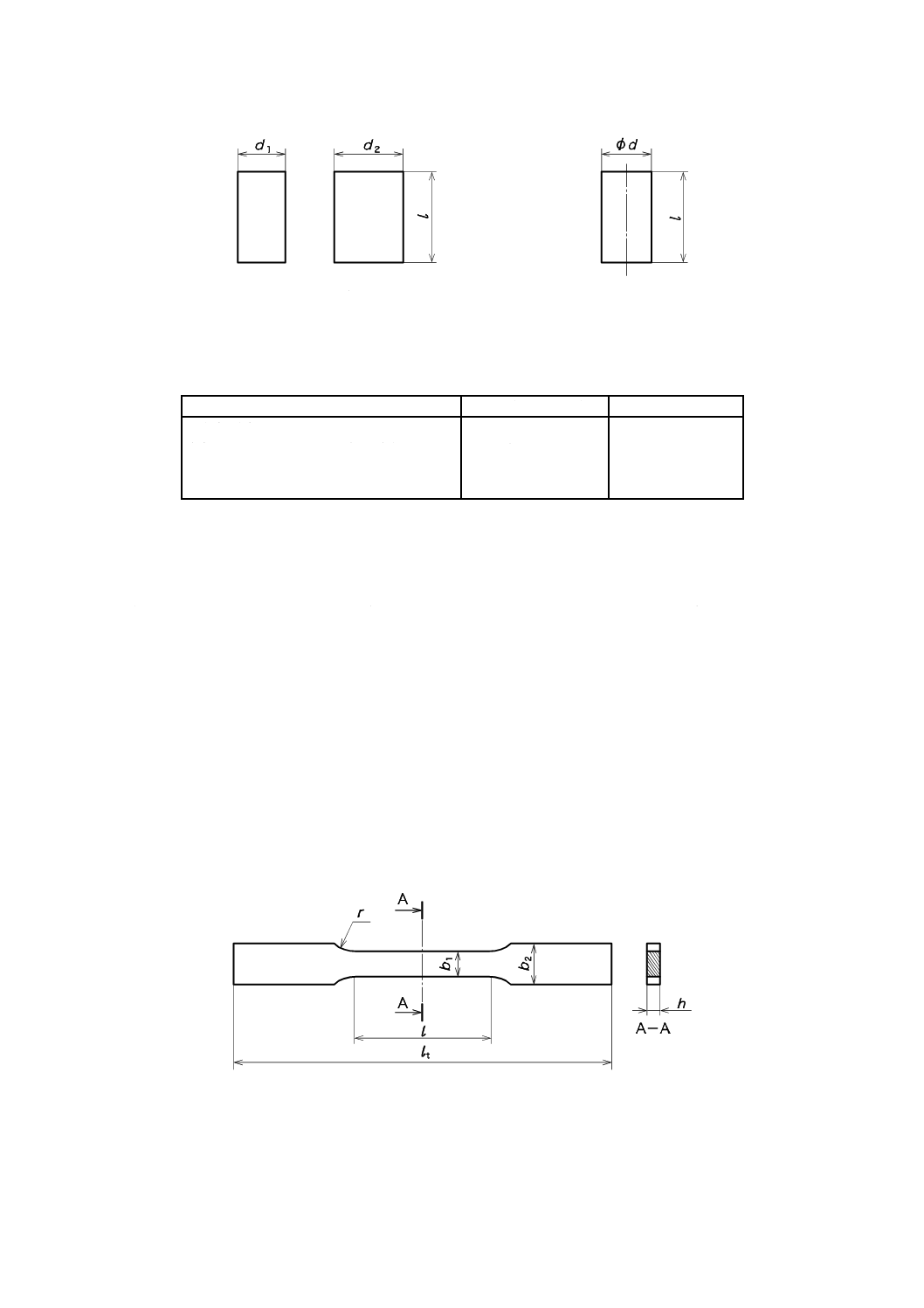

a) 角柱

b) 円柱

図 2 2形試験片の形状

表2 2形試験片の寸法

寸法(1D, 2D, xD)

許容差

平行部長さ,l

≧10 mm

±0.5 mm

角柱の1辺,d1, d2 又は円柱の直径,d

≧10 mm

±0.2 mm

加工部分の平行度

0.05 mm

−

加工部分の垂直度

0.05 mm

−

備考 この試験片は,主に,1形試験片を加工するには材料の厚さが不十分な場合に用い

る。

6.2

グリップつかみ方式による試験片 グリップつかみ方式における試験片の全長ltは,グリップ方式

に依存する。これらの試験片は,座屈防止ジグを使用しなくても板状試験片の試験に適用できるが,座屈

を引き起こさないように,適切な試験片の平行部長さ/厚さ比(l/h)を選択することが必要である。

ダンベル形状である3形試験片を,図3に示す。通常の3形試験片の平行部長さ(l)は15 mm以上である

が,座屈が発生した場合には,15 mm以下としてもよい。ただし,この場合には,ひずみ測定は困難とな

る。

ストレート形状である4形試験片を図4に示す。この試験片は加工が容易であるが,強度測定には使用

せず,主に弾性率測定に使用する。

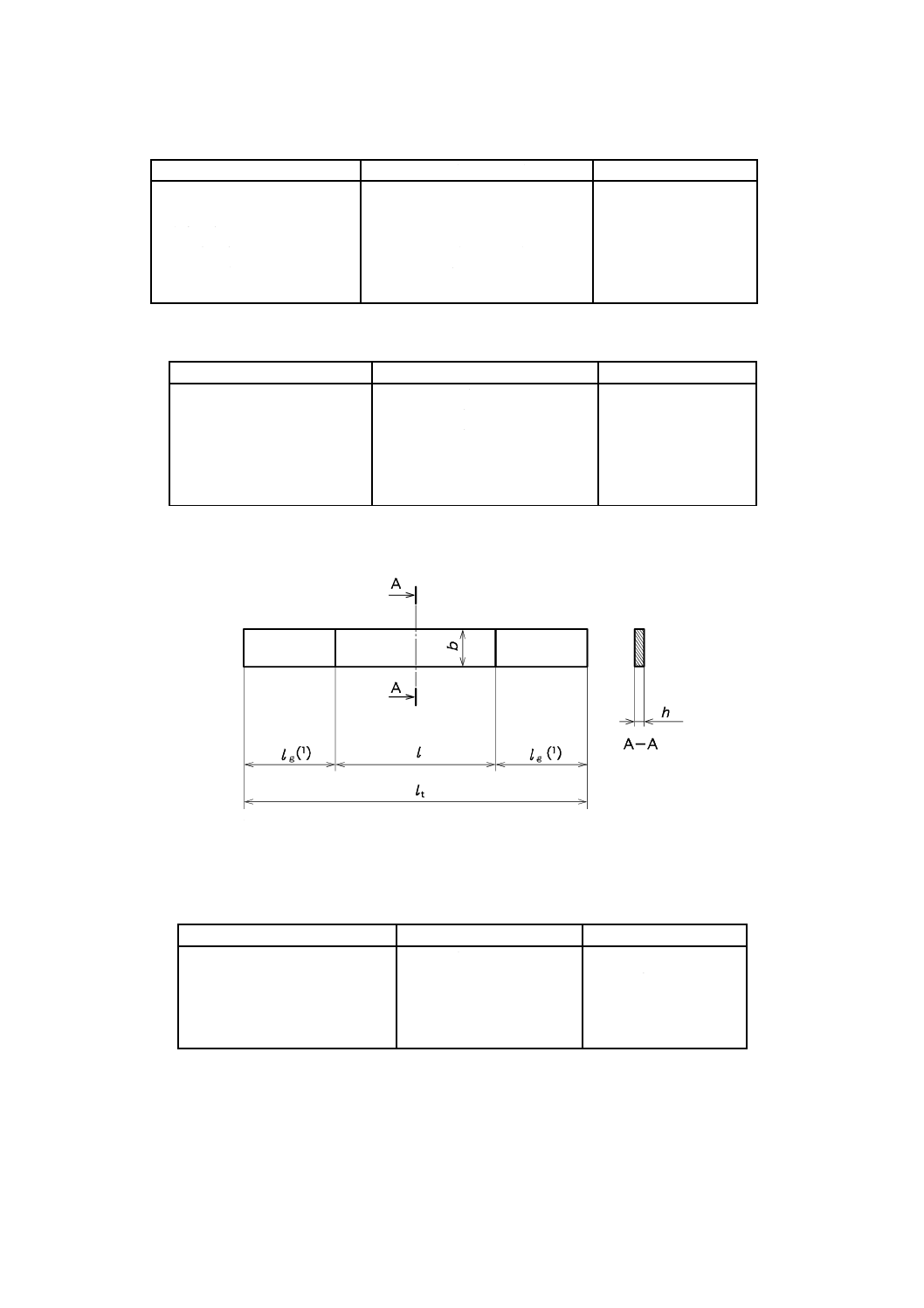

金属又はFRP製のタブを接着したストレート形状である5形試験片の形状及び寸法を,図5に示す。エ

ンドタブの厚さは,一般には1〜3 mmとする。この試験片は,主に1D,2D及びxD(2<x≦3)の試験片

に用いられる。

図 3 3形試験片の形状

7

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3a 3a形試験片の寸法

寸法(1D, 2D, xD)

許容差

平行部長さ,l

≧15 mm

±0.5 mm

厚さ,h

≧3 mm

±0.2 mm

平行部の幅,b1

≧8 mm

±0.2 mm

つかみ部の幅,b2

b2=α b1(α:1.2〜2)mm

±0.2 mm

肩の丸み半径,r

≧30 mm

±2 mm

加工部分(b, h方向)の平行度

0.05 mm

−

表3b 3b形試験片の寸法

寸法(1D, 2D, xD)

許容差

平行部長さ,l

厚さ,h

平行部の幅,b1

つかみ部の幅,b2

肩の丸み半径,r

加工部分(b, h方向)の平行度

≦15 mm

≧3 mm

≧8 mm

b2=α b1(α:1.2〜2) mm

≧30 mm

0.05 mm

±0.5 mm

±0.2 mm

±0.2 mm

±0.2 mm

±2 mm

−

備考 この試験片は,3a形試験片で座屈が発生した場合に使用することができる。ただし,

この試験片ではひずみの測定は困難である。

注(1) lgはつかみ部長さ

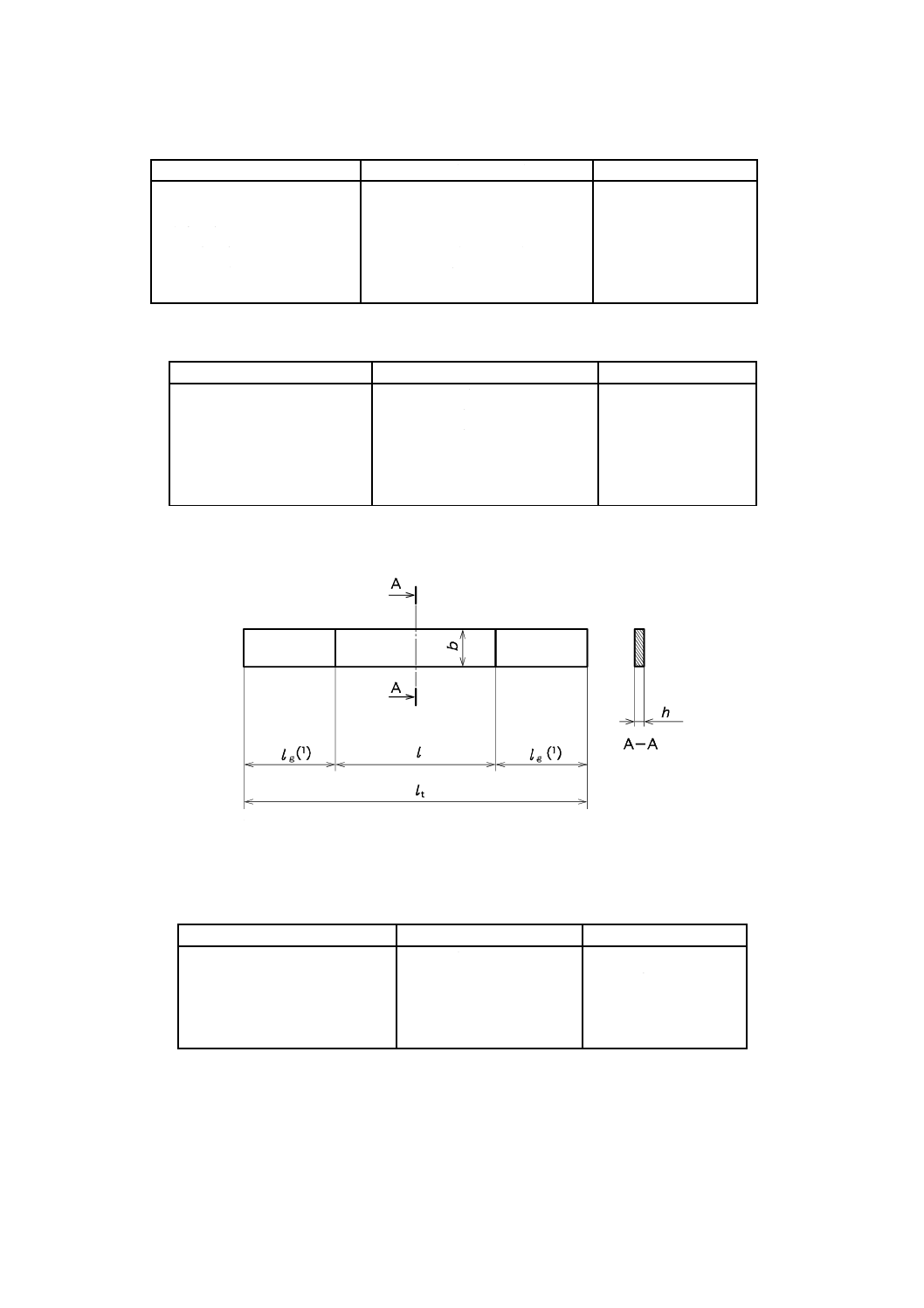

図 4 4形試験片の形状

表4 4形試験片の寸法

寸法(1D, 2D, xD)

許容差

試験片全長,lt

≧100 mm

±0.5 mm

平行部長さ,l

≧40 mm

±0.2 mm

厚さ,h

≧3 mm

±0.2 mm

平行部の幅,b

≧10 mm

±0.2 mm

加工部分(b, h方向)の平行度

0.05 mm

−

備考 この試験片は加工が容易である。主に弾性率の測定に使用され,強度試験には使用

しない。

8

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 5 5形試験片の形状

表5 5形試験片の寸法

寸法(1D, 2D, xD)

許容差

試験片全長,lt

≧100 mm

±0.5 mm

平行部長さ,l

≧40 mm

±0.2 mm

タブ長さ,lb

≧30 mm

±0.2 mm

厚さ,h

≧3 mm

±0.2 mm

幅,b

≧10 mm

±0.2 mm

加工部分(b, h方向)及びタブ部分の平行度

0.05 mm

−

備考 片側のタブ厚さは,一般には1〜3 mmとする。

7. 試験片の準備

7.1

試験片の加工 母板から試験片を切り出す場合には,繊維方向及び試験片方向の切り出し方向に注

意し,切り出した場所・方向などを記録する。試験片の加工に当たっては,材料への損傷を防ぐための加

工条件を遵守しなければならない。

7.2

試験片本数 8.5で要求する有効試験本数は,少なくとも5本以上とする。

備考 統計的な評価が要求されている場合には,試験片本数は統計処理方法及びガイドラインに沿っ

た本数とする。

8. 試験方法

8.1

試験モード及び試験速度 試験の制御モードには,荷重制御,変位制御又はひずみ制御がある。最

大圧縮強度に達するまでに,10秒間以上,30秒間以内で試験が終了するような試験速度とする。負荷速度

依存性を評価するため負荷速度を変える場合には,制御モード及び試験速度を報告する。

備考 大気中における環境の影響を最小にするため,ひずみ速度50×10−6〜500×10−6 s−1,応力速度

35〜50 MPa/s,又はクロスヘッド変位速度0.001〜0.05 mm/sの範囲での試験速度にするのがよ

い。

8.2

試験片寸法の測定 試験片中心部における断面積を求めるため,試験片平行部の中心及び両端にお

ける幅と厚さを0.01 mmの精度で測定し,平均断面積を算出する。

8.3

座屈判定 圧縮試験の有効性を判断するためには,試験条件において座屈が発生していないことを

確認する必要がある。

この確認は,材料,試験片形状,試験片つかみ部など,試験条件が変化した場合には随時行わなければ

9

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ならない。

座屈判定については,試験片幅部の表裏にひずみゲージを接着するか,又は表裏それぞれに伸び計を装

着した試験片を用いて確認する。応力・ひずみ関係が線形の範囲(一般に応力が圧縮強さの0.1倍から0.9

倍の範囲,0.1 Sc,m 〜 0.9 Sc,m,Sc,m:圧縮強さ)において,表と裏とのひずみの差が,式(2)の条件を満足す

れば有効とする。

0.05

≦

−

ε

ε

ε

ε

′′

+′

′′

′

·········································································· (2)

ここに,

ε′: 試験片幅部の表側での圧縮ひずみ

ε′′: 試験片幅部の裏側での圧縮ひずみ

円形断面の試験片の場合には,断面の対面でのひずみによって確認する。

上記の座屈判定条件を満足しない場合には,附属書Cに記載した方法に従って,試験片の長さ/厚さ比

(l/h)を変更しなければならない。

8.4

試験手順

8.4.1

試験片の取付け 曲げ,ねじりなどが負荷されないように注意しながら,試験ジグに試験片を取り

付ける。座屈防止ジグを用いるときには,附属書1に例示する方法で試験片を取り付ける。

8.4.2

伸び計 伸び計を使用する場合,評定部に伸び計を取り付ける。

8.4.3

測定 測定は,次による。

− 荷重,ひずみゲージ,伸び計などのゼロバランスを行う。

− 荷重・長手方向ひずみ(変位)の記録を開始し,試験片に荷重を負荷する。

− 試験片の最終破壊後,試験機及びデータ収集システムの作動を停止する。

− ゲージ部中心点からの破断部相対位置を測定して報告する。

− 最終破壊前に座屈が生じた場合には,座屈荷重を記録する。

− 温度及び相対湿度を測定して報告する。

8.5

試験の有効性判断 次の場合には,得られた試験結果は無効とする。

− 試験条件が記録されていない場合

− 試験条件を満足していない場合

− 8.3で示した座屈条件を満足していない場合

− 試験片がグリップ部で滑った場合,グリップ部で圧壊した場合及び端部で圧壊(ブルーミング破壊)

した場合

− 伸び計のすべりが生じた場合及びひずみゲージが破損した場合

− 評点間以外の箇所で破壊した場合

9. 計算

9.1

試験片の方向 試験片長手方向に対する強化繊維の方向を示す図を,試験結果とともに報告する。

9.2

圧縮強さ 圧縮強さは,式(3)によって算出する。

0

m

c,

m

c,

A

F

S

=

··············································································· (3)

ここに, Sc,m: 圧縮強さ(MPa)

A0: 試験片の初期断面積(mm2)

Fc,m: 最大圧縮荷重(N)

10

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3

最大圧縮ひずみ ひずみを直接測定している場合には,最大圧縮荷重Fmに対応するひずみ値εc,mを

そのまま用いる。評点間の変位を測定している場合には,式(4)によって算出する。

0

m

c,

m

c,

L

ΔL

=

ε

············································································· (4)

ここに,

εc,m: 最大圧縮荷重におけるひずみ

∆Lc,m: 最大圧縮荷重における伸び計で測定された長手方向変形量

(mm)

L0: 評点間距離(mm)

9.4

見かけの弾性率及び弾性率

9.4.1

荷重・変位線図の線形域における下限(∆L1,F1)及び上限(∆L2,F2)の2点間におけるみかけの

弾性率Epを式(5)で算出する。

(

)

(

)

(

)

1

2

0

1

2

0

2

1

p

,

ΔL

ΔL

A

F

F

L

E

−

−

=

σ

σ

×10−3 ···················································· (5)

ここに,

Ep: 見かけの弾性率

F: 荷重・変位線図上の線形域における圧縮荷重(N)

A0: 試験片の初期断面積(mm2)

L0: 評点間距離(mm)

∆L: 圧縮荷重Fに対応する長手方向変形量(mm)

9.4.2

原点から直線性が認められる場合には,弾性率は式(6)で算出する。

ΔL

A

FL

E

0

0

=

×10−3 ······································································· (6)

ここに,

E: 弾性率(GPa)

F: 荷重・変位線図上の線形域における圧縮荷重(N)

A0: 試験片の初期断面積(mm2)

L0: 評点間距離(mm)

∆L: 圧縮荷重Fに対応する長手方向変形量(mm)

荷重・変位線図の線形域で複数の測定データを取得した場合には,これらのデータも弾性率の計算に使

用してよい。

9.4.3

応力ひずみ線図に線形域が存在しない場合には,圧縮応力が0.1 Sc,mと0.5 Sc,mとに対応する応力・

ひずみ値を計算に用いる。

9.5

座屈開始応力 座屈開始応力を,式(7)によって算出する。

m

b

b

A

F

=

σ

·················································································· (7)

ここに,

b

σ: 座屈開始応力(MPa)

Fb: 座屈開始荷重(N)

Am: 試験片の初期断面積(mm2)

9.6

試験結果の丸め方 圧縮強さ,最大圧縮ひずみ及び弾性率に関する各試験結果は個々に算出し,そ

の結果の平均値をJIS Z 8401によって有効数字3けたに丸める。

9.7

試験結果の表し方 標準偏差及び変動係数は,式(8)によって算出し,JIS Z 8401によって,有効数

字2けたに丸める。

11

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

1

2

−

−

n

x

x

S∑

=

········································································ (8)

x

S

CV=

×100

ここに,

S: 標準偏差

CV: 変動係数(%)

x: 測定値の平均値

n: 測定値の数

10. 報告 試験結果報告書には,次の項目を報告する。

a) 試験実施機関の名称及び住所

b) 試験年月日,報告・ページに対する番号付け,顧客の名称(顧客がある場合),住所,並びに署名(押

印)

c) この規格の番号(JIS R 1673を使用した旨の記述)

d) 試験片の図面又は引用

e) 試験材料に関する記述(材料,製造番号,バッチ番号)

f)

試験片準備工程に関する記述。表面加工をした場合は,加工面の表面粗さ

g) 試験片のセット・アップに関する記述(グリップ方式,荷重方式,伸び計及びゲージの形式,荷重の

伝達方式)

h) 変位速度,ひずみ速度又は荷重印加速度

i)

試験した試験片数及び有効試験数

j)

荷重−長さ方向変位(ひずみ)記録(必要に応じて)

k) 圧縮応力に関する有効な結果,平均値,標準偏差,最大圧縮荷重における圧縮ひずみ,(見かけの)弾

性率,可能であれば比例領域の比及び座屈開始応力(座屈が生じた場合)

l)

記録したすべての試料の破壊位置

12

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)弾性率の表示

この附属書は,弾性率の定義を図示するもので,規定の一部ではない。

ここに,

Ep: 見かけの弾性率

(ε1, σ1) (ε2, σ2): 応力ひずみ線図の直線部における下限及び上限

のひずみ並びに応力

附属書A図 1 比例部のある圧縮荷重とひずみ線図の例

附属書A図 2 原点付近に比例部のある圧縮荷重とひずみ線図の例

13

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定)圧縮軸方向調整における曲げひずみ成分の測定方法

1. 適用範囲 この附属書は,圧縮軸方向調整における曲げひずみ成分の測定方法を規定する。

2. 装置 本体5.で規定する装置を用いる。

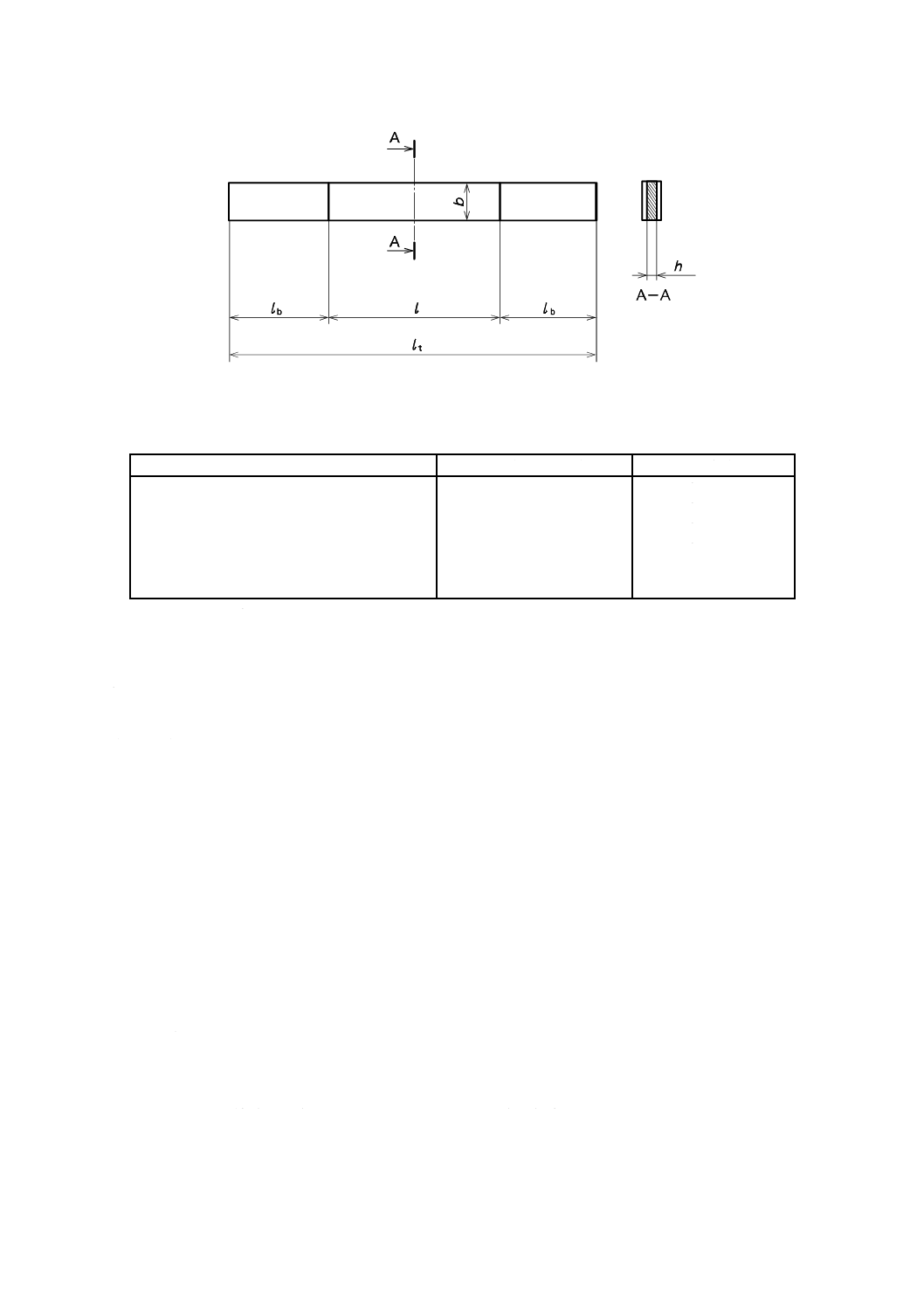

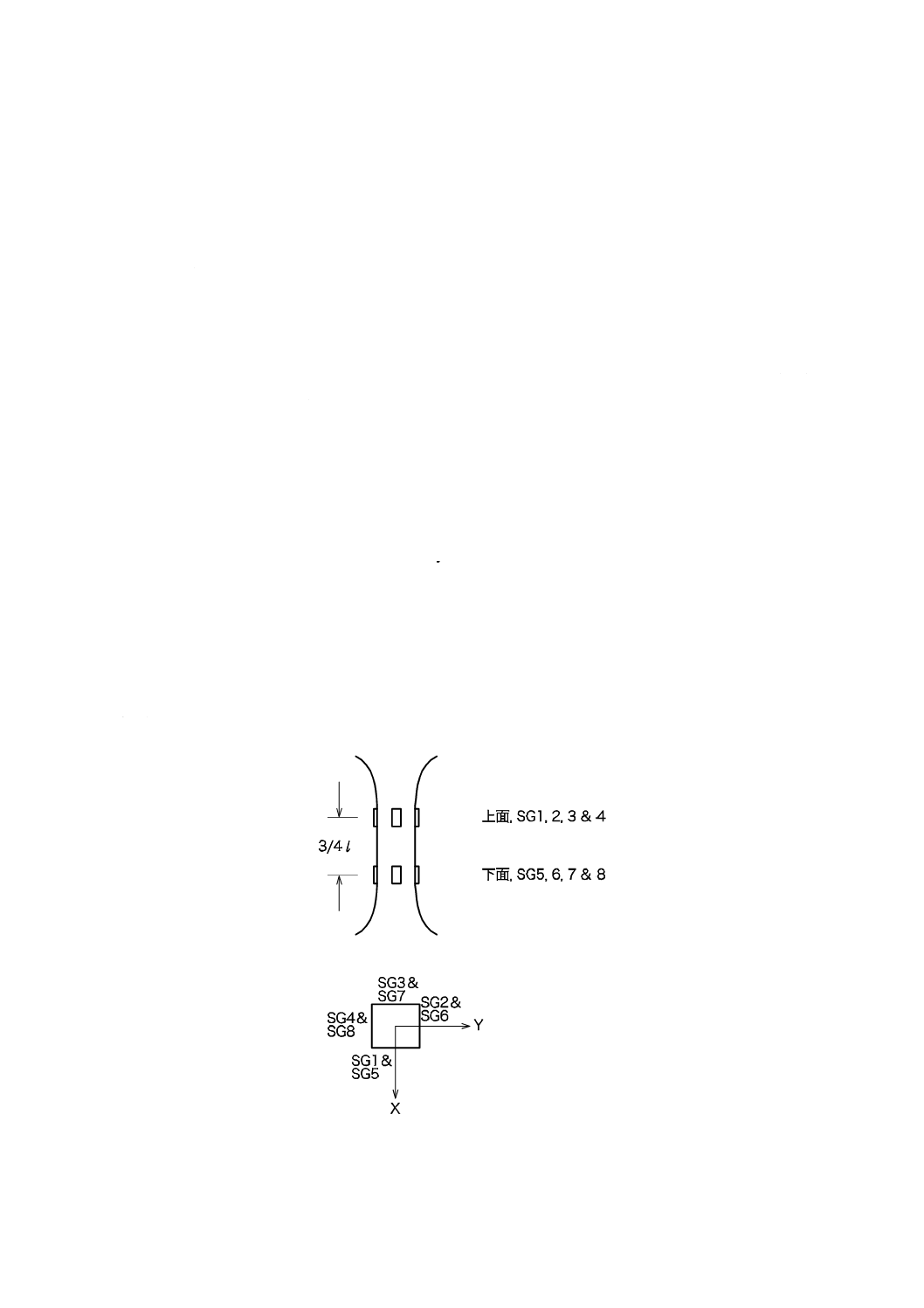

3. 圧縮試験における曲げひずみ成分の測定

3.1

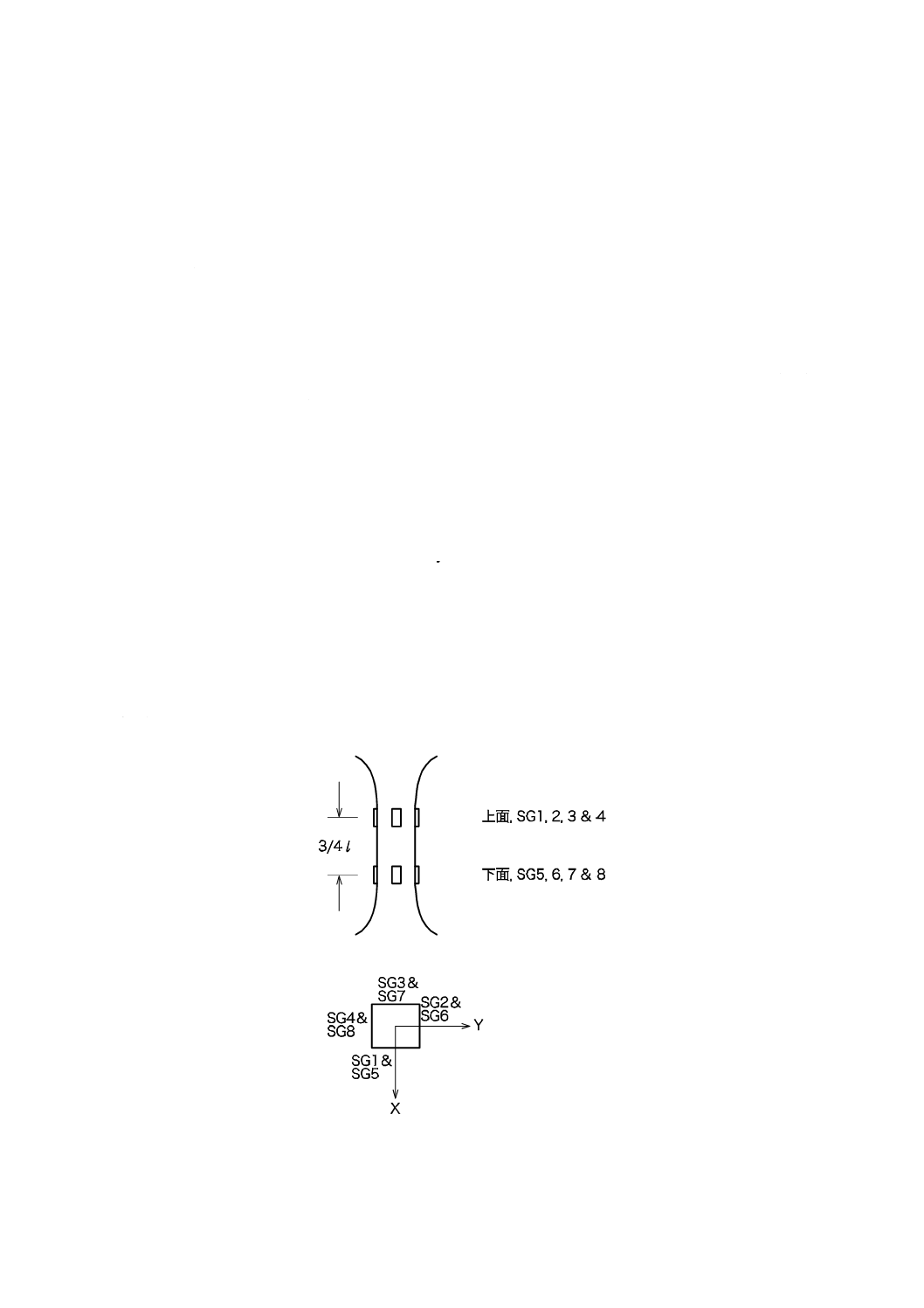

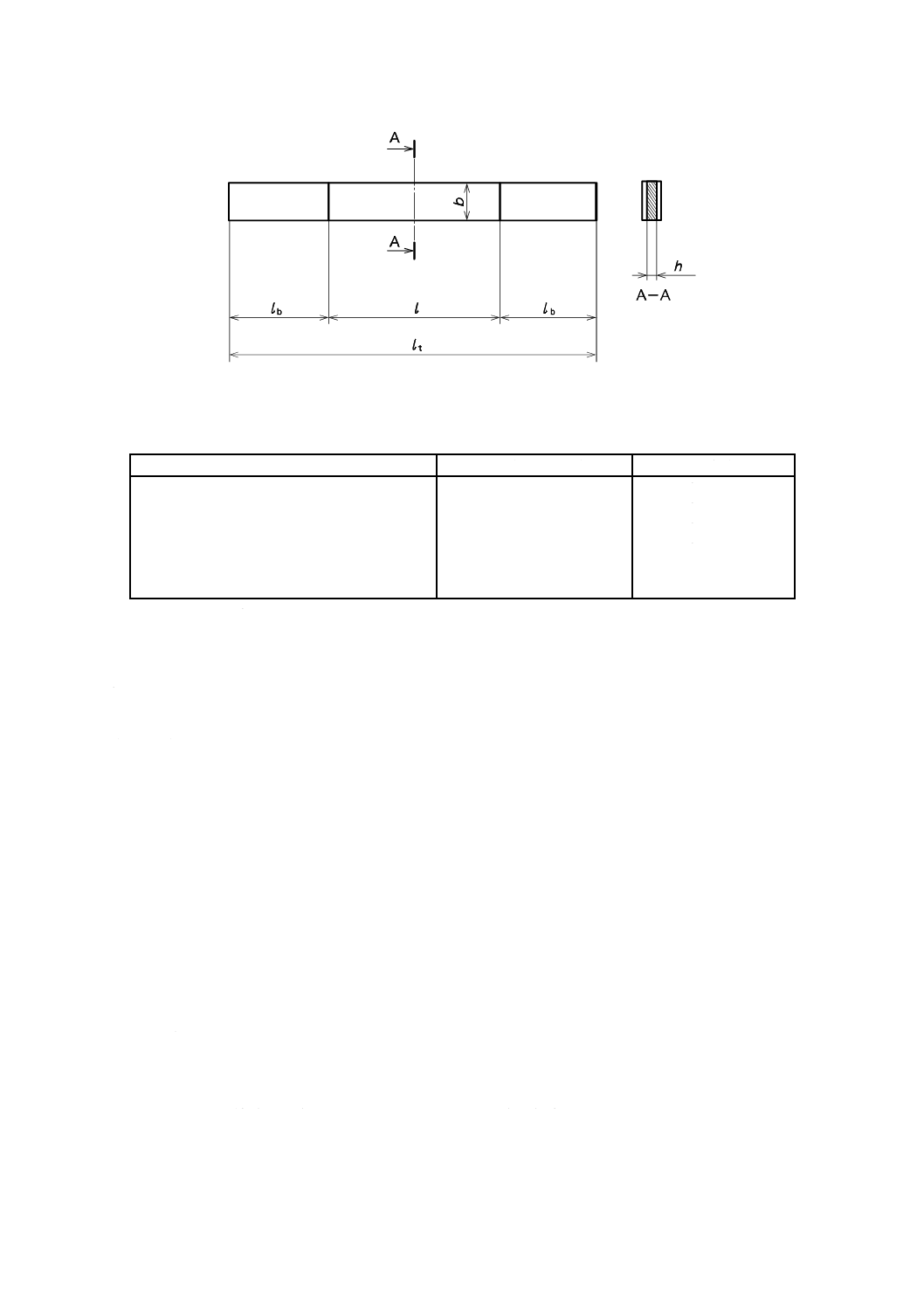

ダミー又は実際の試験片を用いて,附属書B図1に示すように,確認用の試験片のゲージ部の上下

2か所に4枚ずつ8枚のひずみゲージを円周上に等間隔(90°)に接着して測定する(ASTM E 1012参照)。

そのときのひずみゲージを接着する上下2面間の距離は3/4 lとし,評定部の軸方向の中心点に対して対称

でなければならない。

なお,このlは,ダンベル形状試験片のゲージ部長さである。試験中のひずみ量の計測及び記録には適

切な装置を使用する。

3.2

試験片の上端を試験機のグリップ間に挟み,ひずみゲージのリード線を調整された測定装置に接続

する。ひずみゲージのゼロ点を調整した後に,試験片の下端を試験機のグリップで挟む。

3.3

比例限界応力のひずみ量の1/2,又は0.000 5 mm/mmのいずれか大きな方のひずみ量を人為的に付与

するために,試験片に対して十分な荷重を負荷する。

4. 曲げひずみ成分の計算 附属書B図1に記載する各番号のひずみゲージの値を基に,く(矩)形又は

円形の断面に対して,上面及び下面の曲げ率(それぞれBu及びBl)を,それぞれ附属書Bの式(1)及び

式(2)を用いて計算する。ε1〜ε4はゲージ部の上面,ε5〜ε8はゲージ部の下面に配置されたひずみゲージ

の計測値である。

附属書B図 1 ひずみゲージの接着位置及びナンバリングの説明

14

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

4

2

2

4

3

2

1

2

1

2

4

2

2

3

1

u

×

ε

ε

ε

ε

ε

ε

ε

ε

+

+

+

−

+

−

=

B

················································ (1)

100

4

2

2

8

7

6

5

2

1

2

8

6

2

7

5

l

×

ε

ε

ε

ε

ε

ε

ε

ε

+

+

+

−

+

−

=

B

················································· (2)

ここに,

Bu: ゲージ上部における曲げ率

Bl: ゲージ下部における曲げ率

ε1,ε2,ε3,ε4: ゲージ上部の面にセットされたひずみ計における

ひずみ値の読み

ε5,ε6,ε7,ε8: ゲージ下部の面にセットされたひずみ計における

ひずみ値の読み

備考 ひずみ計の読みの単位はmm/mmで,圧縮の場合負の符号である。

5. 記録 Bu,Blを記録する。

15

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

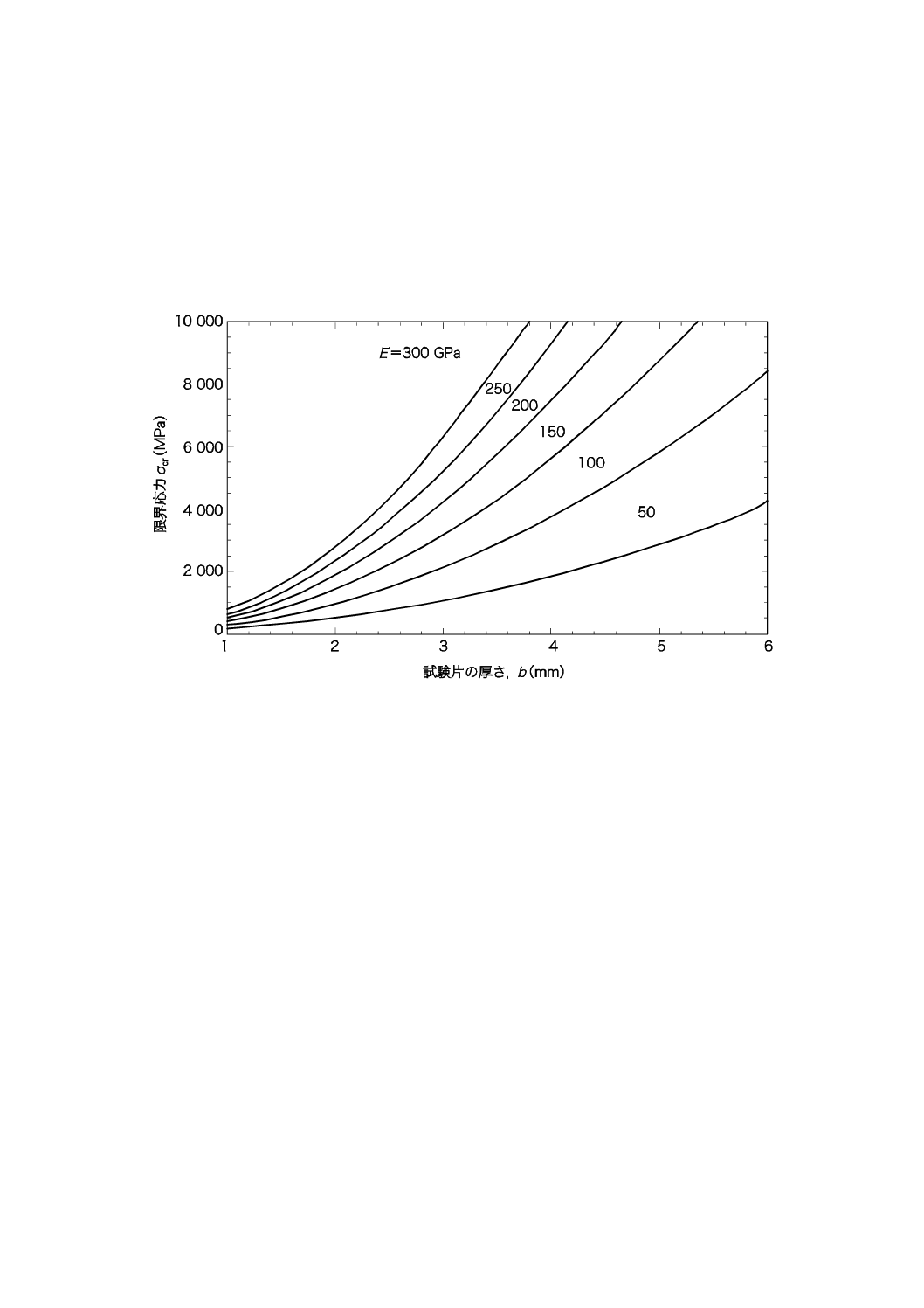

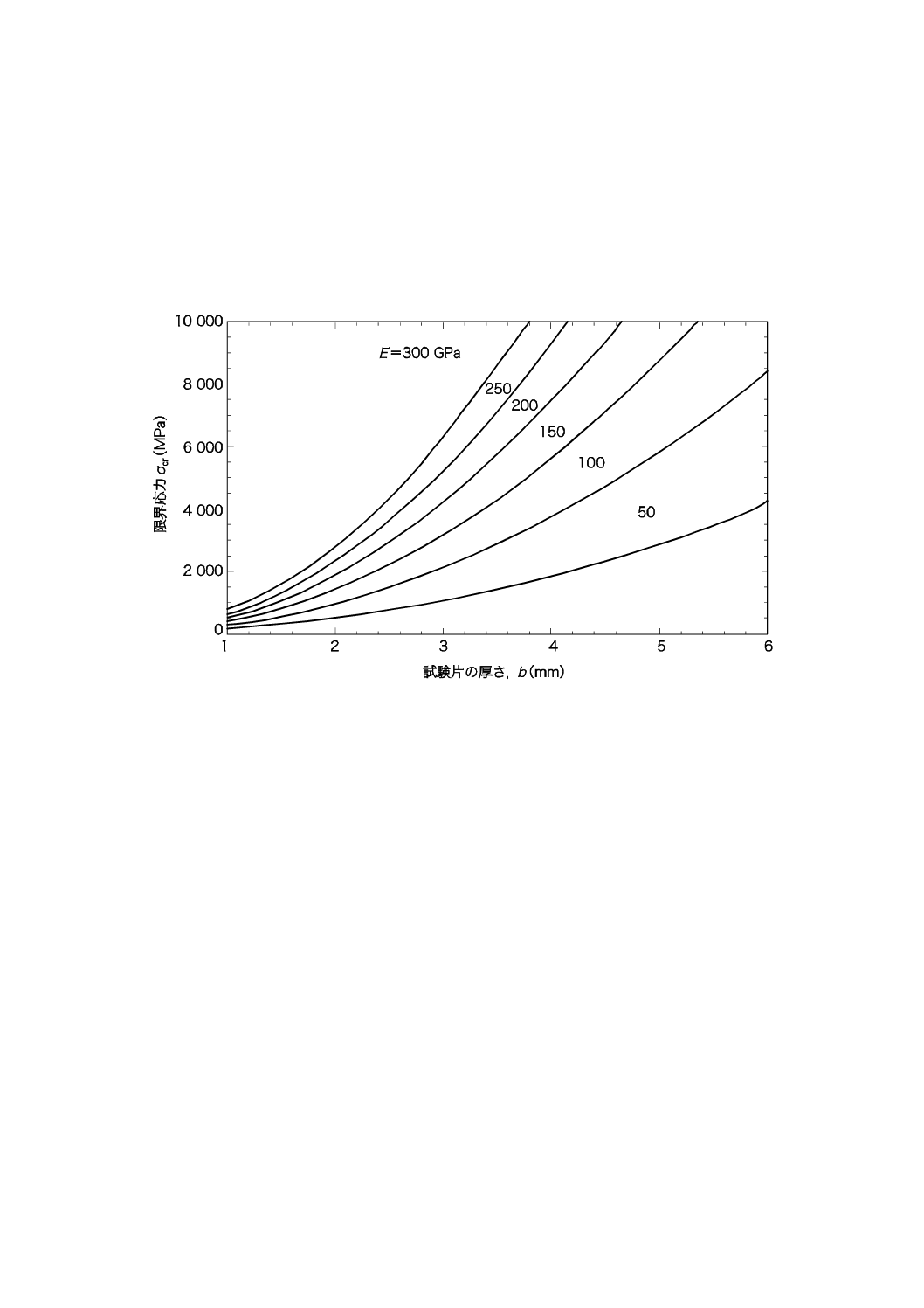

附属書C(参考)座屈荷重の推定

この附属書は,本体の8.3に記載する座屈荷重の推定方法を説明するもので,規定の一部ではない。

著しく高強度の材料では,弾性率には関係なく,タブの接着強さや,タブ材料の層間せん断強度によっ

て試験結果が支配される。また,弾性率の低い材料では座屈が問題となる。

一方向圧縮下における座屈挙動に関する最も厳しい仮定は,試験片の支持されていない部分のすべての

長さに対して,両端を回転支持(ピン支持)の柱として扱うことである。実際の試験片は,荷グリップの

摩擦面と負荷ジグで固定されているため,両端固定条件を仮定するほうがより適切である。これは,柱の

長さを1/4にした両端回転条件と等価である。

例えば,本体図5に示す試験片では,タブの接着されていない長さは25 mmであるが,試験片がグリッ

プされていない長さは,タブ未接着部とタブのテーパ部とを合わせて38 mmとなる。

弾性挙動であることを仮定すると,最も厳しい両端回転条件における座屈応力は,式(3−1)で与えられ

る。

wb

l

EI

wb

P

2

2

e

e

π

σ

=

=

························································ (3−1)

ここに,

σe: オイラーの座屈応力

Pe: オイラーの座屈荷重

w: 試験片幅

b: 試験片厚さ

π: 円周率

E: 縦弾性係数

I: B方向の断面2次モーメント I=wb3/12

l: 実際の試験片における支持されていない部分の長さ

一方,柱の幅が6≦wの場合,両端固定の場合の限界応力は式(3−2)で与えられる。

wb

l

EI

wb

P

2

2

cr

cr

4π

σ

=

=

····················································· (3−2)

ここに, σcr: 限界応力

Pcr:

限界荷重

両端固定条件の式(3−2)を用いて,幅10 mmの試験片に対して,板厚及び弾性率を変化させたときに計

算される限界荷重を附属書C図1に示す。この図によって,既に実施した試験結果が座屈荷重以下であっ

たかどうかの評価ができる。また,弾性率があらかじめ予想されている試験片に対して,安全に負荷でき

る最大荷重を予測したり,試験片の厚さを検討したりする場合にも使用できる。

一方向複合材料のせん断剛性は,軸方向の剛性と比較して著しく小さい。このことは,せん断剛性の補

正を行うことによって考慮することができる。すなわち,限界座屈応力σ [tgr]crは,限界座屈荷重をP [tgr]cr

とすると式(3−3)で表せる。 []

[]

(

)

wbG

nP

wb

P

wb

P

/

1

/

cr

cr

cr

tgr

cr

tgr

+

=

=

σ

······························· (3−3)

ここに, n: 係数(く形断面の場合は,n=1.2)

G: せん断剛性

この関係式から予想される限界座屈応力σ [tgr]crは,附属書C図1で示されるσcrよりも上方に修正される。

圧縮弾性率の予測値と附属書C図1から,座屈を抑制するために要求される最小試験片厚さを検討するこ

とができる。式(3−2),式(3−3)及び附属書C図1では,両端固定条件が仮定されている。試験片のグリ

16

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ップ条件は,両端回転条件よりも両端固定条件に近いため,実際の座屈荷重はこれらの式又は図から,予

想されるよりも高い荷重になるであろう。また,式(3−1)のような両端回転条件を仮定すれば,より慎重

に,圧縮前座屈の防止を保証できる。

これらの座屈基準を上回っている(満足していない)ときは,座屈が起こっていないことを確認するた

めに,本体8.3で推奨しているように,試験片の両側でのひずみを用いて破断前座屈が顕著でないことを

確認する必要がある。

附属書C図 1 両端固定条件のく(矩)形断面柱における限界応力

17

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

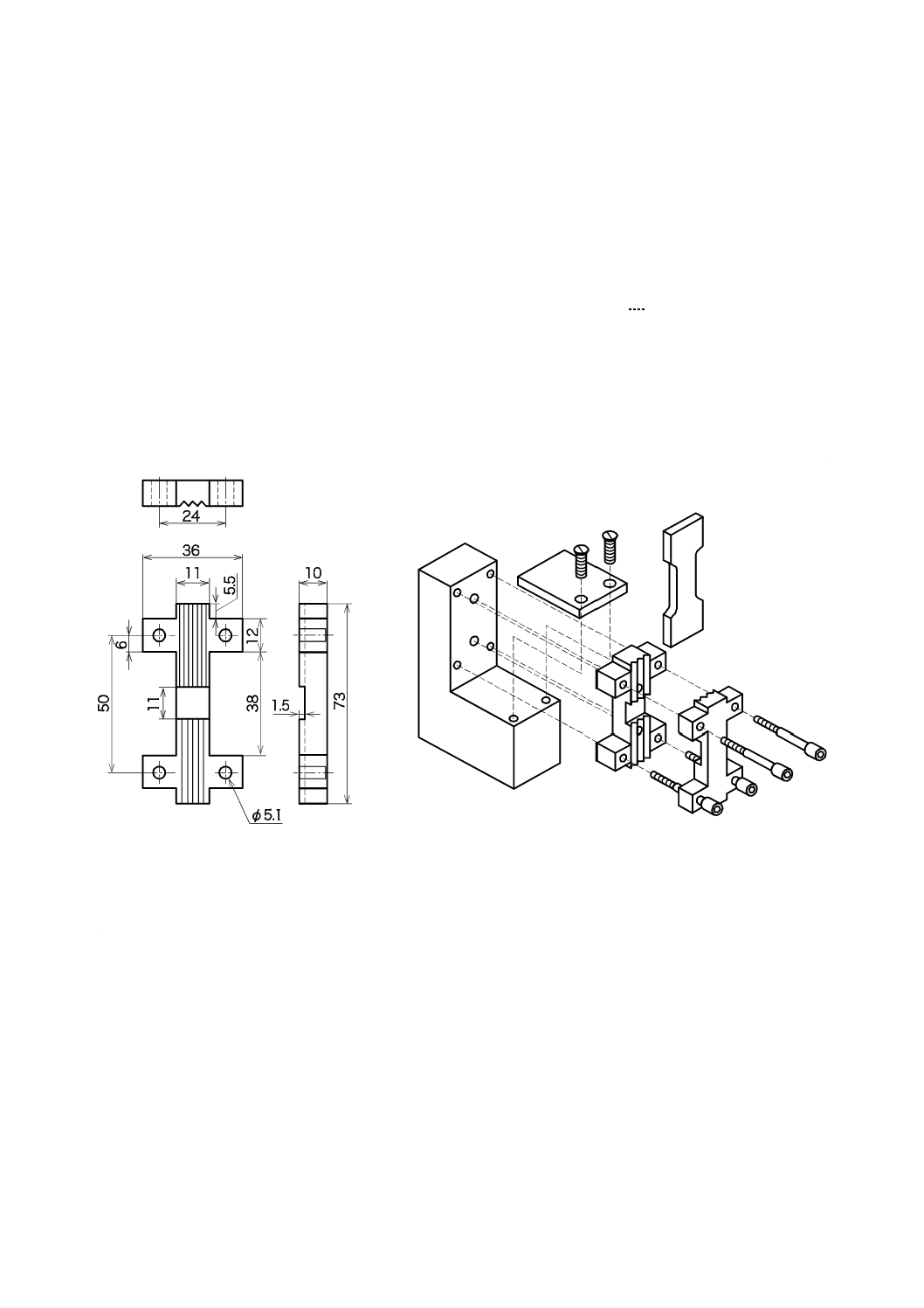

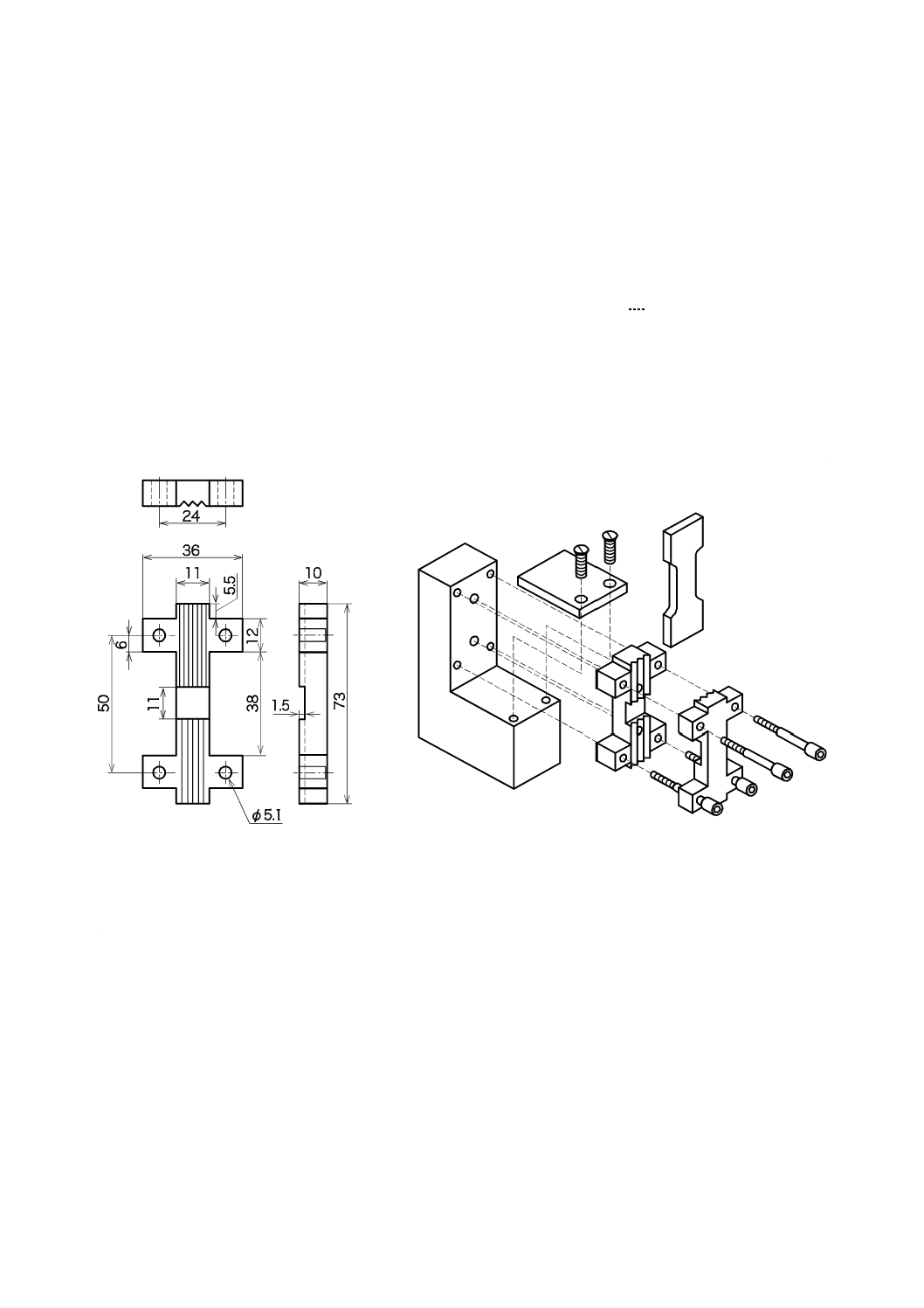

附属書1(参考)押し板方式における座屈防止ジグの使用

この附属書は,押し板(プラテン)方式による圧縮試験において,座屈防止ジグを使用する方法につい

て記載するものであり,規定の一部ではない。

1. 座屈防止ジグ 試験片の座屈(面外の曲げ変形)を防止するジグで,JIS K 7018又はISO 14126に例

示されているものを用いる。

なお,評定部には附属書1図1a)に示すようなざぐり部を設ける。材質は,鋼又はステンレス製とし,

試験中に塑性変形を生じない材質のものとする。荷重軸と試験片の軸とを一致させるために,附属書1図

1b)に示すようなL形台座の併用をするのがよい。

単位 mm

a) キ形ジグの例

b) L形台座及びキ形ジグの組立例

附属書1図 1 座屈(面外変形)防止ジグの例

2. 座屈防止ジグの使用

2.1

L形台座及びキ形ジグを組み立て,附属書1図 1b)に示すように試験片を座屈防止ジグで支持する。

2.2

ジグ取付けにおけるボルト・ナットの締付けトルクは,手で軽く締める程度(0.1〜0.15 Nm)とする。

2.3

座屈防止ジグに取り付けた試験片を圧縮板の間に置き,試験片の中心線を圧縮盤の中心線に一致さ

せる。このとき,試験片の両端が圧縮板と平行であることを確かめる。

18

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考)JISと対応する国際規格との対比表

JIS R 1673:2007 長繊維強化セラミックス複合材料の常温における圧縮挙動試験

方法

ISO 20504:2006 長繊維強化セラミックス複合材料の常温における圧縮挙動挙動

試験方法

(Ⅰ)JISの規定

(Ⅱ)国際

規格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ)JISと国際規格との技術的差異の

理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1.

適用範囲

対象:長繊維強化セラミック複

合材料と炭素繊維炭素複合材料

の圧縮試験

ISO

20504

1

適用範囲

長繊維強化セラミ

ック複合材料の常

温圧縮試験

MOD/変更

JISは炭素繊維/炭素複合

材料を包含(JIS)

ラウンドロビンテストの結果,国際

規格は炭素繊維炭素複合材料にも

適応できることが分かったため追

加した。ISOへ提案する。

2.

引用規格

2

引用規格

MOD/追加

JIS R 1600,Z 8401を追加。

3.

基本原理

3

基本原理

IDT

4.

定義

4

記号と定義

MOD

座屈開始荷重を追加(JIS) ラウンドロビン試験の結果,必要と

判断。ISOへ提案する。

5.

装置及び器具

5

装置

MOD/追加

5.3.1ゲージの大きさに関す

る規定を追加(JIS)

追加記述した方が適切である。ISO

へ提案する。

6.

試験片

6

試験片

MOD/追加

・変更

1b型試料を追加。未加工試

験片の寸法精度を規定から

推奨へ変更。

薄い試料では実現困難な精度であ

り変更した。ISOへ提案する。

7.

試験片の準備

7

試験片の準備

IDT

8.

試験方法

8

試験方法

MOD/追加

座屈ジグへの取付け法を追

加

ISOへ提案する。

9.

計算

9

計算

MOD/追加

9.5座屈開始応力,9.6試験

結果の丸め方,9.7試験結果

の表し方を追加(JIS)

ISOへ提案する。

10.

報告

10

報告

MOD/変更

応力−ひずみ図をオプショ

ンにした。

ISOへ提案する。

1

8

R

1

6

7

3

:

2

0

0

7

19

R 1673:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)国際

規格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ)JISと国際規格との技術的差異の

理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの評価

技術的差異の内容

附属書A

Annex A

IDT

附属書B

Annex B

IDT

附属書C

Annex C

IDT

附属書1

MOD/追加

引用規格の内容を例示

追加記述した方が適切である。

JISと国際規格との対応の程度の全体評価: MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT ·················· 技術的差異がない。

― MOD/追加 ········· 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更 ········· 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD ················ 国際規格を修正している。

1

9

R

1

6

7

3

:

2

0

0

7