R 1663:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語,記号及び定義 ·········································································································· 2

4 試験方法の概要 ················································································································ 2

5 装置及び器具 ··················································································································· 2

5.1 試験機 ························································································································· 2

5.2 負荷ジグ ······················································································································ 2

5.3 データ収集システム ······································································································· 5

5.4 寸法測定器 ··················································································································· 5

6 試験片···························································································································· 5

7 試験片の準備 ··················································································································· 6

7.1 試験片の加工 ················································································································ 6

7.2 試験片本数 ··················································································································· 6

8 試験方法························································································································· 6

8.1 変位速度 ······················································································································ 6

8.2 寸法測定 ······················································································································ 6

8.3 試験手順 ······················································································································ 6

8.4 試験の有効性判断 ·········································································································· 7

9 計算······························································································································· 7

9.1 曲げ強さ ······················································································································ 7

9.2 試験結果の丸め方 ·········································································································· 8

9.3 試験結果の表し方 ·········································································································· 8

10 報告 ····························································································································· 8

附属書JA(参考)曲げ試験における破壊様相例 ········································································· 9

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 10

R 1663:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ファインセラミックス協会(JFCA)及び国立研究開発法人宇宙航空研究開発機構(JAXA)から,工業標

準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業

大臣が改正した日本工業規格である。

これによって,JIS R 1663:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

R 1663:2017

長繊維強化セラミックス複合材料の

室温における曲げ強さ試験方法

Testing method for flexural strength of continuous fiber-reinforced

ceramic matrix composites at room temperature

序文

この規格は,2014年に第1版として発行されたISO 17138を基とし,我が国の実状に合わすため,JIS R

1663:2004の技術的内容を一部変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,室温における長繊維強化セラミックス複合材料の3点曲げ及び4点曲げ試験方法について

規定する。この方法は,一方向(1D),二方向(2D)及び三方向(3D)の連続繊維によって強化された全

ての長繊維強化セラミックス複合材料の材料主軸方向の室温における曲げ試験に適用できる。

なお,この規格は,炭素繊維強化炭素複合材料にも適用できる。

注記1 この規格は,構造設計に用いる強度の絶対値を測定するための試験方法ではない。

注記2 面外方向の強化繊維が垂直に配向していない場合,三方向(3D)強化ではなく,x方向強化

(2 < x ≦ 3)という場合がある。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 17138:2014,Fine ceramics (advanced ceramics, advanced technical ceramics)−Mechanical

properties of ceramic composites at room temperature−Determination of flexural strength

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 7502 マイクロメータ

注記 対応国際規格:ISO 3611,Geometrical product specifications (GPS)−Dimensional measuring

equipment: Micrometers for external measurements−Design and metrological characteristics(MOD)

2

R 1663:2017

JIS B 7507 ノギス

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

注記 対応国際規格:ISO 7500-1,Metallic materials−Verification of static uniaxial testing machines−

Part 1: Tension/compression testing machines−Verification and calibration of the force-measuring

system(MOD)

JIS R 1600 ファインセラミックス関連用語

注記 対応国際規格:ISO 20507,Fine ceramics (advanced ceramics, advanced technical ceramics)−

Vocabulary(MOD)

JIS Z 8401 数値の丸め方

3

用語,記号及び定義

この規格で用いる主な用語及び定義は,JIS R 1600によるほか,次による。

3.1

最大曲げ荷重,Fm(maximum flexural load)

曲げ試験において加えた最大荷重。

3.2

曲げ応力,σf(flexural stress)

試験片中央で計算された試験片外表面における公称応力。

注記 長繊維強化セラミックス複合材料は,均質材料ではなく,また,非線形性を示すことも多いた

め正確ではないが,慣習的にこの応力は,はり理論に基づいて計算される。

3.3

曲げ強さ,σ f,m(flexural strength)

曲げ試験において加えた最大曲げ応力。

4

試験方法の概要

両端支持された長方形断面の短冊状試験片に,外力を試験片の長手方向に対して垂直に加える。この試

験は,一定のクロスヘッド移動速度で実施する。

5

装置及び器具

5.1

試験機 試験機は,試験片に加えた力を測定するシステムを備えており,JIS B 7721に規定する等

級1以上のものを使用する。

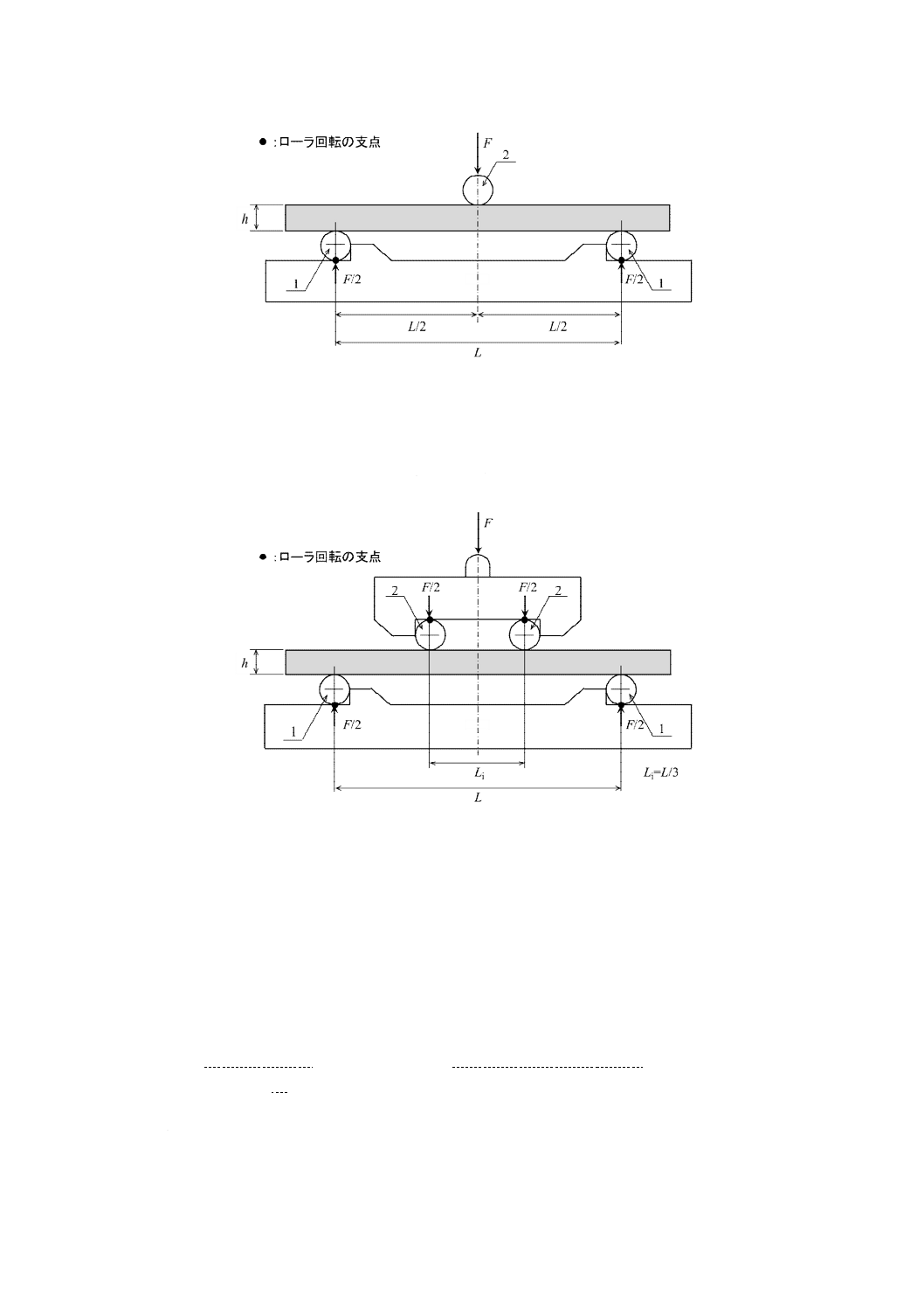

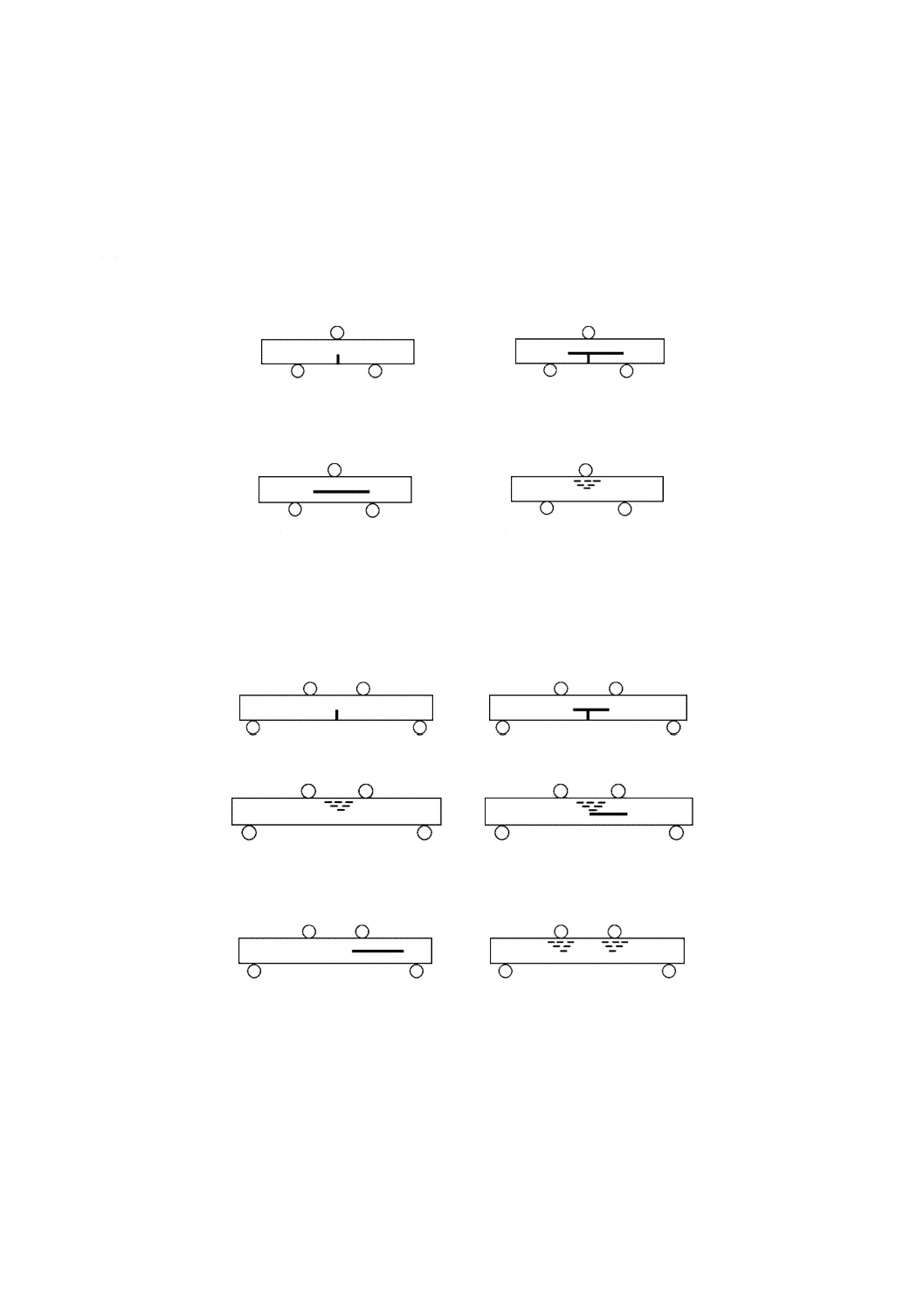

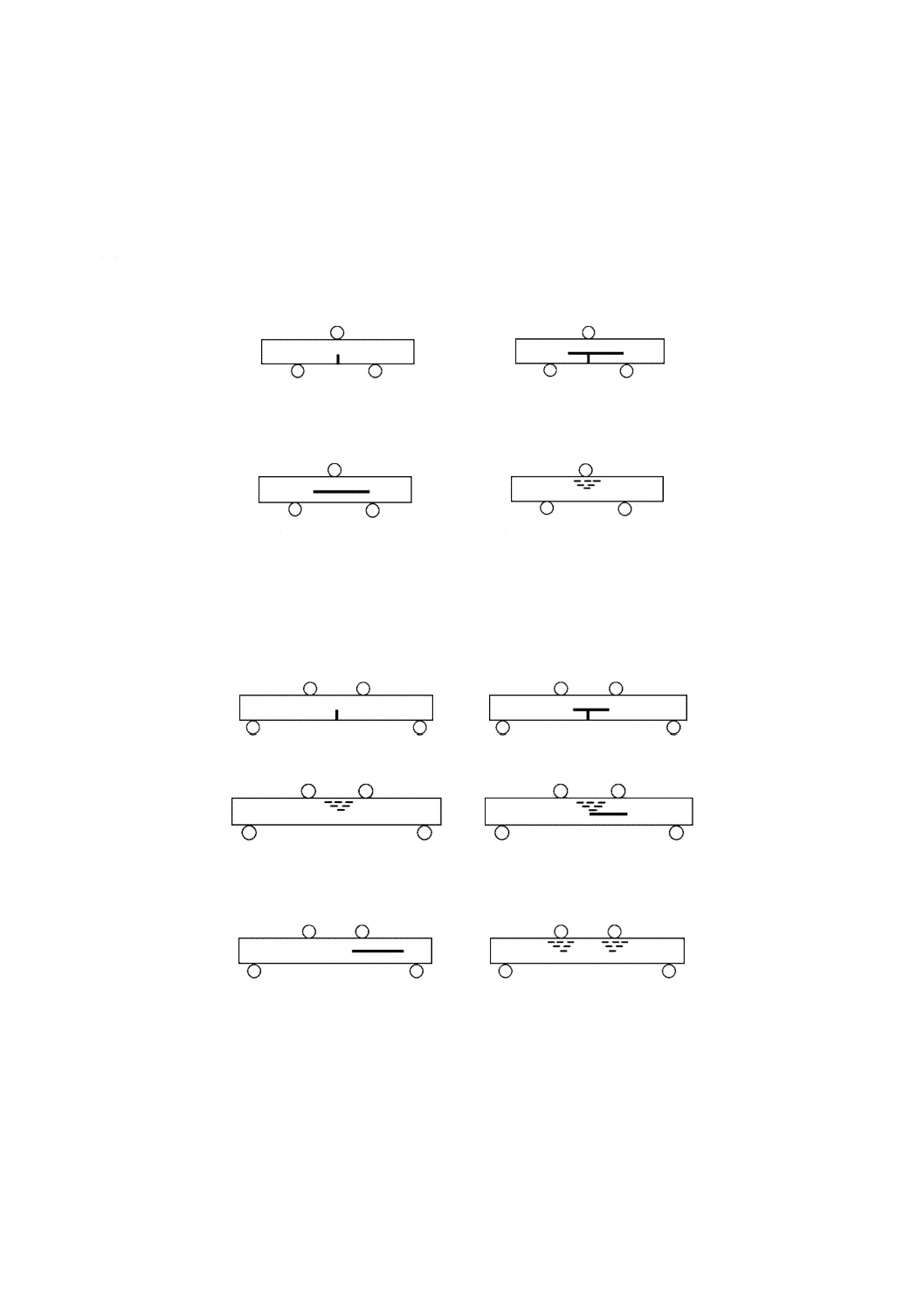

5.2

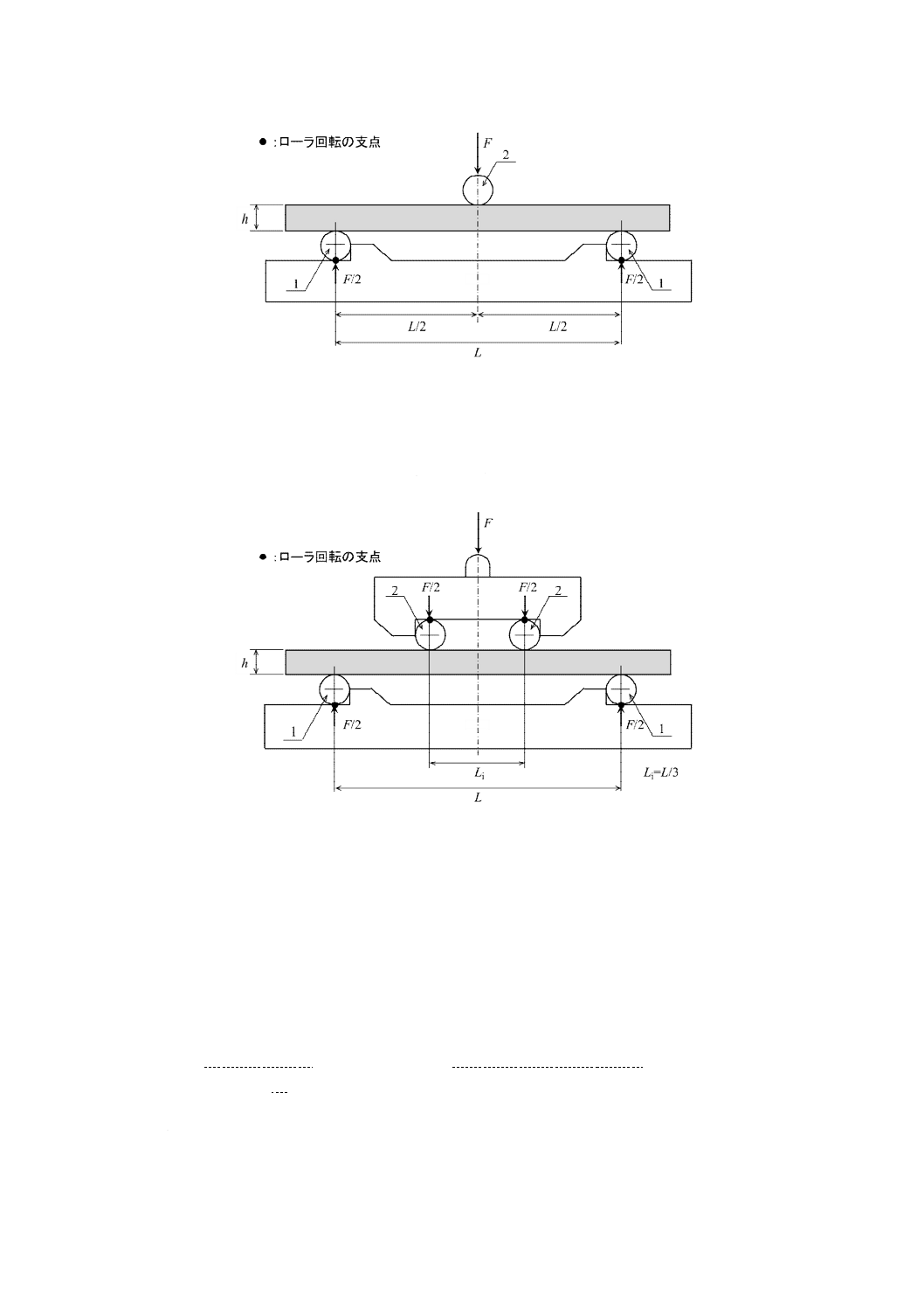

負荷ジグ 負荷ジグは,試験機と接続する固定式及び可動式の二つの部分で構成する。支点は2本

の外部ロールと,荷重点となる1本(3点曲げ試験)の上側ロール又は2本(4点曲げ試験)の内部ロール

で構成する(図1参照)。ロールは,試験片とロール間に発生する摩擦力によって試験片の変形が妨げら

れることを緩和するために,ロールは回転可能なものとする(図1参照)。

注記 ロールが固定され回転しないロールを使用する場合には,得られる荷重は,実際に試験片に加

えた値よりも大きくなるため,注意が必要である。

なお,ロールが回転可能な構造をもつか否かを箇条10 g)で記載する。

3

R 1663:2017

1

外部ロール

2

上側ロール(固定式)

L

外部ロール間距離

F

荷重

h

試験片厚さ

a) 3点曲げ試験

1

外部ロール

2

内部ロール

L

外部ロール間距離

Li 内部ロール間距離

F

荷重

h

試験片厚さ

b) 4点曲げ試験

図1−負荷ジグの構成例

ロールの直径は,4 mm〜10 mmとし,左右のロール直径の差は0.05 mm以下,長さは試験片の幅以上と

する。材質は,全て同一とし,試験片以上の硬度と弾性率1.47×1011 N/m2以上をもっていなければならな

い。また,表面粗さはJIS B 0601に規定する0.40 μmRa以下とする。

ロール間の距離は,箇条6の規定に適合しなければならない。

3点曲げ試験では,上側ロールは外部ロール間の中央に設置し,中央からの偏差は0.2 mm以下とする。

4点曲げ試験では,内部ロール間と外部ロール間との中心を一致させて設置し,その偏差は0.2 mm以下と

4

R 1663:2017

する。左右対称に荷重を加えることができるよう負荷ジグを調整しなければならない。

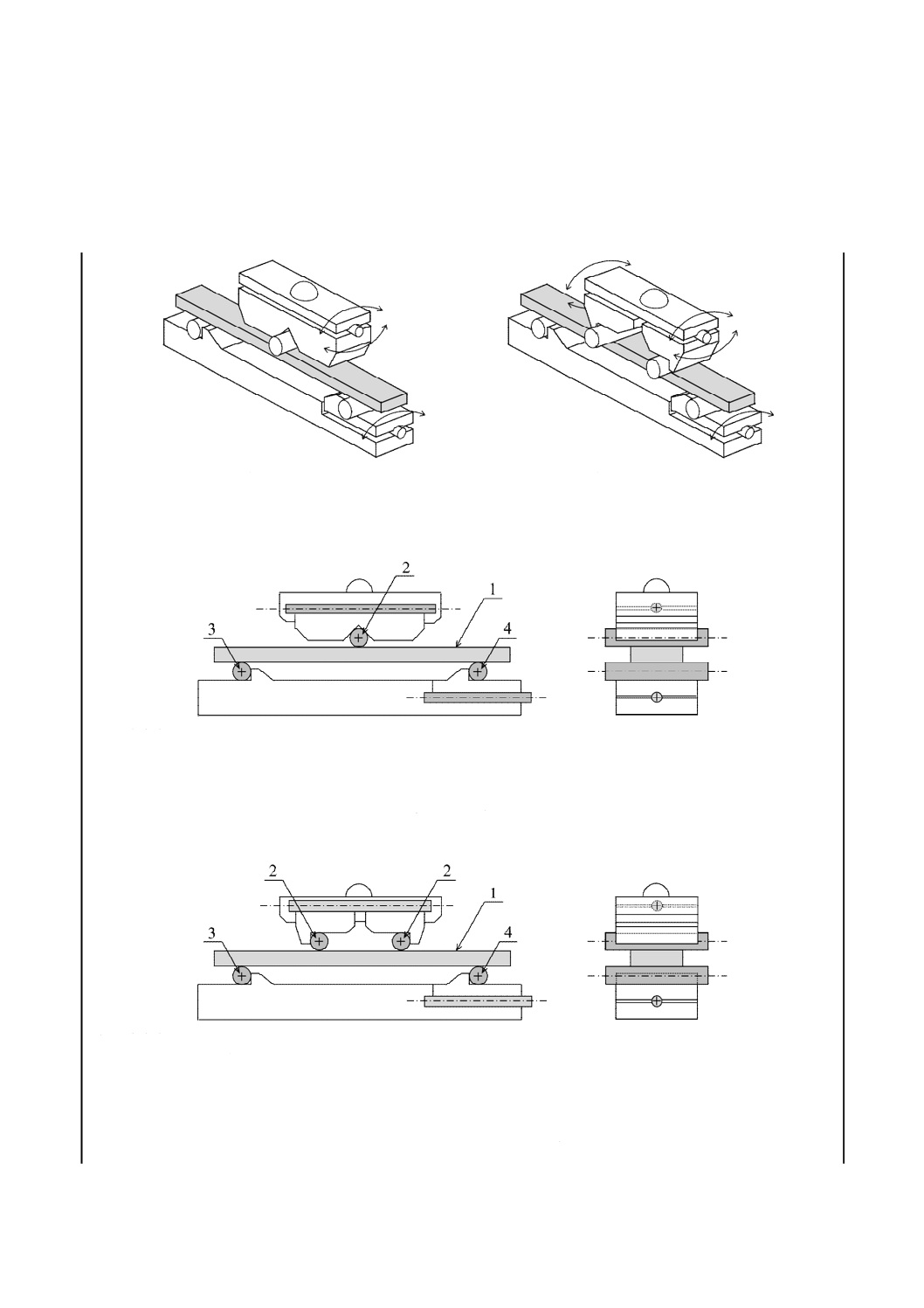

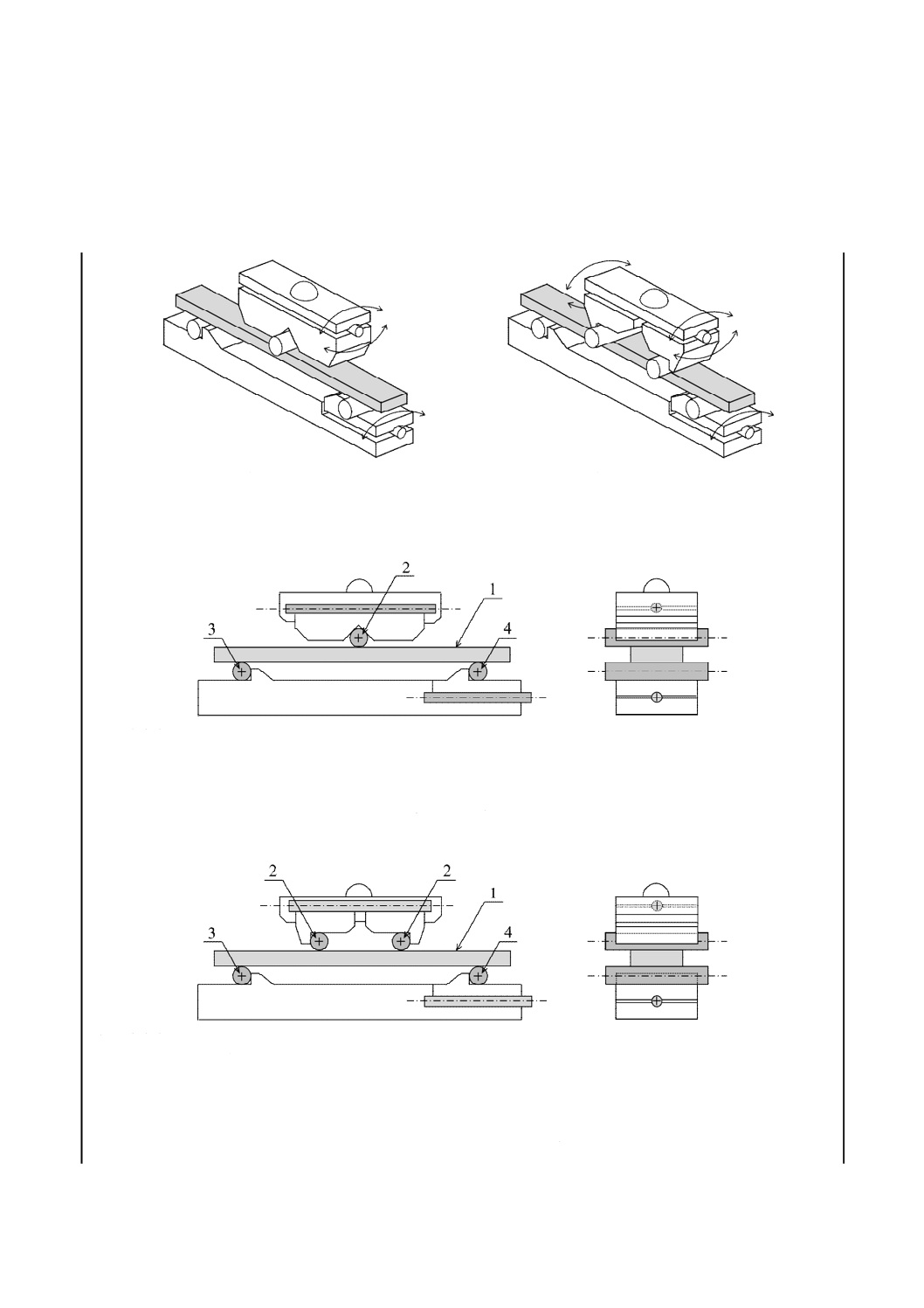

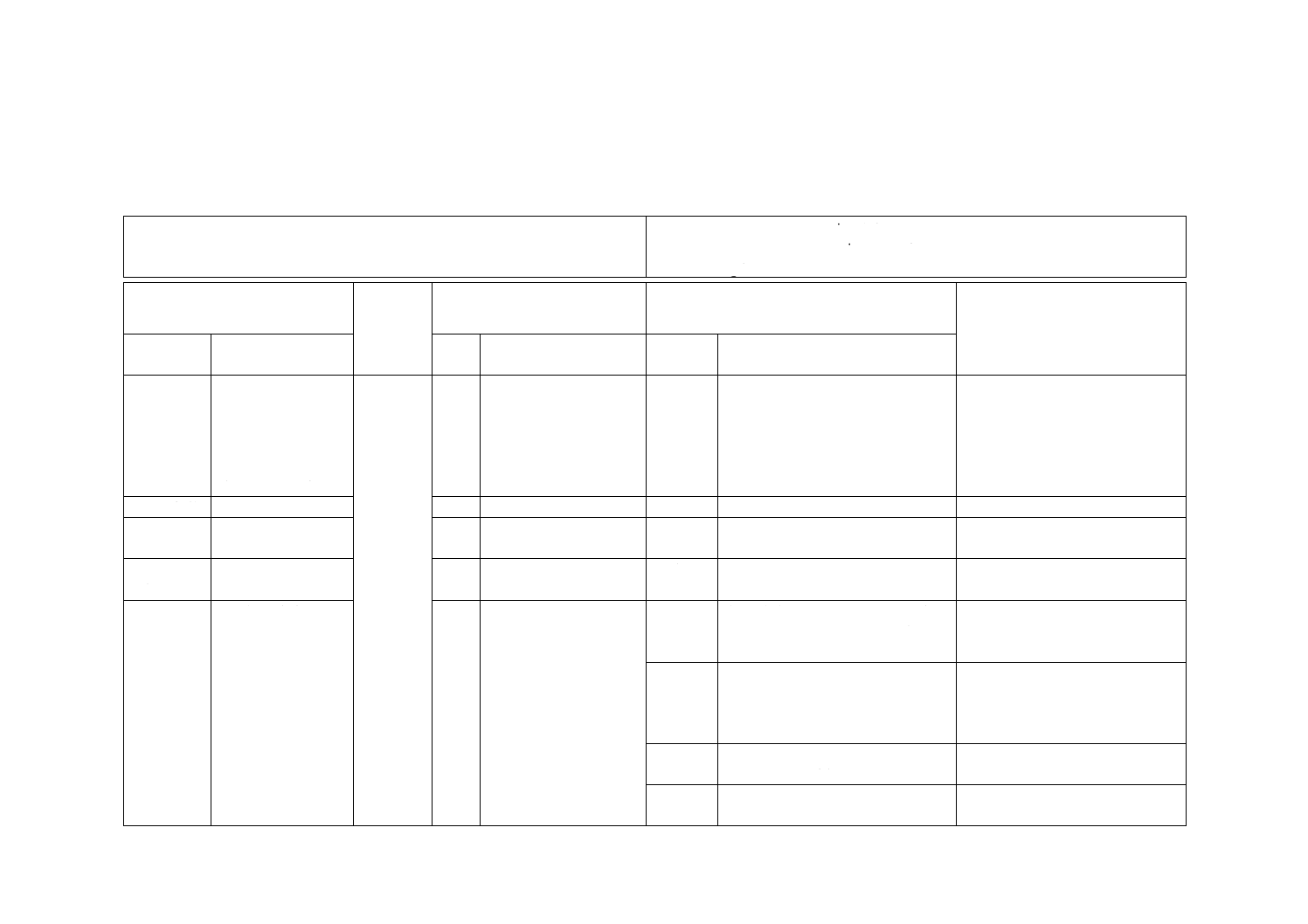

表面加工を行っていない試験片において,試験片の上面と下面との非平行性を許容するため,関節型ロ

ールを使用してもよい(図2及び図3参照)。この場合は,3点曲げ試験では二つのロールを,4点曲げ試

験では三つのロールをそれぞれ,試験片長手方向と平行な軸周囲に回転できるものとする。

a) 3点曲げ試験

b) 4点曲げ試験

図2−関節型ロールを用いる負荷ジグの模式図

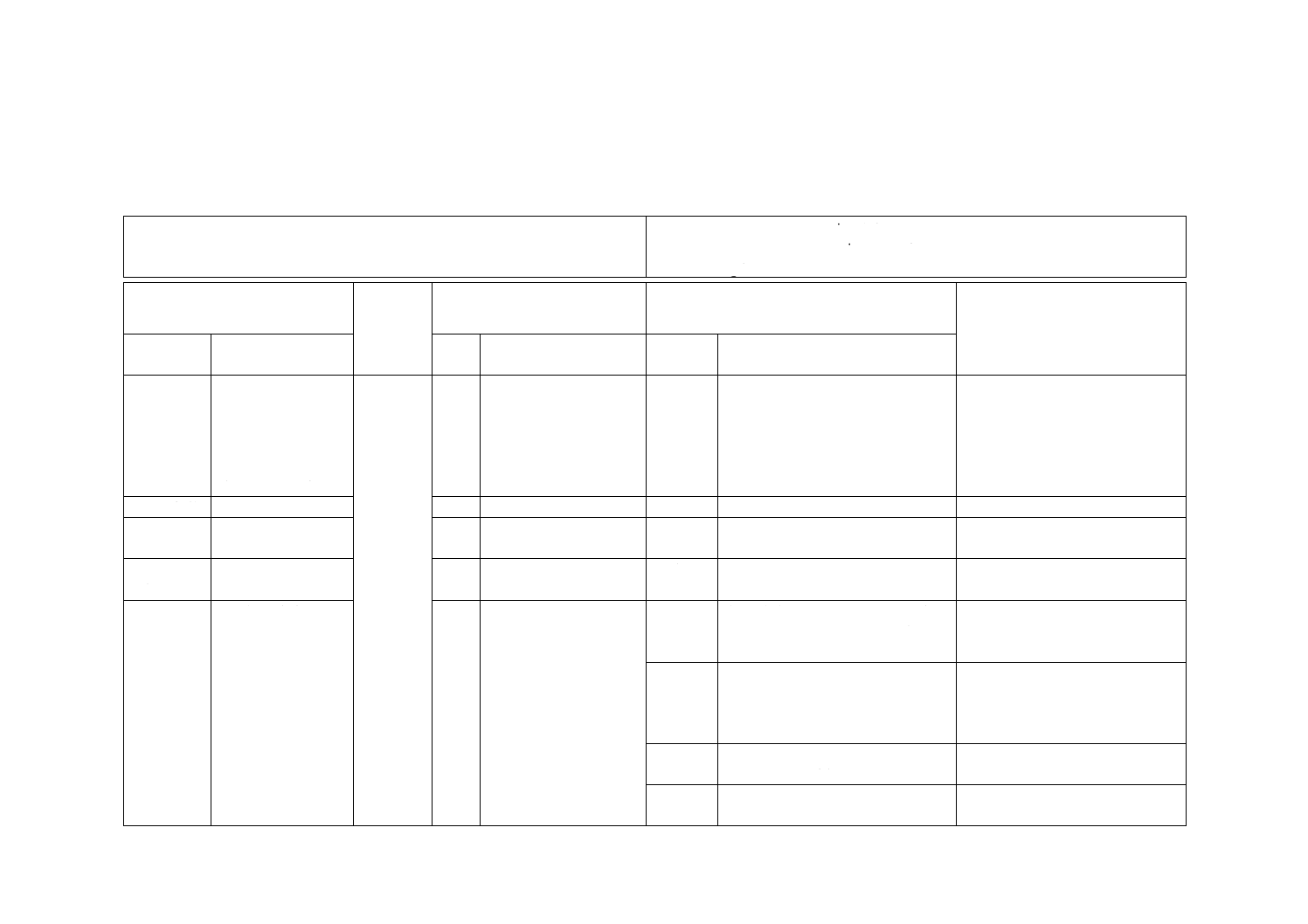

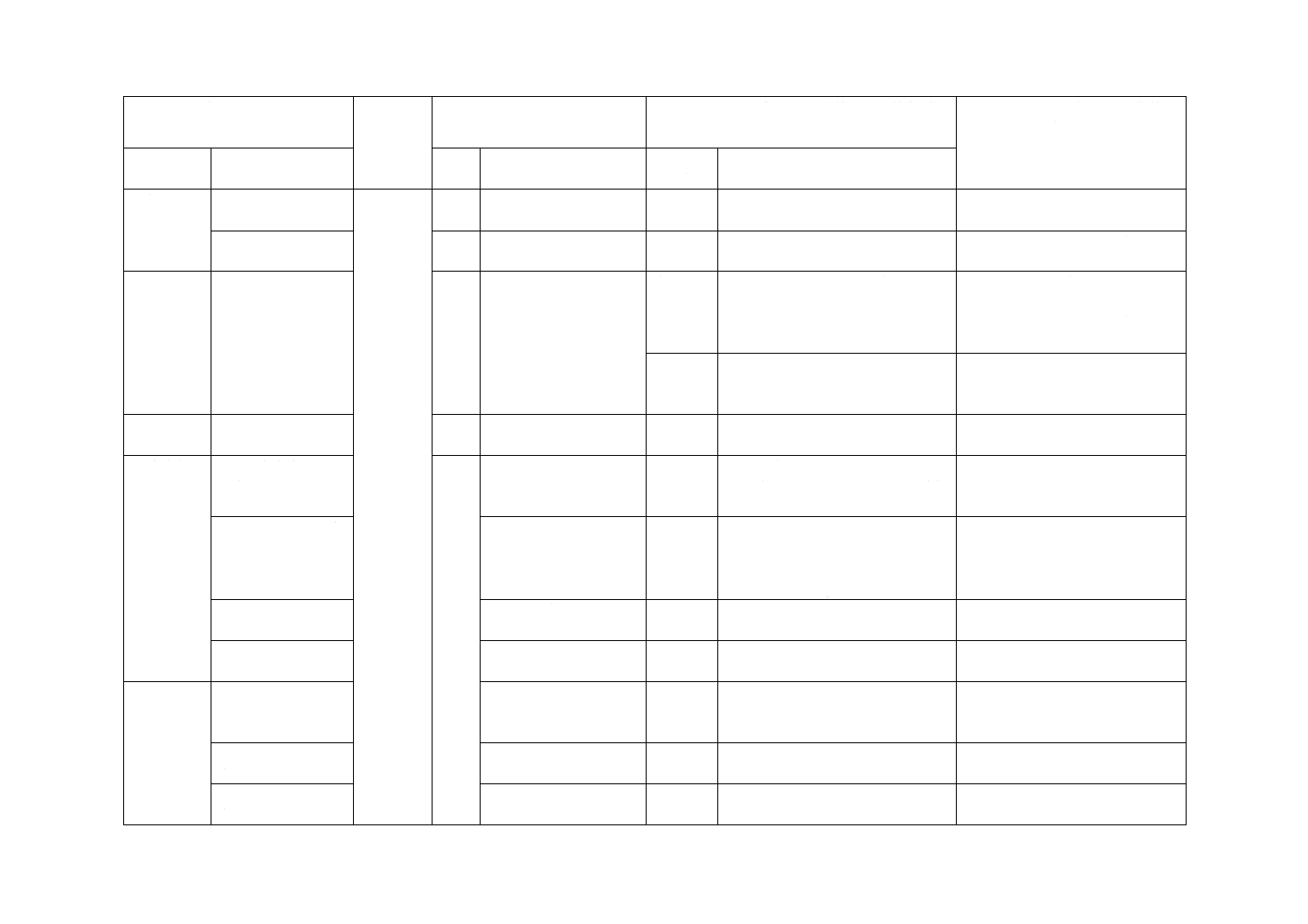

1

試験片

2

上側ロール(関節型)

3

外部ロール(固定型)

4

外部ロール(関節型)

a) 3点曲げ試験

1

試験片

2

内部ロール(関節型)

3

外部ロール(固定型)

4

外部ロール(関節型)

b) 4点曲げ試験

図3−関節型ロールを用いる負荷ジグの構成例

5

R 1663:2017

5.3

データ収集システム 荷重・時間曲線,又は荷重・クロスヘッド移動変位曲線を記録するため,校

正した記録計を使用する。デジタルデータ記録ができる機器の使用が望ましい。

5.4

寸法測定器 試験片の幅及び厚さ測定に使用する長さ計は,0.01 mmの単位まで計測できるもの,

又はこれと同等以上の目量をもつものとする。マイクロメータを用いる場合は,JIS B 7502に規定するも

のを使用する。

6

試験片

試験片は,断面が長方形の短冊状とする。試験片の寸法及びロール間の距離は,次の条件を考慮して決

定する。

− 試験片の体積は,材料特性及び繊維の織構造が代表されるものとする。

− これに基づき,ロール間距離及び試験片の幅及び厚さを決定する。

− 曲げ試験では,引張試験とは異なり,試験片厚さ方向における長手方向繊維の積層構成を考慮しなけ

ればならない。

− 長手方向繊維の積層構成が試験片厚さ方向において対称でない場合は,全ての試験において同様の積

層構成となるよう試験片を負荷ジグに設置する。

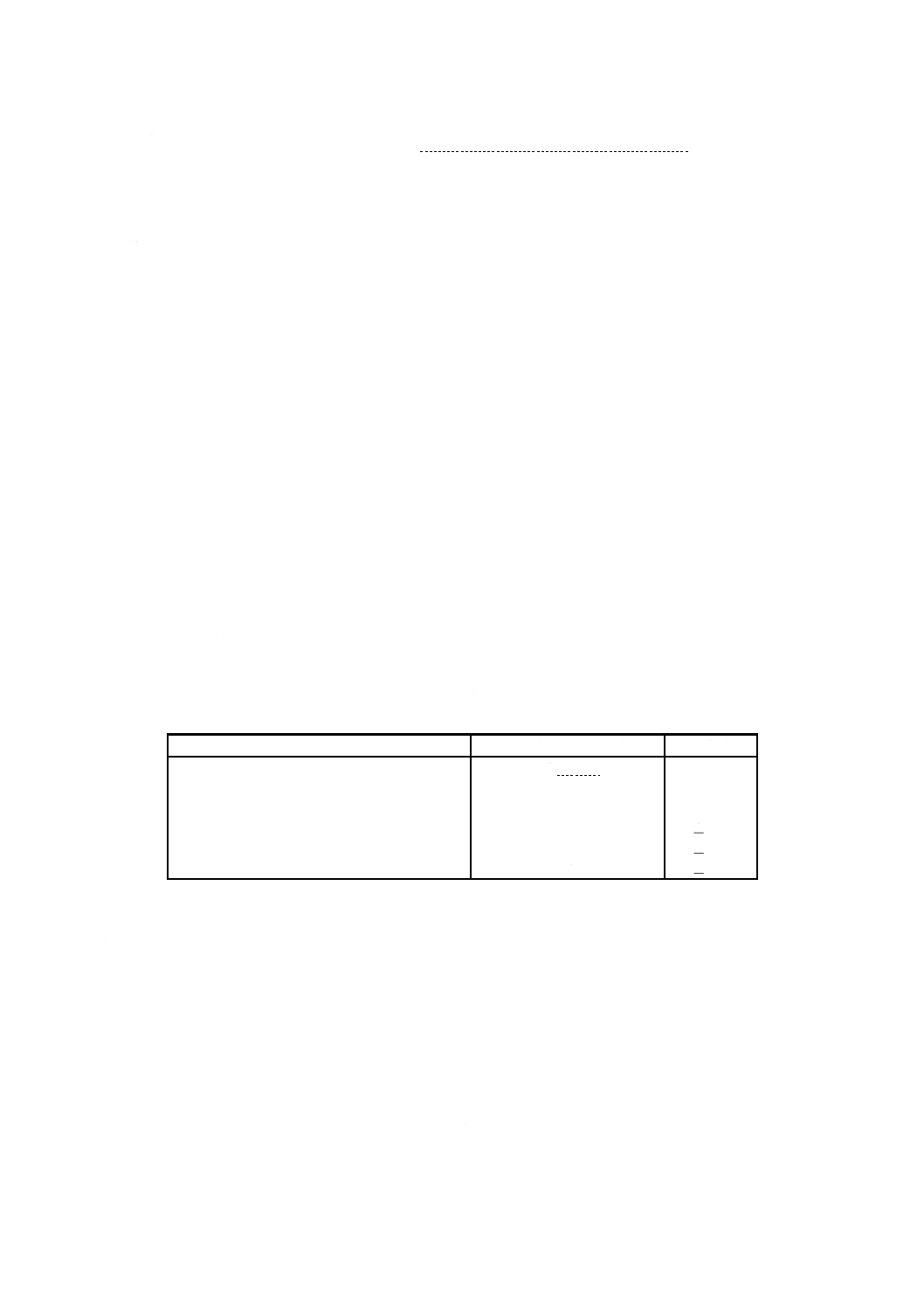

代表的な試験片寸法及びロール間の距離を,表1に示す。

注記 試験片の幅は,構造ユニットセル(複合材料の織物周期構造をなす最小単位)の整数倍とする

ことが望ましい。簡単な織物材では3繊維束,複雑な織物材では構造ユニットセル1単位を最

小とする。試験片の厚さは,簡単な織物材では3層,複雑な織物材では構造ユニットセル1単

位を最小とする。

表1−試験片寸法及びロール間距離の例

単位 mm

項目

寸法(1D,2D,xD)

許容差

全長,lt

試験片幅,b

試験片厚さ,h

4点曲げにおける内部ロール間距離,Li

4点曲げにおける外部ロール間距離,L

3点曲げにおける外部ロール間距離,L

L+10〜20

10

2〜2.5

25

75

50

± 1

± 0.05

± 0.05

± 0.1

± 0.1

± 0.1

試験片としては,次に示す二つの区別がある。

a) 長さ方向及び幅方向だけ所定の寸法に加工し,表裏面は,未加工状態である試験片。この場合,試験

片の上下面は未加工面,側面は加工面となる。

b) 全ての面が加工されている試験片。この試験片では,長さ方向,幅方向及び表裏面方向ともに加工面

となる。

厚さ寸法の許容値は,表裏面とも加工された試験片だけに適用する。表裏面が未加工の試験片では,試

験片長手方向の中心及び両端における厚さが,その平均値に対して5 %を超えないことが望ましい。

試験片厚さ,内部ロール間距離及び外部ロール間距離は,ロール直下で局所的な圧壊及び層間せん断破

壊が生じないように決定する。このために,3点曲げ試験においてL/hは20以上とし,Li=L/3とする4

点曲げ試験においては(L−Li)/hを20以上とする。

6

R 1663:2017

注記 曲げ強さは,試験片厚さとロール間距離の比によって変化する。試験片の厚さを大きくすると,

ロール直下で局所的な圧壊及び層間せん断破壊が起こりやすく,試験片の厚さを小さくすると

曲げ破壊が生じやすくなる。曲げ破壊をさせるためには,試験片の厚さ及びロール間距離の選

定が重要である。また,試験片の寸法が違う場合及び異なる条件下での結果は,直接比較する

ことができない。

7

試験片の準備

7.1

試験片の加工

母材から試験片を切り出す際には,試験片の長手方向が強化繊維の主軸方向と一致するように切り出す。

試験片の上下面は,未加工面又は加工面のいずれでもよい。また,表面加工を行う場合には,加工後の

積層構成と厚さ方向の繊維の織構成が,加工前の材料を代表するものとする。特に,加工前の強化様式の

対称性が加工後の試験片断面においても維持されるように表面加工を行う。

注記 試験片の引張面及び圧縮面にダメージを与える場合もあるため,表面加工が不適切な場合もあ

る。

7.2

試験片本数

有効試験片の本数は,5本以上とする。

注記1 統計的な評価が要求されている場合には,統計的に処理可能な本数とする。

注記2 試験片厚さ方向において積層構成が対称でない試験片の場合は,引張面と圧縮面とを入れ替

えると異なる曲げ強さが得られる。必要に応じて,引張面と圧縮面とを入れ替えた試験を実

施する。

8

試験方法

8.1

変位速度

準静的に力を加えるため,緩やかなクロスヘッド移動速度(例えば,0.5±0.1 mm/min),又は試験片の

破壊まで1分以内とするクロスヘッド移動速度を用いる。

8.2

寸法測定

8.2.1

試験片の寸法測定

試験片の幅及び厚さは,0.01 mmの単位まで,試験片の中央及び試験片の両端の3点で測定する。これ

ら測定値の算術平均値を曲げ強さの算出で使用する。

マイクロメータの測定面(子)の形状は,試験片の上下面が加工面である場合は測定面が平行なのもの,

未加工面の場合は曲面状のものとする。試験片の長さは,JIS B 7507に規定するノギス,又はこれと同等

以上の目量をもつ測定器を使用して測定する。

8.2.2

ロール間距離の測定

外部ロール間の距離,及び4点曲げ試験における内部ロール間距離を0.1 mmの単位まで測定する。

ロールの外/外,内/内を,それぞれ2点以上測定し,算術平均して測定する。

注記 この測定は,目量0.05 mm以下の測定顕微鏡,ノギスなどを使用するのがよい。

8.3

試験手順

8.3.1

試験片の取り付け

試験片をロール間の中央,かつ,試験片長手方向がロールの中心軸と垂直に負荷ジグに設置する。

注記 このために位置決めジグを用いることが望ましい。

7

R 1663:2017

必要に応じて試験片を適切な位置に保持するため,初期荷重を加えてもよい。この初期荷重は予想され

る破壊荷重の5 %を超えてはならない。

8.3.2

測定

測定は,次による。

a) 試験機にクロスヘッド移動速度を入力する。

b) 荷重計及びクロスヘッド移動変位のゼロ調整を行う。

c) 荷重及びクロスヘッド移動変位の記録を開始する。

d) 試験片に破壊まで荷重を加える。

e) 試験片破壊時の最大曲げ荷重を記録する。

f)

破壊位置を試験片中央からの距離として1 mmの単位まで記録する。また,附属書JAに例示された

破壊様相(引張破壊,圧縮破壊,層間せん断破壊,ロール直下での圧縮破壊など)を記録する。

8.4

試験の有効性判断

次のa)〜e) の場合を除き,得られた試験結果は有効とする。

a) 試験条件が記録されてない場合。

b) 試験条件が満足していない場合。

c) 試験片の破壊様相が引張,圧縮,層間せん断を伴う引張,又は層間せん断を伴う圧縮破壊以外の場合。

d) 破壊が曲げモーメントが最大となる領域の外で生じた場合(3点曲げ試験で,試験片中央部の1/3Lの

範囲より外側で破壊した場合,4点曲げ試験で,内部ロール間の外側で破壊した場合)。

e) ロール直下で圧縮破壊した場合。

9

計算

9.1

曲げ強さ

荷重・変位線図において非線形性が,最大荷重の近傍で開始した場合は,次の式(1)及び式(2)によって曲

げ強さを計算する。負荷初期から非線形性が開始した場合には,曲げ強さは最大荷重を用いて評価し,同

一寸法の他材料から成る試験片の結果との比較に用いることができる。

なお,試験片に表面コーティング層がある場合は,式(1)及び式(2)から算出される曲げ強さは見かけの値

となる。

a) 3点曲げ試験の曲げ強さ

3点曲げ試験の曲げ強さは,式(1)によって算出する。

2

m

m

f,

2

3

bh

L

F

=

σ

············································································· (1)

ここに,

σf,m: 曲げ強さ(MPa)

Fm: 最大曲げ荷重(N)

L: 外部ロール間距離(mm)

b: 試験片の平均幅(mm)

h: 試験片の平均厚さ(mm)

b) 4点曲げ試験の曲げ強さ

4点曲げ試験の曲げ強さは,式(2)によって算出する。

(

)

2

i

m

m

f,

2

3

bh

L

L

F

−

=

σ

······································································ (2)

ここに,

σf,m: 曲げ強さ(MPa)

8

R 1663:2017

Fm: 最大曲げ荷重(N)

L: 外部ロール間距離(mm)

Li: 内部ロール間距離(mm)

b: 試験片の平均幅(mm)

h: 試験片の平均厚さ(mm)

9.2

試験結果の丸め方

曲げ強さに関する各試験結果は,個々に算出し,JIS Z 8401によって有効数字3桁に丸める。

9.3

試験結果の表し方

曲げ強さの算術平均値を算出する。標準偏差及び変動係数は,式(3)によって算出し,JIS Z 8401によっ

て有効数字2桁に丸める。

(

)

1

2

−

−

=∑n

x

x

S

········································································ (3)

100

×

=xS

CV

ここに,

x: 個々の測定値

S: 標準偏差

CV: 変動係数(%)

x: 測定値の平均値

n: 測定値の数

10 報告

試験結果報告書には,次の項目を報告する。ただし,受渡当事者間の協定によって,報告事項を取り決

めてもよい。

a) この規格の番号(JIS R 1663を使用した旨の記載)

b) 試験実施機関の名称

c) 試験年月日,報告,ページに対する番号付け,顧客の名称,住所,及び署名(調印)

d) 試験片の形状(図面,規格品,表面加工の有無,試験片厚さ方向における積層構成)

e) 外部ロール間距離及び試験片厚さ

f)

試験材料に関する記載(材料,製造番号,バッチ番号,試験片準備工程に関する記載。表面加工をし

た場合は,加工面の表面粗度)

g) 試験機のセットアップに関する記載[荷重計,荷重の伝達方式及び試験ジグの様式(3点曲げ又は4

点曲げ,ロール直径,ロール回転の有無,関節型ロールの有無)]

h) クロスヘッド移動速度

i)

試験した試験片数及び有効試験数

j)

荷重・時間曲線,又は荷重・クロスヘッド移動変位曲線

k) 有効な曲げ強さの平均値,標準偏差(正規分布)

l)

試験した全ての試験片における破壊様相及び破壊位置

m) 試験条件(試験温度,雰囲気,相対湿度など)

9

R 1663:2017

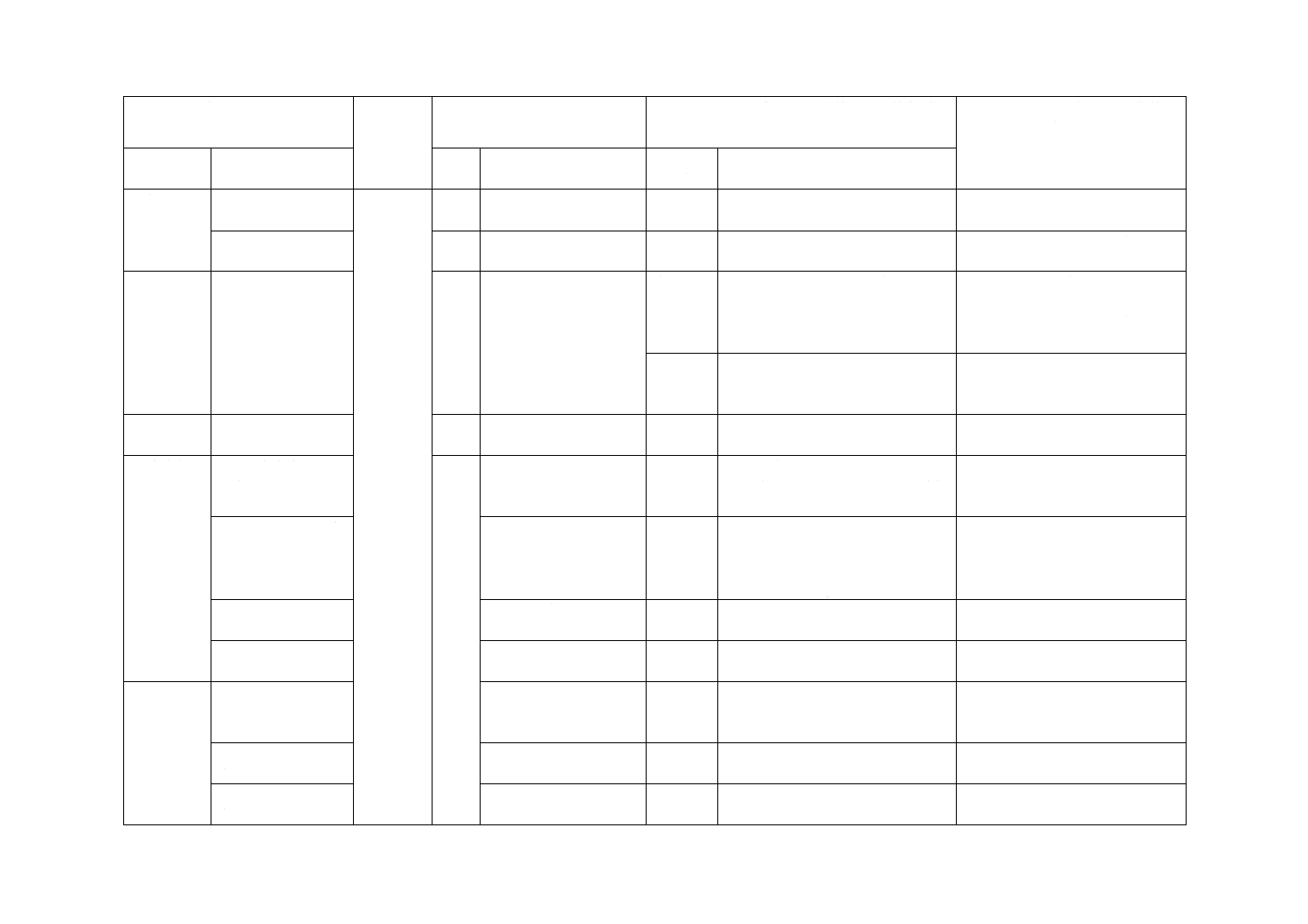

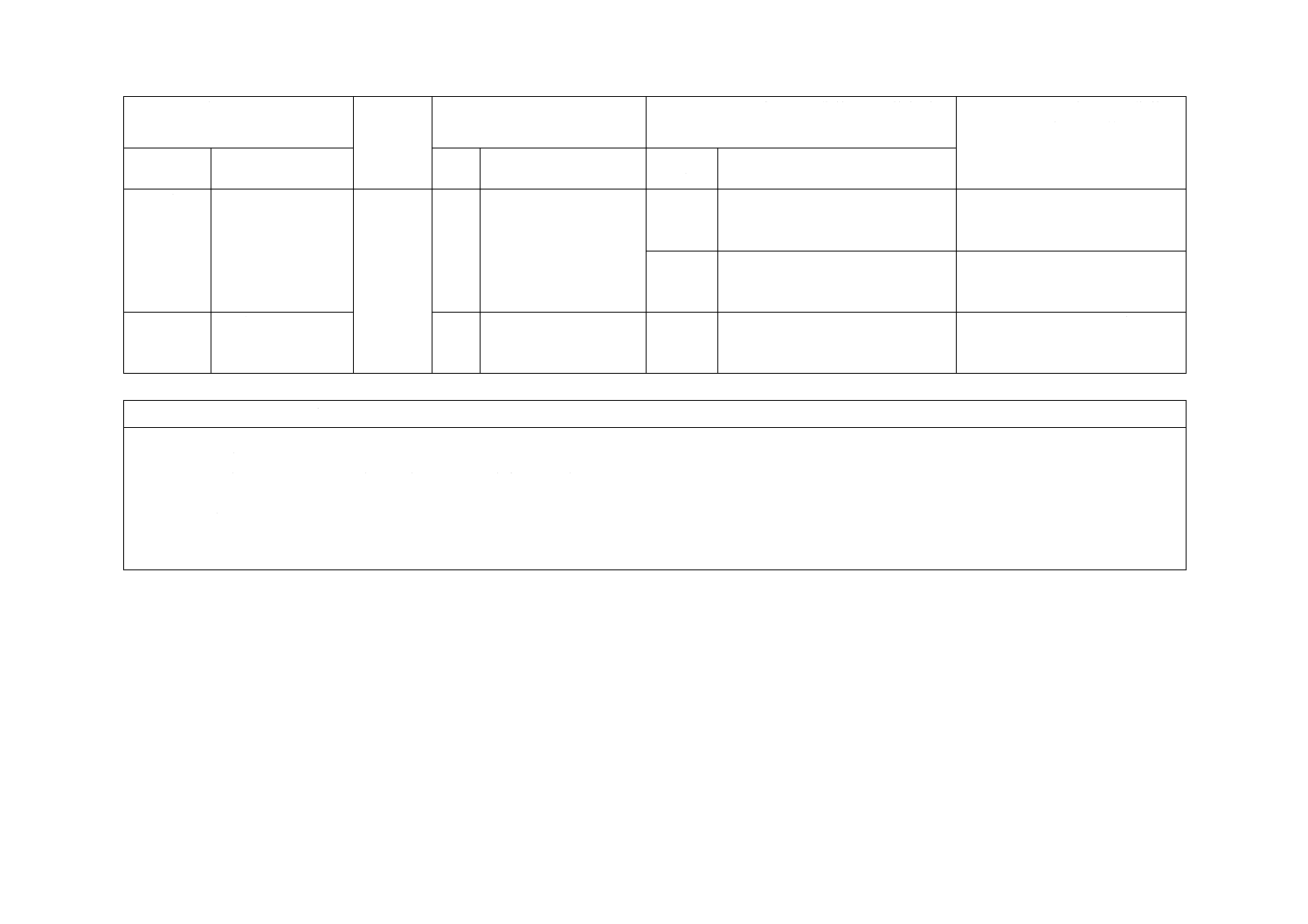

附属書JA

(参考)

曲げ試験における破壊様相例

A.1 3点曲げ試験における破壊様相例

破壊様相を図JA.1及び図JA.2を参照して分類し,記録・報告する。

a) 引張破壊

b) 層間せん断を伴う引張破壊

図JA.1−3点曲げ試験において有効な破壊様相

a) 層間せん断破壊

b) ロール直下での圧縮破壊

図JA.2−3点曲げ試験において有効でない破壊様相

A.2 4点曲げ試験における破壊様相例

破壊様相を図JA.3及び図JA.4を参照して分類し,記録・報告する。

a) 引張破壊

b) 層間せん断を伴う引張破壊

c) 圧縮破壊

d) 層間せん断を伴う圧縮破壊

図JA.3−4点曲げ試験において有効な破壊様相

a) 層間せん断破壊

b) ロール直下での圧縮破壊

図JA.4−4点曲げ試験において有効でない破壊様相

10

R 1663:2017

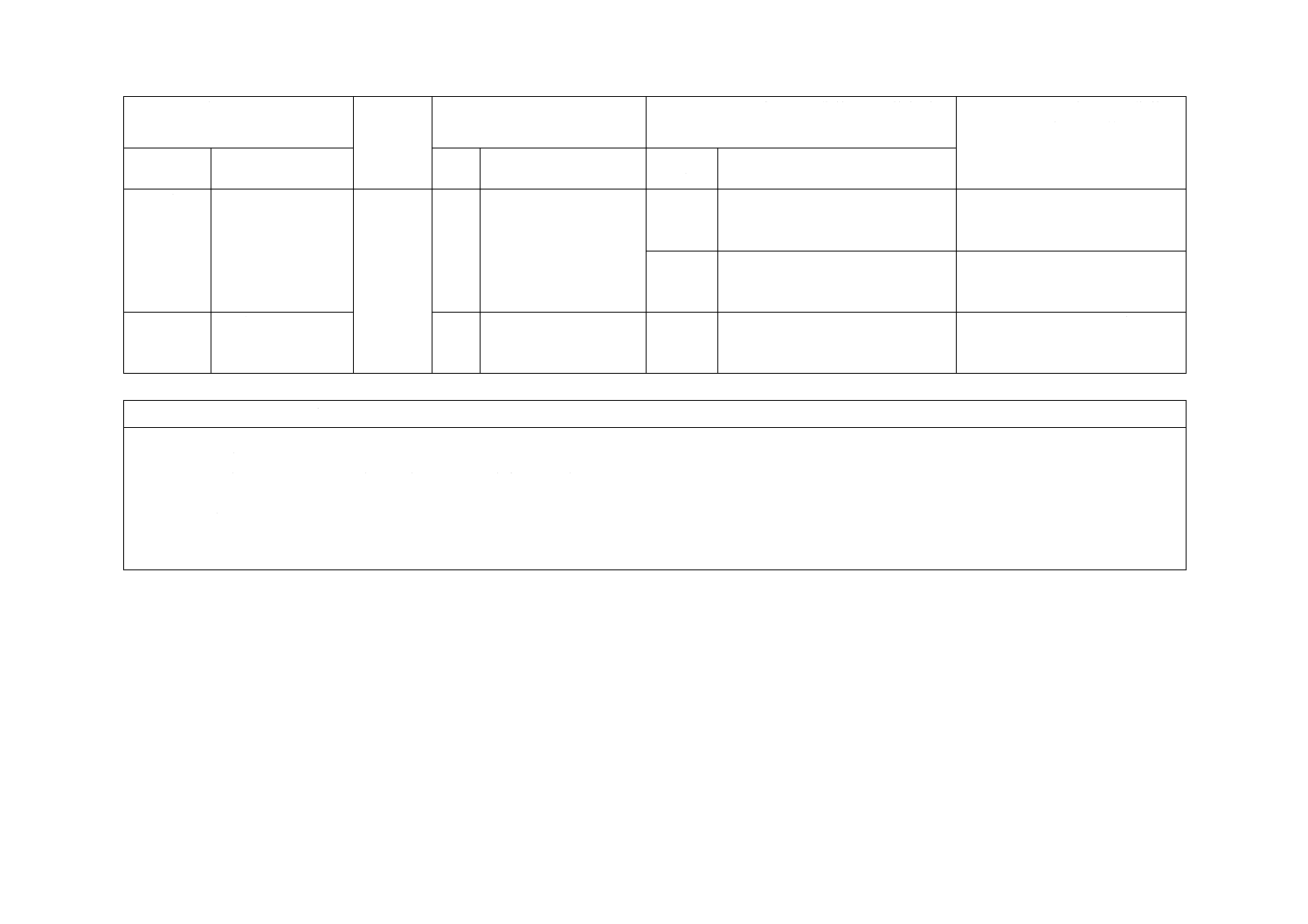

附属書JB

(参考)

JISと対応国際規格との対比表

JIS R 1663:2017 長繊維強化セラミックス複合材料の室温における曲げ強さ試

験方法

ISO 17138:2014,Fine ceramics (advanced ceramics, advanced technical ceramics)−

Mechanical properties of ceramic composites at room temperature−Determination of

flexural strength

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 炭素繊維強化炭素

複合材料を含む長

繊維強化セラミッ

クス複合材料につ

いての室温曲げ試

験について規定

1

長繊維強化セラミック

ス複合材料の室温曲げ

試験について規定

追加

JISは炭素繊維強化炭素複合材料を

追加した。

炭素繊維強化炭素複合材料は我が

国での使用が多く,かつ,本試験

法を適用することが妥当であるた

めで,実質的な差異はない。

国際規格見直しの際に提案する。

2 引用規格

3 用語,記

号及び定義

用語及び定義につ

いて規定

3

一致

−

4 試験方法

の概要

試験方法について

規定

4

一致

−

5 装置及び

器具

5.2 負荷ジグ

5.2

JISとほぼ同じ

追加

負荷ジグのロールについて,左右の

ロール直径の差,材質,表面粗さを

追記した。

国際規格見直しの際に提案する。

削除

負荷ジグのロール軸の平行度の許

容値(0.01 mm/mm以下)を削除し

た。

負荷ジグのロール軸の平行度の許

容値が厳しいこと,現実的に測定

することが極めて困難なため。国

際規格見直しの際に提案する。

追加

回転型ロールを使用することが望

ましいことを追加した。

国際規格見直しの際に提案する。

追加

関節型ロールを用いる負荷ジグの

模式図及び構成例を追加した。

国際規格見直しの際に提案する。

2

R

1

6

6

3

:

2

0

1

7

11

R 1663:2017

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 装置及び

器具(続き)

5.3 データ収集シス

テム

5.3

JISとほぼ同じ

追加

荷重・クロスヘッド移動変位曲線を

記録することを追記した。

国際規格見直しの際に提案する。

5.4 寸法測定器

5.4

JISとほぼ同じ

追加

試験片の幅及び厚さ測定に用いる

マイクロメータの目量を変更した。

国際規格見直しの際に提案する。

6 試験片

試験片の形状及び

寸法について規定

6

JISとほぼ同じ

変更

従来のJIS R 1663と整合させるた

め,また,試験片コスト削減のため,

試験片全長に関わる推奨寸法を変

更した。

我が国の実状に合わせたもので,

実質的な差異はない。

国際規格見直しの際に提案する。

追加

試験片を準備する際に有益な情報

であることから,試験片の形状・寸

法に関わる注意事項を記載した。

実質的な差異はない。国際規格見

直しの際に提案する。

7 試験片の

準備

試験片の加工,本数

について規定

7

一致

−

8 試験方法 8.2.1 試験片の寸法

測定

8

JISとほぼ同じ

追加

寸法測定に用いるマイクロメータ

の測定面形状について説明を追加

した。

国際規格見直しの際に提案する。

8.2.2 ロール間距離

の測定

JISとほぼ同じ

追加

ロール間距離を測定顕微鏡に加え

てノギスを用いて測定してよいこ

とを追加した。ロール間距離の測定

方法を追記した。

国際規格見直しの際に提案する。

8.3.2 測定

JISとほぼ同じ

追加

測定項目としてクロスヘッド移動

変位,破壊様相の詳細を追加した。

国際規格見直しの際に提案する。

8.4 試験の有効性判

断

JISとほぼ同じ

追加

破壊様相の詳細を追加した。

国際規格見直しの際に提案する。

9 計算

9.1 曲げ強さ

JISとほぼ同じ

追加

表面コーティングがある場合は,算

出される曲げ強さが見かけの値と

なることを明記した。

国際規格見直しの際に提案する。

9.2 試験結果の丸め

方

−

追加

ユーザへの便宜のため。

国際規格見直しの際に提案する。

9.3 試験結果の表し

方

−

追加

ユーザへの便宜のため。

国際規格見直しの際に提案する。

2

R

1

6

6

3

:

2

0

1

7

12

R 1663:2017

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10 報告

報告事項

9

JISとほぼ同じ

追加

ユーザへの便宜のため,報告事項を

受渡当事者間の協定によって取り

決めてもよいことを追記した。

国際規格見直しの際に提案する。

追加

試験結果報告に当たって有益な情

報であることから,ISO規格にはな

い項目を追加した。

国際規格見直しの際に提案する。

附属書JA

(参考)

曲げ試験における

破壊様相例

追加

ユーザへの便宜のため,曲げ試験が

有効及び有効でない場合の破壊様

相を追加した。

国際規格見直しの際に提案する。

JISと国際規格との対応の程度の全体評価:ISO 17138:2014,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

R

1

6

6

3

:

2

0

1

7