R 1657:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本ファインセラミックス協会

(JFCA)/ 財団法人日本規格協会(JSA)から工業標準原案を具して日本工業規格を制定すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は,出願公開後の実用新案

登録出願にかかわる確認について,責任はもたない。

JIS R 1657:2003には,次に示す附属書がある。

附属書1(規定)装置コンプライアンスの求め方(単繊維の引張特性試験の場合)

附属書2(規定)装置コンプライアンスの求め方(樹脂含浸ストランドの引張特性試験の場合)

附属書3(参考)7.4.1(単繊維の直径及び断面積の測定)におけるC法の試験片作製方法の例

R 1657:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験項目 ························································································································ 2

5. 試験場所の標準状態 ········································································································· 2

6. 試験結果の数値の表し方 ··································································································· 2

6.1 数値の丸め方 ················································································································ 2

6.2 平均値,標準偏差及び変動係数························································································· 2

7. 試験方法 ························································································································ 3

7.1 サイジング剤付着率 ······································································································· 3

7.2 線密度 ························································································································· 5

7.3 密度 ···························································································································· 6

7.4 単繊維の引張特性 ·········································································································· 6

7.5 樹脂含浸ストランドの引張特性························································································ 15

附属書1(規定)装置コンプライアンスの求め方(単繊維の引張特性試験の場合) ·························· 19

附属書2(規定)装置コンプライアンスの求め方(樹脂含浸ストランドの引張特性試験の場合)········· 20

附属書3(参考)7.4.1(単繊維の直径及び断面積の測定)におけるC法の試験片作製方法の例 ··········· 21

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1657:2003

長繊維強化セラミックス複合材料の

強化材特性試験方法

Testing methods of continuous ceramic fibers for continuous fiber-reinforced

ceramic matrix Composites

1. 適用範囲 この規格は,長繊維強化セラミックス複合材料の強化材として用いられるセラミックス長

繊維(1) の特性試験方法について規定する。

注(1) ここでいうセラミックス長繊維とは,連続長繊維状の無機材料で,炭素繊維(JIS R 7601)及び

ガラス繊維(JIS R 3420)以外のものをいう。例えば,炭化ケイ素系繊維,アルミナ系繊維など

がある。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7100

プラスチック−状態調節及び試験のための標準雰囲気

JIS L 0204-3 繊維用語(原料部門)− 第3部 天然繊維及び化学繊維を除く原料部門

JIS L 0205

繊維用語(糸部門)

JIS L 0208

繊維用語−試験部門

JIS R 3420

ガラス繊維一般試験方法

JIS R 7601

炭素繊維試験方法

JIS R 7603

炭素繊維−密度の試験方法

JIS R 7604

炭素繊維−サイジング剤付着率の試験方法

JIS Z 8401

数値の丸め方

JIS Z 8703

試験場所の標準状態

3. 定義 この規格で用いる主な用語の定義は,JIS L 0204-3,JIS L 0205及びJIS L 0208によるほか,次

による。

a) フィラメント 連続長繊維をいう。

b) ストランド 多数のフィラメントから構成される糸束。ヤーンともいう。

c) 単繊維 ストランドから取り出した1本のフィラメント。

d) 線密度(linear density) テックス方式によって表したヤーンの1 000 m当たりの質量(g/1 000 m)。繊

度(tex)と同じ意味である。

e) 水分率 任意の状態におけるセラミックス繊維に含まれる水の,絶乾質量 (2) (g) 当たりの割合。

注(2) g) 絶乾状態を参照。

f)

水分平衡 予備乾燥40±5 ℃を1時間行った後,試料を標準状態で恒量 h) とした状態。このときの

2

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水分を平衡水分という。

g) 絶乾状態 試料又は試験片を温度110±2 ℃で恒量とした状態。絶乾状態から標準状態の温度まで冷

却したときの質量を絶乾質量という。

h) 恒量 水分平衡のときは1時間以上,絶乾状態のときは10分間以上の間隔で2回以上質量を量り,そ

の前後の質量差が,あとの質量に対し0.03 %以内になった状態。

i)

サイジング剤 繊維の取り扱い性をよくしたり,複合材料のマトリックス樹脂との適合性を良くする

ために,繊維に付着させたもの。

j)

サイジング剤付着率 繊維の絶乾質量当たりのサイジング剤の割合。

k) 引張強さ 引張試験中に試験片が耐えることができる最大引張応力。

l)

引張弾性率 引張応力−ひずみ曲線の弾性限界内における直線部分のこう配。

m) ゲージ長 繊維の引張試験において,試験片の両端を固定した二つのつかみ具の間隔。

n) 試験片台紙 試験片を固定する台紙。紙,金属又は樹脂のシートを用いる。試験片ゲージ長に対応し

た長さの穴を開けてある。

o) 装置コンプライアンス 試験装置,試験片つかみ具及び台紙に関する伸びの補正係数。

p) クロスヘッド速度 引張試験の際,試験機の試験片つかみ具を取り付けたはり(梁)を動かす速度

(mm/min)。

q) 初期のひずみ速度 クロスヘッド速度をゲージ長で除した値。

4. 試験項目 試験項目は,次のとおりとする。

a) サイジング剤付着率

b) 線密度

c) 密度

d) 単繊維の引張特性

e) 樹脂含浸ストランドの引張特性

5. 試験場所の標準状態 試験場所の標準状態は,JIS Z 8703の規定による。標準状態の温度は23 ℃,

その級別は温度5級(±5 ℃),標準状態の湿度は50 %,その級別は湿度20級(±20 %)とする。

6. 試験結果の数値の表し方

6.1

数値の丸め方 試験の結果は,規定の数値より1けた下の位まで求め,JIS Z 8401によって丸める。

6.2

平均値,標準偏差及び変動係数 平均値,標準偏差及び変動係数は,次の式 (1),(2) 及び (3) によ

って求める。

n

x

x

n

i

i

∑

=

=

1

················································································ (1)

1

)

(

2

1

−

−

=∑

=

n

x

x

s

n

i

i

······································································ (2)

100

×

=xs

CV

············································································ (3)

3

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

x:平均値

xi:個々の測定値

s:標準偏差

CV:変動係数

n:測定数

7. 試験方法

7.1

サイジング剤付着率

7.1.1

原理 次の3方法のいずれかを用いて,サイジング剤を除去する前後に,試験片の質量を測定する。

A法:空気雰囲気中,高温下での熱分解によるサイジング剤の除去。

B法:窒素雰囲気中,高温下での熱分解によるサイジング剤の除去。

C法:溶剤抽出によるサイジング剤の除去。

この試験では,サイジング剤除去前及び除去後の質量が恒量になることを確認する必要がある。したが

って,恒量になるまで乾燥又は分解を繰り返す必要がある。ただし,ルーチンの試験において質量変化の

ない条件が定められた後は,その条件で試験を行ってもよい。

備考 セラミックス長繊維は,高温空気中で耐酸化性をもつため,サイジング剤の除去方法としてA

法が使われている。A法はサイジング剤が酸化燃焼するため,残さがなく完全に除去される。

繊維表面に炭素又は窒化ホウ素をコートしたセラミックス繊維の場合は,酸化を防ぐためB法

又はC法を用いるのがよい。

7.1.2

試験片 各々の試料から2個の試験片を連続して採取する。各試験片は2 g以上とし,サイジング

剤付着率は2個の測定値の平均値とする。試験片を取り扱うときは,試験片の損傷を避けるため,手袋を

着用するか,又はピンセットを用いる。

7.1.3

A法:空気中熱分解法 熱分解法(空気中)による試験は,次による。

a) 装置及び器具 装置及び器具は,次による。

1) はかり 最小0.1 mgまで測定できるはかりを用いる。

2) 試料台 セラミック製のるつぼ又はボート。

3) 電気炉 最高温度が800 ℃以上になる電気炉を用いる。

4) デシケーター

b) 手順 操作は,次による。試料台を約800 ℃の電気炉中で約2時間加熱した後,デシケーター中で冷

却し,乾燥試料台の質量を1 mgのけたまで量る。あらかじめ最小5 gの試料を用意しておき,その中

から約2gの試験片を2個とり,乾燥試料台に入れて,試料台ごと質量を1 mgのけたまで量る。約

500 ℃に設定した電気炉に,試験片入りの試料台を入れる。このとき炉中に空気を流す。空気の流量

は1分間で電気炉内の空気が新鮮な空気で置換される量とする。

1) 約500 ℃で約30 分間サイジング剤を熱分解・燃焼させる。

2) 試料台ごと取り出し,デシケーター中に入れて放置し冷却する。冷却後試料台ごとの質量を1 mg

のけたまで量る。

3) サイジング剤付着率は,次の式 (4) によって算出する。

100

1

3

3

2

×

−

−

=

m

m

m

m

S

·································································· (4)

ここに,

S:サイジング剤付着率(%)

4

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

m:試料台の乾燥質量(g)

2

m:熱分解前の試験片と試料台の合計質量(g)

3

m:熱分解後の試験片と試料台の合計質量(g)

備考 熱分解後の試験片を走査型電子顕微鏡等で500〜1 000倍に拡大して観察し,分解残さの有無を

確認する。残さが残留している場合は,サイジング剤の分解温度が500 ℃以上か,又は灰分が

残留している恐れがある。分解温度が500 ℃より高い場合は,分解温度より5〜15 ℃高い温度

で加熱する。また,灰分が残留している場合は,B法又はC法を選定する。

4) 試験は,2個の試験片について行い,小数点2けたまで求め,その平均値をJIS Z 8401によって丸

めの幅0.1で丸める。

7.1.4

B法:窒素ガス中熱分解法

a) 装置及び器具 7.1.3 a)で用いたもの以外に,次の装置を使用する。

1) 窒素供給ユニット シリンダー,減圧バルブ,流量計及び連結バルブからなり,純度99.99 %以上

の窒素を供給できるものとする。

b) 手順 手順は,次による。

1) 試料台を電気炉に入れ,窒素気流中,サイジング剤分解温度より5〜15 ℃高い温度で加熱する。デ

シケーター中で冷却した後,試料台の絶乾質量を0.1 mgのけたまで量る。

2) 試験片の絶乾質量を0.1 mgのけたまで量る。

3) 炉内の空気の置換のため,1分間窒素を炉へ流す。窒素の流量は1分間で電気炉内の空気が窒素ガ

スに置換される量以上とする。

4) 試料台に試験片をいれ,電気炉に入れる。

5) 1) と同じ温度条件下で,サイジング剤が完全に分解される時間+10分間熱処理し,試験片のサイ

ジング剤を分解する。この間に窒素の流量を徐々に2倍にする。

6) 炉のスイッチを切り,窒素ガスを流したまま試験片を冷却する。

7) 試料台の試験片を窒素雰囲気中のデシケーターに移す。試験片をデシケーターに移す前に,十分に

冷却する。

8) 試料台と試験片をデシケーター中で室温まで冷却する。試料台と試験片の絶乾質量を0.1 mgのけた

まで量る。

9) サイジング剤付着率は式 (4) によって算出し,質量パーセントで表す。

10) 試験は,2個の試験片について行い,小数点2けたまで求め,その平均値をJIS Z 8401によって丸

めの幅0.1で丸める。

7.1.5

C法:溶剤抽出法 溶剤抽出法は,JIS R 7604の7.1項に規定されている試験方法による。

7.1.6

報告 報告には,次の事項を記載する。

a) この規格の番号

b) 試料の明細

c) サイジング剤付着率

d) サイジング剤の種類

e) 試験片数

f)

試験方法及び測定条件の詳細

A法及びB法:熱分解温度及び時間

C法:溶剤

5

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) その他の事項

7.2

線密度 線密度の試験は,次による。

7.2.1

試験片 試験片の長さ(m)は,試験片の質量が0.25 g以上になるように試料の線密度(tex)に応

じて定める。表1に線密度と長さとの関係を定める。

表 1 線密度と試験片の長さ

線密度 tex

試験片の長さ m

50未満

50以上125未満

125以上250未満

250以上

質量0.25 g以上となる長さ

5 m

2 m

1 m

7.2.2

装置及び器具 装置及び器具は,次による。

a) はかり 最小0.1 mgまで測定できるはかりを用いる。

b) 切断用刃物

c) 長さ計 最小1 mmまで測定できる長さ計を用いる。

d) るつぼ

e) 電気炉 最高温度が800 ℃以上になる電気炉を用いる.

7.2.3

操作 操作は,次による。

a) 試料(ヤ−ン)に伸び及びひずみが発生しないで,まっすぐに張られる程度の荷重をかけて,

表1の長さの試験片3個を連続して採取する。このとき糸に4 mN/texから6 mN/texの初荷重をかけ,

長さを1 mmの精度で測定し,切り取る。

b) 7.1(サイジング剤付着率)と同様な操作で,約500 ℃に設定した電気炉に試験片入りるつぼを入れる。

空気を流しながら炉中に30分間保持し,サイジング剤を熱分解させて除去する。るつぼごと取り出し,

デシケーター中に入れて放置し冷却する。冷却後,試験片の質量を0.1 mgのけたまで量る。

7.2.4

計算及び結果の表示

a) サイジング剤が除去された糸の線密度(

tT)は,次の式 (5) によって算出し,texで表す。

L

m

T

3

t

10

×

=

············································································· (5)

ここに,

tT:糸の線密度(tex)

m:試験片の質量(g)

L:試験片の長さ(m)

b) サイジング剤が付着した糸の線密度(

tT)は,次の式 (6) によって算出し,texで表す。

100

)

100

(

103

t

S

L

m

T

−

×

×

=

································································ (6)

ここに,

tT:糸の線密度(tex)

S:サイジング剤付着率(%)

m:試験片の質量(g)

L:試験片の長さ(m)

試験の結果は,小数点以下1けたまで求めJIS Z 8401によって丸めの幅1で丸める。

6

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.5

報告 報告には,次の事項を記載する。

a) 試料の明細

b) 線密度Tt (3個の試験片の平均値をtexで表示する。)

7.3

密度

7.3.1

密度の試験方法 密度はJIS R 7603に規定する試験方法による。

備考1. 測定方法には4方法がある。

A法:液置換法

B法:浮沈法(B1法及びB2法)

C法:密度こう配管法

D法:比重瓶法

2. C法(密度こう配管法)は,密度2.89 g/cm3以下の試料のみに適用される。また,内部に空

隙のある試料の場合は,D法(比重瓶法)は適用できない。

7.3.2

報告 報告には,次の事項を記載する。

a) 試料の明細

b) 用いた試験方法及びその明細

c) 試験片の数

d) 密度の平均値

e) その他特記すべき事項

7.4

単繊維の引張特性

7.4.1

単繊維の直径及び断面積の測定

a) 原理 この規格で用いる“直径”という用語は,断面が円形であり“真の”直径を表す場合はもちろ

ん,断面が円形でなく“見掛けの”直径を表す場合にも用いる。

1) A法 直径を計算によって求める方法。繊維束の線密度(tex)と繊維密度とから計算によって求め

る。

備考 A法は直径の平均値しか求められないが,試験の目的によっては有効な方法である。

2) B法 直径を光学顕微鏡又はレーザー顕微鏡によって測定する方法。単繊維試験片を側面から見た

像の幅を顕微鏡により測定し,これを直径とする。

備考 B法の場合,使用する光学系と光の波長により収差の影響が大きくなる場合がある。特に,

直径が数μmの細い繊維に対しては,この収差による測定誤差が大きくなる場合があり,で

きる限り収差の影響の小さい光学系を用いることが好ましい。

3) C法 直径及び断面積を試料の横断面の顕微鏡観察から測定する方法。試験片となる繊維束を樹脂

片中に包埋した後に,繊維軸に垂直な面を研磨し,単繊維の横断面を顕微鏡で観察する。写真撮影

するかコンピューターなどのデータ処理装置に取り込む方法を使用しても良い。この方法は,単繊

維が平行に配列した繊維束に適用する。また,横断面が円形でない単繊維の断面積の測定に適して

いる。

備考 C法の精度は,測定に用いる光又は電子線の回折に制限される。直径が数μmの細い繊維に

対して光学顕微鏡を用いる場合,収差の影響を考慮して,できる限り収差の影響の小さい光

学系を用いることが好ましい。

4) D法 直径をレーザ回折によって測定する方法。単繊維にレーザービームのような単色光束を入射

7

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

したとき,スクリーン上に結ばれる回折像の間の距離は単繊維の直径の関数であり,直径は回折像

間の距離,光の波長及び焦点距離から算出できる。

備考 D法は,断面が円形の単繊維の直径の測定に適しており,断面が円形でない繊維に対しては

見かけの直径が得られる。

b) A法:直径を繊維束の線密度(tex)と繊維密度から計算によって求める方法

1) 試験片 試験片として,7.2及び7.3に規定する方法によって,規定の長さを採取する。試験片の数

は1点とし,少なくとも20本の単繊維から構成されていなければならない。

2) 装置及び材料 7.2及び7.3の規定による。

3) 手順 7.2及び7.3に規定する方法に従って測定した繊維束の線密度と繊維密度とから,次の式 (7)

によって単繊維の平均断面積を計算する。

3

10−

×

=

n

t

Aavf

ρ

····································································· (7)

ここに,

avf

A:単繊維の平均断面積(mm2)

n:構成単繊維本数

t:線密度(tex)

ρ:繊維密度(g/cm3)

さらに,単繊維の直径の平均値(

av

d,μm)は,次の式 (8) による。

n

t

dav

×

=

−

ρ

π

3

10

4

····································································· (8)

ここに,

av

d:単繊維の直径の平均値(μm)

A法が適用できるのは各単繊維間でばらつきが小さな試料である。この場合,

avf

Aを各単繊維に

対して適用する。各単繊維間でばらつきが大きな試料は,A法ではなくB法又はD法によって断面

積を求めなければならない。

c) B法:顕微鏡による繊維側面の観察から測定した繊維の直径を用いて求める方法

1) 試験片 試験片として,長さ45 mm以上の単繊維を,試料から採取する。この長さは,7.4.2で規

定する試験片の長さに準ずる。これは,直径の測定を行った試験片をそのまま引張試験に供するた

めである。試料を構成する単繊維の直径には,個々の単繊維の間でばらつきがあり,1本の単繊維

においても長さ方向でばらつきがある。したがって,1点の試料につき少なくとも20の試験片の直

径及び断面積を測定し,統計処理して結果を求めることが望ましい。サイジング剤が付着している

試料から試験片を採取するのが困難な場合には,7.1に規定する方法によってサイジング剤を除去す

るのがよい。

2) 装置及び材料

2.1) 光学顕微鏡及び/又はレーザー顕微鏡

2.1.1) 光学顕微鏡 光源,集光器,ステージ,対物レンズ及び測微接眼レンズからなる測微顕微鏡。

ステージは十字ステージとし,かつ,回転できるものとする。対物レンズ及び接眼レンズの倍

率は,単繊維を視野に入れる場合には100倍以上,単繊維の直径を求める場合には1 000倍以上

を用いる。ただし,単繊維の直径を求める際に,単繊維が著しく太いために顕微鏡の視野に単繊

維が入りきらない場合はこの限りではない。

2.1.2) レーザー顕微鏡 顕微鏡製造業者の推奨する測定範囲内に単繊維の直径が入っているものを選

択する。

8

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

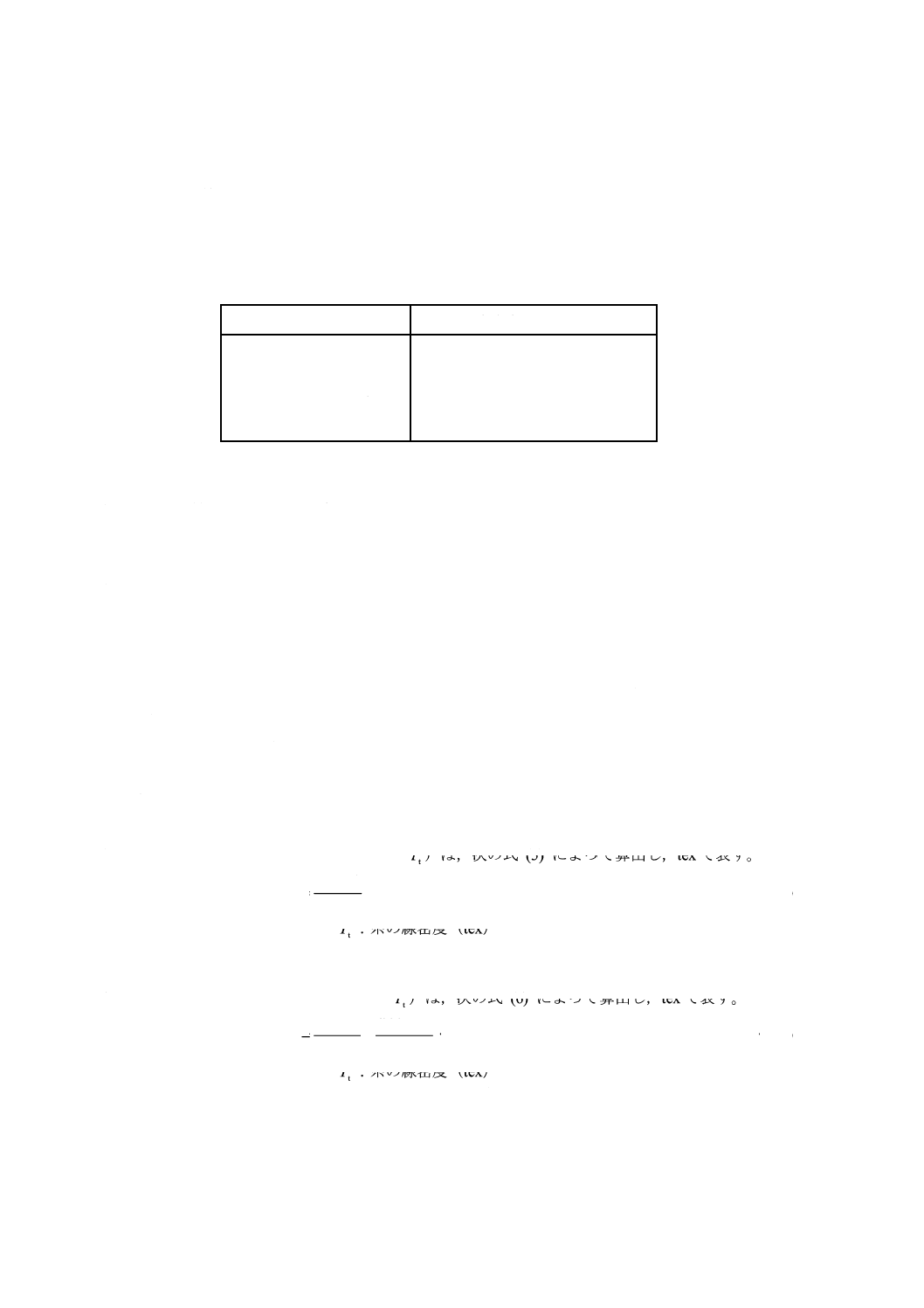

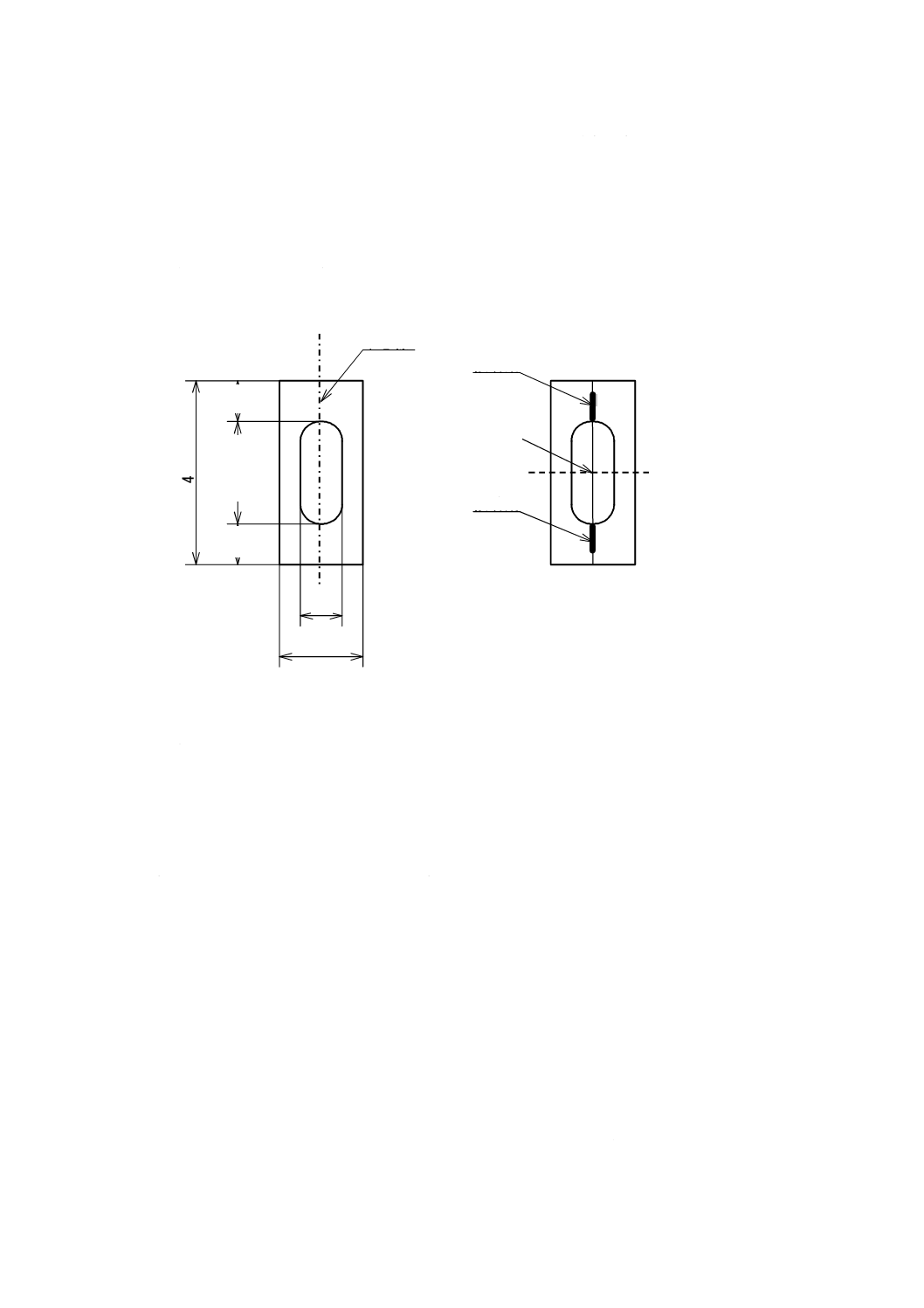

2.2) 試験片台紙 試験片台紙は,図1に示す形状の,25 ±0.5 mm長さの穴の開いたものとする。また,

シートはつかみ部でのミスアライメントを最小にするため,できる限り薄くすることが望ましく,

0.1 mmの厚さが望ましい。

2.3) 接着剤 単繊維を試験片台紙に接着する接着剤は,単繊維を試験片台紙に十分な強度で接着でき,

試験片つかみ具でつかむ際に不具合が生じなければ特に指定はないが,エポキシ樹脂が好ましい

接着剤の一つとして挙げられる。

中心線

10

20

4

5

10

25

±

0

.5

1

0

単繊維試験片

接着剤

接着剤

切断部

図1 試験片台紙及び単繊維をはり付けた試験片台紙

2.4) 接着テープ 単繊維を試験片台紙に接着する際の仮止めとして,接着テープを用いても良い。

3) 手順

3.1) 顕微鏡の校正 光学顕微鏡を用いる場合は,測定に先立ち,対物ミクロメータ(目盛りは1/100 mm)

を用いて顕微鏡の校正を行い,測微接眼レンズの測微目盛について1目盛当たりの実寸法を測定

する。レーザー顕微鏡を用いる場合も,必要であると判断される場合は,上記の方法又は顕微鏡

製造業者が推奨する方法によって顕微鏡の校正を行う。

3.2) 試験片の作製 試料から採取した単繊維を試験片台紙にはり付けたものを試験片とする。(図1参

照。)

単繊維を台紙の穴の中心線上に置く。単繊維の一方の端を接着テープを用いて台紙に固定する。

単繊維を,繊維にダメージを与えない程度に軽く引き伸ばし,もう一方の端を接着テープを用い

て台紙に止める。このとき,作業に支障のない程度に単繊維を固定できるのであれば,接着テー

プを用いなくてもよい。単繊維と穴の接する部分から単繊維に沿って線状に接着剤を塗布して台

紙に接着する。(図1参照。)

3.3) 直径の測定 測定に供する試験片の数は20点とする。ただし,後述する引張試験時に何らかの不

具合によって正常な試験に供されることなく破壊した繊維は,この試験片から除外し,新たに引

張試験に供する試験片がある場合は,直径及び断面積の測定の対象として加える。B法によって

単繊維の直径を測定する場合,測定時に繊維に損傷を与えないように注意しなければならない。

単位 mm

9

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単繊維の直径は,試験片間でばらつきがあり,また同一試験片の長さ方向にもばらつくため,直

径は単繊維の長さに沿って異なった3か所以上で測定することが望ましい。

試験片をステージにセットしたスライドガラスの上に置き,その上にカバーガラスをかぶせる。

そのまま測定するか,測定しにくい場合は液浸油を充てんする。液浸油は20 ℃における屈折率が

1.43〜1.53の範囲にあり,吸湿性がなく,単繊維の直径に影響しないものを選ぶ。セダー油又は流

動パラフィンが望ましい。また,単繊維の振動が小さく,測定に支障のない場合は,カバーガラ

スをかぶせなくてもよい。

ステージを移動し単繊維に光束をあてる。単繊維の軸と移動標線が平行になるように接眼レン

ズ又はステージを回転する。単繊維に焦点を合わせたあと,移動標線を単繊維像の幅方向の一端

に合わせ,測微接眼レンズの測微目盛を読む。次に測微ノッブを回して移動標線を他端に合わせ,

同様に測微接眼レンズの測微目盛りを読む。それぞれの測微目盛から,移動標線が一端から他端

まで移動するのに必要な測微目盛(Nr分割)を求める。

測微接眼レンズの校正定数(対物ミクロメータ上の1μmに相当する測微目盛)をgとすると,

単繊維の直径dは,次の式 (9) による。

g

Nr

d=

··················································································· (9)

ここに,

d:単繊維の直径(μm)

Nr:移動標線が一端から他端まで移動するのに必要な測微目盛

g:測微接眼レンズの校正定数

従って,単繊維の断面積

f

Aは,式 (10) から求められる。

6

2

10

2

−

×

=

g

Nr

Af

π

································································· (10)

ここに,

f

A:単繊維の断面積(mm2)

B法は断面が円形の単繊維の直径の測定に適している。断面が円形でなく,だ円又はくびれた

形状の単繊維では見掛けの直径が得られる。

3.4) 結果の表示 各々の単繊維の直径又は断面積について平均値及び標準偏差を求める。

(平均値)±3×(標準偏差)の範囲から外れる試験片については,それを除外し,新たに試験

片を作製して直径又は断面積を求める。

d) C法:顕微鏡による繊維の横断面の観察から繊維断面形状及び寸法を測定して求める方法

1) 試験片 試験片として長さ約30 mmの繊維束を試料繊維束から採取する。試験片の数は1点とし,

少なくとも20本の単繊維から構成されていなければならない。

2) 装置及び材料

2.1) 光学顕微鏡及び/又は走査型電子顕微鏡

2.1.1) 光学顕微鏡 光学顕微鏡は,金属検査用反射顕微鏡又は偏向反射顕微鏡であり,測微接眼レンズ

を装着したものとする。倍率は,1 000倍〜1 500倍が望ましい。

2.1.2) 走査型電子顕微鏡 走査型電子顕微鏡は,1 500倍以上での観察が可能な装置であれば,特に指

定はない。

2.2) 写真撮影器具 写真測定によって繊維断面積を求める場合に用いる。用いる顕微鏡に不具合なく

取り付けが可能であれば,特に指定はない。

2.3) 印画紙 写真測定の場合に用いる。樹脂コーティング品が望ましい。

10

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.4) 面積計 写真測定の場合に用いる。特に指定はない。

2.5) 電子式画像解析装置 測定に供する単繊維断面の寸法及び形状に対応できるものであれば,特に

指定はない。

2.6) 研磨機 顕微鏡観察用金属試験片の作製に用いるもの。

2.7) 包埋用樹脂 室温硬化型の樹脂で,硬化後に研磨などの試験片加工に支障のない程度の強度と硬

度が得られるものであれば,特に指定はない。

3) 手順

3.1) 顕微鏡の校正 光学顕微鏡の校正が必要な場合は,B法の場合と同様にして行う[7.4.1 c) 3.1) 参

照]。

3.2) 試験片の作製 繊維束を樹脂に埋め込み,繊維の横断面が表面に現れている樹脂片を試験片とす

る。長さ約30 mmの繊維束を試料から採取し,不飽和ポリエステル樹脂のような未硬化樹脂中に

埋め込み,次に樹脂を硬化する。この場合,試料から採取する繊維束は1点とし,20本以上の単

繊維から構成されていなければならない。硬化した樹脂片の繊維軸に垂直な面を研磨機によって

研磨する。研磨は,粗い研磨紙から細かい研磨紙,さらにアルミナ粉又はダイヤモンドペースト

を用いて順次行う。表面の最終仕上げの良否は光学顕微鏡で調べる。繊維を包埋した樹脂片の作

製方法を附属書3に例示する。

3.3) 操作方法

3.3.1) 光学顕微鏡による測定 研磨した樹脂片を顕微鏡のステージに取り付ける。測定しようとする単

繊維の横断面に焦点を合わせたあと,移動標線を単繊維像の一端に合わせ,測微接眼レンズの測

微目盛を読む。次に測微ノッブを回して移動標線を他端に合わせ,同様に測微接眼レンズの測微

目盛りを読む。このそれぞれの測微目盛から,移動標線が一端から他端まで移動するのに必要な

測微目盛(Nr分割)を求め,式 (9) によって単繊維の直径を計算する。

写真測定の場合は,繊維束中の単繊維の直径分布を代表する部分を選んで写真を撮影する。写

真を焼き付けるときは,密着焼き付けよりも引き伸ばす方が望ましい。現像以降の工程で寸法が

変化しないように,樹脂コーティングした印画紙を用いる。また,対物ミクロメータを同一条件

で撮影し,拡大倍率を求める。写真測定は,円形横断面の単繊維の場合には必ずしも必要ではな

いが,円形以外の横断面の単繊維の場合には必ず必要である。

3.3.2) 走査型電子顕微鏡による測定 走査型電子顕微鏡による測定及び写真測定を行う場合,操作方法

は顕微鏡製造業者の指示に従う。

3.4) 直径の測定

3.4.1) 円形断面の単繊維の直径の測定

3.4.1.1) 目視測定 単繊維の直径を7.4.1d) 3.3.1) に記載の方法に従って測定し記録する。断面積は直径

から式 (10) によって計算して求める。

3.4.1.2) 画像による測定 印画紙に焼き付けた又はコンピューターなどのデーター処理装置に取り込

んだ画像について単繊維の直径を測定する。測定値を拡大倍率で除して単繊維の直径を算出す

る。断面積は,直径から式 (10) によって計算して求める。

3.4.2) 断面が円形でない単繊維の直径の測定

3.4.2.1) 画像による測定 印画紙に焼き付けた,又はコンピューターなどのデーター処理装置に取り込

んだ画像について,単繊維の断面積を面積計によって測定する。測定値を拡大倍率の2乗で除

して単繊維の断面積

f

Aを算出し,μm2で表す。単繊維の直径dは次の式 (11) から算出し,μm

11

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で表す。

π

f

A

d2

=

···············································································(11)

断面積及び直径を画像解析装置を用いて測定する場合,操作法は業者の指示に従うこと。

3.5) 結果の表示 各々の単繊維の直径又は断面積について平均値及び標準偏差を求める。

e) D法:レーザー回折による回折像間の距離から計算した繊維の直径を用いて求める方法

1) 試験片 採取する試験片の条件は,B法に準ずる。(7.4.1 c) 1) 参照。)

2) 装置及び材料

2.1) ヘリウム−ネオンレーザー発振器 出力2 mWのもの。他の発振器でもよい。

2.2) ゴニオメーター 特に指定はない。

2.3) 試験片支持具 台紙をゴニオメーターに保持できるように設計されたもの。

2.4) スクリーン 白色の板。

2.5) 長さ計 mm目盛り付き。

3) 手順

3.1) 試験片の作製 試験片の製作条件は,B法に準ずる(7.4.1 c) 3.2) 参照)。

3.2) 直径の測定 測定に供する試験片の数は20点とする。ただし,後述する引張試験時に何らかの不

具合によって正常な試験に供されることなく破壊した繊維は,この試験片から除外し,新たに引

張試験に供する試験片がある場合は,直径及び断面積の測定の対象として加える。このD法によ

って単繊維の直径を測定する場合,測定時に繊維に損傷を与えないように注意しなければならな

い。単繊維の直径は,試験片間でばらつきがあり,また同一試験片の長さ方向にもばらつくため,

直径は単繊維の長さに沿って異なった3か所以上で測定するのがよい。

試験片を支持具に固定し,試験片がレーザーの光束内に位置するように調節する(光束の直径

は約0.5 mmであり,試験片の位置を調節するのは難しくない。)。

スクリーン上の中心に最も近い一対の回折像暗部間の距離を,長さ計を用いて測定する(スク

リーン上の回折像の幅は約0.5 mmであり,距離を測定するのは難しくない。)。ゴニオメータを用

いて試験片を15゚ 回転し,スクリーン上の中心に最も近い一対の回折像暗部間の距離を測定する。

この操作を15゚ ごとに165゚ まで繰り返す。

各測定ごとに,単繊維の直径dを,次の式 (12) から算出し,平均値を求める。直径はμmで表

す。

l

D

d

=λ

··············································································· (12)

ここに,

d:単繊維の直径(μm)

λ:レーザー光の波長(μm)。

ヘリウム−ネオンレーザーはλ=0.632 μm。

D:単繊維とスクリーン間の距離(mm)。

l:中心に最も近い一対の回折像暗部間の距離(mm)。

断面積は直径から式 (10) によって計算して求める。

D法は断面が円形の単繊維の直径の測定に適している。断面が円形でなく,だ円又はくびれた

形状の単繊維では見掛けの直径が得られる。

3.3) 結果の表示 各々の単繊維の直径又は断面積について平均値及び標準偏差を求める。

7.4.2

単繊維の引張特性の測定

12

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 原理 単繊維試験片を切断するまで,単繊維の長さ方向と平行に一定のひずみ速度で引張り,その時

の加重と伸びの関係を逐次的に又は連続的に記録する。引張強さと引張弾性率は,試験片が切断した

ときの加重,試験片が切断するまでの荷重と伸びの関係及び試験片の断面積とから算出する。引張強

さは,試験片が切断したときの荷重を予め求めておいた試験片の断面積で除して求める。引張弾性率

は,荷重−伸び曲線の2標点の荷重を予め求めておいた試験片の断面積で除して2標点の応力をそれ

ぞれ求め,次に2標点間のこの応力の変化を,それに相当する伸びの変化で除して求める。

b) 試験片 引張試験時のゲージ長は25 mmとする。従って,必要となる単繊維の長さは,ゲージ長に試

験片つかみ具のつかみ代(10 mm)を加えた45 mm以上とする。さらに,長いつかみ代が必要となる

試験片つかみ具を用いる場合は,そのつかみ代を考慮した長さとする。試験用の単繊維の数は20以上

とする。トウなどの試料から必要な数の単繊維を採取する。サイジング剤が付着している試料から試

験片を採取するのが困難な場合には,7.1に規定する方法に従いサイジング剤を除去するのがよい。ま

た,後述する方法に従い,繊維径を測定したとき又は引張試験を行ったときに,何らかの不具合によ

って正常な試験に供されることなく破壊した繊維は,この試験片から除外する。

c) 装置及び材料

1) 試験片台紙 試験片台紙は,図1に示す形状の,25±0.5 mmの長さの穴の開いたもの。また,シー

トはつかみ部でのミスアライメントを最小にするため,できる限り薄くすることが望ましく,0.1

mmの厚さが望ましい。

2) 接着剤 単繊維を試験片台紙に接着する接着剤は,単繊維を試験片台紙に十分な強度で接着でき,

試験片つかみ具でつかむ際に不具合が生じなければ,特に指定はない。

3) 接着テープ 単繊維を試験片台紙に接着する際の仮止めとして,接着テープを使用してもよい。

4) 引張試験機 引張試験機は,定速緊張型で荷重と伸びが自動的に記録できるか又は読みとることの

できるものであり,試験片の伸びを計算するためのクロスヘッドの移動量が記録できるか又は読み

とれなければならない。記録計を備えているほうが望ましい。また,引張速度は可変式で,つかみ

具は,表面が平滑でなければならない。

5) ロードセル 用いるロードセルは,引張試験時の破断荷重がそのロードセルの定格以下となるもの

でなければならない。荷重測定の精度は1 %以内でなければならない。

d) 手順

1) 試験場の状態調節 試験場の標準状態は,JIS K 7100の試験場の標準雰囲気の条件から選ぶものと

する。

2) 引張試験

2.1) 試験片の作製 7.4.1 c) 3.2) に規定する方法に従って作製するか(図1参照),又は7.4.1に記載の

B法又はD法によって単繊維の直径又は断面積の測定に供した試験片を用いる。

2.2) 装置コンプライアンス 装置コンプライアンスは,伸びの補正係数であり,引張試験機,試験片

つかみ部及び台紙に固有の値である。装置コンプライアンスは,附属書1の方法に従って実験で

決定する。真の伸びは,後述する7.4.2 d) 2.4.3) に記載の式 (14) 及び式 (15) にあるように,記録

された伸びから補正項を差し引く。装置コンプライアンスは,弾性率の高い繊維では特に影響が

大きいため,できる限り厳密に決定する。装置コンプライアンスは,装置メーカーが推奨する間

隔又は試験要求者の要請に従って,定期的に確認する。

2.3) 試験 引張試験機のクロスヘッド速度を,0.5 mm/min〜10 mm/minとなるように設定する。引張試

験片のゲージ長部の単繊維が試験機の荷重軸に沿うように台紙をつかみ具に取り付ける。台紙に

13

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

荷重をかけない状態で,はさみ又は炎で台紙の両側を切断する。炎で焼き切る場合には,単繊維

が炎に触れないように注意する。単繊維は,非常にもろいので,単繊維がこの段階で破損しない

ように慎重に作業を行う。記録計を作動させた後に試験機を駆動し,試験片に荷重をかける。伸

びと荷重を目視によって読みとる場合,伸びの読みとりと荷重の読みとりとがほぼ同時に行える

よう,十分に注意する。単繊維がつかみ部若しくは接着部で切断された場合,又は台紙との接着

状態が不良で単繊維が抜けた場合は,その試験片は破棄し,新しい試験片で測定する。

2.4) 計算及び結果の表示 各々の単繊維の引張強さ及び引張弾性率を算出し,さらにそれらの平均値

及び標準偏差を求める。

2.4.1) 単繊維の断面積 7.4.1に記載のいずれかの方法に従って算出する。

2.4.2) 引張強さ 各々の試験片について単繊維の引張強さは,次の式 (13) によって算出する。

f

f

f

A

F

=

σ

················································································ (13)

ここに,

f

σ:引張強さ(MPa)

f

F:最大引張荷重(破断荷重)(N)

f

A:単繊維の断面積(mm2)(7.4.1を参照)

2.4.3) 引張弾性率 7.4.2 b) 2.3) に記載の方法に従って行った引張試験において,記録した荷重と伸び

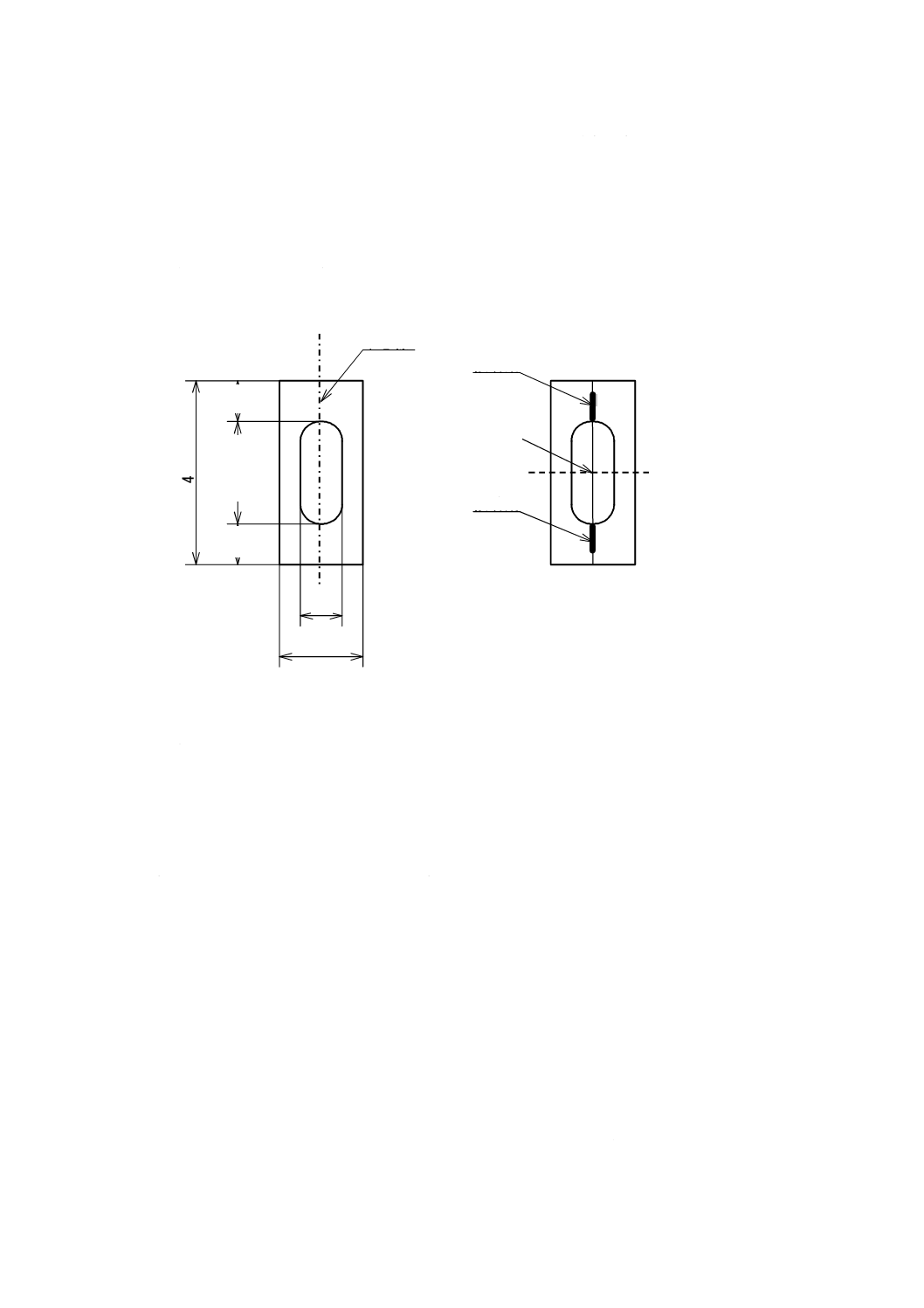

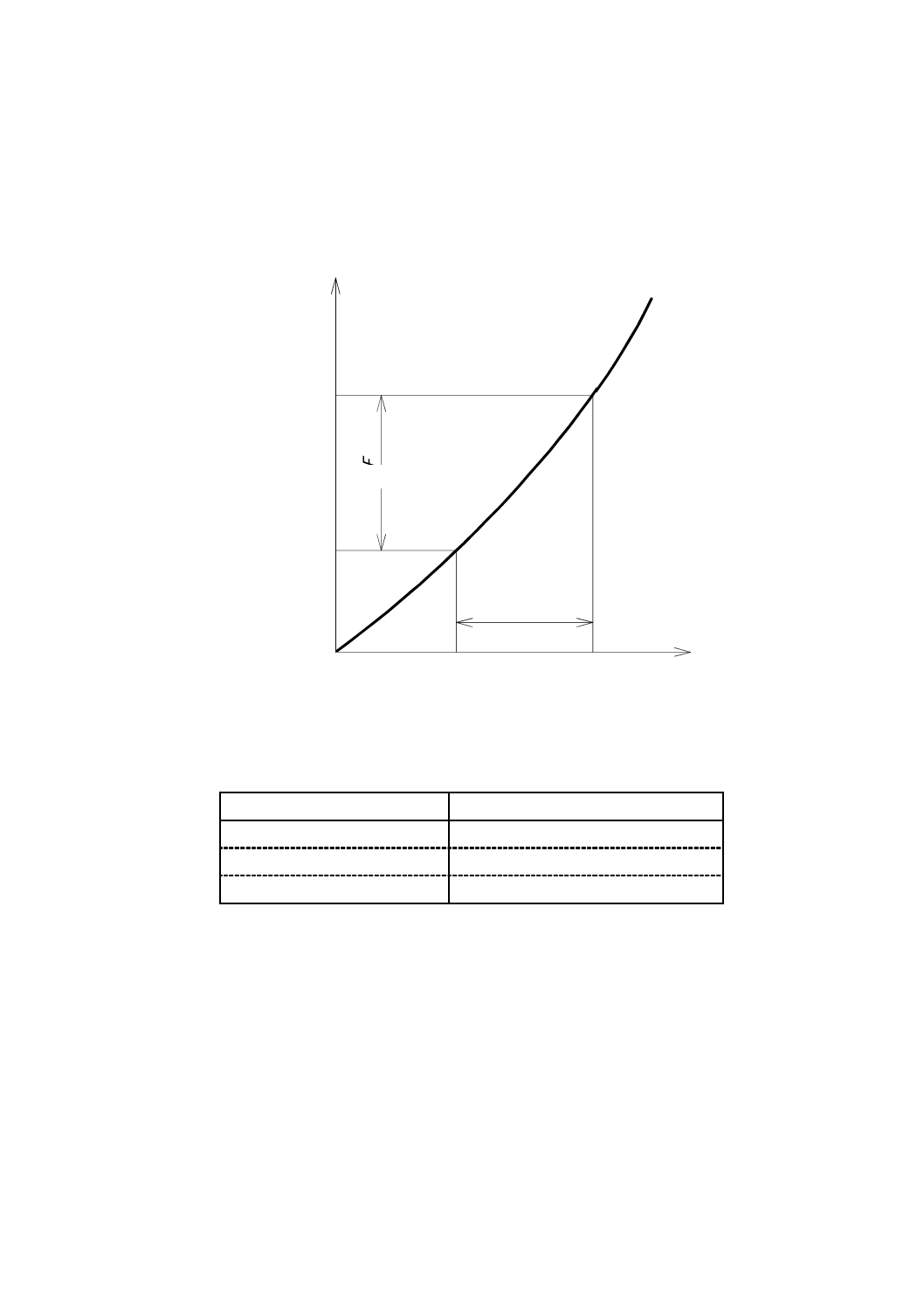

の値とから,図2に示すような荷重−伸び曲線を作成する。

2.4.3.1) A法:荷重を基準とする方法 荷重−伸び曲線において,切断時の荷重の20 %〜60 %の範囲

内の曲線の中で,荷重の増加分

A

F

∆

によって生ずる伸びの増加分

A

L

∆

を読みとる(図2参照)。

ただし,荷重の増加分

A

F

∆

の大きさは,切断時の荷重の20 %以上30 %以下とする。

各々の試験片について単繊維の引張弾性率は,次の式 (14) によって算出する。

3

10

1

−

×

∆

∆

×

−

∆

×

∆

=

A

A

A

f

A

fA

L

F

K

L

L

A

F

E

···························································· (14)

ここに,

fA

E:引張弾性率(GPa)

A

F

∆

:荷重の増加分(N)

Af:単繊維の断面積(mm2)(7.4.1を参照)

L:ゲージ長(mm)

A

L

∆

:伸びの増加分(mm)

K:装置コンプライアンス(mm/N)

2.4.3.2) B法:伸びを基準とする方法 荷重−伸び曲線において,表2に記載の伸びの範囲の曲線の中

で,伸びの増加分

B

L

∆

によって生ずる荷重の増加分

B

F

∆

を読みとる(図2参照)。

各々の試験片について単繊維の引張弾性率は,次の式 (15) によって算出する。

3

10

1

−

×

∆

∆

×

−

∆

×

∆

=

B

B

B

f

B

fB

L

F

K

L

L

A

F

E

····························································· (15)

ここに,

fB

E:引張弾性率(GPa)

B

F

∆

:荷重の増加分,表2に示した伸びの範囲間で変化する荷重(N)

f

A:単繊維の断面積(mm2)(7.4.1を参照)

14

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

L:ゲージ長(mm)

B

L

∆

:伸びの増加分,表2に示した伸びの増加分(mm)

K:装置コンプライアンス(mm/N)

伸び(mm)

(N)

荷

重

ΔL

ΔF

L1

L2

F2

F1

図2 引張試験における荷重と伸びの関係

表2 繊維の種類による弾性率計算のための伸びの範囲 (単位:%)

繊維の破断時の伸び(ε)

弾性率の計算に用いる伸びの範囲

1.2≦ε

0.1〜0.6

0.6≦ε<1.2

0.1〜0.3

0.3≦ε<0.6

0.05〜0.15

備考 表2の繊維の破断時の伸び(ε)は,試料の引張強さを引張弾性率で除して

算出してもよい。

7.4.3

報告 報告には,次の内容を含める。

a) この規格の番号及び単繊維の引張特性。

b) 試験に供した繊維の詳細。

c) 用いた接着剤。

d) 試験片のゲージ長。

e) 引張試験におけるクロスヘッド速度又は初期のひずみ速度。

f)

装置コンプライアンス。

15

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 試験片の数(採用しなかった試験片の数及びその理由を別途示すことが望ましい。)。

h) 繊維径の測定に使用した方法と個々の測定値,平均値及び標準偏差。

i)

引張強さの個々の測定値,平均値及び標準偏差。

j)

引張弾性率の計算方法と個々の測定値,平均値及び標準偏差。

k) 試験日。

l)

試験場所の温度及び湿度。

m) その他の事項があれば,その詳細。

7.5

樹脂含浸ストランドの引張特性 樹脂含浸ストランドの試験は,次による。

7.5.1

原理 引張試験機で樹脂含浸ストランド試験片を長さ方向と平行に一定のひずみ速度で破断する

まで引張り,そのときの荷重と伸びとの関係を逐次的に又は連続的に記録する。引張強さと引張弾性率は,

試験片が破断したときの荷重,試験片が破断するまでの荷重と伸びの関係及び試験片の繊維部分の断面積

から算出する。引張強さは,試験片が破断したときの荷重をあらかじめ求めておいた試験片の断面積で除

して求める。引張弾性率は,荷重−伸び曲線における2標点の荷重をあらかじめ求めておいた試験片の断

面積で除して2標点の応力をそれぞれ求め,次に2標点間の応力の変化を,それに対応する伸びの変化で

除して求める。ここで、樹脂含浸ストランドの硬化樹脂はその引張破断伸度が被試験用繊維の引張破断伸

度より大きなものを用いる。この場合、樹脂含浸ストランドの樹脂部分の強度、弾性率はセラミックス長

繊維の強度、弾性率にくらべ十分小さいため無視できる。

7.5.2

装置及び器具 装置及び器具は,次の通りとする。

a) 引張試験機 試験機は試験中にクロスヘッドの移動速度を一定に保つもので,荷重−伸びの関係が自

動的に記録できるものを用いる。

b) ロードセル 用いるロードセルは,引張試験時の破断荷重がロードセルの定格以下となるもの。荷重

測定の精度は1 %以内のもの。

c) 伸び計 試験片の中央部分にある二つの標点間距離を任意の時間に測定し得るもので,伸びの変化を

荷重の関数又は時間の関数として自動的に記録できるものを用いる。

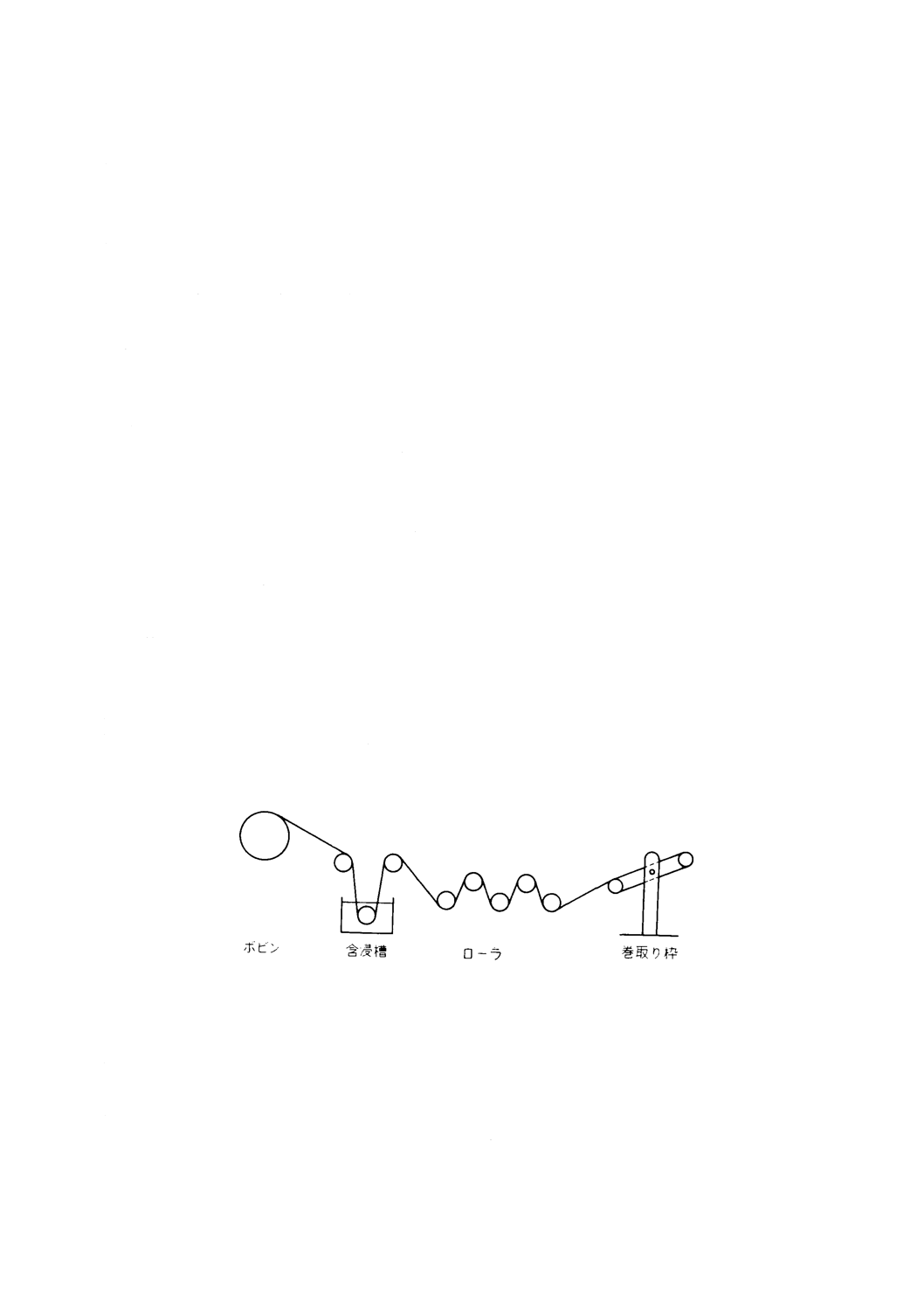

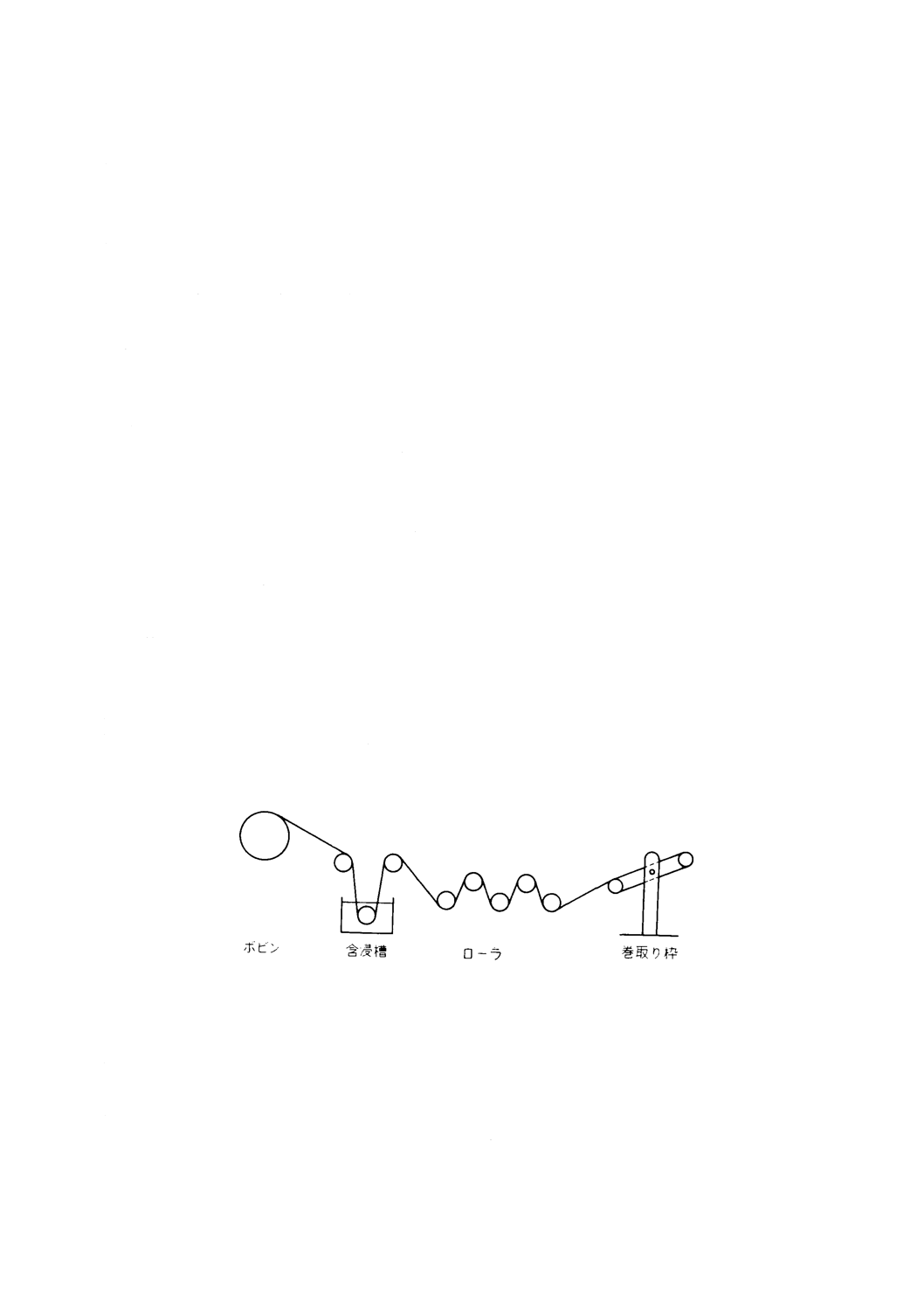

d) 樹脂含浸装置 一例を図3に示す。

図3 含浸装置の例

備考 図3は一例を示すものであり,形状及び構造の基準を示すものではない。

e) 乾燥器 樹脂硬化用の乾燥器で,最高温度は樹脂の硬化温度+50 ℃であること。

7.5.3

試験片 樹脂含浸ストランドの試験片はJIS R 7601に規定する次の方法によって作製する。

a) 試料を一定張力下で樹脂溶液に含浸する。樹脂は原則としてエポキシ樹脂を用いる。

b) 樹脂が試料の単繊維間によくしみこむように,ジグザグに配列した自由回転するローラを通過させる。

c) 樹脂付着量を調節するためダイスを通過させるか,又は余分の樹脂を吸収する能力のある紙,不織布

16

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

若しくは布を巻き付けたローラを通過させる。

d) 樹脂含浸した試料を硬化用枠に巻き取る。

e) a) からd) までの工程は,一定温度及び一定速度のもとで行う。

f)

枠に巻き取った試料は,試料の直線性を保った状態で,乾燥器中で加熱硬化する。

備考 硬化前に,樹脂含浸した試料にビーズ状の樹脂が付着しているときは,紙,不織布又は織物で

余分な樹脂を拭いとる。

g) 樹脂の硬化が完了した後,長さ約30 cmの試験片を最小5個切りとる。

h) 試験片は次の判断基準によって選別する。

1) 試験片が湾曲していない。

2) 試験片の表面にビーズ状樹脂硬化物が付着していない。

3) 試験片の樹脂含有率が適切な水準(35〜50質量%)である。

4) 樹脂が単繊維間に浸透し,ボイド(空げき部分)を含まない。

備考 樹脂含浸性のよい試験片は,二つに折ったときに刃物で切ったような破断端を与える。厳密

には試験片の断面の光学顕微鏡観察によることが望ましい。

i)

引張試験時に試験片がつかみ部分で破壊することを防止するため,試験片の両端を樹脂,金属などの

薄板で接着補強してもよい。

7.5.4

手順

a) 装置コンプライアンスの測定 装置コンプライアンスは,伸びの補正係数であり,引張試験機,試験

片つかみ部の固有の値である。装置コンプライアンスは,附属書2の方法に従って実験で決定する。

真の伸びは,後述する式 (18) にあるように,記録された伸びから補正項を差し引く。装置コンプラ

イアンスは,弾性率の高い繊維では特に影響が大きいため,できる限り厳密に決定する。装置コンプ

ライアンスは,試験機製造者の推奨又は試験要求者の要請に従って,定期的に確認する。

b) 引張試験

1) 7.5.3で作製した試験片を引張試験のつかみ具に取り付ける。つかみ部分は空気圧又は油圧作動チャ

ックを用いる。チャック面は,加硫ゴム又はサンドペーパーなどスリップを起こさず,かつ,チャ

ック部分で破壊を起こさない材料を選ぶ。

2) 次の条件で試験を行い,試験片の切断時の荷重を測定する。

試験片ゲージ長:200 ±1 mm

引張速度(クロスヘッド速度):5〜60 mm/min

7.5.5

計算及び結果の表示

a) 引張強さ 引張強さは,次の式 (16) によって算出し,その平均値を有効数字2桁まで求める。

A

P

=

σ

··················································································· (16)

ここに, σ:引張強さ(MPa)

P:切断時の荷重(N)

A:試験片の断面積(

2

mm)

算出に必要な試験片の断面積は,式 (17) によって求める。

3

10−

×

=ρt

A

············································································ (17)

ここに,

t:繊度(tex)

17

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ρ:密度(

3

g/cm)

b) 引張弾性率 引張弾性率は,次の2方法のいずれを用いても良いが,用いた方法を付記する。

1) A法 A法は,引張試験時にチャック間の荷重−伸び曲線を記録し,そのこう配から引張弾性率を

求めるものとし,次による。

1.1) 7.5.4 b) の引張試験で荷重−伸び曲線を記録する。

1.2) A−1法:荷重−伸び曲線において,切断時の荷重の20 %から60 %の範囲の曲線の中で,荷重

の増加分ΔPによって生ずる伸びの増加分ΔLを読みとる。ただし,荷重の増加分ΔPの大きさは,

切断時の荷重の20 %以上30 %以下とする。

1.3) A−2法:荷重−伸び曲線から,ΔP/ΔLをデータ処理機を用いて微分傾斜法で自動計算する。例え

ば,ΔP/ΔL値が大きいものから2,3,4番目の3点の平均値を算出し,ΔP/ΔL値はこの平均値を

用いて計算する。

1.4) 引張弾性率は,次の式 (18) によって算出し,その平均値を有効数字3けたまで求める。

K

L

P

L

L

A

P

E

×

∆

∆

−

∆

×

∆

=

1

········································································ (18)

ここに,

E:引張弾性率(MPa)

P

∆:荷重の増加分(N)

A:式 (17) によって求められる試験片の断面積(

2

mm)

L:ゲージ長(mm)

L

∆:伸びの増加分(mm)

K:装置コンプライアンス補正計数(

N

/

mm

)

2) B 法 B法は,引張試験時に試験片に伸び計を取り付け,荷重−伸び曲線を記録し,そのこう配か

ら引張弾性率を求めるものとし,次による。

2.1) 7.5.4 b) の引張試験において,試験片に伸び計を取り付け,荷重−伸び曲線を記録する。

2.2) 荷重−伸び曲線において,切断時の荷重の20 %から60 %の範囲内の曲線の中で,荷重の増加分

ΔPによって生ずる伸びの増加分ΔLを読みとる。ただし,荷重の増加分ΔPの大きさは,切断時

の荷重の20 %以上30 %以下とする。

2.3) 引張弾性率は,次の式 (19) によって算出し,その平均値を有効数字3けたまで求める。

L

L

A

P

E

∆

×

∆

=

·········································································· (19)

ここに,

E:引張弾性率(MPa)

P

∆:荷重の増加分(N)

A:式 (17) によって求められる試験片の断面積(

2

mm)

L:ゲージ長(mm)

L

∆:伸びの増加分(mm)

2.4) 試験は,5個の試験片について行う。ただし,つかみ部分におけるスリップ,試験片の明らかな欠

陥に起因する切断又はつかみの不具合に原因する切断が発生した場合は,その試験片の値は採用

せず,このぶんの試験片を追加して試験する。

7.5.6

報告書 試験報告には,次の内容を含めなければならない。

a) この規格の番号及び採用した方法

b) 試験に供した繊維の詳細

18

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試験片の作製に使用した樹脂の種類及び硬化条件

d) 試験片のゲージ長

e) 引張試験のクロスヘッド速度

f)

装置コンプライアンス

g) 試験片の数(採用しなかった試験片の数を別途示すのがよい。)

h) 引張強さ及び弾性率の個々の測定値及び平均値

i)

引張弾性率の計算方法。A−1法の場合実際にΔPを測定したときの荷重の範囲を付記する。

j)

試験日

k) 試験場所の温度及び湿度

l)

その他の事項があれば,その詳細。

19

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 装置コンプライアンスの求め方

(単繊維の引張特性試験の場合)

1. 適用範囲 この附属書1(規定)は,単繊維の引張特性試験における装置コンプライアンスの求め方

について規定する。

2. 装置 本体7.4.2 c) 4) で規定する引張試験機を用いる。

3. 試験片及び試験手順

3.1

試験片台紙 ゲージ長の異なる引張試験片を準備するため,5 mm〜100 mmの範囲で少なくとも3

種類の長さの穴の台紙を用意する。

なお,台紙の材質は,試験に使用するものと同一とする。

3.2

試験片 各々の台紙に本体7.4.1 c) に示した方法によって単繊維を貼り付ける。

3.3

試験手順 本体7.4.2に示した方法によって試験片の荷重−伸び曲線を記録する。この場合のクロス

ヘッド速度は,初期のひずみ速度(クロスヘッド速度をゲージ長で除した値)が試験時のひずみ速度と同

じになるように調整する。各々のゲージ長について3個以上の試験片について測定を行う。

4. 荷重−伸び曲線の解析

4.1

本体図2の荷重−伸び曲線からΔFとΔLを読みとる。

4.2

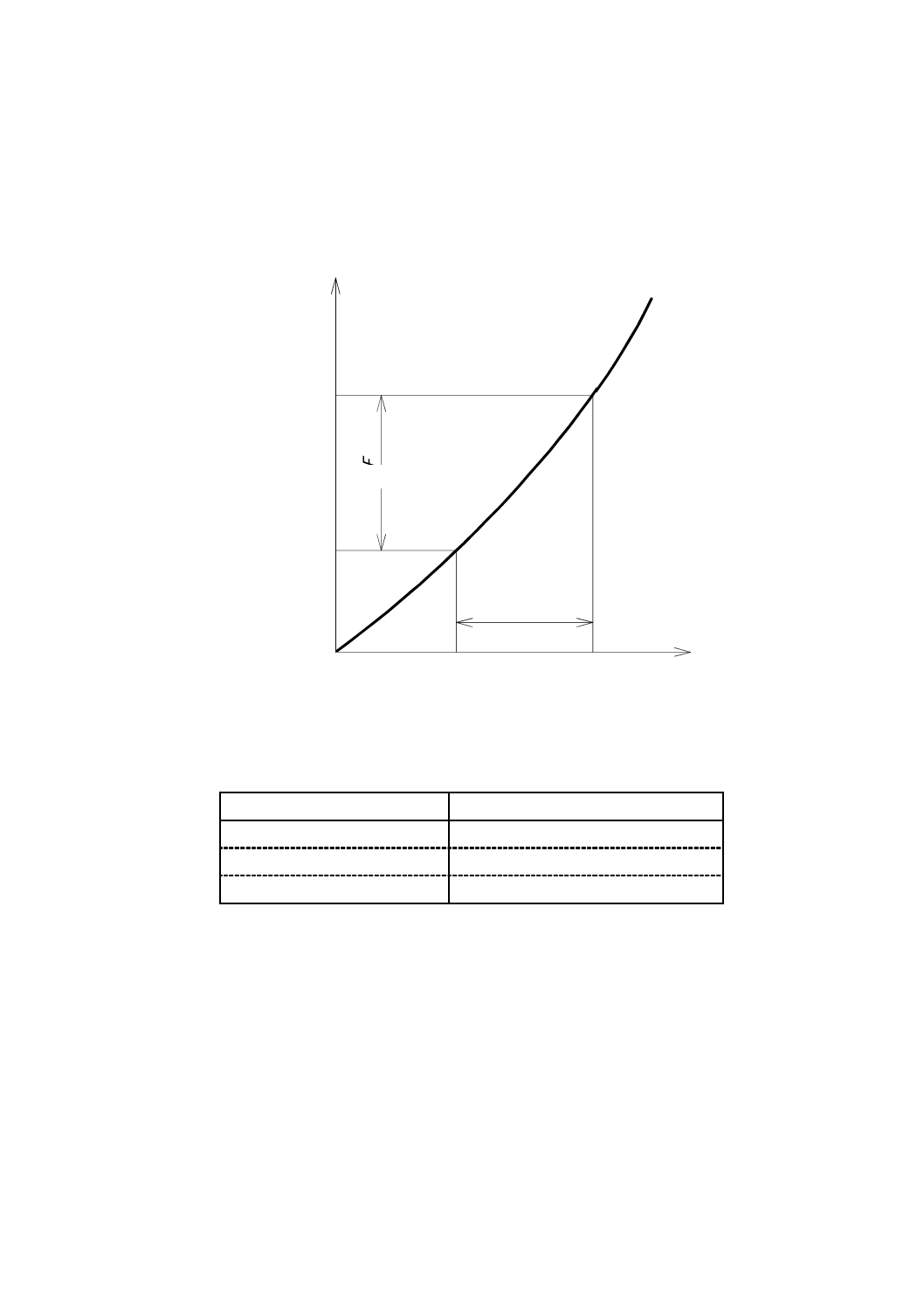

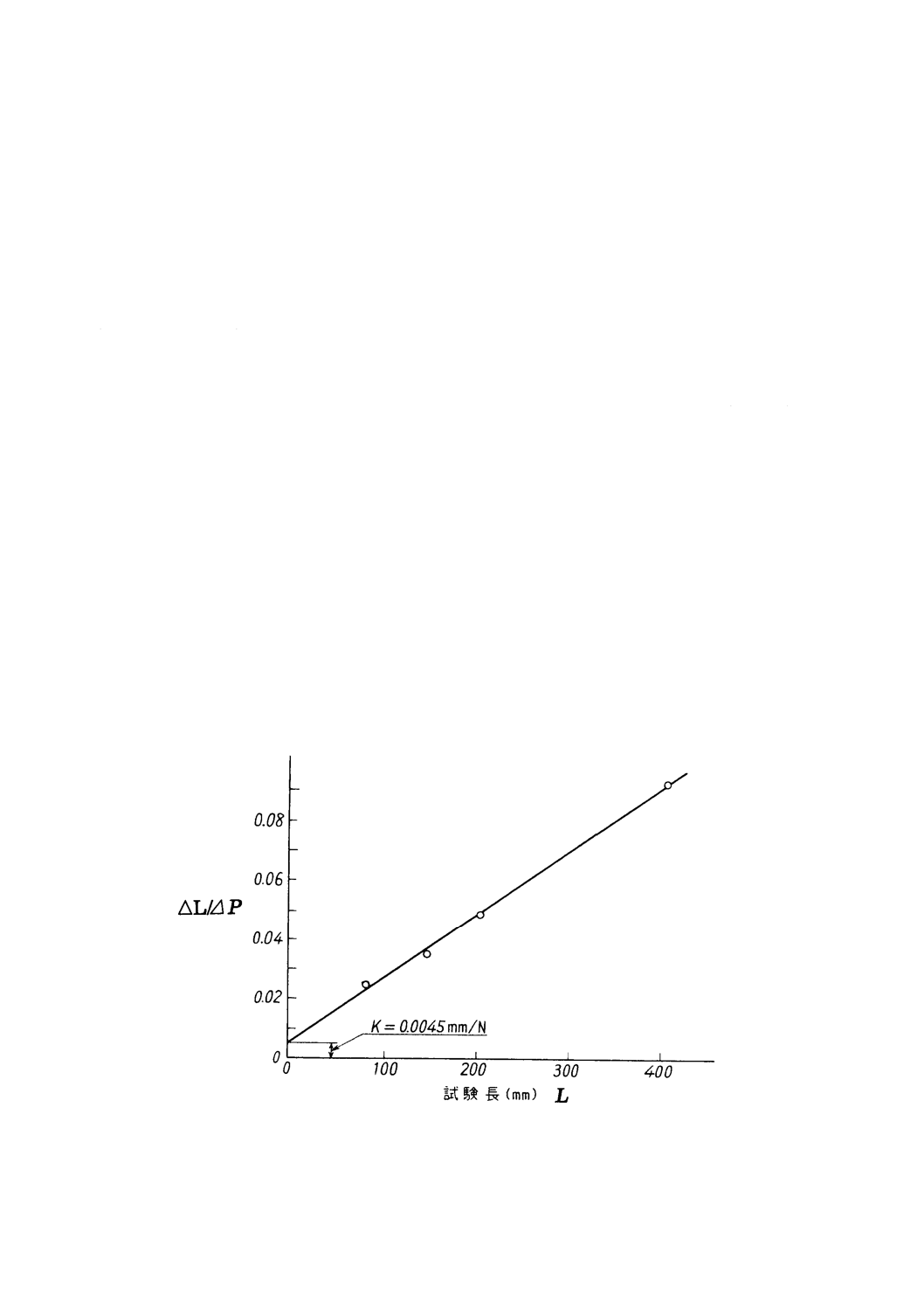

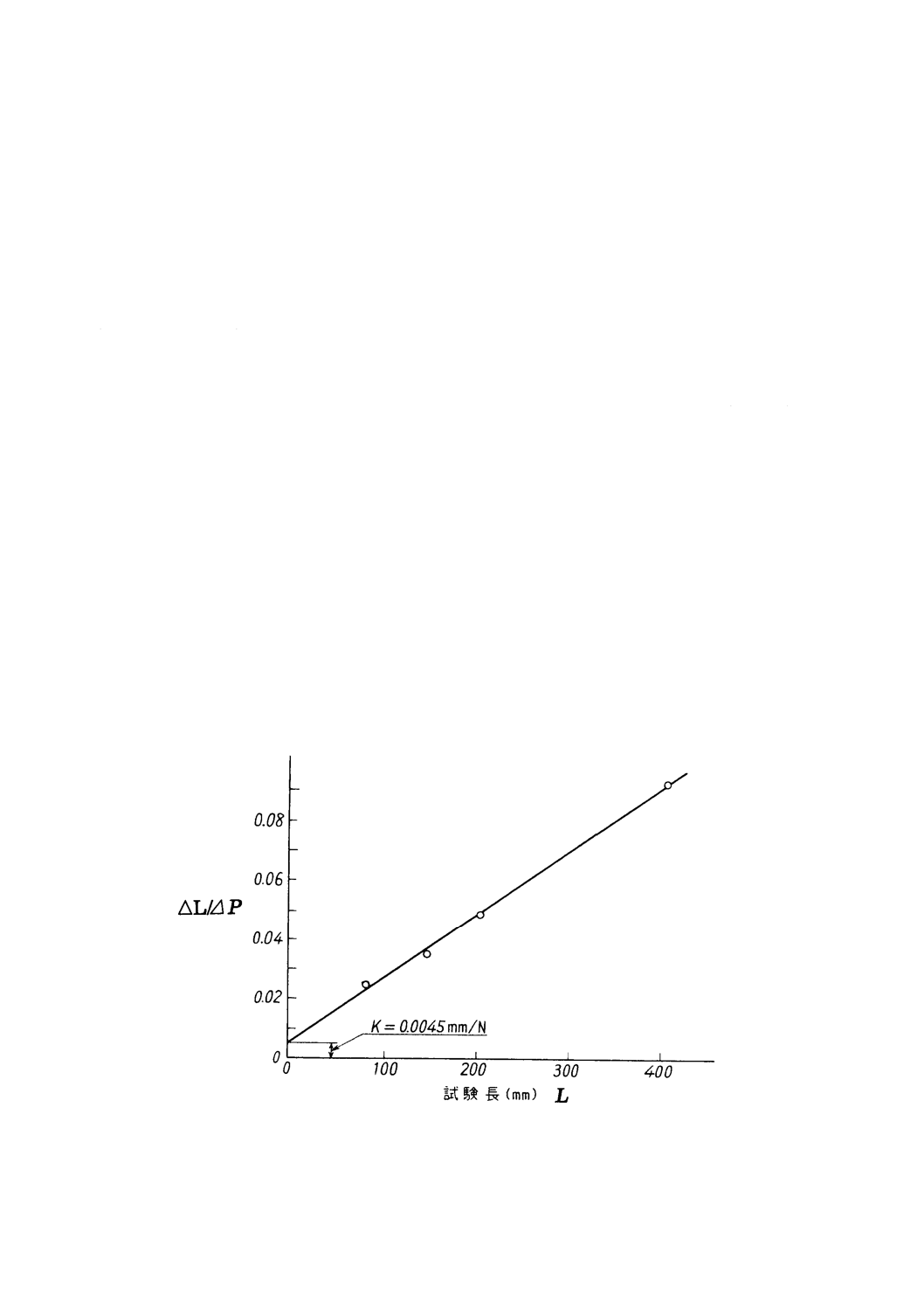

附属書1図1に示すように,横軸が試験片のゲージ長L,縦軸がΔL/ΔFとなるようにプロットする。

4.3

装置コンプライアンス,K(単位:mm/N)は,ゲージ長Lが0における外挿値として補正して求め

る。

5. 記録 装置コンプライアンス,Kの値を記録する。

附属書1図1 装置コンプライアンスの求め方

単位mm/N

K

0

10

20

30

(mm/N)

ΔL/ΔF

ゲージ長(mm)

20

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) 装置コンプライアンスの求め方

(樹脂含浸ストランドの引張特性試験の場合)

1. 適用範囲 この附属書2(規定)は,樹脂含浸ストランドの引張特性試験における装置コンプライア

ンスの求め方について規定する。

2. 装置 本体7.4.2 c) 4) で規定する引張試験機を用いる。

3. 試験片及び試験手順

3.1

試験片 引張試験片はゲージ長が50 mm〜500 mmの範囲で少なくとも3種類以上用意する。各々の

台紙に本体7.4.1 c) に示した方法によって単繊維を貼り付ける。

3.2

試験手順 各々の試料について,本体7.5.4に示した方法によって,試験片の荷重−伸び曲線を記録

する。この場合のクロスヘッド速度は,初期のひずみ速度(クロスヘッド速度をゲージ長で除した値)が

試験時のひずみ速度と同じになるように調整する。各々のゲージ長について3個以上の試験片について測

定を行う。

4. 荷重−伸び曲線の解析

4.1

本体図2の荷重−伸び曲線からΔFとΔLを読みとる。

4.2

附属書2図1に示すように,横軸が試験片のゲージ長L,縦軸がΔL/ΔPとなるようにプロットする。

4.3

装置コンプライアンスK(単位:mm/N)は,ゲージ長Lが0における外挿値として求める。

5. 記録 装置コンプライアンス,Kの値を記録する。

附属書2図1 装置コンプライアンスの求め方の事例

21

R 1657:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考) 7.4.1(単繊維の直径及び断面積の測定)

におけるC法の試験片作製方法の例

この附属書3(参考)は,本体に関連する事柄を記述するもので,規定の一部ではない。

1. 装置及び材料

1.1

包埋用樹脂 室温硬化型の不飽和ポリエステル樹脂,エポキシ樹脂,不飽和ポリエステル樹脂とア

クリル樹脂の混合物など。

1.2

プラスチック製ビーカー 容量100 mlから200 mlの使い捨てのもの。

1.3

ガラス管(又はプラスチック管) 直径約30 mm,長さ約20 mmのもの。

1.4

ガラス板 平たんで,平滑な表面をもち,縦約300 mm,横約300 mmのもの。

1.5

両面接着テープ

1.6

研磨機 顕微鏡観察用金属試験片の作製に使用し,水スプレーができるもの。

1.7

研磨紙 研磨材の粒子径が100番から800番までの耐水性のもの。

1.8

研磨布 ビスコース織物製,鹿皮製など。

1.9

研磨材 アルミナ粉末又はダイヤモンドペーストで,顕微鏡観察用金属試験片の作製に用いるもの。

2. 操作方法 約40 mm×40 mmの両面接着テープ(1.5)をガラス板(1.4)に貼る。

ガラス管(1.3)の内側にシリコングリースのような剥離剤を塗布する。ガラス管の一端をガラス板上の

両面接着テープに圧着する。

ガラス板を水平な場所に置き,試験に供する繊維をガラス管の中につり下げる。この操作は,ガラス管

の上端に針金を張り,そこから繊維をつり下げる。一つのガラス管内に複数の繊維を取り付けてもよい。

ビーカー(1.2)の中で樹脂,硬化剤及び触媒を混合し包埋用樹脂(1.1)を調製する。

ガラス管の中に包埋用樹脂を入れ,樹脂が固化するまで室温に放置する。樹脂の硬化が不十分な場合に

は,オーブンの中で加熱して硬化してもよい。

ガラス管から試験片が包埋された樹脂を抜き取る。

研磨機(1.6)の100番程度の粗い研磨紙(1.7)を取り付け,水をスプレーしながら樹脂片を研磨する。

順次粒子径の小さな研磨紙に交換し,800番まで研磨する。

最後に研磨機に研磨布(1.8)を取り付け,アルミナ粉末の懸濁液又はダイヤモンドペースト(1.9)を用

いて研磨する。研磨完了の判定は,光学顕微鏡を用いて1 500倍で観察したときに研磨面に傷が見えなく

なるまでとする。

研磨条件の一例を示す。

− 研磨機の研磨板の回転数:200 rpm

− 樹脂片に加える荷重:1 Nから2 N

− 懸濁液中の研磨材の濃度:2 g/lから5 g/l

− 懸濁液の滴下量:毎分20滴から40滴

− 研磨所要時間:5時間