R 1653:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本ファインセラミックス協会(JFCA)

/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

R 1653:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 装置及び器具 ·················································································································· 1

5. 試料のサンプリング ········································································································· 1

6. 操作 ······························································································································ 1

6.1 ふるい洗浄 ··················································································································· 2

6.2 粉体試料の乾燥 ············································································································· 2

6.3 ふるいの乾燥 ················································································································ 2

6.4 ふるい及び試料のひょう量······························································································· 2

6.5 粉体試料調製 ················································································································ 2

6.6 粗大粒子抽出方法(付図1参照)······················································································ 2

6.7 ふるいを通過しなかった粒子(以後“粗大粒子”と呼ぶ)を含むふるいの乾燥 ·························· 2

6.8 粗大粒子を含むふるい及び空のひょう量瓶のひょう量 ··························································· 2

6.9 ふるい洗浄 ··················································································································· 3

7. 計算 ······························································································································ 3

8. 結果の表示 ····················································································································· 3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1653:2003

ファインセラミックス粉体の

粗大粒子含有率試験方法

Determination of content of coarse particle in fine ceramic powders

by wet siezing method

1. 適用範囲 この規格は,ファインセラミックス粉体中の粗大粒子含有率を,20 µm以上のJIS試験用

ふるいを用いた湿式ふるい分け法で試験する方法について規定する。この方法は,粗大粒子含有率が10

ppm以上であるファインセラミックス粉体及び,固体濃度既知の水系スラリーに適用する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS R 1600 ファインセラミックス関連用語

JIS R 6003 研磨剤のサンプリング方法

JIS Z 8401 数値の丸め方

JIS Z 8801-1 試験用ふるい―第1部:金属製網ふるい

3. 定義 この規格で用いる主な用語の定義は,JIS R 1600によるほか,次による。

a) 粗大粒子 製品特性に悪影響を及ぼす特異的に大きい粒子。例えば原料粉体中に含まれる20 µm以

上の粒子,又は平均粒子径に比べて粒子径が50倍以上の粒子(凝集体を含む)

b) 粗大粒子含有率 ふるい目開き上に残った粉体質量の,投入した試料粉体質量に対する割合

c) 湿式ふるい分け法 液体を媒体としてふるい分けを行う方法

4. 装置及び器具 装置及び器具は,次による。

a) ふるい JIS Z 8801-1に規定する試験用ふるいで枠の径が75 mmのもの,又は枠の径が55 mmで同等

の性能をもつもの

b) はかり(天びん) 最小表示目盛りが0.1 mgの値が読み取れるはかり

c) ビーカー はっ(撥)水加工されている樹脂製のビーカー

d) 乾燥装置 温度110 ℃±5 ℃に保つことのできる自動温度調節器付き電気乾燥器

5. 試料のサンプリング 試料のサンプリングはJIS R 6003 研磨剤のサンプリング方法による。

測定に用いる試料は,原料粉体では30 g程度,スラリーでは粉体質量が30 g程度含まれるスラリー量と

する。

6. 操作

2

R 1653:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1

ふるい洗浄 超音波洗浄機内にふるい全体を浸し,その状態でふるいの洗浄を約10分間行う。さら

に洗浄水を交換して,同じ操作をもう一度約10分間行う。

6.2

粉体試料の乾燥 ガラス製ひょう量瓶に粉体試料を入れ,乾燥器により110 ℃で2時間以上加熱し

た後,室温になるまで冷却する。

6.3

ふるいの乾燥 洗浄後のふるいを乾燥器に入れて,110 ℃で2時間以上加熱した後,室温になるま

で冷却する。

備考 6.2,6.3においては,ほこりなどが入らないように注意する。

6.4

ふるい及び試料のひょう量 ふるい及び粉体試料又はスラリーの入ったガラス製ひょう量瓶をはか

りの設置されている部屋に10分以上放置後,それぞれ数回測定を行い,安定した3回の平均値を測定値と

する。

なお,測定は,被測定物をはかりに装着して,30秒程度経過後の表示値を読み取る。被測定物は素手で

触らないようにする。

6.5

粉体試料調製

a) 分散媒として,蒸留水にヘキサメタりん酸ナトリウムを0.01 wt%程度添加したものを調製する。ヘキ

サメタりん酸ナトリウム水溶液は,使用する日に調製するのが望ましい。

b) はっ(撥)水加工されている樹脂製の200 cm3程度をひょう量できるビーカーに分散媒を200 cm3入れ,

それをマグティックスターラーでかくはんしながら粉体試料を加える。粉体試料を全量加えた後,そ

のまま数分かくはんする。

c) 懸濁液をスパチュラー等でかくはんしながら,超音波バスを1分照射する。

d) マグティックスターラーでかくはんしながら超音波ホモジナイザーにより5分間分散を行い,懸濁液

を調製する。分散時,超音波ホモジナイザーチップ位置は液浸中位にセットする。

なお,出力,チップサイズ,チップ位置が分散状態に影響を及ぼすので,それらを記録する。

e) 超音波照射によって懸濁液が5 ℃を超える著しい温度上昇が見られる場合,マグネティックスターラ

ーでかくはんしながら氷水浴などで,懸濁液を室温まで冷却する。

備考 流動性が悪い懸濁液の場合,希釈を行う。

6.6

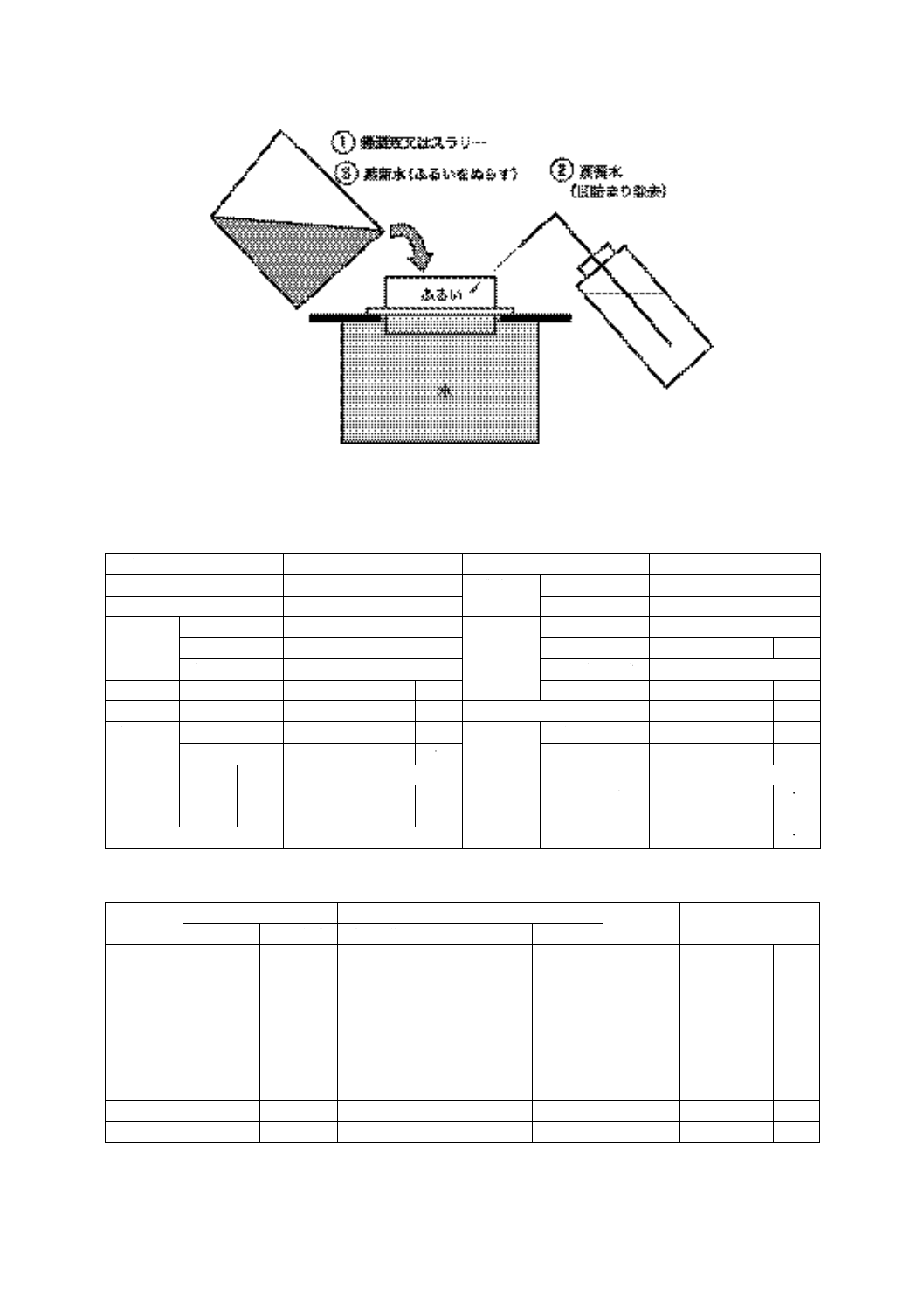

粗大粒子抽出方法(付図1参照)

a) 粗大粒子抽出に用いるふるいのふるい面を蒸留水でぬらす。

b) 6.5で調製した懸濁液又は固体濃度既知のスラリーをふるいに少しずつ注入する。ふるいが目詰まり

する場合には,蒸留水入りの洗瓶で蒸留水をふるい面に注入することにより目詰まりを除去する。

c) ふるい枠に付着した懸濁液を蒸留水によって洗い流す。ふるい面に1分当たり1リットル程度の速度

で計10リットル程度の蒸留水を均等に注入する。

d) ふるい枠に付着した懸濁液を再度蒸留水によって洗い流す。

6.7

ふるいを通過しなかった粒子(以後“粗大粒子”と呼ぶ)を含むふるいの乾燥 粗大粒子を含むふ

るいを乾燥器に入れて,110 ℃で2時間以上加熱した後,室温になるまで冷却する。

なお,ひょう量操作は冷却後1時間以内に行い,ほこりなどが入らないように注意する。

6.8

粗大粒子を含むふるい及び空のひょう量瓶のひょう量 粗大粒子を含むふるい及び空のガラス製ひ

ょう量瓶をはかりの設置されている部屋に10分以上放置後,それぞれ数回質量測定を行い,安定した3

回の平均値を測定値とする。

なお,測定は,被測定物をはかりに装着して,30秒程度経過後のはかりの表示値を読み取る。被測定物

は素手で触らないようにする。

3

R 1653:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.9

ふるい洗浄 超音波洗浄機によってふるいの洗浄を約10分間行う。さらに洗浄水を交換して,同じ

操作をもう一度約10分間行う。

7. 計算 粗大粒子含有率の計算は,次の式によって計算し,JIS Z 8401によって丸めの幅0.1で丸める。

a) 粉体試料の場合

6

0s

1s

0

1

10

)

(

)

(

×

−

÷

−

=

M

M

M

M

X

ここに,

X: 粗大粒子含有率(ppm)

M1−M0: 粗大粒子の質量(g)

Ms1−Ms0: 粉体試料の質量(g)

b) 固体濃度既知の水系スラリーの場合

6

0s

2s

0

1

10

)

(

)

(

×

÷

−

÷

−

=

n

M

M

M

M

X

ここに,

Ms2: スラリー試料の入ったガラス製ひょう量瓶の質量 (g)

n: 水系スラリーの既知固体濃度(比)

Ms2−Ms0: スラリー試料の質量(g)

(Ms2−Ms0)Xn: スラリー中の固体質量(g)

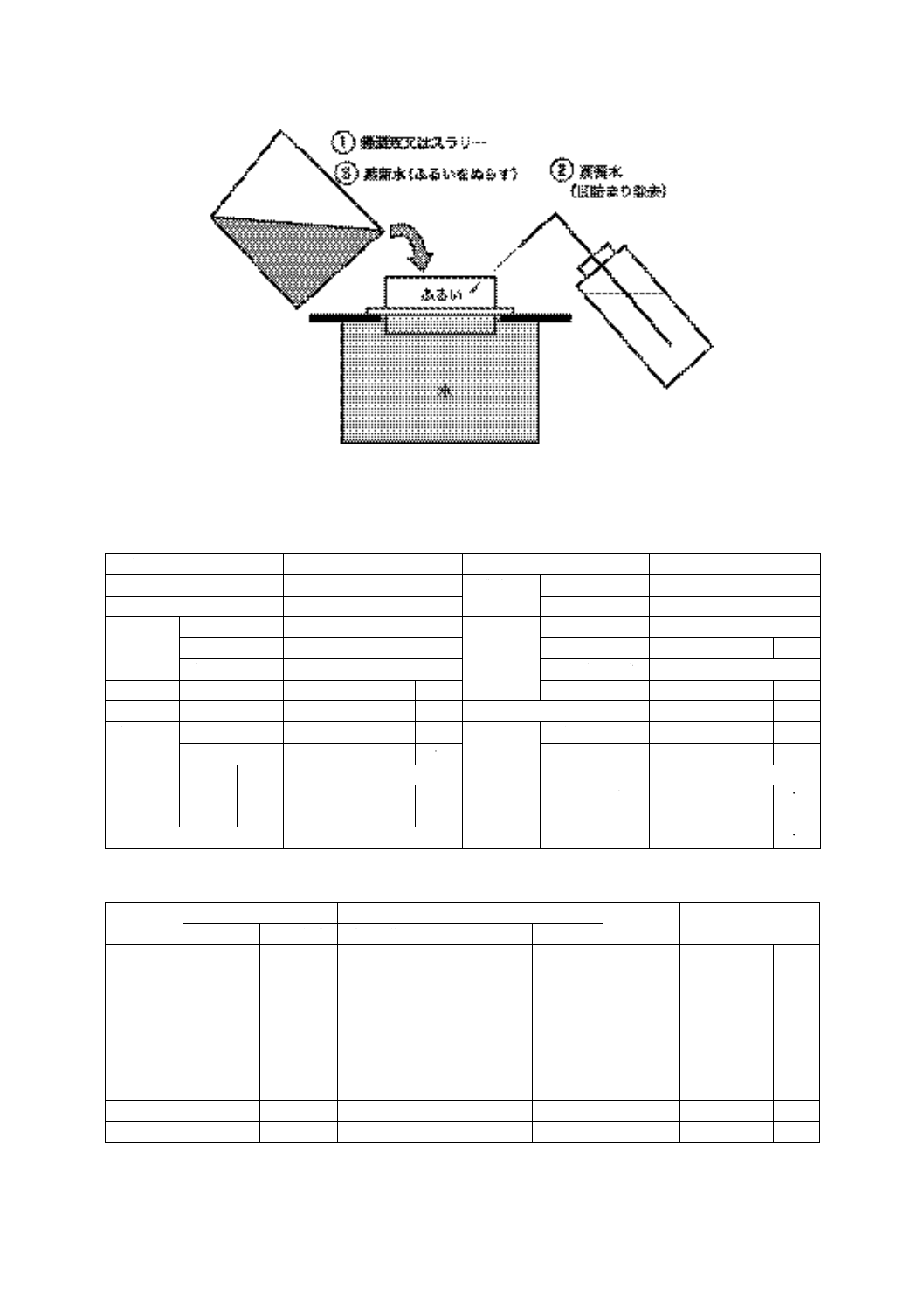

8. 結果の表示 測定結果の表示は,次の内容を詳細に記録する(付表1参照)。

a) 試料名(名称,品番,ロット番号及び性状)

b) 使用器具(ふるい面サイズ,ふるい目開き及びビーカー容量)

c) 試料前処理条件(サンプリング方法及び均一化処理方法)

d) 試料調製条件(分散媒及び分散剤の種類・濃度,試料濃度,分散方法・装置・時間,発振子径・材質)

e) 測定条件(試料質量,ふるい分け方法,ふるい面洗浄水の量及び種類)

f)

測定データ(空のひょう量瓶質量,試料を含むひょう量瓶質量,ふるい質量,ふるい分け後のふるい

質量,粗大粒子の質量)

g) 粗大粒子含有率

M1: 粗大粒子が付着したふるいの質量(g)

M0: ふるいの質量 (g)

Ms1: 粉体試料の入ったガラス製ひょう量瓶の質量 (g)

Ms0: 空のガラス製ひょう量瓶の質量(g)

4

R 1653:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 1 粗大粒子ふるい分け方法

付表 1 測定結果の表示例

データシート

測定機関

分散媒

測定者

分散剤

種類

測定日

温度

試料

名称

分散装置

名称

品番

出力

w

前処理

チップサイズ

チップ位置

分散時間

試料乾燥

温度

℃

ふるい

枠径

mm

時間

min

目開き

μm

容器

材質

洗浄

方法

直径

mm

時間

min

高さ

mm

乾燥

温度

℃

時間

min

測定結果

測定回数

ふるい質量(g)

試料質量(g)

粗大粒子

質量(g)

粗大粒子

含有率(mg/kg)

ふるい分け前

ふるい分け後

空ひょう量ビン

試料+ひょう量ビン

粉体質量

1回目

2回目

3回目

平均