R 1650-3 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

JIS R 1650-3 : 2002には,次に示す附属書がある。

附属書(参考) 熱拡散率算出時の補正に関する推奨事項

JIS R 1650の規格群には,次に示す部編成がある。

JIS R 1650-1 ファインセラミックス熱電材料の測定方法−第1部:熱電能

JIS R 1650-2 ファインセラミックス熱電材料の測定方法−第2部:抵抗率

JIS R 1650-3 ファインセラミックス熱電材料の測定方法−第3部:熱拡散率・比熱容量・熱伝導率

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1650-3 : 2002

ファインセラミックス熱電材料の測定方法−

第3部:熱拡散率・比熱容量・熱伝導率

Method for measurement of fine ceramics thermoelectric materials

Part 3 : Thermal diffusivity, specific heat capacity, and thermal conductivity

1. 適用範囲 この規格は,気孔率が10%以下で均一な熱電材料のレーザフラッシュ法による室温から最

大1 700Kまでの熱拡散率,レーザフラッシュ法による室温から最大1 000Kまでの比熱容量と室温から最

大1 000Kまでの熱伝導率測定法について規定する。ただし,測定最大温度はレーザ光の照射面の最大温度

が融点を超えない範囲とする。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS R 1600 ファインセラミック関連用語

JIS R 1611 ファインセラミックスのレーザフラッシュ法による熱拡散率・比熱容量・熱伝導率試験

方法

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,JIS R 1600及びJIS R 1611によるほか,次による。

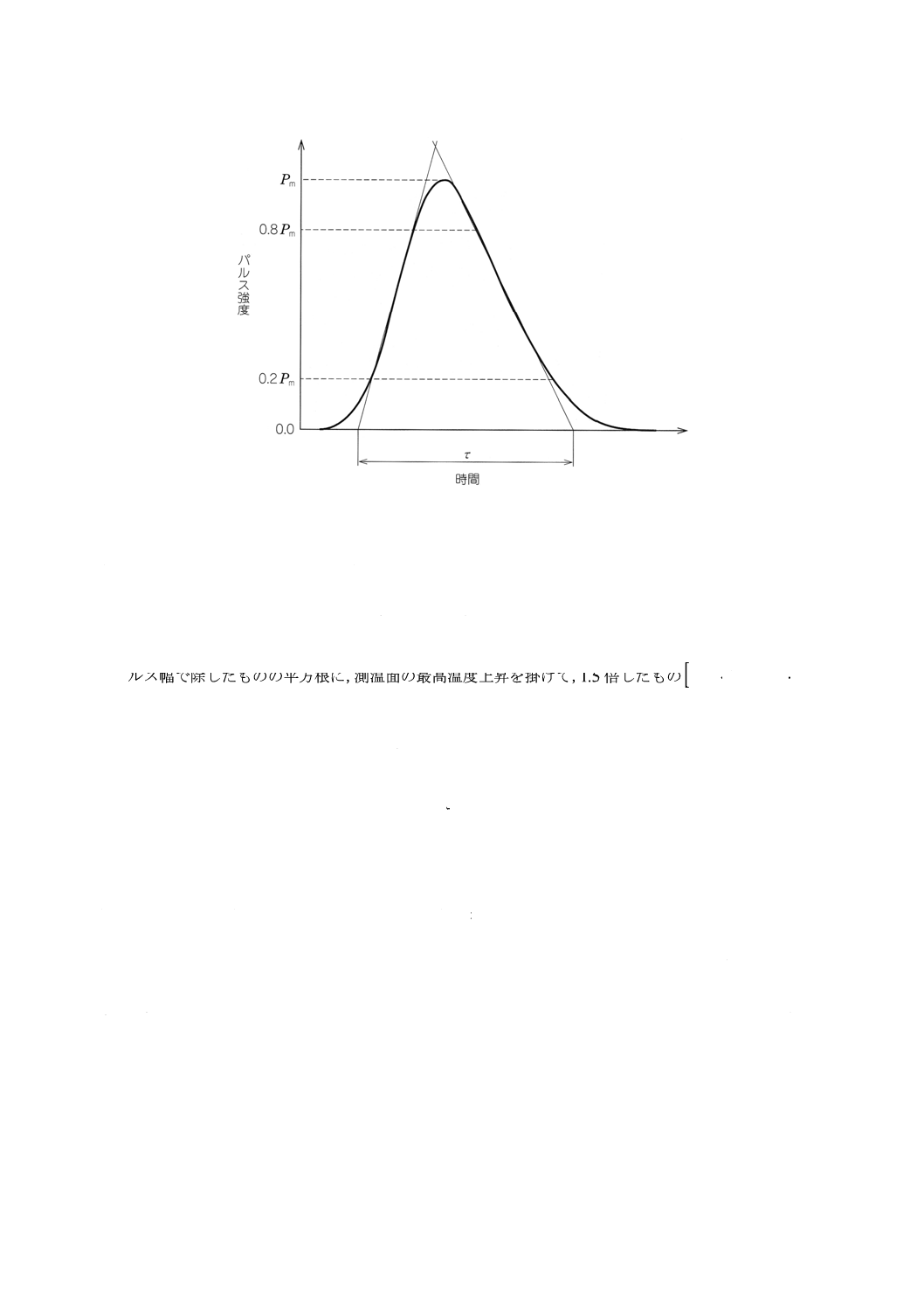

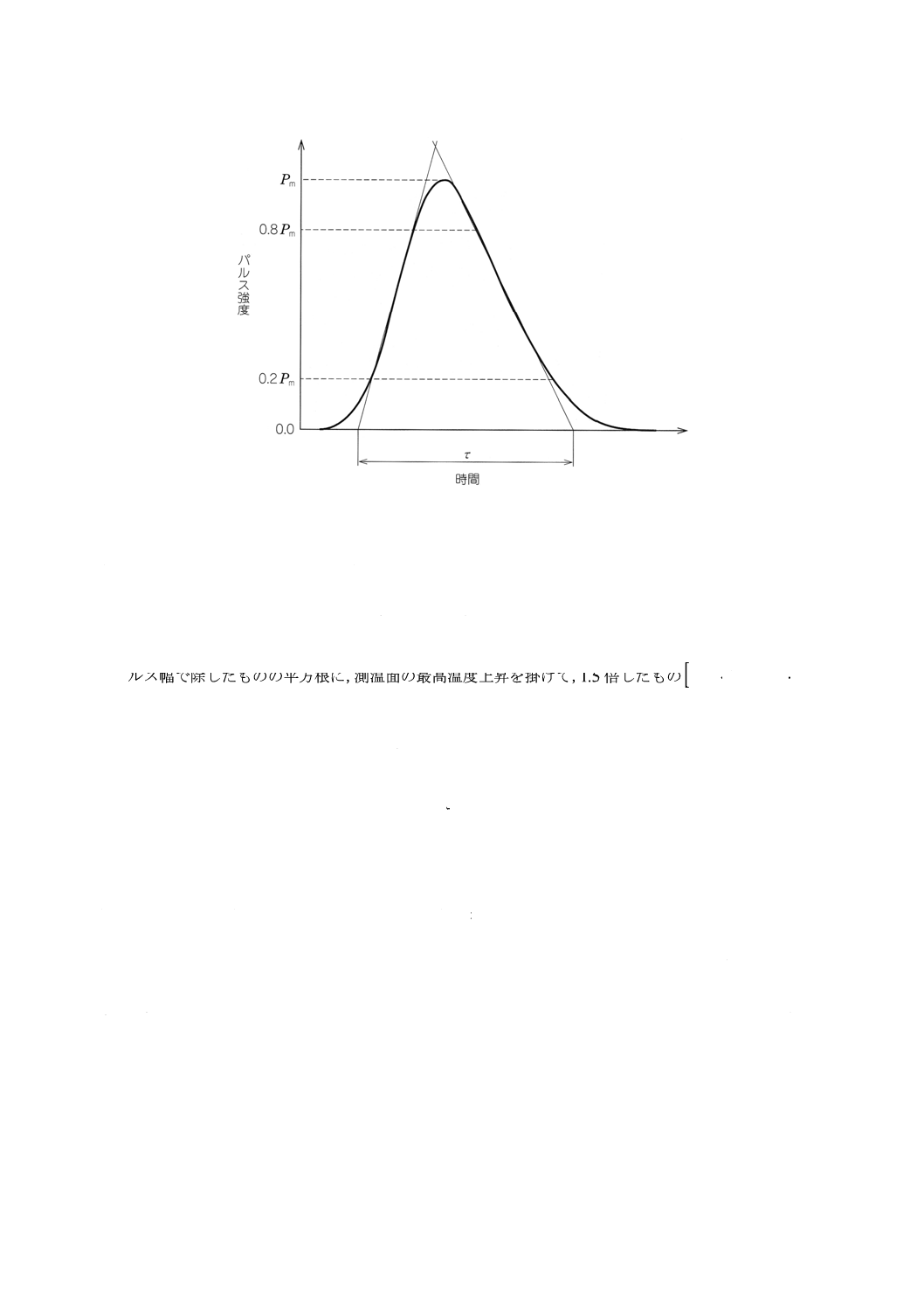

a) 実効パルス幅 (τ) (Effective pulse width) 測定回路と同じ応答性でレーザパルスの強度に比例した量

を出力させ,レーザパルスの最大強度をPmとし,0.2〜0.8Pm間で直線近似し,レーザパルスは立ち上

がりと下がりで二つの直線を引き,これら二つの直線をレーザパルスの強度が零のところに外挿して

できる時間差(図1参照)。

2

R 1650-3 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 実効パルス幅の定義の説明図

b) 熱損 (Heat loss effect) 試料の熱が周辺に逃げることにより,試料の温度が下がる現象。

c) 特性時間 (tc) (Characteristic time) 試料の厚みの平方を熱拡散率で除したもの。

d) 測温面 (Observing surface) 試料の温度上昇を観測している面。

e) 照射面 (Irradiated surface) レーザパルスを照射している側の試料の面。

f)

照射面の特性温度上昇 (∆Tms) (Characteristic temperature rise of irradiated surface) 特性時間をパ

ルス幅で除したものの平方根に,測温面の最高温度上昇を掛けて,1.5倍したもの[

]

m

c

T

t

∆

=

2/1)

/

(

5.1

τ

。

g) ハーフタイム法 (Half-time method) ハーフタイムを測定することによって熱拡散率を計算する方

法。

h) 対数法 (Logarithmic method) レーザパルスの重心位置を時間軸の原点とし,時間の逆数に対して,

時間の平方根に温度上昇幅を乗じたものの対数を取り,その傾きから熱拡散率を計算する方法。

i)

回帰分析法 (Regression analysis method) カーブフィッテング法ともいう。実験的に得られた曲線に

理論曲線を合わせて,最適の熱拡散率などのパラメータを求める方法。

j)

線膨張 (Thermal expansion) 室温より測定温度まで膨張した長さを室温の長さで除したもの。

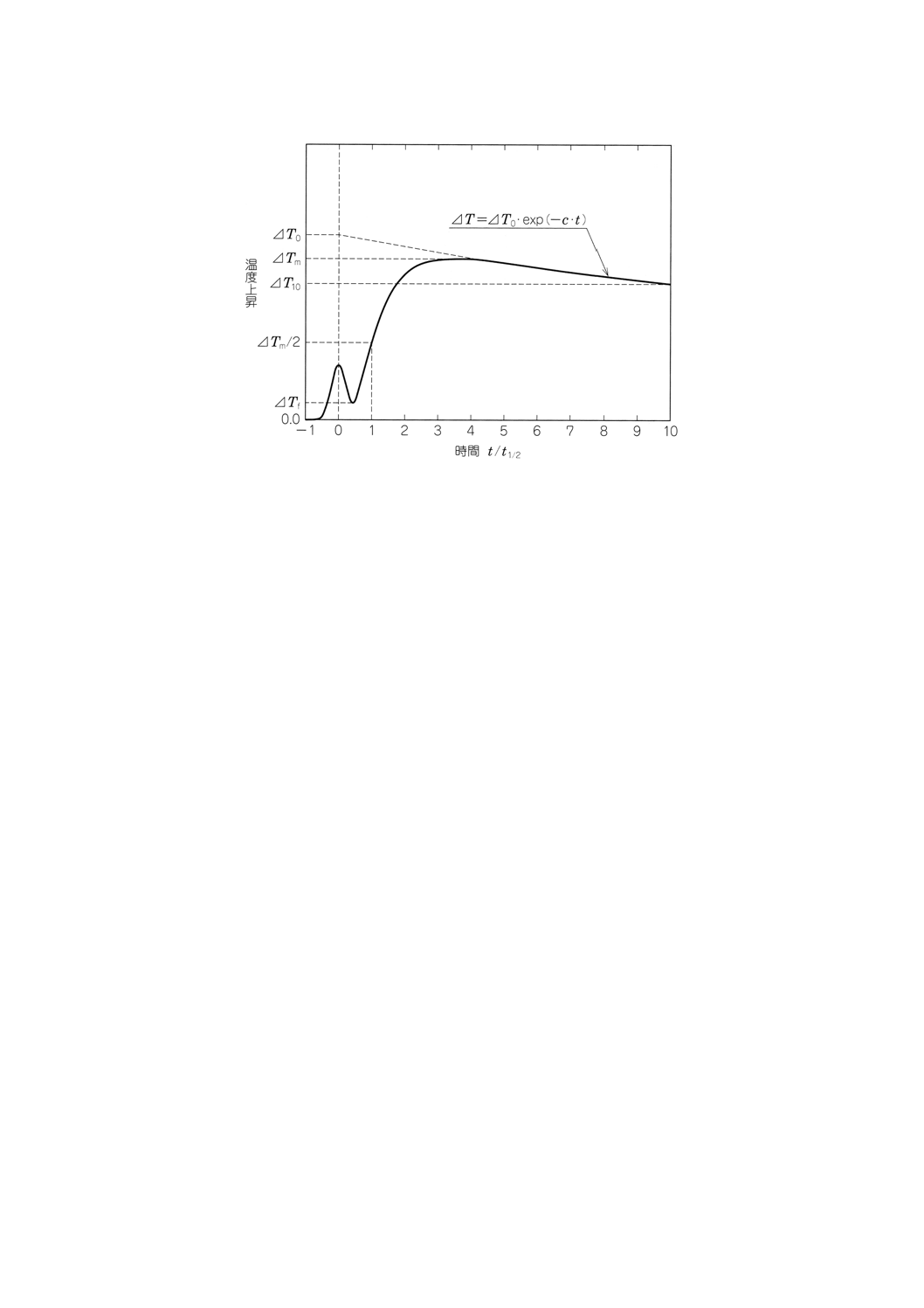

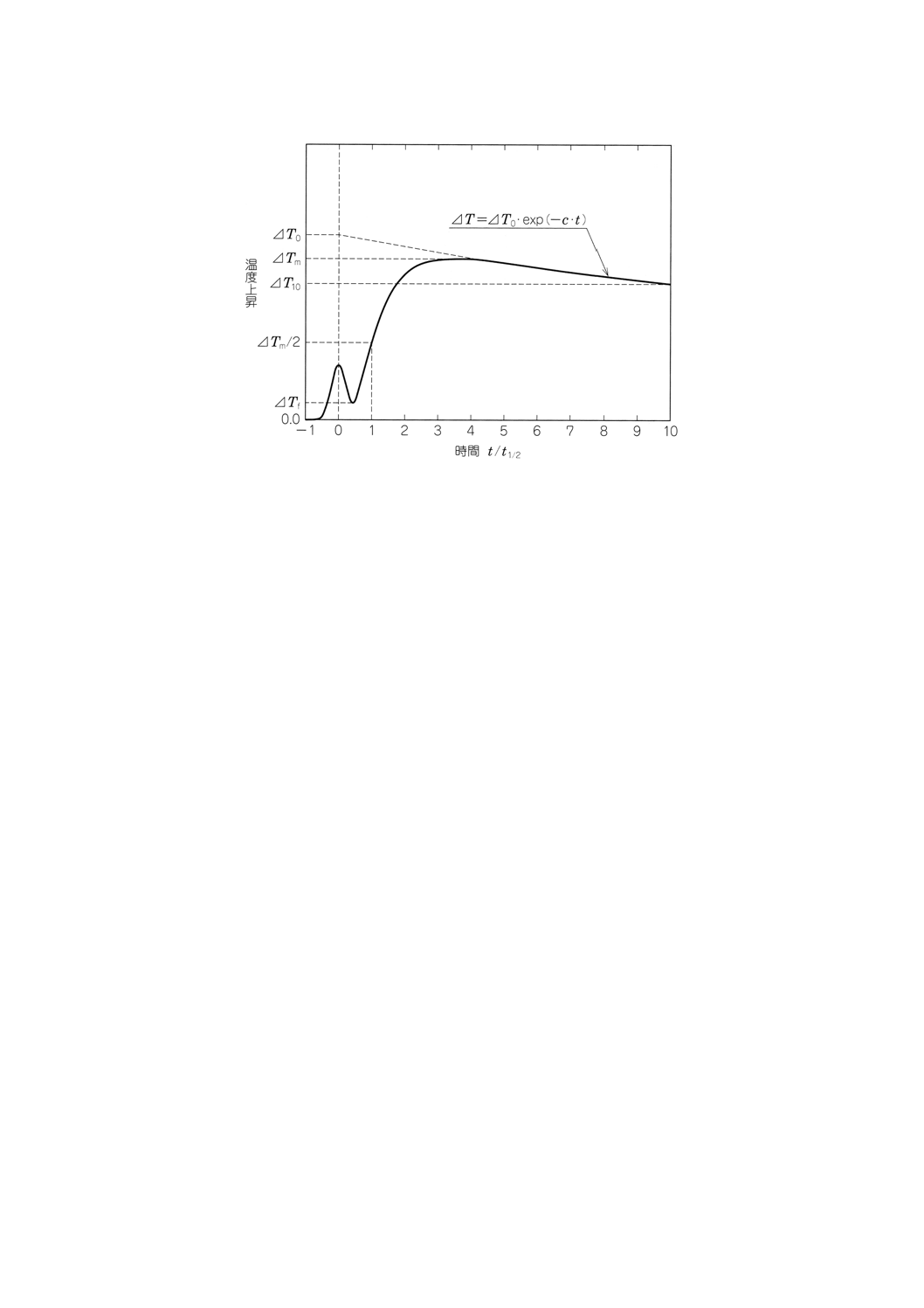

k) 温度履歴曲線 (Temperature history curve) レーザ光照射前後の観測面の温度の時間変化(図2参照)。

l)

非接触温度計 (Non-contact-type thermometer) 赤外温度計など試料に直接接触させないで試料の温

度を計測できるもの。

m) 非接触温度計の非線形性 (Nonlinearity of non-contact-type thermometer) 非接触温度計の出力と温

度との関係が一定の割合にならないで,測定する温度ごとに異常に異なる非接触温度計の特性。

n) 接触温度計 (Contact-type thermometer) 熱電対などを試料に直接接着させて,試料の温度の絶対値

が測定できるもの。

o) 積算強度 (Total strength) レーザ光強度の積算値,レーザパルスの全熱量。

p) 相対強度 (q) (Relative strength) 積算強度に比例した強度,レーザパルスを一定比率で分割し,フォ

トセルなどを通して得られる出力の積算値。

q) 試料の均一性 (Homogeneity of specimen) 組成に偏析分散がなく,気孔も偏在しない試料。

3

R 1650-3 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 測温面の温度履歴曲線と温度上昇の定義

4. レーザフラッシュ法による熱拡散率測定

4.1

装置・器具 JIS R 1611による。ただし,実効パルス幅(パルス幅)を0.1〜3msとする。

4.2

試料

4.2.1

形状 JIS R 1611による。ただし,試料の異方性を確認するとき,試料の厚みは4.3.5による。

4.2.2

表面処理 JIS R 1611による。

4.3

測定方法

4.3.1

試料の温度Tbの評価 次の評価による。

a) 試料の温度を直接測定している場合 レーザ照射以前の試料温度よりTbを求める。

b) 試料の温度が直接測定できない場合 近傍温度で代用する。この場合,近傍温度を測定する温度セン

サはできるだけ試料に近づける。また,近傍温度と試料の温度はあらかじめ校正しておく。校正の仕

方は試料の設定位置にあらかじめ熱電対を付けた試料(1)をおき,試料の温度と近傍温度との関係を求

め,この関係から近傍温度に対する試料温度の校正式又は校正表を用いて校正する。このとき実際に

測定する条件(温度プログラムのパターン及び測定雰囲気)と同じにする。

注(1) 基本的には熱拡散率測定用の試料であれば,どんな試料を用いてもよい。

4.3.2

パルスの重心を求める測定 パルスの重心を時間軸の原点とする。重心位置の求め方はJIS R 1611

による。

4.3.3

非接触温度計の非線形性の確認(2) レーザパルスの光の強度をフィルタなどで加減して,得られた

熱拡散率の値が変化しないことを確認する。変化する場合は最大温度上昇幅∆Tmに対して,得られた熱拡

散率の値をプロツトし,∆Tm=0に外挿して得られる熱拡散値との差が3%以内におさまるように,∆Tmを

決める。

注(2) 非接触温度計の非線形性は用いる非接触温度計の特性によるものであり,非接触温度計の出力

を相対的に対温度換算して,求められた熱拡散率を用いることもできる。特に非接触温度計が

赤外検出器の場合は測定する温度によって,補正量は異なるので,∆Tmはできるだけ抑える。

4

R 1650-3 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.4

レーザパルスの不均一性の測定(3) 4.4.2のハーフタイム法の係数k1を決定する。JIS R 1611の表1

に規定する高純度金属からなる標準試料を用い,厚みdの異なる同種の標準試料を数個用意し,4.4.2式(1)

の係数k1=1.00として見かけの熱拡散率を計算し,標準試料の熱拡散率から係数k1を決定する。このとき

必要に応じて,あらかじめ熱損の補正量k2は評価しておく。

注(3) 4.3.2のパルスの重心位置を求めた後に,その重心位置を時間軸の原点とする。これは4.4の計算

のときにも適用する。

4.3.5

測定試料の異方性の確認 測定試料に熱拡散率の異方性があると考えられるときには本項の確認

をする。厚み0.5mm及び1mmの同じ形状の測定試料を互いに直交した方向から切り出し,4.3.6の手順か

ら,4.4の計算によって熱拡散率を求め,同じ測定結果が得られることを確認する。異なる場合はその測定

結果を報告する。性能指数を計算するときは熱電能の測定方向と直角方向の値を採用する。

4.3.6

試料による測定手順 試料による測定手順は,次の手順によって行う。

a) 試料の厚み JIS R 1611による。ただし,試料の中心近傍を数回計測し,その平均を試料の厚みとす

ることが望ましい。

h) 表面処理 JIS R 1611による。

c) 雰囲気 JIS R 1611による。

d) 雰囲気温度及び試料温度の安定性 JIS R 1611による。

e) 照射強度 測定の再現性が許す限り,できるだけ光学フィルタなどでレーザ光の強度を下げる。また

4.3.3で確認した強度以下で測定する。

f)

測定温度 JIS R 1611による。

g) 測定温度範囲 測定する最大温度範囲は試料の融点から∆Tms[3.f)参照]を減じたものとする。

h) 記録 少なくとも∆Tmに達するまでのレーザ光照射前後の温度履歴曲線を記録する。試料からの熱損

の補正量を評価するときには,c(JIS R 1611参照)が正確に評価できる範囲の温度履歴曲線までを記

録する。

4.4

計算 熱拡散率は下記の4.4.2の方法,4.4.3の方法又は4.4.4の方法によって計算する。

4.4.1

記号の説明 4.4.2の方法及び4.4.3の方法の記号は,次の意味をもつ。

α:熱拡散率 (m2/s)

d:室温における試料の厚み (m)

k1:パルスの不均一性に関する補正係数 (JIS R 1611)

k2:熱損に関する補正係数 [3.b)]

k3:非接触温度計の非線形性に関する補正係数 [3.m)]

v:線膨張 [3.j)]

h:3.h)の対数法の定義で説明した傾き。試料の温度上昇∆Tに対し,計算領域を0.3<∆T/∆Tm<0.6と

する。

4.4.2

ハーフタイム法(4)

α=0.138 8・k1・k2・k3・d2・ (1+v) 2/t1/2 ················································ (1)

注(4) k1,k2,k3(5)についてはそれぞれの影響が3%,vについては1%を超えないと判断される場合は,

k1=1.00,又はk2=1.00,又はk3=1.00,又はv=0.00とおくことができる。

(5) 非接触温度計の出力を対温度換算した場合も,k3=1.00とおくことができる。

4.4.3

対数法(6)

α=−d2・ (1+v) 2/ (4・h) ····························································· (2)

5

R 1650-3 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(6) 条件k1>0.90,又はk2>0.92を満足できないときは対数法を適用できない。

4.4.4

回帰分析法(7) 合理的な熱拡散方程式の解析解を回帰分析の目的関数として最適化し,熱拡散率を

求める方法

注(7) パルスの不均一性及び非接触温度計の非線形性を除去できたと考えられる場合に,回帰分析法

が適用できる。

4.5

数値の丸め方 数値の丸め方は,JIS Z 8401の規定によって行い,有効数字は3けたまで求める。

4.6

報告 報告は,次の項目による。

a) 測定した材料の種類

b) 測定温度

c) 熱拡散率の測定結果

d) 解析法の種類及び補正項の種類と補正量

e) 測定年月日

f)

その他,パルス幅など特記する必要があると判断される事項

5. レーザフラッシュ法による比熱容量測定

5.1

装置・器具 JIS R 1611による。

5.2

試料 JIS R 1611による。

5.3

測定手順 本項の測定手順は大きく分けて,5.3.1〜5.3.3となるが,その共通事項はJIS R 1611によ

る。

5.3.1

吸収熱量の測定 基本的にはJIS R 1611による。

∆T0 (JIS R 1611) とq(8) (JIS R 1611)を測定し,式(3)から吸収熱量 (Q) を算出し,式(4)からQとqの直

線関係から定数a,bを求める。

Q= (C1・m1+C2・m2+C3・m3) ・∆T0 ················································· (3)

ここに,

Q: 吸収熱量 (J)

C1: 標準試料の比熱容量 [J/ (kg・K)]

m1: 標準試料の質量 (kg)

C2: 受光板の比熱容量 [J/ (kg・K)]

m2: 受光板の質量 (kg)

C3: 接触材の比熱容量 [J/ (kg・K)]

m3: 接触材の質量 (kg)

Q=a+b・q ··············································································· (4)

注(8) qを変化させてJIS R 1611の4.3.2(耐振動性)の(3),(4),(5)の手順を同一の試料の設定で数回

測定し,定数a,bを決定し,通常は吸収熱量として式(4)を用いる。相対強度の変動幅が3%以

内ならば相対強度を介さずに式(3)を用いることができる。この場合にはqを求める必要はない。

5.3.2

室温での比熱容量測定 基本的にはJIS R 1611による。

5.3.1と同様,∆T0とq(8)を測定し,式(5)で室温での比熱容量を算出(9)する。

CR= (Q/∆T0−C2・m2−C3・m3) /m ···················································· (5)

ここに, CR: 試料の室温における比熱容量 [J/ (kg・K)]

m: 試料の質量 (kg)

注(9) 吸収熱量Qは前項で求めた定数a,bに本項式(3)で求めたqを代入して,式(4)から求めるか,

又は式(4)を用いる必要がない場合は前項の式(3)で求めたQを用いる。

5.3.3

比熱容量の温度依存性の測定 基本的にはJIS R 1611による。

6

R 1650-3 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

室温において,5.3.1と同様,∆T0とq(8)を求める。qは必要に応じて式(4)から,Qに変換する。ここで

得られた室温における∆T0とQはそれぞれ,∆T0',Q'とおく。試料を所定の温度に設定し,雰囲気温度及び

試料温度の安定性の条件を満たすことを確認し,レーザ光を照射する。5.3.1と同様,∆T0とqを求め,q

は必要に応じて式(4)により,Qに変換し,式(6)から測定温度での比熱容量を算出する。

C=CR・ (∆T0'/Q') / (∆T0/Q) ··························································· (6)

ここに, C: 比熱容量 [J/ (kg・K)]

CRは前項式(5)で求めた値を用いる。

5.4

数値の丸め方 数値の丸め方は,JIS Z 8401の規定によって行い,有効数字は3けたまで求める。

5.5

報告 報告は,次の項目による。

a) 測定した材料の種類

b) 測定温度

c) 比熱容量の測定結果

d) 試料の質量

e) 使用温度センサ(熱電対)の種類及び線径

f)

測定年月日

g) その他受光板,接触材の質量など特記する必要があると判断される事項

6. 熱伝導率測定

6.1

熱伝導率の計算 熱伝導率は,次の式によって求める。

κ=α・C・ρ/ ( 1+ν )3(10)

ここに,

κ: 熱伝導率 [W/ (m・K)]

α: 熱拡散率 (m2/s)

C: 比熱容量(11) [J/ (kg・K)]

ρ: 室温における試料のかさ密度 (kg/m3)

ν: 線膨張(10)

注(10) 線膨張が等方性の場合に適用する。異方性のある場合は体積膨張率で密度を算出する。

(11) 比熱容量は文献値又は他の測定装置(12)で測定した値を用いてもよい。

(12) 他の測定装置というのはレーザフラッシュ法,示差走査熱量計法以外の測定装置,例えば断熱

法,投下法などを指す。

6.2

測定温度 用いた熱拡散率の測定温度及び比熱容量の測定温度の平均温度を熱伝導率の測定温度と

する。

6.3

数値の丸め方 数値の丸め方は,JIS Z 8401の規定によって行い,有効数字は3けたまで求める。

6.4

報告 報告は,次の項目による。

a) 測定した材料の種類

b) 測定方向

c) 測定温度

d) 熱伝導率

e) 熱拡散率

f)

比熱容量

g) 室温のかさ密度

h) 線膨張又は体積膨張率の補正の有無,補正ありの場合の補正量

7

R 1650-3 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

測定年月日

j)

用いた比熱容量が文献値である場合は,その出典,他の測定装置で測定した場合は測定方法

8

R 1650-3 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(参考) 熱拡散率算出時の補正に関する推奨事項

1. 非接触温度計の非線形性に対する補正 本方法での熱拡散率測定には,赤外温度検出器などの非接触

温度計が用いられる。通常は非接触温度計の出力は,対温度に対して非線形的に変化する。非接触温度計

の出力をそのまま用いると,この非線形性のために得られた熱拡散率は誤差をもつ。この誤差はレーザ光

の強度が強いほど大きくなり,また低温で大きく,高温になるにつれて小さくなる。この規格では非接触

温度計の非線形性に基づく誤差の補正方法(1)として次の方法を推奨する。

注(1) ∆Tm≦3Kとみなされるときは特に補正しなくてよい。

a) 同じ光学系(2)において,本体の4.3.1b)を参照して試料(3)に熱電対を付け,熱電対の出力による温度上

昇∆Tmに相当した非接触温度計の出力∆Emを試料の温度Tを変えながら求める。

∆Em/∆Tm=a+2b・T(4) ·································································· (1)

次の1)法,2)法ではx=b・∆Tm/aである。

注(2) 通常試料と非接触温度計との間に,非接触温度計に入る光量を制限するためのアパーチャ又は

フィルタを入れる。式(1)を試験中はこれらの光学系を変化させない。光量が多すぎて,光量を

制限する必要が生じた場合はアパーチャの口径を絞るか,フィルタの厚みを増したもので式(1)

の試験をする。この際温度的に重複できる部分を作っておき,その部分で比例係数を計算し,

片方のデータすべてにその比例係数を掛けて両方のデータを統合して,連続したデータとする。

(3) 基本的には熱拡散率試験用の試料であれば,どんな試料を用いてもよい。

(4) ここで定数a,bは∆Em/∆Tmを試験する間は一定と考えているが,一般的には温度の関数である。

1) k3=1+0.77x/ [1+x+ {1+2x・ (1+x)}1/2](5) ································································· (2)

注(5) ハーフタイム法のときだけ適用される。

2) 次の式を用いて非接触温度計の出力∆Eを温度上昇∆Tに変換した後,試料の熱拡散率を計算する方

法

∆T=2∆Tm・y/ {1+ (1+4x・y)1/2} ····················································· (3)

ここに

y= (1+x) ・∆E/∆Emである。

b) レーザ光の強度を光学フィルタなどで加減して∆Tmを数点変え,それぞれの強度で熱拡散率を求める

(6)。∆Tmを零に外挿して,非接触温度計の非線形性による誤差を補正した熱拡散率を求める。

注(6) 厳密には試料の熱拡散率に温度依存性がある。これを考慮して同じ温度の熱拡散率に直し,評

価するのが望ましい。試料によっては熱拡散率の温度依存性が無視できない。

2. 熱損失の補正 測定温度が高温になるほど,また試料の熱伝導率が小さく,試料表面の放射率が大き

くなるほど試料からの熱損失は大きくなる。熱損失の補正は熱拡散方程式の理論解に基づいて評価する必

要があるが,具体的な評価方法は多数提案されている。補正係数k2の求め方として,次の方法を推奨する

(7)。本補正法はハーフタイム法に対してだけ適用する。

a) k2=A+B・n+C・n2+D・n3+E・n4+F・n5 ·········································································· (4)

n=2・∆T10/∆Tm

9

R 1650-3 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, ∆T10は10t1/2における温度上昇幅 (K)

A: 0.394 99

B: 1.203 01

C: −2.060 77

D: 2.042 96

E: −0.965 65

F: 0.173 47

b) k2=1−B1・ {(1+A1・c・t1/2)1/2−1} ················································································ (5)

ただし,A1,B1は,次の値をとる。

L≦0.4のとき,

A1=96/ (1+L)

B1=0.084

0.4<L≦1.0のとき,

A1=89 [1+1.24 (1−L) −2.70(1−L)2]

B1=0.080 [1-1.13 (1−L) +2.01 (1−L)2]

1.0<Lのとき,

A1=89

B1=0.080

ここに, L=d/r

r: 試料の半径,試料が真円でないときは試料の面積と同じ面積を

もつ円の半径

注(7) パルスの不均一性が無視できない場合は,式(5)が推奨される。このとき,温度履歴曲線の終端

から少なくとも10t1/2以上にわたって指数関数近似が成り立つ範囲から,cを評価する。

3. パルスの不均一性の補正 熱源に使用するレーザパルスは,面方向にある程度の不均一性が存在する

ことがある。同心円的な強度分布をもつ場合は理論的補正が可能であるが,実際の分布は楕円状などの非

同心円的な分布を示すことが多い。したがって,補正係数k1の求め方として次の方法を推奨する(8),(9)。

本補正法はハーフタイム法に対してだけ適用する。

注(8) 本体の式(1)において,k1=1.00,v=0.00として計算する。k2はこの附属書の2.で求めて代入する

ことが望ましいが,本試験は室温で行うので,熱損失があまり大きくないと考えて,k2=1.00

とおいてもよい。

(9) 試料裏面の測温領域を拡大するほど不均一性の影響は小さくなる。

k1=α0/αm ················································································· (6)

ここに,

α0: 標準試料の熱拡散率の標準値

αm: 試料の形状に相当する標準試料の熱拡散率(10)

(10) 誤差が15%を超える場合は,レーザ発光装置を改善すること。

10

R 1650-3 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 1650-3(ファインセラミックス熱電材料の測定方法−

第3部:熱拡散率・比熱容量・熱伝導率)

原案作成委員会 構成表

氏名

所属

(委員長)

◎ 杉 原 淳

湘南工科大学材料工学科

(委員)

竹 中 正

東京理科大学

一ノ瀬 昇

早稲田大学

山 本 孝

防衛大学

伊 藤 聡

株式会社村田製作所

加 藤 和 昭

株式会社富士セラミックス

柴 田 賢 一

三洋電機株式会社

高 山 良 一

松下電器産業株式会社

松 島 巧

日本セラミックス株式会社

○ 熊 代 幸 伸

横浜国立大学

○ 西 田 勲 夫

金属材料技術研究所

○ 堀 康 彦

財団法人電力中央研究所

○ 今 泉 久 朗

小松エレクトロニクス株式会社

○ 安 積 忠 彦

真空理工株式会社

○ 中 村 恭 之

住友特殊金属株式会社

神 谷 秀 博

東京農工大学大学院

菜 嶋 健 司

計量研究所

中 平 兼 司

財団法人ファインセラミックスセンター

小 嶋 勝

株式会社村田製作所

杉 山 紀 幸

株式会社INAX

矢 崎 利 昭

英弘精機株式会社

宮 本 勲

東機産業株式会社

田 中 英 彦

日本ガイシ株式会社

○ 戸 井 朗 人

通商産業省生活産業局ファインセラミックス室

○ 八 田 勲

通商産業省工業技術院標準部(H11/4〜H11/6月)

○ 福 井 正 弘

通商産業省工業技術院標準部(H11/7〜H12/3月)

○ 橋 本 進

財団法人日本規格協会

○ 菅 野 隆 志

ファインセラミックス国際標準化推進協議会

○ 渡 辺 一 志

社団法人日本ファインセラミックス協会

(事務局)

○ 高 橋 孝

社団法人日本ファインセラミツクス協会

備考 ◎及び○印は,原案作成小委員会委員を兼ねる(◎小委員会主査)。

(文責 原案作成小委員会)

11

R 1650-3 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業標準調査会標準部会 窯業技術専門委員会 構成表

氏名

所属

(委員会長)

松 尾 陽太郎

東京工業大学大学院理工学研究科

(副委員会長)

植 松 敬 三

長岡技術科学大学

(委員)

井 田 全 彦

板硝子協会

小 田 喜 一

独立行政法人産業技術総合研究所

黒 木 俊 之

東邦テナックス株式会社三島事業所

阪 井 博 明

日本ガイシ株式会社中央研究所

佐 々 正

石川島播磨重工業株式会社技術開発本部

長 恵 祥

株式会社大林組総合企画室

松 尾 晃

品川白煉瓦株式会社技術グループ

松 田 邦 男

川崎製鉄株式会社技術総括部

山 川 正 行

株式会社マグ製造部