4

R 1644 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

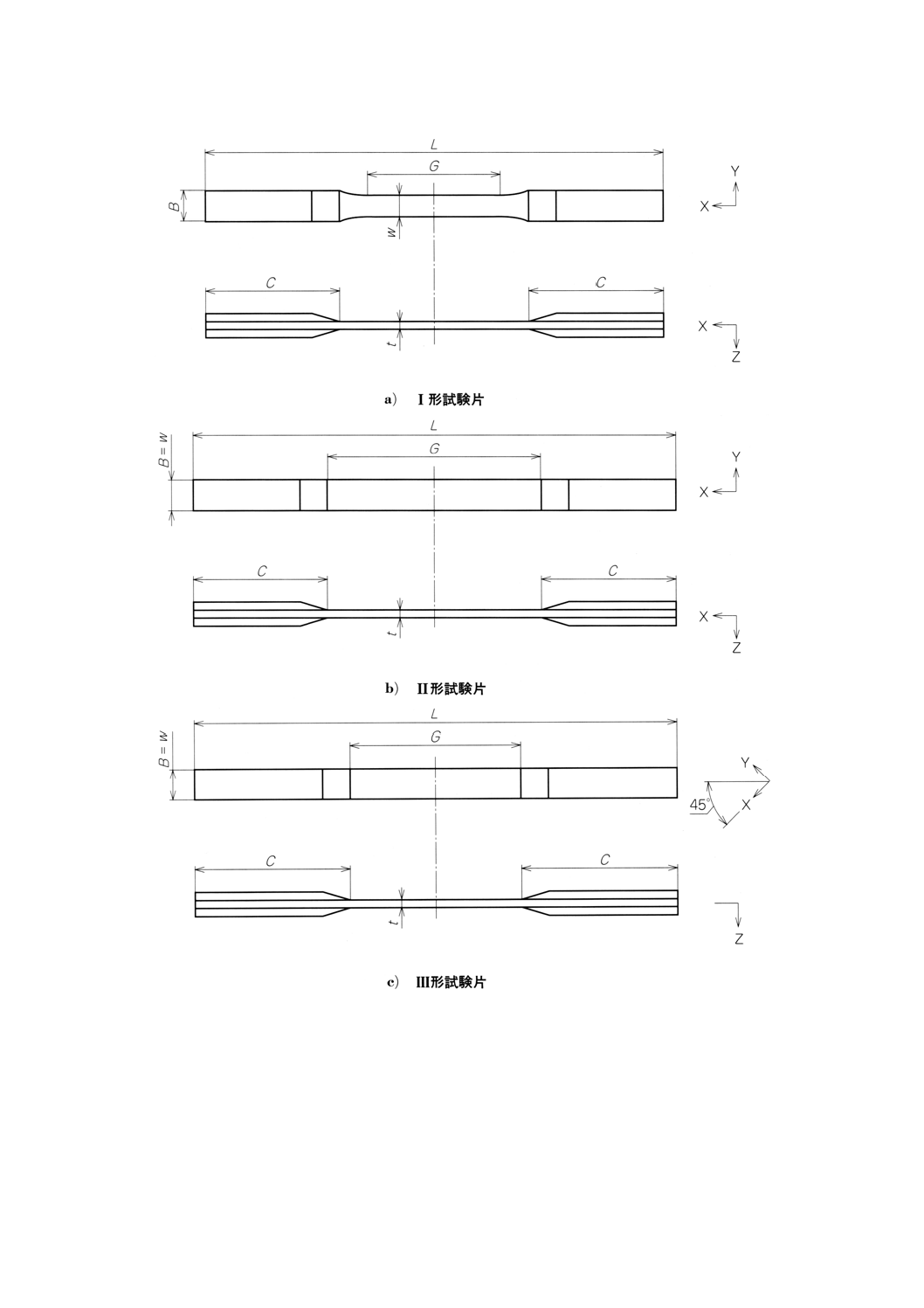

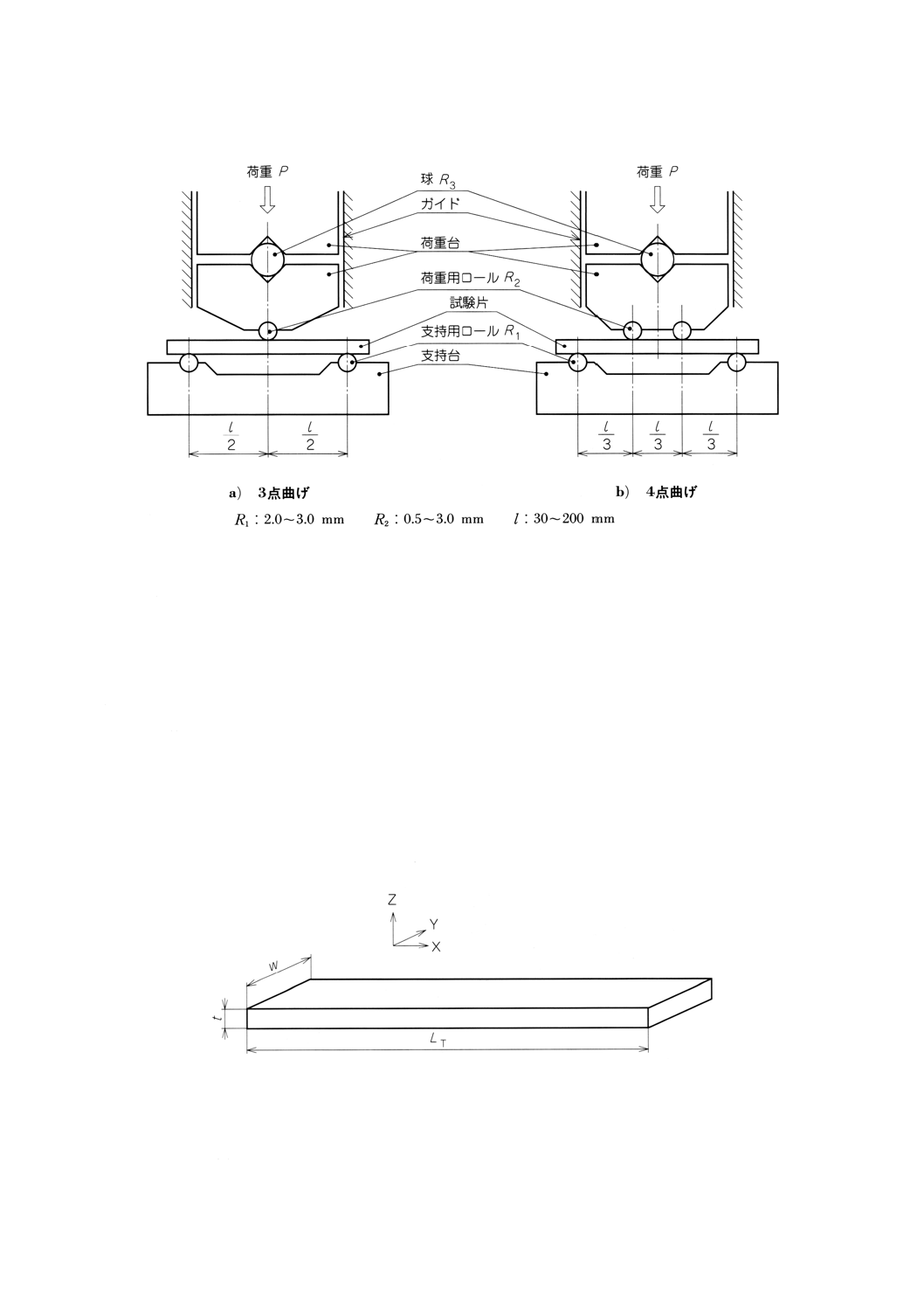

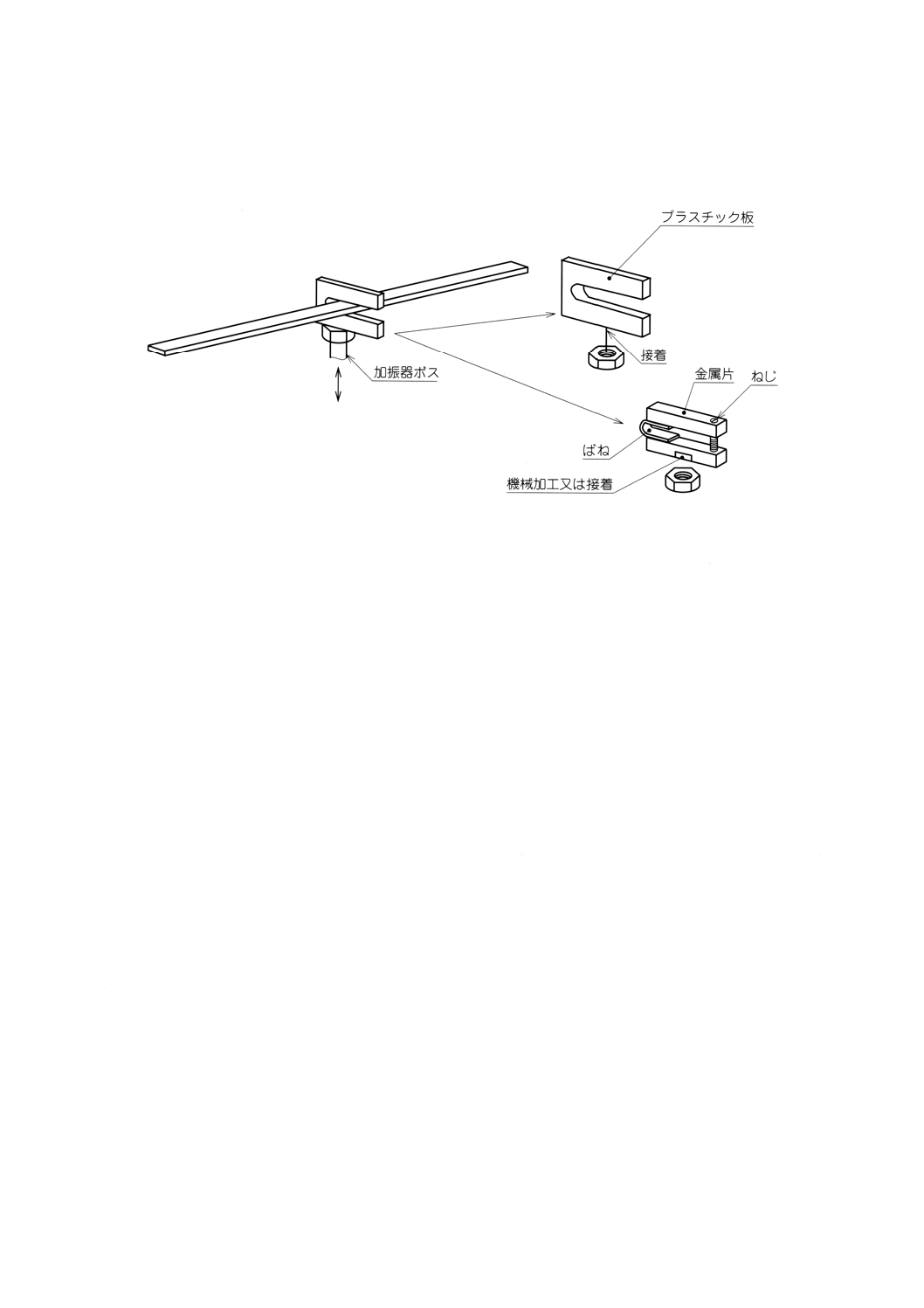

図1 試験片の例

R 1644 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は,出願公開後の実用新案

登録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1644 : 2002

長繊維強化セラミックス複合材料の

弾性率試験方法

Testing methods for elastic modulus of continuous fiber-reinforced

ceramic matrix composites

1. 適用範囲 この規格は,構造材料,機械部品などの耐熱高強度材料として使用される,二次元の直交

異方性体と考えられる長繊維強化セラミックス複合材料の常温における弾性率試験方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む)を適用する。

JIS B 0601 製品の幾何特性仕様 (GPS) −表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 0621 幾何偏差の定義及び表示

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS B 7721 引張試験機−力の検証方法

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS R 1600 ファインセラミックス関連用語

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,JIS R 1600によるほか,次による。

a) 長繊維強化セラミックス複合材料 セラミックス系の連続繊維又はその織物で強化し,基材もセラミ

ックス系である複合材料。強化繊維の配向状態によって,1方向強化 (UD),2方向強化 (2D),板厚方

向を含む3方向強化 (3D) 複合材料と呼ぶものとする。

b) 引張弾性率 試験片に引張荷重を加えて,それによって生じる弾性変形を測定し,得られた応力とひ

ずみの関係から求められる弾性率。3.e)に示す繊維方向弾性率,繊維直角方向弾性率,繊維方向面内

せん断弾性率の総称。

c) 静的曲げ弾性率 試験片に静的な曲げ荷重を加えて,それによって生じる弾性変形を測定し,得られ

た応力とひずみ又は変形の関係から求められる弾性率。

d) 曲げ振動弾性率 試験片に曲げの強制振動を与えて,その共振周波数から求められる弾性率。

e) 繊維方向弾性率 注目している繊維の方向と平行な方向に切り出した試験片について測定された引張

弾性率。

2

R 1644 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

繊維直角方向弾性率 注目している繊維の方向と直角な方向に切り出した試験片について測定された

引張弾性率。

g) 繊維方向面内せん断弾性率 複合材の平面内で,注目している繊維の方向と平行な方向にせん断荷重

が作用したときのせん断弾性率。

h) 繊維方向ポアソン比 注目している繊維の方向と平行な方向に切り出した試験片の引張試験時に生じ

た荷重と直角な方向のひずみと,荷重方向のひずみの比の符号を反転させたもの。

i)

ひずみ 試験片の標点間距離の変化量を元の標点間距離で除した無次元量。

j)

構造ユニットセル 複合材料の強化体の織物構造などで規定される,繰り返し出現する構造の幾何学

的な最小単位。

k) ゲージ部 試験片のタブはり付け部とタブ近傍の応力変動部分を除く平行部。タブなし試験片の場合

には,つかみ部を除く平行部。

4. 試験法の区分及び適用方針 この規格では,引張試験による弾性率試験方法を基本とし,次の順位の

試験方法として静的曲げ試験を採用するものとする。やむを得ず更に別の方法を用いる必要があり,一定

の条件を満足するとき,曲げ振動試験によって弾性率を測定することも可能なものとする。引張弾性率と

しては,繊維方向弾性率,繊維直角方向弾性率,繊維方向面内せん断弾性率及び繊維方向ポアソン比の4

種の弾性率を計測するものとする。

5. 試験片の乾燥並びに試験温度及び湿度 次の6.,7.,8.の試験時における試験片の乾燥条件,試験時の

温度・湿度条件を次に規定する。

5.1

試験片の乾燥

5.1.1

乾燥器 乾燥器は,温度を105〜120℃に保つことのできる電気恒温槽を用いる

5.1.2

化学天びん 乾燥時の質量測定には,感量5mgでひょう量100〜200gのもの,又はこれと同等以

上の精度をもつものを用いる。

5.1.3

乾燥方法 試験片は,あらかじめ105〜120℃で恒量になるまで乾燥する。化学天びんを用いて重

量を計測し,測定した質量に10mg以上の変化が現れなければ恒量とする。

5.2

試験温度及び湿度 試験は,JIS K 7100に規定する標準温度状態2級及び標準湿度状態2級[温度

23±2℃及び相対(湿度50±5)%]の室内で行う。

6. 静的引張弾性率試験方法

6.1

装置及び器具

6.1.1

試験機 試験機は,試験中にクロスヘッド移動距離を一定に保つもので,次の条件を具備するもの

を用いる。

a) つかみ具 つかみ具は,試験片を試験機の可動部及び固定部に確実に保持できる二つの金属製のもの

とする。試験中に荷重を加えたとき,試験片の長軸と二つのつかみ具の仮想中心線とが一致するよう

に,つかみ具を試験機の可動部及び固定部に取り付ける。つかみ具は,自動調心形が望ましい。つか

み具は,試験中に試験片がすべりを起こさず,かつ,破壊するまで偏りがないことが必要である。つ

かみ面は,試験中に試験片に対して一定の締付け圧を保持するものか,又は荷重の増加に従って締付

け圧が増加するものが好ましい。

b) 荷重指示計 荷重指示計は,試験中に試験片に与えられた引張荷重を時間経過に伴い指示することが

3

R 1644 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

できるものとし,設定した試験速度においてその精度が±1%又はそれ以上の精度で指示できる機構と

する。

6.1.2

伸び計 伸び計は,設定した試験速度において,試験中のゲージ間距離の変化を連続的に記録でき,

かつ,指示値の±1%又はそれ以上の精度で指示できる機構とする。

6.1.3

ひずみ指示計 ひずみ指示計は,ひずみゲージによって試験中のひずみ量の変化を連続的に記録で

き,かつ,指示値の±1%又はそれ以上の精度で指示できる機構とする。

6.1.4

ひずみゲージ ひずみゲージは,試験中のひずみ量の変化のすべてを時間経過に伴って記録できる

ものとし,設定した試験速度において±1%又はそれ以上の精度で指示できる機構のもの。また,ひずみゲ

ージのゲージ長さは,構造ユニットセル2個以上の長さとなるものを使用する。

6.2

寸法測定器

6.2.1

マイクロメータ マイクロメータは,試験片の幅及び厚さを測定するもので,JIS B 7502に規定す

る外側マイクロメータの測定範囲0〜25mmのもの又はこれと同等以上の精度のものとする。

6.2.2

ノギス ノギスは,試験片の長さを測定するもので,JIS B 7507に規定するノギスで,最大測定長

300mm, 最小読取り値0.05mmのもの,又はこれと同等以上の精度のものとする。

6.3

試験片

6.3.1

試験片の形状及び寸法 試験片は,次の3種類を例示する。試験片の形状及び寸法の例を図1に示

す。

a) I形試験片 I形試験片は,2D及び3D材料の試験に用いる。

b) II形試験片 II形試験片は,主にUD材料の繊維方向及び異方性の顕著な材料の強度の高い方向の試

験に用いる。

c) III形試験片 III形試験片は,面内せん断弾性率の試験に用いる。

4

R 1644 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 試験片の例

5

R 1644 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

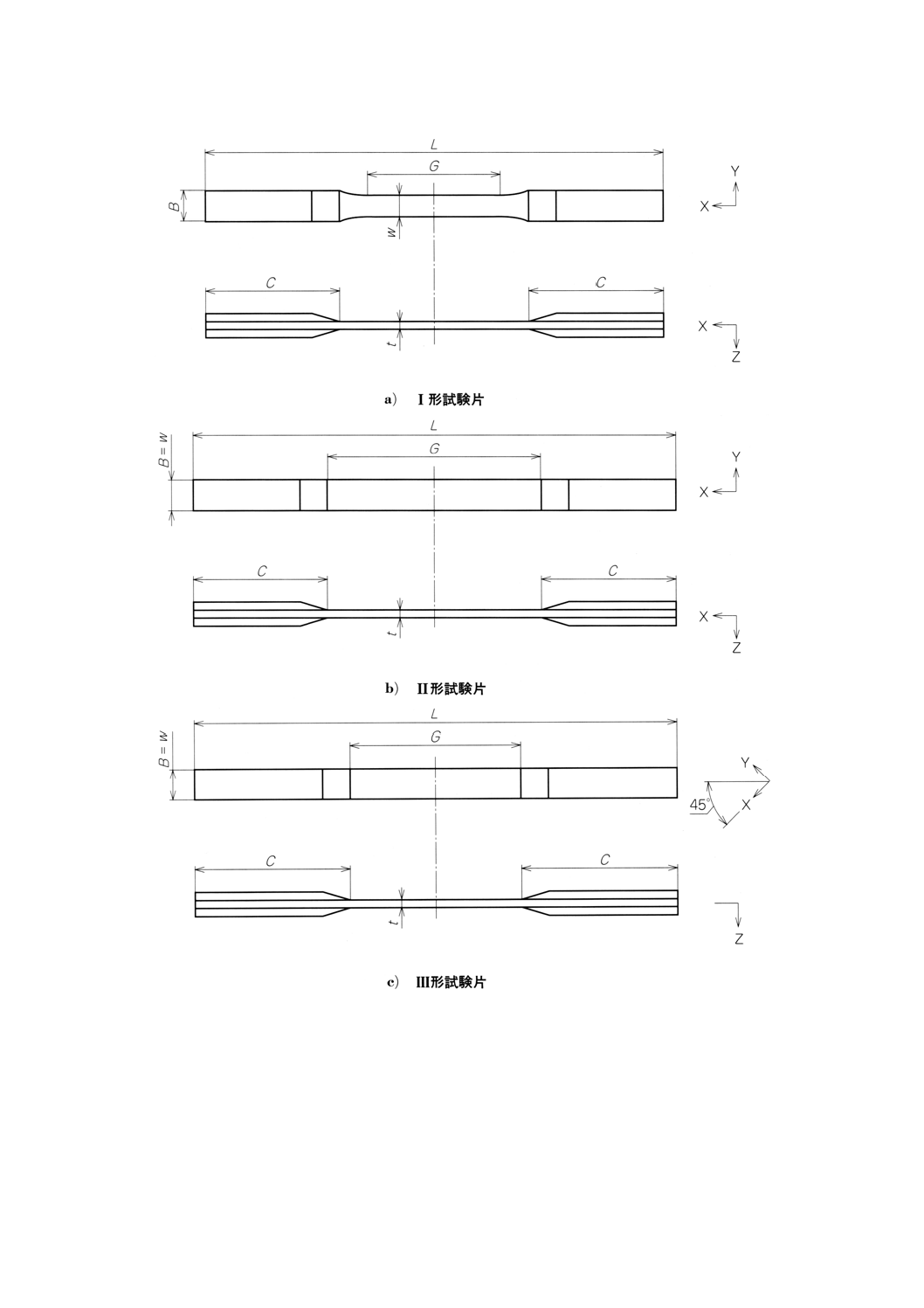

表1 試験片寸法の推奨範囲

単位 mm

試験片の種類

試験片の部位

I形

II形

III形

2D,3D材

UD材,異方性

が顕著な材料

面内せん断弾

性率用

L:全長

120以上

100以上

B:両端幅

8以上

10以上

t:厚さ

2以上

G:ゲージ長

30以上

60以上

40以上

w:ゲージ部幅

6以上

8以上

10以上

C:つかみ部の長さ

30以上

R:肩の丸みの半径

35以上

−

備考1. I形試験片の場合,ゲージ部長さ (G) 30mm以上で,ゲージ部幅 (w)

の3.5倍以上とする。

2. I形試験片の場合,肩部の半径 (R) は35mm以上とする。

3. ゲージ部幅 (w) は2Dの場合は繊維束3本以上,3Dの場合は構造ユ

ニットセル2個以上を含むものとする。

4. ゲージ部厚さ (t) は2Dの場合は繊維束3本以上,3Dの場合は構造

ユニットセル2個以上を含むものとする。

5. 原則としてタブ付きとする。

6.3.2

試験片の採取

a) 試験片の切出し方向は,UDの場合はyz面を繊維の配向方向に垂直,2Dの場合はxy面を積層面に平

行,yz面を繊維配向方向の一つに垂直,3Dの場合は繊維配向方向の一つはyz面に垂直とする。

b) 上記で規定した切出し方向以外の場合は,報告する。

6.3.3

試験片の加工及び表面粗さ 試験片研削方向は,引張軸(x軸)に対して平行とする。できる限り

試験片に損傷を与えないように注意して加工する。試験片の長さ方向の両端面を除く4面の表面粗さは

#320〜800のダイアモンドと石で仕上げた程度,又はそれ以上とする。加工条件を報告する。ただし,加

工によって長繊維が切断され,それが弾性率に影響すると考えられる材料に関しては,加工なしの試験片

も使用可とし,その場合はその旨を報告する。

6.3.4

試験片の数 試験片の数は,5個以上とする。

6.4

試験速度 試験速度は,クロスヘッド移動速度が0.5mm/minとする。

6.5

操作

a) 試験片のゲージ部の幅及び厚さを,中心を含む3か所で,0.01mmまで測定し,平均断面積を算出す

る。

b) 繊維方向弾性率,繊維直角方向弾性率を測定するときは,ゲージ部中央に試験片の長軸方向にひずみ

ゲージをはって測定し,ポアソン比,面内せん断弾性率を測定する場合には,長軸方向とともに直角

方向にもはって測定する。ひずみゲージはいずれの場合もゲージ部の表裏両面にはり測定し,ひずみ

値は両面の測定値の平均値を使用する。

c) 試験片のつかみ部分を試験機のつかみ具に取り付ける。このとき,二つのつかみ具が試験機に取り付

けてある点を結ぶ仮想線に,試験片の長軸が一致するように注意して取り付ける。そして,試験片が

試験中につかみ具の中ですべらないようによく締める。

d) 弾性率測定に伸び計を用いる場合,標線部に伸び計を装着する。

e) 試験機の試験速度を規定の値に設定した後,試験機を始動させ,次の測定を行う。

6

R 1644 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

荷重−ひずみ曲線を,連続的又はほぼ均等なひずみ間隔で記録する。引張弾性率はf)で得られた荷重

−ひずみ曲線又は引張応力−ひずみ曲線から求める。

6.6

計算

6.6.1

方向定義及び表記法 注目している繊維方向をL方向とし,注目している繊維方向に直角方向をT

方向と定義する。例えば,特性XについてXLと表記してその方向を示すものとする。

6.6.2

繊維方向弾性率,繊維直角方向弾性率

a) ある時点での引張応力は,次の式によって算出する。

A

P

=

σ

ここに,

σ: 引張応力 (Pa)

P: 荷重 (N)

A: 試験片の元の平均断面積 (m2)

b) ある時点での引張ひずみは,次の式によって算出する。

100

0

0×

−

=

G

G

G

ε

ここに,

ε: 引張ひずみ[無次元量(1)]

G: ある荷重での標点間距離 (m)

G0: 元の標点間距離 (m)

注(1) 実際の計測装置出力は10−6を単位としていることが多いので注意する。

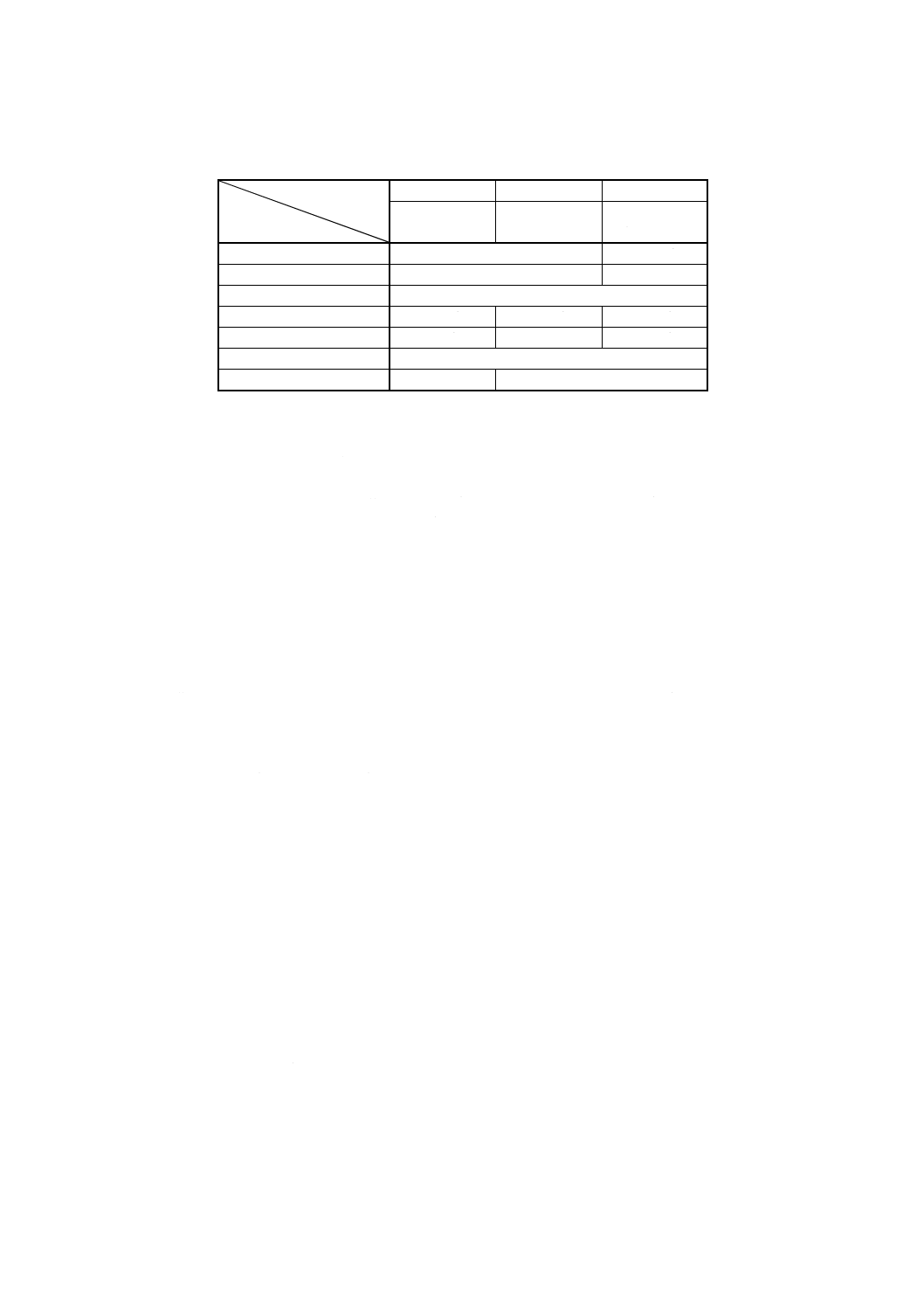

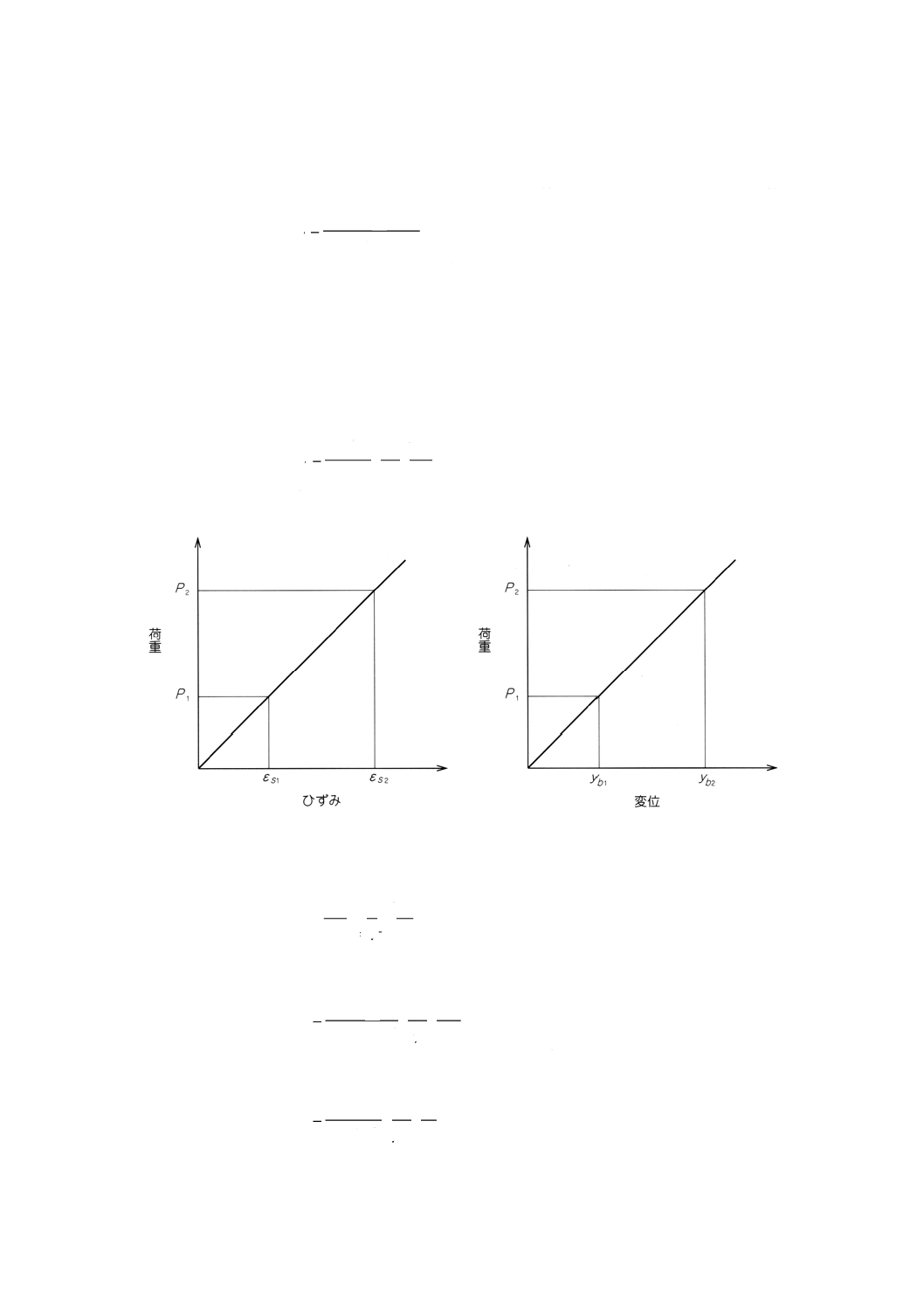

c) 引張弾性率は,荷重−ひずみ曲線又は引張応力−ひずみ曲線において初期の直線部分を用い,次の式

によって算出する[図2a),b)及びc)参照]。図2b)のように初期の直線部分がない場合は,測定者の

定義に基づき任意の応力−ひずみ範囲を定め弾性率を求めてもよい。ただし,この場合の弾性率の定

義方法を記録に示す。

ε

σ

ε

Δ

Δ

Δ

A

ΔP

E

=

=

ここに,

E: 引張弾性率 (Pa)

∆P: 荷重 (N)

A: 試験片の元の平均断面積 (m2)

∆ε=ε1−ε0: ∆P又は∆σに対応するひずみの増加分

∆σ=∆σ1−∆σ0: 引張応力 (Pa)

図2 引張応力−ひずみ線図

7

R 1644 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6.3

ポアソン比 ポアソン比は,引張弾性率の計算で用いた荷重の増加分∆P又は,応力の増加分∆σに

よって生じる荷重方向のひずみ量の変化∆ε1及び,その直角方向のひずみ量の変化∆ε2を読み取り,次の式

によって算出する。ひずみ量の変化は,引張方向のひずみ増加を正とし,圧縮方向のひずみ増加を負とす

る。

1

2

ε

ε

Δ

Δ

v −

=

ここに,

ν: ポアソン比

∆ε1: 引張方向のひずみ量の変化

∆ε2: 引張方向に直角方向のひずみ量の変化

6.6.4

面内せん断弾性率 面内せん断弾性率GLTは,L方向からT方向へ向けて45°となる方向の引張弾

性率E45とポアソン比ν45を測定することによって,次の式によって算出する。

)

1(2

45

45

v

E

GLT

+

=

ここに,

GLT: せん断弾性率 (GPa)

E45: 引張弾性率 (GPa)

ν45: ポアソン比

6.7

試験結果の有効性 次に示す試験結果は,無効とする。

a) 測定に用いる荷重域で,試験片に何らかの損傷が生じた場合。

b) グリップ部の破壊や,タブの引抜けなどゲージ部以外の損傷を生じた場合。

7. 静的曲げ試験による静的弾性率試験方法

7.1

装置及び器具

7.1.1

試験機 試験機は,JIS B 7721に準じた機械式又は油圧式の材料試験機を使用する。試験機の荷重

指示の精度は,真の荷重の±1%まで測定が可能なものとする。

なお,試験機には,ひずみを±1%以内の精度で指示する手段を備え,また,図3に示す3点支持又は4

点支持による曲げ支持具を附属する。ひずみの測定は,抵抗線ひずみゲージによる測定,試験片中央部の

変位の測定,及び荷重点変位の測定のいずれによってもよい。

7.1.2

支持具 支持具は,基本的には図3に示す構造とし,支持台,支持用ロール,荷重用ロール及び荷

重台から構成される。支持用ロール及び荷重用ロールは,弾性率1.47GPa以上をもち,試験中に塑性変形

を生じない材質のものとする。また,これらのロール半径は,図3に示す値を用い,その表面粗さは,JIS

B 0601に規定する0.40μmRa次のものを用いる。支持台,支持用ロール及び荷重台の幅は,試験片の幅を

超えるものでなければならない。支持ロール間の平行度は,0.015mm以内とし,支持ロール及び負荷ロー

ルは試験片と垂直に置く。

7.1.3

長さ計

a) マイクロメータ マイクロメータは,JIS B 7502に規定する外側マイクロメータ又はこれと同等以上

の精度をもつものを用いる。

b) ダイヤルゲージ ダイヤルゲージは,JIS B 7503に規定する目量0.01mmのダイヤルゲージ又はこれ

と同等以上の精度をもつものを用いる。

8

R 1644 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 荷重台及びR2は,試験片に均一に荷重を加える機構に変えることができる。

図3 支持具

c) ノギス ノギスは,JIS B 7507に規定する最小読取り値0.05mm又はこれと同等以上の精度をもつも

のを用いる。

7.2

試験片

7.2.1

試験片の形状及び寸法

a) 試験片の形状は,断面が長方形の角柱,又は平板(図4)とし,曲げ支持スパン (l)(図3)の試験片

厚さ (t) に対する比 (l/t) は30以上とする。

全長

LT:l+6mm以上

支持ロール間距離(曲げ支持スパン)

l:30〜200mm

幅

w:4mm以上

厚さ

t:1.0mm以上,l/30以下

ただし,幅,厚さについては,次の規定を満足するものとする。

図4 試験片の形状・寸法

b) 試験片厚さ (t) は,2Dの場合は繊維の積層を3層以上,3Dの場合は構造ユニットセルを二つ以上含

むものとする。また,厚みの中央面に対する積層の対象性を保つものとする。

c) 試験片の幅 (w) は,2Dの場合は繊維束を3本以上,3Dの場合は構造ユニットセルを二つ以上含むも

9

R 1644 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のとする。

d) 試験片上下面の平行度は,JIS B 0621に規定する0.02mm以下とする。ただし,機械加工によって長

繊維が切断されて,それが弾性率に影響すると考えられる材料に関しては,機械加工をしない試験片

の使用も可とし,その場合はその旨を報告する。

7.2.2

試験片の採取

a) 試験片の切出し方向は,UDの場合はyz面を繊維の配向方向に垂直,2Dの場合はxy面を積層面に平

行,yz面を繊維配向方向の一つに垂直,3Dの場合は繊維配向方向の一つはyz面に垂直とする。

b) 上記で規定した切出し方向以外の場合は,報告する。

7.2.3

試験片の加工及び表面粗さ 試験片研削方向は,主繊維軸(x軸)に対して平行とする。できる限

り試験片に損傷を与えないように注意して加工する。試験片の長さ方向の両端面を除く4面の表面粗さは

#320〜800のダイアモンドと石で仕上げた程度,又はそれ以上とする。加工条件を報告する。ただし,加

工によって長繊維が切断され,それが弾性率に影響すると考えられる材料に関しては,加工なしの試験片

も使用可とし,その場合はその旨を報告する。

7.2.4

試験片の数 試験片の数は,5個以上とする。

7.3

試験方法

7.3.1

試験片の幅及び厚さの測定 試験片の幅及び厚さの測定は,あらかじめマイクロメータ又はダイヤ

ルゲージを用いて行う。

7.3.2

支点間距離及び荷重点間距離の測定 支点間距離及び荷重点間距離は,図3のとおりとし,あらか

じめノギスを用いて測定する。

7.3.3

負荷方法 試験片の負荷点にクロスヘッド速度0.5mm/min以下の条件で負荷を与え,試験片が破

断するまでの荷重と時間の関係,又は弾性変形域から明確に外れるまでの荷重と時間の関係を記録する。

クロスヘッド速度を報告する。

7.3.4

曲げひずみの測定

a) 抵抗線ひずみゲージによる測定 抵抗線ひずみゲージの長さは,3点曲げの場合3mm以下,4点曲げ

の場合8mm以下とし,構造ユニットセル二つ以上にかかるものとする。試験片下面の支持ロール間

中央に長手方向に平行にひずみゲージをはり付け,負荷中のひずみ (εs) を測定する。

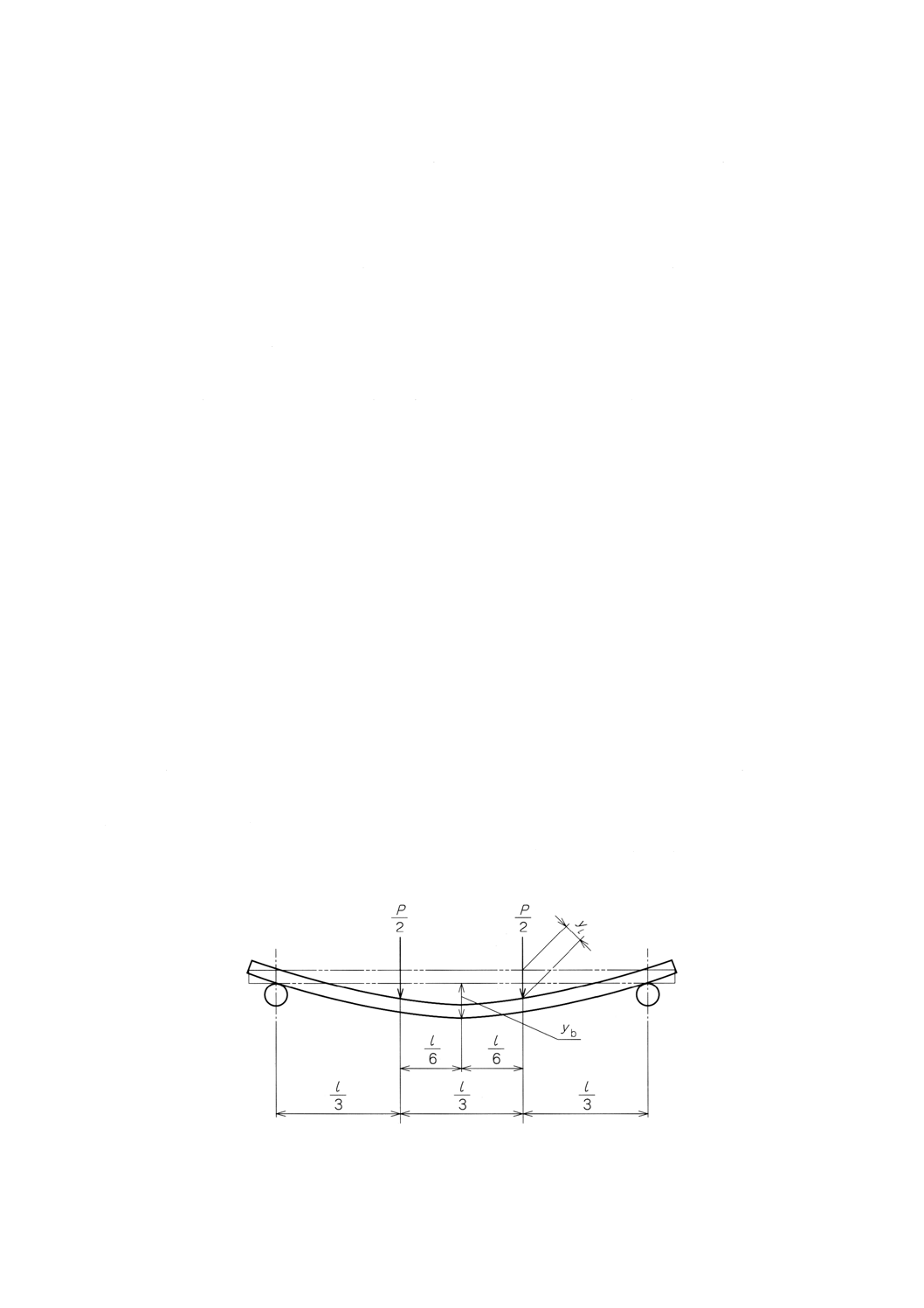

b) 荷重点の変位及び試験片中央部の変位の測定 荷重点の変位 (yl) は,材料試験機のクロスヘッド移動

距離から測定する。また,試験片中央部の変位 (yb) は,差動トランス (LVDT) などの変位検出器に

よって測定する(図5参照)。

図5 試験片中央部の曲げ変位(4点曲げの場合)

10

R 1644 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4

結果の計算 弾性率は,個々の試験片の測定値から次の式によって算出する。

7.4.1

3点曲げ

a) ひずみゲージによる場合7.3.4のa)で得られる図6のような線図を用い,次の式で弾性率を計算する。

)

(

2

)

(

3

1

2

2

1

2

3

s

s

b

wt

P

P

l

E

ε

ε−

−

=

ここに, Eb3: 3点曲げによる弾性率 (Pa)

P: 荷重 (N)

l: 支持ロール間距離 (m)

w: 試験片の幅 (m)

t: 試験片の厚さ (m)

εs: ひずみゲージによって測定された曲げひずみ

b) 荷重点の変位又は試験片中央部の変位による場合7.3.4のb)で得られる図7のような線図を用い,次

の式で弾性率を計算する。

)

(

4

)

(

1

2

3

1

2

3

3

b

b

b

y

y

wt

P

P

l

E

−

−

=

ここに, yb: 荷重点の変位量 (m)

図6 荷重−曲げひずみ線図

図7 荷重−変位線図

7.4.2

4点曲げ

a) ひずみゲージによる場合(図6参照)

)

(

)

(

1

2

2

1

2

4

s

s

b

wt

P

P

l

E

ε

ε−

−

=

ここに, Eb4: 4点曲げによる弾性率 (Pa)

b) 試験中央部のたわみ変位による場合(図7参照)

)

(

27

4

)

(

23

1

2

3

1

2

3

4

b

b

b

y

y

wt

P

P

l

E

−

×

−

=

・

ここに, yb: 試験片中央部のたわみ変位量 (m)

c) 荷重点の変位による場合(図7参照)

)

(

27

)

(

5

1

2

3

1

2

3

4

l

l

b

y

y

wt

P

P

l

E

−

−

=

・

ここに, yl: 荷重点の変位量 (m)

11

R 1644 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5

試験結果の有効性 次に示す試験結果は,無効とする。

a) 記録した荷重と時間の関係に直線とみなせる領域が存在しない場合。

b) 測定に用いる荷重域で,既にx軸に平行なき裂が著しく発生した場合。

c) 測定に用いる荷重域で,既に層間はく離が著しく発生した場合。

d) 測定に用いる荷重域で,既に荷重点又は支持点において圧壊が著しく発生した場合。

8. 曲げ振動による弾性率試験方法

8.1

試験法の区分 この方法は,次の区分による。

a) 中央固定曲げ共振法

b) 落球衝撃スペクトル解析法

8.2

中央固定曲げ共振法

8.2.1

適用条件 この弾性率試験を適用できる材料は,ノギス,マイクロメータによって,かさ密度を定

義できるだけの表面の平滑度をもち,試験片を加振器に取付けるのに支障がなく,変位計測用の金属はく

小片を接着できるものである。この試験法を用いる積極的理由がある場合にだけ,注目する繊維の方向又

は,それと直角方向の曲げ振動弾性率を求めるために実施するものとする。

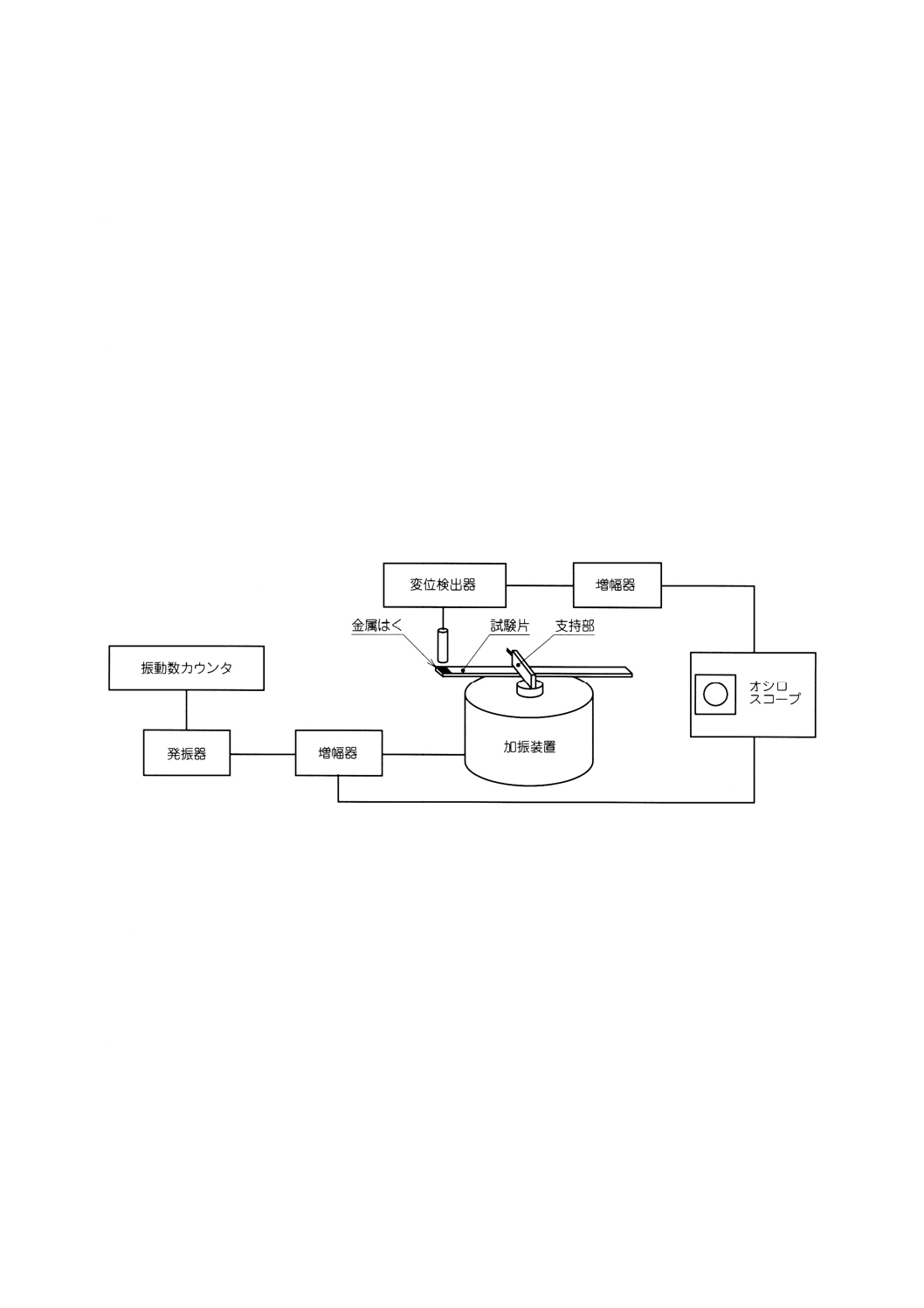

8.2.2

装置及び器具 試験装置は,基本的には図8に示す回路及び機器から構成される。

図8 中央固定曲げ共振法の装置基本構成図

a) 加振回路 加振回路は,振動数が可変の発振器,増幅器,加振装置及び周波数カウンタから構成され

る。発振器は,振動数を100〜10 000Hzの範囲で可変とすることができ,分解能を0.1Hz以内で振動

数を調整できるものを用いる。加振装置は,電気振動を機械振動に変換して,試験片に振動を与える

能力をもつものである。

b) 検出回路 検出回路は,非接触電磁変位検出器,増幅器,及びオシロスコープから構成される。非接

触電磁変位検出器は,アルミのような金属はくを接着した部分の変位を計測し,その周波数を出力で

きる機能をもつものである。

c) 変位計支持具 図8に示すように,非接触電磁変位検出器を試験片端に近い近接した位置で保持でき

るような支持具を用意する。

d) 試験片支持部 図9に示すように,試験片中央を加振装置ボスに固定するための支持具を用意する。

加振装置ボスには一般に金属ねじをもつので,試験片をくわえてねじ止めするような金属板を用意し,

これを機械加工,溶接又は接着によって,このねじに板厚中心とボス中心が一致するよう固定する。

12

R 1644 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は,試験片が軽い場合には,図9のような開口したプラスチック板をボスのねじに接着し,この弾

性で試験片をくわえてもよい。これらの支持板の厚みは2〜3mmとする。

e) 寸法測定器 寸法測定器は,6.2による。

図9 試験片支持部概念

8.2.3

試験片 試験片は,次による。

a) 試験片の形状及び寸法 試験片は長さ (LT) 40mm以上200mm以下,幅 (b) 4mm以上20mm以下,厚

さ (t) 1.0mm以上の直方体とし,試験片の長さ/厚さ比 (LT/t) は60以上,長さ/幅比 (LT/w) は10

以上とする(例えば,LT=80mm,b=6mm,t=1mm)。ただし,試験片の上下面及び幅の平行度は,

それぞれ厚さ (t) 及び幅 (b) の0.5%以下とする。

b) 試験片の数 試験片の数は,5個以上とする。

8.2.4

試験方法 試験方法は,次による。

a) 試験片の乾燥 試験片の乾燥方法は,5.1による。

b) 試験片の質量及び寸法の測定 試験片の質量を±0.2%以上の精度で測定する。試験片の寸法測定器具

には,JIS B 7502に規定する外側マイクロメータ,及びJIS B 7507に規定するノギスを用いる。長さ

の測定は,ノギスを用いて0.05mmの精度で測定する。厚さと幅は,マイクロメータ又はダイヤルゲ

ージを用いて各々5か所測定し,その平均値をもって厚さ及び幅とする。

c) 変位測定準備と試験片の保持 試験片端に,非接触電磁変位検出器の検出点とするため,3mm角程度

のアルミはくを瞬間接着剤で接着する。この後,加振器ボスのねじに用意した試験片支持具に,試験

片中央を支持具に直角にくわえて固定する。試験片固定後,アルミはくの近傍に変位計検出端を試験

片上下面に直角となるよう,変位計支持具を用いて固定する。装置の必要な結線を行う。あらかじめ,

試験片支持具の板厚は,マイクロメータを用いて計測しておく。

d) 一次共振振動数の測定 加振器によって試験片を直接加振する。この際,加振器のパワーを上げすぎ

て,試験片が破損することのないよう,加振力を低いところに設定して,必要な測定変位が得られる

よう,徐々にパワーを上げていくものとする。発信器の振動数を徐々に変化させ,増幅された変位計

の信号と,加振振動の信号を両軸に入力したオシロスコープのリサージュ図形を観察する。リサージ

ュ図形の位相が反転した振動数を,曲げ一次の共振振動数とする。この操作を発振器の最低の振動数

から振動数を徐々に増加させて最低3回繰り返し,その平均値を,その試験片の曲げ振動の一次共振

振動数とする。

13

R 1644 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.5

結果の計算 繊維方向又は繊維に直角方向の曲げ振動弾性率は,個々の試験の測定値から,次の式

によって算出する。

Ebv=3.194×ωf2・Lh4× (w/LT/I)

ここに,

Ebv: 中央固定曲げ共振法による弾性率 (Pa)

ωf: 最低次共振振動数 (Hz)

LT: 試験片長さ (m)

Lh: はり振動長さ (=LT/2) (m)

w: 試験片質量 (kg)

I=bt3/12: 断面二次モーメント (m4)

b: 試験片の幅 (m)

t: 試験片の厚さ (m)

8.2.6

試験結果の有効性 次に示す試験結果は,無効とする。

a) リサージュ図形の位相反転の起こる最低次共振振動数が二つ近接している場合。

b) 加振パワーを上げすぎて,共振振動数が測定不能となったときの初めの共振振動数。

c) 測定後に,支持具との上方から見た直角度が失われているなど,試験片固定状況に異常が認められた

場合。

8.3

落球衝撃スペクトル解析法

8.3.1

適用条件 この弾性率試験を適用できる材料は,ノギス,マイクロメータによって,かさ密度を定

義できるだけの表面の平滑度をもち,ち密な材質であり,落下球によって損傷を生じないことが保証され

るものであり,この試験法を用いる積極的理由がある場合にだけ,注目する繊維の方向又は,それと直角

方向の曲げ振動弾性率を求めるために実施するものとする。

8.3.2

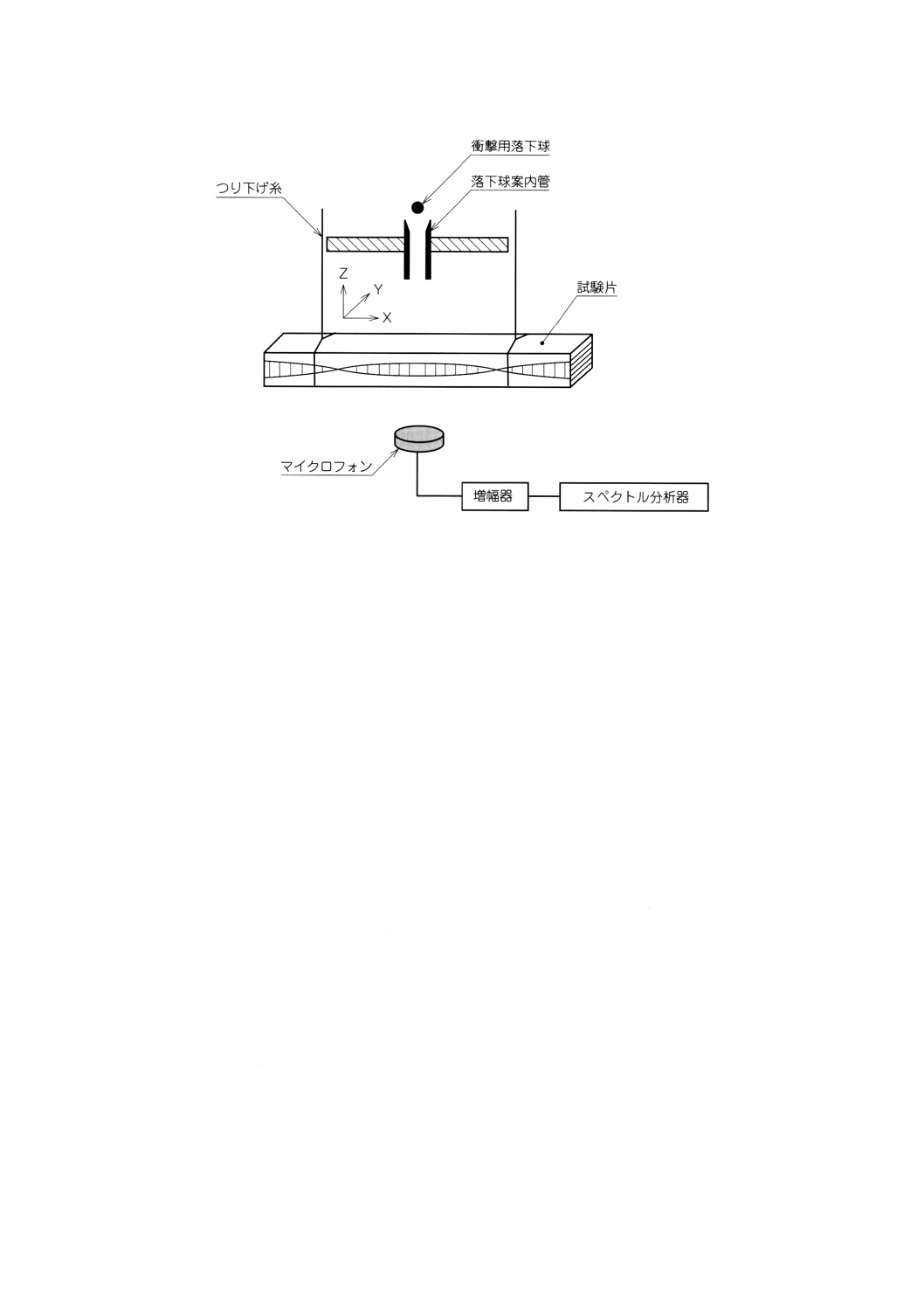

測定原理の概要 角柱形の試験片を糸,セラミックス製の糸又は金属製の細い針金(2)によって水平

につるし,上方からセラミックス製又は金属製の小球を落下させ,試験片に衝突させる。このときに発生

する振動音をマイクロフォンで測定し,音圧と周波数の関係を表すスペクトルをスペクトル分析器を用い

て求める。スペクトルに表れるピーク値から曲げ固有振動数を決定し,これから弾性率を算出する。

注(2) 細くても剛性があって振動に影響を与えるような材料の使用は避ける。

8.3.3

装置及び器具 試験装置は,基本的には図10に示す回路及び機器から構成される。

14

R 1644 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 落球衝撃スペクトル解析法の装置基本構成図

a) 衝撃用落下球 衝撃用落下球は,試験片に振動音を発生させる手段として用いる。試験片の材質と寸

法に応じて,適切な材質と直径をもつ球を用いる。例えば,直径3mmの鋼又はセラミックス製の球

を用いる。

b) 落下球案内装置 試験片の中心近傍に落球させるために,落下位置が調節できる落下球案内装置を用

いる。落下球の直径よりも若干大きい内径をもつ円管を用い,管の位置が水平面内で微調節できる構

造のものが望ましい。

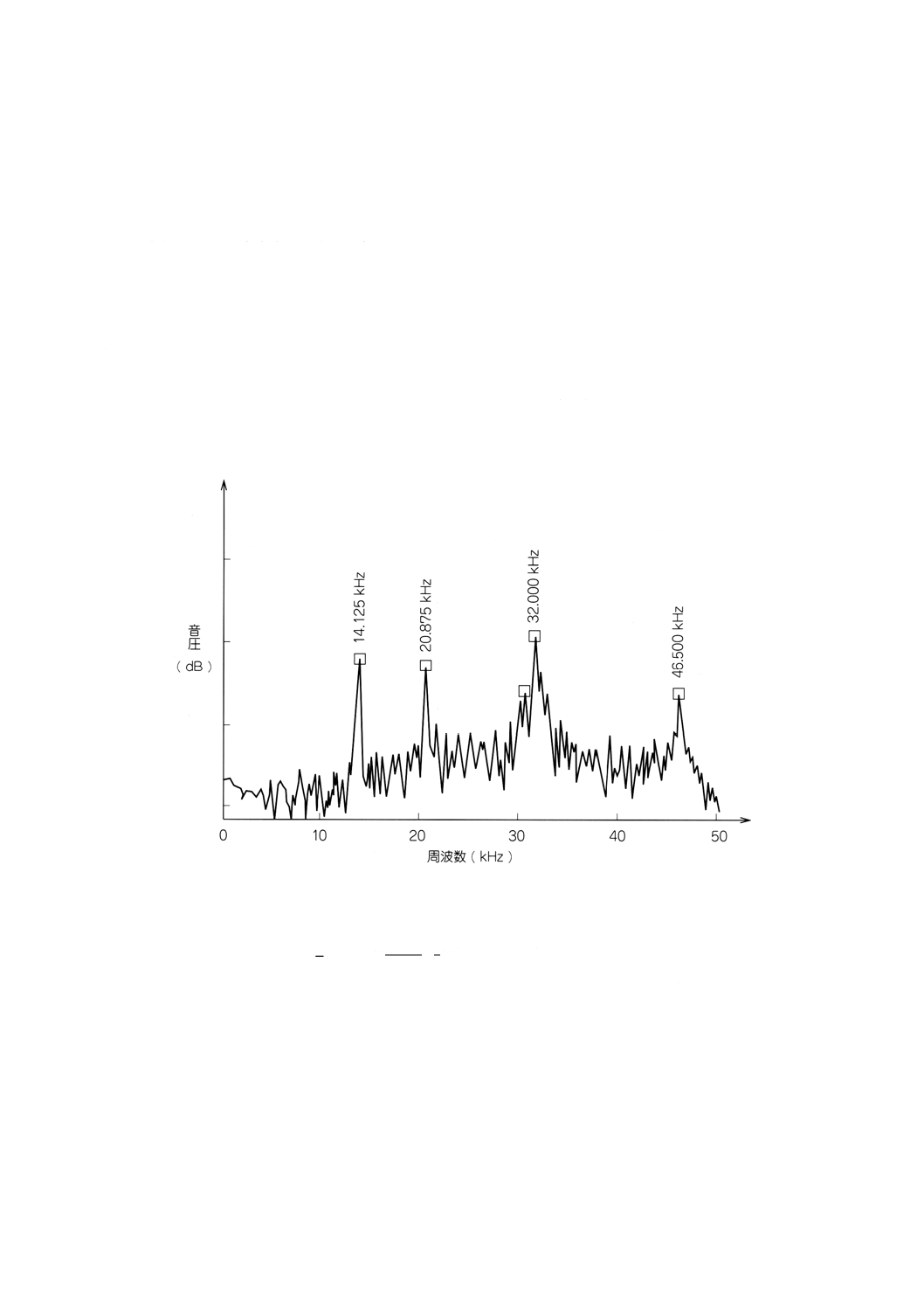

c) 検出回路 検出回路は,マイクロフォン,増幅器,スペクトル分析器及び表示器からなる。マイクロ

フォン及び増幅器は,音圧に比例した電圧を発生するものとする。スペクトル表示器は図11に示すよ

うに,固有振動数を示すピークに対応する周波数を明示するものが望ましい。

d) 試験片のつり下げ糸 試験片は,2本のつり下げ糸によって支持する。

e) 寸法測定器 寸法測定器は,6.2による。

8.3.4

試験片 試験片は,次による。

a) 試験片の形状及び寸法 試験片の形状は,均一く(矩)形断面をもつ長さ (L) 40mm以上,幅 (b) 3.0mm

以上,厚さ (t) 1.0mm以上の長方体とする。試験片の長さ/厚さ比 (L/t) は15以上とする(例えば,

L=60mm,b=4.0mm,t=2.0mm)。試験片の厚さ (t) は,2Dの場合には繊維の積層を3層以上,3D

の場合には構造ユニットを二つ以上含むことが望ましい。試験片上下面の平行度はそれぞれの幅 (W)

及び厚さ (t) の0.5%以下とする。

b) 試験片の採取 試験片切出し方向は原則として注目する繊維の方向又は,それと直角方向に平行に切

り出すものとする。これから外れる場合には,切出し方向を報告する。

c) 試験片の数 試験片の数は,5個以上とする。

d) 試験片の加工及び表面粗さ 試験片の表面粗さを#320〜800のダイアモンドと石で研削仕上げをした

程度とする。加工条件を報告する。

8.3.5

試験方法

15

R 1644 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 乾燥方法 試験片の乾燥方法は,5.1による。

b) 試験片の質量及び寸法の測定 試験片の質量は,±0.2%の精度で測定する。試験片の寸法は6.2に示

した寸法測定器によって測定する。長さの測定は,ノギスを用いて0.1mmの精度で測定する。厚さ及

び幅は,マイクロメータ,又はダイヤルゲージを用いて各々3か所を0.01mmの精度で測定し,その

平均値をもって試験片の厚さ及び幅とする。

c) 試験片の支持方法 試験片が自由に曲げ振動できるように,2本の糸でつり下げて支持する(図10参

照)。接着又は結ばれた糸による試験片の支持位置は,最低次曲げ振動モードの節(端面から0.224L)

の近傍とする。

d) 測定方法 c)の方法で試験片を装着し,試験片の中央付近に衝撃球を落下させる。衝撃によって発生

した衝撃音をマイクロフォンによって測定し,電気信号に変換した後,増幅器及びスペクトル分析器

によって周波数スペクトルを求め,そのピーク値から一次曲げ固有振動数を測定する(図11参照)。

同一の試験片について4〜16回の測定を行い,その平均化を行うことによって測定値の信号/雑音比

(S/N比)を改善し,測定精度を向上させることが望ましい。

図11 衝撃音圧の振動数スペクトルの一例

8.3.6 結果の計算 各試験片の曲げ振動弾性率は,個々の試験の測定振動数から次の式によって算出する。

}

{

・

2

3

2

fs

bvs

)

/

(

1

)

/

(

5

946

.0

L

t

t

L

b

w

E

+

×

×

×

=

ω

ここに, Ebvs: 落球衝撃スペクトル解析法による弾性率 (Pa)

ωfs: 試験片の一次曲げ固有振動数 (Hz)

L: 試験片の長さ (m)

w: 試験片質量 (kg)

b: 試験片の幅 (m)

t: 試験片の厚さ (m)

8.3.7

結果の有効性 次に示す試験結果は,無効とする。

a) 図11に示すような音圧の振動数スペクトルで明りょうなピークが判定できない場合。

b) 同じく,最低次振動数に非常に近接した二つのピークがあった場合。

16

R 1644 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 試験結果の数値の表し方

9.1

数値の丸め方 先に示した式によるPaに基づく試験の結果を,いったんGPaに換算した後,規定の

有効数字から1けた下まで求め,JIS Z 8401によって丸める。

9.2

平均値及び標準偏差 平均値及び標準偏差は,次の式によって求める。

なお,平均値は,有効数字を3けたまで求める。また,標準偏差の有効数字の最小位は,平均値の有効

数字の最小位と一致させる。

平均値

n

x

x

n

i

i

∑

=

=

1

(GPa)

標準偏差

(

)

1

2

1

−

−

=∑

=

n

x

x

s

n

i

i

(GPa)

ここに, xi: 個々の測定値

n: 測定数

10. 報告 弾性率試験の結果は,次の各項目について報告する。

a) 試験方法[静的引張り,静的曲げ(3点曲げ,4点曲げの別)]曲げ振動(中央固定曲げ共振法,落球

衝撃スペクトル解析法の別)の区別]

b) 使用した試験装置

c) 試験材料の要件[強化繊維の種類,基材種類,強化体の構造(UD,2Dの別など),積層による場合は,

各層の厚さ及び繊維束の幅など]

d) 試験片の準備方法(試験片切出し方向,表面加工をした場合はその方法など)

e) 試験片の形状・寸法

f)

試験片の個数

g) 試験で求める弾性率の種類(繊維方向,繊維直角方向などの区別)

h) 弾性率の平均値

i)

標準偏差

17

R 1644 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 1644(長繊維強化セラミックス複合材料の弾性率試験方法)

原案作成委員会 構成表

氏名

所属

(委員長)

○ 石 川 隆 司

航空宇宙技術研究所

○ 武 田 展 雄

東京大学

○ 八 田 博 志

宇宙科学研究所

○ 守 屋 勝 義

石川島播磨重工業株式会社

○ 渋 谷 昌 樹

宇部興産株式会社

○ 亀 田 常 治

株式会社東芝

○ 梅 澤 正 信

日本カーボン株式会社

小 林 禧 夫

埼玉大学

東 田 豊

財団法人ファインセラミックスセンター

中 山 明

京セラ株式会社

平 井 隆 己

日本ガイシ株式会社

大 林 和 重

日本特殊陶業株式会社

加賀田 博 司

松下電器産業株式会社

高 木 斉

株式会社村田製作所

西 田 俊 彦

京都工芸繊維大学

安 田 栄 一

東京工業大学

宮 原 薫

石川島播磨重工業株式会社

石 川 敏 弘

宇部興産株式会社

大 石 学

株式会社東レリサーチセンター

野 尻 邦 夫

三菱重工業株式会社

太 田 健 一

大阪大学

宇佐見 初 彦

名城大学

阪 口 修 司

名古屋工業技術研究所

福 原 幹 夫

東芝タンガロイ株式会社

鈴 木 孝

株式会社レスカ

渋 谷 寿 一

東京工業大学

岩 田 宇 一

財団法人電力中央研究所

本 田 整

岡野バルブ製造株式会社

春 木 仁 朗

関西電力株式会社

山 本 力

日本ガイシ株式会社

岡 部 永 年

愛媛大学

黒 崎 晏 夫

電気通信大学

佐久間 俊 雄

財団法人電力中央研究所

小 川 光 恵

財団法人ファインセラミックスセンター

梶 正 己

京セラ株式会社

松 山 豊 和

東芝セラミックス株式会社

○ 戸 井 朗 人

通商産業省生活産業局

○ 八 田 勲

通商産業省工業技術院

○ 橋 本 進

財団法人日本規格協会

○ 菅 野 隆 志

ファインセラミックス国際標準化推進協議会

○ 渡 辺 一 志

社団法人日本ファインセラミックス協会

(事務局)

○ 高 橋 孝

社団法人日本ファインセラミックス協会

備考 ○印は小委員会委員を兼ねる。

(文責 原案作成小委員会)