R 1631 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1631 : 1998

ファインセラミックスの

引張クリープ試験方法

Test method for tensile creep of fine ceramics

1. 適用範囲 この規格は,一定温度,一定荷重の連続的な条件の下で,機械部品,構造材料などの高強

度材料として使用するファインセラミックスの高温引張りによるクリープのひずみ及び破断時間を測定す

る方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS B 0601 表面粗さ−定義及び表示

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7741 金属材料引張試験用伸び計

JIS C 1602 熱電対

JIS R 1600 ファインセラミックス関連用語

JIS Z 8704 温度測定方法−電気的方法

3. 定義 この規格で用いる主な用語の定義は,JIS R 1600によるほか,次による。

a) 引張クリープ 試験片に一定引張荷重を加えたときの時間的経過に対する試験片の変形。

b) 負荷応力 試験片に負荷した引張荷重をクリープ試験開始時のゲージ部の断面積で除した値 (Pa) 。

c) ゲージ部 試験片の伸びを測定するための評点間の部分。

d) 保持部 試験片の端部で,クリープ試験装置の保持装置に保持される部分。

e) つば部 試験片のゲージ部の伸び量を計測するためのゲージ部両端の突起部分。

f)

肩部の半径 ゲージ部の応力を均一に分散させるため,ゲージ部と保持部の間に設ける円弧部分の半

径 (mm) 。

g) 保持装置 クリープ試験において,試験片の端部を保持し試験片に一軸方向の荷重を加える装置。

h) 伸び測定装置 試験片の伸びを測定し,指示又は記録する装置。

i)

ひずみゲージ 曲げひずみ成分の測定に用いるはく(箔)ひずみゲージ。

j)

ひずみ量 試験片に一軸方向の引張荷重を加えたとき,試験片ゲージ部に発生する引張ひずみ。ゲー

ジ部の伸びをゲージ部の長さで除した値。

k) 破断時間 引張クリープ試験において,試験開始から試験片が破断するまでの時間 (S) 。

l)

曲げひずみ成分 引張試験において,荷重の中心軸がずれることによって,試験片ゲージ部に発生す

2

R 1631 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る曲げひずみを平均ひずみで除して求めた百分率 (%) 。

m) 試験温度 試験片の表面と熱的によく接触し,炉壁からの放射熱を避けるように設置された熱電対で

測定した温度。

n) 指示温度 熱電対を用いた温度計測器の指示する温度。

4. 装置及び器具

4.1

引張試験機 引張試験機は,次による。

a) 引張試験機は,その荷重容表の5〜100%の範囲で,±0.5%の荷重精度をもたなければならない。

b) 引張試験機は,外部からの振動及び衝撃の影響を受けないように据え付けなければならない。

c) 引張試験機は,荷重の中心軸がずれることなく,円滑に負荷できる機構でなければならない。また,

おもりによる直接荷重式又はてこ荷重式のものが望ましい。

4.2

加熱装置 加熱装置は,温度調節装置を備えた加熱炉を用い,試験中常に試験片全体にわたり,指

示温度の±0.5%の温度範囲内で一様,かつ,一定に加熱することができるものでなければならない。

4.3

温度測定装置

4.3.1

計測器 計測器は,測定精度が定格値の±0.5%で,JIS Z 8704に規定するB級測定方式の精度を

満足するものとする。

4.3.2

熱電対 熱電対は,次による。

a) 温度測定は,JIS C 1602に規定する熱電対で行う。

b) 熱電対の測温接点は,試験片の表面と熱的によく接触し,炉壁からの放射熱を避けるように適切に遮

へいしなければならない。

c) 熱電対以外の温度計を使用するときは,熱電対による場合と同程度又はそれ以上の精度のものでなけ

ればならない。

4.4

保持装置

4.4.1

保持装置は,試験温度において,試験中に塑性変形及び破壊がなく,試験片と接着しない材質のも

のでなければならない。

4.4.2

保持装置は,試験中,試験片を試験機の作動中心線上に保持できるものであると同時に,試験片ゲ

ージ部に加わる曲げひずみ成分を10%以下に抑える構造のものでなければならない。

4.5

曲げひずみ成分測定装置

4.5.1

計測器 計測器は,静ひずみ計又は動ひずみ計のいずれを用いてもよい。ただし,測定値が記録で

きる構造のものでなければならない。また,3点以上の測定箇所を同時に計測できるものでなければなら

ない。

4.5.2

ひずみゲージ

a) ひずみゲージは,引張ひずみを測定するのに適した形式のものを用い,試験片の曲率に適した寸法の

ものを用いなければならない。

b) ひずみゲージの測定軸と試験片の軸は,5°以上のずれがあってはならない。

4.6

伸び測定装置 伸び測定装置は,試験片の軸方向の伸びを測定できるもので,JIS B 7741の等級1

級以上のものを用いる。

5. 試験片 試験片は,次による。

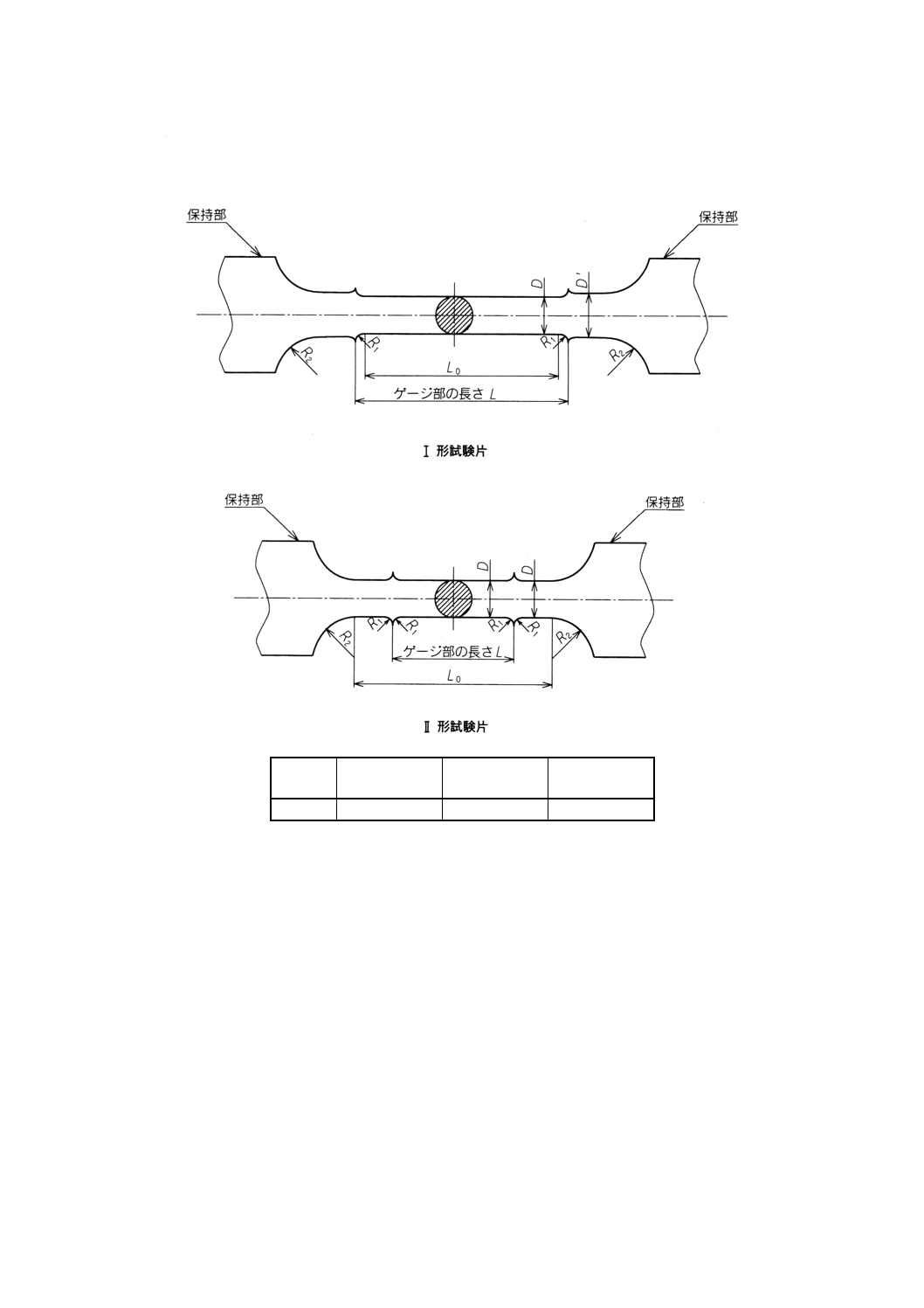

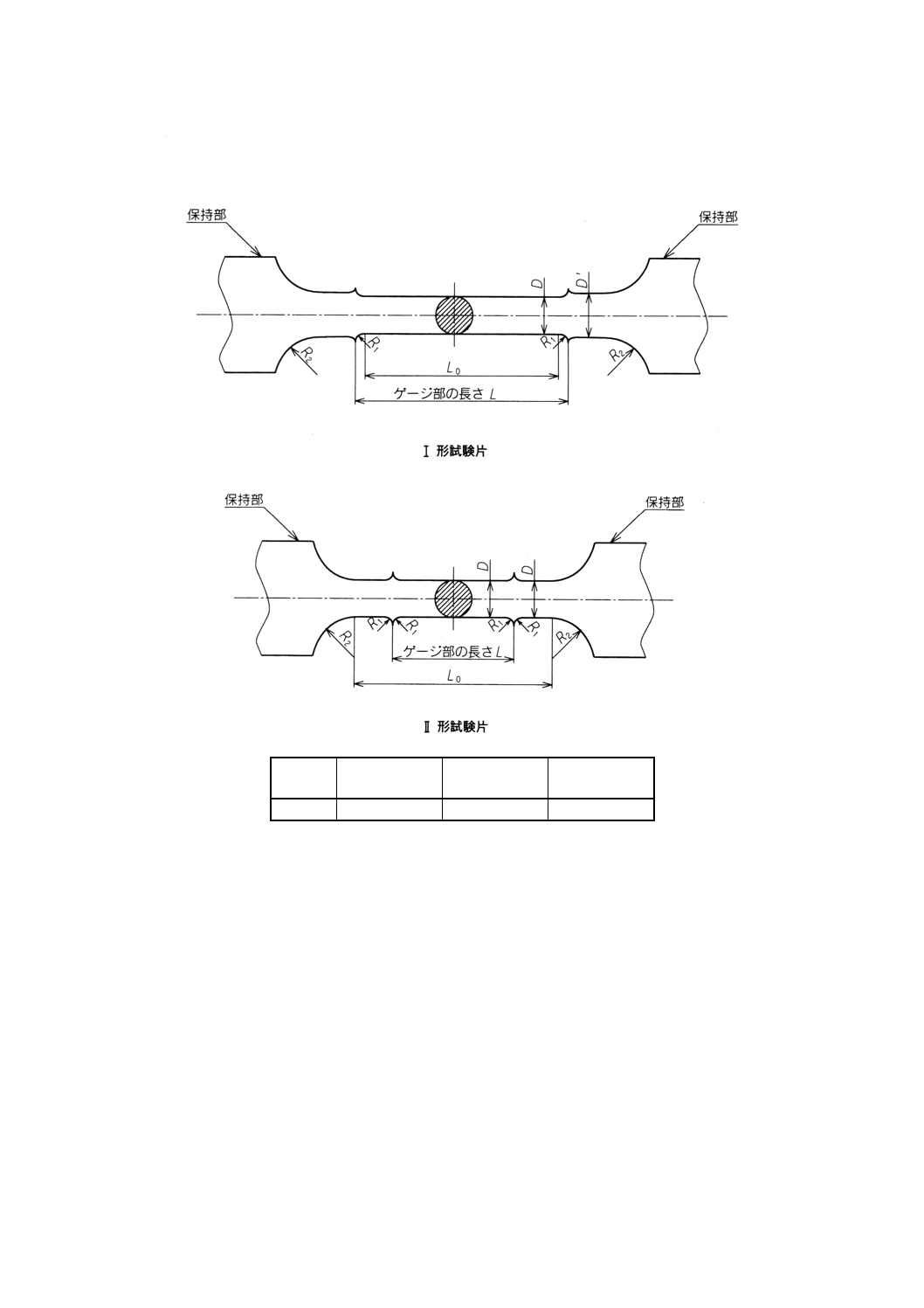

a) 試験片の形状は,ゲージ部が円形断面で,ゲージ部の直径は2mm以上とし,ゲージ部を含む平行部

3

R 1631 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の長さ (L0) は直径の5倍以上とする。つば部の付いた試験片の形状及び寸法を図1に示す。ただし,

円形断面の試験片を採取することができない場合は,板状試験片を使用しても差し支えないが,報告

で記述する。

単位 mm

直径

D

平行部の長さ

L0

つば部の半径

R1

肩部の半径

R2

2以上

5D以上

0.5D以上

5D以上

備考 D′はDを超える寸法とする。

図1 つば付試験片の形状及び寸法

b) 試験片の円形断面は各部一様で,ゲージ部の直径に対する寸法公差は,±0.5%以下とする。

c) 試験片ゲージ部の表面粗さは,JIS B 0601に規定する0.40μmRa以下とする。それ以外の場合には報

告で記述する。

d) 試験片ゲージ部の研削方向は,引張荷重が加わる軸方向に対して,平行及び垂直のいずれでもよいが,

報告で記述する。

e) 研削加工きずを治ゆ(癒)する目的で熱処理を施した場合は,その熱処理温度,保持時間,雰囲気,

工程などについて,報告で記述する。

4

R 1631 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験方法

6.1

試験片寸法の測定 試験片のゲージ部の直径は,あらかじめ,JIS B 7502に規定するマイクロメー

タ又はこれと同等以上の精度をもつ測定装置を用いて0.01mmの精度で測定する。試験片のゲージ長は,

あらかじめ,JIS B 7507に規定するノギス又はこれと同等以上の精度をもつ測定装置を用いて0.05mmの

精度で測定する。

6.2

軸合わせ方法 試験片をクリープ試験機に装着した後,室温で試験材料の試験荷重で軸合わせを行

わなければならない。試験片のゲージ部中央同一円周上に,3枚又は4枚のひずみゲージを等間隔に装着

する。試験片に試験荷重を加え,ひずみ表を測定し,ひずみゲージを3枚装着した場合は式(1),4枚装着

した場合は式(2)によって曲げひずみ成分を評価する。この方法で軸合わせを行い,曲げひずみ成分を10%

以下に抑えなければならない。

100

)

(2

3

2

1

2/1

1

3

3

2

2

1

2

3

2

2

2

1

×

+ε

+ε

ε

ε

−ε

ε

−ε

ε

−ε

+ε

+ε

ε

=

B

······························ (1)

ここに,

B: 曲げひずみ成分 (%)

ε1〜ε3: 各ひずみゲージ装着位置でのひずみ量

100

}

)

(

)

{(

2

4

3

2

1

2/1

2

4

2

2

3

1

×

+ε

+ε

+ε

ε

−ε

ε

+

−ε

ε

=

B

·············································· (2)

ここに, ε1〜ε4: 各ひずみゲージ装着位置でのひずみ量

ε1, ε3及びε2, ε4: それぞれ対角位置のひずみ量

6.3

加熱方法 所定の温度に至るまで試験片及び保持装置が熱衝撃によって破壊しない速度で昇温し,

その後均熱時間をおく。この均熱時間は,1時間以上とし,この時間内に最終温度調節を行う。昇温時間

及び均熱時間は記録する。

6.4

負荷方法 試験片作動中心線保持のために最低限必要となる初期荷重を負荷し昇温する。この初期

荷重は,試験荷重の10%以下であることが望ましい。試験温度で所定の均熱時間をとった後に,衝撃を避

ける範囲内でできるだけ速やかに荷重をかける。初期荷重は記録する。

6.5

温度,伸び及び破断時間の測定

6.5.1

試験片の温度測定は,連続的な記録を行うか,又は十分な回数の測定を行い,全試験期間中の試験

片の温度条件が満足されなければならない。

6.5.2

試験片ゲージ部の伸びの測定は,全試験期間中についてクリープ曲線が明りょうに描けるように十

分な回数行うものとする。

6.5.3

破断時間は,破断に至るまでの時間をもって評価し,試験片の破断位置は記録する。ただし,付け

根から破壊したものは参考値とする。

6.6

負荷荷重の計算 負荷荷重は,個々の試験片寸法の測定値から,式(3)によって算出する。

4

2

D

P

・

・

=

π

σ

·········································································· (3)

ここに,

P: 負荷荷重 (N)

σ: 負荷応力 (Pa)

π: 円周率

D: ゲージ部の直径 (m)

7. ひずみ量の計算 ひずみ量は,式(4)によって計算する。

L

δ

ε=

····················································································· (4)

5

R 1631 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

ε: ひずみ量

δ: ゲージ部の伸び (m)

L: ゲージ部の長さ (m)

8. 報告

8.1

次の項目を報告する。

a) 試験片材質

b) 試験片の形状及び寸法

c) 試験片ゲージ部の表面粗さ

d) 試験条件

1) 試験温度

2) 負荷応力

3) 雰囲気

e) 試験結果

1) 時間−ひずみ曲線

2) 時間−ひずみ速度の関係

3) 破断まで試験を行った場合の破断時間,破断ひずみ及び破断位置

8.2

次の項目についての記録を付記することが望ましい。

a) 試験片

1) 製造業者名

2) 種類又は記号

3) 化学成分

4) 加工条件

5) 熱処理の有無及び熱処理条件

6) 材質の室温及び試験温度における機械的性質

b) 試験条件

1) 試験機の形式

1.1)

荷重負荷方式

1.2)

試験片保持部の構造

1.3)

伸び測定方式

2) 加熱装置の形式及び温度測定方式

3) 昇温速度

4) 均熱時間

5) ゲージ部の温度分布

6) 初期荷重

7) 軸合わせ時の曲げひずみ成分

c) 試験結果

1) 負荷応力−破断時間の関係

2) 試験後の試験片の外観写真

3) 試験片の破断面写真

6

R 1631 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ファインセラミックスの引張クリープ試験方法原案作成委員会 構成表

氏名

所属

(委員長)

○ 安 田 榮 一

東京工業大学

(委員)

○ 大 司 達 樹

工業技術院名古屋工業技術研究所

○ 水 野 峰 男

財団法人ファインセラミックスセンター

○ 中 筋 善 淳

日本ガイシ株式会社

○ 塩 貝 達 也

日本セメント株式会社

○ 横 井 正 顕

東伸工業株式会社

○ 梶 正 己

京セラ株式会社

西 川 友 三

京都工芸繊維大学(名誉教授)

坂井田 喜 久

財団法人ファインセラミックスセンター

宮 原 薫

石川島播磨重工業株式会社

浦 島 和 浩

日本特殊陶業株式会社

中 村 雅 彦

京都工芸繊維大学

香 取 茂 美

旭硝子株式会社

菅 原 義 弘

財団法人ファインセラミックスセンター

上 原 剛

積水化学工業株式会社

青 柳 貞 夫

日本電子株式会社

後 藤 真知夫

日立計測エンジニアリング株式会社

高 橋 実

名古屋工業大学

田 中 謙 次

株式会社村田製作所

堀 田 禎

財団法人ファインセラミックスセンター

松 尾 康 史

日本特殊陶業株式会社

村 岡 孝 敏

株式会社島津製作所

白仁田 昭

品川白煉瓦株式会社

長 友 隆 男

芝浦工業大学

一ノ瀬 昇

早稲田大学

合 田 拓 司

日本板硝子テクノリサーチ株式会社

和 田 明 生

日本分光株式会社

樋 口 勝 敏

株式会社東芝

柴 田 憲一郎

住友電気工業株式会社

○ 伊 藤 敏

通商産業省生活産業局ファインセラミックス室

○ 大 嶋 清 治

工業技術院標準部

○ 加 山 英 男

財団法人日本規格協会

○ 菅 野 隆 志

ファインセラミックス国際標準化推進協議会

○ 岡 田 宏

社団法人日本ファインセラミックス協会

(事務局)

○ 杉 本 克 晶

社団法人日本ファインセラミックス協会

備考 ○印は小委員会委員を兼ねる。

文責 原案作成小委員会