R 1617:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験装置及びジグ ············································································································· 2

5 試験片···························································································································· 5

5.1 試験片の形状,寸法及びりょう(稜)の面取り ···································································· 5

5.2 試験片の上下面及び両側面の表面粗さ················································································ 6

5.3 試験片の数 ··················································································································· 6

6 試験方法························································································································· 6

6.1 試験片の厚さ及び幅の測定 ······························································································ 6

6.2 予き裂発生起点の導入 ···································································································· 6

6.3 予き裂の導入 ················································································································ 7

6.4 雰囲気 ························································································································· 7

6.5 試験片の加熱 ················································································································ 7

6.6 高温3点曲げ破壊試験 ···································································································· 8

6.7 コンプライアンス変化の測定 ··························································································· 8

6.8 予き裂長さ及び安定き裂成長長さの測定············································································· 9

7 測定値の合否判定 ············································································································ 10

7.1 予き裂寸法・形状の規定 ································································································ 10

7.2 安定き裂成長の規定 ······································································································ 11

8 計算······························································································································ 11

9 報告書··························································································································· 12

9.1 必す(須)事項 ············································································································ 12

9.2 推奨事項 ····················································································································· 12

附属書A(規定)曲げ試験支持具を含む試験機全体の剛性の測定方法 ············································ 13

R 1617:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本ファ

インセラミックス協会(JFCA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。

これによって,JIS R 1617:2002は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

R 1617:2010

ファインセラミックスの

高温破壊じん(靭)性試験方法

Testing method for fracture toughness of fine ceramics

at elevated temperature

1

適用範囲

この規格は,機械部品,構造材料などの高強度材料として使用されるファインセラミックスの高温にお

ける予き裂導入破壊じん(靭)性試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 0621 幾何偏差の定義及び表示

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS C 1602 熱電対

JIS R 1600 ファインセラミックス関連用語

JIS R 1601 ファインセラミックスの室温曲げ強さ試験方法

JIS R 1604 ファインセラミックスの高温曲げ強さ試験方法

JIS R 1607 ファインセラミックスの室温破壊じん(靭)性試験方法

JIS Z 8401 数値の丸め方

JIS Z 8704 温度測定方法−電気的方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 1600によるほか,次による。

3.1

予き裂導入破壊じん性試験法(SEPB法:Single-Edge-Precracked-Beam法)

予き裂導入試験片の3点曲げ試験方法によって試験片の破壊荷重を測定し,予き裂長さ,試験片寸法及

び曲げ支点間距離から平面ひずみ破壊じん性値を求める方法。高温で評価する場合は,箇条7に規定する

適合条件をすべて満足する場合に有効な値が得られる。

2

R 1617:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

予き裂

破壊じん性を測定するために,あらかじめ試験片に人為的に導入されたき裂。

3.3

予き裂前線

き裂先端位置を示す線。

3.4

ポップイン(pop-in)

音を発して急激にき裂が進展するが,試験片の破断にまでは至らず,き裂進展が停止する現象。

3.5

安定き裂成長

荷重の増加につれてわずかずつき裂が進展する現象。

注記 予き裂先端における応力拡大係数Kが,き裂進展抵抗KRに等しい状態でき裂が進展する場合

に起こる。

3.6

不安定き裂成長

き裂が急激に進展する現象。予き裂先端における応力拡大係数Kが,き裂進展抵抗KRより大きい場合

に起こる。

3.7

コンプライアンス

曲げ破壊試験の際の“荷重−き裂開口変位曲線”のこう配の逆数。

なお,この規格では,き裂開口変位と比例関係にある曲げたわみと荷重の曲線(荷重−曲げたわみ曲線)

のこう配の逆数をコンプライアンスと呼ぶ。

き裂の成長に伴い,曲げたわみが増加すると,コンプライアンスは増加する。

3.8

高温

測定時に,予き裂長さの2 %を超える安定き裂成長,又は予き裂長さと試験片幅の比の10 %を超えるコ

ンプライアンス増加を伴わずに,破壊じん性を測定することができる室温を超えた温度域。

4

試験装置及びジグ

4.1

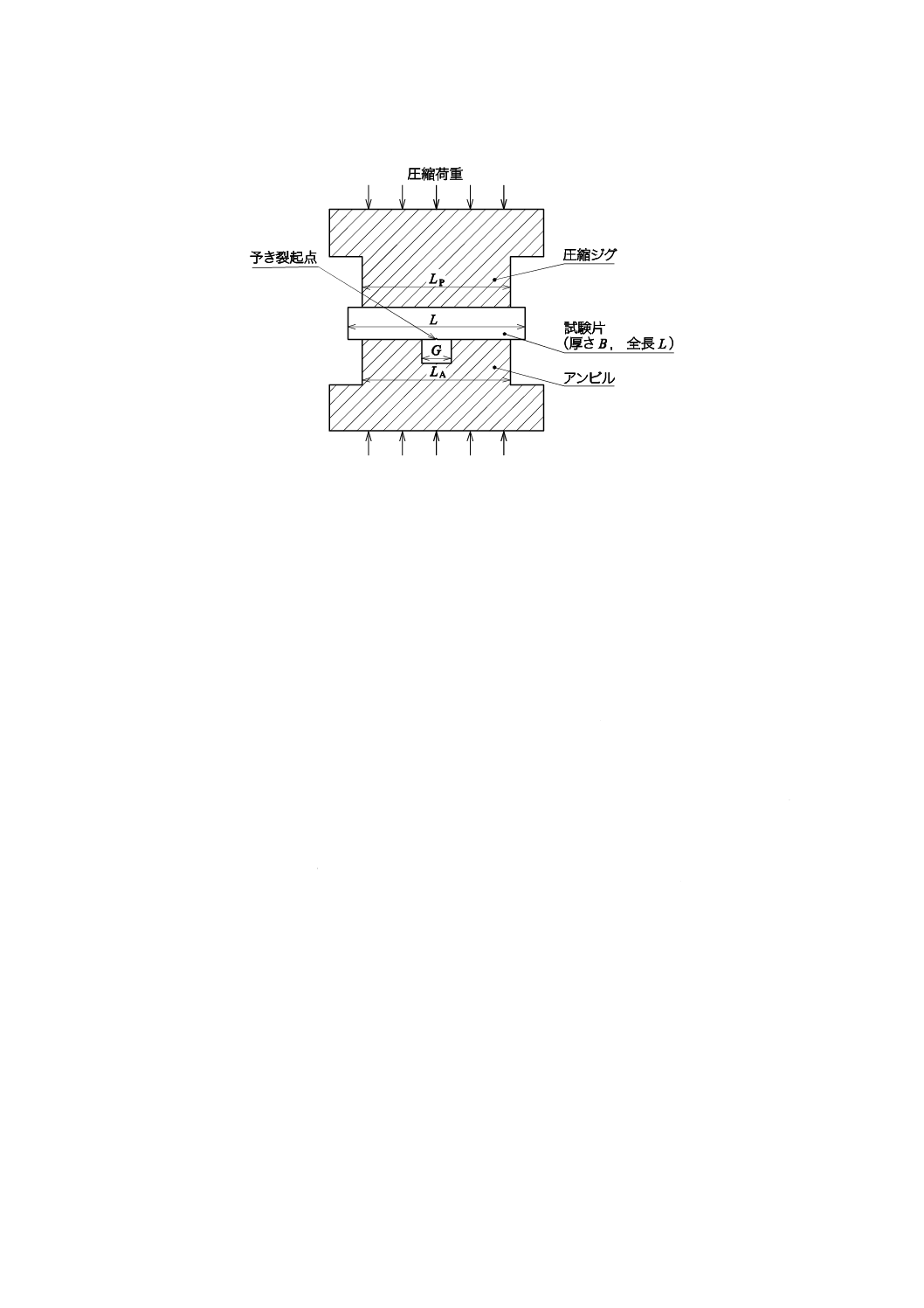

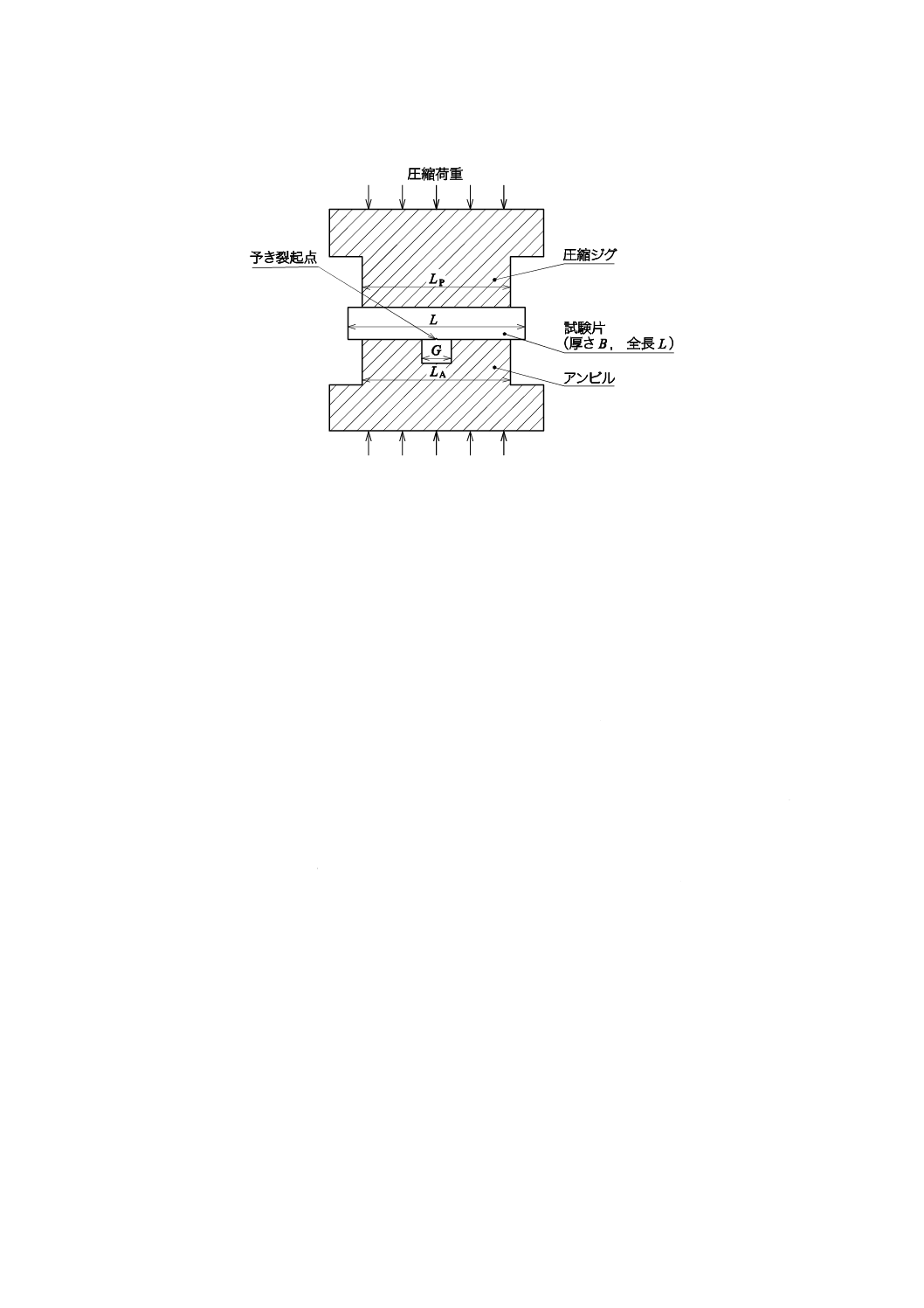

予き裂導入ジグ ジグの基本構成部品は,JIS R 1607に規定する圧縮ジグ及び中央溝付きアンビル

とする(図1参照)。圧縮ジグの下面及びアンビルの上面の試験片に接する部分を構成する材料は,弾性

率が196 GPa以上で,試験片を圧縮する際に塑性変形しないものを用いる。試験片端部による応力集中を

避けるために,圧縮ジグの下面の長さ(LP)及びアンビルの上面の長さ[中央溝の幅(G)を含む。](LA)

は互いに等しく,18 mm以下とする。また,圧縮ジグ及びアンビルの形状は左右・前後に対称で,試験片

の厚さ(B)を超える奥行きをもつものを用いる。アンビルの中央溝の幅(G)は,導入される予き裂長さ

が7.1の規定に適合するように選定する1)。

注1) 予き裂導入ジグに関する推奨事項は,JIS R 1607の附属書A参照。

3

R 1617:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−予き裂導入ジグ

4.2

予き裂導入負荷装置 負荷装置は,4.1のジグに円滑に圧縮荷重を加えられるものを用いる。ただし,

クロスヘッド移動速度の制御又は荷重指示精度は必要としない。

4.3

曲げ試験機 試験機は,クロスヘッド移動速度を一定に保つことができる適切な材料試験機を用い

る。この場合,材料試験機の荷重指示の精度は,490 N以下の荷重範囲で±1 %とする。また,4.4の規定

に適合する曲げ試験支持具を含む試験機全体の剛性が,曲げ試験支持具の支点−荷重点間負荷に対して,3

kN/mm以上であるものを用いることが望ましい。曲げ試験支持具を含む試験機全体の剛性の測定方法に関

しては,附属書Aによる。

4.4

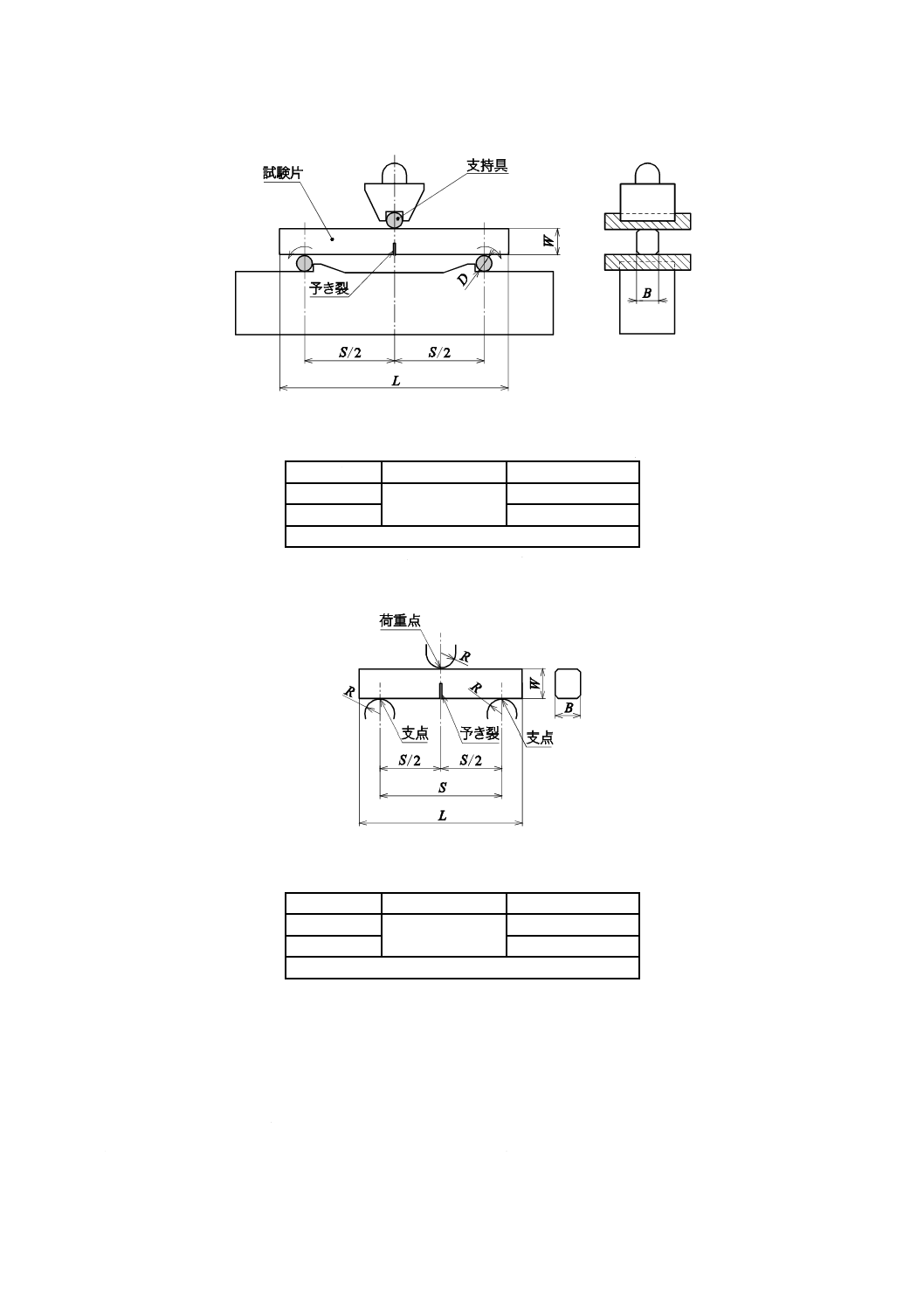

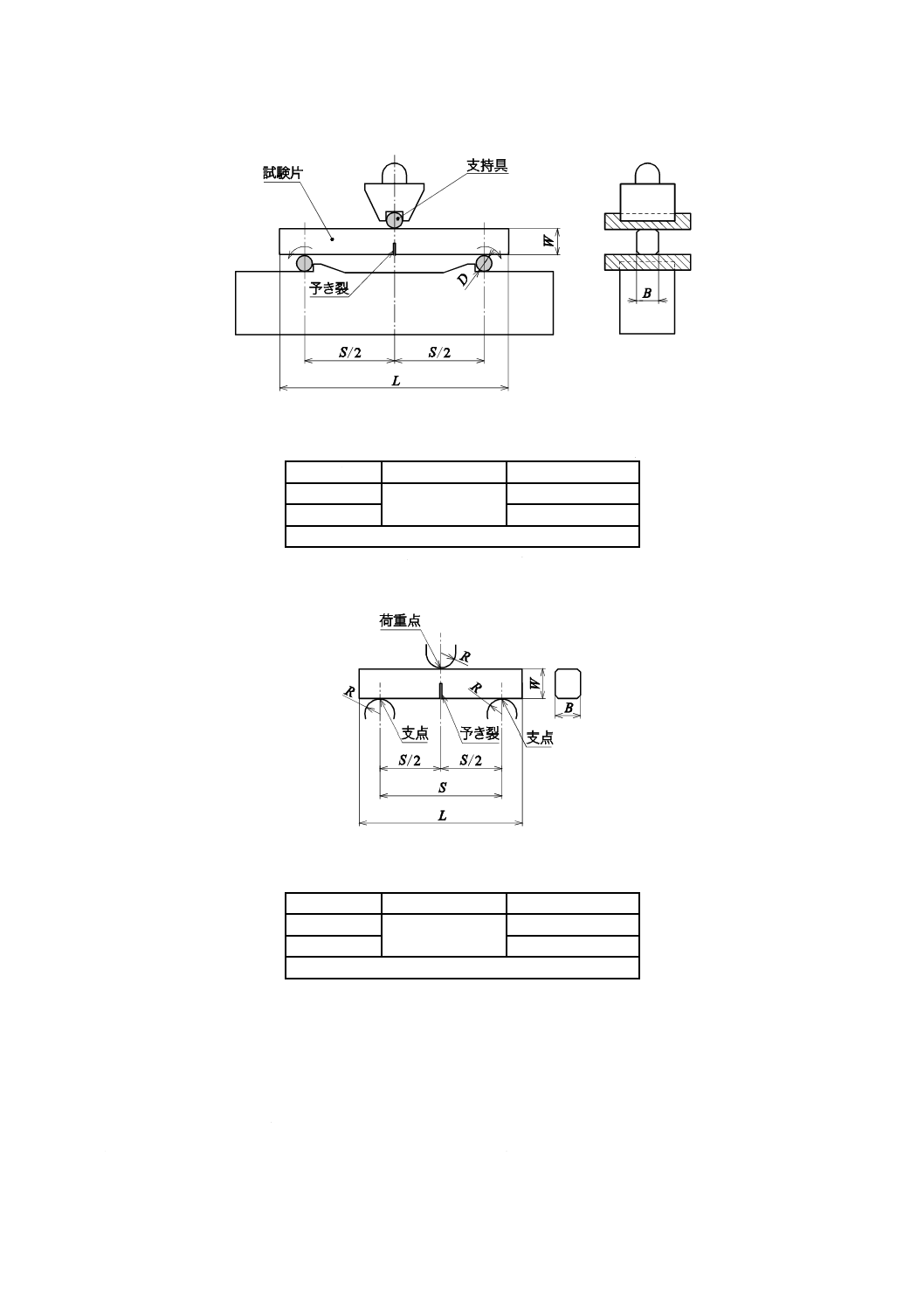

曲げ試験支持具 支点及び荷重点における支持具は,JIS R 1601及びJIS R 1604に規定する弾性率

が147 GPa以上で,かつ,試験温度において,試験中に塑性変形,クリープ変形及び破壊がなく,試験片

と付着しない材質のもので,その先端の曲率半径R(ピン形状の場合は直径D)は図2 a) 及び図2 b) に

示すものを用いる。支持具先端の表面粗さは,JIS B 0601に規定する0.4 μmRa以下とする。また,支持具

は左右同一形状で,試験片の厚さ(B)を超える長さをもつものを用いる。支点間距離及び荷重点と支点

との距離は,図2 a) 及び図2 b) による。支点及び荷重点における支持具の形状は,曲げ負荷による試験

片の変形を妨げないように,測定中に回転可能な円柱状のものとする回転形[図2 a) 参照]が望ましい。

回転可能な構造をもつ支持具を用いる試験ジグの場合には,試験片と支持具との間に発生する摩擦力を

緩和するためにだけ支持具が回転・移動する構造とし,測定途中で支持具の位置が大きく変動しない構造

とする必要がある。

なお,支持具が回転可能な構造をもつか否かを9.1 c) で記載する。

4

R 1617:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

W:試験片の幅,B:試験片の厚さ,L:試験片の全長

単位 mm

区分

D(ピン直径)

S(支点間距離)

試験片I

4.0〜6.0

16.0±0.2

試験片II

30.0±0.5

荷重点と予き裂との水平距離は,0.1 mm以下とする。

a) 回転形試験ジグ

W:試験片の幅,B:試験片の厚さ,L:試験片の全長

単位 mm

区分

R(曲率半径)

S(支点間距離)

試験片I

2.0〜4.0

16.0±0.2

試験片II

30.0±0.5

荷重点と予き裂との水平距離は,0.1 mm以下とする。

b) 固定形試験ジグ

図2−支点間距離及び荷重点と支点との距離

4.5

加熱装置 試験片の加熱には,4.7の雰囲気制御容器を備えた加熱炉を用い,試験中常に試験片の全

体にわたり,指示温度の±0.5 %の温度範囲内で一様かつ一定に加熱することができるものを用いる。

4.6

温度測定装置 温度測定装置は,計測器と熱電対とからなり,次による。

a) 計測器 計測器は,測定精度が定格値の±0.5 %で,JIS Z 8704に規定するB級測定方式の精度を満足

5

R 1617:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

するものとする。

b) 温度測定 試験片の温度測定は,JIS C 1602に規定する熱電対を用い,試験片に接触させるか,又は

できるだけ近い位置で測定する。熱電対以外の温度計を使用するときには,熱電対による場合と同等,

又はそれ以上の精度のものを用いる。

4.7

雰囲気制御容器 雰囲気制御容器としては,内部に4.4の曲げ試験支持具を配置可能で,少なくとも

雰囲気容器内を0.13 Pa以下の高真空にすることができ,かつ,窒素又はアルゴンガスに置換することがで

きるものを用いる。

4.8

コンプライアンス変化測定装置 曲げ試験時の試験片の曲げたわみと荷重との関係の測定には,曲

げ試験支持具の2点の支点の中心位置と荷重点の間の荷重点変位又はクロスヘッド移動量とを測定できる

適切な変位計を用いる。この場合の最小読取値は,0.001 mm又はこれと同等以上の精度をもつものを用い

る。荷重点変位の測定の際には,試験片の破断荷重測定に有害な影響を与えないようにし,かつ,温度変

化の影響を受けないようにする。また,クロスヘッド移動量の測定に際しては,4.3の曲げ試験機がクロス

ヘッド移動量を測定できる機能をもつ場合は,これを代用できる。

4.9

測定器具 測定器具は,次による。

a) マイクロメータ マイクロメータは,JIS B 7502に規定する外側マイクロメータ又はこれと同等以上

の精度をもつものを用いる。

b) ダイヤルゲージ ダイヤルゲージは,JIS B 7503に規定する目量0.01 mmのダイヤルゲージ又はこれ

と同等以上の精度をもつものを用いる。

c) ノギス ノギスは,JIS B 7507に規定する最小読取値0.05 mmのノギス又はこれと同等以上の精度を

もつものを用いる。

5

試験片

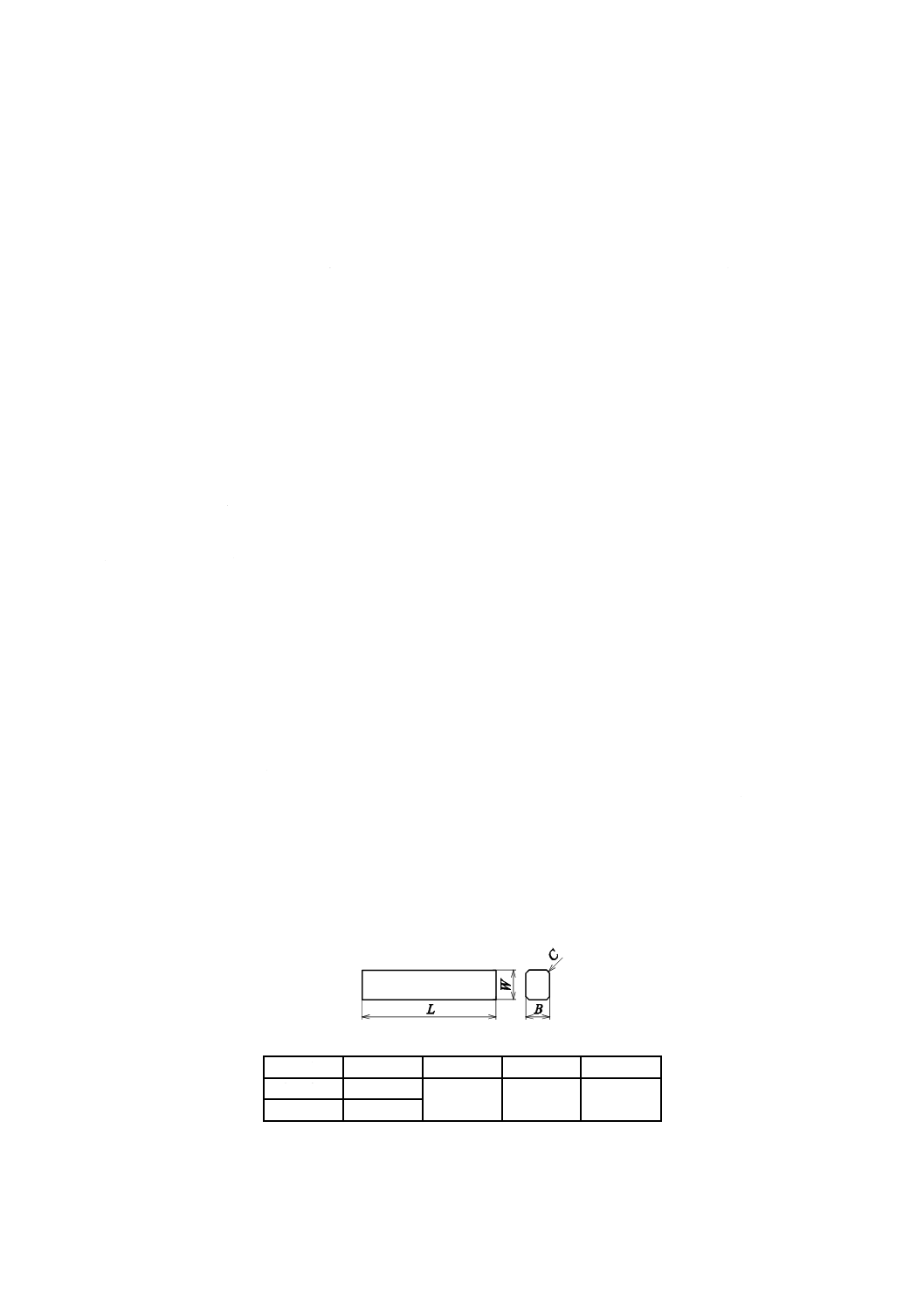

5.1

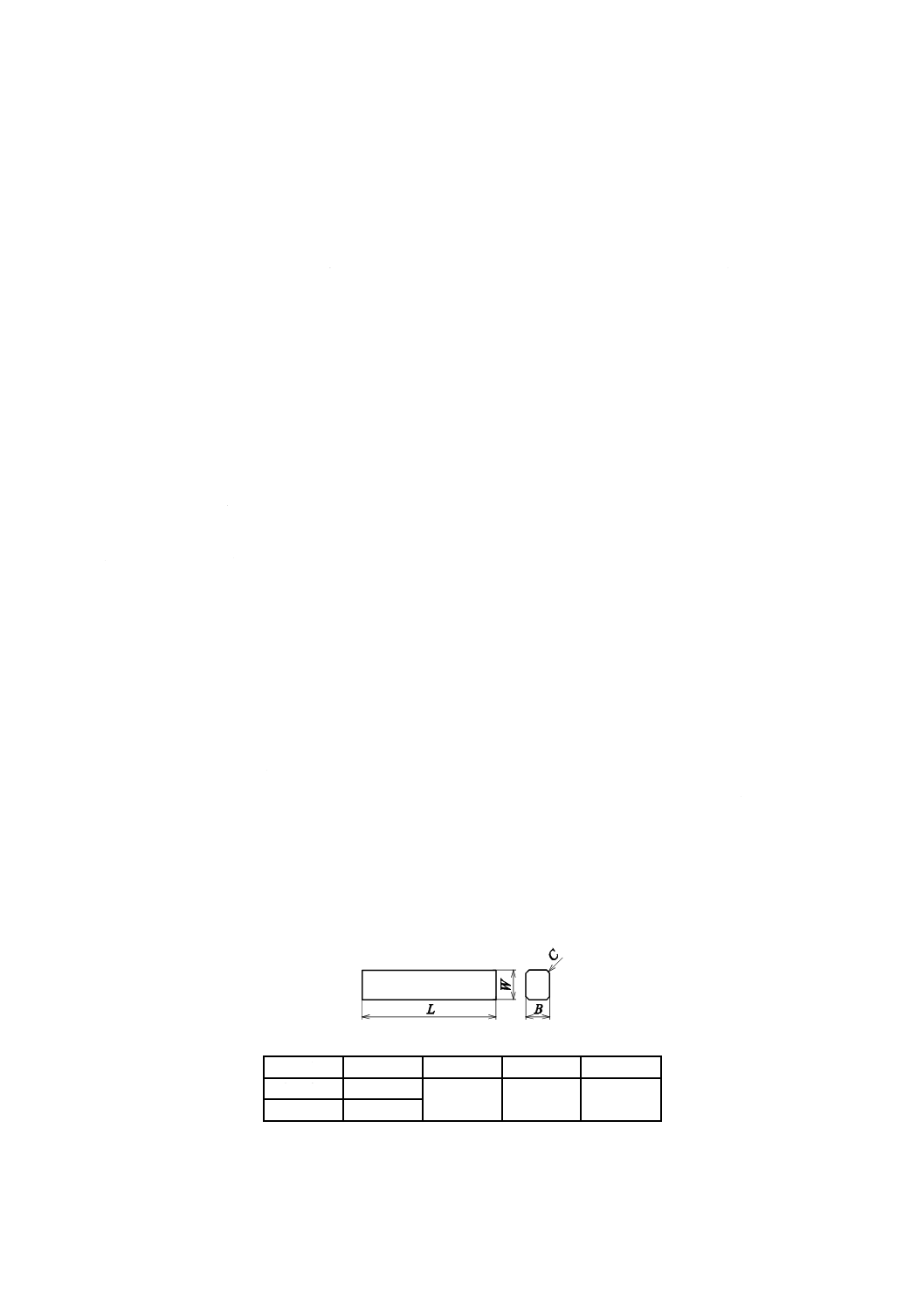

試験片の形状,寸法及びりょう(稜)の面取り

試験片の形状は,断面が長方形の角柱とし,その寸法は図3による。また,試験片は,図3のとおり,

りょうの面取りをする(以下,長さが18 mm以上の試験片を“試験片I”,長さが36 mm以上の試験片を

“試験片II”という。)。ただし,上下面及び両側面の平行度並びに上下面と両側面との直角度2) は,0.01 mm

以下とする。

なお,平行度及び直角度は,JIS B 0621による。

注2) 試験片の厚さ及び幅の定義は,JIS R 1601におけるそれらの定義とは方向が逆であることに注

意する。

単位 mm

区分

L(全長) B(厚さ)

W(幅) C(面取り)

試験片I

18以上

3.0±0.1

4.0±0.1

0.1〜0.3

試験片II

36以上

図3−試験片

6

R 1617:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

試験片の上下面及び両側面の表面粗さ

試験片の長さ方向の両端面を除く4面の表面粗さは,JIS B 0601に規定する0.2 μmRa以下とする。

5.3

試験片の数

試験片の数は,5個以上とする。

6

試験方法

6.1

試験片の厚さ及び幅の測定

試験片の厚さ及び幅の測定は,あらかじめJIS B 7502に規定するマイクロメータ又はJIS B 7503に規定

するダイヤルゲージを用いて行う。

6.2

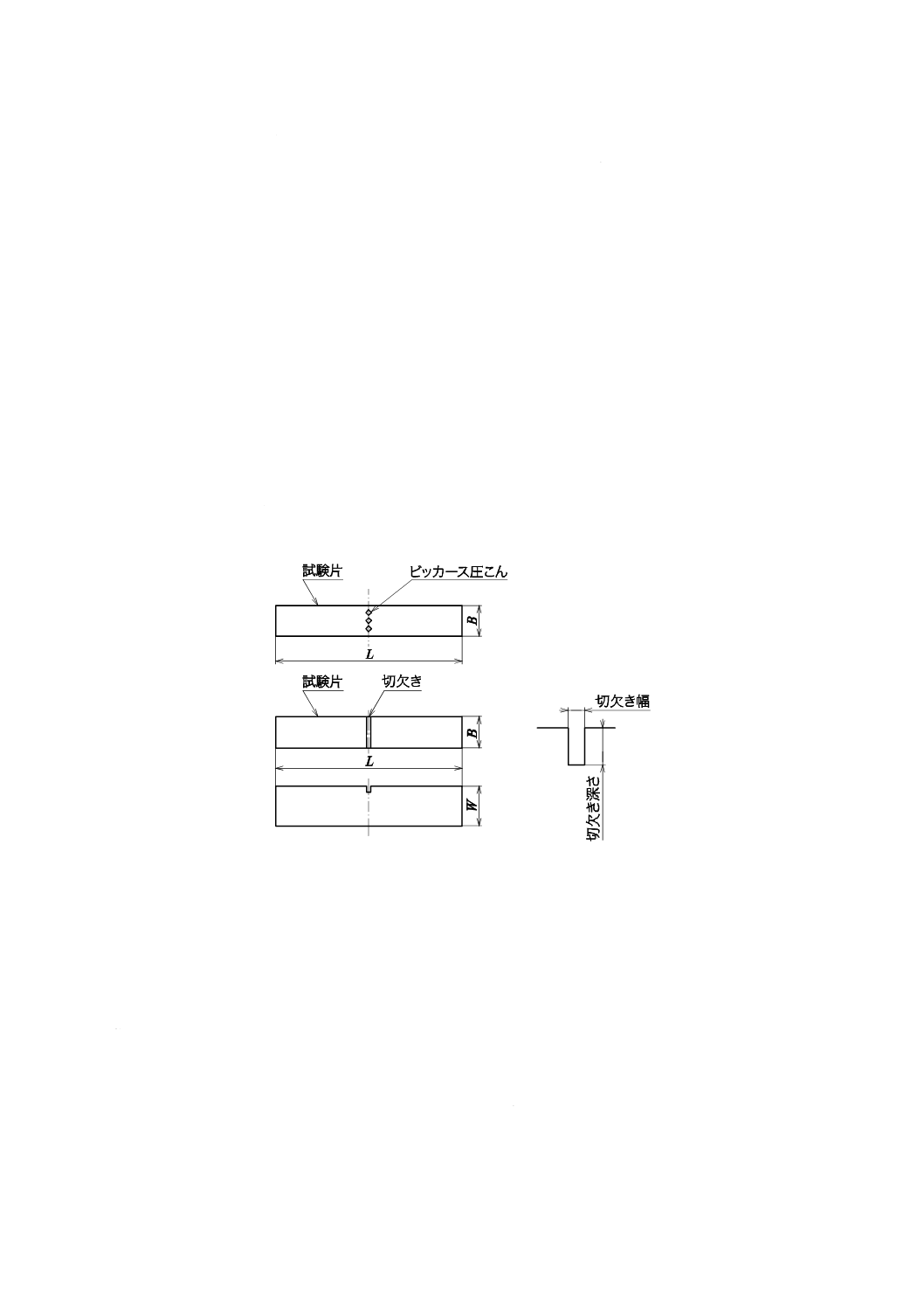

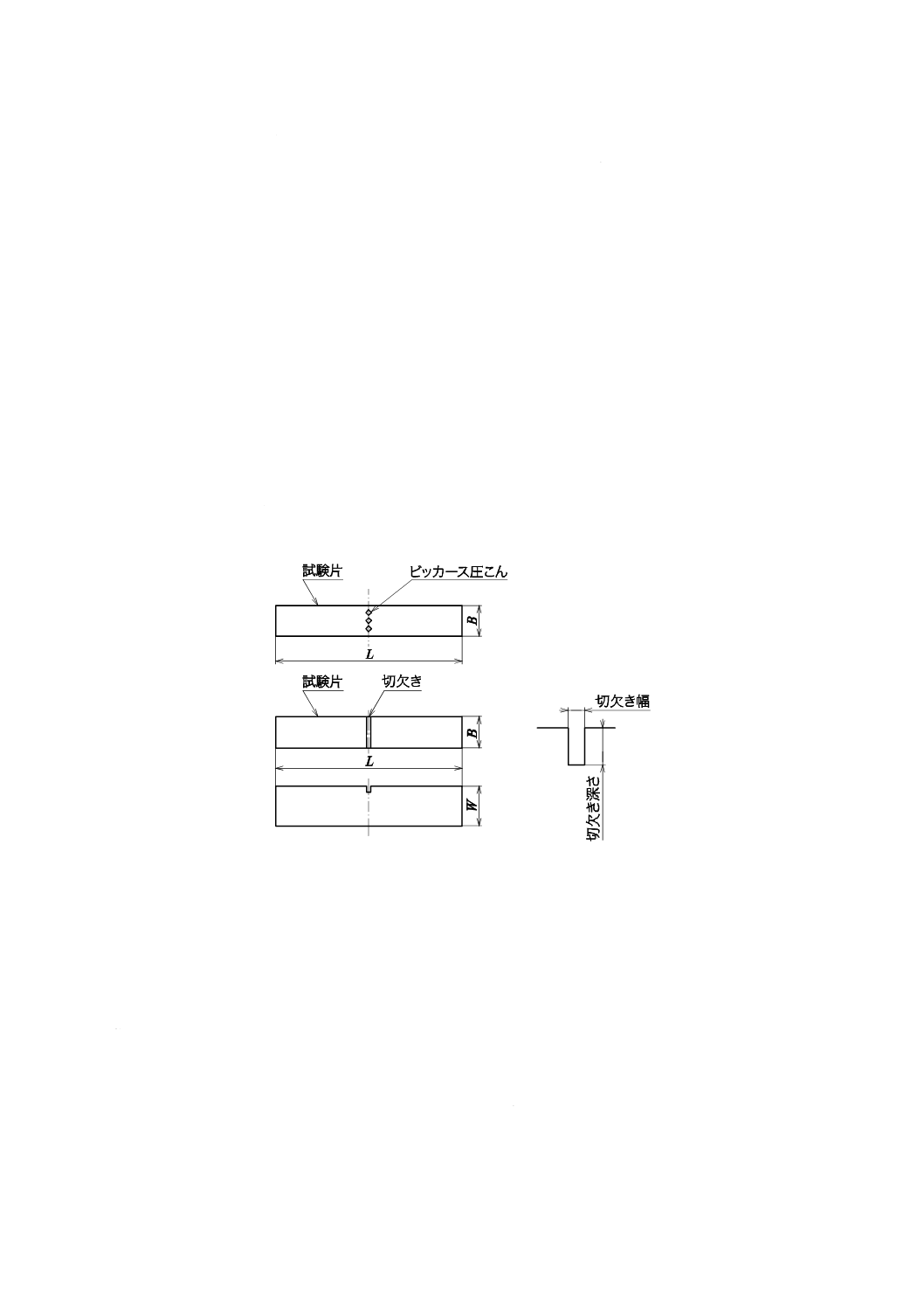

予き裂発生起点の導入

予き裂発生起点として,試験片のB×Lの面の中央付近3) に,面の垂直方向から2°以内の方向にビッ

カース圧こん(痕)(又はヌープ圧こん)又は切欠きを図4に示す要領で導入する。起点導入の推奨条件

は,次のとおりである。

注3) 起点の試験片の長さ方向の位置は特に規定しないが,6.3の予き裂の導入の際にその位置決めが

重要である(JIS R 1607の附属書A参照)。

図4−ビッカース圧こん又は切欠きの導入

a) ビッカース圧こん(又はヌープ圧こん)を用いる場合

1) 圧こんの位置 試験片の厚さ(B)の中央に1点,又は中央に関して対称的に複数点とする。

2) 圧こんの方向 ビッカース圧こんの1対角線(又はヌープ圧こんの長軸)が試験片の長さ方向に直

交するように配置する。

3) 圧子押込み荷重 98 N。予き裂を導入しにくい場合には,圧こんの数を増やすことが望ましい。た

だし,予き裂を導入できない場合には,切欠きを用いる。

b) 試験片厚貫通切欠きを用いる場合

1) 切欠き幅 0.2 mm以下。切欠き先端形状は,特に規定しない。

2) 切欠き深さ 0.5±0.1 mm。

7

R 1617:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

予き裂の導入

予き裂発生起点の導入済みの試験片を,図1に示すように予き裂導入ジグの圧縮ジグとアンビルとの間

に配置し,予き裂としてポップイン(pop-in)き裂を室温で導入する(B×Lの面が圧縮ジグとアンビルに

接する。)。その手順は,次による4)。

注4) 予き裂導入に際しての推奨事項は,JIS R 1607の附属書Aに記載されている。

a) 試験片,アンビルの上面及び圧縮ジグの下面は,アセトンなどで油及び汚れをふき取って十分清浄に

し,発生起点が下になるようにして試験片をアンビルの上に置く。その際,試験片の長さ方向がアン

ビルの中央溝の縁の線に直交し,かつ,中央溝の真ん中から±0.1 mmの範囲内に発生起点が位置する

ように相互の配置を決める。また,この際,アンビルの中央溝に直交する試験片位置決め用溝の付い

たアンビルを用いる場合は,試験片位置決め溝底面の幅が,少なくとも試験片の厚さ(B)より広い

ものを用い,試験片の下面(B×Lの面)が試験片位置決め溝底面にすき間なく接するように注意する。

b) 次に,圧縮ジグを試験片の上に載せる。その際,試験片がずれないように注意し,かつ,圧縮ジグと

アンビルとが相互に対称的に配置されるように注意する。この際,圧縮ジグの下面と試験片の上面(B

×Lの面)とがすき間なく接するように注意する。

c) 圧縮ジグ及びアンビルに上下から圧縮荷重を加えていき,ポップイン(pop-in)音が検知5) されたら

直ちに除荷して,予き裂導入ジグを取り外す。このとき,過大な圧縮荷重はジグを損傷させ,かつ,

予き裂の安定成長,不等長進展又は斜進の原因となるので注意する。また,圧縮荷重を加える速度は

特に規定しない。

注5) ポップインき裂の検知方法については,JIS R 1607の附属書Aに記載されている。

d) ジグから試験片を取り出して,予き裂が導入されたことを確認する。予き裂が見えにくい場合には,

染料を染み込ませて確認する。この場合,染料としては油性インクなどを用い,アセトンなどの溶媒

で染み込ませる。また,染料を加熱乾燥などによって十分に乾燥させてから曲げ破壊試験を実施する。

6.4

雰囲気

純度99.9 %以上の大気圧の窒素ガス中,アルゴンガス中,0.13 Pa以下の真空中,又はその他の雰囲気6)

の中で試験片,試験片支持具などに影響を及ぼさない雰囲気を選択して試験を実施する。

注6) 不活性雰囲気中での測定値と同一の値が得られることが確認されている場合だけ,大気中で測

定してもよい。ただし,一部の酸化物系セラミックスを含めて,不活性雰囲気中の測定値と大

気中の測定値とは一致しないことに注意する。また,約500 ℃以上の大気中での測定に際して

は,予き裂の染色剤の酸化・脱色に注意する。

6.5

試験片の加熱

予き裂の導入済みの試験片を,雰囲気制御容器内で,図2に示すように曲げ試験支持具の間に配置し,

試験片を所定の温度に昇温・保持する。その手順は,次による。

a) 試験片の配置 予き裂先端が十分に乾燥した後,試験片の長さ方向と支持具の長さ方向とのなす角が

90±2°の範囲にあり,かつ,予き裂導入位置と図2に示す荷重点の真下との距離が0.1 mmの範囲内

となるように試験片を配置する。このとき,試験片のB×Lの面が支持具に接するようにする。

b) 雰囲気制御容器の真空引き及びガス置換 試験片を所定の位置に配置した後,雰囲気制御容器を密閉

し,少なくとも1.33 Pa以下の高真空となるまで容器内を真空排気した後,6.4に規定する所定の雰囲

気ガスを大気圧となるまで導入する7)。この真空排気及び雰囲気ガスの大気圧までの導入をもう一度

繰り返す。

なお,真空中で測定する場合は,雰囲気ガスの導入は必要がなく,少なくとも0.13 Pa以下の高真空

8

R 1617:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

となるまで真空排気する。

注7) 6.4に規定する雰囲気として大気6) を選定する場合,真空引き及びガス置換は必要としない。

c) 試験片の昇温及び保持 所定の温度に至るまで試験片及びジグが熱衝撃によって破壊しない速度で昇

温する。昇温後,試験片全体が所定の温度に達するまで均熱時間を置くか,10分程度の保持を行う。

6.6

高温3点曲げ破壊試験

所定の試験温度に設定を終えた後,3点曲げで破壊荷重及び6.7に規定するコンプライアンス変化を測定

する。試験片の荷重点にクロスヘッド移動速度0.5 mm/minで荷重を加えて,試験片が破断するまでの最大

荷重と破断までのコンプライアンス変化とを測定する。

6.7

コンプライアンス変化の測定

コンプライアンス変化の測定は,次による。

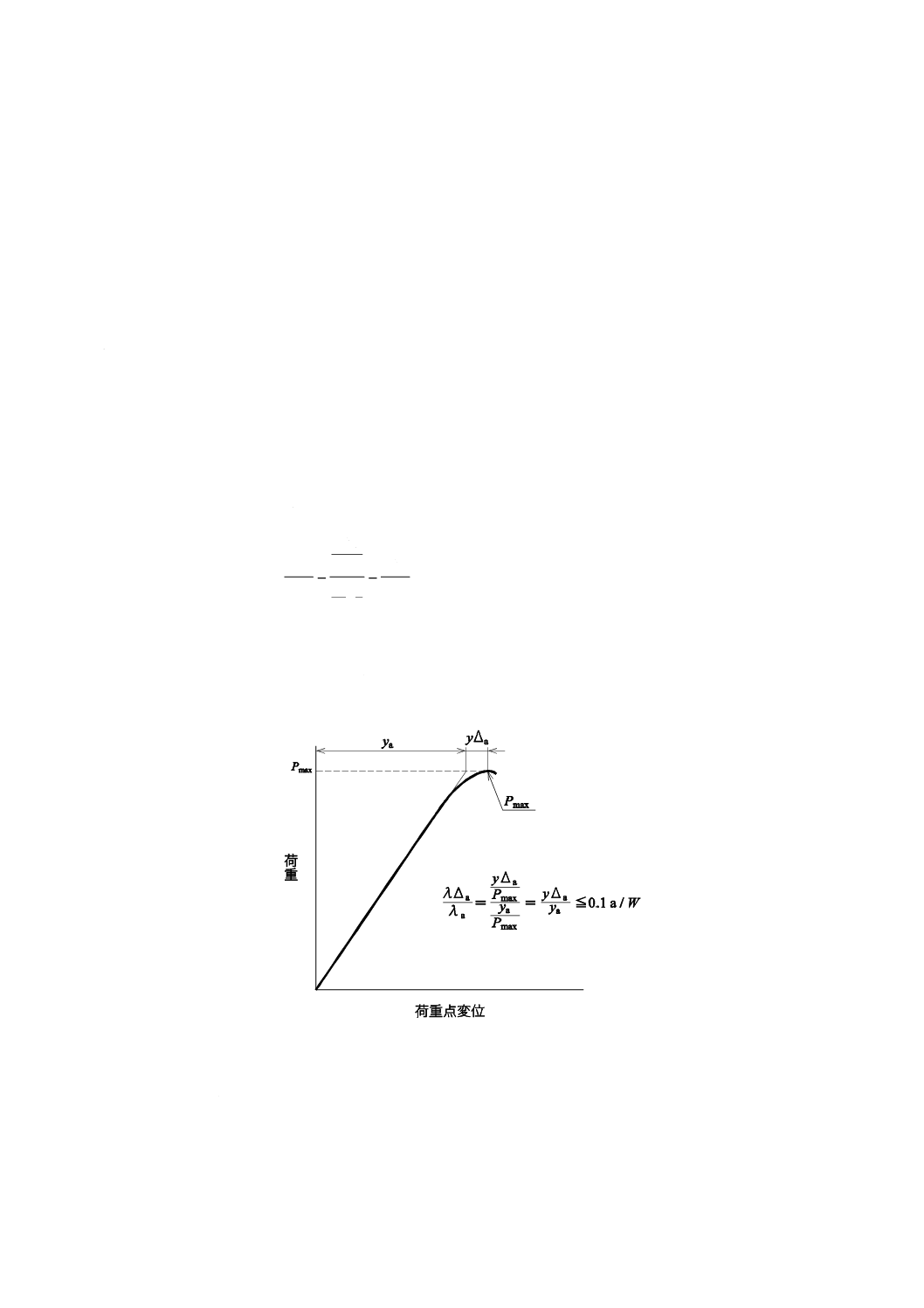

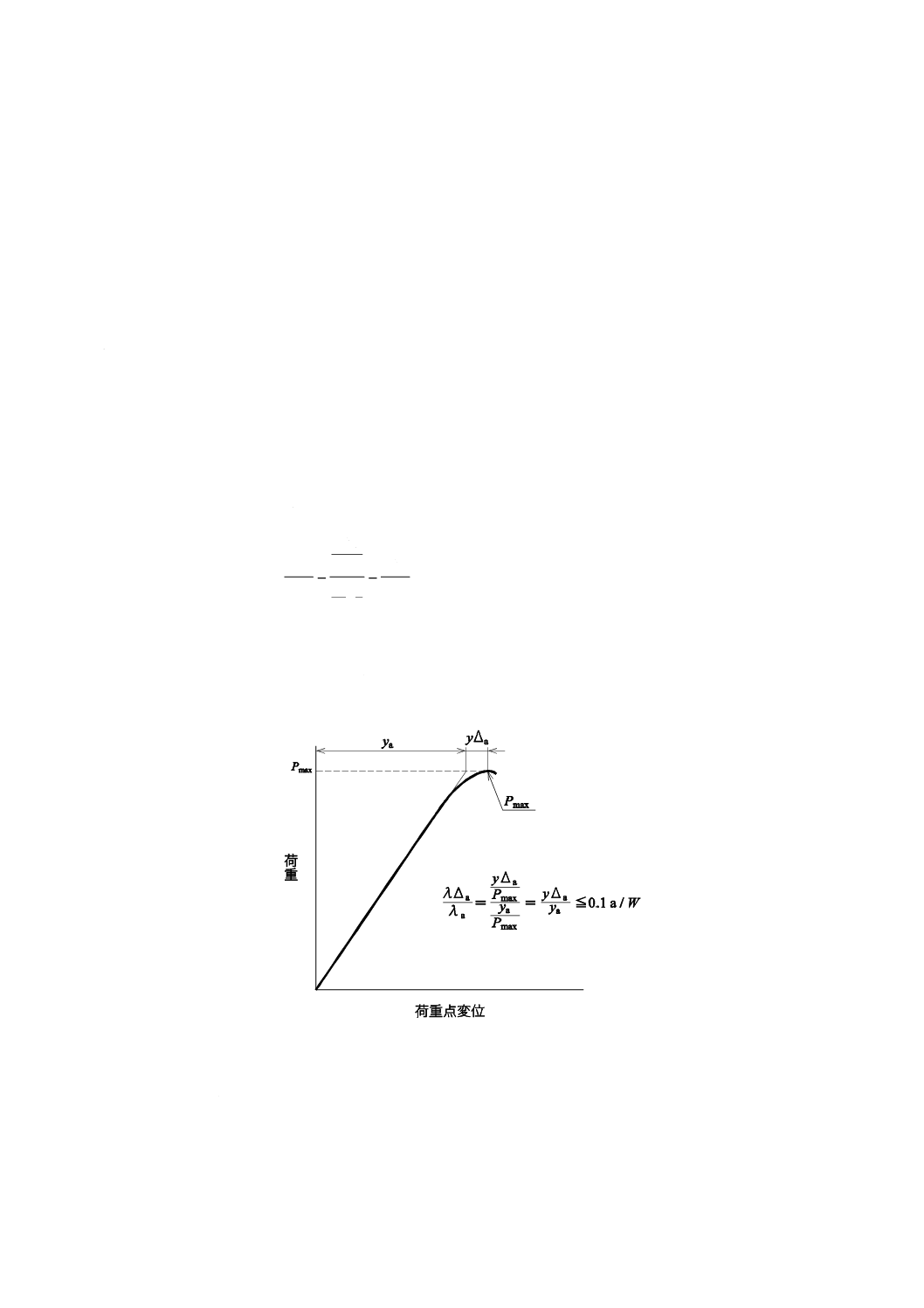

a) 荷重点変位を測定する場合 曲げ試験支持具の2点の支点の中心位置と荷重点との間の変位を測定で

きる適切な変位計を用い,図5に示す要領でコンプライアンス変化λ∆a / λaを測定する。この場合の最

小読取値は0.001 mm又はこれと同等以上の精度をもつものを用いる。また,変位測定の際には,試

験片の破断荷重測定に有害な影響を与えないようにする。

次の式によってλ∆a / λaを求め,コンプライアンス変化とする。

a

a

max

a

max

a

a

a

y

y

P

y

P

y

∆

=

∆

=

∆

λ

λ

ここに, Pmax: 試験片破断荷重(N)

ya: 荷重負荷線の延長線がPmaxに達する変位値(m)

y∆a: 破断時の変位値からyaを減じた値(m)

図5−曲げ試験時の荷重−荷重点変位曲線及びコンプライアンス変化

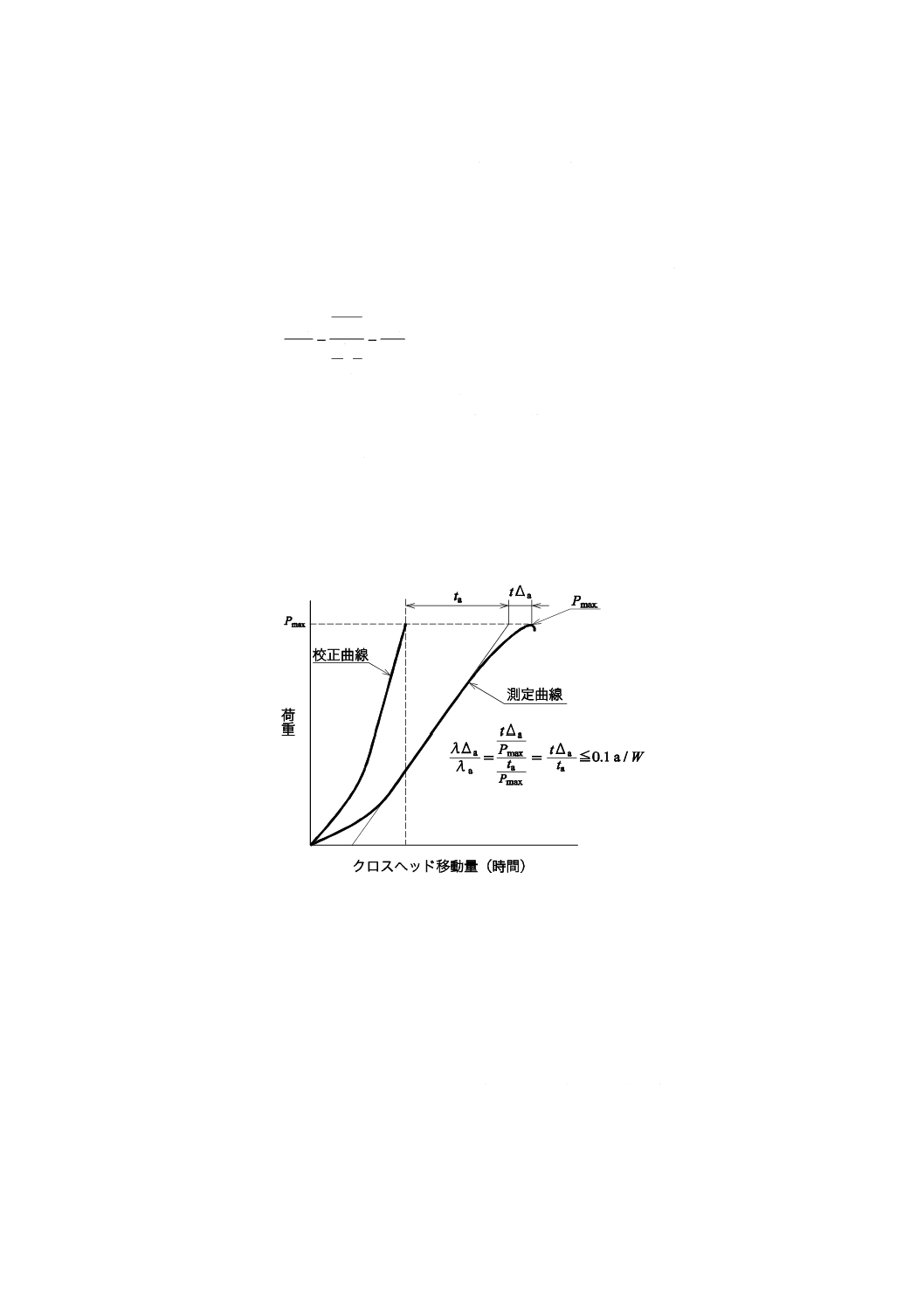

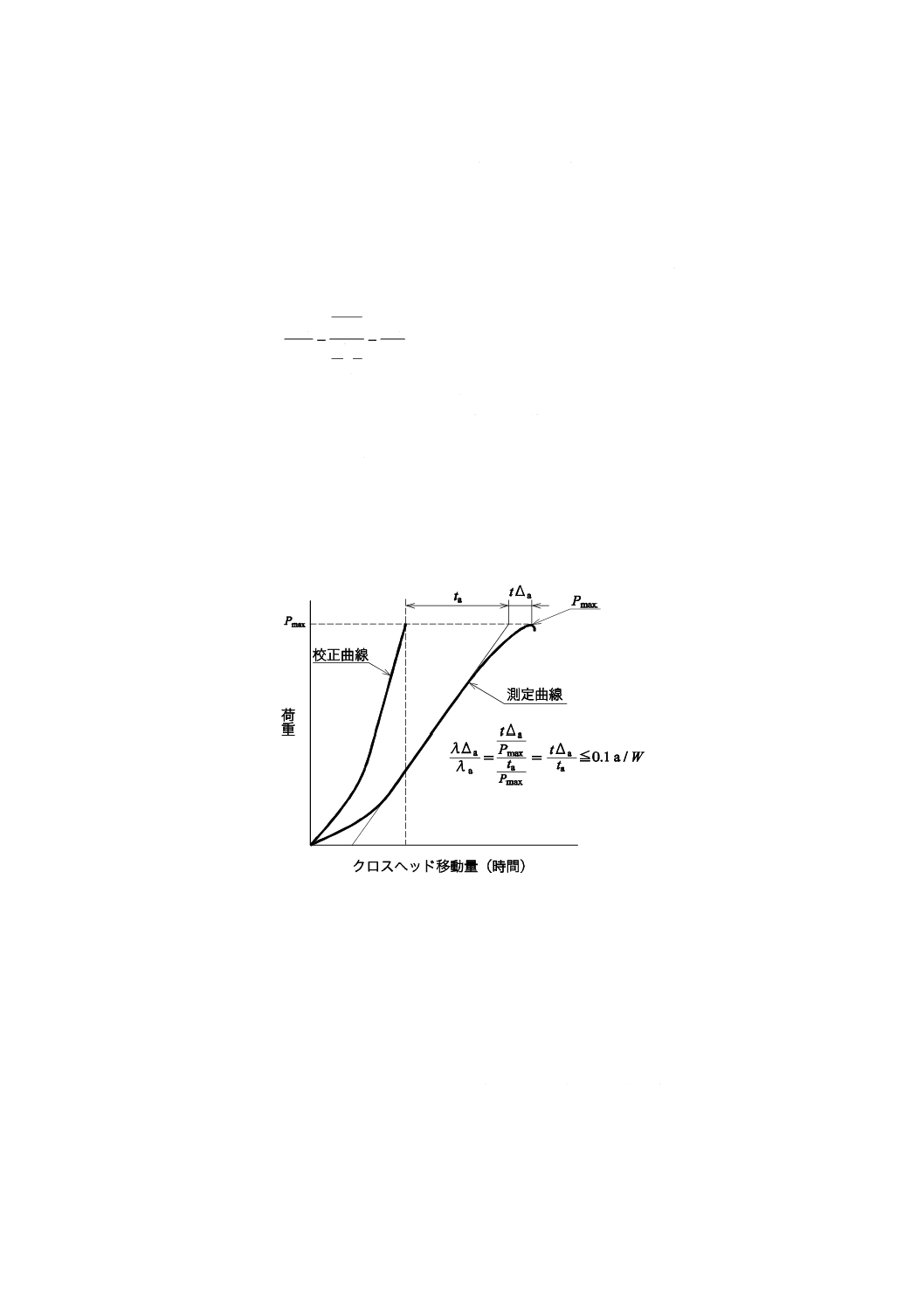

b) クロスヘッドの移動量から測定する場合 クロスヘッド移動量を測定できる適切な変位計を用い,図

6に示す要領で,コンプライアンス変化λ∆a / λaを測定する。この場合の最小読取値は0.001 mm又は

これと同等以上の精度をもつものを用いる。

9

R 1617:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,4.3の曲げ試験機がクロスヘッド移動量を測定できる機能をもつ場合は,これを代用できる。

この際,クロスヘッド移動量をクロスヘッド移動時間として測定してもよい。

あらかじめ,使用する曲げ試験支持具を含む試験機全体の各荷重における弾性変形量を附属書Aに

よって測定し,クロスヘッド速度0.5 mm/minにおける荷重負荷時に変位測定系で測定される全変位量

から試験片の荷重点変位量を減じた値(荷重−クロスヘッド移動量曲線,又は荷重−時間曲線)の校

正曲線8) を作成しておき,次の式によってλ∆a / λaを求め,コンプライアンス変化とする。

a

a

max

a

max

a

a

a

t

t

P

t

P

t

∆

=

∆

=

∆

λ

λ

ここに, Pmax: 試験片破断荷重(N)

ta: 荷重負荷線の延長線がPmaxに達するクロスヘッド移動量か

ら変位測定系の変形による校正値を減じた値(m又はs)

t∆a: 破断時のクロスヘッド移動量からta及び校正値を減じた値

(m又はs)

注8) KIC(箇条8参照)を測定する各温度で校正曲線を作成するのが望ましい。ただし,温度によ

る変化が少ない場合には,室温によるもので代用できる。

図6−曲げ試験時の荷重−クロスヘッド移動量曲線及びコンプライアンス変化

6.8

予き裂長さ及び安定き裂成長長さの測定

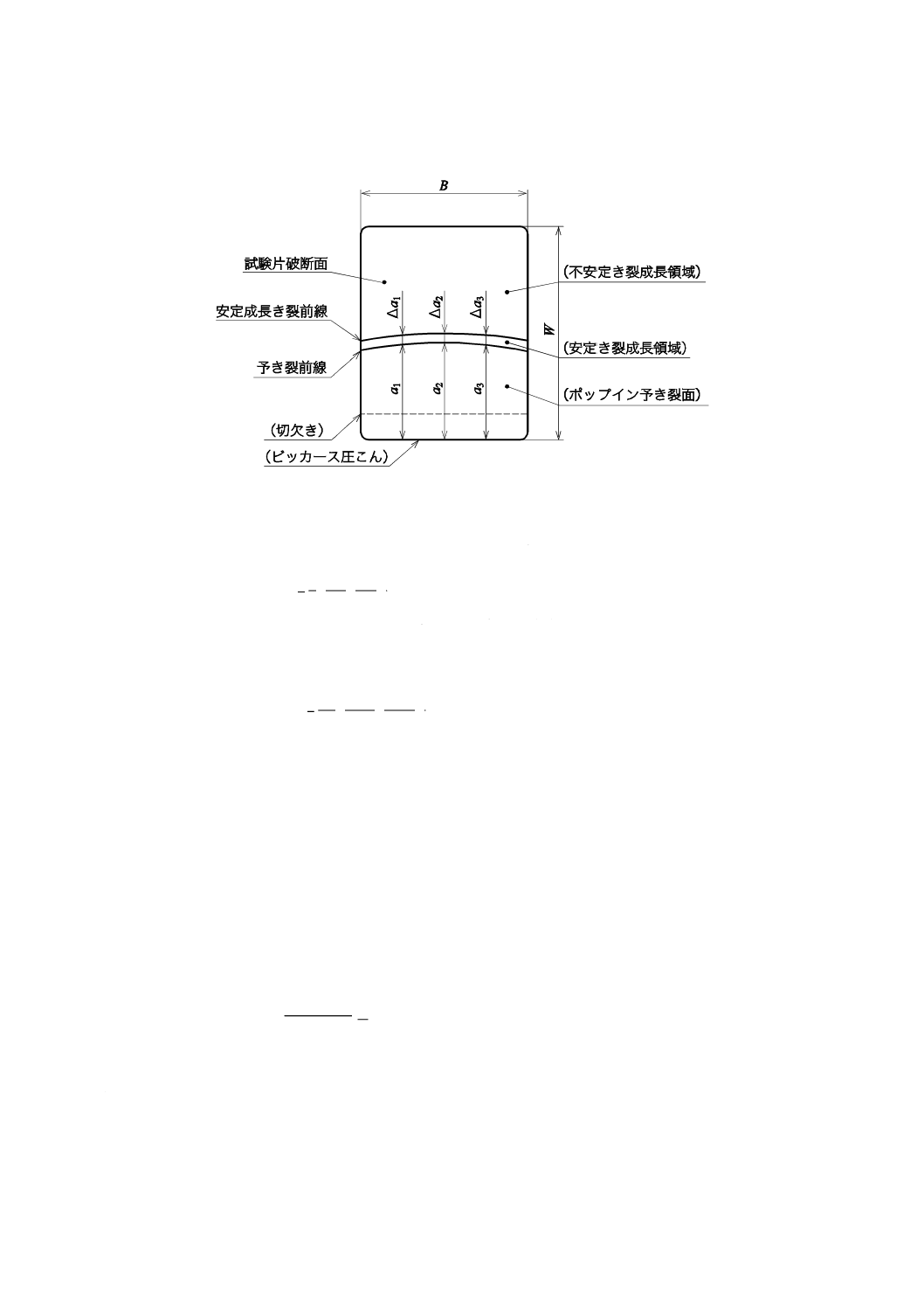

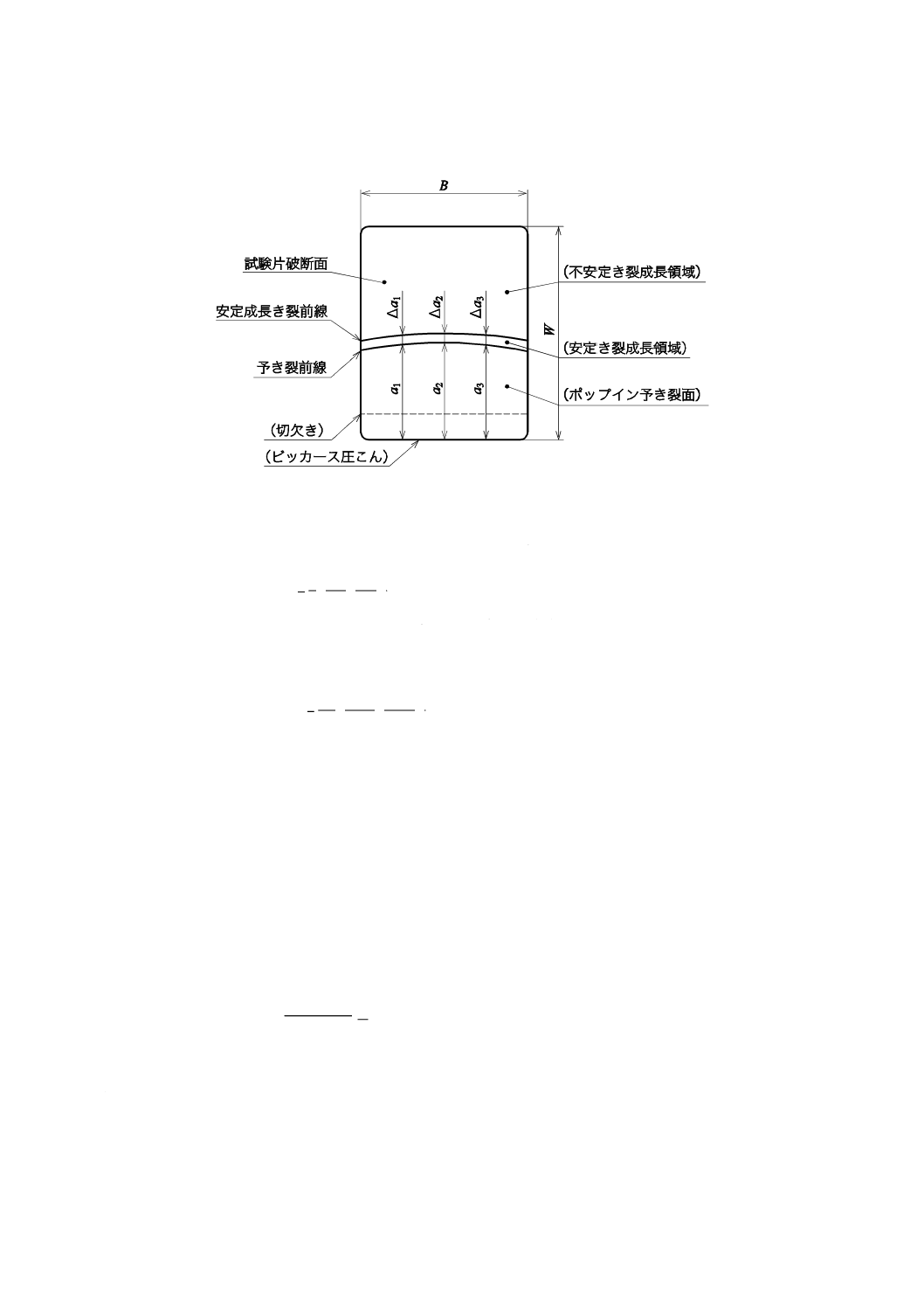

破断した試験片の破面を20倍以上に拡大し,顕微鏡で直接読み取るか,又は写真撮影して予き裂長さを

測定する。また,破面上の予き裂進展領域と不安定き裂成長領域との間に,破面形態の異なる安定き裂成

長領域が観察された場合9) は,同様に破面上から安定き裂成長長さを測定する。予き裂長さ,安定き裂成

長長さの測定及び算出の手順は,次による。

注9) 安定き裂成長領域は,一般に破面上で光の反射程度の相違,又は色の違い(一般的に白っぽい)

として認識される。

a) 図7に示すように,試験片の下面から予き裂の前線までの試験片幅(W)の方向の距離について,試

験片を厚さ(B)の方向に4等分割する3本の線上での値,a1,a2,a3,∆a1,∆a2,∆a3を測定する(破

10

R 1617:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

面形態から予き裂前線を判定できないときには,染色領域の前線を予き裂前線とみなす。)。

図7−予き裂長さ及び安定き裂成長長さの測定

b) 測定値a1,a2,a3の平均値を次の式によって求め,予き裂長さとする。

3

3

2

1

a

a

a

a

+

+

=

ここに,

a: 予き裂長さ(m)

a1,a2,a3: 測定値(m)

c) 測定値∆a1,∆a2,∆a3の平均値を次の式によって求め,安定き裂成長長さとする。

3

3

2

1

a

a

a

a

∆

+

∆

+

∆

=

∆

ここに,

∆a: 安定き裂成長長さ(m)

∆a1,∆a2,∆a3: 測定値(m)

7

測定値の合否判定

7.1

予き裂寸法・形状の規定

予き裂の前線の傾き,斜進及び長さの許容範囲について,次のとおりに規定する。これらの規定すべて

及び7.2の規定に適合する試験片を合格とし,不合格となった試験片を用いて得られた結果は,参考値と

してその旨を明記する。

a) 予き裂の前線の傾きの許容範囲 測定値の最大値と最小値との差を予き裂長さ(a)で除した値を求め,

0.1以下とする(次の式を参照)。

1.0

min

max

≦

a

a

a

−

ここに, amax: a1,a2,a3の中の最大の測定値

amin: a1,a2,a3の中の最小の測定値

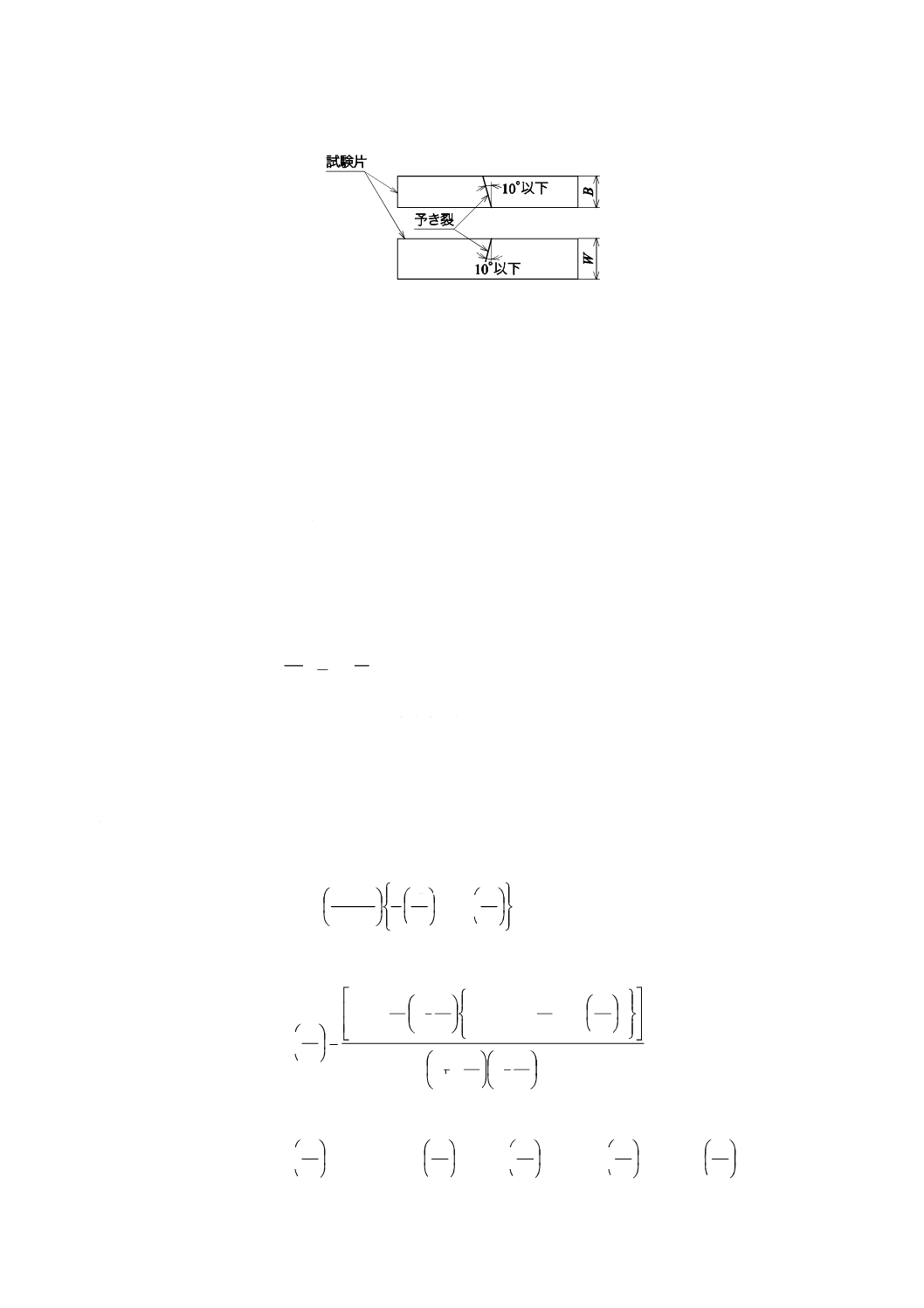

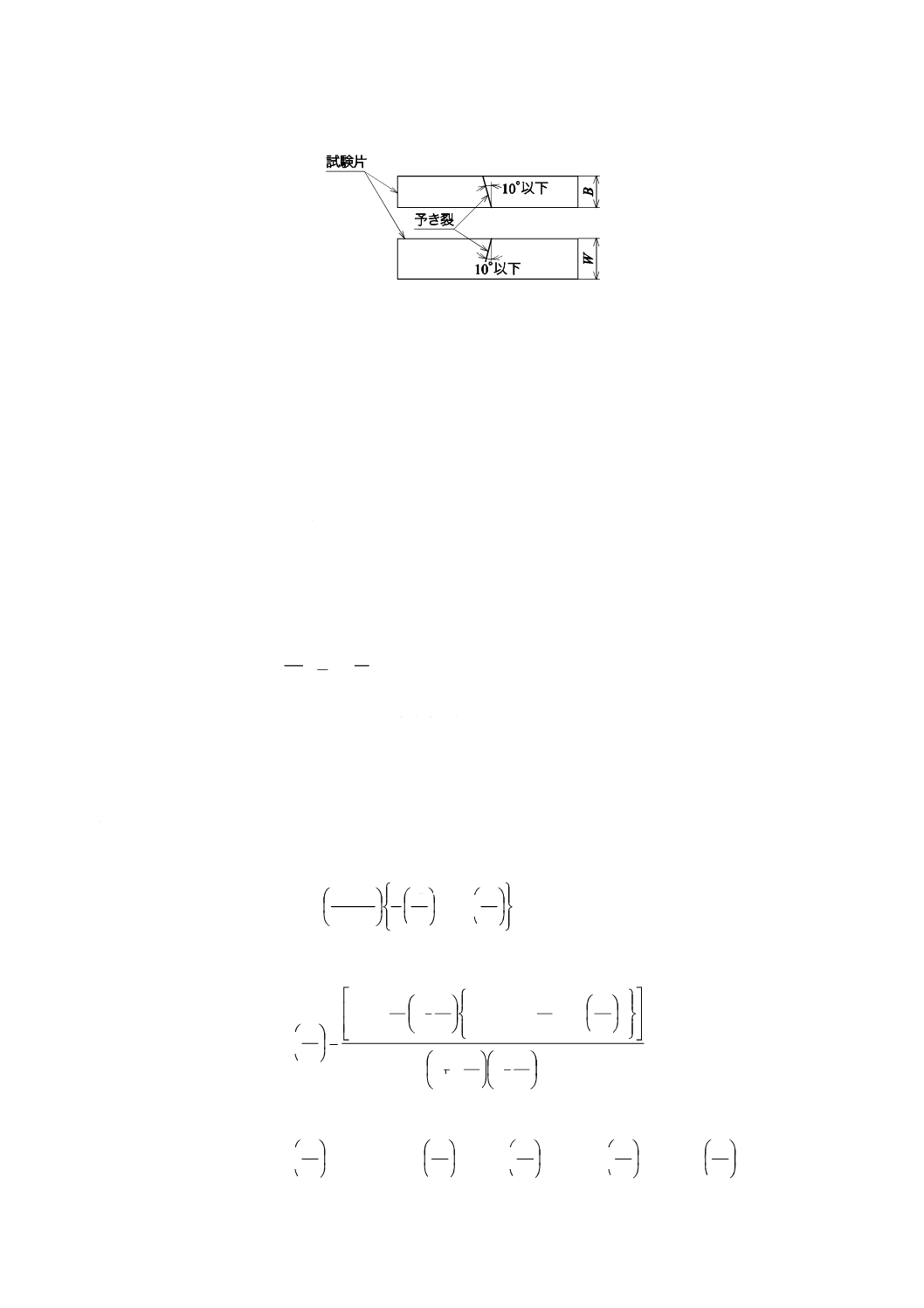

b) 予き裂の斜進の許容範囲 図8に示すように試験片の下面及び両側面における予き裂の進路が,試験

片の厚さ方向及び幅方向に対して10°以下とする。

11

R 1617:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−予き裂の斜進の許容範囲

c) 予き裂長さの許容範囲 予き裂長さは,1.2〜2.4 mmの範囲内とする。

7.2

安定き裂成長の規定

安定き裂成長長さ及びコンプライアンス変化の許容範囲について,次のとおりに規定する。これらの規

定すべて及び7.1の規定に適合する試験片を合格とし,不合格となった試験片を用いて得られた結果は,

参考値としてその旨を明記する。

a) 安定き裂成長長さの許容範囲 安定き裂成長長さは,予き裂長さの2 %以内の範囲とする。

∆a≦0.02 a

ここに,

∆a: 安定き裂成長長さ(m)

a: 予き裂長さ(m)

b) コンプライアンス変化の許容範囲 コンプライアンス変化(λ∆a / λa)は,予き裂長さと試験片の幅と

の比の10 %以内の範囲とする。

W

a

1.0

a

a≦

λ

λ∆

ここに,

a: 予き裂長さ(m)

W: 試験片の幅(m)

8

計算

破壊じん性値KIC(モードIの臨界応力拡大係数)の計算は,個々の試験片の測定値から次の式によって

算出し,JIS Z 8401によって有効数字3けたに丸める。7.1及び7.2の規定に合格した5個以上の試験片の

破壊じん性値KICの平均値を求め,MPa・m1/2単位でJIS Z 8401によって小数点以下1けたに丸める。

×

=

W

a

Y

W

a

BW

PS

K

2/1

2/3

IC

2

3

試験片Iの場合(式の適用範囲:S/W=4.0,0≦a/W≦1)

2/3

2

1

2

1

7.2

93

.3

15

.2

1

99

.1

−

+

+

−

−

−

=

W

a

W

a

W

a

W

a

W

a

W

a

W

a

Y

試験片IIの場合(式の適用範囲:S/W=7.5,0.1≦a/W≦0.6)

4

3

2

129

.

24

250

.

23

711

.

13

837

.2

964

.1

+

−

+

−

=

W

a

W

a

W

a

W

a

W

a

Y

12

R 1617:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, KIC: 破壊じん性値(モードIの臨界応力拡大係数)(MPa・m1/2)

P: 試験片が破壊するまでの最大荷重(N)

S: 3点曲げ支点間距離(m)

B: 試験片の厚さ(m)

W: 試験片の幅(m)

a: 予き裂長さ(m)

注記 Pの測定値(kgf単位)とS,B,W及びaの値(mm単位)とを用いてKIC(MPa・m1/2単位)を

算出する場合は,KICの計算式に0.310 1 (=9.807×10−3/2) を乗じればよい。

9

報告書

9.1

必す(須)事項

試験結果報告書には,次の事項を記載しなければならない。

a) 試験片の長さ(試験片Iか,又は試験片IIかを明記する。)

b) 7.1及び7.2の規定に合格した試験片の個数

c) 試験ジグの形式(回転形又は固定形の別)

d) 試験温度

e) 雰囲気

f)

破壊じん性値(モードIの臨界応力拡大係数)KICの平均値

g) 規格番号

9.2

推奨事項

試験結果報告書には,次の項目についての記録を付記することが望ましい。

a) 破壊じん性値(モードIの臨界応力拡大係数)KICの範囲

b) 予き裂長さの平均値及び各測定値

c) 安定き裂成長の有無及び安定き裂成長長さの平均値

d) コンプライアンス変化の有無及びコンプライアンス変化の値

e) 素材の製造工程及び寸法・形状並びに試験片の採取位置及び方向

f)

予き裂発生起点の種類及び導入条件

g) 予き裂導入条件(アンビル中央溝の幅,ポップイン荷重など)

13

R 1617:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

曲げ試験支持具を含む試験機全体の剛性の測定方法

A.1 曲げ試験支持具を含む試験機全体の弾性変形量の測定

6.7 b) では,破壊じん性値KIC測定値の合否判定を行うためのコンプライアンス変化を測定する方法の

一つとして,曲げ試験時の荷重−クロスヘッド移動量曲線から求める方法を規定している。同方法によっ

てコンプライアンス変化を測定する際には,あらかじめ,使用する曲げ試験支持具を含む試験機全体の各

荷重における弾性変形量を測定し,クロスヘッド速度0.5 mm/minにおける荷重負荷時に変位測定系で測定

される全変位量から試験片の荷重点変位量を減じた値の校正曲線(図6参照)を作成しておく必要がある。

校正曲線の作成は,破壊じん性値KICを測定する各温度で実施することが望ましいが,温度による変化が

少ない場合は,室温で得られたもので代用できる。校正曲線の作成方法としては,まず弾性率の既知の予

き裂を導入していない試験片I又は試験片IIを準備し,曲げ試験支持具に配置し,徐々に荷重を負荷して

荷重とクロスヘッド移動量又は移動時間との関係の曲線を得る。破壊じん性値KIC測定の際の曲げ破断荷

重を考慮すると,校正曲線作成時の負荷荷重としては,490 N程度まで得ておくことが好ましい。そして

各荷重における試験片自体の弾性変形量を次の式から計算して,同曲線から試験片弾性変形量に相当する

クロスヘッド移動量(試験片弾性変形量そのもの)又は移動時間(試験片弾性変形量をクロスヘッド移動

速度で除して得られる時間)を減じて,校正曲線とする。

B

EW

P

S

D

3

3

4

=

ここに, D: 試験片弾性変形量(曲げたわみ量)(m)

S: 曲げ試験ジグ荷重支点間距離(m)

P: 負荷荷重(N)

E: 弾性率(Pa)

W: 試験片の幅(m)

B: 試験片の厚さ(m)

実際,破壊じん性値KIC測定時に荷重−クロスヘッド移動量(移動時間)曲線からコンプライアンス変

化を測定する場合には,曲げ試験時の破断荷重(Pmax)が負荷された際の試験機系の弾性変形量に相当す

る校正値を,上記方法によってあらかじめ求めておいた校正曲線から参照し,図6の方法に従いコンプラ

イアンス変化を計算することとなる。

なお,荷重−クロスヘッド移動量(時間)の関係からコンプライアンス変化を精度良く測定するために

は,曲げ試験支持具を含む試験機全体の剛性(負荷荷重を曲げ試験支持具を含む試験機全体の弾性変形量

で除した値)は高いほど好ましく,4.3に示すように曲げ試験支持具の支点−荷重点間負荷に対して,荷重

490 Nにおいて,3 kN/mm以上であることが望ましい。剛性を高めるためには,許容負荷容量の大きい試

験装置を選び,試験支持具としては弾性率の高い材質(例えば,炭化けい素,サファイア,窒化けい素な

ど)からなるものを用いるとよい。

A.2 試験片長さ

信頼性の高い公知の破壊じん性値KIC計算式を使えること,及びJIS R 1607との共用を考慮して,試験

14

R 1617:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

片I(曲げ支点間距離16 mm)及び試験片II(曲げ支点間距離30 mm)の2種類の試験片を採用している

が,同一材種の破壊じん性値KICを種々の試験温度で測定する場合は,試験片I又は試験片IIのいずれか

に統一することが望ましい。特に,試験片IIを用いて高温で破壊じん性値KICを測定した残材を試験片I

として再度高温で利用することは,熱履歴の影響などを考慮して避けなければならない。