R 1610:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する同法第12条第1項の規定に基づき,社団法人日本

ファインセラミックス協会 (JFCA) /財団法人日本規格協会 (JSA) から工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。これによってJIS R 1610:1991は改正され,この規格に置き換えられる。

今回の改正は,日本工業規格を国際規格に整合させるため,ISO 14705:2000,Fine ceramics (advanced

ceramics, advanced technical ceramics)―Test method for hardness of monolithic ceramics at room temperatureを基

礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は,出願公開後の実用

新案登録出願にかかわる確認について,責任はもたない。

JIS R 1610:2003には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

R 1610:2002

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. ビッカース硬さ試験方法 ··································································································· 2

4.1 原理 ···························································································································· 2

4.2 記号及びその意味 ·········································································································· 2

4.3 ビッカース硬さの特徴 ···································································································· 2

4.4 試験機 ························································································································· 2

4.5 試料 ···························································································································· 2

4.6 試験方法 ······················································································································ 3

4.7 報告 ···························································································································· 4

5. ヌープ硬さ試験方法 ········································································································· 4

5.1 原理 ···························································································································· 4

5.2 記号及びその意味 ·········································································································· 4

5.3 ヌープ硬さの特徴 ·········································································································· 5

5.4 試験機 ························································································································· 5

5.5 試料 ···························································································································· 5

5.6 試験方法 ······················································································································ 5

5.7 報告 ···························································································································· 6

附属書(参考)JISと対応する国際規格との対比表 ···································································· 18

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1610:2003

ファインセラミックスの硬さ試験方法

Test methods for hardness of fine ceramics

序文 この規格は,2000年に第1版として発行されたISO 14705:2000,Fine ceramics (advanced ceramics,

advanced technical ceramics)−Test method for hardness of monolithic ceramics at room temperatureを翻訳し,技

術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格の内容を変更して規定した事項である。

技術的内容の変更点の対比を附属書(参考)に示す。

1. 適用範囲 この規格は,ファインセラミックスの室温におけるビッカース硬さ及びヌープ硬さ試験方

法について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 14705:2000,Fine ceramics (advanced ceramics, advanced technical ceramics)−Test method for

hardness of monolithic ceramics at room temperature (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7725 ビッカース硬さ試験−試験機の検証

JIS B 7734 ヌープ硬さ試験−試験機の検証

JIS B 7735 ビッカース硬さ試験−基準片の校正

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,次による。

a) ビッカース硬さ ビッカース圧子を用いて,試験面にくぼみをつけたときの試験力と,くぼみの対角

線長さから求めたくぼみの表面積とから算出した値。

b) ビッカース圧子 向かい合った二つの面のなす角度が136度である底面が正方形の四角すい圧子。

c) ヌープ硬さ ヌープ圧子を用いて,試験面にくぼみをつけたときの試験力と,くぼみの長い方の対角

線長さから求めたくぼみの投影面積とから算出した値。

d) ヌープ圧子 向かい合った二つのりょう(稜)線のなす角度が172.5度及び130度である底面がひし

(菱)形の四角すい圧子。

2

R 1610:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. ビッカース硬さ試験方法

4.1

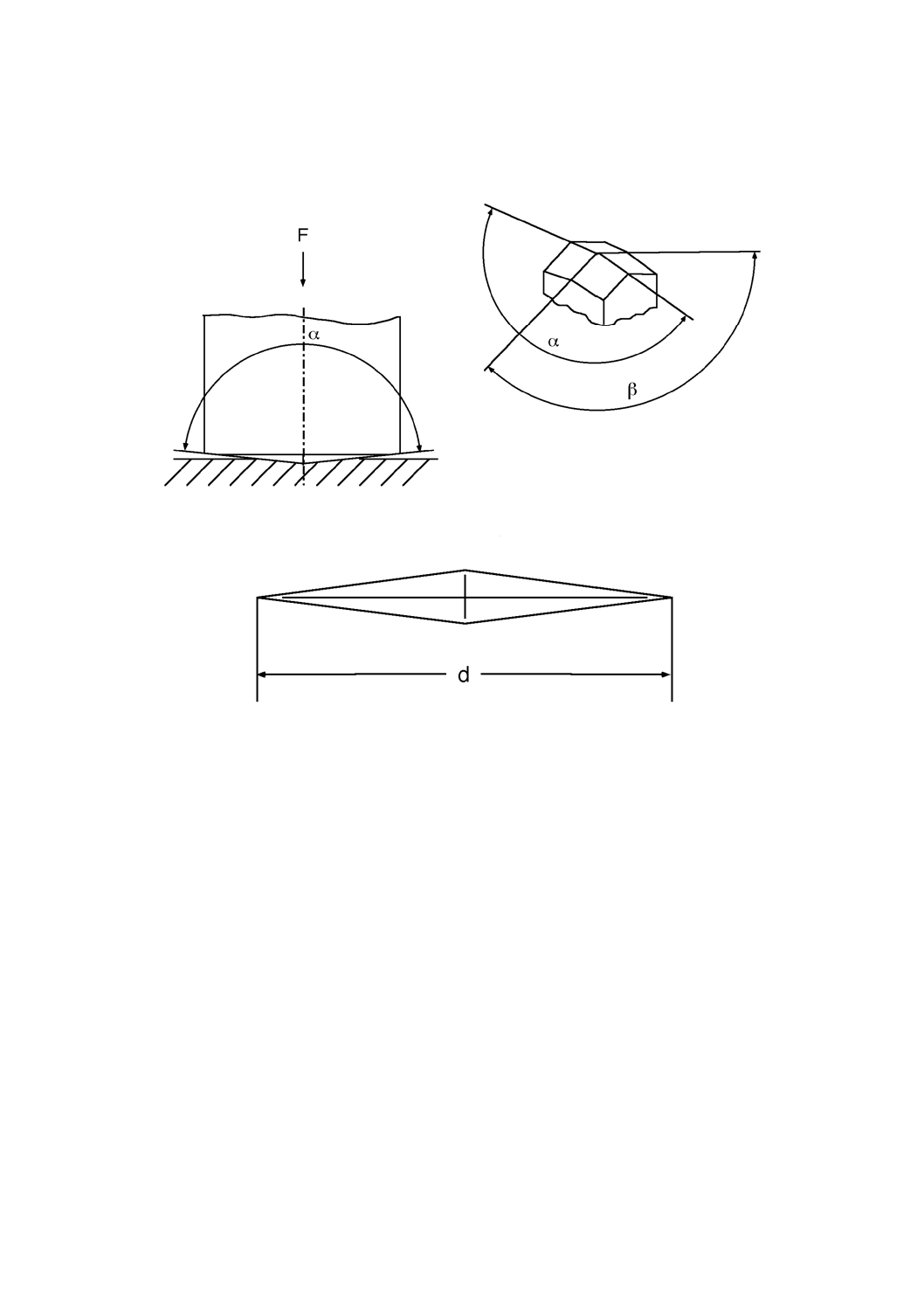

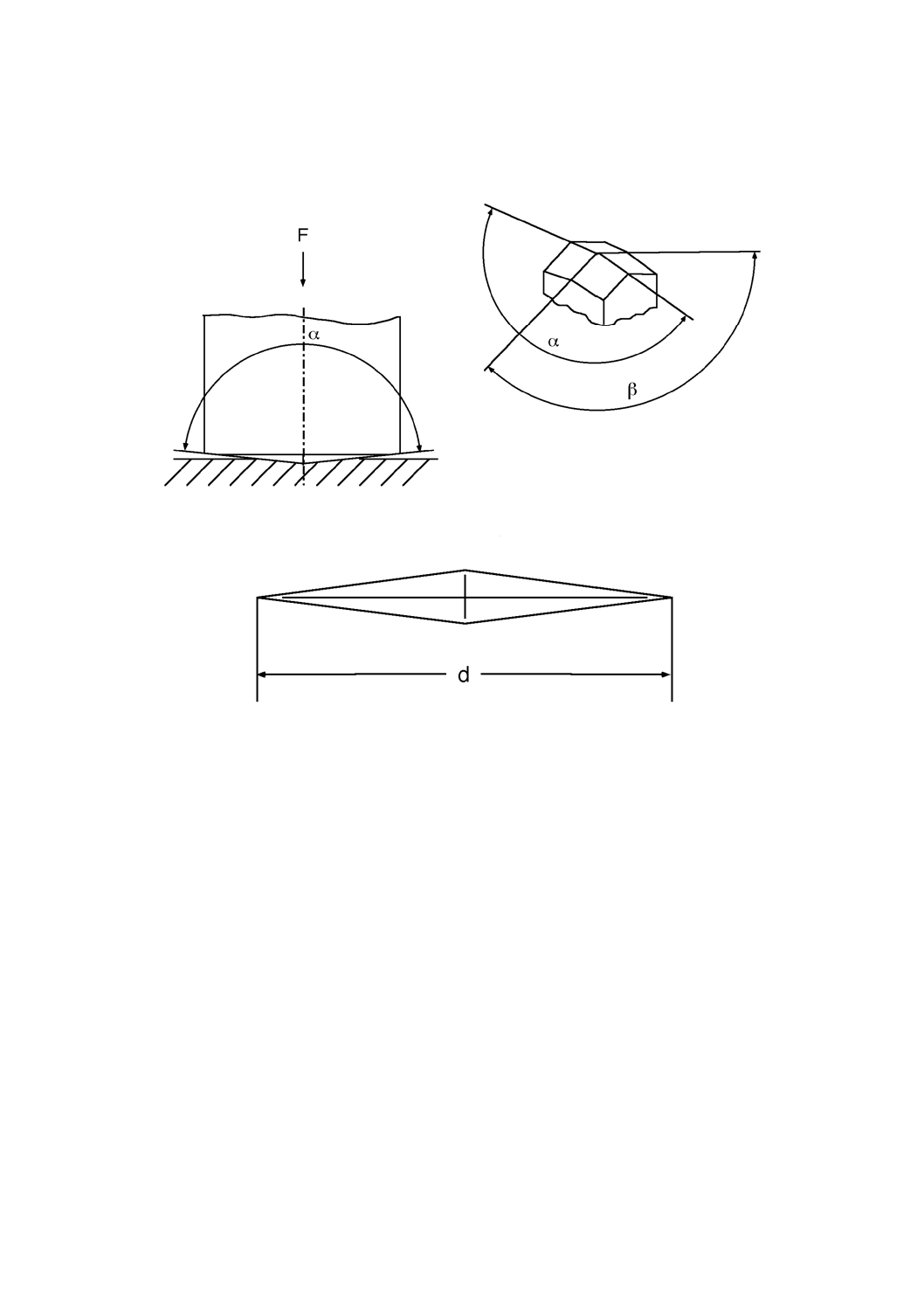

原理 正方形底面をもつ定義された角度の四角すいダイヤモンド圧子を試料表面に押しつけ,形成

されるくぼみの対角線長さと試験力とから計算式によって硬さを決定する。付図1及び付図2参照。

4.2

記号及びその意味 ビッカース硬さは,試験力をニュートン (N),くぼみの表面積を平方ミリメー

トル (mm2) を単位として測定し,付表1の式で算出する。

付表1,付図1及び付図2を参照。

ビッカース硬さは,硬さの値,ビッカース硬さであることを示す記号HV及び試験力の値を組み合わせ

て,次の例のいずれかの方法で表す。ただし,4.2 a)の方が望ましい。

a) GPa 単位で表記する場合

15.0 GPa HV 9.807 N

(9.807 Nの試験力で試験を行った際のビッカース硬さが,15.0 GPaであった。)

b) ビッカース硬さ記号で表記する場合

1 500 HV 1

(9.807 Nの試験力で試験を行った際のビッカース硬さ値が,1 500であった。)

4.3

ビッカース硬さの特徴 ビッカース硬さとヌープ硬さは,いずれも試料表面にダイヤモンド圧子を

押し込み,形成されるくぼみの大きさから算出される硬さであり,次のような特徴がある。

試験力が同じとき,ビッカース硬さ試験でできるくぼみの対角線長さより,ヌープ硬さ試験でできるく

ぼみの対角線長さ(長い方)は約2.8倍長く,くぼみの深さはビッカース硬さの方が約1.5倍深い。ビッカ

ース硬さの方が試料表面の平行度や圧子軸の傾きの影響を受けにくい。ビッカース硬さの方がセラミック

スにき裂が発生する可能性が大きい。

また,両者の値を直接比較したり,換算することは適切ではない。

ビッカース硬さ試験の際に形成されるくぼみは,延性金属材料に対する試験ではそ(塑)性変形によっ

て形成される場合が多く,セラミックスに対する試験では弾そ性変形が関係している場合が多い。金属と

セラミックスの硬さを比較するとき,この点に留意する必要がある。

4.4

試験機

4.4.1

試験機は,JIS B 7725によるものとする。試験力は,4.903 Nから98.07 Nの範囲のうち,付表2

に示す試験力を負荷できるものであることが望ましい。特に9.807 Nの試験力を負荷できることが望まし

い。

4.4.2

試験機は,その分解,組立て,模様替え,圧子の取り替えなどを行ったときは,改めてJIS B 7725

の規定の精度に適合することを確認する。

4.4.3

前項に該当しないときでも,使用頻度に応じ,一定の期間ごとにJIS B 7725の規定の精度に適合

することを確認する。この場合,JIS B 7735に規定する硬さ基準片を用いた試験機の総合誤差の点検を,

適切な周期で継続して行う精度管理をすることが望ましい。

4.4.4

ダイヤモンド圧子は正方形底面をもつ四角すい形状のものであり,付表1に定義されたものでなけ

ればならない。圧子の検証はJIS B 7725に従って行われていなければならない。

4.4.5 くぼみの対角線長さの測定装置は,0.2 μm以下の単位で長さを読みとれるものでなければならない。

4.4.6

圧子及び長さ測定装置の検証に,JIS B 7735に規定された硬さ基準片を用いてもよい。

4.5

試料

4.5.1

試料表面の研磨 試験は,試料の平滑で汚れのない平面上で行わなければならない。試料は,くぼ

みの長さの測定が正確に行えるように研磨しなければならない。研磨などの試料準備の作業は,測定値に

3

R 1610:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

与える影響を最小限に抑えるようにしなければならない。

4.5.2

試料の厚さ 試料の最小の厚さは,0.5 mmとする。ただし,試料の厚さは付図2に示すくぼみの

対角線長さdの1.5倍及びき裂長さcの2倍以上なければならない。また,試料裏面にくぼみをつけたこ

とによる変化が観察されてはならない。

4.6

試験方法

4.6.1

試験温度 試験は,10〜35 ℃の温度範囲で行う。ただし,温度制御が必要な場合は,23 ℃±5 ℃

の温度範囲で行う。

4.6.2

試験力 推奨される試験力は,9.807 Nである。試験面の破壊が起こった場合や,くぼみが不鮮明

な場合など,試験に不都合が発生した場合には,4.903〜98.07 Nの範囲で,付表2に示す試験力のいずれ

かを用いてもよい。

4.6.3

試験前の確認事項 試験前に次の点を確認する。

a) 長さ測定装置のゼロ位置が正しい。

b) 長さ測定装置の倍率が合っている。

c) 試験機の負荷機構が正しく動作している。

d) 圧子の状態が正常である。

4.6.4

圧子の清掃 試験中に圧子表面にセラミックスの破片などが付着する可能性があるので,試験前に

圧子表面のごみをふき取る。

4.6.5

試料の設置 試料はしっかりした台上に置く。試料の表面及び裏面,試料台の表面は,異物などが

ないようにふき取る。試験中に試料が移動しないように試料をセットする。

4.6.6

長さ測定装置の調整 長さ測定装置の照明及び焦点を正しく合わせる。くぼみの対角線長さを測定

する際,対角線両端の二つの角に同時に焦点が合うことを確認する。それぞれの角に個別に焦点を合わせ

る必要があるときには測定を中止し,試料の平行度などを確認する。

4.6.7

試験力の負荷 圧子を試料上面に移動し,試料表面に垂直に,設定された試験力を,衝撃や振動を

与えることなく負荷する。圧子の速度が測定値に影響を与えてはならない。圧子の接触から試験力に到達

するまでの時間(負荷所要時間)は,1〜5秒が望ましい。試験力を保持する時間は,15秒とする。除荷後,

すみやかに対角線長さの測定を行う。

4.6.8

試験中,試験機に衝撃や振動を与えてはならない。

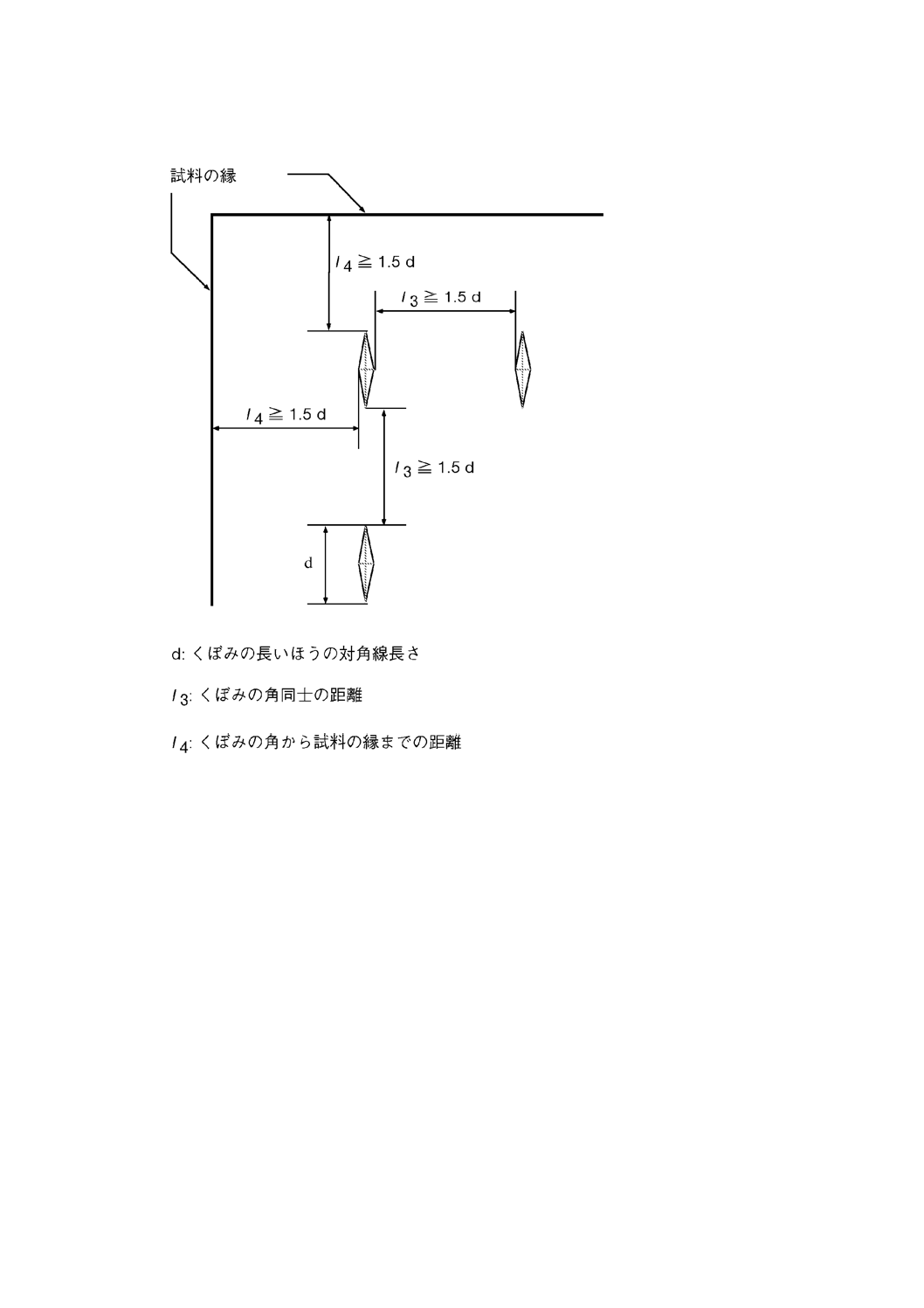

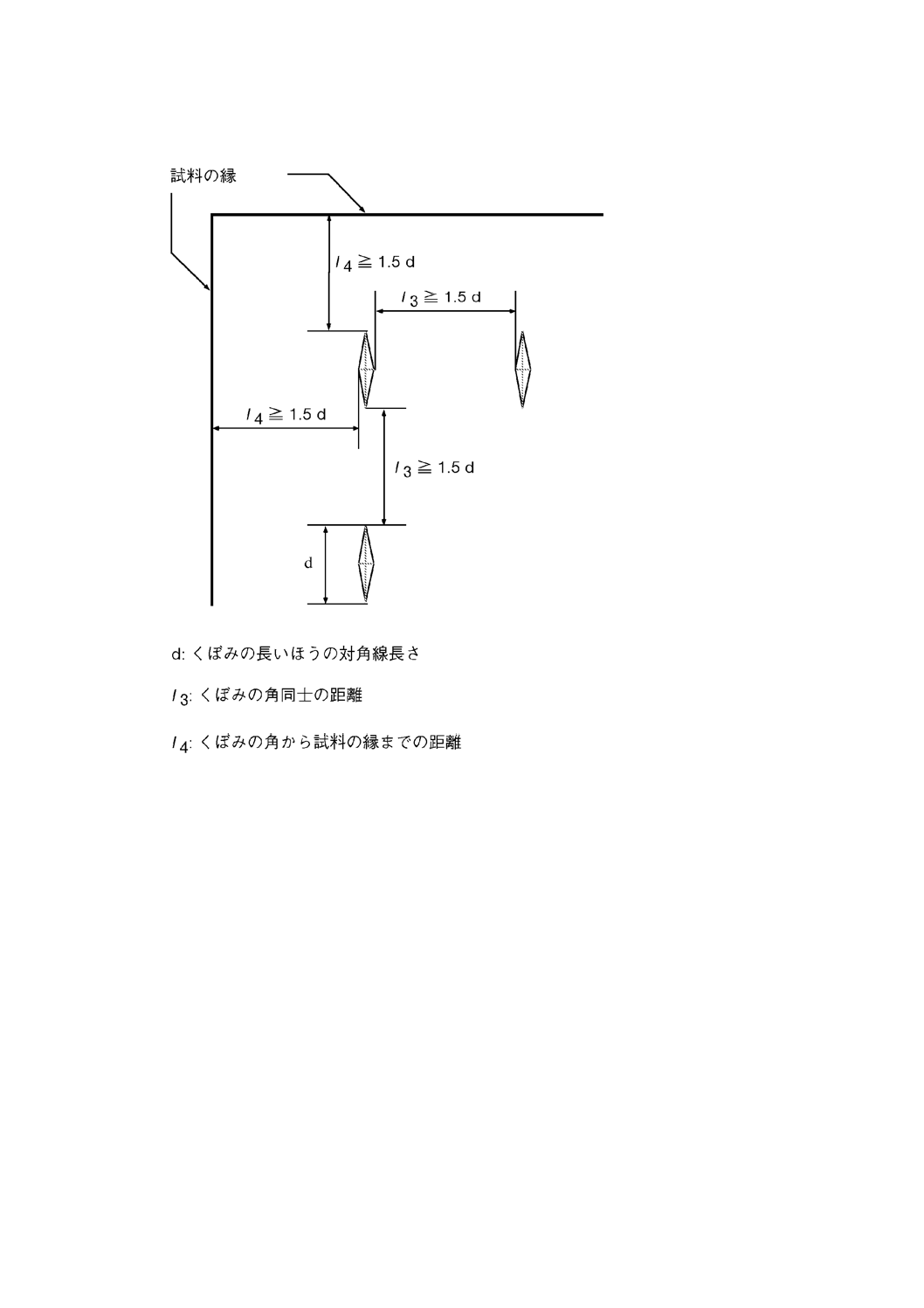

4.6.9

くぼみ間距離及びくぼみと試料の縁との距離 付図3にくぼみの間隔,及びくぼみと試料の縁との

距離について示す。くぼみの中心は試料の縁から,くぼみの対角線長さの平均値の2.5倍以上離れていな

ければならない。さらに,付図3に示すき裂長さcの平均値の5倍以上離れていなければならない。それ

ぞれのくぼみ同士は,その中心がくぼみの対角線長さの平均値の4倍以上離れていなければならない。さ

らに,付図3に示すき裂長さcの平均値の5倍以上離れていなければならない。もし,隣り合うくぼみが

異なる試験力で形成されたものであれば,大きい方の試験力で形成させたくぼみの大きさをもとにこれら

の距離を計算し,適正な距離が保たれているかを判断する。

4.6.10 圧子の状態の確認 圧子の状態の確認は十分頻繁に行う。もし,くぼみに圧子の破損を想定できる

形状異常がみられた場合は,そのくぼみを測定から除外し,圧子を交換する。

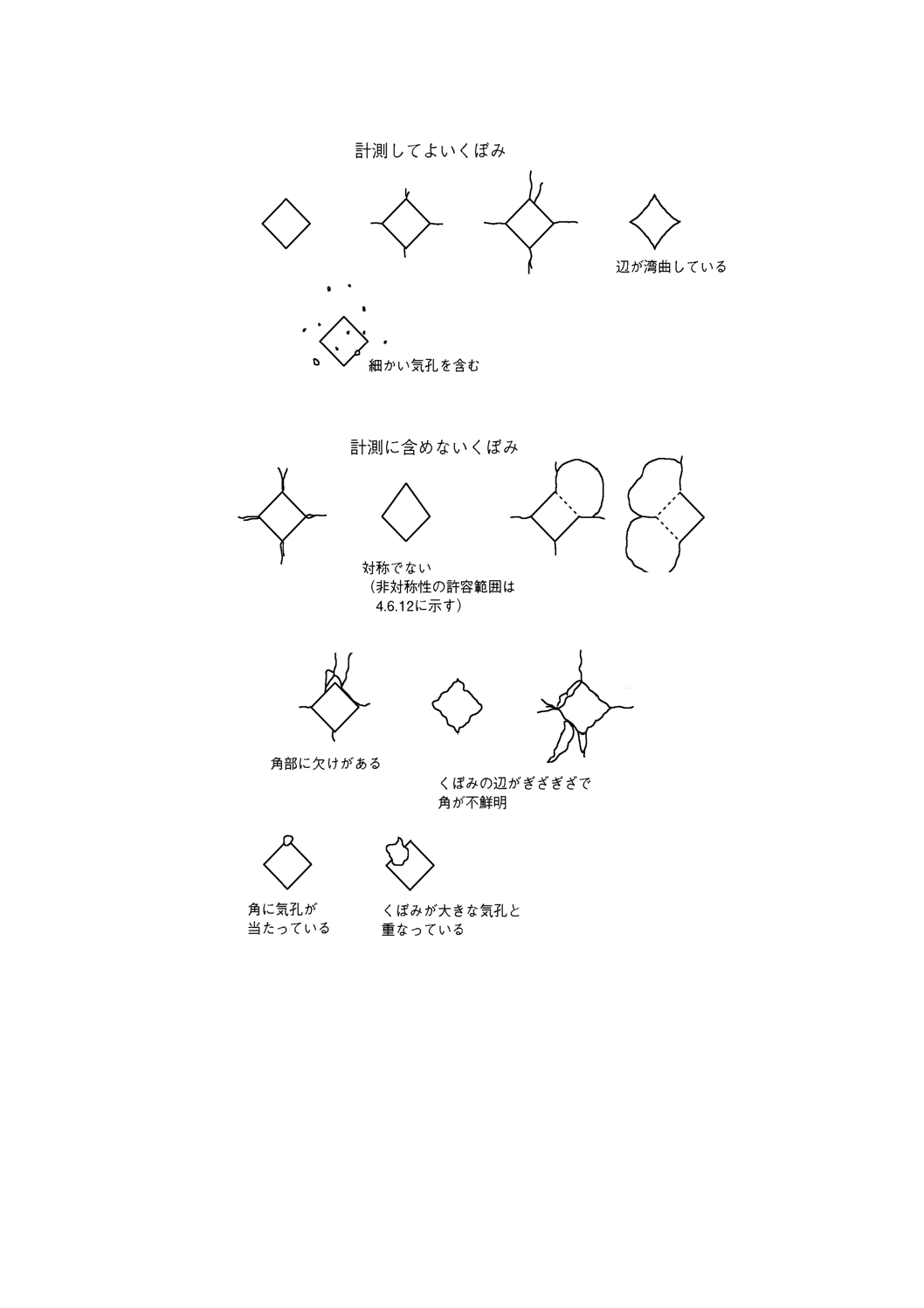

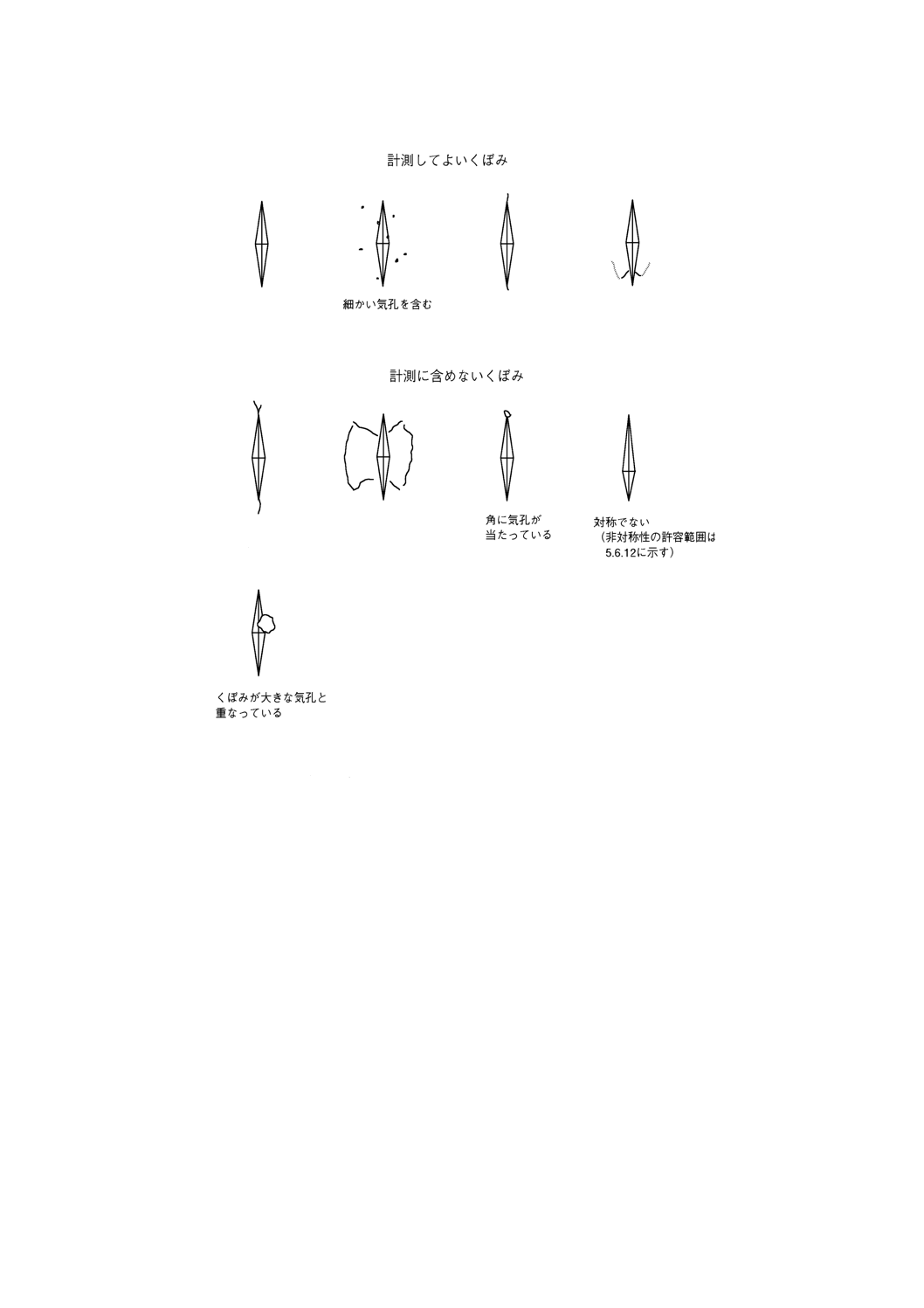

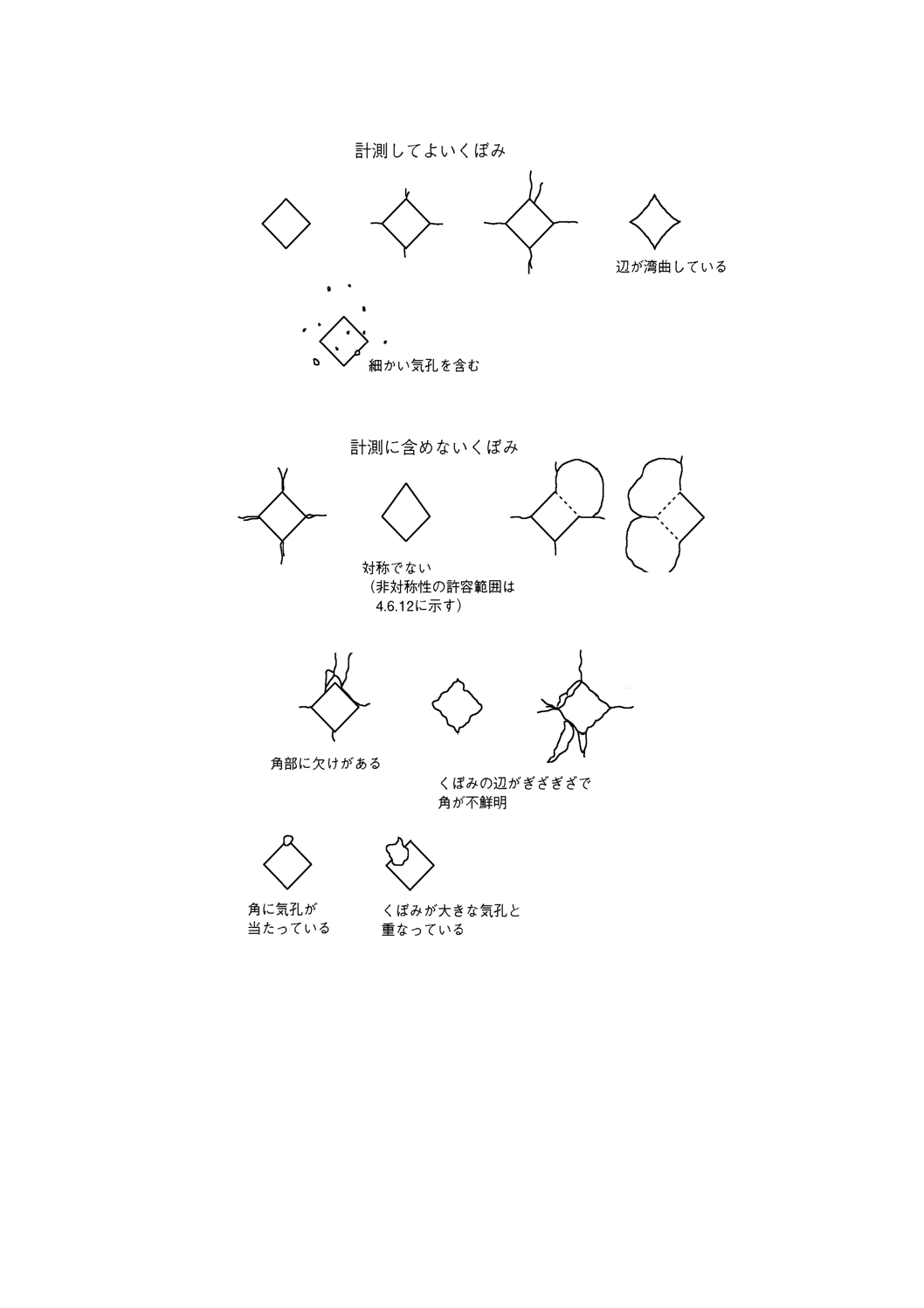

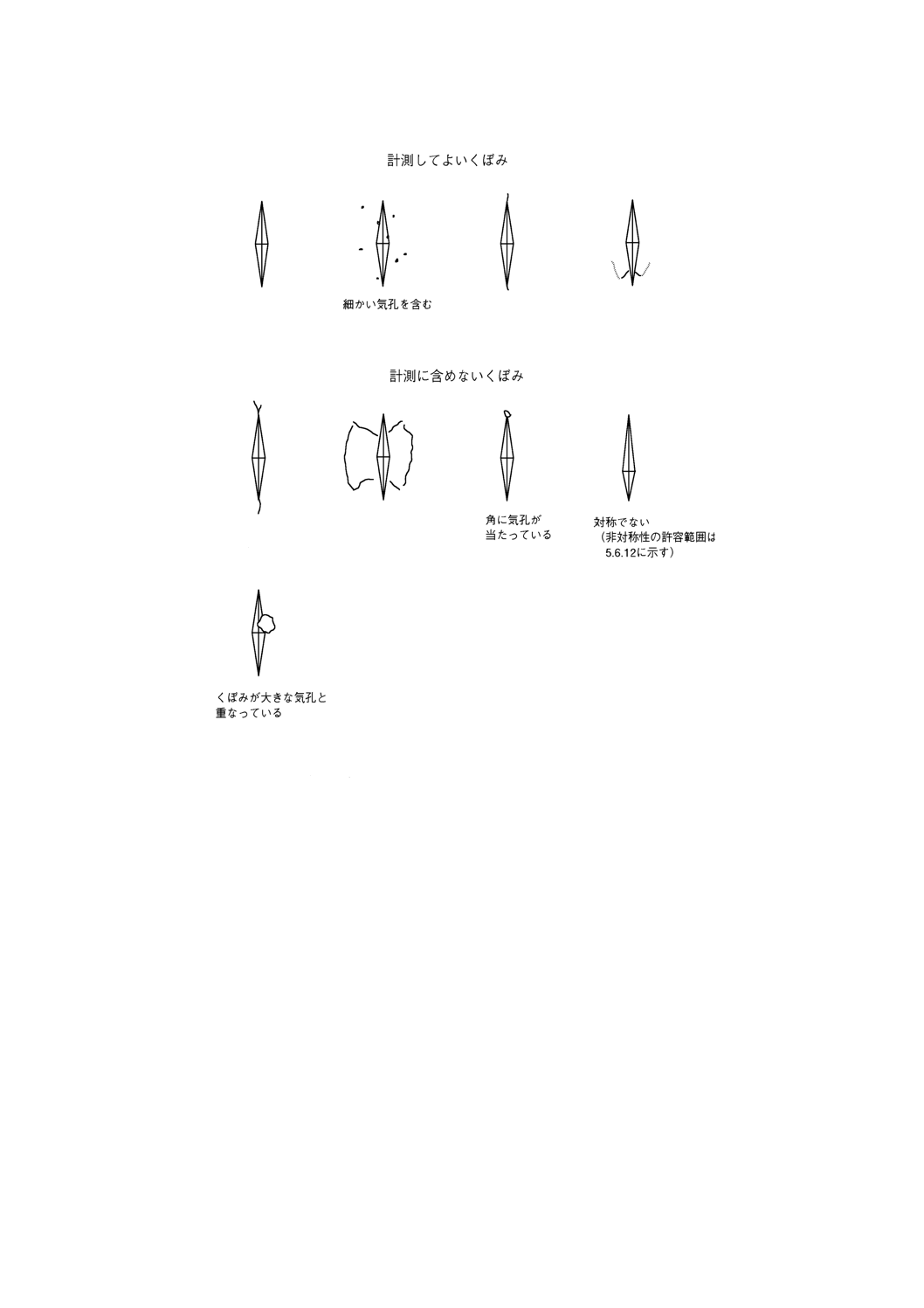

4.6.11 測定から除外するくぼみ くぼみの周囲から,くぼみの対角線長さの測定を妨げるほど大きなき裂

が発生した場合は,そのくぼみを測定から除外する。くぼみの角のいずれかが試料の空孔の位置に当たり,

対角線長さが読みとれない場合,そのくぼみを測定から除外する。くぼみ自身が大きな空孔と重なって形

成されている場合も,そのくぼみを測定から除外する。付図4に例を示す。

4

R 1610:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.6.12 対角線長さの測定 対角線長さとして,くぼみの2方向の対角線長さを,長さが50 μm未満の場合

には0.2 μm以下の単位まで,50 μm以上の場合には0.5 μm以下の単位まで読みとる。

2方向の測定値の平均値を用いて,ビッカース硬さを算出する。もし,2方向の対角線長さの差が,平均

値の5 %以上である場合は,そのくぼみの測定値は結果から除外し,試料の平行度,試験面の平たんさ,

圧子の設置が正しく行われているかを確認する。対角線長さの測定に際しては,測定装置の取り扱い方法

をよく理解して行う。付図5に例を示す。

4.6.13 測定点数 測定点数は少なくとも5点とする。

4.6.14 ビッカース硬さの算出 各々のくぼみの対角線長さからビッカース硬さを算出し,平均及び標準偏

差を算出する。平均値はJIS Z 8401の規定に従って,有効数字3けたに丸める。標準偏差は,JIS Z 8401

の規定に従って,有効数字2けたに丸める。

4.7

報告 試験結果報告書には,次の項目を記載しなければならない。

a) 測定がこの規格 (JIS R 1610) に沿って行われたことの表示。

b) 試料に関する情報

1) 試料の材質

2) 試料厚さ

3) 試料表面の状況(研磨方法)

4) その他,試料に関する付記事項

c) 試験条件

1) 試験力

2) 試験温度(“室温”という記述でもよい。)

3) 試験を行ったくぼみの数,及びそのうちで有効なくぼみの数

4) 顕微鏡の倍率

d) 試験結果

1) ビッカース硬さの平均値

2) ビッカース硬さの標準偏差

e) この規格に沿わない事項が発生した場合,その内容

f)

その他,測定に影響を与えると考えられる付記事項

5. ヌープ硬さ試験方法

5.1

原理 ひし形の底面をもつと定義された角度の四角すいダイヤモンド圧子を試料表面に押しつけ,

形成されるくぼみの長い方の対角線長さと試験力とから計算式によって硬さを決定する。付図6及び付図

7参照。

5.2

記号及びその意味 ヌープ硬さは,試験力をニュートン (N),くぼみの投影面積を平方ミリメート

ル (mm2) を単位として測定し,付表3の式で算出する。付表3,付図6及び付図7参照。

ヌープ硬さは,硬さの値,ヌープ硬さであることを示す記号HK及び試験力の値を組み合わせて,次の

例のいずれかの方法で表す。ただし,5.2 a)の方が望ましい。

a) GPa単位で表記する場合

15.0 GPa HK 9.807 N

(9.807 Nの試験力で試験を行った際のヌープ硬さが,15.0 GPaであった。)

b) ヌープ硬さ記号で表記する場合

5

R 1610:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 500 HK 1

(9.807 Nの試験力で試験を行った際のヌープ硬さが,1500であった。)

5.3

ヌープ硬さの特徴 試験力が同じとき,ヌープ硬さ試験で形成されるくぼみの,長い方の対角線長

さは,ビッカース硬さ試験で形成されるくぼみの対角線長さの約2.8倍長く,形成されるくぼみの深さは,

ビッカース硬さ試験で形成されるくぼみの深さの約2/3である。また,ヌープ硬さ試験でき裂が発生する

確率は,ビッカース硬さ試験の場合より小さい。しかし,ヌープ硬さで形成されるくぼみの方が,くぼみ

の角を判別するのがより難しい。

ビッカース硬さとヌープ硬さの試験結果を直接比較したり,換算することは適切ではない。

ヌープ硬さ試験の際に形成されるくぼみは,延性金属材料に対する試験ではそ性変形によって形成され

る場合が多く,セラミックスに対する試験では弾そ性変形が関係している場合が多い。金属とセラミック

スの硬さを比較するとき,この点に留意する必要がある。

5.4

試験機

5.4.1

試験機は,JIS B 7734によるものとする。試験力は,4.903〜49.03 Nの範囲のうち,付表4で示す

試験力を負荷できるものであることが望ましい。 特に9.807 N及び19.61 Nの試験力を負荷できることが

望ましい。

5.4.2

試験機は,その分解,組立て,模様替え,圧子の取り替えなどを行ったときは,改めてJIS B 7734

の規定の精度に適合することを確認する。

5.4.3

前項に該当しないときでも,使用頻度に応じ,一定の期間ごとにJIS B 7734の規定の精度に適合

することを確認する。

5.4.4

ダイヤモンド圧子はひし形底面をもつ四角すい形状のものであり,付表3に定義されたものでなけ

ればならない。圧子の検証はJIS B 7734に従って行われていなければならない。

5.4.5 くぼみの対角線長さの測定装置は,0.2 μm以下の単位で長さを読みとれるものでなければならない。

5.5

試料

5.5.1

試料表面の研磨 試験は,試料の平滑で汚れのない平面上で行わなければならない。試料は,くぼ

みの長さの測定が正確に行えるように研磨しなければならない。研磨などの試料準備の作業は,測定値に

与える影響を最小限に抑えるようにしなければならない。

5.5.2

試料の厚さ 試料の最小の厚さは,0.5 mmとする。また,試料裏面にくぼみをつけたことによる

変化が観察されてはならない。

5.6

試験方法

5.6.1

試験温度 試験は10〜35 ℃の温度範囲で行う。ただし,温度制御が必要な場合は,23±5 ℃の温

度範囲で行う。

5.6.2

試験力 推奨される試験力は,9.807 N及び19.61 Nである。二つの推奨試験力のうち,19.61 Nで

の試験では,より精度の高い測定を行うことができる。9.807 Nでの試験は,試験機の試験力の上限がこの

値である場合及びき裂発生などの特定の理由がある場合に使用できる。また,試験面の破壊が起こった場

合及びくぼみが不鮮明な場合など,試験に不都合が発生した場合には,4.903〜49.03 Nの範囲で,付表4

に示す試験力のいずれかを用いてもよい。

5.6.3

試験前の確認事項 試験前に次の点を確認する。

a) 長さ測定装置のゼロ位置が正しい。

b) 長さ測定装置の倍率が合っている。

c) 試験機の負荷機構が正しく動作している。

6

R 1610:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 圧子の状態が正常である。

5.6.4

圧子の清掃 試験中に圧子表面にセラミックスの破片などが付着する可能性があるので,試験前に

圧子表面のごみをふきとる。

5.6.5

試料の設置 試料はしっかりした台上に置く。試料の表面及び裏面,試料台の表面は異物などがな

いようにふきとる。試験中に試料が移動しないように試料をセットする。

5.6.6

長さ測定装置の調整 長さ測定装置の照明及び焦点を正しく合わせる。くぼみの対角線長さを測定

する際,対角線両端の二つの角に同時に焦点が合うことを確認する。それぞれの角に個別に焦点を合わせ

る必要があるときには測定を中止し,試料の平行度などを確認する。

5.6.7

試験力の負荷 圧子を試料上面に移動し,試料表面に垂直に,設定された試験力を,衝撃や振動を

与えることなく負荷する。圧子の速度が測定値に影響を与えてはならない。圧子の接触から試験力に到達

するまでの時間(負荷所要時間)は1〜5秒が望ましい。試験力を保持する時間は15秒とする。除荷後,

すみやかに対角線長さの測定を行う。

5.6.8

試験中,試験機に衝撃や振動を与えてはならない。

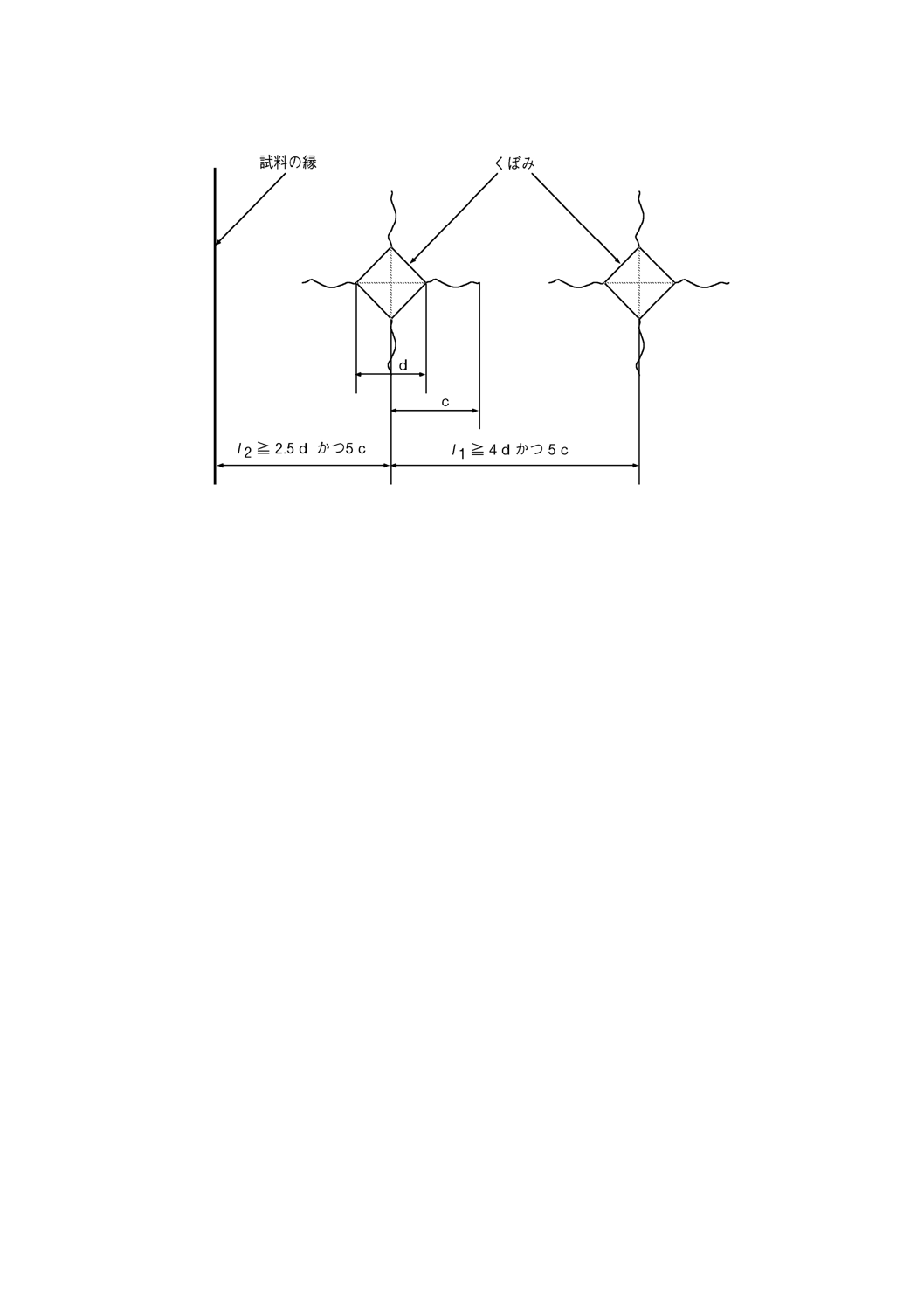

5.6.9

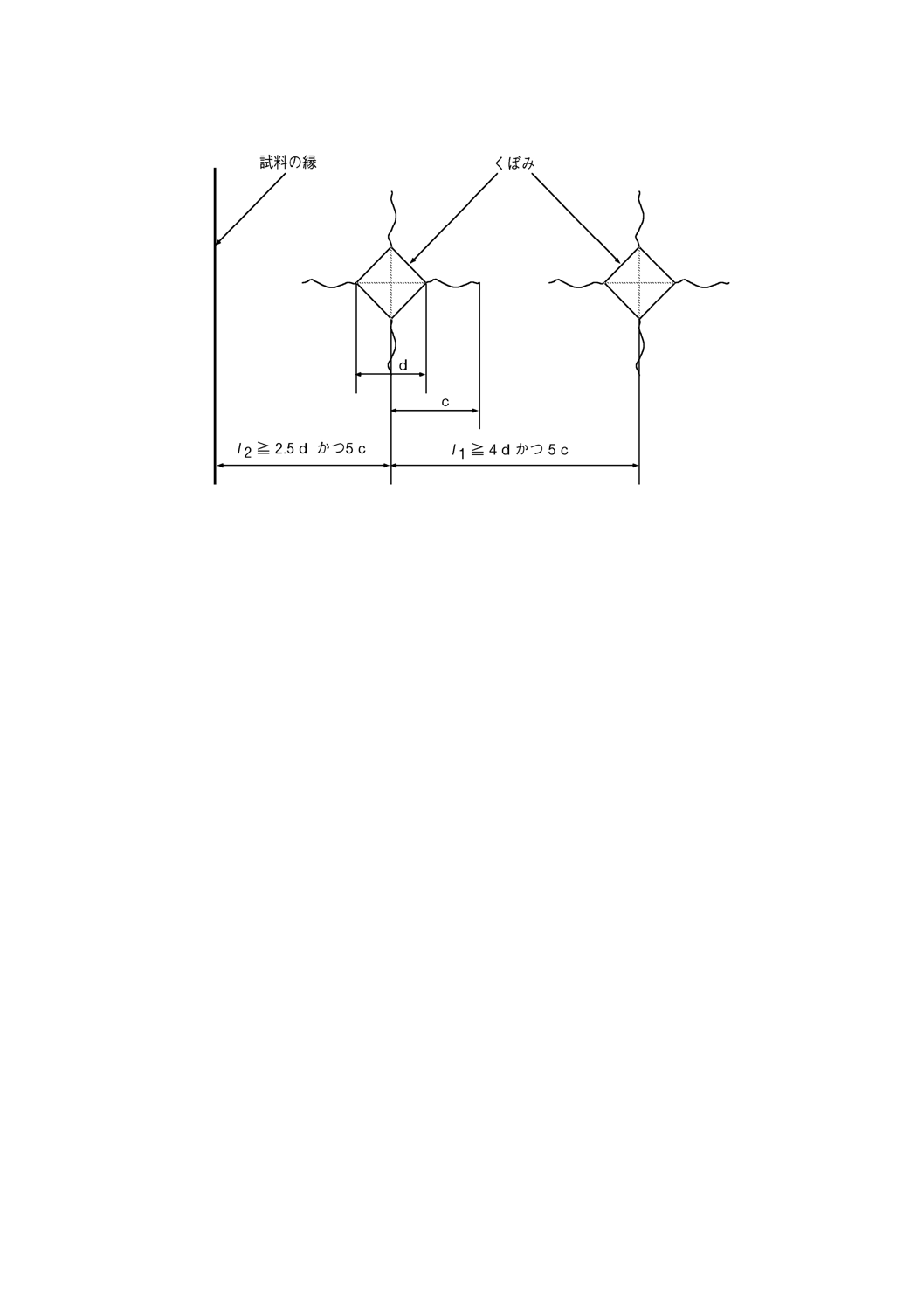

くぼみ間距離及びくぼみと試料の縁との距離 付図8にくぼみの間隔,及びくぼみと試料の縁との

距離について示す。それぞれのくぼみ同士は,その角同士がくぼみの長い方の対角線長さの平均値の1.5

倍以上離れていなければならない。また,くぼみから発生するき裂が相互に影響し合っていることが確認

された場合には,くぼみの距離を更に離し,き裂同士が影響しあわないようにしなければならない。くぼ

みの角は,試料の縁からくぼみの長い方の対角線長さの平均値の1.5倍以上離れていなければならない。

もし,隣り合うくぼみが異なる試験力で形成されたものであれば,大きい方の試験力で形成させたくぼみ

の大きさをもとにこれらの距離を計算し,適正な距離が保たれているかを判断する。

5.6.10 圧子の状態の確認 圧子の状態の確認は十分頻繁に行う。もし,くぼみに圧子の破損を想定できる

形状異常が見られた場合は,そのくぼみを測定から除外し,圧子を交換する。

5.6.11 測定から除外するくぼみ くぼみの周囲から,くぼみの対角線長さの測定を妨げるほど大きなき裂

が発生した場合は,そのくぼみを測定から除外する。くぼみの角のいずれかが試料の空孔の位置に当たり,

対角線長さが読みとれない場合,そのくぼみを測定から除外する。くぼみ自身が大きな空孔と重なって形

成されている場合も,そのくぼみを測定から除外する。付図9に例を示す。

5.6.12 対角線長さの測定 対角線長さとして,くぼみの長い方の対角線長さを,長さが50 μm未満の場合

には0.2 μm以下の単位まで,50 μm以上の場合には0.5 μm以下の単位まで読みとる。対角線長さの測定値

から,ヌープ硬さを算出する。もし,くぼみの角から中心までの長さについて,一方が他方より10 %以

上長い場合(付図9),及び測定する二つの角が顕微鏡の同じ焦点に合っていない場合,そのくぼみの測

定値は結果から除外し,試料の平行度,試験面の平たんさ,圧子の設置が正しく行われているかを確認す

る。対角線長さの測定に際しては,測定装置の取り扱い方法をよく理解して行う。付図10に例を示す。

5.6.13 測定点数 測定点数は少なくとも5点とする。

5.6.14 ヌープ硬さの算出 各々のくぼみの長い方の対角線長さからヌープ硬さを算出し,平均及び標準偏

差を算出する。平均値は,JIS Z 8401の規定に従って,有効数字3けたに丸める。標準偏差はJIS Z 8401

の規定に従って,有効数字2けたに丸める。

5.7

報告 試験結果報告書には,次の項目を記載しなければならない。

a) 測定がこの規格 (JIS R 1610) に沿って行われたことの表示

b) 試料に関する情報

1) 試料の材質

7

R 1610:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 試料厚さ

3) 試料表面の状況(研磨方法)

4) その他,試料に関する付記事項

c) 試験条件

1) 試験力

2) 試験温度(“室温”という記述でもよい。)

3) 試験を行ったくぼみの数,及びそのうちで有効なくぼみの数

4) 顕微鏡の倍率

d) 試験結果

1) ヌープ硬さの平均値

2) ヌープ硬さの標準偏差

e) この規格に沿わない事項が発生した場合,その内容

f)

その他,測定に影響を与えると考えられる付記事項

8

R 1610:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

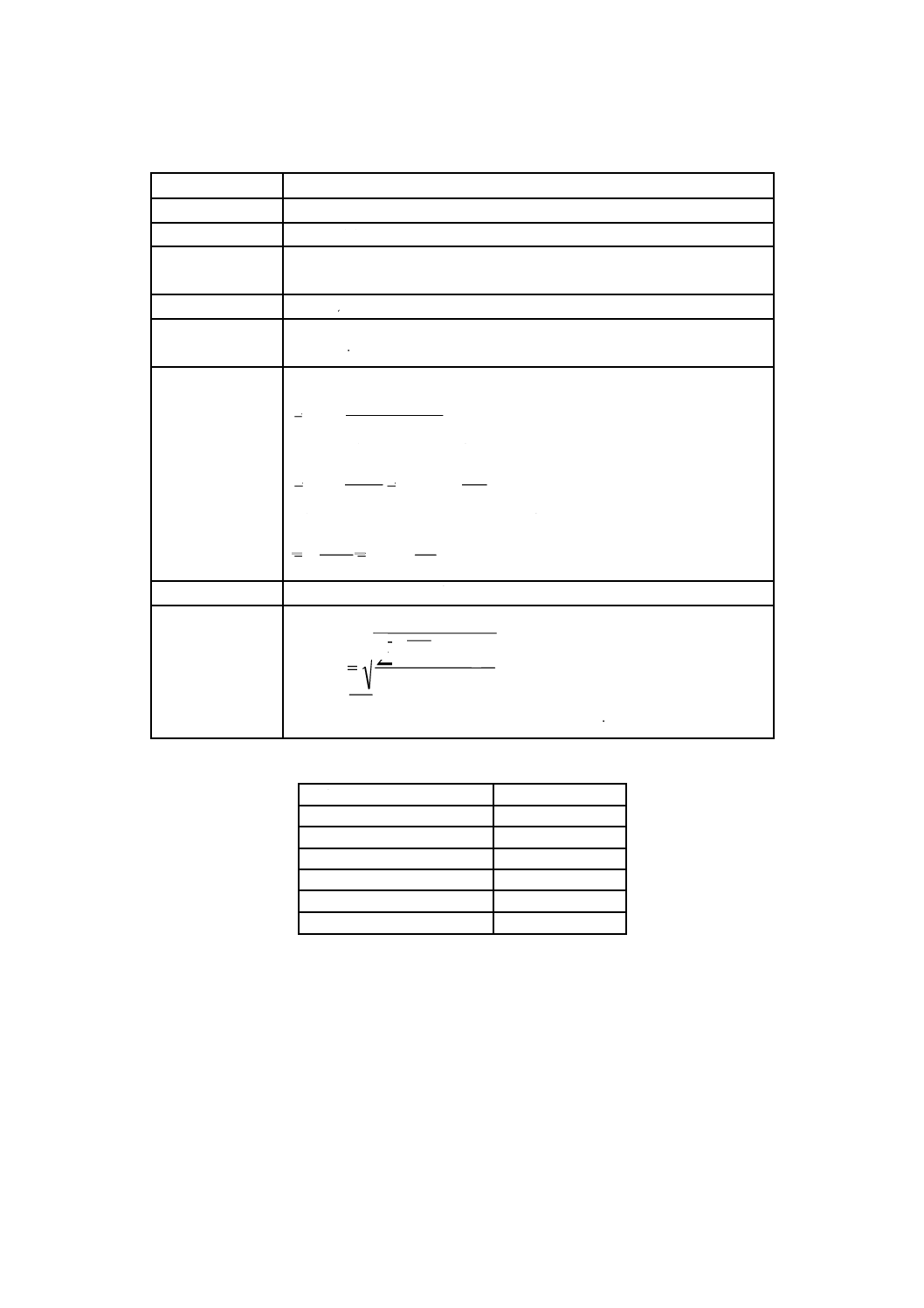

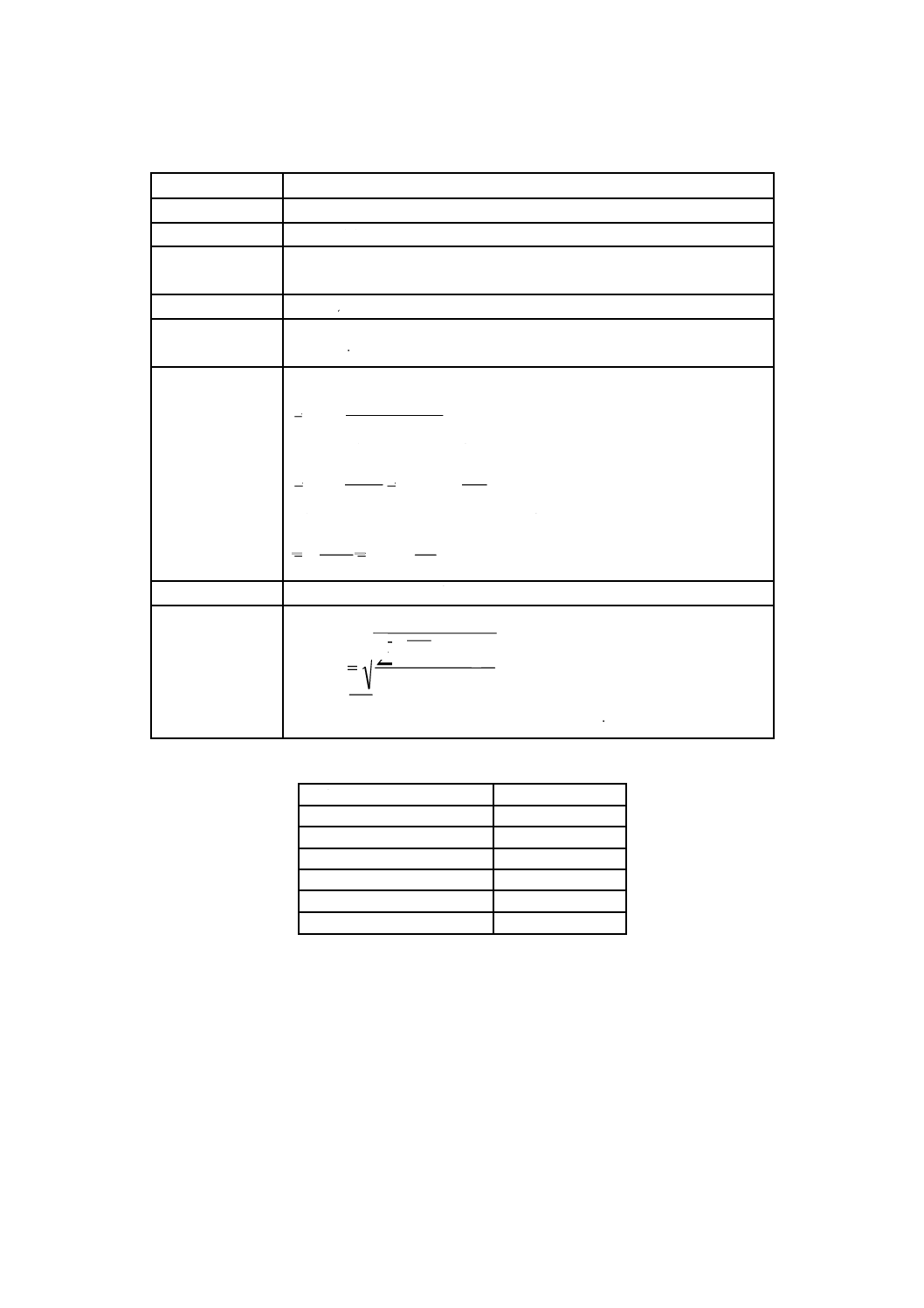

付表 1 ビッカース硬さ試験に関する記号とその意味

記号

意味

θ

ビッカース圧子の対面角(136.0±0.5度)

F

試験力 (N)

d

くぼみの二つの対角線長さd1及びd2の平均値 (mm)

k

定数,k = 1/gn = 1/9.806 ≒ 0.102 0

Sv

ビッカース圧子の形状から決定される定数

1/Sv = 2 sin (θ/2) = 1.854

HV

ビッカース硬さ

くぼみの表面積

試験力

定数×

=

a)GPa単位で表記する場合

2

2

854

001

.0

001

.0

d

F

Sv

d

F

=

=

b)ビッカース硬さ記号で表記する場合

2

2

1

189

.0

d

F

Sv

d

F

k

=

=

c

付図2に示す2方向のき裂長さc1及びc2の平均値

S.D.

標準偏差

(

)

1

2

−

−

=∑

n

HV

HV

i

ここで,HVはビッカース硬さの平均値,HV iは各くぼみに対するビッカー

ス硬さの算出値,nは測定されたくぼみの個数,i = 1〜n

付表 2 ビッカース硬さの硬さ記号と試験力

硬さ記号

試験力

HV 4.903 N 又は HV 0.5

4.903 N

HV 9.807 N 又は HV 1

9.807 N

HV 19.61 N 又は HV 2

19.61 N

HV 29.42 N 又は HV 3

29.42 N

HV 49.03 N 又は HV 5

49.03 N

HV 98.07 N 又は HV 10

98.07 N

9

R 1610:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

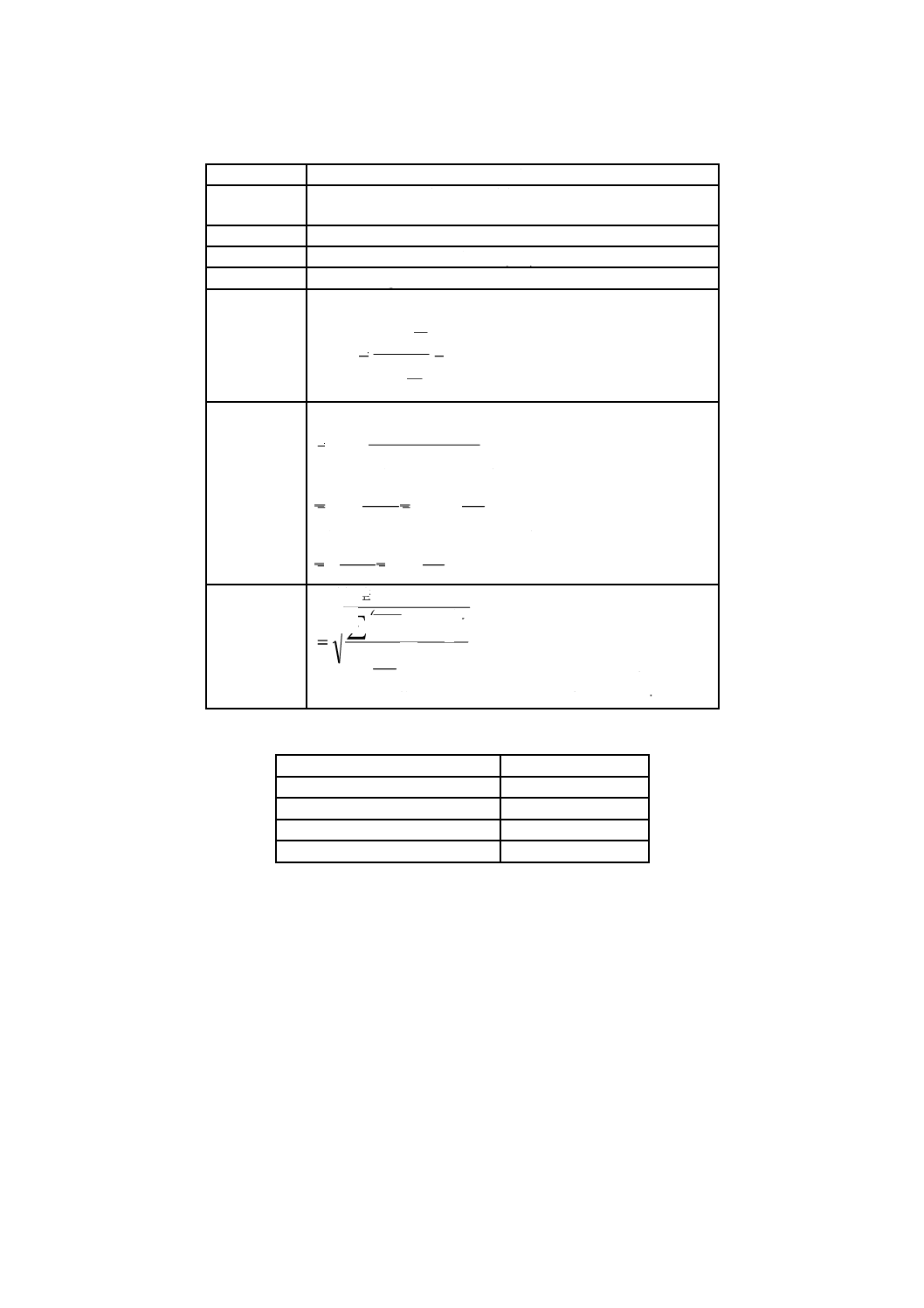

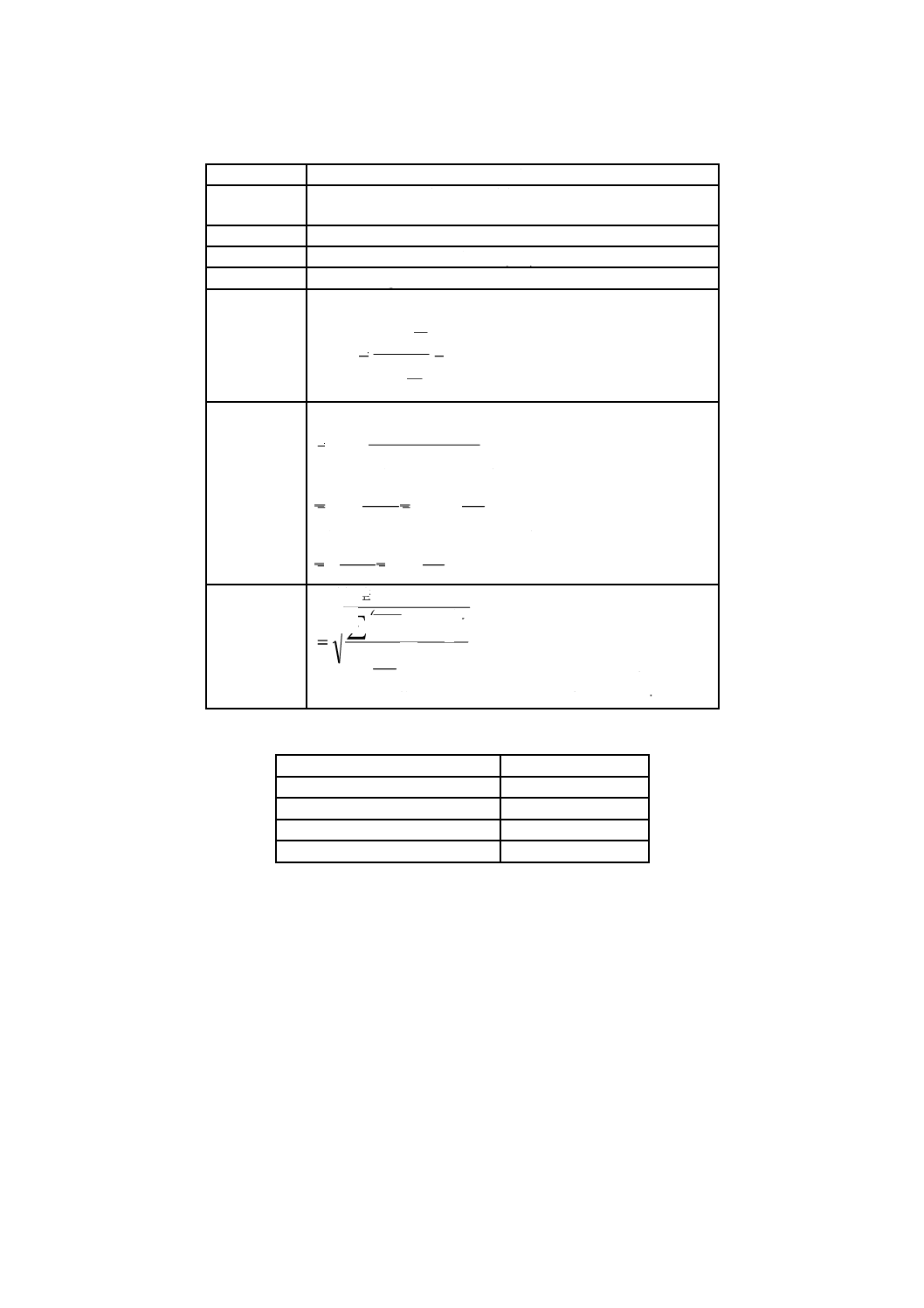

付表 3 ヌープ硬さ試験に関する記号とその意味

記号

意味

α,β

図6に示す,ヌープ圧子の対稜角

それぞれ,α=172.5±0.1度,β=130.0±0.1度

F

試験力(N)

d

くぼみの長い方の対角線長さ (mm)

k

定数,k = 1/gn = 1/9.806 ≒ 0.102 0

Sk

ヌープ圧子の形状から決定される定数

23

.

14

2

tan

2

tan

2

/1

=

=

β

α

Sk

HK

ヌープ硬さ

くぼみの投影表面

試験力

定数×

=

a)GPa単位で表記する場合

2

2

01423

.0

001

.0

d

F

Sk

d

F

=

=

b)ヌープ硬さ記号で表記する場合

2

2

451

.1

d

F

Sk

d

F

k

=

=

S.D.

標準偏差 (

)

1

2

−

−

=∑

n

HK

HK

i

ここで,HKはヌープ硬さの平均値,HK iは各くぼみに対する

ヌープ硬さの算出値,nは測定されたくぼみの個数,i = 1〜n

付表 4 ヌープ硬さの硬さ記号と試験力

硬さ記号

試験力

HK 4.903 N 又は HK 0.5

4.903 N

HK 9.807 N 又は HK 1

9.807 N

HK 19.61 N 又は HK 2

19.61 N

HK 49.03 N 又は HK 5

49.03 N

10

R 1610:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

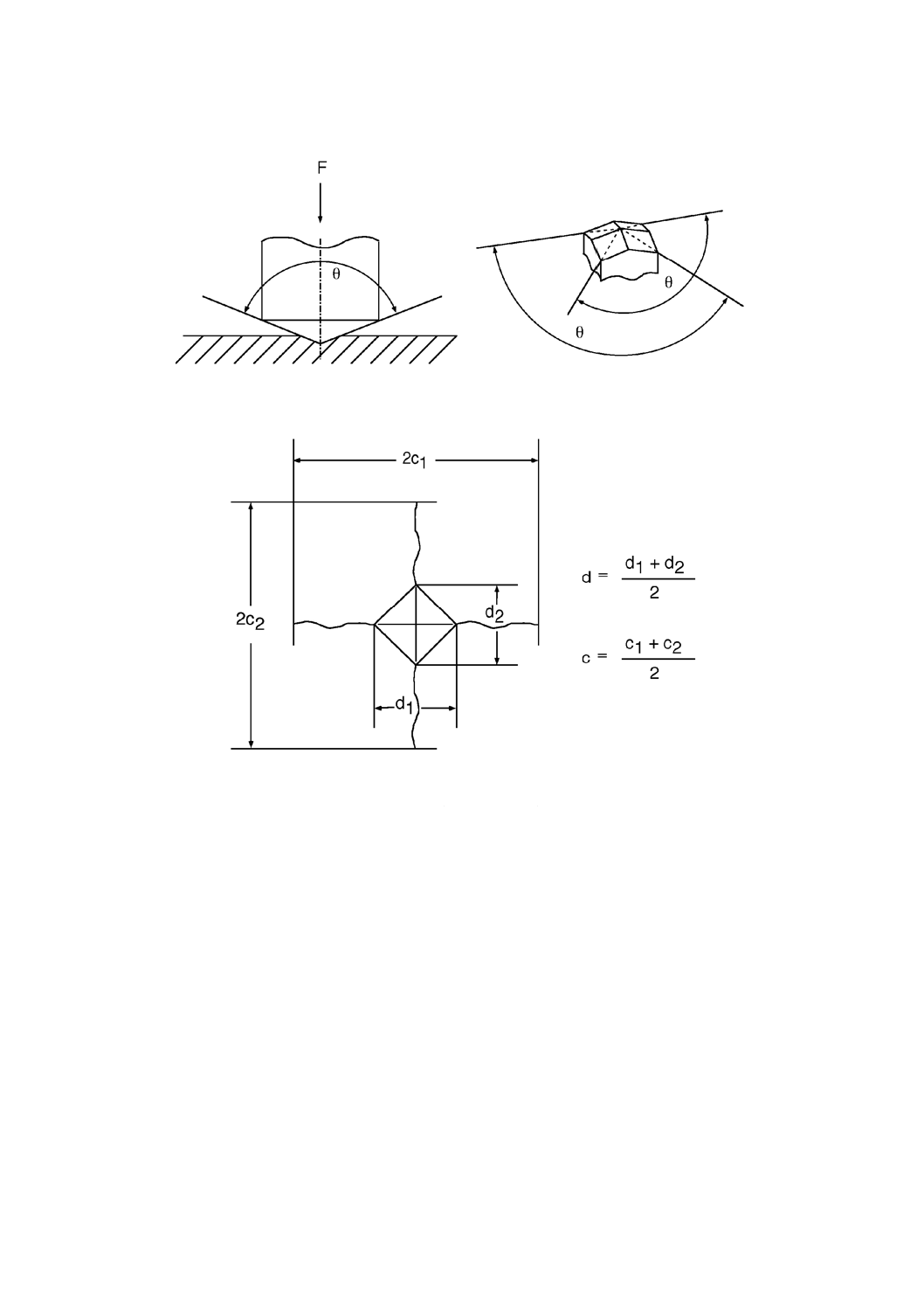

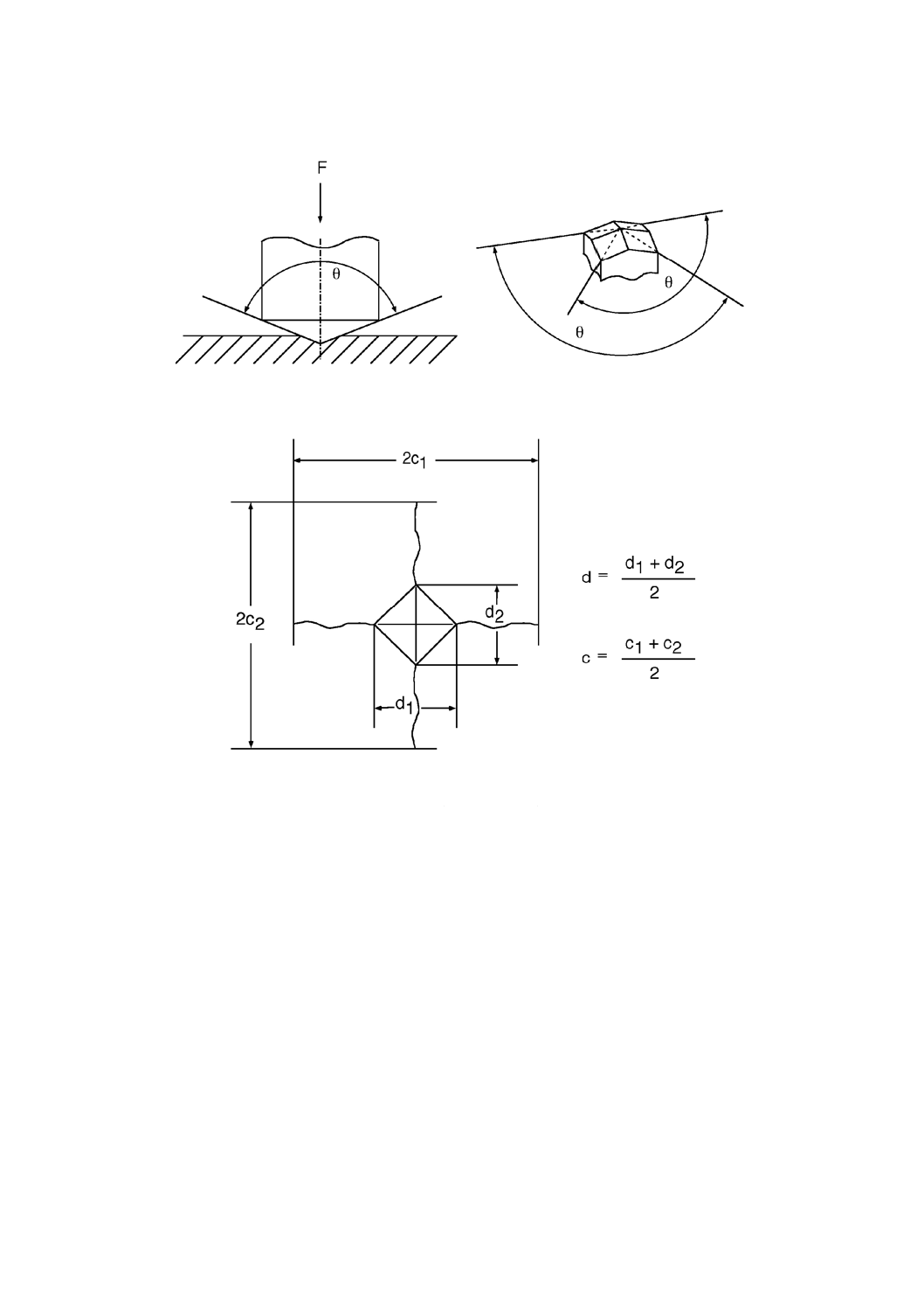

付図 1 ビッカース圧子

付図 2 ビッカースくぼみ

11

R 1610:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c:くぼみの中心からき裂の先端までの長さ

d:くぼみの対角線長さ

l1:くぼみの中心間の距離

l2:くぼみの中心から試料の縁までの距離

付図 3 ビッカースくぼみのくぼみ間距離とくぼみ中心から試料の縁までの距離

12

R 1610:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

角からのき裂が大きく,

角の位置が不明

表面がはく(剥)離している

付図 4 ビッカースくぼみの計測対象と除外の例

13

R 1610:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

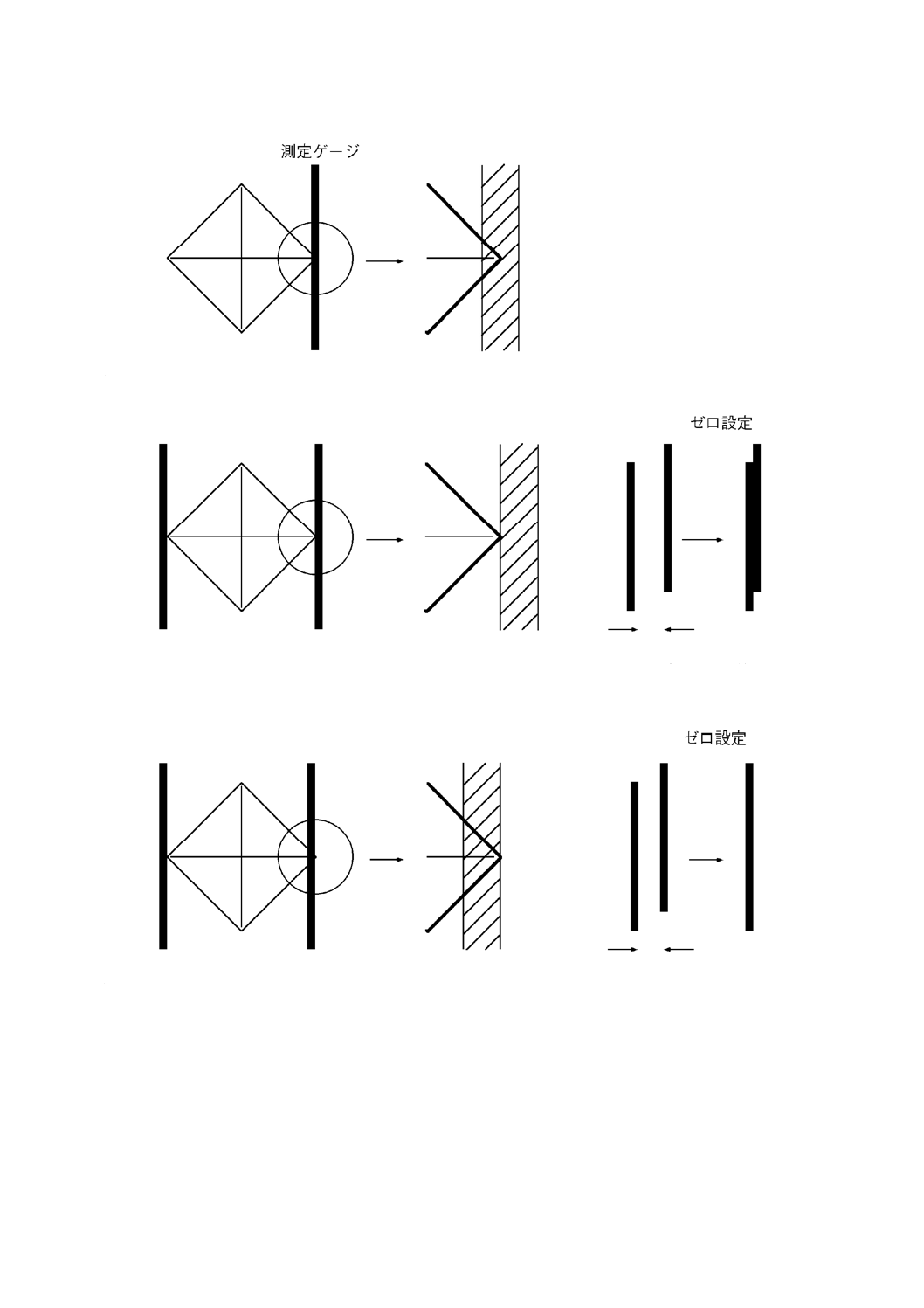

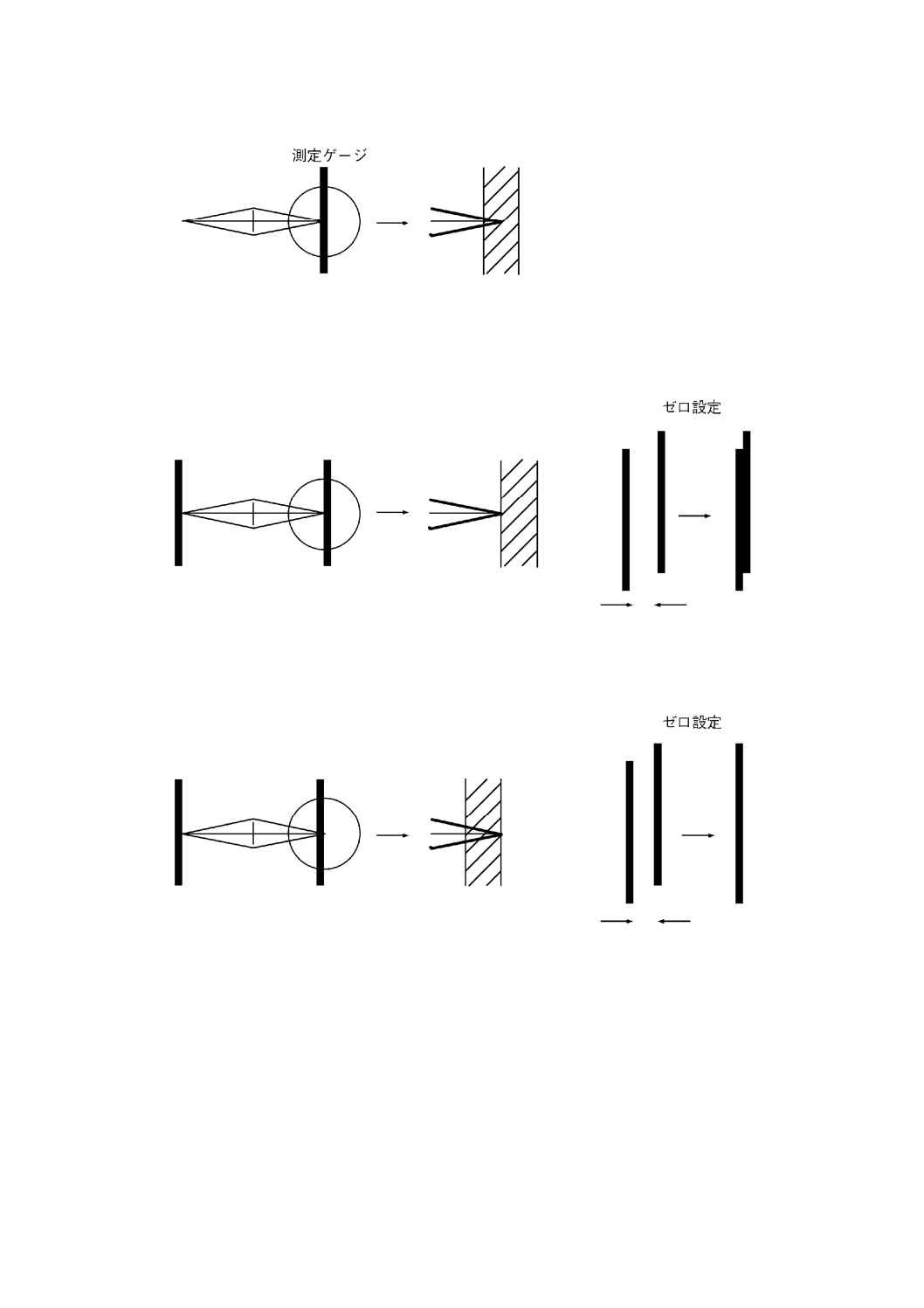

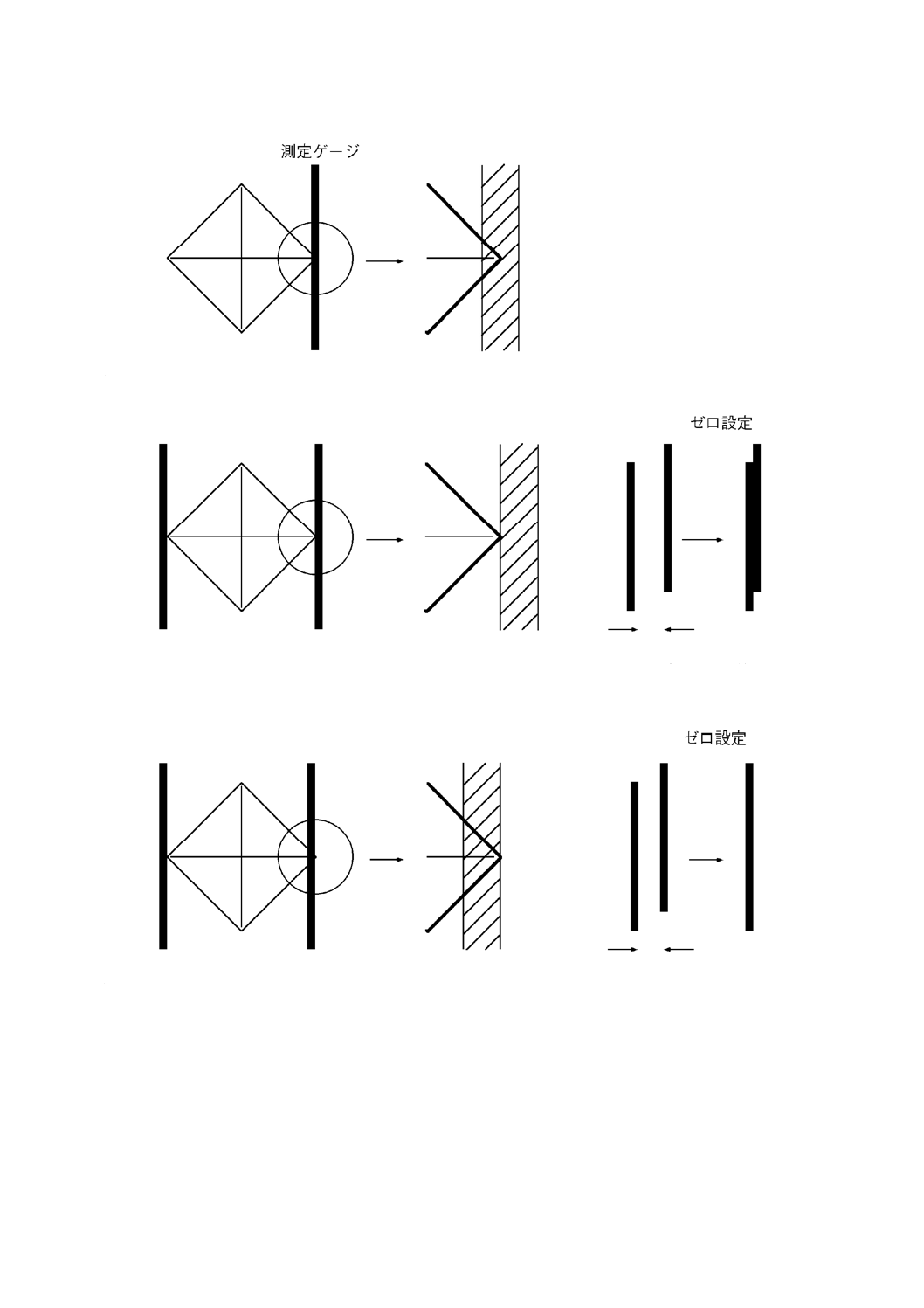

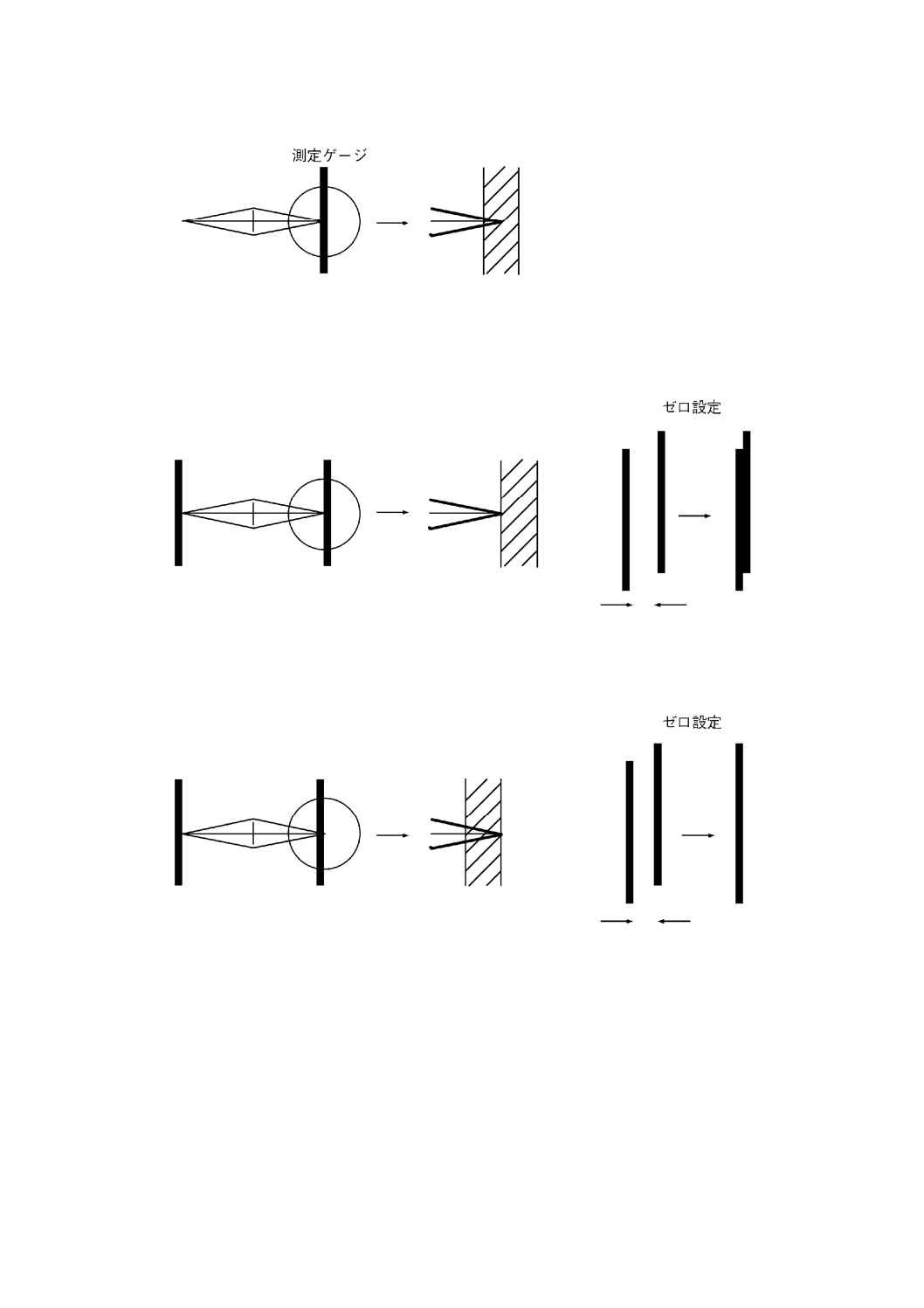

a) 正しくない測定例:測定ゲージの端を使用していない。

b) 正しい測定例1:二つの測定ゲージを使用し,両方のゲージの内側の端でくぼみの対角線長さを測定

する。ゲージの内側をあわせた状態でゼロ位置を設定する(右図)。

c) 正しい測定例2:二つの測定ゲージを使用し,両方のゲージの同じ側(図では右側)の端でくぼみの

対角線長さを測定する。ゲージを重ね合わせた状態でゼロ位置を設定する(右図)。

付図 5 ビッカースくぼみの対角線長さの測定例

14

R 1610:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 6 ヌープ圧子

付図 7 ヌープくぼみ

15

R 1610:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 8 ヌープくぼみのくぼみ間距離とくぼみから試料の縁までの距離

16

R 1610:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

小さいき裂がある

角からのき裂が大きく,

角の位置が不明

表面がはく(剥)離して

いる

付図 9 ヌープくぼみの計測対象と除外の例

17

R 1610:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 正しくない測定例:測定ゲージの端を使用していない。

b) 正しい測定例1:二つの測定ゲージを使用し,両方のゲージの内側の端でくぼみの対角線長さを測定

する。ゲージの内側をあわせた状態でゼロ位置を設定する(右図)。

c) 正しい測定例2:二つの測定ゲージを使用し,両方のゲージの同じ側(図では右側)の端でくぼみの

対角線長さを測定する。ゲージを重ね合わせた状態でゼロ位置を設定する(右図)。

付図 10 ヌープくぼみの対角線長さの測定例

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(参考)JISと対応する国際規格との対比表

R 1610:2003 ファインセラミックの硬さ試験方法

ISO 14075:2000 ファインセラミックス−単一相セラミックスの室温硬さ試験方法

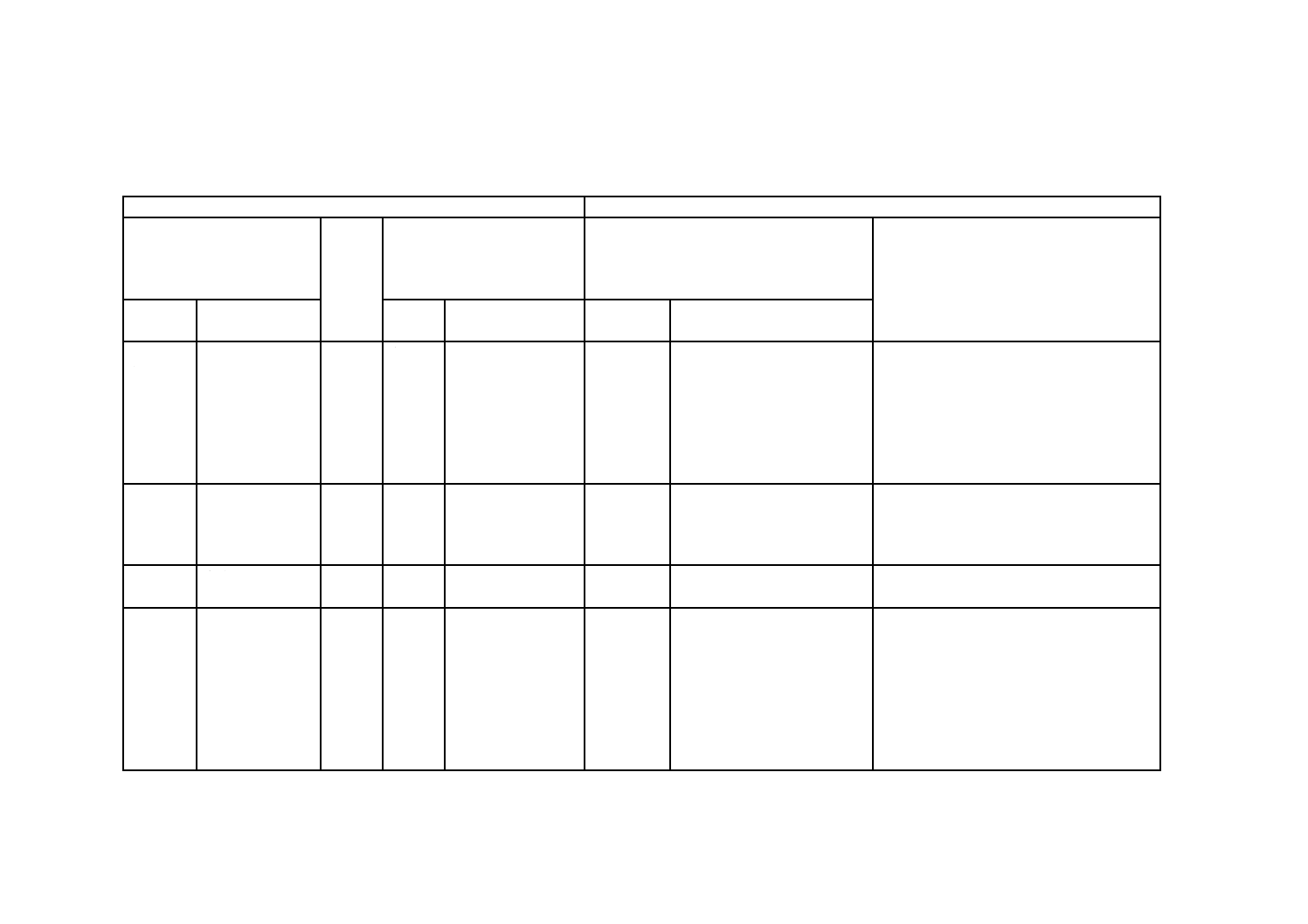

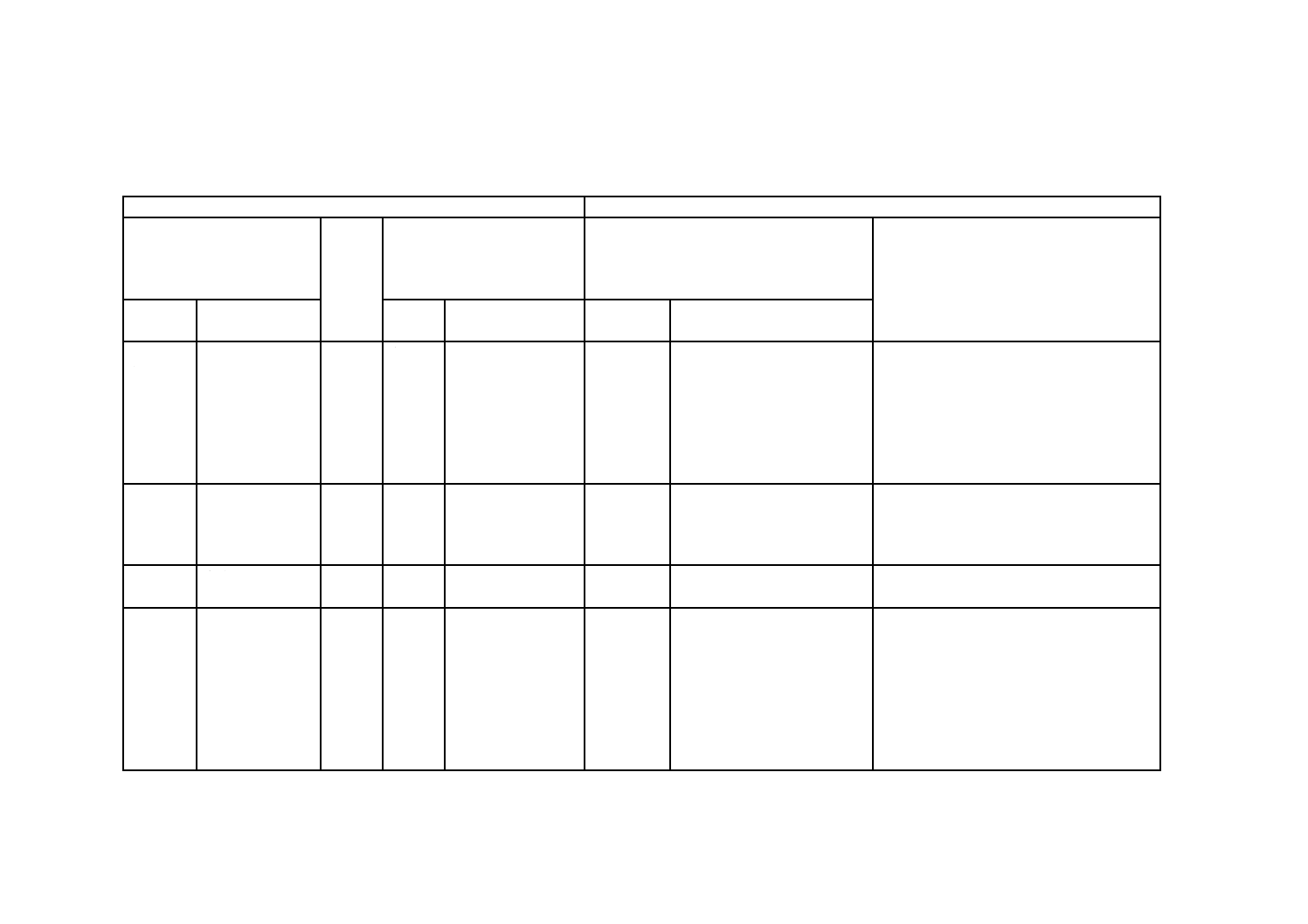

(Ⅰ) JISの規定

(Ⅱ) 国

際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及び

今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1.適用

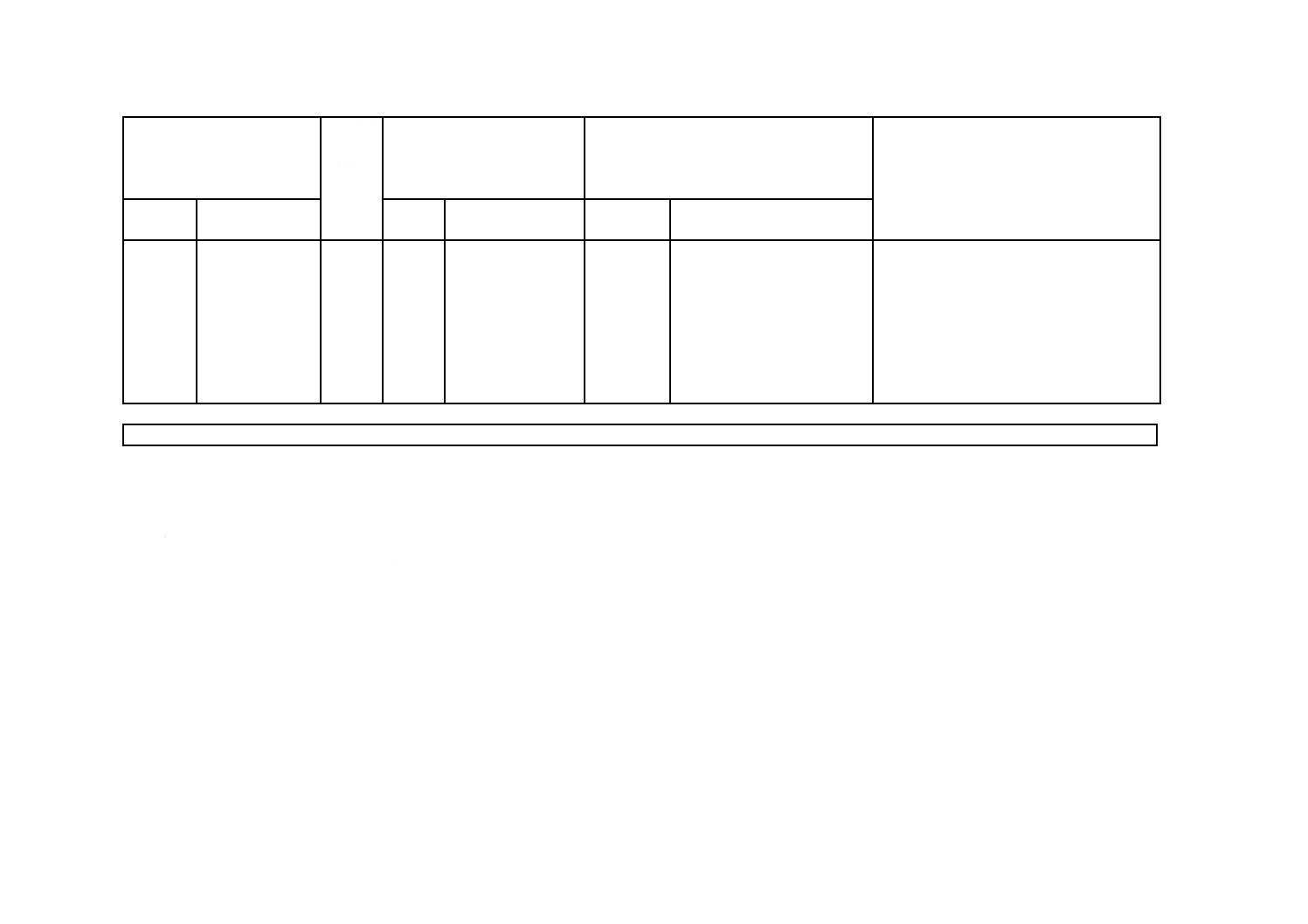

範囲

ファインセラミ

ックスの室温に

おけるビッカー

ス硬さ試験方法

及びヌープ硬さ

試験方法につい

て規定。

ISO

14705

1.

JISに同じ。

IDT

−

−

2.引用

規格

JIS B 7725

JIS B 7734

JIS B 7735

JIS Z 8401

ISO

14705

2.

ISO 4546:1993

ISO 6507-1:1997

ISO 6507-2:1997

ISO 10250:1994

MOD/変更

JISでは,JISを引用し,ISO規

格はISO規格を引用してい

る。

JISとISOのそれぞれの引用規格の内容は

ほぼ整合しているため,大きな問題はない。

3.定義

主な用語につい

て定義している。

ISO

14705

3.

用語の定義

IDT

−

−

4.ビッカ

ース硬さ

試験方法

ビッカース硬さ

試験方法につい

て規定している。

ISO

14705

4.

JISに同じ。

MOD/変更

負荷所要時間が,ISOでは2

秒から8秒となっているが,

JISでは1秒から5秒が望ま

しいとしている。

ファインセラミックスの硬さ試験において

は,圧子が試料に接触した後に試験力によ

って圧子が移動する距離は非常に小さい。

よって,2秒より短い負荷所要時間であって

も測定値への影響はほとんどない。そこで,

試験をより行いやすくする観点から, JIS

では負荷所要時間は1秒から5秒が望まし

いとした。

1

8

R

1

6

1

0

:

2

0

0

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

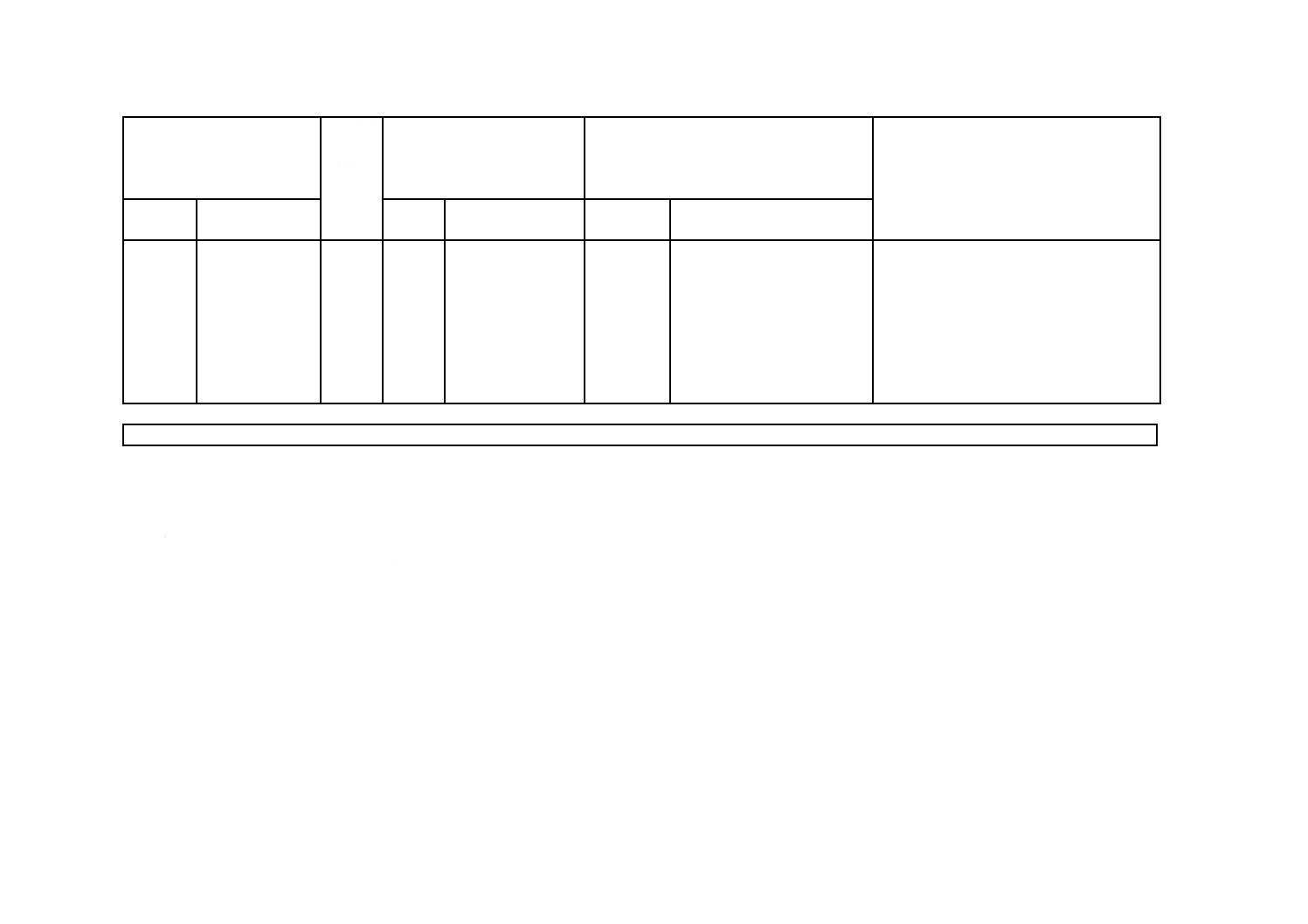

(Ⅰ) JISの規定

(Ⅱ) 国

際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及び

今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

5.ヌープ

硬さ試験

方法

ヌープ硬さ試験

方法について規

定している。

ISO

14705

5.

JISに同じ。

MOD/変更

負荷所要時間が,ISOでは2

秒から8秒となっているが,

JISでは1秒から5秒が望まし

いとしている。

ファインセラミックスの硬さ試験において

は,圧子が試料に接触した後に試験力によ

って圧子が移動する距離は非常に小さい。

よって,2秒より短い負荷所要時間であって

も測定値への影響はほとんどない。そこで,

試験をより行い易くする観点から,JISでは

負荷所要時間は1秒から5秒が望ましいと

した。

JISと国際規格との対応の程度の全体評価:MOD

備考1.

項目ごとの評価欄の記号の意味は,次のとおりである。

―IDT……………… 技術的差異がない。

―MOD/変更……… 国際規格の規格内容を変更している。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

―MOD…………… 国際規格を修正している。

1

9

R

1

6

1

0

:

2

0

0

3