R 1607:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験方法の種類 ················································································································ 2

5 SEPB法 ························································································································· 3

5.1 装置及びジグ ················································································································ 3

5.2 試験片 ························································································································· 5

5.3 試験方法 ······················································································································ 5

5.4 計算 ···························································································································· 8

5.5 報告 ···························································································································· 8

6 IF法 ······························································································································ 9

6.1 試験機 ························································································································· 9

6.2 試験片 ························································································································· 9

6.3 試験方法 ······················································································································ 9

6.4 計算 ··························································································································· 10

6.5 報告 ··························································································································· 11

附属書JA(参考)SEPB法における推奨事項 ············································································ 12

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 14

R 1607:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ファインセラミックス協会(JFCA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して

日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した

日本工業規格である。

これによって,JIS R 1607:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1607:2015

ファインセラミックスの

室温破壊じん(靱)性試験方法

Testing methods for fracture toughness of fine ceramics at room temperature

序文

この規格は,2003年に第1版として発行されたISO 15732を基とし,我が国での使用実態を反映するた

め,技術的内容を変更して作成した日本工業規格であって2010年に改正されているが,適用範囲を対応国

際規格と整合させるために改正した。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,機械部品,構造材料などの高強度材料として使用する巨視的に均質でち(緻)密質のファ

インセラミックスの室温(5〜35 ℃)における破壊じん性試験方法について規定する。巨視的に均質でち

密質のファインセラミックスは,通常のモノリシックセラミックスのほかに,ウィスカー又は粒子で分散

強化した複合材料も含まれるが連続繊維強化複合材料及び多孔体には適用しない。また,転がり軸受球用

窒化けい素材については,JIS R 1669を適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 15732:2003,Fine ceramics (advanced ceramics, advanced technical ceramics)−Test method for

fracture toughness of monolithic ceramics at room temperature by single edge precracked beam

(SEPB) method(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

注記 対応国際規格:ISO 4287:1997,Geometrical Product Specifications (GPS)−Surface texture: Profile

method−Terms, definitions and surface texture parameters(IDT)

JIS B 0621 幾何偏差の定義及び表示

注記 対応国際規格:ISO 1101:1983,Technical drawings−Geometrical tolerancing−Tolerancing of form,

orientation, location and run-out−Generalities, definitions, symbols, indications on drawings(MOD)

2

R 1607:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS B 7725 ビッカース硬さ試験−試験機の検証及び校正

JIS R 1600 ファインセラミックス関連用語

JIS R 1601 ファインセラミックスの室温曲げ強さ試験方法

JIS R 1602 ファインセラミックスの弾性率試験方法

JIS R 1610 ファインセラミックスの硬さ試験方法

JIS R 1669 ファインセラミックス−転がり軸受球用窒化けい素材の基本特性及び等級分類

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 1600によるほか,次による。

3.1

予き裂

破壊じん性を測定するために,あらかじめ試験片に人為的に導入されたき裂。

3.2

予き裂前線

き裂先端位置を示す線。

3.3

安定き裂成長

荷重の増加につれて,僅かずつき裂が進展する現象。

注記 予き裂先端における応力拡大係数Kが,き裂進展抵抗KRに等しい状態でき裂が進展する場合

に起こる。

3.4

ポップイン(Pop-in)

音を発して急激にき裂が進展するが,試験片の破断にまでは至らず,き裂進展が途中で停止する現象。

4

試験方法の種類

種類は,次による。

なお,この規格は予き裂導入破壊試験法(SEPB法:Single-Edge-Precracked-Beam method)を優先とし,

これによれない場合は圧子圧入法(IF法:Indentation-Fracture method)を用いてもよい。

a) SEPB法 予き裂導入試験片の3点曲げ破壊試験によって試験片が破壊するまでの最大荷重を測定し,

最大荷重,予き裂長さ,試験片寸法及び曲げ支点間距離から平面ひずみ破壊じん性KICを求める方法。

b) IF法 ビッカース圧子を試験面に押し込むことによって生じる圧こん及びき裂の長さを測定し,押込

み荷重,圧こんの対角線長さ,き裂長さ及び弾性率から破壊じん性KCを求める方法。

3

R 1607:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

SEPB法

5.1

装置及びジグ

5.1.1

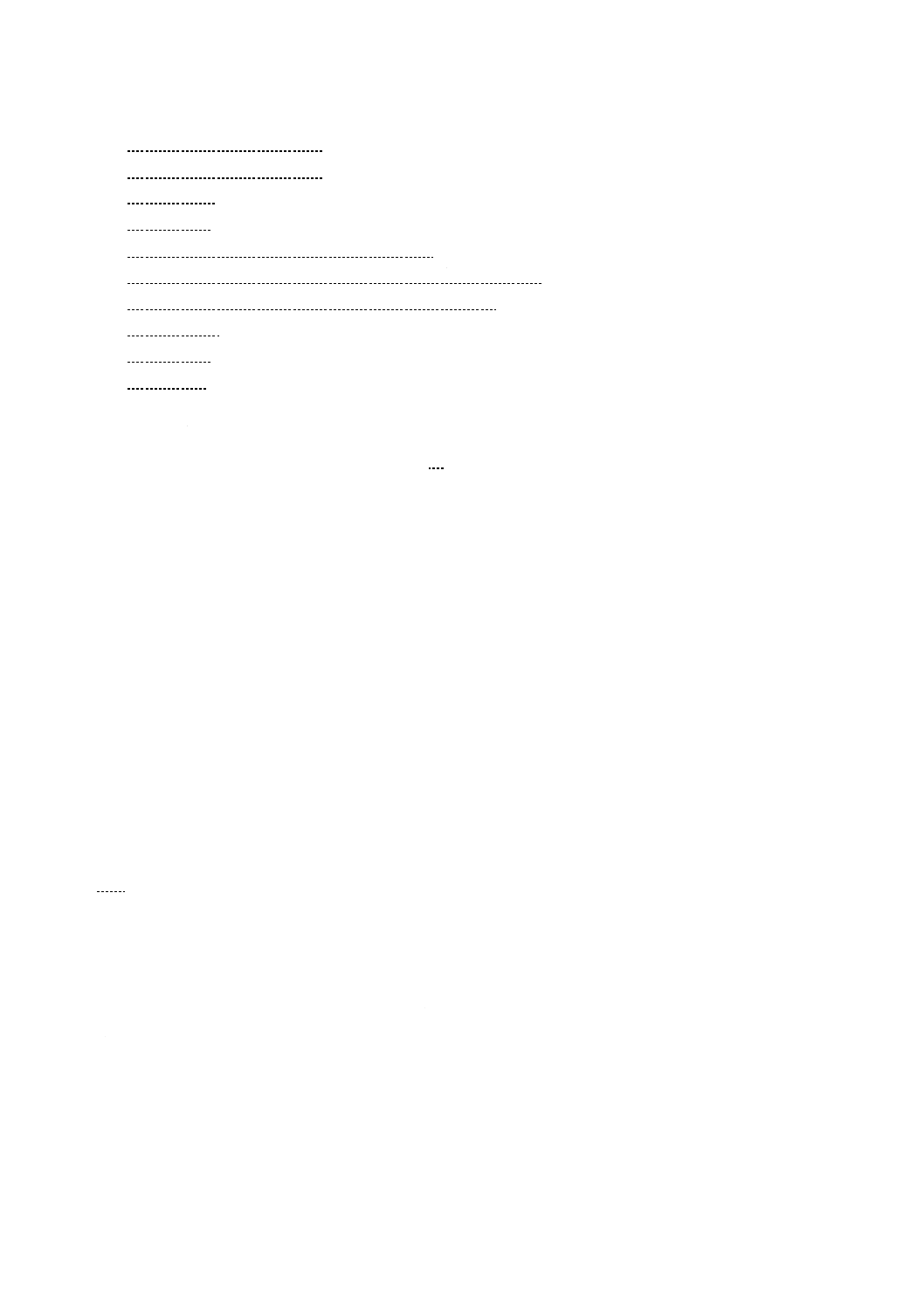

予き裂導入ジグ

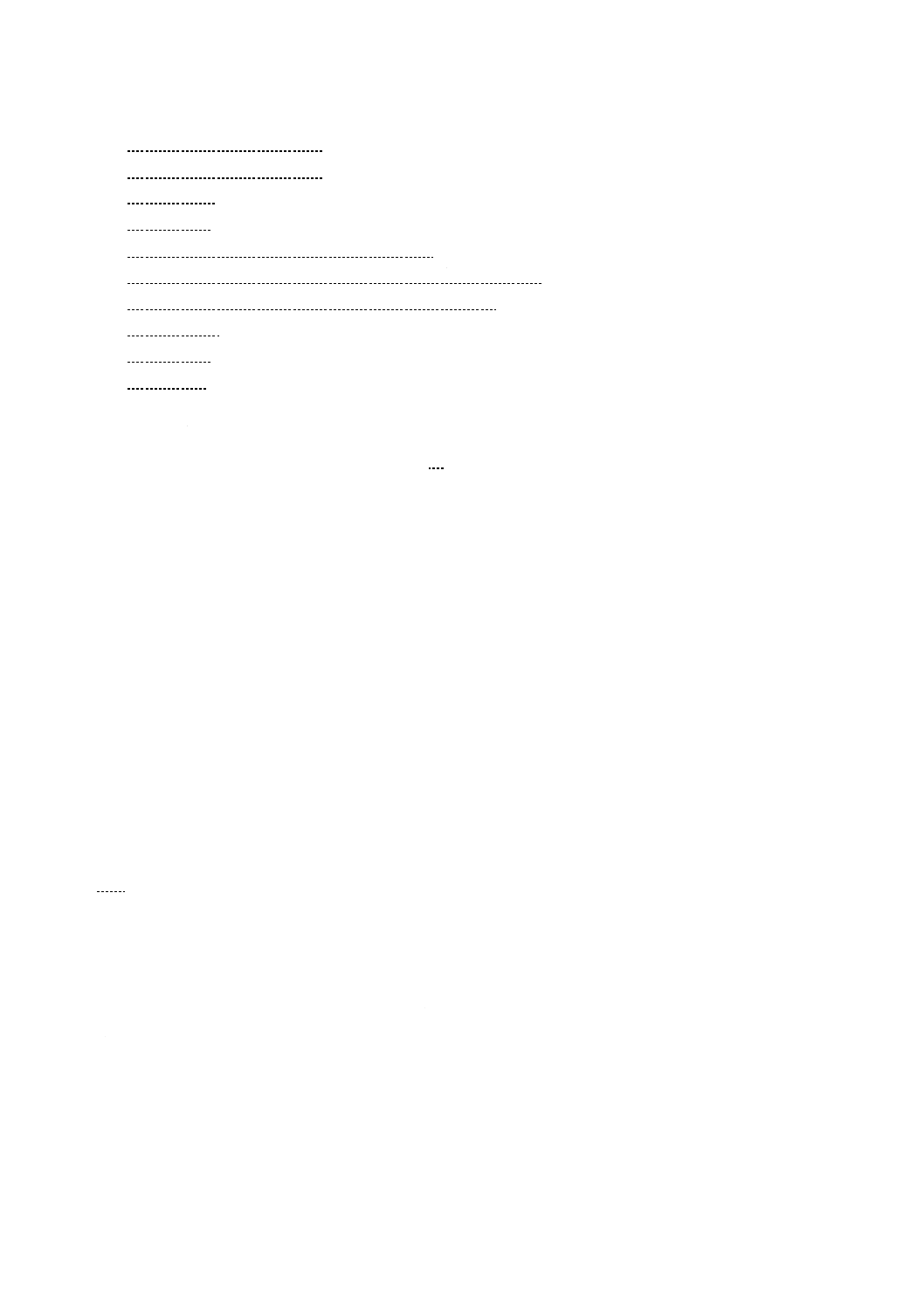

ジグの基本構成部品は,図1に示す圧縮ジグ及び中央溝付きアンビルとする。圧縮ジグの下面及びアン

ビルの上面の試験片に接する部分を構成する材料は,弾性率が196 GPa以上で,試験片を圧縮する際に塑

性変形しないものを用いる。試験片端部による応力集中を避けるために,圧縮ジグの下面の長さ(LP)と

アンビルの上面の長さ[中央溝の幅(G)を含む。](LA)とは互いに等しく,18 mm以下とする。また,

圧縮ジグ及びアンビルの形状は左右・前後に対称で,試験片の厚さ(B)を超える奥行きをもつものを用

いる。アンビルの中央溝の幅(G)は,導入される予き裂長さが5.3.6の規定に適合するように,適切に選

定する。

注記 予き裂導入ジグについては,附属書JAを参照。

図1−予き裂導入ジグ

5.1.2

予き裂導入負荷装置

負荷装置は,5.1.1のジグに円滑に圧縮荷重を加えられるものを用いる。ただし,クロスヘッド移動速度

の制御又は荷重支持精度は必要としない。

5.1.3

曲げ試験機

試験機は,クロスヘッド移動速度を一定に保つことができる適切な材料試験機を用いる。この場合,材

料試験機の荷重指示の精度は,±1 %とする。

5.1.4

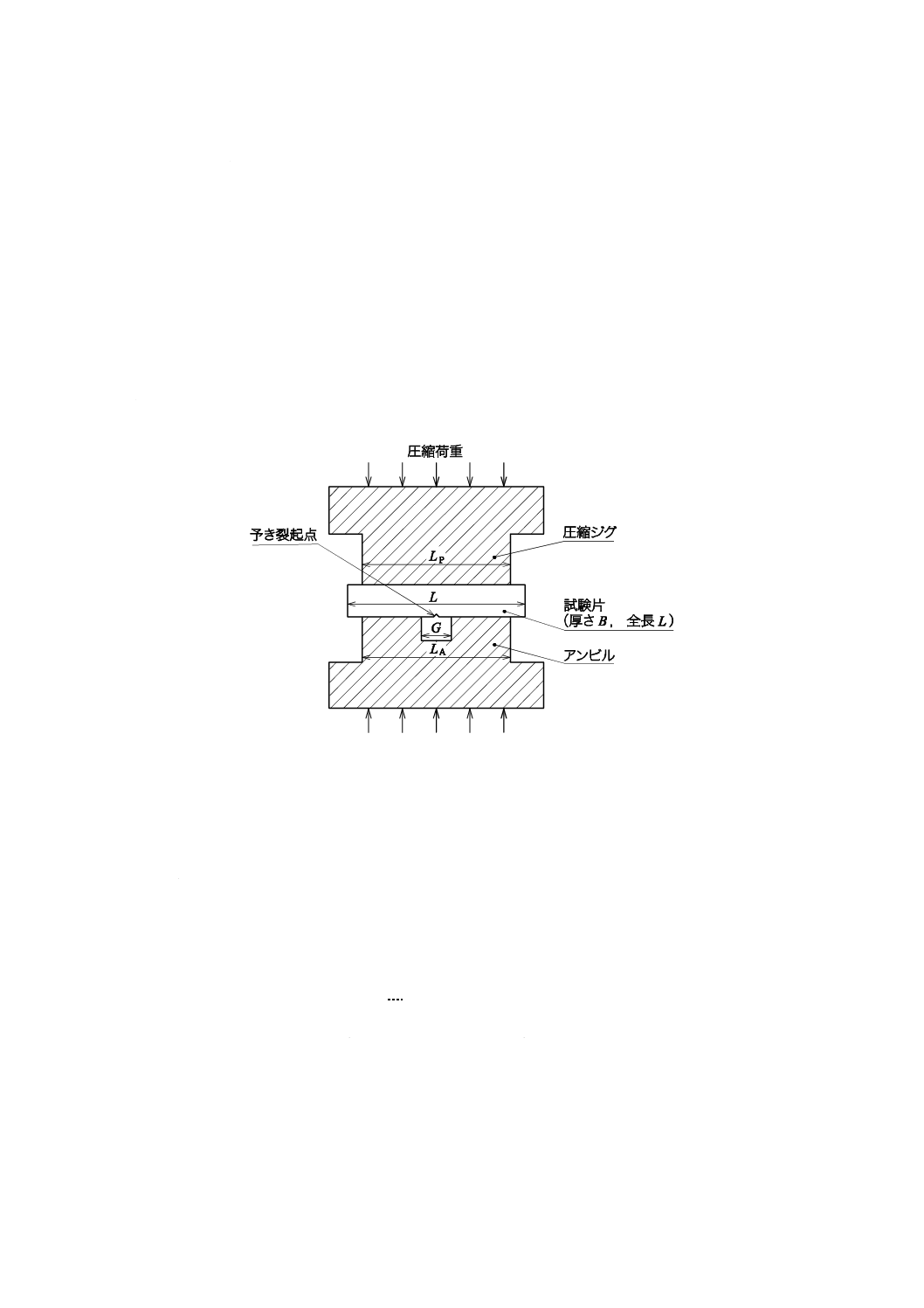

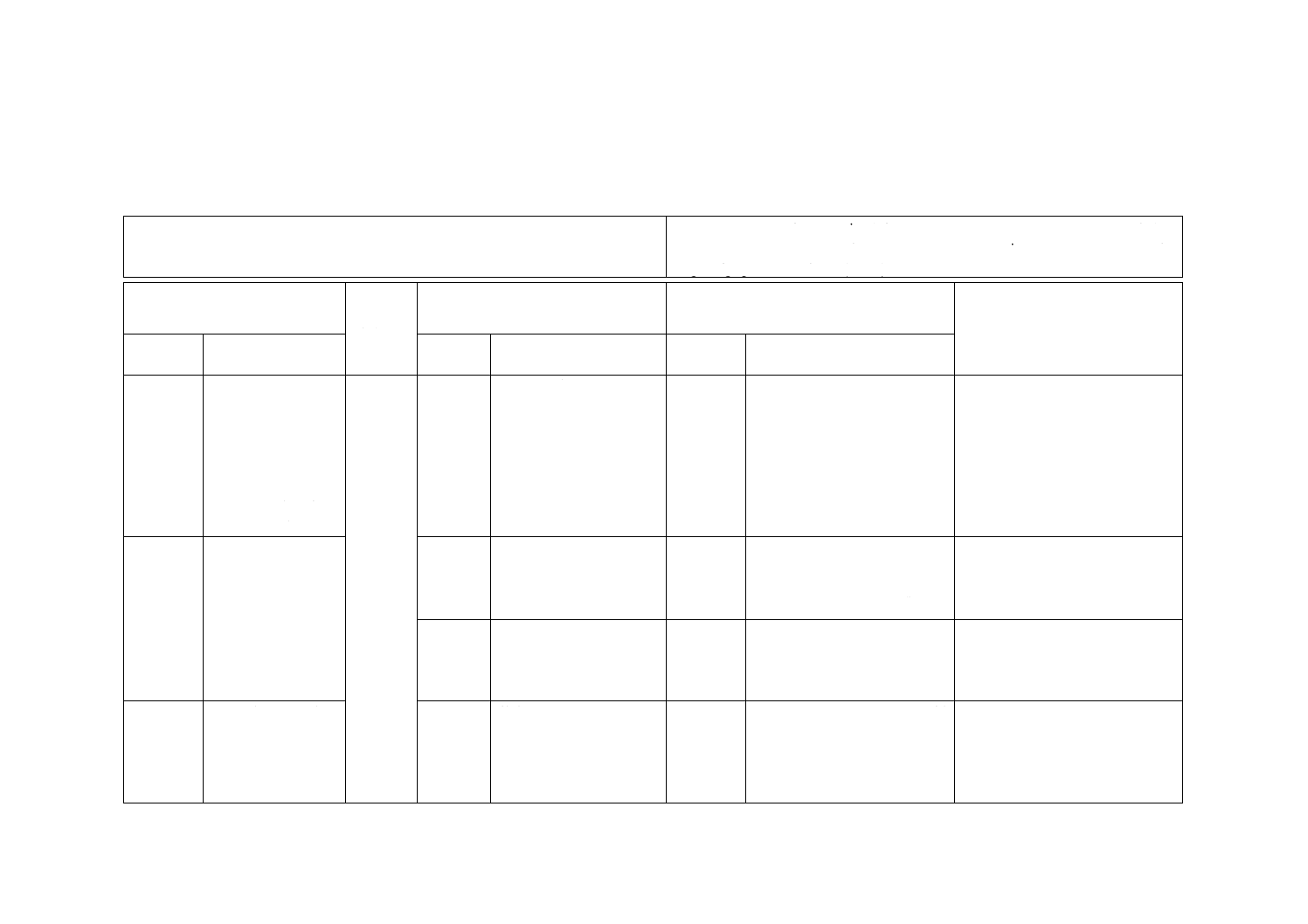

曲げ試験支持具

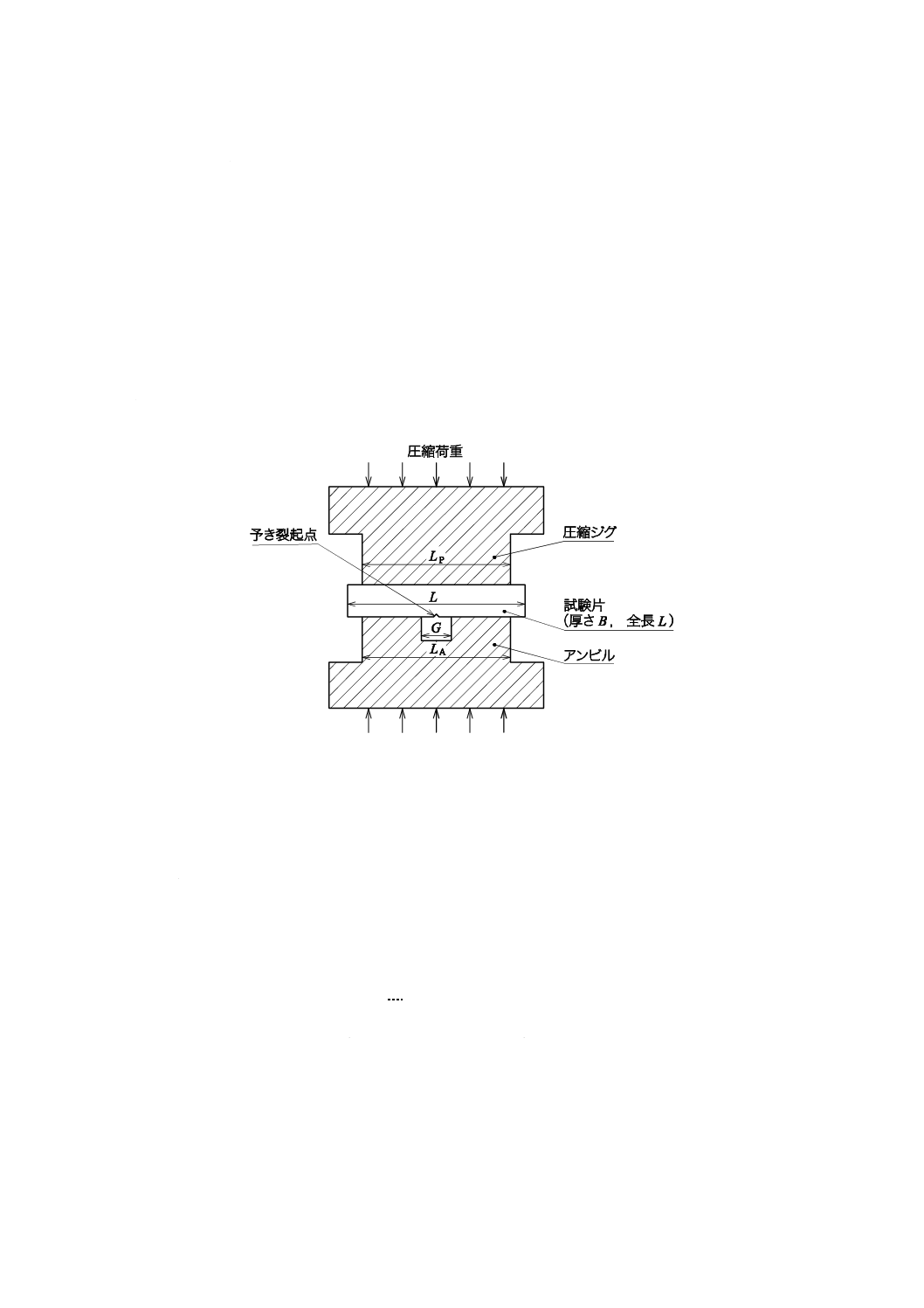

支点及び荷重点における支持具は,JIS R 1601に規定する弾性率147 GPa以上をもち,試験中に塑性変

形及び破壊しない材質のものとする。その先端の曲率半径(ピン形状の場合は直径)は図2のa)及びb)

に示すものを用いるものとし,表面粗さは,JIS B 0601に規定する0.40 μmRa以下とする。また,支持具

は左右同一形状で,試験片の厚さ(B)を超える長さをもつものを用いる。支点間距離及び荷重点と支点

との距離は図2のa)及びb)のとおりとする。支点及び荷重点における支持具の形状は,曲げ負荷による試

験片の変形を妨げないように,測定中に回転可能な円柱状の回転形[図2 a) 参照]が望ましい。

回転可能な構造をもつ支持具を用いる試験ジグの場合には,試験片と支持具との間に発生する摩擦力を

4

R 1607:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

緩和するためにだけ支持具が回転・移動する構造とし,測定途中で支持具の位置が大きく変動しない構造

とする必要がある。

なお,支持具が回転形か固定形であるかを5.5.1 b) で記載する。

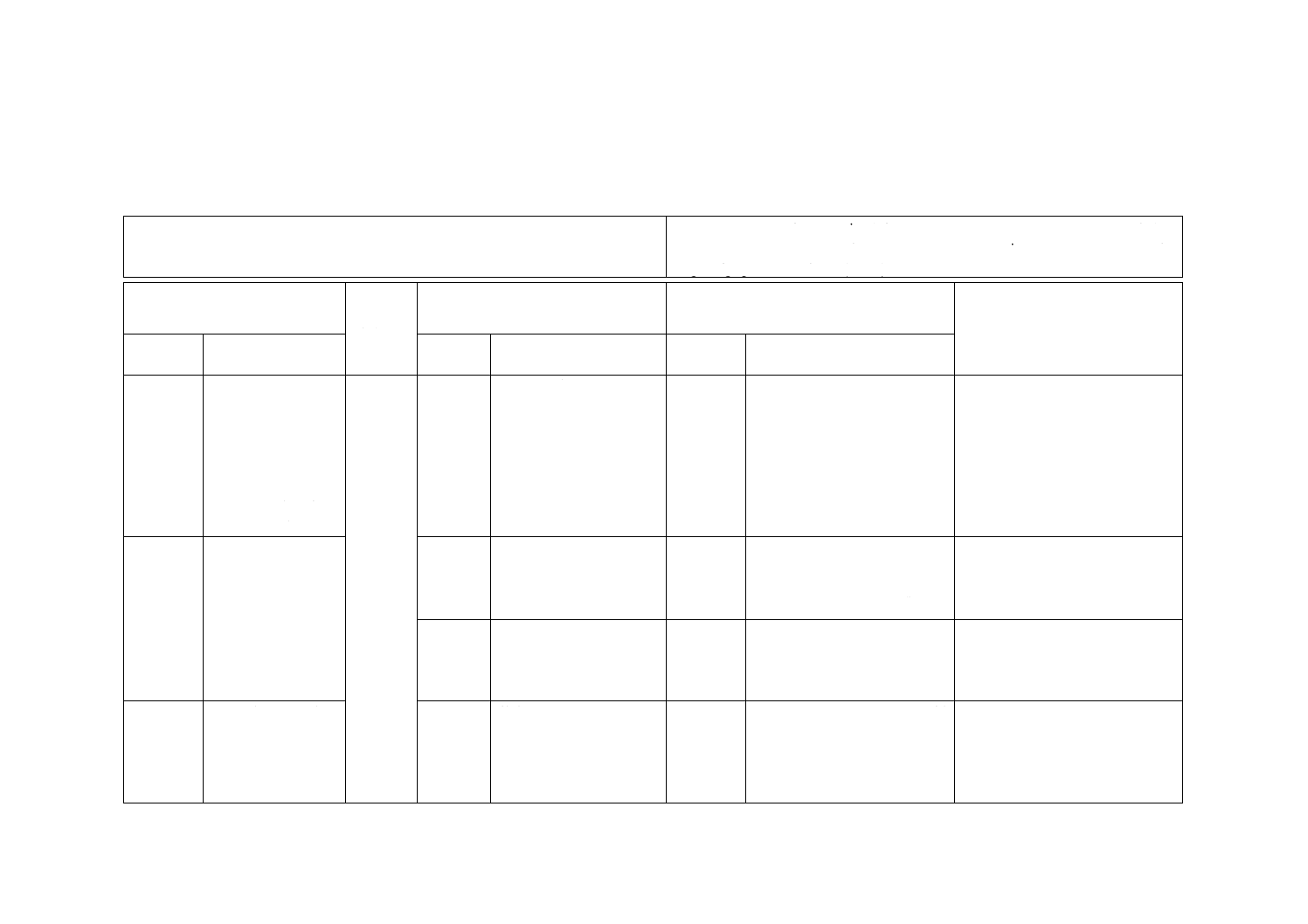

単位 mm

W:試験片の幅,B:試験片の厚さ,L:試験片の全長

区分

D(支持具の直径) S(支点間距離)

試験片I

4.0〜6.0

16.0±0.2

試験片II

30.0±0.5

荷重点と予き裂との水平距離は0.1 mm以下とする。

a) 回転形試験ジグ

単位 mm

W:試験片の幅,B:試験片の厚さ,L:試験片の全長

区分

R(曲率半径)

S(支点間距離)

試験片I

2.0〜4.0

16.0±0.2

試験片II

30.0±0.5

荷重点と予き裂との水平距離は0.1 mm以下とする。

b) 固定形試験ジグ

図2−ジグの種類,支点間距離及び荷重点と支点との距離

5

R 1607:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.5

測定器具

測定器具は,次による。

a) マイクロメータ マイクロメータは,JIS B 7502に規定する外側マイクロメータ又はこれと同等以上

の精度をもつものを用いる。

b) ダイヤルゲージ ダイヤルゲージは,JIS B 7503に規定する目量0.01 mm又はこれと同等以上の精度

をもつものを用いる。

c) ノギス ノギスは,JIS B 7507に規定する最小読取値0.05 mm又はこれと同等以上の精度をもつもの

を用いる。

5.2

試験片

5.2.1

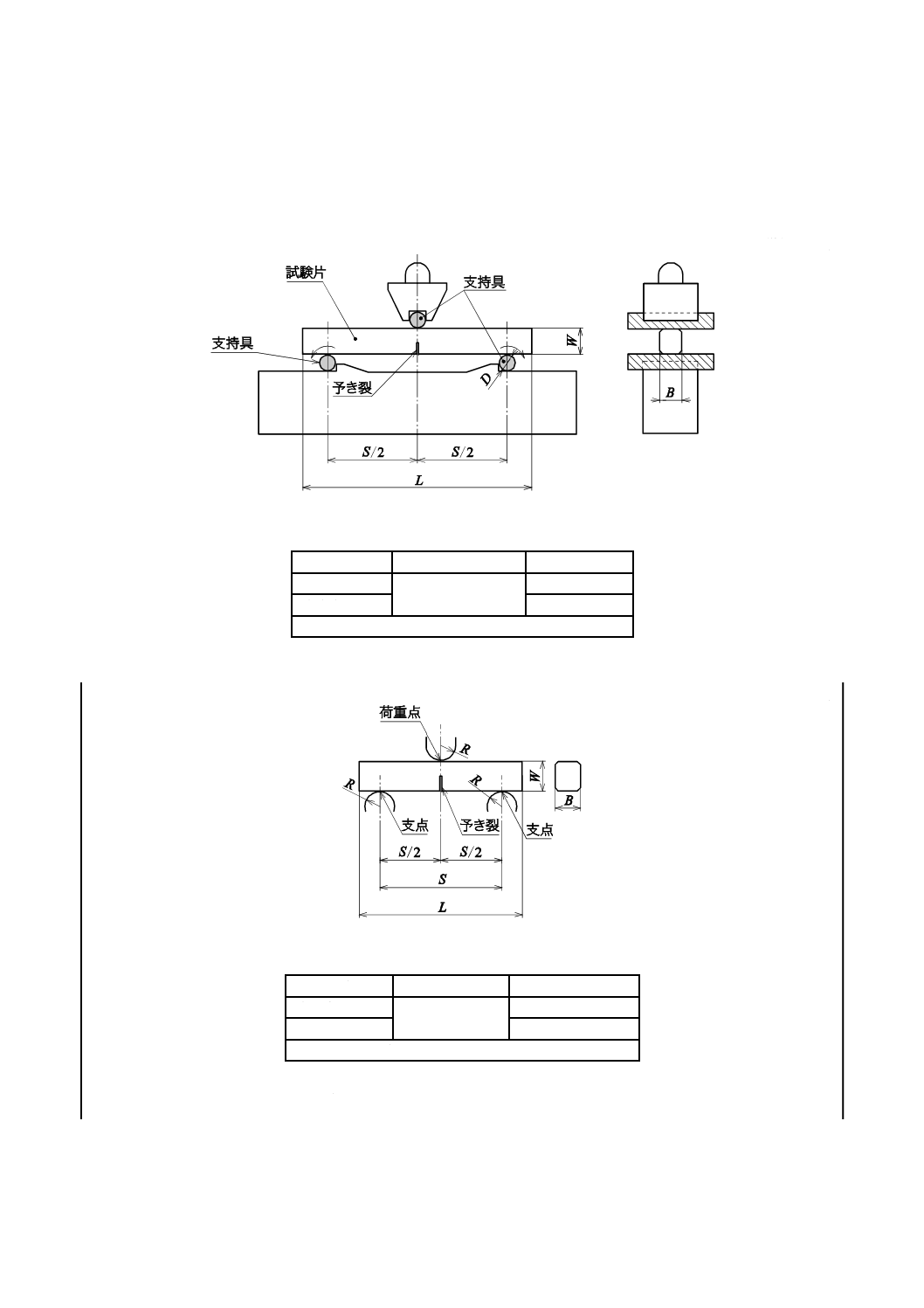

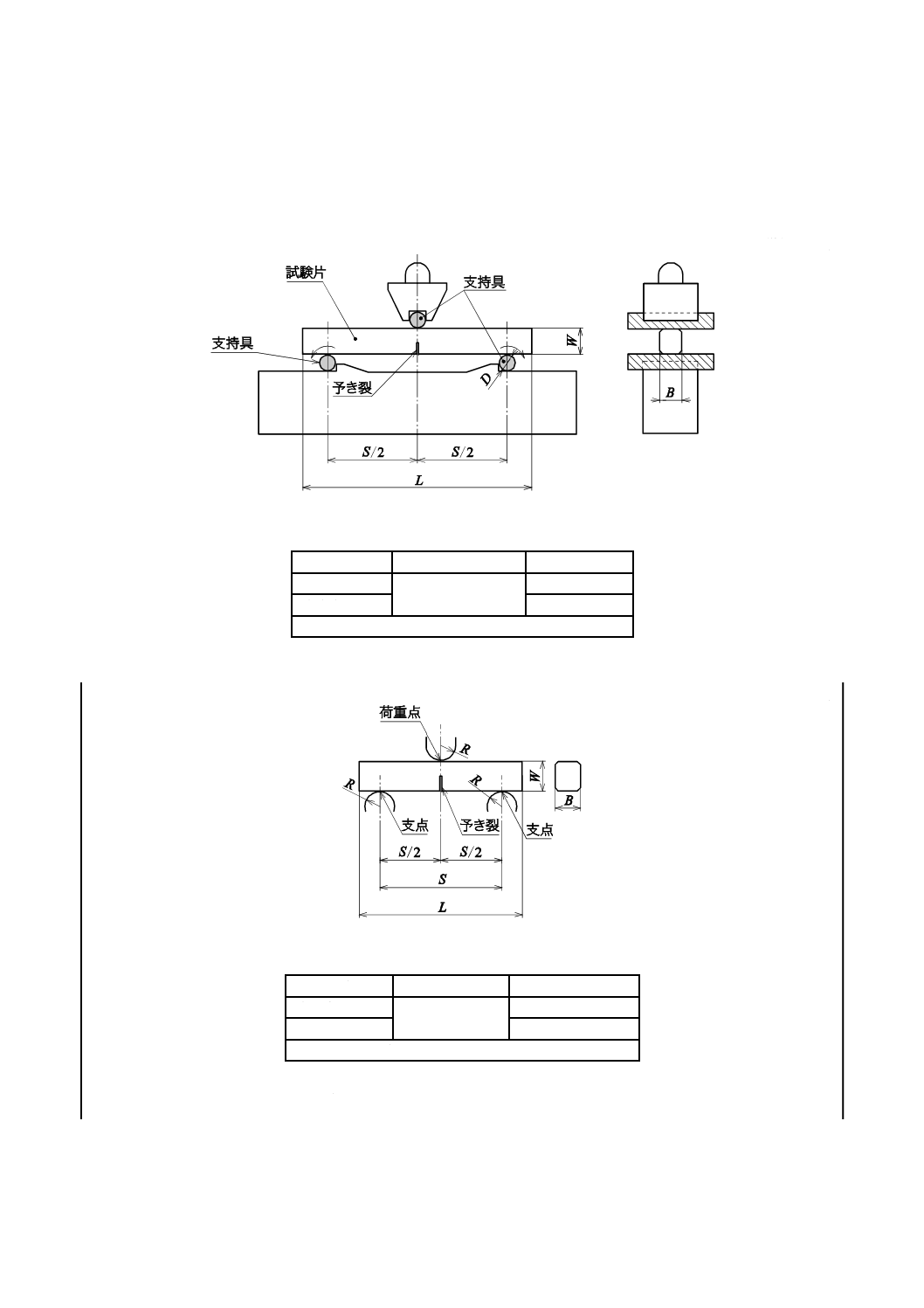

試験片の形状,寸法及びりょう(稜)の面取り

試験片の形状は断面が長方形の角柱とし,その寸法は図3による。また,試験片は図3のとおり,りょ

うの面取りをする(以下,長さが18 mm以上36 mm未満の試験片を“試験片I”,長さが36 mm以上の試

験片を“試験片II”という。)。ただし,上下面及び両側面の平行度並びに上下面と両側面との直角度は0.01

mm以下とする。試験片の厚さ及び幅の定義は,JIS R 1601におけるそれらの定義とは方向が逆である。

なお,平行度及び直角度は,JIS B 0621による。

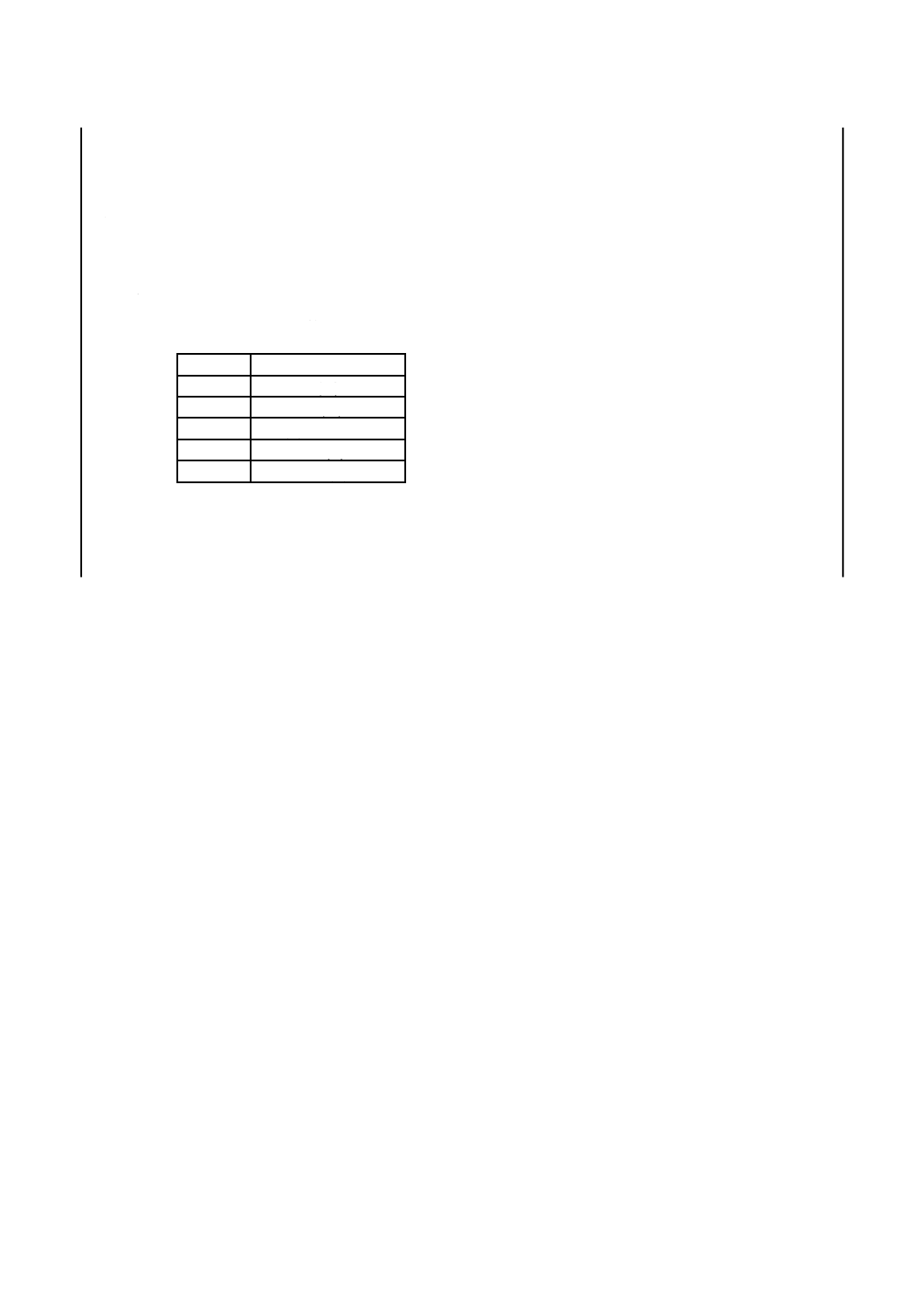

単位 mm

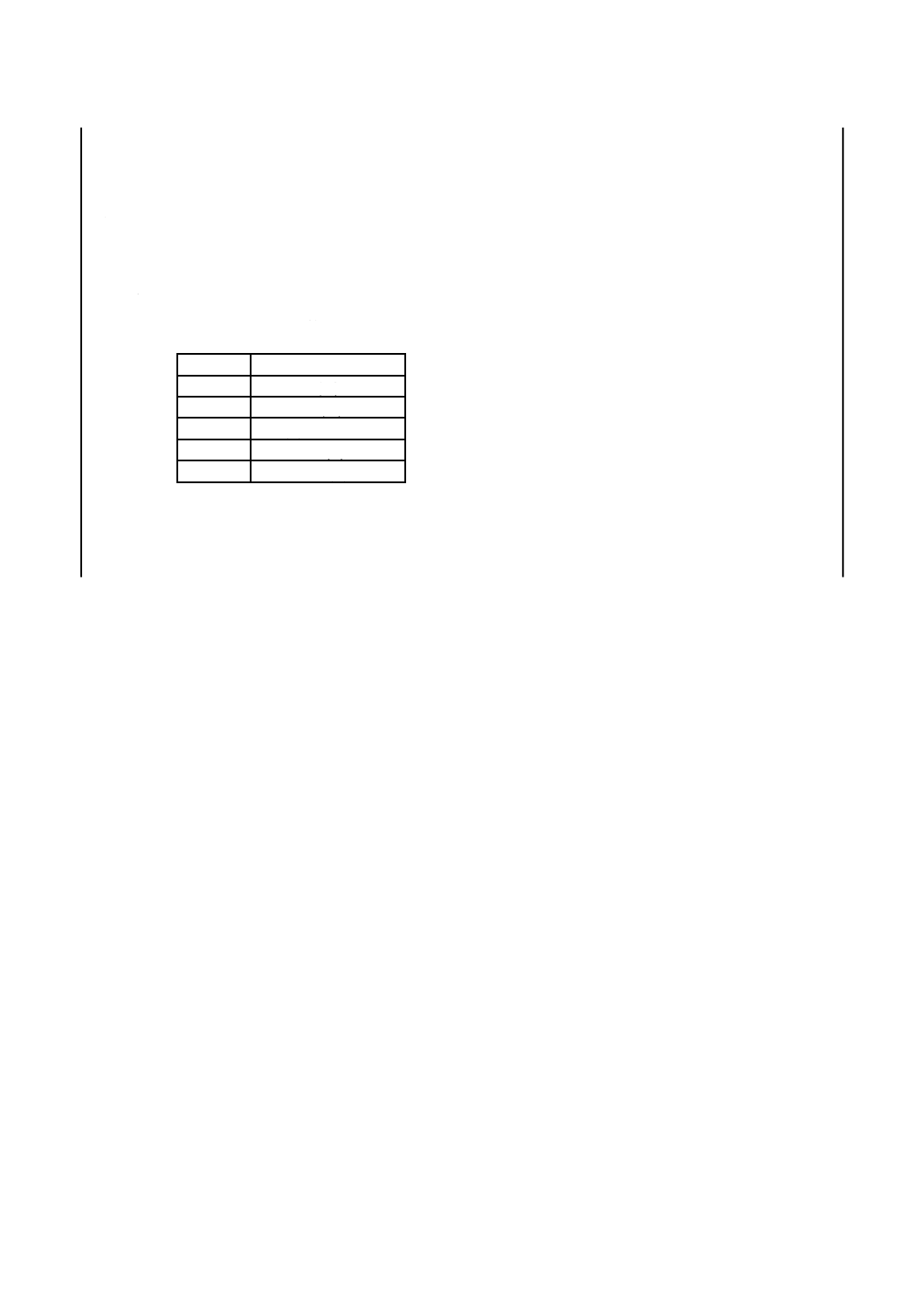

区分

L(全長)

B(厚さ) W(幅)

C(面取り)

試験片I

18以上36未満

3.0±0.1

4.0±0.1

0.1〜0.3

試験片II

36以上

図3−試験片の寸法

5.2.2

試験片の上下面及び両側面の表面粗さ

試験片の長さ方向の両端面を除く4面の表面粗さは,JIS B 0601に規定する0.20 μmRa以下とする。

5.2.3

試験片の数

5.3.6の規定を満足する試験片の数は,5個以上とする。

5.3

試験方法

5.3.1

試験片の厚さ及び幅の測定

試験片の厚さ及び幅の測定は,あらかじめマイクロメータ又はダイヤルゲージを用いて行う。

5.3.2

予き裂発生起点の導入

予き裂発生起点として,試験片のB×Lの面の中央付近1)に,面に垂直方向から2°以内の方向にビッカ

ース圧こん(又はヌープ圧こん)又は切欠きを図4に示す要領で導入する。起点導入の推奨条件は,次に

よる。

注1) 起点の試験片の長さ方向の位置は厳密に規定しないが,5.3.3の予き裂導入の際にその位置決め

が重要である(附属書JA参照)。

6

R 1607:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

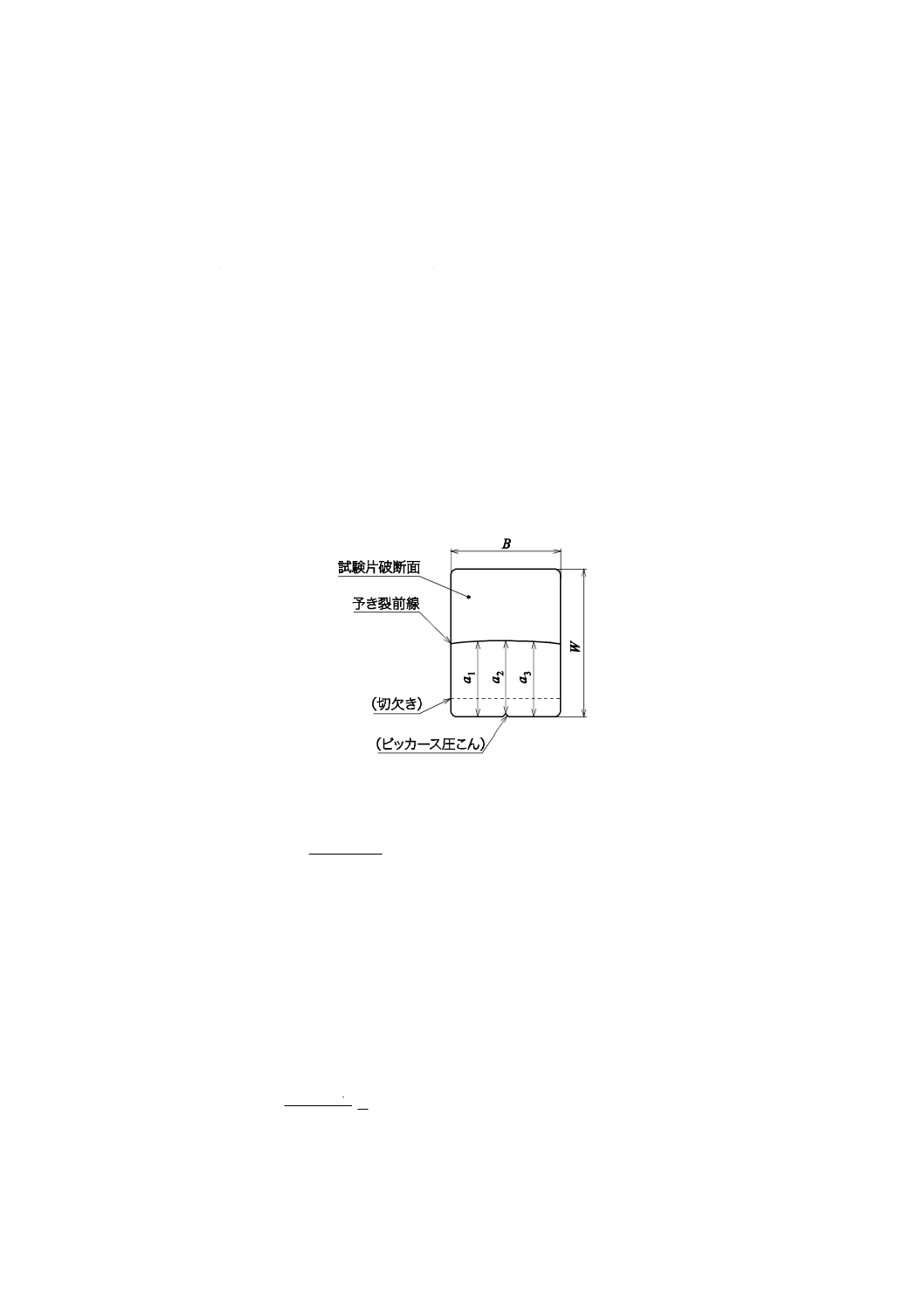

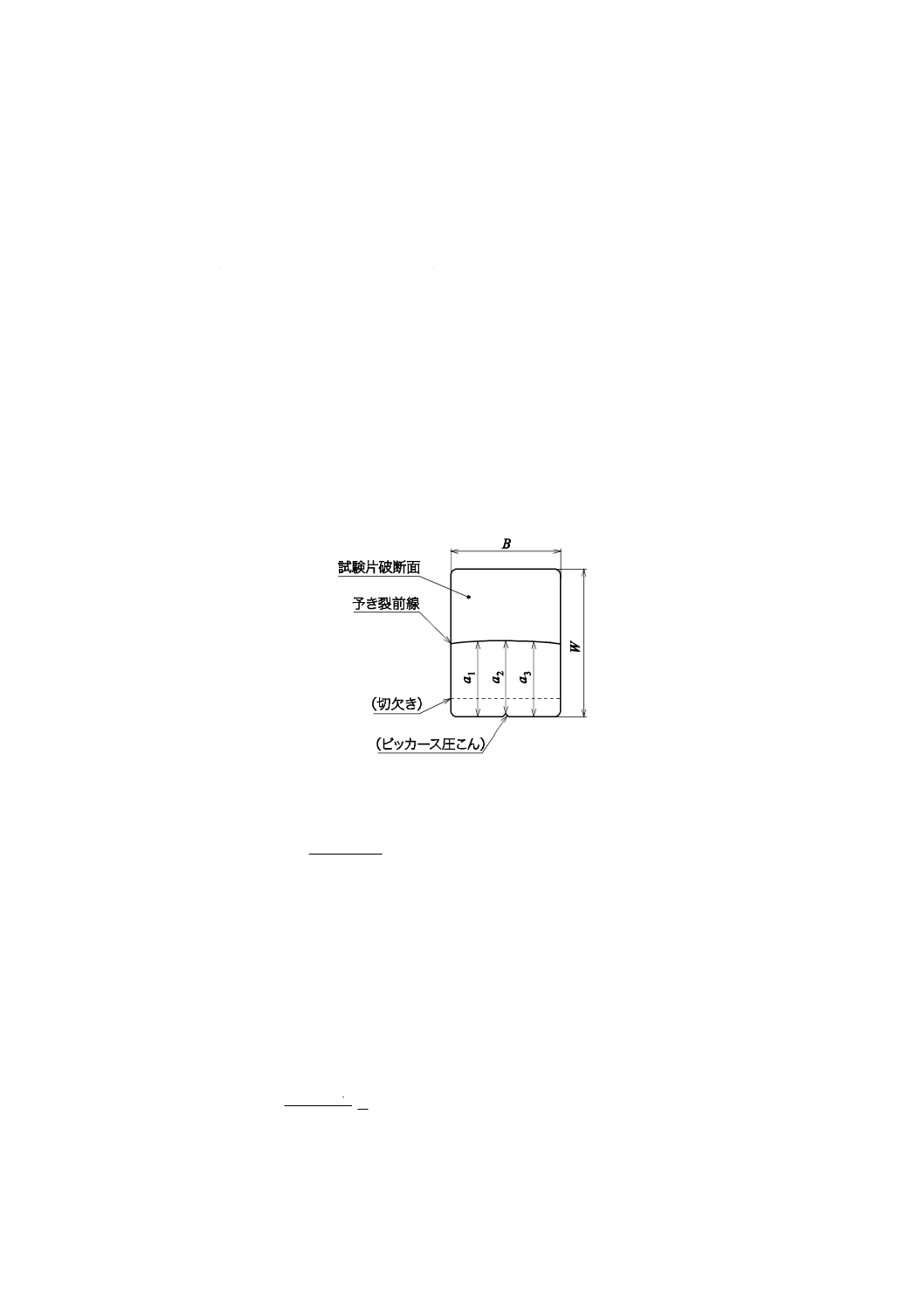

図4−ビッカース圧こん又は切欠きの導入

a) ビッカース圧こん(又はヌープ圧こん)を用いる場合

1) 圧こんの位置 試験片の厚さ(B)の中央に1点,又は中央に関して対称的に複数点とする。

2) 圧こんの方向 ビッカース圧こんの1対角線(又はヌープ圧こんの長軸)が試験片の長さ方向に直

交するように配置する。

3) 圧子押込荷重 98 Nとする。予き裂を導入しにくい場合には,圧こんの数を増やすことが望ましい。

ただし,予き裂導入できない場合には,切欠きを用いる。

b) 試験片厚貫通切欠きを用いる場合

1) 切欠き幅 0.2 mm以下とする。切欠き先端形状は,特に規定しない。

2) 切欠き深さ 0.5±0.1 mmとする。

5.3.3

予き裂の導入

予き裂発生起点を導入済みの試験片を,図1に示すように予き裂導入ジグの圧縮ジグとアンビルとの間

に配置し,予き裂としてポップイン(pop-in)き裂を導入する(B×Lの面が圧縮ジグとアンビルとに接す

る。)。その手順は,次による。

注記 予き裂導入については,附属書JAを参照。

a) 試験片,アンビルの上面及び圧縮ジグの下面は,アセトンなどで油及び汚れを拭き取って十分清浄に

し,発生起点が下になるようにして試験片をアンビルの上に置く。その際,試験片の長さ方向がアン

ビルの中央溝の縁の線に直交し,かつ,中央溝の真ん中から±0.1 mmの範囲内に発生起点が位置する

ように相互の配置を定める。

b) 次に,圧縮ジグを試験片の上に載せる。その際,試験片がずれないように注意し,かつ,圧縮ジグと

アンビルとが相互に対称的に配置するように注意する。

c) 圧縮ジグ及びアンビルに上下から圧縮荷重を加えていき,ポップイン(pop-in)音が検知されたら直

ちに除荷して,予き裂導入ジグを取り外す。このとき,過大な圧縮荷重はジグを損傷させ,かつ,予

き裂の不等長進展又は斜進の原因となるので注意を要する。また,圧縮荷重を加える速度は特に規定

しない。

d) ジグから試験片を取り出して,予き裂が導入されたことを確認する。予き裂が見えにくい場合には,

染料を染み込ませて確認する。この場合,染料としては油性インクなどを用い,アセトンなどの溶媒

で染み込ませる。染料を使った場合は,加熱乾燥などによって試験片を十分に乾燥させてから曲げ試

7

R 1607:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

験を実施する。

5.3.4

3点曲げ破壊試験

予き裂を導入済みの試験片を,図2に示すように曲げ試験支持具の間に配置し,破壊荷重を測定する。

このとき,試験片のB×Lの面が支持具に接するようにする。その手順は,次による。

a) 試験片の配置 試験片の長さ方向と曲げ試験支持具の長さ方向とのなす角が90±2°の範囲にあり,

かつ,予き裂の位置と図2に示す荷重点の真下との距離が0.1 mmの範囲内となるように試験片を配

置する。

b) クロスヘッド速度及び破壊荷重 予き裂先端が十分に乾燥した条件下で,試験片の荷重点にクロスヘ

ッド速度0.5 mm/minで荷重を加えて,試験片が破壊するまでの最大荷重を測定する。

5.3.5

予き裂長さの測定

破断した試験片の破面を20倍以上に拡大し,顕微鏡で直接読み取るか,又は写真撮影して予き裂長さを

測定する。予き裂長さの測定及び算出の手順は,次による。

a) 図5に示すように,試験片の下面から予き裂の前線までの試験片幅(W)の方向の距離について,試

験片を厚さ(B)の方向に4分割する3本の線上での値,a1,a2,a3を測定する(破面形態から予き裂

前線を判定できない場合には,染色領域の前線を予き裂前線とみなす。)。

図5−予き裂長さの測定

b) 各測定値の平均値を次の式によって求め,予き裂長さとする。

3

3

2

1

a

a

a

a

+

+

=

ここに,

a: 予き裂長さ(m)

a1,a2,a3: 測定値(m)

5.3.6

予き裂寸法・形状

予き裂の前線の傾き,斜進及び長さの許容範囲について,次のとおりに規定する。通常,これらの規定

全てに適合する試験片を合格とし,不合格となった試験片を用いて得られた結果は,参考値としてその旨

を明記する。

a) 予き裂の前線の傾きの許容範囲 3か所の測定値(a1,a2,a3)の最大値と最小値との差を予き裂長さ

(a)で除した値を次の式によって求め,0.1以下とする。

1.0

min

max

≦

a

a

a

−

ここに,

amax: 最大の測定値

amin: 最小の測定値

8

R 1607:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

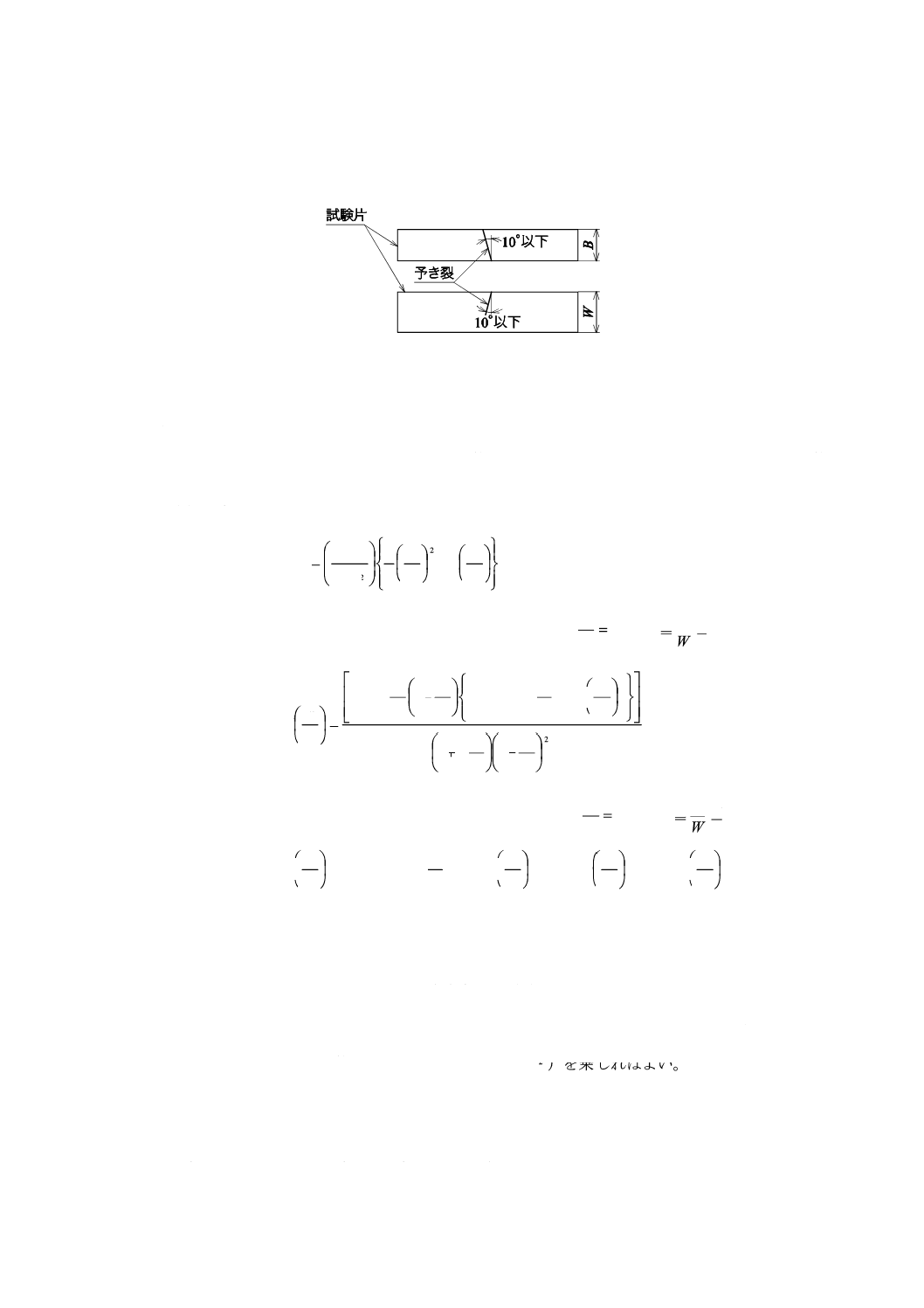

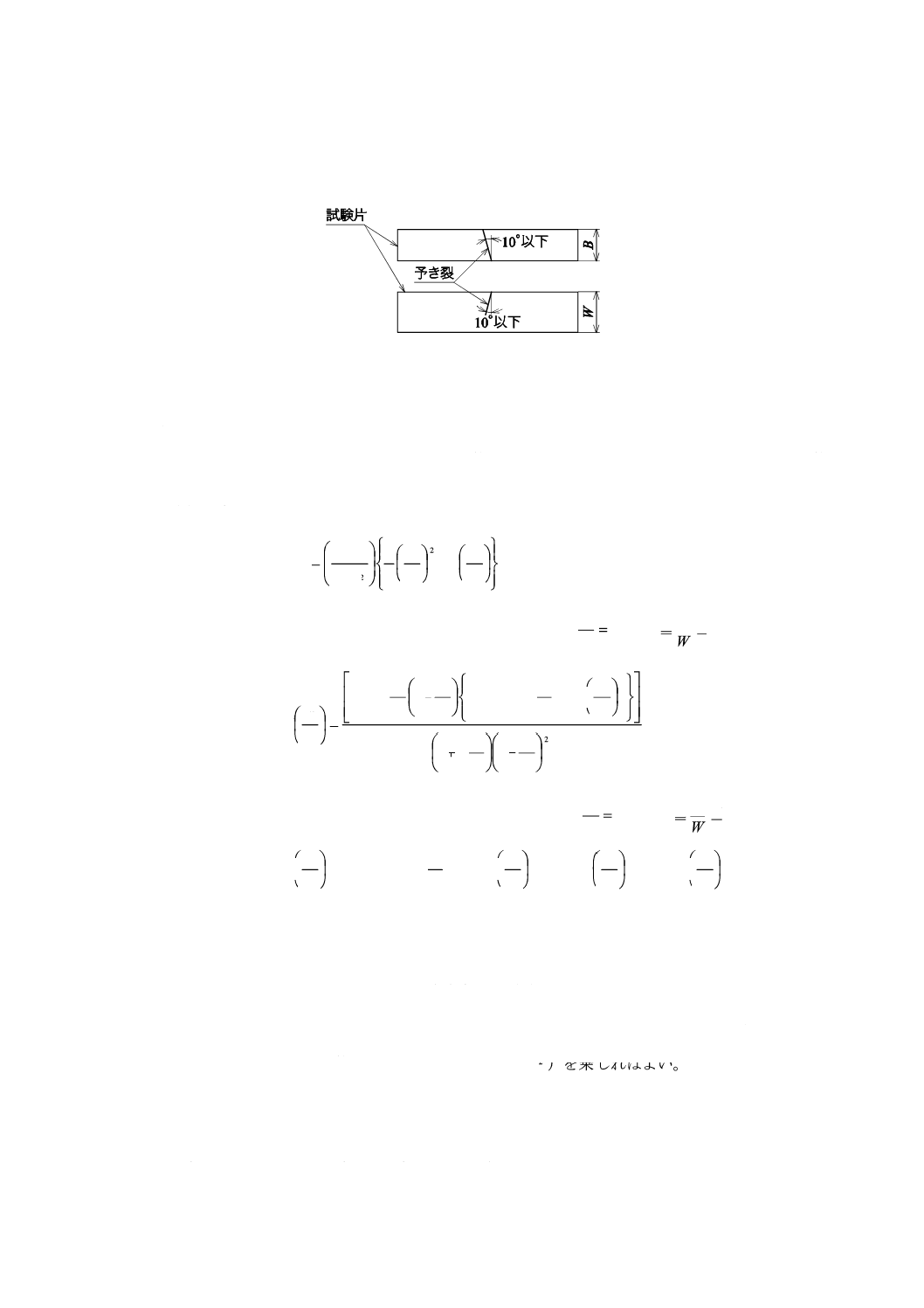

b) 予き裂の斜進の許容範囲 図6に示すように,試験片の下面及び両側面における予き裂の進路が,試

験片の厚さ方向及び幅方向に対して10°以下とする。

図6−予き裂の斜進の許容範囲

c) 予き裂長さの許容範囲 予き裂長さは,1.2〜2.4 mmの範囲内とする。

5.4

計算

破壊じん性KIC(モードIの臨界応力拡大係数)の計算は,個々の試験片の測定値から次の式によって算

出し2),JIS Z 8401によって有効数字3桁に丸める。5.3.6の規定に合格した5個以上の試験片の破壊じん

性KICの平均値を求め,MPa・

21

m単位に換算してJIS Z 8401によって小数点以下1桁に丸める。

×

=

W

a

Y

W

a

BW

PS

K

21

23

2

3

IC

ここに, 試験片Iの場合(式の適用範囲:

1

0

,0.4

≦

≦Wa

W

S=

),

23

1

2

1

7.2

93

.3

15

.2

1

99

.1

2

−

+

+

−

−

−

=

W

a

W

a

W

a

W

a

W

a

W

a

W

a

Y

試験片IIの場合(式の適用範囲:

6.0

1.0

,5.7

≦

≦Wa

W

S=

),

4

3

2

129

.

24

250

.

23

711

.

13

837

.2

964

.1

+

−

+

−

=

W

a

W

a

W

a

W

a

W

a

Y

ここに,

KIC: 破壊じん性(モードIの臨界応力拡大係数)(Pa・

21

m)

P: 試験片が破壊するまでの最大荷重(N)

S: 3点曲げ支点間距離(m)

B: 試験片の厚さ(m)

W: 試験片の幅(m)

a: 予き裂長さ(m)

注2) Pの測定値(kgf単位)とS,B,W及びaの値(mm単位)とを用いてKIC(Pa・

21

m単位)を算

出する場合は,KICの計算式に0.310 1(=9.807×10

23

−)を乗じればよい。

注記 破壊じん性KICの式については,試験片IはSrawleyの文献が,試験片IIは若井らの文献が参考

となる。

5.5

報告

5.5.1

試験結果報告書には,次の事項を記載しなければならない。

9

R 1607:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 規格番号及び試験方法の種類(SEPB法)

b) 試験片の長さ(試験片I又は試験片IIかを明記する。)

c) 試験ジグの形式(回転形又は固定形の別)

d) 試験条件(温度,湿度,その他必要な事項)

e) 5.3.6の規定に合格した試験片の個数

f)

破壊じん性(モードIの臨界応力拡大係数)KICの平均値

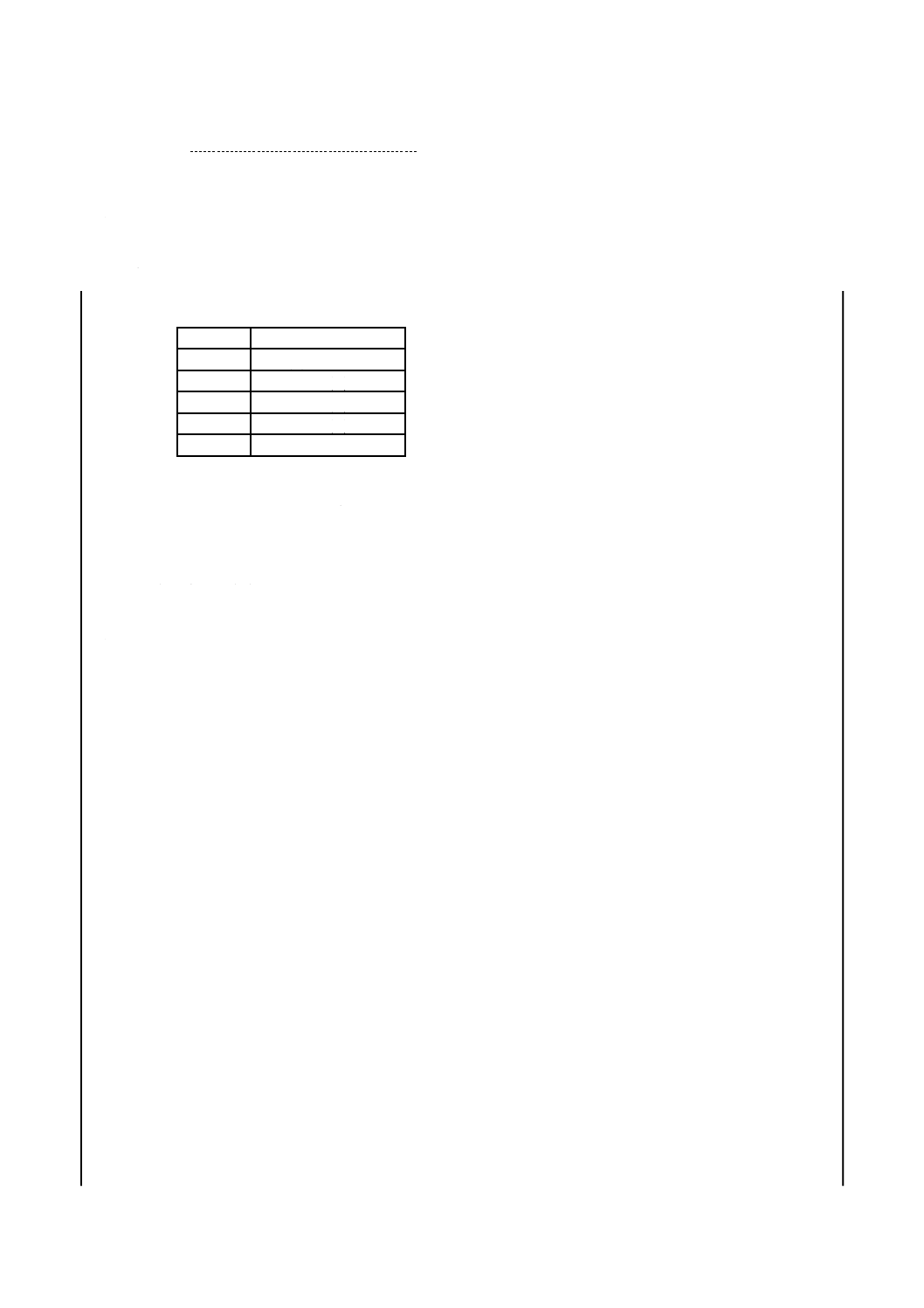

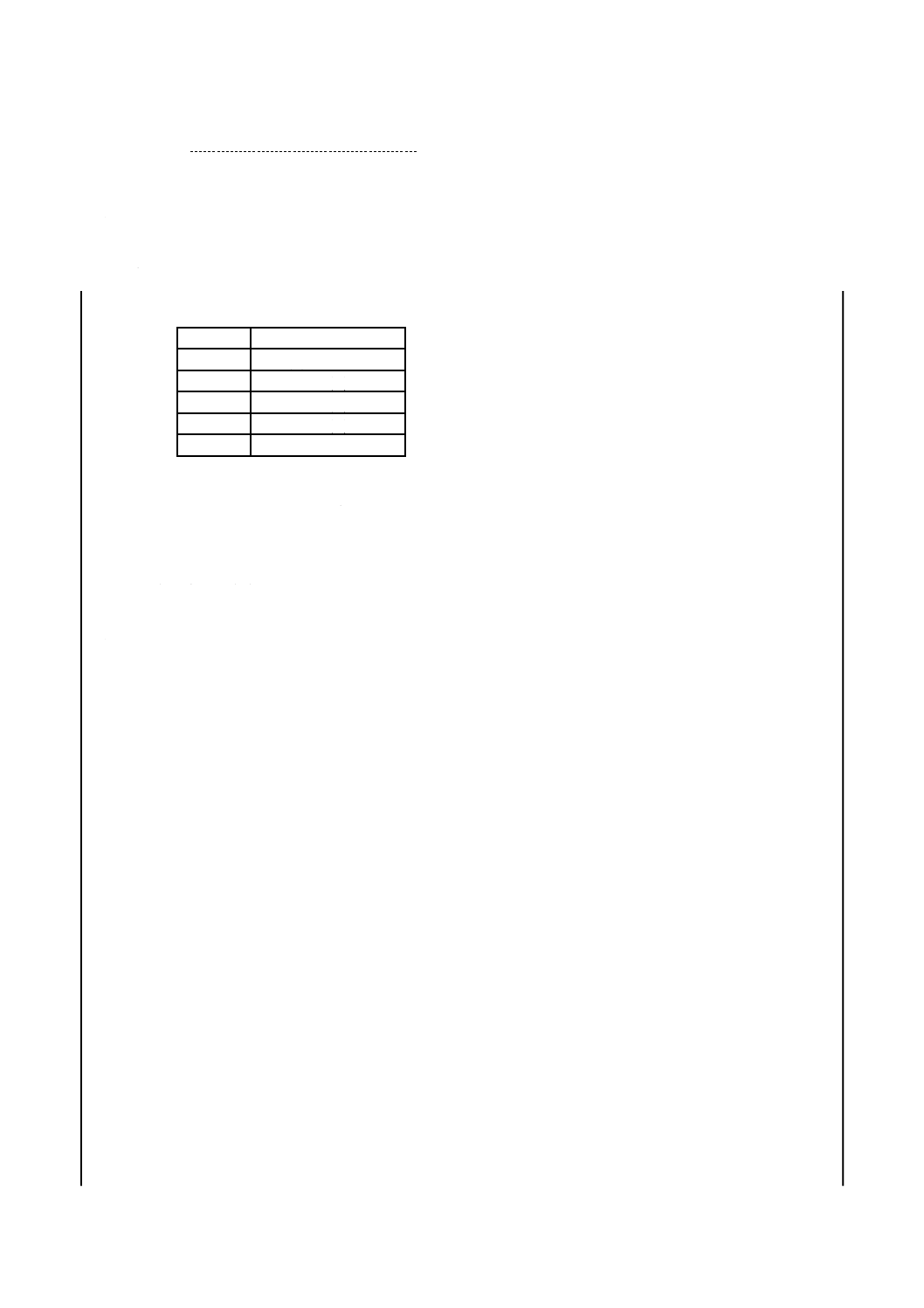

例 破壊じん性KICの計算例(タイプII試験片の場合)

値

測定値

P

29.8 (N)

S

30.0×10−3 (m)

B

3.00×10−3 (m)

W

4.00×10−3 (m)

a

2.63×10−3 (m)

Y(a/W)=1.964−2.837×(2.63/4.00)+13.711×(2.63/4.00)2−23.250×(2.63/4.00)3

+24.129×(2.63/4.00)4=3.93

KIC=[29.8×(30.0×10−3)/(3.00×10−3)/(4.00×10−3)3/2]×[3/2×(2.63/4.00)1/2×3.93]

=5.63×106 Pa・m1/2=5.63 MPa・m1/2

5.5.2

試験結果報告書には,次の項目についての記録を付記することが望ましい。

a) 破壊じん性(モードIの臨界応力拡大係数)KICの範囲

b) 予き裂長さの平均値及び各測定値

c) 素材の製造工程,素材の寸法及び形状,試験片の採取位置及び方向

d) き裂発生起点の種類及び導入条件

e) 予き裂導入条件(アンビル中央溝の幅,ポップイン荷重など)

6

IF法

6.1

試験機

JIS B 7725に規定するもの又はこれに準じるものを使用する。

6.2

試験片

6.2.1

試験片の気孔率

試験片の気孔率は,き裂長さを容易に測定できる程度に十分に小さくなければならない。

6.2.2

試験片の厚さ

試験片は,き裂長さが影響を受けない程度に十分な厚さのものでなければならない。試験片の厚さは,3

mm以上が望ましい。

6.2.3

試験面

試験面は,平面とし,試験機の圧子取付軸に垂直でなければならない。試験面の仕上がりは,き裂長さ

を容易に測定できる程度に滑らかでなければならない。試験面の仕上げには,表面加工変質層の除去に留

意する。試験面の表面粗さは,JIS B 0601に規定する0.10 μmRa以下が望ましい。

6.3

試験方法

6.3.1

押込荷重及び保持時間

押込荷重は,ほかに制限がない限り大きく選ぶのがよい。押込荷重を規定の大きさに保つ時間は,特に

10

R 1607:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

指定がない限り15秒間とする。

6.3.2

試験回数

試験回数は5回以上とし,それぞれの圧こんの中心間距離は,通常,き裂長さの5倍以上とする。

6.3.3

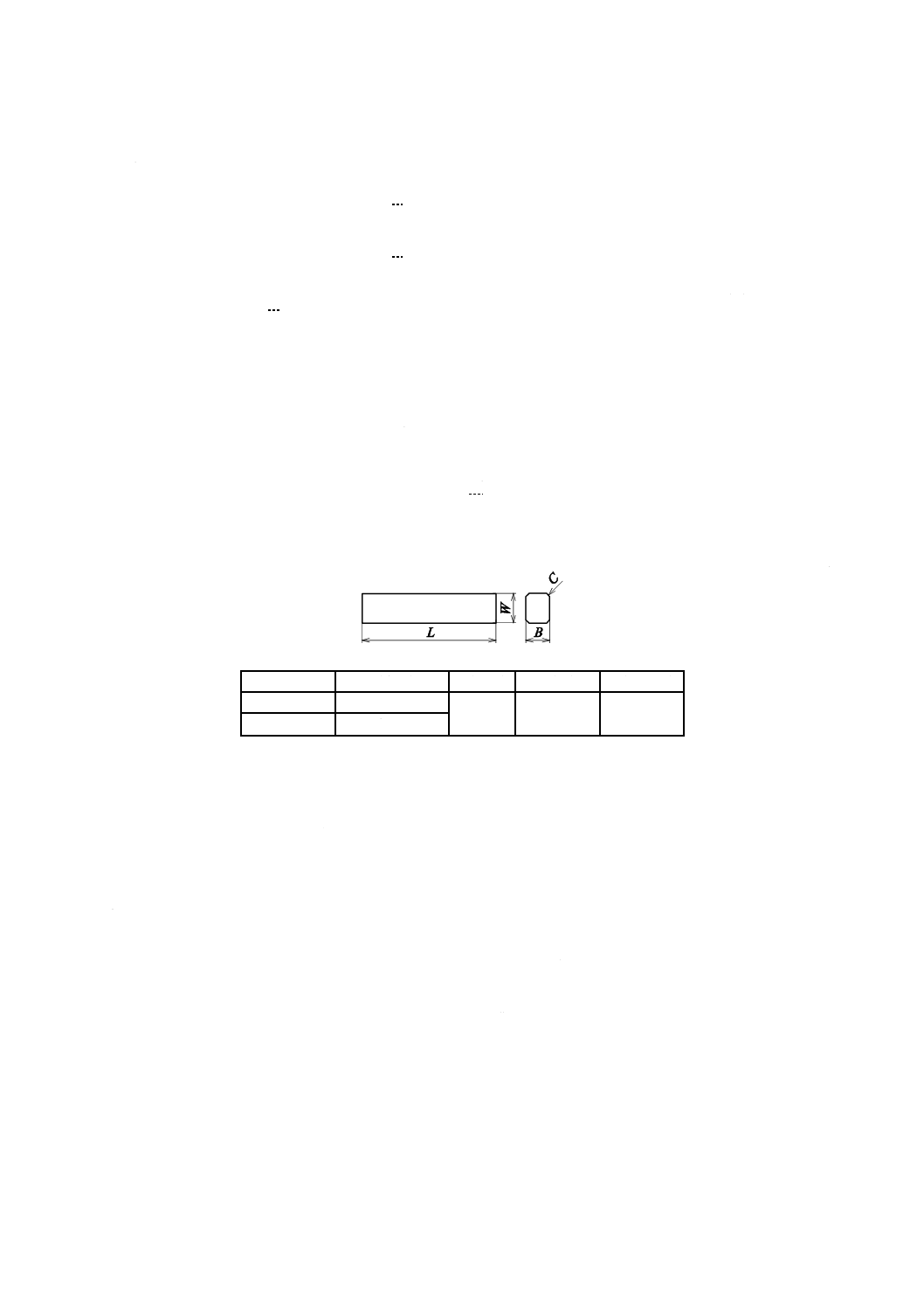

圧こん及びき裂長さの測定

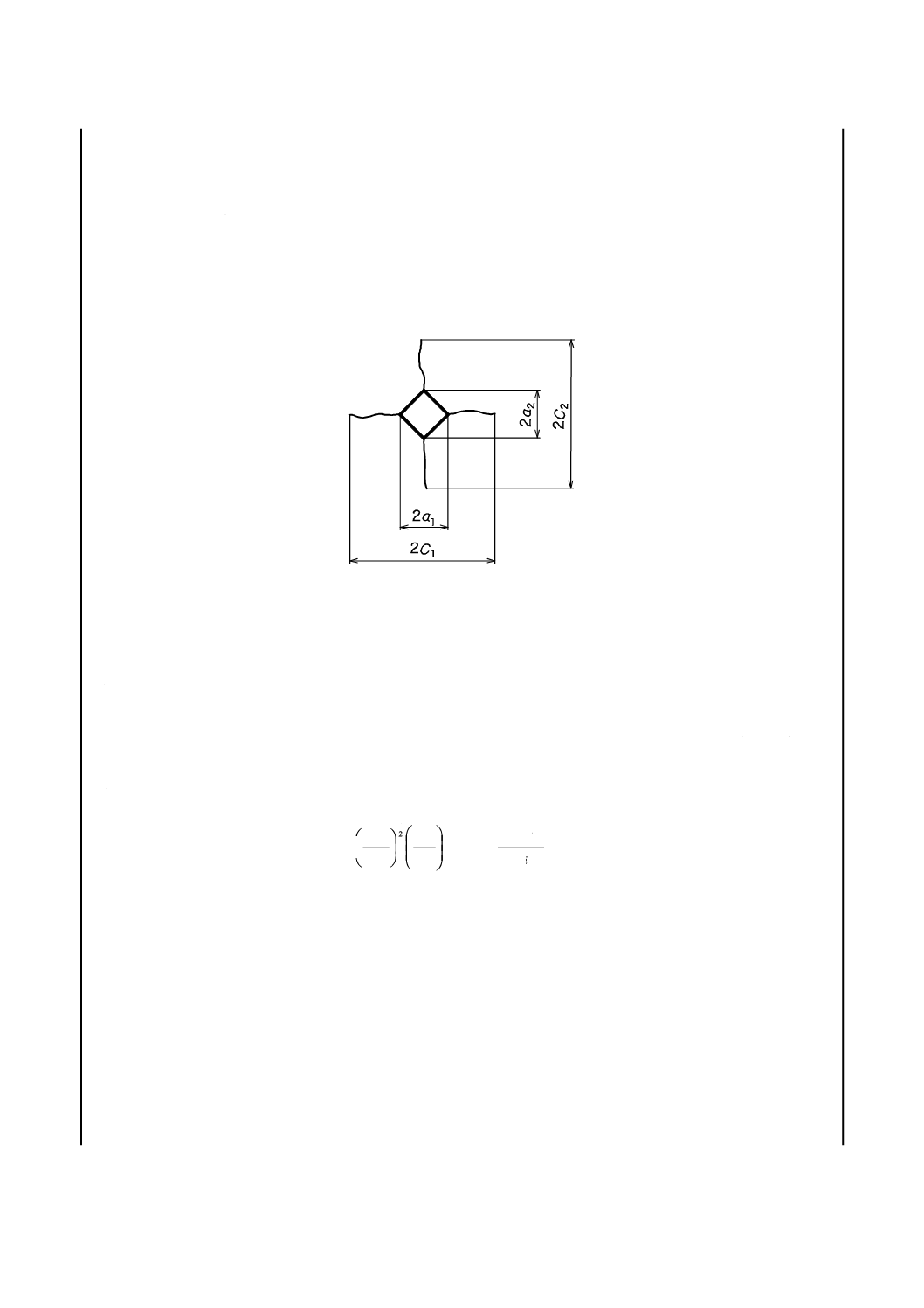

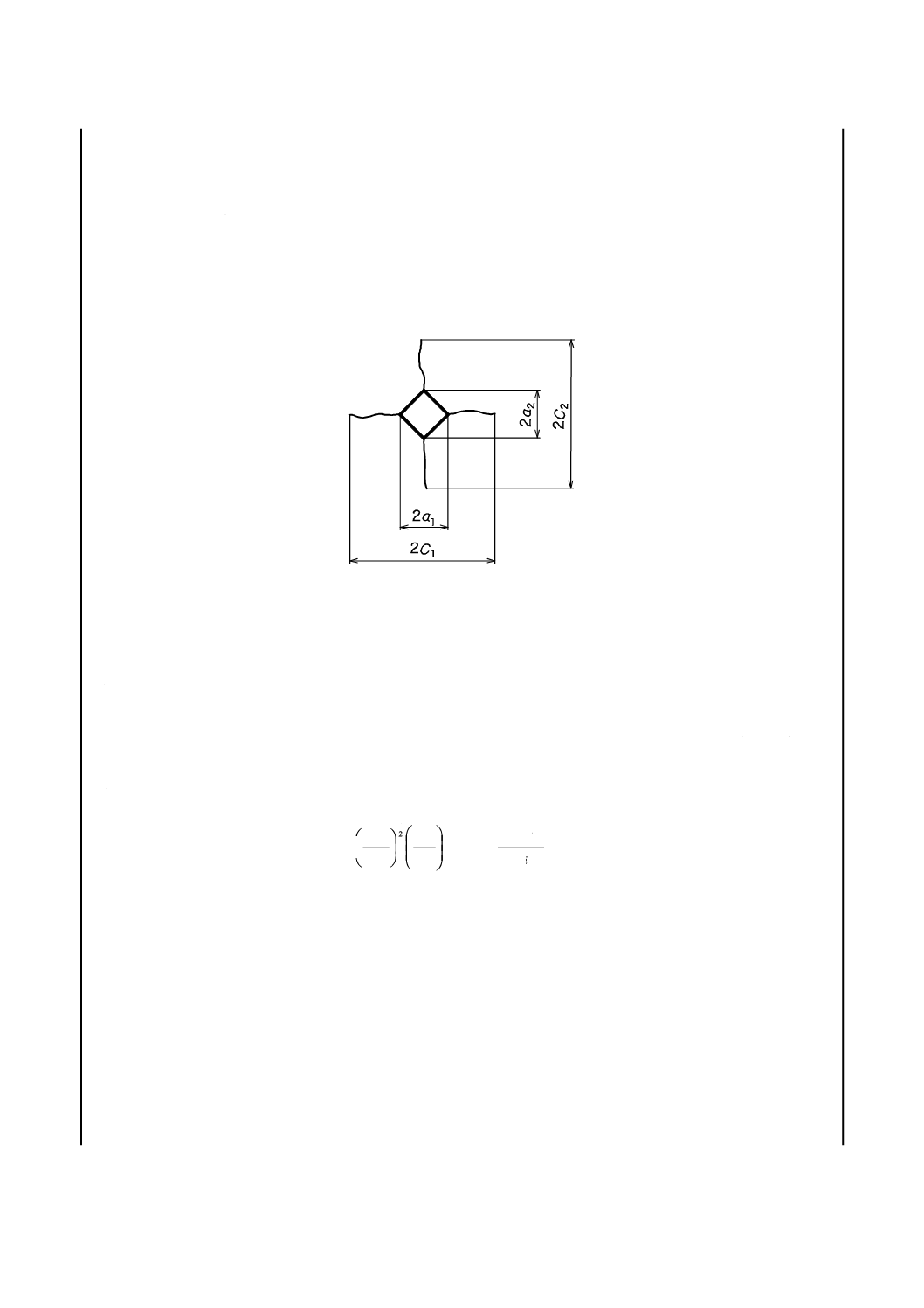

図7に示すように,圧こんの対角線長さとき裂長さとを試験機附属の顕微鏡,金属顕微鏡などを用いて,

押込み後10分間以内に測定する。ただし,測定箇所には剝離がなく,かつ,き裂は次の条件を満足しなけ

ればならない。

図7−圧こん及びき裂の対角線長さ

a) き裂は,圧こんの四角から圧こんの対角線延長線上に発生している。

b) 直行する2方向のき裂長さの差は,平均き裂長さの10 %以下である。

c) き裂長さは,圧こんの対角線長さの2.5倍以上である。

6.4

計算

破壊じん性KCは,個々の圧こんの測定値から次の式によって算出し,JIS Z 8401によって有効数字3桁

に丸める。6.3.3の規定に合格した5個以上の試験片の破壊じん性KCの平均値を求め,MPa・

21

m単位に換

算してJIS Z 8401によって小数点以下1桁に丸める。

23

21

21

23

21

026

.0

018

.0

C

C

a

P

E

C

P

HV

E

K

=

=

ここに,

KC: 破壊じん性(Pa・

21

m)

E: 弾性率(Pa)

HV: ビッカース硬さ3)(Pa)

P: 押込荷重(N)

C: き裂長さの平均の半分(m)

a: 圧こんの対角線長さの平均の半分(m)

なお,弾性率はJIS R 1602によって測定した値を用いる。また,ビッカース硬さ(HV)はJIS R 1610

に規定する計算式によって求める。

注3) ビッカース硬さは,JIS Z 2244では単位を付けてないように規定しているが,ここでは単位の

整合をとるため単位(Pa)を付けている。

注記 破壊じん性KCの式については,三好らの文献が参考となる。

11

R 1607:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5

報告

試験結果報告書には,次の事項を記載しなければならない。

a) 規格番号及び試験方法の種類(IF法)

b) 試験回数

c) 押込荷重

d) き裂長さの平均の半分(C)及び圧こんの対角線長さの平均の半分(a)

e) 破壊じん性KCの平均値

例 破壊じん性KCの計算例

値

測定値

E

365×109 (Pa)

HV

18.5×109 (Pa)

P

196 (N)

C

300×10−6 (m)

a

70.0×10−6 (m)

KC=0.018×(365/18.5)1/2×[196/(300×10−6)3/2]=3.02×106 Pa・m1/2=3.02 MPa・m1/2

KC=0.0264×(365×109)1/2×1961/2×(70.0×10−6)/(300×10−6)3/2=3.01×106 Pa・m1/2=3.01 MPa・

m1/2

12

R 1607:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

SEPB法における推奨事項

JA.1 予き裂導入ジグ

ポップイン(pop-in)き裂進展長さは,試験材料の破壊じん性などの性質,発生起点の種類・導入条件,

アンビル中央溝の幅などに依存する。したがって,5.3.6に規定する範囲内になるように,試験材に応じて

アンビル中央溝の幅を試行錯誤で選定する必要があるが,溝幅を可変にしたアンビルは剛性不足になりや

すいので,溝幅が異なるアンビルを数個用意するのがよい(溝幅の範囲は通常3〜6 mm)。

圧縮ジグの下面及びアンビルの上面の平面度は,JIS B 0621に規定する0.01 mm以下であることが望ま

しく,それらの粗さは,JIS B 0601に規定する0.20 μmRa以下であることが望ましい。

なお,長期間使用によるジグの損耗の影響を避けるために,定期的にジグの校正を行うことが望ましい。

また,ジグの耐圧限界以上の不用意な負荷はジグを損傷するので注意を要する(円滑な荷重伝達のために

球,球座などの補助部品を用いるとよい。圧縮ジグは一体物である必要はなく,試験片に接する部分にフ

ァインセラミックス製の板を接着するなどすればジグが長持ちする。圧縮ジグとアンビルとの相互の位置

合せを的確にするためには,外枠などの補助部品が有用である。試験片の長さ方向をアンビルの中央溝の

縁の線に直交させ,予き裂発生起点をアンビルの中央溝の真ん中に的確に配置するために,補助部品など

を用意すると便利である。)。

JA.2 予き裂発生起点及び予き裂の導入位置

図1及び図2において重要なことは,予き裂発生起点及び予き裂の位置であり,試験片の両端の位置が

左右対称である必要はなく,試験片の長さによってアンビルを交換する必要もない。ただし,不本意な応

力集中を避けるために,試験片の端が圧縮ジグの下面の端及びアンビルの上面の端より内側に位置しては

ならない(発生起点を試験片の片端から一定距離に導入すれば,以降は試験片の片端の位置を決めさえす

ればよいので,作業が容易になる。)。

JA.3 切欠きの幅及び深さ

はん(汎)用性を考慮して切欠きの幅は0.2 mm以下と規定したが,幅は狭いほどポップイン(pop-in)

が起こりやすい。0.6 mm以上の深い切欠きからはポップイン(pop-in)が起こらず,き裂が安定進展する

ことがあるので望ましくない。

JA.4 予き裂導入

騒音環境で予き裂導入を行う場合には,ジグに音響検出器を接続すればポップイン(pop-in)信号の検

知が容易になる。大気中の水蒸気に起因する応力腐食割れが起こることがあるので,荷重増加速度が294

N/s以上であることが望ましい。ポップイン(pop-in)き裂が進展し難い高じん性材料の場合,試験片上面

と圧縮ジグ下面との間にアルミニウムホイルを挟んで圧縮すると進展することがある。

JA.5 予き裂導入の確認及び予き裂長さの測定

アルミナ,ジルコニアなど,予き裂が見えにくい材料の場合は,油性ペンなどの染料をアセトンに溶か

13

R 1607:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

して予き裂に染み込ませるとよい(その場合,十分に乾燥してから3点曲げ試験を行う。)。

なお,導入された予き裂の長さが規定の上限を超える場合には,安定き裂進展の疑いがある。

参考文献 JIS Z 2244 ビッカース硬さ試験−試験方法

Srawley J.E:Int. J. Fracture, 12, 475(1976)

若井史博,阪口修司,松野外男:窯業協会誌,93(8), 479 (1985)

三好俊郎,佐川暢俊,佐々正:日本機械学会論文集(A編),51(471), 2489 (1985)

14

R 1607:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

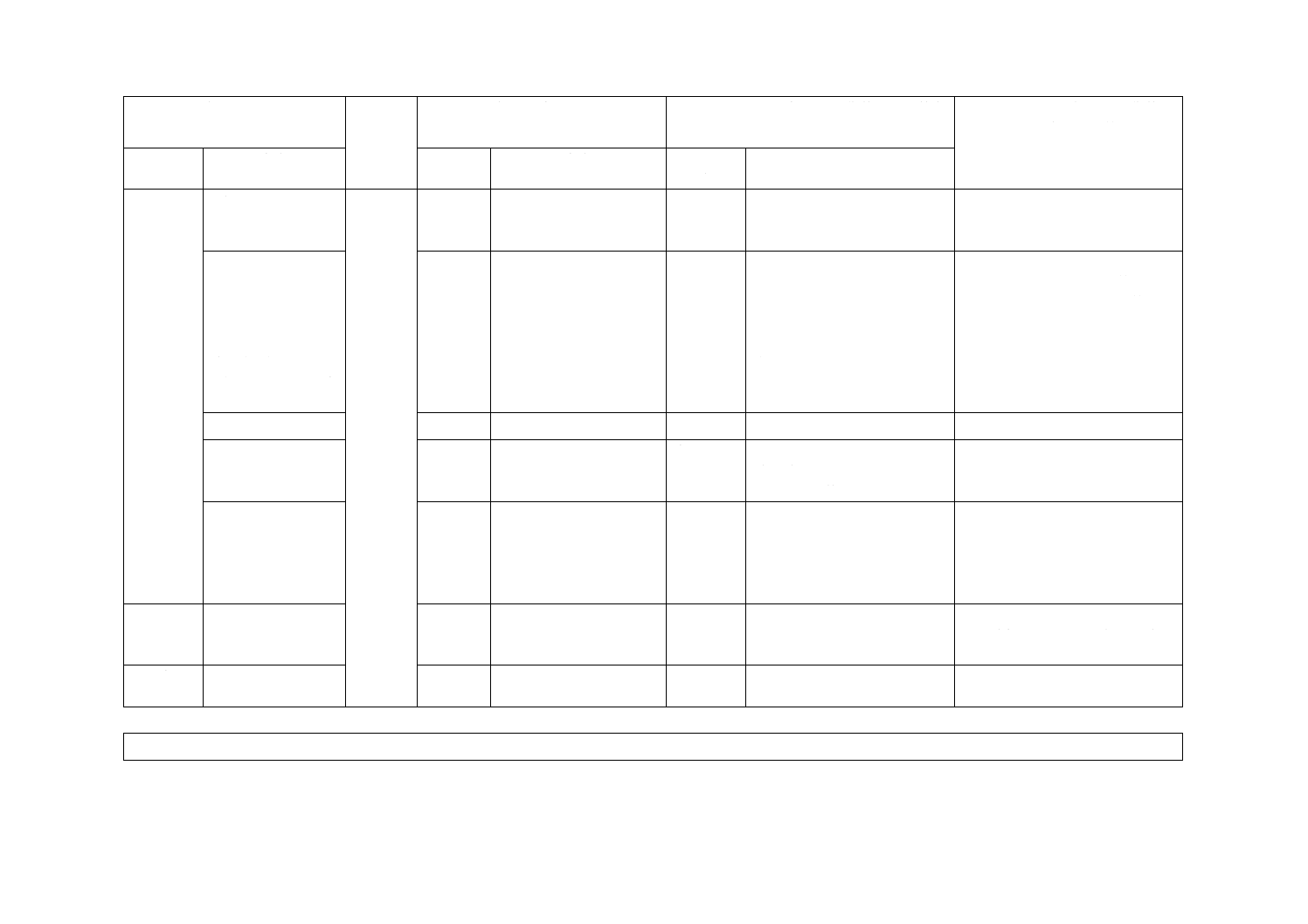

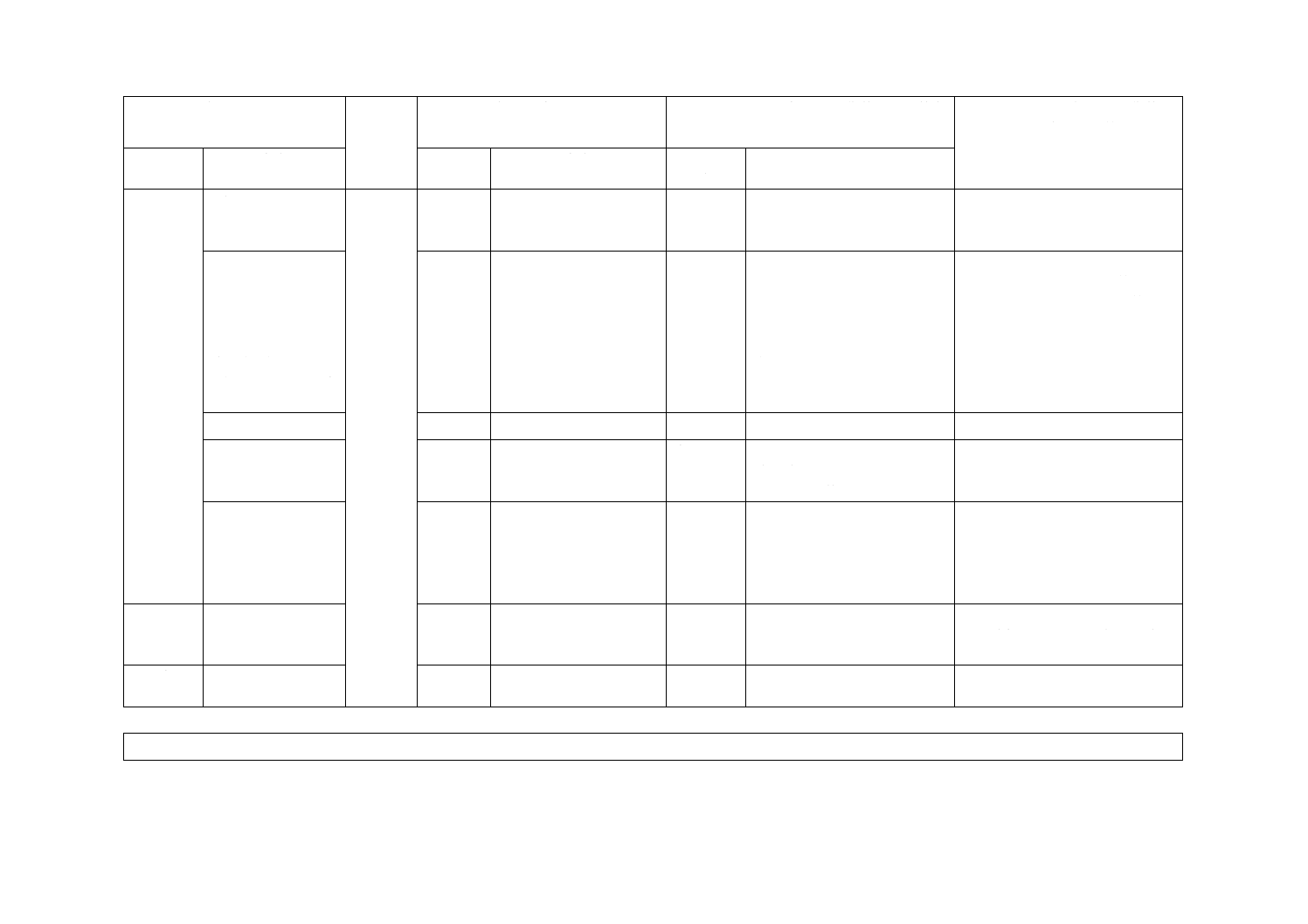

附属書JB

1

(参考)

2

JISと対応国際規格との対比表

3

4

JIS R 1607:2015 ファインセラミックスの室温破壊じん(靱)性試験方法

ISO 15732:2003,Fine ceramics (advanced ceramics, advanced technical ceramics)−

Test method for fracture toughness of monolithic ceramics at room temperature by

single edge precracked beam (SEPB) method

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

機械部品,構造材料

などの高強度材料

として使用される

ファインセラミッ

クスの室温(5〜

35 ℃)における破

壊じん性試験方法

について規定

1

JISとほぼ同じ

変更

JISでは,転がり軸受球用窒化

けい素材については,適用しな

いこととした。

ISO規格の見直し時に提案を検討

3 用語及

び定義

3

JISとほぼ同じ

削除

ISO規格は,曲げ強度の定義を

規定している。JISでは引用規

格に挙げてあるため記載して

いないが実質的差異はない。

−

4

記号

削除

ISO規格は,記号及びその定義

を規定しているがJISは図及

び式の箇所で説明。実質的差異

はない。

−

4 試験方

法の種類

SEPB法及びIF法に

ついて規定

5

基本原理

SEPB法

削除

選択

JISとして必要性がないため削

除したが実質的差異はない。

JISは,SEPB法のほかに,IF

法を規定し選択とした。

−

我が国で一般的に使われている

ためIF法を追加し,選択とした。

ISO規格の見直し時に提案を検討

2

R

1

6

0

7

:

2

0

1

5

15

R 1607:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

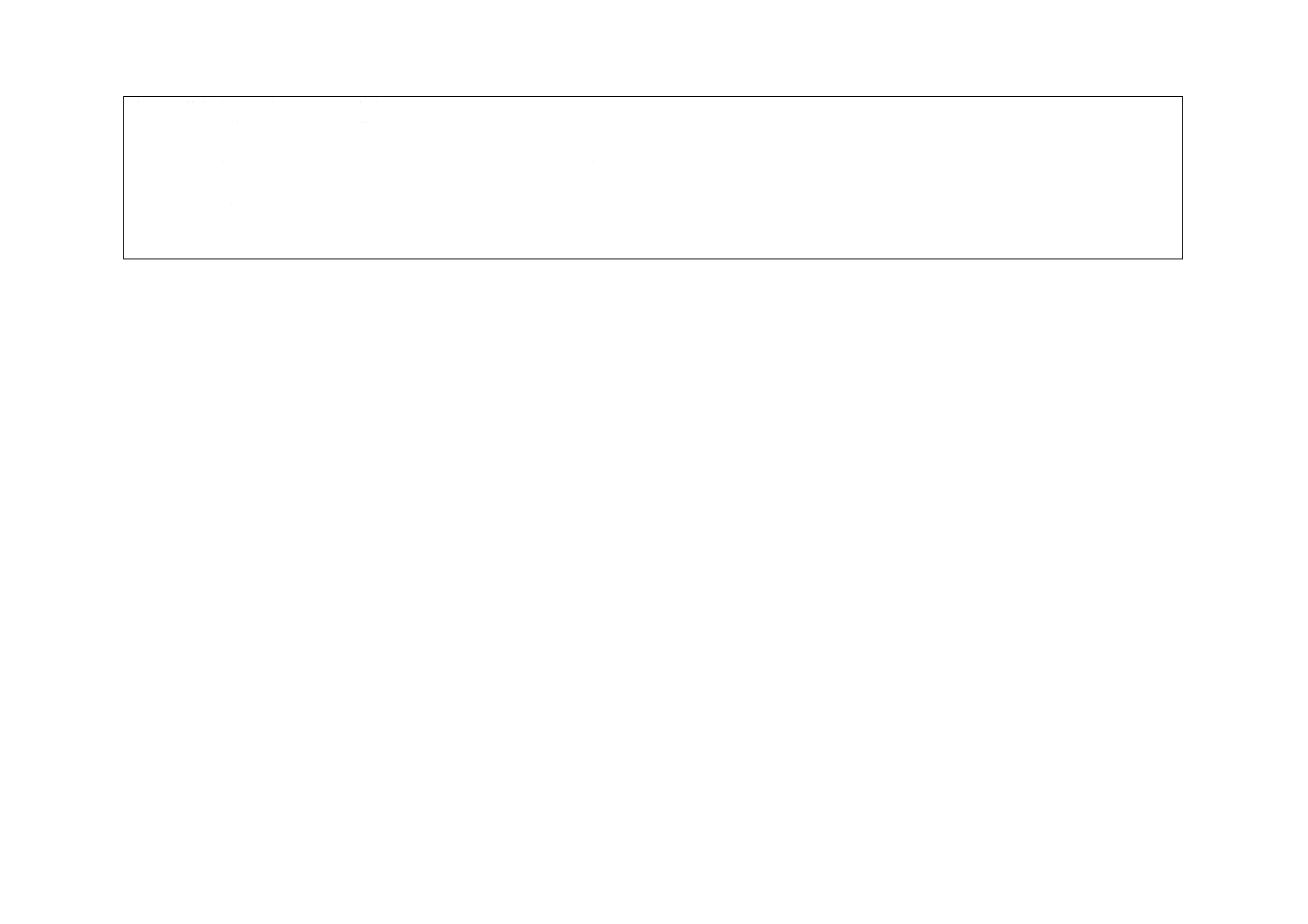

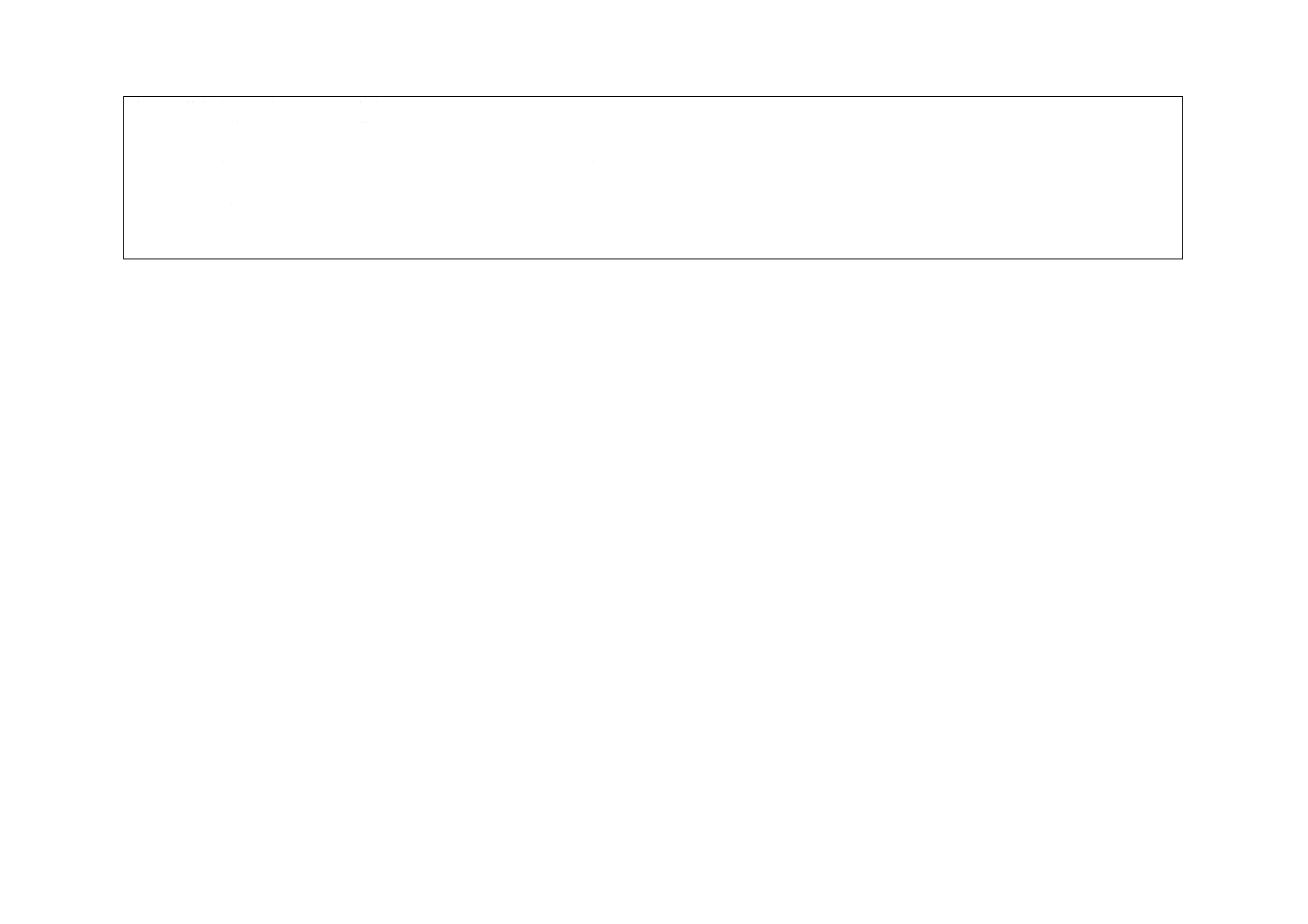

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 SEPB法

5.1 装置及びジグ

6

JISとほぼ同じ

追加

JISは,回転形のほかに固定形

を追加。我が国では固定形も使

用されているため記載した。

ISO規格の見直し時に提案を検討

5.2 試験片

SEPB法(3点曲げ)

用に,試験片I(長

さ18 mm以上36

mm未満)及び試験

片II(長さ36 mm以

上)の2種類を規定

7

JISとほぼ同じ

変更

ISO規格は,SEPB法(3点曲

げ)用に,試験片I(長さ18 mm)

及び試験片II(長さ36 mm)並

びに4点曲げ用に試験片II(長

さ36 mm)及び試験片III(長

さ45 mm)の3種類を規定。

JISでは,3点曲げ用を規定し

ている。

4点曲げジグを採用しない理由

は,4点曲げでK値を計算すると

きに用いる精度の良いK値算出式

が見つからないため。

5.3 試験方法

8

JISと同じ

一致

5.4 計算

8

JISとほぼ同じ

変更

計算式は同じである。

試験片寸法の範囲が異なって

いるが実質的差異はない。

−

5.5 報告

11

JISとほぼ同じ

変更

ISO規格は,回転形で3点曲げ

か4点曲げかを記載。JISは,

ジグの形式が回転形及び固定

形を記載。3点曲げについて記

載

ISO規格の見直し時に提案を検

討。

6 IF法

−

−

選択

SEPB法にIF法を追加し,選択

とした。

我が国で一般的に使われている

ため追加した。ISO規格の見直し

時に提案を検討

附属書JA

(参考)

−

−

追加

JISと国際規格との対応の程度の全体評価:ISO 15732:2003,MOD

2

R

1

6

0

7

:

2

0

1

5

16

R 1607:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

5

2

R

1

6

0

7

:

2

0

1

5