R 1603:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 一般事項 ························································································································· 1

4 分析項目 ························································································································· 1

5 試料の採り方及び取扱い方 ································································································· 2

5.1 試料の採り方 ················································································································ 2

5.2 試料の取扱い方 ············································································································· 2

5.3 試料のはかり方 ············································································································· 2

6 分析値のまとめ方 ············································································································· 2

6.1 分析回数 ······················································································································ 2

6.2 空試験 ························································································································· 2

6.3 分析値の表示 ················································································································ 2

6.4 分析値の検討・採択 ······································································································· 2

7 全けい素の定量方法 ·········································································································· 2

7.1 定量方法の区分 ············································································································· 2

7.2 脱水重量ICP発光分光併用法 ··························································································· 3

7.3 凝集重量ICP発光分光併用法 ··························································································· 5

8 全窒素の定量方法 ············································································································· 6

8.1 定量方法の区分 ············································································································· 6

8.2 加圧酸分解−水蒸気蒸留分離−中和滴定法 ·········································································· 6

8.3 不活性ガス融解−熱伝導度法··························································································· 10

9 アルミニウム,鉄及びカルシウムの定量方法 ········································································ 12

9.1 定量方法 ····················································································································· 12

9.2 加圧酸分解−ICP発光分光法 ··························································································· 13

10 酸素の定量方法 ············································································································· 14

10.1 定量方法 ···················································································································· 14

10.2 不活性ガス融解−赤外線吸収法 ······················································································ 14

11 炭素の定量方法 ············································································································· 16

11.1 定量方法の区分 ··········································································································· 17

11.2 燃焼(抵抗加熱)−赤外線吸収法 ··················································································· 17

11.3 燃焼(高周波加熱)−赤外線吸収法(又は熱伝導度法) ····················································· 19

12 ふっ素の定量方法 ·········································································································· 20

12.1 定量方法の区分 ··········································································································· 20

12.2 熱加水分解分離−イオンクロマトグラフ法 ······································································· 21

12.3 熱加水分解分離−吸光光度分析法 ··················································································· 23

R 1603:2007 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

13 塩素の定量方法 ············································································································· 24

13.1 定量方法の区分 ··········································································································· 24

13.2 熱加水分解分離−イオンクロマトグラフ法 ······································································· 24

13.3 熱加水分解分離−吸光光度法 ························································································· 25

附属書A(参考)分析系統図 ································································································· 27

R 1603:2007

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,独立行政法人産業

技術総合研究所(AIST)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業

標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS R 1603:1994は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

R 1603:2007

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1603:2007

ファインセラミックス用

窒化けい素微粉末の化学分析方法

Methods for chemical analysis of fine silicon nitride powders

for fine ceramics

1

適用範囲

この規格は,ファインセラミックス製造の原料として用いられる窒化けい素微粉末の化学分析方法につ

いて規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0050 化学分析方法通則

JIS K 0115 吸光光度分析通則

JIS K 0116 発光分光分析通則

JIS K 0127 イオンクロマトグラフ分析通則

JIS K 0557 用水・排水の試験に用いる水

JIS K 8001 試薬試験方法通則

JIS K 8005 容量分析用標準物質

JIS K 8007 高純度試薬試験方法通則

JIS R 6003 研磨材のサンプリング方法

JIS Z 8401 数値の丸め方

3

一般事項

分析方法に共通な一般事項は,JIS K 0050,JIS K 0115,JIS K 0116,JIS K 0127,JIS K 8001及びJIS K

8007による。

4

分析項目

この規格で規定する分析項目は,次による。

a) 全けい素 (T.Si)

b) 全窒素 (T.N)

c) アルミニウム (Al)

d) 鉄 (Fe)

e) カルシウム (Ca)

2

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

酸素 (O)

g) 炭素 (C)

h) ふっ素 (F)

i)

塩素 (Cl)

5

試料の採り方及び取扱い方

5.1

試料の採り方

分析用試料は,JIS R 6003に準じて採取する。

5.2

試料の取扱い方

分析用試料約5 gを平形はかり瓶(50×30 mm)に入れ,110 ℃の空気浴中で2時間乾燥し,デシケーター

(乾燥剤:乾燥用過塩素酸マグネシウム)中で放冷,保存する。

5.3

試料のはかり方

分析試料のはかりとりには,化学はかりを用いて規定された量を0.1 mgのけたまではかる。

6

分析値のまとめ方

6.1

分析回数

分析は,同一成分について,日を変えて2回繰り返す。

6.2

空試験

分析に当たっては,空試験を行い,測定値を補正する。

6.3

分析値の表示

分析値は,乾燥ベースの%(質量分率)で表し,JIS Z 8401によって,次のように丸める。

a) 全けい素及び全窒素は,小数点以下1けたに丸める。

b) その他の成分は,小数点以下2けたに丸める。

6.4

分析値の検討・採択

a) 2個の分析値の差が表1に示す許容差を超えないときは,その平均値を報告値とする。

b) 2個の分析値の差が表1の許容差を超えるときは,更に,2回の分析を繰り返し,その差が許容差を超

えないときは,その平均値を報告値とする。これも許容差を超えるときは,4個の分析値のメジアン

を報告値とする。

表1−分析値の許容差

単位 %(質量分率)

成分

T.Si

T.N

Alc)

Fec)

Cac)

O

C

F

Cl

許容差

0.15

0.15a)

0.35b)

0.001

0.005

0.001

0.003

0.001

0.012

0.090

0.020

0.010

0.005

注a) 加圧酸分解−水蒸気蒸留分離−中和滴定法

b) 不活性ガス融解−熱伝導度法

c) 上段の値は含有率0.01 %(質量分率)未満の場合,下段の値は含有率0.01 %(質量分率)以上の場合に適用

する。

7

全けい素の定量方法

7.1

定量方法の区分

3

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

全けい素の定量方法は,次のいずれかによる。

a) 脱水重量ICP(誘導結合プラズマ,以下,ICPという。)発光分光併用法:この方法は,全けい素含有

率30 %(質量分率)以上,70 %(質量分率)以下に適用する。

b) 凝集重量ICP発光分光併用法:この方法は,全けい素含有率30 %(質量分率)以上,70 %(質量分

率)以下に適用する。

7.2

脱水重量ICP発光分光併用法

7.2.1

要旨

試料を炭酸ナトリウムで融解して塩酸に溶解し,蒸発乾固してけい酸を脱水した後,塩酸で可溶性塩類

を溶解してろ過する。沈殿を強熱してはかり,ふっ化水素酸を加えて二酸化けい素を揮散させた後,再び

強熱してはかり,その減量から主二酸化けい素量を求める。ろ液を採取してICP発光分光法によって溶存

けい素量を求める。両者から全けい素含有率を算出する。

7.2.2

試薬

この規格で使用する試薬は,最高純度の市販品とし,次による。試薬溶液は,プラスチック瓶に保存す

る。また,標準液は,市販の計量標準供給制度(JCSS)適合品又は同等品とし,国際単位系(SI)にトレーサブ

ルなものを使用する。

a) 水 JIS K 0557:1998に規定する表1のA3以上とする。

b) 塩酸

c) 塩酸(1+1,1+4,1+50)

d) ふっ化水素酸

e) 硫酸(1+1,1+4)

f)

炭酸ナトリウム(無水)1)

g) けい素標準液(1.0 mg Si/mL)

h) けい素標準溶液(0.1 mg Si/mL) 使用の都度,g)の10 mLを100 mLの全量フラスコに正しく採取し,

水で標線まで薄め振り混ぜて調製する。

注1) 炭酸ナトリウムカリウムを用いてもよい。

7.2.3

容器

各種の操作に用いる容器類は,ガラス製品又はプラスチック製品2)を用いる。プラスチック製の計量器

は,あらかじめ検定しておく。ガラス製品は,指定した操作以外に使用しない。容器類の洗浄及び保存は,

JIS K 8007:1992の6.(器具及び容器類の洗浄と保存)の(1),(2)及び(3)によって,汚染物質を除去し,水

で十分洗浄した後,水を満たして保存する。

注2) ポリエチレン製,ポリプロピレン製,四ふっ化エチレン樹脂製などがある。

7.2.4

試料のはかりとり量

試料のはかりとり量は,0.30 gとする。

7.2.5

操作

定量操作は,次の手順によって行う。

a) 試料を白金皿(例えば75番)にはかりとり,炭酸ナトリウム(無水)2.0 gを加えて混合し,皿の底

に一様に広げる。最初は低温で加熱し,最後は約1 000 ℃で強熱して完全に融解する。

b) 時計皿で覆って放冷した後,塩酸(1+1) 20 mLを加え,水浴上で加熱溶解し,少量の水で時計皿を洗

浄して取り除き,引き続き蒸発し乾固する。この間ときどき先端を平らにしたガラス棒で析出した塩

類を押しつぶして粉末にする。放冷後,塩酸5 mLを加えて約1分間放置し,熱水20 mLを加えて水

4

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

浴上で約5分間加熱して可溶性塩類を溶解する。

c) ろ紙(5種B)を用いて不溶物をろ過し,熱塩酸(1+50)で数回,熱水で十分に洗浄する。ろ液及び洗

液は,250 mLの全量フラスコに受け,放冷後,水で標線まで薄めて振り混ぜる。

d) c)の沈殿は,ろ紙とともに白金るつぼ(例えば30番)に入れ,硫酸(1+4) 5滴を加え,燃えないよう

に加熱してろ紙を灰化した後,1 100±25 ℃で60分間強熱する。デシケーター中で放冷した後,質量

をはかる。恒量となるまでこの操作を繰り返す。

e) d)の二酸化けい素を水で湿し,硫酸(1+1) 3滴及びふっ化水素酸10 mLを加え,砂浴上で加熱して蒸

発し乾固する。1 100±25 ℃で5分間強熱し,デシケーター中で放冷した後,質量をはかる。減量が

主二酸化けい素である。

f)

c)の溶液から正しく10 mLを100 mLの全量フラスコに採取し,塩酸(1+4) 5 mLを加え,水で標線ま

で薄めて振り混ぜる。

g) f)の溶液の一部をICP発光分光装置のアルゴンプラズマ中に噴霧し,例えば,波長251.61 nmにおける

発光強度を測定する3)。

注3) 溶存けい素の定量にはモリブデン青吸光光度法を用いてもよい。このときは,c)の溶液から

正しく10 mLをプラスチックビーカー (100 mL)に採取し,ふっ化水素酸(1+9) 2 mLを加え,

10分間放置した後,ほう酸溶液50 mL及び塩酸(1+4) 2 mLを加え,水で約70 mLに薄める。

七モリブデン酸六アンモニウム溶液3 mLを加えてかき混ぜて10分間放置する。酒石酸溶液

5 mL及びL−アスコルビン酸溶液3 mLを順次加えてその都度かき混ぜる。100 mLの全量フ

ラスコに移し入れ,水で標線まで薄め振り混ぜた後,30分間放置する。この溶液の一部を吸

光光度計のセル(1 cm)に採り,水を対照液にして波長650 nm付近における吸光度を測定する。

このときの試薬は,次による。

1) ふっ化水素酸 (1+9)

2) ほう酸溶液 (40 g/L)

3) 七モリブデン酸六アンモニウム溶液 七モリブデン酸六アンモニウム四水和物50 g

を温水に溶かし,必要ならばろ過し,水で500 mLとする。保存中にモリブデン酸

が析出したときは,新しく調製する。

4) 酒石酸溶液 (100 g/L)

5) L−アスコルビン酸溶液 (100 g/L) 冷暗所に保存する。調製後2週間を経過したも

のは使用しないほうがよい。

7.2.6

空試験

試料を用いないで7.2.5の操作を行う。ただし,融解操作は省略する。7.2.5 c)に対応する溶液を空試験

液とする。

7.2.7

検量線の作成

7.2.6の空試験液から正しく10 mLずつを数個の100 mLの全量フラスコに採り,それぞれにけい素標準

溶液から正しく0〜4 mLを段階的に加えた後,塩酸(1+4) 5 mLずつを加え,水で標線まで薄めて振り混ぜ

る。これらの検量線用溶液を用いて7.2.5 g)の操作を行い,得た発光強度とけい素量との関係線を作成し,

原点を通るように平行移動して検量線とする4)。

注4) モリブデン青吸光光度法を用いるときは,次による。けい素標準溶液から正しく0〜3 mLを数

個のプラスチックビーカー(100 mL)に段階的に採り,それぞれに空試験液から正しく10 mLず

つを加える。次に,7.2.5 g)の注3)のふっ化水素酸(1+9)添加以降の操作を行い,得た吸光度とけ

5

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い素量との関係線を作成し,原点を通るように平行移動して検量線とする。

7.2.8

計算

7.2.5 g)及び7.2.6で得た発光強度と7.2.7で作成した検量線とから溶存けい素量を求め,試料中の全けい

素含有率を,次の式によって算出する。

(

)

(

)

[

]100

10

/

250

4

467

.0

.

2

1

2

1

×

×

−

+

×

−

=

m

A

A

m

m

Si

T

ここに, T.Si: 全けい素含有率[%(質量分率)]

m1: 7.2.5 e)の主二酸化けい素量 (g)

m2: 7.2.6の二酸化けい素量 (g)

A1: 7.2.5 g)の溶存けい素量 (g)

A2: 7.2.6の溶存けい素量 (g)

m: 試料のはかりとり量 (g)

7.3

凝集重量ICP発光分光併用法

7.3.1

要旨

試料を炭酸ナトリウム及びほう酸で融解し,塩酸に溶解し,ポリ酸化エチレンを加えてけい酸を凝集さ

せた後ろ過する。沈殿を強熱してはかり,ふっ化水素酸を加えて二酸化けい素を揮散させた後,再び強熱

してはかり,その減量から主二酸化けい素量を求める。ろ液を採取してICP発光分光法によって溶存けい

素量を求める。両者から全けい素含有率を算出する。

7.3.2

試薬

試薬は,次によるほかは,7.2.2に準じる。ただし,b)はプラスチック瓶に保存する。

a) ほう酸

b) ポリ酸化エチレン溶液 ポリ酸化エチレン0.1 gを少量ずつ水200 mLにかき混ぜながら加えて溶かす。

調製後,2週間を経過したものは使用しない。

c) 粉末ろ紙

7.3.3

容器

7.2.3による。

7.3.4

試料のはかりとり量

試料のはかりとり量は,0.30 gとする。

7.3.5

操作

定量操作は,次の手順によって行う。

a) 試料を白金皿(例えば75番)にはかりとり,炭酸ナトリウム(無水)1.5 g及びほう酸0.2 gを加えて

混合し,皿の底に一様に広げる。最初は低温で加熱し,最後は1 000 ℃以上に強熱して融解する5)。

b) 時計皿で覆って放冷した後,塩酸(1+1) 20 mLを加え,水浴上で加熱溶解した後,ゼリー状になるま

で加熱を続ける。時計皿を洗浄することなく取り除き,粉末ろ紙0.05 g及びポリ酸化エチレン溶液10

mLを加えてかき混ぜ,約5分間放置する。

c) ろ紙(5種B)を用いて不溶物をろ過し,白金皿及び時計皿を熱塩酸(1+50)で数回,熱水で十分に洗

浄する。ろ液及び洗液は250 mLの全量フラスコに受け,放冷後,水で標線まで薄めて振り混ぜる。

d) c)のろ紙及び沈殿は,7.2.5のd)及びe)と同様に操作する。

e) c)の溶液から正しく10 mLを採取し,7.2.5のf)及びg)と同様に操作する6)。

注5) 融解時間が必要以上に長すぎると,融成物が塩酸に溶けにくくなる。

注6) 溶存けい素の定量にはモリブデン青吸光光度法を用いてもよい。このときは,7.2.5 g)の注3)

6

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

と同様に操作する。ただし,7.2.5 f)の塩酸(1+4)の添加量は,1 mLとする。

7.3.6

空試験

試料を用いないで7.3.5の操作を行う。ただし,融解操作は,省略する。7.3.5 c)に対応する溶液を空試

験液とする。

7.3.7

検量線の作成

7.3.6の空試験液から正しく10 mLずつを数個の100 mLの全量フラスコに採る。以下,7.2.7のけい素標

準溶液の添加以降の操作を行う。

7.3.8

計算

7.2.8に準じる。

8

全窒素の定量方法

8.1

定量方法の区分

全窒素の定量方法は,次のいずれかによる。

a) 加圧酸分解−水蒸気蒸留分離−中和滴定法:この方法は,全窒素含有率20 %(質量分率)以上,45 %

(質量分率)以下に適用する。

b) 不活性ガス融解−熱伝導度法:この方法は,全窒素含有率0.01 %(質量分率)以上,50 %(質量分

率)以下に適用する。

8.2

加圧酸分解−水蒸気蒸留分離−中和滴定法

8.2.1

要旨

試料を加圧分解容器中で硫酸及びふっ化水素酸で分解して窒素をアンモニウム塩とし,ほう酸を加えた

後,蒸留フラスコに移す。水酸化ナトリウムを加えて水蒸気蒸留を行い,留出したアンモニアを一定量の

アミド硫酸に吸収させ,過剰のアミド硫酸を水酸化ナトリウムで滴定する。

8.2.2

試薬

試薬は,次によるほかは,7.2.2に準じる。b),e)及びh)は,プラスチック瓶に保存する。

a) 水 7.2.2 a)による。

b) ふっ化水素酸

c) 硫酸 (1+1)

d) ほう酸

e) 水酸化ナトリウム溶液 (500 g/L)

f)

硫酸アンモニウム 99.9 %(質量分率)以上。110 ℃で3時間乾燥し,デシケーター中で放冷したも

の。

g) 0.1 mol/Lアミド硫酸溶液 JIS K 8005:2006の4.(品目)b)のアミド硫酸10.0 gを0.1 mgまで正しく

採り,水で溶かした後,正しく1 000 mLに薄める。この溶液のファクターは,次の式によって算出す

る。

100

3

709

.9

×

×

=

P

G

F

ここに, F: 0.1 mol/Lアミド硫酸溶液のファクター

G: アミド硫酸のはかりとり量 (g)

P: アミド硫酸の純度[%(質量分率)]

h) 0.1 mol/L水酸化ナトリウム溶液 調製方法及び保存方法は,JIS K 8001:1998の4.5(滴定用溶液)の

7

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(19.4)による。この溶液のファクターは,次のようにして求める。0.1 mol/Lアミド硫酸溶液の正しく

50 mLをビーカー(200 mL)に採り,水で約100 mLに薄め,ガラス電極pH計を用いて0.1 mol/L水酸化

ナトリウム溶液で滴定する。pH5.5になった点を終点とし,0.1 mol/L水酸化ナトリウム溶液の使用量

を求める。この溶液のファクターは,次の式によって算出する。

V

F

F

00

.

50

×

=

′

ここに,

F′: 0.1 mol/L水酸化ナトリウム溶液のファクター

F: 0.1 mol/Lアミド硫酸溶液のファクター

V: 0.1 mol/L水酸化ナトリウム溶液使用量 (mL)

8.2.3

装置及び器具

装置及び器具は,次による。

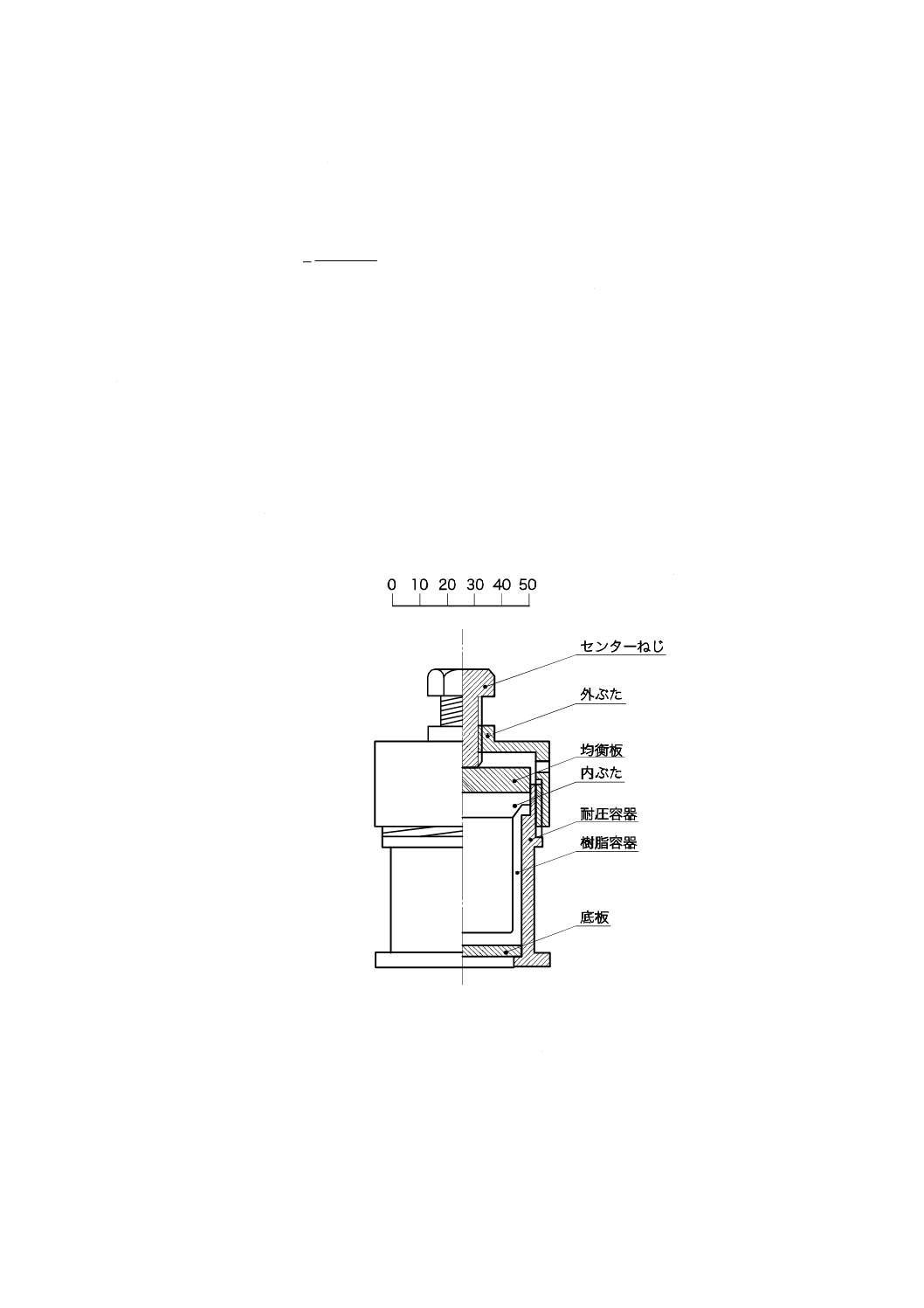

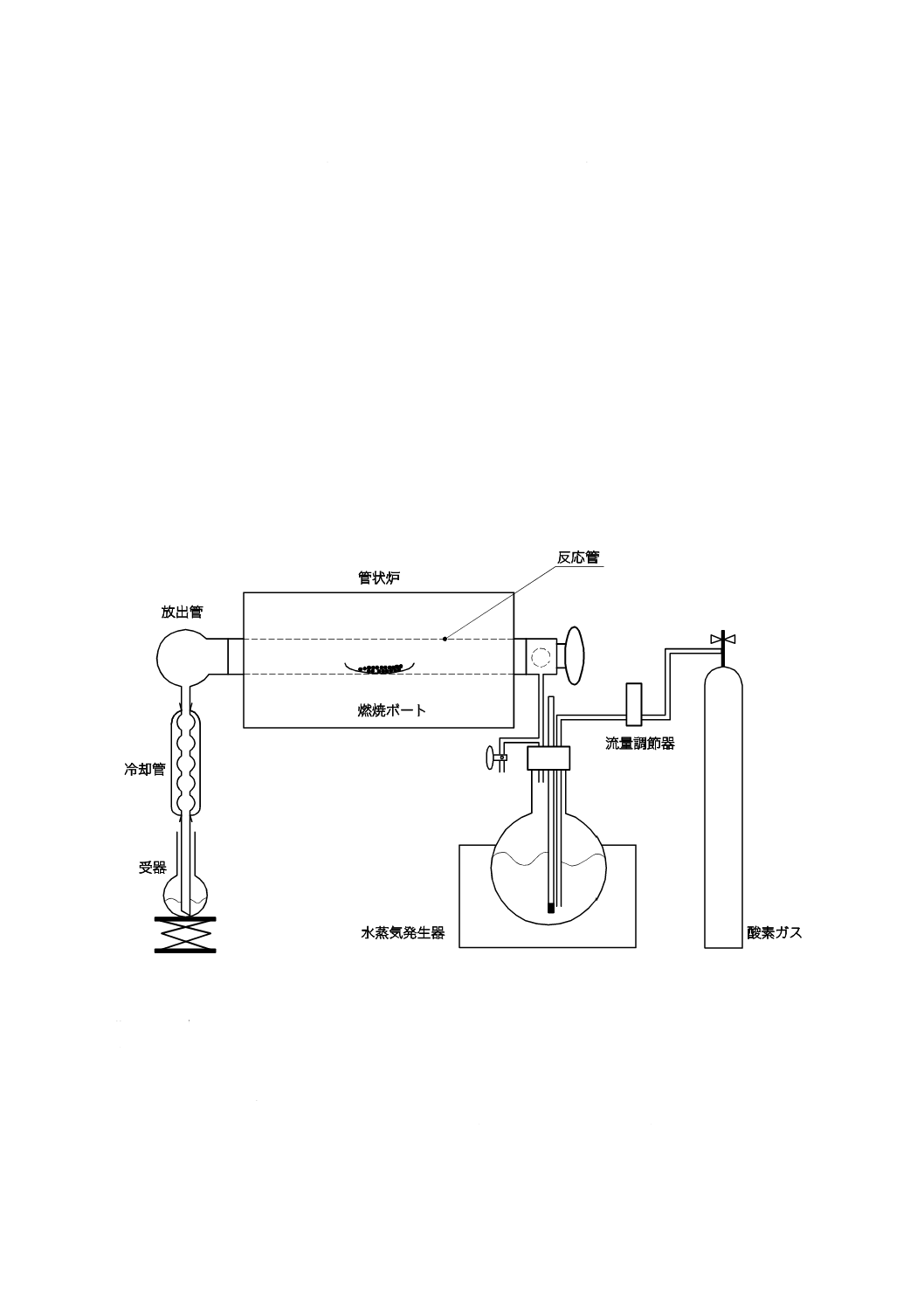

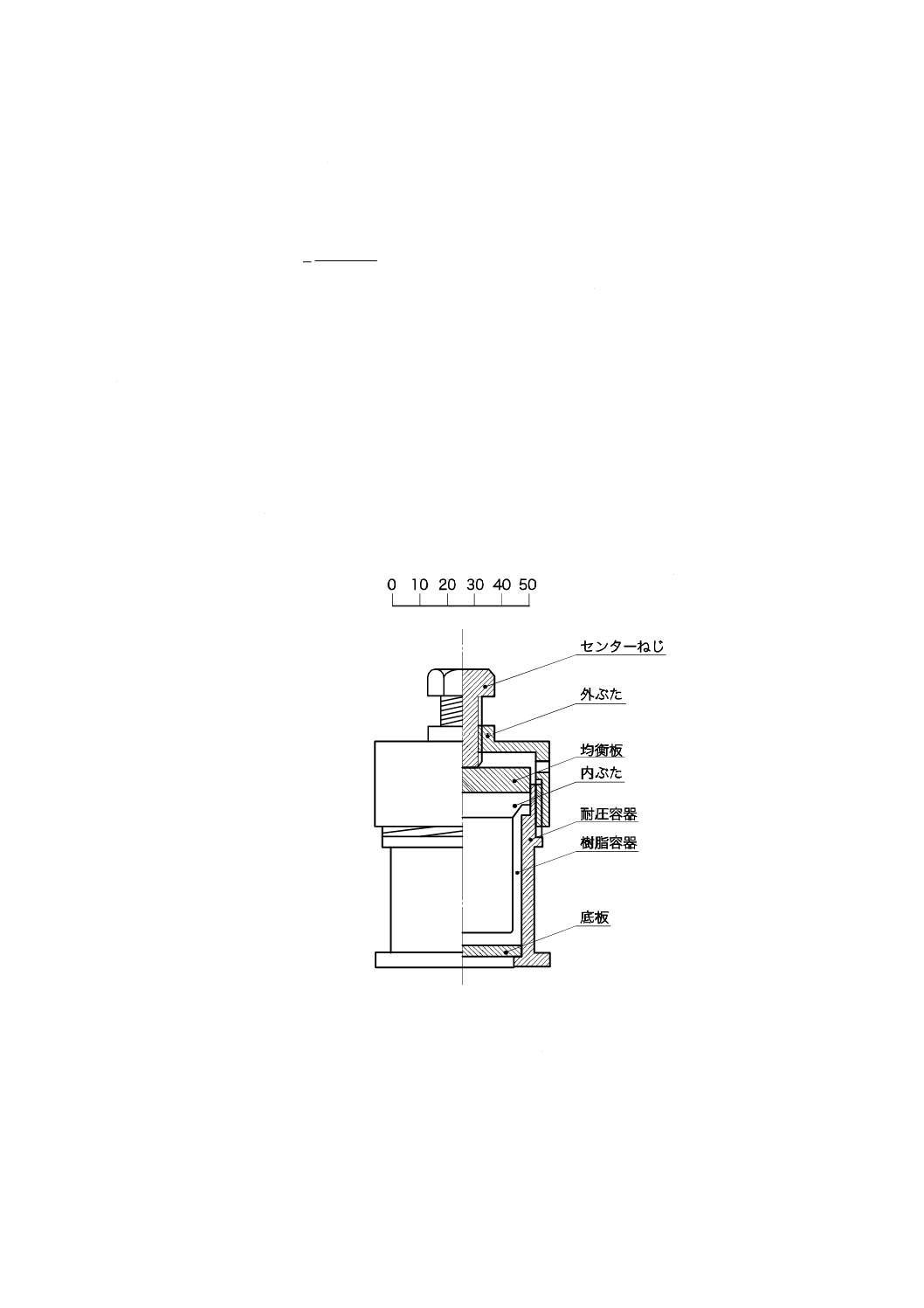

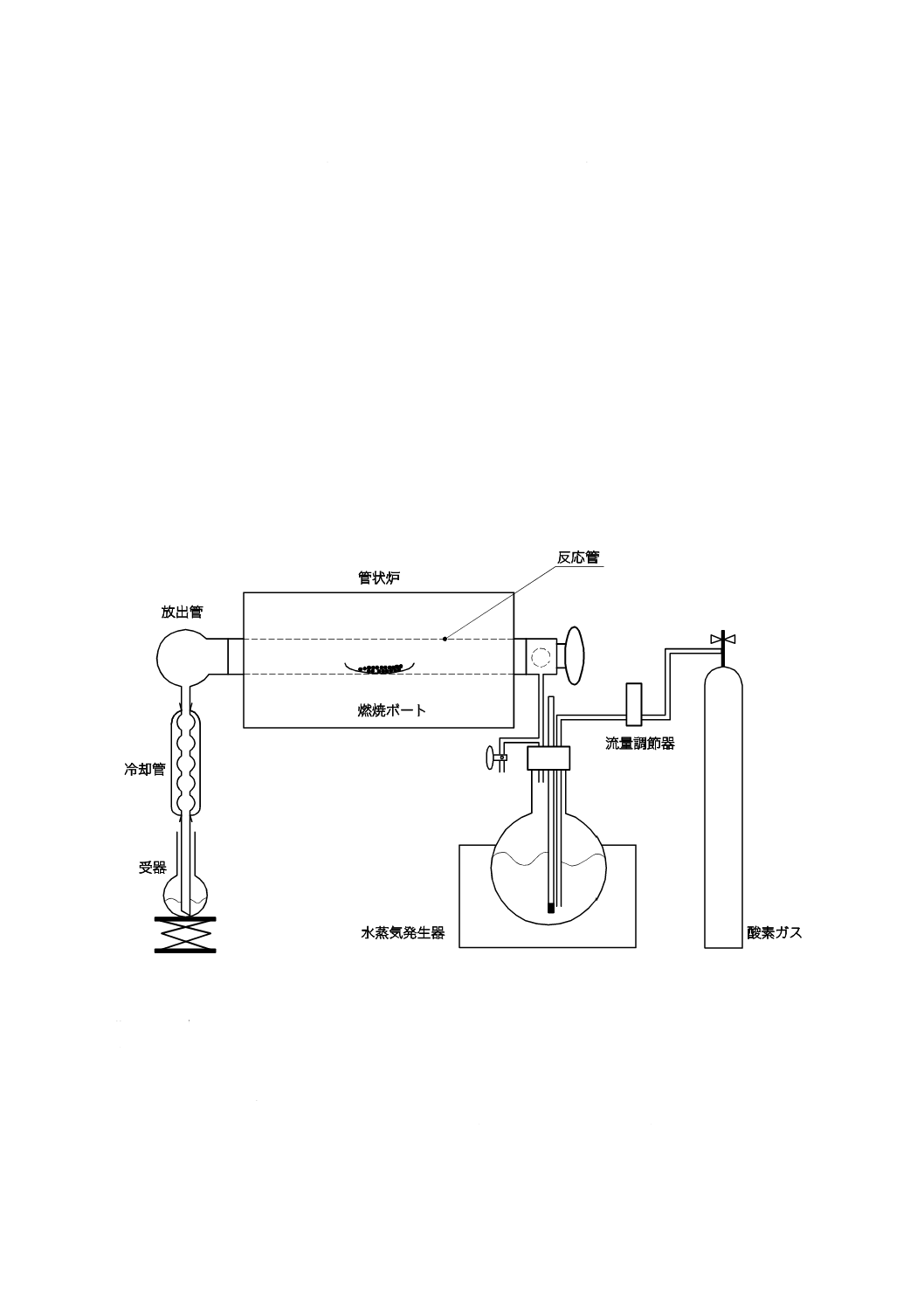

a) 加圧分解容器 通常,市販の加圧分解容器を用いる。一例を図1に示す。

内ぶた及び樹脂容器7)は四ふっ化エチレン樹脂を,外ぶた,均衡板及び耐圧容器はステンレス鋼を

加工して作製する。

注7) 硝酸を使用した樹脂容器を用いると窒素が低値を与えるので,全窒素定量に専用の容器を用

いなければならない。

単位 mm

図1−加圧分解容器

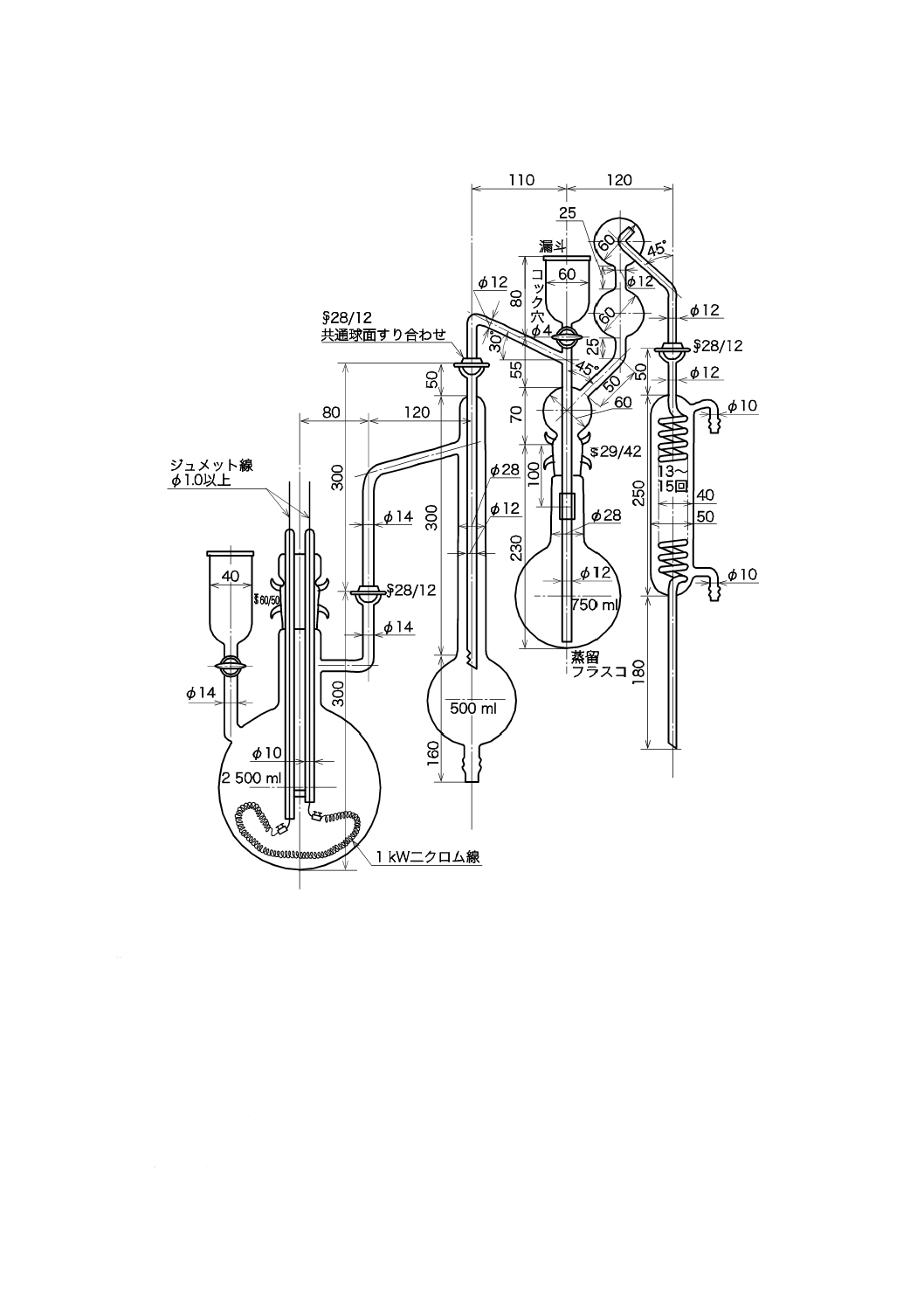

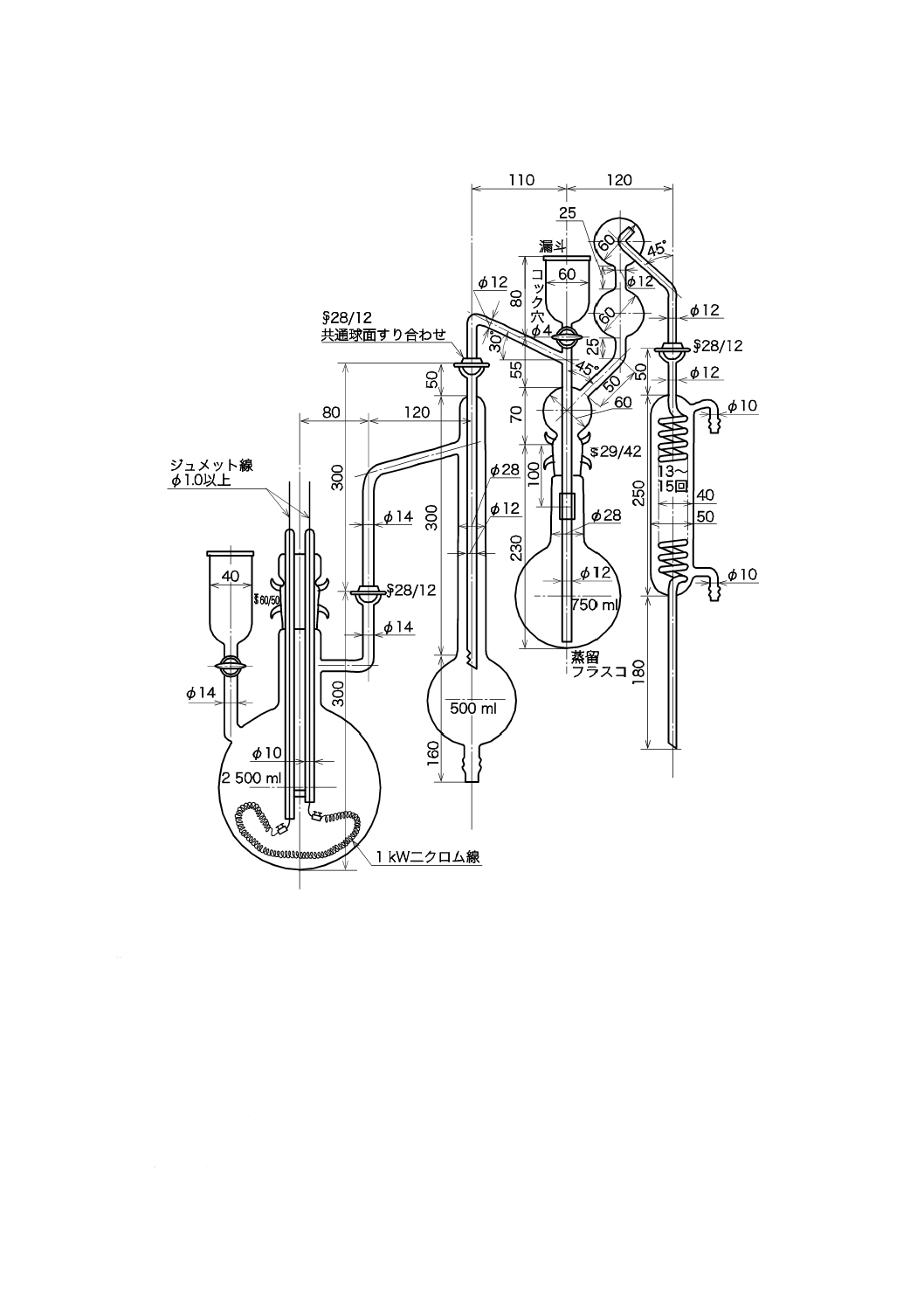

b) 水蒸気蒸留装置 一般に,次の器具を図2に示すように連結したものを用いる。

各器具は,硬質ガラスで作製し,連結には共通すり合わせを用い,スプリング又はクランプで固定

する。

8

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−水蒸気蒸留装置の例

1) 水蒸気発生フラスコ (2.5 L) コック付き漏斗,投げ込みヒータ(l kWニクロム線付き)及び水蒸

気導出管を備える。

2) トラップ 球部の下端の小管に,ピンチコックを付けたゴム管を連結する。水蒸気導出管の先端部

には,数個の小孔を開ける。

3) 球管部 水蒸気導入管,コック付き漏斗,しぶき止めトラップなどを備える。水蒸気導入管は途中

で切断し,ゴム管で接続して先端部を交換できるようにする。

4) 蒸留フラスコ (750 mL)

5) 蛇管冷却器

6) 受器 原則として,トールビーカー(300 mL)を用いる。

9

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.4

試料のはかりとり量

試料のはかりとり量は,0.15 gとする。

8.2.5

操作

定量操作は,次の手順によって行う。

a) 試料を白金るつぼ(20番)にはかりとり,樹脂容器中に置き,硫酸(1+1) 5 mL及びふっ化水素酸5 mL

を加える。内ぶた(蓋)をして耐圧容器に入れ,均衡板及び外ぶたをはめ,ジグを用いてねじをきつ

く締め付け,160 ℃の空気浴中で約16時間加熱する。

b) 冷却後,外ぶた,均衡板及び内ぶたを取り除き,プラスチックピンセットを用いて白金るつぼを取り

出し,溶液をプラスチックビーカー(100 mL)に移し入れる。白金るつぼ,ピンセット,内ぶた及び樹

脂容器を少量の水で洗浄した後,ほう酸5 gを加えて溶解する。

c) b)の溶液を蒸留フラスコに移し入れた後,蒸留装置を組み立て8),受器に0.1 mol/Lアミド硫酸溶液50

mLを正しく加え,蛇管冷却器の先端が液中に浸るように固定する。蒸留フラスコの漏斗から水酸化

ナトリウム溶液(500 g/L) 50 mLを流し入れ,漏斗を水で洗浄しながら,液量を約150 mLとした後,

漏斗のコックを閉じる。

d) 水蒸気発生フラスコの水は,トラップの下部のピンチコックを開いて,沸騰させておく。水蒸気を送

るときは,ピンチコックを閉じる。水蒸気量が毎分4.5〜5.0 mLになるように,あらかじめヒータを

調節しておく。

e) 水蒸気発生フラスコから水蒸気を送り水蒸気蒸留を行う。受器中の液量が約170 mLに達したら,受

器を下げて蛇管冷却器の先端を液面から離し,液量が約200 mLになるまで蒸留を続ける。蛇管冷却

器の先端の外側を少量の水で洗浄する。

f)

e)の留出液を,ガラス電極pH計を用いて0.1 mol/L水酸化ナトリウム溶液で滴定し,pH5.5になった

点を終点とし,0.1 mol/L水酸化ナトリウム溶液の使用量を求める。

注8) 新しい蒸留装置を使用するとき,又は長期間使用しなかったときは,あらかじめ蛇管冷却器

に水を流さないで2〜3時間蒸留洗浄を行う。

8.2.6

回収率の測定

硫酸アンモニウム0.280 gを0.l mgのけたまで白金るつぼ(20 mL)にはかりとり,8.2.5の操作を行い,次

の式によって回収率を算出する。

[

]

100

0

212

.0

7

400

001

.0

00

.

50

×

×

×

′

×

−

×

=

G

F

V

F

R

ここに, R: 回収率 (%)

F: 0.1 mol/Lアミド硫酸溶液のファクター

V: 0.1 mol/L水酸化ナトリウム溶液使用量 (mL)

F′: 0.l mol/L水酸化ナトリウム溶液のファクター

G: 硫酸アンモニウムのはかりとり量 (g)

8.2.7

計算

試料中の全窒素含有率を,次の式によって算出する。

[

]

100

/

100

7

400

001

.0

00

.

50

.

×

×

×

′

×

−

×

=

m

R

F

V

F

N

T

10

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, T.N: 全窒素含有率[%(質量分率)]

F: 0.l mol/Lアミド硫酸溶液のファクター

V: 8.2.5 e)で得た0.l mol/L水酸化ナトリウム溶液使用量 (mL)

F′: 0.0l mol/L水酸化ナトリウム溶液のファクター

R: 8.2.6の回収率 (%)

m: 試料のはかりとり量 (g)

8.3

不活性ガス融解−熱伝導度法

8.3.1

要旨

試料を浴金属とともに不活性ガス気流中で,黒鉛るつぼを用いるインパルス方式によって加熱融解し,

窒素を他のガスとともに抽出する。水素を水に,一酸化炭素を二酸化炭素に酸化して分離した後,不活性

ガスとともに熱伝導度分析計に送り,熱伝導度の変化を測定する。

8.3.2

材料及び試薬

材料及び試薬は,次による。

a) ヘリウム 99.99 %(体積分率)以上。

b) カプセル ニッケル又はすず製。装置の指定するもの。

c) 浴金属 すず又はニッケル。粒状又はバスケット状。浴金属は,カプセルとは異なる金属の組合せを

用いる。

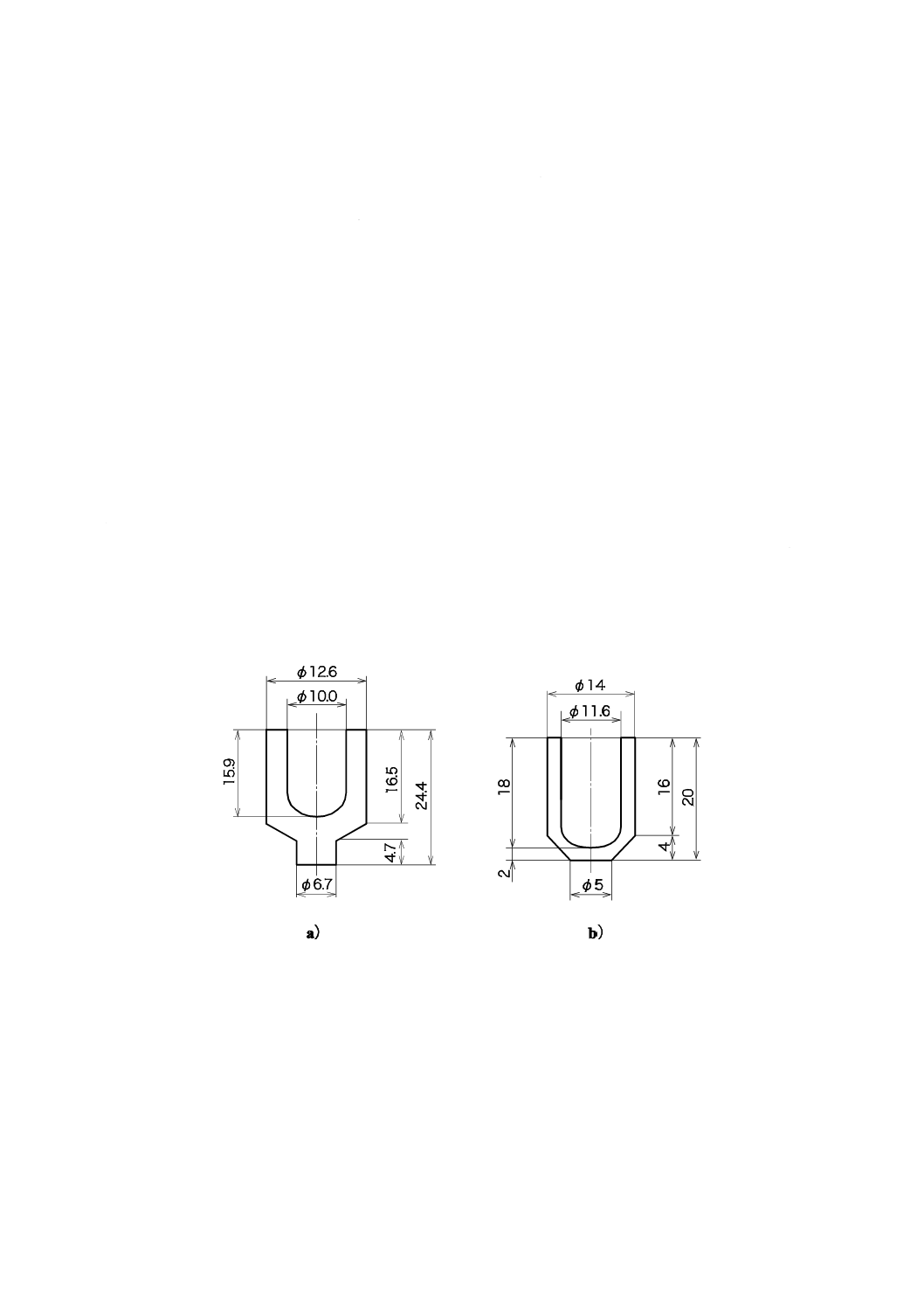

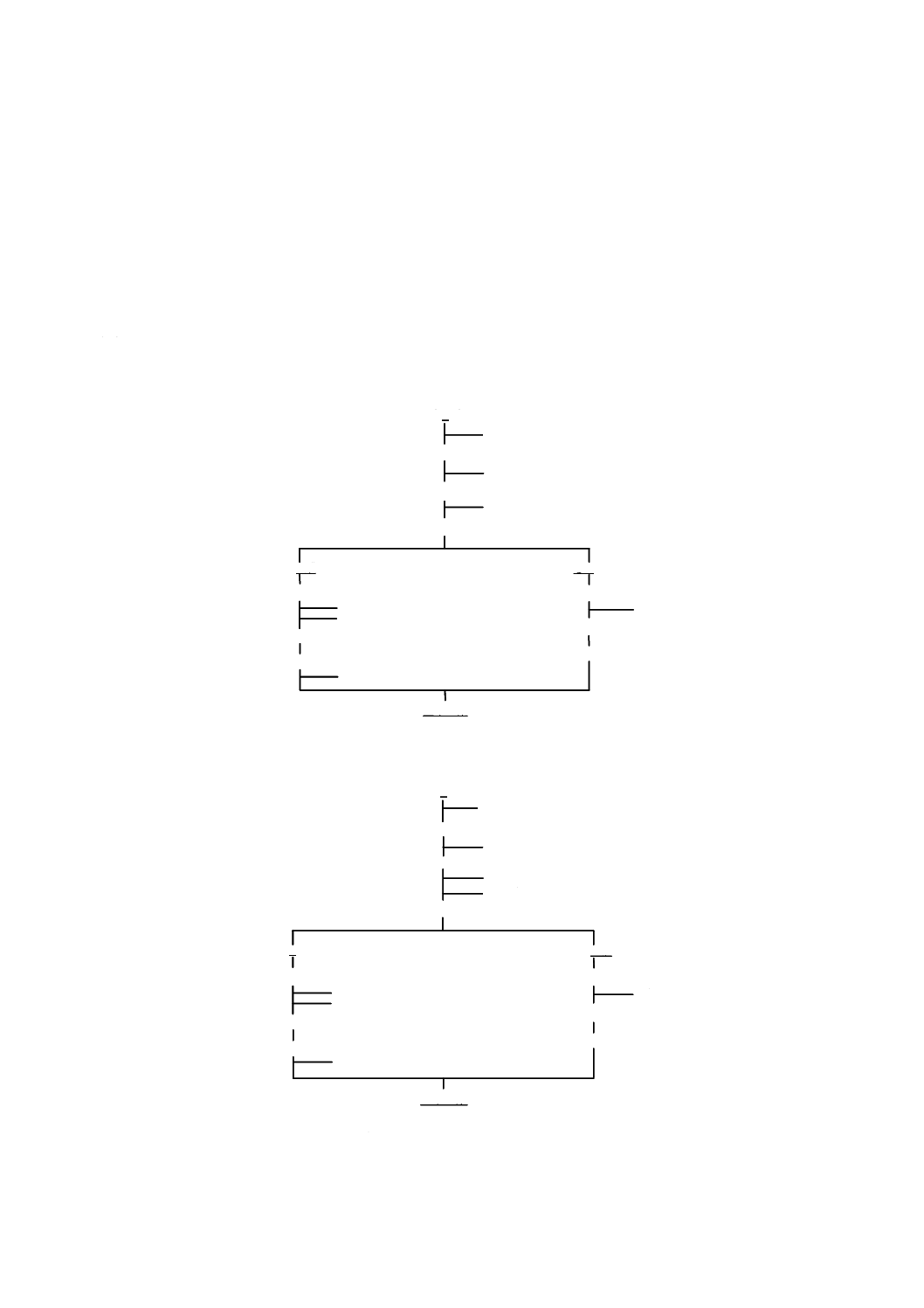

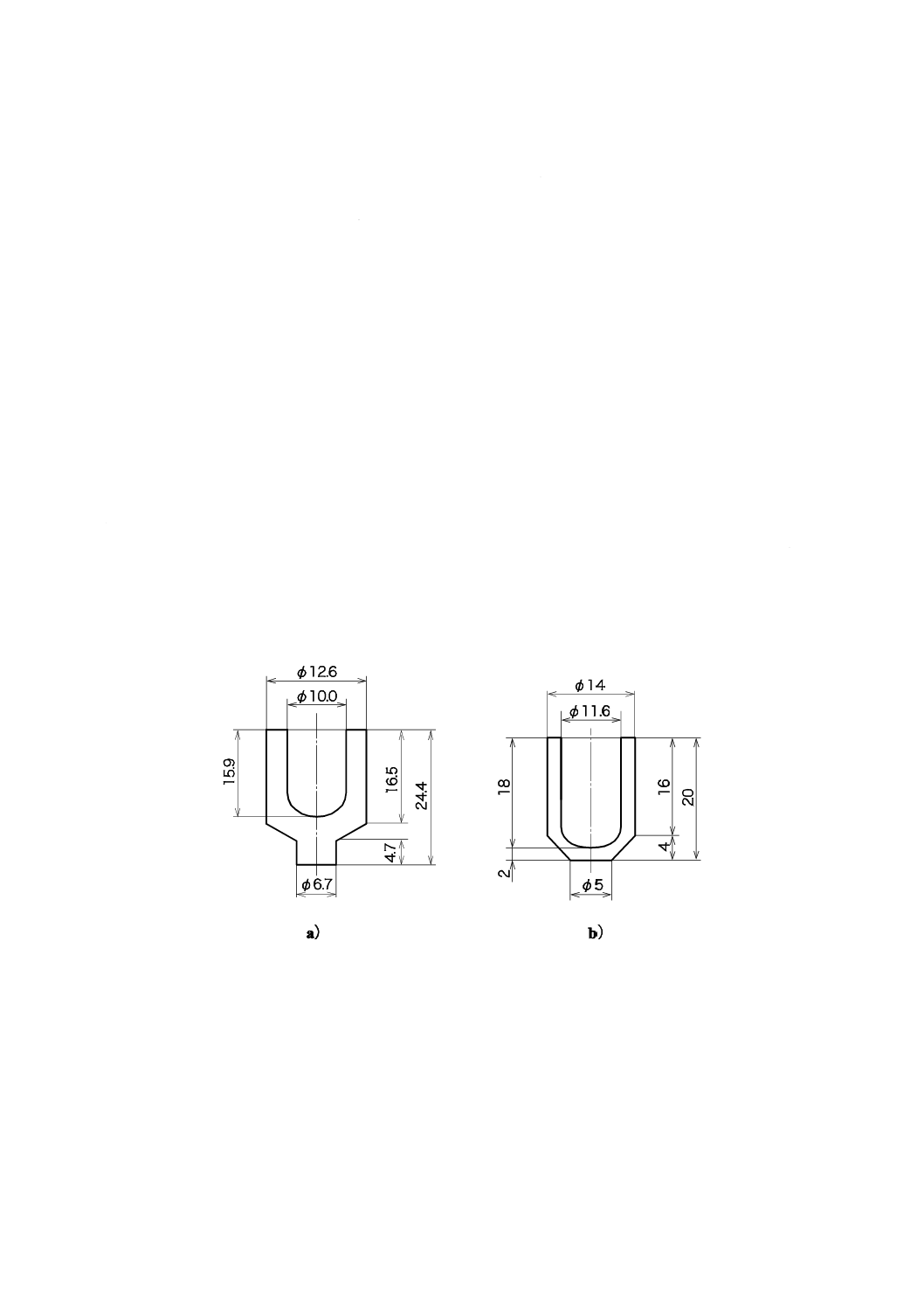

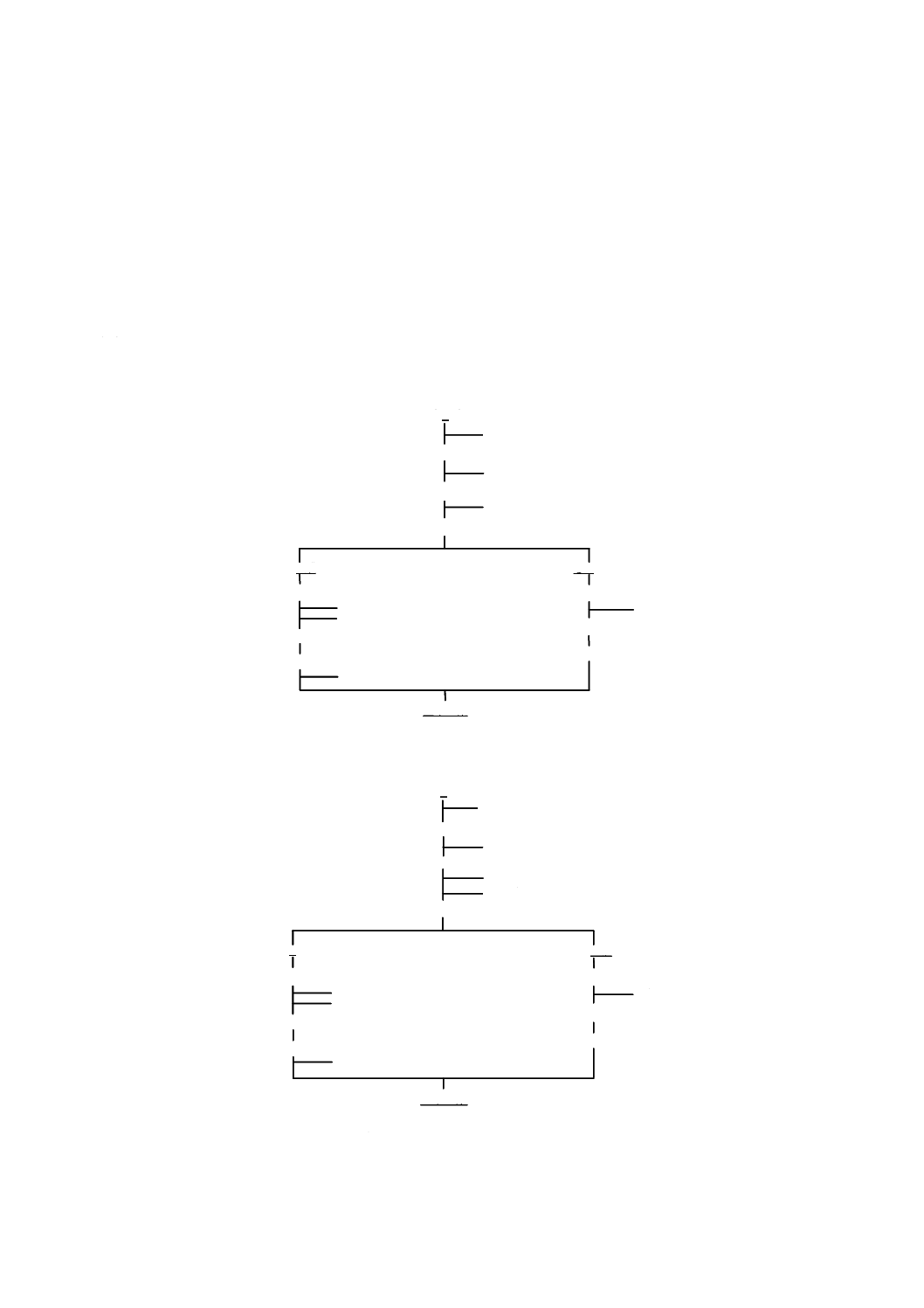

d) 黒鉛るつぼ インパルス炉に適合するものを用いる。その例を図3に示す。

単位 mm

図3−黒鉛るつぼの一例

8.3.3

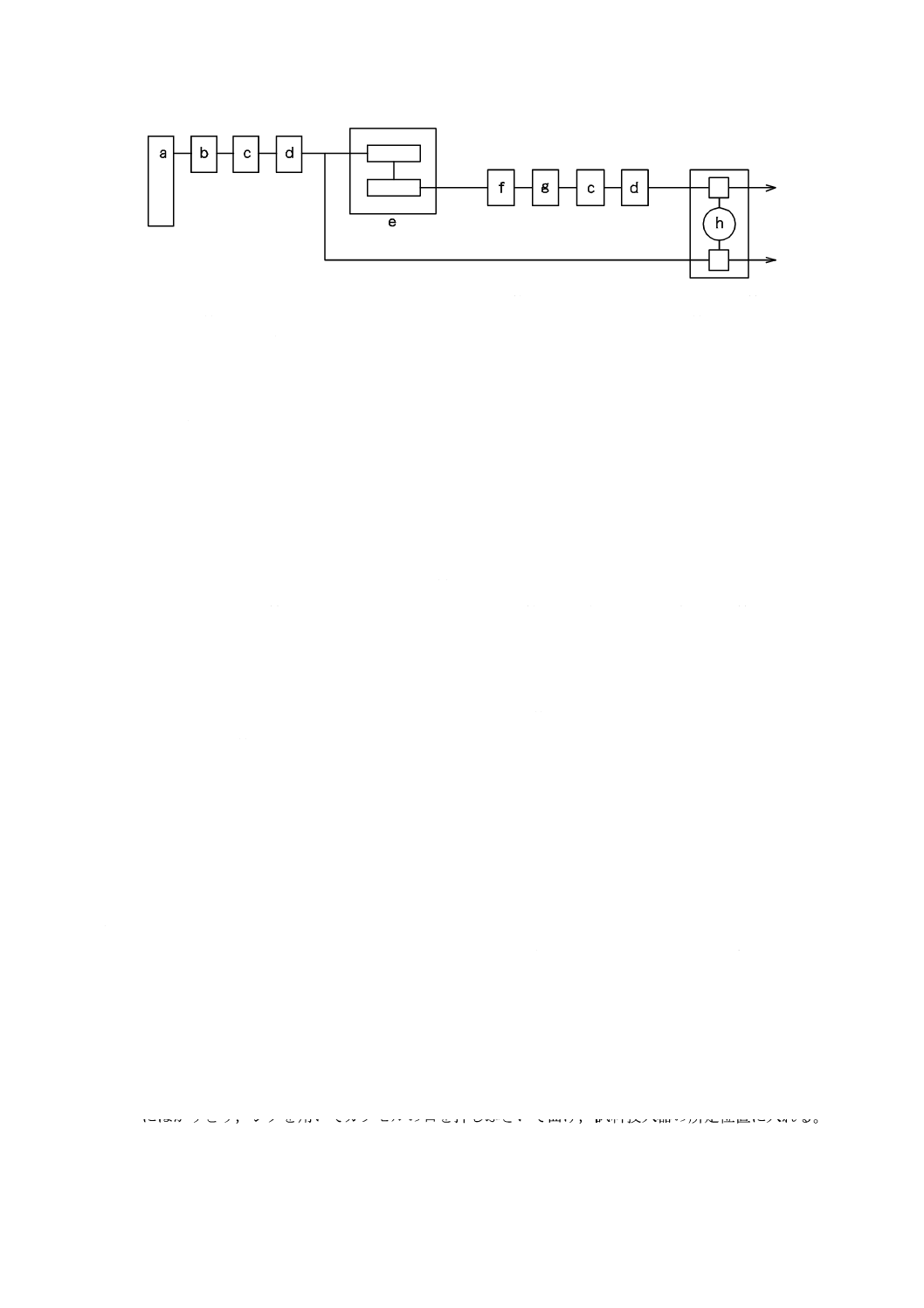

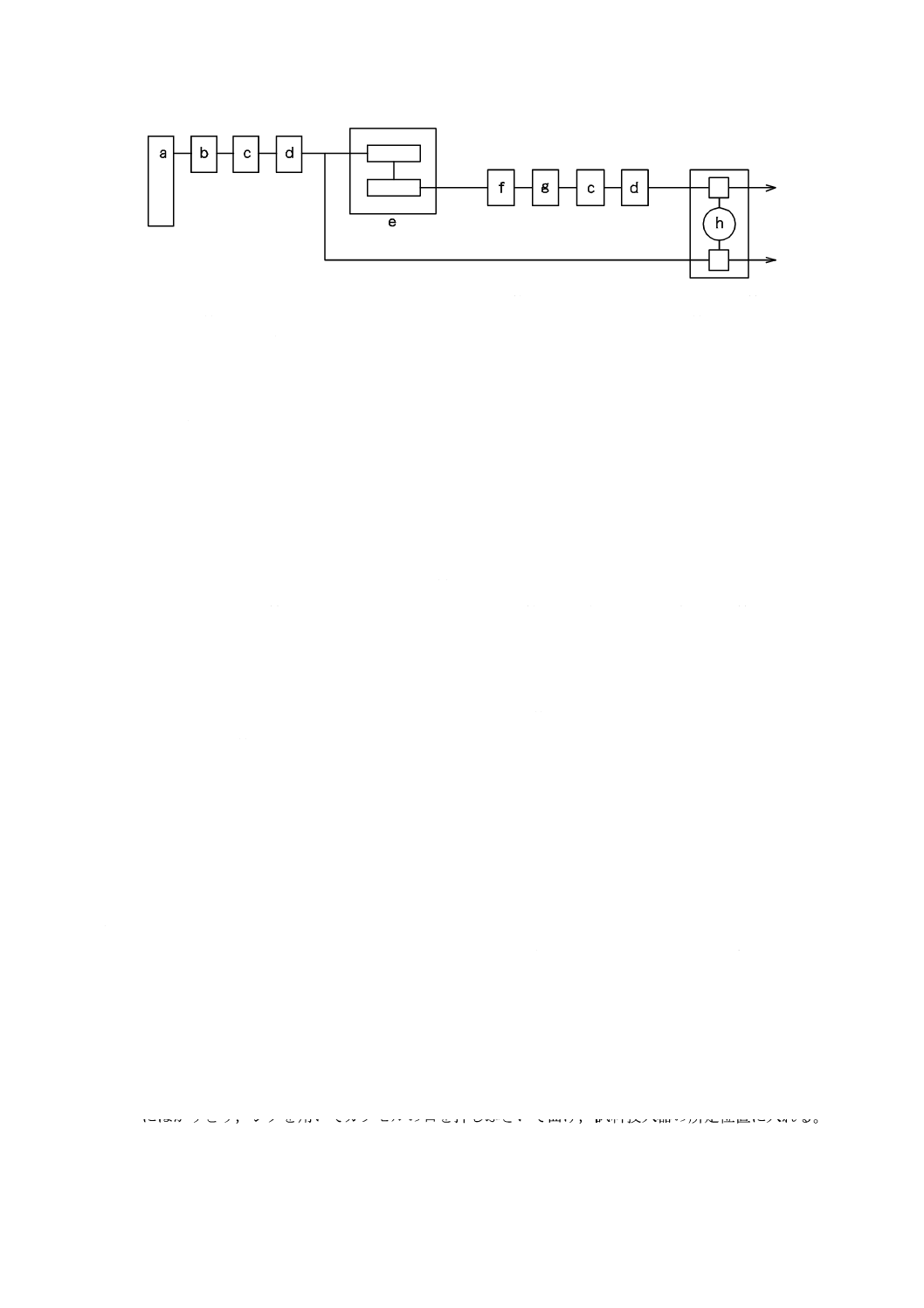

装置

装置は,窒素定量装置を用いる。不活性ガス清浄部,ガス抽出部,ガス分離部,ガス測定部などで構成

する。装置の概念図を図4に示す。

11

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a:ヘリウムボンベ

b:電気炉付き脱酸素管

c: 二酸化炭素吸収管

d:脱水管

e:インパルス炉

f: 収じん管

g:電気炉付き酸化管

h:熱伝導度分析計

図4−窒素定量装置概念図 不活性ガス融解−熱伝導度法

a) 不活性ガス清浄部 電気炉付き脱酸素管(還元銅),二酸化炭素吸収管(ガス分析用水酸化ナトリウム

粒),脱水管(乾燥用過塩素酸マグネシウム)などで構成する9)。

b) ガス抽出部 試料投入器,インパルス炉などで構成する。

試料投入器は,試料を入れたカプセルを,不活性ガス気流中でインパルス炉内の黒鉛るつぼに投入

できるもの。

インパルス炉は,固定された上部水冷銅電極と上下に移動できる下部水冷銅電極との間に挟んだ黒

鉛るつぼを通電によって,3 000 ℃近くまで昇温できるもの。

c) ガス分離部 収じん管(グラスウール),電気炉付き酸化管(酸化銅),二酸化炭素吸収管(ガス分析

用水酸化ナトリウム粒),脱水管(乾燥用過塩素酸マグネシウム)などで構成する。

d) ガス測定部 熱伝導度分析計,その他で構成する。

熱伝導度分析計は,窒素による試料セルと参照セル10)との間の電気抵抗の差を検出回路,直線化回

路及び積分回路によって窒素量に対応する値に変換し,積算計に表示する。

注9) 脱窒素管(スポンジチタン)を用いる装置もある。

注10) 参照セルのないものもある。

8.3.4

試料のはかりとり量

試料のはかりとり量は,0.02〜0.04 gとする。

8.3.5

操作

定量操作は,空試験,検量係数の測定,試料の測定の順に,次の手順によって行う。ただし,幾つかの

試料を引き続き測定するときは,a)及びb)は毎回行う必要はない。

a) 冷却水及び不活性ガスを流し,装置の電源を入れる。各部を所定の条件に設定し,それらが安定する

のを待ち,装置の気密試験を行う。気密試験及びその他の細かな操作手順は,装置の取扱説明書の指

示に従う。

b) 新しい黒鉛るつぼをインパルス炉の所定位置に設置し,不活性ガスを流しながら通電して黒鉛るつぼ

を脱ガス温度11)に所定時間加熱した後,黒鉛るつぼをガス抽出温度12)に所定時間加熱し,積算計の値

(以下,積算値という。)を読み取る。安定した値が得られるまでこの操作を繰り返す。

c) 新しい黒鉛るつぼに所定量の浴金属13)を入れ,インパルス炉の所定位置に設置する。試料をカプセル

13)にはかりとり,ジグを用いてカプセルの口を押しふさいで曲げ,試料投入器の所定位置に入れる。

不活性ガスを流しながら,黒鉛るつぼに通電して脱ガス温度に所定時間加熱し,黒鉛るつぼ及び浴金

属の脱ガスを行う。

12

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試料を入れたカプセルを黒鉛るつぼに投入し,通電してガス抽出温度に所定時間加熱し,積算値を読

み取る。

注11) 黒鉛るつぼの温度の調節は,一般に黒鉛るつぼに流れる電流値又は電力値によって行う。こ

れらの相関関係は,あらかじめ求めておくことが望ましい。脱ガス温度は,ガス抽出温度よ

りも高くすることが望ましい。

注12) ガス抽出温度の最適値は,窒素含有率既知の試料を用いてあらかじめ求めておくことが望ま

しい。

注13) 浴金属及びカプセルの最適使用量は,装置によって異なるので,窒素含有率既知の試料を用

いてあらかじめ求めておくことが望ましい。浴金属投入器のある装置では,黒鉛るつぼの脱

ガス後に浴金属を投入し,その脱ガスを行うことが望ましい。

8.3.6

空試験

試料を用いないで8.3.5のc)及びd)の操作を行う。この操作を3〜5回繰り返して得た値の平均を求める。

8.3.7

検量係数の算出

検量用試料として窒素含有率既知の窒化物試料を用いる(8.2の測定によって窒素量を求めた窒化けい素

を用いてもよい。)。ただし,測定試料と酸素含有量とが大きく異なる窒化物試料では,誤差を生ずる場合

があるので検量用試料としてはならない。検量用試料を用いて8.3.5のc)及びd)の操作を行う。この操作

を3〜5回繰り返して得た値を平均し,次の式によって検量係数を算出する。

2

1

100

/

A

A

P

G

K

−

×

=

ここに,

K: 検量係数(g/積算値)

G: 検量用試料のはかりとり量 (g)

P: 検量用試料の窒素含有率[%(質量分率)]

A1: 検量用試料の積算値

A2: 8.3.6の積算値

8.3.8

計算

試料中の全窒素含有率を,次の式によって算出する14)。

(

)

100

.

2

1

×

×

−

=

m

K

A

A

N

T

ここに, T.N: 全窒素含有率[%(質量分率)]

A1: 8.3.5 d)の積算値

A2: 8.3.6の積算値

K: 検量係数(g/積算値)

m: 試料のはかりとり量 (g)

注14) 市販の装置は,空試験値,検量係数などを自動的に記憶し,試料のはかりとり量を登録してお

くと,窒素含有率を表示する。

9

アルミニウム,鉄及びカルシウムの定量方法

9.1

定量方法

アルミニウム,鉄及びカルシウムの定量方法は,加圧酸分解−ICP発光分光法による。この方法は,ア

ルミニウム,鉄含有率0.001 %(質量分率)以上,0.6 %(質量分率)以下に,カルシウム含有率0.001 %

(質量分率)以上,0.03 %(質量分率)以下に適用する。

13

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

加圧酸分解−ICP発光分光法

9.2.1

要旨

試料を加圧分解容器中で硝酸及びふっ化水素酸とともに加熱分解し,硫酸を加えて蒸発乾固した後塩酸

に溶解し,ICP発光分光装置を用いて各元素の発光強度を測定する。

9.2.2

試薬

試薬は,次によるほかは,7.2.2に準じる。試薬溶液は,プラスチック瓶に保存する。また,標準液は,

市販の計量標準供給制度(JCSS)適合品又は同等品とし,国際単位系(SI)にトレーサブルなものを使用する。

a) 水 7.2.2 a)による。

b) 硝酸

c) ふっ化水素酸

d) 硫酸 (1+1)

e) 塩酸 (1+1)

f)

アルミニウム標準液 (1.0 mg Al/mL)

g) 鉄標準液 (1.0 mg Fe/mL)

h) カルシウム標準液 (1.0 mg Ca/mL)

i)

混合標準溶液 f)の20 mL,g)の20 mL及びh)の1 mLをそれぞれ正しく採って混合し,塩酸(1+1) 4 mL

を加え,水で正しく200 mLに薄めて振り混ぜる。使用の都度調製する。

9.2.3

器具及び容器

7.2.3による。加圧分解容器は,8.2.3 a)と同じ。

9.2.4

試料のはかりとり量

試料のはかりとり量は,0.50 gとする。

9.2.5

操作

定量操作は,次の手順によって行う。

a) 試料を白金るつぼ(20番)15)にはかりとり,樹脂容器内に置き,硝酸1 mL及びふっ化水素酸10 mL

を加える。内ぶたをして耐圧容器に入れ,均衡板及び外ぶたをはめジグを用いてねじをきつく締め付

け,160 ℃の空気浴中で約16時間加熱する16)。

b) 冷却後,外ぶた,均衡板及び内ぶたを取り除き,プラスチックピンセットを用いて白金るつぼを取り

出し,内溶液を白金皿(例えば100番)に移し入れ,白金るつぼ,ピンセット,内ぶた及び樹脂容器

内壁を少量の水で洗浄し,洗液も白金皿に加える。

c) 白金皿に硫酸(1+1) 2 mLを加えて砂浴上で加熱し,蒸発乾固する。塩酸(1+1) 4 mL及び水約20 mL

を加え,水浴上で加熱溶解する。冷却後,100 mLの全量フラスコに移し入れ,水で標線まで薄めて振

り混ぜる。

d) c)の溶液の一部を,ICP発光分光装置のアルゴンプラズマ中に噴霧し,例えば,次の波長における発

光強度を測定する。

Al:396.15 nm,Fe:259.94 nm,Ca:393.37 nm

注15) 白金るつぼを用いなくても問題のないことが確認できれば,白金るつぼを使用しなくてもよ

い。

注16) 損失及び汚染なしに試料が完全分解されることが確認できれば,加圧分解容器に代えてマイ

クロ波加熱分解装置を用いて試料を分解してもよい。その場合,白金るつぼは使用できない。

9.2.6

空試験

14

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料を用いないで9.2.5の操作を行う。

9.2.7

検量線の作成

混合標準溶液から正しく0〜30 mLを数個の100 mLの全量フラスコに段階的に加え,それぞれに塩酸

(1+1) 4 mLずつを加え,水で標線まで薄めて振り混ぜる。これらの検量線用溶液を用いて9.2.5 d)の操作

を行い,各元素の発光強度と各元素量との関係線を作成し,原点を通るように平行移動して検量線とする。

9.2.8

計算

9.2.5 d)及び9.2.6で得た発光強度と9.2.7で作成した検量線とから各元素量を求め,試料中の各元素の含

有率を,次の式によって算出する。

100

2

1

×

−

=

m

A

A

Al

100

4

3

×

−

=

m

A

A

Fe

100

6

5

×

−

=

m

A

A

Ca

ここに,

Al: アルミニウム含有率[%(質量分率)]

Fe: 鉄含有率[%(質量分率)]

Ca: カルシウム含有率[%(質量分率)]

A1: 9.2.5 d)のアルミニウム量 (g)

A2: 9.2.6のアルミニウム量 (g)

A3: 9.2.5 d)の鉄量 (g)

A4: 9.2.6の鉄量 (g)

A5: 9.2.5 d)のカルシウム量 (g)

A6: 9.2.6のカルシウム量 (g)

m: 試料のはかりとり量 (g)

10 酸素の定量方法

10.1 定量方法

酸素の定量方法は,不活性ガス融解−赤外線吸収法による。この方法は,酸素含有率0.05 %(質量分率)

以上,5 %(質量分率)以下に適用する。

10.2 不活性ガス融解−赤外線吸収法

10.2.1 要旨

試料を浴金属とともに不活性ガス気流中で,黒鉛るつぼを用いるインパルス方式によって加熱融解し,

酸素を一酸化炭素として他のガスとともに抽出する。抽出ガスをそのまま又は一酸化炭素を二酸化炭素に

酸化した後,不活性ガスとともに赤外線分析計に送り,一酸化炭素又は二酸化炭素による赤外線吸収量の

変化を測定する。

10.2.2 材料及び試薬

材料及び試薬は,次による。

a) へリウム17) 99.99 %(質量分率)以上。

b) カプセル 8.3.2 b)と同じ。

c) 浴金属 8.3.2 c)と同じ。

d) 黒鉛るつぼ 8.3.2 d)と同じ。

15

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 酸化イットリウム 99.99 %(質量分率)以上。1 000±25 ℃で2時間加熱した後,デシケーター中で

放冷する。

注17) 酸素定量専用装置には,窒素又はアルゴンを用いるものがある。

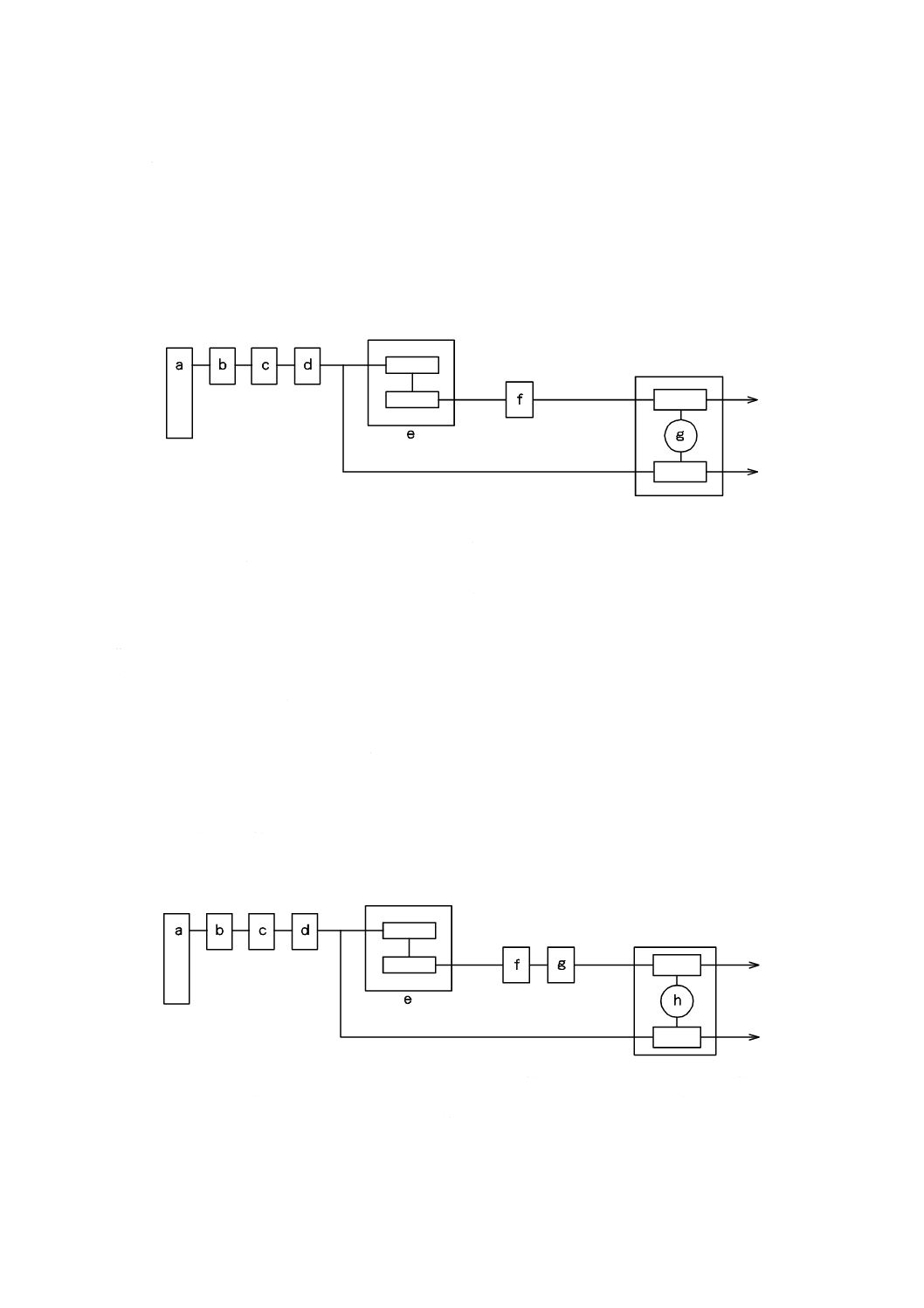

10.2.3 装置

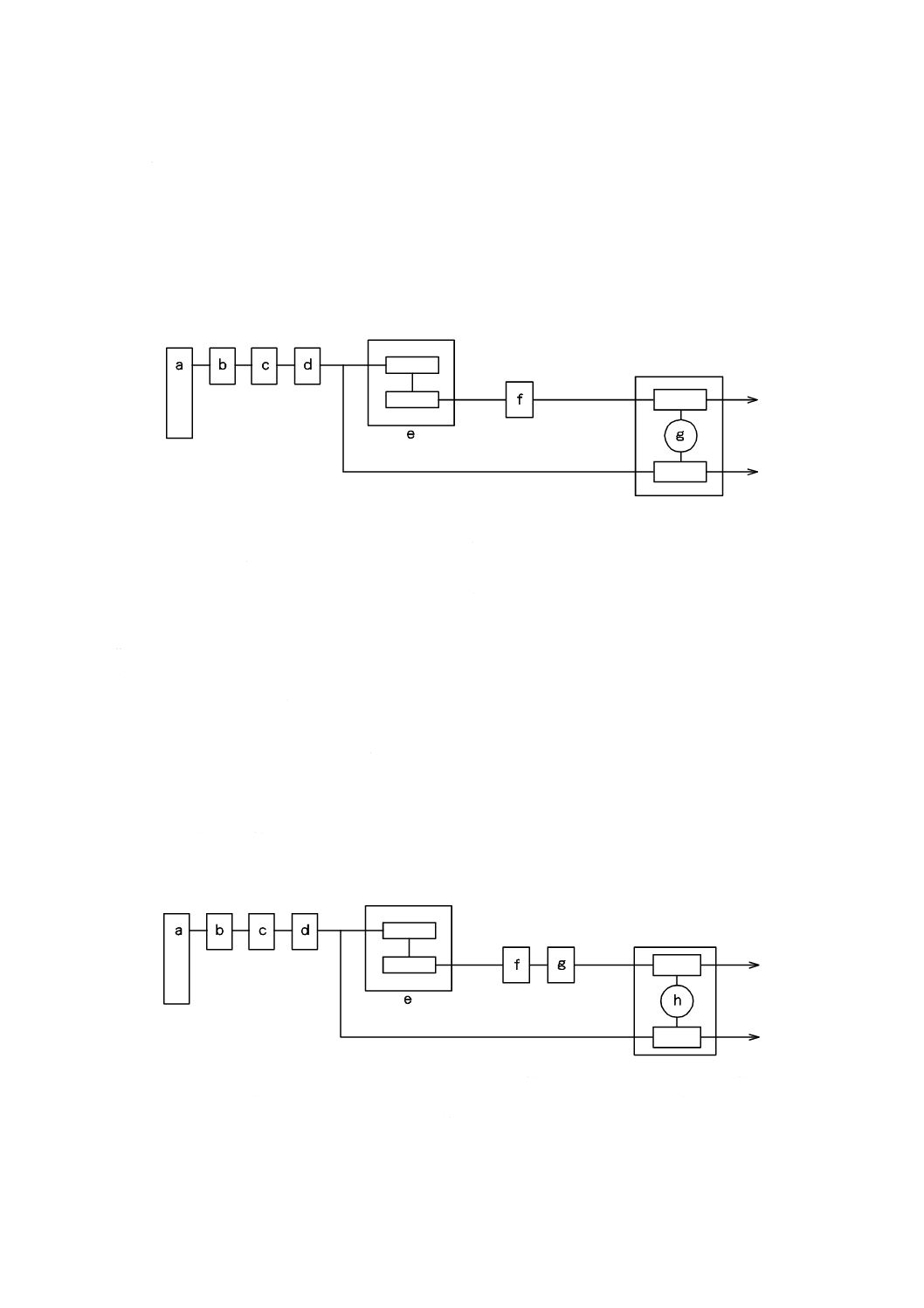

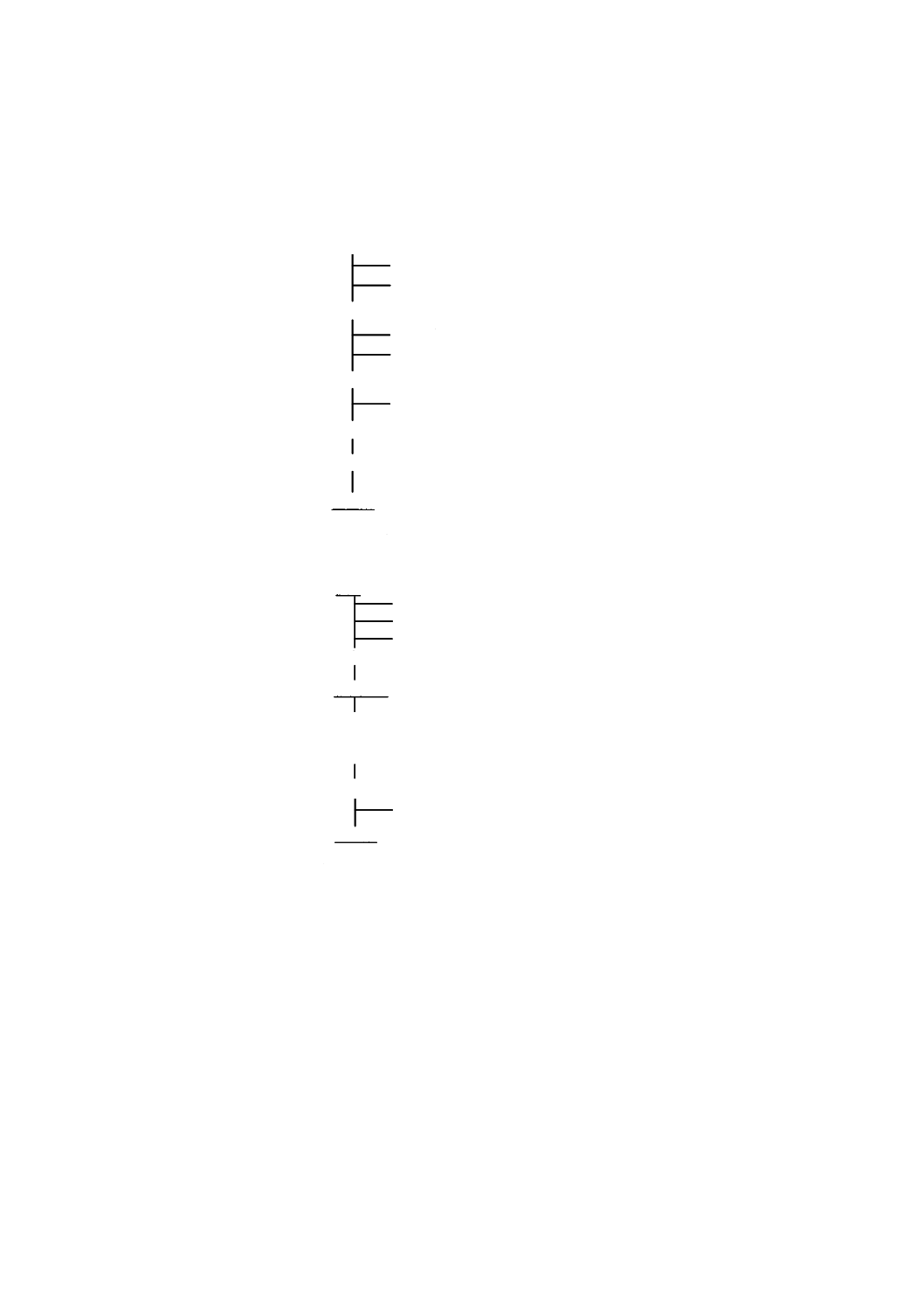

装置は,酸素定量装置を用いる。装置は,不活性ガス清浄部,ガス抽出部,ガス精製部又はガス転換部,

ガス測定部などで構成する。その概念図を図5及び図6に示す。

a) 一酸化炭素用赤外線分析計を用いる装置(図5)。

a:ヘリウムボンベ

b:電気炉付き脱酸素管

c:二酸化炭素吸収管

d:脱水管

e:インパルス炉

f:収じん管

g:赤外線分析計

図5−酸素定量装置概念図 不活性ガス融解−一酸化炭素赤外線吸収法

1) 不活性ガス清浄部 8.3.3 a)と同じ。

2) ガス抽出部 8.3.3 b)と同じ。

3) ガス精製部 収じん管(グラスウール),その他で構成する。

不活性ガスとして窒素を用いる場合には,脱シアン管(ソーダ石灰)を追加する。

4) ガス測定部 一酸化炭素用赤外線分析計,その他で構成する。

一酸化炭素用赤外線分析計は,一酸化炭素による試料セルと参照セルとの間の赤外線吸収量の差

を,検出器によって電気信号として取り出し,直線化回路及び積分回路によって酸素量に対応する

値に変換し,積算計に表示する。

b) 二酸化炭素用赤外線分析計を用いる装置(図6)。

a:ヘリウムボンベ

b:電気炉付き脱酸素管

c:二酸化炭素吸収管

d:脱水管

e:インパルス炉

f:収じん管

g:電気炉付き

h:赤外線分析計

図6−酸素定量装置概念図 不活性ガス融解−二酸化炭素赤外線吸収法

16

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 不活性ガス清浄部 a) 1)と同じ。

2) ガス抽出部 a) 2)と同じ。

3) ガス転換部 収じん管(グラスウール),電気炉付き酸化管(酸化銅)などで構成する。

4) ガス測定部 二酸化炭素用赤外線分析計,その他で構成する。

二酸化炭素用赤外線分析計は,二酸化炭素による吸収量を測定するほかはa) 4)と同じ。

10.2.4 試料のはかりとり量

試料のはかりとり量は,0.02〜0.04 gとする。

10.2.5 操作

8.3.5に準じて積算値を読み取る。

10.2.6 空試験

8.3.6に準じて積算値を読み取る。

10.2.7 検量係数の算出

酸化イットリウム0.010 g又は酸素含有率既知の試料(検量用試料)0.030 gを用いて8.3.5のc)及びd)

の操作を行う。この操作を3〜5回繰り返し,得た値を平均し,次の式によって検量係数を算出する。

a) 酸化イットリウムを用いる場合

2

1

6

212

.0

A

A

G

K

−

×

=

ここに, K: 検量係数(g/積算値)

G: 酸化イットリウムのはかりとり量 (g)

A1: 酸化イットリウムの積算値

A2: 10.2.6の積算値

b) 検量用試料を用いる場合

2

1

100

/

A

A

P

G

K

−

×

=

ここに, K: 検量係数(g/積算値)

G: 検量用試料のはかりとり量 (g)

P: 検量用試料の酸素含有率[%(質量分率)]

A1: 検量用試料の積算値

A2: 10.2.6の積算値

10.2.8 計算

試料中の酸素含有率を,次の式によって算出する18)。

(

)

100

2

1

×

×

−

=

m

K

A

A

O

ここに, O: 酸素含有率[%(質量分率)]

A1: 10.2.5の積算値

A2: 10.2.6の積算値

K: 検量係数(g/積算値)

m: 試料のはかりとり量 (g)

注18) 市販の装置は,空試験値,検量係数などを自動的に記憶し,試料のはかりとり量を登録してお

くと,酸素含有率を表示する。

11 炭素の定量方法

11.1 定量方法の区分

17

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

炭素の定量方法は,次のいずれかによる。

a) 燃焼(抵抗加熱)−赤外線吸収法:この方法は,炭素含有率0.01 %(質量分率)以上,6 %(質量分

率)以下に適用する。

b) 燃焼(高周波加熱)−赤外線吸収法(又は熱伝導度法):この方法は,炭素含有率0.01 %(質量分率)

以上,6 %(質量分率)以下に適用する。

11.2 燃焼(抵抗加熱)−赤外線吸収法

11.2.1 要旨

試料を助燃剤とともに酸素気流中で抵抗加熱によって燃焼させ,生成した二酸化炭素(及び一酸化炭素)

を,酸素とともに赤外線分析計に送り,赤外線吸収量の変化を測定する。

11.2.2 材料及び試薬

材料及び試薬は,次による。

a) 酸素 99.9 %(体積分率)以上

b) 助燃剤 すず,切粉状。

c) 燃焼ボート 一般に,化学分析用磁器燃焼ボートCB 1,13.5×10×80 mmを用いる。あらかじめ

1 350 ℃で空焼きしておく。

d) 炭酸カルシウム 99.9 %(質量分率)以上。500〜550 ℃で2時間加熱し,デシケーター中で放冷す

る。

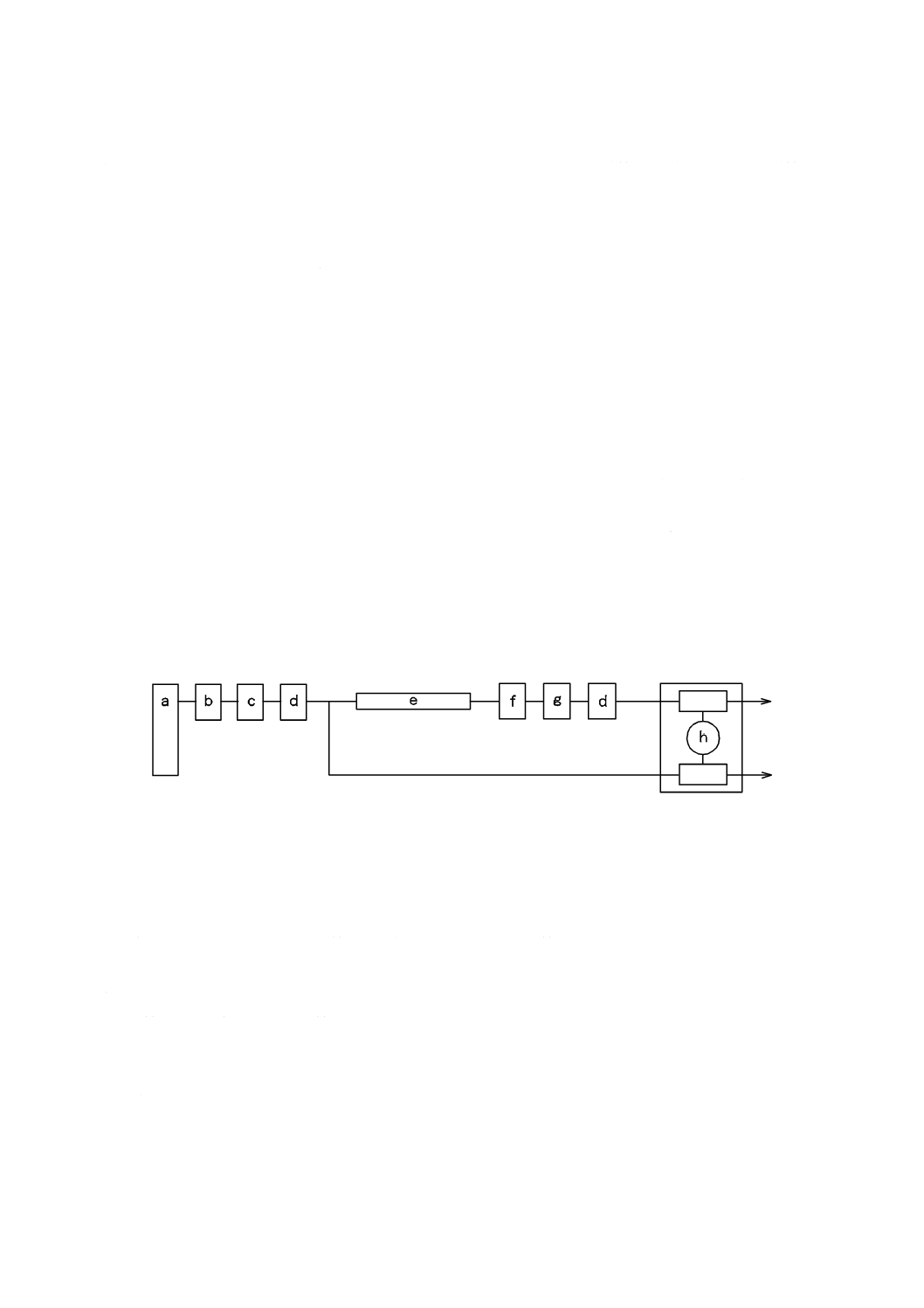

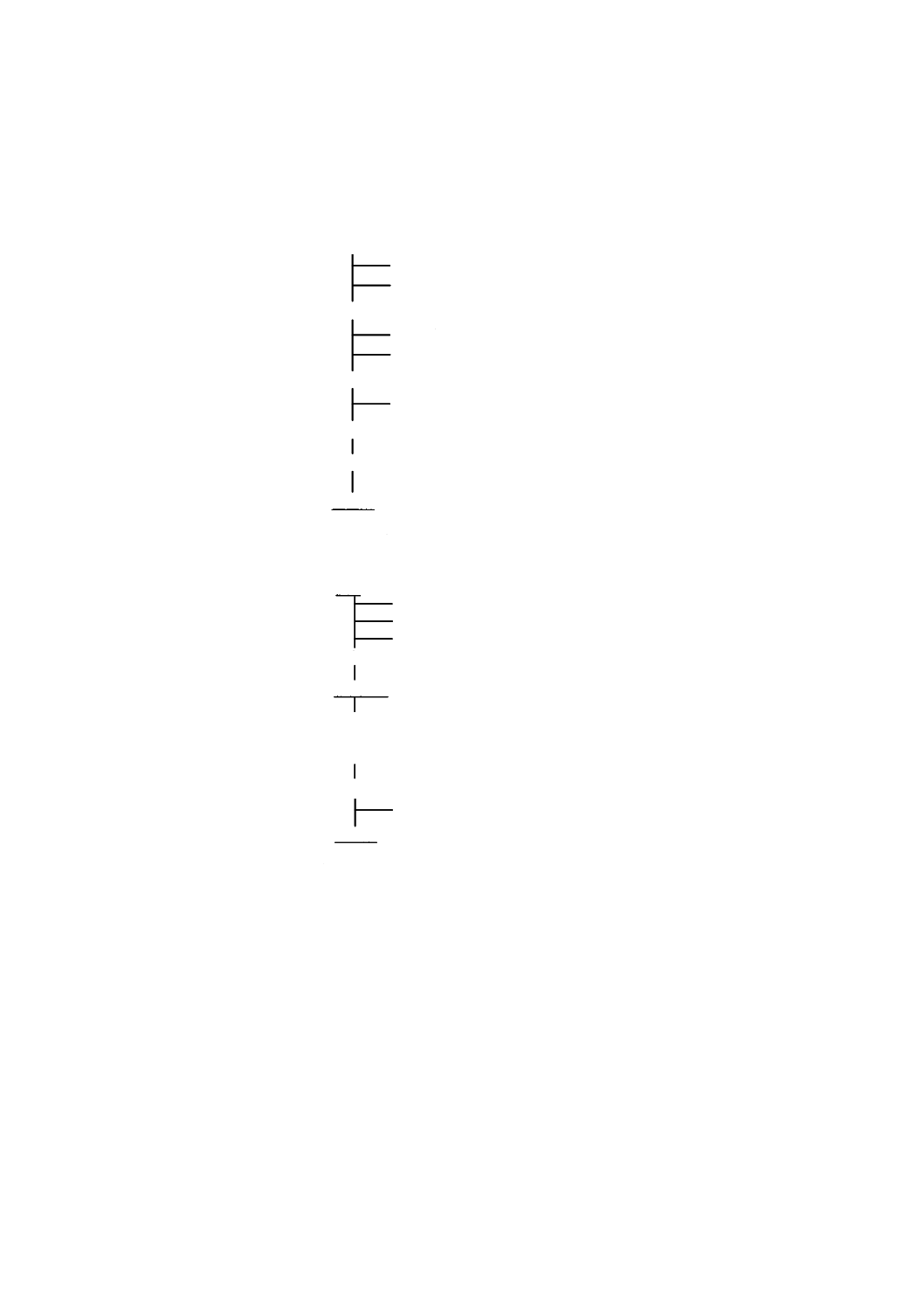

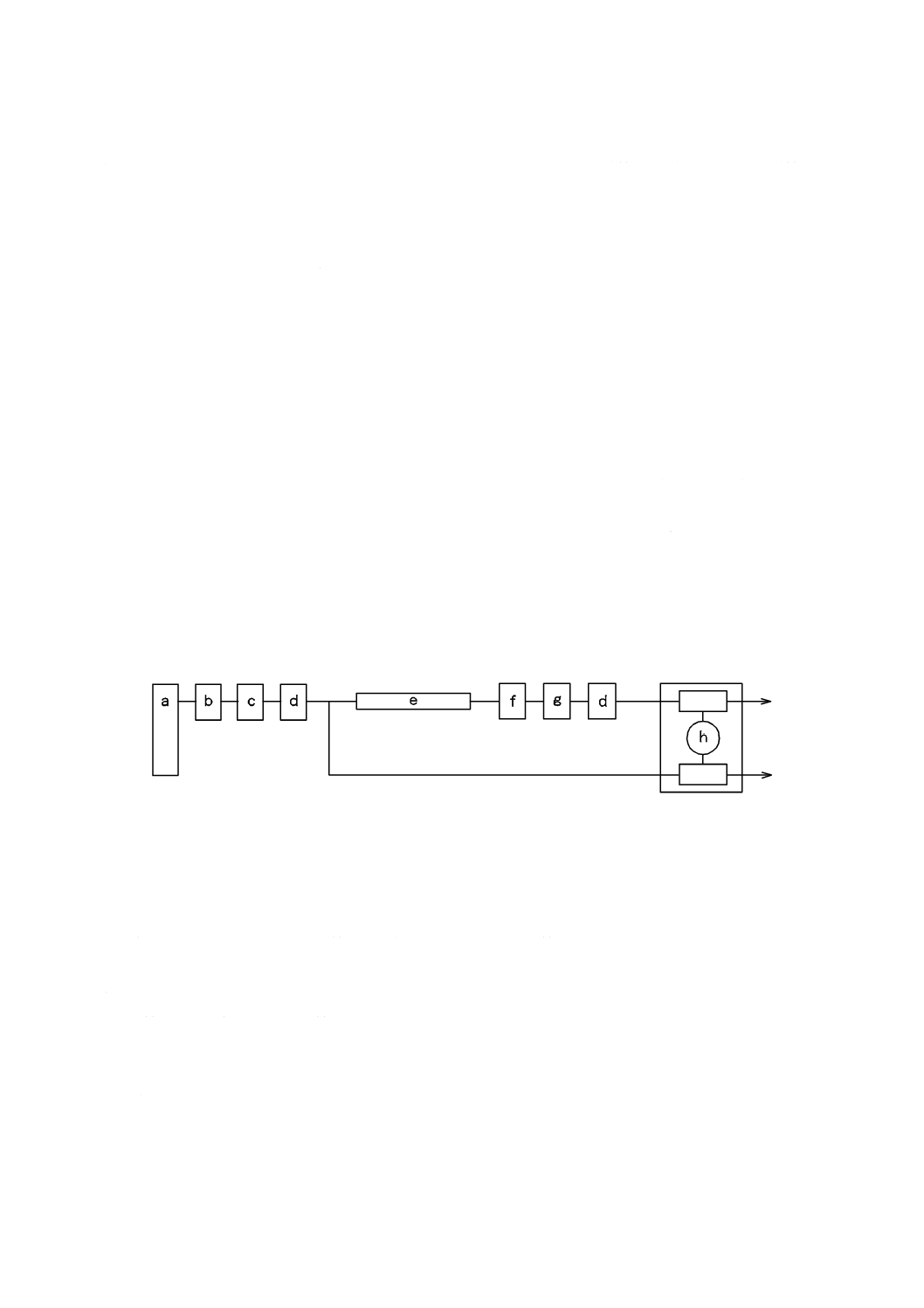

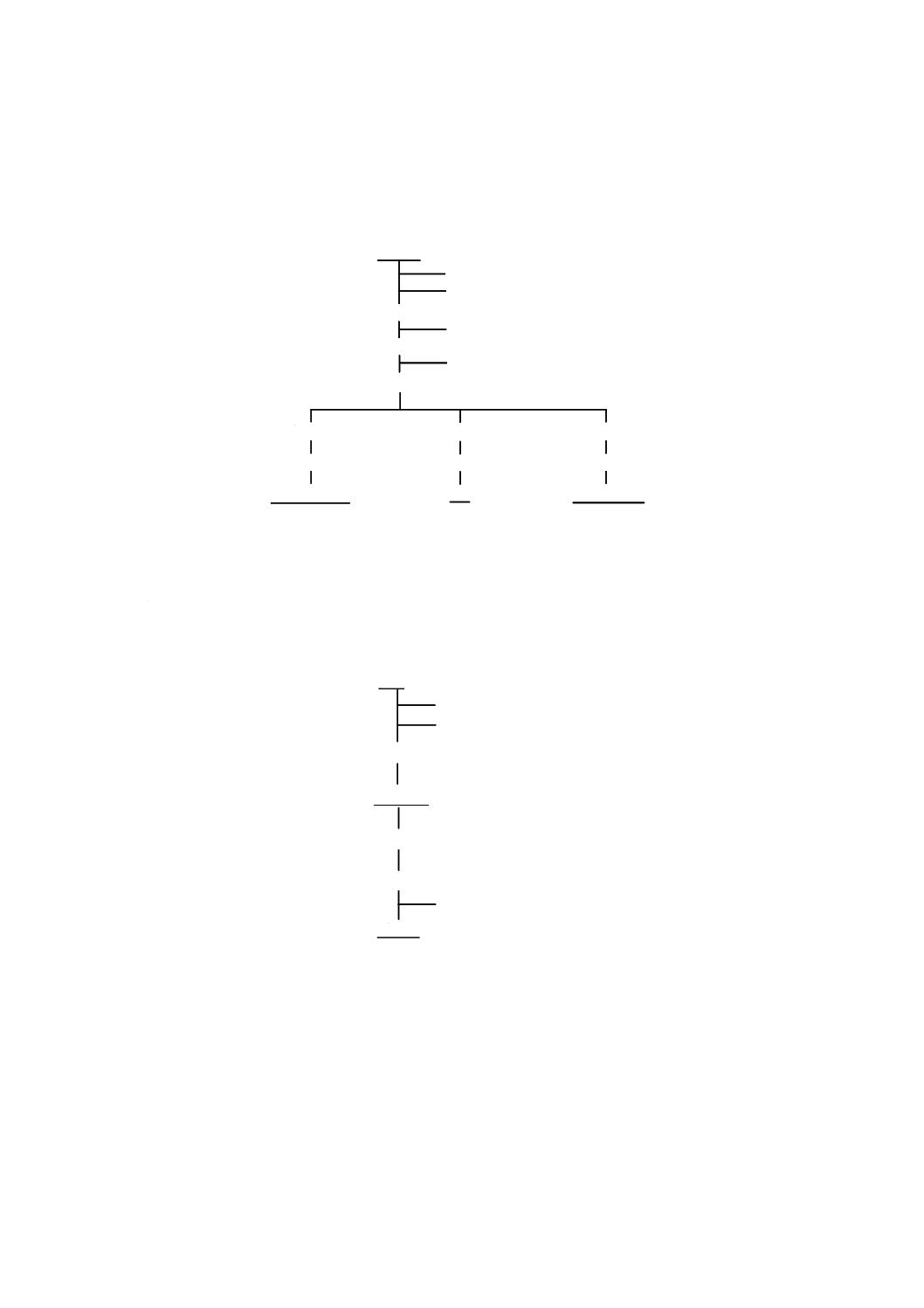

11.2.3 装置

装置は,炭素定量装置を用いる。装置は,酸素清浄部,試料燃焼部,燃焼ガス精製部,ガス測定部など

で構成する。その概念図を図7に示す。

a:酸素ボンベ

b:電気炉付き酸化管

c:二酸化炭素吸収管

d:脱水管

e:燃焼管

f:収じん管

g:二酸化硫黄吸収管

h:赤外線分析計

図7−炭素定量装置概念図 燃焼(抵抗加熱)−赤外線吸収法

a) 酸素清浄部 電気炉付き酸化管(酸化銅),二酸化炭素吸収管(ガス分析用水酸化ナトリウム粒),脱

水管(乾燥用過塩素酸マグネシウム)などで構成する19)。

b) 試料燃焼部 管状電気抵抗炉,磁器燃焼管などで構成する。

管状電気抵抗炉は,燃焼管の中央部150 mm以上を1 350 ℃に保持できるものとする。

c) 燃焼ガス精製部 収じん管(グラスウール),二酸化硫黄吸収管(二酸化マンガン),電気炉付き酸化

管(酸化銅),脱水管(乾燥用過塩素酸マグネシウム)などで構成する20)。

d) ガス測定部 二酸化炭素用赤外線分析計,その他で構成する。

二酸化炭素用赤外線分析計は,二酸化炭素による試料セルと参照セルとの間の赤外線吸収量の差を

検出器によって電気信号として取り出し,直線化回路及び積分回路によって炭素量に対応する値に変

18

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

換し,積算計に表示する21)。

注19) 酸素清浄部のない装置もある。

注20) 二酸化硫黄吸収管及び酸化管のない装置もある。

注21) 二酸化炭素及び一酸化炭素による赤外線吸収量を別々に測定し,両者を炭素量に換算して合

算する装置もある。

11.2.4 試料のはかりとり量

試料のはかりとり量は,0.50 gとする。

11.2.5 操作

定量操作は,次の手順によって行う。

a) 装置の電源を入れ,燃焼管を1 350 ℃に昇温させ,ガス測定部が安定するのを待つ。酸素を所定の圧

力,流量で流し,気密試験を行う。気密試験,その他の細かな操作手順は,装置の取扱説明書の指示

に従う。

b) 試料を燃焼ボートにはかりとって一様に広げ,その上をすず2 gで一様に覆うか,試料とすずとを混

合して一様に広げるか,試料をすずl gずつの間に挟むように(サンドイッチ形)に広げる。

c) 燃焼管の入口の栓を開き,試料及び助燃剤を入れたボートを燃焼管の中央部まで挿入し,直ちに気密

に栓をして酸素を流す。所定時間後に積算値を読み取る。

11.2.6 空試験

試料を用いないで11.2.5の操作を行う。

11.2.7 検量係数の算出

炭酸カルシウム0.250 g又は全炭素含有率既知の試料(検量用試料)0.500 gを用いて11.2.5の操作を行

い,次の式によって検量係数を算出する。ただし,炭酸カルシウムを用いる場合には,すずは加えなくて

もよい。検量用試料としては,燃焼に要する時間が測定対象試料と大きく異ならないものを用いる。

a) 炭酸カルシウムを用いる場合

2

1

0

120

.0

A

A

G

K

−

×

=

ここに, K: 検量係数(g/積算値)

G: 炭酸カルシウムのはかりとり量(g)

A1: 炭酸カルシウムの積算値

A2: 11.2.6の積算値

b) 検量用試料を用いる場合

2

1

100

/

A

A

P

G

K

−

×

=

ここに, K: 検量係数(g/積算値)

G: 検量用試料のはかりとり量 (g)

P: 検量用試料の全炭素含有率[%(質量分率)]

A1: 検量用試料積算値

A2: 11.2.6の積算値

11.2.8 計算

試料中の炭素含有率を,次の式によって算出する22)。

100

)

(

1

×

×

−

=

m

K

A

A

C

ここに, C: 炭素含有率[%(質量分率)]

19

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A: 11.2.5 c)の積算値

A1: 11.2.6の積算値

K: 検量係数(g/積算値)

m: 試料のはかりとり量 (g)

注22) 市販の装置は,空試験値,検量係数などを自動的に記憶し,試料のはかりとり量を登録してお

くと,炭素含有率を表示する。

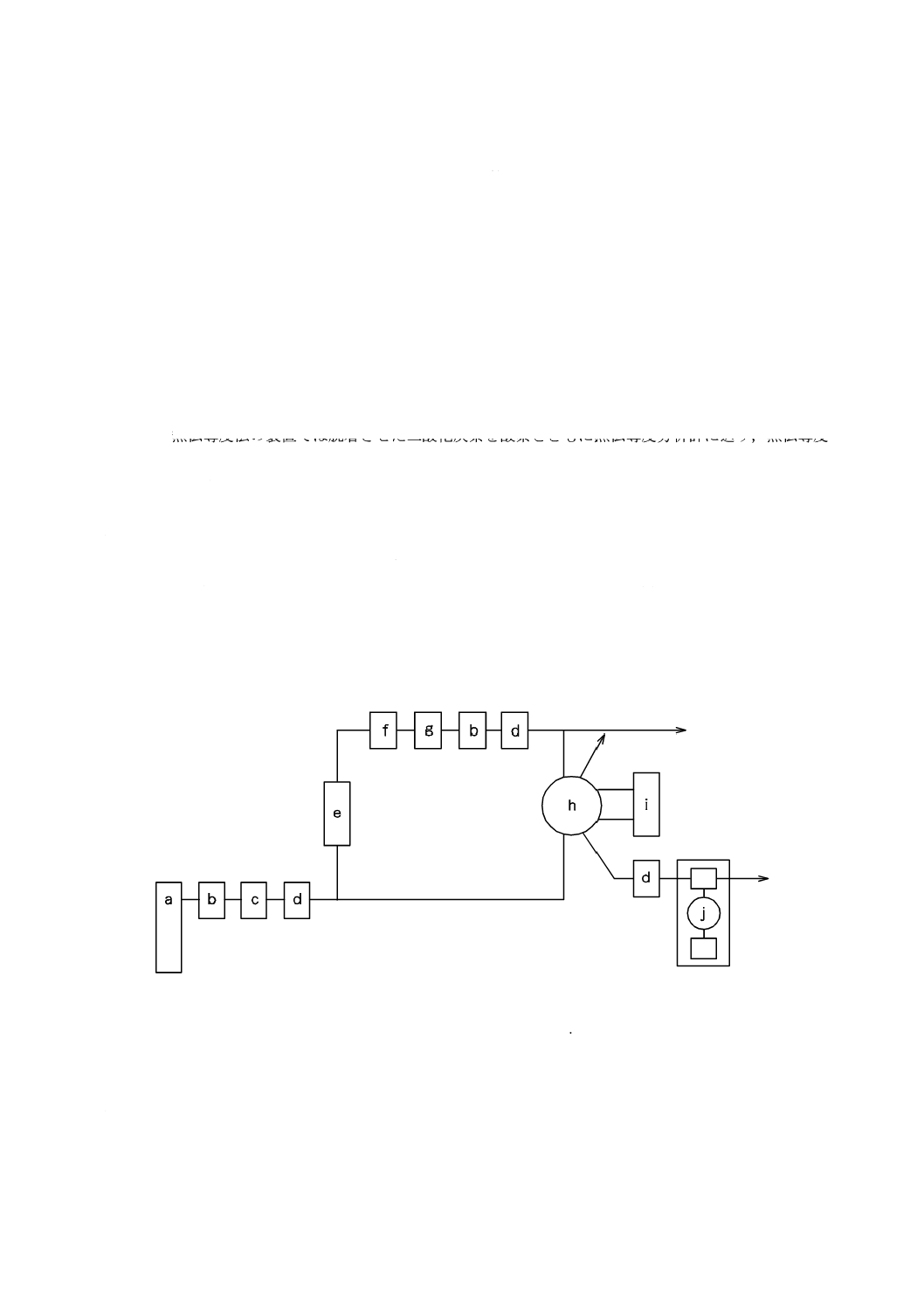

11.3 燃焼(高周波加熱)−赤外線吸収法(又は熱伝導度法)

11.3.1 要旨

試料を助燃剤とともに高周波加熱によって燃焼させ,生成した二酸化炭素を酸素とともに捕集管に送り,

二酸化炭素を吸着させる23)。次に捕集管を加熱して二酸化炭素を脱着させ,酸素とともに赤外線分析計に

送り,赤外線吸収量の変化を測定する24)。

注23) 捕集管に吸着させず直接赤外線分析計に送り,赤外線吸収量の変化を測定する装置もある。

24) 熱伝導度法の装置では脱着させた二酸化炭素を酸素とともに熱伝導度分析計に送り,熱伝導度

の変化を測定する。

11.3.2 材料及び試薬

材料及び試薬は,次による。

a) 酸素 11.2.2 a)と同じ。

b) 助燃剤 銅,鉄又はタングステン。切粉状。

c) 燃焼るつぼ及び受台 通常,高周波るつぼFC 2 26 mm及び受台FCB 1を用いる。

11.3.3 装置

装置は,炭素定量装置を用いる。酸素清浄部,試料燃焼部,燃焼ガス精製部,ガス測定部などで構成す

る。装置の概念図を図8に示す。

a:酸素ボンベ

b:電気炉付き酸化管

c: 二酸化炭素吸収管

d:脱水管

e:燃焼管

f: 収じん管

g:二酸化硫黄吸収管

h:流路変換器

i: 二酸化炭素捕集管

j:赤外線分析計

図8−炭素定量装置概念図 燃焼(高周波加熱)−赤外線吸収法

a) 酸素清浄部 11.2.3 a)と同じ。

b) 試料燃焼部 高周波加熱炉,高周波発信器などで構成する。

高周波加熱炉は,加熱コイル,石英ガラス燃焼管などで構成する。

20

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

燃焼るつぼは,燃焼管内の受台の上に置き,支持棒によってコイルの中央部に保持する。

c) 燃焼ガス精製部 11.2.3 c)と同じ。

d) ガス測定部 流路変換器,二酸化炭素捕集管(合成ゼオライト),赤外線分析計(又は熱伝導度分析計)

などで構成する。

流路変換器は,二酸化炭素の捕集時と放出時とで,酸素流路に切り換える。

二酸化炭素捕集管は,恒温槽に入れ,捕集時には50 ℃以下に,放出時には300 ℃に保持できる。

赤外線分析計は,試料セルと参照セルとの間の二酸化炭素による赤外線吸収量の差を検出器によっ

て電気信号として取り出し,直線化回路及び積分回路によって炭素量に対応する値に変換し,積算計

に表示する。熱伝導度分析計を用いる装置においては,二酸化炭素による試料セルと参照セルとの間

の電気抵抗の差を検出回路によって取り出し,直線化回路及び積分回路によって炭素量に対応する値

に変換し,積算計に表示する。

11.3.4 試料のはかりとり量

試料のはかりとり量は,0.50 gとする。

11.3.5 操作

定量操作は,次の手順によって行う。

a) 装置の電源を入れ,各部を所定の条件に設定する。各部が安定するのを待ち,気密試験を行う。気密

試験,その他の細かな操作手順は,装置の取扱説明書の指示に従う。

b) 試料を燃焼るつぼにはかりとり,その上に銅1 g及び鉄1 gを加えるか,又は銅1 g及びタングステン

1 gを加える。燃焼るつぼを受台の上に置き,支持棒を用いて所定の位置に保持し,酸素を所定の圧力

及び流量で流す。高周波炉を所定の時間作動させ,燃焼ガスを酸素とともに捕集管に送り25),二酸化

炭素を捕集管に吸着させる。

c) 酸素流路を切り換え25),捕集管を所定時間加熱して二酸化炭素を放出させ,酸素とともに赤外線分析

計(又は熱伝導度分析計)に送り,積算値を読み取る。

注25) 市販の装置は,タイマーの設定によって,これらの操作を自動的に行う。

11.3.6 空試験

11.2.6に準じる。

11.3.7 検量係数の算出

11.2.7に準じる。

11.3.8 計算

11.2.8に準じる。

12 ふっ素の定量方法

12.1 定量方法の区分

ふっ素の定量方法は,次のいずれかによる。

a) 熱加水分解分離−イオンクロマトグラフ法:この方法は,ふっ素含有率0.001 %(質量分率)以上,

0.2 %(質量分率)以下に適用する。

b) 熱加水分解分離−吸光光度法:この方法は,ふっ素含有率0.003 %(質量分率)以上,0.025 %(質

量分率)以下に適用する。

12.2 熱加水分解分離−イオンクロマトグラフ法

12.2.1 要旨

21

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料を酸素及び水蒸気気流中で加熱分解し,試料中のふっ素をアルカリ溶液に捕集して試料溶液を調製

する。次いで,イオンクロマトグラフを用いて,ふっ化物イオンを測定する。

12.2.2 試薬

試薬は,次によるほかは,7.2.2に準じる。また,標準液は,市販の計量標準供給制度(JCSS)適合品又は

同等品とし,国際単位系(SI)にトレーサブルなものを使用する。

a) 水 7.2.2 a)による。

b) 水酸化ナトリウム溶液 (0.1 g/L)

c) ふっ化物イオン標準液 (1.0 mg F−/mL)

d) ふっ化物イオン標準溶液 (0.1 mg F−/mL) 使用の都度,c)の10 mLを全量ピペットを用いて100 mL

ガラス製全量フラスコに採取し,水で標線まで薄め,振り混ぜて調製する。

e) 溶離液 イオンクロマトグラフ及び分離カラムの取扱説明書を参照して,適切なものを用いる。

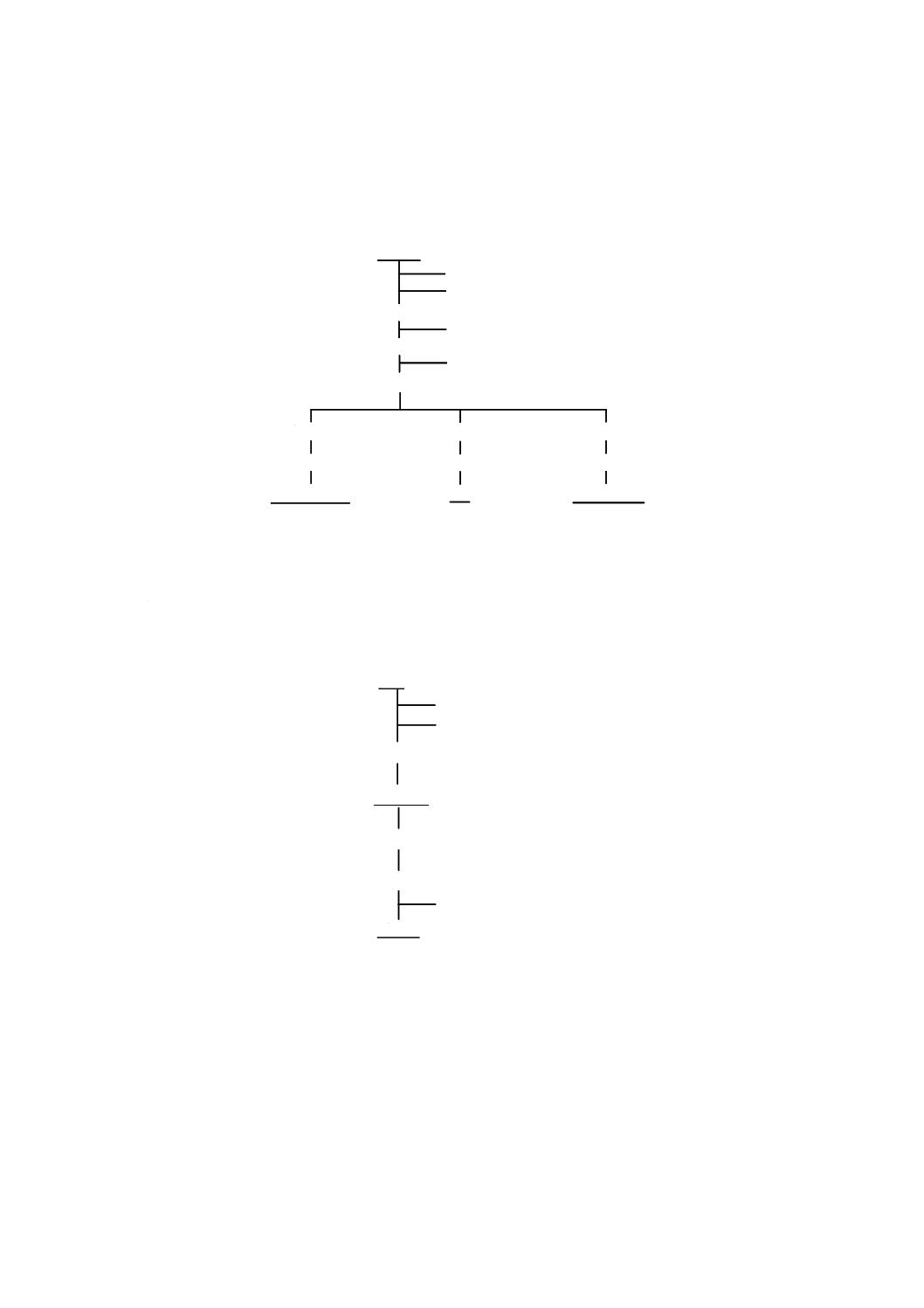

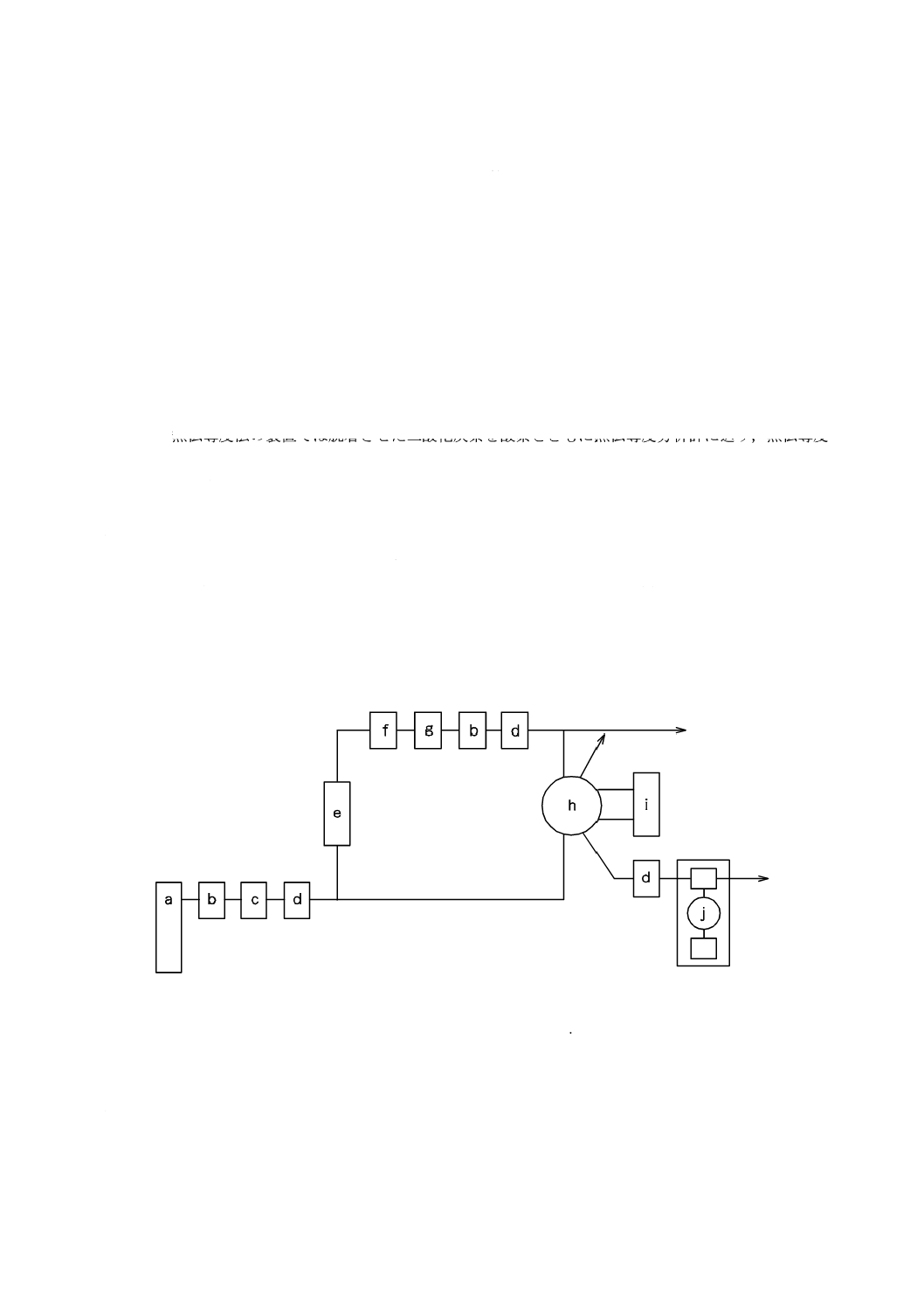

12.2.3 装置及び器具

装置及び器具は,次による。

a) 熱加水分解装置 管状炉,反応管,水蒸気発生器,受器などで構成する。熱加水分解装置の一例を図

9に示す。

図9−熱加水分解装置例

1) 管状炉 1 000〜1 200 ℃に加熱調節できるもので,加熱部の長さ300 mm程度のもの。

2) 反応管 石英製又はムライト製(一例として,外径30×内径24×長さ600 mm)で,放出管と一体

化したもの,又は放出管とすり合わせジョイントによって結合することができるもの26)。

3) 水蒸気発生器 1 L程度の丸底フラスコに入れた水を90〜100 ℃に加熱して,酸素とともに水蒸気

を反応管に送入できるもので,温度計,温度調節装置,酸素用の流量調節器などを備えたもの。

4) 燃焼ボート 白金製,石英製又はムライト製(一例として,CB 5 16×12×80 mm)のいずれかを

22

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用いる。

5) 受器 50 mLのガラス製ナス型フラスコ又は同等品を用いる。

注26) すり合わせジョイント部にリークがないことを事前に確認しておく。

b) イオンクロマトグラフ 装置は,JIS K 0127に規定するイオンクロマトグラフ分析通則による。測定

に適したカラムと電気伝導度検出器を装備したもの。

12.2.4 試料のはかりとり量

試料のはかりとり量は,0.50 gとする。

12.2.5 操作

定量操作は,次の手順によって行う。

a) 熱加水分解装置の組立て 全量ピペットを用いて10 mLの水酸化ナトリウム溶液(0.1 g/L)を受器に採

取して吸収液とし,放出管の先端を液中に差し入れる。

b) 熱加水分解分離 試料を薄く広げて載せた燃焼ボートを1 000〜1 200 ℃に保った反応管の中央部に

挿入し,直ちに水蒸気発生器に接続27)して,酸素を毎分200〜300 mL及び水蒸気を通じて20分間静

置し,留出したふっ化物を吸収液に吸収させる。

c) 試料溶液の調製 放出管及び冷却管を少量の水で洗い,受器中の吸収液に加える。放冷後,吸収液を

50 mLのガラス製全量フラスコに移し入れる。水で標線まで薄め,振り混ぜて試料溶液とする。

d) 測定 試料溶液の一部をイオンクロマトグラフに注入し,クロマトグラムを記録して,ふっ化物イオ

ンの信号強度(ピーク面積又はピーク高さ)を求める。

注27) 発生するふっ化物の採り逃しがないように注意して素早く行う。

12.2.6 空試験

試料を用いないで12.2.5の操作を行い,空試験値を求める。

12.2.7 検量線の作成

50 mLのガラス製全量フラスコ数個を一組とし,12.2.2 d)のふっ化物イオン標準溶液0〜10 mLを段階的

に正しく加え,10 mLの水酸化ナトリウム溶液(0.1 g/L)を加えて水で標線まで薄め,振り混ぜて検量線用溶

液とする。次に12.2.5 d)の操作を行い,ふっ化物イオン量と信号強度の関係線を作成し,原点を通るよう

に平行移動して検量線とする。

12.2.8 計算

12.2.5 d)及び12.2.6で得た信号強度と12.2.7で作成した検量線とから,ふっ化物イオン量を求め,試料

中のふっ素含有率を次の式によって算出する。

100

2

1

×

−

=

m

A

A

F

ここに, F: ふっ素含有率[%(質量分率)]

A1: 12.2.5 d)のふっ化物イオン量 (g)

A2: 12.2.6のふっ化物イオン量 (g)

m: 試料のはかりとり量 (g)

23

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.3 熱加水分解分離−吸光光度分析法

12.3.1 要旨

試料を酸素及び水蒸気気流中で加熱分解し,試料中のふっ素をアルカリ溶液に捕集して試料溶液を調製

する。次いで,ランタン・アリザリンコンプレクソン溶液を加えて呈色させ,吸光度を測定する。

12.3.2 試薬

試薬は,次によるほかは,7.2.2に準じる。また,標準液は,市販の計量標準供給制度(JCSS)適合品又は

同等品とし,国際単位系(SI)トレーサブルなものを使用する。

a) 水 7.2.2 a)による。

b) 水酸化ナトリウム溶液 (0.1 g/L) 12.2.2 b)による。

c) 水酸化ナトリウム希釈溶液 (0.02 g/L) b)を水で5倍に希釈する。

d) ランタン・アリザリンコンプレクソン 市販のランタン・アリザリンコンプレクソン試薬(例えば,

ドータイト試薬アルフッソン)溶液 (2.5 g/100 mL)

e) アセトン

f)

ふっ化物イオン標準液 (1.0 mg F−/mL) 12.2.2 c)による。

g) ふっ化物イオン標準溶液 (0.1 mg F−/mL) 12.2.2 d)による。

h) ふっ化物イオン希釈溶液 (10 μg F−/mL) g)を使用の都度水で10倍に希釈する。

12.3.3 装置及び器具

12.2.3 a)の熱加水分解装置を用いる。

12.3.4 試料のはかりとり量

試料のはかりとり量は,0.50 gとする。

12.3.5 操作

定量操作は,次の手順によって行う。

a) 試料溶液の調製 12.2.5のa)〜c)の操作を行い,試料溶液とする。

b) 測定 12.3.5 a)で得た試料溶液の一部(液量20 mL以下,Fとして0〜50 μg)を50 mLのガラス製全

量フラスコに採取し,ランタン・アリザリンコンプレクソン溶液5.0 mL,アセトン20 mLを正確に順

次加え,水で標線まで薄めてよく振り混ぜる。90分間放置後,溶液の一部を吸収セル(1 cm)に採り,

620 nm付近における吸光度を測定する。

12.3.6 空試験

試料を用いないで12.3.5の操作を行い,空試験値を求める。

12.3.7 検量線の作成

50 mLのガラス製全量フラスコ数個に,12.3.5 b)の試料溶液と同じ量の水酸化ナトリウム希釈溶液(0.02

g/L)を採取し,次いでふっ化物イオン希釈溶液(10 μg F−/mL) 0〜5 mLを段階的に正しく加える。次に12.3.5

b)のランタン・アリザリンコンプレクソン溶液の添加以降の操作を行い,ふっ化物イオン量と吸光度の関

係線を作成し,原点を通るように平行移動して検量線とする。

12.3.8 計算

12.3.5 b)及び12.3.6で得た吸光度と12.3.7で作成した検量線とから,ふっ化物イオン量を求め,試料中

のふっ素含有率を次の式によって算出する。

100

2

1

×

−

=

m

A

A

F

24

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, F: ふっ素含有率[%(質量分率)]

A1: 12.3.5 b)のふっ化物イオン量 (g)

A2: 12.3.6のふっ化物イオン量 (g)

m: 試料のはかりとり量 (g)

13 塩素の定量方法

13.1 定量方法の区分

塩素の定量方法は,次のいずれかによる。

a) 熱加水分解分離−イオンクロマトグラフ法:この方法は,塩素含有率0.001 %(質量分率)以上,0.2 %

(質量分率)以下に適用する。

b) 熱加水分解分離−吸光光度法:この方法は,塩素含有率0.001 %(質量分率)以上,0.5 %(質量分

率)以下に適用する。

13.2 熱加水分解分離−イオンクロマトグラフ法

13.2.1 要旨

試料を酸素及び水蒸気気流中で加熱分解し,試料中の塩素をアルカリ溶液に捕集して試料溶液を調製す

る。次いで,イオンクロマトグラフを用いて,塩化物イオンを測定する。

13.2.2 試薬

試薬は,次によるほかは,7.2.2に準じる。また,標準液は,市販の計量標準供給制度(JCSS)適合品又は

同等品とし,国際単位系(SI)にトレーサブルなものを使用する。

a) 水 7.2.2 a)による。

b) 水酸化ナトリウム溶液 (0.1 g/L) 12.2.2 b)による。

c) 塩化物イオン標準液 (1.0 mg Cl−/mL)

d) 塩化物イオン標準溶液 (0.1 mg Cl−/mL) 使用の都度,c)の10 mLを全量ピペットを用いて100 mLの

ガラス製全量フラスコに採取し,水で標線まで薄め,振り混ぜて調製する。

e) 溶離液 12.2.2 e)による。

13.2.3 装置及び器具

a) 熱加水分解装置 12.2.3 a)による。

b) イオンクロマトグラフ 12.2.3 b)による。

13.2.4 試料のはかりとり量

試料のはかりとり量は,0.50 gとする。

13.2.5 操作

定量操作は,次の手順によって行う。

a) 熱加水分解装置の組立て 12.2.5 a)による。

b) 熱加水分解分離 12.2.5 b)による。ただし,ふっ化物を塩化物と読み替える。

c) 試料溶液の調製 12.2.5 c)による。

d) 測定 12.2.5 d)による。ただし,ふっ化物を塩化物と読み替える。

13.2.6 空試験

試料を用いないで13.2.5の操作を行い,空試験値を求める。

13.2.7 検量線の作成

50 mLのガラス製全量フラスコ数個を一組とし,13.2.2 d)の塩化物イオン標準溶液0〜10 mLを段階的に

25

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

正しく加え,10 mLの水酸化ナトリウム溶液(0.1 g/L)を加えて水で標線まで薄め,振り混ぜて検量線用溶液

とする。次に13.2.5 d)の操作を行い,塩化物イオン量と信号強度の関係線を作成し,原点を通るように平

行移動して検量線とする。

13.2.8 計算

13.2.5 d)及び13.2.6で得た信号強度と13.2.7で作成した検量線とから,塩化物イオンの量を求め,試料

中の塩素含有率を次の式によって算出する。

100

2

1

×

−

=

m

A

A

Cl

ここに, Cl: 塩素含有率[%(質量分率)]

A1: 13.2.5 d)の塩化物イオン量 (g)

A2: 13.2.6の塩化物イオン量 (g)

m: 試料のはかりとり量 (g)

13.3 熱加水分解分離−吸光光度法

13.3.1 要旨

試料を酸素及び水蒸気気流中で加熱分解し,試料中の塩素をアルカリ溶液に捕集して試料溶液を調製す

る。次いで,チオシアン酸第二水銀と硫酸第二鉄アンモニウムを加えて呈色させ,吸光度を測定する。

13.3.2 試薬

試薬は,次によるほかは,7.2.2に準じる。また,標準液は,市販の計量標準供給制度(JCSS)適合品又は

同等品とし,国際単位系(SI)にトレーサブルなものを使用する。

a) 水 7.2.2 a)による。

b) 水酸化ナトリウム溶液 (0.1 g/L) 12.3.2 b)による。

c) 水酸化ナトリウム希釈溶液 (0.04 g/L) b)を水で2.5倍に希釈する。

d) エタノール95 %(体積分率)

e) チオシアン酸第二水銀溶液 (0.3 g/100 mL) チオシアン酸第二水銀0.3 gをエタノール95 %(体積分

率)に溶解して100 mLとし,ブフナー漏斗型ろ過器(3G4)などでろ過する。

f)

硝酸 (4+9)

g) 硫酸第二鉄アンモニウム溶液 (6 g/100 mL) 硫酸第二鉄アンモニウム6 gを硝酸(4+9)に溶解して100

mLとし,煮沸後不溶解物があればろ過する。

h) 塩化物イオン標準液 (1.0 mg Cl−/mL) 13.2.2 c)による。

i)

塩化物イオン標準溶液 (0.1 mg Cl−/mL) 13.2.2 d)による。

13.3.3 装置及び器具

12.2.3 a)の熱加水分解装置を用いる。

13.3.4 試料のはかりとり量

試料のはかりとり量は,0.50 gとする。

13.3.5 操作

定量操作は,次の手順によって行う。

a) 試料溶液の調製 13.2.5のa)〜c)の操作を行い,試料溶液とする。

b) 測定 13.3.5 a)で得た試料溶液の一部(液量40 mL以下,Clとして0〜2 000 μg)を50 mLのガラス製

全量フラスコに採取し,チオシアン酸第二水銀溶液5.0 mLを加えてよく振り混ぜた後,硫酸第二鉄ア

ンモニウム溶液2.0 mLを正しく加えて発色させ,水で標線まで薄めてよく振り混ぜる。30分間放置

26

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

後,溶液の一部を吸収セル(1 cm)に採り,460 nm付近における吸光度を測定する。

13.3.6 空試験

試料を用いないで13.3.5の操作を行い,空試験値を求める。

13.3.7 検量線の作成

50 mLのガラス製全量フラスコ数個に,13.3.5 b)の試料溶液の正しく2分の1量の水酸化ナトリウム希

釈溶液(0.04 g/L)を採取し28),次いで塩化物イオン標準溶液(0.1 mg Cl−/mL) 0〜20 mLを段階的に正しく加

える。次に13.3.5 b)のチオシアン酸第二水銀溶液の添加以降の操作を行い,塩化物イオン量と吸光度の関

係線を作成し,原点を通るように平行移動して検量線とする。

注28) 例えば,30 mLの試料溶液を採取した場合は,水酸化ナトリウム希釈溶液の採取量は15 mLと

する。

13.3.8 計算

13.3.5 b)及び13.3.6で得た吸光度と13.3.7で作成した検量線とから,塩化物イオンの量を求め,試料中

の塩素含有率を次の式によって算出する。

100

2

1

×

−

=

m

A

A

Cl

ここに, Cl: 塩素含有率[%(質量分率)]

A1: 13.3.5 b)の塩化物イオン量 (g)

A2: 13.3.6の塩化物イオン量 (g)

m: 試料のはかりとり量 (g)

27

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

分析系統図

序文

この附属書は,本体の規定を補足するものであって,規定の一部ではない。

A.1 全けい素の定量方法

全けい素の定量方法の分析系統図を図A.1に示す。

試

料

炭酸ナトリウム

融

解

塩酸

蒸発乾固

塩酸,水

温浸・ろ過

沈

殿

強熱・ひょう量

硫酸

ふっ化水素酸

蒸発乾固

強熱・ひょう量

×0.4674

ろ

液

定容・採取

塩酸

定容・採取

ICP発光強度測定

全けい素

試

料

炭酸ナトリウム

融

解

塩酸

蒸発乾固

塩酸,水

温浸・ろ過

沈

殿

強熱・ひょう量

硫酸

ふっ化水素酸

蒸発乾固

強熱・ひょう量

×0.4674

ろ

液

定容・採取

塩酸

定容・採取

ICP発光強度測定

全けい素

a) 脱水重量ICP発光分光法

試

料

炭酸ナトリウム・ほう酸

融

解

塩酸

温

浸

ポリ酸化エチレン

凝集・ろ過

沈

殿

強熱・ひょう量

硫酸

ふっ化水素酸

蒸発乾固

強熱・ひょう量

×0.4674

ろ

液

定容・採取

塩酸

定容・採取

ICP発光強度測定

全けい素

粉末ろ紙

試

料

炭酸ナトリウム・ほう酸

融

解

塩酸

温

浸

ポリ酸化エチレン

凝集・ろ過

沈

殿

強熱・ひょう量

硫酸

ふっ化水素酸

蒸発乾固

強熱・ひょう量

×0.4674

ろ

液

定容・採取

塩酸

定容・採取

ICP発光強度測定

全けい素

粉末ろ紙

b) 凝集重量ICP発光分光法

図A.1−全けい素の定量方法

28

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2 全窒素の定量方法

全窒素の定量方法の分析系統図を図A.2に示す。

試料

ふっ化水素酸

硫酸

加圧分解

ほう酸

水酸化ナトリウム

水蒸気蒸留

アミド硫酸

吸収

滴定(水酸化ナトリウム)

×回収率

全窒素

試料

ふっ化水素酸

硫酸

加圧分解

ほう酸

水酸化ナトリウム

水蒸気蒸留

アミド硫酸

吸収

滴定(水酸化ナトリウム)

×回収率

全窒素

a) 加圧酸分解−水蒸気蒸留−中和滴定法

試

料

ニッケル

すず

融解

(インパルス炉)

抽出ガス

熱伝導度測定

全窒素

ヘリウム

収じん

(グラスウール)

[二酸化炭素吸収

(ソーダ石灰)]

[脱水

(無水過塩素酸マグネシウム)]

×検量係数

試

料

ニッケル

すず

融解

(インパルス炉)

抽出ガス

熱伝導度測定

全窒素

ヘリウム

収じん

(グラスウール)

[二酸化炭素吸収

(ソーダ石灰)]

[脱水

(無水過塩素酸マグネシウム)]

×検量係数

b) 不活性ガス融解−熱伝導度法

図A.2−全窒素の定量方法

29

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3 アルミニウム,鉄及びカルシウムの定量方法

アルミニウム,鉄及びカルシウムの定量方法の分析系統図を図A.3に示す。

試

料

ふっ化水素酸

硝酸

加圧分解

硫酸

蒸発乾固

塩酸・水

溶解・定容

採

取

採

取

採

取

ICP発光強度測定

ICP発光強度測定

ICP発光強度測定

アルミニウム

鉄

カルシウム

試

料

ふっ化水素酸

硝酸

加圧分解

硫酸

蒸発乾固

塩酸・水

溶解・定容

採

取

採

取

採

取

ICP発光強度測定

ICP発光強度測定

ICP発光強度測定

アルミニウム

鉄

カルシウム

図A.3−アルミニウム,鉄及びカルシウムの定量方法

加圧酸分解−ICP発光分光法

A.4 酸素の定量方法

酸素の定量方法の分析系統図を図A.4に示す。

試

料

ニッケル

すず

融解

(ヘリウム・インパルス炉)

抽出ガス

収じん

赤外線吸収測定

酸

素

×検量係数

試

料

ニッケル

すず

融解

(ヘリウム・インパルス炉)

抽出ガス

収じん

赤外線吸収測定

酸

素

×検量係数

図A.4−酸素の定量方法

30

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.5 炭素の定量方法

炭素の定量方法の分析系統図を図A.5に示す。

試

料

すず

酸素

燃焼(抵抗加熱炉)

赤外線吸収測定

炭

素

収じん

(グラスウール)

[脱硫

(二酸化マンガン)]

脱水

(無水過塩素酸マグネシウム)

×検量係数

試

料

すず

酸素

燃焼(抵抗加熱炉)

赤外線吸収測定

炭

素

収じん

(グラスウール)

[脱硫

(二酸化マンガン)]

脱水

(無水過塩素酸マグネシウム)

×検量係数

a) 燃焼(抵抗加熱)−赤外線吸収法

試

料

銅・鉄

(銅・タングステン)

酸素

高周波加熱

燃焼ガス

赤外線吸収測定

炭

素

収じん

(グラスウール)

[脱硫

(二酸化マンガン)]

酸化

(酸化銅)

脱水

(無水過塩素酸マグネシウム)

×検量係数

二酸化炭素捕集

(合成ゼオライト)

加熱

(二酸化炭素放出)

試

料

銅・鉄

(銅・タングステン)

酸素

高周波加熱

燃焼ガス

赤外線吸収測定

炭

素

収じん

(グラスウール)

[脱硫

(二酸化マンガン)]

酸化

(酸化銅)

脱水

(無水過塩素酸マグネシウム)

×検量係数

二酸化炭素捕集

(合成ゼオライト)

加熱

(二酸化炭素放出)

b) 燃焼(高周波加熱)−赤外線吸収法

図A.5−炭素の定量方法

水

31

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.6 ふっ素の定量方法

ふっ素の定量方法の分析系統図を図A.6に示す。

試

料

酸素

水蒸気

熱加水分解

水酸化ナトリウム

ふっ化物捕集

定容・採取

イオンクロマトグラフ測定

ふっ素

試

料

酸素

水蒸気

熱加水分解

水酸化ナトリウム

ふっ化物捕集

定容・採取

イオンクロマトグラフ測定

ふっ素

a) 熱加水分解分離−イオンクロマトグラフ法

試

料

酸素

水蒸気

熱加水分解

水酸化ナトリウム

ふっ化物捕集

定容・採取

吸光度測定

ふっ素

ランタン・アリザリンコンプレクソン

アセトン

呈色・定容・採取

試

料

酸素

水蒸気

熱加水分解

水酸化ナトリウム

ふっ化物捕集

定容・採取

吸光度測定

ふっ素

ランタン・アリザリンコンプレクソン

アセトン

呈色・定容・採取

b) 熱加水分解分離−吸光光度分析法□□□□

図A.6−ふっ素の定量方法

32

R 1603:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.7 塩素の定量方法

塩素の定量方法の分析系統図を図A.7に示す。

試

料

酸素

水蒸気

熱加水分解

水酸化ナトリウム

塩化物捕集

定容・採取

イオンクロマトグラフ測定

塩素

試

料

酸素

水蒸気

熱加水分解

水酸化ナトリウム

塩化物捕集

定容・採取

イオンクロマトグラフ測定

塩素

a) 熱加水分解分離−イオンクロマトグラフ法

試

料

酸素

水蒸気

熱加水分解

水酸化ナトリウム

塩化物捕集

定容・採取

吸光度測定

塩素

チオシアン酸第二水銀

硫酸第二鉄アンモニウム

呈色・定容・採取

試

料

酸素

水蒸気

熱加水分解

水酸化ナトリウム

塩化物捕集

定容・採取

吸光度測定

塩素

チオシアン酸第二水銀

硫酸第二鉄アンモニウム

呈色・定容・採取

b) 熱加水分解分離−吸光光度法□□□□□□

図A.7−塩素の定量方法