2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1602-1995

ファインセラミックスの弾性率試験方法

Testing methods for elastic modulus of fine ceramics

1. 適用範囲 この規格は,機械部品,構造材料などの高強度材料として使用されるファインセラミック

スの常温における弾性率試験方法について規定する。

備考 この規格の引用規格を,次に示す。

JIS B 0601 表面粗さ−定義及び表示

JIS B 0621 幾何偏差の定義及び表示

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS R 1601 ファインセラミックスの曲げ強さ試験方法

JIS Z 8401 数値の丸め方

2. 用語の定義 この規格で用いる主な用語の定義は,次のとおりとする。

2.1

静的弾性率 試験片に静的な荷重を加え,それによって生じる弾性変形を測定し,得られた応力と

ひずみの関係から求められる等温弾性係数。

2.2

動的弾性率 試験片に強制振動を与え,その共振周波数の測定(共振法)又は超音波パルスの伝ぱ

速度の測定(超音波パルス法)から求められる断熱弾性係数。

3. 試験方法の区分 この規格は,静的弾性率試験方法を基本とし,動的弾性率試験方法は,静的弾性率

試験方法に準じる。

4. 静的弾性率試験方法

4.1

装置及び器具

4.1.1

乾燥装置 乾燥装置は,温度105〜120℃に保つことのできる電気恒温器を用いる。

4.1.2

試験機 試験機は,機械式若しくは油圧式の材料試験機又は静荷重装置を使用する。

試験機の荷重指示の精度は,真の荷重の±1%まで測定が可能なものとする。

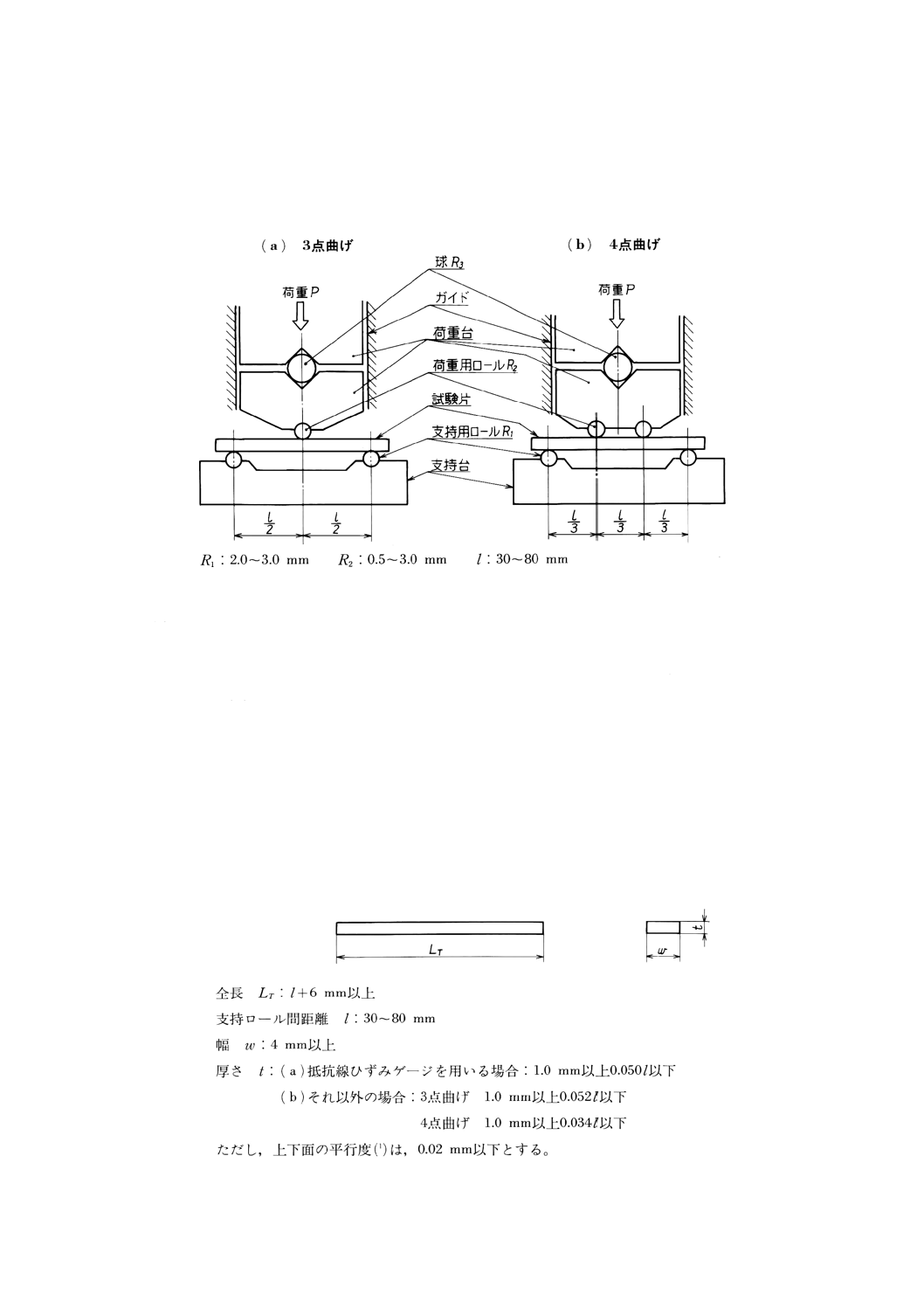

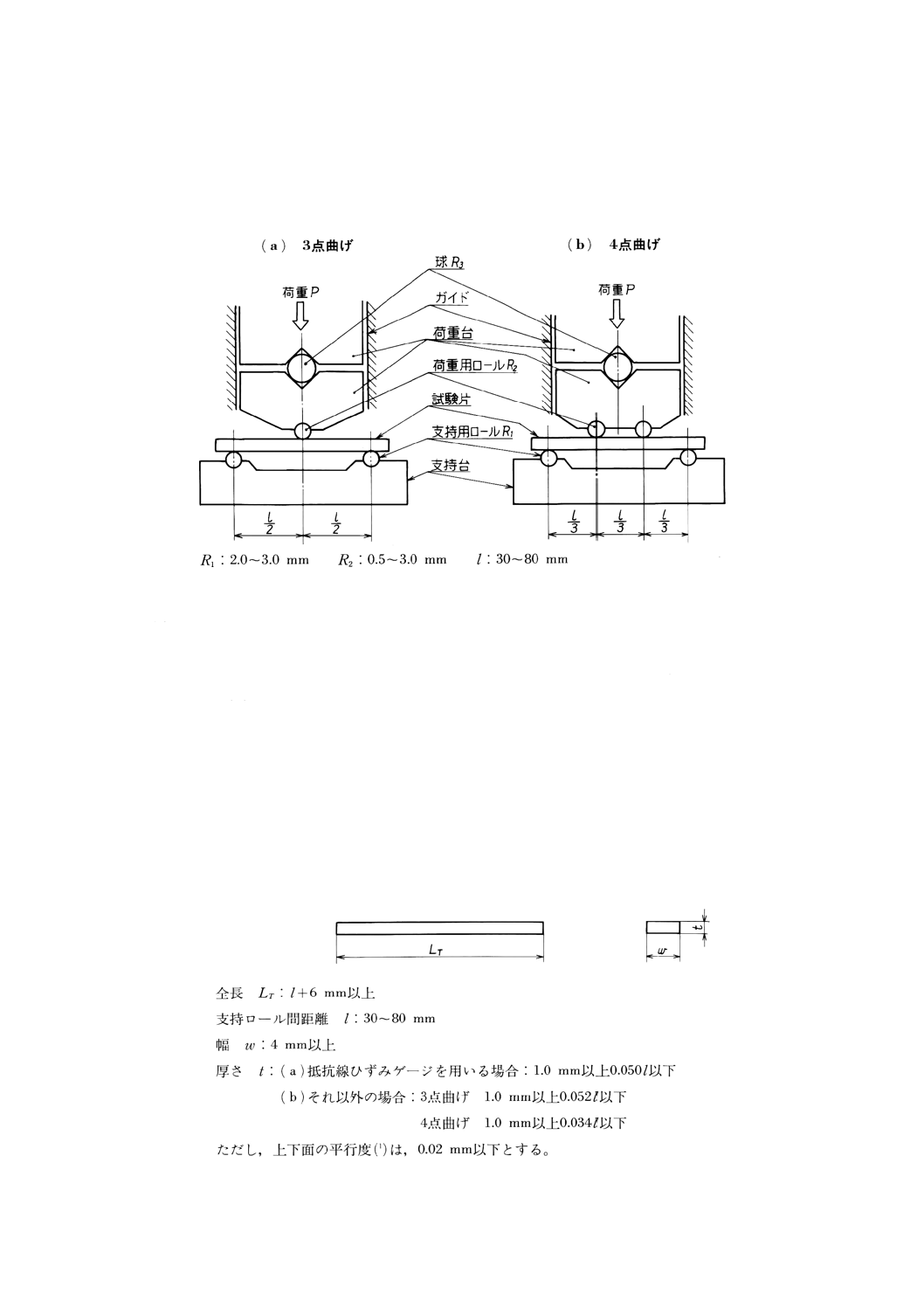

なお,試験機には,ひずみを±1%以内の精度で指示する手段を備え,また,図1に示す3点支持又は4

点支持による曲げ支持具を附属する。ひずみの測定は,抵抗線ひずみゲージによる測定,たわみ角の測定,

試験片中央部の変位の測定及び荷重点の変位の測定のいずれによってもよい。

4.1.3

支持具 支持具は,基本的には図1に示す構造とし,支持台,支持用ロール,荷重用ロール,荷重

台から構成される。支持用ロール及び荷重用ロールは,弾性率1.47×1011N/m2以上をもち,試験中に塑性

変形を生じない材質のものとする。

2

R 1602-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また,これらのロール半径は,図1に示す値を用い,その表面粗さは,JIS B 0601に規定する0.40μmRa

以下のものを用いる。支持台,支持用ロール及び荷重台の幅は,試験片の幅を超えるものでなければなら

ない。

図1 支持具

備考 荷重台及びR2は,試験片に均一に荷重を加える機構に変えることができる。

4.1.4

長さ計

(1) マイクロメータ マイクロメータは,JIS B 7502に規定する外側マイクロメータ又はこれと同等以上

の精度をもつものを用いる。

(2) ダイヤルゲージ ダイヤルゲージは,JIS B 7503に規定する目量0.01mmのダイヤルゲージ又はこれ

と同等以上の精度をもつものを用いる。

(3) ノギス ノギスは,JIS B 7507に規定する最小読取値0.05mm又はこれと同等以上の精度をもつもの

を用いる。

4.1.5

化学天びん 化学天びんは,感量5mgで,ひょう量100〜200gのもの又はこれと同等以上の精度

をもつものを用いる。

4.2

試験片

4.2.1

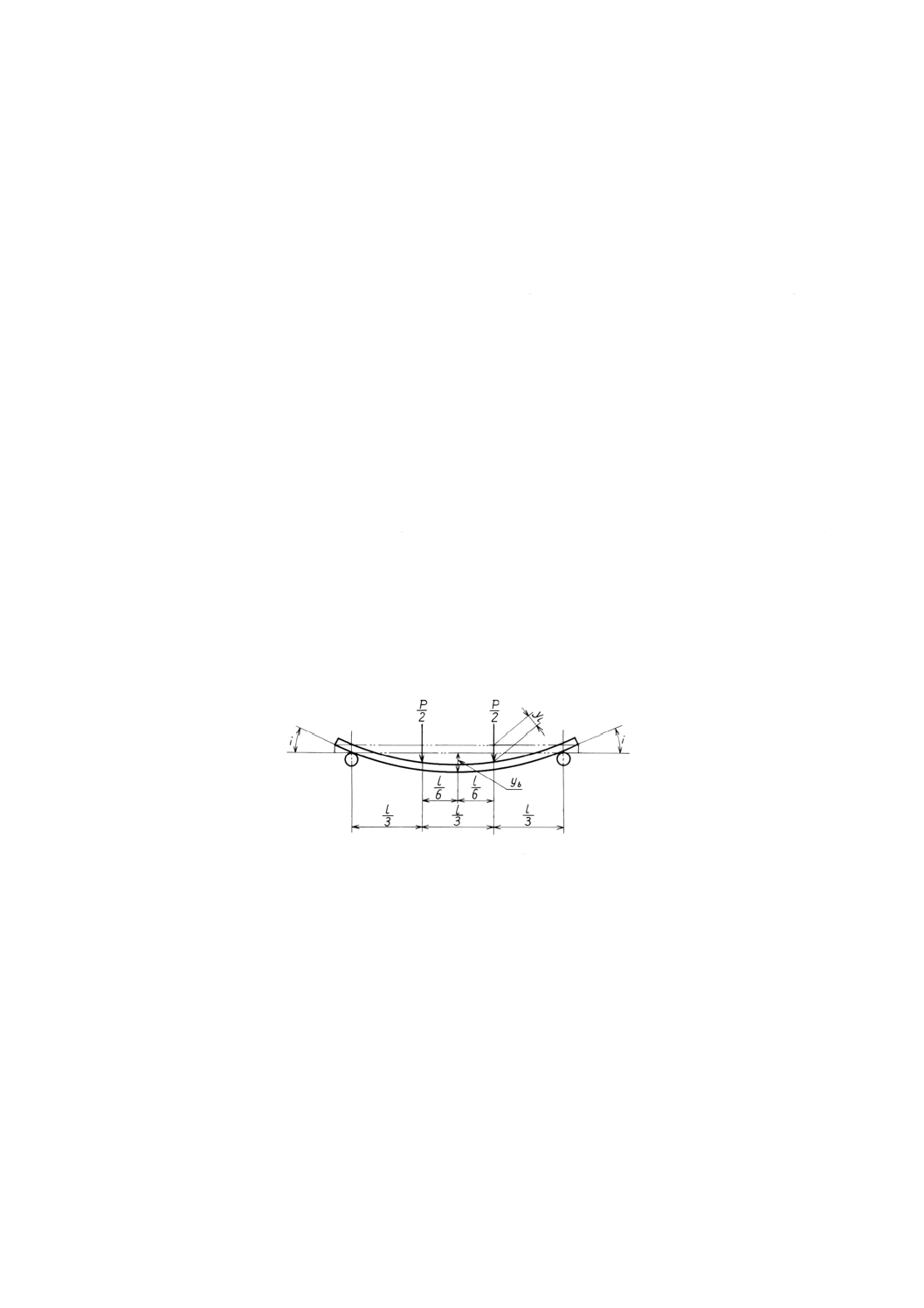

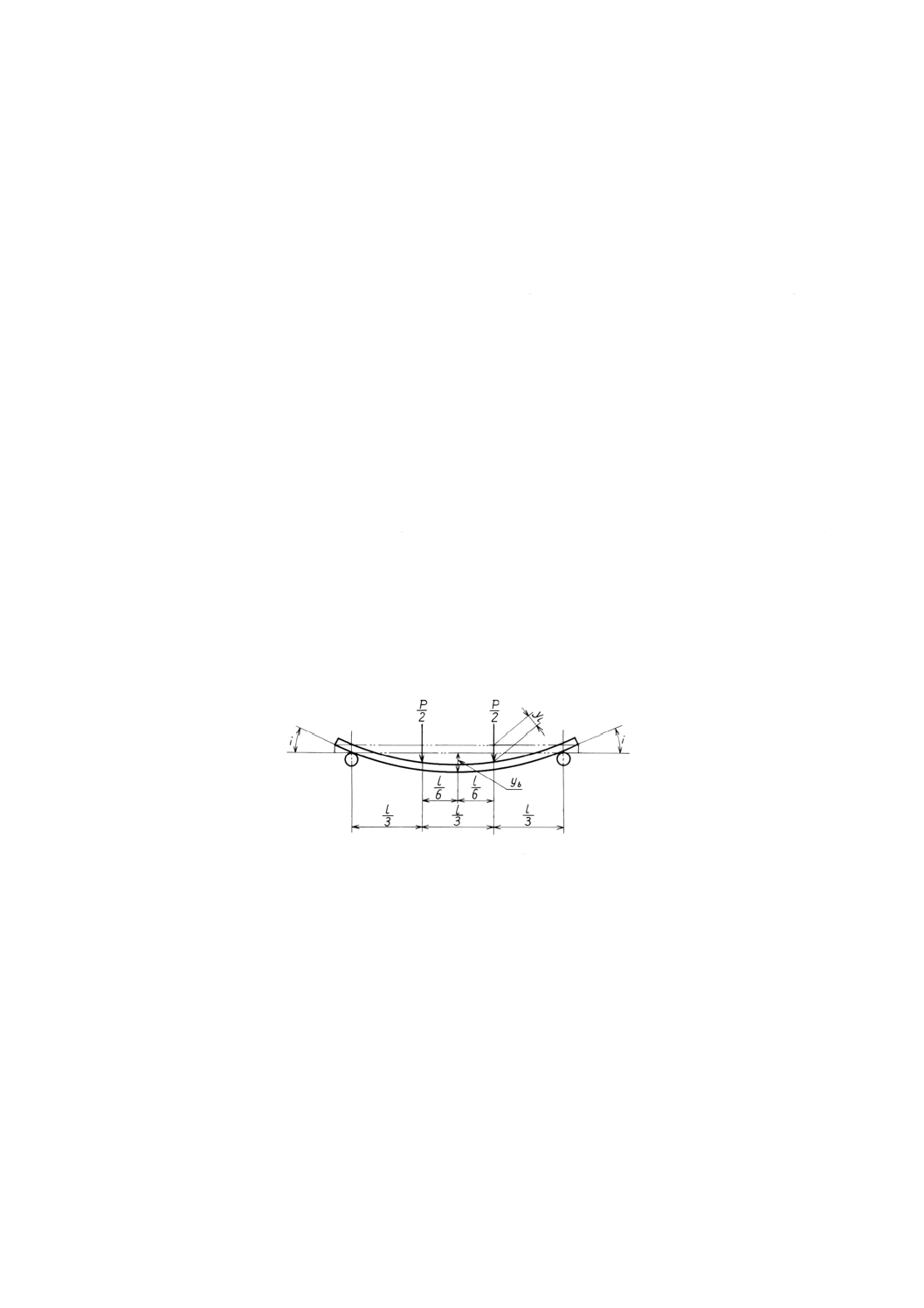

試験片の形状及び寸法 試験片の形状は,断面が長方形の角柱とし,その寸法は図2による。

図2 試験片の形状・寸法

注(1) 平行度は,JIS B 0621による。

3

R 1602-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.2

試験片上下面の粗さ 試験片上下面の粗さは,原則としてJIS B 0601に規定する0.40μmRa以下と

する。

4.2.3

試験片の数 試験片の数は,5個以上とする。

4.3

試験方法

4.3.1

試験片の乾燥方法 試験片は,あらかじめ乾燥装置で105〜120℃で恒量(2)になるまで乾燥する。

注(2) 測定した質量に10mg以上の差がなければ恒量とする。

4.3.2

試験片の幅及び厚さの測定 試験片の幅及び厚さの測定は,あらかじめマイクロメータ又はダイヤ

ルゲージを用いて行う。

4.3.3

支点間距離及び荷重点間距離の測定 支点間距離及び荷重点間距離は,図1のとおりとし,あらか

じめノギスを用いて測定する。

4.3.4

負荷方法 荷重は,原則としてJIS R 1601で予想される強さの70%以上の範囲とし,応力−ひず

み曲線の直線領域で荷重を加える。材料試験機を用いる場合,クロスヘッド速度は,0.5mm/min以下とす

る。

なお,測定に先立って一度これらの条件下で荷重を加え,支持具と試験片を十分なじませておく。

4.3.5

ひずみの測定

(1) 抵抗線ひずみゲージによる測定 抵抗線ひずみゲージの長さは,3点曲げの場合1mm以下,4点曲げ

の場合8mm以下とし,試験片下面の支持ロール間中央に長手方向に平行にてん(貼)付し,負荷中

のひずみ(εs)を測定する。

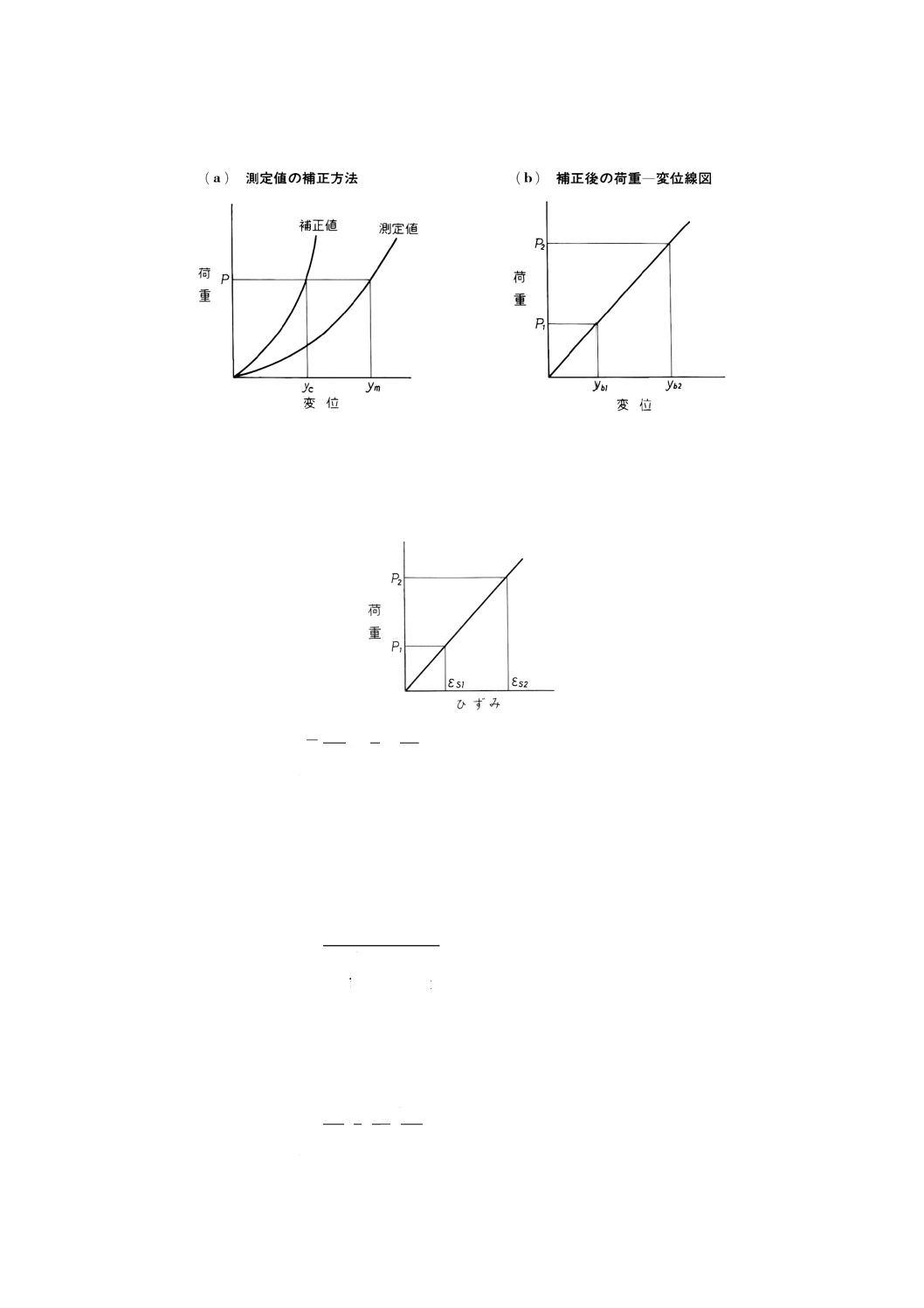

(2) たわみ角による測定 たわみ角 (i) は,試験片の両端に設置した平面鏡を用い,光てこの方法又はこ

れに準じる方法で測定する(図3参照)。

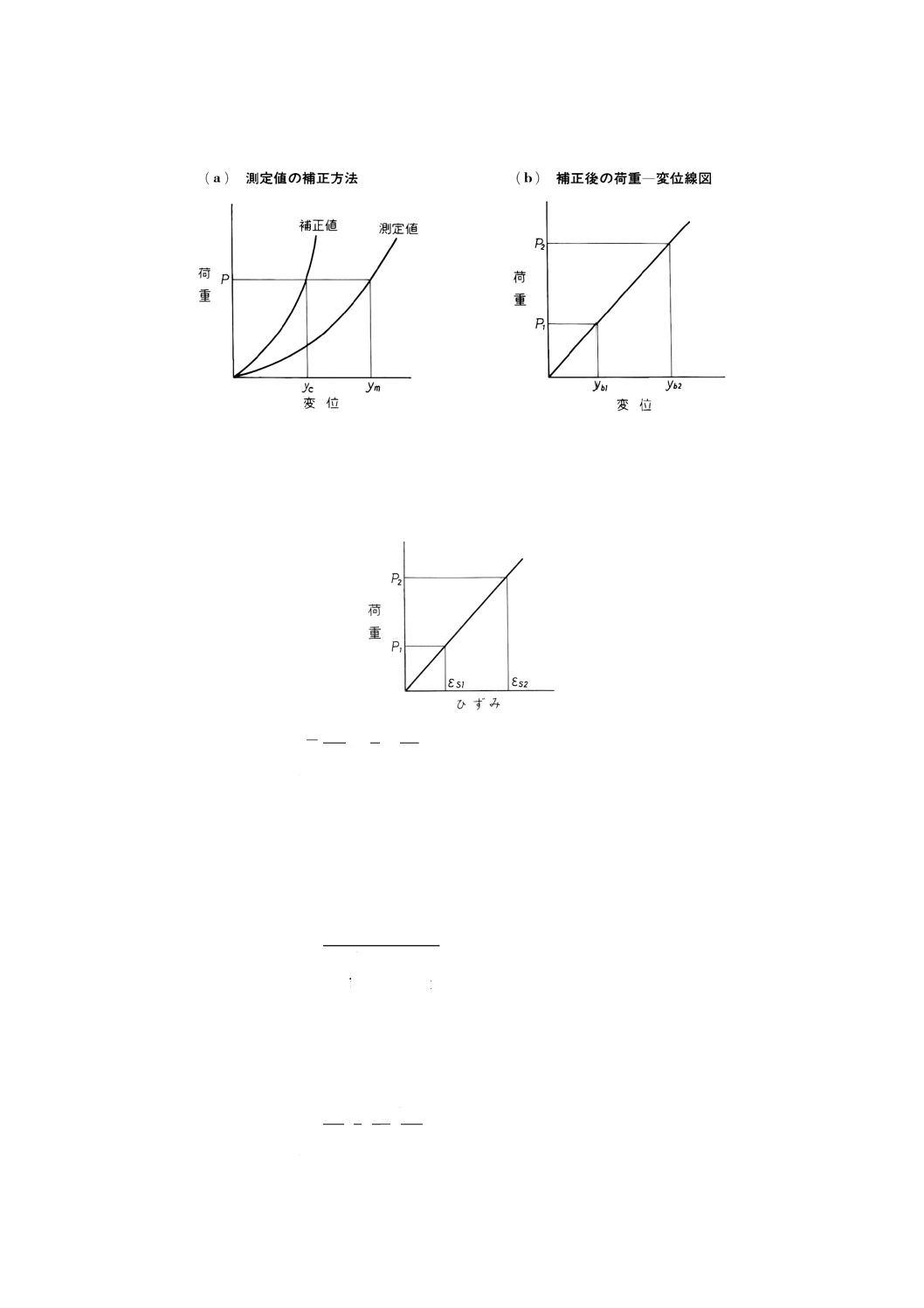

図3 たわみ角とたわみ変位(4点曲げの場合)

(3) 荷重点の変位及び試験片中央部の変位の測定 荷重点の変位 (yl) は,材料試験機のクロスヘッド移動

距離から測定する。

また,試験片中央部の変位 (yb) は,差動トランス (LVDT) などの変位検出器によって測定する(図

3参照)。これらの測定を行う場合は,あらかじめ試験片と同一材料,又はそれよりも高い弾性率をも

つ材料で補正用試料を作成する。補正用試料の寸法は,試験片と同材質のものを用いる場合,それと

同じ長さ及び幅で,厚さが4.6倍以上の直方体とする。これを用いて試験片の測定と同じ荷重域にお

ける変位 (yc) を測定し,図4(a)の補正曲線を描く。この補正値を用いて,4.4.1(3)の方法で,各試験片

についての測定値に対して補正しなければならない。

4

R 1602-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 荷重−変位線図とその補正の仕方[(3)の場合]

4.4

結果の計算 弾性率は,個々の試験片の測定値から以下の式によって算出する。

4.4.1

3点曲げ

(1) ひずみゲージによる場合 4.3.5の(1)で得られる図5のような線図を用い,次の式で弾性率を計算する。

図5 荷重−ひずみ線図

)

(

2

)

(

3

1

2

2

1

2

3

s

s

b

wt

P

P

l

E

ε

ε−

−

=

ここに, Eb3: 3点[曲げによる弾性率 (N/m2)

P: 荷重 (N)

l: 支持ロール間距離 (m)

w: 試験片の幅 (m)

t: 試験片の厚さ (m)

εs: ひずみゲージによって測定されたひずみ

(2) たわみ角による場合 図5において横軸をたわみ角とし,εs1をi1,εs2をi2と読み換える。

)

tan

tan

(

4

)

(

3

1

2

3

1

2

2

3

i

i

wt

P

P

l

Eb

−

−

=

ここに, i: たわみ角 (radian)

(3) 荷重点の変位又は試験片中央部の変位による場合 変位ybは,図4(a)の変位の測定値ymから補正値

ycを差し引いて求める。

図4(b)の線図から次の式で弾性率を計算する。

)

(

4

)

(

1

2

3

1

2

3

3

b

b

b

y

y

wt

P

P

l

E

−

−

=

ここに, yb: 荷重点の正味の変位量 (m)

5

R 1602-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.2

4点曲げ

(1) ひずみゲージによる場合(図5参照)

)

(

)

(

1

2

2

1

2

4

s

s

b

wt

P

P

l

E

ε

ε−

−

=

ここに, Eb4: 4点曲げによる弾性率 (N/m2)

(2) たわみ角による場合(図5参照。ただし,ひずみをたわみ角とし,εsをiと読み換える。)

)

tan

tan

(

3

)

(

2

1

2

3

1

2

2

4

i

i

wt

P

P

l

Eb

−

−

=

(3) 試験中央部のたわみ変位による場合(図4参照)

)

(

27

4

)

(

23

1

2

3

1

2

3

4

b

b

b

y

y

wt

P

P

l

E

−

×

−

=

ここに, yb: 試験片中央部の正味のたわみ変位量 (m)

(4) 荷重点の変位による場合(図4参照。ただし,正味の変位ylは,図4(b)のybをylと読み換える。)

)

(

27

)

(

5

1

2

3

1

2

3

4

l

l

b

y

y

wt

P

P

l

E

−

−

=

ここに, yl: 荷重点の正味の変位量 (m)

5. 動的弾性率試験方法

5.1

方法の区分 動的弾性率試験方法は,次の区分による。

(1) 曲げ共振法

(2) 超音波パルス法

5.2

曲げ共振法

5.2.1

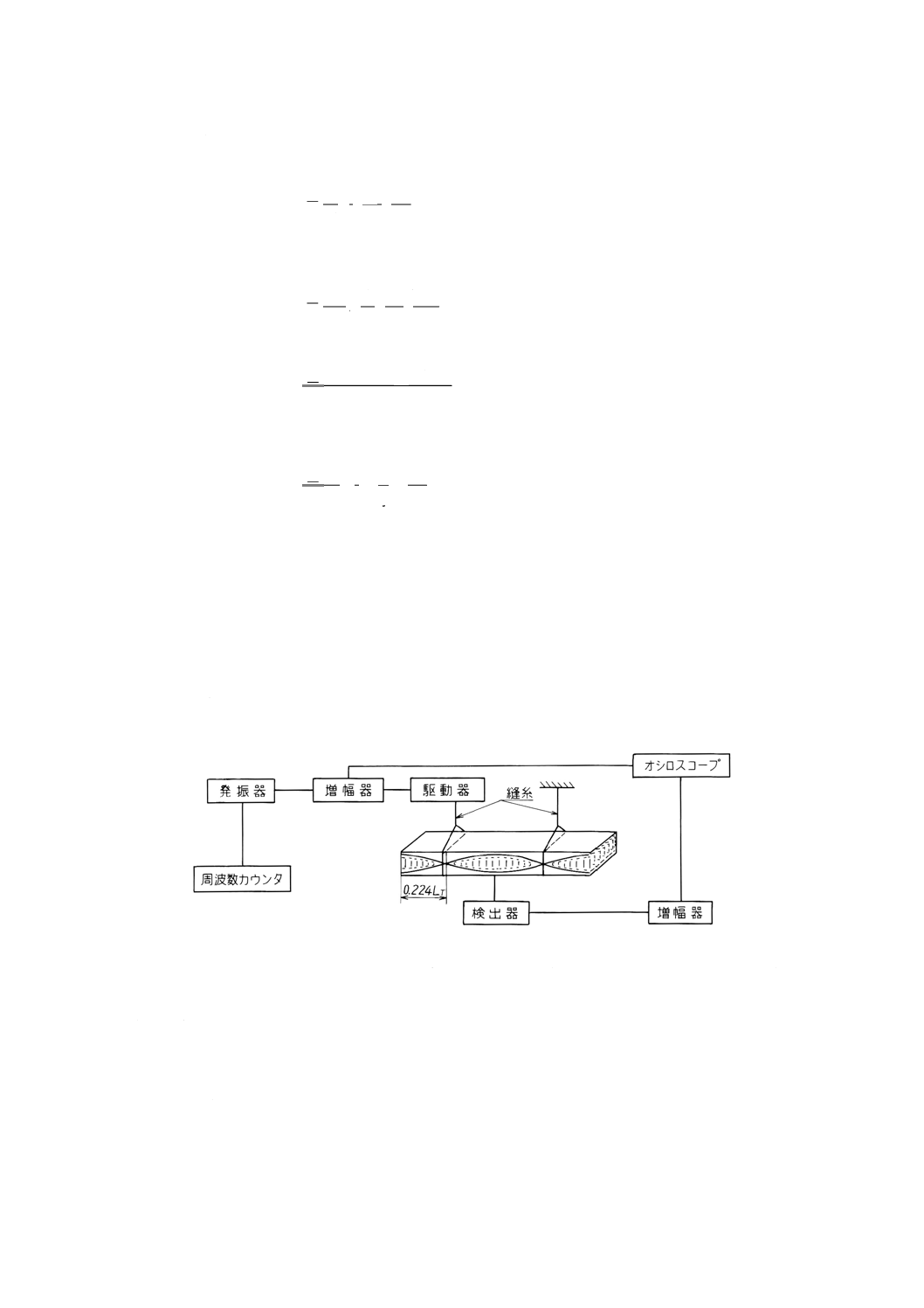

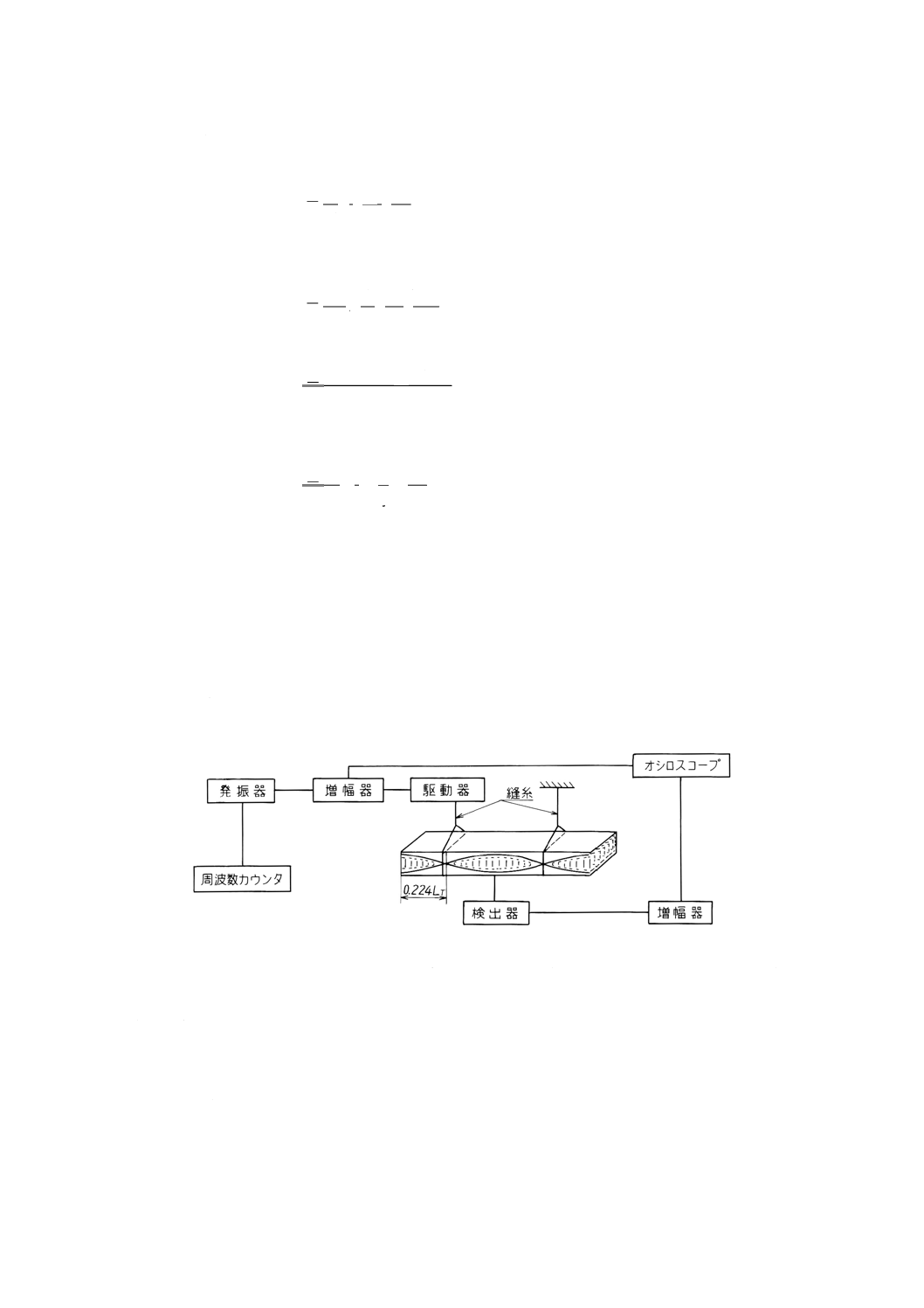

装置及び器具 試験装置は,基本的には図6に示す回路及び機器から構成されている。

図6 曲げ共振法の装置基本構成図

(1) 駆動回路 駆動回路は,振動数が可変の発振器,増幅器,駆動器及び周波数カウンタからなる。発振

器は,振動数が100〜10 000Hzの範囲で可変でき,周波数分解能を0.1Hz以内で振動数を調整できる

ものを用いる。駆動器は,電気振動を機械振動に変換して,試験片に振動を与え得るものである。

(2) 検出回路 検出回路は,検出器(マイクロフォン),増幅器及びオシロスコープからなる。検出器は,

試験片の振幅,振動の速度又は加速度に比例した電圧を発生するものである。

(3) 試験片の支持具 支持具は,基本的に試験片が拘束されないで振動できる構造とし,支持具を含めた

測定系の固有振動が,使用する振動数の範囲外にあるようにしなければならない。

(4) 乾燥装置 乾燥装置は,4.1.1による。

(5) 長さ計 長さ計は,4.1.4(1),(2)及び(3)による。

6

R 1602-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) 化学天びん 化学天びんは,4.1.5による。

5.2.2

試験片 試験片は,次による。

(1) 試験片の形状及び寸法 試験片は,長さ (LT) 40mm以上,幅 (w) 5mm以上,厚さ (t) 1.0mm以上の直

方体とし,試験片の長さ/厚さ比 (LT/t) は,20以上とする(例えば,LT=100mm, w=20mm, t=2mm)。

ただし,上下面及び幅の平行度は,それぞれ厚さ (t) 及び幅 (w) の0.5%以下とする。

(2) 試験片の数 試験片の数は,原則として5個以上とする。

5.2.3

試験方法 試験方法は,次による。

(1) 試験片の乾燥方法 試験片の乾燥方法は,4.3.1による。

(2) 試験片の質量及び寸法の測定 試験片の質量は,±0.2%以内の精度で測定しなければならない。試験

片の寸法測定器具は,4.1.4による。長さの測定は,ノギスを用いて0.05mmの精度で測定する。厚さ

と幅はマイクロメータ又はダイヤルゲージを用いて各々5か所測定し,その平均値をもって厚さ及び

幅とする。

(3) 試験片の支持方法 試験片は,自由な曲げ振動をするときに,あまり拘束されないで振動できるよう

に2本の糸(普通の裁縫用の糸でよいが,なるべく細目のねじれなどのないものが好ましい。)によっ

てつり下げて支持する。例えば,図6に示す右側のノード部を糸で支持し,更に駆動側においては,

スピーカのコーン部に接着した糸によって試験片のノード(端面から0.224LT)の近傍,外側で試験片

を支持する。

(4) 一次共鳴振動数の測定 駆動力は,図6に示すように,つり下げ糸を通じて試験片の上下面に直角に

加える。検出は,図6に示すように,試験片中央直下に設置したマイクロフォンによって行う。発振

器の振動数を徐々に変え,これに応じて試験片が振動するように駆動力を加えながら,増幅された検

出器の出力を観察する。オシロスコープに明確な最大の振幅を生じ,かつ,振動の節を測定し(3),図

6に示すような一次共鳴曲げ振動であることを確かめたとき,その振動数を曲げ振動の一次共鳴振動

数とする。

注(3) 振動の節や腹の位置を確かめるためには,検出器を試験片の長さ方向に移動させて,オシロス

コープの振幅を測定すればよい。

また,リサージュの図形が節の前後で位相が変わることを,オシロスコープによって確かめ

てもよい。

5.2.4

結果の計算 弾性率は,個々の試験片の測定値から次の式によって算出する。

+

×

×

×

2

3

2

2

59

.6

1

5

0.946

)

N/m

(

T

T

R

L

t

t

L

w

f

M

E

・

=

ここに, ER: 曲げ共振法による弾性率 (N/m2)

M: 試験片の質量 (kg)

f: 曲げ共振の一次共鳴振動数 (Hz)

w: 試験片の幅 (m)

LT: 試験片の長さ (m)

t: 試験片の厚さ (m)

5.3

超音波パルス法

5.3.1

装置及び器具 装置及び器具は,次による。

(1) 測定装置 縦波用振動子及び横波用振動子を用いて,高い周波数の超音波パルスを励起し,超音波パ

ルスが試験片中を伝ぱ(播)するときの音速を正確に計測できる装置を使用する。

7

R 1602-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,装置は,必要に応じて温度依存性の少ない透明石英ガラスなどの縦波及び横波の音速既知の

材料で較正する。

(2) 乾燥装置 乾燥装置は,4.1.1による。

(3) 長さ計 長さは,4.1.4(1),(2)及び(3)による。

5.3.2

試験片 試験片は,次による。

(1) 試験片の形状及び寸法 試験片は,基本的には10mm角以上の角柱又は直径10mm以上の円柱とする。

透過法によって測定する場合の試験片の長さ (LT) は,基本的(4)には20mm以上とする。反射法の場

合の長さ (LR) は,基本的には10mm以上とする。試験片の端面の粗さは,JIS B 0601に規定する

8.0μmRa以下とし,その端面の平行度(1)は0.02mm以下とする。

注(1) 試験片の長さは,透過法ではLTがVl・τより十分に大きく,反射法ではLRがVl・τ/2より十分に大

きいという条件を満たす範囲であれば変更してもよい。

ここに,

LT: 透過法の試験片長さ (m)

LR: 反射法の試験片長さ (m)

Vl: 試験片の縦波速度 (m/s)

τ: 入射超音波パルスの幅 (s)

(2) 試験片の数 試験片の数は,原則として5個以上とする。

5.3.3

試験方法 試験方法は,次による。

(1) 試験片の乾燥方法は,4.3.1による。

(2) 試験片の質量及び寸法の測定 試験片の質量及び寸法の測定は,5.2.3(2)による。

(3) 音速の測定 試験片に縦波振動子,横波振動子を,接着剤を用いて固定し,パルスの伝ぱ速度から縦

波速度 (Vl),横波速度 (Vt) を測定する。振動子の接着に際しては,振動子が試験片からはみ出しては

ならない。

5.3.4

結果の計算 弾性率は,個々の試験片の測定値から次の式によって算出する。

2

2

4

2

2

4

3

t

l

t

l

t

V

V

V

V

V

E

−

−

×

・

=ρ

ρ

(N/m2)

ここに,

Eρ: 超音波パルス法による弾性率 (N/m2)

ρ: かさ密度 (kg/m3)

Vl: 縦波の速度 (m/s)

Vt: 横波の速度 (m/s)

また,ポアソン比 (v) は,次の式によって算出する。

2

2

2

2

2

5.0

t

l

t

l

V

V

V

V

v

−

−

=

6. 試験結果の数値の表し方

6.1

数値の丸め方 試験の結果は,規定の数値から1けた下まで求め,JIS Z 8401によって丸める。

6.2

平均値及び標準偏差 平均値及び標準偏差は,次の式によって求める。

なお,平均値は,有効数字を3けたまで求める。

また,標準偏差の有効数字の最小位は,平均値の有効数字の最小位と一致させる。

平均値

n

x

x

n

i

i

∑1

=

=

(N/m2)

8

R 1602-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

標準偏差

1

)

(

1

2

−

−

∑

n

x

x

s

n

i

i

=

=

(N/m2)

ここに, xi: 個々の測定値

n: 測定数

7. 報告 弾性率試験の結果は,次の各項目について報告する。

(1) 試験条件(3点曲げ試験,4点曲げ試験,曲げ共振法,超音波パルス法の別など。ただし,超音波パル

ス法の場合は,その具体的方法。)

(2) 試験片の形状及び寸法

(3) 試験片の個数

(4) 弾性率の平均値

(5) 標準偏差

9

R 1602-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

窯業部会 ファインセラミックス試験方法専門委員会 構成表(昭和61年3月1日制定のとき)

氏名

所属

(委員会長)

鈴 木 弘 茂

東京工業大学名誉教授

木 村 脩 七

東京工業大学

岡 野 啓 作

工業技術院機械技術研究所

松 末 勝 利

科学技術庁航空宇宙技術研究所

田 中 英 彦

科学技術庁無機材質研究所

松 野 外 男

工業技術院名古屋工業試験所

足 立 芳 寛

通商産業省生活産業局

大久保 和 夫

工業技術院標準部

遠 藤 幸 雄

社団法人窯業協会

米 屋 勝 利

株式会社東芝金属材料事業部

阿 部 弘

旭硝子株式会社

赤 穂 義 明

日産自動車株式会社中央研究所

佐 々 正

石川島播磨重工業株式会社技術研究所

川 村 隆 宏

昭和電工株式会社

志 儀 忠 輔

電気化学工業株式会社研究開発本部

(関係者)

松 尾 陽太郎

東京工業大学工学部

(事務局)

宅 間 昌 輔

工業技術院標準部繊維化学規格課

鈴 木 清 美

工業技術院標準部繊維化学規格課

(事務局)

武 田 尚 志

工業技術院標準部繊維化学規格課(平成7年5月1日改正のとき)

小 川 和 雄

工業技術院標準部繊維化学規格課(平成7年5月1日改正のとき)

原案作成委員会 構成表

氏名

所属

(委員長)

浜 野 健 也

東京工業大学工業材料研究所

岩 田 誠 二

通商産業省生活産業局

田 村 尹 行

通商産業省工業技術院標準部

遠 藤 幸 雄

社団法人窯業協会

柳 田 博 明

東京大学工学部

木 村 脩 七

東京工業大学工業材料研究所

村 井 照 水

工業技術院機械技術研究所

松 末 勝 利

科学技術庁航空宇宙技術研究所

田 中 英 彦

科学技術庁無機材質研究所

山 本 登

日本碍子株式会社

福 浦 雄 飛

日本特殊陶業株式会社

岩 崎 秀 夫

株式会社東芝総合研究所

志 儀 忠 輔

電気化学工業株式会社中央研究所

阿 部 弘

旭硝子株式会社研究開発部

石 渡 宏

黒崎窯業株式会社東京技術部

藤 原 禎 一

品川白煉瓦株式会社技術研究所

梶 源太郎

京都セラミック株式会社総合研究所

上垣外 修 己

株式会社豊田中央研究所

宮 田 武

日産自動車株式会社材料研究所

柴 田 英 俊

新日本製鐵株式会社設備技術センター熱技術部

(顧問)

奥 田 博

名古屋工業技術試験所

(幹事)

安 田 栄 一

東京工業大学工業材料研究所

(協力者)

大 場 立 夫

社団法人窯業協会