Q 9100:2016 目次

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

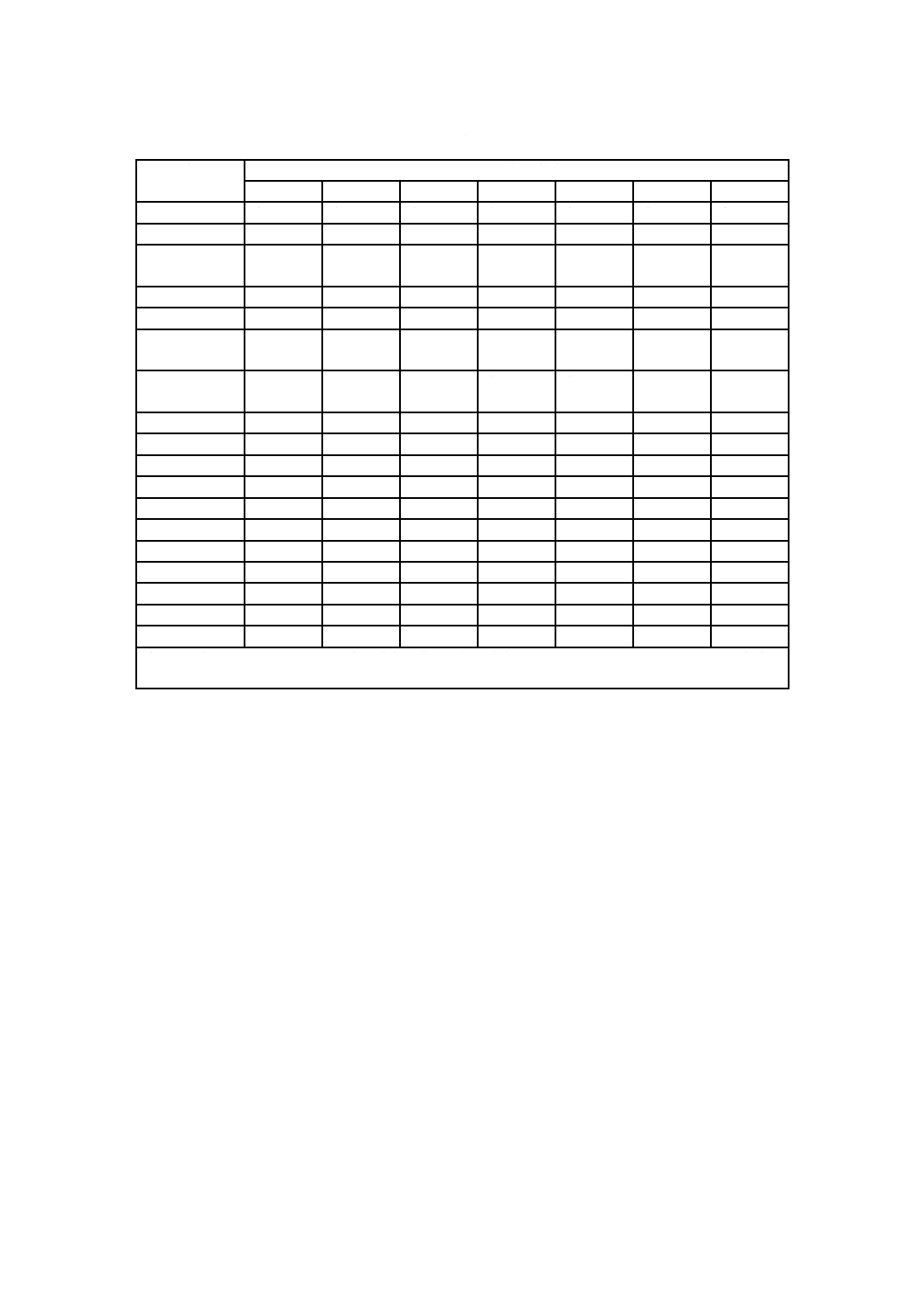

目 次

ページ

序文 ··································································································································· 1

適用対象 ····························································································································· 2

0.1 一般 ···························································································································· 2

0.2 品質マネジメントの原則 ································································································· 3

0.3 プロセスアプローチ ······································································································· 3

0.3.1 一般 ·························································································································· 3

0.3.2 PDCAサイクル ··········································································································· 4

0.3.3 リスクに基づく考え方 ·································································································· 5

0.4 他のマネジメントシステム規格との関係············································································· 5

1 適用範囲························································································································· 6

2 引用規格························································································································· 6

3 用語及び定義 ··················································································································· 7

4 組織の状況 ······················································································································ 8

4.1 組織及びその状況の理解 ································································································· 8

4.2 利害関係者のニーズ及び期待の理解··················································································· 8

4.3 品質マネジメントシステムの適用範囲の決定 ······································································· 8

4.4 品質マネジメントシステム及びそのプロセス ······································································· 8

5 リーダーシップ ················································································································ 9

5.1 リーダーシップ及びコミットメント··················································································· 9

5.1.1 一般 ·························································································································· 9

5.1.2 顧客重視 ··················································································································· 10

5.2 方針 ··························································································································· 10

5.2.1 品質方針の確立 ·········································································································· 10

5.2.2 品質方針の伝達 ·········································································································· 10

5.3 組織の役割,責任及び権限 ····························································································· 10

6 計画······························································································································ 11

6.1 リスク及び機会への取組み ····························································································· 11

6.2 品質目標及びそれを達成するための計画策定 ······································································ 11

6.3 変更の計画 ·················································································································· 12

7 支援······························································································································ 12

7.1 資源 ··························································································································· 12

7.1.1 一般 ························································································································· 12

7.1.2 人々 ························································································································· 12

7.1.3 インフラストラクチャ ································································································· 12

7.1.4 プロセスの運用に関する環境 ························································································ 12

Q 9100:2016

Q 9100:2016 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.1.5 監視及び測定のための資源 ··························································································· 13

7.1.5.1 一般 ······················································································································· 13

7.1.5.2 測定のトレーサビリティ ···························································································· 13

7.1.6 組織の知識 ················································································································ 13

7.2 力量 ··························································································································· 14

7.3 認識 ··························································································································· 14

7.4 コミュニケーション ······································································································ 14

7.5 文書化した情報 ············································································································ 14

7.5.1 一般 ························································································································· 14

7.5.2 作成及び更新 ············································································································· 15

7.5.3 文書化した情報の管理 ································································································· 15

8 運用······························································································································ 15

8.1 運用の計画及び管理 ······································································································ 15

8.1.1 運用リスクマネジメント ······························································································ 17

8.1.2 形態管理(コンフィギュレーションマネジメント) ·························································· 17

8.1.3 製品安全 ··················································································································· 17

8.1.4 模倣品の防止 ············································································································· 18

8.2 製品及びサービスに関する要求事項·················································································· 18

8.2.1 顧客とのコミュニケーション ························································································ 18

8.2.2 製品及びサービスに関する要求事項の明確化 ··································································· 18

8.2.3 製品及びサービスに関する要求事項のレビュー ································································ 18

8.2.4 製品及びサービスに関する要求事項の変更 ······································································ 19

8.3 製品及びサービスの設計・開発 ······················································································· 19

8.3.1 一般 ························································································································· 19

8.3.2 設計・開発の計画 ······································································································· 19

8.3.3 設計・開発へのインプット ··························································································· 20

8.3.4 設計・開発の管理 ······································································································· 20

8.3.5 設計・開発からのアウトプット ····················································································· 21

8.3.6 設計・開発の変更 ······································································································· 21

8.4 外部から提供されるプロセス,製品及びサービスの管理 ······················································· 21

8.4.1 一般 ························································································································· 21

8.4.2 管理の方式及び程度 ···································································································· 22

8.4.3 外部提供者に対する情報 ······························································································ 23

8.5 製造及びサービス提供 ··································································································· 24

8.5.1 製造及びサービス提供の管理 ························································································ 24

8.5.1.1 設備,治工具及びソフトウェアプログラムの管理 ··························································· 25

8.5.1.2 特殊工程の妥当性確認及び管理 ··················································································· 25

8.5.1.3 製造工程の検証 ········································································································ 26

8.5.2 識別及びトレーサビリティ ··························································································· 26

Q 9100:2016 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.5.3 顧客又は外部提供者の所有物 ························································································ 26

8.5.4 保存 ························································································································· 27

8.5.5 引渡し後の活動 ·········································································································· 27

8.5.6 変更の管理 ················································································································ 27

8.6 製品及びサービスのリリース ·························································································· 27

8.7 不適合なアウトプットの管理 ·························································································· 28

9 パフォーマンス評価 ········································································································· 29

9.1 監視,測定,分析及び評価 ····························································································· 29

9.1.1 一般 ························································································································· 29

9.1.2 顧客満足 ··················································································································· 29

9.1.3 分析及び評価 ············································································································· 29

9.2 内部監査 ····················································································································· 30

9.3 マネジメントレビュー ··································································································· 30

9.3.1 一般 ························································································································· 30

9.3.2 マネジメントレビューへのインプット ············································································ 30

9.3.3 マネジメントレビューからのアウトプット ······································································ 31

10 改善 ···························································································································· 31

10.1 一般 ·························································································································· 31

10.2 不適合及び是正処置 ····································································································· 31

10.3 継続的改善 ················································································································· 32

附属書A(参考)新たな構造,用語及び概念の明確化 ································································ 33

附属書B(参考)ISO/TC 176によって作成された品質マネジメント及び

品質マネジメントシステムの他の規格類 ············································································ 37

附属書C(参考)IAQGによって作成された品質マネジメント及び

品質マネジメント システムの他の規格類 ··········································································· 41

附属書D(参考)参考文献 ···································································································· 45

附属書E(参考)航空,宇宙及び防衛分野に関連する参考文献 ····················································· 47

Q 9100:2016 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

航空宇宙工業会(SJAC)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工

業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS Q 9100:2009

は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Q 9100:2016

品質マネジメントシステム−

航空,宇宙及び防衛分野の組織に対する要求事項

Quality management systems-

Requirements for aviation, space and defense organizations

序文

この規格は,国際航空宇宙品質グループ(IAQG)によって作成された9100規格を基に,技術的内容及

び構成を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,IAQGによって作成された9100規格にはない事項で

ある。

この規格は,JIS Q 9001:2015の新しい箇条の構造及び内容を取り入れるために改正した。加えて,産業

界の要求事項,定義及び注記は,JIS Q 9001及びステークホルダーのニーズの両方に応じて改正している。

顧客満足を保証するため,航空,宇宙及び防衛分野の組織は,顧客及び適用される法令・規制要求事項

を満たす,又はそれらを上回る安全性及び信頼性のある製品及びサービスを提供し,継続的に改善してい

かなければならない。しかし,産業の国際化,並びにそれに伴う地域・国々の要求事項及び期待の多様化

がこの目標達成を複雑なものにしている。組織は,世界中にわたる,サプライチェーン内のあらゆるレベ

ルの外部提供者から製品及びサービスを購入するという課題に取り組んでいる。外部提供者は,品質に対

する異なる要求事項及び期待をもつ多様な顧客に,製品及びサービスを引き渡すという課題に取り組んで

いる。

産業界では,生産活動を通じて品質の著しい改善及びコスト削減を達成するという目的のために,アメ

リカ,アジア・太平洋及びヨーロッパの航空,宇宙及び防衛企業の代表者で構成するIAQGを設立した。

この規格はIAQGによって作成された9100規格を基に作成された。

この規格は,品質マネジメントシステムの要求事項を可能な限り広範囲に標準化するとともに,世界中

の組織によるサプライチェーン全てのレベルで使用することができる。この規格の使用は,組織独特の要

求事項の縮小又は排除,品質マネジメントシステムの効果的な実施及び優れた慣行の適用範囲の拡大によ

って,品質,コスト及び納期に関するパフォーマンスの改善をもたらす。この規格は,主に航空,宇宙及

び防衛産業向けに作成されているが,JIS Q 9001のシステムに要求事項を追加した品質マネジメントシス

テムを必要とする他の産業界においても使用することができる。

この規格は,JIS Q 9001:2015品質マネジメントシステムの要求事項をそのまま取り入れ,航空,宇宙及

び防衛産業の要求事項,定義及び注記について追加して規定する。これら追加事項は,斜体かつ太字で表

記する。

2

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適用対象

この規格は,航空,宇宙及び防衛分野の製品及びサービスを,設計,開発又は提供する組織が使用する

ことを意図している。また,組織自身の製品及びサービスに対する保守(整備),補用品又は材料の提供

を含む引渡し後の活動を行う組織が使用することを意図している。

注記 製品が納入ソフトウェアである又は納入ソフトウェアを含む組織は,ソフトウェアの設計及び

開発又は組織のマネジメント活動を計画及び評価する場合,IAQGが作成した9115規格を基に

発行されるAS/EN/SJAC 9115規格(参考文献を参照)を使用することが望ましい。SJAC 9115

規格は,“ソフトウェア”をJIS Q 9100品質マネジメントシステムの適用範囲に追加すること

が望ましい場合に,この規格の要求事項への追加の手引を示している。

民間用又は防衛用の航空分野の品目及び製品に対して,保守(整備)又は継続的な耐空性管理サービス

を提供することが主要業務である組織,及び生産業務からは独立した業務として又は実質的に別の業務と

して,整備,修理及びオーバーホール業務を実施する製造元業者は,IAQGが作成した9110規格を基に発

行されるAS/EN/SJAC 9110規格(参考文献を参照)を使用することが望ましい。

部品,材料及び組立品を調達し,これらの製品を航空,宇宙及び防衛産業の顧客に販売する組織は,IAQG

が作成した9120規格を基に発行されるAS/EN/SJAC 9120規格(参考文献を参照)を使用することが望ま

しい。これには,製品を調達し,小口販売する組織のほか,製品に関する顧客又は規制上のプロセスを調

整する組織を含む。

0.1

一般

品質マネジメントシステムの採用は,パフォーマンス全体を改善し,持続可能な発展への取組みのため

の安定した基盤を提供するのに役立ち得る,組織の戦略上の決定である。

組織は,この規格に基づいて品質マネジメントシステムを実施することで,次のような便益を得る可能

性がある。

a) 顧客要求事項及び適用される法令・規制要求事項を満たした製品及びサービスを一貫して提供できる。

b) 顧客満足を向上させる機会を増やす。

c) 組織の状況及び目標に関連したリスク及び機会に取り組む。

d) 規定された品質マネジメントシステム要求事項への適合を実証できる。

内部及び外部の関係者がこの規格を使用することができる。

この規格は,次の事項の必要性を示すことを意図したものではない。

− 様々な品質マネジメントシステムの構造を画一化する。

− 文書類をこの規格の箇条の構造と一致させる。

− この規格の特定の用語を組織内で使用する。

この規格で規定する品質マネジメントシステム要求事項は,製品及びサービスに関する要求事項を補完

するものである。

この規格は,Plan-Do-Check-Act(PDCA)サイクル及びリスクに基づく考え方を組み込んだ,プロセス

アプローチを用いている。

組織は,プロセスアプローチによって,組織のプロセス及びそれらの相互作用を計画することができる。

組織は,PDCAサイクルによって,組織のプロセスに適切な資源を与え,マネジメントすることを確実

にし,かつ,改善の機会を明確にし,取り組むことを確実にすることができる。

組織は,リスクに基づく考え方によって,自らのプロセス及び品質マネジメントシステムが,計画した

3

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

結果からかい(乖)離することを引き起こす可能性のある要因を明確にすることができ,また,好ましく

ない影響を最小限に抑えるための予防的管理を実施することができ,更に機会が生じたときにそれを最大

限に利用することができる(A.4参照)。

ますます動的で複雑になる環境において,一貫して要求事項を満たし,将来のニーズ及び期待に取り組

むことは,組織にとって容易ではない。組織は,この目標を達成するために,修正及び継続的改善に加え

て,飛躍的な変化,革新,組織再編など様々な改善の形を採用する必要があることを見出すであろう。

この規格では,次のような表現形式を用いている。

− “〜しなければならない”(shall)は,要求事項を示し,

− “〜することが望ましい”(should)は,推奨を示し,

− “〜してもよい”(may)は,許容を示し,

− “〜することができる”,“〜できる”,“〜し得る”など(can)は,可能性又は実現能力を示す。

“注記”に記載されている情報は,関連する要求事項の内容を理解するための,又は明解にするための

手引である。

0.2

品質マネジメントの原則

この規格は,JIS Q 9000に規定されている品質マネジメントの原則に基づいている。この規定には,そ

れぞれの原則の説明,組織にとって原則が重要であることの根拠,原則に関連する便益の例,及び原則を

適用するときに組織のパフォーマンスを改善するための典型的な取組みの例が含まれている。

品質マネジメントの原則とは,次の事項をいう。

− 顧客重視

− リーダーシップ

− 人々の積極的参加

− プロセスアプローチ

− 改善

− 客観的事実に基づく意思決定

− 関係性管理

0.3

プロセスアプローチ

0.3.1

一般

この規格は,顧客要求事項を満たすことによって顧客満足を向上させるために,品質マネジメントシス

テムを構築し,実施し,その品質マネジメントシステムの有効性を改善する際に,プロセスアプローチを

採用することを促進する。プロセスアプローチの採用に不可欠と考えられる特定の要求事項を4.4に規定

している。

システムとして相互に関連するプロセスを理解し,マネジメントすることは,組織が効果的かつ効率的

に意図した結果を達成する上で役立つ。組織は,このアプローチによって,システムのプロセス間の相互

関係及び相互依存性を管理することができ,それによって,組織の全体的なパフォーマンスを向上させる

ことができる。

プロセスアプローチは,組織の品質方針及び戦略的な方向性に従って意図した結果を達成するために,

プロセス及びその相互作用を体系的に定義し,マネジメントすることに関わる。PDCAサイクル(0.3.2参

照)を,機会の利用及び望ましくない結果の防止を目指すリスクに基づく考え方(0.3.3参照)に全体的な

焦点を当てて用いることで,プロセス及びシステム全体をマネジメントすることができる。

品質マネジメントシステムでプロセスアプローチを適用すると,次の事項が可能になる。

4

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 要求事項の理解及びその一貫した充足

b) 付加価値の点からの,プロセスの検討

c) 効果的なプロセスパフォーマンスの達成

d) データ及び情報の評価に基づく,プロセスの改善

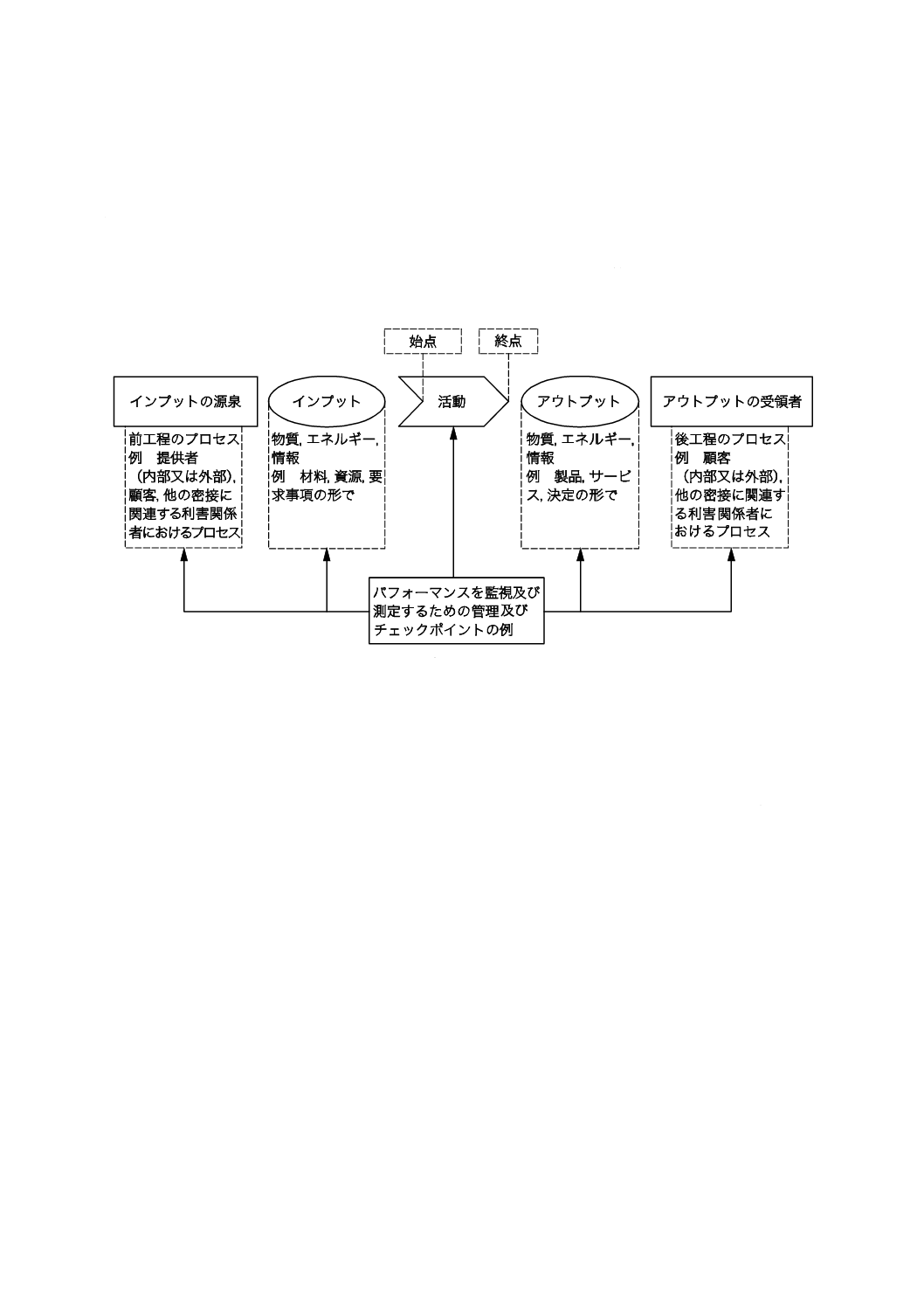

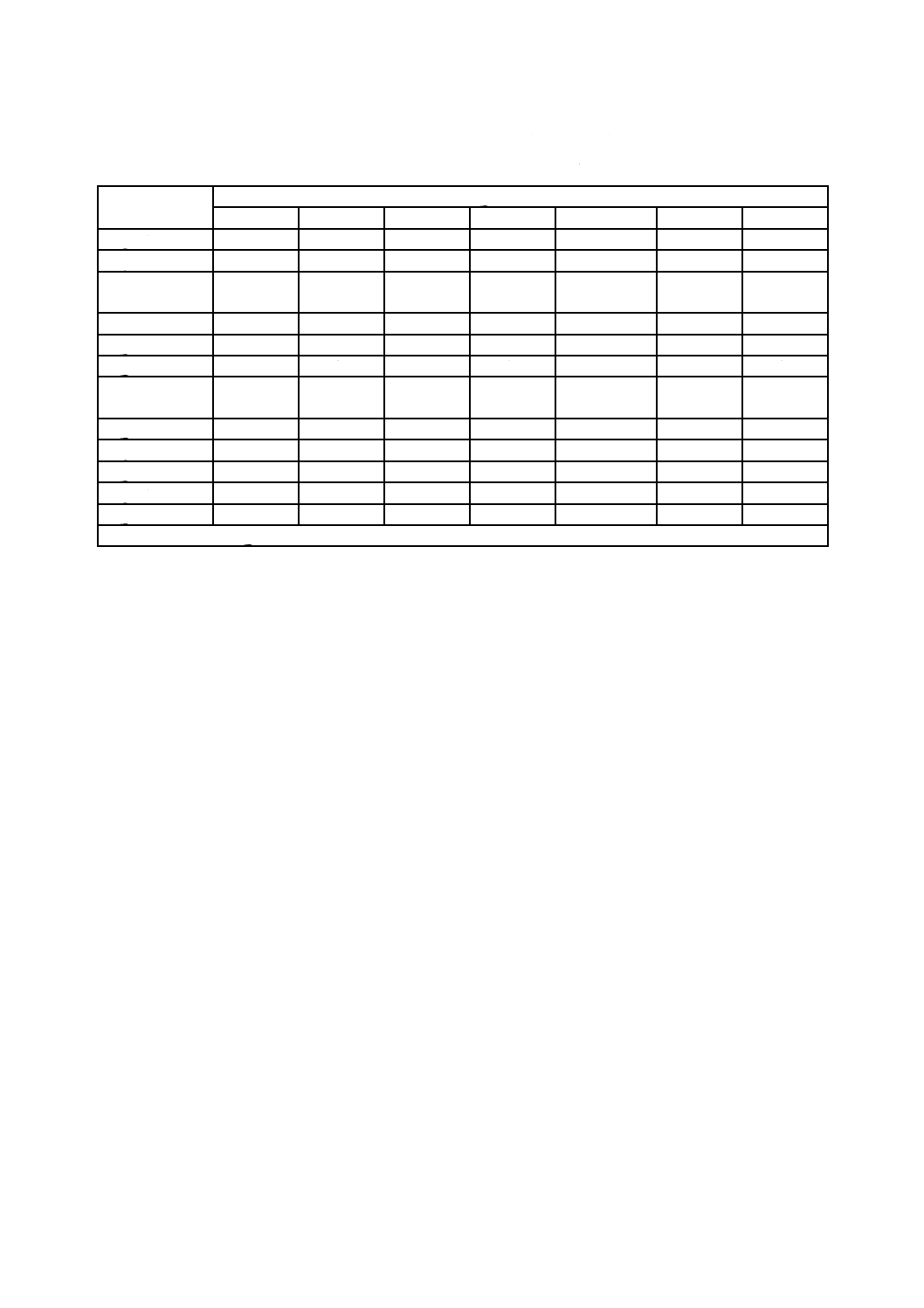

図1は,プロセスを図示し,その要素の相互作用を示したものである。管理のために必要な,監視及び

測定のチェックポイントは,各プロセスに固有なものであり,関係するリスクによって異なる。

図1−単一プロセスの要素の図示

0.3.2

PDCAサイクル

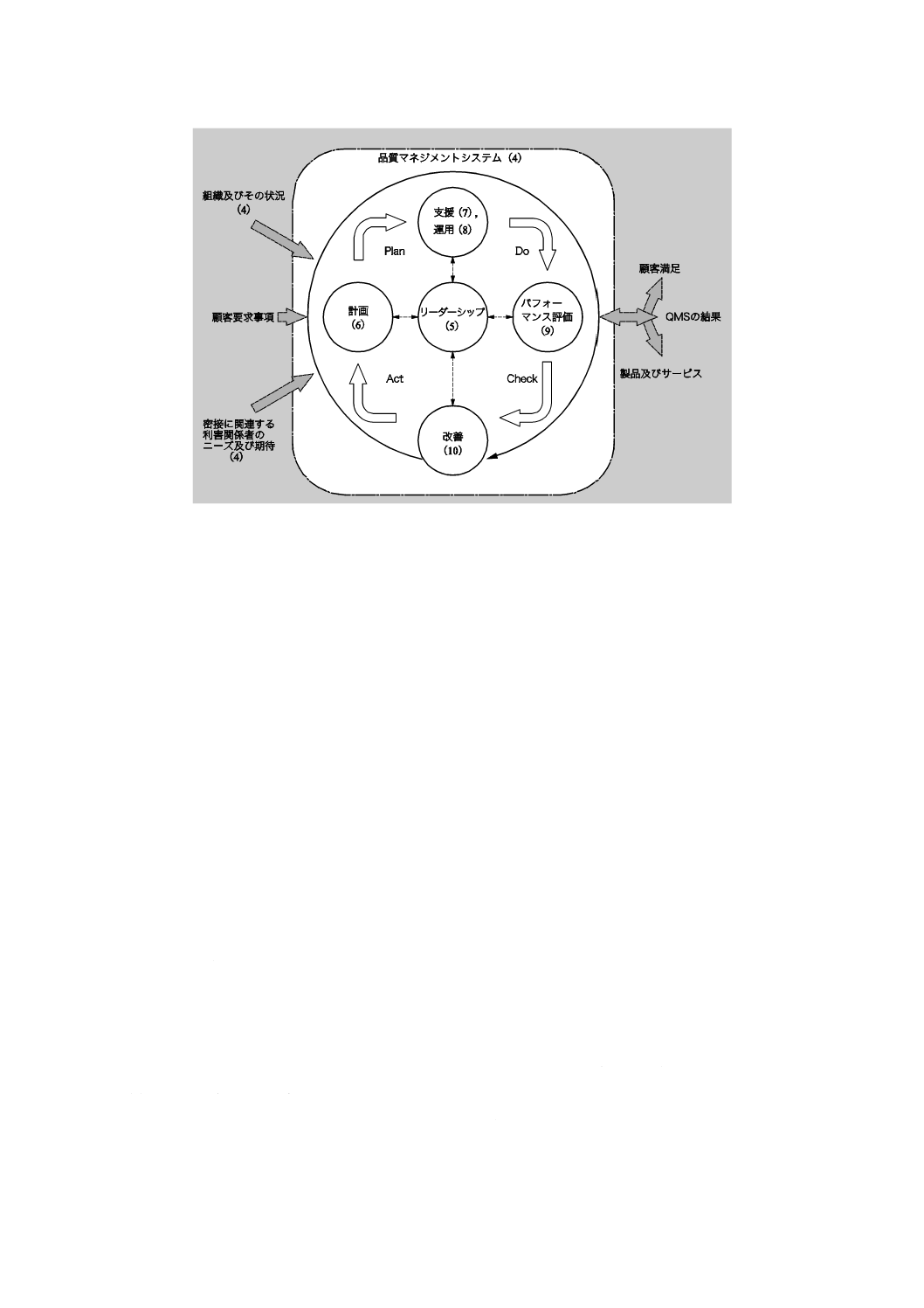

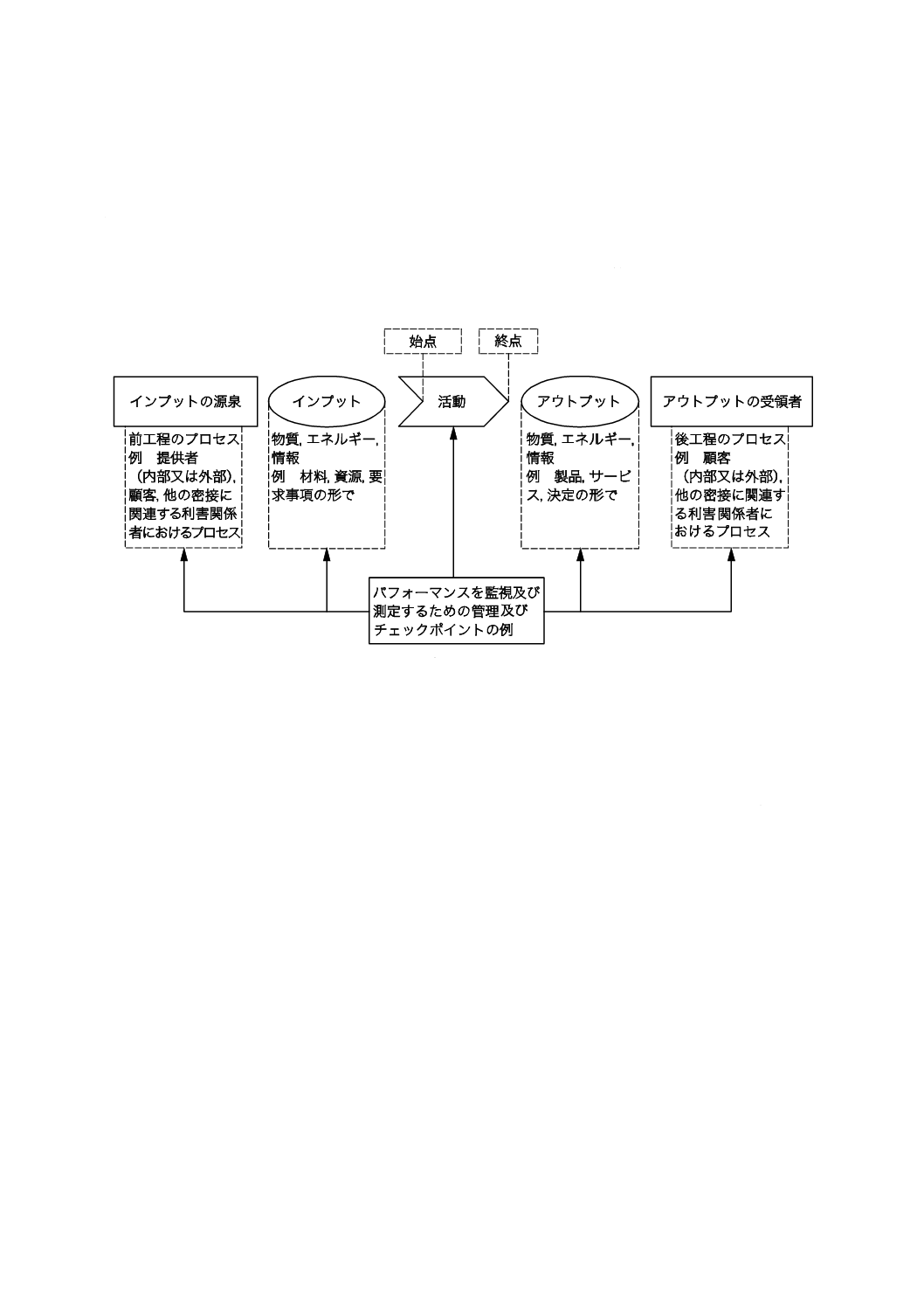

PDCAサイクルは,あらゆるプロセス及び品質マネジメントシステム全体に適用できる。図2は,箇条

4〜箇条10をPDCAサイクルとの関係でどのようにまとめることができるかを示したものである。

PDCAサイクルは,次のように簡潔に説明できる。

− Plan:システム及びそのプロセスの目標を設定し,顧客要求事項及び組織の方針に沿った結果を出す

ために必要な資源を用意し,リスク及び機会を特定し,かつ,それらに取り組む。

− Do:計画されたことを実行する。

− Check:方針,目標,要求事項及び計画した活動に照らして,プロセス並びにその結果としての製品

及びサービスを監視し,(該当する場合には,必ず)測定し,その結果を報告する。

− Act:必要に応じて,パフォーマンスを改善するための処置をとる。

5

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 ( )内の数字はこの規格の箇条番号を示す。

図2−PDCAサイクルを使った,この規格の構造の説明

0.3.3

リスクに基づく考え方

リスクに基づく考え方(A.4参照)は,有効な品質マネジメントシステムを達成するために必須である。

リスクに基づく考え方の概念は,例えば,起こり得る不適合を除去するための予防処置を実施する,発生

したあらゆる不適合を分析する,及び不適合の影響に対して適切な,再発防止のための取組みを行うとい

うことを含めて,この規格の旧版に含まれていた。

組織は,この規格の要求事項に適合するために,リスク及び機会への取組みを計画し,実施する必要が

ある。リスク及び機会の双方への取組みによって,品質マネジメントシステムの有効性の向上,改善され

た結果の達成,及び好ましくない影響の防止のための基礎が確立する。

機会は,意図した結果を達成するための好ましい状況,例えば,組織が顧客を引き付け,新たな製品及

びサービスを開発し,無駄を削減し,又は生産性を向上させることを可能にするような状況の集まりの結

果として生じることがある。機会への取組みには,関連するリスクを考慮することも含まれ得る。リスク

とは,不確かさの影響であり,そうした不確かさは,好ましい影響又は好ましくない影響をもち得る。リ

スクから生じる,好ましい方向へのかい(乖)離は,機会を提供し得るが,リスクの好ましい影響の全て

が機会をもたらすとは限らない。

0.4

他のマネジメントシステム規格との関係

この規格は,マネジメントシステムに関する規格間の一致性を向上させるために国際標準化機構(ISO)

が作成した枠組みを適用する(A.1参照)。

この規格は,組織が,品質マネジメントシステムを他のマネジメントシステム規格の要求事項に合わせ

たり,又は統合したりするために,PDCAサイクル及びリスクに基づく考え方と併せてプロセスアプロー

チを用いることができるようにしている。

この規格は,次に示すJIS Q 9000及びJIS Q 9004に関係している。

− JIS Q 9000(品質マネジメントシステム−基本及び用語)は,この規格を適切に理解し,実施するた

6

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

めに不可欠な予備知識を与えている。

− JIS Q 9004(組織の持続的成功のための運営管理−品質マネジメントアプローチ)は,この規格の要

求事項を超えて進んでいくことを選択する組織のための手引を提供している。

附属書Bは,ISO/TC 176が作成した他の品質マネジメント及び品質マネジメントシステム規格類につ

いて詳述している。

この規格には,環境マネジメント,労働安全衛生マネジメント又は財務マネジメントのような他のマネ

ジメントシステムに固有な要求事項は含んでいない。

幾つかの分野において,この規格(JIS Q 9001)の要求事項に基づく,分野固有の品質マネジメントシ

ステム規格が作成されている。これらの規格の中には,品質マネジメントシステムの追加的な要求事項を

規定しているものもあれば,特定の分野内でのこの規格(JIS Q 9001)の適用に関する手引の提供に限定

しているものもある。

この規格(JIS Q 9001)が基礎としたISO 9001:2015と旧版(ISO 9001:2008)との間の箇条の相関に関

するマトリクスは,ISO/TC 176/SC 2のウェブサイト(www.iso.org/tc176/sc02/public)で公表されている。

1

適用範囲

この規格は,JIS Q 9001:2015の品質マネジメントシステムの要求事項をそのまま取り入れ,航空,宇宙

及び防衛産業の要求事項,定義及び注記について追加して規定する。

この規格で規定する要求事項は,顧客及び適用される法令・規制要求事項を(代替するものではなく)

補足するものであることに留意する。

この規格の要求事項と顧客又は適用される法令・規制要求事項との間に矛盾がある場合,後者を優先し

なければならない。

この規格は,次の場合の品質マネジメントシステムに関する要求事項について規定する。

a) 組織が,顧客要求事項及び適用される法令・規制要求事項を満たした製品及びサービスを一貫して提

供する能力をもつことを実証する必要がある場合。

b) 組織が,品質マネジメントシステムの改善のプロセスを含むシステムの効果的な適用,並びに顧客要

求事項及び適用される法令・規制要求事項への適合の保証を通して,顧客満足の向上を目指す場合。

この規格の要求事項は,汎用性があり,業種・形態,規模,又は提供する製品及びサービスを問わず,

あらゆる組織に適用できることを意図している。

注記1 この規格の“製品”又は“サービス”という用語は,顧客向けに意図した製品及びサービス,

又は顧客に要求された製品及びサービスに限定して用いる。

注記2 法令・規制要求事項は,法的要求事項と表現することもある。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

JIS Q 9000:2015 品質マネジメントシステム−基本及び用語

注記 対応国際規格:ISO 9000:2015,Quality management systems−Fundamentals and vocabulary(IDT)

JIS Q 9001:2015 品質マネジメントシステム−要求事項

注記 対応国際規格:ISO 9001:2015,Quality management systems−Requirements(IDT)

7

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Q 9000:2015によるほか,次 による。

3.1

模倣品(counterfeit part)

正規製造業者又は承認された製造業者の純正指定品として,故意に偽られた無許可の複製品,偽物,代

用品又は改造部品(例えば,材料,部品,コンポーネント)。

注記 模倣品には,例えば,マーキング若しくはラベルの貼付,グレード,シリアルナンバー,日付

コード,文書類又はパフォーマンス特性の偽の識別が含まれ得る。ただし,これらに限定しな

い。

3.2

クリティカルアイテム(critical items)

安全性,性能,形状,取付け,機能,製造性,耐用年数などを含めた製品及びサービスの提供及び使用

に重大な影響を与えるアイテムであり,適切なマネジメントを確実にするため,特定の処置が必要なアイ

テム(例えば,機能,部品,ソフトウェア,特性,プロセス)。クリティカルアイテムの例には,安全ク

リティカルアイテム,破壊クリティカルアイテム,ミッションクリティカルアイテム,キー特性などが含

まれる。

3.3

キー特性(key characteristic)

そのばらつきが,製品の取付け,形状,機能,性能,耐用年数又は製造性に重大な影響を与え,ばらつ

きを管理するために特定の処置が必要な属性又は特性。

3.4

製品安全(product safety)

製品が人々への危害又は財産への損害に至る許容できないリスクをもたらすことなく,設計した又は意

図した目的を満たすことができる状態。

3.5

特別要求事項(special requirements)

顧客によって識別された,又は組織によって明確化された要求事項であり,満たされないという高いリ

スクを伴うため,運用リスクマネジメントプロセスの対象としなければならない要求事項。特別要求事項

の明確化に用いられる要素は,製品又はプロセスの複雑さ,過去の経験,及び製品又はプロセスの成熟度

を含む。特別要求事項の例には,顧客によって課せられた産業界の能力の限界にある性能要求事項,又は

組織が自らの技術若しくはプロセス能力の限界にあると判定した要求事項が含まれる。

注記 特別要求事項(3.5)及びクリティカルアイテム(3.2)は,キー特性(3.3)を含め,互いに関

係している。特別要求事項は,製品に関する要求事項が明確化され,レビューされるとき識別

される(8.2.2及び8.2.3参照)。特別要求事項からクリティカルアイテムの識別が必要となるこ

とがある。設計からのアウトプット(8.3.5参照)には,適切にマネジメントされていることを

確実にするために,特定の処置が要求されるクリティカルアイテムの識別を含めることができ

る。クリティカルアイテムの中には,ばらつきを管理する必要があるため,更にキー特性とし

て識別されるものもある。

8

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

組織の状況

4.1

組織及びその状況の理解

組織は,組織の目的及び戦略的な方向性に関連し,かつ,その品質マネジメントシステムの意図した結

果を達成する組織の能力に影響を与える,外部及び内部の課題を明確にしなければならない。

組織は,これらの外部及び内部の課題に関する情報を監視し,レビューしなければならない。

注記1 課題には,検討の対象となる,好ましい要因又は状態,及び好ましくない要因又は状態が含

まれ得る。

注記2 外部の状況の理解は,国際,国内,地方又は地域を問わず,法令,技術,競争,市場,文化,

社会及び経済の環境から生じる課題を検討することによって容易になり得る。

注記3 内部の状況の理解は,組織の価値観,文化,知識及びパフォーマンスに関する課題を検討す

ることによって容易になり得る。

4.2

利害関係者のニーズ及び期待の理解

次の事項は,顧客要求事項及び適用される法令・規制要求事項を満たした製品及びサービスを一貫して

提供する組織の能力に影響又は潜在的影響を与えるため,組織は,これらを明確にしなければならない。

a) 品質マネジメントシステムに密接に関連する利害関係者

b) 品質マネジメントシステムに密接に関連するそれらの利害関係者の要求事項

組織は,これらの利害関係者及びその関連する要求事項に関する情報を監視し,レビューしなければな

らない。

4.3

品質マネジメントシステムの適用範囲の決定

組織は,品質マネジメントシステムの適用範囲を定めるために,その境界及び適用可能性を決定しなけ

ればならない。

この適用範囲を決定するとき,組織は,次の事項を考慮しなければならない。

a) 4.1に規定する外部及び内部の課題

b) 4.2に規定する,密接に関連する利害関係者の要求事項

c) 組織の製品及びサービス

決定した品質マネジメントシステムの適用範囲内でこの規格の要求事項が適用可能ならば,組織は,こ

れらを全て適用しなければならない。

組織の品質マネジメントシステムの適用範囲は,文書化した情報として利用可能な状態にし,維持しな

ければならない。適用範囲では,対象となる製品及びサービスの種類を明確に記載し,組織が自らの品質

マネジメントシステムの適用範囲への適用が不可能であることを決定したこの規格の要求事項全てについ

て,その正当性を示さなければならない。

適用不可能なことを決定した要求事項が,組織の製品及びサービスの適合並びに顧客満足の向上を確実

にする組織の能力又は責任に影響を及ぼさない場合に限り,この規格への適合を表明してよい。

4.4

品質マネジメントシステム及びそのプロセス

4.4.1

組織は,この規格の要求事項に従って,必要なプロセス及びそれらの相互作用を含む,品質マネジ

メントシステムを確立し,実施し,維持し,かつ,継続的に改善しなければならない。

組織の品質マネジメントシステムは,顧客及び適用される法令・規制上の品質マネジメントシステム要

求事項も取り扱わなければならない。

組織は,品質マネジメントシステムに必要なプロセス及びそれらの組織全体にわたる適用を決定しなけ

ればならない。また,次の事項を実施しなければならない。

9

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) これらのプロセスに必要なインプット,及びこれらのプロセスから期待されるアウトプットを明確に

する。

b) これらのプロセスの順序及び相互作用を明確にする。

c) これらのプロセスの効果的な運用及び管理を確実にするために必要な判断基準及び方法(監視,測定

及び関連するパフォーマンス指標を含む。)を決定し,適用する。

d) これらのプロセスに必要な資源を明確にし,及びそれが利用できることを確実にする。

e) これらのプロセスに関する責任及び権限を割り当てる。

f)

6.1の要求事項に従って決定したとおりにリスク及び機会に取り組む。

g) これらのプロセスを評価し,これらのプロセスの意図した結果の達成を確実にするために必要な変更

を実施する。

h) これらのプロセス及び品質マネジメントシステムを改善する。

4.4.2

組織は,必要な程度まで,次の事項を行わなければならない。

a) プロセスの運用を支援するための文書化した情報を維持する。

b) プロセスが計画どおりに実施されたと確信するための文書化した情報を保持する。

組織は,次の事項を含む,文書化した情報を作成し,維持しなければならない。

− 密接に関連する利害関係者の全般的記述[4.2 a)参照]

− 境界及び適用可能性を含む,品質マネジメントシステムの適用範囲(4.3参照)

− 品質マネジメントシステムに必要なプロセス及びそれらの組織全体への適用の記述

− これらのプロセスの順序及び相互関係

− これらのプロセスに関する責任及び権限の割当て

注記 品質マネジメントシステムに関わる上記の記述は,文書化した情報の一つの情報源にまとめる

ことができ,また,品質マニュアルと呼ばれる。

5

リーダーシップ

5.1

リーダーシップ及びコミットメント

5.1.1

一般

トップマネジメントは,次に示す事項によって,品質マネジメントシステムに関するリーダーシップ及

びコミットメントを実証しなければならない。

a) 品質マネジメントシステムの有効性に説明責任(accountability)を負う。

b) 品質マネジメントシステムに関する品質方針及び品質目標を確立し,それらが組織の状況及び戦略的

な方向性と両立することを確実にする。

c) 組織の事業プロセスへの品質マネジメントシステム要求事項の統合を確実にする。

d) プロセスアプローチ及びリスクに基づく考え方の利用を促進する。

e) 品質マネジメントシステムに必要な資源が利用可能であることを確実にする。

f)

有効な品質マネジメント及び品質マネジメントシステム要求事項への適合の重要性を伝達する。

g) 品質マネジメントシステムがその意図した結果を達成することを確実にする。

h) 品質マネジメントシステムの有効性に寄与するよう人々を積極的に参加させ,指揮し,支援する。

i)

改善を促進する。

j)

その他の関連する管理層がその責任の領域においてリーダーシップを実証するよう,管理層の役割を

支援する。

10

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 この規格で“事業”という場合,それは,組織が公的か私的か,営利か非営利かを問わず,組

織の存在の目的の中核となる活動という広義の意味で解釈され得る。

5.1.2

顧客重視

トップマネジメントは,次の事項を確実にすることによって,顧客重視に関するリーダーシップ及びコ

ミットメントを実証しなければならない。

a) 顧客要求事項及び適用される法令・規制要求事項を明確にし,理解し,一貫してそれを満たしている。

b) 製品及びサービスの適合並びに顧客満足を向上させる能力に影響を与え得る,リスク及び機会を決定

し,取り組んでいる。

c) 顧客満足向上の重視が維持されている。

d) 製品及びサービスの適合並びに納期どおりの引渡しに関するパフォーマンスが測定されている,ま

た,計画した結果が達成できない,又は達成できる見込みがない場合には,適切な処置がとられてい

る。

5.2

方針

5.2.1

品質方針の確立

トップマネジメントは,次の事項を満たす品質方針を確立し,実施し,維持しなければならない。

a) 組織の目的及び状況に対して適切であり,組織の戦略的な方向性を支援する。

b) 品質目標の設定のための枠組みを与える。

c) 適用される要求事項を満たすことへのコミットメントを含む。

d) 品質マネジメントシステムの継続的改善へのコミットメントを含む。

5.2.2

品質方針の伝達

品質方針は,次に示す事項を満たさなければならない。

a) 文書化した情報として利用可能な状態にされ,維持される。

b) 組織内に伝達され,理解され,適用される。

c) 必要に応じて,密接に関連する利害関係者が入手可能である。

5.3

組織の役割,責任及び権限

トップマネジメントは,関連する役割に対して,責任及び権限が割り当てられ,組織内に伝達され,理

解されることを確実にしなければならない。

トップマネジメントは,次の事項に対して,責任及び権限を割り当てなければならない。

a) 品質マネジメントシステムが,この規格の要求事項に適合することを確実にする。

b) プロセスが,意図したアウトプットを生み出すことを確実にする。

c) 品質マネジメントシステムのパフォーマンス及び改善(10.1参照)の機会を特にトップマネジメント

に報告する。

d) 組織全体にわたって,顧客重視を促進することを確実にする。

e) 品質マネジメントシステムへの変更を計画し,実施する場合には,品質マネジメントシステムを“完

全に整っている状態”(integrity)に維持することを確実にする。

トップマネジメントは,組織の管理層の中から特定の管理責任者を任命しなければならない。管理責任

者は,上記の要求事項に関する監督(oversight)を行う責任及び権限をもたなければならない。

管理責任者は,品質マネジメントの問題を解決するために,組織上の自由をもち,かつ,トップマネジ

メントへ制約なく接触できなければならない。

注記1 管理責任者の責任には,品質マネジメントシステムに関する事項について,外部と連絡をと

11

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ることも含まれ得る。

注記2 管理責任者は,上記の責任及び権限をもつ限り,一人である必要はない。

6

計画

6.1

リスク及び機会への取組み

6.1.1

品質マネジメントシステムの計画を策定するとき,組織は,4.1に規定する課題及び4.2に規定す

る要求事項を考慮し,次の事項のために取り組む必要があるリスク及び機会を決定しなければならない。

a) 品質マネジメントシステムが,その意図した結果を達成できるという確信を与える。

b) 望ましい影響を増大する。

c) 望ましくない影響を防止又は低減する。

d) 改善を達成する。

6.1.2

組織は,次の事項を計画しなければならない。

a) 上記によって決定したリスク及び機会への取組み

b) 次の事項を行う方法

1) その取組みの品質マネジメントシステムプロセスへの統合及び実施(4.4参照)

2) その取組みの有効性の評価

リスク及び機会への取組みは,製品及びサービスの適合への潜在的な影響と見合ったものでなければな

らない。

注記1 リスクへの取組みの選択肢には,リスクを回避すること,ある機会を追求するためにそのリ

スクを取ること,リスク源を除去すること,起こりやすさ若しくは結果を変えること,リス

クを共有すること,又は情報に基づいた意思決定によってリスクを保有することが含まれ得

る。

注記2 機会は,新たな慣行の採用,新製品の発売,新市場の開拓,新たな顧客への取組み,パート

ナーシップの構築,新たな技術の使用,及び組織のニーズ又は顧客のニーズに取り組むため

のその他の望ましくかつ実行可能な可能性につながり得る。

6.2

品質目標及びそれを達成するための計画策定

6.2.1

組織は,品質マネジメントシステムに必要な,関連する機能,階層及びプロセスにおいて,品質目

標を確立しなければならない。

品質目標は,次の事項を満たさなければならない。

a) 品質方針と整合している。

b) 測定可能である。

c) 適用される要求事項を考慮に入れる。

d) 製品及びサービスの適合,並びに顧客満足の向上に関連している。

e) 監視する。

f)

伝達する。

g) 必要に応じて,更新する。

組織は,品質目標に関する文書化した情報を維持しなければならない。

6.2.2

組織は,品質目標をどのように達成するかについて計画するとき,次の事項を決定しなければなら

ない。

a) 実施事項

12

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 必要な資源

c) 責任者

d) 実施事項の完了時期

e) 結果の評価方法

6.3

変更の計画

組織が品質マネジメントシステムの変更の必要性を決定したとき,その変更は,計画的な方法で行わな

ければならない(4.4参照)。

組織は,次の事項を考慮しなければならない。

a) 変更の目的,及びそれによって起こり得る結果

b) 品質マネジメントシステムの“完全に整っている状態”(integrity)

c) 資源の利用可能性

d) 責任及び権限の割当て又は再割当て

7

支援

7.1

資源

7.1.1

一般

組織は,品質マネジメントシステムの確立,実施,維持及び継続的改善に必要な資源を明確にし,提供

しなければならない。

組織は,次の事項を考慮しなければならない。

a) 既存の内部資源の実現能力及び制約

b) 外部提供者から取得する必要があるもの

7.1.2

人々

組織は,品質マネジメントシステムの効果的な実施,並びにそのプロセスの運用及び管理のために必要

な人々を明確にし,提供しなければならない。

7.1.3

インフラストラクチャ

組織は,プロセスの運用に必要なインフラストラクチャ,並びに製品及びサービスの適合を達成するた

めに必要なインフラストラクチャを明確にし,提供し,維持しなければならない。

注記 インフラストラクチャには,次の事項が含まれ得る。

a) 建物及び関連するユーティリティ

b) 設備。これにはハードウェア及びソフトウェアを含む。

c) 輸送のための資源

d) 情報通信技術

7.1.4

プロセスの運用に関する環境

組織は,プロセスの運用に必要な環境,並びに製品及びサービスの適合を達成するために必要な環境を

明確にし,提供し,維持しなければならない。

注記 適切な環境は,次のような人的及び物理的要因の組合せであり得る。

a) 社会的要因(例えば,非差別的,平穏,非対立的)

b) 心理的要因(例えば,ストレス軽減,燃え尽き症候群防止,心のケア)

c) 物理的要因(例えば,気温,熱,湿度,光,気流,衛生状態,騒音)

これらの要因は,提供する製品及びサービスによって,大いに異なり得る。

13

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.5

監視及び測定のための資源

7.1.5.1

一般

要求事項に対する製品及びサービスの適合を検証するために監視又は測定を用いる場合,組織は,結果

が妥当で信頼できるものであることを確実にするために必要な資源を明確にし,提供しなければならない。

組織は,用意した資源が次の事項を満たすことを確実にしなければならない。

a) 実施する特定の種類の監視及び測定活動に対して適切である。

b) その目的に継続して合致することを確実にするために維持されている。

組織は,監視及び測定のための資源が目的と合致している証拠として,適切な文書化した情報を保持し

なければならない。

7.1.5.2

測定のトレーサビリティ

測定のトレーサビリティが要求事項となっている場合,又は組織がそれを測定結果の妥当性に信頼を与

えるための不可欠な要素とみなす場合には,測定機器は,次の事項を満たさなければならない。

a) 定められた間隔で又は使用前に,国際計量標準又は国家計量標準に対してトレーサブルである計量標

準に照らして校正若しくは検証,又はそれらの両方を行う。そのような標準が存在しない場合には,

校正又は検証に用いたよりどころを,文書化した情報として保持する。

b) それらの状態を明確にするために識別を行う。

c) 校正の状態及びそれ以降の測定結果が無効になってしまうような調整,損傷又は劣化から保護する。

組織は,校正又は検証を必要とする監視機器及び測定機器の回収に対するプロセスを確立し,実施し,

維持しなければならない。

組織は,これらの監視機器及び測定機器の登録を維持しなければならない。登録には,機器の種類,固

有の識別,配置場所,校正又は検証の方法,頻度及び判定基準を含めなければならない。

注記 監視機器及び測定機器には,検証データを作成するために用いる試験用ハードウェア,試験用

ソフトウェア,自動試験機器(ATE)及びプロッタが含まれ得る(ただし,これらに限定しな

い。)。さらに,製品及びサービスの適合の根拠を与えるために用いる個人所有及び顧客支給の

機器も含む。

監視機器及び測定機器の校正又は検証は,適切な環境条件の下で実施しなければならない(7.1.4参照)。

測定機器が意図した目的に適していないことが判明した場合,組織は,それまでに測定した結果の妥当

性を損なうものであるか否かを明確にし,必要に応じて,適切な処置をとらなければならない。

7.1.6

組織の知識

組織は,プロセスの運用に必要な知識,並びに製品及びサービスの適合を達成するために必要な知識を

明確にしなければならない。

この知識を維持し,必要な範囲で利用できる状態にしなければならない。

変化するニーズ及び傾向に取り組む場合,組織は,現在の知識を考慮し,必要な追加の知識及び要求さ

れる更新情報を得る方法又はそれらにアクセスする方法を決定しなければならない。

注記1 組織の知識は,組織に固有な知識であり,それは一般的に経験によって得られる。それは,

組織の目標を達成するために使用し,共有する情報である。

注記2 組織の知識は,次の事項に基づいたものであり得る。

a) 内部の知識源(例えば,知的財産,経験から得た知識,成功プロジェクト及び失敗から

学んだ教訓,文書化していない知識及び経験の取得及び共有,プロセス,製品及びサー

ビスにおける改善の結果)

14

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 外部の知識源(例えば,標準,学界,会議,顧客又は外部の提供者からの知識収集)

7.2

力量

組織は,次の事項を行わなければならない。

a) 品質マネジメントシステムのパフォーマンス及び有効性に影響を与える業務をその管理下で行う人

(又は人々)に必要な力量を明確にする。

b) 適切な教育,訓練又は経験に基づいて,それらの人々が力量を備えていることを確実にする。

c) 該当する場合には,必ず,必要な力量を身に付けるための処置をとり,とった処置の有効性を評価す

る。

d) 力量の証拠として,適切な文書化した情報を保持する。

注記1 必要な力量の定期的なレビューを考慮することが望ましい。

注記2 適用される処置には,例えば,現在雇用している人々に対する,教育訓練の提供,指導の実

施,配置転換の実施などがあり,また,力量を備えた人々の雇用,そうした人々との契約締

結などもあり得る。

7.3

認識

組織は,組織の管理下で働く人々が,次の事項に関して認識をもつことを確実にしなければならない。

a) 品質方針

b) 関連する品質目標

c) パフォーマンスの向上によって得られる便益を含む,品質マネジメントシステムの有効性に対する自

らの貢献

d) 品質マネジメントシステム要求事項に適合しないことの意味

e) 品質マネジメントシステムに関連する文書化した情報及びその変更

f) 製品又はサービスの適合に対する自らの貢献

g) 製品安全に対する自らの貢献

h) 倫理的行動の重要性

7.4

コミュニケーション

組織は,次の事項を含む,品質マネジメントシステムに関連する内部及び外部のコミュニケーションを

決定しなければならない。

a) コミュニケーションの内容

b) コミュニケーションの実施時期

c) コミュニケーションの対象者

d) コミュニケーションの方法

e) コミュニケーションを行う人

注記 コミュニケーションには,品質マネジメントシステムに関連する内部及び外部からのフィード

バックを含むことが望ましい。

7.5

文書化した情報

7.5.1

一般

組織の品質マネジメントシステムは,次の事項を含まなければならない。

a) この規格が要求する文書化した情報

b) 品質マネジメントシステムの有効性のために必要であると組織が決定した,文書化した情報

注記 品質マネジメントシステムのための文書化した情報の程度は,次のような理由によって,それ

15

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ぞれの組織で異なる場合がある。

− 組織の規模,並びに活動,プロセス,製品及びサービスの種類

− プロセス及びその相互作用の複雑さ

− 人々の力量

7.5.2

作成及び更新

文書化した情報を作成及び更新する際,組織は,次の事項を確実にしなければならない。

a) 適切な識別及び記述(例えば,タイトル,日付,作成者,参照番号)

b) 適切な形式(例えば,言語,ソフトウェアの版,図表)及び媒体(例えば,紙,電子媒体)

c) 適切性及び妥当性に関する,適切なレビュー及び承認

注記 承認は,組織の決定どおりに,関連する文書化した情報の種類に対して,

(承認)権限をもつ人々

及び承認方法が特定されていることを意味する。

7.5.3

文書化した情報の管理

7.5.3.1

品質マネジメントシステム及びこの規格で要求されている文書化した情報は,次の事項を確実に

するために,管理しなければならない。

a) 文書化した情報が,必要なときに,必要なところで,入手可能かつ利用に適した状態である。

b) 文書化した情報が十分に保護されている(例えば,機密性の喪失,不適切な使用及び完全性の喪失か

らの保護)。

7.5.3.2

文書化した情報の管理に当たって,組織は,該当する場合には,必ず,次の行動に取り組まなけ

ればならない。

a) 配付,アクセス,検索及び利用

b) 読みやすさが保たれることを含む,保管及び保存

c) 変更の管理(例えば,版の管理)

d) 保持及び廃棄

e) 廃止された文書化した情報を何らかの目的で保持する場合,除去又は適切な識別若しくは管理による

誤使用の防止

品質マネジメントシステムの計画及び運用のために組織が必要と決定した外部からの文書化した情報は,

必要に応じて識別し,管理しなければならない。

適合の証拠として保持する文書化した情報は,意図しない改変から保護しなければならない。

文書化した情報を電子的に管理する場合,組織は,データ保護プロセスを定めなければならない(例え

ば,喪失,無許可の変更,意図しない改変,破損,物理的損傷からの保護)。

注記 アクセスとは,文書化した情報の閲覧だけの許可に関する決定,又は文書化した情報の閲覧及

び変更の許可及び権限に関する決定を意味し得る。

8

運用

8.1

運用の計画及び管理

組織は,次に示す事項の実施によって,製品及びサービスの提供に関する要求事項を満たすため,並び

に箇条6で決定した取組みを実施するために必要なプロセスを,計画し,実施し,かつ,管理しなければ

ならない(4.4参照)。

a) 製品及びサービスに関する要求事項の明確化

注記 製品及びサービスに対する要求事項の明確化には,次の事項に関する考慮を含むことが望まし

16

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い。

− 人の安全及び製品安全

− 製造性及び検査性

− 信頼性,アベイラビリティ及び保全性(整備性)

− 製品に使用される部品及び材料の適切性

− 製品に組み込まれるソフトウェアの選定及び開発

− 製品の旧式化・枯渇(obsolescence)

− 異物の混入防止,検出及び除去

− 取扱い,包装及び保存

− 使用されなくなった際の製品のリサイクル又は最終廃棄

b) 次の事項に関する基準の設定

1) プロセス

2) 製品及びサービスの合否判定

注記 製品の特性及び規定要求事項に応じて,次の事項の補助として,統計的手法を用いることが

できる。

− 設計検証[例えば,信頼性,保全性(整備性),製品安全]

− 工程管理:

・ キー特性の選定及び検証

・ 工程能力の測定

・ 統計的な工程管理

・ 実験計画

− 検証

− 故障モード・影響及び致命度解析(FMECA)

c) 製品及びサービスの要求事項への適合並びに納期どおりの引渡しを達成するために必要な資源の明確

化

d) b) の基準に従った,プロセスの管理の実施

e) 次の目的のために必要な程度の,文書化した情報の明確化,維持及び保持

1) プロセスが計画どおりに実施されたという確信をもつ。

2) 製品及びサービスの要求事項への適合を実証する。

f) クリティカルアイテムをマネジメントするために必要なプロセス及び管理の明確化。そのプロセスは,

キー特性が識別されている場合の工程管理を含む。

g) 運用の計画及び管理に対して影響を受ける組織機能の代表者の参加

h) 製品及びサービスの使用及び保守(整備)を支援するためのプロセス及び資源の明確化

i) 外部提供者から取得する製品及びサービスの明確化

j) 不適合な製品及びサービスの顧客への納入を防止するために必要な管理の確立

注記 運用の計画及び管理を達成する一つの方法は,統合された段階的なプロセスを使用することに

よって実現可能である。

組織は,組織,顧客要求事項並びに製品及びサービスに応じて適切に,資源及びスケジュールの制約内

で,要求事項を受容可能なリスクの下で満たすために,スケジュールどおり計画した順番で実施すべき事

項を含め,体系化され,管理された方法で製品及びサービスの提供を計画し,マネジメントしなければな

17

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らない。

注記 この活動は,通常,プロジェクト計画,プロジェクトマネジメント又はプログラムマネジメン

トと呼ばれる。

この計画のアウトプットは,組織の運用に適したものでなければならない。

注記 この計画の一つのアウトプットとして,特定の製品,サービス,プロジェクト又は契約に適用

される,品質マネジメントシステムのプロセス及び資源を規定する文書化した情報は,品質計

画書と呼ばれる。

組織は,計画した変更を管理し,意図しない変更によって生じた結果をレビューし,必要に応じて,有

害な影響を軽減する処置をとらなければならない。

組織は,外部委託したプロセスが管理されていることを確実にしなければならない(8.4参照)。

要求事項に対する作業の継続的な適合を確実にするため,組織は,一時的又は恒久的な作業移管を計画

及び管理するためのプロセスを確立し,実施し,維持しなければならない。そのプロセスによって,作業

移管の影響及びリスクがマネジメントされることを確実にしなければならない。

注記 組織から外部提供者へ,又は外部提供者から他の外部提供者への作業移管については,8.4を参

照する。組織のある施設から他の施設へ,外部提供者から組織への作業移管の管理については,

8.5を参照する。

8.1.1 運用リスクマネジメント

組織は,適用される要求事項の達成に向けた運用リスクを管理するため,組織並びに製品及びサービス

に応じて適切に,次の事項を含むプロセスを計画し,実施し,管理しなければならない。

a) 運用リスクマネジメントのための責任の割当て

b) リスクアセスメント基準(例えば,発生確率,影響の程度,リスクの受容)の決定

c) 運用(箇条8)を通してリスクの特定,アセスメント及びコミュニケーション

d) 決定したリスク受容基準を超えるリスクを軽減する処置の特定,実施及び管理

e) 軽減処置を実施した後の残留リスクの受容

注記1 6.1では,組織の品質マネジメントシステムの計画を策定する場合のリスク及び機会に取り組

むが,この箇条(8.1.1)は,製品及びサービスの提供に必要な運用プロセス(箇条8)に関

連するリスクに限定し,適用する。

注記2 航空,宇宙及び防衛産業では,リスクは,一般的に発生確率及び結果の重大性の観点で表現

される。

8.1.2 形態管理(コンフィギュレーションマネジメント)

組織は,製品ライフサイクルを通じて,物理的及び機能的属性の識別及び管理を確実にするため,組織

並びに製品及びサービスに応じて適切に,形態管理のプロセスを計画し,実施し,管理しなければならな

い。このプロセスは,次の事項を実施しなければならない。

a) 識別された変更の実施を含む,製品識別及び要求事項へのトレーサビリティを管理する。

b) 文書化した情報(例えば,要求事項,設計,検証,妥当性確認及び合否判定に関わる文書類)が,製

品及びサービスの実際の属性に整合していることを確実にする。

8.1.3 製品安全

組織は,組織及び製品に応じて適切に,製品ライフサイクル全体で製品安全を保証するために必要なプ

ロセスを計画し,実施し,管理しなければならない。

注記 これらのプロセスの例は,次の事項を含む。

18

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− ハザード(hazards)の評価及び関連するリスクのマネジメント(8.1.1参照)

− 安全クリティカルアイテムの管理

− 製品安全に影響を与える発生した事象の分析及び報告

− これらの事象の伝達及び人々の訓練

8.1.4 模倣品の防止

組織は,組織及び製品に応じて適切に,模倣品又は模倣品の疑いのある製品の使用,及びそれらが顧客

へ納入する製品に混入することを防止するプロセスを,計画し,実施し,管理しなければならない。

注記 模倣品防止プロセスは次の事項を考慮することが望ましい。

− 該当する人々への模倣品の認識及び防止の訓練

− 部品の旧式化・枯渇(obsolescence)の監視プログラムの適用

− 正規製造業者若しくは承認された製造業者,承認された販売業者又は他の承認された提供

元より外部提供される製品を取得するための管理

− 正規製造業者又は承認された製造業者に部品及びコンポーネントのトレーサビリティを保

証するための要求事項

− 模倣品を検出するための検証及び試験方法

− 外部情報源からの模倣品報告の監視

− 模倣品の疑いのある製品又は検出された模倣品の隔離及び報告

8.2

製品及びサービスに関する要求事項

8.2.1

顧客とのコミュニケーション

顧客とのコミュニケーションには,次の事項を含めなければならない。

a) 製品及びサービスに関する情報の提供

b) 引合い,契約又は注文の処理。これらの変更を含む。

c) 苦情を含む,製品及びサービスに関する顧客からのフィードバックの取得

d) 顧客の所有物の取扱い又は管理

e) 関連する場合には,不測の事態への対応に関する特定の要求事項の確立

8.2.2

製品及びサービスに関する要求事項の明確化

顧客に提供する製品及びサービスに関する要求事項を明確にするとき,組織は,次の事項を確実にしな

ければならない。

a) 次の事項を含む,製品及びサービスの要求事項が定められている。

1) 適用される法令・規制要求事項

2) 組織が必要とみなすもの

b) 組織が,提供する製品及びサービスに関して主張していることを満たすことができる。

c) 製品及びサービスに関わる特別要求事項が明確化されている。

d) 運用リスク(例えば,新技術,製造能力及び生産能力,短納期)が特定されている。

8.2.3

製品及びサービスに関する要求事項のレビュー

8.2.3.1

組織は,顧客に提供する製品及びサービスに関する要求事項を満たす能力をもつことを確実にし

なければならない。組織は,製品及びサービスを顧客に提供することをコミットメントする前に,次の事

項を含め,レビューを行わなければならない。

a) 顧客が規定した要求事項。これには引渡し及び引渡し後の活動に関する要求事項を含む。

b) 顧客が明示してはいないが,指定された用途又は意図された用途が既知である場合,それらの用途に

19

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

応じた要求事項

c) 組織が規定した要求事項

d) 製品及びサービスに適用される法令・規制要求事項

e) 以前に提示されたものと異なる,契約又は注文の要求事項

このレビューは,組織の該当する機能と調整しなければならない。

レビューにおいて,顧客要求事項が満たされない又は部分的にしか満たされないということを組織が判

定する場合,組織は,相互に受入れ可能な要求事項を顧客と交渉しなければならない。

組織は,契約又は注文の要求事項が以前に定めたものと異なる場合には,それが解決されていることを

確実にしなければならない。

顧客がその要求事項を書面で示さない場合には,組織は,顧客要求事項を受諾する前に確認しなければ

ならない。

注記 インターネット販売などの幾つかの状況では,注文ごとの正式なレビューは実用的ではない。

その代わりとして,レビューには,カタログなどの,関連する製品情報が含まれ得る。

8.2.3.2

組織は,該当する場合には,必ず,次の事項に関する文書化した情報を保持しなければならない。

a) レビューの結果

b) 製品及びサービスに関する新たな要求事項

8.2.4

製品及びサービスに関する要求事項の変更

製品及びサービスに関する要求事項が変更されたときには,組織は,関連する文書化した情報を変更す

ることを確実にしなければならない。また,変更後の要求事項が,関連する人々に理解されていることを

確実にしなければならない。

8.3

製品及びサービスの設計・開発

8.3.1

一般

組織は,以降の製品及びサービスの提供を確実にするために適切な設計・開発プロセスを確立し,実施

し,維持しなければならない。

8.3.2

設計・開発の計画

設計・開発の段階及び管理を決定するに当たって,組織は,次の事項を考慮しなければならない。

a) 設計・開発活動の性質,期間及び複雑さ

b) 要求されるプロセス段階。これには適用される設計・開発のレビューを含む。

c) 要求される,設計・開発の検証及び妥当性確認活動

d) 設計・開発プロセスに関する責任及び権限

e) 製品及びサービスの設計・開発のための内部資源及び外部資源の必要性

f)

設計・開発プロセスに関与する人々の間のインタフェースの管理の必要性

g) 設計・開発プロセスへの顧客及びユーザの参画の必要性

h) 以降の製品及びサービスの提供に関する要求事項

i)

顧客及びその他の密接に関連する利害関係者によって期待される,設計・開発プロセスの管理レベル

j)

設計・開発の要求事項を満たしていることを実証するために必要な文書化した情報

必要な場合には,設計・開発の活動を個別の活動に分割し,各活動について,作業項目,必要な資源,

責任,設計の内容,インプット及びアウトプットを定めなければならない。

設計・開発の計画においては,製品及びサービスを提供し,検証し,試験し,保守(整備)する能力を

考慮しなければならない[8.1 a)のアウトプット参照]。

20

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3.3

設計・開発へのインプット

組織は,設計・開発する特定の種類の製品及びサービスに不可欠な要求事項を明確にしなければならな

い。組織は,次の事項を考慮しなければならない。

a) 機能及びパフォーマンスに関する要求事項

b) 以前の類似の設計・開発活動から得られた情報

c) 法令・規制要求事項

d) 組織が実施することをコミットメントしている,標準又は規範(codes of practice)

e) 製品及びサービスの性質に起因する失敗により起こり得る結果

f) 該当する場合には,必ず,旧式化・枯渇(obsolescence)から起こり得る結果(例えば,材料,プロセ

ス,部品,機器,製品)

インプットは,設計・開発の目的に対して適切で,漏れがなく,曖昧でないものでなければならない。

設計・開発へのインプット間の相反は,解決しなければならない。

組織は,設計・開発へのインプットに関する文書化した情報を保持しなければならない。

注記 組織は,設計・開発へのインプットの他の情報として,ベンチマーキング,外部提供者からの

フィードバック,内部で発生したデータ及び運用中のデータも考慮することができる。

8.3.4

設計・開発の管理

組織は,次の事項を確実にするために,設計・開発プロセスを管理しなければならない。

a) 達成すべき結果を定める。

b) 設計・開発の結果の,要求事項を満たす能力を評価するために,レビューを行う。

c) 設計・開発からのアウトプットが,インプットの要求事項を満たすことを確実にするために,検証活

動を行う。

d) 結果として得られる製品及びサービスが,指定された用途又は意図された用途に応じた要求事項を満

たすことを確実にするために,妥当性確認活動を行う。

e) レビュー,又は検証及び妥当性確認の活動中に明確になった問題に対して必要な処置をとる。

f)

これらの活動についての文書化した情報を保持する。

g) 次の段階への移行を承認する。

設計・開発レビューへの参加者には,レビューの対象となっている設計・開発段階に関連する機能を代

表する者が含まれていなければならない。

注記 設計・開発のレビュー,検証及び妥当性確認は,異なる目的をもつ。これらは,組織の製品及

びサービスに応じた適切な形で,個別に又は組み合わせて行うことができる。

8.3.4.1 検証及び妥当性確認に試験が必要な場合には,これらの試験は,次の事項を確実にし,立証する

ために計画し,管理し,レビューし,文書化しなければならない。

a) 試験計画書又は仕様書には,試験対象品及び使用される資源を特定し,また,試験の目的及び条件,

記録するパラメータ並びに関連する合否判定基準を明確にする。

b) 試験手順には,使用される試験方法,試験の実施方法及び結果の記録の方法を記載する。

c) 正しい形態で,試験対象品を試験に供する。

d) 試験計画及び試験手順の要求事項を,遵守する。

e) 合否判定基準を満たす。

試験に使用される監視機器及び測定機器は7.1.5に規定しているとおりに管理しなければならない。

設計・開発の完了時に,組織は,製品又はサービスの設計が全ての特定された運用条件下で仕様書要求

21

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

事項を満たすことを,報告書,計算結果,試験結果などによって,実証できることを確実にしなければな

らない。

8.3.5

設計・開発からのアウトプット

組織は,設計・開発からのアウトプットが,次のとおりであることを確実にしなければならない。

a) インプットで与えられた要求事項を満たす。

b) 製品及びサービスの提供に関する以降のプロセスに対して適切である。

c) 必要に応じて,監視及び測定の要求事項,並びに合否判定基準を含むか,又はそれらを参照している。

d) 意図した目的並びに安全で適切な使用及び提供に不可欠な,製品及びサービスの特性を規定している。

e) 該当する場合には,必ず,キー特性を含むクリティカルアイテム,及びそれらのアイテムに対してと

られるべき特定の処置を規定している。

f) リリースの前に,権限のある人(又は人々)によって承認を受けている。

組織は,製品の識別,製造,検証,使用及び保守(整備)を行うために必要なデータを明確にしなけれ

ばならない。

注記 データには,次の事項を含み得る。

− 製品の形態及び設計特性を定めるために必要な図面,部品リスト及び仕様書

− 適合した製品又はサービスを提供及び維持するために必要な材料,工程,製造,組立,取

扱い,包装及び保存のデータ

− 製品を運用及び保守(整備)するための技術データ及び修理計画

組織は,設計・開発のアウトプットについて,文書化した情報を保持しなければならない。

8.3.6

設計・開発の変更

組織は,要求事項への適合に悪影響を及ぼさないことを確実にするために必要な程度まで,製品及びサ

ービスの設計・開発の間又はそれ以降に行われた変更を識別し,レビューし,管理しなければならない。

組織は,顧客要求事項に影響を及ぼす変更について,実施前に,顧客に通知するための基準を含むプロ

セスを実施しなければならない。

組織は,次の事項に関する文書化した情報を保持しなければならない。

a) 設計・開発の変更

b) レビューの結果

c) 変更の許可

d) 悪影響を防止するための処置

設計・開発の変更は,形態管理のプロセス要求事項に従って管理しなければならない。

8.4

外部から提供されるプロセス,製品及びサービスの管理

8.4.1

一般

組織は,外部から提供されるプロセス,製品及びサービスが,要求事項に適合していることを確実にし

なければならない。

組織は,顧客指定の提供元から提供されるものを含め,外部から提供されるプロセス,製品及びサービ

ス全ての適合に責任を負わなければならない。

組織は,要求される場合,工程提供元(例えば,特殊工程)を含む,顧客指定又は承認された外部提供

者が使用されていることを確実にしなければならない。

組織は,外部提供者の選定及び使用と同様に,プロセス,製品及びサービスの外部提供に関連するリス

クを特定し,マネジメントしなければならない。

22

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

組織は,要求事項を満たしていることを確実にするために,外部提供者がその直接及び下請(sub-tier)

の外部提供者へ適切な管理を適用することを要求しなければならない。

組織は,次の事項に該当する場合には,外部から提供されるプロセス,製品及びサービスに適用する管

理を決定しなければならない。

a) 外部提供者からの製品及びサービスが,組織自身の製品及びサービスに組み込むことを意図したもの

である場合

b) 製品及びサービスが,組織に代わって,外部提供者から直接顧客に提供される場合

c) プロセス又はプロセスの一部が,組織の決定の結果として,外部提供者から提供される場合

組織は,要求事項に従ってプロセス又は製品・サービスを提供する外部提供者の能力に基づいて,外部

提供者の評価,選択,パフォーマンスの監視,及び再評価を行うための基準を決定し,適用しなければな

らない。組織は,これらの活動及びその評価によって生じる必要な処置について,文書化した情報を保持

しなければならない。

注記 外部提供者の評価及び選定の際,組織は,客観的かつ信頼できる外部情報源からの品質データ

を,組織による評価として使用することができる(例えば,認定された品質マネジメントシス

テム又はプロセスの認証機関からの情報,政府当局又は顧客からの外部提供者認定)。このよう

なデータの使用は,組織の外部提供者管理プロセスの一つの要素に過ぎず,組織は,外部から

提供されるプロセス,製品及びサービスが規定された要求事項を満たすことを検証する責任を

負う。

8.4.1.1 組織は,次の事項を行わなければならない。

a) 承認状態の決定,承認状態の変更及び外部提供者の承認状態に基づき外部提供者の使用制限を行うた

めの条件について,プロセス,責任及び権限を定める。

b) 承認状態(例えば,承認,条件付承認,否認)及び承認範囲(例えば,製品の種類,プロセスの分類)

を含む外部提供者の登録を維持する。

c) プロセス,製品及びサービスの適合並びに納期どおりの引渡しを含む,外部提供者のパフォーマンス

を定期的にレビューする。

d) 要求事項を満たさない外部提供者に対してとるべき必要な処置を定める。

e) 外部提供者によって作成及び/又は保持される文書化した情報の管理に対する要求事項を定める。

8.4.2

管理の方式及び程度

組織は,外部から提供されるプロセス,製品及びサービスが,顧客に一貫して適合した製品及びサービ

スを引き渡す組織の能力に悪影響を及ぼさないことを確実にしなければならない。

組織は,次の事項を行わなければならない。

a) 外部から提供されるプロセスを組織の品質マネジメントシステムの管理下にとどめることを,確実に

する。

b) 外部提供者に適用するための管理,及びそのアウトプットに適用するための管理の両方を定める。

c) 次の事項を考慮に入れる。

1) 外部から提供されるプロセス,製品及びサービスが,顧客要求事項及び適用される法令・規制要求

事項を一貫して満たす組織の能力に与える潜在的な影響

2) 外部提供者によって適用される管理の有効性

3) 外部提供者のパフォーマンスの定期的なレビュー結果[8.4.1.1 c)参照]

d) 外部から提供されるプロセス,製品及びサービスが要求事項を満たすことを確実にするために必要な

23

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検証又はその他の活動を明確にする。

外部から提供されるプロセス,製品及びサービスの検証活動は,組織によって特定されたリスクに従っ

て実施しなければならない。模倣品のリスクを含め,不適合のリスクが高いとき,該当する場合には,必

ず,検査又は定期的な試験を含まなければならない。

注記1 サプライチェーンのいかなるレベルで実施された顧客による検証活動も,受入れ可能なプロ

セス,製品及びサービスを提供し,全ての要求事項に適合するという組織の責任を免除する

ものではない。

注記2 検証活動には,次の事項を含み得る。

− 外部提供者からのプロセス,製品及びサービスの適合に関する客観的証拠(例えば,添

付文書,適合証明書,試験文書,統計文書,工程管理文書,製造工程の検証及びその後

の製造工程の変更の評価の結果)のレビュー

− 外部提供者先における検査及び監査

− 要求した文書類の内容確認

− 製造部品承認プロセスデータのレビュー

− 受領時の製品検査又はサービスの検証

− 外部提供者に対する製品検証の委譲のレビュー

外部から提供される製品が,全ての要求される検証活動の完了前に製造に使用するためリリースされる

場合,後にその製品が要求事項を満たしていないと判明したときに回収及び交換ができるように識別し,

記録しなければならない。

外部提供者に検証活動を委譲する場合には,組織は,委譲についての適用範囲及び要求事項を定め,委

譲事項の登録を維持しなければならない。組織は,外部提供者の委譲された検証活動を定期的に監視しな

ければならない。

外部提供者の試験報告書が,外部から提供される製品を検証するために利用される場合,組織は,その

製品が要求事項を満たしていることを確認するために,試験報告書のデータを評価するプロセスを実施し

なければならない。顧客又は組織が,材料を重大な運用リスク(例えば,クリティカルアイテム)として

識別する場合,組織は,試験報告書の正確さの妥当性確認を行うためのプロセスを実施しなければならな

い。

8.4.3

外部提供者に対する情報

組織は,外部提供者に伝達する前に,要求事項が妥当であることを確実にしなければならない。

組織は,次の事項に関する要求事項を,外部提供者に伝達しなければならない。

a) 関連する技術データ(例えば,仕様書,図面,工程要求書及び作業指示書)の識別を含む,提供され

るプロセス,製品及びサービス

b) 次の事項についての承認

1) 製品及びサービス

2) 方法,プロセス及び設備

3) 製品及びサービスのリリース

c) 人々の力量。これには必要な適格性を含む。

d) 組織と外部提供者との相互作用

e) 組織が適用する,外部提供者のパフォーマンスの管理及び監視

f)

組織又はその顧客が外部提供者先での実施を意図している検証又は妥当性確認活動

24

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 設計・開発の管理

h) 特別要求事項,クリティカルアイテム又はキー特性

i) 試験,検査及び検証(製造工程の検証を含む。)

j) 製品受入時の統計的手法の使用,及び組織が受け入れるための関連する指示事項

k) 次の事項に対する必要性

− 品質マネジメントシステムを実施する。

− 工程提供元(例えば,特殊工程)を含む,顧客指定又は承認された外部提供者を使用する。

− 不適合なプロセス,製品及びサービスを組織に通知し,それらの処置に対し承認を得る。

− 模倣品の使用を防止する(8.1.4参照)。

− 外部提供者が利用する外部提供者又は製造場所の変更を含む,プロセス,製品又はサービスの変更

を組織に通知し,組織の承認を得る。

− 顧客要求事項を含む該当する要求事項を外部提供者まで展開する。

− 設計の承認,検査・検証,調査又は監査のための試験供試体を提供する。

− 保管期間及び廃棄の要求事項を含む文書化した情報を保持する。

l) 組織,その顧客及び監督官庁が,サプライチェーンのあらゆるレベルにおいて,施設の該当区域への

立入り及び該当する文書化した情報の閲覧を行う権利

m) 人々が,次の事項を認識することを確実にする。

− 製品又はサービスの適合に対する自らの貢献

− 製品安全に対する自らの貢献

− 倫理的行動の重要性

8.5

製造及びサービス提供

8.5.1

製造及びサービス提供の管理

組織は,製造及びサービス提供を,管理された状態で実行しなければならない。

管理された状態には,次の事項のうち,該当するものについては,必ず,含めなければならない。

a) 次の事項を定めた文書化した情報を利用できるようにする。

1) 製造する製品,提供するサービス,又は実施する活動の特性。

2) 達成すべき結果

注記1 製品及びサービスの特性を定める文書化した情報には,デジタル製品定義データ,図面,

部品リスト,材料及び工程仕様書が含まれ得る。

注記2 実施する活動及び達成すべき結果についての文書化した情報には,製造工程表,管理計画,

製造文書(例えば,製造計画書,トラベラー,ルーター,作業指示書,工程カード)及び

検証文書が含まれ得る。

b) 監視及び測定のための適切な資源を利用できるようにし,かつ,使用する。

c) プロセス又はアウトプットの管理基準,並びに製品及びサービスの合否判定基準を満たしていること

を検証するために,適切な段階で監視及び測定活動を実施する。

1) 製品及びサービスの合否判定のための監視及び測定活動について文書化した情報は,次の事項を含

むことを確実にする。

− 合格及び不合格の基準

− 検証作業を実施すべき工程順序

− 保持(記録)すべき測定結果(最低限,合格又は不合格の表示)

25

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 要求される特定の監視及び測定機器,並びにそれらの使用に関連する指示書

2) 抜取検査を製品の合否判定の手段として使用する場合,抜取計画は認知された統計理論に基づき正

当化されたものであり,使用に適するものであることを確実にする(“使用に適する”とは,抜取

計画が製品の重要性及び工程能力に適していることである。)。

d) プロセスの運用のための適切なインフラストラクチャ及び環境を使用する。

注記 適切なインフラストラクチャには,製品の専用治工具(例えば,ジグ,固定具,型)及びソフ

トウェアプログラムが含まれ得る。

e) 必要な適格性を含め,力量を備えた人々を任命する。

f)

製造及びサービス提供のプロセスで結果として生じるアウトプットを,それ以降の監視又は測定で検

証することが不可能な場合には,製造及びサービス提供に関するプロセスの,計画した結果を達成す

る能力について,妥当性確認を行い,定期的に妥当性を再確認する。

注記 このようなプロセスは,特殊工程と呼ばれる(8.5.1.2参照)。

g) ヒューマンエラーを防止するための処置を実施する。

h) リリース,顧客への引渡し及び引渡し後の活動を実施する。

i) 作業のできばえの基準を設定する(例えば,規格書,標準見本,図解)。

j) 製造中における全ての製品に関する状態を把握する(例えば,部品の数量,分割指示,不適合製品)。

k) 決められたプロセスに従った,キー特性を含む識別されたクリティカルアイテムを管理及び監視する。

l) ばらつきの値を測定するための方法を決定する(例えば,治工具,機上測定プローブ,検査装置)。

m) 後工程では適合について十分な検証ができない場合,工程内での検査・検証ポイントを明確にする。

n) 全ての製造及び検査・検証作業が,計画のとおり又は文書化され,承認された他の方法のとおりに実

施された証拠を利用できるようにする。

o) 異物の混入防止,検出及び除去を規定する。

p) 製品要求事項への適合に影響する範囲で,ユーティリティ及び供給物(例えば,水,圧縮空気,電気,

化学製品)を管理及び監視する(7.1.3参照)。

q) 後にその製品が要求事項を満たしていないと判明したときに回収及び交換ができるようにするため,

後工程の製造で使用する目的で全ての要求される測定及び監視活動の完了前に,リリースされた製品

であることを識別し,記録する。

8.5.1.1 設備,治工具及びソフトウェアプログラムの管理

製造工程を自動化,管理,監視又は測定するために使用される設備,治工具及びソフトウェアプログラ

ムは,製造への最終リリース前に妥当性確認を行い,維持しなければならない。

保管中の製造設備又は治工具に対して,必要となる定期的な保存処置及び状態の点検を含む保管要求事

項を定めなければならない。

8.5.1.2 特殊工程の妥当性確認及び管理

結果として生じるアウトプットが,それ以降の監視又は測定で検証することが不可能な場合のプロセス

に対して,組織は,これらのプロセスについて,次の事項のうち該当するものについては,必ず,含めた

手続を確立しなければならない。

a) プロセスのレビュー及び承認のための基準の決定

b) 承認を維持するための条件の明確化

c) 施設及び設備の承認

d) 人々の適格性認定

26

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) プロセスの実施及び監視に対する所定の方法及び手順の適用

f) 保持すべき文書化した情報に対する要求事項

8.5.1.3 製造工程の検証

組織は,その製造工程によって,要求事項を満たす製品を製造できることを確実にするため,製造工程

の検証活動を実施しなければならない。

注記 これらの活動には,リスクアセスメント,生産能力(capacity)調査,製造能力(capability)調

査及び管理計画が含まれ得る。

組織は,その製造工程,製造文書及び治工具によって,要求事項を満たす部品及び組立品を製造できる

ことを検証するため,新規の部品又は組立品の初回製造からの代表品を使用しなければならない。この活

動は,初回の結果を無効にする変更(例えば,設計の変更,製造工程の変更,治工具の変更)が生じたと

き,繰り返されなければならない。

注記 この活動は,初回製品検査(FAI)と呼ばれる。

組織は,製造工程検証の結果に関する文書化した情報を保持しなければならない。

8.5.2

識別及びトレーサビリティ

製品及びサービスの適合を確実にするために必要な場合,組織は,アウトプットを識別するために,適

切な手段を用いなければならない。

組織は,実際の形態と要求した形態との違いが識別できるように,製品及びサービス形態の識別を維持

しなければならない。

組織は,製造及びサービス提供の全過程において,監視及び測定の要求事項に関連して,アウトプット

の状態を識別しなければならない。

合格表示媒体(例えば,スタンプ,電子署名,パスワード)を使用する場合,組織は,その表示媒体の

管理を確立しなければならない。

トレーサビリティが要求事項となっている場合には,組織は,アウトプットについて一意の識別を管理

し,トレーサビリティを可能とするために必要な文書化した情報を保持しなければならない。

注記 トレーサビリティの要求事項は,次の事項を含み得る。

− 製品耐用期間を通じて維持できる識別

− 同じ材料ロット又は同じ製造ロットから製造された全ての製品を,その行先(例えば,引

渡し,廃棄)まで追跡する能力

− 組立品については,その構成部品及びその次段階の組立品を追跡する能力

− 製品について,検索可能な一連の製造記録(製造,組立及び検査・検証)

8.5.3

顧客又は外部提供者の所有物

組織は,顧客又は外部提供者の所有物について,それが組織の管理下にある間,又は組織がそれを使用

している間は,注意を払わなければならない。

組織は,使用するため又は製品及びサービスに組み込むために提供された顧客又は外部提供者の所有物

の識別,検証及び保護・防護を実施しなければならない。

顧客若しくは外部提供者の所有物を紛失若しくは損傷した場合,又はその他これらが使用に適さないと

判明した場合には,組織は,その旨を顧客又は外部提供者に報告し,発生した事柄について文書化した情

報を保持しなければならない。

注記 顧客又は外部提供者の所有物には,材料,部品,道具,設備,施設,知的財産,個人情報など

が含まれ得る。

27

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5.4

保存

組織は,製造及びサービス提供を行う間,要求事項への適合を確実にするために必要な程度に,アウト

プットを保存しなければならない。

注記 保存に関わる考慮事項には,識別,取扱い,汚染防止,包装,保管,伝送又は輸送,及び保護

が含まれ得る。

アウトプットの保存には,該当するものについては,必ず,仕様書及び適用される法令・規制要求事項

に従って,次の事項も含めなければならない。

a) 洗浄

b) 異物の混入防止,検出及び除去

c) 取扱注意を要する製品に対する特別な取扱い及び保管

d) 安全警告及び注意を含むマーキング及びラベルの貼付

e) 有効保管寿命の管理及び在庫品の回転

f) 危険性のある材料の特別な取扱い及び保管

8.5.5

引渡し後の活動

組織は,製品及びサービスに関連する引渡し後の活動に関する要求事項を満たさなければならない。

要求される引渡し後の活動の程度を決定するに当たって,組織は,次の事項を考慮しなければならない。

a) 法令・規制要求事項

b) 製品及びサービスに関連して起こり得る望ましくない結果

c) 製品及びサービスの性質,用途及び意図した耐用期間

d) 顧客要求事項

e) 顧客からのフィードバック

f) 運用データの収集及び分析[例えば,パフォーマンス,信頼性,教訓(lessons learned)]

g) 製品の使用,保守(整備),修理及びオーバーホールに関連する技術文書の管理,更新及び提供

h) 組織の外部で行う作業に対する必要な管理(例えば,組織の施設以外の場所での作業)

i) 製品・カスタマーサポート[例えば,問合せ,訓練,保証,保守(整備),交換部品,資源,旧式化・

枯渇(obsolescence)]

引渡し後に問題が検出された場合,組織は調査及び報告を含む適切な処置をとらなければならない。

注記 引渡し後の活動には,補償条項(warranty provisions),メンテナンスサービスのような契約義務,

及びリサイクル又は最終廃棄のような付帯サービスの下での活動が含まれ得る。

8.5.6

変更の管理

組織は,製造又はサービス提供に関する変更を,要求事項への継続的な適合を確実にするために必要な

程度まで,レビューし,管理しなければならない。

製造又はサービス提供の変更を承認する権限をもつ人々は,識別されていなければならない。

注記 製造又はサービス提供の変更には,工程,製造設備,治工具又はソフトウェアプログラムに影

響を与える変更が含まれ得る。

組織は,変更のレビューの結果,変更を正式に許可した人(又は人々)及びレビューから生じた必要な

処置を記載した,文書化した情報を保持しなければならない。

8.6

製品及びサービスのリリース

組織は,製品及びサービスの要求事項を満たしていることを検証するために,適切な段階において,計

画した取決めを実施しなければならない。

28

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計画した取決めが問題なく完了するまでは,顧客への製品及びサービスのリリースを行ってはならない。

ただし,当該の権限をもつ者が承認し,かつ,顧客が承認したとき(該当する場合には,必ず)は,この

限りではない。

組織は,製品及びサービスのリリースについて文書化した情報を保持しなければならない。これには,

次の事項を含まなければならない。

a) 合否判定基準への適合の証拠

b) リリースを正式に許可した人(又は人々)に対するトレーサビリティ

製品認定の実証が要求された場合,組織は,保持する文書化した情報によって製品が定められた要求事

項を満たしている証拠を提供することを確実にしなければならない。

組織は,製品及びサービスに添付することを要求された全ての文書化した情報が出荷時に存在すること

を確実にしなければならない。

8.7

不適合なアウトプットの管理

8.7.1

組織は,要求事項に適合しないアウトプットが誤って使用されること又は引き渡されることを防ぐ

ために,それらを識別し,管理することを確実にしなければならない。

注記 “不適合なアウトプット”には,内部で発生した,外部提供者から受領した若しくは顧客によ

って特定された不適合な製品又はサービスを含む。

組織は,不適合の性質,並びにそれが製品及びサービスの適合に与える影響に基づいて,適切な処置を

とらなければならない。これは,製品の引渡し後,サービスの提供中又は提供後に検出された,不適合な

製品及びサービスにも適用されなければならない。

組織の不適合管理プロセスは,次の事項を含む文書化した情報として維持しなければならない。

− 不適合なアウトプットの内容確認及び処置判定に対する責任及び権限,並びにこれらの決定を行う

人々の承認手順を規定する。

− 他のプロセス,製品又はサービスに及ぼす不適合の影響を封じ込めるために必要な処置をとる。

− 顧客及び密接に関連する利害関係者に引き渡された製品及びサービスに影響を及ぼす不適合の適時

な報告

− 不適合の影響に応じて適切に,引渡し後に検出された不適合な製品及びサービスに対する是正処置を

決定する(10.2参照)。

注記 不適合な製品及びサービスの通知を要する利害関係者には,外部提供者,内部の組織,顧客,

販売業者及び監督官庁が含まれ得る。

組織は,次の一つ以上の方法で,不適合なアウトプットを処理しなければならない。

a) 修正

b) 製品及びサービスの分離,散逸防止,返却又は提供停止

c) 顧客への通知

d) 当該の権限をもつ者及び顧客(該当する場合には,必ず)からの,特別採用による受入の正式な許可

の取得

不適合製品の受入のためのそのまま使用又は修理の処置は,次の場合に限り実施しなければならない。

− 設計に責任のある組織の権限をもつ代表者又は設計組織から権限を委譲された人々による承認後

− 不適合が契約要求事項からの逸脱を引き起こす場合,顧客の承認後

廃棄と判定した製品は,物理的に使用できなくなるまで,分かりやすく,かつ,永久的な印を付けるか,

又は確実に管理しなければならない。

29

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

模倣品又は模倣品の疑いのある部品は,サプライチェーンへの再混入を防止するために管理しなければ

ならない。

不適合なアウトプットに修正を施したときには,要求事項への適合を検証しなければならない。

8.7.2

組織は,次の事項を満たす文書化した情報を保持しなければならない。

a) 不適合が記載されている。

b) とった処置が記載されている。

c) 取得した特別採用が記載されている。

d) 不適合に関する処置について決定する権限をもつ者を特定している。

9

パフォーマンス評価

9.1

監視,測定,分析及び評価

9.1.1

一般

組織は,次の事項を決定しなければならない。

a) 監視及び測定が必要な対象

b) 妥当な結果を確実にするために必要な,監視,測定,分析及び評価の方法

c) 監視及び測定の実施時期

d) 監視及び測定の結果の,分析及び評価の時期

組織は,品質マネジメントシステムのパフォーマンス及び有効性を評価しなければならない。

組織は,この結果の証拠として,適切な文書化した情報を保持しなければならない。

9.1.2

顧客満足

組織は,顧客のニーズ及び期待が満たされている程度について,顧客がどのように受け止めているかを

監視しなければならない。組織は,この情報の入手,監視及びレビューの方法を決定しなければならない。

注記 顧客の受け止め方の監視には,例えば,顧客調査,提供した製品及びサービスに関する顧客か

らのフィードバック,顧客との会合,市場シェアの分析,顧客からの賛辞,補償請求及びディ

ーラ報告が含まれ得る。

顧客満足を評価するために,監視し,使用する情報には,製品及びサービスの適合,納期どおりの引渡

しに関するパフォーマンス,顧客からの苦情及び是正処置要求を含めなければならない(ただし,これら

に限定しない。)。組織は,これらの評価によって特定された課題に対して,顧客満足の改善計画を作成し,

実施しなければならない。また,組織は,その結果の有効性を評価しなければならない。

9.1.3

分析及び評価

組織は,監視及び測定からの適切なデータ及び情報を分析し,評価しなければならない。

注記 適切なデータには,外部情報源から報告される製品及びサービス問題に関する情報が含まれ得

る[例えば,行政・業界の通達(alerts),勧告]。

分析の結果は,次の事項を評価するために用いなければならない。

a) 製品及びサービスの適合

b) 顧客満足度

c) 品質マネジメントシステムのパフォーマンス及び有効性

d) 計画が効果的に実施されたかどうか。

e) リスク及び機会への取組みの有効性

f)

外部提供者のパフォーマンス

30

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 品質マネジメントシステムの改善の必要性

注記 データを分析する方法には,統計的手法が含まれ得る。

9.2

内部監査

9.2.1

組織は,品質マネジメントシステムが次の状況にあるか否かに関する情報を提供するために,あら

かじめ定めた間隔で内部監査を実施しなければならない。

a) 次の事項に適合している。

1) 品質マネジメントシステムに関して,組織自体が規定した要求事項

注記 組織自体が規定した要求事項には,顧客及び適用される法令・規制上の品質マネジメントシス

テム要求事項を含むことが望ましい。

2) この規格の要求事項

b) 有効に実施され,維持されている。

注記 内部監査を実施する場合,品質マネジメントシステムを効果的に実施し,維持しているかを判

定するために,パフォーマンス指標を評価することができる。

9.2.2

組織は,次に示す事項を行わなければならない。

a) 頻度,方法,責任,計画要求事項及び報告を含む,監査プログラムの計画,確立,実施及び維持。監

査プログラムは,関連するプロセスの重要性,組織に影響を及ぼす変更,及び前回までの監査の結果

を考慮に入れなければならない。

b) 各監査について,監査基準及び監査範囲を定める。

c) 監査プロセスの客観性及び公平性を確保するために,監査員を選定し,監査を実施する。

d) 監査の結果を関連する管理層に報告することを確実にする。

e) 遅滞なく,適切な修正を行い,是正処置をとる。

f)

監査プログラムの実施及び監査結果の証拠として,文書化した情報を保持する。

注記 手引としてJIS Q 19011を参照。

9.3

マネジメントレビュー

9.3.1

一般

トップマネジメントは,組織の品質マネジメントシステムが,引き続き,適切,妥当かつ有効で更に組

織の戦略的な方向性と一致していることを確実にするために,あらかじめ定めた間隔で,品質マネジメン

トシステムをレビューしなければならない。

9.3.2

マネジメントレビューへのインプット

マネジメントレビューは,次の事項を考慮して計画し,実施しなければならない。

a) 前回までのマネジメントレビューの結果とった処置の状況

b) 品質マネジメントシステムに関連する外部及び内部の課題の変化

c) 次に示す傾向を含めた,品質マネジメントシステムのパフォーマンス及び有効性に関する情報

1) 顧客満足及び密接に関連する利害関係者からのフィードバック

2) 品質目標が満たされている程度

3) プロセスのパフォーマンス,並びに製品及びサービスの適合

4) 不適合及び是正処置

5) 監視及び測定の結果

6) 監査結果

7) 外部提供者のパフォーマンス

31

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8) 納期どおりの引渡しに関するパフォーマンス

d) 資源の妥当性

e) リスク及び機会への取組みの有効性(6.1参照)

f)

改善の機会

9.3.3

マネジメントレビューからのアウトプット

マネジメントレビューからのアウトプットには,次の事項に関する決定及び処置を含めなければならな

い。

a) 改善の機会

b) 品質マネジメントシステムのあらゆる変更の必要性

c) 資源の必要性

d) 特定されたリスク

組織は,マネジメントレビューの結果の証拠として,文書化した情報を保持しなければならない。

10 改善

10.1 一般

組織は,顧客要求事項を満たし,顧客満足を向上させるために,改善の機会を明確にし,選択しなけれ

ばならず,また,必要な取組みを実施しなければならない。

これには,次の事項を含めなければならない。

a) 要求事項を満たすため,並びに将来のニーズ及び期待に取り組むための,製品及びサービスの改善

b) 望ましくない影響の修正,防止又は低減

c) 品質マネジメントシステムのパフォーマンス及び有効性の改善

注記 改善には,例えば,修正,是正処置,継続的改善,現状を打破する変更,革新及び組織再編が

含まれ得る。

10.2 不適合及び是正処置

10.2.1 苦情から生じたものを含め,不適合が発生した場合,組織は,次の事項を行わなければならない。

a) その不適合に対処し,該当する場合には,必ず,次の事項を行う。

1) その不適合を管理し,修正するための処置をとる。

2) その不適合によって起こった結果に対処する。

b) その不適合が再発又は他のところで発生しないようにするため,次の事項によって,その不適合の原

因を除去するための処置をとる必要性を評価する。

1) その不適合をレビューし,分析する。

2) 該当する場合には,必ず,人的要因(human factors)に関する原因を含む,その不適合の原因を明

確にする。

3) 類似の不適合の有無,又はそれが発生する可能性を明確にする。

c) 必要な処置を実施する。

d) とった全ての是正処置の有効性をレビューする。

e) 必要な場合には,計画の策定段階で決定したリスク及び機会を更新する。

f)

必要な場合には,品質マネジメントシステムの変更を行う。

g) 外部提供者に不適合の責任があると判定する場合,外部提供者への是正処置要求を展開する。

h) 適時及び効果的な是正処置がとられていない場合,特別な処置をとる。

32

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

是正処置は,検出された不適合のもつ影響に応じたものでなければならない。

組織は,不適合及び是正処置の管理プロセスを定める,文書化した情報を維持しなければならない。

10.2.2 組織は,次に示す事項の証拠として,文書化した情報を保持しなければならない。

a) 不適合の性質及びそれに対してとったあらゆる処置

b) 是正処置の結果

10.3 継続的改善

組織は,品質マネジメントシステムの適切性,妥当性及び有効性を継続的に改善しなければならない。

組織は,継続的改善の一環として取り組まなければならない必要性又は機会があるかどうかを明確にす

るために,分析及び評価の結果並びにマネジメントレビューからのアウトプットを検討しなければならな

い。

組織は,改善活動の実施状況を監視し,その結果の有効性を評価しなければならない。

注記 継続的改善の機会の例には,教訓(lessons learned),問題解決事例及び最善の慣行のベンチマ

ーキングを含み得る。

33

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

新たな構造,用語及び概念の明確化

この附属書の中の“この規格”とは,JIS Q 9001:2015を示す。

A.1 構造及び用語

この規格の箇条の構造(すなわち,箇条の順序)及び一部の用語は,他のマネジメントシステム規格と

の一致性を向上させるために,旧規格であるJIS Q 9001:2008から変更している。

この規格では,組織の品質マネジメントシステムの文書化した情報にこの規格の構造及び用語を適用す

ることは要求していない。

箇条の構造は,組織の方針,目標及びプロセスを文書化するためのモデルを示すというよりも,要求事

項を首尾一貫した形で示すことを意図している。品質マネジメントシステムに関係する,文書化した情報

の構造及び内容は,その情報が組織によって運用されるプロセスと他の目的のために維持される情報との

両方に関係する場合は,より密接に利用者に関連するものになることが多い。

組織で用いる用語を,品質マネジメントシステム要求事項を規定するためにこの規格で用いている用語

に置き換えることは要求していない。組織は,それぞれの運用に適した用語を用いることを選択できる(例

えば,“文書化した情報”ではなく,“記録”,“文書類”又は“プロトコル”を用いる。“外部提供者”では

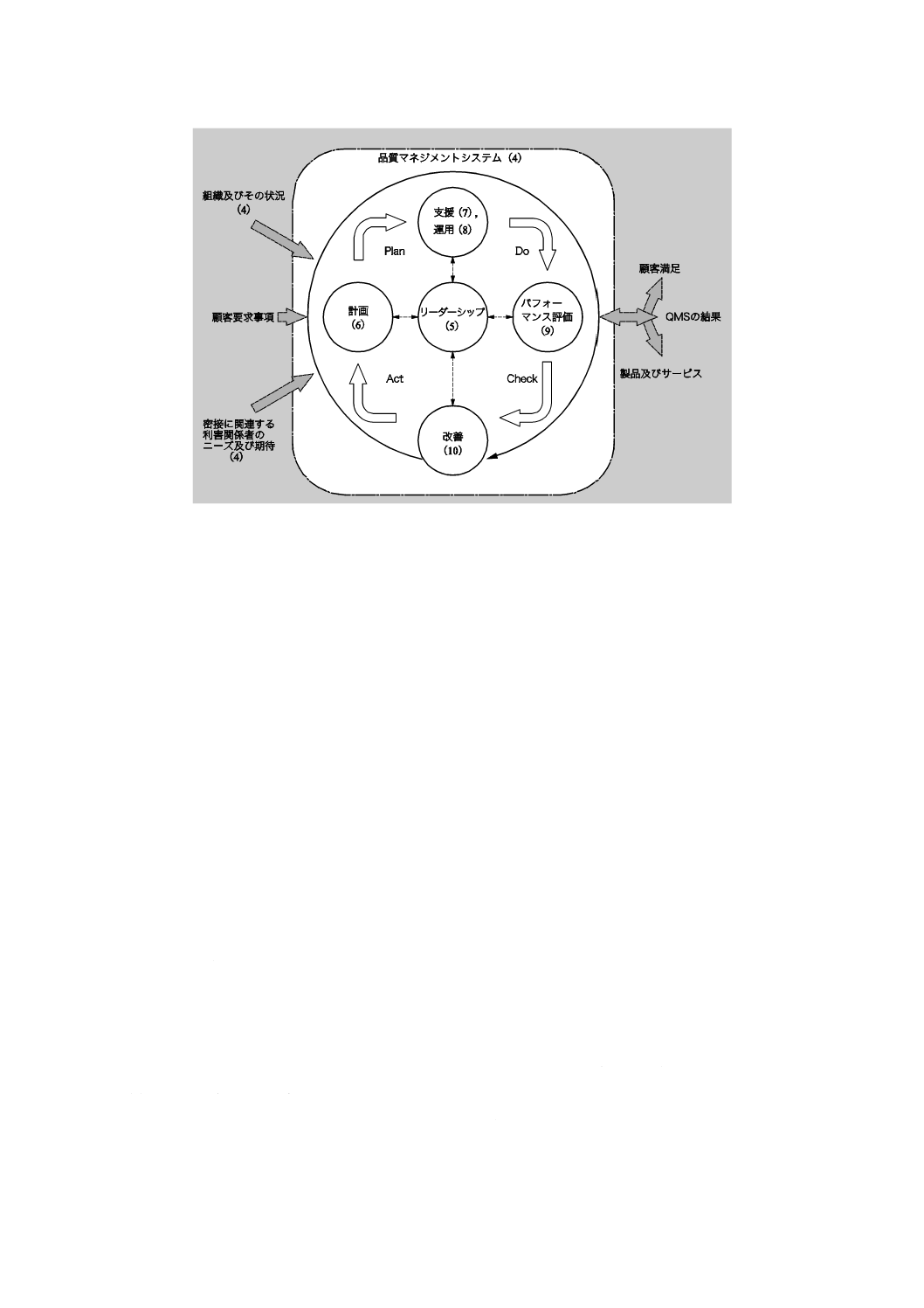

なく,“供給者”,“パートナ”又は“販売者”を用いる。)。表A.1に,この規格とJIS Q 9001:2008との間

の用語における主な相違点を示す。

A.2 製品及びサービス

JIS Q 9001:2008では,アウトプットの全ての分類を含めるために,“製品”という用語を用いたが,こ

の規格では,“製品及びサービス”を用いている。“製品及びサービス”は,アウトプットの全ての分類(ハ

ードウェア,サービス,ソフトウェア及び素材製品)を含んでいる。

特に“サービス”を含めたのは,幾つかの要求事項の適用において,製品とサービスとの間の違いを強

調するためである。サービスの特性とは,少なくともアウトプットの一部が,顧客とのインタフェースで

実現されることである。これは,例えば,要求事項への適合がサービスの提供前に確認できるとは限らな

いことを意味している。

多くの場合,“製品”及び“サービス”は,一緒に用いられている。組織が顧客に提供する,又は外部提

供者から組織に供給される多くのアウトプットは,製品とサービスの両方を含んでいる。例えば,有形若

しくは無形の製品が関連するサービスを伴っている場合,又はサービスが関連する有形若しくは無形の製

品を伴っている場合がある。

34

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−JIS Q 9001:2008とこの規格との間の主な用語の相違点

JIS Q 9001:2008

この規格

製品

製品及びサービス

除外

該当なし(適用可能性の明確化については,A.5参照)

管理責任者

該当なし

(類似の責任及び権限は割り当てられているが,一人の管理責任者とい

う要求事項はない。)

注記 JIS Q 9100では,管理責任者という用語を保持している。

文書類,品質マニュアル,文書化された

手順,記録

文書化した情報

注記 JIS Q 9100では,文書類という用語を保持している。

作業環境

プロセスの運用に関する環境

監視機器及び測定機器

監視及び測定のための資源

購買製品

外部から提供される製品及びサービス

供給者

外部提供者

A.3 利害関係者のニーズ及び期待の理解

4.2は,組織が品質マネジメントシステムに密接に関連する利害関係者,及びそれらの利害関係者の要求

事項を明確にするための要求事項を規定している。しかし,4.2は,品質マネジメントシステム要求事項が,

この規格の適用範囲を越えて拡大されることを意味しているのではない。適用範囲で規定しているように,

この規格は,組織が顧客要求事項及び適用される法令・規制要求事項を満たした製品又はサービスを一貫

して提供する能力をもつことを実証する必要がある場合,並びに顧客満足の向上を目指す場合に適用でき

る。

この規格では,組織に対し,組織が自らの品質マネジメントシステムに密接に関連しないと決定した利

害関係者を考慮することは要求していない。密接に関連する利害関係者の特定の要求事項が自らの品質マ

ネジメントシステムに密接に関連するかどうかを決定するのは,組織である。

A.4 リスクに基づく考え方

リスクに基づく考え方の概念は,例えば,計画策定,レビュー及び改善に関する要求事項を通じて,従

来からこの規格の旧版に含まれていた。この規格は,組織が自らの状況を理解し(4.1参照),計画策定の

基礎としてリスクを決定する(6.1参照)ための要求事項を規定している。これは,リスクに基づく考え方

を品質マネジメントシステムプロセスの計画策定及び実施に適用することを示しており(4.4参照),文書

化した情報の程度を決定する際に役立つ。

品質マネジメントシステムの主な目的の一つは,予防ツールとしての役割を果たすことである。したが

って,この規格には,予防処置に関する個別の箇条又は細分箇条はない。予防処置の概念は,品質マネジ

メントシステム要求事項を策定する際に,リスクに基づく考え方を用いることで示されている。

この規格で適用されているリスクに基づく考え方によって,規範的な要求事項の一部削減,及びパフォ

ーマンスに基づく要求事項によるそれらの置換えが可能となった。プロセス,文書化した情報及び組織の

責任に関する要求事項の柔軟性は,JIS Q 9001:2008よりも高まっている。

6.1は,組織がリスクへの取組みを計画しなければならないことを規定しているが,リスクマネジメント

のための厳密な方法又は文書化したリスクマネジメントプロセスは要求していない。組織は,例えば,他

の手引又は規格の適用を通じて,この規格で要求しているよりも広範なリスクマネジメントの方法論を展

開するかどうかを決定することができる。

35

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

品質マネジメントシステムの全てのプロセスが,組織の目標を満たす能力の点から同じレベルのリスク

を示すとは限らない。また,不確かさがもたらす影響は,全ての組織にとって同じではない。6.1の要求事

項の下で,組織は,リスクに基づく考え方の適用,及びリスクを決定した証拠として文書化した情報を保

持するかどうかを含めた,リスクへの取組みに対して責任を負う。

航空,宇宙及び防衛分野では,リスクは,プロセス,製品,サービス,顧客又はエンドユーザに潜在的

な好ましくない影響を与える重大性及び発生確率の組合せとして表現する。

航空,宇宙及び防衛のプロセス,製品及びサービスの複雑さ,並びに起こり得る失敗の結果の重大性に

よって,運用リスクをマネジメントする正式なプロセスを8.1.1で要求している。

運用リスクマネジメントのプロセスは,箇条8全体にわたって特定の要求事項によって支援され,次の

事項に対する焦点をはっきりさせることを目的としている。

・ リスクが運用プロセスに与える影響を理解する。

・ 起こり得る望ましくない影響をマネジメントする(例えば,予防し,軽減し,管理する)ための運用

プロセス及び取組みの決定をする。

A.5 適用可能性

この規格は,組織の品質マネジメントシステムへの要求事項の適用可能性に関する“除外”について言

及していない。ただし,組織は,組織の規模又は複雑さ,組織が採用するマネジメントモデル,組織の活

動の範囲,並びに組織が遭遇するリスク及び機会の性質による要求事項の適用可能性をレビューすること

ができる。

4.3は,適用可能性に関する要求事項を規定しており,そこに定める条件に基づいて,組織は,ある要求

事項が組織の品質マネジメントシステムの適用範囲内でどのプロセスにも適用できないことを決定するこ

とができる。その決定が,製品及びサービスの適合が達成されないという結果を招かない場合に限り,組

織は,その要求事項を適用不可能と決定することができる。

A.6 文書化した情報

他のマネジメントシステム規格と一致させることの一環として,“文書化した情報”に関する共通箇条を,

重要な変更又は追加なく採用した(7.5参照)。必要に応じて,この規格の他の部分の表記を,この要求事

項と整合させた。その結果,全ての文書要求事項に“文書化した情報”を用いている。

JIS Q 9001:2008は,“文書”,“文書化された手順”,“品質マニュアル”,“品質計画書”などの特定の用

語を用いていたが,この規格では,“文書化した情報を維持する”という要求事項として規定している。

JIS Q 9001:2008は,要求事項への適合の証拠の提示に必要な文書を意味するために“記録”という用語

を用いていたが,この規格では,“文書化した情報を保持する”という要求事項として表している。組織は,

保持する必要のある文書化した情報,保持する期間及び保持のために用いる媒体を決定する責任を負う。

文書化した情報を“維持する”という要求事項は,組織が,特定の目的のため(例えば,文書化した情

報の旧版を保持するため)にも,同じものを“保持する”必要があるかもしれないという可能性を除外し

ていない。

この規格のある箇所は,“文書化した情報”というよりも,“情報”に言及している(例えば,4.1には,

“組織は,これらの外部及び内部の課題に関する情報を監視し,レビューしなければならない。”とある。)。

この情報を文書化しなければならないという要求事項はない。組織は,このような状況下で,文書化し

た情報を維持することが必要又は適切かどうかを決定することができる。

36

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.7 組織の知識

7.1.6では,プロセスの運用を確実にし,製品及びサービスの適合を達成することを確実にするために,

組織が維持する知識を明確にし,マネジメントすることの必要性を規定している。

組織の知識に関する要求事項は,次のような目的で導入された。

a) 例えば,次のような理由による知識の喪失から組織を保護する。

− スタッフの離職

− 情報の取得及び共有の失敗

b) 例えば,次のような方法で知識を獲得することを組織に推奨する。

− 経験から学ぶ。

− 指導を受ける。

− ベンチマークする。

A.8 外部から提供されるプロセス,製品及びサービスの管理

8.4では,例えば,次のような形態のいずれによるかを問わず,外部から提供されるプロセス,製品及び

サービスのあらゆる形態について規定している。

a) 供給者からの購買

b) 関連会社との取決め

c) 外部提供者への,プロセスの外部委託

外部委託は,提供者と組織との間のインタフェースで必ず実行される,少なくとも一つの活動を伴うた

め,サービスに不可欠な特性を常にもつ。

外部からの提供に対して必要となる管理は,プロセス,製品及びサービスの性質によって大きく異なり

得る。組織は,特定の外部提供者並びに外部から提供されるプロセス,製品及びサービスに対して行う,

適切な管理の方式及び程度を決定するために,リスクに基づく考え方を適用することができる。

37

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

ISO/TC 176によって作成された品質マネジメント及び

品質マネジメントシステムの他の規格類

この附属書の中の“この規格”とは,JIS Q 9001:2015を示す。

この附属書に記載するISO規格類は,この規格を適用する組織に対して支援情報を提供し,その要求事

項を超えて進んでいくことを選択する組織のための手引を提供するため,ISO/TC 176が作成した。この附

属書に記載した文書に含まれる手引又は要求事項は,この規格の要求事項を追加又は変更するものではな

い。

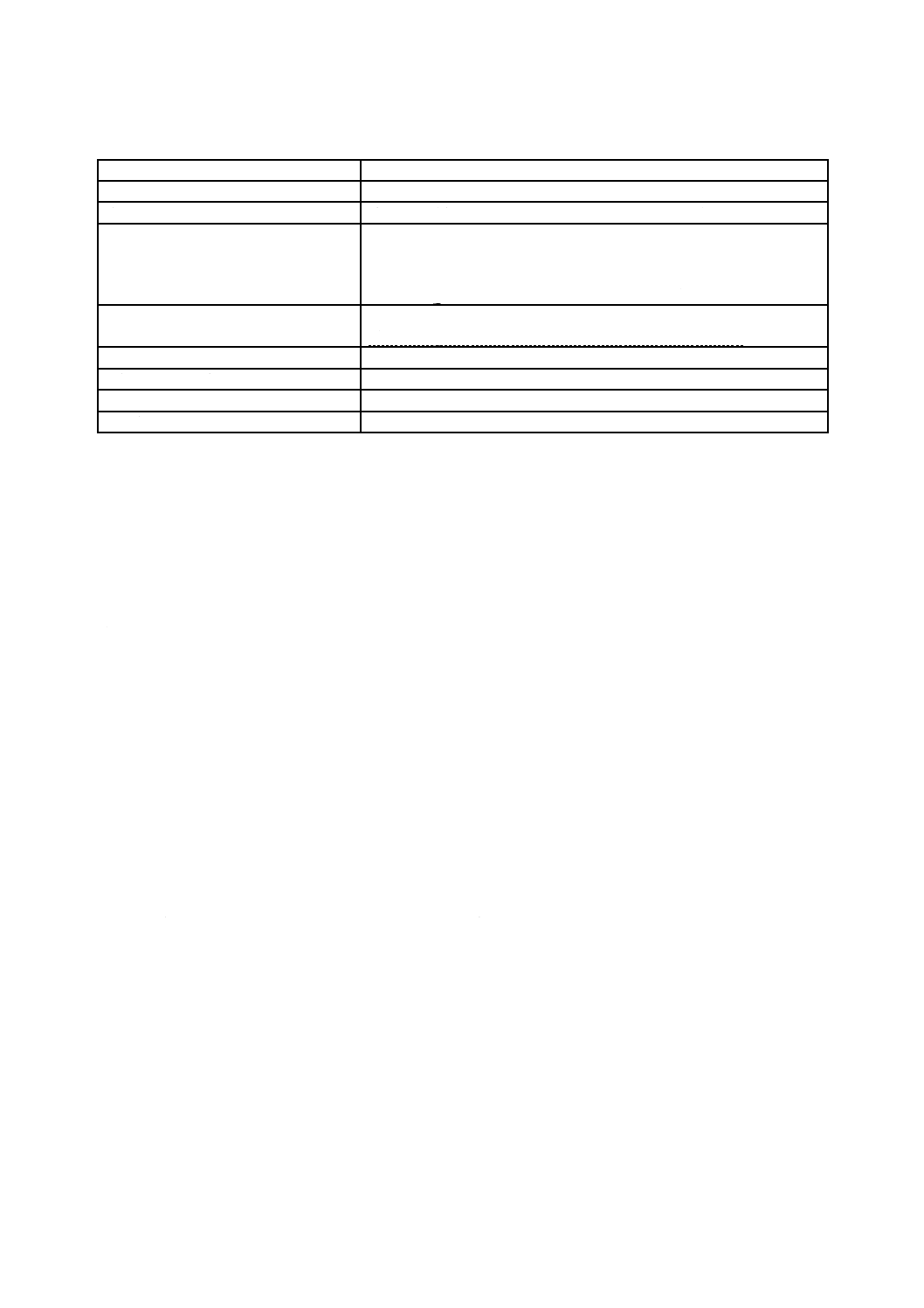

表B.1に,これらの規格類とこの規格の関連する箇条との関係を示す。

この附属書は,ISO/TC 176によって作成された特定分野の品質マネジメントシステム規格への参照は含

まない。

ISO 9001(以下,この附属書の中では“この規格”という。)は,ISO/TC 176によって作成された中核

となる三規格のうちの一つである。

− ISO 9000,Quality management systems−Fundamentals and vocabulary

この規格を適切に理解し,実施するために不可欠な予備知識を与えている。ISO 9000に詳述する品

質マネジメントの原則は,この規格の作成においても考慮された。この原則自体は要求事項ではない

が,この規格に規定する要求事項の基礎となっている。また,ISO 9000は,この規格で用いる用語,

定義及び概念を定めている。

注記 この国際規格に基づき,JIS Q 9000が制定されている。

− ISO 9001,Quality management systems−Requirements

主として,組織が提供する製品及びサービスについての信頼を与え,かつ,それによって顧客満足

を向上させることを狙いとした要求事項を規定している。これを適切に実施することによって,内部

コミュニケーションの改善,組織のプロセスのよりよい理解及び管理などの,組織に対する他の便益

も期待できる。

注記 この国際規格に基づき,JIS Q 9001が制定されている。

− ISO 9004,Managing for the sustained success of an organization−A quality management approach

この規格の要求事項を超えて進んでいくことを選択する組織に対し,組織の全体的なパフォーマン

スの改善につながり得る,より広範なテーマに取り組むための手引を提供している。ISO 9004は,組

織が自らの品質マネジメントシステムの成熟度を評価できるようにするための,自己評価の方法論に

関する手引を含んでいる。

注記 この国際規格に基づき,JIS Q 9004が制定されている。

次の規格類は,組織が品質マネジメントシステム,プロセス若しくは活動を確立し又はそれらの改善を

求める際に,組織を支援し得る。

− ISO 10001,Quality management−Customer satisfaction−Guidelines for codes of conduct for organizations

組織が,その顧客満足の規定が顧客のニーズ及び期待を満たすことを判断する際の手引を提供して

いる。これによって,組織において顧客の信頼を高め,組織に何を期待できるかに関する顧客の理解

38

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を高めることで誤解及び苦情の可能性を低減することが可能になる。

注記 この国際規格に基づき,JIS Q 10001が制定されている。

− ISO 10002,Quality management−Customer satisfaction−Guidelines for complaints handling in organizations

苦情申出者のニーズ及び期待を認識し,対応し,受け取った苦情を解決するという,苦情対応プロ

セスについての指針を提供している。この指針は,人々の教育・訓練を含め,公開され,効果的で,

利用しやすい苦情受付方法を提供し,また,小規模企業のための指針も提供する。

注記 この国際規格に基づき,JIS Q 10002が制定されている。

− ISO 10003,Quality management−Customer satisfaction−Guidelines for dispute resolution external to

organizations

製品に関連する苦情に対する効果的かつ効率的な外部における紛争解決のための手引を提供してい

る。組織が苦情を内部的に救済しない場合,外部における紛争解決手続が,救済の道を提供する。多

くの苦情は,敵対的な手続を必要とすることなく,組織内で解決される可能性がある。

注記 この国際規格に基づき,JIS Q 10003が制定されている。

− ISO 10004,Quality management−Customer satisfaction−Guidelines for monitoring and measuring

顧客満足を向上させる処置,並びに顧客によって価値が評価された製品,プロセス,及び付帯事項

の改善の機会を明確にする処置についての指針を提供している。このような処置は,顧客のロイヤリ

ティを高めることができ,顧客をつなぎとめるのに役立つ。

− ISO 10005,Quality management systems−Guidelines for quality plans

プロセス,製品,プロジェクト又は契約の要求事項を,製品実現を支援する作業方法及び慣行に関

連付ける手段としての,品質計画書の作成及び使用についての手引を提供している。品質計画書を作

成することの便益は,要求事項が満たされ,プロセスが管理されているという確信を高めること,及

びそれによって関係者に意欲を与えられることにある。

− ISO 10006,Quality management systems−Guidelines for quality management in projects

この指針は,小規模のものから大規模なもの,単純なものから複雑なもの,単独のプロジェクトか

らプロジェクトのプログラム又はポートフォリオの一部であるものまで,様々なプロジェクトに適用

できる。この指針は,プロジェクトを運営管理し,所属組織が品質マネジメントシステムに関する規

格の実践の適用を確実にする立場にある要員が用いることを意図している。

注記 この国際規格に基づき,JIS Q 10006が制定されている。

− ISO 10007,Quality management systems−Guidelines for configuration management

製品のライフサイクルにわたる技術上及び管理上の方向付けのためにコンフィギュレーション管理

を適用している組織を支援するためのものである。コンフィギュレーション管理は,この規格に規定

する製品の識別及びトレーサビリティの要求事項を満たすために用いることができる。

− ISO 10008,Quality management−Customer satisfaction−Guidelines for business-to-consumer electronic

commerce transactions

組織がどのように企業と消費者との間の電子商取引システムを効果的かつ効率的に実施できるかに

ついての手引を提供している。これによって,企業・消費者間電子商取引に対する消費者の信頼を高

めるための基礎を提供し,消費者を満足させる組織の能力を強化し,苦情及び紛争を減少させるのに

役立つ。

− ISO 10012,Measurement management systems−Requirements for measurement processes and measuring

equipment

39

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計量要求事項への適合性を支援し,実証するために使用する,測定プロセスの運用管理及び測定機

器の計量確認に関する手引を提供している。これは,計測マネジメントシステムにおける計量要求事

項を満たすことを確実にするための品質マネジメントの基準を提供している。

注記 この国際規格に基づき,JIS Q 10012が制定されている。

− ISO/TR 10013,Guidelines for quality management system documentation

品質マネジメントシステムにとって必要な文書類の作成及び維持についての指針を提供している。

この指針は,品質マネジメントシステムに関する規格以外のマネジメントシステム,例えば,環境マ

ネジメントシステム及び安全マネジメントシステムの文書化のためにも用いることができる。

− ISO 10014,Quality management−Guidelines for realizing financial and economic benefits

トップマネジメントに向けたものである。この指針は,品質マネジメントの原則の適用を通して財

務的及び経済的便益を実現することについての指針を提供している。この指針は,品質マネジメント

の原則の適用,並びに組織の持続的成功を可能にする方法及びツールの選択を容易にする。

− ISO 10015,Quality management−Guidelines for training

教育・訓練に関する課題への取組みにおいて組織を支援するための指針を提供している。この指針

は,品質マネジメントシステムに関する規格における“教育・訓練”の解釈について,手引が必要な

場合にいつでも適用することができる。“教育・訓練”には,全ての種類の教育及び訓練が含まれる。

− ISO/TR 10017,Guidance on statistical techniques for ISO 9001:2000

明らかな安定状況にある場合でさえ生じる,プロセスの振舞い及び結果において観察され得る変動

を扱うために考え出された統計的手法について説明している。統計的手法は,意思決定の支援のため

に利用可能なデータをより有効に用いることを可能にし,これによって,顧客満足を達成するための

製品及びプロセスの品質の継続的改善に役立つ。

− ISO 10018,Quality management−Guidelines on people involvement and competence

人々の参画及び力量に関わる指針を提供している。品質マネジメントシステムは,力量のある人々

の参画,及びこれらの人々が組織に導入され,組み込まれる方法によって決まる。必要とされる知識,

技能,行動及び作業環境を明確にし,開発し,評価することが重要である。

− ISO 10019,Guidelines for the selection of quality management system consultants and use of their services

品質マネジメントシステムコンサルタントの選定及びそのサービスの利用のための手引を提供して

いる。この指針は,品質マネジメントシステムコンサルタントの力量を評価するためのプロセスに関

する手引を示し,また,コンサルタントのサービスに対する組織のニーズ及び期待が満たされるだろ

うという信頼を与える。

注記 この国際規格に基づき,JIS Q 10019が制定されている。

− ISO 19011,Guidelines for auditing management systems

監査プログラムの管理,マネジメントシステム監査の計画及び実施,並びに監査員及び監査チーム

の力量及び評価についての手引を提供している。この指針は,監査員,マネジメントシステムを実施

する組織,及びマネジメントシステムの監査の実施が必要な組織に適用することを意図している。

注記 この国際規格に基づき,JIS Q 19011が制定されている。

40

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

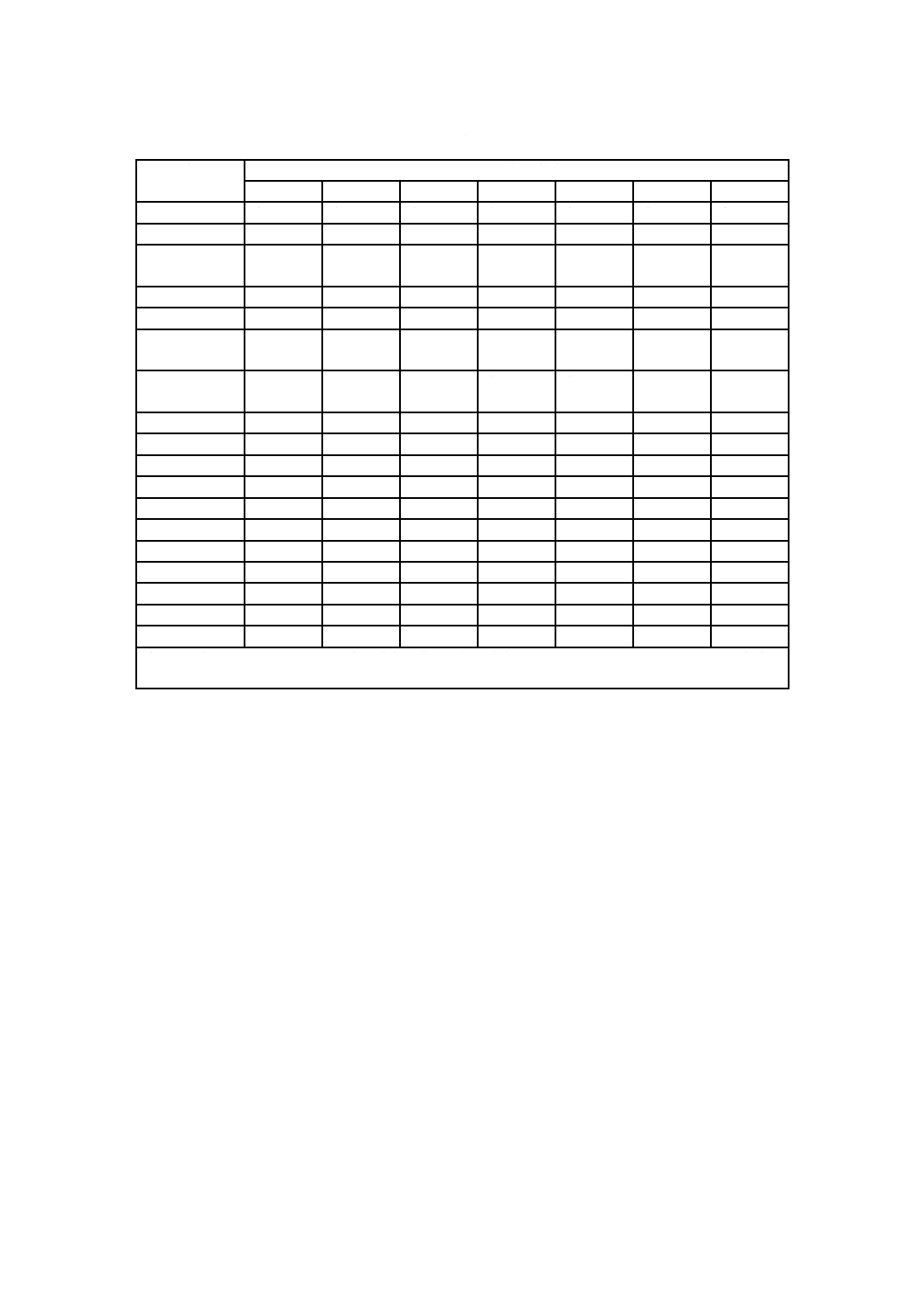

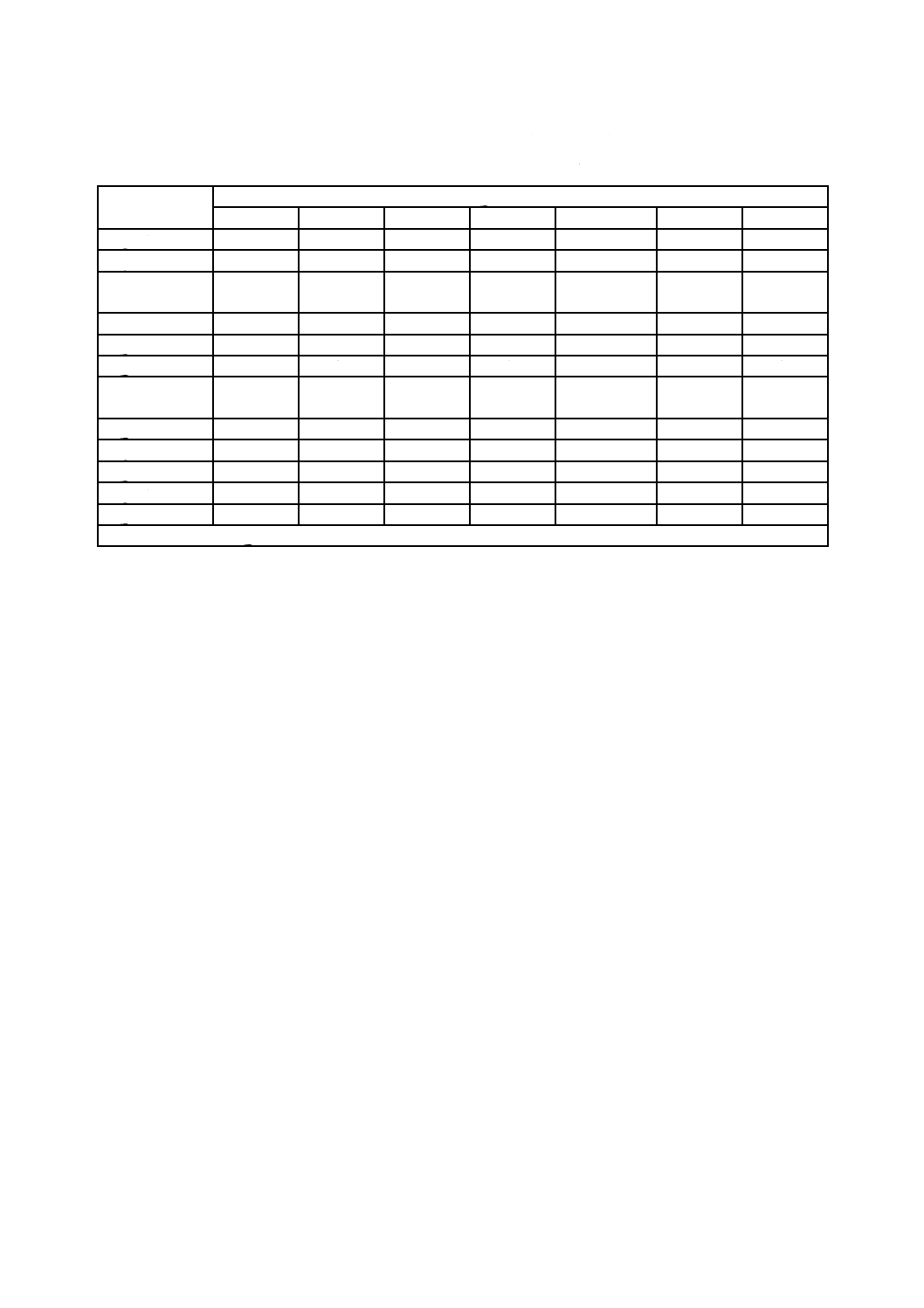

表B.1−この規格の箇条と他の品質マネジメント及び品質マネジメントシステムに関する規格類との関係

他の規格類

この規格の箇条

箇条4

箇条5

箇条6

箇条7

箇条8

箇条9

箇条10

ISO 9000

全て

全て

全て

全て

全て

全て

全て

ISO 9004

全て

全て

全て

全て

全て

全て

全て

ISO 10001

8.2.2,

8.5.1

9.1.2

ISO 10002

8.2.1

9.1.2

10.2.1

ISO 10003

9.1.2

ISO 10004

9.1.2,

9.1.3

ISO 10005

5.3

6.1,

6.2

全て

全て

9.1

10.2

ISO 10006

全て

全て

全て

全て

全て

全て

全て

ISO 10007

8.5.2

ISO 10008

全て

全て

全て

全て

全て

全て

全て

ISO 10012

7.1.5

ISO/TR 10013

7.5

ISO 10014

全て

全て

全て

全て

全て

全て

全て

ISO 10015

7.2

ISO/TR 10017

6.1

7.1.5

9.1

ISO 10018

全て

全て

全て

全て

全て

全て

全て

ISO 10019

8.4

ISO 19011

9.2

注記 “全て”は,この規格の特定の箇条の全ての細分箇条が他の規格類と関係していることを意味す

る。

41

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

IAQGによって作成された品質マネジメント及び品質マネジメント

システムの他の規格類

この附属書に記載する国際航空宇宙品質グループ(IAQG)規格類は,この規格を適用する組織に対し

て支援情報を提供し,その要求事項を超えて進んでいくことを選択する組織のための手引を提供するため,

IAQGが作成した。この附属書に記載した文書に含まれる手引又は要求事項は,9100規格の要求事項を追

加又は変更するものではない。

表C.1に,これらの規格類と9100規格の関連する箇条との関係を示す。

9100規格は,IAQGが作成した三つの品質マネジメントシステム規格のうちの一つである。

− IAQG9100“品質マネジメントシステム−航空,宇宙及び防衛分野の組織に対する要求事項”

このIAQG規格は,品質マネジメントシステムの要求事項を可能な限り広範囲に標準化するととも

に,世界中の組織によるサプライチェーンの全てのレベルで使用することができる。このIAQG規格

の使用は,組織独特の要求事項の縮小又は排除,品質マネジメントシステムの効果的な実施及び優れ

た慣行の適用範囲の拡大によって,品質,コスト及び納期に関するパフォーマンスの改善をもたらす。

このIAQG規格は,主に航空,宇宙及び防衛産業向けに作成されているが,ISO 9001のシステムに要

求事項を追加した品質マネジメントシステムを必要とする他の産業界においても使用することがで

きる。

注記 このIAQG規格に基づき,この規格が制定されている。

− IAQG 9110“品質マネジメントシステム−航空分野の整備組織に対する要求事項”

このIAQG規格は,品質マネジメントシステムの要求事項を可能な限り広範囲に標準化するととも

に,世界中の組織によるサプライチェーンの全てのレベルで使用することができる。このIAQG規格

の使用は,組織独特の要求事項の縮小又は排除,及び優れた慣行の適用範囲の拡大によって,品質,

スケジュール及びコストに関するパフォーマンスの改善をもたらす。このIAQG規格は,主に民間又

は防衛用の航空産業における整備を提供する組織向けに作成されているが,JIS Q 9001のシステムに

要求事項を追加した品質マネジメントシステムを必要とする他の産業界においても使用することが

できる。

注記 このIAQG規格に基づき,SJAC 9110が制定されている。

− IAQG 9120“品質マネジメントシステム−航空,宇宙及び防衛分野の販売業者に対する要求事項”

このIAQG規格は,部品,材料及び組立品を調達し,これらの製品を航空,宇宙及び防衛分野の顧

客に販売する組織が使用することを意図している。これには,製品を調達し,小口販売する組織を含

み,また,製品に関して,顧客又は監督官庁の管理下でのプロセスを調整する組織を含む。このIAQG

規格は,製品の保守(整備)若しくは修理を実施する組織,又は製品の特性若しくは適合に影響する

若しくは影響を与え得る業務を実施する組織が使用することを意図していない。

注記 このIAQG規格に基づき,SJAC 9120が制定されている。

次のIAQG規格類は,組織が品質マネジメントシステム,プロセス若しくは活動を確立し,又はそれら

の改善を求める際に,組織を支援し得る。

− IAQG 9101“航空,宇宙及び防衛分野の組織に対する審査要求事項”

42

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

このIAQG規格は,審査プロセスに対する準備及びその実施に関する要求事項を規定している。ま

た,IAQG 9100シリーズ規格,組織の品質マネジメントシステム文書,及び顧客要求事項/法令・規

制要求事項に対する適合,並びにプロセスの有効性についての審査報告書の内容及び構成について規

定している。

注記 このIAQG規格に基づき,SJAC 9101が制定されている。

− IAQG 9102“航空宇宙 初回製品検査要求事項”

このIAQG規格は,初回製品検査(FAI)プロセスの要求事項を可能な限り広範囲に標準化すると

ともに,航空,宇宙及び防衛分野の製品を検証する一貫性のあるプロセス及び文書化の要求事項を提

供するために,世界中の組織によるサプライチェーンの全てのレベルで使用することができる。この

IAQG規格の使用は,組織独特の要求事項の縮小又は排除及び優れた慣行の適用範囲の拡大によって,

品質,スケジュール及びコストに関する成果を含む実施状況の改善をもたらす。このIAQG規格は,

主に航空,宇宙及び防衛産業向けに作成されているが,標準化されたFAIプロセスを必要とする他の

産業界においても使用することができる。

注記 このIAQG規格に基づき,SJAC 9102が制定されている。

− IAQG 9103“航空宇宙 キー特性管理”

このIAQG規格は,業界における“キー特性”の識別,管理,文書化及び承認に関する要求事項を,

標準化する。組織によるサプライチェーンの全てのレベルで使用することができる共通の要求事項の

制定は,組織独特の要求事項及び多様な期待に内在し結果的に起こるばらつきの排除又は削減によっ

て,品質,スケジュール及びコストに関するパフォーマンスの改善をもたらすであろう。

注記 このIAQG規格に基づき,SJAC 9103が制定されている。

− IAQG 9107“航空宇宙組織におけるダイレクトデリバリ権限に関する手引き”

このIAQG規格は,適切な取決めの要求事項を含めて,製造組織と設計組織を対象とした,ダイレ

クトデリバリ権限への適合方法についての手引きを示す。

注記 このIAQG規格に基づき,SJAC 9107が制定されている。

− IAQG 9114“航空宇宙組織におけるダイレクトシップに関する手引き”

このIAQG規格は,認定製造業者の供給者から認定製造業者の顧客までの品目のダイレクトシップ

に対する要求事項を標準化したものであり,米国連邦航空局(FAA)及びIAQGの共同の取組みとし

て独自に作成されたものである。組織がサプライチェーンのあらゆるレベルで使用するため,共通の

期待の設定は,組織独自の要求事項及び多様な期待に内在し,結果的に起こるばらつきの排除又は削

減によって,品質及び安全性の改善及びコスト削減をもたらすであろう。

注記 このIAQG規格に基づき,SJAC 9114が制定されている。

− IAQG 9115“品質マネジメントシステム−航空,宇宙及び防衛分野の組織に対する要求事項−納入ソ

フトウェア(JIS Q 9100の補足)”

このIAQG規格は,納入ソフトウェアに対するJIS Q 9100規格要求事項の補足であり,航空,宇宙

及び防衛産業のための納入ソフトウェア及びサービスの設計,開発及び/又は製造を行う組織に対す

る品質マネジメントシステムの要求事項を含む。これは,必要に応じて,納入ソフトウェア及びサー

ビスの開発及び保守で使用される支援ソフトウェアを含む。納入ソフトウェア及びサービスには,ス

タンドアロン,組込み,移動可能な機器又はターゲットコンピュータにロード可能なものなどがある。

注記 このIAQG規格に基づき,SJAC 9115が制定されている。

− IAQG 9116“変更通知(NOC)要求事項”

43

Q 9100:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。