Q 9026:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

0 序文······························································································································· 1

0.1 一般 ···························································································································· 1

0.2 他の規格との一貫性 ······································································································· 1

0.3 JIS Q 9001及びJIS Q 9004との関係 ·················································································· 1

0.4 他のマネジメントシステムとの両立性················································································ 1

1 適用範囲························································································································· 2

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 日常管理の進め方 ············································································································· 4

4.1 一般 ···························································································································· 4

4.2 部門の使命・役割の明確化 ······························································································ 5

4.3 業務の分析・展開 ·········································································································· 5

4.4 一つの業務のプロセスの明確化 ························································································ 6

4.5 プロセスの標準化 ·········································································································· 7

4.6 管理項目・管理水準の設定及び異常の見える化 ···································································· 9

4.7 異常の検出,共有及び応急処置 ······················································································· 12

4.8 異常の原因追究及び再発防止 ·························································································· 13

4.9 日常管理の定着 ············································································································ 15

5 上位管理者の役割 ············································································································ 16

5.1 一般 ··························································································································· 16

5.2 日常管理のための経営資源の確保及び提供 ········································································· 16

5.3 使命・役割及び管理項目・管理水準の体系化 ······································································ 16

5.4 日常管理の実施状況の確認及び指導·················································································· 17

6 部門別の日常管理 ············································································································ 18

6.1 一般 ··························································································································· 18

6.2 設計・開発 ·················································································································· 18

6.3 製造 ··························································································································· 19

6.4 営業 ··························································································································· 19

6.5 アフターサービス ········································································································· 20

6.6 管理・間接 ·················································································································· 21

7 日常管理の推進 ··············································································································· 22

7.1 一般 ··························································································································· 22

7.2 推進計画の立案 ············································································································ 22

7.3 日常管理の教育 ············································································································ 23

7.4 日常管理を推進するための仕組み作り··············································································· 24

Q 9026:2016 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.5 日常管理を推進するための施策 ······················································································· 24

7.6 日常管理のレベル評価 ··································································································· 25

附属書A(参考)総合的品質管理における日常管理の役割 ·························································· 26

附属書B(参考)日常管理の概念 ··························································································· 29

附属書C(参考)SDCAサイクル ··························································································· 30

附属書D(参考)標準化 ······································································································· 32

附属書E(参考)管理項目及び管理水準··················································································· 34

附属書F(参考)日常管理のレベル評価基準 ············································································· 36

参考文献 ···························································································································· 43

Q 9026:2016

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本品質管理学会(JSQC)及

び一般財団法人日本規格協会(JSA)から団体規格(JSQC-Std 32-001:2013)を基に作成した工業標準原案

を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が

制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Q 9026:2016

マネジメントシステムのパフォーマンス改善−

日常管理の指針

Performance improvement of management systems-

Guidelines for Daily Management

0

序文

0.1

一般

顧客及び社会のニーズを把握し,従来なかったような魅力的な製品・サービスを企画及び設計しても,

そのとおりに生産及び提供できなければ,競合他社との競争を勝ち抜くことは難しい。品質管理の世界で

は“品質は工程で作り込む”ということがよく言われるが,これは,狙いどおりの製品・サービスを経済

的に生み出すためには,できあがったものを検査するよりも,プロセスを定め,それに従って仕事を行う

のがよいことを分かりやすく表したものである。

しかし,多くの人が働く組織においては,プロセスを定めたつもりでも重要な部分が曖昧になっていた

り,プロセスを定めてもそれに従って仕事が行われなかったりする場合が多い。このような状況になると,

折角定めたプロセスが期待どおりの効果を発揮できない。こうした問題に対応するために考えられた方法

が“日常管理”である。日常管理は,組織経営の根幹であり,この良否によって利益が大きく左右される。

したがって,全ての部門及び階層でその徹底及び強化を図る必要がある。

この規格は,日常管理の基本的な考え方,日常管理の進め方及び日常管理を組織的に推進する場合の指

針をまとめたものである。

なお,対応国際規格は現時点で制定されていない。

0.2

他の規格との一貫性

この規格は,日常管理を対象としており,独立して使用することを意図して作成されているが,マネジ

メントシステムのパフォーマンス改善に関する一連の規格である,方針管理を対象とするJIS Q 9023,改

善活動を対象とするJIS Q 9024,及び品質保証を対象とするJIS Q 9025と整合性のある規格として相互に

補完して使用することもできる。

なお,総合的品質管理における日常管理,方針管理,改善活動及び品質保証の役割を,附属書Aに示す。

また,この規格は,JIS Q 9005に規定された品質マネジメントに関する支援技法として使用されることを

想定して作成されている。

0.3

JIS Q 9001及びJIS Q 9004との関係

この規格は,組織がJIS Q 9001及びJIS Q 9004に基づくマネジメントシステムを,効果的かつ効率的に

運営管理するための支援技法として使用されることを想定して作成されている。

0.4

他のマネジメントシステムとの両立性

この規格は,環境マネジメント,労働安全衛生マネジメント,財務マネジメントなどのマネジメントシ

ステムに関する固有な支援技法として作成されてはいないが,関連するマネジメントシステムのパフォー

2

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

マンス改善を支援する技法として組織が使用することができる。

1

適用範囲

この規格は,品質管理の主要な活動の一つである日常管理に関して,その基本的な考え方,一つの部門

における進め方及び組織的な推進方法についての指針を示す。この規格は,組織の規模の大きさにかかわ

らず適用できる。また,同じことを繰返す仕事(例えば,製造)を行う組織だけでなく,毎回対象又は状

況が異なる仕事(例えば,設計・開発,営業,アフターサービス,管理・間接)を行う組織も含め,あら

ゆる組織に適用できる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS Q 9000 品質マネジメントシステム−基本及び用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Q 9000によるほか,次による。

3.1

日常管理

組織の各部門において,日常的に実施しなければならない分掌業務について,その業務目的を効率的に

達成するために必要な全ての活動。

注記1 日常管理は,各部門が日常行っている分掌業務そのものではなく,行っている分掌業務をよ

り効率的なものにするための活動である。

注記2 この規格における日常管理は,業務をより効率的なものにするための活動のうち,特に,維

持向上(目標を現状又はその延長線上に設定し,目標から外れないようにし,外れた場合に

はすぐに元に戻せるようにし,更には現状よりも良い結果が得られるようにするための活動)

を指す。

3.2

標準

a) 関連する組織又は人の間で利益又は利便が公正に得られるように,統一し,又は単純化する目的で定

めた取決め。

注記1 対象としては,物体,性能,能力,配置,状態,動作,手順,方法,手続,責任,義務,権

限,考え方,概念などがある。

注記2 標準を文書化したものを標準書という。又は社内規格ともいう。

注記3 一般に,標準のうち,製品・サービス,プロセス又はシステムに直接的又は間接的に関わる

技術的事項について定めた取決めを規格という。また,主として組織又は業務の内容,手順,

手続又は方法に関する事項について定めた取決めを規定という。

b) 測定に普遍性を与えるために定めた基本として用いる量の大きさを表す方法又はもの。

注記4 例えば,質量の単位の基準となるキログラム原器,温度目盛の基準となる国際実用温度目盛

を実現するための温度定点及び標準白金抵抗温度計,濃度の基準となる標準物質,硬さ目盛

の基準となる標準硬さ試験機及び標準圧子,色の官能検査に用いる色見本などがある。

3

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

管理項目

目標の達成を管理するために評価尺度として選定した項目。

3.4

点検項目

工程異常の発生を防ぐ,又は工程異常が発生した場合に容易に原因が追究できるようにするために,プ

ロセスの結果に与える影響が大きく,直接制御が可能な原因系の中から,定常的に監視する特性又は状態

として選定した項目。

注記 点検項目は,要因系管理項目と呼ばれることもある。

3.5

管理水準

安定した又は計画どおりの,プロセスの状態を表す値又は範囲。

注記1 管理水準と実際の値とを比較することで,プロセスが安定した状態にあるか又は計画どおり

の状態にあるかどうかを判定できる。

注記2 管理水準は,次の式などで表すことができる。

s

x3

±

ここに,

x: 平均値

s : 標準偏差

3.6

工程異常,異常

プロセスが管理状態にないこと。

注記 管理状態とは,技術的及び経済的に好ましい水準における安定状態をいう。

3.7

不適合

要求事項を満たしていないこと(JIS Q 9000参照)。

3.8

応急処置

原因が不明であるか,又は原因は明らかだが何らかの制約で直接対策がとれない不適合,工程異常又は

その他の望ましくない事象に対して,これらに伴う損失をこれ以上大きくしないためにとる活動。

3.9

再発防止

検出された不適合,工程異常又はその他の検出された望ましくない事象について,その原因を除去し,

同じ製品・サービス,プロセス,システムなどにおいて,同じ原因で再び発生させないように対策をとる

活動。

注記 “同じ”の定義は,組織及び業種によって異なる。

3.10

プロセス

インプットをアウトプットに変換する,相互に関連する又は相互に作用する一連の活動(JIS Q 9000参

照)。

注記 インプット及びアウトプットには,ハードウェア,ソフトウェア,サービス,情報,エネルギ

4

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ーなどが含まれる。

3.11

プロセスフロー

複数のプロセスにおいて,一つのプロセスのアウトプットが次のプロセスのインプットになる関係を構

成することで,狙いとする価値を提供するようにしたもの。

注記 一つのプロセスのアウトプットが複数のプロセスのインプットになる場合もあれば,複数のプ

ロセスのアウトプットが一つのプロセスのインプットになる場合もある。

3.12

システム

ある特定の目的のために,相互に関連する又は相互に作用する個々の要素及び/又はプロセスがつなが

ったもの。

4

日常管理の進め方

4.1

一般

日常管理は,基本として,組織を構成する最小単位において実践することが必要である。一つの部門(ひ

とまとまりの業務を行う最小単位の管理組織であり,典型的には管理者1人,構成員数人〜数十人の組織)

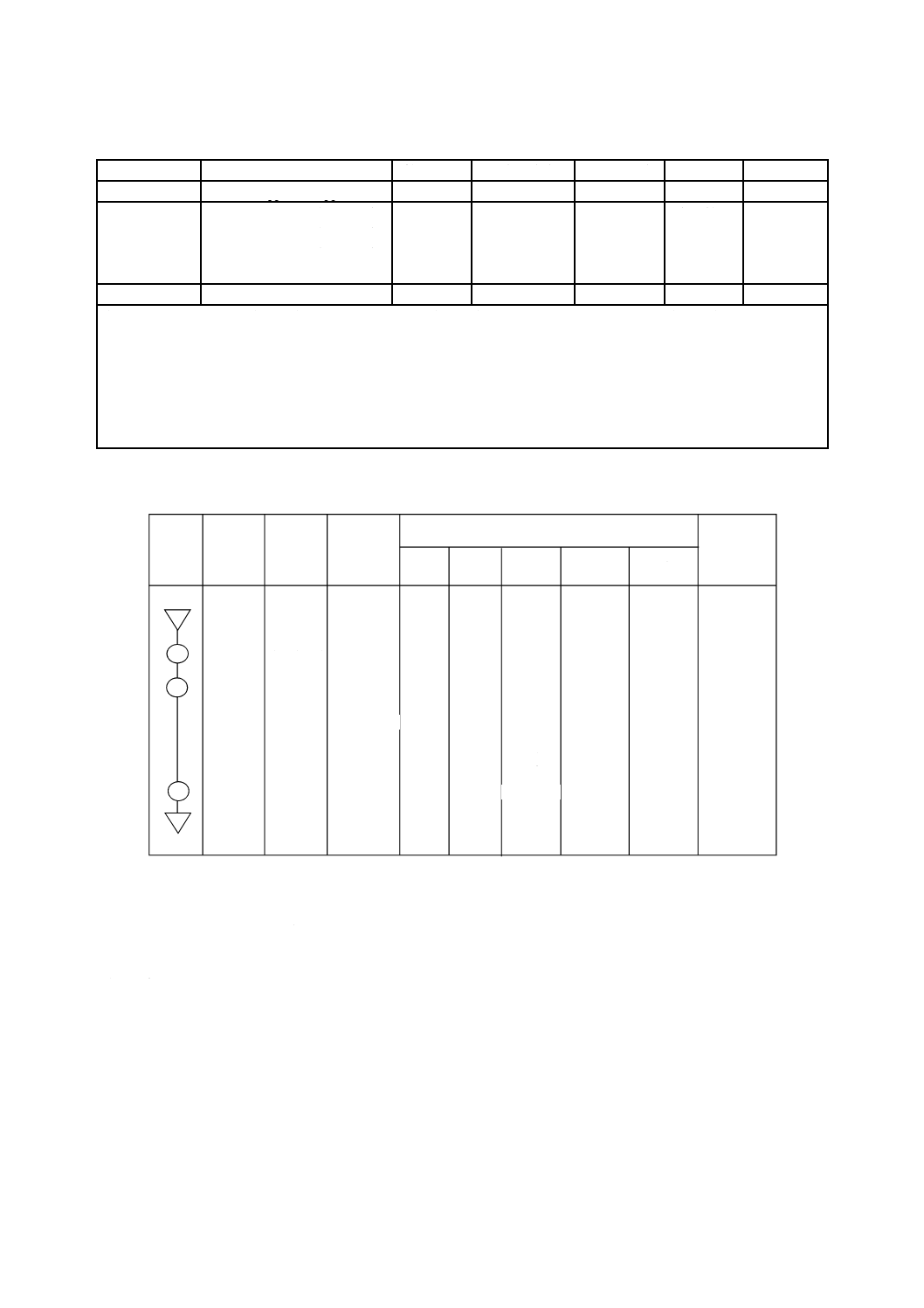

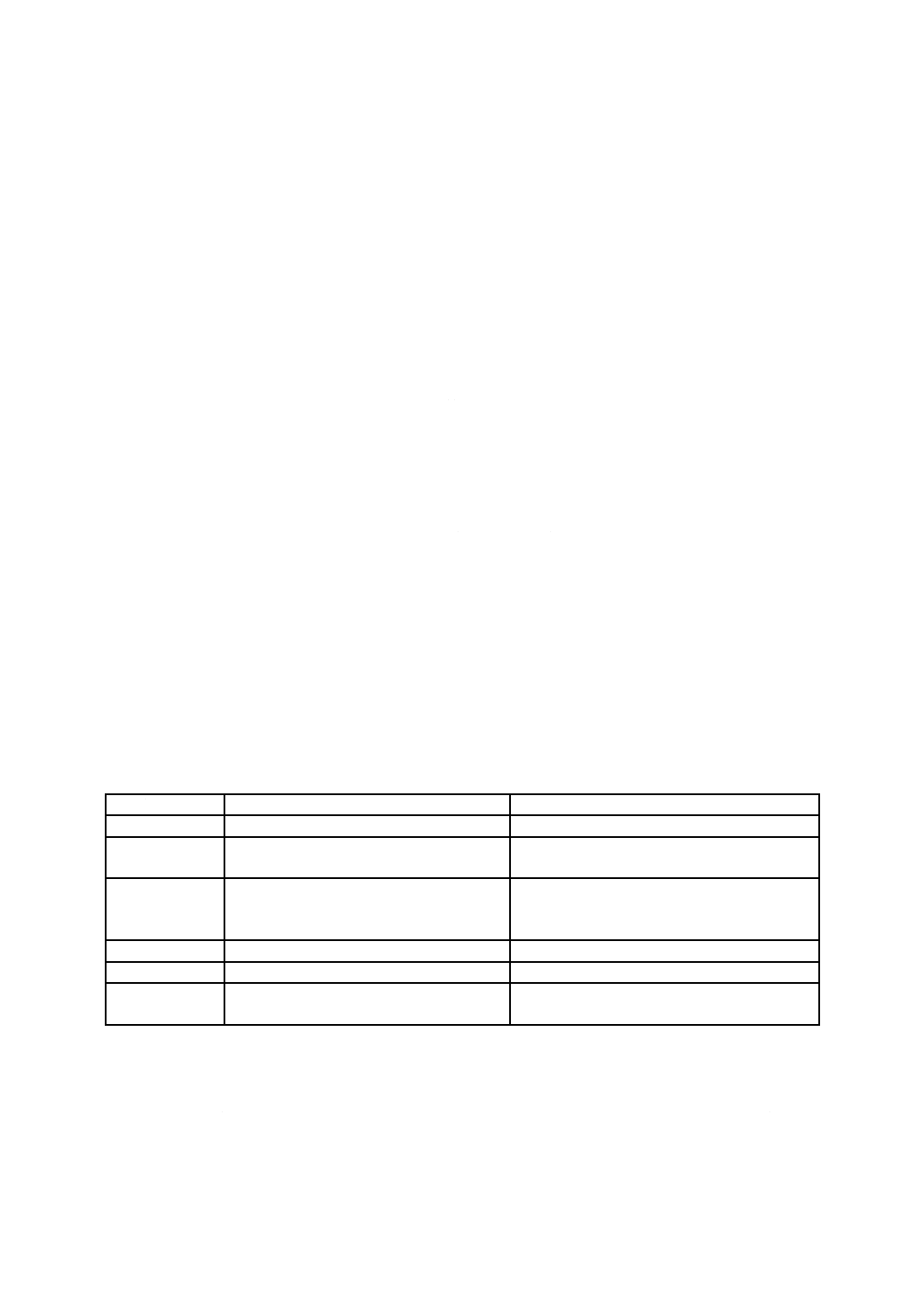

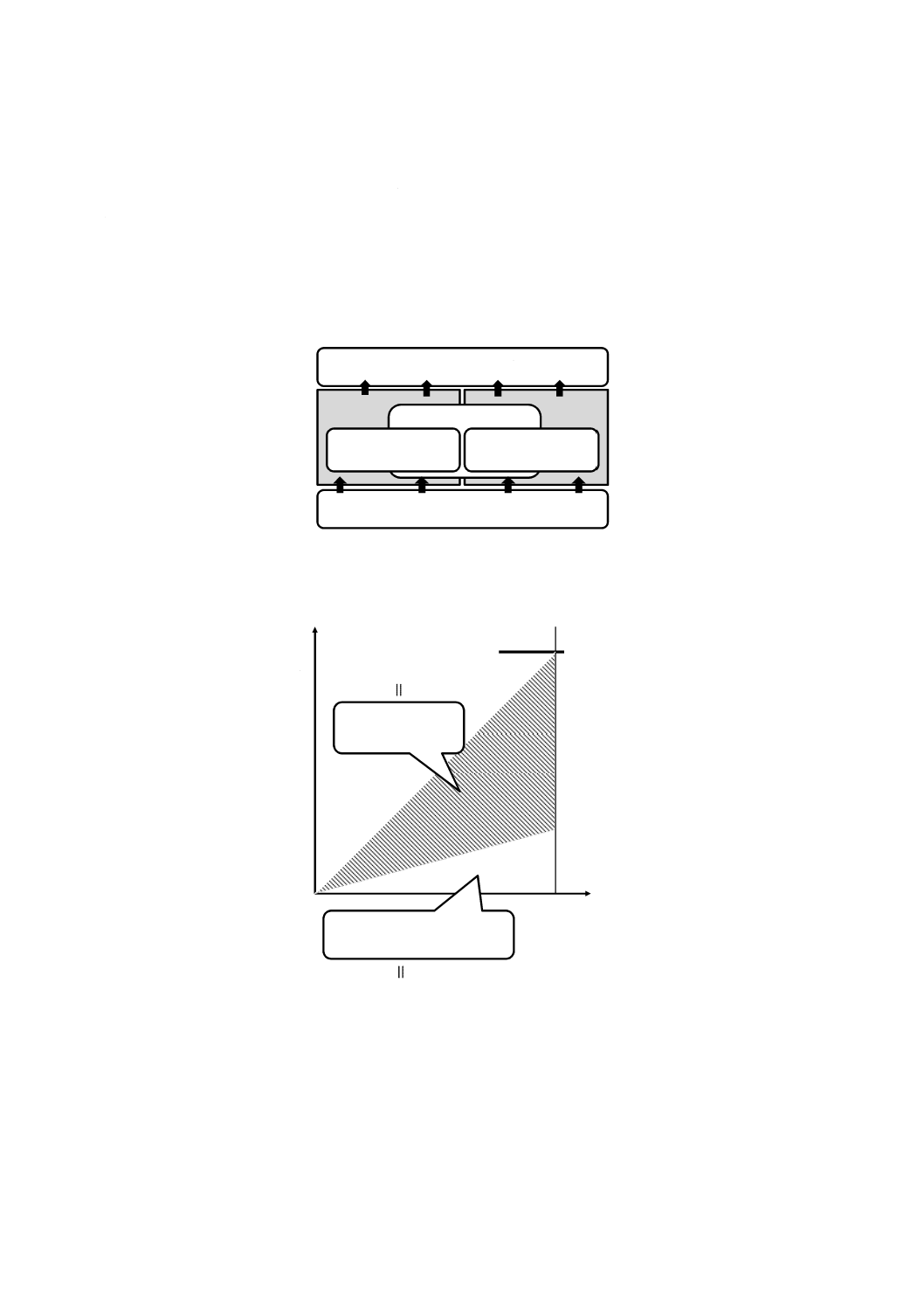

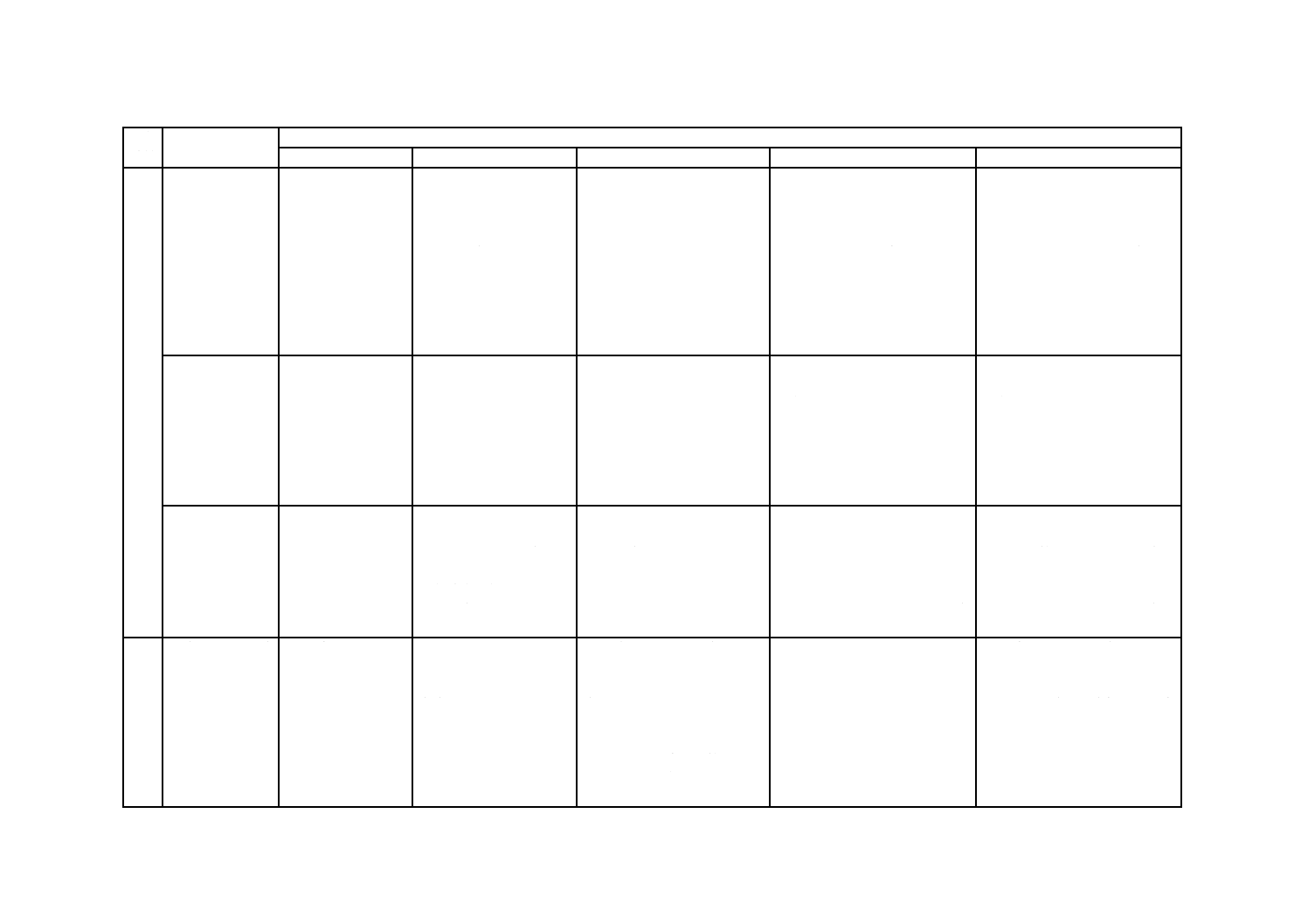

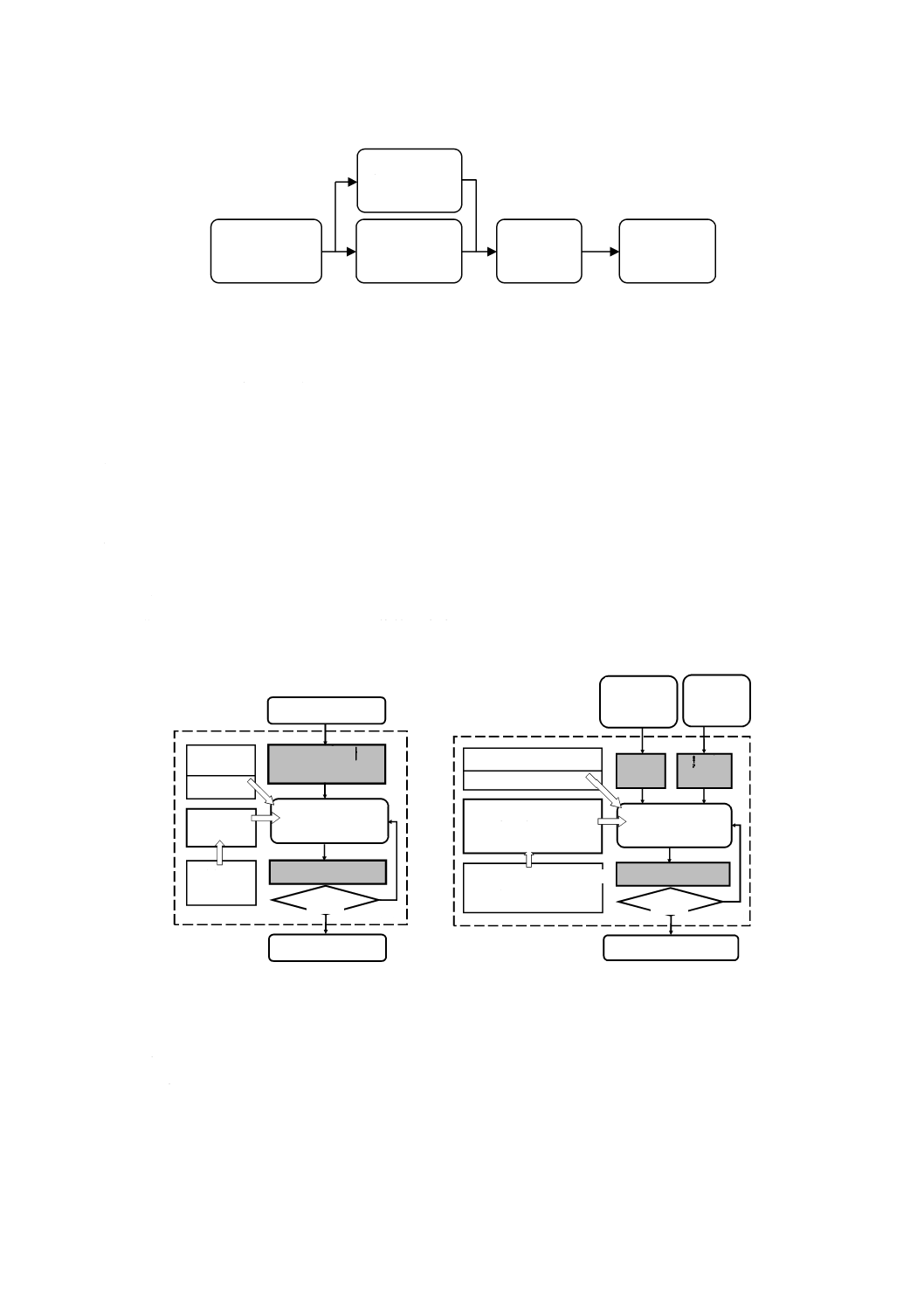

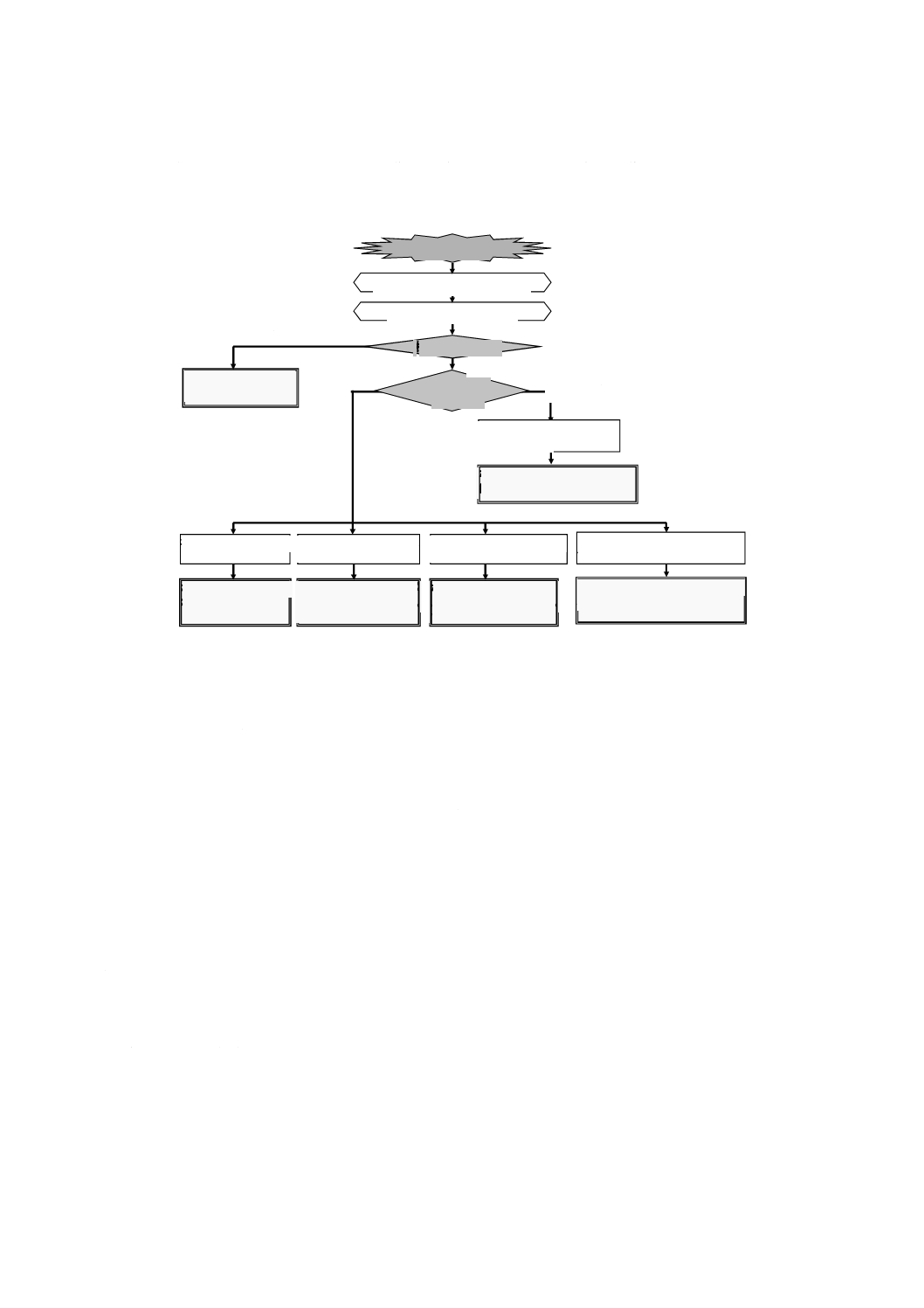

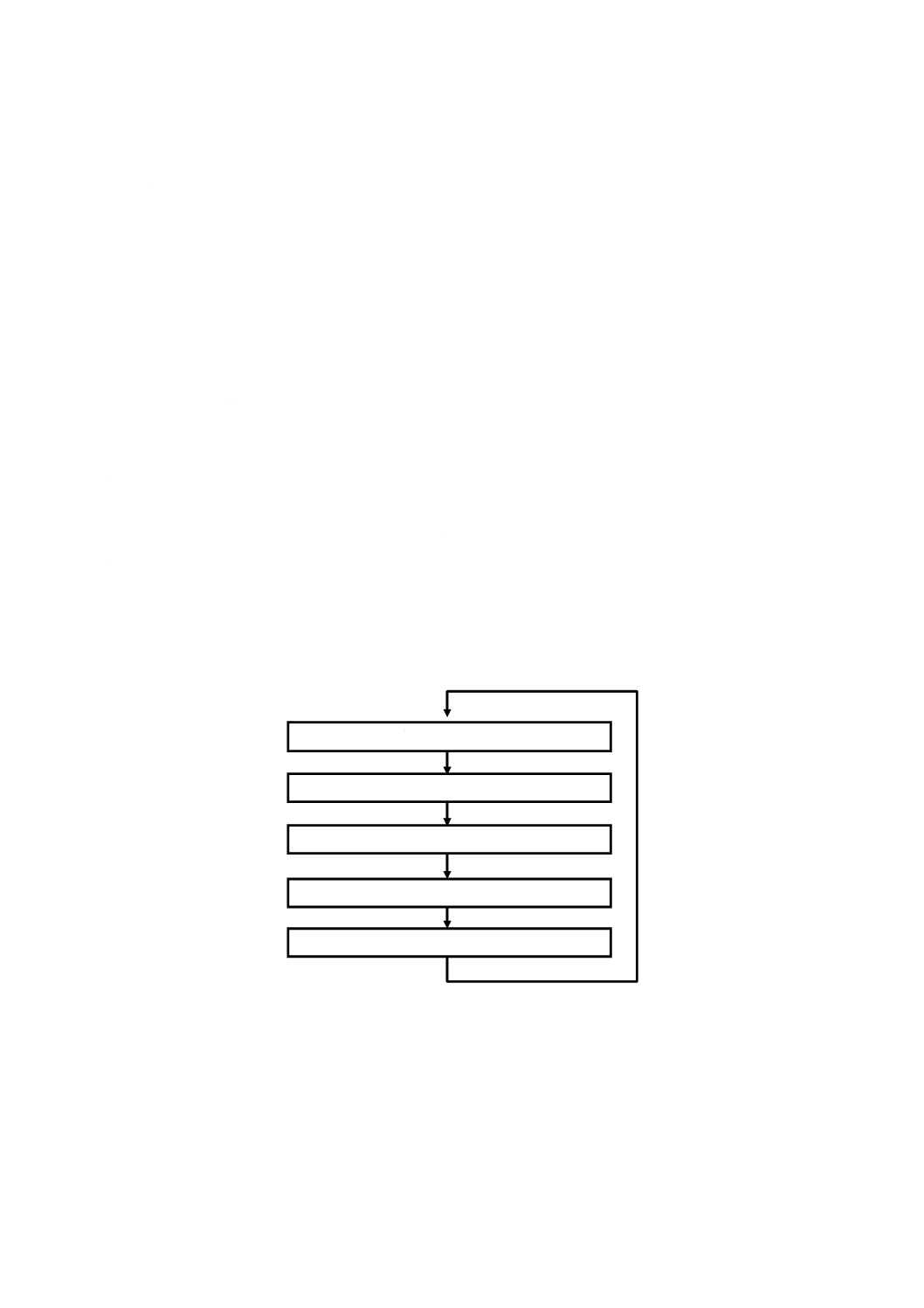

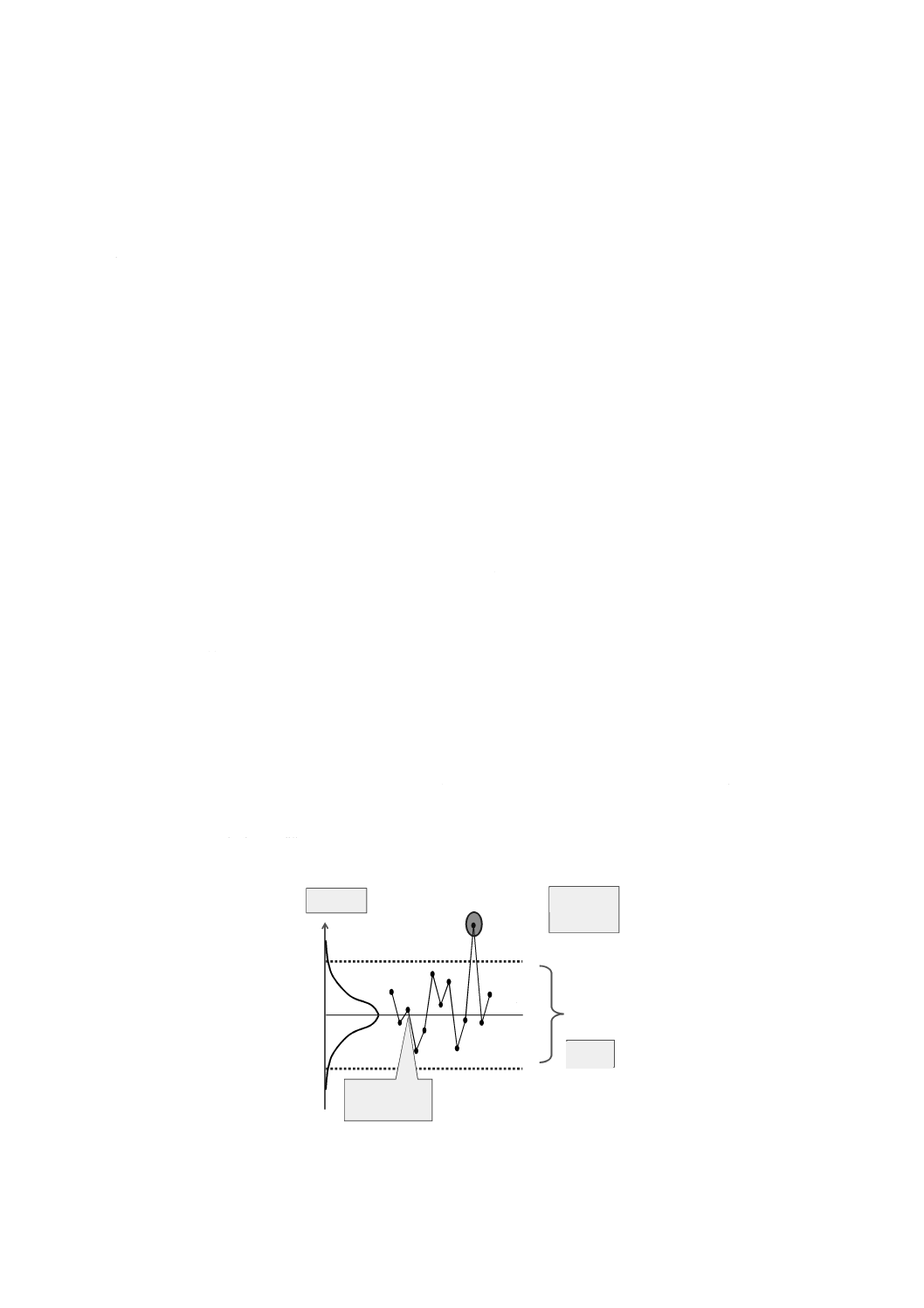

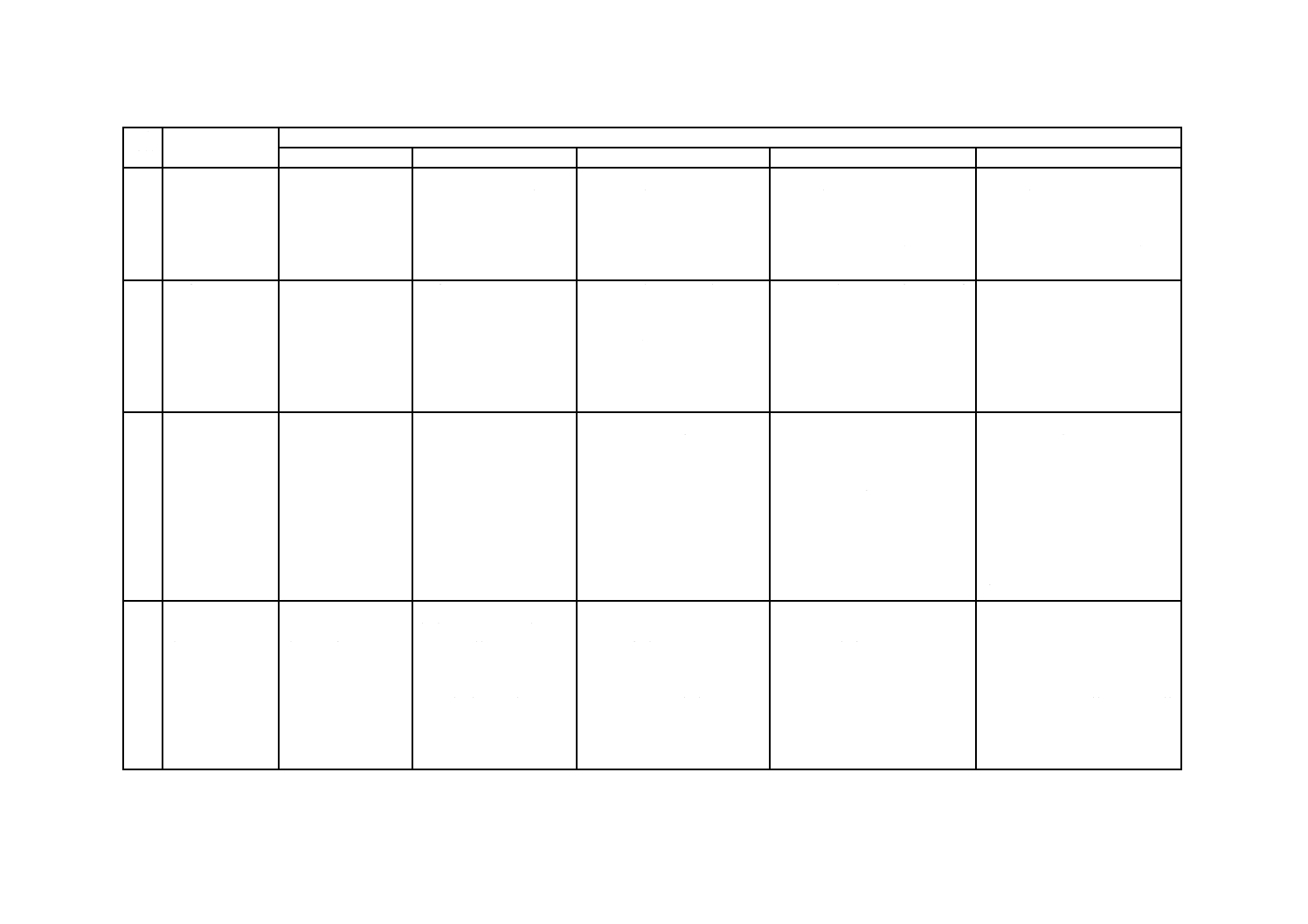

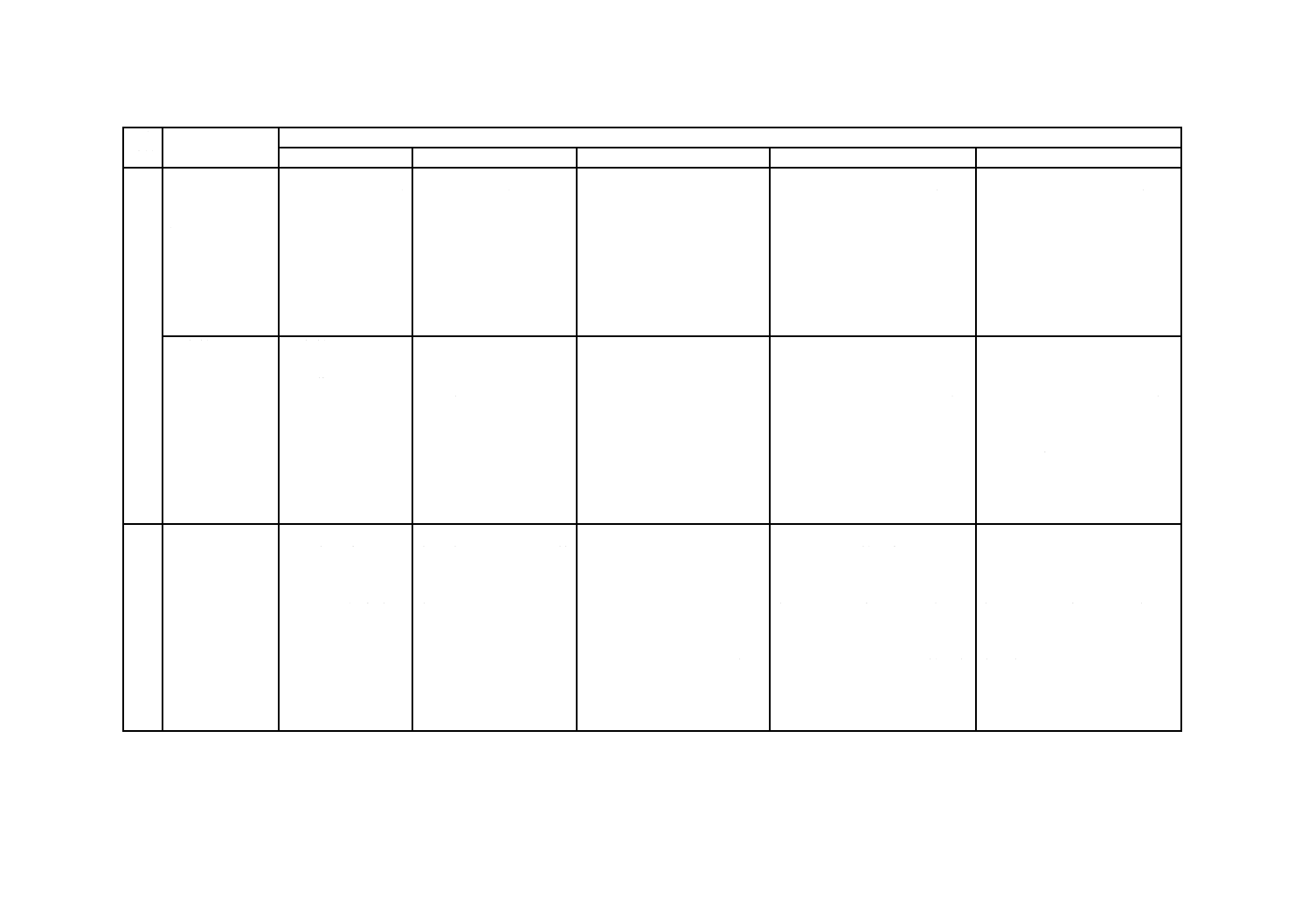

における日常管理の進め方の流れを,図1に示す。

なお,日常管理を進めるに当たっては,その基本的な考え方を事前に理解しておく必要がある。日常管

理の概念を附属書Bに,SDCAサイクルを附属書Cに示す。

この箇条では,図1の各ステップについて詳しく記載する。部門よりも大きな組織単位における日常管

理については,箇条5に規定する。

注記 この図を附属書Cに記載したSDCAサイクルと対応付けると,部門の使命・役割の明確化(4.2)から管理項目・

管理水準の設定及び異常の見える化(4.6)までがS(標準化)に当たる。ただし,このうちのプロセスの標準

化(4.5)並びに管理項目・管理水準の設定及び異常の見える化(4.6)は,D(実施)の中で繰り返し実施され,

補強されていく。また,異常の検出,共有及び応急処置(4.7)から異常の原因追究及び再発防止(4.8)までが

C(チェック)に,異常の原因追究及び再発防止(4.8)はA(処置)に当たる。これらを支えるのが日常管理

の定着(4.9)である。

図1−一つの部門の日常管理の進め方

4.9 日常管理の定着

4.2 部門の使命・役割の明確化

4.3 業務の分析・展開

4.4 一つの業務のプロセスの明確化

4.5 プロセスの標準化

4.6 管理項目・管理水準の設定及び

異常の見える化

4.7 異常の検出,共有及び応急処置

4.8 異常の原因追究及び再発防止

5

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

部門の使命・役割の明確化

4.2.1

使命・役割の明確化

部門の日常管理を効果的かつ効率的に実践するために,当該部門の使命・役割(組織が経営目標を達成

するに当たって必要となる機能を分解し,部門又はその構成員に割り当てたもの)を明確にする。

部門の使命・役割を明確にする場合には,誰に対して何を提供するのかを規定するのがよい。例えば,

部品加工を担当している部門の使命・役割は,“組立部門に,要求事項(品質,コスト,量・納期など)を

満たした加工部品を提供すること”である。

4.2.2

使命・役割を明確にする方法

各部門の使命・役割は,通常,組織の経営理念,ビジョン及び中長期経営計画から展開され,業務分掌

に明記されている。このため,使命・役割を明確にするには,業務分掌を参考にしながら,関係者が集ま

って話し合うのがよい。

使命・役割には,現在行っている業務から決まってくる部分,及び組織の経営目標から決まってくる部

分がある。現在行っている業務から決まってくる部分については,業務を再整理し,各業務の目的及び成

果が何かを考え,目的及び成果の視点から使命・役割を規定するのがよい。組織の経営目標から決まって

くる部分については,上位組織の使命・役割を基に,その達成において自部門が果たせる機能及び果たす

必要のある機能を考え,上位管理者及び他部門との調整を行った上で,使命・役割を規定するのがよい。

部門の管理者は,明確になった使命・役割について,構成員に自らのものとして納得及び理解させるの

がよい。

4.3

業務の分析・展開

4.3.1

業務の具体化

部門が行う業務(使命・役割を達成するために行う必要のある活動及び行為)を実行可能なレベルにま

で具体化するのがよい。

業務は,対象(名詞)と作用(動詞)とを組み合わせて記載するのがよい。このような表現は,機能表

現と呼ばれる。例えば,部品加工を行っている部門の業務は,“原料を調達部門から受け取って,加工し,

できあがった部品を組立部門に受け渡すこと”となる。

4.3.2

業務を分析・展開する方法

業務は,1次機能,2次機能,3次機能などに分析・展開(機能展開)することによって,その内容を具

体化することができる。その一例を,表1に示す。業務を機能表現によって表した場合,その名詞部分及

び動詞部分を見ると,抽象度が高い表現のもの及び低い表現のものがある。例えば,表1では,名詞部分

に対応する言葉として“原料”があるが,これを具体的に表すと鋼板,丸棒,線材,インゴット,樹脂ペ

レットなどになり,鋼板は更に厚板,薄板などに具体化できる。また,動詞部分に対応する言葉としては

“加工”があるが,これを具体的に表すと切削,溶断,研削,接着,溶解,成形,プレスなどになり,接着

は更に溶着,圧着などに具体化できる。このような抽象度によって,機能表現を抽象度が高いものから低

いものへと系統図でまとめ,業務を階層的に表現する。これが分析・展開である。

注記 業務を分析・展開する方法には,主に次のものがある。

a) 動作研究

b) 作業分解図(WBS:Work Breakdown Structure)

c) 品質機能展開(Quality Function Deployment)の業務機能展開

d) 価値分析・価値工学(VA/VE:Value Analysis/Value Engineering)の機能展開

e) 事務分析

6

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

このうち,品質機能展開については,JIS Q 9025に詳しく記載されている。

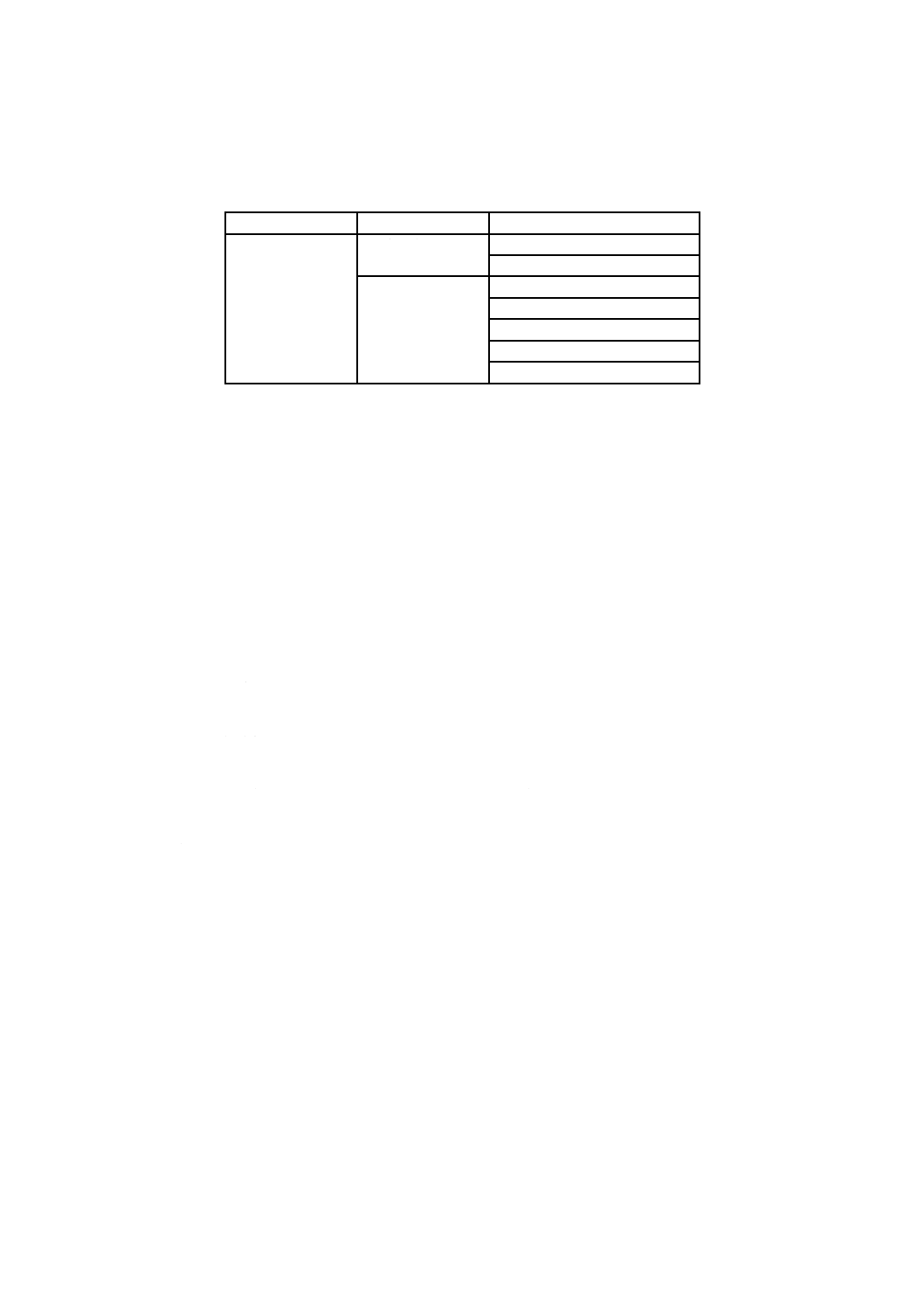

表1−業務機能展開の例(製造部門の例)

1次機能

2次機能

3次機能

原料を加工する。

原料を準備する。

生産計画を確認する。

原料を運搬する。

原料を成形する。

ミルシートで原料を確認する。

原料をホッパーに投入する。

機械に製造条件を入力する。

成形する。

成形品を検査する。

4.3.3

分析・展開のレベル

業務は,いくらでも細かく分析・展開できるが,あくまで機能(What)までに留め,それを行う手順(How)

については4.4.1のプロセスフローの明確化として行うのがよい。例えば,表1では,3次機能は2次機能

を実現するために行わなければならない作業の手順になっているので,2次機能まで(手順の展開になっ

たと判断される一つ前のところまで)の展開にとどめるのがよい。

4.4

一つの業務のプロセスの明確化

4.4.1

プロセスフローの明確化

業務の分析・展開を通して得られた各業務については,それを行う手順をプロセスフローとして明確に

する必要がある。

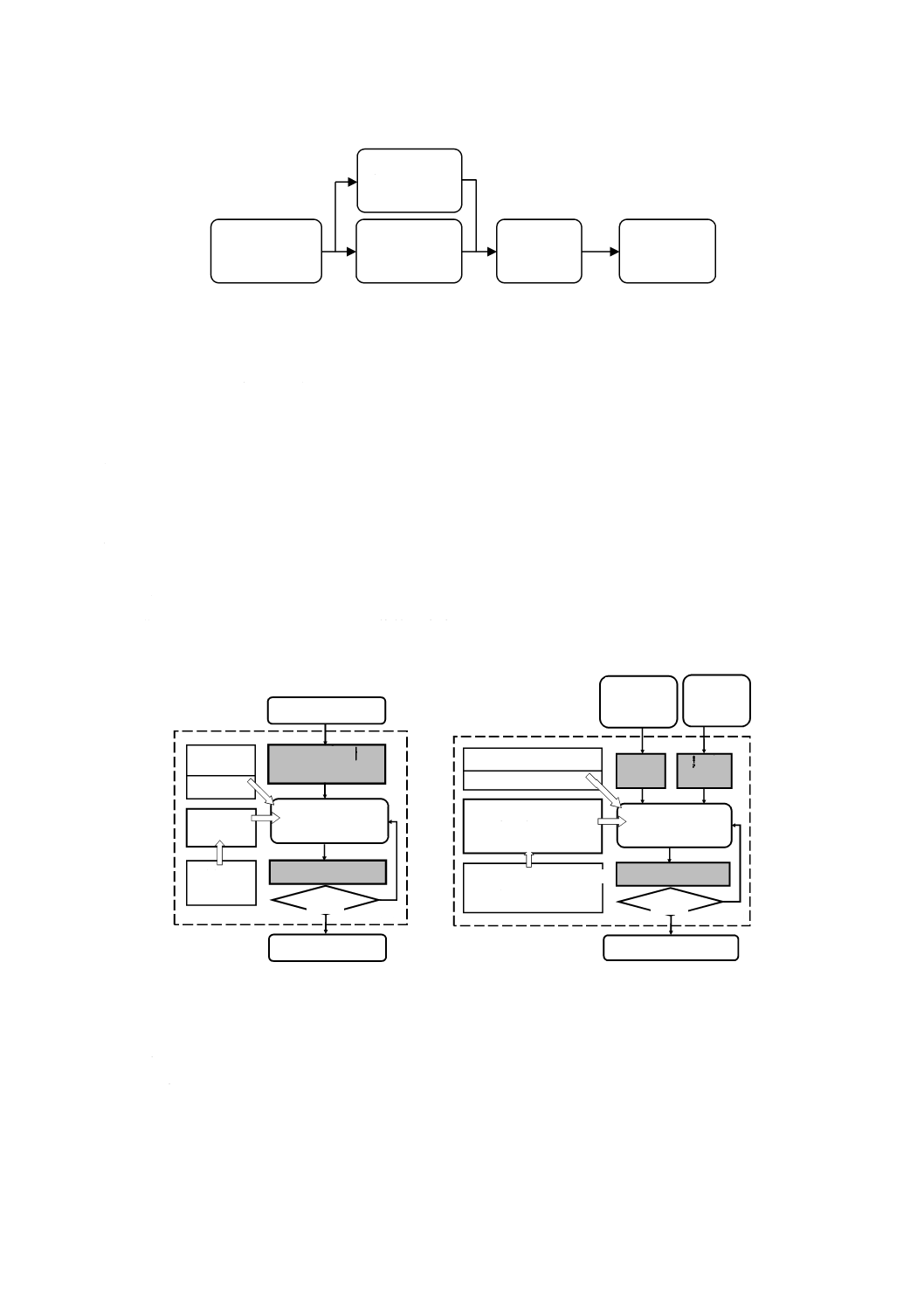

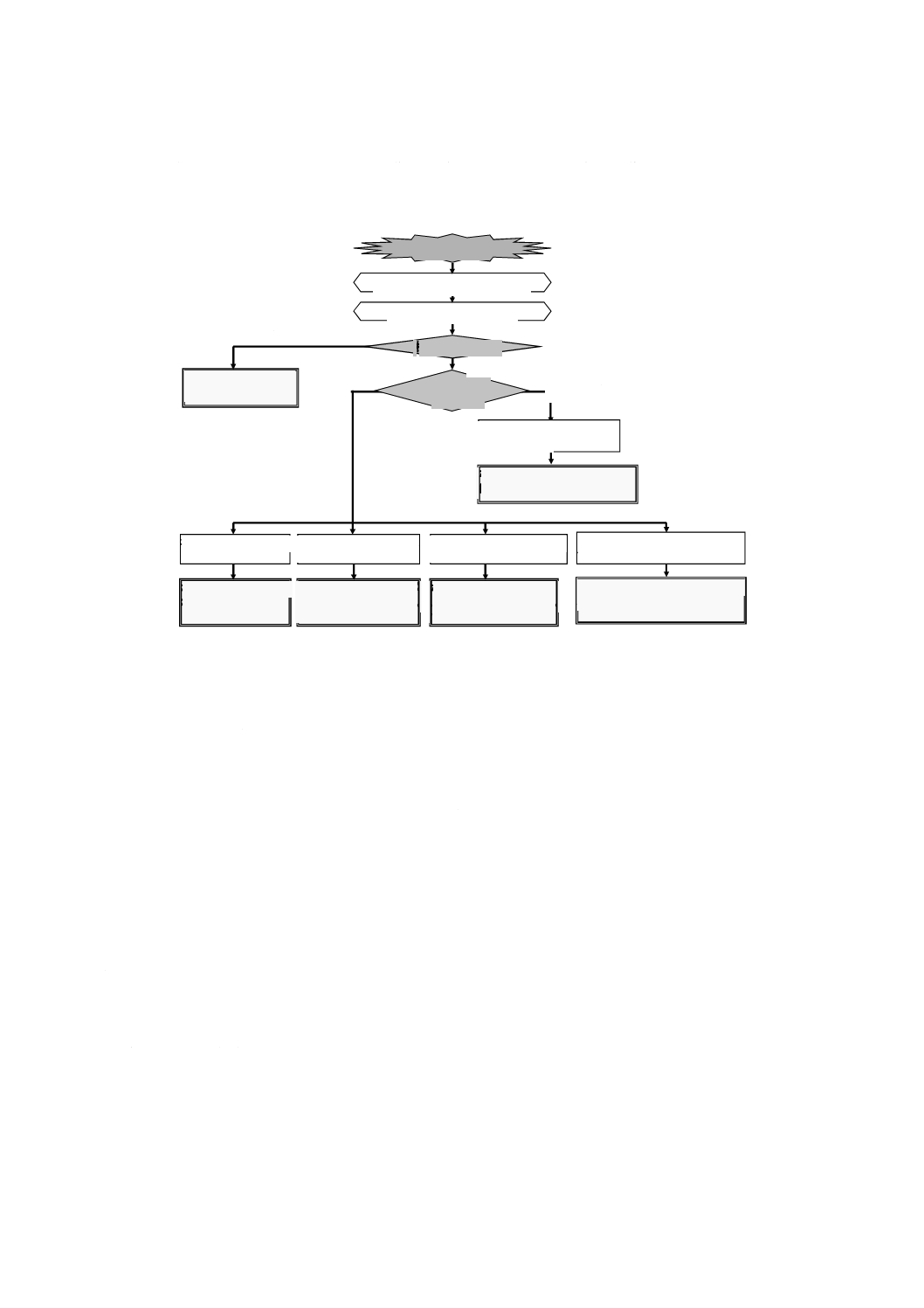

プロセスフローは,工程記号及び矢線を用いて記載するのがよい。例えば,表1の2次機能の“原料を

成形する”という業務をプロセスフローで表すと図2のようになる。

注記 プロセスフローを分析する方法としては,主に次のものがある。

a) 工程分析

b) アローダイヤグラム法

c) PERT(Program Evaluation and Review Technique)

d) PDPC(Process Decision Program Chart,プロセス決定計画図)

e) 事務フロー

このうち,アローダイヤグラム法及びPDPCについては,JIS Q 9024で詳しく記載されてい

る。

7

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−業務“原料を成形する”のプロセスフロー

4.4.2

個々のプロセスのインプット及びアウトプットの明確化

プロセスフローに含まれる個々のプロセス(図2の一つ一つの箱)について,次の事項を明確にするの

がよい。

a) インプット

b) アウトプット

c) 作業(アウトプットを生み出すために行う活動及び行為)

d) 担当者

e) 使用する経営資源

f)

アウトプットに対する要求事項(基準)

図3 a) に,個々のプロセスのインプット及びアウトプットの明確化の概念を示す。例えば,図2の“成

形する”プロセスについて,a)〜f) の具体的な内容を図3 a) 形式で表すと,図3 b) になる。

a) 一つのプロセス

b) “成形する”プロセス

図3−個々のプロセスのインプット及びアウトプットの明確化の概念

4.5

プロセスの標準化

4.5.1

一般

個々のプロセスについては,そのアウトプットが安定して要求事項を満たすようプロセスの要因の条件

を一定の範囲内に維持するために,標準化を行うことが必要である。標準化の便益及び基本的な進め方を,

附属書Dに示す。対象となる要因には,プロセスへのインプット,プロセスにおける作業及び担当者,並

ミルシートで

原料を確認す

る

原料をホッ

パーに投入

する

機械に製造

条件を入力

する

成形

する

成形品を検

査する

成形する

確認

NG

OK

成形品

製造

条件

厚さ2 ㎜±0.1 ㎜

ばり基準以下

=

離型剤を塗布する

金型を閉じる

開始スイッチを押す

射出成形機,電力

原料

原料をホ

ッパーに

投入する

成形品を検査する

製造条

件を入

力する

作業者

プロセス

確認

NG

OK

アウトプット

インプット

(前のプロセスの

アウトプット)

基準

(特性値)

=

作業

使用する

経営資源

前のプロセス

次のプロセス

担当者

8

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

びに使用する経営資源が含まれる。

プロセスの標準化は,特に次の場合に行うのがよい。

a) 新たな業務及び作業が発生した場合

b) 新たな知見が得られ,その活用が今後見込まれる場合

c) 結果が安定せず,多くの問題が発生している場合

d) 標準が不足していることが分かった場合

e) プロセスを移転する場合(社内プロセスの社外への移管,国内の基幹工場から海外拠点への移転など)

4.5.2

重要な要因の特定及び条件の設定

プロセスを標準化するためには,4.4で明確にした,プロセスのアウトプットに対する要求事項を基に,

アウトプットに与える影響が大きな要因(インプット,作業,担当者及び使用する経営資源)を特定する

必要がある。これらの要因については,アウトプットが要求事項を満たすために必要な条件を設定するの

がよい。

例えば,製造現場では,要因である製造条件について,その範囲内であれば確実に製品規格への適合し

た製品が得られる中央値及び許容差を求める。

4.5.3

標準の作成

4.5.2で求めた重要な要因に対する条件については,その実現方法を検討し,標準としてまとめる必要が

ある。標準は,新たな知見を見出した人又は当該分野の専門家と,当該の作業に精通している人(作業の

担当者など)とが協力してまとめるのがよい。

人の入れ替わりがある場合,他部門からの展開をする場合,多くの職場でノウハウを共有する場合など

は,標準を文書にするのがよい。標準書には,次の事項を含めるのがよい。

a) 作成目的,作成年月日,作成者及び承認者

b) 作業の手順及び方法。その急所・勘所を併せて記載する。

c) 品質,作業安全,生産性などの観点から,なぜその手順・方法になるのかという理由。根拠となる理

論,実験結果などもできるだけ定量的に明記する。

d) 応急処置及びプロセスの改善の必要性を判断できるようにするための,結果の評価の方法及び基準

e) 不適合又は異常が発生した場合の対応方法

標準の作成に当たっては,次の事項を配慮するのがよい。

a) そのとおり作業すれば要求事項を満たすアウトプットが得られる標準になっているかを技術的に確認

する。

b) “守れる標準”になっているか,実行し難いところはないかを確認する。

c) 故障モード影響解析(FMEA:Failure Mode and Effects Analysis)などを活用し,標準に沿って作業し

た場合に起こり得る好ましくない事象を洗い出し,リスクが大きいものについては,事前に対策を講

じておく。

d) 作成した標準を,所属部門の管理者及び品質管理部門などの関係部門の承認を得て,組織として登録

する。

e) 特に技術部門などにおける設計標準などについては,標準のリストを作成して検索などが容易にでき

るようにしておく。

f)

体系化を図り,同じような標準が数多くできないようにする。

4.5.4

教育及び訓練

9

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

教育・訓練に当たっては,次の事項を配慮するのがよい。

a) 新人及び応援者を含め,業務に従事する全員に,事前に標準を周知徹底する必要がある。このため,

教える必要のあることを明確にした上で,どのようなときにどのような内容をどのような方法で教育

するか計画し,必要な人に必要な教育を抜けなく行う仕組みを確立する。

b) 作業の中には,難しい部分,勘に頼る部分,技能の必要な部分などがあり,熟練を要し,覚えるのに

時間がかかるものもある。これらに対しては,習得する必要のある技能及びそれらを段階的に評価す

る方法を定めた上で,作業に従事させてもよいかどうかの判定基準を明確にしておく。

c) その上で,事前に訓練を行い,習熟度が基準を満たした人に限定して作業に従事させる。

4.5.5

遵守の徹底及びエラー防止

標準の遵守を徹底するためには,標準を守らなかったために発生したトラブルの事例を用いて,なぜそ

うしなければならないのか,更に守らなかった場合の影響について教育するのがよい。また,現場巡回な

どを行い,標準が守られていない場合には,指摘及び指導を行うのがよい。さらに,標準を自分で作るだ

けの能力を身に付けさせ,その作成及び改訂に参加してもらうとともに,標準で定めた作業に対する担当

者からの意見を日常的に集めて検討するのがよい。

意図しないエラーを防止するためには,設備,資材,指示書,手順などを改善し,間違いにくくしたり,

間違えると気付くようにしたり,影響が大きくならないようにしたりする工夫を行うのがよい。この場合,

作業に潜在するエラーを洗い出し,事前に対策を取っておくのがよい。また,過去に行った有効な対策を

共有して活用するのがよい。

4.5.6

標準の改訂

作成した標準は,より効果的かつ効率的な内容となるよう,定期的な見直し又は問題が発生した場合の

解析に基づいて改訂する必要がある。例えば,生産性の改善及び作業安全の確保のために,絶えず作業内

容の見直しを行い,その都度関連する標準を改訂する。

標準を改訂する際には,他のプロセスへの影響の有無を慎重に確認する必要がある。改訂した標準は,

制定の場合と同様に,所属部門の管理者,及び品質管理部門などの関係部門の承認を得て,改訂内容及び

改訂理由とともに,組織として登録しておくのがよい。また,標準を改訂した後の初めてのアウトプット

については,初物検査(生産・提供条件が適切かどうかを判断するために,最初に作った・提供した1個

又は複数の製品・サービスが規定要求事項に適合していることを確認する行為)を行って品質面への影響

がないことを確認するのがよい。

4.5.7

変化点への対応

プロセスにおける人,部品・材料,設備などの重要な要因の変化を明確にし,特別の注意を払って監視

することによって,人の欠勤,部品・材料ロットの切替え,設備の保全などに伴う異常の発生を未然に防

ぐのがよい。このような管理は,変化点管理と呼ばれる。

4.6

管理項目・管理水準の設定及び異常の見える化

4.6.1

管理項目

管理項目は,網羅的に設定する必要はなく,後工程又は顧客にとって重要で,当該プロセスの状態を最

もよく反映するものを選ぶのがよい。例えば,図3 b) の“成形する”プロセスについては,“厚さ”,“ば

りの程度”などが管理項目の候補となる。また,4M[人(man),機械(machine),方法(method),材料

(material)]に関する異常の原因を,特性要因図などを用いて整理した上で,各原因による異常を効果的

に検出できる管理項目を選ぶのがよい。

経済的な損失を少なくし,原因追究を容易にするために,4.4で明確にした各プロセスについて,それぞ

10

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れのアウトプットに対応して管理項目を設け,各プロセスの異常が当該のプロセスの終了時に発見できる

ようにしておくのがよい。

4.6.2

管理水準

管理項目を用いて異常の発生を検出するには,管理項目について管理水準(中心値及び管理限界)を設

定し,得られたデータと管理水準とを対比するのがよい。管理項目・管理水準を設定するに当たって重要

となる異常と不適合との区別,及び管理水準の基本的な決め方を,附属書Eに示す。

管理水準は,望ましい水準を基に設定する規格値とは区別し,通常達成している水準を基に設定するの

がよい。また,好ましくない側だけでなく,好ましい側にも設定するのがよい。例えば,不良率について,

高い方だけでなく,低い方にも設定し,不良が大幅に少なくなった場合に,その原因を追究するのがよい。

管理水準を合理的に定めるためには,現行のプロセスに関するデータの収集を行い,明らかな異常のデ

ータを除いた上で,管理図などの統計的手法を用いるのがよい。

なお,統計的に定めることが難しい場合には,異常を見逃した場合の影響,発見した異常について応急

対策及び原因追究を行うために必要となる工数などを考慮して定めるのがよい。

管理水準は,品種の切替え,環境の変化などのプロセスに関する変更及び変化を考慮したものにするの

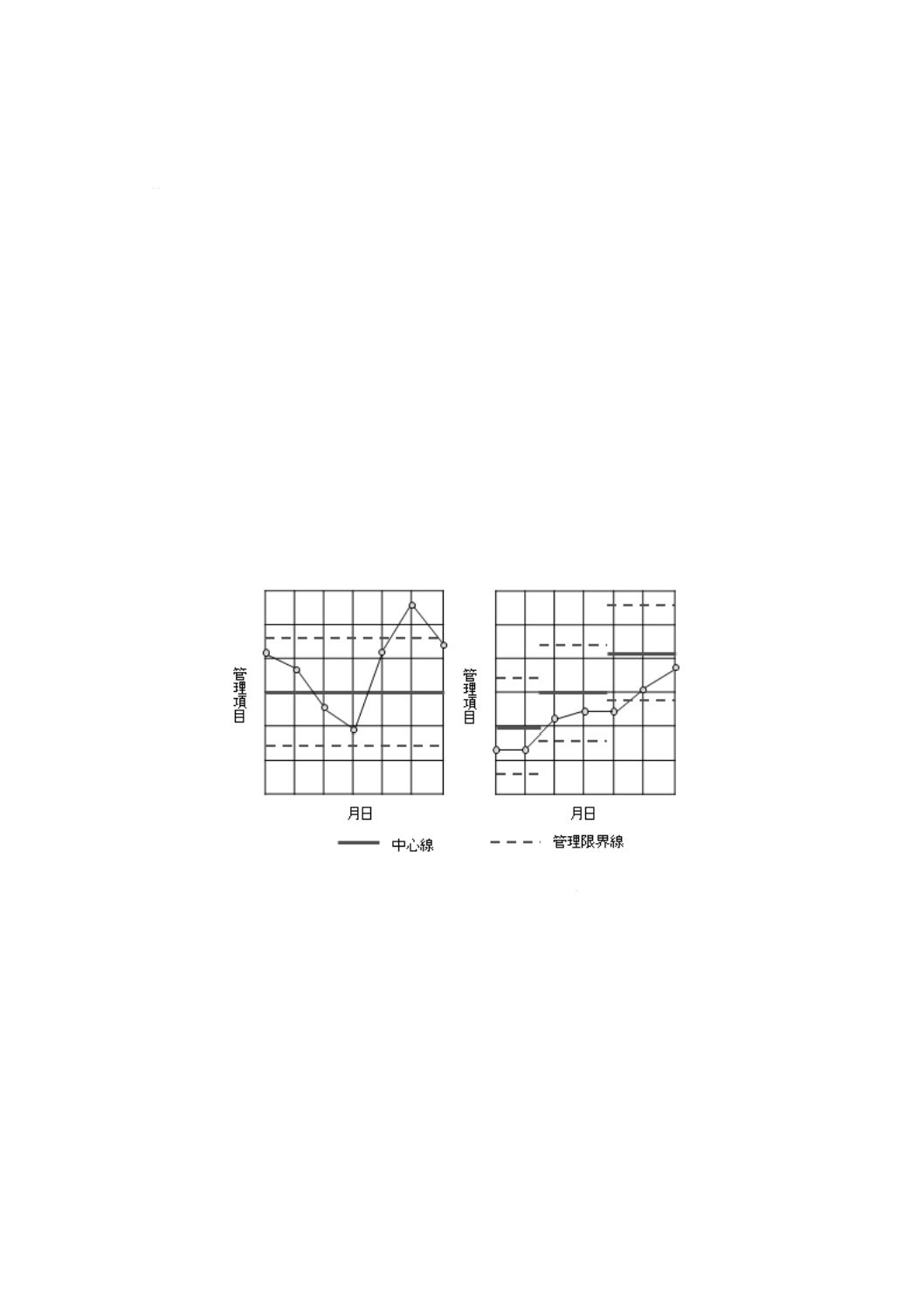

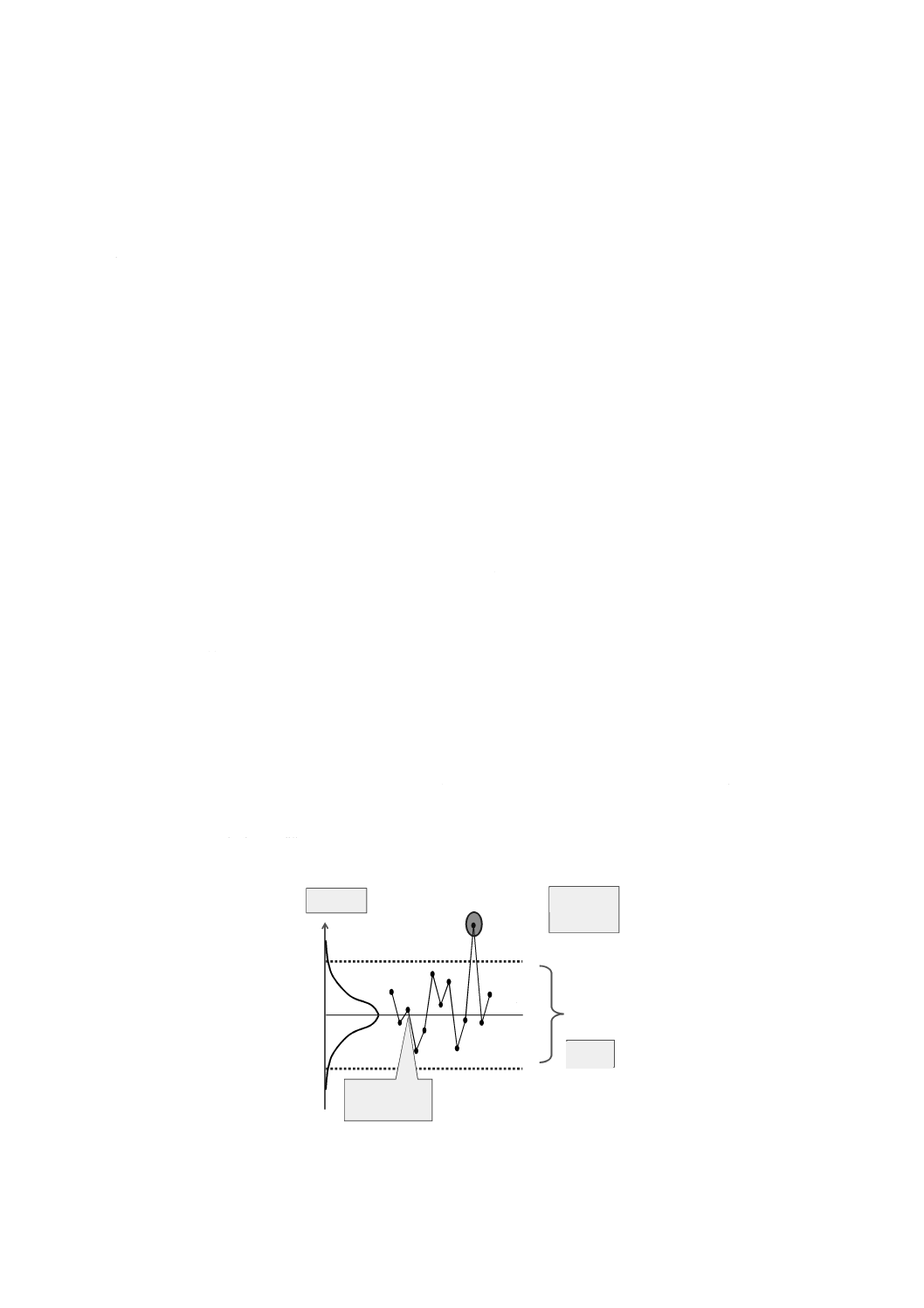

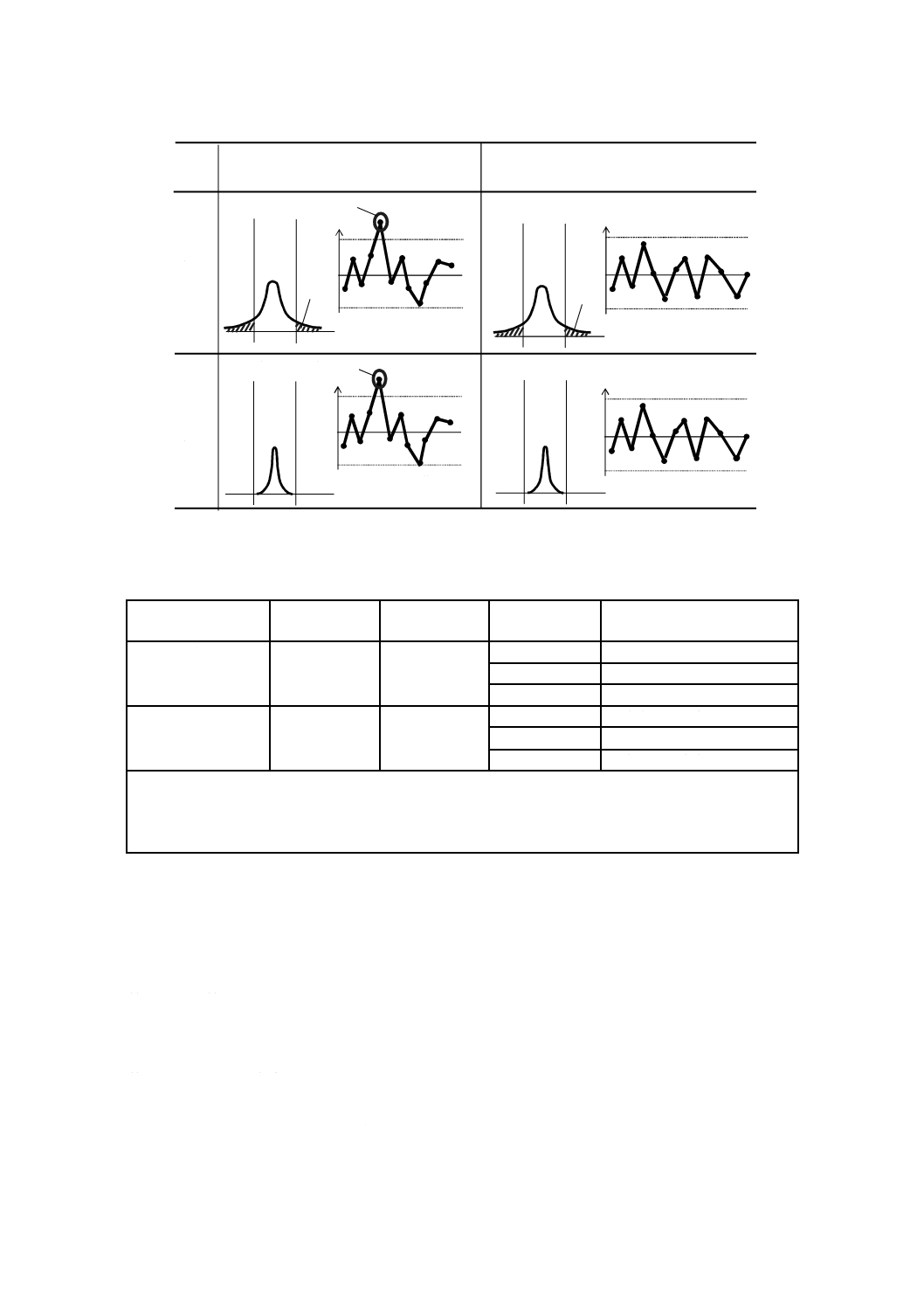

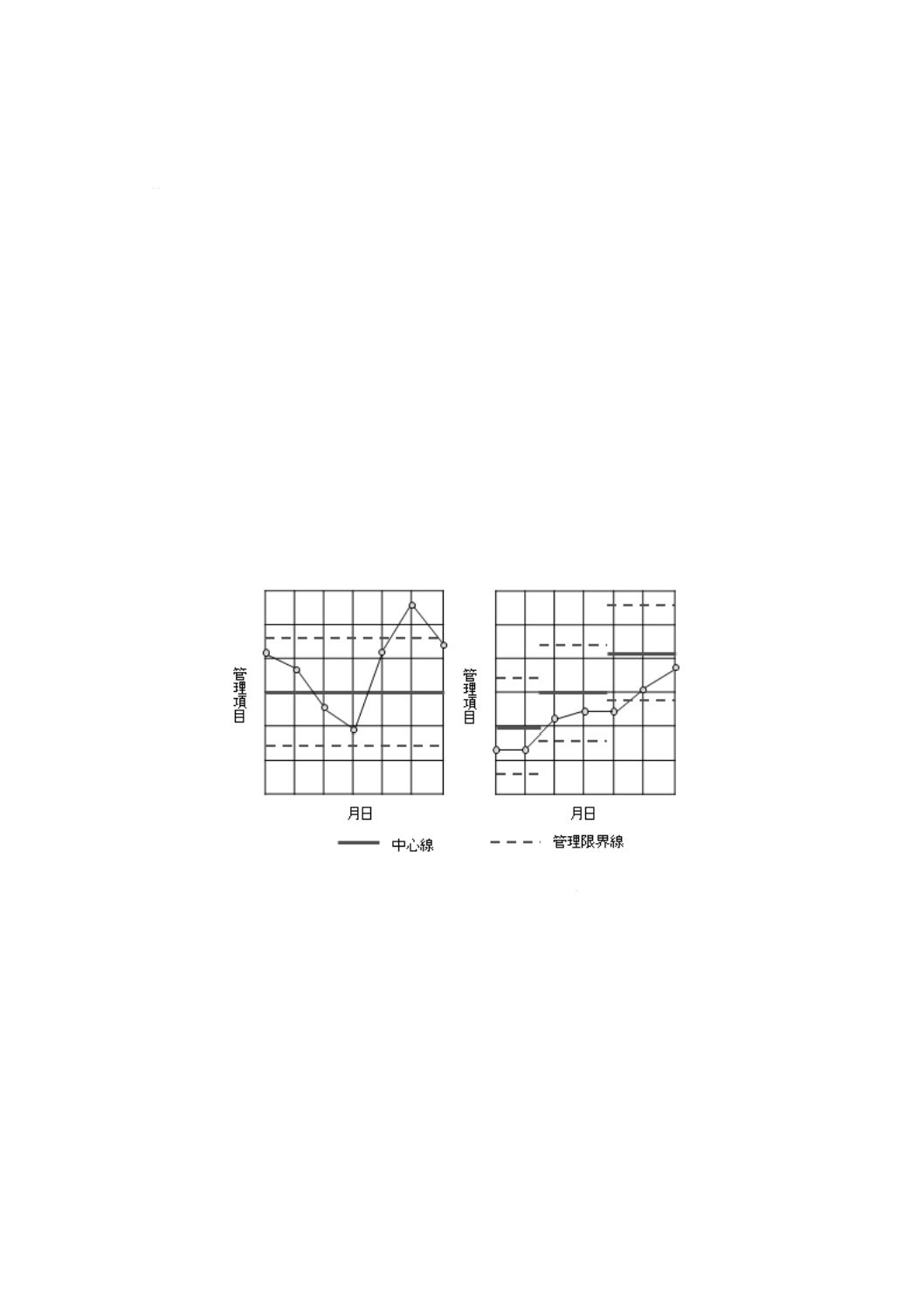

がよい。図4 a) は一定の水準が維持されることが期待できる場合を,b) は時間の経過とともに水準が変

化することが期待される場合を示している。

a) 一定の水準が維持されることが

b) 時間の経過とともに水準が変化する

期待できる場合

ことが期待される場合

図4−管理グラフの例

4.6.3

管理の間隔・頻度

管理項目を集計及びチェックする間隔・頻度は,異常の発生頻度,データ収集の工数などを考慮して決

定するのがよい。

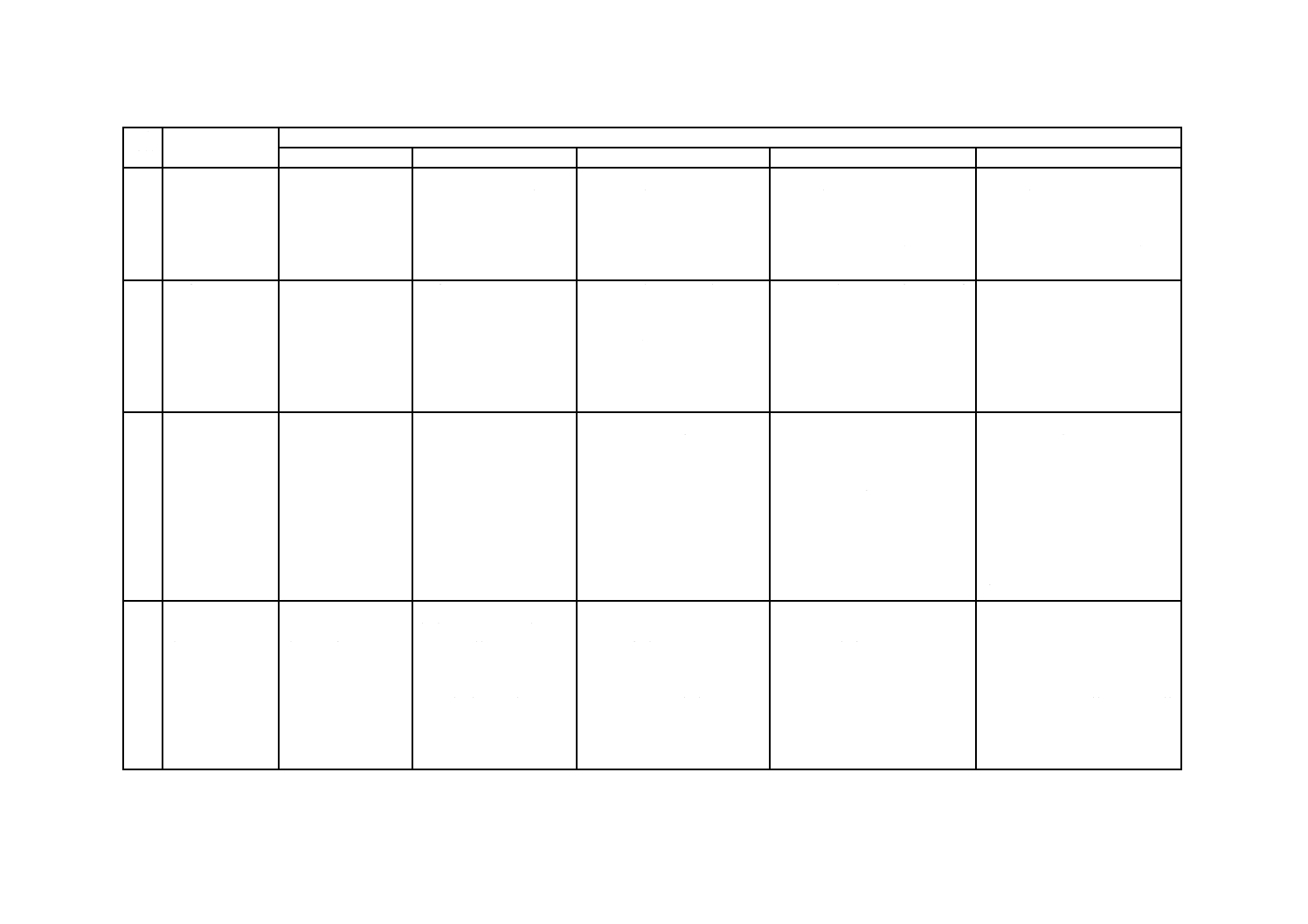

集計及びチェックの間隔が短ければそれだけ異常の発見も早くなる。図5は,管理の間隔・頻度と異常

の発見との関係を示したものである。左のグラフは月1回の間隔であるが,5月に管理水準を外れたとい

う結果である。この1か月のデータを日々管理していれば,右のグラフに示すように,4月の半ばで異常

に気付くことができる。

11

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−管理の間隔・頻度

4.6.4

異常の見える化

選定した管理項目については,時系列の推移状態を示す管理図又は管理グラフを作成して定常状態にあ

るかどうかを判断するのがよい。

管理図又は管理グラフは,部門の中のよく見えるところに貼り出すなど,異常の発生が部門の全員にす

ぐに分かるような工夫をするのがよい。また,図・グラフの書き方,色などを工夫し,異常かどうかが一

目で分かる工夫をするのがよい。

異常の発生がすぐに分かるようにするという意味では,管理グラフに加えて,異常警報装置(例えば,

あんどん)などを活用することも効果的である。

4.6.5

管理項目の登録

選定した管理項目は,管理水準,管理の間隔・頻度などとともに,“管理項目一覧表”又は“QC工程表”

としてまとめ,組織として共有しておくのがよい。この際,異常判定者(異常の判定に責任をもつ人),処

置責任者(異常が検出された場合の処置に責任をもつ人)なども明確にしておくのがよい。表2に管理項

目一覧表の例を示す。

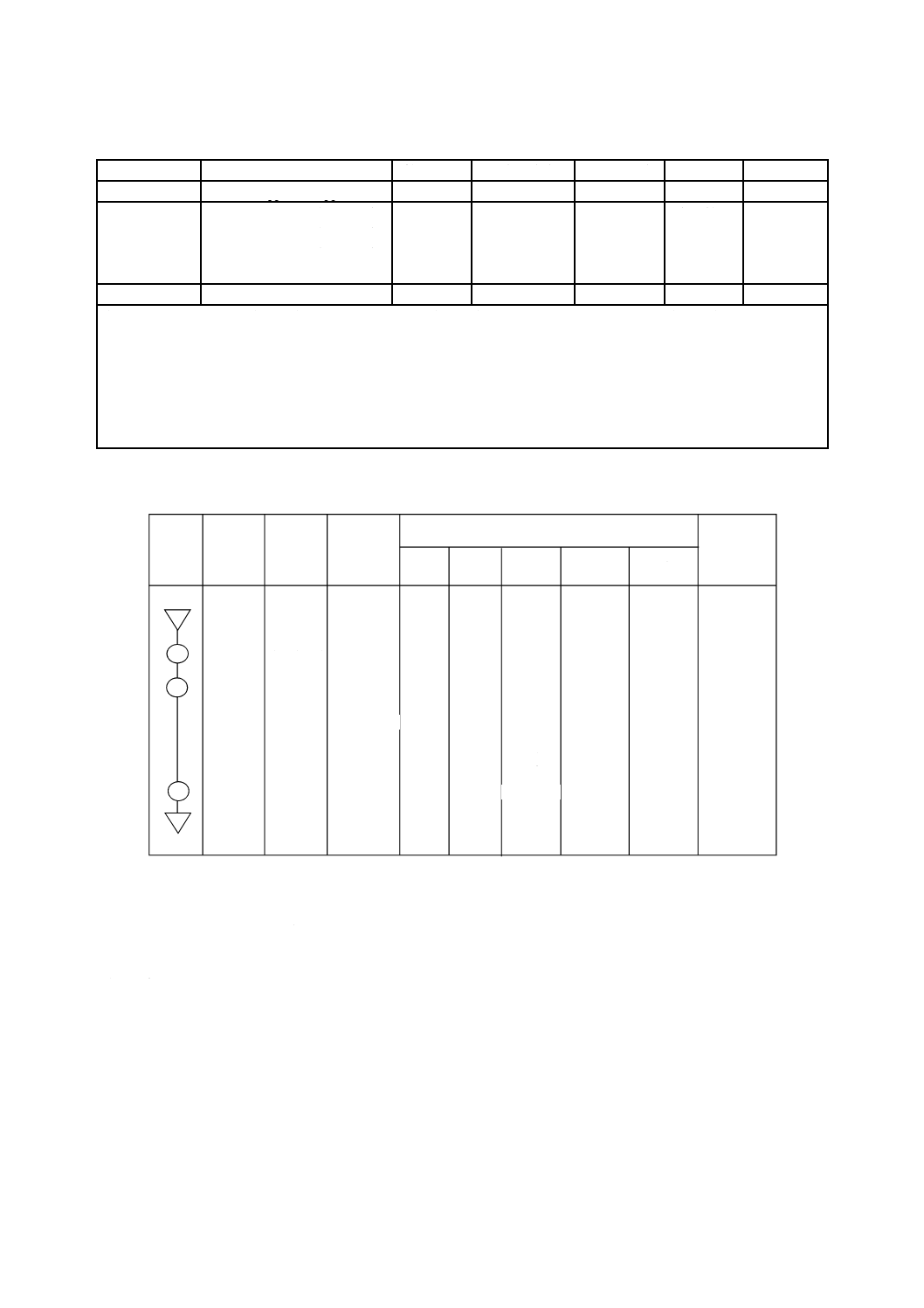

製造などでは,QC工程表がよく用いられる。これは,製品・サービスの生産及び提供に関する一連の

プロセスを図・表に表し,このプロセスの流れに沿ってプロセスの各段階で,誰が,いつ,どこで,何を,

どのように管理したらよいかを一覧にまとめたものである。表3にQC工程表の例を示す。

12

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−部品加工部門の管理項目一覧表の例

管理項目

管理水準

管理間隔

異常判定者

処置責任者

管理方法

経営要素

工程内不良率

300 ppm±20 ppm

毎日

作業者A

課長

日常管理

品質

生産数量

4〜6月 35 000個±200個

7〜9月 40 000個±200個

10〜12月 45 000個±200個

1〜3月 50 000個±200個

毎月

課長

課長

方針管理

量・納期

設備稼働率

80 %±5 %

毎週

作業者B

課長

日常管理

コスト

注記 この表では,日常管理の管理項目のほか,方針管理の管理項目が記されている。方針管理の管理項目は,期末

の目標を達成するために行っている方策が期待どおりの成果を生んでいるかどうかを確認するためのもので

あり,異常を発見するためのものである日常管理の管理項目とは性格が異なる。ただし,方針管理としての管

理が終了した後は,日常管理の管理項目として引き続き管理することになる場合が多い。また,日常管理の管

理項目として管理している中で大幅な改善が必要となった場合には,方針管理に移行することになる。このた

め,日常管理の管理項目及び方針管理の管理項目を一つの表にまとめ,日常管理の管理項目か,方針管理の管

理項目かの区別を記している場合もある。

表3−QC工程表の例

工程名

管理項目

管理方法

担当者

時期

測定方法

記録

関連資料

工程図

ペレット

成形

ばり取り

1

平面度

(点検項目)

検査員

拡大投影機

チェックシート

検査標準

管理水準

測定場所

2

3

検査室

原料投入

(ミルシート)

作業員

搬出時

目視

原料倉庫

(背

圧)

作業者

開始時

チェックシート

作業現場

○○N/cm2

厚さ

検査員

1/50個

マイクロ

メータ

管理図

検査室

2 mm

±0.05 mm

(保持時間)

作業者

開始時

チェックシート

作業現場

2 min±30 sec

出庫台帳

1日2回

6 μm

4.6.6

点検項目

点検項目は,プロセスの結果に与える影響が大きく,直接制御が可能な原因系の項目を選定するのがよ

い。例えば,図3 b) の“成形する”プロセスについては,“金型保持時間”,“注入スピード”などが点検

項目になる。

点検項目を明確にしておけば,管理項目が管理水準を外れた場合,原因について標準で定められた条件

が守られているかどうかを容易に確認できることに役立つ。

点検項目については,グラフ化又はチェックリスト化し,結果系の管理項目のグラフと比較して見られ

るようにしておくのがよい。また,点検項目及びその確認方法を明確にするために,管理項目一覧表又は

QC工程表に,管理項目と対応付けて記しておくのがよい。

4.7

異常の検出,共有及び応急処置

4.7.1

異常の検出

13

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

異常を検出する方法には,管理項目による方法と管理項目によらない方法とがある。

プロセスで発生する異常を的確に把握するためには,日々のデータを管理図,管理グラフなどにプロッ

トするのがよい。その際,次の点に注意するのがよい。

a) データを収集し,その都度,管理図,管理グラフなどにプロットする。

b) 異常の有無の判定は,プロットした点を管理水準と比較して実施する。この際,管理外れだけでなく,

連の長さ(同じ特徴をもつ引き続いた点の数),上昇又は下降の傾向,周期的変動なども考慮する。

また,管理項目としては見ていないが,いつもと違うという意味で気が付く事象についても,検出でき

るようにするのがよい。このような異常を検出するに当たっては,次の点に注意するのがよい。

a) “異常”な状態なのか,“通常”な状態なのか,その判断の拠り所となるものを明確にしておく。

b) 文章で書き表すことが難しい人の感性,いわゆる五感(視覚,聴覚,嗅覚,味覚及び触覚)によって,

異常に気付くことも多くあるため,日頃から一人一人の作業に対する品質意識を高めておく。

4.7.2

異常の共有

異常が発生した場合には,大きな事故又は損失につながらないように,直ちに発生事実を確認し,対応

の仕方を明確にする必要がある。また,プロセスに関する情報は時間とともに失われていくので,原因の

追究は,異常が発生したときに直ちに行うのがよい。

異常に気付くのは,そのほとんどが第一線で作業をしている人である。異常に気付いた人がすぐに職場

の上司に報告するためには,日頃から次の点に配慮しておくのがよい。

a) 職場内でのコミュニケーションを図り,何でも気軽に上司に相談できる雰囲気をつくる。

b) このためには,上司と部下との信頼関係の構築が何よりも重要である。上司からの挨拶及び声掛けは,

信頼関係の構築に極めて有効である。

異常の発生は,職場の全員が共有するのがよい。このためには,毎日決まった時間に,定例の全員参加

による会合を実施するのがよい。会合では,異常について,作業の状況(作業者の交替,設備の故障など)

と照らし合わせて意見交換を行うとともに,標準の再確認を行うのがよい。

異常の発生を組織として共有化するために,工程異常報告書などにまとめて記録として残すのがよい。

工程異常報告書には,異常発生の状況,応急処置,原因追究及び再発防止の実施状況,関係部門への連絡

状況などを記載するのがよい。

4.7.3

異常に対する応急処置

異常が発生した場合には,まずは異常の影響が他に及ばないように,プロセスを止めるか又は異常とな

ったものをプロセスから外し,その後,異常となったものに対する応急処置を行う必要がある。例えば,

製造の場合には,直ちに作業を停止した上で,部品の入れ替え,代替品の提供などによって異常品を取り

除き,不適合品かどうかの判定を行う。サービスの場合には,作業を停止し,当該のサービスを受けてい

た人に対する緊急処置をとる。

その上で,異常の発生原因を特定して,プロセスの要因の諸条件を元の条件に戻す処置をとる必要があ

る。

以上のような応急処置については,起こり得る異常を想定した上であらかじめ標準を定め,教育及び訓

練をしておくのがよい。

4.8

異常の原因追究及び再発防止

4.8.1

一般

14

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

異常が発生した場合,その根本原因を追究し,原因に対して対策をとり,再発を防止するのがよい。再

発防止に効果的であることが分かった対策は,標準の改訂,教育及び訓練の見直しなどによって,プロセ

スに反映するのがよい。

異常の原因を追究する場合には,次の点に配慮するのがよい。

a) プロセスにおいて“通常と異なっていたのは何か”を調べる。

b) いつ異常が発生したかを調べ,その情報を有効に活用する。

c) 異常は,人,部品・材料,設備,標準などの条件が変わることで発生する場合が多いため,プロセス

で発生している人,部品・材料,設備,標準などの変化点を明確にし,異常を検出するための管理図

又は管理グラフの近くに貼り出しておくことで,発生した異常の原因の追究を容易にする。

プロセスを新しく運用し始めたばかりの段階などで異常が多い場合には,全ての異常を一度に取り扱う

と原因追究及び再発防止が困難になる。このような場合には,ランク分けを考え,個別的に対応するもの

と,まとめて対応するものとを区分するのがよい。

4.8.2

発生時期・時刻に関する情報の活用

異常の原因を追究するには,いつ異常が発生したかを調べ,その情報を有効に活用するのがよい。例え

ば,異常がある日時に発生したとすれば,原因は,その時期にプロセスに対して行われた操作と関連が深

いと考えられるので,部品・材料の切替え,担当者の交代,設備の保守などの実施記録を見直すことによ

って原因の絞り込みが可能となる。同様に,繰り返し同種の異常が発生している場合には,その周期と対

応する操作は何かを考えるのがよい。

4.8.3

異常の形及び発生原因

異常の原因を推察するために,発生した異常が次のどの形かを明らかにするのがよい。

a) 単発的(一時的に起こるが長続きしない。)

b) 継続的(一度起こると引き続き同じ異常を呈する。)

c) 傾向的(時間の経過とともに次第に異常の度合いが大きくなる。)

d) 周期的(ある規則性又は周期性をもって起こる。)

例えば,単発的な異常は,担当者の不注意又は異物の混入によると考えられ,標準が整備されていない,

教育又は訓練が行われていないなど,現場管理上の問題であることが多い。また,継続的な異常及び傾向

的な異常は,部品・材料ロットの変質若しくは変動,又は設備の故障に起因する可能性が高い。

4.8.4

異常の根本原因の追究

異常が発生した根本原因を追究して特定するには,“なぜ”の自問自答を繰り返すのがよい。これによっ

て,論理的な思考,現地・現物の実践,事実・データに基づいた科学的アプローチなどが可能となり,根

本原因を誤りなく特定できるようになる。

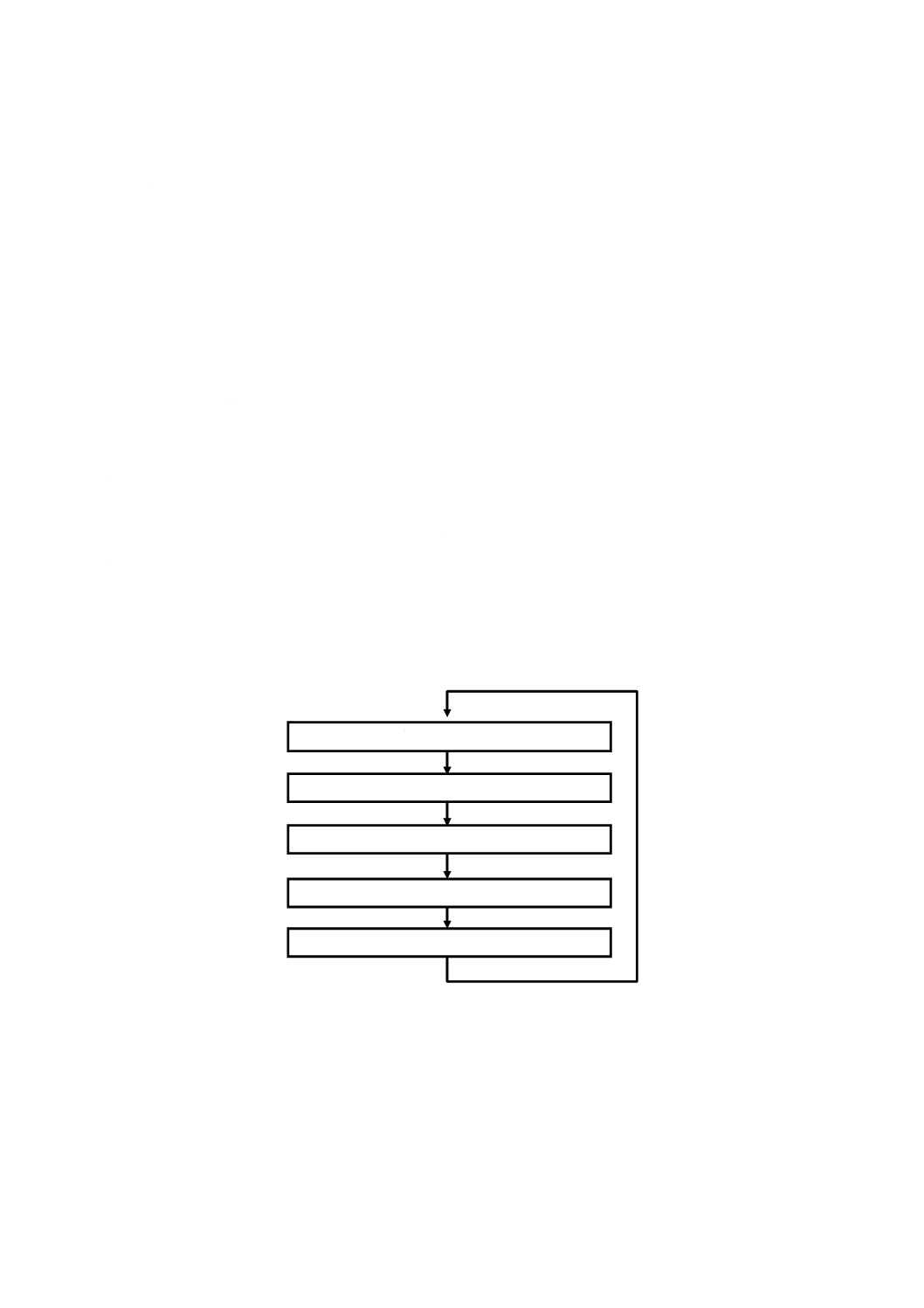

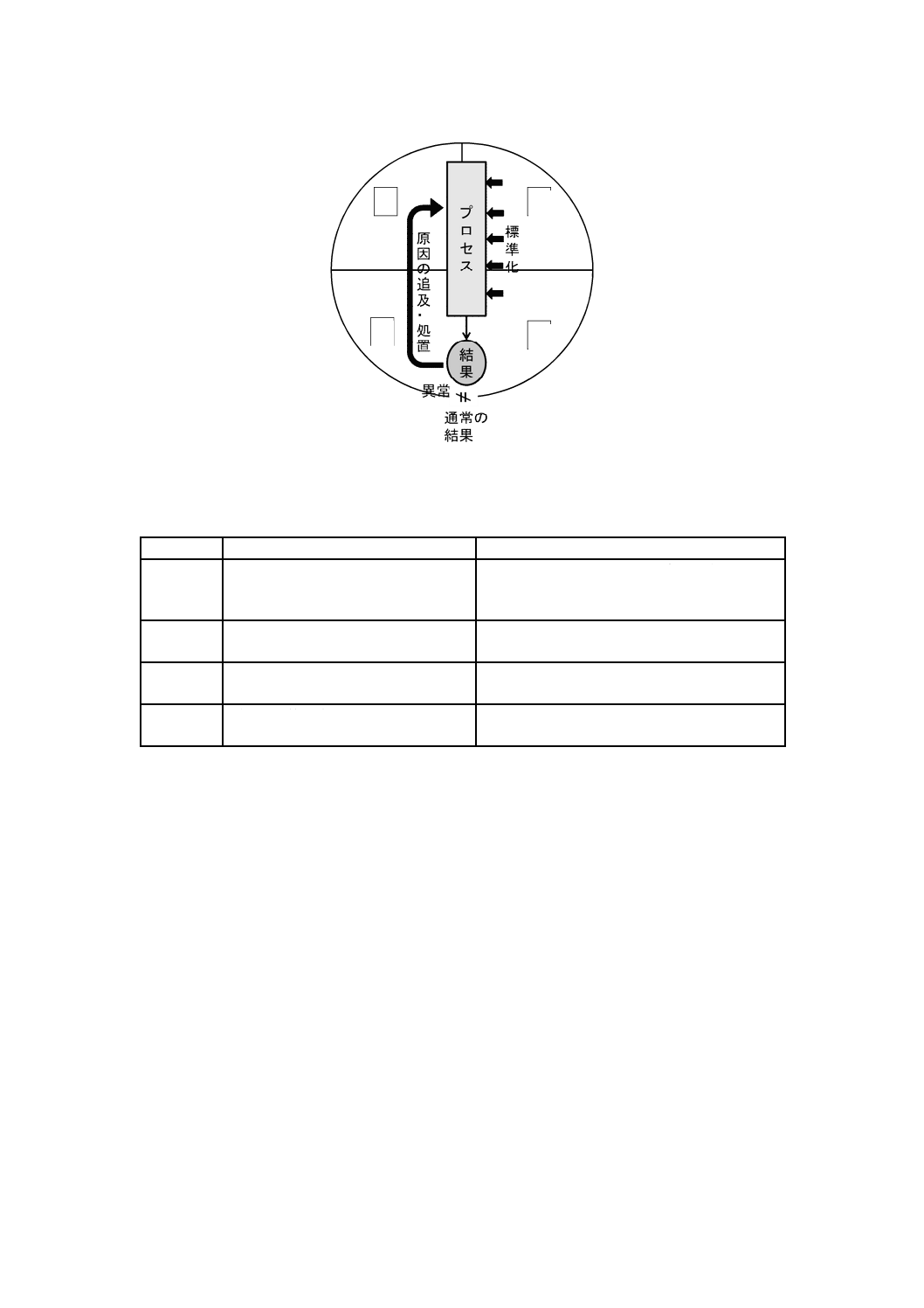

“なぜ”を自問自答する場合,図6の原因追究フローを参考にするのがよい。このフローに従って異常

を分け,どの区分が多いかを明らかにした上で,当該の区分に焦点を絞り,根本原因を更に掘り下げるの

がよい。例えば,標準がなかったことが多い場合にはなぜ標準を定めていなかったのか,標準を知らなか

ったことが多い場合にはなぜ周知されていなかったのか,うっかり間違えたことが多い場合にはなぜエラ

ープルーフ化がされていなかったのかを追究する。

このような原因の追究は,工程異常報告書などを活用し,一定期間に発生した異常についてまとめて行

うのが効果的である。これによって,組織全体として強化が必要な日常管理の領域を明確にすることがで

15

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

きる。また,異常発生後,個別に原因追究及び再発防止がなされていない異常については,技術的な困難

さがある可能性もあるので,どのような技術に関連するものかという点から集約し,把握しておくのがよ

い。

異常の発生

応急処置の立案及び実行

異常の発生原因調査

(標準がなかった)

(標準があった)

(標準どおり行った)

(標準どおり

行わなかった)

なぜ,標準を定めて

いなかったのか

なぜ,周知されてい

なかったのか

なぜ,必要な訓練及び

適切な要員配置がされ

ていなかったのか

なぜ,標準どおり行う

よう指示及び指導され

ていなかったのか

なぜ,エラープルーフ化がさ

れていなかったのか

標準があったか

標準どおり

行ったか

標準を知らなかった標準どおりに行う技能

がなかった

標準どおりに行う必要性

を理解していなかった

うっかり間違えた(間違えや

すい標準であった)

標準の内容が技術的に適

切でなかった

なぜ,技術的に適切な内容

になっていなかったのか

注記 標準には,作業標準だけでなく,設備又は材料に関する標準,技術標準などを含む。

図6−標準に基づく原因追究フロー

4.9

日常管理の定着

4.9.1

一般

各部門の管理者(例えば,課長,グループリーダなどで,製造の監督者を含む。)は,構成員と協力して

4.2〜4.8の内容を継続的に実施するとともに,日常管理の定着に向けて,仕組み・ツールの整備及び見直

し並びに人材育成及び職場風土作りに注力するのがよい。

4.9.2

仕組み・ツールの整備及び見直し

各部門の管理者は,SDCAサイクルを回していくための,仕組み・ツール(4.2〜4.8参照)が十分機能

しているか,及び過不足がないかを定期的に見直すのがよい。

見直しに当たっては,次のような問題に配慮するのがよい。

a) そもそも何のために存在している仕組み・ツールなのかが理解されておらず,共有も不十分である。

このため,活動そのものが形式的になり,形骸化してきている。

b) 以前整備した仕組み・ツールに対して,その後の組織変更などに伴う見直しが十分できておらず,実

態とのかい(乖)離が生じている。

c) 幾つかある仕組み・ツールについて,相互の関連性が不明確で,SDCAサイクルを回すことにつなが

っていない。

また,見直しに当たっては,自己評価を活用するのがよい(7.6参照)。

4.9.3

人材育成及び職場風土作り

16

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

各部門の管理者は,日常管理のための人材の育成及び職場風土作りにおいて,職場で何が起こっている

のかについて常に関心を払い,次の役割を果たすのがよい。

a) 部門の使命・役割を,環境の変化に応じて適宜見直す。

b) 業務のプロセス及び作業内容についても,環境の変化に応じて適宜見直しを行い,標準を改訂する。

c) 構成員全員に仕事の目的及び意義を説明し続ける。

d) 構成員が標準に基づいて作業ができているか,毎日確認する。

e) 構成員がやりにくいと感じるなど,標準を守ることができなくなっていたら,構成員からの声を聞い

て,解決に向けた処置をとる。

f)

このため,構成員の困りごとを絶えず吸い上げる仕組みを構築する。

g) 構成員全員の参加による日常の改善が促進される活動を,仕組みとして整備して展開する(例えば,

“QCサークル活動”の導入など)。

各職場の管理者は,構成員のモチベーションを維持及び向上させるために,次の点に注意するのがよい。

a) 構成員に対する期待を示す。

b) 構成員が困った場合には,支援する。

c) 構成員が改善に取り組んでくれたら,結果にかかわらず感謝の気持ちを表す。

d) “構成員の能力を高めてその能力を最大限引き出す”ことができる職場作りに取り組む。

5

上位管理者の役割

5.1

一般

上位管理者(例えば,部長,事業部長,役員など,複数の部門の管理者を束ねる職位の人)は,下位に

おいて日常管理が適切に行われるようにする必要がある。また,経営環境の変化に応じた事業の見直し及

び革新と日常管理との必要な整合化を図る必要がある。上位管理者は,日常管理における自らの役割を認

識した上で,5.2〜5.4に留意してその職責を果たす必要がある。

5.2

日常管理のための経営資源の確保及び提供

上位管理者は,下位の管理者の意見及び要望を聞きながら,自分が統括している組織において行う必要

のある,日常管理の教育・訓練,標準化の推進,異常検出体制の整備,応急処置・原因追究・再発防止な

どを考え,そのために必要となる経営資源(人,もの,金,情報など)を確保し,日常管理が効果的に実

践されるようにするのがよい。

5.3

使命・役割及び管理項目・管理水準の体系化

上位管理者は,全組織の中における,自組織の使命・役割を明確にした上で,自分が統括する複数の部

門の使命・役割及び管理項目・管理水準を横断的に見て体系化するのがよい。また,自組織の管理項目・

管理水準を明らかにするのがよい。

自組織の使命・役割を明確にする際に考えることは,4.2と同じである。

下位の部門の使命・役割及び管理項目・管理水準を横断的に見ると,部門間で重複がある場合がある。

この場合は,どちらの部門が担当するかを決めるのがよい。また,自組織の使命・役割に照らすと下位の

部門の使命・役割及び管理項目・管理水準に抜けがある場合もある。この場合は,抜けている部分につい

てどの部門が担当するかを決めるのがよい。

上位管理者は,下位の部門の管理項目において異常が発生した場合に,当該の部門の管理者が自分の役

割の範囲で適切に対応するとともに,その内容を報告するように指導するのがよい。また,報告があった

17

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

場合には,その内容を確認し,必要な場合には支援,指示及び承認するのがよい。

上位管理者が自組織の管理項目・管理水準を決める際には,自組織の使命・役割の達成状況を適切に表

すようにするのがよい。また,これに加えて,下位の部門の日常管理が適切に行われていない場合又は複

数の部門に共通的な要因がある場合には,それらが適切に検出できるように考えるのがよい。場合によっ

ては,上位管理者と下位の部門の管理者とが同じ管理項目を設定してもよい。ただし,この場合,上位管

理者が下位の管理者と同じ項目を同じ管理限界及び同じ管理の間隔・頻度で見るのは意味がないので,管

理限界又は管理の間隔・頻度を変えるのがよい。これらの管理項目・管理水準の関係は,文書化し,組織

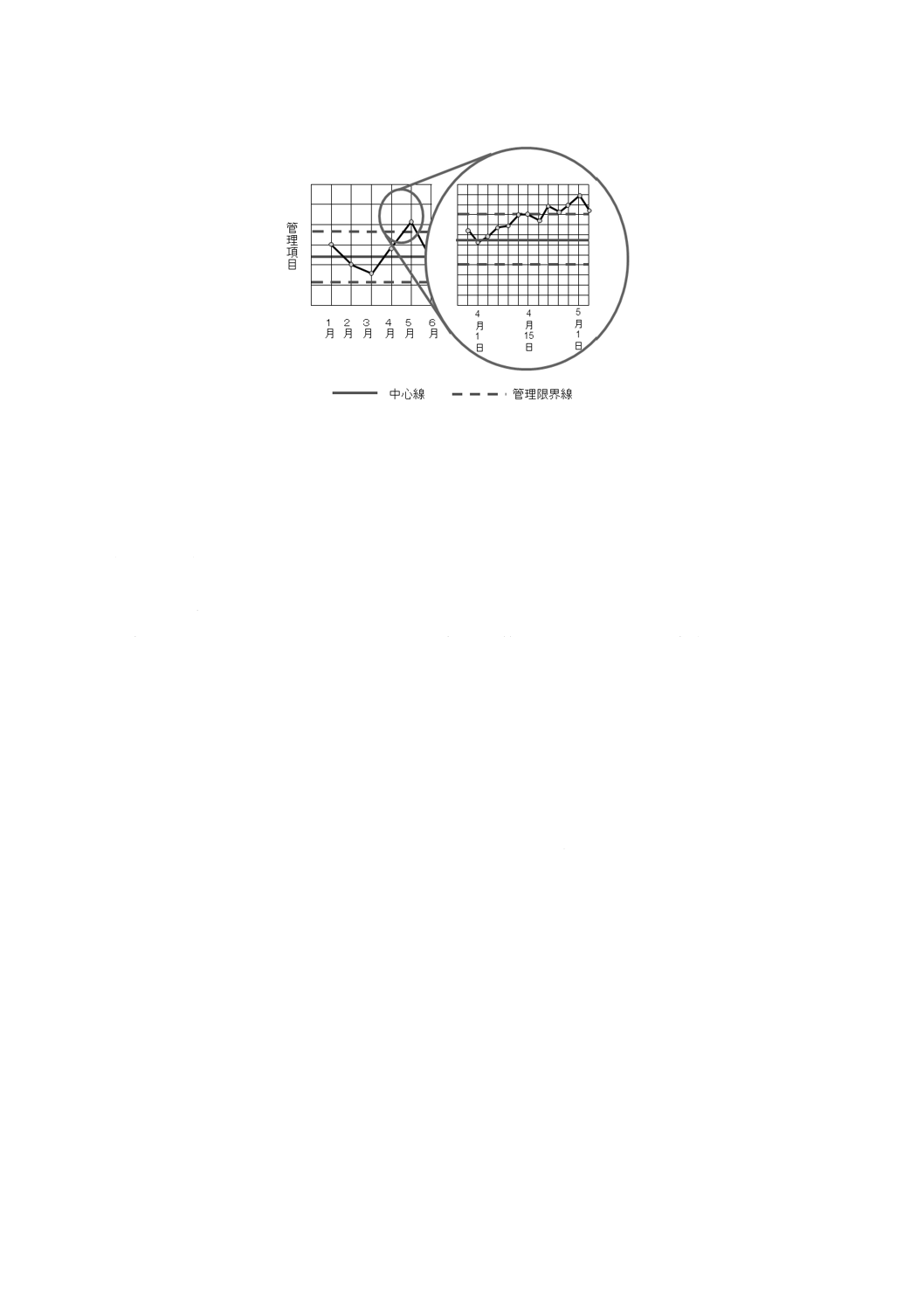

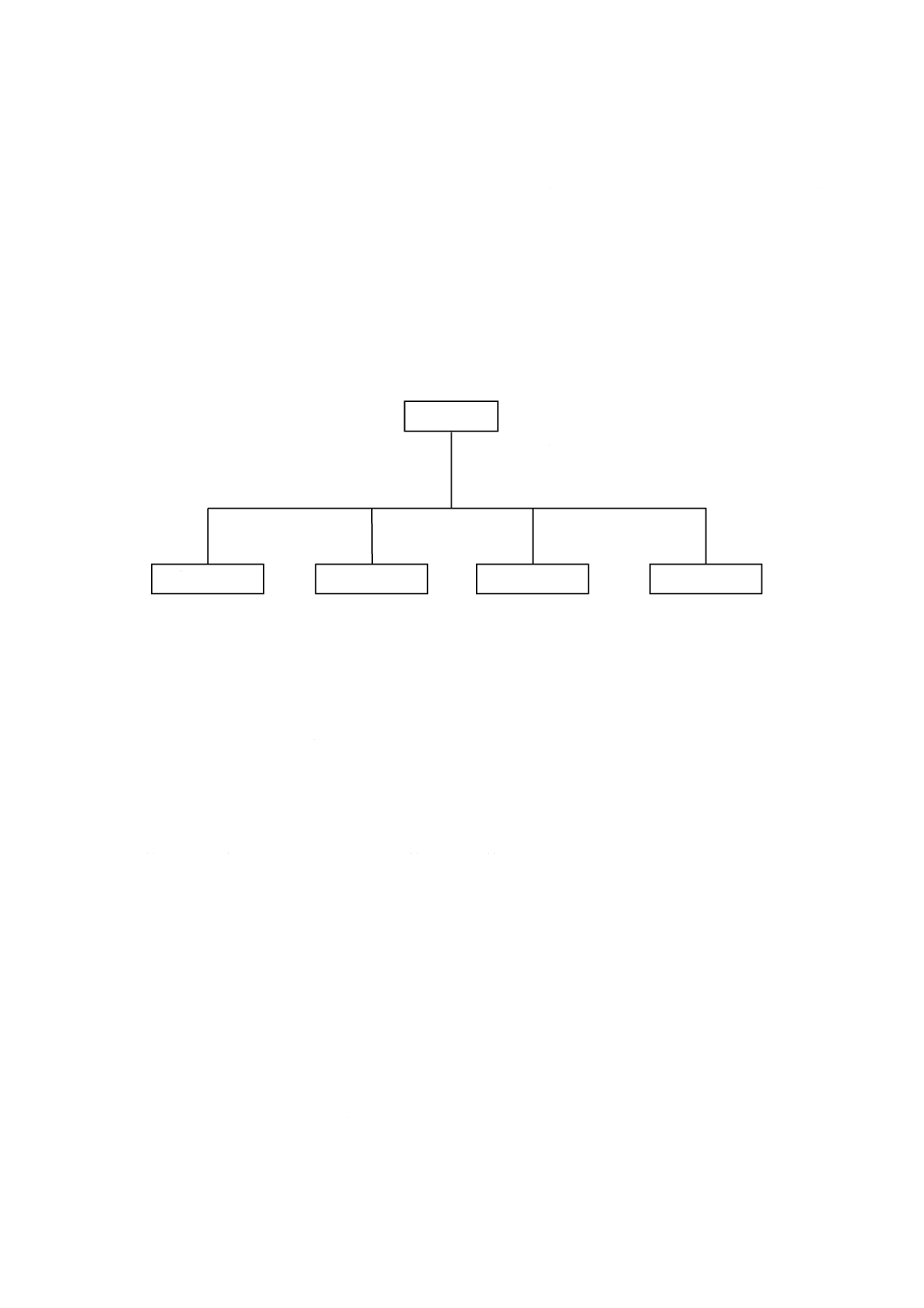

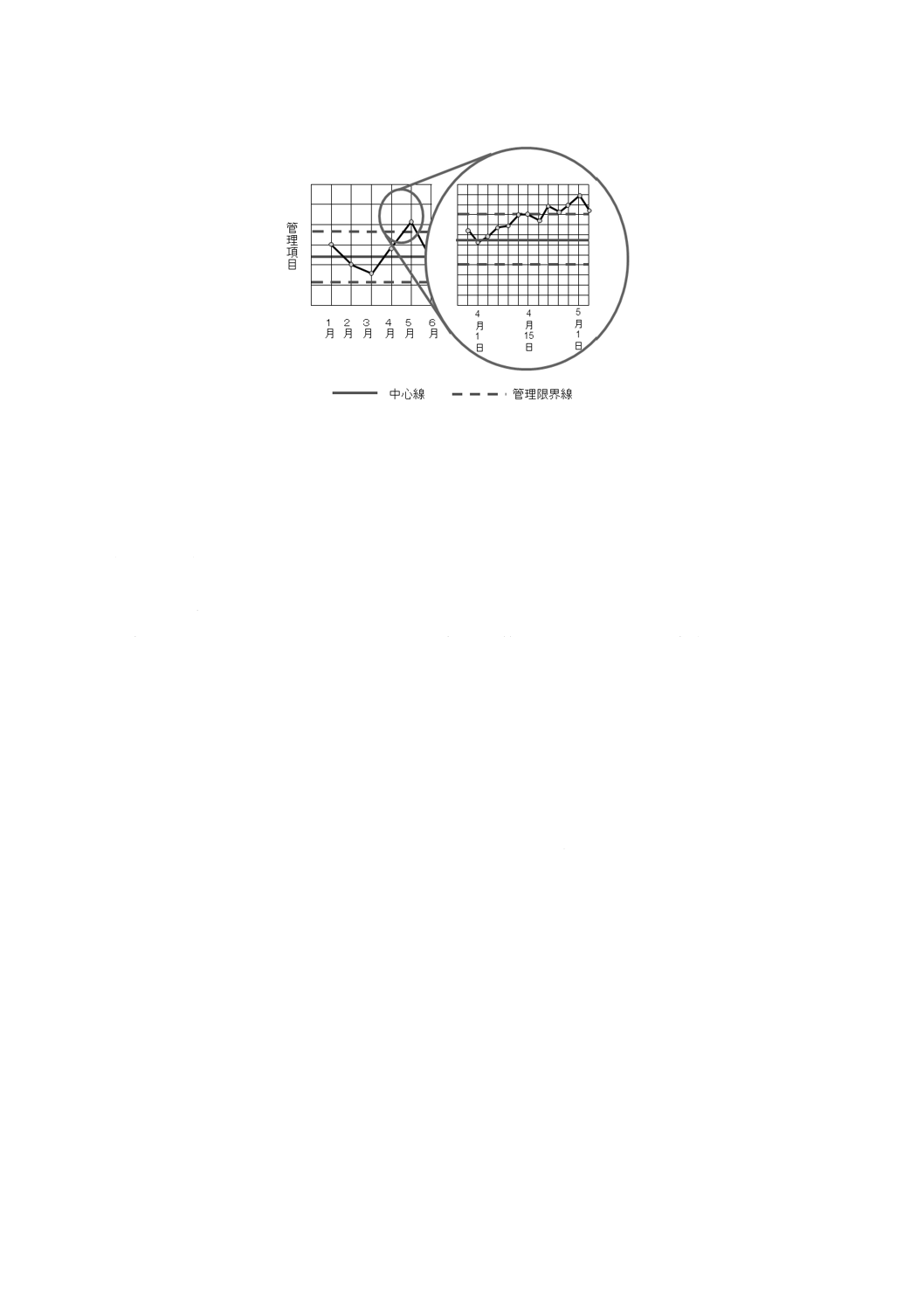

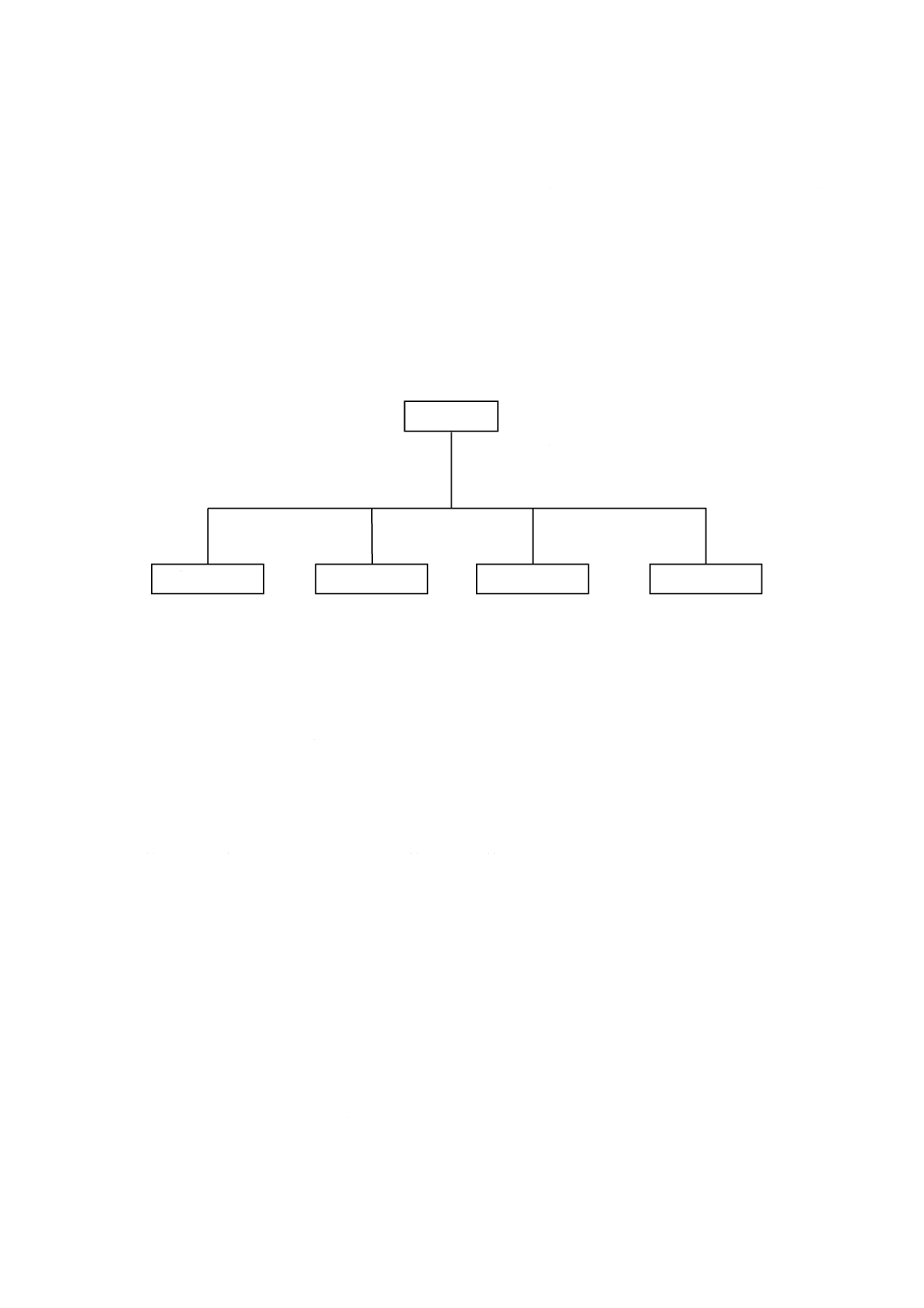

内で共有しておくのがよい。図7に一例として,四つの課から構成されているある製造部の管理項目を示

す。

図7−四つの課から構成されている製造部の管理項目の例

上位管理者は,自分が統括する組織全体の管理項目が管理限界を外れた場合には,下位の部門の関連す

る管理項目の状況を確認するのがよい。下位の部門の管理項目において異常が発生している場合には,当

該の異常に対してどのような対応をとっているかを聞いて,必要な指導及び支援を行うのがよい。また,

下位の部門の管理項目では異常が起こっていないが,全体として異常になっている場合には,共通的な原

因がある可能性があるので,原因を追究し,適切な処置をとるのがよい。

5.4

日常管理の実施状況の確認及び指導

上位管理者は,定期的に又は日頃から自分が統括している下位の部門において4.2〜4.9の推奨事項が適

切に実施されているかどうかを見極めるために,各部門に出向いて自らの目で確認するのがよい。例えば,

管理項目のグラフ又は管理図を見て,異常が適切に判定されているかどうかを確認する,検出された異常

に対してその部門の管理者がどんなことを行っているのかを確認する,などである。これらの内容が適切

でないと感じられた場合には,当該管理者に必要な指導を行うのがよい。

さらに,管理項目のグラフ,再発防止対策書などの書類だけでは分からないような各部門の実態にも目

D 生産目標達成率

Q 後工程不適合件数

C 原価

製造1課

検査課

調達課

製造2課

製造部

Q,C 仕損費

D

生産量

C

使用電力量

Q 手直し率

D 生産量

C 生産工数

D 納期遅延数

Q 納入不良率

C ○○資材単価

Q 不適合率

Q 後工程不適合件数

Q:品質に関する管理項目

D:量・納期に関する管理項目

C:コストに関する管理項目

18

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を配るのがよい。例えば,安全な作業が行われているか,スムーズに作業が行えているかどうか,構成員

がいきいきとして働いているかどうか,などに気を付けるのがよい。問題に気付いた場合には,当該の部

門の管理者の話をよく聞くのがよい。

管理者がいきいきと元気よく働くことができない職場では,構成員の士気も下がり気味となり,思わぬ

不具合が発生する場合があるため,下位の部門の管理者に困り事及び悩み事がないかを絶えず把握し,相

談にのって解決していくのがよい。また,職場風土の形成のために,第一線の従業員を直接激励すること

が望ましい。

6

部門別の日常管理

6.1

一般

日常管理は,製造部門に限らず,全ての部門において実施する必要がある。ただし,部門によってそれ

ぞれ異なる特徴があり,その特徴を考慮して日常管理を進めるのがよい。ここでは,箇条4及び箇条5に

記載した項目から,各部門で実施する場合に特に注意が必要なものを取り上げて補足する。ただし,設計・

開発における技術管理,製造における資材管理及び設備管理,営業における顧客管理など,各部門で重要

となる個別の対象の管理については記載しない。

6.2

設計・開発

設計・開発では,計画した以外の業務が発生することも多いが,技術標準に基づいて設計を行う部分に

ついては,箇条4及び箇条5に記載した日常管理の方法を適用するのがよい。設計・開発の日常管理にお

いて,特に留意する必要があるのは,4.4〜4.6である。

4.4の一つの業務のプロセスの明確化については,製品・サービスごとに異なる部分ではなく,構想設計,

詳細設計,試作評価などの大まかなプロセス,又は使用する設計技法などの共通部分に着目し,プロセス

として明確化するのがよい。

4.5のプロセスの標準化については,技術標準(製品・サービスを構成するシステム,ユニット及び部品・

材料について,その設計基準,評価基準,標準化された設計パターンなどを定めたもの)の作成及び活用

が重要となる。これらの技術標準は膨大な量になるため,体系化するとともに,各設計担当者が守る必要

のある技術標準は何かを明確にしておくのがよい。

4.6の管理項目・管理水準の設定及び異常の見える化については,設計・開発で行っているのは情報の処

理又は情報に基づく意思決定が中心であることを考慮し,これらの活動があらかじめ定められたプロセス

に沿っているかどうかを管理項目として定めるのがよい。例えば,マイルストーンの設定及びその達成度

合い,設計・開発の各プロセスにおいてのインプットで要求されているものがどれだけ確実にアウトプッ

トに作り込まれているか,質問件数,不具合指摘件数など,設計・開発の担当者がどれだけ活発に検討を

行っているかなどは良い管理項目となる。表4にデザインレビューに関する管理項目の例を示す。

なお,設計・開発においては,再利用が重要となるため,管理項目を考える場合にも,再利用部分と新

規部分とを分けて考えるのがよい。

注記1 設計・開発は,製品・サービスに対する顧客及び社会のニーズを把握し,これに対応する製

品・サービスの仕様書及びそれを実現するためのプロセスの仕様書を決めるとともに,必要

な技術の開発を行うことが主な役割である。設計・開発は,仕様書に基づいて実施される製

造に比べて,不明確な顧客及び社会のニーズを基に始めなければならない思考活動であり,

創造的業務であるところに難しさがある。このため,デザインレビュー,実験などの検証及

び妥当性確認が重要となる。

19

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 ソフトウェア開発では,ソフトウェアライフサイクルプロセス(Software Life Cycle Process),

ソフトウェアプロセスアセスメント(Software Process Assessment),能力成熟度モデル

(Capability Maturity Model)などが提案されており,設計・開発プロセスを明確にする上で役

立つ。

表4−デザインレビューに関する管理項目の例

目的

管理項目

意味

計算方法

レビュー漏れ防止,

無駄レビュー防止

レビュー実施率

レビュー漏れ,及び無駄・

過剰レビューの有無をチェ

ックする。

実施したレビュー工数を実

施すべきレビュー工数で除

する。

プログラミング前

の不具合の発見

レビュー寄与度

詳細設計レビューで発見さ

れた不具合の割合で,レビ

ューの貢献度を表す。

設計詳細レビューで発見し

た不具合数を検出すべき不

具合数で除する。

レビュー内容の妥

当性の確認

内容指摘率

表現指摘率

1回ごとのレビュー内容の

良さ又は悪さを表す。

内容又は表現指摘件数を全

指摘件数で除する。

残存不具合の低減

検出不具合目標達

成率

残存不具合をどれだけ低減

できたかを表す。

検出した不具合数を検出す

べき不具合数で除する。

6.3

製造

製造における日常管理は,基本的には箇条4及び箇条5に記載した方法で行えばよい。ただし,多品種

の工程,調整工程,サプライチェーンなどには特異的な要素があるため,4.6については工夫が必要である。

多品種の工程では,同じ条件で製造する回数が少ないために,管理グラフ又は管理図を用いても工程の

時間的な変化が分からないことが多い。このため,回帰分析などを用いてモデルを作成し,予測値と実測

値との差をプロットすることも効果的である。例えば,組付部品点数が異なる機器の作業時間については,

部品点数と作業時間との回帰分析を行い,作業時間の予測値と実測値との差をプロットするなどである。

また,調整工程では,効果的に調整が行われていれば,結果の特性をプロットしても一定にしかならず,

工程の異常を検出できない。このような場合には,調整を行うために変えている原因の条件を管理項目に

するのがよい。例えば,製品の粘度を分子量調整剤で調整している場合は,粘度を管理項目にするよりは,

分子量調整剤の量を管理項目にするのがよい。また,建設工事においては,工事の進捗度だけを管理項目

にするよりは,進捗度と併せて投入工数を管理項目にするのがよい。

複数の組織から構成されるサプライチェーンでは,1か所で検査が甘くなると当該工程の結果は良いよ

うに見えても,後工程で問題が発生する。このため,総合的な管理が必要で,サプライチェーンの各工程

を担当する組織の管理項目を横並びにしてチェックする必要がある。また,サプライチェーンでは,各工

程を担当する組織が異なるため,異常の原因追究が容易でない。異常が発生した場合の原因追究の手順,

役割・責任などをあらかじめ決めておくのがよい。

注記 製造は,仕様書に適合した品質の製品を,定められた製造コストで,要求された日時及び場所

に納品することが主な役割である。

6.4

営業

営業では,個人の能力に依存して業務を行っている場合が多いが,幾つかの共通するステップ又は行動

があり,また,成功したケースと失敗したケースとを比較すると,成功したケースには,一定のパターン

を見つけることができる。したがって,これを標準として定め,守ることで営業目標を計画どおり達成す

る可能性が高くなる。営業の日常管理において,特に留意する必要があるのは,4.4〜4.6である。

20

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4の一つの業務のプロセスの明確化については,広告,訪問,製品・サービスの説明,見積もり,提案,

契約,納品,代金回収などの営業活動のプロセスフローに着目し,個別に取り扱うのでなく,一連のもの

として捉えるのがよい。また,個々のプロセスについては,集める必要のある情報(インプット)及び次

のプロセスに引き渡す必要のある情報(アウトプット)をはっきりさせるのがよい。例えば,表5に訪問

営業の場合の例を示す。

4.5のプロセスの標準化については,製造と異なり,一つの標準を定めて守らせることは適切でない。過

去の成功及び失敗を基に,顧客のニーズに応じた複数の標準を用意し,これらを柔軟に活用できるように

するのがよい。また,顧客のニーズを把握する能力,及び標準を柔軟に活用できる能力の育成を図るのが

よい。

4.6の管理項目・管理水準の設定及び異常の見える化については,プロセスに対する処置が容易になるよ

うに,4.4で明確にしたプロセスフローと対応した管理項目を設定するのがよい。例えば,訪問営業は,訪

問(引合いの創出),提案,デモンストレーション,契約,納入,納入後の継続的な支援というプロセスに

なるため,管理項目は,これに対応して,訪問件数,訪問計画達成率,訪問件数に対する引合い件数,提

案件数に対するデモンストレーション依頼件数,デモンストレーション件数に対する契約件数,納期遵守

率などを考えるのがよい。また,管理水準については,成功例を水平展開することができるように,悪い

方だけでなく,良い方も設定するのがよい。さらに,管理項目及び管理水準を効果的に活用するためには,

次のような点を考慮するのがよい。

a) 日報などを活用し,日々の営業活動の進捗状況を把握する。

b) 上司と部下とが,営業活動の進捗状況の情報を共有し,次にとる処置を検討する。

c) 管理項目は,グラフなどを活用し,職場に掲示する。

注記 営業は,訪問営業,店頭セールス,ネット販売などの様々な形態があるが,いずれの場合も,

顧客,代理店などの声を聞きながら,多様なニーズをもつ顧客への対応を場合に応じて行うの

が主な役割である。

表5−訪問営業に関するプロセスの明確化の例

業務プロセス

インプット

アウトプット

初回訪問

市場情報(潜在顧客など),既存顧客一覧表 ターゲット顧客一覧表,訪問計画,訪問報告書

提案及び見積り

引合い,顧客の要求・ニーズ,製品情報

提案書,見積書,提案書及び見積書に対する顧

客の要望

デモンストレー

ション

提案書,製品

デモンストレーション計画,

デモンストレーションのための資料,

デモンストレーションに対する顧客の反応

契約

注文

契約書,納品計画(生産指示を含む。)

納入

製品,納品書,説明書

納品受領書

納入後の継続的

な支援

訪問計画,顧客からの苦情,要望,賞賛な

ど

営業日報,苦情・クレーム報告書

6.5

アフターサービス

アフターサービスの日常管理において,特に留意する必要があるのは,4.4〜4.6である。

4.4の一つの業務のプロセスの明確化については,診断,保守,エスカレーション(より上位の管理者又

は専門家への対応の要請)などのプロセスを明確にしておくのがよい。また,トラブル又は故障が発生し

てからの受動的な対応プロセスだけでなく,使用状況に関する情報を積極的に集めて予防処置,使用方法

21

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

などを提案する能動的な取組みも含めるようにするのがよい。

4.5のプロセスの標準化については,対応する必要のあるトラブル及び故障のタイプ分けを行った上で,

各タイプに対する対応方法(説明,保守の仕方など)をパターン化しておくのがよい。また,最初に診断

のプロセスを設け,あらかじめ用意したパターンでカバーできるか否かを判定し,できない場合は,迅速

性を考えながら別途慎重な個別の対応を行うのがよい。

4.6の管理項目・管理水準の設定及び異常の見える化については,修理及び対応の質を測るような項目を

管理項目とするのがよい(アフターサービスの管理項目というと,トラブル又は故障の件数がよく用いら

れるが,これは適切ではない。)。例えば,再修理件数,平均修復時間(MTTR),保守の満足度,トラブル

又は故障の予防成功率,関係部門へのフィードバック件数及びそのうち有効に活用されたものの件数など

の項目を用いるのがよい。また,製造のように設定した管理項目を用いて異常が検出されることよりも,

アフターサービスの内容に対する顧客からの苦情・クレーム又は問合せという形で異常が認識されること

が多いので,これらの情報を確実に収集し,プロセス及び標準と対応付けて解析するのがよい。

注記 コールセンター,保守などのアフターサービスは,営業と同様,顧客と直接接することが多く,

多様な顧客のニーズに対応する必要がある。トラブル及び故障の対応が基本であり,的確に診

断を行い,顧客にとって最適な提案をし,早く,安く,確実に,修復又は対応することが主な

役割である。このため,トラブル及び故障の内容を診断し,必要に応じて,より高度な技術・

技能をもった人又は上位管理者へ確実にエスカレーションを行うことができるかどうかがポイ

ントとなる。また,トラブル及び故障を整理し,設計・開発,製造,営業などの関係部門にフ

ィードバックすることも大切な役割となる。

6.6

管理・間接

管理・間接の日常管理においては,業務の内容によって進め方を変えるのがよい。

定形業務については,箇条4及び箇条5に記載した方法を適用するのがよい。また,定常的に発生する

非定形業務については,業務ごとにプロセスフローを明確にし,マイルストーンを決め,マイルストーン

の達成状況を管理項目にすることで,計画の達成精度の向上を図り,日常管理として取り扱えるようにす

るのがよい。さらに,めったに発生しない非定形業務については,日常管理の範囲外とし,方針管理でカ

バーするのがよい。

主管業務については,当該の機能に関わる全ての業務(他の部門が担当しているものを含む。)を対象に,

箇条4及び箇条5の方法を適用した上で,管理項目で異常が発生した場合には,一つのプロセスだけでな

く関連するプロセスについての組織横断的な分析及び原因追究,並びに組織のトップマネジメントに対す

る提言を行うのがよい。例えば,経費の目標が達成できなかった場合には,どのプロセスが未達成だった

かを抽出し,なぜ目標が達成できなかったかを原因追究し,該当するプロセスの責任者に対策を依頼する

ことになる。

注記 総務,経理,人事・労務,事業計画,品質保証,生産管理,調達,総合的品質管理(Total Quality

Management。以下,TQMという。)推進などの管理・間接は,設計・開発,製造,営業,アフ

ターサービスなどを支援する業務,及び上位管理者のスタッフとして組織の特定の機能(品質,

原価など)を主管する業務(当該機能の現状分析,その結果に基づく上位管理者への提案,各

部門への指導及び支援など)を行うのが主な役割である。これらの業務には,定形業務及び非

定形業務(いままでに行ったことのない業務,想定していなかった事象に対する対応など)が

含まれる。また,非定形業務については,めったに発生しないもの(経済危機,自然災害など

への対応)及び定常的に発生するもの(トップマネジメントからの指示事項など)がある。

22

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

日常管理の推進

7.1

一般

日常管理を実践するのは,各部門であるが,各部門に任せていただけでは十分な効果が得られない。こ

のため,組織全体の日常管理の推進を計画し,実施するのがよい。このような日常管理の推進は,組織の

トップマネジメントが担当してもよいし,TQM推進部門などの専門部署を設置し,専任担当者が担当して

もよい。

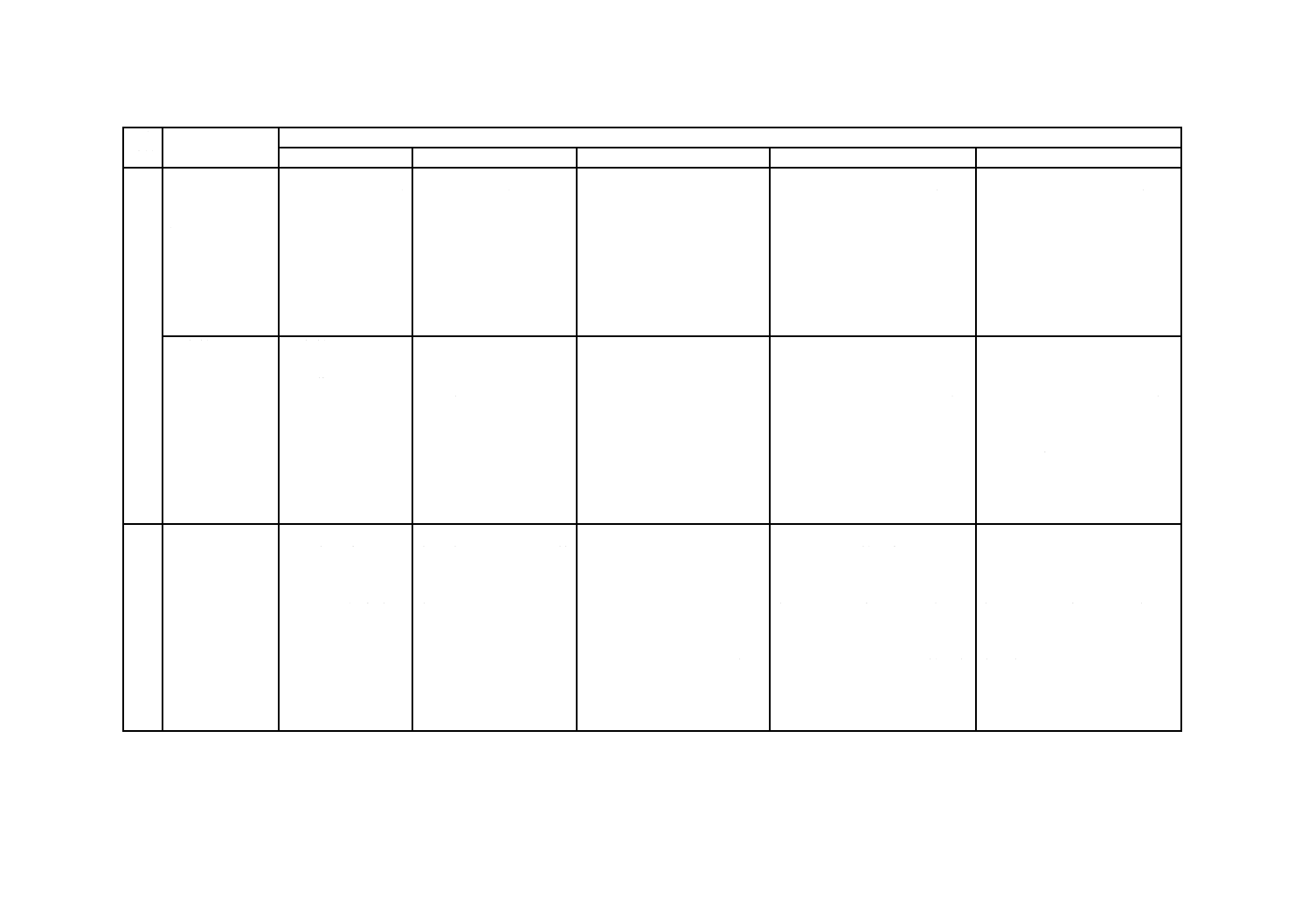

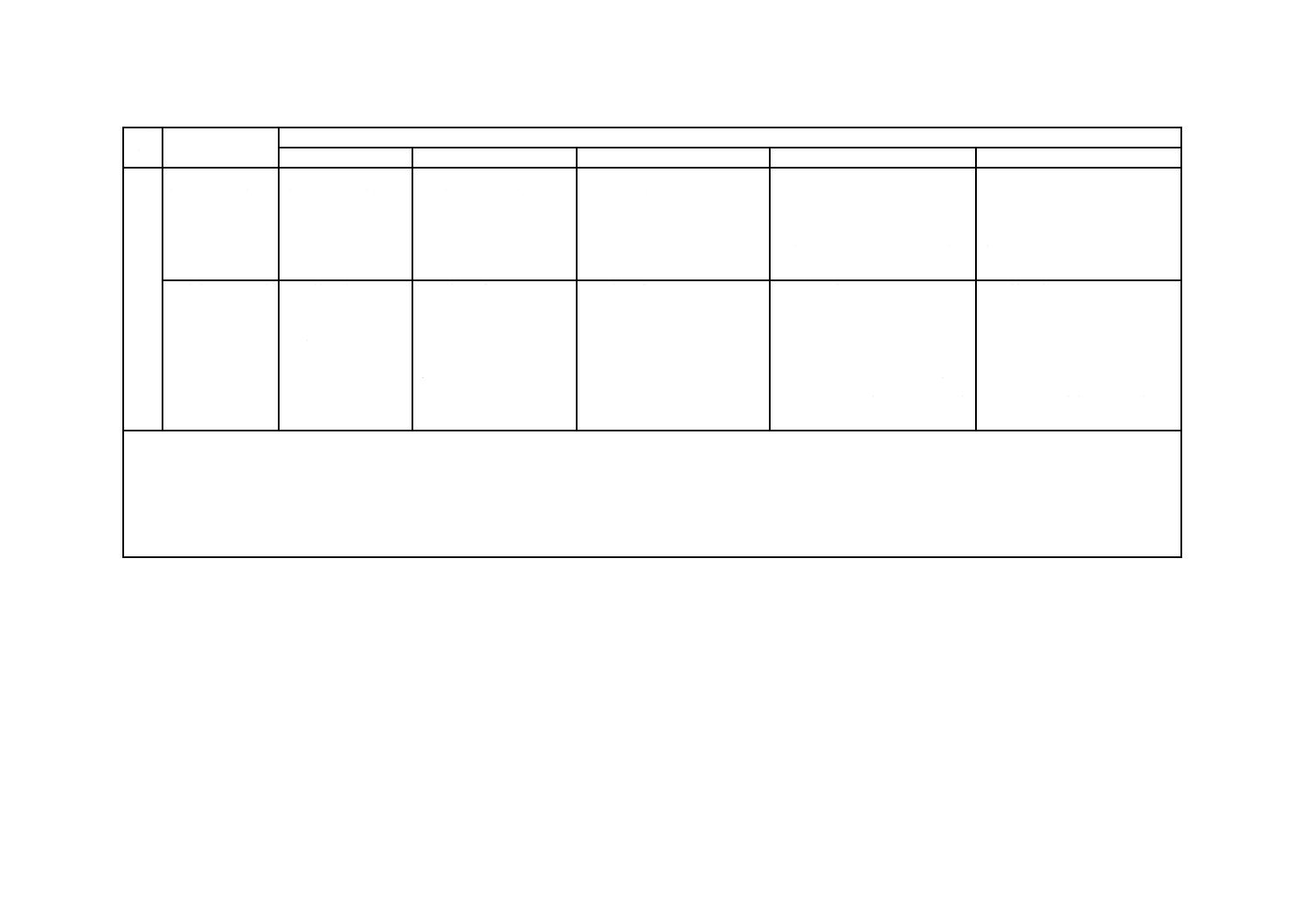

7.2

推進計画の立案

推進に当たっては,日常管理を導入,展開及び定着させるための推進計画を立案するのがよい。この場

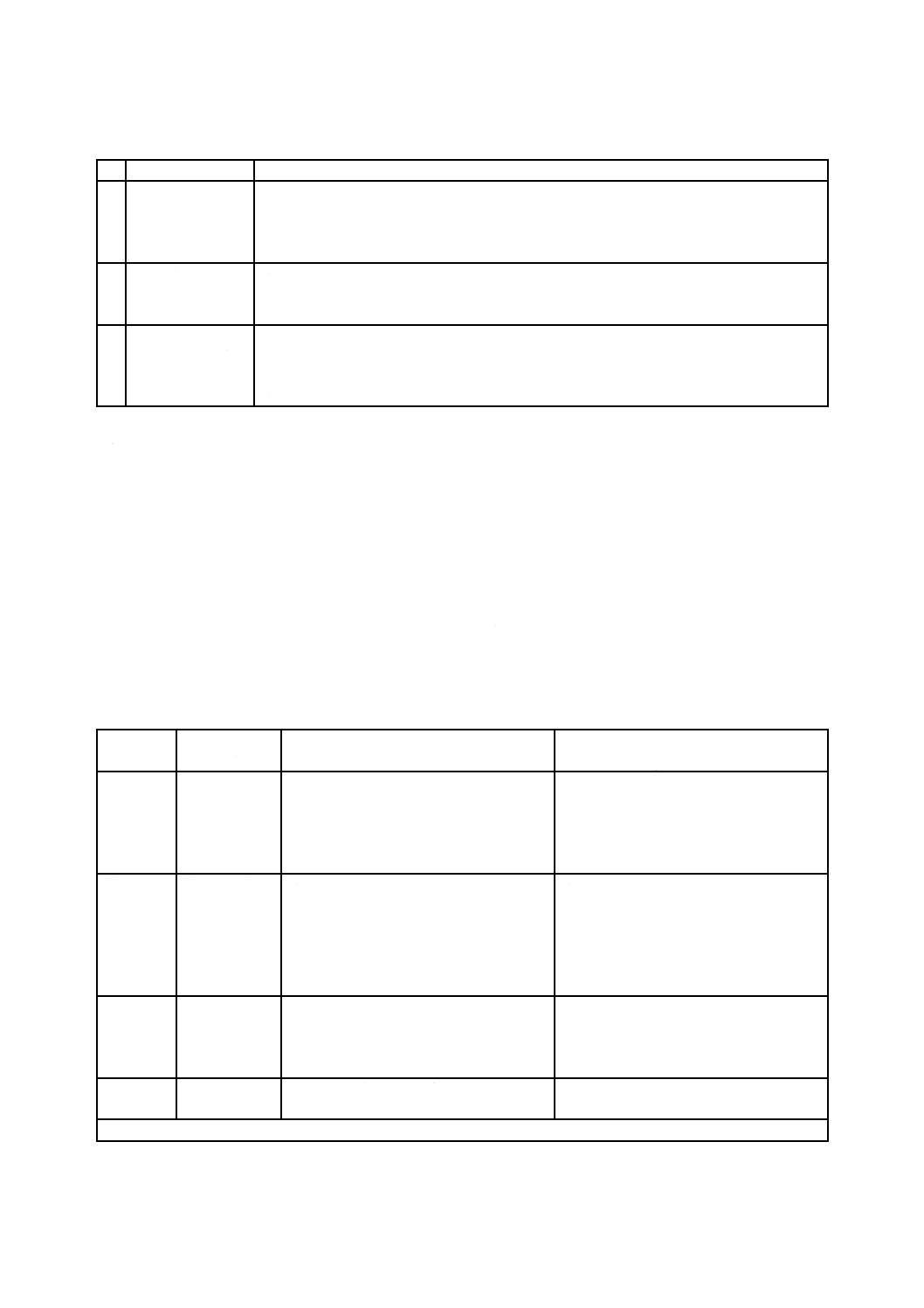

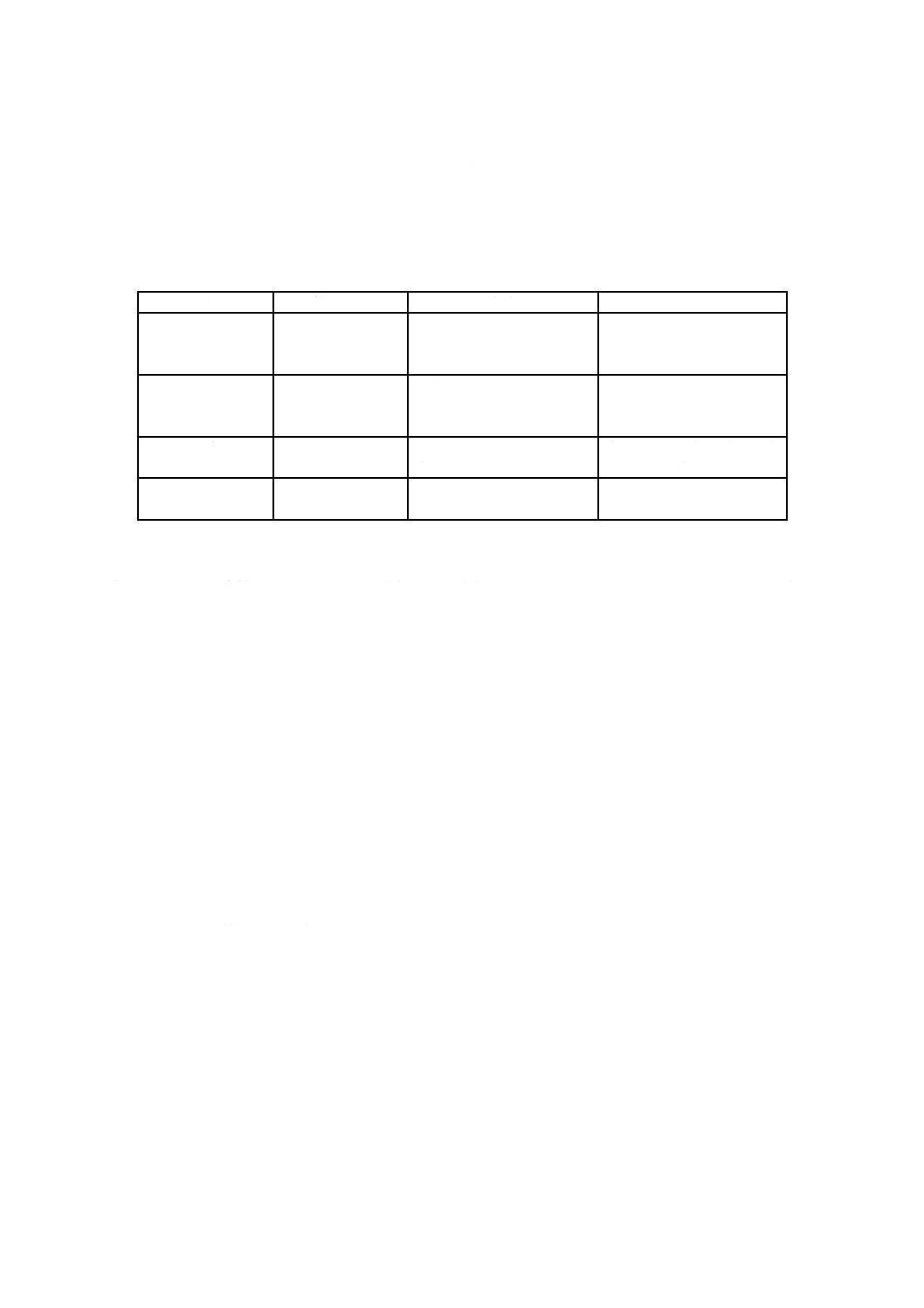

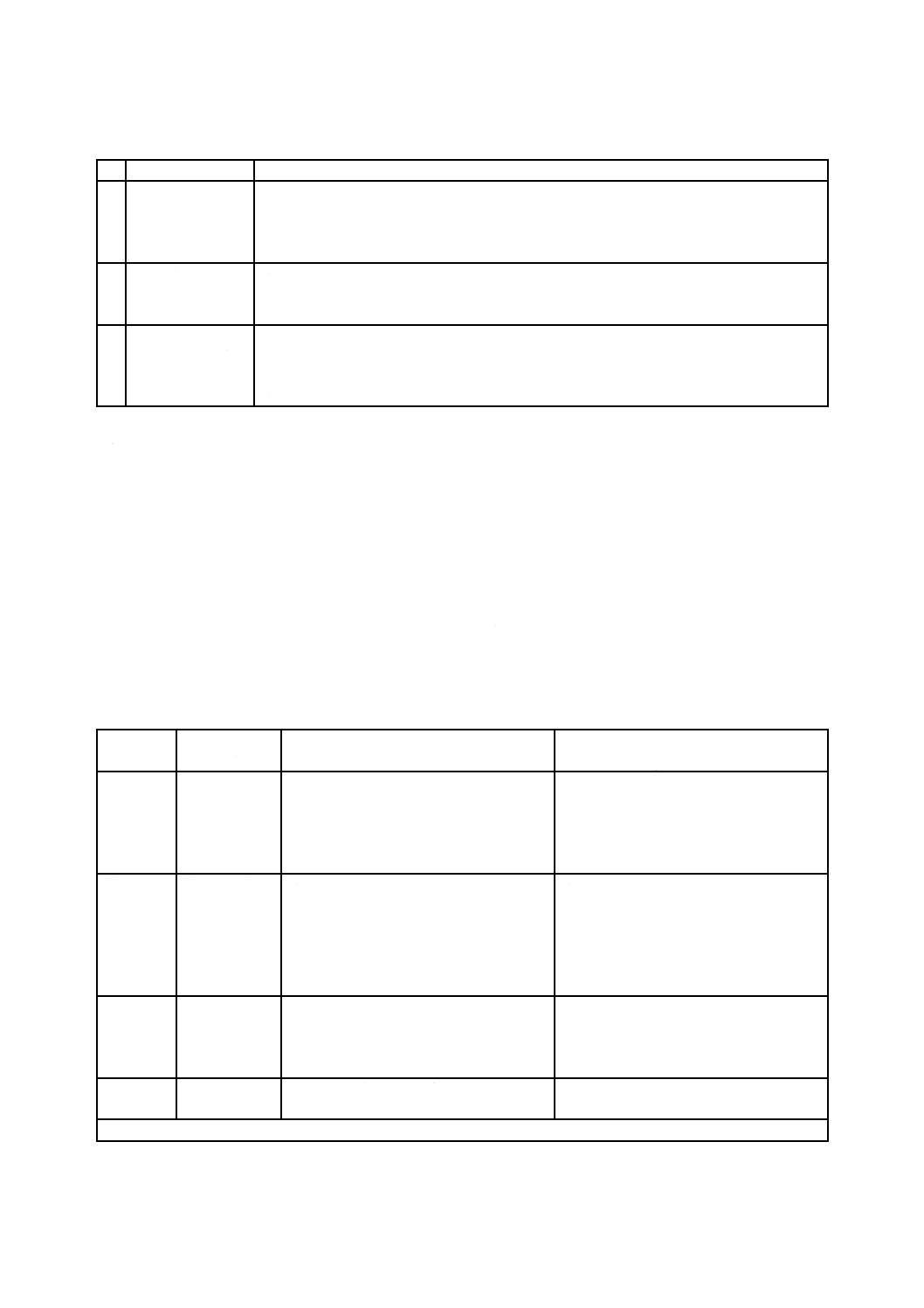

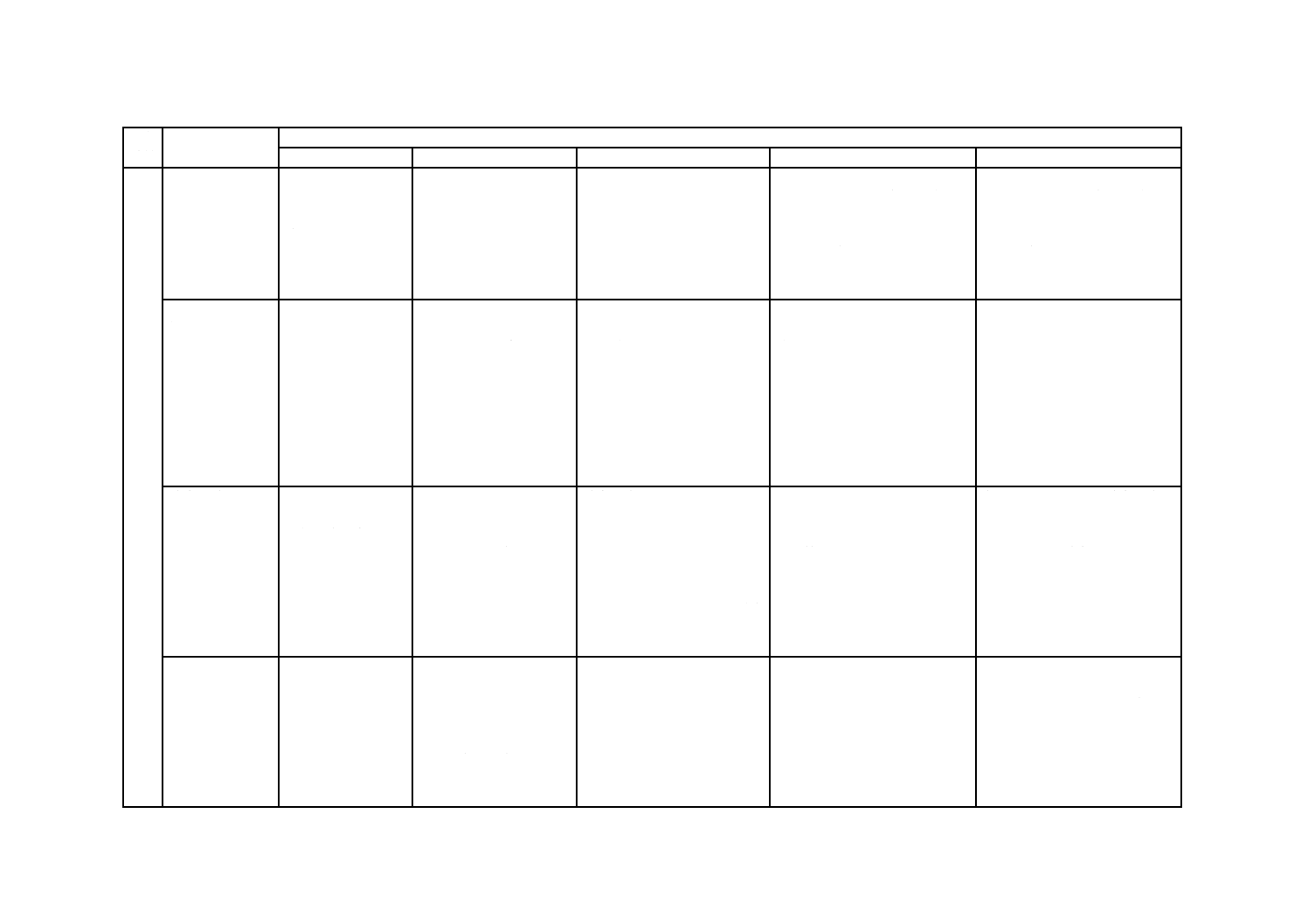

合,組織の特徴,実情,文化などを考慮するのがよい。推進計画に基づく推進の基本サイクルを,図8に

示す。推進計画には,実施内容,実施時期,到達目標などを含めるのがよい。また,このうち,実施内容

については,日常管理の期(導入期,展開期又は運用期)によって重点を変えるのがよい。各期において

重点をおく必要のある事項を,表6に示す。

推進計画の立案に当たっては,次の点に注意するのがよい。

a) 日常管理を全く行っていない部門はない。日常管理の現状把握から始めるのがよい。どういう業務を

行っており,どこまで標準化できているか,管理項目の考え方がどのくらい理解及び実践できている

かを把握する。運用期である場合には,日常管理のレベル評価(7.6参照)から始めるとよい。

b) あらゆる業務について標準を整備することよりも,特定の業務に重点を絞って日常管理の意義及び成

果を実感してもらうのがよい。例えば,グラフなどを用いて業務の結果を見える化し,良い場合と悪

い場合との条件の違いを考えさせ,良い結果が得られるような標準を作成及び活用することで突発ト

ラブルが少なくなり,業務が安定して行われるようになることを実感してもらうとよい。

7.2 推進計画の立案

7.3日常管理の教育

7.5日常管理を推進するための施策

7.6日常管理のレベル評価

7.4日常管理を推進するための仕組み作り

図8−日常管理推進の基本サイクル

23

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

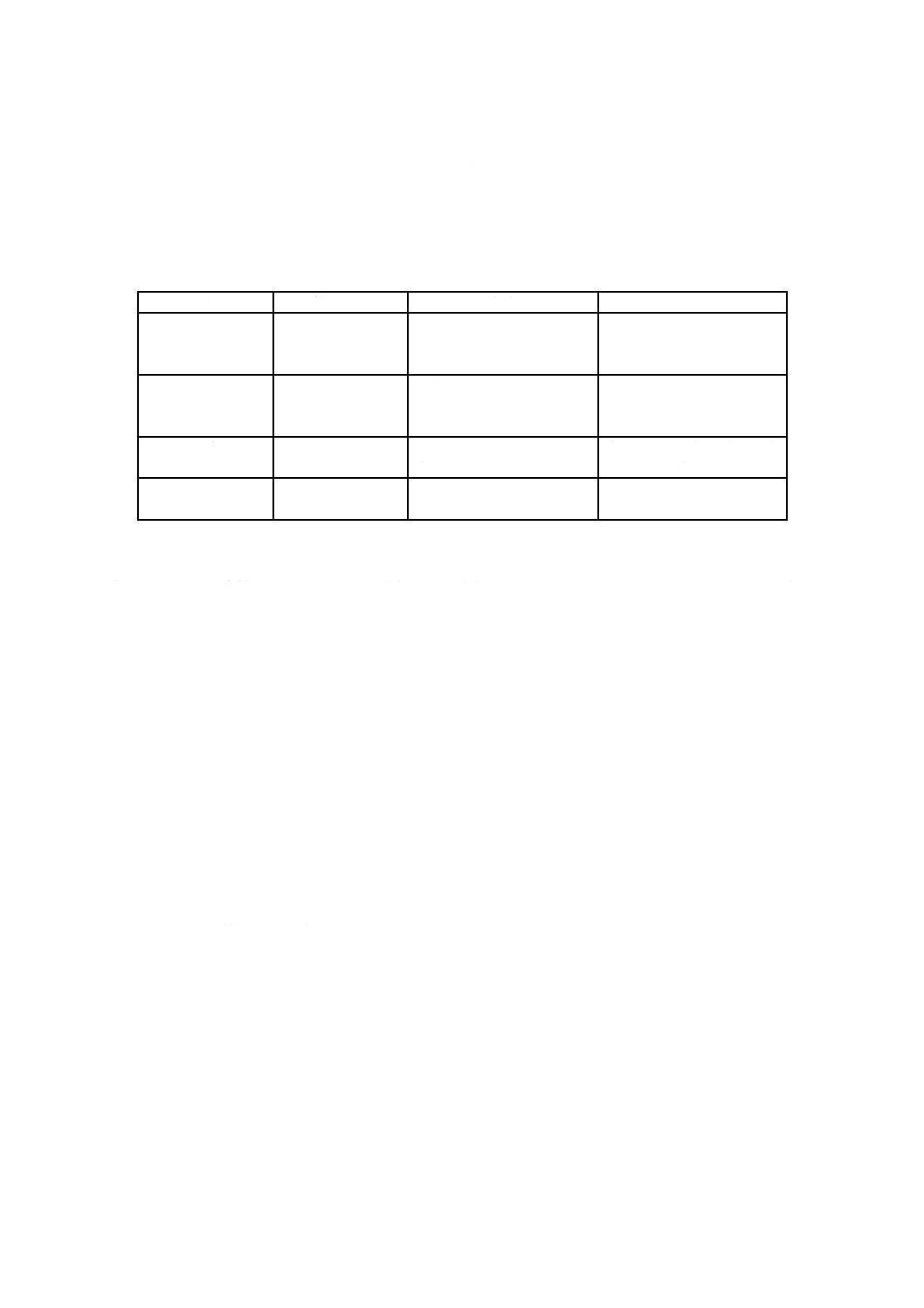

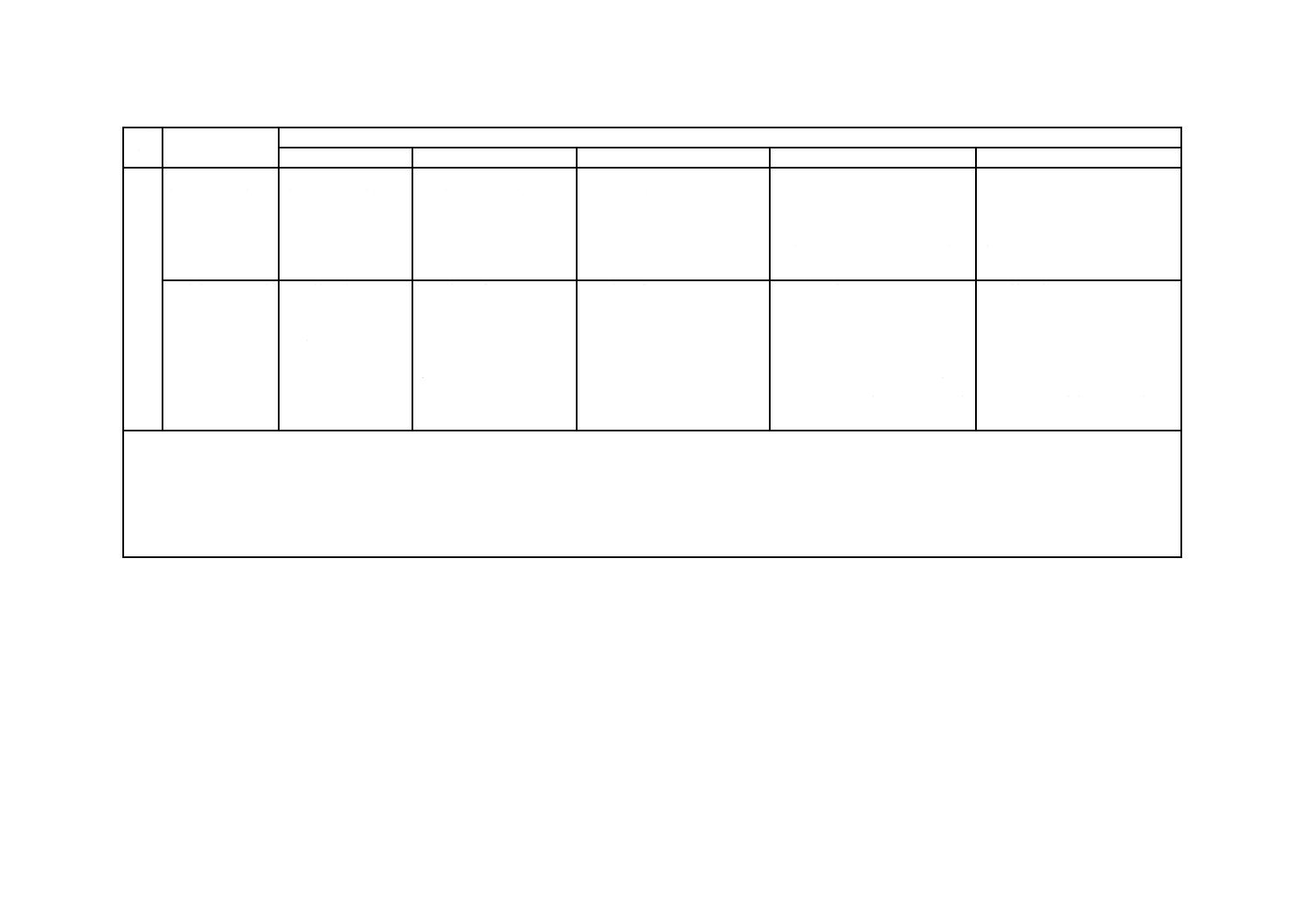

表6−導入期,展開期及び運用期における日常管理推進の重点

期

説明

日常管理推進の重点

導

入

期

日常管理の内容及

び意義を理解して

いない。

・ 推進者は,管理の仕組み,その他基本事項について十分に熟知しておく。

・ 日常管理推進のための体制など,仕組み作りを進める。

・ 組織全体に日常管理に関する理解を浸透させるため,教育に重点をおき,成功例を作

る。

展

開

期

日常管理を実践

し,成果の出た部

門が幾つかある。

・ 部門間における活動のばらつき,及びうまくいっている部分とうまくいっていない部

分とが明らかになるようにする。

・ 活動の評価結果の分析及びフィードバックに重点をおく。

運

用

期

一通りの日常管理

が各部門で実施さ

れている。

・ より安定した業務ができることを目指して,仕組みの問題点を顕在化させ,改善する。

・ 仕組みの再構築(定期的な標準の棚卸しなど)及び再教育(日常管理の意義など)に

重点をおく。

・ 各部門において日常管理の引継ぎが標準に基づいて確実に行われるようにする。

7.3

日常管理の教育

日常管理を浸透させるためには,組織のあらゆる階層の人に日常管理に関する教育を計画的に行うのが

よい。特に,導入当初の段階では,日常管理の目的及び意義を組織全体に周知するのがよい。また,日常

管理の意義及び内容は,日常業務の中に埋もれて忘れられる傾向にあるため,日常管理の教育は一度行っ

ただけでは十分でなく,展開期及び運用期においても,組織全体への定期的な再教育を継続的に実施する

のがよい。

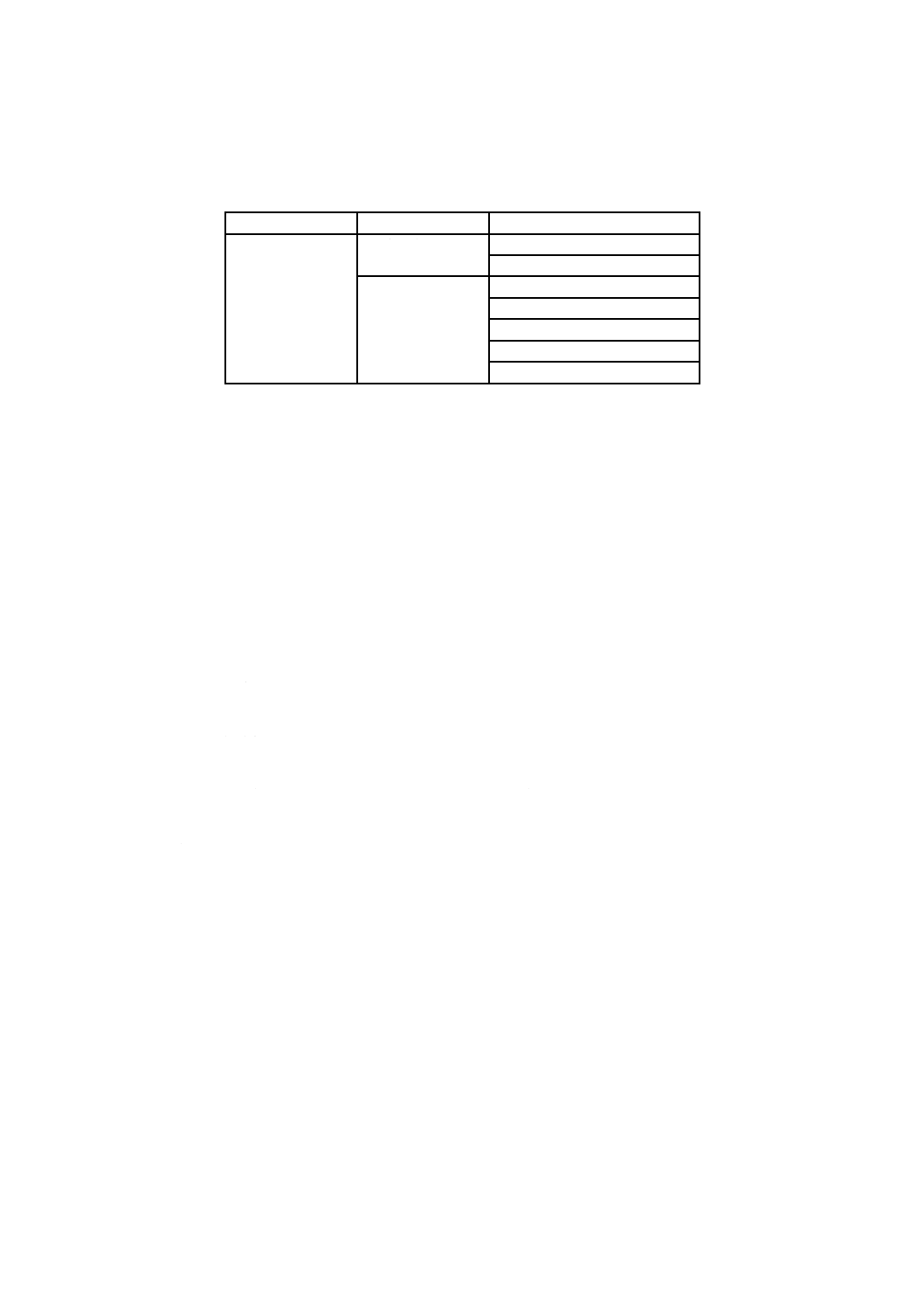

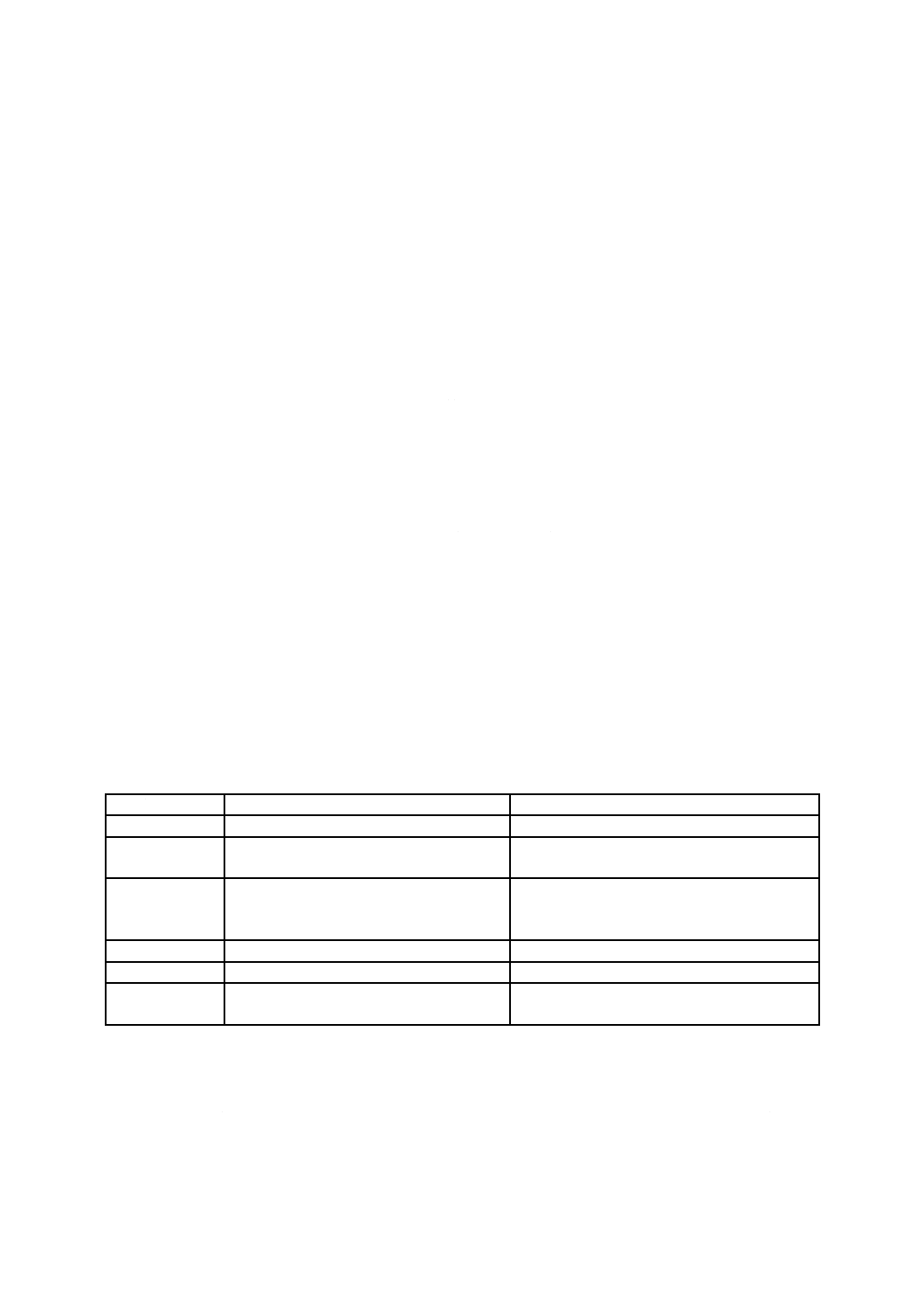

各階層に対して行う必要のある主な教育内容を,表7に示す。日常管理の教育は,集合研修だけでは十

分な効果を発揮しないため,日常業務の中での従業員教育(OJT)及び指導を行うのがよい。また,これ

らの日常管理の教育が有効に働くためには,日常管理の基礎となるTQMの教育を行うのがよい。

表7−日常管理の主な対象者及び教育内容

対象者

主な教育の

機会

日常管理の教育内容

日常管理の基礎となる

TQMの教育内容

役員

役員会議

・ 日常管理の意義

・ 日常管理におけるトップマネジメン

トの役割

・ 現場巡回,診断などの仕組み(7.5参

照)

・ TQMの原則

管理職

(部課長な

ど)

管理者研修

・ 日常管理の基本的な考え方(附属書A

〜附属書E参照)

・ 日常管理の進め方(箇条4,特に4.2,

4.3及び4.9を参照)

・ 日常管理における上位管理者の役割

(箇条5参照)

・ TQMの原則

・ 方針管理,小集団改善活動などの仕組

み,並びに実践及び指導方法

・ 改善の手順(問題解決法,課題達成法)

一般職

階層別研修

(5年次,10年

次など)

・ 日常管理の基本的な考え方(附属書A

〜附属書E参照)

・ 日常管理の進め方(箇条4,特に4.4

〜4.8を参照)

・ 改善の手順(問題解決法,課題達成法)

・ QC七つ道具などのQC手法

新入社員

新入社員研修

(集合教育)

・ 標準の意義及び見方

・ 異常時の報告,連絡及び相談の方法

・ QC的ものの見方・考え方

・ 改善及び管理の進め方

注記 上位の対象者は,下位の対象者の教育内容を理解しておくのがよい。

24

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4

日常管理を推進するための仕組み作り

日常管理は,各部門がその業務内容に応じて行えばよいが,各部門に任せておくと実施しない部門又は

間違った方法で実施して形骸化する部門が生じるため,組織全体でその進め方を規定,指針などに定めて

展開するのがよい。この規定及び指針は,箇条4〜箇条6の内容を基に作成するのがよい。

日常管理を効率的に進めるには,適切なツールを使うのがよい。例えば,データを取って管理図にプロ

ットする場合,データの電子化及び管理図を書くためのソフトウェアが整備されていないと工数がかかる。

また,技能評価にスキルマップなどのツールを共通的に活用すると,部門間の情報共有が容易に行える。

各部門の日常管理の実施状況を把握することで,このような日常管理のためのツールの必要性を明確に

し,タイムリーに導入するのがよい。

日常管理のための仕組みは,基本的には各部門が個別に作ればよいが,全組織的に整備しておくのがよ

いものもある。例えば,各部門が使用する標準については,重複又は矛盾が生じないように全組織的な体

系を定めておくのがよい。その上で,各部門で定めた標準を登録してもらい,関係する他の部門が容易に

検索及び閲覧できるようしておくのがよい。

7.5

日常管理を推進するための施策

日常管理の推進を加速するためには,全社的な施策(行事など)を行うのがよい。内容は,各組織の状

況に応じて考えるのがよいが,代表的なものとしては次のものがある。

a) 標準の棚卸し 標準の使用状況及び有効性について,定期的な見直しを計画及び実施する。これは“標

準の棚卸し”と呼ばれる。標準の棚卸しに当たっては,次の点に注意するのがよい。

− 個々の標準を使う必要のある人が使う必要のあるときに実際に使っているか。使うべきなのに使

われていない標準は,標準軽視の観念が生じる原因となるので標準がない場合よりも更に悪い。

− 標準によって良い結果が得られているか。また,標準は,プロセス解析の結果に基づいて合理的

に決められたものか。技術的な裏付けがあってはじめて,標準は有効なものとなる。

− 標準の適正な版が使用されていない,現場に掲示されている標準の改訂又は廃止に技術部門の原

簿の改訂又は廃止が追いついていないなどの問題がないか。改訂又は廃止の不徹底は,様々なト

ラブルを引き起こす。

− 標準の制定,改訂又は廃止に関する職務権限の乱用が起こっていないか。適切な責任及び権限を

持つ人が標準の制定,改訂及び廃止を行わなければ,標準の技術的な適切さを担保することはで

きない。

− 部門間で標準の重複又は抜けがないか。各部門が作っている標準が重複していると,無駄なだけ

でなく,様々な誤解及び混乱の原因となる。

b) 日常管理の相互研さん(鑽) 各部門が他の部門が行っている日常管理の良いところを相互に学ぶた

めの機会を設定する。例えば,複数の部門の関係者が集まる機会(会議,工場見学,研究会,発表会

など)を活用して,特定の部門の日常管理の進め方を深く学ぶとともに,各部門の実施状況との比較

などをテーマに意見交換を実施するのがよい。相互研さんの機会を持回り式で定期的に実施すること

で,ベンチマーキングによる日常管理レベルの向上が期待できる。

日常管理のレベル評価の結果(7.6参照)に基づいて,レベルの高い部門,レベルが著しく向上した

部門,及び特筆すべき活動を進めている部門に対して表彰を行う。また,日常管理の実践において多

大な貢献があった個人を表彰する。

c) 経営者による現場巡回又は診断 経営者は,各部門における日常管理の実施状況を理解するとともに,

その努力を認めて激励するために,現場巡回又は診断を実施する。実施に当たっては,次の点に注意

25

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

するのがよい。

− 全ての部門を対象として,計画的に実施する。

− 実際の業務を行っている場所に出向いて事実を確認するとともに,そこで働いている人の意見を

聞く。

− 現場巡回又は診断で明らかとなった改善する必要のある事項については,確実にフォローアップ

し,全社的な改善につなげる。

7.6

日常管理のレベル評価

各部門の日常管理レベルを向上させるために,日常管理の実施状況について定期的及び体系的な評価を

行うのがよい。

評価に当たっては,日常管理による成果(業務の結果が安定して得られているか,異常が少なくなった

かなど)だけでなく,その成果を出すための活動の状況(箇条4及び箇条5参照)も評価するのがよい。

また,人によって評価がばらつかないように,評価基準を明確にするのがよい(附属書F参照)。

なお,設計開発,営業などの部門ごとの特徴に応じて評価基準を修正して使用するのがよい。

評価は,自己評価を基本とするのがよい。評価を行う場合には,現場での実施状況などの事実を確認し,

その結果に基づいて判断するのがよい。これによって,各部門が自組織の日常管理レベルを自覚し,改善

目標を設定できる。さらに,これに品質保証部門などの専門知識をもった第三者による評価を組み合わせ

ることによって,より客観性を増すことができる。

評価結果については,年度による進捗具合又は部門間の相違をまとめ,各部門の強み及び弱みを把握し,

今後の支援策など日常管理レベルを向上するためのデータとして活用するのがよい。また,組織全体の集

計結果についても,その傾向を評価し,今後の推進計画に反映するのがよい。

26

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

総合的品質管理における日常管理の役割

A.1 総合的品質管理において中核となる活動

総合的品質管理(Total Quality Management。以下,TQMという。)とは,顧客及び社会のニーズを満た

す製品・サービスの提供並びに働く人々の満足を通した組織の長期的な成功を目的とし,プロセス及びシ

ステムの維持向上,改善及び革新を,全部門及び全階層の参加を得て行うことで,経営環境の変化に適し

た効果的かつ効率的な組織運営を実現する活動である。

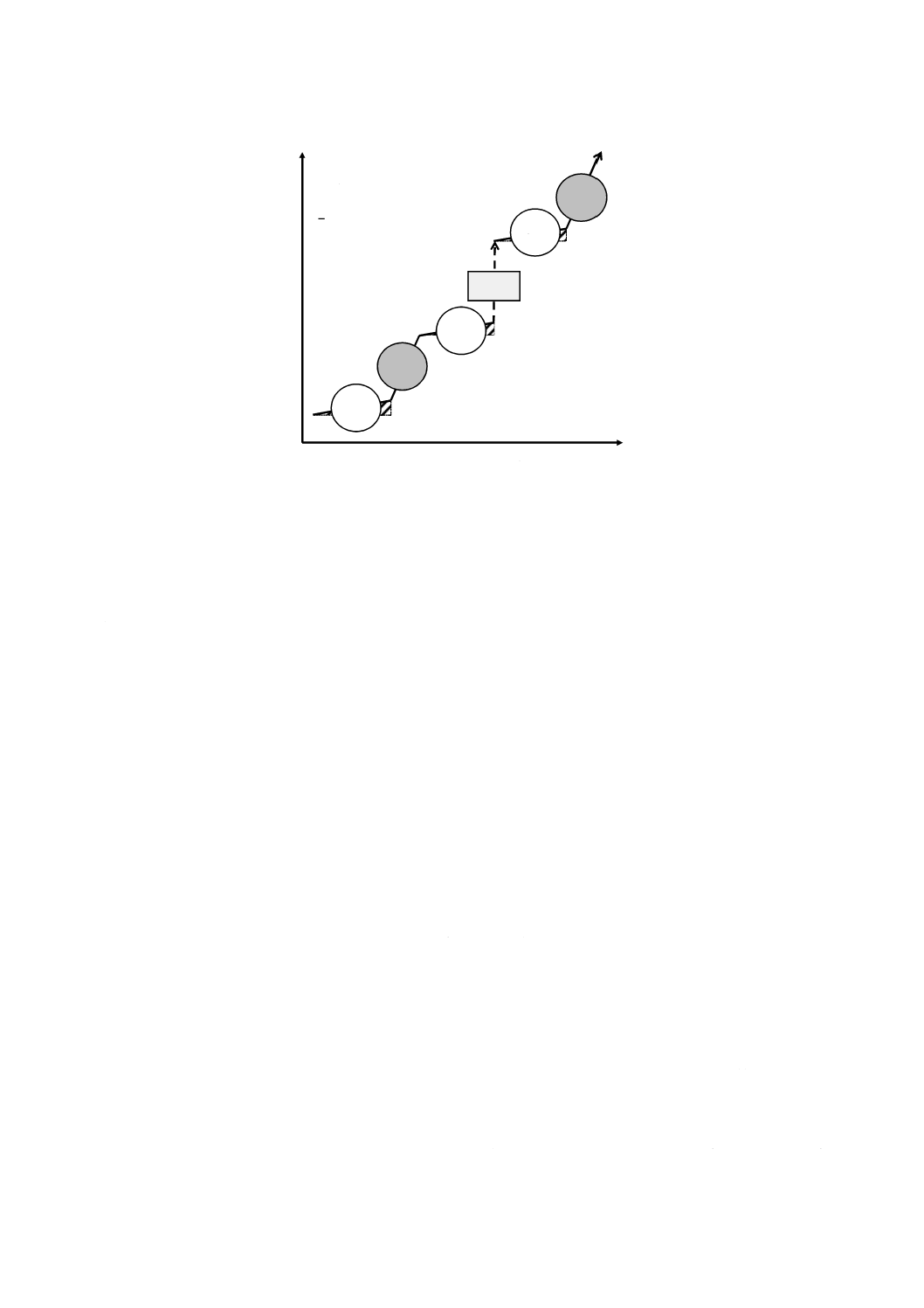

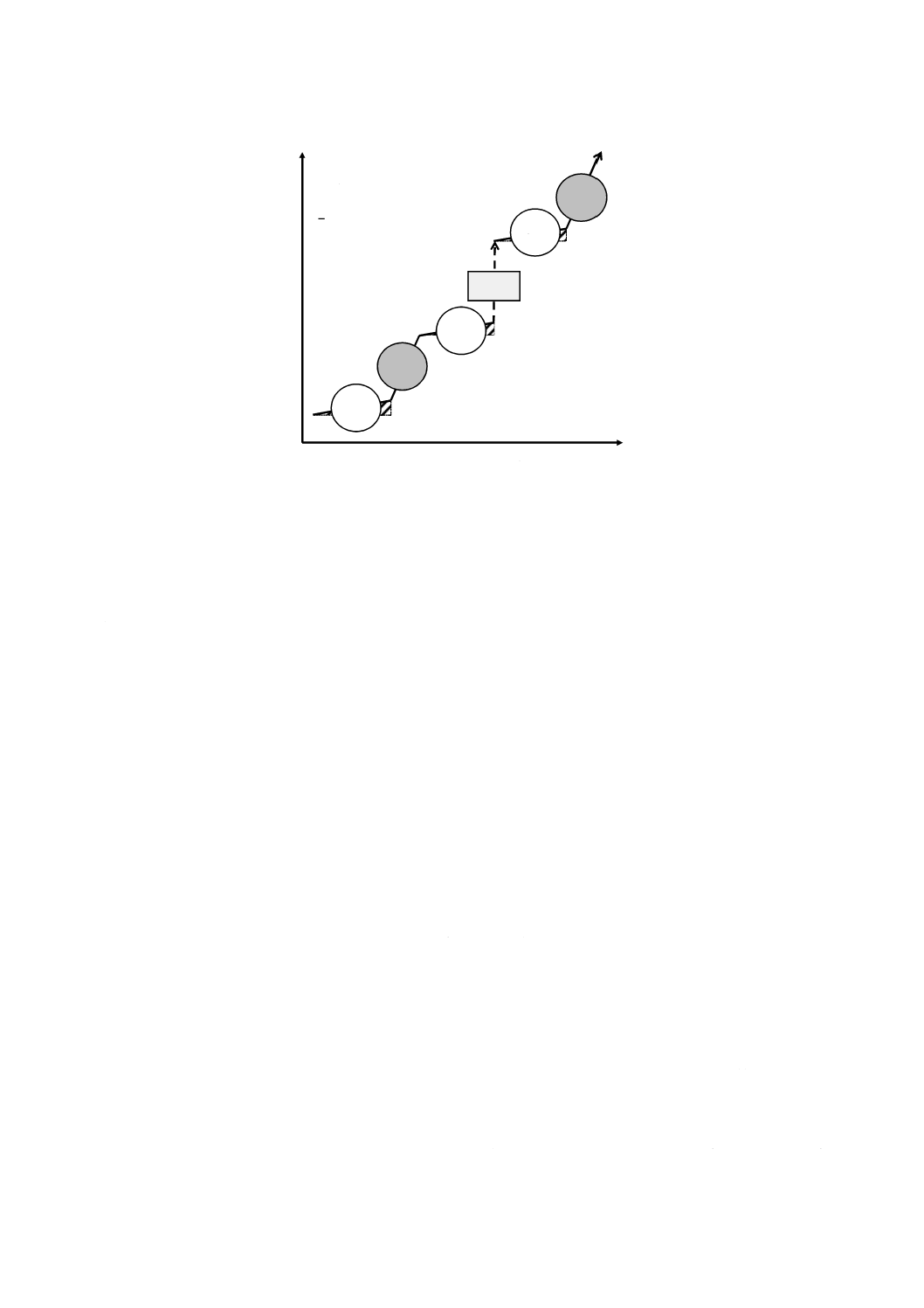

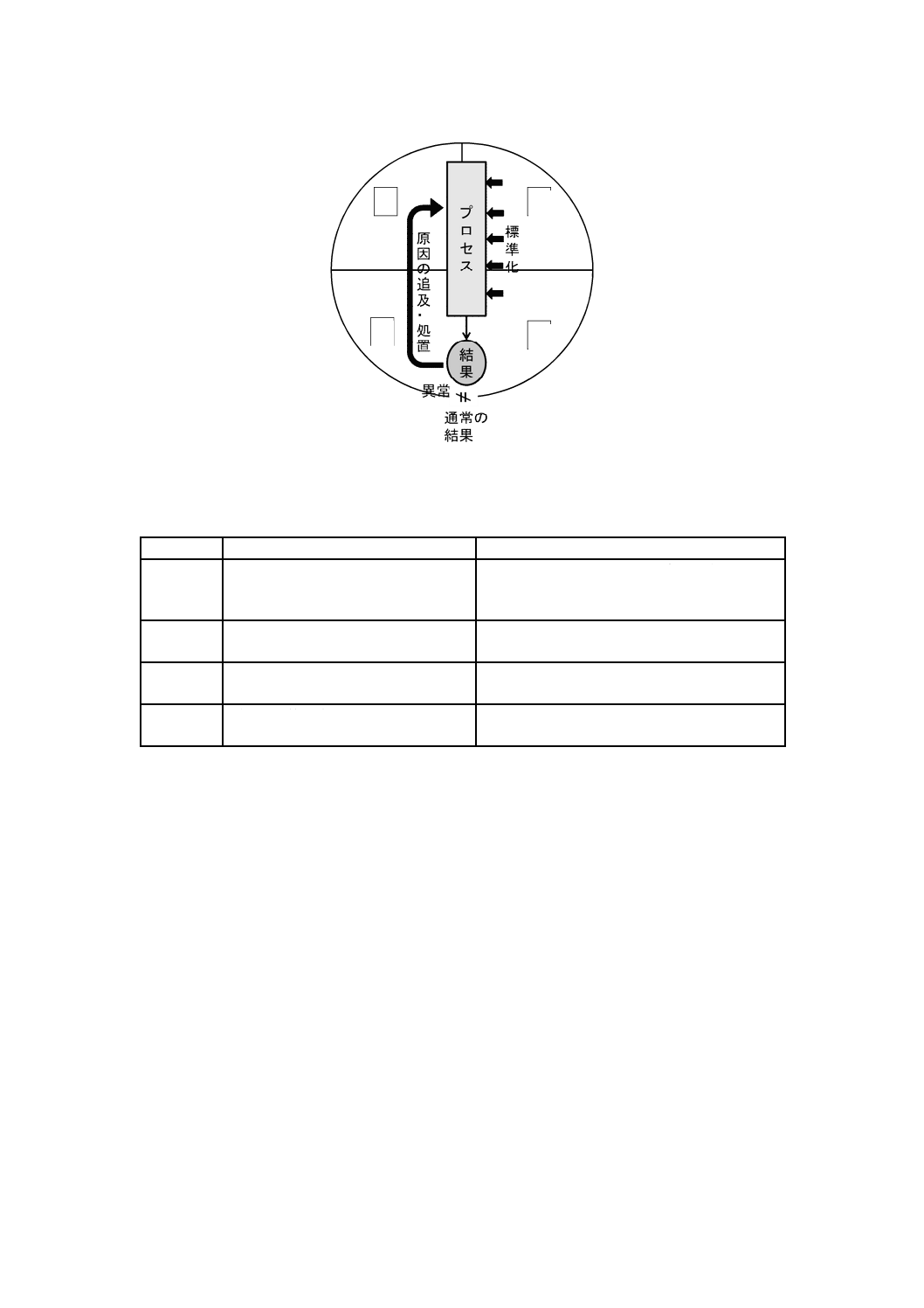

TQMの中で中核となる活動は,プロセス及びシステムの維持向上,改善及び革新である(図A.1参照)。

これらの説明を,次に示す。

a) 維持向上(狭い意味の管理) 目標を現状又はその延長線上に設定し,目標から外れないようにし,

外れた場合にはすぐに元に戻せるようにし,さらには現状よりも良い結果を得ることができるように

する活動である。

b) 改善 目標を現状より高い水準に設定して,問題又は課題を特定し,問題解決又は課題達成を繰り返

す活動である。

c) 革新 維持向上及び改善が組織の内部におけるプロセス及びシステムの運用及び学習を通したノウハ

ウの向上に基づいているのに対し,組織の外部又は組織内の他部門で生み出された新たなノウハウの

導入,活用などによるプロセス及びシステムの不連続な変更である。

なお,a) の維持向上及びb) の改善をまとめて広い意味で“改善”という場合がある。

維持向上,改善及び革新は,バランスよく行うことが大切である。維持向上だけを行っても,プロセス

又はシステムがもつ潜在能力を引き出すことができない。また,マンネリ化が進み,プロセス又はシステ

ムに対する関心がうすれ,次第にレベルが下がってくる。他方,改善及び革新だけを行っても,成果を継

続できない。また,そのことによって改善及び革新への意欲がうすれ,良い成果が得られなくなる。改善

及び革新を通して得られた職務に関するノウハウが維持向上のインプットとなり,活用されること,逆に,

維持向上では解決が難しい課題・問題が改善及び革新へのインプットとなることが大切である。

27

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

改善

維持

向上

革新

改善

維持

向上

維持

向上

時間

パ

フ

ォ

ー

マ

ン

ス

(

プ

ロ

セ

ス

及

び

シ

ス

テ

ム

の

成

果

・

能

力

)

図A.1−維持向上,改善及び革新の関係

A.2 維持向上,改善及び革新の組織的推進

全部門及び全階層の参加を得て,維持向上,改善及び革新を絶え間なく実践するためには,また,これ

らを顧客及び社会のニーズを満たす製品・サービスの提供並びに働く人々の満足につなげるためには,次

の事項に組織的に取り組むことが必要である(図A.2参照)。

a) 品質保証 品質保証は,顧客及び社会のニーズを満たすことを確実にし,確認し,実証するために,

組織が行う体系的活動である。検査,クレーム処理,外部監査の対応などと誤解されている場合があ

るが,より広い意味をもつ。品質保証には,狙いとする製品・サービスを効果的かつ効率的に生み出

せるプロセスを確立し,顧客に安心して製品を買ってもらう又はサービスを利用してもらうための“プ

ロセス保証”,及び顧客のニーズに合った新製品・新サービスの開発を効果的かつ効率的に行うための

“新製品開発管理”が含まれる。品質保証が適切に行われるためには,その基礎として,維持向上,改

善及び革新が活発に行われることが必要である。

b) 日常管理及び方針管理 維持向上を実践するためには,各部門・担当者が自分の役割を継続的及び安

定的に果たすことができるようにする必要がある。職務及びそれを行うプロセス,職務のできばえに

影響する要因,それを一定に保つ方法などを明確にするとともに,人が入れ替わる中でこれらを確実

に行うことのできる仕組みを確立する必要がある。また,このような努力にもかかわらず,思いどお

りの結果にならないことも少なくない。職務のできばえを測定する方法を考え,通常と異なる結果が

得られた場合には,その事実を関係者の間で速やかに共有し,確実な原因追究及び再発防止を実施す

ることが必要である。これが“日常管理”である。日常管理は,各部門が日常行っている業務と誤解

される場合が少なくないが,行っている業務そのものではなく,その維持向上を図るための活動であ

る。他方,維持向上だけでは足りない部分について改善及び革新を実践するためには,顧客のニーズ

及び経営環境の変化に対応するための戦略・目標を立て,その達成のために取り組む必要のある課題・

問題を,目的指向及び重点志向の原則に沿って明らかにする必要がある。これが“方針管理”である

(図A.3参照)。

c) 小集団活動(小集団改善活動) 小集団活動は,日常管理及び方針管理を通じて明らかとなった様々

な課題・問題について,コミュニケーションが図りやすい少人数によるチームを構成した上で,特定

28

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の課題・問題についてスピードのある取組みを行い,その中で各人の能力向上及び自己実現,並びに

信頼関係の醸成を図るための活動である。部門横断チーム,部門ごとのプロジェクト活動,第一線の

従業員によるQCサークル活動などが含まれる。

d) 品質管理教育 維持向上,改善及び革新が活発に行われるには,その前提として,組織の構成員全員

が同じ価値観及び意識をもつとともに,維持向上,改善及び革新を行うための知識及び技能を身に付

けることが必要である。品質管理に係る教育として,階層別及び分野別の教育体系を確立すること,

実践教育の場を設けること,必要な能力の目標を設定し,計画的な育成を図ることなどが大切である。

改善及び

革新

維持向上

小集団活動

方針管理

日常管理

品質管理教育

品質保証(顧客価値の創造)

図A.2−維持向上,改善及び革新の実践における日常管理の役割及び位置付け

パ

フ

ォ

ー

マ

ン

ス

年度末

必達目標

年度末

月

従来の

予測値

従来の活動では

足りない部分

従来の活動を確実に行う

ことでカバーできる部分

日常管理が必要な部分

方針管理が必要な部分

図A.3−日常管理と方針管理との関係

29

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

日常管理の概念

B.1

管理図

日常管理の概念は,シューハート管理図から発展した(図B.1参照)。管理図では,まず,プロセスので

きばえを評価するための特性を決める。次に,当該の特性の統計的な分布を調べ,その結果に基づいて計

算した中心線及び管理限界線を引いたグラフを用意する。その上で,適切な頻度でデータをとり,点をプ

ロットしていく。プロットした点が管理限界線の中に入っており,点の並び方に偏った傾向がない場合に

は,特に追究する必要のある原因はないと考え,そのまま業務を続ける。点が管理限界線の外に飛び出し

たり,点の並び方に偏った傾向が見られたりした場合には,見逃せない原因が発生していると考え,応急

処置をとるとともに原因を追究して再発防止の処置をとる。このようなことを繰り返すことで,安定した

プロセスを実現するための方法が管理図である。

B.2

管理図を有効に機能させるための活動

管理図が有効に機能するためには,プロセスのできばえを評価するための特性が一定の分布に従うこと

が重要となる。このため,標準を定め,それに従って業務を行う体制を確立すること(標準化)が前提と

して求められる。また,異常を発見した後の原因追究及び再発防止においては,標準に着目することが重

要となる。管理図と,管理図を有効に機能させるためのこれらの一連の活動とが一体となって生み出され

てきたのが日常管理といえる。

B.3

自主管理

日常管理では,自主管理(各部門・担当者がそのプロセス及びシステムを自律的に管理すること)が前

提となっている。日常管理を徹底することで常に一定の成果が得られるようなプロセス及びシステムが確

立でき,責任及び権限の委譲が可能となる。日常管理は,組織で行われているあらゆる業務に適用する必

要があるため,各部門・担当者が自分の仕事に責任をもって自律的に取り組む自主管理の体制が確立でき

ていないと,その実践が困難となる。

中心線

管理限界線

管理外れ

管理限界線

1)尺度

2)幅

3)データ

プロット

4)判定・

処置

図B.1−管理図

30

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

SDCAサイクル

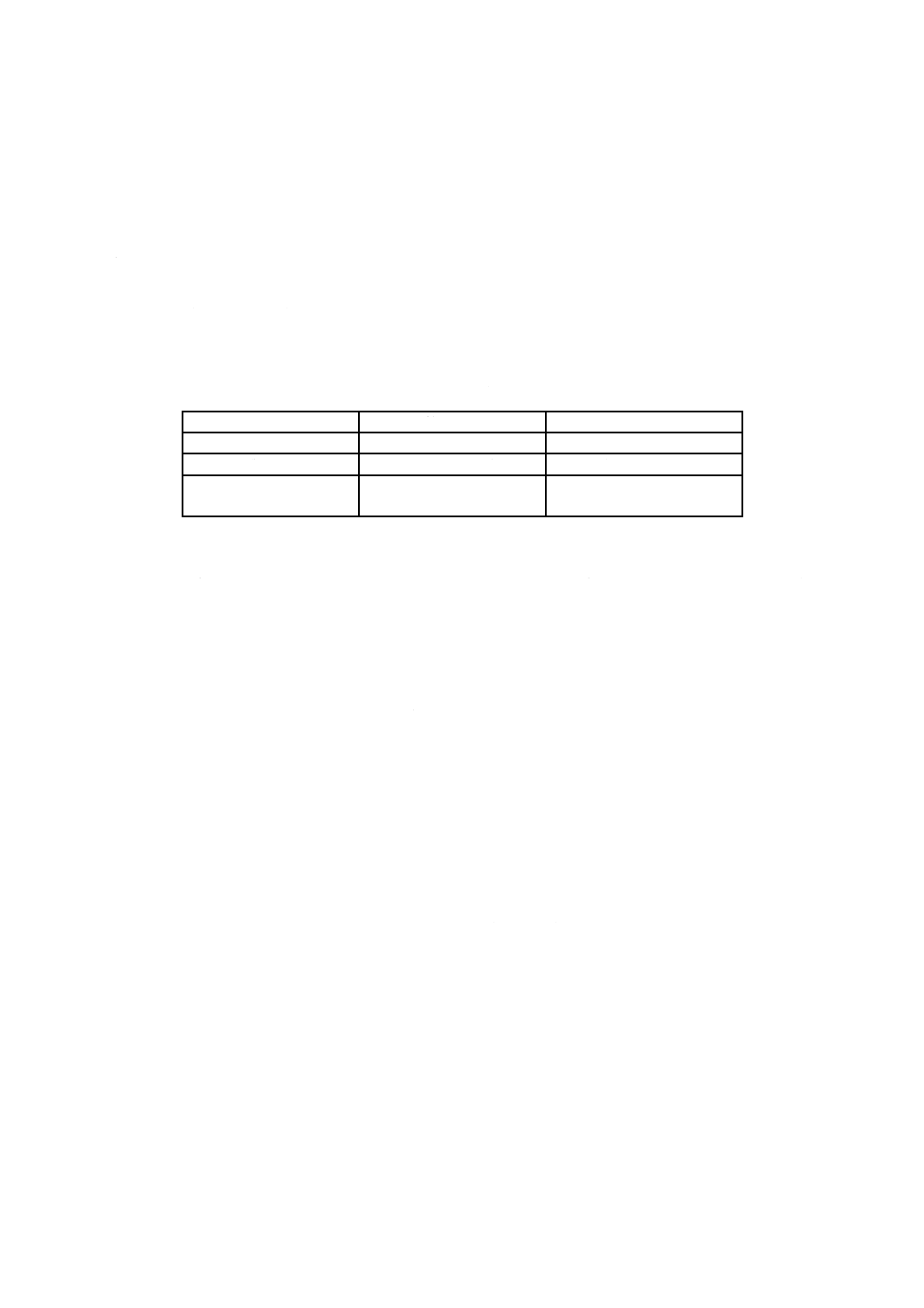

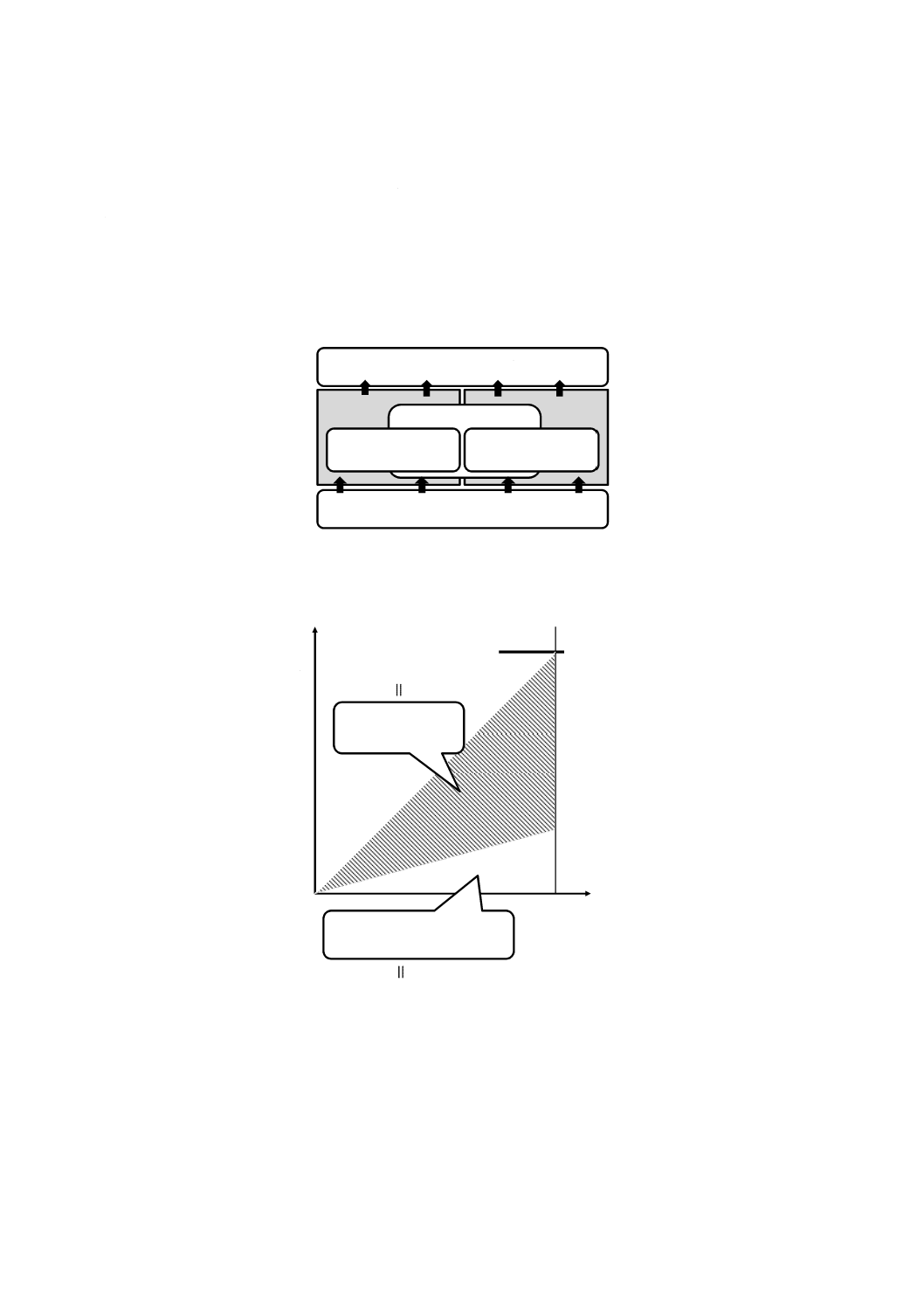

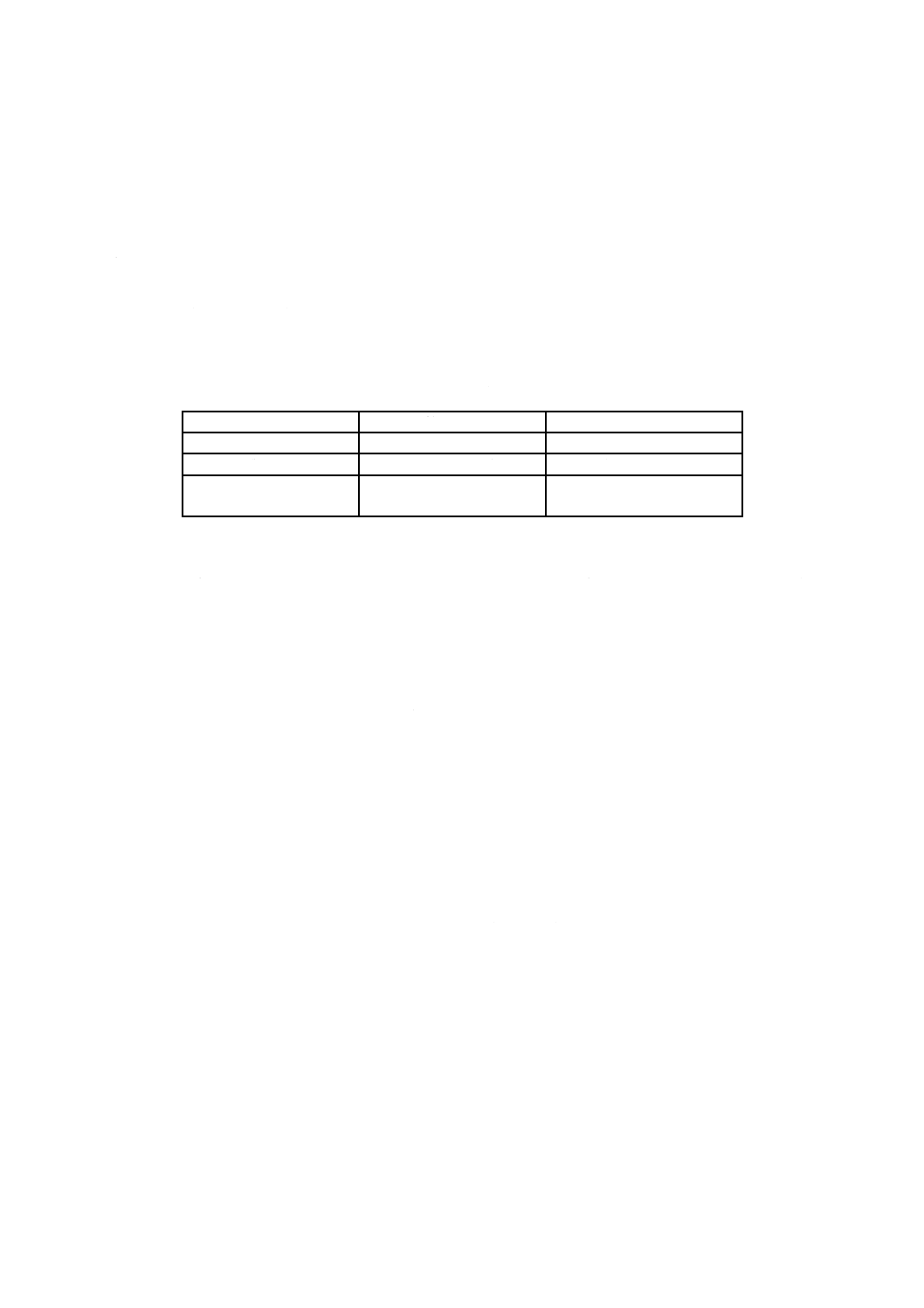

C.1 一般

維持向上を行う場合に役立つ考え方がSDCAサイクルである。これは,次に示すサイクルを確実かつ継

続的に回すことによって,一定の結果が確実に得られるようなプロセス又はシステムを作り上げるという

考え方である(図C.1参照)。

a) 標準化(Standardize) 一定の結果を得るためには,作業,設備,資材,計測など,結果に影響を与

える原因を一定の条件に保つことが必要になる。したがって,これらに関する標準を決めて確実に守

るようにする。

なお,標準を決めるに先立って,仕事の目的,結果に対する要求事項,結果を生み出すプロセス,

プロセスと結果との関係に関するノウハウなどを明確にしておくことが必要になる。また,必要な教

育及び訓練を行う,又は標準を守るための工夫を行うことも含まれる。

b) 実施(Do) 標準どおりプロセスを実施する。また,標準どおり実施できているかどうかを確認し,

必要な場合には,教育及び訓練,又は標準を守るための工夫を補強する。

c) チェック(Check) a) 及びb) のような努力をしても,決めた内容が不十分であるか,又は決めた

とおりに実施されない場合も多い。いつもと違う結果(異常)の発生に素早く気付き,その原因,す

なわち標準の不十分さ又は標準を守る仕組みの弱さを見つける。

d) 処置(Act) チェックの結果を踏まえて,標準の内容,又はそれを確実に守るための仕組みをよりよ

いものにする。

維持向上,改善及び革新を行う方法をより包括的に表したものにPDCAサイクルがあるが,SDCAサイ

クルは,PDCAサイクルの中の計画(Plan)において,目標を現状又はその延長線上に設定するとともに,

現状の業務のやり方を組織の標準として定めて活用することで“維持向上”を図る方法を分かりやすく示

したものといえる。

このようなSDCAサイクルを各部門・担当者が繰り返すことで維持向上が実践され,一定の結果を安定

して生み出すことのできるプロセス及びシステムが確立できる。

C.2 SDCAサイクルの各ステップの難しさ及び克服のポイント

SDCAサイクルは単純であるが,その適用は必ずしも容易でない。各ステップの難しさを理解した上で,

それらを克服するための取組みを行うことが大切である(表C.1参照)。

31

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

S

D

C

A

図C.1−SDCAサイクル

表C.1−SDCAサイクルの各ステップの難しさ及び克服のポイント

ステップ

難しさ

克服のポイント

S

標準として表しにくい業務がある。

標準の量及び数が増える。

標準の構造が複雑になる。

プロセスに関する因果関係の解析を行う。

不要な標準を定めない。

標準の体系を考える。

D

標準を守ることができない。

教育及び訓練を徹底する。

標準を守るための工夫をする。

C

異常に気が付かない。

異常の原因が分からない。

通常の状態を明確にする。

職場において異常の情報を迅速に共有する。

A

単なる調整で終わり,標準化のレベル

アップにつながらない。

標準化の視点から異常を分析する。

32

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

標準化

D.1 一般

日常管理の基本は“標準化”である。標準化とは,効果的かつ効率的な組織運営を目的として,共通に,

かつ,繰り返して使用するための取決め(標準)を定めて活用する活動である。多くの人で構成される組

織で仕事をする場合,各人が勝手に行動すると結果のばらつきが大きく,効率も悪くなる。標準化とは,

最も優れた方法を標準として定め,全ての人がこれにのっとって行動することで効果的かつ効率的に仕事

を行うための方法である。

D.2 標準化の便益

標準化の便益には,大きく次の四つがある。

a) 互換性が生まれる。異なった場所若しくは時に作られたもの又はそれらの評価結果を,手直しするこ

となくそのまま使用することが可能となる。これは,故障時の交換修理又は取引時の検査を考えた場

合,極めて重要となる。

b) 思考及び情報伝達の省略が可能となる。どちらかに決めればよいにもかかわらず,決まっていないこ

とによって,意思決定又は調整が必要となり,効率が悪くなる場合も少なくない。交通規則と同じで,

決めることで個人の自由は若干妨げられるが,全体の効率は向上し,結果的に個人の活動も促進され

る。

c) 顧客のニーズを満たす製品・サービスをより効果的かつ効率的に得ることができるようになる。この

場合,単に決めておくだけでは不十分で,その内容に技術的な必然性があることが重要である。

d) 技術レベルが向上する。標準化されていないと,その内容が人によって又はその時々によって変わっ

てしまい,現状の悪さを把握することが困難となるため,改善が進まない。

標準化を行う場合,まず,標準を作成する必要がある。標準は文書で表現されることが多いが,映像,

図表,現物見本なども含まれ,必ずしも文書に限らない。標準を作成する場合には,標準どおり行えば,

よい結果を得ることができるようにすることが大切である。標準化の対象となる条件は無数にあるので,

結果に影響を与えるものは何かという点から検討を行い,影響の大きなものを見落とさないようにすると

ともに,影響の小さいものは無視するのがよい。また,原因系に対する標準だけでなく,結果の評価の方

法及び基準も含めておく。これによって,担当者が応急処置又はプロセスの改善の必要性を判断できるよ

うになる。

D.3 標準化の進め方

どんなによい標準があっても,守らなければ役に立たない。標準は,決めれば終わりではなく,守れる

ようにすることが大切である。担当者が標準の内容を知らないのは教育の問題である。また,担当者が標

準どおり行えないのは,技能訓練の問題である。さらに,決められた標準を意図的に守らないのは,動機

付けの問題である。標準に基づく教育,技能訓練,及び動機付けが適切に行われてはじめて標準が守られ

る。これらに加えて,標準の内容を知っており,そのとおり行う技能及びやる気をもっていたにもかかわ

33

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らず,ちょっとした気の緩みから,抜け又は間違いが発生する場合も少なくない。これらの意図しないエ

ラーを効果的に防止するためには,意図しないエラーの観点から標準の内容を見直し,工夫及び改善する

ことが大切である。

34

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

管理項目及び管理水準

E.1

一般

異常を見つけるためには,管理項目及び管理水準を用いて,プロセスの結果を定常的に監視することが

有効である。管理項目及び管理水準の例を,表E.1に示す。プロセスにおいて観測可能な項目は無数に存

在するので,この中から管理項目として最も適切なものを選ぶ必要がある。

表E.1−管理項目及び管理水準の例

業務

管理項目

管理水準

○○製品の製造

不良率

5 %±1 %

○○製品の販売

毎月の売上げ

1億円±1千万円

○○製品の開発

発売6か月前の時点の

未解決技術課題の件数

10件以下

E.2

異常及び不適合

プロセスの結果は様々な原因によってばらつくが,原因の中には,結果に与える影響が小さく,技術的

又は経済的に突き止めて取り除くことが困難又は意味のない原因も少なくない。他方,プロセスの結果に

影響を与える原因の中には,標準を守らなかった,原料が変わった,設備の性能が低下したなど,安定し

た結果を得る上で見逃してはならない原因もある。このような原因については,直ちにプロセスを調査し,

その原因を取り除き,再発防止につなげる必要がある。突き止めて取り除く必要のある原因によって,結

果が通常の安定した状態から大きく外れる事象を,“工程異常”又は“異常”と呼ぶ。

異常は,不適合と明確に区別する必要がある(図E.1及び表E.2)。不適合ではなくても通常と異なる結

果が得られた場合(収率が高すぎるなど,ヒストグラムで見ると規格内であるが,管理図において管理限

界を外れた場合)には,安定した結果を得る上で見逃せない原因があったと考えられるため,プロセスに

おいて生じている,通常と異なる条件を追究する。これによって,より良い結果を安定して得ることので

きるプロセスを確立できる。他方,定常的に不適合が発生しているプロセスにおいて不適合が発生した場

合には,安定した結果を得る上で見逃せない原因があったわけではないため,プロセスにおける通常と異

なる条件を追究しても意味がない。

なお,このような状況を継続することは,品質保証及び経済性の観点から好ましくない。プロセスの様々

な条件と結果との関係に関するデータを計画的に収集して解析を行い,よりよい結果が得られるプロセス

の条件を見つけることが大切である。

35

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

異常あり

異常なし

不

適

合

あ

り

不

適

合

な

し

下側規格

上側規格

上側管理限界

下側管理限界

上側管理限界

下側管理限界

上側管理限界

下側管理限界

上側管理限界

下側管理限界

下側規格

上側規格

下側規格

上側規格

下側規格

上側規格

不適合

不適合

異常

異常

図E.1−異常及び不適合

表E.2−製品寸法についての異常及び不適合の例

工程

規格

cm

通常

cm

得られた結果

cm

不適合・異常

工程A

(工程能力が十分あ

る場合)

9.6〜10.4

9.8〜10.2

10.5

不適合かつ異常

10.3

不適合ではないが異常

10.1

異常でも不適合でもない

工程B

(工程能力が不足し

ている場合)

9.6〜10.4

9.4〜10.6

10.7

不適合かつ異常

10.5

不適合だが異常ではない

10.3

異常でも不適合でもない

注記 工程能力が不足している場合は,工程能力調査,工程解析などの結果に基づいて改善及び革新に取

り組む必要がある。また,改善及び革新が完了するまでの間は,異常がなくとも不適合が発生する

可能性が高いため,全数検査を行い,選別又は手直しによって規格外のものが後工程に流れないよ

うにしながら日常管理の下で維持向上に取り組む必要がある。

E.3

管理水準の決め方

管理項目を用いて異常の発生を検出するためには,“通常”とは何かを客観的に判定可能な形で定義し,

管理水準を定めておく必要がある。一般に,管理水準は次の二つから成る。

a) 中心値(管理状態における平均値)

b) 管理限界(管理状態における値の範囲)

管理水準を定める場合には,通常達成している水準と望ましい水準とを区別する必要がある。日常管理

の目的は,あくまでも安定したプロセスの獲得であり,よりよいプロセスの確立とは異なることを認識す

る必要がある。したがって,管理限界を合理的に定めるためには,現行のプロセスに関するデータの収集

を行い,検出する必要のある異常及び無視してよい異常,並びにそれらの性質を明確にした上で,統計的

な見方・考え方を適用することが重要である。

36

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

日常管理のレベル評価基準

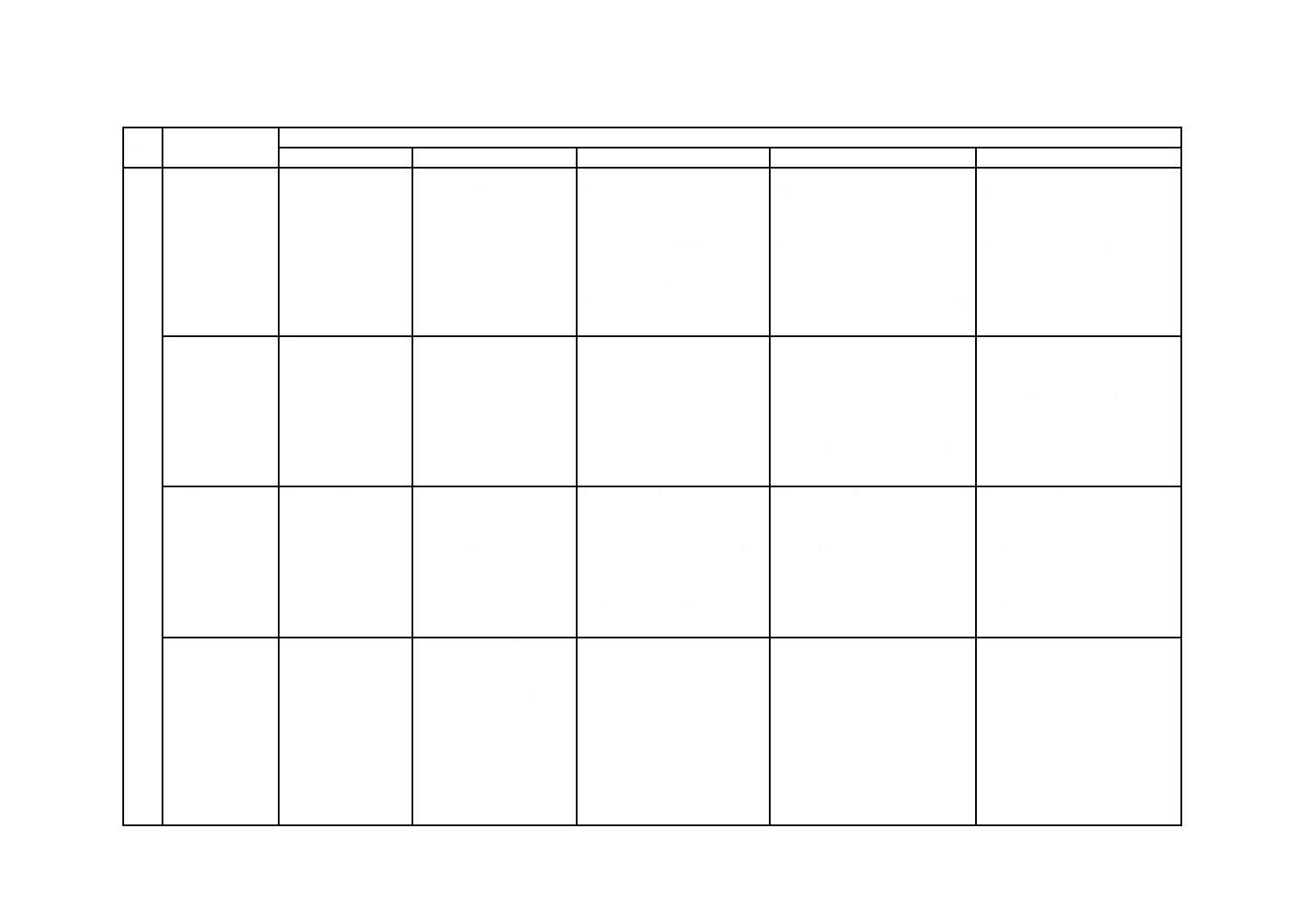

日常管理のレベル評価を行う際の基準の例を,表F.1に示す。

37

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表F.1−日常管理のレベル評価基準の例

箇条

番号

評価項目

評価基準

レベル1

レベル2

レベル3

レベル4

レベル5

4.2

部門の使命・役

割が明確になっ

ているか。

部門の使命・役割が

決まっていない。

部門の使命・役割が決ま

っているが,業務の目

的・成果とつながってい

ない。

部門の使命・役割が決まって

おり,業務の目的・成果とつ

ながっている。しかし,構成

員が十分理解していない。

部門の使命・役割が決まってお

り,業務の目的・成果とつなが

っている。また,構成員が理解

している。ただし,経営目標に

基づく部門間の調整が十分で

きておらず,抜け・重複がある。

部門の使命・役割が決まってお

り,業務の目的・成果とつなが

っている。また,構成員が十分

理解している。さらに,経営目

標に基づく部門間の調整が的

確にできている。

4.3

業務の分析・展

開を行っている

か。

業務の分析・展開を

行っていない。

業務の分析・展開を行っ

ているが,部門の使命・

役割を考えないで分

析・展開を行っている。

部門の使命・役割を考えて業

務の分析・展開を行ってい

る。しかし,実行可能なレベ

ルまで具体化できていない。

部門の使命・役割を考えて業務

の分析・展開を行っており,実

行可能なレベルまで具体化で

きている。ただし,分析・展開

のためのツールを適切に活用

できておらず,抜け・重複があ

る。

部門の使命・役割を考えて業務

の分析・展開を行っており,実

行可能なレベルまで具体化で

きている。また,分析・展開の

ためのツールを適切に活用し

ており,効果的な展開・分析と

なっている。

4.4

業務プロセスを

明確にしている

か。

部門が実施してい

る各業務について

プロセスを明確に

していない。

各業務のプロセスフロ

ーを明確にしているが,

プロセスごとのインプ

ット,アウトプット及び

それらのつながりにつ

いては曖昧である。

各業務のプロセスフロー,並

びにプロセスごとのインプ

ット,アウトプット及びそれ

らのつながりを明確にして

いる。しかし,プロセスの区

切り方,並びにインプット及

びアウトプットの捉え方が

適切でない。

各業務のプロセスフロー,並び

にプロセスごとのインプット,

アウトプット及びそれらのつ

ながりを明確にしている。プロ

セスの区切り方,並びにインプ

ット及びアウトプットの捉え

方にも工夫がなされている。た

だし,品質保証のシステムとし

て見たときに一貫性が欠けて

いるところがある。

各業務のプロセスフロー,並び

にプロセスごとのインプット,

アウトプット及びそれらのつ

ながりを明確にしている。プロ

セスの区切り方,並びにインプ

ット及びアウトプットの捉え

方にも工夫がなされており,品

質保証のシステムとして見た

ときの一貫性が確保できてい

る。

4.5

重要な要因の特

定及び条件の設

定ができている

か。

アウトプットに影

響を与える要因が

全く特定されてお

らず,条件の設定も

できていない。

アウトプットに影響を

与える要因を列挙して

いるが,的確でなく,ま

た,アウトプットが要求

事項を満たすために必

要な条件を設定できて

いない。

アウトプットに影響を与え

る要因を特定し,アウトプッ

トが要求事項を満たすため

に必要な条件を設定してい

る。しかし,的確な内容にな

っておらず,要求事項を満た

すことができていない。

アウトプットに影響を与える

要因を的確に特定し,アウトプ

ットが要求事項を満たすため

に必要な条件を合理的に設定

している。結果として,アウト

プットの要求事項をほぼ満た

すことができている。ただし,

最適条件の検討は十分できて

いない。

アウトプットに影響を与える

要因を的確に特定し,アウトプ

ットが要求事項を満たすため

に必要な条件を合理的に設定

している。最適条件の検討も行

われており,効果的かつ効率的

に要求事項を満たすことがで

きている。

6

Q

9

0

2

6

:

2

0

1

6

38

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

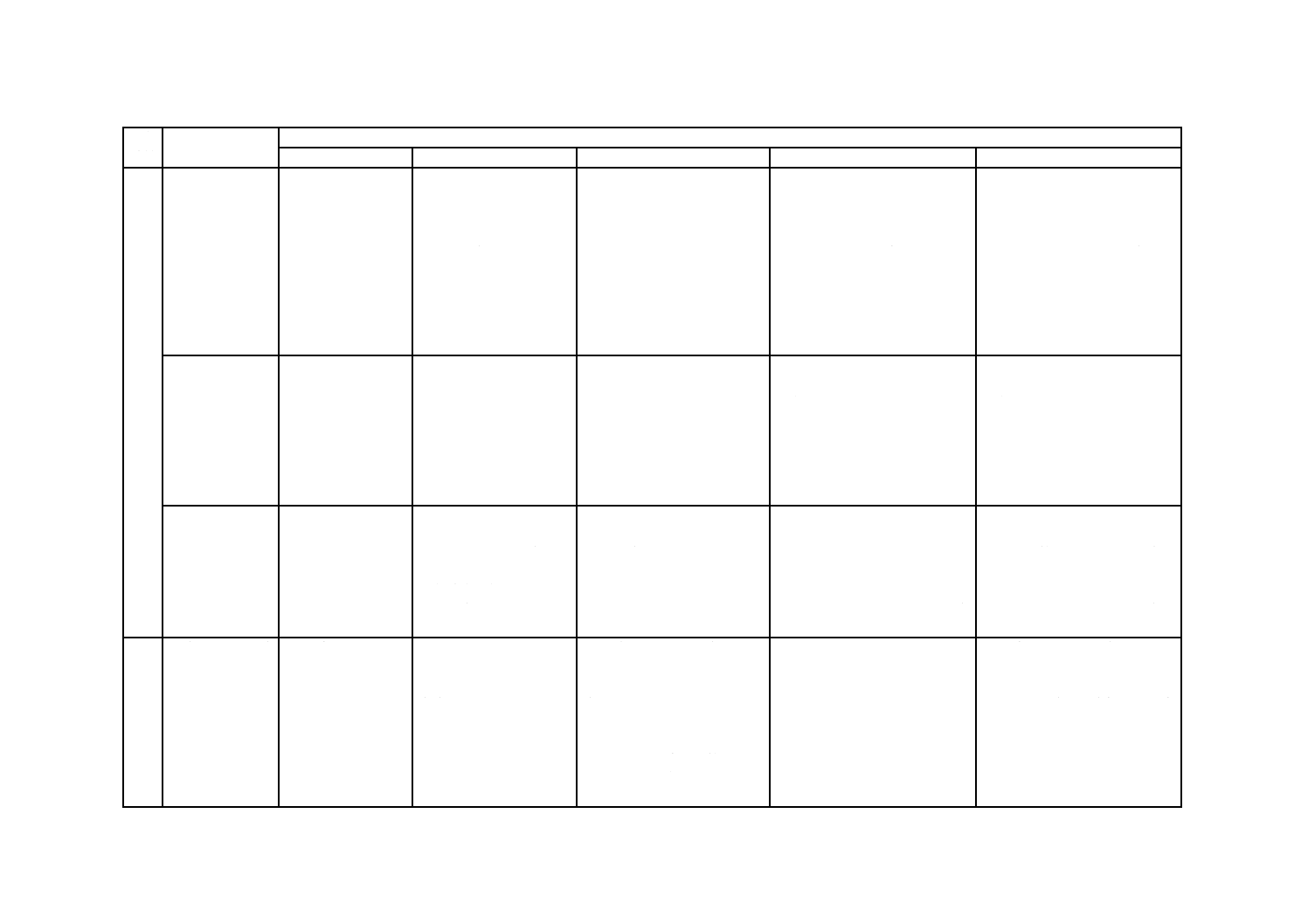

表F.1−日常管理のレベル評価基準の例(続き)

箇条

番号

評価項目

評価基準

レベル1

レベル2

レベル3

レベル4

レベル5

4.5

標準を作成して

いるか。

標準を組織的に作

成しておらず,担当

者任せになってい

る。

一部の業務・プロセスに

対して標準を作成して

いるが,標準の意義及び

重要性を理解できてお

らず,形だけのものとな

っている。

ほぼ全ての業務・プロセスに

対して標準を作成している。

しかし,不要な標準及び重要

なポイントが押さえられて

いない標準がある。

業務・プロセスの重要性を考慮

し,必要な標準を適切に整備し

ている。ただし,新規及び変更

した業務・プロセス,並びに非

定形の業務・プロセスについて

標準が整備できていない場合

がある。

業務・プロセスの重要性を考慮

し,必要な標準を適切に整備し

ている。また,新規及び変更し

た業務・プロセス,並びに非定

形の業務・プロセスについても

確実に標準が整備できている。

教育及び訓練を

行っているか。

業務・プロセスの実

施に必要となる教

育及び訓練を組織

的に行っておらず,

全て担当者任せに

なっている。

勘に頼る部分,技能の必

要な部分など,熟練を要

する一部の業務・プロセ

スについては,必要に応

じて教育及び訓練を行

っているが,計画的に行

えていない。

業務・プロセスの実施に必要

となる教育及び訓練の仕組

みを整備し,計画的に行って

いる。しかし,教える内容の

明確化及び技能の評価が適

切に行えておらず,知識・ス

キル不足によるトラブルを

十分防止できていない。

業務・プロセスの実施に必要と

なる教育及び訓練の仕組みを

整備し,計画的に行っている。

また,教える内容の明確化及び

技能の評価も適切に行ってい

る。ただし,新人及び転入者に

対する教育及び訓練並びに標

準改訂時の教育及び訓練に起

因するトラブルが発生する場

合がある。

新人及び転入者に対して,業

務・プロセスの実施に必要とな

る教育及び訓練が,標準書に基

づいて過不足なくタイムリー

に行われている。また,新たな

業務・プロセスが発生した際に

も,全員を対象とした教育及び

訓練が確実に行われている。知

識・スキル不足によるトラブル

はほとんどない。

遵守の徹底及び

エラー防止がで

きているか。

遵守の徹底及びエ

ラー防止が必要と

いう認識がない。

遵守の徹底及びエラー

防止が必要と考えてい

るが,担当者の問題と考

えており,注意を与える

だけで,組織的な取組み

を行っていない。

遵守の徹底に理由・根拠の納

得,現場巡回の実施などが必

要なこと,及びエラー防止に

エラープルーフ化が必要な

ことを理解し,組織的に取り

組んでいる。しかし,個別の

対応に留まっており,不遵守

及びエラーによるトラブル

を十分防止できていない。

過去のトラブル事例を活用し,

遵守の徹底及びエラー防止に

関して未然防止の視点からの

組織的な取組みを行っており,

成果が出ている。ただし,従業

員の参画は一部に限られてお

り,成果は限定的である。

全従業員が参画し,遵守の徹底

及びエラー防止に関して未然

防止の視点からの取組みを行

っており,不遵守及びエラーに

よるトラブルはほとんどない。

標準の改訂を適

切に行っている

か。

標準の改訂がほと

んど行われていな

い。

標準の改訂が行われて

いるが,場当たり的に行

っており,必要な改訂が

行われていない,旧版の

標準が撤去されていな

い,関連する変更が行わ

れていないなどの問題

が多い。

一定の仕組みに従って標準

の改訂を行っており,改訂に

関する問題はほとんどない。

しかし,改訂の件数が少な

く,スピードも遅い。改訂の

根拠も曖昧になっている。

標準の定期的な見直しを行っ

ており,改訂も適切に行ってい

る。また,改訂の根拠も記録さ

れている。ただし,見直しの視

点が明確でなく,過去の知見に

照らして見てみると内容が不

適切な標準が残っている。

見直しの視点を定めて標準の

定期的な見直しを行っており,

過去の知見に照らして適切な

内容に改訂・維持できている。

6

Q

9

0

2

6

:

2

0

1

6

39

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表F.1−日常管理のレベル評価基準の例(続き)

箇条

番号

評価項目

評価基準

レベル1

レベル2

レベル3

レベル4

レベル5

4.6

適切な管理項目

を設定している

か。

管理項目を設定し

ていない。

管理項目を設定してい

るが,業務・プロセスの

アウトプットの質を評

価する指標になってい

ない。

管理項目を設定しており,業

務・プロセスのアウトプット

の質を評価する指標になっ

ている。しかし,業務・プロ

セスの特徴を考慮した工夫

が十分でなく,異常を検出す

る上で役に立っていない場

合が多い。

管理項目を設定しており,業

務・プロセスのアウトプットの

質を評価する指標になってい

る。業務・プロセスの特徴を考

慮した工夫がなされており,異

常の検出に役立っている。ただ

し,異常の発生が早期に検出で

きるものになっていない場合

がある。

管理項目を設定しており,業

務・プロセスのアウトプットの

質を評価する指標になってい

る。業務・プロセスの特徴を考

慮した工夫及び異常の発生が

早期に検出できる工夫がされ

ており,異常の検出に大いに役

立っている。

管理水準を明確

にしているか。

管理水準を設定し

ていない。

中心値及び管理限界か

ら成る管理水準を設定

しているが,通常達成し

得る水準になっていな

い。

管理水準を,経験などの集約

によって通常達成し得る水

準を目指して設定している。

しかし,統計的なばらつきを

適切に考慮しておらず,異常

の見逃し及び異常でないも

のの検出がある。

管理水準を,データを基に統計

的なばらつきを考慮して設定

しており,異常の検出に役に立

っている。ただし,品種の切替

え,環境の変化などの業務・プ

ロセスに関する変更・変化を適

切に考慮できていない場合が

ある。

管理水準を,データを基に統計

的なばらつきを考慮して設定

している。また,品種の切替え,

環境の変化などの業務・プロセ

スに関する変更・変化を適切に

考慮しており,異常の検出に大

いに役立っている。

異常の見える化

の工夫をしてい

るか。

管理図,管理グラフ

などを作成してお

らず,異常の発生が

分からない。

管理図又は管理グラフ

を作成しているものの,

掲示しておらず,異常の

発生が全員に分かるよ

うになっていない。

管理図又は管理グラフを作

成し,掲示している。しかし,

図・グラフの書き方,色など

が工夫できておらず,異常か

どうかが一目で分かるよう

になっていないため,異常を

見逃している場合がある。

管理図又は管理グラフを作成

し,掲示している。また,図・

グラフの書き方,色などを工夫

し,異常が一目で見えるように

なっている。ただし,異常警報

装置など,図・グラフ以外の見

える化の工夫が十分ではない。

管理図又は管理グラフを作成

し,よく見えるところに提示し

ている。また,図・グラフの書

き方,色などの工夫に加え,異

常警報装置なども適切に活用

することで,異常の発生が部門

の全員にすぐに分かるように

なっている。

管理項目を登録

しているか。

管理項目を登録す

るという考え方が

ない。

QC工程表又は管理項目

一覧表を作成している

が,異常の判定及び異常

が検出された場合の処

置に責任をもつ人など

が曖昧になっている。

QC工程表又は管理項目一覧

表を作成し,異常の判定及び

異常が検出された場合の処

置に責任をもつ人などを明

確にしている。しかし,対応

する標準及び点検項目との

関連が曖昧で,異常を押さえ

込む体制を明確にしたもの

になっていない。

QC工程表又は管理項目一覧表

を作成し,異常の判定及び異常

が検出された場合の処置に責

任をもつ人などを明確にして

いる。また,対応する標準及び

点検項目との関連も明確で,異

常を押さえ込む体制を表すも

のになっている。ただし,これ

を基に抜け及び重複について

十分検討できていない。

QC工程表又は管理項目一覧表

を作成し,異常の判定及び異常

が検出された場合の処置に責

任をもつ人などを明確にして

いる。また,対応する標準及び

点検項目との関連も明確で,異

常を押さえ込む体制を表すも

のになっており,これを基に抜

け及び重複について十分検討

している。

6

Q

9

0

2

6

:

2

0

1

6

40

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表F.1−日常管理のレベル評価基準の例(続き)

箇条

番号

評価項目

評価基準

レベル1

レベル2

レベル3

レベル4

レベル5

4.7

異常を的確に検

出できている

か。

異常と通常との区

別ができておらず,

異常が検出できて

いない。

管理図・管理グラフを使

っているが,定期的にプ

ロットするなど,最新の

ものに維持できていな

い。担当者の気付き・報

告を促すという考え方

がない。

管理図・管理グラフを使って

おり,定期的にプロットする

など,最新のものに維持でき

ている。しかし,傾向的なも

のを含め,異常の発生に気付

いていない場合が多い。ま

た,担当者の気付き・報告を

促しているが,気付かない又

は気付いても報告されない

場合がある。

管理図・管理グラフを使ってお

り,定期的にプロットするな

ど,最新のものに維持できてい

る。傾向的な異常も検出できて

いる。また,担当者の気付き・

報告に組織として取り組んで

おり,異常を検出できている。

ただし,検出が遅れ,後手にな

る場合がある。

管理図・管理グラフを使ってお

り,定期的にプロットするな

ど,最新のものに維持できてい

る。傾向的な異常の発生も検出

できている。また,担当者の気

付き・報告に組織として取り組

んでおり,異常を的確に検出で

きている。検出が遅れ,後手に

なることはほとんどない。

異常の発生を共

有しているか。

異常の発生を共有

するという考えが

ない。

異常を報告する仕組み

はあるが,報告・記録さ

れないことが多い。

異常を報告・記録する仕組み

があり,報告・記録されてい

る。しかし,異常の情報の共

有は一部の人に限られてい

る。

異常を報告・記録する仕組みを

活用し,関係者の間での情報の

共有を行っている。また,決ま

った時間に,定例の全員参加に

よるミーティングを実施して

いる。ただし,処置が遅れてい

る異常に関しては,十分な情報

の把握・共有ができていない。

異常を報告・記録する仕組みを

活用し,関係者の間での情報の

共有を行っている。また,決ま

った時間に,定例の全員参加に

よるミーティングを実施して

いる。さらに,処置が遅れてい

る異常に関しても,十分な情報

の把握・共有ができている。

異常に対して適

切な応急処置を

行っているか。

応急処置は担当者

任せになっている。

応急処置を組織として

行っているが,プロセス

を止める,又は異常とな

ったものをプロセスか

ら外す処置ができてい

ない場合がある。

応急処置を組織として行っ

ており,プロセスを止める,

又は異常となったものをプ

ロセスから外す処置ができ

ている。しかし,個別の対応

に留まっており,適切に行え

ていない場合がある。

あらかじめ起こり得る異常を

想定した上で応急処置のため

の標準を整備している。ただ

し,想定外の異常が発生した

り,標準の教育及び訓練が十分

できていなかったりする場合

がある。

あらかじめ起こり得る異常を

想定した上で応急処置のため

の標準を整備している。想定外

の異常が発生することはなく,

標準の教育及び訓練も十分行

っている。標準に従って異常を

処置できている。

4.8

異常に対して適

切な原因追究及

び再発防止を行

っているか。

原因追究及び再発

防止を行っていな

い。

原因追究及び再発防止

を組織として行ってい

るが,その内容が乏しく

実施率も低い。

原因追究及び再発防止を行

う仕組みを定め,それに従っ

て個別に原因追究及び再発

防止を行っている。しかし,

発生時期・時刻及び異常の形

に関する情報を活用できて

おらず,原因追究が的確に行

えていない。多くの異常が再

発している。

原因追究及び再発防止を行う

仕組みを定め,それに従って原

因追究及び再発防止を行って

いる。発生時期・時刻及び異常

の形に関する情報も活用でき

ており,原因追究が的確に行え

ている。ただし,根本原因が十

分追究できておらず,異常の再

発を防ぎきれていない。

原因追究及び再発防止を行う

仕組みを定め,それに従って原

因追究及び再発防止を行って

いる。発生時期・時刻及び異常

の形に関する情報も活用でき

ており,原因追究が的確に行え

ている。また,根本原因の把握

も進んでおり,ほとんどの異常

は再発していない。

6

Q

9

0

2

6

:

2

0

1

6

41

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表F.1−日常管理のレベル評価基準の例(続き)

箇条

番号

評価項目

評価基準

レベル1

レベル2

レベル3

レベル4

レベル5

4.9

日常管理のため

の必要な仕組

み・ツールを整

備しているか。

日常管理のための

仕組み・ツールを整

備していない。

日常管理のための仕組

み・ツールを整備してい

るが,個別の整備に留ま

っている。その存在を周

知できておらず,活用で

きていない。

日常管理を定着させるため

に必要な仕組み・ツールを考

え,計画的に整備・活用して

いる。しかし,それらが適切

に機能しているかの見直し

を行っておらず,部門の実態

に合わないものになってい

る。

日常管理を定着させるために

必要な仕組み・ツールを考え,

計画的に整備・活用している。

また,それらが適切に機能して

いるかの見直しを行っている。

ただし,仕組みとツールとの関

連付けが十分でなく,効果的・

効率的なものになっていない

ところがある。

日常管理を定着させるために

必要な仕組み・ツールを考え,

計画的に整備・活用している。

また,それらが適切に機能して

いるかの見直しを行っている。

仕組みとツールとが密接に関

連付けられ,日常管理の定着に

大いに役立っている。

日常管理のため

の人材育成及び

職場風土作りが

できているか。

日常管理のための

人材育成及び職場

風土作りをしてい

ない。

人材の育成及び職場風

土作りの重要性を理解

しているが,具体的な活

動に結び付いていない。

人材の育成及び職場風土作

りの重要性を理解し,具体的

な活動を行っている。しか

し,構成員に対する教育及び

指導,並びに構成員の声及び

困り事の吸上げが十分でき

ていない。

人材の育成及び職場風土作り

の重要性を理解し,構成員に対

する教育及び指導,並びに構成

員の声及び困り事の吸上げに

取り組んでいる。構成員の全員

参加を促す活動の導入も行っ

ている。ただし,その内容が十

分でなく,構成員が日常管理に

積極的に取り組むまでにはな

っていない。

人材の育成及び職場風土作り

の重要性を理解し,構成員に対

する教育及び指導,並びに構成

員の声及び困り事の吸上げに

取り組んでいる。構成員の全員

参加を促す活動の導入も行っ

ている。結果として,構成員が

日常管理に積極的に取り組ん

でいる。

5

日常管理のため

の経営資源を確

保しているか。

日常管理が重要と

いう考え方をもっ

た上位管理者がい

ないため,日常管理

のための経営資源

が確保できていな

い。

日常管理が重要という

考え方をもった上位管

理者がいるが,個別の対

応に終始し,必要な経営

資源を確保できていな

い。

日常管理が重要という考え

方をもった上位管理者がお

り,日常管理の教育・訓練,

標準化の推進,異常検出体制

の整備,応急処置・原因追

究・再発防止などを考え,必

要な経営資源を確保しよう

としている。しかし,実態の

把握ができておらず,不十分

にしか確保できていない。

日常管理が重要という考え方

をもった上位管理者がおり,日

常管理の教育・訓練,標準化の

推進,異常検出体制の整備,応

急処置・原因追究・再発防止な

どを考え,その実態を把握した

上で,必要な経営資源を確保し

ている。ただし,下位の管理者

の意見・要望を十分に聞けてお

らず,必ずしも最適な配分にな

っていない。

日常管理が重要という考え方

をもった上位管理者がおり,日

常管理の教育・訓練,標準化の

推進,異常検出体制の整備,応

急処置・原因追究・再発防止な

どを考え,必要な経営資源を適

切に確保している。下位の管理

者の意見・要望を十分聞くこと

で,常に見直し,最適な配分を

実現できている。

6

Q

9

0

2

6

:

2

0

1

6

42

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表F.1−日常管理のレベル評価基準の例(続き)

箇条

番号

評価項目

評価基準

レベル1

レベル2

レベル3

レベル4

レベル5

5

使命・役割及び

管理項目・管理

水準の体系化が

できているか。

上位管理者に,使

命・役割及び管理項

目・管理水準を体系

化するという考え

方がない。

使命・役割及び管理項

目・管理水準を体系化す

る仕組みはあるが,すり

合わせを行っておらず,

形式的なものになって

いる。

使命・役割及び管理項目・管

理水準を体系化する仕組み

があり,すり合わせを行って

いる。しかし,抜け・重複が

少なくない。

使命・役割及び管理項目・管理

水準を体系化する仕組みがあ

り,十分なすり合わせを行って

いる。ただし,異常を検出した

場合の行動については,不適切

なものが見られる。

使命・役割及び管理項目・管理

水準を体系化する仕組みがあ

り,十分なすり合わせを行って

いる。また,異常を検出した場

合の行動についても,上位・下

位の密接な連携が図れている。

日常管理の実施

状況の確認及び

指導ができてい

るか。

上位管理者に,各部

門に出向いて自ら

の目で日常管理の

実施状況を確認す

るという考え方が

ない。

上位管理者が各部門に

出向いて自らの目で日

常管理の実施状況を確

認しているが,場当たり

的で計画的に行えてい

ない。

上位管理者が,各部門に出向

いて自らの目で日常管理の

実施状況を確認し,指導する

仕組みがある。しかし,話を

聞くだけになったり,書類の

確認に追われたりなど,適切

に行えていない場合が多い。

上位管理者が,各部門に出向い

て自らの目で日常管理の実施

状況を確認し,指導する仕組み

がある。また,書類だけでは分

からないような各部門の実態

にも目を配っている。ただし,

指導の内容が適切でない場合

が見られる。

上位管理者が,各部門に出向い

て自らの目で日常管理の実施

状況を確認し,指導する仕組み

がある。また,書類だけでは分

からないような各部門の実態

にも目を配っている。指導も的

確であり,日常管理の浸透に役

立っている。

レベルの基本的な考え方を,次に示す。

− レベル1 考え方・仕組みがない。

− レベル2 正しく理解できていない。

− レベル3 正しいが役に立っていない。

− レベル4 役に立っている。

− レベル5 よい工夫がされており,大いに役立っている。

6

Q

9

0

2

6

:

2

0

1

6

43

Q 9026:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS Q 9001 品質マネジメントシステム−要求事項

[2] JIS Q 9004 組織の持続的成功のための運営管理−品質マネジメントアプローチ

[3] JIS Q 9005 品質マネジメントシステム−持続的成功の指針

[4] JIS Q 9023 マネジメントシステムのパフォーマンス改善−方針によるマネジメントの指針

[5] JIS Q 9024 マネジメントシステムのパフォーマンス改善−継続的改善の手順及び技法の指針

[6] JIS Q 9025 マネジメントシステムのパフォーマンス改善−品質機能展開の指針