Q 1013:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 認証の条件 ······················································································································ 2

5 認証の申請 ······················································································································ 3

5.1 対象規格 ······················································································································ 3

5.2 認証の区分 ··················································································································· 3

5.3 申請書 ························································································································· 3

6 初回工場審査及び初回製品試験 ··························································································· 3

6.1 一般 ···························································································································· 3

6.2 初回工場審査 ················································································································ 3

6.3 初回製品試験 ················································································································ 3

7 評価······························································································································· 4

8 認証の決定 ······················································································································ 4

9 認証契約 ························································································································· 4

10 認証書の交付 ················································································································· 4

11 認証の追加又は変更 ········································································································ 5

12 認証維持審査 ················································································································· 5

12.1 定期的な認証維持審査 ··································································································· 5

12.2 臨時の認証維持審査 ······································································································ 5

13 JISマーク等及び付記事項の表示 ······················································································· 5

13.1 JISマーク等の表示 ······································································································· 5

13.2 付記事項の表示 ············································································································ 5

13.3 表示の方法 ·················································································································· 5

14 認証に係る秘密の保持 ····································································································· 5

15 違法な表示等に係る措置 ·································································································· 5

16 認証の取消し ················································································································· 5

17 JISが改正された場合の措置 ····························································································· 5

附属書A(規定)初回工場審査において確認する品質管理体制 ······················································ 9

附属書B(参考)初回工場審査において確認する品質管理体制の例 ··············································· 10

Q 1013:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。これによって,JIS Q 1013:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Q 1013:2009

適合性評価−日本工業規格への適合性の認証−

分野別認証指針(鉄鋼製品第1部)

Conformity assessment-Conformity assessment for Japanese Industrial

Standards-Guidance on a third-party certification system for steel products

1

適用範囲

この規格は,鉄鋼製品分野に係る日本工業規格(以下,JISという。)に固有な認証手続,製品の品質管

理体制などに関する要求事項について規定する。この規格の構成は,JIS Q 1001で規定する一般認証指針

(以下,一般認証指針という。)の構成と同じとし,これらの項目のうち,当該鉱工業品の特性に基づき,

一般認証指針に定める要求事項に対し,特例とする事項を規定する。

この規格の,対象となる鉄鋼製品分野に係るJISは,表1のJISである。

なお,この規格は,JIS Q 1001と併読して用いる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 5523 溶接用熱間圧延鋼矢板

JIS A 5525 鋼管ぐい

JIS A 5528 熱間圧延鋼矢板

JIS A 5530 鋼管矢板

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 3101 一般構造用圧延鋼材

JIS G 3103 ボイラ及び圧力容器用炭素鋼及びモリブデン鋼鋼板

JIS G 3106 溶接構造用圧延鋼材

JIS G 3111 再生鋼材

JIS G 3112 鉄筋コンクリート用棒鋼

JIS G 3114 溶接構造用耐候性熱間圧延鋼材

JIS G 3117 鉄筋コンクリート用再生棒鋼

JIS G 3123 みがき棒鋼

JIS G 3131 熱間圧延軟鋼板及び鋼帯

JIS G 3136 建築構造用圧延鋼材

JIS G 3140 橋梁用高降伏点鋼板

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS G 3311 みがき特殊帯鋼

2

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 3312 塗装溶融亜鉛めっき鋼板及び鋼帯

JIS G 3317 溶融亜鉛−5 %アルミニウム合金めっき鋼板及び鋼帯

JIS G 3318 塗装溶融亜鉛−5 %アルミニウム合金めっき鋼板及び鋼帯

JIS G 3321 溶融55 %アルミニウム−亜鉛合金めっき鋼板及び鋼帯

JIS G 3322 塗装溶融55 %アルミニウム−亜鉛合金めっき鋼板及び鋼帯

JIS G 3350 一般構造用軽量形鋼

JIS G 3441 機械構造用合金鋼鋼管

JIS G 3444 一般構造用炭素鋼鋼管

JIS G 3445 機械構造用炭素鋼鋼管

JIS G 3446 機械構造用ステンレス鋼鋼管

JIS G 3448 一般配管用ステンレス鋼管

JIS G 3452 配管用炭素鋼管

JIS G 3454 圧力配管用炭素鋼鋼管

JIS G 3455 高圧配管用炭素鋼鋼管

JIS G 3456 高温配管用炭素鋼管

JIS G 3457 配管用アーク溶接炭素鋼鋼管

JIS G 3458 配管用合金鋼鋼管

JIS G 3459 配管用ステンレス鋼管

JIS G 3460 低温配管用鋼管

JIS G 3461 ボイラ・熱交換器用炭素鋼鋼管

JIS G 3462 ボイラ・熱交換器用合金鋼鋼管

JIS G 3463 ボイラ・熱交換器用ステンレス鋼鋼管

JIS G 3464 低温熱交換器用鋼管

JIS G 3466 一般構造用角形鋼管

JIS G 3502 ピアノ線材

JIS G 3506 硬鋼線材

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4052 焼入性を保証した構造用鋼鋼材(H鋼)

JIS G 4053 機械構造用合金鋼鋼材

JIS G 4801 ばね鋼鋼材

JIS G 4804 硫黄及び硫黄複合快削鋼鋼材

JIS Q 1001 適合性評価−日本工業規格への適合性の認証−一般認証指針

JIS Q 17025 試験所及び校正機関の能力に関する一般要求事項

3

用語及び定義

一般認証指針による。

4

認証の条件

一般認証指針による。

3

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

認証の申請

5.1

対象規格

対象となる鉱工業品は,表1に規定する鉄鋼製品であり,対象規格は,表1に規定するJISとする。

5.2

認証の区分

認証の区分は,表1の鉄鋼製品の群ごととする。

なお,申請者は,認証の区分ごとに,表1及び表2に基づき,認証の範囲(鉄鋼製品の区分,JISの番

号,JISの中の鋼材の種類,鉄鋼製品の形状など)を特定する。

5.3

申請書

登録認証機関は,申請者に対し,次のa)の事項を含む申請書とともに,b)による資料を提出するよう求

める。

a) 表1に基づき,認証の区分ごとに,鉄鋼製品の区分,JISの番号,JISに規定される鋼材の種類,鉄鋼

製品の形状などを記載する。

b) ロット認証の場合を除き,申請者は,登録認証機関が品質管理体制の状況を判断するために,認証の

区分の中において,申請を行ったすべてのJISの種類の生産量のデータを提出し,登録認証機関は,

このデータを考慮して,鉄鋼製品の形状などごとに,代表的なJISの種類を一つ以上選定し,申請者

は,これに対する十分な検査記録を登録認証機関に提出しなければならない。

なお,ロット認証の場合には,現に製造される特定の数又は量,製品番号等の識別番号,寸法及び

数量を記載する。

6

初回工場審査及び初回製品試験

6.1

一般

一般認証指針による。

6.2

初回工場審査

6.2.1

初回工場審査の方法

登録認証機関は,工場又は事業場が,少なくとも表1の重要設備又は準重要設備を保有して,製造又は

試験を実施していることを審査しなければならない。工場又は事業場が,表1の準重要設備だけを保有し

て製造又は試験を実施している場合は,当該工場又は事業場が,重要設備を保有して製造又は試験を実施

している外注工場に対して同様の品質管理体制を実施していることを審査しなければならない。申請者は,

登録認証機関に,附属書Aに基づき製品の管理,原材料の管理,製造工程の管理及び設備の管理を説明す

る文書を提出する。登録認証機関は,申請者から提出された附属書Aの品質管理体制に基づいて製造及び

試験・検査が適正に行われていることを確認しなければならない。

現に製造された鉄鋼製品のロット認証を申請する場合には,申請者は,附属書Aに基づき製品の管理,

原材料の管理,製造工程の管理及び設備の管理を説明する文書並びに当該鉄鋼製品の検査証明書(JIS G

0415の表1に規定する検査文書の2.3,3.1.A,3.1.B又は3.1.C)を登録認証機関に提出しなければならな

い。

6.2.2

その他

一般認証指針による。

6.3

初回製品試験

6.3.1

サンプルの抜取り

登録認証機関は,表1の鉄鋼製品の区分ごと,かつ,表2の鉄鋼製品の形状区分ごとに,表1の鉄鋼製

4

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

品の区分に複数のJISが含まれる場合には,その区分を代表する一つのJISの番号において規定される鋼

材の種類の中から,製品試験に必要な個数又は量のサンプルを抜き取る。また,表1の鉄鋼製品の区分に

含まれるJISが一つの場合には,そのJISの番号において規定する鋼材の種類の中から,製品試験に必要

な個数又は量のサンプルを抜き取る。ただし,登録認証機関は,必要と判断する場合には,当該抜き取っ

たサンプル以外に,その他のJIS及びその他の鋼材の種類から,必要な個数又は量の他のサンプルを抜き

取ることができる。

6.3.2

初回製品試験の実施

初回製品試験の実施については,一般認証指針による。ただし,工程検査が製品検査として製造工程に

組み込まれている溶鋼分析,水圧試験及び非破壊試験は,次のいずれかによってもよい。

1) 登録認証機関が立ち会い,申請者の検査設備を用いて,申請者の試験員が実施する場合

機械試験用にサンプリングした製品サンプルと同一のJIS番号の製品,又は登録認証機関が適切と

判断した場合にはその他のJISの製品の中から別途無作為に抽出した製品(溶鋼分析の場合は分析用

サンプル)によって試験を行ってもよい。

2) 申請者の検査設備を用いて,申請者の試験員が実施し,その結果の妥当性を確認する場合

− 登録認証機関は,当該鉱工業品の製造方法,試験方法,試験設備及び試験記録について現認を行う

とともに,これらが社内規格に規定されていることを確認する。

− JIS Q 17025の5.3(施設及び環境条件)に基づき,申請者は,すべての測定の要求品質に対して環

境条件が結果を無効にしたり悪影響を及ぼしたりしないことを確実にする。申請者は,試験の結果

に影響する施設及び環境条件に関する技術的要求事項を文書化する。

− JIS Q 17025の5.4.5.3に基づき,試験によって得られる値の範囲及び正確さは意図する用途に対す

る評価において被認証者等のニーズに適合することが要求される。

− JIS Q 17025の5.10.1(一般)に基づき,申請者は,実施した個々の試験の結果又は一連の試験結果

を,正確に,明りょうに,あいまいでなく,客観的に,及び試験方法に特定の指示があればそれに

従って報告する。

− 登録認証機関は,JIS Q 17025の5.4.5.1に基づき,試験結果データに対する製品試験方法の妥当性

確認を行う。

6.3.3

登録認証機関以外の試験所等の活用

一般認証指針による。

7

評価

一般認証指針による。

8

認証の決定

一般認証指針による。

9

認証契約

一般認証指針による。

10 認証書の交付

一般認証指針による。

5

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11 認証の追加又は変更

一般認証指針による。

12 認証維持審査

12.1 定期的な認証維持審査

一般認証指針による。

12.1.1 認証維持工場審査

登録認証機関は,6.2の初回工場審査に基づき,認証維持工場審査を行うものとする。ただし,登録認証

機関がその必要がないと認めた場合には,初回工場審査における項目のうち,一部を省略することができ

る。

12.1.2 認証維持製品試験

登録認証機関は,6.3の初回製品試験に基づき,認証維持製品試験を行うものとする。ただし,登録認証

機関がその必要がないと認めた場合には,初回製品試験における項目のうち,一部を省略することができ

る。

12.2 臨時の認証維持審査

一般認証指針による。

13 JISマーク等及び付記事項の表示

13.1 JISマーク等の表示

一般認証指針による。

13.2 付記事項の表示

一般認証指針による。

13.3 表示の方法

一般認証指針による。

なお,受渡当事者間の協定により,製品表面に製品品質に影響のない塗油,塗装又は包装などを行う場

合には,その表面に表示を行ってもよい。ただし,それぞれのJISに規定のある場合は,その規定に従う

ものとする。

14 認証に係る秘密の保持

一般認証指針による。

15 違法な表示等に係る措置

一般認証指針による。

16 認証の取消し

一般認証指針による。

17 JISが改正された場合の措置

一般認証指針による。

6

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

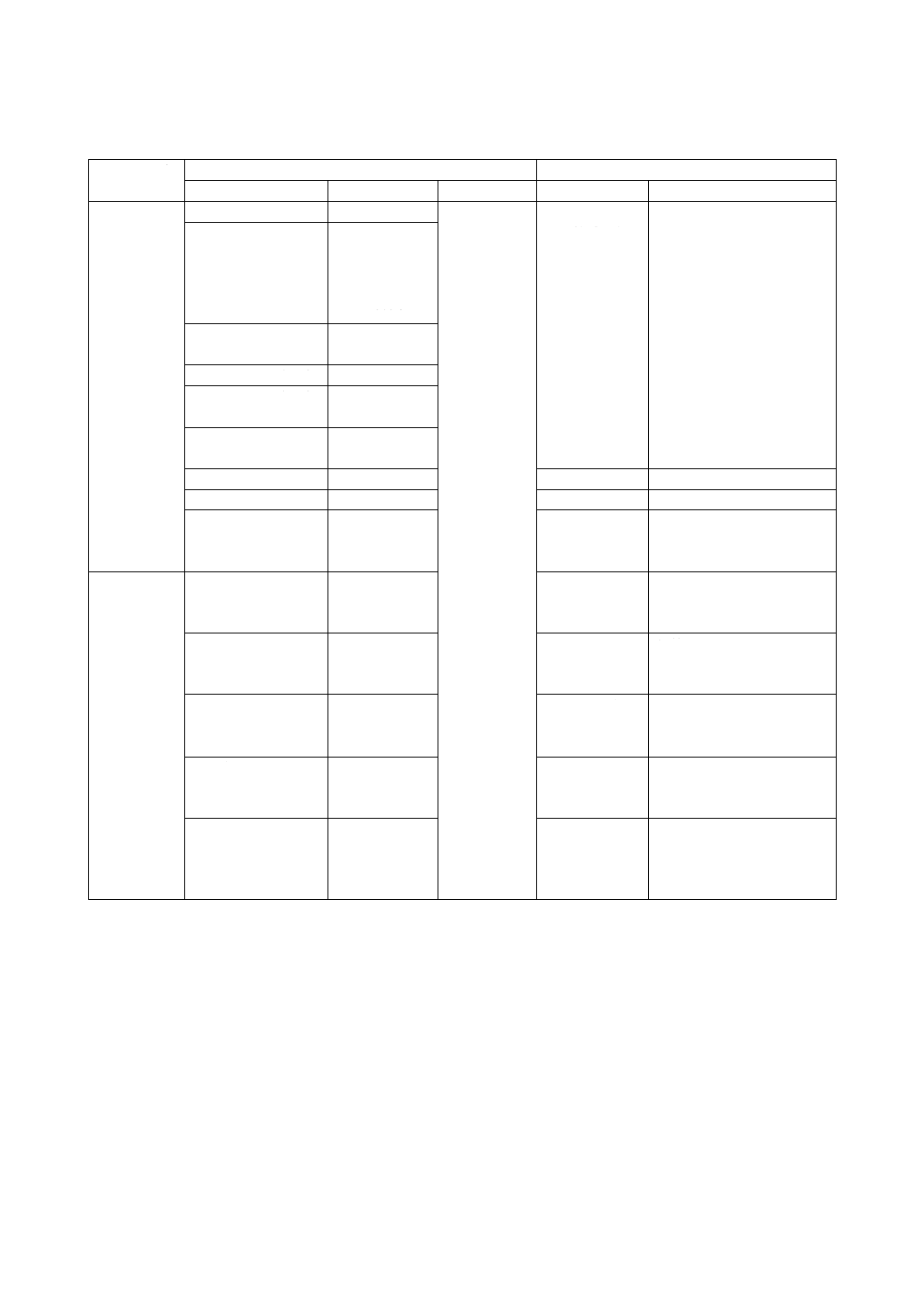

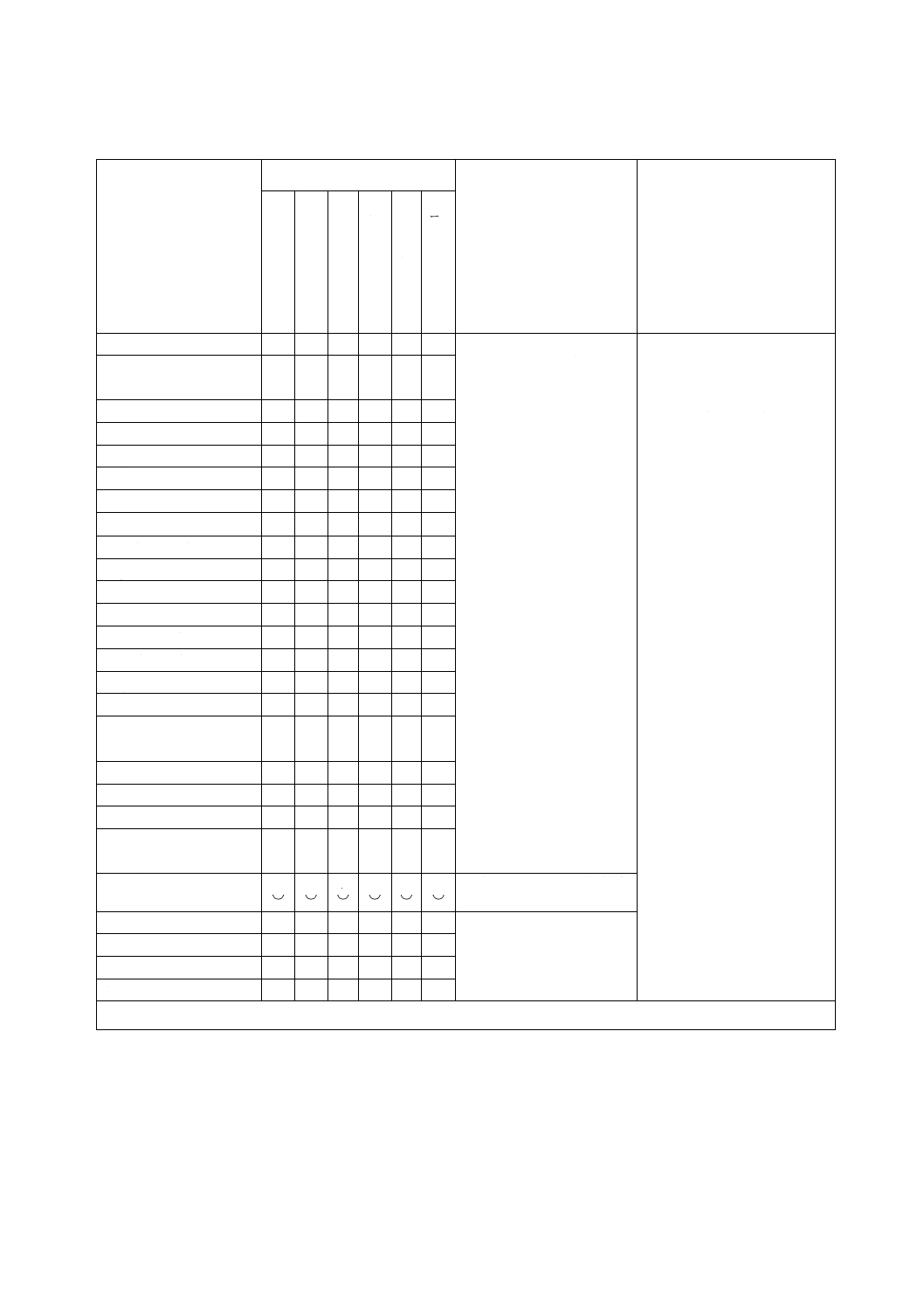

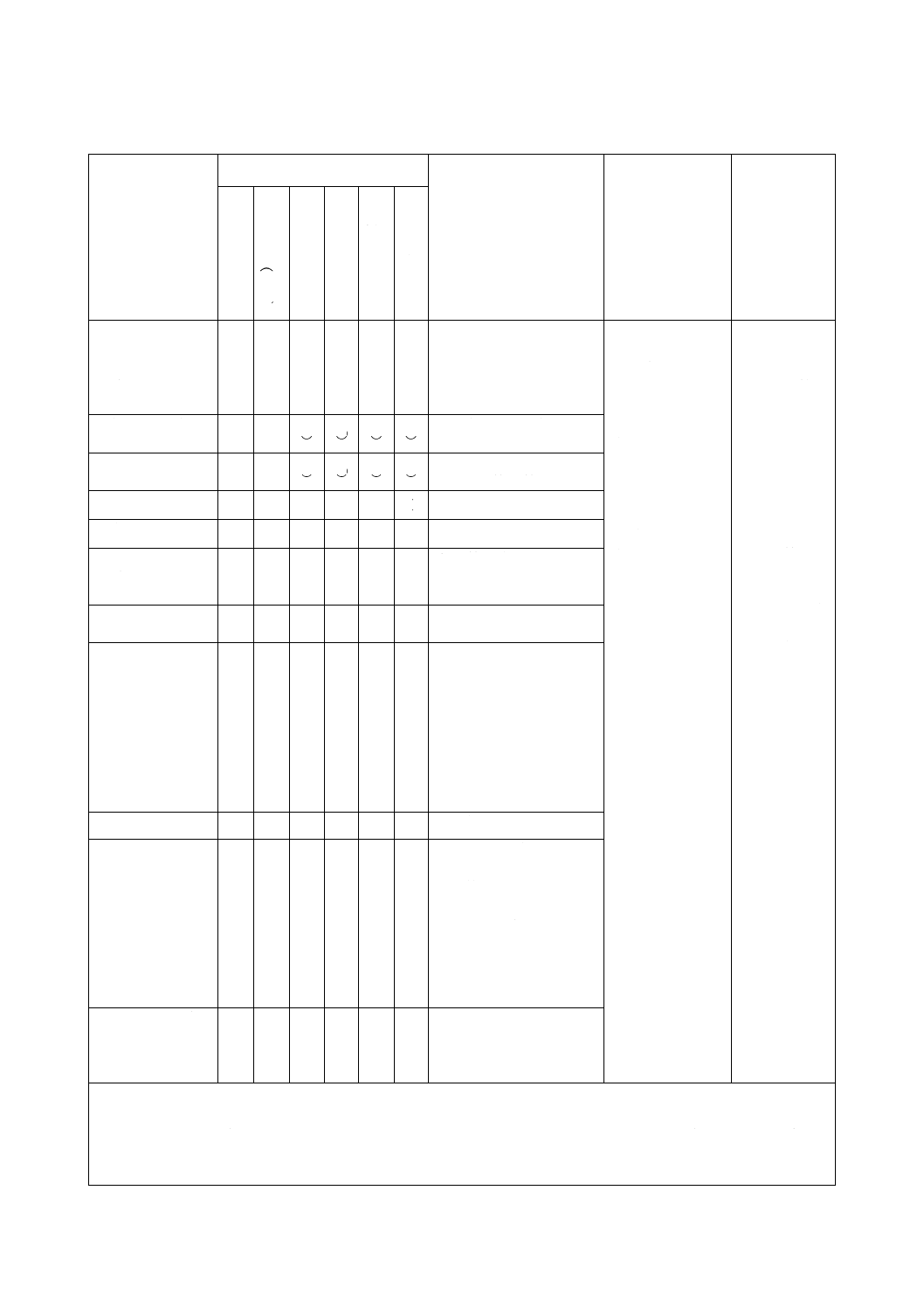

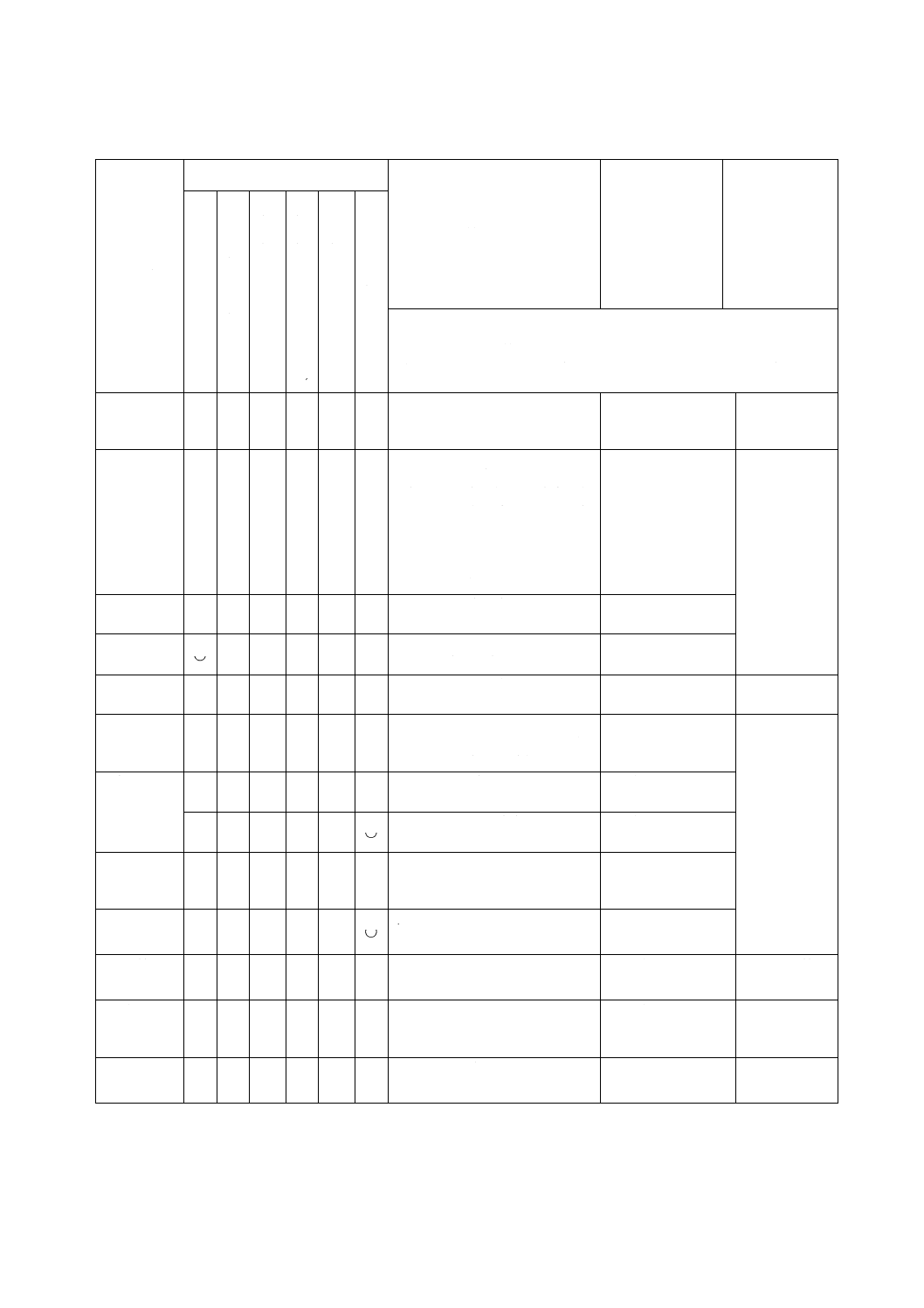

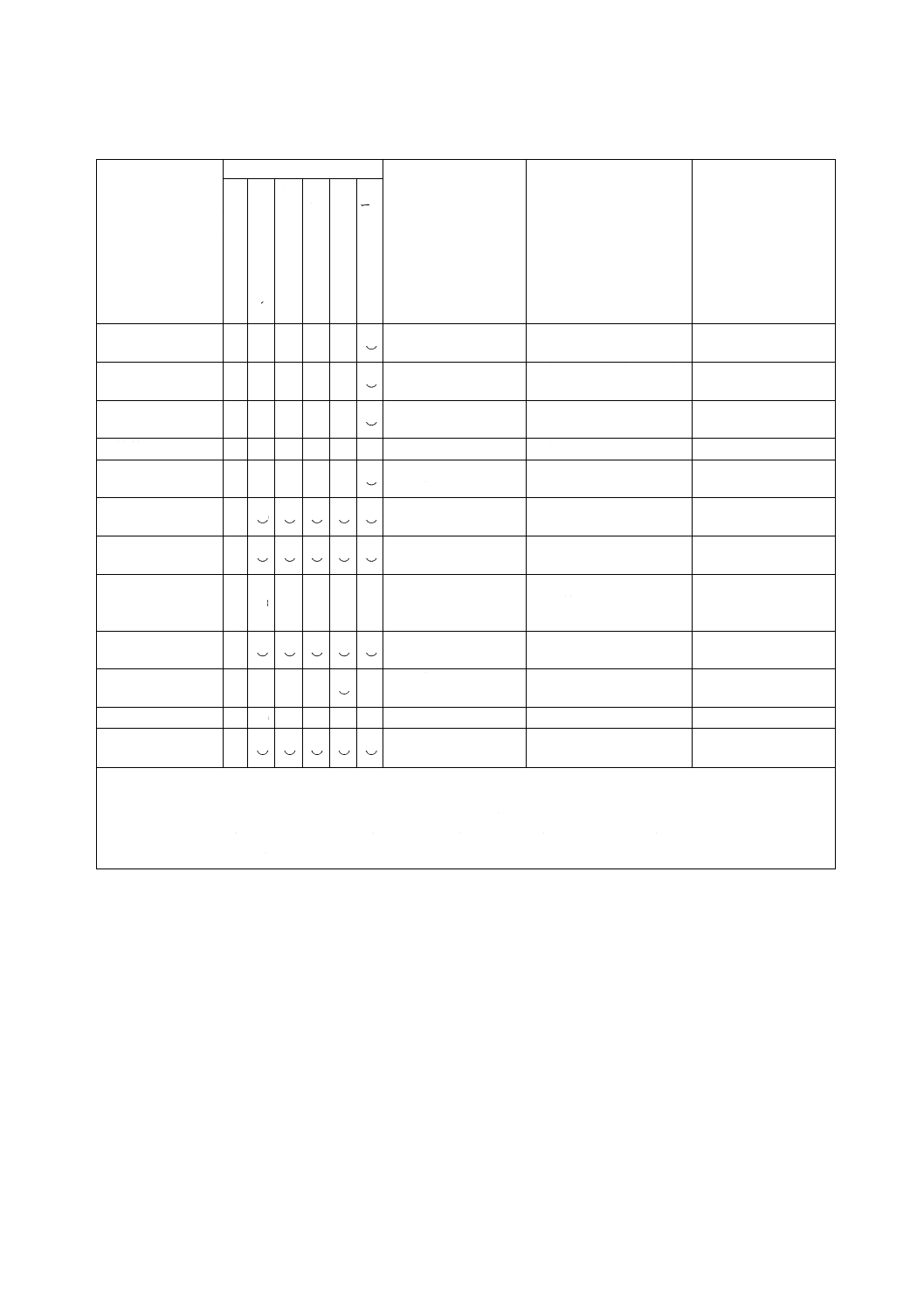

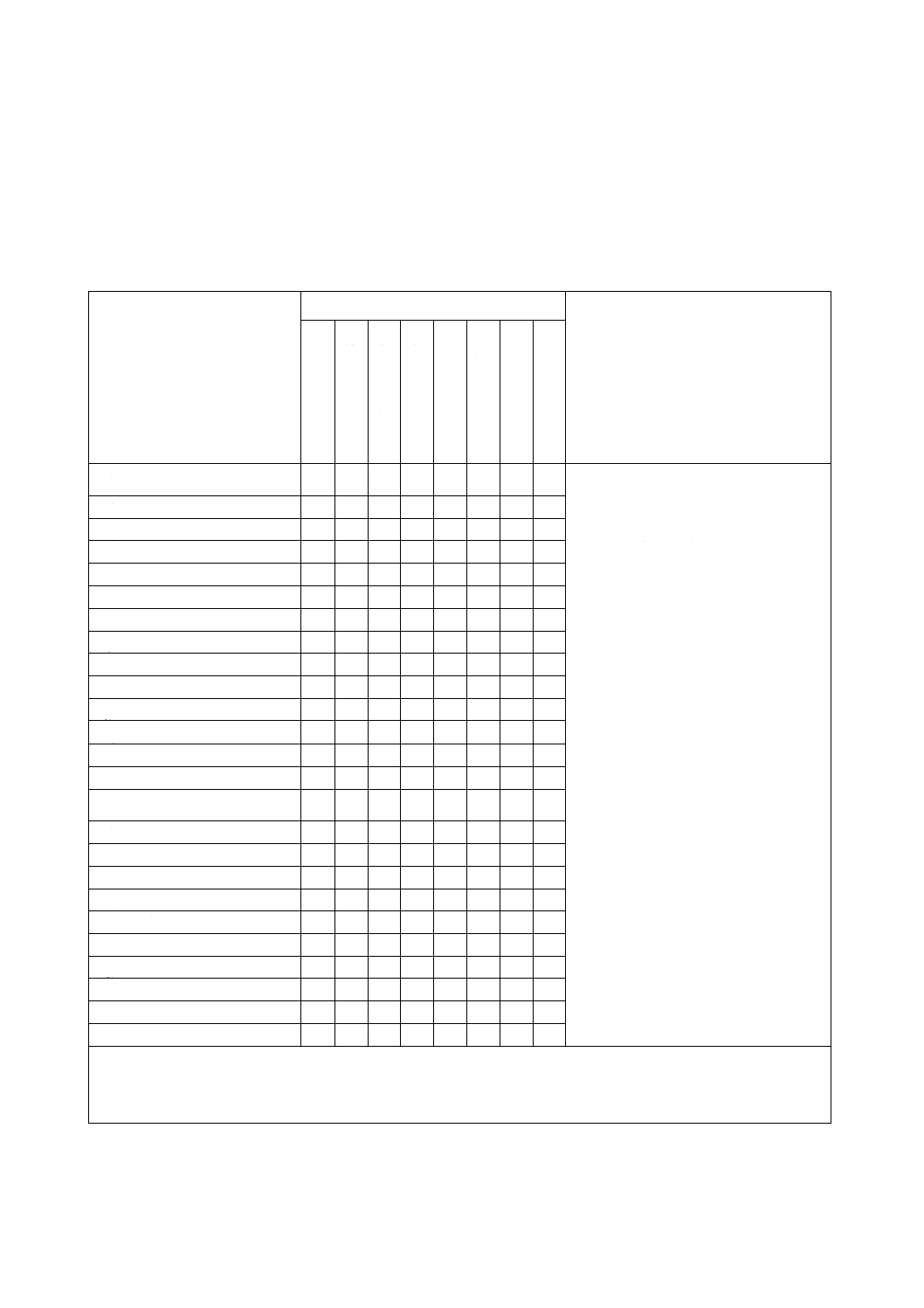

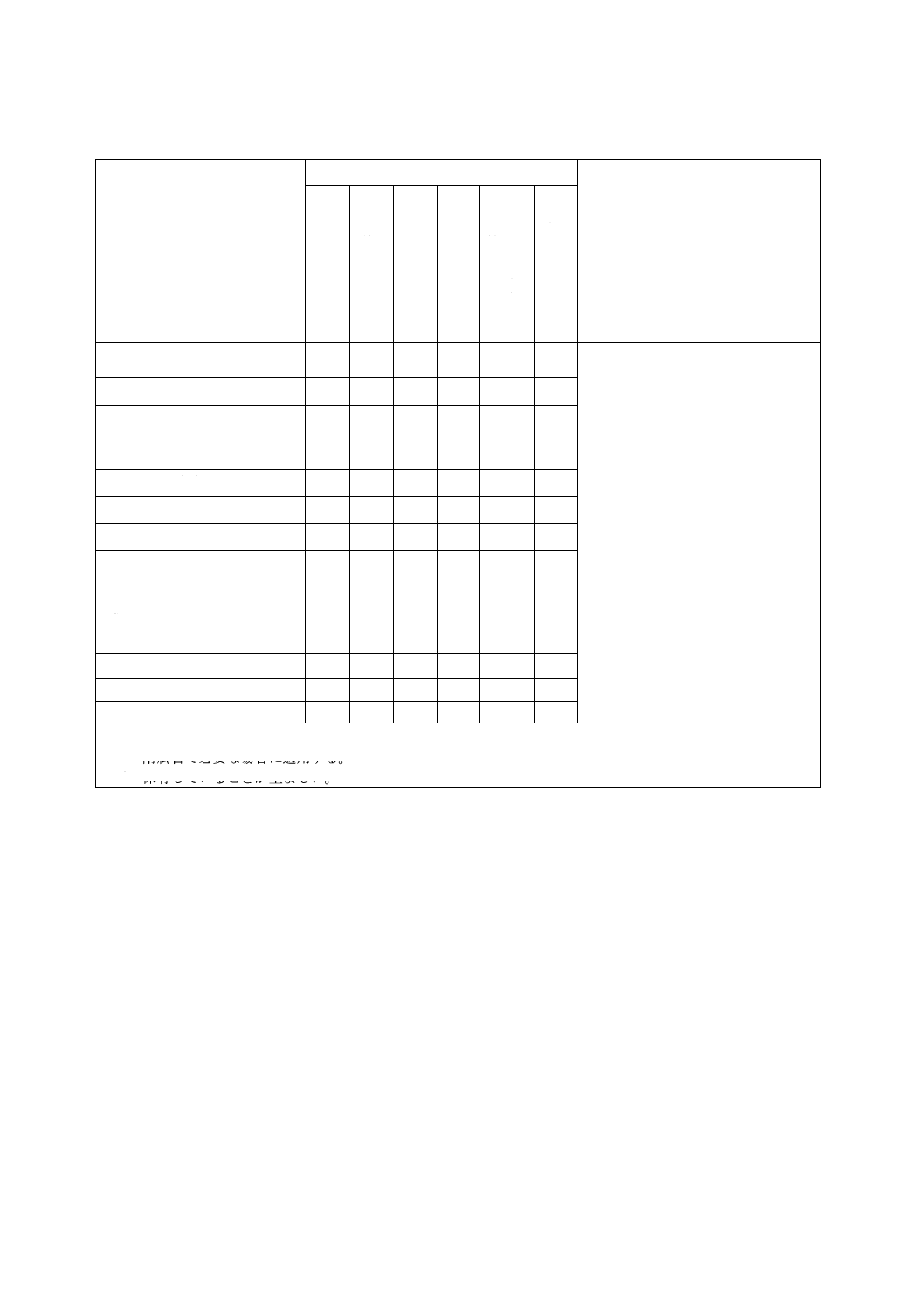

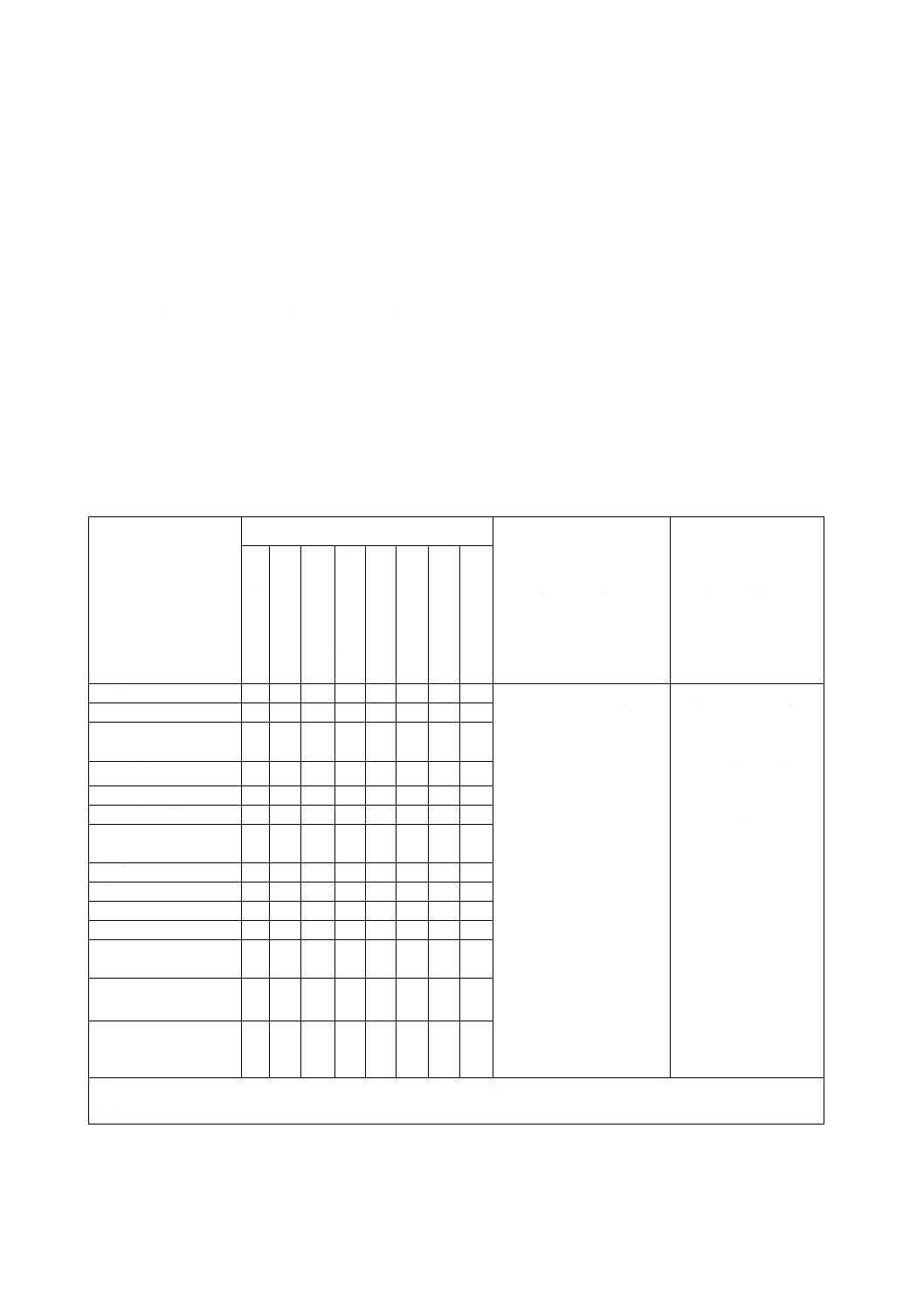

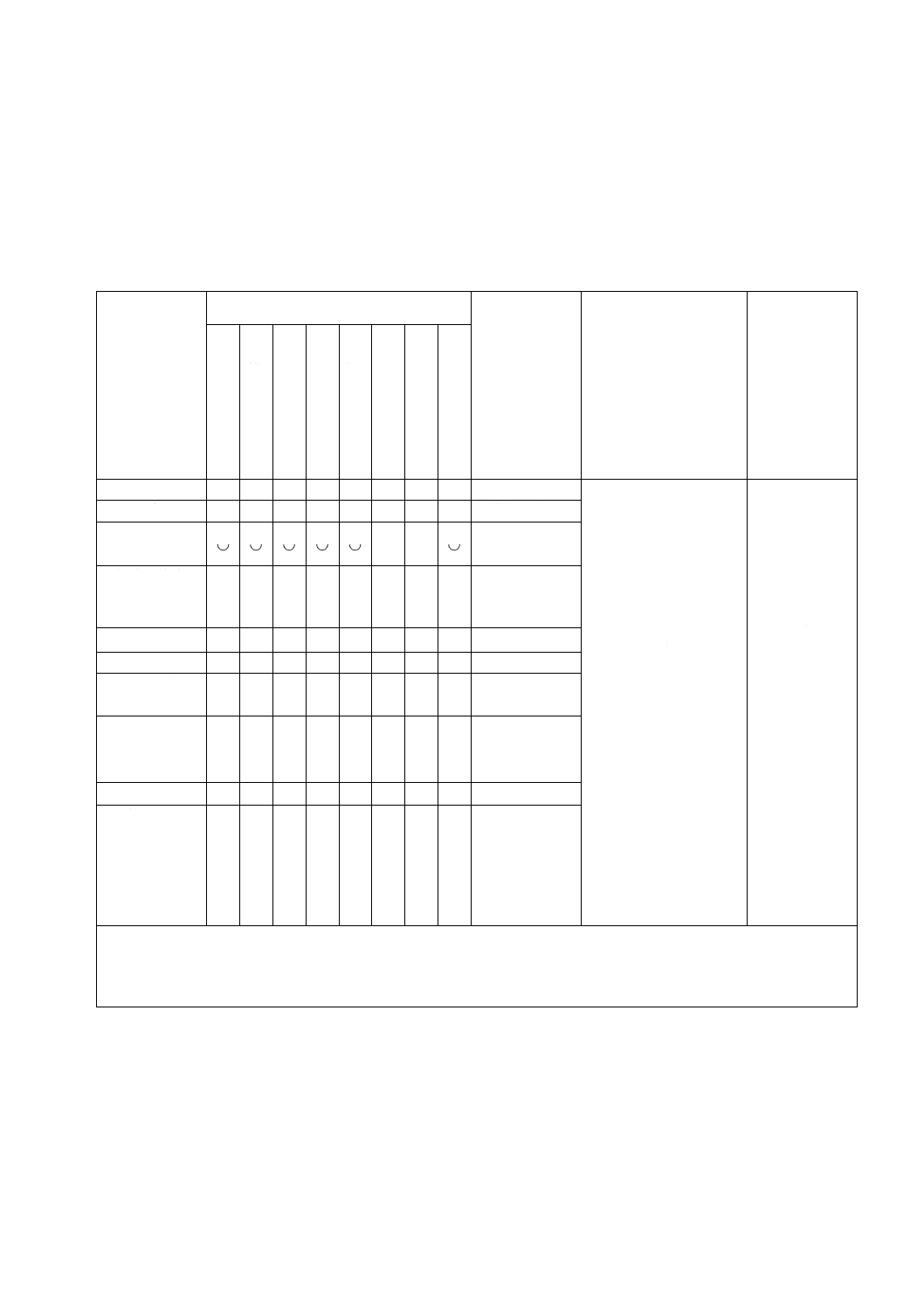

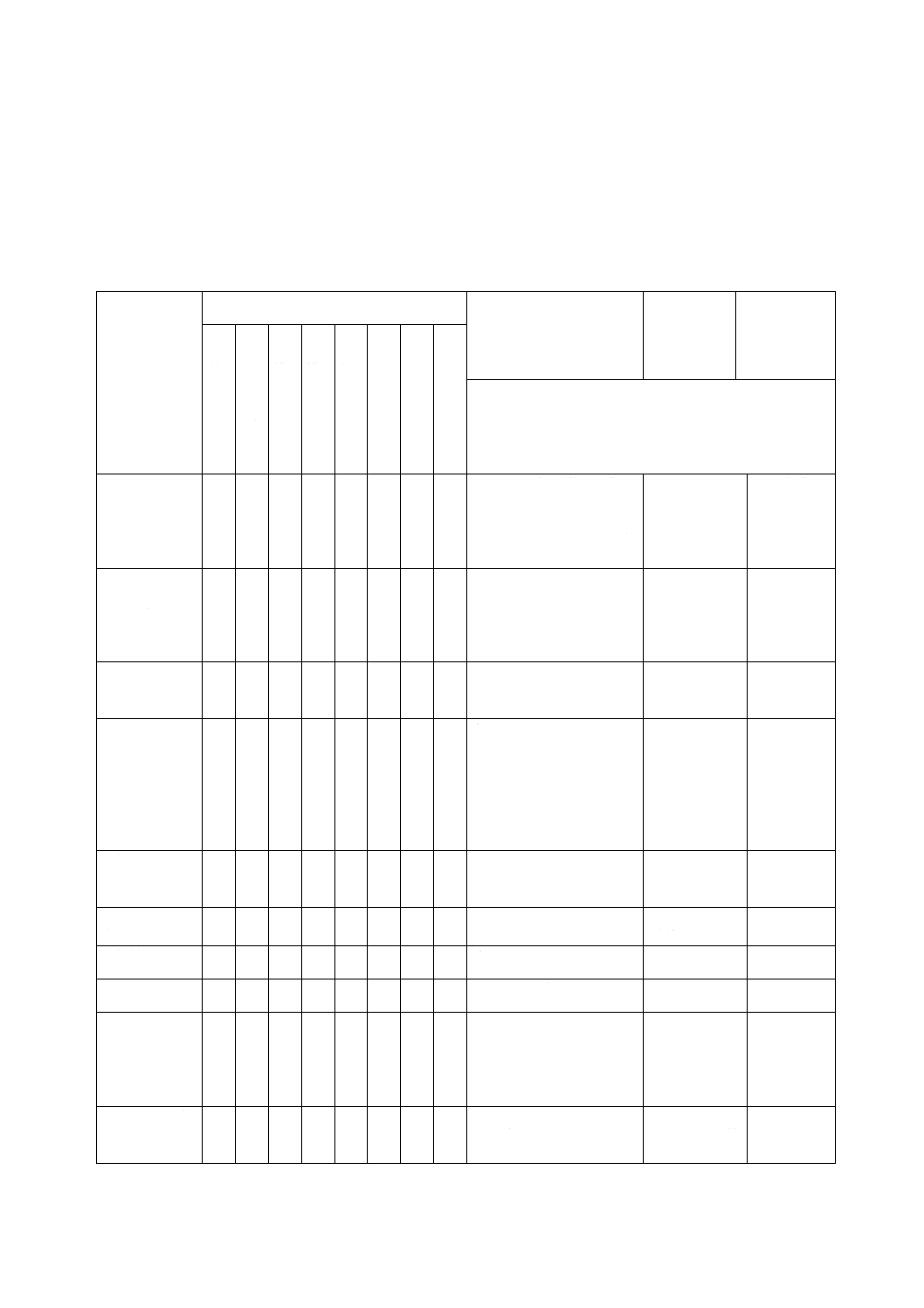

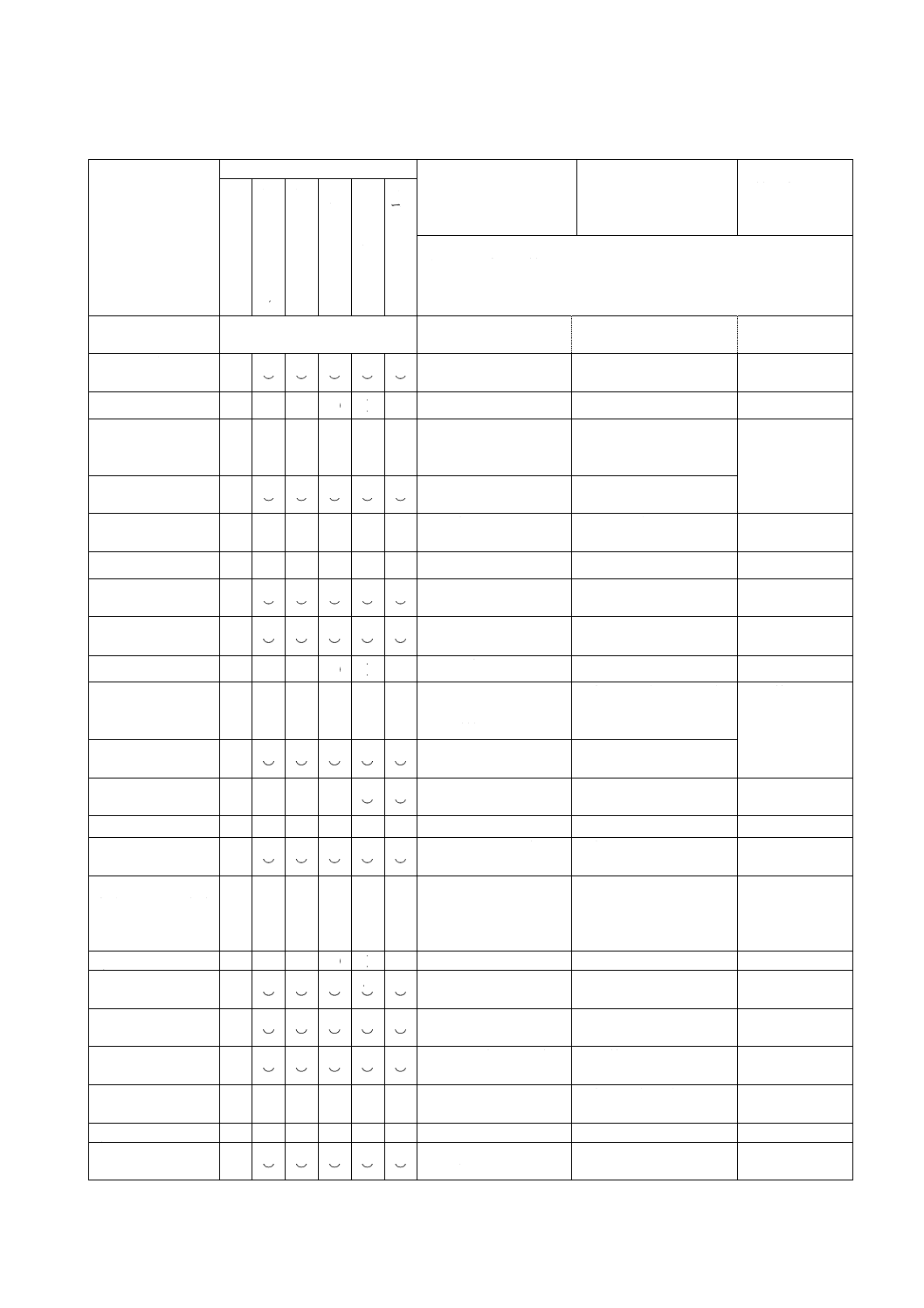

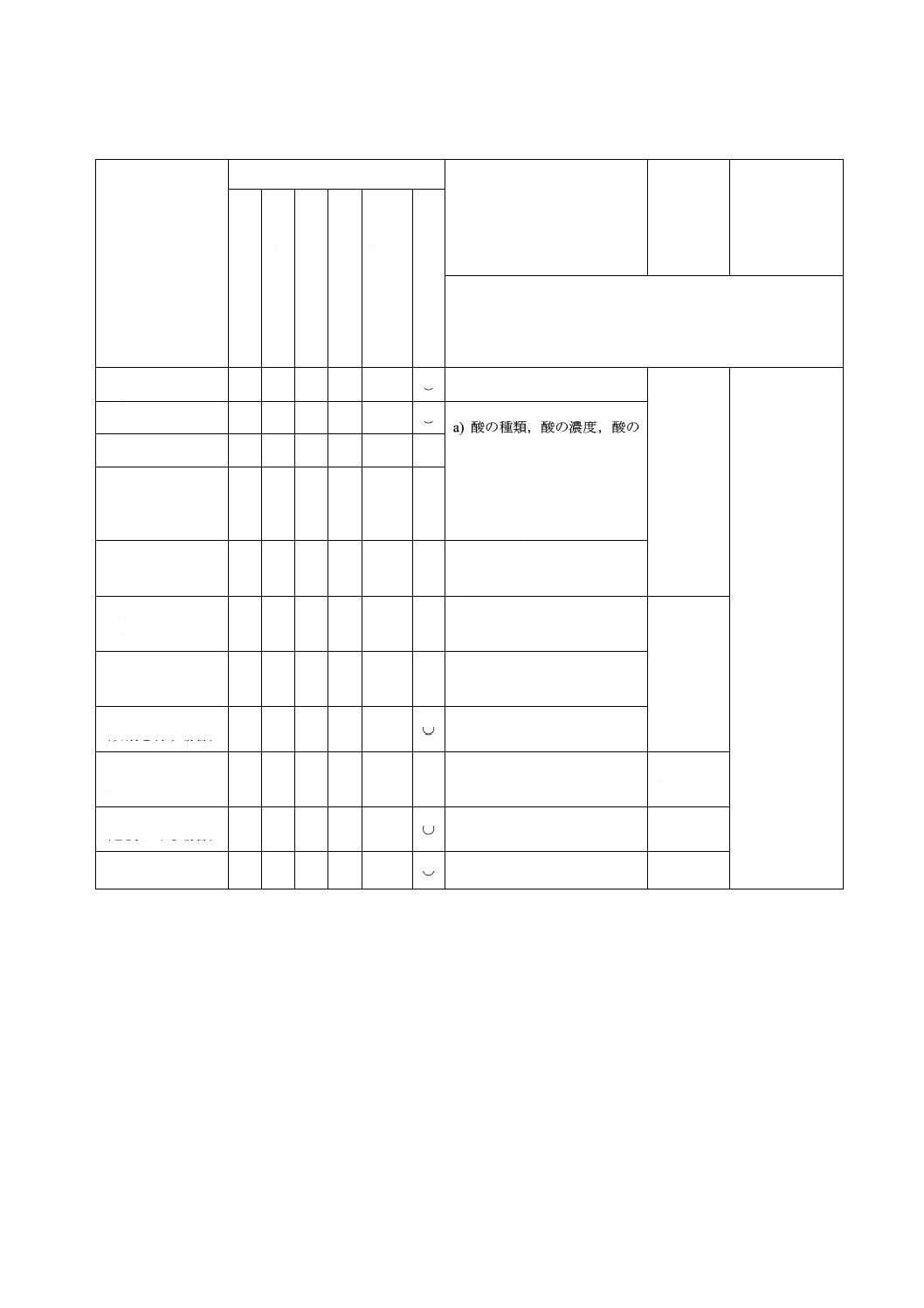

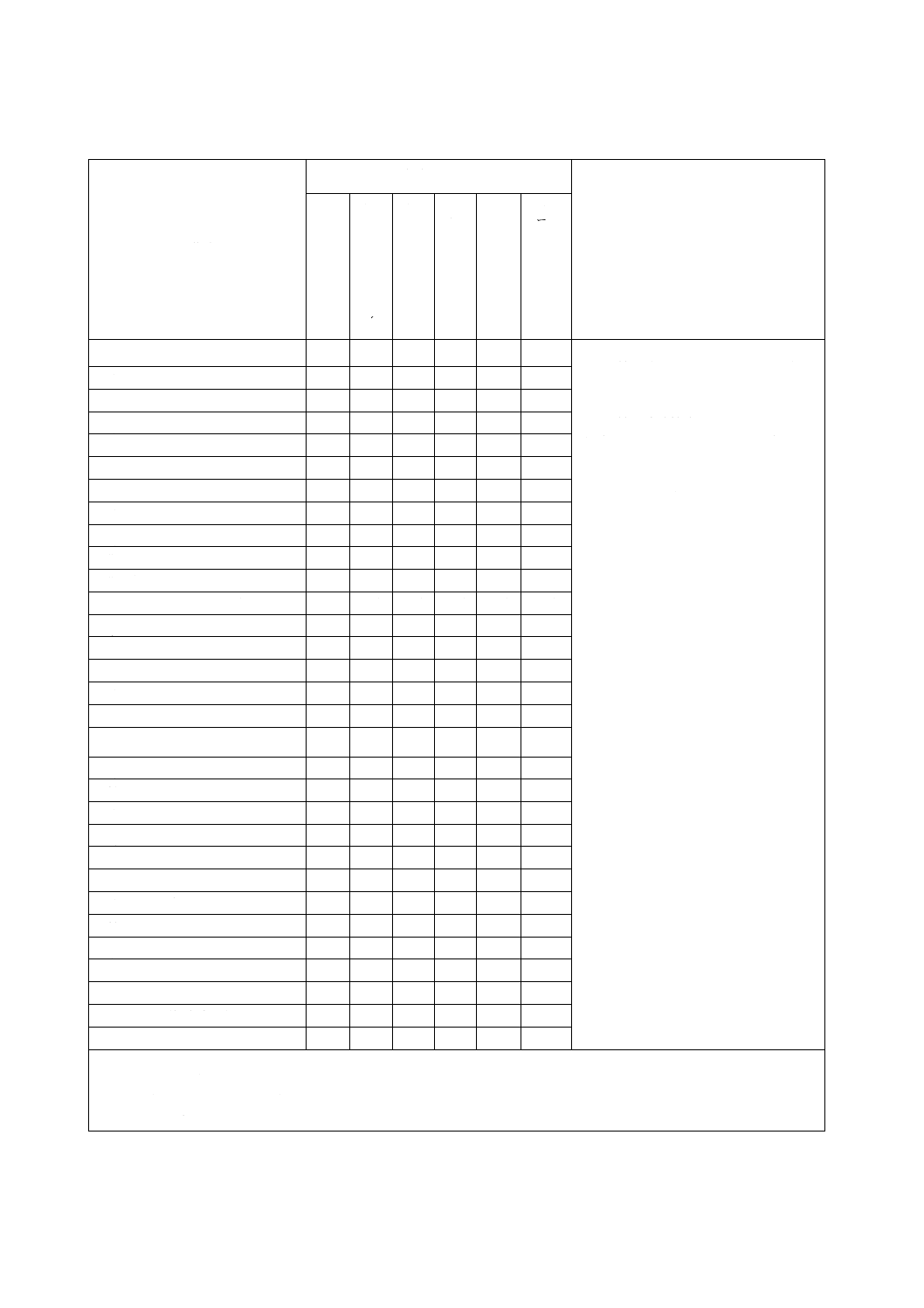

表1−認証の区分,認証の範囲,及び工場又は事業場の重要設備・準重要設備

認証の区分

認証の範囲

工場又は事業場の重要設備・準重要設備

鉄鋼製品の区分

JISの番号

鋼材の種類

重要設備

準重要設備

1 構造用圧

延鋼材

1 一般材

JIS G 3101

左記のJISで

規定する種

類

熱間圧延設備

又は鍛造設備

1 溶解・鋳込み設備

及び

2 熱処理設備又は精整設備

2 溶接構造用

JIS G 3103

JIS G 3106(規

格本体)

JIS G 3114

JIS G 3136

3 溶接構造用

ISO仕様

JIS G 3106(附

属書A)

4 機械構造用炭素鋼 JIS G 4051

5 機械構造用合金鋼 JIS G 4052

JIS G 4053

6 鋼矢板

JIS A 5523

JIS A 5528

7 再生鋼材

JIS G 3111

熱間圧延設備

なし

8 軽量形鋼

JIS G 3350

成形工程設備

なし

9 橋梁用鋼

JIS G 3140

熱間圧延設備

1 溶解・鋳込み設備

及び

2 熱処理設備又は精整設備

2 一般加工

用薄板

1 熱間圧延軟鋼板及

び鋼帯

JIS G 3131

熱間圧延設備

1 溶解・鋳込み設備

及び

2 熱処理設備又は精整設備

2 冷間圧延鋼板及び

鋼帯

JIS G 3141

冷間圧延設備

1 熱間圧延設備

及び

2 焼なまし設備

3 亜鉛鉄板

JIS G 3302

JIS G 3317

JIS G 3321

めっき工程設

備

なし

4 着色亜鉛鉄板

JIS G 3312

JIS G 3318

JIS G 3322

塗装及び焼付

け工程設備

なし

5 みがき特殊帯鋼

JIS G 3311

冷間圧延設備

1 熱間圧延設備

及び

2 焼なまし設備又は精整設

備

7

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

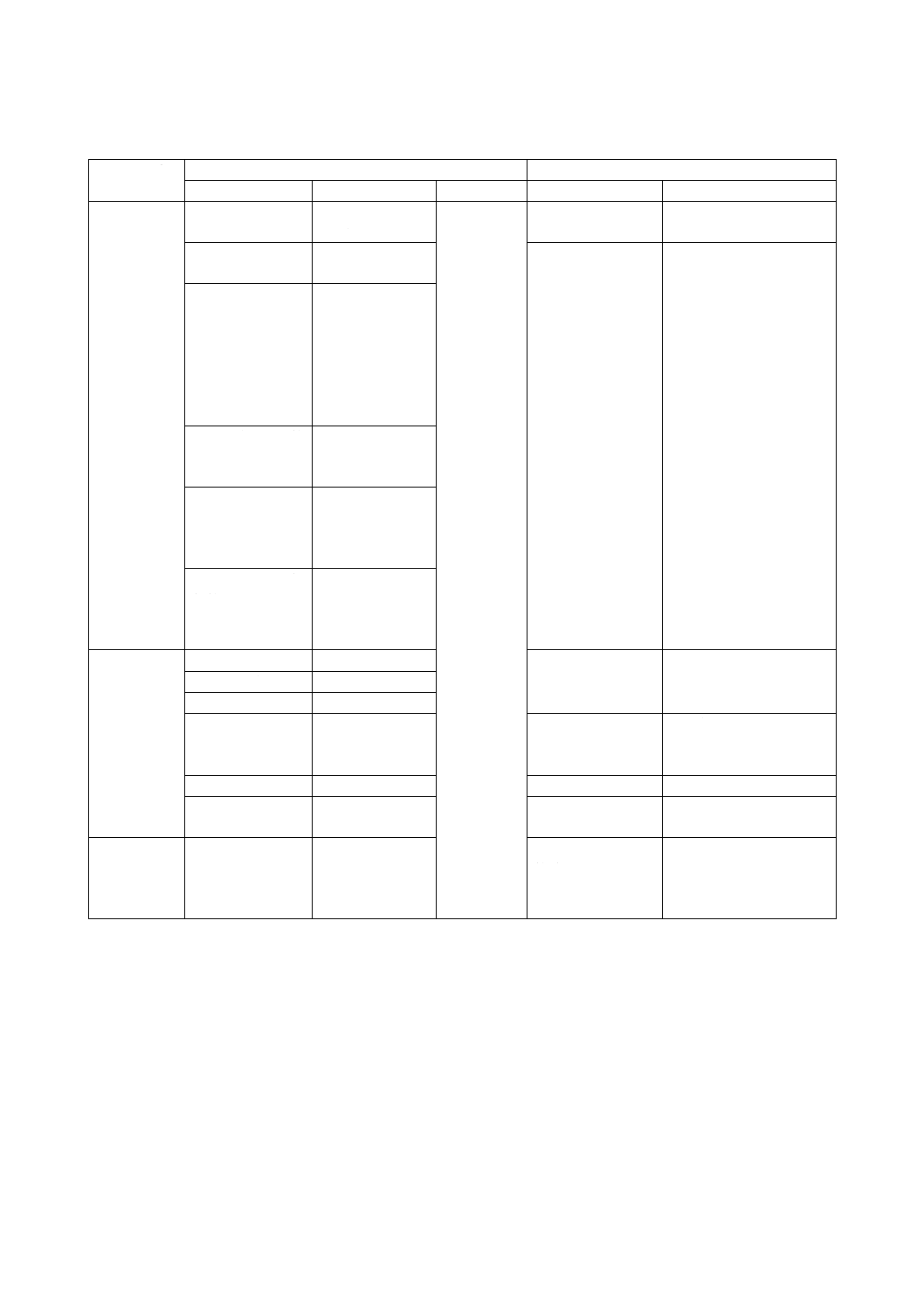

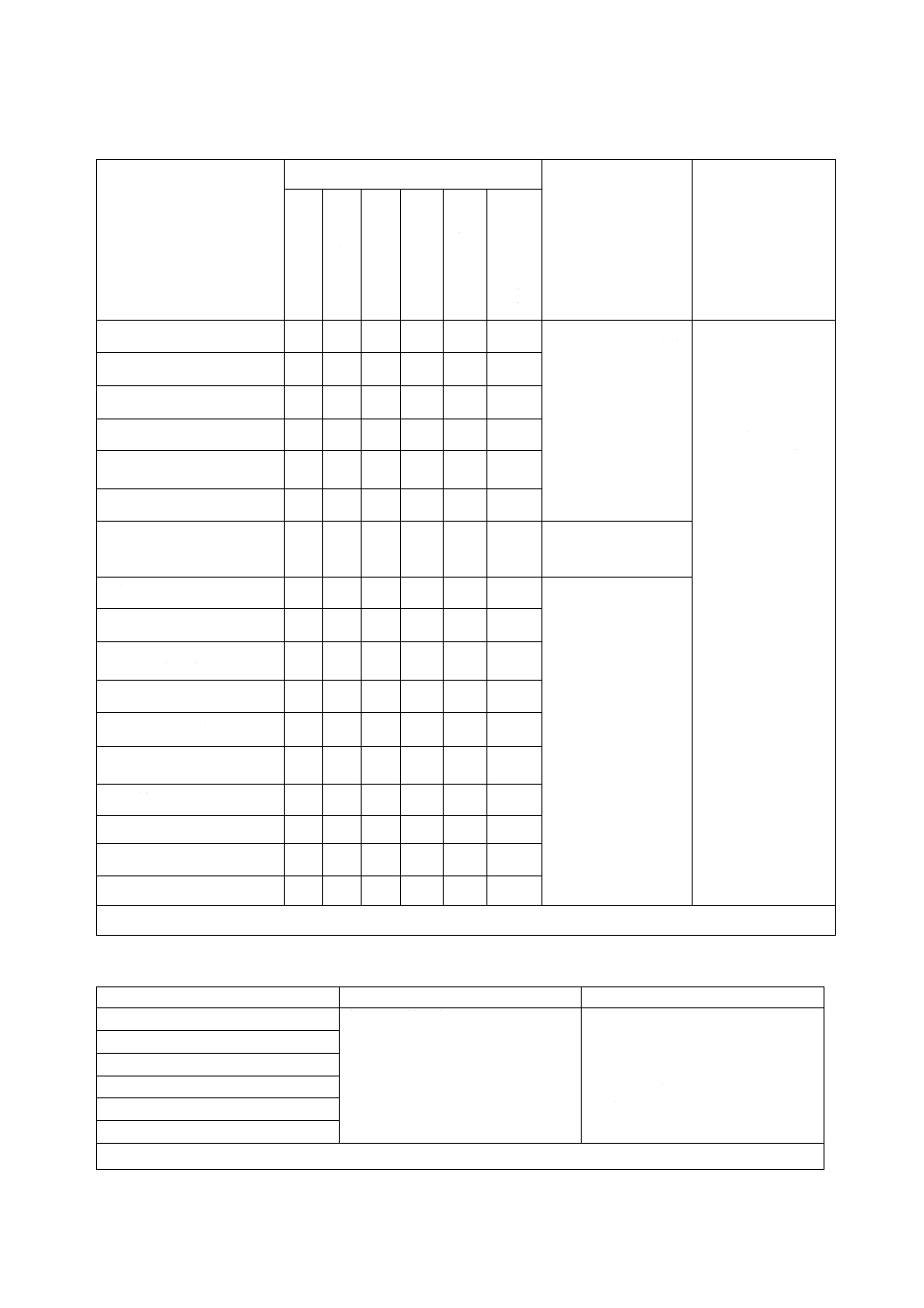

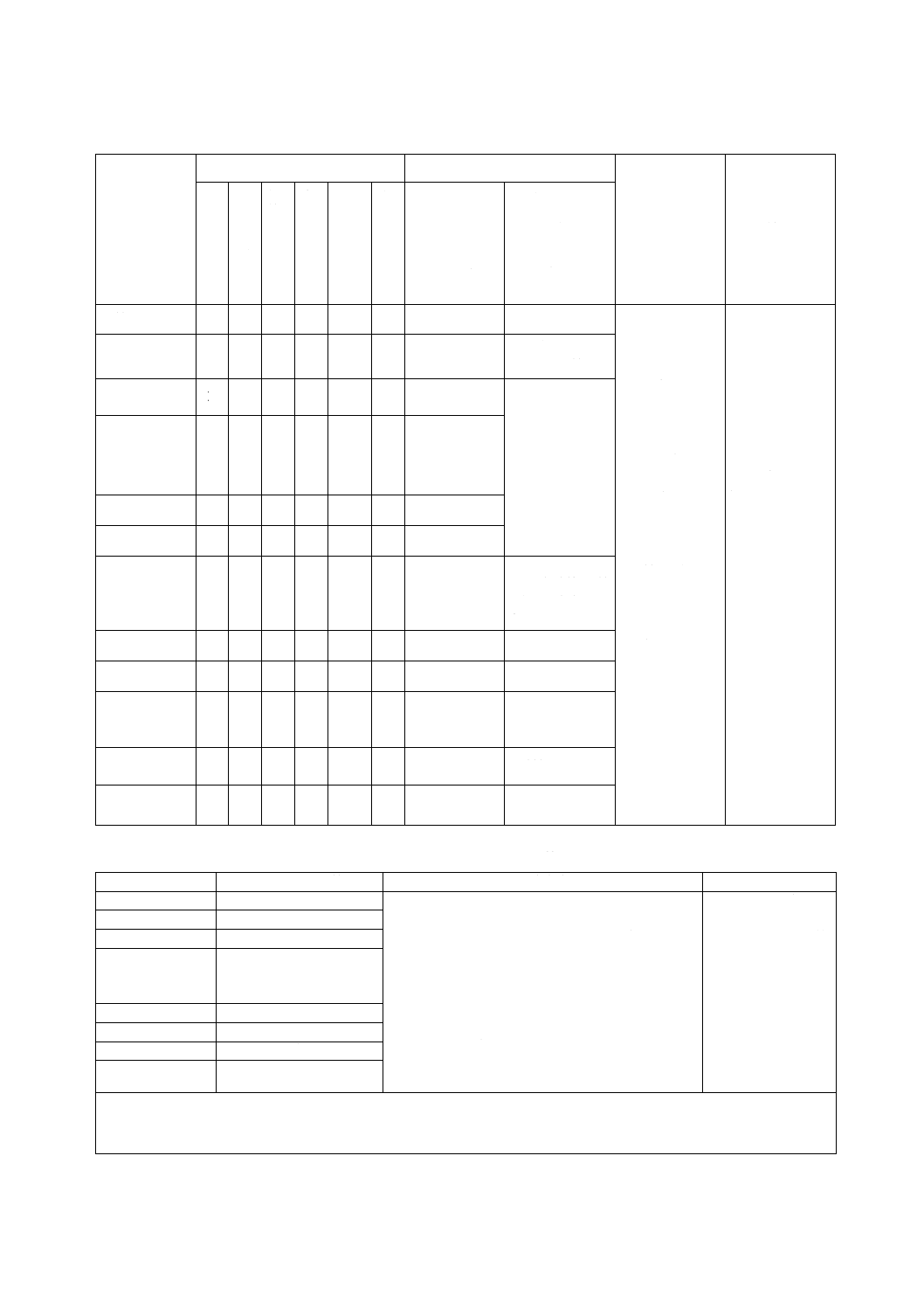

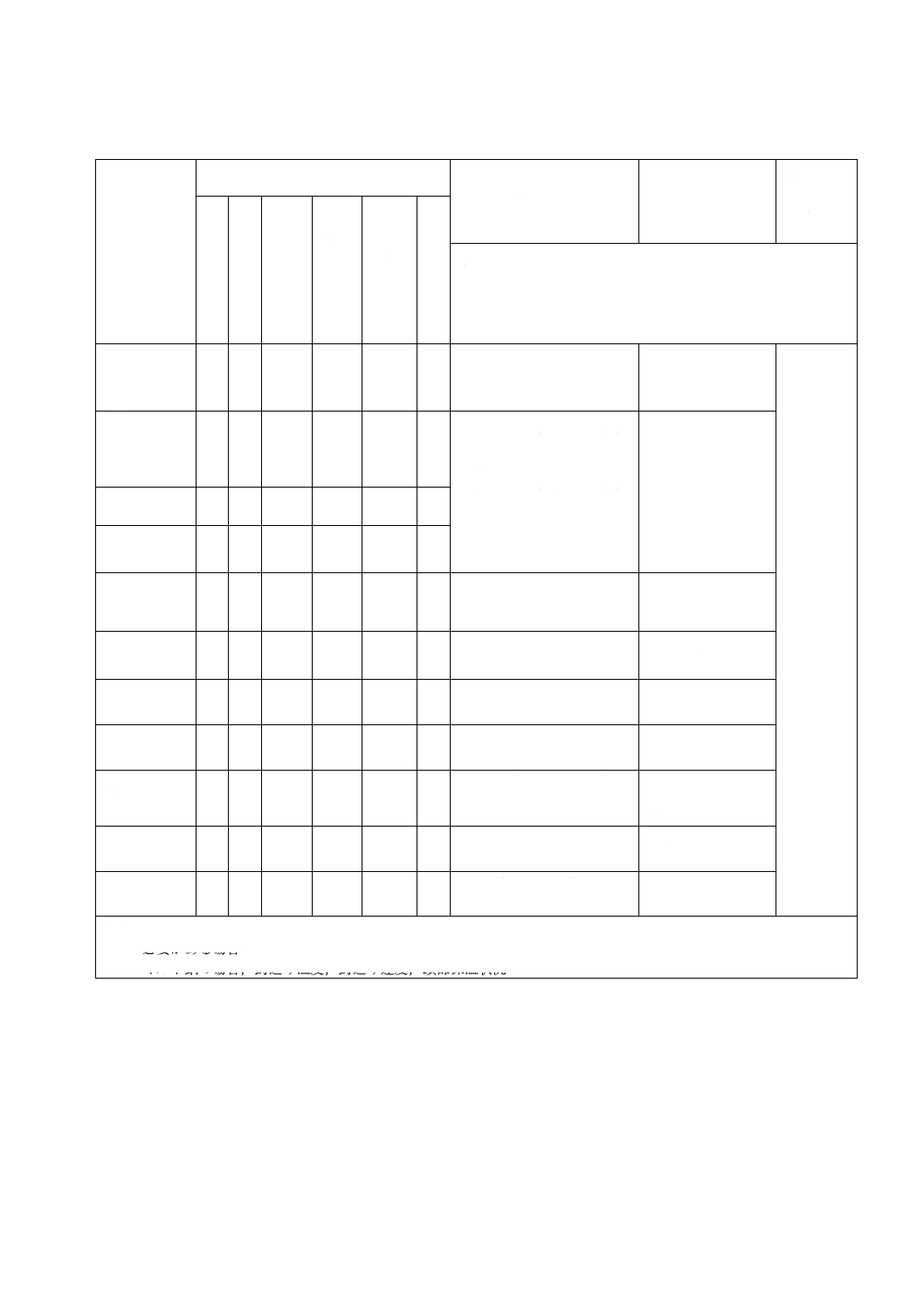

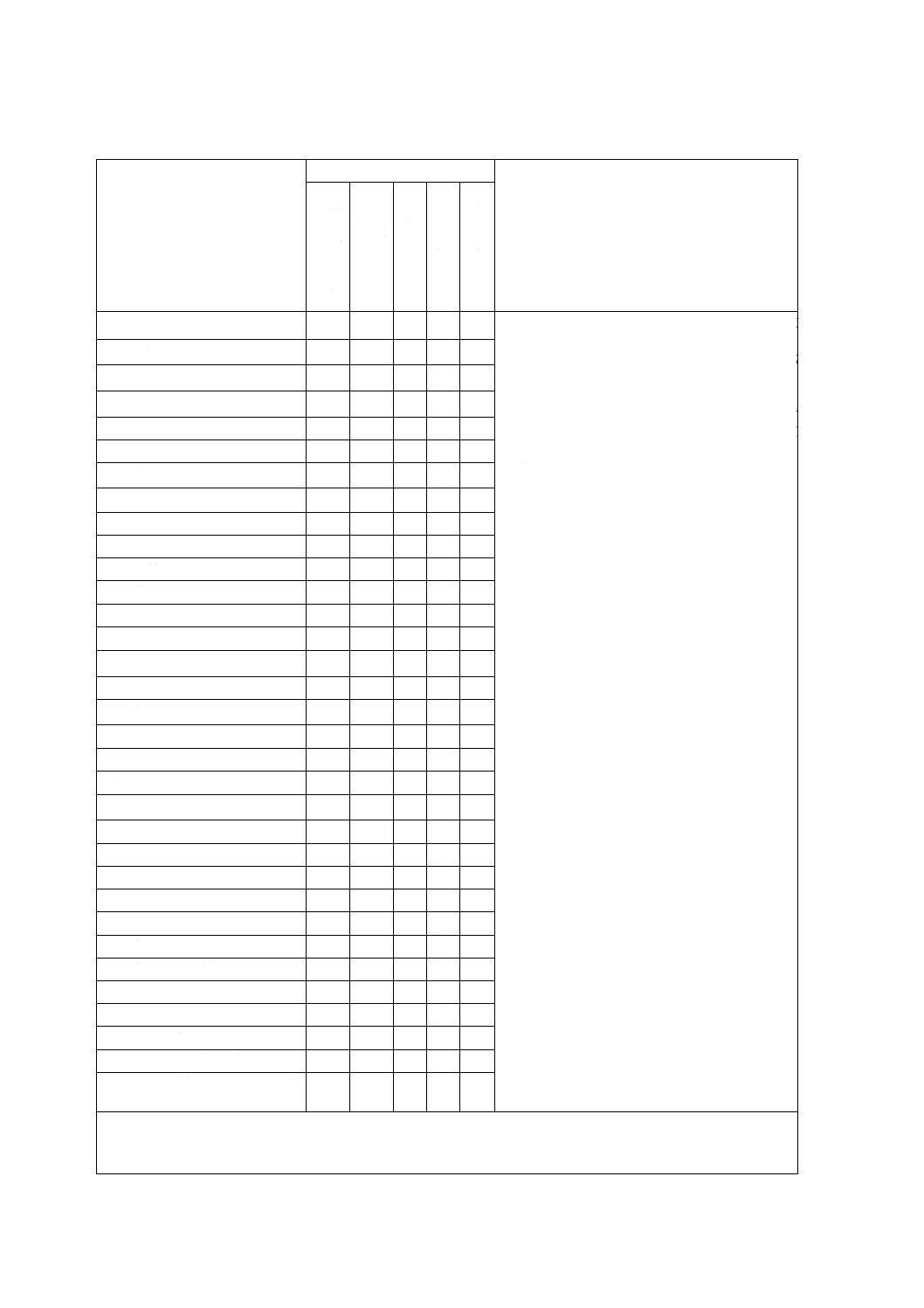

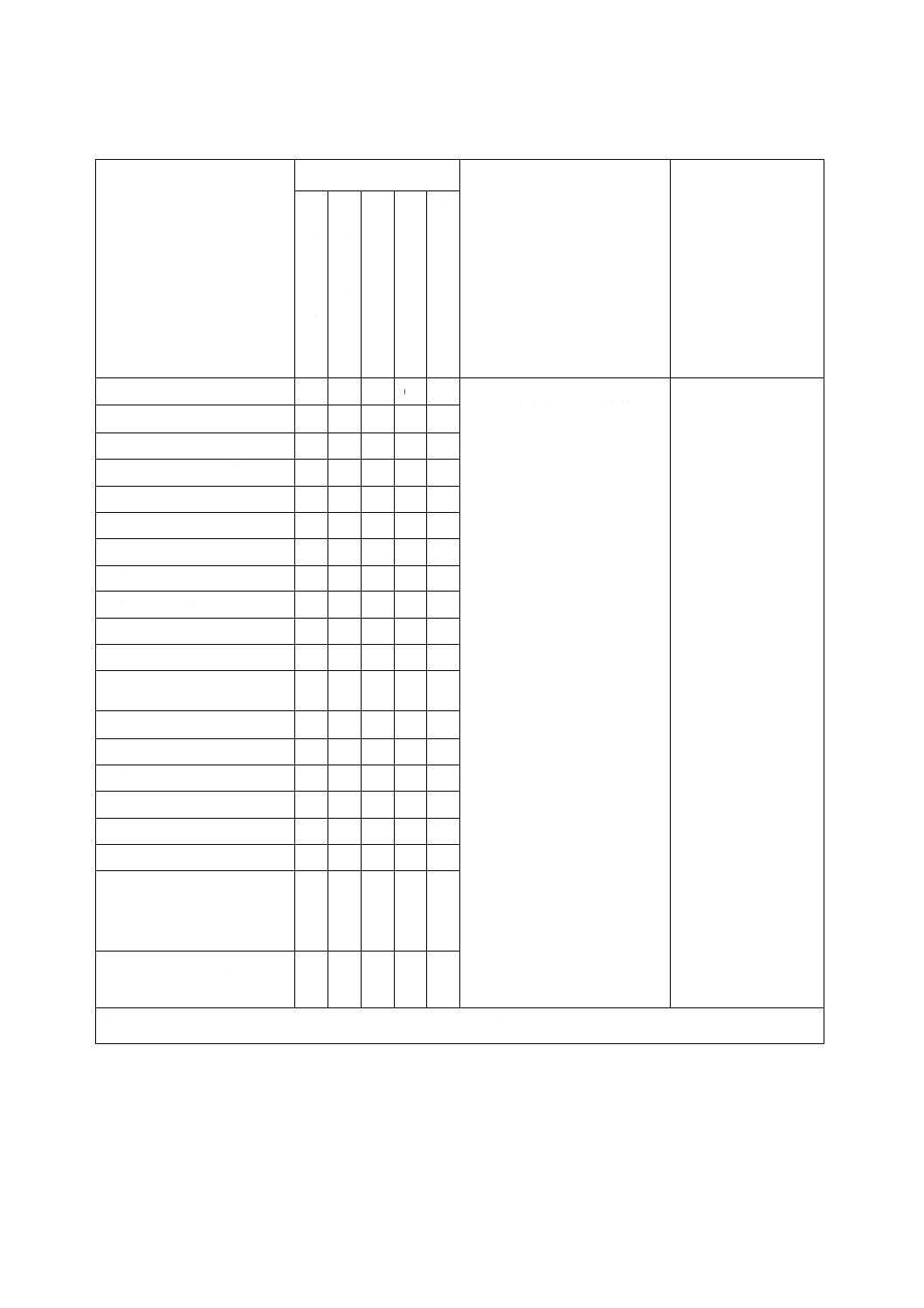

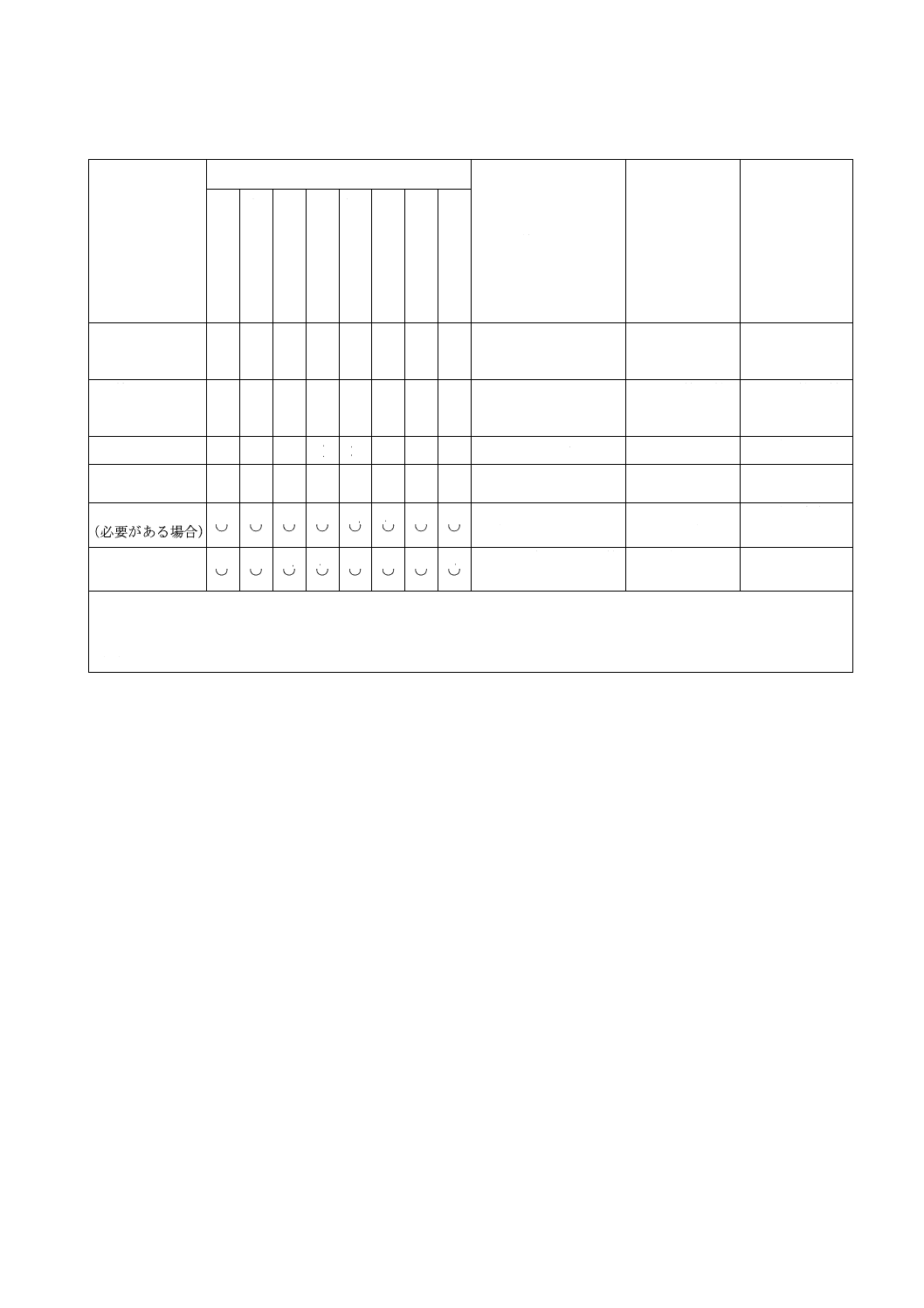

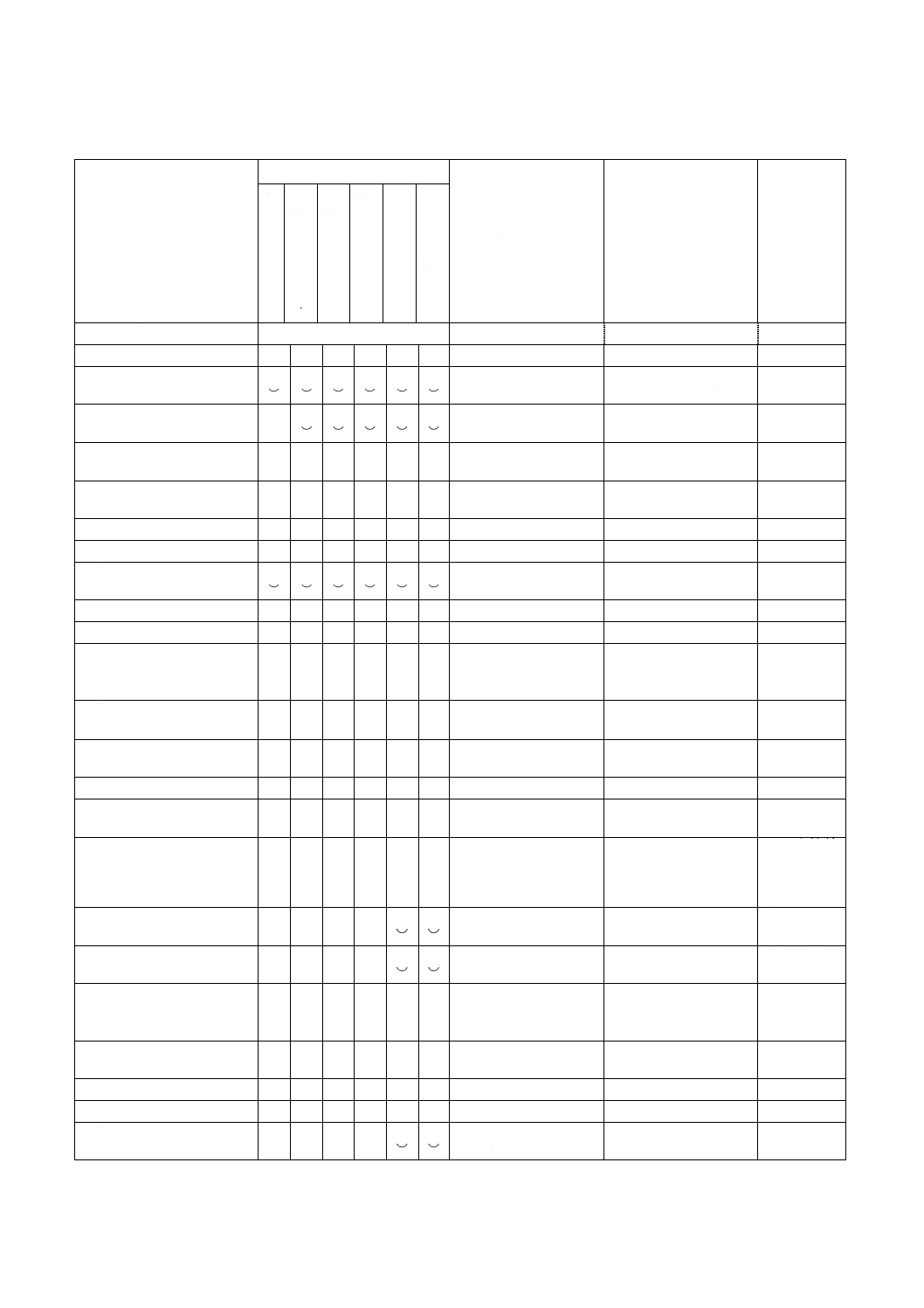

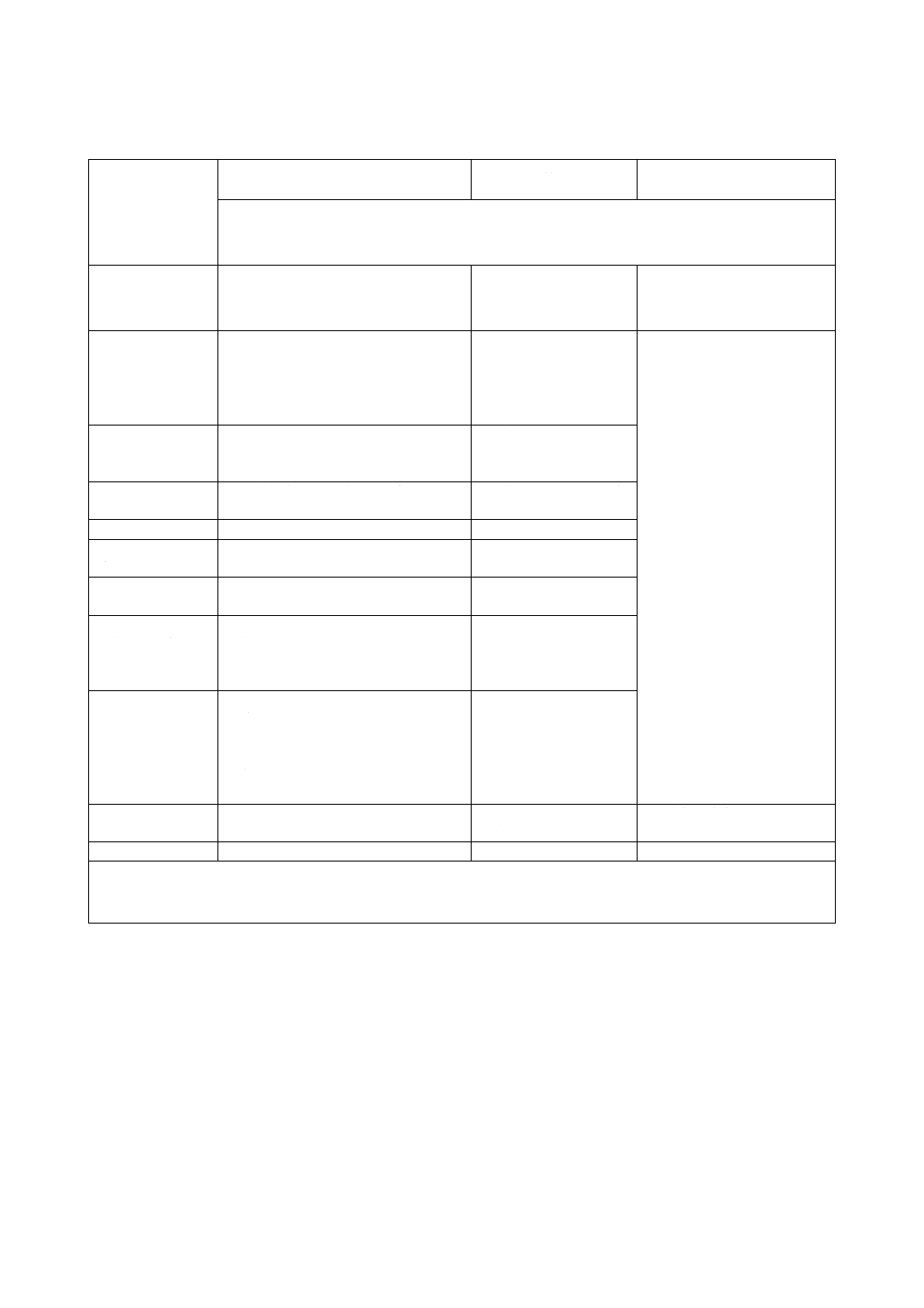

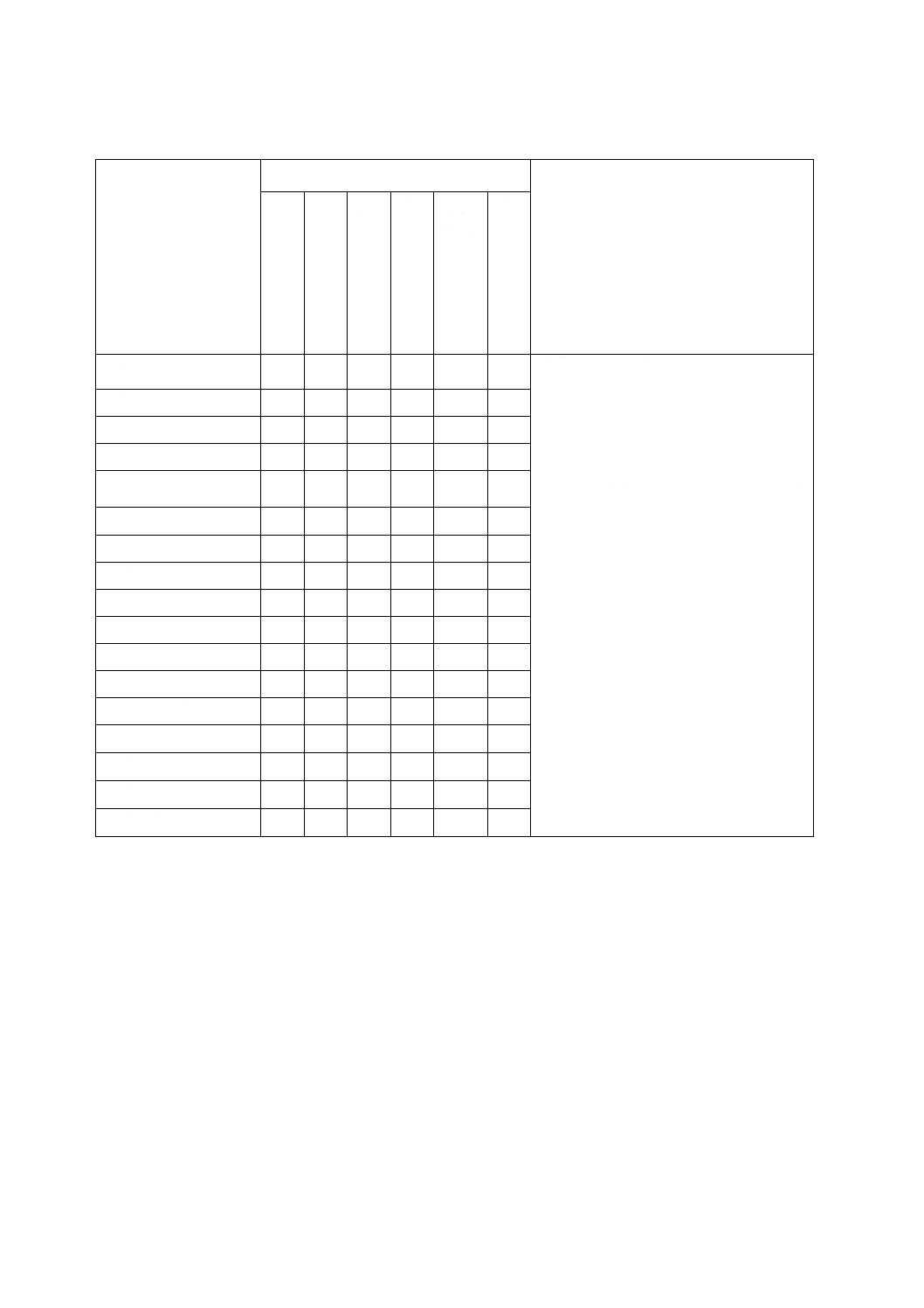

表1−認証の区分,認証の範囲,及び工場又は事業場の重要設備・準重要設備(続き)

認証の区分

認証の範囲

工場又は事業場の重要設備・準重要設備

鉄鋼製品の区分

JISの番号

鋼材の種類

重要設備

準重要設備

3 鋼管

1 基礎用鋼管

JIS A 5525

JIS A 5530

左記のJIS

の規定する

種類

成形・溶接設備又は

造管・定径設備

なし

2 配管用鋼管

(白管)

JIS G 3452(白管)

JIS G 3454(白管)

継目無管の場合:

せん孔及び圧延設

備,押出プレス,せ

ん孔設備,押抜き又

は鍛造設備

溶接管の場合:

成形・溶接設備又は

造管・定径設備

継目無管の場合:

1 溶解・鋳込み設備

及び

2 熱処理設備又は精整設

備

溶接管の場合:なし

3 配管用鋼管

JIS G 3452(黒管)

JIS G 3454(黒管)

JIS G 3455

JIS G 3456

JIS G 3457

JIS G 3458

JIS G 3460

4 熱交換器用鋼管 JIS G 3461

JIS G 3462

JIS G 3464

5 構造用炭素鋼

鋼管

JIS G 3441

JIS G 3444

JIS G 3445

JIS G 3466

6 ステンレス鋼

鋼管

JIS G 3446

JIS G 3448

JIS G 3459

JIS G 3463

4 線材・棒鋼 1 線材

JIS G 3506

熱間圧延設備

1 溶解・鋳込み設備

及び

2 精整設備

2 ピアノ線材

JIS G 3502

3 鉄筋

JIS G 3112

4 快削鋼

JIS G 4804

熱間圧延設備又は

鍛造設備

1 溶解・鋳込み設備

及び

2 精整設備

5 みがき棒鋼

JIS G 3123

冷間引抜設備

なし

6 鉄筋コンクリ

ート用再生棒鋼

JIS G 3117

熱間圧延設備

なし

5 特殊鋼

1 ばね鋼

JIS G 4801

熱間圧延設備又は

鍛造設備

1 溶解・鋳込み設備

及び

2 熱処理設備又は精整設

備

8

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

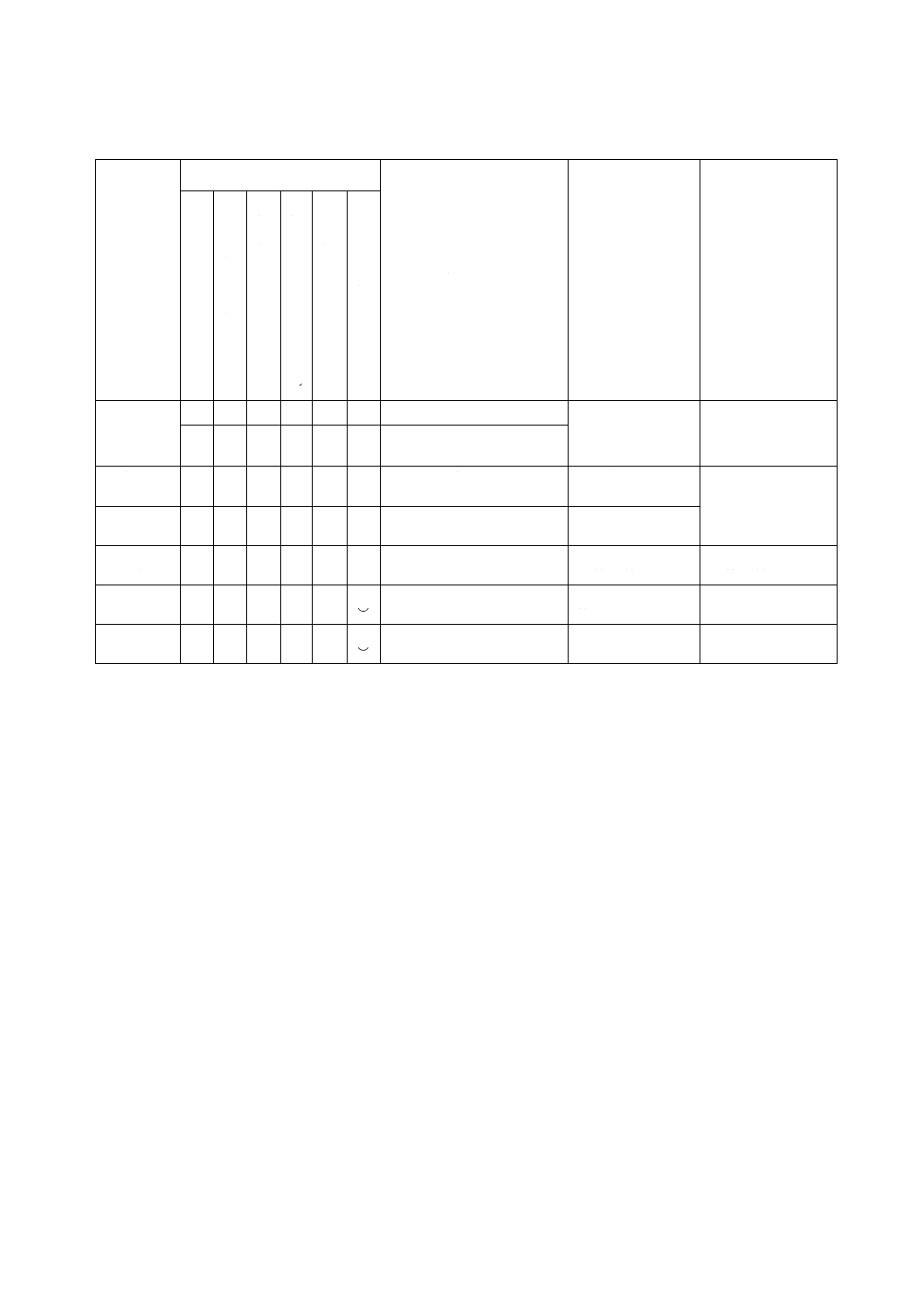

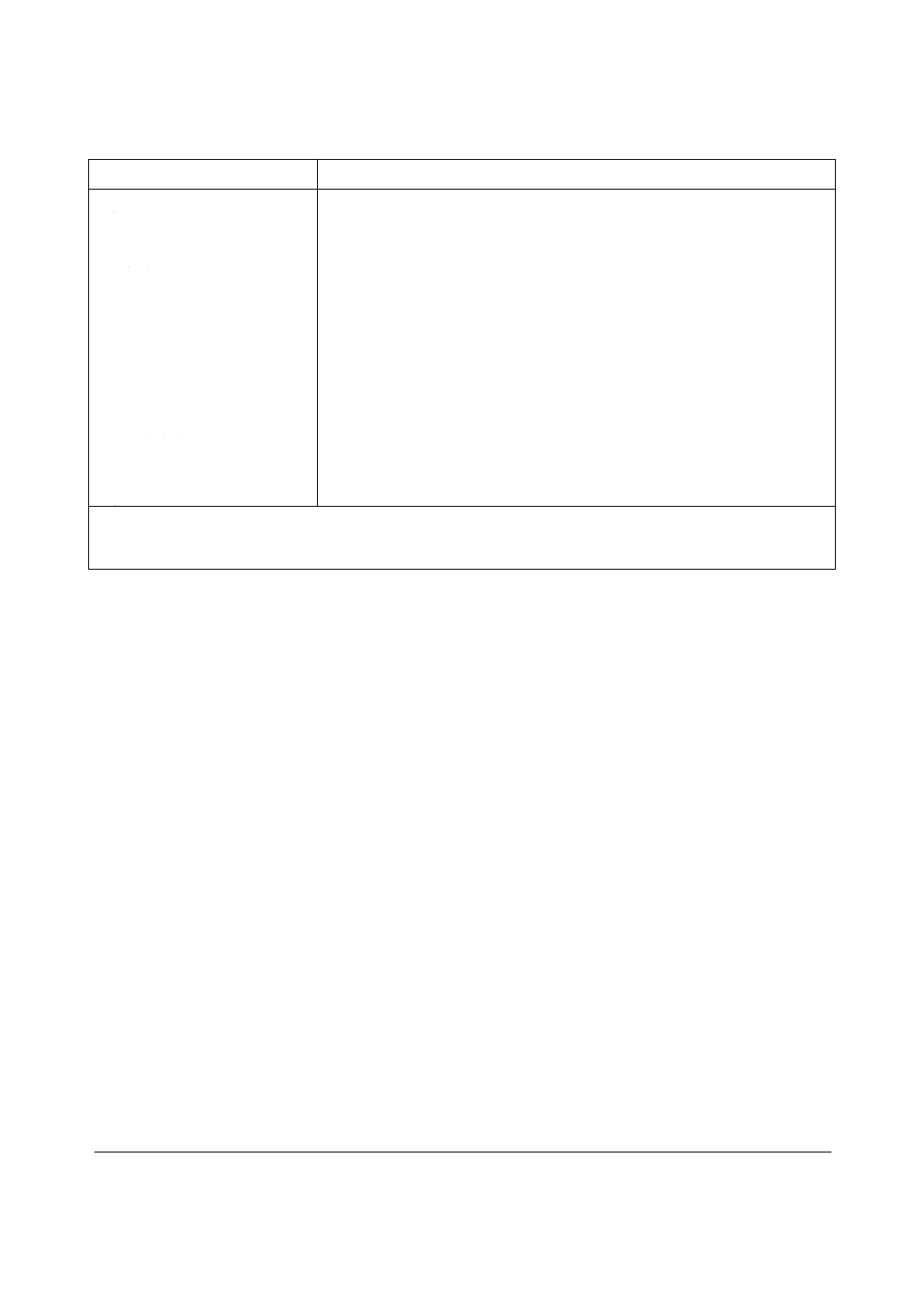

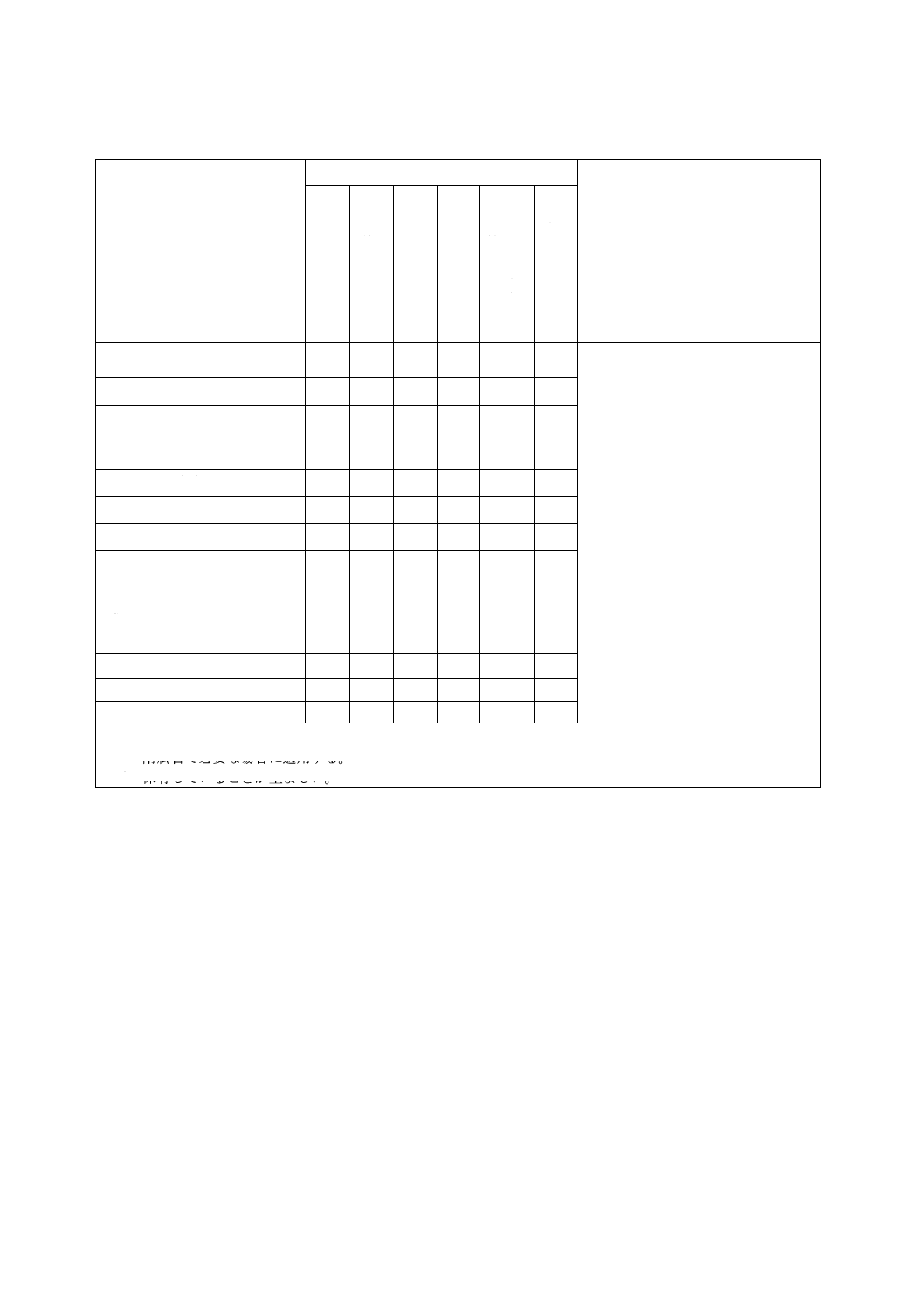

表2−鉄鋼製品の形状等の区分

鉄鋼製品の形状等の区分

a) 厚鋼板

b) 熱延鋼板及び鋼帯

c) 冷延鋼板及び鋼帯

d) 形鋼,鋼矢板

e) 平鋼

f) 線材・棒鋼

g) 継目無鋼管

h) 電気抵抗溶接鋼管

i) 鍛接鋼管

j) アーク溶接鋼管

k) 冷間仕上鋼管

l) レーザ溶接鋼管

9

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

初回工場審査において確認する品質管理体制

次に掲げる品質管理体制について,社内規格で具体的に規定し,その内容は次に掲げる事項を満足し,

かつ,これに基づいて適切に実施する。

A.1

製品の管理

製品の管理で規定すべき事項は,次のとおりとする。

a) 該当するJISで規定する品質特性

b) 品質特性を確保するために必要な製品検査方法

c) 製品を適切な状態で保管するための製品保管方法

A.2

原材料の管理

原材料の管理で規定すべき事項は,次のとおりとする。

a) 管理すべき原材料名

b) 原材料の要求品質特性

c) 原材料の受入検査方法

d) 原材料の保管方法

A.3

製造工程の管理

製造工程の管理で規定すべき事項は,次のとおりとする。

a) 管理すべき製造工程

b) 製造工程の管理項目及びその品質特性

c) 品質特性の管理方法及び検査方法

A.4

設備の管理

設備の管理で規定すべき事項は,次のとおりとする。

a) 管理すべき製造設備及び検査設備

b) 各設備の管理方法(点検箇所,点検項目,点検周期,点検方法,判定基準,点検後の処理,設備台帳

など)。

A.5

苦情処理

次の事項について,社内規格で具体的に規定し,かつ,適切に実施する。

a) 苦情処理に関する系統及びその系統を構成する各部門の職務分担

b) 苦情処理の方法

c) 苦情原因の解析及び再発防止のための措置方法

d) 記録票の様式及びその保管方法

注記 JIS Q 10002を参考にするとよい。

10

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

初回工場審査において確認する品質管理体制の例

序文

この附属書は,附属書Aに規定する初回工場審査において確認する品質管理体制(特に,製品の管理,

原材料の管理,製造工程の管理及び設備の管理)の各認証区分別の例である。規定の一部ではない。

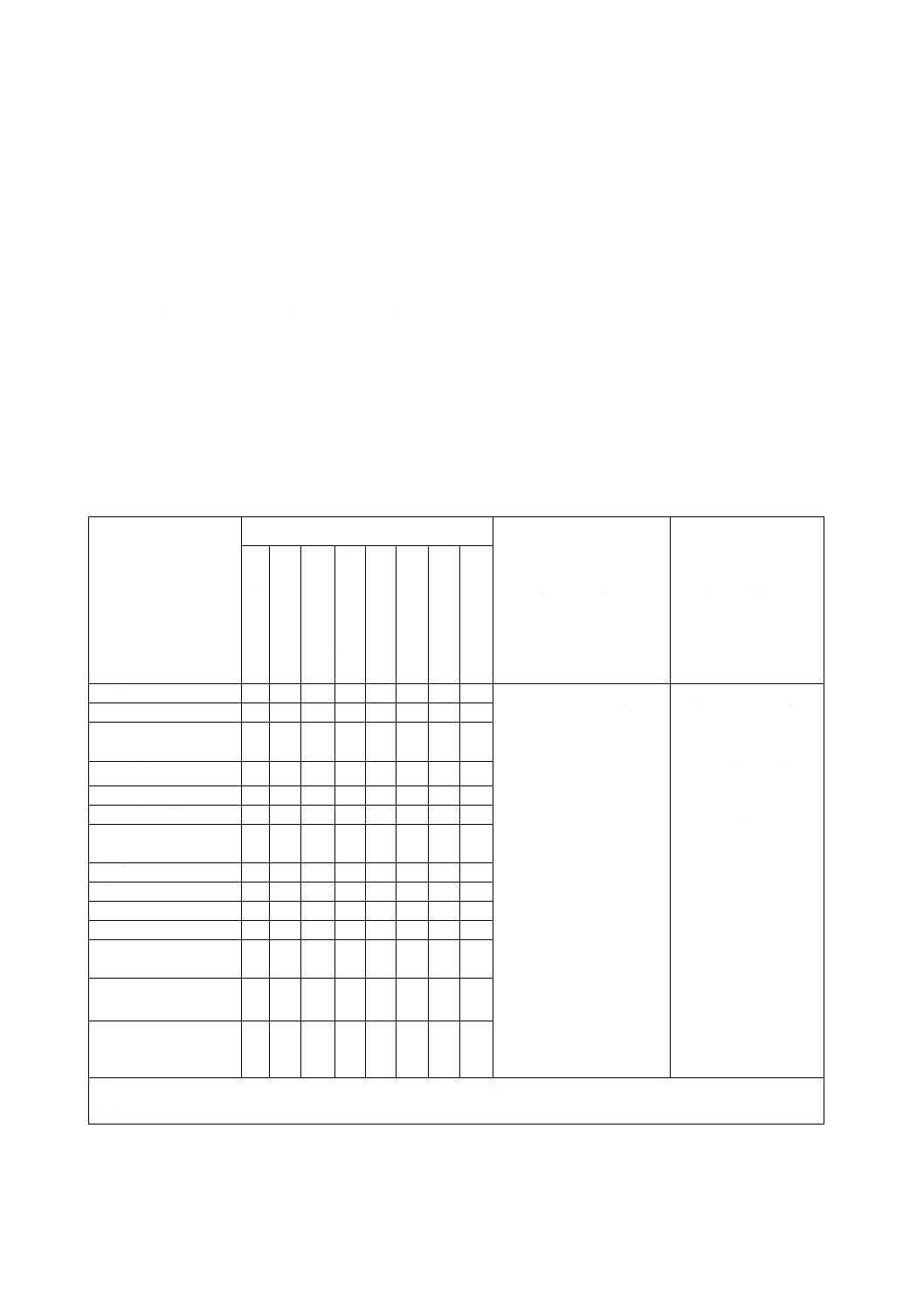

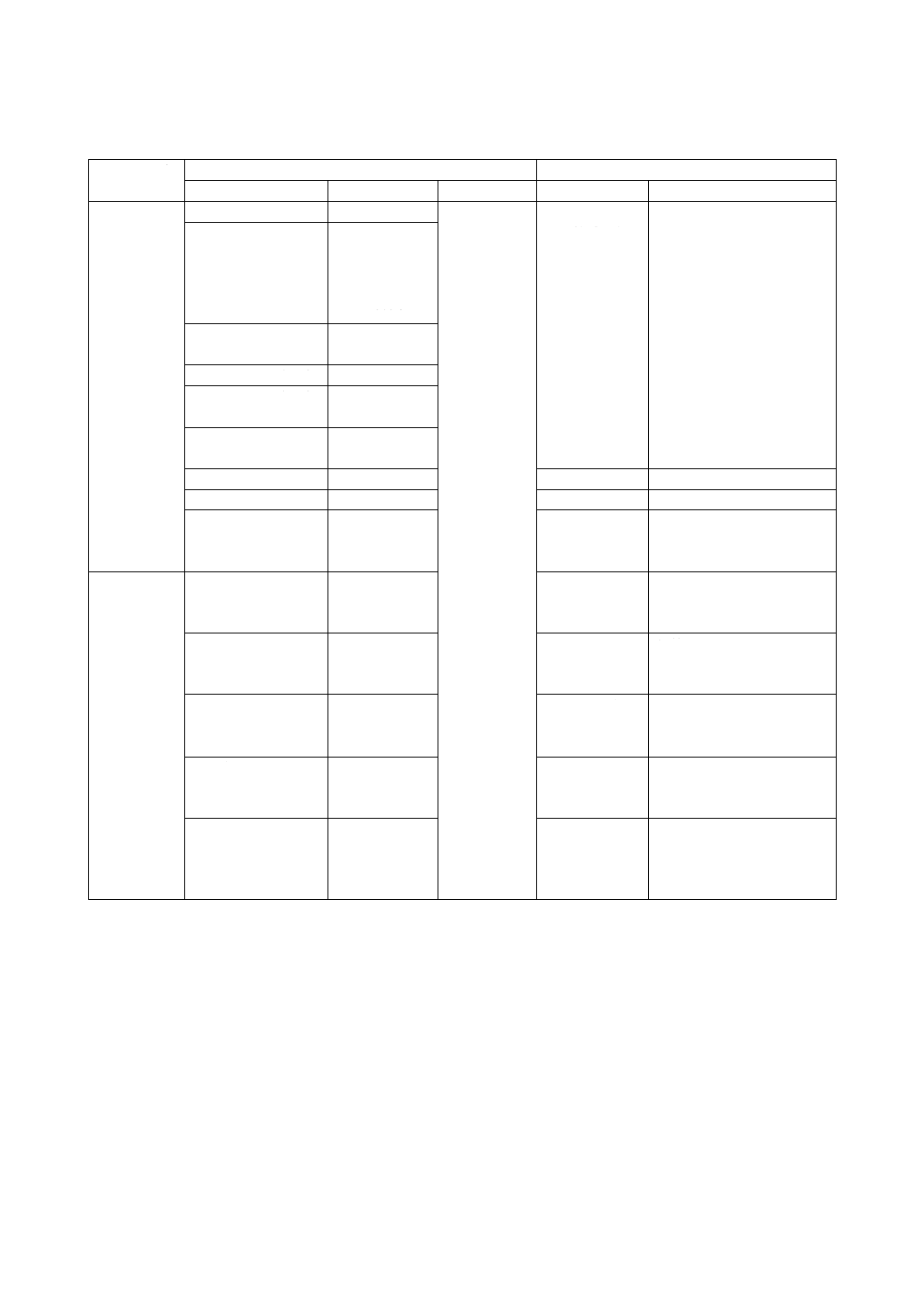

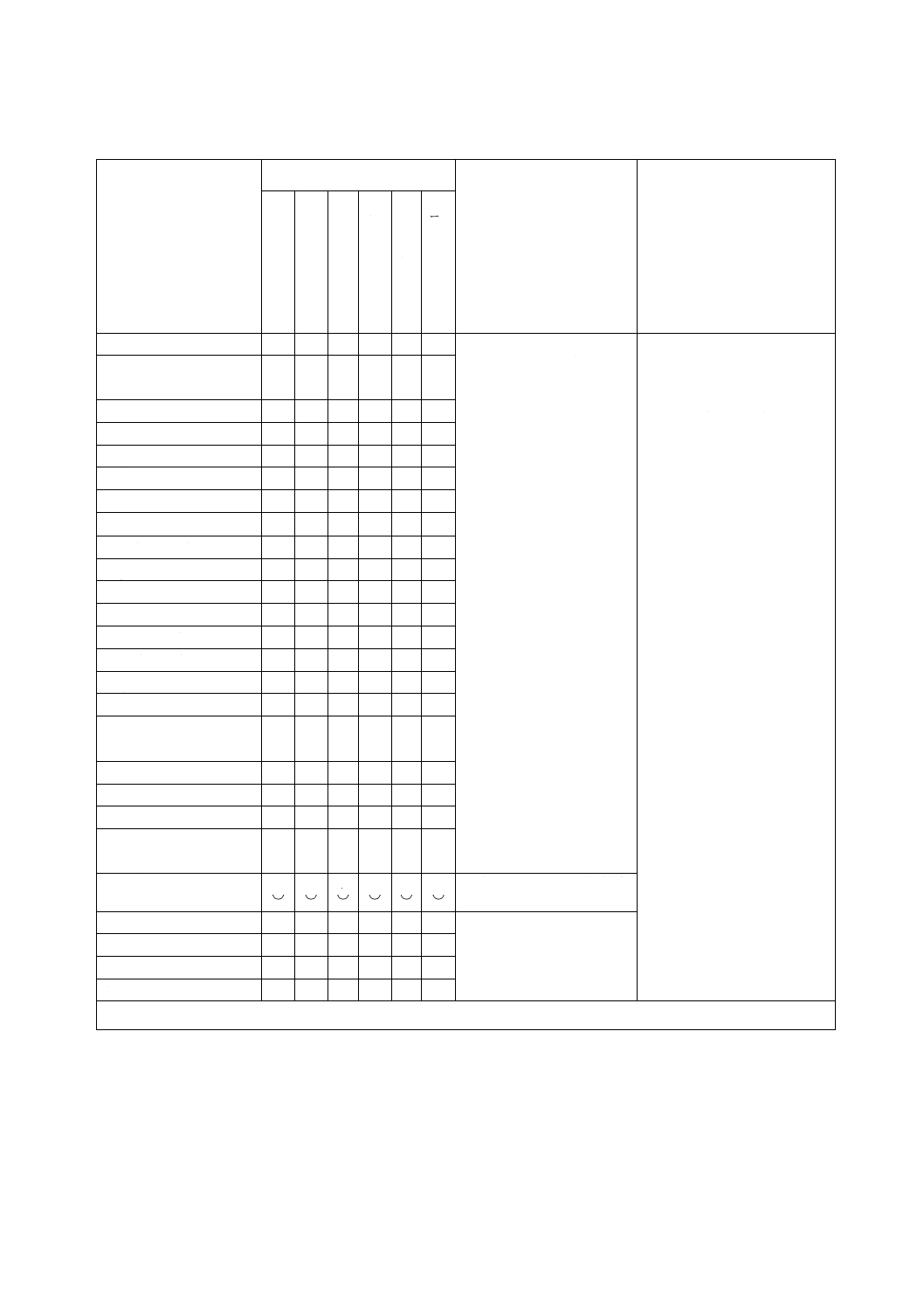

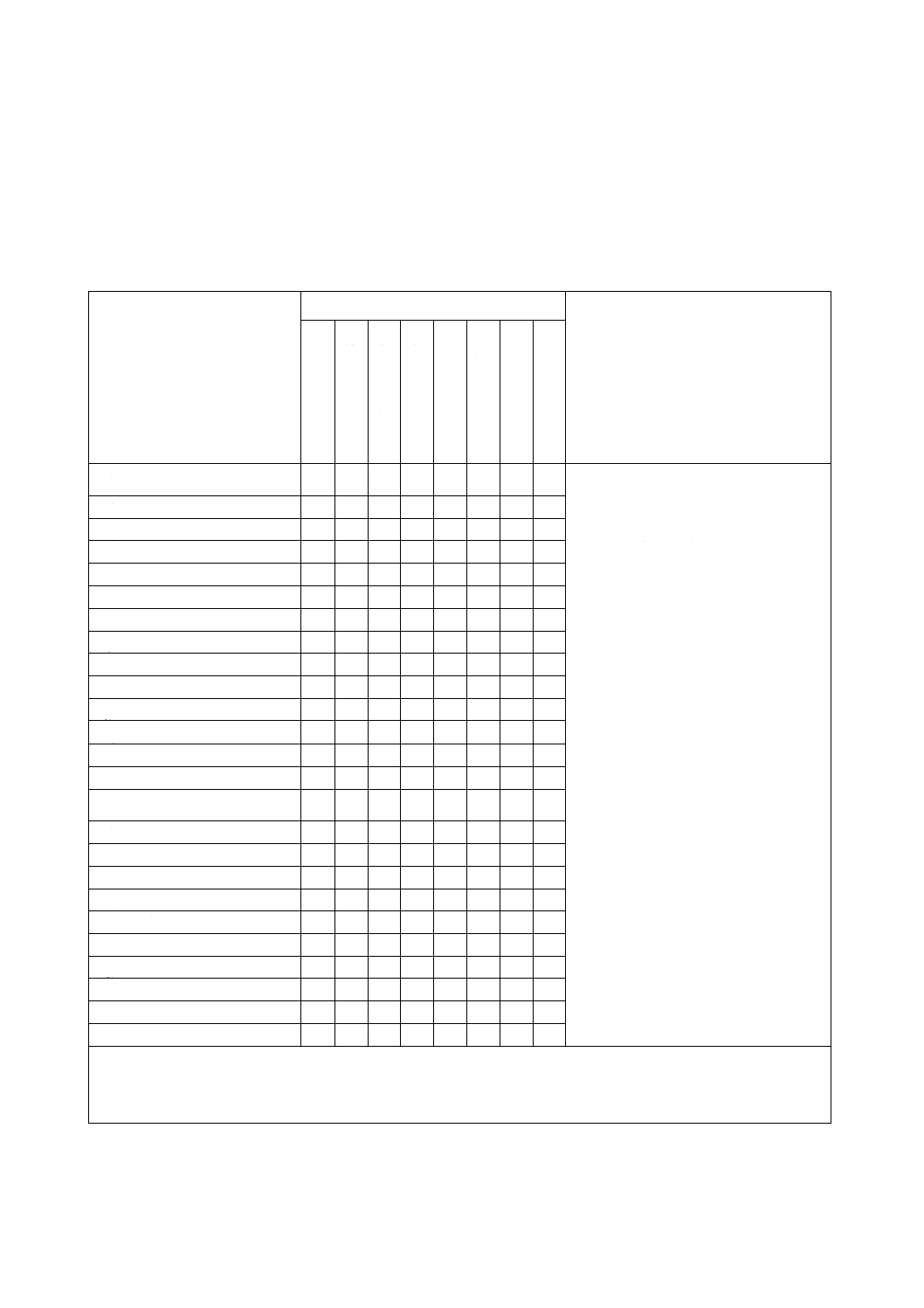

B.1

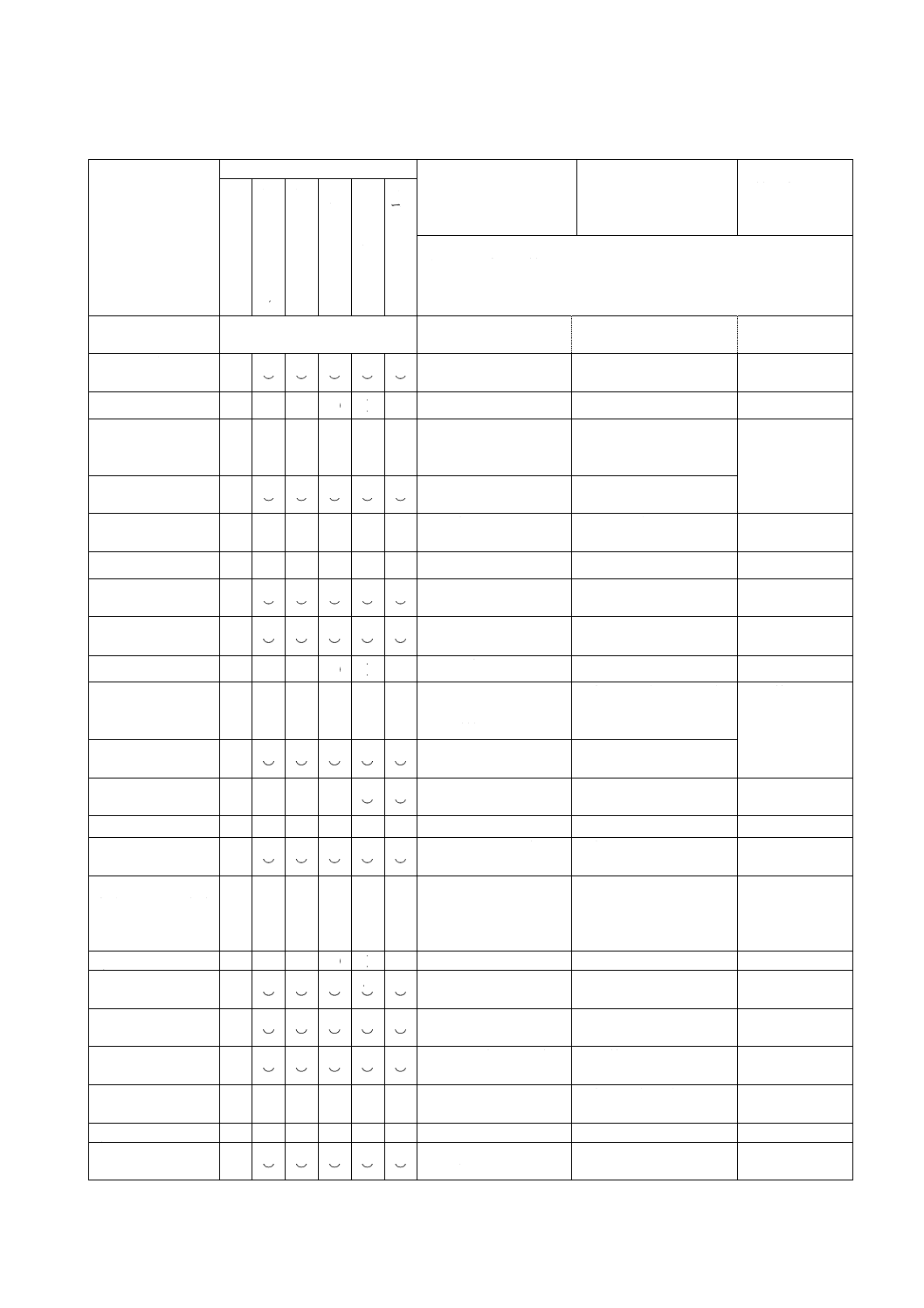

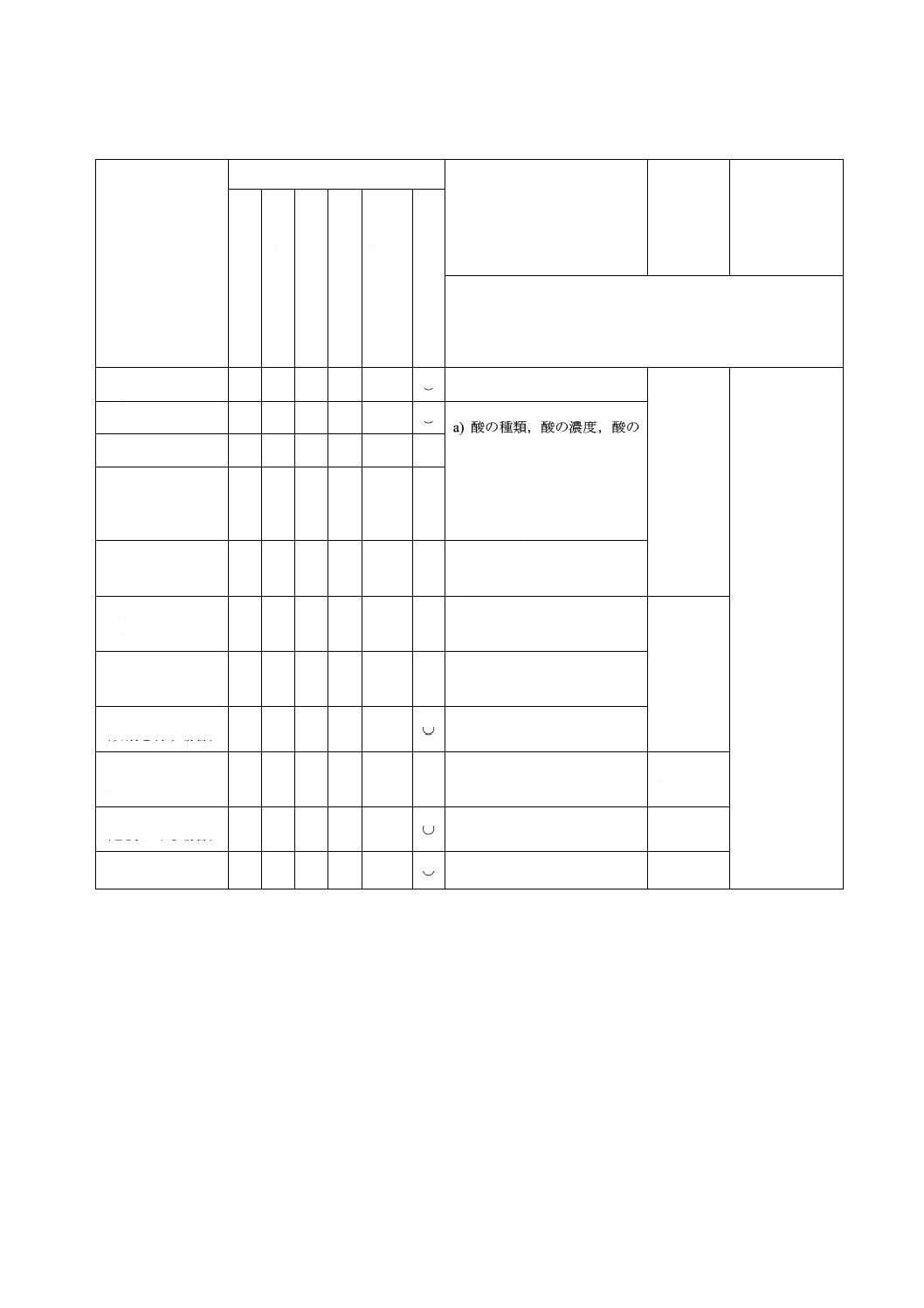

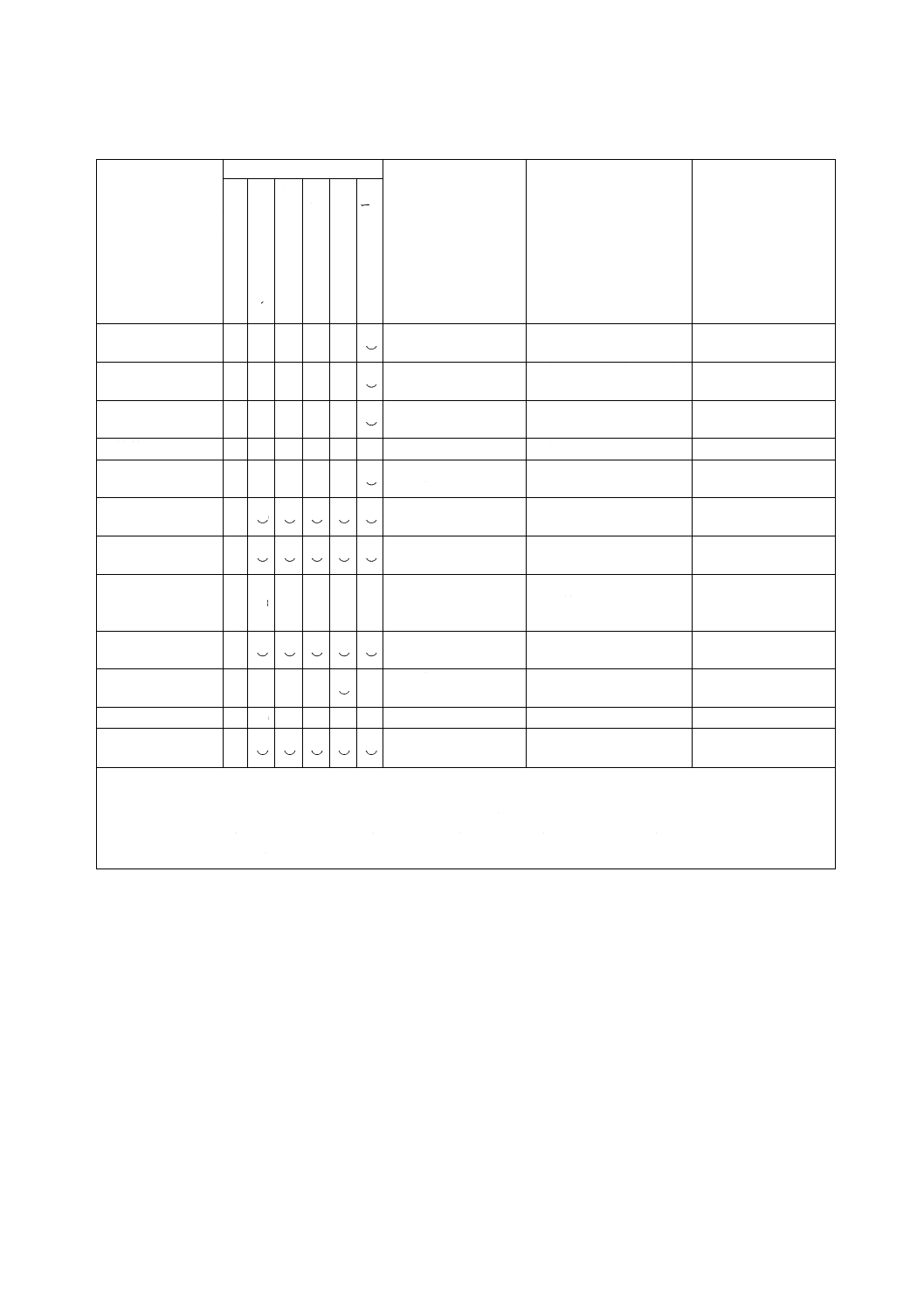

製品の管理

製品の品質,検査及び保管に関する事項を,表B.1.1〜表B.1.5に示す。各項目の適用については,それ

ぞれの製品規格の規定による。

注記 表に記載する○印は,主な対応関係を示すものである。

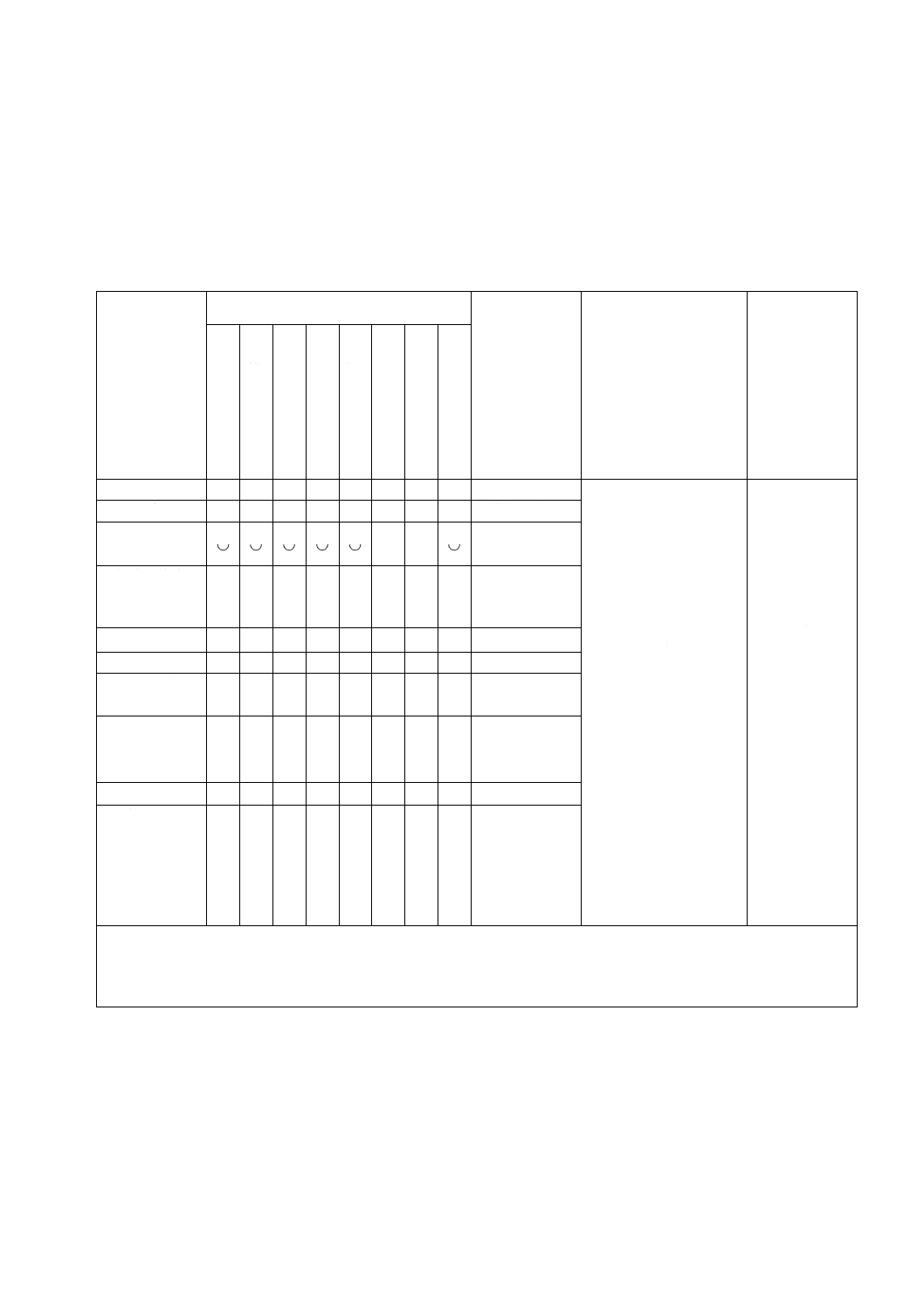

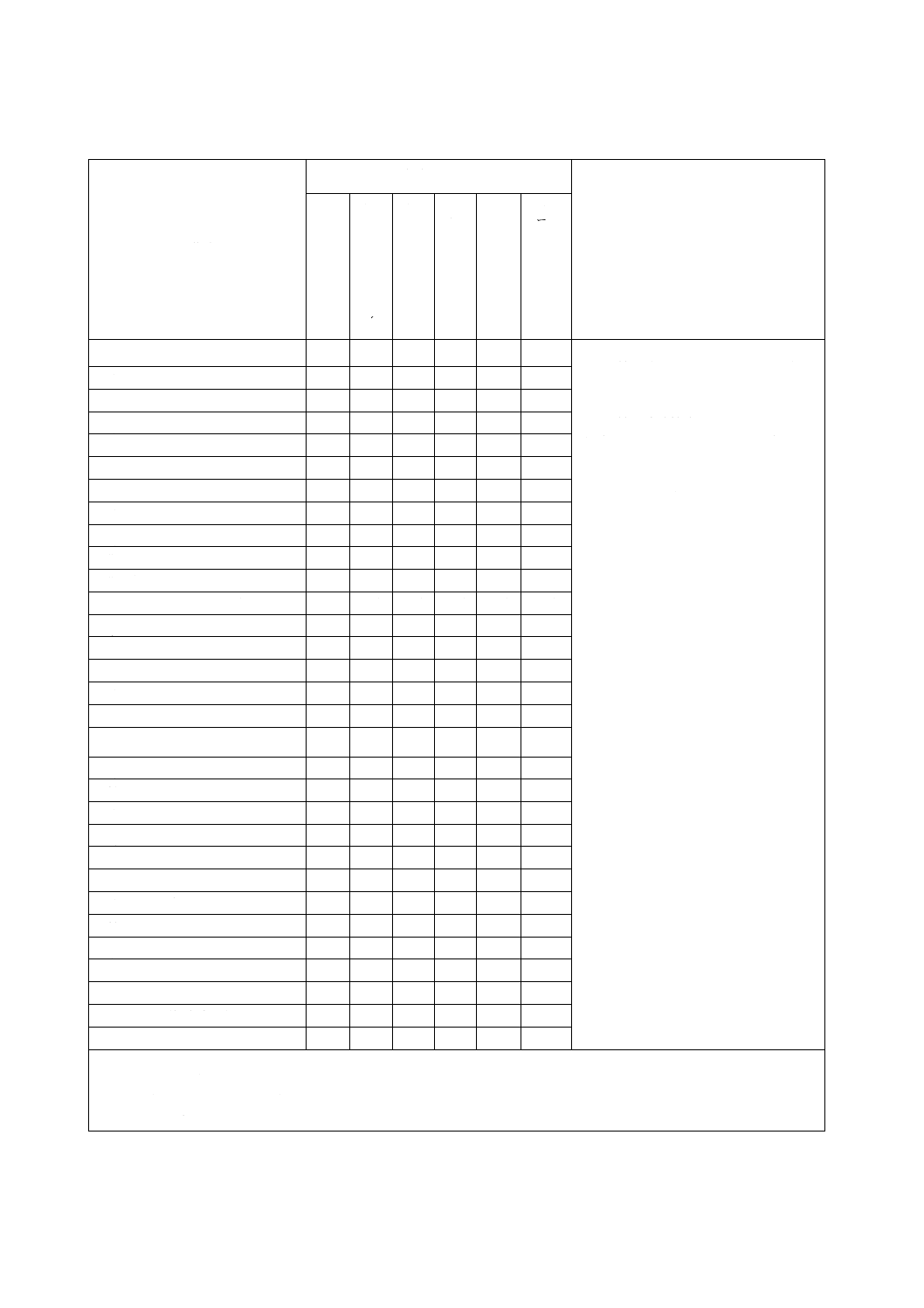

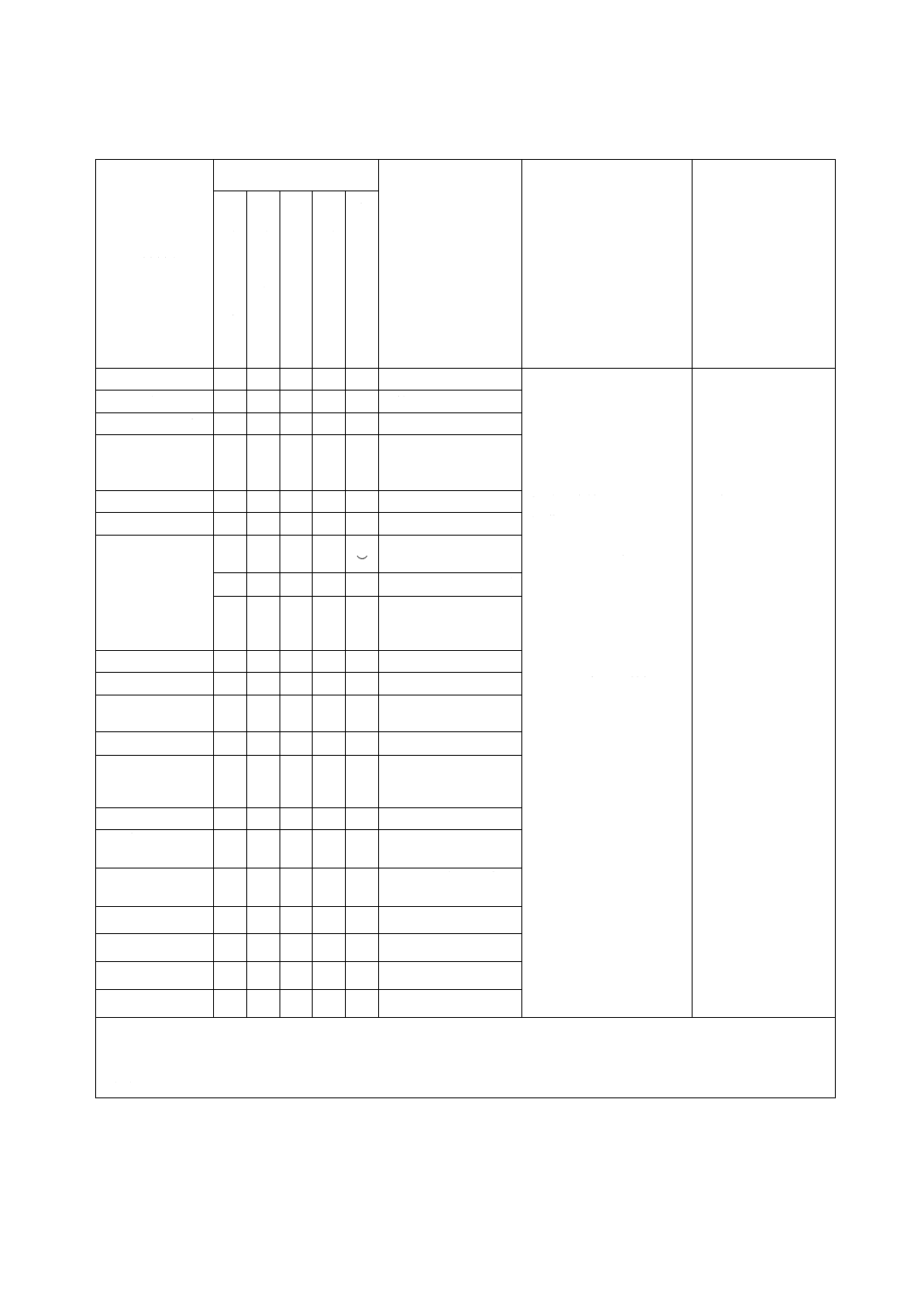

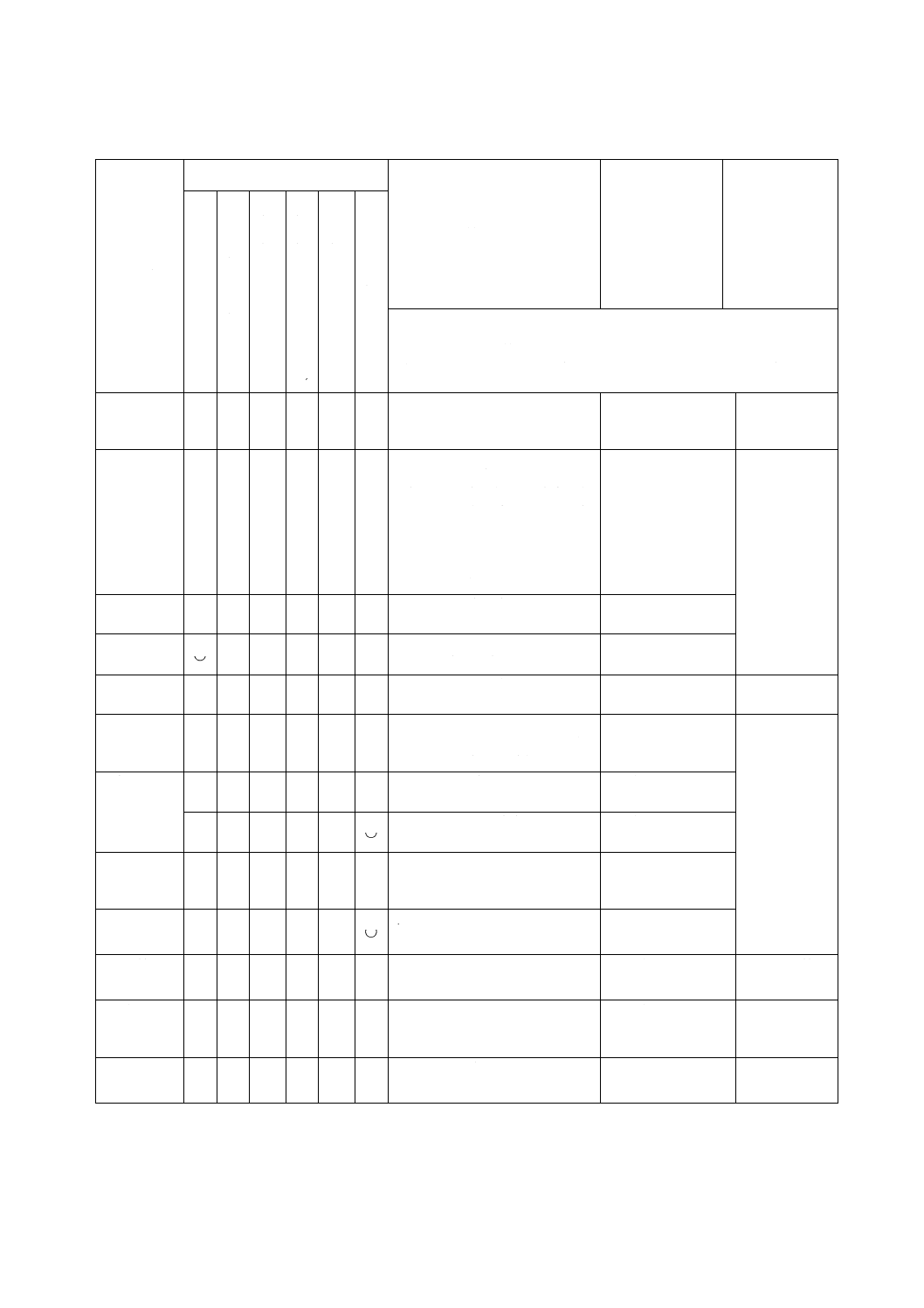

表B.1.1−構造用圧延鋼材の製品の管理

製品の品質に関する

事項

鉄鋼製品の区分

製品検査方法

製品保管方法

一

般

材

溶

接

構

造

用

機

械

構

造

用

炭

素

鋼

機

械

構

造

用

合

金

鋼

鋼

矢

板

再

生

鋼

材

軽

量

形

鋼

橋

梁

用

鋼

1種類及び記号

○ ○ ○ ○ ○ ○ ○ ○ 左記の品質を確保するた

めに必要な検査の方法を

具体的に規定する。

なお,化学成分,炭素

当量又は溶接割れ感受性

組成,機械的性質,物理

的性質の試験及び超音波

探傷試験は,外部に依頼

してもよい。

製品を適切な状態で

保管するための製品

保管方法について具

体的に規定する。

また,製品保管場所

では,種類及び良品・

不良品が識別されて

いなければならない。

2化学成分

○ ○ ○ ○ ○

○ ○

3炭素当量又は溶接割

れ感受性組成

○

○

4機械的性質

○ ○

○ ○ ○ ○

5超音波探傷試験

○

○

6物理的性質

○

7形状,寸法,質量及

びその許容差

○ ○ ○ ○ ○ ○ ○ ○

8外観

○ ○ ○ ○ ○ ○ ○ ○

9熱処理

○

○

10表示

○ ○ ○ ○ ○ ○ ○ ○

11報告

○ ○ ○ ○ ○ ○ ○ ○

12附属書(規定)構造

用鋼材

○

13熱加工制御を行っ

た鋼板の炭素当量

○

14熱加工制御を行っ

た鋼板の溶接割れ感

受性組成

○

○

製品検査は,最終検査又は工程間検査(中間検査)のいずれで実施してもよい。

注a)

溶接構造用ISO規格を含む。

a)

11

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

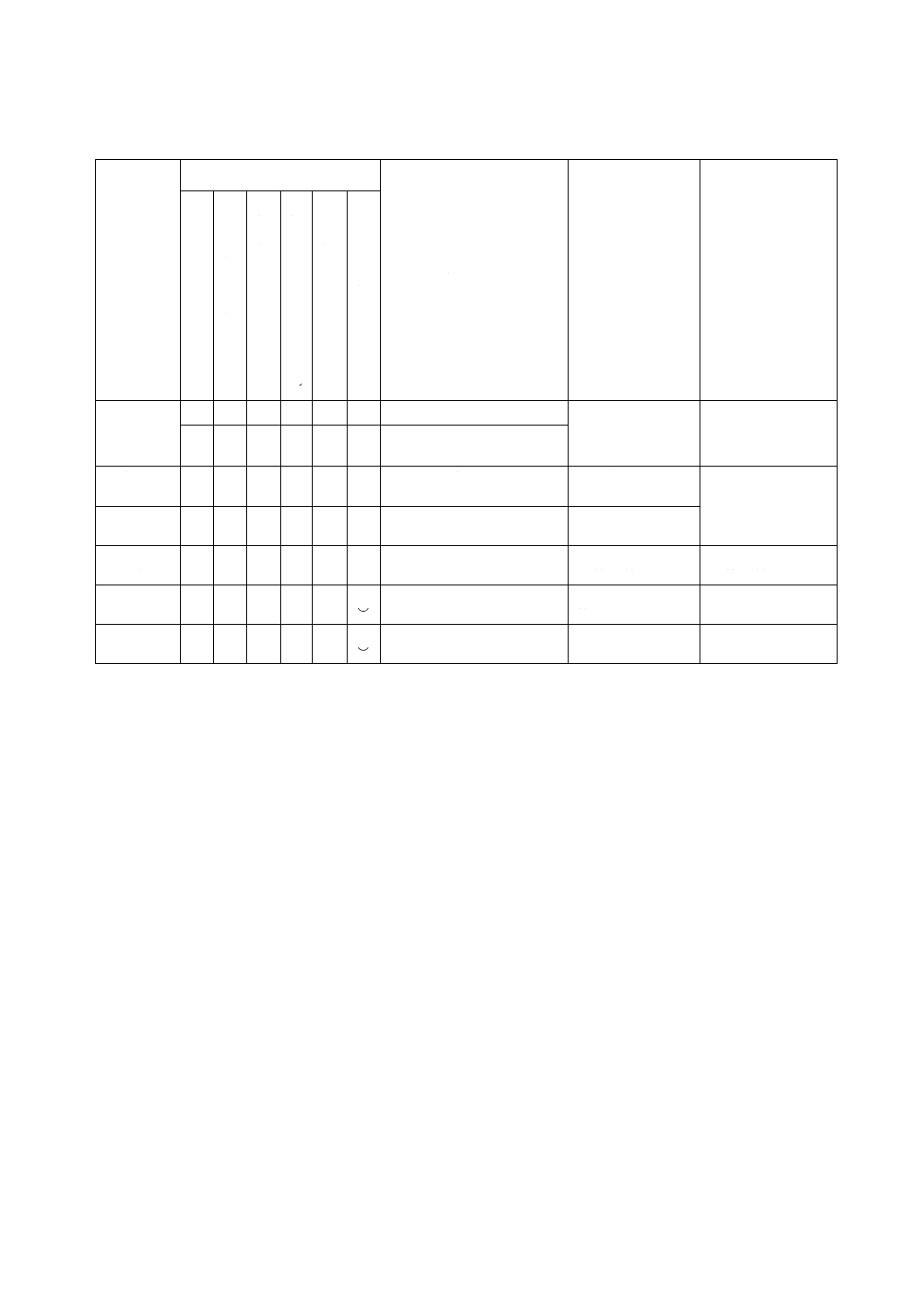

表B.1.2−一般加工用薄板の製品の管理

製品の品質に関する事項

鉄鋼製品の区分

製品検査方法

製品保管方法

熱

間

圧

延

軟

鋼

板

及

び

鋼

帯

冷

間

圧

延

鋼

板

及

び

鋼

帯

亜

鉛

鉄

板

着

色

亜

鉛

鉄

板

み

が

き

特

殊

帯

鋼

1種類及び記号

○ ○ ○ ○ ○ 左記の品質を確保するために

必要な検査方法を具体的に規

定する。

めっきの表面仕上げの判定

については,限度見本等により

具体的に規定する。

製品を適切な状態で保

管するための製品保管

方法について具体的に

規定する。

また,製品保管場所

では,種類及び良品・

不良品が識別されてい

なければならない。

2化学成分

○ ○ ○ ○ ○

3めっきの種類

○

4めっきの表面仕上げ

○

5めっきの付着量

○

6化成処理

○

7表面保護処理

○ ○

8塗膜の耐久性

○ ○

9塗膜の物理的性質

○ ○

10機械的性質

○ ○ ○

○

11鋼質

○

12形状,寸法,質量及びその

許容差

○ ○ ○ ○ ○

13塗油

○ ○

14外観

○ ○ ○ ○ ○

15包装

○

16表示

○ ○ ○ ○ ○

17注文時の確認事項

○ ○

18報告

○ ○ ○ ○ ○

19附属書(規定)屋根用及び

建築外板用の板並びにコイル

の表示厚さとめっきの付着量

表示記号

○

20附属書(規定)波板の表示

厚さ,めっきの付着量表示記

号及び標準寸法

○

製品検査は,最終検査又は工程間検査(中間検査)のいずれで実施してもよい。

12

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

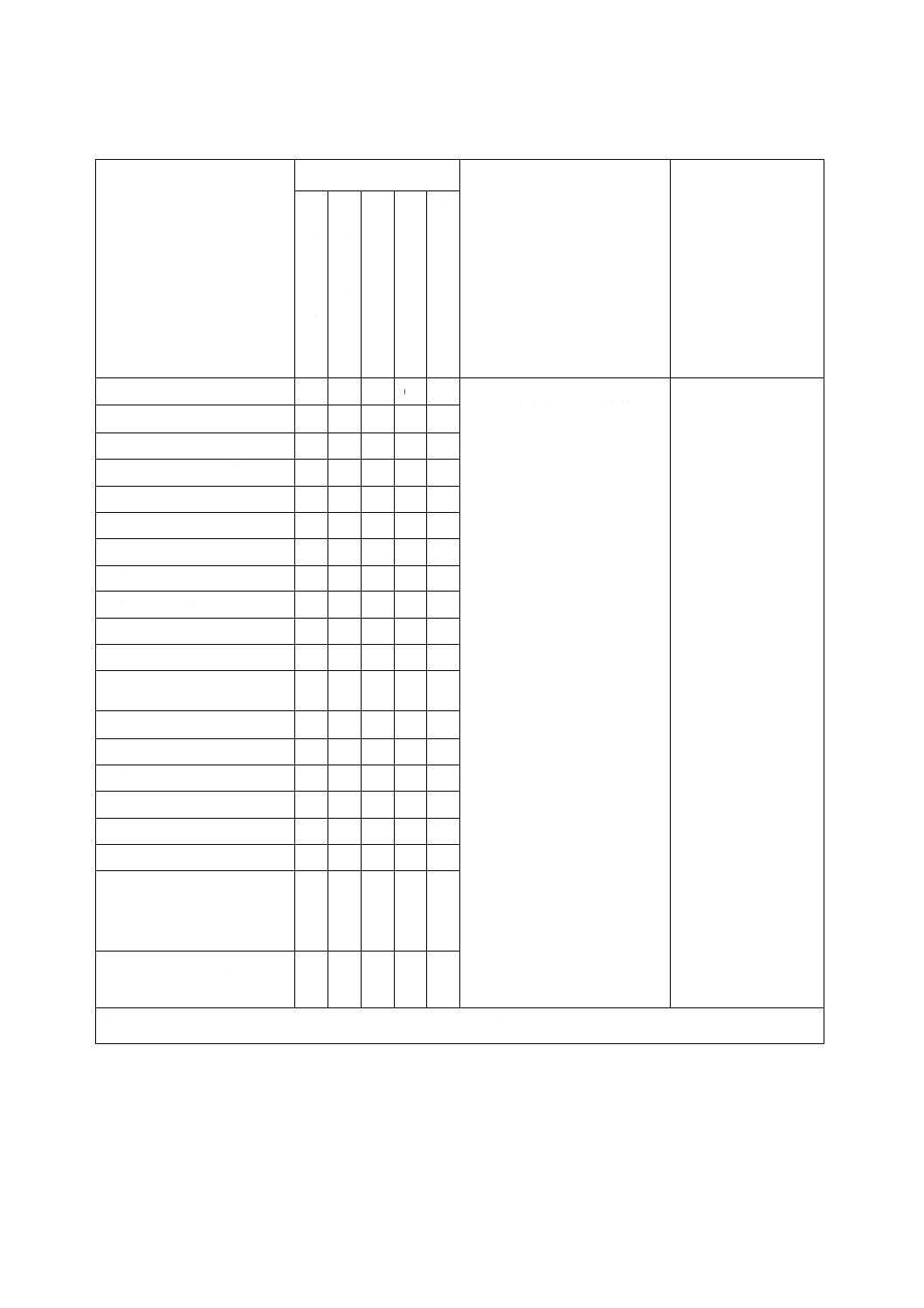

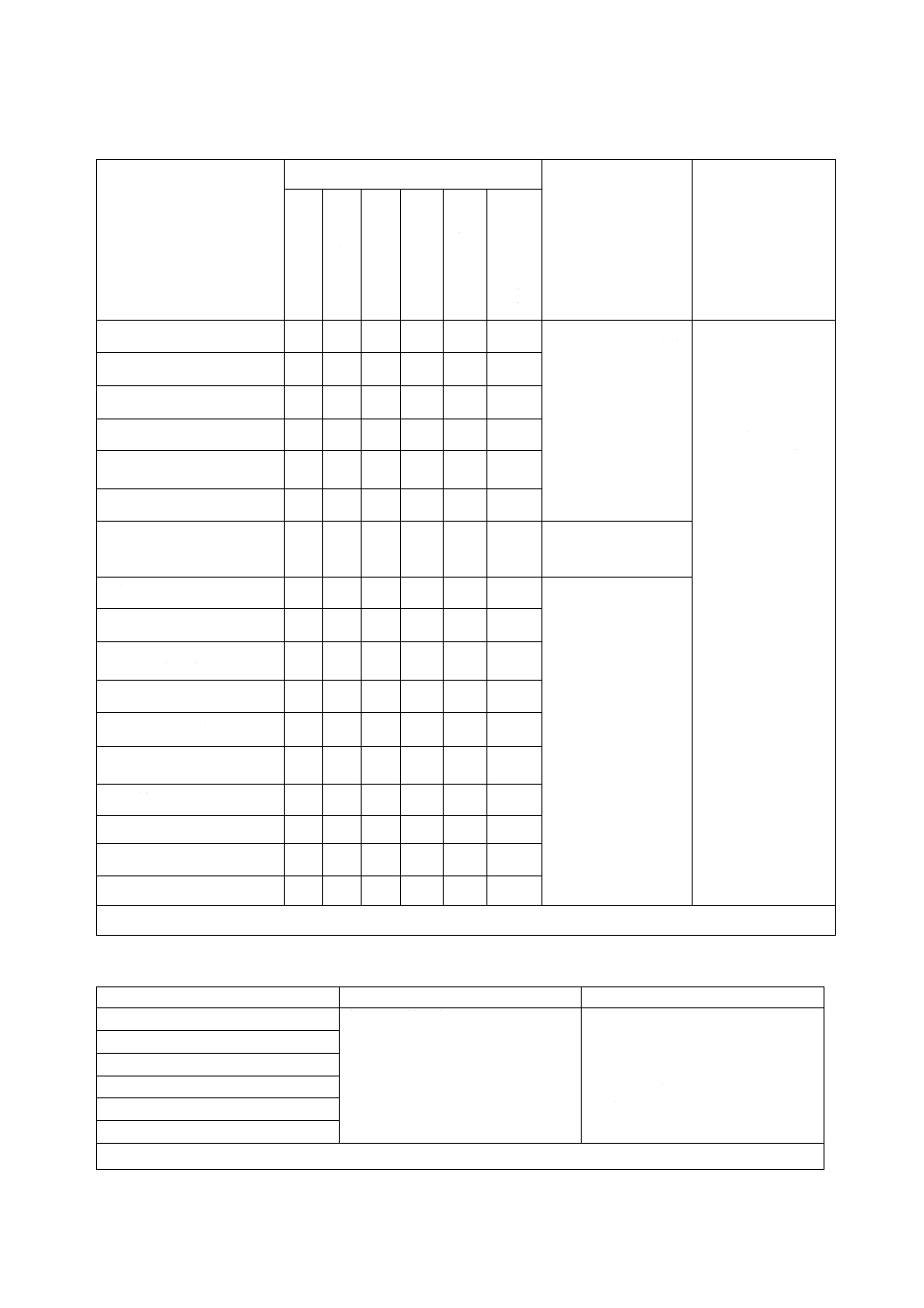

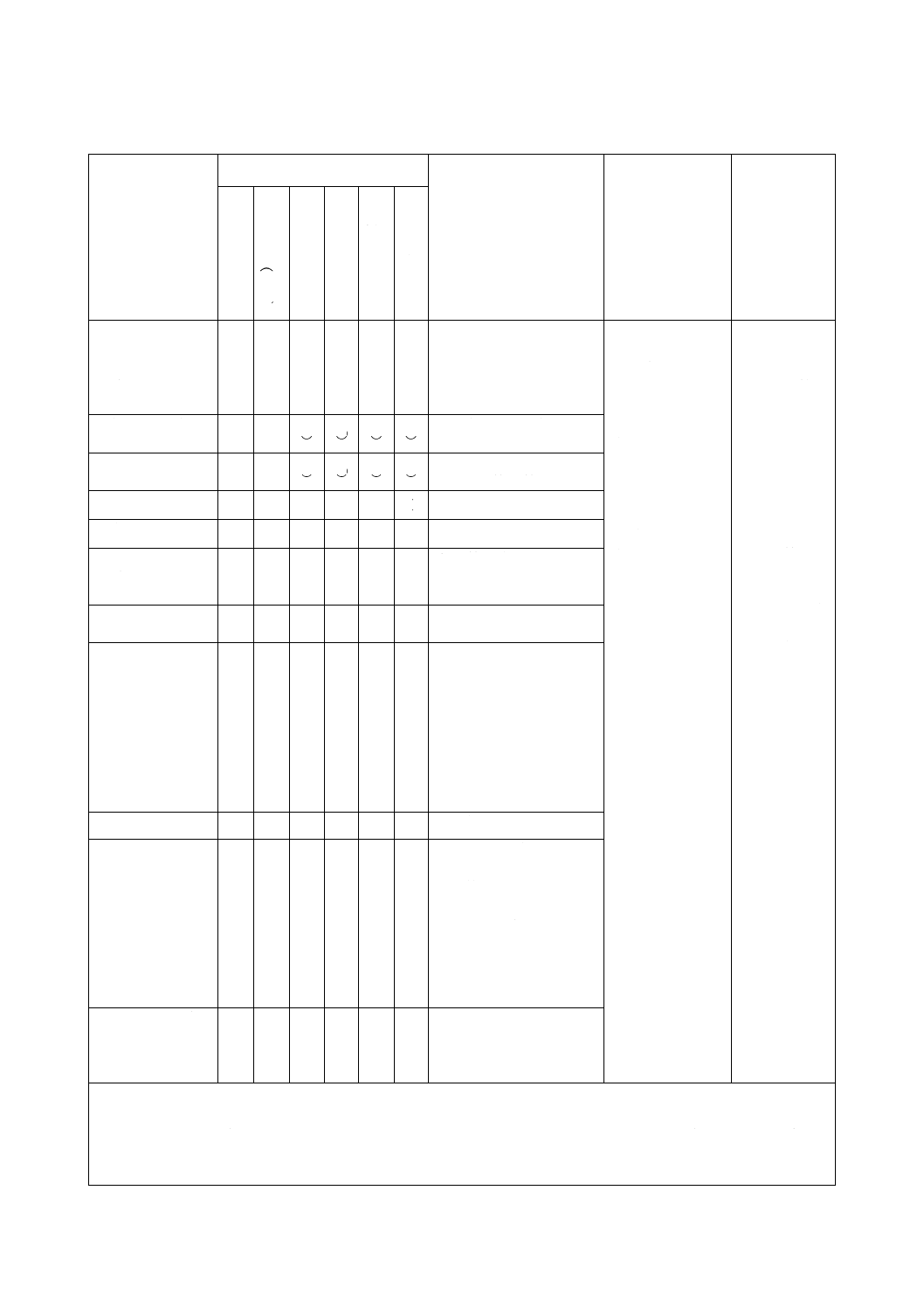

表B.1.3−鋼管の製品の管理

製品の品質に関する

事項

鉄鋼製品の区分

製品検査方法

製品保管方法

基

礎

用

鋼

管

配

管

用

鋼

管

(

白

管

)

配

管

用

鋼

管

熱

交

換

器

用

鋼

管

構

造

用

炭

素

鋼

鋼

管

ス

テ

ン

レ

ス

鋼

鋼

管

1種類及び記号

○ ○ ○ ○ ○ ○ 左記の品質を確保するた

めに必要な検査方法を具

体的に規定する。

製品を適切な状態で保管する

ための製品保管方法について

具体的に規定する。

また,製品保管場所では,

種類及び良品・不良品が識別

されていなければならない。

2くいの構成及び各部の

呼び名

○

3化学成分

○ ○ ○ ○ ○ ○

4機械的性質

a) 引張強さ

○ ○ ○ ○ ○ ○

b) 降伏点又は耐力

○ ○ ○ ○ ○ ○

c) 伸び

○ ○ ○ ○ ○ ○

d) へん平性

○ ○ ○ ○ ○ ○

e) 押し広げ性

○

○

f) 曲げ性

○ ○

○ ○

g) 溶接部型曲げ性

○

h) 展開性

○

○

i) 吸収エネルギー

○ ○ ○

j) 結晶粒度

○

k) 溶接部引張強さ

○ ○ ○

○

5亜鉛めっきの均一性

○

6水圧試験特性,又は

非破壊検査特性

○ ○ ○

○

7耐漏れ性

○

8耐圧性能

○

9浸出性能

○

10形状,寸法,質量,

及び寸法許容差

○ ○ ○ ○ ○ ○

11外観

○ ○ ○ ○ ○ ○ 限度見本,その他具体的方

法によって規定する。

12表示

○ ○ ○ ○ ○ ○

13報告

○ ○ ○ ○ ○ ○

14特別品質規定

○ ○ ○

○

15 U字曲げ加工管

○

○

製品検査は,最終検査又は工程間検査(中間検査)のいずれで実施してもよい。

13

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

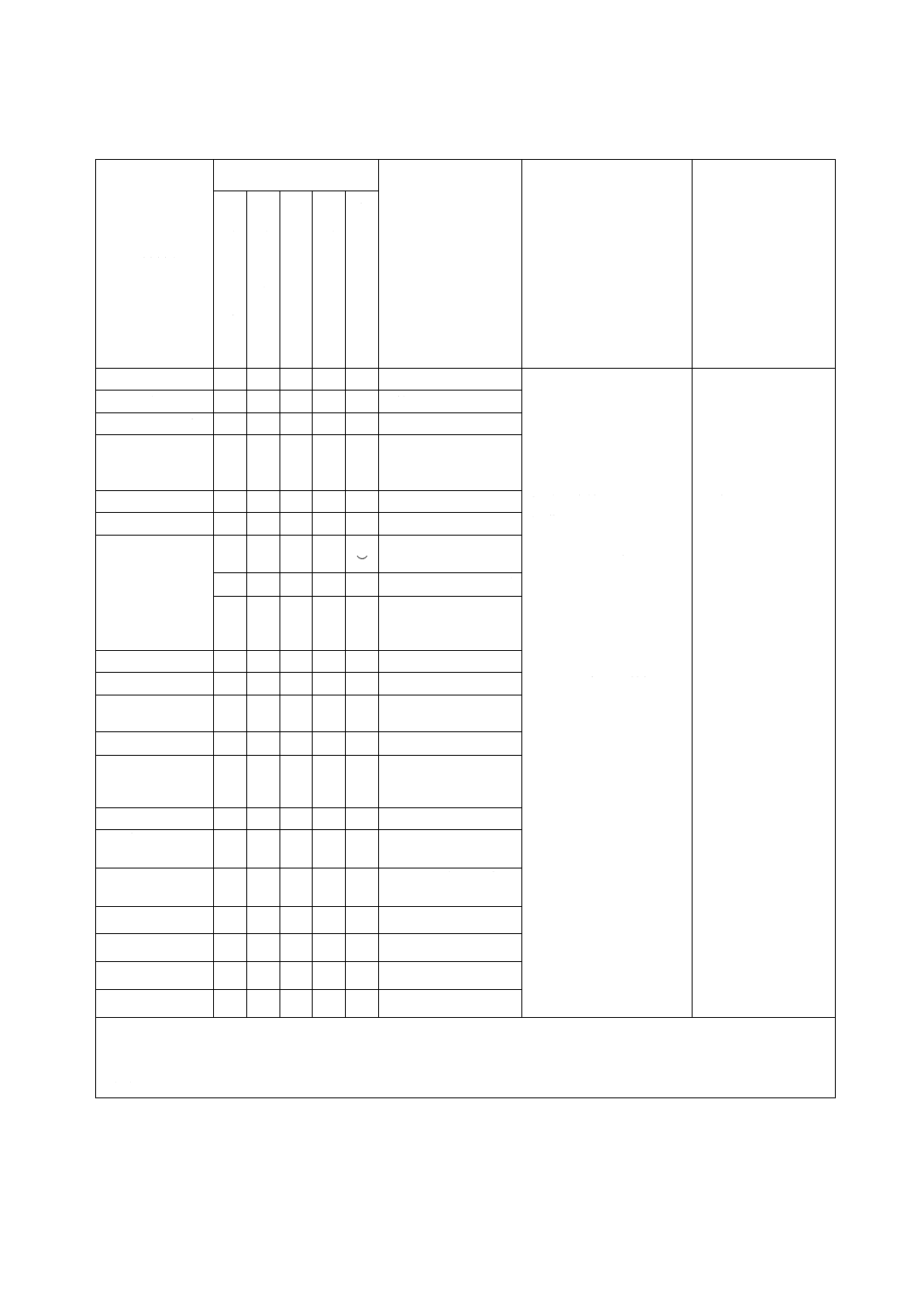

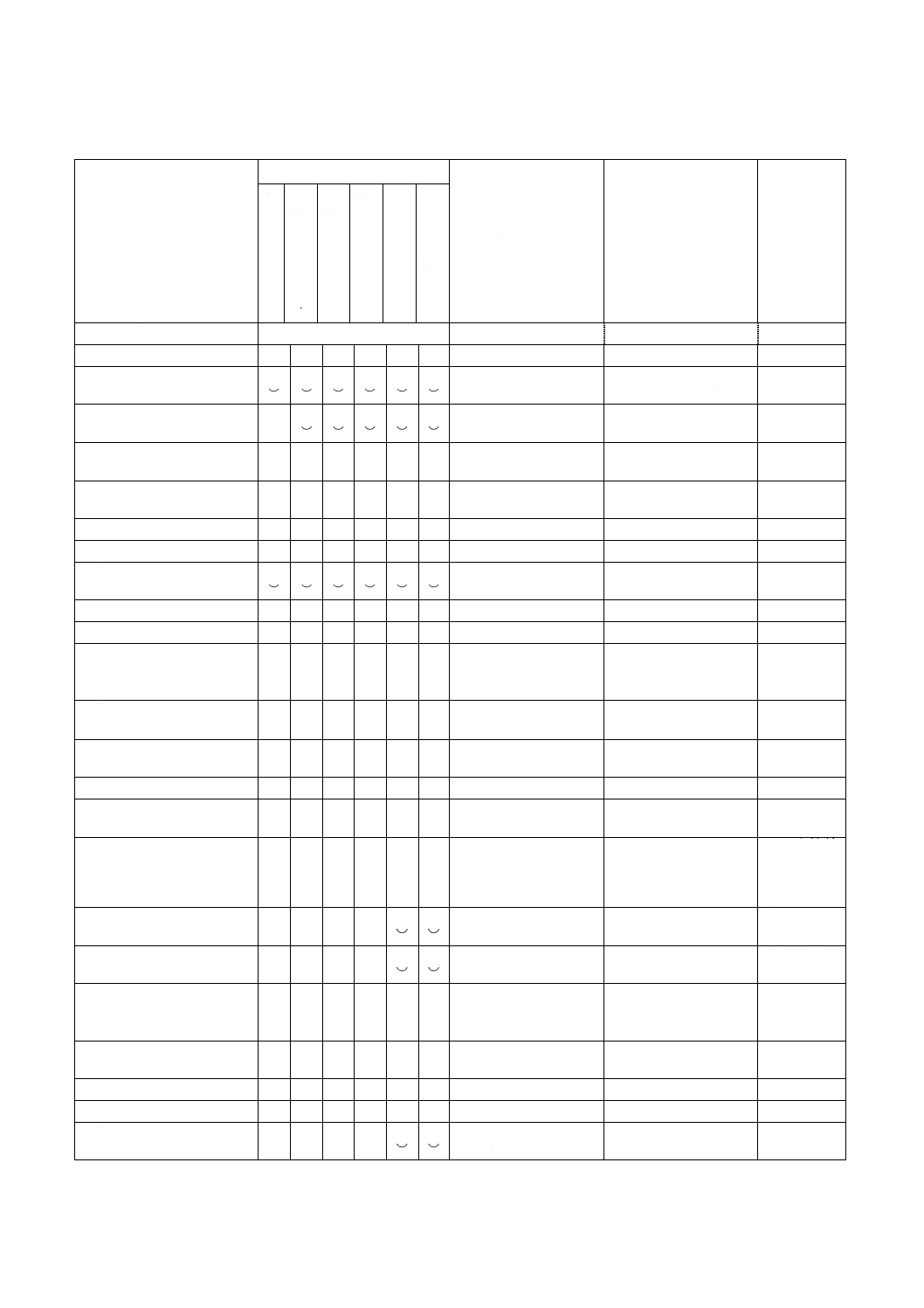

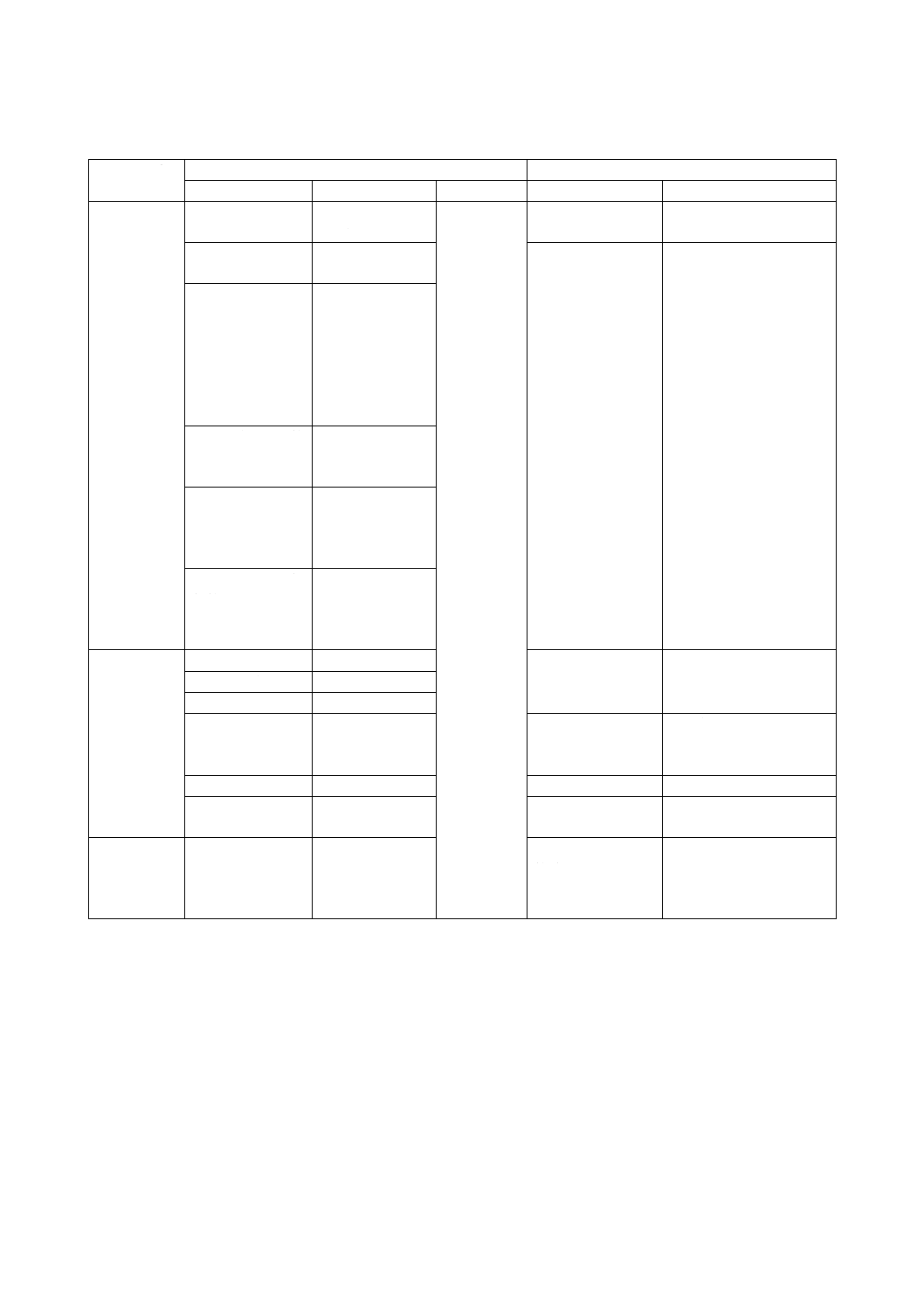

表B.1.4−線材・棒鋼の製品の管理

製品の品質に関する事項

鉄鋼製品の区分

製品検査方法

製品保管方法

線

材

ピ

ア

ノ

線

材

鉄

筋

快

削

鋼

み

が

き

棒

鋼

鉄

筋

コ

ン

ク

リ

ー

ト

用

再

生

棒

鋼

1種類及び記号

○

○

○

○

○

○

左記の品質を確保す

るために必要な検査

の方法を具体的に規

定する。

製品を適切な状態で

保管するための製品

保管方法について具

体的に規定する。

また,製品保管場

所では,種類及び良

品・不良品が識別さ

れていなければなら

ない。

2化学成分

○

○

○

○

3物理的性質

○

○

4機械的性質

○

○

○

○

5形状・寸法・質量及び

許容差

○

○

○

○

○

○

6きず深さ

○

7外観

○

○

○

○

○

○

限度見本,その他具体

的な方法によって規

定する。

8表示

○

○

○

○

○

○

9報告

○

○

○

○

○

附属書1(規定)

特別品質規定

○

○

1化学成分

○

○

2寸法及び許容差

○

○

附属書2(規定)

国際規格による品質規定

○

○

1種類及び記号

○

○

2化学成分

○

○

3中心偏析評価

○

○

4引張強度

○

○

製品検査は,最終検査又は工程間検査(中間検査)のいずれで実施してもよい。

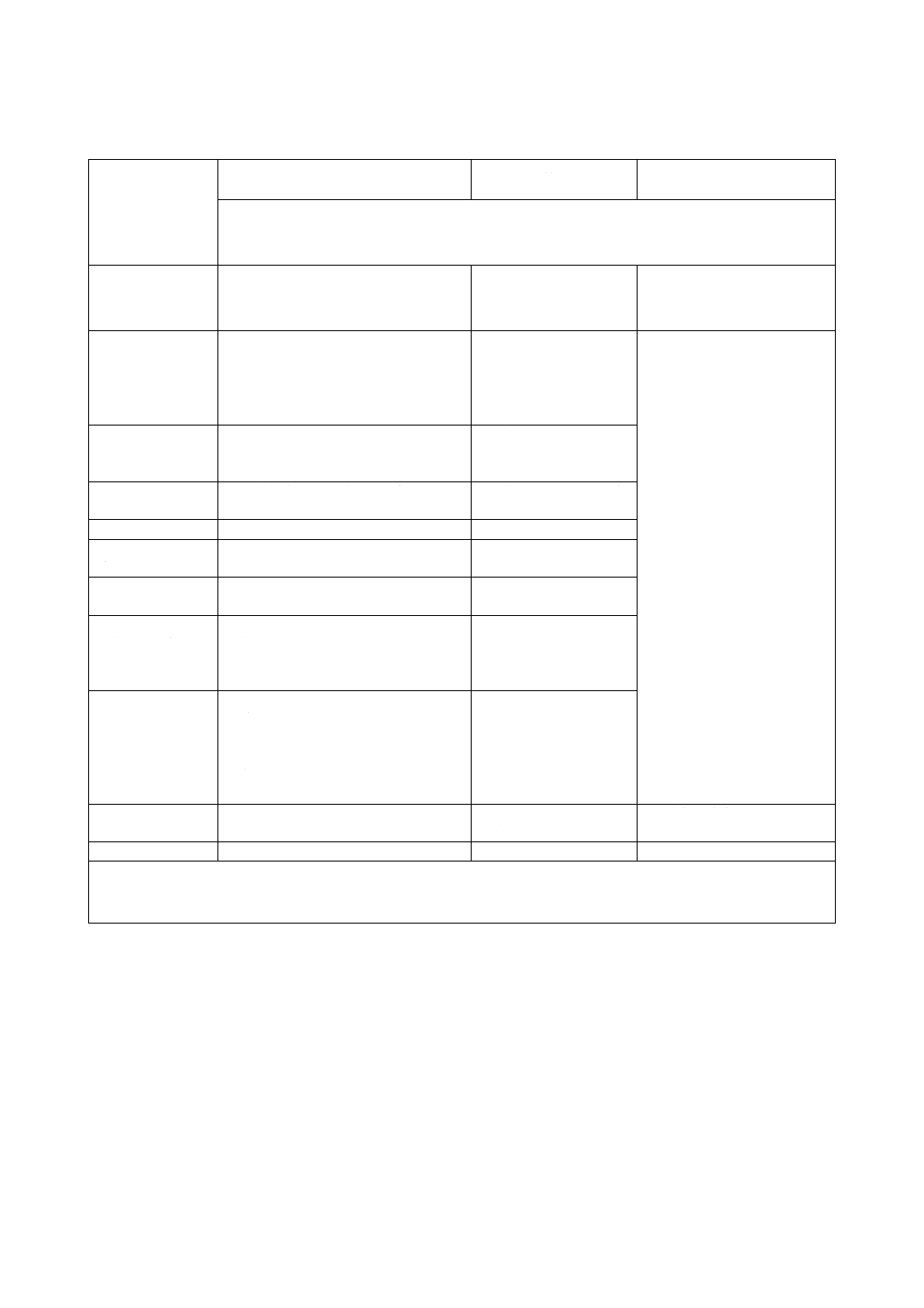

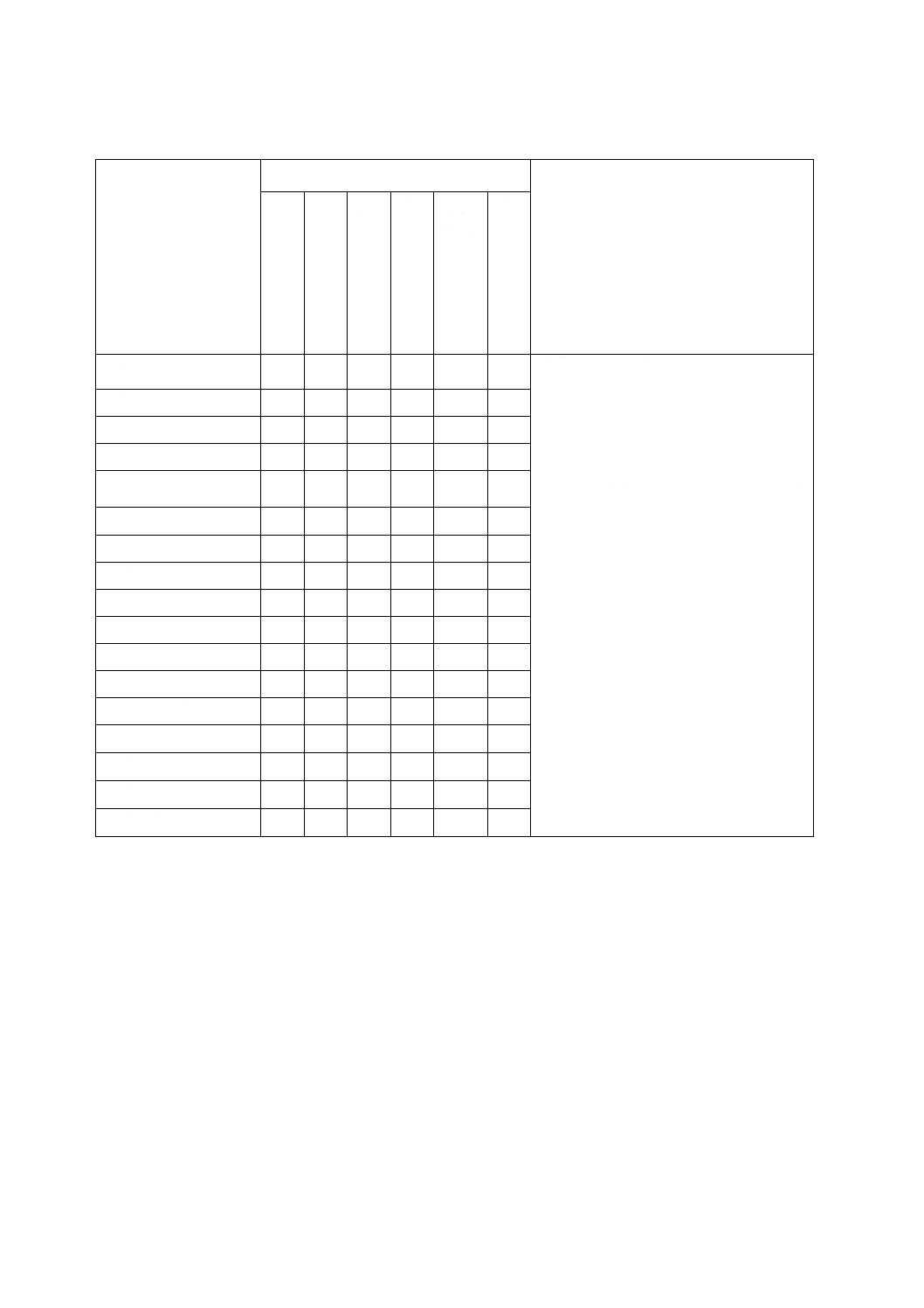

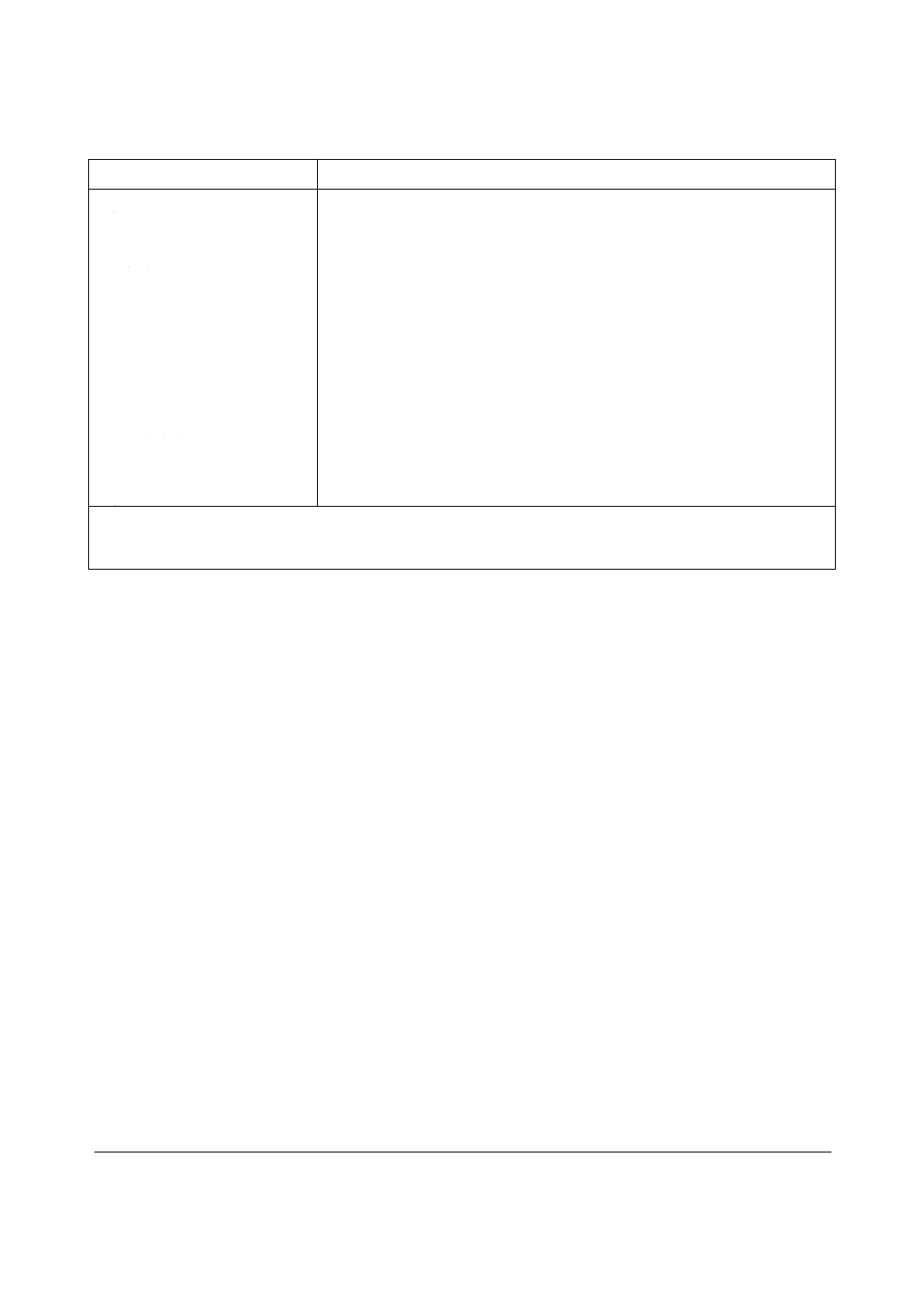

表B.1.5−特殊鋼の製品の管理

製品の品質に関する事項

製品検査方法

製品保管方法

1種類及び記号

左記の品質を確保するために必要な

検査方法を具体的に規定する。

製品を適切な状態で保管するための

製品保管方法について具体的に規定

する。

また,製品保管場所では,種類及

び良品・不良品が識別されていなけ

ればならない。

2化学成分

3外観,形状,寸法及びその許容差

4脱炭

5表示

6報告

製品検査は,最終検査又は工程間検査(中間検査)のいずれで実施してもよい。

14

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

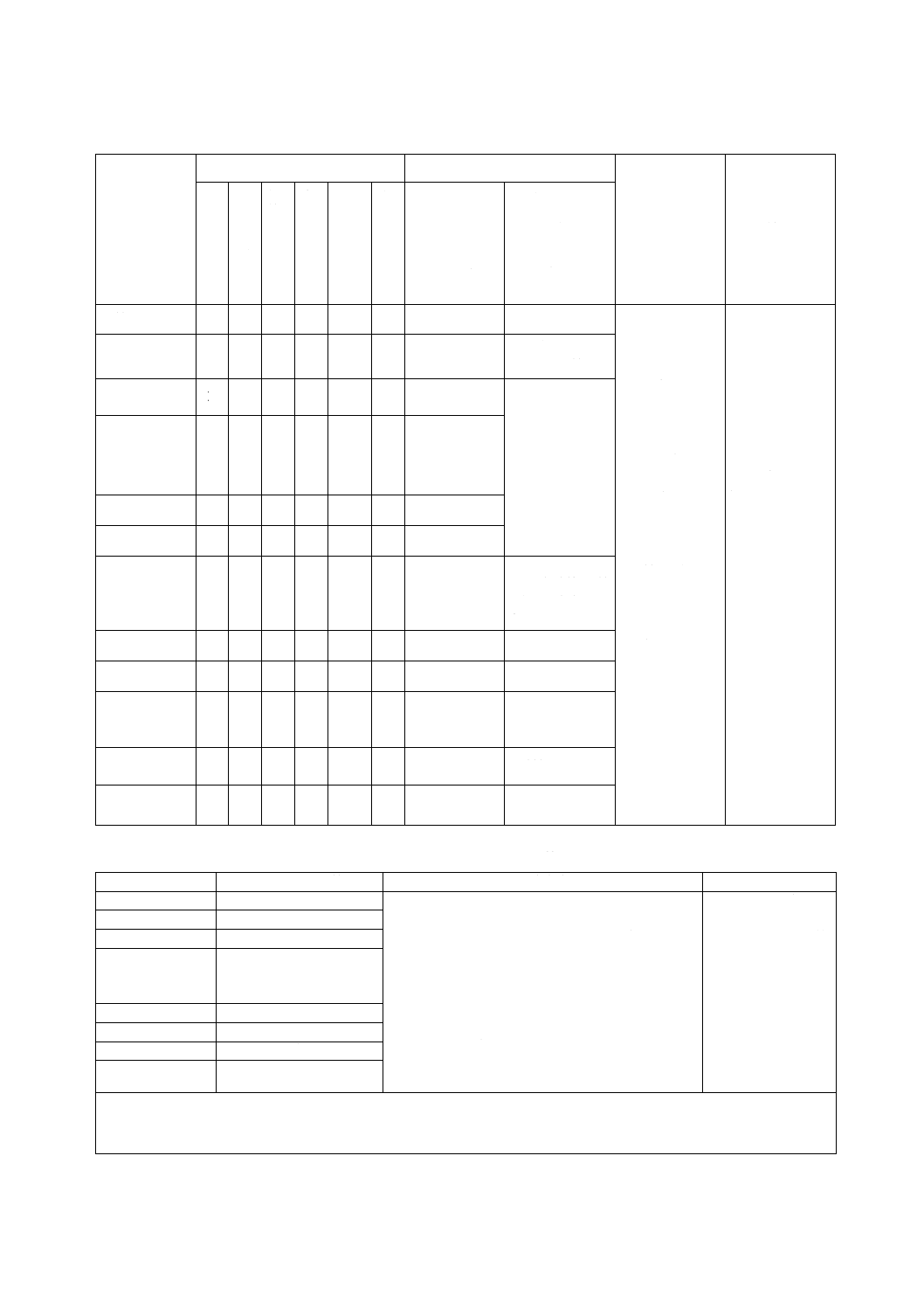

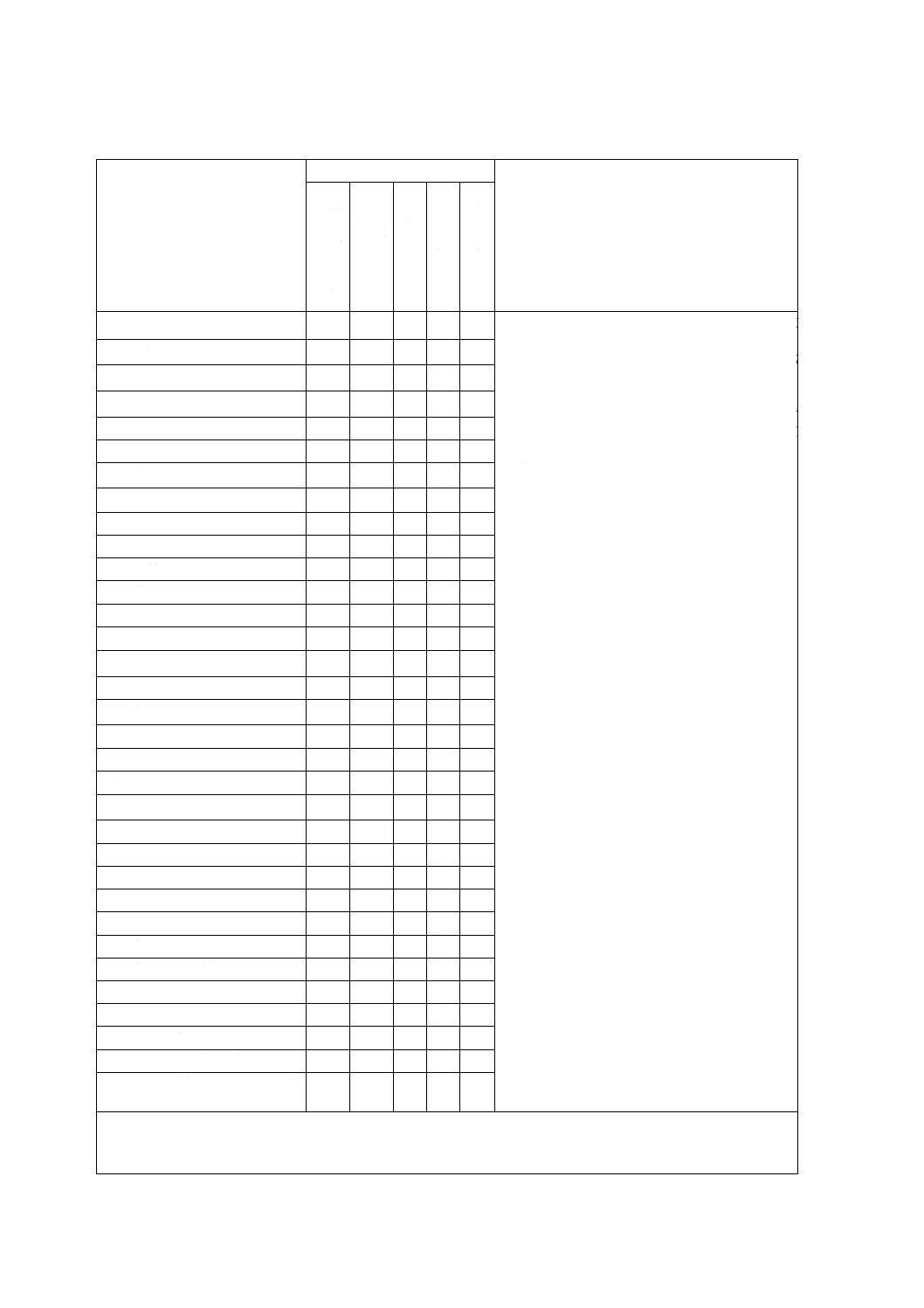

B.2

原材料の管理

原材料の品質,検査及び保管に関する事項を,表B.2.1〜表B.2.5に示す。各項目の適用については,そ

れぞれの製品規格の規定による。

注記 表に記載する○印は,主な対応関係を示すものである。

表B.2.1−構造用圧延鋼材の原材料の管理

原材料名

鉄鋼製品の区分

原材料の品質

受入検査方法

保管方法

一

般

材

溶

接

構

造

用

機

械

構

造

用

炭

素

鋼

機

械

構

造

用

合

金

鋼

鋼

矢

板

再

生

鋼

材

軽

量

形

鋼

橋

梁

用

鋼

1銑鉄

○ ○ ○ ○ ○

○ 1化学成分

左記の品質項目につい

て検査を行い,受け入れ

る。

再生鋼材用鉄くずの

外観,形状,寸法は全数

目視検査によって確認

し,材質は検査する。

その他の品質について

は,次のいずれかによっ

て実施してもよい。

1) JISマーク品の場合

JISマークの確認

2) 試験成績表の確認

3) 購入先の品質が長期

間安定していること

が確認できる場合

銘柄,外観の確認

なお,鋼片断面欠

陥は超音波探傷検査

によって受け入れて

いることが望まし

い。

ロットの区分

を明確にする

とともに,種類

別に保管する。

鋼塊(鋳片),

鋼片,鋼板,鋼

帯には,必要な

識別を付けて

いなければな

らない。

2鉄くず

○ ○ ○ ○ ○ ○

○ 2等級,形状

3フェロアロイ ○ ○ ○ ○ ○

○ 3化学成分,粒

度

4鋼塊(鋳片)

又は鋼片

○ ○ ○ ○ ○

○

4化学成分,外

観,形状,寸法,

鋼片断面欠陥

5脱酸剤

○ ○ ○ ○ ○

○ 5化学成分

6造さい剤

○ ○ ○ ○ ○

○ 6化学成分

7 H形鋼鋼矢板

の継手部材

○

7形状,化学成

分,機械的性質

8鋼板又は鋼帯

(スリットし

たものを含む)

○

8化学成分,機

械的性質,外

観,形状,寸法

9潤滑油

○

9性状

10防せい(錆)

油

○

10性状

− 当該工場が製造する製品の種類,製造方法などに応じて,表中の原材料のうちの必要とする原材料について社内規

格で規定する。

− 当該工場内で製造される原材料は,その内容を把握していなければならない。

注a) 溶接構造用ISO規格を含む。

a)

15

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2.2−一般加工用薄板の原材料の管理

原材料名

鉄鋼製品の区分

原材料の品質

受入検査方法

保管方法

熱

間

圧

延

軟

鋼

板

及

び

鋼

帯

冷

間

圧

延

鋼

板

及

び

鋼

帯

亜

鉛

鉄

板

着

色

亜

鉛

鉄

板

み

が

き

特

殊

帯

鋼

1銑鉄

○

1化学成分

左記の品質項目について

検査を行い,受け入れる。

ただし,次のいずれかに

よって実施してもよい。

1) JISマーク品の場合

JISマークの確認

2) 試験成績表の確認

3) 購入先の品質が長期間

安定していることが確

認できる場合は,次の

事項の確認でもよい。

鋼塊(鋳片)及び鋼

片,原板コイル又は原

板シート,亜鉛地金,

鉛地金,及びアルミニ

ウム地金は,銘柄。

銑鉄,鉄くず,及び

フェロアロイは,外

観・銘柄。

ロットの区分を明確

にしていなければな

らない。

原板コイル又は原

板シートには,必要な

識別を付けていなけ

ればならない。

2鉄くず

○

2等級,形状

3フェロアロイ

○

3化学成分,粒度

4鋼塊(鋳片)

及び鋼片

○

4化学成分,外観,形

状,寸法,鋼片断面

欠陥

5脱酸剤

○

5化学成分

6造さい剤

○

6化学成分

7原板コイル又

は原板シート

○ ○

○ 7外観,形状,寸法,

化学成分

○

7種類,機械的性質 a)

○

7 JIS G 3302, JIS G

3317又はJIS G 3321

に規定する品質

8亜鉛地金

○

8種類,化学成分

9鉛地金

○

9種類,化学成分

10アルミニウム

地金

○

10種類,化学成分

11酸類

○

○ 11種類,濃度

12酸又はアルカ

リ類(金属塩を

含む)

○

12種類,性状

13圧延油

○

○ 13性状

14防せい(錆)

油

○

○ 14性状

15合成樹脂塗料

○

15種類,色,粘度,

比重,固形分

16溶剤

○

16種類,化学成分

17化成処理剤

○ ○

17種類,性状

18塗油用油

○

18種類,性状

19表面保護剤

○

19種類,性状

− 当該工場が製造する製品の種類,製造方法などに応じて,表中の原材料のうちの必要とする原材料について社内

規格で規定していなければならない。

− 当該工場内で製造される原材料は,その品質を把握していなければならない。

注a)

熱処理をもつ連続めっき工程に使用される原板コイル又は原板シートは省略できる。

16

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2.3−鋼管の原材料の管理

原材料名

鉄鋼製品の区分

原材料の品質

受入検査方法

保管方法

基

礎

用

鋼

管

配

管

用

鋼

管(

白

管

)

配

管

用

鋼

管

熱

交

換

器

用

鋼

管

構

造

用

炭

素

鋼

鋼

管

ス

テ

ン

レ

ス

鋼

鋼

管

1角鋼片,鋼片,

中空鋼片など管材

又は鋼塊

(遠心鋳造中空鋼

塊を含む)

○

○ ○ ○ ○

1 化学成分,外観及び寸

法

左記の品質項目に

ついて検査を行

い,受け入れる。

ただし,次のいず

れかによって実施

してもよい。

1) JISマーク品の

場合

JISマークの

確認

2) 試験成績表の

確認

3) 購入先の品質

が長期間安定

していること

が確認できる

場合は,次の確

認でよい。

潤滑剤,酸

類,インダクシ

ョンコイル又

はコンタクト

チップの銘柄

及び外観

ロットの区分

を明確にする

とともに,種

類別に保管す

る。

また,必要

な場合には防

湿,防じんな

どの措置をと

る。

なお,配管

用鋼管,熱伝

達用鋼管,ス

テンレス鋼鋼

管について

は,1〜3の資

材には必要な

識別を付けて

いなければな

らない。

2鋼板及び/又は

鋼帯

○

○

○ ○ ○ ○ 2 化学成分,外観,寸法

及び機械的性質

3原管

○

○ ○ ○ ○ 3 化学成分,外観,寸法

及び機械的性質

4潤滑剤

○

○ ○ ○ ○ 4 種類

5酸類

○

○ ○ ○ ○ 5 化学成分及び濃度

6インダクション

コイル又はコンタ

クトチップ

○

6 材質,形状及び寸法

7電極

○

7 化学成分,導電率,形

状及び寸法

8溶接材料

○

○ ○

8 種類及び材質。

ただし,基礎用鋼管につい

ては,素管,継手及び附属

品の材料の引張強さ以上

のものとし,次のいずれか

に適合する品質。

JIS Z 3211, JIS Z 3312,

JIS Z 3313, JIS Z 3351,

JIS Z 3352

9亜鉛地金

○

○

9 化学成分

10附属品

○

10基礎用鋼管について

は,JIS G 3101のSS400

と同等又はそれ以上の材

質(JIS A 5525の場合に適

用する。JIS A 5530の場合

にあっては,資材,継手

及び連結継手の品質に準

じるものとする),形状,

寸法

11継手及び連結継

手

○

11 JIS G 3444のSTK400

及びJIS G 3101のSS400

と同等又はそれ以上の材

質,形状,寸法

− 当該工場が製造する製品の種類,製造方法などに応じて,表中の原材料のうちの必要とする原材料について社内

規格で規定していなければならない。

− 外注工場又は関連工場に行わせている工程にかかわる原材料については,外注工場又は関連工場で直接調達して

もよい。

− 当該工場内で製造される原材料は,その品質を把握していなければならない。

17

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2.4−線材・棒鋼の原材料の管理

原材料名

鉄鋼製品の区分

原材料の品質

受入検査方法

保管方法

線

材

ピ

ア

ノ

線

材

鉄

筋

快

削

鋼

鉄

筋

コ

ン

ク

リ

ー

ト

用

再

生

棒

鋼

み

が

き

棒

鋼

線

材

・

ピ

ア

ノ

線

材

・

鉄

筋

・

快

削

鋼

鉄

筋

コ

ン

ク

リ

ー

ト

用

再

生

棒

鋼

・

み

が

き

棒

鋼

1銑鉄

○ ○ ○ ○

1 化学成分

左記の品質項目

について検査を

行い,受け入れ

る。ただし,次

のいずれかによ

って実施しても

よい。

1) JISマーク品

の場合

JISマーク

の確認

2) 試験成績表

の確認

3) 購入先の品

質が長期間

安定してい

ることが確

認できる場

合は,銘柄及

び必要な場

合は外観の

確認を行う。

ロットの区分を

明確にするとと

もに,種類別に

必要な識別を付

けて保管する。

また,必要な

場合には,防湿,

防じんなどの措

置をとっていな

ければならな

い。

2鉄くず

○ ○ ○ ○

○

2 種類,形

状,寸法

2 外観,形状,

寸法,材質

3フェロアロイ ○ ○ ○ ○

3 化学成分,

粒度

4鋼塊(鋳片)

及び鋼片

○ ○ ○ ○

4 化学成分,

外観,形状,

寸法,鋼片断

面欠陥

5脱酸剤

○ ○ ○ ○

5 化学成分

6造さい剤

○ ○ ○ ○

6 化学成分

A鋼材

○

A鋼種化学成

分,機械的性質,

形状,寸法,外

観

B酸類

○

B種類

Cショット

○

C種類,粒度

Dダイス

(冷間引抜き

の場合)

○

D鋼種化学成

分,機械的性質,

形状,寸法,外観

E研削剤

(研削の場合)

○

E種類

Fバイト

(切削の場合)

○

F種類,寸法

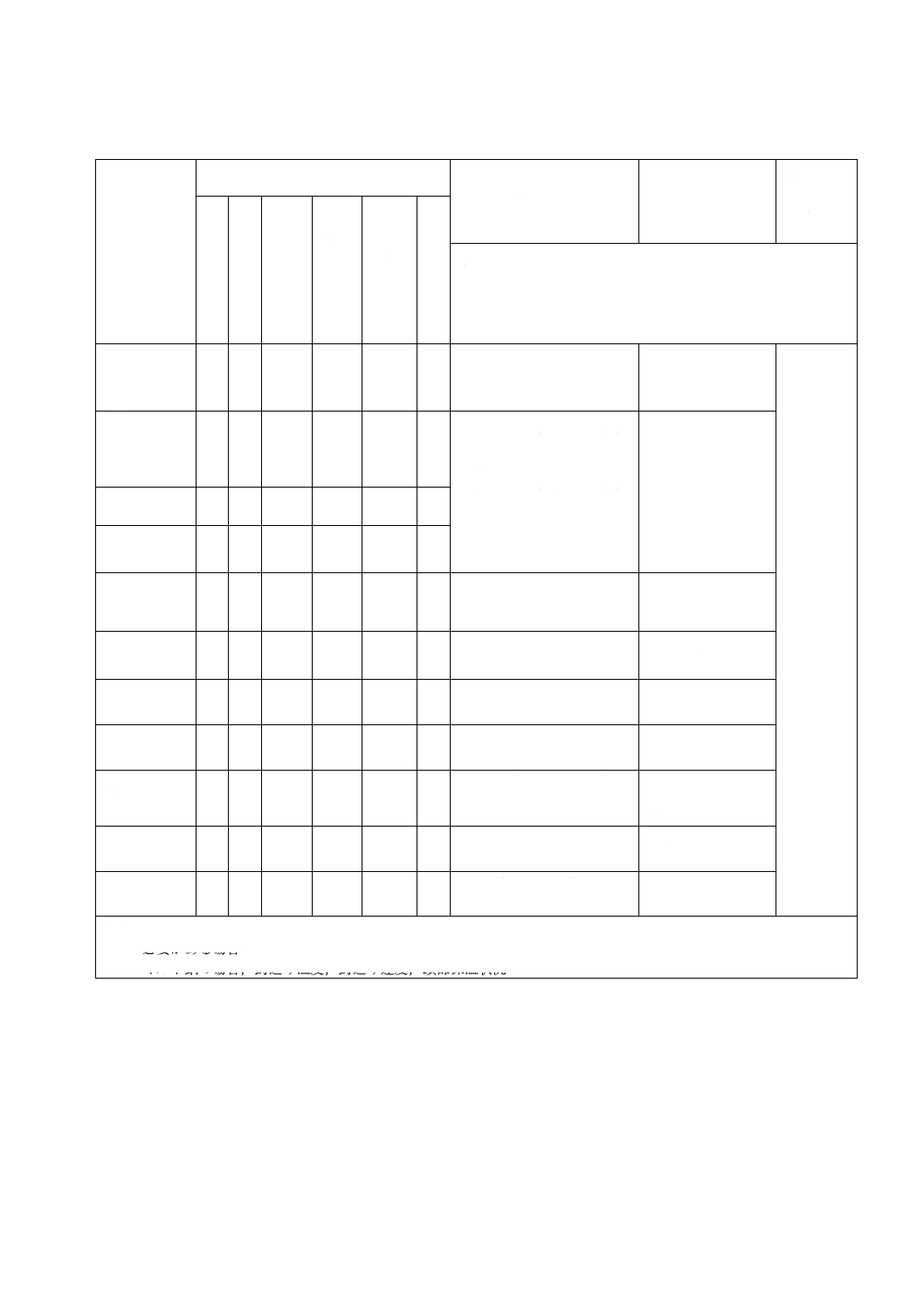

表B.2.5−特殊鋼の原材料の管理

原材料名

原材料の品質

受入検査方法

保管方法

1銑鉄

1化学成分

左記の品質項目について検査を行い,受け入れ

る。

ただし,次のいずれかによって実施してもよ

い。

1) JISマーク品の場合

JISマークの確認

2) 試験成績表の確認

3) 購入先の品質が長期間安定していることが確

認できる場合は,次の事項の確認

フェロアロイ,脱酸剤,造さい剤,酸類及び

潤滑剤は銘柄の確認

ロットの区分を明

確にするととも

に,種類別に保管

する。

鋼塊(鋳片)及

び鋼片には,必要

な識別を付けてい

なければならな

い。

2鉄くず

2種類,形状,寸法

3フェロアロイ

3化学成分,粒度

4鋼塊(鋳片)

又は鋼片

4化学成分,外観,形状,

寸法,鋼片断面欠陥,化

学成分

5脱酸剤

5化学成分

6造さい剤

6 化学成分

7酸類

7種類,濃度

8潤滑剤

8種類,性状

− 当該工場が製造する製品の種類,製造方法などに応じて,表中の原材料のうちの必要とする原材料について社内

規格で規定していなければならない。

− 当該工場内で製造される原材料は,その品質を把握していなければならない。

18

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.3

製造工程の管理

工程ごとの管理項目及びその管理方法,品質特性及びその検査方法並びに作業方法に関する事項を,

表B.3.1〜表B.3.5に示す。各項目の適用については,それぞれの製品規格の規定による。

注記 表に記載する○印は,主な対応関係を示すものである。

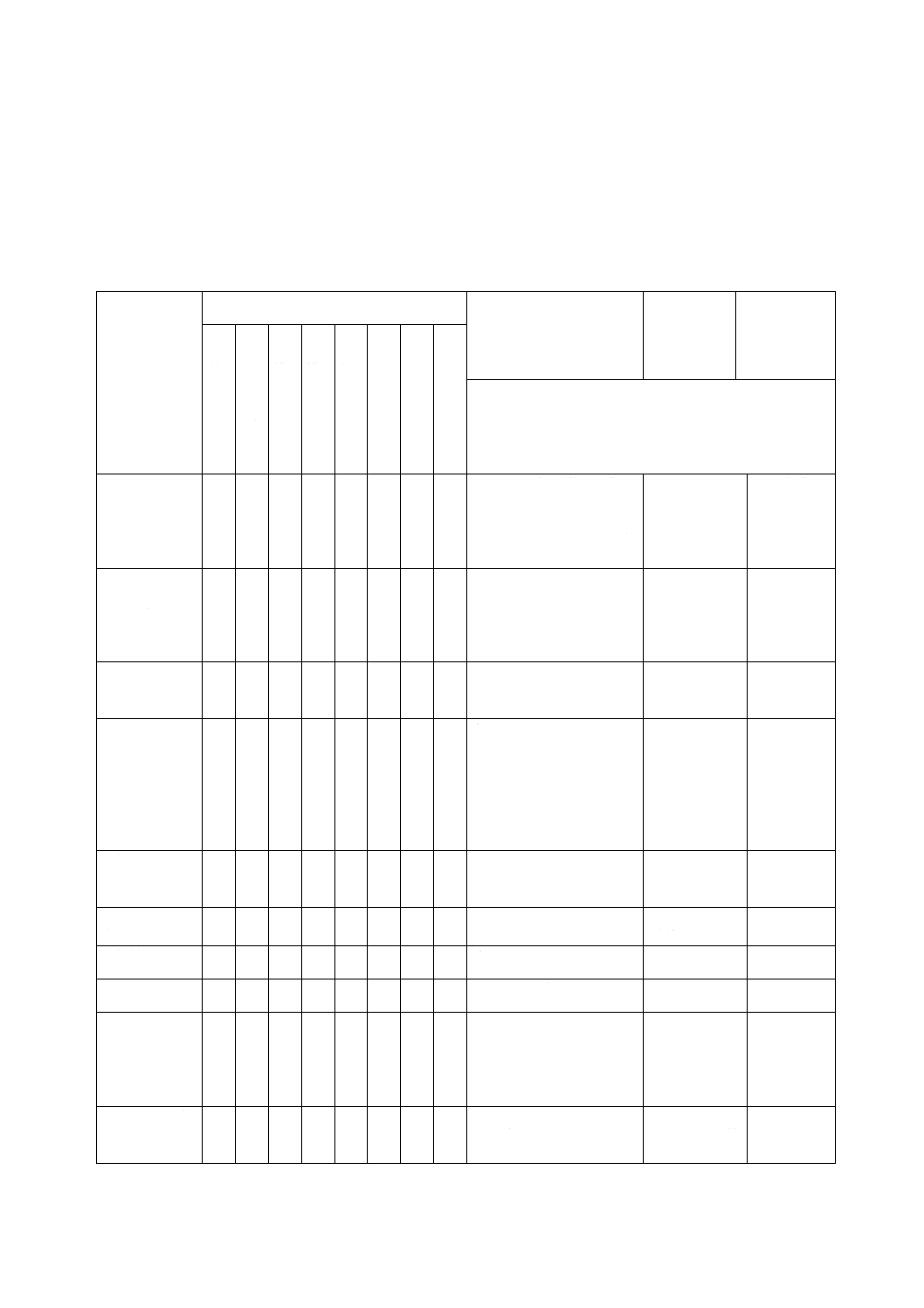

表B.3.1−構造用圧延鋼材の製造工程の管理

工程名

鉄鋼製品の区分

管理項目

品質特性

管理方法及び

検査方法

一

般

材

溶

接

構

造

用

機

械

構

造

用

炭

素

鋼

機

械

構

造

用

合

金

鋼

鋼

矢

板

再

生

鋼

材

軽

量

形

鋼

橋

梁

用

鋼

(共通事項)

1) 次に規定する管理項目及び品質特性についての記録

をとる。

2) 検査方式,不良品(不合格ロット)の措置等を定め,

実施する。

1溶解

○ ○ ○ ○ ○

○

1 原料配合(造さい剤な

どを含む),製鋼時間,溶

鋼温度,酸素の使用量,

フェロアロイ及び脱酸剤

の使用量

1 化学成分

1 化学成分

2鋳込み

1)造塊法の

場合

○ ○ ○ ○ ○

○

2

1)鋳込み温度,鋳込み速

度,頭部保温状況(キ

ルド鋼の場合),静置時

間,鋳型状況

2 外観,形状

2)連続鋳造

法の場合

○ ○ ○ ○ ○

○

2)鋳込み温度,鋳込み速

度,冷却条件,鋳型状

況

3分塊圧延又

は鍛造

○ ○ ○ ○ ○

○

3 炉設定温度,在炉時間,

抽出温度

(分塊圧延の場合)圧延

温度,端部切捨て量

(鍛造の場合)鍛造温度,

鍛造方向,鍛錬成形比,

切捨て量

4鋼片手入れ

○ ○ ○ ○ ○

4 きずの検出,きず取り

の方法及びきず取り基準

4 外観,形状,

寸法,鋼片断

面欠陥

5材料選別切

断

○ ○ ○ ○ ○

5 外観,切断基準

5 外観,形状,

寸法

6加熱

○ ○ ○ ○ ○

6 炉設定温度,在炉時間

6 外観

7スリット

○

7 スリット幅

7 寸法,形状

8成形

○

8 ロール径,ロール角部

の曲率半径,ロール取付

精度,ロール圧下調整,

潤滑油使用量,ロールの

組替え及び廃却限度

8 外観,形状,

寸法

9圧延又は鍛

造

○ ○ ○ ○ ○ ○

○

9 パススケジュール,圧

延温度

9 外観,形状,

寸法,機械的

性質

9 機械的性

質

a)

19

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.3.1−構造用圧延鋼材の製造工程の管理(続き)

工程名

鉄鋼製品の区分

管理項目

品質特性

管理方法及び

検査方法

一

般

材

溶

接

構

造

用

機

械

構

造

用

炭

素

鋼

機

械

構

造

用

合

金

鋼

鋼

矢

板

再

生

鋼

材

軽

量

形

鋼

橋

梁

用

鋼

10矯正

○

10 矯正方法,ロール

の組替え及び廃却限

度

10 外観,形状,

寸法

11熱処理

(熱処理指定材に

適用する)

○ ○ ○ ○

○

11 設定温度,保持時

間又はライン速度,冷

却条件

11 機械的性質

11 機械的性質

12切断

○ ○ ○ ○ ○ ○ ○ ○ 12 切断,寸法

12 外観,形状

12 形状寸法

13塗油

○

13 防せい(錆)油塗

油

13 外観

14精整

(必要がある場合)○ ○ ○ ○ ○ ○ ○ ○ 14 外観,形状,寸法,

荷姿

14 外観,形状,

寸法,荷姿

14 形状寸法

15表示

○ ○ ○ ○ ○ ○ ○ ○ 15 表示方法,表示箇

所,表示事項

15 外観

− 当該工場が製造する製品の種類,製造方法などに応じて,表中の工程のうちの必要とする工程について社内規格で

規定していなければならない。

− 工程の順序は,変更することによって製品の品質が変わらない場合は,表に示した順序どおりでなくてもよい。

注a)

溶接構造用ISO規格を含む。

a)

20

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.3.2−一般加工用薄板の製造工程の管理

工程名

鉄鋼製品の区分

管理項目

品質特性

管理方法及び

検査方法

熱

間

圧

延

軟

鋼

板

及

び

鋼

帯

冷

間

圧

延

鋼

板

及

び

鋼

帯

亜

鉛

鉄

板

(

連

続

め

っ

き

の

場

合)

亜

鉛

鉄

板

(

切

板

め

っ

き

の

場

合

)

着

色

亜

鉛

鉄

板

み

が

き

特

殊

帯

鋼

(共通事項)

1) 次に規定する管理項目及び品質特性についての記録をとる。

2) 検査方式,不良品(不合格ロット)の処置等を定め,実施する。

1溶解

○

1 原料配合,製鋼時間,溶鋼温

度,酸素使用量,フェロアロイ

及び脱酸剤の使用量

1化学成分

1化学成分

2鋳込み

○

2

1)造塊法の場合

鋳込み温度,鋳込み速度,鋳

型状況,静置時間,キルド鋼

の場合は頭部保温状況

2)連続鋳造法の場合

鋳込温度,鋳込速度,鋳型状

況,冷却条件

2外観

3分塊

○

3 炉設定温度,在炉時間,抽出

温度,圧延温度,端部切捨て量

3外観,形状,寸法

4鋼片手入れ ○

4 きずの検出,きず取りの方法

及びきず取り基準

4外観,形状,寸法,

鋼片断面欠陥

5熱間圧延

○

5 炉設定温度,在炉時間,パス

スケジュール,圧延温度

5外観,形状,寸法,

機械的性質

5 機械的性質

6酸洗

○

○

6 酸洗液の濃度,酸洗液の温度,

ラインスピード,酸の種類(み

がき特殊帯鋼の場合)

6外観

7冷間圧延

○

7 パススケジュール,圧延油の

濃度

7外観,寸法

○ 7 圧下率,圧延速度,圧延油の

種類

7外観,形状,寸法

8清浄

○

○

8 アルカリ溶液濃度,アルカリ

溶液温度,ラインスピード,電

解電流(電解の場合だけ)

8外観

9焼きなまし

○

○ 9 焼きなましサイクル,雰囲気

ガス組成,露点

9外観,硬さ,脱炭

層深さ,顕微鏡組織

10調質圧延

○

10圧下率,圧延速度

10外観,形状,

寸法,機械的性質

10 機械的性

質

11前処理

○ ○ ○

11処理液の種類,温度,濃度,

処理時間又はガスクリーニング

の場合の炉内雰囲気

11外観

11濃度

12熱処理

○

12熱処理温度,時間

12機械的性質

12機械的性

質

21

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.3.2−一般加工用薄板の製造工程の管理(続き)

工程名

鉄鋼製品の区分

管理項目

品質特性

管理方法及び

検査方法

熱

間

圧

延

軟

鋼

板

及

び

鋼

帯

冷

間

圧

延

鋼

板

及

び

鋼

帯

亜

鉛

鉄

板

(

連

続

め

っ

き

の

場

合)

亜

鉛

鉄

板

(

切

板

め

っ

き

の

場

合

)

着

色

亜

鉛

鉄

板

み

が

き

特

殊

帯

鋼

13めっき

○ ○

13めっき時間,浴亜鉛温度

13めっき付着量,

外観

13めっき付着量

○

13スパングル調整(連続め

っきの場合)

14合金化処

理

○

14 炉内温度,時間

14外観

15化学処理

○ ○

15処理液の種類,濃度,温

度

15外観

16塗装・

焼付け

○

16塗料の粘度,焼付け温度

16塗膜の厚さ,物

理的性質

16塗膜の厚さ,物

理的性質

17精整

○

○

○

○

○

○ 17外観,形状,寸法

17外観,形状,寸

法

17形状寸法

18表示

○

○

○

○

○

○ 18表示方法,表示箇所,表示

事項

18外観

22

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.3.3−鋼管の製造工程の管理

工程名

鉄鋼製品の区分

管理項目

品質特性

管理方法及び

検査方法

基

礎

用

鋼

管

配

管

用

鋼

管

(

白

管

)

配

管

用

鋼

管

熱

交

換

器

用

鋼

管

構

造

用

炭

素

鋼

鋼

管

ス

テ

ン

レ

ス

鋼

鋼

管

(共通事項)

1) 次に規定する管理項目及び品質特性についての記録をとる。

2) 検査方式,不良品(不合格ロット)の措置等を定め,実施する。

1熱間仕上継目無

鋼管の場合

1.1マンネスマン

方式

○ ○ ○ ○ ○

a)加熱

○ ○ ○ ○ ○ 加熱温度

b)せん孔及び圧延

○ ○ ○ ○ ○

せん孔温度又は加熱

炉抽出温度,仕上げ温

度及び圧延長さ

外観,寸法(外径・厚さ),

機械的性質

機械的性質

c)熱処理

○ ○ ○ ○ ○ 熱処理温度,保持時間

及び冷却条件

機械的性質

d)めっき

○

○

浴温度,めっき時間

外観,付着量(又は厚さ

若しくは浸せき回数)

e)精整

○ ○ ○ ○ ○

外観,寸法

寸法

f)表示

○ ○ ○ ○ ○ 表示方法,表示箇所,

表示事項

外観

1.2ユジーヌ・セジ

ュルネ方式

○ ○ ○ ○ ○

a)加熱

○ ○ ○ ○ ○ 加熱温度

b)押出しプレス

○ ○ ○ ○ ○

押出し温度,ダイス・

マンドレル類の外観

及び寸法

外観,寸法(外径・厚さ),

機械的性質

機械的性質

c)熱処理

○ ○ ○ ○ ○ 熱処理温度,保持時間

及び冷却条件

機械的性質

d)めっき

○

○ ○ 浴温度,めっき時間

外観,付着量(又は厚さ

若しくは浸せき回数)

e)精整

○ ○ ○ ○ ○

外観,寸法

寸法

f)表示

○ ○ ○ ○ ○ 表示方法,表示箇所,

表示事項

外観

1.3その他の製造方

式(エルハルト方式,

中空鋼塊鍛造方式,

鍛造中ぐり方式)

○ ○ ○ ○ ○

a)加熱

○ ○ ○ ○ ○ 加熱温度

b)せん孔及び圧延

○ ○ ○ ○ ○ せん孔温度又は加熱

炉抽出温度

c)押抜き又は鍛造

○ ○ ○ ○ ○ 押抜き温度又は鍛造比 外観,寸法(外径・厚さ),

機械的性質

機械的性質

d)熱処理

○ ○ ○ ○ ○ 熱処理温度,保持時間

及び冷却条件

機械的性質

e)めっき

○

○

浴温度,めっき時間

外観,付着量(又は厚さ

若しくは浸せき回数)

f)精整

○ ○ ○ ○ ○

外観,寸法

寸法

g)表示

○ ○ ○ ○ ○ 表示方法,表示箇所,

表示事項

外観

23

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.3.3−鋼管の製造工程の管理(続き)

工程名

鉄鋼製品の区分

管理項目

品質特性

管理方法及び

検査方法

基

礎

用

鋼

管

配

管

用

鋼

管

(

白

管

)

配

管

用

鋼

管

熱

交

換

器

用

鋼

管

構

造

用

炭

素

鋼

鋼

管

ス

テ

ン

レ

ス

鋼

鋼

管

2溶接鋼管の場合

2.1電気抵抗溶接方式

○ ○ ○ ○ ○ ○

a)造管・定径

○ ○ ○ ○ ○ ○ 電流・電圧値(電力値) 外観,寸法(外径・厚

さ),機械的性質

機械的性質

b)熱処理

○ ○ ○ ○ ○ 熱処理温度,保持時間

及び冷却条件

機械的性質

c)めっき

○

○

浴温度,めっき時間

外観,付着量(又は厚さ

若しくは浸せき回数)

d)附属品加工及びストッパ

ー取付け

○

電流値,電圧値

外観,寸法

e)継手取付け及び連結加工

○

外観,寸法

f)精整

○ ○ ○ ○ ○ ○

外観,寸法

寸法

g)表示

○ ○ ○ ○ ○ ○ 表示方法,表示箇所,

表示事項

外観

2.2鍛接方式

○ ○

○

a)加熱

○ ○

○

加熱温度

b)鍛接・定径

○ ○

○

仕上げ温度,電流・電

圧値(電力値),溶接

速度

外観,寸法(外径・厚

さ)

c)熱処理

○ ○

○

熱処理温度,保持時間

及び冷却条件

機械的性質

機械的性質

d)めっき

○

○

浴温度,めっき時間

外観,付着量(又は厚さ

若しくは浸せき回数)

e)精整

○ ○

○

外観,寸法

寸法

f)表示

○ ○

○

表示方法,表示箇所,

表示事項

外観

2.3アーク溶接方式

○ ○ ○

○ ○

アーク溶接

は基礎用鋼

管及びステ

ンレス鋼鋼

管に適用

a)成形・溶接

○ ○ ○

○ ○ 電流・電圧値(電力

値),溶接速度

外観,寸法(外径・厚

さ),機械的性質

b)熱処理

○ ○

○ ○ 熱処理温度,保持時

間,冷却条件

機械的性質

機械的性質

c)めっき

○

○

浴温度,めっき時間

外観,付着量(又は厚

さ若しくは浸せき回

数)

d)附属品加工及びストッパ

ー取付け

○

電流値,電圧値

外観,寸法

e)継手取付け及び連結加工

○

外観,寸法

f)精整

○ ○ ○

○ ○

外観,寸法

寸法

g)表示

○ ○ ○

○ ○ 表示方法,表示箇所,

表示事項

外観

24

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.3.3−鋼管の製造工程の管理(続き)

工程名

鉄鋼製品の区分

管理項目

品質特性

管理方法及び

検査方法

基

礎

用

鋼

管

配

管

用

鋼

管

(

白

管

)

配

管

用

鋼

管

熱

交

換

器

用

鋼

管

構

造

用

炭

素

鋼

鋼

管

ス

テ

ン

レ

ス

鋼

鋼

管

2.4レーザ溶接の

場合

○

レーザ溶接はステン

レス鋼鋼管に適用

a)成形・溶接

○ レーザ出力,溶接速

度

外観,寸法(外径・厚さ),

ビード高さ,ビード幅

b)熱処理

○ 熱処理温度,保持時

間及び冷却条件

機械的性質

機械的性質

c)精整

○

外観,寸法

寸法

d)表示

○ 表示方法,表示箇所,

表示事項

外観

3冷間仕上鋼管の

場合

○ ○ ○ ○ ○

a)前処理

○ ○ ○ ○ ○ 潤滑量,化学処理の場

合の液の濃度・温度

b)引抜き又は圧延

○ ○ ○ ○ ○

落し率,ダイス・マン

ドレル類の外観及び

寸法

外観,寸法(外径・厚さ)

機械的性質

機械的性質

c)熱処理

○ ○ ○ ○ ○ 熱処理温度,保持時

間及び冷却条件

機械的性質

d)めっき

○

○ 浴温度,めっき時間 外観,付着量(又は厚さ

若しくは浸せき回数)

e)精整

○ ○ ○ ○ ○

外観,寸法

寸法

f)表示

○ ○ ○ ○ ○ 表示方法,表示箇所,

表示事項

外観

− 当該工場が製造する製品の種類,製造方法などに応じて,表中の製造工程のうちの必要とする工程について社内

規格で規定していなければならない。例えば,熱処理を施さない場合は,熱処理工程を省略できるが,品質特性

の機械的性質は別工程(連続生産ラインでは最終検査)で管理する。

− 工程の順序は,変更することによって製品の品質が変わらない場合,表に示した順序どおりでなくてもよい。

− 出荷は,必ず全量当該工場で行っていなければならない。

25

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.3.4.1−線材・棒鋼の製造工程の管理(熱間圧延)

工程名

鉄鋼製品の区分

管理項目

品質特性

管理方法

及び検査

方法

線

材

ピ

ア

ノ

線

材

鉄

筋

快

削

鋼

鉄

筋

コ

ン

ク

リ

ー

ト

用

再

生

棒

鋼

み

が

き

棒

鋼

(共通事項)

1) 次に規定する管理項目及び品質特性についての記録をとる。

2) 検査方式,不良品(不合格ロット)の措置等を定め,実施する。

1溶解

○ ○

○

○

1原料配合,製鋼時間,溶鋼

温度, 酸素使用量,フェロ

アロイ及び脱酸剤の使用量

1化学成分

2鋳込み

○ ○

○

○

2

a) 鋳込み温度,鋳込み速度,

静置時間,鋳型状況,頭

部保温状況

2外観,形状

a)造塊法の場

合

○ ○

○

○c)

b) 鋳込み温度,鋳込み速度,

冷却条件,鋳型状況

b)連続鋳造法

の場合

○ ○

○

○

3分塊圧延又

は鍛造

○ ○

○

○

3炉設定温度,在炉時間,抽

出温度,圧延温度,端部切

捨て量,冷却条件

3外観,形状,寸法,

パイプきず

4鋼片手入れ

○ ○

○

○

4きずの検出,きず取りの方

法及びきず取り基準

4外観,形状,鋼片

断面欠陥

5材料選別切

断

○

5外観,切断基準

5外観,形状,寸法

6加熱

○ ○

○

○

○

6炉設定温度,在炉時間

6外観

7圧延又は鍛

造

○ ○

○

○

○

7圧延温度又は鍛造温度,パ

ススケジュール,巻取り温

度又は冷却条件a)

7外観,形状,寸法,

組織又は機械的性

質

8精整

○ ○

○b)

○

8外観,形状,寸法,

荷姿

9表示

○ ○

○

○

○

9表示方法,表示箇所,表示

事項

9外観

注a) 巻取り時において,巻取り温度,冷却条件を調整することによって,組織改良をはかる場合に適用する。

b) 必要がある場合

c) キルド鋼の場合,鋳込み温度,鋳込み速度,頭部保温状況

26

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.3.4.2−線材・棒鋼の製造工程の管理(冷間加工材)

工程名

鉄鋼製品の区分

管理項目

品質特性

管理方法

及び検査方法

線

材

ピ

ア

ノ

線

材

鉄

筋

快

削

鋼

鉄

筋

コ

ン

ク

リ

ー

ト

用

再

生

棒

鋼

み

が

き

棒

鋼

(共通事項)

1) 次に規定する管理項目及び品質特性についての記録をと

る。

2) 検査方式,不良品(不合格ロット)の措置等を定め,実施

する。

1口付け

○ 1口付け長さ

1〜3外観

2前処理

○ 2 a) 酸の種類,酸の濃度,酸の

温度,浸せき時間,酸の使

用限度

b) 研磨剤の種類及び粒度,ラ

イン速度,投射量

a) 酸洗の場合

○

b) ショットブラスト

等のメカニカル

デスケーリング

の場合

○

3きず取り

(きず取りを行う場

合)

○

3きず取り方法,きず取り基

準,手入れ限度

4冷間引抜き

(冷間引抜きを行う

場合)

○

4ダイスの種類,引抜率,引抜

回数,ダイスの交換時期

4〜6寸法,

形状,外観

5研削

(研削を行う場合)

○

5研削剤及び冷却剤の種類,研

削速度,ドレッサーの時期,

研削剤の交換時期

6切削

(切削を行う場合)

○ 6バイトの種類,切削速度,バ

イトの交換時期

7熱処理

(熱処理を行う場

合)

○

7熱処理の種類,温度,時間

7機械的性

質

8精整

(必要がある場合)

○

8形状,寸

法

9表示

○ 9表示方法,表示箇所,表示事

項

9外観

27

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.3.5−特殊鋼の製造工程の管理

工程名

管理項目

品質特性

管理方法及び検査方法

(共通事項)

1) 次に規定する管理項目及び品質特性についての記録をとる。

2) 検査方式,不良品(不合格ロット)の措置等を定め,実施する。

1溶解

1原料配合,製鋼時間,溶鋼温度,酸

素使用量,フェロアロイ及び脱酸剤の

使用量

1化学成分

1化学成分

2鋳込み

a)造塊法の場合

b)連続鋳造法の場

合

2

a)鋳込み温度,鋳込み速度,静置時間,

鋳型状況,頭部保温状況

b)鋳込み温度,鋳込み速度,冷却条件,

鋳型状況

2外観,形状

3分塊圧延又は鍛

造

3炉設定温度,在炉時間,抽出温度,

圧延温度又は鍛造温度,端部切捨て

量,冷却条件

3外観,形状,寸法,パ

イプきず

4鋼片手入れ

4きずの検出,きず取りの方法及びき

ず取り基準

4外観,形状,寸法,鋼

片断面欠陥

5加熱

5炉設定温度,在炉時間

5外観

6熱間圧延又は鍛

造

6圧延温度又は鍛造温度,パススケジ

ュール

6外観,形状,寸法,脱

炭層深さ

7熱処理

7炉設定温度,保温時間又はライン速

度,冷却条件

7硬さ,脱炭層深さ

8デスケーリング

a)酸洗の場合

b)電解酸洗の場合

8

a)酸洗液の種類,液の取替え基準

b)電解液の種類及び濃度,液の取替え

基準,電圧,電流

8外観

9冷間加工

a)引抜きの場合

b)切削又は研削の

場合

9

a)ダイスの形状・寸法,減面率,引抜

速度,ダイス取替え基準

b)切削又は研削方法,と(砥)石の粒

度,ドレッシングの時期,切削バイ

ト又はと(砥)石の取替え基準

9外観,形状,寸法

10精整

10外観,形状,寸法,

荷姿

10形状,寸法

11表示

11表示事項

11外観

− 当該工場が製造する製品の種類,製造方法などに応じて,表中の製造工程のうちの必要とする工程について社内

規格で規定していなければならない。

− 工程の順序は,変更することによって製品の品質が変わらない場合は,表に示した順序どおりでなくてもよい。

28

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

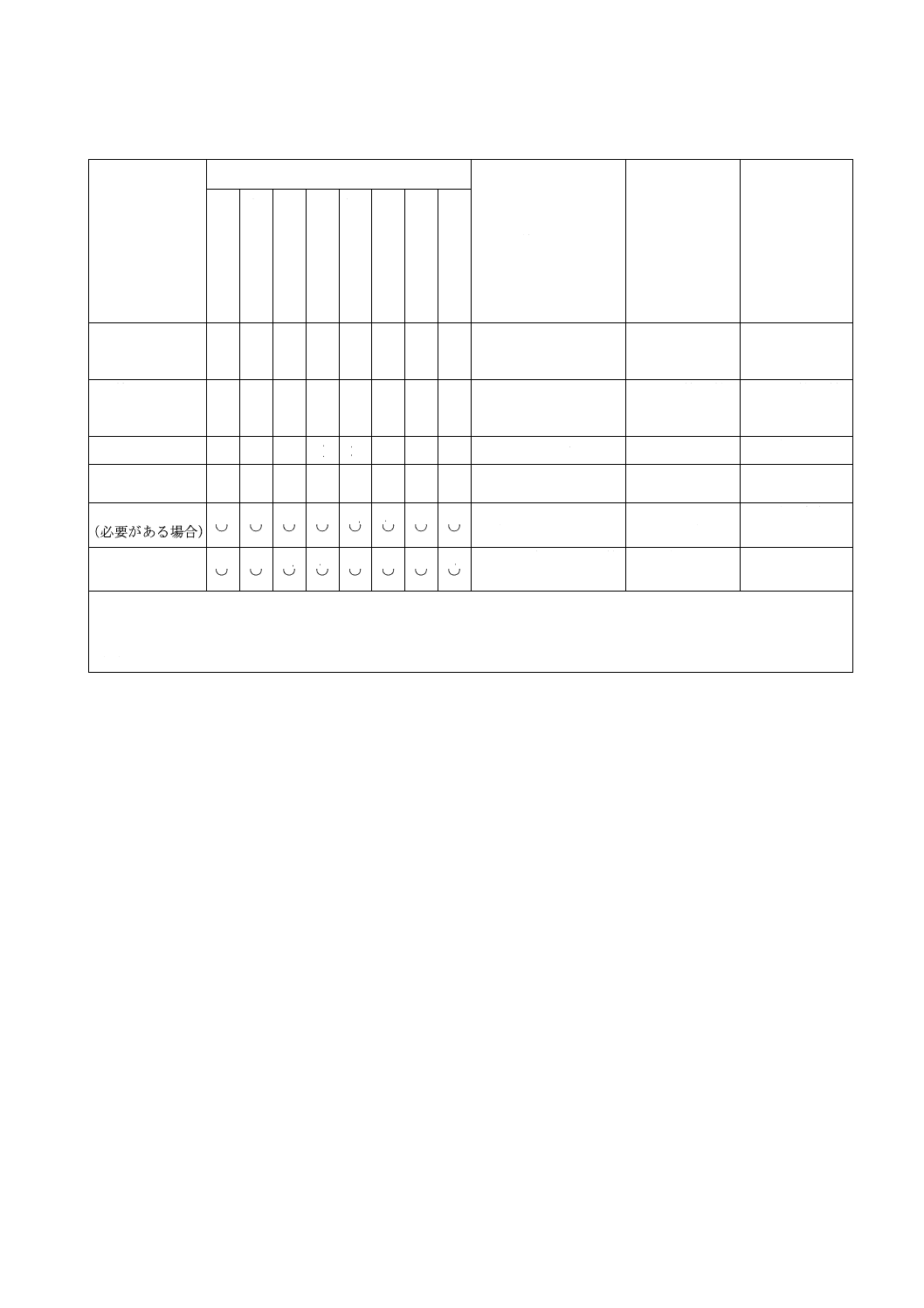

B.4

設備の管理

製造設備又は加工設備及び検査設備の管理に関する事項を,表B.4.1〜表B.4.5に示す。各項目の適用に

ついては,それぞれの製品規格の規定による。

注記 表に記載する○印は,主な対応関係を示すものである。

表B.4.1−構造用圧延鋼材の設備の管理

設備名

鉄鋼製品の区分

管理方法

一

般

材

溶

接

構

造

用

機

械

構

造

用

炭

素

鋼

機

械

構

造

用

合

金

鋼

鋼

矢

板

再

生

鋼

材

軽

量

形

鋼

橋

梁

用

鋼

1製造設備

1) 製造設備は,該当JISに規定された

品質を確保するのに必要な性能をも

つものとする。

2) 検査設備は,該当JISに規定された

品質を試験・検査できるものとする。

3) 製造設備及び検査設備について,該

当JISに規定された品質を確保する

のに必要な性能及び精度を保持する

ための点検・修理,点検・校正などの

基準を定めているものとする。

a) 溶解炉

○ ○ ○ ○ ○

○

b) 鋳込み設備

○ ○ ○ ○ ○

○

c) 分塊圧延又は鍛造設備

○ ○ ○ ○ ○

○

d) 鋼片手入れ設備

○ ○ ○ ○ ○

○

e) 材料切断設備

○

f) 加熱炉

○ ○ ○ ○ ○ ○

○

g) スリット設備

○

h) 成形設備

○

i) 圧延又は鍛造設備

○ ○ ○ ○ ○ ○

○

j) 矯正設備

○

k) 熱処理設備

○ ○ ○ ○

○

l) 切断設備

○

m) 精整設備

○ ○ ○ ○ ○ ○ ○ ○

2検査設備

a) 分析設備

○ ○ ○ ○ ○

○ ○

b) 寸法測定器具

○ ○ ○ ○ ○ ○ ○ ○

c) 質量測定装置

○ ○ ○ ○

○

○

d) 引張試験設備

○ ○

○ ○ ○ ○

e) 曲げ試験設備

○ ○

○

f) 衝撃試験設備

○

○

○

g) 厚さ方向性試験設備

○

h) 超音波探傷試験設備

○

○

i) 焼入性試験設備

○

j) 結晶粒度試験設備

○

− 当該工場が製造する製品の種類,製造方法などに応じて,表中の製造設備及び検査設備のうちの必要とするもの

について保有していなければならない。

− 製造設備は,少なくとも表1に示す重要設備又は準重要設備を保有し,実施していなければならない。

注a)

溶接構造用ISO規格を含む。

a)

29

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.4.2−一般加工用薄板の設備の管理

設備名

鉄鋼製品の区分

管理方法

熱

間

圧

延

軟

鋼

板

及

び

鋼

帯

冷

間

圧

延

鋼

板

及

び

鋼

帯

亜

鉛

鉄

板

着

色

亜

鉛

鉄

板

み

が

き

特

殊

帯

鋼

1製造設備

1) 製造設備は,該当JISに規定された品質を確

保するのに必要な性能をもったものとする。

2) 検査設備は,該当JISに規定された品質を試

験検査できる設備とする。

3) 製造設備及び検査設備は,該当JISに規定さ

れた品質を確保するのに必要な性能及び精

度を保持するための点検・修理,点検・校

正などの基準を定めていなければならな

い。

a) 溶解炉

○

b) 鋳込み設備

○

c) 分塊設備

○

d) 鋼片手入れ設備

○

e) 熱間圧延設備

○

f) 酸洗設備

○

○

g) 冷間圧延設備

○

○

h) 清浄設備

○

○

i) 焼きなまし設備

○

○

j) 調質圧延設備

○

k) 前処理設備

○ ○

l) 熱処理設備

○

m) めっき設備

○

n) 合金化処理設備

○

o) 化成処理設備

○

p) 塗装設備

○

q) 焼付け炉

○

r) 表面保護処理設備

○

s) 精整設備

○

○

○ ○ ○

t) 波付け機

○ ○

2検査設備

a) 分析試験設備

○

○

○

○

b) 機械的性質試験設備

○

○

c) 鋼質試験設備

○

d) めっき付着量試験設備

○

e) 塗膜の耐久試験設備

○

f) 塗膜の物理的性質試験設備

○

g) 寸法測定器具

○

○

○ ○ ○

h) 質量測定装置

○

○ ○

i) 形状測定器具

○ ○

j) めっきの耐食性試験設備

○

k) 蛍光X線によるめっき付着

量測定設備

○

− 当該工場が製造する製品の種類,製造方法などに応じて,表中の製造設備及び検査設備のうちの必要とする

ものについて保有していなければならない。

− 製造設備は,少なくとも表1に示す重要設備又は準重要設備を保有し,実施していなければならない。

30

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.4.3−鋼管の設備の管理

設備名

鉄鋼製品の区分

管理方法

基

礎

用

鋼

管

配

管

用

鋼

管

(

白

管

)

配

管

用

鋼

管

熱

交

換

器

用

鋼

管

構

造

用

炭

素

鋼

鋼

管

ス

テ

ン

レ

ス

鋼

鋼

管

1製造設備

1) 製造設備は該当JISに規定された

品質を確保するのに必要な性能を

もったものとする。

2) 検査設備は該当JISに規定された

品質を試験検査できる設備とする。

3) 製造設備及び検査設備は,該当JIS

に規定された品質を確保するのに

必要な性能及び精度を保持するた

めの点検・修理,点検・校正などの

基準を定めているものとする。

a) 加熱炉

○

○

○

○

○

b) せん孔及び圧延設備

○

○

○

○

○

c) 押出プレス

○

○

○

○

○

d) せん孔設備

○

○

○

○

○

e) 押抜き又は鍛造設備

○

○

○

○

○

f) 成形・溶接設備

○

○

○

○

○

g) 造管・定径設備

○

○

○

○

○

○

h) 鍛接・定径設備

○

○

○

i) 附属品加工・取付設備

○

j) 前処理設備

○a)

○a) ○a)

○a)

○a)

k) 引抜き又は圧延設備

○a)

○a) ○a)

○a)

○a)

l) 熱処理設備

○

○

○

○

○

m) めっき設備

○

○

n) 精整設備

○

○

○

○

○

○

o) 表示設備

○

○

○

○

p) 継手取付,加工設備

○

2検査設備

a) 化学分析試験設備

○

○

○

○

○

○

b) 機械試験設備

○

○

○

○

○

○

c) 亜鉛めっき均一性試験設備

○

d) 水圧試験設備

○

○

○

○

e) 空気圧試験設備

○

f) 非破壊試験設備

○

○

○

○

○

g) 寸法測定器具

○

○

○

○

○

○

h) U字曲げ加工管試験設備

○

○

i) 結晶粒度試験設備

○

○

j) 脱炭層深さ測定設備

○

k) 耐圧性能試験設備

○

l) 浸出性能試験設備

○

m) 特別品質規定試験設備

○

○

○

○

− 当該工場が製造する製品の種類,製造方法などに応じて,表中の製造設備及び検査設備のうちの必要とするもの

について保有していなければならない。

注a) 造管設備を保有して原管を製造しており,冷間引抜き又は冷間圧延を外注している場合には,この設備は保有

していなくてもよい。

31

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.4.4−線材・棒鋼の設備の管理

設備名

鉄鋼製品の区分

管理方法

線

材

ピ

ア

ノ

線

材

鉄

筋

快

削

鋼

鉄

筋

コ

ン

ク

リ

ー

ト

用

再

生

棒

鋼

み

が

き

棒

鋼

1製造設備

1) 製造設備は,該当JISに規定された品質

を確保するのに必要な性能をもったも

のとする。

2) 検査設備は,該当JISに規定された品質

を試験検査できる設備とする。

3) 製造設備及び検査設備は,該当JISに規

定された品質を確保するのに必要な性

能及び精度を保持するための点検・修

理,点検・校正などの基準を定めている

ものとする。

a) 溶解炉

○

○

○

○

b) 鋳込み設備

○

○

○

○

c) 分塊圧延設備

○

○

○

d) 分塊圧延設備

又は鍛造設備

○

e) 鋼片手入れ設備

○

○

○

○

f) 材料選別切断設備

g) 加熱炉

○

○

○

○

○

h) 圧延設備

○

○

○

○

○

i) 精整設備

○

○

○

○

○

j) 口付け設備

○

k) 前処理設備

○

l) 引抜設備

○

m) 研削設備

○

n) 切削設備

○

o) 熱処理設備

○

p) 精整設備

○

32

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.4.4−線材・棒鋼の設備の管理(続き)

設備名

鉄鋼製品の区分

管理方法

線

材

ピ

ア

ノ

線

材

鉄

筋

快

削

鋼

鉄

筋

コ

ン

ク

リ

ー

ト

用

再

生

棒

鋼

み

が

き

棒

鋼

2検査設備

a) 化学分析設備

○

○

○

○

○

b) 脱炭層深さ試験設備

○

c) オーステナイト結晶粒度

試験設備

○

d) 非金属介在物試験設備

○

e) 寸法測定器具

○

○

○

○

○

○

f) きず検出試験設備

○

g) 中心偏析試験設備

○

h) 引張試験設備

○

○

○b)

○

○

i) 曲げ試験設備

○

j) 質量測定装置

○

○

k) 硬さ試験設備

○

l) 非破壊試験設備

○c)

m) 物理的性質試験

○a)

注a) JIS G 3506に適用する。

b) 附属書で必要な場合に適用する。

c) 保有していることが望ましい。

33

Q 1013:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.4.5−特殊鋼の設備の管理

設備名

管理方法

1製造設備

a) 溶解炉

b) 鋳込み設備

c) 分塊圧延設備又は鍛造設備

d) 鋼片手入れ設備

e) 加熱炉

f) 圧延設備又は鍛造設備

g) 熱処理設備

h) 酸洗設備

i) 冷間加工設備

j) 精整設備

2検査設備

a) 分析試験設備

b) 硬さ試験設備

c) 顕微鏡試験装置

d) 非破壊試験設備

e) 寸法測定器具

1) 製造設備は,該当JISに規定された品質を確保するのに必要な性能をもった

ものとする。

2) 検査設備は,該当JISに規定された品質を試験・検査できるものとする。

3) 製造設備及び検査設備は,該当JISに規定された品質を確保するのに必要な

性能及び精度を保持するための点検・修理,点検・校正などの基準を定めて

いるものとする。

− 当該工場が製造する製品の種類,製造方法などに応じて,表中の製造設備及び検査設備のうちの必要とするもの

について保有していなければならない。

− 製造設備は,少なくとも表1に示す重要設備又は準重要設備を保有し,実施していなければならない。

参考文献 JIS Q 10002 品質マネジメント−顧客満足−組織における苦情対応のための指針