Q 10012:2011 (ISO 10012:2003)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 2

2 引用規格························································································································· 3

3 用語及び定義 ··················································································································· 3

4 一般要求事項 ··················································································································· 4

5 経営者の責任 ··················································································································· 4

5.1 計量機能 ······················································································································ 4

5.2 顧客重視 ······················································································································ 4

5.3 品質目標 ······················································································································ 5

5.4 マネジメントレビュー ···································································································· 5

6 資源マネジメント ············································································································· 5

6.1 人的資源 ······················································································································ 5

6.2 情報資源 ······················································································································ 6

6.3 物的資源 ······················································································································ 7

6.4 外部供給者 ··················································································································· 8

7 計量確認及び測定プロセスの実現 ························································································ 8

7.1 計量確認 ······················································································································ 8

7.2 測定プロセス ··············································································································· 11

7.3 測定の不確かさ及びトレーサビリティ··············································································· 13

8 計測マネジメントシステムの分析及び改善 ··········································································· 15

8.1 一般 ··························································································································· 15

8.2 監査及び監視 ··············································································································· 15

8.3 不適合の管理 ··············································································································· 16

8.4 改善 ··························································································································· 17

附属書A(参考)計量確認プロセスの概要 ··············································································· 19

参考文献 ···························································································································· 21

Q 10012:2011 (ISO 10012:2003)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本計量振興協会(JAMP)から,

工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経

済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Q 10012:2011

(ISO 10012:2003)

計測マネジメントシステム−

測定プロセス及び測定機器に関する要求事項

Measurement management systems-

Requirements for measurement processes and measuring equipment

序文

この規格は,2003年に第1版として発行されたISO 10012を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

効果的な計測マネジメントシステムは,測定機器及び測定プロセスが意図された用途に適合することを

確実にし,かつ,製品の品質目標の達成及び不正確な測定結果のリスクの運用管理において重要である。

計測マネジメントシステムの目的は,測定機器及び測定プロセスが,組織の製品の品質に影響を与えるよ

うな不正確な結果を出すリスクを運用管理することである。計測マネジメントシステムに使用される方法

は,基本的な機器の検証から,測定プロセス管理のための統計的手法の適用にまで及ぶ。

この規格では,“測定プロセス”という用語は,例えば,設計,試験,生産,検査などにおける物理的な

測定作業に適用する。

この規格は,次の場合に用いることができる。

− 顧客が,要求する製品を規定する場合

− 供給者が,提供する製品を規定する場合

− 行政機関又は規制当局が利用する場合

− 計測マネジメントシステムのアセスメント及び監査の場合

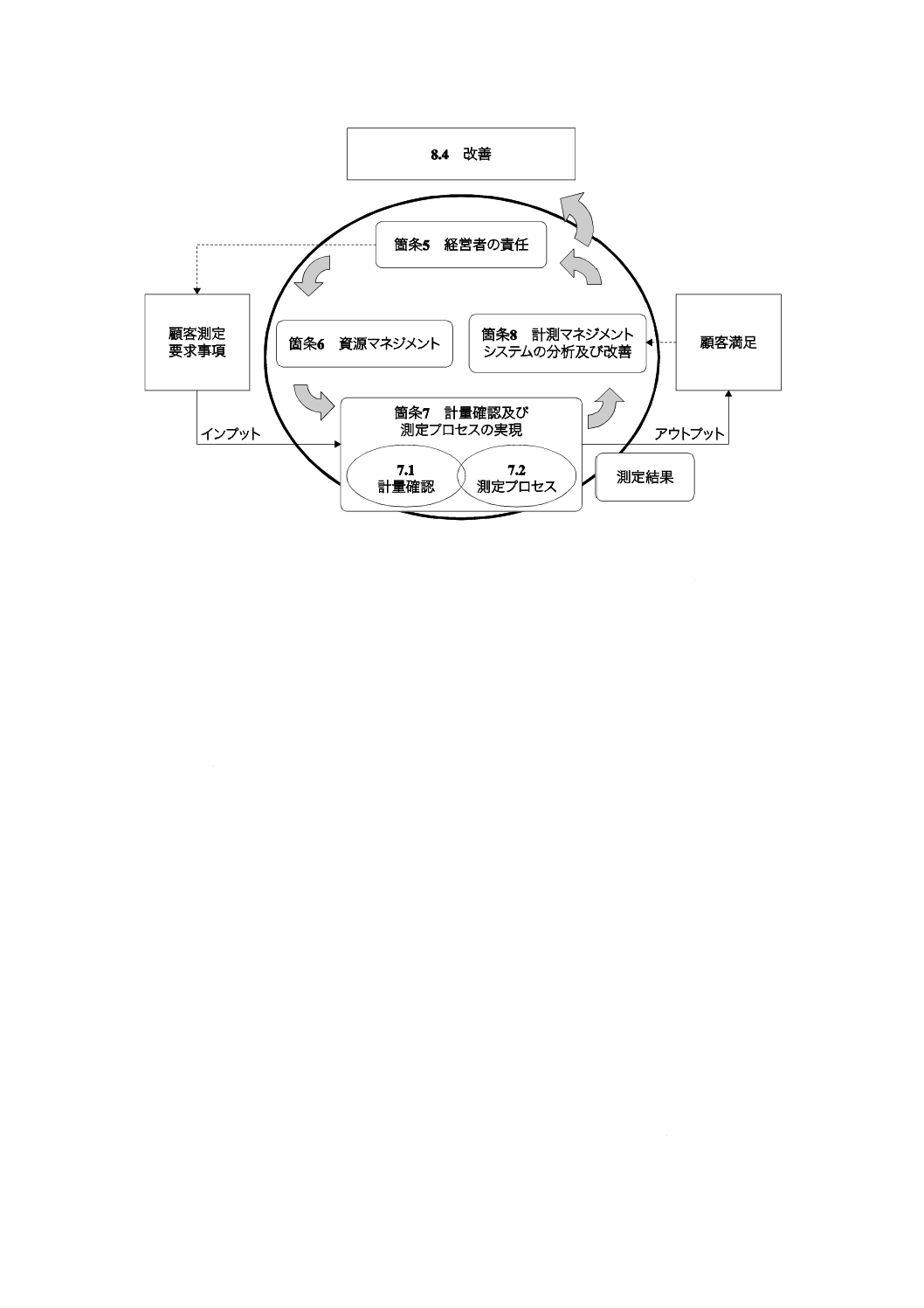

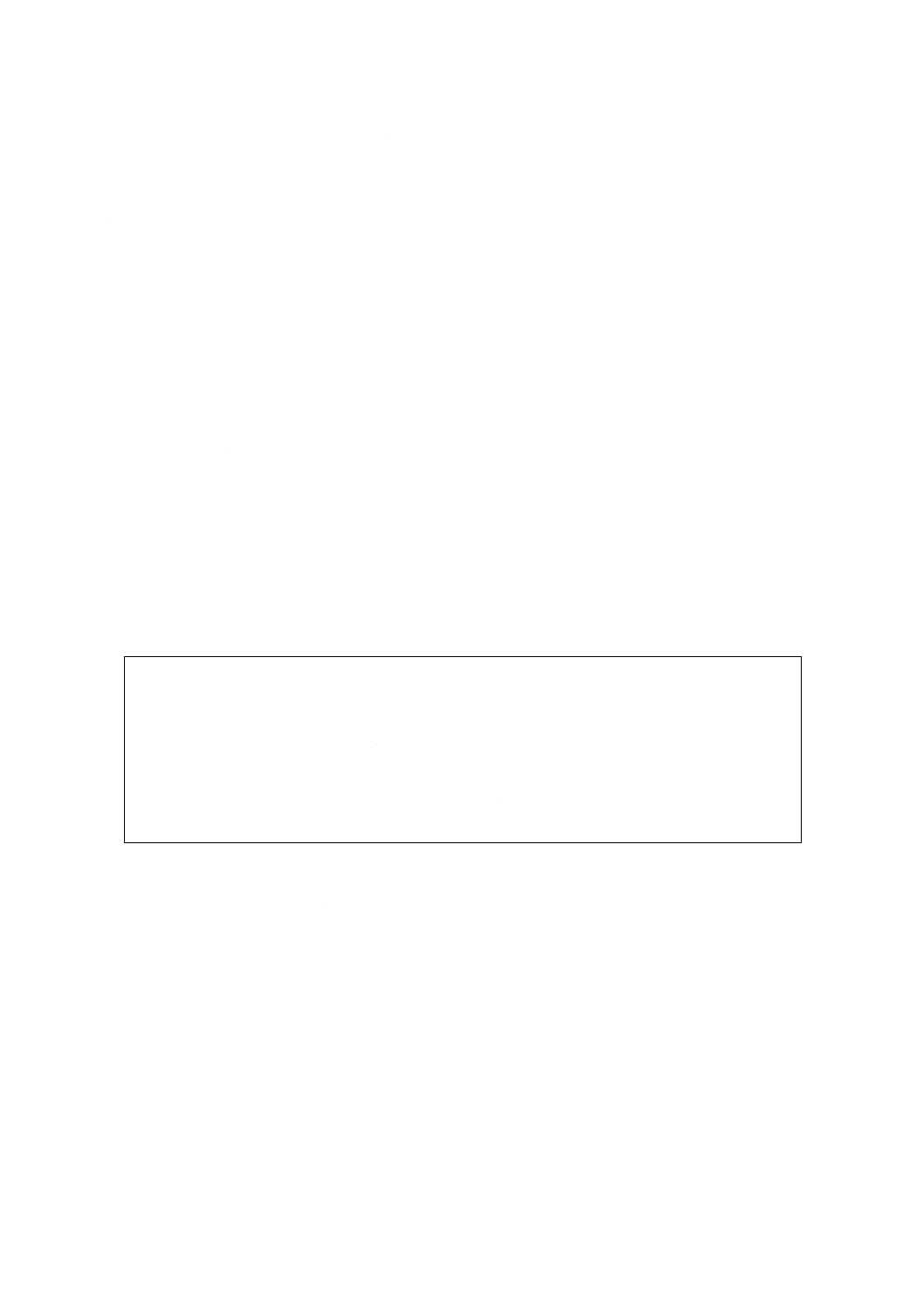

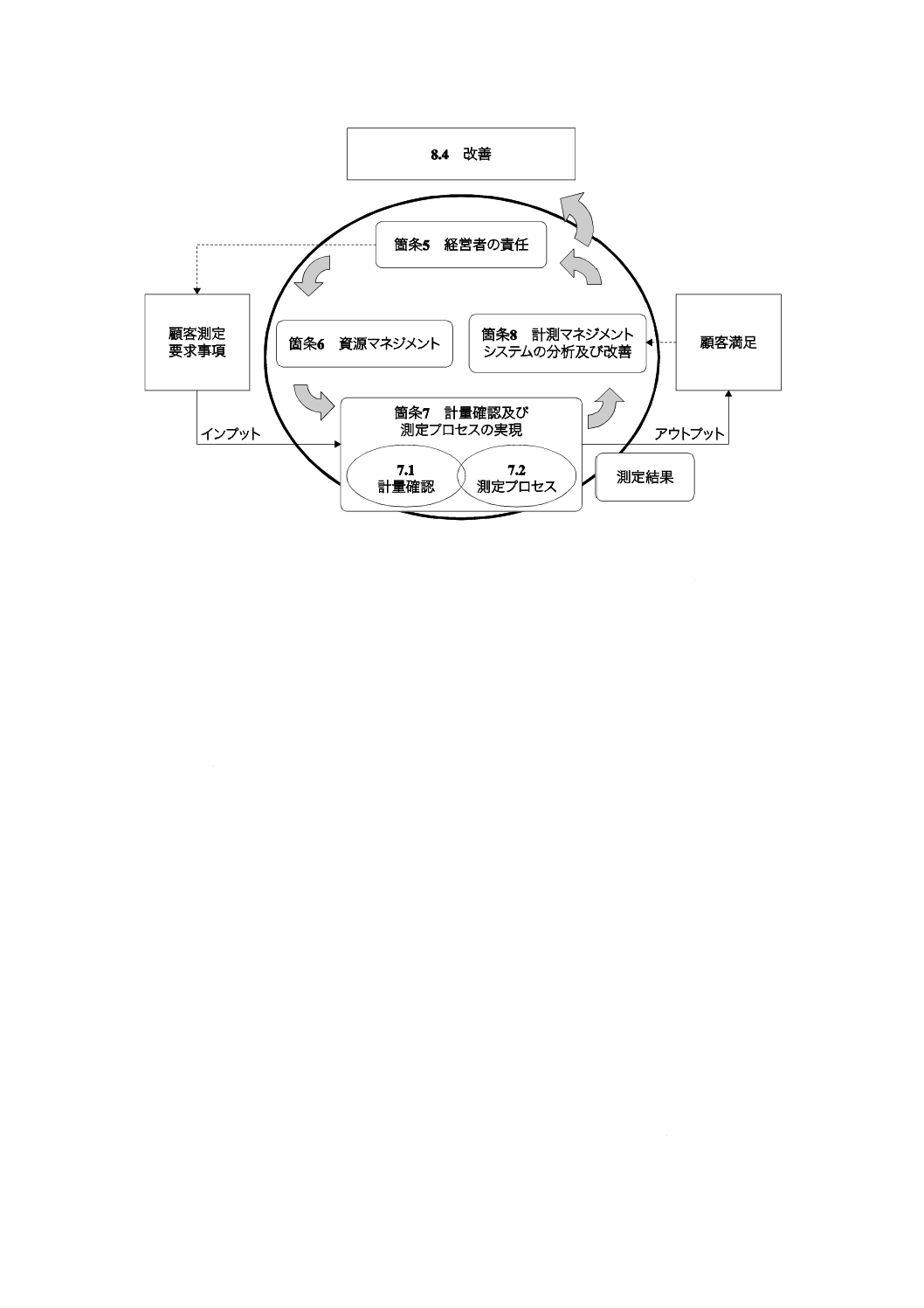

JIS Q 9000で規定されているマネジメントの原則の一つは,プロセス指向型のアプローチを取り扱って

いることである。測定プロセスは,組織が生産する製品の品質を下支えすることをねらいとした具体的な

プロセスとして考慮することが望ましい。この規格の計測マネジメントシステムモデルの応用例を,図1

に示す。

2

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−計測マネジメントシステムのモデル

この規格は,計測マネジメントシステムの実施のための要求事項及び手引の両方を含み,計測業務及び

製品品質を改善する場合に利用できる。手引は,該当する要求事項の後に枠を設けてその中に表している。

この手引は,参考情報だけを提供するものであり,この規格で規定する要求事項の補足,制限又は修正を

することを意図していない。

組織は,必要な管理のレベルを決定し,マネジメントシステム全体の一部として適用すべき計測マネジ

メントシステム要求事項を規定する責任をもっている。受渡当事者間の合意がない限り,この規格は,他

の規格の要求事項への追加,他の規格の何らかの要求事項からの除外,又は他の規格の要求事項との置換

えをすることを意図していない。

この規格において規定する要求事項に従えば,例えば,JIS Q 9001の7.6(監視機器及び測定機器の管理),

JIS Q 14001の4.5.1(監視及び測定)など,他の規格で規定されている測定及び測定プロセス管理に対す

る要求事項に適合することが容易になる。

1

適用範囲

この規格は,計量要求事項への適合性を支援し,実証するために使用する,測定プロセスの運用管理及

び測定機器の計量確認に関する一般的な要求事項を規定し,また,これらの手引を示す。この規格は,マ

ネジメントシステム全体の一部として測定を実施する組織によって使用でき,その組織が計測マネジメン

トシステムにおける計量要求事項を満たすことを確実にするための品質マネジメント要求事項について規

定する。

この規格は,JIS Q 9001,JIS Q 14001又はその他の規格との適合性を実証するための必須のものとして

使用することを意図したものではない。ただし,利害関係者は,認証活動において計測マネジメントシス

テム要求事項を満たすためのインプットとして,この規格を使用することに合意することもできる。

この規格は,JIS Q 17025の要求事項に取って代わるものでもなければ,それに追加するように意図した

ものでもない。

3

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 測定結果に影響する特定の要素に関しては,他の日本工業規格などが存在する。例えば,測

定方法の詳細,要員の力量,試験所間比較。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10012:2003,Measurement management systems−Requirements for measurement processes and

measuring equipment(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS Q 9000 品質マネジメントシステム−基本及び用語

注記 対応国際規格:ISO 9000,Quality management systems−Fundamentals and vocabulary(IDT)

ISO/IEC Guide 99:2007,International vocabulary of metrology−Basic and general concepts and associated

terms (VIM)

注記 VIM,3rd edition,JCGM200:2008と同一内容である。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Q 9000及びISO/IEC Guide 99によるほか,次による。

3.1

計測マネジメントシステム(measurement management system)

計量確認及び測定プロセスの継続的管理の達成に必要な,相互に関係する又は相互に作用する一連の要

素。

3.2

測定プロセス(measurement process)

ある量の値を決定するための一連の操作。

3.3

測定機器(measuring equipment)

測定プロセスの実現に必要な計器,ソフトウェア,計量標準,標準物質若しくは補助装置,又はその組

合せ。

3.4

計量特性(metrological characteristic)

測定結果に影響を与え得る特質。

注記1 測定機器は,通常複数の計量特性をもつ。

注記2 計量特性は,校正の対象となり得る。

3.5

計量確認(metrological confirmation)

測定機器が,その意図した用途の要求事項に適合していることを確認するために必要な一連の操作。

注記1 計量確認は,通常,校正及び検証,必要な調整又は修理及びその後の再校正,機器の意図し

4

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

た用途に関する計量要求事項との比較,並びに必要な一切の封印及びラベル表示を含む。

注記2 計量確認は,測定機器が意図した用途に適していることが立証されて文書化されるまで,又

は立証されて文書化されない限り,達成されない。

注記3 意図した用途に関する要求事項は,測定範囲,分解能,最大許容誤差などの考慮事項を含む。

注記4 計量要求事項は,製品要求事項とは別のものであり,通常製品要求事項には規定されない。

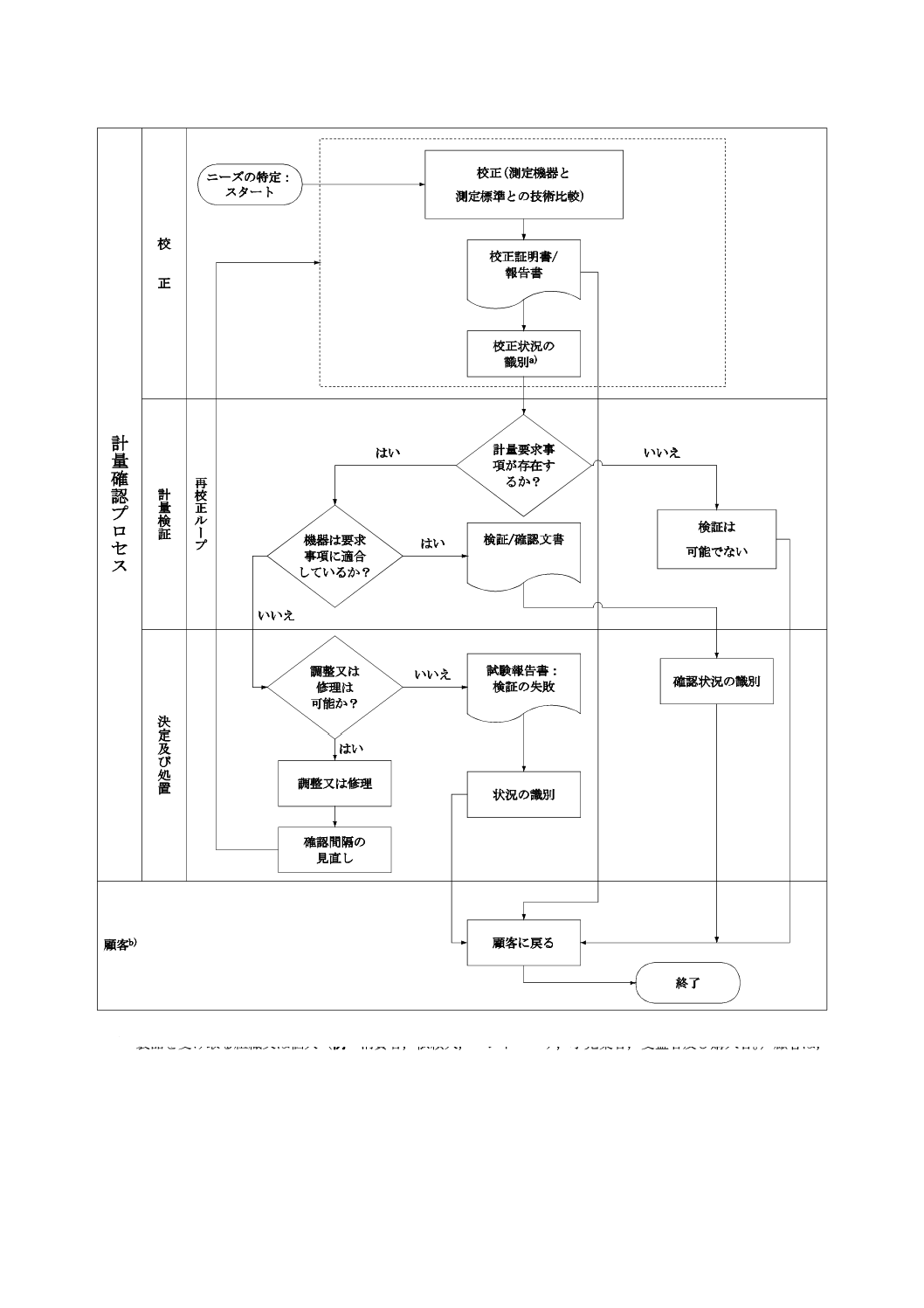

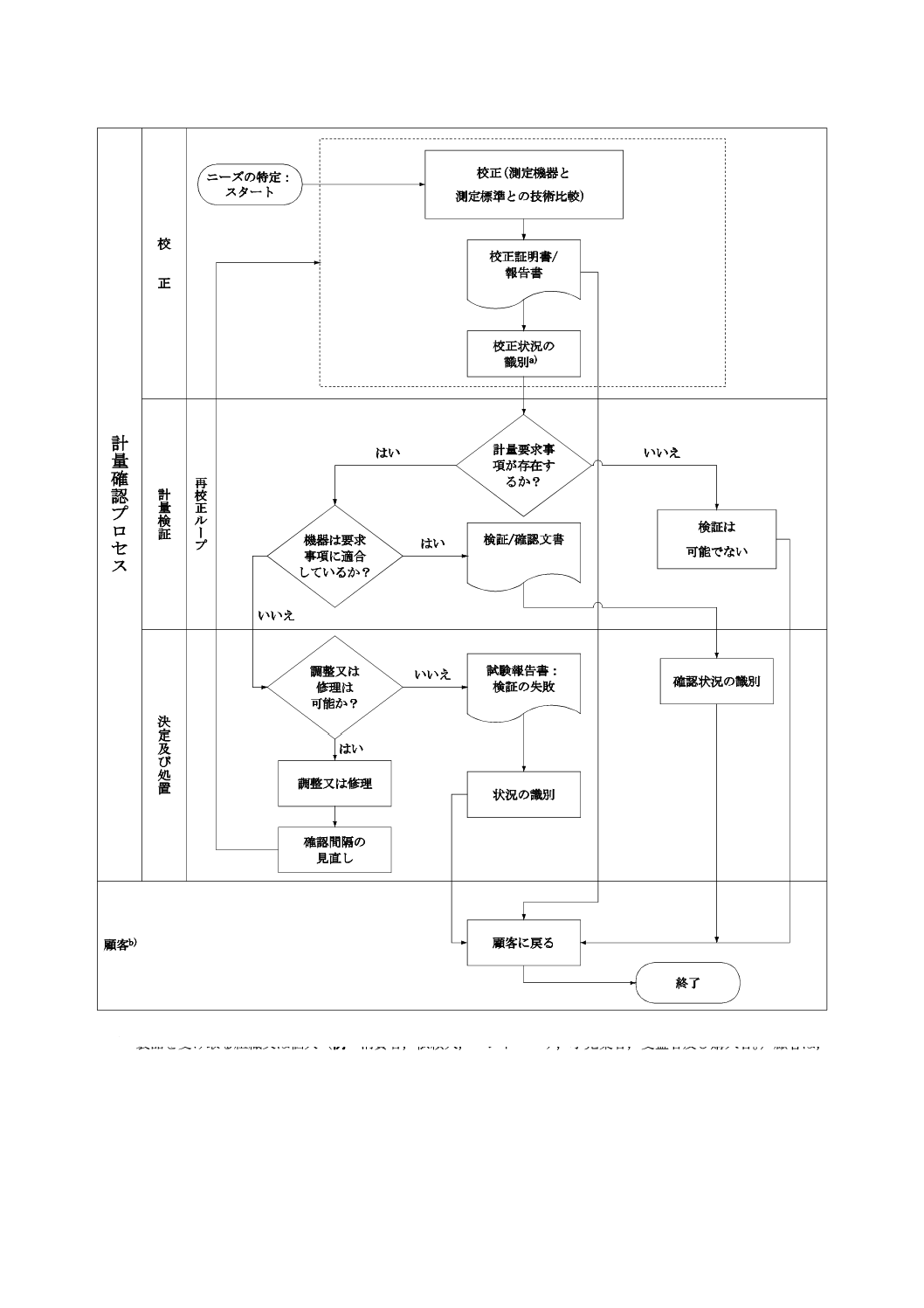

注記5 計量確認に関与するプロセス例を,図2に示す。

3.6

計量機能(metrological function)

計測マネジメントシステムを定め実施するための執行及び技術に責任をもつ組織機能。

4

一般要求事項

計測マネジメントシステムは,規定した計量要求事項を満たすことを確実にしなければならない。

手引

規定された計量要求事項は,製品に関する要求事項から導き出される。この要求事項は,測

定機器及び測定プロセスの両方にとって必要となる。この要求事項は,最大許容誤差,許容不

確かさ,測定範囲,安定性,分解能,環境条件,操作者の技能などによって表す。

組織は,この規格の条項の対象となる測定プロセス及び測定機器を特定しなければならない。計測マネ

ジメントシステムの範囲及び限度を決めるに当たっては,計量要求事項に適合できないリスク及びその結

果を考慮しなければならない。

計測マネジメントシステムは,指定された測定プロセスの管理及び測定機器の計量確認(図2参照)並

びに必要な支援プロセスで構成する。計測マネジメントシステム内の測定プロセスは,管理しなければな

らない(7.2参照)。計測マネジメントシステム内の全ての測定機器は,計量確認をしなければならない(7.1

参照)。

計測マネジメントシステムの変更は,組織の手順に従わなければならない。

5

経営者の責任

5.1

計量機能

組織のトップマネジメントは,計量機能を確立し,かつ,維持するのに必要な資源が使用可能であるこ

とを確実にしなければならない。

手引

計量機能は,単独の部門であってもよいし,又は組織全体に分散してもよい。

計量機能の管理者は,計測マネジメントシステムを確立し,文書化し,維持し,かつ,その有効性を継

続的に改善しなければならない。

5.2

顧客重視

計量機能の管理者は,次の事項を確実にしなければならない。

a) 顧客測定要求事項を定め,かつ,計量要求事項に変換する。

5

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 計測マネジメントシステムがその顧客の計量要求事項を満たすことができる。

c) 顧客が指定した要求事項への適合を示すことができる。

5.3

品質目標

計量機能の管理者は,計測マネジメントシステムのための定量的な品質目標を定め,それを確立しなけ

ればならない。測定プロセスの客観的な達成基準及び手順,並びにその管理方法を,決定しなければなら

ない。

手引

様々な組織レベルにおける品質目標の例を,次に示す。

− 不正確な測定によって,不適合製品が合格,又は適合製品が不合格となることがない。

− 測定プロセスが,2日間以上管理されない状態で,かつ,そのことが検出されないような

ことがない。

− 全ての計量確認を,受渡当事者間が合意した期限までに完了する。

− 判読できない計量確認記録がない。

− 全ての技術教育・訓練プログラムを,所定のスケジュールで完了する。

− 測定機器のダウンタイムを,明示した割合だけ減じる。

5.4

マネジメントレビュー

組織のトップマネジメントは,計測マネジメントシステムの継続的な妥当性,実効性及び適切性を確実

にするために,計画した間隔で体系的レビューを確実に実施しなければならない。トップマネジメントは,

計測マネジメントシステムのレビューを行うために必要な資源を利用できることを確実にしなければなら

ない。

計量機能の管理者は,マネジメントレビューの結果を受けて,必要に応じて,測定プロセスの改善(箇

条8参照)及び品質目標のレビューを含め,必要に応じて,システムを修正しなければならない。全ての

レビューの結果及び講じた全ての処置は,記録しなければならない。

6

資源マネジメント

6.1

人的資源

6.1.1

要員の責任

計量機能の管理者は,計測マネジメントシステムに任命した全ての要員の責任を定め,これを文書化し

なければならない。

手引

上記の責任は,組織図,職務内容記述書,作業指示書又は作業手順書のいずれかで規定して

もよい。

この規格は,計量機能以外からの専門職の登用を排除するものではない。

6.1.2

力量及び教育・訓練

計量機能の管理者は,計測マネジメントシステムに関与する要員が,割り当てられた職務を実行する能

力を実証したことを確実にしなければならない。特殊な技能が必要な場合は,それらを規定しなければな

6

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らない。計量機能の管理者は,明確にされたニーズに対処するための教育・訓練を適切に実施し,教育・

訓練活動の記録を維持し,教育・訓練の有効性について評価を行い記録することを確実にしなければなら

ない。要員は,その職責及び説明責任の範囲,並びに計測マネジメントシステムの有効性及び製品品質に

対する自らの行為の影響力を認識しなければならない。

手引

力量は,教育・訓練及び経験によって得られるものであり,実務試験又は観察された成果に

よって実証してもよい。

教育・訓練の途上にある要員を使用する場合は,適切に監督しなければならない。

6.2

情報資源

6.2.1

手順

計測マネジメントシステムの手順は,必要な範囲で文書化し,適正に実施し,適用上の一貫性及び測定

結果の妥当性を確実にするために,その妥当性を確認しなければならない。

新しい手順又は文書化された手順の変更は,承認を受け,管理しなければならない。手順書は最新のも

のとし,入手可能で,かつ,要求があれば提供しなければならない。

手引

技術的手順書は,公表されている標準測定法に基づいてもよいし,顧客又は機器製造業者の

指示書に基づいてもよい。

6.2.2

ソフトウェア

測定プロセス及び結果の計算に使用するソフトウェアは,継続的利用の適正さを確実にするために文書

化し,識別し,管理しなければならない。ソフトウェア及びその改正版は,最初に利用する前に試験及び

/又は妥当性確認を行い,使用の承認を受けて,記録保存しなければならない。試験は,有効な測定結果

を得ることを確実にするために必要な範囲までしなければならない。

手引

ソフトウェアには,内蔵形,プログラム可能なもの,市販パッケージなど,様々な形態のも

のがある。

市販のソフトウェアは,試験を必要としないことがある。

試験は,要求された測定結果を得るために必要なものとして,ウィルスチェック,ユーザー

がプログラミングしたアルゴリズムのチェック又はその組合せを含むことがある。

ソフトウェアの構成管理(configuration management)は,ソフトウェアを用いた測定プロセ

スの完全性及び妥当性の維持に役立つ。記録保存は,バックアップコピーの作成,敷地外保管,

又はプログラムを保護し,アクセスを確実にし,必要なトレーサビリティレベルを維持するた

めの手段によって達成してもよい。

6.2.3

記録

7

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計測マネジメントシステムの運用に必要な情報を含む記録は,維持しなければならない。手順書は,記

録の識別,保管,保護,検索,保存期間及び処分方法を確実にしなければならない。

手引

記録の例には,確認結果,測定結果,購入/運用データ,不適合データ,顧客の苦情,教育・

訓練データ,資格データ,その他の測定プロセスを補助する履歴データなどがある。

6.2.4

識別

計測マネジメントシステムで使用する測定機器及び技術的手順は,個別に又は集合的に,明確に識別し

なければならない。機器の計量確認の状態の識別がなければならない。特定の一つ又は複数の測定プロセ

スだけに使用するために計量確認がされた機器は,明確に識別するか,又は不正使用を防止するためにそ

れ以外の方法で管理しなければならない。計測マネジメントシステムに使用する機器は,他の機器から識

別できなければならない。

6.3

物的資源

6.3.1

測定機器

規定した計量要求事項を満たすために必要な全ての測定機器は,計測マネジメントシステムの中で識別

し,かつ,利用可能でなければならない。測定機器は計量確認の完了までには有効な校正状態でなければ

ならない。測定機器は,管理されている環境又は有効な測定結果を保証できる環境で使用しなければなら

ない。計測マネジメントシステムには,影響を与える量の監視及び記録に使用する測定機器を含めなけれ

ばならない。

手引

測定機器は,特定の測定プロセスに対して計量確認できても,計量要求事項が異なると,そ

れ以外の測定プロセスでは計量確認できない場合がある。測定機器の計量要求事項は,製品要

求事項,又は校正し,検証し,かつ,確認すべき機器に対する規定の要求事項から導き出され

る。

最大許容誤差は,測定機器製造業者が発行する仕様書を引用しても,又は計量機能が指定し

てもよい。

測定機器は,計量確認を実施する計量機能以外の組織が校正してもよい。

標準物資のキャラクタリゼーションは,校正に関する要求事項を満たす場合がある。

計量機能の管理者は,測定機器の誤用,悪用,損傷及びその計量特性の変化を防止するために,機器の

受取,取扱い,輸送,保管及び発送に関する手順書を作成し,維持し,使用しなければならない。計測マ

ネジメントシステムに導入された測定機器又は除外された測定機器の処理方法について手順が定められて

いなければならない。

6.3.2

環境

計測マネジメントシステムで扱う測定プロセスの効果的運用に必要な環境条件は,文書化しなければな

らない。

測定に影響を及ぼす環境条件は,監視及び記録しなければならない。環境条件に基づく補正は,記録し,

8

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定結果に反映しなければならない。

手引

測定結果に影響を及ぼす環境条件には,温度,温度変化率,湿度,照明,振動,防じん(塵),

清浄度,電磁干渉,その他の要素が含まれる。機器の製造業者は,通常,機器の正しい使用法

に関して,測定範囲及び最大負荷,並びに環境条件の制限事項を示した仕様書を提供する。

6.4

外部供給者

計量機能の管理者は,計測マネジメントシステムへ外部供給者から提供される製品及びサービスの要求

事項を規定して,文書化しなければならない。文書化された要求事項を満たすその能力に基づき,外部供

給者を,評価し,かつ,選定しなければならない。選定,監視及び評価基準を定め,文書化しなければな

らない。また,評価結果を記録しなければならない。外部供給者の提供する製品又はサービスに関する記

録は,維持しなければならない。

手引

試験又は校正を外部供給者に委託する場合,供給者は,JIS Q 17025のような試験所規格を

基にした技術的力量を実証できることが望ましい。外部供給者から提供される製品及びサービ

スには,規定の要求事項に対する検証が必要になる場合がある。

7

計量確認及び測定プロセスの実現

7.1

計量確認

7.1.1

一般

計量確認(図2及び附属書A参照)は,測定機器の計量特性が測定プロセスの計量要求事項を確実に満

たすように設計し,実施しなければならない。計量確認には,測定機器の校正及び検証を含む。

手引

測定機器が既に有効な校正状況にある場合,測定機器の再校正は必要がない。計量確認手順

には,測定の不確かさ及び/又は測定機器の誤差が,計量要求事項で規定した許容限界範囲内

にあることを検証するための方法を含めることが望ましい。

測定機器の計量確認状況に関する情報は,制限事項又は特殊要求事項を含めて,操作者が容易に利用で

きるようにしなければならない。

測定機器の計量特性は,その意図した用途に適切なものでなければならない。

9

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手引

測定機器の特性の例を,次に示す。

− 測定範囲

− バイアス

− 繰返し性

− 安定性

− ヒステリシス

− ドリフト

− 影響を与える量の効果

− 分解能

− 識別能[しきい(閾)値]

− 誤差

− 不感帯

測定機器の計量特性は,測定の不確かさ(7.3.1参照)の要因となる。

測定の不確かさは,計量確認を確立するために計量要求事項と計量特性との直接(定量的に)

比較を可能にする。

例えば,“測定機器に要求される正確さ”というような,計量特性の定性的な記述は避ける

ことが望ましい。

7.1.2

計量確認の間隔

計量確認の間隔の決定又は変更に使用する方法は,文書化された手順に記載しなければならない。この

間隔は,規定した計量要求事項に対する継続的な適合性を確保するために,必要なときにレビューし,調

整しなければならない。

手引

計量確認の間隔を決定するために,校正及び計量確認履歴から得られるデータ,及び先進の

知識及び技術を使用してもよい。測定のための統計的プロセス管理技法を利用して得た記録

は,計量確認の間隔を修正すべきか否かを判定するときに役立つ。

校正の間隔は,計量確認の間隔と等しくしてよい(OIML D10参照)。

不適合測定機器を修理,調整又は改修したときは,その都度,その計量確認の間隔をレビューしなけれ

ばならない。

7.1.3

機器の調整管理

その設定がパフォーマンスに影響を与える,計量確認済みの測定機器の調整手段及び調整装置へのアク

セス部は,無許可の変更を防止するために,封印するか,又はこれ以外の保護手段を講じなければならな

い。封印又は保護手段は,無許可の変更を検出できるように設計し,実施しなければならない。

計量確認プロセス手順は,封印又は保護処置が損傷したり,破壊したり,無視されたり又は失われたと

きに講じるべき処置を含めなければならない。

10

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手引

封印に関する要求事項は,例えばゼロ点調整装置のような,外部の基準を必要とすることな

く使用者が設定するように意図された調整手段又は調整装置には適用しない。

ソフトウェア及びファームウェアの無許可の変更を防止するための書き込み保護技術に,特

に配慮することが望ましい。

どの測定機器を封印すべきか,封印する制御又は調整部位,及び封印材料(例えば,ラベル,

はんだ,ワイヤ,塗料)についての決定は,通常,計量機能に任される。計量機能による封印

プログラムの実施は,文書化することが望ましい。全ての測定機器を封印するわけではない。

7.1.4

計量確認プロセスの記録

計量確認プロセスの記録は,適宜,結果の正確さを証明するために日付を記入し,権限をもつ人の承認

を受けなければならない。

これらの記録は,維持され,利用可能でなければならない。

手引

記録を保管する最短期間は,顧客要求事項,法令・規制要求事項及び製造業者責任を含む,

多くの要素が影響を与える。計量標準に関する記録は,無期限に保管することが必要な場合も

ある。

計量確認プロセスの記録は,測定機器の各項目が規定した計量要求事項を満たしているかどうかを実証

できるものでなければならない。

記録には,必要に応じて次の事項を含めなければならない。

a) 機器製造業者,形式,製造番号などの記述及び固有の識別

b) 計量確認を完了した日付

c) 計量確認の結果

d) 指定した計量確認の間隔

e) 計量確認手順の識別(6.2.1参照)

f)

指定の最大許容誤差

g) 該当する環境条件及び必要な補正に関する記述

h) 機器の校正に伴う不確かさ

i)

実施した調整,修理又は改修のような保守の詳細

j)

使用上の制限事項

k) 計量確認を実施した要員の識別

l)

記録した情報の正確さに関する責任者の識別

m) 校正証明書,報告書,その他の関係文書の固有の識別(シリアル番号など)

n) 校正結果のトレーサビリティの証拠

o) 意図した用途に対する計量要求事項

p) 調整,改修又は修理後に得た,また必要な場合には,その前に得た校正結果

11

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手引

校正結果は,全ての測定のトレーサビリティが実証できて,元の条件に近い条件の下で校正

結果が再現できるように記録することが望ましい。

場合によっては,検証結果は,機器が規定要求事項に適合している(又は適合していない)

と明記された校正証明書又は報告書に含まれる。

記録の形式は,手書き,タイプ打ち,マイクロフィルム,電子メモリ,磁気メモリ,その他

のデータメディアによってもよい。

最大許容誤差は,計量機能が決定しても,又は測定機器製造業者が発行する仕様書を参照し

て決定してもよい。

計量機能は,権限を与えられた要員だけが記録を作成し,修正し,発行し又は削除することが許される

ことを確実にしなければならない。

7.2

測定プロセス

7.2.1

一般

計測マネジメントシステムの一部である測定プロセスは,計画し,妥当性を確認し,実施し,文書化し,

管理しなければならない。測定プロセスに影響を及ぼす量は,識別し,考慮しなければならない。

各測定プロセスの完全な仕様書には,関連する全ての機器の識別,測定手順,測定のソフトウェア,使

用条件,操作者の能力,更に,測定結果の信頼性に影響を与えるその他の全ての要素を記載しなければな

らない。測定プロセスの管理は,文書化された手順に従って実施しなければならない。

手引

測定プロセスは,単一の測定機器の使用に限定することができる。

測定プロセスでは,例えば,環境条件を原因として,データの補正が必要になる場合がある。

7.2.2

測定プロセスの設計

計量要求事項は,顧客,組織及び法令・規制要求事項に基づいて決定しなければならない。これらの規

定された要求事項を満たすように設計した測定プロセスは,文書化し,適宜その妥当性を確認し,必要が

あれば顧客の同意を得なければならない。

それぞれの測定プロセスについて,関連するプロセス要素及び管理方法を明確にしなければならない。

要素及び管理限界の選定は,規定した要求事項に不適合となるリスクに相応したものでなければならない。

こうしたプロセス要素及び管理方法には,操作者,機器,周囲条件,影響量及び適用方法の影響を含めな

ければならない。

12

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手引

測定プロセスを規定する場合は,次の事項を決定することが必要な場合がある。

− 製品の品質を確保にするために,どの測定が必要か

− 測定方法

− 測定を実施し,それを定義するために必要な機器

− 測定を実施する要員に求められる技能及び資格

測定プロセスは,妥当性を確認した別のプロセスの結果との比較,他の測定方法によって得

た結果との比較,又は測定プロセス特性の継続的分析によって検証してもよい。

測定プロセスは,誤った測定結果を防止するように設計し,欠陥の迅速な検出及びタイムリーな是正処

置が確実に行えるようにしなければならない。

手引

測定プロセス管理に費やされる労力は,組織の最終製品の品質に対する測定の重要性に釣り

合うことが望ましい。高度の測定プロセス管理が適切な例として,重要又は複雑な測定システ

ム,製品の安全性を確保する測定,正確でなければコスト高を招くような測定などが挙げられ

る。重要でない部品の簡単な測定には,最低限のプロセス管理でよい。機械加工部品の測定用

ハンドツールを使用する場合のように,同様の種類の測定機器及びアプリケーションについて

は,プロセス管理のための手順を共通にしてもよい。

測定プロセスに対する影響量の効果は,定量化することが望ましい。このためには,特別な

実験又は調査を計画し,実施しなければならないことがある。これが不可能な場合は,機器製

造業者から提供されるデータ,仕様書及び注意書きを利用することが望ましい。

測定プロセスの意図した用途に必要なパフォーマンス特性を明確にして,定量化しなければならない。

手引

特性の例を,次に示す。

− 測定の不確かさ

− 安定性

− 最大許容誤差

− 繰返し性

− 再現性

− 操作者の技能水準

測定プロセスによっては,これ以外の特性が重要になる場合がある。

7.2.3

測定プロセスの実現

測定プロセスは,計量要求事項を満たすように設計した管理条件下で実現しなければならない。

管理すべき条件には,次の事項を含めなければならない。

a) 計量確認された機器の使用

13

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 妥当性が確認された測定手順の適用

c) 必要な情報資源の可用性

d) 必要な環境条件の維持

e) 力量のある要員の活用

f)

結果の適正な報告

g) 規定されたとおりの監視の実施

7.2.4

測定プロセスの記録

計量機能は,次の事項を含めて,測定プロセスの要求事項への適合性を実証するための記録を維持しな

ければならない。

a) 使用する全ての要素(例えば,操作者,測定機器,点検基準)及び関連する運用条件を含む,測定プ

ロセスの実施の完全な記述

b) 測定の不確かさに関する情報を含む,測定プロセス管理で得られた関連データ

c) 測定プロセス管理で得られたデータの結果を受けて講じた処置

d) 各測定プロセス管理活動が実施された日付

e) 関連する検証文書の識別

f)

記録のための情報の提供責任者の識別

g) 要員に要求された能力及び要員が到達した能力

手引

測定プロセス管理で使用される消耗品に対する記録目的としては,バッチ識別が適切な場合

もある。

計量機能は,権限を与えられた要員だけが記録を作成し,修正し,発行し又は削除することが許される

ようにしなければならない。

7.3

測定の不確かさ及びトレーサビリティ

7.3.1

測定の不確かさ

測定の不確かさは,計測マネジメントシステムの対象となるそれぞれの測定プロセスについて,推定し

なければならない(5.1参照)。

不確かさの推定値は,記録しなければならない。測定の不確かさの分析は,測定機器の計量確認及び測

定プロセスの妥当性確認の前に完了しておかなければならない。測定のばらつきの既知の原因は,全て文

書化しなければならない。

14

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手引

関連する概念及び不確かさの構成要素を組み合わせて結果を表現する場合に利用できる方

法については,“計測における不確かさの表現ガイド(GUM)”に示されている。このほかの

文書化されて受け入れられている方法を使用してもよい。

不確かさの一部の構成要素には,他の構成要素と比較すると小さく,そのため,技術的又は

経済的な根拠からすると,詳細な決定が妥当でなくなるものがある。このような場合は,判定

及び妥当性の根拠を記録することが望ましい。いずれの場合も,測定の不確かさの決定及び記

録に費やす労力は,組織の製品の品質に対する測定結果の重要性に釣り合ったものであること

が望ましい。不確かさの決定の記録は,個々の測定プロセスに付加される要因を含めて,類似

タイプの測定機器に対して“共通の記述”の形態をとってもよい。

測定結果の不確かさは,その他の要因の中でも,特に,測定機器の校正の不確かさを考慮す

ることが望ましい。

以前の校正結果の分析及び複数の類似測定機器の複数の類似項目の校正結果の評価に統計

的技法を適切に使用することは,不確かさの推定に役立つことができる。

注記 上記のGUMは,ISO/IEC Guide 98-3:2008として制定されている。

7.3.2

トレーサビリティ

計量機能の管理者は,全ての測定結果に国際単位系(以下,SIという。)までの確実なトレーサビリテ

ィがあるようにしなければならない。

測定のSIまでのトレーサビリティは,適切な一次標準を基準とするか,又はその値が関連するSIで既

知のもので,かつ,国際度量衡総会及び国際度量衡委員会が推奨している自然定数を参照して達成しなけ

ればならない。

合意があれば,SI又は認知された自然定数が存在しない場合に限って,契約時に使用することが合意さ

れた標準を使用しなければならない。

手引

トレーサビリティは,通常,国家計量標準まで自身のトレーサビリティを確保している信頼

できる校正試験所を通じて達成する。例えば,JIS Q 17025の要求事項に適合している試験所は,

信頼できるものとしてもよい。

国家計量機関は,国家計量機関以外の施設が国家計量標準を保有している場合を含めて,国

家計量標準及びそのトレーサビリティの責任機関である。測定結果は,測定が実施された国以

外の国家計量機関を通じてトレーサビリティが確認されていてもよい。

認証標準物質を,参照標準とみなしてもよい。

測定結果のトレーサビリティの記録は,計測マネジメントシステム,顧客,法令・規制要求事項が求め

る期間を維持しなければならない。

15

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

計測マネジメントシステムの分析及び改善

8.1

一般

計量機能は,次の事項に必要な監視,分析及び改善を計画し,実施しなければならない。

a) この規格に対する計測マネジメントシステムの適合性を確実にする。

b) 計測マネジメントシステムを継続的に改善する。

8.2

監査及び監視

8.2.1

一般

計量機能は,適宜,監査,監視,その他の技法を用いて,計測マネジメントシステムの妥当性及び有効

性を判定しなければならない。

8.2.2

顧客満足

計量機能は,顧客の計量のニーズが満たされたかどうかに関して,顧客満足に関連する情報を監視しな

ければならない。この情報の入手方法及び使用方法を,規定しなければならない。

8.2.3

計測マネジメントシステムの監査

計量機能は,計測マネジメントシステムの監査を計画し,実施して,計測マネジメントシステムが継続

して有効であり,かつ,規定の要求事項に適合していることを確認しなければならない。監査結果は,組

織のマネジメントのうちの関係当事者に報告しなければならない。

計測マネジメントシステムの監査結果及び計測マネジメントシステムへの変更は,全て記録しなければ

ならない。組織は,発見した不適合及びその原因を取り除くための処置を不当に遅滞することなく講じな

ければならない。

手引

計測マネジメントシステムの監査は,組織のマネジメントシステムの監査の一部として実施

してもよい。

JIS Q 19011は,監査システムの指針を提供している。

計測マネジメントシステムの監査は,組織の計量機能が実施してもよいし,契約した要員又

は第三者機関の要員が実施してもよい。監査員は,自己が担当する領域の監査を行わない方が

よい。

8.2.4

計測マネジメントシステムの監視

計測マネジメントシステムを含むプロセスの中では,計量確認及び測定プロセスを監視しなければなら

ない。監視は,文書化された手順に従い,定められた間隔で実施しなければならない。

監視には,統計的技法を含めて,適用する方法及びその使用範囲の決定を含めなければならない。

計測マネジメントシステムの監視は,欠陥を速やかに検出し,その是正処置をタイムリーにとることに

よって,要求事項からの逸脱防止を図らなければならない。この監視は,規定の要求事項に不適合となる

リスクに相応したものでなければならない。

測定プロセス及び計量確認プロセスの監視結果,並びにその結果としての是正処置は,測定及び確認プ

ロセスが継続して文書化された要求事項に適合していることを実証するために,文書化しなければならな

い。

16

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

不適合の管理

8.3.1

計測マネジメントシステムの不適合

計量機能は,不適合の検出が確実に行えるようにし,迅速な処置を講じなければならない。

手引

不適合要素は,不注意による使用を防止するために明確にすることが望ましい。

是正処置が実施されるまでの間,暫定処置(例えば,代替策)を講じてもよい。

8.3.2

測定プロセスの不適合

不正確な測定結果が出ることが分かっているか,又はその疑いのある測定プロセスは全て適切に識別し

て,適切な処置が講じられるまでそのプロセスを使用してはならない。

不適合の測定プロセスが識別された場合は,プロセスの使用者は潜在的影響を明確にして,必要な修正

を行い,更に必要な是正処置を講じなければならない。

不適合を理由に修正した測定プロセスは,使用の前に妥当性を確認しなければならない。

手引

例えば,検査標準の劣化,操作者の力量の変化などの理由による測定プロセスの不具合は,

次のようなポストプロセス指標によって明らかにしてもよい。

− 管理図の分析

− 傾向チャートの分析

− 後続の検査

− 試験所間比較

− 内部監査

− 顧客のフィードバック

8.3.3

不適合の測定機器

どのような計量確認済みの機器でも,次のa)〜h)に示すような疑いがあるか,又はそれが明らかになっ

た機器は,使用現場から分離して撤去するか,目立つラベル又はマークを付けて識別しなければならない。

a) 損傷を受けた。

b) 過負荷となった。

c) 意図した用途を無効にするような誤動作をする。

d) 不正確な測定結果を出す。

e) 指定の計量確認の間隔を超える。

f)

誤った取扱いがされた。

g) 損傷,破壊された封印又は保護装置がある。

h) 意図した用途に悪影響を及ぼし得る影響量(例えば,電磁場,ダスト)に暴露された。

上記の機器は,不適合の原因を排除し,再び計量確認が行われるまで復帰してはならない。

意図された計量特性に復帰できない不適合の測定機器は,はっきりと表示するか,又はそれ以外の方法

で識別しなければならない。このような機器を別の用途に使用するための計量確認では,変更した状態を

はっきりと表し,また,使用上の制限事項があれば識別表示することを確実にしなければならない。

17

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手引

意図した用途に適さないと判明した機器の調整,修理又はオーバーホールが実際的でない場

合は,等級下げ及び/又は意図した用途の変更という選択肢がある。再分類は,見掛け上は同

一の機器で許容される用途が異なることによる混乱を招くおそれがあるため,多大な注意を払

って使用することが望ましい。これには,マルチレンジ機器のごく一部の範囲又は機能の,限

定された計量確認を含む。

調整又は修理に先立つ計量検証の結果から,測定機器がそれまでの測定結果の正確さが危ぶまれるなど

の計量要求事項を満たしていないことが明らかになった場合,機器の使用者は,潜在的影響を判断して必

要な処置を講じなければならない。これには,不適合の測定機器で得られた測定値を用いて生産された製

品の再検査が含まれることがある。

8.4

改善

8.4.1

一般

計量機能は,監査結果,マネジメントレビューの結果及び顧客からのフィードバックのようなその他の

関連要素に基づき,計測マネジメントシステムの継続的改善を計画し,運用管理しなければならない。計

量機能は,計測マネジメントシステムを改善し,必要に応じて修正するための潜在的な機会をレビューし,

明らかにしなければならない。

8.4.2

是正処置

関連する計測マネジメントシステムの要素が規定の要求事項を満たしていない場合,又は関連データが

受け入れられないパターンを示している場合は,原因を特定して,矛盾を排除するための処置を講じなけ

ればならない。

修正及び是正処置の解決策は,その測定プロセスを使用に復帰する前に検証しなければならない。

是正処置を講じる場合の基準は,文書化しなければならない。

8.4.3

予防処置

計量機能は,起こり得る測定又は計量確認の不適合の原因を排除するための処置を決定し,その発生を

防止しなければならない。予防処置は,起こり得る問題の影響に見合ったものでなければならない。次の

事項に関する要求事項を定めるために文書化された手順を確立しなければならない。

a) 起こり得る不適合及びその原因の特定

b) 不適合の発生を予防するための処置の必要性の評価

c) 必要な処置の決定及び実施

d) 講じた処置の結果の記録

e) 講じた予防処置のレビュー

18

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注a) 校正の識別/ラベル表示は,計量確認識別に置き換えてもよい。

b) 製品を受け取る組織又は個人(例 消費者,依頼人,エンドユーザ,小売業者,受益者及び購入者。)顧客は,

組織の内部又は外部のいずれでもあり得る(JIS Q 9000の3.3.5)。

図2−測定機器の計量確認プロセス

19

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

計量確認プロセスの概要

A.1 序文

計量確認プロセスは,顧客計量要求事項(CMR)及び測定機器の計量特性の二つをインプットとして,

並びに測定機器の計量確認状況をアウトプットとしてもっている。

A.2 顧客計量要求事項(CMR)

顧客計量要求事項は,顧客の生産プロセスに関係するものとして顧客が規定する測定要求事項である。

したがって,CMRは測定対象の変数の仕様に影響を受ける。CMRには,生産プロセス管理及びそのイン

プットに起因する要求事項に加えて,顧客仕様に対する製品の適合性の検証に関係する要求事項が含まれ

る。こうした要求事項の決定及び規定は顧客の責任であるが,このプロセスは,顧客に代わって適切な資

格をもつ者が実施してもよい。そのため,計量計測と同様,しばしば,生産プロセスに関する深い知識が

要求されることがある。CMRには,不適切な測定のリスク,並びにそれが組織及び事業に及ぼす影響を考

慮することが望ましい。CMRは,最大許容誤差,操作限界などによって表される。CMRは十分に詳細な

ものにして,意図した用途に従って特定の測定機器が特定の変数若しくは量を管理,測定又は監視するこ

とができるかどうかを,計量確認プロセスの操作者が明確に決定できるようにすることが望ましい。

例 プロセス反応器では,臨界運転のために圧力を200 kPa〜250 kPaの範囲に制御することが求めら

れる。この要求事項は,圧力測定機器に関するCMRとして解釈し,表現する。この結果,機器

は150 kPa〜300 kPaの範囲の圧力を測定することができ,かつ,最大許容誤差を2 kPa,測定の不

確かさを0.3 kPa(時間関連の影響は含まない),及び規定時間当たりのドリフトが0.1 kPaを超え

ないというCMRが成立することになる。顧客は,CMRを機器の製造業者が指定する(明示的又

は黙示的)特性と比較して,このCMRに最も適合する測定機器及び手順を選択する。顧客は,

精度等級0.5 %,測定範囲が0 kPa〜400 kPaの,特定の供給者の圧力計を指定してもよい。

A.3 測定機器計量特性(MEMC)

しばしば,MEMCは単一の校正(又は数回の校正)及び/又は試験によって決められるため,計量確認

システムにおける計量機能が,こうした必要な活動の全てを規定し,管理する。校正プロセスへのインプ

ットは,測定機器,計量標準及び環境条件を明記した手順である。校正結果には,測定の不確かさの記述

を含めることが望ましい。これは,その機器を使用する測定プロセスに対する測定の不確かさを評価する

ときの,インプットとして重要な特性である。校正結果は,計量確認システムにおける適切な方法,例え

ば,校正証明書若しくは校正報告書(校正を外部委託した場合)によって,又は校正結果の記録(組織の

計量機能内で全てを実施した場合)によって,文書化すればよい。

例えば,測定の不確かさのような測定の重要特性は,機器だけではなく,環境,規定された測定手順,

並びに場合によっては操作者の技能及び経験にも依存する。そのため,要求事項を満たす測定機器を選定

する場合は,測定プロセス全体を検討対象とすることが極めて重要である。この検討事項は組織の計量機

能の責任であるが,具体的な活動は組織が実行しても,又は独立の計量専門家のような適切な有資格者が

実行してもよい。

20

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4 検証及び計量確認

校正後,機器を意図した用途に対して確認する前に,MEMCをCMRと比較する。例えば,測定機器の

表示についての報告された誤差は,CMRとして規定された最大許容誤差と比較する。誤差が最大許容誤差

よりも小さければ,機器は要求事項に適合していることになり,使用の確認が得られる。誤差の方が大き

ければ,不適合を排除するための処置を講じるか,又は機器が計量確認できない旨を顧客に通知すること

が望ましい。

このようなMEMCとCMRとの直接比較をする作業は,しばしば検証という(JIS Q 9000参照)。計量

確認システムは,確かにこうした検証に基づいているが,製品が顧客要求事項に適合していることの判定

を裏付ける上で,機器を使用して実施する測定の品質に保証を与えるために,測定プロセス全体の詳細な

検討及び見直しも含めることが望ましい。

例 A.2に示した例によると,校正によって検出される誤差が200 kPaで3 kPa,校正における測定の

不確かさが0.3 kPaと仮定する。したがって,計器は,最大許容誤差の要求事項を満たしていない。

調整後,校正によって検出される誤差が0.6 kPaとなり,校正プロセスの不確かさは0.3 kPaであ

る。こうして,最大許容誤差の要求事項に適合することになり,計器はドリフトに関する要求事

項との適合性を実証する証拠が得られたものと仮定すれば,使用に対し確認をしてもよい。ただ

し,計器が再確認に提出された場合に,計器が使用から除外されて再確認に提出されるまでの期

間についての製品実現に関して是正処置が必要になる場合もあるため,計器の使用者に最初の校

正の結果を通知することが望ましい。

検証プロセスの結果は,使用者又は計量機能のいずれかが実施したにせよ,計量確認システム

内の監査証跡の一部として,何らかの校正証明書又は試験報告書に加えて,検証文書にまとめる

とよい。計量確認システムの最終段階は,例えば,ラベリング,マーキングなどによる測定機器

の状態の適正な識別である。その後,測定機器は計量確認をした目的に使用してよい。

21

Q 10012:2011 (ISO 10012:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1]

JIS Q 9001 品質マネジメントシステム−要求事項

[2]

JIS Q 9004 組織の持続的成功のための運営管理−品質マネジメントアプローチ

[3]

JIS Q 14001 環境マネジメントシステム−要求事項及び利用の手引

[4]

JIS Q 17025 試験所及び校正機関の能力に関する一般要求事項

[5]

JIS Q 19011 品質及び/又は環境マネジメントシステム監査のための指針

[6]

JIS Z 8103 計測用語

[7]

JIS Z 8402-1 測定方法及び測定結果の精確さ(真度及び精度)−第1部:一般的な原理及び定義

[8]

JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行精度

及び再現精度を求めるための基本的方法

[9]

JIS Z 8402-3 測定方法及び測定結果の精確さ(真度及び精度)−第3部:標準測定方法の中間精度

[10] JIS Z 8402-4 測定方法及び測定結果の精確さ(真度及び精度)−第4部:標準測定方法の真度を求

めるための基本的方法

[11] JIS Z 8402-5 測定方法及び測定結果の精確さ(真度及び精度)−第5部:標準測定方法の精度を求

めるための代替法

[12] JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用

的な使い方

[13] JIS Z 9090 測定−校正方式通則

[14] ISO 3534-1,Statistics−Vocabulary and symbols−Part 1: General statistical terms and terms used in

probability

[15] ISO 3534-2,Statistics−Vocabulary and symbols−Part 2: Applied statistics

[16] ISO/TR 10017,Guidance on statistical techniques for ISO 9001:2000

[17] ISO/TR 13425,Guidelines for the selection of statistical methods in standardization and specification

[18] ISO/IEC Guide 98-3:2008,Uncertainty of measurement−Part 3: Guide to the expression of uncertainty in

measurement (GUM:1995)

[19] OIML D10,Guidelines for the determination of recalibration intervals of measuring equipment used in testing

laboratories