3

P 8222:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

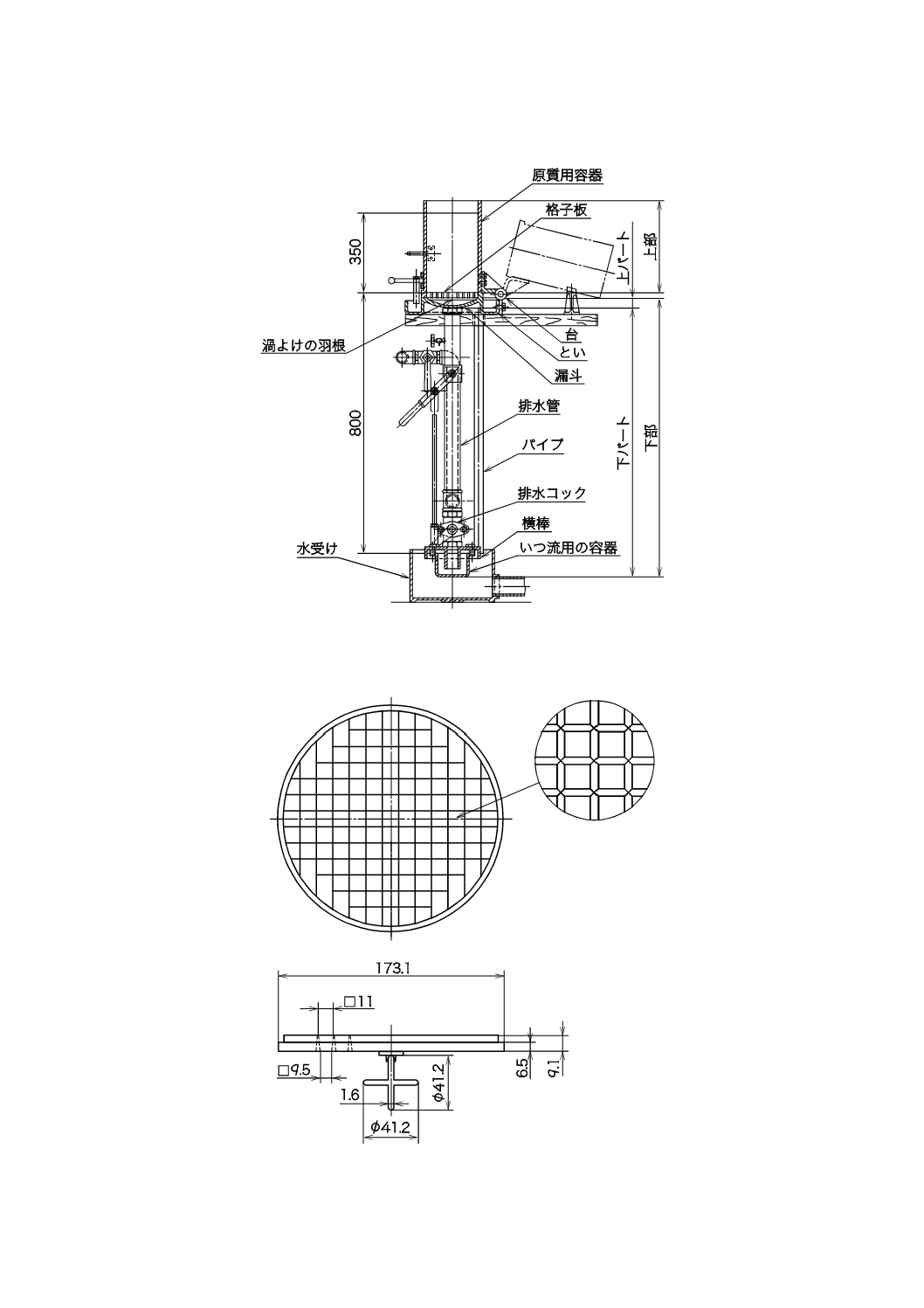

単位 mm

図1−円形手すき機の一例

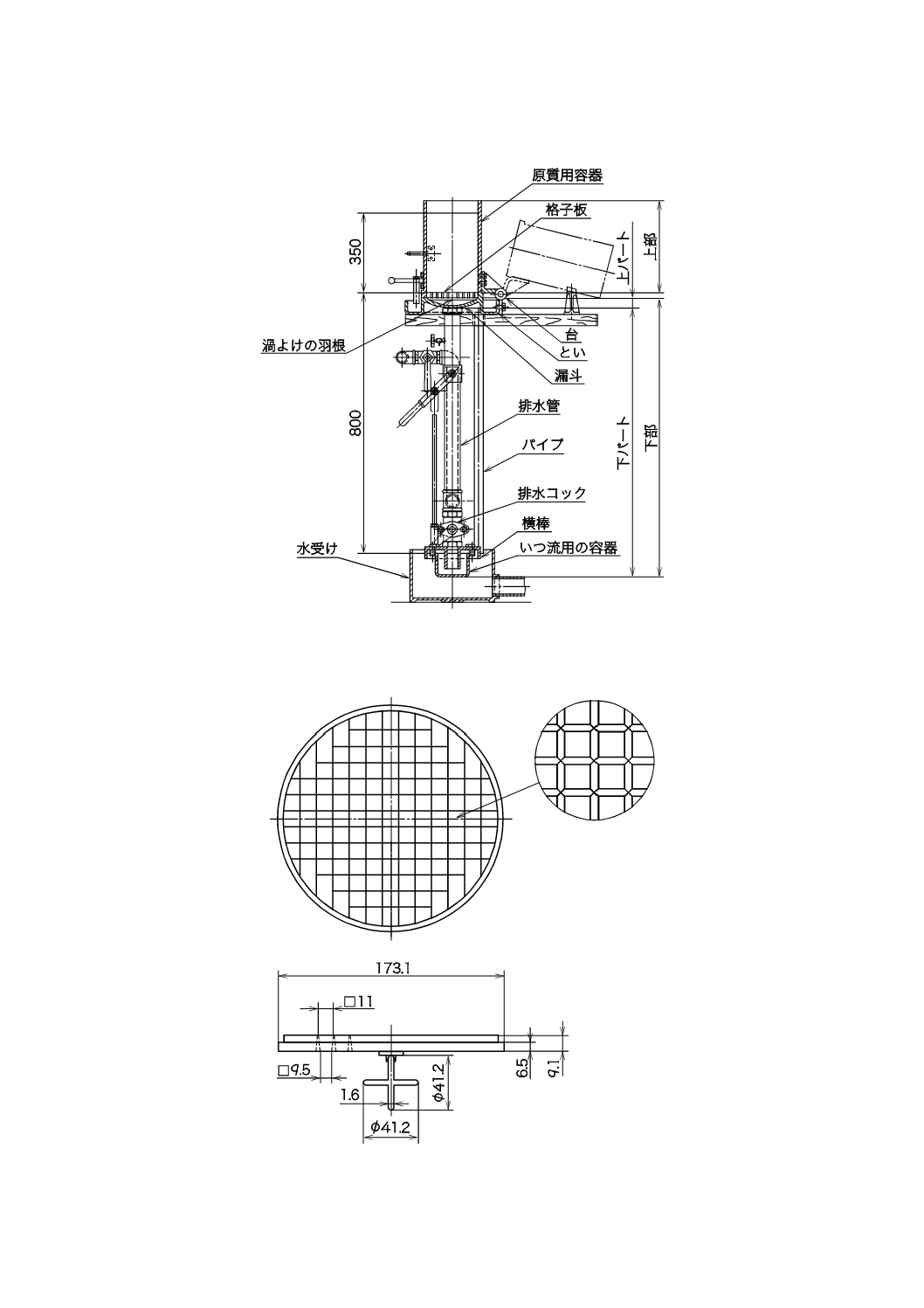

単位 mm

図2−格子板の一例

P 8222:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 原理······························································································································· 2

4 装置······························································································································· 2

5 試料の調製 ······················································································································ 5

6 操作······························································································································· 6

6.1 シートの形成 ················································································································ 6

6.2 コーチング ··················································································································· 6

6.3 プレス ························································································································· 7

6.4 乾燥及び調湿 ················································································································ 7

7 報告······························································································································· 8

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 9

P 8222:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,紙パルプ技術協会

(JAPAN TAPPI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。これによって,JIS P 8222:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

P 8222:2015

パルプ−試験用手すき紙の調製方法−

標準手すき機による方法

Pulps-Preparation of laboratory sheets for physical testing-

Conventional sheet-former method

序文

この規格は,2005年に第3版として発行されたISO 5269-1を基とし,技術的内容及び構成を変更して

作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,標準手すき機を用いて,パルプの物理的特性を試験するための手すき紙を調製する方法に

ついて規定する。

この方法は,ほとんどの種類のパルプに適用することができるが,短繊維化していない木綿,亜麻など

の非常に長い繊維のパルプには適さない。

この方法は,ISO 3688[1]に規定する手すき紙の調製には適さない。

注記1 長い繊維のパルプを短繊維化しないで用いた場合は,手すき紙の地合がよくないことがある。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5269-1:2005,Pulps−Preparation of laboratory sheets for physical testing−Part 1: Conventional

sheet-former method(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS P 8111 紙,板紙及びパルプ−調湿及び試験のための標準状態

注記 対応国際規格:ISO 187,Paper,board and pulps−Standard atmosphere for conditioning and testing

and procedure for monitoring the atmosphere and conditioning of samples(MOD)

JIS P 8141 紙及び板紙−吸水度試験方法−クレム法

注記 対応国際規格:ISO 8787,Paper and board−Determination of capillary rise−Klemm method

(MOD)

JIS P 8220-1 パルプ−離解方法−第1部:化学パルプの離解

2

P 8222:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 5263-1,Pulps−Laboratory wet disintegration−Part 1: Disintegration of

chemical pulps(MOD)

JIS P 8220-2 パルプ−離解方法−第2部:機械パルプの離解(20 ℃)

注記 対応国際規格:ISO 5263-2,Pulps−Laboratory wet disintegration−Part 2: Disintegration of

mechanical pulps at 20 °C(MOD)

JIS P 8221-1 パルプ−こう解方法−第1部:ビーター法

注記 対応国際規格:ISO 5264-1,Pulps−Laboratory beating−Part 1: Valley beater method(MOD)

JIS P 8221-2 パルプ−こう解方法−第2部:PFIミル法

注記 対応国際規格:ISO 5264-2,Pulps−Laboratory beating−Part 2: PFI mill method(MOD)

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

注記 対応国際規格:ISO 3310-1,Test sieves−Technical requirements and testing−Part 1: Test sieves of

metal wire cloth(MOD)

ISO 5263-3,Pulps−Laboratory wet disintegration−Part 3: Disintegration of mechanical pulps at > 85 °C

ISO 5635,Paper−Measurement of dimensional change after immersion in water

3

原理

円形又は角形のシートを,減圧下にて,金網上でパルプ懸濁液から形成する。シートを,圧力410 kPa

で2回のプレスを施し,恒温恒湿の条件下で,収縮しないように乾燥プレートに密着させて,乾燥する。

4

装置

4.1

手すき機 手すき機は,次に示す三つの主要な部分から構成される(円形手すき機の一例を,図1

に示す。)。

4.1.1

上部 原質用容器からなり,金網(4.1.4参照)の表面から350 mm±1 mmの高さに,標準線が一

つ刻まれている。水が漏れないように,ゴム製のガスケットが装着されている。容器の断面は,円形又は

角形とし,上から下まで一定形状とする。角形の原質用容器は,一辺が120 mm以上で,短辺に対する長

辺の比は,2.5以下とする。円形の原質用容器は,内径158 mm以内とする。高さは,かくはん(撹拌)機

(4.2)の操作中に,容器の縁から水しぶきが飛び散らない程度とする。

4.1.2

下部 上パートと下パートとで構成される排水容器からなる。上パートは,原質用容器(4.1.1参

照)と同じ断面をもち,金網を通過する液体の流れが面全体で均一になるような形状とする。下パートは,

上パートより小さな断面であってもよいが,上パートと中心線が一致するように配置する。下パートには,

弁が取り付けられており,その下端は,水封することによって排水管と連結する。金網の上面から水封の

いつ(溢)流面までの距離は,800 mm±5 mmとする。下部及び排水弁の大きさは,原質用容器内の標準

線から金網面までの水が4.0秒±0.2秒以内に空になるようにする。排水容器の下パートには,水流入管が

取り付けられている。シートの形成後,真空を解放できる構造のものとする。

4.1.3

格子板 完全に平たん(坦)な平織の金網を載せるためのもの。上部(4.1.1)と下部(4.1.2)との

間に水平に置く。

注記 例えば,格子板は,円形手すき機の場合,直径173 mm,厚さ9 mmで,表面に約11 mm平方,

裏面には約9.5 mm平方の角孔を,12.3 mm間隔で均等に開けたものがある(格子板の一例を,

図2に示す。)。格子板を構成している横木の交差点には,V字形の溝を設けている。

3

P 8222:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図1−円形手すき機の一例

単位 mm

図2−格子板の一例

4

P 8222:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.4

金網 金網は,汚れ,損傷及び湾曲がないものとする。JIS Z 8801-1に規定する目開きが125 μm

のものを用いる。金属線の径は,90 μmが望ましく,許容範囲は,77 μm〜104 μmとする。この金網の下

に,目の粗い金網を裏張りし,更に強固な枠で補強してもよい。また,目開きが106 μm,金属線の径が

71 μm(許容範囲は60 μm〜82 μm)の金網を用いてもよいが,この場合は,その旨を報告書に記載する。

注記 目開きが106 μm,金属線の径が71 μm(許容範囲は60 μm〜82 μm)の金網は,2017年3月31

日まで用いてもよい。

4.2

かくはん(攪拌)機 非腐食性の硬い材質であり,多孔板によって構成され,板を金網(4.1.4参照)

に対して平行に保つと同時に,渦の発生を最小限にするための羽根を備えている。孔(直径10 mm〜20 mm)

の総面積は,多孔板の面積の約30 %になるようにし,孔を均等に配置する。多孔板の寸法は,原質用容器

(4.1.1参照)との隙間が2 mm〜3 mmになるようにする。繊維が蓄積しないように,縁の部分は,全て丸

みを付けて滑らかにする。かくはん(攪拌)機を原質用容器の中に下ろしたとき,その最下端が,金網か

ら約20 mmの高さになるような仕組みを設ける。

十分な大きさの泡を発生させ,繊維への泡の付着及びシート中へのピンホールの発生を生じさせないも

のの場合,エアーかくはん(攪拌)システムを用いてもよい。

注記 エアーかくはん(攪拌)システムの一例を次に挙げる。圧縮空気を用い,少なくとも八つの排

出孔をもち,直径1 mm±0.2 mmの孔を上部(4.1.1)に均等に(最大70 mm間隔)配置する。

排出孔と金網との距離は,10 mm±2 mmとする。排出孔は,互いに直径8 mmの空気管で連結

されており,手すき機の側壁と平行に配置され,排出孔の深さ(壁の厚さ)は,5 mm±2 mm

とする。空気圧は大気圧から100 kPaまでに調整する。かくはん(攪拌)時間は,5秒±0.5秒

とする。

4.3

コーチング装置 コーチング装置は,次のいずれかによる。

a) コーチウェイトは,シートに対して圧力1 kPa〜5 kPaに相当する質量をもち,金網(4.1.4参照)と同

じ底面積をもつ平たんなもの。

b) 自動コーチングシステムは,空気圧をかけることのできるダイヤフラムからなる。

c) コーチロール(直径102 mm,面長178 mm,質量13 kg)及びシートを保護するためのコーチプレー

トからなる。

自動コーチングシステムを用いない場合,コーチウェイトをシート上に置いたときに,ゆがみからシー

トを保護する目的で,コーチプレートを用いる。コーチプレートとコーチウェイトとの総質量は,a) の圧

力の範囲内とする。

4.4

吸取紙 十分に漂白された化学パルプ又は木綿ぼろパルプからなり,サイズ剤などの化学薬品を含

まない中性紙で,きょう雑物及び蛍光物質を含まないものを使用する(注記1参照)。吸取紙は,シート

と同一の面積をもつか,又はシートが円形の場合には,吸取紙の長さ及び幅が,手すき紙の直径よりも大

きく,かつ,シートの面積の最大135 %未満とする。シートが角形の場合,吸取紙の寸法は,手すき紙よ

り大きく,かつ,シートの面積の最大135 %未満とする。吸取紙の坪量は,250 g/m2±25 g/m2とする。JIS

P 8141に従って測定したクレム吸水度は,70 mm±20 mm,ISO 5635に従って測定した浸せきによる寸法

変化は,3 %未満,及び吸水量は,450 g/m2±50 g/m2とする。

吸水量の測定方法は,次による。調湿した試験片40 mm×40 mmの質量を測定後,23 ℃の脱イオン水

又は蒸留水に2秒間浸せきする。試験片を取り出し,垂直に30秒間保つことによって,一角から水を切り,

浸せき前と浸せき後との質量の差を測定する。吸水量は,吸取紙の調湿後の面積当たりのグラム数として

計算する。

5

P 8222:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 こう解の進んだパルプから手すき紙を調製するときなど,吸取紙の湿潤強さが必要な場合は,

シートに浸透しないことを確認して,湿潤紙力増強剤を添加した吸取紙を用いてもよい。そ

の場合は,報告を行うことが望ましい。

注記2 実際に用いる吸取紙は,シート内で吸水度の変動が大きい場合があるが,そのような吸取紙

を用いた場合,作製された手すき紙には,しわが入ることがある。

注記3 規定された吸取紙が入手できない場合には,規定の吸取紙にできるだけ近い品質のものを入

手することが望ましい。この場合,使用した吸取紙の坪量,クレム吸水度,浸せきによる寸

法変化及び吸水量を報告する。

4.5

乾燥プレート 形成したシートと同一の寸法をもち,耐腐食性金属又は硬質プラスチックのような

適切な材料で,少なくとも片面を光沢又は艶出し仕上げを施したものとする。乾燥プレートの表面は,湿

紙が容易に密着するようなものとする。プレートは,平たん(坦)であり,かつ,大きな膨れ及びわん曲

のないものとする。

4.6

テンプレート シートを積み重ねることを容易にするためのもの。シートの形状に合わせ,それぞ

れのシートがプレス(4.8)の中央にそろうように設計されている。

4.7

識別用プレート 吸取紙(4.4)と同じ又は大きな寸法で,腐食しにくい材料又はプラスチック製で

あり,種類の異なるシートを識別するためのもの。識別用プレートの使用は,任意である。

4.8

プレス シート全体に,410 kPa±10 kPaの有効圧を加え,これを5分間保持することができるもの。

同時に加圧するシートの枚数は,プレスの能力によって調節する。

4.9

乾燥プレート(4.5)に対する手すき紙固定器具 シートが収縮しないように,乾燥するときに用い

るもの(6.3の注記1参照)。

4.10 調湿用のキャビネット又は部屋 JIS P 8111に規定する標準状態を維持することのできる,十分な空

気循環能力を備えたもの。シートが湿潤状態にあるときは,室内の相対湿度が上限を超えてもよく,温度

が下限よりも2 ℃〜3 ℃程度低くてもよい。

5

試料の調製

未こう解パルプは,JIS P 8220規格群又はISO 5263規格群に規定する方法によって離解する。試料が化

学パルプの場合は,JIS P 8220-1に規定する方法によって離解する。試料がレーテンシィを示さない機械

パルプの場合は,JIS P 8220-2に規定する方法によって離解する。試料がレーテンシィを示す機械パルプ

の場合は,ISO 5263-3に規定する方法によって離解する。こう解は,JIS P 8221-1又はJIS P 8221-2に規定

する方法によって行う。工場から採取したスラッシュパルプは,前処置を必要としない。

パルプを採取し,濃度0.2 %〜0.5 %に希釈する。十分に混合した後,6.1に規定する方法によって,既知

の面積の試しずき手すき紙(絶乾坪量50 g/m2〜70 g/m2)を調製する。この試しずき手すき紙から,必要

な絶乾坪量の手すき紙を作製するためのパルプ量を決定するか,又は必要な絶乾坪量の手すき紙が既知の

固定容量の容器を用いて作製できるようにパルプ濃度を調整する。この試しずきによって,手すき紙を調

製するときに,金網を通過するパルプ繊維の損失分を補正する必要がなくなる。シート形成用の原質は,

速やかに使用する。

フロックを形成しやすいパルプの場合は,原料を濃度0.2 %〜0.3 %に希釈する。

6

P 8222:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

操作

6.1

シートの形成

手すき機(4.1)の排水バルブを閉じ,給水バルブを開いて金網を洗浄する。上部(4.1.1)を固定した後,

水を入れ,水面が金網面から50 mm以上の高さになるようにする(4.1.4参照)。

原質を,規定の坪量の手すき紙を作製するのに必要な量を正確に計量して,手すき機に入れる。通常,

物理的特性を試験するのに用いる手すき紙の絶乾坪量は,60 g/m2±2.0 g/m2とする。その他の坪量の手す

き紙で試験を行う場合は,規定の坪量の±3 %にする。

水温20 ℃±5 ℃の水道水を容器の標準線まで加える。懸濁液をかくはん(攪拌)するために,次のい

ずれかの操作を行う。

a) かくはん(攪拌)機(4.2)を原質用容器に入れて,手早く上下させる。かくはん(攪拌)板が常に液

面下になるように保ったまま,かくはん(攪拌)機を,懸濁液が完全に混ざるように力強く6往復上

下に動かし,更にゆっくりと1往復させ,静かにかくはん(攪拌)機を引き上げる。

b) エアーかくはん(攪拌)機を作動させる(4.2参照)。

いずれの場合も,かくはん(攪拌)を終えてから10秒±1秒後,素早く排水バルブを全開にする。

金網から水が切れた後も,排水時間の約10 %,少なくとも5秒間は,形成したシートを金網上に保ち,

負圧下で脱水させる。

6.2

コーチング

手すき機(4.1)の上部のクランプを外して,排水バルブを閉じる(4.1.2参照)。吸取紙(4.4)2枚を,

ワイヤー面を上にして,金網上の湿紙に重ねて置く。湿紙のコーチングは,次のいずれかの方法による。

a) コーチウェイト[4.3 a)]を,コーチプレートで保護した吸取紙の中央に静かに置き,20秒後に取り

除く。

b) 自動コーチングシステム[4.3 b)]を使用し,70 kPa以下,5秒〜30秒間,吸取紙の上から圧力を加え

る。

c) コーチプレート(4.3参照)を吸取紙の中心に置き,コーチロール[4.3 c)]をコーチプレートの中央

に静かに置く。ロールはコーチプレート上を,コーチプレートの端部から6 mmまでの範囲内で,余

分な圧力を加えないで前後に動かす。ロールがけは,5セットを20秒間で行い,ロールを中央の位置

から取り去る。

注記 この操作で用いた吸取紙のうち,しわ,ひずみなどがない良い状態のものは,乾燥した後,

シートに接触しない箇所の場合,再利用してもよい。シートと接触する箇所には,新しい吸

取紙を用いることが望ましい。

シートを,注意深く金網から剝がす。このとき,吸取紙は密着したままにしておく。不必要な折曲げは

避ける。コーチ吸取紙(4.4)に密着したままのシートを,テンプレート(4.6)の上に置いた乾燥済み吸取

紙の上に,シートを上にして置く。その上に乾燥プレート(4.5)を,光沢面を下に向けて,シートの上に

重ねる。乾燥プレートの上には,次のコーチ吸取紙及びシートを置くための乾燥済み吸取紙を1枚重ねる。

テンプレート(4.6)を用いて,シート中央の位置にそろえて重ねる。シートには,湿潤している間に,消

えない鉛筆で,印を付けてもよい。

乾燥プレートは,汚れがなく,湿紙の光沢面への密着を妨げるワックス,油などがない状態を保つこと

が必要である。

排水容器を空にし,次のシート形成に備える。

7

P 8222:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

プレス

シートの積重ね単位は,乾燥済み吸取紙,コーチ吸取紙,手すき紙及び乾燥プレートからなり,この積

重ね単位を,幾つか重ねて1回分のプレスを行う。一番上の乾燥プレートの上に,乾燥済み吸取紙を1枚

重ねる。

注記1 2種類以上のパルプから形成したシートを積み重ねる場合には,識別用プレート(4.7)を挿

入してもよい。

積重ねの底部に,識別用プレートを入れることが望ましい。このようにすることで,シートが載ってい

る吸取紙がプレス板に直接接触することがなくなる。

積み重ねたシート(4.6参照)がプレス(4.8)中央部にあることを確認し,ポンプを運転し,圧力計の

指針が動き始めてから,25秒±5秒以内に,有効圧を410 kPa±10 kPaに上げる。その圧力を5分±15秒

間保持した後,圧力を下げて,積み重ねたシートをプレスから取り出す。

注記2 規定した圧力とは,シートに加える圧力を指し,圧力計の読みとは異なる。

第1プレス後,シートは,乾燥プレートにしっかりと密着していなければならず,そうでないものは破

棄する。第2プレスでは,シートの積重ね順序を逆にし,吸取紙は全て取り替える。すなわち,テンプレ

ート(4.6)の上にワイヤー面を上にして(判別可能ならば)乾燥吸取紙を置き,第1プレスで一番上にし

た乾燥プレート及びこれに密着したシートを,シートが上になるように置く。

シートの積重ね単位は,乾燥吸取紙,乾燥プレート,シート及び乾燥吸取紙からなり,この積重ね単位

を,幾つか重ねる。急速に圧力を410 kPa±10 kPaまで上げ,シートをプレスする。その圧力を2分±15

秒間保持する。圧力を下げて,積み重ねたシートをプレスから取り出す。

注記3 第2プレスでは,規定の圧力までの到達時間を決める必要はない。なぜならば,シートが破

れるおそれはほとんどなく,加圧による圧板の振動も,第1プレスと比較して極めて小さい

ためである。

6.4

乾燥及び調湿

調湿用のキャビネット又は部屋(4.10)の中で,シートが付着している乾燥プレートを,吸取紙から分

離し,適切な器具(4.9参照)にそれらをはめ込む。シートは,乾燥中の収縮を防ぐため,乾燥プレートに

密着したままにする。送風機などの空気循環装置を用いて,室内の環境条件下で乾燥し,標準的な空気循

環によってシートを乾燥し,後日行われる物理的特性の試験に備える。空気の循環を迅速に行うキャビネ

ットでは,乾燥時間を短縮することができる。乾燥した手すき紙は,乾燥プレートから容易に剝がすこと

ができる。手すき紙が乾燥プレートに適度に密着していれば,均一に艶出しされている。乾燥中に乾燥プ

レートから剝がれたり,片側が均一に艶出しされてなかったり,乾燥プレート上に繊維が付着している手

すき紙の場合,それらを破棄する。

シートは,乾燥中に収縮させないことが重要である。

注記 収縮を避けるには,例えば,特別に設計した乾燥フレーム(乾燥リングなど)の間にシートを

はめ込む。また,シートを乾燥プレートとともに,加熱していない僅かに凸面になった金属板

の上に置き,その上に布及び保護のための吸取紙を載せて,加熱せずに乾燥する方法でもよい。

そのような金属板をキャビネットに十分な枚数用意しておくとよい。

乾燥中にシートを保護する必要がある場合には,シートが乾燥するまで吸取紙をシートに接触させたま

まにしてもよい。

乾燥時間は,使用する装置,パルプの種類,調製する手すき紙の枚数などによって変わる。乾燥に要す

る時間は,乾燥及び調湿のそれぞれの条件に応じて確認する。

8

P 8222:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

報告

報告書には,必要に応じて次の事項を記録する。

a) 規格名称又は規格番号

b) サンプルを識別するための全ての情報

c) 離解条件(JIS P 8220-1,JIS P 8220-2又はISO 5263-3)

d) 手すき紙の目標坪量

e) 用いた手すき機の種類

f)

この規格に規定した乾燥方法と異なる操作の内容

g) 操作中に見られた通常とは異なる内容

h) この規格若しくは関連する規格に規定されない操作,又はオプションとみなされる操作で,結果に影

響したと考えられる操作

参考文献

[1] ISO 3688,Pulps−Preparation of laboratory sheets for the measurement of diffuse blue reflectance factor (ISO

brightness)

[2] JIS P 0001 紙・板紙及びパルプ用語

9

P 8222:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

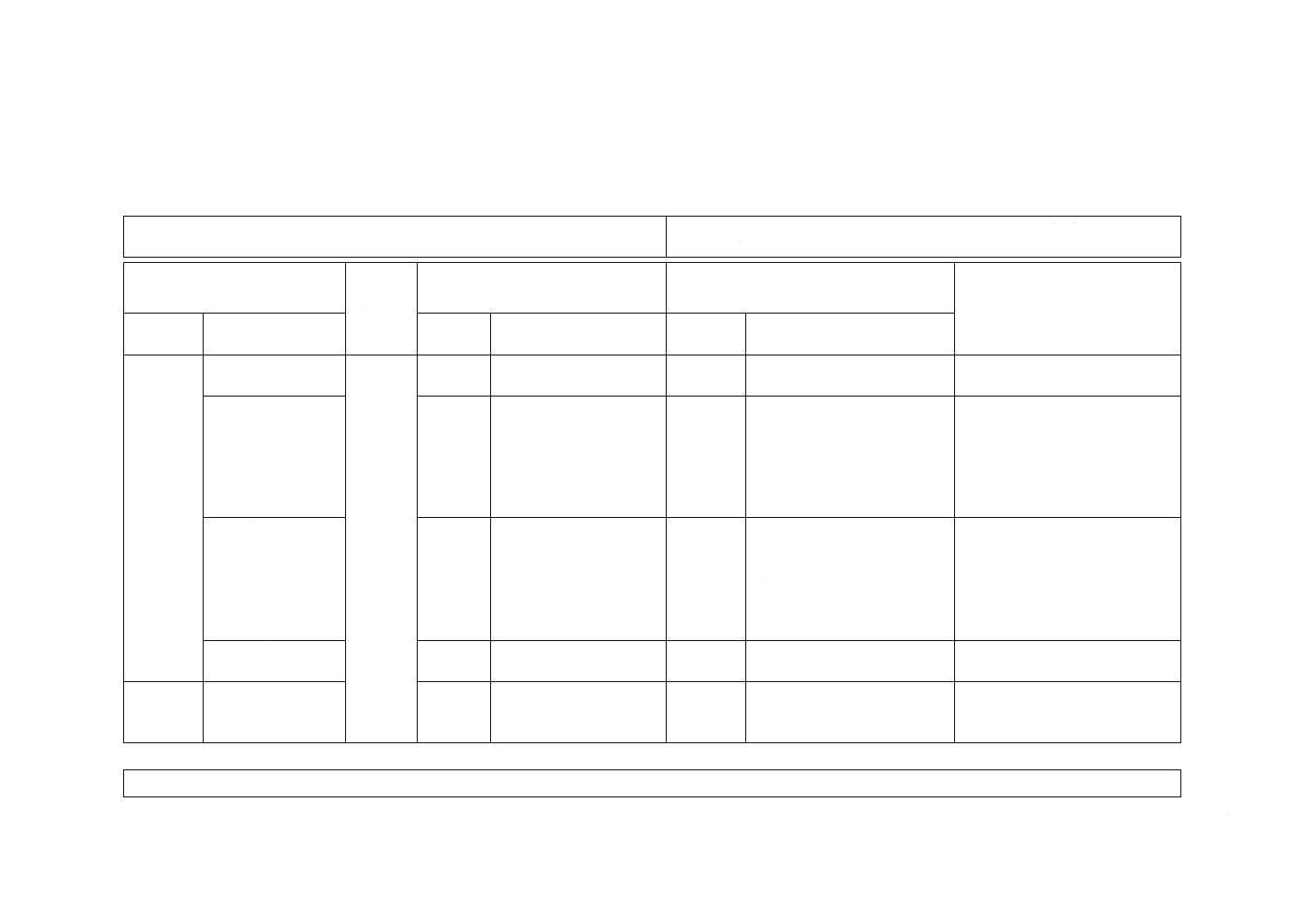

附属書JA

(参考)

JISと対応国際規格との対比表

JIS P 8222:2015 パルプ−試験用手すき紙の調製方法−標準手すき機による方法

ISO 5269-1:2005,Pulps−Preparation of laboratory sheets for physical testing−Part

1: Conventional sheet-former method

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4 装置

4.1 手すき機

4.1

JISとほぼ同じ

追加

円形手すき機の一例として,参

考として図1を追加した。

JISの運用事情による。技術的差

異はない。

4.1.3 格子板

4.1.3

格子板及び金網について

規定

削除

追加

JISでは,格子板についてだけ

を記載し,金網に関する記載を

4.1.4に移した。

格子板の一例として,構成を記

載し,参考として図2を示し

た。

JISの運用事情による。技術的差

異はない。

4.1.4 金網

−

−

追加

選択

ISO規格にはない4.1.4金網を

追加した。

金網における,目開き及び金属

線の径の組合せとして,ISO規

格にはない106 μm,71 μmを

併記。

JISの運用事情による。

ISO規格にはない金網は2017年3

月31日をもって廃止する。

4.4 吸取紙

4.4

JISとほぼ同じ

追加

規定の吸取紙が入手できない

場合の対処について記載した。

JISの運用事情による。技術的差

異はない。

6 操作

6.4 乾燥及び調湿

6.4

JISとほぼ同じ

追加

特別に設計した乾燥フレーム

の例として,“(乾燥リングな

ど)”の文言を追加した。

JISの運用事情による。技術的差

異はない。

JISと国際規格との対応の程度の全体評価:ISO 5269-1:2005,MOD

2

P

8

2

2

2

:

2

0

1

5

10

P 8222:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

P

8

2

2

2

:

2

0

1

5