P 8120 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS P 8120 : 1994は改正され,この規格に置き換えられる。

今回の改正では,対応国際規格であるISO 9184-1 : 1990, Paper, board and pulps−Fibre furnish analysis−

Part 1 : General method, ISO 9184-2 : 1990, Paper, board and pulps−Fibre furnish analysis−Part 2 : Staining guide,

ISO 9184-3 : 1990, Paper, board and pulps−Fibre furnish analysis−Part 3 : Herzberg staining test, ISO 9184-4 :

1990, Paper, board and pulps−Fibre furnish analysis−Part 4 : Graff“C”staining test, ISO 9184-5 : 1990, Paper,

board and pulps−Fibre furnish analysis−Part 5 : Lofton-Merrit staining test (modification of Wisbar), ISO 9184-6 :

1994, Paper, board and pulps−Fibre furnish analysis−Part 6 : Determination of fibre coarseness 及びISO 9184-7 :

1994, Paper, board and pulps−Fibre furnish analysis−Part 7 : Determination of weight factorとの整合化を行った。

JIS P 8120には,次に示す附属書がある。

附属書1(規定) 繊維粗度の測定方法

附属書2(規定) 重み係数の測定方法

附属書3(参考) 重み係数

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

P 8120 : 1998

紙,板紙及びパルプ−

繊維組成試験方法

Paper, board and pulps−Fibre furnish analysis

序文 この規格は,1990年に第1版として発行されたISO 9184-1, Paper, board and pulps−Fibre furnish

analysis−Part 1 : General method, ISO 9184-2, Paper, board and pulps−Fibre furnish analysis−Part 2 : Staining

guide, ISO 9184-3, Paper, board and pulps−Fibre furnish analysis−Part 3 : Herzberg staining test, ISO 9184-4,

Paper, board and pulps−Fibre furnish analysis−Part 4 : Graff“C”staining test, ISO 9184-5, Paper, board and pulps

−Fibre furnish analysis Part 5 : Lofton-Merrit staining test (modification of Wisbar),及び1994年に第1版として

発行されたISO 9184-6, Paper, board and pulps−Fibre furnish analysis−Part 6 : Determination of fibre coarseness,

ISO 9184-7, Paper, board and pulps−Fibre furnish analysis−Part 7 : Determination of weight factorを基に作成し

た日本工業規格であるが,繊維の判別をする呈色表に,JISの呈色表現を追加規定した以外は,技術的内

容を変更することなく作成している。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,紙,板紙及びパルプ試料中の繊維組成の判別及びその定量に関する試験方法

について規定する。この試験方法は,繊維の構造又は染色性に影響を与えないようにして離解又は脱色す

ることが困難な,含浸加工した試料又は着色処理した試料には適さない。

備考1. 結果を正確に出すためには,相当の熟練及び経験を必要とする。この試験には,組成既知の

標準見本及び代表繊維の見本をしばしば用いるので,それら繊維の形態的特徴及び染色液で

処理したときの状態を熟知していなければならない。

2. この規格の対応国際規格を,次に示す。

ISO 9184-1 : 1990 Paper, board and pulps−Fibre furnish analysis−Part 1 : General method

ISO 9184-2 : 1990 Paper, board and pulps−Fibre furnish analysis−Part 2 : Staining guide

ISO 9184-3 : 1990 Paper, board and pulps−Fibre furnish analysis−Part 3 : Herzberg staining test

ISO 9184-4 : 1990 Paper, board and pulps−Fibre furnish analysis−Part 4 : Graff“C”staining test

ISO 9184-5 : 1990 Paper, board and pulps−Fibre furnish analysis−Part 5 : Lofton-Merrit staining

test (modification of Wisbar)

ISO 9184-6 : 1994 Paper, board and pulps−Fibre furnish analysis−Part 6 : Determination of fibre

coarseness

ISO 9184-7 : 1994 Paper, board and pulps−Fibre furnish analysis−Part 7 : Determination of weight

factor

2

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS P 0001 紙・板紙及びパルプ用語

JIS P 8203 パルプ−絶乾率の試験方法

備考 ISO 638 : 1978, Pulps−Determination of dry matter contentが,この規格と対応している。

JIS P 8222 パルプ−試験用手すき紙の調製方法

備考 ISO 5269-1 : 1979, Pulps−Preparation of laboratory sheets for physical testing−Part 1 :

Conven-tional sheet-former methodが,この規格と対応している。

JIS Z 8102 物体色の色名

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,JIS P 0001によるほか,次による。

a) 繊維組成試験 (fibre furnish analysis) 紙,板紙及びパルプ試料中の繊維組成(材種,蒸解法,漂白

の程度など)の定性及び定量分析。

b) 繊維粗度 (fibre coarseness) 単位長さ当たりの繊維の絶乾質量。mg/mで表す。

備考 繊維粗度の測定方法は,附属書1による。

c) 重み係数 (weight factor) 試料繊維と参照繊維の繊維粗度の比(1)。

注(1) 参照繊維としては,綿ぼろ繊維が一般的で,その重み係数を1.00,繊維粗度を0.180mg/mとする。

試料繊維の重み係数は,その繊維粗度から次の式で算出する。

180

.0

c

f=

················································································ (1)

ここに,

f: 試料繊維の重み係数

C: 試料繊維の繊維粗度 (mg/m)

備考 重み係数の測定方法は,附属書2による。

参考 重み係数の例を,附属書3に示す。

4. 測定の原理 試料を代表する少量の染色繊維を分散させたスライドを,顕微鏡下で観察し,次によっ

て,定性分析又は定量分析を行う。

a) 定性分析 繊維の染色性及び形態的特徴に基づいて,繊維組成(材種,蒸解法,漂白の程度など)を

判別する。

b) 定量分析 スライドを規則的に走査しながら,走査線上の繊維を各種別ごとに計数し,重み係数によ

って質量百分率に換算する。

5. 試薬 試薬は,次による。

なお,試薬は分析用試薬を用い,水は蒸留水又はこれに相当する純度の水を用いる。

a) 水酸化ナトリウム溶液 水酸化ナトリウム10gに水を加えて1lとし,約1%濃度の水酸化ナトリウム

溶液を調製する。

b) 塩酸溶液 塩酸5mlに水を加えて1lとし,約0.2%濃度の塩酸溶液を調製する。

c) りん酸溶液 85%りん酸35mlに水を加えて1lとし,約5%濃度のりん酸溶液を調製する。

d) 硫酸アルミニウム溶液 硫酸アルミニウム50gに水を加えて1lとし,約5%濃度の硫酸アルミニウム

3

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

溶液を調製する。

e) 過マンガン酸カリウム溶液 過マンガン酸カリウム65gに水を加えて1lとし,約6.5%濃度の過マン

ガン酸カリウム溶液を調製する。

f)

しゅう酸溶液 しゅう酸二水和物50gに水を加えて1lとし,約5%濃度のしゅう酸溶液を調製する。

g) 有機溶媒 エタノール,ジエチルエーテル,酢酸エチル,アセトン,キシレン,トルエン,クロロホ

ルム,テトラクロロエチレン,トリクロロエチレンなど。

6. 装置及び器具 装置及び器具は,次による。

a) 顕微鏡 可動ステージ及びセンターマーク(十字線,中央点又は水平線)付き接眼鏡を備えたものを

用いる。照明用光源として,昼光ランプ又は昼光フィルタ付きランプを用いる。繊維の判別及び繊維

数の測定には,40〜120倍率のものが望ましい。また,繊維構造の観察には,200〜500倍率のものが

望ましい。

b) 分散機 易分散性の試料には,低速かくはん機又はこれと同等の機能を備えた分散機を用いる。難分

散性の試料には,超音波分散機,離解機又はこれらと同等の機能を備えた分散機を用いる。

c) 赤外線ランプ又は温熱板 50〜60℃に保持できるもの。

d) ろ過装置 円形ふるいを用いる場合は,直径50〜70mm,高さ5〜10mm,底部の目開き60〜80μmの

もの。ガラスフィルタを用いる場合は,容量200ml,焼結板の孔径15〜40μmのもの。

e) 滴下管 0.5ml滴下できる目盛の付いた長さ約100mm,内径5〜8mmのガラス管で,一端にゴム球を

付け,他端の切り口は滑らかにするだけで細めてないもの。

f)

スライド 25×75mmのものが望ましい。

g) カバーグラス 22×32mmのものが望ましい。

h) 解剖針

i)

シャーレ 直径100〜120mmのもの。直径100〜120mmのふた付きで,適切な深さを備えた容器を用

いてもよい。

j)

加算計数器 計数した繊維数の記録に用いる。

k) 滴下瓶 容量30ml又は50mlのもの。

7. 試験片及び離解

7.1

試験片 試験片は,次による。

a) 試料全体を代表するように,試料の様々な位置から引き裂いた小片を,総量で約0.25g採取し,試験

片とする。

b) 多層ずき紙について,各層ごとの分析が必要な場合は,約5×5cmの試験片を5枚採取する。

7.2

試験片の離解 試験片の離解は,次による。

a) 普通紙の場合 試験管又はビーカーに試験片を入れ,水を加えて数分間煮沸し,分散機で分散させる。

この段階で試験片が完全に分散しない場合は,ガラスフィルタでろ過して試験管又はビーカーに移し,

水酸化ナトリウム溶液を加え,ときどきかくはんしながら数分間煮沸する。次に,ガラスフィルタを

用いてろ過し,水で2回洗浄した後,塩酸溶液を加え,数分間浸せきして中和させる。水で数回洗浄

し,分散機で分散させる。

備考 パルプ及び無サイズ紙のように離解しやすいものには,水酸化ナトリウム溶液は不必要とする。

羊毛又は絹が混入した試料については,染色性に影響するので水酸化ナトリウム処理を行って

4

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

はならない。

b) 特殊な処理を施した紙の場合

1) 耐水紙など ビーカーに試験片を入れ,硫酸アンモニウム溶液又はりん酸溶液を加えた後,分散性

に応じて5〜30分間煮沸する。ビーカーを傾斜させて上澄み液を除いた後,水で数回洗浄し,分散

機で分散させる。

なお,完全に分散しないときは,含浸紙などの場合と同様に,冷有機溶媒又は熱有機溶媒で抽出

する。

参考 次亜塩素酸塩による漂白が,分散性の向上に有効な場合がある。

2) 硫酸紙及び高こう(叩)解パルプを原料とする紙 ビーカーに試験片を入れ,過マンガン酸カリウ

ム溶液を加えて1時間放置する。ビーカーを傾斜させて上澄み液を除いた後,水で洗浄し,しゅう

酸溶液で処理する。再度水洗し,分散させる。

3) 含浸紙など 一般化した方法はないが,繊維に影響しないような有機溶媒を選び,冷有機溶媒又は

熱有機溶媒で抽出するとよい。

4) 着色紙 離解後の繊維が高度に着色している場合には,一般的な試薬の中から染料の特性に応じて

適切な試薬を選び,抽出,酸化又は還元処理を行うとよい。

c) 多層ずき紙の離解 試験片を約70℃の熱水中に浸せきし,各層ごとに分離する。分離した層は,普通

紙の場合と同様に,水中で煮沸し,分散させる。

備考 分離が困難な場合には,水の代わりに水酸化ナトリウム溶液を用いるとよい。また,隣接層の

繊維が混入している場合には,湿潤状態で軽くこすって,それらを除去すればよい。

8. 染色法の選定及び染色液の調製

8.1

染色法の選定 製紙用パルプの一般的な分類及びその判別に有効な染色法を,表1に示す。一般的

な繊維組成試験の場合は,表1を元に適切な染色法を選定する。

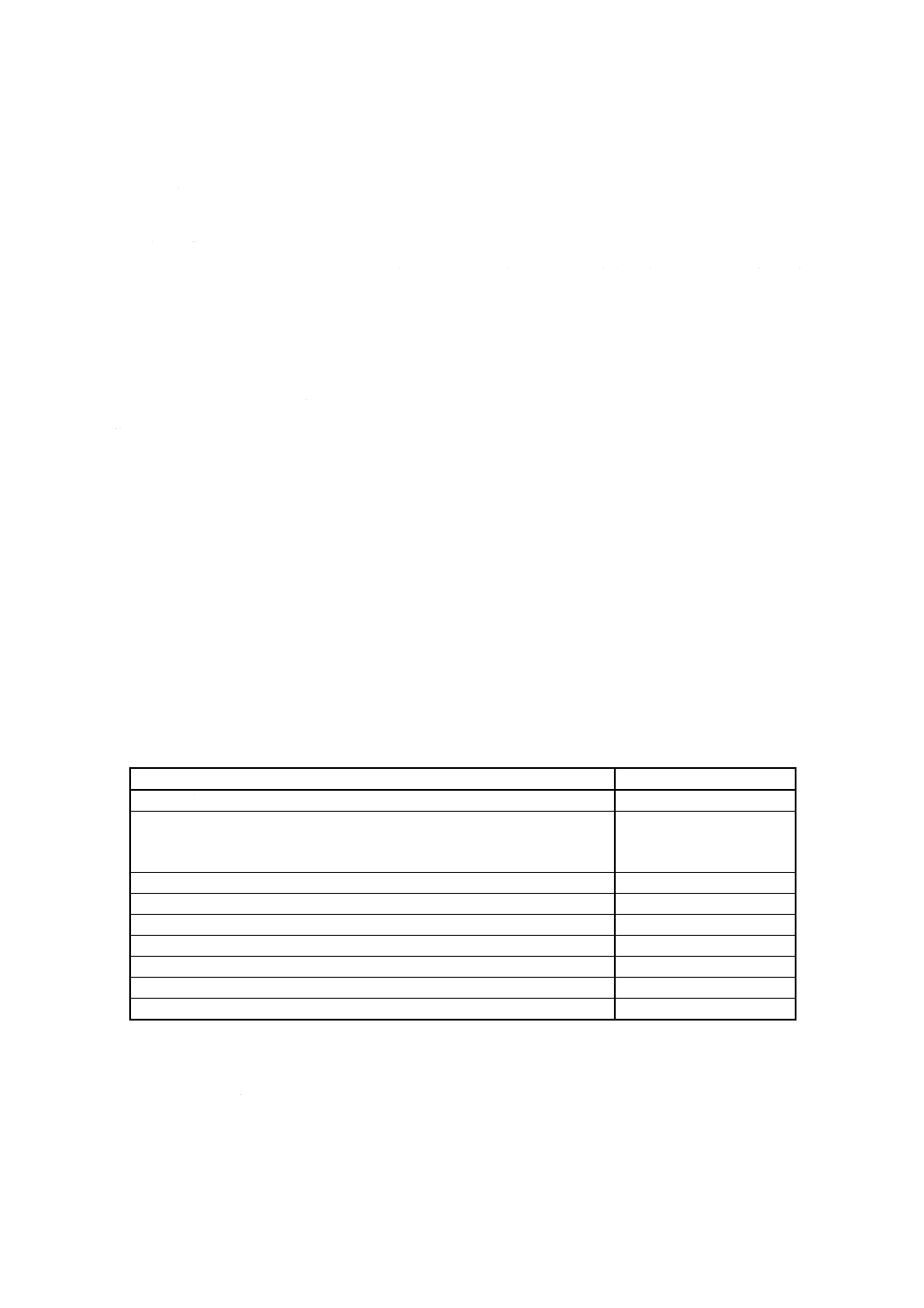

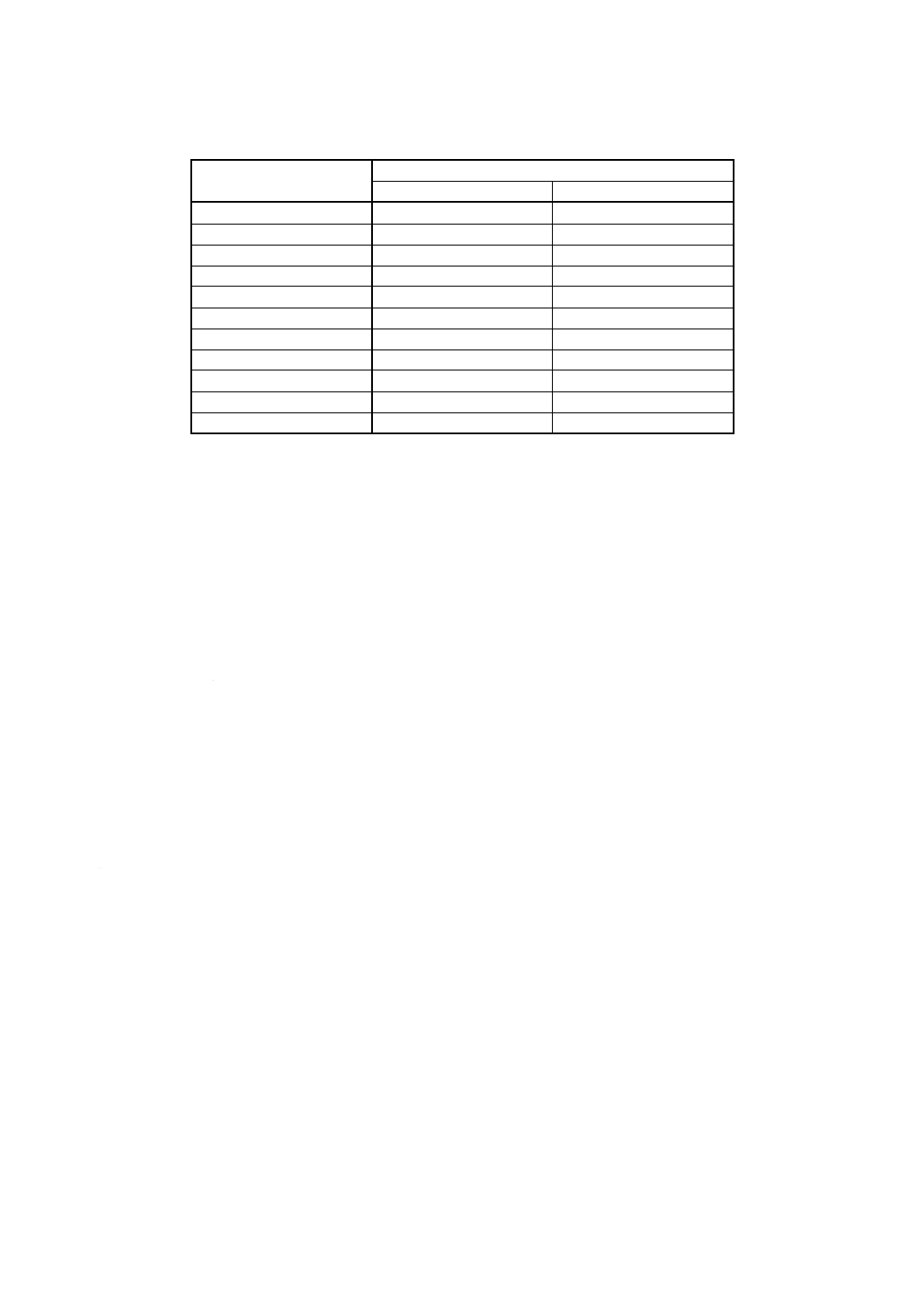

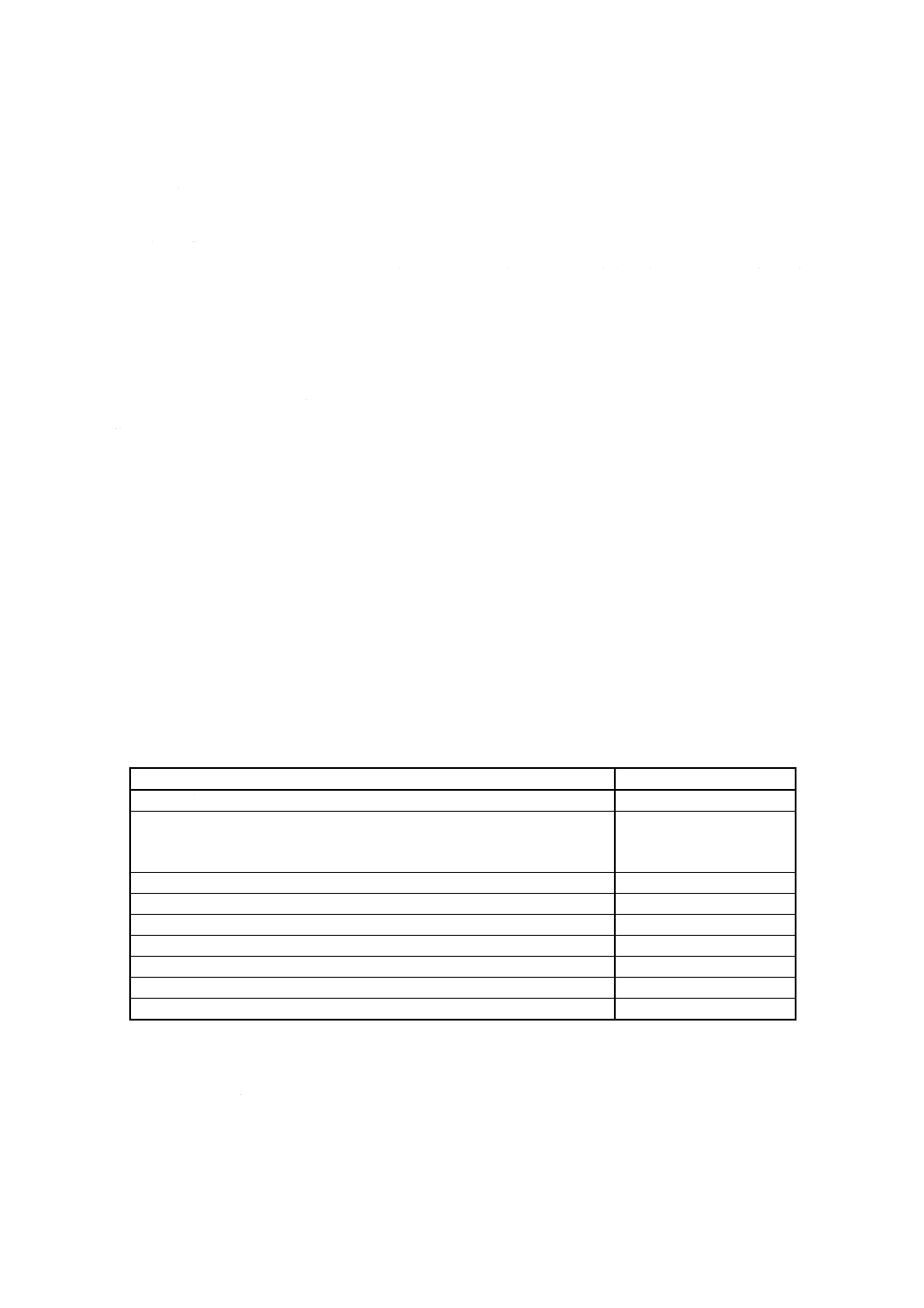

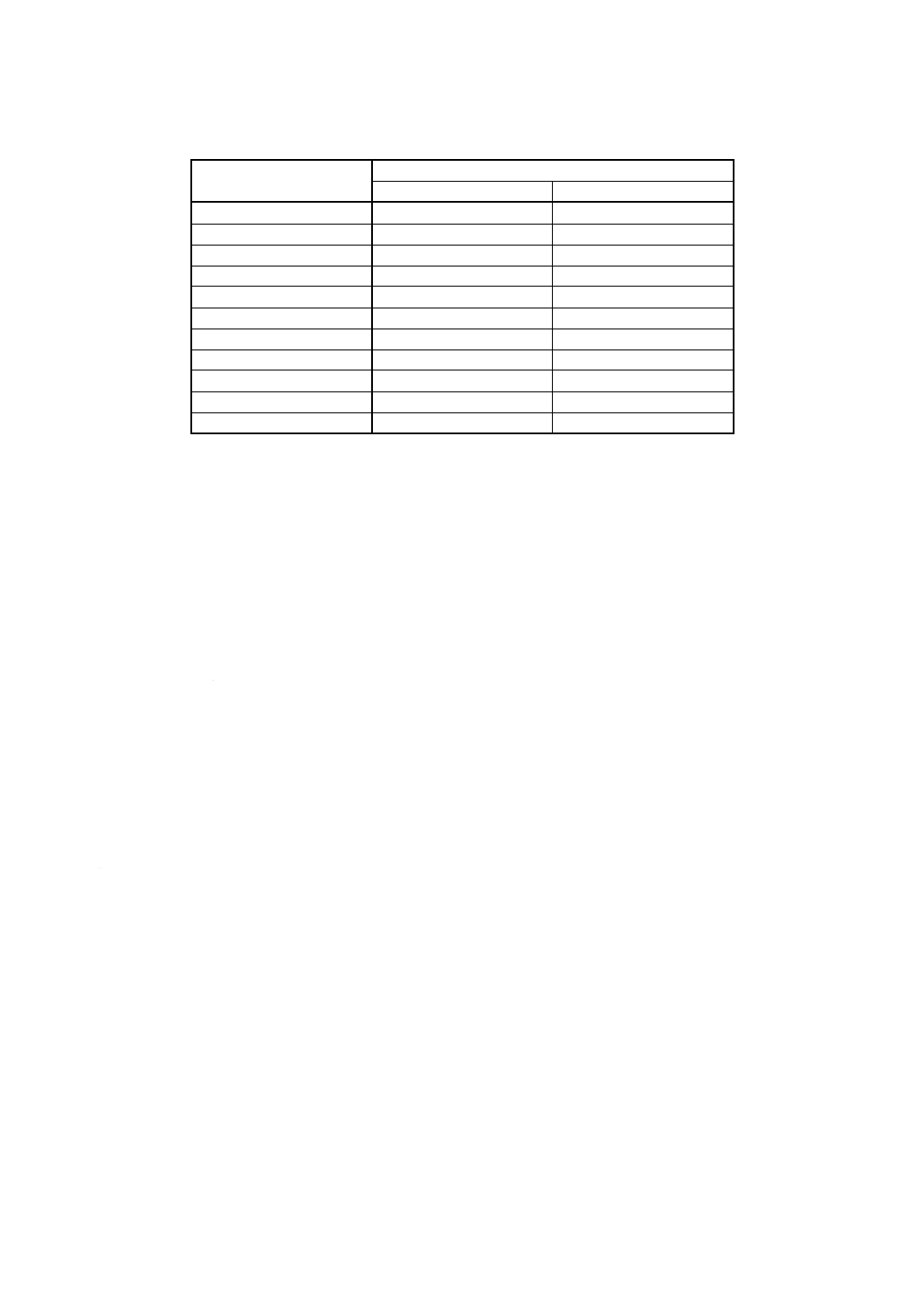

表1 製紙用パルプの一般的な分類及び判別に有効な染色液

分類

染色法

CP/MP/ぼろ

ヘルツベルグ

CP/MP/SCP

ヘルツベルグ

C

ロフトンメリット

針葉樹未ざらしCP/針葉樹さらしCP

ロフトンメリット

針葉樹未ざらしKP/針葉樹未ざらしSP

ロフトンメリット

広葉樹未ざらしKP/広葉樹未ざらしSP

C

さらしKP/さらしSP

C

針葉樹CP/広葉樹CP

C

未ざらしセミケミカルKP/未ざらしセミケミカルSP

ロフトンメリット

針葉樹MP/広葉樹MP

C

参考 表1で推奨する染色法は,様々な繊維組成の判別に有効であるが,特定の場合には,このほかにも,

実用できる染色法が数多くあり,それらは,多くの文献に紹介されている(関連規格参照)。

8.2

染色液の調製

8.2.1

ヘルツベルグ染色液 ヘルツベルグ染色液の調製は,次による。

a) 塩化亜鉛溶液(20℃で比重1.82) 塩化亜鉛約200gを温水約100mlに加えて,不溶分が残るまで飽

和させる。室温まで冷却して塩化亜鉛の結晶が析出するのを確認する(2)。

5

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(2) 溶液は,褐色瓶に保存する。

b) よう素溶液 よう化カリウム2.1gとよう素0.1gを混合した後,ピペットを用いて水5mlをかくはん

しながら滴下する(3)。

注(3) よう化カリウムがよう素に対する溶媒となるので,滴下する水の量は,よう素の溶解に必要な

最少量であることが重要である。水の滴下が早過ぎると,よう素が溶けずに残ることがあるが,

その場合は,溶液を捨てる。

c) ヘルツベルグ染色液 a)で調製した液15ml,水1ml及びb)で調製した液全量を混合する。沈殿が生じ

るまで,6時間以上放置した後,混合液の清澄部を褐色瓶に静かに注ぎ,よう素1片を加えて暗所に

保存する(4)。

注(4) 2〜3か月ごとに新しい溶液を準備する。

備考 新しい染色液を用いる前に,既知の繊維によって確認試験をする。綿繊維の場合,ワインレッ

ドに染色されるが,青みを帯びた色が現れたときは,溶液濃度が高すぎるので,少量の水で薄

める。化学パルプの場合,青から青みを帯びた紫に染色されるが,赤みを帯びた色が現れたと

きは,溶液の濃度が低すぎるので,少量の塩化亜鉛を加えて調製する。

8.2.2

C染色液 C染色液の調製は,次による。

a) 塩化アルミニウム溶液(20℃で比重1.16) 塩化アルミニウム (Ⅲ) 六水和物約40gを,水100mlに

溶かす(2)。

b) 塩化カルシウム溶液(20℃で比重1.37) 塩化カルシウム約100gを,水150mlに溶かす(2)。

c) 塩化亜鉛溶液(20℃で比重1.82) 塩化亜鉛約100gを温水約50mlに加え,不溶分が残るまで飽和さ

せる。室温まで冷却し,塩化亜鉛の結晶が析出するのを確認する(2)。

d) よう素溶液 よう化カリウム0.90gとよう素0.65gを混合する。ピペットを用いて水50mlをかくはん

しながら滴下する(2)(3)(4)。

e) C染色液 a)で調製した液20ml,b)で調製した液10ml及びc)で調製した液10mlをピペットで取り出

し,メスシリンダに入れて混合する。これにd)で調製した液12.5mlを加えて再び混合し,暗所に放置

する。12〜24時間後に沈殿ができたならば,その清澄部を褐色瓶に入れ,よう素1片を加えて暗所に

保存する(4)。

備考 新しい染色液を用いる前に,針葉樹さらしKP及びSPを含む見本によって確認試験をする。10.b)

表3に示した色と一致しない場合,少量のよう素を加えて再び試験をする。それでも,色が満

足でないときは,新しい混合液を調製する。

注(2)〜(4) 8.2.1の注参照。

8.2.3

ロフトンメリット染色液 ロフトンメリット染色液の調製は,次による。

a) 1%フクシン溶液 フクシン1gを沸騰水50mlの中に加えてよくかき混ぜた後,水で希釈して100ml

とする(2)。

b) 2%マラカイトグリーン溶液 マラカイトグリーン2gを沸騰水50mlの中に加えて,よくかき混ぜた

後,水で希釈して100mlとする(2)。

c) 約0.5%塩酸 塩酸5mlを水で希釈して400mlとする(2)。

d) ロフトンメリット染色液 a)で調製した液4.4ml,b)で調製した液2.2ml及びc)で調製した液20mlを

ピペットで取り出してメスシリンダに入れ,水で希釈して100mlとする。これを褐色瓶に入れて,暗

所に保存し,よく振ってから使用する。

備考 新しい染色液を用いる前に,針葉樹未ざらしKP,SP及びGPを含む見本によって確認試験を

6

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。未ざらしKP及びGPの場合,赤みを帯びた色が現れたときは,マラカイトグリーン溶

液を加える。未ざらしSPの場合,青み又は緑がかった色が現れたときは,フクシン溶液を加

える。2か月ごとに確認試験をすることが望ましい。

注(2) 8.2.1の注参照。

9. 染色及びスライドの調製 染色及びスライドの調製は,次による。

a) スライド上での染色(C染色液及びヘルツベルグ染色液の場合)

1) 繊維懸濁液からの調製 分散させた繊維懸濁液の約半分をビーカーに採り,水で希釈して約0.05%

の濃度にする。滴下管を用いて,汚れのないスライド上に0.05%濃度の懸濁液0.5mlを滴下し,解

剖針を用いるか,又はスライドの端部を軽くたたいて均一に分散させる。温熱板又は赤外ランプを

用いて,スライドを乾燥した後,冷却する。適切な染色法で染色し,気泡が入らないようにしてカ

バーグラスを載せる。1〜2分間放置した後,スライドの長端部を傾けて,余剰の染色液を吸取紙で

除く。

2) 繊維パッドからの調製 円形ふるい又はガラスフィルタを用いて,分散した繊維懸濁液の半分をろ

過する。シャーレ内に繊維パッドを入れてふたをし,分析するまで乾燥しないようにする。少量の

繊維パッドをスライド上に置き,吸取紙で余剰の水を除く。適切な染色法で染色し,解剖針で均一

に分散させる。気泡が入らないようにしてカバーグラスを載せ,繊維が凝集しないように注意しな

がら,余剰の染色液を吸取紙で除く。

b) 試験管内での染色(ロフトンメリット染色法の場合) 円形ふるい又はガラスフィルタを用いて,分

散した繊維懸濁液の半分量をろ過する。繊維パッドを試験管に入れ,5〜10mlの染色液を加え,1〜2

分間ガラス棒でかくはんしながら煮沸する。円形ふるい又はガラスフィルタに移し,ろ液が透明にな

るまでろ過・水洗する。少量の染色した繊維をスライド上に置き,2〜3滴の水を滴下して解剖針で均

一に分散させる。カバーグラスを載せ,余剰の水を吸取紙で除く。

10. 繊維の判別 染色した繊維のスライドを顕微鏡下で40〜120倍の倍率で観察し,繊維の染色性及び形

態的特徴によって繊維組成(材種,蒸解法,漂白の程度など)を判別する。

a) ヘルツベルグ染色液の場合 ヘルツベルグ染色液を用いた場合には,繊維の判別は,表2による。

7

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

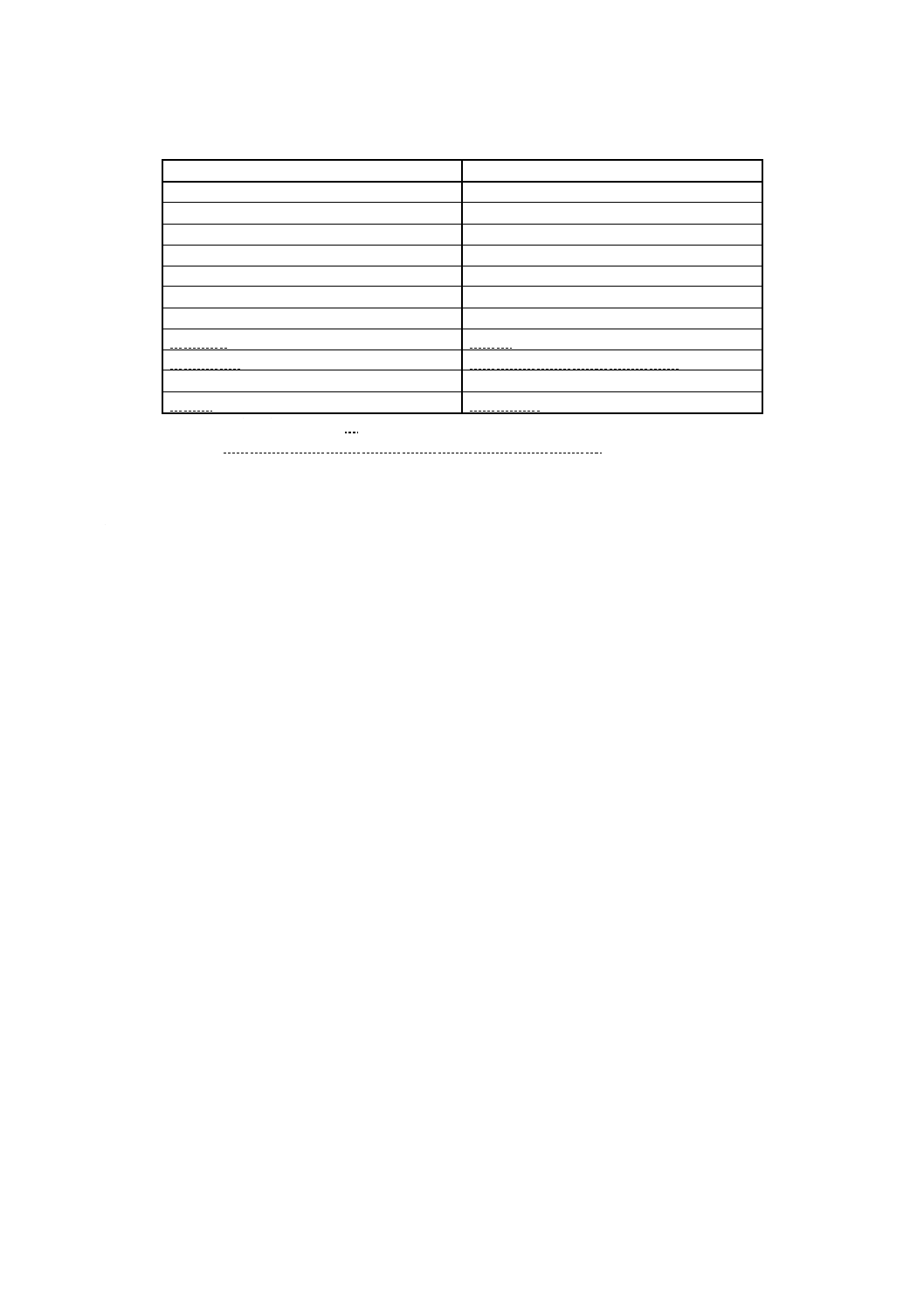

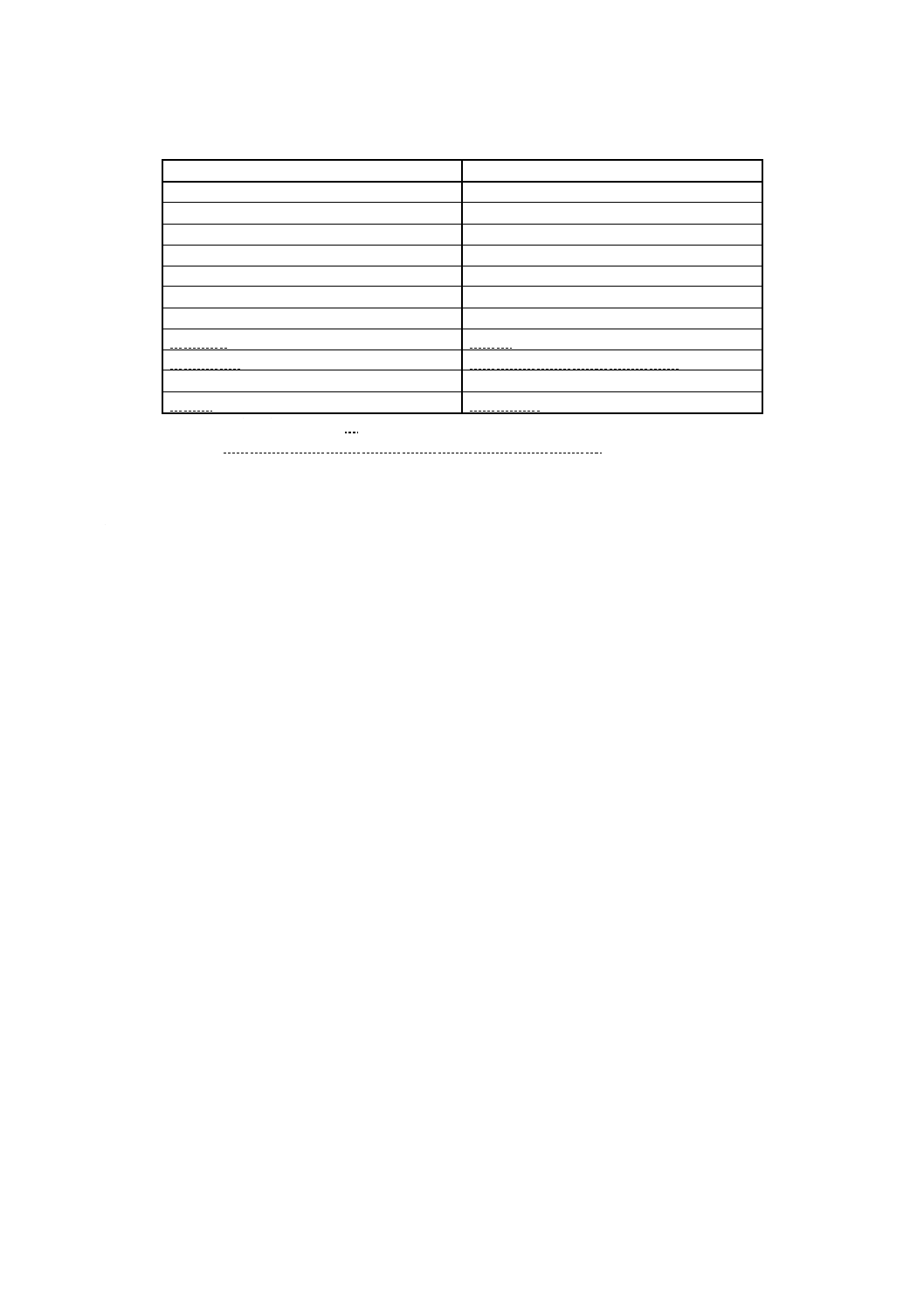

表2 ヘルツベルグ染色液の呈色表

パルプ繊維の種別

呈色

CP(木材,わら,エスパルトなど)

青,青みのすみれ色

MP(木材,わら,ジュートなど)

黄

ぼろ(木綿,リネン,大麻,ラミーなど)

ワインレッド

SCP,CMP

くすんだ青,くすんだ黄,青と黄の混色

再生セルロース繊維(ビスコースなど)

暗い青みのすみれ色

アセテート繊維

黄

合成繊維

無色から茶色みの黄

マニラ麻

暗い紫

竹,バガス

暗い青みの灰色〜暗い紫みの灰色

がん皮,みつまた

くすんだ黄〜灰オリーブ色

こうぞ

赤みの茶色

備考1. 呈色の色名は,JIS Z 8102による。

2. スライド上の染色前の繊維には,指を触れないようにする。

参考1. 染色した繊維は,数時間後には退色するので,長く保存できない。化学パルプの青色

は徐々に暗くなり,機械パルプの黄色は灰色がかった色相を帯びる。

2. 収率60%程度の未ざらし針葉樹KPは,暗い黄色を示す。

b) C染色液の場合 C染色液を用いた場合には,繊維の判別は,表3による。

8

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

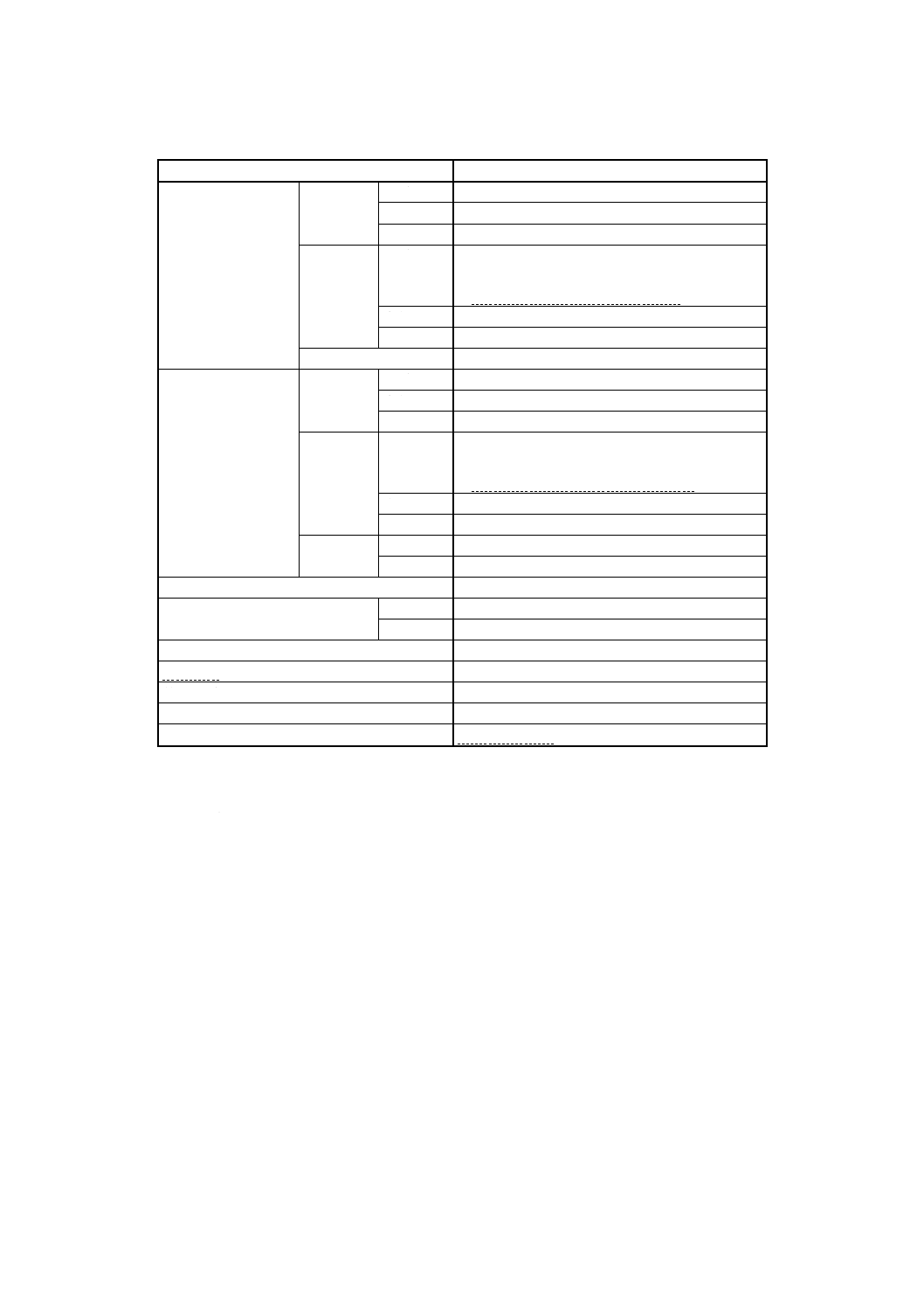

表3 C染色液の呈色表

パルプの種別

呈色

針葉樹パルプ

KP

未ざらし

黄と茶色の陰影色

さらし

明るい青みの灰色又は灰色

溶解

茶色みの紫

SP

未ざらし

黄の陰影色

蒸解が進むにつれて,

→明るい灰オリーブ色→灰ピンク

さらし

明るい茶系色

溶解

明るい茶系色又は紫

SCP

鮮やかな黄

広葉樹パルプ

KP

未ざらし

青みの緑〜暗い青

さらし

強い青

溶解

青紫

SP

未ざらし

黄みの灰系色

蒸解が進むにつれて,

→明るい灰紫→明るい灰オリーブ色

さらし

明るい青又は青みの灰色

溶解

明るい茶系色

SCP

未ざらし

緑系(さまざまな陰影色)

さらし

強い青

MP

鮮やかな黄

わら,エスパルトCP

未ざらし

緑みの青(多くの色相)

さらし

灰青,すみれ青,強い青

ぼろ(木綿,リネン,大麻,ラミーなど)

ワインレッド又は茶赤色

マニラ麻

黄みの灰色,薄い青及び灰紫

竹,バガス

くすんだ青〜薄い紫

がん皮,みつまた

明るいオリーブ色〜明るい青みの灰色

こうぞ,桑

薄い赤みの茶色

参考1. C染色液による呈色は,ほとんど陰影が現れる。そのため,試験者によって呈色の表現

が異なる場合があり,表3に示した色名は,必ずしも文献に見られるものと類似している

わけではない。繊維によっては,呈色による判別が困難な場合があり,繊維の形態学的

知識を必要とする。

2. 針葉樹SPなどに見られる放射組織のピッチ成分は,C染色液によって黄色を呈する。

3. 溶解パルプの中には,際立った識別ができないものもある。

4. 染色の前処理段階で,試料を水酸化ナトリウム溶液で煮沸すると,広葉樹機械パルプと

針葉樹機械パルプの判別が可能であり,前者は,鮮やかな黄色,後者は,緑色系を呈す

る。

c) ロフトンメリット染色液の場合 ロフトンメリット染色液を用いた場合には,繊維の判別は,表4に

よる。

9

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

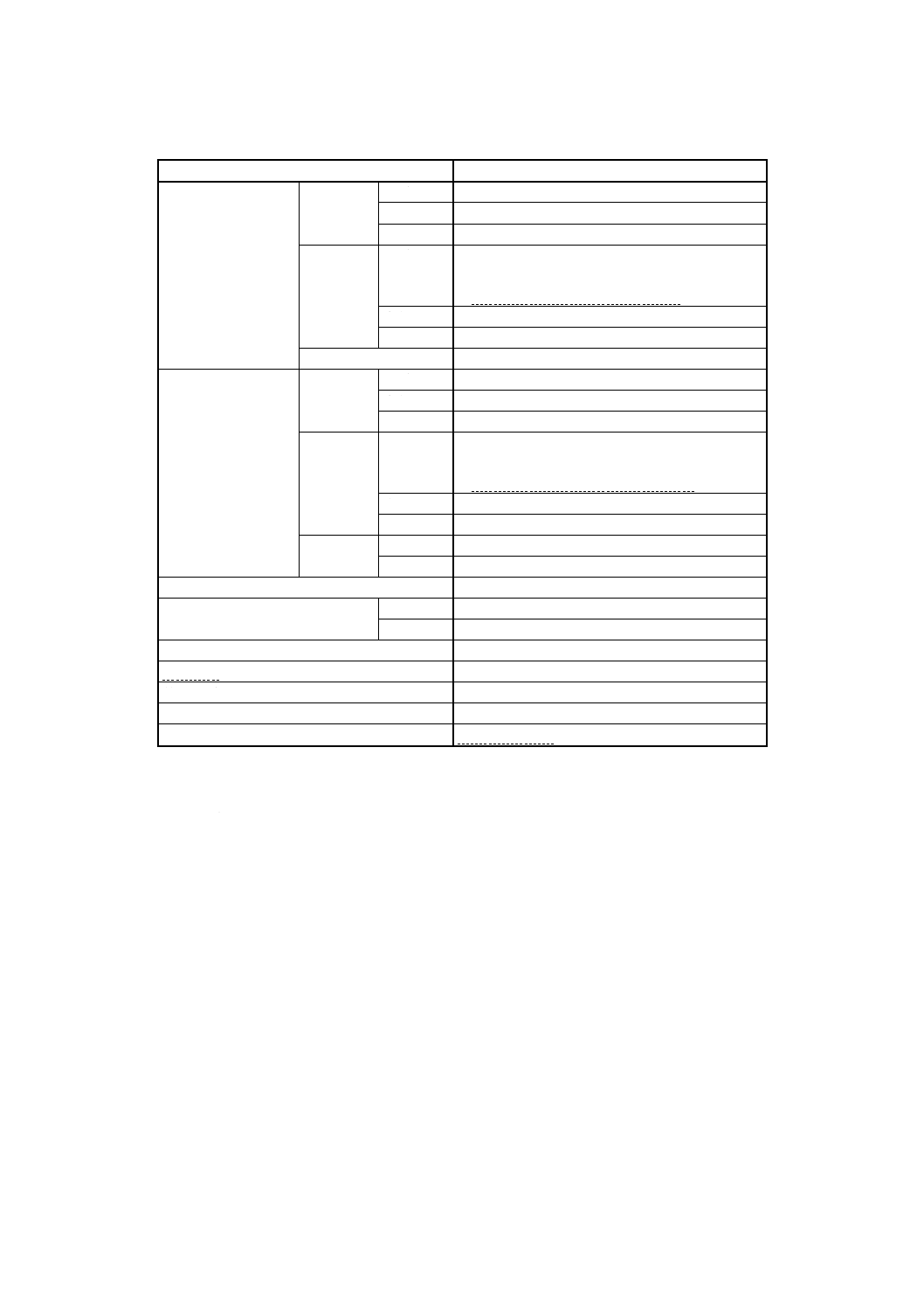

表4 ロフトンメリット染色液の呈色表

パルプの種別

呈色

針葉樹CP

KP

未ざらし

緑系又は灰色みの青

半ざらし

明るいピンク色又は無色

さらし

無色

SP

未ざらし

赤すみれ色

さらし

無色

広葉樹CP

KP,

SP

未ざらし

明るい緑系又は明るいすみれ色

(弱い色又は無色)

半ざらし,

さらし

ほとんど無色

針葉樹,広葉樹

SCP

KP

未ざらし

青みの緑

SP

未ざらし

暗い青すみれ色

MP

鮮やかな青

参考1. 異なる製造業者又は異なるバッチのフクシン及びマラカイトグリーンを用いると,若干

呈色が違ってくる。

2. 色の強さは,脱リグニンが進むにつれて弱くなる。

3. ロフトンメリットによる染色試験では,しばしば,繊維の有縁壁孔が強いすみれ色に染

色されることがある。この“目玉状形成 (eye formation)”は,繊維壁が薄く染色された

SP繊維では特に顕著であるが,KP繊維では観察されないため,未ざらしSPの判別手段

として有効である。この現象は,一般に,塩基性染色液を用いたときに見られる。

4. 針葉樹SPなどに見られる放射組織のピッチ成分は,ロフトンメリット染色液によって

青みの緑色を呈する。

11. 操作 操作は,次による。

11.1 定性分析法 染色した繊維スライドを顕微鏡の可動ステージ上に載せ,水平方向又は垂直方向に1

ラインずつ規則的にゆっくりとスライドを移動させながら,繊維が存在する全視野を観察する。少なくと

も2枚のスライドについて,形態的特徴及び染色性を考慮しながら繊維組成を判別する。

11.2 定量分析法 可動ステージ上でスライドを動かし,接眼鏡のセンターマークがカバーグラスの一端

から3〜5mmになるようにする。水平方向又は垂直方向に1ラインずつ規則的にゆっくりとスライドを移

動させ,繊維が存在する全視野を走査しながら,ライン上の繊維を各種別ごとに計数する。繊維の計数方

法は,次による。

a) 加算計数器を用いて,接眼鏡のセンターマークを通過する繊維又は繊維破片の数を各種別ごとに計数

する。

b) 1本の繊維が,1回以上センターマークを通過する場合は,そのたびごとに数える。

c) 1本の繊維がセンターマークに沿って通過する場合は一つとして数える。

d) 非常に微細な繊維破片は無視するが,分裂繊維のように比較的大きな繊維破片については,同種の繊

維に由来する破片を同一ライン上で2〜3個観察したとき,一つとして数える。

e) 針葉樹パルプのように,柔細胞,その他の小さな細胞が少ない場合は,これらを無視する。

f)

結束繊維については,束になった繊維を1本ずつ数える。

g) 1ライン上のすべての繊維を1回の走査で,各種別ごとに計数することが困難な場合には,同一ライ

ン上を繰り返し走査してもよい。このとき,一連の計数が完了するまで,スライドが元のライン上か

ら離れないように十分注意する。

h) 1ライン上のすべての繊維を計数したら,スライドを5mm移動させ,新しいライン上で計数を繰り返

10

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

す。

i)

少なくとも2枚以上のスライドを用いて,繊維の総数が600以上になるまで計数する。

備考1. 呈色による繊維組成の判別が困難な場合には,繊維の形態的特徴によって,各種別ごとに計

数する。

2. 柔細胞が非常に多い場合には,それらを端数として数えておき,同種の繊維に由来する細胞

を同一ライン上で4個観察したら,合わせて1本とみなして加算する。

12. 試験結果の表し方 試験結果の表し方は,次による。

12.1 定性分析 顕微鏡観察の結果を元にして,繊維組成(材種,蒸解法,漂白の程度など)を報告する。

判別が困難な繊維及び密接に関連した少量の繊維については,それらをまとめて一つの分類として報告す

る。

12.2 定量分析 判別した各種別繊維の割合を次の式によって質量百分率で表し,JIS Z 8401に規定する

方法によって,整数値に丸める。

∑

=

=

k

i

i

i

i

i

i

n

f

n

f

x

1

100

·········································································· (2)

ここに, xi: 各種別繊維の質量百分率 (%)

fi: 各種別繊維の重み係数

ni: 各種別繊維の総数

k: 種別数

なお,2%未満の繊維は,こん跡として報告する。

参考 精度 定量分析において試験が理想的に行われた場合,測定値の95%信頼限界は次の式で与え

られる。

(

)

N

P

P

P

−

±

1

96

.1

······································································· (3)

ここに, P: ある種別繊維の質量分率

N: 計数した繊維の総数

なお,Nが600及び1 200の場合について,理論上の95%信頼限界を表5に示す。

定量分析の実際の精度は,パルプの種類,呈色の差,用いた重み係数の正確さ,及び試験者

の判定に依存するため,一般的に有効な信頼限界を規定することはできないが,使用した染色

法及び繊維の計数手法に対して,その都度,測定値の信頼限界を明記することが望ましい。統

計的なデータが有効な場合には,要求精度を満足させるために必要な測定数を,関連の規格に

規定することが望ましい。精度データが無効な場合には,表5に示した精度に近い測定結果を

得るためには,理想的な条件下で,少なくとも600以上の繊維を計数することが望ましい。

11

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

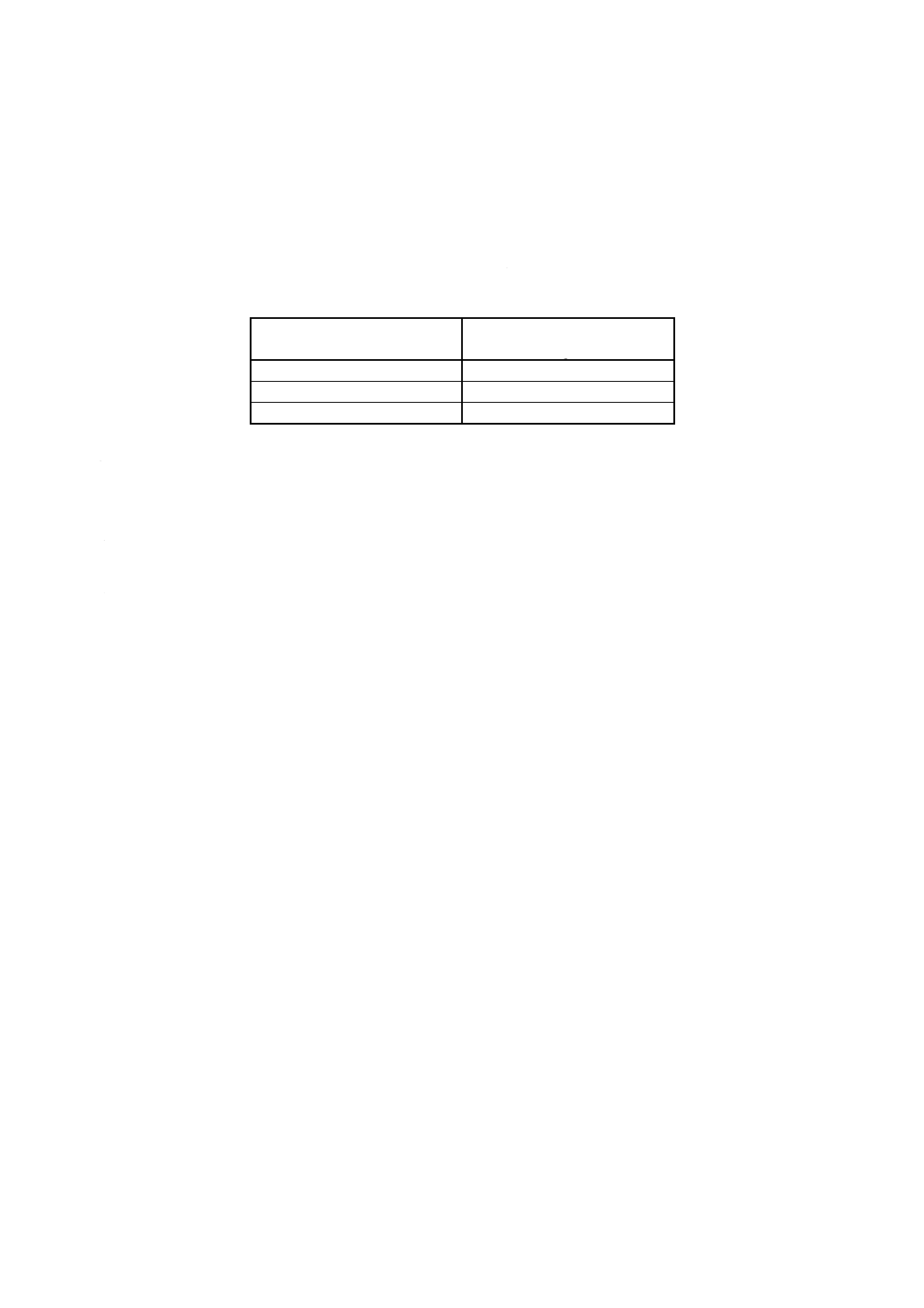

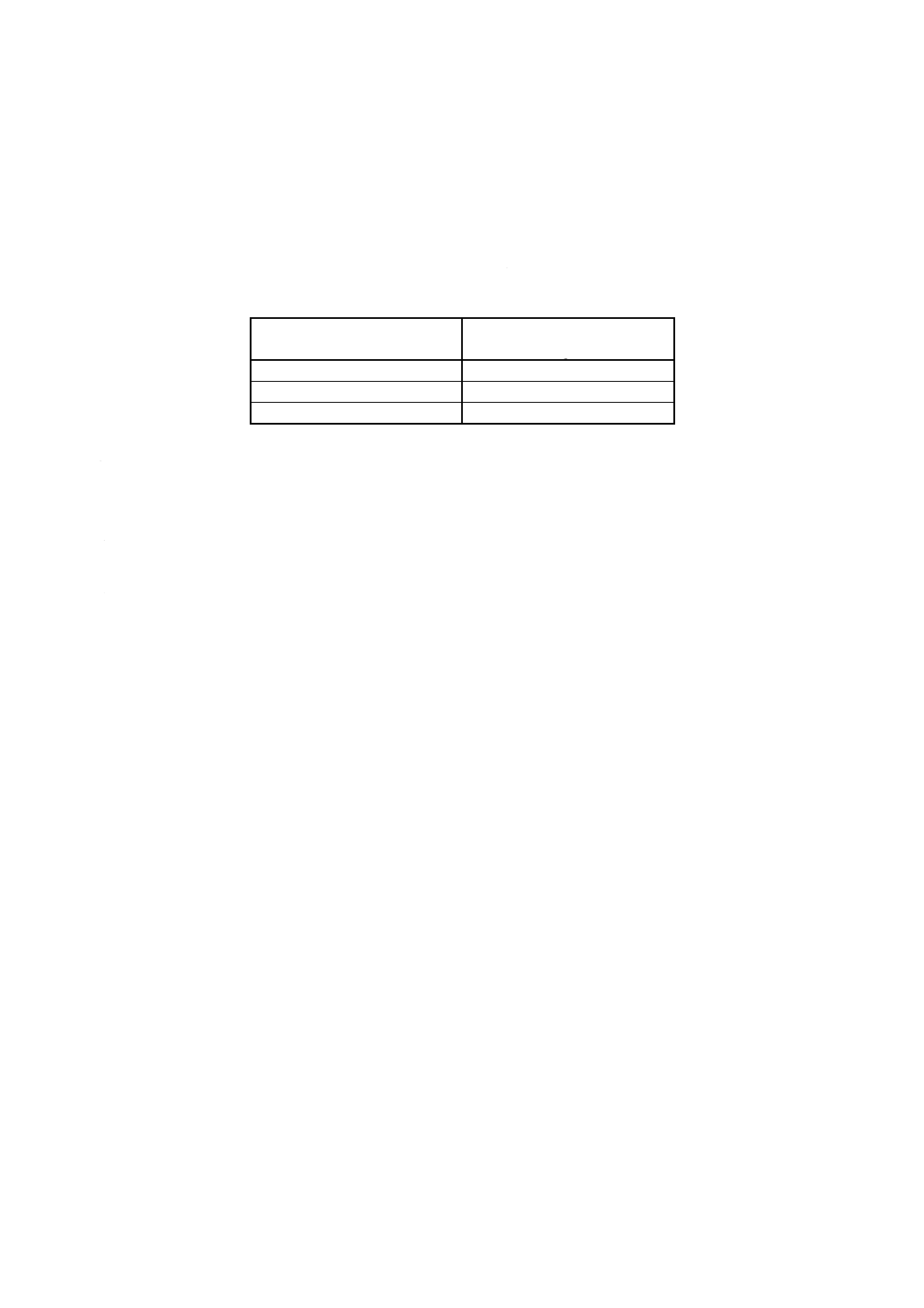

表5 測定値の95%信頼限界(理論値)

全成分に対する割合

(%)

95%信頼限界 (±%)

N=600の場合

N=1 200の場合

2

1.0

0.8

5

1.7

1.2

10

2.4

1.7

20

3.2

2.3

30

3.7

2.6

50

4.0

2.8

70

3.7

2.6

80

3.2

2.3

90

2.4

1.7

95

1.7

1.2

98

1.0

0.8

13. 報告 報告には,必要に応じて次の項目を記録する。

a) 規格名称又は規格番号

b) 試験片の種類及び名称

c) 板紙のような多層ずき製品の場合は,分析した各層についての情報

d) 試験に用いた染色法

e) 定性分析の場合

− 繊維の材種

− 蒸解法

− 漂白の程度

f)

定量分析の場合

− 各種別繊維の測定数

− 使用した重み係数及びその出典

− 柔細胞の有無

g) 試験値の精度

h) 試験中に観察された特記事項

i)

その他必要とする事項

12

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 この規格の関連規格・公表文献の目録を次に示す。

a) 製紙用パルプの判別関連

1) CÔTÉ, W. A. : Papermaking fibers. A Photomicrographic Atlas. Syracuse University Press, Syraxuse, NY

1980.

2) HARDERS-STEINHÄUSER, M. : Faseratlas zur mikroskopischen Untersuchung von Zellstoffen und

Papieren. Güntter-Staib Verlag/Biberach/Riss 1974.

3) KOCH, P.A. : Mikroskopie der Faserstoffe. Handbuch für Textilingenieure und Textilpraktiker, Fachteil T

13. Dr. Spohr-Verlag, Wuppertal-Elberfeld 1964.

4) STRATMANN, M. : Erkennen und Identifizieren der Faserstoffe. Handbuch für Textilingenieure und

Textilpraktiker, Fachteil T 16. Dr. Spohr-Verlag, Stuttgart 1973.

5) STRELIS, I. and KENNEDY, R. W. : Identification of North American Commercial Pulpwoods and Pulp

Fibres, Univ. of Toronto Press, Canada 1967.

6) VIDAL, L. : Lʼanalyse Microscopique des Papiers. Le Papier, Paris 1939.

7) Identification of Textile Materials, The Textile Institute. Manchester. C. Tinling and Co. Ltd., Liverpool 1967.

8) Identification of Wood and Fibers from Conifers. TAPPI Test Method T 263, om-82.

9) Species Identification of Nonwood Plant Fibers. TAPPI Test Method T 259, om-83.

10) PARHAM, R.A. and GRAY, R.L. : The Practical Identification of Wood and Pulp Fibers. TAPPI PRESS,

Atlanta, GA, 1982.

11) LAAMANEN, J. and ILVESSALO-PFÄFFLI, M.S. : Determination of Fibre Composition and Requisite

Weight Factors in Nonwoven Fabrics. Paperi ja Puu 55 (1973) : 11, pp. 829-824.

12) Fiber analysis of paper and paperboard. TAPPI Test Method T 401, om-88.

b) 繊維粗度の測定関連

1) BACKMAN, A. : Die Bestimmung des Zellstoffgehalts in Zeitungspapier. Finnish Paper and Timber J. 16

(1934) : 7,pp. 302-308 ; : 8, pp.392-396 (Swed. ; Ger. Sum.).

2) BRADY, C.T., BERZINS A. and CLARK, J.dʼA. : A Rapid Simplified Method for Determining the

Coarseness of Pulp. Tappi 39 (1956) : 1, pp. 40-43.

3) RANGER, A.E. : A New method for the Measurement of fibre Weight Factors and the Fineness of Pulp. Paper

Technol.2 (1961) : 2, T71-t76.

c) 重み係数の測定関連

1) CLARK, J.dʼA. : Notes on Weight Factors for Fiber Microscopy. Tappi 34 (1951) : 7, pp. 317-318.

2) a)11)と同じ。

3) STRELIS, I. : Improved Method of Fibre Analysis of Newsprint. Pulp and Paper Mag. Can. 70 (1969) : 13,

pp. 63-66.

13

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 繊維粗度の測定方法

1. 適用範囲 この附属書(規定)は,パルプの繊維粗度の測定方法について規定する。この方法は,CP

及びSCPのような比較的繊維の損傷が少ないパルプに適用する。MP及びCMP又は高度にこう解された

CP及びSCPには適用しない。

2. 原理 質量既知の繊維を分散させたスライドを顕微鏡下で観察し,長さ既知の線分上を走査しながら

繊維を計数する。繊維粗度は,計算式によって算出する。

3. 試薬 試薬は,次による。

a) 染料 繊維を強く染色できる水溶液。木材CPに対して適切な染料としては,10g/lコンゴブルー溶液,

10g/lビクトリアブルー溶液など。

b) 水酸化ナトリウム溶液 約10g/lの水溶液。

4. 装置及び器具 装置及び器具は,次による。

a) 顕微鏡 本体の6.a)に規定した備品,及び水平可動範囲50mm〜60mmの可動ステージを備え,その移

動距離が±0.1mmの精度で計測可能なもの。

b) 手すき装置 JIS P 8222に規定したもの。

c) ガラスフィルタ 容量200ml,細孔径15〜40μmの焼結板を備えたもの。

d) 容器 4〜5mm径のガラスビーズ約250個を入れた容量100mlの広口瓶。

e) ろ紙 手すき装置のワイヤと同一サイズに切ったもの。

5. 試料の準備 試料の準備は,次による。

a) 風乾パルプ 約5gの試料を細かくちぎり,シャーレ又はこれと同等の容器に入れる。

b) スラッシュパルプ ガラスフィルタでろ過したマットを風乾した後,5.a)の方法に従う。

6. 顕微鏡用スライドの準備

6.1

試料のひょう量及び染色 試料のひょう量及び染色は,次による。

a) 試料が入ったシャーレのふたを開放し,はかりのそばで4時間以上調湿する。

b) 調湿した試料から10〜20mgの試料を四つ採取し,それぞれ0.1mgの精度でひょう量する。ただし,

各々の試料の採取量は,広葉樹CPのように微細繊維を含む場合には約10mg,針葉樹パルプの場合に

は約20mgとする。これらの数値は,手すき装置のワイヤ面積が200cm2のときに適合するものであり,

ワイヤ面積が異なるときは,比例計算によって試料の採取量を変える。

c) 別に約5gの試料を採り,JIS P 8203に従って絶乾率を測定する。

d) 各試料を別々に,水酸化ナトリウムで約1分間煮沸後,ガラスフィルタ漏斗でろ過・水洗浄する。

e) 繊維パッドを容器に移して50mlの水を加え,試料が完全に分散するまで振り混ぜる。懸濁液を再び

同じガラスフィルタを用いてろ過する。

f)

繊維パッドを試験管に移し,10mlの染色試薬を加え,ガラス棒でかくはんしながら1〜2分間煮沸染

14

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

色する。

備考 繊維が室温で速やかに染色されるときは,煮沸による染色は必ずしも必要としない。この場合,

染色は,ガラスフィルタ漏斗内で行うことができる。

g) 懸濁液を再びガラスフィルタ漏斗に戻し,5分間放置した後,ろ液が透明になるまで水で吸引ろ過・

洗浄する。

h) 染色した繊維パッドを容器に移し,ガラスフィルタに残った繊維を少量の水で同じ容器へ完全に洗い

落とした後,染色繊維パッドが完全に分散するまで振り混ぜる。

6.2

シートの調製 シートの調製は,次による。

a) 手すき装置のワイヤを湿らせ,ろ紙を1枚載せる。.

b) 手すき装置の円筒形容器の約半分の高さまで水を注入する。

c) 最初の試料の染色繊維を容器から手すき装置円筒形容器に完全に洗い落とし,標線まで水を満たす。

d) JIS P 8222に規定する方法によって,かくはん・排水する。排水完了後,円筒形容器を持ち上げ,排

水弁を閉める。

e) 湿潤シートをワイヤから取り外し,吸取紙の上に置いて,ほこり及び通風を避ける。

f)

四つのすべての試料について,同様の手順でシートを調製する。

7. 操作 操作は,次による。

a) 各シートからそれぞれ,約10mm×70mmの試験片を4〜8枚切り出す。

b) 切り出した試験片の1枚を,湿らせた顕微鏡用スライドの上に載せる。試験片は,測定中,湿潤状態

を保つようにする。

c) スライドを顕微鏡のステージ上に載せ,接眼鏡のセンターマークが長さ既知の線分に沿うようにステ

ージを移動させる。このとき,走査距離が,0.1mm程度の精度で読み取れるようにする。

d) 本体の11.2に従って,個々の繊維がセンターマークを通過するごとに計数する。この操作を,600本

以上の繊維の計数が終わるまで,試験片を取り替えて繰り返す。

e) 同様の操作を残りの3枚のシートについても繰り返す。一つの試料について2 400本以上の繊維を計

数する。

8. 試験結果の表し方 各々の試験試料ごとに,繊維粗度を,次の式によって算出する(関連規格参照)。

An

Xlm

c

π

2

=

················································································· (1)

ここに,

c: 繊維粗度 (mg/m)

X: 試料の絶乾率 (%)

l: 走査線の総有効長 (cm)

m: 試験試料の質量 (mg)

A: 染色繊維で覆われたろ紙の面積 (cm2)

n: 計数した繊維総数

a) 四つの試料について,得られた繊維粗度を比較し,最小値が最大値の85%以上であれば,それらの平

均繊維粗度を計算する。

b) 最小値が最大値の85%以下の場合は,平均から最も離れた結果が得られたシートの新たな試験片につ

いて,再度計測を行う。それでも,最小値が最大値の85%以下になった場合には,結果を廃棄して,

最初から試験し直す。

15

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 繊維粗度 (mg/m) は,有効数字3けたに丸めて報告する。

参考 繰返し精度 全繊維がはっきり識別できるパルプであれば,結果の精度は,試験者の熟練度及

び計数した繊維数に依存する。この測定方法の繰返し精度を,附属書1表1に示す。2回の繰

返し試験結果の差が,附属書1表1の繰返し精度を超えるのは,20回に1回以下となる。

なお,附属書1表1に示した数値は,同一試験装置を用いた数人の試験者による,繊維粗度

0.160〜0.190mg/mの針葉樹CPについての試験結果である。

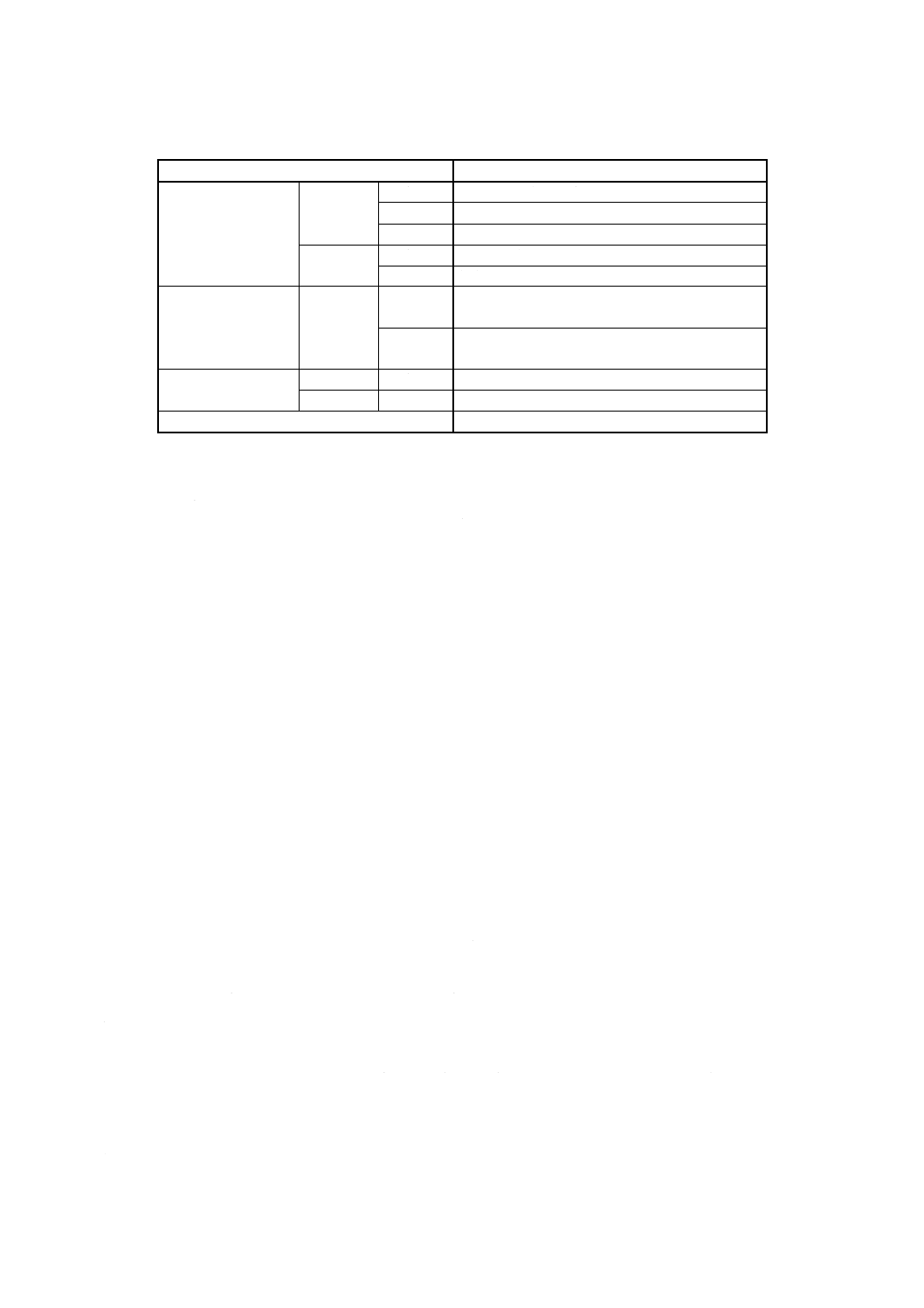

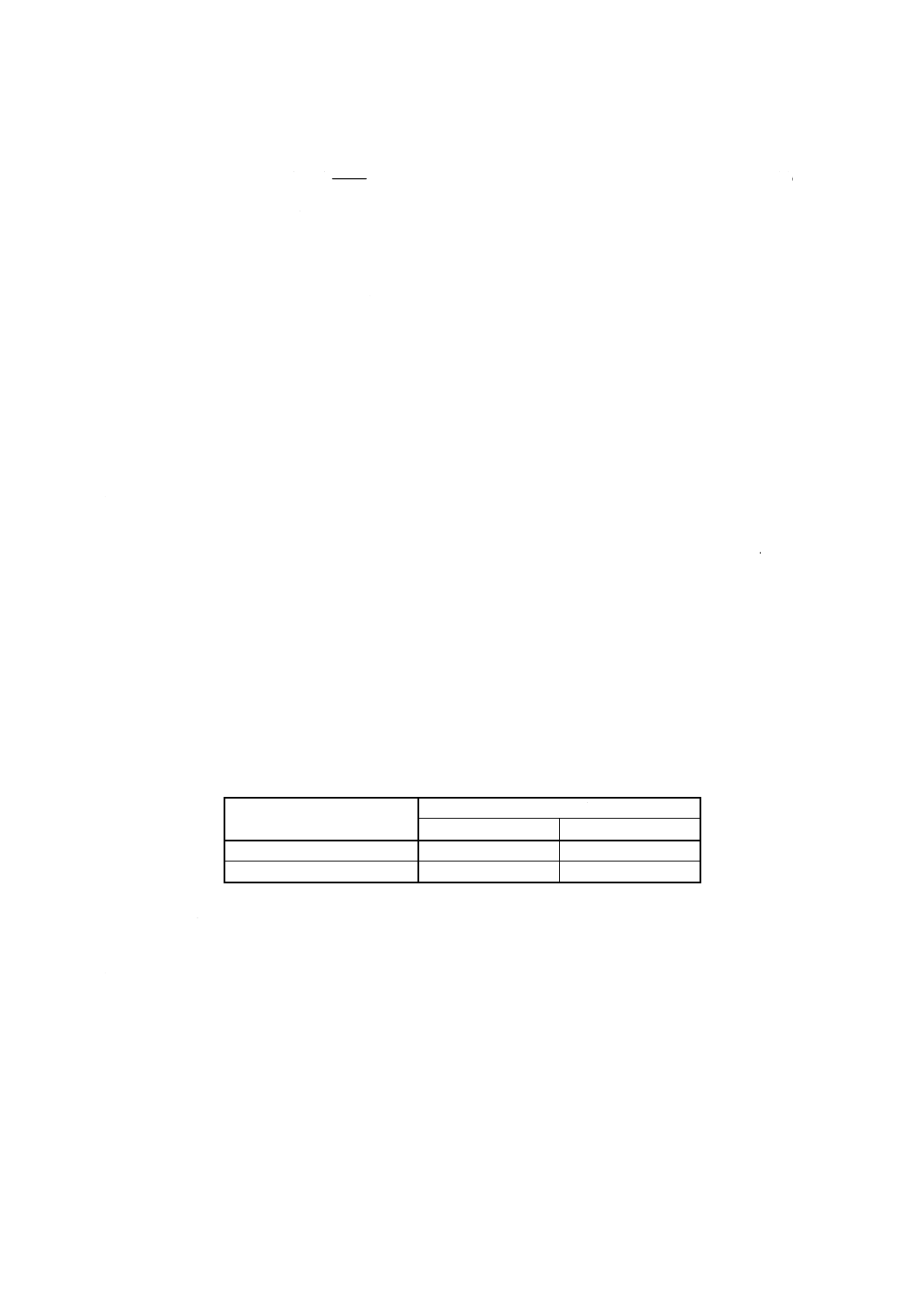

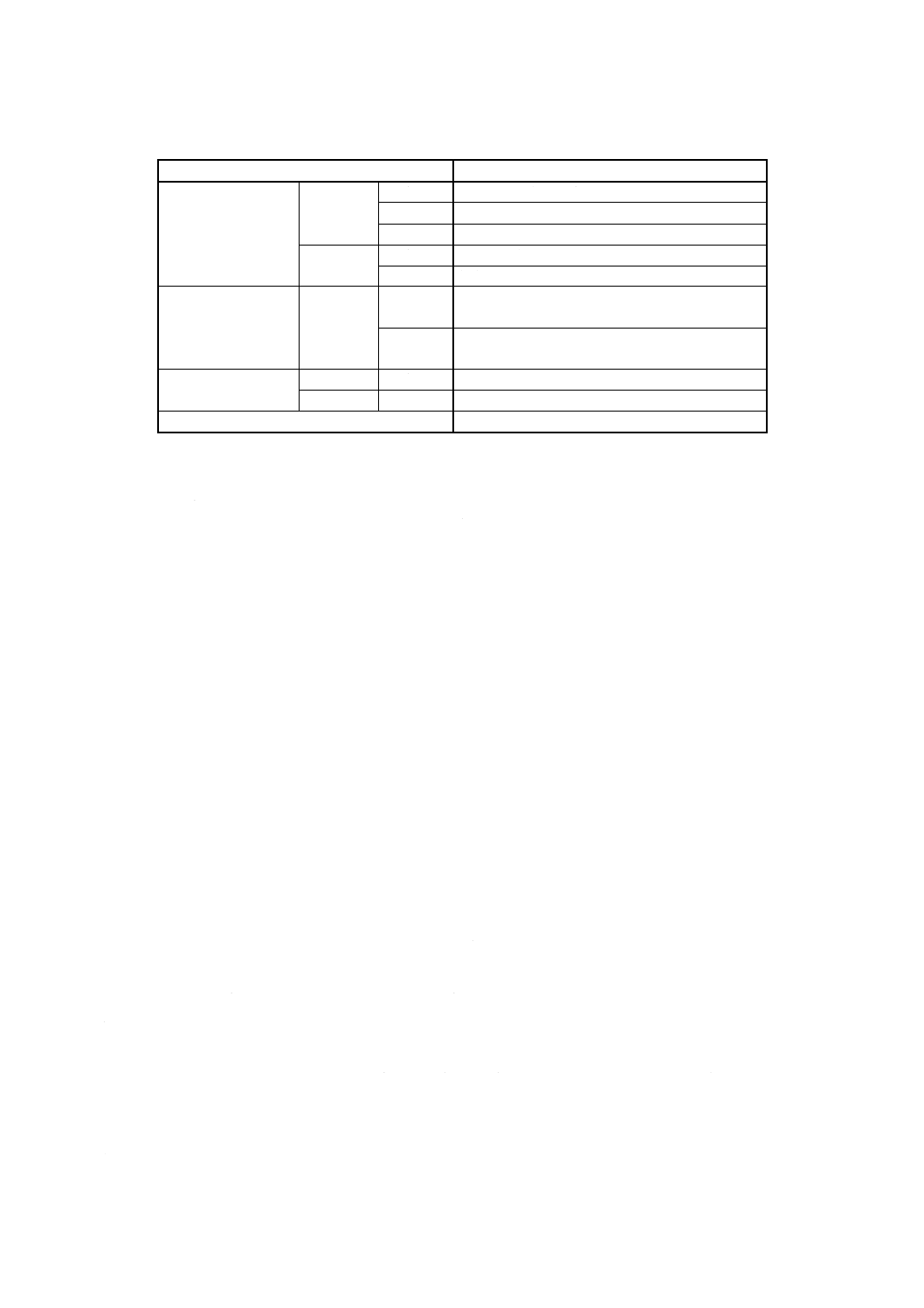

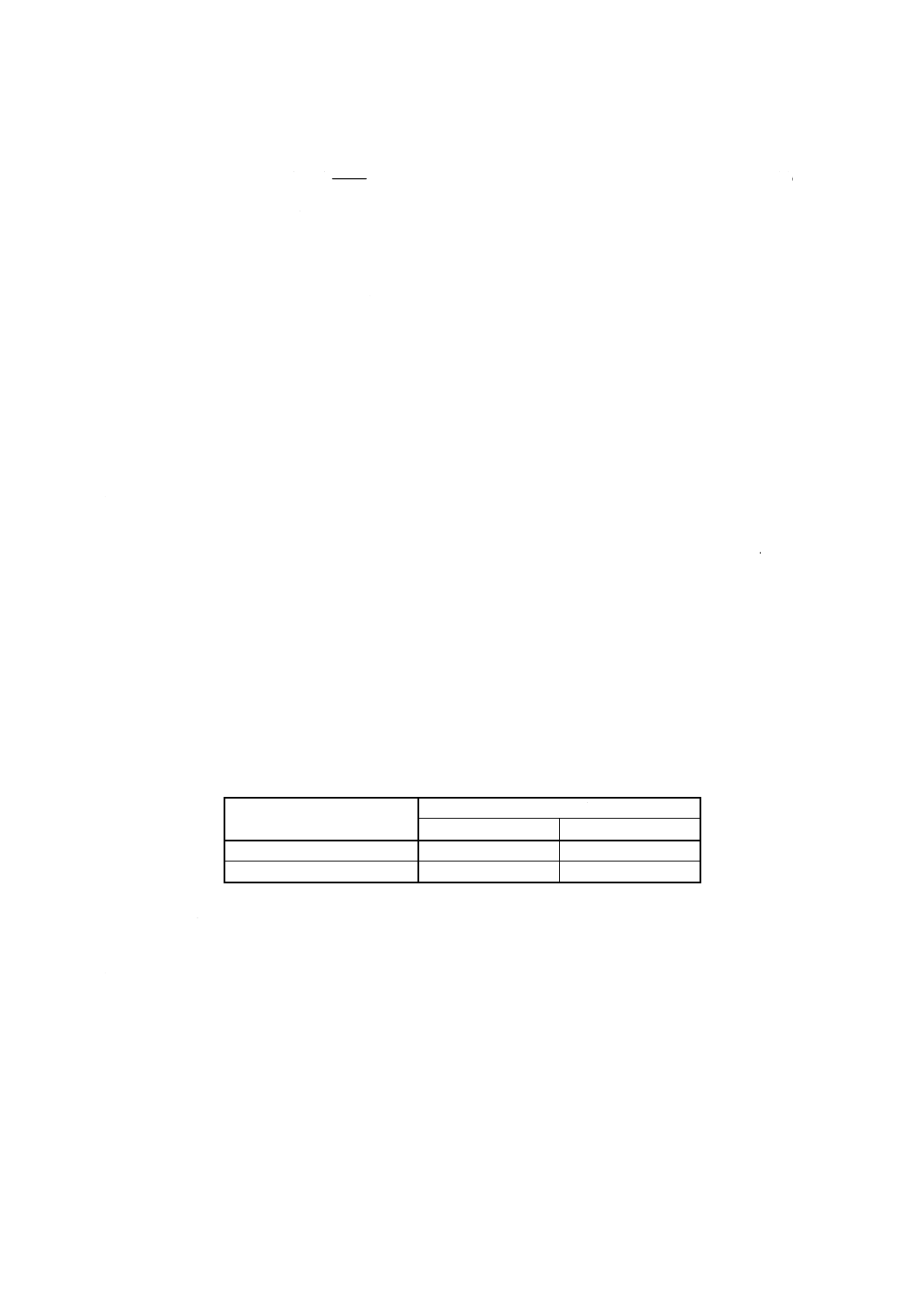

附属書1表1 繰返し精度(繊維粗度0.160〜0.190mg/m)

計数した繊維数

繰返し精度

mg/m

2 400

0.011

4 800

0.008

10 000

0.006

9. 報告 報告には,必要に応じて次の項目を記録する。

a) 規格名称又は規格番号

b) 試験片の種類及び名称

c) 試験結果

d) 計数した繊維数

e) 試験中に観察された特記事項

f)

その他必要とする事項

16

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) 重み係数の測定方法

1. 適用範囲 この附属書(規定)は,紙,板紙及びパルプの繊維組成試験に用いる重み係数の測定方法

について規定する。この方法は,あらゆる種類の単一材種パルプ繊維に適用される。ここで,単一材種パ

ルプとは,重み係数が本質的に異なる他の繊維を5%以上含まないものをいう。

2. 原理

2.1

比較法 試料及び参照パルプを既知の質量比で混合し,均一なスラリー状にする。顕微鏡下でそれ

ぞれの繊維を計数し,試料の重み係数を算出する。

備考 参照パルプは,識別できるパルプ(MP及びこう解パルプは適さない。)を1種類だけ含むもの

で,重み係数又は繊維粗度が,あらかじめ分かっているもの。

2.2

繊維粗度から求める手法 繊維粗度から重み係数を算出する(附属書1参照)。

3. 試薬,装置及び参照パルプ 本体の5.及び6.に規定した試薬及び装置を用いる。参照パルプとしては

本体の9.に従って染色したときに,未知のパルプと異なる呈色を示すものを選ぶ。綿は,どんな種類の木

材繊維パルプとの混合にも適する。

4. 試料の準備 試料の準備は,次による。

a) 風乾パルプ 約5gの試料及び参照パルプを細かくちぎり,それぞれ,別々のシャーレ又はこれと同等

の容器に入れる。

b) スラッシュパルプ ガラスフィルタでろ過したマットを風乾した後,4.a)の方法に従う。

5. 顕微鏡用スライドの準備

5.1

混合試料のひょう量 混合試料のひょう量は,次による。

a) 試料及び参照パルプが入ったシャーレのふたを開放し,はかりのそばで4時間以上調湿する。

b) 試料の質量比が約20%,40%,60%及び80%となるように,試料と参照パルプの混合試料を調製する。

5.2

繊維スライドの調製 本体の7.2a)及び9.に従って,混合試料を分散し,各々の混合試料について2

枚(すなわち,計8枚)のスライドを調製する。このとき,染色液としては,参照パルプと試料を識別で

きるようなものを用いる(本体の表1参照)。

6. 操作 本体の11.2に従う。

a) 顕微鏡下で試料及び参照パルプ繊維を判別し,接眼鏡のセンターマークを通過するごとに,別々に計

数する。

b) 1枚のスライドについて約300本の繊維を計数する(すなわち,一つの混合試料について約600本計

数する。)。

c) 同様の操作を,残りの三つの混合試料について繰り返す。

7. 試験結果の表し方

17

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1

比較法 各々の混合試料ごとに,重み係数を次の式によって算出する。

r

x

x

r

r

x

m

n

m

n

f

f=

············································································· (1)

ここに,

fx: 試料の重み係数

fr: 参照パルプの重み係数

nr: 計数した参照パルプ繊維の数

nx: 計数した試料繊維の数

mr: ひょう量した参照パルプの質量

mx: ひょう量した試料の質量

a) 四つの混合試料について,それぞれ得られた重み係数を比較し,最小値が最大値の80%以上であれば,

平均重み係数を計算する。

b) 最小値が最大値の80%以下の場合は,平均から最も離れた結果が得られた混合試料について,新しい

スライドを2枚準備し,同様の操作を繰り返して繊維を再度計数する。

c) 新たな最小値が最大値の80%以上であれば,平均重み係数を計算する。新たな最小値が最大値の80%

以下の場合には結果を破棄して,最初から試験し直す。

d) 重み係数は,小数点以下2けたに丸めて報告する。

7.2

繊維粗度から求める方法 繊維粗度から,次の式によって重み係数を算出する(関連規格参照)。

f=5.55c ··················································································· (2)

ここに,

f: 試料繊維の重み係数

c: 試料繊維の繊維粗度 (mg/m),(有効数字3けたで表す。)

重み係数は,小数点以下2けたに丸めた無次元数で報告する。

参考 繰返し精度 結果の精度は試験者の熟練度及び計数する繊維数に依存する。比較法の繰返し精

度を附属書2表1に示す。2回の繰返し試験結果の差が,附属書2表1の繰返し精度を超える

のは,20回に1回以下となる。

なお,附属書2表1に示した数値は,別々の試験装置を用いた数人の試験者による,重み係

数0.9〜1.1の針葉樹CPについての試験結果である。

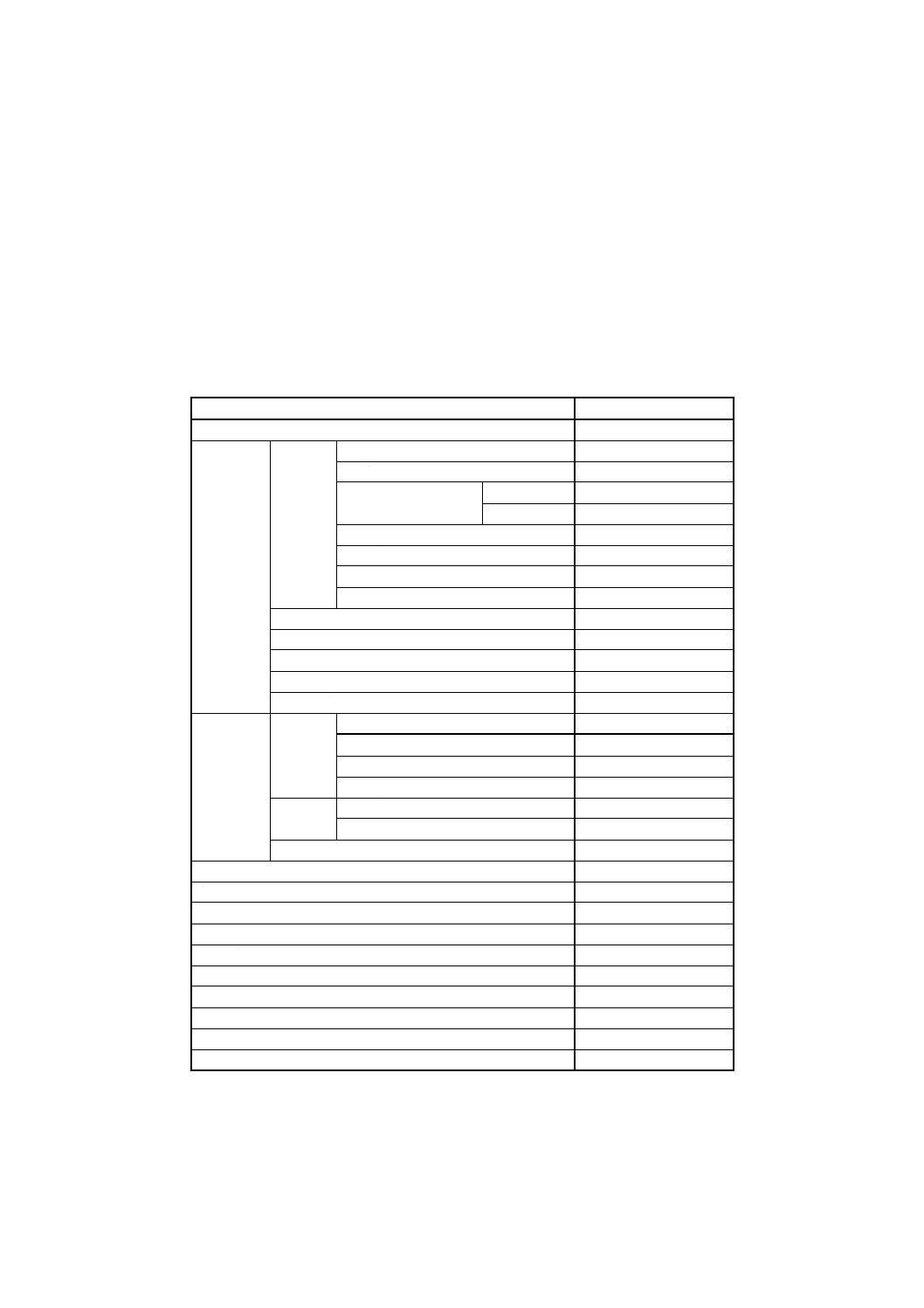

附属書2表1 繰返し精度(重み係数0.9〜1.1)

計数した繊維数

繰返し精度

比較法

繊維粗度法

2 400

0.12

0.06

10 000

0.11

0.04

8. 報告 報告には,必要に応じて次の項目を記録する。

a) 規格名称又は規格番号

b) 試験片の種類及び名称

c) 試験結果

d) 参照パルプの名称,内容及び重み係数

e) 試験中に観察された特記事項

f)

その他必要とする事項

18

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考) 重み係数

序文 この附属書(参考)は,各種の繊維について,重み係数の報告例をまとめたものであり,規定の一

部ではない。

重み係数は,材種及び蒸解法によって著しく異なるため,分析する試料に含まれている実際の繊維につい

て,その都度測定することが望ましい。これが困難な場合には,附属書3表1に示した値が一つの指針と

なるであろう。

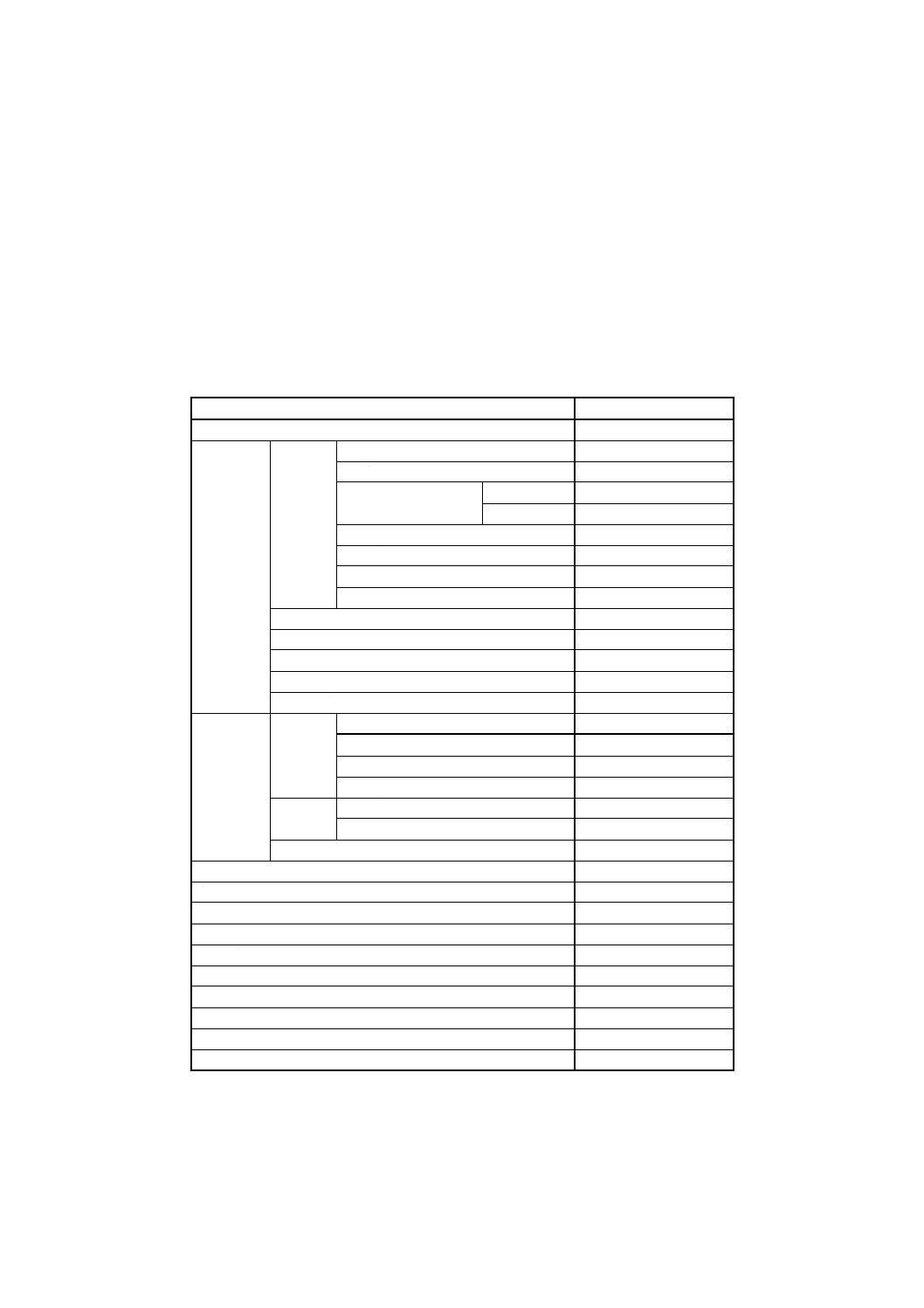

附属書3表1 重み係数

繊維の種別

重み係数

綿ぼろ

1.0

針葉樹

CP

さらし(大部分の樹種)

0.9

未ざらし(大部分の樹種)

1.0

ダグラスファー

内陸性

0.9

海岸性

1.4

サウザンイエローパイン

1.4

ラーチ

1.1

シーダー

0.7

ラジアタパイン

1.2

溶解パルプ

0.85

SCP

1.4

GP(微細度による)

1.3

TMP

1.7

CMP(多くの樹種)

2.0

広葉樹

CP

バーチ,アスペン,ポプラ,ビーチ

0.5

メイプル,ウィロウ,ヒッコリー

0.4

ガム

0.8

ユーカリ

0.45

SCP

バーチ

0.9

ガム

1.3

GP(微細度による)

0.9

綿リンター

1.25

製紙用バガス繊維

0.75

さらしエスパルト

0.50

アバカ,ジュート

0.55

サイザル麻

0.60

板紙用わら

0.60

さらしわら

0.35

竹

0.55

羊毛

3.1

亜麻

0.8

参考 特に,機械パルプの重み係数は,パルプの微細度及び繊維破片を計数する試験

者の影響を受けやすい。

19

P 8120 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS原案作成委員会 構成表

氏名

所属

(委員長)

尾 鍋 史 彦

東京大学

(副委員長)

飯 田 清 昭

紙パルプ技術協会

(委員)

生 田 章 一

通商産業省生活産業局

○ 宮 崎 正 浩

工業技術院標準部

○ 橋 本 繁 晴

財団法人日本規格協会

岡 山 隆 之

東京農工大学

堀 定 男

日本製紙連合会

吉 田 芳 夫

王子製紙株式会社

内 藤 勉

日本製紙株式会社

高 柳 充 夫

王子製紙株式会社

原 啓 志

三島製紙株式会社

○ 外 山 孝 治

三菱製紙株式会社

佐久間 雅 義

北越製紙株式会社

大豆生田 章

大日本印刷株式会社

細 村 弘 義

富士ゼロックス株式会社

○ 熊 谷 健

熊谷理機工業抹式会社

○ 水 谷 壽

株式会社東洋精機製作所

○ 内 田 久*

十條リサーチ株式会社

○ 大 石 哲 久*

紙パルプ技術協会

紙パルプ試験規格委員会第2分科会 構成表

氏名

所属

(第2分科会長)

内 藤 勉

日本製紙株式会社

(委員)

高 橋 保

通商産業省製品評価技術センター

島 田 謹 爾

農林水産省森林総合研究所

西 田 友 昭

静岡大学

八 木 寿 則

王子製紙株式会社

仲 山 伸 二

王子製紙株式会社

大 町 伸 一

紀州製紙株式会社

足 立 博 行

大王製紙株式会社

石 嶋 啓 夫

高崎製紙株式会社

加 藤 義 嗣

日本板紙株式会社(平成9年10月1日まで)

川 岸 秀 治

日本板紙株式会社(平成9年10月2日から)

JIS原案作成委員会の○印の委員

(*印は,事務局兼務を示す。)